PRA RANCANGAN PABRIK

PEMBUATAN MAGNESIUM KARBONAT DARI

DOLOMIT

DENGAN KAPASITAS 8.000 TON/TAHUN

SKRIPSI

Diajukan untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

DISUSUN OLEH:

EDO RIZQON PRATAMA

NIM: 07 0405 019

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PRA RANCANGAN PABRIK

PEMBUATAN MAGNESIUM KARBONAT

DARI BATU DOLOMIT

DENGAN KAPASITAS 8.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

EDO RIZQON PRATAMA

NIM : 070405019

Telah Diperiksa/Disetujui:

Dosen Pembimbing I Dosen Pembimbing II

Prof. Dr. Ir Setiaty Pandia Dr. Halimatuddahliana, ST, MSc NIP : 19530921 198103 2 003 NIP : 19730408 199802 2 002

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Prof. Dr. Ir Setiaty Pandia Dr. Eng. Rondang Tambun, ST, MT Ir. Nurhasmawaty Pohan, MT NIP : 19530921 198103 2 003 NIP : 19720612 200012 1 001 NIP : 19521201 198901 2 001

Mengetahui: Koordinator Tugas Akhir

Ir. Renita Manurung, MT NIP. 19681214 199702 2 002 DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Bismillahirrahmanirrahim Assalammu‘alaikum wr. wb

Dengan mengucapkan puji syukur kehadirat Allah SWT atas limpahan rahmat, ridho dan karunianya, sehingga penulis dapat menyelesaikan Skripsi ini dengan judul “Pra Rancangan Pabrik Pembuatan Magnesium Karbonat dari Dolomit dengan Kapasitas 8.000 ton/jam”.

Skripsi ini diajukan untuk memenuhi persyaratan sidang sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara atau untuk mendapatkan gelar ST.

Permulaan yang baik belum tentu berakhir baik, tetapi suatu akhir yang baik akan memberikan kebahagian dan kepuasan walaupun dengan permulaan yang sukar.

Dalam mengerjakan Skripsi ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Dalam kesempatan ini penulis mengucapkan terima kasih kepada:

1. Ibu Prof. Dr. Ir. Setiaty Pandia sebagai Dosen Pembimbing I yang telah membimbing, memberikan masukan dan arahan selama menyelesaikan tugas akhir ini.

2. Ibu Dr. Halimatuddahliana, ST, M.Sc sebagai Dosen Pembimbing II yang telah membimbing, memberikan masukan dan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak Dr. Eng. Ir. Irvan, M.Si, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Ibu Dr. Ir. Fatimah, MT, Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

7. Rekan seperjuangan Mhd. Darwis Munthe, atas kerjasamanya dalam penulisan tugas akhir ini dalam suka dan duka.

8. Seluruh keluarga besar dan adik –adik, Opin, Lola, Micin, Dea, Nona, Fia, Nanda, Agung, Awi, Reyhan, Aurey dan Cinta.

9. Teman-teman seangkatan 2007, khususnya dalam kebersamaan, Bembeng, Dahlia, Wita, Yudha, Nata, Wahyu, Siti, Arma, Fitri, Riko, Andre, Andhika, Lana, Falma, Sinta, dan B’ Riko.

10.Teristimewa untuk Dinna, makasi buat semangatnya.

11.Seluruh staf pengajar dan pengurus administrasi Departemen Teknik Kimia Universitas Sumatera Utara.

12.Dan seluruh pihak yang telah membantu penulis dalam melaksanakan skripsi ini yang tidak dapat penulis sebutkan satu persatu.

Pada akhirnya penulis menyadari bahwa skripsi ini masih memiliki banyak kekurangan dan jauh dari sempurna. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang bersifat konstruktif dari semua pihak demi kesempurnaan skripsi ini. Semoga skripsi ini bermanfaat bagi semua pihak.

Wassalamu’alaikum wr. wb.

Medan, Juli 2012

Penulis

ABSTRAK

Pembuatan magnesium karbonat ini dengan menggunakan proses Pattinson. Pra rancangan pabrik magnesium karbonat ini direncanakan akan berproduksi dengan kapasitas 8.000 ton/tahun dan beropersi selama 330 hari dalam setahun.

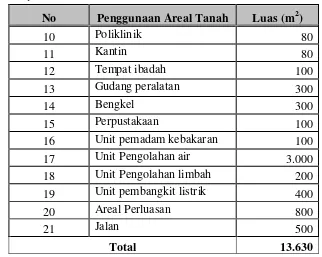

Lokasi pabrik yang direncanakan adalah di Kec. Tanah Pinem, Dairi dengan luas tanah yang dibutuhkan sebesar 13.630 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 190 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah sistem garis dan staf.

Hasil analisa terhadap aspek ekonomi pabrik magnesium karbonat, adalah : Modal Investasi : Rp 1.519.832.563.197,-

Biaya Produksi per tahun : Rp 761.423.257.333,- Hasil Jual Produk per tahun : Rp 1.568.181.581.636,- Laba Bersih per tahun : Rp 551.822.693.823,-

Profit Margin : 48,87 %

Break Event Point : 34,12 %

Return of Investment : 36,30 %

Pay Out Time : 2,75 tahun

Return on Network : 60,51 %

Internal Rate of Return : 50,53

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pembuatan magnesium karbonat ini layak untuk didirikan.

DAFTAR ISI

KATA PENGANTAR ...i

ABSTRAK ...iii

DAFTAR ISI ...iv

DAFTAR GAMBAR ...xi

DAFTAR TABEL ...xii BAB I PENDAHULUAN ...I-1 1.1 Latar Belakang ...I-1 1.2 Perumusan Masalah...I-2 1.3 Tujuan Pra Rancangan Pabrik ...I-3 1.4 Manfaat Perancangan ...I-3 BAB II TINJAUAN PUSTAKA ...II-1 2.1 Dolomit ...II-1 2.2 Potensi Penyebaran Dolomit di Indonesia ...II-2 2.3 Proses Pembuatan Magnesium Karbonat ...II-3 2.4 Dasar Pemilihan Proses ...II-4 2.5 Deskripsi Proses Pattinson dan sifat-sifat

2.5.2.9 Karbon Dioksida ...II-11 BAB III NERACA MASSA ...III-1 3.1 Furnace (Q-130) ...III-1 3.2 Mixing Tank (M-210) ...III-1 3.3 Reaktor I (R-220) ...III-2 3.4 Filter Press (H-310) ...III-2 3.5 Dekanter(H-330) ...III-3 3.6 Reaktor II (R-320) ...III-3 3.7 Separator (H-226)...III-3 BAB IV NERACA ENERGI ...IV-1

5.15 Bucket Elevator (J-211) ...V-6 5.16 Tangki Pencampur (M-210) ...V-7 5.17 Pompa (L-212) ...V-7 5.18 Reaktor (R-220)...V-8 5.19 Pompa (L-222) ...V-9 5.20 Filter Press (H-310) ...V-9 5.21 Pompa (L-312) ...V-9 5.22 Dekanter(H-330) ...V-10 5.23 Reaktor (R-320)...V-10 5.24 Bucket Elevator (J-331) ...V-11 5.25 Silo (F-340) ...V-11 5.26 Silo CaCO3 (F-311) ...V-11 5.27 Blower (G-321)...V-12 5.28 Blower (G-132)...V-12 5.29 Knock Out Drum (H-224) ...V-12 5.30 Kondensor Keluaran Reaktor II (E-225) ...V-13 5.31 Pompa (L-332) ...V-13 5.32 Bucket Elevator (J-314) ...V-13 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ...VI-1 6.1 Instrumentasi ...VI-1 6.2 Keselamatan dan Kesehatan Kerja ...VI-4 6.3 Keselamatan Kerja pada Pabrik Pembuatan Magnesium Karbonat

dari Batu Dolomit ...VI-5 6.3.1 Pencegahan terhadap Kebakaran dan Peledakan ...VI-5 6.3.2 Peralatan Perlindungan Diri ...VI-6 6.3.3 Keselamatan Kerja terhadap Listrik……….VI-7 6.3.4 Pencegahan terhadap Gangguan Kesehatan……….VI-8 6.3.5 Pencegahan terhadap Bahaya Mekanis………....VI-8 BAB VII UTILITAS ...VII-1

9.3 Bentuk Hukum Badan Usaha ... IX-6 9.4 Uraian Tugas, Wewenang dan Tanggung jawab ... IX-7 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-7 9.4.2 Dewan Komisaris ... IX-7 9.4.3 Direktur ... IX-8 9.4.4 Sekretaris ... IX-8 9.4.5 Manajer Produksi ... IX-8 9.4.6 Manajer Teknik ... IX-9 9.4.7 Manajer Umum dan Keuangan ... IX-9 9.4.8 Manajer Pembelian dan Pemasaran ... IX-9 9.4.9 Kepala Bagian Safety/ Keselamatan Kerja ... IX-9 9.5 Sistem Kerja ... IX-10 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-11 9.7 Sistem Penggajian ... IX-13 9.8 Tata Tertib ... IX-14 9.9 JAMSOSTEK dan Fasilitas Tenaga Kerja... IX-15 BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap / Fixed Capital

Investment (FCI) ... X-1 10.1.2 Modal Kerja / Working Capital (WC) ... X-3 10.2 Biaya Produksi Total (BPT) / Total Cost (TC) ... X-4 10.2.1 Biaya Tetap / Fixed Cost (FC)... X-4 10.2.2 Biaya Variabel / Variable Cost (VC) ... X-4 10.3 Total Penjualan / Total Sales ... X-5

10.4 Bonus Perusahaan………..X-5

DAFTAR GAMBAR

Gambar 7.1 Pengolahan Air Limbah Cair

Pabrik Pembuatan Magnesium Karbonat ... ..VII-13 Gambar 8.1 Tata Letak Pra Rancangan Pabrik

Pembuatan Magnesium Karbonat Tanpa Skala...VIII-8 Gambar 9.1 Struktur Organisasi Pabrik

Pembuatan Magnesium Karbonat...IX-4 Gambar LD-1 Sketsa Sebagian bar screening ... ....LD-2 Gambar LD-2 Siklus Unit Pendingin...LD-64 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

DAFTAR TABEL

Tabel 1.1 Data Impor Magnesium Karbonat di Indonesia ... I-2 Tabel 2.1 Pengklasifikasian Dolomit Berdasarkan Kandungannya ...II-1 Tabel 2.2 Lokasi Keterdapatan Dolomit di Indonesia...II-2 Tabel 2.3 Perbandingan Proses Pembuatan Magnesium Karbonat ...II-4 Tabel 3.1 Neraca Massa Furnace (Q-130) ...III-1 Tabel 3.2 Neraca Massa Mixing Tank (M-210) ...III-1 Tabel 3.3 Neraca Massa Reaktor I (R-220) ...III-2 Tabel 3.4 Neraca Massa Filter Press (H-310) ...III-2 Tabel 3.5 Neraca Massa Dekanter(H-330).. ...III-3 Tabel 3.6 Neraca Massa Reaktor II (R-320) ...III-3 Tabel 3.7 Neraca Massa Separator (H-226) ...III-3 Tabel 4.1 Neraca Energi Furnace (Q-130)... ...IV-1 Tabel 4.2 Neraca Energi Cooler Conveyor (X-140) ...IV-1 Tabel 4.3 Neraca Energi Mixing Tank (M-210) ...IV-1 Tabel 4.4 Neraca Energi Reaktor I (R-220) ...IV-2 Tabel 4.5 Neraca Energi Reaktor II (R-320) ...IV-2 Tabel 4.6 Neraca Energi Kondensor (E-227) ...IV-2 Tabel 4.7 Neraca Energi Cooler I (E-131) ... IV-2 Tabel 6.1 Daftar penggunanan instrumentasi pada Pra Rancangan Pabrik

Tabel LA.1 Komposisi Masuk dan Keluar Furnace (Q-130) ... LA-4 Tabel LA.2 Komposisi Masuk dan Keluar Mixing Tank (M-210)... LA-6 Tabel LA.3 Komposisi Masuk dan Keluar Reaktor I (R-220)... LA-8 Tabel LA.4 Komposisi Masuk dan Keluar Filter Press (H-310) ... LA-10 Tabel LA.5 Spesifikasi Umpan (H-330)... LA-10 Tabel LA.6 Komposisi Masuk dan Keluar Dekanter (H-330) ... LA-11 Tabel LA.7 Komposisi Masuk dan Keluar Reaktor II (R-320) ... LA-14 Tabel LA.8 Komposisi Masuk dan Keluar Separator (H-226) ... LA-15 Tabel LB.1 Kontribusi Unsur Untuk Estimasi Kapasitas Panas Padatan... LB-2 Tabel LB.2 Nilai Gugus pada Perhitungan CpL dengan Metode

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-6 Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah... LE-7 Tabel LE.5 Biaya Sarana Transportasi... LE-10 Tabel LE.6 Perincian Gaji Pegawai ... LE-13 Tabel LE.7 Perincian Biaya Kas ... LE-15 Tabel LE.8 Perincian Modal Kerja ... LE-16 Tabel LE.9 Aturan depresiasi sesuai UU Republik Indonesia No. 17

Tahun 2000 ...LE-17 Tabel LE.10 Perhitungan Biaya Depresiasi sesuai UU RI No. 17

ABSTRAK

Pembuatan magnesium karbonat ini dengan menggunakan proses Pattinson. Pra rancangan pabrik magnesium karbonat ini direncanakan akan berproduksi dengan kapasitas 8.000 ton/tahun dan beropersi selama 330 hari dalam setahun.

Lokasi pabrik yang direncanakan adalah di Kec. Tanah Pinem, Dairi dengan luas tanah yang dibutuhkan sebesar 13.630 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 190 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah sistem garis dan staf.

Hasil analisa terhadap aspek ekonomi pabrik magnesium karbonat, adalah : Modal Investasi : Rp 1.519.832.563.197,-

Biaya Produksi per tahun : Rp 761.423.257.333,- Hasil Jual Produk per tahun : Rp 1.568.181.581.636,- Laba Bersih per tahun : Rp 551.822.693.823,-

Profit Margin : 48,87 %

Break Event Point : 34,12 %

Return of Investment : 36,30 %

Pay Out Time : 2,75 tahun

Return on Network : 60,51 %

Internal Rate of Return : 50,53

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa pabrik pembuatan magnesium karbonat ini layak untuk didirikan.

BAB I

PENDAHULUAN

1.1Latar belakang

Dalam upaya bersama untuk meningkatkan kinerja perekonomian nasional, sektor industri kimia tetap menjadi salah satu tumpuan dan harapan. Peluang yang cukup baik dalam sektor industri kimia dimasa-masa yang akan datang diharapkan mampu berperan dalam meningkatkan pendapatan negara. Kondisi tersebut sangat ditunjang dengan kebijakan pemerintah Indonesia dalam bidang industri kimia yang mendukung berkembangnya industri-industri kimia. Selain itu, peningkatan kegiatan penelitian dan pengembangan di bidang teknologi industri merupakan salah satu faktor penunjang dalam mempercepat pertumbuhan industri-industri di Indonesia.

Sebagaimana diketahui pemanfaatn sumber daya alam dalam bidang industri khususnya dalam bidang industri kimia merupakan tantangan terhadap pendirian pabrik-pabrik kimia di Indonesia, dimana hal ini akan berdampak positif terhadap bangsa Indonesia. Salah satunya dapat mengurangi pengangguran dan meningkatkan taraf hidup serta menambah devisa negara. Selain itu pembangunan industri kimia diharapkan dapat mengurangi ketergantungan impor bahan kimia dari negara luar.

Indonesia memiliki kandungan mineral dolomit yaitu mineral yang banyak mengandung kalsium dan magnesium yang terdapat dalam jumlah besar di Indonesia. Sumber daya mineral dolomit tersebar di daerah Aceh, Lampung, Sumatera Barat, Sumatera Utara, Jawa Barat, Jawa Tengah, Jawa Timur, Sulawesi Selatan, Sulawesi Tenggara dan beberapa pulau kecil di Indonesia bagian timur, dimana hingga saat ini potensinya belum diberdayakan secara optimal

(www.tekmira.esdm.go.id, 2011). Sebagian besar dolomit masih digunakan hanya

pada sektor pertanian dan peternakan sebagai pupuk dan makanan ternak. baik secara langsung dalam bentuk dikalsinasi terlebih dahulu, maupun dalam bentuk kimia

dolomit. Sampai akhir tahun 2006 baru tercatat di 23 lokasi dengan total sumber

daya hipotetik 1.689.781.000 ton, sumber daya tereka 163.800.000 ton, sumber daya

terunjuk 156 ribu ton, dan sumber daya terukur 100 ton (www.bgl.esdm.go.id, 2006).

Magnesium karbonat ini sangat luas terutama dipakai sebagai bahan baku semen, cat, pelapis pipa, suplemen makanan hewan, industri karet,industri pengontrolan gas SO2 dan lain sebagainya.

Kebutuhan Magnesium karbonat di Indonesia diperkirakan akan mengalami peningkatan setiap tahun. Untuk memenuhi kebutuhan akan Magnesium karbonat sampai saat ini harus melalui impor dari luar negeri. Berdasarkan data dari Biro Pusat Statistik, maka Impor Magnesium karbonat dari tahun 2004-2010 sebagai berikut :

Tabel 1.1 Data Impor Magnesium karbonat di Indonesia

(www.bps.go.id,2011)

Oleh karena itu Magnesium karbonat merupakan komoditi yang perlu dipertimbangkan pembuatannya di Indonesia, terutama makin ketatnya persaingan dalam dunia industri. Dengan demikian kebutuhan akan Magnesium karbonat di Indonesia dapat dipenuhi dan ini berarti akan meningkatkan nilai tambah terutama nilai ekonomis bagi bangsa umumnya dan masyarakat industri khususnya.

1.2Perumusan Masalah

Kebutuhan bahan kimia mengalami peningkatan sekitar 20% per tahun dan pemenuhan terhadap kebutuhan Magnesium karbonat tersebut dilakukan dengan cara mengimpor. Untuk memenuhi kebutuhan Magnesium karbonat dalam negeri maka dilakukan pra rancangan pabrik pembuatan Magnesium karbonat di Indonesia.

TAHUN Impor (Kg)

2004 7.430.557

2005 9.442.144

2006 8.716.774

2007 15.675.704

2008 4.653.714

1.3 Tujuan Pra Rancangan Pabrik

Pra rancangan pabrik pembuatan Magnesium karbonat ini bertujuan untuk menerapkan disiplin ilmu Teknik Kimia, khususnya pada mata kuliah Perancangan Pabrik Kimia, Perancangan Proses Teknik Kimia, Teknik Reaktor dan Operasi Teknik Kimia sehingga akan memberikan gambaran kelayakan pra rancangan pabrik pembuatan Magnesium karbonat.

Tujuan lain perancangan pabrik pembuatan Magnesium karbonat di dalam negeri yaitu untuk meningkatkan dan menghasilkan devisa negara yang sangat diperlukan bagi pembangunan. Selain itu juga menghasilkan lapangan pekerjan sehingga dapat meningkatkan kesejahteraan masyarakat Indonesia.

1.4 Manfaat Perancangan

BAB II

TINJAUAN PUSTAKA

2.1 Dolomit

Mineral dolomit merupakan variasi dari batu gamping (CaCO3) dengan kandungan mineral karbonat > 50%. Istilah dolomit pertama kali digunakan untuk batuan karbonat tertentu yang terdapat di daerah Tyrolean Alpina (Pettijohn, 1956).

Dolomit dapat terbentuk baik secara primer maupun sekunder. Secara primer dolomit biasanya terbentuk bersamaan dengan proses mineralisasi yang umumnya berbentuk urat-urat. Secara sekunder, dolomit umumnya terjadi karena terjadi pelindihan (leaching) atau peresapan unsur magnesium dari air laut kedalam batugamping atau istilah ilmiahnya proses dolomitisasi. Proses dolomitisasi adalah proses perubahan mineral kalsit menjadi dolomit. Hal-hal yang mempengaruhi pembentukan dolomit yaitu tekanan air laut yang banyak mengandung unsur magnesium dalam jangka waktu yang relatif lama. Dolomit berwarna putih keabu-abuan atau kebiru-biruan dengan kekerasan lebih lunak dari batugamping, yaitu berkisar antara 3,50 - 4,00, bersifat pejal, berat jenis antara 2,80 - 2,90, berbutir halus hingga kasar dan mempunyai sifat mudah menyerap air serta mudah dihancurkan. Klasifikasi dolomit dalam perdagangan mineral industri didasarkan atas kandungan unsur magnesium (Mg), kandungan mineral dolomit dan unsur kalsium (Ca). Kandungan unsur magnesium ini menentukan nama dolomit tersebut. Misalnya, batugamping mengandung 10 % MgCO3 disebut batu gamping dolomitan, sedangkan bila mengandung 19 % MgCO3 disebut dolomit (Tabel 2.1)

Tabel 2.1 Pengklasifikasian Dolomit Berdasarkan Kandungannya

No. Nama Batuan Kadar dolomit (%) Kadar MgO(%)

1 Batu gamping 0-5 0,1 - 1,1

2 Batugamping magnesium 5-10 1,1 - 2,2

3 Batugamping dolomit 10-50 2,2 - 10,9

4 Dolomit berkalsium 50-90 10,9 - 19,7

5 Dolomit 90-100 19,7 - 21,8

2.2 Potensi Penyebaran Dolomit di Indonesia

Menurut Tushadi, (1990) menyatakan bahwa penyebaran dolomit hampir di sebagian besar daerah di Indonesia, namun jumlahnya relatif jauh lebih kecil dan hanya berupa lensa-lensa pada endapan batu gamping. Tetapi yang mempunyai jumlah sumberdaya cukup besar adalah di Sumatera Utara, Sumatera Barat, Jawa Tengah, Jawa Timur dan Madura serta Papua.

Tabel 2.2 Lokasi Terdapatnya Dolomit Di Indonesia

No. Lokasi Keterdapatan Keterangan

1 Nangroe Aceh Darussalam

Aceh Tenggara, desa Kungki berupa marmer dolomit. Cadangan berupa sumberdaya dengan kandungan MgO = 19%.

2 Sumatera Utara Dairi,(Ds.Kempawa Kec.Tanah Pinem), Karo, (Ds kutakepar,Kec.Tiganderket, Ds. Lau Buluh, Kec. Kuta Buluh)

3 Sumatera Barat Daerah Gunung Kajai. (terletak antara Bukittinggi - Payakumbuh). Umur diperkirakan Permokarbon.

4 Jawa Barat Daerah Cibinong, yaitu di Pasir Gedogan. Dolomit di daerah ini umumnya berwarna putih abu-abu dan putih serta termasuk batu gamping dolomitan yang bersifat keras, kompak dan kristalin.

5 Jawa Tengah 10 km timur laut Pamotan. Endapan batuan dolomit dan batu gamping dolomitan. 6 Jawa Timur Gunung Ngaten dan Gunung Ngembang,

Tuban, Formasi batugamping Pliosen. MgO = 18,5% sebesar 9 juta m3, kandungan MgO = 14,5% sebesar 3 juta m3,. Tamperan, Pacitan. Cadangan berupa sumberdaya dengan cadangan sebesar puluhan juta ton. Kandungan MgO = 18%. Sekapuk, sebelah Utara Kampung Sekapuk (Sedayu – Tuban). Terdapat di Bukit Sekapuk, Kaklak dan Malang, formasi gamping umur Pliosen, ketebalan 50 m, bersifat lunak dan berwarna putih. Cadangan sekitar 50 juta m3;

Kandungan MgO di Sekapuk (7,1 -

Cadangan 430 juta ton dan sumberdaya. Termasuk Formasi Kalibeng berumur Pliosen, warna putih, agak lunak, sarang. Ada di bawah batugamping dengan kandungan MgO 9,32 -20,92%. Pacitan, Sentul dan Pancen; batugamping dolomitan 45,5 - 90,4%, berumur Pliosen. Di Bukit Kaklak, Gresik endapan dolomit terdapat dalam formasi batugamping Pliosen, tebal + 35 m dan cadangan sekitar 70 juta m3. 7 Sulawesi Selatan di Tonassa, dolomit berumur Miosen dan

merupakan lensa-lensa dalam batu gamping. 8 Propinsi Papua Propinsi Papua, di Abe Pantai, sekitar

Gunung Sejahiro, Gunung Mer dan Tanah Hitam; kandungan MgO sebesar 10,7 21,8%, dan merupakan lensa-lensa dalam batugamping.

2. 3 Proses Pembuatan Magnesium karbonat

Proses pembuatan magnesium karbonat yaitu :

1. Osian Marine Process

Pembuatan Magnesium karbonat yang menggunakan Magnesium klorida direaksikan dengan soda abu di dalam reaktor. Selanjutnya presipitat dihidrolisis, disaring, dicuci kemudian dikeringkan. Setelah menyelesaikan langkah ini, produk akhir akan diperoleh dalam bentuk bubuk cahaya putih. Produk bubuk putih ini kemudian siap untuk pengiriman. Reaksi:

MgCl2 + Na2CO3 MgCO3 + 2 NaCl

(www.osianmcpl.com, 2011) .

2. Pattinson Process

Pembuatan magnesium karbonat yang dihasilkan dari ekstraksi batuan dolomit. Dimana, dolomit dihancurkan kemudian dipanggang di dalam furnace

dengan suhu 9000C. Kemudian dicampur dengan air setelah itu direaksikan dengan gas CO2 untuk menghasilkan magnesium bikarbonat dengan reaksi:

Mg(OH)2Ca(OH)2(l) + 3 CO2(g) CaCO3(s) + Mg(HCO3)2(l) + H2O(l)

Mg(HCO3)2(l) 1000C MgCO3(s) + H2O(l) + CO2(g)

(Ladoo dan Migers, 1986)

2. 4 Dasar Pemilihan Proses

Pemilihan proses dilakukan dengan membandingkan keuntungan dan kerugian semua proses pembuatan magnesium karbonat yang telah diuraikan di atas sebagai berikut:

Tabel 2.3. Perbandingan proses pembuatan Magnesium karbonat

No Keterangan Jenis Proses

Osean Marine Pattinson

1 Kondisi Operasi

1 atm, 30-110 oC

1 atm, 10-900 oC

2 Yield 90 % 96 %

3 Kemurnian 98 % 98 %

4

5

Peralatan Proses

Bahan baku

Membutuhkan sedikit peralatan

Mudah di dapat tetapi dari luar daerah, harga relatif mahal

Membutuhkan banyak peralatan

Mudah didapat di daerah sekitar pabrik, harga murah

2. 5 Deskripsi Proses Pattinson dan Sifat – Sifat Bahan Baku Serta Produk 2. 5. 1. Deskripsi Proses

Proses pembuatan Magnesium Karbonat (MgCO3) terdiri dari tiga tahap yaitu:

1. Persiapan bahan baku 2. Proses pencampuran 3. Pemurnian

2. 5. 1. 1. Tahapan persiapan bahan baku

Bahan baku yang digunakan adalah batu dolomit, dimana komposisi batu dolomit adalah :

Calcium 21.73 % Ca 30.41 % CaO

Magnesium 13.18 % Mg 21.86 % MgO

Carbon 13.03 % C 47.73 % CO2 Oxygen 52.06 % O ______

100.00 % 100.00 % = TOTAL OXIDE (Sumber : webmineral.com, 2011)

Dari gudang bahan baku, batu dolomit diangkut menuju alat penghancur pada kondisi temperatur 300C dan tekanan 1 atm, dilakukan pengecilan ukuran hingga 50 mesh lalu dimasukkan ke dalam furnace yang menggunakan minyak sebagai bahan bakarnya, untuk dikalsinasi pada suhu 9000c dan tekanan 1 atm, reaksi yang terjadi sebagai berikut :

CaMg(CO3)2(s) 9000C MgOCaO(s) + 2 CO2(g)

Dengan asumsi 99,9% batu dolomit terkonversi menjadi MgOCaO (burnt rock). Gas CO2 hasil dari kalsinasi dihisap untuk mendapatkan CO2 yang akan direaksikan kembali di reaktor I.

MgOCaO (burnt rock) hasil dari furnace dimasukkan ke dalam Cooler

Conveyor untuk diturunkan temperaturnya menjadi 300 C dengan cara dihembuskan

dengan udara. Lalu dimasukkan ke dalam Hammer Mill pada kondisi temperatur 300C dan tekanan 1 atm untuk dihaluskan kembali sampai menjadi serbuk dengan ukuran partikel yamg diseragamkan dengan menggunakan ayakan 100 mesh.

2. 5. 1. 2 Tahapan Proses Pencampuran

2. 5. 1. 2. a Proses Slacking

Dari Hammer Mill dengan menggunakan Bucket Elevator dimasukkan kedalam Mixing Tank untuk dilarutkan dengan H2O dengan rasio 10% padatan MgOCaO(burnt rock) pada kondisi operasi 300C dan tekanan 1 atm sehingga terbentuk larutan Kalsium,Magnesium hidroksida (Ca(OH)2Mg(OH)2)

2. 5. 1. 2. b Proses Karbonatasi

Dari Mixing Tank, larutan dialirkan dengan pompa kedalam Reaktor untuk direaksikan kembali dengan gas CO2 hasil dari furnace dengan kondisi operasi 100C dan 1 atm. Gas CO2 sebelumnya di dalam Cooler diturunkan suhunya hingga 300C dan siap direaksikan di reaktor. Reaksi yang terjadi sebagai berikut :

Mg(OH)2Ca(OH)2(l) + 3 CO2(g) CaCO3(s) + Mg(HCO3)2(l) + H2O(l)

dimana terbentuk asumsi 99% Mg(HCO3)2.

2. 5. 1. 3 Tahapan Pemurnian

Hasil dari reaktor kemudian dialirkan ke dalam Filter Press pada suhu 100C dan 1 atm, untuk memisahkan larutan Mg(HCO3)2 dari endapan CaCO3 dengan asumsi efisiensi 95%. Larutan Mg(HCO3)2 dimasukkan ke dalam Dekanter untuk mengurangikadar air, lalu diteruskan ke Reaktor IIuntuk memperoleh endapan putih (MgCO3) dan mengurangi kandungan air pada kondisi temperatur 1500C dan tekanan 1 atm dengan asumsi efisiensi 99,9%. Reaktor II memakai saturated steam sebagai pemanasnya. Reaksi yang terjadi sebagai berikut :

Mg(HCO3)2(l) 1500C MgCO3(s) + H2O(l) + CO2(g)

Endapan MgCO3 (Dipinget) hasil dari Reaktor II lalu dimasukkan kedalam bak penampung produk dan disimpan di gudang produk.

2. 5. 2 Sifat-sifat Bahan Baku dan Produk

2. 5. 2. 1 Dolomit

Sifat Fisika

Rumus Molekul : CaMg(CO3)2

Warna Putih : abu-abu hingga pink

Habit Kristal : Kristal tabular, permukaan menyerupai kurva dan columnar, dapat berupa stalaktit, berbutir, padat.

Sistem kristal : trigonal - rhombohedral, bar3 Kembaran : Sederhana

Belahan : Rhombohedral (3 planes) Hancuran : Getas - conchoidal Skala Mohs kekerasan : 3.5 to 4

Kilap : Mutiara

Cerat : Putih

Specific gravity (Sg) : 2.84–2.86

Sifat oprik : Uniaxial (-)

Refractive index : nω = 1.679–1.681 nε = 1.500

Birefringence : δ = 0.179–0.181

(Tushadi,1990) Energi pembentukan : -2338,2 kj/kmol

Cp : 167,784 kj/kmol (298-900 K) (Anonim,2011)

2. 5. 2. 2 Air

Sifat Fisika

Rumus Molekul : H2O Berat Molekul : 18 kg/mol

Fasa : Liquid

Tekanan Kritis : 218,3 atm

Spgr : 1

Cp, kJ/kmol0K :183+0,472T-1,3388 x 10-7 T2+1,3142x 10T-4T3 ( Perry, 1997)

Sifat Kimia

Panas Pembentukan : -285,84 kJ/kmol Energi Bebas : -237129 kJ/kmol

(Anonim, 2011)

2. 5. 2. 3 Magnesium karbonat

Sifat Fisika

Rumus Molekul : MgCO3

Berat Molekul : 84,3139 kg/kmol

Warna : putih

Densitas : 2,958 g/cm3

Fasa : padat

Titik Lebur : 5400 C pada tekanan 1 atm Bentuk Kristal : trigonal

Refractive index : nD = 1,717

Cp : 70,7096 kj/kmol (298 K)

Sifat Kimia

Kelarutan : 1.0 x 10-5

Panas Pembentukan : -1094,95 Kj/Kmol Entropi Molar : 65,84 JK-1mol-1

(Anonim, 2011)

2. 5. 2. 4 Kalsium karbonat Sifat Fisika

Rumus Molekul : CaCO3 Berat Molekul : 100 kg/kmol

Warna : Putih

Fasa : Padat

Spgr : 2,93

Bentuk Kristal : Orthorombic

Titik Lebur : 8250C pada tekanan 1 atm

Cp, Kj/kmol0K : 12,572+2,637x10-3T–3,12x105T(298-12000K) (Perry, 1997)

Sifat Kimia

Panas Pembentukan : -1211,268 kJ/kmol Energi Pembentukan : -12114340 kJ/kmol Energi Bebas : -1128790 kJ/kmol

(Anonim, 2011)

2. 5. 2. 5 Magnesium Oxide Sifat Fisika

Rumus Molekul : MgO Berat Molekul : 40 kg/kmol

Phase : padat

Warna : putih

Spgr : 3,65

Densitas : 3,6 gr/cm3

Titik didih : 36000C pada tekanan 1 atm Titik lebur : 2500C pada tekanan 1 atm Cp, kJ/kmol0 : 77,78 kj/kmol (298-1173 K)

(Perry, 1957)

Sifat Kimia

Panas Pembentukan : -116,87 kJ/kmol

(Anonim, 2011)

2. 5. 2. 6 Kalsium oxide Sifat Fisika

Rumus Molekul : CaO

Berat Molekul : 56,08 kg/kmol

Phase : padat

Warna : putih

Densitas : 3,6 gr/cm3

Titik didih : 28500C pada tekanan 1 atm Titik lebur : 25720C pada tekanan 1 atm Cp, kJ/kmol0 : 77,78 kj/kmol (298-1173 K)

(Perry, 1957)

Sifat Kimia

Panas Pembentukan : 116,87 kJ/kmol

(Anonim, 2011)

2. 5. 2. 7 Magnesium hidroksida Sifat Fisika

Rumus Molekul : Mg(OH)2 Berat Molekul : 58 kg/kmol

Phase : padat

Spgr : 2,4

Densitas : 2,36 gr/cm3

Cp, kJ/kmol0 : 230,02 kj/kmol (273-2000 0K)

Sifat Kimia

Panas Pembentukan : -438,97 kJ/kmol

pH : 10

(Anonim, 2011)

2. 5. 2. 8 Kalsium hidroksida Sifat Fisika

Rumus Molekul : Ca(OH)2 Berat Molekul : 74,09 kg/kmol

Phase : padat

Warna : putih

Spgr : 2,5

Densitas : 1,24 gr/cm3

(Anonim, 2011)

Sifat Kimia

Panas Pembentukan : -438,97 kJ/kmol

pH : 12,4

(Anonim, 2011)

2. 5. 2. 9 Karbon dioksida Sifat Fisika

Rumus Molekul : CO2

Berat Molekul : 44,01 kg/kmol

Phase : gas

Spgr : 1,53

Densitas uap : 1,873 kg/m3

Titik didih : -78,50C pada tekanan 1 atm Titik beku : -56,60C pada tekanan 1 atm

Cp, kJ/kmol0 : 19+7,9629x10-8T-7,37x10-5T2+3,7457x10-2T3- 8,13x10-12T4 (273-2000 0K)

(Anonim, 2011)

Sifat Kimia

Panas Pembentukan : -393,52 kJ/kmol

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan Magnesium karbonat dari Dolomit dengan kapasitas produksi 8.000 ton/tahun diuraikan sebagai berikut:

Basis perhitungan : 1 jam operasi Satuan berat : kilogram (kg) Kapasitas produksi : 8.000 ton/tahun Waktu operasi : 330 hari/tahun

3.1 Furnace (Q-130)

Tabel 3.1 Neraca Massa Furnace (Q-130)

Komponen Massa Masuk F2 (kg)

Massa Keluar

F3 (kg) F4 (kg)

CaMg(CO3)2 2354 0 2,354

CaOMgO 0 0 1226,94574

CO2 0 1124,70026 0

Total 2354 1124,70026 1229,29974

3.2 Mixing Tank (M-210)

Tabel 3.2 Neraca Massa Menara Mixing Tank (M-210)

Komponen Massa Masuk Massa Keluar

F8 (kg) F6 (kg) F7 (kg)

CaOMgO 1226,94574 0 0

CaMg(CO3)2 2,354 0 2,354

H2O 0 11063,69765 10603,593

Ca(OH)2Mg(OH)2 0 0 1687,05039

3.3 Reaktor I (R-220)

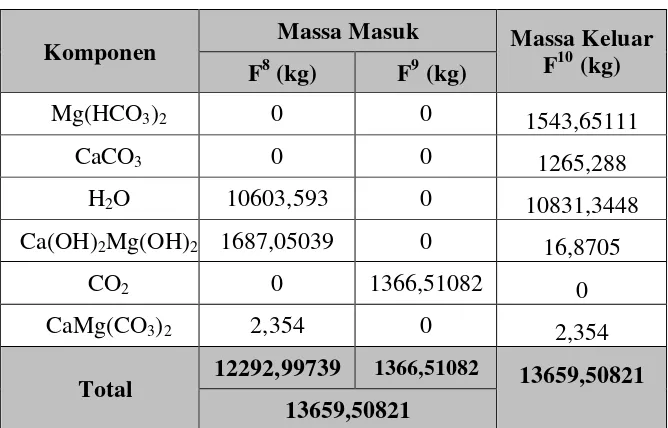

Tabel 3.3 Neraca Massa Reaktor I (R-220)

Komponen Massa Masuk Massa Keluar

F10 (kg) F8 (kg) F9 (kg)

Mg(HCO3)2 0 0 1543,65111

CaCO3 0 0 1265,288

H2O 10603,593 0 10831,3448

Ca(OH)2Mg(OH)2 1687,05039 0 16,8705

CO2 0 1366,51082 0

CaMg(CO3)2 2,354 0 2,354

Total 12292,99739 1366,51082 13659,50821 13659,50821

[image:33.595.152.486.122.336.2]3.4 Filter Press (H-310)

Tabel 3.4 Neraca Massa Filter Press (H-310)

Komponen Massa Masuk F10 (kg)

Massa Keluar

F11 (kg) F12 (kg)

Mg(HCO3)2 1543,65111 77,18256 1466,46855

CaCO3 1265,28779 1265,28779 0

H2O 10831,3448 541,56724 10289,77756

Ca(OH)2Mg(OH)2 16,8705 0,84353 16,02698

CaMg(CO3)2 2,354 2,354 0

Total 13659,50821

1887,23511 11772,27309

3.5 Dekanter (H-330)

Tabel 3.5 Neraca Massa Dekanter (H-330)

Komponen Massa Masuk F12 (kg)

Massa Keluar

F13 (kg) F14 (kg)

Mg(HCO3)2 1466,46855 0 1466,46855

Ca(OH)2Mg(OH)2 16,02698 16,01095 0,01603

H2O 10289,77756 10279,48779 10,28978

Total 11772,27309

10295,49874 1476,77436

11772,27309

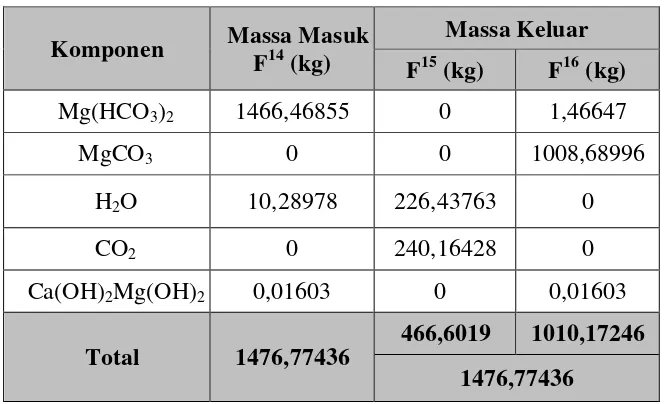

[image:34.595.153.485.336.538.2]3.6 Reaktor II(R-320)

Tabel 3.6 Neraca Massa Reaktor II (R-320)

Komponen Massa Masuk F14 (kg)

Massa Keluar

F15 (kg) F16 (kg)

Mg(HCO3)2 1466,46855 0 1,46647

MgCO3 0 0 1008,68996

H2O 10,28978 226,43763 0

CO2 0 240,16428 0

Ca(OH)2Mg(OH)2 0,01603 0 0,01603

Total 1476,77436

466,6019 1010,17246

1476,77436

3.7 Separator (H-226)

Tabel 3.7 Neraca Massa Separator (H-226)

Komponen Massa Masuk F17 (kg)

Massa Keluar

F19 (kg) F18 (kg)

H2O 226,43763 0 226,43763

CO2 240,16428 240,16428 0

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam Temperatur basis : 25oC

4.1 Furnace (Q-130)

Tabel 4.1 Neraca Energi Furnace (Q-130)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 10.732,34802 -

Produk - 1.969.216,44796

r ×ΔHr - 112.372,99375

Solar 2.070.857,09368 -

Total 2.081.589,44171 2.081.589,44171

4.2 Cooler Conveyor (X-140)

Tabel 4.2 Neraca Energi Cooler Conveyor (X-140)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 871.698,77912 -

Produk - 4.981,13588

Udara pendingin -866.717,64324 -

Total 4.981,13588 4.981,13588

4.3 Mixing Tank (M-210)

Tabel 4.3 Neraca Energi Mixing Tank (M-210)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 235.293,81199 -

Produk - 235.444,48013

r ×ΔHr - 353,1179

Q 503,78603 -

4.4 Reaktor I (R-220)

Tabel 4.4 Neraca Energi Reaktor I (R-220)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 241.229,13763 -

Produk - -146.186.684,50644

r ×ΔHr - -145.471.191,58409

Air pendingin -291.899.105,22817 -

Total -291.657.876,09053 -291.657.876,09053

4.5 Reaktor II (R-320)

Tabel 4.5 Neraca Energi Reaktor II (R-320)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan -42.754,31637 -

Produk - 737.940,65476

r ×Hr - 381.798,09331

Steam 1.162.493,06444 -

Total 1.119.738,74807 1.119.738,74807

4.6 Kondensor (E-227)

Tabel 4.6 Neraca Energi Kondensor (E-227)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 631.449,21757 -

Produk - 5.730,39921

Air pendingin -625.718,81836 -

Total 5.730,39921 5.730,39921

4.7 Cooler (E-131)

Tabel 4.7 Neraca Energi Cooler (E-131)

Komponen Alur masuk (kJ/jam)

Alur keluar (kJ/jam)

Umpan 1.097.517,64932 -

Produk - 4.761,03497

Air pendingin -1.092.756,61435 -

BAB V

SPESIFIKASI PERALATAN

1. Gudang Batu Dolomit (GBB-110)

Fungsi : Tempat penyimpanan batu dolomit selama 30 hari Bentuk : Gedung persegi panjang

Bahan konstruksi : Beton Jumlah : 1 unit

Kebutuhan perancangan = 30 hari Volume gudang = 760,035 m3 Tinggi gudang = 5 m

Lebar = 10 m

Panjang = 15,1 m

2. Bucket Elevator (J-121)

Fungsi : Mentransferkan batu dolomit dari gudang ke Roll Crusher

Jenis : Spaced Bucket Elevator

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Elevator (m) = 2.824,8 kg/jam Tinggi Elevator = 25 ft = 7,620 m Ukuran bucket = 6 x 4 x 4,25 in Jarak antar bucket = 12 in = 0,304 m

Kecepatan bucket = 225 ft/menit = 1,143 m/s Kecepatan putaran = 43 rpm

Lebar belt = 7 in = 0,177 m Daya yang dibutuhkan = 0,74 hp

3. Roll Crusher (C-120)

Fungsi : Menghancurkan batu dolomit hingga 50 mesh Jenis : Double Tooth Roll Crusher

Jumlah : 1 unit

Kapasitas Roll Crusher (ms) = 2.824,8 kg/jam = 0,7846 kg/s Ukuran Roll (diameter x face) = 16 x 10 in = 0,406 x 0,3937 m

Roll Setting = 0,065 in = 0,0016 m

Kecepatan putaran Roll = 272 rpm Daya yang dibutuhkan = 2 hp

4. Belt Conveyor (J-122)

Fungsi : Memindahkan batu dolomit ke Vibrating Screen

Jenis : 450 Through Belt Conveyor

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Belt Conveyor = 2.824,8 kg/jam = 0,7846 kg/s

Desain Jarak Pengangkutan (L) = 5 m Sudut Kemiringan = 50

Angle of Repose = 0

Kecepatan Belt (Vs) = 300 ft/menit = 1,52 m/s (normal) Lebar Belt (W) = 0,46 m

Panjang Aktual Belt (La) = 5,01 m Kenaikan Conveyor (∆Z) = 0,43 m Daya Total Belt Conveyor (P) = 1,5 hp

5. Vibrating Screen (S-123)

Fungsi : Menyaring batu dolomit yang telah halus sebesar 50 mesh Jenis : Mecanically Vibrated Screen

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Vibrating Screen = 2.824,8 kg/jam = 0,7846 kg/s Luas Area pengayakan = 4,2264 m2

Lebar = 1,5 m

6. Bucket Elevator (J-124)

Fungsi : Memindahkan batu dolomit yang telah halus sebesar 50 mesh ke dalam Furnace

Jenis : Spaced Bucket Elevator

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Elevator (m) = 2.824,8 kg/jam Tinggi Elevator = 25 ft = 7,620 m Ukuran bucket = 6 x 4 x 4,25 in Jarak antar bucket = 12 in = 0,304 m

Kecepatan bucket = 225 ft/menit = 1,143 m/s Kecepatan putaran = 43 rpm

Lebar belt = 7 in = 0,177 m Daya yang dibutuhkan = 0,74 hp

7. Furnace (Q-130)

Fungsi : Tempat Reaksi kalsinasi Dolomit menjadi CaOMgO

Bahan konstruksi : Refractory dengan tube terbuat dari bahan chrome-nickel

Bentuk : Vertical Furnace

Jumlah : 1 unit

Diameter Luar (OD) tube = 6,5 in Panjang tube = 20 ft

Centre to centre distance = 8,5 in Luas permukaan/tube = 34,0167 ft2 Jumlah tube = 6 buah

Dimention ratio (p x l x t) = 2,12 : 1,41 : 20

8. Cooler Keluaran Reaktor I (E-131)

Fungsi : menurunkan temperatur CO2 keluaran reaktor I sebelum dimasukkan ke Reaktor I

Jenis : Double Pipe Exchanger

9. Belt Conveyor (J-141)

Fungsi : Memindahkan CaoMgO ke Hammer Mill

Jenis : 450 Through Belt Conveyor

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Belt Conveyor = 1.475,1596 kg/jam = 0,409 kg/s Desain Jarak Pengangkutan (L) = 20 m

Sudut Kemiringan = 50

Angle of Repose = 0

Kecepatan Belt (Vs) = 300 ft/menit = 1,52 m/s (normal) Lebar Belt (W) = 0,46 m

Panjang Aktual Belt (La) = 20,07 m Kenaikan Conveyor (∆Z) = 1,749 m Daya Total Belt Conveyor (P) = 2 hp

10. Closed Compartment Cooler Conveyor (X–140)

Fungsi : mendinginkan produk CaOMgO dengan menggunakan udara pendingin

Jenis :

Closed Compartment Cooler Conveyor dengan blower untuk mensirkulasikan udara ke campuran umpanJumlah : 1 unit

Kapasitas Belt Conveyor = 1.475,1596 kg/jam = 0,409 kg/s Desain Jarak Pengangkutan (L) = 20 m

Sudut Kemiringan = 50

Angle of Repose = 0

Kecepatan Belt (Vs) = 300 ft/menit = 1,52 m/s (normal) Lebar Belt (W) = 0,46 m

11.Bucket Elevator (J-142)

Fungsi : Memindahkan CaOMgO untuk dihaluskan ke dalam

Hammer Mill

Jenis : Spaced Bucket Elevator

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Elevator = 1.475,1596 kg/jam = 0,409 kg/s Tinggi Elevator = 25 ft = 7,620 m

Ukuran bucket = 6 x 4 x 4,25 in Jarak antar bucket = 12 in = 0,304 m

Kecepatan bucket = 225 ft/menit = 1,143 m/s Kecepatan putaran = 43 rpm

Lebar belt = 7 in = 0,177 m Daya yang dibutuhkan : = 0,74 hp

12.Hammer Mill (C-150)

Fungsi : Menghaluskan CaOMgO hingga 100 mesh Jenis : Hinged Hammer Pulverized

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Hammer Mill =1722,4818 kg/jam Panjang Hammer Mill (P) = 2 ft

Lebar Hammer Mill (L) = 3 ft

Inside Diameter = 16 in = 0,406 m

Inside Width = 12 in = 0,279 m

Feed Opening = 12 x 12 in

Kecepatan Kritis (Nc) = 66,353 rpm Kecepatan Aktual = 53,082 rpm Daya Penghancur = 5 hp.h

13.Belt Conveyor (J-151)

Jenis : 450 Through Belt Conveyor

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Belt Conveyor = 1.475,1596 kg/jam = 0,409 kg/s Desain Jarak Pengangkutan (L) = 5 m

Sudut Kemiringan = 50

Angle of Repose = 0

Kecepatan Belt (Vs) = 300 ft/menit = 1,52 m/s (normal) Lebar Belt (W) = 0,46 m

Panjang Aktual Belt (La) = 5,01 m Kenaikan Conveyor (∆Z) = 0,43 m Daya Total Belt Conveyor (P) = 1,5 hp

14. Vibrating Screen (S-152)

Fungsi : Menyaring batu dolomit yang telah halus sebesar 100 mesh Jenis : Mecanically Vibrated Screen

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Vibrating Screen = 1.475,1596 kg/jam = 0,409 kg/s Luas area pengayakan = 4,4142 m2

Lebar (l) = 1,5 m

Panjang (p) = 3 m

15.Bucket Elevator (J-211)

Fungsi : Memindahkan CaOMgO ke dalam Mixing Tank

Jenis : Spaced Bucket Elevator

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Elevator = 1.475,1596 kg/jam = 0,409 kg/s Tinggi Elevator = 25 ft = 7,620 m

Kecepatan bucket = 225 ft/menit = 1,143 m/s Kecepatan putaran = 43 rpm

Lebar belt = 7 in = 0,177 m Daya yang dibutuhkan = 0,74 hp

16.Tangki Pencampur (M-210)

Fungsi : Mencampur CaOMgO dengan H2O Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk :Silinder vertikal dengan alas datar dan tutup elipsoidal Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Volume tangki = 14,808 m3 Diameter dan Tinggi Shell

Diameter tangki (Dt) = 1,2093 m = 47,6104 in Tinggi silinder (Hs) : = 1,8139 m = 71,4156 in Tinggi head (He) = 0,3023 m

Tinggi total tangki (Ht) = 2,1162 m

Tebal shell tangki = 3/16 in Tebal tutup tangki = 3/16 in Jenis pengaduk : Propeler daun 3

Diameter propeler = 0,4031 m = 1,3225 ft Panjang propeler pada turbin = 0,1007 m = 0,3306 ft Lebar propeler pada turbin = 0,0806 m = 0,2645 ft Lebar baffle = 0,1209 m = 0,3967 ft Efisiensi motor penggerak = 80% Daya motor penggerak =0,5 hp

17.Pompa (L-212)

Fungsi : Memompa Larutan dari Mixing tank ke Reaktor Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial Steel

Ukuran nominal : 2,5 in

Schedule number : 40

Diameter Dalam (ID) : 2,4690 in = 0,2058 ft Diameter Luar (OD) : 2,875 in = 0,2396 ft

Inside sectional area : 0,0332 ft2

Daya Pompa = 1 hp

18.Reaktor (R-220)

Fungsi : tempat terjadinya Reaksi Pembentukan MgHCO3 Jenis : Continuous Stirred Tank Reactor

Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan Konstruksi : Stainless Steel SA-240 grade S tipe 304

Jumlah : 1 unit

Volume Tangki = 890,3090 m3

Diameter = 9,4749 m

Tinggi Tangki = 9,4749 m m Tinggi Tutup = 2,3687 m Tebal shell tangki = 0,014 m Tebal Tutup atas = 0,014 m Jenis pengaduk : propeler tiga daun Diameter impeller = 3,1583 m Panjang blade pada turbin = 0,7895 m Lebar blade pada turbin = 0,6316 m Lebar baffle = 0,9475 m Daya motor penggerak = 2 hp Diameter dalam jaket = 9,5033 m Tinggi jaket = 11,8437 m Asumsi jarak jaket = 5 in

19.Pompa (L-222)

Fungsi : Memompa Larutan dari Reaktor ke Filter Press Jenis : Diapraghm Centrifugal Pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Ukuran nominal : 2,5 in

Schedule number : 40

Diameter Dalam (ID) : 2,4690 in = 0,2058 ft Diameter Luar (OD) : 2,875 in = 0,2396 ft

Inside sectional area : 0,0332 ft2

Efisiensi pompa = 80

Daya pompa = 1 hp

20.Filter Press (H-310)

Fungsi : memisahkan padatan dari hasil Reaktor I Jenis : plate and frame filter press

Bahan Konstruksi : Carbon Steel

Jumlah : 1 unit Maka luas plate = 204,1221 m2 Jumlah plate (n) = 205 buah Jumlah frame = 205 buah

21.Pompa (L-312)

Fungsi : Memompa Larutan dari Filter Press ke Dekanter Jenis : Diapraghm Centrifugal Pump

Bahan konstruksi : Commercial Steel

Ukuran nominal : 2,5 in

Schedule number : 40

Diameter Dalam (ID) : 2,4690 in = 0,2058 ft Diameter Luar (OD) : 2,875 in = 0,2396 ft

Inside sectional area : 0,0332 ft2

22.Dekanter (H-330)

Fungsi : memisahkan MgHCO3, Ca(OH)2Mg(OH)2, dan H2O berdasarkan perbedaan densitas

Bentuk : Horizontal cylindrical decanter vessel

Bahan : Carbon Steel SA –285 Grade C Jumlah : 1 unit

Volume tangki = 1.4294 m3 Diameter dan Tinggi Shell = 27,5172 in

Tinggi Shell = 5,6924 m = 137,5861 in Tebal Shell Tangki = 1/4 in

Diameter tutup = 1,1384 m

Tinggi tutup = 0,284 m

Tebal tutup = 1/4 in Lubang keluaran zat cair = 0,4115 m

23.Reaktor (R-320)

Fungsi : tempat terjadinya reaksi pembentukan MgCO3 Jenis : Continuous Reactor

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan Konstruksi : Stainless Steel SA-240 grade S tipe 304

Jumlah : 1 unit

Volume Tangki = 0,9642 m3

Diameter = 0,973 m = 38,3087 in = 3,1923 ft Tinggi Tangki = 0,973 m = 38,3087 in = 3,1923 ft

Diameter tutup = 0,973 m Tinggi head = 0,2432 m tinggi tutup tangki = 1,4595 m Tebal shell tangki = 9/16 in Tebal tutup tangki = 9/16 in

Diameter dalam jaket = 43,5587 in = 1,1063 m Tinggi jaket = 1,4595 m

Diameter luar jaket = 53,5587 in = 1,3603 m Luas yang dilalui air pendingin = 0,4918 m2

Tebal dinding jaket = 3/16 in

24.Bucket Elevator (J-331)

Fungsi : Memindahkan MgCO3 dari Reaktor R-320 ke Silo produk Jenis : Spaced Bucket Elevator

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Elevator (m) = 1.518,3452 kg/jam = 0,421 kg/s Tinggi Elevator = 20 m

Ukuran bucket = 6 x 4 x 4,25 in Jarak antar bucket = 12 in = 0,304 m

Kecepatan bucket = 225 ft/menit = 1,143 m/s Kecepatan putaran = 43 rpm

Lebar belt = 7 in = 0,177 m Daya yang dibutuhkan = 1 hp

25.Silo (F-340)

Fungsi : menyimpan produk MgCO3 selama 7 hari Bentuk : silinder tegak dengan conical bottom head

Bahan konstruksi : SA 240 grade C Jumlah : 1 unit

Waktu tinggal : 7 hari

Volume = 558,0171 m3

Diameter shell = 20,5294 ft = 6,2573 m Tinggi = 61,5883 ft = 18,7721 m Tebal dinding silo = 3/16 in

26.Silo CaCO3 (F-311)

Bahan konstruksi : SA 240 grade C Jumlah : 1 unit

Waktu tinggal : 1 hari

Volume = 32.454,0442 m3

Diameter shell = 26,3423 m = 86,4250 ft Tinggi total = 259,2750 ft = 79,0270 m Tebal dinding silo = 3/16 in

27.Blower (G-321)

Fungsi : mengarahkan aliran gas CO2 dan H2O ke Separator Jenis : blower sentrifugal

Bahan konstruksi : Stainless Steel

Jumlah : 1 unit

Daya : 0,5 hp

28.Blower (G-132)

Fungsi : mengarahkan aliran gas CO2 ke Separator Jenis : blower sentrifugal

Bahan konstruksi : Stainless Steel

Jumlah : 1 unit

Daya : 1,3 hp

29.Knock Out Drum (H-224)

Fungsi : Memisahkan fasa gas CO2 dan H2O cair

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Bahan konstruksi : Stainless Steel SA-240 grade M tipe 316

Jumlah : 1 unit

30.Kondensor Keluaran Reaktor II (E-225)

Fungsi : menurunkan temperatur gas keluaran reaktor II sebelum dimasukkan ke Reaktor I

Jenis : Double PipeExchanger

Dipakai : Pipa IPS 2 x 1 ¼ in schedule 40, panjang = 20 ft Jumlah : 1 unit

31.Pompa (L-332)

Fungsi : Memompa Larutan dari Dekanter ke Reaktor II Jenis : Diapraghm Centrifugal Pump

Bahan konstruksi : Commercial Steel

Jumlah : 1 unit

Ukuran nominal : 2,5 in

Schedule number : 40

Diameter Dalam (ID) : 2,4690 in = 0,2058 ft Diameter Luar (OD) : 2,875 in = 0,2396 ft

Inside sectional area : 0,0332 ft2

Daya pompa : 0,25 hp

32.Bucket Elevator (J-314)

Fungsi : Memindahkan Cake dari Filter Press ke Silo Jenis : Spaced Bucket Elevator

Bahan konstruksi : Malleable Iron

Jumlah : 1 unit

Kapasitas Elevator (m) = 2.264,6819 kg/jam = 0,6290 kg/s Tinggi Elevator = 80 m

Ukuran bucket = 6 x 4 x 4,25 in Jarak antar bucket = 12 in = 0,304 m

Kecepatan bucket = 225 ft/menit = 1,143 m/s Kecepatan putaran = 43 rpm

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah sistem peralatan yang berfungsi untuk mengukur dan mencatat atau mengendalikan variabel-variabel dalam suatu proses. Alat instrumentasi merupakan salah satu bagian yang paling penting dalam suatu pabrik. Adanya alat kontrol (controller) maka dapat diketahui dan dikorelasikan segala penyimpangan (error) proses yang terjadi. Secara garis besar, fungsi instrumentasi adalah sebagai alat pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya (Sasmojo dan Robert, 2000).

Variabel-variabel yang biasa dikontrol atau diukur oleh alat-alat instrumentasi, antara lain; temperatur, tekanan, laju aliran cairan dan bahan, dan ketinggian cairan. Alat-alat kontrol yang biasa dipasang pada peralatan proses : 1. Indikator dan kontrol temperatur (TI dan TC) yaitu alat untuk mengetahui dan

mengendalikan suhu operasi agar sesuai dengan yang diinginkan.

2. Indikator dan kontrol tekanan (PI dan PC) yaitu alat untuk mengetahui dan mengendalikan tekanan operasi agar sesuai dengan yang diinginkan.

3. Indikator dan kontrol ketinggian cairan (LI dan LC) yaitu alat untuk mengetahui dan mengendalikan ketinggian cairan agar sesuai dengan yang diinginkan.

4. Indikator dan kontrol laju alir (FI dan FC) yaitu alat untuk mengetahui dan mengendalikan laju alir agar sesuai dengan yang diinginkan (Walas, 1988).

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi atas dua bagian yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu peralatan proses bergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat instrumentasi juga harus ditentukan apakah alat-alat itu dipasang pada peralat-alatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control)

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah : 1. Kualitas produk dapat diperoleh sesuai dengan yang diinginkan (sesuai). 2. Pengoperasian sistem peralatan lebih mudah.

4. Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat (Sasmojo dan Robert, 2000).

Instrumentasi pada dasarnya terdiri dari :

1. Elemen perasa/elemen utama (sensing element/primary element) yaitu elemen yang menunjukkan adanya perubahan dari nilai variabel yang diukur.

2. Elemen pengukur (measurement element) yaitu elemen yang menerima output

dari elemen primer dan melakukan pengukuran, dalam hal ini termasuk alat-alat penunjuk (indicator) maupun alat pencatat (recorder).

3. Elemen pengontrol (controlling element) yaitu elemen yang mengadakan perubahan nilai variabel yang dirasakan elemen perasa dan diukur oleh elemen pengukur, dengan mengatur sumber tenaga sesuai dengan perubahan yang terjadi, dimana tenaga tersebut dapat berupa tenaga mekanis ataupun elektrik (Stephanopoulos, 1984).

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu (set point), bila terjadi penyimpangan (error) pada variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai pengatur (controller). Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder) atau penunjuk (indicator) (Sasmojo dan Robert, 2000).

Instrumentasi yang umum digunakan untuk pengendalian proses dalam suatu pabrik atau industri adalah :

1. Untuk Variabel Temperatur

a. Temperature Controller (TC)

Temperature Controller (TC) merupakan instrumen pengatur temperatur

dalam bentuk panas sebagai sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah panas yang harus ditambahkan atau dikeluarkan dari dalam suatu unit proses yang sedang bekerja.

Merupakan instrumen untuk mengetahui temperatur suatu cairan atau temperatur operasi dari suatu alat.

2. Untuk Variabel Ketinggian Cairan a. Level Controller (LC)

Merupakan instrumen yang dipakai untuk mengukur ketinggian permukaan cairan dalam suatu peralatan. Pengukuran tinggi permukaan cairan dilakukan dengan operasi kontrol katup (valve), yaitu dengan mengatur laju alir cairan masuk dan keluar proses.

b. Level Indicator (LI)

Level Indicator (LI) merupakan instrumen yang digunakan untuk mengetahui

tinggi suatu cairan dalam tangki. 3. Untuk Variabel Laju Alir

a. Flow Recorder Controller (FRC)

Merupakan instrumen untuk merekam dan mengontrol laju alir suatu aliran atau laju alir operasi suatu alat.

b. Flow Controller (FC)

Instrumen untuk mengukur kecepatan aliran fluida dalam pipa atau unit lainnya. Biasanya diatur dengan menambah keluaran dari alat yang menyebabkan fluida bergerak atau mengalir dalam sistem pipa.

c. Flow Indicator (FI)

Merupakan alat untuk mengetahui laju alir suatu aliran atau laju alir operasi suatu alat.

4. Untuk Variabel Tekanan a. Pressure Controller (PC)

Instrumen untuk mengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis, dimana dapat dilakukan dengan mengatur jumlah uap atau gas yang keluar dari suatu alat yang tekanannya ingin dideteksi. b. Pressure Indicator (PI)

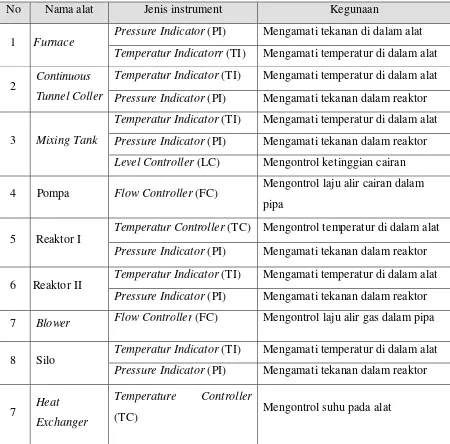

Alat-alat instrumentasi yang digunakan dalam pra rancangan pabrik pembuatan magnesium karbonat terdapat dalam Tabel 6.1 di bawah ini.

Tabel 6.1 Daftar penggunaan instrumentasi pada Pra Rancangan Pabrik Pembuatan Magnesium karbonat dari Batu Dolomit

No Nama alat Jenis instrument Kegunaan

1 Furnace Pressure Indicator (PI) Mengamati tekanan di dalam alat

Temperatur Indicatorr (TI) Mengamati temperatur di dalam alat

2 Continuous

Tunnel Coller

Temperatur Indicator (TI) Mengamati temperatur di dalam alat

Pressure Indicator (PI) Mengamati tekanan dalam reaktor

3 Mixing Tank

Temperatur Indicator (TI) Mengamati temperatur di dalam alat

Pressure Indicator (PI) Mengamati tekanan dalam reaktor

Level Controller (LC) Mengontrol ketinggian cairan

4 Pompa Flow Controller (FC) Mengontrol laju alir cairan dalam pipa

5 Reaktor I

Temperatur Controller (TC) Mengontrol temperatur di dalam alat

Pressure Indicator (PI) Mengamati tekanan dalam reaktor

6 Reaktor II Temperatur Indicator (TI) Mengamati temperatur di dalam alat

Pressure Indicator (PI) Mengamati tekanan dalam reaktor

7 Blower Flow Controller (FC) Mengontrol laju alir gas dalam pipa

8 Silo Temperatur Indicator (TI) Mengamati temperatur di dalam alat

Pressure Indicator (PI) Mengamati tekanan dalam reaktor

7 Heat

Exchanger

Temperature Controller

(TC) Mengontrol suhu pada alat

6.2 Keselamatan dan Kesehatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain:

- Melakukan pelatihan secara berkala bagi karyawan

- Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi bagi karyawan yang tidak disiplin

- Membeli karyawan dengan keterampilan menggunakan peralatan secara benar dan cara-cara mengatasi kecelakaan kerja.

Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja sebagai berikut: - Penanganan dan pengangkutan bahan harus seminimal mungkin .

- Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. - Jarak antar mesin-mesin dan peralatan lain cukup luas.

- Setiap ruang gerak harus aman dan tidak licin .

- Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran. - Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya. - Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Magnesium karbonat dari batu

dolomit

Dalam rancangan pabrik PembuatanMagnesium karbonat dari batu dolomit, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan

Upaya pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

tempat yang strategis dan penting seperti laboratorium dan ruang proses.

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detector yang bekerja berdasarkan terjadinya

akumulasi asap dalam jumlah tertentu.

b. Gas detector adalah detector yang bekerja berdasarkan kenaikan

konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus

(audible alarm).

Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh

pandangan mata secara jelas (visible alarm).

2. Panel Indikator Kebakaran

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan kerja sistem dan terletak di ruang operator.

6.3.2 Peralatan Perlindungan Diri

melengkapi karyawan dengan peralatan perlindungan diri sebagai berikut : 1. Helm

2. Pakaian dan perlengkapan pelindung. 3. Sepatu pengaman.

4. Pelindung mata. 5. Masker udara. 6. Sarung tangan.

Pakaian yang dipakai pada waktu bekerja sangat perlu untuk keselamatan seseorang. Pakaian yang cocok harus dipakai untuk tiap tempat pekerjaan dan aktivitas kerja khusus. Hal-hal berikut harus diperhatikan :

- Topi yang kuat, sepatu pengaman, masker udara, sarung tangan dan kacamata harus dipakai pada tempat-tempat yang dianjurkan.

- Alat pengaman penutup telinga harus dipakai pada tempat-tempat yang bising. - Pakaian harus pas-sempit untuk menghindari bahaya yang mengakibatkan

terjerat pada mesin yang berputar.

- Rambut panjang harus iikat atau dipangkas kalau bekerja di sekitar mesin.

6.3.3 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut :

1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor-motor listrik tidak boleh mengganggu lalu lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi. 5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

6.3.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

4. Poliklinik yang memadai disediakan di lokasi pabrik.

6.3.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat-alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran. 5. Pada alat-alat yang bergerak atau berputar harus diberikan tutup pelindung untuk

menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu:

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Setiap kontrol secara priodik terhadap alat instalasi pabrik oleh petugas

maintenance.

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

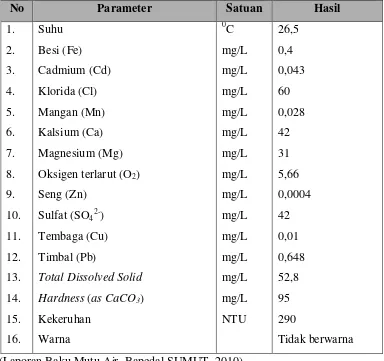

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan Magnesium Karbonat adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan listrik 5. Kebutuhan bahan bakar 6. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan Magnesium Karbonat dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan Uap Sebagai Media Pemanas

Nama alat Jumlah Uap (Kg/jam)

Reaktor II (R-320) 438,57733

Steam yang digunakan adalah saturated steam dengan temperatur 180oC dan tekanan

1 atm. Jumlah total steam yang dibutuhkan adalah 548,6874 kg/jam. Tambahan untuk faktor keamanan diambil sebesar 20% dan faktor kebocora