PRA RANCANGAN PABRIK

PEMBUATAN ETANOL DARI UBI KAYU

DENGAN KAPASITAS 100.000 kL/TAHUN

SKRIPSI

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

EDWIN FAUZI

080405095

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Pembuatan Etanol Dari Ubi Kayu Dengan Kapasitas 100.000 kL/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah Penulis berterima kasih kepada kedua Orang Tua Penulis atas doa, bimbingan dan

materi yang diberikan hingga saat ini, juga kesempatan ini Penulis mengucapkan terima kasih kepada :

1. Bapak Dr. Ir. Irvan, MSi sebagai Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

2. Ibu Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen

Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

3. Ibu Dr. Halimatuddahliana ST, M.Sc sebagai Dosen Pembimbing I yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

4. Ibu Farida Hanum ST, MT sebagai Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

5. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

7. Teman seperjuangan Rendy Ramadhan sebagai partner penulis dalam

penyelesaian Tugas Akhir ini.

8. Teman-teman angkatan ’08 dan adik-adik junior stambuk ’09 dan ’10.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Juli 2011 Penulis,

INTISARI

Pra rancangan pabrik pembuatan etanol ini dilatarbelakangi karena tersedianya bahan baku yang melimpah untuk memproduksi etanol dimana kebutuhan dalam negeri yang belum mencukupi. Etanol diperoleh melalui reaksi glukosa dengan saccharomyces cerevisiae di dalam fermentor pada kondisi anaerob pada suhu 30oC dengan penambahan nutrisi (NH4)2SO4 dan pH diatur menjadi 5

dengan penambahan H2SO4.

Pabrik pembuatan etanol ini direncanakan berproduksi dengan kapasitas 100.000 kL/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik

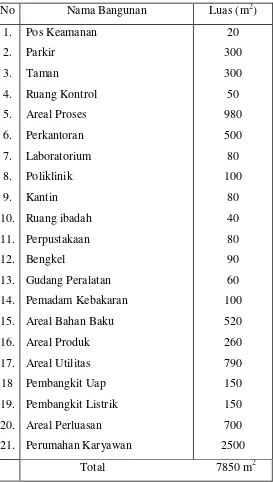

direncanakan di kota Luwuk Sulawesi Tengah persisnya di samping Sungai Lobu, dengan luas areal 7850 m2. Tenaga kerja yang dibutuhkan 147 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik Pembuatan Etanol ini adalah sebagai berikut:

Modal Investasi : Rp. 647.064.767.693,-

Biaya Produksi : Rp. 1.064.897.895.378,-

Hasil Penjualan : Rp. 1.222.949.998.512,-

Laba Bersih : Rp. 109.863.711.678,-

Profit Margin : 12,86 %

Break Even Point : 31,01 %

Return on Investment : 17 %

Return on Network : 28,3 %

Pay Out Time : 5,88 tahun

Internal Rate of Return : 21,24%

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... ix

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Pra Rancangan Pabrik ... I-2

1.3 Manfaat Pra Rancangan Pabrik ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Ubi Kayu ... II-1

2.2 Etanol ... II-2

2.3 Kegunaan Etanol ... II-5

2.4 Deskripsi Proses ... II-5

BAB III NERACA MASSA ... III-1

BAB IV NERACA PANAS ... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1

6.2 Ruangan Pengendali (Control Room)... VI-4

6.3 Keselamatan Kerja ... VI-4

BAB VII UTILITAS ... . VII-1

7.1 Kebutuhan Uap (Steam) ... . VII-1

7.2 Kebutuhan Air ... . VII-2

7.2.1 Screening ... . VII-4

7.2.2 Klarifikasi ... . VII-4

7.2.3 Filtrasi ... . VII-5

7.2.5 Deaerator ... . VII-9

7.3 Kebutuhan Bahan Kimia ... . VII-9

7.4 Kebutuhan Bahan Listrik ... . ... VII-9

7.5 Kebutuhan Bahan Bakar ... . ... VII-10

7.6 Unit Pengolahan Limbah ... . VII-11

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Lay Out Pabrik ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.1.1 Bentuk Organisasi Garis ... IX-2

9.1.2 Bentuk Organisasi Fungsional ... IX-2

9.1.3 Bentuk Organisasi Garis dan Staf... IX-3

9.1.4 Bentuk Organisasi Fungsional dan Staf ... IX-3 9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-4 9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-6

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6

9.4.2 Direktur ... IX-6

9.4.3 Sekretaris ... IX-6

9.4.4 Manajer Pemasaran ... IX-6

9.4.5 Manajer Keuangan ... IX-7

9.4.6 Manajer Personalia ... IX-7

9.4.7 Manajer Produksi ... IX-7

9.4.8 Kepala Bagian Pembelian dan Penjualan ... IX-7

9.4.9 Kepala Bagian Pembukuan dan perpajakan ... IX-7

9.4.10 Kepala Bagian Kepegawaian dan Humas ... IX-8

9.4.11 Kepala Bagian Mesin dan Listrik ... IX-8

9.4.12 Kepala Bagian Proses ... IX-8

9.5 Sistem Kerja ... IX-8

9.7 Sistem Penggajian ... IX-11

9.8 Kesejahteraan Karyawan ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap / Fixed Capital Investment (FCI) X-1

10.1.2 Modal Kerja / Working Capital (WC) ... X-3

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

10.2.1 Biaya Tetap / Fixed Cost (FC) ... X-4

10.2.2 Biaya Variabel (BV) / Variable Cost (VC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Perusahaan ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

10.6.1 Profit Margin (PM)... X-5

10.6.2 Break Even Point (BEP) ... X-5

10.6.3 Return on Investment (ROI) ... X-6

10.6.4 Pay Out Time (POT) ... X-7

10.6.5 Return on Network (RON) ... X-7

10.6.6 Internal Rate of Return (IRR) ... X-7

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN

UTILITAS ... LD-1

DAFTAR TABEL

Hal

Tabel 1.1 Data produksi Etanol dari Ubi Kayu secara Nasional ... I-2

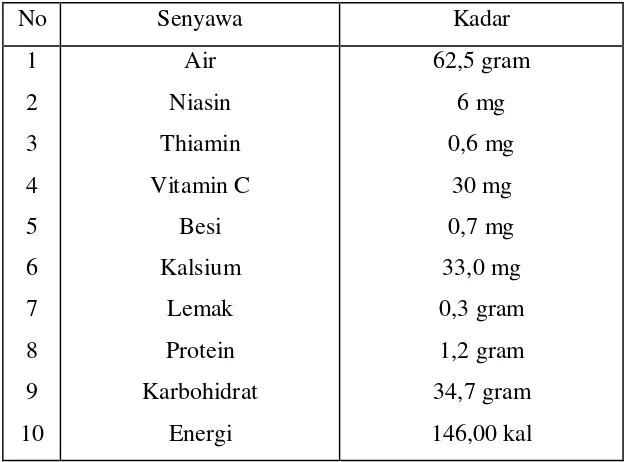

Tabel 2.1 Komposisi unsur nutrisi ubi kayu (per 100 gram) ... II-1

Tabel 3.1 Neraca Massa Bak Pencuci (BP-01) ...III-1

Tabel 3.2 Neraca Massa Tangki Pemasak (TP-01) ...III-1

Tabel 3.3 Neraca Massa Fermentor (TF-01) ...III-2

Tabel 3.4 Neraca Massa Rotary Drum Vacum Filter (RDVF-01) ...III-2

Tabel 3.5 Neraca Massa Menara Destilasi (MD-01) ...III-3

Tabel 4.1 Neraca Panas Pada Tangki Pemasak (TP-01) ... IV-1 Tabel 4.2 Neraca Panas Pada Cooler (CO-01) ... IV-1 Tabel 4.3 Neraca Panas Pada Fermentor (TF-01) ... IV-1 Tabel 4.4 Neraca Panas Pada Kondensor (CD-01) ... IV-2 Tabel 4.5 Neraca Panas Pada Reboiler (RB-01) ... IV-2 Tabel 6.1 Daftar penggunaan instrumentasi pada pra rancangan pabrik pembuatan etanol ... VI-3 Tabel 7.1 Kebutuhan Uap sebagai media pemanas ... VII-1

Tabel 7.2 Kebutuhan Air Pendingin pada alat ... VII-2

Tabel 7.3 Pemakaian Air untuk Berbagai kebutuhan ... VII-3

Tabel 7.4 Sifat fisika Air Sungai Lobu ... VII- 3 Tabel 8.1 Perincian Luas Lokasi Pabrik ... VIII-8

Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-10

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10

Tabel 9.3 Gaji Karyawan ... IX-11

Tabel LA.1 Neraca Massa Bak Pencuci (BP-01) ... LA-2 Tabel LA.2 Neraca Massa Tangki Pemasak (TP-01) ... LA-3 Tabel LA.3 Neraca Massa Fermentor (TF-01) ... LA-5

Tabel LB.2 Neraca Panas Cooler (CO-01) ...LB- 4 Tabel LB.3 Neraca Panas Fermentor (TF-01) ... LB-7 Tabel LB.4.3 Neraca Energi Pada Kondensor (CD-01)... ...LB-10 Tabel LB.4.4 Neraca Energi Pada Reboiler (RB-01) ...LB-12 Tabel LC.1 Komposisi bahan pada alur Vd kolom Destilasi ...LC-36 Tabel LC.2 Komposisi bahan pada alur Lb kolom Destilasi ...LC-37 Tabel LE.1 Perincian Harga Bangunan dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Daftar Harga Peralatan Proses ... LE-6 Tabel LE.4 Daftar Harga Alat Utilitas ... LE-7

Tabel LE.5 Daftar Harga Peralatan yang Dibuat Di tempat ... LE-8 Tabel LE.6 Biaya Sarana Transportasi ... LE-9 Tabel LE.7 Perincian Gaji Pegawai ... LE-11 Tabel LE.8 Perincian Biaya Kas ... LE-13 Tabel LE.9 Perincian Modal Kerja ... LE-14 Tabel LE.10 Aturan depresiasi sesuai UU Republik Indonesia No. 17 Tahun 2000

... LE-16

DAFTAR GAMBAR

Hal

Gambar 2.1 Flowsheet Pra Rancangan Pabrik Pembuatan Etanol ... II-7

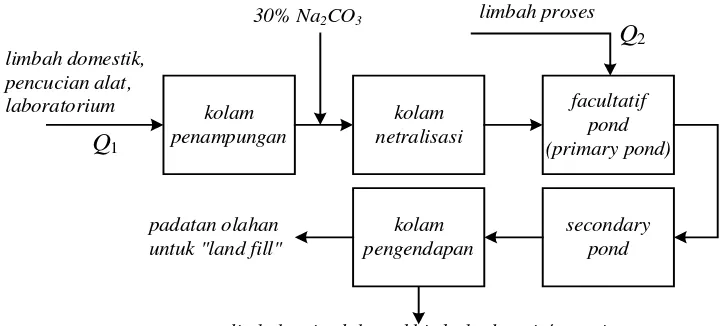

Gambar 7.1 Flow Diagram Pengolahan limbah Pabrik ... VII-17

Gambar 8.1 Tata letak Pra-rancangan Pabrik Pembuatan Etanol ... VIII-10

Gambar 9.1 Struktur Organisasi Perusahaan Pabrik Pembuatan Etanol ... IX-13

Gambar LD.1 Sketsa sebagian bar screen, satuan mm (dilihat dari atas) ... LD-1

Gambar LD.2 Sketsa perancangan pengaduk... LD-15

Gambar LD.3 Sketsa perancangan sand filter ... LD-30

Gambar LE.1 Harga Peralatan untuk Sebuah Tangki...LE-5

Gambar LE.2 Skema Break Even Point Etanol Dari Ubi Kayu Dengan Kapasitas

INTISARI

Pra rancangan pabrik pembuatan etanol ini dilatarbelakangi karena tersedianya bahan baku yang melimpah untuk memproduksi etanol dimana kebutuhan dalam negeri yang belum mencukupi. Etanol diperoleh melalui reaksi glukosa dengan saccharomyces cerevisiae di dalam fermentor pada kondisi anaerob pada suhu 30oC dengan penambahan nutrisi (NH4)2SO4 dan pH diatur menjadi 5

dengan penambahan H2SO4.

Pabrik pembuatan etanol ini direncanakan berproduksi dengan kapasitas 100.000 kL/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik

direncanakan di kota Luwuk Sulawesi Tengah persisnya di samping Sungai Lobu, dengan luas areal 7850 m2. Tenaga kerja yang dibutuhkan 147 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem garis dan staf.

Hasil analisa ekonomi Pabrik Pembuatan Etanol ini adalah sebagai berikut:

Modal Investasi : Rp. 647.064.767.693,-

Biaya Produksi : Rp. 1.064.897.895.378,-

Hasil Penjualan : Rp. 1.222.949.998.512,-

Laba Bersih : Rp. 109.863.711.678,-

Profit Margin : 12,86 %

Break Even Point : 31,01 %

Return on Investment : 17 %

Return on Network : 28,3 %

Pay Out Time : 5,88 tahun

Internal Rate of Return : 21,24%

BAB I PENDAHULUAN

1.1 Latar Belakang

Masa depan tanaman ubi kayu akan semakin baik. Perhatian yang diberikan kepada tanaman ini terutama oleh para ahli ekonomi, pangan, pakan, dan penduduk semakin meningkat dari tahun ketahun. Bersamaan dengan hal tersebut, semakin meningkat pula aktivitas-aktivitas industri pengolahan dengan ubi kayu sebagai bahan baku utamanya. Diantara usaha-usaha industri tersebut dapat disebutkan : pabrik-pabrik sirup glukosa, alkohol, asam sitrat, dan lain-lain.

Etanol (etil alkohol) telah dikenal orang sejak awal peradaban manusia.

Secara tidak sengaja bahan ini dihasilkan dari peragian spontan bahan-bahan yang mengandung gula, dan berangsur-angsur orang berusaha mengendalikan peragian tersebut sehingga diperoleh alkohol. Cara memisahkan alkohol pertama kali dilakukan oleh bangsa Mesir, kemudian oleh orang Arab dikembangkan dengan “seni” destilasi antara abad ke-7 dan ke-12 masehi (Anonim, 2010).

Meskipun pengetahuan tentang alkohol dan bagaimana cara memisahkannya sudah lama sekali berkembang, namun perkembangan teknologi dan peralatannya ternyata sangat lambat. Baru pada tahun 1808 untuk pertama kalinya dibangun pabrik penyulingan dengan sistem kontinyu di Prancis oleh Cellier dan Blumenthal. Sedangkan pembuatan etanol dengan bahan baku ubi kayu telah dikembangkan di Brazil antara tahun 1932-1945 dengan mendirikan tiga pabrik (Anonim, 2011).

Etanol merupakan salah satu produk dengan proses penyulingan, berupa cairan yang mempunyai warna jernih dengan bau khas alkohol. Dalam kehidupan sehari-hari yang dimaksud dengan alkohol adalah Ethyl Alkohol atau Etanol dengan rumus molekul C2H5OH yang banyak dibutuhkan dibidang farmasi kedokteran,

kosmetik, bumbu rokok dan minuman juga digunakan sebagai bahan bakar. Sebelum dimanfaatkan sebagai bahan bakar, Etanol hasil destilasi tersebut terlebih dahulu didehidrasi secara kimia. Kegunaan dibidang industri antara lain sebagai solvent, baik itu zat organik maupun zat anorganik.

Produksi ubi kayu mempunyai pangsa pasar yang relatif besar di dalam dan luar negeri. Hal ini dapat dibuktikan bahwa pada tahun 2009 tepatnya Palu, Sulawesi

memeiliki pangsa pasar yang cukup besar karena memiliki banyak manfaat. Untuk sekarang

ini produksi etanol di Indonesia cukup tinggi, seperti yang terlihat pada Tabel 1.1 berikut :

Tabel 1.1 Data Produksi Etanol dari Ubi Kayu Secara Nasional

No Tahun Produksi (kL/tahun )

1 2

3 4 5 6

2003 2004

2005 2006 2007 2008

71.099 82.947

85.338 86.242 91.735 100.638

Sumber : BPS Indonesia, 2010

Dari data tersebut memperlihatkan terjadinya peningkatan dari tahun ke tahun pada produksi etanol.

1.2 Perumusan Masalah

Sehubungan dengan meningkatnya produksi ubi kayu serta tingginya kebutuhan akan etanol setiap tahun, maka diperlukan suatu usaha untuk memanfaatkan etanol tersebut dengan mendirikan pabrik etanol. Indonesia memiliki

peluang untuk memproduksi etanol dalam pemenuhan kebutuhan dalam negeri. Untuk tujuan tersebut, maka perlu adanya pra-rancangan pabrik etanol dari ubi kayu.

1.3 Tujuan Pra Rancangan Pabrik

Tujuan pra rancangan pabrik pembuatan etanol dari ubi kayu adalah untuk menerapkan disiplin ilmu teknik kimia, khususnya dibidang prarancangan, proses, operasi teknik kimia dan evaluasi ekonomi pabrik sehingga akan memberikan gambaran kelayakan pra rancangan pabrik pembuatan etanol.

1.4 Manfaat Pra Rancangan Pabrik

BAB II

TINJAUAN PUSTAKA 2.1 Ubi Kayu

Pada pra rancangan pabrik ini bahan baku yang digunakan adalah ubi kayu. Ubi kayu (Manihot Esculenta Crant) termasuk dalam kelas Eupharbiaceace, dapat ditanam pada daerah tropis dan tumbuh di dataran rendah sampai ketinggian 1,5 km diatas permukaan laut.

Keistimewaan ubi kayu ialah karena dapat tumbuh pada daerah-daerah yang curah hujannya rendah dan penyebarannya tidak merata. Bahkan dapat tumbuh pada daerah yang berpasir kecuali pada tanah yang dangkal dan berbatu. Pada tanah

yang mempunyai kesuburan tinggi akan tumbuh dengan subur, namun demikian sangat ditentukan oleh keseimbangan unsur hara dalam tanah.

Varietas ubi kayu yang sering ditanam di Sulawesi Tengah adalah (Nursinta,2009) : - Adira 1, yang banyak digunakan sebagai konsumsi rumah tangga.

- Valensa, selain untuk dikonsumsi juga dijadikan gaplek.

- Gading, sama dengan valensa selain untuk dikonsumsi juga dijadikan gaplek. Komposisi yang terkandung dalam ubi kayu dapat dilihat dalam tabel berikut :

Tabel 2.1 Komposisi unsur nutrisi ubi kayu (per 100 gram)

No Senyawa Kadar

1 2 3 4 5 6 7

8 9 10

Air Niasin Thiamin Vitamin C

Besi Kalsium

Lemak

Protein Karbohidrat

Energi

62,5 gram 6 mg 0,6 mg

30 mg 0,7 mg 33,0 mg 0,3 gram

1,2 gram 34,7 gram 146,00 kal Sumber : Tjokroadikoesoemo, 1985

kimia yang terpenting yaitu : tapioka sebesar 25,20 %, air 51,40 % dan ampas sekitar 23,40% (Anonim, 2009).

2.2 Etanol

Etanol dapat dipandang sebagai derivarat yang mempunyai gugus OH atau air yang salah satu atom H-nya diganti oleh alkali

CnH2n+1(OH) CnH2n+1(OH)

Alkali Alkohol

Dalam pengertian sehari-hari yang dikenal sebagai alkohol adalah etanol atau etil alkohol ( C2H5OH)

Dalam industri umumnya dikenal cara pembuatan etanol yakni (Nursinta, 2009) : 1. Pembuatan etanol secara sintesa

2. Pembuatan etanol secara fermentasi zat-zat yang mengandung gula a. Pembuatan etanol secara sintesa

Pada cara ini dikenal beberapa proses, yaitu : 1. Hidrolisa alkil halogenida

Reaksi : Rx + NOH R (OH) + HX Reaksi ini dapat terjadi jika RX senyawa tersier

CH3 CH3

Reaksi : CH3 – C – Cl + NOH CH3 – C – OH + HCl

CH3 CH3

Karena reaksi menghasilkan asam, maka agar reaksi berjalan baik ke kanan maka harus diberi basa. Tetapi reaksi dengan pengaruh basa kuat akan menjadi oletin, jadi tidak akan terdapat etanol. Hanya satu macam basa yang dapat dipakai, dalam hal ini AgOH.

Reaksi : R – CH2 – X + AgOH R – CH2OH + AgX

Tetapi senyawa pereaksi ini mahal, sehingga reaksinya tidak banyak dipakai.

2.Hidrasi alkena

Reaksi : – C = C – + H2SO4 – C – C –

H HOSO3

– C – C – + H2O – C – C – + HOSO3H

Alkohol

Pada suhu rendah, etanol mudah bereaksi dengan H2SO4 (Nursinta, 2009)

3.Reduksi senyawa karbonil

Gugus karbonil : C = O ini terdapat dalam : aldehid dan keton asam organik, ester.

1) R – C = O + H2 R – CH2 – OH

H

Aldehid Alkohol primer Atau : CH3 – C = O + H2 CH3 – CH2 – OH

H

2) R – C = O + H2 R – CH – OH

R1 R1

Keton Alkohol sekunder Atau : C2H5 – C = O + CH2 C2H5 – CH – OH

CH3 CH3

b. Pembuatan etanol secara fermentasi dari zat-zat yang mengandung gula

(Nursinta, 2009)

Fermentasi adalah peristiwa perubahan kimia atau peruraian yang terjadi dalam bahan-bahan organik, yang disebabkan oleh kegiatan mikroba (mikroorganik).

Menurut Gay Lusac, secara sederhana proses fermentasi alkohol dari bahan baku yang mengandung gula (glukosa) dapat dilukiskan dalam reaksi seperti berikut :

C6H12O6 2CO2 + 2C2H5OH

Bahan dasar untuk membuat etanol dapat dibagi menjadi tiga tipe :

• Bahan baku mengandung sukrosa antara lain : gula tebu, gula diet, molases

(tetes tebu) dan cairan buah.

• Bahan dasar mengandung pati antara lain :

1. Padi-padian : jagung, gandum, beras dan ubi kayu 2. Ubi-ubian : kentang, ketela rambat dan ubi kayu

• Bahan dasar yang mengandung selulosa antara lain : kayu, sulfite waster

Pada intinya bahan dasar yang dipilih yang paling murah, mudah didapat dan cukup tersedia. Proses fermentasi ketiga bahan baku tersebut pada prinsipnya sama, hanya berbeda pada proses pendahuluan.

Faktor-faktor yang berpengaruh dalam proses fermentasi antara lain (Nursinta,2009) :

1. Pembuatan bahan fermentasi

Konsentrasi gula yang baik berkisar antara 14 – 18 %, sehingga konsentrasi larutan gula diatur sekitar 14 %. Karena bila kadar gula tinggi atau melebihi akan menghambat proses fermentasi alkohol. Waktu fermentasi dapat berlangsung selama 36 – 48 jam. Kadang dalam ruang fermentasi masih terdapat gula sisa dan ini dapat difermentasi kembali. Namun jika kadar gula yang sisa rendah maka dapat menyebabkan proses kurang efisien karena kerugian ruang fermentasi, sehingga menyebabkan biaya produksi meningkat. Kadar gula yang umum digunakan adalah 17%.

2. Penambahan nutrien

Bahan makanan yang perlu ditambahkan adalah nitrogen dalam bentuk natrium sulfat. Penambahan ini sangat tergantung pada jumlah atau kadar

bahan dasar dalam larutan gula. 3. Suhu fermentor

Selama fermentasi berlangsung suhu harus berada pada suhu optimum yakni sekitar 30 – 33oC, jika suhu lebih rendah hasil etanol akan rendah.

Kalau suhu lebih tinggi banyak etanol akan menguap. 4. Waktur fermentasi

Waktu fermentasi tergantung dari suhu, konsentrasi gula, mikroba, inhibitor dan pH waktu yang direkomendasikan adalah berkisar antara 48 - 60 jam. Sebagai indikator bahwa proses fermentasi telah berakhir adalah dengan gas CO2 yang keluar, sedangkan kadar gulanya dapat diketahui dengan analisa

kadar gulanya. c. Sifat-sifat etanol

Beberapa sifat etanol adalah sebagai berikut :

• Berbentuk zat cair berwarna seperti air dan dapat bercampur dengan air dalam

dimana volume campuran lebih kecil dari pada jumlah volume komponennya (Wikipedia, 2010).

• Mudah terbakar dengan warna nyala biru.

• Mempunyai bau yang menusuk.

• Lebih mudah menguap bila dibandingkan dengan air.

• Merupakan zat pelarut yang baik untuk kebanyakan senyawa organik. • Berat molekul : 46

• Specific gravity 1,60 – 1,80 etanol 96 %. • Kekentalan pada 200C : 0,0122 poise.

2.3 Kegunaan Etanol

Beberapa kegunaan dari etanol sebagai berikut :

1 Di dalam laboratorium maupun didalam teknik, etanol dipakai sebagai zat pelarut, bahan pembakar atau zat asal untuk pembuatan preparat fermentasi dan sebagainya.

2 Dalam dunia kesehatan etanol dipakai sebagai desinfektan

2.4 Deskripsi Proses

Bahan baku ubi kayu diangkut dari gudang menggunakan belt conveyor ( BC-01), ke bak pencucian (BP-01). Kemudian ubi kayu yang telah bersih tersebut diangkut menggunakan Belt Conveyor ( BC-02 ) ke Crusher (CR) untuk dihancurkan dengan ukuran 45-50 mm. Selanjutnya dengan menggunakan Screw Conveyor ( SC-01) ke Raw Mill (RM) untuk dihaluskan kembali dengan ukuran produk keluar Raw Mill mempunyai kehalusan 170 mesh, kemudian diangkut dengan menggunakan screw conveyor (SC-02) ke tangki pemasak (TP-01). Pemasakan pada suhu 90oC bertujuan membebaskan butir-butir pati yang masih terikat pada senyawa-senyawa lignoselulosa dari umbi.

Dalam proses pemasakan, butir-butir tersebut mengembang karena mengabsorbsi air, selanjutnya terpisah dan membentuk seperti bubur yang mengandung glukosa 14 % dengan reaksi sebagai berikut :

(C6H10O5)n + n H2O

nC6H12O6

(pati) (glukosa 14 %)

Bubur hasil pemasakan kemudian dipompa menuju Cooler (CO-01) yang

dimasukkan ke dalam tangki Fermentor (TF-01) dimana terjadi proses fermentasi yaitu untuk mengubah glukosa menjadi etanol dengan menggunakan saccharomyces cerevisiae, bahan nutrisi yang digunakan pada fermentasi adalah (NH4)2SO4 dan pH

diatur menjadi 5 dengan penambahan H2SO4. Untuk terjadinya fermentasi alkohol,

maka dibutuhkan kondisi anaerob untuk mengubah ubi kayu menjadi alkohol dan menghasilkan produk berupa etanol, CO2 dan air. Pada proses fermentasi ini

diperlukan temperatur 30oC dengan reaksi sebagai berikut :

(C6H12O6) 2 C2H5OH + 2 CO2

saccharomyces cerevisiae

(glukosa) (etanol)

Hasil fermentasi tersebut diangkut ke Rotary Drum Vakum Filter (RDVF-01) dengan temperatur 30oC dan tekanan 1 atm yang bertujuan untuk pemisahan campuran

etanol dan air dari endapan berupa ampas dan saccharomyces cerevisiae, dimana

ampas dan saccharomyces cerevisiae tersebut dimasukkan ke dalam bak

penampungan ampas (BP-02).

Kemudian etanol dan air dialirkan masuk ke dalam kolom destilasi (MD-01),

Li Li

FC

Cassava

SC-01 RM

BC-02

BP-01 BC-01

SC-02

TP-01

P-01

P-02

CO-01

TF-01

MD-01

BP-02 PO-04

PO-06 PO-05

RB-01 CD-01

STEAM

AIR PRNDINGIN

AIR PROSES

5

TP-06

UPL

RDVF 6

1

3 2

4

AIR BEKAS

AIR KONDESAT

G-01

3

CR-01

TP-05 TC

7

12

11 8

9 TP-04 TP-03

TP-02

TC TC

10

13 PH control

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan etanol dengan

kapasitas produksi 100.000 kL/tahun adalah sebagai berikut : Basis perhitungan : 1 jam operasi

Waktu kerja pertahun : 330 hari

Satuan operasi : kg/jam

Kapasitas per jam : 9962,1212 kg/jam

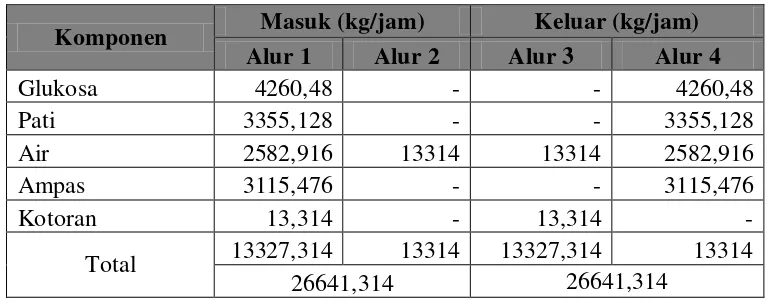

3.1 Bak Pencuci (BP-01)

Tabel 3.1 Neraca Massa Bak Pencuci (BP-01)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 1 Alur 2 Alur 3 Alur 4

Glukosa 4260,48 - - 4260,48

Pati 3355,128 - - 3355,128

Air 2582,916 13314 13314 2582,916

Ampas 3115,476 - - 3115,476

Kotoran 13,314 - 13,314 -

Total 13327,314 13314 13327,314 13314

26641,314 26641,314

3.2 Tangki Pemasak (TP-01)

Tabel 3.2 Neraca Massa Tangki Pemasak (TP-01)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 4 Alur 5 Alur 6

Pati 3355,128 - 3355,128

Glukosa 4260,48 - 4260,48

Air 2582,916 26628 29210,916

Ampas 3115,476 - 3115,476

Total 13314 26628 39942

3.3 Fermentor (TF-01)

Tabel 3.3 Neraca Massa Fermentor (TF-01)

Komponen Masuk (kg/jam) Keluar (kg/jam) Alur 6 Alur 7 Alur 8 Alur 9

Glukosa 4260,48 - - 42,6048

Air 29210,916 - - 28894,0428

Pati 3355,128 - - 503,2692

Ampas 3115,476 - - 3115,476

Etanol - - - 3919,6416

CO2 - - 1874,6112 -

Saccharomyces

Cerevisae - 1673,5698 - 1941,3398

(NH4)2SO4 - 133,885 - -

H2SO4 - 133,885 - -

Total 39942 1941,3398 1874,6112 40008,7286

41883,3398 41883,3398

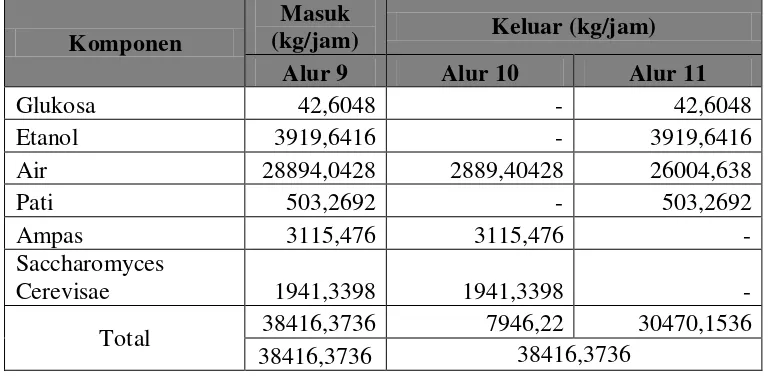

3.4 Rotary Drum Vacum Filter (RDVF-01)

Tabel 3.4 Neraca Massa Rotary Drum Vacum Filter (RDVF-01)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 9 Alur 10 Alur 11

Glukosa 42,6048 - 42,6048

Etanol 3919,6416 - 3919,6416

Air 28894,0428 2889,40428 26004,638

Pati 503,2692 - 503,2692

Ampas 3115,476 3115,476 -

Saccharomyces

Cerevisae 1941,3398 1941,3398 -

Total 38416,3736 7946,22 30470,1536

3.5 Menara Destilasi (MD-01)

Tabel 3.5 Neraca Menara Destilasi (MD-01)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 11 Alur 12 Alur 13

Glukosa 42,6048 - 42,6048

Etanol 3919,6416 3762,855 156,7866

Air 26004,638 156,7866 26351,1206

Pati 503,2692 - -

Total 30470,1536 3919,6416 26550,512

BAB IV

NERACA PANAS

Basis Perhitungan : 1 jam operasi

Satuan operasi : kJ/jam

Temperatur basis : 25 oC

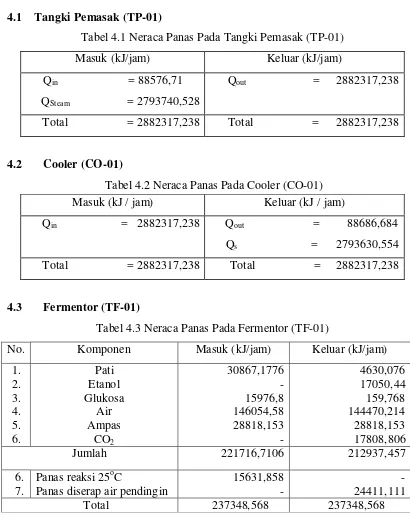

4.1 Tangki Pemasak (TP-01)

Tabel 4.1 Neraca Panas Pada Tangki Pemasak (TP-01)

Masuk (kJ/jam) Keluar (kJ/jam)

Qin = 88576,71

QSteam = 2793740,528

Qout = 2882317,238

Total = 2882317,238 Total = 2882317,238

4.2 Cooler (CO-01)

Tabel 4.2 Neraca Panas Pada Cooler (CO-01)

Masuk (kJ / jam) Keluar (kJ / jam)

Qin = 2882317,238 Qout = 88686,684

Qs = 2793630,554

Total = 2882317,238 Total = 2882317,238

4.3 Fermentor (TF-01)

Tabel 4.3 Neraca Panas Pada Fermentor (TF-01)

No. Komponen Masuk (kJ/jam) Keluar (kJ/jam)

1. 2. 3. 4. 5. 6.

Pati Etanol Glukosa

Air Ampas

CO2

30867,1776 - 15976,8 146054,58 28818,153 -

4630,076 17050,44

159,768 144470,214 28818,153 17808,806

Jumlah 221716,7106 212937,457

6. 7.

Panas reaksi 25oC

Panas diserap air pendingin

15631,858 -

- 24411,111

4.4 Menara Destilasi (MD-01) 4.3.1 Kondensor ( CD-01 )

Tabel 4.4 Neraca Panas Pada Kondensor (CD-01)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 4081344,515 -

Produk - 3515893,182

Air pendingin - 565451,333

Total 4081344,515 4081344,515

4.3.2 Reboiler (RB-01)

Tabel LB.4.5 Neraca Panas Pada Reboiler (RB-01)

Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 65521624,97 -

Produk - 67759925,23

Steam 2238300,262 -

Total 67759925,23 67759925,23

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang (G-111)

Fungsi : Tempat untuk menyimpan bahan baku ubi kayu.

Bentuk : Prisma tegak segi empat.

Bahan konstruksi : Dinding beton dan atap seng.

Data kondisi operasi : - Temperatur : 30 oC

- Tekanan : 1 atm

Laju alir massa = 13314 kg/jam

Kondisi fisik :

Tinggi gudang = 4,792797 m

Panjang gudang = 2t = 2 x 4,792797 m = 9,5855 m Lebar gudang = Panjang gudang = 9,5855 m

5.2 Belt Conveyor (BC – 01)

Fungsi : Mengangkat ubi kayu dari gudang ke bak pencucian

Jenis : Flat Belt on Continous Flow

Bahan konstruksi : Carbon Steel

Kondisi Operasi : 30 oC ; 1 atm

Laju alir bahan baku : 11981 kg/jam

Jumlah alat : 1 (satu) buah

Kondisi operasi :

- Temperatur : 30 °C - Tekanan : 1 atm

Kondisi fisik :

1. Lebar Belt = 14 in = 35 cm

2. Luas Area = 0,11 ft2 = 0,010 m2

3. Kecepatan Belt normal = 200 ft/menit = 61 m/menit

6. Belt Plies maksimum =5

7. Kecepatan Belt = 100 ft/menit = 30,5 m/menit

8. Daya motor yang digunakan = 2 Hp

5.3 Bak Pencuci (BP – 01)

Fungsi : Untuk mencuci ubi kayu dengan air

Type : Bak persegi empat

Laju alir bahan baku : 13314 kg/jam

Ukuran Bak pencuci :

Tinggi (T) = 4 m

L (lebar) = 3,49 m

P (panjang) = 5,235 m

5.4 Belt Conveyor (BC – 02)

Fungsi : Mengangkat ubi kayu dari bak pencuci ke crusher

Jenis : Flat Belt on Continous Flow

Bahan konstruksi : Carbon Steel

Kondisi Operasi : 30 oC ; 1 atm

Laju alir bahan baku : 11981 kg/jam

Jumlah alat : 1 (satu) buah

Kondisi operasi :

- Temperatur : 30 °C - Tekanan : 1 atm

Kondisi fisik :

1. Lebar Belt = 14 in = 35 cm

2. Luas Area = 0,11 ft2 = 0,010 m2

3. Kecepatan Belt normal = 200 ft/menit = 61 m/menit 4. Kecepatan Belt maksimum = 300 ft/menit = 91 m/menit 5. Belt Plies minimum = 3

6. Belt Plies maksimum =5

7. Kecepatan Belt = 100 ft/menit = 30,5 m/menit

5.5 Crusher

Fungsi : Sebagai alat untuk memotong atau memperkecil

ukuran ubi kayu.

Jenis : Rotary knife cutter

Kondisi operasi : 30 oC ; 1 atm

Laju alir bahan baku : 13314 kg/jam

Jumlah alat : 1 (satu) buah

Kondisi operasi : - Temperatur : 25 °C - Tekanan : 1 atm Kondisi fisik :

Panjang pisau = 21 cm

Bahan konstruksi = Stainless steel

Kecepatan putaran = 920 rpm

Power = 5 Hp

Jumlah cutter = 5 buah

5.6 Screw Conveyor (SC – 01)

Fungsi : Sebagai alat pengangkut ubi kayu menuju raw mill.

Jenis : Rotary Vane Feeder

Bahan konstruksi : Carbon Steel

Kondisi operasi : 30 oC ; 1 atm Laju alir bahan baku : 13314 kg/jam

Spesifikasi :

1. Diameter Flight = 12 in = 30,48 cm

2. Diameter Pipa = 2 1/2 in = 6,25 cm

3. Diameter Shaft = 2 in = 5 cm

4. Hanger Center = 12 ft = 3,6576 m

5. Kecepatan Putaran = 60 rpm

6. Diameter bagian umpan = 10 in

5.7 Raw Mill

Fungsi : Menggiling ubi kayu menjadi halus

Berdasarkan Tabel 12.6 Walas, 1988 diperoleh ukuran Raw Mill sebagai berikut :

- Kapasits kerja = 13314 kg/jam

- Panjang = 3 ft

- Lebar = 2 ft

- Ball load = 1000 lb

- Kecepatan = 33 rpm

- Power motor = 7,5 Hp

5.8 Screw Conveyor (SC – 02)

Fungsi : Sebagai alat pengangkut ubi kayu menuju tangki

pemasak.

Jenis : Rotary Vane Feeder

Bahan konstruksi : Carbon Steel

Kondisi operasi : 30 oC ; 1 atm Laju alir bahan baku : 11981 kg/jam

Jumlah alat : 1 (satu) buah

Spesifikasi :

1. Diameter Flight = 12 in = 30,48 cm

2. Diameter Pipa = 2 1/2 in = 6,25 cm

3. Diameter Shaft = 2 in = 5 cm

4. Hanger Center = 12 ft = 3,6576 m

5. Kecepatan Putaran = 60 rpm

6. Diameter bagian umpan = 10 in

7. Panjang screw conveyor = 75 ft 8. Daya motor yang digunakan = 5,63 Hp

5.9 Tangki Pemasak (TP – 01)

Fungsi = Memasak ubi kayu supaya diperoleh bubur pati

Kapasitas (M) = 39942 kg/jam

Bahan konstruksi : cabon steel SA-285 grade A

Jumlah : 1 unit

Volume : 30,65 m3

Jumlah : 1 unit

Kondisi operasi:

- Temperatur masuk : 180 °C

- Temperatur keluar : 209,6 °C

- Tekanan operasi : 1,283 atm Kondisi fisik :

- D : 3,241 m

- Tebal : 3/16 in

- Diameter : 3,13 m

- Tinggi : 4,8615 m

5.9 Pompa Tangki Pemasak (PO– 01)

Fungsi = Untuk memompa bahan pada tangki pemasak ke

cooler

Kapasitas (M) = 39942 kg/jam = 24,4603 lb/detik

ρcampuran = 1172,12054 kg/m3 = 73,1755 lb/ft 3

Bahan Konstruksi : commercial steel

Kondisi fisik :

Nominal size pipa = 4 in

Schedule = 40 in

Inside diameter (D) = 4,026 in = 0,3355 ft

Outside diameter = 4,50 in = 0,375 ft Luas permukaan (A) = 12,7 m2 = 0,0882 ft

Daya pompa : 13 Hp

5.10 Cooler (CO – 01)

Fungsi = Untuk mendinginkan larutan sebelum masuk tangki fermentasi

Type = Shellandtube HE

= 88057,0367 1bjam

Diameter tube : 1 in

Jenis tube : 14 BWG

Panjang tube : 16 ft

Pitch (PT) : 1 in square pitch

Diameter shell : 19,25 in

5.11 Pompa Cooler (PO– 02)

Fungsi = Untuk memompa bahan dari cooler ke fermentor

Kapasitas (M) = 39942 kg/jam = 24,4603 lb/detik

ρcampuran = 1172,12054 kg/m3 = 73,1755 lb/ft 3

Bahan Konstruksi : commercial steel

Kondisi fisik :

Nominal size pipa = 4 in

Schedule = 40 in

Inside diameter (D) = 4,026 in = 0,3355 ft

Outside diameter = 4,50 in = 0,375 ft Luas permukaan (A) = 12,7 m2 = 0,0882 ft

Daya pompa : 13 Hp

5.12 Fermentor (TF-01)

Fungsi = Sebagai tempat terjadi fermentasi

Kapasitas (W) = 41883,3393Kgjam

Densitas (ρ) = 1131,9913 m3

Kg = 70,6702 lb/ft3

Waktu tinggal = 24 jam

Bahan : carbon steel, SA 240 grade C

Diameter : 2,8468 m

Tinggi : 4,2702 m

Tebal shell : 0,0288 in

Tinggi tutup : 19,7076 in

Daya motor penggerak : 5,76 Hp

Volume jaket : 0,0626 m3

Tebal jaket : 1,6881 m

5.13 Tangki Penyimpan Saccharomyces Cerevisae (TP – 02)

Fungsi : Untuk menyimpan Saccharomyces Cerevisae yang masuk

ke fermentor.

Tipe : Tangki silinder vertikal dengan tutup atas standar dishead

head dan tutup bawah plat datar. Kapasitas (M) : 1673,5698 kg/jam = 3698,5898 lb/jam

Densitas (ρ) : 50,3334 lb/ft3

Bahan : carbonsteel SA 240 grade M

Kondisi fisik :

Diameter : 3,75 m

Tebal shell : 0,2 in

Tebal plat datar 1,5 in

Tinggi total : 369,1 in

5.14 Tangki Penyimpan (NH4)2SO4 (TP – 03)

Fungsi : Untuk menyimpan (NH4)2SO4 yang masuk ke fermentor.

Tipe : Tangki silinder vertikal dengan tutup atas standar dishead

head dan tutup bawah plat datar. Kapasitas (M) : 133,885 kg/jam = 295,1659 lb/jam

Densitas (ρ) : 110,435 lb/ft3

Bahan : carbon steel SA 240 grade M

Kondisi fisik :

Diameter : 1,245 m

Tebal shell : 0,14 in Tebal plat datar : 0,25 in

5.15 Tangki Penyimpan H2SO4 (TP – 04)

Fungsi : Untuk menyimpan H2SO4 yang masuk ke fermentor.

Tipe : Tangki silinder vertikal dengan tutup atas standar dishead

head dan tutup bawah plat datar. Kapasitas (M) : 133,885 kg/jam = 295,1659 lb/jam

Densitas (ρ) : 110,435 lb/ft3

Bahan : carbon steel SA 240 grade M

Kondisi fisik :

Diameter : 1,245 m

Tebal shell : 0,14 in Tebal plat datar : 0,25 in

Tinggi total : 122,5395 in

5.16 Pompa H2SO4 (PO– 03)

Fungsi : Untuk memompa H2SO4 ke fermentor

Kapasitas (M) : 133,885 kg/jam = 0,0819 lb/detik

ρcampuran : 1834 kg/m3 = 114,493 lb/ft3

Bahan Konstruksi : commercial steel

Nominal size pipa : 4 in

Schedule : 40 in

Inside diameter (D) : 4,026 in : 0,3355 ft

Outside diameter : 4,50 in : 0,375 ft Luas permukaan (A) : 12,7 m2 : 0,0882 ft2

Daya pompa : 2 Hp

5.17 Rotary Drum Vacuum Filter (RDVF-01)

Fungsi : Untuk memisahkan partikel padat dan cair.

Kapasitas : 38416,3736 kg/jam = 84693,6063 lb/jam

Kondisi fisik :

- Panjang drum : 20 ft

- Diameter : 10 ft

- Power RDVF : 6,25 hp

5.18 Pompa Rotary Drum Vacuum Filter (PO– 04)

Fungsi : Untuk memompa bahan pada Rotary Drum Vacuum Filter

ke destilasi

Kapasitas (M) : 27419,4748 kg/jam = 16,79 lb/detik

ρcampuran : 987,1005 kg/m3 = 61,6246 lb/ft3

Bahan Konstruksi : commercial steel

Kondisi fisik ;

Nominal size pipa ; 4 in

Schedule : 40 in

Inside diameter (D) : 4,026 in = 0,3355 ft

Outside diameter : 4,50 in = 0,375 ft Luas permukaan (A) : 12,7 m2 = 0,0882 ft

Daya pompa : 11,12 Hp

5.19 Bak Penampungan Ampas (BP – 02)

Fungsi : Tempat penampungan ampas ubi kayu dari RDVF

Tipe : Persegi

Spesifikasi :

- Tinggi bak : 3 m

- Panjang bak : 7 m

- Lebar : 3,5 m

5.20 Menara Destilasi (MD-01)

Fungsi : Untuk memisahkan etanol dengan air

Type : Dow Cap Tray Tower

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : carbon steel SA-285 grade A

Jumlah : 1 unit

- Temperatur : 99,75 °C - Tekanan : 1 atm

5.21 Pompa Destilasi (PO– 05)

Fungsi : Untuk memompa bahan ke destilasi

Kapasitas (M) : 3919,6416 kg/jam = 2,4 lb/detik

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : commercial steel

Daya motor : 7,7 Hp

5.22 Kondensor (CD – 01)

Fungsi : Untuk mendinginkan kembali hasil bottom destilasi

Type : Shell and tube HE

Kapasitas : 3919,6416 kg/jam = 8641,3305 lb/jam

Jumlah : 1 unit

Diameter tube : 0,75 in

Jenis tube : 14 BWG

Panjang tube : 16 ft

Pitch (PT) : 11/4 in square pitch

Jumlah tube : 74

Diameter shell : 39 in

5.23 Tangki Penampung Produk (TP-06)

Fungsi : Untuk menampung produk etanol yang keluar dari

destilasi.

Tipe : Tangki silinder vertikal dengan tutup atas standar dishead

head dan tutup bawah plat datar

Kondisi : Temperatur 30oC

Kapasitas : 9962,1212 Kg/jam = 21962,7177 lb/jam

Kondisi fisik :

- Diameter : 6,804 m

- Tinggi : 10,206 m

- Tebal shell : 0,19 in

5.24 Reboiler (RB – 01)

Fungsi : Menguapkan sebagian cairan hasil bawah untuk dijadikan

pemanas pada kolom destilasi.

Tipe : Ketle reboiler

Jumlah : 1 unit

Kapasitas : 23892,2702 kg/jam

Diameter tube : 1½ in Jenis tube : 18 BWG Panjang tube : 16 ft

Pitch (PT) : 1 in pitch triangular

Jumlah tube : 30

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Sebagai sebuah pabrik demi kelayakan proses kerja yang akan dilakukan maka keberadaan dari pada instrumen-instrumen kerja mutlak dibutuhkan. Dengan instrumen yang memadai maka kerja yang dilakukan pada bagian-bagian pabrik dapat dikontrol dengan baik sehingga memungkinkan adanya keluaran mutu yang baik.

Instrumen digunakan untuk mengetahui kondisi selama operasi berlangsung, selain itu juga berfungsi untuk mengatur atau menentukan harga-harga variabel proses baik secara normal maupun kontrol otomatis. Operasi dimaksud untuk memperoleh produk yang baik bagi pabrik yang sesuai dengan perencanaan yang telah diperhitungkan, sehingga dibutuhkan alat kontrol atau semi otomatis serta beberapa kontrol normal.

Untuk pengaturan secara normal biasanya pada alat tersebut diberi instrument penunjuk atau penentu saja, sedangkan pengontrol secara otomatis diperlukan beberapa instrumen, yakni :

a. Elemen pengontrol

Adalah berfungsi untuk menunjukkan perubahan dari variabel yang dimiliki oleh elemen proses kemudian diukur oleh pengukur.

b. Elemen pengontrol akhir

Adalah elemen yang perubahan variabelnya secara berkala, sehingga variabel yang diukur tetap berada dalam range yang diinginkan

c. Primary Elemen

Adalah elemen yang mengalami perubahan hanya dari variabel yang diukur. d. Elemen pengukur

Adalah elemen yang menerima output dari elemen primer yang melakukan pengukuran termasuk juga peralatan penunjuk (indikator) peralatan pencatat (rekorder)

- Lebih menjamin efisiensi dan keselamatan kerja

Faktor-faktor yang diperlukan dalam pemilihan instrumen adalah sebagai barikut :

1. Level elemen instrumen

2. Range yang dibutuhkan untuk pengukuran 3. Ketelitian yang dibutuhkan

4. Bahan konstruksi serta instrumen pada kondisi proses

Alat-alat yang digunakan untuk mengukur, mencatat, mengoreksi dan mengadakan perubahan terhadap beberapa variabel proses adalah sesuai dengan keperluan masing-masing.

Instrumen yang dipergunakan pada perancangan pabrik etanol sebagai berikut : 1. Alat yang dapat menunjukkan variabel proses yang diinginkan pada suatu titik tertentu, variabel yang dimaksud adalah temperatur, tekanan, level (tinggi permukaan) dan aliran (flow). Notasi alat yang digunakan untuk instrumentasi tersebut adalah :

Pi = tekanan indikator Ti = temperature indikator

Fi = flow indikator Li = level indikator

2. Alat yang digunakan untuk mencatat dan mengontrol pada suatu titik tertentu. Variabel ini terdiri dari level dan aliran. Notasi dari alat-alat ini dapat diberikan sebagai berikut :

Lc = level control Fc = flow control

3. Alat yang dapat mengontrol atau pun mengendalikan variabel pada suatu titik tertentu. Alat ini dapat memberikan suatu tanda yang dikontrol. Variabel yang dimaksud ini adalah temperatur. Notasinya dapat diberikan sebagai berikut :

TCA = Temperatur Controller Alarm/tanda bahaya

TI

PC

LI

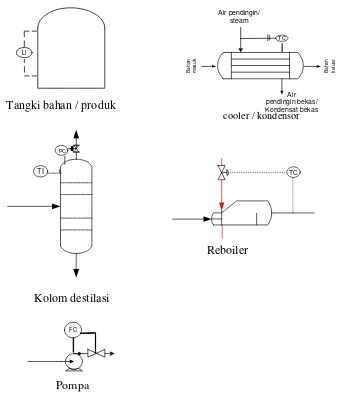

Tangki bahan / produk

[image:41.595.142.485.79.480.2]Kolom destilasi

Tabel 6.1 Daftar penggunanan instrumentasi pada Pra Rancangan Pabrik Pembuatan Etanol

No Nama alat Jenis

instrumen Kegunaan

1 Pompa FC Mengontrol laju alir cairan dalam pipa

2 Tangki cairan LI Menunjukkan tinggi cairan dalam tangki

4 Kondenser dan Cooler TC Mengontrol suhu dalam alat

5 Kolom destilasi

TI Menunjukkan temperatur dalam kolom

distilasi

LC Mengontrol tinggi cairan dalam kolom

distilasi

cooler / kondensor

Air pendingin/ steam

Bahan masuk Bahan keluar

Air pendingin bekas/ Kondensat bekas

TC

TC

Reboiler

FC

PC Mengontrol tekanan dalam kolom distilasi

6 Reboiler TC Mengontrol suhu dalam distilasi

6.2 Ruangan Pengendali (Control Room)

Ruangan pengendali ditempatkan terpisah dari kawasan unit proses dan direncanakan sedemikian rupa sehingga dapat tercipta kondisi kerja yang menyenangkan.

Dalam ruangan pengendali dipasang semua alat-alat otomatis seperti panel control, sedangkan beberapa alat penunjuk seperti temperature indikator, Ressue

indikator dan beberapa alat lainnya dipasang secara lokal pada alat proses.

6.3 Keselamatan Kerja

Masalah keselamatan kerja merupakan faktor penting dalam industri kritis dan

harus mendapatkan perhatian karena menyangkut kelancaran operasi dan keselamatan kerja para karyawan dan masyarakat sekitar pabrik.

Makin tinggi tingkat keselamatan kerja suatu pabrik semakin meningkat pula kreativitas kerja para karyawan, dalam hal ini disebabkan antara lain :

1. Bangunan pabrik

Bangunan pabrik terdiri dari gedung dan beberapa peralatan pada pabrik. Konstruksi pabrik harus baik sehingga menghindari adanya bahaya-bahaya yang disebabkan oleh gempa, kebakaran dan lain-lain. Bangunan harus dilengkapi peralatan anti petir sehingga menghindari terjadinya kecelakaan.

2. Ventilasi

Ruangan kerja harus mendapatkan ventilasi udara yang cukup sehingga dapat menimbulkan keleluasaan pekerja untuk menghirup udara segar yang berarti ikut serta menjamin keselamatan kerja.

3. Alat-alat yang beroperasi pada suhu tinggi

Hal-hal ini perlu perhatian khususnya pengoperasian alat-alat yang beroperasi pada suhu yang tinggi. Pada peralatan ini harus diberi isolasi yang cukup, selain itu untuk mengurangi kehilangan panas yang akan mengakibatkan pekerja tak dapat melakukan pekerjaannya dengan baik.

4. Karyawan

sebelum memulai tugasnya. Kedisiplinan dan loyalitas kerja pada bagian ini sangat diharapkan. Pada bagian ini terlalu vital, sebab dapat mengakibatkan kerugian material dan korban jiwa apabila terjadi kecelakaan.

5. Listrik

Pada pengoperasian peralatan listrik perlu dipasang peralatan penggunaan pemutusan arus, bila suatu waktu hubungan singkat yang dapat menimbulkan kebakaran, juga perlu diadakan pemeriksaan apakah ada kabel yang terkelupas yang bias membahayakan pekerja bila tersentuh langsung dengan kabel tersebut. Penerangan pada ruangan cukup pada malam hari.

6. Pencegahan dan penanggulangan kebakaran Cara mengatasi kebakaran meliputi :

a. Pencegahan kebakaran

- Bangunan seperti workshop, laboratorium dan kantor hendaknya

diletakkan berjauhan dari operating unit.

- Antara unit yang satu dengan yang lainnya supaya dipisahkan dengan jalan/jalur sehingga dapat menghambat menjalarnya api ketika suatu saat terjadi kebakaran pada salah satu unit.

- Perlu pemasangan alat pemadam kebakaran pada daerah rawan kebakaran

b. Pengaman

BAB VII

UTILITAS

Utilitas merupakan unit penunjang utama guna memperlancar jalannya proses produksi. Oleh karena itu, agar proses produksi dapat terus berlangsung secara berke- sinambungan maka haruslah didukung oleh sarana dan prasarana utilitas yang baik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan etanol ini adalah sebagai berikut:

1. Kebutuhan uap (steam)

2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik 6. Unit pengolahan limbah

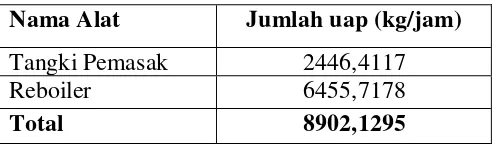

7.1 Kebutuhan Uap (Steam)

[image:44.595.186.435.524.598.2]Uap digunakan dalam pabrik sebagai media pemanas alat-alat perpindahan panas. Kebutuhan uap pada pabrik pembuatan etanol dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan uap sebagai media pemanas

Nama Alat Jumlah uap (kg/jam)

Tangki Pemasak 2446,4117

Reboiler 6455,7178

Total 8902,1295

Tambahan untuk faktor keamanan diambil sebesar 20 %.

Jadi total steam yang dibutuhkan = 1,2 × 8902,1295kg/jam = 10682,5554 kg/jam. Diperkirakan 80 % kondensat dapat digunakan kembali, sehingga

Kondensat yang digunakan kembali = 80 % × 10682,5554 kg/jam

= 8546,0443 kg/jam

Kebutuhan air tambahan untuk ketel = 20% × 5594,6976 kg/jam

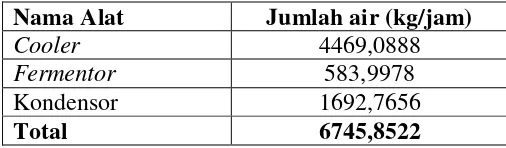

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan kitosan adalah sebagai berikut:

Air untuk umpan ketel uap = 1709,2088 kg/jam

[image:45.595.175.428.229.303.2] Air pendingin

Tabel 7.2 Kebutuhan air pendingin pada alat

Nama Alat Jumlah air (kg/jam)

Cooler 4469,0888

Fermentor 583,9978

Kondensor 1692,7656

Total 6745,8522

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan,

drift loss, dan blowdown. (Perry, 1997)

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T1 – T2) (Perry, 1997)

Di mana:

Wc = jumlah air masuk menara = 6745,8522 kg/jam

T1 = temperatur air masuk = 35°C = 95°F T2 = temperatur air keluar = 10°C = 50°F

Maka,

We = 0,00085 × 6745,8522 × (95-50)

= 258,0288 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 × 6745,8522 = 13,4917 kg/jam

Ditetapkan 5 siklus, maka:

Wb =

1

−

S We

=

1 5 258,0288

− = 64,5072 kg/jam (Perry, 1997)

Sehingga air tambahan yang diperlukan = We + Wd + Wb

= 258,0288 + 13,4917 + 64,5072

= 336,0277 kg/jam

Kebutuhan air proses pada pabrik pembuatan etanol ini digunakan dalam bak pencuci dan tangki pemasak. Besarnya air proses yang digunakan adalah 39942

kg/jam

Air untuk berbagai kebutuhan

Air yang digunakan untuk keperluan domestik dan kantor, laboratorium,

[image:46.595.189.452.407.504.2]kantin dan tempat ibadah poliklinik.Perkiraan pemakaian air untuk berbagai kebutuhan adalah seperti terlihat pada tabel 7.3 di bawah ini :

Tabel 7.3 Pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah air (kg/jam)

Domestik dan kantor 100

Laboratorium 30

Kantin dan tempat ibadah 50

Poliklinik 30

Total 210

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah: = 1709,2088 + 336,0277 + 39942 + 210 = 42197,2365 kg/jam

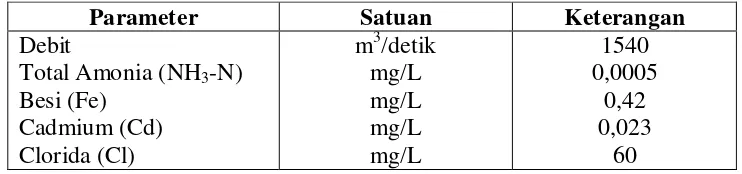

Sumber air untuk pabrik pembuatan etanol ini berasal dari sungai lobu, daerah kota Luwuk. Debit air sungai 12 m3/detik (Bapedal Sulteng, 22 September 2010) Kualitas air sungai Lobu ini ditabulasi berikut ini:

Tabel 7.4 Kualitas air sungai Lobu

Parameter Satuan Keterangan

Debit

Total Amonia (NH3-N)

Besi (Fe) Cadmium (Cd) Clorida (Cl)

m3/detik mg/L mg/L mg/L mg/L

1540 0,0005

0,42 0,023

[image:46.595.128.499.663.750.2]Mangan (Mn) Calcium (Ca) Magnesium (Mg) Oksigen terlarut (O2)

Seng (Zn) Sulfat (SO4)

Tembaga (Cu) Timbal (Pb)

Hardness (CaCO3)

mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L

0,028 45 28 5,66 >0,0004

42 0,01 0,0648

95

Lokasi Sampling: Sungai Lobu

Sumber: Laporan Baku Mutu Air, Bapedal SULTENG, 22 September 2010

Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan

kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap (seperti terlihat pada flowsheet pengolahan air), yaitu: 1. Screening

2. Klarifikasi 3. Filtrasi

4. Demineralisasi 5. Deaerasi

7.2.1 Screening

Pengendapan merupakan tahap awal dari pengolahan air. Pada screening, partikel-partikel padat yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.2.2 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari

screening dialirkan ke dalam clarifier setelah diinjeksikan larutan alum Al2(SO4)3

dan larutan soda abu Na2CO3. Larutan Al2(SO4)3 berfungsi sebagai koagulan utama

dan larutan Na2CO3 sebagai koagulan tambahan yang berfungsi sebagai bahan

bereaksi substitusi dengan ion-ion logam membentuk senyawaan karbonat yang kurang/tidak larut.

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan soda abu = 1 : 0,54 (Baumann, 1971).

Total kebutuhan air = 42917,2365 kg/jam

Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Massa alum yang dibutuhkan = 50×10-6 × 42917,2365 kg/jam = 2,1 kg/jam

Massa abu soda yang dibutuhkan = 27×10-6 × 42917,2365 kg/jam = 1,1 kg/jam

7.2.3 Filtrasi

Filtrasi berfungsi untuk memisahkan flok yang tidak mengendap dalam clarifier, melimpah bersama air di alur keluaran clarifier. Penyaring pasir (sand filter)

yang digunakan terdiri dari 3 lapisan, yaitu:

a. Lapisan I terdiri dari pasir hijau (green sand) setinggi 24 in = 60,96 cm b. Lapisan II terdiri dari anterakit setinggi 12,5 in = 31,75 cm

c. Lapisan III terdiri dari batu kerikil (gravel) setinggi 7 in = 17,78 cm

Bagian bawah alat penyaring dilengkapi dengan strainer yang berfungsi sebagai penahan media saring. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk memenuhi berbagai kebutuhan.

Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(CIO)2.

Total kebutuhan air yang memerlukan proses klorinasi = 210 kg/jam : Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air

Total kebutuhan kaporit = (2.10-6 x 210)/0,7 = 0,0006 kg/jam

7.2.4 Demineralisasi

Air untuk umpan ketel harus semurni mungkin dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi, yaitu proses penghilangan ion-ion terlarut dari dalam air. Alat demineralisasi dibagi atas:

1. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bermerek Daulite C-20. Reaksi yang terjadi:

2H+R + Ca2+ → Ca2+R + 2H+

2H+R + Mg2+ → Mg2+R + 2H+

Untuk regenerasi dipakai H2SO4 berlebih dengan reaksi:

Ca2+R + H2SO4 → CaSO4 + 2H+R

Mg2+R + H2SO4 → MgSO4 + 2H+R

2. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek Dowex 2. Reaksi yang terjadi:

2ROH + SO42- → R2SO4 + 2OH

ROH + Cl- → RCl + OH

-Untuk regenerasi dipakai larutan NaOH dengan reaksi:

R2SO4 + 2NaOH → Na2SO4 + 2ROH

Perhitungan Kation

Air sungai Lobu mengandung kation Fe2+,Cd+2,Mn2+,Ca2+,Mg2+,Zn+2,Cu2+dan Pb+2 masing-masing 0,42 mg/l; 0,023 mg/l; 0,028 mg/l; 45 mg/l; 28 mg/l; 0,0004 mg/l; 0,01 dan 0,648 mg/l (Bapedal SULTENG, 2010).

Total konsentrasi kation = 0,42 + 0,023 + 0,028 + 45 + 28 + 0,0004 + 0,01 + 0,648

=

gal l 2642 , 0 mg

g 1000

1 ltr mg 1294 ,

74 × × tr

= 0,01958 gr/gal Jumlah air yang diolah = 1709,2088 kg/jam

= 3

3 264,17gal/m

kg/m 996,2

kg/jam 2088 , 1709

×

= 453,2440 gal/jam

Kesadahan air olahan = 0,01958 gr/gal × 453,2440 gal/jam × 24 jam/hari

= 213,0426 gr/hari = 0,21304 kg/hari Ukuran Cation Exchanger

Jumlah air yang diolah = 453,2440 gal/jam Total kesadahan air = 0,21304 kg/hari Dari Tabel 12.4, Nalco, 1979, diperoleh:

- Diameter penukar kation = 1 ft

- Luas penampang penukar kation = 0,7854 ft2

- Jumlah penukar kation = 1 unit

Volume resin yang diperlukan:

Dari Tabel 12.2, Nalco, 1979, diperoleh :

- Kapasitas resin = 20 kg/ft3

- Kebutuhan regenerant = 6 lb NaCl/ft3 resin

Kebutuhan resin = 3

kg/ft 20

kg/hari 0,21304

= 0,01065 ft3/hari

Tinggi resin =

7854 , 0 0,01065

= 0,01355 ft < tinggi minimum resin = 2,5 ft (Nalco,1979)

Direncanakan tinggi resin = 2,5 ft

Waktu regenerasi =

kg/hari 0,1394

kg/ft 20 ft

1,9635 3× 3

= 184,32 hari = 0,558 tahun

Perhitungan Anion

Air Sungai Lobu mengandung Anion Cl-, SO42-, CO32- masing-masing 60 mg/l; 42

mg/l dan 95 mg/l (Bapedal SULTENG, 2010). Total konsentrasi anion = 60 + 42 + 95

=

gal ltr 2642 , 0 mg

g 1000

1 ltr mg

197 × ×

= 0,05204 gr/gal

Total anion dalam air = 0,05204 gr/gal × 453,2440 gal/jam × 24 jam/hari

= 566 gr/hari = 0,566 kg/hari Ukuran Anion Exchanger

Jumlah air yang diolah = 453,2440 gal/jam Total kandungan anion air = 0,566 kg/hari Dari Tabel 12.4, Nalco, 1979, diperoleh:

- Diameter penukar anion = 1 ft

- Luas penampang penukar anion = 0,7854 ft2

- Jumlah penukar anion = 1 unit

Volume resin yang diperlukan:

Dari Tabel 12.7, Nalco, 1979, diperoleh:

- Kapasitas resin = 12 kg/ft3

Kebutuhan resin = 3

kg/ft 12

kg/hari 0,566

= 0,0471 ft3/hari

Tinggi resin =

0,7854 0,0471

= 0,06 ft < tinggi resin minimum = 2,5 ft (Nalco,1979)

Direncanakan tinggi resin = 3,5 ft

Volume resin = 3,5 ft × 0,7854 ft2

Waktu regenerasi =

kg/hari

0,566

kg/ft 12 ft

2,7489 3× 3

= 58,2 hari

7.2.5 Deaerator

Deaerator berfungsi untuk memanaskan air dan menghilangkan gas terlarut yang keluar dari alat penukar ion (ion exchanger) sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air dipanaskan hingga 90°C supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut dapat

menyebabkan korosi selain itu deaerator juga berfungsi sebagai preheater, mencegah perbedaan suhu yang mencolok antara air make-up segar dengan suhu air dalam boiler. Pemanasan dilakukan dengan menggunakan pemanas listrik.

7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia untuk pengolahan air pada pabrik pembuatan etanol adalah sebagai berikut:

1. Al2(SO4)3 = 2,1 kg/jam

2. Na2CO3 = 1,1 kg/jam

3. Kaporit = 0,0006 kg/jam

7.4 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut:

1. Unit Proses = 79,63 hp

2. Unit Utilitas = 455,98 hp

3. Ruang kontrol dan laboratorium = 30 hp

4. Penerangan dan kantor = 30 hp

5. Bengkel = 40 hp

6. Perumahan = 130 hp

Total kebutuhan listrik = 765,61 Hp

Faktor keamanan diambil 5%, maka total kebutuhan listrik : = (1 + 0,05) x 765,61 Hp = 803,89 Hp

= 803,89 Hp × 0,7457 kW/Hp

7.5 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk ketel uap pipa api dan pembangkit tenaga listrik (generator) adalah minyak solar karena minyak solar memiliki nilai bakar yang tinggi.

Kebutuhan bahan bakar adalah: Untuk bahan bakar Generator

Nilai bakar solar = 19860 Btu/lb (Perry,1997)

Densitas solar = 0,89 kg/liter Daya generator = 773,664 kW

= 773,664 kW × (0,9478 Btu/det)/kW

= 733,2787 Btu/det × 3600 det/jam

= 2639803,32 Btu/jam

Kebutuhan solar =

Btu/lb Btu/jam 19860

2639803,32

= 132,9206 lb/jam (60,2924 kg/jam)

=

kg/ltr kg/jam 89

, 0 60,2924

= 67,7443 ltr/jam Untuk bahan bakar ketel uap

Massa umpan masuk = Massa kondensat + Massa air tambahan = 5594,6976 kg/jam + 1118,93952 kg/jam

= 6713,63712 kg/jam

Kondisi uap yang dihasilkan boiler: 200oC, 1 atm (superheated steam)

Hv(200oC; 1 atm) = 2356,9 kJ/kg

Kondisi kondensat dalam tangki kondensat: 100oC, 1 atm (saturated liquid)

Hl(100oC; 1 atm) = 632,1 kJ/kg

Kondisi air tambahan dari deairator: 90oC; 101,3 kPa

H(90oC;101,3 kPa) = 376,9 + 0,001036×(101,3-70,11) = 376,932 kJ/kg Neraca panas boiler:

dt dQ

= Qout - Qin

= 11865234,67 kJ/jam (11246028,35 Btu/jam)

Efisiensi panas ketel uap, η = 75 % (heat lose 25% panas pembakaran bahan bakar)

Total kebutuhan panas =

75 , 0

5 11246028,3

= 14994704,47 Btu/jam

Kebutuhan bahan bakar =

Btu/lb Btu/jam 19860

7 14994704,4

= 755,0203658 lb/jam (342,4749913 kg/jam)

=

kg/ltr kg/jam 89

, 0

3 342,474991

= 384,803361 ltr/jam

Total kebutuhan solar = 67,7433 liter/jam + 384,803361 liter/jam = 452,5476049 ltr/jam ~ 453 ltr/jam

7.6 Unit Pengolahan Limbah

Setiap kegiatan industri selain menghasilkan produk juga menghasilkan limbah. Limbah industri perlu ditangani secara khusus sebelum dibuang ke lingkungan sehingga dampak buruk dari limbah yang mengandung zat–zat membahayakan tidak memberikan dampak buruk ke lingkungan maupun manusia itu sendiri.

Sumber–sumber limbah pada pabrik pembuatan Etanol meliputi : 1. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung kerak dan kotoran–kotoran yang melekat pada peralatan pabrik.

2. Limbah dari pemakaian air domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat dan limbah cair.

3. Limbah cair dari laboratorium

4. Limbah Pabrik

Limbah ini berasal dari pabrik yaitu unit proses, tepatnya di unit destilasi.

Perhitungan untuk Sistem Pengolahan Limbah

Diperkirakan jumlah air buangan pabrik adalah sebagai berikut : 1. Dari pencucian peralatan pabrik

Limbah cair hasil pencucian peralatan pabrik diasumsikan sebesar 500 liter/jam 2. Dari air domestik

Limbah cair dari air domestik diasumsikan sebesar 100 liter/jam 3. Dari laboratorium

Limbah cair dari laboratorium diasumsikan sebesar 50 liter/jam 4. Dari limbah pabrik

Limbah dari proses pabrik :

Glukosa + etanol + air = 26550,512 kg/jam

kg/liter 0,912

kg/jam 26550,512

= 29112,40351 liter/jam

Total buangan = 500 + 100 + 50 + 29112,40351 = 29762,40351 liter/jam = 29,7624 m3/jam

Asumsi menggunakan COD pada pabrik Ecogreen untuk acuan pengolahaan limbah pada pabrik etanol:

CODin = 8000 mg/L CODout = 170 mg/L

Dari nilai COD diatas diketahui bahwa pabrik Ecogreen memiliki kapasitas limbah organik sebesar 20 ton/hari, maka dipilihlah pengolahan limbah cair pabrik

pembuatan Etanol dengan menggunakan kolam stabilisasi. Selain itu metode ini mudah dalam penggunaannya dan murah dalam pengadaannya. Karakteristik limbah proses yang mayoritas campuran berjenis limbah organik.

1. Bak Penampungan

- pH limbah proses adalah netral (terdiri dari kulit kepiting dan sedikit kitosan terlarut dalam air), tidak memerlukan proses netralisasi sehingga menghemat pemakaian Na2CO3.

- memperkecil ukuran bak penampungan dan netralisasi. Laju volumetrik limbah = 1000 + 238,875 + 15

= 1253,875 ltr/jam (1,253875 m3/jam)

Waktu penampungan = 5 hari

Volume air buangan = 1,253875 × 5 × 24 = 150,465 m3

Bak terisi 90 % maka volume bak = 9 , 0

465 , 150

= 167,18 m3

Direncanakan ukuran bak sebagai berikut:

- panjang bak, p = 2 × lebar bak, l

- tinggi bak, t = 0,5 × lebar bak, l

maka;

Volume bak = p×l×t

167,18 m3 = 2l×l×0,5l

l = 5,5 m Jadi, panjang bak = 11,01 m

tinggi bak = 2,75 m

2. Bak Netralisasi

Air buangan pabrik yang mengandung bahan organik mempunyai pH = 5. Untuk

menetralkan limbah diinjeksikan larutan 30% massa soda abu (Na2CO3).

Kebutuhan soda abu untuk menetralkan air limbah dengan pH = 5 adalah 0,15 gr soda abu / 30 ml air limbah (Lab. Analisa FMIPA USU).

Kebutuhan Na2CO3 =

gr kg 1000

1 ml gr 30

15 , 0 m

ml 10 jam m 253875 ,

1 6 3

3

× ×

×

= 6,269375 kg/jam

Laju alir larutan 30% Na2CO3 =

3 , 0 269375 ,

6

= 20,89 kg/jam

Volume 30% Na2CO3 = 1327

89 , 20

= 0,0157 m3/jam

Laju alir limbah = 1,270125 m3/jam

Diasumsikan reaksi netralisasi berlangsung tuntas selama 1 hari

Volume limbah = (1,253875+0,0157)×1×24 = 30,47 m3

Bak terisi 90 % maka volume bak = 9 , 0 30,47

= 33,85 m3

Direncanakan ukuran bak sebagai berikut:

- panjang bak, p = 2 × lebar bak, l

- tinggi bak, t = 1,5 m maka;

Volume bak = p×l×t

33,85 m3 = 2l×l×1,5

l = 3,35 m ; Jadi, panjang bak = 6,7 m

3. Kolam/Bak Facultative

Proses anaerobik berlangsung di dasar kolam, tanpa kehadiran oksigen dan proses aerobik berlangsung di kedalaman dimana oksigen dapat disuplai oleh aerator. Padatan organik yang mengendap ke dasar kolam akan mengalami proses anaerobik oleh bakteri anaerobik yaitu E. Coli di dasar kolam, sedangkan padatan organik terlarut dari sumber limbah maupun senyawa-senyawa tereduksi hasil metabolisme bakteri anaerobik dari dasar kolam akan diproses secara aerobik oleh bakteri

Nitrosomonas dan diaerasi secara kontinu oleh aerator. Dalam desain sistem pengolahan limbah pabrik ini digunakan 4 unit kolam facultative yang dipasang seri dan dalam kolam pertama (primary pond) dipasang 3 unit aerator untuk mensuplai kebutuhan oksigen.

Perhitungan Kolam Facultative

Data:

Laju alir limbah non-proses, Q1 = 1,253875 m3/jam

Laju volumetrik, Q = Q1 + Q2 = 1,253875 + 125,1