DENGAN KAPASITAS 20.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sidang Sarjana Teknik Kimia

Oleh :

DESTA DONNA PUTRI DAMANIK

NIM : 110425012

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur Puji Tuhan penulis ucapkan kehadirat Tuhan Yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Pembuatan Glukosa dari Sabut Kelapa Sawit dengan Kapasitas 20.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Renita Manurung, MT sebagai Dosen Pembimbing sekaligus koordinator tugas akhir yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Bapak Dr. Eng.Irvan, MT selaku Ketua Departemen Teknik Kimia. 3. Ibu Dr. Ir. Fatimah, MT selaku Sekretaris Departemen Teknik Kimia.

4. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

5. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, April 2014 Penulis,

DEDIKASI

INTISARI

Glukosa (C6H12O6) diperoleh melalui reaksi hidrolisa antara Selulosa (C6H10O5) dan Air (H2O) dengan bantuan katalis HCl di dalam Reaktor Hidrolisa pada temperatur 135OC dan tekanan 1 atm

Pabrik pembuatan glukosa ini direncanakan berproduksi dengan kapasitas 20.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Sei Mangkei, Kecamatan Bosar Malingas, Kabupaten Simalungun, Sumatera Utara dengan luas areal 13.255 m2. Tenaga kerja yang dibutuhkan 144 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Dewan Komisaris dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan glukosa ini adalah sebagai berikut:

Total Modal Investasi : Rp 268.480.875.063,- Biaya Produksi : Rp 114.673.117.938,- Hasil Penjualan : Rp 259.999.999.974,- Laba Bersih : Rp 89.576.359.334,- Profit Margin : 49,19%

Break Even Point : 38,86% Return on Investment : 33,36 % Pay Out Time : 3,00 tahun Return on Network : 55,61% Internal Rate of Return : 47,62

DAFTAR ISI

Hal

KATA PENGANTAR ... i

DEDIKASI ... ii

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-3

1.3 Tujuan Perancangan ... I-3 1. 4 Manfaat Perancangan ... I-4

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Kelapa Sawit ... II-1 2.2 Sabut Kelapa Sawit ... II-2

2.3 Gula – Gula Karbohidrat ... II-3 2.3.1 Monosakarida ... II-4 2.3.2 Disakarida ... II-4 2.3.3 Polisakarida ... II-5

2.4 Glukosa ... II-5 2.5 Proses Pembuatan Glukosa ... II-6

2.5.1 Proses Hidrolisa Dengan Katalis Asam ... II-6 2.5.2 Proses Hidrolisa Dengan Katalis Enzim ... II-7

2.6 Seleksi Proses ... II-8 2.7 Deskripsi Proses ... II-8

2.8.1.2 Air ... II-11 2.8.1.3 HCl (Asam Klorida) ... II-11 2.8.1.4 NaOH (Natrium Hidroksida) ... II-12 2.8.1.5 Karbon aktif ... II-12 2.8.1.6 Produk (Glukosa) ... II-13

BAB III NERACA MASSA ... III-1 3.1 Neraca Massa Umpan Hammer Mill (HM-01) ... III-2 3.2 Neraca Massa Pada Reaktor Hidrolisa (RH-01) ... III-2

3.3 Neraca Massa Pada Cooler (C-01) ... III-3 3.4 Neraca Massa Pada Filter Press (FP-01) ... III-3 3.5 Neraca Massa Pada Reaktor Netralisasi (RN-01) ... III-4 3.6 Neraca Massa Pada Tangki Dekanter (TD-01) ... III-4 3.7 Neraca Massa Pada Decolorizing (TDL-01) ... III-4 3.8 Neraca Massa Pada Filter Press (FP-02) ... III-5 3.9 Neraca Massa Pada Evaporator (EV-01) ... III-5 3.10 Neraca Massa Pada Crystallizer (CR-01) ... III-5 3.11 Neraca Massa Pada Rotary Dryer (RD-01) ... III-6 3.12 Neraca Massa Pada Rotary Cooler (RC-01) ... III-6

BAB V SPESIFIKASI PERALATAN ... V-1 5.1 Gudang Bahan Baku ... V-1

5.2 Bucket Elevator ... V-1 5.3 Hammer Mill ... V-2 5.4 Belt Conveyer ... V-2 5.5 Reaktor ... V-3 5.6 Tangki Penyimpanan ... V-4 5.7 Cooler ... V-5

5.8 Filter Press ... V-5

5.9 Tangki Pengenceran ... V-6 5.10 Tangki Dekanter ... V-6 5.11 Tangki Decolorizing ... V-6

5.12 Evaporator ... V-7 5.13 Crystallizer ...V-7 5.14 Screw Conveyor ...V-8 5.15 Rotary Dryer ...V-8 5.16 Blower ...V-9 5.17 Air Heater (AH-01) ...V-9 5.18 Pompa ... V-10

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja Pada Pabrik Glukosa ... VI-4

6.2.1 Pencegahan Terhadap Kebakaran dan Peledakan ... VI-4 6.2.2 Peralatan Perlindungan Diri ... VI-5

6.2.3 Keselamatan Kerja Terhadap Listrik ... VI-7 6.2 6.2.5 Pencegahan Terhadap Bahaya Mekanis ... VI-8

BAB VII UTILITAS ... VII-1 7.1 Kebutuhan Steam ... VII-1

7.2 Kebutuhan Air ... VII-2 7.2.1 Screening ... VII-5

7.2.3 Klarifikasi ... VII-6 7.2.3 Filtrasi ... VII-6 7.2.4 Demineralisasi ... VII-8 7.2.5 Dearator ... VII-11 7.3 Kebutuhan Bahan Kimia ... VII-11

7.4 Kebutuhan Listrik ... VII-12 7.5 Kebutuhan Bahan Bakar ... VII-13

7.6 Unit Pengolahan Limbah ... VII-15 7.6.1 Bak Penampungan ... VII-17 7.6.2 Bak Pengendap Awal ... VII-17 7.6.3 Bak Netralisasi ... VII-18 7.6.4 Pengolahan Limbah ... VII-19 7.6.5 Tangki Sedimentasi ... VII-21 7.7 Spesifikasi Peralatan Pengolahan Air ... VII-21

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-3

8.3 Perincian Luas Tanah ... ... VIII-5

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Bentuk Hukum Badan Usaha ... IX-1

9.2 Manajemen Perusahaan ... IX-2 9.3 Organisasi Perusahaan ... IX-2

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-5 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-5 9.4.2 Dewan Komisaris ... IX-5 9.4.3 Direktur Utama ... IX-5 9.4.4 Sekretaris ... IX-6 9.4.5 Manajer Produksi ... IX-6 9.4.6 Manajer Teknik ...IX-6 9.4.7 Manajer Umum dan Keuangan ... IX-6 9.4.8 Manajer Pembelian dan Pemasaran ... IX-7

9.5.1 Karyawan non-shift ... ... IX-7 9.5.2 Karyawan Shift ... IX-8 9.5.2 Karyawan Borongan ... IX-8 9.6 Status Karyawan dan Upah ... IX-9 9.7 Kesejahteraan Tenaga Kerja ... IX-10

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap/Fixed Capital Investment ... X-1

10.1.2 Modal Kerja/Working Capital ... X-3 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.2.1 Biaya Tetap/Fixed Cost (FC) ... X-4 10.2.2 Biaya Variabel/Variable Coat (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5 10.6.1 Profit Margin (PM) ... X-5 10.6.2 Break Event Point ... X-6 10.6.3 Return on Investment (RON) ... X-6 10.6.4 Pay Out Time (POT) ... X-7 10.6.5 Return On Network (RON) ... X-7 10.6.6 Internal Rate of Return (IRR) ... X-8

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA ... xiv

DAFTAR TABEL

Hal

Tabel 1.1 Data Luas Tanaman Perkebunan Kelapa Sawit Di Indonesia ... I-1 Tabel 1.2 Data Produksi Minyak Sawit Di Indonesia ... I-2 Tabel 1.3 Data Kebutuhan Glukosa Di Indonesia ... I-3 Tabel 2.1 Komposisi kimia sabut kelapa sawit ... II-3 Tabel 2.2 Standar mutu glukosa ... II-6 Tabel 2.3 Perbandingan proses hidrolisa dengan katalis asam dan proses

hidrolisa

dengan katalis enzim ... II-8

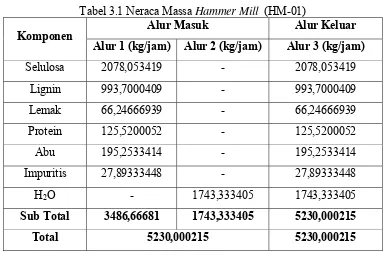

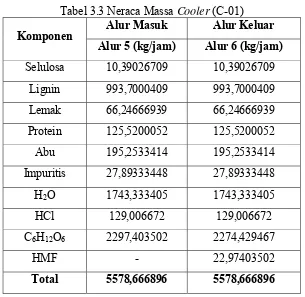

Tabel 3.1 Neraca Massa Hammer Mill (HM-101)... III-2 Tabel 3.2 Neraca Massa Reaktor Hidrolisa (RH-01) ... III-2 Tabel 3.3 Neraca Massa Cooler (C-101) ...

III-3

Tabel 3.4 Neraca Massa Filter Press (FP-101) ...III-3

Tabel 3.5 Neraca Massa Reaktor Netralisasi (RN-101) ... III-4

Tabel 3.6 Neraca Massa Tangki Dekanter (DK-101) ... III-4 Tabel 3.7 Neraca Massa Tangki Decolorizing (TDL-101) ... III-4 Tabel 3.8 Neraca Massa Filter Press (FP-102) ...

III-5

Tabel 3.9 Neraca Massa Evaporator (EV-01) ... III-5

Tabel 3.10 Neraca Massa Crystallizer (CR-01) ... III-5

Tabel 4.3 Tabel 4.3 Neraca Panas pada Cooler (C-101) ... IV-2 Tabel 4.4 Neraca Panas Filter Press (FP-101) ... IV-2 Tabel 4.5 Neraca Panas pada Reaktor Netralisasi (RN-101) ... IV-3 Tabel 4.6 Neraca Panas Tangki Dekanter (DK-101) ... IV-3 Tabel 4.7 Neraca Panas pada Tangki Decolorizing (TDL-101) ... IV-4 Tabel 4.8 Neraca Panas pada Filter Press 102 (FP-102) ... IV-4 Tabel 4.9 Neraca Panas pada Evaporator (EV-101) ... IV-4 Tabel 4.10 Neraca Panas pada Crystallizer (CR-101) ... IV-5 Tabel 4.11 Neraca Panas pada Rotary Dryer (RD-101) ... IV-5 Tabel 4.12 Neraca Panas pada Rotary Cooler (RC-101) ... IV-5 Tabel 5.1 Spesifikasi Bucket Elevator ... V-2 Tabel 5.2 Spesifikasi belt conveyer ... V-3 Tabel 5.3 Spesifikasi Reaktor ... V-4 Tabel 5.4 Spesifikasi Pengaduk ... V-4 Tabel 5.5 Spesifikasi Jaket Pendingin ... V-4 Tabel 5.6 Spesifikasi Tangki Penyimpanan ... V-5 Tabel 5.7 Spesifikasi Filter Press ... V-5 Tabel 5.8 Spesifikasi Tangki Decolorizing ... V-6 Tabel 5.9 Spesifikasi Pengaduk ... V-6 Tabel 5.10 Spesifikasi Screw Conveyer ... V-8 Tabel 5.11 Spesifikasi Pompa Proses ... V-11 Tabel 6.1 Alat Instrumentasi pada Pabrik Pembuatan Glukosa dari Sabut

Tabel 9.3 Perincian Gaji Karyawan ... IX-9 Tabel LA.1 Komposisi Sabut Sawit ………..

LA-1

Tabel LA.2 Neraca Massa Hammer Mill (HM-01) ... LA-3 Tabel LA.3 Neraca Massa Reaktor Hidrolisa (RH-01)

………LA-6

Tabel LA.4 Neraca Massa Cooler (C-01) ………LA-8 Tabel LA.5 Neraca Massa Filter Press (FP-01)

……….LA-1 0

Tabel LA.6 Neraca Massa Reaktor Netralisasi (RN-01) ……… LA-12 Tabel LA.7 Neraca Massa Tangki Dekanter (TD-01) ……… LA-14 Tabel LA.8 Neraca Massa Tangki Decolorizing (TDL-01) ………. LA-15 Tabel LA.9 Neraca Massa Filter Press (FP-02) ……… LA-16 Tabel LA.10 Neraca Massa Evaporator (EV-01) ……….…..

LA-1 7

Tabel LA.11 Neraca Massa Crystallizer (CR-01) ……….…….

LA-1 8

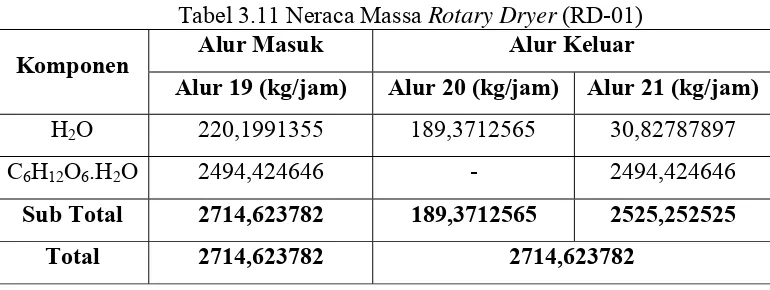

Tabel LA.12 Neraca Massa Rotary Dryer (RD-01) ……….. LA-19 Tabel LA.13 Neraca Massa Rotary Cooler (RC-01) ……… LA-19 Tabel LB.1 Kapasitas Panas Gas dan Cairan ... LB-2 Tabel LB.2 Kontribusi Unsur Atom dengan Metode Hurst dan Harrison

…...LB-2

Tabel LB.3 Nilai Gugus pada Perhitungan Cp dengan Metode Chueh and Swanson ... LB-4 Tabel LB.4 Nilai Gugus pada Perhitungan ∆Hf o dengan Metode Joback

……LB-6

Tabel LB.5 Perhitungan Panas Masuk pada Hammer Mill (HM-01) ………...LB-8

Tabel LB.10 Neraca Panas pada Reaktor Hidrolisa (RH-01) ... LB-11 Tabel LB.11 Perhitungan Panas Masuk pada Cooler (C-01)

………...LB-1 2

Tabel LB.12 Neraca Panas pada Kompresor (K-103) ... LB-18 Tabel LB.13 Perhitungan Panas Keluar pada Filter Press (FP-01)

….……….LB-1 4

Tabel LB.14 Neraca Panas pada Filter Press (FP-01) ... LB-14 Tabel LB.15 Perhitungan Panas Masuk pada Reaktor Netralisasi (RN-01) …

LB-1 5

Tabel LB.16 Perhitungan Panas Keluar pada Reaktor Netralisasi (RN-01) …

LB-1 6

Tabel LB.17 Neraca Panas pada Reaktor Netralisasi (RN-01) ………….. LB-17 Tabel LB.18 Neraca Panas pada Tangki Dekanter (TD-01)………. LB-19 Tabel LB.19 Perhitungan Panas Masuk pada Tangki Decolorizing (TDL-01)...

LB-19

Tabel LB.20 Perhitungan Panas Keluar pada Tangki Decolorizing (TDL-01)... LB-20

Tabel LB.21 Neraca Panas pada Tangki Decolorizing (TDL-01) …………LB-20 Tabel LB.22 Perhitungan Panas Keluar pada Filter Press (FP-02) ……… LB-21 Tabel LB.23 N e r a c a P a n a s p a d a F i l t e r P r e s s ( F P

-0 2 ) … … … . L B - 2 2 Tabel LB.24 Perhitungan Panas Keluar pada Evaporator (EV - 01)

……….LB-2 2

Tabel LB.25 Neraca Panas pada Evaporator (EV - 01) ………..…. LB-23 Tabel LB.26 Perhitungan Panas Keluar pada Crystallizer (CR - 01) ……….

LB-2 4

Tabel LB.27 Neraca Panas pada Crystallizer (CR - 01) ……….

LB-2 4

Tabel LC.1 Spesifikasi Bucket Elevator ... LC-3 Tabel LC.2 Spesifikasi Belt Conveyer ………LC-5 Tabel LC.3 Komposisi Bahan Masuk Reaktor Hidrolisa

………LC-6

Tabel LC.4 Spesifikasi Tangki Penyimpanan ………LC-12 Tabel LC.5 Perhitungan LMTD Cooler ... LC-12 Tabel LC.6 Komposisi Bahan Masuk Filter Press ... LC-20 Tabel LC.7 Spesifikasi Filter Press ... LC-21 Tabel LC.8 Komposisi Bahan Masuk Reaktor Netralisasi

………..LC-2 2

DAFTAR GAMBAR

Hal

Gambar 2.1 Penampang buah kelapa sawit ... I-1 Gambar 2.2 Persentase Produksi Minyak dan Hasil Samping Kelapa Sawit ... II-2 Gambar 2.3 Sabut Kelapa Sawit ………..

II-2

Gambar 2.4 Struktur dari sukrosa ………. II-4

Gambar 2.5 Rumus bangun glukosa ………. II-5

Gambar 8.1 Peta Lokasi Pabrik Glukosa dari Sabut Kelapa Sawit ……… VIII-3 Gambar 8.1 Tata Letak Pabrik Glukosa dari Sabut Kelapa Sawit ……… VIII-5 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan Glukosa Dari Sabut Kelapa Sawit ………..

I X - 4

Gambar LD.1 Sketsa Sebagian Bar Screen ... LD-2 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan Tangki

DAFTAR LAMPIRAN

Hal

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1 LAMPIRAN F PERATURAN PAJAK PENGHASILAN ... LF-1

INTISARI

Glukosa (C6H12O6) diperoleh melalui reaksi hidrolisa antara Selulosa (C6H10O5) dan Air (H2O) dengan bantuan katalis HCl di dalam Reaktor Hidrolisa pada temperatur 135OC dan tekanan 1 atm

Pabrik pembuatan glukosa ini direncanakan berproduksi dengan kapasitas 20.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Sei Mangkei, Kecamatan Bosar Malingas, Kabupaten Simalungun, Sumatera Utara dengan luas areal 13.255 m2. Tenaga kerja yang dibutuhkan 144 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Dewan Komisaris dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan glukosa ini adalah sebagai berikut:

Total Modal Investasi : Rp 268.480.875.063,- Biaya Produksi : Rp 114.673.117.938,- Hasil Penjualan : Rp 259.999.999.974,- Laba Bersih : Rp 89.576.359.334,- Profit Margin : 49,19%

Break Even Point : 38,86% Return on Investment : 33,36 % Pay Out Time : 3,00 tahun Return on Network : 55,61% Internal Rate of Return : 47,62

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri di Indonesia merupakan usaha panjang merombak struktur perekonomian nasional menuju era globalisasi yang lebih menitiberatkan pada sub sektor argoindustri sesuai dengan kekayaan alam yang dimiliki. Pembangunan argoindustri ditingkatkan agar mampu menjamin pemanfaatan hasil pertanian secara optimal dengan memberikan nilai tambah yang tinggi melalui pengembangan dan penguasaan teknologi pengolahan, melalui keterkaitan yang menguntungkan antara petani, produsen dengan pihak industri (Elizabeth, 2003).

Salah satu upaya peningkatan nilai tambah pada sub sektor argoindustri adalah pemanfaatan sabut kelapa sawit sebagai bahan baku pembuatan glukosa. Kelapa sawit (Elaeis guineensis) adalah tanaman perkebunan penghasil minyak nabati terbesar. Perkebunan kelapa sawit di Indonesia terus meningkat tiap tahun diikuti dengan produksi minyak kelapa sawit.

Data luas tanaman kelapa sawit dan produksi minyak sawit tersebut dapat dilihat dari tabel berikut :

Tabel 1.1 Data Luas Tanaman Perkebunan Kelapa Sawit Di Indonesia

Tahun Luas Tanaman (Ha)

Tabel 1.2 Data Produksi Minyak Sawit Di Indonesia

Tahun Produksi (Ton)

2006 10.961.756 2007 11.437.986 2008 12.477.752 2009 13.872.602 2010 14.038.148 2011 14.632.406 2012 14.788.270 (Sumber: Badan Pusat Statistik, 2006 – 2012)

Luas perkebunan kelapa sawit Indonesia tahun 2012 mencapai 5406.9 ha (BPS, 2012). Produksi minyak kelapa sawit Indonesia tahun 2012 sebesar 14.788.270 ton (BPS, 2012). Jika perkebunan kelapa sawit menghasilkan tandan buah sawit segar sebanyak 15 ton/tahun/ha, maka minyak kelapa sawit yang dihasilkan berkisar 3 ton/tahun/ha sehingga menghasilkan hasil samping berupa sabut kelapa sawit sebesar 1,95 ton/tahun/ha. Berdasarkan data tersebut, maka sabut kelapa sawit yang dihasilkan Indonesia pada tahun 2012 adalah sebesar 105.434.55 ton, dan akan meningkat dari tahun ke tahun.

Jumlah sabut kelapa sawit yang melimpah ini belum dimanfaatkan secara optimal sehingga hanya dimanfaatkan sebagai pakan ternak dan kompos yang murah harganya. Untuk itu nilai sabut kelapa sawit akan lebih berharga jika diolah sedemikian rupa dengan cara yang tepat, sehingga memiliki nilai jual yang tinggi dan dapat meningkatkan pendapatan nasional.

Di sisi lain kebutuhan glukosa di Indonesia juga semakin meningkat, hal ini dikarenakan perkembangan industri makanan dan farmasi yang begitu pesat. Hingga saat ini untuk menutupi kebutuhan dalam negeri, Indonesia masih mengimport dari beberapa Negara tetangga.

Tabel 1.3 Data Kebutuhan Glukosa Di Indonesia

Tahun Import (Kg) Nilai (USD)

2007 19.255.786 10.444.137

2008 22.084.916 14.495.464

2009 21.493.293 12.604.448

2010 18.172.955 14.867.472

2011 21.360.492 15.052.777

(Sumber: Badan Pusat Statistik, 2007 – 2011)

Dari beberapa gambaran mengenai glukosa tersebut di atas, dapat disimpulkan bahwa, besar peluang untuk meningkatkan jumlah produksi glukosa, dengan pemanfaatan sabut kelapa sawit sehingga dapat meningkatkan perekonomian negara.

1.2 Perumusan Masalah

Kebutuhan pasar serta peningkatan nilai jual sabut kelapa sawit, menyebabkan pertimbangan pembangunan pabrik glukosa dari sabut kelapa sawit yang efisien, ekonomis dan ramah lingkungan. Pra rancangan pabrik glukosa diharapkan dapat menjadi solusi yang tepat untuk memenuhi kriteria tersebut. Pertimbangan untuk mendirikan pabrik diharapkan dapat meningkatkan harga jual sabut kelapa sawit serta memenuhi kebutuhan glukosa dalam negeri tanpa harus melakukan import ke luar negeri.

1.3 Tujuan Perancangan

1.4 Manfaat Perancangan

BAB II

TINJAUAN PUSTAKA

2.1 Kelapa Sawit

Tanaman kelapa sawit ( Elaeis guinensis JACQ) adalah tanaman berkeping satu yang termasuk dalam famili palmae. Nama genus Elaeis berasal dari bahasa Yunani yaitu Elaion atau minyak, sedangkan nama spesies guinensis berasal dari kata guinea, yaitu nama tempat dimana seorang ahli bernama Jacquin menemukan tanaman kelapa sawit.

Kelapa sawit dapat tumbuh dengan baik pada daerah beriklim tropis dengan curah hujan 2.000 mm/tahun dan kisaran suhu 220C – 320C. Kelapa sawit mengandung lebih kurang 80% pericarp (lapisan serat daging) dan 20% buah yang dilapisi kulit yang tipis.

Bagian – bagian buah kelapa sawit yang menghasilkan minyak adalah: 1. Daging buah (mesocarp), yang mengandung minyak kelapa sawit (CPO). 2. Inti sawit (kernel), yang mengandung inti kelapa sawit (CPKO).

Gambar 2.1. Penampang buah kelapa sawit (Sumber : Wikipedia)

Perkebunan kelapa sawit di Indonesia terus meningkat tiap tahun diikuti dengan produksi minyak kelapa sawit. Pengolahan kelapa sawit memproduksi produk utama, yaitu minyak kelapa sawit dan minyak inti sawit. Produksi minyak kelapa sawit tersebut menghasilkan hasil samping berupa tandan kosong, sabut perasan, lumpur, cangkang dan bungkil inti sawit. Persentase hasil samping dan minyak kelapa sawit dari tandan buah segar terlihat pada gambar 2.2.

Kulit (exocarp)

Gambar 2.2 Persentase Produksi Minyak dan Hasil Samping Kelapa Sawit (Sumber: Elisabeth, 2003)

Beberapa dari hasil samping pengolahan minyak kelapa sawit berpotensi sebagai pakan ternak dan kompos seperti tandan kosong kelapa sawit, sabut kelapa sawit, lumpur sawit dan bungkil inti sawit. Namun, sebagian besar hasil samping pengolahan minyak kelapa sawit jika diolah sedemikian rupa dengan cara yang tepat, memiliki nilai jual yang tinggi dan dapat meningkatkan pendapatan nasional.

2.2 Sabut Kelapa Sawit

Sabut kelapa sawit merupakan limbah padat yang berasal dari ampas perasan buah kelapa sawit yang diambil minyaknya pada stasiun pengepresan proses pengolahan kelapa sawit.

Selama ini sabut kelapa sawit dimanfaatkan sebagai bahan bakar boiler dan sebagai pupuk kompos. Padahal, sabut kelapa sawit berpotensi untuk dikembangkan menjadi barang lebih berguna, salah satu menjadi bahan baku glukosa. Hal ini karena sabut kelapa sawit mengandung selulosa yang dapat dihidrolisis menjadi glukosa dengan bantuan enzim ataupun asam (Koba dan Ayaaki, 1990). Adapun komposisi dari sabut kelapa sawit sebagai berikut:

Tabel 2.1 Komposisi kimia sabut kelapa sawit Komponen Persen bahan kering (%)

Protein kasar 3,6

Lemak 1,9 Abu 5,6 Selulosa 59,6

Lignin 28,5

Impurities 8

(Sumber: Koba dan Ayaaki, 1990)

Kebutuhan glukosa di Indonesia semakin meningkat, dikarenakan perkembangan industri makanan dan farmasi yang begitu pesat. Hingga saat ini untuk menutupi kebutuhan dalam negeri, Indonesia masih mengimport dari beberapa Negara tetangga. Untuk itu nilai sabut kelapa sawit akan lebih berharga jika diolah sedemikian rupa dengan cara yang tepat, sehingga memiliki nilai jual yang tinggi dan dapat meningkatkan pendapatan nasional.

2.3 Gula – Gula Karbohidrat

Karbohidrat merupakan senyawa karbon, hydrogen dan oksigen yang banyak terdapat di alam yang mempunyai rumus empiris CH2O. Kabohidrat merupakan sumber energi yang paling utama dalam tubuh makhluk hidup. Disamping sebagai sumber energi bagi makhluk hidup, karbohidrat memiliki kegunaan yang luas dalam bidang industi, misalnya industri kertas, industi fermentasi, industri makanan dan minuman dan sebagainya.

Pada umumnya gula karbohidrat terbagi dalam tiga kelompok : a. Monosakarida

2.3. 1 Monosakarida

Monosakarida adalah gula tunggal seperti glukosa, fruktosa, dan dekstrosa yang mempunyai rumus yang sama C6H12O6. Glukosa disebut juga gula anggur atau dekstrosa karena mempunyai sifat memutar bidang polarisasi ke kanan (+). Fruktosa mempunyai sifat kebalikannya yaitu dapat memutar bidang polarisasi ke kiri (-).

Gula tunggal (monosakarida) ini tidak dapat dipecah lagi sehingga mempunyai rumus yang lebih sederhana lagi. Glukosa dan fruktosa dalam prakteknya disebut juga gula reduksi.

Dalam susunan komposisi jagung, gula reduksi menempati urutan kedua dari komponen terbanyak. Gula reduksi ini adalah golongan monosakarida yaitu terdiri dari gabungan glukosa dengan fruktosa.

Sakarosa dapat dipecahkan menjadi glukosa dan fruktosa, tetapi glukosa dan fruktosa ini sudah tidak dipecahkan lagi walaupun oleh larutan asam yang amat encer. Yang terpenting adalah pengaruh dari larutan basa ini menjadi macam – macam asam organik yang dengan basa dapat membentuk suatu garam.

Pada awal suhu dibawah 50OC pemecahan ini tidak begitu berarti karena hasil pemecahan pada suhu rendah hanya menghasilkan zat – zat dengan warna tua sehingga dapat mempengaruhi gula. Dengan demikian, pemecahan gulla reduksinya hanya akan merugikan pabrik saja sehingga pemecahan tersebut harus dicegah.

2.3. 2 Disakarida

Gambar 2.4 Struktur dari sukrosa (Sumber: Fressenden, 1999)

Bagian sebelah kiri molekul berasal dari glukosa (terbentuk cincin piranosa), bagian sebelah kanan berasal dari fruktosa (terbentuk dari cincin furanosa).

2.3.3 Polisakarida

Polisakarida tersusun dari banyak molekul gula tunggal. Yang terpenting selain disakarida adalah selulosa yang mempunyai rumus (C12H22O11) dan pati (C6H10O5). Molekul selulosa tersusun lebih dari 1000 molekul glukosa yang satu sama lainnya dihubungkan dengan oksigen.

Pati dan amilum adalah karbohidrat kompleks yang tidak larut dalam air, berwuhud bubuk putih, tawar dan tidak berbau. Pati merupakan bahan utama yang dihasilkan oleh tumbuhan utnuk menyimpan kelebihan glukosa (sebagai produk fotosintesis) dalam jangka panjang. Hewan dan manusia juga menjadikan pati sebagai sumber energi yang penting. Pati tersusun dari dua macam karbohidrat, amilosa dan amilopektin, dalam komposisi yang berbeda beda. Amilosa memberikan sifat keras sedangkan amilopektin menyebabkan sifat lengket. Amilosa memberikan warna ungu pekat pada tes iodin sedangkan amilopektin tidak bereaksi. Penjelasan untuk gejala ini belum pernah bisa tuntas dijelaskan.

2.4 Glukosa

Glukosa (C6H12O6) adalah monosakarida yang paling banyak terdapat di alam. Glukosa dipergunakan dalam industri makanan dan minuman, terutama dalam industri pembuatan selai, permen dan pembuatan buah kaleng.

Gambar 2.5 Rumus bangun glukosa (Fressenden, 1999)

ekuivalen dekstrosa (DE) glukosa yang tinggi dapat diperoleh dengan optimalisasi proses likuifikasi dan sakarifikasi, sedangkan kadar padatan kering dan warna glukosa yang sesuai standar (SNI) diperoleh dengan proses evaporasi. Proses evaporasi yang dilakukan pada kondisi non-vakum atau pada tekanan udara 1 atm (1×105 Pa) menyebabkan warnanya menjadi kecoklatan. Persyaratan umum mutu glukosa dapat dilihat pada tabel 2.2.

Tabel 2.2 Standar mutu glukosa

Komponen Spesifikasi

Air Max. 20%

Abu (dasar reduksi) Max. 1% Gual reduksi sebagai d-Glukosa Max. 30%

Pati Tidak nyata

Logama berbahaya (Pb, Zn, Negatif

Sulfur Untuk kembang gula 400rpm yang lainnua 40 rpm

Pemanis buatan Negatif

(Sumber : SNI 0418-81, 2001)

2.5 Proses Pembuatan Glukosa

Proses pembuatan glukosa dari sabut kelapa sawit berdasarkan pada proses hidrolisa terdiri dari :

a. Proses hidrolisa dengan katalis asam b. Proses hidrolisa dengan katalis enzim

2.5.1 Proses hidrolisa dengan katalis asam

guna membentuk sirup glukosa menjadi kristal glukosa. Kristal glukosa ini kemudian dipisahkan antara kristal glukosa dengan mother liquor dan akhirnya dilakukan penyaringan serta pengepakan.

2.5.2 Proses hidrolisa dengan katalis enzim

Pembuatan glukosa dengan hidrolisa enzim menggunakan enzim sebagai katalis yang berguna untuk memecah moleku – molekul pati yang lebih besar menjadi molekul yang lebih kecil atau pemecahan ikatan rantainya. Ini dilakukan dengan menambahkan enzim α – amilase dan gluko amilase. Bahan baku dijadikan pati sehingga slury mengandung 35% - 40% pati. kemudian dihidrolisa dengan penambahan katalis enzim. Dengan demikian hirolisa pati dengan katalis enzim dilakukan dengan dua tahap, yaitu :

a. Penambahan enzim α – amilase b. Penambahan enzim gluko – amilase

Tangki yang mengandung pati 35% – 40% dicampur dengan air. Didalam tangki ini diberikan enzim α – amilase untuk memecahkan ikatan rantai amilase menjadi α – glukosidic pati, dan juga dinetralkan dengan penambahan Ca(OH)2.

kemudian dilanjutkan ke tahap liquifikasi yang berlangsung dua tahap yaitu tahap pertama pada suhu 105OC dan tahap kedua pada suhu 95OC. Slurry pati yang sudah disiapkan dalam tangki, dipompa kedalam tangki liquifikasi 1 yang dipanasi dengan uap panas sampai suhu 105OC. suhu tersebut dipertahankan selama 5 menit, sampai terjadi proses gelitinasi. Kemudian suhu diturunkan menjadi 95OC dan bahan dialirkan pada alat liquifikasi II. Liquifikasi II berlangsung selama 2 jam dan suhu dipertahankan pada suhu 95OC sampai terbentuk dekstrin. Dekstrin yang diperoleh dipompa kedalam tangki sakharifikasi dan suhu diturunkan menjadi 60OC, pH juga diturunkan menjadi 4,5 dengan menambah HCl 0,1 N, kemudian ditambahkan enzim gluko – amilase yang memotong ikatan rantai α – 1 – 6 glukosidic pati selama 72 jam dan tekanan operasi atm. Hasil hidrolisa menjadi gluksa diukur sebagai dekstrose – equivalen (gula pereduksi) yang memberikan hasil 98 – 99 De dan 97 – 98,5% dekstrose.

menghilangkan ion-ion. Sirup glukosa bersuh diuapkan pada evaporator guna memekatkan larutan glukosa. Hasil dari evaporator yaitu 70 – 78% sirup glukosa yang siap di kristalkan menjadi butir-butir kristal glukosa. Kemudian larutan glukosa ini dipisahkan dengan mother-liquor yang dikembalikan ke evaporator. dan akhirnya dilakukan pengeringan serta pengepakan untuk siap dipasarkan.

2.6 Seleksi Proses

Pada pra rancangan pabrik pembuatan glukosa dari sabut kelapa sawit ini menggunakan proses hidrolisa dengan katalis asam pada tekanan 1 atm dan temperatur 135OC. Dasar pemilihan proses tersebut dilihat pada tabel 2.3.

Tabel 2.3 Perbandingan proses hidrolisa dengan katalis asam dan proses hidrolisa dengan katalis enzim

No. Proses hidrolisa dengan katalis asam

Proses hidrolisa dengan katalis enzim

1.

Waktu yang dibutuhkan dalam mendapatkan produk relatif lebih singkat.

Waktu yang dibutuhkan dalam mendapatkan produk relatif lama. 2. Kemurnian produk yang dihasilkan

dari hasil evaporasi, yaitu 92-94%.

Kemurnian produk yang dihasilkan dari hasil evaporasi, yaitu 70-78%.

3.

Proses ini tidak mengeluarkan biaya yang relatif besar dalam penyaluran bahan baku.

Proses ini mengeluarkan biaya yang relatif besar dalam penyaluran.

4.

Tidak perlu menambah staff tenaga ahli biologis dalam menanggulangi proses produksi.

Perlu menambah staf tenaga ahli biologis dalam menanggulangi proses produksi.

Dari hasil perbandingan proses hidrolisa dengan katalis asam dan proses hidrolisa dengan katalis enzim, maka Pra Rancangan Pabrik pembuatan glukosa dari bahan baku sabut kelapa sawit menggunakan proses hidrolisa dengan katalis asam karena kemurnian produk yang dihasilkan dari hasil evaporasi pada proses hidrolisa glukosa dengan katalis asam lebih besar dari proses hidrolisa dengan katalis enzin, yaitu 92-94%.

2.7 Deskripsi Proses

Gudang bahan baku 01 (GBB-01) diangkut dengan menggunakan Bucket Elevator 01 (BE-01) ke dalam hammer mill 01 (HM-01) untuk melunakkan bahan baku. Pada proses pelunakan bahan baku ditambahkan air kedalam hammer mill 01 (HM-01) dengan perbandingan berat antara air : bahan baku (sabut kelapa sawit) sebanyak 1 : 2 pada suhu 30OC dan tekanan 1 atm untuk membentuk slurry pati. Slurry pati yang terbentuk kemudian ditampung dengan menggunakan Belt elevator 01 (BLC-01) yang kemudian diangkut ke Reaktor Hidrolisa 01 (RH-01) untuk menghasilkan sirup glukosa dengan menggunakan Bucket Elevator 02 (BE-02). Di dalam Reaktor Hidrolisa (RH-01) ditambahkan katilis asam yaitu HCl 37% (T-01) dengan perbandingan berat 1:10 pada suhu 135OC pada tekanan 1 atm. Tujuan larutan dimasukkan ke dalam reaktor hidrolisa adalah untuk memberi kesempatan semua molekul pati agar dapat terhidrolisa secara optimal. Pada reaktor hidrolisa terjadi reaksi dengan konversi sebesar 99,5%. Adapun reaksi yang terjadi di dalam Reaktor Hidrolisa adalah sebagai berikut:

HCl

(C6H10O5)n (Selulosa) + H2O nC6H12O6(Glukosa)

Sirup glukosa dipompakan ke Cooler 01 (C-01) untuk didinginkan sampai suhu 50OC dan selanjutnya sirup glukosa dimasukkan ke dalam Filter Press 01 (FP-01) untuk memisahkan sirup glukosa (filtrat) dari sisa pati, protein, lemak, dan impuritis yang tidak bereaksi di tampung di bak penampungan 01 (BP-01) dengan asumsi banyaknya larutan glukosa yang ikut terbuang pada buangan filter Press 01(FP-01)diperkirakan sebanyak 0,1% dari larutan glukosayang ada dalam umpan Filter Press-01(FP-01) (BERITA-TEKNOLOGI/berita-iptek.blogspot.com, 2009).

berisi karbon aktif sebanyak 2,2% dari bahan baku untuk menyerap zat warna yang timbul saat hidrolisa.

Selanjutnya karbon aktif yang digunakan dipisahkan dari sirup glukosa menggunakan Filter Press 02 (FP-02) sehingga yang tidak jernih akan dimasukkan ke dalam Bak Penampung 03 (BP-03) bersama dengan karbon aktif sisa. Sedangkan sirup glukosa yang jernih kemudian diuapkan di dalam Evaporator 01 (EV-01) untuk mendapatkan sirup glukosa yang lebih pekat sampai konsentrasi 78%.

Kemudian dilakukan pengkristalan guna membentuk sirup glukosa menjadi kristal glukosa dengan mendinginkan sirup glukosa di dalam tangki Crystallizer 01 (CR-01)pada suhu 30OC. Butiran kristal yang terbentuk kemudian dimasukkan ke dalam Screw Conveyor 01 (SC-01) untuk mendapatkan ukuran kristal yang seragam.

Setelah itu butiran kristal glukosa dikeringkan dalam Rotary Dryer dengan temperatur 110OC dan tekanan 1 atm sampai kandungan air dalam kristal glukosa berkurang sampai 86% dari kristal glukosa keluaran Crystallizer 01 (CR-01). Kemudian dimasukkan lagi ke dalam Screw Conveyor 02 (SC-02) untuk mendapatkan ukuran kristal yang seragam.

Kristal glukosa yang telah dikeringkan kemudian didinginkan dengan Rotary Cooler 01 (RC-01) dengan temperatur 300C dan tekanan 1 atm kemudian ditampung dengan menggunakan Belt Conveyor 02 (BLC-02) untuk diangkut ke Tangki penyimpanan sementara03(T-03) kemudian di Packing utuk disimpan di gudang penyimpanan produk 01 (GP-01).

2.8 Spesifikasi Bahan Baku dan Produk

2.8.1 Bahan Baku

2.8.1.1 Sabut Kelapa Sawit Sifat Fisika:

Berwarna coklat kekuningan Memiliki serat yang kasar Tidak berbau

Dapat dihidrolisa menjadi glukosa monohidrat Tidak mudah rusak

Dapat digunakan sebagai pupuk kompos karena mengandung unsur hara

2.8.1.2 Air Sifat Fisika:

Berat molekul : 18,016 gr/grmol Densitas : 0,995 gr/cm3

Titik beku : 00C Titik didih : 1000C Indeks bias : 1,33

Viskositas : 0,01002 poise

∆H25OC : -57,7979 kcal/mol dalam wujud gas ∆H25OC : -68,3174 kcal/mol dalam wujud cair Tidak beracun dan bewarna

Tidak berbau dan berasa Sifat Kimia:

Rumus Kimia : H2O Bentuk molekul padatnya hexagonal Bersifat polar

Pelarut yang baik bagi senyawa organik Merupakan elektrolit lemah

Memiliki ikatan hidrogen (Sumber : Perry, 1997)

2.8.1.3 HCl (Asam Klorida) Sifat Fisika:

Berat molekul : 36,47 gr/mol Rapat jenis : 1,191 gr/mol

Densitas HCl pada 80OC : 1,17885 gr/ml

Sifat Kimia:

Merupakan asam kuat Mudah larut dalam air Memerahkan kertas lakmus

HCl gas dapat langsung bereaksi dengan amoniak Dalam air akan mengionisasi

(Sumber: Perry, 1997)

2.8.1.4 NaOH (Natrium Hidroksida) Sifat-sifat fisika :

Berat Molekul : 40 gr/mol

Boiling Point : 139OC pada tekanan 1 atm Melting Point : 318,8OC pada tekanan 1 atm Kelarutan dalam air panas : 347OC

Kelarutan dalam air dingin : 40OC

Spesifikasi grafity : 2,130

Denitas 2,13 gr/ml

Sifat-sifat kimia :

Menstabilkan kondisi pH Merupakan basa kuat Mudah larut dalam air

Berwarna putih dalam keadaan padat (Sumber : Perry, 1997)

2.8.1.5 Karbon aktif

Terbuat dari serbuk kayu ( food grade) berupa powder berwarna hitam. Bentuk/wujud : Solid/ tidak berbau

Density : 2,267 g/cm3

Warna : Hitam Spesifik gravity : 1,8 – 2,1

Titik didih : 7592oF = 4200oC Titik lebur : 6605,6oF = 3652oC pH : 6,8 – 8,0

(Sumber : Perry, 1997)

2.8.2 Produk(Glukosa)

Sifat-sifat fisika :

Berat Molekul : 180,16 gr/mol Spesifik grafity : 1,544

Kelarutan dalam air : 82OC Berasa manis

Berfungsi sebagai sumber energi Termasuk mobosakarida

Larut dalam air Sifat-sifat kimia :

Dihidrasi oleh asaam menghasilkan suatu molekul d-glukosa Bereaksi negatif dengan reagen Tollen

BAB III

NERACA MASSA

Kapasitas produksi glukosa = 20000 ton / tahun Dasar perhitungan = 1 jam operasi

Satuan massa = kilogram

1 tahun operasi = 330 hari

Shutdown dalam 1 tahun operasi = 35 hari

Kapasitas produksi minuman berkarbonasi rasa nenas dalam 1 jam operasi :

Unit peralatan yang menghasilkan adanya perubahan massa pada proses produksi glukosa dari sabut kelapa sawit dengan kapasitas 2000 ton/tahun, adalah sebagai berikut :

Hammer mill (MH-01) Reactor Hydrolizer (RH-01) Cooler (C-01)

Filter Press (FP-01)

Reactor Neutralizer (RN-01) Tangki Dekanter (TD-01) Tangki Decolorizing (TDL-01) Filter Press (FP-02)

Evaporator (EV-01) Crystalizer (CR-01) Rotary Dryer (RD-01) Rotary Cooler (RC-01)

3.1 Neraca Massa Hammer Mill (HM-01)

Tabel 3.1 Neraca Massa Hammer Mill (HM-01)

Komponen Alur Masuk Alur Keluar

Alur 1 (kg/jam) Alur 2 (kg/jam) Alur 3 (kg/jam)

Selulosa 2078,053419 - 2078,053419

Lignin 993,7000409 - 993,7000409

Lemak 66,24666939 - 66,24666939

Protein 125,5200052 - 125,5200052

Abu 195,2533414 - 195,2533414

Impuritis 27,89333448 - 27,89333448

H2O - 1743,333405 1743,333405

Sub Total 3486,66681 1743,333405 5230,000215

Total 5230,000215 5230,000215

.

3.2 Neraca Massa Reaktor Hidrolisa (RH-01)

Tabel 3.2 Neraca Massa Reaktor Hidrolisa (RH-01)

Komponen Alur Masuk Alur Keluar

Alur 3 (kg/jam) Alur 4 (kg/jam) Alur 5 (kg/jam)

Selulosa 2078,053419 - 10,39026709

Lignin 993,7000409 - 993,7000409

Lemak 66,24666939 - 66,24666939

Protein 125,5200052 - 125,5200052

Abu 195,2533414 - 195,2533414

Impuritis 27,89333448 - 27,89333448

H2O 1743,333405 219,660009 1733,253064

HCl - 129,006672 129,006672

C6H12O6 - - 2297,403502

Sub Total 5230,000215 348,666681 5578,666896

3.3 Neraca Massa Cooler (C-01)

Tabel 3.3 Neraca Massa Cooler (C-01)

Komponen Alur Masuk Alur Keluar Alur 5 (kg/jam) Alur 6 (kg/jam)

Selulosa 10,39026709 10,39026709 Lignin 993,7000409 993,7000409 Lemak 66,24666939 66,24666939 Protein 125,5200052 125,5200052 Abu 195,2533414 195,2533414 Impuritis 27,89333448 27,89333448

H2O 1743,333405 1743,333405

HCl 129,006672 129,006672 C6H12O6 2297,403502 2274,429467

HMF - 22,97403502

Total 5578,666896 5578,666896

3.4 Neraca Massa Filter Press (FP-01)

Tabel 3.4 Neraca Massa Filter Press (FP-01)

Komponen Alur Masuk Alur Keluar

Alur 6 (kg/jam) Alur 7 (kg/jam) Alur 8 (kg/jam)

Selulosa 10,39026709 10,39026709 -

Lignin 993,7000409 993,7000409 -

Lemak 66,24666939 66,24666939 -

Protein 125,5200052 125,5200052 -

Abu 195,2533414 195,2533414 -

Impuritis 27,89333448 27,89333448 -

H2O 1733,253064 1,733253064 1731,519811

HCl 129,006672 0,129006672 128,8776653

HMF 22,97403502 0,022974035 22,95106098 C6H12O6 2274,429467 2,274429467 2272,155037

Sub Total 5578,666896 1423,163322 4155,503574

3.5 Neraca Massa Reaktor Netralisasi (RN-01)

Tabel 3.5 Neraca Massa Reaktor Netralisasi (RN-01)

Komponen Alur Masuk Alur Keluar

Alur 8 (kg/jam) Alur 9 (kg/jam) Alur 10 (kg/jam)

H2O 1731,519811 240,7596127 2035,937029

C6H12O6 128,8776653 - 2272,155037

HCl 22,95106098 - -

HMF 2272,155037 - 22,95106098

NaOH - 141,3985027 -

NaCl - - 206,6185621

Sub Total 4155,503574 382,1581154 4537,66169

Total 4537,66169 4537,66169

3.6 Neraca Massa Tangki Dekanter (TD-01)

Tabel 3.6 Neraca Massa Tangki Dekanter (TD-01)

Komponen Alur Masuk Alur Keluar

Alur 10 (kg/jam) Alur 11 (kg/jam) Alur 12 (kg/jam)

H2O 2035,937029 2,035937029 2033,901092 C6H12O6 2272,155037 2,272155037 2269,882882

HMF 22,95106098 0,022951061 22,92810992

NaCl 206,6185621 206,6185621 -

Sub Total 4537,66169 210,9496052 4326,712085

Total 4537,66169 4537,66169

3.7 Neraca Massa Tangki Decolorizing (TDL-01)

Tabel 3.7 Neraca Massa Tangki Decolorizing (TDL-01)

Komponen Alur Masuk Alur Keluar

Alur 12 (kg/jam) Alur 13 (kg/jam) Alur 14 (kg/jam)

H2O 2033,901092 - 2033,901092

C6H12O6 2269,882882 - 2269,882882

HMF 22,92810992 - -

Sub Total 4326,712085 76,70666982 4403,418754

Total 4403,418754 4403,418754

3.8 Neraca Massa Filter Press (FP-02)

Tabel 3.8 Neraca Massa Filter Press (FP-02)

Komponen Alur Masuk Alur Keluar

Alur 14 (kg/jam) Alur 15 (kg/jam) Alur 16 (kg/jam)

H2O 2033,901092 2,033901092 2031,867191

C6H12O6 2269,882882 2,269882882 2267,612999 Karbon aktif 99,63477974 99,63477974 -

Sub Total 4403,418754 103,9385637 4299,480191

Total 4403,418754 4403,418754

3.9 Neraca Massa Evaporator (EV-01)

Tabel 3.9 Neraca Massa Evaporator (EV-01)

Komponen Alur Masuk Alur Keluar

Alur 16 (kg/jam) Alur 17 (kg/jam) Alur 18 (kg/jam)

H2O 2031,867191 - 447,0107821

C6H12O6 2267,612999 - 2267,612999

Uap Air - 1584,856409 -

Sub Total 4299,480191 1584,856409 2714,623782

Total 4299,480191 4299,480191

3.10 Neraca Massa Crystallizer (CR-01)

Tabel 3.10 Neraca Massa Crystallizer (CR-01)

Komponen Alur Masuk Alur Keluar

Alur 18 (kg/jam) Alur 19 (kg/jam)

H2O 447,0107821 220,1991355

C6H12O6 2267,612999 -

C6H12O6.H2O - 2494,424646

Sub Total 2714,623782 2714,623782

3.11 Neraca Massa Rotary Dryer (RD-01)

Tabel 3.11 Neraca Massa Rotary Dryer (RD-01)

Komponen Alur Masuk Alur Keluar

Alur 19 (kg/jam) Alur 20 (kg/jam) Alur 21 (kg/jam)

H2O 220,1991355 189,3712565 30,82787897

C6H12O6.H2O 2494,424646 - 2494,424646

Sub Total 2714,623782 189,3712565 2525,252525

Total 2714,623782 2714,623782

3.12. Neraca Massa Rotary Cooler (RC-01)

Tabel 3.12 Neraca Massa Rotary Cooler (RC-01)

Komponen Alur Masuk Alur Keluar

Alur 21 (kg/jam) Alur 22 (kg/jam)

H2O 30,82787897 30,82787897

C6H12O6.H2O 2494,424646 2494,424646

BAB IV

NERACA PANAS

Hasil perhitungan neraca panas pada proses pembuatan glukosa dari sabut kelapa sawit dengan kapasitas 20.000 ton/tahun adalah sebagai berikut

Basis perhitungan : 1 jam operasi Waktu kerja pertahun : 330 hari Satuan operasi : kJ/jam

4.1 Neraca Panas pada Hammer Mill (HM-01)

Tabel 4.1 Neraca Panas pada Hammer Mill (HM-01)

Komponen Alur Masuk Alur Keluar

Alur1 (KJ/Jam) Alur 2 (KJ/Jam) Alur 3 (KJ/Jam)

Selulosa 13342,14198 - 13342,14198

Lignin 6791,939779 - 6791,939779

Lemak 675,9810145 - 675,9810145

Protein 1359,425588 - 1359,425588

Abu 197,8997352 - 197,8997352

Impuritis 278,3431218 - 278,3431218

H2O - 36284,01569 36284,01569

Sub Total 22645,73121 36284,01569 58929,74691

Total 58929,74691 58929,74691

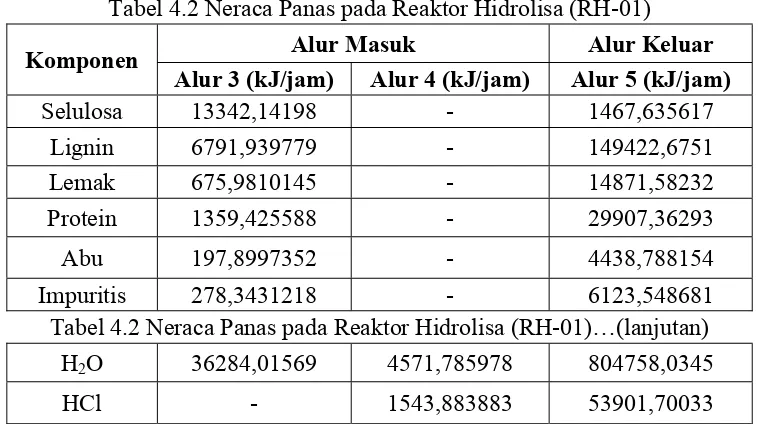

4.2 Neraca Panas pada Reaktor Hidrolisa (RH-01)

Tabel 4.2 Neraca Panas pada Reaktor Hidrolisa (RH-01)

Komponen Alur Masuk Alur Keluar

Alur 3 (kJ/jam) Alur 4 (kJ/jam) Alur 5 (kJ/jam)

Selulosa 13342,14198 - 1467,635617

Lignin 6791,939779 - 149422,6751

Lemak 675,9810145 - 14871,58232

Protein 1359,425588 - 29907,36293

Abu 197,8997352 - 4438,788154

Impuritis 278,3431218 - 6123,548681

Tabel 4.2 Neraca Panas pada Reaktor Hidrolisa (RH-01)…(lanjutan)

H2O 36284,01569 4571,785978 804758,0345

C6H12O6 - - 332142,5165 Steam - 1336930,323 -

Panas Reaksi - -4941,895683 -

Sub Total 58929,74691 1338104,097 1397033,844

Total 1397033,844 1397033,844

4.3 Neraca Panas pada Cooler (C-01)

Tabel 4.3 Neraca Panas pada Cooler (C-01)

Komponen Alur Masuk Alur Keluar

Alur 5 (kj/jam) Alur 6 (kj/jam)

Selulosa 1467,635617 333,5535494 Lignin 149422,6751 33959,6989 Lemak 14871,58232 3379,905072 Protein 29907,36293 6797,127939

Abu 4438,788154 993,1780693

Impuritis 6123,548681 1391,715609

H2O 804758,0345 180888,2777

HCl 53901,70033 8297,945657

C6H12O6 332142,5165 74732,06621

HMF - 688,1297839

Air pendingin -1085572,246 -

Total 311461,5985 311461,5985

4.4 Neraca Panas pada Filter Press (FP-01)

Tabel 4.4 Neraca Panas Filter Press (FP-01)

Komponen Alur Masuk Alur Keluar

Alur 6 (kJ/Jam) Alur7 (kJ/Jam) Alur 8 (kJ/Jam)

Selulosa 333,5535494 333,5535494 -

Lignin 33959,6989 33959,6989 -

Lemak 3379,905072 3379,905072 -

Protein 6797,127939 6797,127939 -

Tabel 4.4 Neraca Panas Filter Press (FP-01)…(lanjutan)

Abu 993,1780693 993,1780693 -

Impuritis 1391,715609 1391,715609 -

H2O 180888,2777 180,8882777 180707,3895

HCl 8297,945657 8,297945657 8289,647712

HMF 688,1297839 0,688129784 687,4416541

Sub Total 311461,5985 47119,78555 264341,813

Total 311461,5985 311461,5985

4.5 Neraca Panas pada Reaktor Netralisasi (RN-01)

Tabel 4.5 Neraca Panas pada Reaktor Netralisasi (RN-01)

Komponen Alur Masuk Alur Keluar

Alur 8 (kJ/Jam) Alur 9 (kJ/Jam) Alur 10 (kJ/Jam)

H2O 180707,3895 5010,932242 297854,0741

HCl 8289,647712 - -

C6H12O6 74657,33414 - 104520,2678

HMF 687,4416541 - 962,4183158

NaOH - 833,7209216 -

NaCl - - 6290,476502

Panas reaksi -197,598186 -

Steam 139638,3687 -

Sub Total 403782,5835 5844,653163 409627,2367

Total 395515,3801 395515,3801

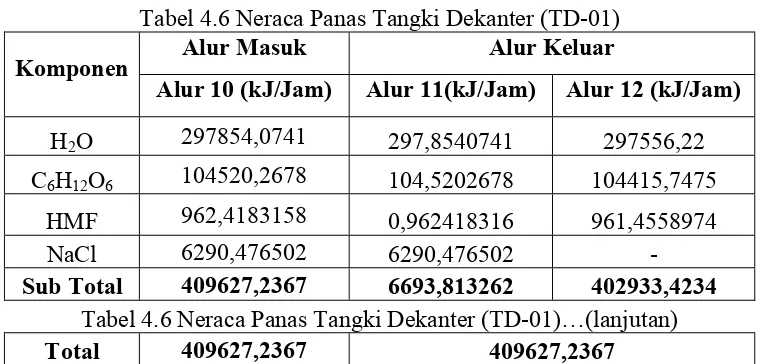

4.6 Neraca Panas pada Tangki Dekanter (TD-01)

Tabel 4.6 Neraca Panas Tangki Dekanter (TD-01)

Komponen Alur Masuk Alur Keluar

Alur 10 (kJ/Jam) Alur 11(kJ/Jam) Alur 12 (kJ/Jam)

H2O 297854,0741 297,8540741 297556,22

C6H12O6 104520,2678 104,5202678 104415,7475

HMF 962,4183158 0,962418316 961,4558974

NaCl 6290,476502 6290,476502 -

Sub Total 409627,2367 6693,813262 402933,4234

Tabel 4.6 Neraca Panas Tangki Dekanter (TD-01)…(lanjutan)

Total 409627,2367 409627,2367

4.7 Neraca Panas pada Tangki Decolorizing (TDL-01)

Tabel 4.7 Neraca Panas pada Tangki Decolorizing (TDL-01)

Komponen Alur Masuk Alur Keluar

Alur 12 (kJ/Jam) Alur 13 (kJ/Jam) Alur 14 (kJ/Jam)

C6H12O6 104415,7475 - 164081,889

HMF 961,4558974 - -

Karbon aktif - 269,5901935 3851,896526

Steam 233466,9978 -

Sub Total 636400,4212 269,5901935 636670,0114

Total 636670,0114 636670,0114

4.8 Neraca Panas pada Filter Press 02 (FP-02)

Tabel 4.8 Neraca Panas pada Filter Press 02 (FP-02)

Komponen Alur Masuk Alur Keluar

Alur 14(kkal/jam) Alur 15 (kkal/jam) Alur 16 (kkal/jam)

H2O 468736,2259 468,7362259 468267,4896

C6H12O6 164081,889 164,081889 163917,8071 Karbon aktif 3851,896526 3851,896526 -

Sub Total 636670,0114 4484,714641 632185,2967

Total 632185,2967 632185,2967

4.9 Neraca Panas pada Evaporator (EV-01)

Tabel 4. 9 Neraca Panas pada Evaporator (EV-01)

Komponen Alur Masuk Alur Keluar

Alur 16(kkal/jam) Alur 17 (kkal/jam) Alur 18 (kkal/jam)

H2O 468267,4896 - 178847,6161

C6H12O6 163917,8071 - 283130,7577

Uap Air - 223286,4059 -

Steam 53079,483 - -

Tabel 4. 9 Neraca Panas pada Evaporator (EV-01)…(lanjutan)

Sub Total 685264,7797 223286,4059 461978,3738

Total 461978,3738 461978,3738

4.10 Neraca Panas pada Crystallizer (CR-01)

Tabel 4.10 Neraca Panas pada Crystallizer (CR-01)

Komponen Alur Keluar Alur Keluar

Alur 18 (kkal/jam) Alur 19 (kkal/jam)

H2O 178847,6161 4583,006822

Air pendingin -440696,4412 -

Sub Total 21281,93262 21281,93262

Total 21281,93262 21281,93262

4.11 Neraca Panas pada Rotary Dryer (RD-01)

Tabel 4.11 Neraca Panas pada Rotary Dryer (RD-01)

Komponen Alur Masuk Alur Keluar

Alur 19 (kJ/Jam) Alur 20 (kJ/Jam) Alur 21(kJ/Jam)

H2O 4583,006822 26680,03675 11020,84885

C6H12O6.H2O 16698,92579 - 283881,7385

Udara panas 300300,6915 - -

Sub Total 321582,6241 26680,03675 294902,5873

Total 321582,6241 321582,6241

4.12 Neraca Panas pada Rotary Cooler (RC-01)

Tabel 4.12 Neraca Panas pada Rotary Cooler (RC-01)

Komponen Alur Masuk Alur Keluar

Alur 21 (kj/jam) Alur 22 (kj/jam)

H2O 11020,84885 641,6209551

C6H12O6.H2O 283881,7385 16698,92579 Air Pendingin -277562,0406 -

BAB V

SPESIFIKASI PERALATAN

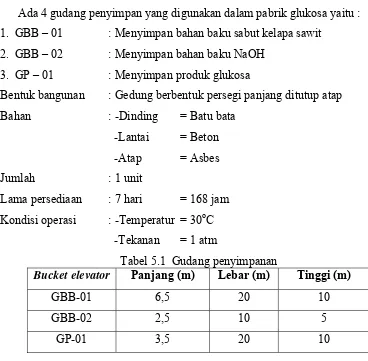

5.1 Gudang Penyimpanan

Ada 4 gudang penyimpan yang digunakan dalam pabrik glukosa yaitu : 1. GBB – 01 : Menyimpan bahan baku sabut kelapa sawit

2. GBB – 02 : Menyimpan bahan baku NaOH 3. GP – 01 : Menyimpan produk glukosa

Bentuk bangunan : Gedung berbentuk persegi panjang ditutup atap Bahan : -Dinding = Batu bata

-Lantai = Beton

-Atap = Asbes Jumlah : 1 unit

Lama persediaan : 7 hari = 168 jam Kondisi operasi : -Temperatur = 30oC

-Tekanan = 1 atm

Tabel 5.1 Gudang penyimpanan

Bucket elevator Panjang (m) Lebar (m) Tinggi (m)

GBB-01 6,5 20 10 GBB-02 2,5 10 5

GP-01 3,5 20 10

5.2 Bucket Elevator

Ada 4 Bucket Elevator yang digunakan dalam pabrik glukosa yaitu : 1. BE-01 : Untuk mengangkut sabut kelapa sawit dari gudang bahan baku ke

hammer mill.

2. BE-02 : Untuk mengangkut NaOH ke tangki pencampuran

3. BE-03 : Untuk mengangkut slurry yang tercampur di hammer mill ke reaktor hidrolisa.

4. BE-04 : Untuk mengangkut karbon aktif ke tangki decolorizing. Bahan konstruksi : Malleable cast iron

Tinggi elevasi = 25 ft = 7,62 m Ukuran bucket = 8 x 51/2 x 71/4 in

Jarak antar bucket = 8 in Kecepatan putaran = 29 rpm

Tabel 5.2 Spesifikasi Bucket Elevator

Bucket elevator Kapasitas (ton/jam) Daya (hp) Jumlah (Unit)

BE-01 3,48666681 0,78636 1

BE-02 0,1414 0,0467 1

BE-03 5,5787 0,7885 1

BE-04 0,0767 0,0318 1

5.3 Hammer Mill

Fungsi : Untuk mengahancurkan dan menghaluskan sabut kalapa sawit menjadi bubur.

Jenis : Hunged hammer pulverized Bahan konstruksi : Malleable iron

Jumlah : 1 unit

Kondisi operasi : -Temperatur = 30oC -Tekanan = 1 atm Spesifikasi hammer mill:

Untuk kapasitas 6,2760 ton/jam digunakan spesifikasi hammer mill sebagai berikut :

Diameter = 3,5 m = 11,6 ft Panjang = 3,5 m = 11,6 ft Kecepatan putaran = 1200 rpm Daya maksimum = 200 hp Daya bersih = 34,47 hp

5.4 Belt Conveyer

bucket elevator

2. BLC-02 : Mengangkut glukosa yang keluar dari rotary cooler ke bucket elevator.

Tabel 5.3 Spesifikasi belt conveyer Belt

BLC-02 2,525 0,17703501 2,17703501 1

5.5 Reaktor

Spesifikasi reactor:

Jenis : Mixed flow reactor

Bentuk : Silinder vertikal dengan tutup dan alas berbentuk ellipsoidal serta dilengkapi dengan pengaduk dan jeket.

Bahan konstruksi : Carbon steel SA-285 grade C Jumlah : 1 unit

Faktor kelonggaran : 20% Umur alat : 10 tahun

Ada 2 buah reaktor yang digunakan dalam pabrik glukosa, yaitu : 1. RH-01 : Tempat terjadinya reaksi hidrolisa

-Temperatur keluar = 100oC = 373 K -Tekanan = 1 atm

2. RN-02 : Tempat terjadinya reaksi penetralan. Kondisi operasi : -Temperatur masuk = 50oC = 408 K

-Temperatur keluar = 60oC = 373 K -Tekanan = 1 atm

Tabel 5.4 Spesifikasi Reaktor

Reaktor

Tabel 5.5 Spesifikasi Pengaduk

Reaktor

Tabel 5.6 Spesifikasi Jaket Pendingin

Reaktor Diameter

5.6 Tangki Penyimpanan ( T-01)

Ada 3 tangki penyimpanan pada pra rancangan pabrik glukosa ini, yaitu: 1.T-01 :Untuk menyimpan larutan asam klorida (HCl) untuk kebutuhan 7 hari. Jenis : Silinder vertical dengan alas dan tutup ellipsoidal Bahan konstruksi : Stainless steel SA-285 grade C

2.T-02 : Untuk menyimpan karbon aktif untuk kebutuhan 7 hari.

3.T-03 : Untuk menyimpan glukosa sebelum di packing untuk kebutuhan 7 hari. Jenis : Silinder vertical dengan alas kerucut tanpa tutup

Bahan konstruksi : Carbon steel SA 333

Kondisi penyimpanan : -Temperatur = 30oC -Tekanan = 1 atm Waktu penyimpanan : 7 hari

Tabel 5.7 Spesifikasi Tangki Penyimpanan Tangki

Fungsi : Menurunkan temperatur glukosa dari 1400C menjadi 400C Jumlah : 1 unit

Tipe : Horizontal Shell and Tube Exchanger Bahan Konstruksi : carbon steel

Diameter tube : ¾ in OD

Ada 2 Filter Press yang digunakan pada pembuatan glukosa yaitu :

1. FP-01 : Untuk memisahkan sisa pati, protein, lemak dan impuritis yang bercampur dida;am larutan glukoa.

2. FP-02 : Untuk memisahkan karbon aktif yang bercampur didalam larutan glukosa.

Tabel 5.8 Spesifikasi Filter Press Bahan konstruksi : Carbon Steel SA-333

Spesifikasi alat :

Volume tangki = 0,36818 m3 Tinggi tangki = 0,876291055 m

Di = 0,71874 rps Kecepatan putaran pengaduk = 0,76373601

5.10. Tangki Dekanter

Fungsi : Untuk memisahkan NaCl yang bercampur di dalam larutan glukosa.

Jumlah : 1 buah

Tipe : Tangki silinder horizontal dan sisi – sisi berupa ellips. Bahan konstruksi : Stainless stell SA – 304

Pd = Tekanan total design = 15,290039 Psi

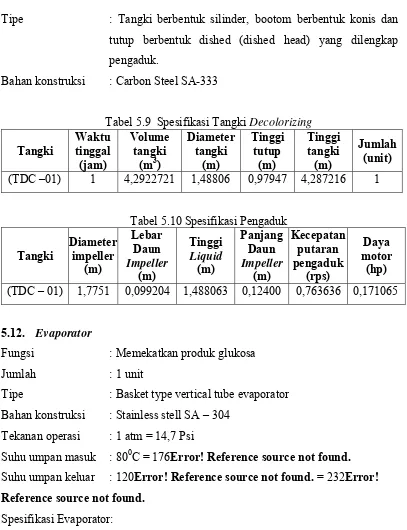

5.11. Tangki Decolorizing

Fungsi : Tempat penghilangan zat pewarna yang terkandung di dalam glukosa dengan menambahkan karbon aktif

Tipe : Tangki berbentuk silinder, bootom berbentuk konis dan tutup berbentuk dished (dished head) yang dilengkap pengaduk.

Bahan konstruksi : Carbon Steel SA-333

Tabel 5.9 Spesifikasi Tangki Decolorizing Tangki

Tabel 5.10 Spesifikasi Pengaduk

Tangki

Fungsi : Memekatkan produk glukosa Jumlah : 1 unit

Tipe : Basket type vertical tube evaporator Bahan konstruksi : Stainless stell SA – 304

Tekanan operasi : 1 atm = 14,7 Psi

Suhu umpan masuk : 800C = 176Error! Reference source not found.

Suhu umpan keluar : 120Error! Reference source not found. = 232Error! Reference source not found.

Spesifikasi Evaporator:

5.13. Crystallizer

Fungsi : Membentuk butiran glukosa padat Tipe : Circulating Liquid Method

Bahan Konstruksi : Carbon Steel SA – 238, Grade A Jumlah : 1 unit

Ukuran:

Diameter tangki (D) = 0,5894 m Tinggi silinder (Hs) = 1,7682 m Tinggi tutup ellipsoidal (Hh) = 0,0982 m Tinggi tangki (Ht) = 1,9646 m

Ada 3 buah Screw Conveyor yang digunakan dalam pembuatan glukosa yaitu : 1. SC-01 : Transportasi karbon aktif dari tangki penyimpanan ke tangki

decolorizing.

2. SC-01 : Transportasi glukosa dari cristalisasi menuju ke rotary dryer 3. SC-02 : Transportasi glukosa dari rotary dryer menuju ke rotary cooler Jenis : horizontal screw conveyor

Bahan konstruksi : Baja karbon

5.15. Rotary Dryer

Fungsi : untuk mengeringan produk akhir

Jumlah : 1 buah

Jenis : rotary dryer Spesifikasi rotary dryer:

Diameter dyer = 18,42215 ft Panjang dryer = 57,470460 ft Putaran dryer = 48,16216 rpm Power dryer = 1,66124 hp Jumlah flight = 1,5 flight

5.16. Blower

Fungsi : memompa udara ke heater Jenis : blower sentrifugal

Jumlah : 1 unit Bahan Konstruksi : carbon steel

Kondisi Operasi : -Tekanan = 11 atm

= 101325 Pa

-Temperatur = 300C = 303 K Daya blower : 0,01080 hp

5.17. Air Heater (AH-01)

Fungsi : Memanaskan udara sebelum masuk ke rotary dryer Bahan : Stainless Steel type-302

A =25,647 ft2

ID = 1,12 in

Spesifikasi shell :

ID shell = 37 in

A = 25,647 ft2

1) Fluida panas (shell)

Flow Area = 1,90139 ft2 Mass Velocity = 69,7912 lb/hr.ft2 2) Fluida dingin, cooling water (tube)

Flow Area = 0,270 ft2

Mass Velocity = 7022,9096 lb/hr.ft2 3) Pressure Drop:

Fluida panas = 3,68 E-09 psi Fluida dingin = 11,2 psi

5.18. Pompa

Ada 9 buah pompa yang digunakan dalam pabrik glukosa, yaitu : 1. P-01 : Memompa fluida dari T-101 menuju RH-01 2. P-02 : Memompa fluida dari T-102 menuju RN-01 3. P-03 : Memompa fluida dari RH-101 menuju C-01 4. P-04 : Memompa fluida dari C-101 menuju FP-01 5. P-05 : Memompa fluida dari FP-102 menuju RN-01 6. P-06 : Memompa fluida dari RN-101 menuju TD-01 7. P-07 : Memompa fluida dari TD-101 menuju TDL-01 8. P-08 : Memompa fluida dari TDL-101 menuju FP-02 9. P-09 : Memompa fluida dari FP-102 menuju EV-01 10.P-10 : Memompa fluida dari EV-101 menuju CR-01 Jenis : Pompa sentrifugal

Tabel 5.12 Spesifikasi Pompa Proses

Pompa Laju Alir (kg/jam)

D optimum

(in)

ID (in)

V

(ft/s) ΣF

Daya (hp)

Daya standa r (hp)

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses pengendali untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Alat-alat instrumentasi tersebut dipasang pada setiap peralatan penting agar dengan mudah dapat diketahui kejanggalan-kejanggalan yang terjadi pada setiap bagian. Pada dasarnya tujuan pengendalian adalah untuk mencapai harga error yang paling minimum.

Fungsi instrumentasi adalah sebagai pengendali, petunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengendaliannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrument dekat peralatan proses (pengendali manual) atau disatukan dalam suatu ruang pengendali yang dihubungkan dengan bangsal peralatan yang dikendalikan secara otomatis.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrument pada kondisi tertentu, bila terjadi penyimpangan variable yang dikontrol maka instrument akan bekerja sendiri untuk mengembalikan variable pada kondisi semula, instrument ini bekerja sebagai pengendali. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variable pengendali. Untuk mengubah variable-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrument ini bekerja sebagai pencatat (recorder) atau penunjuk (indicator).

Variabel-variabel proses yang biasanya dikendalikan/diukur oleh instrumen adalah:

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Sensing Elemen (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki. (Considine,1985)

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: 1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

Instrumentasi yang digunakan dalam pabrik glukosa ini disajikan dalam table 6.1 berikut ini :

1 Temperature Controller (TC)

AH - 101 Menngetahui suhu udara yang keluar dari AV - 101

C - 101 Mengontrol suhu cairan yang keluar dari C – 101

EV - 101 Mengontrol suhu padatan yang keluar dari EV - 101

RH - 101 Mengontrol suhu cairan yang keluar dari RH - 101

RN - 101 Mengontrol suhu cairan yang keluar dari RN - 101

RC - 101 Mengontrol suhu padatan yang keluar dari RC - 101

2 Flow Controller (FC)

P - 101 Mengontrol aliran masuk ke C – 101 dari RH - 101

P - 102 Mengontrol aliran masuk ke RN – 101 dari FP - 101

P - 103 Mengontrol aliran masuk ke TD – 101 dari RN - 101

P – 104 Mengontrol aliran masuk ke TDR – 101 dari TD - 101

P – 105 Mengontrol aliran masuk ke FP – 101 dari TDR - 101

P – 106 Mengontrol aliran masuk ke EV – 101 dari FP – 102

P - 107 Mengontrol aliran masuk ke CR – 101 dari EV – 101

Tabel 6.1 Alat Instrumentasi pada Pabrik Pembuatan Glukosa dari Sabut Kelapa Sawit…(lanjutan)

3 Level Controller

(LC) T - 103 Mengontrol level dalam T - 103 CR - 101 Mengontrol level dalam CR - 101 RH - 101 Mengontrol level dalam RH - 101 RN - 102 Mengontrol level dalam RN - 101 4 Pressure

Controller (PC)

FP - 101 Mengontrol tekanan dalam FP - 101 FP - 102 Mengontrol tekanan dalam FP - 102

6.2 Keselamatan Kerja Pada Pabrik Glukosa

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi. Dalam rancangan pabrik glukosa, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.2.1 Pencegahan Terhadap Kebakaran dan Peledakan

Proses produksi glukosa menggunakan reaktor yang beroperasi pada tekanan 1 atm dan suhu 135°C. Bahaya yang kemungkinan timbul adalah kebakaran atau peledakan yang berasal dari reaktor. Selain itu unit penghasil uap (boiler) juga dapat menciptakan hal yang serupa apabila pengendalian tidak berjalan optimal.

Dari uraian di atas maka perlu dilakukan upaya pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses. 2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole

yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.