PRA RANCANGAN PABRIK

PEMBUATAN COMPRESSED NATURAL GAS (CNG)

DARI BIOGAS HASIL FERMENTASI THERMOFILIK

LIMBAH CAIR KELAPA SAWIT

DENGAN KAPASITAS 45 TON TBS /JAM

SKRIPSI

Diajukan untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

DISUSUN OLEH:

REFINA SARI SIREGAR

NIM: 060405042

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PRA RANCANGAN PABRIK

PEMBUATAN COMPRESSED NATURAL GAS (CNG) DARI

BIOGAS HASIL FERMENTASI THERMOFILIK LIMBAH CAIR

KELAPA SAWIT

DENGAN KAPASITAS 45 TON TBS

/JAM

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh:

REFINA SARI SIREGAR

06 0405 042

Telah Diperiksa / Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Dr. Eng. Ir. Irvan, MSi Ir.Bambang Trisakti, MSi

NIP : 19680820 199501 1 001 NIP: 19660925 199103 1 003

Mengetahui,

Koordinator Tugas Akhir

Ir. Renita Manurung, MT NIP. 19681214 199702 2 002

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

2011

KATA PENGANTAR

Bismillahirrahmanirrahim Assalammu‘alaikum Wr. Wb

Dengan mengucapkan puji syukur kehadirat Allah SWT atas limpahan rahmat, ridho dan karunianya, sehingga penulis dapat menyelesaikan Skripsi ini dengan judul “Pra Rancangan Pabrik Pembuatan Compressed Natural Gas (CNG) dari Biogas Hasil Fermentasi Thermofilik Limbah Cair Kelapa Sawit

dengan Kapasitas 45 ton TBS/jam”.

Skripsi ini diajukan untuk memenuhi persyaratan sidang sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara atau untuk mendapatkan gelar ST.

Permulaan yang baik belum tentu berakhir baik, tetapi suatu akhir yang baik akan memberikan kebahagian dan kepuasan walaupun dengan permulaan yang sukar.

Dalam mengerjakan Skripsi ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Dalam kesempatan ini penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Eng. Irvan, MSi sebagai Dosen Pembimbing I sekaligus Ketua Departemen Teknik Kimia FT USU yang telah membimbing, memberikan masukan dan arahan selama menyelesaikan skripsi ini. 2. Bapak Ir. Bambang Trisakti, M.Si sebagai Dosen Pembimbing II yang

telah membimbing, memberikan masukan dan arahan selama menyelesaikan skripsi ini.

3. Ibu Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. 4. Ibu Dr. Ir. Fatimah, MSi, Sekretaris Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

6. Ibu Ir. Netti Herlina, MT sebagai Dosen Penguji II yang telah memberikan masukan dan saran pada tugas akhir saya ini.

7. Teristimewa Ibunda tercinta Rukiah Nasution dan Nenek yang selalu sabar dan mendoakan, memotivasi penulis dalam menyelesaikan skripsi ini.

8. Almarhum Ayahanda tercinta, yang belum sempat melihat penulis menjadi sarjana hingga saat ini.

9. Seluruh staf pengajar dan pengurus administrasi Departemen Teknik Kimia Universitas Sumatera Utara.

10. Rekan seperjuangan Senafati, atas kerjasamanya dalam penulisan tugas akhir ini dalam suka dan duka.

11. Saudara kandung penulis, kakanda arif, adi, ican dan seluruh keluarga besar di Medan.

12. Keluarga besar Siregar, Harahap dan Nasution.

13. Teman-teman seperjuang penulis, Dahyat, Meutia Mirnandaulia, Gina Sari Anjani, Siti Fatimah Siregar, Amalia Yolanda, A.Wulan Pratidina, Andika Syahputra Siregar, dan teman-teman 06 semua yang terus menyemangati dan selalu berbagi ilmu kepada penulis selama penyusunan skripsi.

14. Para senior Penulis, bg Riki Handoko, ST, kak Apriana Rahmadani, ST, kak Mairani Nasution, ST, bg Azlansyah, ST, bg Destriaji Herjun Permadi, ST, bg Febriansyah Ansori rosdi, bg Vandi yang telah memotivasi dan membantu dalam kelengkapan bahan penyusunan skripsi.

15. Para Junior Penulis, Luri Adrian, Danil Tarmizi, Herypasc Adipasah, Hanifah Wita Utami, Dahlia, Aji, dikki dan adik-adik junior 2007, 2008, 2009, 2010 semua yang telah memberikan bantuan dan doa kepada penulis.

16. Serta pihak-pihak yang telah ikut membantu penulis namun tidak tercantum namanya.

bersifat konstruktif demi kesempurnaan penulisan ini. Akhir kata, semoga laporan ini dapat bermanfaat bagi kita semua. Terima kasih.

Medan, 22 Juni 2011 Penulis,

INTISARI

Gas alam terkompresi (Compressed natural gas, CNG) adalah alternatif bahan bakar selain Bahan bakar ini dianggap lebih bersih bila dibandingkan dengan dua bahan bakar minyak karena emisi gas buangnya yang ramah lingkungan. CNG dibuat dengan melakukan kompresi metana (CH4). Komposisi CNG yang terdiri dari metana (CH4) ini dapat diperoleh dari biogas. Biogas dapat dibuat dari limbah organik, salah satunya limbah cair kelapa sawit (LCKS). Pra rancangan pabrik pembuatan

Compressed Natural Gas (CNG) dari hasil biogas hasil fermentasi thermofilik

limbah cair kelapa sawit ini direncanakan akan berproduksi dengan kapasitas umpan 45 Ton TBS/ Jam dan beroperasi selama 365 hari dalam satu tahun. Lokasi pabrik yang direncanakan adalah di daerah dekat bahan baku yakni PTP Nusantara IV Adolina, Perbaungan, Kabupaten Deli Serdang Sumatera Utara dengan luas areal 13.430 m2. Tenaga kerja yang dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) dengan sistem organisasi garis dan staf. Hasil evaluasi ekonomi Pabrik Pembuatan CNG ini sebagai berikut:

• Total Modal Investasi : Rp. 235.421.057.156,- • Total Biaya Produksi : Rp. 171.601.054.930,- • Hasil Penjualan : Rp. 328.603.272.916,- • Laba Bersih : Rp. 156.217.206.896,- • Profit Margin (PM) : 47,54 %

• Break Even Point (BEP) : 46,11 % • Return on Investment (ROI) : 33,49 % • Pay Out Time (POT) : 2,99 tahun • Return on Network (RON) : 55,81 % • Internal Rate of Return (IRR) : 48,33 %

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... xi

DAFTAR TABEL ... xii BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-3 1.3 Tujuan Pra Rancangan Pabrik ... I-3 BAB II TINJAUAN PUSTAKA ... II-1

2.1 Compressed Natural Gas (CNG) ... II-1 2.2 Pengertian Biogas... II-3 2.3 Sejarah Biogas ... II-5 2.4 Tahapan metabolisme dalam degradasi anaeobik ... II-6 2.4.1 Hidrolisis ... II-6 2.4.2 Fermentasi (Asidogenesis) ... II-6 2.4.3 Asetogenesis ... II-7 2.4.4 Metagenesis ... II-7 2.5 Variabel kondisi proses ... II-8 2.5.1 Temperatur ... II-8 2.5.2 pH dan alkalinitas ... II-9 2.5.3 Perbandingan karbon dan nitrogen (C:N) ... II-10 2.6 Fermentasi Anaerobik ... II-10 2.7 Nilai Potensial Biogas ... II-11 2.8 Limbah Cair Kelapa Sawit... II-11 2.9 Deskripsi Proses dan sifat-sifat bahan baku dan produk ... II-14 2.9.1 Deskripsi proses pra rancangan pabrik pembuatan Compressed

2.9.1.1 Fermentasi limbah cair kelapa sawit menjadi

biogas ... II-14 2.9.1.2 Pemurnian biogas ... II-15 2.9.1.3 Pengkompresan biogas ... II-16 2.9.2 Sifat-sifat bahan pembantu dan produk ... II-16 2.9.2.1 Limbah Cair Kelapa Sawit (LCKS) ... II-16 2.9.2.2 Metana (CH4) ... II-17 2.9.2.3 Karbon Dioksida (CO2) ... II-17 2.9.2.4 Natrium Karbonat (NaHCO3) ... II-18 2.9.2.5 Ferro Klorida (FeCl2) ... II-19 2.9.2.6 Air (H2O) ... II-19 2.9.2.7 Kalium Karbonat (K2CO3) ... II-20 2.9.2.8 Propana (C3H8) ... II-20 2.9.2.9 Compressed Natural Gas (CNG) ... II-20 BAB III NERACA MASSA ... III-1

4.7 Kolom Stripper (D-311) ... IV-3 4.8 Cooler I (E-314) ... IV-3 4.9 Kompressor I (G-402) ... IV-3 4.10 Cooler II (E-403)………IV-4 4.11 Kompressor II (G-405)………...IV-4 BAB V SPESIFIKASI PERALATAN ... V-1

5.27 Kompressor II (G-402) ... V-12 5.28 Cooler II (F-403) ... V-12 5.29 Tangki Penyimpan CNG (F-404) ... V-12 5.30 Kompressor III (G-405) ... V-13 5.31 Tangki Penyimpanan Propana (F-407) ... V-13 5.32 Tangki Peniyimpanan Propana Bekas (F-408) ... V-14 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan dan Kesehatan Kerja ... VI-7 6.3 Keselamatan Kerja pada Pabrik Pembuatan Compressed Natural

7.7.31 Dearator (DE) ... VII-27 7.7.32 Pompa Dearator (PU-17) ... VII-27 7.7.33 Ketel Uap (KU) ... VII-28 7.7.34 Pompa Bahan Bakar (PU-18) ... VII-28 7.7.35 Tangki Bahan Bakar (TB) ... VII-28 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-1 8.1.1Faktor-faktor Utama/Primer ... VIII-2 8.1.2Faktor Sekunder ... VIII-3 8.2 Tata Letak Pabrik ... VIII-7 8.3 Perincian Luas Tanah ... VIII-8 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.8 Fasilitas Tenaga Kerja ... IX-12

BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap / Fixed Capital

DAFTAR GAMBAR

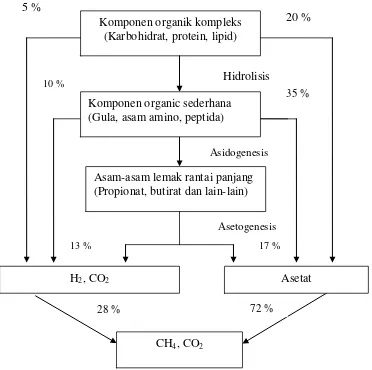

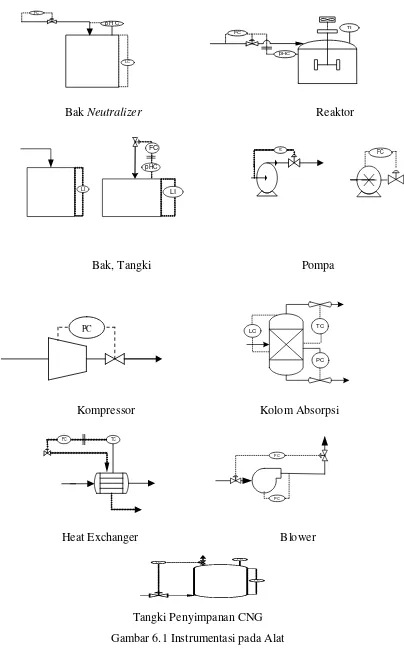

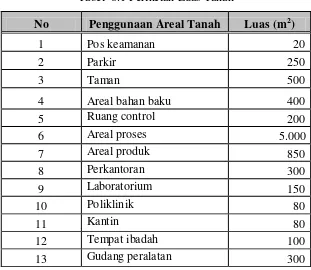

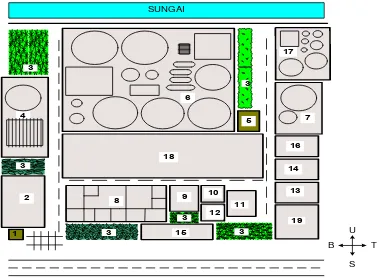

Gambar 2.1 Skema fermentasi metana pada proses anaerobik... II-8 Gambar 6.1 Instrumentasi pada alat ... VI-6 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Compressed natural Gas (CNG) dari Biogas Hasil Fermentasi Thermofilik Limbah Cair Kelapa Sawit... VIII-9 Gambar 9.1 Struktur Organisasi Pabrik Pembuatan Compressed Natural Gas

(CNG) dari Biogas Hasil Fermentasi Thermofilik Limbah Cair Kelapa Sawit...IX-13 Gambar LD-1 Sketsa bar screening ... LD-2 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

dan Tangki Pelarutan ... LE-5 Gambar LE.2 Kurva Break Even Point Pabrik Compressed Natural Gas (CNG)

DAFTAR TABEL

Pembuatan Compressed Natural Gas (CNG) dari Biogas Hasil Fermentsi Thermofilik Limbah Cair Kelapa Sawit... VI-4 Tabel 7.1 Kebutuhan Uap Sebagai Media Pemanas ... VII-1 Tabel 7.2 Kebutuhan air pendingin pada alat ... VII-2 Tabel 7.3 Kebutuhan air untuk kebutuhan domestik ... VII-3 Tabel 7.4 Kualitas Air Sungai Ular ... VII-4 Tabel 7.5 Kebutuhan daya pada unit proses...VII-11 Tabel 7.6 Kebutuhan daya pada unit utilitas...VII-11 Tabel 8.1 Perincian Luas Tanah ...VIII-8 Tabel 9.1 Susunan Jadwal Karyawan Shift ... IX-10 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10 Tabel 9.3 Perincian Gaji Karyawan ... IX-11 Tabel LB.1 Nilai kontribusi Unsur Atom ... LB-1 Tabel LB.2 Kapasitas panas beberapa senyawa pada 298,25 K (J/mol.K) ... LB-2 Tabel LB.3 Panas Reaksi Pembentukan (kJ/ mol. K) ... LB-2 Tabel LB.4 Data Kapasitas Panas (J/ mol. K) ... LB-3 Tabel LB.5 Data Kapasitas Panas (J/mol.K) ... LB-3 Tabel LB.6 Energi yang masuk ke Bak Neutralizer ... LB-4 Tabel LB.7 Perhitungan Trial I Energi yang Keluar dari Bak Neutralizer ... LB-5 Tabel LB.8 Perhitungan Trial II Energi yang keluar dari Bak Neutralizer ... LB-5 Tabel LB.9 Perhitungan Energi yang Masuk ke Bak Pencampur Nutrisi ... LB-6 Tabel LB.10 Perhitungan Trial I Energi yang Keluar ke Bak Pencampur Nutrisi

...LB-7 Tabel LB.11 Perhitungan Trial II Energi yang Keluar ke Bak Pencampur Nutrisi

Tabel LB.19 Perhitungan Energi yang keluar dari Heater II ... LB-15 Tabel LB.20 Panas masuk ke dalam kolom stripper untuk setiap komponen .. LB-16 Tabel LB.21 Panas keluar ke dalam kolom stripper untuk setiap komponen .. LB-16 Tabel LB.22 Energi yang masuk menuju cooler I ... LB-18 Tabel LB.23 Energi yang keluar dari cooler I ... LB-18 Tabel LB.24 Perhitungan Energi panas kompressor ... LB-19 Tabel LB.25 Perhitungan Energi yang masuk dari kompressor ... LB-20 Tabel LB.26 Perhitungan Energi yang keluar dari kompressor ... LB-20 Tabel LB.27 Energi yang masuk menuju Cooler II ... LB-21 Tabel LB.28 Energi yang keluar dari cooler II ... LB-22 Tabel LB.29 Perhitungan Energi panas kompressor ... LB-23 Tabel LB.30 Perhitungan Energi yang masuk dari kompressor ... LB-24 Tabel LB.31 Perhitungan Energi yang keluar dari kompressor ... LB-24 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-6 Tabel LE.4 Estimasi Harga Peralatan Utilitas ... LE-7 Tabel LE.5 Biaya Sarana Transportasi ... LE-10 Tabel LE.6 Perincian Gaji Karyawan ... LE-14 Tabel LE.7 Perincian Biaya Kas ... LE-16 Tabel LE.8 Perincian Modal Kerja ... LE-17 Tabel LE.9 Aturan depresiasi sesuai UU Republik Indonesia No. 17

INTISARI

Gas alam terkompresi (Compressed natural gas, CNG) adalah alternatif bahan bakar selain Bahan bakar ini dianggap lebih bersih bila dibandingkan dengan dua bahan bakar minyak karena emisi gas buangnya yang ramah lingkungan. CNG dibuat dengan melakukan kompresi metana (CH4). Komposisi CNG yang terdiri dari metana (CH4) ini dapat diperoleh dari biogas. Biogas dapat dibuat dari limbah organik, salah satunya limbah cair kelapa sawit (LCKS). Pra rancangan pabrik pembuatan

Compressed Natural Gas (CNG) dari hasil biogas hasil fermentasi thermofilik

limbah cair kelapa sawit ini direncanakan akan berproduksi dengan kapasitas umpan 45 Ton TBS/ Jam dan beroperasi selama 365 hari dalam satu tahun. Lokasi pabrik yang direncanakan adalah di daerah dekat bahan baku yakni PTP Nusantara IV Adolina, Perbaungan, Kabupaten Deli Serdang Sumatera Utara dengan luas areal 13.430 m2. Tenaga kerja yang dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) dengan sistem organisasi garis dan staf. Hasil evaluasi ekonomi Pabrik Pembuatan CNG ini sebagai berikut:

• Total Modal Investasi : Rp. 235.421.057.156,- • Total Biaya Produksi : Rp. 171.601.054.930,- • Hasil Penjualan : Rp. 328.603.272.916,- • Laba Bersih : Rp. 156.217.206.896,- • Profit Margin (PM) : 47,54 %

• Break Even Point (BEP) : 46,11 % • Return on Investment (ROI) : 33,49 % • Pay Out Time (POT) : 2,99 tahun • Return on Network (RON) : 55,81 % • Internal Rate of Return (IRR) : 48,33 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kecenderungan meningkatnya harga bahan bakar minyak bumi dunia, mengakibatkan juga meningkatnya pengeluaran pemerintah untuk memberikan subsidi bagi lebih dari 40 juta kilo liter bahan bakar minyak (BBM) non industri. Salah satunya adalah minyak tanah untuk kebutuhan rumah tangga. Maka Departemen Energi dan Sumber Daya Mineral yang mempunyai tugas membantu Presiden dalam menyelenggarakan sebagian urusan pemerintahan di bidang energi dan sumber daya mineral, melalui Badan Penelitian dan Pengembangannya melakukan serangkaian percobaan untuk dapat menggantikan minyak tanah yang digunakan di rumah tangga dengan bahan bakar lain yang lebih murah dan tetap aman. Untuk itu salah satu percobaan yang dilakukan adalah dengan menggantikan minyak tanah dengan Bahan Bakar Gas (BBG) atau Compressed Natural Gas (CNG) (Lemigas, 2010).

Selain itu, penggunaan bahan bakar minyak bumi selama ini menyebabkan tingginya tingkat pencemaran lingkungan melalui emisi yang dihasilkan, seperti CO2, NOx, SOx, dll. Hal ini terkait langsung dengan isu dunia mengenai pemanasan global sebagai akibat dari efek rumah kaca. Untuk itu, diversifikasi dan penguasaan teknologi merupakan yang faktor penting disamping kesadaran akan kelestarian lingkungan (Witono, 2009).

truk barang berdaya ringan hingga menengah. Sesungguhnya di Indonesia, CNG bukanlah barang baru. Pencanangan untuk menggunakan CNG yang harganya lebih murah dan lebih bersih lingkungan daripada bahan BBM sudah dilakukan sejak tahun 1986 (Lemigas, 2010).

Secara umum lebih dari 80% komponen gas bumi yang dipakai sebagai BBG merupakan gas metana, 10%-15% gas etana, dan sisanya adalah gas karbon dioksida, dan gas-gas lain. Komponen mampu bakar dari gas adalah metana, karbondioksida, dan hidrogen dalam jumlah yang bervariasi.

Tabel 1.1 Sifat Beberapa Bahan Bakar

No Karakteristik Premium LPG CNG

1 Komposisi C8H18 C3H8 CH4

2 Densitas 752 kg/m3 1,5 kg/m3 0,6 kg/m3

3 Berat Molekul 114,8 kg/kmol 44,09 kg/kmol 17,51 kg/kmol 4 Nilai Kalor 45950 kj/kmol 46360 kj/kmol 47476 kj/kmol

5 AFR Stoikiometri 14,57 15,6 16,15

6 Temperatur Penyalaan min 360 oC 460 oC 521,4 oC 7 Kecepatan Nyala 20-40 m/s 0,82 m/s 0,66 m/s

8 Angka Oktan 88 110 130

(Burhanuddin, 2010)

Komposisi CNG yang terdiri dari metana (CH4) ini dapat diperoleh dari gas produk akhir pencernaan atau degradasi anaerobik bahan-bahan organik oleh bakteri-bakteri anaerobik dalam lingkungan bebas oksigen atau udara yang dikenal dengan biogas, dimana komponen terbesar (penyusun utama) biogas adalah metana (CH4, 54 – 80 %-vol) dan karbon dioksida (CO2, 20 – 45 %-vol) (Rohman, 2010).

Indonesia mencapai 28,7 juta ton. Hal ini jelas akan menimbulkan kerusakan bagi lingkungan hidup jika LCKS dibuang secara langsung karena LCKS memiliki kandungan Biologycal Oxygen Demand (BOD) sebesar 212,8 g/L, Chemical Oxygen Demand (COD) sebesar 347,2 g/L dan pH 4,1 (bersifat asam). Maka, pengolahan LCKS menjadi biogas merupakan alternatif yang sangat baik karena selain dapat memberikan nilai ekonomis juga dapat mengurangi kerusakan lingkungan hidup. Dari hasil penelitian, potensi biogas yang dihasilkan dari 600-700 kg LCKS sekitar 20 m3 biogas dan setiap m3 gas metan dapat diubah menjadi energi sebesar 4.700 – 6.000 kkal atau 20-24 MJ (Siregar, 2010).

Berdasarkan faktor-faktor di atas, produksi CNG dari limbah cair kelapa sawit tampaknya dapat menjanjikan untuk dilakukan dalam mengurangi emisi gas rumah kaca yang ditimbulkan limbah tersebut sekaligus mampu menyediakan solusi bagi krisis energi yang sedang dihadapi Indonesia saat ini.

1.2 Perumusan Masalah

Perumusan masalah pra rancangan pabrik CNG dari Biogas Hasil Fermentasi Thermofilik Limbah Cair Kelapa Sawit ini yaitu diperlukannya alternatif energi untuk mengatasi kelangkaan bahan bakar sekaligus untuk mengurangi tingkat pencemaran lingkungan akibat emisi yang dihasilkan. Oleh karena itu, dipilih CNG sebagai bahan bakar gas dari biogas dengan limbah cair kelapa sawit (LCKS) sebagai bahan baku. Selain karena bersifat organik, jumlah LCKS yang dihasilkan tiap tahun cukup besar dan jika tidak diolah dapat merusak lingkungan.

1.3 Tujuan Pra Rancangan Pabrik

Ada beberapa tujuan pembuatan pra rancangan pabrik pembuatan CNG dari limbah cair kelapa sawit , yaitu :

1. Untuk memberikan informasi awal tentang kelayakan pendirian pabrik produksi CNG dari limbah cair kelapa sawit.

3. Untuk memperkirakan total biaya yang diperlukan dalam pendirian pabrik produksi CNG dari limbah cair kelapa sawit serta tata letak pabrik yang akan didirikan.

BAB II

TINJAUAN PUSTAKA

2.1 Compressed Natural Gas (CNG)

Gas alam terkompresi (Compressed natural gas, CNG) adalah alternatif bahan bakar selain gas (BBG). Bahan bakar ini dianggap lebih bersih bila dibandingkan dengan dua bahan bakar minyak karena emisi gas buangnya yang ramah lingkungan. CNG dibuat dengan melakukan kompresi metana (CH4). CNG disimpan dan didistribusikan dalam bejana tekan, biasanya berbentuk silinder.

Konversi ke CNG difasilitasi dengan pemberian harga yang lebih murah bila dibandingkan dengan bahan bakar cair (bensin dan solar), peralatan konversi yang dibuat lokal dan infrastruktur distribusi CNG yang terus berkembang. Sejalan dengan semakin meningkatnya harga minyak dan kesadaran lingkungan, CNG saat ini mulai digunakan juga untuk kendaraan penumpang dan truk barang berdaya ringan hingga menengah. Sesungguhnya di Indonesia, CNG bukanlah barang baru. Pencanangan untuk menggunakan CNG yang harganya lebih murah dan lebih bersih lingkungan daripada bahan bakar minyak (BBM) sudah dilakukan sejak tahun 1986.

menjadi terlalu beresiko bila sirkulasi udara terjaga dengan baik. Jika gas terbakar, mesh logam atau keramik akan mencegah tangki agar tidak meledak.

Sama sekali tidak diperkenankan untuk memodifikasi tangki tersebut. Jika dianggap tangki yang dibeli volumenya terlalu kecil, lebih baik membeli tangki yang volumenya lebih besar daripada memodifikasinya sendiri. Sama sekali tidak diperkenankan untuk memodifikasi tangki tersebut. Jika dilakukan, daya tahan tangki tersebut terhadap tekanan tinggi menjadi tidak terukur.

CNG kadang-kadang dianggap sama dengan LNG. Walaupun keduanya sama-sama gas alam, perbedaan utamanya adalah CNG adalah gas terkompresi sedangkan LNG adalah gas dalam bentuk cair. CNG secara ekonomis lebih murah dalam produksi dan penyimpanan dibandingkan LNG yang membutuhkan pendinginan dan tangki kriogenik yang mahal. Akan tetapi CNG membutuhkan tempat penyimpanan yang lebih besar untuk sejumlah massa gas alam yang sama serta perlu tekanan yang sangat tinggi. Oleh karena itu pemasaran CNG lebih ekonomis untuk lokasi-lokasi yang dekat dengan sumber gas alam. CNG juga perlu dibedakan dari LPG, yang merupakan campuran terkompresi dari propana (C3H8) dan butana (C4H10) (Wikipedia, 2010).

Adapun keuntungan dari CNG ini adalah :

1. Harga gas lebih murah dibandingkan dengan harga BBM tak bersubsidi. 2. Penghematan lebih dari 50%.

3. Mesin produksi lebih tahan lama, bersih sehingga dapat menekan biaya perawatan.

4. Lebih aman dibandingkan dengan BBM atau LPG karena gas lebih ringan dari udara sehingga tidak mudah terbakar.

5. Teknologi yang digunakan untuk mendistribusikan gas bumi dalam tabung bertekanan tinggi.

6. Tekanan gas dapat disesuaikan dengan kebutuhan pihak industri

7. Sebagai bahan bakar alternatif yang lebih ekonomis / hemat dibandingkan dengan:

• Solar : Rp 4956,- / liter;

• CNG : Rp 5.500/ m3 (PT. Delima Anugerah Suplindo)

Tabel 2.1 Spesifikasi CNG

Komponen Nilai

Metana (CH4) 95-97 %

Karbon dioksida (CO2) Max 5 %

Berat jenis (SG) 0,55-0,85

Suhu 300-380 oC

Kadar air 0,16028 gr/m3

Nilai Pemanasan Kotor 8.000-10.658 Kcal/m3

(Suropati, 2010)

2.2 Pengertian Biogas

Biogas adalah gas produk akhir pencernaan atau degradasi anaerobik bahan-bahan organik oleh bakteri-bakteri anaerobik dalam lingkungan bebas oksigen atau udara. Komponen terbesar (penyusun utama) biogas adalah metana (CH4, 54 – 80 %-vol) dan karbon dioksida (CO2, 20 – 45 %-%-vol) (Rohman, 2010).

Biogas yang dihasilkan oleh aktivitas untuk mengolah limbah biodegradable karena bahan bakar dapat dihasilkan sambil menghancurkan bakteri patogen dan sekaligus mengurangi volume limbah buangan. Metana dalam biogas, bila terbakar akan relatif lebih bersih daripad menghasilkan energi yang lebih besar dengan emisi karbon dioksida yang lebih sedikit. Pemanfaatan biogas memegang peranan penting dalam manajemen limbah karena metana merupakan karbon yang diambil dari atmosfer ole dilepaskan lagi ke atmosfer tidak akan menambah jumlah karbon diatmosfer bila dibandingkan dengan pembakaran

Tabel 2.2 Komposisi biogas secara umum Senyawa Gas Kadar (%)

Metana, CH4 50-75

Karbondioksida, CO2 25-50

Nitrogen, N2 0-10

Hidrogen, H2 0-1

Hidrogen sulfida, H2S 0-3

Oksigen, O2 0-2

(Wikipedia, 2010).

Biogas dapat terbakar apabila mengandung kadar CH4 minimal 57% yang

menghasilkan api biru (Hammad et al., 1999). Sedangkan menurut Hessami (1996),

biogas dapat terbakar dengan baik jika kandungan CH4 telah mencapai minimal 60%.

Pembakaran gas CH4 ini selanjutnya menghasilkan api biru dan tidak mengeluarkan

asap (Hermawan dkk, 2007).

Nilai kalori dari 1 meter kubik biogas sekitar 6.000 watt jam yang setara dengan setengah liter minyak diesel. Oleh karena itu Biogas sangat cocok digunakan sebagai bahan bakar alternatif yang ramah lingkungan pengganti minyak tanah, LPG, butana, batu bara, maupun bahan-bahan lain yang berasal dari fosil.

Biogas tersebut dapat digunakan sama seperti penggunaan gas alam. Pemanfaatannya seperti distribusi melalui jaringan gas, pembangkit listrik, pemanas ruangan dan pemanas air. Jika dikompresi, ia dapat menggantikan gas alam terkompresi (CNG) yang digunakan pada kendaraan (Lemigas, 2010).

2.3 Sejarah Biogas

Gas CH4 terbentuk karena proses fermentasi secara anaerobik oleh bakteri

Kebudayaan Mesir, China, dan Roma kuno diketahui telah memanfaatkan gas alam ini yang dibakar untuk menghasilkan panas. Namun, orang pertama yang mengaitkan gas bakar ini dengan proses pembusukan bahan sayuran adalah Alessandro Volta (1776), sedangkan Willam Henry pada tahun 1806 mengidentifikasikan gas yang dapat terbakar tersebut sebagai CH4. Becham (1868),

murid Louis Pasteur dan Tappeiner (1882), memperlihatkan asal mikrobiologis dari pembentukan CH4.

Pada akhir abad ke-19 ada beberapa riset dalam bidang ini dilakukan. Jerman dan Perancis melakukan riset pada masa antara dua Perang Dunia dan beberapa unit pembangkit biogas dengan memanfaatkan limbah pertanian. Selama Perang Dunia II banyak petani di Inggris dan benua Eropa yang membuat digester kecil untuk menghasilkan biogas yang digunakan untuk menggerakkan traktor. Karena harga BBM (Bahan Bakar Minyak) semakin murah dan mudah memperolehnya pada tahun 1950-an pemakaian biogas di Eropa ditinggalkan. Namun, di negara-negara berkembang kebutuhan akan sumber energi yang murah dan selalu tersedia selalu ada. Kegiatan produksi biogas di India telah dilakukan semenjak abad ke-19. Alat pencerna anaerobik pertama dibangun pada tahun 1900.

Negara berkembang lainnya, seperti China, Filipina, Korea, Taiwan, dan Papua Niugini, telah melakukan berbagai riset dan pengembangan alat pembangkit biogas dengan prinsip yang sama, yaitu menciptakan alat yang kedap udara dengan bagian-bagian pokok terdiri atas pencerna (digester), lubang pemasukan bahan baku dan pengeluaran lumpur sisa hasil pencernaan (slurry) dan pipa penyaluran gas bio yang terbentuk.

2.4 Tahapan Metabolisme dalam Degradasi Anaerobik

Umumnya, proses anaerob terjadi pada empat tahapan utama, yaitu :

hidrolisis, fermentasi, asetogenesis, dan metagenesis. Setiap tahapan melibatkan

populasi mikroba yang berbeda.

2.4.1 Hidrolisis

Material organik polimerik dihidrolisis menjadi monomer seperti glukosa,

asam lemak dan asam amino oleh bakteri hidrolitik. Proses hidrolisis adalah proses

yang sangat penting pada limbah organik tinggi. Solubilisasi melibatkan proses

hidrolisis dimana senyawa – senyawa organik kompleks dihidrolisis menjadi

monomer – monomer. Lemak dihidrolisis menjadi asam – asam lemak atau gliserol;

protein dihidrolisis menjadi asam – asam amino atau peptida sedangkan karbohidrat

dihidrolisis menjadi monosakarida dan disakarida. Reaksi hidrolisis dapat dilihat

sebagai berikut:

Lemak asam lemak rantai panjang, gliserol

Protein asam-asam amino, peptida rantai pendek

Karbohidrat polisakarida, monosakarida, disakarida

2.4.2 Asidogenesis

Pada tahap ini produk yang telah dihidrolisa dikonversikan menjadi asam

lemak volatil, alkohol, aldehid, keton, amonia, karbondioksida, air dan hidrogen oleh

bakteri pembentuk asam. Asam – asam organik yang terbentuk adalah asam asetat,

asam propionat, asam butirat dan asam valerat. Reaksi asidogenesis dapat di lihat di

bawah ini:

C6H12O6 CH3CH2CH2COOH + 2 CO2 + 2 H2

glukosa asam butirat

C6H12O6 + 2 H2 CH3CH2COOH + 2 H2O

2.4.3 Asetogenesis

Asam lemak volatil dengan empat atau lebih rantai karbon tidak dapat

digunakan secara langsung oleh metanogen. Asam-asam organik ini dioksidasi

terlebih dahulu menjadi asam asetat dan hidrogen oleh bakteri asetogenik penghasil

hidrogen melalui proses yang disebut asetogenesis. Asetogenesis juga temasuk pada

produksi asetat dari hidrogen dan karbon dioksida oleh asetogen dan homoasetogen.

Kadang-kadang proses asidogenesis dan asetogenesis dikombinasikan sebagai satu

tahapan saja. Reaksi asetogenesis dapat dilihat di bawah ini:

CH3CH2COOH CH3COOH + CO2 + 3 H2

asam propionat asam asetat

CH3CH2CH2COOH 2 CH3COOH + 2 H2

asam butirat asam asetat

2.4.4 Metagenesis

Pada akhirnya gas metana diproduksi dengan dua cara. Pertama adalah

mengkonversikan asetat menjadi karbon dioksida dan metana oleh organisme

asetropik dan cara lainnya adalah dengan mereduksi karbon dioksida dengan

hidrogen oleh organisme hidrogenotropik. Metanogen yang dominan digunakan pada

reaktor biogas adalah Methanobacterium, Methanothermobacter,

Methanobrevibacter, Methanosarcina dan Methanosaeta. Reaksi metanogenesis

dapat dilihat dibawah ini:

CH3COOH CH4 + CO2

Gambar 2.1 Skema fermentasi metana pada proses anaerobik

(Speece, 1996)

2.5 Variabel Kondisi Proses

2.5.1 Temperatur

Sejumlah populasi yang seimbang dari beragam jenis bakteri menjadi pelaku utama dalam proses degradasi anaerob. Kebanyakan bakteri ini sangat peka terhadap perubahan kondisi lingkungan, salah satunya temperatur.

Proses anaerob biasanya dijalankan pada temperatur 30-38oC atau pada 49-57 o

C (termofilik) dan harus sangat diperhatikan mengingat organisme yang berkembang pada temperatur yang berbeda tidaklah sama. Inkubasi laboratorium biasanya dioperasikan pada suhu 37 oC atau 55 oC (Roberts, 2003).

Komponen organik kompleks (Karbohidrat, protein, lipid)

Asam-asam lemak rantai panjang (Propionat, butirat dan lain-lain)

35 %

17 % 13 %

10 % Hidrolisis

Asidogenesis

20 % 5 %

Komponen organic sederhana (Gula, asam amino, peptida)

Asetogenesis

CH4, CO2

72 % 28 %

Apabila temperatur menurun, aktivitas bakteri akan berkurang, begitu pula dengan produksi biogas. Sebaliknya bila temperatur meningkat, beberapa bakteri mulai memasuki fasa kematian dan biogas yang diproduksi juga akan berkurang. Isolasi, penukar panas, elemen pemanas, penangas air dan injeksi uap air merupakan metode-metode yang dapat digunakan untuk mengontrol temperatur digester (Garcelon dan Clark, 2007).

2.5.2 pH dan Alkalinitas

Alkalinitas merupakan ukuran dari jumlah karbonat dalam suatu larutan. Sementara, tingkat keasaman atau kebasaan suatu larutan diindikasikan oleh pH. Suatu larutan yang bersifat asam akan mengandung lebih banyak ion hidrogen atau hidronium dibandingkan dengan jumlah ion hidroksidanya, demikian juga sebaliknya. Alkalinitas sangat penting dalam proses anaerob karena apabila asam dalam larutan bertambah, karbonat akan menyumbangkan ion hidroksidanya untuk menetralisir keasaman. Hal ini dikenal sebagai efek buffer dari alkalinitas.

Seperti halnya syarat ketiadaan oksigen dan jangkauan temperatur yang sempit, metanogen juga hanya dapat berkembang dengan baik pada jangkauan pH yang sempit, antara 6,5 hingga 8. Setelah bakteri pembentuk asam menghasilkan asam, metanogen akan menggunakan asam tersebut dan mempertahankan pH pada tingkat netral. Akan tetapi perlu diingat bahwa laju reaksi yang melibatkan bakteri pembentuk asam lebih tinggi dibandingkan dengan laju reaksi yang melibatkan bakteri metanogen. Untuk itu, populasi metanogen harus diusahakan dan dipertahankan lebih besar. Selain itu, peningkatan pH dengan penambahan baking soda (NaHCO3) juga dapat dilakukan untuk meningkatkan alkalinitas atau kapasitas buffering dari larutan fermentasi.

mengalami pengasaman dan tidak mampu memproduksi biogas (Garcelon dan Clark, 2007).

2.5.3 Perbandingan Karbon dan Nitrogen (C:N)

Seperti pada manusia, diet yang seimbang membantu mempertahankan populasi bakteri yang stabil dan sehat. Bakteri anaerob umumnya menggunakan karbon sebagai sumber energi untuk pertumbuhan, dan nitrogen untuk membangun struktur sel. Biasanya karbon yang dibutuhkan 25-30 kali lebih banyak dibandingkan dengan nitrogen. Umpan yang dapat digunakan bakteri secara efisien sebaiknya memiliki perbandingan karbon : nitrogen sekitar 30:1(Garcelon dan Clark, 2007).

2.6 Fermentasi Anaerobik

Fermentasi anaerobik mengakibatkan transformasi dari senyawa-senyawa

organik oleh ekosistem campuran kultur bakteri tanpa oksigen. Proses ini merupakan

proses alami dimana gas yang diproduksi merupakan kombinasi antara metana dan

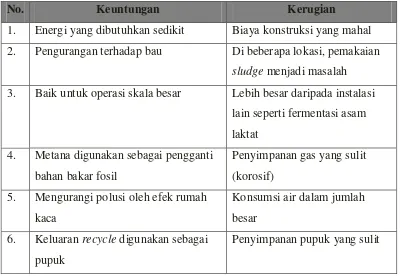

karbondioksida. Fermentasi anaerobik mempunyai keuntungan dan kerugian. Tabel

[image:32.595.120.520.462.738.2]2.3 memperlihatkan keuntungan dan kerugian fermentasi anaerobik.

Tabel 2.3 Keuntungan dan Kerugian Fermentasi Anaerobik

No. Keuntungan Kerugian

1. Energi yang dibutuhkan sedikit Biaya konstruksi yang mahal

2. Pengurangan terhadap bau Di beberapa lokasi, pemakaian

sludge menjadi masalah

3. Baik untuk operasi skala besar Lebih besar daripada instalasi

lain seperti fermentasi asam

laktat

4. Metana digunakan sebagai pengganti

bahan bakar fosil

Penyimpanan gas yang sulit

(korosif)

5. Mengurangi polusi oleh efek rumah

kaca

Konsumsi air dalam jumlah

besar

6. Keluaran recycle digunakan sebagai

pupuk

7. Mengurangi COD dan BOD, padatan

total, dan padatan volatil pada carcass

Bermasalah pada managemen

dari sludge

8. Menghilangkan atau mengurangi

bakteri pengganggu, patogen, telur

serangga, dan parasit internal

Tidak dapat menghilangkan

seluruh bakteri patogen

(Metcalf & Eddy, 2003)

2.7 Nilai Potensial Biogas

Biogas yang bebas pengotor (H2O, H2S, CO2, dan partikulat lainnya) dan telah

mencapai kualitas pipeline adalah setara dengan gas alam. Dalam bentuk ini, gas

dapat digunakan sama seperti penggunaan gas alam. Pemanfaatannya pun telah layak

sebagai bahan baku pembangkit listrik, pemanas ruangan, dan pemanas air. Jika

dikompresi, biogas dapat menggantikan gas alam terkompresi yang digunakan pada

kendaraan. Di Indonesia nilai potensial pemanfaatan biogas ini akan terus meningkat

karena adanya jumlah bahan baku biogas yang melimpah dan rasio antara energi

biogas dan energi minyak bumi yang menjanjikan. Berdasarkan sumber Departemen

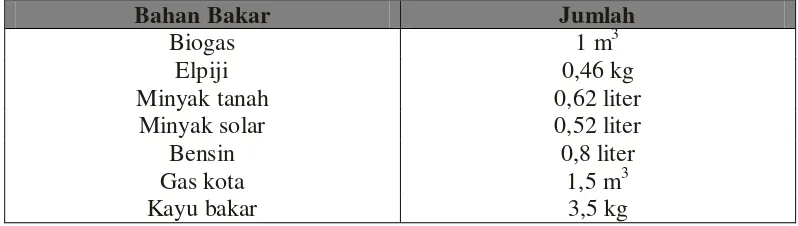

[image:33.595.119.518.470.583.2]Pertanian, nilai kesetaraan biogas dengan sumber energi lain adalah sebagai berikut:

Tabel 2.4 Kesetaraan Biogas dengan sumber lain

Bahan Bakar Jumlah

Biogas 1 m3

Elpiji 0,46 kg

Minyak tanah 0,62 liter

Minyak solar 0,52 liter

Bensin 0,8 liter

Gas kota 1,5 m3

Kayu bakar 3,5 kg

(Hermawan, dkk, 2007)

2.8 Limbah Cair Pengolahan Kelapa Sawit (POME, Palm Oil Mill Effluent)

senyawa-senyawa tersebut dapat membahayakan lingkungan, perlu dilakukan pengolahan terhadap air buangan industri untuk mengurangi senyawa-senyawa yang berpotensi bahaya hingga ambang batas yang diperbolehkan.

Secara spesifik, POME (palm oil mill effluent) merupakan istilah yang merujuk pada buangan dari tahap akhir produksi minyak kelapa sawit di pabrik. Istilah ini meliputi beragam cairan, pengotor, minyak residu dan padatan tersuspensi. POME yang belum diolah memiliki kadar limbah berbahaya yang tinggi, yang tergantung pada proses operasinya. BOD (biological oxygen demand) dari POME dapat mencapai 25000 hingga 35000 mg/L dengan kandungan air sekitar 94%.

POME dihasilkan dari berbagai titik selama pemrosesan dalam pabrik minyak kelapa sawit, meliputi:

- Sludge atau lumpur klarifikasi - Kondensat sterilisasi

- Air pencuci buah

- Buangan dari hydro cyclone

- Buangan boiler, tangki dan dekanter.

Komposisi POME secara umum terdiri dari 995% air, 0,5-2% minyak, 3-4% padatan (tersuspensi dan terlarut) serta sedikit pasir (Igwe dan Onyegbado, 2007). Seperti halnya bahan lain yang dapat dijadikan umpan bagi fermentasi anaerob, POME memenuhi persyaratan utama, yakni mengandung bahan organik dalam jumlah yang signifikan. Bahan organik inilah yang kemudian akan dikonversikan menjadi metana dan karbondioksida (Steffen et.al., 1998).

Limbah cair yang dihasilkan oleh pabrik minyak kelapa sawit (PMKS) berasal dari air kondensat pada proses sterilisasi, air dari proses klarifikasi, air

Tabel 2.5 Komposisi Kimia Limbah Cair PMKS

Komponen % Berat Kering

Ekstrak dengan ether 31.60

Protein (N x 6,25) 8.20

Serat 11.90

Ekstrak tanpa N 34.20

Abu 14.10

P 0.24

K 0.99

Ca 0.97

Mg 0.30

Na 0.08

Energi (kkal / 100 gr) 454.00

(Siregar, 2010)

Tabel 2.6 Komposisi Asam Amino Limbah Cair Segar PMKS

Asam Amino %

Lisine 0.98

Histidine 2.02

Arginine 0.74

Aspartot asam 8.37

Threoine 3.37

Serine 8.19

Glutamit asam 13.19

Piroline 3.80

Glycine 1.96

Alanine 5.67

Valine 4.05

Methionine 0.14

Isoleusine 3.10

Leusine 8.79

Tyrosine 2.06

Phanylalarine 3.48

(Siregar, 2010)

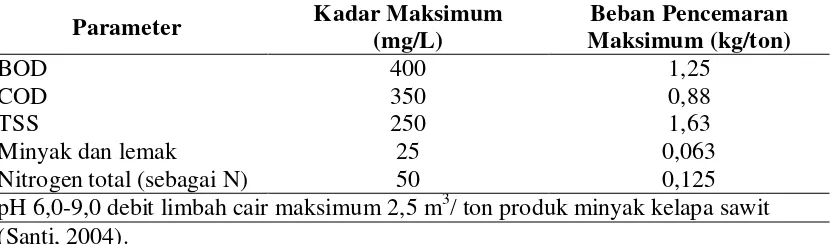

Tabel 2.7 Baku Mutu Limbah Cair Industri Minyak Kelapa Sawit

Parameter Kadar Maksimum

(mg/L)

Beban Pencemaran Maksimum (kg/ton)

BOD 400 1,25

COD 350 0,88

TSS 250 1,63

Minyak dan lemak 25 0,063

Nitrogen total (sebagai N) 50 0,125

[image:35.595.115.534.613.735.2]2.9Deskripsi Proses dan Sifat – Sifat Bahan Baku Serta Produk

Berdasarkan kajian literatur yang telah dipaparkan pada sub-sub bab sebelumnya, berikut ini disajikan deskripsi proses dan sifat-sifat dari bahan baku dan produk

2.9.1 Deskripsi Proses Pra Rancangan Pabrik Pembuatan Compressed Natural

Gas (CNG) dari Biogas Hasil Fermentasi Thermofilik Limbah Cair

Kelapa Sawit.

Proses pembuatan Compressed Natural Gas (CNG) dari biogas hasil fermentasi Thermofilik limbah cair kelapa sawit disajikan secara skematik pada Gambar 2.1. Proses terbagi menjadi unit fermentasi LCKS menjadi biogas dan unit pengolahan biogas menjadi CNG.

2.9.1.1Fermentasi Limbah Cair Kelapa Sawit menjadi Biogas

Limbah cair kelapa sawit (LCKS) dikumpulkan di dalam bak penampungan/

neutralizer (T-101).

Limbah cair kelapa sawit (LCKS) yang telah ditampung dalam bak penampung/neutralizer (T-101), dilakukan penambahan senyawa NaHCO3 menggunakan screw conveyor (C-102). Penambahan NaHCO3 ini untuk menetralkan pH, karena proses fermentasi berlangsung dengan baik dalam pH 6-8. Dan apabila nutrisi ditambahkan langsung ke dalam reaktor, maka kondisi reaktor tersebut akan sulit dijaga.

Setelah itu, LCKS yang telah ditambahkan NaHCO3 dialirkan ke dalam bak nutrisi (M-106) yang dilengkapi dengan pengadukan dimana di dalam bak ini juga dilakukan penambahan senyawa FeCl2 dengan menggunakan screw conveyor (C-103). LCKS yang pH-nya telah netral dialirkan ke fermentor (R-201). Fermentor yang digunakan adalah jenis reaktor tangki berpengaduk (Continouos Stirred Tank Reactor). Suhu di dalam fermentor dijaga 550C, dimana bakteri yang digunakan adalah bakteri thermofillik. Proses yang terjadi meliputi proses hidrolisis, asidifikasi, dan proses pembentukan metana dengan hydraulic retention time 6 hari. Kemudian

recycle ke bak (M-106). Dari fermentor, sisa ampas dialirkan ke filter press (H-204) kemudian ditampung pada bak penampung ampas cair (F-205) dan ampas padat.

2.9.1.2Pemurnian Biogas

Komponen biogas terbesar yang dihasilkan yaitu Metana (CH4), Karbondioksida (CO2) dan Hidrogen Sulfida (H2S). Air yang terkandung pada biogas dipisahkan dengan menggunakan water trap (F-301). Biogas yang telah terpisah dengan air ditampung di tangki penyimpanan biogas (F-304) dan H2S di adsorpsi dengan menggunakan Desulfirizer (D-306). Biogas yang terbentuk dengan komponen utama CH4 dialirkan ke suatu menara absorpsi (D-308) untuk menyerap CO2. CH4 dan CO2 yang terbentuk dialirkan kedalam unit CO2 removal. Unit ini terdiri atas 2 bagian, yaitu: CO2 absorber (D-308) yang berfungsi untuk mengabsorbsi CO2, serta unit CO2 stripper (D-312) yang berfungsi untuk melepaskan CO2. CO2 diserap menggunakan larutan K2CO3 untuk mengabsorpsi gas CO2 yang masuk pada bagian atas kolom absorber. Pada CO2 absorber pertama-tama gas CO2 bereaksi dengan H2O menghasilkan asam karbonat, kemudian bereaksi dengan ion karbonat dari K2CO3 membentuk ion bikarbonat. Reaksi kimia yang terjadi pada kolom absorber bersifat eksotermis, yaitu:

• CO2 + H2O ↔ H2CO3 • H2CO3 + CO3=↔ 2HCO3 -• 2HCO3- + 2K+↔ 2KHCO3 • CO2 + H2O + K2CO3↔ 2KHCO3

Larutan yang banyak mengandung CO2 akan keluar pada bagian bawah kolom

absorber, kemudian dipanaskan dan dialirkan menuju CO2 stripper. Pada CO2

stripper kolom dipanasi menggunakan steam karena reaksi yang terjadi bersifat endotermik dan temperaturnya dijaga konstan pada 100oC dan tekanan 1 bar. Pada kolom stripper terjadi reaksi yang berlawanan pada CO2 absorber yang melepaskan CO2. Gas CO2 yang terlepas akan keluar menuju CO2 plant dari bagian atas stripper

2.9.1.3Pengkompresan Biogas

Gas metan yang telah dimurnikan ditampung dalam tangki akumulasi (F-401). Tekanan gas metana akan dinaikkan dari 1 atm menjadi 20 atm dengan temperatur 79,39 oC. Untuk memperoleh tekanan tersebut menggunakan Compressor Centrifugal (G-402). Temperatur gas diturunkan menjadi 15 oC dengan mengalirkan ke cooler (E-403) dengan propana sebagai refrigeran. Kemudian gas kembali di kompres dengan menggunakan Compressor Centrifugal (G-405) untuk mencapai tekanan akhir dari tekanan 20 atm menjadi 197 atm dengan temperatur 15 oC. Setelah tekanan yang diinginkan untuk CNG tercapai, maka gas dalam tabung yang siap untuk dipasarkan.

2.9.2Sifat-sifat Bahan Pembantu dan Produk

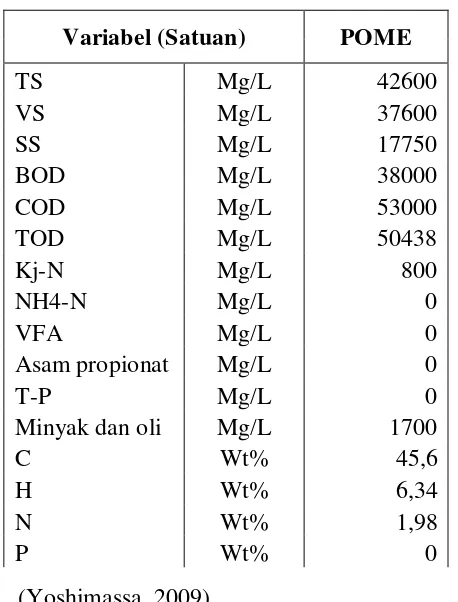

2.9.2.1Limbah Cair Kelapa Sawit (LCKS)

[image:38.595.206.435.416.717.2]Sebagai bahan utama yang difermentasikan menjadi biogas adalah limbah cair Pabrik Kelapa Sawit (PKS) dengan karakteristik sebagai berikut :

Tabel 2.8 Karakteristik Limbah Cair Kelapa Sawit

Variabel (Satuan) POME

TS Mg/L 42600

VS Mg/L 37600

SS Mg/L 17750

BOD Mg/L 38000

COD Mg/L 53000

TOD Mg/L 50438

Kj-N Mg/L 800

NH4-N Mg/L 0

VFA Mg/L 0

Asam propionat Mg/L 0

T-P Mg/L 0

Minyak dan oli Mg/L 1700

C Wt% 45,6

H Wt% 6,34

N Wt% 1,98

P Wt% 0

2.9.2.2Metana (CH4)

Fungsi : merupakan komponen unsur terbesar (70%) di dalam biogas. 1. Berat Molekul : 16,043 g/mol

2. Temperatur kritis : -82,70C 3. Tekanan kritis : 45,96 bar 4. Fasa padat

• Titik cair : -182,50 C • Panas laten : 58,68 kJ/kg 5. Fasa cair

• Densitas cair : 500 kg/m3 • Titik didih : -161,60 C • Panas laten uap : 510 kJ/kg 6. Fasa gas

• Densitas gas : 0,717 kg/m3 • Faktor kompresi : 0,998 • Spesifik graviti : 0,55 • Spesifik volume : 1,48 m3/kg • CP : 0,035 kJ/mol. 0K • CV : 0,027 kJ/mol. 0K • Viskositas : 0,0001027 poise • Kelarutan : 0,054 vol/vol (Gas encyclopedia, 2010)

2.9.2.3Karbon Dioksida (CO2)

Fungsi : merupakan salah satu komponen di dalam biogas yaitu sebesar 30%. 1. Berat Molekul : 44,01 g/mol

2. Temperatur kritis : 310 C 3. Tekanan kritis : 73,825 bar 4. Densitas kritis : 464 kg/m3

5. Fasa padat

• Densitas padat : 1562 kg/m3

6. Fasa cair

• Densitas cair : 1.032 kg/m3 • Titik didih -78,50 C • Panas laten uap : 571,08 kJ/kg • Tekanan uap : 58,5 bar 7. Fasa gas

• Densitas gas : 2,814 kg/m3 • Faktor kompresi : 0,9942 • Spesifik graviti : 1,521 • Spesifik volume : 0,547 m3/kg • CP : 0,037 kJ/mol. 0K • CV : 0,028 kJ/mol. 0K • Viskositas : 0,0001372 poise • Kelarutan : 1,7163 vol/vol (Gas encyclopedia, 2010)

2.9.2.4Natrium karbonat (NaHCO3)

Fungsi : sebagai agen penetral pH.

1. Berat molekul : 84,0079 gr/mol 2. Titik lebur : 500 C (3230 K) 3. Densitas : 2.200 gr/cm3

4. Kelarutan dalam air : 7,89 g / 100 ml pada 180 C 5. Tingkat kebasaan (pKb) : -2,43

6. Berwarna padatan putih

7. Merupakan senyawa ampoterik 8. Bersifat endotermis

2.9.2.5 Ferro Klorida (FeCl2)

Fungsi: sebagai sumber nutrisi bagi mikroba 1. Berat molekul : 126,751 gr/mol 2. Titik lebur : 677 0C

3. Kelarutan dalam air : 64,4 gr/100 ml pada 10 0C 105,7 gr/100 ml pada 100 0C 4. Densitas : 3,16 gr/cm3

5. Agen flokulan dalam pengolahan air limbah buangan 6. Tidak larut dalam tetrahidrofuran

7. Merupakan padatan paramagnetik (Wikipedia, 2010)

2.9.2.6 Air (H2O)

Fungsi: sebagai pelarut

1. Berat molekul : 18,016 gr/gmol 2. Titik lebur : 0°C (1 atm) 3. Titik didih : 100°C (1 atm) 4. Densitas : 1 gr/ml (4°C) 5. Spesifik graviti : 1,00 (4°C) 6. Indeks bias : 1,333 (20°C) 7. Viskositas : 0,8949 cP 8. Kapasitas panas : 1 kal/gr 9. Panas pembentukan : 80 kal/gr 10.Panas penguapan : 540 kal/gr 11.Temperatur kritis : 374°C 12.Tekanan kritis : 217 atm

2.9.2.7 Kalium Karbonat (K2CO3)

Fungsi : sebagai campuran larutan absorben 1. Berat molekul : 138,205 gr/mol 2. Titik lebur : 891 0C

3. Densitas : 2,29 gr/cm3

4. Kelarutan dalam air : 112 g / 100 ml pada 200 C 5. Tidak larut didalam alkohol

5. Berwarna putih

6. Berupa padatan berbentuk serbuk (Wikipedia,2010)

2.9.2.8 Propana (C3H8)

Fungsi: sebagai refrigerant pada proses pendinginan gas metana (CH4). 1. Berat molekul : 44,1 g/mol

2. Densitas cair : 593,12 kg/m3

3. Densitas gas : 2,0098 kg/m3 (0oC, 1013 mbar) 4. Titik cair : -187,7oC

5. Titik didih : -42,1oC 6. Kelarutan dalam air : 0,04 g/L

(Gas encyclopedia, 2010)

2.9.2.9 Compressed Natural Gas (CNG)

Fungsi : Sebagai produk utama

1. Metana (CH4) : 95-97 % 2. Karbon dioksida (CO2) : Max 5 % 3. Berat Molekul : 17,51 kg/kmol 4. Nilai Kalor : 47.476 kJ/kmol 5. Berat Jenis (SG) : 0,55 – 0,85 6. Kadar air : 0,16028 gr/cm3 7. Nilai oktan : 130

POME NaHCO3 FeCl2 T-101 C-103 M-106 3 4 6 1 2 C-102 F-202 8 9 LI LC H-204 F-205 Ampas padat 5 10 25 20 D-308 D-312 T-316 13 TI F-401 28 27 G-402

Steam 150 oC

Kondensat

Air Pendingin 28 oC

Air pendingin keluar 18 26 LI TI R-201 F-301 11 D-306 PC TC FC E-311 E-403 FCTC PC F-404 P-107 P-105 P-317 F-302 12 16 7 22 E-305 G-307 P-203 P-310 F-407 LI F-408 21 FC FC FC FC E-315 19 F-314 29 FC TC P-309 TC TC LI LI LI G-405 PC LI LI 15 17 30 31 F-304 T-406 FC PC TI FC FC G-313 PC 23 24 PC FC Keterangan Gambar

C-102 = Screw Conveyer 1 C-103 = Screw Conveyer 2 D-306 = Adsorpsi / Desulfurizer

D-308 = Kolom Absorpsi D-312 = Kolom Stripper

E-305 = Heater I E-311 = Heater II E-315 = Cooler 1 E-403 = Cooler 2

F-202 = Bak Sedimentasi F-205 = Bak Penampungan Pupuk Cair F-301 = Water Trap

F-302 = Tangki Penampung Air F-304 = Tangki Penampung Biogas F-314 = Tangki Penampung CO2

F-401 = Tangki Akumulasi Gas Metana F-404 = Tangki Penyimpanan CNG F-407 = Tangki Propana F-408 = Tangki Propana Bekas G-303 = Compressor Centrifugal 1 G-307 = Blower

G-313 = Compressor Centrifugal 2 G-402 = Compressor Centrifugal 3

G-405 = Compressor Centrifugal 4

H-204 = Filter Press

M-106 = Bak Pencampur Nutrisi P-104 = Pompa 1 P-105 = Pompa 2 P-107 = Pompa 3 P-203 = Pompa 4 P-309 = Pompa 5 P-310 = Pompa 6 P-317 = Pompa 7 T-101 = Bak Neutralizer

T-406 = Tangki penampung CNG T-316 = Tangki Penyimpanan Larutan Benfield

R-201 = Reaktor Tangki berpengaduk

Skala : Tanpa Skala Tanggal Tanda Tangan

Digambar Nama : Refina sari Siregar NIM : 060405042

1.Nama : Dr.Eng. Ir. Irvan, Msi NIP : 19680820 199501 1 001 Diperiksa /

Disetujui

2.Nama : Ir. Bambang Trisakti, Msi NIP : 19660925 199103 1 003

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN

DIAGRAM ALIR PABRIK PEMBUATAN COMPRESSED NATURAL GAS

(CNG) DARI BIOGAS HASIL FERMENTASI THERMOFILIK LIMBAH CAIR KELAPA SAWIT

DIAGRAM ALIR PABRIK PEMBUATAN COMPRESSED NATURAL GAS

(CNG) DARI BIOGAS HASIL FERMENTASI THERMOFILIK LIMBAH CAIR KELAPA SAWIT DENGAN KAPASITAS UMPAN 45 TON TBS/JAM PC

P-104

G-303

BAB III

NERACA MASSA

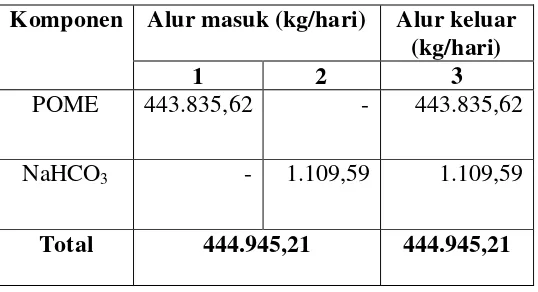

3.1 Bak Neutralizer (T-101)

Tabel 3.1 Neraca Massa pada Bak Neutralizer Komponen Alur masuk (kg/hari) Alur keluar

(kg/hari)

1 2 3

POME 443.835,62 - 443.835,62

NaHCO3 - 1.109,59 1.109,59

Total 444.945,21 444.945,21

[image:44.595.186.455.193.339.2]3.2 Bak Pencampur Nutrisi (M-106)

Tabel 3.2 Neraca Massa pada Bak Pencampur Nutrisi

Komponen Alur masuk (kg/hari) Alur keluar (kg/hari)

3 4 5 6

POME 443.835,62 - 141.636,96 585.472,58

NaHCO3 1.109,59 - 369,86 1.479,45

FeCl2 - 39,81 13,27 53,08

Subtotal 444.945,21 39,81 142.020,09 587.005,11

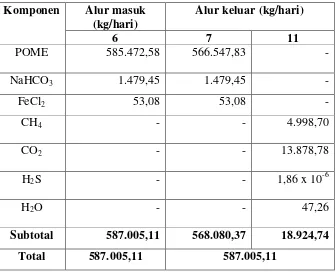

3.3 Reaktor Tangki Berpengaduk (R-201)

Tabel 3.3 Neraca Massa pada Reaktor Tangki Berpengaduk

Komponen Alur masuk (kg/hari)

Alur keluar (kg/hari)

6 7 11

POME 585.472,58 566.547,83 -

NaHCO3 1.479,45 1.479,45 -

FeCl2 53,08 53,08 -

CH4 - - 4.998,70

CO2 - - 13.878,78

H2S - - 1,86 x 10-6

H2O - - 47,26

Subtotal 587.005,11 568.080,37 18.924,74

Total 587.005,11 587.005,11

3.4 Tangki Sedimentasi (F-202)

Tabel 3.4 Neraca Massa pada Tangki Sedimentasi

Komponen Alur masuk (kg/hari)

Alur keluar (kg/hari)

7 5 8

POME 566.547,83 141.636,96 424.910,88

NaHCO3 1.479,45 369,86 1.109,59

FeCl2 53,08 13,27 39,81

Subtotal 568.080,37 142.020,09 426.060,28

3.5 Filter Press (H-204)

Tabel 3.5 Neraca Massa pada Filter Press Komponen Alur

masuk (kg/hari)

Alur keluar (kg/hari)

8 9 10

Ampas 426.060,28 - -

Ampas Cair - 400.496,66 -

Ampas Padat - - 25.563,62

Total 426.060,28 426.060,28

3.6 Water Trap (F-301)

Tabel 3.6 Neraca Massa pada Water Trap Komponen Alur masuk

(kg/hari)

Alur keluar (kg/hari)

11 12 13

CH4 4.998,70 - 4.998,70

CO2 13.878,78 - 13.878,78

H2S 1,86 x 10-6 - 1,86 x 10-6

H2O 47,26 47,26 -

18.924,74 47,26 18.877,48

Total 18.924,74 18.924,74

3.7 Adsorpsi / Desulfuriser (D-306)

Tabel 3.7 Neraca Massa pada adsorpsi / Desulfuriser Komponen Alur masuk

(kg/hari)

Alur keluar (kg/hari)

16 17

CH4 4.998,70 4.998,70

CO2 13.878,78 13.878,78

H2S 1,86 x 10-6 -

3.8 Kolom Absorpsi (D-308)

Tabel 3.8 Neraca Massa pada Kolom Absorpsi

Komponen Alur masuk (kg/hari) Alur keluar (kg/hari)

18 25 19 26

CH4 4.998,70 - - 4.998,70

CO2 13.878,78 - - 138,78

H2S - - - -

H2O - 100.551,79 94.930,88 -

K2CO3 - 43.093,62 - -

KHCO3 - - 62.454,53

18.877,48 143.645,41 157.385,41 5.137,48

Total 162.522,89 162.522,89

3.9 Kolom Stripper (D-312)

Tabel 3.9 Neraca Massa pada Kolom Stripper

Komponen Alur masuk (kg/hari) Alur keluar (kg/hari)

20 21 22

CO2 - 13.740,00 -

H2O 94.930,88 - 100.551,79

K2CO3 - - 43.093,62

KHCO3 62.454,53

157.385,41 13.740,00 143.645,41

BAB IV

NERACA ENERGI

Basis perhitungan : 1 hari Satuan operasi : kJ/hari

Temperatur basis : 25oC (298,15 K)

4.1 Bak Neutralizer (T-101)

Tabel 4.1 Neraca Energi pada Bak Neutralizer (T-101)

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 54.012.958,11 -

Produk - 54.239.719,80

∆Hsolution - -226.761,69

Total 54.012.958,11 54.012.958,11

4.2 Bak Pencampur Nutrisi (M-106)

Tabel 4.2 Neraca Energi pada Bak Pencampur Nutrisi (M-106)

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 60.306.719,42 -

Produk - 60.274.109,94

∆Hsolution - 32.609,48

Total 60.306.719,42 60.306.719,42

4.3 Reaktor Fermentasi (R-201)

Tabel 4.3 Neraca Energi pada Reaktor Fermentasi (R-201)

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 60.274.234,61 -

Produk - 69.450.327,58

Qsteam 9.176.092,97 -

4.4 Heater I (E-305)

Tabel 4.4 Neraca energi Heater I (E-305)

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 45.932,55 -

Produk - 938.730,87

dQ/dT 892.798,32 -

Total 938.730,87 938.730,87

4.5 Kolom Absorpsi (D-308)

Tabel 4.5 Neraca energi Kolom Absorpsi (D-308)

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 16.840.368,53 -

Produk - 25.247.513,42

∆Hsolution - -8.407.131,83

Total 16.840.368,53 16.840.368,53

4.6 Heater II (E-311)

Tabel 4.6 Neraca energi Heater II (E-311)

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 58.841.581,08 -

Produk - 58.842.623,44

dQ/dT 1.042,35 -

4.7 Kolom Stripper (D-312)

Tabel 4.7 Neraca energi Kolom Stripper (D-312)

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 30.128.618,08 -

Produk - 35.137.585,61

∆Hsolution - 8.407.131,83

dQ/dT 13.416.099,35 -

Total 43.544.717,43 43.544.717,43

4.8 Cooler I (E-315)

Tabel 4.8 Neraca Energi pada Cooler I(E-315)

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 28.714.005,35 -

Produk - 15.901.163,66

dQ/dT -12.812.367,70 -

Total 15.901.163,66 15.901.163,66

4.9 Kompressor ( G-402 )

Tabel 4.9 Neraca energi Kompressor (G-402)

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 636.216,96 -

Produk - 636.216,96

Qcomp 2.152.285,25

-dQ/dT - 2.152.285,25

4.10 Cooler II(E-403)

Tabel 4.10 Neraca Energi pada Cooler II(E-403)

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 636.216,96 -

Produk - -112.834,03

dQ/dT -749.050,99 -

Total -112.834,03 -112.834,03

4.11 Kompressor ( G-405 )

Tabel 4.11 Neraca energi Kompressor (G-405)

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan -112.834,03 -

Produk - -112.834,03

Qcomp 1.095.591,92

-dQ/dT - 1.095.591,92

BAB V

SPESIFIKASI PERALATAN

5.1 Bak Netralisasi (T-101)

Fungsi : Sebagai tempat penampung POME dengan padatan NaHCO3 dan menetralkan pH POME

Bentuk : Persegi panjang Bahan konstruksi : Beton

Jumlah : 1 unit

Kondisi Penyimpanan:

• Temperatur, T = 55,11 0 C • Tekanan operasi, P = 1 atm Volum bak = 532,34 m3

Panjang bak (p) = 16,20 m Tinggi bak (t) = 4,05 m Lebar bak (l) = 8,10 m

5.2 Screw Conveyor (C-102)

Fungsi : Mengangkut NaHCO3 ke bak netralisasi. Jenis : Horizontal screw conveyor

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kondisi operasi :

• Temperatur : T = 30°C (303,15 K) • Tekanan operasi : P = 1 atm (101,325 kPa) Jarak angkut : 30 ft = 9,14 m

Daya : 0,1 hp

5.3 Screw Conveyor (C-103)

Fungsi : Mengangkut FeCl2 ke bak nutrisi Jenis : Horizontal screw conveyor

Kondisi operasi :

• Temperatur : T = 30°C (303,15 K) • Tekanan operasi : P = 1 atm (101,325 kPa)

Jumlah : 1 unit

Jarak angkut : 30 ft = 9,14 m

Daya : 0,01 hp

5.4 Pompa (P-105)

Fungsi : Memompa bahan-bahan yang di recycle dari bak sedimentasi ke bak pencampur nutrisi.

Jenis : Pompa sentrifugal Jumlah : 1 unit

Bahan konstruksi : Commercial steel

Kondisi operasi:

• Tekanan masuk (P ) = 1 atm • Temperatur (T) = 36 0C Daya motor : 0,2 hp

5.5 Bak Pencampur Nutrisi (M-106)

Fungsi : Mencampur POME dengan FeCl2 Tipe : Berpengaduk

Bentuk : Persegi Bahan : Beton Waktu tinggal : 1 hari Jumlah : 1 unit Kondisi operasi:

• Tekanan (P) : 1 atm • Temperatur (T) : 50,62 0C Kapasitas : 702,15 m3

Lebar bak : 8,89 m

Jenis pengaduk: flat 6 blade turbin impeller

Jumlah baffle : 4 buah Daya motor : 1 hp

5.6 Pompa Netralisasi (P-107)

Fungsi : Memompa POME dari bak netralisasi ke bak pencampur nutrisi dan ke reaktor.

Jenis : Pompa Screw

Jumlah : 1 unit

Bahan konstruksi : Commercial steel

Kondisi operasi:

• Tekanan masuk (P ) = 1 atm • Temperatur (T) = 50,62 0C Daya motor : 1 hp

5.7 Reaktor Fermentasi (R-201)

Fungsi : Tempat berlangsungnya reaksi fermentasi.

Jenis : Tangki berpengaduk dengan flat 6 blade turbin impeller

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-285 grade C Waktu tinggal : 6 hari

Jumlah : 2 unit Kondisi operasi:

• Tekanan (P) : 1 atm • Temperatur (T) : 55 0C Volum Bahan : 1.755,36 m3 Volum Tangki : 2.106,44 m3

Tebal Tutup atas : 1 ½ in

Jenis pengaduk : flat 6 blade turbin impeller

Jumlah baffle : 4 buah Daya motor : 11,5 hp

5.8 Bak Sedimentasi (F-202)

Fungsi : Mengendapkan sebagian padatan-padatan yang keluar dari fermentor.

Jenis : Gravity Thickner

Jumlah : 2 unit

Bahan konstruksi : Carbon steel SA-212, GradeC Kondisi Operasi

• Tekanan masuk = 1 atm • Suhu masuk = 55 oC Volume = 57,63 m3 Diameter Tangki = 3,65 m Tinggi Tangki = 6,71 m Tinggi Tutup = 1,83 m Kedalaman bahan = 5 m Waktu pengendapan = 2 jam

5.9 Pompa (P-203)

Fungsi : Mengalirkan ampas dari fermentor (R-201) ke filter press

(H-204). Jenis : Pompa Screw

Jumlah : 1 unit

Bahan konstruksi : Commercial steel

Kondisi operasi:

5.10 Filter Press ( H-204)

Fungsi : Memisahkan air dengan ampas untuk digunakan sebagai pupuk. Jenis : Plate and frame filter press.

Bahan konstruksi : Carbon steel SA-285 grade C Jumlah : 1 unit

Kondisi operasi

• Tekanan = 1 atm • Temperatur = 43 °C Jumlah plate : 6 buah

5.11 Bak Penampung Pupuk Cair (F-205)

Fungsi : Menampung ampas cair setelah proses penyaringan pada filter press

Bentuk : Persegi

Bahan konstruksi : Beton kedap air Jumlah : 1 unit

Kondisi Penyimpanan:

• Temperatur, T = 43 0 C • Tekanan operasi, P = 1 atm Volum bak : 484,96 m3

Lebar bak : 7,86 m Panjang bak : 7,86 m Tinggi bak : 7,86 m

5.12 Water Trap (F-301)

Fungsi : Memisahkan air yang terkandung di dalam biogas, dimana air terpisahkan 100 %.

Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

• Tekanan : 1 atm

Waktu Tinggal = 1 hari Volume Tangki = 0,09 m3 Tinggi Tangki = 0,71 m Diameter Tangki = 0,4 m Tinggi Tutup Elipsoidal = 0,1 m Tebal Tangki = 1,5 in

5.13 Tangki Penampung Biogas (F-304)

Fungsi : Sebagai tempat penampung biogas Bentuk : Spherical Tank

Bahan konstruksi : Stainlees steel

Jumlah : 1 unit

Kondisi Penyimpanan:

• Temperatur, T = 27 0 C • Tekanan operasi, P = 2 atm Volume tangki = 2.967,82 m3

Diameter tangki = 17,83 m = 702,08 in Tekanan operasi = 3,67 atm

Tekanan desain = 4,4 atm

5.14 Heater 1 (E-305)

Fungsi : Menaikkan suhu semua gas sebelum dimasukkan ke Desulfuriser.

Jenis : DPHE

Dipakai : pipa 2 x 1 4

1 in IPS, 12 ft 4 hairpin Jumlah : 1 unit

5.15 Adsorpsi / Desulfuriser (D-306)

Fungsi : Menyerap gas H2S dalam biogas. Jenis : Fixed bed ellipsoidal

Bahan : Carbon steel, SA-283, grade C

Kondisi operasi

• Temperatur = 65 0C • Tekanan = 1,5 atm Jenis Adsorben = ZnO

Jumlah Katalis = 6,19x10-6 kg Tinggi Tangki = 0,01 m Diameter Tangki = 0,008 m Tinggi Tutup = 0,002 m Tebal Kolom = 1,5 in

5.16 Blower (G-307)

Fungsi : Mengalirkan biogas dari desulfurisasi menuju absorber Jenis : Blower sentifugal

Bahan konstruksi : Carbon steel

Kondisi operasi :

• Temperatur (T) = 65 0C • Tekanan (P) = 1,5 atm Daya blower : 1,5 hp

5.17 Kolom Absorbsi (D-308)

Fungsi : Mengikat CO2 yang terdapat pada biogas Bentuk : Silinder tegak

Bahan : carbon steel, SA-283, Grade C.

Kondisi Operasi

• Tekanan = 1,5 atm

Menghitung ukuran absorber :

Diameter Kolom = 2 ft = 0,61 m Tinggi Kolom = 7 ft = 2,13 m Tinggi Tutup dan Alas = 0,5 ft

Tinggu Total = 2,44 m Jumlah Tray = 5 tray

Packing = Pallring

Nominal size = 1 ½ in Tebal Kolom = 1 ½ in

5.18 Pompa (P-309)

Fungsi : Mengalirkan komponen-komponen dari absorber ke heater. Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial steel

Kondisi operasi:

• Tekanan masuk (P ) = 1 atm • Temperatur (T) = 79,39 0C Daya motor : 0,2 hp

5.19 Pompa (P-310)

Fungsi : Mengalirkan komponen-komponen dari stripping ke heater. Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Commercial steel

Kondisi operasi:

5.20 Heater II (E-311)

Fungsi : Menaikkan suhu semua gas sebelum dimasukkan ke tangki larutan Benfield.

Jenis : DPHE

Dipakai : pipa 2 1 x 12 1 in IPS, 15 ft 1 hairpin 4 Jumlah : 1 unit

LMTD : 15,40 oF Luas Penampang (A) : 0,04 ft2

5.21 Stripper (D-312)

Fungsi : Melucutkan (melepaskan) karbon dioksida (CO2) yang terikat pada larutan benfield yang berasal dari Absorber

CO2 (D-307).

Kapasitas : 18.877,48 kg/hari (1 hari operasi)

Desain : Berupa bejana (tangki) vertikal dengan tutup dan alas berupa segmen bola (torispherical dishedhead).

Bahan konstruksi : Low alloy steel SA 202 (A) Jumlah : 1 unit

Umur alat (A) : 10 tahun Volume (Vt) : 402,43 m3

Ukuran : Diameter tangki (Di) = 5,43 m Tinggi tangki (H) = 16,29 m

Radiuscrown (L) = 5,43 m

Knuckleradius (r) = 1,08 m

Tebal silinder (ts) = 0,009 m

Tebal head (th) = 0,01 m

5.22 Kompressor (G-313)

Fungsi : Menaikkan tekanan gas CO2 dari stripper. Jenis : Centrifugal Compressor

Kondisi operasi:

• Tekanan masuk (P1 ) = 1atm • Tekanan Keluar (P2) = 20 atm • Temperatur (T) = 100 0C

Dipilih material pipa commercial steel 4 inchi Sch 150 • Diameter dalam (ID) = 3,624 in = 0,302 ft • Diameter luar (OD) = 4,50 in = 0,375 ft • Luas penampang (A) = 0,949 ft2

Daya Motor : 36 hp

5.23 Tangki penyimpanan gas CO2(F-314)

Fungsi : Sebagai wadah penyimpanan gas CO2 sebelum didistribusikan.

Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup

ellipsoidal

Jenis sambungan : Double welded butt joints

Kondisi operasi :

• Tekanan = 20 atm • Temperatur = 100 oC Volum tangki = 566,55 m3 Diameter Tangki = 7,84 m Tinggi tangki = 13,71 m Tinggi tutup elipsoidal = 1,96 m

Tebal Tangki = 5,45 in = 0,14 m

5.24 Cooler I (E-315)

Fungsi : Menurunkan suhu sebelum dimasukkan ke dalam tangki larutan benfield.

Jenis : DPHE

Jumlah : 1 unit

LMTD : 58,50 oF Luas Penampang (A) : 60,88 ft2

5.25 Pompa (P-317)

Fungsi : Mengalirkan komponen-komponen dari tangki penyimpanan larutan

Benfield ke adsorber.

Jenis : Pompa sentrifugal Jumlah : 1 unit

Bahan konstruksi : Commercial steel

Kondisi operasi:

• Tekanan masuk (P ) = 1 atm • Temperatur (T) = 60 0C Daya motor : 0,2 hp

5.26 Tangki Akumulasi Gas CH4 (F-401)

Fungsi : Mengakumulasikan gas CH4 dari kolom absorpsi Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Bahan konstruksi : Carbon steel SA-212 grade A

Waktu tinggal : 10 menit Kondisi operasi:

5.27 Kompressor (G-402)

Fungsi : menaikkan tekanan produk gas dari tangki penampung Jenis : compressor centrifugal

Jumlah : 1 unit dengan 3 stages Kondisi operasi:

• Tekanan masuk (P1 ) = 1 atm • Tekanan Keluar (P2) = 20 atm • Temperatur (T) = 79,39 0C

Dipilih material pipa commercial steel 4 inci Schedule 120 : • Diameter dalam (ID) = 3,624 in = 0,302 ft

• Diameter luar (OD) = 4,5 in = 0,375 ft • Luas Penampang (A) = 0,949 ft2

Daya Motor : 65 hp

5.28 Cooler II (E-403)

Fungsi : Menurunkan suhu gas (CH4 dan CO2) sebelum dimasukkan ke dalam tabung CNG.

Jenis : DPHE

Dipakai : pipa 2 x 1 4

1 in IPS, 12 ft 1 hairpin Jumlah : 1 unit

LMTD : 225,38 oF Luas Penampang (A) : 5,56 ft2

5.29 Tangki Penyimpanan CNG (F-404)

Fungsi : Menyimpan CNG

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Bahan konstruksi : Carbon Steel SA –285 Grade C Kondisi operasi:

Volume tangki: 434,98 m3 Diameter : 7,18 m Tinggi tutup : 1,79 m Tinggi tangki : 12,56 m Tebal tangki : 5,09 in

5.30 Kompressor (G-405)

Fungsi : Menaikkan tekanan produk gas dari tangki penampung cng. Jenis : compressor centrifugal

Jumlah : 1 unit dengan 5 stages Kondisi operasi:

• Tekanan masuk (P1 ) = 20 atm • Tekanan Keluar (P2) = 197 atm • Temperatur (T) = 15 0C

Dipilih material pipa commercial steel 1,5 inci Schedule 40 : • Diameter dalam (ID) = 1,61 in = 0,13 ft

• Diameter luar (OD) = 1,9 in = 0,16 ft • Luas Penampang (A) = 0,497 ft2 Daya