PRA RANCANGAN PABRIK

PEMBUATAN METANA CAIR

DARI LIMBAH CAIR INDUSTRI TAPIOKA

DENGAN KAPASITAS 3360 KG/HARI

TUGAS AKHIR

Diajukan untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Disusun Oleh:

NIM : 050405013

HARINI ROMAITO

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Segala puji dan syukur penulis ucapkan kepada Allah SWT sebagai Zat yang

tidak pernah berhenti mengalirkan nikmat pada hambaNya sehingga penulis akhirnya

dapat menyelesaikan tugas akhir yang berjudul “Pra Rancangan Pabrik Pembuatan

Metana Cair Dari Limbah Cair Tapioka Dengan Kapasitas 3360 KG/ Hari.

Sholawat dan salam penulis hadiahkan kepada Nabi Muhammad SAW yang dengan

pesannya ”Tuntutlah ilmu hingga ke liang lahat” selalu menjadi motivasi bagi penulis

untuk terus menggali ilmu, salah satunya di Jurusan Teknik Kimia ini.

Tugas akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian

sarjana pada Program Studi Teknik Kimia, Fakultas Teknik, Universitas Sumatera

Utara.

Dalam menyelesaikan tugas akhir ini, penulis banyak menerima bantuan dan

bimbingan dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih

kepada :

1. Ibu Dr. Ir. Fatimah, MT, sebagai Dosen Pembimbing I yang telah membimbing

dan memberikan masukan serta arahan kepada penulis selama menyelesaikan

tugas akhir ini.

2. Bapak Indra Surya, MSc, sebagai Dosen Pembimbing II yang telah membimbing

dan memberikan masukan serta arahan kepada penulis selama menyelesaikan

tugas akhir ini.

3. Bapak Dr. Eng. Ir. Irvan, M.Si., sebagai Koordinator Tugas Akhir.

4. Ibu Ir. Renita Manurung, MT, sebagai Ketua Departemen Teknik Kimia USU.

5. Ibunda tercinta, yang selalu menyemangati penulis dalam untaian doa dan nasehat

agar tekun dan jujur dalam menimba ilmu hingga nantinya mampu memberi manfaat

bagi orang lain dengan ilmu tersebut.

6. Ayahanda, yang tetap teguh dan sabar memperjuangkan kuliah penulis hingga batas

akhir.

7. Saudara kandung penulis, kak Indah, Adek, Ikhsan, Hafiz, Obi dan seluruh

keluarga besar di Sibuhuan atas doa dan cintanya sehingga penulis tidak pernah

mengenal kata menyerah dalam menyelesaikan studi.

9. Teman-teman penulis, Apri, Meri, dan Rudi, Indra, Suci,Teris yang tidak pernah

jemu menanyakan kemajuan skripsi dan terus menyemangati serta menambah ilmu

penulis selama penyusunan skripsi.

10.Teman-teman Teknik Kimia Stambuk 2005 untuk segala dukungan dan saran yang

membangun sehingga penulis terus termotivasi untuk segera menyusul teman-teman

yang terlebih dahulu menamatkan kuliah di Teknik Kimia.

Dalam penyusunan tugas akhir ini, penulis menyadari masih banyak terdapat

kekurangan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik dari

pembaca yang bersifat konstruktif demi kesempurnaan penulisan ini. Akhir kata,

semoga tulisan ini bermanfaat bagi kita semua. Terima Kasih.

Medan, Juni 2010

Penulis,

KATA PENGANTAR ... i

INTISARI ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... ix

BAB I PENDAHULUAN ... ...1

1.1Latar Belakang ... ...1

1.2Perumusan Masalah ... ...3

1.3Tujuan Pra Rancangan Pabrik ... ...4

1.4Manfaat Pra Rancangan Pabrik ... ...4

BAB II TINJAUAN PUSTAKA ... .. ...5

2.1 Pengertian Biogas ... ...5

2.2 Sejarah Biogas ... ...6

2.3 Tahapan Metabolisme dalamPembentukan Biogas ... ...6

2.4 Variabel Kondisi Proses ... ...9

2.5 Fermentasi Anaerobik...9

2.6 Nilai otensial gas...10

2.7 Kegunaan biogas...11

2.8 Proses Pencairan Biogas ... ...12

2.9 Limbah Cair Industri Tapioka ... ...13

2.10 Deskripsi proses Pra Rancangan Pabrik Pembuatan Metana Cair dari .Limbah Cair Taioka ... ...16

2.10.1 Fermentasi Biogas ... ...16

2.10.2 Pemurnian Biogas ... ...17

2.10.3 Pencairan Biogas ... ...17

2.11 Sifat Bahan ... ...18

2.11.1 Limbah Cair Tapioka ... ...18

2.11.2 Effective Microorganism ... ...18

2.11.3 Natrium Bikarbonat (NaHCO3) ... ...19

2.11.5 Ferri Klorida (FeCl2) ... ...19

2.11.6 Metana (CH4) ... ...19

2.11.7 Karbondioksida (CO2) ... ...20

2.11.8 Air (H2O) ... ...20

2.11.9 Propana (C3H8) ... ...21

2.12 Perhitungan mikroba yang dibutuhkan...21

2.13 Unit pengolahan limbah...22

BAB III NERACA MASSA... ...25

BAB IV NERACA ENERGI... ...29

BAB V SPESIFIKASI PERALATAN ... ...32

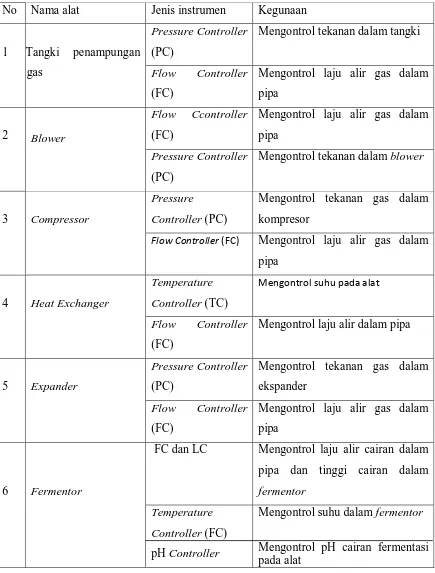

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... ...47

6.1 Instrumentasi ... ...47

6.2 Keselamatan kerja ... ...51

6.3 Keselamatan kerja pada Pabrik Pembuatan Metana Cair ... ...53

BAB VII UTILITAS ... ...58

7.1 Kebutuhan Air ... ...58

7.2 Kebutuhan Listrik ... ...63

7.3 Kebutuhan Bahan Bakar ... ...65

7.4 Spesifikasi Peralatan Utilitas... ...66

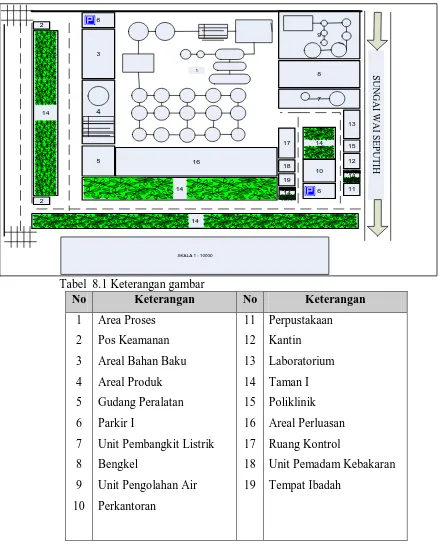

BAB VIII LOKASI DAN TATA LETAK PABRIK ... ...73

8.1 Lokasi Pabrik... ...73

8.2 Tata Letak Pabrik ... ...75

8.3 Perincian Luas Tanah ... ...76

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... ...78

9.1 Organisasi Perusahaan ... ...78

9.2 Manajemen Perusahaan ... ...80

9.3 Bentuk Hukum Badan Usaha ... ...83

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... ...83

9.5 Struktur Tenaga Kerja ... ...86

BAB X ANALISA EKONOMI ... ...93

10.1 Modal investasi ... ...93

10.3 Total Penjualan (Total Sales) ... ...97

10.4 Bonus Perusahaan ... ...97

10.5 Perkiraan Rugi/Laba Usaha ... ...97

10.6 Analisa Aspek Ekonomi ... ...97

BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA ... x

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA ENERGI... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS ... LD-1

DAFTAR TABEL

Tabel 1.1 Data Ekspor Gas Alam ... 2

Tabel 1.2 Data Impor Migas... 3

Tabel 2.1 Komposisi biogas secara umum ... 5

Tabel 2.2 Tabel reaksi sintropik dan metanogenik pada proses anaerob...8

Tabel 2.3 Keuntungan dan kerugian Fermentasi Anaerobik...10

Tabel 2.4 Kesetaraan Biogas dengan Sumber Lain...11

Tabel 2.5 Pengaruh EM terhadap HCN pada Limbah Cair Tapioka...15

Tabel 2.6 Kandungan dan Baku Mutu Limbah Cair untuk Industri Tapioka... 15

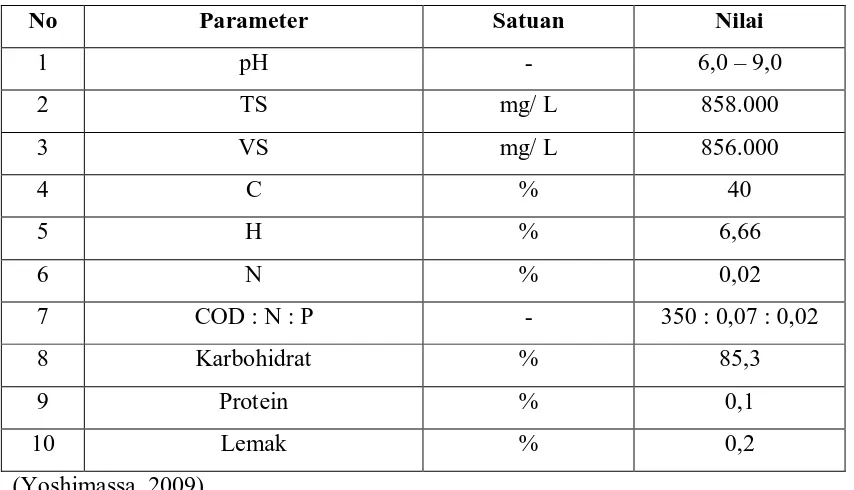

Tabel 2.7 Karekteristik Limbah Cair Industri Tapioka...18

Tabel 2.8 erhitungan untuk Sistem pengolahan Limbah...23

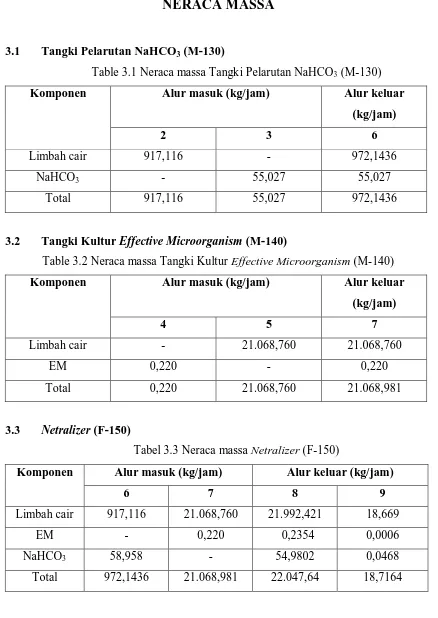

Table 3.1 Neraca massa Tangki Pelarutan NaHCO3 (M-130)……….25

Table 3.2 Neraca massa Tangki Kultur Effective Microorganism (M-140)……...25

Tabel 3.3 Neraca massa Netralizer (F-150) ... .25

Tabel 3.4 Neraca massa Tangki Nutrisi (M-160)...26

Tabel 3.5 Neraca massa Fermentor (R-210)...26

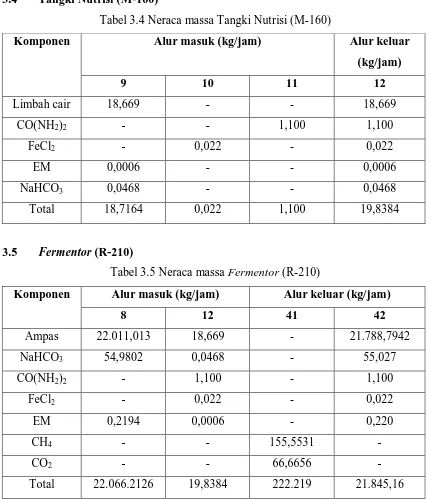

Tabel 3.6 Neraca massa Filter Press (R-220)...27

Tabel 3.7 Neraca massa Kolom Absorpsi (D-310)...27

Tabel 3.8 Neraca massa Tangki Akumulasi Gas Metan (F-410)...27

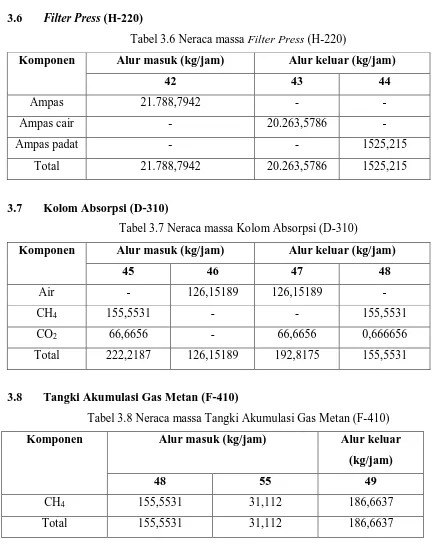

Tabel 3.9 Neraca massa Flash Drum (F-420)... ..28

Tabel 4.1 Neraca energi Fermentor (R-210)………...29

Tabel 4.2 Neraca energi Kolom Absorpsi (D-310)...29

Tabel 4.3 Neraca energi Tangki Akumulasi (F-410)………...29

Tabel 4.4 Neraca energi Comressor (F-421)...30

Tabel 4.5 Neraca energi Pre Cooler (F-422)...30

Tabel 4.6 Neraca energi Cooler (F-423)...30

Table 4.7 Neraca massa Tangki Pelarutan NaHCO3 (M-130)………...31

Tabel 4.8 Neraca massa Tangki Nutrisi (M-160)...31

Tabel 7.2 Kualitas air Sungai Way Seputih, Lampung Timur...60

Tabel 8.1 Perincian Luas Tanah...77

Tabel 9.1 Pembagian Shift Karyawan...87

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya...88

Tabel 9.3 Proporsi Gaji Karyawan...89

Tabel LB.1 Tabel kontribusi Unsur Atom...LB-1

Tabel LB.2 Kapasitas panas padatan………....

Tabel LB.3 Data Kapasitas Panas (J/ mol. K)………LB-2

Tabel LB.4 Data Kapasitas Panas (J/ mol. K)………LB-2

Tabel LB.5 Panas Reaksi Pembentukan (kJ/mol)………..LB-3

Tabel LB.6 Panas masuk ke dalam Fermentor untuk setiap komponen...LB-4

Tabel LB.7 Panas keluar dari Fermentor untuk setiap komponen...LB-5

Tabel LB.8 Panas masuk ke dalam kolom absorpsi untuk setiap komponen...LB-6

Tabel LB.9 Panas masuk ke dalam tangki akumulasi untuk komponen CH4...LB-7

Tabel LB.10 Perhitungan panas masuk ke dalam pre-cooler untuk

komponen CH4.LB-8...LB-8

Tabel LB.11 Perhitungan panas keluar dari pre-cooler untuk komponen CH4...LB-8

Tabel LB.12 Panas masuk ke dalam cooler untuk komponen CH4...LB-10

Tabel LC.1 Densitas campuran gas...LC-43

Tabel LC.2 BM rata-rata gas...LC-43

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya...LE.1

Tabel LE.2 Harga Indeks Marshall dan Swift………..LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses...LE-6

Tabel LE.4 Estimasi Harga Peralatan Utilitas……….LE-7

Tabel LE.5 Biaya Sarana Transportasi………LE-9

Tabel LE.6 Perincian Gaji Pegawai...LE-12

Tabel LE.7 Perincian Biaya Kas………...LE-14

Tabel LE.8 Perincian Modal Kerja………...LE-15

Tabel LE.9 Aturan depresiasi sesuai UU Republik Indonesia No. 17

Tahun 2000.LE-16...LE-16

Gambar 2.1 Skema metabolisme yang terlibat dalam degradasi anaerob lengkap dari

bahan organik menjadi metana dan karbon dioksida... II-3

Gambar 2.2 Kurva Pendinginan Gas Alam - Pendingin Tipikal ... II-7

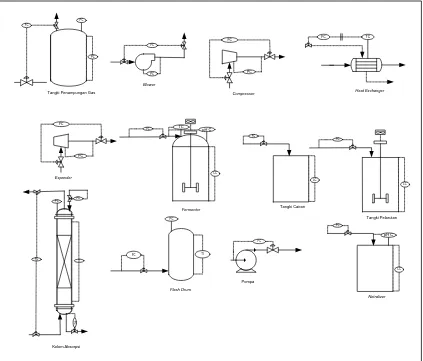

Gambar 6.1 Penggunaan Instrumentasi Berbagai Alat pada Pra-Rancangan Pabrik

Pembuatan Metana Cair dari Limbah Cair Industri Tapioka ... VI-6

Gambar 8.1 Tata Letak Pabrik Pembuatan Metana Cair dari Limbah Cair Industri

Tapioka ... VIII-5

Gambar 9.1 Struktur Organisasi Perusahaan ... IX-7

Gambar LC.1 Sketsa sebagian bar screen, satuan mm (dilihat dari atas) ... LC-5

Gambar LD.1 Screenimg Unit pada Pengolahan Air ... LD-2

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan Tangki

Pelarutan ... LE-5

Gambar LE.2 Kurva Break Even Pabrik Pembuatan Metana Cair dari Limbah Cair

Metana adalah salah satu energi alternatif yang dapat digunakan saat ini, yang

dihasilkan oleh aktifitas anaerobik atau fermentasi dari bahan-bahan organik. Metana

dapat dibuat dari limbah cair industri tapioka. Selain mengurangi emisi gas rumah kaca,

produksi metana dari limbah cair industri tapioka juga dapat membantu mengurangi

krisis energi saat ini. Berdasarkan penelitian, konversi limbah cair industri tapioka

menjadi biogas dengan kandungan terbesar metana adalah 35 m3 biogas/ 4 m3 limbah.

Dengan kata lain 1 m3 limbah menghasilkan 7,5 m3 biogas. Suhu fermentasi

berlangsung pada 57,430 C yang termasuk kategori termofilik.

Metana cair diproduksi 3.360 kg/hari dengan 330 hari kerja dalam 1 tahun.

Pabrik Pembuatan Biogas ini direncanakan berlokasi di Kecamatan Sekampung Udok,

Lampung Timur dengan luas areal 17.400 m

2

. Tenaga kerja yang dibutuhkan 113 orang

dengan bentuk badan usaha Perseroan Terbatas (PT) di bawah pimpinan seorang

General Manager.

Hasil analisa ekonomi Pabrik Pembuatan Metana Cair dari Limbah Cair Tapioka

ini sebagai berikut:

• Total Modal Investasi : Rp 59.109.900.200,-

• Total Biaya Produksi : Rp 31.156.493.523,-

• Hasil Penjualan : Rp 53.313.290.000,-

• Laba Bersih : Rp 9.947.150.592,-

• Profit Margin (PM) : 26,42 % • Break Even Point (BEP) : 57,97 % • Return on Investment (ROI) : 22,76 % • Pay Out Time (POT) : 4,39 tahun • Return on Network (RON) : 28,05 % • Internal Rate of Return (IRR) : 28,96 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

Metana adalah salah satu energi alternatif yang dapat digunakan saat ini, yang

dihasilkan oleh aktifitas anaerobik atau fermentasi dari bahan-bahan organik. Metana

dapat dibuat dari limbah cair industri tapioka. Selain mengurangi emisi gas rumah kaca,

produksi metana dari limbah cair industri tapioka juga dapat membantu mengurangi

krisis energi saat ini. Berdasarkan penelitian, konversi limbah cair industri tapioka

menjadi biogas dengan kandungan terbesar metana adalah 35 m3 biogas/ 4 m3 limbah.

Dengan kata lain 1 m3 limbah menghasilkan 7,5 m3 biogas. Suhu fermentasi

berlangsung pada 57,430 C yang termasuk kategori termofilik.

Metana cair diproduksi 3.360 kg/hari dengan 330 hari kerja dalam 1 tahun.

Pabrik Pembuatan Biogas ini direncanakan berlokasi di Kecamatan Sekampung Udok,

Lampung Timur dengan luas areal 17.400 m

2

. Tenaga kerja yang dibutuhkan 113 orang

dengan bentuk badan usaha Perseroan Terbatas (PT) di bawah pimpinan seorang

General Manager.

Hasil analisa ekonomi Pabrik Pembuatan Metana Cair dari Limbah Cair Tapioka

ini sebagai berikut:

• Total Modal Investasi : Rp 59.109.900.200,-

• Total Biaya Produksi : Rp 31.156.493.523,-

• Hasil Penjualan : Rp 53.313.290.000,-

• Laba Bersih : Rp 9.947.150.592,-

• Profit Margin (PM) : 26,42 % • Break Even Point (BEP) : 57,97 % • Return on Investment (ROI) : 22,76 % • Pay Out Time (POT) : 4,39 tahun • Return on Network (RON) : 28,05 % • Internal Rate of Return (IRR) : 28,96 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

PENDAHULUAN

1.1 Latar Belakang

Seiring dengan kerusakan lingkungan dan perubahan iklim global yang semakin

memprihatinkan, kesadaran untuk mengutamakan kelestarian ekosistem juga semakin

ditekankan dalam dunia industri, terutama dalam hal pengelolaan limbah. Salah satunya

seperti usaha minimalisasi emisi gas rumah kaca yang ditetapkan dalam Kyoto Protocol

pada tahun 1997. Mekanisme Pembangunan Bersih atau Clean Development

Mechanisms (CDM) juga dibentuk untuk memungkinkan kerjasama antara negara maju dengan negara berkembang dalam kegiatan pengurangan emisi ini.

Seperti telah diketahui bahwa industri tapioka merupakan salah satu industri

yang banyak menimbulkan limbah dalam proses pengolahannya. Lampung merupakan

salah satu provinsi yang banyak terdapat industri pengolahan singkong menjadi tapioka.

Di Lampung Timur sendiri, lebih dari 50 industri tapioka, terutama PT. Umas Jaya

menghasilkan limbah cair sebanyak 570 m3 per harinya (Maryanti, 2007). Salah satu

metode yang dapat digunakan dalam pengolahan limbah cair adalah teknologi

anaerobik, yang meliputi proses penguraian limbah organik menjadi biogas. Menurut

Barana et al., (2000), pada limbah cair industri tapioka masih ditemukan kandungan

bahan organik yang cukup tinggi, dan dapat dilihat dari kandungan Chemical Oxygen

Demand (COD) yakni sebesar 20.930 mg/liter, sedangkan menurut Manik (1994), nilai COD dari limbah cair industri tapioka adalah sebesar 13.500-22.000 mg/liter.

Kandungan bahan organik yang terdapat pada limbah cair tapioka umumnya terdiri dari

pati, serat, lemak, dan protein (Yusmiati, 2007).

Sistem pengolahan limbah cair industri tapioka yang banyak dilakukan saat ini

adalah dengan kolam-kolam terbuka yang menghasilkan gas metana (CH4) dan

karbondioksida (CO2). Kedua gas tersebut merupakan emisi gas rumah kaca yang

memberikan kontribusi dalam pemanasan global sekarang ini. Sebenarnya gas metana

(CH4) merupakan gas yang bersifat dapat terbakar (flammable gas) sehingga dapat

dijadikan sebagai sumber energi alternatif (Surya, 2009). Menyangkut masalah sumber

ketersediaan BBM di sebagian besar tempat di Indonesia. yang dulu masuk jajaran

pengekspor minyak terbesar di dunia kini mengalami kesulitan dalam penyediaan bahan

bakar. Menurut data EIA (Energy Information Administration), sejak tahun 2004 sampai

sekarang konsumsi minyak di Indonesia sudah melebihi jumlah produksi (Admin,

2009).

Berdasarkan fakta-fakta di atas, produksi metana cair dari limbah cair industri

tapioka tampaknya dapat menjanjikan untuk dilakukan dalam mengurangi emisi gas

rumah kaca yang ditimbulkan limbah tersebut sekaligus mampu menyediakan solusi

bagi krisis energi yang sedang dihadapi Indonesia saat ini. Secara teoritis limbah cair

industri tapioka dapat mengasilkan 25-35 m3 gas metana (CH4) untuk setiap 1 ton ubi

kayu yang diolah menjadi tapioka, (Surya, 2009). Adapun data mengenai ekspor bahan

bakar jenis gas alam berdasarkan Badan Pusat Statistik (BPS) Jakarta, Indonesia adalah

sebagai berikut:

Tabel 1.1 Data Ekspor Gas Alam

No Tahun Berat Bersih (Ribu Ton)

1 Jan – Jan 2008 1.856,5

2 Jan – Feb 2008 3.644,3

3 Jan – Mar 2008 5.537,2

4 Jan – Mei 2008 8.803,4

5 Jan – Jun 2008 10.468,6

Sedangkan data mengenai impor bahan bakar Migas untuk Sistem Perdagangan Umum

berdasarkan Badan Pusat Statistik (BPS) Jakarta, Indonesia adalah sebagai berikut:

Tabel 1.2 Data Impor Migas

No Tahun 2008 Nilai CIF (Juta USD) untuk

Indonesia

Nilai CIF (Juta USD) untuk

Kawasan Berikat

1 Januari 1.918,4 10,5

2 Februari 2.576,9 11,4

3 Maret 2.499,8 8,2

4 April 2.851,1 20,8

5 Mei 3.315,3 17,5

6 Juni 3.685,9 49,3

7 Juli 3.639,1 23,2

8 Agustus 3.177,1 36,4

(Badan Pusat Statistik, 2008)

1.2 Perumusan Masalah

Semakin meningkatnya jumlah emisi gas rumah kaca yang ditimbulkan oleh

limbah cair industri dan penggunaan bahan bakar khususnya gas atau yang dikenal

dengan LNG (Liquidified Natural Gas) oleh masyarakat semakin tinggi sehingga

mengakibatkan kelangkaan LNG. Berdasarkan hal itu, perlu dicari solusi dalam

menanggulangi masalah efek gas rumah kaca dan kebutuhan LNG di Indonesia. Limbah

cair industri tapioka yang selama ini menjadi masalah bisa dimanfaatkan untuk

menghasilkan metana cair. Untuk itu, perlu dibuat suatu pra rancangan pabrik untuk

emisi gas rumah kaca sekaligus sebagai pengganti LNG. Produk utama dari proses ini

adalah metana cair dan produk sampingnya adalah metana gas dan pupuk.

1.3 Tujuan Pra Rancangan Pabrik

Ada beberapa tujuan pembuatan pra rancangan pabrik pembuatan dan pencairan

biogas adalah agar dapat menerapkan ilmu teknik kimia yang telah didapatkan selama

kuliah seperti bioproses, neraca massa, neraca energi, utilitas, Operasi teknik kimia,

perancangan proses dan perancangan pabrik kimia dan ilmu teknik kimia lainnya dalam

pra rancangan pabrik pembuatan dan pencairan biogas dari limbah cair tapioka.

1.4 Manfaat Pra Rancangan Pabrik

Manfaat dari pra rancangan pabrik pembuatan metana cair dari limbah cair

industri tapioka adalah dapat memberi gambaran kelayakan (feasibility) dari segi

rancangan dan ekonomi pabrik yang nantinya gambaran tersebut dapat menjadi patokan

untuk pengambilan keputusan terhadap pendirian pabrik tersebut. Selain itu, untuk

memaksimalkan potensi sektor industri dan perdagangan juga untuk memenuhi

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Biogas

Biogas adalah gas yang dihasilkan oleh

bahan-bahan

domestik (rumah tangga), sampah biodegradable atau setiap limbah organik yang

biodegradable dalam kondisi anaerobik. Konstituen utama dari biogas adalah metana (CH4, 60% volume atau lebih) dan karbon dioksida (CO2, sekitar 35%); dengan

sejumlah kecil uap air, hidrogen sulfida (H2S), karbon monoksida (CO) dan nitrogen

(N2) (Wikipedia, 2005). Komposisi ini bervariasi sesuai dengan bahan biologis yang

difermentasikan. Persentase gas metan pada biogas yang diproduksi dari kotoran

manusia, kotoran ayam dan limbah cair dari tempat penyembelihan ternak terkadang

dapat mencapai 70% atau lebih, sedangkan yang berasal dari tumbuh-tumbuhan seperti

batang dan jerami dapat menghasilkan 55% gas metan (Li dan Ho, 2006). Adapun

komposisi biogas secara umum dapat dilihat pada Tabel 2.1.

Tabel 2.1 Komposisi biogas secara umum

Senyawa Gas Kadar (%)

Metana, CH4 50-75

Karbondioksida, CO2 25-50

Nitrogen, N2 0-10

Hidrogen, H2 0-1

Oksigen, O2 0-2

(Wikipedia 1, 2008)

Biogas terutama digunakan sebagai bahan bakar, seperti halnya gas alam,

sementara campuran lumpur atau cairan biologis hasil fermentasi dapat digunakan

2007).

2.2 Sejarah Biogas

Ketertarikan secara ilmiah terhadap gas yang dihasilkan dari dekomposisi alami

terhadap bahan organik, tercatat pertama kali dalam sejarah yaitu pada abad ke-16.

Adalah Robert Boyle dan Stephen Hale yang mengatakan bahwa gas yang dapat

terbakar dihasilkan dengan memberikan gangguan semacam pengadukan terhadap

sedimen sungai dan danau. Digester anaerob pertama dibangun oleh koloni penderita

lepra di Bombay, India, pada tahun 1859. Pada tahun yang sama, teknologi ini

dikembangkan di Exeter, Inggris, di mana septic tank digunakan untuk menghasilkan

gas bagi lampu penerangan jalan. Melalui penelitian ilmiah, proses anaerob memperoleh

pengakuan akademis pada tahun 1930.

Sekarang ini, proses anaerob telah meluas penggunaannya, terutama untuk

pengolahan limbah dan buangan yang banyak mengandung bahan organik.

Contoh-contoh limbah dan buangan ini meliputi kertas limbah, rumput-rumputan, makanan basi,

limbah cair dan kotoran ternak. Salah satu pengecualian adalah limbah kayu yang sangat

sulit ditangani menggunakan proses anaerob karena kebanyakan bakteri anaerob tidak

mampu mendegradasikan lignin (kecuali xylophalgeous yang digunakan oleh pabrik

etanol seluloik di Amerika Serikat). Banyak pula negara berkembang yang telah

memanfaatkan sistem anaerob sebagai sumber energi murah untuk memasak dan

penerangan. Sejak tahun 1975, penggunaan biogas skala rumah tangga di Cina dan India

juga telah didukung program pemerintah (Wikipedia 2, 2008).

2.3 Tahapan Metabolisme dalam Pembentukan Biogas

Pada proses anaerob, bahan organik didegradasikan menjadi metana dan karbon

dioksida melalui tahap-tahap berlainan yang merupakan serangkaian kegiatan metabolik

dari kelompok-kelompok mikroorganisme yang berbeda (Gambar 2.1). Adapun

tahap-tahap ini dapat dibedakan menjadi 4 tahap-tahap utama yaitu:

1. Hidrolisis dan Asidifikasi

polisakarida, protein dan lemak menjadi monomer-monomer gula, asam amino

dan peptida.

2. Asidogenesis

Pada tahap ini, hasil hidrolisis dari tahap sebelumnya akan difermentasikan

menjadi asam lemak volatil (asam asetat, asam butirat dan propionat) dan asam

lemak rantai panjang, CO2, format, H2, NH4+, HS-, alkohol.

3. Asetogenesis

Selanjutnya, bakteri sintropik atau bakteri asetogenik pereduksi proton,

menguraikan propionat, asam lemak rantai panjang, alkohol, beberapa asam

amino dan senyawa aromatik, menjadi H2, format dan asetat.

CH4 + CO2 CH4 + H2O

BAHAN ORGANIK Karbohidrat

Protein Lemak Asam nukleat

Hidrolisis dan Fermentasi

Dehidrogenasi Asetogenik

Hidrogenasi Asetogenik

Dekarboksilasi Asetat

Pembentukan metana reduktif Asam lemak

H2 + CO2

Asetat

Gambar 2.1 Skema metabolisme yang terlibat dalam degradasi anaerob lengkap dari

bahan organik menjadi metana dan karbon dioksida (McInerney, 1999)

Degradasi senyawa-senyawa ini membentuk H2 biasanya dihindari, kecuali bila

konsentrasi H2 atau format, dipertahankan cukup rendah oleh bakteri pengguna

H2 seperti metanogen ataupun bakteri homoasetogenik yang mengubah H2 dan

CO2 menjadi asetat. Karena banyaknya variasi organisme yang terlibat dalam

reaksi-reaksi di atas dan kemampuan mereka untuk menjalankan tipe

metabolisme yang lain seperti fermentasi atau reduksi sulfat, organisme yang

terlibat pada tahap ini disebut pemetabolisme sintropik.

4. Metanogenesis

Tahap terakhir melibatkan 2 kelompok metanogen yang berbeda, yakni

metanogen hidrogenotropik yang menggunakan H2 dan format dari reaksi

sebelumnya untuk mereduksi CO2 menjadi CH4, dan metanogen asetotropik

yang menguraikan asetat menjadi CO2 dan CH4

(McInerney, 1999), (Garcelon dan Clark, 2007), (Wikipedia 3, 2008) dan (Field dan

Sierra, 2004).

Adapun reaksi-reaksi sintropik dan metanogenik yang mungkin terlibat dalam

degradasi anaerobik dirangkum dalam Tabel 2.2.

Tabel 2.2 Tabel reaksi sintropik dan metanogenik pada proses anaerob

Reaksi ∆G⁰ (kJ per reaksi)

Reaksi metanogenik

4H2 + HCO3- + H+ CH4 + 3H2O - 135,6

Asetat- + H2O CH4 + HCO3- - 31,0

Reaksi sintropik tanpa H2 untuk digunakan metanogen

Laktat- + 2H2O Asetat- + HCO3- + H+ + 2H2 - 4,2

Etanol + H2O Asetat- + H+ + 2H2 + 9,6

Butirat- + 2H2O 2 Asetat- + H+ + 2H2 + 48,3

Propionat- + 3H2O Asetat- + HCO3- + H+ + 3H2 + 76,1

Benzoat- + 7H2O 3 Asetat- + HCO3- + 3H+ + 3H2 + 70,6

Asetat- + 4H2O 2HCO3- + H+ + 4H2 +104,6

Reaksi sintropik dengan H2 untuk digunakan metanogen

2 Laktat- + H2O 2 Asetat- + HCO3- + H+ + CH4 - 143,6

2 Etanol + HCO3- 2 Asetat- + H2O + H+ + CH4 - 116,4

2 Butirat- + HCO3- + H2O 4 Asetat- + H+ + CH4 - 39,4

4 Benzoat + 19H2O 12 Asetat + HCO3 + 9H +

3CH4

- 124,4

(McInerney, 1999)

2.4 Variabel Kondisi Proses

1. Temperatur

Proses anaerob biasanya dijalankan pada temperatur 30-380 C atau pada 49-580

C (termofilik) dan harus sangat diperhatikan mengingat organisme berkembang pada

temperatur yang berbeda (Roberts, 2003).

2. pH

Metanogen hanya dapat berkembang dengan baik pada jangkauan pH yang

sempit, antara 6,5 sampai 8. Penambahan baking soda (NaHCO3) dapat meningkatkan

alkalinitas dari suatu larutan fermentasi (Garcelon dan Clark, 2007).

3. Rasio C:N

Metanogen umumnya menggunakan karbon sebagai sumber energi untuk

pertumbuhan, dan nitrogen untuk membangun struktur sel. Biasanya karbon yang

dibutuhkan 25-30 kali lebih banyak dibandingkan dengan nitrogen (Garcelon dan Clark,

2007).

4. Logam Berat Terlarut

Logam berat terlarut sangat penting di dalam proses fermentasi limbah cair,

terutama pada proses metanogenesis, karena berfungsi sebagai nutrisi penting bagi

pertumbuhan mikroba. Kandungan logam berat terlarut yang direkomendasikan pada

pengolahan limbah cair seperti besi, kobalt, nikel, dan seng adalah 0,02; 0,004; 0,003

dan 0,002 mg/g produksi asam asetat. Sedangkan kadar logam berat terlarut yang

direkomendasikan perliter reaktor adalah 1 mg FeCl2; 0,1 mg CaCl2; NiCl2; dan 0,1 mg

ZnCl2. Penambahan logam-logam ini meningkatkan aktifitas mikroba dan sangat

menguntungkan pada proses anaerobik untuk limbah cair.

2.5 Fermentasi Anaerobik

di dalam reaktor.

Fermentasikan anaerob, memiliki beberapa keuntungan dan kerugian, yaitu :

Tabel 2.3 Keuntungan dan kerugian Fermentasi Anaerobik

No Keuntungan Kerugian

1.

2.

3.

4.

5.

Energi yang dibutuhkan sedikit

Produk samping yang dihasilkan

sedikit

Nutrisi yang dibutuhkan sedikit

Dapat menghasilkan senyawa

methana yang merupakan sumber

energi yang potensial

Hanya membutuhkan reaktor

dengan volume kecil

Membutuhkan waktu pembiakan yang

lama

Membutuhkan penambahan senyawa

alkalinity

Tidak mendegradasi senyawa nitrogen

dan fosfor

Sangat sensitif terhadap efek dari

perubahan temperatur

Menghasilkan senyawa yang beracun

seperti H2S

(Metcalf & Eddy, 2003)

2.6 Nilai Potensial Biogas

Biogas yang bebas pengotor (H2O, H2S, CO2, dan partikulat lainnya) dan telah

mencapai kualitas setara dengan gas alam. Dalam bentuk ini. Gas dapat digunakan sama

seperti penggunaan gas alam. Pemanfaatannya pun telah layak sebagai bahan baku

pembangkit listrik, pemanas ruangan, dan pemanas air. Jika dikompresi, biogas dapat

menggantikan gas alam terkompresi yang digunakan pada kendaraan. Di Indonesia nilai

potensial pemanfaatan biogas ini akan terus meningkat karena adanya jumlah bahan

baku biogas yang melimpah dan rasio antara energi biogas dan energi minyak bumi

yang menjanjikan.

Berdasarkan sumber Departemen Pertanian, nilai kesetaraan biogas dengan sumber

energi lain adalah sebagai berikut :

Tabel 2.4 Kesetaraan Biogas dengan Sumber lain

Bahan bakar Jumlah

Biogas

Elpiji

Minyak tanah

Minyak solar

Bensin

Gas kota

Kayu Bakar

1 m3

0,46 kg

0,62 liter

0,52 liter

0,8 liter

1,5 m3

3,5 kg

( Hermawan, dkk, 2007)

2.7 Kegunaan Biogas

Biogas terutama digunakan sebagai bahan bakar, seperti halnya gas alam,

sementara campuran lumpur atau cairan biologis hasil fermentasi dapat digunakan

sebagai pupuk organik untuk tumbuhan (Li dan Ho, 2006). Biogas hanya dapat terbakar

apabila kandungan metana di dalamnya mencapai 45% atau lebih (Garcelon dan Clark,

2007).

Alasan penggunaan biogas didasarkan pada pertimbangan-pertimbangan berikut

ini:

1. Gas metan merupakan salah satu gas rumah kaca yang utama, dengan urutan

kedua setelah karbon dioksida dalam hal jumlah emisi, namun dengan potensi

pemanasan global 22 kali lipat dibandingkan karbon dioksida. Menggunakan

biogas tidak hanya menghilangkan limbah polutan, tapi juga mengurangi

pemanasan global.

pedesaan di mana penduduk masih menebang hutan untuk mencari kayu sebagai

bahan bakar. Digester berukuran 10m3 setara dengan 2000 kg bahan bakar kayu,

yang ekivalen dengan penebangan 0,26 – 4 ha hutan.

3. Berbeda dengan bahan bakar kayu, biogas terbakar tanpa menghasilkan asap,

karenanya mengurangi resiko gangguan pernapasan dari pemakainya.

Untuk memaksimalkan manfaat biogas sebagai sumber energi, diperlukan

teknologi untuk memurnikan dan mengkompresikan metana, juga untuk

mengembangkan mesin-mesin baru yang menggunakan metana secara efektif dan

efisien, misalnya untuk menjalankan mobil atau mesin-mesin pertanian.

Kegunaan biogas antara lain:

- Bahan bakar untuk memasak

- Bahan pembantu generasi listrik dan panas

- Bahan bakar untuk kendaraan yang merupakan biofuel terbersih saat ini

- Digunakan pada oven dan lampu untuk menghangatkan rumah kaca dan

meningkatkan konsentrasi karbon dioksida untuk membantu fotosintesis

tanaman dalam rumah kaca serta meningkatkan hasil tanaman

- Lampu biogas memberikan penerangan sekaligus kehangatan untuk mengerami

telur ulat sutra, meningkatkan laju penetasan dan pembentukan kepompong yang

biasanya menggunakan pemanasan dengan batubara

- Biogas metan dapat digunakan untuk membuat metanol

- Memperpanjang waktu penyimpanan buah-buahan dan biji-bijian. Ini

dimungkinkan oleh karena atmosfer metan dan karbon dioksida dapat

menghambat metabolisme, sehingga mengurangi pembentukan etilen,

membunuh serangga perusak, jamur dan bakteri penyebab penyakit

(Li dan Ho, 2006).

2.8Proses Pencairan Biogas

Gas metana (CH4) yang merupakan komponen utama dalam biogas merupakan

zat kriogenik yang mencair pada suhu rendah, umumnya di bawah -1000 F. Gas metana

(CH4) mencair pada temperatur sekitar -256 o

F (-160

o

mencairkan gas tersebut.

Teknologi pencairan merupakan proses yang penting dalam produksi biogas.

Terdapat beberapa proses lisensi pencairan dengan berbagai tingkat penerapan dan

pengalaman. Prinsip dasar untuk pendinginan dan pencairan gas menggunakan

pendingin adalah termasuk menyesuaikan sedekat mungkin kurva pendinginan/

pemanasan gas proses dan pendingin. Hasilnya berupa proses termodinamika yang lebih

efisien yang membutuhkan daya yang lebih efisien per unit LNG yang diproduksi. Hal

ini berlaku pada semua proses pencairan.

Gambar 2.2 Kurva Pendinginan Gas Alam - Pendingin Tipikal

(Maulidiana, 2006)

Peralatan utama proses ini meliputi kompresor yang digunakan untuk

mensirkulasikan pendingin, penggerak kompresor, dan alat penukar panas untuk

mencairkan dan menukar panas antar pendingin. Gas alam, mencair pada kisaran

temperatur tertentu. Kurva panas dapat disesuaikan dengan meminimalkan perbedaan

temperatur antara proses pendinginan gas dan aliran pendingin. Hal ini dapat tercapai

dengan menggunakan lebih dari satu pendingin pada tingkat tekanan yang berbeda

untuk kemudian selanjutnya memecah kisaran temperatur untuk dapat mendekati kurva

panas.

2.9 Limbah Cair Industri Tapioka

Proses pembuatan tapioka memerlukan air untuk memisahkan pati dari serat.

Pati yang larut dalam air harus dipisahkan. Teknologi yang ada belum mampu

memisahkan seluruh pati yang terlarut dalam air, sehingga limbah cair yang dilepaskan

ke lingkungan masih mengandung pati. Limbah cair akan mengalami dekomposisi

secara alami di badan-badan perairan dan menimbulkan bau yang tidak sedap. Bau

tersebut dihasilkan pada proses penguraian senyawa mengandung nitrogen, sulfur dan

fosfor dari bahan berprotein (Zaitun, 1999; Hanifah dkk, 1999). Limbah cair industri

tapioka dihasilkan dari proses pembuatan, baik dari pencucian bahan baku sampai pada

proses pemisahan pati dari airnya atau proses pengendapan Limbah tersebut banyak

mengandung pati terlarut, asam hidrosianat (HCN), nitrogen, fosfor, dan senyawa

organik (Widotono, 2009). Menurut Barana et al., (2000), pada limbah cair tapioka

masih ditemukan kandungan bahan organik yang cukup tinggi, dan dapat dilihat dari

kandungan Chemical Oxygen Demand (COD) yakni sebesar 20.930 mg/liter, sedangkan

menurut Manik (1994) dalam Dharmawan (2002), nilai COD dari limbah cair industri

tapioka adalah sebesar 13.500-22.000 mg/liter (Sari, 2007).

Umbi singkong memiliki senyawa HCN (asam sianida) secara alami dalam

sel-selnya. Sianida adalah suatu senyawa yang sangat beracun, larut dalam air dan mudah

menguap pada suhu kamar (Hanifah, 2001). Singkong jenis tertentu (singkong pahit)

memiliki kandungan HCN yang cukup tinggi dan berbahaya bila dikonsumsi. Singkong

yang dijadikan bahan baku untuk industri tepung tapioka ini merupakan jenis singkong

biasa yang memiliki kadar HCN dalam jumlah sedikit dan relatif aman untuk

dikonsumsi. Pada saat proses pemerasan dan ekstraksi, HCN yang terdapat dalam sel-sel

singkong akan terlepas/ terlarut dengan air. Air limbah yang mengandung HCN apabila

dibuang ke perairan dan terakumulasi dapat membahayakan kehidupan biota air tesebut

dan secara tidak langsung dapat membahayakan manusia (Widotono, 2009).

Berdasarkan penelitian, HCN yang terdapat dalam limbah cair industri tapioka dapat

diuraikan dengan menggunakan Effective Microorganism. Hasil penelitian menunjukkan

bahwa EM 1% (1 ml EM dalam 1 liter limbah cair) merupakan konsentrasi yang cocok

untuk menguraikan HCN tersebut.

Tabel 2.3 Pengaruh EM terhadap HCN pada Limbah Cair Tapioka

Sampel waktu analisis sianida (mg/L)

0 Hari 3 Hari 6 Hari 9 Hari 12 Hari 15 Hari

Baku Mutu 0,3

Outlet 0,268

Seri A (0,5 %

EM) 0,406 0,342 0,333 0,138 0,042 0,069

Seri B (1 %

EM) 0,306 0,276 0,295 0,304 0,058 0,061

Seri C (0 %

EM) 0,829 0,516 0,608 0,476 0,381 0,386

(Higa,1998)

Adapun kandungan dan baku mutu limbah cair industri tapioka yang diizinkan

pemerintah sesuai dengan Lampiran B. VIII KEP-51/ MNLH/ 10/ 1995 sebelum

dibuang ke lingkungan dapat ditunjukkan dalam tabel di bawah ini.

Tabel 2.4 Kandungan dan Baku Mutu Limbah Cair untuk Industri Tapioka

Parameter Kadar Maksimum (mg/ l) Beban Pencemaran

Maksimum (kg/ ton)

BOD5 150 4,5

COD 300 9

TSS 100 3

Sianida (HCN) 0,3 0,009

pH 6,0-9,0 6,0-9,0

(Lampiran B. VIII KEP-51/ MNLH/ 10/ 1995)

Dari tabel di atas, dapat kita simpulkan bahwa limbah cair industri tapioka yang

dihasilkan saat ini harus diolah terlebih dahulu mengingat kandungan COD yang cukup

tinggi, yaitu 13.500-22.000 mg/liter.

2.10 Deskripsi Proses Pra Rancangan Pabrik Pembuatan Metana Cair dari Limbah Cair Industri Tapioka

2.10.1 Fermentasi Biogas

Limbah cair industri tapioka dipompakan menuju bak pengendapan (F-120)

setelah melalui screening unit (H-121) untuk menyaring padatan-padatan kasar yang

terikut sewaktu pengolahan singkong menjadi tapioka, seperti kulitnya. Tujuan limbah

cair dimasukkan ke dalam bak pengendapan adalah untuk mengendapkan

partikel-partikel tertentu seperti pasir agar proses fermentasi tidak terganggu dan alat tidak cepat

rusak. Kemudian sebagian besar limbah dipompakan menuju tangki kultur Effective

Microorganisms (M-140) (kumpulan lima mikroorganisme, yaitu bakteri fotosintetik, lactobacillus (bakteri asam laktat), actinomycetes, ragi, dan cendawan fermentasi) untuk menurunkan kadar asam sianida (HCN). Sebagian lagi dipompakan menuju tangki

pelarutan NaHCO3 (M-130) untuk melarutkan NaHCO3 yang digunakan sebagai agent

penetral pH. Setelah itu, campuran limbah dari tangki pelarutan NaHCO3 dan tangki

kultur Effective Microorganisms dipompakan menuju netralizer untuk menetralkan pH

limbah antara 6-8 sebelum memasuki fermentor (R-210). Sebagian besar limbah yang

berasal dari netralizer (F-150) dipompakan menuju fermentor untuk difermentasi

menghasilkan biogas. Sebagian lagi dipompakan menuju tangki nutrisi untuk

melarutkan nutrisi yang dibutuhkan mikroba dalam fermentasi biogas. Campuran limbah

dengan nutrisi tersebut selanjutnya dipompakan menuju fermentor. Fermentor (R-210)

yang digunakan adalah jenis CSTR (Continious Stirred Tank Reactor) Di dalam

fermentor tersebut berlangsung tahap-tahap metabolisme pembentukan biogas dengan waktu tinggal yang optimum, yaitu 15 hari (Surya, 2009). Dalam proses ini, fermentor

dipasang seri dengan jumlah fermentor sebanyak 15 tangki. Sedangkan suhu proses

fermentasi adalah termofilik, yaitu 57,430C.

2.10.2 Pemurnian Biogas

Biogas yang terbentuk dengan komponen utama CH4 dialirkan dari atas

digester ke suatu menara absorpsi (D-310) untuk menyerap CO2 dan keluaran dari

bawah digester dialirkan ke filter press untuk memperoleh pupuk yang dapat dijual. Di

dalam menara absorpsi, CO2 diserap dengan menggunakan absorben air. CO2 yang

terikat dengan air selanjutnya dialirkan ke bak penampungan air proses bekas (F-320).

2.10.3 Pencairan Biogas

metana pada awalnya diakumulasikan dari kolom absorpsi dan juga off-gas recycle pada

keadaan steady state. Selanjutnya gas CH4 dialirkan menuju kompresor (G-421). Setelah

dinaikkan tekanannya dari 1,2 atm menjadi 2 atm, gas CH4 dialirkan menuju pre cooler

(E-422) untuk menurunkan temperatur CH4 dari 200 C sampai -750 C. Refrigerant yang

dipakai dalam tahap ini adalah propana. Setelah melalui tahap pre cooler, gas CH4

dialirkan dengan menggunakan blower (G-425) menuju cooler (E-423) untuk

menurunkan temperatur CH4 dari -750 C sampai -114,350 C. Refrigerant yang dipakai

dalam tahap ini adalah recycle metana yang tidak mencair.

Gas metana kemudian keluar dari cooler pada tekanan 4,5 atm kemudian

dialirkan ke alat expander (G-424). Pada expander, tekanan diturunkan hingga

mencapai tekanan 1,2 atm dan temperatur dari -158,950 C sampai -113,150 C. Kemudian

dialirkan ke flash drum (F-420) untuk mendapatkan metana cair dan sisanya yaitu

berupa off-gas (gas yang tidak mencair) dengan kadar rendah. Metana cair dialirkan

dengan menggunakan pompa (L-431) ke dalam tangki penyimpanan metana cair (F-430)

dan CH4 yang tidak mencair, sebagian besar dijadikan refrigerant pada alat cooler dan

2.11 Sifat Bahan

2.11.1 Limbah Cair Tapioka

Sebagai bahan baku yang difermentasikan menjadi biogas dengan karekteristik

[image:30.595.107.534.186.431.2]sebagai berikut:

Tabel 2.5 Karekteristik Limbah Cair Industri Tapioka

No Parameter Satuan Nilai

1 pH - 6,0 – 9,0

2 TS mg/ L 858.000

3 VS mg/ L 856.000

4 C % 40

5 H % 6,66

6 N % 0,02

7 COD : N : P - 350 : 0,07 : 0,02

8 Karbohidrat % 85,3

9 Protein % 0,1

10 Lemak % 0,2

(Yoshimassa, 2009)

2.11.2 Effective Microorganisms

Sebagai agent untuk menurunkan kadar asam sianida (HCN) pada limbah cair

industri tapioka sebelum difermentasikan.

1. Terdiri dari kultur campuran 5 kelompok mikroorganisme

2. Mampu melakukan biodegradsi limbah organik seperti senyawa karbon,

hidrogen, oksigen dan nitrogen

3. Reaksi fermentasi berlangsung dengan cepat dan EM mampu hidup

secara sinergis dengan mikroorganisme lain

4. Mikroorganisme EM mampu hidup baik pada medium asam atau basa,

temperatur tinggi 45-50 0C (mikroorganisme termofilik) dan pada kondisi

aerob atau anaerob (Higa, 1998).

2.11.3 Natrium Bikarbonat (NaHCO3) Merupakan zat penetral pH.

1. Berat molekul : 84,0079 gr/mol

2. Titik lebur : 500 C (323 K)

4. Kelarutan dalam air : 7,89 g / 100 ml pada 180 C

5. Tingkat kebasaan (pKb) : -2,43

6. Berwarna padatan putih

7. Merupakan senyawa ampoterik

8. Bersifat endotermis

9. Tidak berbau

(Wikipedia 4, 2009)

2.11.4 Urea (H2NCONH2)

Merupakan salah satu sumber nutrisi bagi mikroba.

1. Berat molekul : 60,07 gr/mol

2. Titik lebur : 132,7- 135 0C

3. Densitas : 1,323 gr/cm3

4. Kelarutan dalam air : 108 gr/100 ml pada 20 0C

733 gr/100 ml pada 100 0C

5. Tingkat keasaman (pKa) : 0,18

6. Tingkat kebasaan (pKb) : 13,82

7. Berupa padatan berwarna putih

(Wikipedia 5, 2009)

2.11.5 Ferri Klorida (FeCl2)

Merupakan salah satu sumber nutrisi bagi mikroba.

1. Berat molekul : 126,751 gr/mol

2. Titik lebur : 677 0C

3. Kelarutan dalam air : 64,4 gr/100 ml pada 10 0C

105,7 gr/100 ml pada 100 0C

4. Densitas : 3,16 gr/cm3

5. Agen flokulan dalam pengolahan air limbah buangan

6. Tidak larut dalam tetrahidrofuran

7. Merupakan padatan paramagnetik

(Wikipedia 6, 2009)

Merupakan komponen unsur terbesar (70%) di dalam biogas dan dijadikan

refrigerant pada alat cooler (E-423). 1. Berat Molekul : 16,043 g/mol

2. Temperatur kritis : -82,7oC

3. Tekanan kritis : 45,96 bar

4. Fasa padat

• Titik cair : -182,5

o

C

• Panas laten : 58,68 kJ/kg

5. Fasa cair

• Densitas cair : 500 kg/m3

• Titik didih : -161,6

o

C

• Panas laten uap : 510 kJ/kg

6. Fasa gas

• Densitas gas : 0,717 kg/m

3

• Faktor kompresi : 0,998

• Spesifik graviti : 0,55

• Spesifik volume : 1,48 m3/kg

• C

P : 0,035 kJ/mol.K

• C

V : 0,027 kJ/mol.K

• Viskositas : 0,0001027 poise

• Kelarutan : 0,054 vol/vol (Anonim1 , 2007)

2.11.7 Karbondioksida (CO2)

Merupakan salah satu komponen di dalam biogas yaitu sebesar 30%.

1. Berat Molekul : 44,01 g/mol

2. Temperatur kritis : 31oC

3. Tekanan kritis : 73,825 bar

4. Densitas kritis : 464 kg/m

3

4. Fasa padat

• Panas laten : 196,104 kJ/kg

5. Fasa cair

• Densitas cair : 1032 kg/m

3

• Titik didih : -78,5oC

• Panas laten uap : 571,08 kJ/kg

• Tekanan uap : 58,5 bar

6. Fasa gas

• Densitas gas : 1,98 kg/m

3

• Faktor kompresi : 0,9942

• Spesifik graviti : 1,521

• Spesifik volume : 0,547 m3/kg

• C

P : 0,037 kJ/mol.K

• C

V : 0,028 kJ/mol.K

• Viskositas : 0,0001372 poise

(Anonim2 , 2007)

2.11.8 Air (H2O)

Sebagai pengikat gas karbondioksida (CO2) di dalam menara absorpsi.

1. Berat molekul : 18,016 gr/gmol

2. Titik lebur : 0°C (1 atm)

3. Titik didih : 100°C (1 atm)

4. Densitas : 1 gr/ml (4°C)

5. Spesifik graviti : 1,00 (4°C)

6. Indeks bias : 1,333 (20°C)

7. Viskositas : 0,8949 cP

8. Kapasitas panas : 1 kal/gr

9. Panas pembentukan : 80 kal/gr

10.Panas penguapan : 540 kal/gr

11.Temperatur kritis : 374°C

12.Tekanan kritis : 217 atm

2.11.9 Propana (C3H8)

Sebagai refrigerant pada proses pendinginan gas metana (CH4).

1. Berat molekul : 44,1 g/mol

2. Densitas cair : 1,83 kg/m3

3. Densitas gas : 0,5077 kg/m3

4. Titik cair : -187,6

o

C

5. Titik didih : -42,09oC

6. Kelarutan dalam air : 0,1 g/cm

3

(Anonim3, 2007)

2.12 Perhitungan mikroba yang dibutuhkan

Di dalam pabrik biogas ini akan digunakan Hidraulic Retension Time

(HRT) 7 hari dan menggunakan bakteri mesofilik. Untuk proses Start–up

diperlukan mikroba yang akan dimasukkan ke dalam reaktor terlebih dahulu.

Jumlah mikroba yang akan dimasukkan adalah :

(Metcalf, 2003)

(

)

VX S S Q

U = 0 −

Keterangan : U = g BOD/g TSS

Q = Laju alir umpan (m3/hari)

So = g BOD masuk/m3

S = g BOD keluar/ m3

V = volume reaktor (m3)

X = konsentrasi reaktor (g/m3)

Dari data yang tidak diketahui :

Q = 528 m3/hari

So = 150 g/m3

S = 110.000 g/m3

V = 5 000 m3

Jadi, jumlah mikroba yang dibutuhkan adalah :

X =

(

)

VX S S Q 0 −

(

)

005 , 1 . 5000

000 . 110 000 . 150

528 −

=

X

X = 14.710,45 g/m3

2.13 Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air, karena

limbah tersebut mengandung bermacam-macam zat yang dapt membahayakan alam

sekitar maupun manusia. Demi kelstarian lingkungan hidup, maka setiap pabrik harus

mempunyai unit pengolahan limbah.

Adapun sumber-sumber limbah cair pabrik pembuatan biogas ini meliputi :

1. Limbah proses akibat zatt yang terbuang yaitsi pencucian hanya air mengandung

CO2

2. Limbah cair harus hasil pencucian peralatan pabrik. Limbah ini diperkirakan

mengandung kerak dan kotoran-kotoran yang melekat pada peralatan pabrik.

3. Limbah domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari

kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat cair.

4. Limbah Laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan-bahan kimia

yang digunakan untuk menganalisa mutu bahan baku yang dipergunakan dan

produk yang dihasilkan, serta yang dipergunakan untuk penelitian dan

pengembangan proses.

Pengolahan limbah cair pabrik ini cukup dilakukan dengan menetralkan pH

limbah hingga pH = 6 sesuai dengan Kep Men. 51/MENLH/10/2001.

NERACA MASSA

[image:36.595.108.546.113.731.2]3.1 Tangki Pelarutan NaHCO3 (M-130)

Table 3.1 Neraca massa Tangki Pelarutan NaHCO3 (M-130)

Komponen Alur masuk (kg/jam) Alur keluar

(kg/jam)

2 3 6

Limbah cair 917,116 - 972,1436

NaHCO3 - 55,027 55,027

Total 917,116 55,027 972,1436

3.2 Tangki Kultur Effective Microorganism (M-140)

Table 3.2 Neraca massa Tangki Kultur Effective Microorganism (M-140)

Komponen Alur masuk (kg/jam) Alur keluar

(kg/jam)

4 5 7

Limbah cair - 21.068,760 21.068,760

EM 0,220 - 0,220

Total 0,220 21.068,760 21.068,981

3.3 Netralizer (F-150)

Tabel 3.3 Neraca massa Netralizer (F-150)

Komponen Alur masuk (kg/jam) Alur keluar (kg/jam)

6 7 8 9

Limbah cair 917,116 21.068,760 21.992,421 18,669

EM - 0,220 0,2354 0,0006

NaHCO3 58,958 - 54,9802 0,0468

Total 972,1436 21.068,981 22.047,64 18,7164

3.4 Tangki Nutrisi (M-160)

Tabel 3.4 Neraca massa Tangki Nutrisi (M-160)

Komponen Alur masuk (kg/jam) Alur keluar

(kg/jam)

9 10 11 12

Limbah cair 18,669 - - 18,669

CO(NH2)2 - - 1,100 1,100

FeCl2 - 0,022 - 0,022

EM 0,0006 - - 0,0006

NaHCO3 0,0468 - - 0,0468

Total 18,7164 0,022 1,100 19,8384

[image:37.595.113.539.110.326.2]3.5 Fermentor (R-210)

Tabel 3.5 Neraca massa Fermentor (R-210)

Komponen Alur masuk (kg/jam) Alur keluar (kg/jam)

8 12 41 42

Ampas 22.011,013 18,669 - 21.788,7942

NaHCO3 54,9802 0,0468 - 55,027

CO(NH2)2 - 1,100 - 1,100

FeCl2 - 0,022 - 0,022

EM 0,2194 0,0006 - 0,220

CH4 - - 155,5531 -

CO2 - - 66,6656 -

3.6 Filter Press (H-220)

Tabel 3.6 Neraca massa Filter Press (H-220)

Komponen Alur masuk (kg/jam) Alur keluar (kg/jam)

42 43 44

Ampas 21.788,7942 - -

Ampas cair - 20.263,5786 -

Ampas padat - - 1525,215

Total 21.788,7942 20.263,5786 1525,215

3.7 Kolom Absorpsi (D-310)

Tabel 3.7 Neraca massa Kolom Absorpsi (D-310)

Komponen Alur masuk (kg/jam) Alur keluar (kg/jam)

45 46 47 48

Air - 126,15189 126,15189 -

CH4 155,5531 - - 155,5531

CO2 66,6656 - 66,6656 0,666656

Total 222,2187 126,15189 192,8175 155,5531

3.8 Tangki Akumulasi Gas Metan (F-410)

Tabel 3.8 Neraca massa Tangki Akumulasi Gas Metan (F-410)

Komponen Alur masuk (kg/jam) Alur keluar

(kg/jam)

48 55 49

CH4 155,5531 31,112 186,6637

3.9 Flash Drum (F-420)

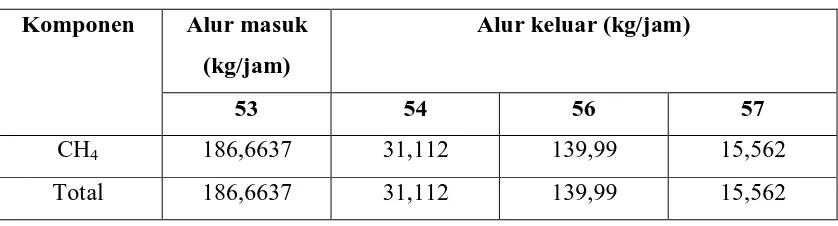

Tabel 3.9 Neraca massa Flash Drum (F-420)

Komponen Alur masuk (kg/jam)

Alur keluar (kg/jam)

53 54 56 57

CH4 186,6637 31,112 139,99 15,562

PERHITUNGAN NERACA ENERGI

4.1 Fermentor (R-210)

Tabel 4.1 Neraca energi Fermentor (R-210)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 41.977.095,09 -

Produk - 41.991.281,51

-rΔHr -14.186,692 -

Total 41.991.281,51 41.991.281,51

4.2 Kolom Absorpsi (D-310)

Tabel 4.2 Neraca energi Kolom Absorpsi (D-310)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 13.187,06 -

Produk - 2.640,182

dQ/dt -10.546,884 -

Total 2.640,176 2.640,182

4.3 Tangki Akumulasi (F-410)

Tabel 4.3 Neraca energi Tangki Akumulasi (F-410)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -3.673,8 -

Produk - -3.695,21

Metana recycle -6.863 -

4.3Compressor (G-421)

Tabel 4.4 Neraca energi Compressor (F-421)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -3.673,8 -

Produk - 3.687,5

dW/dt -13,7 -

Total 3.687,5 3.687,5-

4.4Pre Cooler (E-422)

Tabel 4.5 Neraca energi Pre Cooler (F-422)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -2.267,58 -

Produk - -46.365,2

dQ/dt -44.097,62 -

Total -46.365,2 -46.365,2

4.5Cooler (E-423)

Tabel 4.6 Neraca energi Cooler (E-423)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -46.365,2 -

Produk - -63.747,163

dQ/dt -17.381,96 -

Total -63.747,163 -63.747,163

4.6Ekspander (G-424)

Tabel 4.7 Neraca energi Ekspander (G-424)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan -63.747,163 -

Produk - -63.747,163

dW/dt -17.381,96 -

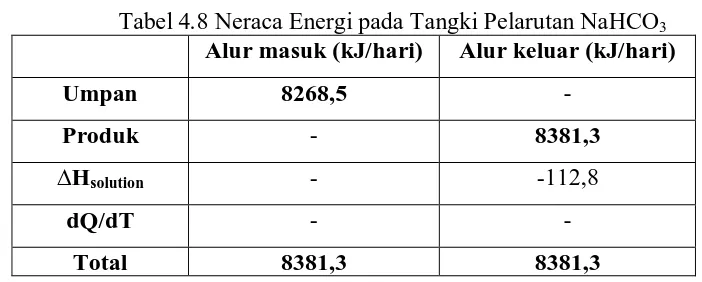

4.7 Tangki Pencampur NaHCO3 (M-130)

Tabel 4.8 Neraca Energi pada Tangki Pelarutan NaHCO3

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 8268,5 -

Produk - 8381,3

∆Hsolution - -112,8

dQ/dT - -

Total 8381,3 8381,3

[image:42.595.130.481.102.243.2]4.8 Tangki Pencampur Nutrisi (M-160)

Tabel 4.9 Neraca Energi pada Tangki Pencampur Nutrisi

Alur masuk (kJ/hari) Alur keluar (kJ/hari)

Umpan 134,142 -

Produk - 134,456

∆Hsolution - -0,314

dQ/dT - -

SPESIFIKASI PERALATAN

5.1 Bak Penampungan Limbah (F-110)

Fungsi : Menampung limbah cair industri tapioka

Bentuk : Persegi panjang

Bahan konstruksi : Beton kedap air

Jumlah : 1 unit

Kondisi Penyimpanan:

• Temperatur, T = 300 C

• Tekanan operasi, P = 1,6 atm Kapasitas : 633,6 m3

Panjang : 17,17 m

Tinggi : 4,29 m

Lebar : 8,58 m

5.2 Screening Unit (H-122)

Fungsi : menyaring partikel-partikel kasar yang terdapat dalam limbah cair

Jenis : bar screen

Jumlah : 1 unit

Bahan konstruksi : stainless steel

Kondisi operasi :

• Temperatur (T) : 300 C

• Tekanan (P) : 1 atm Panjang screening : 2 m

Lebar screening : 2 m

Lebar bar : 5 mm

Tebal bar : 20 mm

Bar clear spacing : 20 mm

Slope : 300

5.3 Pompa Bak Pengendapan (L-121)

Fungsi : Memompa Limbah cair dari bak penampung (F-110) menuju screening

unit (H-122) Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 3,2 atm

• Temperatur (T) : 300 C Daya motor : 3 hp

5.4 Bak Pengendapan (F-120)

Fungsi

Jumlah

Jenis

Kondisi penyimpanan:

• Temperatur, T = 300 C

• Tekanan operasi, P = 1,6 atm Panjang : 3 ft

Tinggi : 10 ft

Lebar : 5 ft

Waktu retensi : 11,59 menit

5.5 Pompa Tangki Pelarutan NaHCO3 (L-131)

Fungsi : Memompa Limbah cair dari bak pengendapan (F-120) menuju tangki

pelarutan NaHCO3 (M-130)

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 3,24 atm

Daya motor :0,1 hp

5.6 Tangki Pelarutan NaHCO3 (M-130)

Fungsi : Melarutkan NaHCO3 dalam limbah dengan konsentrasi 6%

Tipe : Tangki berpengaduk

Bentuk : Tangki silinder vertikal dengan alas datar

Bahan : Beton

Waktu tinggal : 1 hari

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 1,64 atm

• Temperatur (T) : 30,050 C Kapasitas : 26,38 m3

Diameter : 2,88 m

Tinggi : 4,33 m

Jenis pengaduk: flat 6 blade turbin impeller

Jumlah baffle : 4 buah

Daya motor : 1,25 hp

5.7 Pompa Tangki Kultur Effective Microorganism (L-141)

Fungsi : Memompa Limbah cair dari bak pengendapan (F-120) menuju tangki

kultur Effective Microorganism (M-140)

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 2,79 atm

5.8 Tangki Kultur Effective Microorganism (M-140)

Fungsi : Menginokulasikan EM pada limbah untuk mereduksi HCN

Tipe : Tangki berpengaduk

Bentuk : Tangki silinder vertikal dengan alas datar

Bahan : Beton

Waktu tinggal : 1 hari

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 1, 2 atm

• Temperatur (T) : 57,40 C Kapasitas : 606,9 m3

Diameter : 8,2 m

Tinggi : 12,31 m

Jenis pengaduk: flat 6 blade turbin impeller

Jumlah baffle : 4 buah

Daya motor : 1,5 hp

5.9 Pompa Netralizer I (L-151)

Fungsi : Memompa campuran limbah cair dengan NaHCO3 dari tangki pelarutan

NaHCO3 (M-130) menuju netralizer (F-150)

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 3,26 atm

• Temperatur (T) : 300 C Daya motor :0,1 hp

5.10 Pompa Netralizer II (L-152)

Fungsi : Memompa limbah cair yang diinokulasi dengan EM dari tangki kultur

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 2,83 atm

• Temperatur (T) : 300 C Daya motor :2,5 hp

5.11 Netralizer (F-150)

Fungsi : Menetralkan pH limbah sebelum memasuki fermentor

Bentuk : Persegi panjang

Bahan konstruksi : Beton kedap air

Jumlah : 1 unit

Kapasitas : 635,19 m3

Kondisi Penyimpanan:

• Temperatur, T = 300 C

• Tekanan operasi, P = 1,63 atm Panjang bak (p) = 17,6 m

Tinggi bak (t) = 4,4 m

Lebar bak (l) = 8,8 m

5.12 Pompa Tangki Nutrisi (L-161)

Fungsi : Memompa limbah cair dari netralize (F-150) menuju tangki nutrisi

(M-160)

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 3,05 atm

5.13 Tangki Nutrisi (M-160)

Fungsi : Melarutkan nutrisi (FeCl2(s) dan CO(NH2)2(s)) dalam limbah

dengan konsentrasi 6%

Tipe : Tangki berpengaduk

Bentuk : Tangki silinder vertikal dengan alas datar

Bahan : Beton

Waktu tinggal : 7 hari

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 1,42 atm

• Temperatur (T) : 30,050 C Kapasitas : 3,42 m3

Diameter : 1,32 m

Tinggi : 2,21 m

Jenis pengaduk: flat 6 blade turbin impeller

Jumlah baffle : 4 buah

Daya motor : 0,05 hp

5.14 Pompa Fermentor I (L-211)

Fungsi : Memompa limbah cair dari netralizer (F-150) menuju fermentor

(R-210)

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 2,83 atm

• Temperatur (T) : 300 C Daya motor : 3 hp

5.15 Pompa Fermentor II (L-212)

Fungsi : Memompa limbah cair dari tangki nutrisi (M-160) menuju fermentor

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 2,62 atm

• Temperatur (T) : 300 C Daya motor : 0,05 hp

5.16 Fermentor (R-210)

Fungsi

Tipe

Bentuk

Bahan konstruksi : Commercial steel

Waktu tinggal : 15 hari

Jumlah

Kondisi operasi:

• Tekanan (P) : 1,2 atm

• Temperatur (T) : 57,430 C Kapasitas/ tangki : 606,9 m3

Diameter : 8,04 m

Tinggi silinder : 12,06 m

Tinggi tutup : 1,34 m

Jenis pengaduk: flat 6 blade turbin impeller

Jumlah baffle : 4 buah

Daya motor : 1,5 h

5.17 Pompa Filter Press (L-221)

Fungsi : Memompa ampas dari fermentor (R-210) menuju filter press (H-220)

untuk diolah menjadi pupuk

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Kondisi operasi:

• Tekanan (P) : 2,49 atm

• Temperatur (T) : 57,430 C Data motor : 3 hp

5.18 Filter Press (H-220)

Fungsi : memisahkan ampas padat dengan cair dari ferment

Jenis : Plate and frame filter press

Jumlah : 1 unit

• Tekanan = 1,3 atm Kondisi operasi

• Temperatur = 57,43 °C Jumlah plate : 9 buah

5.19 Pompa Bak Penampungan pupuk Cair (L-230)

Fungsi : Memompa ampas cair dari filter press (H-220) menuju bak

penampungan ampas cair yang dapat dijadikan pupuk cair.

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 2,89 atm

• Temperatur (T) : 57,430 C Daya motor : 2,5 hp

5.20 Bak Penampungan Pupuk Cair (F-230)

Fungsi : Menampung ampas cair setelah proses fermentasi

Bentuk : Persegi panjang

Bahan konstruksi : Beton kedap air

Jumlah : 1 unit

Kondisi Penyimpanan:

• Temperatur, T = 57,430 C

• Tekanan operasi, P = 1,6 atm Panjang bak (p) = 17,1 m

Tinggi bak (t) = 4,28 m

Lebar bak (l) = 8,55 m

5.21 Blower (G-425)

Fungsi: Mengalirkan biogas dari precooler (E-422) menuju cooler (E-423)

Jenis : Blower sentifugal

Bahan konstruksi : Carbon steel

Kondisi operasi :

• Temperatur (T) = -93 0C

• Tekanan (P) = 1 atm Daya blower : 1 hp

5.22 Kolom Absorpsi (D-310)

Fungsi : Mengikat CO2 yang terdapat pada biogas

Bentuk : Silinder vertikal dengan tutup atas dan bawah ellipsoidal

Bahan : Stainless Steel SS-63 Grade A

Jumlah : 1 unit

Diameter tower : 0,3 m

Tinggi absorber : 13,33 m

Tebal dinding : 2 in

Kondisi Operasi :

Tekanan : 2,74 atm

Temperatur : 57,43 0C

5.23 Bak Penampungan Air Proses Bekas (F-320)

Fungsi : Menampung air proses bekas yang telah digunakan sebagai absorben

CO2.

Bahan konstruksi : Beton kedap air

Jumlah : 1 unit

Kapasitas : 8,415 m3

Kondisi Penyimpanan:

• Temperatur, T = 500 C

• Tekanan operasi, P = 1,28 atm Panjang bak (p) = 5,6 m

Tinggi bak (t) = 1,4 m

Lebar bak (l) = 2,8 m

5.25 Pompa Air Proses (L-312)

Fungsi : Memompa air proses ke dalam kolom absorpsi untuk mengikat CO2

yang terkandung dalam biogas

Bentuk : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kondisi operasi:

• Tekanan (P) : 4,02 atm

• Temperatur (T) : 300 C Daya motor : 0,05 hp

5.27 Tangki Akumulasi Gas CH4 (F-410)

Fungsi : Mengumpulkan gas CH4 dari kolom absorpsi dan recycle

yang tidak mencair

Bahan konstruksi : Carbon steel SA-212 grade A

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Tekanan : 4,48 atm Kondisi operasi:

Temperatur : 14,80 C

Volume tangki : 8.670,9 m3

Tinggi shell : 25,36 m

Tinggi tutup : 12,68 m

Tinggi tangki : 80,72 m

Tebal shell : 2 in

Tebal tutup : 2 i

5.28 Compressor (G-421)

Fungsi : Menaikkan tekanan CH4 sebelum memasuki pre cooler (E-422)

Jenis : Single stage compressor

Jumlah : 1 unit

Kondidi operasi:

• P1 = 3,8 atm

• P2 = 4,6 atm

• T1 = 15,40 C

• T2 = 200 C

Daya : 8 hp

5.29 Pre Cooler (E-422)

Fungsi : Menurunkan temperatur gas CH4 sebelum diumpankan ke dalam

cooler (E-423) sampai -750 C. Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter luar tube (OD) = 3/4 in

Jenis tube = 10 BWG

Pitch (PT) = 1 in Square pitch

Panjang tube (L) = 12 ft

5.30 Cooler (E-423)

Fungsi : Menurunkan temperatur gas CH4 sebelum diumpankan ke dalam

expander (G-424) sampai -114,350 C. Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter luar tube (OD) = 3/4 in

Jenis tube = 10 BWG

Pitch (PT) = 1 in Square pitch

Panjang tube (L) = 35 ft

Baffle space (B) = 5 in Pass tube (n) = 4 Pass shell = 2 Tekanan = 4,5 atm

5.31 Expander (G-424)

Fungsi :Menurunkan tekanan CH4 agar temperaturnya juga ikut turun

sehingga dapat berubah fasa dari gas menjadi cair

Jenis : Single stage expander

Jumlah : 1 unit

Kondidi operasi:

• P2 = 4,5 atm

• P1 = 1,2 atm

• T2 = -1600 C

• T1 = -114,050 C

Daya : 8 hp

5.32 Flash Drum (F-420)

Fungsi : Memisahkan CH4 cair dengan CH4 gas

Bahan konstruksi : Carbon steel SA-212 grade A

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Tekanan : 1,27 atm Kondisi operasi:

Temperatur : -1600 C

Volume tangki : 10,752 m3

Diameter : 3,22 m

Tinggi shell : 2,725 m

Tinggi tutup : 1,09 m

Tinggi tangki : 4,905 m

Tebal shell : 1,5 in

Tebal tutup : 1,5 in

5.33 Tangki Metana Cair (F-430)

Fungsi : Menyimpan metana cair untuk kebutuhan 30 hari

Bahan konstruksi : Carbon steel SA-212 grade A

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Tekanan : 2,76 atm Kondisi operasi:

Temperatur : -1650 C

Volume tangki : 241,92 m3

Diameter : 6,155 m

Tinggi shell : 7,693 m

Tinggi tutup : 3,08 m

Tinggi tangki : 11,36 m

Tebal shell : 2 in

Tebal tutup : 2 in

5.34 Spiliter (D-460)

Fungsi : Membagi Gas yang berasal dari Flash drum untuk direcycle dan ke tangki o

Bahan konstruksi : Carbon stell SA-212 grade A

Jenis : Fix Flow Spilitter dengan filter inlet

T : -160 0C

Tekanan : 1,27 atm

Diameter : 0,0188 m

Split rasio : 1 ¼

Laju alir massa :1120,176 kg/hari

5.35 Tangki Metana Off Gas (F-440)

Fungsi : Menyimpan metana off gas untuk kebutuhan 30 hari

Bahan konstruksi : Carbon steel SA-212 grade A

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Tekanan : 3,76 atm Kondisi operasi:

Temperatur : -1600 C

Volume tangki : 19.509,67 m3

Diameter : 27,54 m

Tinggi shell : 34,42 m

Tinggi tutup : 13,77

Tinggi tangki : 61,96 m

Tebal shell : 2,5 in

Tebal tutup : 2,5 in

5.36 Tangki Propana Bekas (F-450)

Fungsi : Menyimpan metana cair untuk kebutuhan 30 hari

Bahan konstruksi : Carbon steel SA-212 grade A

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Tekanan : 1,206 atm Kondisi operasi:

Temperatur : -1600 C

Diameter : 33,46 m

Tinggi shell : 41,82 m

Tinggi tutup : 16,73 m

Tinggi tangki : 75,28 m

Tebal shell : 2,5 in