PRA RANCANGAN PABRIK

PEMBUATAN METANA CAIR DARI SAMPAH

ORGANIK DENGAN KAPASITAS SAMPAH ORGANIK

600.000KG/HARI

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

DISUSUN OLEH:

VINCENT

070405041

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas berkat dan rahmat-Nya penulis dapat menyelesaikan Tugas Akhir yang berjudul

“Pra Rancangan Pabrik Pembuatan Metana Cair dari Sampah Organik dengan Kapasitas Sampah Organik 600.000 kg/hari”.

Tugas akhir ini disusun untuk melengkapi salah satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini, penulis banyak menerima bantuan, bimbingan, dan dukungan dari berbagai pihak. Pada kesempatan ini, penulis mengucapkan terima kasih kepada:

1. Ibu Prof. Dr. Ir. Setiaty Pandia sebagai Dosen Pembimbing I yang telah membimbing, memberikan masukan dan arahan selama menyelesaikan tugas akhir ini.

2. Ibu Dr. Maulida, S.T., M.Sc. sebagai Dosen Pembimbing II yang telah membimbing, memberikan masukan dan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak Dr. Ir. Irvan, MSi., Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Ibu Dr. Ir. Fatimah, MT, Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

6. Ibu Dr. Halimatuddahliana, ST, Msc, selaku dosen penguji II yang telah memberikan masukan dan saran pada tugas akhir ini.

7. Ibu Farida Hanum, ST, MT, selaku dosen penguji III yang telah memberikan masukan dan saran pada tugas akhir ini.

8. Seluruh staf pengajar dan pengurus administrasi Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

10. Teddy Julius atas kerjasamanya dalam penulisan tugas akhir ini.

11. Teman-teman seangkatan penulis serta senior yang telah banyak memberikan masukan, dukungan, dan semangat.

Dalam penyusunan Tugas Akhir ini, penulis menyadari masih banyak terdapat kekurangan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik dari pembaca yang bersifat konstruktif demi kesempurnaan penulisan ini. Akhir kata, semoga tulisan ini bermanfaat bagi kita semua. Terima Kasih.

Medan, April 2012 Penulis

INTISARI

Pabrik Pembuatan Metana Cair dari Sampah Organik ini direncanakan berproduksi dengan kapasitas sampah organik 600.000 kg/hari dan beroperasi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat menghasilkan metana cair yang mampu memenuhi kebutuhan pasar dalam maupun luar negeri. Metana cair adalah bahan bakar ramah lingkungan yang banyak digunakan industri dan sebagai bahan bakar alternatif pada sektor transportasi untuk mengurangi penggunaan bahan bakar minyak yang jumlahnya semakin menipis. Metana cair yang dihasilkan dari fermentasi dan pencairan Sampah Organik dapat menggantikan metana cair dari gas alam (LNG) yang tidak dapat diperbaharui. Lokasi pabrik direncanakan adalah di daerah Namo Rambe, Medan, Sumatera Utara dengan luas areal sebesar 15.440 m2. Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik adalah sebanyak 150 orang. Bentuk badan usaha yang direncanakan adalah Perseoran Terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staff. Hasil analisa ekonomi Pabrik Pembuatan Metana Cair dari Sampah Organik ini sebagai berikut:

Modal Investasi Total : Rp 369.570.032.256,-

Biaya Produksi : Rp 205.721.372.228,-

Hasil Penjualan : Rp 323.123.928.336,-

Laba Bersih : Rp 81.788.380.329,-

Profit Margin : 36,15 %

Break Even Point : 57,16 %

Return on Investment : 18,93 %

Pay Out Time : 5,28 tahun

Return on Network : 31,54 %

Internal Rate of Return : 36,1

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2 1.3 Tujuan Pra Rancangan Pabrik... I-2

1.4 Manfaat Pra Rancangan Pabrik ... I-3 BAB II TINJAUAN PUSTAKA ... II-1 2.1 Sampah ... II-1 2.2 Gas Bio ... II-2 2.3 Mekanisme Penghasil Gas Bio ... II-3 2.4 Faktor yang Mempengaruhi Penghasilan Gas Bio ... II-5 2.5 Metana Cair ... II-6 2.6 Deskripsi Proses ... II-8 2.7 Blok Diagram Alir Pra-Rancangan Pabrik Pembuatan Metana Cair dari Sampah Organik ... II-10 2.8 Sifat-Sifat Bahan Baku dan Produk ... II-12 2.8.1 Metana (CH4) ... II-12 2.8.2 Karbon Dioksida (CO2) ... II-12 2.8.3 Air (H2O) ... II-13 BAB III NERACA MASSA ... III-1 3.1 Thresser (C-110) ... III-1 3.2 Tangki Penampung (F-120) ... III-1 3.3 Fermentor (R-210) ... III-1 3.4 Filter Press (H-220) ... III-2

3.8 Tangki Akumulasi (F-410) ... III-3 3.9 Kompressor (G-421) ... III-3 3.10 Cooler (E-420) ... III-3 3.11 Heat Exchanger I (E-430) ... III-4 3.12 Splitter (K-441) ... III-4 3.13 Heat Echanger II (E-440) ... III-4 3.14 Throttle (K-451) ... III-4 3.15 Flash Drum (F-450) ... III-5 3.16 Ekspander (G-442) ... III-5 BAB IV NERACA ENERGI ... IV-1 4.1 Fermentor (R-210) ... IV-1 4.2 Adsorber I (D-310) ... IV-1

4.3 Membran Kontaktor Hollow Fiber(D-330) ... IV-1 4.4 Tangki Akumulasi (F-410) ... IV-2 4.5 Cooler (E-420) ... IV-2 4.6 Heat Exchanger I (E-430) ... IV-2 4.7 Heat Exchanger II (E-440) ... IV-2 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan dan Kesehatan Kerja ... VI-5 6.3 Keselamatan Kerja pada Pabrik Pembuatan Metana Cair

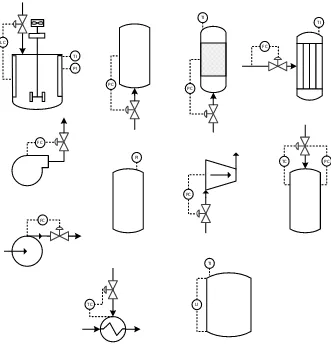

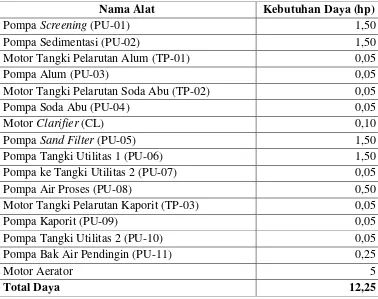

dari Sampah Organik ... VI-6 BAB VII UTILITAS ... VII-1 7.1 Kebutuhan Air ... VII-1 7.2 Pengolahan Air ... VII-4 7.2.1 Screening ... VII-4 7.2.2 Sedimentasi ... VII-4 7.2.3 Klarifikasi ... VII-4 7.2.4 Filtrasi ... VII-5 7.3 Kebutuhan Bahan Kimia ... VII-6

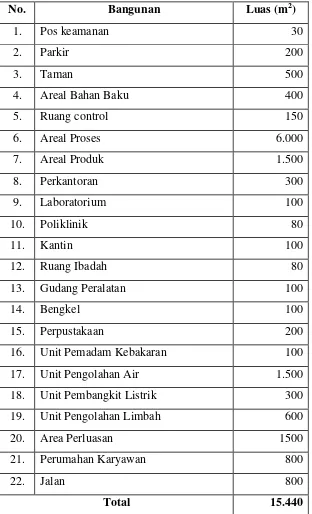

7.5 Kebutuhan Bahan Bakar ... VII-8 7.6 Unit Pengolahan Limbah ... VII-8 7.7 Spesifikasi Peralatan Utilitas ... VII-23 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Lokasi Pabrik ... VIII-1 8.1.1 Faktor-Faktor Utama/Primer ... VIII-2 8.1.2 Faktor-Faktor Sekunder ... VIII-3 8.2 Tata Letak Pabrik ... VIII-7 8.3 Perincian Luas Tanah ... VIII-8 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1 9.1.1 Bentuk Organisasi Garis ... IX-2

9.1.2 Bentuk Organisasi Fungsional ... IX-2 9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3 9.1.4 Bentuk Organisasi Fungsional dan Staf ... IX-3 9.2 Manajemen Perusahaan ... IX-4 9.3 Bentuk Hukum Badan Usaha ... IX-5 9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-6 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6 9.4.2 Dewan Komisaris ... IX-6 9.4.3 Direktur ... IX-7 9.4.4 Staf Ahli ... IX-7 9.4.5 Sekretaris ... IX-7 9.4.6 Manajer Produksi ... IX-7 9.4.7 Manajer Teknik ... IX-8 9.4.8 Manajer Umum dan Keuangan ... IX-8 9.4.9 Manajer Pembelian dan Pemasaran ... IX-8 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10 9.7 Sistem Penggajian ... IX-11 9.8 Fasilitas Tenaga Kerja ... IX-12

10.1 Modal Investasi ... X-1 10.1.1 Modal Investasi Tetap / Fixed Capital Investment

(FCI) ... X-1 10.1.2 Modal Kerja / Working Capital (WC) ... X-3 10.2 Biaya Produksi Total (BPT) / Total Cost (TC) ... X-4 10.2.1 Biaya Tetap (BT) / Fixed Cost (FC) ... X-4 10.2.2 Biaya Variabel (BV) / Variable Cost (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Bonus Perusahaan ... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5 10.6 Analisa Aspek Ekonomi ... X-5 10.6.1 Profit Margin (PM) ... X-5

DAFTAR GAMBAR

Gambar 2.1 Blok diagram Alir Pra-Rancangan Pabrik Pembuatan Metana Cair dari Sampah Organik ... II-10 Gambar 6.1 Instrumentasi pada Alat ... VI-5

Gambar 7.1 Ilustrasi Proses Kerja Aerator ... VII-20 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Metana Cair

dari Sampah Organik ... VIII-9 Gambar 9.1 Badan Struktur Organisasi Perusahaan Pabrik Pembuatan

Metana Cair dari Sampah Organik ... IX-13 Gambar LD.1 Sketsa Sebagian Bar Screen, Satuan mm (Tampak Atas) ... LD-2 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan ... LE-5 Gambar LE.2 Grafik Break Even Point (BEP) Pabrik Pembuatan Metana

DAFTAR TABEL

Tabel 2.1 Komposisi Sampah Organik ... II-2 Tabel 2.2 Komposisi Sampah Berdasarkan Unsur ... II-2 Tabel 2.3 Komposisi Gas Bio ... II-3

Tabel 3.1 Neraca Massa Thresser... III-1 Tabel 3.2 Neraca Massa Tangki Penampung ... III-1 Tabel 3.3 Neraca Massa Fermentor ... III-1 Tabel 3.4 Neraca Massa Filter Press... III-2 Tabel 3.5 Neraca Massa Adsorber I ... III-2 Tabel 3.6 Neraca Massa Adsorber II ... III-2 Tabel 3.7 Neraca Massa Membran Kontaktor Hollow Fiber ... III-3 Tabel 3.8 Neraca Massa Tangki Akumulasi ... III-3 Tabel 3.9 Neraca Massa Kompressor ... III-3 Tabel 3.10 Neraca Massa Cooler ... III-3 Tabel 3.11 Neraca Massa Heat Exchanger I ... III-4 Tabel 3.12 Neraca Massa Splitter ... III-4 Tabel 3.13 Neraca Massa Heat Exchanger II ... III-4 Tabel 3.14 Neraca Massa Throttle ... III-4 Tabel 3.15 Neraca Massa Flash Drum ... III-5 Tabel 3.16 Neraca Massa Ekspander ... III-5 Tabel 4.1 Neraca Energi Fermentor ... IV-1 Tabel 4.2 Neraca Energi Adsorber I ... IV-1 Tabel 4.3 Neraca Energi Membran Kontaktor Hollow Fiber ... IV-1

Tabel 4.4 Neraca Energi Tangki Akumulasi ... IV-2 Tabel 4.5 Neraca Energi Cooler ... IV-2

Tabel 4.6 Neraca Energi Heat Exchanger I ... IV-2 Tabel 4.7 Neraca Energi Heat Exchanger II ... IV-2 Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik

Tabel 7.3 Pemakaian Air untuk Kebutuhan Domestik ... VII-3 Tabel 7.4 Kualitas Air Sungai Deli ... VII-3 Tabel 7.5 Kebutuhan Daya pada Unit Proses ... VII-7 Tabel 7.6 Kebutuhan Daya pada Unit Utilitas ... VII-7 Tabel 8.1 Perincian Luas Tanah ... VIII-8 Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10 Tabel 9.3 Perincian Gaji Karyawan ... IX-11 Tabel LA.1 Tabel Komposisi Sampah Organik ... LA-2 Tabel LA.2 Neraca Massa Fermentor ... LA-3 Tabel LA.3 Neraca Massa Filter Press... LA-4 Tabel LA.4 Neraca Massa Adsorber I ... LA-5

Tabel LA.5 Neraca Massa Adsorber II ... LA-6 Tabel LA.6 Neraca Massa Membran Kontaktor Hollow Fiber ... LA-9 Tabel LA.7 Neraca Massa Tangki Akumulasi ... LA-10 Tabel LA.8 Neraca Massa Cooler ... LA-11 Tabel LA.9 Neraca Massa Heat Exchanger I ... LA-11 Tabel LA.10 Neraca Massa Splitter ... LA-12 Tabel LA.11 Neraca Massa Heat Exchanger II ... LA-13 Tabel LA.12 Neraca Massa Flash Drum ... LA-14 Tabel LB.1 Nilai Kontribusi Unsur Atom ... LB-1 Tabel LB.2 Kapasitas Panas Beberapa Senyawa Padatan pada 298,15 K ... LB-2 Tabel LB.3 Data Kapasitas Panas Senyawa Fasa Gas (J/mol.K) ... LB-2 Tabel LB.4 Data Kapasitas Panas Senyawa Fasa Cair (J/mol.K)... LB-2 Tabel LB.5 Energi Keluar pada tangki Fermentor ... LB-4 Tabel LB.6 Neraca Energi Fermentor ... LB-4 Tabel LB.7 Energi Masuk pada Adsorber I ... LB-5 Tabel LB.8 Energi Keluar pada Tangki Adsorber I ... LB-6 Tabel LB.9 Neraca Energi Adsorber I ... LB-6 Tabel LB.10 Energi Masuk pada Membran Kontaktor Hollow Fiber... LB-7 Tabel LB.11 Energi Keluar pada Membran Kontaktor Hollow Fiber... LB-8

Tabel LB.13 Neraca Energi Tangki Akumulasi ... LB-9 Tabel LB.14 Neraca Energi Cooler ... LB-10 Tabel LB.15 Neraca Energi Heat Exchanger I ... LB-11 Tabel LB.16 Neraca Energi Heat Exchanger II ... LB-12 Tabel LC.1 Komposisi Umpan Masuk Blower I ... LC-15 Tabel LC.2 Komposisi Umpan Masuk Adsorber I ... LC-16 Tabel LC.3 Komposisi Umpan Masuk Blower II ... LC-19 Tabel LC.4 Komposisi Umpan Masuk Adsorber II... LC-20 Tabel LC.5 Komposisi Umpan Masuk Blower III... LC-23 Tabel LE.1 Perincian Harga Bangunan dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-6

Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-7 Tabel LE.5 Biaya Sarana Transportasi ... LE-10 Tabel LE.6 Perincian Gaji Pegawai... LE-13 Tabel LE.7 Perincian Biaya Kas ... LE-15 Tabel LE.8 Perincian Modal Kerja ... LE-17 Tabel LE.9 Aturan Depresiasi sesuai UU Republik Indonesia No. 17

Tahun 2000 ... LE-18 Tabel LE.10 Perhitungan Biaya Depresiasi sesuai UU RI No. 17 Tahun

INTISARI

Pabrik Pembuatan Metana Cair dari Sampah Organik ini direncanakan berproduksi dengan kapasitas sampah organik 600.000 kg/hari dan beroperasi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat menghasilkan metana cair yang mampu memenuhi kebutuhan pasar dalam maupun luar negeri. Metana cair adalah bahan bakar ramah lingkungan yang banyak digunakan industri dan sebagai bahan bakar alternatif pada sektor transportasi untuk mengurangi penggunaan bahan bakar minyak yang jumlahnya semakin menipis. Metana cair yang dihasilkan dari fermentasi dan pencairan Sampah Organik dapat menggantikan metana cair dari gas alam (LNG) yang tidak dapat diperbaharui. Lokasi pabrik direncanakan adalah di daerah Namo Rambe, Medan, Sumatera Utara dengan luas areal sebesar 15.440 m2. Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik adalah sebanyak 150 orang. Bentuk badan usaha yang direncanakan adalah Perseoran Terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staff. Hasil analisa ekonomi Pabrik Pembuatan Metana Cair dari Sampah Organik ini sebagai berikut:

Modal Investasi Total : Rp 369.570.032.256,-

Biaya Produksi : Rp 205.721.372.228,-

Hasil Penjualan : Rp 323.123.928.336,-

Laba Bersih : Rp 81.788.380.329,-

Profit Margin : 36,15 %

Break Even Point : 57,16 %

Return on Investment : 18,93 %

Pay Out Time : 5,28 tahun

Return on Network : 31,54 %

Internal Rate of Return : 36,1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pertumbuhan jumlah penduduk yang terus meningkat setiap tahun diiringi dengan pola hidup yang sangat konsumtif sudah tentu berdampak dengan meningkatnya produksi sampah. Di semua daerah sampah selalu menimbulkan masalah yang rumit untuk dipecahkan. Masalah persampahan perkotaan di Indonesia saat ini sudah sampai pada tingkat yang sangat serius.

Kota Medan yang merupakan salah satu kota besar di Indonesia, juga tak luput dari permasalahan sampah kota. Sebagai ibukota Provinsi Sumatera Utara, kota Medan mencakup sebagai pusat perdagangan, industri serta jasa yang berkembang dengan sangat pesat dewasa ini. Hal ini juga berdampak kepada jumlah produksi sampah yang terus meningkat. Adapun jumlah produksi sampah kota Medan tercatat pada tahun 2009 mencapai 848 ton/hari (Dinas Kebersihan, 2009). Angka tersebut meningkat dengan sangat signifikan bila dibandingkan produksi sampah kota Medan pada tahun 2004 yang hanya mencapai 396 ton/hari (Dinas Kebersihan, 2004). Oleh karena itu diperlukan solusi pengolahan sampah agar dapat diberdayagunakan untuk keperluan lain.

Sistem pengolahan sampah yang banyak dilakukan saat ini adalah dengan kolam-kolam terbuka yang menghasilkan gas metana (CH4) yang merupakan gas yang bersifat dapat terbakar (flammable gas) sehingga dapat dijadikan sebagai

sumber energi alternatif (Surya, 2009). Menyangkut masalah sumber energi saat ini, kebutuhan akan bahan bakar minyak tidak diimbangi dengan jumlah ketersediaan BBM di sebagian besar tempat di Indonesia, yang dulunya masuk dalam jajaran pengekspor minyak terbesar di dunia kini mengalami kesulitan dalam penyediaan bahan bakar. Menurut data EIA (Energy Information Administration), sejak tahun 2004 sampai sekarang konsumsi minyak di Indonesia sudah melebihi jumlah produksi.

kaca yang ditimbulkan limbah tersebut sekaligus mampu menyediakan solusi bagi krisis energi yang sedang dihadapi Indonesia saat ini.

Kapasitas bahan baku ditetapkan berdasarkan data jumlah penduduk kota Medan tahun 2012 sebesar ±3 juta jiwa (Mendagri, 2012), dengan produksi sampah per orang sebesar 0,8 kg/hari (Antara, 2011). Adapun sampah yang terangkut adalah 65% dan sampah organik adalah 70,69% dari sampah terangkut (Kopertis Sumut, 2011), maka sampah organik yang terangkut ke TPA di kota Medan adalah sebanyak ±1.100.000 kg/hari. Oleh karena itu, ditetapkan kapasitas bahan baku sampah organik untuk pabrik ini adalah sebesar 600.000 kg/hari.

1.2 Perumusan Masalah

Semakin meningkatnya jumlah sampah yang dihasilkan masyarakat dan

penggunaan bahan bakar khususnya gas atau yang dikenal dengan LNG (Liquidified Natural Gas) oleh masyarakat sehingga mengakibatkan terjadinya kelangkaan LNG. Berdasarkan hal itu, perlu dicari solusi dalam menanggulangi masalah sampah dan juga kebutuhan LNG di Indonesia. Sampah yang selama ini menjadi masalah bisa dimanfaatkan untuk menghasilkan gas metana yang kemudian dapat dicairkan dan digunakan sebagai bahan bakar alternatif pengganti bahan bakar saat ini. Untuk itu, perlu dibuat suatu pra rancangan pabrik untuk mengolah sampah organik menjadi metana cair. Produk utama dari proses ini adalah metana cair dan produk sampingnya adalah ampas padat dan ampas cair sebagai bahan baku pupuk serta CaCO3.

1.3 Tujuan Pra Rancangan Pabrik

Tujuan pembuatan pra rancangan pabrik pembuatan metana cair dari sampah organik yaitu :

1. Untuk memberikan informasi awal tentang kelayakan pendirian pabrik pembuatan metana cair dari sampah organik.

2. Untuk memberikan informasi tentang perkiraan tata rancangan pabrik pembuatan metana cair dari sampah organik.

1.4 Manfaat Pra Rancangan Pabrik

BAB II

TINJAUAN PUSTAKA

2.1 Sampah

Sampah merupakan material sisa yang tidak diinginkan setelah berakhirnya

suatu proses. Sampah didefinisikan oleh manusia menurut derajat keterpakaiannya, dalam proses-proses alam sebenarnya tidak ada konsep sampah, yang ada hanya produk-produk yang dihasilkan setelah dan selama proses alam tersebut berlangsung. Akan tetapi karena dalam kehidupan manusia didefinisikan konsep lingkungan maka Sampah dapat dibagi menurut jenis-jenisnya. (Wikipedia, 2012)

Sampah dapat diklasifikasikan berdasarkan jenisnya menjadi : 1. Sampah organik - dapat diurai (degradable)

Sampah organik adalah sampah yang mengandung senyawa-senyawa orgaik yang tersusun dari unsur-unsur karbon, hydrogen dan oksigen. Sampah organik mudah membusuk seperti sisa makanan, sayuran, daun-daun kering, dan sebagainya. Sampah ini dapat diolah lebih lanjut menjadi kompos.

2. Sampah anorganik - tidak terurai (undegradable)

Sampah Anorganik, yaitu sampah yang tidak mudah membusuk, seperti plastik wadah pembungkus makanan, kertas, plastik mainan, botol dan gelas minuman, kaleng, kayu, dan sebagainya. Sampah ini dapat dijadikan sampah komersil atau sampah yang laku dijual untuk dijadikan produk laiannya. Beberapa sampah anorganik yang dapat dijual adalah plastik wadah pembungkus makanan, botol dan gelas bekas minuman, kaleng, kaca, dan kertas, baik kertas koran, HVS maupun karton.

Tabel 2.1 Komposisi Sampah Organik

Bahan Organik Persentase, %

Sampah dedaunan 32

Makanan 16,2

Kertas 17,5

Kayu 4,5

(Dinas Kebersihan Kota Medan, 2005)

Adapun komposisi sampah berdasarkan unsurnya, dapat dilihat pada tabel berikut: Tabel 2.2 Komposisi Sampah berdasarkan Unsur

Komponen Sampah

Persentase Massa (Berat Kering)

Carbon Hidrogen Oksigen Nitrogen Sulfur Abu

Dedaunan 47,80 6,00 38,00 3,40 0,30 4,50

Makanan 48,00 6,40 37,60 2,60 0,10 5,30

Kertas 43,50 6,00 44,00 0,30 0,20 6,00

Kayu 49,50 6,00 42,70 0,20 0,10 1,50

(Dinas Kebersihan Kota Medan, 2005)

2.2 Gas Bio

Gas bio adalah gas yang dihasilkan oleh aktivitas anaerobik atau fermentasi dari bahan-bahan organik termasuk diantaranya kotoran manusia, kotoran hewan, limbah domestik (rumah tangga), sampah organik (biodegradable) atau setiap limbah organik yang biodegradable dalam kondisi anaerobik. Kandungan utama dalam gas bio adalah metana dan karbon dioksida.Gas bio dapat digunakan sebagai bahan bakar kendaraan maupun untuk menghasilkan listrik.

manajemen limbah karena metana merupakan gas rumah kaca yang lebih berbahaya dalam pemanasan global bila dibandingkan dengan karbon dioksida. Karbon dalam gas bio merupakan karbon yang diambil dari atmosfer oleh fotosintesis tanaman, sehingga bila dilepaskan lagi ke atmosfer tidak akan menambah jumlah karbon diatmosfer bila dibandingkan dengan pembakaran bahan bakar fosil (Wikipedia, 2012).

Saat ini, banyak negara maju meningkatkan penggunaan gas bio yang dihasilkan baik dari limbah cair maupun limbah padat atau yang dihasilkan dari sistem pengolahan biologi mekanis pada tempat pengolahan limbah.

Adapun komposisi gas bio secara umum dapat dilihat pada tabel berikut. Tabel 2.3 Komposisi Gas Bio

Komponen Persentase, %

Metana (CH4) 55-75

Karbon Dioksida (CO2) 25-45

Nitrogen (N2) 0-0,3

Hidrogen (H2 1-5

Hidrogen Sulfida (H2S) 0-3

Oksigen (O2) 0,1-0,5

(Wikipedia, 2012)

Nilai kalori dari 1 meter kubik Gas bio sekitar 6.000 Watt jam yang setara dengan setengah liter minyak diesel. Oleh karena itu Gas bio sangat cocok digunakan sebagai bahan bakar alternatif yang ramah lingkungan pengganti minyak tanah, LPG, butana, batu bara, maupun bahan-bahan lain yang berasal dari fosil (Setiarto, 2010).

2.3 Mekanisme Penghasilan Gas Bio

1. Tahap Hidrolisis

Dimana pada tahap ini bahan-bahan organik seperti karbohidrat, lipid, dan protein didegradasi oleh mikroorganisme hidrolitik menjadi senyawa terlarut seperti asam karboksilat, asam keton, asam hidroksi, keton, alkohol, gula sederhana, asam-asam amino, H2 dan CO2.

2. Tahap Asidogenesis

Tahap asidogenesis merupakan tahap penguraian monomer-monomer dari Asam lemak rantai panjang, Gliserin, Asam amino, Glukosa, Purin dan Pyrimidin. Monomer tersebut diuraikan hingga menjadi Asam lemak volatil, alkohol, H2S, CO2, N2, H2.

3. Asetogenesis

Hasil asidogenesis dikonversi menjadi hasil akhir bagi produksi metana berupa

asetat, hidrogen, dan karbondioksida. Sekitar 70% dari COD semula diubah menjadi asam asetat. Pembentukan asam asetat kadang-kadang disertai dengan pembentukan karbondioksida atau hidrogen, tergantung kondisi oksidasi dari bahan organik aslinya.

4. Metanogenesis

Pada tahap metanogenesis, terbentuk metana dan karbondioksida. Metana dihasilkan dari asetat atau dari reduksi karbondioksida oleh bakteri asetotropik dan hidrogenotropik dengan menggunakan hidrogen.

Tiga tahap pertama di atas disebut sebagai fermentasi asam sedangkan tahap keempat disebut fermentasi metanogenik (Lettinga, et all, 1994). Tahap asetogenesis terkadang ditulis sebagai bagian dari tahap asidogenesis.

2.4 Faktor yang Mempengaruhi Penghasilkan Gas Bio

Proses pembentukan gas bio dipengaruhi oleh beberapa faktor, antara lain (Anonim, 2009) :

1. Temperatur/Suhu,

Suhu udara maupun suhu di dalam tangki pencerna mempunyai andil besar di dalam memproduksi gas bio. Suhu udara secara tidak langsung mempengaruhi suhu di dalam tangki pencerna, artinya penurunan suhu udara akan menurunkan suhu di dalam tangki pencerna. Peranan suhu udara berhubungan dengan proses dekomposisi anaerobik.

2. Ketersediaan Unsur Hara,

Bakteri anaerobik membutuhkan nutrisi sebagai sumber energi yang mengandung nitrogen, fosfor, magnesium, sodium, mangan, kalsium dan kobalt. Level nutrisi

harus sekurangnya lebih dari konsentrasi optimum yang dibutuhkan oleh bakteri metanogenik, karena apabila terjadi kekurangan nutrisi akan menjadi penghambat bagi pertumbuhan bakteri. Penambahan nutrisi dengan bahan yang sederhana seperti glukosa, buangan industri, dan sisa sisa tanaman terkadang diberikan dengan tujuan menambah pertumbuhan di dalam digester.

3. Derajat Keasaman (pH),

Peranan pH berhubungan dengan media untuk aktivitas mikroorganisme. Bakteri-bakteri anaerob membutuhkan pH optimal antara 6,2 – 7,6, tetapi yang baik adalah 6,6 – 7,5. Pada awalnya media mempunyai pH ± 6 selanjutnya naik sampai 7,5. Tangki pencerna dapat dikatakan stabil apabila larutannya mempunyai pH 7,5

– 8,5. Batas bawah pH adalah 6,2, dibawah pH tersebut larutan sudah toxic, maksudnya bakteri pembentuk gas bio tidak aktif. Pengontrolan pH secara alamiah dilakukan oleh ion NH4+ dan HCO3-. Ion-ion ini akan menentukan besarnya pH.

4. Rasio Carbon Nitrogen (C/N),

Proses anaerobik akan optimal bila diberikan bahan makanan yang mengandung karbon dan nitrogen secara bersamaan. CN ratio menunjukkan perbandingan jumlah dari kedua elemen tersebut. Pada bahan yang memiliki jumlah karbon 15 kali dari jumlah nitrogen akan memiliki C/N ratio 15 berbanding 1. C/N ratio

menciptakan proses pencernaan pada tingkat yang optimum, bila kondisi yang lain juga mendukung. Bila terlalu banyak karbon, nitrogen akan habis terlebih dahulu. Hal ini akan menyebabkan proses berjalan dengan lambat. Bila nitrogen terlalu banyak (C/N ratio rendah; misalnya 30/15), maka karbon habis lebih dulu dan proses fermentasi berhenti.

5. Kandungan Padatan dan Pencampuran Substrat,

Walaupun tidak ada informasi yang pasti, mobilitas bakteri metanogen di dalam bahan secara berangsur – angsur dihalangi oleh peningkatan kandungan padatan yang berakibat terhambatnya pembentukan gas bio. Selain itu yang terpenting untuk proses fermentasi yang baik diperlukan pencampuran bahan yang baik akan menjamin proses fermentasi yang stabil di dalam pencerna. Hal yang paling penting dalam pencampuran bahan adalah menghilangkan unsur – unsur hasil

metabolisme berupa gas (metabolites) yang dihasilkan oleh bakteri metanogen, mencampurkan bahan segar dengan populasi bakteri agar proses fermentasi merata, menyeragamkan temperatur di seluruh bagian pencerna, menyeragamkan kerapatan sebaran populasi bakteri, dan mencegah ruang kosong pada campuran bahan.

2.5 Metana Cair

Gas metana (CH4) yang merupakan komponen utama dalam gas bio merupakan zat kriogenik yang mencair pada suhu rendah, pada temperatur sekitar -259oF (-161,6oC) pada tekanan 1 atm. Oleh karena itu, diperlukan juga refrigerant yang bertemperatur sangat rendah untuk mencairkan gas tersebut.

Ada dua jenis proses pencairan secara umum (Smith, et all, 2005), yaitu: 1. Proses Pencairan Gas Metode Claude

o Gas di kompres dengan Kompresor sehingga tekanan naik menjadi 60 atm dan suhu menjadi 112oC.

o Gas kemudian dilewatkan ke Cooler untuk menurunkan suhu gas bio menjadi 27oC dengan air sebagai media pendingin.

o Selanjutnya gas dialirkan ke Heat Exchanger I untuk menurunkan suhu menjadi -19,4oC .

o Sebelum masuk ke Heat Exchanger II, gas bio dialirkan ke Splitter untuk mengalihkan sebagian gas bio menuju Ekspander, yang keluarannya akan bercampur dengan gas bio yang tidak mencair dari Flash Drum untuk dipakai sebagai refrigeran.

o Gas bio yang tidak dialihkan oleh Splitter akan menuju Heat Exchanger II sehingga diperoleh suhu -75,4 oC.

o Selanjutnya CH4 ini dialirkan ke Throttle untuk menurunkan tekanan ke 1 atm dan suhu menjadi -160 oC (kondisi perubahan fasa gas metana menjadi cair) dan kemudian dialirkan ke Flash Drum.

o Pada Flash Drum, terjadi pemisahan antara gas CH4 dan cairan CH4 dengan efisiensi 11,3%, dimana gas CH4 di-recycle sebagai media pendingin.

2. Proses Pencairan Gas Metode Linde

o Proses pencairan gas Linde hampir sama dengan proses Claude, tetapi Linde tidak mengalihkan sebagian gas menuju Ekspander dan hanya menggunakan satu buah Heat Exchanger saja.

2.6 Deskripsi Proses

Sampah organik dipisahkan dari sampah non-organik (besi, kaca, pasir, plastik, dll.) secara manual.

Sampah organik kemudian diangkut dengan elevator (J-111) menuju thresher (C-110) untuk memperkecil ukurannya sampah menjadi 0,1-0,5 cm.

Selanjutnya, sampah organik diangkut screw conveyor 1 (J-121) dan dimasukkan ke dalam Tangki Penampung (F-120) untuk mengumpulkan sementara bahan baku sebelum difermentasi.

Setelah itu, bubur sampah diangkut oleh screw conveyor 2 (J-211) dan dimasukkan ke dalam Fermentor (R-210). Waktu tinggal bubur sampah dalam tangki Fermentor (R-210) adalah selama 20 hari, dengan suhu 40oC.

Lumpur (ampas+air) sisa fermentasi akan dipompa ke Filter Press (H-220) untuk diolah menjadi pupuk padat dan pupuk cair. Sedangkan gas metana yang dihasilkan dari fermentor masih mengandung gas-gas lain seperti H2O, H2S, CO2, sehingga perlu dilakukan proses adsorbsi untuk memurnikan gas metana tersebut.

Gas hasil fermentasi dialirkan ke dalam Adsorber I (D-310) untuk memisahkan H2S dari gas bio dengan menggunakan sponge iron, dengan efisiensi 99%.

Gas bio keluaran Adsorber I (D-310) yang masih mengandung uap air dan CO2 dimasukkan ke Adsorber II (D-320) untuk memisahkan uap airnya menggunakan silika gel, dengan efisiensi 99,9%.

Gas bio keluaran Adsorber II (D-320) yang masih mengandung CO2 dimasukkan ke Membran Kontaktor Hollow Fiber (D-330) untuk

Kemudian gas bio yang dihasilkan dikumpulkan pada Tangki Akumulasi (F-410) pada suhu 22,5oC dan tekanan 1 atm.

Proses Pencairan Gas dengan Metode Claude:

o Gas di kompres dengan Kompresor (G-421) sehingga tekanan naik menjadi 59,5 atm dan suhu menjadi 105oC.

o Gas kemudian dilewatkan ke Cooler (E-420) untuk menurunkan suhu menjadi 27oC dengan air sebagai media pendingin.

o Selanjutnya gas bio dialirkan ke Heat Exchanger I (E-430) untuk menurunkan suhu menjadi -20oC .

o Sebelum masuk ke Heat Exchanger II (E-440), gas bio dialirkan ke Splitter (K-441) untuk mengalihkan sebagian gas bio menuju Ekspander (G-442), yang keluarannya akan bercampur dengan gas bio yang tidak mencair dari Flash Drum (F-450) untuk dipakai sebagai refrigeran.

o Gas bio yang tidak dialihkan oleh Splitter (K-441) akan menuju Heat Exchanger II (E-440) untuk menurunkan suhu menjadi -76 oC.

o Selanjutnya CH4 dingin ini dialirkan ke Throttle (K-451) untuk menurunkan tekanan kembali ke 1 atm dan suhu menjadi -161,5 oC (kondisi perubahan fasa gas metana menjadi cair) dan kemudian dialirkan ke Flash Drum (F-450).

o Pada Flash Drum (F-450), terjadi pemisahan antara gas CH4 dan cairan CH4, dimana gas CH4 di-recycle sebagai media pendingin.

2.7 Blok Diagram Alir Pra-Rancangan Pabrik Pembuatan Metana Cair dari

Sampah Organik

THRESSER 25oC , 1 atm

FERMENTOR 40oC , 1 atm

Sampah Organik (s,l) 25oC , 1 atm

1

TANGKI PENAMPUNG

25oC , 1 atm 2

3

ADSORBER II (eff. 99,9%) 40,5oC , 1 atm

Ampas (s) H2O (l)

40oC , 1 atm

4

8

CH4 (g) H2S (g)

CO2 (g) H2O (g)

5 Sampah Organik (s,l) 25oC , 1 atm

Bubur Sampah (s,l) 25oC , 1 atm

FILTER PRESS (eff. 90%) 25oC , 1 atm

6 H2O (l)

Ampas (s) 25oC , 1 atm

7

CH4 (g)

CO2 (g)

H2O (g)

A

Ampas (s) H2O (l)

25oC , 1 atm

40oC , 1 atm

ADSORBER I (eff. 100%) 40,5oC , 1 atm

9

CH4 (g)

25oC , 1 atm

MEMBRAN KONTAKTOR HOLLOW FIBER

(eff. 99%) 25oC , 1 atm H2O (l)

25oC , 1 atm

H2O (l)

CO2 (g)

CH4 (g)

27,5oC , 1 atm

CH4 (g)

CO2 (g)

40,5oC , 1 atm

10

11

13

TANGKI AKUMULASI 22,5oC , 1 atm

14 CH4 (g)

22,5oC , 1 atm

29 CH4 (g)

22oC , 1 atm

CH4 (g)

25oC , 1 atm

KOMPRESOR

CH4 (g)

105oC , 59,5 atm

COOLER

CH4 (g)

27oC , 59,5 atm

HEAT EXCHANGER I

CH4 (g)

-20oC , 59,5 atm

HEAT EXCHANGER II

CH4 (g)

-76oC , 59,5 atm

THROTTLE

CH4 (l),(g)

-161,5oC , 1 atm

FLASH DRUM -161,5oC , 1 atm

STORAGE TANK -161,5oC , 1 atm

H2O (l)

25oC , 1 atm

16

H2O (l)

40oC , 1 atm

17

21

22

CH4 (l)

-161,5oC , 1 atm

15

18

19

23

24

25 A

CH4 (g)

22oC , 1 atm

CH4 (g) -46oC , 1 atm

CH4 (g)

-161,5oC , 1 atm

EKSPANDER

CH4 (g)

-161,5oC , 1 atm

CH4 (g)

-161,5oC , 1 atm

26

27

28 20

x

BAK PENAMPUNG 25oC , 1 atm

H2O (l)

25oC , 1 atm

16

Proses Pencairan Gas Claude

2.8 Sifat-Sifat Bahan Baku dan Produk

2.8.1 Metana (CH4)

Merupakan komponen terbesar di dalam gas bio, yaitu sebesar 70 %. 1. Berat molekul : 16,043 g/mol

2. Temperatur kritis : -82,7 oC 3. Tekanan kritis : 45,96 bar 4. Fasa padat

Titik cair : -182,5 oC (1atm)

Panas laten : 58,68 kJ/kg 5. Fasa cair

Densitas cair : 500 kg/m3

Titik didih : -161,5 oC (1 atm)

Panas laten uap : 510 kJ/kg 6. Fasa gas

Densitas gas : 0,717 kg/m3

Faktor kompresi : 0,998

Spesifik graviti : 0,55

Spesifik volume : 1,48 m3/kg

CP : 0,035 kJ/mol.oK

CV : 0,027 kJ/mol.oK

Viskositas : 0,0001027 Poise

Kelarutan : 0,054 vol/vol (Gas Encyclopedia, 2010)

2.8.2 Karbon Dioksida (CO2)

Merupakan salah satu komponen di dalam gas bio, yaitu sebesar 30 %. 1. Berat molekul : 44,01 g/mol

2. Temperatur kritis : 31 oC 3. Tekanan kritis : 73,825 bar 4. Densitas kritis : 464 kg/m3 5. Fasa padat

Panas laten : 196,104 kJ/kg 5. Fasa cair

Densitas cair : 1032 kg/m3

Titik didih : -78,5 oC (1 atm)

Panas laten uap : 571,08 kJ/kg

Tekanan uap : 58,5 bar 6. Fasa gas

Densitas gas : 2,814 kg/m3

Faktor kompresi : 0,9942

Spesifik graviti : 1,521

Spesifik volume : 0,547 m3/kg

CP : 0,037 kJ/mol.oK

CV : 0,028 kJ/mol.oK

Viskositas : 0,0001372 Poise

Kelarutan : 1,7163 vol/vol (Gas Encyclopedia, 2010)

2.8.3 Air (H2O)

Fungsi: sebagai pelarut.

1. Berat molekul : 18,016 g/gmol 2. Titik lebur : 0 °C (1 atm) 3. Titik didih : 100 °C (1 atm) 4. Densitas : 1 g/ml (4 °C)

C-110 J-121 J-211 J-111 L-511 G-311 D-330 G-421

R-210 F-230 LI

H-220 Ampas Padat D-320 G-321 F-450 PC E-420 E-430 G-442 E-440 L-221 F-510 TI Air Proses Sampah Organik Air Pendingin Air Proses Air Pendingin Bekas F-120 LI TI M-443 K-451 K-441 1 2 D-310 LI LC F-410 PI TI TI TI PI LI TI FC FC LI LI LI TI PC TC FC FC 5 8 9 10 11 12 14 15 17 18 19 20 21 22 23 24 25 26

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK UNIVERSITAS SUMATERA UTARA

MEDAN

DIAGRAM ALIRPABRIK PEMBUATAN METANA CAIR

DARI SAMPAH ORGANIK

PRA RANCANGAN PABRIK PEMBUATAN METANA CAIR DARI SAMPAH ORGANIK DENGAN KAPASITAS SAMPAH ORGANIK

25.000 KG/JAM

Skala: Tanpa Skala Tanggal Tanda Tangan

Digambar Nama : Vincent NIM : 070405041

Diperiksa/ Disetujui

1.Nama : Prof. Dr. Ir. Setiaty Pandia NIP : 19530921 198103 2 003

2.Nama : Dr. Maulida, S.T., M.Sc. NIP : 19700611 199702 2 001

No. Kode Alat Nama Alat

1 J-111 Elevator 2 C-110 Thresher 3 J-121 Screw Conveyor 1 4 F-120 Tangki Penampung Sampah 5 J-211 Screw Conveyor 2 6 R-210 Reaktor Fermentasi 7 L-221 Pompa 1 8 H-220 Filter Press

9 F-230 Tangki Penampung Ampas Cair 10 G-311 Blower 1

11 D-310 Adsorber 1 (Sponge Iron) 12 G-321 Blower 2 13 D-320 Adsorber 2 (Silika Gel) 14 G-331 Blower 3

15 D-330 Membran Kontaktor Hollow Fiber 16 G-411 Blower 4

17 F-410 Tangki Akumulasi 18 G-421 Kompresor 19 E-420 Cooler 20 E-430 Heat Exchanger 1 21 G-444 Blower 5 22 K-441 Splitter 23 G-442 Ekspander 24 M-443 Mixer 25 E-440 Heat Exchanger 2 26 K-451 Throttle 27 F-450 Flash Drum 28 G-445 Blower 6 29 G-432 Blower 7 30 G-412 Blower 8 31 L-511 Pompa 2

32 F-510 Tangki Penampung Metana Cair

4 6 7 3 G-331 FC G-411 FC LI G-412 FC G-432 TC G-444 FC 13 16 G-445 TC

9 10 11 12 13 14 15 16 17

- - - - - - - - - 37,19 - - - - 6.750,00 - - - - - 8.751,6 8.742,85 - - - - - - - - 450,00 - - - - - 4.079,79 4.075,71 4.034,95 35.707,55 35.707,55 35.707,55 35.707,55 8.926,89 - - - - 7.200,00 12.868,58 12.818,56 4.034,95 35.707,55 35.707,55 35.707,55 35.707,55 8.926,89 25 40,5 40,5 25 22,5 105 27 -20 -20 1 1 1 1 1 59,5 59,5 59,5 59,5

18 19 20 21 22 23 24 25 26

- - - - - - - - - - - - - - - - - - - - - - - - - - - - 8.926,89 26.780,66 26.780,66 26.780,66 22.745,71 31.672,60 31.672,60 31.672,60 - - - - 4.034,95 8.926,89 26.780,66 26.780,66 26.780,66 22.745,71 31.672,60 31.672,60 31.672,60 4.034,95 -161,5 -20 -76 -161,5 -161,5 -161,5 -46 22 -161,5 1 59,5 59,5 1 1 1 1 1 1

Komponen

(kg/jam) 1 2 3 4 5 6 7 8

Sampah Organik 25.000,00 25.000,00 25.000,00 25.000,00 - - - - C6H12O6 (s) - - - - 16.250,00 - - - H2O (g) - - - - 7.500,00 37,57 - - H2O (l) - - - 7.500,00 750,00

CO2 (g) - - - 8.840,00 - -

H2S (g) - - - 1,43 - -

Ampas (s) - - - - 1.250,00 - 4.500,00 4.050,00 CH4 (g) - - - 4.121,00 - -

CH4 (l) - - - -

Total Massa

(kg/jam) 25.000,00 25.000,00 25.000,00 25.000,00 25.000,00 13.000,00 12.000,00 4.800,00 Suhu (oC) 25 25 25 25 25 40 40 25

BAB III

NERACA MASSA

3.1 Thresser (C-110)

Tabel 3.1 Neraca Massa Thresser

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

1 2

Sampah Organik 25.000 25.000

Total 25.000 25.000

3.2 Tangki Penampung (F-120)

Tabel 3.2 Neraca Massa Tangki Penampung

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

3 4

Sampah Organik 25.000 25.000

Total 25.000 25.000

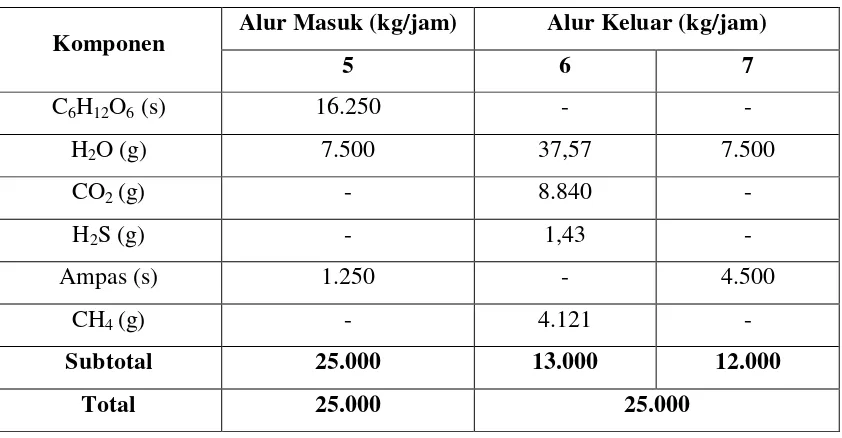

[image:32.595.110.531.490.709.2]3.3 Fermentor (R-210)

Tabel 3.3 Neraca Massa Fermentor

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

5 6 7

C6H12O6 (s) 16.250 - -

H2O (g) 7.500 37,57 7.500

CO2 (g) - 8.840 -

H2S (g) - 1,43 -

Ampas (s) 1.250 - 4.500

CH4 (g) - 4.121 -

Subtotal 25.000 13.000 12.000

3.4 Filter Press (H-220)

Tabel 3.4 Neraca Massa Filter Press

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

7 8 9

H2O (l) 7.500 750 6.750

Ampas (s) 4.500 4.050 450

Subtotal 12.000 4.800 7.200

Total 12.000 12.000

3.5 Adsorber I (D-310)

Tabel 3.5 Neraca Massa Adsorber I

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam) 6 10 Adsorben (Fe2O3)

CH4 4.121 4.079,79 41,21

CO2 8.840 8.751,6 88,4

H2S 1,43 - 1,43

H2O 37,57 37,194 0,376

Subtotal 13.000 12.868,584 131,416

Total 13.000 13.000

3.6 Adsorber II (D-320)

Tabel 3.6 Neraca Massa Adsorber II

Komponen

Alur Masuk (kg/jam) Alur Keluar (kg/jam)

10 11 Adsorben (Silica gel)

CH4 4.079,79 4.075,71 4,08

CO2 8.751,6 8.742,848 8,752

H2O 37,194 - 37,194

Subtotal 12.868,584 12.818,558 50,026

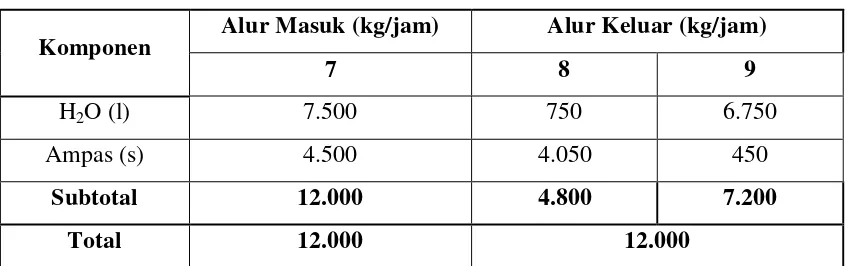

3.7 Membran Kontaktor Hollow Fiber (D-330)

Tabel 3.7 Neraca Massa Membran Kontaktor Hollow Fiber

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

11 a b 12

CH4 (g) 4.075,71 - 40,75 4.034,95

CO2 (g) 8.742,85 - 8742,85 -

H2O (g) - 13.703,6 13.703,6 -

Subtotal 12.818,56 13.703,6 22.487,2 4.034,95

Total 26.522,16 26.522,16

3.8 Tangki Akumulasi (F-410)

Tabel 3.8 Neraca Massa Tangki Akumulasi

Komponen

Alur Masuk (kg/jam) Alur Keluar (kg/jam)

12 25 13

CH4 (g) 4.034,95 31.672,597 35.707,55

Total 35.707,55 35.707,55

3.9 Kompressor (G-421)

Tabel 3.9 Neraca Massa Kompressor

Komponen

Alur Masuk (kg/jam) Alur Keluar (kg/jam)

13 14

CH4 (g) 35.707,55 35.707,55

Total 35.707,55 35.707,55

3.10 Cooler (E-420)

Tabel 3.10 Neraca Massa Cooler

Komponen

Alur Masuk (kg/jam) Alur Keluar (kg/jam)

14 c d 15

CH4 (g) 35.707,55 - - 35.707,55

H2O (l) - 108.914,303 108.914,303 -

3.11 Heat Exchanger I (E-430)

Tabel 3.11 Neraca Massa Heat Exchanger I

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

15 24 16 25

CH4 (g) 35.707,55 31.672,597 35.707,55 31.672,597

Total 67.380,147 67.380,147

3.12 Splitter (K-441)

Tabel 3.12 Neraca Massa Splitter

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

16 19 17

CH4 (g) 35.707,55 26.780,662 8.926,887

Total 35.707,55 35.707,55

3.13 Heat Exchanger II (E-440)

Tabel 3.13 Neraca Massa Heat Exchanger II

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

19 23 20 24

CH4 (g) 26.780,662 31.672,597 26.780,662 31.672,597

Total 58.453,259 58.453,259

3.14 Throttle (K-451)

Tabel 3.14 Neraca Massa Throttle

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

20 21

CH4 (g) 26.780,662 26.780,662

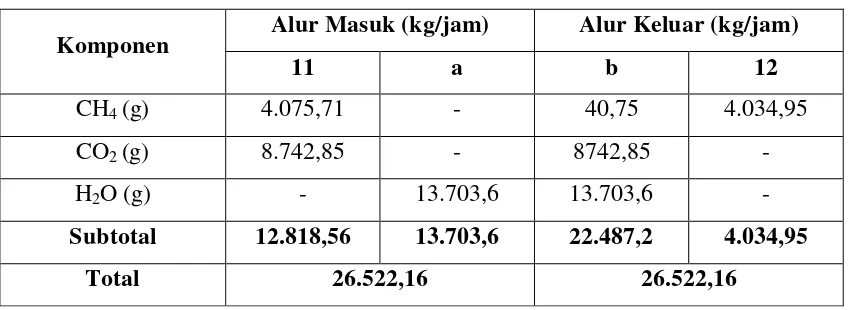

3.15 Flash Drum (F-450)

Tabel 3.15 Neraca Massa Flash Drum

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

21 22 26

CH4 (g) 26.780,66 22.745,71 -

CH4 (l) - - 4.034,95

Total 26.780,66 26.780,66

3.16 Ekspander (G-442)

Tabel 3.16 Neraca Massa Ekspander

Komponen Alur Masuk (kg/jam) Alur Keluar (kg/jam)

17 18

CH4 (g) 8.926,89 8.926,89

BAB IV

NERACA ENERGI

4.1 Fermentor (R-210)

Tabel 4.1 Neraca Energi Fermentor

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan - -

Produk - 2.434.071,882

∆Hr 2.435.968.89 -

Total 2.435.968.89 2.434.071,882

4.2 Adsorber I (D-310)

Tabel 4.2 Neraca Energi Adsorber I

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 255.752,338 -

Produk - 257.303,658

∆Hr - -1.804,45

Total 255.752,338 255.499,21

4.3 Membran Kontaktor Hollow Fiber (D-330)

Tabel 4.3 Neraca Energi Membran Kontaktor Hollow Fiber

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 255.980,6 -

Produk - 255.508,9

4.4 Tangki Akumulasi (F-410)

Tabel 4.4 Neraca Energi Tangki Akumulasi

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 33.984.437,543 -

Produk - 33.984.437,543

Total 33.984.437,543 33.984.437,543

4.5 Cooler (E-420)

Tabel 4.5 Neraca Energi Cooler

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 47.522.463,65 -

Produk - 40.706.606,58

dQ/dt -6.815.857,073 -

Total 40.706.606,58 40.706.606,58

4.6 Heat Exchanger I (E-430)

Tabel 4.6 Neraca Energi Heat Exchanger I

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 73.713.033,62 -

Produk - 73.713.033,62

Total 73.713.033,62 73.713.033,62

4.7 Heat Exchanger II (E-440)

Tabel 4.7 Neraca Energi Heat Exchanger II

Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 52.283.004,877 -

Produk - 52.283.004,877

BAB V

SPESIFIKASI PERALATAN

5.1 Elevator (J-111)

Fungsi : Untuk mengangkut sampah dari timbangan ke thresser. Jumlah : 1 unit

Bahan konstruksi : Carbon steel Kapasitas : 30.000 kg/jam Kecepatan bucket : 68,58 m/menit Daya P : 1,5 Hp

5.2 Thresser (C-110)

Fungsi : Untuk mengecilkan ukuran sampah organik yang akan diolah.

Bahan konstruksi : Besi Merek : HGT-6000 Jumlah : 3 unit

Kecepan mesin : 5-15 ton/jam Ukuran hasil cacahan : 0,5-1 cm.

5.3 Screw Conveyor 1 (J-121)

Fungsi : Mengangkut sampah organik ke tangki penampung. Jenis : Horizontal screw conveyor

Bahan konstruksi : Carbon steel

Kondisi operasi : Temperatur = 25oC Tekanan = 1 atm Jarak angkut : 10 m

5.4 Tangki Penampung (F-120)

Fungsi : menampung hasil cacahan sampah dari thresser. Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal. Bahan konstruksi : Carbon Steel SA-285 Grade A

Jumlah : 6 unit

Kondisi operasi : Temperatur = 25 oC Tekanan = 1 atm Kapasitas : 320 m3

Diameter tangki : 6,98 m Tinggi tangki : 10,47 m Tebal shell : 0,36 in

5.5 Screw Conveyor 2 (J-211)

Fungsi : Mengangkut sampah organik ke fermentor. Jenis : Horizontal screw conveyor

Bahan konstruksi : Carbon steel

Kondisi operasi : Temperatur = 25oC Tekanan = 1 atm Jarak angkut : 10 m

Daya : 5 hp.

5.6 Fermentor (R-210)

Fungsi : Tempat berlangsungnya proses fermentasi anaerobik. Bentuk : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon Steel SA-285 Grade A

Jumlah : 20 unit

Kondisi operasi : Temperatur = 40 oC Tekanan = 1 atm Kebutuhan perancangan : 20 hari

Kapasitas : 2.400 m3 Diameter tangki : 13,8 m

Tinggi head : 3,45 m Tebal shell : ¾ in Tebal head : ¾ in

Jenis pengaduk : flat 6 blade turbin impeller Jumlah baffle : 4 unit

Daya motor : 2,95 hp

5.7 Pompa 1 (L-221)

Fungsi : Memompa ampas dari reaktor fermentasi ke filter press. Jenis : Pompa rotary

Bahan konstruksi : Commercial steel Jumlah : 2 unit

Kondisi operasi : Temperatur = 40 °C Tekanan = 1 atm Ukuran pipa : 3 in

Daya : 1/20 hp

5.8 Filter Press (H-220)

Fungsi : Tempat memisahkan ampas cair dan padat untuk dijadikan pupuk.

Jenis : Plate and frame filter press Bahan konstruksi : Carbon Steel SA-285 Grade C Jumlah : 1 unit

5.9 Tangki Penampung Ampas Cair (F-230)

Fungsi : Menampung ampas cair setelah penyaringan pada filter

press.

Bentuk : Persegi Panjang Bahan konstruksi : Beton kedap air Jumlah : 1 unit

Kondisi operasi : Temperatur = 25 oC Tekanan = 1 atm Volume bak : 201,6 m3

Lebar bak : 5,86 m Panjang bak : 11,72 m Tinggi bak : 2,95 m

5.10 Blower 1 (G-311)

Fungsi : Mengalirkan gas bio dari fermentor ke kolom Adsorber I. Jenis : Blower sentrifugal

Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kondisi operasi : Temperatur = 40°C Tekanan = 1 atm

Daya : 22,06 hp

5.11 Adsorber I (D-310)

Fungsi : Menyerap gas H2S yang terkandung dalam gas bio. Bentuk : Fixed bed ellipsoidal

Bahan konstruksi : Carbon Steel SA-283 Grade C Jumlah : 1 unit

Kondisi operasi : Temperatur = 41 °C Tekanan = 1 atm Jenis adsorben : Fe2O3

Jumlah adsorben : 206 kg/hari

Tinggi shell : 13,38 m Tinggi head : 2,23 m Tebal shell : 1/2 in Tebal head : 1/2 in

5.12 Blower 2 (G-321)

Fungsi : Mengalirkan gas bio dari Adsorber I ke Adsorber II. Jenis : Blower sentrifugal

Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kondisi operasi : Temperatur = 40,5°C Tekanan = 1 atm

Daya : 21,49 hp

5.13 Adsorber II (D-320)

Fungsi : Menyerap uap air yang terkandung dalam gas bio. Bentuk : Fixed bed ellipsoidal

Bahan konstruksi : Carbon Steel SA-283 Grade C Jumlah : 1 unit

Kondisi operasi : Temperatur = 40,5 °C Tekanan = 1 atm Jenis adsorben : Silica Gel

Jumlah adsorben : 2.678,1 kg/hari Diameter tangki : 8,9 m

5.14 Blower 3 (G-331)

Fungsi : Mengalirkan gas bio dari Adsorber II ke Membran Kontaktor Hollow Fiber.

Jenis : Blower sentrifugal Bahan konstruksi : Carbon Steel

Jumlah : 1 unit

Kondisi operasi : Temperatur = 40,5°C Tekanan = 1 atm

Daya : 22,49 hp

5.15 Membran Kontaktor Hollow Fiber (D-330)

Fungsi : Memisahkan produk hasil fermentasi berupa CO2 dari produk utama CH4.

Bentuk : hollow fiber (shell and tube membran) Jumlah : 1 unit

Jumlah tube : 165.322 unit Diameter shell : 9,35 m

5.16 Blower 4 (G-411)

Fungsi :Mengalirkan gas bio dari Membran Kontaktor Hollow Fiber ke Tangki Akumulasi.

Jenis : Blower sentrifugal Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kondisi operasi : Temperatur = 25°C Tekanan = 1 atm

5.17 Tangki Akumulasi Metana Gas (F-410)

Fungsi : Menampung metana gas.

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon Steel SA-212 Grade A

Jumlah : 1 unit

Kondisi operasi : Temperatur = 22 °C Tekanan = 1 atm Kapasitas : 1151.730 m3

Diameter tangki : 103,6 m Tinggi shell : 129,5 m Tinggi head : 25,9 m Tebal shell : 51/4 in Tebal head : 51/4 in

5.18 Kompresor (G-421)

Fungsi : Menaikkan tekanan gas CH4 dari 1 bar menjadi 60 bar. Jenis : Multistage reciprocating compressor

Jumlah : 1 unit

Kondisi operasi : Temperatur masuk = 22,23 °C Temperatur keluar = 99,03 oC

Tekanan masuk = 1 bar = 0,987 atm Tekanan keluar = 60 bar = 59,22 atm Dipilih material pipa commercial steel 42 in Schedule XS:

Diameter dalam (ID) = 41 in = 3,42 ft = 1,04 m

Diameter luar (OD) = 42 in = 3,5 ft = 1,07 m

5.19 Cooler (E-420)

Fungsi : Menurunkan suhu gas metana yang keluar dari kompresor dari 99,03oC menjadi 26,85 oC.

Tipe : Shell and tube heat exchanger Jumlah : 1 unit

LMTD : 23,94 F

Luas permukaan : 197,25 m2 Data tube:

OD tube : ¾ in

BWG : 16

Panjang : 4,88 m

Pitch : 1 in square Jumlah tube : 676 Jumlah pass : 6 Data shell:

Diameter shell : 21¼ in Baffle spacing : 12 in

5.20 Heat Exchanger I (E-440)

Fungsi : Menurunkan suhu gas metana 60 bar dari 26,85OC menjadi -19,55 OC dengan menggunakan media pendingin gas metana recycle.

Tipe : Shell and tube heat exchanger Jumlah : 1 unit

LMTD : 23,15 F

Luas permukaan : 276,62 m2 Data tube:

OD tube : ¾ in

BWG : 16

Panjang : 4,88 m

Jumlah pass : 8 Data shell:

Diameter shell : 19¼ in

Baffle spacing : 12 in

5.21 Blower 5 (G-444)

Fungsi : Mengalirkan gas bio dari HeatExchanger I ke Splitter. Jenis : Blower sentrifugal

Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kondisi operasi : Temperatur = -20°C Tekanan = 1 atm

Daya : 89,33 hp

5.22 Heat Exchanger II (E-450)

Fungsi : Menurunkan suhu gas metana 60 bar dari -19,55 OC menjadi -75,55 OC dengan menggunakan media pendingin gas metana recycle.

Tipe : Shell and tube heat exchanger Jumlah : 1 unit

LMTD : 90,90 F

Luas permukaan : 189,9 m2 Data tube:

OD tube : 1 in

BWG : 16

Panjang : 4,88 m Pitch : 1¼ in square Jumlah tube : 488

Jumlah pass : 4 Data shell:

5.23 Ekspander (G-452)

Fungsi : Mengekspansikan draw-off gas metana 60 bar dari Heat

Exchanger II (E-402) menjadi saturated metana 1 bar untuk menghasilkan kerja (Ws) untuk digunakan pada kompressor.

Jenis : Ekspander sentrifugal Jumlah : 1 unit

Kondisi operasi : Tekanan masuk = 60 bar = 59,22 atm Tekanan keluar = 1 bar = 0,987 atm Temperatur masuk = -20 oC

Temperatur keluar = -161,65 oC Daya (Ws) : -528 kW = -717,88 hp

5.24 Blower 6 (G-445)

Fungsi : Mengalirkan metana recycle dari Flash Drum ke Heat Exchanger II.

Jenis : Blower sentrifugal Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kondisi operasi : Temperatur = -161,5°C Tekanan = 1 atm

Daya : 25,03 hp

5.25 Blower 7 (G-432)

Fungsi : Mengalirkan metana recycle dari Heat Exchanger II ke

Heat Exchanger I. Jenis : Blower sentrifugal Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kondisi operasi : Temperatur = -46°C Tekanan = 1 atm

5.26 Blower 8 (G-412)

Fungsi : Mengalirkan metana recycle dari Heat Exchanger I ke Tangki Akumulasi.

Jenis : Blower sentrifugal Bahan konstruksi : Carbon Steel Jumlah : 1 unit

Kondisi operasi : Temperatur = 22°C Tekanan = 1 atm

Daya : 92,44 hp

5.27 Flash Drum (F-460)

Fungsi : Memisahkan CH4 cair dan CH4 gas (yang tidak mencair) yang berada dalam kesetimbangan.

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon Steel SA-212 Grade A

Jumlah : 1 unit

Kondisi operasi : Temperatur = -161,65 °C Tekanan = 1 bar = 0,987 atm Waktu tinggal : 10 menit = 600 detik

5.28 Pompa 2 (L-511)

Fungsi : Memompa metana cair dari flash drum ke tangki penampung metana cair.

Jenis : Pompa sentrifugal Bahan konstruksi : Commercial steel Jumlah : 1 unit

Kondisi operasi : Temperatur = -161,65 °C Tekanan = 1 bar = 0,987 atm Ukuran pipa : 2 in

Daya : 1/4 hp

5.29 Tangki Penampung Metana Cair (F-510)

Fungsi : Menampung metana cair.

Bentuk : Silinder tegak dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon Steel SA-212 Grade A

Jumlah : 1 unit Kebutuhan perancangan : 1 hari

Kondisi operasi : Temperatur = -161,65 °C Tekanan = 1 bar = 0,987 atm Kapasitas : 275 m3

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumen adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah, dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumen adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumen bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktivitas, pH, kelembaban, titik embun, tinggi cairan (liquid level), laju alir, komposisi, dan moisture content. Instrumen-instrumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen

adalah (Considine, 1985):

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control) (Perry, 1999). Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu:

Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instalasi. Namun pengendalian ini berpotensi tidak praktis dan

tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagai pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan.

Pengoperasian sistem peralatan lebih mudah.

Sistem kerja lebih efisien.

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat.

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Timmerhaus, 2004):

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksi instrumentasi

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine,1985): 1. Untuk variabel temperatur

Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat dan bila terjadi perubahan dapat melakukan

Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat.

2. Untuk variabel tinggi permukaan cairan

Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat dilakukan pengendalian.

Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. Pressure Controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure Recorder).

Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Flow Indicator (FI) adalah instrumentasi yang digunakan untuk mengamati laju aliran atau cairan suatu alat.

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik Pembuatan Metana Cair dari Sampah Organik

No. Nama Alat Jenis Instrumen Kegunaan

1. Reaktor Fermentasi

Level Controller (LC) Mengontrol ketinggian cairan dalam reaktor

Pressure Indicator (PI) Mengamati tekanan dalam reaktor

Temperatur Indicator (TI)

Mengamati temperatur dalam reaktor

2. Tangki Penampung Biogas

Pressure Controller (PC)

3. Kolom Adsorpsi I

Pressure Controller

(PC) Mengontrol tekanan dalam alat Temperatur Indicator

(TI)

Mengamati temperatur dalam alat

4. Kolom Adsorpsi II

Pressure Controller (PC)

Mengamati ketinggian cairan dalam alat

Temperatur Indicator (TI)

Mengamati temperatur dalam alat

5.

Membran

Kontaktor Hollow Fiber

Flow Controller (FC) Mengontrol laju alir cairan dalam alat

Temperatur Indicator (TI)

Mengamati temperatur dalam alat

6. Pompa, Blower Flow Controller (FC) Mengontrol laju alir cairan dalam pipa

7. Tangki Penampung

Metana Gas Pressure Indicator (PI)

Mengamati tekanan gas dalam tangki

8. Heater, Cooler, Heat Exchanger

Temperature Controller (TC)

Mengontrol temperatur dalam alat

9. Kompresor, Ekspander

Pressure Controller (PC)

Mengontrol tekanan gas dalam alat

10. Flash Drum

Pressure Controller

(PC) Mengontrol tekanan dalam alat

Level Controller (LC) Mengontrol ketinggian cairan dalam alat

11. Tangki Penampung Metana Cair

Temperature Indicator (TI)

Mengamati temperatur dalam tangki

PC

TI

PC TI

PI LC

TI

FC

FC

TC

PC

PC TC

TI

LI PI

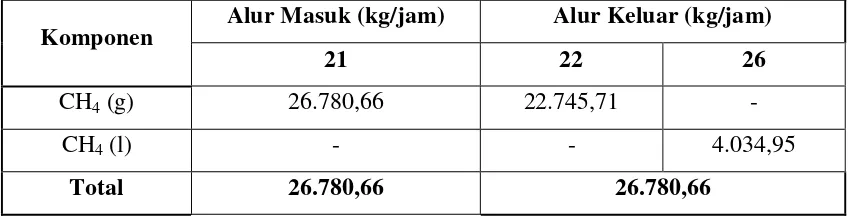

[image:55.595.158.489.103.449.2]FC

Gambar 6.1 Instrumentasi pada Alat

6.2 Keselamatan dan Kesehatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain:

Melakukan pelatihan secara berkala bagi karyawan.

Membekali karyawan dengan keterampilan menggunakan peralatan secara benar dan cara-cara mengatasi kecelakaan kerja.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini

disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan. Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja sebagai berikut:

Penanganan dan pengangkutan bahan harus seminimal mungkin.

Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

Jarak antar mesin-mesin dan peralatan lain cukup luas.

Setiap ruang gerak harus aman dan tidak licin.

Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja pada Pabrik Pembuatan Metana Cair dari Sampah

Organik

Dalam rancangan Pabrik Pembuatan Metana Cair dari Sampah Organik, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut:

A. Pencegahan Terhadap Kebakaran dan Peledakan

Upaya pencegahan dan penanganan terhadap kebakaran dan ledakan adalah sebagai berikut:

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu. Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu:

1. Detektor kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detector yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

b. Gas detector adalah detector yang bekerja berdasarkan kenaikan konsentrasi

gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar. c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm

kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

Alarm kebakaran yang memberi tanda atau