PRA RANCANGAN PABRIK

PEMBUATAN SABUN CAIR DARI MINYAK KELAPA

DENGAN KAPASITAS BAHAN BAKU 1TON/HARI

KARYA AKHIR

DISUSUN OLEH:

NIM : 025201038

DEDI KURNIADI

PROGRAM STUDI TEKNOLOGI KIMIA INDUSTRI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur kehadirat Tuhan Yang Maha Esa, karena atas Rahmat dan

Hiadayah-Nya penulis dapat menyelesaikan Karya Akhir ini dengan judul Pra

Rancangan Pabrik Pembuatan Sabun Cair dari Minyak Kelapa (Trigliserida) dengan kapasitas bahan baku 1 Ton/hari

Tugas pra rancangan ini merupakan tugas akhir dalam menyelesaikan studi

Program Diploma IV (D-IV) disiplin ilmu Teknik Kimia, Departemen Teknik Kimia,

Universitas Sumatera Utara, Medan.

Dalam penyusunan tugas pra rancangan pabrik ini, penulis banyak menerima

bantuan, bimbingan, dukungan dan fasilitas dari berbagai pihak. Untuk itu dengan

segala kerendahan hati penulis mengucapkan terima kasih kepada :

1. Orang tua tercinta yang telah memberikan dorongan baik moral maupun

spiritual.

2. Ibu Ir. Renita Manurung, MT, selaku Ketua Departemen Program Studi

Teknologi Kimia Industri, Universitas Sumatera Utara.

3. Bapak Rondang Tambun, ST, MT selaku dosen pembimbing karya akhir

yang telah banyak memberi arahan dan bimbingan dalam penyusunan

karya akhir ini..

4. Bapak Mhd.Hendra S Ginting, ST, MT, selaku co-pembimbing karya

akhir yang telah banyak memberi arahan dan bimbingan dalam

penyusunan karya akhir ini.

5. Seluruh staff pengajar dan pegawai pada program studi Teknologi Kimia

Industri, Departemen Teknik Kimia, Universitas Sumatera Utara.

6. Rekan satu kelompok Muhammad Fauzi, terima kasih atas kerja sama dan

dukungannya selama ini semoga semua kerja keras kita berguna.

7. Rekan-rekan satu angkatan stambuk 2002 di Teknologi Kimia Industri.

8. Teman-teman kost atas kebersamaan dan kekeluargaan yang tak dapat

dilupakan.

Penulis menyadari bahwa Karya Akhir ini masih jauh dari sempurna, untuk

itu penulis menerima kritik dan saran yang sifatnya membangun untuk

berharap agar Karya Akhir ini dapat bermanfaat bagi penulis dan Mahasiswa

Teknologi Kimia Industri khususnya dan seluruh pembaca pada umumnya.

Medan, Juli 2008

Penulis

INTISARI

Pabrik pembuatan Sabun Cair dari Minyak Kelapa ini direncanakan

berkapasitas produksi sabun cair 1,3 ton/hari dan produk samping gliserol 120

kg/hari. Bahan baku yang digunakan unutk proses produksi per harinya adalah

sebesar 1 ton/hari.

Lokasi pabrik direncanakan di Kecamatan Besitang Kabupaten Langkat

Sumatera Utara yang dekat dengan bahan baku yaitu minyak kelapa, dengan luas

areal pabrik 7.500 m2

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah

33 orang karyawan dengan bentuk badan usaha adalah Perseroan Terbatas (PT)

dan struktur organisasi adalah sistem garis. .

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut:

a. Total modal investasi : Rp 27.534.643.401,-

b. Biaya Produksi (per tahun) : Rp 38.689.937.569,-

c. Hasil penjualan (per tahun) : Rp 55.992.060.168,-

d. Laba bersih : Rp 12.128.985.820,-

e. Profit Margin (PM) : 30,9 %

f. Break Even Point (BEP) : 22,64 %

g. Return on Investment (ROI) : 44 %

h. Pay Out Time (POT) : 2,27 tahun

i. Return on Network (RON) : 73,41 %

j. Internal Rate of Return (IRR) : 49,10 %

Berdasarkan data-data di atas maka dapat disimpulkan bahwa

perancangan pabrik pembuatan Sabun Cair dari Minyak Kelapa ini layak untuk

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vii

DAFTAR TABEL ... viii

BAB I PENDAHULUAN ... I-1

1.1. Latar Belakang ... I-1

1.2. Perumusan Masalah ... I-3

1.3. Tujuan Perancangan Pabrik... I-4

1.4. Manfaat Rancangan ... I-4

BAB II TINJAUAN PUSTAKA ... II-1

2.1. Sabun ... II-1

2.2. Sabun Cair ... II-3

2.3. Fungsi dan Sifat-Sifat Bahan Baku ... II-4

2.4. Proses-Proses Pembatan Sabun ... II-15

2.5. Pemilihan Proses ... II-18

2.6. Deskripsi Proses ... II-19

BAB III NERACA MASSA DAN NERACA PANAS ... III-1

3.1. Reaktor ... III-1

3.2. Separator ... III-1

3.3. Tangki Pencampur ... III-2

3.4. Tangki Minyak Kelapa ... III-2

3.5. Reaktor ... III-2

BAB IV SPESIFIKASI ALAT ... IV-1

BAB V INSTRUMENTASI DAN KESELAMATAN KERJA ... V-1

5.1. Instrumentasi ... V-1

5.2. Keselamatan Kerja ... V-5

BAB VI UTILITAS ... VI-1

7.1. Kebutuhan Panas ... VI-1

7.2. Kebutuhan Air ... VI-1

7.3. Unit Pengolahan Air ... VI-2

7.4. Kebutuhan Bahan Kimia ... VI-4

7.5. Kebutuhan Listrik... VI-4

7.6. Kebutuahan Bahan Bakar ... VI-4

7.7. Unit Pengolahan Limbah... VI-5

7.8. Spesifikasi Peralatan Utilitas... VI-6

BAB VII MANAJEMEN ORGANISASI PERUSAHAAN... VII-1

7.1. Pengertian Organisasi dan Manajemen ... VII-1

7.2. Bentuk Badan Usaha ... VII-1

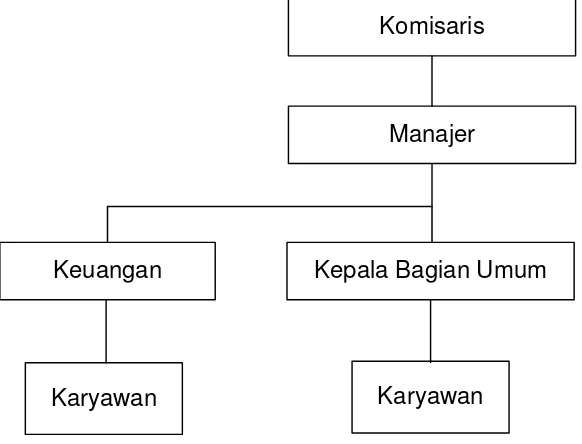

7.3. Struktur Organisasi ... VII-2

7.4. Tugas, Wewenang dan Tanggung Jawab ... VII-2

7.5. Sistem Kerja dan Jam Kerja ... VII-4

7.6. Sistem Upah ... VII-4

7.7. Kesejahteraan Karyawan ... VII-4

7.8. Analisa Jabatan... VII-5

7.9. Jumlah Dan Tingkat Pendidikan Tenaga Kerja ... VII-5

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1. Lokasi Pabrik ... VIII-1

8.2. Tata Letak Pabrik ... VIII-3

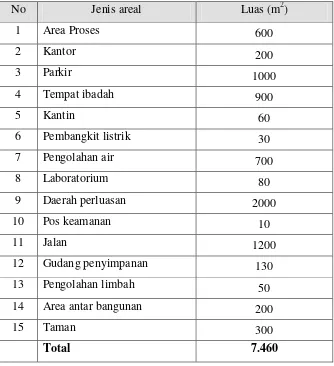

8.3. Perincian Luas Tanah ... VIII-4

BAB IX ANALISA EKONOMI ... IX-1

10.1. Modal Investasi ... IX-1

10.2. Biaya Produksi Total ... IX-4

10.3. Total Penjualan... IX-5

10.4. Perkiraan Rugi/Laba Perusahaan ... IX-5

10.5. Analisa Asek Ekonomi ... IX-5

BAB X KESIMPULAN ... X-1

DAFTAR PUSTAKA ... x

LAMPIRAN B. PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C. PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D. PERHITUNGAN SPESIFIKASI PERALATAN

UTILITAS ... LD-1

DAFTAR TABEL

Tabel 1.1. Data Produksi Perkebunan Kelapa ... I-2

Tabel 1.2. Data kebutuhan Sabun Cair dalam Negri dan Eksport ... I-3

Tabel 2.1. Komposisi Minyak Kelapa ... II-6

Tabel 3.1. Neraca Massa pada Reaktor ... III-1

Tabel 3.2. Neraca Massa pada Separator ... III-1

Tabel 3.3. Neraca Massa pada Tangki Pencampur ... III-2

Tabel 3.4. Neraca Panas pada Tangki Minyak Kelpa ... III-2

Tabel 3.5. Neraca Panas pada Reaktor ... III-2

Tabel 6.1. Mutu Air Sumur Bor Besitang ... VI-2

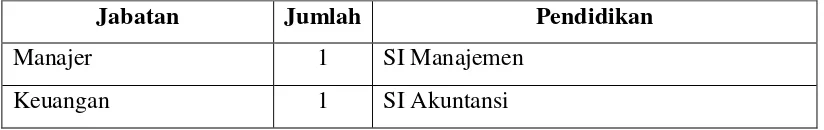

Tabel 7.1. Jumlah Tenaga Kerja beserta Pendidikannya ... VII-5

Tabel 8.1. Perincian Luas Tanah Pabrik ... VIII-4

Tabel LA.1 Neraca Massa pada Reaktor... LA-3

Tabel LA.2 Neraca Massa pada Separator ... LA-5

Tabel LA.3 Neraca Neraca Masa pada Tangki Pencampur ... LA-6

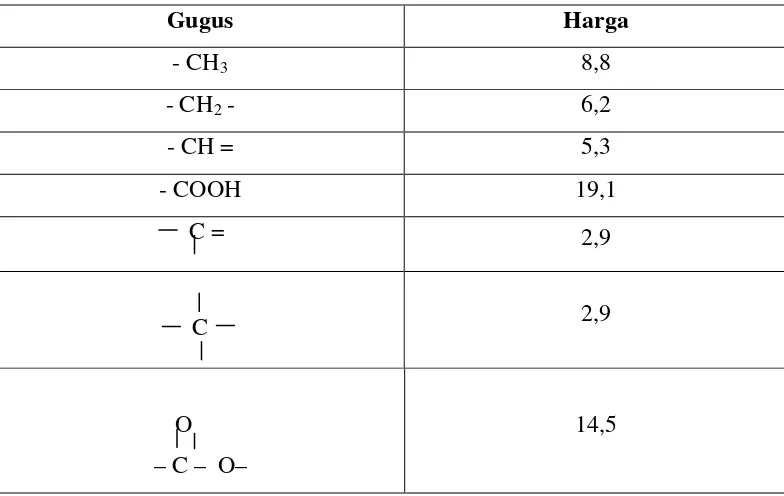

Tabel LB.1 Harga cp Setiap Gugusan ... LB-1

Tabel LB.2 Panas Reaksi Pembentukan ( ΔHfo ) ... LB-2

Tabel LB.3 Kapasitas Panas (Cp) ... LB-2

Tabel LB.4 Neraca Panas Masuk Pada Tangki Minyak Kelapa ... LB-3

Tabel LB.5 Neraca Panas Keluar Dari Tangki Minyak Kelapa ... LB-3

Tabel LB.6 Neraca Panas Masuk Pada Reaktor... LB-5

Tabel LB.7 Neraca Panas Keluar Dari Reaktor ... LB-5

Tabel LC.1 Komposisi Bahan dalam Tangki Minyak Kelapa ... LC-1

Tabel LC.2 Komposisi Bahan dalam Tangki KOH ... LC-6

Tabel LC.3 Komposisi Bahan dalam Reaktor ... LC-9

Tabel LC.4 Komposisi Bahan dalam Separator ... LC-17

Tabel LC.5 Komposisi Bahan dalam Tangki Timbun Gliserol ... LC-20

Tabel LC.6 Komposisi Bahan dalam Tangki EDTA ... LC-26

Tabel LC.7 Komposisi Bahan dalam Tangki Gliserin ... LC-29

Tabel LC.8 Komposisi Bahan dalam Tangki Parfum ... LC-33

Tabel LC.10 Komposisi Bahan dalam Tangki Produk ... LC-44

Tabel LE.1 Perincian harga bangunan ... LE-2

Tabel LE.2 Data Indeks Harga Chemical Engeneering (CE) ... LE-3

Tabel LE.3 Perkiraan Harga Peralatan Proses ... LE-5

Tabel LE.4 Perkiraan Harga Peralatan Utilitas ... LE-6

Tabel LE.5 Biaya Sarana Transportasi... LE-8

Tabel LE.6 Perincian Gaji Pegawai ... LE-11

Tabel LE.7 Perincian Biaya Kas ... LE-12

Tabel LE.8 Perincian Modal Kerja ... LE-13

Tabel LE.9 Perkiraan Biaya Depresiasi ... LE-15

DAFTAR GAMBAR

Gambar 2.1. Penampang Buah Kelapa ... II-5

Gambar 5.1. Instrumen pada Tangki Penyimpanan Bahan Baku ... V-4

Gambar 5.2. Instrumentasi Pada Tangki Berjaket ... V-4

Gambar 5.3. Instrumentasi Pada Pompa ... V-5

Gambar 6.1. Proses Pengolahan limbah ... VI-6

Gambar 7.1. Struktur Organisasi ... VII-7

Gambar 8.1. Tata Letak Pabrik Pembuatan Sabun Cair ... VIII-5

Gambar LA.1Reaktor ... LA-1

Gambar LA.2Separator ... LA-4

Gambar LA.3Tangki Pencampur ... LA-5

Gambar LB.1Tangki Minyak Kelapa ... LB-2

Gambar LB.2Tangki Reaktor ... LB-4

Gambar LC.1Ukuran Tangki ... LC-2

Gambar LC.2Ukuran Tutup Tangki ... LC-4

Gambar LC.3Ukuran Reaktor ... LC-10

Gambar LC.4Ukuran Tangki ... LC-45

INTISARI

Pabrik pembuatan Sabun Cair dari Minyak Kelapa ini direncanakan

berkapasitas produksi sabun cair 1,3 ton/hari dan produk samping gliserol 120

kg/hari. Bahan baku yang digunakan unutk proses produksi per harinya adalah

sebesar 1 ton/hari.

Lokasi pabrik direncanakan di Kecamatan Besitang Kabupaten Langkat

Sumatera Utara yang dekat dengan bahan baku yaitu minyak kelapa, dengan luas

areal pabrik 7.500 m2

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah

33 orang karyawan dengan bentuk badan usaha adalah Perseroan Terbatas (PT)

dan struktur organisasi adalah sistem garis. .

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut:

a. Total modal investasi : Rp 27.534.643.401,-

b. Biaya Produksi (per tahun) : Rp 38.689.937.569,-

c. Hasil penjualan (per tahun) : Rp 55.992.060.168,-

d. Laba bersih : Rp 12.128.985.820,-

e. Profit Margin (PM) : 30,9 %

f. Break Even Point (BEP) : 22,64 %

g. Return on Investment (ROI) : 44 %

h. Pay Out Time (POT) : 2,27 tahun

i. Return on Network (RON) : 73,41 %

j. Internal Rate of Return (IRR) : 49,10 %

Berdasarkan data-data di atas maka dapat disimpulkan bahwa

perancangan pabrik pembuatan Sabun Cair dari Minyak Kelapa ini layak untuk

BAB I

PENDAHULUAN

1.1Latar Belakang

Indonesia yang merupakan negara tropis dengan banyaknya pulau

merupakan negara produsen kelapa utama di dunia setelah Philipina. Hal ini

terjadi karena kelapa umumnya tumbuh di kawasan pantai. Hampir semua tempat

di Indonesia dapat dijumpai tanaman kelapa yang pengusahaannya berupa

perkebunan rakyat.

Pohon kelapa sering disebut pohon kehidupan karena sangat bermanfaat

bagi kehidupan manusia di seluruh dunia. Hampir semua bagian tanaman kelapa

memberikan manfaat bagi manusia. Hanya saja selama ini produk kelapa

mendapatkan saingan dari produk kelapa sawit. Namun, ditinjau dari ragam

produk yang dapat dihasilkan oleh buah kelapa, produk kelapa sawit belum

mampu menyainginya. Hal ini merupakan peluang untuk pengembangan kelapa

menjadi aneka produk yang bermanfaat. Beberapa jenis produk kelapa yang tidak

dapat digantikan oleh kelapa sawit antara lain santan, gula, air kelapa segar

(kelapa muda), lidi, janur, dan daging kelapa. Selain itu, masih ada lagi produk

yang dihasilkan dari tanaman kelapa seperti arang aktif, sabut, dan industri

kerajinan tangan. Bahkan limbah pengolahan minyak kelapa pun masih dapat

digunakan sebagai pakan ternak. (Barliana dan Hengky, 2006)

Produksi kelapa di Indonesia per tahunnya cukup memenuhi kebutuhan

industri dan kebutuhan masyarakat. Mulai dari produksi perkebunan besar milik

Tabel 1.1 Data produksi perkebunan kelapa

Produksi Perkebunan Besar Produksi Perkebunan Rakyat

Tahun Produksi / Ton Tahun Produksi / Ton

2001 94.000 2001 3.069.000

2002 87.600 2002 3.010.900

2003 87.600 2003 3.136.400

2004 88.500 2004 3.191.100

2005 89.400 2005 3.176.100

(Badan Pusat Statistik Indonesia, 2001-2005)

Dari sisi kebutuhan bahan baku utama, Indonesia merupakan salah satu

penghasil minyak kelapa (bahan baku dasar sabun cair) terbesar, sehingga industri

sabun cair mempunyai prospek dan nilai ekonomi yang sangat menguntungkan

jika dikembangkan di Indonesia. (hhtp//www.ristek.co.id)

Minyak kelapa merupakan bagian yang paling berharga dari buah kelapa.

Kandungan minyak pada daging buah kelapa tua adalah sebanyak 34,7%. Minyak

kelapa digunakan sebagai bahan baku industri seperti sabun, obat-obatan, dan

sebagai minyak goreng. (hhtp//www.ristek.co.id)

Sabun cair diproduksi untuk berbagai keperluan seperti untuk mandi,

pencuci tangan, pencuci piring ataupun alat-alat rumah tangga, dan sebagainya.

Karakteristik sabun cair tersebut berbeda-beda untuk setiap keperluan, tergantung

pada komposisi bahan dan proses pembuatannya. Keunggulan sabun cair antara

lain mudah dibawa bepergian dan lebih higienis karena biasanya disimpan dalam

wadah yang tertutup rapat. Untuk keperluan membersihkan badan saat mandi,

sabun cair biasanya dipandang lebih bergengsi dibanding sabun padat, meskipun

Kebutuhan bangsa indonesia akan sabun untuk berbagai keperluan dalam

4 tahun terakhir (2001 - 2004) dapat dilihat pada tebel 1.2 berikut ini.

Tabel 1.2 Data kebutuhan sabun cair dalam negeri dan ekspor

Tahun Kebutuhan dalam negri (ton) Kebutuhan ekspor (ton)

2001 340.000 67.000

2002 556.350 110.000

2003 689.456 120.000

2004 849.736 155.000

(Badan Pusat Statistik Indonesia, 2001 – 2004)

Berdasarkan data diatas dapat diketahui bahwa kebutuhan sabun cair terus

meningkat dari tahun – ketahun dan tentu saja dapat diduga bahwa kebutuhan

sabun cair pada masa yang akan datang juga terus bertambah, mengingat laju

pertumbuhan penduduk yang cepat dan pertumbuhan aneka industri yang

menggunakan sabun cair.

1.2Perumusan Masalah

Pada zaman dulu minyak kelapa diolah hanya sebagai minyak goreng

yang dikonsumsi masyarakat, akan tetapi sejalan dengan perkembangan zaman,

minyak kelapa bukan hanya diolah menjadi minyak goreng yang bermutu tinggi

tetapi juga bahan baku kosmetik, dan obat-obatan. Semakin meningkatnya

permintaan pasar, minyak kelapa diolah menjadi sabun cair. Oleh karena itu perlu

1.3Tujuan Perancangan Pabrik

Tujuan perancangan pabrik Sabun Cair ini adalah untuk mengaplikasikan

ilmu Teknologi Kimia Industri yang meliputi neraca masa, neraca energi, operasi

teknik kimia, utilitas, dan bagian ilmu Teknologi Kimia lainnya yang disajikan

pada Pra Rancangan Pabrik Pembuatan Sabun Cair dari Minyak Kelapa.

1.4 Manfaat Rancangan

Manfaat dari “ Pra Rancangan Pabrik Pembuatan Sabun Cair dari Minyak

Kelapa” adalah sebagai studi kelayakan yang ditinjau dari aspek ekonomi dan

BAB II

TINJAUAN PUSTAKA

2.1 Sabun

Sabun adalah garam alkali dari asam lemak dan dihasilkan menurut reaksi

asam basa biasa. Basa alkali yang umum digunakan untuk membuat sabun adalah

Kalium Hidroksida (KOH), Natrium Hidroksida (NaOH), dan Amonium Hidroksida

(NH4OH) sehingga rumus molekul sabun selalu dinyatakan sebagai RCOOK atau

RCOONa atau RCOONH4. Sabun kalium ROOCK disebut juga sabun lunak dan

umumnya digunakan untuk sabun mandi cair, sabun cuci pakaian dan perlengkapan

rumah tangga. Sedangkan sabun natrium, RCOONa, disebut sabun keras dan

umumnya digunakan sebagai sabun cuci, dalam industri logam dan untuk mengatur

kekerasan sabun kalium. Didalam air, sabun bersifat sedikit basa. Hal ini disebabkan

bagian rantai alkil sabun (RCOO

-RCOO

) mengalami hidrolisis parsial dalam air :

+ H2O RCOOH + OH

Karenanya kulit akan terasa kering jika terlalu lama kontak dengan air yang

mengandung sabun. Untuk mengatasi hal ini biasanya produsen – produsen sabun

menambahkan sedikit pelembab (moisturizer) kedalam sabun.

-Jika didalam air terdapat ion – ion Ca2+ dan Mg2+

2RCOO + Mg

baik dalam bentuk

bikarbonat atau hidroksida, bagian alkil dari sabun ini akan di endapkan bersama

dengan ion – ion logam tersebut :

2+

Mg(RCOO)2

Akibatnya dibutuhkan relatif lebih banyak sabun sebelum bisa membuat air menjadi

berbuih (petrucci, 1966). Dari segi pengolahan air maka sabun cukup efektif untuk

mengendapkan ion – ion penyebab hardness (ion Ca2+ dan Mg2+) dengan hanya

meningkatkan ion Na2+ dan K2+

Pemakaian sabun terutama berhubungan dengan sifat “surface active agent”

dari sabun. Sabun bersifat dapat mengurangi tegangan permukaan yang dibasahi

dibandingkan jika tanpa sabun. Selain itu sifat lain yang cukup penting adalah

kemampuan molekul sabun dalam air membentuk emulsi. Kemampuan ini

berhubungan dengan kemampuan molekul sabun dalam mengikat kotoran yang

melekat pada suatu permukaan (membersihkan).

. Sehingga pemakaian sabun untuk mengurangi

hardness dalam pengolahan air perlu juga mendapat perhatian.

Sebuah molekul sabun dalam air akan terionisasi menjadi ion positif (disebut

bagian kepala berupa ion logam atau NH4

Sebelum perang dunia II, sabun diperoleh dengan jalan mereaksikan lemak

dengan kaustik soda didalam ketel – ketel besar atau kecil yang dilengkapi dengan ) dan ion negatif (disebut bagian ekor

berupa rantai alkil). Bagian ekor bersifat hidrofobik (menjauhi molekul air) dan

bagian kepala bersifat hidrofilik (mendekati molekul air). Bagian ekor ini akan

mencari permukaan tertentu (misalnya kotoran lemak) dan akan bergerombol

mengelilingi permukaan tersebut membentuk “misel”. Sedangkan bagian kepala akan

tetap kontak dengan molekul air sehinggga dengan demikian mencegah bagian ekor

(yang membentuk misel) dari mengendap dan mencegah terbentuknya misel yang

terlalu besar yang dapat mengendap secara gravitasi. Hasilnya kotoran dan molekul

pengaduk dan jaket uap. Proses ini dikenal dengan nama soap boilling operation dan

berlangsung secara batc.

Setelah perang dunia II, sabun mulai dikembangkan pembuatan sabun

melalui proses kontinu. Proses ini memiliki beberapa keuntungan dibandingkan

dengan sistem batch. Antara lain pemakaian energi lebih efisien dan waktu yang

diperlukan untuk menghasilkan sabun lebih efisien (Riegel, 1985). Saat ini, proses

pembuatan sabun secara kontinu dilakukan dengan cara safonifikasi langsung

trigliserida, safonifikasi metil ester asam lemak yang dikembangkan oleh fuji

cooperation (jepang) dan netralisasi asam lemak yang dikembangkan oleh mazzoni

LB.

2.2 Sabun Cair

Sabun cair diproduksi untuk berbagai keperluan seperti untuk mandi, pencuci

tangan, pencuci piring ataupun alat-alat rumah tangga, dan sebagainya. Karakteristik

sabun cair tersebut berbeda-beda untuk setiap keperluan, tergantung pada komposisi

bahan dan proses pembuatannya. Keunggulan sabun cair antara lain mudah dibawa

bepergian dan lebih higienis karena biasanya disimpan dalam wadah yang tertutup

rapat.

2.2.1 Sabun mandi cair

Sabun mandi cair merupakan garam logam alkali (K) dengan asam lemak dan

minyak dari bahan alam yang disebut trigliserida. Lemak dan minyak mempunyai

dua jenis ikatan, yaitu ikatan jenuh dan ikatan tak jenuh dengan atom karbon 8-12

yang diberikatan ester dengan gliserin. Secara umum, reaksi antara kaustik dengan

Pada Pra rancangan pabrik pembuatan sabun cair ini bahan yang digunakan

adalah minyak kelapa dengan kandungan asam lemak rantai pendek dan ikatan jenuh

akan menghasilkan sabun cair.

Untuk memperoleh sabun yang berfungsi khusus, perlu ditambahkan zat

aditif, antara lain : gliserol atau penghalus (skin aditif), antioksidan, pewarna, aroma,

dan pengkelat.

2.3 Fungsi dan Sifat – sifat Bahan Baku

Bahan baku yang dipakai untuk proses pembuatan sabun mandi cair dalam

pra rancangan ini meliputi bahan baku utama dan bahan tambahan. Termasuk bahan

baku utama yaitu Minyak kelapa dan kalium hidroksida (KOH), sedangkan yang

termasuk bahan baku tambahan / pelengkap yaitu Etilen diamin tetra asetat (EDTA),

gliserin, dan parfum.

2.3.1 Bahan Baku Utama

1. Minyak Kelapa

Minyak kelapa diperoleh dari buah tanaman kelapa atau Cocos nucifera L.,

yaitu pada bagian inti buah kelapa (kernel atau endosperm). Tanaman kelapa ini

memiliki :

Famili : Palmae

Genus : Cocos

Inti buah tanaman kelapa ini memiliki kandungan minyak kelapa sebanyak

34,7 % dengan kelembaban 6-8 %. Kandungan asam lemak minyak kelapa yang

Gambar 2.1 Buah Kelapa

Pada pembuatan minyak kelapa yang menjadi bahan baku utamanya adalah

daging kelapa. Minyak kelapa berdasarkan kandungan asam lemak digolongkan ke

dalam minyak asam laurat, karena kandungan asam lauratnya paling besar jika

dibandingkan dengan asam lemak lainnya. Berdasarkan tingkat ketidakjenuhannya

yang dinyatakan dengan bilangan iod (iodine value), maka minyak kelapa dapat

dimasukkan ke dalam golongan non drying oils, karena bilangan iod minyak tersebut

berkisar antara 7,5 – 10,5.(hhtp//www.ristek.co.id)

Minyak kelapa yang belum dimurnikan mengandung sejumlah kecil komponen

bukan minyak, misalnya fosfatida, gum sterol (0,06 –0,08%), tokoferol (0,003) dan

asam lemak bebas (kurang dari 5%), sterol yang terdapat di dalam minyak nabati

disebut phitosterol dan mempunyai dua isomer, yaitu beta sitoterol (C29H50O) dan

stigmasterol (C29H48O). Stirol bersifat tidak berwarna, tidak berbau, stabil dan

berfungsi sebagai stabiliuzer dalam minyak. Tokoferol mempunyai tiga isomer, yaitu

α-tokoferol (titik cair 158o-160oC), β-tokoferol (titik cair 138o-140oC) dan γ

-tokoferol. Persenyawaan tokoferol bersifat tidak dapat disabunkan, dan berfungsi

Warna coklat pada minyak yang mengandung protein dan karbohidrat bukan

disebabkan oleh zat warna alamiah, tetapi oleh reaksi browning. Warna ini

merupakan hasil reaksi dari senyawa karbonil (berasal dari pemecahan peroksida)

dengan asam amino dari protein, dan terjadi terutama pada suhu tinggi. Warna pada

minyak kelapa disebabkan oleh zat warna dan kotoran – kotoran lainnya.

Zat warna alamiah yang terdapat pada minyak kelapa adalah karoten yang

merupakan hidrokarbon tidak jenuh dan tidak stabil pada suhu tinggi. Pada

pengolahan minyak menggunakan uap panas maka warna kuning yang disebabkan

oleh karoten akan mengalami degradasi.

Tabel 2.1 Komposisi Kimia Minyak Kelapa

Asam lemak Rumus kimia Jumlah ( % )

Air H2O 0,5

Asam lemak jenuh

Asam kaproat C6H12COOH Tidak ada

Asam kaprilat C8H16COOH 8 – 9

Asam kaprat C10H20COOH 5 – 8

Asam laurat C12H24COOH 45 – 52

Asam miristat C14H28COOH 17 – 18

Asaam palmitat C16H32COOH 8 – 10

Asam stearat C18H36COOH 1 – 3

Asam lemak tidak jenuh

Asam palmitoleat C16H32COOH 0 – 1

Asam oleat C18H34COOH 5 – 8

Asam linoleat C18H32COOH 1 – 2

A. Sifat Fisika

1. Berat molekul : 0,920 gr / mol

2. Titik beku : 19 O

3. Titik didih : 291 C

O

4. Spesifik graviti : 0,920 C

5. Bilangan Penyabunan : 260

6. Kelembapan Maksimal (%) : 0,5

7. Bilangan Iod : 11,00

8. Berwarna bening

(Setiaji dan Prayugo, 2006)

B. Sifat Kimia (Ketaren. 1986)

1. Tidak larut dalam air, sedikit larut dalam alkohol dingin, sangat larut dalam

alkohol panas, eter.

2. Hidrolisis

Dalam proses hidrolisis, minyak/lemak akan diubah menjadi asam-asam

lemak bebas.

Proses hidrolisis dapat mengakibatkan kerusakan pada minyak/lemak karena

terdapatnya sejumlah air pada minyak/lemak tersebut. Proses ini dapat

menyebabkan terjadinya Hydrolitic Rancidity yang menghasilkan aroma dan

Reaksi: O

CH2 – O – C – R CH2

O O OH

CH

O

– O – C – R + 3H – OH CHO + 3RCOOH

CH2 – O – C – R CH2

Trigliserida Air Gliserol Asam lemak bebas

OH

3. Oksidasi

Reaksi ini menyebabkan ketengikan pada minyak/lemak. terdapatnya

sejumlah O2

Reaksi:

serta logam-logam seperti tembaga (Cu), seng (Zn) serta logam

lainnya yang bersifat sebagai katalisator oksidasi dari minyak/lemak. Proses

oksidasi ini akan bersifat sebagai katalisator pembentukan aldehid dan keton

serta asam-asam lemak bebas yang akan menimbulkan bau yang tidak

disenangi. Proses ini juga menyebabkan terbentuknya peroksida. Untuk

mengetahui tingkat ketengikan minyak/lemak dapat ditentukan dengan

menentukan jumlah peroksida yang terbentuk pada minyak/lemak tersebut.

H H R – (CH2)n –C = C – H + O2 R – (CH2)n

H H O O

Peroksida

– C – C – H

asam lemak R – (CH2)n– C = O + CH

H O

2

4. Hidrogenasi

Proses hidrogenasi sebagai suatu proses industri bertujuan untuk

menjenuhkan ikatan rangkap dari rantai karbon asam lemak pada minyak atau

lemak. Reaksi hidrogenasi ini dilakukan dengan menggunakan hidrogen

murni dan ditambahkan serbuk nikel sebagai katalisator. Setelah proses

hidrogenasi selesai, minyak didinginkan dan katalis dipisahkan dengan cara

penyaringan.

5. Esterifikasi

Reaksi esterifikasi bertujuan untuk merubah asam-asam lemak dari

trigliserida dalam bentuk ester. Reaksi esterifikasi dapat dilakukan melalui

reaksi kimia yang disebut interestifikasi atau pertukaran ester yang

didasarkan atas prinsip transesterifikasi friedel-craft. Dengan menggunakan

prinsip ini, hidrokarbon rantai pendek dalam asam lemak seperti asam butirat

dan asam kaproat yang menyebabkan bau tidak enak, dapat ditukar dengan

rantai panjang yang bersifat tidak menguap.

2. Kalium Hidroksida (KOH)

Kalium Hidroksida (KOH) berupa kristal padat berwarna putih. Dalam

perdagangan KOH disediakan dalam 2 bentuk, yaitu teknis dan p.a (pro analyst),

KOH p.a biasanya lebih mahal karena kadar kemurniannya lebih tinggi. Penambahan

KOH dalam pembuatan sabun harus tepat, karena apabila terlalu banyak dapat

memberikan pengaruh negatif, yaitu iritasi kulit. Sedangkan bila terlalu sedikit maka

proses emulsi sabun dan kotoran. Sifat kimia dan fisika Kalium hidroksida adalah

sebagai berikut :

A. Sifat Kimia

1. Termasuk dalam golongan basa kuat, sangat larut dalam air

2. Bereaksi dengan CO2 di udara membentuk K2CO3

3. Bereaksi dengan asam membentuk garam

dan air

4. Bereaksi dengan Al2O3 membentuk AlO2

-5. Bereaksi dengan halida (X) menghassilkan KOX dan asam halida yang larut dalam air

6. Bereaksi dengan trigliserida membentuk sabun dan gliserol

7. Berekasi dengan ester membentuk garam dan senyawa alkohol

(Kirk Othmer, 1976)

B. Sifat fisika :

1. Berat molekul, gr/mol : 56.10564

2. Titik lebur pada 1 atm, o

3. Titik didih pada 1 atm,

C : 360

o

4. Densitas, gr/cm

C : 1320

3

5. ∆H

: 2,044

fo

6. Kapasitas panas 0

kristal. KJ/mol : -114,96

O

7. Kelarutan di dalam air (25 °C) : 1100 g/L C, J/K.mol : 0,75

2.3.2 Bahan Baku Tambahan

1. Air

Air digunakan untuk melarutkan KOH dan mengurangi viskositas sabun cair

yang terbentuk sehingga memudahkan sirkulasi hasil reaksi. Sifat – sifat kimia dan

fisika air adalah sebagai berikut :

A. Sifat kimia :

1. Bereaksi dengan karbon menghasilkan metana, hidrogen, karbon dioksida,

monoksida membentuk gas sintetis ( dalam proses gasifikasi batubara )

2. Bereaksi dengan kalsium, magnesium, natrium dan logam – logam reaktif

lain membebaskan H

3. Air bersifat amfoter

2

4. Bereaksi dengan kalium oksida, sulfur dioksida membentuk basa kalium dan

asam sulfat

5. Bereaksi dengan trigliserida (minyak/lemak) menghasilkan asam lemak dan

gliserol (rekasi hidrolisis trigliserida)

6. Air dapat berfungsi sebagai media reaksi dan atau katalis, misalnya dalam

rekasi substitusi garam – garam padat dan perkaratan permukaan logam –

logam

7. Dengan anhidrid asam karboksilat membentuk asam karboksilat

(Kirk Othmer, 1976 )

B. Sifat fisika :

1. Berupa zat cair pada suhu kamar

2. Berbentuk heksagonal

4. Berat molekul, gr/gr-mol : 18

5. Titik beku pada 1 atm, O

6. Titik didih normal 1 atm,

C : 0

O

7. Densitas pada 30

C : 100

O

C, kg/m3

8. Tegangan permukaan pada 25

: 995,68

O

9. Indeks refraksi pada 25

C, dyne/cm : 71,97

O

10.Viskositas pada 30

C : 1,3325

O

11.Koefisien difusi pada 30

C : 1 atm, mP : 8,949

O

C, cm2/dt : 2,57 x 10

12.Konstanta disosiasi pada 30

-5

O

C : 10

13.Panas ionisasi, kJ/mol : 55,71

-4

14.Panas difusi, kJ/mol : 6,001

15.∆Hfo (kkal/mol, 25O

16.∆H

C) : -57,8

VL (kkal/mol, 100O

17.Konstanta dielektrik : 77,94

C) : 9,717

18.Kompresibiliti isotermal, atm-1 : 45,6 x 10

19.Panas spesifik pada 25

-6

O

C, J/gO

20.Konduktifitas termal pada 20

C : 4,179

O

C, 1 atm, watt/cm2 : 5,98 x 10

21.Konduktifitas elektrik pada 25

-3

O

C, 1 atm, ohm-1/cm2 : <10

(Parker, 1982 ; Perry, 1997)

-8

2. Gliserin (Gliserol)

Gliserin digunakan sebagai zat tambahan (additive) pada sabun dan berfungsi

sebagai pelembab (moisturizer) pada sabun. Penggunaan gliserin dapat menghasilkan

emulsi yang stabil tanpa meninggalkan bekas licin atau berminyak. Gliserin bisa

Sifat – sifat kimia dan fisika gliserin adalah sebagai berikut :

A. Sifat Kimia :

1. Zat cair bening, lebih kental dari air dan rasanya manis

2. Larut dalam air dan alkohol dengan semua perbandingan

3. Tidak larut dalam eter, benzena dan kloroform

4. Senyawa turunan alkohol (polialkohol) dengan tiga gugus OH

5. Dengan asam nitrat membentuk gliserol trinitrat

6. Bersifat higros kopis sehingga digunakan sebagai pelembab

7. Bereaksi dengan kalsium bisulfat membentuk akrolein

(Kirk Othmer, 1976 ; Riegel’s, 1985)

B. Sifat fisika :

1. Berat molekul, gr / mol : 92

2. Titik lebur pada 1 atm, O

3. Titik didih pada 1 atm,

C : 18

O

4. Densitas, gr / cm

C : 290

3

5. Viskositas : 1.5 Pa·s : 1,26

6. ∆Hfo

(Perry, 1997 ; Reklaitis, 1942 )

(kcal / mol) : 139,8

4. Etilen Diamin Tetraasetat (EDTA)

EDTA digunakan sebagai zat tambahan (additive) pada sabun dan berfungsi

sebagai antioksidan pada sabun, memperlambat proses oksidasi pada rantai alkil tak

A. Sifat kimia :

1. Membentuk ion komplek dengan logam – logam golongan transisi

2. Bersifat sebagai antioksidan, mencegah oksidasi berkatiliskan ion logam

3. Dapat mencegah penggumpalan darah

4. Melarutkan kerak logam dengan pembentukan senyawa komplek yang larut

5. Digunakan sebagai antibasi dalam panganan

6. Larut dalam air

B. Sifat fisika :

1. Zat cair bening pada suhu kamar

2. Berat molekul, gr / mol : 118

3. Titik lebur pada 1 atm, O

4. Titik didih pada 1 atm,

C : 11

O

5. Densitas, gr / cm

C : 245

3

(Kirk Othmer, 1976, Perry, 19976) : 0.86

5. Parfum

Parfum merupakan bahan yang ditambahkan dalam suatu produk kosmetik

dengan bertujuan untuk menutupi bau yang tidak enak dari bahan lain dan untuk

memberikan wangi yang menyenangkan terhadap pemakainya. Jumlah yang

ditambahkan tergantung kebutuhan tetapi biasanya 0,05-2% untuk campuran sabun.

Parfum yang biasa dipakai adalah Essential Oils dan Fragrance Oils. Parfum yang

digunakan pada Pra rancangan pabrik sabun cair ini adalah Essential Oils.

2.4 Proses – proses pembuatan sabun

Berdasarkan bahan baku yang digunakan untuk membuat sabun cair maka

sampai saat ini telah dikenal tiga macam proses pembuatan sabun cair, yaitu proses

saponifikasi trigliserida, netralisasi asam lemak dan proses saponifikasi metil ester

asam lemak.

Perbedaan antara ketiga proses ini terutama disebabkan oleh senyawa

impurities (hasil samping) yang ikut dihasilkan pada reaksi pembentukan sabun cair ,

proses pemurnian sabun, senyawa impurities ini harus dihilangkan untuk

memperoleh sabun yang sesuai dengan standar mutu yang diinginkan tentu saja unit

operasi yang terlibat dalam pemurnian ini berbeda tiap proses yang dipakai

disebabkan berbedanya sifat masing – masing proses.

2.4.1 Proses Saponifikasi Trigliserida

Proses ini merupakan yang paling tua diantara proses – proses yang ada,

karena bahan baku untuk proses ini sangat mudah diperoleh. Dahulu digunakan

lemak hewan dan sekarang telah digunakan pula minyak nabati. Pada saat ini, telah

digunakan proses saponifikasi trigliserida sistem kontinu sebagai ganti proses

saponifikasi trigliserida sistem batch. Reaksi yang terjadi pada proses ini adalah :

RCO – OCH2 CH2

RCO – OCH + 3 KOH 3RCOOK + CH - OH - OH

RCO – OCH2 CH2

Trigliserida Alkali Sabun Gliserol

Tahap pertama dari proses saponifikasi trigliserida ini adalah dipanaskan

minyak kelapa (trigliserida) dengan suhu 600C dengan tekanan 1 atm. Kemudian

mereaksikan minyak kelapa (trigliserida) dengan basa alkali (KOH) didalam reaktor

berpengaduk untuk membentuk sabun cair dan gliserol, dengan suhu 70OC dengan

tekanan 1 atm. Lebih dari 99,5% lemak / minyak berhasil disaponifikasi pada proses

ini. Hasil reaksi kemudian dimasukkan kedalam sebuah separator/decantergravitasi

yang bekerja dengan prinsip perbedaan densitas untuk memisahkan sabun cair

dengan gliserol. Pada unit ini akan terbentuk dua lapisan, yaitu lapisan sabun pada

bagian atas dan lapisan iye pada bagian bawah. Lye terdiri dari gliserin, sisa alkali,

dan air yang secara keseluruhan membentuk lapisan yang lebih berat dari sabun

sehingga berada pada lapisan bagian bawah di dalam pemisah statis. Dari unit ini

kemudian sabun cair dipompakan ke unit tangki pencampuran untuk pemanambahan

EDTA, gliserin, dan pewangi. Kemudian sabun cair dipompa ke tangki produk akhir.

2.4.2 Proses Netralisasi Asam Lemak

Proses ini menggunakan RBDPs (Refined Bleached Deodorized Palm

Stearin) sebagai bahan baku disamping basa alkali. Pada prosese ini tidak dihasilkan

gliserol tetapi dihasilkan air sebagai produk samping. Reaksi yang terjadi adalah

reaksi antara asam lemah dengan basa kuat.

Suhu reaksi pada proses ini berkisar antara 80 – 95OC (Othmer, 1976) dan

tekanan operasi 1 atm. Kalium klorida juga ditambahkan dalam reaksi dan berguna

untuk mengurangi viskositas hasil reaksi sehingga memudahkan transportasi hasil

reaksi melalui pompa. Reaksi netralisasi berlangsung dalam reaktor sirkulasi yang

campuran reaktan sedangkan mixer berfungsi untuk memberikan waktu tinggal yang

cukup bagi reaksi rekatan untuk bereaksi tuntas. Kecepatan putaran pengadukan

dalam turbodisperser berkisar antara 40 – 50 rps dan dalam mixer berkisar 15 – 20

rps (Spitz, 1995). Konversi reaksi asam lemak yang diperoleh dengan cara ini dapat

mencapai lebih dari 99,9% (Othmer, 1976).

Setelah reaksi terjadi maka sabun cair yang terbentuk dapat langsung diberi

zat tambahan, seperti EDTA, gliserin, dan parfum, sama seperti proses saponifikasi

trigliserida.

Proses netralisas ini pertama kali dikembangkan oleh Mazzoni. Proses ini

telah dikembangkan dengan menggunakan K2CO3 bersama – sama dengan KOH dan

prosesnya disebut dengan nama Mazzoni CC. Sedangkan proses yang hanya

menggunakan KOH dikenal dengan nama Mazzoni LB.

2.4.3 Proses Saponifikasi Metil Ester Asam Lemak

Metil ester asam lemak dihasilkan dari reaksi inter-esterifikasi trigliserida

dengan metanol dengan bantuan katalis tertentu. Reaksinya adalah sebagai berikut :

RCO – OCH2 CH2

RCO – OCH + 3CH

- OH

3OH 3RCOOCH3

RCO – OCH

+ CH - OH

2 CH2

Trigliserida Metil ester Gliserol

- OH

Reaksi saponifikasi metil ester asam lemak dengan basa KOH menghasilkan

sabun dan metanol. Reaksi ini dilangsungkan dalam reaktor air tubular pada suhu

120OC dengan konversi reaksi yang cukup tinggi. Metanol yang terdapat dalam

campuran reaksi dipisahkan dengan menggunakan flash drum, dan kemudian

menyempurnakan reaksi penyabunan. Sabun yang dihassilkan kemudian dikeringkan

dalam pengeringan vakum seperti telah disebutkan di atas.

Proses ini hampir sama dengan proses saponifikasi asam lemak,

perbedaannya terletak pada produk samping yang dihasilkan, yaitu air pada proses

netralisasi asam lemak dan metanol pada proses metil ester asam lemak.

Reaksi penyabunan metil ester adalah sebagai berikut :

RCOOCH3 + NaOH RCOONa + CH3

Metil ester Sabun Metanol

OH

2.5 Pemilihan Proses

Proses yang dipilih dalam pra perancangan ini adalah proses Saponifikasi

Trigliserida dengan mempertimbangkan faktor-faktor sebagai berikut :

1. Suhu operasi dan tekanan relatif lebih rendah dari dua proses yang lain

sehingga lebih hemat dalam pemakaian energi dan desain peralatan lebih

sederhana.

2. Bahan baku terdiri dari minyak lunak (minyak kelapa) dan proses lebih

sederhana dibandingkan dua proses yang lain.

3. Bahan baku tersedia dari minyak kelapa tanpa perlu proses konversi minyak

menjadi asam lemak.

4. Diharapkan konversi reaksi reaksi dapat mencapai 99,5% sehingga secara

ekonomis proses ini sangat layak didirikan dalam skala pabrik.

2.6 Deskripsi Proses

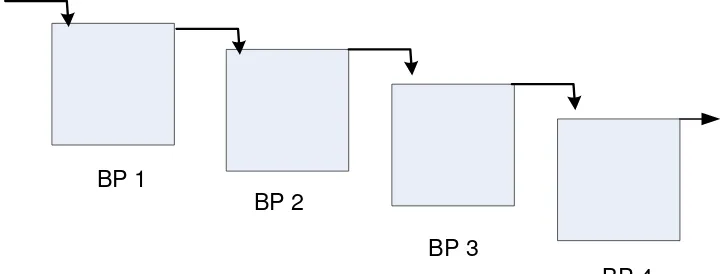

Proses saponifikasi trigliserida ini dapat dibagi menjadi tiga tahap proses,

yaitu:

1. Tahap persiapan umpan

2. Tahap reaksi saponifikasi trigliserida

3. Tahap pemisahan dan pencampuran bahan tambahan

2.6.1 Tahap persiapan umpan

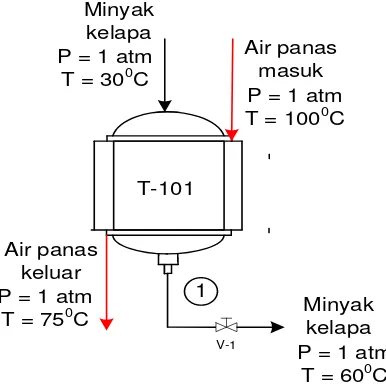

Umpan terdiri dari Minyak kelapa (Trigliserida) dipanaskan dengan suhu

600C terlebih dahulu dengan menggunakan air panas didalam tangki yang berjaket

sebelum dialirkan ke dalam tangki berpengaduk. Kemudian siapkan Kalium

hidroksida (KOH) 36% didalam tangki yang bersuhu ruangan.

2.6.2 Tahap reaksi saponifikasi trigliserida

Minyak kelapa (Trigliserida) dan larutan KOH 36% dari unit bahan baku

dialirkan masuk ke dalam reaktor, reaktan dibiarkan bereaksi tuntas membentuk

sabun dengan cara memberikan waktu tinggal yang cukup bagi reaktan untuk saling

bereaksi membentuk sabun dan gliserol.

Reaksi saponifikasi yang terjadi diilustrasikan sebagai berikut:

RCO – OCH2 CH2

RCO – OCH + 3 KOH 3RCOOK + CH - OH - OH

RCO – OCH2 CH2

Trigliserida Basa Sabun Gliserol

Konversi trigliserida menjadi sabun berkisar antara 99,90 – 99,96% dengan

waktu tinggal didalam tangki berpengadukselama 45 menit kondisi operasi 900C dan

1 atm (Spitz,1995).

2.6.3 Tahap pemisahan dan pencampuran bahan tambahan

Setelah bahan baku minyak kelapa (trigliserida) dengan alkali basa (KOH)

dapat direaksikan menjadi sabun cair dengan gliserol, maka selanjutnya dilakukan

proses pemisahan antara sabun cair dengan gliserol dengan menggunakan separator.

Sabun cair yang sudah terpisah dari separator kemudian dipompa ke tangki

pencampuran berpengaduk untuk penambahan bahan pendukung (zat aditif). Zat

aditif yang ditambahkan kedalam sabun cair adalah gliserol, yang berfungsi sebagai

pelembab dan pelembut kulit, EDTA yang berfungsi sebagai surfaktan (pembersih

dan pemutih) yang dapat mengangkat kotoran pada kulit. dan parfum (Essential)

yang memberikan keharuman dan kesegaran pada sabun cair.

BAB III

NERACA MASSA DAN NERACA PANAS

Kapasitas Bahan Baku : 1000 kg/hari

Waktu Operasi : 8 jam/hari

Satuan panas : Kilo Joule (kJ)

Basis Operasi : 1 jam

Suhu referensi : 25 0C

3.1 Reaktor (R-101)

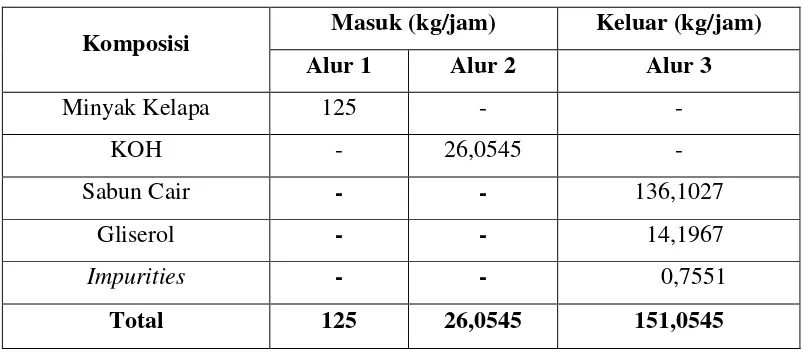

Tabel 3.1 Tabel Neraca Massa pada Reaktor (R-101)

Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 Alur 3

Minyak Kelapa 125 - -

KOH - 26,0545 -

Sabun Cair - - 136,1027

Gliserol - - 14,1967

Impurities - - 0,7551

Total 125 26,0545 151,0545

[image:36.595.104.508.380.557.2]3.2 Separator (S-101)

Tabel 3.2 Tabel Neraca Massa pada Separator (S-101)

Bahan Masuk Masuk (kg/jam) Keluar (kg/jam)

Alur 3 Alur 4 Alur 5

Sabun Cair 136,1027 - 136,1027 Gliserol 14,1967 14,1399 0,0567

3.3 Tangki Pencampur (TP-101)

Tabel 3.3 Tabel Neraca Massa pada Tangki Pencampur (TP-101)

Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 5 Alur 6 Alur 7 Alur 8 Alur 9

Sabun Cair 136,1594 - - - 136,1594 EDTA - 24,5086 - - 24,5086 Gliserin - - 2,7231 - 2,7231 Pafum - - - 0,6807 0,6807

Total 136,1594 24,5086 2,7231 0,6807 164,0718

[image:37.595.97.514.355.500.2]3.4 Tangki Minyak Kelapa (T-101)

Tabel 3.4 Tabel Neraca Panas pada Tangki Minyak Kelapa (T-101)

Komponen

Panas Masuk

(kJ/jam)

Panas Keluar

(kJ/jam)

Alur 1

Minyak Kelapa (Trigliserida) 910,02 6.370,14

Total 910,02 6.370,14

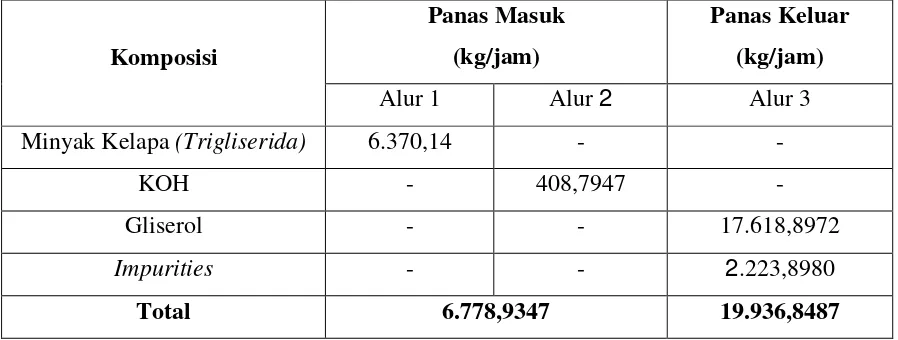

3.5 Tangki Reaktor (R-101)

Tabel 3.5 Tabel Neraca Panas pada Tangki Reaktor (R-101)

Komposisi

Panas Masuk

(kg/jam)

Panas Keluar

(kg/jam)

Alur 1 Alur 2 Alur 3 Minyak Kelapa (Trigliserida) 6.370,14 - -

KOH - 408,7947 -

Gliserol - - 17.618,8972

Impurities - - 2.223,8980

[image:37.595.81.530.581.751.2]BAB IV

SPESIFIKASI ALAT

1. Tangki Bahan Baku Minyak Kelapa (T-101)

Fungsi : Penyimpanan Minyak kelapa untuk kebutuhan selama 3 hari

Bentuk : Silinder tegak, alas dan tutup ellipsoidal Bahan Konstruksi : Carbon steel, SA-283 Grade C

Jumlah : 1 Unit Suhu : T = 60 o Volume : 3,9130m

C, P = 1 atm

Diameter : 1,4408m

3

Tinggi : 1,9210m Tebal plat : 3/16 in Luas area jaket : 0,0214m2

2. Tangki Bahan Baku KOH (T-102)

Fungsi : Penyimpanan KOH untuk kebutuhan selama 3 hari Bentuk : Silinder tegak, alas dan tutup ellipsoidal

Bahan Konstruksi : Carbon steel, SA-283 Grade C Jumlah : 1 Unit

Suhu : T = 30 o Volume : 0,3671m

C, P = 1 atm

Diameter : 0,6547 m

3

3. Tangki Reaktor (R-101)

Fungsi : Tempat terjadinya reaksi penyabunan (saponifikasi) Bentuk : Silinder tegak, alas dan tutup ellipsoidal

Bahan Konstruksi : Stainless Steel, SA-240 tipe 364 Jumlah : 1 Unit

Suhu : T = 90 o Volume : 1,4429 m

C, P = 1 atm

Diameter : 1,0332 m

3

Tinggi : 1,3776 m Tebal plat : 3/16 in Luas area jaket : 0,0154m

Pengaduk Jenis : Gate paddle agitator 2

Kecepatan putar (N) : 480 rpm = 8 rps Daya motor (P) : 2 hp

4. Pompa Separator (P-101)

Fungsi : Memompakan sabun cair, gliserol dan impurities dari reactor ke separator

Jenis : Sentrifugal Pump

Bahan Konstruksi : Commercial steel

Suhu : T = 90 o Jumlah : 1 Buah

C, P = 1 atm

Laju alir volumetrik : 0,6322 gpm

Spesifikasi pipa

Ukuran nominal : 1/2 in

Schedule : 40 Spesifikasi pompa

Effisiensi motor : 80%

5. Separator (S-101)

Fungsi : Memisahkan sabun cair dari campuran gliserol dan

impurities berdasarkan gaya gravitasi. Lama pemisahan 10 menit.

Kondisi : T = 90 o

Jenis : Tangki. Silinder horizontal, tutup elipsoidal

C, P = 1 atm

Bahan konstruksi : Carbon Steel, SA-283 Grade C Jumlah : 1 unit

Volume : 0,0287 m

Diameter : 0,1836 m = 0,6023 ft

3

Panjang : 2 m Tebal plat : 3/16 in

6. Tangki Timbun Gliserol (T-103)

Fungsi : Penyimpanan Produk Gliserol untuk 3 hari Bentuk : Silinder tegak, alas datar dan tutup ellipsoidal Bahan Konstruksi : Carbon steel, SA-283 Grade C

Jumlah : 1 Unit Suhu : T = 90 o Volume : 0,3283 m

C, P = 1 atm

Diameter : 0,6308 m

3

Tinggi : 0,8410 m Tebal plat : 3/16 in

7. Pompa Tangki Pencampur (P-102)

Fungsi : Memompakan sabun cair dari separator ke tangki pencampur

Jenis : Sentrifugal Pump

Suhu : T = 90 o Jumlah : 1 Buah

C, P = 1 atm

Laju alir volumetrik : 0,5818gpm

Spesifikasi pipa

Ukuran nominal : 3/8 in

Schedule : 40 Spesifikasi pompa

Effisiensi motor : 80%

Daya pompa : 0,5 Hp

8. Tangki Bahan Baku EDTA (T-104)

Fungsi : Penyimpanan EDTA untuk kebutuhan selama 6 hari Bentuk : Silinder tegak, alas dan tutup ellipsoidal

Bahan Konstruksi : Carbon steel, SA-283 Grade C Jumlah : 1 Unit

Suhu : T = 30 o Volume : 1,6415m

C, P = 1 atm

Diameter : 1,0786 m

3

Tinggi : 1,4381 m Tebal plat : 3/16 in

9. Tangki Bahan Baku Gliserin (T-105)

Fungsi : Penyimpanan Gliserin untuk kebutuhan selama 6 hari Bentuk : Silinder tegak, alas dan tutup ellipsoidal

Bahan Konstruksi : Carbon steel, SA-283 Grade C Jumlah : 1 Unit

Suhu : T = 30 o Volume : 0,1244m

C, P = 1 atm

Diameter : 0,4564 m

Tinggi : 0,6085 m Tebal plat : 3/16 in

10. Tangki Bahan Baku Parfum (T-106)

Fungsi : Penyimpanan Parfum untuk kebutuhan selama 6 hari Bentuk : Silinder tegak, alas dan tutup ellipsoidal

Bahan Konstruksi : Carbon steel, SA-283 Grade C Jumlah : 1 Unit

Suhu : T = 30 o Volume : 0,0430 m

C, P = 1 atm

Diameter : 0,3203 m

3

Tinggi : 0,4270 m Tebal plat : 3/16 in

11. Pompa Produk (P-103)

Fungsi :Memompakan produk sabun cair dari tangki pencampur ke tangki timbun produk.

Jenis : Sentrifugal Pump

Bahan Konstruksi : Commercial steel

Suhu : T = 90 o Jumlah : 1 Buah

C, P = 1 atm

Laju alir volumetrik : 0,7885gpm

Spesifikasi pipa

Ukuran nominal : 3/8 in

Schedule : 40 Spesifikasi pompa

Effisiensi motor : 80%

12. Tangki Timbun Produk (T-107)

Fungsi : Untuk menyimpan produk (sabun cair) selama 3 hari. Bentuk : Silinder tegak, alas datar, dan tutup ellipsoidal

Bahan Konstruksi : Stainless steel, SA-283 Grade C Jumlah : 1 Unit

Suhu : T = 90 o Volume : 5,1668 m

C, P = 1 atm

Diameter : 1,5806 m

3

BAB V

INSTRUMENTASI DAN KESELAMATAN KERJA

5.1 Instrumentasi

Instrumentasi merupakan sistem dan susunan yang dipakai di dalam suatu

proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesai dengan

yang diharapkan. Di dalam suatu pabrik kimia, pemakaian instrumen merupakan

suatu hal yang penting karena dengan adanya rangkaian instrumen tersebut maka

operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol

dengan cermat, mudah dan efisien. Dengan demikian, kondisi operasi selalu berada

dalam kondisi yang diharapkan (Ulrich, 1984).

Secara garis besar, alat –alat kontrol dapat diklasifikasikan atas :

1. Penunjuk (Indicator)

2. Pengirim (Transmitter)

3. Pencatat (Recorder)

4. Pengatur (Controller)

5. Katup pengatur (Control valves)

Indicator adalah suatu alat yang (biasanya terletak pada tempat dimana pengukuran

untuk proses tersebut dilakukan) memberikan harga dari besaran (variabel) yang

diukur. Besaran ini merupakan besaran sesaat.

Transmitter adalah alat yang mengukur harga dari suatu besaran seperti suhu, tinggi

permukaan dan mengirimkan sinyal yang diperolehnya keperalatan lain misal

recorder, indicator atau alarm.

Recorder (biasanya terletak jauh dari tempat dimana besaran proses diukur), bekerja

untuk mencatat harga – harga yang diproleh dari pengukuran secara kontinu atau

secara periodik. Biasanya hasil pencatatan recorder ini terlukis dalam bentuk kurva

diatas kertas.

Controller adalah suatu alat yang membandingkan harga besaran yang diukur dengan

harga sebenarnya yang diinginkan bagi besaran itu dan memberikan sinyal untuk

pengkoreksian kesalahan, jika terjadi perbedaan antara harga besaran yang diukur

Sinyal koreksi yang dihasilkan oleh controller berfungsi untuk mengoperasikan

Control valve untuk memperbaiki atau meniadakan kesalahan tersebut. Biasanya

controller ditempatkan jauh dari tempat pengukuran. Controller juga dapat berfungsi

(dilengkapi) untuk dapat mencatat atau mengukur.

Peralatan instrumentasi biasanya bekerja dengan tenaga mekanis atau tenaga

listrik dan pengontrolannya dapat dilakukan secara manual ataupun otomatis

(menggunakan komputer). Penggunaan instrumen pada suatu peralatan proses

tergantung pada pertimbangan ekonomis dan sistem peralatan sendiri. Pada

pemakaian alat-alat instrumen dekat peralatan proses (kontrol manual) atau disatukan

di dalam suatu ruang kontrol pusat (control room) yang dihubungkan dengan bangsal

peralatan (kontrol otomatis).

Variabel-variabel proses yang biasanya dikontrol / diukur oleh instrumen

adalah (Stephoulus, 1984) :

1. Variabel utama, seperti temperatur, tekanan, laju alir dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, konduktivitas, pH,

humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan

variabel lainnya.

Faktor–faktor yang perlu diperhatikan dalam instrumen–instrumen adalah

(Peters et.al., 2004) :

1. Range yang diperlukan untuk pengukuran.

2. Level instrumentasi.

3. Ketelitian yang dibutuhkan.

4. Bahan konstruksinya.

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine, 1985) :

1. Untuk variabel temperatur.

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat. Dengan menggunakan

Temperature Controller, para engineer juga dapat melakukan

pengendalian terhadap peralatan sehingga temperatur peralatan tetap

kadang juga dapat mencatat temperatur dari suatu peralatan secara

berkala Temperature Recorder (TR).

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat.

2. Untuk variabel ketinggian permukaan cairan.

• Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan di dalam suatu alat. Dengan menggunakan

Level Controller, para engineer juga dapat melakukan pengendalian

ketinggian cairan di dalam peralatan tersebut.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan di dalam suatu alat.

3. Untuk variabel tekanan.

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi dari suatu alat. Para engineer juga dapat

melakukan perubahan tekanan dari peralatan operasi. Pressure

Controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan

secara berkala Pressure Recorder (PR).

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi dari suatu alat.

4. Untuk variabel aliran cairan.

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila

terjadi perubahan dapat melakukan pengendalian.

Pada pra rancangan pabrik pembuatan sabun cair dari minyak kelapa ini,

jenis-jenis instrumen yang digunakan adalah sebagai berikut:

1. Tangki (T101 – T107)

Instrumen yang digunakan pada tangki adalah Level Indicator (LI) yang

berfungsi untuk mengamati ketinggian fluida di dalam tangki. Apabila

ketinggian fluida di dalam tangki menurun, maka supply bahan harus segara

ditambahkan.

LI Bahan Masuk

[image:47.595.256.411.252.354.2]Bahan Keluar

Gambar 5.1 Tangki penyimpanan beserta instrumennya

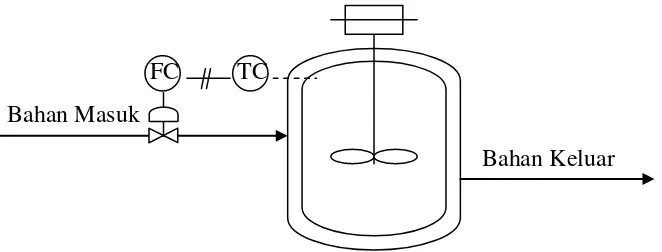

2. Mixer Berjaket (R101).

Instrumen yang digunakan pada Mixer berjaket adalah Temperature Controller

(TC) yang berfungsi untuk mengamati dan mengontrol temperatur fluida di

dalam mixer. Pengeluaran bahan dari dalam mixer dikontrol sesuai dengan

pemasukan bahan ke dalam mixer melalui Flow Controller (FC).

Gambar 5.2 Tangki berjaket berpengaduk beserta instrumennya. FC

Bahan Masuk

[image:47.595.165.496.561.687.2]3. Pompa (P101, P102, P103).

Instrumen yang digunakan pada pompa adalah Flow Controller (FC) yang

berfungsi untuk memperkecil laju alir fluida yang masuk apabila laju alir fluida

di dalam pompa berada di atas batas yang ditentukan.

Gambar 5.3 Pompa beserta instrumennya.

Keselamatan Kerja

Keselamatan kerja merupakan suatu usaha untuk mencegah terjadinya

kecelakaan, cacat, ataupun pada saat bekerja di suatu perusahaan/pabrik. Kecelakaan

dapat disebabkan oleh mesin, bahan baku, produk, serta keadaan tempat kerja,

sehingga harus mendapat perhatian yang serius dan dikendalikan dengan baik oleh

pihak perusahaan. Keselamatan kerja merupakan jaminan perlindungan bagi

keselamatan karyawan dari bahaya cacat jasmani dan kematian. Selain itu, dengan

adanya usaha-usaha pencegahan yang baik dapat meningkatkan semangat karyawan,

untuk bekerja lebih baik, tenang, dan efisien.

Hal-hal yang perlu dipertimbangkan pabrik untuk menjamin keselamatan

kerja, antara lain:

1. Menanamkan kesadaran akan keselamatan kerja bagi seluruh karyawan.

2. Memasang papan peringatan pada daerah proses yang rawan kecelakaan.

3. Memasang penerangan yang cukup dan sistem pertukaran udara/ventilasi yang

baik.

4. Menempatkan peralatan keselamatan dan pencegahan kebakaran di daerah yang

rawan akan kecelakaan atau kebakaran.

5. Memasang alarm (tanda bahaya), sehingga bila terjadi bahaya dapat segera

diketahui.

Fluida

6. Menyediakan poliklinik dengan sarana yang memadai untuk pertolongan

sementara.

5.2.1. Keselamatan Kerja pada Pabrik Pembuatan Sabun Cair

Usaha untuk mencegah kecelakaan kerja yang mungkin terjadi dalam pabrik

pembuatan sabun cair ini mencakup:

1. Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Menggunakan dasar lantai yang terbuat dari plat baja dengan permukaan

yang agak sedikit kasar untuk mengurangi tergelincir.

2. Memasang alat–alat dengan penahan yang cukup kuat untuk mencegah

kemungkinan terguling atau terjatuh.

3. Membersihkan area produksi khususnya lantai secara periodik untuk

menghilangkan kotoran seperti tumpahan minyak dan sabun yang

mengganggu.

4. Membuat sistem ruang gerak karyawan cukup lebar dan tidak menghambat

kegiatan karyawan.

5. Meletakkan jalur perpipaan berada di atas permukaan tanah atau pada atap

lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila di luar

gedung agar tidak menghalangi kendaraan yang lewat.

6. Meletakkan alat sedemikian rupa sehingga para operator dapat bekerja

dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau

pembongkaran.

7. Memberikan tutup pelindung pada alat–alat yang bergerak atau berputar

untuk menghindari terjadinya kecelakaan kerja.

8. Menyediakan peralatan pemadam kebakaran yang dilengkapi dengan

pompa-pompa hidran pada tiap jarak tertentu

9. Memasang sprinkler, yaitu sistem yang bekerja secara otomatis dengan

memancarkan air bertekanan kesegala arah untuk memadamkan kebakaran

atau setidak-tidaknya mencegah meluasnya kebakaran, khususnya di ruang

2. Keselamatan Kerja Terhadap Listrik

Usaha-usaha yang dapat dilakukan untuk menjaga keselamatan kerja terhadap

listrik, antara lain:

1. Memasang sekring pemutus arus listrik otomatis pada setiap instalasi dan

peralatan listrik dan merancang secara terpadu dengan tata letak pabrik untuk

menjaga keselamatan kerja dan kemudahan jika harus dilakukan perbaikan.

2. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan

tinggi.

3. Menempatkan motor-motor listrik pada tempat yang tidak mengganggu lalu

lintas pekerja.

4. Mengisolasi kawat hantaran listrik yang sesuai dengan keperluan. Khususnya

kabel listrik yang berdekatan dengan alat-alat yang bekerja pada suhu tinggi.

5. Memasang penangkal petir yang dibumikan pada setiap peralatan atau

bangunan yang menjulang tinggi.

3. Pencegahan Terhadap Gangguan Kesehatan

1. Mewajibkan setiap karyawan untuk memakai pakaian kerja selama berada di

dalam lokasi pabrik.

2. Mewajibkan karyawan memakai sarung tangan karet serta penutup hidung

dan mulut saat menangani bahan-bahan kimia.

3. Menyediakan poliklinik yang memadai di lokasi pabrik.

4. Peralatan Perlindungan Diri

Selama berada di dalam lokasi pabrik disediakan peralatan dan

perlengkapan perlindungan diri yang wajib dipakai oleh karyawan dan setiap

orang yang memasuki pabrik. Adapun peralatan perlindungan diri ini meliputi:

1. Pakaian kerja, masker, sarung tangan, dan sepatu pengaman khusus bagi

karyawan yang bekerja berhubungan dengan bahan kimia misalnya pekerja di

5. Kesadaran dan Pengetahuan yang Memadai bagi Karyawan

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja

adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan

pentingnya usaha menjamin keselamatan kerja. Usaha-usaha yang dapat

dilakukan antara lain:

1. Melakukan pelatihan secara berkala bagi karyawan.

2. Membuat peraturan tata cara dengan pengawasan yang baik dan memberi

sanksi bagi karyawan yang tidak disiplin.

3. Membekali karyawan dengan keterampilan menggunakan peralatan secara

benar dan cara-cara mengatasi kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai–nilai

disiplin bagi para karyawan yaitu:

1. Mengikuti pedoman–pedoman yang sesuai dalam bertugas.

2. Mematuhi setiap peraturan dan ketentuan yang ada.

3. Memiliki keterampilan untuk mengatasi kecelakaan dengan menggunakan

peralatan yang ada.

4. Melaporkan dengan segera setiap kecelakaan atau kejadian yang merugikan

pada atasan.

5. Mengingatkan antara karyawan akan perbuatan yang dapat menimbulkan

bahaya.

6. Mengontrol secara periodik terhadap alat instalasi pabrik oleh petugas

maintenance. Bahan

BAB VI

UTILITAS

Utilitas dalam suatu pabrik adalah sarana penunjang utama di dalam

kelancaran proses produksi. Agar proses produksi tersebut dapat terus

berkesinambungan, haruslah didukung oleh sarana dan prasarana utilitas yang baik.

Sarana utilitas yang terdapat pada Pra Rancangan Pabrik Pembuatan Sabun Cair ini

adalah :

1. Kebutuhan air pemanas

2. Kebutuhan air

3. Kebutuhan bahan kimia

4. Kebutuhan bahan bakar

5. Kebutuhan listrik

6.1Kebutuhan Panas

Dari perhitungan neraca panas diketahui kebutuhan air pemanas adalah:

• Tangki minyak kelapa = 51,9516 kg/jam

• Tangki reaktor = 296,9017 kg/jam + Total = 348,8533 kg/jam

Tambahan untuk faktor keamanan diambil 30 % maka:

Total air panas yang harus dihasilkan = 1,3 x 348,8533 = 453,5092 kg/jam

6.2Kebutuhan Air

Kebutuhan air dalam suatu pabrik meliputi kebutuhan air dalam suatu pabrik

meliputi air pemanas tangki, air domestik, dan air tambahan untuk keperluan

lain-lain. Kebutuhan air pada pabrik pembuatan sabun cair ini adalah sebagai berikut:

6.2.1 Air umpan heater

Diperkirakan 80% air panas sisa dapat digunakan kembali maka:

- Kebutuhan air tambahan untuk heater = 20% x 453,5092 = 90,7018 kg/jam

6.2.2 Air domestik

Kebutuhan air domestik meliputi kebutuhan air rumah tangga, kantin, dan lain

sebagainya. Kebutuhan air untuk masyarakat industri diperkirakan 12 l/jam tiap

orang. Jumlah karyawan 33 orang dan ρ air = 1000 kg/m3

6.2.3 Air tambahan

= 1 kg/l, maka total air

kebutuhan domestik adalah:

= 33 x 12 l/jam = 384 l/jam x 1 kg/l

= 384 kg/jam

Kebutuhan air tambahan untuk keperluan lain-lain (laboratorium, pencucian

peralatan, dan lain sebagainya) diperkirakan 5 % dari total kebutuhan air.

= 5 % (90,7018 + 384 + 453,5092)

= 46,4105 kg/jam

Jadi kebutuhan total air tambahan adalah:

= 90,7018 + 384 + 453,5092 + 46,4105

= 974,6215 kg/jam

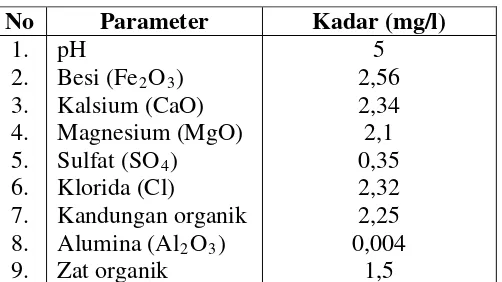

6.3 Unit Pengolahan Air

Sumber air pada pabrik ini berasal dari air sumur bor. Kualitas air sumur bor

[image:53.595.189.440.602.743.2]kawasan Besitang dapat dilihat pada Tabel 7.1

Tabel.6.1 Mutu Air Sumur Bor Besitang

No Parameter Kadar (mg/l) 1.

2. 3. 4. 5. 6. 7. 8. 9.

pH

Besi (Fe2O3) Kalsium (CaO) Magnesium (MgO) Sulfat (SO4) Klorida (Cl)

Kandungan organik Alumina (Al2O3

5 2,56 2,34 2,1 0,35 2,32 2,25 0,004

1,5 )

Zat organik

Untuk menjamin kelangsungan penyediaan air, maka dibangun fasilitas

penampungan air (water intake) yang juga merupakan pengolahan awal air sumur

bor.

Pengolahan ini meliputi penyaringan sampah dan kotoran-kotoran yang terbawa

bersama air. Selanjutnya dilakukan pengolahan agar dapat digunakan untuk

keperluan pabrik yang terdiri dari beberapa tahap, yaitu :

1. Pengendapan

Pada bak penampungan partikel-partikel padat yang berdiameter besar akan

mengendap secara gravitasi. Ukuran partikel yang mengendap ini berkisar antara

10 mikron hingga 10 milimeter.

2. Filtrasi

Filtrasi dilakukan untuk memisahkan flok dan koagulan yang masih terikut

bersama air. Penyaring pasir (sand filter) yang digunakan terdiri dari 3 lapisan,

yaitu :

- Lapisan I : terdiri dari pasir hijau setinggi 24 in = 60 cm

- Lapisan II : terdiri dari antrakit setinggi 12,5 in = 31,25 cm

- Lapisan III : terdiri dari batu grafel setinggi 7 in = 17,5 cm

Pada bagian bawah alat penyaring dilengkapi dengan strainer sebagai

penahan. Selama pemakaian, daya saring penyaring (sand filter) akan menurun

sehingga diperlukan regenerasi secara berkala dengan pencucian balik (back

wash). Dari penyaring (sand filter) ini, air dipompakan ke menara air sebelum

didistribusikan untuk berbagai pemakaian.

3. Pengolahan air domestik

Kebutuhan air domestik = 384 kg/jam

Kaporit yang digunakan direncanakan mengandung klorin 30 %

Kebutuhan klorin = 2 ppm dari berat air (Nalco, 1988)

Kebutuhan kaporit = (2 x 384) / (0,3 x 1.000.000)

6.4 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia adalah sebagai berikut:

1. Al2(SO4)3 2. Na

= 48,4 kg/hari

2CO3

3. Kaporit = 0,02048 kg/hari = 24,2 kg/hari

6.5 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut:

1. Unit Proses = 5 Hp

2. Unit Utilitas = 18 Hp

3. Ruang kontrol dan laboratorium = 10 Hp

4. Penerangan dan kantor = 15 Hp

Total kebutuhan listrik = 48 Hp

Untuk cadangan diambil 20 %, maka :

Listrik yang dibutuhkan = 1,2 x 48 Hp = 57,6 Hp

= 57,6 Hp x 0,7457 kW/Hp = 42,9523 kW

Effisiensi generator = 75% (Pande, 1985)

= 75% x 29,5297 kW = 22,1472 kW

6.6 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk pembangkit tenaga listrik cadangan

adalah minyak solar (minyak solar mempunyai nilai bahan bakar tinggi).

Keperluan bahan bakar :

1 Bahan bakar generator

Kebutuhan total listrik = 29,5297 kW

1 kW = 860,4 kkal/jam

Nilai kalor solar = 10.220 kkal/kg (Perry, 1999)

Densitas bahan bakar solar = 0,89 kg/ltr (Perry, 1999)

= 25.407,3538 kkal/jam

Jumlah bahan bakar =

kkal/ltr 10.220

kkal/jam 8

25.407,353

= 2,486 ltr/jam

Kebutuhan solar = 2,486 ltr/jam

6.7 Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air atau

atmosfer, karena limbah tersebut mengdanung bermacam-macam zat yang dapat

membahayakan alam sekitar maupun menusia itu sendiri. Demi kelestarian

lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah.

Limbah cair yang berasal dari pabrik meliputi:

1. Limbah cair hasil pencucian peralatan pabrik.

Limbah ini diperkirakan mengandung kerak dan kotoran-kotoran yang melekat

pada peralatan pabrik, dan sisa-sisa minyak yang terbuang

2. Limbah domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar

mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat dan limbah

cair

3. Limbah laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan-bahan kimia yang

digunakan untuk menganalisa mutu bahan baku yang diperg