PRA RANCANGAN PABRIK PEMBUATAN SABUN

TRANSPARAN

DARI MINYAK SAWIT (RBDPO) DAN VCO DENGAN

KAPASITAS 120.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

0840405080

MEINAR JULIA YATIM

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

2011

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-3 1.3 Tujuan Pra Rancangan Pabrik ... I-3

1.4 Manfaat Pra Rancangan Pabrik ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Minyak Kelapa Sawit ( RBDPO) ... II-1 2.1 Virgin Coconut Oil ( VCO )...II-4 2.3 Sabun...II-6 2.3.1 Sejarah sabun...II-6 2.3.2 Pembuatan Sabun...II-6 2.3.3 Jenis –Jenis Sabun...II-7

2.4 Sifat – Sifat bahan baku dan Produk...II-7 2.4.1 Sifat – Sifat bahan baku...II-8 2.5 Proses Pembuatan Sabun...II-10

2.5.2 Saponifikasi Trigliserida Langsung...II-11

2.5.3 Saponifikasi Metil Ester Asam Lemak...II-12

2.6 Pemilihan Proses...II-13

2.7 Deskripsi Proses...II-14

BAB III NERACA MASSA

……….III-1

3.1 Tangki Mixing KOH

(TM-01)………...III-1

3.2 Tangki Saponifikasi (TS) ... III-1 3.3 Separator ... III-2 3.4 Tangki Mixing (TM-02) ... III-2

BAB IV NERACA PANAS ... IV-1

4.1 Tangki RBDPO (T-02) ... IV-2 4.2 Saponifikasi (TS-01) ... IV-2 4.3 Cooler (E-01) ... IV-2

4.4 Tangki Pengaduk (TM-02) ... IV-2

BAB V SPESIFIKASI PERALATAN ... V-1

5.10 Tangki Mixer (TM-02)………V-6 5.11 Gudang produk Sabun Transparan……….V-7 5.12 Gudang bahan baku Gula………V-7 5.13 Gudang bahan baku Pewarna………..V-8 5.14 Gudang bahan baku Asam Sitrat………V-8 5.15 Pompa Bahan VCO (P-101)………V-9 5.16 Pompa Bahan RBDPO (P-102)………V-9 5.17 Pompa Bahan Etanol (P-106)……….V-10 5.18 Pompa Bahan Gliserin (P-107)……….V-10 5.19 Pompa Bahan Pewangi (P-108)………V-10 5.20 Bucket Elevator (BE-01) KOH……….V-11 5.21 Bucket Elevator (BE-02) Gula………..V-11 5.22 Bucket Elevator (BE-03) Pwarna……….V-12 5.23 Bucket Elevator (BE-04) Asam Sitrat………..V-12 5.24 Cooler 01 (E-101)………..V-13

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.1.1 Tangki Saponifikasi………VI-3 6.1.2 Pompa………VI-4

6.1.3 Tangki bahan baku dan bahan pendukung…………..VI-4 6.1.4 Tangki Pencampur………VI-5 6.1.5 Cooler………..VI-6 6.1.6 Separator………VI-6 6.2 Keselamatan Kerja Pabrik ... VI-8

6.2.1 Secara Umum...VI-8 6.2.2 Secara Khusus...VI-9

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air ... VII-2

7.2.2 Sedimentasi...VII-5 7.2.3 Klarifikasi...VII-5 7.2.4 Filtrasi...VII-6 7.2.5 Demineralisasi...VII-7 7.2.6 Daerator...VII-11 7.3 Kebutuhan Bahan Kimia ... VII-11 7.4 Kebutuhan Listrik ... VII-11 7.5 Kebutuhan Bahan Bakar ... VII-12 7.6 Unit Pengolahan Limbah Gas ... VII-13 7.7 Spesifikasi Peralatan Utilitas ... VII-14

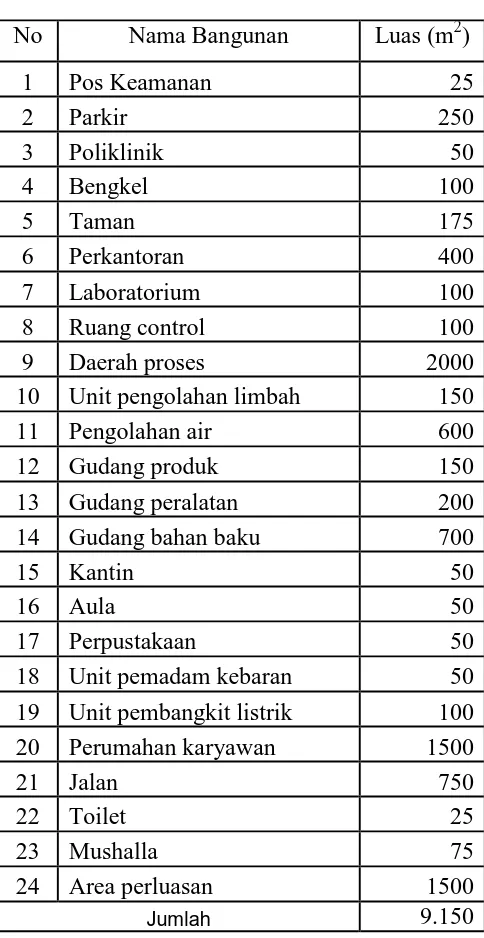

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-3 8.3 Perincian luas tanah ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-4 9.3 Bentuk Hukum Badan Usaha ... IX-5 9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja ... IX-9 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10 9.7 Analisa Jabatan ... IX-12 9.8 Sistem Penggajian ... IX-12 9.9 Kesejahteraan Staf dan Karyawan ...IX-13

BAB X ANALISA EKONOMI ... X-1

10.6 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1

DAFTAR TABEL

Hal Tabel 1.1 Data Import Sabun Transparan di Indonesi ... I-2 Tabel 2.1 Komposisi Asam Lemak dalam Minyak Sawit ... II-1 Tabel 2.2 Komposisi Asam Lemak virgin coconut oil (VCO) ...II-5 Tabel 2.3 Perbandingan ketiga proses saponifikasi berdasarkan keunggulan

Dan kelemahan masing-masing proses ...II-13 Tabel 3.1 Tangki Mixing KOH (TM-01) ... III-1

Tabel 3.2 Tangki Saponifikasi (TS) ... III-1 Tabel 3.3 Hasil Perhitungan Neraca massa pada Separator ... III-2

Tabel 3.4 Hasil Perhitungan Neraca massa pada Tangki Mixing (TM-02)... III-2 Tabel 4.1 Neraca Panas di Heater (E-101) ... IV-2 Tabel 4.2 Neraca Panas di Saponifikasi ... IV-2 Tabel 4.3 Neraca Panas di Cooler 01 ... IV-2 Tabel 4.4 Neraca Panas di Tangki Pengaduk 02 (TM-02) ... IV-2 Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan

Sabun Transparan dari RBDPO dan VCO ... VI-7

Tabel LA.1.4 Neraca Massa Tangki Mixing (TM-02) ... LA-8 Tabel LA.2.1 Neraca Massa Tangki Mixing KOH (TM-01) ... LA-11 Tabel LA.2.2 Neraca Massa Tangki Saponifikasi ... LA-12 Tabel LA.2.3 Neraca Massa Tangki Separator ... LA-13 Tabel LA.8 Neraca Massa Tangki Mixing (TM-02) ... LA-15 Tabel LB.1 Data ΔHf(298K) (KJ/kmol) untuk estimasi... LB-2 Tabel LB.2 Data harga Cp setiap gugusan (kal/kg K) ... LB-2 Tabel LC.1 Komposisi bahan dalam separator ... LC-25 Tabel LC.2 Neraca Massa Masuk Tangki Mixing ... LC-29 Tabel LC.3 Neraca Massa Tangki Saponifikasi ... LC-33 Tabel LC.4 Neraca Massa Tangki Mixer-02... LC-37 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-2 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-4 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-8 Tabel LE.4 Estimasi Harga Peralatan Utilitas ... LE-9 Tabel LE.5 Biaya Sarana Transportasi ... LE-12

Tabel LE.6 Perincian Gaji Pegawai... LE-16 Tabel LE.7 Perincian Biaya Kas ... LE-18 Tabel LE.8 Perincian Modal Kerja ... LE-19

DAFTAR GAMBAR

Hal Gambar 2.1 Flowsheet Pra Rancangan Pabrik Pembuatan Sabun

Transparan dari RBDPO dan VCO ...II-16

Gambar 6.1 Instrumentasi Tangki Saponifikasi...VI-4

Gambar 6.2 Instrumentasi pada Pompa

...VI-4

Gambar 6.3 Instrumentasi pada Tangki

...VI-5

Gambar 6.4 Instrumentasi pada Tangki Pencampur

...VI-5

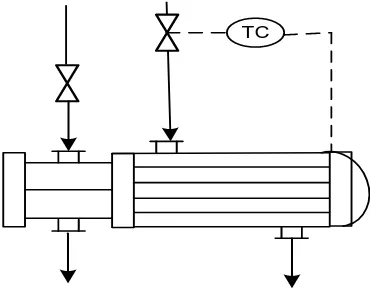

Gambar 6.5 Instrumentasi Cooler

...VI-6

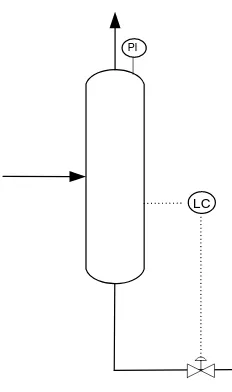

Gambar 6.6 Instrumentasi Separator

...VI-6

Gambar 7.1 Diagram Alir Pengolahan Air ………VII-27

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Sabun

Transparan dari RBDPO dan VCO ……….VIII-6

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan Sabun Transparan ……….IX-15

DAFTAR LAMPIRAN

Hal LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1 LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1 LAMPIRAN E PERHITUNGAN ASPEK EKONOMI ... LE-1

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra

Rancangan Pabrik Pembuatan Sabun Transparan dari Minyak Kelapa Sawit

(RBDPO) dan VCO Dengan Kapasitas 120.000 Ton/Tahun. Tugas Akhir ini

dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Orang yang teramat istimewa orang tua penulis (mama) yang telah memberikan

seluruh kasih sayang dan perhatian nya selama ini.

2. Almarhum Ayah penulis, yang telah memberikan perhatiannya kepada penulis.

3. Ibu Ir. Renita Manurung, MT sebagai Dosen Pembimbing I yang telah

memberikan arahan selama menyelesaikan tugas akhir ini.

4. Ibu Ir. Netti Herlina, MT sebagai Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

5. Bapak Dr. Ir. Irvan, MSi sebagai Ketua Departemen Teknik Kimia FT USU.

6. Ibu Ir. Renita Manurung, MT sebagai Koordinator Tugas Akhir Departemen

Teknik Kimia FT USU.

7. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

8. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

9. Special untuk Mak Hanum, Kak Santi, Cik Umi dan Aga yang udah memberikan

10.Buat ’’Special One’’ Adin dan Seto yang sudah banyak memberikan pengaruh yang sangat positif kepada penulis, dan membuat penulis bangkit kembali.

11.Teman seperjuangan Nurjannah sebagai partner penulis dalam penyelesaian

Tugas Akhir ini.

12.Teman-teman seperjuangan ’08 dan seluruh pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, 19 Maret 2011 Penulis,

INTI SARI

Pra rancangan pabrik pembuatan sabun transparan dari minyak kelapa sawit (RBDPO) dan VCO direncanakan berproduksi dengan kapasitas 120.000 ton/tahun. Kebutuhan bahan baku minyak sawit (RBDPO) 5.712,868 kg/jam, minyak kelapa (VCO) sebesar 1.428,217 kg/jam, KOH 142,192 kg/jam, gliserin 2261,364 kg/jam, etanol 2864,394 kg/jam, gula 753,788 kg/jam, asam sitrat 452,273 kg/jam, pewarna 452,273 kg/jam, dan pewangi 1.055,303 kg/jam. Proses yang digunakan adalah proses saponifikasi trigliserida langsung dengan kondisi operasi pada tekanan 1 atm dan temperatur 80 oC. Konversi reaksi yang terjadi dalam reaktor sebesar 95 %.

Lokasi pabrik yang direncanakan didirikan di daerah Kawasan Industri Medan II (KIM II) kecamatan Medan Deli Sumatera Utara dengan luas area 9150 m2. Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 151 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasi garis staf yang dipimpin oleh direktur.

Hasil analisa terhadap aspek ekonomi diperoleh data sebagai berikut : − Total Modal Investasi : Rp. 1.078.732.060.202,-

− Biaya Produksi : Rp. 3.083.826.816.364,52,-

− Hasil Penjualan : Rp. 3.773.383.099.200,-

− Laba Bersih : Rp. 480.293.450.994,-

− Profit Margin : 18,18 %

− Break Even Point : 31,83%

- Return on Investment : 16,70 %

- Return on Network : 23,86 %

− Pay Out Time : 6 tahun

−

Internal Rate of Return : 22,7751 %

INTI SARI

Pra rancangan pabrik pembuatan sabun transparan dari minyak kelapa sawit (RBDPO) dan VCO direncanakan berproduksi dengan kapasitas 120.000 ton/tahun. Kebutuhan bahan baku minyak sawit (RBDPO) 5.712,868 kg/jam, minyak kelapa (VCO) sebesar 1.428,217 kg/jam, KOH 142,192 kg/jam, gliserin 2261,364 kg/jam, etanol 2864,394 kg/jam, gula 753,788 kg/jam, asam sitrat 452,273 kg/jam, pewarna 452,273 kg/jam, dan pewangi 1.055,303 kg/jam. Proses yang digunakan adalah proses saponifikasi trigliserida langsung dengan kondisi operasi pada tekanan 1 atm dan temperatur 80 oC. Konversi reaksi yang terjadi dalam reaktor sebesar 95 %.

Lokasi pabrik yang direncanakan didirikan di daerah Kawasan Industri Medan II (KIM II) kecamatan Medan Deli Sumatera Utara dengan luas area 9150 m2. Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 151 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasi garis staf yang dipimpin oleh direktur.

Hasil analisa terhadap aspek ekonomi diperoleh data sebagai berikut : − Total Modal Investasi : Rp. 1.078.732.060.202,-

− Biaya Produksi : Rp. 3.083.826.816.364,52,-

− Hasil Penjualan : Rp. 3.773.383.099.200,-

− Laba Bersih : Rp. 480.293.450.994,-

− Profit Margin : 18,18 %

− Break Even Point : 31,83%

- Return on Investment : 16,70 %

- Return on Network : 23,86 %

− Pay Out Time : 6 tahun

−

Internal Rate of Return : 22,7751 %

BAB I

PENDAHULUAN

1.1Latar Belakang

Indonesia merupakan negara yang sedang giat-giatnya melaksanakan pembangunan pada segala bidang, dan juga merupakan negara yang memiliki berbagai potensi, baik potensi sumber daya alam dan energi, maupun sumber daya manusia. Salah satu bidang pembangunan yang paling diharapkan adalah bidang ekonomi dan salah satu sektor dalam bidang ekonomi adalah sektor industri.

Salah satu sub sektor industri adalah sub sektor industri kimia, yang diharapkan dapat berkembang pesat guna mengimbangi kebutuhan yang semakin berkembang dan meningkat sesuai dengan kemajuan perekonomian bangsa. Di Indonesia masih sedikit terdapat industri yang menggunakan minyak kelapa sawit sebagai bahan baku yang diproses untuk menghasilkan suatu produk. Minyak kelapa sawit dapat dipergunakan dalam industri melalui proses penyulingan, penjernihan dan

penghilangan bau atau RBDPO (Refined Bleached and Deodorized Palm Oil). Salah satu industri yang menggunakan minyak kelapa sawit sebagai bahan baku adalah industri pembuatan sabun transparan. Selain RBDPO, minyak kelapa (VCO) juga

sering ditambahkan dalam pembuatan sabun transparan, meski kadar nya jauh lebih sedikit dari minyak sawit (RBDPO).Virgin coconut oil atau yang lebih dikenal dengan VCO adalah minyak yang dihasilkan dari buah kelapa segar. Berbeda dengan minyak kelapa biasa, VCO dihasilkan tidak dengan penambahan kimia atau pun proses yang melibatkan panas yang tinggi. Selain warna dan rasa yang berbeda, VCO memiliki asam lemak yang tidak terhidrogenasi seperti minyak kelapa biasa. VCO menjadi populer karena manfaatnya untuk kesehatan tubuh. Maka dari itu VCO sangat baik dijadikan bahan baku dalam industri pembuatan sabun transparan.

Sabun transparan atau disebut juga sabun gliserin adalah jenis sabun mandi yang dapat menghasilkan busa lebih lembut di kulit dan penampakanya berkilau jika dibandingkan dengan jenis sabun yang lain seperti sabun mandi biasa (opaque) dan sabun translucent.

Sabun transparan merupakan salah satu produk industri kimia yang sangat dibutuhkan masyarakat konsumen Indonesia, namun untuk memenuhi kebutuhan itu masih dilakukan dengan mengimpor sabun transparan, diantaranya dari negara Hongkong, Japan, Taiwan, Singapore, dan Malaysia.

1.2 Perumusan Masalah

Perumusan Masalah dalam “Pra Rancangan Pabrik Pembuatan Sabun Transparan dari Minyak Sawit (RBDPO) dan Minyak Kelapa (VCO)” adalah bagaimana membuat suatu pra rancangan pabrik pembuatan Sabun Transparan dari RBDPO dan VCO dengan menerapkan disiplin ilmu teknik kimia dan bagaimana kelayakan pra rancangan pabrik ini untuk dilanjutkan ke tahap perancangan yang lebih terperinci berdasarkan hasil analisa ekonominya.

1.3 Tujuan dan Manfaat

Tujuan dari penulisan “Pra Rancangan Pabrik Pembuatan Sabun Transparan

dari RBDPO dan VCO” adalah untuk menerapkan disiplin ilmu teknik kimia dalam penentuan kelayakan pra rancangan pabrik pembuatan Sabun Transparan dari RBDPO dan VCO sebagai bekal kompetensi seorang sarjana teknik kimia.

1.4 Kapasitas Produksi

Penentuan kapasitas pabrik ini didasarkan pada perkembangan produksi RBDPO perkebunan rakyat di Sumatera Utara dan perkembangan produksi VCO di Indonesia. Serta kebutuhan Sabun Transparan dalam negeri dan kebutuhan Sabun Transparan di luar negeri khususnya kawasan Asia setiap tahunnya. Salah satu bahan baku dari pembuatan Sabun Transparan adalah RBDPO.Perkembangan Produksi RBDPO di kawasan Indonesia dapat dilihat pada table 1.1 di bawah ini:

Tabel 1.1 Perkembangan Produksi RBDPO di Indonesia

Tahun Perkembangan

Impor RBDPO (kg)

Perkembangan Ekspor RBDPO ( kg)

2005 2006 2007 2008 2009 (jan-sep)

- - 213,641

39,442 9,119,403

- 901,813,390 838,702,461 772,455,543 482,859,846

( Sumber : Diah Muliad,Direktorat Ekspor Produk Pertanian dan Kehutanan,2009)

Tabel 1.2 Data Impor Sabun Transparan di Indonesian

Tahun Impor (Ton/Tahun)

2000 2001 2002 2003 2004 2005

2006 2007 2008 2009 2010

226 265 293 317 336 378

375 380 395 414 591 (BPS, 2010)

Berdasarkan data diatas dapat disimpulkan bahwa kebutuhan konsumen akan sabun transparan terus meningkat dari tahun ke tahun.

Dari data kebutuhan impor pektin Indonesia pada tabel 1.2 dapat dibuat

BAB II

TINJAUAN PUSTAKA

2.1 Minyak Kelapa Sawit (RBDPO)

Kelapa Sawit merupakan tumbuhan pohon dengan tinggi dapat mencapai 24 meter. Bunga dan buahnya berupa tandan, serta bercabang banyak. Buah yang masak berwarna merah kehitaman dengan daging buah padat. Daging dan kulit buah mengandung minyak yang dapat diolah menjadi produk sebagai bahan makanan dan kosmetik. Ampas dapat dimanfaatkan untuk makanan ternak dan tempurungnya dapat digunakan sebagai bahan bakar. Secara taksonomi, tanaman kelapa sawit dapat diuraikan sebagai berikut :

Kingdom : Tumbuhan Divisi : Magnoliophyta Kelas : Lliliopsida Ordo : Arecales Famili : Arecaceae

Jenis : Elaeis

Spesies : E. Guineensis

( Sumber : Diah Muliad,Direktorat Ekspor Produk Pertanian dan Kehutanan,2009)

Setelah kelapa sawit berubah menjadi CPO, maka proses selanjutnya adalah mengolah CPO menjadi minyak RBDPO. Refined, Bleached and Deodorized Palm Oil (RBDPO) adalah minyak sawit yang telah mengalami proses penyulingan untuk

menghilangkan asam lemak bebas serta penjernihan untuk menghilangkan warna dan penghilangan bau. Minyak ini dikenal khalayak ramai sebagai minyak goreng.

Secara garis besar proses pengolahan CPO menjadi minyak RBDPO, terdiri dari dua tahap yaitu tahap pemurnian (refinery) dan pemisahan (fractionation).

pemisahan ini disebut DPO (Degummed Palm Oil). DPO yang dihasilkan dari proses degumming akan di filtrasi. Hasil dari filtrasi ini adalah DBPO (Degummed Bleached Palm Oil) yang selanjutnya akan diproses untuk tahap deodorizing.

Dalam proses ini terjadi penghilangan zat-zat yang dapat menimbulkan bau seperti keton dan aldehid dengan pemanasan pada temperatur 240-265°C. DBPO yang sudah hilang baunya dipompakan untuk mengalami pertukaran panas. Dalam hal ini minyak sudah dalam bentuk RBDPO (Refined Bleached Palm Oil). Komposisi asam lemak yang terkandung dalam Minyak Sawit (RBDPO), dapat dilihat pada tabel 2.1, dimana kandungan – kandungan asam lemak ini dibutuhkan dalam pembuatan sabun transparan.

Tabel 2.1 Komposisi Asam Lemak dalam Minyak Sawit

Nama Asam Lemak Rumus Asam Lemak Komposisi

Laurat C12:0 0,2 %

Myristat C14:0 1,1 %

Palmitat C16:0 44,0 %

Stearat C18:0 4,5 %

Oleat C18:1 39,2 %

Linoleat C18:2 10,1 %

Lainnya - 0,9 %

[Sumber: Iyung Pahan.2008]

2.2 Virgin Coconut Oil (VCO)

Virgin Coconut Oil terbuat dari daging kelapa segar. (Codex,2003) VCO

VCO ini adalah jernih, tidak berwarna, tidak mudah tengik dan tahan hingga dua tahun (Andi, 2005).

Komponen utama VCO adalah asam lemak jenuh sekitar 90% dan asam lemak tak jenuh sekitar 10%. Asam lemak jenuh VCO didominasi oleh asam laurat yang memiliki rantai C12. VCO mengandung ± 53% asam laurat dan sekitar 7% asam kapriat. Keduanya merupakan asam lemak jenuh rantai sedang yang biasa disebut Medium Chain Fatty Acid (MCFA), sedangkan menurut Price (2004), VCO mengandung 92% lemak jenuh, 6% lemak mono tidak jenuh dan2% lemak poli tidak jenuh. Menurut standart APCC komposisi asam lemak VCO terdapat dalam tabel 2.2.

Tabel 2.2 komposisi Asam Lemak virgin coconut oil (VCO)

Asam Lemak Rumus Kimia Jumlah

(%)

a. Asam lemak jenuh

Asam Kaproat C5H11COOH 0,4

Asam Kaprat C9H19COOH 6

Asam Laurat C11H23COOH 46

Asam Miristat C13H27COOH 19,9

Asam Palmitat C15H31COOH 9,8

Asam Stearat C17H35COOH 3,4

Asam Kaprilat C7H17COOH 6,8

b.Asam Lemak Tak Jenuh

Asam Oleat C17H33COOH 6,4

Asam Linoleat C17H31COOH 1,3

2.3Sabun

2.3.1 Sejarah Sabun.

Pada tahun 600 SM, masyarakat Funisia di mulut Sungai Rhone sudah membuat sabun dari lemak kambing dan abu kayu khusus. Disebutkan dalam Historia Naturalis, sabun sebagai bahan cat rambut dan salep dari lemak dan abu pohon beech

yang dipakai masyarakat di Gaul, Prancis.

Dan sekitar tahun 700-an di Italia membuat sabun sebagai seni. Seabad kemudian bangsa Spanyol sebagai pembuat sabun terkemuka di Eropa. Inggris baru memproduksi sabun di tahun 1200-an. Akhir tahun 1700-an Nicolas Leblanc (Prancis) menemukan, larutan alkali dapat dibuat dari garam meja biasa. Di Amerika Utara industri sabun lahir tahun 1800-an, pengusaha nya mengumpulkan sisa – sisa lemak yang lalu di masak dalam panci besi yang besar. Selanjutnya adonan di masukkan ke dalam cetakan kayu. Setelah mengeras adonan di potong – potong lalu siap untuk di jual. Begitupun abad XIX sabun menjadi barang biasa, bukan lagi barang mewah.

2.3.2 Pembentukan Sabun

Pembentukan sabun di bagi menjadi dua bagian, yaitu:

- Saponifikasi : Reaksi asam lemak dengan NaOH/KOH

- Reaksi asam lemak dengan metal/logam akan menghasilkan metallic soap. Di mana reaksinya yaitu:

O ||

- 2R – C – OH + ZnO ---> (RCOO)2Zn + H2O

O O || ||

- 2R – C – OH + NaOH ---> 2 R – C – ONa + H2O

O O

||

- R – C – OH + KOH ---> 2R – C – OK + H2O

caustic potash sabun (lunak)

Untuk memperoleh kembali asam lemak, sabun yang terbentuk direaksikan dengan HCL.

O O || ||

R – C – ONa + HCl ---> R – C – OH + NaCl sabun asam lemak

2.3.3 Jenis – jenis Sabun

Sabun berdasarkan jenisnya terbagi menjadi tiga, yaitu :

1. Sabun Opaqoe.

Sabun Opaqoe adalah jenis sabun yang biasa digunakan sehari – hari yang

memiliki tampilan tidak transparan. 2. Sabun Translucent.

Sabun translucent dari segi penampakan tampak cerah dan tembus cahaya tapi

tidak yerlalu bening dan agak berkabut sehingga agak transparan. 3. Sabun Transparan.

Sabun transparan penampakannya lebih berkilau dan lebih bening sehingga sisi belakang sabun transparan jelas terlihat dari sisi depannya. Sabun transparan ini biasanya digunakan sebagai sabun kecantikan dan ornament sehingga sabun transparan relative lebih mahal dibandingkan dengan sabun opaque atau sabun translucent.

2.4Sifat – sifat bahan baku dan produk

1. Refined Bleached and Deodorized Palm Oil (RBDPO) Sifat – sifat :

• Densitas, g/ml 50oC : 0.8896 – 0.8910

• Indeks refraksi, nD 50 :1.4544 – 1.4550

• Angka Penyabunan, mgKOH/g minyak :190 – 202

• Kemurnian : 98,5 %

(BPS,2007)

2. Virgin Coconut Oil (VCO)

• Titik cair (oC) : 22-26

• Densitas (60oC) : 0,890-0,895

• Berat spesifik (40oC/air pada 20oC) : 0,908-0,921

• Bilangan penyabunan : 248-265

(Andi, 2005)

3. Kalium Hidroksida (KOH)

Sifat – sifat :

• Berat molekul : 56,10 gr/mol

• Spesifik grafity : 2,044

• Titik leleh : 380 0C

• Titik didih : 1320 0C

• Densitas : 1,5143 g/cm3

• Tekanan uap 100 0C : 1064 mmHg

• Komposisi : KOH 30 % berat

Air 70 % berat (Perry, 1997)

.

4. Gliserin

• Densitas : 1,26 g/ cm3

• Titik didih : 290 0C

• Titik leleh : 17,9 0C

• Indeks bias, 20 0C : 1, 47399

• Tekanan uap, 100 0C : 26 KPa

• Viskositas, 20 0C : 1495 cp

• Specific gravity, 25/25 0C : 1, 2620

• Panas penguapan, 55 0C : 88,12 J/mol

• Flash point : 177 0C

• Fire point : 204 0C

(Perry, 1997)

5. Asam Sitrat

• Densitas : 1,665 ×103 kg/m3

• Titik lebur :

• Temperatur penguraian termal : 448 K (175 °C)

6. Etanol

• Berat Molekul : 46,07 g/mol

• Densitas : 0,789 g/cm3

• Titik Didih : 78,4 0C

• Titik Leleh : −114,3 0C

• a) : 15,9

• :

2.4.2 Sifat – sifat produk

1. Sabun Transparan

• Ph : 8,5

• Suhu Penyabunan : 80 0C • Suhu pencampuran : 40 0C

• Suhu Pendinginan : 30 0C

• ΔHf (298 K) : - 95,6794 kkal/kmol

• Warna ( tanpa pewarna) : Kuning kecoklatan dan

Bening.

2.5 Proses Pembuatan Sabun.

2.5.1 Netralisasi Asam Lemak

Netralisasi ialah suatu proses untuk memisahkan asam lemak bebas dari minyak atau lemak, dengan cara mereaksikan asam lemak bebas dengan basa atau pereaksi lainnya sehingga membentuk sabun (soap stock). Pemisahan asam lemak bebas dapat juga dilakukan dengan cara penyulingan yang dikenal dengan istilah de-asidifikasi.

Tujuan proses netralisasi adalah untuk menghilangkan asam lemak bebas (FFA) yang dapat menyebabkan bau tengik. (paper netralisasi minyak,2010)

Mazzoni memperkenalkan sistem yang lain pada proses pembuatan sabun transparan melalui Netralisasi asam lemak ini, yaitu dengan menggunakan Na2CO3

akan membentuk CO2 menurut persamaan reaksi sebagai berikut :

2NaOH + CO2 Na2CO3 + H2O

Natrium Hidroksida Karbondioksida Natrium Karbondioksida Air

2.5.2 Saponifikasi

Kata saponifikasi atau saponify berarti membuat sabun (Latin sapon, = sabun dan fy adalah akhiran yang berarti membuat). Bangsa Romawi kuno mulai membuat sabun sejak 2300 tahun yang lalu dengan memanaskan campuran lemak hewan dengan abu kayu. Pada abad 16 dan 17 di Eropa sabun hanya digunakan dalam bidang pengobatan. Barulah menjelang abad 19 penggunaan sabun meluas.

Saponifikasi adal

(misalnya NaOH). Sabun terutama mengandung c12 dan c16 selain itu juga

mengandung

gliserol. Proses saponifikasi ini terdiri dari 2 cara yaitu:

2.5.2.1 Saponifikasi Trigliserida Langsung

Proses ini dilakukan dengan jalan mereaksikan trigliserida (lemak/minyak) dengan basa secara langsung untuk menghasilkan sabun transparan. Proses saponifikasi ini hampir sama dengan proses menggunakan ketel, hanya saja proses ini dilakukan secara kontiniu sementara proses dengan ketel memakai sistem batch.

Langkah pertama dari proses saponifikasi ini adalah pembentukan sabun transparan dimana trigliserida ( lemak/minyak), basa kalium dipanaskan didalam Tangki Saponifikasi dan diaduk pada suhu 80 0C dan tekanan 1 atm. Lebih dari 95% lemak berhasil disaponifikasikan pada proses ini. Disini hasil saponifikasi terbentuk dua produk, yaitu sabun dan gliserol.

Reaksi yang terjadi selama proses penyabunan yaitu : O

C

O R

CH2

O

O C

C R

R O

O CH

CH2

3 KOH CH- OH

CH2OH

O

C

O R

CH2OH

O

O C

C R

R O

O K

K

K

2.5.2.2 Saponifikasi Metil Ester Asam Lemak

Metil ester asam lemak dihasilkan dari reaksi-esterifikasi trigliserida (lemak/minyak) dengan metanol yang membebaskan gliserin. Seperti pada proses saponifikasi asam lemak, gliserin tidak terlibat dalam proses saponifikasi, hal ini akan mempermudah proses pemurnian sabun. Pemisahan metil ester asam lemak dengan gliserin dilakukan melalui proses destilasi. Metilester asam lemak kemudian direaksikan dengan kaustik soda didalam sebuah reaktor alir turbulen pada suhu 120

0

C sehingga dihasilkan produk sabun dengan konversi asam lemak yang cukup tinggi. Metanol yang terdapat dalam campuran reaksi dipisahkan dengan menggunakan flash drum, produk sabun yang telah bebas dari metanol dialirkan ke reaktor alir turbular kedua melalui pompa vakum untuk menyempurnakan reaksi. Hasilnya berupa sabun yang dikeringkan pada pengering vakum untuk menghasilkan lembaran-lembaran sabun (Spitz, 1990).

Proses ini hampir sama dengan proses saponifikasi asam lemak, perbedaan terletak pada adanya metanol yang dihasilkan dalam proses saponifikasi metil ester asam lemak. Secara umum persamaan reaksi dari proses ini dinyatakan sebagai

berikut (Riegel, 1985) :

Trigliserida ROOMe + Gliserida

RCO2Me + NaOH RCO2Na + MeOH

Metil ester natrium hidroksda sabun Metanol

2.6 Pemilihan Proses

Tabel 2.3 Perbandingan ketiga proses saponifikasi berdasarkan keunggulan dan kelemahan masing- masing proses.

Jenis Proses Keungulan Kelemahan

Saponifikasi

Trigliserida Langsung

1.Adanya Gliserol terlibat

dalam Proses.

2.Trigliserida langsung

digunakan tanpa proses.

3.Temperatur dan tekanan

yang digunakan tidak begitu tinggi

(T = 80 OC, P = 1 atm). 4.Tidak ada Limbah

5.Biaya pemeliharaan lebih

murah.

6.Prosesnya sederhana.

7. Penanganan operasinya

lebih mudah karena hanya meenggunakan beberapa tangki, seperti tangki Saponifikasi,tangki mixing ,tangki bahan baku dan Tangki produk.

Konversi reaksi 95 %

(Spitz, 1995)

Saponifikasi Asam Lemak

1.Asam Lemak langsung

digunakan tanpa proses. 2.Tidak ada Limbah. 3.Konversi reaksi 97 %

(Othmer,1967)

1.Tidak ada gliserol

terlibat dalam proses. 2.Temperatur dan tekanan

yang digunakan begitu tinggi untuk proses fat splitting

2.Biaya pemeliharaan mahal.

3.Prosesnya rumit.

Saponifikasi Metil

Ester

1.Adanya Gliserol terlibat dalam proses.

2.Temperatur dan tekanan

yang dibutuhkan tidak

begitu tinggi.

(T = 60 OC, P = 1 atm) 3.Konversi reaksi 98 % (Othmer, 1967).

1.Adanya Proses

pendahuluan yaitu reaksi inter esterifikasi.

2.Biaya pemeliharaan

mahal.

3.Prosesnya rumit. 4.Ada limbah.

2.7 Deskripsi Proses

7 % dari tangki penyimpanan (T-06) yang berfungsi memberi wangi aromatik pada sabun transparan.

Diberi penambahan warna (E129/FD&C No.40) 5% dan gula dari gudang penyimpanan bahan baku (G-01) yang berfungsi untuk memberi warna pada sabun transparan dan memberikan warna lebih mengkilat.

BAB III

NERACA MASSA

Kapasitas produksi : 120.000 ton/tahun Basis perhitungan : 1 jam Operasi

Satuan massa : kg/jam

Jumlah hari kerja : 330 hari Jumlah jam operasi : 24 jam/hari

Kemurnian produk : 99,5 %

3.1 TANGKI MIXING KOH 30% (TM-01)

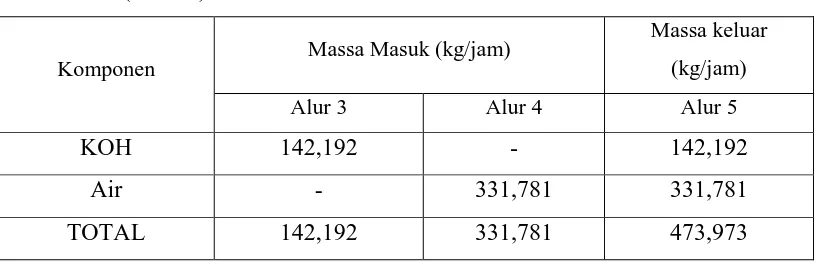

Tabel 3.1 Hasil Perhitungan Neraca Massa Pada Tangki Mixing KOH 30 % (TM-01).

Komponen Massa Masuk (kg/jam)

Massa keluar

(kg/jam)

Alur 3 Alur 4 Alur 5

KOH 142,192 - 142,192

Air - 331,781 331,781

TOTAL 142,192 331,781 473,973

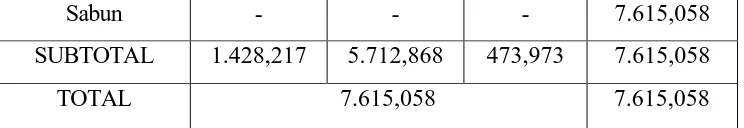

[image:32.612.109.518.346.478.2]3.2 TANGKI SAPONIFIKASI (TS)

Tabel 3.2 Hasil Perhitungan Neraca Massa pada Tangki Saponifikasi (TS).

KOMPONEN Massa Masuk (kg/jam)

Massa Keluar (kg/jam)

Alur 9 Alur 10 Alur 11 Alur 20

VCO 1.428,217 - - -

RBDPO - 5.712,868 - -

KOH - - 142,192 -

Sabun - - - 7.615,058

SUBTOTAL 1.428,217 5.712,868 473,973 7.615,058

TOTAL 7.615,058 7.615,058

[image:33.612.114.486.86.150.2]3.3 SEPARATOR

Tabel 3.3 Hasil Perhitungan Neraca massa pada Separator

KOMPONEN Massa Masuk (kg/jam) Massa Keluar (kg/jam)

Alur 6 Alur 7 Alur 8

Sabun 7.615,058 - 6.784,091

Air - 113,183 218,598

Gliserol - 423,807 -

Impuritis - - 75,379

SUB TOTAL 7.615,058 536,990 7.078,068

TOTAL 7.615,058 7.615,058

[image:33.612.110.521.455.705.2]3.4 TANGKI MIXING (TM-02)

Tabel 3.4 Hasil Perhitungan Neraca massa pada Tangki Mixing (TM-02)

KOMPONEN Massa Masuk (kg/jam)

Massa

Keluar

(kg/jam)

Alur 9 Alur 10 Alur 11 Alur 12 Alur 15 Alur 17 Alur 19 Alur 20

Sabun 6784,091 - - - 6784,091

Air 218,598 114,576 22,614 - - - 21,106 376,894

Etanol - 2864,394 - - - 2864,394

Gliserin - - 2261,364 - - - - 2261,364

Gula - - - 753,788 - - - 753,788

Asam Sitrat - - - - 452,273 - - 452,273

Pewarna - - - 452,273 452,273

Pewangi - - - 1.055,303 1.055,303

Impuritis 75,379 - - - 75,379

SUB TOTAL 7078,068 2978,97 2283,978 753,788 452,273 452,273 1076,409 150,7574

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan VCO (T-01)

Fungsi : Tangki penyimpan VCO.

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup datar. Bahan : Carbon steel, SA – 285, Gr.C

Jumlah : 2 unit

Lama penyimpanan : 30 hari

Laju alir massa VCO = 1.428,217 kg/jam Kondisi operasi :

Temperatur (T) = 30 oC

Tekanan (P) = 1 atm

Kondisi fisik :

Silinder

- Diameter : 10,5875 m

- Tinggi : 15,8812 m

- Tebal : 2 in

Tutup

- Diameter : 10,5875 m

- Tebal : 2 in

5.2Tangki minyak kelapa sawit (RBDPO) (T-02)

Fungsi : Tangki penyimpan minyak kelapa sawit (RBDPO).

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup datar. Bahan : Carbon steel, SA – 285, Gr.C

Jumlah : 3 unit

Temperatur (T) = 30 oC

Tekanan (P) = 1 atm

Laju alir massa : 5.712,868 kg/jam

Kondisi fisik :

Silinder

- Diameter : 11,9267 m

- Tinggi : 17,8901m

- Tebal : 2 in

Tutup

- Diameter : 11,9267 m

- Tebal : 2 in

5.3Tangki Produk Gliserol

Fungsi : Tangki penyimpan Gliserol.

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup datar. Bahan : Carbon steel, SA – 285, Gr.C

Jumlah : 1 unit

Lama penyimpanan : 30 hari Kondisi operasi :

Temperatur (T) = 30 oC

Tekanan (P) = 1 atm

Laju alir massa : 536,990 kg/jam

Kondisi fisik :

Silinder

- Diameter : 6,772 m

- Tinggi : 10,159m

- Tebal : 1,5 in

Tutup

- Diameter : 6,772 m

5.4Tangki Etanol

Fungsi : Tangki penyimpanan Etanol.

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal. Bahan : Carbon steel, SA – 285, Gr.C

Jumlah : 1 unit

Lama penyimpanan : 30 hari Kondisi operasi :

Temperatur (T) = 30 oC

Tekanan (P) = 1 atm

Laju Alir massa : 2.864,394 kg/jam Kondisi operasi :

- Temperatur : 30 °C - Tekanan : 3 atm

Kondisi fisik :

Silinder

- Diameter : 11,1554 m

- Tinggi : 16,7331 m

- Tebal : 2 in

Tutup

- Diameter : 11,1554 m - Tebal : 2 in

5.5Tangki Gliserin

Fungsi : Tangki penyimpan Gliserin.

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup datar. Bahan : Carbon steel, SA – 285, Gr.C

Jumlah : 1 unit

Lama penyimpanan : 30 hari

Kondisi operasi :

Temperatur (T) = 30 oC

Tekanan (P) = 1 atm

Kondisi fisik :

Silinder

- Diameter : 10,9610 m

- Tinggi : 16,4415 m

- Tebal : 2 in

Tutup

- Diameter : 10,9610 m - Tebal : 2 in

5.6Tangki Pewangi

Fungsi : Tangki penyimpan Pewangi.

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup datar. Bahan : Carbon steel, SA – 285, Gr.C

Jumlah : 1 unit

Lama penyimpanan : 30 hari Laju Alir massa :

Kondisi operasi :

Temperatur (T) = 30 oC

Tekanan (P) = 1 atm Kondisi fisik :

Silinder

- Diameter : 9,446 m

- Tinggi : 14,169 m

- Tebal : 2 in

Tutup

- Diameter : 9,446 m

5.7 Separator

Fungsi : Untuk memisahkan sabun dengan gliserol dan impurities

berdasarkan gaya Gravitasi, lama pemisahan 60 menit Bentuk : Tangki silinder vertikal dengan alas datar dan tutup datar. Bahan : Carbon steel, SA – 285, Gr.C

Jumlah : 1 unit

Laju Alir massa : 7615,058 kg/jam

Kondisi operasi :

- Temperatur : 30 °C

- Tekanan : 3 atm

Kondisi fisik :

Silinder

- Diameter : 1,034 m

- Tinggi : 1,378 m

- Tebal : 1,5 in

Tutup

- Diameter : 1,034 m

- Tebal : 1,5 in

5.8Tangki Mixing (TM-01)

Fungsi : Tempat menghomogenkan larutan KOH dan air.

Jenis : Tangki pencampur berpengaduk marine propeller 3 daun dengan

tutup ellipsoidal.

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal. Bahan : Stainless steel, SA – 240 tipe 304,18 Cr – 8 Ni.

Jumlah : 1 unit

Laju Alir massa : 473,973 kg/jam Kondisi operasi :

- Temperatur (T) = 30 oC

Kondisi fisik :

Silinder

- Diameter : 1,127 m

- Tinggi : 1,690 m

- Tebal : 1,5 in

Tutup

- Diameter : 1,127 m

- Tebal : 1,5 in

5.9Tangki Saponifikasi (TS)

Fungsi : untuk mereaksikan trigliserida dengan KOH membentuk

sabun dan gliserol.

Jenis : Silinder tegak, alas dan tutup elipsoidal.

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal.

Bahan : Carbon Steel, SA-283 grade C.

Jumlah : 1 unit

Laju alir massa = 7.615,058 kg/jam

Kondisi fisik :

Silinder

- Diameter : 1,482 m

- Tinggi : 2,596 m

- Tebal : 1,5 in

Tutup

- Diameter : 1,482 m

- Tebal : 1,5 in

5.10 Tangki Mixer -02 (TM-02)

pewarna dan pewangi.

Jenis : Silinder tegak, alas dan tutup elipsoidal.

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup ellipsoidal.

Bahan : Carbon Steel, SA-283 grade C.

Jumlah : 1 unit

Laju alir massa = 15.075,74 kg/jam

Kondisi fisik :

Silinder

- Diameter : 2,187 m

- Tinggi : 3,828 m

- Tebal : 1,5 in

Tutup

- Diameter : 2,187 m

- Tebal : 1,5 in

Pengaduk

- Kecepatan putaran(N) = 60 rpm = 1 rps

- Diameter impeler (Da) = 0,729 m

- Tinggi pengaduk dari dasar (E) = 0,729 m

Jaket Pemanas

- Diameter dalam jaket (D1) = 2,227 m - Diameter luar jaket (D2) = 2,267 m

5.11 Soap Cutter

Fungsi : Mencetak dan memotong sabun yang telah dihomogenkan. Jenis : holyphant , SC-300

Kondisi Fisik:

Kecepatan pemotongan = 300 potong/menit

Scope to be cut = 50-1000 mm

Effective thickness to be cut: 5-70mm

Effective length of the cutter: 110 mm

Power: 3.5 kw

Size (mm): 1390×870×1550

Weight: 600 kg

5.12 Gudang produk sabun transparan

Fungsi : Tangki penyimpan sabun transparan.

Bentuk : Dinding bata,pondasi beton,atap dari rangka plat dan seng. Jumlah : 1 unit

Lama penyimpanan : 30 hari Kondisi operasi :

Temperatur (T) = 30 oC

Tekanan (P) = 1 atm

Laju alir massa Sabun = 15.075,757 kg/jam Kebutuhan ruang = 10.278,925 m3

Kondisi fisik :

- Panjang gudang = 40 m

- Lebar gudang = 40 m

- Tinggi gudang = 16 m

5.13 Gudang bahan baku gula

Fungsi : Tangki penyimpan gula

Jumlah : 1 unit

Lama penyimpanan : 30 hari Kondisi operasi :

Temperatur (T) = 30 oC

Tekanan (P) = 1 atm

Laju alir massa Gula = 753,788kg/jam Kebutuhan ruang = 447,7948 m3

Kondisi fisik :

- Panjang gudang = 8 m

- Lebar gudang = 8 m

- Tinggi gudang = 4 m

5.14 Gudang bahan baku Pewarna

Fungsi : Tangki penyimpan pewarna

Bentuk : Dinding bata,pondasi beton,atap dari rangka plat dan seng. Jumlah : 1 unit

Lama penyimpanan : 30 hari Kondisi operasi :

Temperatur (T) = 30 oC

Tekanan (P) = 1 atm

Laju alir massa Pewarna = 452,273 kg/jam

Kebutuhan ruang = 212,5565 m3

Kondisi fisik :

- Panjang gudang = 7 m

- Lebar gudang = 7 m

- Tinggi gudang = 4 m

5.15 Gudang bahan baku Asam Sitrat

Bentuk : Dinding bata,pondasi beton,atap dari rangka plat dan seng. Jumlah : 1 unit

Fasa : padat

Lama penyimpanan : 30 hari Kondisi operasi :

Temperatur (T) = 30 oC

Tekanan (P) = 1 atm

Laju alir massa Asam Sitrat = 452,273 kg/jam

Kebutuhan ruang = 259,058 m3

Kondisi fisik :

- Panjang gudang = 7 m

- Lebar gudang = 7 m

- Tinggi gudang = 4 m

5.16 Pompa Bahan VCO (L-101)

Fungsi : Memompa bahan dari tangki bahan baku ke tangki saponifikasi

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Temperatur = 30 oC

Laju alir massa (F) = 1.428,217 kg/jam

Daya motor = 0,5 hp

5.17 Pompa Bahan RBDPO (P-102)

Fungsi : Memompa bahan dari tangki bahan baku ke tangki saponifikasi Jenis : Pompa sentrifugal

Jumlah : 1 unit Kondisi operasi :

Temperatur = 30 oC

Laju alir massa (F) = 5.712,868 kg/jam

Daya motor = 0,5 hp

5.18 Pompa Bahan Etanol (P-106)

Fungsi : Memompa bahan dari tangki bahan baku ke tangki mixer-02 Jenis : Pompa sentrifugal

Jumlah : 1 unit Kondisi operasi :

Tekanan = 1 atm

Temperatur = 30 oC

Laju alir massa (F) = 2.864,394 kg/jam

Daya motor = 0,5 hp

5.19 Pompa Bahan Gliserin (P-107)

Fungsi : Memompa bahan dari tangki bahan baku ke tangki mixer-02

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kondisi operasi :

Tekanan = 1 atm

Temperatur = 30 oC

Laju alir massa (F) = 2.261,364 kg/jam

Daya motor = 0,5 hp

5.20 Pompa Bahan Pewangi (P-108)

Fungsi : Memompa bahan dari tangki bahan baku ke tangki mixer-02 Jenis : Pompa sentrifugal

Jumlah : 1 unit Kondisi operasi :

Temperatur = 30 oC

Laju alir massa (F) = 1.055,303 kg/jam

Daya motor = 0,5 hp

5.21 Bucket Elevator (BE-01) KOH

Fungsi : Mengangkut Katalis Kalium Hidroksida (KOH) dari gudang ke tangki saponifikasi .

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi :

- Temperatur (T) : 30 oC

- Tekanan (P) : 1 atm (14,699 psi)

Laju bahan yang diangkut = 142,192 kg/jam

Kondisi Fisik :

- Tinggi elevator (∆Z) = 7,62 m

- Ukuran bucket = (6 x 4 x 4¼) in

- Jarak antar bucket = 0,30480 m

- Kecepatan bucket = 1,143 m/s

- Rasio daya/tinggi = 0,02

- Power poros = 1 hp

- Kecepatan putaran = 43 rpm

- Lebar belt = 0,17780 m

Daya motor : 2 hp

5.22 Bucket Elevator (BE-02) Gula

Fungsi : Mengangkut gula dari gudang ketangki mixing.

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi :

- Tekanan (P) : 1 atm (14,699 psi)

Laju bahan yang diangkut = 753,788 kg/jam

Kondisi Fisik :

- Tinggi elevator (∆Z) = 7,62 m

- Ukuran bucket = (6 x 4 x 4¼) in

- Jarak antar bucket = 0,30480 m

- Kecepatan bucket = 1,143 m/s

- Rasio daya/tinggi = 0,02

- Power poros = 1 hp

- Kecepatan putaran = 43 rpm

- Lebar belt = 0,17780 m

Daya motor : 2 hp

5.22 Bucket Elevator (BE-03) Pewarna

Fungsi : Mengangkut pewarna dari gudang dan ketangki mixing.

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi :

- Temperatur (T) : 30 oC

- Tekanan (P) : 1 atm (14,699 psi)

Laju bahan yang diangkut = 452,273 kg/jam

Kondisi Fisik :

- Tinggi elevator (∆Z) = 7,62 m

- Ukuran bucket = (6 x 4 x 4¼) in

- Jarak antar bucket = 0,30480 m

- Kecepatan bucket = 1,143 m/s

- Rasio daya/tinggi = 0,02

- Power poros = 1 hp

- Lebar belt = 0,17780 m Daya motor : 2 hp

5.23 Bucket Elevator (BE-03) Asam Sitrat

Fungsi : Mengangkut asam Sitrat dari gudang dan ketangki mixing.

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator

Bahan : Malleable-iron

Jumlah : 1 unit

Kondisi operasi :

- Temperatur (T) : 30 oC

- Tekanan (P) : 1 atm (14,699 psi)

Laju bahan yang diangkut = 452,273 kg/jam

Kondisi Fisik :

- Tinggi elevator (∆Z) = 7,62 m

- Ukuran bucket = (6 x 4 x 4¼) in

- Jarak antar bucket = 0,30480 m

- Kecepatan bucket = 1,143 m/s

- Rasio daya/tinggi = 0,02

- Power poros = 1 hp

- Kecepatan putaran = 43 rpm

- Lebar belt = 0,17780 m

Daya motor : 2 hp

5.24 Cooler 01 (E-101)

Fungsi : Menurunkan temperatur bahan yang keluar dari separator sebelum dimasukkan kedalam tangki mixer 02.

Jenis : Double Pipe Heat Exchanger

Jumlah : 1 unit

Fluida Panas : senyawa campuran

Fluida dingin : air pendingin

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Alat-alat instrumentasi dipasang pada setiap peralatan proses dengan tujuan agar para teknisi dapat memantau dan mengontrol kondisi di lapangan. Dengan adanya istrumentasi ini pula, para teknisi dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Tujuan pabrik secara keseluruhan adalah untuk mengkonversi bahan baku tertentu menjadi produk yang diinginkan menggunakan sumber-sumber energi yang tersedia, dengan cara yang paling ekonomis. Selama operasi ini, suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditentukan perancangnya dan

kondisi-kondisi teknis, ekonomi, serta sosial secara umum dengan adanya perubahan-prubahan eksternal yang mempengaruhi (gangguan). Diantara persyaratan-persyaratan tersebut adalah sebagai berikut:

1. Keamanan

2. Spesifikasi produk

3. Peraturan-peraturan yang berhubungan dengan lingkungan 4. Jenis peralatan yang digunakan

5. Ekonomi

Peralatan Instrumentasi berfungsi sebagai pengontrol, penunjuk pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomio dan system peralatan itu sendiri. Pada pemakaian alat-alat instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus dkk, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine,1985):

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, huiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Instrumentasi yang umum digunakan untuk pengendalian proses dalam suatu pabrik atau industri (Considine,1985) adalah :

(1) Variabel Temperatur

a. Temperature Controller (TC)

Temperature controller (TC) merupakan instrumen pengatur temperatur

dalam bentuk panas sebagai sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah panas yang harus ditambahkan atau dikeluarkan dari dalam suatu unit proses yang sedang bekerja.

b. Temperature Indicator (TI)

Merupakan instrumen untuk mengetahui temperatur suatu cairan atau temperatur operasi dari suatu alat.

(2) Variabel Ketinggian Cairan

a. Level Controller (LC)

dengan operasi kontrol katup (valve), yaitu dengan mengatur laju alir cairan masuk dan keluar proses.

b. Level Indicator (LI)

Level Indicator (LI) merupakan instrumen yang digunakan untuk mengetahui

tinggi suatu cairan dalam tangki.

(3) Variabel Laju Alir

a. Flow Recorder Controller (FRC)

Merupakan instrumen untuk merekam dan mengontrol laju alir suatu aliran atau laju alir operasi suatu alat.

b. Flow Controller (FC)

Instrumen untuk mengukur kecepatan aliran fluida dalam pipa atau unit lainnya, biasanya diatur dengan mengubah keluaran dari alat yang menyebabkan fluida bergerak atau mengalir dalam sistem pipa.

c. Flow Indicator (FI)

Merupakan alat untuk mengetahui laju alir suatu aliran atau laju alir operasi suatu alat.

(4) Variabel Tekanan

a. Pressure Controller (PC)

Instrumen untuk mengukur tekanan atau pengubah sinyal dalam bentuk gas

menjadi sinyal mekanis, dimana dapat dilakukan dengan mengatur jumlah uap atau gas yang keluar dari suatu alat yang tekanannya ingin dideteksi.

b. Pressure Indicator (PI)

Merupakan alat untuk mengetahui tekanan aliran atau temperatur operasi dari suatu alat.

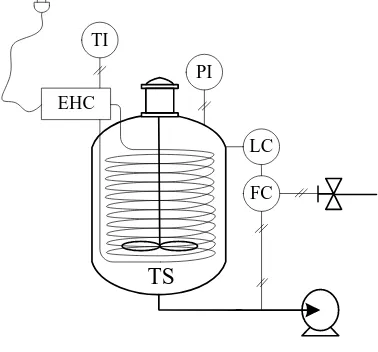

Instrumentasi yang digunakan pada pra rancangan pabrik pembuatan sabun transparan dari bahan baku campuran minyak kelapa sawit (RBDPO) dan minyak kelapa (VCO) ini adalah pada unit atau alat berikut :

Instrumentasi pada Tangki Saponifikasi mencakup Electric Heat Control (EHC), Temperature Indicator (TI), Pressure Indicator (PI), dan Level Control (LC). Electric

Heat Control (EHC) berfungsi untuk mengontrol panas dari listrik. Temperature

Indicator (TI) berfungsi untuk mengamati temperature dari suatu alat. Pressure

indicator (PI) digunakan untuk mengukur tekanan dan temperatur dalam tangki

saponifikasi pada saat reaksi berlangsung. Level Control (LC) berfungsi untuk mengontrol ketinggian cairan dalam Tangki saponifikasi. Flow Control (FC) berfungsi untuk mengetahui laju keluaran dari tangki saponifikasi.

TS

FC LC EHC

TI

[image:52.612.224.413.254.430.2]PI C/ C ( 0 0)

Gambar 6.1 Instrumentasi Tangki Saponifikasi

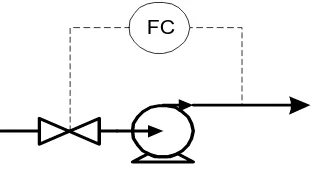

6.1.2 Pompa

FC

Gambar 6.2 Instrumentasi pada Pompa

6.1.3 Tangki bahan baku dan bahan pendukung

Pada tangki ini dilengkapi dengan Level Indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan dalam tangki. Dan fungsi dari Flow Controller (FC) yaitu untuk mengatur laju alir bahan dalam pipa dengan mengatur bukaan katup aliran bahan. Isi tangki dipompakan ke ruang proses dengan menggunakan pompa yang dilengkapi dengan katup yang dihubungkan ke ruangan pengendali dan katup by pass yang dapat digerakkan secara manual untuk mengantisipasi jika katup yang dihubungkan ke ruangan pengendali rusak.

LI

FC

Gambar 6.3 Instrumentasi pada Tangki

6.1.4 Tangki Pencampur

Tangki pencampur ini dilengkapi dengan pengendali ketinggian atau Level Controller (LC) yang berfungsi untuk mengontrol ketinggian cairan di dalam tangki.

[image:53.612.240.393.414.516.2]mengontrol panas dari listrik. Temperature Indicator (TI) berfungsi mengamati temperature dari suatu alat. Flow Control (FC) berfungsi untuk mengetahui laju keluaran dari tangki mixing.

EHC TI

[image:54.612.223.396.161.307.2]FC LC AC/DC (110-220 V)

Gambar 6.4 Instrumentasi pada Tangki Pencampur

6.1.5 Cooler

Instrumentasi pada cooler mengunakan temperature controller (TC) yang berfungsi untuk mengatur temperatur bahan keluaran cooler dengan mengatur bukaan katup masukan air pendingin yang dialirkan. Jika temperatur di bawah kondisi yang diharapkan (set point), maka valve akan dibuka lebih besar dan jika tempratur diatas kondisi yang diharapkan maka valve akan terbuka lebih kecil.

TC

[image:54.612.231.416.495.642.2]LC

PI 6.1.6 Separator

Instrumentasi pada separator mencakup pressure indicator (PI) dan level controller (LC). Pressure indicator (PI) berfungsi untuk menunjukkan tekanan dalam

[image:55.612.248.364.180.376.2]separator. Level controller (LC) berfungsi untuk mengontrol tinggi cairan yang ada di dalam separator dengan mengatur aliran umpan yang masuk.

Gambar 6.6 Instrumentasi Separator

Tabel 6.1 Daftar Penggunaan Instrumentasi Pra Rancangan Pabrik Pembuatan Sabun

Transparan Dari Bahan Baku Campuran Minyak Kelapa Sawit (RBDPO) dan Minyak Kelapa (VCO).

No Nama Alat Kode Alat Instrumentasi Fungsi

1 Tangki

saponifikasi TS

EHC Mengontrol panas dari listrik

TI Berfungsi untuk mengamati

temperature dari suatu alat

PI

Menunjukkan tekanan dan temperatur dalam tangki saponifikasi

LC Mengontrol ketinggian cairan

[image:55.612.113.529.464.676.2]2 Pompa P-01 s/d P-12 FC Mengontrol laju alir keluaran

3

Tangki Bahan Baku dan Bahan

Pendukung

T-01 s/d T-07

LI Menunjukkan tinggi cairan

dalam tangki

TC Mengontrol temperatur pada

jaket

4 Tangki

Pencampur TM

EHC Mengontrol panas dari listrik

LC Menunjukkan tinggi cairan

dalam tangki

TI Mengamati temperature dari

suatu alat

FC Mengontrol laju aliran

5 Cooler C

LC Menunjukkan tinggi cairan

dalam tangki

TC Mengontrol temperatur

keluaran fluida

6 Separator S PI untuk menunjukkan tekanan

dalam separator

LC

untuk mengontrol tinggi cairan yang ada di dalam separator dengan mengatur aliran umpan yang masuk

6.2 KESELAMATAN KERJA PABRIK

Keselamatan kerja adalah suatu usaha untuk mencegah terjadinya kecelakaan, cacat, ataupun kematian. Keselamatan kerja dan keamanan pabrik merupakan faktor yang perlu diperhatikan secara serius. Sehubungan dengan bahaya yang dapat timbul dari mesin, bahan baku dan produk, sifat zat serta keadaan tempat kerja harus mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan karyawan. Sebagai pedoman pokok penanggulangan masalah keselamatan kerja, pemerintah RI telah mengeluarkan Undang-Undang Keselamatan Kerja lembaran Negara RI Nomor 13 tahun 2003 (Konradus, 2007).

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal (Garanoz, dkk., 1995), yaitu :

a. Sistem pencegahan kebocoran pada tangki penyimpanan bahan kimia beracun

maupun yang bertemperatur tinggi.

b. Sistem penerangan yang cukup dan sistim sirkulasi udara yang baik. c. Sistem penyimpanan material dan perlengkapan.

d. Sistem pemadam kebakaran pada mesin dan daerah yang rawan kebakaran.

Disamping itu terdapat beberapa peraturan dasar keselamatan kerja yang harus

diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia, yaitu:

a. Tidak boleh merokok atau makan.

b. Tidak boleh minum minuman keras (beralkohol) selama bertugas.

6.2.2 Secara Khusus

Pra Rancangan Pabrik Pembuatan Sabun Transparan Dari Bahan Baku Campuran Minyak Kelapa Sawit (RBDPO) Dan Minyak Kelapa (VCO) ini, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan dengan cara (Garanoz, dkk., 1995 dan Sembiring, 2006) :

1. Pencegahan terhadap ledakan dan kebakaran

a. Memasang sistem alarm pada tempat yang strategis dan penting, seperti:

b. Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

c. Fire hydrant ditempatkan di daerah penyimpanan (storage), proses, dan perkantoran.

d. Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api yang relatif kecil.

e. Gas detector dipasang pada daerah proses, penyimpanan (storage), dan daerah perpipaan dan dihubungkan dengan gas alarm di ruang kontrol untuk mendeteksi kebocoran gas.

f. Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk mendeteksi kebakaran melalui asapnya.

2. Memakai peralatan perlindungan diri

Di dalam pabrik harus disediakan peralatan perlindungan diri, seperti :

a. Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan asbes, pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka.

b. Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

c. Helm pengaman

Helm yang lembut baik dari plastik maupun dari kulit memberikan perlindungan terhadap percikan-percikan bahan kimia, terutama apabila bekerja dengan pipa-pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor.

Apabila menangani beberapa bahan kimia yang bersifat korosif maka para operator diwajibkan menggunakan sarung tangan untuk menghindari hal-hal yang tidak diinginkan.

e. Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya, gas beracun, ataupun uap bahan kimia agar tidak terhirup.

f. Tutup telinga (ear plug)

Berguna untuk memberikan perlindungan terhadap telinga dari kebisingan/

suara mesin-mesin produksi.

3. Pencegahan terhadap bahaya mekanis

a. Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat

kegiatan kerja karyawan.

b. Alat-alat dipasang dengan penahan yang cukup kuat.

c. Peralatan berbahaya seperti boiler bertekanan tinggi, reaktor bertekanan tinggi, dan tangki gas bertekanan tinggi harus diberi pagar pengaman.

4. Pencegahan terhadap bahaya listrik

a. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian skring atau pemutus hubungan arus listrik secara otomatis lainnya.

b. Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik sehingga jika ada perbaikan dapat dilakukan dengan mudah.

c. Memasang papan tanda bahaya yang jelas pada daerah sumber tegangan

tinggi.

d. Kabel-kabel listrik yang letaknya berdekatan dengan alat-alat yang beroperasi pada suhu tinggi harus diisolasi secara khusus.

e. Setiap peralatan atau bangunan yang menjulang tinggi harus dilengkapi

dengan penangkal petir yang dibumikan.

a. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan.

b. Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke atasan.

c. Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat

menimbulkan bahaya.

d. Setiap ketentuan dan peraturan harus dipatuhi.

6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan secara tiba-tiba, misalnya: menghirup gas beracun, patah tulang, luka terbakar pingsan/syok, dan lain sebagainya. Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik maka hal-hal yang harus dilakukan adalah : a. Mematikan seluruh kegiatan pabrik baik mesin maupun listrik.

b. Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam

kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi.

Keselamatan kerja yang tinggi dapat dipakai dengan penambahan nilai-nilai disiplin bagi karyawan (Garanoz, dkk., 1995 dan Sembiring, 2006), yaitu :

a. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

b. Setiap peraturan dan ketentuan yang harus dipenuhi.

c. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan

kepada pimpinan.

d. Setiap karyawan harus saling mengigatkan perbuatan yang dapat menimbulkan bahaya.

BAB VII

UTILITAS

Utilitas merupakan unit penunjang utama dalam memperlancar jalannya suatu proses produksi. Dalam suatu pabrik, utilitas memegang peranan yang penting. Karena suatu proses produksi dalam suatu pabrik tidak akan berjalan dengan baik jika utilitas tidak ada. Oleh sebab itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan asam Sabun Transparan dari minyak kelapa sawit (RBDPO) dan VCO adalah sebagai berikut: 1. Kebutuhan uap (steam)

2. Kebutuhan air 3. Kebutuhan listrik

4. Kebutuhan bahan bakar

5. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan Sabun Transparan dari RBDPO dan VCO dapat dilihat dari tabel di bawah ini.

Tabel 7.1 Kebutuhan Uap (Steam) Pabrik Pembuatan Sabun Transparan

Nama Alat Kebutuhan Uap (kg/jam)

Tangki RBDPO 361,228

Tangki Saponifikasi 33,569

Tangki Pengaduk 02 82,627

Total 477,424

Steam yang digunakan adalah saturated steam pada temperatur 100 oC dan tekanan 1 bar. Jumlah steam yang dibutuhkan adalah 477,424 kg/jam.

= 10 % × 477,424 kg/jam = 47,7424 kg/jam

Jadi total steam yang dibutuhkan = 477,424 + 47,7424 kg/jam = 525,1664 kg/jam

Diperkirakan 80 % kondensat dapat digunakan lagi,

Kondensat yang digunakan = 80 % x 525,1664 kg/jam

= 420,1331 kg/jam

Maka air yang dibutuhkan ketel uap adalah : = 525,1664 - 420,1331

= 105,0332 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Adapun kebutuhan air pada pabrik pembuatan Sabun Transparan dari VCO dan RBDPO ini adalah sebagai berikut:

• Air untuk umpan ketel = 105,0332 kg/jam • Air Proses = 331,781 kg/jam

• Air Pendingin :

Tabel 7.2 Kebutuhan Air Pendingin pada Alat

Nama Alat Kebutuhan Air (kg/jam)

Cooler (E-101) 7.040,737

Total 7.040,737

Air pendingin bekas digunakan kembali setelah didinginkan dalam

refrigerator. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan, drift loss, dan blowdown (Perry, 1999).

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Perry, 1997)

Di mana: Wc = jumlah air masuk menara = 50.594,1741 kg/jam

T1 = temperatur air masuk = 30 °C = 86 °F

T2 = temperatur air keluar = 40 °C = 104 °F

We = 0,00085 × 7.040,737 × (104-86)

= 107,7232 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke refrigerator (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 × 7.040,737 = 14,0814 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1997). Ditetapkan 5 siklus, maka:

Wb =

1

−

S We

=

1 5 107,7232

− = 26,9308 kg/jam (Perry, 1997)

Sehingga air tambahan yang diperlukan = We + Wd + Wb

= 107,7232 + 14,0814 + 26,9308

= 148,7355 kg/jam

• Air untuk berbagai kebutuhan Kebutuhan air domestik

Kebutuhan air domestik untuk tiap orang/shift adalah 40 – 100 ltr/hari …... (Met Calf, 1991)

Diambil 100 ltr/hari x

jam hari

24 1

= 4.16 ≈ 4 liter/jam

ρair = 1000 kg/m3 = 1 kg/liter

Jumlah karyawan = 151 orang

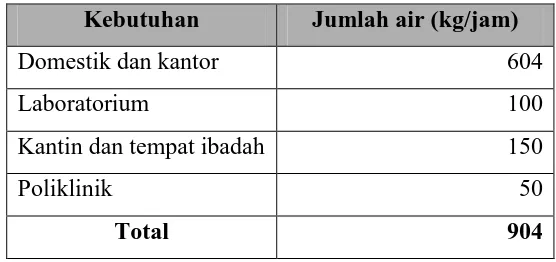

[image:63.612.180.458.558.689.2]Maka total air domestik = 4 x 151 = 604 ltr/jam x 1 kg/liter = 604 kg/jam Pemakaian air untuk kebutuhan lainnya dapat dilihat pada tabel 7.4 berikut.

Tabel 7.4 Pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah air (kg/jam)

Domestik dan kantor 604

Laboratorium 100

Kantin dan tempat ibadah 150

Poliklinik 50

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah = 105,0332 +148,7355+ 331,781 + 904 = 2201,685176 kg/jam

Sumber air untuk pabrik pembuatan Sabun Transparan dari VCO dan RBDPO

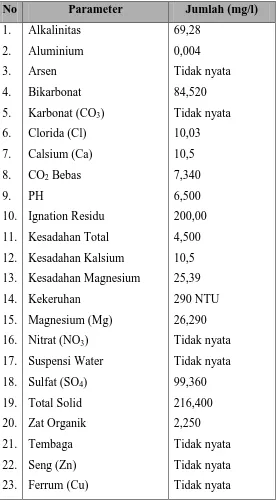

[image:64.612.184.460.201.701.2]ini adalah dari Sungai Deli, Belawan, Propinsi Sumatera Utara. Adapun kualitas air Sungai Serayu dapat dilihat pada tabel 7.5 sebagai berikut.

Tabel 7.5 Kualitas Air Sungai Deli, Belawan

No Parameter Jumlah (mg/l)

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. Alkalinitas Aluminium Arsen Bikarbonat Karbonat (CO3)

Clorida (Cl) Calsium (Ca) CO2 Bebas

PH Ignation Residu Kesadahan Total Kesadahan Kalsium Kesadahan Magnesium Kekeruhan Magnesium (Mg) Nitrat (NO3)

Suspensi Water Sulfat (SO4)

24. 25.

26. 27.

Amoniak (NH3)

Timbal (Pb)

Oksigen Terlarut Nitrit

Tidak nyata Tidak nyata

Tidak nyata Tidak nyata

(Laporan Baku Mutu Air, Bapedal Sumatera Utara, 2008)

Unit Pengolahan Air

Kebutuhan air untuk pabrik pembuatan Sabun Transparan dari VCO dan RBDPO diperoleh dari air sungai Deli yang terletak di kawasan pabrik. Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu :

1. Screening 2. Sedimentasi 3. Klarifikasi 4. Filtrasi

5. Demineralisasi 6. Daerasi

7.2.1 Screening

Tahap screening merupakan tahap awal dari pengolahan air. Adapun tujuan screening adalah (Degremont, 1991)