PRA RANCANGAN PABRIK PEMBUATAN GLUKOSA

DARI SABUT KELAPA SAWIT DENGAN

KAPASITAS 15.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sidang Sarjana Teknik Kimia

Oleh :

NIM : 110425005

LIDYA PAMELA SIMANJUNTAK

DEPARTEMEN TEKNIK KIMIA

PROGRAM STUDI TEKNIK KIMIA EKSTENSI

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PRA RANCANGAN PABRIK PEMBUATAN GLUKOSA

DARI SABUT KELAPA SAWIT DENGAN

KAPASITAS 15.000 TON/TAHUN

Oleh :

NIM : 110425005

LIDYA PAMELA SIMANJUNTAK

Telah Diperiksa / Disetujui, Dosen Pembimbing

NIP. 19681214 199702 2 002 Ir. Renita Manurung, MT

Dosen penguji I

NIP. 19681214 199702 2 002 Ir. Renita Manurung, MT

Dosen penguji II

NIP. 19671029 199501 2 001 Dr.Ir. Hamidah Harahap, MSc

Dosen penguji III

NIP. 19780610 200212 2 003 Farida Hanum, ST. MT

Mengetahui,

Koordinator Tugas Akhir

NIP. 19700919 199903 1 001 M. Hendra S Ginting, ST, MT

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur Puji Tuhan penulis ucapkan kehadirat Tuhan Yang Maha Esa atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Pembuatan Glukosa dari Sabut Kelapa Sawit dengan Kapasitas 15.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas Akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada :

1. Ibu Ir. Renita Manurung, MT sebagai Doden Pembimbing Tugas Akhir yang telah membimbing dan memberikan masukan selama meyelesaikan Tugas Akhir ini. 2. Bapak M. Hendra S Ginting, ST,MT sebagai Koordinator Tugas Akhir.

3. Bapak Dr. Eng. Irvan, MT sebagai Ketua Departemen Teknik Kimia. 4. Ibu Dr. Ir. Fatimah, MT sebagai Sekretaris Departemen Teknik Kimia.

5. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Departemen Teknik Kimia.

Penulis menyadari bahwa Tugas Akhir ini masih banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga Tugas Akhir ini dapat bermanfaat bagi kita semua.

Medan, 21 Mei 2014 Penulis

110425005

DEDIKASI

INTISARI

Glukosa (C6H12O6) diperoleh melalui reaksi hidrolisa antara selulosa (C6H10O5) dan air (H2O) dengan bantuan katalis HCl di dalam Reaktor Hidrolisa pada temperature 135oC dan tekanan 1 atm

Pabrik pembuatan glukosa ini direncanakan berproduksi dengan kapasitas 15.000 ton/tahun dengan massa kerja 330 hari dalam satu tahun.Lokasi pabrik direncanakan di daerah Sei Mangkei, Kecamatan Bosar Malingas, Kabupaten Simalungun, Sumatera Utara dengan luas areal 13.255 m2. Tenaga kerja yang dibutuhkan 144 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Dewan Komisaris dengan struktur organisasi sitem garis.

Hasil analisa ekonomi pabrik pembuatan glukosa ini adalah sebagai berikut : Total Modal Investasi : Rp 187.542.185.450,-

Biaya Produksi : Rp 107.959.397.385,- Hasil Penjualan : Rp 195.000.000.624,- Laba Bersih : Rp 133.795.730.279,- Profit Margin : 51,46 %

Break Even Point : 38,53 % Return on Investment : 34,17 % Pay Out Time : 2,93 tahun Return on Network : 56,95 % Internal Rate of Return : 48,61%

DAFTAR ISI

Hal

KATA PENGANTAR ... i

DEDIKASI ... ii

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xiv

10.6.6 Internal Rate of Return (IRR) ... X-8 BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA

DAFTAR TABEL

... Hal Tabel 1.1 Data Luas Tanaman Perkebunan Kelapa Sawit di Indonesia ... I-1 Tabel 1.2 Data Produksi Minyak Sawit di Indonesia ... I-2 Tabel 1.3 Data Kebutuhan Glukosa di Indonesia ... I-2 Tabel 2.1 Komposisi Kimia Sabut Kelapa Sawit. ... II-3 Tabel 2.2 Standart Mutu Glukosa ... II-6 Tabel 2.3 Perbandingan Proses Hidrolisa dengan Katalis Asam dan Proses

Tabel LB.1 Kapasitas Panas Gas dan Cairan... LB-2 Tabel LB.2 Kontribusi Unsur Atom dengan Metode Hurst dan Harrison ... LB-2 Tabel LB.3 Nilai Gugus Pada Perhitungan Cp dengan Metode Chueh and

Swanson ... LB-4 Tabel LB.4 Kapasitas Panas (Cp) ... LB-4 Tabel LB.5 Nilai Gugus Pada Perhitungan ∆Ht0 dengan Metode Joback .... LB-5 Tabel LB.6 Panas Pembentukan (∆H0f 298) ... LB-6 Tabel LB.7 Perhitungan Panas Masuk Pada Hammer Mill (HM – 101) ... LB-6 Tabel LB.8 Perhitungan Panas Keluar Pada Hammer Mill (HM – 101) ... LB-7 Tabel LB.9 Neraca Panas pada Hammer Mill (HM – 101) ... LB-7 Tabel LB.10 Perhitungan Panas Masuk Pada Reaktor Hidrolisa (RH - 101) LB-8 Tabel LB.11 Perhitungan Panas Keluar Pada Reaktor Hidrolisa (RH - 101) LB-8 Tabel LB.12 Neraca Panas pada Reaktor Hidrolisa (RH - 101) ... LB-10 Tabel LB.13 Perhitungan Panas Masuk Pada Cooler (C - 101) ... LB-10 Tabel LB.14 Perhitungan Panas Keluar Pada Cooler (C - 101) ... LB-11 Tabel LB.15 Neraca Panas pada Cooler (C - 101) ... LB-12 Tabel LB.16 Perhitungan Panas Masuk Pada Reaktor Netralisasi (RN - 101) ... ... LB-12 Tabel LB.17 Perhitungan Panas Keluar Pada Reaktor Netralisasi (RN - 101)

... LB-13 Tabel LB.18 Neraca Panas pada Reaktor Netralisasi(RN – 101) ... LB-14 Tabel LB.19 Perhitungan Panas Masuk Pada Tangki Decolorizing (TDL -

101) ... LB-15 Tabel LB.20 Perhitungan Panas Keluar Pada Tangki Decolorizing (TDL -

DAFTAR GAMBAR

... Hal Gambar 2.1 Penampang Buah Kelapa Sawit ... II-1 Gambar 2.2 Persentase Produksi Minyak dan Hasil Samping Kelapa Sawit . II-2 Gambar 2.3 Sabut Kelapa Sawit ... II-3 Gambar 2.4 Struktur dari Sukrosa ... II-4 Gambar 2.5 Rumus Bangun Selulosa ... II-6 Gambar 9.1 Bagan Struktur Organisasi Pabrik Pembuatan Glukosa dari Sabut

DAFTAR LAMPIRAN

INTISARI

Glukosa (C6H12O6) diperoleh melalui reaksi hidrolisa antara selulosa (C6H10O5) dan air (H2O) dengan bantuan katalis HCl di dalam Reaktor Hidrolisa pada temperature 135oC dan tekanan 1 atm

Pabrik pembuatan glukosa ini direncanakan berproduksi dengan kapasitas 15.000 ton/tahun dengan massa kerja 330 hari dalam satu tahun.Lokasi pabrik direncanakan di daerah Sei Mangkei, Kecamatan Bosar Malingas, Kabupaten Simalungun, Sumatera Utara dengan luas areal 13.255 m2. Tenaga kerja yang dibutuhkan 144 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Dewan Komisaris dengan struktur organisasi sitem garis.

Hasil analisa ekonomi pabrik pembuatan glukosa ini adalah sebagai berikut : Total Modal Investasi : Rp 187.542.185.450,-

Biaya Produksi : Rp 107.959.397.385,- Hasil Penjualan : Rp 195.000.000.624,- Laba Bersih : Rp 133.795.730.279,- Profit Margin : 51,46 %

Break Even Point : 38,53 % Return on Investment : 34,17 % Pay Out Time : 2,93 tahun Return on Network : 56,95 % Internal Rate of Return : 48,61%

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri di Indonesia merupakan usaha panjang merombak struktur perekonomian nasional menuju era globalisasi yang lebih menitikberatkan pada sub sektor argoindustri sesuai dengan kekayaan alam yang dimiliki. Pembangunan argoindustri ditingkatkan agar mampu menjamin pemanfaatan hasil pertanian secara optimal dengan memberikan nilai tambah yang tinggi melalui pengembangan dan penguasaan teknologi pengolahan, melalui keterkaitan yang menguntungkan antara petani, produsen dengan pihak industri (GBHN 1993).

Salah satu upaya peningkatan nilai tambah pada sub sektor argoindustri adalah pemanfaatan sabut kelapa sawit sebagai bahan baku pembuatan glukosa, dimana sabut kelapa sawit merupakan salah satu hasil samping dari pengolahan kelapa sawit yang saat ini sedang berkembang pesat di Indonesia. Hal ini dapat dilihat dari luas tanaman perkebunan kelapa sawit yang semakin meningkat setiap tahunnya, yang diikuti dengan produksi minyak kelapa sawit.

Data luas tanaman kelapa sawit dan produksi minyak sawit tersebut dapat dilihat dari Tabel 1.1 dan Tabel 1.2.

Tabel 1.1 Data Luas Tanaman Perkebunan Kelapa Sawit Di Indonesia

Tahun Luas Tanaman

(Ha)

2006 3748.5

2007 4101.7

2008 4451.8

2009 4888.0

2010 5161.6

2011 5306.1

2012 5406.9

(Badan Pusat Statistik 2006 – 2012)

Tahun Produksi (Ton)

2006 10.961.756

2007 11.437.986

2008 12.477.752

2009 13.872.602

2010 14.038.148

2011 14.632.406

2012 14.788.270

(Badan Pusat Statistik 2006 – 2012)

Dari tabel diatas dapat dilihat bahwa produksi minyak sawit meningkat dari tahun ke tahun dengan persentase peningkatan sebesar 4,4% dan akan terus meningkat hingga tahun 2013, sementara dari setiap tandan buah sawit (TBS) yang diolah dihasilkan limbah sabut kelapa sawit sebanyak 13 %, maka seiring dengan meningkatnya produksi minyak sawit, sabut kelapa sawit yang dihasilkan akan semakin meningkat juga.

Jumlah sabut kelapa sawit yang melimpah ini belum dimanfaatkan secara optimal sehingga hanya dimanfaatkan sebagai pakan ternak dan kompos yang murah harganya (Elisabeth, 2003). Untuk itu nilai sabut kelapa sawit akan lebih berharga jika diolah sedemikian rupa dengan cara yang tepat, sehingga memiliki nilai jual yang tinggi dan dapat meningkatkan pendapatan nasional. Di sisi lain kebutuhan glukosa di Indonesia juga semakin meningkat, hal ini dikarenakan perkembangan industri makanan dan farmasi yang begitu pesat. Hingga saat ini untuk menutupi kebutuhan dalam negeri, Indonesia masih mengimport dari beberapa Negara tetangga.

Data kebutuhan glukosa di Indonesia dapat dilihat pada Tabel 1.3. Tabel 1.3 Data Kebutuhan Glukosa Di Indonesia Tahun Eksport

(Kg)

Nilai (USD)

Import (Kg)

Nilai (USD) 2007 5.247.738 2.502.022 19.255.786 10.444.137 2008 4.082.959 2.299.911 22.084.916 14.495.464

2009 2.146.346 1.173.315 21.493.293 12.604.448 2010 2.026.479 1.379.885 18.172.955 14.867.472 2011 906.197 709.236 21.360.492 15.052.777 (Badan Pusat Statistik 2007 – 2011)

Dari beberapa gambaran mengenai glukosa tersebut di atas, dapat disimpulkan bahwa, besar peluang untuk meningkatkan jumlah produksi glukosa, dengan pemanfaatan sabut kelapa sawit sehingga dapat meningkatkan perekonomian negara.

1.2 Perumusan Masalah

Kebutuhan pasar serta peningkatan nilai jual sabut kelapa sawit, menjadi pertimbangan pembangunan pabrik glukosa dari sabut kelapa sawit yang efisien, ekonomis dan ramah lingkungan. Pra rancangan pabrik glukosa diharapkan dapat menjadi solusi awal yang tepat untuk memenuhi kriteria tersebut. Pertimbangan untuk mendirikan pabrik diharapkan dapat meningkatkan harga jual sabut kelapa sawit serta memenuhi kebutuhan glukosa dalam negeri tanpa harus melakukan import ke luar negeri.

1.3 Tujuan Perancangan

Tujuan perancangan pabrik pembuatan glukosa adalah merancang dan mengkaji pendirian pabrik glukosa dengan proses hidrolisa dari bahan baku sabut kelapa sawit serta meningkatkan nilai tambah dari sabut kelapa sawit dan juga meningkatkan jumlah produksi glukosa di Indonesia.

1.4 Manfaat Perancangan

BAB II

TINJAUAN PUSTAKA

2.1 Kelapa Sawit

Tanaman kelapa sawit ( Elaeis guinensis JACQ) adalah tanaman berkeping satu yang termasuk dalam famili palmae. Nama genus Elaeis berasal dari bahasa Yunani yaitu Elaion atau minyak, sedangkan nama spesies guinensis berasal dari kata guinea, yaitu nama tempat dimana seorang ahli bernama Jacquin menemukan tanaman kelapa sawit.

Kelapa sawit dapat tumbuh dengan baik pada daerah beriklim tropis dengan curah hujan 2.000 mm/tahun dan kisaran suhu 220C – 320C. Kelapa sawit mengandung lebih kurang 80% pericarp (lapisan serat daging) dan 20% buah yang dilapisi kulit yang tipis.

Bagian – bagian buah kelapa sawit yang menghasilkan minyak adalah: 1. Daging buah (mesocarp), yang mengandung minyak kelapa sawit (CPO). 2. Inti sawit (kernel), yang mengandung inti kelapa sawit (CPKO).

Gambar 2.1. Penampang buah kelapa sawit

(Sumber : Wikipedia)

Perkebunan kelapa sawit di Indonesia terus meningkat tiap tahun diikuti dengan produksi minyak kelapa sawit. Pengolahan kelapa sawit memproduksi produk utama, yaitu minyak kelapa sawit dan minyak inti sawit. Produksi minyak kelapa sawit tersebut menghasilkan hasil samping berupa tandan kosong, sabut perasan, lumpur, cangkang dan bungkil inti sawit. Persentase hasil samping dan minyak kelapa sawit dari tandan buah segar terlihat pada gambar 2.2.

Kulit (exocarp)

Daging buah (mesocrap)

Cangkang (endocrap)

Tandan Buah Sawit Segar (TBS)

Minyak Sawit (CPO)

(20-22%) Sabut Kelapa Sawit

(Serat Mesokrap) (13%) Tandan

Kosong Sawit (TKS) (23%)

Inti Sawit (5%)

Cangkang (7%)

Lumpur Sawit (POS) (2%. BK)

Minyak Inti Sawit (PKO) (45-46%)

Bungkil Inti Sawit (45-46%) Gambar 2.2 . Persentase Produksi Minyak dan Hasil Samping Kelapa Sawit

(Sumber: Elisabeth, 2003)

Beberapa dari hasil samping pengolahan minyak kelapa sawit berpotensi sebagai pakan ternak dan kompos seperti tandan kosong kelapa sawit, sabut kelapa sawit, lumpur sawit dan bungkil inti sawit. Namun, sebagian besar hasil samping pengolahan minyak kelapa sawit jika diolah sedemikian rupa dengan cara yang tepat, memiliki nilai jual yang tinggi dan dapat meningkatkan pendapatan nasional.

2.2 Sabut Kelapa Sawit

Sabut kelapa sawit merupakan limbah padat yang berasal dari ampas perasan buah kelapa sawit yang diambil minyaknya pada stasiun pengepresan proses pengolahan kelapa sawit.

Gambar 2.3 Sabut Kelapa Sawit

Selama ini sabut kelapa sawit dimanfaatkan sebagai bahan bakar boiler dan sebagai pupuk kompos. Padahal, sabut kelapa sawit berpotensi untuk dikembangkan menjadi barang lebih berguna, salah satu menjadi bahan baku glukosa. Hal ini karena sabut kelapa sawit mengandung selulosa yang dapat dihidrolisis menjadi glukosa dengan bantuan enzim ataupun asam (Koba dan Ayaaki, 1990). Adapun komposisi dari sabut kelapa sawit sebagai berikut:

Tabel 2.1 Komposisi kimia sabut kelapa sawit Komponen Persen bahan kering (%)

Protein kasar 3,6

Lemak 1,9

Abu 5,6

Selulosa 59,6

Lignin 28,5

Impurities 8

(Koba dan Ayaaki, 1990)

Kebutuhan glukosa di Indonesia semakin meningkat, dikarenakan perkembangan industri makanan dan farmasi yang begitu pesat. Hingga saat ini untuk menutupi kebutuhan dalam negeri, Indonesia masih mengimport dari beberapa Negara tetangga. Untuk itu nilai sabut kelapa sawit akan lebih berharga jika diolah sedemikian rupa dengan cara yang tepat, sehingga memiliki nilai jual yang tinggi dan dapat meningkatkan pendapatan nasional.

2.3 Gula – Gula Karbohidrat

2.3. 1 Monosakarida

Monosakarida adalah gula tunggal seperti glukosa, fruktosa, dan dekstrosa yang mempunyai rumus yang sama C6H12O6. Glukosa disebut juga gula anggur atau dekstrosa karena mempunyai sifat memutar bidang polarisasi ke kanan (+). Fruktosa mempunyai sifat kebalikannya yaitu dapat memutar bidang polarisasi ke kiri (-).

Gula tunggal (monosakarida) ini tidak dapat dipecah lagi sehingga mempunyai rumus yang lebih sederhana lagi. Glukosa dan fruktosa dalam prakteknya disebut juga gula reduksi.

Dalam susunan komposisi jagung, gula reduksi menempati urutan kedua dari komponen terbanyak. Gula reduksi ini adalah golongan monosakarida yaitu terdiri dari gabungan glukosa dengan fruktosa.

Sakarosa dapat dipecahkan menjadi glukosa dan fruktosa, tetapi glukosa dan fruktosa ini sudah tidak dipecahkan lagi walaupun oleh larutan asam yang amat encer. Yang terpenting adalah pengaruh dari larutan basa ini menjadi macam – macam asam organik yang dengan basa dapat membentuk suatu garam.

Pada awal suhu dibawah 50OC pemecahan ini tidak begitu berarti karena hasil pemecahan pada suhu rendah hanya menghasilkan zat – zat dengan warna tua sehingga dapat mempengaruhi gula. Dengan demikian, pemecahan gulla reduksinya hanya akan merugikan pabrik saja sehingga pemecahan tersebut harus dicegah. 2.3. 2 Disakarida

Disakarida tersusun dari gabungan 2 gula tunggal. Yang terpenting didalamnya adalah sakrosa atau sukrosa yang lazim disebut gula tebu. Secara kimiawi, sukrosa juga termasuk gula bit. Disakarida sebetulnya termasuk polisakarida yaitu bentuk polisakarida yang paling sederhana dengan rumus C12H22O11.

Gambar 2.4 Struktur dari sukrosa

(Fressenden, 1999)

2.3.3 Polisakarida

Polisakarida tersusun dari banyak molekul gula tunggal. Yang terpenting selain disakarida adalah selulosa yang mempunyai rumus (C12H22O11) dan pati (C6H10O5). Molekul selulosa tersusun lebih dari 1000 molekul glukosa yang satu sama lainnya dihubungkan dengan oksigen.

Pati dan amilum adalah karbohidrat kompleks yang tidak larut dalam air, berwuhud bubuk putih, tawar dan tidak berbau. Pati merupakan bahan utama yang dihasilkan oleh tumbuhan utnuk menyimpan kelebihan glukosa (sebagai produk fotosintesis) dalam jangka panjang. Hewan dan manusia juga menjadikan pati sebagai sumber energi yang penting. Pati tersusun dari dua macam karbohidrat, amilosa dan amilopektin, dalam komposisi yang berbeda beda. Amilosa memberikan sifat keras sedangkan amilopektin menyebabkan sifat lengket. Amilosa memberikan warna ungu pekat pada tes iodin sedangkan amilopektin tidak bereaksi. Penjelasan untuk gejala ini belum pernah bisa tuntas dijelaskan.

2.4 Glukosa

Glukosa (C6H12O6) adalah monosakarida yang paling banyak terdapat di alam. Glukosa dipergunakan dalam industri makanan dan minuman, terutama dalam industri pembuatan selai, permen dan pembuatan buah kaleng.

Gambar 2.5 Rumus bangun glukosa

(Fressenden, 1999)

(1×105 Pa) menyebabkan warnanya menjadi kecoklatan. Persyaratan umum mutu glukosa dapat dilihat pada tabel 2.2.

Tabel 2.2 Standar mutu glukosa

Komponen Spesifikasi

Air Max. 20%

Abu (dasar reduksi) Max. 1%

Gual reduksi sebagai d-Glukosa Max. 30%

Pati Tidak nyata

Logama berbahaya (Pb, Zn, CN) Negatif

Sulfur Untuk kembang gula 400rpm yang lainnua 40 rpm

Pemanis buatan Negatif

(SII 0418-81, 2001)

2.5 Proses Pembuatan Glukosa

Proses pembuatan glukosa dari sabut kelapa sawit berdasarkan pada proses hidrolisa terdiri dari :

a. Proses hidrolisa dengan katalis asam b. Proses hidrolisa dengan katalis enzim 2.5.1 Proses hidrolisa dengan katalis asam

Pembuatan glukosa dengan proses hidrolisa asam menggunakan asam klorida (HCl) sebagai katalis. Bahan baku yang telah dijadikan pati ditambahkan katalis asam sehingga slurry mengandung 35% - 40% pati. Kemudian larutan dinetralisasi dengan Ca(OH)2, dimana suhu mencapai 140OC dan Tekanan di konverter mencapai 30 psia dengan pH 4 – 5. Hasil hidrolisa menjadi glukosa diukur sebagai dekstosa-equivalen (gula pereduksi) yang memberikan hasil 95 – 96 De dan 92 – 94 % dekstosa/dry basis. Sirup glukosa kotor disaring untuk dipisahkan dari inert yang tidak larut, kemudian diikuti dengan penambahan karbon aktif. sirup glukosa murni diuapkan untuk mendapatkan sirup glukosa yang lebih pekat. Kemudian dilakukan pengkristalan guna membentuk sirup glukosa menjadi kristal glukosa. Kristal glukosa ini kemudian dipisahkan antara kristal glukosa dengan mother liquor dan akhirnya dilakukan penyaringan serta pengepakan.

Pembuatan glukosa dengan hidrolisa enzim menggunakan enzim sebagai katalis yang berguna untuk memecah moleku – molekul pati yang lebih besar menjadi molekul yang lebih kecil atau pemecahan ikatan rantainya. Ini dilakukan dengan menambahkan enzim α – amilase dan gluko amilase. Bahan baku dijadikan pati sehingga slury mengandung 35% - 40% pati. kemudian dihidrolisa dengan penambahan katalis enzim. Dengan demikian hirolisa pati dengan katalis enzim dilakukan dengan dua tahap, yaitu :

a. Penambahan enzim α – amilase b. Penambahan enzim gluko – amilase

Tangki yang mengandung pati 35% – 40% dicampur dengan air. Didalam tangki ini diberikan enzim α – amilase untuk memecahkan ikatan rantai amilase menjadi α – glukosidic pati, dan juga dinetralkan dengan penambahan Ca(OH)2.

kemudian dilanjutkan ke tahap liquifikasi yang berlangsung dua tahap yaitu tahap pertama pada suhu 105OC dan tahap kedua pada suhu 95OC. Slurry pati yang sudah disiapkan dalam tangki, dipompa kedalam tangki liquifikasi 1 yang dipanasi dengan uap panas sampai suhu 105OC. suhu tersebut dipertahankan selama 5 menit, sampai terjadi proses gelitinasi. Kemudian suhu diturunkan menjadi 95OC dan bahan dialirkan pada alat liquifikasi II. Liquifikasi II berlangsung selama 2 jam dan suhu dipertahankan pada suhu 95OC sampai terbentuk dekstrin. Dekstrin yang diperoleh dipompa kedalam tangki sakharifikasi dan suhu diturunkan menjadi 60OC, pH juga diturunkan menjadi 4,5 dengan menambah HCl 0,1 N, kemudian ditambahkan enzim gluko – amilase yang memotong ikatan rantai α – 1 – 6 glukosidic pati selama 72 jam dan tekanan operasi atm. Hasil hidrolisa menjadi glukosa diukur sebagai dekstrose – equivalen (gula pereduksi) yang memberikan hasil 98 – 99 De dan 97 – 98,5% dekstrose.

2.6 Seleksi Proses

Pada pra rancangan pabrik pembuatan glukosa dari sabut kelapa sawit ini menggunakan proses hidrolisa dengan katalis asam pada tekanan 1 atm dan temperatur 135OC. Dasar pemilihan proses tersebut dilihat pada tabel 2.3.

Tabel 2.3 Perbandingan proses hidrolisa dengan katalis asam dan proses hidrolisa dengan katalis enzim

No. Proses hidrolisa dengan katalis asam

Proses hidrolisa dengan katalis enzim

1.

Waktu yang dibutuhkan dalam mendapatkan produk relatif lebih singkat.

Waktu yang dibutuhkan dalam mendapatkan produk relatif lama.

2. Kemurnian produk yang dihasilkan dari hasil evaporasi, yaitu 92-94%.

Kemurnian produk yang dihasilkan dari hasil evaporasi, yaitu 70-78%.

3.

Proses ini tidak mengeluarkan biaya yang relatif besar dalam penyaluran bahan baku.

Proses ini mengeluarkan biaya yang relatif besar dalam penyaluran.

4.

Tidak perlu menambah staff tenaga ahli biologis dalam menanggulangi proses produksi.

Perlu menambah staf tenaga ahli biologis dalam menanggulangi proses produksi.

Dari hasil perbandingan proses hidrolisa dengan katalis asam dan proses hidrolisa dengan katalis enzim, maka Pra Rancangan Pabrik pembuatan glukosa dari bahan baku sabut kelapa sawit menggunakan proses hidrolisa dengan katalis asam karena kemurnian produk yang dihasilkan dari hasil evaporasi pada proses hidrolisa glukosa dengan katalis asam lebih besar dari proses hidrolisa dengan katalis enzin, yaitu 92-94%.

2.7 Deskripsi Proses

Pabrik pembuatan glukosa monohidrat ini menggunakan bahan baku sabut kelapa sawit hasil limbah proses pabrik kelapa sawit. Sabut kelapa sawit dari Gudang bahan baku (GBB-01) diangkut dengan menggunakan Elevator (E-01) ke dalam

ditampung dengan menggunakan Belt elevator (BLC-01) yang kemudian diangkut ke Reaktor Hidrolisa (RH-01) untuk menghasilkan sirup glukosa dengan menggunakan Elevator (E-02). Di dalam Reaktor Hidrolisa (RH-01) ditambahkan katilis asam yaitu HCl 95% (T-01) dengan perbandingan berat 1:10 pada suhu 135OC pada tekanan 1 atm. Tujuan larutan dimasukkan ke dalam reaktor hidrolisa adalah untuk memberi kesempatan semua molekul pati agar dapat terhidrolisa secara optimal. Pada reaktor hidrolisa terjadi reaksi dengan konversi sebesar 99,5%. Adapun reaksi yang terjadi di dalam Reaktor Hidrolisa adalah sebagai berikut:

HCl

(C6H12O6)n + H2O C6H12O6

Sirup glukosa dipompakan ke Cooler (C-01) untuk didinginkan sampai suhu 50OC dan selanjutnya sirup glukosa dimasukkan ke dalam Filter Press (FP-01)

untuk memisahkan sirup glukosa (filtrat) dari sisa pati, protein, lemak, dan impuritis yang tidak bereaksi di tampung di bak penampungan (BP-01) dengan asumsi banyaknya larutan glukosa yang ikut terbuang pada buangan filter Press (FP-01)

diperkirakan sebanyak 0,1% dari larutan glukosa yang ada dalam umpan (BERITA-TEKNOLOGI/berita-iptek.blogspot.com, 2009).

Kemudian sirup glukosa dinetralisasi dengan larutan basa, yaitu NaOH 37% sebanyak 1% dari jumlah reaktan di dalam Reaktor Netralisasi (RN-01). NaOH dengan kondisi 60OC dan 1 atm ini bereaksi dengan HCl yang membentuk NaCl. Hasil netralisasi kemudian dipisahkan lagi dari NaCl yang terbentuk. Pemisahan ini dilakukan menggunakan Tangki Dekanter (TD-01) pada kondisi 60OC dan 1 atm. NaCl akan dikirim ke Bak Penampungan (BP-02) bersama impurities lainnya. Sedangkan sirup glukosa yang diperoleh kemudian dijernihkan di dalam Tangki Decolorizing (TDL-01) pada kondisi 80OC dan 1 atm yang berisi karbon aktif sebanyak 2,2% dari bahan baku untuk menyerap zat warna yang timbul saat hidrolisa.

Kemudian dilakukan pengkristalan guna membentuk sirup glukosa menjadi kristal glukosa dengan mendinginkan sirup glukosa di dalam tangki Cristalizer (CR-01) pada suhu 30OC. Butiran kristal yang terbentuk kemudian dimasukkan ke dalam

Screw Conveyor (SC-01) untuk mendapatkan ukuran kristal yang seragam.

Setelah itu butiran kristal glukosa dikeringkan dalam Rotary Dryer dengan temperatur 110OC dan tekanan 1 atm sampai kandungan air dalam kristal glukosa berkurang sampai 86% dari kristal glukosa keluaran Crystallizer (CR-01). Kemudian dimasukkan lagi ke dalam Screw Conveyor (SC-02) untuk mendapatkan ukuran kristal yang seragam.

Kristal glukosa yang telah dikeringkan kemudian didinginkan dengan Rotary Cooler (RC-01) dengan temperatur 300C dan tekanan 1 atm dan dimasukkan kembali ke dalam Screw Conveyor (SC-03) untuk mendapatkan ukuran kristal yang seragam. Setelah ukuran kristal telah sesuai, kemudian ditampung dengan menggunakan Belt Conveyor (BLC-02) untuk diangkut ke Storange Tank (ST-01) dengan menggunkan

Elevator (E-03).

2.8 Spesifikasi Bahan Baku dan Produk 2.8.1 Bahan Baku

2.8.1.1 Sabut Kelapa Sawit Sifa Fisika:

• Berwarna coklat kekuningan

• Memiliki serat yang kasar

• Tidak berbau Sifat Kimia:

• Dapat dihidrolisa menjadi glukosa monohidrat

• Tidak mudah rusak

• Dapat digunakan sebagai pupuk kompos karena mengandung unsur hara

2.8.1.2 Air Sifat Fisika:

• Berat molekul : 18,016 gr/grmol

• Titik beku : 00C

• Titik didih : 1000C

• Indeks bias : 1,33

• Viskositas : 0,01002 poise

• ∆H25OC : -57,7979 kcal/mol dalam wujud gas

• ∆H25OC : -68,3174 kcal/mol dalam wujud cair

• Tidak beracun dan bewarna

• Tidak berbau dan berasa Sifat Kimia:

• Rumus Kimia : H2O

• Bentuk molekul padatnya hexagonal

• Bersifat polar

• Pelarut yang baik bagi senyawa organik

• Merupakan elektrolit lemah (Perrys, 1997)

2.8.1.3 HCl (Asam Klorida) Sifat Fisika:

• Berat molekul : 36,47 gr/mol

• Rapat jenis : 1,191 gr/mol

• Kelarutan pada air dingin : 82,3

• Kelarutan pada air panas : 541

• Densitas HCl pada 80OC : 1,059 gr/ml Sifat Kimia:

• Merupakan asam kuat

• Mudah larut dalam air

• Memerahkan kertas lakmus

• HCl gas dapat langsung bereaksi dengan amoniak

2.8.1.4 NaOH (Natrium Hidroksida) Sifat-sifat fisika :

• Berat Molekul : 40 gr/mol

• Boiling Point : 139OC pada tekanan 1 atm

• Melting Point : 318,8OC pada tekanan 1 atm

• Kelarutan dalam air panas : 347OC

• Kelarutan dalam air dingin : 40OC

• Spesifikasi grafity : 2,130

• Denitas : 0,9824 gr/ml

Sifat-sifat kimia :

• Menstabilkan kondisi pH

• Merupakan basa kuat

• Mudah larut dalam air

• Berwarna putih dalam keadaan padat (Perrys, 1997)

2.8.1.5 Karbon aktif

Terbuat dari serbuk kayu ( food grade) berupa powder berwarna hitam.

• Bentuk/wujud : Solid/ tidak berbau

• Density : 2,267 g/cm3

• Kelarutan : Tidak larut dalam air

• Warna : Hitam

• Spesifik gravity : 1,8 – 2,1

• Titik didih : 7592oF = 4200oC

• Titik lebur : 6605,6oF = 3652oC (Perry, 1999)

2.8.2 Produk (Glukosa) Sifat-sifat fisika :

• Berat Molekul : 180,16 gr/mol

• Kelarutan dalam air : 82

• Berasa manis

• Berfungsi sebagai sumber energi

• Termasuk mobosakarida

• Larut dalam air Sifat-sifat kimia :

• Dihidrasi oleh asaam menghasilkan suatu molekul d-glukosa

BAB III

NERACA MASSA

Kapasitas pabrik : 15000 ton/tahun Waktu operasi : 330 hari/tahun Satuan operasi : kg/jam

3.1 Neraca Massa pada Hammer Mill (HM-01)

Tabel 3.1 Neraca Massa Hammer Mill (HM-01)

Komponen Masuk Keluar

F1 (kg/jam) F2 (kg/jam) F3 (kg/jam)

Selulosa 1577,8335 - 1577,8335

Lignin 754,5009 - 754,5009

Lemak 50,3001 - 50,3001

Protein 95,3054 - 95,3054

Abu 148,2528 - 148,2528

Impuritis 21,1790 - 21,1790

H2O - 1323,6858 1323,6858

Sub Total 2647,3716 1323,6858 3971,0574

Total 3971,0574 3971,0574

3.2 Neraca Massa pada Reaktor Hidrolisa (RH-01)

Tabel 3.2 Neraca Massa Reaktor Hidrolisa (RH-01)

Komponen Masuk Keluar

F3 (kg/jam) F4 (kg/jam) F5 (kg/jam)

Selulosa 1577,8335 - 7,8892

Lignin 754,5009 - 754,5009

Lemak 50,3001 - 50,3001

Protein 95,3054 - 95,3054

Abu 148,2528 - 148,2528

Impuritis 21,1790 - 21,1790

H2O 1323,6858 166,7844 1316,0319

C6H12O6 - - 1744,3825

HCl - 97,9527 97,9527

Sub Total 3971,0574 264,7372 4235,7945

3.3 Neraca Massa pada Cooler (C-01)

Tabel 3.3 Neraca Massa Cooler (C-01)

Komponen Masuk Keluar

F5 (kg/jam) F6 (kg/jam)

Selulosa 7,8892 7,8892

Lignin 754,5009 754,5009

Lemak 50,3001 50,3001

Protein 95,3054 95,3054

Abu 148,2528 148,2528

Impuritis 21,1790 21,1790

H2O 1316,0319 1316,0319

C6H12O6 1744,3825 1726,9387

HCl 97,9527 97,9527

HMF - 17,4438

Total 4235,7945 4235,7945

3.4 Neraca Massa pada Filter Press (FP-01)

Tabel 3.4 Neraca Massa Filter Press (FP-01)

Komponen Masuk Keluar

F6 (kg/jam) F7 (kg/jam) F8 (kg/jam)

Selulosa 7,8892 7,8892 -

Lignin 754,5009 754,5009 -

Lemak 50,3001 50,3001 -

Protein 95,3054 95,3054 -

Abu 148,2528 148,2528 -

Impuritis 21,1790 21,1790 -

H2O 1316,0319 1,3160 1314,7159

C6H12O6 1726,9387 1,7269 1725,2118

HCl 97,9527 0,0980 97,8548

HMF 17,4438 0,0174 17,4264

Sub Total 4235,7945 1080,5857 3155,2089

Total 4235,7945 4235,7945

3.5 Neraca Massa pada Reaktor Netralisasi (RN-01)

Tabel 3.5 Neraca Massa Reaktor Netralisasi (RN-01)

Komponen Masuk Keluar

F8 (kg/jam) F9 (kg/jam) F10 (kg/jam)

H2O 1314,7159 182,8050 1545,8551

C6H12O6 1725,2118 - 1725,2118

HCl 97,8548 - -

Tabel 3.5 Neraca Massa Reaktor Netralisasi (RN-01)....(Lanjutan)

NaOH - 107,3617 -

NaCl - - 156,8822

Sub Total 3155,2089 290,1667 3445,3756

Total 3445,3756 3445,3756

3.6 Neraca Massa pada Tangki Dekanter (DK-01)

Tabel 3.6 Neraca Massa Tangki Dekanter (DK-01)

Komponen Masuk Keluar

F10 (kg/jam) F11 (kg/jam) F12 (kg/jam)

H2O 1545,8551 1,5459 1544,3093

C6H12O6 1725,2118 1,7252 1723,4866

HMF 17,4264 0,0174 17,4090

NaCl 156,8822 156,8822 -

Sub Total 3445,3756 160,1707 3285,2048

Total 3445,3756 3445,3756

3.7 Neraca Massa pada Tangki Decolorizin (DL-01)

Tabel 3.7 Neraca Massa Tangki Decolorizing (DL-01)

Komponen Masuk Keluar

F12 (kg/jam) F13 (kg/jam) F14 (kg/jam)

H2O 1544,3093 - 1544,3093

C6H12O6 1723,4866 - 1723,4866

HMF 17,4090 - -

Karbon aktif - 58,2422 75,6511

Sub Total 3285,2048 58,2422 3343,4470

Total 3343,4470 3343,4470

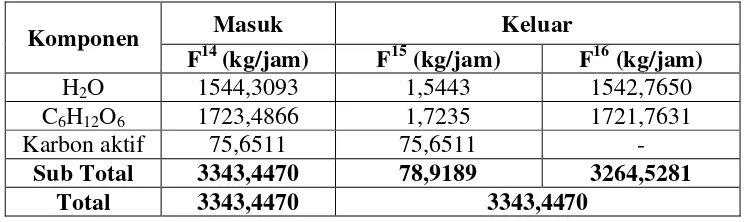

3.8 Neraca Massa pada Filter Press (FP-02)

Tabel 3.8 Neraca Massa Filter Press (FP-02)

Komponen Masuk Keluar

F14 (kg/jam) F15 (kg/jam) F16 (kg/jam)

H2O 1544,3093 1,5443 1542,7650

C6H12O6 1723,4866 1,7235 1721,7631

Karbon aktif 75,6511 75,6511 -

Sub Total 3343,4470 78,9189 3264,5281

3.9 Neraca Massa pada Evaporator (EV-01)

Tabel 3.9 Neraca Massa Evaporator (EV-01)

Komponen Masuk Keluar

F16 (kg/jam) F17 (kg/jam) F18 (kg/jam)

H2O 1542,7650 - 339,4083

C6H12O6 1721,7631 - 1721,7631

Uap air - 1203,3567 -

Sub Total 3264,5281 1203,3567 2061,1714

Total 3264,5281 3264,5281

3.10 Neraca Massa pada Crystallizer (CR-01)

Tabel 3.10 Neraca Massa Crystallizer (CR-01)

Komponen Masuk Keluar

F18 (kg/jam) F19 (kg/jam)

H2O 339,4083 167,2320

C6H12O6 1721,7631 -

C6H12O6.H2O - 1893,9394

Total 2061,1714 2061,1714

3.11 Neraca Massa pada Rotary Dryer (RD-01)

Tabel 3.11 Neraca Massa Rotary Dryer (RD-01)

Komponen Masuk Keluar

F19 (kg/jam) F 20(kg/jam) F 21(kg/jam)

H2O 167,2320 143,8195 23,4125

C6H12O6.H2O 1893,9394 - 1893,9394

Sub Total 2061,1714 143,8195 1917,3519

Total 2061,1714 2061,1714

3.12 Neraca Massa pada Rotary Cooler (RC-01)

Tabel 3.12 Neraca Massa Rotary Cooler (RC-01)

Komponen Masuk Keluar

F21 (kg/jam) F22 (kg/jam)

H2O 23,4125 23,4125

C6H12O6.H2O 1893,9394 1893,9394

BAB IV

NERACA PANAS

Kapasitas produksi : 15.000 ton/tahun Waktu operasi : 330 hari/tahun Basis perhitungan : 1 jam operasi Basis perhitungan : kJ/jam4.1 Neraca Panas pada Hammer Mill (HM-01)

Tabel 4.1 Neraca Panas Hammer Mill (HM-01)

Komponen Masuk Keluar

Q1 (kJ/jam) Q2 (kJ/jam) Q3 (kJ/jam)

Selulosa 10131,2492 - 10131,2492

Lignin 5157,2846 - 5157,2846

Lemak 513,2518 - 513,2518

Protein 867,2980 - 867,2980

Abu 631,1914 - 631,1914

Impuritis 211,3416 - 211,3416

H2O - 27556,4878 27556,4878

Sub Total 17511,6165 27556,4878 45068,1042

Total 45068,1042 45068,1042

4.2 Neraca Panas pada Reaktor Hidrolisa (RH-01)

Tabel 4.2 Neraca Panas Reaktor Hidrolisa (RH-01)

Komponen Masuk Keluar

Q3 (kJ/jam) Q4 (kJ/jam) Q5 (kJ/jam)

Selulosa 10131,2492 - 1114,4374

Lignin 5157,2846 - 113460,2613

Lemak 513,2518 - 11291,5385

Protein 867,2980 - 19080,5558

Abu 631,1914 - 14165,0894

Impuritis 211,3416 - 4649,5147

H2O 27556,4878 3472,1175 611247,0142

C6H12O6 - - 252197,0142

HCl - 1172,5976 40934,4696

Steam - 1026106,6716 -

Panas reaksi - -7679,1369 -

Sub Total 45068,1042 1023072,2496 1068140,3539

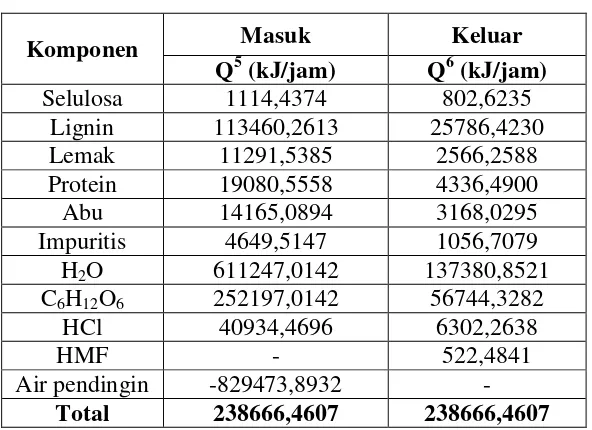

4.3 Neraca Panas pada Cooler (C-01)

Tabel 4.3 Neraca Panas Cooler (C-01)

Komponen Masuk Keluar

Q5 (kJ/jam) Q6 (kJ/jam)

Selulosa 1114,4374 802,6235

Lignin 113460,2613 25786,4230

Lemak 11291,5385 2566,2588

Protein 19080,5558 4336,4900

Abu 14165,0894 3168,0295

Impuritis 4649,5147 1056,7079

H2O 611247,0142 137380,8521

C6H12O6 252197,0142 56744,3282

HCl 40934,4696 6302,2638

HMF - 522,4841

Air pendingin -829473,8932 -

Total 238666,4607 238666,4607

4.4 Neraca Panas pada Filter Press (FP-01)

Tabel 4.4 Neraca Panas Filter Press (FP-01)

Komponen Masuk Keluar

Q6 (kJ/jam) Q7 (kJ/jam) Q8 (kJ/jam)

Selulosa 802,6235 802,6235 -

Lignin 25786,4230 25786,4230 -

Lemak 2566,2588 2566,2588 -

Protein 4336,4900 4336,4900 -

Abu 3168,0295 3168,0295 -

Impuritis 1056,7079 1056,7079 -

H2O 137380,8521 137,3809 137243,4712

C6H12O6 56744,3282 56,7443 56687,5839

HCl 6302,2638 6,3023 6295,9615

HMF 522,4841 0,5225 521,9615

Sub Total 238666,4607 37917,4825 200748,9782

Total 238666,4607 238666,4607

4.5 Neraca Panas pada Reaktor Netralisasi (RN-01)

Tabel 4.5 Neraca Panas Reaktor Netralisasi (RN-01)

Komponen Masuk Keluar

Q8 (kJ/jam) Q9 (kJ/jam) Q10 (kgJjam) H2O 137243,4712 3805,6343 226215,9039

C6H12O6 56687,5839 - 79362,6174

[image:40.595.180.476.120.335.2]Tabel 4.5 Neraca Panas Reaktor Netralisasi (RN-01)....(Lanjutan)

HMF 521,9616 - 730,7463

NaOH - 633,0313 -

NaCl - - 4776,2604

Panas reaksi -150,5049 - -

Steam 106048,3892 - -

Sub Total 306646,8625 4438,6655 311085,5280

Total 311085,5280 311085,5280

4.6 Neraca Panas pada Tangki Dekanter (DK-01)

Tabel 4.6 Neraca Panas Tangki Dekanter (DK-01)

Komponen Masuk Keluar

Q10 (kJ/jam) Q11 (kJ/jam) Q12 (kJ/jam)

H2O 226215,9039 226,2159 225989,6880

C6H12O6 79362,6174 79,3626 79283,2548

HMF 730,7463 0,7307 730,0155

NaCl 4776,2604 4776,2604 -

Sub Total 311085,5280 5082,5697 306002,9583

Total 311085,5280 311085,5280

4.7 Neraca Panas pada Tangki Decolorizin (DL-01)

Tabel 4.7 Neraca Panas Tangki Decolorizing (DL-01)

Komponen Masuk Keluar

Q12 (kJ/jam) Q13 (kJ/jam) Q14 (kJ/jam)

H2O 225989,6880 - 356004,9795

C6H12O6 79283,2548 - 124587,9718

HMF 730,0155 - -

Karbon aktif - 204,6956 2924,6848

Steam 177309,9821

Sub Total 483312,9404 204,6956 483517,6361

Total 483517,6361 483517,6361

4.8 Neraca Panas pada Filter Press (FP-02)

Tabel 4.8 Neraca Panas Filter Press (FP-02)

Komponen Masuk Keluar

Q 14 (kJ/jam) Q15 (kJ/jam) Q16 (kJ/jam)

H2O 356004,9795 356,0050 355648,9745

C6H12O6 124587,9718 124,5880 124463,3838

Tabel 4.8 Neraca Panas Filter Press (FP-02)....(Lanjutan) Sub Total 483517,6361 3405,2777 480112,3583

Total 483517,6361 483517,6361

4.9 Neraca Panas pada Evaporator (EV-01)

Tabel 4.9 Neraca Panas Evaporator (EV-01)

Komponen Masuk Keluar

Q16 (kg/jam) Q17 (kg/jam) Q18 (kg/jam)

H2O 355648,9745 - 215180,2302

C6H12O6 124463,3838 - 214982,2084

Uap air - 135840,0993 -

Steam 85890,1797 - -

Sub Total 566002,5380 135840,0993 430162,4386

Total 566002,5380 566002,5380

4.10 Neraca Panas pada Crystallizer (CR-01)

Tabel 4.10 Neraca Panas Crystallizer (CR-01)

Komponen Masuk Keluar

Q18 (kJ/jam) Q19 (kJ/jam)

H2O 215180,2302 3481,4351

C6H12O6 214982,2084 -

C6H12O6.H2O - 12658,9773

Air pendingin -414022,0262 -

Total 16140,4124 16140,4124

4.11 Neraca Panas pada Rotary Dryer (RD-01)

Tabel 4.11 Neraca Panas Rotary Dryer (RD-01)

Komponen Masuk Keluar

Q19 (kJ/jam) Q20 (kJ/jam) Q21 (kJ/jam)

H2O 3481,4351 45321,7417 8372,4909

C6H12O6.H2O 12658,9773 - 215202,6136

Udara panas 252756,4338 - -

Sub Total 268896,8462 45321,7417 223575,1045

4.12 Neraca Panas pada Rotary Cooler (RC-01)

Tabel 4.12 Neraca Panas Rotary Cooler (RC-01)

Komponen Masuk Keluar

Q21 (kJ/jam) Q22 (kJ/jam)

H2O 8372,4909 487,4009

C6H12O6.H2O 215202,6136 12658,9773

Air pendingin -210428,7263 -

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang Bahan Baku (GBB)

Ada 2 gudang bahan baku yang digunakan dalam pabrik glukosa, yaitu :

1.GBB-01 : Tempat penyimpanan bahan baku untuk keperluan proses selama 10 hari.

2.GBB-02 : Tempat penyimpanan NaOH untuk keperluan proses selama 10 hari.

Jenis : Prisma tegak segi empat Bahan Konstruksi : Dinding beton dan atap seng

Jumlah : 1 unit.

Temperatur (T) : 30 oC (303 OK). Tekanan (P) : 1 atm.

Spesifikasi gudang bahan baku (GBB-01) Volume gudang = 485,1910 m3

:

Panjang gudang = 4,8519 m Lebar gudang = 20 m Tinggi gudang = 10 m

Tabel 5.1 Spesifikasi Gudang Bahan Baku

GBB

Volume Gudang

(m3)

Panjang Gudang

(m)

Lebar Gudang

(m)

Tinggi Gudang

(m)

Jumlah (Unit)

GBB-01 485,1910 4,8519 20 10 1

GBB-02 14,2583 0,1426 10 5 1

5.2 Bucket Elevator (BE)

Ada 3 bucket elevator yang digunakan dalam pabrik glukosa, yaitu :

1. BE-01 : Untuk mengangkut sabut kelapa sawit dari gudang bahan baku ke hammer mill.

2. BE-02 : Untuk mengangkut bahan baku campuran dari belt conveyer ke reaktor hidrolisa.

Bahan : Malleable-iron

Jumlah : 1 unit

Temperatur : 30 OC (303 OK) Tekanan : 1 atm

Spesifikasi bucket elevator (BE) Tinggi elevator =

: 25 ft

Ukuran bucket = (6 x 4 x 4¼) in Jarak antara bucket = 12 in

Kecepatan bucket = 225 ft/menit Kecepatan putaran = 43 rpm

Tabel 5.2 Spesifikasi Bucket Elevator

Bucket elevator

Kapasitas (ton/jam)

Daya (Hp)

Jumlah (Unit)

BE-01 2,6474 0,4930 1

BE-02 2,6474 0,4930 1

5.3 Hammer Mill (HM-01)

Fungsi : Untuk mengahancurkan dan menghaluskan sabut kalapa sawit menjadi bubur

Jenis : Hunged hammer pulverized

Bahan konstruksi : Malleable iron

Jumlah : 1 unit

Temperatur : 30 OC (303 OK)

Tekanan : 1 atm

Spesifikasi Hammer mill (HM-01)

Kapasitas hammer mill = 4.765,2688 kg/jam :

Panjang = 3,5 m

Diameter = 3.5 m

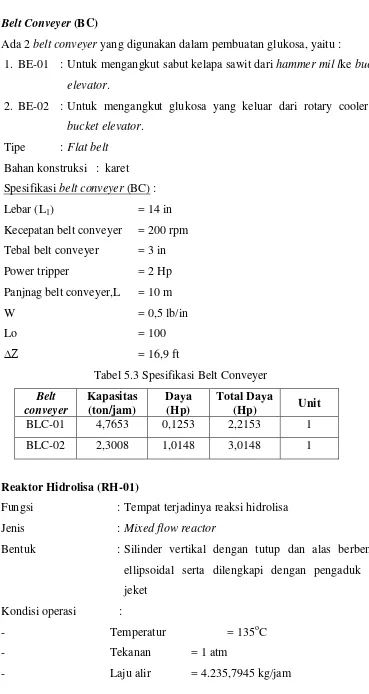

5.4 Belt Conveyer (BC)

Ada 2 belt conveyer yang digunakan dalam pembuatan glukosa, yaitu :

1. BE-01 : Untuk mengangkut sabut kelapa sawit dari hammer mil lke bucket elevator.

2. BE-02 : Untuk mengangkut glukosa yang keluar dari rotary cooler ke

bucket elevator. Tipe : Flat belt

Bahan konstruksi : karet Spesifikasi belt conveyer (BC)

Lebar (L1) = 14 in :

Kecepatan belt conveyer = 200 rpm Tebal belt conveyer = 3 in

Power tripper = 2 Hp

Panjnag belt conveyer,L = 10 m

W = 0,5 lb/in

Lo = 100

[image:46.595.138.507.69.763.2]∆Z = 16,9 ft

Tabel 5.3 Spesifikasi Belt Conveyer Belt

conveyer

Kapasitas (ton/jam)

Daya (Hp)

Total Daya

(Hp) Unit

BLC-01 4,7653 0,1253 2,2153 1

BLC-02 2,3008 1,0148 3,0148 1

5.5 Reaktor Hidrolisa (RH-01)

Fungsi : Tempat terjadinya reaksi hidrolisa Jenis : Mixed flow reactor

Bentuk : Silinder vertikal dengan tutup dan alas berbentuk ellipsoidal serta dilengkapi dengan pengaduk dan jeket

Kondisi operasi :

- Temperatur = 135oC

- Tekanan = 1 atm

Spesifikasi reaktor hidrolisa (RH-01) Volume reaktor = 9,5444 m3

:

Diameter tangki = 2,0474 m Tinggi tangki = 2,5593 m

Tebal = 1,3368 in

Jenis pengaduk : Turbin daun enam datar (six flate blade turbine Untuk propeller standar, diperoleh :

Da = 1,3434 ft

C = 1,3434 ft

L = 0,3359 ft

W = 0,2687 ft

J = 0,5598 ft

Daya motor = 0,1036 Hp

5.6 Tangki Penyimpanan (TP)

Ada 2 tangki digunakan dalam pabrik glukosa yaitu :

1. T-01 : Menyimpan larutan asam klorida (HCl) untuk kebutuhan 7 hari Jenis : Silinder vertikal dengan alas dan tutup ellipsoidal

2. T-02 : Menyimpan karbon akrif untuk kebutuhan 7 hari Jenis : Silinder vertikal dengan tutup datar dan alas kerucut.

Bahan Konstruksi : Stainless steel, SA-285 grade C

Jumlah : 1 unit

Temperatur (T) : 30oC Tekanan (P) : 1 atm

Spesifikasi tangki penyimpanan HCl (TP-01) Kapasitas tangki = 16,7512 m3

:

Tabel 5.4 Spesifikasi Tangki Penyimpanan Tangki Waktu

(hari)

Volume tangki

(m3)

Diameter Tangki

(m)

Tinggi Tangki

(m)

Jumlah (unit)

T-01 7 16,7512 2,4697 4,3219 1

T-02 7 7,5752 1,8956 3,3173 1

5.7 Cooler (C-01)

Fungsi : Mendinginkan sirup glukosa

Jumlah : 1 unit

Tipe : Horizontal Shell and Tube Exchanger Bahan Konstruksi : carbon steel

Diameter tube : ¾ in OD Jenis tube : 16 BWG Panjang tube : 15 ft

Pass : 2 passes

Pitch (PT) : 1 9/16 in triangular pitch

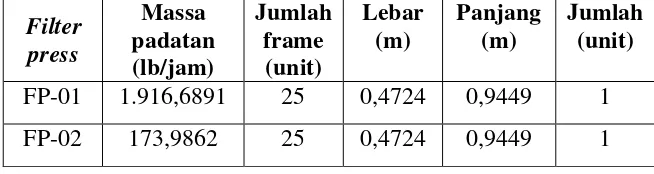

5.8 Filter Press (FP)

Ada 2 Filter Press yang digunakan pada pembuatan glukosa yaitu :

1. FP-01 : Untuk memisahkan sisa pati, protein, lemak dan impuritis yang bercampur dida;am larutan glukoa.

2. FP-02 : Untuk memisahkan karbon aktif yang bercampur didalam larutan glukosa.

Bahan : Carbon steel SA-333 Jenis : Plate and frame

Temperatur (T) : 50oC Tekanan (P) : 1 atm Spesifikasi filter press (FP)

Lebar = 0,4724 m

:

Tabel 5.5 Spesifikasi Filter Press

Filter press

Massa padatan (lb/jam)

Jumlah frame (unit)

Lebar (m)

Panjang (m)

Jumlah (unit)

FP-01 1.916,6891 25 0,4724 0,9449 1 FP-02 173,9862 25 0,4724 0,9449 1

5.9 Reaktor Netralisasi (RN-01)

Fungsi : Untuk menetralkan HCl yang terkandung dalam glukosa Jenis : Mixed flow reactor

Bentuk : Silinder vertikal dengan tutup dan alas berbentuk ellipsoidal serta dilengkapi dengan pengaduk dan jeket.

Kondisi operasi :

- Temperatur = 135oC

- Tekanan = 1 atm

Spesifikasi Reaktor Netralisasi (RN-01) Volume tangki = 3,1971 m3

:

Diameter tangki = 1,4219 m Tinggi tangki = 1,7774 m Tebalshell = 1,3086 in

Jenis pengaduk = Turbin daun enam datar (six flate blade turbine) Untuk propeller standar, diperoleh :

Da = 1,1663 ft

H = 1,1663 ft

L = 0,2916 ft

W = 0,2333 ft

J = 0,3888 ft

Daya motor = 0,0775 Hp

5.10 Dekanter (DK-01)

Fungsi : Untuk memisahkan NaCl yang bercampur di dalam larutan glukosa.

Bahan konstruksi : Stainless stell SA – 304 Spesifikasi reactor hidrolisa (DK-01)

Diameter tangki = 42,1964 in :

Panjang tangki = 3,7513 m Tebal plate = 0,0042 in

5.11 Tangki Decolorizing (DCL-01)

Fungsi : Tempat penghilangan zat perwarna yang terkandung di dalam glukosa dengan menambahkan karbon aktif.

Jenis : Tangki berbentuk silinder, bootom berbentuk konis dan tutup berbentuk dished yang dilengkapi pengaduk.

Bahan : Carbon steel SA-333

Volume tangki = 76,2392 m3 Diameter = 3,8911 m Tinggi = 0,8463143 m Tebal plate = 2,1987 m

5.12 Screw Conveyor (SC)

Ada 3 screw conveyer yang digunakan dalam pembuatan glukosa, yaitu :

1. SC-01 : Untuk mengangkut karbon aktif dari tangki penyimpanan ke tangki decolorizing.

2. SC-02 : Untuk mengangkut kristal glukosa dari crystalizer ke rotary dryer.

3. SC-03 : Untuk mengangkut kristal glukosa dari rotary dryer ke rotary cooler.

Jenis : Horizontal screw conveyor

Bahan konstruksi : Baja karbon Spesifikasi screw conveyor (SC-01 Laju bahan = 128,4008 lb/jam

) :

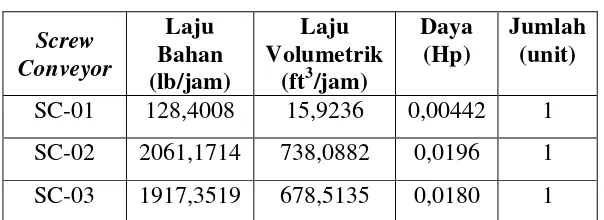

Tabel 5.6 Spesifikasi Screw Conveyor

Screw Conveyor

Laju Bahan (lb/jam)

Laju Volumetrik

(ft3/jam)

Daya (Hp)

Jumlah (unit)

SC-01 128,4008 15,9236 0,00442 1 SC-02 2061,1714 738,0882 0,0196 1 SC-03 1917,3519 678,5135 0,0180 1

5.13 Evaporator (EV-01)

Fungsi : Memekatkan produk glukosa

Jumlah : 1 unit

Tipe : Basket type vertical tube evaporator Bahan konstruksi : Stainless stell SA – 304

Tekanan operasi : 1 atm = 14,7 Psi Suhu umpan masuk : 800C = 176 Suhu umpan keluar : 120 = 232 Spesifikasi Evaporator :

Luas permukaan pemanas = 20,711278 ft2

Jumlah tube = 8 tubes

Diameter evaporator = 0,4802 m Tinggi evaporator = 2,71950m Volume evaporator = 0,3471 m3

Tebal plate = 2,9748 m

5.14 Crystalizer (CR-01)

Fungsi : Membentuk butiran glukosa Bentuk : Carbon Steel SA-285 Grade C

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Spesifikasi Crystalizer (CR-01 Ukuran saluran pipa

) :

- Diameter (D) = 3,048 m

- Volume saluran pipa = 57,79 m3 Scraped b;ade

- Kapasitas bowl = 8 m3

- Laju volume scraped = 36 m3/jam

Jaket pendingin

- Jarak jeket = 5 in

- Tebal dinding jaket = 1,3578 in

- Diameter dalam jaket = 115,759 in

- Diameter luar jaket = 118,47 in

5.15 Rotary Dryer (RD-01)

Fungsi : Untuk mengurangi kadar air yang terkandung dalam glukosa Jumlah : 1 unit

Jenis : Rotary dryer

Spesifikasi Rotary Dryer (RD-01 Diameter = 0,0493 m

) :

Panjang = 1.680,5249 ft Jumlah putaran = 1 flight Daya power = 0,1618 Hp

5.16 Blower (B-01)

Fungsi : Memompa udara ke heater Jenis : Blower sentrifugal

Jumlah : 1 unit Bahan konstruksi : Carbon steel

Daya power = 6,7590 Hp

5.17 Air Heater (AH-01)

Fungsi : Memanaskan udara sebelum masuk ke rotary dryer

Bahan : Stainless Steel type-302

- A = 132,6480 ft2

- ID = 1,12 in

-Flow area/tube (a’t) = 0,985 in2 -Surface/lin ft (a’’t) = 0,3271 ft2 -Panjang (L) = 10 ft -Jumlah tube (Nt) = 41 Spesifikasi shell

- ID shell = 37 in

- A = 132,648 ft2

Fluida panas (shell)

- Flow area = 1,9013 ft2 - Mass velocity = 1.613,557 lb/hr.ft2 Fluida dingin, cooling water (tube) - Flow area = 0,985 ft2 - Mass velocity = 16.376,88 lb/hr.ft2

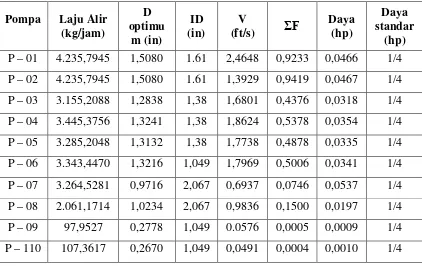

5.18 Pompa

Ada 10 buah pompa yang digunakan dalam pabrik glukosa, yaitu : 1. P-01 : Memompa fluida dari TP-01 menuju RN-01

2. P-02 : Memompa fluida dari T-01 menuju RH-01 3. P-03 : Memompa fluida dari RH-01 menuju C-01 4. P-04 : Memompa fluida dari C-01 menuju FP-01 5. P-05 : Memompa fluida dari FP-01 menuju RN-01 6. P-06 : Memompa fluida dari RN-01 menuju TD-01 7. P-07 : Memompa fluida dari TD-01 menuju TDCL-01 8. P-08 : Memompa fluida dari TDCL-01 menuju FP-02 9. P-09 : Memompa fluida dari FP-02 menuju EV-01 10. P-10 : Memompa fluida dari EV-01 menuju CRS-01

Jenis : Centrifugal pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Spesifikasi pompa (P-02)

Nominal size pipe = 1 1/4 in = 0,1042 ft :

Diameter dalam pipa (ID) = 1,38 in = 0,1149 ft Diameter luar pipa (OD) = 1,65 in = 0,1374 ft

Flow area pipe (A) = 0,01 ft2

Daya = 1/2 hp atau 0,5 hp

[image:54.595.108.530.249.515.2]Analog perhitungan dapat dilihat pada P-02, sehingga diperoleh : Tabel 5.7 Spesifikasi Pompa Proses

Pompa Laju Alir (kg/jam)

D optimu

m (in)

ID (in)

V

(ft/s) ΣF

Daya (hp)

Daya standar

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses pengendali untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Alat-alat instrumentasi tersebut dipasang pada setiap peralatan penting agar dengan mudah dapat diketahui kejanggalan-kejanggalan yang terjadi pada setiap bagian. Pada dasarnya tujuan pengendalian adalah untuk mencapai harga error yang paling minimum.

Fungsi instrumentasi adalah sebagai pengendali, petunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengendaliannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrument dekat peralatan proses (pengendali manual) atau disatukan dalam suatu ruang pengendali yang dihubungkan dengan bangsal peralatan yang dikendalikan secara otomatis.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrument pada kondisi tertentu, bila terjadi penyimpangan variable yang dikontrol maka instrument akan bekerja sendiri untuk mengembalikan variable pada kondisi semula, instrument ini bekerja sebagai pengendali. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variable pengendali. Untuk mengubah variable-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrument ini bekerja sebagai pencatat (recorder) atau penunjuk (indicator).

Variabel-variabel proses yang biasanya dikendalikan/diukur oleh instrumen adalah:

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Sensing Elemen (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

(Considine,1985)

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: 1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

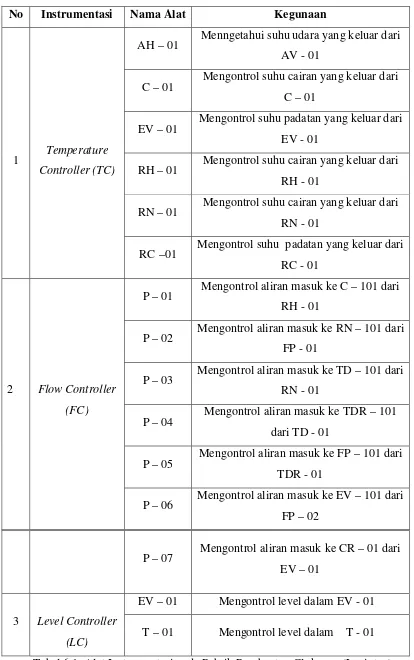

Instrumentasi yang digunakan dalam pabrik glukosa ini disajikan dalam table 6.1.

No Instrumentasi Nama Alat Kegunaan

1 Temperature

Controller (TC)

AH – 01 Menngetahui suhu udara yang keluar dari AV - 01

C – 01 Mengontrol suhu cairan yang keluar dari C – 01

EV – 01 Mengontrol suhu padatan yang keluar dari EV - 01

RH – 01 Mengontrol suhu cairan yang keluar dari RH - 01

RN – 01 Mengontrol suhu cairan yang keluar dari RN - 01

RC –01 Mengontrol suhu padatan yang keluar dari RC - 01

2 Flow Controller (FC)

P – 01 Mengontrol aliran masuk ke C – 101 dari RH - 01

P – 02 Mengontrol aliran masuk ke RN – 101 dari FP - 01

P – 03 Mengontrol aliran masuk ke TD – 101 dari RN - 01

P – 04 Mengontrol aliran masuk ke TDR – 101 dari TD - 01

P – 05 Mengontrol aliran masuk ke FP – 101 dari TDR - 01

[image:57.595.106.520.79.739.2]P – 06 Mengontrol aliran masuk ke EV – 101 dari FP – 02

Tabel 6.1 Alat Instrumentasi pada Pabrik Pembuatan Glukosa...(Lanjutan) P – 07 Mengontrol aliran masuk ke CR – 01 dari

EV – 01

3 Level Controller (LC)

6.2 Keselamatan Kerja Pada Pabrik Glukosa

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi. Dalam rancangan pabrik glukosa, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.2.1 Pencegahan Terhadap Kebakaran dan Peledakan

Proses produksi glukosa ini menggunakan reaktor yang beroperasi pada tekanan 1 atm dan suhu 135°C. Bahaya yang kemungkinan timbul adalah kebakaran atau peledakan yang berasal dari reaktor. Selain itu unit penghasil uap (boiler) juga dapat menciptakan hal yang serupa apabila pengendalian tidak berjalan optimal.

Dari uraian di atas maka perlu dilakukan upaya pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran

steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu. T – 02 Mengontrol level dalam T - 02

CR – 01 Mengontrol level dalam CR - 01 RH – 01 Mengontrol level dalam RH - 01 RN – 02 Mengontrol level dalam RN - 01 4 Pressure

Controller (PC)

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detektor yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

b. Gas detector adalah detektor yang bekerja berdasarkan kenaikan konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar. c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm

kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

1) Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible alarm).

2) Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

2. Panel Indikator Kebakaran

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan sistem dan terletak di ruang operator. 6.2.2 Peralatan Perlindungan Diri

Alat-alat pelindung diri yang digunakan pada pabrik glukosa ini sebagai berikut :

1. Pakaian kerja

Pakaian kerja merupakan alat pelindung terhadap bahaya-bahaya kecelakaan. Untuk itu, perusahaan menyediakan jenis pakaian kerja yang cocok. Pakaian kerja mungkin cepat rusak oleh karena sifat pekerjaan yang berat, keadaan udara lembab dan pekerjaan penuh kotoran. Pakaian tenaga kerja pria yang bekerja melayani mesin seharusnya berlengan pendek, pas atau longgar pada dada atau punggung, tidak berdasi dan tidak ada lipatan-lipatan yang mungkin mendatangkan bahaya.

2. Kacamata

pelindung yang digunakan juga beragam. Banyak pekerja yang enggan menggunakan alat pelindung tersebut dengan alas an menganggu pelaksanaan pekerjaan dan mengurangi kenikmatan kerja. Tenaga kerja yang berpandangan bahwa resiko kecelakaan terhadap mata adalah besar akan memakainnya dengan kesadaran sendiri. Sebaliknya, jika mereka merasa bahwa bahaya itu kecil, mereka tidak akan menggunakannya.

3. Sepatu pengaman

Sepatu pengaman seharusnya dapat melindungi tenaga kerja terhadap kecelakaan-kecelakaan yang disebabkan oleh bahan-bahan berat yang menimpah kaki seperti paku atau benda tajam lainnya yang mungkin terinjak. Selain itu sepatu pengaman juga harus bias melindungi kaki dari bahaya terbakar karena logam cair dan bahan kimia korosif lainnya, juga kemungkinan tersandung atau tergelincir. Biasanya sepatu kulit yang kuat dan baik cukup memberikan perlindungan.

4. Sarung tangan

Fungsinya melindungi tangan dan jari-jari dari api panas dingin, radiasi elekromagnetik dan radiasi mengion, listrik, bahan kimia, benturan dan pukulan, luka dan lecet, infeksi dan bahaya-bahaya lainnya yang bias menimpa tangan jelas sarung tangan yang dipakai tergantug dari tingkat kecelakaan yang akan dicegah yang penting jari dan tangan harus bebas bergerak.

5. Helm Pengaman

Helm pengaman harus dipakai tenaga kerja yang mungkin tertimpa benda jatuh atau melayang atau benda-benda lain yang bergerak. Di Indonesia belum ada standar/klasifikasi helm pengaman ini, namun demikian helm pengaman tersebut selayaknya cukup keras dan kokoh tetapi tetap ringan sehingga tidak menganggu pekerjaan. Bahan plastic dengan lapisan kain cocok untuk keperluan ini.

6. Pelindung Telinga

Telinga harus dilindungi dari kebisingan. Perlindungan kebisingan dilakukan dengan sumbat atau tutup telinga.

7. Masker

kabut dan debu yang bersifat racun. Sedangkan kekurangan oksigen mungkin terjadi ditempat-tempat yang pengudaraannya buruk seperti tangki atau pada areal boiler.

6.2.3 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut : 1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering

atau pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan. 3. Penempatan dan pemasangan motor – motor listrik tidak boleh mengganggu lalu

lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi. 5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel – kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada tekana dan suhu tinggi harus diisolasi secara khusus.

6.2.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

6.2.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat – alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran. 5. Pada alat – alat yang bergerak atau berputar harus diberikan tutup pelindung

untuk menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu:

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Setiap kontrol secara priodik terhadap alat instalasi pabrik oleh petugas

BAB VII UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan glukosa adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik 6. Unit pengolahan limbah

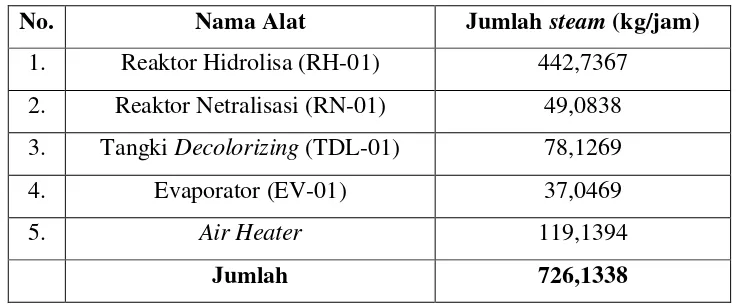

7.1 Kebutuhan Uap (Steam)

[image:63.595.134.502.496.649.2]Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan glukosa dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan Steam Pabrik glukosa

No. Nama Alat Jumlah steam (kg/jam)

1. Reaktor Hidrolisa (