PRA RANCANGAN PABRIK

PEMBUATAN DIMETIL ETER DARI SYNGAS

HASIL GASIFIKASI TANDAN KOSONG KELAPA SAWIT

DENGAN KAPASITAS PRODUKSI 50.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

OLEH :

DESHINTA MAHARANI PUTRI

NIM : 070405028

D E P A R T E M E N T E K N I K K I M I A

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Segala puji dan syukur kepada Allah SWT atas segala berkat dan karunia-Nya sehingga penulis dapat menyelesaikan tugas akhir ini dengan judul: “Pra Rancangan Pabrik Pembuatan Dimetil Eter Dari Syngas Hasil Gasifikasi Tandan Kosong Kelapa Sawit Dengan Kapasitas Produksi 50.000 Ton/Tahun”.

Pra rancangan pabrik ini disusun untuk melengkapi tugas-tugas dan merupakan salah satu syarat untuk menempuh ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Penulis banyak menerima bimbingan, saran dan bantuan dari berbagai pihak dalam menyelesaikan tugas akhir ini. Untuk itu dengan segala ketulusan hati penulis mengucapkan terima kasih yang sedalam-dalamnya kepada :

“ Ayahanda Ir. Syafruddin SP dan Ibunda Ir. Aris Andriani SP yang telah mencurahkan segala cinta, ilmu, dan doa kepada penulis, your support has

been, and always will be, infinitely valuable to my success, and i wanted to

apologize that i still couldn’t become like both of you, hanya Allah SWT yang mampu membalas kebaikan Mama dan Papa. Untuk abang Adietya Nanda

Pahlevi SE, terima kasih atas semangat dan teladannya, you’re my inspiration.

Especially for my lovely sister, Poppy Cynthia Devi, i'll not posibly have a better

sister. Words can’t express enough grace that i feel knowing what great family i

have. May Allah SWT always love Mama, Papa, Abang and Adik ”

Penulis juga mengucapkan terima kasih kepada:

1. Bapak Dr. Ir. M Yusuf Ritonga, MT dan Ibu Dr. Halimatuddahliana, ST, M.Sc selaku Dosen Pembimbing I dan II yang telah memberikan masukan dan bimbingan selama penulis menyusun tugas akhir ini.

2. Bapak Dr. Eng. Ir. Irvan, M.Si, selaku Ketua Departemen Teknik Kimia dan Ibu Dr.

Ir. Fatimah, MT. Selaku Sekretaris Departemen Teknik Kimia, Fakultas Teknik,

Universitas Sumatera Utara

3. Ibu Ir. Renita Manurung, MT, selaku Koordinator Tugas Akhir Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

5. Para pegawai administrasi Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan bantuan selama penulis mengenyam pendidikan.

6. Teman-teman angkatan 2007, kakak dan adik angkatan yang telah banyak memberikan bantuan, dorongan, dan saran kepada penulis.

7. Teman-teman BESWAN Djarum angkatan 25 yang telah mengisi pengalaman penulis selama kuliah.

8. Seluruh pihak yang tidak dapat disebutkan satu persatu namanya yang turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini

Penulis menyadari bahwa tugas akhir ini masih jauh dari kesempurnaan. Untuk itu, penulis mengharapkan saran dan kritik yang konstruktif dari pembaca. Akhir kata, semoga tugas akhir ini dapat memberi manfaat kepada seluruh pembaca, khususnya mahasiswa/i Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Medan, Juni 2012 Penulis,

Deshinta Maharani Putri

INTI SARI

Dimetil eter merupakan salah satu bahan bakar alternatif ramah lingkungan yang dapat diproduksi dari syngas hasil gasifikasi tandan kosong kelapa sawit. Syngas ini terbentuk melalui pembakaran tandan kosong kelapa sawit dalam reaktor gasifier. Syngas kemudian dibersihkan dari pengotor dan dikondisikan sesuai keadaan yang dibutuhkan untuk sintesis syngas menjadi dimetil eter dalam reaktor slurry.

Pabrik dimetil eter ini direncanakan akan berproduksi dengan kapasitas 50.000 ton/tahun dan beroperasi selama 330 hari dalam setahun. Pabrik ini direncanakan berlokasi di daerah Kabupaten Banyuasin, Provinsi Sumatera Selatan yang merupakan hilir Sungai Musi, dengan luas tanah yang dibutuhkan adalah 33478 m2. Tenaga kerja yang dibutuhkan berjumlah 225 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis dan staf.

Hasil analisa terhadap aspek ekonomi pabrik pembuatan Dimetil eter dengan proses gasifikasi Tandan kosong Kelapa Sawit adalah:

Total Modal Investasi : Rp 795.198.925.942,- Total Biaya Produksi : Rp. 395.058.258.994,- Hasil Penjualan : Rp. 734.000.533.776,- Laba Bersih : Rp. 236.090.794.386,- Profit Margin (PM) : 45,947%

Break Even Point (BEP) : 49,859 % Return on Investment (ROI) : 23,799% Pay Out Time (POT) : 4,202 tahun Return on Network (RON) : 39,665 % Internal Rate of Return (IRR) : 40,851 ,

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

INTISARI ... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... vii

DAFTAR GAMBAR

Gambar 2.1 Diagram Alir Blok Produksi Gas Dimetil Eter Dari Proses

Gasifikasi Tandan Kosong Kelapa Sawit ... II-18 Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback ... VI-4 Gambar 6.2 Sebuah loop Pengendalian ... VI-4 Gambar 6.3 Suatu Proses Terkendali ... VI-5 Gambar 6.4 Instrumentasi pada tangki ... VI-12 Gambar 6.5 Instrumentasi pada pompa... VI-12 Gambar 6.6.1 Instrumentasi pada Reaktor Gasifier (R-201) dan Char

Gambar LC-15 Reformer tipe Bubbling Fliudized Bed Reactor ... LC-54 Gambar LC-16 Cooler tipe 1 – 2 BEM fixed-tubesheet exchanger with

conical rear head ... LC-65 Gambar LC-17 Cooler tipe 3 – 6 BEM fixed-tubesheet exchanger with

conical rear head ... LC-70 Gambar LC-18 Quench Chamber type Impingement tray scrubber ... LC-75 Gambar LC-19 Venturi tube with a rough-cast convergent-inlet cone ... LC-80 Gambar LC-20 Sketsa Pompa sirkulasi Quench chamber (P-301) ... LC-83 Gambar LC-21 Cooler tipe 2 – 4 BEM fixed-tubesheet exchanger with

conical rear head ... LC-88 Gambar LC-22a Knock Out Drum tipe vertikal dengan tutup dan alas

berbentuk segmen elips (torispherical head) ... LC-93 Gambar LC-22b Tutup knock out drum menggunakan torispherical head ... LC-95 Gambar LC-23 Radially Split Multistage Compressor ... LC-97 Gambar LC-24 Air cooler tipe Forced draft with 2 fan ... LC-102 Gambar LC-25a Knock Out Drum tipe vertikal dengan tutup dan alas

berbentuk segmen elips (torispherical head) ... LC-110 Gambar LC-25b Tutup knock out drum menggunakan torispherical head ... LC-112 Gambar LC-26 Radially Split Multistage Compressor ... LC-114 Gambar LC-27 Air Cooler tipe Forced draft with 2 fan ... LC-119 Gambar LC-28a Knock Out Drum tipe vertikal dengan tutup dan alas

berbentuk segmen elips (torispherical head) ... LC-126 Gambar LC-28b Tutup knock out drum menggunakan torispherical head ... LC-128 Gambar LC-29 Radially Split Multistage Compressor ... LC-130 Gambar LC-30 Air Cooler tipe Forced draft with 2 fan ... LC-135 Gambar LC-31a Knock Out Drum tipe vertikal dengan tutup dan alas

berbentuk segmen elips (torispherical head) ... LC-142 Gambar LC-31b Tutup knock out drum menggunakan torispherical head ... LC-144 Gambar LC-32 Radially Split Multistage Compressor ... LC-146 Gambar LC-33 Air Cooler tipe Forced draft with 2 fan ... LC-151 Gambar LC-34a Knock Out Drum tipe vertikal dengan tutup dan alas

DAFTAR TABEL

Tabel 4.11 Neraca Energi pada Cooler (H-301) ... IV-11 Tabel 4.25 Neraca Energi pada Compressor (K-301E)... IV-25 Tabel 4.26 Neraca Energi pada Air-Cooler (H-302E) ... IV-26 Tabel 4.27 Neraca Energi pada Cooler (H-303) ... IV-27 Tabel 4.28 Neraca Energi pada Knock Out Drum (S-303) ... IV-28 Tabel 6.3 Daftar Penggunanan Instrumentasi pada Pra-Rancangan Pabrik

Pembuatan Dimetil Eter dengan Proses Gasifikasi Tandan Kosong Kelapa Sawit ... VI-11 Tabel 7.1 Kebutuhan Uap (Steam) Pabrik ... VII-1 Tabel 7.2 Kebutuhan Air Pendingin Pabrik ... VII-2 Tabel 7.3 Pemakaian Air Untuk Berbagai Kebutuhan ... VII-4 Tabel 7.4 Kualitas Air Sungai Rokan, Riau ... VII-5 Tabel 8.1 Perincian Luas Tanah ... VIII-5 Tabel 9.1 Susunan Jadwal Shift Karyawan ... IX-9 Tabel 9.2. Jumlah Karyawan dan Kualifikasinya ... IX-10 Tabel 9.3 Perincian Gaji Karyawan ... IX-11 Tabel LA-1 Komposisi Tandan Kosong Kelapa Sawit (basis kering) ... LA-1 Tabel LA-2 Analisis gas (% berat kering) dari proses gasifikasi TKKS ... LA-2 Tabel LA-3 Parameter Operasi Gasifier, Yield, dan Komposisi Gas Hasil

Tabel LB-2 Data Panas Perubahan Fasa Komponen ... LB-1 Tabel LB-3 Data Kapasitas Panas Komponen Cair ( kJ/mol K) ... LB-2 Tabel LB-4 Data Panas Reaksi Pembentukan Komponen ... LB-2 Tabel LB-5 Tabel Kontribusi Unsur Atom dengan Metode Hurst dan

Harrison ... LB-6 Tabel LB-6 Neraca Energi pada Gasifier (R-201) ... LB-13 Tabel LB-7 Neraca Energi pada Cyclone (S-201) ... LB-15 Tabel LB-8 Neraca Energi pada Cyclone (S-202) ... LB-17 Tabel LB-9 Neraca Energi pada Char Combustor (R-202)... LB-21 Tabel LB-10 Neraca Energi pada Cyclone (S-203) ... LB-23 Tabel LB-11 Neraca Energi pada Reformer (R-203) ... LB-29 Tabel LB-12 Neraca Energi pada Cooler (H-201) ... LB-32 Tabel LB-13 Neraca Energi pada Cooler (H-202) ... LB-34 Tabel LB-14 Neraca Energi Pada Venturi Scrubber (M-302) ... LB-36 Tabel LB-15 Neraca Energi pada Quench Chamber (M-301) ... LB-38 Tabel LB-16 Neraca Energi pada Cooler (H-301) ... LB-40 Tabel LB-17 Neraca Energi pada Knock Out Drum (S-301) ... LB-42 Tabel LB-18 Neraca Energi pada Compressor (K-301A) ... LB-44 Tabel LB-19 Neraca Energi pada Air Cooler (H-302A) ... LB-46 Tabel LB-20 Neraca Energi pada Knock Out Drum (S-302A) ... LB-48 Tabel LB-21 Neraca Energi pada Compressor (K-301B) ... LB-50 Tabel LB-22 Neraca Energi pada Air Cooler (H-302B) ... LB-52 Tabel LB-32 Neraca Energi pada Cooler (H-303) ... LB-72 Tabel LB-33 Neraca Energi pada Knock Out Drum (S-303) ... LB-74 Tabel LB-34 Neraca energi pada Reformer Feed Preheater (H-401) ... LB-77 Tabel LD-1 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Tabel LE-8 Perincian Gaji ... LE-16 Tabel LE-9 Perincian Biaya Kas ... LE-19 Tabel LE-10 Perincian Modal Kerja ... LE-20 Tabel LE-11 Aturan Depresiasi Sesuai UU Republik Indonesia

INTI SARI

Dimetil eter merupakan salah satu bahan bakar alternatif ramah lingkungan yang dapat diproduksi dari syngas hasil gasifikasi tandan kosong kelapa sawit. Syngas ini terbentuk melalui pembakaran tandan kosong kelapa sawit dalam reaktor gasifier. Syngas kemudian dibersihkan dari pengotor dan dikondisikan sesuai keadaan yang dibutuhkan untuk sintesis syngas menjadi dimetil eter dalam reaktor slurry.

Pabrik dimetil eter ini direncanakan akan berproduksi dengan kapasitas 50.000 ton/tahun dan beroperasi selama 330 hari dalam setahun. Pabrik ini direncanakan berlokasi di daerah Kabupaten Banyuasin, Provinsi Sumatera Selatan yang merupakan hilir Sungai Musi, dengan luas tanah yang dibutuhkan adalah 33478 m2. Tenaga kerja yang dibutuhkan berjumlah 225 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis dan staf.

Hasil analisa terhadap aspek ekonomi pabrik pembuatan Dimetil eter dengan proses gasifikasi Tandan kosong Kelapa Sawit adalah:

Total Modal Investasi : Rp 795.198.925.942,- Total Biaya Produksi : Rp. 395.058.258.994,- Hasil Penjualan : Rp. 734.000.533.776,- Laba Bersih : Rp. 236.090.794.386,- Profit Margin (PM) : 45,947%

Break Even Point (BEP) : 49,859 % Return on Investment (ROI) : 23,799% Pay Out Time (POT) : 4,202 tahun Return on Network (RON) : 39,665 % Internal Rate of Return (IRR) : 40,851 ,

BAB I

PENDAHULUAN

1.1 Latar Belakang

Salah satu bahan bakar alternatif yang ramah lingkungan adalah dimetil eter (DME).Dimetil eter merupakan salah satu produk kimia yang berguna sebagai bahan bakar alternatif pengganti energi fosil. Dimetil eter tergolong bahan alternatif yang dapat diperbaharui dan dapat digunakan untuk mesin diesel serta untuk kompor gas sebagai bahan bakar rumah tangga. Dimetil eter memiliki monostruktur kimia yang sederhana (CH3-O-CH3), berbentuk gas pada ambient temperature (suhu lingkungan) dan dapat dicairkan seperti halnya Liquefied Petroleum Gas (LPG) sehingga infrastruktur untuk LPG dapat juga digunakan untuk dimetil eter. Dimetil eter juga dapat digunakan sebagai aerosol propellant untuk menggantikan chloroflouro carbon yang diketahui dapat merusak lapisan ozon di atmosfer (G. R Moradi, 2006). Beberapa macam penggunaan DME saat ini beserta persentasenya disajikan pada Tabel 1.1

Tabel 1.1 Aplikasi Dimetil Eter dalam berbagai produk

Aplikasi Pemakaian

Hair spray 48%

Spray Paint 6%

Insektisida 6%

Zat Adesi 5%

Feedstocks 31%

Lainnya 4%

(Dupont, 2008)

Tabel 1.2 Impor Dimetil eter di Indonesia

Tahun Jumlah (Ton)

2005 29.154

2006 35.243

2007 46.995

2008 62.674

2009 81.755

2010 109.154

Sumber : Biro Pusat Statistik Indonesia, 2010

Saat ini, dimetil eter diproduksi dari gas alam melalui reaksi dehidrasi metanol. Namun, gas alam merupakan sumber daya alam yang tidak dapat diperbarui, sehingga akhir-akhir ini muncul alternatif bahan baku lain yang bersifat diperbaharui salah satunya adalah biomassa. Pada pra rancangan pabrik ini biomassa yang digunakan adalah tandan kosong kelapa sawit (TKKS). TKKS ini akan digasifikasi sehingga menghasilkan gas sintesis (syngas) yang kemudian digunakan sebagai bahan baku sintesis dimetil eter dalam reaktor slurry melalui dyrect synthesis. Kapasitas produksi yang ditetapkan adalah kurang lebih 50% dari kebutuhan nasional, sehingga diharapkan dapat mengurangi impor dimetil eter dari luar negeri.

1.2 Perumusan Masalah

Adanya peningkatan impor dimetil eter dari tahun ke tahun memperlihatkan adanya ketidakmampuan memenuhi kebutuhan dalam negeri yang semakin lama semakin meningkat. Untuk menutupi kekurangan yang ada maka perlu adanya pendirian pabrik baru untuk menambah kapasitas produksi yang ada sekaligus memanfaatkan sumber daya alam yang dapat diperbaharui berupa TKKS untuk menghasilkan produk dimetil eter. Dengan terpenuhinya kebutuhan dimetil eter di Indonesia diharapkan dapat meningkatkan kesejahteraan bangsa dan memperbaiki tingkat perekonomian nasional.

1.3 Tujuan Pra Rancangan Pabrik

ilmu teknik kimia yang meliputi neraca massa, neraca energi, spesifikasi peralatan, operasi teknik kimia, utilitas dan bagian ilmu teknik kimia lainnya seperti aspek ekonomi dalam pembiayaan pabrik sehingga memberikan gambaran kelayakan pra rancangan pabrik pembuatan dimetil eter dari syngas hasil gasifikasi tandan kosong kelapa sawit (TKKS).

Secara khusus, tujuan pra rancangan pabrik pembuatan dimetil eter dari syngas hasil gasifikasi tandan kosong kelapa sawit (TKKS) ini adalah untuk memenuhi kebutuhan dalam negeri akan dimetil sehingga dapat mengurangi ketergantungan impor dimetil eter.

1.4 Ruang Lingkup Perancangan

Ruang lingkup dari pra rancangan pabrik pembuatan dimetil eter dari syngas hasil gasifikasi tandan kosong kelapa sawit (TKKS) adalah seperti berikut :

a. Penanganan umpan (feedhandling)

b. Proses gasifikasi dan pembentukan syngas (gasification dan reforming) c. Proses pembersihan syngas (gas clean up)

d. Proses pembentukan dimetil eter.

e. Proses pembersihan produk dimetil eter.

1.5 Manfaat Perancangan

Manfaat atau kontribusi yang diberikan oleh pra rancangan pabrik pembuatan dimetil eter dari syngas hasil gasifikasi tandan kosong kelapa sawit (TKKS) adalah seperti berikut ini.

a. Sebagai bahan acuan untuk penelitian-penelitian dan perancangan selanjutnya tentang proses pembuatan gas sintesis melalui proses gasifikasi dan pembuatan dimetil eter dari gas sintesis yang telah dihasilkan.

b. Sebagai bahan aplikasi bagi mahasiswa dari teori-teori yang di dapat dalam perkuliahan.

BAB II

TINJAUAN PUSTAKA

2.1 Dimetil Eter

Dimetil Eter (DME) adalah senyawa eter yang paling sederhana dengan rumus kimia CH3OCH3. Dikenal juga sebagai methyl ether atau wood ether. DME merupakan gas tak berwarna yang telah banyak digunakan dalam pemakaian sistem pendinginan. Jika DME dioksidasi yang terjadi adalah dekomposisi menjadi bentuk metanol dan formaldehid. DME termasuk bahan kimia tidak beracun, senyawa yang tidak mengandung unsur Sulfur (S) dan Nitrogen (N), sehingga memungkinkan emisi SOx, NOx, particulate matter, dan jelaga yang jauh lebih rendah dari solar. DME tidak bersifat korosif terhadap metal (Mayers, 1982).

Tabel 2.1 Sifat-sifat fisik Dimetil Eter

Sifat Fisik Nilai

Rumus molekul CH3OCH3

Berat molekul 56,069 kg/kmol

Titik beku -138,5°C

Titik didih (pada 760 mmHg) -24,7°C

Densitas (pada 20°C) 677 kg/mol

Indeks bias, pada (-42,5°C) 1,3441

Specific gravity cairan 0,661 (pada 20°C) Flash point (pada wadah tertutup) -42°F

Panas pembakaran 347,6 kkal/mol

Panas spesifik (pada -27,68°C) 0,5351 kkal/mol Panas pembentukan (gas) -44,3 kal/g Panas laten (gas), (pada -24,68°C) 111,64 kal/g Kelarutan dalam air (pada 1atm) 34 %berat Kelarutan air dalam DME (1 atm) 7 %berat

Fase, 25°C, 1 atm gas

Temperatur kritis 400 K

Sifat kimia dimetil eter :

1. Dimetil eter bereaksi dengan karbon monoksida dan air menjadi asam dengan katalisator Col.

CH3OCH3 + H2τ +Cτ 2CH3COOH 2. Bereaksi dengan sulfur trioksida membentuk dimetil eter

CH3OCH3 +SO3 (CH3)2SO4

3. Dengan hidrogen sulfit dengan bantuan katalisator tungsten sulfit (WS2) membentuk dimetil sulfit

CH3OCH3 + H2S CH3–S–CH3- + H2O

4. Dengan reaksi oksidasi dimetil eter akan menghasilkan formaldehid. CH3OCH3 + O2 2CH2O + H2O

(Ketta, 1990)

2.2 Penggunaan DME

DME dikenal sebagai propellant dalam bentuk aerosol yang banyak digunakan sebagai salah satu bahan pendorong dalam industri parfum, obat pembasmi nyamuk, foam (sabun pencukur kumis bagi pria), pengharum ruangan, colognes, hair sprays, personal care mousses, antiperspirants, room air fresheners. Dan industri coating dan otomotif. Sekarang ini DME sedang diproyeksikan untuk dijadikan salah satu sumber bahan bakar alternatif ramah lingkungan yang nantinya akan menggantikan LPG, LNG, dan bahan bakar diesel (Anonim, 2008). Berikut ini aplikasi penggunaan DME dunia,

Tabel 2.2 Aplikasi Dimetil Eter dalam berbagai produk

Aplikasi Pemakaian

Hair spray 48%

Spray Paint 6%

Insektisida 6%

Zat Adesi 5%

Feedstocks 31%

Lainnya 4%

Dimetil Eter termasuk salah satu bahan bakar alternatif yang ramah lingkungan. DME dapat digunakan sebagai bahan bakar yang bebas dari sulfur untuk mesin disel tanpa pembentukan partikulat dan rendah emisi NOx jika dibandingkan dengan minyak dan gas. DME juga memiliki sifat yang sama dengan propana dan butana, senyawa pembentuk LPG, sehingga DME dapat didistribusikan dan disimpan menggunakan teknologi penanganan LPG dan DME dapat digunakan sebagai pengganti LPG. DME juga dapat digunakan sebagai aerosol propellant untuk menggantikan chloroflourocarbon, yang diketahui dapat merusak lapisan ozon di atmosfer. DME juga merupakan bahan kimia intermediet yang penting dalam produksi bahan kimia seperti etilen, dimetil sulfat, dan metal asetet (Hermansyah, 2010).

Tabel 2.3 Contoh spesifikasi DME di China untuk liquefied dimethyl-ether

Parameter Value

Tabel 2.4 Studi toksisitas DME

Exposure Limits to Human 1000 ppm, 8- and 12-hour TWA: DuPont Acceptable Exposure Limit (AEL)

Acute Toxicity to Fish (Method: NEN 6504)

> 4000 mg/L Acute Toxicity to Invertebrates

(Method: NEN 6501)

Acute Toxicity to Aquatic Plants (Type: 96-hour EC50)

-

Oral Toxicity -

Inhalation 4-hour LC50 164,000 ppm (95 % confidence limits)

Cardiac Sensitization

Dermal Sensitization -

Eye Irritation -

( Dupont, 2008)

2.3 TKKS (Tandan Kosong Kelapa Sawit)

Tandan kosong kelapa sawit merupakan limbah utama berligniselulosa yang belum termanfaatkan secara optimal dari industri pengolahan kelapa sawit. Basis satu ton tandan buah segar akan dihasilkan minyak sawit kasar sebanyak 0,21 ton (21%), minyak inti sawit sebanyak 0,05 ton (0,5%) dan sisanya merupakan limbah dalam bentuk tandan kosong, serat dan tandan kosong biji yang masing – masing sebanyak 0,23 ton (23%), 0,135 ton (13,5%) dan 0,055 ton (5,5%) (Darnoko, 1992). Padahal tandan kosong kelapa sawit berpotensi untuk dikembangkan menjadi barang yang lebih berguna, salah satunya menjadi bahan baku dimetil eter. Hal ini karena tandan kosong kelapa sawit banyak mengandung selulosa yang dapat dihirolisis menjadi glukosa kemudian difermentasi menjadi dimetil eter. Kandungan selulosa yang cukup tinggi yaitu sebesar 45% menjadikan kelapa sawit sebagai prioritas untuk dimanfaatkan sebagai bahan baku pembuatan dimetil eter (Aryafatta, 2008).

2.4 Komposisi TKKS (Tandan Kosong Kelapa Sawit)

Hasil komposisi Tandan Kosong kelapa sawit dapat diperoleh menggunakan metode Thermogravimetric Analysis (TGA) melalui reaksi pirolisis dalam reaktor batch 200 cm3. Dalam pengerjaannya kira-kira 20 mg sampel dipanaskan pada 25 oC menit-1 sampai 600 oC menggunakan nitrogen sebagai gas pembersih.

Tabel 2.5 Proximate Analysis dari tandan kosong kelapa sawit (% berat)

Parameter nilai

Tabel 2.6 Ultimate Analysis dari tandan kosong sawit (% berat kering)

Parameter nilai

Tabel 2.7 Analisis gas dari tandan kosong sawit (% berat)

Parameter nilai

Sumber : Laohalidanond, K., 2007

2.5 Sifat Bahan Pendukung

2.5.1. Air

Rumus molekul : H2O

Berat jenis : 1 gr/cm3 (pada suhu 25 0C)

Titik lebur : 0 0C

Titk didih : 100 0C

(Othmer, 1967)

2.5.2. Oksigen

Wujud : Gas

Rumus : O2

Berat Molekul : 32

Titik Didih, oC : -182,95 Temperatur Kriris, oC : -118,38 Tekanan kritis, atm : 50,14

Cp, Joule/mol oC : 29,1 + (1,158*10-2)T - (0,6076*10-5)T2

+ (1,311*10-9) T3

(Othmer, 1967)

2.5.3 Nitrogen

Wujud : Gas

Rumus : N2

Berat Molekul : 28,01

Titik Didih, oC : -195,8 Temperatur Kriris, oC : -146,96 Tekanan kritis, atm : 33,5

Cp, Joule/mol oC : 29 + (0,2199*10-2)T + (0,5723*10-5)T2 (2,871*10-9) T3

2.5.4 Olivine1

Wujud : Solid

Rumus : Tidak Diketahui

Berat Molekul : 89,3

∆Hf (s) : -753,659kJ/mol

Cp, kJ/kg oK : 1,036 1

2.5.5 Katalis Olivine2

Wujud : Solid

Rumus : Tidak Diketahui

Berat Molekul : 89,3

∆Hf (s) : -732,069kJ/mol

Cp, kJ/kg oK : 1,036

1

Berat molekul dihitung berdasarkan komposisi dari Fuel Processing Technology 86, Tabel 3 hal. 717, (dalam % berat) MgO=46; SiO2=39; Fe2O3=9,2; Al2O3=0,4; Cr2O3=0,4; CaO = 0,3 dan NiO=4,7

2.6 Proses Pembuatan Dimetil Eter

Dimetil Eter dapat diperoleh melalui dua cara, yaitu melalui proses langsung dan proses tidak langsung. Melalui proses tidak langsung, metanol disintesis terlebih dahulu, diikuti dengan reaksi dehidrasi Metanol, dan pada reaktor terpisah Dimetil Eter akan disintesis. Pada proses pembentukan langsung, gas sintetis (H2 & CO) disintesis menjadi Dimetil Eter. Proses reaksi Dimetil Eter langsung merupakan hasil sintesa Metanol dari gas sintetis dan dehidrasi Metanol yang terproses dalam reaktor yang sama. Proses yang akan digunakan dalam pabrik ini adalah pembentukan

Tipe reaktor dasar yang digunakan untuk sintesa reaksi langsung mirip dengan reaktor sintesa FT (Fischer-Tropsch) atau reaktor sintesa Metanol. Keuntungan:

Prosesnya sederhana, peralatan yang dipergunakan sedikit. Konversinya tinggi, rata-rata lebih dari 90%.

Kerugian:

Suhu operator cukup tinggi (2500C) b. Indirect synthesis

Metanol sintesis-2 CO2 + 3 H2–> CH3OH +H2O +49.4 kJ/mol (2) Metanol dehydration 2CH3OH –> CH3OCH3 + H2O +23.4 kJ/mol (3) Overall CO + CO2 + 5 H2–> CH3OCH3 +2H2O +163.5 kJ/mol (4) Kentungan:

Suhu dan tekanan operasi reaktor relatif rendah. Kerugian:

Peralatan yang digunakan lebih banyak.

Menggunaakan asam sulfat yang berfsifat korosif sehingga diperlukan peralatan dengan bahan konstruksi yang tahan terhadap korosi yang harganya lebih mahal.

Konversinya rendah, yaitu : 45% (Galuh, 2011)

2.7 Seleksi Pemilihan Proses

Pada pra rancangan pabrik pembuatan Dimetil Eter, proses yang dipilih adalah proses direct synthesis tandan kosong kelapa sawit. Proses ini dipilih dengan pertimbangan :

- Jumlah Dimetil eter yang dihasilkan lebih besar

- Merupakan proses yang efisien untuk mengubah biomassa TKKS menjadi Dimetil eter

- Jumlah peralatan yang digunakan dapat lebih sedikit

- Dibandingkan dengan proses dehidrasi metanol yang berasal dari gas alam yang tidak dapat diperbaharui, bahan baku untuk proses yang dimulai dari gasifikasi biomassa lebih lebih bersifat renewable.

- Secara komersial dan ekonomis dapat bersaing dengan proses lain.

2.8 Deskripsi Proses

2.8.1 Persiapan TKKS

Sebelum memasuki proses gasifikasi, TKKS harus melalui proses perlakuan awal (pre- treatment) seperti pengeringan dan pencacahan. Semakin kering umpan biomassa, efisiensi gasifikasi akan meningkat (Hamelinck, 2001). Kadar air optimum untuk aplikasi gasifikasi biomassa yang akan dilanjutkan dengan siklus kombinasi berkisar antara 10-15% (Faaij, 1998).

diterima kemudian diangkut menggunakan traktor menuju Cutting Machine (CR-101) untuk diseragamkan ukurannya lalu menuju Rotary Dryer (RD-101) untuk dikeringkan dari kandungan air 25% menjadi 12%. Selanjutnya dengan menggunakan ScrewConveyor (C-101) TKKS dikirim ke bejana gasifier.

2.8.1 Produksi Gas Sintetis

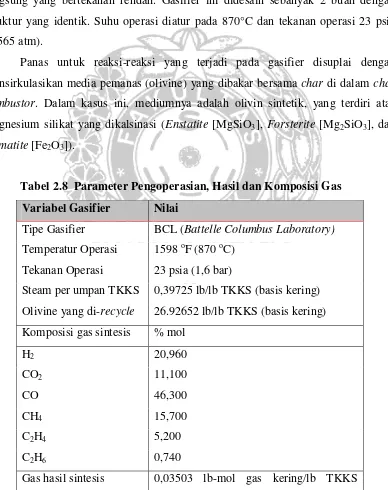

Dari bagian penanganan umpan, TKKS masuk kedalam unit gasifier (R-201). Sedangkan hasil pembakaran yang berupa char dikirim ke char combustor (R-202).. Gasifier yang digunakan dalam analisis ini adalah gasifier dengan pemanasan tidak langsung yang bertekanan rendah. Gasifier ini didesain sebanyak 2 buah dengan struktur yang identik. Suhu operasi diatur pada 870°C dan tekanan operasi 23 psia (1,565 atm).

Panas untuk reaksi-reaksi yang terjadi pada gasifier disuplai dengan mensirkulasikan media pemanas (olivine) yang dibakar bersama char di dalam char combustor. Dalam kasus ini, mediumnya adalah olivin sintetik, yang terdiri atas magnesium silikat yang dikalsinasi (Enstatite [MgSiO3], Forsterite [Mg2SiO3], dan Hematite [Fe2O3]).

Tabel 2.8 Parameter Pengoperasian, Hasil dan Komposisi Gas

Variabel Gasifier Nilai

Tipe Gasifier BCL (Battelle Columbus Laboratory) Temperatur Operasi 1598 oF (870 oC)

Tekanan Operasi 23 psia (1,6 bar)

Steam per umpan TKKS 0,39725 lb/lb TKKS (basis kering) Olivine yang di-recycle 26.92652 lb/lb TKKS (basis kering) Komposisi gas sintesis % mol

H2 20,960

CO2 11,100

CO 46,300

CH4 15,700

C2H4 5,200

C2H6 0,740

(basis kering)

Char yang dihasilkan 0,221 lb/lb TKKS (basis kering)

Sumber : Technical Report NREL/TP-510-37408 May 2005

Catatan : Efisiensi gasifier didefenisikan sebagai energi pembakaran dari gas sintesis dibagi dengan energi pembakaran dari biomassa

Sejumlah kecil MgO harus ditambahkan bersama olivine untuk mencegah pembentukan aglomerasi (penggumpalan seperti kaca) yang dihasilkan dari interaksi kalium dalam TKKS dengan komponen silika. Tanpa penambahan MgO, kalium akan membentuk gelas/kaca (K2SiO4) dengan silika dalam sistem tersebut. K2SiO4 mempunyai titik lebur yang rendah (930oF) dan terbentuknya K2SiO4 tersebut akan menyebabkan media olivine menjadi lengket, terjadi aglomerasi, dan cepat menjadi defluidisasi. Kadar abu dalam umpan diasumsikan terdiri atas 0,2% berat kalium. MgO ditambahkan sebanyak 2 kali aliran mol dari kalium.

Steam bertekanan rendah digunakan sebagai media gasifikasi yang diperoleh dari siklus steam. Perbandingan steam untuk TKKS adalah 0,39725 lb steam/lb TKKS kering. Suhu char combustor di set pada 1800oF (982,22 oC). Laju alir sirkulasi olivine adalah 26.92652 lb olivine/lb TKKS kering. Olivine segar ditetapkan pada laju 0,11% dari laju sirkulasi untuk menutupi kehilangan Olivine dari cyclone. Udara pembakaran dalam simulasi ini adalah 12% udara berlebih.

Pemisahan partikel dilakukan melalui cyclone separator (S-201 dan S-202). Mayoritas dari olivine dan char (99,9% dari keduanya) dipisahkan dalam Gasifier cyclone (S-201) dan selanjutnya dikirim ke char combustor. Combustor cyclone (S-202) memisahkan olivine (99,9%) dari pembakaran gas dan olivine akan dikirim kembali menuju gasifier. Abu dan banyak partikel pasir yang dipindahkan dikirim menuju tempat pengolahan limbah.

thermo-catalytic conversion system dan NREL’s Thermochemical Pilot Process Development Unit (TCPDU).

Tabel 2.9 Kinerja rancangan dari Reformer

Komponen % konversi menjadi CO & H2

CH4 20%

C2H4 50%

C2H6 90%

(Phillips, dkk, 2004)

Dalam rancangan ini, gas yang masuk kedalam reformer adalah pada suhu gasifier (870oC) dan suhu gas keluaran reformer adalah 1383 F (750,56 oC). Sebelum menuju tahapan pembersihan, gas panas akan didinginkan sampai 300 oF (148,9 oC) dengan alat penukar panas (H-201 dan H-202) yang terintegrasi dalam siklus steam.

2.8.2 Persiapan Gas Sintesis (Gas Clean Up and Compression)

Setelah pendinginan langsung dari gas sintesis pada suhu 300oF, dilanjutkan dengan penambahan pendinginan yang dilakukan melalui Water Scrubbing (M-301 dan M-302). Scrubber juga menghilangkan impuritis seperti partikulat dan residu. Sistem scrubbing terdiri dari Venturi Scrubber dan Quench Chamber. Quench water didinginkan melalui Heat Exchanger dan disirkulasi kembali menuju Venturi Scrubber (M-302) dan Quench Chamber (M-301). Laju alir quench water ditentukan dengan menyesuaikan laju sirkulasi suhu keluar dari air pendingin Heat Exchanger (H-301) yaitu sebesar 110 F (43,33oC). Kelebihan water scrubber akan dikirim menuju fasilitas pengolahan air limbah. Jumlah air untuk scrubber sekitar 2 galon per menit dari kelebihan air untuk pabrik ukuran 2000 ton material kering per hari. Untuk tujuan perancangan, kadar air dari aliran lumpur (sludge) diatur pada 50% berat. Suhu pendinginan pada tahap pembersihan gas sintesis adalah pada 140oF. Gas sintesis kemudian dimampatkan atau dikompresi menjadi 2068 kPa menggunakan 3 (tiga) kompresor sentrifugal dengan pendingin interstage (K-301A/B, 301, S-302A/B, S-303, H-S-302A/B, dan H-303). Kompresor yang dimodelkan masing-masing bagian mempunyai efisiensi politropik 78% dan dengan suhu intercooler 140 o

2.8.3 Pembuatan Dimetil Eter

Gas sintesis yang telah dibersihkan dan diatur perbandingan CO/H2 = 1,0, akan memasuki reaktor sintesis DME. Reaksi yang terjadi di dalam reaktor ini adalah:

CO + 2H2 CH3OH

CH3OH CH3OCH3 + H2O CO + H2 CO2 + H2O

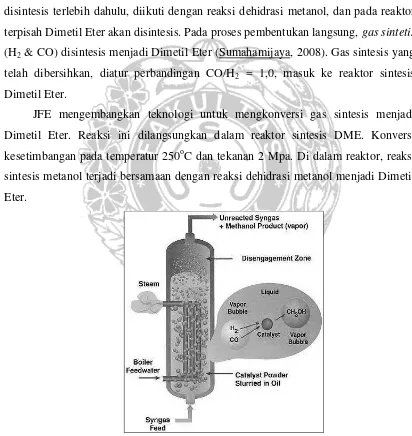

Umumnya dimetil eter dapat diperoleh melalui dua cara, yaitu melalui proses langsung dan proses tidak langsung. Melalui proses tidak langsung, metanol disintesis terlebih dahulu, diikuti dengan reaksi dehidrasi metanol, dan pada reaktor terpisah Dimetil Eter akan disintesis. Pada proses pembentukan langsung, gas sintetis (H2 & CO) disintesis menjadi Dimetil Eter (Sumahamijaya, 2008). Gas sintesis yang telah dibersihkan, diatur perbandingan CO/H2 = 1,0, masuk ke reaktor sintesis Dimetil Eter.

JFE mengembangkan teknologi untuk mengkonversi gas sintesis menjadi Dimetil Eter. Reaksi ini dilangsungkan dalam reaktor sintesis DME. Konversi kesetimbangan pada temperatur 250oC dan tekanan 2 Mpa. Di dalam reaktor, reaksi sintesis metanol terjadi bersamaan dengan reaksi dehidrasi metanol menjadi Dimetil Eter.

Gambar 2.2 Reaktor Sintesis Dme (Ohno, 2001)

Temperatur = 250oC Tekanan = 2.0 MPa

Perbandingan CO/H2 gas sintesis umpan = 1.0

Catalyst loading ratio (= perbandingan berat katalis (kg) terhadap laju alir gas reaktan (kg/jam)) = 0,003

Katalis yang digunakan berbentuk serbuk halus dimasukkan bersamaan dengan minyak sebagai medium. Gas sintesis diumpankan ke reaktor dan membentuk gelembung kecil yang homogen dan bereaksi ketika gelembung tersebut naik. Eksperimen yang dilakukan Khandan, Kazemeini, Aghaziarati (2008) menunjukkan katalis yang baik untuk reaksi ini adalah CuZn/Al2O3. Katalis ini dapat menghasilkan konversi CO sebesar 76% dan selektivitas DME sebesar 97,8% (Ogawa, 2003).

2.8.4 Pemurnian Produk

BAB III

NERACA MASSA

3.1 Rotary Drier

Tabel 3.1 Neraca Massa pada Rotary Dryer (RD-101)

Komponen Masuk (kg) Keluar (kg)

Aliran 2 Aliran 13 Aliran 14 Aliran 3

H2O 25351,000 6571,710 21551,846 10370,864

N2 47780,916 47780,916

O2 1554,395 1554,395

CO2 18618,301 18618,301

SO2 858,941 858,941

Olivine 205,010 205,010

MgO 14,110 14,110

Abu 28,219 28,219

Char 1,681 1,681

TKKS 76053,000 76053,000

Subtotal 101404,000 75633,282 90613,419 86423,864

3.2 Reaktor Gasifier (R-201)

Tabel 3.2 Neraca Massa pada Gasifier (R-201)

Komponen Masuk (kg) Keluar (kg)

Aliran 3 Aliran 3a Aliran 12 Aliran 4

H2 1127,963

CO2 13014,468

CO 34549,849

H2O 10370,864 30212,054 40582,918

CH4 6708,973

C2H4 3885,870

C2H6 592,812

Olivine 2047842,626 2047842,626

Char 16807,713

TKKS 76053,000 0,000

Subtotal 86423,864 30212,054 2047842,626 2164478,543

Total 2164478,543 2164478,543

3.3 Reaktor Char Combustor (R-202)

Tabel 3.3 Neraca Massa pada Char Combustor (R-202)

Komponen Masuk (kg) Keluar (kg)

Aliran 10 Aliran 8 Aliran 5 Aliran 11

H2O 6571,710124

N2 47780,92 47780,92

O2 14507,690 1554,395334

CO2 18618,3008

SO2 858,940596

Olivine 2252,6269 2047842,644 2050095,252

MgO 14,1097 13,9143

Abu 2939,348

Char 19621,962 1,681

Subtotal aliran 62288,606 2266,7365 2067464,606 2132019,932

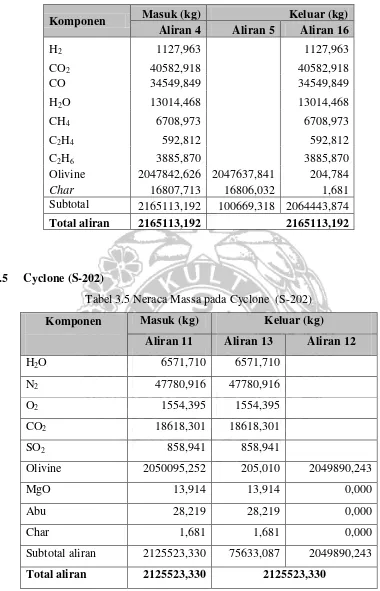

3.4 Cyclone (S-201)

Tabel 3.4 Neraca Massa pada Cyclone (S-201)

Komponen Masuk (kg) Keluar (kg)

Aliran 4 Aliran 5 Aliran 16

H2 1127,963 1127,963

CO2 40582,918 40582,918

CO 34549,849 34549,849

H2O 13014,468 13014,468

CH4 6708,973 6708,973

C2H4 592,812 592,812

C2H6 3885,870 3885,870

Olivine 2047842,626 2047637,841 204,784

Char 16807,713 16806,032 1,681

Subtotal 2165113,192 100669,318 2064443,874

Total aliran 2165113,192 2165113,192

3.5 Cyclone (S-202)

Tabel 3.5 Neraca Massa pada Cyclone (S-202)

Komponen Masuk (kg) Keluar (kg)

Aliran 11 Aliran 13 Aliran 12

H2O 6571,710 6571,710

N2 47780,916 47780,916

O2 1554,395 1554,395

CO2 18618,301 18618,301

SO2 858,941 858,941

Olivine 2050095,252 205,010 2049890,243

MgO 13,914 13,914 0,000

Abu 28,219 28,219 0,000

Char 1,681 1,681 0,000

Subtotal aliran 2125523,330 75633,087 2049890,243

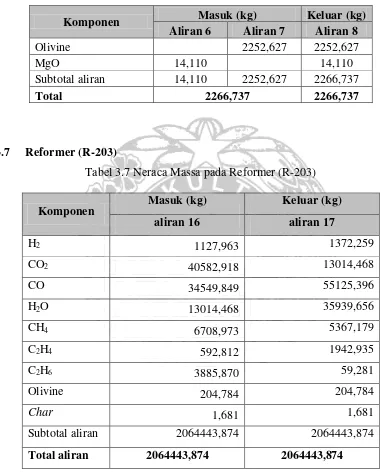

3.6 Mix Point MgO dan Make-up Olivine (MP-101)

Tabel 3.6 Neraca Massa Pada Mix Point

Komponen Masuk (kg) Keluar (kg)

Aliran 6 Aliran 7 Aliran 8

Olivine 2252,627 2252,627

MgO 14,110 14,110

Subtotal aliran 14,110 2252,627 2266,737

Total 2266,737 2266,737

3.7 Reformer (R-203)

Tabel 3.7 Neraca Massa pada Reformer (R-203)

Komponen Masuk (kg) Keluar (kg)

aliran 16 aliran 17

H2 1127,963 1372,259

CO2 40582,918 13014,468

CO 34549,849 55125,396

H2O 13014,468 35939,656

CH4 6708,973 5367,179

C2H4 592,812 1942,935

C2H6 3885,870 59,281

Olivine 204,784 204,784

Char 1,681 1,681

Subtotal aliran 2064443,874 2064443,874

3.8 Scrubber (M-301)

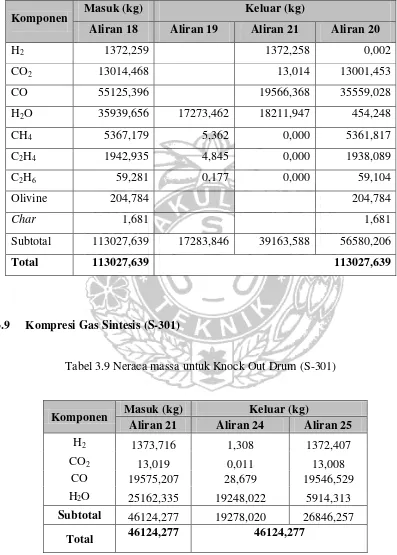

Tabel 3.8 Neraca Massa pada Scrubber (M-301)

Komponen Masuk (kg) Keluar (kg)

Aliran 18 Aliran 19 Aliran 21 Aliran 20

H2 1372,259 1372,258 0,002

CO2 13014,468 13,014 13001,453

CO 55125,396 19566,368 35559,028

H2O 35939,656 17273,462 18211,947 454,248

CH4 5367,179 5,362 0,000 5361,817

C2H4 1942,935 4,845 0,000 1938,089

C2H6 59,281 0,177 0,000 59,104

Olivine 204,784 204,784

Char 1,681 1,681

Subtotal 113027,639 17283,846 39163,588 56580,206

Total 113027,639 113027,639

3.9 Kompresi Gas Sintesis (S-301)

Tabel 3.9 Neraca massa untuk Knock Out Drum (S-301)

Komponen Masuk (kg) Keluar (kg)

Aliran 21 Aliran 24 Aliran 25

H2 1373,716 1,308 1372,407

CO2 13,019 0,011 13,008

CO 19575,207 28,679 19546,529

H2O 25162,335 19248,022 5914,313

Subtotal 46124,277 19278,020 26846,257

Tabel 3.10 Neraca massa untuk Knock Out Drum (S-302A)

Komponen Masuk (kg) Keluar (kg)

Top S-301 Aliran 26 Top S-302A

H2 1373,719 1,504 1372,214

CO2 13,012 0,013 13,000

CO 19554,478 32,944 19521,534

H2O 8913,860 7034,585 1879,275

Subtotal 29855,069 7069,046 22786,023

Total 29855,069 29855,069

Tabel 3.11 Neraca massa untuk Knock Out Drum (S-302B)

Komponen Masuk (kg) Keluar (kg)

Top S-302A Bottom S-302B Aliran 27

H2 1373,467 0,809 1372,658

CO2 13,004 0,007 12,997

CO 19521,537 17,689 19503,847

H2O 1879,277 1255,300 623,977

Subtotal 22787,284 1273,805 21513,479

Total 22787,284 22787,284

Tabel 3.12 Neraca massa untuk Knock Out Drum (S-303)

Komponen Masuk (kg) Keluar (kg)

Aliran 26 Aliran 28 Aliran 27

H2 1373,467 1372,658 0,809

CO2 13,004 12,997 0,007

CO 19521,537 19503,847 17,689

H2O 1879,277 623,977 1255,300

Subtotal 22787,284 21513,479 1273,805

3.10 Reaktor sintesis Dimetil Eter (R-401)

Tabel 3.13 Neraca Massa pada Reaktor sintesis Dimetil Eter(R-401)

Komponen Masuk (kg) Keluar (kg)

Aliran 29 Aliran 30

H2 1372,658 579,404

CO2 12,997 5459,039

CO 19503,847 8804,912

H2O 623,977 45,508

CH3OCH3 6313,549

CH3OH 193,151

Subtotal 21513,479 21642,560

Total 21642,560 21642,560

3.10 KO-Drum Dimetil Eter (S-401)

Tabel 3.14 Neraca Massa pada Ko-Drum Dimetil Eter(S-401)

Komponen Masuk Keluar

Aliran 31 Aliran 32 Aliran 33

H2 579,404 579,404

CO2 5459,039 5459,039

CO

8804,912 8804,912 H2O

45,508 45,508

CH3OCH3

6313,549 6313,549

CH3OH

193,151 193,151

Subtotal

21642,560 14843,355 6552,21

Total

BAB IV

NERACA ENERGI

4.1 Rotary Drier

Tabel 4.1 Neraca Energi pada Rotary Dryer (RD-101)

Entalpi Masuk (kJ) Entalpi Keluar (kJ)

H2 H14 H13 H3

-8,2635E+08 -2,8320E+08 -6,7309E+08 -5,8596E+08

Total -1,1096E+09 Total -1,259057E+09

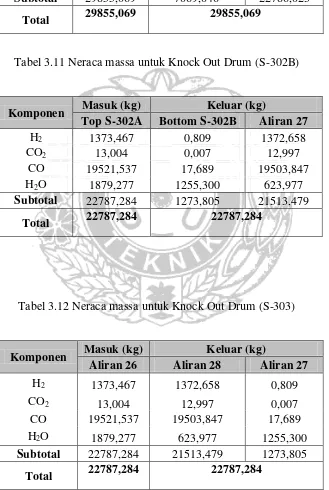

4.2 Reaktor Gasifier (R-201)

Tabel 4.2 Neraca Energi pada Gasifier (R-201)

Komponen Masuk (kJ) Keluar (kJ)

H3 H3a H12 H4

H2 17412225,726

CO2 16608436,578

CO 41481409,287

H2O -139385583,091 449802500,809 96556530,962

CH4 32443280,731

C2H4 13841660,976

C2H6 2589857,144

Olivine 2349200646,223 2327585703,894

Char 7347280,630

TKKS -121224122,244

Jumlah -260609705,335 449802500,809 2349200646,223 2538393441,697

Sub total 2538393441,697 2538393441,697

Q 0,00000000000000

4.3 Reaktor Char Combustor (R-202)

Tabel 4.3 Neraca Energi pada Char Combustor (R-202)

Komponen Masuk (kJ) Keluar (kJ)

Olivine 2311349029,315 2649097,972 2264777402,954

Char 29170,896

MgO 12991,500 18402,524

Jumlah 2311378200,211 2662089,471 1145809389,489 3561186945,856

Sub total 3459849679,171 3561186945,856

∆HR -215407581,781

Q 0

Total 3459849679,171 3459849679,171

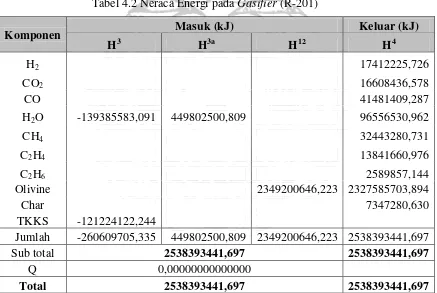

4.4 Cyclone (S-201)

Tabel 4.4 Neraca Energi pada Cyclone (S-201)

Komponen Masuk (kJ) Keluar (kJ)

Olivine 2327585703,894 2311313902,843 16271801,050

Char 7347280,630 14429,499 7332851,131

Jumlah 2555866385,928 2311328332,343 244538053,586 Sub total 2555866385,928 2555866385,928

Panas reaksi (Q) 0,000

4.5 Cyclone (S-202)

Tabel 4.5 Neraca Energi pada Cyclone (S-202)

Komponen Masuk (kJ) Keluar (kJ)

Olivine 2264777402,954 2349200646,223 -84423243,269

Char 0,000 0,000

MgO 18402,524 18402,524

Jumlah 3561186945,856 2349200646,223 1211986299,633 Sub total 3561186945,856 3561186945,856

Q 0,000

Total 3561186945,856 3561186945,856

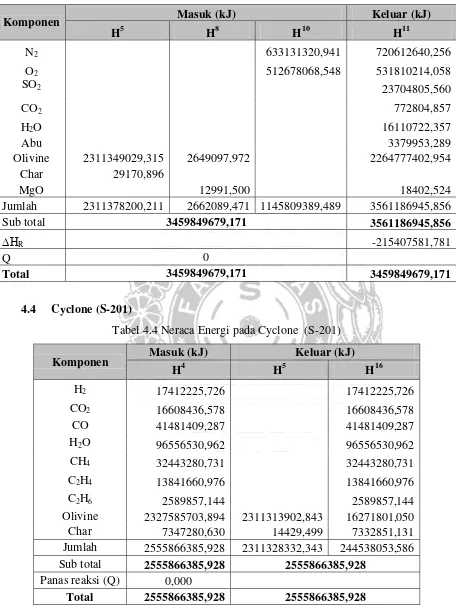

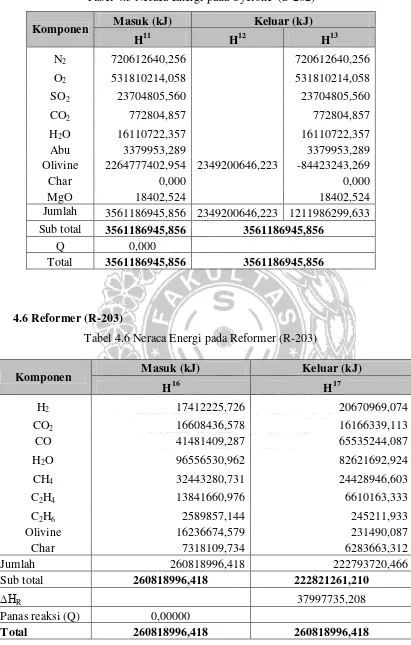

4.6 Reformer (R-203)

Tabel 4.6 Neraca Energi pada Reformer (R-203)

Komponen Masuk (kJ) Keluar (kJ)

H16 H17

H2 17412225,726 20670969,074

CO2 16608436,578 16166339,113

CO 41481409,287 65535244,087

H2O 96556530,962 82621692,924

CH4 32443280,731 24428946,603

C2H4 13841660,976 6610163,333

C2H6 2589857,144 245211,933

Olivine 16236674,579 231490,087

Char 7318109,734 6283663,312

Jumlah 260818996,418 222793720,466

Sub total 260818996,418 222821261,210

∆HR 37997735,208

Panas reaksi (Q) 0,00000

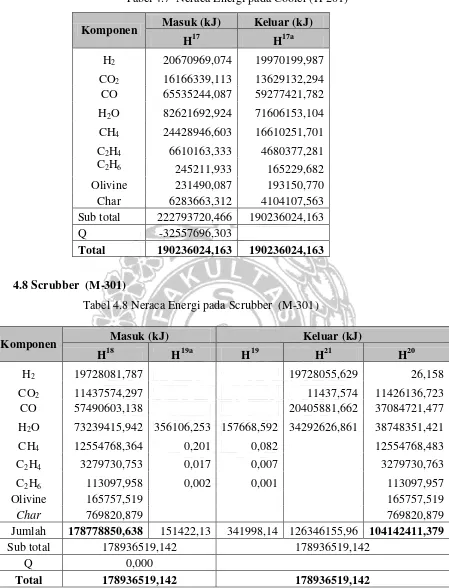

4.7 Cooler (H-201 & H-202)

Tabel 4.7 Neraca Energi pada Cooler (H-201)

Komponen Masuk (kJ) Keluar (kJ)

H17 H17a

H2 20670969,074 19970199,987 CO2 16166339,113 13629132,294 CO 65535244,087 59277421,782 H2O 82621692,924 71606153,104 CH4 24428946,603 16610251,701 C2H4 6610163,333 4680377,281 C2H6 245211,933 165229,682 Olivine 231490,087 193150,770 Char 6283663,312 4104107,563 Sub total 222793720,466 190236024,163

Q -32557696,303

Total 190236024,163 190236024,163

4.8 Scrubber (M-301)

Tabel 4.8 Neraca Energi pada Scrubber (M-301)

Komponen Masuk (kJ) Keluar (kJ)

H18 H19a H19 H21 H20

H2 19728081,787 19728055,629 26,158

CO2 11437574,297 11437,574 11426136,723

CO 57490603,138 20405881,662 37084721,477

H2O 73239415,942 356106,253 157668,592 34292626,861 38748351,421

CH4 12554768,364 0,201 0,082 12554768,483

C2H4 3279730,753 0,017 0,007 3279730,763

C2H6 113097,958 0,002 0,001 113097,957

Olivine 165757,519 165757,519

Char 769820,879 769820,879

Jumlah 178778850,638 151422,13 341998,14 126346155,96 104142411,379

Sub total 178936519,142 178936519,142

Q 0,000

4.9 Quench Water Recirculation Cooler

Tabel 4.9 Neraca Energi pada Cooler (H-301)

Komponen Masuk (kJ) Keluar (kJ)

Sub total 356106,038 315337,008 Q -40769,029

Total 315337,008 315337,008

4.10 Kompresi Gas Sintesis (S-301)

Tabel 4.10 Neraca Energi untuk Knock Out Drum (S-301)

Komponen Masuk (kJ) Keluar (kJ)

H21 H24 H22 H23

H2 19728055,629 19707962,180 19720197,734 19715820,075

CO2 11437,574 11421,319 11427,566 11431,328

CO 20405881,662 20352242,356 20371717,043 20386406,975 H2O 34292626,861 2957664,474 26255334,555 10994956,780 Jumlah 74438001,726 43029290,329 66358676,898 51108615,157

Sub total 117467292,055 117467292,055

Q 0,000

Total 117467292,055 117467292,055

Tabel 4.11 Neraca Energi untuk Knock Out Drum (S-302A)

Kompon

6 19700072,631 19707962,180

CO2 11431,328 11413,283 11423,292 11421,319

CO 20386406,975

20327220,78

6 20361385,405 20352242,356 H2O 10994956,780 792855,262 8830147,568 2957664,474 Jumlah 51108615,157

40823704,06

7 48903028,895 43029290,329

Sub total 91932319,224 91932319,224

Q 0,000

4.11 Heater

Tabel 4.12 Neraca Energi pada Heater (H-401)

Komponen Masuk (kJ) Keluar (kJ)

H28 H29

H2 19692214,736 19914675,599

CO2 11413,283 13378,723

CO 20327220,786 20845935,499

H2O 792855,262 832608,580

Jumlah 40823704,067 41606598,401

Sub total 40823704,067 41606598,401

Q 782894,334

Total 41606598,401 41606598,401

4.12 Reaktor sintesis Dimetil Eter (R-401)

Tabel 4.13 Neraca Energi pada Reaktor sintesis Dimetil Eter(R-401)

Komponen Masuk (kJ) Keluar (kJ)

H29 H30

H2 17412225,726 8410258,319

CO2 16608436,578 5587178,146

CO 41481409,287 9401502,728

H2O 96556530,962 89729,381

CH3OH 32443280,731 245404,394

CH3COH 13841660,976 8149776,741

Jumlah 218343544,260 31883849,709

Sub total 218343544,260 31883849,709

∆HR 33920088,378

Panas reaksi

(Q) 0,000

4.13 Cooler

Tabel 4.14 Neraca Energi pada Cooler (H-303)

Komponen Masuk (kJ) Keluar (kJ)

H30 H31

H2O 356106,253 94403,984

CH4 -0,201 -58796,578

C2H4 -0,017 -99256,227

C2H6 0,002 103535,429

Sub total 356106,038 39886,608

Q -316219,429

Total 39886,608 39886,608

4.14 KO-Drum Dimetil Eter (S-401)

Tabel 4.15 Neraca Energi pada Ko-Drum Dimetil Eter(S-401)

Komponen Masuk Keluar

Aliran 31 Aliran 32 Aliran 33

H2 579,404 579,404

CO2 5459,039 5459,039

CO

8804,912 8804,912 H2O

45,508 45,508

CH3OCH3

6313,549 6313,549

CH3OH

193,151 193,151

Subtotal

21642,560 14843,355 6552,21

Total

BAB V

SPESIFIKASI PERALATAN

Kelangsungan dari suatu proses produksi sangat dipengaruhi oleh alat-alat dan instrumenttasi yang digunakan. Pada bab ini akan dijelaskan secara rinci, dimensi dari alat-alat serta instrumentasi yang digunakan pada proses produksi Dimetil eter dengan proses gasifikasi Tandan kosong Kelapa Sawit.

LC.1 Rotary Dryer (RD-101)

Fungsi : Mengeringkan aliran serbuk tandan kosong kelapa sawit sampai kandungan airnya (moisture) = 12 %

Type : Direct heat counter current rotary dryer

Jumlah : 1 unit

Parameter Operasi :

Laju alir massa tandan kosong kelapa sawit (Fs) = 220460 lb/jam

ρw = 33,1 lb/ft3

Berat gas panas (Fg) = 12264,07 lb

= 5562,944 kg Temperatur gas panas masuk (Tgasi) = 1021 oC

= 1869,8 oF Temperatur gas panas keluar (Tgaso) = 122,2357 oC

= 252,0243 oF Spesifikasi

LC.2 Landfill Umpan Tandan kosong Kelapa Sawit (T-101)

Fungsi : Tempat penampungan sementara umpan TKKS

Bahan konstruksi : Dinding bata beton dengan atap seng dan tiang beton

Bentuk : Persegi panjang Jumlah : 1 unit

Kondisi penyimpanan

Temperatur : T = 30°C (303,15 K) Tekanan operasi : P = 1 atm (101,325 kPa) Kebutuhan perancangan : t = 7 hari

Laju alir massa : F = 76053,000 lb/jam Densitas TKKS : ρw = 1250 kg/m3

Laju alir Volume TKKS : Q = 60,9144 m3/jam

= 10233,62 m3/minggu

Spesifikasi

Volume landfill : V = 11256,98 m3 Panjang landfill : p = 33,61749 m Lebar landfill : l = 22,412 m

LC.3 Bin Olivine (T-103)

Fungsi : Tempat penyimpanan Olivine Bahan konstruksi : Carbon steel

Bentuk : Ellipsoidal Head Bin

Jumlah : 1 unit

Kondisi penyimpanan

Temperatur : T = 30°C (303,15 K) Tekanan operasi : P = 1 atm (101,325 kPa) Kebutuhan perancangan : t = 6 bulan

Spesifikasi

Jari-jari dalam bin : R = 10,263 ft = 3,335 m

Hc = 7,36236 ft = 2,326 m

Hh = 5,9436 ft = 1,424 m

Tinggi total bin : H = 31,5426 ft = 9,426m Volume Bin : Vbin = 1235,74 ft3

LC.4 BIN MgO (T-104)

Fungsi : Tempat penyimpanan MgO Bahan konstruksi : Carbon steel

Bentuk : Ellipsoidal Head Bin

Jumlah : 1 unit

Kondisi penyimpanan

Temperatur : T = 30°C (303,15 K) Tekanan operasi : P = 1 atm (101,325 kPa) Kebutuhan perancangan : t = 6 bulan

Laju alir massa : F = 2536 lb (Stok 6 bulan) Densitas MgO : ρw = 223,500 lb/ft3

Spesifikasi

Jari-jari dalam bin : R = 1,426 ft = 0,32353 m

Hc = 1,3235 ft = 0,353 m

Hh = 0,356 ft = 0,264 m

LC.5 Gasifier (R-201)

Fungsi : Mengubah umpan tandan kosong kelapa sawit (TKKS) menjadi gas sintesa (gasifikasi) Bahan konstruksi : Carbon steel

Bentuk : Fliudized Bed Reactor

Jumlah : 2 unit

Kondisi operasi

Tekanan : P = 1,701 atm

Temperatur : T = 870 oC

Densitas gas : ρg = 0,68905 kg/m3 Densitas char : ρchar = 966 kg/m3 Densitas partikel : ρp = 2574 kg/m3 Percepatan gravitasi : g = 9,8 m/s2

Diameter partikel char : dpchar = 0,5 mm = 0,0005 m Diameter partikel olivine : dpolivine = 0,2 mm = 0,0002 m Viskositas gas : μg = 0,00000994 Ns/m2 (Pa-s) Massa gas : mg = 34637 kg/jam

Massa char : mchar = 17474 kg/jam Massa olivine : molivine = 236377 kg/jam Massa partikel total : mp = 473478 kg/jam Densitas olivine : ρolivine = 2600 kg/m3 Spesifikasi

Diameter partikel rata-rata : dp” = 0,0002 m Kecepatan sirkulasi solid : Gs = 5,646 kg/m2s Tinggi freeboard : Hf = 2,473 m tinggi bed pada Umf : Lmf = 16,347 m Tinggi gasifier : Ht = 19,433 m Tinggi dense phase : Hd = 17,777 m

Kecepatan gas melalui orifice : Uor = 474,37 m/s Jumlah tuyere per area distributor : Nor = 100 tuyere/m2 Diameter orifice pada inlet gas tuyere : dor = 10,8588 mm Jumlah lubang per tuyere : Nh = 6

Jumlah tuyere total : ntuyere = 4274 tuyeres Jumlah lubang total : nhole = 34663 holes

Waktu tinggal : = 8,666 s

LC.6 Cyclone (S-201)

Fungsi : Memisahkan mayoritas 99,9% olivine dan char yang berasal dari gasifier (R-201)

Bahan konstruksi : Carbon steel

Bentuk : Lapple Conventional Cyclone with 4 inch insulation (Vesuvius Cercast 3300 castable refractory)

Jumlah : 2 unit Kondisi operasi

Massa gas : mg = 9862,32 kg/jam Massa char : mchar = 55264 kg/jam Massa olivine : molivine = 464622 kg/jam Massa total : mtotal = 23808 kg/jam Densitas char : ρchar = 520,6 kg/m3

Densitas olivine : ρolivine = 1601,846251 kg/m3

Densitas campuran partikel : ρp = 1524,416381 kg/m3 Densitas campuran gas : ρg = 0,254087297 kg/m3 Diameter partikel char : dpchar = 200 μm

Diameter partikel olivine : dpolivine = 200 μm

Viskositas gas : μg = 0,05748 kg/m.jam laju alir volumetric : Q = 18555,680 m3/jam

= 32,546 m3/s

Efisiensi pemisahan : = 99,9%

Spesifikasi

Lebar inlet cyclone : W = 0,7325 m Kecepatan aliran masuk cyclone : V = 31,322 m/s

= 113526,1601 m/jam

Jumlah putaran di dalam vorteks terluar : Ne = 5,5 Diameter badan cyclone : D = 1,6627 m Diameter outlet gas : De = 0,778 m Diameter pemecah vorteks : S = 0,853 m Diameter outlet partikel : Dd = 0,6346 m

LC.7 Cyclone (S-202)

Fungsi : Memisahkan 99,9% olivine dari gas pembakaran lalu olivine dikirim kembali ke gasifier (R-201) Bahan konstruksi : Carbon steel

Bentuk : Lapple Conventional Cyclone with 4 inch insulation (Vesuvius Cercast 3300 castable refractory)

Jumlah : 2 unit

Kondisi operasi

Massa gas : mg = 47333 kg/jam Massa char : mchar = 1,36 kg/jam Massa olivine : molivine = 36255 kg/jam Massa total : mtotal = 146441kg/jam Densitas char : ρchar = 446 kg/m3

Densitas olivine : ρolivine = 1401,27643 kg/m3

Densitas campuran partikel : ρp = 1467,455 kg/m3 Densitas campuran gas : ρg = 0,2557 kg/m3 Diameter partikel char : dpchar = 200 μm Diameter partikel olivine : dpolivine = 200 μm

Viskositas gas : μg = 0,0558 kg/m.jam laju alir volumetric : Q = 28624 m3/jam

= 80,70 m3/s

Efisiensi pemisahan : = 99,9%

Spesifikasi :

Lebar inlet cyclone : W = 0,76 m Kecepatan aliran masuk cyclone : V = 32,073 m/s

= 14641 m/jam

Panjang badan cyclone : Lb = 6,358 m Panjang kerucut cyclone : Lc = 11,138 m Jumlah putaran di dalam vorteks terluar : Ne = 5,5 Diameter badan cyclone : D = 1.356 m Diameter outlet gas : De = 0,945 m Diameter pemecah vorteks : S = 0,946 m Diameter outlet partikel : Dd = 0,748 m

LC.8 Char Combustor (R-202)

Fungsi : Membakar char (arang) TKKS hasil dari gasifikasi pada gasifier (R-201)

Bahan konstruksi : Carbon steel

Bentuk : Fliudized Bed Reactor

Jumlah : 2 unit

Kondisi operasi

Tekanan : P = 1,5 atm = 15436,5 Pa Temperatur : T = 1021 oC

Densitas gas : ρg = 1,5 kg/m3 Densitas char : ρchar = 970 kg/m3 Densitas olivine : ρolivine = 160,8 kg/m3 Densitas partikel : ρp = 2566 kg/m3 Percepatan gravitasi : g = 9,8 m/s2

Diameter partikel char : dpchar = 0,2 mm = 0,0002 m Diameter partikel olivine : dpolivine = 0,2 mm = 0,0002 m Viskositas gas : μg = 2,124 x 10-5 Ns/m2 (Pa-s) Massa gas : mg = 14665 kg/jam

Massa char : mchar = 17339 kg/jam Massa olivine : molivine = 984623 kg/jam Massa partikel total : mp = 1004373 kg/jam

Spesifikasi

Tinggi freeboard : Hf = 2,249 m tinggi bed pada Umf : Lmf = 16,9 m Tinggi gasifier : Ht = 19,42 m Tinggi dense phase : Hd = 16,578 m

Kecepatan gas melalui orifice : Uor = 326,42 m/s Jumlah tuyere per area distributor : Nor = 100 tuyere/m2 Diameter orifice pada inlet gas tuyere : dor = 9,846 mm Jumlah lubang per tuyere : Nh = 6

Diameter lubang tuyere : dh = 4,032 mm Jumlah tuyere total : ntuyere = 5407 tuyeres Jumlah lubang total : nhole = 32329 holes Waktu terbakar penuh : Tbc = 1,537 jam

LC.9 Reformer (R-203)

Fungsi : Membakar char (arang) TKKS hasil dari gasifikasi pada gasifier (R-201)

Bahan konstruksi : Carbon steel

Bentuk : Bubbling Fliudized Bed Reactor Jumlah : 1 unit

Kondisi operasi

Tekanan : P = 1,497 atm

Temperatur : T = 870 oC

Densitas gas : ρg = 0,243 kg/m3 Densitas olivine : ρolivine = 45,360 kg/m3 Percepatan gravitasi : g = 9,8 m/s2

Diameter partikel olivine : dpolivine = 0,2 mm = 0,0002 m Viskositas gas : μg = 9,979 × 10-7 Ns/m2 (Pa-s) Massa gas : mg = 77453,384 kg/jam

Massa olivine : molivine = 143,248 kg/jam Spesifikasi

tinggi bed pada Umf : Lmf = 16,943 m

Tinggi reformer : Ht = 12 m

Tinggi bed yang terekspansi gas : He = 0,14 m Kecepatan gas melalui orifice : Uor = 4,938 m/s Jumlah tuyere per area distributor : Nor = 100 tuyere/m2 Diameter orifice pada inlet gas tuyere : dor = 25,771 mm Jumlah lubang per tuyere : Nh = 6

Diameter lubang tuyere : dh = 10,5461 mm Jumlah tuyere total : ntuyere = 707 tuyeres Jumlah lubang total : nhole = 4343 holes

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut menuntut penting dilakukannya pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat (recorder), dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

Sistem pengendalian diterapkan untuk memenuhi tiga kelompok kebutuhan yaitu:

1. Menekan pengaruh gangguan eksternal 2. Menjamin terjadinya kestabilan suatu proses 3. Optimasi kinerja suatu proses

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Timmerhaus,2004):

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan dimetil eter dari syngas hasil gasifikasi tandan kosong kelapa sawit adalah demi keamanan operasi pabrik, yaitu mencakup:

Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil. Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena beberap zat yang digunakan pada pabrik pembuatan hidrogen ini berbahaya bagi manusia. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

6.1.2 Jenis-Jenis Pengendalian dan Alat Pengendali

Pada dasarnya sistem pengendalian terdiri dari : 1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperluannya:

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

4. Inferential control

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara langsung, sebagai solusinya digunakan sistem pengendalian di mana variabel yang terukur digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

Pengendalian yang banyak digunakan adalah jenis feedback (umpan balik) berdasarkan pertimbangan kemudahan pengendalian. Diagram balok untuk sistem pengendalian ini secara umum dapat dilihat pada Gambar 6.1. berikut ini.

controller

Elemen Pengendali

Akhir

Proses

measuring device

Gangguan (disturbances)

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Proses pengendalian pada pabrik ini menggunakan feedback control configuration tersebur karena selain biayanya relatif lebih murah, pengaturan sistem pengendaliannya menjadi lebih sederhana. Konfigurasi ini mengukur secara langsung variabel yang ingin dikendalikan untuk mengatur harga variabel yang dimanipulasi. Tujuan pengendalian ini adalah untuk mempertahankan variabel yang dikendalikan pada level yang diinginkan (set point).

6.1.3 Syarat Perancangan Pengendalian

Beberapa syarat penting yang harus diperhatikan dalam perancangan pabrik antara lain :

1. Tidak boleh terjadi konflik antar unit, di mana terdapat dua pengendali pada satu aliran.