100.000 TON/JAM

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

RIO KARNAWAN SINUHAJI

NIM : 110425015

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN DIMETIL ETER

DARI METANOL DENGAN KAPASITAS

100.000TON/TAHUN

TUGAS AKHIR

DiajukanUntukMemenuhiPersyaratan

UjianSarjanaTeknikKimia

Oleh:

RIO KARNAWAN SINUHAJI NIM : 110425015

TelahDiperiksa / DisetujuiOleh :

DosenPembimbing

Mhd. Hendra S. Ginting, ST. MT NIP:19700919 199903 1 001

DosenPenguji I DosenPengujiII DosenPenguji III

Mhd. Hendra S. Ginting, ST. MT Dr. Eng. Ir. Irvan, M.Si Farida Hanum, ST. MT

NIP: 19700919 199903 1 001 NIP: 19680820 199501 1 001 NIP: 19780610 200212 2 003

Mengetahui,

KoordinatorTugasAkhir

Mhd. Hendra S. Ginting, ST. MT NIP : 19700919 199903 1 001

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

INTI SARI

Pabrik Dimetil Eter ini direncanakan akan berproduksi dengan kapasitas 100.000 ton/tahun (12626,26263kg/jam) dan beropersi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap produk impor dan ditargetkan dapat mengekspor Dimetil Eter.

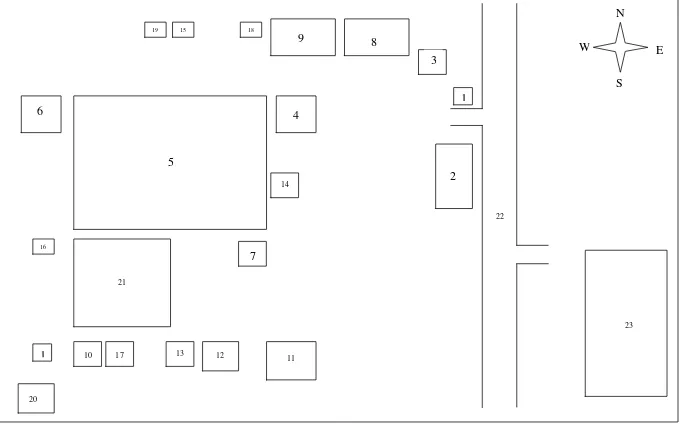

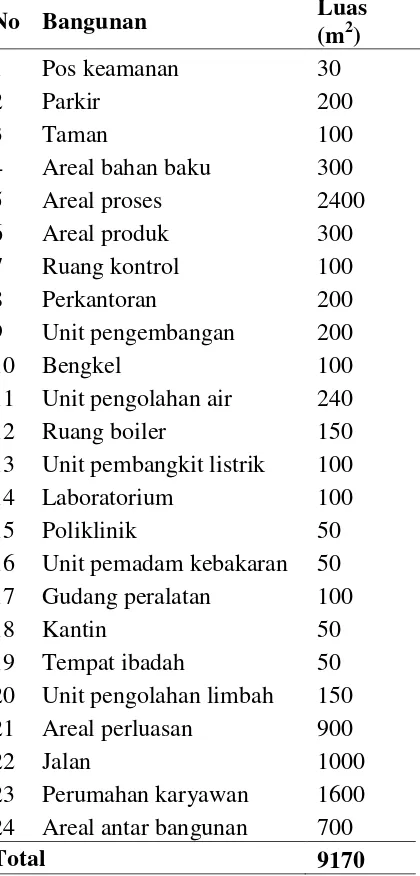

Lokasi pabrik yang direncanakan adalahdi daerah hilir Kecamatan Bontang, Kalimantan Timurdengan luas tanah yang dibutuhkan sebesar 9170 m2.

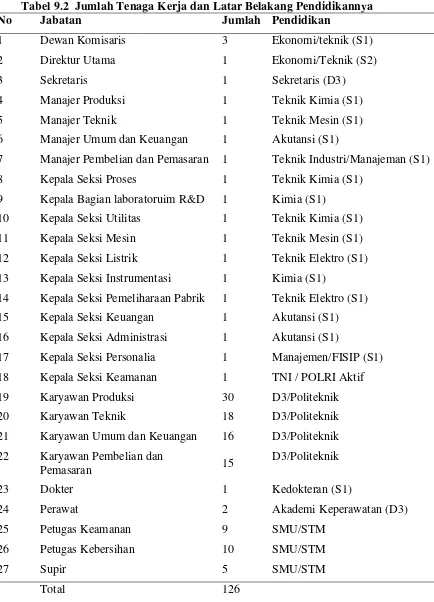

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 126 orang. Bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik dimetil eter, adalah: - Modal Investasi = Rp 850.667.204.548,- - Biaya Produksi Per Tahun = Rp 1.167.842.552.361,- - Hasil Jual Produk Per Tahun = Rp 1.772.506.747.460,- - Laba Bersih Per Tahun = Rp 604.664.195.099,-

- Profit Margin (PM) = 33,94%

- Break Even Point (BEP) = 12,60%

- Return Of Investment (ROI) = 49,52%

- Pay Out Time (POT) = 2,02tahun

- Return Of Network (RON) = 85,53%

- Internal Rate Of Return (IRR) = 59,29%

KATA PENGANTAR

Dengan mengucapkan puji syukur kehadirat Allah S.W.T atas limpahan rahmat, ridho dan karunianya, sehingga Penulis dapat menyelesaikan Tugas Akhir ini dengan judul “Pra Rancangan Pabrik Pembuatan Dimetil Eter Dari Metanol Dengan Kapasitas 100.000

Ton/Tahun.”

Pra rancangan pabrik ini disusun untuk melengkapi tugas-tugas dan merupakan salah satu syarat untuk menempuh ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara. Dalam penyelesaian Tugas Akhir ini, Penulis banyak menerima bantuan dan bimbingan dari berbagai pihak. Pada kesempatan ini Penulis mengucapkan terima kasih kepada :

1. Bapak Mhd. Hendra S.Ginting, ST, MT, selaku dosen pembimbingyang telah membimbing Penulis dengan penuh kesabaran serta memberi masukan sehingga Tugas Akhir ini dapat terselesaikan dengan baik.

2. Bapak Mhd. Hendra S.Ginting, ST, MT, selaku Koordinator Tugas Akhir yang telah banyak memberikan pengarahan dan masukan kepada Penulis selama menyelesaikan Tugas Akhir ini.

3. Bapak Dr. Eng. Ir.Irvan, ST. M.Si, selaku dosen penguji yang telahbanyak memberikan arahan dan bimbingannya.

4. Ibu Farida Hanum, ST. MT, selaku dosen penguji yang telah banyak memberikan arahan dan bimbingannya.

5. Seluruh Staf Pengajar dan Pegawai Departemen Teknik Kimia yang telah memberikan ilmu dan pengalaman yang sangat berharga kepada Penulis.

6. Kedua orang tua penulis yang telah banyak berkorban dan memberikan didikan serta do’a untuk penulis.

7. Ketiga adik penulis yang memberikan dukungan dan semangat kepada penulis.

Dalam penyusunan Tugas Akhir ini, Penulis menyadari masih banyak terdapat kekurangan. Oleh karena itu, penulis sangat berharap saran dan kritik dari pembaca yang bersifat konstruktif demi kesempurnaan penulis ini. Akhir kata, Semoga tulisan ini bermanfaat bagi kita semua. Terimakasih.

Medan, Januari 2015

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... ix

DAFTAR LAMPIRAN ... x BAB IPENDAHULUAN ... I-1

1.1 . LatarBelakang ... I-1 1.2 . Penentuan Kapasitas Produksi ... I-2 1.3 . Perumusan Masalah ... I-3 1.4 . Tujuan Pra-rancangan Pabrik ... I-4 1.5 . Manfaat Pra-rancangan Pabrik ... I-4 BAB IITINJAUAN PUSTAKA ... II-1

2.1. Dimetil Eter ... II-1 2.2. Sifat sifat Bahan Pendukung ... II-2 2.3. Proses Pembuatan Dimetil Eter ... II-3 2.4. Seleksi Pemilihan Proses ... II-4 2.5. Deskripsi Proses ... II-4 BAB III NERACA MASSA ... III-1

3.1. Reaktor 101 (R-101) ... III-1 3.2. Menara Destilasi 101 (MD – 101) ... III-1 3.3. Kondensor 101 (CD – 101) ... III-2 3.4. Reboiler 101 (RB – 101) ... III-2 3.5. Menara Destilasi 102 (MD – 102) ... III-3 3.6. Kondensor 102 (CD – 102) ... III-3 3.7. Reboiler 102 (RB – 102) ... III-4 BAB IV NERACA PANAS ... IV-1

4.5. Kondensor 101 (CD – 101)... IV-2 4.6. Reboiler 101 (RB – 101)... IV-2 4.7. Heater 101 (H – 101) ... IV-2 4.8. Menara Destilasi 102 (MD – 102) ... IV-2 4.9. Kondensor 102 (CD – 102)... IV-2 4.10. Reboiler 102 (RB – 102) ... IV-3 4.11. Cooler 103 (C – 103) ... IV-3 BABV SPESIFIKASI PERALATAN ... V-1

5.1.Reaktor 101 (R – 101) ... V-1 5.2. Menara Destilasi 101 (MD – 101) ... V-1 5.3. Condensor 101 (CD – 101) ... V-3 5.4. Condensor 102 (CD – 102) ... V-3 5.5. Reboiler 101 (RB – 101)... V-4 5.6. Reboiler 102 (RB – 102)... V-5 5.7. Cooler 101 (C – 101) ... V-5 5.8. Cooler 102 (C – 102) ... V-6 5.9. Cooler 103 (C – 103) ... V-7 5.10. Kompressor 101 (K – 101) ... V-7 5.11. Pompa 101 (P – 101) ... V-8 5.12. Pompa 102 (P – 102) ... V-8 5.13. Tangki 101 (T – 101) ... V-9 5.14. Tangki 102 (T – 102) ... V-9 5.15. Heater 101 (H – 101) ... V-10 5.16. Accumulator 101 (ACC – 101) ... V-11 5.17. Accumulator 102 (ACC – 102) ... V-12 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1. Instrumentasi ... VI-1 6.2. Keselamatan Kerja Pada Pabrik Dimetil Eter ... VI-4 BAB VII UTILITAS ... VII-1

7.4. Kebutuhan Listrik ... VII-9 7.5. Kebutuhan Bahan Bakar ... VII-10 7.6. Unit Pengolahan Limbah ... VII-11 7.7. Spesifikasi Peralatan Utilitas ... VII-16 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1. Lokasi Pabrik ... VIII-1 8.2. Tata Letak Pabrik ... VIII-3 8.3. Perincian Luas Tanah ... VIII-6 BAB IX ORGANISASI DAN MENEJEMEN PERUSAHAAN ... IX-1

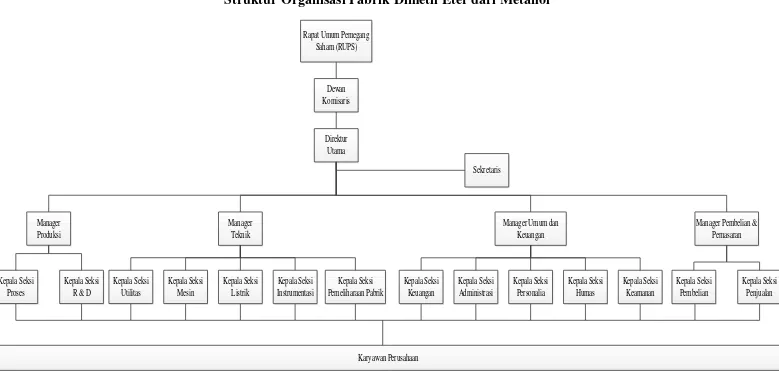

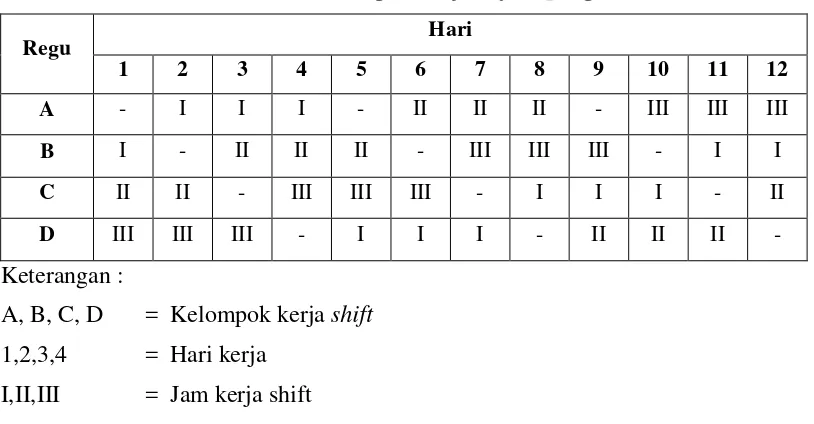

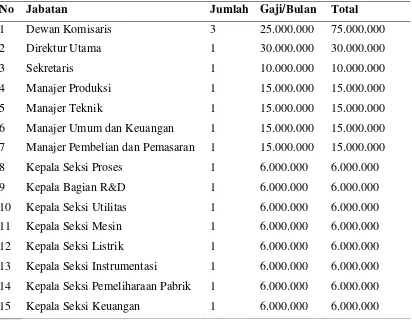

9.1. Bentuk Hukum Badan Usaha ... IX-1 9.2. Manajemen Perusahaan ... IX-1 9.3. Organisasi Perusahaan ... IX-2 9.4. Uraian, Tugas dan Tanggung Jawab ... IX-4 9.5. Sistem Kerja ... IX-6 9.6. Jumlah Karyawan dan Tingkat Pendidikan ... IX-8 9.7. Status Karyawan dan Upah ... IX-9 9.8. Kesejahteraan Tenaga Kerja ... IX-10 BAB X ANALISA EKONOMI ... X-1

DAFTAR GAMBAR

Gambar 7.1 Diagram alirPembuatan Dimetil Eter ... II-7 Gambar 7.1 Diagram AlirUtilitasPabrik Dimetil Eter ... VII-22 Gambar8.1PetaLokasiPabrikAsamAkrilat ... VIII-2 Gambar 9.1 StrukturOrganisasiPabrikPembuatanDimetil Eter DenganKapasitas 100.000

Ton/Tahun ... IX-3

DAFTAR LAMPIRAN

DAFTAR TABEL

INTI SARI

Pabrik Dimetil Eter ini direncanakan akan berproduksi dengan kapasitas 100.000 ton/tahun (12626,26263kg/jam) dan beropersi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap produk impor dan ditargetkan dapat mengekspor Dimetil Eter.

Lokasi pabrik yang direncanakan adalahdi daerah hilir Kecamatan Bontang, Kalimantan Timurdengan luas tanah yang dibutuhkan sebesar 9170 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 126 orang. Bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik dimetil eter, adalah: - Modal Investasi = Rp 850.667.204.548,- - Biaya Produksi Per Tahun = Rp 1.167.842.552.361,- - Hasil Jual Produk Per Tahun = Rp 1.772.506.747.460,- - Laba Bersih Per Tahun = Rp 604.664.195.099,-

- Profit Margin (PM) = 33,94%

- Break Even Point (BEP) = 12,60%

- Return Of Investment (ROI) = 49,52%

- Pay Out Time (POT) = 2,02tahun

- Return Of Network (RON) = 85,53%

- Internal Rate Of Return (IRR) = 59,29%

BAB I

PENDAHULUAN

1.1 Latar Belakang

Beberapa tahun belakangan ini, bumi mengalami perubahan iklim dan cuaca yang tidak menentu. Salah satu faktor yang menyebabkan hal ini adalah pencemaran lingkungan. Pencemaran lingkungan meningkat seiring dengan kenaikan jumlah penduduk, kualitas hidup manusia, guna memenuhi kebutuhan energi untuk aktivitas di sektor industri dan rumah tangga.

Salah satunya adalah pemanasan global yang sangat merugikan manusia. Pemanasan global sebagai dampak dari rusaknya lapisan ozon yang melapisi bumi dari sinar matahari.

Chlorofluorocarbons (CFCs) merupakan salah satu dari sekian banyak senyawa kimia yang

dapat merusak lapisan ozon. Dimethyl ether (DME) merupakan salah satu senyawa kimia yang dapat digunakan sebagai alternatif untuk menggantikan CFCs yang kurang ramah lingkungan. Salah satu dari sifat DME adalah mudah larut dalam air sehingga dengan sifat ini, DME akan mudah terdegradasi (hancur) di dalam lapisan troposfer sebelum mencapai lapisan ozon.

Kelebihan lain yang dimiliki dimethyl ether adalah kemampuannya untuk dapat diperbaharui karena synthesis gas yaitu campuran antara gas CO, CO2, dan H2 yang dapat diproduksi dari senyawa biomasa selain dari gas alam (natural gas).Dimetil eter tergolong bahan pengganti energi fosil yang dapat diperbaharui dan dapat digunakan untuk mesin diesel serta untuk kompor gas sebagai bahanbakar rumah tangga. Dimetil eter memiliki monostruktur kimia yang sederhana(CH3-O-CH3), berbentuk gas pada ambient temperature (suhu lingkungan) dan dapat dicairkan seperti halnya Liquefied Petroleum Gas (LPG) sehingga infrastruktur untuk LPG dapat juga digunakan untuk dimetil eter. Dimetil eter juga dapat digunakan sebagai aerosol propellant (gas pendorong) cairan semprot seperti hairspray, deodoran, cat semprot dan sebagainya(Moradi, 2006).

Tabel 1.1 Data impor Dimetil Eter di Indonesia Tahun Jumlah (Ton)

2007 46.995

2008 62.674

2009 81.755

2010 109.154

2011 145.654

2012 194.376

2013 281.354

(Badan Pusat Statistik , 2007 - 2013 )

Dari data diatas dapat dilihat bahwa kebutuhan dimetil eter di Indonesia meningkat dari tahun ke tahun, sementara untuk memenuhi kebutuhan tersebut Indonesia masih mengimpor, maka diharapkan Prarancangan pabrik dimetil eter ini dapat mengurangi kebutuhan impor dimetil eter dari Negara lain.

1.2 Penentuan kapasitas produksi

Dalam Pra rancangan pabrik dibutuhkan suatu prediksi kapasitas agar produksi yang dihasilkan dapat memenuhi kebutuhan, terutama kebutuhan dalam negeri. Pemilihan penentuan kapasitas ini didasari oleh kebutuhan impor dimetil eter setiap tahunnya yang ditunjukkan oleh tabel 1.1 data impor dimetil eter di Indonesia, dalam tabel dapat kita lihat bahwa peningkatan kebutuhan DME yang selalu meningkat 29,82% setiap tahunnya, maka berdasarkan data tersebut perkiraan kapasitas pabrik ditentukan dari nilai impor setiap tahun dengan menggunakan rumus:

F = P( 1 + i )n

( Perry’s, 2002)

Dimana : F = nilai impor tahun 2014 P = nilai impor tahun 2013

Tabel 1.1 Data impor Dimetil Eter di Indonesia

Tahun Jumlah (Ton) % kenaikan impor

2007 46.995 -

2008 62.674 33,36

2009 81.755 30,50

2010 109.154 33,35

2011 145.654 33,34

2012 194.376 33,45

2013 281.354 44,74

2014 365.253 29,82

(Badan Pusat Statistik , 2007 - 2013 ), Diakses pada mei 2014

Dari nilai rata-rata kenaikan impor per tahun diperoleh sebesar 29,82 % F = P ( 1 + i )n

F(2014) = 281.354 ( 1 + 0,2982 )1

= 365.253,7628

Maka dapat diprediksikan nilai impor pada tahun 2014 adalah 365.253,7628 ton. Berdasarkan perkiraan kebutuhan dimetil eter pada tahun 2014, maka pra rancangan pabrik ini akan menutupi kebutuhan impor tersebut sebesar 100.000 ton/tahun.

1.3 Perumusan masalah

1.4 Tujuan Pra-rancangan Pabrik

Tujuan Pra rancangan Pabrik Pembuatan Dimetil eter dari metanol ini adalah untuk menerapkan disiplin ilmu Teknik Kimia, khususnya dibidang rancang, proses dan operasi teknik kimia sehingga akan memberikan gambaran kelayakan pra-rancangan pendirian pabrik ini.

1.5 Manfaat Pra-rancangan Pabrik

BAB II

TINJAUAN PUSTAKA

2.1 Dimetil Eter

Dimetil Eter (DME) adalah senyawa eter yang paling sederhana dengan rumus kimia CH3OCH3. Dikenal juga sebagai methyl ether atau wood ether. Jika DME dioksidasi yang terjadi adalah dekomposisi menjadi bentuk metanol dan formaldehid. DME termasuk bahan kimia tidak beracun, senyawa yang tidak mengandung unsur Sulfur (S) dan Nitrogen (N), sehingga memungkinkan emisi SOx, NOx, particulate matter yang jauh lebih rendah dari solar. DME tidak bersifat korosif terhadap logam (Mayers, 1982).

Tabel 2.1 Sifat-sifat fisik Dimetil Eter

Sifat Fisik Nilai

Rumus molekul CH3OCH3

Berat molekul 46 kg/kmol

Titik beku -138,5°C

Titik didih (pada 760 mmHg) -24,7°C Densitas (pada 20°C) 677 kg/mol Indeks bias, pada (-42,5°C) 1,3441

Specific gravity cairan 0,661 (pada 20°C)

Flash point (pada wadah tertutup) -42°F

Panas pembakaran 347,6 kkal/mol

Panas spesifik (pada -27,68°C) 0,5351 kkal/mol Panas pembentukan (gas) -44,3 kal/g Panas laten (gas), (pada -24,68°C) 111,64 kal/g Kelarutan dalam air (pada 1atm) 34 %berat Kelarutan air dalam DME (1 atm) 7 %berat

Fase, 25°C, 1 atm Gas

Temperatur kritis 400 K

Tekanan kritis 53,7 bar abs

Sifat kimia dimetil eter :

1. Dimetil eter bereaksi dengan karbon monoksida dan air menjadi asam dengan katalisator. CH3OCH3(g) + H2O(g) + CO(g)→ 2CH3COOH(g)

2. Bereaksi dengan sulfur trioksida membentuk dimetil eter CH3OCH3(g) + SO3(g)→ (CH3)2SO4(g)

3. Dengan hidrogen sulfit dengan bantuan katalisator sulfit membentuk dimetil sulfit CH3OCH3(g) + H2S(g)→ (CH3–S–CH3)(g) + H2O(g)

4. Dengan reaksi oksidasi dimetil eter akan menghasilkan formaldehid. CH3OCH3(g) + O2(g)→ 2CH2O(g) + H2O(l)

(Ketta, 1990) 2.2 sifat sifat bahan Pendukung

2.2.1 Metanol sifat – sifat

1. Rumus molekul : CH3OH 2. Berat molekul : 32gr/mol 3. Titik leleh : -970C

4. Specific gravity : 64,70C

5. Densitas : 0,7918 x 103 kg/m3

6. Cp : 44,06 J/mol-K

7. ∆Hf0 gas : -201 kJ/mol 8. S0 gas : 239,9 J/mol-K

9. Viskositas : 0,59 mPa.s pada 200C 10.Merupakan cairan yang tidak berwarna 11.Larut dalam air, alkohol dan eter

(perry, 1999) 2.2.2 katalisator

Sifat-sifat

1. Jenis : Alumina silica (zeolit) 2. Bentuk : silinder

4. Density : 0.78 kg/m3 5. Void space : 0.35

2.3 Proses pembuatan dimetil ester

Dimetil eter (DME) merupakan senyawa eter paling sederhana. Senyawa eter adalah senyawa karbon dengan rumus molekul CnH2n+2O, dan rumus molekul DME adalah (CH3)2O dengan berat molekul 46,069 (perry, 2002).

Dimetil Eter dapat diperoleh melalui dua cara, yaitu melalui proses langsung dan proses tidak langsung. Melalui proses tidak langsung, metanol disintesis terlebih dahulu, diikuti dengan reaksi dehidrasi Metanol, dan pada reaktor terpisah Dimetil Eter akan disintesis. Pada proses pembentukan langsung, gas sintetis (H2& CO) disintesis menjadi Dimetil Eter. Proses reaksi Dimetil Eter langsung merupakan hasil sintesa Metanol dari gas sintetis dan dehidrasi Metanol yang terproses dalam reaktor yang sama.

Persamaan Reaksi Kimia :

2 CH3OH(g) ---> CH3OCH3(g) + H2O(g)

( Perry’s, 2002)

Methanol (CH3OH) bila dipanaskan pada suhu dan tekanan tinggi dan dengan adanya bantuan katalis berupa alumina silica (AL2O3.SiO2) maka akan menghasilkan dimetil eter dan air sebagai produk samping. Reaksi ini bias disebut juga dengan dehidrasi methanol.

Tabel 2.2 keuntungan dan kerugian dari proses pembuatan dimetil eter dari metanol

Proses Keuntungan Kerugian

Proses langsung

- Prosesnya sederhana, peralatan yang diper- gunakan sedikit. -Konversinya tinggi, rata-rata

lebih dari 90%.

Proses tidak langsung

- Suhu dan tekanan operasi reaktor relatif rendah.

- Peralatan yang digunakan lebih banyak.

- Menggunaakan asam sulfat yang berfsifat korosif sehingga diperlukan peralatan dengan bahan konstruksi yang tahan terhadap korosi yang harganya lebih mahal.

- Konversinya rendah, yaitu : 45%

(Mayers, 1982)

2.4 Seleksi Pemilihan Proses

Pada pra rancangan pabrik pembuatan Dimetil Eter, proses yang dipilih adalah proses Langsung. Proses ini dipilih dengan pertimbangan :

- Jumlah Dimetil eter yang dihasilkan lebih besar

- Merupakan proses yang efisien untuk mengubah metanol menjadi dimetil eter - Jumlah peralatan yang digunakan dapat lebih sedikit

- Secara komersial dan ekonomis dapat bersaing dengan proses lain.

2.5 Deskripsi Proses

Proses pembuatan dimetil eter dimulai dengan memanaskan metanol sampai suhu 2500C. Fresh metanol dari storage tank dialirkan ke tangki pengumpanan. Umpan metanol di tangki Pengumpan dipompakan dengan pompa menuju furnace heater untuk dilakukan pemanasan hingga methanol mencapai suhu 2500C, Metanol yang telah mencapai suhu 2500C dan telah berubah fase dari fase cair menjadi fase gas lalu diumpankan ke dalam reaktor dengan

compressor.

Didalam reaktor, dengan mereaksikan dehidrasi metanol dengan katalis zeolit asam membentuk dimetil eter (DME) dan air. Reaksi dijalankan pada reaktor fixed bed dengan kondisi operasi temperatur 2500C. Uap metanol mengalir secara kontinu ke reaktor fixed bed

2 CH3OH(g) ---> CH3OCH3(g) + H2O(g)

Hasil perhitungan neraca massa pada proses pembuatan dimetil eter dari metanol adalah sebagai berikut :

Kapasitas produksi : 100.000 ton/tahun Waktu operasi : 330 hari/tahun Basis perhitungan : 1 jam operasi Satuan operasi : kg/jam

3.1 Reaktor (R-101)

Tabel 3.1 Neraca massa total reaktor – 101

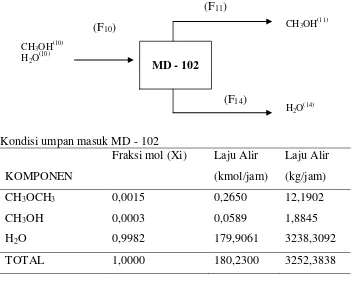

3.2 MenaraDestilasi (MD – 101)

Tabel 3.2 Neraca massa total menara destilasi (MD-101)

Komponen Masuk (kg/jam)

Keluar

Top Bottom

Alur 5 Alur 6 Alur 9

CH3OCH3 1256.3131 8114.5854 12.1902

CH3OH 3243.1739 1254.4287 1.8845

H2O 8126.7756 4.8648 3238.3092

TOTAL 12626.2626 9373.8788 3252.3838

12626.2626 Komponen Masuk (kg/jam) Keluar (Kg/jam)

Alur 3 Alur 4

CH3OH 12563.13131 1256.313131

H2O 63.13131313 3243.173927

CH3OCH3 - 8126.775568

3.3 Condenser (CD – 101)

Tabel 3.3 Neraca massa total kondensor (CD – 101)

Komponen Masuk (kg/jam)

Keluar (kg/jam)

Refluks UAP

Alur 6 Alur 7 Alur 8

CH3OCH3 11603.8571 3489.2717 8114.5854

CH3OH 1793.8330 539.4043 1254.4287

H2O 6.9566 2.0918 4.8648

TOTAL 13404.6467 4030.7679 9373.8788

13404.6467

3.4 Reboiler (RB – 101)

Tabel 3.4 Neraca massa total reboiler (RB – 101)

Komponen Masuk (kg/jam)

Keluar (kg/jam)

Refluks Bottom

Alur 9 Alur 10 Alur 11

CH3OCH3 33.0697 20.8796 12.1902

CH3OH 5.1122 3.2278 1.8845

H2O 8784.9507 5546.6415 3238.3092

TOTAL 8823.1326 5570.7488 3252.3838

3.5 MenaraDestilasi (MD – 102)

Tabel 3.3 Neraca massa totalmenara destilasi (MD – 102)

Komponen Masuk (kg/jam)

Keluar (kg/jam)

Top Bottom

Alur 12 Alur 13 Alur 16

CH3OCH3 12.1902 12.1292 0.0610

CH3OH 1.8845 1.8750 0.0094

H2O 3238.3092 16.1915 3222.1176

TOTAL

3252.3838

30.1958 3222.1880 3252.3838

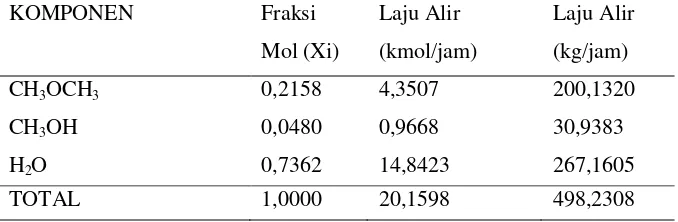

3.6 Condensor (CD – 102)

Tabel3.4 Neraca massa total kondensor (CD - 102)

Komponen Masuk (kg/jam)

Keluar (kg/jam)

Refluks UAP

Alur 13 Alur 14 Alur 15

CH3OCH3 200.1320 188.0028 12.1292

CH3OH 30.9383 29.0632 1.8750

H2O 267.1605 250.9690 16.1915

TOTAL 498.2308

468.0350 30.1958

3.7 Reboiler (RB – 102)

Tabel3.5 Neraca massa totalreboiler (RB-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Refluks Bottom

Alur 16 Alur 17 Alur 18

CH3OCH3 0.0678 0.0069 0.0610

CH3OH 0.0105 0.0011 0.0094

H2O 3584.9902 362.8725 3222.1176

TOTAL 3585.0684

362.8805 3222.1880

BAB IV

NERACA ENERGI

Hasil perhitungan neraca energi pada proses pembuatan dimetil eter dari metanol adalah sebagai berikut :

Kapasitas produksi : 100.000 ton/tahun Waktu operasi : 330 hari/tahun Basis perhitungan : 1 jam operasi Satuan operasi : kj/jam

Basis temperatur : 250C (2980K)

4.1Reaktor 101 (R – 101)

Tabel 4.1 Neraca energi reaktor (R – 101) Q Masuk (Kj/Jam) Q Keluar (Kj/jam)

Q masuk 11422,09093 Q sisa 16362,07294 Q reaksi 7258,779403 Q out 2608,647072

Q in 289,8496747

Total 18970,72001 18970,72001

4.2Cooler 101 (C – 101)

Tabel 4.2 Neraca energi cooler 101 (C – 101)

4.3Cooler 102 (C – 102)

Tabel 4.3 Neraca energi cooler 102 (C – 102)

Q masuk Q keluar

Qh 543880,2447 Qc 543880,2447

4.4Menara destilasi 101 (MD – 101)

Tabel 4.4 Neraca energi menara destilasi 101 (MD – 101)

Q masuk Q keluar

Q feed 4792,839677 Q top 3348,888564

Q bottom 1443,951113

Total 4792,839677 4792,839677

Q masuk Q keluar

4.5kondensor 101 (CD – 101)

Tabel 4.5 Neraca energi kondensor 101 (CD-101)

Q masuk Q keluar

Q masuk 89004707,99 Q refluks 1440,022083

Q in 44499959,54 Q destilat 3348,888564

Q out 133499878,6

Total 133504667,5 133504667,5

4.6Reboiler 101 (RB – 101)

Tabel 4.6 Neraca energi reboiler (RB – 101)

Q in Q out

Q umpan 3917,179828 Q keluar 1443,951113

Qs in 98476634,78 Q Lv 89002392,31

Qw out 9476715,701

Total 98480551,96 98480551,96

4.7Heater 102 (E – 102)

Tabel 4.7 Neraca energi heater 102 (E – 102)

Q masuk Q keluar

Q masuk 1443,951113 Q keluar 1446,156395

Qs Masuk 2767786,28 Qs keluar 2767784,075

Total 2769230,231 2769230,231

4.8Menara destilasi 102 (MD – 102)

Tabel 4.8 Neraca energi menara destilasi 102 (MD – 102)

Q masuk Q keluar

Q umpan 1446,156395 Q top 12,39353473

Q RB 2196769,555 Q buttom 1433,76286

Q kondensor 2196769,555

Total 2198215,711 2198215,711

4.9 Kondensor 102 (CD – 102)

Tabel 4.9 Neraca energi kondensor 102 (CD – 102)

Q masuk Q keluar

Q masuk 2196974,048 Q refluks 192,0997883

QWin 549192,3888 Q destilat 12,39353473

QWout 2745961,944

4.10 Reboiler 102 (RB – 102)

Tabel 4.10 Neraca energi reboiler 102 (RB – 102)

Q in Q out

Q umpan 1595,232185 Q keluar 1433,76286

Qs in 2515430,019 Q Lv 2196931,024

Qs out 318660,4636

Total 2517025,251 2517025,251

4.11 Cooler 103 (C – 103)

Tabel 4.11 Neraca energi cooler 103 (C -103)

Q masuk Q keluar

BAB V

SPESIFIKASI PERALATAN

Hasil perhitungan spesifikasi peralatan pada proses pembuatan dimetil eter dari metanol adalah sebagai berikut :

5.1. Reaktor - 101 (R-101)

Tabel 5.11 Spesifikasi Reaktor-101

IDENTIFIKASI

Nama Alat Reaktor

Kode Alat R – 101

Jumlah 1 buah

Operasi Kontinyu

Fungsi Mereaksikan bahan baku metanol secara

dehidrasi untuk menghasilkan Dimetil Eter

DATA DESAIN

Type Multitubular Fixed Bed

Temperatur Operasi : 250 oC

Tekanan Operasi : 12 atm

Diameter Reaktor : 1,3712m

Tinggi Reaktor : 3,2759 m

Tebal Dinding Reaktor : 0,0105 m

Tube Shell

OD = 0,0422 m ID = 0,0351 m

Ds = 1,9037m

Bahan Konstruksi Stainless Steel

5.2. Menara Destilasi-101 (MD-101)

Tabel 5.2 Spesifikasi Menara Destilasi - 101

IDENTIFIKASI

Nama Alat Menara destilasi -101

Alat Kode MD-01

Jenis Tray Column

Jumlah 1 buah

Fungsi Tempat memisahkan Dimetil Eter dari campuran Air dan Metanol

DATA DESAIN

Top Bottom

Tekanan 1atm 1atm

Temperatur 50 OC 50 OC

KOLOM

Top Bottom

Diameter 0,5607 m 0,7525 m

Tray spacing 0,3m 0,3m

Jumlah tray 15 buah 3 buah

Tebal 0,0204 m 0,020475 m

Material Carbon steel

PELAT

Top Bottom

Downcomer area 0,0296 m2 0,0533 m2

Active area 0,1875 m2 0,3378 m2

Hole Diameter 5 mm 5 mm

Hole area 0,0188 m2 0,0338 m2

Perforated Area 0,1131 m2 0,2362 m2

Jumlah Hole 956 1722

OD 0,6014 m 0,7934 m

Analog spesifikasi alat dapat dilihat pada MD-101 dan MD-102, sehingga diperoleh :

MD Bahan

konstruksi

Diameter kolom bawah (m)

Diameter kolom atas (m)

Tinggi kolom (m)

Efisiensi Tray (%)

(MD-101) Carbon steel 0,7525 0,5607 6,1244 93,94 (MD-102) Carbon steel 0,5007 0,3607 13,1969 48,66

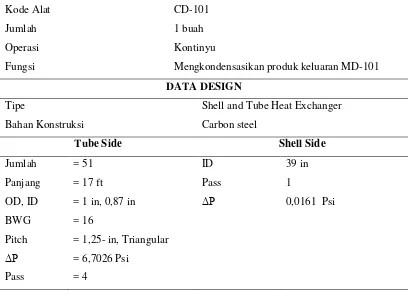

5.3. Condensor-101 (CD-101)

Tabel 5.3 Spesifikasi Condenser-101

IDENTIFIKASI

Kode Alat CD-101

Jumlah 1 buah

Operasi Kontinyu

Fungsi Mengkondensasikan produk keluaran MD-101

DATA DESIGN

Tipe Shell and Tube Heat Exchanger

Bahan Konstruksi Carbon steel

Tube Side Shell Side

Jumlah = 51 ID 39 in

Panjang = 17 ft Pass 1

OD, ID = 1 in, 0,87 in ΔP 0,0161 Psi

BWG = 16

Pitch = 1,25- in, Triangular

ΔP = 6,7026 Psi

Pass = 4

[image:33.595.80.492.82.377.2]5.4. Condensor-102 (CD-102)

Tabel 5.4 Spesifikasi Condenser-102

IDENTIFIKASI

Nama alat Kode alat Jumlah Operasi Fungsi

Condensor CD-102 1 buah Kontinyu

Mengkondensasikan produk top MD-102

DATA DESAIN

Tipe

Jumlah harpin Panjang

Actual Design Coefficient, Ud

Clean Overall Coefficient, Uc

Double Pipe Heat Exchanger 147 buah

20 ft

24,8992Btu/hr.ft2.oF 26,2031 Btu/hr.ft2.oF

ANNULUS INNER PIPE

ID = 4,026 in OD = 4,5 in ΔPa = 1,5333psi

Dirt factor : 0,0042 Bahan konstruksi : Carbon Steel

5.5. Reboiler-01 (RB-101)

Tabel 5.5 Spesifikasi Reboiler-101

IDENTIFIKASI

Nama Alat Reboiler

Kode Alat RB - 101

Jumlah 1

Operasi Kontinyu

Fungsi Menguapkan kembali bottom product MD -101

DATA DESIGN

Tipe Kettle Reboiler

Bahan Konstruksi Carbon steel

SUMMARY

hio = 213,2009 h outside ho = 44,4602

UC = 124,6301

UD = 99.9290

Rd Required = 0,002

1,9753 psi Calculated ΔP, Psi 0,3780 psi

5.6. Reboiler-02 (RB-102)

Tabel 5.6 Spesifikasi Reboiler-102

IDENTIFIKASI

Nama alat Kode alat Jumlah Operasi Fungsi

Reboiler-102 RB-102 1 buah Kontinyu

Menguapkan kembali keluaran bottom MD-102.

DATA DESAIN

Tipe

Jumlah harpain Panjang

Kettle Reboiler 84 buah

20 ft

ID = 2,067 in OD = 2,38 in

ID = 1,610 in OD = 1,9 in

SUMMARY

hio = 267,8311 h outside ho = 171,4960

UC = 104,5507

UD = 70,0379

Rd Calculated = 0,0047

Rd Required = 0,0030

12,2588 psi Calculated ΔP, Psi 1,4144 psi

5.7. Cooler-101 (C-101)

Tabel 5.7 Spesifikasi Cooler-101

IDENTIFIKASI

Nama Alat Cooler

Kode Alat C-101

Jumlah 1

Operasi Kontinyu

Fungsi Menurunkan temperatur produk R-101

DATA DESIGN

Tipe Double Pipe Heat Exchanger

Bahan Konstruksi Carbon steel

Inner Side Annulus Side

ho = 20,9718 h outside hio = 4,9027

UC

UD

Rd Calculated Rd Required

= = = =

2,5595 2,5465

0,0022 0,0020

5.8. Cooler-102 (C-102)

Tabel 5.8 Spesifikasi Cooler-102

IDENTIFIKASI

Nama Alat Cooler

Kode Alat C-102

Jumlah 1

Operasi Kontinyu

Fungsi Menurunkan temperatur produk R-101

DATA DESIGN

Tipe Double Pipe Heat Exchanger

Bahan Konstruksi Carbon steel

Inner Side Annulus Side

ho = 20,9718 h outside hio = 4,9027

UC = 2,5595

UD = 2,5465

Rd Calculated = 0,0049

Rd Required = 0,0020

0,0128 psi Calculated ΔP, Psi 2,4396 psi

5.9. Cooler-103 (C-103)

Tabel 5.9 Spesifikasi Cooler-103

IDENTIFIKASI

Nama Alat Cooler

Kode Alat C-103

Jumlah 1

Operasi Kontinyu

Fungsi Menurunkan temperatur produk reboiler - 102

DATA DESIGN

Tipe Double Pipe Heat Exchanger

Bahan Konstruksi Carbon steel

Inner Side Annulus Side

ho = 20,9718 h outside hio = 4,9027

UC = 2,5595

UD = 2,5465

Rd Calculated = 0,0021

0,1502 psi Calculated ΔP, Psi 2,4396 psi

5.10. Kompressor-101 (K-101)

Tabel 5.10 Spesifikasi Kompresor-101

IDENTIFIKASI

Nama Alat Kompresor - 101

Kode Alat K - 101

Jumlah 1 buah

Operasi Kontinyu

Fungsi Mengalirkan dan menaikan tekanan feed

sebelum masuk R-101

DATA DESAIN

Tipe Centrifugal kompresor

Kapasitas 9,385625 ft3/menit

Tekanan Input 1 atm

Tekanan Output 12 atm

Gas Horse Power 242 Hp

Bahan Konstruksi Carbon Steel

5.11. Pompa-101 (P-101)

Tabel 5.11 Spesifikasi Pompa-01

IDENTIFIKASI

Nama Alat Pompa

Kode Alat P-101

Jumlah 2 buah ( 1 cadangan )

Operasi Kontinyu

Fungsi Untuk mengalirkan bottom produk absorber

menuju KD-01

DATA DESAIN

Tipe Centrifugal

Kapasitas 42,0875 kg/menit

Effisiensi pompa 80 %

Power 0,1 Hp

5.12. Pompa-102 (P-102)

Tabel 5.12 Spesifikasi Pompa-102

IDENTIFIKASI

Nama Alat Pompa

Kode Alat P-102

Jumlah 2 buah ( 1 cadangan )

Operasi Kontinyu

DATA DESAIN

Tipe Centrifugal

Kapasitas 0,50326 kg/menit

Effisiensi pompa 80 %

Power 0,1 Hp

Bahan Konstruksi Commercial Steel

5.13. Tanki- 101 (T-101)

Tabel 5.13 Spesifikasi Tanki-101

IDENTIFIKASI

Nama Alat Tanki CH3OH

Alat Kode T-101

Jumlah 1 buah

Fungsi menyimpan CH3OH untuk kebutuhan 30 hari

DATA DESIGN

Tipe Silinder vertical dengan tutup ellipsoidal

Temperature design 30 oC

Tekanan design 1atm

DATA MEKANIK

Tinggi = 33,0842 m

Diameter = 22,0561 m

Tebal = 0,0555 m

Bahan konstruksi : Carbon steel

5.14. Tanki- 102 (T-102)

IDENTIFIKASI

Nama Alat Tanki CH3OCH3

Alat Kode T-102

Jumlah 1 buah

Fungsi Menyimpan CH3OCH3 untuk kebutuhan 30 hari

DATA DESIGN

Tipe Silinder vertical dengan tutup ellipsoidal

Temperature design 30oC

Tekanan design 1atm

DATA MEKANIK

Tinggi = 25,8873 m

Diameter = 17,8232 m

Tebal = 0,03177 m

Bahan konstruksi : Low Alloys Steel

5.15. Heater-101 (E-101)

Tabel 5.15 Spesifikasi Heater-101

IDENTIFIKASI

Nama Alat Heater

Kode Alat H-101

Jumlah 1

Operasi Kontinyu

Fungsi Menaikkan temperatur Bottom MD - 102

DATA DESIGN

Tipe Shell and Tube Heat Exchanger

Bahan Konstruksi Carbon steel

Tube Side Shell Side

Jumlah : 368 ID : 13,25

Panjang : 14 ft Baffle : 2,65

OD, ID : 1 in, Pass : 2

BWG : 16

Pitch : 1,25 in, Triangular

SUMMARY

UC = 67,5501

UD = 49,7452

Rd Calculated = 0,0052

Rd Required = 0,003

0,1263 psi Calculated ΔP, Psi 0,2021 psi

5.16.Accumulator-101 (ACC-101)

Tabel 5.16 Spesifikasi Accumolator-101

IDENTIFIKASI

Nama Alat Accumulator

Alat Kode ACC-101

Jumlah 1 buah

Fungsi Tempat menampung kondensat yang keluar dari

CD-101

DATA DESIGN

Tipe Silinder horizontal

Temperature design 50 oC

Tekanan design 1 atm

Kapasitas 3,63 m3

DATA MEKANIK

Panjang 2,5546 m

Diameter 1,0219 m

Tebal 0,0010 m

Bahan konstruksi Carbon steel

5.17. Accumulator-102 (ACC-102)

Tabel 5.17 Spesifikasi Accumulator-102

IDENTIFIKASI

Nama Alat Accumulator

Alat Kode ACC-102

Jumlah 1 buah

Fungsi Tempat menampung kondensat yang keluar dari

CD-102

Tipe Silinder horizontal

Temperature design 70 oC

Tekanan design 1 atm

Kapasitas 0,54 m3/jam

DATA MEKANIK

Panjang 0,8092 m

Diameter 0,3237 m

Tebal 0,0005 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Alat-alat instrumentasi dipasang pada setiap peralatan proses dengan tujuan agar sarjana teknik dapat memantau dan mengontrol kondisi di lapangan. Dengan adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error)yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol (controller), penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan peralatan (kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah: 1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya (Considine,1985).

Pada dasarnya sistem pengendalian terdiri dari:

1. Sensing Element / Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur. 2. Elemen pengukur (measuring element)

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai yang diinginkan.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

(Considine,1985)

Gambar : diagram balok sistem pengendalian otomatis

(george, 1993)

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

(Timmerhaus,2004) Instrumentasi yang umum digunakan dalam pabrik adalah :

1. Untuk variabel temperatur

- Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati

temperatur suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

LOAD

Contolled

Measured variable

Transmitter Sensing Element Manipulated variable

Error

Set Point

Controller

Controller variable

+

+ -

- Temperature Indicator Controller (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat.

2. Untuk variabel tinggi permukaan cairan

- Level Controller (LC) adalah instrumentasi yang digunakan untuk mengamati ketinggian

cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Level Indicator Controller (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

- Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan

operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

- Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

- Flow Indicator Controller (FI) adalah instrumentasi yang digunakan untuk mengamati laju aliran atau cairan suatu alat.

Instrumentasi yang digunakan dalam pabrik Dimetil Eter ini disajikan dalam table 6.1 berikut ini:

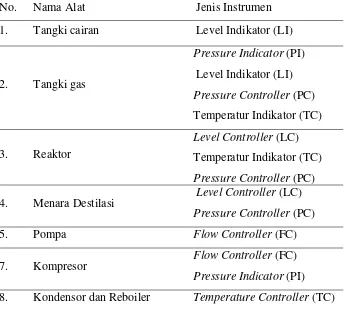

Tabel 6.1 Daftar Penggunanan Instrumentasi pada Pra Rancangan PabrikDimetil Eter

No. Nama Alat Jenis Instrumen

1. Tangki cairan Level Indikator (LI)

2. Tangki gas

Pressure Indicator (PI) Level Indikator (LI)

Pressure Controller (PC) Temperatur Indikator (TC)

3. Reaktor

Level Controller (LC) Temperatur Indikator (TC)

Pressure Controller (PC) 4. Menara Destilasi Level Controller (LC)

Pressure Controller (PC)

5. Pompa Flow Controller (FC)

7. Kompresor Flow Controller (FC)

Pressure Indicator (PI) 8. Kondensor dan Reboiler Temperature Controller (TC)

6.2 Keselamatan Kerja Pada Pabrik Dimetil Eter

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi. Dalam rancangan pabrik Dimetil Eter, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.2.1 Pencegahan Terhadap Kebakaran dan Peledakan

Dari uraian di atas maka perlu dilakukan upaya pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detektor yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

b. Gas detector adalah detektor yang bekerja berdasarkan kenaikan konsentrasi gas yang

timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

1) Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible alarm).

2) Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

2. Panel Indikator Kebakaran

6.2.2 Peralatan Perlindungan Diri

Upaya peningkatan kesehatan keselamatan kerja (K3) bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan adalah melengkapi karyawan dengan peralatan perlindungan diri sebagai berikut :

1. Helm

2. Pakaian dan perlengkapan pelindung. 3. Sepatu pengaman.

4. Pelindung mata. 5. Masker udara. 6. Sarung tangan.

6.2.3 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut :

1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor – motor listrik tidak boleh mengganggu lalu lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi. 5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel – kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada tekanan dan suhu tinggi harus diisolasi secara khusus.

6.2.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

4. Penempatan bahan kimia berbahaya harus sesuai dengan petunjuk pelaksanaan K3 seperti berikut :

1. Gudang tempat penyimpanan Bahan Kimia Berbahaya harus dibuat sedemikian rupa hingga aman dari pengaruh Alam dan Lingkungan sekitarnya :

a. Memiliki system sirkulasi udara dan ventilasi yang cukup baik. b. Suhu di dalam ruangan dapat terjaga konstan dan aman setiap saat. c. Aman dari berbagai gangguan biologis ( Tikus, Rayap dll ).

2. Tata letak dan pengaturan penempatan bahan harus mempertimbangkan hal-hal sebagai berikut :

a. Pemisahan dan pengelompokan untuk menghindari adanya bahayareaktivitas.

b. Penyusunan agar tidak melebihi batas maksimum yang dianjurkan manufactur untuk menghindari roboh (ambruk) hingga tidak mengakibatkan kerusakan dan mudah pembongkaran serta kelihatan rapi.

c. Lorong agar tetap terjaga dan tidak terhalang oleh benda apapun, jika perlu buatkan garis pembatas lintasan alat angkat dan angkut.

d. Khusus bahan dalam wadah silinder/tabung gas bertekanan agar ditempatkan pada tempat yang teduh, tidak lembab dan aman dari sumber panas seperti ( listrik, api terbuka dll ).

3. Program House Keeping harus dilaksanakan secara periodik dan berkesinambungan yang meliputi : Kebersihan, Kerapihan dan Keselamatan.

4. Sarana K3 haruslah disiapkan dan digunakan sebagaimana mestinya.

5. Setiap pekerja yang tidak berkepentingan dilarang memasuki gudang penyimpanan Bahan Kimia Berbahaya.

7. Pada setiap penyimpanan Bahan Kimia Berbahaya harus dilengkapi dengan LABELING (Label isi, safety, resiko bahaya) beserta uraian singkat Pencegahan, Penanggulangan dan Petolongan Pertama.

8. Petugas gudang harus dilengkapi buku petunjuk/pedoman K3 yang berkaitan dengan Penyimpanan bahan kimia berbahaya.

9. Setiap Pekerja dilarang makan dan minum ditempat penyimpanan Bahan Kimia Beracun. 10.Tindakan P3K harus dilakukan oleh yang berpengalaman. Segera hubungi dokter/tim

medis atau bawa korban ke Rumah Sakit untuk mendapatka perawatan lebih lanjut. 5. Poliklinik yang memadai disediakan di lokasi pabrik.

6.2.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat – alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan. 3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai

pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

5. Pada alat – alat yang bergerak atau berputar harus diberikan tutup pelindung untuk menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu:

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada. 4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan. 5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya. 6. Setiap kontrol secara periodik terhadap alat instalasi pabrik oleh petugas maintenance.

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama didalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan Dimetil Eter, adalah sebagai berikut: 1. Kebutuhan uap (steam)

2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik 6. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan Dimetil Eter sebagai berikut:

Nama Alat Jumlah uap (Kg/jam)

Heater 1046,9366

Reboiler 1 37736,2948 Reboiler 2 951,4809

Total 39734,7122

Tambahan untuk faktor keamanan diambil sebesar 20% (Perry dkk,1999) Tingkat kebocoran 10%

Total steam yang dibutuhkan = (0,3 + 1) x 39734,7122 =51655,1259 kg/jam Diperkirakan 80% kondensat dapat dipergunakan kembali, sehingga

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan Dimetil Eter adalah sebagai berikut:

Air untuk umpan ketel uap Air Pendingin

Tabel 7.2 Kebutuhan air sebagai media pendingin

Nama alat Jumlah air (Kg/jam)

reaktor 13,8551

Cooler 3 12336,3917

Condensor 1 2127149,1176 Condensor 2 26252,0262

Total 2165751,3907

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan, drift loss, dan blowdown (Perry dkk, 1999)

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2– T1) (Pers 12-10, Perry dkk, 1999) Dimana:

Wc = Jumlah air pendingin yang diperlukan =2165751,3907kg/jam

T1 = Temperatur air pendingin masuk = 30oC = 86oF

T2 = Temperatur air pendingin keluar = 40oC = 104oF

Maka : We = 0,00085 x (2165751,3907x (104 – 86) 0F = 33135,9963kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang digunakan (Perry dkk,1999). Ditetapkan drift loss0,2%, maka:

Air yang hilang karena blowdown tergantung dari jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry dkk, 1999). Ditetapkan 5 siklus maka:

Wb = 1

S Wc

(Perry dkk, 1999)

Wb =

1 5 33135,9963

= 8283,9991kg/jam Air Proses

Air untuk berbagai kebutuhan

Tabel 7.3 Diperkirakan pemakaian air untuk berbagai kebutuhan

Kebutuhan Jumlah air (kg/jam)

Domestik dan kantor 110575,1444

Laboratorium 6910,9465

Kantin dan tempat ibadah 13821,8931

Poliklinik 6910,9465

Total 138218,9306

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah = 45751,4981 + 19867,3561 + 138218,9306

= 203837,7848 kg/jam

Sumber air untuk pabrik pembuatan Dimetil Eter ini berasal dari Sungai Bontang Kalimantan Timur, kualitas air Sungai ini dapat dilihat pada Tabel 7.4, berikut ini:

Tabel 7.4 Kualitas Air Sungai Bontang, Prov. Kalimantan Timur

No. Parameter Satuan Kadar/ Ket

A. Fisika

1. Suhu oC 26,4

2. Padatan terlarut mg/L 56,4

3. Warna - keruh

4. Bau - Tidak berbau

B. Kimia

Anorganik :

6. pH mg/L 6,5

7. Hg2+ mg/L <0,0001

8. Ba2+ mg/L <0,1

9. Fe2+ mg/L 0,028

10. Cd2+ mg/L <0,001

11. Mn2+ mg/L 0,028

12. Zn2+ mg/L <0,01

13. Cu2+ mg/L <0,06

14. Pb2+ mg/L <0,01

15. Ca2+ mg/L 200

16. Mg2+ mg/L 100

17. F- mg/L 0,001

18. Cl- mg/L 60

19. NO2- mg/L 0,028

20. NO3- mg/L 0,074

21. SeO32- mg/L <0,005

22. CN- mg/L 0,001

23. SO42- mg/L 42

24. H2SO4- mg/L <0,002

25. Oksigen terlarut (DO) mg/L 6

26. Turbidity NTU 8,3

Untuk menjamin kelangsungan penyediaan air, maka dilokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan kelokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air dipabrik terdiri dari beberapa tahap yaitu:

1. Penyaringan Awal (Screening)

4. Demineralisasi 5. Deaerasi

7.2.1 Penyaringan Awal (Screening)

Pengendapan merupakan tahap awal dari pengolahan air . Pada screening, partikel – partikel padat yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel – partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.2.2 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan didalam air. Air dari screening

dialirkan ke clarifier setelah diinjeksi larutan alum, Al2(SO4)3 dan larutan soda abu Na2CO3. Larutan alum berfungsi sebagai koagulan utama dan soda abu sebagai koagulan tambahan yang berfungsi sebagai bahan pembantu untuk mempercepat pengendapan dan penetralan pH.

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok -flok yang akan mengendap kedasar clarifier karena gaya grafitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk kepenyaring pasir (sand filter) untuk penyaringan. Reaksi yang mungkin terjadi :

Al2SO4(s) + 6 H2O(l)→ Al(OH)3(l) + 6H+ + SO42-

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan soda abu 1 : 0,54.

Total kebutuhan air = 203837,7848kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 x 50 = 27 ppm

Larutan alum dibutuhkan = 203837,7848. 10-6 x 50= 10,1919kg/jam Larutan soda abu dibutuhkan = 203837,7848. 10-6 x 27= 5,5036kg/jam

7.2.3 Filtrasi

Filtrasi berfungsi untuk memisahkan flok dan koagulan yang masih terikut bersama air. Penyaringan pasir (sand filter) yang digunakan terdiri dari 3 lapisan yaitu :

c. Lapisan lll terdiri dari batu kerikil (gravel) setinggi 7 in = 17,78 cm

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian ulang (back washing). Dari sand filter, air dipompakan kemenara sebelum didistribusikan untuk berbagai kebutuhan.

Untuk air proses, masih diperlukan pengolahan lebih lanjut, yaitu proses demineralisasi dan deaerasi. Untuk air domestik, laboratorium, kantin, dan tempat ibadah , serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman – kuman dalam air. Klor yang digunakan biasanya berupa kaporit, Ca (ClO)2. Khusus untuk air minum, setelah dilakukan proses klorinasi diteruskan ke penyaringan air (water treatment system) sehingga air yang keluar merupakan air sehat yang memenuhi syarat – syarat air minum tanpa harus dimasak terlebih dahulu.

Total kebutuhan air yang memerlukan proses klorinasi = 138218,9306 kg/jam Kaporit yang digunakan mengandung klorin 70%

Kebutuhan klorin = 20 ppm dari berat air

Total kebutuhan kaporit = (20.10-6 x 138218,9306)/0,7 = 3,9491kg/jam

7.2.4 Demineralisasi

Air untuk umpan ketel dan pendinginan pada reaktor harus murni dan bebas dari garam – garam terlarut. Untuk itu perlu dilakukan proses demineralisasi. Alat demineralisasi dibagi atas:

1. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam – logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang terlarut dalam air dengan kation dari resin. Resin yang digunakan bermerek

Daulite C-20. Reaksi yang terjadi adalah :

Na2R + Ca2+ CaR + 2Na+

Na2R + Mg2+ MgR + 2 Na+

Untuk regenerasi dipakai NaCl berlebih dengan reaksi:

MgR + 2NaCl Na2R + MgCl2

2. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek Dower 2. Reaksi yang terjadi adalah:

2ROH + SO22- R2SO4 + 2 OH -ROH + Cl- RCl + OH-

Untuk regenerasi dipakai larutan NaOH dengan reaksi: R2SO4 + 2NaOH Na2SO4 + 2ROH RCl + NaOH NaCl + ROH

Perhitungan Kesadahan Kation

Air sungai Bontang Kalimantan Timur mengandung kation Hg2+,Ba2+,Fe2+, Cd2+, Mn2+, Ca2+, Mg2+, Zn2+, Cu2+, dan Pb2+, masing - masing 0,001 ppm, 0,1 ppm, 0,028 ppm, 0,01 ppm, 0,028 ppm, 0,008 ppm, 0,03 ppm, 0,01 ppm, 200 ppm, dan 100 ppm (Tabel 7.4)

1 gram/gal = 17,1 ppm

Total kesadahan kation = 0,01 + 0,1 + 0,028 + 0,001 + 0,028 + 0,008 + 0,03 + 0,01 + 200 + 100 = 300,206 ppm / 17,1

= 17,5548 gram/gal

Jumlah air yang diolah = 10331,0252 kg/jam = 2740,9880 gal/jam Kesadahan air = 2740,9880 gal/jam x 17,5548 gram/gal x 24 jam

= 1154818,4414 gr/hari = 1154,8184 kg/hari

Volume resin yang diperlukan

Total kesadahan air = 1154,8184 kg/hari

Dari Tabel 12.2, The Nalco Water Hand Book,1992; diperoleh : - Kapasitas resin = 20 kg/ft3

- Kebutuhan regenerant = 6 lb NaCl/ft3 resin Kebutuhan resin =

6 1154,8184

= 57,7409ft3/hari

Tinggi resin =

14 , 3 57,7409

= 18,3888ft

Kebutuhan regenerant NaCl = 1154,8184kg/hari x 3 3

kgr/ft 20

lb/ft 6

= 346,4455lb/hari = 157,1477kg/hari. Perhitungan kesadahan anion

Air sungai mengandung anion F-, Cl-, NO2-, NO3-, SeO3-, Cn-, SO42-, H2SO4-masing – masing 0,001 ppm, 60 ppm, 0,028 ppm, 0,074 ppm, 0,005 ppm, 0,001 ppm, 42 ppm, dan 0,002 ppm (Tabel 7.4)

1 gr/gal = 17,1 ppm

Total kesadahan anion = 0,42 +0,023 + 0,028 + 45+ 0,005 + 28+ 0,0004 + 0,01 = 102,1110 ppm / 17,1

= 5,9714 gram/gal Jumlah air yang diolah = 2740,9880 gal/jam

Kesadahan air = 5,9714 gram/gal x 2740,9880gal/jam x 24 jam/hari = 392821,0872 gram/hari = 392,8211kg/hari

Volume resin yang diperlukan

Total kesadahan air = 392,8211kg/hari

Dari Tabel 12.2, The Nalco Water Hand Book,1992; diperoleh : - Kapasitas resin =12 kg/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin Jadi,

Kebutuhan resin = 3

3

kgr/ft 12

kgr/ft 392,8211

= 32,7351ft3/hari

Tinggi resin =

14 , 3 32,7351

= 10,4252ft

Sehingga volume resin yang dibutuhkan = 10,4252 ft x 3,14 ft2= 32,7351 ft3

Waktu regenerasi =

kg/hari 392,8211

kg/ft 12 x ft

32,7351 3 3

= 1 hari

Kebutuhan regenerant NaOH = 392,8211kg/hari x 3 3

kg/ft 12

lb/ft 5

7.2.5 Deaerator

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion (ion

exchanger) dankondensat bekas sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air

dipanaskan hingga 90oC supaya gas – gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas – gas tersebut dapat menyebabkan korosi. Pemanasan digunakan dengan menggunakan koil pemanas didalam Deaerator.

7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada pabrik pembuatan Dimetil Eter adalah sebagai berikut: 1. Al2(SO4)3 = 10,1919kg/jam

2. Na2CO3 = 5,5036kg/jam 3. Kaporit = 3,9491kg/jam

4. NaCl = 6,5478kg/hari

5. NaOH = 3,0935kg/hari

7.4 Kebutuhan Listrik

Berdasarkan Lampiran C dan Lampiran D kebutuhan listrik diperkirakan sebagai berikut (untuk proses listrik digunakan pompa, pengaduk, conveyer):

1. Unit Proses = 200 HP

2. Unit utilitas = 100 HP

3. Ruang kontrol dan laboratorium = 40 HP 4. Penerangan dan kantor = 30HP

5. Bengkel = 40 HP

6. Perumahan = 85 HP

Total kebutuhan listrik = 495 HP

= 495 hp x 0,7457 kW/ HP = 369,1215KW Efesiensi generator 80%, maka

Daya output generator = 369,1215/ 0,8= 461,4019 KW

7.5 Kebutuhan Bahan Bakar

Bahan bakar diperlukan untuk generator dan bahan bakar boiler. Untuk bahan bakar generator

Nilai bakar solar = 19860 Btu/lb (Labban,1971) Densitas solar = 0,89 kg/ltr (Perry dkk,1999) Kebutuhan listrik = 247,0131 KW

Daya generator = 369,1215/0,8

= 461,4019 KW x (0,9478 Btu/det)/kW x 3600 det/jam = 1574340,1097 Btu/jam

Jumlah bahan bakar yang dibutuhkan = (1574340,1097 / 19860)x 0,4539 = 35,9569 lb/jam/ 0,89 lb/ltr

= 40,4011 ltr/jam Untuk bahan bakar ketel uap

Uap yang dihasilkan ketel uap = 10331,0252 kg/jam Panas laten steam pada 200oC,

= 2258 kj/kg(Reklaitis.G.V, 1983) Steam yang dibutuhkan = 10331,0252 kg/jam x 2258 Btu/kg

= 22111331,6188Btu/jam Jumlah bahan bakar solar = 796,9689 ltr/jam

Untuk bahan Furnace 101

Panas yang dibutuhkan = 29967,8375Btu/jam Efisiensi = 75%

Panas real = 39957,1167 Btu/jam

Jumlah bahan bakar = 0,45359

Btu/lb 1986

Btu/jam

39957,1167

7.6 Unit Pengolahan Limbah

Limbah suatu pabrik harus diolah dulu sebelum dibuang ke badan air. Pada pabrik pembuatan Dimetil Eter dari metanol ini menghasilkan limbah yang dapat membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian lingkungan hidup, maka pabrik harus mempunyai unit pengolahan limbah.

Sumber – sumber limbah pabrik pembuatan dimetil eter dari metanol meliputi :

1. Limbah proses berupa senyawa organik yaitu kondensat bekas yang tidak dapat digunakan kembali, limbah akibat zat – zat yang terbuang, bocor, ataupun tumpah, serta khusus limbah B3 (Bahan Berbahaya dan Beracun) dimana dalam penanganannya harus dikirim ke pengumpulan limbah B3 sesuai dengan PP RI No 18 tahun 1999 tentang pengolahan bahan berbahaya dan beracun.

2. Limbah cair hasil pencucian peralatan pabrik

Limbah ini diperkirakan mengandung kerak dan kotoran – kotoran yang melekat pada peralatan pabrik.

3. Limbah domestik dan kantor

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari kamar mandi di lokasi pabrik, serta limbah dari kantin berupa limbah padat atau cair.

4. Limbah Laboratorium

Limbah yang berasal dari laboratorium ini mengandung bahan – bahan kimia yang digunakan untuk menganalisa mutu bahan baku yang digunakan dan mutu produk yang dihasilkan, serta yang digunakan untuk penelitian dan pengembangan proses. Limbah laboratorium yang berupa limbah B3 (Bahan Berbahaya dan Beracun) dimana dalam penanganannya harus dikirim ke pengumpulan limbah B3 sesuai dengan PP RI No 18 tahun 1999 tentang pengolahan bahan berbahaya dan beracun.

Pengolahan limbah cair pabrik ini dilakukan dengan menggunakan activate sludge(sistem lumpur aktif) meningat cara ini dapat menghasilkan effluentdengan BOD yang lebih rendah dengan effisiensi mencapai 95% (Metcalf, 1991 ; Perry 1991).

Perhitungan untuk sistem pengolahan limbah Diperkirakan jumlah air buangan pabrik :

- Limbah domestik dan kantor diperkirakan untuk tiap orang 30 galon / hari, kantor 15 galon / hari (Hammer, hal .332, 1986)

- Untuk 120 orang karyawan, limbah dihasilkan

= (120 x (30 + 15) galon / hari x (3,785 liter . galon) / 24 jam / hari) = 825 liter/jam

- Limbah labolatorium diperkirakan 15 liter / jam - Limbah proses = 36,331 kg/jam

limbah= 1607,5664 kg/m3

= 3

/ 5664 , 1607

/ 331 , 36

m kg

jam kg

= 0,02260 m3/jam = 22,6 liter/jam

Total air limbah yang harus diolah : 50 + 825 + 15 + 22,6 liter/jam : 925 liter / jam

: 0,925 m3/ jam

1. Bak Penampung

Fungsi : Tempat menampung air limbah sementara Jumlah : 1 buah

Laju Volumetrik air buangan = 0,925 m3/jam Waktu penampungan air buangan = 7 hari Volume air buangan = 0,925x 7 x 24 = 155,4 m3

Bak terisi 90%, maka Volume bak = 155,4/ 0,9 = 172,6667 m3 Direncanakan ukuran bak sebagai berikut:

- panjang bak (p) = 2 x lebar bak(l) - tinggi bak (t) = lebar bak (l), maka: Volume bak = p x l x t

172,6667 m3 = 2l x l x l dimana l = 4,4197 meter

Jadi panjang bak = 4,4197 X 2 = 8,8394 m Lebar bak = 4,4197 m

Luas bak = 4,4197 X 8,8394 = 39,0675 m2

4. Pengolahan Limbah dengan Sistem Activated Sludge (Lumpur Aktif)

Proses lumpur aktif merupakan proses aerobik dimana zat – zat yang terkandung dalam air limbah diuraikan oleh mikroorganisme dalam campuran lumpur yang mengandung O2. Biasanya mikroorganisme yang digunakan merupakan kultur campuran. Zat yang terkandung dalam limbah sendiri merupakan makanan bagi mikroorganisme tersebut

Data:

Laju volumetrik buangan limbah air (Q) = 0,9250m3/jam

Untuk kombinasi limbah domestic dengan limbah industri, kelarutan BOD tinggi dan suspended solid rendah, memiliki BOD5 300 mg/liter (Hammer, 1986).

BOD5 (So) = 500mg/liter

Efesiensi (E) = 95 % (Metcalf&Eddy,1991) Koefisien cell yield (Y) = 0,8 (Metcalf&Eddy,1991) Koefisien endogenous decay (kd) = 0,08 hari-1 (Metcalf&Eddy,1991)

Mixed Liquor Volatile Suspended Solid (X) = 100 mg/liter (Metcalf&Eddy,1991) Direncanakan:

Waktu tinggal sel (

c) = 10 hari 1. Penentuan BOD effluent (S)100 x S S S E o o (Metcalf&Eddy,1991) 100 o o ES S

S = 500 - 100

500 . 95

= 25 mg/l

2. Penentuan Volume Kolam aerasi (Vr) Vr = ) 1 ( ) ( . c d o c k X S S Y Q (Metcalf&Eddy,1991) = ) 10 08 , 0 1 ( / 100 / ) 25 500 ( (0,8) m3/jam 9250 , 0 ( ) 10 ( hari x l mg l mg hari

= 76096,4236 liter = 288,0585 m3

3. Penentuan Ukuran Kolam Aerasi

Jadi, lebar = 1,5 x 2 m = 3 m V = p x l x t 172,6667m3= p x 3 m x 2 m p = 28,77 m

Faktor kelonggaran = 0,5 m diatas permukaan air. (Metcalf & Eddy, 1991) Jadi, ukuran kolam aerasi adalah sebagai berikut:

Panjang kolam, P =28,77 m Lebar kolam, L = 3 m

Tinggi kolam, T = (2 + 0,5) m = 2,5 m

4. Penentuan Jumlah Flok yang Diresirkulasi (Qr) Asumsi

Qe = Q = 0,9250liter/hari

Xe = 0,001X = 0,001 x 100 mg/l = 0,1 mg/l Xr = 0,999X = 0,999 x 100 mg/l = 99,9 mg/l

Px = Qw x Xr Px =

d c o k

S S YQ

1

) (

= 1087091,7659 liter mg/l hari (Metcalf&Eddy,1991)

Neraca massa pada tangki sedimentasi

Akumulasi = jumlah massa masuk -jumlah massa keluar 0 = (Q + Qr)X – QeXe - QwXr

0 = QX + QrX – Q (0,001X) - Px Qr =

X

P QX(0,0011) x

= 5012,2082gal/h