PRA RANCANGAN PABRIK PEMBUATAN TANIN DARI

KULIT BUAH KAKAO DENGAN KAPASITAS

1.500 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sidang Sarjana Teknik Kimia

DISUSUN OLEH

PANCA NABABAN

120425005

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

LEMBAR PENGESAHAN

PRA RANCANGAN PABRIK PEMBUATAN TANIN DARI KULIT BUAH KAKAO DENGAN KAPASITAS

1.500TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

PANCA NABABAN NIM : 120425005

Telah Diperiksa / Disetujui Oleh : Dosen Pembimbing

Ir. Bambang Trisakti. MT NIP :196609251991031003

Mengetahui,

Kooerdinator Tugas Akhir

Mhd. Hendra S. Ginting, ST. MT NIP. 197009191999031001 DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2014

Dosen Penguji I Dosen Penguji II Dosen Penguji III

KATA PENGANTAR

Dengan mengucapkan puji syukur kepada Tuhan Yang Maha Esa atas

limpahan rahmat, berkat dan karunianya, sehingga Penulis dapat menyelesaikan

Tugas Akhir ini dengan judul “Pra Rancangan Pabrik Pembuatan Tanin dari Kuli Buah Kako dengan Kapasitas 1.500 Ton/Tahun.”

Pra rancangan pabrik ini disusun untuk melengkapi tugas-tugas dan

merupakan salah satu syarat untuk menempuh ujian sarjana pada Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara. Dalam penyelesaian Tugas

Akhir ini, Penulis banyak menerima bantuan dan bimbingan dari berbagai pihak.

Pada kesempatan ini Penulis mengucapkan terima kasih kepada :

1. Bapak Ir Bambang Trisakti,MT, selaku dosen pembimbing yang telah

membimbing Penulis dengan penuh kesabaran serta memberi masukan sehingga

Tugas Akhir ini dapat terselesaikan dengan baik.

2. Bapak Mhd. Hendra S.Ginting, ST, MT, selaku Koordinator Tugas Akhir yang

telah banyak memberikan pengarahan dan masukan kepada Penulis selama

menyelesaikan Tugas Akhir ini.

3. Seluruh Staf Pengajar dan Pegawai Departemen Teknik Kimia yang telah

memberikan ilmu dan pengalaman yang sangat berharga kepada Penulis.

4. Ibunda Tercinta T.Sitorus yang telah banyak berkorban dan memberikan didikan

serta doa untuk penulis.

5. Kakak/Adik Penulis Indra dan Dana yang memberikan dukungan dan semangat

kepada penulis.

6. Teman-teman angkatan 2012 dan 2013 ekstensi Teknik Kimia yang memberikan

dukungan dan semangat kepada penulis.

Dalam penyusunan Tugas Akhir ini, Penulis menyadari masih banyak

terdapat kekurangan. Oleh karena itu, penulis sangat berharap saran dan kritik dari

pembaca yang bersifat konstruktif demi kesempurnaan penulis ini. Akhir kata,

Semoga tulisan ini bermanfaat bagi kita semua. Terimakasih.

Medan, Juli 2015

INTISARI

Tanin dibuat dari bahan utama kulit buah kakao dan etanol. Bahan-bahan

baku dicampur di dalam ekstraktor kemudian dipisahkan di dalam evaporator dengan

kondisi operasi adalah 85oC dan tekanan 1 atm. Tanin yang dihasilkan berupa serbuk

dengan ukuran 200 mesh.

Pabrik tanin ini direncanakan akan berbahan baku 1.500 ton/tahun sehingga

dapat menghasilkan tanin 208,3 kg/jam dan beroperasi selama 300 hari kerja dalam

setahun. Lokasi pabrik yang direncanakan adalah di daerah Kecamatan Air Batu,

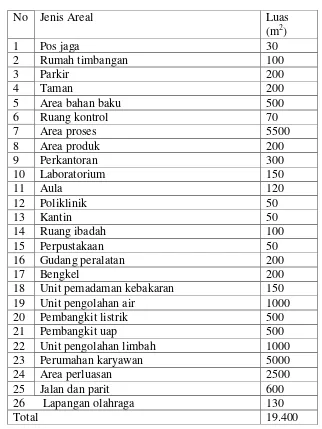

Kabupaten Asahan, Sumatera Utara. dengan luas tanah yang dibutuhkan sebesar

19.400 m2.

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 144

orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan

struktur organisasi adalah sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut:

a. Total modal investasi : Rp

373.493.258.653,-b. Biaya Produksi : Rp 341.930.994.614,-

c. Hasil penjualan/ tahun : Rp. 525.005.616.210,-.

d. Laba Bersih : Rp 156.284.423.053,-

e. Profit Margin : 35,05 %

f. Break Even Point (BEP) : 30,76 %

g. Return on Investment (ROI) : 34,50 %

h. Pay Out Time (POT) : 2,90 tahun

i. Return On Network (RON) : 57,50 %

j. Internal Rate of Return (IRR) : 47,70 %

Berdasarkan data-data di atas maka dapat disimpulkan bahwa Pabrik

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... ii

DAFTAR TABEL... vii

DAFTAR GAMBAR ... ix BAB I PENDAHULUAN ... I-1

1.1. Latar Belakang ... I-1

1.2. Perumusan Masalah ... I-2

1.3. Tujuan Perancangan Pabrik... I-2

1.4. Manfaat Perancangan Pabrik... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1. Tanaman Kakao ... II-1

2.2. Tanin ... II-3

2.2.1. Kegunaan Tanin ... II-4

2.2.2. Spesifikasi Produk ... II-4

2.2.3. Kulit Kakao ... II-5

2.2.4. Proses Pembuatan Tanin ... II-6

2.2.4.1. Ekstraksi dengan Pelarut Air ... II-6

2.2.4.2. Ekstraksi dengan Pelarut Metanol ... II-6

2.2.4.3. Ekstraksi dengan Pelarut Etanol ... II-6

2.3. Tahapan Proses... II-6

2.3.1. Penyimpanan Kulit Buah Kakao di Gudang Bahan Baku ... II-6

2.3.2. Proses Penghalusan Bahan Baku ... II-7

2.3.3. Proses Ekstraksi ... II-7

2.3.4. Proses Pengendapan ... II-7

2.3.5. Proses Pemisahan Tanin ... II-7

2.3.6. Proses Akhir ... II-8

BAB III NERACA MASSA ... III-1 BAB IV NERACA ENERGI ... IV-1 BAB V SPESIFIKASI ALAT ... V-1

5.2. Tangki Etanol (T-101)... V-1

5.3. Hammer Crusher (HC-101)... V-1

5.4. Ball Mill (BM-101) ... V-2

5.5. Tangki Extraktor (T-102) ... V-2

5.6. Filter Press (FP-101) ... V-2

5.7. Tangki Pengendapan (T-103) ... V-3

5.8. Evaporator (E-101)... V-3

5.9. Kondensor (CR-101) ... V-4

5.10.Destilasi (DE-101) ... V-4

5.11.Rotary Dryer (RD-101) ... V-4

5.12.Rotary Cooler (RC-101) ... V-5

5.13.Belt Conveyer (BC-101) ... V-5

5.14.Belt Conveyer (BC-102) ... V-5

5.15.Bucket Elevator (BE-101) ... V-6

5.16.Belt Conveyer (BC-103) ... V-6

5.17.Screw Conveyer (SC-101) ... V-6

5.18.Screw Conveyer (SC-102) ... V-7

5.19.Ball Mill (BM-101) ... V-7

5.20.Gudang Produk (GP) ... V-7

5.21.Packing Unit ... V-8

5.22.Pompa Etanol (P-101) ... V-8

5.23.Pompa Ekstraktor (P-102) ... V-8

5.24.Pompa Tangki Pengendapan (P-103) ... V-9

5.25.Pompa Filter Press (P-104) ... V-9

5.26.Pompa Kondensor (P-105) ... V-9

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1. Instrumentasi ... VI-1

6.2. Keselamatan Kerja ... VI-4

6.3. Keselamatan Kerja pada Pabrik Pembuatan Tanin dari Kulit Buah

Kakao ... VI-6

6.3.1. Pencegahan terhadap kebakaran dan peledakan ... VI-6

6.3.3. Keselamatan Kerja terhadap Listrik ... VI-7

6.3.4. Pencegahan terhadap Gangguan Kesehatan ... VI-8

6.3.5. Pencegahan terhadap Bahaya Mekanis ... VI-8

BAB VII UTILITAS ... VII-1

7.1. Kebutuhan Uap (Steam) ... VII-1

7.2. Kebutuhan Air ... VII-2

7.2.1. Screening ... VII-6

7.2.2. Sedimentasi ... VII-6

7.2.3. Klarifikasi ... VII-6

7.2.4. Filtrasi ... VII-7

7.2.5. Demineralisasi ... VII-8

7.2.6. Deaerator ... VII-11

7.3. Kebutuhan Bahan Kimia ... VII-12

7.4. Kebutuhan Listrik... VII-13

7.5. Kebutuhan Bahan Bakar ... VII-14

7.6. Unit Pengolahan Limbah... VII-15

7.6.1. Bak Penampungan ... VII-18

7.6.2. Bak Pengendapan Awal ... VII-19

7.6.3. Bak Netralisasi ... VII-19

7.7. Spesifikasi Peralatan Utilitas... VII-20

7.7.1. Screening (SC) ... VII-20

7.7.2. Pompa Screening (PU-01)... VII-20

7.7.3. Bak Sedimentasi (BS) ... VII-21

7.7.4. Tangki Pelarutan Alum (Al2(SO4)3) (TP-01) ... VII-21

7.7.5. Tangki Pelarutan soda abu (Na2CO3) (TP-02) ... VII-22

7.7.6. Tangki Pelarutan Asam Sulfat (H2SO4) (TP-03) ... VII-22

7.7.7. Tangki Pelarutan NaOH (TP-04) ... VII-23

7.7.8. Tangki Pelarutan Kaporit (Ca(ClO)2) (TP-05) ... VII-23

7.7.9. Tangki Utilitas 1 (TU-01) ... VII-24

7.7.10.Clarifier (CL) ... VII-24

7.7.11.Sand Filter (SF)... VII-25

7.7.13.Cation Exchanger (CE) ... VII-25

7.7.14.Anion Exchanger (AE) ... VII-26

7.7.15.Menara Pendingin Air / Water Cooling Tower (CT) ... VII-26

7.7.16.Deaerator (DE) ... VII-26

7.7.17.Ketel Uap (KU) ... VII-27

7.7.18.Pompa Screening (PU-1)... VII-27

7.7.19.Pompa Alum... VII-28

7.7.20.Pompa soda abu... VII-28

7.7.21.Pompa clarifier ... VII-28

7.7.22.Pompa sand filtrasi ... VII-29

7.7.23.Pompa menara pendingin air ... VII-29

7.7.24.Pompa Kation Exchanger ... VII-30

7.7.25.Pompa Pelarutan Asam Sulfat ... VII-30

7.7.26.Pompa Pelarutan NaOH ... VII-30

7.7.27.Pompa Pelarutan daerator ... VII-31

7.7.28.Pompa Anion Exchanger... VII-31

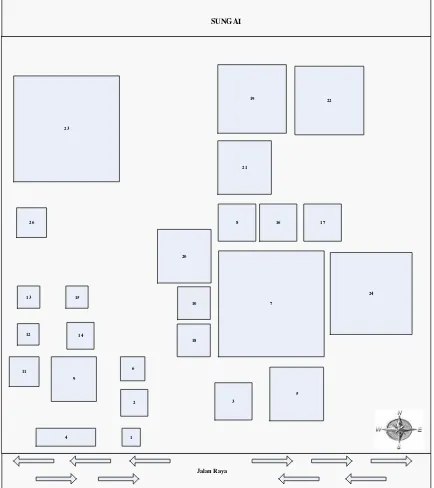

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1. Lokasi Pabrik ... VIII-1

8.2. Tata Letak Pabrik ... VIII-3

8.3. Perincian Luas Tanah ... VIII-4

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1. Bentuk Hukum Badan Usaha ... IX-1

9.2. Manajemen Perusahaan ... IX-2

9.3. Organisasi Perusahaan ... IX-2

9.4. Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-3

9.4.1. Rapat Umum Pemegang Saham (RUPS) ... IX-3

9.4.2. Dewan Komisaris ... IX-3

9.4.3. General Manager ... IX-4

9.4.4. Sekretaris ... IX-4

9.4.5. Manajer Teknik ... IX-4

9.4.6. Manajer Produksi ... IX-5

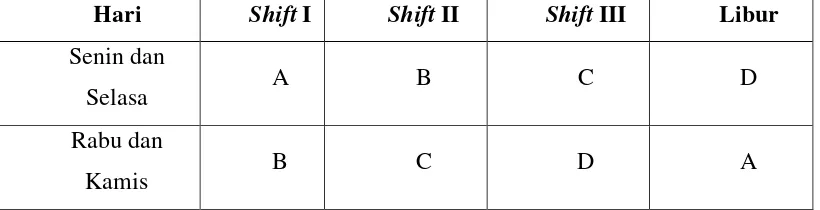

9.5. Sistem Kerja ... IX-5

9.6. Jumlah Karyawan dan Tingkat Pendidikan... IX-7

9.7. Sistem Penggajian ... IX-8

9.8. JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-10

BAB X ANALISA EKONOMI ... X-1

10.1.Modal Investasi ... X-1

10.1.1.Modal Investasi Tetap / Fixed Capital Investment (FCI)... X-1

10.1.2.Modal Kerja / Working Capital (WC) ... X-3

10.2.Biaya Produksi Total (BPT) / Total Cost (TC) ... X-4

10.2.1.Biaya Tetap / Fixed Cost (FC) ... X-4

10.2.2.Biaya Variabel (BV) / Variabel Cost (VC) ... X-4

10.3.Bonus Perusahaan ... X-5

10.4.Perkiraan Rugi / Laba Usaha... X-5

10.5.Analisa Aspek Ekonomi ... X-5

10.5.1.Profit Margin (PM) ... X-5

10.5.2.Break Even Point (BEP)... X-6

10.5.3.Return on Investment (ROI) ... X-6

10.5.4.Pay Out Time (POT) ... X-7

10.5.5.Return on Network (RON) ... X-7

10.5.6.Internal Rate of Return (IRR) ... X-8

BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA

DAFTAR TABEL

Tabel 1.1 Data statistik impor tannin di Indonesia ... I-2

Tabel 2.1 Luas Areal Dan Produksi Tanaman Kakao di Indonesia ... II-2

Tabel 2.2 Data Statistik Ekspor Kakao ... II-3

Tabel 2.3 Produksi Perkebunan Kakao di Sumatera Utara ... II-3

Tabel 2.4 Harga Tanin Berdasarkan Ukuran Kemasan Tanin ... II-5

Tabel 2.5 Spesifikasi Kimia Tanin di Pasaran Dunia ... II-5

Tabel 3.1 Neraca Massa pada Tangki Ekstraksi (T-102) ... III-2

Tabel 3.2 Neraca Massa pada Filter Press (FP-101) ... III-2

Tabel 3.3 Neraca Massa pada Tangki Pengendapan (T-103) ... III-2

Tabel 3.4 Neraca Massa pada Evaporator (E-101) ... III-3

Tabel 3.5 Neraca Massa pada Kondensor (CR-101) ... III-3

Tabel 3.6 Neraca Massa pada Destilasi (DE-101) ... III-3

Tabel 3.7 Neraca Massa pada Kondensor (CR-102) ... III-3

Tabel 3.8 Neraca Massa pada Rotar Dryer (RD-101) ... III-4

Tabel 3.9 Neraca Massa pada Rotary Cooler (RC-101) ... III-4

Tabel 3.10 Neraca Massa pada Ball Mill (BM-102) ... III-4

Tabel 4.1 Neraca Energi pada Tangki Ekstraksi (T-102) ... IV-1

Tabel 4.2 Neraca Energi pada Filter Press (FP-101)... IV-2

Tabel 4.3 Neraca Energi dalam Tangki Pengendapan (T-103) ... IV-2

Tabel 4.4 Neraca Energi dalam Evaporator (E-101) ... IV-2

Tabel 4.5 Neraca Energi dalam Kondensor (CR-101) ... IV-3

Tabel 4.6 Neraca Energi pada Destilasi (DE-101) ... IV-3

Tabel 4.7 Neraca Energi pada Kondensor (CR-102) ... IV-3

Tabel 4.8 Neraca Energi pada Rotary Dryer (RD-101) ... IV-3

Tabel 4.9 Neraca Energi dalam Rotary Cooler (RC-101)... IV-4

Tabel 4.10 Neraca Energi dalam Ball Mill (BM-102) ... IV-4

Tabel 6.1 Daftar penggunaan instrumentasi pada pra-rancangan

pabrik pembuatan tanin dari kulit buah kakao... VI-4

Tabel 7.1 Kebutuhan Steam Pabrik Tanin ... VII-1

Tabel 7.3 Pemakaian Air untuk Kebutuhan ... VII-3

Tabel 7.4 Kualitas Air Sungai ... VII-5

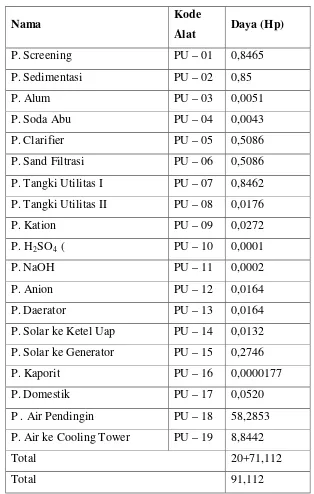

Tabel 7.5 Perincian Kebutuhan Listrik untuk Utilitas ... VII-13

Tabel 8.1 Perincian Luas Tanah ... VIII-4

Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-6

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-7

DAFTAR GAMBAR

Gambar 2.1 Kulit buah kakao ... II-1

Gambar 2.2 Struktur Tanin ... II-3

Gambar 7.1 Lokasi Pabrik... VII-4

INTISARI

Tanin dibuat dari bahan utama kulit buah kakao dan etanol. Bahan-bahan

baku dicampur di dalam ekstraktor kemudian dipisahkan di dalam evaporator dengan

kondisi operasi adalah 85oC dan tekanan 1 atm. Tanin yang dihasilkan berupa serbuk

dengan ukuran 200 mesh.

Pabrik tanin ini direncanakan akan berbahan baku 1.500 ton/tahun sehingga

dapat menghasilkan tanin 208,3 kg/jam dan beroperasi selama 300 hari kerja dalam

setahun. Lokasi pabrik yang direncanakan adalah di daerah Kecamatan Air Batu,

Kabupaten Asahan, Sumatera Utara. dengan luas tanah yang dibutuhkan sebesar

19.400 m2.

Tenaga kerja yang dibutuhkan dalam pengoperasian pabrik ini berjumlah 144

orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan

struktur organisasi adalah sistem garis.

Hasil analisa terhadap aspek ekonomi pabrik ini adalah sebagai berikut:

a. Total modal investasi : Rp

373.493.258.653,-b. Biaya Produksi : Rp 341.930.994.614,-

c. Hasil penjualan/ tahun : Rp. 525.005.616.210,-.

d. Laba Bersih : Rp 156.284.423.053,-

e. Profit Margin : 35,05 %

f. Break Even Point (BEP) : 30,76 %

g. Return on Investment (ROI) : 34,50 %

h. Pay Out Time (POT) : 2,90 tahun

i. Return On Network (RON) : 57,50 %

j. Internal Rate of Return (IRR) : 47,70 %

Berdasarkan data-data di atas maka dapat disimpulkan bahwa Pabrik

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia sebagai negara berkembang banyak melakukan pembangunan dalam

berbagai bidang. Sampai saat ini pembangunan sektor industri di Indonesia

mengalami peningkatan, salah satunya adalah pembangunan sub sektor industri

kimia.Tujuan pembangunan sektor industri di Indonesia adalah mewujudkan

masyarakat Indonesia adil dan makmur secara merata baik dari segi material maupun

spiritual. Namun Indonesia masih banyak mengimpor produk suatu industri kimia

dari luar negeri salah satunya adalah tanin. Akibat ketergantungan impor tanin

menyebabkan devisa negara berkurang dan terjadinya ketergantungan pada negara

lain, sehingga diperlukan suatu usaha untuk menanggulangi ketergantungan impor,

salah satunya adalah dengan mendirikan pabrik untuk memenuhi kebutuhan dalam

negeri. Dengan berdirinya pabrik, akan menghemat devisa negara dan membuka

peluang berdirinya pabrik lain yang menggunakan produk pabrik tersebut. Selain itu

dapat membuka kesempatan untuk membuka lapangan kerja baru sehingga

mengurangi angka pengangguran dan meningkatkan pendapatan asli daerah

setempat.

Tanin merupakan bahan yang banyak dipakai dalam industri seperti industri

kulit, industri tekstil, industri kimia dan industri farmasi. Oleh karena itu, sejalan

dengan perkembangan di bidang industri, diperkirakan kebutuhan tanin juga akan

meningkat di Indonesia.

Saat ini, Indonesia masih mengimpor tanin dengan jumlah yang sangat besar

untuk memenuhi kebutuhan dalam negeri. Untuk mengurangi ketergantungan

tersebut, perlu didirikan pabrik Tanin dengan kapasitas yang memadai. Pada tabel

Tabel 1.1 Data Statistik Impor Tanin di Indonesia.

Tahun Kebutuhan

Ton/ Tahun

2009 1.454,1

2010 1.273,9

2011 1.082,6

2012 721.097

2013 471.186

(Sumber: BPS- Indonesia,2014)

1.2 Perumusan Masalah

Kebutuhan pasar yang menyebabkan pentingnya pertimbangan pembangunan

pabrik tanin dari kulit buah kakau dengan proses yang efisien, ekonomis dan ramah

lingkngan. Pra rancangan tanin dari kulit buah kakao diharapkan dapat menjadi

potensi perkebunan yang belum dimanfaatkan. Pertimbangan untuk mendirikan

pabrik diharapkan dapat memenuhi kebutuhan tanin dalam negri yang selama ini

harus diimport dari luar negeri.

1.3 Tujuan Perancangan Pabrik

Tujuan pembuatan pra rancangan pabrik tanin dari kulit buah kakao adalah

untuk menerapkan disiplin ilmu teknik kimia khususnya perancangan, proses dan

operasi teknik kimia.

1.4 Manfaat Perancangan Pabrik

Manfaat pra rancangan pabrik tanin dari kulit buah kakao adalah memberi

gambaran kelayakan pabrik ini untuk dikembangkan di Indonesia. Dimana nantinya

gambaran tersebut menjadi patokan untuk pengambilan keputusan terhadap pendirian

BAB II

TINJAUAN PUSTAKA

2.1. Tanaman Kakao

Kakao termasuk tanaman perkebunan berumur tahunan. Tanaman tahunan ini

dapat mulai berproduksi pada umur 3-4 tahun . Sistematik tanaman kakao menurut

adalah sebagai berikut:

Divisio : Spermatophyta

Subdivisio : Angiospermae

Ordo : Malvales

Famili : Sterculiaceae

Genus : Theobroma

Spesies : Theobroma cacao L

Tjitrosoepomo (1988).

Gambar 2.1. Kulit buah kakao

Kakao merupakan tanaman perkebunan di lahan kering, dan jika di usahakan

secara baik dapat berproduksi tinggi serta menguntungkan secara ekonomis. Sebagai

salah satu tanaman yang dimanfaatkan bijinya, maka biji kakao dapat dipergunakan

untuk bahan pembuat minuman, campuran gula-gula dan beberapa jenis makanan

lainnya bahkan karena kandungan lemaknya tinggi biji kakao dapat dibuat cacao

butter/mentega kakao, sabun, parfum dan obat-obatan. Sunanto (1994)

Sesungguhnya terdapat banyak jenis tanaman kakao, namun jenis yang paling

1) Jenis Criollo, yang terdiri dari Criollo Amerika Tengah dan Criollo Amerika

Selatan. Jenis ini menghasikan biji kakao yang mutunya sangat baik dan dikenal

sebagai kakao mulia. Jenis kakao ini banyak dibutuhkan oleh pabrik-pabrik

sebagai bahan pembuatan produkproduk cokelat yang bermutu tinggi.

2) Jenis Forastero, banyak diusahakan diberbagai negara produsen cokelat dan

menghasilkan cokelat yang mutunya sedang atau bulk cacao,. Jenis Forastero

sering juga disebut sebagai kakao lindak.

3) Jenis Trinitario, merupakan campuran atau hibrida dari jenis Criollo dan

Forastero secara alami, sehingga kakao ini sangat heterogen. Kakao jenis

Trinitario menghasilkan biji yang termasuk fine flavour cacao dan ada yang

termasuk bulk cacao. Kakao ini memiliki keunggulan pertumbuhannya cepat,

berbuah setelah berumur 2 tahun, masa panen sepanjang tahun, tahan terhadap

penyakit . Sunanto (1994)

Perkembangan kakao di Indonesia terutama perluasan areal dan produksi

tanaman kakao mengalami peningkatan. Luas areal perkebunan dan produksi

tanaman kakao di Indonesia menunjang kegiatan eksport, data luas perkebunan dan

produksi tanaman kakao di Indonesia dapat dilihat pada table 2.1 dan tabel 2.2

Tabel 2.1 Luas Areal dan Produksi Tanaman Kakao di Indonesia

NO Tahun Luas (Ha) Produksi

(Ton/Tahun)

1 2009 1.587.136 809.583

2 2010 1.650.621 837.918

3 2011 1.732.641 712.231

4 2012 1.732.954 936.266

5 2013 1.736.403 938.843

(Sumber BPS -Indonesia 2014)

Tabel 2.2 Data Statistik Ekspor Kakao

NO Tahun Ekspor/ tahun (Ton/Tahun)

1 2009 1.639

2 2010 15.689

3 2011 11.538

4 2012 7647

5 2013 23.387

Tabel 2.3 Produksi Perkebunan Kakao di Sumatera Utara (ribu ton)

NO Tahun Produksi (Ton/Tahun)

1 2009 67,30

2 2010 63,40

3 2011 54,50

4 2012 37,16

5 2013 36,19

(Sumber BPS -Indonesia 2014)

2.2 Tanin

Tanin merupakan zat organik yang sangat kompleks dan terdiri dari senyawa

fenolik. Istilah tanin pertama sekali diaplikasikan pada tahun 1796 oleh Seguil. Tanin

terdiri dari sekelompok zat-zat kompleks terdapat secara meluas dalam dunia

tumbuh-tumbuhan, antara lain terdapat pada bagian kulit kayu, batang, daun dan

buah -buahan. Ada beberapa jenis tumbuh-tumbuhan atau tanaman yang dapat

menghasilkan tanin, antara lain : tanaman pinang, tanaman akasia, bakau, pinus,

gambir dan kulit kakao. Tanin juga yang dihasilkan dari tumbuh-tumbuhan

mempunyai ukuran partikel dengan range besar. Tanin ini disebut juga asam tanat,

galotanin atau asam galotanat.

2.2.1 Kegunaan Tanin

1. Sebagai pelindung pada tumbuhan pada saat massa pertumbuhan bagian tertentu

pada tanaman.

4. Pada industri farmasi tanin digunakan sebagai anti septik pada jaringan luka,

misalnya luka bakar yaitu dengan cara mengendapkan protein. Selain itu tanin

juga digunakan untuk campuran obat cacing dan anti kanker.

5. Pada industri kulit tanin banyak dipergunakan karena kemampuannya mengikat

bermacam – macam protein sehinggga dapat mencegah kulit dari proses

pembusukkan.

6. Tanin juga dipergunakan pada industri pembuatan tinta dan cat karena dapat

memberikan warna biru tua atau hijau kehitam – hitaman dengan kombinasi –

kombinasi tertentu.

7. Tanin dapat berperan sebagai antidotum (keracunan alkaloid) dengan cara

mengeluarkan asam tamak yang tidak terlarut

2.2.2 Spesifikasi Produk

Tanin juga dinamakan asam tanat dan asam galotanat, ada yang tidak

berwarna tetapi ada juga yang berwarna kuning atau cokelat. Berikut adalah sifat –

sifat dari tanin :

1. Memiliki rumus molekul C76H52O46

2. Memiliki berat molekul 1700

3. Tanin dapat diidentifikasi dengan kromatografi

4. Merupakan padatan berwarna kuning atau kecoklatan

5. Memiliki titik leleh 305oC

6. Memiliki titik didih 1271oC

7. Merupakan senyawa yang sukar dipisahkan

Produk yang dijual dibagi menjadi beberapa kuantitas/ukuran, seperti yang terlihat

pada table 2.4.

Table 2.4. Harga Tanin Berdasarkan Ukuran KemasanTanin.

SKU Size Price (US$)

SLT 2779- 125 G 125 G 4,20

SLT2779 - 1 KG 1 KG 28,1

SLT2779- 2,5 KG 2,5 KG 152,45

SLT2779- 12 KG 12 KG 434,4

Spesifikasi yang diinginkan dipasaran dunia mengikuti spesifikasi yang terdapat pada

tabel 2.5.

Table 2.5. Spesifikasi Kimia Tanin di Pasaran Dunia

General Chemical Spesifications, Max, Limits

Kadar Air 10 %

Residu on ignition 0,5%

Logam Berat (Pb) 0,003 %

Zinc (Zn) 0,005%

Sugar and Dextrin To pass test

( Sumber : http//www.scienceLab.com September 2014 )

2.2.3. Kulit Kakao

Kulit buah kakao sebagai limbah hasil perkebunan sangat potensial dan

merupakan komponen terbesar dari buah kakao lebih dari 70% berat buah masak.

Buah kakao dalam bentuk segar terdiri dari kulit buah 73%, plasenta 2% dan biji

24,2%. Kulit buah kakao belum dimanfaatkan secara optimal bahkan sebagian besar

masih merupakan limbah perkebunan kakao karena hanya dikumpulkan pada lubang

tertutup atau dibuang disekitar tanaman kakao, maka perlu dicari cara mengenai

pemanfaatan kulit buah kakao yang lebih efisien dan memiliki nilai ekonomis yang

lebih tinggi. Kulit buah kakao memiliki senyawa tanin yang cukup besar yaitu

17-20%. Hal ini menyebabkan dimungkinkannya pemanfaatan kulit buah kakao sebagai

inhibitor alami pada reaksi korosi. (Sri Hermawan 2012)

2.2.4.Proses Pembuatan Tanin

2.2.4.1. Ekstraksi Dengan Pelarut Air

Senyawa tanin dapat dipisahkan dari senyawa – senyawa kimia yang terdapat

dalam buah pinang melalui proses ekstraksi. Proses ekstraksi dapat dilakukan dengan

menggunakan pelarut air dengan kondisi suhu 70 sampai 80oC. Proses ektraksi tanin

buah pinang dengan pelarut air pernah dilakukan dengan waktu proses ekstraksi 5-8

jam diperoleh kadar tanin 15% dengan angka kelarutan pada air yaitu 0,656 gr/ml.

Untuk pelarut air tanin yang dihasilkan relative mudah berjamur karena adanya

2.2.4.2. Ekstraksi dengan Pelarut Metanol

Senyawa tanin dapat dipisahkan dari senyawa – senyawa kimia yang terdapat dalam

daun jambu biji melalui proses ekstraksi. Proses ekstraksi dapat dilakukukan pada

suhu kamar menggunakan pelarut methanol. Proses ekstraksi tanin daun jambu biji

pernah dilakukan dengan waktu proses ekstraksi selama 3 hari diperoleh kadar tanin

18% serta efisiensi inhibisi 96%.(Nababan,2015)

2.2.4.3. Ekstraksi Dengan Pelarut Etanol

Senyawa tanin dapat dipisahkan dari senyawa – senyawa kimia yang terdapat

dalam kulit buah kakao melalui proses ekstraksi. Proses ekstraksi dapat dilakukan

dengan menggunakan pelarut etanol 96% dengan kondisi suhu 30 oC. Proses ektraksi

tanin kulit buah kakao dengan pelarut etanol 96% pernah dilakukan dengan waktu

proses ekstraksi 5-8 jam diperoleh kadar tanin 20%..

2.3.Tahapan Proses

2.3.1 Peyimpanan Kulit Buah Kakao di Gudang Bahan Baku

Persiapan bahan baku di mulai dari penyimpanan kulit kakao yang

dipersiapkan untuk satu minggu (bahan baku sudah siap dipakai) kemudian diangkut

dengan menggunakan truk. Kulit kakao disimpan di dalam gudang bahan baku

(GBB) pada temperature 30oC dan tekanan 1 atm. Kemudian kulit kakao diangkut

dengan belt conveyer (BC-101) ke dalam Hammer Crusher (HC-101).

2.3.2 Proses Penghalusan Bahan Baku

Kulit kakao diangkut dengan belt conveyer (BC-101) untuk dipotong –

potong menjadi bagian- bagian yang lebih kecil di dalam Hammer Crusher (HC-101)

dengan ukuran ¾ in, untuk mempermudah penghalusan potongan kulit kakao. kulit

kakao yang telah dipotong menjadi bagian – bagian yang lebih kecil, kemudian

diangkut, digiling dan dihaluskan dengan Ball Mill (BM-101) dengan ukuran 200

mesh, karena tanin yang akan diproduksi berupa tepung. Alat yang utama yang

terdapat dalam Ball Mill adalah ball yang tersusun melingkar dan diputar dengan

kecepatan tertentu

2.3.3 Proses Ekstraksi

Bubuk kulit kakao kemudian dialirkan ke dalam tangki eksraktor (T-102)

untuk diekstraksi dengan menambahkan etanol 96% yang berfungsi untuk mengikat

tanin dengan perbandingan 1:3. Proses ekstraksi ini dilakukan pada suhu 30oC

selama

5-8 jam.

2.3.4 Proses Pengendapan

Filtrat tanin yang diperoleh disaring dalam filter press (FP-101) untuk

memisahkan filtrat dan cakenya (impuritis). Impuritis akan dibuang kepenampungan

limbah dengan menggunakan belt conveyer (BC-103). Tanin yang telah diikat etanol

kemudian di pompakan ke tangki pengendapan(T-103) .

2.3.5 Proses Pemisahan Tanin

Komponen yang terdapat pada tanin dan etanol yang masuk ke dalam tangki

pengendap (T-103) kemudian dimasukkan kedalam evaporator (E-101) untuk

menguapkan etanol yang mengikat tanin, pada saat komponen di evaporator suhu

operasi diberikan 85oC, sehingga etanol menguap. Etanol yang telah menjadi uap

akan dimasukkan kedalam kondensor untuk merubah etanol dari fasa uap menjadi

fasa cair suhu. Sedangkan produk yaitu tanin akan dimasukkan kedalam rotary dryer

untuk menguarangi kadar airnya dengan menggunakan steam jenuh atau udara panas

pada suhu 130oC dengan tekanan 1 atm, setelah produk yang diinginkan diperoleh,

tanin diamasukkan kedalam rotary cooler kemudian dimasukkan kedalam ball mill

(BM-102) hingga menjadi serbuk berukuran 200 mesh sebelum di kemas.

2.3.6 Proses Akhir.

Pada tahap ini dilakukan pengepakan tepung tanin dalam karung sesuai

dengan berat yang yang diinginkan pasar (ukuran dan spesifikasi untuk tanin dapat

GBB

PRA RANCANGAN PABRIK PEMBUATAN TANIN DARI KULIT BUAH KAKAO DENGAN

KAPASITAS 1500 TON/TAHUN

Air Pendingin, T=25oC, P= 1atm

Komponen Alur Alur 1 Alur 2 Alur 3 Alur 4 Alur 5 Alur 6 Alur 7 Alur 8 Alur 9 Alur 10 Alur 11 Alur 12 Alur 13 Alur 14 Alur 15 Alur 16 Alur 17 Alur

Tanin (kg/jam) 204,7 204,7 204,7 - 204,7 202,7 202,7 202,7 202,7 - 202,7 202,7 - - - -

-Impuritis (kg/jam) 767,8 767,8 767,8 - 767,8 801,0 - - -

-Etanol (kg/jam) - - - 2948,3 2948,3 - 2918,8 2918,8 116,8 2,3 114,4 2,3 2,3 2802,0 2802,0 112,1 2689,9 268

Air (kg/jam) 51,2 51,2 51,2 122,8 174,0 - 172,3 172,3 165,4 3,3 162,1 3,3 3,3 6,89 6,89 6,62 0,28 0

Total (kg/jam) 1023,7 1023,7 1023,7 3071,1 4094,8 801,045 3293,755 3293,75 484,841 208,3 276,5 208,3 208,3 2808,9 2808,9 118,7 2690,2 269

Temperatur o

C 30 30 30 30 30 30 75 30 85 100 100 30 30 85 30 85 85 30

Tekanan (atm) 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

-BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan “tanin dari kulit buah kakao”

adalah sebagai berikut :

Kapasitas produksi = 1500 ton/tahun

= 1023,7 kg/jam = 24.569 kg/hari

Waktu operasi = 300 hari

Basis perhitungan = 1 hari produksi (24 jam)

Kemurnian Produk = 97 %

Satuan operasi : kg/jam

Unit peralatan yang menghasilkan adanya perubahan massa pada proses

produksi tanin dari kulit buah kakao dengan kapasitas 1500 ton/tahun, adalah sebagai

berikut :

• Tangki Ekstraksi (T-102)

• Filter Press (FP-101)

• Tangki Pengendapan (TP-103)

• Evaporator (E-101)

• Kondensor (CR -101)

• Destilasi (DE-101)

• Kondensor (CR -102)

• Rotar Dryer (RD-101)

• Rotary Cooler (RC -101)

• Ball Mill (BM-102)

Hasil perhitungan neraca massa padaa setiap unit peralatan diperoleh dari

3.1 Neraca Massa Pada Tangki Ekstraksi (T-102)

Tabel 3.1 Neraca Massa Pada Tangki Ekstraksi (T-102)

Komponen Masuk (Kg/Jam) Keluar (Kg/jam)

Alur 3 Alur 4 Alur 5

Tanin 204,7 — 204,7

Impuritis 767,8 — 767,8

Etanol — 2948,3 2948,3

Air 51,2 122,8 174,0

Subtotal 1023,7 3071,1 4094,8

Total 4094,8 4094,8

3.2 Neraca Massa Pada Filter Press (FP-101)

Tabel 3.2 Neraca Massa Pada Filter Press (FP-101)

Komponen Masuk (Kg/Jam) Keluar (Kg/jam)

Alur 5 Alur 6 Alur 7

Tanin 204,7 — 202,7

Impuritis 767,8 801,0 —

Etanol 2948,3 — 2918,8

Air 174,0 — 172,3

Subtotal 4094,8 801,0 3293,8

Total 4094,8 4094,8

3.3 Neraca Massa Pada Tangki Pengendapan (T-103)

Tabel 3.3 Neraca Massa Pada Tangki Pengendapan (T-103)

Komponen Masuk (Kg/Jam) Keluar (Kg/jam)

Alur 7 Alur 8

Tanin 202,7 202,7

Etanol 2918,8 2918,8

Air 172,3 172,3

Total 3293,8 3293,8

3.4 Neraca Massa Pada Evaporator (E-101)

Tabel 3.4 Neraca Massa Pada Evaporator (E-101)

Komponen Masuk (Kg/Jam) Keluar (Kg/jam)

Alur 8 Alur 14 Alur 9

Tanin 202,7 — 202,7

Etanol 2918,8 2802,0 116,8

Air 172,3 6,89 165,4

Subtotal 3293,8 2808,9 484,8

3.5 Neraca Massa Pada Kondensor (CR -101)

Tabel 3.5 Neraca Massa Pada Kondensor (CR -101)

Komponen Masuk (Kg/Jam) Keluar (Kg/jam)

Alur 14 Alur 15

Etanol 2802,0 2802,0

Air 6,89 6,89

Total 2808,9 2808,9

3.6 Neraca Massa Pada Destilasi (DE-101)

Tabel 3.6 Neraca Massa Pada Destilasi (DE-101)

Komponen Masuk (Kg/Jam) Keluar (Kg/jam)

Alur 15 Alur 17 Alur 16

Etanol 2802,0 2689,9 112,1

Air 6,89 0,28 6,62

Subtotal 2808,9 2690,2 118,7

Total 2808,9 2808,9

3.7 Neraca Massa Pada Kondensor (CR -102)

Tabel 3.7 Neraca Massa Pada Kondensor (CR -102)

Komponen Masuk (Kg/Jam) Keluar (Kg/jam)

Alur 17 Alur 18

Etanol 2689,9 2689,9

Air 0,28 0,28

Total 2690,2 2690,2

3.8 Neraca Massa Pada Rotary Dryer (RD-101)

Tabel 3.8 Neraca Massa Pada Rotary Dryer (RD-101)

Komponen Masuk (Kg/Jam) Keluar (Kg/jam)

Alur 9 Alur 10 Alur 11

Tanin 202,70 202,70 —

Etanol 116,8 2,3 114,4

Air 165,4 3,3 162,1

Subtotal 484,8 208,3 276,5

3.9 Neraca Massa Pada Rotary Cooler (RC -101)

Tabel. 3.9 Neraca Massa Pada Rotary Cooler (RC -101)

Komponen Masuk (Kg/Jam) Keluar (Kg/jam)

Alur 10 Alur 12

Tanin 202,7 202,7

Etanol 2,3 2,3

Air 3,3 3,3

Total 208,3 208,3

3.10 Neraca Massa Pada Ball Mill (BM-102)

Tabel. 3.10 Neraca Massa Pada Ball Mill (BM-102)

Komponen Masuk (Kg/Jam) Keluar (Kg/jam)

Alur 12 Alur 13

Tanin 202,7 202,7

Etanol 2,3 2,3

Air 3,3 3,3

BAB IV

NERACA ENERGI

Hasil perhitungan neraca panas pada proses pembuatan “tanin dari kulit buah

kakao” dengan kapasitas 1.500 ton/tahun adalah sebagai berikut

Basis perhitungan : 1 jam operasi

Waktu kerja /tahun : 300 hari

Suhu referensi : 25oC = 298 K

Suhu lingkungan : 30oC = 303 K

Stauan perhitungan : kkal/jam

Setelah dilakukan perhitungan untuk tiap–tiap unit peralatan pada lampiran B, maka

diperoleh neraca energi sebagai berikut:

4.1 Neraca Energi Pada Tangki Ekstraksi (T-102)

Tabel 4.1 Neraca Energi Pada Tangki Ekstraksi (T-102)

Komponen Energi Masuk (Kg/Jam) Energi Keluar (Kg/jam)

Alur 3 Alur 4 Alur 5

Tanin 7,4 — 77,0

Impuritis 2.073,0 — 2.073,0

Etanol — 9.876,7 9.876,7

Air 255,9 614,2 870,1

Subtotal 2.336,3 10.490,9 12.827,2

Total 12.827,2 12.827,2

4.2 Neraca Energi Pada Filter Press (FP-101)

Tabel 4.2 Neraca Energi Dalam Filter Press (FP-101)

Komponen Energi Keluar (Kg/Jam) Energi Masuk (Kg/jam)

Alur 7 Alur 6 Alur 5

Tanin 7,3 — 7,4

Impuritis — 2.181,2 2.073,0

Etanol 9.777,9 — 9.876,7

Air 861,4 — 870,1

Subtotal 10.646,7 2.181,2 12.827,2

4.3 Neraca Energi Dalam Tangki Pengendapan (T-103)

Tabel 4.3 Neraca Energi Dalam Tangki Pengendapan (T-103)

Komponen Panas Masuk (Kkal/Jam) Panas Keluar (Kkal/jam)

Alur 7 Alur 8

Tanin 7,3 7,3

Etanol 9.777,9 9.777,9

Air 861,4 861,4

Total 10.646,7 10.646,7

4.4 Neraca Energi Dalam Evaporator (E-101)

Tabel 4.4 Neraca Energi Dalam Evaporator (E-101)

Komponen Panas Masuk (Kkal/Jam) Panas Keluar (Kkal/jam)

Alur 8 Alur 14 Alur 9

Tanin 7,3 92,2

Etanol 9.777,9 84.901,3 4693,4

Air 861,4 413,5 9923,8

QSteam 89.377,5

Total 100.024,2 100.024,2

4.5 Neraca Energi Dalam Kondensor (CR-101)

Tabel 4.5 Neraca Energi Dalam Kondensor (CR-101)

Komponen Panas Masuk (Kkal/Jam) Panas Keluar (Kkal/jam)

Alur 14 Alur 15

Etanol 84901,3 7075,1

Air 413,5 34,5

Qdiserap — 78.205,2

Total 85.314,8 85.314,8

4.6 Neraca Energi Pada Destilasi (DE-101)

Tabel 3.6 Neraca Energi Pada Destilasi (DE-101)

Komponen Panas Masuk (Kkal/Jam) Panas Keluar (Kkal/jam)

Alur 15 Alur 16 Alur 17

Etanol 7.075,1 3.96,1 8.1505,2

Air 34,5 397,0 16,5

QSteam 78.205,2 — —

Subtotal 85.314,8 3.793,0 8.1521,8

4.7 Neraca Energi Pada Kondensor (CR -102)

Tabel 4.7 Neraca Energi Pada Kondensor (CR -102)

Komponen Panas Masuk (Kkal/Jam) Panas Keluar (Kkal/jam)

Alur 17 Alur 18

Etanol 81.505,2 6.792,1

Air 16,5 1,4

Qdiserap — 74.728,3

Total 81.521,8 81.521,8

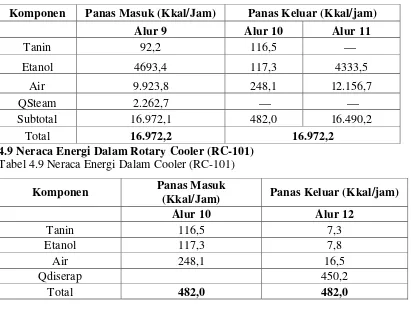

4.8 Neraca Energi Pada Rotary Dryer (RD-101)

Tabel 4.6 Neraca Energi Pada Rotar Dryer (RD-101)

Komponen Panas Masuk (Kkal/Jam) Panas Keluar (Kkal/jam)

Alur 9 Alur 10 Alur 11

Tanin 92,2 116,5 —

Etanol 4693,4 117,3 4333,5

Air 9.923,8 248,1 12.156,7

QSteam 2.262,7 — —

Subtotal 16.972,1 482,0 16.490,2

Total 16.972,2 16.972,2

4.9 Neraca Energi Dalam Rotary Cooler (RC-101)

Tabel 4.9 Neraca Energi Dalam Cooler (RC-101)

Komponen Panas Masuk

(Kkal/Jam) Panas Keluar (Kkal/jam)

Alur 10 Alur 12

Tanin 116,5 7,3

Etanol 117,3 7,8

Air 248,1 16,5

Qdiserap 450,2

Total 482,0 482,0

4.10 Neraca Energi Dalam Ball Mill (BM-102)

Tabel 4.10 Neraca Energi Dalam Ball Mill (BM-102)

Komponen Panas Masuk (Kkal/Jam) Panas Keluar (Kkal/jam)

Alur 12 Alur 13

Tanin 7,3 7,3

Etanol 7,8 7,8

Air 16,5 16,5

BAB V

SPESIFIKASI ALAT

5.1 Gudang Bahan Baku (GBB)

Fungsi : Sebagai tempat persediaan bahan baku kulit buah kakao selama 7 hari

• Jumlah gudang : 1 unit

• Volume gudang : 130,04 m3

• Tinggi gudang : 5 m

• Panjang gudang : 7,90 m

• Lebar gudang : 3,95 m

• Bahan konstruksi : pondasi beton, dinding batu dan atap seng

5.2 Tangki Etanol (T-101)

Fungsi : untuk menampung etanol selama 2 hari operasi.

• Jumlah : 1 buah

• Diameter tangki : 5,125 m

• Tinggi silinder : 15,10 m

• Tinggi head : 1,025 m

• Tinggi shell : 15,37 m

• Volume Tangki : 334,72 m3

• Tekanan desain : 34,65 psi

• Bahan konstruksi : Carbon steel SA – 304

5.3 Hammer Crusher (HC-101)

Fungsi : Untuk memotong – motong kulit buah kakao untuk menjadi potongan yang

lebih kecil

• Ukuran hammer crusher : ¾ in

• Daya : 1,29 Hp

• Bahan konstruksi : Carbon Steel

• Daya : 1,36 kw

5.4 Ball Mill (BM-101)

Fungsi : menghaluskan biji kakao sehingga diperoleh ukuran 200 mesh.

• Spesifikasi : No.200 sieve

• Kapasitas : 3 ton/jam

• Tipe : Marcy Ball mill

• Size : 3 x 2

• Ball charge : 0,85 ton

• Power : 5 Hp

• Mill speed : 35 rpm

• Jumlah : 1 unit

• Power : 5 Hp

5.5 Tangki Extraktor (T-102)

Fungsi : Sebagai tempat dilakukannya pengikatan tanin dari impuritis dengan

menggunakan etanol sebagai pelarutnya.

Bentuk : Silinder tegak dengan alas kerucut dan tutup elipsoidal

Bahan : Stainless Steel A – 283 -54 grade C

• Jumlah : 1 unit

• Tinggi tangki : 2,4m

• Tinggi tutup : 0,40m

• Tinggi total tangki : 2,44m

• Diamter tangki : 1,63m

• Tekanan hidrostatik : 0,485 psia

• Tekanan operasi : 15,181psi

• Tekanan desain : 18,21psi

• Jenis Pengaduk : flat 6 blade turbin impeller

• Jumlah baffle : 4 buah

• Daya motor : 15,75 Hp

• Tebal jaket : 5 inch

5.6 Filter Press (FP-101)

Fungsi : untuk memisahkan antara impuritis dengan tanin yang bercampur

didalam pelarut alkohol

Bahan : Carbon steel SA-333

Jenis : plate and frame

• Luas filter : 4,805 ft2

• Lebar : 1,55 ft

• Panjang : 3,1 ft

• Jumlah frame : 25 unit

• Jumlah plate : 25 unit

5.7 Tangki Pengendapan (T-103)

Fungsi : Untuk mengendapkan campuran tanin dengan etanol

Bentuk : Silinder tegak dengan alas kerucut dan tutup elipsoidal

Bahan : Stainless Steel A – 283 -54 grade C • Jumlah : 1 unit

• Kondisi operasi : 30oC, 1atm

• Tinggi tangki : 2,24 m

• Tekanan hidrostatis : 0,40 psia

• Volume tangki : 3,67m3

• Jenis Pengaduk : flat 6 blade turbin impeller

• Jumlah baffle : 4 buah

• Tebal shell : 20 inch

• Tekanan operasi : 15,21psi

5.8 Evaporator (E-101)

Fungsi : untuk menguapkan etanol dari tanin

Jumlah : 1 unit

Tipe : Basket type vertikal tube evaporator

Bahan konstruksi : Stainless steel SA- 304

Tekanan operasi : 1 atm = 14,7 psi

• Volume head slinder : 0,924 m3

• Tinggi evaporator : 6,21 m

• Luas permukaan : 104,28 f2

• Jumlah tube : 331 tubes

• Tebal plate : 0,0038 m

5.9 Kondensor (CR-101)

Fungsi : Mengubah fasa uap etanol menjadi etanol cair

Jenis : 1-2 shell and tube exchanger

• Shell side : uap etanol

• Tube side : air pendingin

• Luas perpindahan panas : 2555,86 ft2

• Jumlah tubes : 813 buah

5.10.Destilasi (DE-101)

• Tekanan operasi : 32,68 psi

• Tekanan desaign : 39,27 psi

• Bahan : Carbon Steel SA-283 Grade C

• Kondisi operasi : 85oC , 1 atm

• Tebal shell : 0,197 inc

• Tinggi tutup atas : 1,87 m

• Diameter tinggi : 7 m

5.11 Rotary Dryer (RD-101)

Fungsi : Untuk mengeringkan serbuk tanin

Jumlah : 1 unit

Bahan kontruksi : Commercial Steel

Spesifikasi Rotary dryer :

• Jenis : Counter Indirect Heat Rotary Dryer • Diameter : 4,33 m

• Panjang : 13,73 ft

• Kecepatan putar motor : 31,848 rpm

• Power : 14,08 Hp

5.12 Rotary Cooler (RC-101)

Fungsi : Untuk menurunkan suhu produk dari 100oC menjadi 30oC.

Jenis : Rotary Cooler

Bahan : Commercial Steel

• Diameter : 0,15 ft

• Panjang : 1,02 m

• Waktu tinggal : 0,0015 menit

• Jumlah putaran : 31,847 rpm

• Power : 0,0044 Hp

5.13 Belt Conveyer (BC-101)

Fungsi : untuk mengalirkan kulit buah kakao ke hammer crusher

Laju alir masuk (G) : 1023,7 kg/jam

Kapasitas : 20 ton/jam

• Tebal Belt : 14 in

• Panjang conveyor : 20 ft

• Tinggi : 1,75 ft

• Daya : 0,013 Hp

5.14 Belt Conveyer (BC-102)

Fungsi : untuk mengalirkan potongan kulit buah kakao ke ball mill

Laju alir masuk (G) : 971,3 kg/jam

Kapasitas : 20 ton/jam

• Tebal Belt : 14 in

• Panjang conveyer : 20 ft

• Diameter masukan bahan : 1,75 ft

5.15 Bucket Elevator (BE-101)

Fungsi : untuk mengangkut serbuk pinang kedalam ekstraktor

Laju alir masuk (G) : 1023,7 kg/jam

Kapasitas : 27 ton/jam

• Jumlah bucket : 1 unit

• Jenis bucket : Centrifugal dischanger spaced bucket

• Tinggi pengangkut : 25 ft

• Ukuran bucket : (8 x 5 x 5 ½)

• Jarak antar bucket : 12 in

• Kecepatan putaran : 43 rpm

• Daya penggerak bucket : 1,6 Hp

• Material bucket : Mallable iron

• Faktor korosi : 0,05 in/tahun

5.16 Belt Conveyer (BC-103)

Fungsi : untuk mengalirkan impuritis ke penampungan limbah

Laju alir masuk (G) : 800,71 kg/jam

Kapasitas : 20 ton/jam

• Tekanan : 1 atm

• Suhu : 30oC

• Tebal Belt : 14 in

• Panjang conveyer : 20 ft

• Tinggi : 1,75ft

• Daya : 0,0086 Hp

5.17 Screw Conveyer (SC-101)

Fungsi : untuk mengalirkan tanin dari rotary dryer ke rotary cooler

Laju alir masuk (G) : 208,3 kg/jam

• Panjang conveyer : 32,808 ft

• Laju alir volumetric : 5,77 ft3/jam

5.18 Screw Conveyer (SC-102)

Fungsi : untuk mengalirkan tanin dari rotary cooler ke ball mill

Laju alir masuk (G) : 208,3 kg/jam

• Temperatur : 30℃

• Tekanan : 1 atm

• Panjang conveyer : 32,808 ft

• Laju alir volumetric : 5,77 ft3/jam

• Daya : 0,458 Hp

5. 19 Ball Mill (BM-101)

Fungsi : menghaluskan tanin sehingga diperoleh ukuran mesh 200 mesh.

Laju alir masuk kulit buah kakao (G) = 10.194.379 kg/jam

• Spesifikasi : No.200 sieve

• Kapasitas : 10 ton/jam

• Tipe : Marcy Ball mill

• Size : 3 x 2

• Ball charge : 0,85 ton

• Power : 7 Hp

• Mill speed : 35 rpm

• Jumlah : 1 unit

(Sumber : tabel 20-16, Perry, 1984)

5.20 Gudang Produk (GP)

Fungsi : Sebagai tempat penampungan sementara produk sebelum dikemas

• Laju alir masuk tanin : 971,3 kg/jam

• Jumlah : 1 unit

• Tinggi (h) : 5 m

• Volume gudang : 255. m3/jam

• Lebar gudang : 7,82 m

• Panjang gudang : 15,65 m

5. 21 Packing Unit

• Tipe : Vertical Duger, SFW ( Simoltanouns Fill and Weight)

• Jumlah : 1 unit

• Number of villing : 1 unit

• Tipe kemasan : bags/goni

• Ukuran : 6,5 x 3,5 x 9 in

• Weight content : 1,516

5.22 Pompa Etanol (P-101)

Fungsi : untuk memopakan etanol 96% dari tangki etanol ke ekstraktor

• Jenis : Pompa sentrifugal

• Laju alir bahan : 3071,91kg/jam

• Kecepatan linear : 0,022 ft/s

• Daya pompa : 0,173 Hp

• Daya motor : 0,216 Hp

• Tipe motor : Motor indukdi 3 phase

• Bilangan Reynold : 89230,92(Turbulen)

5.23 Pompa Ekstraktor (P-102)

Fungsi : untuk memopakan campuran serbuk kulit kakao dan etanol dari ekstraktor

ke

filter press

• Jenis : Pompa sentrifugal

• Laju alir bahan : 4094,2 kg/jam

• Kecepatan linear : 0,0214 ft/s

• Daya pompa : 0,231 Hp

• Daya motor : 0,28 Hp

• Tipe motor : Motor induksi 3 phase

5.24 Pompa Tangki Pengendapan (P-103)

Fungsi : untuk memopakan campuran serbuk pinang dan etanol dari ekstraktor ke

• Jenis : Pompa sentrifugal

• Laju alir bahan : 3293,27 kg/jam

• Kecepatan linear : 0,018 ft/s

• Daya pompa : 0,1859, Hp

• Daya motor : 0,2324 Hp

• Tipe motor : Motor induksi 3 phase

5.25 Pompa Filter Press (P-104)

Fungsi : untuk memopakan campuran tanin dan etanol dari filter press ke

evaporator

• Jenis : Pompa sentrifugal

• Laju alir bahan : 3293,15 kg/jam

• Kecepatan linear : 0,018 ft/s

• Daya pompa : 0,1859Hp

• Daya motor : 0,2324 Hp

• Tipe motor : Motor induksi 3 phase

5.26 Pompa Kondensor (P-105)

Fungsi : untuk memopakan etanol dari kondensor ke tangki etanol

• Jenis : Pompa sentrifugal

• Laju alir bahan : 2690,21 kg/jam

• Kecepatan linear : 0,020 ft/s

• Daya pompa : 0,158Hp

• Daya motor : 0,1978 Hp

• Tipe motor : Motor induksi 3 phase

5.27 Screen (S-101)

Fungsi : Sebagai alat untuk memisahkan partikel yang lebih besar

dengan yang lebih kecil sehingga diperoleh ukuran partikel

serbuk 200 mesh

• Laju alir bahan : 1023,7 kg/jam

• Kecepatan : 1800 rpm

• Daya motor : 2 Hp

• Tipe motor : Motor induksi 3 phase

5.28 Screen (S-102)

Fungsi :Sebagai alat untuk memisahkan partikel yang lebih besar

dengan yang lebih kecil sehingga diperoleh ukuran partikel

serbuk 200 mesh.

• Jenis : Vibrating Screen • Laju alir bahan : 208,3 kg/jam

• Kecepatan : 1800 rpm

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk

mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan.

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang

ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan,

spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan

faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan

lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang

disebut disturbance (gangguan) (Stephanopoulus, 1984). Maka operasi semua

peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat,

mudah dan efisien. Pengendalian atau pemantauan tersebut dilaksanakan melalui

penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut)

sehingga kedua unsur ini membentuk satu system kendali terhadap pabrik. Dengan

adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan

apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian

tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error)

yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine,

1985).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan

pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau

otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat

instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan

instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang

kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Peters, et.al.,

2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrument adalah:

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH,

humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel

lainnya.

Pada dasarnya sistem pengendalian terdiri dari :

1. Sensing Elemen/Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variable

yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan

temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan

sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang

diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun

meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari

elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada

dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian preralatan instrumentasi dapat dilakukan secara otomatis dan semi

otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan

mengatur instrument pada kondisi tertentu, bila terjadi penyimpangan variable yang

dikontrol maka instrument akan bekerja sendiri sebagai controller. Pengendalian

secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang

terjadi pada variable yang dikontrol. Untuk mengubah variable-variabel ke nilai yang

diinginkan dilakukan usaha secara manual, instrument ini bekerja sebagai pencatat

(recorder) (Considine,1985).

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses. (Timmerhaus,2004)

Instrumentasi yang umum digunakan dalam pabrik adalah : 1. Untuk variabel temperatur:

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperature suatu alat dan bila terjadi perubahan dapat melakukan

pengendalian

• Temperature Indicator Controller (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat

2. Untuk variabel tinggi permukaan cairan

• Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan

pengendalian.

• Level Indicator Contoller (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat

melakukan pengendalian.

• Pressure Indicator Controller (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan

dapat melakukan pengendalian.

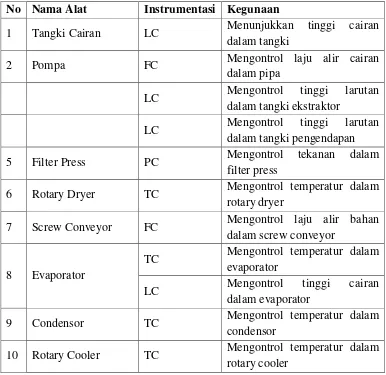

Tabel 6.1 Daftar penggunanan instrumentasi pada pra–rancangan pabrik pembuatan tanin dari kulit buah kakao

No Nama Alat Instrumentasi Kegunaan

1 Tangki Cairan LC Menunjukkan tinggi cairan

dalam tangki

2 Pompa FC Mengontrol laju alir cairan

dalam pipa

LC Mengontrol tinggi larutan

dalam tangki ekstraktor

LC Mengontrol tinggi larutan

dalam tangki pengendapan

5 Filter Press PC Mengontrol tekanan dalam

filter press

6 Rotary Dryer TC Mengontrol temperatur dalam rotary dryer

7 Screw Conveyor FC Mengontrol laju alir bahan dalam screw conveyor

8 Evaporator

TC Mengontrol temperatur dalam evaporator

LC Mengontrol tinggi cairan

dalam evaporator

9 Condensor TC Mengontrol temperatur dalam

condensor

10 Rotary Cooler TC Mengontrol temperatur dalam rotary cooler

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh

karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan

pabrik pada saat perancangan dan saat pabrik beroperasi. Salah satu faktor yang

penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan

dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin

keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain:

1. Meningkatkan spesialisasi ketrampilan karyawan dalam menggunakan peralatan

secara benar sesuai tugas dan wewenangnya serta mengetahui cara-cara mengatasi

2. Melakukan pelatihan secara berkala bagi karyawan. Pelatihan yang dimaksud

dapat meliputi :

Pelatihan untuk menciptakan kualitas Sumber Daya Manusia (SDM) yang tinggi

dan bertanggung-jawab, misalnya melalui pelatihan kepemimpinan dan

pelatihan pembinaan kepribadian.

Studi banding (workshop) antar bidang kerja, sehingga karyawan diharapkan

memiliki rasa kepedulian terhadap sesama karyawan.

3. Membuat peraturan tata cara dengan pengawasan yang baik dan memberi sanksi

bagi karyawan yang tidak disiplin (Peters et.al., 2004).

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja,

Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan

Kerja No 1 tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari

suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini

disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang

menyenangkan. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik

untuk menjamin adanya keselamatan kerja adalah:

1. Penanganan dan pengangkutan bahan menggunakan manusia harus seminimal

mungkin.

2. Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

3. Jarak antar mesin-mesin dan peralatan lain cukup luas.

4. Setiap ruang gerak harus aman, bersih dan tidak licin .

5. Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

6. Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

7. Penyediaan fasilitas pengungsian bila terjadi kebakaran. (Timmerhaus, 2004)

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Tanin Dari Kulit Buah Kakao

Dalam rancangan pabrik pembuatan kulit kakao, usaha-usaha pencegahan

terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.3.1. Pencegahan Terhadap Kebakaran dan Peledakan

Untuk melakukan upaya pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang

cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran

steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan

karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam

keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu.

6. Bahan-bahan yang mudah terbakar dan meledak harus disimpan dalam tempat

yang aman dan dikontrol secara teratur.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No.

Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini

adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detector yang bekerja berdasarkan terjadinya akumulasi

asap dalam jumlah tertentu..

b. Gas detector adalah detektor yang bekerja berdasarkan kenaikan konsentrasi gas

yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran

yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

• Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible

alarm).

• Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh

pandangan mata secara jelas (visible alarm).

2. Panel Indikator Kebakaran

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm

kebakaran yang berfungsi mengendalikan sistem dan terletak di ruang operator.

6.3.2. Peralatan Perlindungan Diri

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah

dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan adalah

2. Pakaian dan perlengkapan pelindung.

3. Sepatu pengaman.

4. Pelindung mata.

5. Masker udara.

6. Sarung tangan.

6.3.3. Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut:

1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering

atau pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik

untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor–motor listrik tidak boleh mengganggu lalu

lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi.

5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal

petir yang dibumikan.

7. Kabel–kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada

suhu tinggi harus diisolasi secara khusus.

6.3.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam

lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan

memakai sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan,

penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran,

korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

6.3.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat–alat dipasang dengan penahan yang cukup berat untuk mencegah

kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan

karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada

atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar

gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan

tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai

disiplin bagi para karyawan yaitu:

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan

yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada

BAB VII UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam

memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan

prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin

kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan tanin adalah

sebagai berikut:

1. Kebutuhan uap (steam)

2. Kebutuhan air

3. Kebutuhan bahan kimia

4. Kebutuhan bahan bakar

5. Kebutuhan listrik

6. Sarana pengolahan limbah

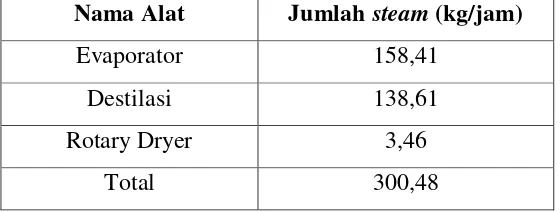

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada

pabrik pembuatan tanin dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan Steam Pabrik Tanin

Nama Alat Jumlah steam (kg/jam)

Evaporator 158,41

Destilasi 138,61

Rotary Dryer 3,46

Total 300,48

Steam yang digunakan adalah saturated steam dengan temperatur 130 °C,

tekanan 1 atm. Tambahan untuk faktor keamanan diambil sebesar 20% dan faktor

kebocoran sebesar 10%.(Perry, 1999), sehingga total uap yang dibutuhkan

Banyaknya steam yang perlu dihasilkan dari ketel uap adalah

m = 390,62 kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali, sehingga :

Steam yang digunakan kembali = 80% × 390,62 kg/jam

= 312,49 kg/jam

Kebutuhan air tambahan untuk ketel = (390,62 – 312,49) kg/jam

= 78,12 kg/jam

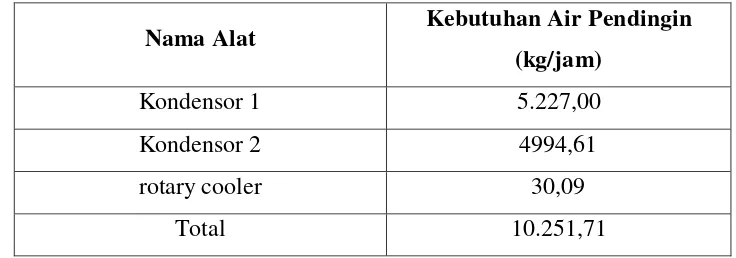

7.2 Kebutuhan Air

Kebutuhan air pendingin pada keseluruhan pabrik pembuatan tanin ini adalah

untuk :

- Air untuk umpan ketel uap : 78,12 kg/jam

- Air pendingin, dengan perincian sebagai berikut :

Tabel 7.2. Kebutuhan Air Pendingin 25°

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara

pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi,

maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan,

drift loss, dan blowdown (Perry, 1999).

Tabel 7.2. Kebutuhan Air Pendingin 25°

Nama Alat Kebutuhan Air Pendingin (kg/jam)

Kondensor 1 5.227,00

Kondensor 2 4994,61

rotary cooler 30,09

Total 10.251,71

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

Dimana:

Wc = jumlah air pendingin yang diperlukan

T1 = temperatur air pendingin masuk = 25°C = 77°F

T2 = temperatur air pendingin keluar = 40°C = 104°F

Maka:

We = 0,00085 × 10.251,71× (104 – 77)

= 156,85 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk

ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 × 10.251,71kg/jam

= 20,50 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air

pendingin, biasanya antara 3-5 siklus (Perry, 1997). Ditetapkan 3 siklus, maka:

��= ��

(�−1) (Pers. 12-12, Perry, 1999)

�� =156,85

(3−1)

= 78,42 kg/jam

Sehingga air tambahan yang diperlukan = We + Wd + Wb + Total air pendingin

= 156,85 +20,50 +78,42 +10.251,71

= 10.507,49 kg/jam

Perkiraan pemakaian air untuk berbagai kebutuhan ditunjukkan pada tabel 7.3.

Kebutuhan Jumlah Air (Kg/Jam)

kantor 281,25

perumahan 500

laboratorium 70,83

kantin 200

tempat ibadah 135

poliklinik 50

Total 1237,08

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah:

= (78,127 + 10.507,49 + 1237,08 + 300,48) kg/jam

= 12.123,19 kg/jam

Sumber air untuk pabrik pembuatan tanin ini adalah dari air Sungai Silau,

Gambar 7.1 Lokasi Pabrik

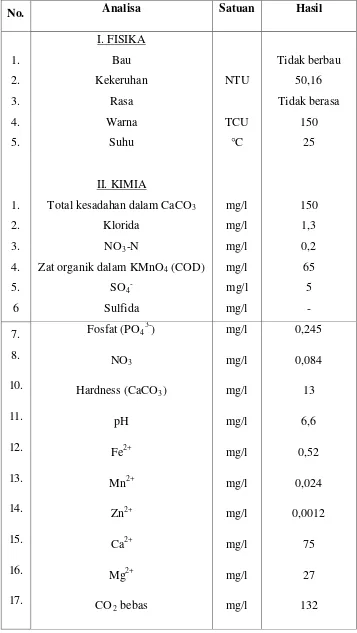

Adapun kualitas air Sungai Silau, Kuala Tanjung dapat dilihat pada tabel 7.4.

Tabel 7.4 Kualitas Air Sungai Silau

No. Analisa Satuan Hasil

Total kesadahan dalam CaCO3

Klorida

NO3-N

Zat organik dalam KMnO4 (COD)