PRA RANCANGAN PABRIK

PEMBUATAN ASAM OLEAT

DARI MINYAK JAGUNG

DENGAN KAPASITAS 6000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

080425026

SIERNALA SEBAYANG

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PRA RANCANGAN PABRIK

PEMBUATAN ASAM OLET DARI

MINYAK JAGUNG

DENGAN KAPASITAS 6000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

SIERNALA SEBAYANG

Telah Diperiksa/Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

Dr. Ir. Rosdanelly Hsb, MT Farida Hanum, ST MT NIP : 19680808199403 2 003 NIP : 19780610200212 2 003

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr. Ir. Rosdanelly Hsb, MT Dr. Eng. Ir. Irvan, MSi M.Hendra S. Ginting ST MT NIP : 19680808199403 2 003 NIP : 19690215199512 1 001 NIP : 19700919199903 1 001

Mengetahui,

Koordinator Tugas Akhir

Dr.Eng.Ir.Irvan, MSi NIP : 19690215199512 1 001

DEPARTEMEN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

2010

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra

Rancangan Pabrik Pembuatan Noodle soap dari netralisasi asam stearat dan

NaOH dengan kapasitas 50.000 ton/tahun. Tugas Akhir ini dikerjakan sebagai

syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Ir. Rosdanelli Hsb MT sebagai Dosen Pembimbing I yang telah

membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini. 2. Ibu Farida Hanum, ST, MT sebagai Dosen Pembimbing II yang telah

memberikan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Ir. Renita Manurung MT, Ketua Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak M. Hendra Syahputra Ginting, Sekretaris Departemen Teknik Kimia,

Fakultas Teknik, Universitas Sumatera Utara.

5. Bapak Dr. Eng. Ir. Irvan, MSi sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

6. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

7. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Departemen Teknik Kimia.

8. Dan yang paling istimewa Orang tua penulis yaitu Ibunda Saodah dan

Ayahanda Poniran, yang tidak pernah lupa memberikan motivasi dan semangat kepada penulis.

10. Teman-teman stambuk ‘04 tanpa terkecuali. Thanks buat kebersamaan dan semangatnya.

11. Teman seperjuangan sebagai partner penulis dalam penyelesaian Tugas Akhir ini. 12. Teman-teman kos 46 comunity Thanks buat kebersamaan dan semangatnya. 13. Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut

memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, April 2010 Penulis,

INTISARI

Gliserol diperoleh melalui hasil reaksi dari minyak jagung dan air di dalam kolom hidrolisa (splitting) pada temperatur dan tekanan yang tinggi, dan proses pemisahan yang dilakukan yaitu Fraksinasi I dan Fraksinasi II.

Pabrik pembuatan Gliserol ini direncanakan berproduksi dengan kapasitas 50.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Belawan, Sumatera Utara dengan luas areal 13.110 m2. Tenaga kerja yang dibutuhkan 148 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan noodle soap ini adalah sebagai berikut:

Modal Investasi : Rp 234.181.507.645,-

Biaya Produksi : Rp 568.614.958.505,-

Hasil Penjualan : Rp 636.674.047.200,-

Laba Bersih : Rp 110.676.785.276,-

Profit Margin : 33,84%

Break Event Point : 27,65 %

Return of Investment : 27,19 %

Return on Network : 45,17%

Pay Out Time : 5,10 tahun

Internal Rate of Return : 41,97 %

DAFTAR ISI

Hal

KATA PENGANTAR ... i

INTISARI...iii

DAFTAR ISI ... iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR... xiii

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Pra Rancangan Pabrik ... I-2 1.4 Manfaat Pra Rancangan Pabrik ... I-2

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES ... II-1

2.1 Minyak Nabati ... II-1

2.1.1 Jenis-jenis Minyak Nabati ... II-2 2.1.2 Komposisi Asam Lemak dalam Minyak Jagung ... II-5 2.2 Asam Oleat ... II-6 2.3 Asam Linoleat ... II-7

2.4 Asam Stearat ... II-9 2.5 Gliserol ... II-10 2.6 Deskripsi Proses ... II-11

BAB III NERACA MASSA ... III-1

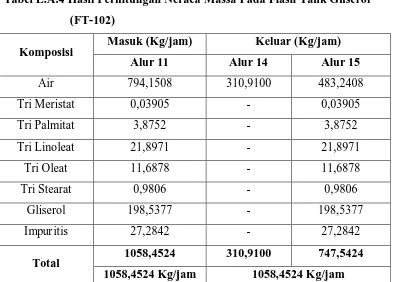

3.1 Kolom Hidrolisa (KH-101) ... III-1 3.2 Flash Tank Asam Lemak (FT-01) ... III-2 3.3 Flash Tank Gliserol (FT-02) ... III-2 3.4 Fraksinasi I (T-101) ... III-3 3.5 Fraksinasi II (T-102) ... III-3

BAB IV NERACA PANAS...IV-1

4.3 Kolom Hidrolisa (KH-101) ...IV-2 4.4 Flash Tank Asam Lemak (FT-101) ...IV-2 4.5 Flash Tank Gliserol (FT-102) ...IV-3

4.6 Kolom Fraksinasi I (T-101) ...IV-3 4.7 Kondensor Fraksinasi I (E-103) ...IV-4 4.8 Reboiler Fraksinasi I (E-104) ...IV-4 4.9 Cooler Destilat Fraksinasi I (E-105) ...IV-5

4.10 Kolom Fraksinasi II (T-102) ...IV-5 4.11 Kondensor Fraksinasi II (E-106) ...IV-6 4.12 Reboiler Fraksinasi II (E-107) ...IV-6 4.13 Cooler Destilat Fraksinasi II (E-108) ...IV-7 4.14 Cooler Bottom Fraksinasi II (E-109) ...IV-7

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ...VI-1

6.1 Instrumentasi ...VI-1 6.2 Keselamatan Kerja Pabrik ...VI-7

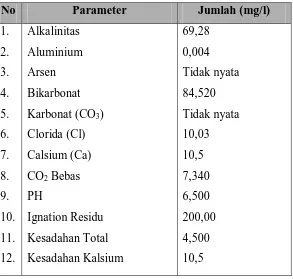

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1 7.2 Kebutuhan Air ... VII-2 7.3 Kebutuhan Bahan Kimia ... VII-12 7.4 Kebutuhan Listrik ... VII-12 7.5 Kebutuhan Bahan Bakar ... VII-13 7.6 Unit Pengolahan Limbah ... VII-14

7.7 Spesifikasi Peralatan Utilitas ... VII-18

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1 8.2 Tata Letak Pabrik ... VIII-6

8.3 Perincian luas tanah ... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ...IX-1

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ...IX-6 9.5 Sistem Kerja ...IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ...IX-9

9.7 Sistem Penggajian ... IX-11 9.8 Fasilitas Tenaga Kerja ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Bonus Perusahaan... X-5 10.5 Perkiraan Rugi/Laba Usaha ... X-5 10.6 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ...XI-1

DAFTAR TABEL

Hal Tabel 1.1 Kebutuhan Asam stearat ... I-1 Tabel 1.2 Produksi Jagung di Indonesia ... I-2 Tabel 2.1 Komposisi Asam Lemak dalam Minyak Jagung ... II-5 Tabel 3.1 Neraca Massa pada Kolom Hidrolisa (KH-101) ... III-1 Tabel 3.2 Neraca Massa pada Flash Tank Asam Lemak (FT-101) ... III-2 Tabel 3.3 Neraca Massa pada Flash Tank Gliserol (FT-102) ... III-2 Tabel 3.4 Neraca Massa pada Kolom Fraksinasi I (T-101) ... III-3 Tabel 3.5 Neraca Massa pada Kolom Fraksinasi II (T-102) ... III-3 Tabel 4.1 Neraca Panas pada Heater Minyak Jagung (E-101) ...IV-1 Tabel 4.2 Neraca Panas pada Heater Air Umpan (E-102) ...IV-1 Tabel 4.3 Neraca Panas pada Kolom Hidrolisa (KH-101) ...IV-2 Tabel 4.4 Neraca Panas pada Flash Tank Asam Lemak (FT-101)...IV-2 Tabel 4.5 Neraca Panas pada Flash Tank Gliserol (FT-102) ...IV-3 Tabel 4.6 Neraca Panas pada Kolom Fraksinasi I (T-101) ...IV-3 Tabel 4.7 Neraca Panas pada Kondensor Fraksinasi I (E-103)...IV-4 Tabel 4.8 Neraca Panas pada Reboiler Fraksinasi - I (E-104) ...IV-4 Tabel 4.9 Neraca Panas pada Cooler Destilat Fraksinasi - I (E-105) ...IV-5 Tabel 4.10 Neraca Panas pada Kolom Fraksinasi II (T-102) ...IV-5 Tabel 4.11 Neraca Panas pada Kondensor Fraksinasi II (E-106) ...IV-6

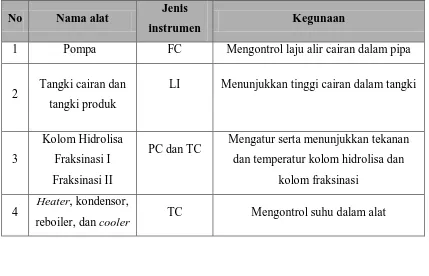

Tabel 4.12 Neraca Panas pada Reboiler Fraksinasi II (E-107) ...IV-6 Tabel 4.13 Neraca Panas pada Cooler Destilat Fraksinasi II (E-108) ...IV-7 Tabel 4.14 Neraca Panas pada Cooler Bottom Fraksinasi II (E-109) ...IV-7 Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan

Tabel 7.6 Perincian Kebutuhan Listrik ... VII-12 Tabel 8.1 Perincian Luas Tanah ... VIII-7 Tabel 9.1 Jadwal Kerja Karyawan Shift ...IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-10 Tabel 9.3 Perincian Gaji Karyawan... IX-11 Tabel LA.1 Komposisi Minyak Jagung ... LA-1 Tabel LA.2 Neraca Massa pada Kolom Hidrolisa (KH-101) ... LA-8

Tabel LA.3 Neraca Massa pada Flash Tank Asam Lemak (FT-101) ...LA-10 Tabel LA.4 Neraca Massa pada Flash Tank Gliserol (FT-102) ...LA-12 Tabel LA.5 Total Reflux Fraksinasi I (T-101) ...LA-13 Tabel LA.6 Neraca Massa pada Kolom Fraksinasi I (T-101) ...LA-15 Tabel LA.7 Total Reflux Fraksinasi II (T-102) ...LA-16 Tabel LA.8 Neraca Massa pada Kolom Fraksinasi II (T-102) ...LA-18 Tabel LB.1 Kapasitas Panas Komposisi Minyak Jagung ... LB-1 Tabel LB.2 Neraca Panas Kolom Hidrolisa pada alur 4 ... LB-4 Tabel LB.3 Neraca Panas Kolom Hidrolisa pada alur 11 ... LB-4 Tabel LB.4 Neraca Panas Kolom Hidrolisa pada alur 9 ... LB-5 Tabel LB.5 Neraca Panas Flash Tank 1 pada alur 9 ... LB-7 Tabel LB.6 Neraca Panas Flash Tank 1 pada alur 13... LB-8 Tabel LB.7 Neraca Panas Flash Tank 2 pada alur 11... LB-9 Tabel LB.8 Neraca Panas Flash Tank 2 pada alur 15... LB-9 Tabel LB.9 Neraca Panas Heater 1 (E-101) pada alur 1... LB-11 Tabel LB.10 Neraca Panas Heater 1 (E-101) pada alur 4... LB-11

Tabel LB.11 Neraca Panas Heater 2 (E-101) pada alur 5... LB-13 Tabel LB.12 Neraca Panas Heater 2 (E-102) pada alur 4... LB-13 Tabel LB.13 Neraca Panas Kolom Fraksinasi 1 (T-101) pada alur 13 ... LB-15 Tabel LB.14 Neraca Panas Kolom Fraksinasi 1 (T-101) pada alur 22 ... LB-15

Tabel LB.20 Neraca Panas Feed pada T 2520C ... LB-20 Tabel LB.21 Neraca Panas Feed pd Boiling Point 2550C ... LB-21 Tabel LB.22 Neraca Panas Feed pd Dew Point 2300C ... LB-21

Tabel LB.23 Neraca Panas Fraksinasi 1 (T-101) pada alur Reflux ... LB-23 Tabel LB.24 Neraca Panas Fraksinasi 1 (T-101) pada alur Vapor ... LB-23 Tabel LB.25 Neraca Panas Cooler (E-105) pada alur 17 ... LB-25 Tabel LB.26 Neraca Panas Cooler (E-105) pada alur 19 ... LB-26

Tabel LB.27 Neraca Panas Cooler (E-105) pada alur 18 ... LB-27 Tabel LB.28 Neraca Panas Cooler (E-105) pada alur 16 ... LB-27 Tabel LB.29 Neraca Panas Fraksinasi 2 (T-102) pada alur 22 ... LB-28 Tabel LB.30 Neraca Panas Fraksinasi 2 (T-102) pada alur 24 ... LB-28 Tabel LB.31 Neraca Panas Fraksinasi 2 (T-102) pada alur 23 ... LB-28 Tabel LB.32 Komposisi Fraksinasi II (T-102)... LB-29 Tabel LB.33 Titik Embun Destilat (2300C) pada Fraksinasi 2 (T-102) ... LB-29 Tabel LB.34 Titik Gelembung Bottom (2600C) pada Fraksinasi 2 (T-102)... LB-30 Tabel LB.35 Komposisi Kolom Fraksinasi II (T-102) ... LB-31 Tabel LB.36 Neraca Panas Feed pada T 2550C ... LB-32 Tabel LB.37 Neraca Panas Feed pd Boiling Point 2600C ... LB-32 Tabel LB.38 Neraca Panas Feed pd Dew Point 2300C ... LB-33 Tabel LB.39 Neraca Panas Fraksinasi 2 (T-102) pada alur reflux ... LB-34 Tabel LB.40 Neraca Panas Fraksinasi 2 (T-102) pada alur vapor ... LB-35 Tabel LB.41 Neraca Panas Cooler (E-108) pada alur 23 ... LB-37 Tabel LB.42 Neraca Panas Cooler (E-108) pada alur 27 ... LB-38

Tabel LB.43 Neraca Panas Cooler (E-108) pada alur 26 ... LB-38 Tabel LB.44 Neraca Panas Cooler (E-108) pada alur 25 ... LB-39 Tabel LB.45 Neraca Panas Cooler (E-109) pada alur 24 ... LB-39 Tabel LB.46 Neraca Panas Cooler (E-109) pada alur 30 ... LB-40

Tabel LC.4 Komposisi Kolom Fraksinasi I (T-101) ... LC-62 Tabel LC.5 Neraca Panas Feed pada T 2520C ... LC-63 Tabel LC.6 Neraca Panas Feed pd Boiling Point 2550C ... LC-63

Tabel LC.7 Neraca Panas Feed pd Dew Point 2300C ... LC-64 Tabel LC.8 Komposisi Kolom Fraksinasi II (T-102) ... LC-69 Tabel LC.9 Titik Embun Destilat (2300C) pada Fraksinasi 2 (T-102) ... LC-70 Tabel LC.10 Titik Gelembung Bottom (2600C) pada Fraksinasi 2 (T-102)... LC-70

Tabel LC.11 Komposisi Kolom Fraksinasi 2 (T-102) ... LC-72 Tabel LC.12 Neraca Panas Feed pada T 2550C ... LC-72 Tabel LC.13 Neraca Panas Feed pd Boiling Point 2600C ... LC-73 Tabel LC.14 Neraca Panas Feed pd Dew Point 2300C ... LC-73 Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses... LE-6 Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-7 Tabel LE.5 Biaya Sarana Transportasi ... LE-10 Tabel LE.6 Perincian Gaji Pegawai ... LE-13 Tabel LE.7 Perincian Biaya Kas ... LE-15 Tabel LE.8 Perincian Modal Kerja ... LE-17 Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

No.17 Tahun 2000 ... LE-18 Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

No. 17 Tahun 2000 ... LE-19

DAFTAR GAMBAR

Hal Gambar 2.1 Flowsheet Pra Rancangan Pabrik Pembuatan Asam Oleat

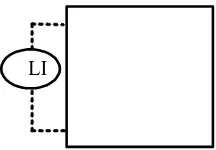

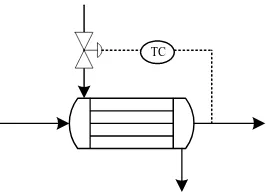

Dari Minyak Jagung ... II-13 Gambar 6.1 Instrumentasi Pompa...VI-5 Gambar 6.2 Instrumentasi Tangki Cairan ...VI-6 Gambar 6.3 Instrumentasi Kolom Hidrolisa ...VI-6 Gambar 6.4 Instrumentasi Cooler dan Condenser ...VI-7 Gambar 7.1 Diagram Alir Pengolahan Air ... VII-16 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Asam Oleat ... VIII-9 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan Asam Oleat ... IX-13 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

DAFTAR LAMPIRAN

INTISARI

Gliserol diperoleh melalui hasil reaksi dari minyak jagung dan air di dalam kolom hidrolisa (splitting) pada temperatur dan tekanan yang tinggi, dan proses pemisahan yang dilakukan yaitu Fraksinasi I dan Fraksinasi II.

Pabrik pembuatan Gliserol ini direncanakan berproduksi dengan kapasitas 50.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik direncanakan di daerah Belawan, Sumatera Utara dengan luas areal 13.110 m2. Tenaga kerja yang dibutuhkan 148 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan noodle soap ini adalah sebagai berikut:

Modal Investasi : Rp 234.181.507.645,-

Biaya Produksi : Rp 568.614.958.505,-

Hasil Penjualan : Rp 636.674.047.200,-

Laba Bersih : Rp 110.676.785.276,-

Profit Margin : 33,84%

Break Event Point : 27,65 %

Return of Investment : 27,19 %

Return on Network : 45,17%

Pay Out Time : 5,10 tahun

Internal Rate of Return : 41,97 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pembangunan industri merupakan bagian dari usaha pembangunan ekonomi jangka panjang, yang diarahkan untuk menciptakan struktur ekonomi yang lebih kokoh dan seimbang. Struktur ekonomi dengan titik berat industri yang maju didukung oleh pertanian yang tangguh. Untuk itu proses industri harus lebih diperhatikan guna mendukung berkembangnya industri sebagai penggerak utama peningkatan laju pertumbuhan ekonomi dan perluasan lapangan kerja.

Salah satu jenis produksi industri yang dibutuhkan dan permintaan terus meningkat salah satunya adalah Asam Oleat. Kebutuhan Asam Oleat di Indonesia sampai sekarang masih di import. Sumber import asam oleat terutama dari Negara Jerman, Shanghai, dan Negara Hongkong. Oleh karena itu, pada pra rancangan pabrik ini, kami ingin merancang pendirian Pabrik Pembuatan Asam Oleat. Hal ini didasari juga oleh kebutuhan Asam Oleat di Indonesia yang mengalami peningkatan

dari tahun ke tahun seperti yang terlihat pada tabel 1.1 dibawah ini :

Tabel 1.1 Kebutuhan Noodle soap

Tahun Kebutuhan Noodle Soap (Ton/Tahun)

2004 2.762

2005 3.418

2006 3.754

2007 3.950

2008 4.115

(Sumber : Badan Pusat Statistik, 2008)

Dari tabel di atas terlihat dari tahun ke tahun kebutuhan Asam Oleat di Indonesia mengalami peningkatan yang cukup pesat. Maka sangat cocok apabila didirikan Pabrik Asam Oleat di Indonesia.

Bahan baku utama pada Pra Rancangan Pabrik Pembuatan Asam Oleat menggunakan Minyak Jagung, karena produksi jagung di Indonesia mengalami

Tabel 1.2 Produksi Jagung di Indonesia

Tahun Produksi Jagung (Ton/Tahun)

2002 509.809

2003 619.667

2004 666.764

2005 634.162

2006 640.539.

2007 687.360

(Sumber : Badan Pusat Statistik, 2008)

1.2 Perumusan Masalah

Perumusan Masalah dalam Pra Rancangan Pabrik Pembuatan Asam Oleat dari Minyak Jagung yaitu bagaimana pabrik dapat memproduksi Asam Oleat dengan menerapkan disiplin ilmu teknik kimia yang telah didapat selama kuliah.

1.3 Tujuan Pra Rancangan

Tujuan Pra Rancangan Pabrik Pembuatan Asam Oleat dari Minyak Jagung adalah untuk mengaplikasikan ilmu teknik kimia dalam pendirian pabrik pembuatan asam oleat di Indonesia yang meliputi neraca massa, neraca energi, spesifikasi peralatan, operasi teknik kimia, utilitas dan bagian ilmu teknik kimia lainnya, juga untuk memenuhi aspek ekonomi dalam pembiayaan pabrik sehingga memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Asam Oleat dari Minyak Jagung.

1.4 Manfaat Pra Rancangan

Manfaat atau kontribusi yang diperoleh dari oleh Pra Rancangan Pabrik Pembuatan Asam Oleat dari Minyak Jagung jika didirikan di Indonesia adalah seperti berikut ini.

1. Manfaat bagi perguruan tinggi.

a. Sebagai informasi untuk penelitian-penelitian dan perancangan selanjutnya

b. Sebagai bahan aplikasi bagi mahasiswa dari teori-teori yang di dapat dalam perkuliahan

2. Manfaat bagi masyarakat.

a. Memberikan informasi kepada masyarakat khususnya bagi yang ingin

berwirausaha atau mendirikan pabrik Asam Oleat dari Minyak Jagung.

BAB II

TINJAUAN PUSTAKA

2.1 Minyak Nabati

Minyak Nabati ialah sejenis

Beberapa jenis minyak nabati yang biasa digunakan ialah minyak kelapa sawit,

minyak kemiri, minyak jarak, minya

Dewasa ini, selain mengkonsumsi minyak tumbuh-tumbuhan berlebihan dan minyak nabati yang diproses halus, lemak yang sungguh-sungguh jelek ialah minyak panas, minyak hidrogenasi dan minyak dari bahan transgenik. Yang disebut minyak panas adalah minyak untuk penggorengan dalam suhu tinggi yang digunakan secara berulang-ulang, sedangkan minyak hidrogenasi dan minyak dari bahan transgenik memerlukan perhatian konsumen ketika akan membelinya.

Daging berlemak, minyak ikan, kuning telur, mentega dan lemak hewan lainnya tidak saja tidak dapat menambah kolesterol dalam tubuh, tapi malah dapat

menjaga kesehatan badan, namun sejumlah minyak nabati sebaliknya malah dapat merugikan kesehatan. Minyak tumbuh-tumbuhan yang diproses halus tidak begitu cocok bagi badan manusia. Tapi mengapa orang pada umumnya memilih mengkonsumsi minyak tumbuh-tumbuhan, ini disebabkan perasaan takut

mengkonsumsi minyak hewani.

2.1.1 Jenis-jenis Minyak Nabati

Beberapa jenis minyak yang bersumber dari bahan nabati antara lain : 1. Minyak Kelapa Sawit

Minyak Kelapa Sawit dapat dihasilkan dari buahnya yang disebut CPO (Crude Palm Oil). Kelapa sawit di Indonesia dewasa ini merupakan komoditas primadona. Minyak yang berasal dari kelapa sawit terbagi menjadi beberapa macam. Olein dan stearin atau yang biasa disebut minyak goreng

dan margarin adalah minyak yang berasal dari daging buah kelapa sawit. Olein berbentuk cair dan stearin berbentuk padat dalam suhu kamar.

Disamping digunakan sebagai bahan mentah industri pangan juga digunakan sebagai bahan mentah industri nonpangan. Jika dilihat dari biaya bahan bakunya, komoditas kelapa sawit jauh lebih rendah daripada minyak nabati lainnya.

Kelapa Sawit mengandung kurang lebih 80 persen perikarp dan 20 persen buah yang dilapisi kulit yang tipis , kadar minyak dalam perikarp sekitar 34-40 persen. Minyak kelapa sawit adalah lemak semi padat yang mempunyai komposisi yang tetap. Standar mutu adalah merupakan hal yang penting untuk menentukan minyak bermutu baik. Ada beberapa faktor yang menentukan standar mutu yaitu kandungan air dan kotoran dalam minyak, kandungan asam lemak bebas, warna, dan bilangan peroksida.

Mutu minyak kelapa sawit yang baik mempunyai kadar air kurang dari 0,1 persen dan kadar kotoron lebih kecil dari 0,01 persen, kandungan asam lemak bebas serendah mungkin (kurang lebih 2 persen), bilangan peroksida dibawah

2, bebas dari warna merah dan kuning (harus berwarna pucat) tidak berwarna hijau, jernih, dan kandungan logam berat serendah mungkin atau bebas dari ion logam.

Bahan untuk mendapatkan minyak sawit dan minyak inti sawit adalah buah.

Buah yang baik berasal dari tandan buah yang sudah matang sempurna. 2. Minyak Kemiri

menguap dibanding dengan linseed oil, sehingga minyak kemiri termasuk golongan minyak yang mudah menguap.

Minyak kemiri dikenal dengan istilah “lumbang” di negara Filipina atau

candle nut oil di beberapa negara lainnya. Istilah ini timbul karena kebiasaan pemakaian tempurung buah kemiri yang ditusukkan pada ujung bambu, sehingga menyerupai lilin bila tempurung dibakar.

Daging buah kemiri digunakan sebagai bumbu dalam jumlah yang relatif

kecil. Minyak kemiri tidak dapat dicerna karena bersifat laksatif dan biasanya digunakan sebagai bahan dasar cat atau pernis, tinta cetak dan pembuatan sabun atau sebagai pengawet kayu. Di Filipina minyak ini sudah lama digunakan untuk melapisi bagian dasar perahu, agar tahan terhadap korosif akibat air laut. Minyak kemiri dapat digunakan sebagai minyak rambut dan di pulau jawa sebagai bahan pembatik dan juga untuk penerangan.

3. Minyak Jarak

Minyak Jarak merupakan minyak yang di dapatkan dari tanaman jarak. Minyak jarak mempunyai rasa asam dan dapat dibedakan dengan trigliserida lainnya karena bobot jenis. Kekentalan (viskositas) dan bilangan asetil serta kelarutannya dalam alkohol nilainya relatif tinggi. Minyak jarak larut dalam etil alkohol 95 persen pada suhu kamar serta pelarut organik yang polar dan sedikit larut dalam golongan hidrokarbon alifatis. Nilai kelarutan dalam petroleum eter relatif rendah dan dapat dipakai untuk membedakannya dengan golongan trigliserida lainnya. Kandungan tokoferol relatif kecil (0,05 persen), serta kandungan asam lemak esensial yang sangat rendah

menyebabkan minyak jarak tersebut berbeda dengan minyak nabati lainnya. Minyak jarak mempunyai sifat sangat beracun di samping kandungan asam lemak esensialnya yang sangat rendah. Hal yang demikian menyebabkan minyak jarak tidak dapat digunakan sebagai minyak makan dan bahan

pangan.

Minyak jarak dan turunannya digunakan dalam industri cat, varnish, lacquer, pelumas, tinta cetak, linoleum dan sebagai bahan baku dalam industri-industri plastik dan nilon. Dalam jumlah kecil minyak jarak dan turunannya juga

digunakan untuk pembuatan kosmetik, semir dan lilin. 4. Minyak Kedelai

Kedelai (Glycine max L) adalah tanaman semusim yang biasa diusahakan pada musim kemarau, karena tidak memerlukan air dalam jumlah besar.

Secara fisik berbeda dalam hal warna, ukuran dan bentuk dan juga terdapat perbedaan pada komposisi kimianya. Perbedaan sifat fisik dan kimia tersebut dipengaruhi oleh varietas dan kondisi dimana kedelai itu tumbuh.

Kadar minyak kedelai relatif lebih rendah dibandingkan dengan jenis kacang-kacangan lainnya, tetapi lebih tinggi dari pada kadar minyak serealida. Kadar protein kedelai yang tinggi menyebabkan kedelai lebih banyak digunakan sebagai sumber protein daripada sebagai sumber minyak. Asam lemak dalam minyak kedelai sebagian besar terdiri dari asam lemak esensial yang sangat dibutuhkan oleh tubuh. Asam lemak esensial dalam minyak dapat mencegah timbulnya atherosclerosis atau penyumbatan pembuluh darah.

Minyak kedelai yang sudah dimurnikan dapat digunakan untuk pembuatan minyak salad, minyak goreng serta untuk segala keperluan pangan. Lebih dari 50 persen produk pangan dibuat dari minyak kedelai, terutama margarin dan shortening. Hampir 90 persendari produksi minyak kedelai digunakan di bidang pangan dan dalam bentuk yang telah dihidrogenasi, karena minyak kedelai mengandung lebih kurang 85 persen asam lemak tidak jenuh.

Bila minyak kedelai akan digunakan di bidang non pangan, maka tidak perlu seluruh tahap pemurnian dilakukan, misalnya untuk pembuatan sabun hanya perlu proses pemucatan dan deodorisasi, agar warna dan bau minyak kedelai tidak mencemari warna dan bau sabun yang dihasilkan.

5. Minyak Jagung

konsumen karena selain harganya yang murah juga mengandung sitosterol sehingga para konsumen dapat terhindar dari gejala atherosclerosis (endapan pada pembuluh darah) yang mengakibatkan terjadinya ikatan kompleks

antara sitosterol dan Ca++ dalam darah (Ketaren, 1986).

Selama ini jagung hanya digunakan sebagai bahan baku pembuatan tepung dan bahan pakan ternak dengan jumlah 76,5% dari jumlah produksi jagung setiap tahunnya. Sisanya dipergunakan untuk keperluan lainnya misalnya

minyak jagung.

Dalam Tugas Akhir ini akan menggunakan Minyak Jagung sebagai bahan baku, oleh karena itu akan dijelaskan Minyak Jagung secara lebih rinci.

2.1.2 Komposisi Asam Lemak dalam Minyak Jagung

Minyak jagung merupakan trigliserida yang disusun oleh gliserol dan asam-asam lemak. Persentase trigliserida sekitar 98,6 %, sedangkan sisanya merupakan bahan non minyak, seperti abu, air, zat warna atau lilin. Asam lemak yang menyusun minyak jagung terdiri dari asam lemak jenuh dan asam lemak tidak jenuh (Ketaren, 1986).

Jumlah asam lemak jenuh dalam minyak jagung sekitar 13 persen. Golongan asam lemak jenuh yang menyusun trigliserida minyak jagung adalah: asam palmitat dan asam stearat. Golongan asam lemak tidak jenuh yang menyusun trigliserida minyak jagung berjumlah sekitar 86 persen yang terdiri dari: asam oleat dan asam linoleat. Pada tabel 2.1 dapat dilihat komposisi asam lemak dalam minyak jagung.

Tabel 2.1 Komposisi Asam Lemak dalam Minyak Jagung

Jenis asam lemak Jumlah (%)

Miristat 0,1

Palmitat 8,1

Stearat 4,9

Oleat 30,1

Linoleat 56,8

Adapun sifat-sifat fisika dan kimia dalam minyak jagung adalah sebagai berikut :

a. Sifat Fisika :

- berat jenis : 0,918-0,925 - titik lebur : 26-34 0C - titik didih : 272 0C

- indeks bias : 1,4567-1,4569 (25 0C)

- spesifik gravity : 0,915-0,920

- kemurnian : 98,06 % (sisanya air dan kotoran) - viskositas : 58 cp (pada suhu 25 0C)

b. Sifat Kimia :

- Larut dalam etanol, isopropil alkohol dan fulfural - Dapat dihidrolisa

O

CH2 – O – C – R CH2OH

O O CH – O – C – R + 3H – OH CHO + 3RCOOH

O

CH2 – O – C – R CH2OH

Trigliserida air gliserol asam lemak bebas

2.2 Asam Oleat

Asam Oleat merupakan

Minyak Jagung. Asam ini tersusun dari 18 atom C dengan satu ikatan rangkap di

Asam Oleat memberikan Minyak Jagung karakteristik yang unik dan dalam

bidang

minyak masak yang lain.

Asam Oleat dapat dihasilkan dari fraksinasi asam lemak yang diperoleh dari proses pengubahan minyak menjadi asam lemak. Dalam hal ini proses yang digunakan adalah proses hidrolisa. Asam Oleat dapat juga dihasilkan dari fraksinasi asam lemak yang diperoleh dari hidrolisis lemak. Dalam Industri Asam Oleat banyak

digunakan sebagai surface active, emulsifier, dan dalam produk-produk kosmetika. Sifat-sifat fisika dan kimia Asam Oleat adalah sebagai berikut :

a. Sifat Fisika :

- berat molekul : 280,45 (kg/mol) - titik leleh : 16,3 0C

- titik didih : 285 0C - indeks bias : 1,4565

- spesifik gravity : 0,917-0,919 (25 0C) - densitas : 0,8910 gr/ml - tidak larut dalam air

- mudah terhidrogenasi

- merupakan asam lemak tak jenuh - memiliki aroma yang khas

b. Sifat Kimia :

- Larut dalam pelarut organik seperti alkohol

- bersifat hidrolisis

- tidak stabil pada suhu kamar - Asam lemak bebas 2,5-2,4 %

(Sumber : Perry’s, 1999)

2.3 Asam Linoleat

18 pada rantai karbon dan 2 cis ikatan rangkap. Ikatan rangkap pertama terdapat pada karbon ke-6 dan omega terakhir.

Asam linoleat adalah poli asam lemak tak jenuh yang digunakan dalam

biosintesis prostaglandin. Ditemukan dalam lemak dan membran sel. Sangat besar manfaatnya untuk tubuh, asam linoleat harus dimasukkan ke dalam gamma-asam linoleat, reaksi katalisis dilakukan oleh enzim delta-6-desaturase (D6D). Asam linoleat adalah kelompok dari asam lemak esensial yang disebut asam lemak

omega-6, disebut demikian karena merupakan zat makanan esensial yang dibutuhkan oleh semua mamalia. Kelompok lain dari asam lemak esensial adalah asam linoleat omega-3, contohnya asam Alpha-linoleic. Kekurangan omega-6 gejalanya termasuk rambut kering, rambut rontok dan memperlambat penyembuhan luka.

Asam linoleat digunakan untuk membuat sabun, pengemulsi, dan minyak pengering. Reduksi asam lemak menghasilkan linoleyl alkohol. Asam linoleat dikenal dalam produk industri kecantikan karena bahannya diperlukan oleh kulit. Penelitian utama dari asam linoleat bersifat mempengaruhi saat tersedia berlimpah di dalam kulit, antara lain; anti-peradangan, mengurangi jerawat, menjaga kulit agar tetap lembab. Non Seed Oil sangat berlimpah pada asam linoleat dan salah satu produk kecantikan yang mengandung Non Seed Oil.

Minyak dan bahan makanan yang mengandung asam linoleat termasuk minyak safflower (78%), minyak biji opium (70%), minyak rami (50-70%), minyak kacang kenari, rumput makanan sapi perah, minyak zaitun, minyak kelapa, kuning telur (10%), spirulina, minyak kacang, okra, minyak gandum, minyak biji anggur, minyak macademia, minyak biji kenari hijau, minyak wijen.

Sifat-sifat fisika dan kimia Asam Linoleat adalah sebagai berikut : a. Sifat Fisika :

- berat molekul

- titik leleh : -5 °C

- titik didih : 229 0C - tidak larut dalam air

- mudah terhidrogenasi

b. Sifat Kimia :

- Larut dalam pelarut organik - bersifat hidrolisis

- tidak stabil pada suhu kamar

- Rumus Kimia Asam Linoleat : C18H32O2 (Sumber : Perry’s, 1999)

2.4 Asam Stearat

Asam Stearat atau asam oktadekanoat, adala

diperoleh dari lemak hewani. Wujudnya padat pada suhu ruang, dengan rumus kimia CH3(CH2)16COOH.. Asam stearat diproses dengan memperlakukan lemak hewan dengan air pada suhu dan tekanan tinggi. Asam ini dapat pula diperoleh dari hidrogenasi minyak nabati. Dalam bidang industri asam stearat dipakai sebagai

bahan pembuatan

Reduksi asam stearat menghasilkan

Asam stearat adalah asam lemak jenuh yang terdapat dalam lemak dan minyak dari hewan. Merupakan bahan padat pembuat lilin dan dengan rumus kimia C18H36O2. namanya berasal dari bahasa yunani yaitu dari kata Stear (genitive=steatos), yang artinya lemak atau gemuk. Garam dan ester dari asam stearat disebut stearates.

Asam stearat diperoleh dari pengolahan lemak hewan dengan menggunakan air pada temperatur dan tekanan yang tinggi, terutama pada hidrolisis trigliserida. Asam stearat diperoleh dari hidrogenasi beberapa minyak sayur tak jenuh. Sebenarnya, pada umumnya asam stearat adalah campuran dari asam stearat dan

asam palmitat, meskipun asam stearat di dapatkan secara terpisah. Sifat-sifat fisika dan kimia Asam Stearat adalah sebagai berikut : a. Sifat Fisika :

- berat molekul : 284.478 g/mol

- titik leleh : 69.6 °C - titik didih : 291 0C

- densitas : 0.847 g/cm3 at 70 °C - mudah terhidrogenasi

b. Sifat Kimia :

- Larut dalam pelarut organik

- bersifat hidrolisis

- Rumus Kimia Asam Stearat : C18H36O2 (Sumber : Perry’s, 1999)

2.5 Gliserol

Gliserol dengan nama lain propana-1,2,3-triol, atau gliserin, pada temperatur kamar berbentuk cairan memiliki warna bening seperti air, kental, higroskopis dengan rasa yang manis. Gliserol terdapat secara alami dalam persenyawaaan sebagai gliserida didalam semua jenis minyak dan lemak baik dari tumbuhan maupun hewan, dan gliserol didapatkan dari proses saponifikasi minyak pada pembuatan sabun, atau pemisahan secara langsung dari lemak pada pemroduksian asam lemak. Sejak 1949 gliserol juga diproduksi secara sintetis dari propilen. Dan proses secara sintetis tercatat kurang lebih sekitar 50% dari total gliserol di pasaran.

Kegunaan dari gliserol sangatlah banyak tetapi kebutuhan yang paling besar pada pembuatan resin sintetis dan ester gums, obat - obatan, kosmetika, dan pasta gigi. Pemrosesan tembakau dan makanan juga membutuhkan gliserol dalam jumlah yang besar .

Sifat-sifat fisika dan kimia Gliserol adalah sebagai berikut : a. Sifat Fisika :

- berat molekul : 92,09 kg/kmol

- titik beku : 17,9 0C - titik didh : 290 0C - spesifik gravity : 1,260

- densitas : 0.847 g/cm3 70 °C

- viskositas : 34 cP

- Fasa : Cair ( 30 0C, 1 atm ) - sempurna dalam air

- mudah terhidrogenasi

b. Sifat Kimia : - Larut dalam air

- Merupakan senyawa hidroskopis - tidak stabil pada suhu kamar - Rumus Kimia Gliserol : C3H8O3 2.6 Deskripsi Proses

Pada Prinsipnya pembuatan Asam Oleat dibagi menjadi dua tahap yaitu : 1. Proses Hidrolisa minyak jagung, dan

2. Proses Fraksinasi Asam Lemak

Minyak Jagung yang merupakan bahan baku pembuatan asam oleat ini dipanaskan dengan exchanger (HE-01) sampai temperatur 130 0C dan kemudian dipompakan ke kolom hidrolisa . Begitu juga pada air, sebelum direaksikan dengan minyak jagung terlebih dahulu dipanaskan dengan exchanger (HE-02) sampai temperatur mencapai 90 0C.

Air dan minyak jagung yang sudah dipanaskan kemudian dihidrolisa dalam reaktor hidrolisa yang biasa disebut splitting, secara continue dan berlawanan arah pada temperatur dan tekanan yang tinggi sehingga menghasilkan asam lemak dan gliserin yang berupa sweet water. Sistem berlawanan arah pada temperatur 255 0C dan tekanan 50-56 bar (Bailey, 1964), akan mempercepat reaksi hidrolisa. Untuk mencapai kondisi operasi yang diinginkan , maka Steam bertekanan 60 bar diinjeksikan kedalam kolom hidrolisa.

Minyak dipompa dari bagian bawah menara, sedangkan air dialirkan melalui

puncak menara,. Perbandingan antara minyak jagung dengan air yang direaksikan adalah 40-60 % berat minyak (Bailey, 1964). Minyak disemburkan menembus campuran gliserin yang terakumulasi dibagian bawah menara, selanjutnya menembus campuran air dan minyak hingga mencapai hidrolisa yang sempurna. Sistem yang

ke flash tank Gliserol (FT-02) 99 0C, 1 atm dan kemudian dimasukkan ke tangki produk gliserol (Bailey, 1982).

Untuk menghasilkan asam oleat dengan kemurnian yang tinggi > 98 % maka

dilakukan fraksinasi asam lemak yang merupakan hasil hidrolisa minyak jagung dengan air.

Kolom fraksinasi I untuk pemisahan asam lemak antara fraksi berat dan fraksi ringan berdasarkan titik didih. Asam lemak yang berasal dari flash tank akan

dipompakan ke kolom fraksinasi I kemudian di panaskan pada suhu 255 0C dan tekanan 1 atm pada bagian bawah kolom dan 230 0C dan tekanan 1 atm pada bagian atas kolom. Pada kolom fraksinasi I ini akan dipisahkan asam lemak fraksi ringan yaitu 0,150% C14, 15,068% C16, 83,874% C18F1, 0,908% C18F2, sebagai produk atas dan fraksi berat 1,72% C18F1, 90,57% C18F2 dan 7,70% C18 sebagai produk bawah. Produk atas sebagai fraksi ringan pada fase uap akan dikondensasikan pada unit kondensor I (CD-01) dan kemudian dipompakan ke Cooler I (CO-01) sebelum disimpan ke tangki asam linoleat. Sedangkan produk bawah sebagai fraksi berat akan dipompakan ke kolom fraksinasi II untuk pemisahan lanjutan agar mendapatkan asam oleat.

Kolom fraksinasi II ini bertujuan untuk memisahkan asam oleat dari produk bawah kolom fraksinasi I. Pemisahan ini dilakukan dengan temperatur 260 0C dan tekanan 1 atm pada bagian bawah dan 230 0C tekanan 1 atm pada bagian atas. Pada kolom fraksinasi II ini akan dipisahkan asam lemak fraksi ringan yaitu 1,886% C18F1, 98,3% C18F2, 0,084% C18 sebagai produk atas dan fraksi berat yaitu 10,615% C18F2, 89,385% C18 sebagai produk bawah. Produk atas sebagai fraksi ringan pada

BAB III

NERACA MASSA

Kapasitas Produksi : 4300 ton / tahun 1 tahun operasi : 330 hari

1 hari produksi : 24 jam Dasar Perhitungan : 1 jam operasi

Satuan : Kg / jam

3.1 Kolom Hidrolisa (KH)

Tabel 3.1 Neraca Massa Pada Kolom Hidrolisa (KH-101)

Komposisi Masuk (Kg/jam) Keluar (Kg/jam)

Alur 4 Alur 8 Alur 10 Alur 11 Alur 9

Trigliserida 1921,5924 - - 38,4797 -

Air - 175,0123 - 794,1508 10,8711

Steam - - 746,5192 - -

Impur itis 27,2842 - - 27,2842 -

Gliserol - - - 198,5377 -

Asam Lemak - - - - 1800,981

Total 1948,8766 175,0123 746,5192 1058,4524 1811,8521

3.2 Flash Tank Asam Lemak (FT-101)

Tabel 3.2 Neraca Massa Pada Flash Tank Asam Lemak (FT-101)

Komposisi Masuk (Kg/jam) Keluar (Kg/jam)

Alur 9 Alur 12 Alur 13

Air 10,8711 10,8711 -

As. Miristat 1,8094 - 1,8094

As. Palmitat 182,0134 - 182,0134

As. Linoleat 1023,1708 - 1023,1708

As. Oleat 548,2995 - 548,2995

As. Stearat 45,6879 - 45,6879

Total 1811,8521 10,8711 1800,981

1811,8521 1811,8521

3.3 Flash Tank Gliserol (FT-102)

Tabel 3.3 Neraca Massa Pada Flash Tank Gliserol (FT-102)

Komposisi Masuk (Kg/jam) Keluar (Kg/jam)

Alur 11 Alur 14 Alur 15

Air 794,1508 310,9100 483,2408

Tri Meristat 0,03905 - 0,03905

Tri Palmitat 3,8752 - 3,8752

Tri Linoleat 21,8971 - 21,8971

Tri Oleat 11,6878 - 11,6878

Tri Stearat 0,9806 - 0,9806

Gliserol 198,5377 - 198,5377

Impur itis 27,2842 - 27,2842

Total 1058,4524 310,9100 747,5424

3.4 Kolom Fraksinasi I (T-101)

Tabel 3.4 Neraca Massa Pada Kolom Fraksinasi I (T-101)

Komposisi Masuk (Kg/jam) Keluar (Kg/jam)

Alur 13 Alur 17 Alur 22

As. Meristat 1,8094 1,8094 -

As. Palmitat 182,0134 182,0134 -

As. Linoleat 1023,1708 1012,9063 10,2364

As. Oleat 548,2995 10,9597 537,4785

As. Stearat 45,6879 0 45,6879

Total 1811,8521 1207,8494 593,4028

1811,8521 Kg/jam 1811,8521 Kg/jam

3.5 Kolom Fraksinasi II (T-102)

Tabel 3.5 Neraca Massa Pada Kolom Fraksinasi II (T-102)

Komposisi Masuk (Kg/jam) Keluar (Kg/jam)

Alur 22 Alur 27 Alur 30

As. Linoleat 10,2364 10,2364 -

As. Oleat 537,4785 532,0269 5,3668

As. Stearat 45,6879 0,4267 45,2043

Total 593,4028 542,69 50,5711

593,4028 Kg/jam 593,4028 Kg/jam

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan operasi : Kcal/jam Temperatur basis : 25 oC

4.1 Heater Minyak Jagung (E-101)

Tabel 4.1 Neraca Panas pada Heater Minyak Jagung (E-101)

Komposisi

Masuk

(Kcal/jam)

Keluar

(Kcal/jam)

Alur 1 Alur 4

Tri Miristat

4,6074 103,9618

Tri Palmitat

477,5576 10775,6865

Tri Linoleat

2315,6725 53608,6349

Tri Oleat

1432,4287 32321,4570

Tri Sterat

119,2740 2691,3058

Q 95151,5057 -

Total 99591,0460 99591,0460

4.2. Heater Air Umpan (E-102)

Tabel 4.2 Neraca Panas pada Heater Air Umpan (E-102)

Komposisi

Masuk

(Kcal/jam)

Keluar

(Kcal/jam)

Alur 5 Alur 8

Air Umpan 875,0613 11.375,7971

Q 10500,7358 -

4.3 Kolom Hidrolisa (KH-101)

Tabel 4.3 Neraca Panas pada Kolom Hidrolisa (KH-101)

Komponen Masuk (Kcal/jam) Keluar (Kcal/jam)

Minyak Jagung 106239,6100 -

Air 11375,7971 -

Steam 298619,4467 -

Asam Lemak - 202667,1885

Gliserol - 213609,9750

ΔHr - -42,3037

Total 416.234,8538 416.235,8538

4.4 Flash Tank Asam Lemak (FT-101)

Tabel 4.4 Neraca Panas pada Flash Tank Asam Lemak (FT-101)

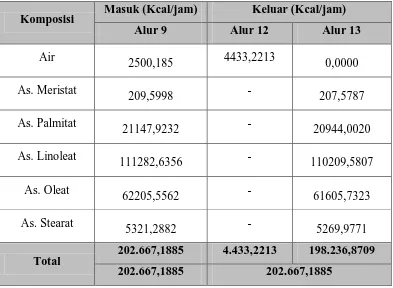

Komposisi Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 9 Alur 12 Alur 13

Air

2500,185 4433,2213 0,0000

As. Meristat

209,5998 - 207,5787

As. Palmitat

21147,9232 - 20944,0020

As. Linoleat

111282,6356 - 110209,5807

As. Oleat

62205,5562 - 61605,7323

As. Stearat

5321,2882 - 5269,9771

Total 202.667,1885 4.433,2213 198.236,8709

4.5 Flash Tank Gliserol (FT-102)

Tabel 4.5 Neraca Panas pada Flash Tank Gliserol (FT-102)

Komposisi Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 11 Alur 14 Alur 15

Air

182654,4194 167.676,5827 32868,3721

Tri Miristat

5,1396 - 1,6220

Tri Palmitat

510,0085 .- 149,8628

Tri Linoleat

2362,0858 - 772,5029

Tri Oleat

1538,2131 - 451,9961

Tri Stearat

129,0594 - 37,9235

Gliserol

25891,3086 - 8442,8180

Impur itis

- - -

Total 210.401,6804 167.676,5827 42725,0977

210.401,6804 210.401,6804

[image:36.595.110.553.538.752.2]4.6 Kolom Fraksinasi I (T-101)

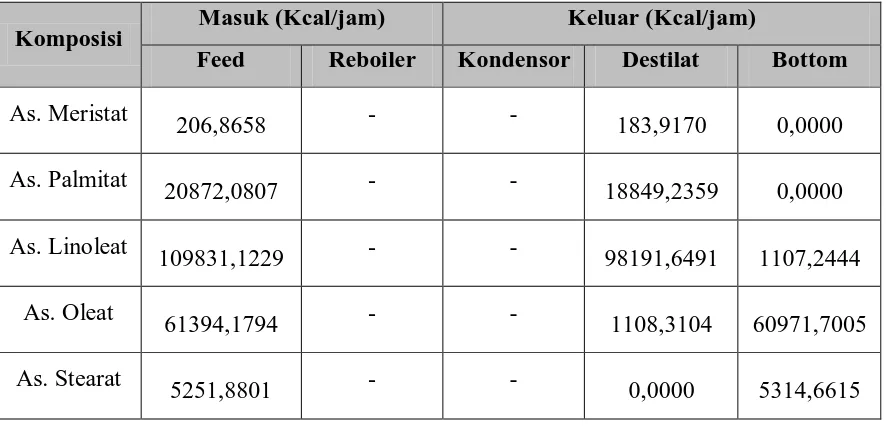

Tabel 4.6 Neraca Panas pada Kolom Fraksinasi I (T-101)

Komposisi Masuk (Kcal/jam) Keluar (Kcal/jam)

Feed Reboiler Kondensor Destilat Bottom

As. Meristat

206,8658 - - 183,9170 0,0000

As. Palmitat

20872,0807 - - 18849,2359 0,0000

As. Linoleat

109831,1229 - - 98191,6491 1107,2444

As. Oleat

61394,1794 - - 1108,3104 60971,7005

As. Stearat

Reboiler - 78109,4023 - - -

Kondensor - - 89938,8127 - -

Total

197.556,1291 78.109,4023 89.938,8127 118.333,1123 67.393,6064

275.665,5314 275.665,5314

4.7 Kondensor Fraksinasi I (E-103)

Tabel 4.7 Neraca Panas pada Kondensor Fraksinasi I (E-103)

Komposisi

Masuk (Kcal/jam) Keluar (Kcal/jam)

Vapor Cooling

Water Inlet Destilat Reflux

Cooling

Water

Outlet

As. Meristat

19553,5410 - 183,9169 983,2485 -

As. Palmitat

139889,9348 - 18849,2358 100890,4154 -

As. Linoleat

997219,6761 - 98191,6490 532777,4426 -

As. Oleat

23129,0145 - 1108,3103 5930,0317 -

As. Stearat

19335,5002 - 0,0000 0,000 -

Air Pendingin - 108231,4934 - - 548444,9098

Total

1199127,6666 108231,4934 118333,1123 640581,1382 548444,9098

4.8 Reboiler Fraksinasi I (E-104)

Tabel 4.8 Neraca Panas pada Reboiler Fraksinasi I (E-104)

Komposisi

Masuk (Kcal/jam) Keluar (Kcal/jam)

Steam Inlet Reflux Feed Steam Outlet Vapor Bottom

As. Meristat

- 983,2485 206,8658 - 19553,5410 0,0000

As. Palmitat

- 100890,4154 20872,0807 - 139889,9348 0,0000

As. Linoleat

- 532777,4426 109831,1229 - 997219,6761 1107,2444

As. Oleat

- 5930,0317 61394,1794 - 23129,0145 60971,7005

As. Stearat

- 0,000 5251,8801 - 19335,5002 5314,6615

Steam 1266521,2720 - - 838137,2673 - -

Total

1266521,2720 640581,1382 197556,1291 838137,2673 1199127,6666 67393,6064

2.104.658,5400 2.104.658,5400

4.9 Cooler Destilat Fraksinasi I (E-105)

Tabel 4.9 Neraca Panas pada Cooler Destilat Fraksinasi – I (E-105)

Komposisi Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 17 Alur 18 Alur 16 Alur 19

Air

- 21646,2987 108231,4934 -

As. Miristat

183,9169 - - 49,3435

As. Palmitat

18849,2358 - - 5057,1120

As. Linoleat

As. Oleat

1108,3103 - - 297,3515

As. Stearat

0,0000 - - 0,0000

Total 118333,1123 21646,2987 108231,4934 31747,9081

139.979,4111 139.979.4111

4.10 Kolom Fraksinasi II (T-102)

Tabel 4.10 Neraca Panas pada Kolom Fraksinasi II (T-102)

Komposisi Masuk (Kcal/jam) Keluar (Kcal/jam)

Feed Reboiler Kondensor Destilat Bottom

As. Linoleat

1107,2444 - - 986,8917 0,0000

As. Oleat

60971,7005 - - 53801,6125 608,9158

As. Stearat

5314,6615 - - 44,2984 5264,9608

Reboiler - 51008,4039 - - -

Kondensor - - 57704,3311 - -

Total

67393,6064 51008,4039 57704,3311 54832,8026 5873,8766

118.411,0103 118.411,0103

4.11 Kondensor Fraksinasi II (E-106)

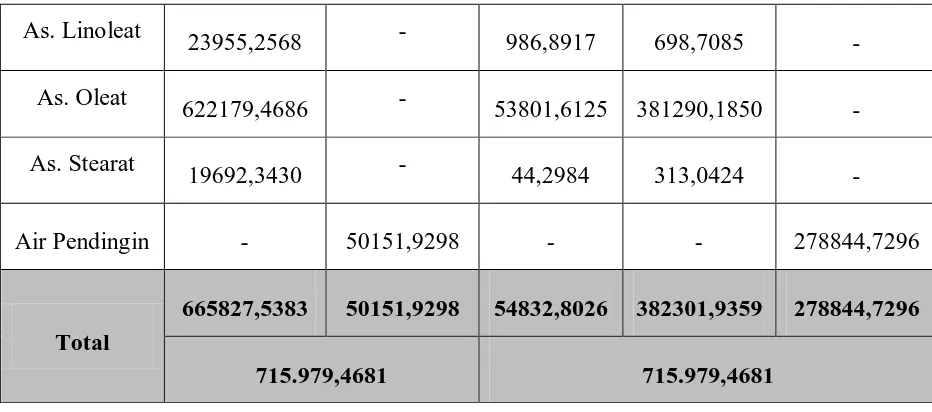

Tabel 4.11 Neraca Panas pada Kondensor Fraksinasi II (E-106)

Komposisi

Masuk (Kcal/jam) Keluar (Kcal/jam)

Vapor Cooling

Water Inlet Destilat Reflux

Cooling

As. Linoleat

23955,2568 - 986,8917 698,7085 -

As. Oleat

622179,4686 - 53801,6125 381290,1850 -

As. Stearat

19692,3430 - 44,2984 313,0424 -

Air Pendingin - 50151,9298 - - 278844,7296

Total

665827,5383 50151,9298 54832,8026 382301,9359 278844,7296

715.979,4681 715.979,4681

[image:40.595.108.574.83.289.2]4.12 Reboiler Fraksinasi II (E-107)

Tabel 4.12 Neraca Panas pada Reboiler Fraksinasi II (E-107)

Komposisi

Masuk (Kcal/jam) Keluar (Kcal/jam)

Steam Inlet Reflux Feed Steam Outlet Vapor Bottom

As. Linoleat

- 698,7085 1107,2444 - 23955,2568 0,0000

As. Oleat

- 381290,1850 60971,7005 - 622179,9385 608,9158

As. Stearat

- 313,0424 5314,6615 - 19692,3430 5264,9608

Steam 671701,4149 - - 449695,5423 -

Total

671701,4149 382301,9359 67393,6064 449695,5423 665827,5383 5873,8766

4.13 Cooler Destilat Fraksinasi II (E-108)

Tabel 4.13 Neraca Panas pada Cooler Destilat Fraksinasi II (E-108)

Komposisi Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 23 Alur 26 Alur 25 Alur 27

Air

- 10030,3857 - 50151,9298

As. Linoleat

986,8917 - 264,7758 -

As. Oleat

53801,6125 - 14434,5789 -

As. Stearat

44,2985 - 11,8849 -

Total 54832,8026 10030,3857 14711,2397 50151,9298

64.863,1883 64.863,1883

[image:41.595.116.524.416.651.2]4.14 Cooler Bottom Fraksinasi II (E-109)

Tabel 4.14 Neraca Panas pada Cooler Bottom Fraksinasi II (E-109)

Komposisi Masuk (Kcal/jam) Keluar (Kcal/jam)

Alur 24 Alur 31 Alur 30 Alur 32

Air

- 1117,3117 - 5586,5586

As. Linoleat

0,0000 - 0,0000 -

As. Oleat

608,9158 - 145,6103 -

As. Stearat

5264,9608 - 1259,0124 -

Total 5873,8766 1117,3117 1404,6227 5586,5586

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Bahan Baku Minyak Jagung (TK-101)

Fungsi : Untuk penyimpanan bahan baku Minyak Jagung selama 30 hari Jumlah : 1 unit

Bentuk : Tangki berbentuk silinder vertical dengan alas dan tutup datar Bahan : Carbon Steel, SA-285

Kapasitas : 1834,2367 m3

Kondisi operasi : -Temperatur = 30 0C -Tekanan = 1 atm Kondisi fisik :

Silinder

- Diameter : 11,5921 m

- Tinggi : 17,3881 m - Tebal : 2 in

Tutup

- Diameter : 11,5921 m - Tebal : 2 in

5.2 Tangki Bahan Baku Air (TK-102)

Fungsi : Untuk penyimpanan bahan baku air selama 30 hari Jumlah : 1 unit

Bentuk : Tangki berbentuk silinder vertical dengan alas dan tutup datar Bahan : Carbon Steel SA –285

Kapasitas : 151,8716 m3

Kondisi operasi : -Temperatur = 30 0C -Tekanan = 1 atm Kondisi fisik :

Silinder

- Tinggi : 7,5786 m - Tebal : 2 in

Tutup

- Diameter : 5,0524 m - Tebal : 2 in

5.3 Tangki Produk Asam Oleat (TK-103)

Fungsi : Untuk penyimpanan produk as.linoleat selama 30 hari Jumlah : 1 unit

Bentuk : Tangki berbentuk silinder vertical dengan alas dan tutup datar Bahan : Carbon Steel, SA-285

Kapasitas : 551,6336 m3 Kondisi operasi : -Temperatur = 30 0C

-Tekanan = 1 atm

Kondisi fisik :

Silinder

- Diameter : 7,7665 m - Tinggi : 11,6497 m - Tebal : 2 in

Tutup

- Diameter : 7,7665 m - Tebal : 2 in

5.4 Tangki Produk Gliserol (TK-104)

Fungsi : Untuk penyimpanan produk gliserol selama 7 hari Jumlah : 1 unit

Bentuk : Tangki berbentuk silinder vertical dengan alas dan tutup datar

Bahan : Carbon Steel, SA-285

-Tekanan = 1 atm Kondisi fisik :

Silinder

- Diameter : 7,8675 m - Tinggi : 11,8012 m - Tebal : 2 in

Tutup

- Diameter : 7,8675 m - Tebal : 2 in

5. 5 Tangki Produk Asam Linoleat (TK-105)

Fungsi : Untuk penyimpanan produk as.linoleat selama 3 hari Jumlah : 1 unit

Bentuk : Tangki berbentuk silinder vertical dengan alas dan tutup datar Bahan : Carbon Steel, SA-285

Kapasitas : 1212,9381 m3 Kondisi operasi : -Temperatur = 30 0C

-Tekanan = 1 atm Kondisi fisik :

Silinder

- Diameter : 10,0993 m - Tinggi : 15,1489 m - Tebal : 2 in

Tutup

- Diameter : 10,0993 m - Tebal : 2 in

5. 6 Tangki Produk Asam Stearat (TK-106)

Fungsi : Untuk penyimpanan produk as.linoleat selama 3 hari Jumlah : 1 unit

Kapasitas : 52,0072 m3 Kondisi operasi : -Temperatur = 30 0C

-Tekanan = 1 atm

Kondisi fisik :

Silinder

- Diameter : 3,5348 m - Tinggi : 5,3022 m

- Tebal : 2 in

Tutup

- Diameter : 3,5348 m - Tebal : 2 in

5. 7 Pompa Tangki Minyak Jagung (L-101)

Fungsi : Untuk memompakan minyak jagung dari tangki ke heater 1 Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 1948,8766 kg/jam Daya motor : 0,05 Hp

5. 8 Pompa Bahan Baku Air (L-102)

Fungsi : Untuk memompakan air dari tangki bahan baku ke heater 2 Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 175,0123 kg/jam Daya motor : 0,05 Hp

5.9 Pompa Heater Air (L-103)

Fungsi : Untuk memompakan Air dari Heater 2 ke kolom hidrolisa Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 175,0123 kg/jam Daya motor : 5 Hp

5. 10 Pompa Heater Minyak Jagung (L-104)

Fungsi :Untuk memompakan Minyak Jagung dari Heater 1 ke kolom hidrolisa

Jenis : Pompa sentrifugal Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 1948,8766 kg/jam Daya motor : 6 Hp

5. 11 Pompa Gliserol (L-105)

Fungsi : Untuk memompakan gliserol dari flash tank ke tangki Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285

Jumlah : 1 unit

Kapasitas : 747,5424 kg/jam Daya motor : 1 Hp

5. 12 Pompa Kolom Fraksinasi 1Bottom (L-106)

Fungsi :Untuk memompakan asam lemak dari tangki fraksinasi I ke

reboiler I

Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285

Jumlah : 1 unit

Kapasitas : 7745,7339 kg/jam Daya motor : 0,5 Hp

Fungsi :Untuk memompakan asam lemak berat dari reboiler I ke kolom Fraksinasi II

Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285 (Brownell, 1959)

Jumlah : 1 unit

Kapasitas : 593,4028 kg/jam Daya motor : 0,05 Hp

5. 14 Pompa Air Pendingin Cooler I Fraksinasi I (L-08)

Fungsi :Untuk memompakan asam air pendingin dari kondensor I ke cooler I

Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285

Jumlah : 1 unit

Kapasitas : 4349,5402 kg/jam Daya motor : 1 Hp

5. 15 Pompa Cooler I (L-109)

Fungsi :Untuk memompakan asam lemak ringan ke accumulator I ke Cooler I dan di alirkan ke tangki penyimpanan Asam Linoleat Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285 (Brownell, 1959)

Jumlah : 1 unit

Kapasitas : 1207,8494 kg/jam Daya motor : 0,05 Hp

5. 16 Pompa Kolom Fraksinasi II Bottom (L-110)

Fungsi :Untuk memompakan asam lemak dari tangki fraksinasi II ke pompa reboiler II.

Jenis : Pompa reciprocating

Kapasitas : 4388,2382 kg/jam Daya motor : 1 Hp

5. 17 Pompa Reboiler Fraksinasi II (L-111)

Fungsi :Untuk memompakan asam lemak berat (as. Stearat) dari reboiler II ke cooler III dan langsung di alirkan ke tangki As.

Stearat.

Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285 (Brownell, 1959)

Jumlah : 1 unit

Kapasitas : 50,5711 kg/jam Daya motor : 0,05 Hp

5. 18 Pompa Air Pendingin Cooler II Fraksinasi II (L-112)

Fungsi :Untuk memompakan air pendingin Cooler II ke Kondensor II Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285

Jumlah : 1 unit

Kapasitas : 2006,0771 kg/jam Daya motor : 1 Hp

5. 19 Pompa Cooler II (L-113)

Fungsi :Untuk memompakan asam lemak ringan dari accumulator II ke cooler II dan di alirkan ke storage tank as. oleat

Jenis : Pompa sentrifugal

Bahan konstruksi : Carbon Steel, SA-285 (Brownell, 1959)

Jumlah : 1 unit

Kapasitas : 542,6900 kg/jam Daya motor : 0,05 Hp

Fungsi : Tempat mereaksikan Minyak Jagung dengan Air Jenis : Silinder vertikal dengan alas dan tutup ellipsoidal. Bahan konstruksi : Carbon Steel SA –285

Jumlah : 1 unit

Kapasitas : 127,1318 m3 Kondisi operasi : -Temperatur = 2550C

-Tekanan = 54 bar

Kondisi fisik :

Silinder

- Diameter : 4,7617 m - Tinggi : 7,1506 m - Tebal : 1,5 in

Tutup

- Diameter : 4,7617 m - Tebal : 1,5 in

5. 21 Flash Tank Asam Lemak -01 (FT-101)

Fungsi :Mengurangi Tekanan dan kadar air pada produk asam lemak yang keluar dari kolom hidrolisa

Jenis : Silinder horizontal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon Steel SA –285 (Brownell, 1959)

Jumlah : 1 unit

Kapasitas : 0,5846 m3

Kondisi operasi : -Temperatur = 2520C -Tekanan = 40 bar Kondisi fisik :

Silinder

- Diameter : 0,7918 m - Tinggi : 1,1877 m - Tebal : 2 in

Tutup

- Tebal : 2 in

5.22 Flash Tank Gliserol -02 (FT-102)

Fungsi :Mengurangi Tekanan dan kadar air pada produk samping gliserol yang keluar dari kolom hidrolisa

Jenis : silinder horizontal dengan alas dan tutup ellipsoidal.

Bahan konstruksi : Carbon Steel SA –285

Jumlah : 1 unit

Kapasitas : 0,2692 m3 Kondisi operasi : -Temperatur = 100 0C

-Tekanan = 1 bar Kondisi fisik :

Silinder

- Diameter : 0,6114 m - Tinggi : 0,9171 m - Tebal : 1,5 in

Tutup

- Diameter : 0,6114 m - Tebal : 1,5 in

5. 23 Kolom Fraksinasi – 01 (T-101)

Fungsi :Untuk memisahkan asam linoleat dan asam yang memiliki

berat molekul yang lebih rendah Jumlah : 1 unit

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan : Carbon Steel, SA-285

Kapasitas : 7745,7339 kg/jam Kondisi fisik :

Silinder

- Tebal : 1,5 in

Tutup

- Diameter : 1,7098 m

- Tebal : 1,5 in

5. 24 Fraksinasi II (T-102)

Fungsi : Untuk memisahkan asam oleat dari asam lainnya

Jumlah : 1 unit

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan : Carbon Steel, SA-285

Kapasitas : 4388,2382 kg/jam Kondisi fisik :

Silinder

- Diameter : 1,2870 m - Tinggi : 32,4569 m - Tebal : 1,5 in

Tutup

- Diameter : 1,2870 m - Tebal : 1,5 in

5. 25 Heater Minyak Jagung (E-101)

Fungsi :Menaikkan temperatur minyak jagung sebelum direaksikan dengan air

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 4349,5402 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch Jumlah tube : 15,9424

5. 26 Heater Bahan Baku Air (E-102)

Fungsi :Menaikkan temperatur air sebelum direaksikan dengan minyak jagung

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 2006,0771 kg/jam Diameter tube : 1 in

Jenis tube : 18 BWG Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch Jumlah tube : 2,1750

Diameter shell : 8 in

5. 27 Kondensor 1 (E-103)

Fungsi : Menurunkan temperatur asam lemak serta mengubah fasanya

menjadi cair pada fraksinasi I

Jenis : 2 – 4 shell and tube exchanger Jumlah : 1 unit

Kapasitas : 73538,8310 kg/jam

Dipakai : 4 × 3 in IPS, 12 ft hairpin

Panjang pipa : 125,8092 lin ft Jumlah hairpin : 5

5. 28 Reboiler Fraksinasi 1 (E–104)

Fungsi : Menaikkan temperatur asam lemak sebelum dimasukkan ke Fraksinasi I

Jenis : Double pipe heat exchanger Jumlah : 1 unit

Kapasitas : 1141,4378 kg/jam

Panjang pipa : 236,8835 lin ft Jumlah hairpin : 10

5. 29 Cooler Destilat Fraksinasi I (E-105)

Fungsi : Menurunkan temperatur Asam Linoleat sebelum disimpan ke dalam tangki penyimpanan

Jenis : Double pipe heat exchanger Jumlah : 1 unit

Kapasitas : 1207,8494 kg/jam

Dipakai : 2 × 11/4 in IPS, 15 ft hairpin

Panjang pipa : 50,8494 lin ft Jumlah hairpin : 3

5. 30 Kondensor Destilat Fraksinasi II (E-106)

Fungsi : Menurunkan temperatur asam lemak serta mengubah fasanya

menjadi cair pada fraksinasi I

Jenis : 2 – 4 shell and tube exchanger Jumlah : 1 unit

Kapasitas : 4388,2384 kg/jam

Dipakai : 4 × 3 in IPS, 12 ft hairpin

Panjang pipa : 157,5656 lin ft Jumlah hairpin : 7

5. 31 Reboiler Fraksinasi II (E–107)

Fungsi : Menaikkan temperatur asam lemak sebelum dimasukkan ke kolom fraksinasi II

Jenis : Double pipe heat exchanger Jumlah : 1 unit

Kapasitas : 1141,4378 kg/jam

Dipakai : 4 × 3 in IPS, 12 ft hairpin

Jumlah hairpin : 26

5. 32 Cooler Destilat Fraksinasi II (E-108)

Fungsi : Menurunkan temperatur Asam Oleat sebelum disimpan ke dalam tangki penyimpanan

Jenis : Double pipe heat exchanger Jumlah : 1 unit

Kapasitas : 542,6900 kg/jam

Dipakai : 2 × 11/4 in IPS, 15 ft hairpin

Panjang pipa : 50,8494 lin ft Jumlah hairpin : 3

5. 33 Cooler Bottom Fraksinasi II (E-109)

Fungsi : Menurunkan temperatur Asam Stearat sebelum disimpan ke dalam tangki penyimpanan

Jenis : Double pipe heat exchanger Jumlah : 1 unit

Kapasitas : 1207,8494 kg/jam

Dipakai : Pipa 2 × 1 ¼ in IPS, 15 ft hairpin

Panjang pipa : 9,4970 lin ft Jumlah hairpin : 1

5.34 Accumulator 1 (V-01)

Fungsi : Menampung distilat dari kolom destilasi T-101 Bentuk : silinder horizontal dengan tutup ellipsoidal Bahan konstruksi : carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 1030,9974 m3 Kondisi operasi :

Silinder

- Diameter : 17,9088 m - Tinggi : 1,0456 m

- Tebal : 0,25 in

Tutup

- Diameter : 17,9088 m - Tinggi : 4,4772 m

- Tebal : 0,25 in

5.35 Accumulator 2 (V-02)

Fungsi : Menampung distilat dari kolom destilasi T-102 Bentuk : silinder horizontal dengan tutup ellipsoidal Bahan konstruksi : carbon steel SA-285 grade C

Jumlah : 1 unit

Kapasitas : 468,8885 m3

Kondisi operasi :

- Temperatur : 100 °C - Tekanan : 1 atm Kondisi fisik :

Silinder

- Diameter : 15,7049 m - Tinggi : 2,1475 m

- Tebal : 0,5 in

Tutup

- Diameter : 15,7049 m - Tinggi : 3,9262 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut menuntut penting dilakukannya pemantauan secara terus-menerus maupun pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah:

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel

yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol. 3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi

pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder).

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain : 1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur

sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini

memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada set point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja:

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup

diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan mendeteksi tekanan pada set point.

3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang

mengakibatkan fluida mengalir dalam pipa line. Prinsip kerja: