PRA RANCANGAN PABRIK

PEMBUATAN SORBITAN MONOOLEAT DARI

SORBITOL DAN ASAM OLEAT

DENGAN KAPASITAS 20.000 TON / TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

MUHAMMAD IDRIS NASUTION NIM : 080425003

PROGRAM STUDI TEKNIK KIMIA EKSTENSI

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji Syukur penulis ucapkan kepada Allah Yang Maha Kuasa karena atas kehendak dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas akhir yang berjudul “Pra-Rancangan Pabrik Pembuatan Sorbitan Monooleat dari Sorbitol dan Asam Oleat dengan Kapasitas 20.000 Ton/Tahun”. Tugas akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Tugas akhir ini penulis persembahkan kepada yang teristimewa yaitu ayahanda dan ibunda, serta keluarga tercinta yang merupakan bagian hidup penulis yang senantiasa mendukung dan mendoakan dari sejak penulis lahir hingga sekarang.

Dalam menyelesaikan tugas akhir ini, penulis banyak menerima bantuan dan bimbingan dari berbagai pihak. Untuk itu, penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Ir. Taslim, M.Si, sebagai dosen pembimbing I yang telah membimbing dan memberi masukan selama menyelesaikan tugas akhir

2. Ibu Ir. Renita Manurung, MT, sebagai dosen pembimbing II yang telah membimbing dan memberi masukan selama menyelesaikan tugas akhir 3. Ibu Ir. Renita Manurung, MT, sebagai koordinator tugas akhir Departemen

Teknik Kimia Fakultas Teknik USU.

4. Bapak Dr. Eng. Ir. Irvan, M.Si, selaku ketua Departemen Teknik Kimia Fakultas Teknik USU.

5. Bapak Prof. Dr. Ir. M. Turmuzi, M.S selaku dosen penguji II 6. Bapak Dr. Ir. M.Yusuf Ritonga, M.T selaku dosen penguji III

7.

Seluruh Staff pengajar dan pegawai pada Departemen Teknik

Kimia, Fakultas Teknik USU.

8. Rekan satu tim penulis, Arfandy Tampubolon.

9. Teman stambuk 2008, kak Helda dan Abang Hendra.

10.Abang dan Kakak alumni stambuk 2007 Teknik Kimia Ekstension. 11.Abang saya, Syamsurizal ahmad yusuf nasution SP.

10. Abang Pipin aguspin yang telah memberikan semangat kepada penulis Penulis menyadari dalam penyusunan tugas akhir ini masih banyak terdapat kekurangan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik dari pembaca yang konstruktif demi kesempurnaan penulisan tugas akhir ini. Akhir kata, semoga tulisan ini bermanfaat bagi kita semua.

Medan, Juni 2011 Penulis

INTISARI

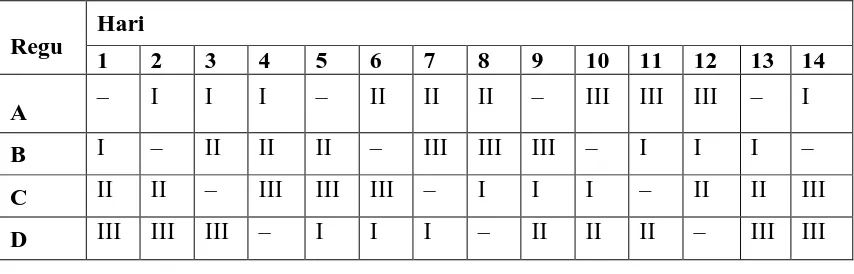

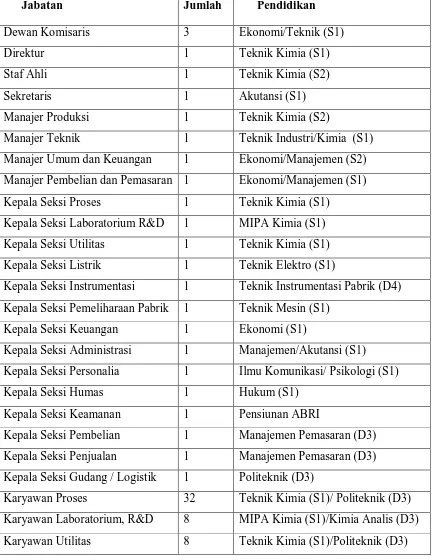

Pabrik sorbitan monooleat dari sorbitol dan asam oleat ini direncanakan berproduksi dengan kapasitas 20.000 ton/tahun dengan 330 hari kerja dalam 1 (satu) tahun. Lokasi pabrik direncanakan berada di daerah Labuan, Belawan, Sumatera Utara dengan luas tanah yang dibutuhkan adalah 11.040 m2. Jumlah tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 158 orang dan bentuk badan usaha yang direncanakan adalah perseroan terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staf.

Hasil analisa ekonomi pabrik pembuatan Sorbitan monooleat ini adalah : a. Total modal investasi : Rp 163.393.347.814

b. Biaya Produksi (per tahun) : Rp 109.376.782.666 c. Hasil penjualan (per tahun) : Rp 189.937.630.080 d. Laba bersih : Rp 56.128.130.224 e. Profit Margin (PM) : 42,20 %

f. Break Even Point (BEP) : 38,96 % g. Return on Investment (ROI) : 34,35 % h. Pay Out Time (POT) : 2,91108 Tahun i. Return on Network (RON) : 57,25 % j. Internal Rate of Return (IRR) : 46,73 %

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6 9.4.2 Dewan Komisaris ... IX-6 9.4.3 Direktur... IX-7 9.4.4 Staf Ahli ... IX-7 9.4.5 Sekretaris ... IX-7 9.4.6 Manajer Produksi ... IX-7 9.4.7 Manajer Teknik ... IX-8 9.4.8 Manajer Umum dan Keuangan ... IX-8 9.4.9 Manajer Pembelian dan Pemasaran ... IX-8 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10 9.7 Sistem Penggajian ... IX-11 9.8 Fasilitas Tenaga Kerja... IX-12 BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi... X-1 10.1.1 Modal Investasi Tetap / Fixed Capital Investment (FCI) ... X-1 10.1.2 Modal Kerja / Working Capital (WC)...X-3 10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-3 10.2.1 Biaya Tetap/ Fixed Cost (FC) ... X-4 10.2.2 Biaya Variabel (BV)/ Variable Cost (VC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Perkiraan Rugi/Laba Usaha ... X-5 10.5 Analisa Aspek Ekonomi ... X-5 10.5.1 Profit Margin (PM) ... X-5 10.5.2 Break Even Point (BEP) ... X-5 10.5.3 Return of Investment (ROI)... X-6 10.5.4 Pay Out Time (POT) ... X-6 10.5.5 Return On Network (RON) ... X-7 10.5.6 Internal Rate of Return (IRR) ... X-7 BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1 LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1 LAMPIRAN C PERHITUNGAN SPESIFIKASI ALAT ... LC-1 LAMPIRAN D PERHITUNGAN PERALATAN UTILITAS ... LD-1 LAMPIRAN E PERHITUNGAN EKONOMI ... LE-1

Tabel 1.1 Data Impor Sorbitan Monooleat ... I-2 Tabel 2.1 Kelebihan dan Kekurangan Proses Pembuatan Sorbitan

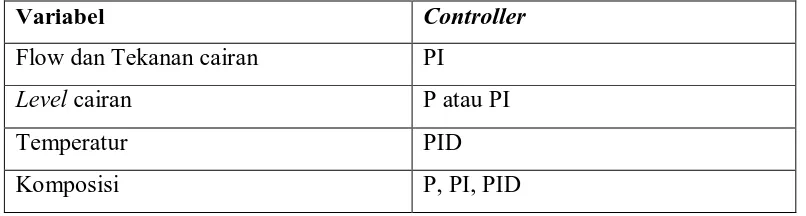

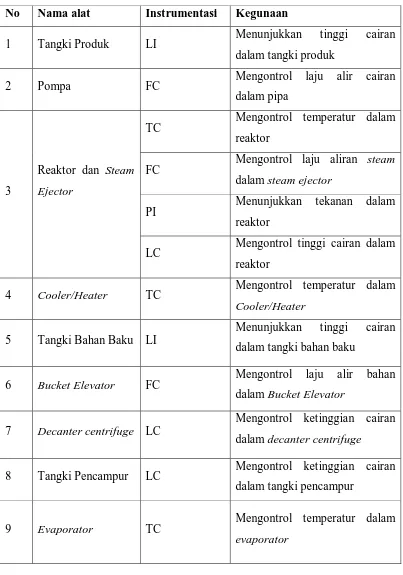

monooleat ... II-10 Tabel 3.1 Neraca Massa pada Filter Press (H-330) ... III-1 Tabel 3.2 Neraca Massa pada Tangki Pencampur (M-310) ... III-2 Tabel 3.3 Neraca Massa pada Evaporator (V-240) ... III-2 Tabel 3.4 Neraca Massa pada Decanter Centrifuge (H-220) ... III-2 Tabel 3.5 Neraca Massa pada Reaktor (R-210) ... III-3 Tabel 3.6 Neraca Massa pada Tangki Pencampur (M-140) ... III-3 Tabel 4.1 Neraca Energi pada Tangki Pencampur 1 (M-140) ... IV-1 Tabel 4.2 Neraca Energi pada Heat Exchanger 1 (Heater 1 (E-142)) ... IV-2 Tabel 4.3 Neraca Energi pada Heat Exchanger 2 (Heater 2 (E-122)) ... IV-2 Tabel 4.4 Neraca Energi pada Reaktor (R-210)... IV-2 Tabel 4.5 Neraca Energi pada Heat Exchanger 3 (Heater 3 (E-223)) ... IV-3 Tabel 4.6 Neraca Energi pada Heat Exchanger 4 (Cooler 1 (E-212)) ... IV-3 Tabel 4.7 Neraca Energi pada Evaporator (V-240) ... IV-3 Tabel 4.8 Neraca Energi pada Heat Exchanger 5 (Cooler 2 (E-242)) ... IV-4 Tabel 6.1 Jenis Variabel Pengukuran dan Controller yang digunakan ... VI-9 Tabel 6.2 Daftar Penggunaan Instrumentasi pada Pra-Rancangan

Pabrik Pembuatan Sorbuitan Monooleat dari Sorbitol dan

Tabel LB.5 Nilai Gugus Untuk Estimasi ∆Hof ... LB-5 Tabel LC.1 Komposisi Bahan Yang Masuk ke Tangki Penyimpanan

(F-230) ... LC-8 Tabel LC.2 Komposisi Bahan Yang Masuk ke Tangki Penyimpanan

(F-350) ... LC-11 Tabel LC.3 Data-Data Bahan yang Masuk ke Tangki Pencampur 1

(M-140) ... LC-29 Tabel LC.4 Data-Data Bahan yang Masuk ke Tangki Pencampur 2

(M-310) ... LC-37 Tabel LC.5 Komposisi Umpan Masuk M-210 ... LC-42 Tabel LC.6 Ukuran optimum baut ... LC-51 Tabel LC.7 Komposisi Umpan Masuk Dekanter ... LC-54 Tabel LC.8 Komposisi masuk Evaporator (V-240) ... LC-59 Tabel LC.9 Komposisi masuk Pompa 3 (L-141) ... LC-97 Tabel LC.10 Komposisi masuk Pompa 4 (L-211) ... LC-100 Tabel LC.11 Komposisi masuk Pompa 5 (L-221) ... LC-103 Tabel LC.12 Komposisi masuk Pompa 6 (L-222) ... LC-106 Tabel LC.13 Komposisi masuk Pompa 7 (L-241) ... LC-109 Tabel LC.14 Komposisi masuk Pompa 8 (L-311) ... LC-112 Tabel LC.15 Komposisi masuk Pompa 9 (L-332) ... LC-115 Tabel LC.16 Ukuran dan Dimensi Standar Steam Ejector ... LC-119 Tabel LE.1 Perincian Harga Bangunan dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-7 Tabel LE.4 Perkiraan Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-8 Tabel LE.5 Biaya Sarana Transportasi... LE-10 Tabel LE.6 Perincian Gaji Pegawai ... LE-14 Tabel LE.7 Perincian Biaya Kas ... LE-16 Tabel LE.8 Perincian Modal Kerja ... LE-17 Tabel LE.9 Aturan Depresiasi sesuai UU Republik Indonesia No. 17

Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU Republik

Indonesia No. 17 Tahun 2000 ... LE-16 Tabel LE.11 Data Perhitungan Break Event Point (BEP) (Triliun Rupiah)

DAFTAR GAMBAR

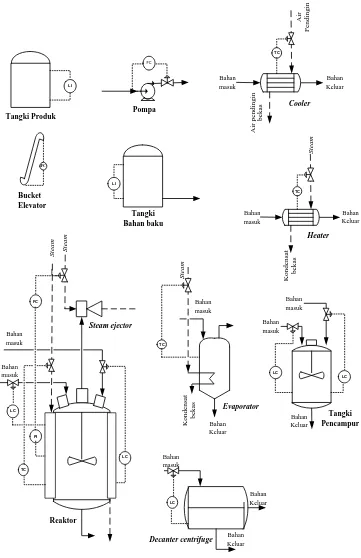

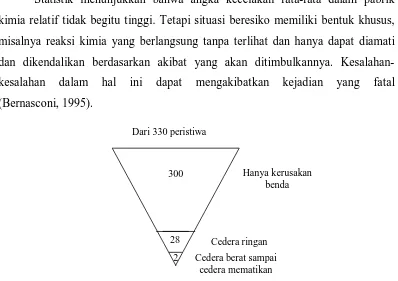

Gambar 2.1 Gugus Molekul Surfaktan ... II-1 Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback ... VI-4 Gambar 6.2 Sebuah loop Pengendalian ... VI-4 Gambar 6.3 Suatu Proses Terkendali ... VI-5 Gambar 6.4 Instrumentasi pada Alat ... VI-12 Gambar 6.5 Tingkat Kerusakan di suatu Pabrik ... VI-13 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan Sorbitan

Monooleat dari Sorbitol dan Asam Oleat... VIII-9 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik

Pembuatan Sorbitan Monooleat dari Sorbitol dan Asam

Gambar LD.2 Siklus Unit Pendinginan ... LD-58 Gambar LE.1 Harga Peralatan Untuk Tangki Penyimpanan (Storage)

INTISARI

Pabrik sorbitan monooleat dari sorbitol dan asam oleat ini direncanakan berproduksi dengan kapasitas 20.000 ton/tahun dengan 330 hari kerja dalam 1 (satu) tahun. Lokasi pabrik direncanakan berada di daerah Labuan, Belawan, Sumatera Utara dengan luas tanah yang dibutuhkan adalah 11.040 m2. Jumlah tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 158 orang dan bentuk badan usaha yang direncanakan adalah perseroan terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staf.

Hasil analisa ekonomi pabrik pembuatan Sorbitan monooleat ini adalah : a. Total modal investasi : Rp 163.393.347.814

b. Biaya Produksi (per tahun) : Rp 109.376.782.666 c. Hasil penjualan (per tahun) : Rp 189.937.630.080 d. Laba bersih : Rp 56.128.130.224 e. Profit Margin (PM) : 42,20 %

f. Break Even Point (BEP) : 38,96 % g. Return on Investment (ROI) : 34,35 % h. Pay Out Time (POT) : 2,91108 Tahun i. Return on Network (RON) : 57,25 % j. Internal Rate of Return (IRR) : 46,73 %

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Pembangunan industri merupakan bagian dari usaha pembangunan ekonomi jangka panjang, yang diarahkan untuk menciptakan struktur ekonomi yang lebih kokoh dan seimbang. Struktur ekonomi dengan titik berat industri yang maju didukung oleh pertanian yang tangguh. Untuk itu proses industri lebih dimantapkan guna mendukung berkembangnya industri sebagai penggerak utama peningkatan laju pertumbuhan ekonomi dan perluasan lapangan kerja.

Perkembangan industri juga diupayakan untuk meningkatkan nilai tambah yang ditujukan untuk menyediakan barang dan jasa yang bermutu, meningkatkan ekspor dan menghemat devisa, menunjang pembangunan daerah dan sektor-sektor pembangunan lainnya, serta sekaligus mengembangkan penguasaan teknologi. Untuk itu perlu didayagunakan dengan sebaik-baiknya sumber daya manusia, sumber daya energi, sumber daya termasuk devisa, serta teknologi yang tepat dengan tetap memperhatikan kelestarian kemampuan lingkungan.

Salah satu jenis produksi industri yang dibutuhkan dan permintaannya terus meningkat adalah surfaktan. Saat ini, kebutuhan akan surfaktan saat ini semakin meningkat seiring dengan meningkatnya permintaan produk-produk seperti pangan, industri kosmetik, bahan pembersih, industri tekstil, farmasi dan industri lainnya.

Di Indonesia sendiri, kebutuhan sorbitan monooleat masih diimpor. Hal ini dapat dilihat dari tabel 1.1 dibawah ini :

Tabel 1.1 Data Impor Sorbitan Monooleat

Tahun Kebutuhan Sorbitan Monooleat (Kg/Tahun) 2003

2004 2005 2006 2007 2008

13.507.596 25.342.925 14.498.629 15.408.042 14.865.928 16.339.721 (Sumber : Badan Pusat Statistik, 2008)

Dari tabel diatas dapat diketahui bahwa kebutuhan Indonesia akan sorbitan monooleat cukup besar. Oleh karena itu pendirian pabrik sorbitan monooleat di Indonesia, sangat diperlukan.

1.2 Perumusan Masalah

Kebutuhan akan sorbitan monooleat terus meningkat dan untuk memenuhi kebutuhan tersebut sampai saat ini Indonesia masih mengimpor, maka diperlukan suatu usaha agar permintaan sorbitan monooleat dapat dipenuhi yaitu dengan cara mendirikan pabrik sorbitan monooleat. Perancangan pabrik sorbitan monooleat ini menggunakan bahan baku berupa asam oleat dan sorbitol yang bersifat renewable resources, sehingga menjamin kelangsungan produksi pabrik ini.

1.3 Tujuan Perancangan

1.4 Manfaat Perancangan

Manfaat atau kontribusi yang diperoleh dari Pra Rancangan Pabrik Pembuatan sorbitan monooleat dari sorbitol dan asam oleat jika didirikan di Indonesia adalah seperti berikut ini.

1. Manfaat bagi perguruan tinggi.

a. Sebagai informasi untuk penelitian-penelitian dan perancangan selanjutnya tentang proses pembuatan Sorbitan monooleat.

b. Sebagai bahan aplikasi bagi mahasiswa dari teori-teori yang di dapat dalam perkuliahan

2. Manfaat bagi masyarakat.

a. Memberikan informasi kepada masyarakat khususnya bagi yang ingin berwirausaha atau mendirikan pabrik Sorbitan monooleat.

BAB II

TINJAUAN PUSTAKA

2.1 Surfaktan

Surfaktan merupakan senyawa ampifilik, yaitu senyawa yang molekul-molekulnya mempunyai dua gugus yang berbeda interaksinya dengan air. Gugus hidrofilik yang memiliki ketertarikan kuat dengan air berada pada ujung polar (biasa disebut kepala), sedangkan gugus hidrofobik/lipofilik yang “suka minyak” berada pada ujung nonpolar (biasa disebut ekor). Gugus molekul surfaktan dapat dilihat pada Gambar 2.1.

Gambar 2.1 Gugus Molekul Surfaktan (Sumber : www.wikipedia.org) Kehadiran dua susunan grup yang berbeda di dalam satu molekul adalah karakteristik paling dasar dari surfaktan. Sifat permukaan (aktivitas permukaan) dari molekul surfaktan ditentukan oleh susunan pembentuknya, kelarutan, ukuran relatif, dan lokasi di dalam molekul surfaktan.

Surfaktan diklasifikasikan berdasarkan muatan dari bagian permukaan yang aktif. Pada surfaktan-surfaktan anionik, bagian ini membawa muatan negatif seperti dalam sabun, C17H35CO-2Na+, Pada surfaktan-surfaktan kationik, muatannya adalah positif, (C18H37)2N+ (CH3)2Cl-. Pada surfaktan-surfaktan nonionik, seperti namanya, tidak muatan di dalam molekulnya. Kelarutan juga

Gugus polar : hidrofilik

bisa ditambahkan seperti rantai grup etilen oksida, C15H31O(CH2CH2O)7H. Pada akhirnya, pada surfaktan-surfaktan amphoterik, solubilisasi dilengkapi oleh kehadiran muatan positif dan negate di dalam molekul, seperti C12H22N+(CH3)2CH2CO-2. Secara umum, gugus hidrofobik terdiri dari rantai hidrokarbon yang mengandung 10-20 atom karbon. Rantai tersebut mungkin dapat diganggu oleh atom oksigen, cincin benzen, amida, ester, gugus fungsi lainnya, dan atau ikatan rangkap (Kirk dan Othmer, 1998).

Berbagai dasar dari alasan yang digunakan orang dalam mengklasifikasikan surfaktan. Tergantung tujuannya, secara umum dapat dikemukakan sebagai berikut :

a) Berdasarkan sumber bahan baku pembuatannya, dikenal : 1. Surfaktan dengan bahan baku petroleum

2. Surfaktan dengan bahan baku batu bara

3. Surfaktan dengan bahan baku lemak atau minyak 4. Surfaktan dengan bahan baku karbohidrat

b) Berdasarkan struktur ion : ada tidaknya muatan ion pada rantai panjang bagian hidrofobiknya, dikenal 4 macam, yaitu :

1. Surfaktan kationik : umumnya merupakan garam-garam ammonium kuarterner atau amina.

C12H25Cl + N(CH3)3 _______________► [C12H25N-(CH3)3]+Cl -Contoh : Dodekildimetilbenzilammonium klorida

Heksadekiltrimetilammonium klorida

2. Surfaktan anionik : umumnya merupakan garam natrium, akan terionisasi menghasilkan Na+ dan ion surfaktannya bermuatan negatif. Surfaktan anionik umumnya diproduksi secara besar-besaran pada industri detergen. Menurut U.S. Tarrif Commision Statistic pada tahun 1957, detergen anionik yang digunakan adalah sekitar 75% dari seluruh surfaktan yang digunakan, dan hampir 95% darinya adalah alkil-alkil sulfat dan alkil benzen sulfonat. Jenis ini merupakan komponen polutan utama detergen pada air permukaan.

3. Surfaktan nonionik : sejenis ini tidak berdisosiasi dalam air, tetapi bergantung pada struktur (bukan keadaan ion-nya) untuk mengubah hidrofilitas yang membuat zat tersebut larut dalam air. Surfaktan nonionik biasanya digunakan bersama-sama dengan surfaktan anionik. Jenis ini hampir semuanya merupakan senyawa turunan poliglikol, alkiloamida atau ester-ester dari polihidroksi alkohol.

Contoh : Pentaeritritit palmitat : CH3(CH2)14COO-CH2-C(CH2OH)3 Polioksietilendodekileter : C12H25-O-(CH2-CH2O)2H

4. Surfaktan amfolitik : jenis ini mengandung gugus yang bersifat anionik dan kationik seperti pada asam amino. Dengan demikian, protein susu kasein adalah salah satu biosurfaktan yang termasuk jenis ini. Molekulnya biasanya mengandung gugus karboksilat atau fosfat sebagai anion, dan gugus ammonium kuarterner sebagai kation. Jenis ini relati mahal dibandingkan dengan yang lainnya.

Contoh : Heksadekilaminopropionat : C18H35-NH2+-CH2-CH2-COO -Dodekilaminopropionat : C18H25-NH2+-CH2-CH2-COO

-c) Berdasarkan nilai HLB (Hydrophile-Lipophile Balance)

2.2 Sorbitan Monooleat

Sorbitan monooleat merupakan jenis senyawa ester dan memiliki rumus kimia C24H44O6. Pada temperatur ruang, sorbitan monooleat berupa cairan dengan warna kuning terang. Dalam dunia perdagangan, sorbitan monooleat dikenal pula dengan nama Polysorbates 80, Span 80 atau Tween 80. Sorbitan monooleat adalah surfaktan nonionik dan pengemulsi yang merupakan turunan dari polietoksilat sorbitan dan asam oleat, dan sering digunakan pada makanan. Gugus hidrofilik dalam senyawa ini adalah polieter yang dikenal juga sebagai gugus polioxietilen yang merupakan polimer dari etilen oksida. Dalam istilah polisorbat, angka yang ditunjukkan pada polisorbat menunjukkan gugus lipofilik, dalam hal ini adalah asam oleat (www.wikipedia.org/wiki/Polysorbate_80, 2010).

Sebagai bahan kimia surfaktan, kegunaan sorbitan monooleat yang paling utama adalah sebagai emulsifier water in oil, karena sorbitan monooleat memiliki nilai HLB 4,3 (Myers, 2006). Selain itu, sorbitan monooleat juga digunakan sebagai bahan tambahan untuk makanan. Sorbitan monooleat ini bersifat tidak larut dalam air dan larut dalam minyak, dan juga stabil pada suhu tinggi serta tidak beracun (Stockburger, 1981).

2.3 Sorbitol

Sorbitol, suatu poliol (alkohol gula), bahan pemanis yang ditemukan dalam berbagai produk makanan. Rumus kimiawi C6H14O6, struktur molekulnya mirip dengan glukosa, hanya gugus aldehide pada glukosa diganti menjadi gugus alkohol. Kemanisan sorbitol sekitar 60% dari kemanisan sukrosa (gula tebu) dengan ukuran kalori sekitar sepertiganya. Rasanya lembut di mulut dengan rasa manis yang menyenangkan dan dingin. Pertama kali ditemukan oleh seorang kimiawan Prancis dari biji tanaman bunga Ros pada tahun 1872. Ternyata secara alami juga dihasilkan oleh berbagai jenis buah. Sekarang ini sorbitol secara komersial diproduksi dari hidrogenasi glukosa dan tersedia dalam bentuk kristal maupun cairan (http://www.suaramerdeka.com, 2010).

Sorbitol juga memiliki rasa yang manis dan sejuk, kira-kira setara dengan setengah dari manisnya sukrosa (Ullman, 2002).

2.4 Asam Oleat

Asam oleat merupakan asam lemak tak jenuh yang banyak dikandung dalam minyak zaitun. Asam ini tersusun dari 18 atom C dengan satu ikatan rangkap di antara atom C ke-9 dan ke-10. Selain dalam minyak zaitun, asam lemak ini juga terkandung dalam minyak bunga matahari, minyak raps, serta minyak biji anggur. Rumus kimianya : CH3(CH2)7CHCH(CH2)7COOH. Asam lemak ini pada suhu ruang berupa cairan dengan warna kuning pucat atau kuning kecokletan. Asam ini memiliki aroma yang khas. Ia tidak larut dalam air, titik leburnya 15,30C dan titik didihnya 3600C (www.wikipedia.org, 2010).

Di Indonesia, asam oleat dapat diperoleh dari kelapa sawit. Jumlah asam oleat dalam minyak kelapa sawit sekitar 39% - 45%. Selain itu, minyak kelapa sawit juga mengandung asam miristat sebanyak 1,1% - 2,5%, asam palmitat 40% - 46%, asam stearat 3,6% - 4,7%, dan asam linoleat 7%-11% (Ketaren, 1986)

2.5 Sifat-sifat Bahan baku dan Produk 2.5.1 Sorbitan monooleat

Beberapa sifat sorbitan monooleat dapat dilihat sebagai berikut : - Densitas : 1,06-1,09 g/mL

- Titik didih : >100oC

- Viskositas : 1810 cP pada 25oC (Brown, 1939) - Titik nyala : 148,89oC (www.sciencelab.com, 2010) - Tidak larut dalam air (Stockburger,1981)

- Larut dalam etanol

- Larut dalam minyak jagung - Larut dalam methanol

- Digunakan sebagai emulsifier dalam makanan, terutama es krim. - Bersifat sedikit irritant

- Berat molekul : 428,61 g/mol - Rumus molekul : C24H44O6 - Mudah terbakar pada suhu tinggi - Hasil pembakaran berupa CO2, CO - Specific gravity : 1

(www.sciencelab.com, 2010)

- Dalam suhu ruang, sorbitan monooleat berbentuk cairan berwarna kuning terang.

- Merupakan emulsifier water in oil. (www.wikipedia.org, 2010)

2.5.2 Sorbitol

Sifat-sifat sorbitol adalah sebagai berikut : - Berbentuk butiran Kristal berwarna putih

(www.alpha-environmental.com, 2010) - Berat molekul : 182,17 g/mol - Titik didih : 2950C

- Titik leleh : 110 – 1120C - Specific gravity (g/cc) : 1,47

- pH : 5,0 – 7,0

- Rumus Kimia : C6H14O6

- Gula-gula pereduksi : maksimal 0,1 % - Logam-logam berat : maksimal 5 ppm

(www.jtbaker.com, 2009)

- Densitas : 1,489 g/cm3 (www.wikipedia.org, 2010) - Rumus molekul : C6H14O6 (Perry, 2008)

- Larut dalam air (256 g/100 g H2O pada 250C) - Larut dalam asam asetat

- Larut dalam etanol maupun etanol hangat

- Viskositas : 185 mPa.s pada kandungan sorbitol sebanyak 70% - Tidak larut dalam pelarut organik

2.5.3 Asam Oleat

Adapun sifat fisik dan sifat kimia dari asam oleat dapat dilihat sebagai berikut : Sifat fisik :

- Rumus molekul : CH3(CH2)7CHCH(CH2)7COOH - Berat molekul : 282,46 g/mol

- Titik didih : 2850C - Titik leleh : 140C

(Perry, 2008)

- Specific gravity : 0,89

- Berbentuk cairan dengan warna kuning pucat pada suhu kamar. - Mudah terbakar

- Menggangu kesehatan jika tertelan dalam jumlah yang besar (www.cart-wright.chem.ox.ac.uk, 2010)

- Densitas : 0,895 g/mL (www.wikipedia.org, 2010) Sifat kimia :

- Merupakan asam lemak tak jenuh - Tidak larut dalam air

- Larut dalam pelarut basa, menghasilkan garam yang disebut oleat. (www.wikipedia.org, 2010)

2.5.4 Asam p-Toluensulfonik

Sifat-sifat asam p-toluensulfonik adalah sebagai berikut : - Rumus molekul : C7H8O3S

- Padatan putih

- Titik leleh : 106-1070C

- Titik didih : 1400C pada 20 mmHg - Kelarutan dalam air : 67 g/ 100 ml

- Larut dalam air, alkohol dan pelarut organik polar lainnya. - Merupakan asam kuat yang tidak mengoksidasi.

- Densitas : 1,23 – 1,24 g/cm3

- Bersifat korosif. Secara ekstrim merusak jaringan tubuh. (www.jtbaker.com, 2010)

2.6 Proses Pembuatan Sorbitan Monooleat

Sorbitan monooleat dapat dibuat dengan esterifikasi langsung atau esterifikasi dengan menggunakan bantuan katalis. Adapun macam-macam proses dalam pembuatan sorbitan monooleat antara lain (Stockburger, 1981) :

1. Menurut Sabtyawiraji dan Budiman,

Pembuatan sorbitan monooleat dilangsungkan dengan mereaksikan sorbitol dan asam oleat dengan menggunakan katalis asam p-toluen sulfonik. Reaksi dilangsungkan pada suatu reaktor batch dengan pengadukan sebesar 500 rpm, waktu reaksi selama 2 jam, fraksi mol antara asam oleat dengan sorbitol sebesar 1,46, dan konsentrasi katalis sebanyak 2,5% dari massa sorbitol. Selain itu reaksi dijalankan pada temperatur 1600C dengan tekanan 0,3 atm pada kondisi vakum.

2. Menurut Brown,

Produk terdiri atas 60% sorbitan monoester dari asam lemak yang terkandung dalam olein putih, sisanya terdiri dari sorbid monoester dari asam lemak yang terdapat pada olein putih, dengan jumlah kecil dari sorban dan sorbide yang tidak bereaksi.

3. Menurut Stockburger,

Sorbitan asam lemak ester dipersiapkan dengan membentuk anhydro sorbitol (sebuah campuran dari sorbitan, isosorbide, dan sorbitol yang tidak bereaksi) dengan katalis asam anhidrasi, kemudian mereaksikan anhidro sorbitol dengan asam lemak dengan kehadiran suatu basa pada suhu yang tidak melebihi 2150C. Menggunakan suhu tidak melebihi 2150C, akan menghasilkan produk yang sedikit berwarna daripada yang dihasilkan pada suhu yang lebih tinggi.

Untuk penemuan saat ini, anhidrasi lebih suka dijalankan pada suhu kira-kira 1200C (walaupun secara luas suhu yang digunakan dari 1100C sampai 1500C) dan pada tekanan yang diperkecil (misalnya 5 mm absolut), dengan kehadiran asam p-toluenesulfonic sebagai katalis asam, membawa reaksi sampai dihasilkan produk dengan bilangan hidroksil yang diinginkan tercapai.

Kemudian anhidro sorbitol yang telah dipersiapkan seperti yang telah dijelaskan diatas direaksikan dengan asam lemak dengan suatu basa pada temperatur yang tidak melebihi 2150C untuk mendapatkan sorbitan asam lemak ester yang diinginkan. Reaksi dijalankan dengan memanaskan anhidro sorbitol, asam lemak, katalis basa, dan karbon aktif secara bersama-sama, dalam atmosfer inert seperti nitrogen, dan mempertahankan temperatur ini untuk waktu yang cukup agar diperoleh produk yang diinginkan. Sodium hidroksida merupakan katalis basa yang dipilih untuk reaksi esterifikasi, karena efisiensinya tinggi dan sedikit biaya.

4. Menurut Ellis et al,

dengan perbandingan molar dari asam dengan basa mulai dari 0,9:1 sampai dengan 1,7:1 dan pada konsentrasi sistem katalis dari 1,5% sampai 30% dari berat sorbitol.

Reaksi untuk membuat asam lemak ester secara istimewa dilaksanakan paada atmosfer inert, biasanya didalam selimut nitrogen, untuk mengurangi oksidasi terhadap bahan-bahan awal atau produk, dan pada suhu yang cukup tinggi untuk menghilangkan air yang ada didalam bahan-bahan awal atau yang dihasilkan dari reaksi eterifikasi dan esterifikasi. Kemudian campuran reaksi dipanaskan sampai suhu reaksi maksimum setelah pencampuran bahan-bahan dan penambahan katalis. Secara konvensional, suhu maksimum sekitar 2400C sampai 2500C, tetapi suhu reaksi yang rendah juga dapat digunakan. Sehingga, dalam penemuan ini suhu reaksi yang digunakan antara 1500C sampai 2500C, tetapi biasanya 1700C sampai 2300C. penggunaan suhu reaksi yang rendah dari yang ditentukan, dibutuhkan penambahan jumlah katalis yang digunakan. Pengurangan dari suhu reaksi nampaknya memberi keuntungan dalam hal warna dan kemurnian produk. Secara relatif, suhu reaksi yang rendah , akan mengurangi waktu reaksi dari biasanya. Kami memperoleh konversi yang memuaskan pada waktu reaksi 5 jam pada puncak suhu reaksi yaitu 2200C yang dibandingkan dengan waktu reaksi selama 8 jam pada puncak suhu reaksi 2450C menggunakan sistem katalis yang konvensional (yaitu, 1,3 : 1, molar sodium hidroksida : asam fosfor pada 0,7% berat sorbitol).

Adapun kelebihan dan kekurangan masing-masing proses diatas, dapat dilihat pada tabel 2.1 dibawah ini :

Tabel 2.1 Kelebihan dan Kekurangan Proses Pembuatan Sorbitan monooleat

Jenis Proses Kelebihan Kekurangan

Menurut

Sabtyawiraji dan Budiman

- Suhu yang rendah yaitu 1600C dan tekanan rendah 0,3 atm

- Waktu reaksi hanya 2 jam - Produk yang dihasilkan

mengandung sorbitan monooleat sebesar 94% dengan kadar air 2,7%

Jenis Proses Kelebihan Kekurangan Menurut Brown -Produk yang dihasilkan

berwarna coklat -Tidak memakai katalis

- Waktu reaksi yang lama, yaitu 4,5 jam - Suhu reaksi tinggi,

yaitu 2600C

- Konversi reaksi yang dihasilkan hanya mencapai 60% Menurut

Stockburger

-Produk yang dihasilkan memiliki warna yang baik -Suhu reaksi tidak terlalu

tinggi yaitu 1900C sampai 2100C

-Waktu reaksinya panjang, dimana terdapat dua tahapan yaitu pembuatan anhidro sorbitol, lalu pembuatan sorbitan monooleat.

-Terlalu banyak menggunakan bleaching agent Menurut Ellis et al -Tidak membutuhkan

bleaching agent

-Produk yang dihasilkan memiliki warna yang baik

-Waktu reaksi yang dibutuhkan mencapai 5 jam

-Suhu reaksi yang tinggi mencapai 2200C sampai 2450C

2.7 Seleksi proses

2.8 Deskripsi Proses

Pada prinsipnya pembuatan Sorbitan monooleat terdiri dari tiga tahap, yaitu :

1. Proses pencampuran 2. Esterifikasi

3. Pemurnian

Katalis asam p-toluensulfonik dari hopper dipindahkan dengan bantuan belt conveyor dan bucket elevator, kemudian dicampurkan terlebih dahulu dengan

larutan sorbitol yang telah dipompakan dari tangki ke dalam mixer dan pencampuran ini dilakukan pada suhu 300C. Kemudian campuran tersebut dialirkan ke reaktor setelah melalui proses pemanasan di heater 1 (E-142) hingga suhu 160oC. Selanjutnya asam oleat dari tangki yang telah melalui pemanasan hingga suhu 160oC di heater 2 (E-122), dipompakan kedalam reaktor secara bersamaan dengan campuran sorbitol dan asam p-toluensulfonik yang berasal dari mixer.

Dalam reaktor terjadi reaksi esterifikasi antara sorbitol dengan asam oleat pada tekanan 0,3 atm membentuk produk sorbitan monooleat (Sabtyawiraji dan Budiman, 2007). Reaksi yang terjadi adalah :

C18H34O2 + C6H14O6→ C24H44O6 + 2 H2O

Kemudian produk dari reaktor dialirkan ke dalam heater (E-223) untuk memanaskan produk dari decanter centrifuge (H-220). Kemudian didinginkan di dalam cooler 1 (E-212) hingga produk bersuhu 30oC. Selanjutnya produk dialirkan ke dalam decanter centrifuge (H-220) untuk memisahkan sorbitol sisa dan katalis asam p-toluensulfonik dari produk. Hal ini dapat dilakukan karena adanya perbedaan berat jenis (densitas), dimana bahan dengan densitas yang lebih besar akan menjadi produk bawah, sedangkan bahan dengan densitas kecil akan menjadi produk atas. Kemudian produk bawah yang mengandung sorbitol dan katalis asam p-toluensulfonik dialirkan ke dalam tangki penampungan larutan asam p-toluensulfonik.

BAB III

NERACA MASSA

Pra Rancangan Pabrik Sorbitan Monooleat direncanakan beroperasi dengan kapasitas 20.000 ton/tahun atau 2525,25 kg/jam. Unit peralatan/instrument yang menghasilkan adanya perubahan massa pada proses produksi sorbitan monooleat tersebut adalah sebagai berikut :

− Filter press (H-330)

− Tangki pencampur (M-310)

− Evaporator (V-240)

− Dekanter centrifuge (H-220)

− Reaktor (R-210)

− Tangki pencampur (M-140)

Setelah dilakukan perhitungan berdasarkan basis 1 jam operasi pada lampiran A, maka didapat hasil perhitungan neraca pada tabel 3.1 s/d tabel 3.6 dibawah ini :

3.1 Filter press (H-330)

Tabel 3.1 Neraca Massa pada Filter Press (H-330)

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 19 Alur 20 Alur 21 Sorbitan monooleat

Sorbitol

Asam p-toluensulfonik Air

Karbon aktif Asam miristat Asam palmitat Asam stearat Asam linoleat

2499,99 1,46 0,58 19,5 252,53 32,94 26,35 19,77 183,52

2499,99 0,51 - 19,5 - 0,66 0,53 0,39 3,67

- 0,95 0,58 - 252,53 32,28 25,82 19,38 179,85

Sub Total 3036,64 2525,25 511,39

Total 3036,64 3036,64

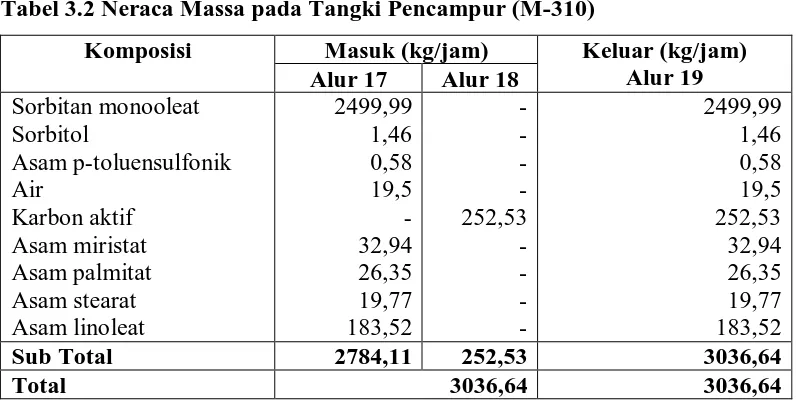

3.2 Tangki Pencampur 2 (M-310)

Tabel 3.2 Neraca Massa pada Tangki Pencampur (M-310)

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 19 Alur 17 Alur 18

Sorbitan monooleat Sorbitol Asam p-toluensulfonik Air Karbon aktif Asam miristat Asam palmitat Asam stearat Asam linoleat 2499,99 1,46 0,58 19,5 - 32,94 26,35 19,77 183,52 - - - - 252,53 - - - - 2499,99 1,46 0,58 19,5 252,53 32,94 26,35 19,77 183,52

Sub Total 2784,11 252,53 3036,64

Total 3036,64 3036,64

[image:31.595.113.511.109.311.2]3.3 Evaporator (V-240)

Tabel 3.3 Neraca Massa pada Evaporator (V-240)

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 14 Alur 15 Alur 16 Sorbitan monooleat Sorbitol Asam p-toluensulfonik Air Asam miristat Asam palmitat Asam stearat Asam linoleat 2499,99 1,46 0,58 65,13 41,18 32,94 24,71 230,58 - - - 45.63 8,24 6,59 4,94 47,06 2499,99 1,46 0,58 19,5 32,94 26,35 19,77 183,52

Sub Total 2896,57 112,46 2784,11

3.4 Dekanter centrifuge (H-220)

Tabel 3.4 Neraca Massa pada Dekanter Centrifuge (H-220)

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 11 Alur 13 Alur 12 Sorbitan monooleat Sorbitol Asam p-toluensulfonik Air Asam miristat Asam palmitat Asam stearat Asam linoleat 2551,01 73,00 28,92 66,46 42,02 33,61 25,21 235,29 51,02 71,54 28,34 1,33 0,84 0,67 0,5 4,71 2499,99 1,46 0,58 65,13 41,18 32,94 24,71 230,58

Sub Total 3055,52 158,95 2896,57

Total 3055,52 3055,52

3.5 Reaktor (R-210)

Tabel 3.5 Neraca Massa pada Reaktor (R-210)

Komposisi Masuk (kg/jam) Keluar (kg/jam) Alur 5 Alur 7 Alur 8 Alur 9 Sorbitan monooleat Asam oleat Sorbitol Asam p-toluensulfonik Air Asam miristat Asam palmitat Asam stearat Asam linoleat Nitrogen - - 1156,78 28,92 - - 1680,64 - - - 42,02 33,61 25,21 235,29 92,79 - - - - 146,95 - - - - 92,79 2551,01 - 73,00 28,92 66,46 42,02 33,61 25,21 235,29

Sub Total 1185,70 2109,56 239,74 3055,52

Total 3295,26 3295,26

3.6 Tangki Pencampur 1 (M-140)

Tabel 3.6 Neraca Massa pada Tangki Pencampur (M-140)

Komposisi Masuk (kg/jam) Keluar (kg/jam)

Alur 1 Alur 2 Alur 3 Alur 4 Sorbitol Air Asam p-toluensulfonik 772,39 331,03 - - - 28,92 - 53,36 - 1156,78 - 28,92

Sub Total 1103,42 28,92 53,36 1185,70

BAB IV

NERACA ENERGI

Pra Rancangan Pabrik Sorbitan Monooleat direncanakan beroperasi dengan kapasitas 20.000 ton/tahun atau 2525,25 kg/jam. Unit peralatan/instrument yang menghasilkan adanya perubahan energi pada proses produksi sorbitan monooleat tersebut adalah sebagai berikut :

− Tangki Pencampur 1 (M-140)

− Heat exchanger 1 (Heater 1 (E-142))

− Heat exchanger 2 (Heater 2 (E-122))

− Reaktor (R-210)

− Heat exchanger 3 (Heater 3 (E-223))

− Heat exchanger 4 (Cooler 1 (E-212))

− Evaporator (V-240)

− Heat exchanger 5 (Cooler 2 (E-242))

Setelah dilakukan perhitungan berdasarkan basis 1 jam operasi pada lampiran B, maka didapat hasil perhitungan neraca pada tabel 4.1 s/d tabel 4.6 dibawah ini :

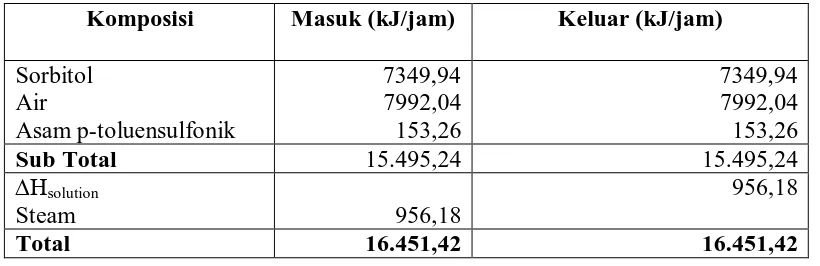

[image:33.595.111.521.511.644.2]4.1 Tangki Pencampur 1 (M-140)

Tabel 4.1 Neraca Energi Pada Tangki Pencampur 1 (M-140)

Komposisi Masuk (kJ/jam) Keluar (kJ/jam)

Sorbitol Air

Asam p-toluensulfonik

7349,94 7992,04

153,26

7349,94 7992,04

153,26

Sub Total 15.495,24 15.495,24

∆Hsolution

Steam 956,18

956,18

4.2 Heat Exchanger 1 (Heater 1 (E-142))

Tabel 4.2 Neraca Energi Pada Heat Exchanger 1 (Heater 1 (E-142)) Komposisi Masuk (kJ/jam) Keluar (kJ/jam) Sorbitol

Air

Asam p-toluensulfonik

7349,94 7992,04 153,26

198.488,31 215.785,16 4137,95

Sub Total 15.495,24 418.371,42

∆Hsolution Steam

956,18 401.920

Total 418.371,42 418.371,42

4.3 Heat Exchanger 2 (Heater 2 (E-122))

Tabel 4.3 Neraca Energi Pada Heat Exchanger 2 (Heater 2 (E-122)) Komposisi Masuk (kJ/jam) Keluar (kJ/jam)

Asam Oleat 17.395,75 469.685,21

Sub Total 17.395,75 469.685,21

Steam 452.289,46

Total 469.685,21 469.685,21

4.4 Reaktor (R-210)

Tabel 4.4 Neraca Energi Pada Reaktor (R-210)

Komposisi Masuk (kJ/jam) Keluar (kJ/jam) Asam Oleat

Sorbitol Air

Air alur 8 Air alur 9

Asam p-toluensulfonik Sorbitan monooleat

469.685,21 198.488,31 215.785,16 - - 4137,95 -

- 18.755,71 - 414.406,08 187.420,40 4137,95 618.298,08

Sub Total 888.056,63 1.243.018,22

r(∆Hr) 638.053,49

Air Pendingin 283.091,90

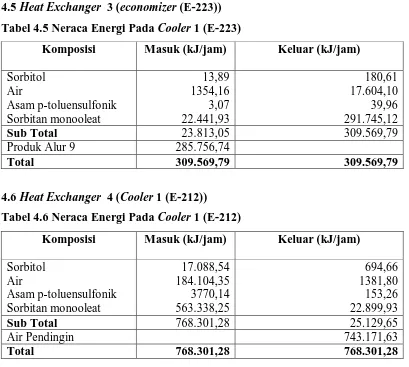

4.5 Heat Exchanger 3 (economizer (E-223)) Tabel 4.5 Neraca Energi Pada Cooler 1 (E-223)

Komposisi Masuk (kJ/jam) Keluar (kJ/jam) Sorbitol

Air

Asam p-toluensulfonik Sorbitan monooleat

13,89 1354,16 3,07 22.441,93

180,61 17.604,10 39,96 291.745,12

Sub Total 23.813,05 309.569,79

Produk Alur 9 285.756,74

Total 309.569,79 309.569,79

4.6 Heat Exchanger 4 (Cooler 1 (E-212))

Tabel 4.6 Neraca Energi Pada Cooler 1 (E-212)

Komposisi Masuk (kJ/jam) Keluar (kJ/jam)

Sorbitol Air

Asam p-toluensulfonik Sorbitan monooleat

17.088,54 184.104,35 3770,14 563.338,25

694,66 1381,80 153,26 22.899,93

Sub Total 768.301,28 25.129,65

Air Pendingin 743.171,63

Total 768.301,28 768.301,28

[image:35.595.112.521.85.452.2]4.7 Evaporator (V-240)

Tabel 4.7 Neraca Energi Pada Evaporator (V-240)

Komposisi Masuk (kJ/jam) Keluar (kJ/jam)

Sorbitol Air

Air alur 13 Air alur 14

Asam p-toluensulfonik Sorbitan monooleat

180,61 17.604.10

- - 39,96 291.745,12

236,18 - 105.478,06 64.650,37 52,25 381.512,85

Sub Total 309.569,79 551.929,71

Steam 242.359,92

4.8 Heat Exchanger 5 (Cooler 2 (E-242))

Tabel 4.8 Neraca Energi Pada Heat Exchanger 5 (Cooler 2 (E-242)) Komposisi Masuk (kJ/jam) Keluar (kJ/jam) Sorbitol

Air

Asam p-toluensulfonik Sorbitan monooleat

236,18 64.650,37 52,25 381.512,85

13,89 514,59 3,07 22.441,93

Sub Total 446.451,65 22.973,48

Air Pendingin 423.478,17

BAB V

SPESIFIKASI ALAT

5.1 Tangki Bahan Baku Larutan Sorbitol (F-110)

Fungsi : menyimpan larutan sorbitol untuk kebutuhan 15 hari Jenis : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon steel, SA-285, Grade C

Jumlah : 1 unit

Kondisi penyimpanan : Temperatur : 30 OC

Tekanan : 1 atm

Spesifikasi tangki :

Kapasitas tangki = 320,136 m3 Diameter tangki = 6,478 m Tinggi tangki = 10,2352 m

Tekanan desain tangki = 38,43 psia = 2,615 atm Tebal silinder tangki = in

4 3

1 atau 1,75 in

Tebal head tangki = in 4 3

1 atau 1,75 in

5.2 Tangki Bahan Baku Asam oleat (F-120)

Fungsi : menyimpan asam oleat untuk kebutuhan 10 hari Jenis : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon steel, SA-285, Grade C

Jumlah : 1 unit

Kondisi penyimpanan : Temperatur : 30 OC

Tekanan : 1 atm

Spesifikasi tangki :

Kapasitas tangki = 540,804 m3 Diameter tangki = 7,715 m Tinggi tangki = 12,19 m

Tebal silinder tangki = in 4 3

1 atau 1,75 in

Tebal head tangki = in 4 3

1 atau 1,75 in

5.3 Tangki Penyimpanan Asam P-Toluensulfonik (F-230)

Fungsi : menyimpan Asam p-toluensulfonik untuk

kebutuhan 15 hari

Jenis : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon steel, SA-285, Grade C

Jumlah : 1 unit

Kondisi penyimpanan : Temperatur : 30 OC

Tekanan : 1 atm

Spesifikasi tangki :

Kapasitas tangki = 51,408 m3 Diameter tangki = 3,52 m Tinggi tangki = 5,449 m

Tekanan desain tangki = 25,80 psia = 1,756 atm Tebal silinder tangki = in

2 1

1 atau 1,5 in

Tebal head tangki = in 2 1

1 atau 1,5 in

5.4 Tangki Penyimpan Sorbitan Monooleat (F-350)

Fungsi : menyimpan sorbitan monooleat untuk kebutuhan 15 hari

Jenis : Silinder tegak dengan alas datar dan tutup ellipsoidal Bahan konstruksi : Carbon steel, SA-285, Grade C

Jumlah : 2 unit

Kondisi penyimpanan : Temperatur : 30 OC

Tekanan : 1 atm

Spesifikasi tangki :

Diameter tangki = 7,52 m Tinggi tangki = 11,882 m

Tekanan desain tangki = 32,5206 psia = 2,213 atm Tebal silinder tangki = in

4 3

1 atau 1,75 in

Tebal head tangki = in 4 3

1 atau 1,75 in

5.5 Hopper Asam p-Toluensulfonik (F-130)

Fungsi : Tempat penyimpanan umpan

asam p-toluensulfonik selama 15 hari Bahan konstruksi : Carbon steel

Bentuk : Ellipsoidal Head Hopper Jumlah : 1 unit

Kondisi penyimpanan

Temperatur : T = 30°C (303,15 K) Tekanan operasi : P = 1 atm (101,325 kPa) Kebutuhan perancangan : t = 15 hari

Laju alir massa : F = 22.953,6 lb/15 hari Densitas asam p-toluensulfonik : ρw = 77,41 lb/ft3 Spesifikasi

Jari-jari dalam bin : R = 3,47266 ft = 1,05847 m Tinggi Cone : Hc = 3,019 ft = 0,92 m Tinggi Head : Hh = 1,736 ft = 0,529 m Tinggi total bin : H = 10,418 ft = 3,1754 m

Tinggi silinder : Hss = 5,663 ft = 1,726 m Volume Bin : Vbin = 296,520 ft3 = 8,397 m3 Tebal Hopper : in

8 3

1 atau 1,375 in

Tebal Ellipsoidal Head : in 8 3

1 atau 1,375 in

Tebal conical : in 8 3

5.6 Hopper Karbon Aktif (F-320) (Belum siap)

Fungsi : Tempat penyimpanan umpan karbon aktif selama 10 hari

Bahan konstruksi : Carbon steel

Bentuk : Ellipsoidal Head Hopper Jumlah : 1 unit

Kondisi penyimpanan

Temperatur : T = 30°C (303,15 K) Tekanan operasi : P = 1 atm (101,325 kPa) Kebutuhan perancangan : t = 15 hari

Laju alir massa : F = 27.204 lb /10 hari Densitas karbon aktif : ρw = 131,098 lb/ft3 Spesifikasi

Jari-jari dalam bin : R = 3,5293 ft = 1,07573 m Tinggi cone : Hc = 3,068 ft = 0,935 m Tinggi head : Hh = 1,765 ft = 0,538 m Tinggi total bin : H = 10,5879 ft = 3,22718 m

Tinggi silinder : Hss = 5,755 ft = 1,754 m Volume Bin : Vbin = 311,263 ft3 = 8,814 m3 Tebal Hopper : in

8 3

1 atau 1,375 in

Tebal Ellipsoidal Head : in 8 3

1 atau 1,375 in

Tebal conical : in 8 3

5.7 Gudang penyimpanan Karbon aktif (F-340)

Fungsi : Menampung karbon aktif selama 10 hari Tipe : Bangunan Beratap

Jumlah : 1 unit

Kondisi : Suhu = 30 oC

Tekanan = 1 atm Kebutuhan perancangan : t = 15 hari Dimensi Bangunan

- Panjang = 28,125 m - Lebar = 12,096 m - Tinggi = 6 m

Bahan : Bangunan beton dengan lantai beton

5.8 Belt Conveyor (J-131)

Fungsi : mengangkut asam p-toluensulfonik menuju bucket elevator (J-132)

Jenis : Through Belt on Continious Plate

Jumlah : 1 unit

Kapasitas : 0,1735 ton/jam

Dimensi Alat :

- Jarak Angkut = 20 ft - Lebar = 14 in - Kecepatan = 100 ft/min

- Daya = 1 hp

5.9 Bucket Elevator (J-132)

Fungsi : Mengangkut asam p-toluensulfonik dari belt conveyor (J-131) ke tangki pencampur (M-140)

Jenis : Centrifugal Discharge Elevator Bahan Konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 32,39 kg/jam Dimensi Bucket Elevator

- Ukuran = ( 6 x 4 x 4 ¼ ) in - Kecepatan = 68,5766 m/menit

- Lebar = 7 in

- Jarak antar Bucket = 12 in

Daya : 0,1 hp

5.10 Belt Conveyor (J-321)

Fungsi : mengangkut karbon aktif menuju bucket elevator (J-322) Jenis : Through Belt on Continious Plate

Jumlah : 1 unit

Kapasitas : 0,3031 ton/jam

Dimensi Alat :

- Jarak Angkut = 20 ft - Lebar = 14 in - Kecepatan = 100 ft/min

- Daya = 1 hp

5.11 Bucket Elevator (J-132)

Fungsi : Mengangkut karbon aktif dari belt conveyor (J-321) ke tangki pencampur (M-310)

Jenis : Centrifugal Discharge Elevator Bahan Konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 56,57 kg/jam Dimensi Bucket Elevator

- Ukuran = ( 6 x 4 x 4 ¼ ) in - Kecepatan = 68,5766 m/menit

- Lebar = 7 in

- Jarak antar Bucket = 12 in

Daya : 0,1 hp

5.12 Belt Conveyor (J-331)

Fungsi : mengangkut karbon aktif (cake) dari filter press (H-330) menuju gudang penyimpanan karbon aktif (F-340) Jenis : Through Belt on Continious Plate

Jumlah : 1 unit

Kapasitas : 0,3122 ton/jam

Dimensi Alat :

- Jarak Angkut = 20 ft - Lebar = 14 in - Kecepatan = 100 ft/min

- Daya = 1 hp

5.13 Tangki Pencampur 1 (M-140)

Fungsi : Untuk mencampur sorbitol dengan asam p-toluensulfonik

Jenis : Tangki berpengaduk dengan tutup dan alas ellipsoidal

Jumlah : 1 unit

Kapasitas : 0,9599 m3

Kondisi Operasi : Suhu = 30 o C

Tekanan = 1 atm

Dimensi Mixer

- Silinder : Tinggi = 0,9716 m

Diameter = 0,9716 m

Tebal = 1/10 in

- Tutup : Jenis = Ellipsoidal

Tinggi = 0,2429 m

Tebal = 1/10 in

- Pengaduk : Jenis = Flat six-blade turbine

Baffle = 4 buah

Diameter = 1,06253 ft = 0,3239 m Kecepatan Putaran = 2 putaran/s

Daya Motor = 0,3 hp

Bahan : Stainless steel, SA-240, Grade A, Type 410. Jumlah lilitan koil : 8 lilitan

5.14 Tangki Pencampur 2 (M-310)

Fungsi : Untuk mencampur sorbitan monooleat dengan karbon aktif

Jenis : Tangki berpengaduk dengan tutup dan alas ellipsoidal

Jumlah : 1 unit

Kapasitas : 2,86 m3

Kondisi Operasi : Suhu = 30 o C

Tekanan = 1 atm

- Silinder : Tinggi = 1,398 m

Diameter = 1,398 m

Tebal = 1/10 in

- Tutup : Jenis = Ellipsoidal

Tinggi = 0,3495 m

Tebal = 1/10 in

- Pengaduk : Jenis = Flat six-blade turbine

Baffle = 4 buah

Diameter = 1,529 ft = 0,466 m Kecepatan Putaran = 2 putaran/s

Daya Motor = 1,3 hp

Bahan : Stainless steel, SA-240, Grade A, Type 410.

5.15 Reaktor (R-210)

Fungsi : Tempat terjadinya reaksi antara sorbitol dengan asam oleat yang menghasilkan sorbitan monooleat dan air

Tipe : Mixed flow reactor

Bahan konstruksi : stainless steel type 316 (SA-204)

Bentuk : Silinder vertical dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Kondisi Operasi : Suhu Tekanan

= =

160oC 0,3 atm

Dimensi Reaktor

- Silinder : Tinggi = 1,794 m

Diameter = 1,794 m Tebal

= 1 8 3

in

- Tutup : Jenis = ellipsoidal

Tinggi = 0,299 m

Tebal =

1 8 3

- Pengaduk : Jenis = Flat six-blade turbine Jumlah Buffle = 4 buah

Diameter Impeller = 1,9619 ft = 0,598 m Daya Motor = 6 hp

- Jaket Pendingin : Diameter = 2,1117 m Tebal Jaket

= 1 8 3

in

5.16 Dekanter Centrifuge (H-220)

Fungsi : Memisahkan sorbitan monooleat sebagai produk ringan dari sorbitol dan asam p-toulsulfonik sebagai produk berat Jenis : horizontal continuous cleaning decanter sentrifuge

Bahan : carbon steel SA-285 Gr. C Jumlah : 1 unit

Kondisi Operasi, T : 30oC

P : 1 atm (101,325 kPa) Dimensi dekanter

- Silinder : Diameter = 0,9758 m

Panjang = 2,9274 m

Tebal = ¼ in

- Tutup : Diameter = 0,9758 m

Tinggi = 0,4879 m

Tebal = ¼ in

- Lubang Keluaran Zat Cair

Zat cair ringan = 0,7806 m Zat Cair berat = 0,6748 m Waktu Pisah : 49 menit

Daya Sentrifusi :

Diamater Bucket = 30 in

Radius Bucket (rp) = 15 in (0,3819 m) Laju putaran (N) = 600 rpm

5.17 Evaporator (V-240)

Fungsi : Untuk meningkatkan konsentrasi sorbitan monooleat dengan menguapkan air

Jenis : tangki dengan tutup dan alas ellipsoidal Bahan : carbon steel SA-283 Gr. C

Kondisi operasi, T : 100oC P : 1 atm

Laju total umpan masuk = 2567,16 kg/jam Volume tangki = 2,83254 m3 Diameter tangki = 1,394 m Tinggi silinder = 1,394 m Tinggi tangki = 1,624 m Tinggi tutup ellipsoidal = 0,23 m Tebal silinder = in

8 3 1

Jumlah lilitan koil = 6 lilitan

5.18 Filter Press (H-330)

Fungsi : Untuk memisahkan Sorbitan monooleat dari asam p-toluensulfonik dan sorbitol

Bahan konstruksi : Carbon Steel SA-129 Grade A Jenis : Plat and frame

Jumlah : 1 unit

5.19 Heat Exchanger 1 (Heater 1 (E-142))

Fungsi : menaikkan temperatur sorbitol sebelum dimasukkan ke reaktor (R-210)

Jenis : Double pipe exchanger Jumlah : 1 unit

Media Pemanas : Steam

Beban Panas : 381.201,83 Btu/jam Luas permukaan : 130,5 ft2

Aliran Fluida :

Annulus = Steam Pipa = Sorbitol Ukuran Pipa : 2 x

4 1

1 in, 10 hairpin 15 ft

5.20 Heat Exchanger 2 (Heater 2 (E-122))

Fungsi : menaikkan temperatur asam oleat sebelum dimasukkan ke dalam reaktor (R-210)

Jenis : Double pipe exchanger Jumlah : 1 unit

Media Pemanas : Steam

Beban Panas : 428.974,8429 Btu/jam Luas permukaan : 69,6 ft2

Aliran Fluida :

Annulus = Steam Pipa = Asam oleat Ukuran Pipa : 2 x

4 1

1 in, 4 hairpin 20 ft

5.21 Heat Exchanger 3 (Heater 3 (E-223))

Fungsi : menaikkan temperatur sorbitan monooleat sebelum dimasukkan ke dalam evaporator (V-240)

Jenis : Double pipe exchanger Jumlah : 1 unit

Luas permukaan : 93,3 ft2 Aliran Fluida :

Annulus = Produk alur 12 (Sorbitan monooleat) Pipa = Produk alur 9 (Sorbitan monooleat) Ukuran Pipa : 3 x 2 in, 5 hairpin 15 ft

5.22 Heat Exchanger 4 (Cooler 1 (E-212))

Fungsi : menurunkan temperatur sorbitan monooleat sebelum dimasukkan ke dekanter centrifuge (H-220)

Jenis : 1-2 shell and tube exchanger Jumlah : 1 unit

Spesifikasi shell side

Diameter dalam shell (ID) = 13,25 in = 1,1042 ft Buffle space (B) = 6 in = 0,5 ft

Passes = 1

Spesifikasi tube side

Diameter dalam tube (ID) = 0,62 in = 0,05167 ft Diameter luar tube (OD) = 3/4 in = 0,0625 ft Birmingham Wire Gauge (BWG) = 16

Square pitch = 1 in = 0,0833 ft

Passes = 2

Panjang tube = 16 ft

Jumah tube = 90 tube

5.23 Heat Exchanger 5 (Cooler 2 (E-242))

Fungsi : menurunkan temperatur sorbitan monooleat sebelum dimasukkan ke tangki pencampur 2 (M-310)

Jenis : Double pipe exchanger Jumlah : 1 unit

Media Pendingin : Air Pendingin

Aliran Fluida :

Annulus = Produk (Sorbitan monooleat) Pipa = Air pendingin

Ukuran Pipa : 3 x 2 in, 7 hairpin 15 ft

5.24 Pompa 1 (L-111)

Fungsi : Mengalirkan larutan sorbitol dari tangki sorbitol (F-110) ke tangki pencampur (M-140)

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa :

Nominal size pipe = 1 in

Diameter dalam pipa (ID) = 1,049 in = 0,0874 ft Diameter luar pipa (OD) = 1,315 in = 0,11 ft

Flow area pipe (A) = 0,006 ft2

Daya = 0,05 hp

5.25 Pompa 2 (L-121)

Fungsi : Mengalirkan asam oleat dari tangki asam oleat (F-120) ke heater (E-122)

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa :

Nominal size pipe = 1 in

Diameter dalam pipa (ID) = 1,049 in = 0,0874 ft Diameter luar pipa (OD) = 1,315 in = 0,11 ft

Flow area pipe (A) = 0,006 ft2

5.26 Pompa 3 (L-141)

Fungsi : Mengalirkan campuran sorbitol dan asam

p-toluensulfonik dari tangki pencampur 1 (M-140) ke reaktor (R-210)

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa :

Nominal size pipe = 1 in

Diameter dalam pipa (ID) = 1,049 in = 0,0874 ft Diameter luar pipa (OD) = 1,315 in = 0,11 ft

Flow area pipe (A) = 0,006 ft2

Daya = 0,15 hp

5.27 Pompa 4 (L-211)

Fungsi : Mengalirkan produk dari reaktor (R-210) ke heater 3 (E-223)

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa :

Nominal size pipe = 4 1

1 in

Diameter dalam pipa (ID) = 1,380 in = 0,1150ft Diameter luar pipa (OD) = 1,660 in = 0,14 ft

Flow area pipe (A) = 0,0104 ft2

5.28 Pompa 5 (L-221)

Fungsi : Mengalirkan campuran sorbitol dan asam

p-toluensulfonik dari dekanter centrifuge (H-220) ke heater 3 (E-223)

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa :

Nominal size pipe = 4 1

1 in

Diameter dalam pipa (ID) = 1,380 in = 0,1150ft Diameter luar pipa (OD) = 1,660 in = 0,14 ft

Flow area pipe (A) = 0,0104 ft2

Daya = 0,1 hp

5.29 Pompa 6 (L-222)

Fungsi : Mengalirkan campuran sorbitol dan asam

p-toluensulfonik dari dekanter centrifuge (H-220) ke tangki penyimpanan (F-230)

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa :

Nominal size pipe = 3/8 in

Diameter dalam pipa (ID) = 0,493 in = 0,0411 ft Diameter luar pipa (OD) = 0,675 in = 0,06 ft

Flow area pipe (A) = 0,00133 ft2

5.30 Pompa 7 (L-241)

Fungsi : Mengalirkan sorbitan monooleat dari evaporator (V-240) ke cooler 2 (E-242)

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa :

Nominal size pipe = 4 1

1 in

Diameter dalam pipa (ID) = 1,380 in = 0,1150 ft Diameter luar pipa (OD) = 1,66 in = 0,14 ft

Flow area pipe (A) = 0,0104 ft2

Daya = 0,1 hp

5.31 Pompa 8 (L-311)

Fungsi : Mengalirkan campuran sorbitan monooleat dengan karbon aktif dari tangki pencampur 2 (M-310) ke filter press (H-330)

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa :

Nominal size pipe = 1 in

Diameter dalam pipa (ID) = 1,049 in = 0,0874 ft Diameter luar pipa (OD) = 1,315 in = 0,11 ft

Flow area pipe (A) = 0,006 ft2

5.32 Pompa 9 (L-332)

Fungsi : Mengalirkan sorbitan monooleat dari filter press (H-330) ke Tangki penyimpan (F-350)

Jenis : Centrifugal pump Bahan konstruksi : Commercial steel Jumlah : 1 unit

Schedule number : 40 Spesifikasi pompa :

Nominal size pipe = 1 in

Diameter dalam pipa (ID) = 1,049 in = 0,0874 ft Diameter luar pipa (OD) = 1,315 in = 0,11 ft

Flow area pipe (A) = 0,006 ft2

Daya = 0,2 hp

5.33 Steam Ejector (G-213)

Fungsi : Memvakumkan reaktor (M-210) hingga 0,3 atm Jenis : Steam jet ejector

Bahan konstruksi : Stainless steel Jumlah : 1 unit

Spesifikasi steam ejector :

steam nozzle = 2 1

2 in

Panjang total steam ejector (A) = 64 41 26 in

Panjang diffuser body (B) = 16

1 22 in

Panjang booster body (C) = 64 37 4 in

Lebar Suction Chamber (D) = 8 7 3 in

Diameter lubang discharge (F) = 2 1 2 in

Diameter lubang inlet steam (E) = 2 1 1 in

5.34 Tangki Penampung Gas Nitrogen (F-150)

Fungsi : Menampung gas nitrogen untuk kebutuhan 10 hari

Jenis : Bola

Bahan konstruksi : Carbon steel SA-287 grade C

Jumlah : 1 unit

Kondisi penyimpanan : Temperatur : 30 OC

Tekanan : 1 atm

Spesifikasi tangki :

Kapasitas tangki = 30,725 m3 Diameter tangki = 3,88 m Tinggi tangki = 3,88 m

Tekanan desain tangki = 22,94 psia = 1,56 atm Tebal tangki = 1,36 in

5.35 Blower (G-151)

Fungsi : Memompakan nitrogen ke dalam tangki bahan baku asam oleat (F-120)

Jenis : blower sentrifugal Bahan konstruksi : Carbon Steel Jumlah : 1 unit

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

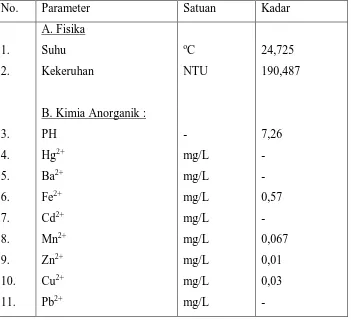

Instrumentasi adalah suatu peralatan yang digunakan di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang

paling minimum sehingga produk dapat dihasilkan secara optimal (Perry dkk, 1999).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktifitas, pH, kelembaban, titik embun, tinggi cairan (liquid level), laju alir, komposisi, dan moisture content. Instrumen-instrumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan (Peters, 2004).

Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu : 1. Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instalasinya. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

2. Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagai pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah :

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan.

Pengoperasian sistem peralatan lebih mudah.

Sistem kerja lebih efisien.

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat.

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Peters, 2004) :

1. Range yang diperlukan untuk pengukuran. 2. Level instrumentasi.

3. Ketelitian yang dibutuhkan. 4. Bahan konstruksinya.

5. Pengaruh pemasangan instrumentasi pada kondisi proses.

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian adalah sebagai keamanan operasi pabrik yang mencakup :

• Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

• Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

6.1.2 Jenis-Jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperluannya :

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang dikendalikannya, umumnya ditandai dengan adanya reset input pada controller (selain set point pada input dari sensor).

4. Inferential control

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara langsung, sebagai solusinya digunakan sistem pengendalian dimana variabel yang terukur digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor untuk mendeteksi nilai masing-masing variabel proses. Sedangkan variabel proses yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan akan proses yang melibatkannya. Variabel proses tersebut antara lain : a. Konsentrasi

b.Kepadatan (density) dan spesific gravity

c. Kelembaban (humidity) dan kadar air (moisture)

d.Kekeruhan zat cair (turbidity) dan derajat warna zat cair (clarity)

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah penganalisis (analyzer).

Gambar 6.2 Sebuah Loop Pengendalian

Controller

Elemen Pengendali

Akhir

Proses

Measuring Device

+

Gangguan (Disturbances)

ELEMEN PENGENDALI

PROSES ELEMEN

PENGUKURAN ELEMEN

PRIMER

ELEMEN PENGENDALI

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat relatif atau dalam kondisi berubah-ubah. Sensor diterjemahkan sebagai harga pengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contoh aktual dari suatu proses yang terkendali.

CONTROL

VALVE

Gambar 6.3 Suatu Proses Terkendali

Pada dasarnya sistem pengendalian terdiri dari (Considine, 1985) : a. Elemen primer (Primary element)

Elemen primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan tergantung variabel proses yang ada.

Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik.

Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan.

Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan.

Sensor untuk aliran atau flow, yaitu orifice, nozzle.

b. Elemen pengukuran (Measuring element)

Elemen pengukuran berfungsi mengkonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran yang dikirimkan transmitter ke elemen pengendali.

Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

Tipe Smart

Tipe smart menggunakan microprocessor elektronic sebagai pemroses sinyal. c. Elemen pengendali (Controlling element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Untuk variabel proses yang lain misalnya :

1. Temperatur menggunakan Temperature Controller (TC). 2. Tekanan menggunakan Pressure Controller (PC).

3. Aliran/flow menggunakan Flow Controller (FC). 4. Level menggunakan Level Controller (LC). d. Elemen pengendali akhir

Elemen pengendali akhir berperan mengkonversikan sinyal yang diterimanya menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan control valve dan pompa sebagai elemen pengendali akhir.

1. Control valve

Control valve mempunyai tiga elemen penyusun, yaitu:

Positioner yang berfungsi untuk mengatur posisi actuator.

Actuator valve berfungsi mengaktualisasikan sinyal pengendali (valve). Ada dua jenis actuator valve berdasarkan prinsip kerjanya yaitu :

a. Actuator spring/per

b. Actuator aksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara yang dimasukkan ke rumah actuator.

Valve, merupakan elemen pengendali proses. Ada banyak tipe valve berdasarkan bentuknya seperti butterfly valve, valve bola, dan valve segmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu :

Actuator Pompa

Sebagai actuator pompa adalah motor listrik. Motor listrik mengubah tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi elektromagnetik yang menggerakkan motor.

Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat

Adapun instrumentasi yang digunakan di pabrik sorbitan monooleat mencakup :

1. Temperature controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu proses yang sedang bekerja.

Prinsip kerja :

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida

ini memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada set point.

2. Pressure controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau pengukur tekanan atau pengubah sinyal dalam bentuk gas menjadi sinyal mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup

diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur dan mendeteksi tekanan pada set point.

3. Flow controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran fluida dalam pipa line atau unit proses lainnya. Pengukuran kecep