PRA RANCANGAN PABRIK

PEMBUATAN ASAM FENIL ASETAT

DARI BENZIL SIANIDA DAN ASAM SULFAT

DENGAN KAPASITAS 2.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

OLEH :

MARTHA ANGELINA TARIGAN NIM : 080405028

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas

berkat dan rahmatσya tugas akhir dengan judul “Pra Rancangan Pabrik Pembuatan Asam Fenil Asetat dari Benzil Sianida dan Asam Sulfat dengan Kapasitas Produksi 2.000 ton/tahun” dapat terselesaikan dengan baik.

Tugas akhir ini disusun untuk melengkapi tugas-tugas dan merupakan salah

satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

Rasa sayang dan terima kasih penulis ucapkan kepada keluarga besar penulis,

ibu tercinta Jumpa Malem Pinem, ayah yang selalu dirindukan Rasmi Tarigan (†),

kakak tersayang Lidya Camelia Kesumajaya Tarigan, abang terbaik Pribumi Bukit,

adik terganteng Andreas Putra Suranta Tarigan, kakak sangat luar biasa yang pernah

kumiliki Maria Sri Agustina Tarigan (†), dan malaikat kecilku Ezkiel Pratama Bukit.

Rasa terima kasih penulis juga kepada dosen pembimbing penulis, Bapak Ir.

Bambang Trisakti, M.T. dan Ibu Ir. Netti Herlina, M.T. yang senantiasa membimbing

penulis dalam mengerjakan tugas akhir ini.

Penulis juga mengucapkan terima kasih kepada :

1. Bapak Dr.Eng Ir. Irvan, M.Si. selaku ketua Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

2. Ibu Dr. Ir. Fatimah, M.T. selaku sekretaris Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara dan dosen pembimbing kerja praktek.

3. Ibu Ir. Renita Manurung, M.T. selaku koordinator tugas akhir Departemen

Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak Dr.Eng. Rondang Tambun, S.T., M.T. selaku dosen penguji I, dan Ibu

Prof. Dr. Ir. Rosdanelli Hasibuan, M.T. selaku dosen penguji II, atas arahan dan

bimbingan yang sangat baik untuk perbaikan Tugas Akhir ini.

5. Ibu Farida Hanum, S.T., M.T. dan Ibu Ir. Nurhasmawati Pohan, M.T. selaku

dosen pembimbing penelitian.

6. Bapak dan Ibu dosen Departemen Teknik Kimia, Fakultas Teknik, Universitas

7. Pak Sutiono, Pak Darsono, Kak Sri, Bu Deli, Bang Erick, pak Syamsul, kak

Santi, dan semua pegawai Departemen Teknik Kimia, Fakultas Teknik,

Universitas Sumatera Utara.

8. Tagora Bangkit Pahala Simanjuntak, S.T. atas kerjasamanya yang sangat baik

dalam penulisan tugas akhir ini.

9. Sahabat-sahabat terbaik di Teknik Kimia, Rinaldry, Loisa, Erika, Irza, Hendry,

Edward, Eric, Rakhmat Akbar, Rahmad Taufik, Michael Melvha, Satriyani,

Kartini, Bella, Melisa, Lilies, Frendis, Eka, Nanta, Rudi, Kris, dan semua

teman-teman stambuk 2008 atas bantuan dan semangat kepada penulis.

10.Kak Cory, kak Putri Dei, bang Rossi, bang Septin, bang Henry (TS) (†) dan semua abang-kakak kandung angkatan 2005 atas motivasinya, semua junior

2009, 2010, dan 2011, Efraim, Rio, Nehemia, dan semua teman-teman KMK.

11.Teman-teman asisten Laboratorium Kimia Fisika Fachry, Basril, kak Wita, Luri,

Revi, Retno, Chamsa, Juli, Cuaca, Rio dan Laboratorium Penelitian bang Bath.

12.Semua guru TK Fajar, SD St. Antonius, SMP Putri Cahaya, SMA St. Thomas 1.

13.Yernita, Yuri, Meita, Silvia, Gembira, Ester, bang Teo, dan teman-teman SMA

Santo Thomas 1. Caroline (†), Dina, Kristanti, Mean, Uli, Anggi, Anes, Gerry,

Christy, Neddi, Oktis, Dedi, bang Julianto, dan teman-teman SMP Putri Cahaya.

14.Guru-guru dan anak-anak KAKR serta PERMATA GBKP Pasar IV Selayang II.

15.Keluarga besar Tarigan dan Pinem, Mama-Mami Tengah, Mama-Mami Uda, bi

Tua, bi Tengah, bi Uda, dan semua yang sudah mendoakan penulis.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak

kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan

saran dan masukkan yang sifatnya membangun demi kesempurnaan pada penulisan

berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Desember 2012

Penulis,

Martha Angelina Tarigan

INTI SARI

Pabrik Asam Fenil Asetat ini direncanakan akan berproduksi dengan

kapasitas 2.000 ton/tahun (238,0952 kg/jam) dan beropersi selama 350 hari dalam

setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap

produk impor dan ditargetkan dapat mengekspor Asam Fenil Asetat.

Lokasi pabrik yang direncanakan adalah Kawasan Gresik dekat Sungai

Brantas dan Selat Madura, Jawa Timur dengan luas tanah yang dibutuhkan sebesar

11.323 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 100

orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan

bentuk organisasinya adalah organisasi garis dan staf.

Hasil analisa terhadap aspek ekonomi pabrik Asam Fenil Asetat adalah :

- Modal Investasi = Rp 233.554.214.147,00

- Biaya Produksi Per Tahun = Rp 365.582.945.190,00

- Hasil Jual Produk Per Tahun = Rp 461.978.980.560,00

- Laba Bersih Per Tahun = Rp 67.157.338.636,00

- Profit Margin (PM) = 20,7616 %

- Break Even Point (BEP) = 43,1661 %

- Return Of Investment (ROI) = 28,7545 %

- Pay Out Time (POT) = 3,4777 tahun

- Return Of Network (RON) = 47,9242 %

- Internal Rate Of Return (IRR) = 30,53

Dari hasil analisa aspek ekonomi, maka dapat disimpulkan bahwa pabrik

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... xii

DAFTAR TABEL ... xiii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Pra Rancangan ... I-3

1.4 Manfaat Pra Rancangan ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Asam Fenil Asetat ... II-1

2.2 Sifat-sifat Bahan Baku dan Produk ... II-2

2.2.1 Sifat-sifat Bahan Baku ... II-2

2.2.2 Sifat-sifat Produk ... II-3

2.3 Proses-proses dalam Pembuatan Asam Fenil Asetat ... II-4

2.3.1 Pembuatan Asam Fenil Asetat dari Benzil Klorida dengan

Magnesium ... II-4

2.3.2 Pembuatan Asam Fenil Asetat dari Benzil Sianida dan Asam

Sulfat ... II-5

2.4 Deskripsi Proses ... II-5

BAB III NERACA MASSA ... III-1

3.1 Mixer (M-01) ... III-1

3.2 Reaktor (R-01) ... III-1

3.3 Washing (W-01) ... III-2

3.4 Filter Press (F-01) ... III-2

3.5 Dekanter (DC-01) ... III-2

3.6 Menara Destilasi (MD-01) ... III-3

3.8 Reboiler (RB-01)... III-3

3.9 Prilling Tower (PT-01) ... III-3

3.10 Ball Mill (BM-01) ... III-4

3.11 Screening (SC-01) ... III-4

BAB IV NERACA ENERGI... IV-1

4.1 Heater (HE-01) ... IV-1

4.2 Mixer (M-01) ... IV-1

4.3 Reaktor (R-01) ... IV-1

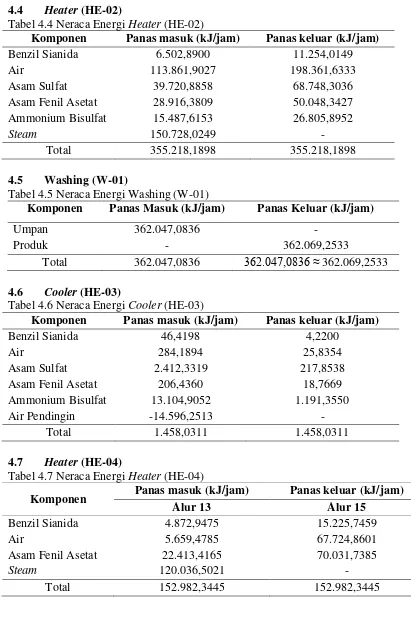

4.4 Heater (HE-02) ... IV-2

4.5 Washing (W-01) ... IV-2

4.6 Cooler (HE-03) ... IV-2

4.7 Heater (HE-04) ... IV-2

4.8 Kondensor (CD-01)... IV-3

4.9 Reboiler (RB-01)... IV-3

4.10 Cooler (HE-05) ... IV-3

4.11 Cooler (HE-06) ... IV-3

4.12 Prilling Tower (PT-01) ... IV-3

BAB V SPESIFIKASI PERALATAN... V-1

5.1 Tangki Penyimpanan Benzil Sianida (TK-01) ... V-1

5.2 Pompa (P-01) ... V-1

5.3 Heater Benzil Sianida (HE-01) ... V-2

5.4 Tangki Penyimpanan Asam Sulfat (TK-02) ... V-2

5.5 Pompa (P-02) ... V-2

5.6 Mixer (M-01) ... V-3

5.7 Pompa (P-03) ... V-3

5.8 Pompa (P-04) ... V-4

5.9 Reaktor (R-01) ... V-4

5.10 Pompa (P-05) ... V-5

5.11 Heater (HE-02) ... V-5

5.12 Pompa (P-06) ... V-5

5.13 Washing (W-01) ... V-6

5.15 Filter Press dan Plate Frame (F-01) ... V-7

5.16 Pompa (P-08) ... V-7

5.17 Pompa (P-09) ... V-8

5.18 Cooler (HE-03) ... V-8

5.19 Gudang Penyimpanan Ammonium Bisulfat (G-01) ... V-8

5.20 Dekanter (D-01) ... V-9

5.21 Pompa (P-10) ... V-9

5.22 Preheater Umpan Destilasi (HE-04)... V-10

5.23 Pompa (P-11) ... V-10

5.24 Pompa (P-12) ... V-11

5.25 Menara Destilasi (MD-01) ... V-11

5.26 Kondensor (CD-01)... V-12

5.27 Accumulator (TK-03) ... V-12

5.28 Pompa (P-13) ... V-12

5.29 Pompa (P-14) ... V-13

5.30 Cooler (HE-05) ... V-13

5.31 Pompa (P-15) ... V-13

5.32 Pompa (P-16) ... V-14

5.33 Reboiler (RB-01)... V-14

5.34 Pompa (P-17) ... V-15

5.35 Cooler (HE-06) ... V-15

5.36 Blower (BL-01) ... V-15

5.37 Prilling Tower (PT-01) ... V-16

5.38 Ball Mill (BM-01) ... V-16

5.39 Screening (SC-01) ... V-16

5.40 Bucket Elevator (BE-01) ... V-17

5.41 Belt Conveyor (BC-01) ... V-17

5.42 Gudang Penyimpanan Asam Fenil Asetat (G-02)... V-18

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-8

6.3.1 Pencegahan terhadap Kebakaran dan Peledakan ... VI-9

6.3.2 Peralatan Perlindungan Diri ... VI-10

6.3.3 Keselamatan Kerja terhadap Listrik ... VI-13

6.3.4 Pencegahan terhadap Gangguan Kesehatan ... VI-14

6.3.5 Pencegahan terhadap Bahaya Mekanis ... VI-14

6.3.6 Sanksi Pelanggaran Keselamatan Kerja ... VI-15

6.3.7 Pencegahan dan Pertolongan Pertama jika Terkena Bahan

Kimia ... VI-16

6.4 Lembar Data Keselamatan Bahan ... VI-16

6.4.1 Asam Fenil Asetat (C6H5CH2COOH) ... VI-16

6.4.2 Ammonium Bisulfat ((NH4)HSO4) ... VI-17

6.4.3 Benzil Sianida (C6H5CH2CN) ... VI-18

6.4.4 Asam Sulfat (H2SO4) ... VI-18

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.2.1 Screening ... VII-6

7.2.2 Sedimentasi ... VII-6

7.2.3 Klarifikasi ... VII-6

7.2.4 Filtrasi ... VII-8

7.2.5 Demineralisasi ... VII-9

7.2.6 Deaerator ... VII-13

7.3 Kebutuhan Bahan Kimia ... VII-13

7.4 Kebutuhan Listrik ... VII-14

7.5 Kebutuhan Bahan Bakar ... VII-15

7.5.1 Keperluan Bahan Bakar untuk Generator ... VII-15

7.5.2 Bahan Bakar untuk Ketel Uap ... VII-15

7.6 Unit Pengolahan Limbah ... VII-16

7.7 Perhitungan untuk Sistem Pengolahan Limbah ... VII-17

7.8 Spesifikasi Peralatan Utilitas ... VII-18

7.8.1 Screening (SC) ... VII-18

7.8.3 Bak Sedimentasi (BS) ... VII-19

7.8.4 Pompa Sedimentasi (PU-02) ... VII-19

7.8.5 Tangki Pelarutan Alum [Al2(SO4)3] (TP-01) ... VII-19

7.8.6 Pompa Alum (PU-03) ... VII-20

7.8.7 Tangki Pelarutan Soda Abu [Na2CO3] (TP-02) ... VII-20

7.8.8 Pompa Soda Abu (PU-04)... VII-21

7.8.9 Clarifier (CL) ... VII-21

7.8.10 Sand Filter (SF) ... VII-21

7.8.11 Pompa Filtrasi (PU-05) ... VII-22

7.8.12 Tangki Utilitas 1 (TU-01) ... VII-22

7.8.13 Pompa ke Tangki Utilitas 2 (PU-06)... VII-23

7.8.14 Pompa ke Cation Exchanger (PU-07) ... VII-23

7.8.15 Pompa ke Menara Pendingin Air (PU-08) ... VII-24

7.8.16 Pompa ke Sand Filter (PU-09) ... VII-24

7.8.17 Tangki Pelarutan H2SO4 (TP-03) ... VII-25

7.8.18 Pompa H2SO4 (PU-10) ... VII-25

7.8.19 Cation Exchanger (CE) ... VII-25

7.8.20 Pompa ke Anion Exchanger (PU-11) ... VII-26

7.8.21 Tangki NaOH (TP-04) ... VII-26

7.8.22 Pompa NaOH (PU-12) ... VII-27

7.8.23 Anion Exchanger (AE) ... VII-27

7.8.24 Pompa Anion Exchanger (PU-13) ... VII-28

7.8.25 Tangki Pelarutan Kaporit [Ca(ClO)2] (TP-05)... VII-28

7.8.26 Pompa Kaporit (PU-14) ... VII-28

7.8.27 Tangki Utilitas 2 (TU-02) ... VII-29

7.8.28 Pompa Domestik (PU-15) ... VII-29

7.8.29 Menara Pendingin Air (Water Cooling Tower) (CT) ... VII-30

7.8.30 Pompa Menara Pendingin Air (PU-16) ... VII-30

7.8.31 Deaerator (DE) ... VII-31

7.8.32 Pompa Deaerator (PU-17) ... VII-31

7.8.33 Ketel Uap (KU) ... VII-31

7.9 Spesifikasi Peralatan Unit Pengolahan Limbah ... VII-32

7.9.1 Bak Penampung (POND) ... VII-32

7.9.2 Bak Pengendapan Awal (BPA) ... VII-32

7.9.3 Bak Netralisasi (BN) ... VII-33

7.9.4 Kolam Aerasi (KA) ... VII-33

7.9.5 Tangki Sedimentasi (TS) ... VII-34

7.9.6 Pompa Bak Penampung (PU-20) ... VII-34

7.9.7 Pompa Bak Pengendapan Awal (PU-21) ... VII-34

7.9.8 Pompa Bak Netralisasi (PU-22) ... VII-35

7.9.9 Pompa Aerasi (PU-23) ... VII-35

7.9.10 Pompa Sedimentasi (PU-24) ... VII-36

7.9.11 Flash Drum (FD) ... VII-36

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-6

8.3 Perincian Luas Tanah ... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Pengertian Organisasi dan Manajemen ... IX-1

9.2 Bentuk Badan Usaha ... IX-1

9.3 Bentuk Struktur Organisasi ... IX-6

9.3.1 Bentuk Struktur Organisasi Garis ... IX-6

9.3.2 Bentuk Struktur Organisasi Fungsionil ... IX-7

9.3.3 Bentuk Struktur Organisasi Garis dan Staf ... IX-7

9.3.4 Bentuk Struktur Organisasi Fungsionil dan Staf ... IX-8

9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-9

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-9

9.4.2 Dewan Komisaris ... IX-10

9.4.3 Direktur ... IX-10

9.4.4 Staf Ahli ... IX-10

9.4.5 Sekretaris ... IX-10

9.4.6 Manager Teknik ... IX-11

9.4.8 Manager Pemasaran ... IX-11

9.4.9 Manager Keuangan dan Administrasi ... IX-11

9.4.10 Manager Personalia ... IX-11

9.4.11 Manager Riset dan Pengembangan ... IX-11

9.4.12 Kepala Bagian Teknik ... IX-12

9.4.13 Kepala Bagian Produksi ... IX-12

9.4.14 Kepala Bagian Pemasaran ... IX-12

9.4.15 Kepala Bagian Keuangan dan Administrasi ... IX-12

9.4.16 Kepala Bagian Personalia ... IX-13

9.4.17 Kepala Bagian Riset dan Pengembangan... IX-13

9.5 Tenaga Kerja dan Jam Kerja ... IX-13

9.5.1 Jumlah dan Tingkat Pendidikan Tenaga Kerja ... IX-13

9.5.2 Pengaturan Jam Kerja ... IX-14

9.6 Hak dan Kewajiban Karyawan ... IX-16

BAB X ANALISIS EKONOMI... X-1

10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap (MIT) / Fixed Capital Investment

(FCI) ... X-1

10.1.2 Modal Kerja / Working Capital (WC) ... X-3

10.1.3 Biaya Produksi Tetap (BPT) / Total Cost (TC) ... X-4

10.2 Total Penjualan (Total Sales) ... X-5

10.3 Bonus Perusahaan ... X-5

10.4 Perkiraan Rugi/Laba Usaha ... X-5

10.5 Analisa Aspek Ekonomi... X-6

10.5.1 Profit Margin (PM) ... X-6

10.5.2 Break Even Point (BEP) ... X-6

10.5.3 Return on Investment (ROI) ... X-7

10.5.4 Pay Out Time (POT) ... X-7

10.5.5 Return on Network (RON)... X-8

10.5.6 Internal Rate of Return (IRR) ... X-8

BAB XI KESIMPULAN DAN SARAN ... XI-1

LAMPIRAN A PERHITUNGAN NERACA MASSA... LA-1

LAMPIRAN B PERHITUNGAN NERACA ENERGI ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS .... LD-1

DAFTAR GAMBAR

Gambar 2.1 Struktur Molekul Asam Fenil Asetat ... II-1

Gambar 2.2 Contoh Produk Asam Fenil Asetat (a. Penisilin G dan b. Parfum) .. II-1

Gambar 2.3 Reaksi Pembentukan Asam Fenil Asetat dari Benzil Klorida ... II-4

Gambar 2.4 Reaksi Pembentukan Asam Fenil Asetat dari Benzil Sianida ... II-5

Gambar 6.1 Instrumentasi Tangki ... VI-5

Gambar 6.2 Instrumentasi Pompa ... VI-5

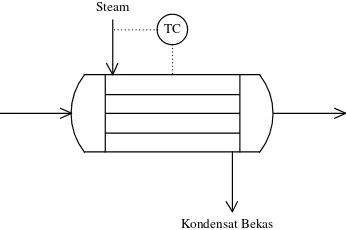

Gambar 6.3 Instrumentasi Heater ... VI-5

Gambar 6.4 Instrumentasi Reaktor ... VI-6

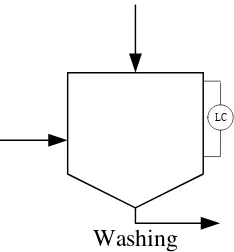

Gambar 6.5 Instrumentasi Washing ... VI-6

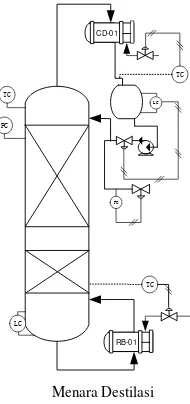

Gambar 6.6 Instrumentasi Menara Destilasi ... VI-7

Gambar 6.7 Instrumentasi Filter Press ... VI-7

Gambar 6.8 Instrumentasi Dekanter ... VI-8

Gambar 6.9 Instrumentasi Prilling Tower ... VI-8

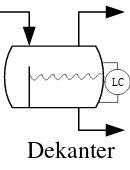

Gambar 6.10 Alat Pelindung Diri ... VI-13

Gambar 7.1 Skema Pengolahan Limbah dengan Sistem Activated Sludge

(Lumpur Aktif) ... VI-17

Gambar 8.1 Denah Lokasi Pabrik ... VIII-4

Gambar 8.2 Tata Letak Pabrik Pembuatan Asam Fenil Asetat ... VIII-9

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik Pembuatan Asam

Fenil Asetat ... IX-20

Gambar LD.1 Sketsa Sebagian Bar Screen (dilihat dari atas) ... LD-1

Gambar LD.2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower

(CT) ... LD-61

Gambar LD.3 Kurva Hy terhadap 1/(Hy*– Hy) ... LD-62 Gambar LE.1 Grafik Break Even Point (BEP) Pabrik Pembuatan Asam Fenil Asetat

DAFTAR TABEL

Tabel 1.1 Kebutuhan Asam Fenil Asetat di Indonesia ... I-2

Tabel 1.2 Ekspor dan Impor Asam Fenil Asetat ... I-5

Tabel 1.3 Data Statistik Harga PE – Asia tahun 2005 ... I-5 Tabel 3.1 Neraca Massa Mixer (M-01) ... III-1

Tabel 3.2 Neraca Massa Reaktor (R-01) ... III-1

Tabel 3.3 Neraca Massa Washing (W-01) ... III-2

Tabel 3.4 Neraca Massa Filter Press (F-01) ... III-2

Tabel 3.5 Neraca Massa Dekanter (DC-01) ... III-2

Tabel 3.6 Neraca Massa Menara Destilasi (DT-01)... III-3

Tabel 3.7 Neraca Massa Kondensor (CD-01) ... III-3

Tabel 3.8 Neraca Massa Reboiler (RB-01) ... III-3

Tabel 3.9 Neraca Massa Prilling Tower (PT-01)) ... III-3

Tabel 3.10 Neraca Massa Ball Mill (BM-01) ... III-4

Tabel 3.11 Neraca Massa Screening (SC-01) ... III-4

Tabel 4.1 Neraca Energi Heater (HE-01) ... IV-1

Tabel 4.2 Neraca Energi Mixer (M-01) ... IV-1

Tabel 4.3 Neraca Energi Reaktor (R-01) ... IV-1

Tabel 4.4 Neraca Energi Heater (HE-02) ... IV-2

Tabel 4.5 Neraca Energi Washing (W-01) ... IV-2

Tabel 4.6 Neraca Energi Cooler (HE-03) ... IV-2

Tabel 4.7 Neraca Energi Heater (HE-04) ... IV-2

Tabel 4.8 Neraca Energi Kondensor (CD-01)... IV-3

Tabel 4.9 Neraca Energi Reboiler (RB-01)... IV-3

Tabel 4.10 Neraca Energi Cooler (HE-05) ... IV-3

Tabel 4.11 Neraca Energi Cooler (HE-06)) ... IV-3

Tabel 4.12 Neraca Energi Prilling Tower (PT-01) ... IV-3

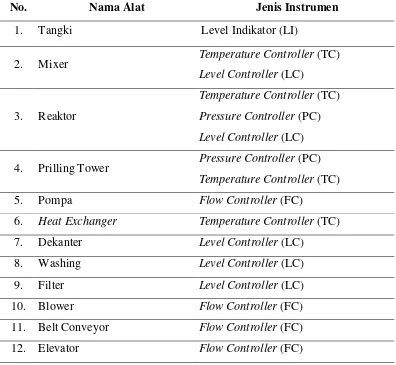

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Asam

Fenil Asetat ... VI-4

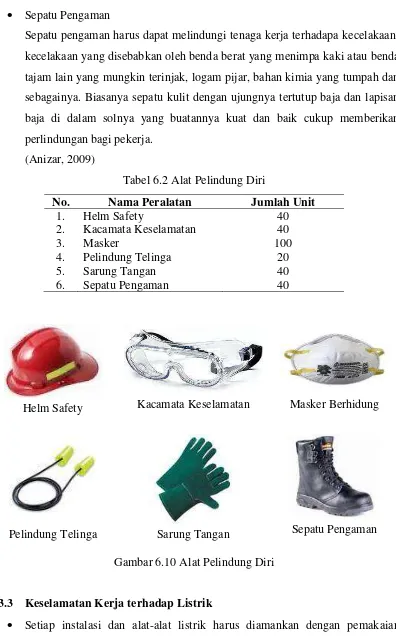

Tabel 6.3 Pencegahan dan Pertolongan Pertama jika Terkena Bahan

Kimia ... VI-16

Tabel 7.1 Kebutuhan Uap sebagai Media Pemanas ... VII-1

Tabel 7.2 Kebutuhan Air Pendingin ... VII-2

Tabel 7.3 Pemakaian Air untuk Berbagai Kebutuhan ... VII-4

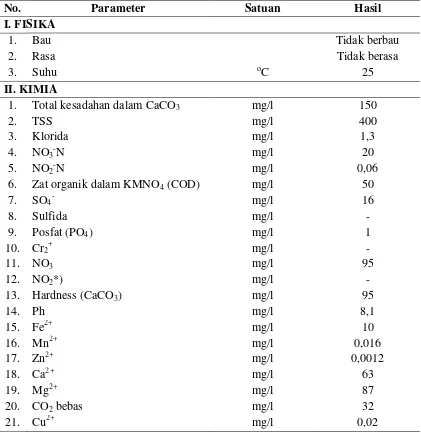

Tabel 7.4 Kualitas Air Sungai Brantas, Gresik Jawa Timur ... VII-5

Tabel 7.5 Syarat Air Umpan Ketel Uap ... VII-10

Tabel 7.6 Kebutuhan Listrik pada Unit Proses ... VII-14

Tabel 7.7 Kebutuhan Listrik pada Unit Utilitas ... VII-14

Tabel 7.8 Perincian Kebutuhan Listrik ... VII-14

Tabel 8.1 Perbandingan Pemilihan Lokasi Pabrik ... VIII-5

Tabel 8.2 Luas Areal Parkir ... VIII-7

Tabel 8.3 Luas Jalan ... VIII-7

Tabel 8.4 Luas Perumahan Karyawan ... VIII-8

Tabel 8.5 Perincian Luas Areal Pabrik ... VIII-8

Tabel 9.1 Perbedaan Perseroan Terbatas, Perseroan Komanditer, dan Firma IX-1

Tabel 9.2 Jumlah Tenaga Kerja Beserta Tingkat Pendidikannya ... IX-14

Tabel 9.3 Pembagian Kerja Shift Tiap Regu ... IX-15

Tabel 9.4 Perincian Gaji Karyawan ... IX-17

Tabel LA.1 Berat Molekul Senyawa-Senyawa Kimia ... LA-1

Tabel LA.2 Neraca Massa Mixer (M-01) ... LA-5

Tabel LA.3 Neraca Massa Reaktor (R-01) ... LA-8

Tabel LA.4 Neraca Massa Washing (W-01) ... LA-11

Tabel LA.5 Komposisi Cairan di Alur 9 Tanpa Kristal ... LA-13

Tabel LA.6 Neraca Massa Filter (F-01) ... LA-14

Tabel LA.7 Kelarutan dalam Air ... LA-16

Tabel LA.8 Neraca Massa Dekanter (D-01)... LA-18

Tabel LA.9 Konstanta Antoine Komponen ... LA-20

Tabel LA.10 Trial Titik Didih Umpan Kolom Destilasi ... LA-20

Tabel LA.11 Laju Alir Setiap Alur ... LA-21

Tabel LA.12 Trial Titik Embun Destilat Kolom Destilasi ... LA-21

Tabel LA.14 Cek Pemilihan LK dan HK ... LA-22

Tabel LA.15 Omega Point Destilasi ... LA-23

Tabel LA.16 Komposisi Komponen Destilat ... LA-24

Tabel LA.17 Neraca Massa Kondensor (CD-01) ... LA-25

Tabel LA.18 Komposisi Komponen Bottom ... LA-26

Tabel LA.19 Neraca Massa Reboiler (RB-01) ... LA-27

Tabel LA.20 Neraca Massa Prilling Tower (PT-01) ... LA-28

Tabel LA.21 Neraca Massa Ball Mill (BM-01) ... LA-28

Tabel LA.22 Neraca Massa Screening (SC-01) ... LA-30

Tabel LB.1 Nilai ΔE untuk Estimasi Cps ... LB-2

Tabel LB.2 Nilai ΔE untuk Estimasi Cpl ... LB-2

Tabel LB.3 Nilai Konstanta a, b, c dan d untuk Perhitungan Cp gas

(kJ/kmol K) ... LB-3

Tabel LB.4 Nilai Konstanta a, b, c dan d untuk Perhitungan Cp gas

(kJ/kmol K) ... LB-3

Tabel LB.5 Kapasitas Panas Udara ... LB-3

Tabel LB.6 Data Panas Pembentukan Standar ... LB-3

Tabel LB.7 Laten Heat of vaporization pada 298, 15K (25 oC) ... LB-4 Tabel LB.8 Data Steam dan Air Pendingin yang Digunakan ... LB-4

Tabel LB.9 Kapasitas Panas H2SO4 Berdasarkan % Mol pada 20 oC ... LB-4

Tabel LB.10 Neraca Energi Masuk Heater (HE-01) ... LB-5

Tabel LB.11 Neraca Energi Keluar Heater (HE-01) ... LB-5

Tabel LB.12 Neraca Energi Mixer (M-01) ... LB-6

Tabel LB.13 Neraca Energi Masuk Mixer ... LB-6

Tabel LB.14 Neraca Energi Keluar Mixer ... LB-7

Tabel LB.15 Neraca Energi Masuk Reaktor ... LB-8

Tabel LB.16 Neraca Energi Keluar Reaktor ... LB-8

Tabel LB.17 Panas Reaksi Standar 298,15 K ... LB-8

Tabel LB.18 Neraca Energi Reaktor (R-01) ... LB-9

Tabel LB.19 Neraca Energi Masuk Heater (HE-02) ... LB-10

Tabel LB.20 Neraca Energi Keluar Heater (HE-02) ... LB-10

Tabel LB.22 Neraca Energi Masuk Washing (W-01) ... LB-11

Tabel LB.23 Neraca Energi Keluar Washing (W-01) ... LB-11

Tabel LB.24 Neraca Energi Masuk Cooler (HE-03) ... LB-12

Tabel LB.25 Neraca Energi Keluar Cooler (HE-03) ... LB-12

Tabel LB.26 Neraca Energi Cooler (HE-03) ... LB-13

Tabel LB.27 Neraca Energi Masuk Heater (HE-04) ... LB-13

Tabel LB.28 Neraca Energi keluar Heater (HE-04) ... LB-14

Tabel LB.29 Neraca Energi Heater (HE-04) ... LB-14

Tabel LB.30 Heat of Vaporization pada Titik Didihnya ... LB-15

Tabel LB.31 Heat of Vaporization pada 183,83 oC ... LB-15 Tabel LB.32 Kapasitas Panas Cairan sebagai Destilat (D) ... LB-15

Tabel LB.33 Entalpi Cairan sebagai Reflux... LB-16

Tabel LB.34 Entalpi Cairan sebagai Umpan Preheating ... LB-17

Tabel LB.35 Heat of Vaporization pada 267,85 oC ... LB-17 Tabel LB.36 Entalpi Cairan sebagai Lb ... LB-17

Tabel LB.37 Heat of Vaporization pada 267,85 oC ... LB-18 Tabel LB.38 Neraca Energi Masuk Cooler (HE-05) ... LB-19

Tabel LB.39 Neraca Energi Keluar Cooler (HE-05) ... LB-19

Tabel LB.40 Neraca Energi Cooler (HE-05) ... LB-19

Tabel LB.41 Neraca Energi Masuk Cooler (HE-06) ... LB-20

Tabel LB.42 Neraca Energi Keluar Cooler (HE-06) ... LB-20

Tabel LB.43 Neraca Energi Cooler (HE-06) ... LB-21

Tabel LB.44 Neraca Energi Udara Masuk Prilling Tower(PT-01) ... LB-21

Tabel LB.45 Neraca Energi Keluar Prilling Tower (PT-01) ... LB-22

Tabel LB.46 Neraca Energi Udara Keluar Prilling Tower(PT-01) ... LB-22

Tabel LB.47 Neraca Energi Prilling Tower(PT-01) ... LB-22

Tabel LC.1 Perbandingan Panjang dan Diameter Tangki ... LC-1

Tabel LC.2 Komposisi Bahan pada Tangki Penyimpanan Benzil Sianida

(TK-01) ... LC-2

Tabel LC.3 Data Temperatur Heater (HE-01) ... LC-8

Tabel LC.4 Komposisi Bahan pada Tangki Penyimpanan Asam Sulfat

Tabel LC.5 Komposisi Bahan pada Mixer (M-01) ... LC-17

Tabel LC.6 Komposisi Umpan Masuk Reaktor Hidrolisis ... LC-27

Tabel LC.7 Komposisi Umpan Keluar Reaktor Hidrolisis ... LC-27

Tabel LC.8 Penentuan Nilai Xis ... LC-33

Tabel LC.9 Ukuran Pipa Koil Pendingin ... LC-35

Tabel LC.10 Data Temperatur Heater (HE-04) ... LC-40

Tabel LC.11 Komposisi Bahan pada Washing (W-01) ... LC-46

Tabel LC.12 Komponen Dalam Filtrat ... LC-51

Tabel LC.13 Data Temperatur Cooler (HE-05) ... LC-58

Tabel LC.14 Komposisi Bahan pada Gudang Penyimpanan (G-01) ... LC-62

Tabel LC.15 Komposisi Umpan Dekanter ... LC-63

Tabel LC.16 Komposisi Heavy Phase (Solvent) ... LC-63

Tabel LC.17 Komposisi Light Phase (Product)... LC-63

Tabel LC.18 Dimensi Pipa Dekanter ... LC-66

Tabel LC.19 Data Temperatur Heater (HE-06) ... LC-71

Tabel LC.20 Komposisi Enriching – Section... LC-82

Tabel LC.21 Komposisi Enriching – Section... LC-83

Tabel LC.22 Spesifikasi Intallox Saddles ... LC-84

Tabel LC.23 Data Temperatur Condensor ... LC-87

Tabel LC.24 Komposisi Bahan pada Tangki Accumulator (TK-03) ... LC-91

Tabel LC.25 Data Temperatur Cooler (HE-07) ... LC-99

Tabel LC.26 Data Temperatur Reboiler ... LC-108

Tabel LC.27 Data Temperatur Heater (HE-08) ... LC-118

Tabel LC.28 Komposisi Bahan pada Gudang Penyimpanan (G-02) ... LC-129

Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Pendingin ... LD-61

Tabel LD.2 Komposisi Umpan Masuk Flash Drum ... LD-89

Tabel LD.3 Tekanan Uap Komponen ... LD-89

Tabel LD.4 Data Perhitungan Σ yi ... LD-90

Tabel LD.5 Komposisi Pada Flash Drum ... LD-91

Tabel LD.6 Volume limbah Cair B3 ... LD-92

Tabel LE.2 Estimasi Harga Peralatan Proses non-Impor ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses - Terangkai ... LE-5

Tabel LE.4 Estimasi Harga Peralatan Utilitas Pengolahan Air - non-Impor .... LE-6

Tabel LE.5 Estimasi Harga Peralatan Utilitas - Terangkai ... LE-6

Tabel LE.6 Estimasi Harga Peralatan Pengolahan Limbah Non B3 -

Terangkai ... LE-7

Tabel LE.7 Harga Indeks Marshall dan Swift ... LE-8

Tabel LE.8 Estimasi Harga Peralatan Proses - Impor ... LE-10

Tabel LE.9 Estimasi Harga Peralatan Utilitas - Impor ... LE-11

Tabel LE.10 Estimasi Harga Peralatan Pengolahan Limbah ... LE-11

Tabel LE.11 Rangkuman Total Harga Peralatan dan Jumlah Peralatan ... LE-11

Tabel LE.12 Biaya Sarana Transportasi ... LE-13

Tabel LE.13 Perincian Gaji Karyawan ... LE-17

Tabel LE.14 Perincian Biaya Kas ... LE-18

Tabel LE.15 Perincian Modal Kerja ... LE-20

Tabel LE.16 Aturan depresiasi sesuai UU Republik Indonesia No. 17

Tahun 2000 ... LE-21

Tabel LE.17 Perhitungan Biaya Depresiasi ... LE-22

INTI SARI

Pabrik Asam Fenil Asetat ini direncanakan akan berproduksi dengan

kapasitas 2.000 ton/tahun (238,0952 kg/jam) dan beropersi selama 350 hari dalam

setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap

produk impor dan ditargetkan dapat mengekspor Asam Fenil Asetat.

Lokasi pabrik yang direncanakan adalah Kawasan Gresik dekat Sungai

Brantas dan Selat Madura, Jawa Timur dengan luas tanah yang dibutuhkan sebesar

11.323 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 100

orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan

bentuk organisasinya adalah organisasi garis dan staf.

Hasil analisa terhadap aspek ekonomi pabrik Asam Fenil Asetat adalah :

- Modal Investasi = Rp 233.554.214.147,00

- Biaya Produksi Per Tahun = Rp 365.582.945.190,00

- Hasil Jual Produk Per Tahun = Rp 461.978.980.560,00

- Laba Bersih Per Tahun = Rp 67.157.338.636,00

- Profit Margin (PM) = 20,7616 %

- Break Even Point (BEP) = 43,1661 %

- Return Of Investment (ROI) = 28,7545 %

- Pay Out Time (POT) = 3,4777 tahun

- Return Of Network (RON) = 47,9242 %

- Internal Rate Of Return (IRR) = 30,53

Dari hasil analisa aspek ekonomi, maka dapat disimpulkan bahwa pabrik

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia merupakan salah satu negara berkembang di dunia yang sedang

giat melaksanakan pembangunan nasional pada berbagai bidang, sesuai dengan

tujuan pembangunan nasional yaitu mencapai masyarakat adil dan makmur. Oleh

karena itu, Indonesia perlu meningkatkan pembangunan di berbagai sektor

kehidupan demi kemajuan bangsa.

Salah satu bidang pembangunan yang perlu ditingkatkan adalah bidang

perekonomian dimana pertumbuhan ekonomi yang tinggi merupakan sasaran yang

harus dicapai untuk mencapai tujuan nasional tersebut pemerintah memprioritaskan

pada sektor industri karena sektor industri memegang peranan yang sangat penting.

Pada dasarnya pembangunan industri bertujuan untuk meningkatkan

kemandirian perekonomian nasional yang mampu bersaing baik di dalam maupun

luar negeri. Selain itu manfaat langsung dari pembangunan industri memberikan

lapangan kerja untuk masyarakat Indonesia dan mendorong berkembangnya kegiatan

pada berbagai sektor pembangunan lainnya.

Sektor industri yang perkembangannya cukup pesat adalah sektor industri

kimia, hal ini disebabkan karena kebutuhan bahan kimia dan barang-barang hasil

industri kimia tersebut semakin meningkat seiring dengan berkembangnya kegiatan

industri. Dewasa ini salah satu industri kimia yang berkembang dengan pesat adalah

industri kimia di bidang farmasi, pestisida dan parfum.

Asam fenil asetat adalah salah satu bahan kimia yang diperlukan dalam

industri farmasi, budidaya tanaman dan parfum. Bahan ini sering digunakan dalam

pembuatan antibiotik, penghambatan pertumbuhan dan diferensiasi sel-sel kanker,

mandelic acid, dan pennicilin-G. Asam fenil asetat atau esternya dapat ditemukan

secara alami dalam beberapa alkaloid, hormon tanaman dan buah-buahan (Taj

Kebutuhan asam fenil asetat di Indonesia pada periode tahun 2006-2011

adalah sebagai berikut :

Tabel 1.1 Kebutuhan Asam Fenil Asetat di Indonesia

Tahun Jumlah (ton)

2006 4,626

2007 4,630

2008 2,360

2009 2,241

2010 4,580

2011 2,922

(Badan Pusat Statistik, 2006-2011)

Negara yang paling membutuhkan asam fenil asetat yaitu Meksiko (Cobiernal

Federal, 2010). Di dunia hanya ada tiga negara yang memproduksi asam fenil asetat

yaitu Cina, Perancis, dan India. Sedangkan kebutuhan dunia akan asam fenil asetat

pada tahun 2008 adalah sebagai berikut :

Tabel 1.2 Ekspor dan Impor Asam Fenil Asetat

Negara Ekspor (kg) Impor (kg) % Jumlah Kenaikan

Cina 10.961.818 144.909 -45,1

Prancis 4.389.090 140.727 417,1

India 4.181.818 - -54,0

Meksiko - 937.090 24,4

United Kingdom - 578.545 -49,4

Jerman - 149.818 67,1

(Smart Export, 2008)

Pabrik asam fenil asetat dipandang cukup perlu untuk didirikan di Indonesia

sebagai upaya pengembangan industri kimia, khususnya industri farmasi, juga untuk

orientasi ekspor dan sekaligus mengurangi ketergantungan bangsa Indonesia

terhadap impor. Usaha ini cukup didukung oleh ketersediaan sumber bahan baku

seperti air, asam sulfat maupun sumber daya manusia di Indonesia.

1.2 Perumusan Masalah

Mengingat kebutuhan dalam negeri Indonesia dan luar negeri akan asam fenil

asetat dan yang sangat besar hal ini dapat diketahui dari data impor dan ekspor.

1.3 Tujuan Pra Rancangan Pabrik

Secara umum, tujuan pra rancangan pabrik pembuatan asam fenil asetat dari

benzil sianida dan asam sulfat ini adalah menerapkan disiplin ilmu Teknik Kimia

khususnya di bidang perancangan proses dan operasi teknik kimia sehingga

memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Asam Fenil

Asetat

Secara khusus, tujuan pra-rancangan pabrik pembuatan asam fenil asetat dari

benzil sianida dan asam sulfat adalah untuk memenuhi kebutuhan dalam negeri

Indonesia dan dapat mengekspor ke luar negeri sehingga menambah pendapatan

negara.

1.4 Manfaat Pra Rancangan Pabrik

Manfaat pra rancangan pabrik pembuatan asam fenil asetat dari benzil sianida

dan asam sulfat adalah memberi gambaran kelayakan (feasibility) dari segi

rancangan dan ekonomi pabrik ini untuk dikembangkan di Indonesia. Dimana

nantinya gambaran tersebut menjadi patokan untuk pengambilan keputusan terhadap

pendirian pabrik tersebut. Pembuatan asam fenil asetat diharapkan memenuhi

kebutuhan dalam negeri dan ekspor Indonesia di masa yang akan datang.

Manfaat lain yang ingin dicapai adalah terbukanya lapangan kerja dan

memacu rakyat untuk meningkatkan produksi dalam negeri yang pada akhirnya akan

BAB II

TINJAUAN PUSTAKA

2.1 Asam Fenil Asetat

Asam fenil asetat disebut dengan nama lain asam α-toluic, asam benzen asetat, asam alfa tolylic dan asam 2-fenil asetat (Wikipedia, 2012b). Asam fenil

asetat adalah komponen organik yang terdiri dari gugus fenil dan asam karboksilik.

Gambar 2.1 Struktur Molekul Asam Fenil Asetat (Wikipedia, 2012b)

Asam fenil asetat berbentuk kristal putih, bahan ini sering digunakan dalam

pembuatan antibiotik, penghambatan pertumbuhan dan diferensiasi sel-sel kanker

dan tumor, mandelic acid dan pennicilin-G. Asam fenil asetat atau esternya dapat

ditemukan secara alami dalam beberapa alkaloid, hormon tanaman dan buah-buahan

(Taj Pharmaceuticals Ltd API, 2012). Pemanfaatan asam fenil asetat semakin banyak karena fungsinya yang luas. Hal ini terbukti dengan tingkat kebutuhan asam

fenil asetat di dunia pada tahun 2008 yang mencapai angka 2,3 juta ton (Smart

Export, 2008).

a b

2.2 Sifat-sifat Bahan Baku dan Produk 2.2.1 Sifat-sifat Bahan Baku

1. Benzil Sianida

Nama Lain : Fenil Asetonitril, α-tolunitril Rumus Kimia : C8H7N

Berat Molekul : 117,15 g/mol

Kenampakan : Cair

Titik didih normal : 234 oC

Densitas : 1,02 g/cm3 (20 oC) Kelarutan : 1,7 g/L (20 oC) dalam air Tekanan uap : 0.2 hPa (20 oC)

Titik nyala : 102 oC

Indeks Refraktif : 1,523 (20 oC, 589 nm) LD50 tikus : 270 mg/kg

(Merck, 2012c)

2. Asam Sulfat

Rumus Kimia : H2SO4

Berat Molekul : 98,08 g/mol

Kenampakan : Cair

Titik didih normal : 335 oC

Densitas : 1,84 g/cm3 (20 oC)

Kelarutan : Larut dalam semua perbandingan di air

Viskositas : 19,629 cp (30 oC)

Kemurnian : 98 %

Titik Leleh : -20 oC

Tekanan uap : 0,0001 hPa (20 oC)

Sifat : Korosif

3. Air

Rumus Kimia : H2O

Berat Molekul : 18,02 g/mol

Kenampakan : Cair, tidak berwarna

Titik didih normal : 100 oC

Densitas : 1,000 g/cm3 (20 oC) Viskositas : 1,000 cp (20 oC) Kemurnian : 100

Tekanan uap : 23 hPa (20 oC) (Merck, 2012a)

2.2.2 Sifat-sifat Produk

1. Asam Fenil Asetat

Nama Lain : 2-phenylacetic acid; Alpha-toluic Acid

Rumus Kimia : C6H5CH2COOH

Berat Molekul : 136,15 g/mol

Kenampakan : kristal berwarna putih

Titik didih normal : 265,5 oC

Densitas : 1,091 g/cm3 (30 oC) Kelarutan : 1,66/100 gr air

Viskositas : 3,3244 (30 oC) Tekanan uap : 1,22 hPa (97 oC) Flash Point : 132 oC

Titik leleh : 76-77 oC Konstanta disosiasi : 4,31

Kemurnian : 99 %

LD50tikus : >5000 mg/kg

2. Ammonium Bisulfat

Nama Lain : ammonium hidrogen sulfat

Rumus Kimia : (NH4)HSO4

Berat Molekul : 115,11 g/mol

Kenampakan : kristal berwarna putih

Titik didih normal : 350 oC

Densitas : 1,78 g/cm3 (30 oC) Kelarutan : sangat larut

Titik leleh : 147 oC (Wikipedia, 2012a)

2.3 Proses-proses dalam Pembuatan Asam Fenil Asetat

Asam fenil asetat dapat diperoleh dengan dua cara (Erowid, 2005), yaitu :

1. Melalui reaksi antara benzil klorida dengan magnesium

2. Melalui reaksi antara benzil sianida dan asam sulfat

2.3.1 Pembuatan Asam Fenil Asetat dari Benzil Klorida dengan Magnesium

Asam fenil asetat diproduksi dari reaksi 10% larutan benzil klorida kemudian

ditambahkan magnesium kemudian sebagian kecil kristal iodin ditambahkan.

Kemudian reaksi grignard dengan pengadukan dan pemanasan sampai magnesium

larut sempurna. Larutan pereaksi grignard ditambahkan yaitu 1 kg air bebas dan CO2

kemudian diaduk selama 2 jam. Kemudian eter ditambahkan diaduk sekaligus

pemanasan. Setelah itu difiltrasi dimana komponen organik dipisahkan, kemudian

hasilnya dicuci dengan air dingin dan dikeringkan. Konversi terhadap benzil klorida

yaitu 75 % (Erowid, 2005).

.

2.3.2 Pembuatan Asam Fenil Asetat dari Benzil Sianida dan Asam Sulfat

Asam fenil asetat diproduksi dari reaksi benzil sianida, asam sulfat dan air

dengan pengadukan. Reaksi berlangsung pada 3 jam. Kemudian hasil reaksi di

dinginkan setelah itu dilakukan filtrasi dengan air panas. Kemudian dipisahkan

komponen dengan dekanter. Kemudian didestilasi untuk memisahkan asam fenil

asetat dari benzil sianida. Setelah itu dikristalisasi dengan melting point asam fenil

asetat 76-76,5 oC. Diperoleh koversi reaksi 80 % terhadap benzil sianida (Kamm dan Matthews, 1941).

Gambar 2.4 Reaksi Pembentukan Asam Fenil Asetat dari Benzil Sianida (Kamm dan Matthews, 1941)

Dengan membandingkan kedua proses tersedia, maka proses yang lebih

efektif untuk diterapkan dalam pembuatan asam fenil asetat adalah dari reaksi benzil

sianida dan asam sulfat.

2.4 Deskripsi Proses

Hidrolisis asam dilakukan dengan cara mereaksikan benzil sianida, asam

sulfat, dan air. Metode ini menghasilkan konversi 80 % terhadap benzil sianida.

Reaksi yang terjadi adalah sebagai berikut :

C6H5CH2CN + H2SO4 + 2H2O C6H5CH2COOH + NH4HSO4

Benzil Sianida dari TK-01 terlebih dahulu dipanaskan di HE-01 sampai

mencapai temperatur 90 oC, asam sulfat 98 % dari TK-02 diencerkan dalam M-01 sampai konsentrasi 19,0701 %, dimana M-01 dilengkapi jaket pendingin sampai

temperatur keluar 90 oC. Proses direaksikan dalam reaktor (R-01) dengan perbandingan massa benzil sianida : asam sulfat : air = 1 : 2,208 : 1,643.

Reaksi yang terjadi dalam R-01 berlangsung dalam kondisi eksotermis,

atmosferik, dan isotermal pada temperatur 90 oC untuk mencapai konversi 80 %. Untuk menjaga agar temperatur di masing-masing reaktor tetap konstan maka

Hasil reaksi hidrolisis kemudian selanjutnya diumpankan ke washingdengan

temperatur 80 oC dengan perbandingan massa air : keluaran reaktor adalah 1 : 1,6978 kemudian diumpankan ke filter press (F-01) untuk memisahkan padatan yang

terbentuk yaitu ammonium bisulfat dari cairannya selanjutnya cairan yang keluar

dari filter press diumpankan ke dekanter (D-01) untuk memisahkan komponen

berdasarkan fasanya dan berat jenis, operasi berlangsung pada temperatur 80 oC dan kondisi atmosferik. Hasil atas dekanter yang berupa light phase lalu diumpankan ke

dalam menara destilasi (MD-01) untuk mengambil Asam Fenil Asetat dari campuran.

Hasil bawah dekanter yang berupa heavy phase diolah di UPL (Unit Pengolahan

Limbah). Hasil atas menara destilasi yang berupa campuran benzil sianida, air, dan

asam fenil asetat didinginkan terlebih dahulu di HE-05 lalu di-recycle kembali ke

R-01. Hasil bawah MD-01 didinginkan di HE-06 menjadi 100 oC, 1 atm lalu diumpankan ke Prilling Tower (PT-01) untuk dikristalkan. Kemudian kristal yang

keluar dari prilling tower di perkecil ukurannya di ball mill (BM-01), kemudian

untuk menghasilkan produk yang seragam dilakukan pengayakan pada screening

(SC-01). Kristal yang terbentuk sesuai standar ukuran pasar yaitu 0,5 mm diangkut

BAB III

NERACA MASSA

Berikut ini adalah hasil perhitungan neraca massa pada proses pembuatan

Asam Fenil Asetat dari Benzil Sianida dan Asam Sulfat dengan perincian sebagai

berikut :

Kapasitas produksi : 2.000 ton/tahun atau 238,0952 kg/jam

Waktu operasi per tahun : 350 hari

Satuan operasi : kg/jam

3.1 Mixer (M-01)

Tabel 3.1 Neraca Massa Mixer (M-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 2 Alur 3 Alur 5

Asam Sulfat Air

- 472,4032

622,1576 12,6971

622,1576 485,1003

Sub Total 472,4032 634,8547 1.107,2579

Total 1.107,2579 1.107,2579

3.2 Reaktor (R-01)

Tabel 3.2 Neraca Massa Reaktor (R-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 4 Alur 5 Alur 6

Benzil Sianida Asam Sulfat Air

Asam Fenil Asetat Ammonium Bisulfat

284,6495 - 2,8752

- -

- 622,1576 485,1003

- -

56,9299 431,5068 417,9199 264,6524 223,7542 Sub Total 287,5248 1.107,2579 1.394,7633

3.3 Washing (W-01)

Tabel 3.3 Neraca Massa Washing (W-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 7 Alur 8 Alur 9

Benzil Sianida Asam Sulfat Air

Asam Fenil Asetat Ammonium Bisulfat 56,9299 431,5068 417,9199 264,6524 223,7542 - - 821,5121 - - 56,9299 431,5068 1.239,4321 264,6524 223,7542 Sub Total 1.394,7633 821,5121 2.216,2754

Total 2.216,2754 2.216,2754

3.4 Filter Press (F-01)

Tabel 3.4 Neraca Massa Filter Press (F-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 10 Alur 11

Benzil Sianida Asam Sulfat Air

Asam Fenil Asetat Ammonium Bisulfat 56,9299 431,5068 1.239,4321 264,6524 223,7542 56,4487 427,8595 1.228,9558 262,4154 0 0,4812 3,6473 10,4763 2,2370 223,7542

Sub Total 2.216,2754 1.975,6795 240,5959

Total 2.216,2754 2.216,2754

3.5 Dekanter (DC-01)

Tabel 3.5 Neraca Massa Dekanter (DC-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 13 Alur 14

Benzil Sianida Asam Sulfat Air

Asam Fenil Asetat

56,4487 427,8595 1.228,9558 262,4154 50,4268 0 24,5791 242,4228 6,0219 427,8595 1.204,3767 19,9927 Sub Total 1.975,6795 317,4287 1.658,2508

3.6 Menara Destilasi (DT-01)

Tabel 3.6 Neraca Massa Menara Destilasi (DT-01)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

Umpan Destilat Bottom

Alur 15 Alur 18 Alur 22

Air

Benzil Sianida Asam Fenil Asetat

24,5791 24,5791 0

50,4268 49,9226 0,5043

242,4228 2,4242 239,9985

Sub Total 317,4287 76,9259 240,5028

Total 317,4287 317,4287

3.7 Kondensor (CD-01)

Tabel 3.7 Neraca Massa Kondensor (CD-01)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

VD LD D

Alur 16 Alur 17 Alur 18

Air 65,3264 40,7473 24,5791

Benzil Sianida 132,6842 82,7616 49,9226

Asam Fenil Asetat 6,4431 4,0189 2,4242

Sub Total 204,4537 127,5278 76,9259

Total 204,4537 204,4537

3.8 Reboiler (RB-01)

Tabel 3.8 Neraca Massa Reboiler (RB-01)

Komponen

Masuk (kg/jam) Keluar (kg/jam)

LB VB B

Alur 20 Alur 21 Alur 22

Benzil Sianida 1,8755 1,3713 0,5043

Asam Fenil Asetat 892,6246 652,6261 239,9985

Sub Total 894,5001 653,9973 240,5028

Total 894,5001 894,5001

3.9 Prilling Tower (PT-01)

Tabel 3.9 Neraca Massa Prilling Tower (PT-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 23 Alur 25

Benzil Sianida 0,5043 0,5043

Asam Fenil Asetat 239,9985 239,9985

3.10 Ball Mill (BM-01)

Tabel 3.10 Neraca Massa Ball Mill (BM-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 25 Alur 27

Benzil Sianida 0,5043 0,5043

Asam Fenil Asetat 239,9985 239,9985

Total 240,5028 240,5028

3.11 Screening (SC-01)

Tabel 3.11 Neraca Massa Screening (SC-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 27 Alur 28 Alur 29

Benzil Sianida 0,5043 0,4992 0,0050

Asam Fenil Asetat 239,9985 237,5986 2,4000

Sub Total 240,5028 238,0978 2,4050

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam

Satuan operasi : kiloJoule/jam (kJ/jam)

Temperatur basis : 25 oC (298,15 K)

4.1 Heater (HE-01)

Tabel 4.1 Neraca Energi Heater (HE-01)

Komponen Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Umpan 1.136.0953 -

Produk - 33.295,1602

Steam 32.159,0649 -

Total 33.295,1602 33.295,1602

4.2 Mixer (M-01)

Tabel 4.2 Neraca Energi Mixer (M-01)

Komponen Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Umpan 874.376,7174 -

Produk - 764.769,6699

Air Pendingin -109.607,0475 -

Total 764.769,6699 764.769,6699

4.3 Reaktor (R-01)

Tabel 4.3 Neraca Energi Reaktor (R-01)

Komponen Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Benzil Sianida 32.511,5986 6.502,8900

Asam Sulfat 57.271,1070 39.720,8858

Air 132.948,5250 113.861,9027

Asam Fenil Asetat - 28.916,3809

Ammonium Bisulfat - 15.487,6153

Panas Reaksi - -71.500

Air pendingin -89.741,5560 -

4.4 Heater (HE-02)

Tabel 4.4 Neraca Energi Heater (HE-02)

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Benzil Sianida 6.502,8900 11.254,0149

Air 113.861,9027 198.361,6333

Asam Sulfat 39.720,8858 68.748,3036

Asam Fenil Asetat 28.916,3809 50.048,3427

Ammonium Bisulfat 15.487,6153 26.805,8952

Steam 150.728,0249 -

Total 355.218,1898 355.218,1898

4.5 Washing (W-01)

Tabel 4.5 Neraca Energi Washing (W-01)

Komponen Panas Masuk (kJ/jam) Panas Keluar (kJ/jam)

Umpan 362.047,0836 -

Produk - 362.069,2533

Total 362.047,0836 3θ2.047,083θ ≈ 362.069,2533

4.6 Cooler (HE-03)

Tabel 4.6 Neraca Energi Cooler (HE-03)

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Benzil Sianida 46,4198 4,2200

Air 284,1894 25,8354

Asam Sulfat 2.412,3319 217,8538

Asam Fenil Asetat 206,4360 18,7669

Ammonium Bisulfat 13.104,9052 1.191,3550

Air Pendingin -14.596,2513 -

Total 1.458,0311 1.458,0311

4.7 Heater (HE-04)

Tabel 4.7 Neraca Energi Heater (HE-04)

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Alur 13 Alur 15

Benzil Sianida 4.872,9475 15.225,7459

Air 5.659,4785 67.724,8601

Asam Fenil Asetat 22.413,4165 70.031,7385

Steam 120.036,5021 -

4.8 Kondensor (CD-01)

Tabel 4.8 Neraca Energi Kondensor (CD-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Beban Kondensor - 96.313,6537

Air Pendingin 96.313,6537 -

Total 96.313,6537 96.313,6537

4.9 Reboiler (RB-01)

Tabel 4.9 Neraca Energi Reboiler (RB-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Beban Reboiler - 113.853,3048

Steam 113.853,3048 -

Total 113.853,3048 113.853,3048

4.10 Cooler (HE-05)

Tabel 4.10 Neraca Energi Cooler (HE-05)

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Benzil Sianida 13.931,5953 5.701,4021

Air 66.941,0124 6.696,6038

Asam Fenil Asetat 647,0406 264,7966

Air Pendingin -68.856,8458 -

Total 12.662,8024 12.662,8024

4.11 Cooler (HE-06)

Tabel 4.11 Neraca Energi Cooler (HE-06)

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Benzil Sianida 322,0760 66,3875

Asam Fenil Asetat 71.752,3143 30.258,2152

Air Pendingin -41.749,7876 -

Total 30.324,6027 30.324,6027

4.12 Prilling Tower (PT-01)

Tabel 4.12 Neraca Energi Prilling Tower (PT-01)

Komponen Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 30.324,6027 -

Udara Masuk 34.824,1293 -

Produk - 1.540,9279

Udara Keluar - 63.604,1826

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Benzil Sianida (TK-01)

Fungsi : Menyimpan benzil sianida untuk kebutuhan selama 15 hari

Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Temperatur : 30 °C

Tekanan : 1 atm

Laju alir massa : 287,5248 kg/jam

Volume tangki : 112,4728 m3 Diameter tangki : 3,7446 m

Panjang silinder : 11,2339 m

Tebal dinding tangki : 0,0349 m

Tebal tutup tangki : 0,0762 m

5.2 Pompa (P-01)

Fungsi : Untuk memompa benzil sianida menuju heater (HE-01)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,00008 m3/s

Diameter dalam : 0,0158 m

Panjang pipa : 2,6960 m

Schedule Number : 40

Kecepatan alir : 0,40246 m/s

Total friksi : 0,1202 J

Kerja poros : 1,7606 J

5.3 Heater Benzil Sianida (HE-01)

Fungsi : Menaikkan temperatur sebelum masuk ke reaktor (R-01)

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 15 ft

Luas Permukaan : 9,6991 m2

Jumlah : 1 unit

5.4 Tangki Penyimpanan Asam Sulfat (TK-02)

Fungsi : Menyimpan asam sulfat untuk kebutuhan selama 10 hari

Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Temperatur : 30 °C

Tekanan : 1 atm

Laju alir massa (F) : 634,8547 kg/jam

Volume tangki : 92,6236 m3 Diameter tangki : 3,5099 m

Panjang silinder : 10,5298 m

Tebal dinding tangki : 0,0349 m

Tebal tutup tangki : 0,0889 m

5.5 Pompa (P-02)

Fungsi : Untuk memompa asam sulfat ke mixer (M-01)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0001 m3/s

Diameter pipa : 0,0158 m

Panjang pipa : 2,6960 m

Schedule Number : 40

Total friksi : 0,2596 J

Kerja poros : 1,9000 J

Daya pompa : 37,2850 J/s

5.6 Mixer (M-01)

Fungsi : Mengencerkan H2SO4 98% menjadi 19,0701%

Tipe : Tangki berpengaduk dengan tutup dan alas torispherical

dengan jaket pendingin

Bahan Konstruksi : High alloy steel SA 240 grade 304

Jumlah : 1 unit

Laju alir massa (F) : 1.107,2579 kg/jam

Volume mixer : 0,8708 m3 Diameter mixer : 0,7360 m

Tinggi mixer : 2,2079 m

Tebal dinding mixer : 0,0699 m

Tebal jaket mixer : 0,0699 m

Daya pengaduk : 4,7725 J/s

5.7 Pompa (P-03)

Fungsi : Untuk memompa benzil sianida dari HE-01 ke reaktor (R-01)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,00008 m3/s

Diameter pipa : 0,0158 m

Panjang pipa : 5,2441 m

Schedule Number : 40

Kecepatan alir : 0,4017 m/s

Total friksi : 0,2330 J

Kerja poros : 15,2330 J

5.8 Pompa (P-04)

Fungsi : Untuk memompa larutan asam sulfat dari mixer (M-01) ke

reaktor (R-01)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,00013 m3/s

Diameter pipa : 0,0209 m

Panjang pipa : 5,9573 m

Schedule Number : 40

Kecepatan alir : 0,3791 m/s

Total friksi : 0,2737 J

Kerja poros : 15,2737 J

Daya pompa : 37,2850 J/s

5.9 Reaktor (R-01)

Fungsi : Tempat terjadinya reaksi membentuk asam fenil asetat

Tipe : Reaktor alir berpengaduk dengan tutup dan alas torispherical

Bahan Konstruksi : High alloy steel SA 240 grade 304

Jumlah : 3 unit

Temperatur : 90 oC

Tekanan : 1 atm

Waktu tinggal ( ) : 3 jam

Jenis pengaduk : Turbin datar enam daun

Volume tangki : 3,5328 m3 Diameter tangki : 1,1738 m

Tinggi reaktor : 3,5215 m

Tekanan desain : 1,6380 atm

Tebal silinder : 0,0699 m

Tebal head : 0,0699 m

Koil Pendingin

OD : 0,0103 m

ID : 0,0068 m

Schedule : 40

Panjang koil : 14,30 m Diameter pengaduk : 0,3521 m

Daya pengaduk : 44,22 J/s

5.10 Pompa (P-05)

Fungsi : Untuk memompa produk dari reaktor ke heater (HE-02)

Jenis : Screw Pump

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0004 m3/s

Diameter pipa : 0,0351 m

Panjang pipa : 10,9682 m

Schedule Number : 40

Kecepatan alir : 0,4180 m/s

Total friksi : 0,2744 J

Kerja poros : 10,2744 J

Daya pompa : 37,2850 J/s

5.11 Heater (HE-02)

Fungsi : Menaikkan temperatur sebelum masuk ke washing (W-01)

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft

Luas Permukaan : 0,4850 m2

Jumlah : 1 unit

5.12 Pompa (P-06)

Jenis : Screw Pump

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0004 ft3/s

Diameter pipa : 0,0351 m

Panjang pipa : 10,9682 m

Schedule Number : 40

Kecepatan alir : 0,4103 m/s

Total friksi : 0,2432 J

Kerja poros : 10,2432 J

Daya pompa : 37,2850 J/s

5.13 Washing (W-01)

Fungsi : Melarutkan pengotor-pengotor dan reaktan yang tidak

bereaksi

Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon steel SA-285 grade A

Jumlah : 1 unit

Temperatur : 80 °C

Tekanan : 1 atm

Laju alir massa (F) : 2.216,2754 kg/jam

Volume tangki : 2,4349 m3 Diameter tangki : 1,0592 m

Tinggi tangki : 3,1776 m

Tebal dinding tangki : 0,0508 m

Tebal tutup tangki : 0,0381 m

5.14 Pompa (P-07)

Fungsi : Untuk memompa produk dari washing ke filter (F-01)

Jenis : Screw Pump

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0006 m3/s

Diameter pipa : 0,0351 m

Panjang pipa : 7,9202 m

Schedule Number : 40

Kecepatan alir : 0,6087 m/s

Total friksi : 0,3921 J

Kerja poros : 5,3921 J

Daya pompa : 37,2850 J/s

5.15 Filter Press dan Plate Frame (F-01)

Fungsi : Memisahkan ampas ammonium bisulfat dari campurannya

Jenis : Plate and frame filter press

Bahan konstruksi : Carbon steel SA-285 A

Jumlah : 3 unit

Temperatur : 90 oC

Tekanan : 1 atm

Laju alir massa (F) : 1.975,6795 kg/jam

Jumlah plate : 11 buah

Jumlah frame : 11 buah

Luas : 9,6958 m2

5.16 Pompa (P-08)

Fungsi : Untuk memompa produk dari filter tanpa garam ammonium

bisulfat ke dekanter (D-01)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0005 m3/s

Panjang pipa : 5,8722 m

Schedule Number : 40

Kecepatan alir : 0,4889 m/s

Total friksi : 0,2010 J

Kerja poros : 10,0434 J

Daya pompa : 37,2850 J/s

5.17 Pompa (P-09)

Fungsi : Untuk memompa produk garam ammonium bisulfat dari

filter ke cooler (HE-03)

Jenis : Pompa pneumatic diaphragm

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0007 m3/s

Diameter pipa : 0,0351 m

Panjang pipa : 7,9202 m

Schedule Number : 40

Kecepatan alir : 0,6741 m/s

Total friksi : 0,5359 J

Kerja poros : 0,5359 J

Daya pompa : 37,2850 J/s

5.18 Cooler (HE-03)

Fungsi : Menurunkan temperatur sebelum disimpan dalam G-01

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft

Luas Permukaan : 5,8194 m2

Jumlah : 1 unit

5.19 Gudang Penyimpanan Ammonium Bisulfat (G-01)

Bentuk : Prisma segi empat beraturan

Bahan konstruksi : Beton

Kondisi penyimpanan : T = 30 C

P = 1 atm

Laju alir massa (F) : 240,5959 kg/jam

Volume bak : 4,9821 m3

Panjang : 1,3556 m

Lebar : 1,3556 m

Tinggi : 2,7112 m

5.20 Dekanter (D-01)

Fungsi : Memisahkan komponen organik dengan non-organik

Tipe : Tangki silinder vertikal

Bahan konstruksi : Carbon steel SA 285 grade C

Jumlah : 1 unit

Temperatur : 80 oC

Tekanan : 1 atm

Laju alir massa (F) : 1.975,6795 kg/jam

Volume tangki : 3,0711 m3 Diameter dekanter : 0,6618 m

Tinggi dekanter : 1,9853 m

Tebal dinding tangki : 0,0349 m

Tebal tutup tangki : 0,0349 m

Waktu tinggal : 33,2508 menit

5.21 Pompa (P-10)

Fungsi : Untuk memompa produk ringan dari dekanter ke HE-04

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Diameter pipa : 0,0158 m

Panjang pipa : 5,2440 m

Schedule Number : 40

Kecepatan alir : 0,4329 m/s

Total friksi : 0,3745 J

Kerja poros : 2,3745 J

Daya pompa : 37,2850 J/s

5.22 Preheater Umpan Destilasi (HE-04)

Fungsi : Menaikkan temperatur sebelum masuk ke menara destilasi

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft

Luas Permukaan : 5,8194 m2

Jumlah : 1 unit

5.23 Pompa (P-11)

Fungsi : Untuk memompa produk berat dari dekanter ke pengolahan

limbah

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,0004 m3/s

Diameter pipa : 0,0351 m

Panjang pipa : 17,0642 m

Schedule Number : 40

Kecepatan alir : 0,4026 m/s

Total friksi : 0,4224 J

Kerja poros : 10,4224 J

5. 24 Pompa (P-12)

Fungsi : Untuk memompa produk dari HE-04 ke menara destilasi

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Spesifikasi,

Debit pompa : 0,0001 m3/s

Diameter pipa : 0,0158 m

Panjang pipa : 11,34 m

Schedule Number : 40

Kecepatan alir : 0,4240 m/s

Total friksi : 0,6477 J

Kerja poros : 35,6477 J

Daya pompa : 37,2850 J/s

5.25 Menara Destilasi (MD-01)

Fungsi : Memisahkan asam fenil asetat dari campurannya

Jenis : Menara Destilasi Packing

Bentuk : Silinder vertikal dengan tutup alas dan tutup torispherical

Bahan konstruksi : Carbon steel SA-285 grade A

Jumlah : 1 unit

Kondisi Operasi : Umpan : P = 1 atm , T = 196,85 oC Puncak : P = 0,9 atm , T = 183,83 oC Dasar : P = 1,1 atm, T = 267,85 oC

Packing

Jenis : intallox saddles

Material : keramik

Ukuran : 25 mm Diameter kolom : 0,7 m

Tinggi kolom : 11,3 m

Tekanan desain : 2,2 atm

Tebal head : 0,0349 m

5.26 Kondensor (CD-01)

Fungsi : Mengkondensasikan campuran uap asam fenil asetat, benzil

sianida dan air

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 3 in IPS, 12 ft

Luas Permukaan : 0,9699 m2

Jumlah : 1 unit

5.27 Accumulator (TK-03)

Fungsi : Menampung sementara kondensat dari kondensor 1 jam

Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon steel SA-285 grade A

Jumlah : 1 unit

Temperatur : 183,830 °C

Tekanan : 0,9 atm

Laju alir massa (F) : 204,4537 kg/jam

Volume tangki : 0,2391 m3 Diameter tangki : 0,4887 m

Panjang silinder : 1,4661 m

Tebal dinding tangki : 0,0318 m

Tebal tutup tangki : 0,0349 m

5.28 Pompa (P-13)

Fungsi : Untuk memompa keluaran accumulator menuju menara

destilasi

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Diameter pipa : 0,0125 m

Panjang pipa : 3,2646 m

Schedule Number : 40

Kecepatan alir : 0,2919 m/s

Total friksi : 0,1115 J

Kerja poros : 3,5632 J

Daya pompa : 37,2850 J/s

5.29 Pompa (P-14)

Fungsi : Untuk memompa keluaran destilat menuju cooler (HE-05)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,00002 m3/s

Diameter pipa : 0,0125 m

Panjang pipa : 13,9326 m

Schedule Number : 40

Kecepatan alir : 0,1761 m/s

Total friksi : 0,2078 J

Kerja poros : 13,6594 J

Daya pompa : 37,2850 J/s

5.30 Cooler (HE-05)

Fungsi : Menurunkan temperatur destilat sebelum kembali ke reaktor

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 15 ft

Luas Permukaan : 2,4248 m2

Jumlah : 1 unit

5.31 Pompa (P-15)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,00002 m3/s

Diameter pipa : 0,0092 m

Panjang pipa : 4,6105 m

Schedule Number : 40

Kecepatan alir : 0,3191 m/s

Total friksi : 0,2990 J

Kerja poros : 10,2990 J

Daya pompa : 37,2850 J/s

5.32 Pompa (P-16)

Fungsi : Untuk memompa produk dari menara destilasi ke reboiler

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,00023 m3/s

Diameter pipa : 0,0209 m

Panjang pipa : 4,4332 m

Schedule Number : 40

Kecepatan alir : 0,6671 m/s

Total friksi : 0,3910 J

Kerja poros : 3,5279 J

Daya pompa : 37,2850 J/s

5.33 Reboiler (RB-01)

Fungsi : Menguapkan sebagian hasil bawah menara destilasi

Jenis : Kettle Reboiler, Double Pipe Heat Exchanger

Luas Permukaan : 0,9699 m2

Jumlah : 1 unit

5.34 Pompa (P-17)

Fungsi : Untuk memompa keluaran bottom menuju cooler (HE-06)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit

Spesifikasi,

Debit pompa : 0,00006 ft3/s

Diameter pipa : 0,0125 m

Panjang pipa : 7,8366 m

Schedule Number : 40

Kecepatan alir : 0,5125 m/s

Total friksi : 0,7699 J

Kerja poros : 32,5566 J

Daya pompa : 37,2850 J/s

5.35 Cooler (HE-06)

Fungsi : Menurunkan temperatur keluaran bottom sebelum masuk ke

prilling tower (PT-01)

Jenis : Double Pipe Heat Exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft

Luas Permukaan : 0,9699 m2

Jumlah : 1 unit

5.36 Blower (BL-01)

Fungsi : Memompa udara dingin menuju prilling tower (PT-01)

Jenis : Blower sentrifugal

Jumlah : 1 unit

Bahan konstruksi : Carbon steel

Tekanan : 1,6 atm

Daya : 186,4250 J/s

5.37 Prilling Tower (PT-01)

Fungsi : Mengkristalkan asam fenil asetat sebanyak 240,5028 kg/jam

Tipe : Menara dengan aliran udara dari bawah

Bentuk : Silinder tegak dengan alas konus dan tutup datar dilengkapi

dengan prills device

Jumlah : 1 unit

Bahan Konstruksi : Carbon steel SA-283 grade C

Kondisi operasi : Temperatur : 30 oC Tekanan : 1 atm

R : 8.314,34 m3 Pa/kg.mol.K Laju massa udara : 100 kg/jam

Volume tangki : 17,1732 m3 Diameter : 1,7214 m

Tinggi : 6,8856 m

Tebal dinding tangki : 0,0381 m

Tebal konus : 0,0381 m

5.38 Ball Mill (BM-01)

Fungsi : Menggiling asam fenil asetat menjadi butir-butiran halus

Jenis : Roll Ball Mill

Bahan Konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 240,5028 kg/jam

Daya : 601,2579 J/s

5.39 Screening (SC-01)

Fungsi : Mengayak kristal asam fenil asetat agar mempunyai diameter

partikel yang seragam

Bahan Konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kondisi Operasi : Temperatur : 30 oC Tekanan : 1 atm

Kapasitas : 240,5028 kg/jam

Ukuran mesh : 47 mesh

Bukaan ayakan : 0,3065 mm

Nominal diameter : 0,2203 mm

Dpi : 0,5268 mm

5.40 Bucket Elevator (BE-01)

Fungsi : Transportasi asam fenil asetat ke ball mill (BM-01)

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Laju alir : 2,4050 kg/jam

Panjang elevator (L) : 10 m

Daya : 186,4250 J/s

5.41 Belt Conveyor (BC-01)

Fungsi : Transp