PRA RANCANGAN PABRIK

PRA RANCANGAN PABRIK PEMBUATAN VINIL ASETAT

DARI ASETILEN DAN ASAM ASETAT DALAM FASA GAS

DENGAN KAPASITAS 40.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

SETO PRAMANA

080405079

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan

anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra

Rancangan Pabrik Pembuatan Vinil Asetat Dari Asetilen dan Asam Asetat

Dalam Fasa Gas Dengan Kapasitas 40.000 Ton/Tahun. Tugas Akhir ini

dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan

bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah

penulis mengucapkan terima kasih kepada:

1. Bapak Dr. Ir. Taslim, MSi sebagai Dosen Pembimbing I yang telah memberikan

arahan selama menyelesaikan tugas akhir ini.

2. Ibu Ir. Netti Herlina, MT sebagai Dosen Pembimbing II yang telah memberikan

arahan selama menyelesaikan tugas akhir ini.

3. Ibu Ir. Renita Manurung, MT sebagai Ketua Departemen Teknik Kimia FT USU.

4. Bapak Dr. Ir. Irvan, MSi sebagai Koordinator Tugas Akhir Departemen Teknik

Kimia FT USU.

5. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani

studi.

6. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik

Kimia.

7. Dan yang paling istimewa Orang tua penulis yang tidak pernah lupa memberikan

motivasi dan semangat kepada penulis.

8. Teman seperjuangan Halim Cahjadi sebagai partner penulis dalam penyelesaian

Tugas Akhir ini.

9. Buat seorang yang special MJ yang selalu mendukung ku.

10.Teman-teman ’08 dan Adik-adik junior stambuk ’09 dan ’10.

11.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan

kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, 2 September 2010

Penulis,

INTISARI

Vinil asetat diperoleh melalui reaksi fasa gas antara asetilen dan asam asetat

dengan bantuan suatu katalis zinc asetat dan karbon di dalam reaktor packed bed

pada temperatur dan tekanan yang tidak terlalu tinggi.

Pabrik pembuatan vinil asetat ini direncanakan berproduksi dengan

kapasitas 40.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi

pabrik direncanakan di daerah Kawasan Industri Panca Puri di Jln. Raya Anyer Km.

123 Desa Ciwandan, Kotamadya Cilegon, Propinsi Banten, dengan luas areal 9500

m2. Tenaga kerja yang dibutuhkan 130 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem

garis dan staf.

Hasil analisa ekonomi pabrik pembuatan vinil asetat ini adalah sebagai

berikut:

Modal Investasi : Rp 319.437.462.616,-

Biaya Produksi : Rp 331.775.166.061,-

Hasil Penjualan : Rp 416.668.893.325,-

Laba Bersih : Rp 84.893.727.264,-

Profit Margin : 20,27 %

Break Even Point : 45,20 %

Return on Investment : 18,51 %

Return on Network : 30,85 %

Pay Out Time : 5,40 tahun

Internal Rate of Return : 28,81 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

Vinil Asetat dari Asetilen dan Asam Asetat dalam Fasa Gas ini layak untuk

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... x

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan masalah ... I-2

1.3 Tujuan Perancangan Pabrik ... I-2

1.4 Manfaat Pra Rancangan Pabrik ... I-2

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Etilena ... II-1

2.2 Asam Asetat ... II-2

2.3 Vinil Asetat Monomer (VAM) ... II-4

2.4 Katalis untuk Vinil Asetat Monomer(VAM) ... II-5

2.5 Sifat-sifat Bahan Baku dan Produk ... II-5

2.5.1 Sifat-sifat Bahan Baku ... II-5

2.5.2 Sifat-sifat Bahan Pembantu ... II-6

2.5.3 Sifat-sifat Hasil Utama ... II-6

2.6 Proses Pembuatan Vinil Asetat ... II-7

2.7 Deskripsi Proses ... II-8

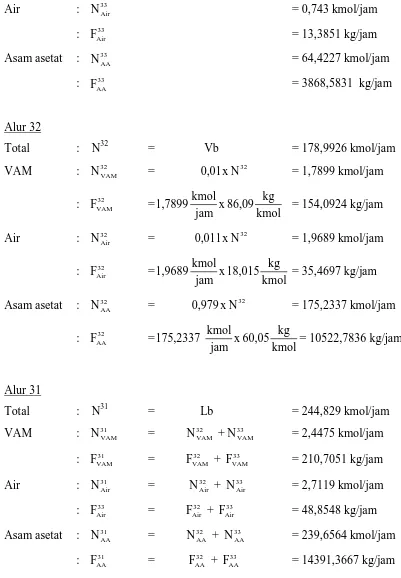

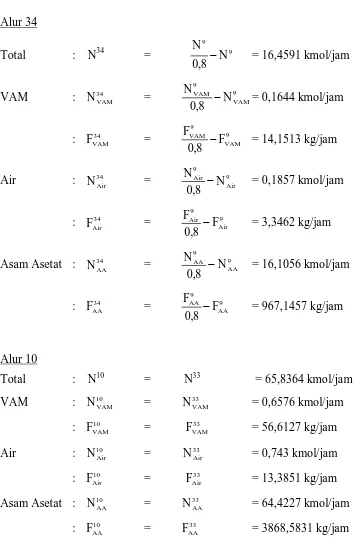

BAB III NERACA MASSA ... III-1

3.1 Vaporizer (V-201) ... III-1

3.2 Mixing Point I (M-201) ... III-1

3.3 Reaktor (R-201) ... III-2

3.4 Blower (BL-201) ... III-2

3.5 Separator (SP-301) ... III-2

3.6 Absorber (AB-301) ... III-3

3.7 Mixing Point II (M-301) ... III-3

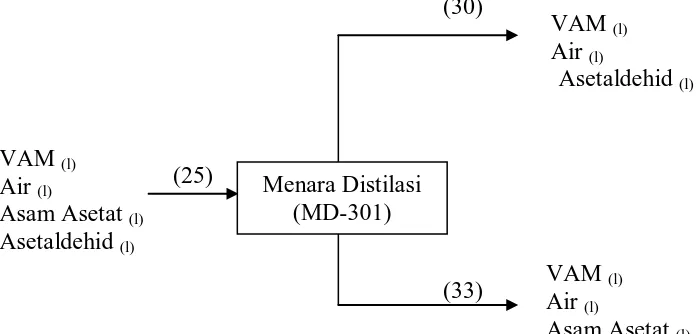

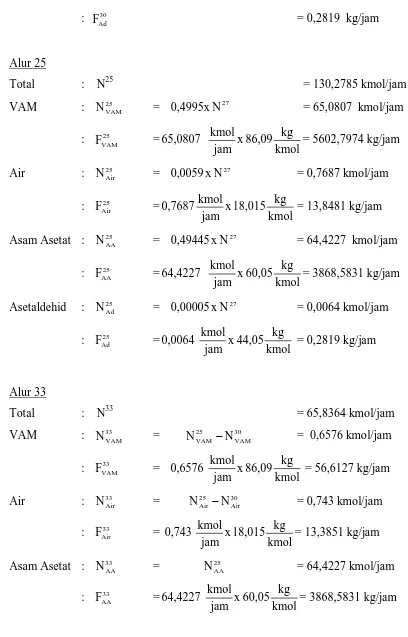

3.9 Menara Distilasi (MD-301) ... III-4

3.10 Kondensor (CD-301) ... III-4

3.11 Akumulator (AC-301) ... III-4

3.12 Reboiler (RB-301) ... III-5

BAB IV NERACA ENERGI ... IV-1

4.1 Vaporizer (V-201) ... IV-1

4.2 Reaktor (R-201) ... IV-1

4.3 Heater 1 (HE-201) ... IV-1

4.4 Heater 2 (HE-202) ... IV-2

4.5 Heater 3 (HE-203) ... IV-2

4.6 Cooler 1 (HE-204) ... IV-2

4.7 Kondensor Parsial (CD-201) ... IV-2

4.8 Destilasi (T-201) ... IV-3

4.8.1 Kondensor Sub Cooler (CD-301) ... IV-3

4.8.2 Reboiler (RB-301) ... IV-3

4.9 Cooler 2 (HE-301) ... IV-3

BAB V SPESIFIKASI PERALATAN ... V-1

5.1 Tangki Penyimpanan Asetilena (TK-101) ... V-1

5.2 Tangki Penyimpanan Asam Asetat (TK-102) ... V-1

5.3 Tangki Penyimpanan Asam Asetat (TK-103) ... V-2

5.4 Tangki Penyimpanan Vinil Asetat (TK-201) ... V-3

5.5 Tangki Pencampur I (V-101) ... V-3

5.6 Tangki Pencampur II (V-201) ... V-4

5.7 Akumulator (V-202) ... V-4

5.8 Kompresor I (C-101) ... V-5

5.9 Kompresor II (102) ... V-5

5.10 Kompresor III (C-201) ... V-6

5.11 Ekspander (JE-201) ... V-6

5.12 Blower (JB-201) ... V-6

5.13 Knock Out Drum (KO-201) ... V-7

5.14 Dekanter (D-201) ... V-7

5.16 Kolom Destilasi (T-101) ... V-9

5.17 Vaporizer 1 (E-101) ... V-9

5.18 Vaporizer 2 (E-102) ... V-10

5.19 Vaporizer 3 (E-103) ... V-10

5.20 Heater 1 (E-104) ... V-11

5.21 Cooler 1 (E-201) ... V-11

5.22 Heater 2 (E-202) ... V-11

5.23 Kondensor (E-203) ... V-12

5.24 Reboiler (E-204) ... V-12

5.25 Cooler 2 (205) ... V-12

5.26 Pompa Etilena (P-101) ... V-13

5.27 Pompa Oksigen (P-102) ... V-13

5.28 Pompa Asam Asetat (P-103) ... V-13

5.29 Pompa Asam Asetat (P-104) ... V-13

5.30 Pompa Recycle Asam Asetat (P-105) ... V-14

5.31 Pompa V-201 (P-201) ... V-14

5.32 Pompa Reboiler (P202) ... V-14

5.33 Pompa Refluks Distilat (P-203) ... V-15

5.34 Pompa Destilat (P-204) ... V-15

5.35 Pompa Dekanter (P-205) ... V-15

5.36 Pompa Recycle ... V-16

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja ... VI-7

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Air ... VII-2

7.2.1 Screening ... VII-6

7.2.2 Sedimentasi ... VII-6

7.2.3 Koagulasi dan Flokulasi ... VII-6

7.2.4 Filtrasi ... VII-8

7.2.6 Deaerator ... VII-12

7.3 Kebutuhan Listrik ... VII-12

7.4 Kebutuhan Bahan Bakar ... VII-12

7.5 Unit Pengolahan Limbah ... VII-14

7.5.1 Bak Penampungan (BP) ... VII-16

7.5.2 Bak Ekualisasi (BE) ... VII-16

7.5.3 Bak Pengendapan ... VII-17

7.5.4 Bak Netralisasi ... VII-17

7.5.5 Pengolahan limbah dengan sistem Activated Sludge ... VII-18

7.5.6 Tangki Sedimentasi ... VII-22

7.6 Spesifikasi Peralatan Utilitas ... VII-22

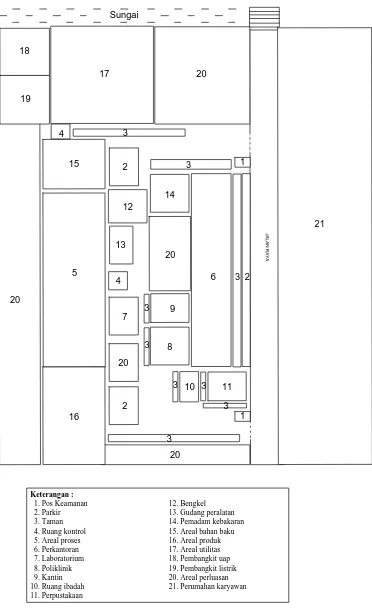

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.2 Tata Letak Pabrik ... VIII-3

8.3 Perincian Luas Tanah ... VIII-5

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum dan Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja ... IX-8

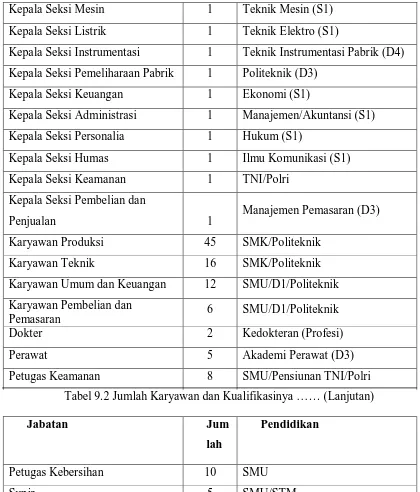

9.6 Jumlah Karyawan dan tingkat Pendidikan ... IX-9

9.7 Sistem Penggajian ... IX-11

9.8 Fasilitas Tenaga Kerja ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT)/ Total Cost (TC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

DAFTAR PUSTAKA ...

LAMPIRAN A ... LA-1

LAMPIRAN B ... LB-1

LAMPIRAN C ... LC-1

LAMPIRAN D ... LD-1

DAFTAR GAMBAR

Gambar 2.1 Rumus Struktur Vinil Asetat ... II-5

Gambar 6.1 Instrumentasi pada Pra-rancangan Pabrik Pembuatan

Vinil Asetat ... VI-5

Gambar 8.1 Tata letak Pra-rancangan Pabrik Pembuatan Vinil Asetat ... VIII-6

Gambar LD.1 Sketsa sebagian bar screen ... LD-1

Gambar LD.2 Grafik Entalpi dan temperatur cairan dalam Cooling Tower ... LD-29

DAFTAR TABEL

Hal

Tabel 3.1 Neraca Massa pada Mixing Point I (M-101) ...III-1

Tabel 3.2 Neraca Massa pada Mixing Point II (M-102) ...III-1

Tabel 3.3 Neraca Massa pada Tangki Pencampur I (V-101) ...III-2

Tabel 3.4 Neraca Massa pada Reaktor (R-101) ...III-2

Tabel 3.5 Neraca Massa pada Knock Out Drum (KO-201) ...III-2

Tabel 3.6 Neraca Massa pada Tangki Pencampur II (V-201) ...III-3

Tabel 3.7 Neraca Massa pada Kolom Destilasi (T-201) ...III-3

Tabel 3.8 Neraca Massa pada Kondensor (E-203) ...III-4

Tabel 3.9 Neraca Massa pada Reboiler (E-204)...III-4

Tabel 3.10 Neraca Massa pada Akumulator (V-202) ...III-4

Tabel 3.11 Neraca Massa pada Splitter I (SP-201) ...III-5

Tabel 3.12 Neraca Massa pada Dekanter (D-201) ...III-5

Tabel 3.13 Neraca Massa pada Splitter II (SP-202) ...III-6

Tabel 3.14 Neraca Massa pada Splitter III (SP-202) ...III-6

Tabel 4.1 Neraca Energi pada Vaporizer 1 (E-101) ... IV-1

Tabel 4.2 Neraca Energi pada Vaporizer 2 (E-102) ... IV-1

Tabel 4.3 Neraca Energi pada Vaporizer 3 (E-103) ... IV-1

Tabel 4.4 Neraca Energi pada Heater 1 (E-104) ... IV-2

Tabel 4.5 Neraca Energi pada Reaktor (R-101) ... IV-2

Tabel 4.6 Neraca Energi pada Cooler 1 (E-201) ... IV-2

Tabel 4.7 Neraca Energi pada Heater 2 (E-202) ... IV-2

Tabel 4.8 Neraca Energi pada Kondensor (E-203) ... IV-3

Tabel 4.9 Neraca Energi pada Reboiler (E-204) ... IV-3

Tabel 4.10 Neraca Energi pada Cooler 2 (E-205) ... IV-3

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Vinil Asetat dari

Etilena, Asam Asetat dan Oksigen ... VI-7

Tabel 7.1 Kebutuhan Uap pada 300 oC, 476 kPa ... VII-1 Tabel 7.2 Kebutuhan Air Pendingin pada Alat ... VII-2

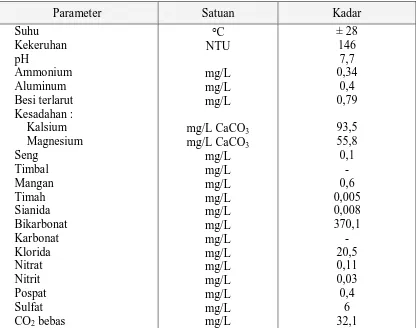

Tabel 7.4 Kualitas Air Sungai Cidanau ... VII-4

Tabel 7.5 Perincian Kebutuhan Listrik ... VII-12

Tabel 8.1 Perincian Luas Tanah ... VIII-5

Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya... IX-10

Tabel 9.3 Perincian Gaji Karyawan ... IX-11

Tabel LA.1 Neraca Massa Kolom Splitter II (SP-202)... LA-3

Tabel LA.2 Neraca Massa Dekanter (D-201) ... LA-6

Tabel LA.3 Neraca Massa Kolom Destilasi (T-201) ... LA-9

Tabel LA.4 Neraca Massa Splitter I (SP-201) ... LA-11

Tabel LA.5 Neraca Massa Akumulator (V-202) ... LA-12

Tabel LA.6 Neraca Massa Kondensor (E-203) ... LA-13

Tabel LA.7 Neraca Massa Reboiler (E-204) ... LA-16

Tabel LA.8 Neraca Massa Tangki Pencampur II (V-201) ... LA-18

Tabel LA.9 Neraca Massa Knock Out Drum (KO-201) ... LA-22

Tabel LA.10 Neraca Massa Reaktor (R-101) ... LA-25

Tabel LA.11 Neraca Massa Splitter III (SP-203) ... LA-28

Tabel LA.12 Neraca Massa Tangki Pencampur II (V-101) ... LA-30

Tabel LA.13 Neraca Massa Mixing Point I (M-101) ... LA-31

Tabel LA.14 Neraca Massa Mixing Point II (M-102) ... LA-33

Tabel LB.1 Kapasitas Panas Cair ... LB-1

Tabel LB.2 Panas Laten ... LB-1

Tabel LB.3 Kapasitas Panas Gas ... LB-1

Tabel LB.4 Panas Reaksi Pembentukan Fasa Gas ... LB-2

Tabel LB.5 Tekanan Uap Antoine ... LB-2

Tabel LB.6 Neraca Energi pada Vaporizer 1 (E-101) ... LB-5

Tabel LB.7 Panas Masuk Vaporrizer 2 (E-102) ... LB-6

Tabel LB.8 Panas Keluar Vaporrizer 2 (E-102) ... LB-6

Tabel LB.9 Neraca Energi pada Vaporizer 2 (E-102) ... LB-7

Tabel LB.10 Panas Masuk Vaporrizer 3 (E-103) ... LB-8

Tabel LB.11 Panas Keluar Vaporrizer 3 (E-103) ... LB-9

Tabel LB.13 Panas Masuk Heater 1 (E-104) ...LB-11

Tabel LB.14 Panas Keluar Heater 1 (E-104) ...LB-11

Tabel LB.15 Neraca Energi pada Heater 1 (E-104) ...LB-12

Tabel LB.16 Panas Keluar Reaktor (R-101) ...LB-13

Tabel LB.17 Neraca Energi pada Reaktor (R-101) ...LB-15

Tabel LB.18 Panas Keluar Cooler 1 (E-201) ...LB-16

Tabel LB.19 Neraca Energi pada Cooler 1 (E-201) ...LB-17

Tabel LB.20 Panas Masuk Heater 2 (E-202) ...LB-18

Tabel LB.21 Neraca Energi pada Heater 2 (E-202) ...LB-19

Tabel LB.22 Data Perhitungan Dew Point ...LB-20

Tabel LB.23 Panas Masuk Kondensor (E-203) ...LB-21

Tabel LB.24 Panas Keluar Kondensor (E-203) ...LB-21

Tabel LB.25 Neraca Energi pada Kondensor (E-203) ...LB-22

Tabel LB.26 Data Perhitungan Suhu Operasi Reboiler ...LB-23

Tabel LB.27 Panas Masuk Reboiler (E-204) ...LB-23

Tabel LB.28 Panas Keluar Reboiler pada Alur 30 ...LB-24

Tabel LB.29 Panas Keluar Reboiler pada Alur 31 ...LB-24

Tabel LB.30 Neraca Energi pada Reboiler (E-204) ...LB-25

Tabel LB.31 Panas Masuk Cooler 2 (E-205) ...LB-26

Tabel LB.32 Panas Keluar Cooler 2 (E-205) ...LB-26

Tabel LB.33 Neraca Energi pada Cooler 2 (E-205) ...LB-27

Tabel LC.1 Data pada Alur 34 ...LC-10

Tabel LC.2 Data pada Tangki Pencampur I (V-101) ...LC-14

Tabel LC.3 Data pada Tangki Pencampur II (V-201) ...LC-17

Tabel LC.4 Data pada Akumulator (V-202) ...LC-20

Tabel LC.5 Komposisi Gas Pada Knock Out Drum ...LC-29

Tabel LC.6 Komposisi Bahan pada Alur Vd Kolom Destilasi T–201 ...LC-40

Tabel LC.7 Komposisi Bahan pada Alur Lb Kolom Destilasi T–201...LC-41

Tabel LC.8 Data pada Alur 6 ... LC-113

Tabel LC.9 Data pada Alur 30 ... LC-115

Tabel LC.10 Data pada Alur 21 ... LC-118

Tabel LC.12 Data pada Alur 27 ... LC-124

Tabel LC.13 Data pada Alur 26 ... LC-126

Tabel LC.14 Data pada Alur 32 ... LC-129

Tabel LC.15 Data pada Alur 35 ... LC-132

Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara Pendingin LD-29

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-8

Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-9

Tabel LE.5 Biaya Sarana Transportasi ... LE-12

Tabel LE.6 Perincian Gaji Pegawai ... LE-15

Tabel LE.7 Perincian Biaya Kas ... LE-17

Tabel LE.8 Perincian Modal Kerja... LE-18

Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

No.17 Tahun 2000 ... LE-20

Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

No. 17 Tahun 2000 ... LE-20

Tabel LE.11 Data Perhitungan BEP ... LE-28

INTISARI

Vinil asetat diperoleh melalui reaksi fasa gas antara asetilen dan asam asetat

dengan bantuan suatu katalis zinc asetat dan karbon di dalam reaktor packed bed

pada temperatur dan tekanan yang tidak terlalu tinggi.

Pabrik pembuatan vinil asetat ini direncanakan berproduksi dengan

kapasitas 40.000 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi

pabrik direncanakan di daerah Kawasan Industri Panca Puri di Jln. Raya Anyer Km.

123 Desa Ciwandan, Kotamadya Cilegon, Propinsi Banten, dengan luas areal 9500

m2. Tenaga kerja yang dibutuhkan 130 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur dengan struktur organisasi sistem

garis dan staf.

Hasil analisa ekonomi pabrik pembuatan vinil asetat ini adalah sebagai

berikut:

Modal Investasi : Rp 319.437.462.616,-

Biaya Produksi : Rp 331.775.166.061,-

Hasil Penjualan : Rp 416.668.893.325,-

Laba Bersih : Rp 84.893.727.264,-

Profit Margin : 20,27 %

Break Even Point : 45,20 %

Return on Investment : 18,51 %

Return on Network : 30,85 %

Pay Out Time : 5,40 tahun

Internal Rate of Return : 28,81 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

Vinil Asetat dari Asetilen dan Asam Asetat dalam Fasa Gas ini layak untuk

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri di Indonesia, khususnya industri kimia semakin

mengalami peningkatan, meskipun sempat dilanda krisis ekonomi. Oleh karena itu

permintaan akan bahan baku pun semakin tinggi, sehingga produksi dalam negeri

tidak mampu untuk memenuhi kebutuhan tersebut, untuk pemenuhan kebutuhan

tersebut, Indonesia melakukan impor bahan baku. Namun, krisis ekonomi yang

melanda Amerika pada akhir tahun 2008 memberikan pengaruh terhadap

perekonomian dunia, termasuk Indonesia sebagai Negara berkembang. Sehingga

untuk mengatasi semakin memburuknya perekonomian negara, salah satu kebijakan

yang diambil pemerintah adalah mengurangi impor. Pengembangan industri dalam

memenuhi kebutuhan dalam negeri merupakan salah satu cara untuk mengurangi

impor. Sehingga dengan kebijakan ini, diharapkan industri dalam negeri akan

mengalami peningkatan.

Vinil asetat merupakan hasil industri kimia yang hingga saat ini masih belum

dapat dipenuhi dari produksi dalam negeri. Penggunaan vinil asetat yang utama saat

ini adalah sebagai bahan intermediet untuk membuat polimer, pelapis, cat, film,

tekstil dan produk – produk akhir lainnya. Penggunaan vinil asetat yang terbesar

adalah untuk pembuatan polimer, seperti polyvinil asetat, polyvinil alkohol, polyvinil

butyral, etilen vinil alkohol, vinil klorida-vinil asetat kopolimer, dan sebagainya.

Berdasarkan data impor statistik tahun 2006-2008, kebutuhan vinil asetat di

Indonesia adalah sebagai berikut :

Tahun Kebutuhan (Kg)

2006 26.889.462

2007 30.315.766

2008 31.310.816

2009 37.193.841

(BPS Indonesia, 2010)

Dari data di atas terlihat bahwa kebutuhan vinil asetat terus mengalami

Pada tahun 2006 kebutuhan dunia akan vinil asetat adalah 1,17 juta ton, dan

diperkirakan akan terus meningkat sebesar 3,3 – 3,9% setiap tahunnya hingga tahun

2011.

Jadi jelaslah bahwa pendirian pabrik vinil asetat di Indonesia sangat diperlukan,

dengan alasan sebagai berikut:

• Memenuhi kebutuhan vinil asetat di dalam negeri.

• Meningkatkan pendapatan negara melalui ekspor vinil asetat untuk memenuhi kebutuhan vinil asetat dunia.

• Menambah lapangan kerja baru.

Dengan pertimbangan di atas, maka sangatlah tepat sekarang ini bagi para investor

untuk menanam modalnya guna mendirikan pabrik vinil asetat di Indonesia.

1.2 Perumusan Masalah

Kebutuhan bahan kimia vinil asetat mengalami peningkatan setiap tahun.

Melihat hal ini, Indonesia memiliki peluang untuk memproduksi vinil asetat dalam

pemenuhan kebutuhan dalam negeri. Untuk tujuan tersebut, maka perlu adanya

pra-rancangan pabrik vinil asetat (monomer) dengan proses asetilen.

1.3 Tujuan Pra Rancangan Pabrik

Tujuan prarancangan pabrik pembuatan vinil asetat dari asetilen dan asam

asetat adalah untuk menerapkan disiplin ilmu teknik kimia, khususnya dibidang

prarancangan, proses, operasi teknik kimia dan evaluasi ekonomi pabrik sehingga

akan memberikan gambaran kelayakan prarancangan pabrik pembuatan vinil asetat.

1.4 Manfaat Pra Rancangan Pabrik

Pra rancangan pabrik vinil asetat dapat bermanfaat untuk informasi awal bagi

para investor yang akan mendirikan pabrik tersebut. Karena dengan adanya pabrik

tersebut, dapat mengurangi tingkat impor Indonesia terhadap vinil asetat. Disamping

itu, juga untuk memanfaatkan sumber daya alam Indonesia dan memberikan nilai

tambah pada bahan baku. Manfaat lain yang ingin dicapai dengan didirikannya

meningkatkan produksi dalam negeri yang pada akhirnya akan meningkatkan

BAB II

TINJAUAN PUSTAKA

2.1 Asetilena

Asetilena (nama sistematis: etuna) adalah suatu hidrokarbon yang tergolong

kepada alkuna, dengan rumus C2H2. Asetilen (C2H2) adalah gas yang tidak

berwarna, mudah terbakar, dengan bau mirip bawang putih. Asetilen adalah gas

sintetis yang diproduksi dari reaksi kalsium Karbid dengan air, dan disimpan dalam

silinder yang berisi cairan aseton. Asetilen banyak digunakan untuk pemotongan

besi, pengelasan dan juga untuk mempercepat matangnya buah-buahan. Industri yang

menggunakan asetilen antara lain:

a. Metalurgi : Metalizing, Welding, Oxyfuel cutting, Heat treating

b. Elektrik dan Elektronik : Pembangkit listrik, Sumber energi, Pemanasan

c. Agrikultur : Pematangan buah

Asetilena merupakan alkuna yang paling sederhana, karena hanya terdiri dari

dua atom karbon dan dua atom hidrogen. Pada asetilena, kedua karbon terikat

melalui ikatan rangkap tiga, dan masing-masing atom karbon memiliki hibridisasi

orbital sp untuk ikatan sigma. Hal ini menyebabkan keempat atom pada asetilena

terletak pada satu garis lurus, dengan sudut C-C-H sebesar 180°.

Asetilena ditemukan oleh Edmund Davy pada 1836, yang menyebutnya

karburet baru dari hidrogen. Nama asetilena diberikan oleh kimiawan Perancis

Marcellin Berthelot, pada 1860.

Bahan utama pembuatan asetilena adalah kalsium karbonat dan batubara.

Kalsium karbonat diubah terlebih dahulu menjadi kalsium oksida dan batubara

diubah menjadi arang, dan keduanya direaksikan menjadi kalsium karbida dan

karbon monoksida,

CaO + 3C → CaC2 + CO

Kalsium karbida (atau kalsium asetilida) kemudian direaksikan dengan air

dengan berbagai metode, menghasilkan asetilena dan kalsium hidroksida. Reaksi ini

ditemukan oleh Friedrich Wohler di 1862 (Anonim , 2010a).

Sintesis kalsium karbida memerlukan temperatur yang amat tinggi, ±2000

derajat Celsius, sehingga reaksi tersebut dilakukan di dalam sebuah tungku bunga api

listrik. Reaksi ini merupakan bagian penting dari revolusi di bidang kimia pada akhir

1800-an, dengan adanya proyek tenaga hidroelektrik di Air Terjun Niagara.

Asetilena juga dapat dihasilkan dengan reaksi pembakaran parsial metana

dengan oksigen atau dengan reaksi cracking dari hidrokarbon yang lebih besar

(Anonim, 2010a).

2.2 Asam Asetat

Asam asetat dengan rumus struktur CH3COOH dikenal juga dengan asam

etanoat merupakan bahan kimia organik, dinamakan cuka karena rasanya yang asam

dan baunya yang menyengat. Dalam setahun, kebutuhan dunia akan asam asetat

mencapai 6,5 juta ton per tahun. 1.5 juta ton per tahun diperoleh dari hasil daur

ulang, sisanya diperoleh dari industri petrokimia maupun dari sumber hayati. Asam

asetat merupakan nama trivial atau nama dagang dari senyawa ini, dan merupakan

nama yang paling dianjurkan oleh IUPAC. Nama ini berasal dari kata Latin acetum,

yang berarti cuka. Nama sistematis dari senyawa ini adalah asam etanoat. Asam

asetat glasial merupakan nama trivial yang merujuk pada asam asetat yang tidak

bercampur air. Disebut demikian karena asam asetat bebas-air membentuk kristal

mirip es pada 16.7°C, sedikit di bawah suhu ruang. Singkatan yang paling sering

digunakan, dan merupakat singkatan resmi bagi asam asetat adalah AcOH atau

HOAc dimana Ac berarti gugus asetil, CH3−C(=O)−. Dalam keadaan murni, asam

asetat bebas air (asam asetat glasial) merupakan cairan tidak berwarna yang

menyerap air dari lingkungan (bersifat higroskopis) dan membeku dibawah 16,7 oC (62 oF) menjadi sebuah kristal padat yang tidak berwarna. Asam asetat merupakan satu dari asam karboksilat yang paling sederhana (berikutnya adalah asam format),

merupakan regensia dan bahan kimia industri yang sangat penting yang dipakai

untuk memproduksi berbagai macam bahan (Anonim, 2010b).

Asam asetat cair adalah pelarut protik hidrofilik (polar), mirip seperti air dan

etanol. Asam asetat memiliki konstanta dielektrik yang sedang yaitu 6.2, sehingga ia

bisa melarutkan baik senyawa polar seperi garam anorganik dan gula maupun

asetat bercampur dengan mudah dengan pelarut polar atau nonpolar lainnya seperti

air, kloroform dan heksana. Sifat kelarutan dan kemudahan bercampur dari asam

asetat ini membuatnya digunakan secara luas dalam industri kimia.

Asam asetat diproduksi secara sintetis maupun secara alami melalui

fermentasi bakteri. Sekarang hanya 10% dari produksi asam asetat dihasilkan melalui

jalur alami, namun kebanyakan hukum yang mengatur bahwa asam asetat yang

terdapat dalam cuka haruslah berasal dari proses biologis. Dari asam asetat yang

diproduksi oleh industri kimia, 75% diantaranya diproduksi melalui karbonilasi

metanol. Sisanya dihasilkan melalui metode-metode alternative.

Produksi total asam asetat dunia diperkirakan 5 juta ton per tahun,

setengahnya diproduksi di Amerika Serikat. Eropa memproduksi sekitar 1 juta ton

per tahun dan terus menurun, sedangkan Jepang memproduksi sekitar 0.7 juta ton per

tahun. 1.51 juta ton per tahun dihasilkan melalui daur ulang, sehingga total pasar

asam asetat mencapai 6.51 juta ton per tahun. Perusahan produser asam asetat

terbesar adalah Celanese dan BP Chemicals. Produsen lainnya adalah Millenium

Chemicals, Sterling Chemicals, Samsung, Eastman, dan Svensk Etanolkem (Safitra,

2008).

Asam asetat merupakan salah satu bahan kimia antara yang digunakan dalam

pembuatan vinil asetat monomer (VAM), asam tereptalik yang dimurnikan (PTA),

asetat anhidrat, asam monokloroasetat (MCA), dan ester asetat. Penggunaan terbesar

untuk asam asetat adalah sebagai bahan baku untuk memproduksi vinil asetat

monomer (VAM). Asam asetat juga digunakan untuk pembuatan asam tereptalik

yang dimurnikan (PTA), yang mana merupakan bahan antara penting untuk berbagai

aplikasi, termasuk serat poliester, botol untuk air dan minuman ringan, film

fotografis dan pita magnetik.

Penggunaan yang penting lainnya untuk asam asetat adalah dalam produksi

asetat anhidrat. Asetat anhidrat digunakan dalam aplikasi yang luas, satu yang utama

adalah dalam pembuatan asetat selulosa. Asetat selulosa digunakan untuk membuat

serat tekstil dan filter rokok. Aplikasi lain dari asetat anhidrat adalah plastik, bahan

kimia pertanian dan farmasi. Asam monokloroasetat (MCA) dibuat dari asam asetat

dan klorin. Pengguunaan utama dari MCA adalah karboksimetil selulosa (CMC).

tekstil. MCA juga digunakan untuk membuat herbisida pada pertanian. Asam asetat

digunakan untuk pembuatan berbagai macam ester asetat; yang paling penting adalah

etil asetat, n-butil asetat dan isopropil asetat.

Asam asetat pekat bersifat korosif dan karena itu harus digunakan dengan

penuh hati-hati. Asam asetat dapat menyebabkan luka bakar, kerusakan mata

permanen, serta iritasi dan juga dapat menyebabkan kerusakan pada sistem

pencernaan, dan perubahan yang mematikan pada keasaman darah (Anonim, 2010b).

2.3 Vinil Asetat Monomer (VAM)

Vinil Asetat atau VAM (vinyl acetate monomer) adalah senyawa kimia

dengan rumus kimia CH3COOCH=CH2, dan merupakan monomer dari polivinil

asetat. Senyawa ini merupakan cairan tak tak berwarna dengan rasa manis. Nama

sistematis dari senyawa ini adalah 1-asetoksietilena atau etenil asetat. Senyawa ini

biasanya dibuat melalui reaksi dari etilena, asam asetat, dan oksigen dengan katalis

paladium. Senyawa ini dapat dipolimerisasi sendiri membentuk polivinil asetat

(PVA), atau bersama monomer lain untuk membentuk kopolimer seperti etilen-vinil

asetat (Anonim, 2010c)

Gambar 2.1 Rumus Struktur Vinil Asetat

VAM merupakan senyawa kimia yang digunakan dalam pembuatan berbagai

macam produk industri, sebagai polivinil asetat digunakan untuk memproduksi cat,

bahan perekat, dan lapisan untuk bahan lunak. Polivinil alkohol digunakan untuk

memproduksi bahan perekat. Polivinil asetal digunakan untuk memproduksi isolasi

untuk kawat magnet. Etilena vinil asetat kopolimer digunakan untuk memproduksi

bahan perekat, pelapis, dan isolasi. VAM merupakan bahan baku utama untuk

pembuatan polivinil asetat (PVAc) dan polivinil alkohol (PVOH atau PVA). Hampir

80 persen dari total keseluruhan VAM yang diproduksi diseluruh dunia digunakan

untuk membuat kedua bahan kimia tersebut. VAM juga digunakan untuk membuat

polivinil butirat (PVB), etilena-vinil asetat (EVA) kopolimer, dan resin etilena vinil

2.4 Katalis untuk Vinil Asetat Monomer (VAM)

Hal penting yang menyebabkan adanya katalis karena katalis mempercepat

laju reaksi ke arah produk maupun ke arah pereaksi, sehingga menghasilkan

rendemen produk lebih cepat (rendemen produk tidak lebih banyak daripada reaksi

yang tanpa katalis)

Katalis terbagi menjadi dua jenis:

a. Katalis Homogen: yaitu zat berwujud gas, cair atau padat yang dapat larut dalam

campuran reaksi.

b. Katalis Heterogen: biasanya adalah zat padat yang berinteraksi dengan pereaksi

berwujud gas atau cair. Reaksi berlangsung di permukaan, sehingga semakin luas

permukaan katalis, reaksi berlangsung lebih efektif, lebih cepat.

Dalam proses produksi vinil asetat yang dihasilkan melalui reaksi antara

asetilena dan asam asetat digunakan katalis zinc asetat dan karbon. Katalis zinc asetat

yang digunakan berbentuk granul dengan ukuran 3-5 mm. Dan reaksi berlangsung

secara eksotermik. Penggantian katalis dilakukan setiap dua bulan dengan laju

produksi sebesar 400-500 metrik ton per bulan. Karena tidak mengandung bahan

yang sangat korosif maka material yang digunakan juga tidak perlu material yang

memiliki ketahan korosif yang baik (Sulaeman, 2008).

2.5 Sifat-Sifat Bahan Baku dan Produk

2.5.1 Sifat-sifat Bahan Baku

1. Asetilen

Kenampakan : gas tak berwarna

Rumus Molekul : C2H2

Berat Molekul : 26,0373 g/mol

Densitas : 1,0967 kg/m3 Titik didih : -80,8 oC Titik lebur : -84 oC

Wujud : gas (25OC, 1 atm) (Anonim, 2010a)

2. Asam Asetat

Rumus Molekul : CH3COOH

Berat Molekul : 60,05 g/mol

Densitas : 1,049 g/cm3 Titik didih : 391,2 K

Titik lebur : 289,6 K

Wujud : cair (25OC, 1 atm) (Anonim, 2010b)

2.5.2 Sifat-sifat Bahan Pembantu

1. Katalisator Zn-Asetat

Kenampakan : kristal putih

Rumus Molekul : Zn(C4COO)2.2H2O

Berat Molekul : 183,48 g/mol

Bentuk : bola

Diameter : 3-5 mm

(Anonim, 2010e)

2. Karbon

Kenampakan : butiran berwarna hitam

Rumus Molekul : C

Berat Molekul : 12 g/mol

Diameter : 0,25 inch

(Anonim, 2010f)

2.5.3 Sifat-sifat Hasil Utama

1. Vinil Asetat

Rumus Molekul : C4H6O2

Berat Molekul : 86,09 g/gmol

Densitas : 0,934 g/cm3

Titik didih : 72,7 oC Titik lebur : -93 oC

2.6 Proses Pembuatan Vinil Asetat

Vinil asetat pertama kali dikenal oleh Kettle pada tahun 1912 sebagai hasil

samping dari pembuatan ethylidiene diasetate dari asetilen dan asam asetat. Industri

vinil asetat sendiri baru berkembang tahun 1925 dan produksinya terus meningkat

sejak tahun 1950.

Cara pembuatan vinil asetat ada 3 macam yang dibedakan oleh jenis bahan

bakunya yaitu :

1. Proses Dasar Asetilen

Asetilen direaksikan dengan asam asetat baik dalam fasa gas maupun fasa cair.

Reaksi yang terjadi adalah :

2 3

) (

2 2 3

2

3 CH COOCHCH

H C COOH

CH + ZNCHCOOH→ ∆H298 = -118 kJ/mol

a. Reaksi Fasa Cair

Pada fasa cair, konversi terjadi pada temperatur rendah berkisar 60-80 OC dan tekanan rendah berkisar 0,1-0,2. 105Pa. Oleh karena itu, dibutuhkan katalis dengan tingkat keaktifan tinggi seperti garam-garam merkuri (oksida, sulfat, pospat dan

lain-lain). Reaksi ini tidak dijalankan secara komersial.

b. Reaksi Fasa Gas

Reaksi fasa gas terjadi pada suhu 180-210 OC dan berlangsung pada tekanan atmosfir, dan dibantu oleh garam metalik. Reaksi ini menggunakan asetilen dalam

jumlah besar dengan perbandingan molar 2 sampai 5 terhadap asam asetat. Yield

vinil asetat yang dihasilkan lebih dari 97% pada asam asetat dan 95% pada asetilen

(Anonim, 2010g).

2. Proses Dasar Etilen

Etilen direaksikan dengan asam asetat dan udara baik dalam fasa gas maupun fasa cair. Reaksi yang terjadi adalah :

O H COOCHCH CH

O COOH CH

H

C2 4 3 2 3 2 2

2 1

+ →

+

+ ∆H298 = -180 kJ/mol

a. Reaksi Fasa Cair

Reaksi dapat dijalankan dalam proses batch maupun kontinu dengan kondisi

memberikan keuntungan karena biaya investasi lebih besar 50 % jika dibandingkan

dengan proses asetilen pada fasa gas

b. Reaksi Fasa Gas

Reaksi dijalankan pada suhu operasi 160-180 OC, tekanan 0,5 – 0,8.105 Pa, menggunakan katalisator palladium. Proses ini juga tidak menguntungkan karena

investasinya besar.

3. Proses Asetaldehid – Asam Asetat Anhidrid

Reaksi dijalankan dalam fasa cair, mula-mula yang terbentuk adalah

etilidiene diasetat kemudian membentuk vinil asetat. Reaksi ini tidak

menguntungkan karena yield yang dihasilkan kecil.

Dari kelima proses diatas, pada pra rancangan vinil asetat dipilih proses dasar

asetilen fasa gas dengan pertimbangan sebagai berikut :

1. Investasi lebih murah jika dibandingkan dengan proses dasar etilen.

2. Kondisi operasi mendekati atmosfir, sehingga operasional pabrik lebih mudah

3. Yield vinil asetat dalam proses ini lebih tinggi.

2.7 Deskripsi Proses

Bahan baku yang digunakan adalah gas asetilen 99,9 % dan asam asetat

99,8%. Reaktan asam asetat cair yang sebelumnya digunakan sebagai solvent di

absorber, AB-301 dilewatkan di heat exchanger, HE-202 dialirkan ke menara

destilasi, MD-301dari recycle hasil bawah menara distilasi dipompa dengan pompa,

P-302 sampai tekanan 1,283 atm menuju vaporizer, V-201. Di dalam vaporizer

semua cairan asam asetat diuapkan, sehingga keluar dari vaporizer berupa uap jenuh

bersuhu 180OC. Umpan segar dicampur dengan gas asetilen recycle dari absorber, AB-301 menggunakan mixing point I, M-201 dinaikkan suhunya menjadi 180OC dengan steam di penukar panas HE-201 kemudian diturunkan tekanannya menjadi

1,283 atm dengan menggunakan expander JE-201.

Gas asetilen dan gas asam asetat masuk reaktor dengan perbandingan = 4:1.

Campuran gas diumpankan ke dalam reaktor, R-201. Reaktor yang dipakai adalah

reaktor fixed bed multitubular dengan menggunakan katalisator Zn-asetat yang

eksothermis. Oleh karena itu memerlukan pendinginan. Reaktor didinginkan dengan

Dowtherm-E yang mengalir searah dengan aliran umpan. Gas keluar reaktor berupa

gas asetaldehid, asetilen yang tidak bereaksi, gas hidrogen yang tidak bereaksi, air

yang tidak bereaksi dan produk berupa vinil asetat.

Kemudian campuran gas itu ditekan dengan menggunakan blower, JB-201

sehingga tekanannya menjadi 3 atm dan didinginkan dalam penukar panas HE-202

dan HE-203 sampai suhu uap jenuh yaitu 72,75OC. Campuran gas ini didinginkan di kondensor partial, CD-201 sampai suhunya mencapai 30OC. Campuran uap dan cairan ini selanjutnya dipisahkan dalam separator drum, SP-301. Gas yang masih

belum mengembun diserap dalam absorber, AB-301 dengan menggunakan pelarut

asam asetat. Gas yang tidak terserap dalam absorber, AB-301 (gas asetilen dan

hidrogen) dipisahkan dengan splitter sebagian di-recycle dan dicampur dengan gas

asetilen segar untuk umpan reaktor. Sebagian gas yang keluar dari splitter

dikeluarkan dari proses untuk mencegah akumulasi.

Cairan yang keluar dari separator, SP-301 bersama dengan cairan yang

keluar dari absorber diumpankan ke dalam menara distilasi. Sebelum diumpankan ke

menara distilasi, MD-01 umpan dipanaskan dalam HE-202 sampai suhu 87,78OC dan diturunkan tekanannya sampai 1 atm. Di dalam menara distilasi, MD-01 terjadi

pemisahan komponen berdasarkan pada perbedaan titik didihnya. Hasil atas MD-01

berupa campuran asetaldehid, air dan vinil asetat pada suhu 72,87OC dan ditampung dalam accumulator, AC-301, dan dipompa kembali ke MD-301 sebagai refluks dan

sebagian sebagai distilat MD-301. Distilat MD-301 dengan komposisi 99,95% vinil

asetat selanjutnya didinginkan dalam HE-301 dengan menggunakan air pendingin

sampai suhu 30OC dan selanjutnya disimpan dalam tangki penyimpan, TP-301 sebagai hasil utama pabrik ini, sedangkan hasil bawah MD-301 yang sebagian besar

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan vinil asetat dengan

kapasitas produksi 40.000 ton/tahun adalah sebagai berikut :

Basis perhitungan : 1 jam operasi

Waktu kerja pertahun : 330 hari

Satuan operasi : kg/jam

Kapasitas per jam : 5555,5556 kg/jam

3.1 Vaporizer (V-201)

Tabel 3.1 Neraca Massa Vaporizer (V-201)

Komponen

Masuk (kg/jam)

Keluar (kg/jam)

Alur 9 Alur 10

Asetilen - -

Asam Asetat 3868,6 3868,6

Air 13,4 13,4

Vinil Asetat 56,6 56,6

Asetaldehid - -

Hidrogen - -

Total 3938,6 3938,6

3938,6 3938,6

3.2 Mixing Point I (M-201)

Tabel 3.2 Neraca Massa Mixing Point I (M-201)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 3 Alur 5 Alur 6

Asetilen 1929,3 4780,9 6710,2

Asam Asetat - - -

Air - - -

Vinil Asetat - - -

Asetaldehid - - -

Hidrogen 0,9 17,4 18,3

Total 1930,2 4798,3 6728,5

6728,5 6728,5

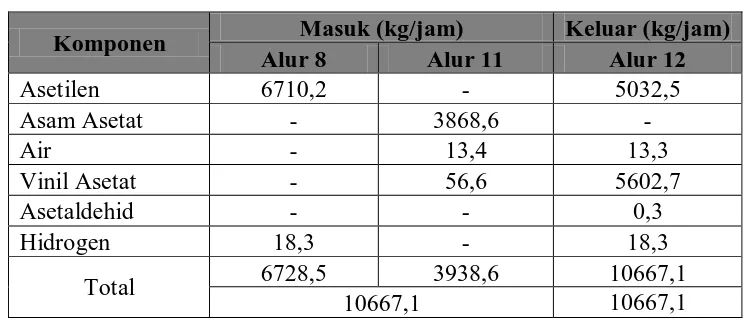

Tabel 3.3 Neraca Massa Reaktor (R-201)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 8 Alur 11 Alur 12

Asetilen 6710,2 - 5032,5

Asam Asetat - 3868,6 -

Air - 13,4 13,3

Vinil Asetat - 56,6 5602,7

Asetaldehid - - 0,3

Hidrogen 18,3 - 18,3

Total 6728,5 3938,6 10667,1

10667,1 10667,1

3.4 Blower (JB-201)

Tabel 3.4 Neraca Massa Blower (JB-201)

Komponen

Masuk

(kg/jam) Keluar (kg/jam) Alur 12 Alur 13 Alur 14 Asetilen 5032,5 3192,3 1840,2

Asam Asetat - - -

Air 13,3 8,4 4,9

Vinil Asetat 4376 2327,3 2048,7

Asetaldehid 0,29 0,19 0,10

Hidrogen 18,3 11,6 6,7

Total 9440,4 5539,9 3900,5 9440,4 9440,4

3.5 Separator (SP-301)

Tabel 3.5 Neraca Massa Separator (SP-301)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 18 Alur 19 Alur 21

Asetilen 5032,5 5032,5 -

Asam Asetat - - -

Air 13,2 - 13,2

Vinil Asetat 5602,7 - 5602,7

Asetaldehid 0,3 0,3 -

Hidrogen 18,3 18,3 -

Total 10667 5051,1 5615,9

10667 10667

3.6 Absorber (AB-301)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 4 Alur 19 Alur 20 Alur 22

Asetilen - 5032,5 - 5032,5

Asam Asetat 3868,6 - 3868,6 -

Air 0,6 - 0,6 -

Vinil Asetat - - - -

Asetaldehid - 0,3 0,3 -

Hidrogen - 18,3 - 18,3

Total 3869,2 5051,1 3869,5 5050,8

8902,3 8902,3

3.7 Mixing Point II (M-301)

Tabel 3.7 Neraca Massa Mixing Point II (M-301)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 20 Alur 21 Alur 23

Asetilen - - -

Asam Asetat 3868,6 - 3868,6

Air 0,6 13,2 13,8

Vinil Asetat - 5602,8 5602,8

Asetaldehid 0,3 - 0,3

Hidrogen - - -

Total 3869,5 5616 9845,5

9845,5 9845,5

3.8 Splitter (S-301)

Tabel 3.8 Neraca Massa Splitter (S-301)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 22 Alur 5 Alur 26

Asetilen 5032,5 251,6 4780,9

Asam Asetat - - -

Air - - -

Vinil Asetat - - -

Asetaldehid - - -

Hidrogen 18,3 0,9 17,4

Total 5050,8 252,5 4798,3

5050,8 5050,8

3.9 Kolom Destilasi (MD-301)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 25 Alur 33 Alur 30

Asetilen - - -

Asam Asetat 3868,5 5283,5 -

Air 13,8 13,3 0,5

Vinil Asetat 5602,7 56,6 5546,1

Asetaldehid 0,28 - 0,28

Hidrogen - - -

Total 9485,28 3938,4 5546,88

9485,28 9485,28

3.10 Kondensor (CD-301)

Tabel 3.10Neraca Massa pada Kondensor (CD-301)

Komponen

Masuk (kg/jam)

Keluar (kg/jam) Alur 27 Alur 28

Asetilen - -

Asam Asetat - -

Air 1,2 1,2

Vinil Asetat 15401,7 15401,7

Asetaldehid 0,7 0,7

Hidrogen - -

Total 15403,6 15403,6

3.11 Akumulator (AC-301)

Tabel 3.11 Neraca Massa Akumulator (AC-301)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 28 Alur 29 Alur 30

Asetilen - - -

Asam Asetat - - -

Air 1,2 0,8 0,4

Vinil Asetat 15401,7 9855,5 5546,2

Asetaldehid 0,7 0,5 0,2

Hidrogen - - -

Total 15403,6 9856,8 5546,8

3.12 Reboiler (RB-301)

Tabel 3.12 Neraca Massa Reboiler (RB-301)

Komponen

Masuk

(kg/jam) Keluar (kg/jam)

Alur 31 Alur 32 Alur 33

Asetilen - - -

Asam Asetat 14391,3 10522,7 3868,6

Air 48,8 35,4 13,4

Vinil Asetat 210,7 154 56,7

Asetaldehid - - -

Hidrogen - - -

Total 14650,8 10712,1 3938,6

BAB IV

NERACA ENERGI

Basis Perhitungan : 1 jam operasi

Satuan operasi : kJ/jam

Temperatur basis : 25 oC

4.1 Vaporizer ( V-201 )

Tabel 4.1 Neraca Energi Pada Vaporizer (V-201)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 674099 -

Produk - 2593313

Steam 1919214 -

Total 2593313 2593313

4.2 Reaktor ( R-101 )

Tabel 4.2 Neraca Energi Pada Reaktor (R-101)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 5469079 -

Produk - 5666243

∆Hr 6878223 -

Dowtherm E - 6681059

Total 12347302 12347302

4.3 Heater I (HE-201)

Tabel 4.3 Neraca Energi Pada Heat Exchanger I (HE-201)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 619317 -

Produk - 2240943

Steam 1621626 -

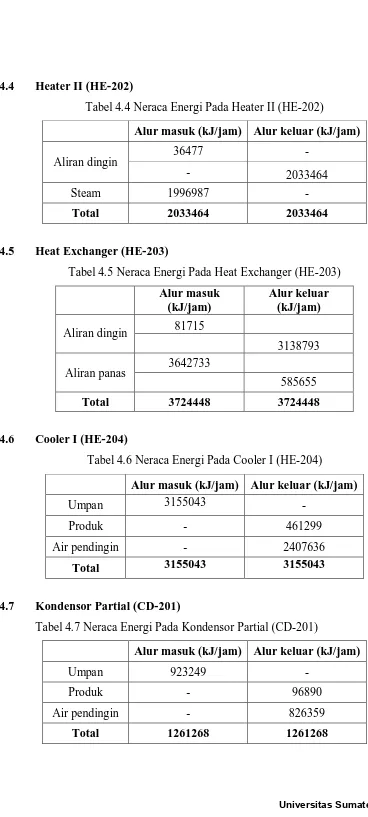

4.4 Heater II (HE-202)

Tabel 4.4 Neraca Energi Pada Heater II (HE-202)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Aliran dingin 36477 -

- 2033464

Steam 1996987 -

Total 2033464 2033464

[image:35.595.114.482.6.823.2]4.5 Heat Exchanger (HE-203)

Tabel 4.5 Neraca Energi Pada Heat Exchanger (HE-203)

Alur masuk

(kJ/jam)

Alur keluar (kJ/jam)

Aliran dingin 81715

3138793

Aliran panas 3642733

585655

Total 3724448 3724448

4.6 Cooler I (HE-204)

Tabel 4.6 Neraca Energi Pada Cooler I (HE-204)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 3155043 -

Produk - 461299

Air pendingin - 2407636

Total 3155043 3155043

4.7 Kondensor Partial (CD-201)

Tabel 4.7 Neraca Energi Pada Kondensor Partial (CD-201)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 923249 -

Produk - 96890

Air pendingin - 826359

4.8 Destilasi ( T-201 )

4.8.1 Kondensor Sub Cooler ( CD-301 )

Tabel 4.8 Neraca Energi Pada Kondensor Sub Cooler (CD-301)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 7349472 -

Produk - 1367399

Air pendingin - 5982073

Total 7349472 7349472

4.8.2 Reboiler ( RB-301 )

Tabel 4.9 Neraca Energi Pada Reboiler (RB-301)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1216449 -

Produk - 1944740

Steam 728291 -

Total 1944740 1944740

4.9 Coller II (HE-301)

Tabel 4.10 Neraca Energi Pada Cooler II (HE-204)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 492401 -

Produk - 50373

Air pendingin - 442028

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Asetilena (TK – 101)

Fungsi : Menyimpan gas asetilena untuk kebutuhan 10 hari

Bahan konstruksi : Low alloy steel SA-353

Bentuk : Silinder vertikal dengan alas datar dan tutup elipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 4 unit

Kapasitas : 1871,42 m3 Kondisi operasi :

- Temperatur : 30 °C

- Tekanan : 6,9 atm

Kondisi fisik :

Silinder

- Diameter : 7,812 m

- Tinggi : 10,416 m

- Tebal : 1½ in

Tutup

- Diameter : 8,69 m

- Tinggi : 1,953 m

- Tebal : 1½ in

5.2 Tangki Penyimpanan Asam Asetat (TK – 102)

Fungsi : Menyimpan asam asetat untuk kebutuhan 20 hari

Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kapasitas : 1788,96 m3 Kondisi operasi :

- Tekanan : 1 atm

Kondisi fisik :

Silinder

- Diameter : 9,6944 m

- Tinggi : 12,9258 m

- Tebal : 1 in

Tutup

- Diameter : 9,6944 m

- Tinggi : 2,4236 m

- Tebal : 1 in

5.3 Ekspander I (JE-101)

Fungsi : Menurunkan tekanan gas asetilen segar

Jenis : Centrifugal Expander

Jumlah : 1 unit dengan 1 stages

Bahan konstruksi : baja karbon

Tekanan masuk : 6,9 atm

Tekanan keluar : 3 atm

Kapasitas : 367,1 m3/jam Daya yang dihasilkan : 24 hp

5.4 Static Mixer I (M-101)

Fungsi : Untuk mencampur asetilen segar dengan asetilen recycle.

Bahan konstruksi : Carbon Steel SA –285 Grade C

Jumlah : 1 unit

Kapasitas : 27,2489 m3/jam Kondisi operasi :

- Temperatur : 25 °C

- Tekanan : 3 atm

• Pipa

- Diameter : 3,5 in

- Panjang : 0,19 m

5.5 Ekspander II ( JE-201)

Fungsi : Menurunkan tekanan gas aetilen segar dan asetilen

recycle

Jenis : Centrifugal Expander

Jumlah : 1 unit dengan 1 stages

Bahan konstruksi : baja karbon

Tekanan masuk : 3 atm

Tekanan keluar : 1,283 atm

Kapasitas : 2198,81 m3/jam Daya yang dihasilkan : 93 hp

5.6 Absorber (AB-301)

Fungsi : Mengikat Asetaldehid pada hasil atas dari separator

(SP-301) dengan menggunakan asam asetat.

Bentuk : Silinder vertikal dengan tutup atas dan bawah elipsoidal

Bahan : Stainless Steel SS-63 Grade A

Jumlah : 1 unit

Kondisi operasi :

- Temperatur : 30 °C

- Tekanan : 3 atm

Kondisi fisik :

Silinder

- Diameter : 0,845 m

- Tinggi : 21,194 m

5.7 Vaporizer (E – 101)

Fungsi : Menguapkan asam asetat cair dari tangki sementara menjadi

uap asam asetat.

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 3938,6 kg/jam

Diameter tube : 1 in

Jenis tube : 18 BWG

Panjang tube : 16 ft

Pitch (PT) : 1 1/4 in square pitch

Jumlah tube : 45

Diameter shell : 12 in

5.8 Reaktor (R-201)

Fungsi : Tempat berlangsungnya reaksi pembentukan vinil asetat

Jenis : Reaktor fixed bed multitubular

Type Reaktor : Reaktor Packed Bed

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : cabon steel SA-285 grade A

Jumlah : 1 unit

Volume reaktor : 23,777 m3 Jumlah : 1 unit

Kondisi operasi:

- Temperatur masuk : 180 °C

- Temperatur keluar : 209,6 °C

- Tekanan operasi : 1,283 atm

Kondisi fisik :

- Silinder

- Diameter : 2,938 m

- Panjang : 7,2 m

- Tebal : 1/4 in

- Diameter : 2,938 m

- Tinggi : 0,734 m

- Tebal : 1/4 in

- Tube:

- Diameter : 0,04233 m

- Panjang : 7,2 m

- Pitch : 2,975 triangular pitch

- Jumlah : 2348

5.9 Blower (JB-101)

Fungsi : Untuk memindahkan produk yang dihasilkan dalam wujud

gas dari reaktor

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Jumlah : 1 unit

Kapasitas : 8280,01 m3/jam Daya motor : 29 hp

5.10 Heater I (HE – 201)

Fungsi : Menaikkan temperatur campuran gas sebelum masuk ke

reaktor (R–201).

Jenis : 1- 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 3938,6 kg/jam

Diameter tube : 1 in

Jenis tube : 18 BWG

Panjang tube : 16 ft

Pitch (PT) : 11/4 in square pitch

Jumlah tube : 76

5.11 Heater II (HE – 202)

Fungsi : Menaikkan temperatur campuran gas sebelum masuk ke

reaktor (R–201).

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 6728,5 kg/jam

Diameter tube : 3/4 in

Jenis tube : 18 BWG

Panjang tube : 16 ft

Pitch (PT) : 1 in square pitch

Jumlah tube : 52

Diameter shell : 12 in

5.12 Heat Exchanger (HE – 203)

Fungsi : Mentransfer panas yang berasal dari ouput blower ke input

destilasi sebelum masuk ke menara destilasi (MD–301).

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 6728,5 kg/jam

Diameter tube : 1 in

Jenis tube : 8 BWG

Panjang tube : 16 ft

Pitch (PT) : 11/4 in square pitch

Jumlah tube : 76

Diameter shell : 15,25 in

5.13 Cooler I (HE – 204)

Fungsi : Mendinginkan campuran gas ouput blower sebelum masuk

ke cooler (E–201).

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Diameter tube : 1 in

Jenis tube : 18 BWG

Panjang tube : 16 ft

Pitch (PT) : 11/4 in square pitch

Jumlah tube : 76

Diameter shell : 15,25 in

5.14 Kondensor Parsial (E – 201)

Fungsi : Mengkondensasikan uap vinil asetat dan air dari heat

exchanger sebelum masuk ke separator (SP–201).

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 10667kg/jam

Diameter tube : 1 in

Jenis tube : 18 BWG

Panjang tube : 16 ft

Pitch (PT) : 11/4 in square pitch

Jumlah tube : 252

Diameter shell : 25 in

5.15 Separator (SP-201)

Fungsi : Memisahkan campuran fasa gas dengan fasa cair

Bentuk : Silinder vertikal dengan tutup ellipsoidal

Bahan konstruksi : Low alloy steel SA-353

Jumlah : 1 unit

Kapasitas : 1691,396 m3 Kondisi operasi :

- Temperatur : 30 °C

- Tekanan : 3 atm

Kondisi fisik :

Silinder

- Tinggi : 1,09 m

- Tebal : 1/4 in

Tutup

- Diameter : 2,31 m

- Tinggi : 0,26 m

- Tebal : 1/4 in

5.16 Static Mixer II (M-301)

Fungsi : Untuk mencampur cairan bawah separator SP-301 dengan cairan

bawah absorber AB-301.

Bahan konstruksi : Carbon Steel SA –285 Grade C

Jumlah : 1 unit

Kapasitas : 11,046 m3/jam Kondisi operasi :

- Temperatur : 30 °C

- Tekanan : 3 atm

Kondisi fisik :

Pipa

- Diameter : 2,5 in

- Panjang : 0,16952 m

5.17 Kolom Destilasi (MD-301)

Fungsi : Memisahkan vinil asetat, air dan asetaldehid dengan asam

asetat

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : carbon steel SA-285 grade A

Jenis : Sieve – tray

Jumlah : 1 unit

Jumlah piring : 17 piring

Kondisi operasi :

- Temperatur : 87,78 °C

Kondisi fisik :

Silinder

- Diameter : 2,63 m

- Tinggi : 10,2 m

- Tebal : 1/4 in Tutup

- Diameter : 2,63 m

- Tinggi : 0,6571 m

- Tebal : 1/4 in

5.18 Kondensor (CD – 301)

Fungsi : Mengkondensasikan uap dari kolom destilasi (MD–301).

Jenis : 1-2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 15403,6 kg/jam

Diameter tube : 1 in

Jenis tube : 18 BWG

Panjang tube : 16 ft

Pitch (PT) : 1 1/4 in square pitch

Jumlah tube : 460

Diameter shell : 33 in

5.19 Reboiler (RE – 301)

Fungsi : Menguapkan cairan dari kolom destilasi (MD–301).

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 1620,83 kg/jam

Diameter tube : 1½ in

Jenis tube : 18 BWG

Panjang tube : 16 ft

Pitch (PT) : 1 9/16 in square pitch

Diameter shell : 12 in

5.20 Akumulator (V-202)

Fungsi : Mengumpulkan destilat yang keluar dari kondensor

CD-301

Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder horizontal dengan tutup ellipsoidal

Jumlah : 1 unit

Kapasitas : 22,096 m3 Kondisi operasi :

- Temperatur : 72,48 °C

- Tekanan : 1 atm

Kondisi fisik :

Silinder

- Diameter : 2,671 m

- Tinggi : 3,7842 m

- Tebal : ¼ in

Tutup

- Diameter : 2,671 m

- Tinggi : 0,6677 m

- Tebal : ¼ in

5.21 Cooler II (HE – 301)

Fungsi : Mendinginkan produk vinil asetat sebelum masuk ke

tangki penyimpanan (TK-301).

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Kapasitas : 12070kg/jam

Diameter tube : 1 in

Jenis tube : 13 BWG

Panjang tube : 16 ft

Jumlah tube : 76

Diameter shell : 15,25 in

5.22 Tangki Penyimpanan Vinil Asetat (TK –301)

Fungsi : Menyimpan vinil asetat untuk kebutuhan 20 hari

Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 2 unit

Kapasitas : 1384,8685 m3 Kondisi operasi :

- Temperatur : 30 °C

- Tekanan : 1 atm

Kondisi fisik :

Silinder

- Diameter : 10,5538 m

- Tinggi : 14,0717 m

- Tebal : ¾ in

Tutup

- Diameter : 10,5538 m

- Tinggi : 2,6334 m

- Tebal : ¾ in

5.23 Tangki Penyimpanan Off Gas (TK –302)

Fungsi : Menyimpan off gas untuk kebutuhan 10 hari

Bahan konstruksi : Carbon Steel SA –285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Kondisi operasi :

- Temperatur : 30 °C

- Tekanan : 3 atm

Kondisi fisik :

Silinder

- Diameter : 6,301 m

- Tinggi : 8,401 m

- Tebal : 1 in

Tutup

- Diameter : 6,301 m

- Tinggi : 1,575 m

- Tebal : 1 in

5.24 Ekspasion Valve (EV-301)

Fungsi : Menurunkan tekanan umpan destilasi

Jenis : Centrifugal Expander

Jumlah : 1 unit dengan 1 stages

Bahan konstruksi : baja karbon

Tekanan masuk : 3 atm

Tekanan keluar : 1 atm

Kapasitas : 80,374 m3/jam Daya yang dihasilkan : 4 hp

5.25 Pompa Asam Asetat (P-101)

Fungsi : Memompa asam asetat ke absorber (AB-301)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : commercial steel

5.26 Pompa Separator (P-301)

Fungsi : Memompa cairan dari separator (SP-301)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : commercial steel

Kapasitas : 0,0697 ft3/s Daya motor : ¼ hp

5.27 Pompa Bottom Destilasi (P-302)

Fungsi : Memompa asam asetat ke Vaporizer (V-201)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : commercial steel

Kapasitas : 0,055 ft3/s Daya motor : ¼ hp

5.28 Pompa Refluks Destilati (P-303)

Fungsi : Memompa campuran dari Akumulator (AC-301) ke refluks

Destilasi

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : commercial steel

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol

untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang

diharapkan. Alat-alat instrumentasi dipasang pada setiap peralatan proses dengan

tujuan agar para teknisi dapat memantau dan mengontrol kondisi di lapangan.

Dengan adanya istrumentasi ini pula, para teknisi dapat segera melakukan tindakan

apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian

tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error)

yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine,

1985).

Tujuan pabrik secara keseluruhan adalah untuk mengkonversi bahan baku

tertentu menjadi produk yang diinginkan menggunakan sumber-sumber energi yang

tersedia, dengan cara yang paling ekonomis. Selama operasi ini, suatu pabrik kimia

harus memenuhi beberapa persyaratan yang ditentukan perancangnya dan

kondisi-kondisi teknis, ekonomi, serta sosial secara umum dengan adanya

perubahan-prubahan eksternal yang mempengaruhi (gangguan). Diantara

persyaratan-persyaratan tersebut adalah sebagai berikut:

1. Keamanan

2. Spesifikasi produk

3. Peraturan-peraturan yang berhubungan dengan lingkungan

4. Jenis peralatan yang digunakan

5. Ekonomi

Semua persyaratan yang disebutkan di atas memerlukan pengawasan yang kontinu

terhadap operasi di dalam pabrik kimia dan pengendalian eksternal untuk menjamin

tercapainya tujuan operasi pabrik. Hal ini dilakukan dengan suatu susunan peralatan

yang rasional (alat-alat ukur, valve, kontroler, komputer) yang disebut juga dengan

instrumentasi dan campur tangan manusia (perancang pabrik dan operator pabrik),

Peralatan Instrumentasi berfungsi sebagai pengontrol, penunjuk pencatat, dan

pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau

otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomio dan system peralatan itu sendiri. Pada pemakaian alat-alat

instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang

kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus

dkk, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen

adalah (Considine,1985):

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH,

huiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel

lainnya.

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine,1985):

1. Untuk variabel temperatur:

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengamati temperatur suatu alat. Dengan menggunakan Temperature

Controller, para teknisi juga dapat melakukan pengendalian terhadap

peralatan sehingga temperatur peralatan tetap berada dalam range yang

diinginkan. Temperature Controller kadang-kadang juga dapat mencatat

temperatur dari suatu peralatan secara berkala (Temperature Recorder).

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk

mengamati temperatur dari suatu alat

2. Untuk variabel tinggi permukaan cairan

• Level Controller (LC) adalah instumentasi yang digunakan untuk

mengamati ketinggian cairan dalam suatu alat Dengan menggunakan Level

Controller, para teknisi juga dapat melakukan pengendalian ketinggian

cairan dalam peralatan tersebut.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati

3. Untuk variabel tekanan

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat. Para teknisi juga dapat melakukan

perubahan tekanan dari peralatan operasi. Pressure Controller dapat juga

dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure

Recorder).

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk

mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila

terjadi perubahan dapat melakukan pengendalian.

• Flow Indicator (FI) adalah instrumentasi yang digunakan untuk mengamati

laju aliran atau cairan suatu alat.

Instrumentasi yang digunakan pada pabrik pembuatan vinil asetat adalah :

1. Instrumentasi tangki cairan

Instrumentasi pada tangki cairan mencakup level indicator (LI) yang berfungsi

untuk menunjukkan tinggi cairan di dalam tangki bahan baku. 2. Insrumentai pada vaporizer

Instrumentasi pada vaporizer mencakup temperature controller (TC).

Temperature controller (TC) berfungsi untuk mengatur temperatur vaporizer

dengan mengatur bukaan katup uap pemanas yang masuk.

3. Instrumentasi reaktor

Instrumentasi pada reaktor mencakup temperature indicator controller (TC) dan

pressure indicator (PI). Temperature indicator controller (TIC) berfungsi untuk

mengontrol temperatur dalam reaktor dengan mengatur bukaan katup uap cairan

pendingin. Pressure indicator (PI) berfungsi untuk menunjukkan tekanan dalam

reaktor.

4. Instrumentasi pada separator

Instrumentasi pada separator mencakup pressure indicator (PI) dan level

dalam separator. Level controller (LC) berfungsi untuk mengontrol tinggi cairan

yang ada di dalam separator dengan mengatur aliran umpan yang masuk.

5. Instrumentasi kolom distilasi

Instrumentasi pada kolom distilasi mencakup temperature indicator (TI),

pressure controller (PC), dan level controller (LC). Temperature indicator (TI)

berfungsi untuk menunjukkan temperatur dalam kolom distilasi. Pressure

controller (PC) berfungsi untuk mengontrol tekanan dalam kolom distilasi

dengan mengatur bukaan katup uap keluar ke kondensor. Level controller (LC)

berfungsi untuk mengontrol tinggi cairan dalam kolom distilasi dengan mengatur

bukaan katup cairan refluks ke kolom distilasi, yang bertujuan untuk

mengantisipasi terjadinya flooding (banjir) pada tray kolom distilasi.

6. Instrumentasi reboiler

Instrumentasi pada reboiler mencakup temperature controller (TC). Temperature

controller (TC) berfungsi untuk mengontrol temperatur dalam reboiler dengan

mengatur bukaan katup uap pemanas masuk.

7. Instrumentasi pompa

Instrumentasi pada pompa mencakup flow controller (FC) yang berfungsi untuk

mengatur laju alir bahan dalam pipa dengan mengatur bukaan katup aliran bahan.

8. Instrumentasi blower

Instrumentasi pada blower mencakup pressure controller (PC) yang berfungsi

untuk mengatur tekanan bahan dalam blower dengan mengatur bukaan katup

aliran bahan.

9. Instrumentasi ekspander

Instrumentasi pada ekspander mencakup flow controller (FC) dan pressure

controller (PC). Flow controller (FC) berfungsi untuk mengatur laju alir bahan

dalam pipa dengan mengatur bukaan katup aliran bahan. Pressure controller

(PC) berfungsi untuk mengatur tekanan bahan dalam pipa dengan mengatur

LC PI

TIC

PI

Dowtherm E

TI

PC

10. Instrumentasi heater

Instrumentasi pada heater mencakup temperature controller (TC) yang berfungsi

untuk mengatur temperatur bahan keluaran heater dengan mengatur bukaan katup

uap pemanas masuk.

FC

Pompa

Heat Exchanger / cooler / kondensor Air pendingin/

steam

B

a

h

a

n

m

a

su

k

B

a

h

a