PRA RANCANGAN PABRIK

PEMBUATAN N-

BUTYL

ASETAT DARI ASAM ASETAT

DAN BUTADIENE

DENGAN KAPASITAS 7.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Disusun Oleh :

MICHAEL LIM

NIM : 08 0405 025

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Segala puji syukur hanyalah milik Tuhan Yang Maha Kuasa yang atas rahmat dan bimbingan-Nya, setiap hari menjadi anugerah terindah dalam hidup ini. Demikianlah juga atas rahmat-Nya tugas akhir dengan judul “ Pra Rancangan Pabrik Pembuatan N-Butyl Asetat dari Asam Asetat dan Butadiene dengan Kapasitas Produksi 7.000 ton/tahun” dapat terselesaikan dengan baik.

Tugas akhir ini disusun untuk melengkapi tugas-tugas dan merupakan salah

satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Rasa terima kasih dan hormat penulis ucapkan kepada kedua orang tua yang selalu mendukung penulis dalam melaksanakan studi dan dalam proses pengerjaan tugas akhir ini.

Rasa terima kasih penulis juga kepada kedua dosen pembimbing penulis, Bapak Dr. Eng Irvan, MSi dan Bapak Ir. Bambang Trisakti, MT yang senantiasa membimbing penulis dalam mengerjakan tugas akhir ini.

Selain itu, penulis juga mengucapkan terima kasih kepada :

1. Bapak Dr. Eng. Ir. Irvan, M.Si, Ketua Departemen Teknik Kimia, Fakultas Teknik Universitas Sumatera Utara.

2. Ibu Dr. Ir. Fatimah Batubara, MT, Sekretaris Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

3. Ibu Ir. Renita Manurung, MT, Koordinator Tugas Akhir, Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

4. Bapak dan Ibu dosen Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

5. Ibu Dr. Ir. Iriany M.Si atas sarannya.

6. Para Pegawai Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

7. Eric Wirtanto atas kerjasamanya yang sangat baik dalam penulisan tugas akhir ini.

9. Ko Rusli , ko micek , Bg Thomas dan semua abang / kakak kelas atas dukungannya.

10.Semua junior di Teknik Kimia USU.

Medan, September 2012

Penulis,

Michael Lim

INTISARI

Pra rancangan Pabrik Pembuatan n-Butyl Asetat dari Asam Asetat dan Butadiene, direncanakan beroperasi dengan kapasitas 7.000 ton/tahun.

Proses yang digunakan dalam pra rancangan pabrik ini adalah proses esterifikasi dan hidrogenasi, yaitu dengan reaksi esterifikasi senyawa asam asetat dengan gas Butadiene untuk menghasilkan n-butenyl asetat dan sec-butenyl asetat. Kemudian n-butenyl asetat dan sec-butenyl asetat yang terbentuk dihidrogenasi untuk menghasilkan n-butyl asetat 97,52% dan sec-butyl asetat 99%

Pabrik direncanakan beroperasi di daerah Sungai Deli, Namo Rambe, Sumatera Utara dengan bentuk usaha Perseroan Terbatas (PT) dengan sistem organisasi garis dan staf. Pabrik direncanakan beroperasi selam 24 jam dalam 1 hari dengan jumlah hari kerja 330 hari/tahun dan jumlah karyawan sebanyak 136 orang.

Hasil analisa terhadap aspek ekonomi adalah sebagai berikut : Modal Investasi Total : Rp 280.425.984.671,-

Biaya Produksi : Rp 222.917.493.481,- Hasil Penjualan : Rp 317.013.308.699,- Laba Bersih : Rp 70.219.002.107,-

Profit Margin : 29,68 %

Break Even Point : 43,1377 % Return on Investment : 25,0401 %

Pay Out Time : 4,173 tahun

Return on Network : 41,73% Internal Rate of Return : 30,4921 %

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-3 1.3 Tujuan Pra Rancangan Pabrik... I-3 1.4 Manfaat Pra Rancangan Pabrik ... I-3 BAB II TINJAUAN PUSTAKA ... II-1 2.1 Butadiene ... II-1 2.2 Asam Asetat ... II-1 2.3 Esterifikasi ... II-2 2.4 n-Butyl Asetat ... II-3 2.5 Sifat- sifat bahan baku dan produk ... II-5 2.6 Deskripsi Proses ... II-7 BAB III NERACA MASSA ... III-1 BAB IV NERACA ENERGI ... IV-1 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan dan Kesehatan Kerja ... VI-5 6.3 Keselamatan Kerja pada Pabrik Pembuatan

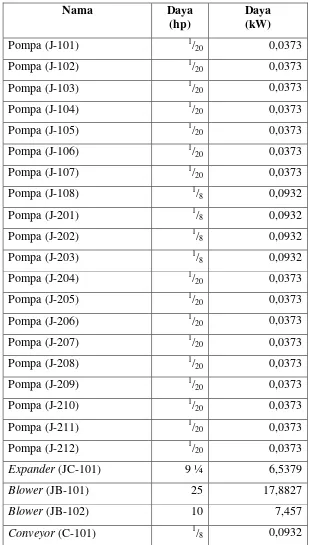

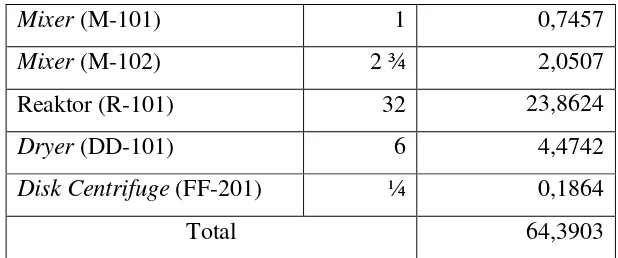

7.2.3 Klarifikasi ... VII-5 7.2.4 Filtrasi ... VII-6 7.2.5 Demineralisasi ... VII-7 7.2.6 Deaerasi ... VII-10 7.3 Kebutuhan Bahan Kimia ... VII-10 7.4 Kebutuhan Listrik ... VII-11 7.5 Kebutuhan Bahan Bakar ... VII-13 7.6 Unit Pengolahan Limbah ... VII-15

9.5.8 Manager Personalia ... IX-12 9.5.9 Manager Riset dan Pengembangan ... IX-12 9.5.10 Kepala Bagian Teknik ... IX-13 9.5.11 Kepala Bagian Produksi ... IX-13 9.5.12 Kepala Bagian Personalia ... IX-13 9.5.13 Kepala Bagian Riset dan Pengembangan ... IX-13 9.6 Tenaga Kerja dan Jam Kerja ... IX-14 9.6.1 Jumlah dan Tingkat Pendidikan Tenaga Kerja ... IX-14 9.6.2 Sistem Penggajian ... IX-15 9.6.3 Pengaturan Jam Kerja ... IX-16 9.7 Tata Tertib ... IX-17 9.8 JAMSOSTEK dan Fasilitas Tenaga Kerja ... IX-18 BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap / Fixed Capital Investment

DAFTAR GAMBAR

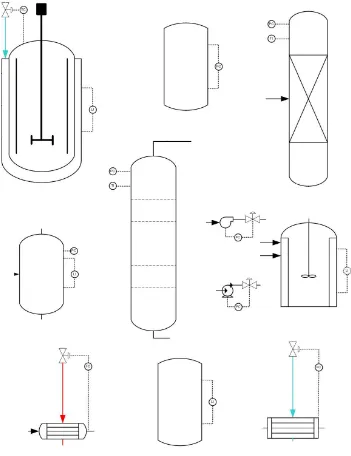

Gambar 6.1 Instrumentasi pada Alat ... VI-5 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan

n-butyl asetat dari asam asetat dan butadiene ... VIII-9 Gambar 9.1 Badan Struktur Organisasi Perusahaan Pabrik Pembuatan

n-butyl asetat dari asam asetat dan butadeiene ... IX-13 Gambar LD.1 Sketsa Sebagian Bar Screen, Satuan mm (Tampak Atas) ... LD-2 Gambar LE.2 Grafik Break Even Point (BEP) Pabrik Pembuatan

DAFTAR TABEL

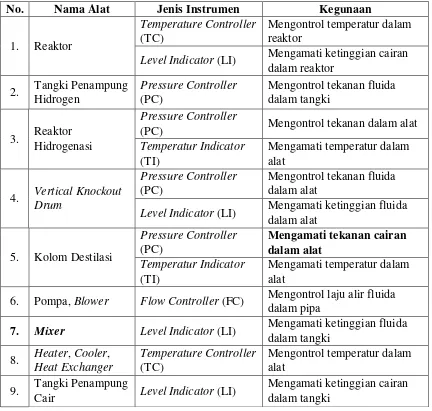

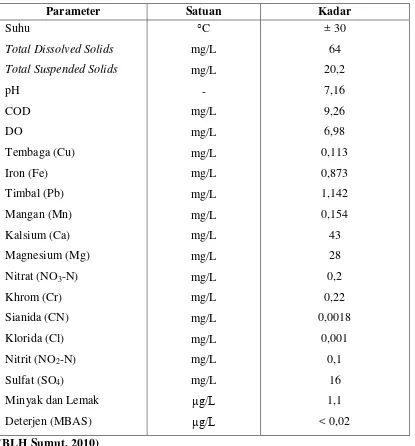

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan

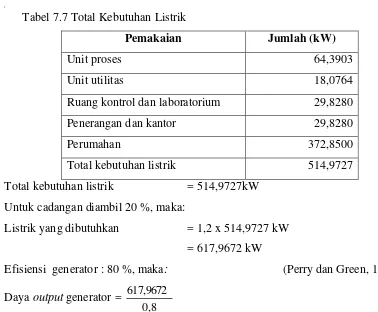

Pabrik Pembuatan n-butyl asetat dari asam asetat dan butadiene ... VI-4 Tabel 7.1 Kebutuhan Uap pada Alat ... VII-1 Tabel 7.2 Kebutuhan Air Pendingin pada Alat... VII-2 Tabel 7.3 Pemakaian Air untuk Berbagai Kebutuhan ... VII-3 Tabel 7.4 Data Kualitas Air Sungai Deli ... VII-4 Tabel 7.5 Kebutuhan Listrik pada Unit Proses ... VII-11 Tabel 7.6 Kebutuhan Listrik pada Unit Utilitas ... VII-12 Tabel 7.7 Total Kebutuhan Listrik ... VII-13 Tabel 8.1 Perincian Luas Tanah ... VIII-4 Tabel 9.1 Informasi acuan untuk memilih PT, CV atau Firma ... IX-5 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya ... IX-14 Tabel 9.3 Perincian Gaji Karyawan ... IX-15 Tabel 9.4 Jadwal Kerja Karyawan shift... IX-17 Tabel LA.1 Neraca Massa Mixer (M-101) ... LA-2 Tabel LA.2 Neraca Massa Mixer (M-102) ... LA-3 Tabel LA.3 Neraca Massa Filtrasi (P-101) ... LA-4 Tabel LA.4 Neraca Massa Rotary Dryer (DD-101) ... LA-5 Tabel LA.5 Neraca Massa Mix Point (MP-101) ... LA-6 Tabel LA.6 Neraca Massa Mix Point (MP-102) ... LA-7 Tabel LA.7 Neraca Massa Reaktor (R-101) ... LA-9 Tabel LA.8 Neraca Massa Knock Out (FG-201) ... LA-10 Tabel LA.9 Neraca Massa Disc Centrifuge (FF-201) ... LA-11 Tabel LA.10 Neraca Massa Kolo m Destilasi (D-201)... LA-13 Tabel LA.11 Tabel Konstanta Antoine ... LA-14 Tabel LA.12 Suhu Umpan Masuk Kolom Destilasi (D-201) ... LA-14 Tabel LA.13 Titik Embun Kolom Destilasi I ... LA-15 Tabel LA.14 Titik Gelembung Kolom Destilasi I ... LA-15 Tabel LA.15 Omega Point Kolom Destilasi I ... LA-16 Tabel LA.16 Perhitungan RDm ... LA-16

Tabel LA.18 Neraca Massa Reaktor Hidrogenasi (R-201) ... LA-20 Tabel LA.19 Neraca Massa Kolo m Destilasi (D-202)... LA-22 Tabel LA.20 Tabel Konstanta Antoine ... LA-23 Tabel LA.21 Suhu Umpan Masuk Kolom Destilasi (D-202) ... LA-23 Tabel LA.22 Titik Embun Kolom Destilasi II ... LA-24 Tabel LA.23 Titik Gelembung Kolom Destilasi II ... LA-24 Tabel LA.24 Omega Point Kolom Destilasi I ... LA-24 Tabel LA.25 Perhitungan RDm ... LA-25

Tabel LC.11 Komposisi umpan masuk Knock Out ... LC-61 Tabel LC.12 Komposisi bahan pada pompa (J-202) ... LC-63 Tabel LC.13 Komposisi Bahan Masuk disc Centrifuge (FF-201) ... LC-66 Tabel LC.14 Komposisi Bahan Pompa (J-203) ... LC-68 Tabel LC.15 Komposisi Bahan Pompa (J-207) ... LC-78 Tabel LC.16 Komposisi Bahan Pompa (J-206) ... LC-81 Tabel LC.17 Komposisi Bahan Masuk Reaktor (R-201) ... LC-83 Tabel LC.18 Komposisi Bahan Masuk Pompa (J-208) ... LC-88 Tabel LC.19 Komposisi Bahan Pompa (J-212) ... LC-97 Tabel LC.20 Komposisi Bahan Pompa (J-211) ... LC-100 Tabel LE.1 Estimasi Perincian Harga Bangunan ... LE-2 Tabel LE.2 Estimasi Harga Peralatan Proses - non-Impor ... LE-2 Tabel LE.3 Estimasi Harga Peralatan Proses - Terangkai ... LE-4 Tabel LE.4 Estimasi Harga Peralatan Utilitas - non-Impor ... LE-5 Tabel LE.5 Estimasi Harga Peralatan Utilitas - Terangkai ... LE-5 Tabel LE.6 Estimasi Harga Peralatan Pengolahan Limbah Cair ... LE-6 Tabel LE.7 Harga Indeks Marshall dan Swift ... LE-7 Tabel LE.8 Estimasi Harga Peralatan Proses - Import ... LE-9 Tabel LE.9 Estimasi Harga Pembangkit listrik ... LE-9 Tabel LE.10 Rangkuman Total Harga Peralatan dan Jumlah Peralatan ... LE-10 Tabel LE.11 Biaya Sarana Transportasi ... LE-12 Tabel LE.12 Perincian Gaji Karyawan ... LE-16 Tabel LE.13 Perincian Biaya Kas ... LE-18 Tabel LE.14 Perincian Modal Kerja ... LE-19 Tabel LE.15 Aturan depresiasi sesuai UU Republik Indonesia

INTISARI

Pra rancangan Pabrik Pembuatan n-Butyl Asetat dari Asam Asetat dan Butadiene, direncanakan beroperasi dengan kapasitas 7.000 ton/tahun.

Proses yang digunakan dalam pra rancangan pabrik ini adalah proses esterifikasi dan hidrogenasi, yaitu dengan reaksi esterifikasi senyawa asam asetat dengan gas Butadiene untuk menghasilkan n-butenyl asetat dan sec-butenyl asetat. Kemudian n-butenyl asetat dan sec-butenyl asetat yang terbentuk dihidrogenasi untuk menghasilkan n-butyl asetat 97,52% dan sec-butyl asetat 99%

Pabrik direncanakan beroperasi di daerah Sungai Deli, Namo Rambe, Sumatera Utara dengan bentuk usaha Perseroan Terbatas (PT) dengan sistem organisasi garis dan staf. Pabrik direncanakan beroperasi selam 24 jam dalam 1 hari dengan jumlah hari kerja 330 hari/tahun dan jumlah karyawan sebanyak 136 orang.

Hasil analisa terhadap aspek ekonomi adalah sebagai berikut : Modal Investasi Total : Rp 280.425.984.671,-

Biaya Produksi : Rp 222.917.493.481,- Hasil Penjualan : Rp 317.013.308.699,- Laba Bersih : Rp 70.219.002.107,-

Profit Margin : 29,68 %

Break Even Point : 43,1377 % Return on Investment : 25,0401 %

Pay Out Time : 4,173 tahun

Return on Network : 41,73% Internal Rate of Return : 30,4921 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Sebagai negara yang sedang berkembang, pembangunan disegala bidang merupakan kewajiban yang harus dilaksanakan bangsa Indonesia. Pemerintah Indonesia menetapkan bidang ekonomi sebagai titik berat yang merupakan penggerak utama pembangunan. Pembangunan ini bertujuan untuk mewujudkan masyarakat yang adil dan makmur, baik material maupun spiritual sesuai dengan nilai-nilai yang terkandung di dalam Pancasila dan Undang-Undang Dasar 1945.

Hingga saat ini sebagian kebutuhan industri dalam negeri masih harus diipor dari luar negeri. Salah satu jenis produksi kimia yang dibutuhkan adalah n-butyl asetat yang pada akhir-akhir ini kebutuhannya semakin lama semakin meningkat.

Proses pembuatan n-butyl asetat dapat dilakukan dengan berbagai cara, diantaranya adalah proses hydroformilation antara propilena dengan asam asetat, metode ini menghasilkan n-butyl ester dengan iso-butyl asetat, namun cara ini memerlukan gas sintetis yang justru pada akhirnya meningkatkan biaya produksi. Cara lain yang sering digunakan adalah mereaksikan ethylene dengan vinyl asetat dengan bantuan katalis asam yang diikuti dengan proses hidrogenasi dan mereaksikan antara buthanol dengan asam asetat melalui proses esterifikasi. Namun cara-cara tersebut nyatanya membutuhkan bahan baku yang cukup mahal seperti ethylene dan buthanol dan melibatkan reaksi ganda yang diikuti dengan harga katalis

yang mahal serta pemisahan yang sangat rumit.

Saat ini telah ditemukan suatu inovasi baru dalam pembuatan n-butyl asetat yaitu dengan cara melakukan reaksi esterifikasi antara butadiene dengan asam asetat. Dimana butadiene merupakan salah satu bahan baku yang cukup murah dan banyak tersedia di pasaran.

pada proses bermacam-macam minyak dan obat-obatan. Kegunaan lainnya sebagai bahan untuk parfum, dan sebagai komponen pada aroma sintetis seperti aprikot, pisang, pir, nanas, delima dan rashberry (Mc Ketta, 1977).

Keberadaan pabrik n-butyl asetat sampai saat ini belum ada di Indonesia. Kebutuhannya yang dari tahun ke tahun terus meningkat dirasa sangat tepat apabila di Indonesia didirikan pabrik n-butyl asetat ini.

Tabel 1.1 Jumlah Kapasitas Impor n-butyl asetat di Indonesia

No Tahun Kapasitas Impor (ton)

1. 2. 3. 4. 5.

2007 2008 2009 2010 2011

2.243,334 2.358,836 3.610,152 4.880.064 4.640,849 (Sumber: Biro Pusat Statisitik 2007-2011)

Berikut ini adalah beberapa data pabrik pembuatan n-butyl asetat di luar negeri yang akan ditunjukkan dalam tabel di bawah ini

Tabel 1.2 Kapasitas Produksi Pabrik n-butyl asetat di luar negeri

No Pabrik Lokasi Kapasitas

(ton/tahun) 1.

2. 3. 4.

Publicker Union Carbide

Celanese Tennessee Eastmen Company

Philadelphia, Pennsylvania West Virginia, Texas City

Bishop, Texas Kingshop, Tennessee

6.803,89 22.679,6 6.803,89 6.803,89

1.2 Perumusan Masalah

Mengingat kebutuhan dalam negeri Indonesia akan n-butyl asetat yang cukup tinggi, dan belum adanya pabrik pembuatan n-butyl asetat di Indonesia, maka perlu adanya usaha untuk membuat pra rancangan pabrik pembuatan n-butyl asetat dari butadiene dan asam asetat .

1.3 Tujuan Perancangan

Secara umum, tujuan pra rancangan pabrik dari butadiene dan asam asetat ini adalah menerapkan disiplin ilmu Teknik Kimia khususnya di bidang perancangan, proses, dan operasi teknik kimia sehingga memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan n-butyl asetat dari butadiene dan asam asetat .

Secara khusus, tujuan pra rancangan pabrik pembuatan n-butyl asetat dari butadiene dan asam asetat adalah untuk memenuhi kebutuhan dalam negeri Indonesia sehingga dapat mengurangi jumlah impor n-butyl asetat dari luar negeri.

1.4 Manfaat Perancangan

Manfaat pra rancangan pabrik pembuatan n-butyl asetat dari butadiene dan asam asetat adalah member gambaran kelayakan (feasibility) dari segi rancangan dan ekonomi pabrik ini untuk dikembangkan di Indonesia. Dimana nantinya gambaran tersebut menjadi patokan untuk pengambilan keputusan terhadap pendirian pabrik tersebut. Pembuatan n-butyl asetat diharapkan memenuhi kebutuhan dalam negeri Indonesia di masa yang akan datang.

BAB II

TINJAUAN PUSTAKA

2.1 Butadiene

Butadiene atau yang biasanya juga dikenal sebagai 1,3-Butadiene merupakan salah satu diene konjugasi sederhana dengan formula C4H6. Butadiene merupakan

salah satu bahan kimia yang penting dalam industri kimia. Kebanyakan butadiene dipolimerisasi dalam pembuatan karet sintetik. Meskipun polybutadiene sendiri sangat lemah dan lunak, hampir semuanya terdiri dari cairan, copolymer dari campuran butadiene dengan styrene atau acrylonitrile seperti acrylonitrile butadiene styrene (ABS), acrylonitrile butadiene (NBR) and styrene-butadiene (SBR) sangat kuat dan elastis. Butadiene dalam jumlah kecil juga digunakan dalam pembuatan nylon intermediate, yaitu adiponitrile dengan cara menambahkan molekul hydrogen cyanide dalam setiap ikatan rangkapnya melalui proses yang disebut hydrocyanation. Selain itu, butadiene juga banyak digunakan dalam pembuatan material pembuatan karet seperti chloroprene dan pelarut sulfolane. Vinylcyclohexene adalah merupakan zat impuiritis yang sering dijumpai dalam butadiene dalam tangki penyimpanan.

Perkembangan terbaru menyatakan bahwa butadiene dapat digunakan sebagai bahan baku pengganti buthanol dalam proses esterifikasi dalam proses pembuatan n-butyl asetat (Anonim, 2012b ).

2.2 Asam Asetat

Asam asetat dengan rumus struktur CH3COOH biasa dikenal juga dengan

asam ethanoat merupakan salah satu bahan kimia organik. Dalam keadaan murni asam asetat bebas dari air (asam asetat glasial) merupakan cairan berwarna bening yang menyerap air dari lingkungan (bersikap higroskopis) dan membeku di bawah suhu 16,7oC (62oF) menjadi sebuah Kristal padat tidak berwarna. Asam asetat merupakan salah satu asam karboksilat yang paling sederhana, merupakan regensia dan dalam industri kimia banyak digunakan sebagai bahan baku dalam pembuatan berbagai macam bahan kimia lainnya.

bahan kimia, seperti vinil asetat monomer (VAM), asam tereptalik yang dimurnikan, asetat anhidrat, asam monokloro asetat (MCA) dan ester asetat (n-butyl asetat) (Anonim, 2012a).

Penggunannya dalam pembuatan n-butyl asetat adalah dengan melakukan reaksi esterifikasi antara asam asetat dengan butadiene ataupun juga dengan alcohol seperti buthanol.

2.3 Esterifikasi

Reaksi esterifikasi bersifat reversible, untuk memperoleh rendemen tinggi dari ester itu, kesetimbangan harus digeser ke arah ester. Satu teknik untuk mencapai ini adalah menggunakan salah satu zat pereaksi yang murah yang berlebihan. Teknik lain adalah membuang salah satu produk dari dalam campuran reaksi (Fessenden & Fessenden, 1999).

Beberapa macam metode esterifikasi antara lain : a. Cara Fischer

Jika asam karboksilat dan alkohol dan katalis asam (biasanya HCl atau H2SO4) dipanaskan, terdapat kesetimbangan dengan ester dan air.

b. Esterifikasi dengan asil halide

Asil halida adalah turunan asam karboksilat yang paling reaktif. Asil klorida lebih murah dibandingkan dengan asil halida lain. Asil halide biasanya dibuat dari asam dengan tionil klorida atau fosfor pentaklorida.

(Dinarno, 2009) c. Esterifikasi antara asam karboksilat dengan conjugated diene

dikembangkan. Hal ini dikarenakan conjugated diene merupakan salah satu bahan yang mudah didapat dan harga yang relative yang lebih murah. Conjugated diene yang sering digunakan yaitu 1,3-butadiene, 2-methyl-1,3-butadiene, 2-chloro-1,3-butadiene, 1,3-hexadiene, 2,4-cyclohexadiene dan lainnya. Produk hasil esterifikasi antara asam karboksilat dengan conjugated diene yang banyak dijumpai adalah n-butyl asetat, 2-methyl-2-butenyl butanoate, cyclohexene-3-yl-benzoate dan lainnya

2.4 n-Butyl Asetat

n-Butyl asetat yang juga dikenal sebagai butyl etanoat atau butyl asetat merupakan salah satu bahan kimia organik yang banyak digunakan sebagai solven dalam produksi berbagai macam bahan kimia. Merupakan cairan tidak berwarna yang mudah terbakar. Butyl asetat bisa ditemukan dalam berbagai jenis buah-buahan yang memberikan rasa dan bau yang khas seperti pisang yang biasa juga digunakan sebagai perasa sintetik dalam permen, es krim dan bahan-bahan perasa dalam pembuatan kue. Ada empat macam butil asetat : butil asetat, iso-butil asetat, sec-butil asetat, dan tert-butil asetat. Pada umumnya hanya butil asetat dan isobutyl asetat yang diproduksi secara komersial.

Ada beberapa macam proses dalam pembuatan n-butyl asetat.

Pembuatan n-butyl asetat adalah dengan proses esterifikasi menggunakan bahan baku butanol dan asam asetat dengan katalisator asam sulfat. Untuk menyempurnakan reaksi, salah satu reaktan diberikan berlebih. Ada 2 macam proses pembuatan butil asetat ini, yaitu :

1). Proses Batch

2). Proses kontinyu

Proses dijalankan dengan reactor CSTR (Continue Stirred Tank Reactor). Butil alkohol, asam asetat dan katalis dimasukkan ke dalam reaktor esterifikasi dan campuran tersebut menghasilkan refluk melalui kolom esterifikasi. Air dari reaksi dipindahkan pada proses dekanter, hasil atas dikembalikan ke reaktor esterifikasi dan airnya dibuang. Produk ester mentah menjadi lapisan atas pada proses dekanter. Sebagian dari produk mentah ini diumpankan ke bagian atas kolom esterifikasi sebagai refluk untuk kontrol temperatur, dan sisanya diumpankan ke kolom distilasi (low boiler) untuk purifikasi (proses pembersihan). Residu butil alkohol dan air dipindahkan dari atas kolom distilasi dan dikembalikan ke reaktor esterifikasi. Ester keluar kolom distilasi ke tangki uap dan dipisahkan dari impuritas dengan kolom penyaringan. Ester yang sudah murni dimasukan ke tangki analisis untuk analisis spesifikasi, dan setelah itu dipindahkan ke tangki penyimpanan (Mc Ketta, 1977).

Pembuatan n-butyl asetat dimana proses dimulai dengan mereaksikan butadiene dengan asam asetat dengan menggunakan katalis ion exchanger Amberlyst 15 (C10H10)m(C8H8O3S)n .Secara sederhana proses esterifikasi

antara butadiene dengan asam asetat dapat dilihat seperti berikut:

+

(butadiene) (asam asetat) (sec-butenyl asetat)

+

(n-butenyl asetat)

dipisahkan kemudian dimasukkan ke dalam proses hidrogenasi untuk menghilangkan ikatan rangkapnya dan membentuk n-Butyl asetat (Paul et al, 1977).

2.5 Sifat-sifat bahan baku dan produk 2.5.1 Sifat-sifat bahan baku

1. Butadiene

Sifat-sifat:

o Rumus Kimia : C4H6 o Berat Molekul : 54,0916 o Titik Didih Normal, K : 269 o Titik Lebur, K : 164,3 o Densitas, g/cm3 : 0,64 o Viskositas, cP (0oC) : 0,25

o Titik Nyala, C : -85 (Wikipedia,2012)

2. Asam Asetat Sifat-sifat:

o Rumus Kimia : CH3COOH o Berat Molekul : 60,05 o Titik Didih Normal, K : 391,04 o Titik Lebur, K : 289,93 o Temperatur Kritik, K : 594,45 o Tekanan Kritik, bar : 57,90 o Volume Kritik, cm3/mol : 171,0 o Densitas Cair, kg/m3 (oC) : 1049,2 (20)

o Panas Penguapan, kJ/mol : 23,7 (Wikipedia,2012)

3. Asam Klorida Sifat-sifat:

o Rumus Kimia : HCl

o Titik Lebur, K : -27,32 o Densitas Cair, kg/m3 (oC) : 1180

o Viskositas : 1,9 mPa.s (Wikipedia,2012)

4. Hidrogen Sifat-sifat:

o Rumus Kimia : H2

o Berat Molekul : 2

o Titik Didih Normal, K : 20,28 o Titik Lebur, K : 14,01 o Temperatur Kritik, K : 32,97 o Densitas Cair, kg/m3 (oC) : 70 (TL)

: 70,99 (TD)

o Panas Penguapan, kJ/mol : 0,904 (Wikipedia,2012)

5. Katalis Amberlyst Sifat-sifat:

o Rumus Kimia : (C10H10)m(C8H8O3S)n o Berat Molekul : 314,4

o Titik Didih Normal, C : 516,7

o Flash point,C : 266,3 (Wikipedia,2012)

2.5.2 Sifat-sifat Produk 1. n-butyl asetat Sifat-sifat:

o Rumus Kimia : n-CH3COOC4H9 o Berat Molekul, g/mol : 116,16

o Densitas, gr/cm3 (30oC) : 0,88 (Wikipedia,2012)

2. sec-butyl asetat Sifat-sifat:

o Rumus Kimia :sec- CH3COOC4H9 o Berat Molekul, g/mol : 116,16

o Densitas, kg/m3 : 870 o Titik Didih, oC : 112

o Titik Leleh, oC : -99 (Wikipedia,2012)

2.6. Deskripsi Proses

Proses pembuatan n-butyl asetat dilaksanakan dengan cara esterifikasi yaitu dengan mereaksikan asam asetat dengan butadiene yang kemudian diikuti dengan proses hidrogenasi produk hasil reaksi esterifikasi asam asetat dengan butadiene (n-butenyl asetat dan sec-(n-butenyl asetat) menjadi n-butyl asetat dan sec-butyl asetat

Proses dimulai dengan aktivasi katalis amberlyst 15, Larutan HCl 38% dari tangki penyimpanan (V-104) dipompakan menuju mixer (M-101) untuk kemudian diencerkan dengan air proses menjadi HCl 1N pada tekanan 1 atm dan suhu 30oC. HCl dari mixer (M-101) kemudian dipompakan menuju mixer (M-102) dan dimasukkan katalis amberlyst 15 dari gudang penyimpanan (F-101) proses ini terjadi pada suhu 30oC dan tekanan 1 atm. Hasil keluaran mixer (M-102) kemudian dipompakan ke unit filtrasi (P-101) untuk memisahkan antara katalis amberlyst 15 dan HCl. HCl yang keluar dari unit filtrasi (P-101) kemudian dialirkan kembali menuju mixer (M-102). Perlakuan dilanjutkan dengan pembersihan dengan menggunakan air dari air proses. Keluaran air proses dan HCl sisa kemudian dialirkan ke unit pengolahan limbah. Amberlyst 15 dan airkemudian dimasukkan ke unit rotary dryer (DD-101) pada suhu 100 C dan tekanan 1 atm. Katalis Amberlyst 15 kemudian dialirkan ke unit disc centrifuge (FF-101) untuk memastikan tidak ada zat lain yang terikut ke unit reaktor (R-101).

menjadi 60oC sebelum diumpankan ke reaktor (R-101). Butadiene dari tangki penyimpanan (TT-102) pada tekanan yang tinggi, kemudian di umpankan ke unit expander (JC-101) untuk menurunkan tekanan butadiene menjadi 1 atm. Gas Butadiene dari expander (JC-101) kemudian diumpankan menuju unit heater (E-102) untuk menaikkan suhu dari 30oC menjadi suhu umpan reaktor, yaitu 60oC. Pada reaktor (R-101) yang beroperasi pada suhu 60oC dan tekanan 1 atm berlangsunglah reaksi esterifikasi antara asam asetat dengan butadiene dengan reaksi seperti

C2H4O2 + C4H6 n-C6H10O2 + sec-C6H10O2

Asam asetat Butadiene n-butenyl asetat sec-butenyl asetat

Reaksi esterifikasi tersebut bereaksi dengan perbandingan asam asetat : butadiene : amberlyst 15 sebesar 3600 : 700 : 85 (Gracey, BP dan Norbat, WJK, 2002). Hasil reaksi berupa n-butenyl asetat, sec-butenyl asetat, asam asetat berlebih, butadiene berlebih dan katalis amberlyst 15. Hasil keluaran reaktor (R-101) kemudian diumpankan menuju unit cooler untuk menurunkan suhu umpan dari 60oC menjadi 40oC. Kemudian diumpankan ke unit knock out drum (FG-201) untuk memisahkan gas butadiene berlebih, kondisi operasi knock out drum yaitu suhu 40oC dan tekanan 1 atm. Gas butadiene berlebih kemudian dengan blower diumpankan ke unit Mixpoint (MP-102). Hasil keluaran unit knock out drum (FG-201) kemudian diumpankan ke unit disc centrifuge (FF-201) yang beroperasi pada suhu 40oC pada tekanan 1 atm untuk memisahkan katalis amberlyst 15. Amberlyst keluaran disc centrifuge (FF-201) kemudian direcycle kembali menuju unit mixer (M-102). Keluaran unit disc centrifuge lainnya kemudian diumpankan ke heater (E-202) untuk menaikkan suhu umpan dari 40oC menjadi suhu umpan masuk destilsi (D-201) yaitu 119,732oC.

suhu umpan masuk reaktor hidrogenasi (R-201) yaitu 100oC. Reaktor Hidrogenasi (R-202) beroperasi pada suhu 150oC dan tekanan 30 atm. Dalam reaktor ini terjadi reaksi antara hidrogen dengan n-butenyl asetat dan sec-butenyl asetat, dengan persamaan berikut :

(i) n-C6H10O2 + H2 n-C6H12O2

n-butenyl asetat hidrogen n-butyl asetat (ii) sec-C6H10O2 + H2 sec-C6H12O2

sec-butenyl asetat hidrogen sec-butyl asetat

Hidrogen yang masuk ke reaktor (R-201) berasal dari tangki penyimpanan (TT-103). Produk keluaran hidrogen berupa campuran n-butyl asetat dan sec-butyl asetat yang kemudian diumpankan ke unit cooler (E-206) untuk menurunkan suhu umpan sebelum masuk ke destilasi (D-202) dari 150oC menjadi 118,315oC.

BAB III

NERACA MASSA

Perhitungan neraca massa pada proses pembuatan n-butyl asetat dari butadiene dan asam asetat dengan kapasitas 7.000 ton/tahun disajikan pada Lampiran A. Neraca massa didasarkan pada waktu operasi selama 330 hari/tahun, basis perhitungan selama 1 jam operasi, dan kapasitas produksi per jam sebesar 883,8384 kg.

Peralatan yang mengalami perubahan massa adalah : 3.1 Mixer (M-101)

Perubahan neraca massa pada alat mixer 101 dapat dilihat pada Tabel 3.1 berikut.

Tabel 3.1 Neraca massa pada mixer 101

Komponen

Alur Masuk Alur Keluar

Alur 7 Alur 8 Alur 9

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

HCl 38% 0,00756 0,2761 - - - -

H2O - - 0,1764 3,1751 - -

HCl 1N - - - - 0,0945 3,4512

Total 0,00756 0,2761 0,1764 3,1751 0,0945 3,4512

3.2 Mixer (M-102)

Perubahan neraca massa pada alat mixer 102 dapat dilihat pada tabel 3.2 berikut

Tabel 3.2 Neraca massa pada mixer 102

Komponen

Alur Masuk Alur Keluar

Alur 5 Alur 9 Alur 16 Alur 22 Alur 10

N F N F N F N F N F

kmol/jam kg/jam (kmol/jam) (kg/jam) (kmol/jam) (kg/jam) kmol/jam (kg/jam) kmol/jam (kg/jam)

(C10H10)n.(C8H8O3S)m - - - 0,4333 136,2215 0.4337 137,0432

HCl 1N - - 0,0945 3,4512 18,816 686,7831 - - 18,9105 690,2343

3.3 Filtrasi (P-101)

Perubahan neraca massa pada alat filtrasi 10 dapat dilihat pada tabel 3.4 berikut Tabel 3.3 Neraca massa pada filtrasi

Komponen

Alur masuk Alur Keluar

Alur 10 Alur 11 Alur 12 Alur 16 Alur 45

N F N F N F N F N F

(kmol/

jam) (kg/jam)

(kmol/

jam) (kg/jam)

(kmol/

jam) (kg/jam)

(kmol/

jam) (kg/jam)

(kmol/

jam) (kg/jam)

(C10H10)n.(C8H8O3S 0,4333 136,2215 - - 0,4333 136,2215

- - - -

HCl 1N 18,9105 690,2343 - - - - 2,1844 686,7831 0,0946 3,4512

H2O - - 115,0391 2070,702 0,5752 10,3535 - - 103,5351 2060,3494

Total 19,3438 826,4558 115,0391 2070,702 1,0085 146,575 2,1844 686,7831 103,6297 2063,8006

3.4 Rotary Dryer (DD-101)

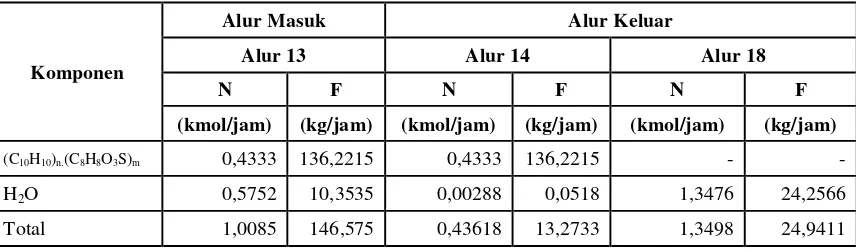

[image:30.595.110.538.342.468.2]Perubahan neraca massa pada disk centrifuge dapat dilihat pada tabel 3.4 berikut Tabel 3.4 Neraca massa pada pengering katalis

Komponen

Alur Masuk Alur Keluar

Alur 13 Alur 14 Alur 18

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

(C10H10)n.(C8H8O3S)m 0,4333 136,2215 0,4333 136,2215 - -

H2O 0,5752 10,3535 0,00288 0,0518 1,3476 24,2566

Total 1,0085 146,575 0,43618 13,2733 1,3498 24,9411

3.5 Mix Point I (MP-101)

Perubahan neraca massa pada alat pengering katalis dapat dilihat pada tabel 3.5 Tabel 3.5 Neraca massa pada Mix Point I

Komponen

Alur Masuk Alur Keluar

Alur 2 Alur 20 Alur 4

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam) C4H6 15,3271 829,0406 5,4129 292,7831 20,7339 1121,8237

3.6 Mix Point (MP-102)

Perubahan neraca massa pada alat pengering katalis dapat dilihat pada tabel 3.6 Tabel 3.6 Neraca massa pada Mix Point II

Komponen

Alur Masuk Alur Keluar

Alur 1 Alur 32 Alur 3

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam) C2H4O2 15,4536 927,9879 80,6227 4841,3912 96,0763 5769,3792

total 15,4536 927,9879 80,6227 4841,3912 96,0763 5769,3792

3.7 Reaktor (R-101)

Perubahan neraca massa pada reaktor dapat dilihat pada tabel 3.7 berikut Tabel 3.7 Neraca massa reaktor

Komponen

Alur masuk Alur Keluar

Alur 4 Alur 3 Alur 15 Alur 19

N F N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam) C4H6 20,7399 1121,8237 - - - - 5,4401 294,2544

C2H4O2 - - 96,0763 5769,3792 - - 80,7764 4850,6227

n-C6H10O2 - - - 7,6499 873,1629

Sec-C6H10O2 - - - 7,6499 873,1629

(C10H10)n.(C8H8O3S)m - - - - 0,4333 136,2215 0,4333 136,2215

3.8 Knock Out drum (FG-201)

[image:32.595.86.594.397.605.2]Perubahan neraca massa pada Knock Out Drum dapat dilihat pada tabel 3.8 berikut Tabel 3.8 Neraca massa pada Knock Out drum

Komponen

Alur Masuk Alur Keluar

Alur 19 Alur 20 Alur 21

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

C4H6 5,4401 294,2544 5,4129 292,7831 0,0272 1,4713

C2H4O2 80,7764 4.850,6227 - - 80,7764 4.850,6227

n-C6H10O2 7,6499 873,1629 - - 7,6499 873,1629

sec-C6H10O2 7,6499 873,1629 - - 7,6499 873,1629

(C10H10)n.(C8H8O3S)m 0,4333 136,2215 - - 0,4333 136,2215

Total 101,9496 7.027,4244 5,4129 292,7831 96,5367 6.734,6413

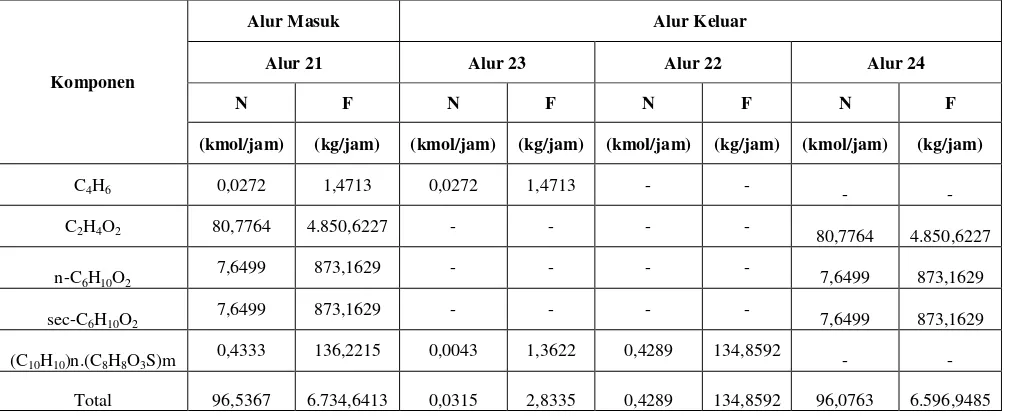

3.9 DiscCentrifuge (FF-201)

Perubahan neraca massa pada Disc Centrifuge dapat dilihat pada tabel 3.9 berikut Tabel 3.9 Neraca massa pada Disc Centrifuge

Komponen

Alur Masuk Alur Keluar

Alur 21 Alur 23 Alur 22 Alur 24

N F N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

C4H6 0,0272 1,4713 0,0272 1,4713 - - - -

C2H4O2 80,7764 4.850,6227 - - - - 80,7764 4.850,6227

n-C6H10O2 7,6499 873,1629 - - - - 7,6499 873,1629

sec-C6H10O2

7,6499 873,1629 - - - -

7,6499 873,1629

(C10H10)n.(C8H8O3S)m 0,4333 136,2215 0,0043 1,3622 0,4289 134,8592 - -

3.10 Kolom Destilasi (D-201) 3.10.1 Neraca overall destilasi

Perubahan neraca massa pada alat destilasi dapat dilihat pada tabel 3.10 berikut Tabel 3.10 Neraca massa pada alat destilasi

Komponen

Alur Masuk Alur Keluar

Alur 25 Alur 33 Alur 31

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

C2H4O2 80,7764 4.850,6227 0,1537 9,2314 80,6227 4.841,3912

n-C6H10O2 7,6499 873,1629 7,6096 868,5572 0,0404 4,6057

sec- C6H10O2 7,6499 873,1629 7,6096 868,5572 0,0404 4,6057

Total 96,0763 6.596,9485 15,3729 1.746,3548 80,7034 4.850,6027

3.10.2 Neraca Massa Kondensor (E-203)

Perubahan neraca massa pada alat kondensor dapat dilihat pada tabel 3.11 berikut Tabel 3.11 Neraca massa pada alat kondensor

Komponen

Alur Masuk Alur Keluar

Alur 26 Alur 28 Alur 31

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

C2H4O2 154,2149 9260,6026 73,5922 4419,2114 80,6227 4841,3912

n-C6H10O2 0,0772 8,8099 0.0368 4,2041 0,0404 4,6057

sec-C6H10O2 0,0772 8,8099 0.0368 4,2041 0,0404 4,6057

Total 154,3692 9278,2223 73,6659 4427,6196 80,7034 4850,6027

3.10.3 Neraca Massa Reboiler (E-204)

Perubahan neraca massa pada alat reboiler dapat dilihat pada tabel 3.12 berikut Tabel 3.12 Neraca massa pada alat reboiler

Komponen

Alur Masuk Alur Keluar

Alur 29 Alur 30 Alur 33

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

C2H4O2 1,7017 102,1877 1,5480 92,9563 0,1537 9,2314

n-C6H10O2 84,2347 9614,5456 76,6251 8745,9884 7,6096 868,5572

sec-C6H10O2 84,2347 9614,5456 76,6251 8745,9884 7,6096 868,5572

3.11 Neraca Massa Reaktor Hidrogenasi (R-201)

Perubahan neraca massa pada alat hidrogenasi dapat dilihat pada tabel 3.13 berikut Tabel 3.13 Neraca massa pada alat hidrogenasi

Komponen

Alur masuk Alur keluar

Alur masuk 33 Alur masuk 6 Alur keluar 35

N F N F N F

(Kmol/jam) (kg/jam) (Kmol/jam) (kg/jam) (Kmol/jam) (kg/jam)

C2H4O2 0,1537 9,2314 - - 0,1537 9,2314

n-C6H10O2 7,6096 868,5572 - - - -

sec-C6H10O2 7,6096 868,5572 - - - -

H2 - - 15,2192 30,7427 - -

n-C6H12O2 - - - - 7,6096 883,9286

sec-C6H12O2 - - - - 7,6096 883,9286

Total 15,3729 1.746,3458 15,2192 30,7427 15,3729 1.777,0885

3.12 Destilasi (D-202)

3.12.1 Neraca overall destilasi

Perubahan neraca massa pada alat destilasi dapat dilihat pada tabel 3.14 berikut Tabel 3.14 Neraca massa pada alat destilasi

Komponen

Alur Masuk Alur Keluar

Alur 35 Alur 41 Alur 42

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

C2H4O2 0,1537 9,2314 0,1537 9,2314 - -

n-C6H12O2 7,6096 883,9286 0,0388 4,5094 7,5708 879,4192

sec-C6H12O2 7,6096 883,9286 7,5715 879,5094 0,038 4,4192

Total 15,3729 1,777,0885 7,7641 893,2502 7,6088 883,8384

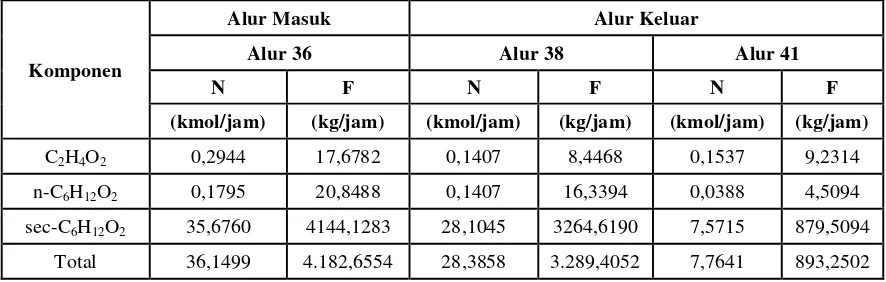

3.12.2 Neraca Massa Kondensor (E-207)

Komponen

Alur Masuk Alur Keluar

Alur 36 Alur 38 Alur 41

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

C2H4O2 0,2944 17,6782 0,1407 8,4468 0,1537 9,2314

n-C6H12O2 0,1795 20,8488 0,1407 16,3394 0,0388 4,5094

sec-C6H12O2 35,6760 4144,1283 28,1045 3264,6190 7,5715 879,5094

Total 36,1499 4.182,6554 28,3858 3.289,4052 7,7641 893,2502

3.12.3 Neraca Massa Reboiler (E-208)

[image:35.595.112.555.106.247.2]Perubahan neraca massa pada alat reboiler dapat dilihat pada tabel 3.16 berikut Tabel 3.16 Neraca massa pada alat reboiler

Komponen

Alur Masuk Alur Keluar

Alur 39 Alur 40 Alur 42

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

C2H4O2 0,7108 42,6808 0,7108 42,6808 - -

n-C6H12O2 7,7502 900,2393 0,1795 20,8201 7,5708 879,4192

sec-C6H12O2 35,0445 4.065,1708 35,0065 4060,7516 0,0380 4,4192

BAB IV

NERACA ENERGI

Perhitungan neraca panas pada proses pembuatan n-butyl asetat dari butadiene dan asam asetat dengan kapasitas produksi sebesar 7.000 ton/tahun disajikan pada Lampiran B. Neraca panas didasarkan pada basis perhitungan 1 jam, satuan operasi dalam kJ/jam, dan temperature referensi 25oC (298 K)

Peralatan yang mengalami perubahan panas adalah : 4.1 Heater ( E-101)

Perubahan neraca panas pada alat heater (E-101) dapat dilihat pada tabel 4.1berikut

Tabel 4.1 Neraca Panas Heater (E-101)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 53.259,4283 -

Produk - 405.517,6152

Steam 350.220,1869 -

Total 405.517,6152 405.517,6512

4.2 Heater (E-102)

Perubahan neraca panas pada alat heater(E-102) dapat dilihat pada tabel 4.1 berikut

Tabel 4.2 Neraca Panas Heater ( E-102)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 9.560,8733 -

Produk - 69.427,2782

Steam 59.866,4048 -

4.3 Cooler (E-103)

Perubahan neraca panas pada alat cooler (E-103) dapat dilihat pada tabel 4.3 berikut

Tabel 4.3 Neraca Panas cooler (E-103)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 13.402,0333 -

Produk - 5.863,3896

Air Pendingin - 7.538,6437

Total 13.402,0333 13.402,0333

4.4 Reaktor(R-101)

Perubahan neraca panas pada alat reaktor(R-101) dapat dilihat pada tabel 4.4 berikut

Tabel 4.4 Neraca Panas reaktor (R-101)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 2.583.964,3470 -

Produk - 2.264.703,4319

∆Hr 4.118.652,611

Air Pendingin - 4.437.913,527

Total 6.702.616.958 6.702.616,958

4.5 Cooler (E-201)

Perubahan neraca panas pada alat cooler(E-201) dapat dilihat pada tabel 4.5 berikut

Tabel 4.5 Neraca Panas cooler (E-201)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 2.264.703,4319 -

Produk - 924.489,3921

Air Pendingin - 1.340.214,0398

4.6 Heater (E-202)

Perubahan neraca panas pada alat heater(E-202) dapat dilihat pada tabel 4.6 berikut

Tabel 4.6 Neraca Panas Heater (E-202)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 914.371,3698 -

Produk - 8.744.197,5291

Steam 7.829.826,1593 -

Total 8.744.197,5291 8.744.197,5291

4.7 Kondensor (E-203)

Perubahan neraca panas pada alat kondensor (E-203) dapat dilihat pada tabel 4.7 berikut

Tabel 4.7 Neraca Panas Kondensor (E-203)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Input Kondensor 5.913.611,1908 -

Output Kondensor - 10.078.018,4207

Air Pendingin 4.164.407,2299 -

Total 10.078.018,4207 10.078.018,4207

4.8 Cooler (E-205)

Perubahan neraca panas pada alat cooler(E-205) dapat dilihat pada tabel 4.8 berikut

Tabel 4.8 Neraca Panas cooler (E-205)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 6.478.555,3310 -

Produk - 278.750,5898

Air Pendingin - 6.199.804,7412

4.9 Reboiler (E-204)

Perubahan neraca panas pada alat reboiler (E-204) dapat dilihat pada tabel 4.9 berikut

Tabel 4.9 Neraca Panas Reboiler (E-204)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Input Reboiler 8.792.197,0685 -

Output Reboiler - 11.057.839,2666

Steam 2.265.642,1981 -

Total 11.057.839,2666 11.057.839,2666

4.10 Cooler (E-204)

Perubahan neraca panas pada alat cooler(E-204) dapat dilihat pada tabel 4.10 berikut

Tabel 4.10 Neraca Panas cooler (E-204)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 414.876,7058 -

Produk - 289.740,8962

Air Pendingin - 125.135,8095

Total 414.876,7058 414.876,7058

4.11 Reaktor Hidrogenasi(R-201)

Perubahan neraca panas pada alat reaktor(R-201) dapat dilihat pada tabel 4.11 berikut

Tabel 4.11 Neraca Panas reaktor (R-201)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 4.346.312,4050 -

Produk - 943.493,6287

∆Hr -1.670.022,6010 -

Air Pendingin - 1.732.796,175

4.12 Cooler (E-205)

Perubahan neraca panas pada alat cooler(E-205) dapat dilihat pada tabel 4.12 berikut

Tabel 4.12 Neraca Panas cooler (E-205)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 943.493,6287 -

Produk - 873.154,5301

Air Pendingin - 70.339,0986

Total 943.493,6287 943.493,6287

4.13 Kondensor (E-207)

Perubahan neraca panas pada alat kondensor (E-207) dapat dilihat pada tabel 4.13 berikut

Tabel 4.13 Neraca Panas Kondensor (E-207)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Input Kondensor 842.388,4754 -

Output Kondensor - 2.087.969,1223

Air Pendingin 1.245.580,6469 -

Total 2.087.969,1223 2.087.969,1223

4.14 Reboiler (E-208)

Perubahan neraca panas pada alat reboiler ( ) dapat dilihat pada tabel 4.14 berikut

Tabel 4.14 Neraca Panas Reboiler ( )

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Input Reboiler 919.040,9977 -

Output Reboiler - 2.276.953,3826

Steam 1.357.912,3849 -

4.15 Cooler (E-209)

Perubahan neraca panas pada alat cooler(E-209) dapat dilihat pada tabel 4.15 berikut

Tabel 4.15 Neraca Panas cooler (E-209)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 449.913,4443 -

Produk - 21.528,8265

Air Pendingin - 428.384,6177

Total 449.913,4443 449.913,4443

4.16 Cooler (E-210))

Perubahan neraca panas pada alat cooler (E-210) dapat dilihat pada tabel 4.16berikut

Tabel 4.16 Neraca Panas cooler ( E-210)

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 188.984,2603 -

Produk - 8.857,4629

Air Pendingin - 180.126,7975

BAB V

SPESIFIKASI PERALATAN

5.1Tangki Penyimpanan Asam Asetat (C2H4O2) (TT-101)

Fungsi : Menyimpan asam asetat untuk kebutuhan 10 hari Bahan konstruksi : Carbon steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Kapasitas : 254,7765 m3

Ukuran : Silinder :

Diameter : 5,5307 m

Tinggi : 6,9134 m

Tebal : 1 ¾ in Tutup :

Diameter : 5,5307 m

Tinggi : 1,3827 m

Tebal : 1 ¾ in (tutup bawah) : 1 ½ in (tutup atas)

5.2Tangki Penyimpanan Butadiene (C4H6) (TT-102)

Fungsi : Menyimpan asam klorida untuk kebutuhan 30 hari Bahan konstruksi : Low alloy steel SA-353

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 46 atm Kapasitas : 1.119,2049 m3

Ukuran : Silinder :

Tinggi : 11,3225 m

Tebal : 9 ¾ in Tutup :

Diameter : 9,0580 m

Tinggi : 2,2645 m

Tebal : 9 ½ in (tutup bawah) : 9 ½ in (tutup atas)

5.3Tangki Penyimpanan Asam Klorida (HCl) (TT-104)

Fungsi : Menyimpan asam asetat untuk kebutuhan 10 hari Bahan konstruksi : Carbon steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Kapasitas : 0,0562 m3

Ukuran : Silinder :

Diameter : 0,3550 m

Tinggi : 0,6213 m

Tebal : 1 ¾ in Tutup :

Diameter : 0,3550 m

Tinggi : 0,0888 m

Tebal : 1 ¾ in (tutup bawah) : 1 ½ in (tutup atas)

5.4Tangki Penyimpanan Hidrogen (H2) (TT-103)

Fungsi : Menyimpan Hidrogen untuk kebutuhan 30 hari Bahan konstruksi : Low alloy steel SA-318

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal

Kondisi operasi : Temperatur : 30oC Tekanan : 30 atm

Kapasitas : 12,7670 m3

Ukuran : Silinder :

Diameter : 2,0390 m

Tinggi : 2,5488 m

Tebal : 2 ½ in Tutup :

Diameter : 2,0390 m

Tinggi : 0,5098 m

Tebal : 2 ½ in (tutup bawah) : 2 ½ in (tutup atas)

5.5Tangki Penyimpanan Produk atas Destilat (TT-301)

Fungsi : Menyimpan Produk atas destilat untuk kebutuhan 10 hari

Bahan konstruksi : Carbon steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Kapasitas : 294,5497 m3

Ukuran : Silinder :

Diameter : 5,8050 m

Tinggi : 7,2563 m

Tebal : 1 ¾ in Tutup :

Diameter : 5,8050 m

Tinggi : 1,4513 m

5.6Tangki Penyimpanan Produk bawah Destilat (TT-302)

Fungsi : Menyimpan Produk bawah destilat untuk kebutuhan 10 hari

Bahan konstruksi : Carbon steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Kapasitas : 289,2726 m3

Ukuran : Silinder :

Diameter : 5,7699 m

Tinggi : 7,2123 m

Tebal : 1 ¾ in Tutup :

Diameter : 5,7699 m

Tinggi : 1,4425 m

Tebal : 1 ¾ in (tutup bawah) : 1 ¾ in (tutup atas)

5.7Pompa Asam Asetat (J-101)

Fungsi : Memompa asam asetat dari tangki penyimpanan (TT-101) ke reaktor (R-(TT-101)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

5.8 Heater (E-101)

Fungsi : menaikkan temperatur asam asetat sebelum diumpankan ke reaktor (R-101)

Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : ¾ in Jenis tube : 16 BWG Panjang tube : 12 ft

Pitch : triangular pitch

Jumlah tube : 32

Diameter shell : 12 in

5.9 Expander 1 (JC-101)

Fungsi : Menurunkan tekanan bahan baku gas Butadiene dari 46 atm menjadi 1 atm sebelum masuk ke reaktor (R-101)

Jenis : Centrifugal Blower Diameter dalam (ID) : 5,0470 in

Diameter luar (OD) : 5,5630 in Tekanan masuk (P1) : 46 atm

Tekanan keluar (P2) : 1 atm

Temperatur : 30 oC

Daya (Ws) : 9,12 Hp

5.10 Blower I (JB-101)

Fungsi : Mengumpankan butadiene ke dalam reaktor (R-101)

Tipe : Turbo blower

Jumlah : 1 unit

Cadangan : 1 unit

Daya motor : 25 hp

5.11 Heater (E-102)

Fungsi : menaikkan temperatur asam asetat sebelum diumpankan ke reaktor (R-101)

Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : ¾ in Jenis tube : 16 BWG Panjang tube : 12 ft

Pitch : triangular pitch

Jumlah tube : 32

Diameter shell : 12 in

5.12 Pompa Asam Klorida (J-104)

Fungsi : Memompa HCl dari tangki penyimpanan (TT-104) ke mixer (M-101)

Tipe : Dosing Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Daya motor : 1/64 hp

5.13 Tangki Pencampur I (M-101)

Fungsi : Mencampur larutan asam klorida dengan air Bahan konstruksi : Carbon steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis : Tangki berpengaduk flat six blade open turbine

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Kapasitas : 0,0034 m3

Ukuran : Silinder :

Diameter : 0,1306 m

Tinggi : 0,2285 m

Tebal : 1 ½ in Tutup :

Diameter : 0,1306 m

Tinggi : 0,0326 m

Tebal : 1 ½ in (tutup bawah) : 1 ½ in (tutup atas) Daya Pengaduk : 1 hP

5.14 Pompa (J-105)

Fungsi : Memompa HCl 1N dari mixer I (M-101) ke mixer II (M-102)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Daya motor : 1/20 hp

5.15 Tangki Pencampur II (M-102)

Fungsi : Mencampur larutan asam klorida dengan air Bahan konstruksi : Carbon steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis : Tangki berpengaduk flat six blade open turbine

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Kapasitas : 1,2715 m3

Ukuran : Silinder :

Diameter : 1,0073 m

Tinggi : 1,2591 m

Tebal : 1 ½ in Tutup :

Diameter : 1,0073 m

Tinggi : 0,2518 m

Tebal : 1 ½ in (tutup bawah) : 1 ½ in (tutup atas) Daya Pengaduk : 2 ¾ hP

5.16 Pompa (J-102)

Fungsi : Memompa campuran katalis dan HCl dari mixer II (M-102) ke unit filtrasi (P-101)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Daya motor : 1/20 hp

5.17 Filtrasi (P-101)

Fungsi : Memisahkan antara katalis dengan larutan HCl dan untuk membersihkan katalis dari larutan HCl dengan air

Tipe : Plate and Frame

Bahan konstruksi : Carbon Steel SA-212, Grade C

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Jumlah plate : 167 buah

Jumlah frame : 167 buah

5.18 Pompa (J-107)

Fungsi : Memompa campuran katalis dan air dari filtrasi (P-101) ke unit pengering (DD-(P-101)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm

Daya motor : ¼ hp

5.19 Rotary Dryer (DD-101)

Fungsi : mengeringkan katalis amberlyst

Tipe : rotary dryer

Bentuk : horizontal drum dryer

Bahan konstruksi : Carbon steel SA-212 Grade B

Jumlah : 1 unit

Kapasitas : 136,2215 kg/jam Jumlah flight : 3

Kecepatan putaran : 13,6491 rpm

Daya motor : 6 hp

5.20 Conveyor (C-102)

Fungsi : mengangkut katalis amberlyst ke unit reaktor (R-101)

Tipe : screw conveyor

Bentuk : horizontal screw conveyor Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Laju alir : 0,7833 m3/jam. Daya motor : 1/8 hp

5.21 Reaktor (R-101)

Fungsi : Tempat terjadinya reaksi esterifikasi antara Butadiene dengan asam asetat

Tipe : Reaktor Tangki Berpengaduk

Bentuk : Silinder vertikal dengan tutup datar dan alas ellipsoidal

Bahan konstruksi : Carbon steel SA-212, Grade B

Jumlah : 6 unit

Kapasitas : 43,6149 m3

Kondisi reaksi : Temperatur : 60oC ; Tekanan : 1 atm Spesifikasi : a. Silinder :

Diameter : 3,2184 m

Tinggi : 2,5120 m

Tebal : 1 ½ in b. Tutup atas dan tutup bawah :

Diameter : 3,2184 m

Tinggi : 0,8046 m

Tebal : 1 ½ in c. Pengaduk

Jenis : turbin daun enam datar

Daya motor : 31,7913 hp d. Jaket Pendingin :

Diameter : 168,4130 in

Tinggi : 158,4130 in

Tebal : ¼ in

5.22 Pompa (J-201)

Fungsi : Memompa hasil keluaran reaktor ke unit knock out (FG-201)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Daya motor : 1/8 hp

5.23 Vertical Knockout Drum (FG-201)

Fungsi : Memisahkan fasa gas butadiene dari produk keluaran reaktor

Jenis : Vertical knockout drum

Bahan konstruksi : High Alloy Steel (18 Cr-8 Ni) SA-240 Grade 340

Jumlah : 1 unit

Temperatur : 40 oC

Tekanan : 1 atm

5.24 Pompa (J-202)

Fungsi : Memompa hasil keluaran knock out (FG-201) ke unit disc centrifuge (FF-201)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Daya motor : 1/8 hp

5.25 Disc Centrifuge (FF-201)

Fungsi : Memisahkan katalis dari produk keluaran unit knock out (FG-201)

Jenis : Nozzel discharge centrifuge Bahan Konstruksi : Carbon Steel SA-285 Grade C

Jumlah : 1 Unit

Kapasitas : 6,7568 m3/jam Kecepatan : 10.000 rpm

Daya Motor : ¼ hP

5.26 Conveyor (C-201)

Fungsi : mengangkut katalis amberlyst dari disc centrifuge (FF-201) untuk direcycle kembali

Tipe : screw conveyor

Bentuk : horizontal screw conveyor Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Laju alir : 0,7754 m3/jam.

5.27 Pompa (J-203)

Fungsi : Memompa hasil keluaran disc centrifuge (FF-201) ke kolom destilasi (D-201)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm

Daya motor : ¼ hp

5.28 Kolom Destilasi (D-201)

Fungsi : Memisahkan campuran n-butenyl asetat dan sec-butenyl asetat dari asam asetat

Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-285 grade C

Jumlah : 1 unit

Jumlah piring : 26 Tinggi silinder : 10,4 m Tinggi kolom : 11,6m Tebal silinder : 14 in

5.29 Accumulator (V-201)

Fungsi : Menampung distilat pada kolom distilasi (D-201) Bentuk : Silinder horizontal dengan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Tekanan : 1 atm Temperatur : 117,9210 C

Diameter : 3,4385 m Tinggi silinder : 1,2899 m Panjang tangki : 2 m Tebal plat : ¾ in

5.30 Pompa (J-207)

Fungsi : Memompa hasil keluaran produk bawah kolom destilasi (D-201) ke unit hidrogenasi (R-201)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Daya motor : 1/20 hp

5.31 Pompa (J-206)

Fungsi : Memompa hasil keluaran produk atas kolom destilasi (D-201)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Daya motor : 1/8 hp

5.32 Reaktor (R-201)

Fungsi : Tempat terjadinya reaksi hidrogenasi antara n-butenyl asetat dan sec-butenyl asetat dengan hidrogenasi

Tipe : Fixed Bed Reactor

ellipsoidal

Bahan konstruksi : Carbon steel SA-287, Grade C

Jumlah : 1 unit

Kapasitas : 2,3365 m3

Kondisi reaksi : Temperatur : 150oC ; Tekanan : 30 atm

Spesifikasi : a. Silinder :

Diameter : 1,2133 m

Tinggi : 1,5166 m

Tebal : 1 ¼ in b. Tutup atas dan tutup bawah :

Diameter : 1,2133 m

Tebal : 2 ½ in c. Jaket Pendingin :

Diameter : 69,7173 in

Tinggi : 59,7173 in

Tebal : 1 ¼ in

5.33 Pompa (J-208)

Fungsi : Memompa hasil keluaran reaktor hidrogenasi (R-201) ke unit kolom destilasi (D-202)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Daya motor : 1/20 hp

5.34 Kolom Destilasi (D-202)

Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : carbon steel SA-285 grade C

Jumlah : 1 unit

Jumlah piring : 13 Tinggi silinder : 10,4 m Tinggi kolom : 10,4m Tebal silinder : 14 in

5.35 Accumulator (V-202)

Fungsi : Menampung distilat pada kolom distilasi (D-202) Bentuk : Silinder horizontal dengan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Tekanan : 1 atm Temperatur : 112,0580 C

Volume : 5,7638 m3

Diameter : 3,0402 m Tinggi silinder : 2,5335 m Panjang tangki : 2 m Tebal plat : ¾ in

5.36 Pompa (J-212)

Fungsi : Memompa produk bawah keluaran kolom destilasi (D-202) ke tangki penyimpanan (TT-202)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Daya motor : 1/20 hp

5.37 Pompa (J-211)

Fungsi : Memompa produk atas keluaran kolom destilasi (D-202) ke tangki penyimpanan (TT-(D-202)

Tipe : Centrifugal Pump

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Cadangan : 1 unit

Kondisi operasi : Temperatur : 30oC Tekanan : 1 atm Daya motor : 1/20 hp

5.38 Cooler (E-205)

Fungsi : menurunkan temperatur asam asetat dari reaktor sebelum diumpankan kembali untuk direcycle

Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : ¾ in Panjang tube : 12 ft

Pitch : triangular pitch

Jumlah tube : 1144

Diameter shell : 37 in

5.39 Cooler (E-201)

Fungsi : menurunkan temperatur ptoduk dari reaktor sebelum diumpankan ke unit knock out drum

Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : ¾ in Panjang tube : 12 ft

Jumlah tube : 282 Diameter shell : 19 ¼ in

5.40 Heater (E-202)

Fungsi : menaikkan temperature produk dari disc centrifuge hingga mencapai suhu masuk destilasi (D-201)

Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : ¾ in Panjang tube : 12 ft

Pitch : triangular pitch

Jumlah tube : 224

Diameter shell : 17 ¼ in

5.41 Reboiler (E-204)

Fungsi : menguapkan hasil bawah dari kolomdestilasi (D-201) Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : ¾ in Panjang tube : 12 ft

Pitch : triangular pitch

Jumlah tube : 62

Diameter shell : 10 in

5.42 Condensor (E-203)

Fungsi : mengembunkan hasil atas dari kolomdestilasi (D-201) Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : ¾ in Panjang tube : 12 ft

Pitch : triangular pitch

Diameter shell : 10 in

5.43 Cooler (E-205)

Fungsi : menurunkan temperatur produk bawah destilasi (D-201) sebelum diumpankan ke unit hidrogenasi

Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : 1 ½ in Panjang tube : 12 ft

Pitch : triangular pitch

Jumlah tube : 12

Diameter shell : 12 in

5.44 Cooler (E-206)

Fungsi : menurunkan temperatur produk hidrogenasi (R-201) sebelum diumpankan ke unit destilasi (D-202)

Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : 1 ½ in Panjang tube : 12 ft

Pitch : triangular pitch

Jumlah tube : 12

Diameter shell : 12 in

5.45 Reboiler (E-208)

Fungsi : menguapkan hasil bawah dari kolomdestilasi (D-202) Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : 1 ½ in Panjang tube : 12 ft

Pitch : triangular pitch

Diameter shell : 27 in 5.46 Condensor (E-203)

Fungsi : mengembunkan hasil atas dari kolomdestilasi (D-202) Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : 1 in Panjang tube : 12 ft

Pitch : triangular pitch

Jumlah tube : 131

Diameter shell : 17 ¼ in

5.47 Cooler (E-210)

Fungsi : menurunkan temperatur produk bawah destilasi (D-202) sebelum dimasukkan ke tangki penyimpanan Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : ¾ in Panjang tube : 12 ft

Pitch : triangular pitch

Jumlah tube : 199

Diameter shell : 21 ¼ in

5.48 Cooler (E-206)

Fungsi : menurunkan temperatur produk atas destilasi (D-202) sebelum diumpankan ke tangki penyimpanan

Tipe : Shell and tube heat exchanger

Jumlah : 1 unit

Diameter tube : 1 ½ in Panjang tube : 12 ft

Pitch : triangular pitch

Jumlah tube : 12

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumen adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah, dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumen adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumen bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktivitas, pH, kelembaban, titik embun, tinggi cairan (liquid level), laju alir, komposisi, dan moisture con