PRA RANCANGAN PABRIK

PEMBUATAN ASAM FENIL ASETAT DARI BENZIL SIANIDA

DAN ASAM SULFAT

DENGAN KAPASITAS PRODUKSI 1.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

TAGORA BANGKIT P.S

080405056

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan ke hadirat Tuhan Yang Maha Kuasa atas berkat dan rahmatNya penulis dapat menyelesaikan Tugas Akhir yang berjudul:

PRA RANCANGAN PABRIK PEMBUATAN ASAM FENIL ASETAT DARI BENZIL SIANIDA DAN ASAM SULFAT DENGAN KAPASITAS

PRODUKSI 1.000 TON/TAHUN

Tugas akhir ini disusun untuk melengkapi tugas-tugas dan merupakan salah

satu syarat untuk mengikuti ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan, bimbingan dan dukungan dari berbagai pihak, oleh karena itu penulis mengucapkan terima kasih kepada :

1. Bapak Ir. Bambang Trisakti, MT., selaku dosen pembimbing I dan penguji I yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini. Terima kasih atas waktu, saran dan ide-ide, kesediaan, kesabaran dan perhatian selama proses pembimbingan skripsi ini.

2. Ibu Ir. Netti Herlina, MT, selaku dosen pembimbing II yang telah memberikan arahan dan bimbingan selama proses pembimbingan skripsi ini.

3. Bapak Dr. Ir. Taslim, M.Si sebagai dosen penguji II yang telah memberikan saran dan masukan bagi penulis dalam menyelesaikan skripsi ini.

4. Bapak Dr. Eng. Rondang Tambun, ST, MT sebagai dosen penguji III yang telah memberikan saran dan masukan bagi penulis dalam menyelesaikan skripsi ini. 5. Ibu Ir. Renita Manurung, MT., Koordinator Tugas Akhir Departemen Teknik

Kimia, Fakultas Teknik, Universitas Sumatera Utara

6. Bapak Dr.Eng Ir. Irvan, M.Si, Ketua Jurusan Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

7. Ibu Dr. Ir. Fatimah, MT., Sekretaris Jurusan Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara

9. Teristimewa untuk bapak dan mama serta saudara penulis tercinta yang memberikan motivasi, kasih sayang, semangat dan selalu mendoakan penulis 10.Martha Angelina Tarigan atas kerjasamanya dalam penulisan tugas akhir ini 11.Sahabat-sahabat terbaik di Teknik Kimia, khususnya semua stambuk 2008 yang

memberikan banyak dukungan dan semangat kepada penulis

12. Seluruh teman-teman, adik-adik dan abang-kakak yang turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini

13.Teman-teman asisten Laboratorium Proses Industri Kimia. Thanks buat kebersamaan dan semangatnya.

14.Teman-teman Panitia Natal 2011. Thanks buat kebersamaan dan semangatnya.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua

Medan, 5 Agustus 2012 Penulis,

INTI SARI

Pabrik Asam Fenil Asetat ini direncanakan akan berproduksi dengan kapasitas 1.000 ton/tahun (119,0476 kg/jam) dan beropersi selama 350 hari dalam setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap produk impor dan ditargetkan dapat mengekspor Asam Fenil Asetat.

Lokasi pabrik yang direncanakan adalah Kawasan Gresik dekat Sungai Brantas dan Selat Madura, Jawa Timur dengan luas tanah yang dibutuhkan sebesar 11.323 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 100 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik asam fenil asetat, adalah: Modal Investasi = Rp. 120.496.122.527,-

Biaya Produksi Per Tahun = Rp. 191.816.512.245,- Hasil Jual Produk Per Tahun = Rp. 230.977.985.345,- Laba Bersih Per Tahun = Rp 27.293.466.014,-

Profit Margin (PM) = 16,8699%

Break Even Point (BEP) = 52,0509%

Return Of Investment (ROI) = 22,6509%

Pay Out Time (POT) = 4,4148 tahun

Return Of Network (RON) = 37,7515%

Internal Rate Of Return (IRR) = 30,18%

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... ix

DAFTAR TABEL ... x BAB I PENDAHULUAN... I-1 1.1 Latar Belakang ... I-1 1.2 Perumusan Masalah ... I-2 1.3 Tujuan Pra Rancangan ... I-3 1.4 Manfaat Pra Rancangan ... I-3 BAB II TINJAUAN PUSTAKA... II-1 2.1 Asam Fenil Asetat ... II-1 2.2 Sifat-sifat Bahan Baku dan Produk ... II-2 2.2.1 Sifat-Sifat Bahan Baku ... II-2 2.2.2 Sifat-Sifat Produk ... II-3 2.3 Proses-proses dalam Pambuatan Asam Fenil Asetat ... II-4

2.3.1 Pembuatan Asam Fenil Asetat dari Benzil Klorida

dengan Magnesium ... II-4 2.3.2 Pembuatan Asam Fenil Asetat dari Benzil Sianida

3.8 Reboiler (RB-01) ... III-3 3.9 Prilling Tower (PT-01) ... III-4 3.10 Ball Mill (BM-01) ... III-4 3.11 Screening (SC-01) ... III-4 BAB IV NERACA ENERGI ... IV-1 4.1 Heater (HE-01) ... IV-1 4.2 Mixer (M-01) ... IV-1 4.3 Reaktor (R-01) ... IV-1 4.4 Heater (HE-02) ... IV-2 4.5 Washing (W-01) ... IV-2 4.6 Cooler (HE-03) ... IV-2 4.7 Heater (HE-04) ... IV-2 4.8 Kondensor (CD-01) ... IV-3 4.9 Reboiler (RB-01) ... IV-3 4.10 Cooler (HE-05) ... IV-3 4.11 Cooler (HE-06) ... IV-3 4.12 Prilling Tower (PT-01) ... IV-4 BAB V SPESIFIKASI PERALATAN ... V-1 BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja ... VI-8 6.3 Keselamatan Kerja pada Pabrik Pembuatan Asam Fenil

Asetat... VI-9 6.3.1 Pencegahan terhadap Kebakaran dan Peledakan ... VI-9 6.3.2 Peralatan Perlindungan Diri ... VI-11 6.3.3 Keselamatan Kerja terhadap Listrik ... VI-13 6.3.4 Pencegahan terhadap Gangguan Kesehatan ... VI-14 6.3.5 Pencegahan terhadap Bahaya Mekanis ... VI-14 6.3.6 Sanksi Pelanggaran Keselamatan Kerja ... VI-15 6.3.7 Pencegahan dan Pertolongan Pertama jika

DAFTAR GAMBAR

Gambar 2.1 Struktur Molekul Asam Fenil Asetat ... II-1 Gambar 2.2 Contoh Produk Asam Fenil Asetat ... II-1 Gambar 2.3 Reaksi Pembuatan Asam Fenil Asetat dari Benzil Klorida ... II-4 Gambar 2.4 Reaksi Pembuatan Asam Fenil Asetat dari Benzil Sianida ... II-5 Gambar 6.1 Instrumentasi Tangki ... VI-5 Gambar 6.2 Instrumentasi Pompa ... VI-5 Gambar 6.3 Instrumentasi Heater ... VI-5 Gambar 6.4 Instrumentasi Reaktor ... VI-6 Gambar 6.5 Instrumentasi Washing ... VI-6 Gambar 6.6 Instrumentasi Menara Destilasi ... VI-7 Gambar 6.7 Instrumentasi Filter Press ... VI-7 Gambar 6.8 Instrumentasi Dekanter ... VI-8 Gambar 6.9 Instrumentasi Prilling Tower ... VI-8 Gambar 6.10 Alat Pelindung Diri ... VI-13 Gambar 7.1 Skema Pengolahan Limbah dengan Trickling Filter ... VII-18 Gambar 8.1 Denah Lokasi Pabrik ... VIII-5 Gambar 8.2 Tata Letak Pabrik Pembuatan Asam Fenil Asetat... VIII-10 Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pabrik

DAFTAR TABEL

Tabel 1.1 Kebutuhan Asam Fenil Asetat di Indonesia ... I-2 Tabel 1.2 Ekspor dan Impor Asam Fenil Asetat ... I-2 Tabel 3.1 Neraca Massa Mixer (M-01) ... III-1 Tabel 3.2 Neraca Massa Reaktor (R-01) ... III-1 Tabel 3.3 Neraca Massa Washing (W-01) ... III-2 Tabel 3.4 Neraca Massa Filter Press (F-01) ... III-2 Tabel 3.5 Neraca Massa Dekanter (D-01) ... III-2 Tabel 3.6 Neraca Massa Menara Destilasi (MD-01)... III-3 Tabel 3.7 Neraca Massa Kondensor (CD-01) ... III-3 Tabel 3.8 Neraca Massa Reboiler (RB-01) ... III-3 Tabel 3.9 Neraca Massa Prilling Tower (PT-01) ... III-4 Tabel 3.10 Neraca Massa Ball Mill (BM-01) ... III-4 Tabel 3.11 Neraca Massa Screening (SC-01) ... III-4 Tabel 4.1 Neraca Energi Heater (HE-01) ... IV-1 Tabel 4.2 Neraca Energi Mixer (M-01) ... IV-1 Tabel 4.3 Neraca Energi Reaktor(R-01) ... IV-1 Tabel 4.4 Neraca Energi Heater (HE-02) ... IV-2 Tabel 4.5 Neraca Energi Washing (W-01) ... IV-2 Tabel 4.6 Neraca Energi Cooler (HE-03) ... IV-2 Tabel 4.7 Neraca Energi Heater (HE-04) ... IV-2 Tabel 4.8 Neraca Energi Kondensor (CD-01) ... IV-3 Tabel 4.9 Neraca Energi Reboiler (RB-01) ... IV-3 Tabel 4.10 Neraca Energi Cooler (HE-05) ... IV-3 Tabel 4.11 Neraca Energi Cooler (HE-06) ... IV-3 Tabel 4.12 Neraca Energi Prilling Tower (PT-01) ... IV-4 Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan

Pabrik Pembuatan Asam Fenil Asetat ... VI-4 Tabel 6.2 Alat Pelindung Diri ... VI-13 Tabel 6.3 Pencegahan dan Pertolongan Pertama jika

Tabel 7.1 Kebutuhan Uap sebagai Media Pemanas ... VII-1 Tabel 7.2 Kebutuhan Air Pendingin ... VII-2 Tabel 7.3 Pemakaian Air Untuk Berbagai Kebutuhan ... VII-5 Tabel 7.4 Kualitas Air Sungai Brantas, Gresik Jawa Timur ... VII-5 Tabel 7.5 Syarat Air Umpan Ketel Uap ... VII-10 Tabel 7.6 Kebutuhan Listrik pada Unit Proses ... VII-14 Tabel 7.7 Kebutuhan Listrik pada Unit Utilitas ... VII-14 Tabel 7.8 Perincian Kebutuhan Listrik ... VII-15 Tabel 8.1 Perbandingan Pemilihan Lokasi Pabrik ... VIII-5 Tabel 8.2 Luas Areal Parkir ... VIII-7 Tabel 8.3 Luas Jalan ... VIII-7 Tabel 8.4 Luas Perumahan Karyawan... VIII-8 Tabel 8.5 Perincian Luas Areal Pabrik... VIII-8 Tabel 9.1 Perbedaan Perseroan Terbatas, Perseroan Komanditer

Tabel LA-15 Omega Poin Destilasi ... LA-26 Tabel LA-16 Komposisi Komponen Destilat ... LA-26 Tabel LA-17 Neraca Massa Kondensor-01 (CD-01) ... LA-27 Tabel LA-18 Komposisi Komponen Bottom ... LA-28 Tabel LA-19 Neraca Massa Reboiler-01 (RB-01) ... LA-29 Tabel LA-20 Neraca Massa Prilling Tower (PT-01) ... LA-30 Tabel LA-21 Neraca Massa Ball Mill (BM-01) ... LA-31 Tabel LA-22 Neraca Massa Screening (SC-01) ... LA-33 Tabel LB-1 Nilai ΔE untuk Esimasi Cps ... LB-2

Tabel LB-2 σilai ΔE untuk Esimasi Cpl ... LB-2

Tabel LB-3 Nilai Konstanta a, b, c dan d untuk Perhitungan Cp Cair ... LB-3 Tabel LB-4 Nilai Konstanta a, b, c dan d untuk Perhitungan Cp Gas ... LB-3 Tabel LB-5 Kapasitas Panas Udara ... LB-3 Tabel LB-6 Data Panas Pembentukan Standar ... LB-3 Tabel LB-7 Latent Heat of Vaporization pada 298,15 K ... LB-4 Tabel LB-8 Data Steam dan Air Pendingin yang Digunakan ... LB-4 Tabel LB-9 Kapasitas Panas H2SO4 Berdasarkan % Mol pada 20oC ... LB-4

Tabel LC-10 Data Suhu Heater (HE-02)... LC-41 Tabel LC-11 Komposisi Bahan pada Washing ... LC-46 Tabel LC-12 Komponen dalam Filtrat ... LC-51 Tabel LC-13 Data Suhu Cooler (HE-03)... LC-58 Tabel LC-14 Komposisi Bahan pada Gudang Penyimpanan (G-01) ... LC-62 Tabel LC-15 Komposisi Umpan Dekanter ... LC-63 Tabel LC-16 Komposisi Heavy Phase (Solvent) ... LC-64 Tabel LC-17 Komposisi Light Phase (Product) ... LC-64 Tabel LC-18 Dimensi Pipa Dekanter ... LC-67 Tabel LC-19 Data Suhu Heater (HE-04)... LC-72 Tabel LC-20 Komposisi Enriching-Section ... LC-84 Tabel LC-21 Komposisi Stripping-Section ... LC-84 Tabel LC-22 Spesifikasi Intallox Saddles ... LC-86 Tabel LC-23 Data Suhu Condensor ... LC-89 Tabel LC-24 Komposisi Bahan pada Tangki Accumulator ... LC-93 Tabel LC-25 Data Suhu Cooler (HE-05)... LC-101 Tabel LC-26 Data Suhu Reboiler ... LC-111 Tabel LC-27 Data Suhu Cooler (HE-06)... LC-121 Tabel LC-28 Komposisi Bahan pada Gudang Penyimpanan (G-02) ... LC-132 Tabel LD-1 Perhitungan Entalpi dalam Penentuan Tinggi Menara

Pendingin ... LD-64 Tabel LD-2 Komposisi Umpan Masuk Flash Drum ... LD-88 Tabel LD-3 Tekanan Uap Komponen... LD-88 Tabel LD-4 Data Perhitungan Σ yi ... LD-89

Tabel LE-7 Harga Indeks Marshall dan Swift ... LE-8 Tabel LE-8 Estimasi Harga Peralatan Proses Impor ... LE-10 Tabel LE-9 Estimasi Harga Peralatan Utilitas Impor ... LE-10 Tabel LE-10 Estimasi Harga Peralatan Pengolahan Limbah ... LE-10 Tabel LE-11 Rangkuman Total Harga Peralatan dan Jumlah Peralatan ... LE-11 Tabel LE-12 Biaya Sarana Transportasi ... LE-13 Tabel LE-13 Perincian Gaji Karyawan ... LE-17 Tabel LE-14 Perincian Biaya Kas ... LE-18 Tabel LE-15 Perincian Modal Kerja ... LE-20 Tabel LE-16 Aturan Depresiasi sesuai UU Republik Indonesia

INTI SARI

Pabrik Asam Fenil Asetat ini direncanakan akan berproduksi dengan kapasitas 1.000 ton/tahun (119,0476 kg/jam) dan beropersi selama 350 hari dalam setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap produk impor dan ditargetkan dapat mengekspor Asam Fenil Asetat.

Lokasi pabrik yang direncanakan adalah Kawasan Gresik dekat Sungai Brantas dan Selat Madura, Jawa Timur dengan luas tanah yang dibutuhkan sebesar 11.323 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 100 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi garis dan staff.

Hasil analisa terhadap aspek ekonomi pabrik asam fenil asetat, adalah: Modal Investasi = Rp. 120.496.122.527,-

Biaya Produksi Per Tahun = Rp. 191.816.512.245,- Hasil Jual Produk Per Tahun = Rp. 230.977.985.345,- Laba Bersih Per Tahun = Rp 27.293.466.014,-

Profit Margin (PM) = 16,8699%

Break Even Point (BEP) = 52,0509%

Return Of Investment (ROI) = 22,6509%

Pay Out Time (POT) = 4,4148 tahun

Return Of Network (RON) = 37,7515%

Internal Rate Of Return (IRR) = 30,18%

BAB I PENDAHULUAN

1.1 Latar Belakang

Indonesia merupakan salah satu negara berkembang di dunia yang sedang giat melaksanakan pembangunan nasional pada berbagai bidang, sesuai dengan tujuan pembangunan nasional yaitu mencapai masyarakat adil dan makmur. Oleh karena itu, Indonesia perlu meningkatkan pembangunan di berbagai sektor kehidupan demi kemajuan bangsa.

Salah satu bidang pembangunan yang perlu ditingkatkan adalah bidang perekonomian dimana pertumbuhan ekonomi yang tinggi merupakan sasaran yang harus dicapai untuk mencapai tujuan nasional tersebut pemerintah memprioritaskan pada sektor industri karena sektor industri memegang peranan yang sangat penting.

Pada dasarnya pembangunan industri bertujuan untuk meningkatkan kemandirian perekonomian nasional yang mampu bersaing baik di dalam maupun luar negeri. Selain itu manfaat langsung dari pembangunan industri memberikan lapangan kerja untuk masyarakat Indonesia dan mendorong berkembangnya kegiatan pada berbagai sektor pembangunan lainnya.

Sektor industri yang perkembangannya cukup pesat adalah sektor industri kimia, hal ini disebabkan karena kebutuhan bahan kimia dan barang-barang hasil industri kimia tersebut semakin meningkat seiring dengan berkembangnya kegiatan industri. Dewasa ini salah satu industri kimia yang berkembang dengan pesat adalah industri kimia di bidang farmasi, pestisida dan parfum.

Asam fenil asetat adalah salah satu bahan kimia yang diperlukan dalam industri farmasi, budidaya tanaman dan parfum. Bahan ini sering digunakan dalam pembuatan antibiotik, penghambatan pertumbuhan dan diferensiasi sel-sel kanker,

mandelic acid dan pennicilin-G. Asam fenil asetat atau esternya dapat ditemukan secara alami dalam beberapa alkaloid, hormon tanaman dan buah-buahan (Taj

Kebutuhan asam fenil asetat di Indonesia pada periode tahun 2006-2011 adalah sebagai berikut :

Tabel 1.1 Kebutuhan Asam Fenil Asetat di Indonesia

Tahun Jumlah (kg)

2006 4.626

2007 4.630

2008 2.360

2009 2.241

2010 4.580

2011 2.922

(Sumber : Badan Pusat Statistik 2006-2011)

Negara yang paling membutuhkan asam fenil asetat yaitu Meksiko (Cobiernal Federal, 2010). Di dunia hanya ada tiga negara yang memproduksi asam fenil asetat yaitu Cina, Perancis dan India. Sedangkan kebutuhan dunia akan asam fenil asetat pada tahun 2008 adalah sebagai berikut :

Tabel 1.2 Ekspor dan Impor Asam Fenil Asetat

Negara Ekspor (kg) Impor (kg) % Jumlah Kenaikan

Cina 10.961.818 144.909 -45,1

Prancis 4.389.090 140.727 417,1

India 4.181.818 - -54,0

Meksiko - 937.090 24,4

United Kingdom - 578.545 -49,4

Jerman - 149.818 67,1

(Sumber : Smart Export, 2008)

Pabrik asam fenil asetat dipandang cukup perlu untuk didirikan di Indonesia sebagai upaya pengembangan industri kimia, khususnya industri farmasi, juga untuk orientasi ekspor dan sekaligus mengurangi ketergantungan bangsa Indonesia terhadap impor. Usaha ini cukup didukung oleh ketersediaan sumber bahan baku seperti air, asam sulfat maupun sumber daya manusia di Indonesia.

1.2. Perumusan Masalah

1.3. Tujuan Pra-rancangan Pabrik

Secara umum, tujuan pra-rancangan pabrik pembuatan asam fenil asetat dari benzil sianida dan asam sulfat ini adalah menerapkan disiplin ilmu Teknik Kimia khususnya di bidang perancangan proses dan operasi teknik kimia sehingga memberikan gambaran kelayakan Pra Rancangan Pabrik Pembuatan Asam Fenil Asetat

Secara khusus, tujuan pra-rancangan pabrik pembuatan asam fenil asetat dari benzil sianida dan asam sulfat adalah untuk memenuhi kebutuhan dalam negeri Indonesia dan dapat mengekspor ke luar negeri sehingga menambah pendapatan negara.

1.4. Manfaat Pra-rancangan Pabrik

Manfaat pra-rancangan pabrik pembuatan asam fenil asetat dari benzil sianida dan asam sulfat adalah memberi gambaran kelayakan (feasibility) dari segi rancangan dan ekonomi pabrik ini untuk dikembangkan di Indonesia. Dimana nantinya gambaran tersebut menjadi patokan untuk pengambilan keputusan terhadap pendirian pabrik tersebut. Pembuatan asam fenil asetat diharapkan memenuhi kebutuhan dalam negeri dan ekspor Indonesia di masa yang akan datang.

BAB II

TINJAUAN PUSTAKA

2.1 Asam Fenil Asetat

Asam fenil asetat disebut dengan nama lain asam α-toluic, asam benzen asetat, asam alfa tolylic dan asam 2-fenil asetat (Wikipedia, 2012b). Asam fenil asetat adalah komponen organik yang terdiri dari gugus fenil dan asam karboksilik.

Gambar 2.1 Struktur Molekul Asam Fenil Asetat (Wikipedia, 2012b)

Asam fenil asetat berbentuk kristal putih, bahan ini sering digunakan dalam pembuatan antibiotik, penghambatan pertumbuhan dan diferensiasi sel-sel kanker dan tumor, mandelic acid dan pennicilin-G. Asam fenil asetat atau esternya dapat ditemukan secara alami dalam beberapa alkaloid, hormon tanaman dan buah-buahan

(Taj Pharmaceuticals Ltd API, 2012). Pemanfaatan asam fenil asetat semakin banyak karena fungsinya yang luas. Hal ini terbukti dengan tingkat kebutuhan asam fenil asetat di dunia pada tahun 2008 yang mencapai angka 2,3 juta ton (Smart Export, 2008).

a b

2.2 Sifat-sifat Bahan Baku dan Produk 2.2.1 Sifat-sifat Bahan Baku

1. Benzil Sianida

Nama Lain : Fenil Asetonitril, α-tolunitril Rumus Kimia : C8H7N

Berat Molekul : 117,15 g/mol Kenampakan : Cair

Titik didih normal : 234 oC

Densitas : 1,02 g/cm3 (20 oC) Kelarutan : 1,66/100 gr air Tekanan uap : 0.2 hPa (20 oC) Titik nyala : 102 oC

Indeks Refraktif : 1,523 (20 oC, 589 nm) LD50 tikus : 270 mg/kg

(Merck, 2012)

2. Asam Sulfat

Rumus Kimia : H2SO4

Berat Molekul : 98,08 g/mol Kenampakan : Cair

Titik didih normal : 335 oC

Densitas : 1,84 g/cm3 (20 oC)

Kelarutan : Larut dalam semua perbandingan di air Viskositas : 19,629 cp (30 oC)

Kemurnian : 98 % Titik Leleh : -20 oC

Tekanan uap : 0,0001 hPa (20 oC) Sifat : Korosif

3. Air

Rumus Kimia : H2O

Berat Molekul : 18,02 g/mol

Kenampakan : Cair, tidak berwarna Titik didih normal : 100 oC

Densitas : 1,000 g/cm3 (20 oC) Viskositas : 1,000 cp (20 oC) Kemurnian : 100

Tekanan uap : 23 hPa (20 oC) (Merck, 2012)

2.2.2 Sifat-sifat Produk

1. Asam Fenil Asetat

Nama Lain : 2-phenylacetic acid; Alpha-toluic acid Rumus Kimia : C6H5CH2COOH

Berat Molekul : 136,15 g/mol

Kenampakan : kristal berwarna putih Titik didih normal : 265,5oC

Densitas : 1,091 g/cm3 (30 oC) Kelarutan : 1,66/100 gr air Viskositas : 3,3244 (30 oC) Tekanan uap : 1,22 hPa (97 oC) Flash Point : 132oC

Titik leleh : 76-77oC Konstanta disosiasi : 4,31 Kemurnian : 99 %

2. Ammonium Bisulfat

Nama Lain : ammonium hidrogen sulfat Rumus Kimia : (NH4)HSO4

Berat Molekul : 115,11 g/mol

Kenampakan : kristal berwarna putih Titik didih normal : 350oC

Densitas : 1,78 g/cm3 (30 oC) Kelarutan : sangat larut

Titik leleh : 147oC (Wikipedia, 2012)

2.3 Proses-proses dalam Pembuatan Asam Fenil Asetat

Asam fenil asetat dapat diperoleh dengan dua cara (Erowid, 2004), yaitu : 1. Melaluhi reaksi antara benzil klorida dengan magnesium

2. Melaluhi reaksi antara benzil sianida dan asam sulfat

2.3.1 Pembuatan Asam Fenil Asetat dari Benzil Klorida dengan Magnesium

Asam fenil asetat diproduksi dari reaksi 10% larutan benzil klorida kemudian ditambahkan magnesium. Setelah itu sebagian kecil kristal iodin ditambahkan. Kemudian reaksi grignard dilakukan dengan pengadukan dan pemanasan sampai magnesium larut sempurna. Larutan pereaksi grignard ditambahkan yaitu 1 kg air suling dan CO2 kemudian diaduk selama 2 jam. Kemudian eter ditambahkan sambil

diaduk sekaligus pemanasan. Setelah itu difiltrasi dimana komponen organik dipisahkan, kemudian hasilnya dicuci dengan air dingin dan dikeringkan. Konversi terhadap benzil klorida yaitu 75 % (Erowid, 2004).

2.3.2 Pembuatan Asam Fenil Asetat dari Benzil Sianida dan Asam Sulfat

Asam fenil asetat diproduksi dari reaksi benzil sianida, asam sulfat dan air dengan pengadukan. Reaksi berlangsung pada 3 jam. Kemudian hasil reaksi dicuci dengan air panas setelah itu dilakukan filtrasi. Kemudian dipisahkan komponen dengan dekanter. Setelah itu, fasa organik yang diperoleh didestilasi untuk memisahkan asam fenil asetat dari benzil sianida. Setelah itu dikristalisasi dengan

melting point asam fenil asetat 76-76,5oC. Diperoleh koversi reaksi 80% terhadap benzil sianida (Kamm dan Matthews, 1941).

Gambar 2.4 Reaksi Pembentukan Asam Fenil Asetat dari Benzil Sianida (Kamm dan Matthews, 1941)

Dengan membandingkan kedua proses tersedia, maka proses yang lebih efektif untuk diterapkan dalam pembuatan asam fenil asetat adalah dari reaksi benzil sianida dan asam sulfat.

2.4 Deskripsi proses

Hidrolisis asam dilakukan dengan cara mereaksikan benzil sianida, asam sulfat dan air. Metode ini menghasilkan konversi 80 % terhadap benzil sianida. Reaksi yang terjadi adalah sebagai berikut :

C6H5CH2CN + H2SO4 + 2H2O C6H5CH2COOH + NH4HSO4

Benzil sianida dari TK-01 terlebih dahulu dipanaskan di HE-01 sampai mencapai suhu 90oC, asam sulfat 98% dari TK-02 diencerkan dalam M-01 sampai konsentrasi 19,0701%, dimana M-01 dilengkapi jaket pendingin sampai suhu keluar 90oC. Proses direaksikan dalam reaktor (R-01) dengan perbandingan massa benzil sianida : asam sulfat : air = 1 : 2,208 : 1,643.

Hasil reaksi hidrolisis kemudian selanjutnya diumpankan ke washing dengan suhu 80oC dengan perbandingan massa air : keluaran reaktor adalah 1 : 1,6978 kemudian diumpankan ke filter press (F-01) untuk memisahkan padatan yang terbentuk yaitu ammonium bisulfat dari cairannya selanjutnya cairan yang keluar dari filter press diumpankan ke dekanter (D-01) untuk memisahkan komponen berdasarkan fasanya dan berat jenis, operasi berlangsung pada suhu 80oC dan kondisi atmosferik. Hasil atas dekanter yang berupa light phase lalu diumpankan ke dalam menara destilasi (MD-01) untuk mengambil Asam Fenil Asetat dari campuran. Hasil bawah dekanter yang berupa heavy phase diolah di UPL (Unit Pengolahan Limbah). Hasil atas menara destilasi yang berupa campuran benzil sianida, air dan asam fenil asetat didinginkan terlebih dahulu di HE-05 lalu di-recycle kembali ke R-01. Hasil bawah MD-01 didinginkan di HE-06 menjadi 100oC, 1 atm lalu diumpankan ke

BAB III

NERACA MASSA

Berikut ini adalah hasil perhitungan neraca massa pada proses pembuatan Asam Fenil Asetat dari Benzil Sianida dan Asam Sulfat, dengan perincian sebagai berikut :

Kapasitas produksi : 1.000 ton/tahun atau 119,0476 kg.jam-1 Waktu kerja per tahun : 350 hari

Satuan operasi : kg.jam-1

3.1 Mixer (M-01)

Tabel 3.1 Neraca Massa Mixer -01 (M-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 2 Alur 3 Alur 5

Asam Sulfat 311,0633 311,0633

Air 236,1898 6,3482 242,5380

Sub Total 236,1898 317,4115 553,6013

Total 553,6013 553,6013

3.2 Reaktor (R-01)

Tabel 3.2 Neraca Massa Reaktor -01 (R-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 4 Alur 5 Alur 6

Benzil Sianida 142,3177 28,4635

Asam Sulfat 311,0633 215,7426

Air 1,4367 242,5380 208,9495

Asam Fenil Asetat 132,3196

Ammonium Bisulfat 111,8715

Sub Total 143,7552 317,4115 697,3468

3.3 Washing (W-01)

Tabel 3.3 Neraca Massa Washing (W-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 7 Alur 8 Alur 9

Benzil Sianida Asam Sulfat Air

Asam Fenil Asetat Ammonium Bisulfat 28,4635 215,7426 208,9495 132,3196 111,8715 410,7355 28,4635 215,7426 619,6851 132,3196 111,8715 Sub Total 697,3468 410,7355 1.108,0823

Total 1.108,0823 1.108,0823

3.4 Filter Press (F-01)

Tabel 3.4 Neraca Massa Filter Press (F-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 9 Alur 10 Alur 11

Benzil Sianida Asam Sulfat Air

Asam Fenil Asetat Ammonium Bisulfat 28,4635 215,7426 619,6851 132,3196 111,8715 28,2229 213,9191 614,4472 131,2012 0,0000 0,2406 1,8236 5,2379 1,1184 111,8715 Sub Total 1.108,0823 987,7904 120,2920

Total 1.108,0823 1.108,0823

3.5 Dekanter (D-01)

Tabel 3.5 Neraca Massa Dekanter (D-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 13 Alur 14

Benzil Sianida Asam Sulfat Air

Asam Fenil Asetat

Sambungan Tabel 3.5 Neraca Massa Dekanter (D-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 10 Alur 13 Alur 14

Sub Total 987,7904 158,7064 829,0839

Total 987,7904 987,7904

3.6 Menara Destilasi (MD-01)

Tabel 3.6 Neraca Massa Menara Destilasi (MD-01)

Komponen

Umpan Destilat Bottom

kg/jam kmol/ jam

kg/jam kmol/ jam

kg/jam kmol/ jam

H2O 12,2889 0,6820 12,2889 0,6820 0,0000 0,000

C6H5CH2CN 25,2122 0,2152 24,9600 0,2131 0,2521 0,0022

C6H5CH2COOH 121,2053 0,8902 1,2121 0,0089 119,9933 0,8813

∑ 158,7064 1,7874 38,4610 0,9039 120,2454 0,8835

3.7 Kondensor (CD-01)

Tabel 3.7 Neraca Massa Kondensor (CD-01)

Komponen

VD LD D

kg/jam kmol/

jam kg/jam

kmol/

jam kg/jam

kmol/ jam

H2O 32,6616 1,8125 20,3726 1,1306 12,2889 0,6820

C6H5CH2CN 66,3388 0,5663 41,3787 0,3532 24,9600 0,2131

C6H5CH2COOH 3,2214 0,0237 2,0093 0,0148 1,2121 0,0089

∑ 102,2217 2,4024 63,7607 1,4985 38,6410 0,9039

3.8 Reboiler (RB-01)

Tabel 3.8 Neraca Massa Reboiler (RB-01)

Komponen

LB VB B

kg/jam kmol/

jam kg/jam

kmol/

jam kg/jam

kmol/ jam

C6H5CH2CN 0,9377 0,0080 0,6856 0,0059 0,2521 0,0022

C6H5CH2COOH 446,2900 3,2779 326,2967 2,3966 119,9933 0,8813

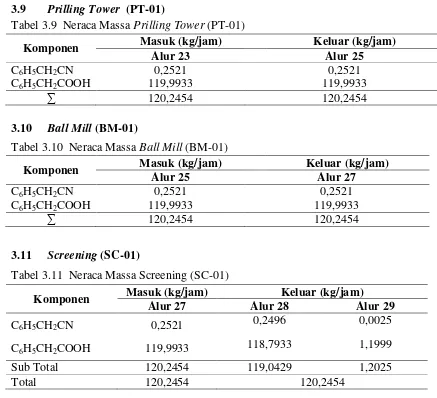

3.9 Prilling Tower (PT-01)

Tabel 3.9 Neraca Massa Prilling Tower (PT-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 23 Alur 25

C6H5CH2CN 0,2521 0,2521

C6H5CH2COOH 119,9933 119,9933

∑ 120,2454 120,2454

3.10 Ball Mill (BM-01)

Tabel 3.10 Neraca Massa Ball Mill (BM-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 25 Alur 27

C6H5CH2CN 0,2521 0,2521

C6H5CH2COOH 119,9933 119,9933

∑ 120,2454 120,2454

3.11 Screening (SC-01)

Tabel 3.11 Neraca Massa Screening (SC-01)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 27 Alur 28 Alur 29

C6H5CH2CN 0,2521 0,2496 0,0025

C6H5CH2COOH 119,9933 118,7933 1,1999

Sub Total 120,2454 119,0429 1,2025

BAB IV NERACA ENERGI

Basis perhitungan : 1 jam operasi Satuan operasi : kJ.jam-1

Temperatur basis : 25oC atau 298,15 K

4.1 Heater (HE-01)

Tabel 4.1 Neraca Energi Heater (HE-01)

Komponen Masuk (kJ.jam-1) Keluar (kJ.jam-1)

Umpan 568,0049 -

Produk - 16.646,3296

Steam 16.078,3247 -

Total 16.646,3296 16.646,3296

4.2 Mixer (M-01)

Tabel 4.2 Neraca Energi Mixer (M-01)

Komponen Masuk (kJ.jam-1) Keluar (kJ.jam-1)

Umpan 437.166,505 -

Produk - 382.365,7205

Air Pendingin - 54.800,7841 - Total 382.365,7205 382.365,7205

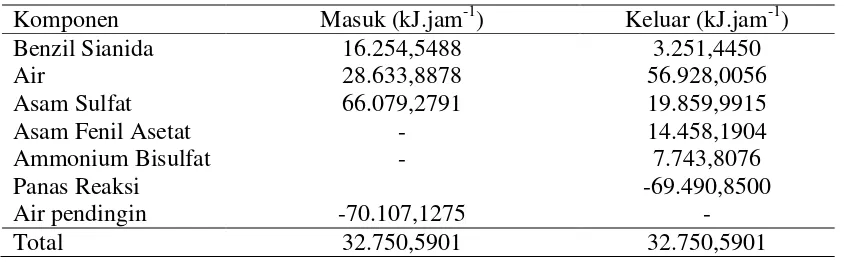

[image:32.595.107.529.535.666.2]4.3 Reaktor (R-01)

Tabel 4.3 Neraca Energi Reaktor (R-01)

Komponen Masuk (kJ.jam-1) Keluar (kJ.jam-1) Benzil Sianida 16.254,5488 3.251,4450

Air 28.633,8878 56.928,0056

Asam Sulfat 66.079,2791 19.859,9915

Asam Fenil Asetat - 14.458,1904

Ammonium Bisulfat - 7.743,8076

Panas Reaksi -69.490,8500

Air pendingin -70.107,1275 -

4.4 Heater (HE-02)

Tabel 4.4 Neraca Energi Heater (HE-02)

Komponen Masuk (kJ.jam-1) Keluar (kJ.jam-1) Benzil Sianida 3.251,4450 5.627,5009

Air 56.928,0056 99.175,6591

Asam Sulfat 19.859,9915 34.373,0621 Asam Fenil Asetat 14.458,1904 25.023,7912 Ammonium Bisulfat 7.743,8076 13.402,7440

Steam 75.361,3171 -

Total 177.602,7573 177.602,7573

4.5 Washing (W-01)

Tabel 4.5 Neraca Energi Washing (W-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam) Umpan 181.026,9660 -

Produk - 181.026,9660 Total 181.026,9660 181.026,9660

4.6 Cooler (HE-03)

Tabel 4.6 Neraca Energi Cooler (HE-03)

Komponen Masuk (kJ.jam-1) Keluar (kJ.jam-1)

Benzil Sianida 23,7760 2,1615

Asam Sulfat 142,0947 12,9177

Air 1.206,1660 108,9269

Asam Fenil Asetat 103,2180 9,3835 Ammonium Bisulfat 6.552,4526 595,6775

Air Pendingin - 7.298,6403 -

Total 729,0670 729,0670

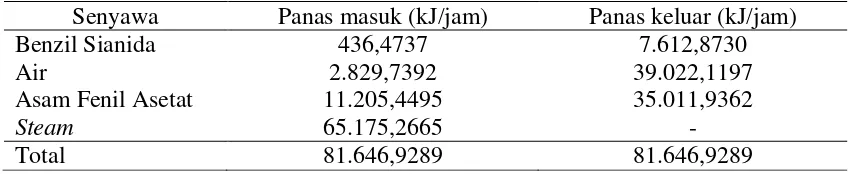

[image:33.595.106.533.594.681.2]4.7 Heater (HE-04)

Tabel 4.7 Neraca Energi Heater (HE-04)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam) Benzil Sianida 436,4737 7.612,8730

Air 2.829,7392 39.022,1197

Asam Fenil Asetat 11.205,4495 35.011,9362

Steam 65.175,2665 -

4.8 Kondensor (CD-01)

Tabel 4.8 Neraca Energi Kondensor (CD-01)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Beban Kondensor - 48.155,7553

Air Pendingin 48.155,7553 -

Total 48.155,7553 48.155,7553

4.9 Reboiler (RB-01)

Tabel 4.9 Neraca Energi Reboiler (RB-01)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Beban Reboiler - 56.919,5437

Steam 56.919,5437 -

Total 56.919,5437 56.919,5437

4.10 Cooler (HE-05)

Tabel 4.10 Neraca Energi Cooler (HE-05)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam) Benzil Sianida 6.967,4324 2.851,3701

Air 33.470,5062 3.348,3019

Asam Fenil Asetat 323,5203 132,3983

Air Pendingin - 34.429,3887 -

Total 6.332,0702 6.332,0702

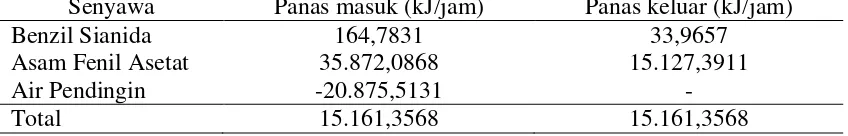

[image:34.595.108.532.516.584.2]4.11 Cooler (HE-06)

Tabel 4.11 Neraca Energi Cooler (HE-06)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam) Benzil Sianida 164,7831 33,9657 Asam Fenil Asetat 35.872,0868 15.127,3911

Air Pendingin -20.875,5131 -

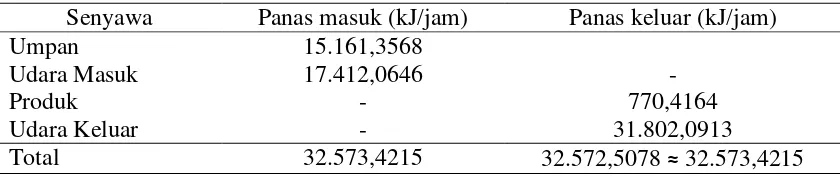

4.12 Prilling Tower (PT-01)

Tabel 4.12 Neraca Energi Prilling Tower (PT-01)

Senyawa Panas masuk (kJ/jam) Panas keluar (kJ/jam)

Umpan 15.161,3568

Udara Masuk 17.412,0646 -

Produk - 770,4164

Udara Keluar - 31.802,0913

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan C6H5CH2CN (TK-01)

Fungsi : Menyimpan C6H5CH2CN untuk kebutuhan selama 15 hari

Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit Temperatur : 30° C

Tekanan : 1 atm = 14,696 psia Laju alir massa : 143,7552 kg/jam Volume tangki : 56,2336 m3 Diameter tangki : 2,9721 m Panjang silinder : 8,9162 m Tebal dinding tangki : 13/8 in Tebal tutup tangki : 23/4 in

5.2 Pompa 1 (P-01)

Fungsi : Untuk memompa benzil sianida menuju heater (HE-01) Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0014 ft3/s

Diameter dalam : 0,0303 ft

Panjang pipa : 5,8567 ft

Schedule Number : 40

Kecepatan alir : 1,9346 ft/s

Total friksi : 0,3818 lbf.ft/lbm

Kerja poros : 2,0222 lbf.ft/lbm

5.3 Heater Benzil Sianida (HE-01)

Fungsi : Menaikkan temperatur sebelum masuk ke reaktor (R-01) Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 15 ft Luas Permukaan : 104 ft2

Jumlah : 1 unit

5.4 Tangki Penyimpanan H2SO4 (TK-02)

Fungsi : Menyimpan H2SO4 untuk kebutuhan selama 10 hari

Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit Temperatur : 30°C

Tekanan : 1 atm = 14,696 psia Laju alir massa (F) : 317,4115 kg/jam Volume tangki : 46,3095 m3 Diameter tangki : 2,7858 m Panjang silinder : 8,3574 m Tebal dinding tangki : 13/8 in Tebal tutup tangki : 3 in

5.5 Pompa (P-02)

Fungsi : Untuk memompa asam sulfat ke mixer (M-01) Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0017 ft3/s

Diameter pipa : 0,02242 ft

Panjang pipa : 4,7563 ft

Schedule Number : 40

Total friksi : 4,4854 lbf.ft/lbm

Kerja poros : 6,1258 lbf.ft/lbm

Daya pompa : 0,005 hp

5.6 Mixer (M-01)

Fungsi : Mengencerkan H2SO4 98% menjadi 19,0701%

Tipe : Tangki berpengaduk dengan tutup dan alas torispherical dengan jaket pendingin

Bahan Konstruksi : High alloy steel SA 240 Grade 304 Jumlah : 1 unit

Laju alir massa (F) : 553,6013 kg/jam Volume mixer : 0,4381 m3

Diameter mixer : 0,5841 m Tinggi mixer : 1,7524 m Tebal dinding mixer : 23/4 in Tebal jaket mixer : 23/4 in Daya pengaduk : 0,0025 hp

5.7 Pompa (P-03)

Fungsi : Untuk memompa benzil sianida dari HE-01 ke reaktor . Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0014 ft3/s

Diameter pipa : 0,0303 ft

Panjang pipa : 14,2163 ft

Schedule Number : 40

Kecepatan alir : 1,9312 ft/s

Total friksi : 0,8692 lbf.ft/lbm

Kerja poros : 15,8692 lbf.ft/lbm

5.8 Pompa (P-04)

Fungsi : Untuk memompa larutan asam sulfat dari mixer (M-01) ke reaktor (R-01)

Jenis : Pompa sentrifugal Bahan konstruksi : Commercial steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0024 ft3/s

Diameter pipa : 0,0411 ft

Panjang pipa : 15,7105 ft

Schedule Number : 40

Kecepatan alir : 1,8045 ft/s

Total friksi : 0,6193 lbf.ft/lbm

Kerja poros : 15,6193 lbf.ft/lbm

Daya pompa : 0,05 hp

5.9 Reaktor Hidrolisis (R-01)

Fungsi : Tempat terjadinya reaksi membentuk asam fenil asetat Tipe : Reaktor alir berpengaduk dengan tutup dan alas torispherical

Bahan Konstruksi : High alloy steel SA 240 Grade 304 Jumlah : 3 unit

Temperatur : 90oC Tekanan : 1 atm Waktu tinggal ( ) : 3 jam

Jenis pengaduk : Turbin datar enam daun Volume tangki : 1,7663 m3

Koil Pendingin

OD : 0,4050 in

ID : 0,2690 in

Schedule : 40

Panjang koil : 13,46 m Diameter pengaduk : 0,2795 m Daya pengaduk : 0,0187 hp

5.10 Pompa (P-05)

Fungsi : Untuk memompa produk dari reaktor ke heater (HE-02). Jenis : Screw Pump

Bahan konstruksi : Commercal steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0071 ft3/s

Diameter pipa : 0,0687 ft

Panjang pipaa : 29,5446 ft

Schedule Number : 40

Kecepatan alir : 1,9222 ft/s

Total friksi : 1,0870 lbf.ft/lbm

Kerja poros : 10,0870 lbf.ft/lbm

Daya pompa : 0,05 hp

5.11 Heater (HE-02)

Fungsi : Menaikkan temperatur sebelum masuk ke washing (W-01) Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft Luas Permukaan : 5,2200 ft2

5.12 Washing (W-01)

Fungsi : Melarutkan pengotor-pengotor dan reaktan yang tidak bereaksi

Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit Temperatur : 80° C

Tekanan : 1 atm = 14,696 psia Laju alir massa (F) : 1.108,0823 kg/jam Volume tangki : 1,2174 m3

Diameter tangki : 0,8407 m Tinggi tangki : 2,5220 m Tebal dinding tangki : 13/8 in Tebal tutup tangki : 11/2 in

5.13 Pompa (P-07)

Fungsi : Untuk memompa produk dari washing ke filter (F-01). Jenis : Screw Pump

Bahan konstruksi : Commercal steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0104 ft3/s

Diameter pipa : 0,0874 ft

Panjang pipa : 22,1508 ft

Schedule Number : 40

Kecepatan alir : 1,7307 ft/s

Total friksi : 0,3538 lbf.ft/lbm

Kerja poros : 5,3538 lbf.ft/lbm

5.14 Filter Press dan Plate Frame (F-01)

Fungsi : Memisahkan ampas ammonium bisulfat dari campurannya Jenis : Plate and frame filter press

Bahan konstruksi : Carbon steel SA-285 A Jumlah : 3 unit

Temperatur : 90oC Tekanan : 1 atm

Laju alir massa (F) : 987,7904 kg/jam Jumlah plate : 6 buah

Jumlah frame : 6 buah Luas : 4,8489 m2

5.15 Pompa (P-08)

Fungsi : Untuk memompa produk dari filter tanpa garam Ammonium Bisulfat ke dekanter (D-01)

Jenis : Pompa sentrifugal Bahan konstruksi : Commercal steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0083 ft3/s

Diameter pipa : 0,0687 ft

Panjang pipa : 12,8254 ft

Schedule Number : 40

Kecepatan alir : 2,2481 ft/s

Total friksi : 0,4695 lbf.ft/lbm

Kerja poros : 10,3119 lbf.ft/lbm

5.16 Pompa (P-09)

Fungsi : Untuk memompa produk garam ammonium bisulfat dari filter ke cooler (HE-03)

Jenis : Pompa pneumatic diaphragm

Bahan konstruksi : Commercal steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0115 ft3/s

Diameter pipa : 0,0618 ft

Panjang pipa : 18,5947 ft

Schedule Number : 80

Kecepatan alir : 3,8332 ft/s

Total friksi : 2,4721 lbf.ft/lbm

Kerja poros : 2,4721 lbf.ft/lbm

Daya pompa : 0,005 hp

5.17 Cooler (HE-03)

Fungsi : Menurunkan temperatur sebelum disimpan dalam G-01 Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft Luas Permukaan : 62,6400 ft2

Jumlah : 1 unit

5. 18 Gudang Penyimpanan NH4HSO4 (G-01)

Fungsi : Tempat menyimpan NH4HSO4 untuk kebutuhan 120 hari

Bentuk : Prisma segi empat beraturan Bahan konstruksi : Beton

Kondisi penyimpanan : T = 30 C P = 1 atm

Laju alir massa (F) : 120,2920 kg/jam Volume bak : 2,4909 m3

Lebar : 1,0759 m Tinggi : 2,1518 m

5.19 Dekanter (D-01)

Fungsi : Memisahkan komponen organik dengan non organik Tipe : Tangki silinder vertikal

Bahan Konstruksi : Carbon steel SA 285 Grade C Jumlah : 1 unit

Temperatur : 80oC Tekanan : 1 atm

Laju alir massa (F) : 987,7904kg/jam Volume tangki : 46,3095 m3 Diameter dekanter : 0,4679 m Tinggi dekanter : 1,4038 m Tebal dinding tangki : 13/8 in Tebal tutup tangki : 11/2 in

Waktu tinggal : 25,5313 menit

5. 20 Pompa (P-10)

Fungsi : Untuk memompa produk ringan dari Dekanter ke HE-04. Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0015 ft3/s

Diameter pipa : 0,0352 ft

Panjang pipa : 14,8997

Schedule Number : 80

Kecepatan alir : 1,5288 ft/s

Total friksi : 0,5527 lbf.ft/lbm

Kerja poros : 2,5527 lbf.ft/lbm

5. 21 Preheater Umpan Destilasi (HE-04)

Fungsi : Menaikkan temperatur sebelum masuk ke menara destilasi Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft Luas Permukaan : 62,64 ft2

Jumlah : 1 unit

5. 22 Pompa (P-11)

Fungsi : Untuk memompa produk berat dari dekanter ke unit pengolahan limbah

Jenis : Pompa sentrifugal Bahan konstruksi : Commercal steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0069 ft3/s

Diameter pipa : 0,0687 ft

Panjang pipa : 45,5446 ft

Schedule Number : 40

Kecepatan alir : 1,8512 ft/s

Total friksi : 1,3834 lbf.ft/lbm

Kerja poros : 11,3834 lbf.ft/lbm

Daya pompa : 0,05 hp

5. 23 Pompa (P-12)

Fungsi : Untuk memompa produk dari HE-04 ke menara destilasi Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 1 unit Spesifikasi,

Debit pompa : 0,0015 ft3/s

Diameter pipa : 0,0352 ft

Schedule Number : 40

Kecepatan alir : 1,4976 ft/s

Total friksi : 1,0352 lbf.ft/lbm

Kerja poros : 36,0352 lbf.ft/lbm

Daya pompa : 0,05 hp

5.24 Menara Destilasi (MD-01)

Fungsi : Memisahkan asam fenil asetat dari campurannya Jenis : Menara Distilasi Packing

Bentuk : Silinder vertikal dengan tutup alas dan tutup torispherical

Bahan konstruksi : Carbon Steel SA-285 Grade A Jumlah : 1 unit

Kondisi Operasi : Umpan : P = 1 atm , T = 196,85 oC Puncak : P = 0,9 atm , T = 183,83 oC Dasar : P = 1,1 atm, T = 267,85 oC

Packing

Jenis : intallox saddles Material : keramik

Ukuran : 25 mm Diameter kolom : 0,7 m Tinggi kolom : 11,3 m Tekanan desain : 17,6352 psig Tebal silinder : 13/8 in Tebal head : 13/8 in

5. 25 Kondensor(CD-01)

Fungsi : Mengkondensasikan campuran uap asam fenil asetat, benzil sianida dan air

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 3 in IPS, 12 ft Luas Permukaan : 10,4400 ft2

5. 26 Accumulator (TK-03)

Fungsi : Menampung sementara kondensat dari kondensor 1 jam Bentuk : Silinder vertikal dengan dasar datar dan tutup flat flanged

Bahan konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit Temperatur : 183,830° C

Tekanan : 0,9 atm = 13,2264 psia Laju alir massa (F) : 102,2218 kg/jam Volume tangki : 0,1196 m3

Diameter tangki : 0,3879 m Panjang silinder : 1,1636 m Tebal dinding tangki : 11/4 in Tebal tutup tangki : 13/8 in

5. 27 Pompa (P-13)

Fungsi : Untuk memompa keluaran akumulator menuju destilasi. Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0006 ft3/s

Diameter pipa : 0,0224 ft

Panjang pipa : 8,1159 ft

Schedule Number : 40

Kecepatan alir : 1,5922 ft/s

Total friksi : 0,5420 lbf.ft/lbm

Kerja poros : 3,9937 lbf.ft/lbm

5. 28 Pompa (P-14)

Fungsi : Untuk memompa keluaran destilat menuju cooler (HE-05). Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0004 ft3/s

Diameter pipa : 0,0179 ft

Panjang pipa : 42,4904 ft

Schedule Number : 80

Kecepatan alir : 1,5366 ft/s

Total friksi : 3,2026 lbf.ft/lbm

Kerja poros : 16,6542 lbf.ft/lbm

Daya pompa : 0,005 hp

5. 29 Cooler (HE-05)

Fungsi : Menurunkan temperatur destilat sebelum kembali ke reaktor Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 15 ft Luas Permukaan : 26,1000 ft2

Jumlah : 1 unit

5. 30Pompa (P-15)

Fungsi : Untuk memompa keluaran destilat dari HE-05 ke reaktor. Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0004 ft3/s

Diameter pipa : 0,0179 ft

Panjang pipa : 12,4904 ft

Kecepatan alir : 1,5076 ft/s

Total friksi : 0,9358 lbf.ft/lbm

Kerja poros : 10,9358 lbf.ft/lbm

Daya pompa : 0,005 hp

5. 31 Pompa (P-16)

Fungsi : Untuk memompa produk dari menara destilasi ke reboiler

Jenis : Pompa sentrifugal Bahan konstruksi : Commercal steel

Jumlah : 2 unit Spesifikasi,

Debit pompa : 0,0041 ft3/s

Diameter pipa : 0,0518 ft

Panjang pipa : 12,2048 ft

Schedule Number : 40

Kecepatan alir : 1,9240 ft/s

Total friksi : 0,3522 lbf.ft/lbm

Kerja poros : 3,4891 lbf.ft/lbm

Daya pompa : 0,005 hp

5. 32 Reboiler (RB-01)

Fungsi : Menguapkan sebagian hasil bawah menara destilasi Jenis : Kettle Reboiler, Double Pipe Heat Exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft Luas Permukaan : 10,44 ft2

Jumlah : 1 unit

5. 33 Pompa (P-17)

Fungsi : Untuk memompa keluaran bottom menuju cooler (HE-06) Jenis : Pompa sentrifugal

Bahan konstruksi : Commercal steel

Spesifikasi,

Debit pompa : 0,0011 ft3/s

Diameter pipa : 0,0303 ft

Panjang pipa : 24,2163 ft

Schedule Number : 40

Kecepatan alir : 1,5530 ft/s

Total friksi : 0,9575 lbf.ft/lbm

Kerja poros : 32,7441 lbf.ft/lbm

Daya pompa : 0,05 hp

5. 34 Cooler (HE-06)

Fungsi : Menurunkan temperatur keluaran bottom sebelum masuk ke Prilling Tower (PT-01)

Jenis : Double Pipe Heat Exchanger

Dipakai : Pipa 2 1 ¼ in IPS, 12 ft Luas Permukaan : 10,44 ft2

Jumlah : 1 unit

5. 35 Blower (BL-01)

Fungsi : Memompa udara dingin menuju Prilling Tower (PT-01) Jenis : Blower sentrifugal

Jumlah : 1 unit Bahan konstruksi : Carbon steel

Kondisi operasi

Temperatur : 30oC = 303,15 K Tekanan : 1,6 atm = 162,12 kPa Daya : ¼ HP

5. 36 Prilling Tower (PT-01)

Fungsi : Mengkristalkan asam fenil asetat sebanyak 120,2454 kg/jam Tipe : Menara dengan aliran udara dari bawah

dengan prills device

Jumlah : 1 unit

Bahan Konstruksi : Carbon Steel SA-283 grade C Kondisi operasi :

Temperatur : 303,15 K

Tekanan : 1 atm = 101.325 Pa R : 8314,34 m3 Pa/kg.mol.K Laju massa udara : 100 kg/jam

Volume tangki : 85,8664 m3 Diameter : 2,9436 m Tinggi : 11,7742 m Tebal dinding tangki : 11/2 in Tebal konus : 11/2 in

5. 37 Ball Mill (BM-01)

Fungsi : Menggiling asam fenil asetat menjadi butir-butiran halus Jenis : Roll Ballmill

Bahan Konstruksi : Carbon Steel

Jumlah : 1 unit

Kapasitas : 120,2454 kg/jam = 0,0334 kg/s Daya : 0,4031 HP

5. 38 Screener (SC-01)

Fungsi : Mengayak kristal asam fenil asetat agar mempunyai diameter partikel yang seragam

Bentuk : Sieve Tray, Tyler Standard Screen

Bahan Konstruksi : Carbon Steel SA-283, grade C Jumlah : 1 unit

Kondisi Operasi

Temperatur : 30oC Tekanan : 1 atm

Ukuran mesh : 48 mesh Bukaan ayakan : 0,295 mm Nominal diameter : 0,234 mm Dpi : 0,5290 mm

5. 39 Bucket Elevator (BE-01)

Fungsi : Transportasi asam fenil asetat ke Ball Mill (BM-01) Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Laju alir (m) : 1,2025 kg/jam = 0,0003 kg/s Panjang elevator (L) : 10 m = 32,8080 ft

Daya : 1/4 HP

5. 40 Belt Conveyor (BC-01)

Fungsi : Transportasi Asam Fenil Asetat ke gudang penyimpanan Jenis : Horizontal belt conveyor

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Laju Alir (W) : 119,0429 kg/jam Lebar belt : 18 in

Panjang : 50,1907 ft Tinggi : 4,3750 ft Daya : 1 1/2 HP

5. 41Gudang Penyimpanan C6H5CH2COOH (G-02)

Fungsi : Tempat menyimpan C6H5CH2COOH untuk kebutuhan

30 hari

Bentuk : Prisma segi empat beraturan Bahan konstruksi : Beton

Kondisi penyimpanan : T = 30 C P = 1 atm

Laju alir massa (F) : 119,0429 kg/jam Volume bak : 3,9653 m3

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Alat-alat instrumentasi tersebut dipasang pada setiap peralatan penting agar dengan mudah dapat diketahui kejanggalan-kejanggalan yang terjadi pada setiap bagian. Pada dasarnya tujuan pengendalian adalah untuk mencapai harga error yang paling minimum (Perry, 2008).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah:

1. Variabel Utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel Tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

Pada dasarnya sistem pengendalian terdiri dari : 1. Sensing Elemen(Primary Element)

2. Elemen Pengukur (Measuring Element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen Pengontrol (Controlling Element)

Elemen ini merupakan elemen yang mengadakan harga-harga perubahan dari variabel yang dirasakan oleh elemen perasa dan diukur oleh elemen pengukur untuk mengatur sumber tenaga sesuai dengan perubahan yang terjadi. Tenaga tersebut dapat berupa tenaga mekanis maupun elektrik.

4. Elemen Pengontrol Akhir (Final Control Element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki. Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat (recorder) atau penunjuk (indicator) (Considine, 1985).

Instrumentasi yang umum digunakan dalam pabrik adalah : 1. Untuk variabel temperatur

Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

2. Untuk variabel tinggi permukaan cairan

Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Level Indicator Contoller (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Pressure Indicator Controller (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

Flow Indicator Controller (FI) adalah instrumentasi yang digunakan untuk mengamati laju aliran atau cairan suatu alat.

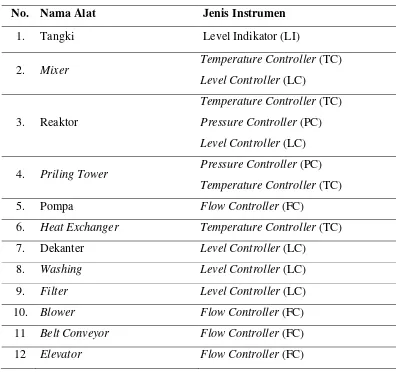

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik Pembuatan Asam Fenil Asetat

No. Nama Alat Jenis Instrumen

1. Tangki Level Indikator (LI)

2. Mixer Temperature Controller (TC) Level Controller (LC)

3. Reaktor

Temperature Controller (TC)

Pressure Controller (PC)

Level Controller (LC)

4. Priling Tower Pressure Controller (PC) Temperature Controller (TC) 5. Pompa Flow Controller (FC)

6. Heat Exchanger Temperature Controller (TC) 7. Dekanter Level Controller (LC)

8. Washing Level Controller (LC) 9. Filter Level Controller (LC) 10. Blower Flow Controller (FC)

Adapun instrumentasi yang digunakan pada pabrik pembuatan asam fenil asetat adalah:

1. Instrumentasi Tangki

Instrumentasi pada tangki penyimpanan berupa level indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan di dalam tangki.

Tangki

[image:59.595.272.363.392.460.2]LI

Gambar 6.1 Instrumentasi Tangki

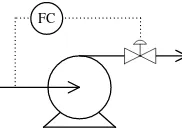

2. Instrumentasi Pompa

Instrumentasi pada pompa mencakup flow controller (FC) yang berfungsi untuk mengatur laju alir bahan dalam pipa dengan mengatur bukaan katup aliran bahan.

FC

Gambar 6.2 Instrumentasi Pompa

3. Instrumentasi Heater

Instrumentasi pada heater terdiri dari temperature controller (TC). Temperature controller (TC) berfungsi untuk mengontrol temperatur.

TC Steam

Kondensat Bekas

[image:59.595.230.409.565.679.2]4. Instrumentasi Reaktor

Instrumentasi pada reaktor terdiri dari temperature controller (TC), , dan level controller (LC) dan pressure controller (PC). Temperature controller (TC) berfungsi untuk mengontrol temperatur dalam reaktor dengan mengatur bukaan katup air pendingin. Level controller (LC) berfungsi untuk mengontrol tinggi cairan dalam reaktor dengan mengatur bukaan katup aliran produk keluar reaktor.

Pressure controller (PC) berfungsi untuk mengontrol tekanan dalam reaktor dengan mengatur bukaan katup air pendingin

Reaktor

LC TC

PC

Gambar 6.4 Instrumentasi Reaktor

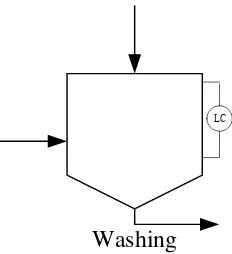

5. Instrumentasi Washing

Instrumentasi pada washing terdiri dari level controller (LC). Level controller

(LC) berfungsi untuk mengontrol tinggi cairan dalam washing dengan mengatur bukaan katup aliran produk keluar washing.

Washing

[image:60.595.273.389.515.642.2]LC

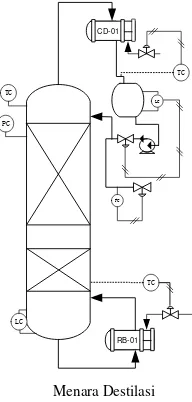

6. Instrumentasi Menara Destilasi

Instrumentasi pada menara destilasi terdiri dari temperature controller (TC),

pressure controller (PC), dan level controller (LC). Temperature controller (TC) berfungsi untuk mengontrol temperatur dalam menara destilasi dengan mengatur bukaan katup air pendingin. Pressure controller (PC) berfungsi untuk mengontrol tekanan dalam menara destilasi. Level controller (LC) berfungsi untuk mengontrol tinggi cairan dalam menara destilasi dengan mengatur bukaan katup aliran produk keluar menara destilasi.

E-43 RB-01

TC

LC

CD-01

TC

FC TC

PC

LC

Menara Destilasi

Gambar 6.6 Instrumentasi Menara Destilasi

7. Instrumentasi Filter

Instrumentasi pada filter terdiri dari level controller (LC). Level controller (LC) berfungsi untuk mengontrol tinggi cairan dalam filter dengan mengatur bukaan katup aliran produk keluar filter.

Filter

[image:61.595.267.363.261.462.2]LC

8. Instrumentasi Dekanter

Instrumentasi pada dekanter terdiri dari level controller (LC). Level controller

(LC) berfungsi untuk mengontrol tinggi cairan dalam dekanter dengan mengatur bukaan katup aliran produk keluar dekanter.

LC

[image:62.595.266.391.417.583.2]Dekanter

Gambar 6.8 Instrumentasi Dekanter

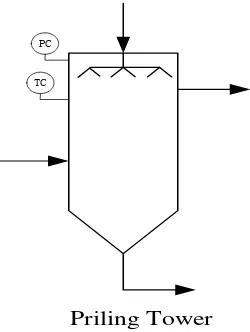

9. Instrumentasi Prilling Tower

Instrumentasi pada prilling tower terdiri dari temperature controller (TC) dan

pressure controller (PC). Temperature controller (TC) berfungsi untuk mengontrol temperatur di dalam prilling tower. Pressure controller (PC) berfungsi untuk mengontrol nilai tekanan cairan di dalam priling tower.

PC

TC

Priling Tower

Gambar 6.9 Instrumentasi Priling Tower

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan.

Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut:

Penanganan dan pengangkutan bahan harus seminimal mungkin.

Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

Jarak antar mesin-mesin dan peralatan lain cukup luas.

Setiap ruang gerak harus aman dan tidak licin.

Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Asam Fenil Asetat

Dalam rancangan pabrik pembuatan Asam Fenil Asetat, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut:

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan

Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole

yang cukup untuk pemeriksaan.

Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran

steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

Bahan-bahan yang mudah terbakar dan meledak harus disimpan dalam tempat yang aman dan dikontrol secara teratur.

Bahan yang digunakan dalam tabung pemadam api adalah bahan kimia kering, foam (busa), dan CO2. Peralatan ini mempunyai berbagai ukuran

beratnya, sehingga dapat ditempatkan sesuai dengan besar-kecilnya risiko kebakaran yang mungkin ditimbulkan.

b. Hydran

Ada tiga jenis hydran, yaitu hydran gedung, hydran halaman, dan hydran kota. Sesuai namanya hydran gedung ditempatkan di gedung, untuk hydran halaman ditempatkan di halaman, dan hydran kota ditempatkan pada beberapa titik yang memungkinkan Unit Pemadam Kebakaran suatu kota mengambil cadangan air.

c. Detektor

Ada beberapa jenis detektor, yaitu :

Detektor Manual

Alat ini merupakan kotak tertutup, berisi saklar tarik atau tuas handel untuk

menyembunyikan alarm, karena itu disebut juga sebagai pull station.

Detektor Panas

Detektor ini merupakan detektor yang paling lambat responnya. Sebelum mengirim alarm, alat ini memerlukan waktu pemanasan yang cukup.

Detektor Asap

Peralatan ini secara otomatis akan berbunyi jika ada asap pada daerah tersebut.

Detektor Ion

Alat ini sangat sensitif karena alat ini mendeteksi ion-ion yang dikeluarkan dari benda terbakar, seperti asap.

Detektor Nyala Api

Alat ini merupakan detektor khusus karena bekerja dengan prinsip merespon radiasi infrared yang merupakan karakteristik dari nyala api.

d. Alarm Kebakaran (Fire Alarm)

Peralatan yang digunakan untuk memberitahukan kepada setiap orang akan adanya bahaya kebakaran pada suatu tempat.

Peralatan yang digunakan khusus dalam gedung, yang akan memancarkan air secara otomatis apabila terjadi pemanasan pada suatu suhu tertentu pada daerah dimana sprinkler tersebut.

(Anizar, 2009)

6.3.2 Peralatan Perlindungan Diri Helm Safety (Topi Pengaman)

Topi pengaman harus dipakai oleh tenaga kerja yang mengkin tertimpa pada kepala oleh benda jatuh. Topi demikian harus cukup keras dan kokoh tetapi ringan. Bahan plastik dengan lapisan kain terbukti sangat cocok untuk para pekerja.

Kacamata

Kecelakaan mata berbeda-beda dan aneka jenis kacamata pelindung diperlukan. Pekerjaan dengan kemungkinan adanya risiko dari bagian-bagian yang melayang memerlukan kacamata dengan lensa kokoh, sedangkan bagi pengelasan diperlukan lensa penyaringan sinar las yang tepat.

Jenis-jenis kacamata dan penggunaannya: a. Safety Glasses (Kacamata Keselamatan)

Kacamata keselamatan mungkin adalah jenis pelindung mata yang paling banyak digunakan. Walaupun terlihat mirip dengan kacamata biasa, kacamata keselamatan lebih kuat dan lebih tahan terhadap benturan dan suhu tinggi dibanding kacamata biasa. Di tambah lagi, kebanyakan kacamata keselamatan dilengkapi dengan perisai samping yang memberikan perlindungan terhadap bahaya yang tidak langsung dari depan.

b. Goggles

Google memberikan perlindungan lebih dibandingkan dengan kacamata karena goggle lebih pas menempel pada wajah. Goggle dapat menutupi keliling area mata sehingga memberikan perlindungan lebih baik pada saat terjadi cipratan cairan, uap, asap, bubuk, debu, dan kabut.

c. Shaded Glasses (Kacamata Gelap)

d. Face Shield

Face shield memberikan perlindungan seluruh wajah dan sering digunakan pada pekerjaan yang membuat terpapar metal cair, percikan kimia, atau partikel melayang (BangSafety, 2012).

Masker

Jenis-jenis masker dan penggunaannya: a. Masker Penyaring Debu

Masker ini berguna untuk melindungi pernapasan dari serbuk-serbuk logam atau serbuk kasar lainnya.

b. Masker Berhidung

Masker ini dapat menyaring debu sampai ukuran 0,5 mikron. Cara menggunakan masker ini adalah dengan memasang masker ini harus menempel baik pada wajah, jangan terbalik memasangnya karena hidungnya ada dua buah, dan bersihkan masker setelah pemakaian dan hidung-hidungnya dilepaskan.

c. Masker Bertabung

Masker ini mempunyai filter yang baik daripada masker berhidung. Masker ini sangat tepat digunakan untuk melindungi pernapasan dari gas tertentu. Penggunaan masker bertabung ini terbatas, tergantung dari banyaknya isi tabung. Tabungnya dapat dibawa-bawa dengan menyandangnya diatas punggung.

Pelindung Telinga

Telinga harus dilindungi terhadap loncatan api, percikan logam pijar atau partikel-partikel yang melayang. Perlindungan terhadap kebisingan dilakukan dengan sumbat atau penutup telinga.

Sar