Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

PRA RANCANGAN PABRIK

PEMBUATAN MAGNESIUM KLORIDA DARI

MAGNESIUM HIDROKSIDA DAN ASAM KLORIDA

DENGAN KAPASITAS 500 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

NIM : 070425002

YUDHA PUTRA UTAMA

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

PRA RANCANGAN PABRIK

PEMBUATAN MAGNESIUM KLORIDA DARI

MAGNESIUM HIDROKSIDA DAN ASAM KLORIDA

DENGAN KAPASITAS 500 TON/TAHUN

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

YUDHA PUTRA UTAMA

NIM : 070425002

Telah Diperiksa/Disetujui,

Dosen Pembimbing I Dosen Pembimbing II

( Dr.Ir. Iriany, MSi ) ( M. Hendra S.Ginting, ST, MT) NIP : 196406131990032001 NIP : 1970091919990310010

Diketahui,

Koordinator Tugas Akhir

(Dr. Eng. Ir. Irvan, M.Si) NIP : 196808201995011001

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

PRA RANCANGAN PABRIK

PEMBUATAN MAGNESIUM KLORIDA DARI

MAGNESIUM HIDROKSIDA DAN ASAM KLORIDA

DENGAN KAPASITAS 500 TON/TAHUN

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

YUDHA PUTRA UTAMA

070425002

Telah Diperiksa/Disetujui,

Dosen Pembimbing I

Dr.Ir.Iriany,MSi NIP. 196406131990032001

Dosen Pembimbing II

M.Hendra S.Ginting, ST, MT NIP. 1970091919990310010

Dosen Penguji I Dosen Penguji II Dosen Penguji III

Dr.Ir.Iriany,MSi Dr.Eng.Ir.Irvan,MSi Dr.Ir.Taslim, MSi NIP. 196406131990032001 NIP : 196808201995011001 NIP :19640613199003701

Mengetahui,

Koordinator Tugas Akhir

Dr.Eng.Ir.Irvan, MSi NIP : 196808201995011001

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan

anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul

Pra-Rancangan Pabrik Pembuatan Magnesium Klorida dari Magnesium Hidroksida dan Asam Klorida dengan Kapasitas 500 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan

bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah

penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Ir. Iriany, M.Si selaku Dosen Pembimbing I yang telah membimbing

dan memberikan masukan selama menyelesaikan tugas akhir ini. Terima

kasih atas waktu, saran dan ide-ide, kesediaan, kesabaran, dan perhatian yang

diberikan selam proses pembimbingan skripsi ini.Jika ada

kesalahan-kesalahan yang dilakukan penulis selama ini mohon dimaafkan. Terima kasih

sekali lagi untuk semuanya. Semoga Allah SWT membalas kebaikan ibu.

2. Bapak M. Hendra Sahputra Ginting, ST, MT sebagai Dosen Pembimbing II

yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Ibu Renita Manurung, ST. MT selaku Ketua Departemen Teknik Kimia FT

USU.

4. Bapak Dr.Ir.Irvan Msi sebagai Koordinator Tugas Akhir Departemen Teknik

Kimia FT USU

5. Orang tua penulis yaitu Ibunda Nur Asiah, dan Ayahanda Eddy Prayetno,

yang telah memberikan limpahan materi dan tidak pernah lupa memberikan

doa, motivasi dan semangat kepada penulis.

6. Seluruh staff karyawan Departemen Teknik Kimia FT USU yang sudah

membantu memperlancar administrasi terutama kepada kak Srik dan pak

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

7. Terspesial sekali kepada Hafizah Khairiah, terima kasih yang

sebesar-besarnya kepada adinda.

8. Teman seperjuangan Sondang Lydiana Sitanggang, sebagai partner penulis

dalam penyelesaian Tugas Akhir ini dan teman yang tak terlupakan kepada

,Arifin suden, Wahid, Zulfikar,Teja, terima kasih atas diskusinya, dan penulis

banyak mengucapkan kepada kalian terima kasih sebesar-besarnya..

9. Buat teman-teman stambuk 2007 , Alamsyah, Kadirun, Hotma, Hertina, bang

Arief dan kepada senior penulis, bang Sadat, bang Marwan, yang telah

membantu menghilangkan kejenuhan selama penyusunan TA.

10.Serta pihak-pihak yang telah ikut membantu penulis namun tidak tercantum

namanya.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan

kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, 25 November 2009

Penulis

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

INTISARI

Magnesium Klorida (MgCl2) diperoleh melalui reaksi Magnesium

hidroksida (Mg(OH)2) dan asam klorida (HCl) di dalam reaktor mixed flow pada

temperatur dan tekanan yang tidak terlalu tinggi

Pabrik pembuatan magnesium klorida ini direncanakan berproduksi dengan

kapasitas 500 ton/tahun dengan masa kerja 330 hari dalam satu tahun. Lokasi pabrik

direncanakan di daerah Labuhan,Provinsi Sumatera Utara dengan luas areal 8990 m2. Tenaga kerja yang dibutuhkan 114 orang dengan bentuk badan usaha Perseroan

Terbatas (PT) yang dipimpin oleh seorang General Manager dengan struktur

organisasi sistem garis dan staf.

Hasil analisa ekonomi pabrik pembuatan magnesium klorida ini adalah

sebagai berikut:

Modal Investasi : Rp 99.143.968.524

Biaya Produksi : Rp 53.944.561.583

Hasil Penjualan : Rp 93.340.486.800

Laba Bersih : Rp 27.456.761.914

Profit Margin : 41,99%

Break Even Point : 44,19%

Return on Investment : 27,69 %

Return on Network : 46,15%

Pay Out Time : 3,61 tahun

Internal Rate of Return : 42,21 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pembuatan

Magnesium Klorida dari Magnesium Hidroksida dan Asam Klorida ini layak untuk

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... xiii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Rumusan Permasalahan ... I-2

1.3 Tujuan Perencanaan Pabrik ... I-2

1.4 Manfaat Prarancangan Pabrik ... I-3

BAB II TINJAUAN PUSTAKA ... II-1

2.1 Magnesium klorida ... II-1

2.2 Sifat-Sifat Bahan Baku dan Produk ... II-1

2.2.1 Magnesium Hidroksida ... II-1

2.2.2 Asam Klorida ... II-2

2.2.3 Silikon Dioksida ... II-2

2.2.4 Feri Oksida ... II-3

2.2.5 Kalsium Oksida ... II-3

2.2.6 Magnesium Klorida ... II-4

2.3 Proses –proses pembuatan Magnesium Klorida... II-4

2.3.1 Pembuatan dari air laut dan kapur ... II-4

2.3.2 Pembuatan dari Dolomite dan Air Laut ... II-4

2.2.3 Pembuatan dari Bittern ... II-5

2.2.4 Pembuatan dari Carnallitte ... II-5

2.2.5 Pembuatan dari Air Garam Bawah Tanah ... II-5

2.2.6 Pembuatan dari Magnesium Hidroksida ... II-6

2.4 Seleksi Proses ... II-7

2.5 Deskripsi Proses ... II-7

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

3.1 Reaktor (R-201) ... III-1

3.2 Filter Press 1 (H-301) ... III-1

3.2 Mixer 2 (M-302) ... III-2

3.4 Filter Press 2 (H-303) ... III-2

3.5 Evaporator 1 (V-401) ... III-2

3.6 Evaporator 2 (V-404) ... III-3

3.7 Flash Drum (D-501) ... III-4

3.8 Spray Drier (D-601)………. .III-5

3.9 Cyclone 1 (B-604)………. III-5

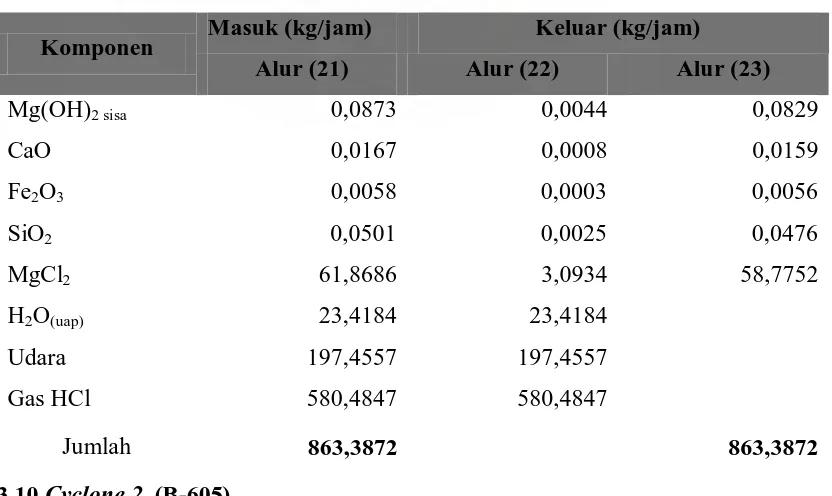

3.10 Cyclone 2 (B-605)………... III-6

3.11 Adsorber (D-701)... III-6

3.12 Mixer 1 (M-102)……….. III-7

3.13 Conveyor (J-801)………... .III-7

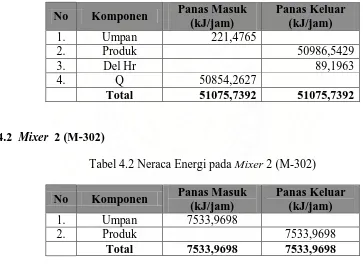

BAB IV NERACA ENERGI ... IV-1

4.1 Reactor (R-201) ... IV-1

4.2 Mixer 2 (M-302) ... IV-1

4.3 Evaporator 1 (V-401) ... IV-2

4.4 Kondensor (E-403) ... IV-2

4.5 Evaporator 2 (V-404) ... IV-2

4.6 Spray Drier (D-601)... IV-3

4.7 Furnace (Q-602) ... IV-3

BAB V SPESIFIKASI PERALATAN ... V-1

5.1 Tangki penyimpanan Mg(OH)2 (F-101) ... V-1

5.2 Tangki penyimpanan MgCl2 (F-802) ... V-1

5.3 Bak Penampung (F-304) ... V-2

5.4 Tangki Penyimpanan HCl 37% (TT - 303)... V-3

5.5 Adsorber 1 (D – 701) ... V-3

5.6 Filter Press 1 (H-301) ... V-4

5.7 Filter Press 2 (H-301) ... V-4

5.8 Elevator (J-102) ... V-4

5.9 Screw Conveyor (J-801) ... V-5

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

5.11 Mixer 2 (M-302) ... V-6

5.12 Reaktor (R-210) ... V-7

5.13 Flash Drum (D-501) ... V-8

5.14 Furnace (Q-602) ... V-8

5.15 Vertical Kondensor Sub Cooler (E-403) ... V-9

5.16 Separator siklon 1 (D-604) ... V-9

5.17 Separator siklon 2 (D-604) ... V-9

5.18 Spray Dryer (D-601) ... V-10

5.19 Evaporator 1 (V– 401) ... V-10

5.20 Evaporator 2 (V– 404) ... V-11

5.21 Blower 1 (G-503) ... V-11

5.22 Blower 2 (G-504) ... V-12

5.23 Blower 3 (G-603) ... V-12

5.24 Blower 3 (G-603) ... V-12

5.25 Blower 5 (G-803) ... V-13

5.26 Pompa mixer 1 (L-104) ... V-13

5.27 Pompa Tangki HCl 37% (L-105) ... V-13

5.28 Pompa Tangki HCl 37% (L-106) ... V-13

5.29 Pompa Reaktor (L-202) ... V-14

5.30 Pompa Filter Press 2 (L-304) ... V-14

5.31 Pompa Evaporator 1 (L-402) ... V-14

5.32 Pompa Evaporator 2 (L-404) ... V-14

BAB VI INSTRUMENTASI PERALATAN ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja... VI-12

BAB VII UTILITAS ... VII-1

7.1 Kebutuhan Air ... VII-1

7.1.1 Screening ... VII-4

7.1.2 Sedimentasi ... VII-5

7.1.3 Koagulasi dan Flokulasi ... VII-5

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

7.2 Kebutuhan Bahan Kimia ... VII-8

7.3 Kebutuhan Listrik ... VII-8

7.4 Kebutuhan Bahan Bakar ... VII-8

7.5 Unit Pengolahan Limbah ... VII-13

7.5.1 Bak Penampungan ... VII-11

7.5.2 Bak Ekualisasi ... VII-11

7.5.3 Bak Pengendapan (BP) ... VII-12

7.5.3 Bak Netralisasi... VII-12

7.5.5 Bak Netralisasi... VII-13

7.5.6 Tangki Sedimentasi ... VII-17

7.6 Spesifikasi Peralatan Utilitas ... VII-18

BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1

8.1 Lokasi Pabrik ... VIII-1

8.1.1 Faktor Primer ... VIII-1

8.1.2 Faktor Sekunder ... VIII-2

8.2 Tata Letak pabrik ... VIII-6

8.4 Perincian Luas Tanah ... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERALIHAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.1.1 Bentuk Organisasi Garis ... IX-2

9.1.2 Bentuk Organisasi Fungsional... IX-2

9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3

9.1.4 Bentuk Organisasi Fungsional Dan Staf ... IX-3

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum dan Badan Usaha ... IX-5

9.4 Uraian Tugas, Wewenang Dan Tanggung Jawab ... IX-6

9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6

9.4.2 Dewan Komisaris ... IX-6

9.4.3 Direktur ... IX-7

9.4.4 Staf Ahli ... IX-7

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

9.4.6 Manejer Produksi ... IX-7

9.4.7 Manejer Teknik ... IX-7

9.4.8 Manejer Umum dan Keuangan ... IX-8

9.4.9 Manjer Pembelian dan pemasaran ... IX-8

9.5 Sistem Kerja ... IX-10

9.5.1 Karyawan Non-Shift ... IX-10

9.5.2 Karyawan Shift ... IX-11

9.6 Jumlah Karyawan Dan Tingkat Pendidikan ... IX-11

9.7 Sistem Penggajian ... IX-13

9.8 Fasilitas Tenaga Kerja ... IX-14

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap/ Fixed Capital Investmen (FCI) ... X-1

10.1.2 Modal Kerja/ Working Capital (WC) ... X-3

10.1.3 Biaya Tetap (BPT)/ Fixed Cost (TC) ... X-3

10.1.4 Biaya Variable (BV)/ Variable Cost (VC) ... X-4

10.2 Total Penjualan (Total sales) ... X-5

10.3 Perkiraan Rugi/ Laba Usaha... X-5

10.4 Analisa Aspek Ekonomi ... X-5

10.4.1 Profit Margin (PM) ... X-5

10.4.2 Break Evan Point (BEP) ... X-6

10.4.3 Retrun On Investmen (ROI) ... X-6

10.4.4 Pay Out Time (POT) ... X-7

10.4.5 Return On Network (RON) ... X-7

10.4.6 Internal Rate Of Return (IRR) ... X-7

BAB XI KESIMPULAN... XI-1

DAFTAR PUSTAKA ... xiv

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI PERALATAN UTILITAS LD-1

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

DAFTAR TABEL

Tabel 1.1 Impor Magnesium Klorida Di Indonesia ... I-1

Tabel 2.1 Sifat-sifat fisik MgCl2 dan MgCl2.6H2O ... II-1

Tabel 2.2 Reaksi yang terjadi selama dehidrasi MgCl2.6H2O ... II-6

Tabel 3.1 Neraca Massa Pada Reaktor (R-201) ... III-1

Tabel 3.2 Filter Press 1 (H-301) ... III-1

Tabel 3.3 Tangki Pencampur (M-302) ... III-2

Tabel 3.4 Filter Press 2 (H-303) ... III-2

Tabel 3.5 Evaporator 1 (V-401) ... III-2

Tabel 3.6 Evaporator 2 (V-404) ... III-3

Tabel 3.6.1 Flash Drum (D-501) ... III-3

Tabel 3.6.2 Spray Drier (D-601) ... III-3

Tabel 3.7 Cyclone 1 (B-604) ... III-1

Tabel 3.8 Cyclone 2 (B-605) ... III-1

Tabel 3.9 Adsorber (D-701) ... III-2

Tabel 3.10 Mixer1 (M-102)... III-2

Tabel 3.11 Conveyor (J-801) ... III-2

Tabel 4.1 Reactor (R-201) ... IV-1

Tabel 4.2 Mixer 2 (M-302) ... IV-1

Tabel 4.3 Evaporator 1 (V-301) ... IV-1

Tabel 4.4 Kondensor (E-303) ... IV-1

Tabel 4.5 Evaporator 2 (V-301) ... IV-2

Tabel 4.6 Spray Drier (V-301) ... IV-2

Tabel 4.7 Furnace (Q-602) ... IV-2

Tabel 6.1 Daftar Penggunan Instrumentasi Pada Pra-Rancangan

Pabrik Pembuatan Magnesium Klorida ... VI-6

Tabel 6.2 Keselamatan Kerja ... VI-12

Tabel 7.1 Kebutuhan Air Pendingin Pada Alat ... VII-1

Tabel 7.2 Kebutuhan Air Proses Pada Alat ... VII-3

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

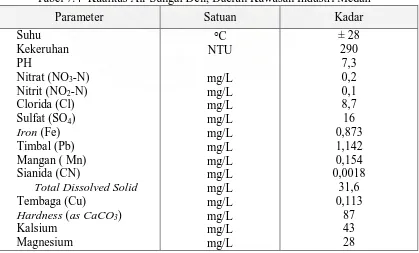

Tabel 7.4 Kualias Air Sungai Sungai Deli ... VII-5

Tabel 7.5 Perincian Kebutuhan Listrik ... VII-8

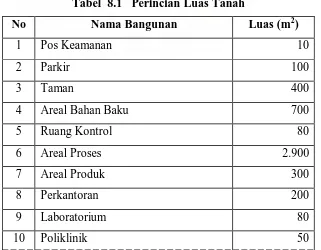

Tabel 8.1 Perincian Luas Areal Pabrik ... VIII-7

Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-11

Tabel 9.2 Jumlah Karyawan Dan Kualifikasi ... IX-12

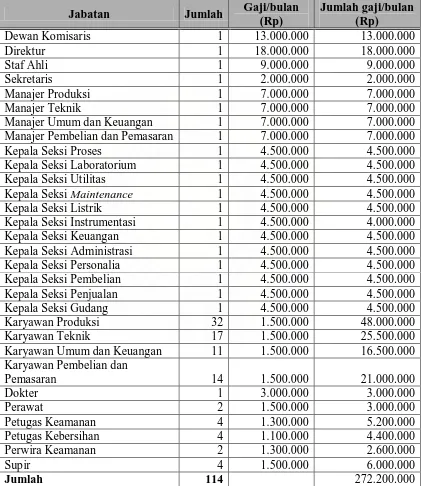

Tabel 9.3 Gaji Karyawan ... IX-13

Tabel LA.1 neraca massa Reaktor ... LA-1

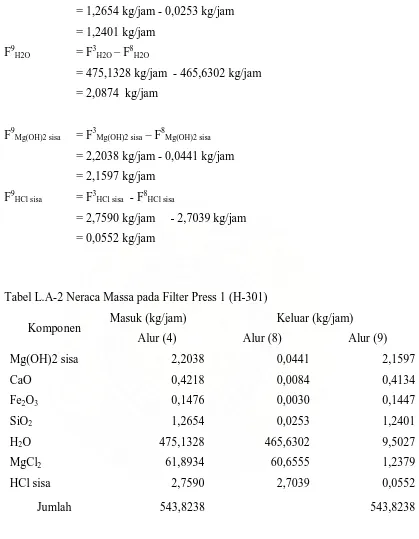

Tabel LA.2 Neraca Massa Filter Press 1 ... LA-4

Tabel LA.3 Neaca Massa Mixer 2 ... LA-7

Tabel LA. 4 Neraca Massa Filter Press 2 ... LA-8

Tabel LA 5 Neraca Massa Evaporator 1 ... LA-12

Tabel LA. 6 Neraca Massa Evaporator 2 ... LA-14

Tabel LA. 7 Neraca Massa Flash Drum ... LA-15

Tabel LA.8 Neraca Massa Spray Drier ... LA-16

Tabel LA.9 Neraca Massa pada Cyclone 1 ... LA-17

Tabel LA.10 Neraca Massa pada Cyclone 2 ... LA-19

Tabel LA.11 Neraca Massa pada Adsorber ... LA-21

Tabel LA.12 Neraca Massa pada Mixer 1 ... LA-23

Tabel LA.13 Neraca Massa pada Conveyor ... LA-24

Tabel LB. 1 Neraca Energi Reactor ... LB-4

Tabel LB. 2 Neraca Energi Mixer 2 ... LB-4

Tabel LB. 3 Neraca Energi Evaporator 1 ... LB-6

Tabel LB. 4 Neraca Energi Kondensor ... LB-7

Tabel LB. 5 Neraca Energi Evaporator 2 ... LB-7

Tabel LB. 6 Neraca Energi Spray Drier ... LB-8

Tabel LB. 7 Neraca Energi pada Furnace ... LB-9

Tabel LC.1 Tabel data-data pada alur 1 ... LC-1

Tabel LC.2 Tabel data-data pada alur 24 ... LC-8

Tabel LC.3 Komposisi bahan yang masuk ke Mixer 2 ... LC-16

Tabel LC.4 Komposisi bahan yang masuk ke Mixer 1 ... LC-20

Tabel LC.7 Komposisi umpan masuk (R-210)....LC-24

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... . LE-2

Tabel LE.2 Harga Indeks Marshall dan Swift ... ....LE-3

Table LE.3 Estimasi Harga Peralatan Proses ... ....LE-6

Tabel LE.4 Estimilasi Harga Peralatan Utilitas dan Pengolahan Limbah ... ....LE-7

Tabel LE.5 Biaya Sarana Transportasi ... ....LE-9

Tabel LE.6 Perincian Gaji Pegawai ... ...LE-12

Tabel LE.7 Perincian Biaya Kas... ...LE-14

Tabel LE.8 Perincian Modal Kerja ... ...LE-15

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

DAFTAR GAMBAR

Gambar 6.1 Instrumentasi pada pompa... VI-6

Gambar 6.2 Instrmentasi Tangki Cairan ... VI-6

Gambar 6.3 Instrumentasi Flash Drum ... VI-7

Gambar 6.4 Instrmumentasi Kondensor ... VI-7

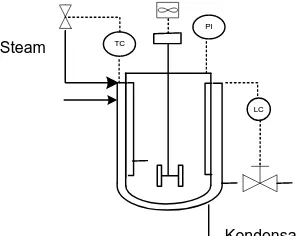

Gambar 6.5 instrumentasi Reaktor ... VI-8

Gambar 6.6 Evaporator ... VI-8

Gambar 6.7 instrumentasi Blower ... VI-9

Gambar 6.8 instrumentasi Furnace ... VI-9

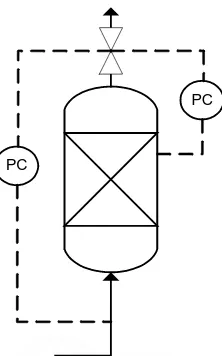

Gambar 6.9 instrumentasi Adsorber ... VI-10

Gambar 6.10 Instrumentasi Mixer ... VI-10

Gambar 6.11 Instrumentasi Filter Press ... VI-11

Gambar 6.12 Instrumentasi Spray Dryer ... VI-11

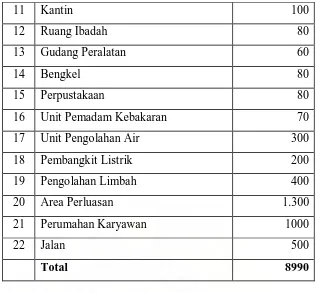

Gambar 8.1 Tata letak pabrik Magnesium Klorida ... VIII-9

Gambar 9.1 Struktur organisasi pabrik pembuatan Magnesium Klorida dari

Magnesium Hidroksida dan Asam Klorida ... IX-13

Gambar LD. 1 Sketsa sebagian bar screen, satuan mm (dilihat dari atas) ... LD-1

Gambar LD. 2 Grafik Entalpi dan temperatur cairan pada cooling tower (CT)LD-17

...

Gambar LD.3 Kurva Hy terhaap 1 / (Hy*-Hy) ... LD-18 Gambar LE.1 Harga peralatan untuk tangki penyimpangan (storage)

dan tangki pelarutan ... LE-5

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Magnesium klorida merupakan salah satu senyawa yang memiliki peranan

penting pada indusri kimia. Produksi magnesium klorida pada skala industri pada

umumnya tidak dapat langsung dikonsumsi, tetapi produksi ditujukan untuk

memenuhi kebutuhan bahan baku industri-industri hilir. Salah satu pemanfaatan

magnesium klorida pada bidang industri kimia adalah sebagai bahan dasar proses

pembuatan logam magnesium dengan cara elektrolisa. Pemanfaatan lain dari

magnesium klorida pada berbagai bidang industri kimia meliputi :

1. Sebagai katalis

2. Bahan pembuat keramik, semen, kertas, dan komponen zat penahan

panas pada kayu.

Magnesium klorida dapat dibuat dari magnesium karbonat, hidroksida atau

oksida dengan asam klorida lalu dikristalisasi didalam evaporator. Sebagian besar

berasal dari air laut atau natural brine. Magnesium klorida juga dapat dibuat dari

mineral carnallite. Produk yang dihasilkan biasanya berupa heksahidrat

(MgCl2.6H2O). (Patnik, 2003)

Magnesium klorida adalah salah satu nama dari senyawa kimia dengan

rumus MgCl2, dan bentuk hidrat MgCl2.x.H2O. Magnesium klorida hidrat sangat

larut dalam air. Anhidrat magnesium klorida yang utama adalah menghasilkan logam

magnesium yang diproduksi dalam skala besar. Jika ditinjau dari beberapa jenis

hidrat, anhidrat magnesium klorida merupakan suatu asam lewis meskipun

merupakan asam yang lemah. Didalam proses Dow, magnesium klorida dapat

diturunkan dari magnesium hidroksida.

(Sumber : www. Wikipedia.com,1998)

Cara yang paling mudah untuk pembuatan magnesium klorida pada skala

industri dapat dilakukan dalam beberapa cara, seperti pembuatan magnesium klorida

dari karnalit, air garam, air laut, dan dengan menggunakan bahan magnesium

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Ditinjau dari kedudukannya pada struktur industri kimia, magnesium klorida

merupakan produk industri hulu yang akan digunakan sebagai bahan industri hilir

yang menggunakannya. Indonesia saat ini masih harus mengimpor kebutuhan akan

magnesium klorida.

Berdasarkan data dari Biro Pusat Statistik kebutuhan magnesium klorida di

Indonesia dapat dilihat dalam tabel 1.1 dibawah ini. Dari tabel tersebut dapat dilihat

bahwa industri magnesium klorida memiliki peluang pasar yang cukup besar.

Tabel 1.1 Impor Magnesium Klorida di Indonesia

Tahun Impor

Berat bersih (kg)

2004 497.553

2005 452.157

2006 243.131

2007 506.990

(Sumber : Biro Pusat Statistik,berbagai tahun)

1.2 Perumusan Masalah

Kebutuhan terhadap produk-produk yang menggunakan magnesium klorida

cukup tinggi di Indonesia. Untuk memperolehnya, Indonesia masih harus mengimpor

dari negara-negara yang telah memproduksi magnesium klorida. Berdasarkan

informasi ini, Pra rancangan Pabrik pembuatan magnesium klorida perlu dilakukan.

1.3 Tujuan Prarancangan Pabrik

Tujuan Pra rancangan Pabrik pembuatan magnesium klorida dari magnesium

hidroksida adalah untuk mengaplikasikan disipilin ilmu teknik kimia yang meliput i

neraca massa, neraca energi, perancangan proses, operasi teknik kimia, utilitas , juga

untuk mengetahui aspek ekonomi dalam pembiayaan pabrik, sehingga akan

memberikan gambaran kelayakan pendirian pabrik pembuatan magnesium klorida

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

1.4 Manfaat Prarancangan Pabrik

1. Memberikan informasi tentang pendirian pabrik magnesium klorida, sehingga

kebutuhan magnesium klorida dalam negeri dapat terpenuhi, dan diharapkan

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

BAB II

TINJAUAN PUSTAKA

2.1 Magnesium klorida

Salah satu kegunaan yang paling penting dari MgCl2, selain dalam pembuatan

logam magnesium, adalah pembuatan semen magnesium oksiklorida, dimana dibuat

melalui eksotermik larutan MgCl2 20% terhadap suatu ramuan magnesia yang

didapatkan dari kalsinasi magnesit dan magnesia yang terdapat dalam larutan garam .

5 MgO + MgCl2 + 13 H2O 5 MgO MgCl2.8 H2O

Penggunaanya terutama semen magnesium oksiklorida ini adalah sebagai semen

lantai dengan pengisi yang tak reaktif dan pigmen berwarna.

Magnesium Klorida juga digunakan sebagai desinfektan (bahan pembersih

lantai), sebagai masukan untuk mencukupi kebutuhan magnesium dalam tubuh,

bahan pemati api, sebagai zat tahan api pada kayu, sebagai katalis dalam kimia

organik serta sebagai bahan baku dalam pembuatan senyawa magnesium yang lain.

Magnesium klorida dapat dalam bentuk anhidrat dan heksahidrat

MgCl2.6H2O. Sifat-sifat fisik senyawa-senyawa ini dapat dilihat pada tabel 2.1

dibawah ini.

Tabel 2.1 Sifat-sifat fisik MgCl2 dan MgCl2.6H2O

Uraian MgCl2 MgCl2.6H2O

Berat Molekul 95,22 203,31

Warna Putih Tidak Berwarna

Bentuk Kristal Heksagonal Monosiklik

Titik didih 14120C Mengurai

Densitas g/cm3 2,333 1,585

(Sumber : Kirk-Othmer, 1964)

2.2 Sifat-Sifat Bahan Baku dan Produk pada kondisi 250C 1, atm. 2.2.1 Magnesium Hidroksida

Sifat fisik

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Massa molekul : 58,32 g/mol

System kristal : Hexagonal

Densitas : 2,36 g/cm3

Warna : Tidak berwarna

Titik lebur : 350 0C

Hf298 : -924,54 Kj/mol

Gf298 : -833,58 Kj/mol

Cp 298 : 77,03 J/mol K

Sifat kimia :

- Mudah larut dalam HCl

- Tidak larut dalam air

- Mudah larut dalam garam-garam ammonium

- Tidak bereaksi dengan HCl jika pada Mg(OH)2 terdapat garam-garam

ammonium (Vogel, 1979)

2.2.2 Asam Klorida

Sifat fisik :

Rumus molekul : HCl

Massa molekul : 36,5 gr/mol

Warna : Tidak berwarna

Titik didih : -85 0C

Titik Beku : -114 0C

Sifat kimia :

- Larut dalam air

- Larut dalam alkohol

- Larut dalam eter

- Melarutkan magnesium hidroksida

2.2.3 Silikon dioksida Sifat fisik :

Rumus molekul : SiO2

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Titik didih : 2230 0C

Titik Beku : 1650 0C

Densitas : 2,2 g/cm3

Kelarutan dalam air : 0,012g/100ml

Sifat kimia :

- Tidak larut dalam asam apapun (asam-asam encer) kecuali HF dengan

reaksi

SiO2 + 6HF H2SiF6 + 2H2O

- Bereaksi dengan NaOH membentuk Natrium silika trioksida

SiO2 + NaOH 2O

(Sumber : www. Wikipedia.com,1998)

2.2.4 Feri oksida Sifat fisik :

Rumus molekul : Fe2O3

Massa molekul : 159,69 gr/mol

Titik Beku : 1566 0C

Densitas : 2,2 g/cm3 , padat

Hf298 : −825.50 Kj/mol

Sifat kimia :

- Tidak larut dalam air

- Sukar larut dalam asam-asam encer

- Larut dalam asam-asam kuat

Fe2O3 + 6H+ 2 Fe3+ + 3 H2O (Vogel, 1979)

2.2.5 Kalsium oksida Sifat fisik :

Rumus molekul : CaO

Massa molekul : 56.077 g/mol

Titik didih : 2850 °C (3123 K)

Titik Beku : 2572 °C (2845 K)

Densitas : 3.35 g/cm3

Sifat kimia :

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

2.2.6 Magnesium klorida Sifat fisik

Rumus molekul : MgCl2

Massa molekul : 95,211 g/mol (anhidrat)

203,31 g/mol (hexahidrat)

Warna : Putih atau kristal padat tidak berwarna

Densitas : 2,32 g/cm3 (anhidrat) 1,56 g/cm3 (hexahidrat) Titik lebur : 714 0C

Titik didih : 1412 0C

Kelarutan didalam air : 54,3 g/100 ml (200C) Hf298 : -641,3 Kj/mol

Gf298 : -591,8 Kj/mol

Sifat kimia :

- Larut dalam air dan alkohol

- Mudah terbakar

- Cukup Mengandung racun

Sumber : (www. Wikipedia.com,1998)

2.3 Proses-proses pembuatan Magnesium klorida 2.3.1. Pembuatan dari air laut dan kapur (Ca(OH)2)

Sebagai bahan baku utama pembuatan magnesium klorida dipilih air laut,

kapur dan asam klorida. Garam magnesium yang terkandung didalam air laut

dimanfaatkan untuk memperoleh magnesium hidroksida pada temperatur 45 0C dan tekanan 1 atm dengan cara mereaksikan air laut dengan kapur, kemudian magnesium

hidroksida dipisahkan dari larutannya dan direaksikan dengan HCl menghasilkan

magnesium klorida. Dari proses ini dihasilkan magnesium klorida heksahidrat yang

kemudian didehidrasi menghasilkan magnesium klorida anhidrat.

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

2.3.2. Pembuatan dari Dolomite dan Air Laut

Pada proses ini, Dolomite digunakan sebagai bahan untuk menyediakan

magnesium hidroksida pada temperatur 48 0C dan tekanan 1 atm. Proses selanjutnya sama dengan proses pembuatan magnesium klorida dari air laut.

Pabrik yang menggunakan teknologi ini adalah Moss Landing California

milik Kaiser Chemical Division. Di Pascagoula, Missisipi, Corning Glass Work

membuat garam magnesium dari sumber yang sama.(Kainer, 2003)

2.3.3. Pembuatan dari Bittern

Bittern adalah larutan sisa proses pembuatan garam dari air laut dengan

menggunakan energi matahari. Dalam proses pembuatan garam, komponen yang

diambil dari air laut adalah natrium klorida. Perlakuan yang diterapkan pada bittern

untuk memperoleh magnesium klorida ini sama dengan perlakuan yang diterapkan

pada air laut seperti pada penjelasan sebelumnya. Perbedaan yang ada adalah

kandungan magnesium yang terdapat dalam bittern lebih besar dibandingkan dengan

kandungan magnesium yang terdapat didalam air laut , komposisi bittern sebesar

18,4 % CaCl2, 30,1 % MgCl2, 3,73 % NaCl dan komposisi air laut sebesar 18,4 %

CaCl2, 28,1 % MgCl2, 26,8 % NaCl.

2.3.4. Pembuatan dari Carnallitte

Carnallitte adalah salah satu mineral magnesium yang banyak terdapat di

kerak bumi. Proses utama yang terjadi pada pembuatan magnesium klorida dari

carnallite (KCl MgCl2 6H2O) pada temperatur 46 0C dan tekanan 1 atm adalah

dekomposisi KCl dari mineral Carnalitte dengan cara pemanasan. Dari proses ini

akan diperoleh larutan MgCl2 28 %. Proses selanjutnya adalah menaikkan

konsentrasi MgCl2 dan menghilangkan pengotor yang masih ada dengan cara

evaporasi. Logam besi yang masih terdapat didalam larutan dapat dipisahkan dengan

cara oksidasi dengan menggunakan KCl pada akhir evaporasi dilanjutkan dengan

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

2.3.5. Pembuatan dari Air Garam Bawah Tanah

Proses ini sedang dikembangkan oleh Dow Chemical Co. yaitu dengan

menggunakan air garam bawah tanah di Michigan dengan komposisi 20,7 % CaCl2,

3,9 % MgCl2, 5,73 % NaCl pada temperatur 42 0C dan tekanan 1 atm . Proses ini

diawali dengan menambahkan sedikit bromine dan chlorine kedalam air garam.

Setelah itu Mg(OH)2 diendapkan dengan slaker dolomite. Larutan Mg(OH)2 yang

dihasilkan diendapkan, disaring dan dicuci untuk menghasilkan lumpur yang

mengandung 45 % Mg(OH)2, selanjutnya magnesium hidroksida direaksikan dengan

HCl untuk menghasilkan MgCl2.

Metode lain untuk memperoleh magnesium klorida dari air garam ini adalah dengan

pengendapan menggunakan kalsium hidroksida dan karbonasi lumpur hasil proses

dengan karbon dioksida untuk membentuk magnesium klorida dan magnesium

karbonat. Selanjutnya magnesium klorida dengan magnesium karbonat dipisahkan.

(Ettouney, 2002)

2.3.6. Pembuatan dari Magnesium Hidroksida

Magnesium hidroksida terdiri dari Fe2O3, SiO2, CaO untuk membentuk

produk magnesium klorida.. Dari proses ini dihasilkan magnesium klorida

heksahidrat yang kemudian didehidrasi menghasilkan magnesium klorida anhidrat

seperti terlihat pada tabel 2.3 dibawah ini.

Tabel 2.2 Reaksi yang terjadi selama dehidrasi MgCl2.6H2O.

No Range Temperatur Reaksi

1 95-115 0C MgCl2.6H2O MgCl2.4H2O + 2H2O

MgCl2.4H2O MgCl2.2H2O + 2H2O

2 135-180 0C MgCl2.4H2O MgOHCl + HCl +2H2O

MgCl2.2H2O MgCl2.H2O + H2O

3 185-230 0C MgCl2.4H2O MgOHCl + HCl +2H2O

4 >230 0C MgCl2.H2O MgCl2 + H2O

MgCl2.4H2O MgOHCl + HCl

( Sumber : Kirk-Othmer, 1964)

Cara ini sudah diterapkan di Dow Chemical Co di Freepot dan Velasco,

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

magnesium klorida di Dow Chemical Co dilakukan dengan menambahkan

magnesium hidroksida dengan HCl 10% untuk memperoleh magnesium klorida.

Selanjutnya magnesium klorida dipekatkan dengan cara evaporasi melalui

pemanasan langsung. Hasil akhir adalah magnesium klorida 50% dengan

temperatur 120 0C pada tekanan 1 atm .

2.4. Seleksi Proses

Pada prarancangan pabrik pembuatan magnesium klorida ini, proses yang

dipilih adalah pembuatan magnesium klorida dari magnesium hidroksida yang

direaksikan dengan HCl untuk menghasilkan MgCl2.Alasan pemilihan ini karena

produk yang dihasilkan menghasilkan kemurnian produk yang lebih tinggi.

Hal ini sesuai dengan proses Dow dimana reaksinya dapat ditunjukkan sebagai

berikut :

Mg(OH)2 (s) + 2 HCl (aq) MgCl2 (aq) + 2 H2O (l)

Magnesium klorida ini juga dapat dibuat dari magnesium karbonat dengan reaksi

yang sama.

(Sumber : www. Wikipedia.com,1998)

Karena beberapa alasan tersebut maka proses inilah yang dipilih dalam perancangan

pabrik ini.

2.5. Deskripsi Proses

Mula-mula Magnesium Hidroksida padat 98% (aliran1) dalam tangki

penyimpanan (F-101) dialirkan ke reaktor (R-201) melalui elevator yang beroperasi

50 0C dan tekanan 1 bar dengan penambahan HCl 10 % dalam tangki HCl 10% (F-103) dengan perbandingan mol 1:2 (Anonim, 2001a), disini impurity seperti CaO,

Fe2O3, SiO2 tidak ikut larut dengan penambahan asam klorida encer tersebut (Vogel,

1979) sehingga terbentuk magnesium klorida dengan konversi 94,5%, dengan reaksi

sebagai berikut :

Mg(OH)2(s) + 2 HCl(aq) MgCl2(aq) + 2 H2O(l)

Umpan dialirkan ke filter press (H-301) untuk memisahkan padatan dan cairan.

Setelah padatan dipisahkan, diumpankan ke tangki pencampur (M-302) yang

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

dialirkan ke filter press (H-303) untuk mendapatkan MgCl2 yang dilarutkan oleh air.

Sisa padatan (alur 13) dialirkan ke tanki penampung (F-304).

Aliran cairan yang keluar dari filter press 2 (aliran 8 dan 12) diumpankan ke

evaporator 1 (V-401) dengan temperatur 230 0C dan tekanan 5,4 bar sehingga HCl dan air teruapkan, kemudian HCl dan air yang teruapkan (aliran 15) dikondensasikan

pada kondensor (E-403) dan aliran HCl dan air tersebut dinetralkan pada perlakuan

pengolahan limbah. Selanjutnya cairan yang keluar dari evaporator 1 (aliran 16)

diumpankan ke evaporator 2 (V-404) pada temperatur 250 0C pada tekanan 3,6 bar yang uap panasnya digunakan kembali untuk memanaskan reaktor.

Cairan yang berasal dari evaporator 2 (aliran 19) dialirkan ke spray drier

(D-601) dengan temperatur 263,78 0C dengan menggunakan gas HCl dan udara panas dengan temperatur 320 0C (aliran 20) . Produksi gas HCl mula-mula dari tangki HCl 37 % (F-105) dialirkan ke flash drum (D-501) dengan suhu 34 0C dengan tekanan 5 bar sehingga terpisah dua aliran. Aliran bawah yang berupa cairan

dinetralkan pada perlakuan pengolahan limbah, aliran atas berupa gas HCl dan uap

air serta udara yang berasal dari blower (G-503) bersama-sama dengan gas HCl

recycle yang berasal dari adsorber (D-701) dialirkan ke furnace (Q-602) dimana

temperatur aliran meningkat menjaci 320 0C yang dialirkan ke spray drier

(aliran20). Produk pembakaran (aliran gas) yang dihasilkan furnace digunakan untuk

memanaskan evaporator 1 dan evaporator 2

Aliran gas dan padatan yang berasal dari spray drierdialirkan ke cyclone 1

(B-604) dan cyclone 2 (B-605),aliran gas dialirkan ke adsorber untuk di recycle ke

spray drier yang sebelumnya dipanaskan didalam furnace (aliran 26) dan adsorber

yang diregenerasi untuk menghilangkan air dan HCl yang tertinggal didalam. .

Padatan yang keluar dari kedua cyclone (aliran 23 dan 25) didinginkan oleh udara

yang bertujuan menurunkan suhu MgCl2 padatan, lalu dialirkan ke Tanki penyimpan

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

BAB III

NERACA MASSA

Kapasitas produksi : 500 ton/tahun

Basis perhitungan : 1 jam operasi

Waktu kerja pertahun : 330 hari

Satuan operasi : kg/jam

3.1 Reaktor (R-201)

Tabel 3.1 Neraca Massa pada Reaktor (R-201)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (1) Alur (2) Alur (4)

Mg(OH)2

Mg(OH)2 sisa

CaO

Fe2O3

SiO2

H2O

HCl

HCl sisa

MgCl2

40,0698

0,4218

0,1476

1,2654

0,2742 451,4806

50,1645

2,2038

0,4218

0,1476

1,2654

475,1328

2,7590

61,8934

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

3.2 Filter Press 1 (H-301)

Tabel 3.2 Neraca Massa pada Filter Press 1 (H-301)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (4) Alur (8) Alur (9)

Mg(OH)2 sisa

CaO

Fe2O3

SiO2

H2O

MgCl2

HCl sisa

2,2038

0,4218

0,1476

1,2654

475,1328

61,8934

2,7590

0,0441

0,0084

0,0030

0,0253

465,6302

60,6555

2,7039

2,1597

0,4134

0,1447

1,2401

9,5027

1,2379

0,0552

Jumlah 543,8238 543,8238

3.3 Mixer 2 (M-302)

Tabel 3.3 Neraca Massa pada Tangki Pencampur (M-302)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (9) Alur (10) Alur (11)

Mg(OH)2 sisa

CaO

Fe2O3

SiO2

H2O

MgCl2

HCl sisa

2,1597

0,4134

0,1447

1,2401

9,5027

1,2379

0,0552

2,3378

2,1597

0,4134

0,1447

1,2401

11,8405

1,2379

0,0552

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

3.4 Filter Press 2 (H-303)

Tabel 3.4 Neraca Massa pada Filter Press 2 (H-303)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (11) Alur (12) Alur (13)

Mg(OH)2 sisa

CaO

Fe2O3

SiO2

H2O

MgCl2

HCl sisa

2,1597

0,4134

0,1447

1,2401

11,8405

1,2379

0,0552

0,0432

0,0083

0,0029

0,0248

11,6037

1,2131

0,0541

2,1166

0,4051

0,1418

1,2153

0,2368

0,0248

0,0011

Jumlah 17,0913 17,0913

3.5 Evaporator 1 (V-401)

Tabel 3.5 Neraca Massa pada Evaporator 1 (V-401)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (14) Alur (15) Alur (16)

Mg(OH)2 sisa

CaO

Fe2O3

SiO2

H2O

MgCl2

HCl sisa

0,0873

0,0167

0,0058

0,0501

477,2338

61,8686

2,7590

238,6169

2,7590

0,0873

0,0167

0,0058

0,0501

238,6169

61,8686

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

3.6 Evaporator 2 (V-404)

Tabel 3.6 Neraca Massa pada Evaporator 2 (V-404)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (16) Alur (19)

Mg(OH)2 sisa

CaO

Fe2O3

SiO2

H2O

MgCl2

0,0873

0,0167

0,0058

0,0501

238,6169

61,8686

215,2482

0,0873

0,0167

0,0058

0,0501

23,3687

61,8686

Jumlah 300,6454 300,6454

3.7 Flash Drum (D-501)

Tabel 3.7 Neraca Massa pada Flash Drum (D-501)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (5) Alur (6) Alur (7)

HCl

H2O

5,8340

9,9336

9,8839

0,0292

5,8048

0,0497

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

[image:31.595.115.531.499.747.2]3.8 Spray Drier (D-601)

Tabel 3.8 Neraca Massa pada Spray Drier (D-601)

Komponen Keluar (kg/jam) Keluar (kg/jam)

Alur (19) Alur (20) Alur (21)

Mg(OH)2 sisa

CaO

Fe2O3

SiO2

H2O

MgCl2

H2O(uap)

Udara Gas HCl 0,0873 0,0167 0,0058 0,0501 23,3687 61,8686 0,0497 197,4557 580,4847 0,0873 0,0167 0,0058 0,0501 61,8686 23,4184 197,4557 580,4847

Jumlah 863,3873 863,3873

3.9 Cyclone 1 (B-604)

Tabel 3.9 Neraca Massa pada Cyclone 1 (B-604)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (21) Alur (22) Alur (23)

Mg(OH)2 sisa

CaO

Fe2O3

SiO2

MgCl2

H2O(uap)

Udara Gas HCl 0,0873 0,0167 0,0058 0,0501 61,8686 23,4184 197,4557 580,4847 0,0044 0,0008 0,0003 0,0025 3,0934 23,4184 197,4557 580,4847 0,0829 0,0159 0,0056 0,0476 58,7752

Jumlah 863,3872 863,3872

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Tabel 3.10 Neraca Massa pada Cyclone 2 (B-605)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (22) Alur (24) Alur (25)

Mg(OH)2 sisa

CaO

Fe2O3

SiO2

MgCl2

H2O(uap)

Udara

Gas HCl

0,0044

0,0008

0,0003

0,0025

3,0934

23,4184

197,4557

580,4847

23,4184

197,4557

580,4847

0,0044

0,0008

0,0003

0,0025

3,0934

Jumlah 804,4602 804,4602

3.11 Adsorber (D-701)

Tabel 3.11 Neraca Massa pada Adsorber (D-701)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (23) Alur (25) Alur (26)

H2O(v)

H2O(l)

Gas HCl

Udara

23,4184

580,4847

197,4557

23,4184

579,9042

197,2582

0,5805

0,1975

Jumlah 801,3588 801,3588

3.12. Mixer 1 (M-102)

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (3) Alur (18) Alur (2)

HCl

H2O

50.1654

351,4303 100,0504

50.1654

451,4806

Jumlah 501,6460 501,6460

3.13 Conveyor (J-801)

Tabel 3.13 Neraca Massa pada Conveyor (J-801)

Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur (30) Alur (32)

MgCl2

CaO

Fe2O3

SiO2

Mg(OH)2 sisa

61,8686

0,0167

0,1476

1,2654

0,0873

61,8686

0,0167

0,0058

0,0501

0,0873

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasi

Satuan operasi : kJ/jam

Temperatur basis : 25oC 4.1 Reactor (R-201)

Tabel 4.1 Neraca Energi pada Reactor (R-201)

No Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

1. Umpan 221,4765

2. Produk 50986,5429

3. Del Hr 89,1963

4. Q 50854,2627

Total 51075,7392 51075,7392

[image:34.595.116.479.313.580.2]4.2 Mixer 2 (M-302)

Tabel 4.2 Neraca Energi pada Mixer 2 (M-302)

No Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

1. Umpan 7533,9698

2. Produk 7533,9698

Total 7533,9698 7533,9698

4.3 Evaporator 1 (V-401)

Tabel 4.3 Neraca Energi Evaporator 1 (V-301)

No Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

1. Umpan 32777,2046

2. Produk 948689,1191

3. Q 897372,7027

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

4.4 Vertical Kondensor -Sub Cooler (E-403)

Tabel 4.4 Neraca Energi pada Kondensor (E-303)

No Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

1. Umpan 734221,8039

2. Produk 221,3121

3. Air pendingin -734000,4918

4. steam

Total 221,3121 221,3121

4.5 Evaporator 2 (V-404)

Tabel 4.5 Neraca Energi pada Evaporator 2 (V-301)

No Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

1. Umpan 214467,3151

2. Produk 654035,6443

3. Q 439568,3292

Total 654035,6443 654035,6443

4.6 Spray drier (D-601)

Tabel 4.6 Neraca Energi pada Spray Drier (V-301)

No Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

1. Umpan 227.630,6377

2. Produk 5.090.108,1893

Total 5.090.108,1893 5.090.108,1893

4.7 Furnace (Q-602)

Tabel 4.7 Neraca Energi pada Furnace (Q-602)

No Komponen Panas Masuk

(kJ/jam)

Panas Keluar (kJ/jam)

1. Umpan 162992,5269

2. Produk 211338,6642

3. Q 48346,1373

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki penyimpanan Mg(OH)2 (F-101)

Fungsi : Tempat penyimpanan Bahan baku untuk kebutuhan 90 hari

Bahan konstruksi : Beton

Bentuk : Gedung persegi panjang ditutup atap

Jumlah : 1 unit

Kapasitas : 54,0459 m3 Kondisi operasi :

- Temperatur : 28°C

- Tekanan : 1 bar

Ukuran bangunan gedung yang digunakan dirancang sebagai berikut :

Panjang = 5 m

Lebar = 4 m

Tinggi = 5 m

5.2 Tangki penyimpanan MgCl2 (F-802)

Fungsi : Tempat penyimpanan produk untuk kebutuhan 30 hari

Bahan konstruksi : Beton

Bentuk : Gedung persegi panjang ditutup atap

Jumlah : 1 unit

Kapasitas : 26,9503 m3

Kondisi Operasi :

- Temperatur : 28 0C

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Ukuran bangunan gedung yang digunakan dirancang sebagai berikut :

Panjang = 5 m

Lebar = 4 m

Tinggi = 5 m

5.3 Bak Penampung (F-304)

Fungsi : Tempat penyimpanan padatan yang keluar dari Filter Press

untuk kebutuhan 1 hari

Bahan konstruksi : Beton

Bentuk : Bak dengan permukaan persegi

Jumlah : 1 unit

Kapasitas : 0,0661 m3 Kondisi Operasi :

- Temperatur : 28 0C - Tekanan : 1 bar

Kondisi fisik :

- Silinder

- Diameter : 9,2215 m

- Tinggi : 16,1376 m

- Tebal : 1,5 in

- Tutup

- Diameter : 9,2215 m

- Tinggi : 2,3054 m

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

5.4 Tangki Penyimpanan HCl 37% (TT - 303)

Fungsi : Untuk menyimpan larutan asam klorida 37% untuk kebutuhan 10 hari

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup Torispherical

Bahan : stainless steel, SA – 240, Grade C, type 410

Jumlah : 1 unit

Kapasitas : 3,8176 m3 Kondisi operasi :

- Temperatur : 28 °C

- Tekanan : 1 bar

Kondisi fisik :

- Silinder

- Diameter : 1,4798 m

- Tinggi : 2,343 m

- Tebal : 0,5 in

- Tutup

- Diameter : 1,4798 m

- Tinggi : 0,7380 m

- Tebal : 0,5 in

5.5 Adsorber 1 (D – 701)

Fungsi : Untuk menyerap air yang terdapat pada gas HCl dan udara

Bentuk : Tangki silinder vertikal dengan alas datar dan tutup Torispherical

Bahan : stainless steel, SA – 240, Grade C, type 410

Jumlah : 2 unit

Kapasitas : 263,7862 m3 Kondisi operasi:

- Temperatur : 61,65°C

- Tekanan : 3,6 bar

Kondisi Fisik :

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

- Diameter : 2,8912 m

- Tinggi : 4,5778 m

- Tebal : 0,5 in

- Tutup

- Diameter : 2,8912 m

- Tinggi : 4,5778 m

- Tebal : 0,5 in

5.6 Filter Press 1 (H-301)

Fungsi : Untuk memisahkan air dan MgCl2 dari padatannya

Bahan konstruksi : Carbon Steel SA-129 Grade A

Jenis : Plat and frame

Jumlah : 1 unit

Kondisi operasi : 28 0C

Tekanan : 1 bar

Ukuran Luas : 0,054 m2

Jumlah Plate and Frame : 1

5.7 Filter Press 2 (H-301)

Fungsi : Untuk memisahkan MgCl2 dari padatannya

Bahan konstruksi : Carbon Steel SA-129 Grade A

Jenis : Plat and frame

Jumlah : 1 unit

Kondisi operasi : 28 0C

Tekanan : 1 bar

Ukuran Luas : 0,054 m2

Jumlah Plate and Frame : 2

5.8 Elevator (J-102)

Fungsi : Mengangkut Magnesium Hidroksida dari gudang penyimpanan

(F-101) ke Reaktor (R-201)

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Jumlah : 1 unit

Kondisi operasi :

- Temperatur (T) : 28 0C - Tekanan (P) : 1 bar

Daya : 2,1449 hp

5.9 Screw Conveyor (J-801)

Fungsi : Mengangkut MgCl2 dari cyclone ke Tangki produk

Jenis : Horizontal screw conveyor

Kondisi operasi :

- Temperatur (T) : 28 0C - Tekanan (P) : 1bar

− Diameter flight = 6 in

− Diameter pipa = 2,5 in

− Diameter shaft = 2 in

− Kecepatan putaran = 60 rpm

− Panjang = 15 ft

− Daya motor = 0,75 hp

Dipilih motor dengan daya 1 hp.

5.10 Mixer 1 (M-102)

Fungsi : Mengubah HCl 37% menjadi 10%.

Jenis : Tangki berpengaduk

Bentuk : Silinder vertical dengan alas dan tutup Torispherical

Jumlah : 1 unit

Bahan konstruksi : stainless steel, SA – 240, Grade C, type 410

Kondisi operasi :

- Temperatur (T) : 28 0C - Tekanan (P) : 1 bar

Kapasitas : 0,2179 m3

Kondisi Fisik :

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

- Diameter : 0,7136 m

- Tinggi : 0,4757 m

- Tebal : 1,5 in

- Tutup

- Diameter : 0,7136 m

- Tinggi : 0,2379 m

- Tebal : 1,5 in

Jenis pengaduk : flat 6 blade turbin impeller

Jumlagh Buffel : 4 buah

Diameter Impeller : 0,7804 m

Daya motor : 0,25 hp

5.11 Mixer 2 (M-302)

Fungsi : Mencampurkan Magnesium klorida dengan air.

Jenis : Tangki berpengaduk

Bentuk : Silinder vertical dengan alas dan tutup Torispherical

Jumlah : 1 unit

Bahan konstruksi : Carbon steel SA-129 Grade A

Kondisi operasi :

- Temperatur (T) : 28 0C - Tekanan (P) : 1 bar

Kapasitas : 0,00959 m3

Kondisi Fisik :

- Silinder

- Diameter : 0.0629 m

- Tinggi : 0,3023 m

- Tebal : 1,5 in

- Tutup

- Diameter : 0.0629 m

- Tinggi : 0,0839 m

- Tebal : 1,5 in

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Jumlagh Buffel : 4 buah

Diameter Impeller : 0,0839 m

Daya motor : 0,25 hp

5.12 Reaktor (R-210)

Fungsi : Tempat terjadi reaksi untuk menghasilkan MgCl2

Jenis : Mixed flow reactor

Bentuk : silinder vertikal dengan alas dan tutup Torispherical

Bahan konstruksi : stainless steel, SA – 240, Grade C, type 410

Jumlah : 1 unit

Kondisi operasi:

- Temperatur : 50 °C

- Tekanan : 1 bar

Volume reaktor : 1,1329 m3

Kondisi Fisik :

- Silinder

- Diameter : 0,9872 m

- Tinggi : 1,3163 m

- Tebal : 0,5 in

- Tutup

- Diameter : 0,9872 m

- Tinggi : 0,494 m

- Tebal : 0,5 in

- Jaket

- Diameter : 6,36375 m

- Tinggi : 0,494 m

- Tebal : 1,5 in

Jenis pengaduk : turbin impeller daun enam

Jumlagh Buffel : 4 buah

Diameter Impeller : 1,0796 m

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

5.13 Flash Drum (D-501)

Fungsi : Memisahkan uap dan cairan HCl dari tangki HCl 37%

(F-108)

Bentuk : Silinder horizontal dengan tutup Torispherical

Bahan konstruksi : stainless steel, SA – 240, Grade C, type 410

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Temperatur = 34 °C

Tekanan = 5 bar

Kondisi Fisik :

- Silinder

- Diameter : 1,2238 m

- Tinggi : 1,2352 m

- Tebal : 1,5 in

- Tutup

- Diameter : 1,2238 m

- Tinggi : 0,0356 m

- Tebal : 1,5 in

5.14 Furnace (Q-602)

Fungsi : Menaikkan temperatur campuran bahan sebelum masuk

Spray Drier (D-601)

Bentuk : Rectangular box type furnace

Bahan konstruksi : Refractory dengan tube terbuat dari bahan chrome-nickel

(25 % Cr, 20 % Ni, 0,35 – 0,45 % C grade HK-40)

Jumlah : 1 unit

Temperatur keluar : 330 °C

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

5.15 Vertical Kondensor Sub Cooler (E-403)

Fungsi : Mengubah fasa uap campuran air dan HCl menjadi

fasa cair

Jenis : 2-4 shell and tube exchanger

Dipakai : 1 in OD Tube 18 BWG, panjang = 12 ft, 4 pass

Jumlah : 1 unit

Bahan konstruksi : baja karbon

Jumlah : 1 unit

Luas permukaan : 54,3186 ft2 Diameter tube : 1 in

Jenis tube : 18 BWG

Panjang tube : 12 ft

Pitch (PT) : 1 1/4 in triangular pitch

Jumlah tube : 21

Diameter shell : 8 in

5.16 Separator siklon 1 (D-604)

Fungsi : Untuk memisahkan magnesium klorida dari campuran gas.

Bahan konstruksi : Baja karbon SA-283 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kondisi operasi :

Temperatur = 263,7862 °C

Laju alir volumetrik = 0,01177

Dc = 0,203

5.17 Separator siklon 2 (D-604)

Fungsi : Untuk memisahkan magnesium klorida dari campuran gas.

Bahan konstruksi : Baja karbon SA-283 grade C

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Temperatur = 263,7862 °C

Laju alir volumetrik = 0,0077

Dc = 0,203

5.18 Spray Dryer (D-601)

Fungsi : Merubah MgCl2 menjadi padatan dengan menggunakan

udara panas.

Jenis : Spray dryer with spray wheel

Jumlah : 1 Unit

Laju alir udara : 777,99 kg udara/ jam = 0,3976 lbm/s

Umpan masuk : 85,3972 kg/jam

5.19 Evaporator 1 (V– 401)

Fungsi : Untuk meningkatkan konsentrasi MgCl2 dengan

menguapkan

air

Jenis : 2 – 4 shell and tube exchanger

Dipakai : 0,75 in OD tube 18 BWG, panjang = 20 ft, 4 pass

Jumlah : 1 unit

Bahan konstruksi : baja karbon

Jumlah : 1 unit

Luas permukaan : 92,6166 ft2 Diameter tube : 1 in

Jenis tube : 18 BWG

Panjang tube : 12 ft

Pitch (PT) : 1 in triangular pitch

Jumlah tube : 44

Diameter shell : 8 in

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Fungsi : Untuk meningkatkan konsentrasi MgCl2 dengan

menguapkan

air

Jenis : 2 – 4 shell and tube exchanger

Dipakai : 0,75 in OD tube 18 BWG, panjang = 12 ft, 4 pass

Jumlah : 1 unit

Bahan konstruksi : baja karbon

Jumlah : 1 unit

Luas permukaan : 347,4797 ft2 Diameter tube : 1 in

Jenis tube : 18 BWG

Panjang tube : 12 ft

Pitch (PT) : 1 ¼ in triangular pitch

Jumlah tube : 68

Diameter shell : 13,25 in

5.21 Blower 1 (G-503)

Fungsi : Memompa udara menuju aliran gas HCl

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kondisi operasi : 32 ºC dan 550 kPa

Jumlah : 1 unit

Kapasitas : 133,77 m3/jam Daya motor : ½ hp

5.22 Blower 2 (G-504)

Fungsi : Memompa gas HCl dari Flash Drum(D-510) menuju

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kondisi operasi : 34 ºC dan 500 kPa

Jumlah : 1 unit

Kapasitas : 426,4587 m3/jam Daya motor : 1 ½ hp

5.23 Blower 3 (G-603)

Fungsi : Memompa gas HCl dari Furnace (Q-602) menuju Spray

Drier (D-601)

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kondisi operasi : 330 ºC dan 450 kPa

Jumlah : 1 unit

Kapasitas : 930,4849 m3/jam Daya motor : 4 hp

5.24 Blower 4 (G-702)

Fungsi : Memompa gas HCl dari Adsorber (D-701) menuju Furnace

(Q-602)

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kondisi operasi : 263,79 ºC dan 500 kPa

Jumlah : 1 unit

Kapasitas : 930,4849 m3/jam Daya motor : 4 hp

5.25 Blower 5 (G-803)

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

Jenis : blower sentrifugal

Bahan konstruksi : carbon steel

Kondisi operasi : 28 ºC dan 100 kPa

Jumlah : 1 unit

Kapasitas : 726,0907 m3/jam Daya motor : 3 hp

5.26 Pompa mixer 1 (L-104)

Fungsi : Memompa larutan HCl 10% dari M-103 menuju Reaktor

R-201

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 501,6460 kg/jam

Daya motor : 1/2 hp

5.27 Pompa Tangki HCl 37% (L-105)

Fungsi : Memompa larutan HCl 37% dari F-105 menuju Mixer

M-102

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 401,5956 kg/jam

Daya motor : 1/2 hp

5.28 Pompa Tangki HCl 37% (L-106)

Fungsi : Memompa larutan HCl 37% dari L-106 menuju Flash Drum

D-501

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 15,7676 kg/jam

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

5.29 Pompa Reaktor (L-202)

Fungsi : Memompa larutan dari R-201 menuju Filter Press

H-301

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 543,8338 kg/jam

Daya motor : 1/2 hp

5.30 Pompa Filter Press 2 (L-304)

Fungsi : Memompa larutan dari H-301 menuju Evaporator 1

V-401

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 542,0203kg/jam

Daya motor : 1/2 hp

5.31 Pompa Evaporator 1 (L-402)

Fungsi : Memompa larutan dari Evaporator 1 (V-401)

menuju Evaporator 2 (V-404)

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 300,6465 kg/jam

Daya motor : 1/2 hp

5.32 Pompa Evaporator 2 (L-404)

Fungsi : Memompa larutan dari V-404 menuju Spray Drier

D-601

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 85,3972 kg/jam

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan

yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan,

spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan

faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan

lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang

disebut disturbance (gangguan) (Stephanopoulus, 1984). Adanya gangguan tersebut

menuntut penting dilakukannya pemantauan secara terus-menerus maupun

pengendalian terhadap jalannya operasi suatu pabrik kimia untuk menjamin

tercapainya tujuan operasional pabrik. Pengendalian atau pemantauan tersebut

dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap

peralatan tersebut) sehingga kedua unsur ini membentuk satu sistem kendali terhadap

pabrik.

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol

untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang

diharapkan. Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan

pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga

mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau

otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada

pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat

instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan

instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang

kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis)

(Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen

adalah:

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Kapasitas 500 Ton/Tahun, 2010.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH,

humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel

lainnya.

Pada dasarnya sistem pengendalian terdiri dari :

1. Elemen Perasa / sensing (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel

yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan

temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan

sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur

perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang

diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun

meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari

elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada

dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian peralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan

dengan mengatur instrumen pada kondisi tertentu, bila terjadi penyimpangan variabel

yang dikontrol maka instrumen akan bekerja sendiri untuk mengembalikan variabel

pada kondisi semula, instrumen ini bekerja sebagai controller. Pengendalian secara

semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi

pada variabel yang dikontrol. Untuk mengubah variabel-variabel ke nilai yang

diinginkan dilakukan usaha secara manual, instrumen ini bekerja sebagai pencatat

(recorder).

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah:

Yudha Putra Utama : Pra Rancangan Pabrik Pembuatan Magnesium Klorida Dari Magnesium Hidroksida Dan Asam Klorida Dengan Ka