KARAKTERISTIK BRIKET ARANG DARI SLUDGE DENGAN

PENAMBAHAN ARANG TEMPURUNG KELAPA

SKRIPSI

Oleh:

JULIANA FRISCA GULTOM 041203002/ Teknologi Hasil Hutan

DEPARTEMEN KEHUTANAN FAKULTAS PERTANIAN UNIVERSITAS SUMATERA UTARA

ABSTRAK

JULIANA FRISCA GULTOM. Karakteristik Briket Arang dari Sludge dengan Penambahan Arang Tempurung Kelapa. Dibawah bimbingan Luthfi Hakim, S. Hut, M. Si dan Iwan Risnasari S. Hut, M. Si

Sludge merupakan limbah padat industri pulp dan kertas yang cukup

potensial untuk dikembangkan menjadi briket arang. Tujuan dari penelitian ini adalah meneliti karakteristik briket arang dari sludge dan optimasi sifat-sifat briket dengan penambahan tempurung kelapa. Penambahan tempurung kelapa divariasikan dari 10%, 15%, 20% dan 25% dari berat briket. Pengarangan dilakukan dengan tungku sederhana dan metode sangrai untuk bahan baku sludge. Tepung tapioka 2,5% diaplikasikan sebagai perekat. Briket dikempa dingin pada beban 20 ton selama 15 menit. Hasil penelitian menunjukkan bahwa penambahan arang tempurung kelapa tidak berpengaruh nyata pada nilai kadar air tetapi berpengaruh nyata pada nilai kadar abu, kadar karbon terikat, kadar zat menguap, keteguhan tekan, dan kerapatan, dan nilai kalor.

ABSTRACT

JULIANA FRISCA GULTOM. The Characteristic of Briquetted Charcoal from

Sludge with The Add of Coconut Shell Charcoal. Under Advisor of Luthfi Hakim, S. Hut, M. Si and Iwan Risnasari S. Hut, M. Si

Sludge is solid wasted from pulp and paper industries as a potential material for the manufacture of briquetted charcoal. The purpose of this study is to examine the characteristic of briquetted charcoal from sludge and the optimalize of physical and mechanichal properties when the add of the coconut shell. The add of the coconut shell is variated from 10%, 15%, 20% and 25% based on the weight of briquetted charcoal. Carbonization process on coconut shell was using simple kiln and frying method for sludge. Tapioca powder as much as 2.5% (based on the weight of briquetted charcoal) was applied as glue. Briqueteed charcoal was cold pressed at 20 tons for about 15 minutes. The result show the add of coconut shell don’t significant at moisture content but significant at ash content, fixed carbon, volatile matter, crushing strenght and density, and calorific value.

Lembar Pengesahan

Judul Penelitian : Karakteristik Briket Arang dari Sludge dengan Penambahan Arang Tempurung Kelapa

Nama : Juliana Frisca Gultom NIM : 041203002

Departemen : Kehutanan

Disetujui Oleh: Komisi Pembimbing

(Luthfi Hakim, S. Hut, M. Si) (Iwan Risnasari, S. Hut, M. Si)

Ketua Anggota

Mengetahui:

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Allah SWT yang telah memberikan segala berkat dan karunia-Nya sehinga skripsi yang berjudul ”Karakteristik Briket Arang dari Sludge dengan Penambahan Arang Tempurung Kelapa” berhasil selesai dengan baik dan tepat waktu.

Terima kasih kepada Bapak Luthfi Hakim, S.Hut, M.Si, dan Ibu Iwan Risnasari, S.Hut, M.Si selaku komisi pembimbing yang telah banyak

mengarahkan dan memberikan saran kepada penulis dalam menyelesaikan skripsi ini. Penulis juga mengucapkan terimakasih kepada Pimpinan P.T TPL yang telah meberikan izin pengambilan sampel di lokasinya, Kepala Litbang Aek Nauli yang telah memberikan izin tempat penelitian, Bapak Sanjaya, S. Hut yang telah membantu selama penelitian di lokasi. Ungkapan terima kasih tak terhingga penulis sampaikan kepada ayahanda, ibunda, serta seluruh keluarga dan teman-teman atas segala doa dan perhatiannya.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna, oleh karena itu penulis sangat mengharapkan kritik dan saran yang membangun demi kesempurnaan hasil penelitian ini.

Akhir kata penulis mengucapkan terimakasih semoga skripsi ini bermanfaat bagi kita semua.

Medan, Desember 2008

DAFTAR ISI

Halaman

ABSTRACT ... i

ABSTAK ... ii

RIWAYAT HIDUP ... iii

KATA PENGANTAR ...iv

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ...ix

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 2

Hipotesa Penelitian ... 2

TINJAUAN PUSTAKA Arang ... 3

Briket Arang... 4

Jenis dan Sifat Briket Arang ... 4

Parameter di dalam Pembuatan Briket Arang ... 5

Pembuatan Briket Arang ... 5

Keuntungan dan Kelemahan Briket Arang ... 7

Sludge ... 7

Perekat Tapioka ... 9

Tempurung Kelapa ... 10

Nilai Rata-rata Sifat Fisik dan Kimia Briket Arang ... 12

METODE PENELITIAN Waktu dan Lokasi Penelitian ... 13

Bahan dan Alat Penelitian ... 13

Prosedur Penelitian ... 14

Persiapan dan Pembuatan Contoh Uji ... 14

Pengeringan Bahan ... 14

Pengarangan ... 14

Pendinginan dan Penyotiran ... 15

Penggilingan dan Penyaringan ... 16

Persiapan Perekat ... 16

Pencampuran Perekat ... 16

Pencetakan dan Pengempaan ... 17

Pengeringan ... 17

Prosedur Pengujian ... 20

Pengujian Kerapatan ... 20

Pengujian Kadar Air... 21

Kadar Zat Menguap Briket ... 21

Kadar Abu Briket ... 22

Kadar Karbon Terikat ... 22

Nilai Kalor Briket ... 22

Rancangan Percobaan ... 23

HASIL DAN PEMBAHASAN Kadar Air ... 25

Kadar Abu ... 27

Kadar Zat Menguap ... 29

Kadar Karbon Terikat ... 31

Kerapatan ... 33

Keteguhan Tekan... 34

Nilai Kalor ... 36

Perbandingan Sifat-sifat Briket yang dihasilkan dengan Buatan Jepang, Amerika, Inggris dan Indonesia...38

KESIMPULAN DAN SARAN Kesimpulan ... 40

Saran ... 40

DAFTAR PUSTAKA ... 41

DAFTAR TABEL

Halaman

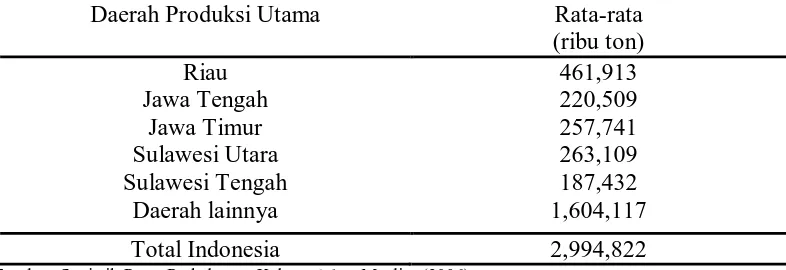

1. Produksi Kelapa Indonesia Menurut

Daerah Produksi Utama 2000-2003 ... 11 2. Nilai Rata-rata Sifat Fisik dan Kimia Briket Arang dari Penelitian

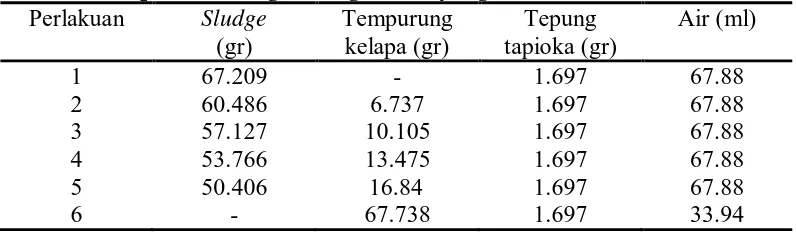

Sebelumnya ... 12 3. Perbandingan Penambahan Tempurung Kelapa

dalam Pembuatan Briket ... 17 4. Komposisi Masing-masing Bahan yang Dibutuhkan... 17 5. Sifat briket arang buatan Jepang, Amerika,

DAFTAR GAMBAR

Halaman

1. Sludge ... 8

2. Proses Pengarangan Tempurung Kelapa ... 15

3. Penyaraian Sludge ... 15

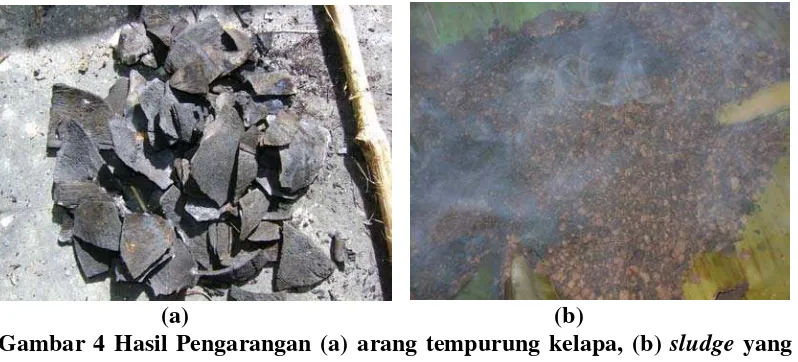

4. Hasil Pengarangan ... 16

5. Kempa Hidrolik ... 18

6. Briket yang Telah Dicetak ... 18

7. Diagram Alir Penelitian ... 19

8. Penekanan Contoh Uji... 21

9. Briket yang Dihasilkan ... 25

10. Grafik Nilai Rata-rata Kadar Air ... 26

11. Grafik Nilai Rata-rata Kadar Abu ... 28

12. Grafik Nilai Rata-rata Kadar Zat Menguap ... 30

13. Grafik Nilai Rata-rata Kadar Karbon Terikat ... 32

14. Grafik Nilai Rata-rata Kerapatan ... 34

15. Grafik Nilai Rata-rata Keteguhan Tekan ... 35

DAFTAR LAMPIRAN

Halaman

1. Perhitungan Kadar Air ... 43

2. Hasil Analisis Sidik Ragam Kadar Air ... 43

3. Perhitungan Kadar Abu ... 44

4. Hasil Analisis Sidik Ragam Kadar Abu ... 44

5. Hasil Uji Jarak Duncan Kadar Abu ... 44

6. Perhitungan Kadar Zat Menguap ... 45

7. Hasil Analisis Sidik Ragam Kadar Zat Menguap ... 45

8. Hasil Uji Jarak Duncan Kadar Zat Menguap ... 45

9. Perhitungan Kadar Karbon Terikat ... 46

10. Hasil Analisis Sidik Ragam Kadar Karbon Terikat ... 46

11. Hasil Uji Jarak Duncan Kadar Karbon Terikat... 46

12. Perhitungan Kerapatan ... 47

13. Hasil Analisis Sidik Ragam Kerapatan ... 47

14. Hasil Uji Jarak Duncan Kerapatan ... 47

15. Perhitungan Keteguhan Tekan...48

16. Hasil Analisis Sidik Ragam Keteguhan Tekan...48

17. Hasil Uji Jarak Duncan Keteguhan Tekan ... 48

18. Perhitungan Nilai Kalor... 49

19. Hasil Analisis Sidik Ragam Nilai Kalor ... 49

ABSTRAK

JULIANA FRISCA GULTOM. Karakteristik Briket Arang dari Sludge dengan Penambahan Arang Tempurung Kelapa. Dibawah bimbingan Luthfi Hakim, S. Hut, M. Si dan Iwan Risnasari S. Hut, M. Si

Sludge merupakan limbah padat industri pulp dan kertas yang cukup potensial untuk dikembangkan menjadi briket arang. Tujuan dari penelitian ini adalah meneliti karakteristik briket arang dari sludge dan optimasi sifat-sifat briket dengan penambahan tempurung kelapa. Penambahan tempurung kelapa divariasikan dari 10%, 15%, 20% dan 25% dari berat briket. Pengarangan dilakukan dengan tungku sederhana dan metode sangrai untuk bahan baku sludge. Tepung tapioka 2,5% diaplikasikan sebagai perekat. Briket dikempa dingin pada beban 20 ton selama 15 menit. Hasil penelitian menunjukkan bahwa penambahan arang tempurung kelapa tidak berpengaruh nyata pada nilai kadar air tetapi berpengaruh nyata pada nilai kadar abu, kadar karbon terikat, kadar zat menguap, keteguhan tekan, dan kerapatan, dan nilai kalor.

ABSTRACT

JULIANA FRISCA GULTOM. TheCharacteristic of Briquetted Charcoal from

Sludge with The Add of Coconut Shell Charcoal. Under Advisor of Luthfi Hakim, S. Hut, M. Si and Iwan Risnasari S. Hut, M. Si

Sludge is solid wasted from pulp and paper industries as a potential material for the manufacture of briquetted charcoal. The purpose of this study is to examine the characteristic of briquetted charcoal from sludge and the optimalize of physical and mechanichal properties when the add of the coconut shell. The add of the coconut shell is variated from 10%, 15%, 20% and 25% based on the weight of briquetted charcoal. Carbonization process on coconut shell was using simple kiln and frying method for sludge. Tapioca powder as much as 2.5% (based on the weight of briquetted charcoal) was applied as glue. Briqueteed charcoal was cold pressed at 20 tons for about 15 minutes. The result show the add of coconut shell don’t significant at moisture content but significant at ash content, fixed carbon, volatile matter, crushing strenght and density, and calorific value.

I. PENDAHULUAN

1.1Latar Belakang

Kekurangan energi merupakan masalah yang dihadapi baik di negara-negara maju maupun negara-negara berkembang, termasuk Indonesia. Kebutuhannya meningkat seiring dengan pertumbuhan jumlah penduduk (Prawiroadmodjo dan Armando, 2005). Tingkat pemanfaatan bahan bakar fosil yang meningkat menimbulkan kekhawatiran akan terjadinya krisis bahan bakar. Untuk itu perlu dicari jenis sumber energi alternatif yang bisa dikembangkan antara lain: energi matahari, energi angin, energi panas bumi, energi panas laut ‘Ocean Thermal Energy Convention’ (OTEC) dan energi biomassa (Sulistyanto, 2006).

Energi biomassa merupakan sumber energi alternatif di antara sumber-sumber energi alternatif yang perlu mendapat prioritas dalam pengembangannya dibandingkan dengan sumber energi yang lain. Sumber energi biomassa mempunyai keuntungan pemanfaatan menurut Syafii (2003) dalam Sulistyanto (2006) antara lain, sumber energi ini dapat dimanfaatkan secara lestari karena sifatnya yang dapat diperbaharui, sumber energi ini relatif tidak mengandung unsur sulfur sehingga tidak menyebabkan polusi udara sebagaimana yang terjadi pada bahan bakar fosil, dan pemanfaatan energi biomassa juga meningkatkan efisiensi pemanfaatan limbah. Limbah yang berpotensi dan belum dimanfaatkan secara maksimal yang dapat dijadikan sebagai sumber energi alternatif adalah sludge.

alam. Rina, dkk (2002) dalam Roliadi, dkk (2006) mengatakan bahwa sludge yang dihasilkan dari industri pulp dan kertas sekitar 3-4% dari produksi riil pulp dan kertas. Selama ini limbah sludge bagi perusahaan pulp dan kertas merupakan masalah yang serius, biasanya sludge sebagian akan digunakan untuk pembakaran dan selebihnya akan dimasukaan ke landfill sebagai limbah. Sampai sekarang, umumya penanganan limbah sludge masih dilakukan dengan penumpukan pada landfill.

Adanya teknologi alternatif yang berkembang maka dapat digunakan limbah biomassa menjadi produk yang lebih bermanfaat dan mudah untuk disosialisasikan ke masyarakat pengguna. Teknologi tersebut diantaranya adalah teknologi pembuatan briket dari limbah sludge industri pulp.

Berdasarkan hal tersebut di atas, maka perlu dilakukan penelitian tentang pengolahan limbah sludge industri pulp menjadi briket sebagai salah satu bahan bakar alternatif.

1.2 Tujuan Penelitian

Penelitian ini bertujuan untuk:

1. Meneliti karakterisrik briket dari sludge industri pulp

2. Meningkatkan kualitas briket dengan penambahan arang serbuk tempurung kelapa.

1.2Hipotesa Penelitian

II. TINJAUAN PUSTAKA

2.1 Arang

Arang adalah residu yang berbentuk padat hasil pada pembakaran kayu pada kondisi terkontrol. Menurut Sudrajat (1983) dalam Sahwalita (2005) proses pengarangan adalah pembakaran kayu dengan udara terbatas, dan dapat menghasilkan arang, ter, asam asetat, alkohol kayu, dan gas kayu (CO2, CH4, CO,

dan H2). Pada pembuatan arang tradisional, keluarnya asap selama pembakaran

berlangsung perlu diawasi agar kayu tidak menjadi abu, asap yang keluar dilihat dari jumlah dan warna, jika asap yang tebal dan warna yang merah maka proses pengarangan berjalan dengan baik, sedangkan jika asap tipis menunjukkan pembakaran besar dan proses pengarangan kurang baik.

Menurut Gusmailina, dkk (2002) proses pengarangan terdiri dari empat tahap yaitu:

1. Pada suhu 100-1200 C terjadi penguapan air dan sampai suhu 2700 C mulai terjadi peruraian selulosa. Destilat mengandung asam organik dan sedikit metanol. Asam cuka terbentuk pada suhu 200-2700 C.

2. Pada suhu 270-3100 C reaksi eksotermik berlangsung dimana terjadi peruraian selulosa secara intensif menjadi larutan piroglinat, gas kayu dan sedikit ter. Asam piriglinat merupakan asam organik dengan titik tindih rendah seperti asam cuka dan metanol sedang gas kayu terdiri dari CO dan CO2.

3. Pada suhu 310-5000 C, terjadi peruraian lignin, dihasilkan lebih banyak ter sedangkan larutan piroglinat menurun. Gas CO2 menurun sedangkan gas CH4,

4. Pada suhu 500-10000 C merupakan tahap pemurnian arang atau peningkatan kadar karbon.

2.2 Briket Arang

Menurut Pari (2003) briket arang adalah arang yang diolah lebih lanjut menjadi bentuk briket (penampilan yang khusus dan lebih menarik) yang dapat digunakan untuk keperluan sehari-hari. Pembuatan briket arang dari limbah industri pengolahan kayu dengan cara penambahan perekat tapioka, di mana bahan baku diarangkan terlebih dahulu kemudian ditumbuk, dicampur perekat, dicetak (kempa dingin) dengan sistem hidraulik manual selanjutnya dikeringkan.

Beberapa briket seperti briket dari serbuk gergaji dan sekam serta kotoran ternak merupakan briket yang tanpa pengarangan. Sifat fisik dari briket ini tidak kompak, tidak keras, dan tidak padat (Prawiroadmodjo dan Armando, 2005). 2.2.1 Jenis dan Sifat Briket Arang

Menurut Sukandarrumidi (1995) dikenal 2 jenis briket yaitu, tipe Yontan (silinder) untuk keperluan rumah tangga. Berbentuk silinder dengan garis tengah 150 mm, tinggi 142 mm, berat 3,5 kg dan mempunyai lubang-lubang sebanyak 22 lubang dan tipe Egg (telor) untuk keperluan industri dan rumah tangga. Jenis ini mempunyai lebar 32-39 mm, panjang 46-58 mm, dan tebal 20-24 mm.

atau dipindahkan ke tempat lain dan gas hasil pembakaran tidak mengandung gas karbon monoksida yang tinggi.

2.2.2 Parameter di dalam Pembuatan Briket Arang

Menurut Sukandarrumidi (2006) beberapa parameter yang perlu diperhatikan dalam pembuatan briket adalah:

1. Ukuran butir, makin kecil ukuran butir bahan yang digunakan sebagai bahan baku pembuatan briket, akan makin kuat daya rekat antar butir, apabila telah ditambahkan bahan perekat.

2. Tekanan mesin pencetak, diusahakan agar briket yang dihasilkan kompak, tidak rapuh dan tidak mudah pecah apabila dipindah-pindah. Di samping itu diusahakan masih terdapat pori-pori yang memungkinkan udara (dalam hal ini oksigen) masih ada di dalamnya. Keberadaan oksigen dalam briket sangat penting karena akan mempermudah proses pembakaran.

3. Kandungan air, akan berpengaruh pada nilai kalor yang dihasilkan. Apabila kandungan airnya tinggi, maka kalori yang dihasilkan briket sebagian kalori akan dipergunakan lebih dahulu untuk menguapkan air yang terdapat dalam briket. Akibatnya, sebagian kalor yang dihasilkan oleh briket, terpaksa sebagian dipakai untuk menguapkan air. Kalori sisa, baru dapat dimanfaatkan sebagai penghasil panas, baik dengan cara pemanasan kontak langsung ataupun cara pemanasan kontak tidak langsung.

2.2.3 Pembuatan Briket Arang

1. Pembuatan Serbuk Arang

Arang harus cukup halus untuk dapat membuat briket yang baik. Ukuran partikel arang yang terlalu besar akan sukar pada waktu dilakukan perekatan, sehingga mengurangi keteguhan tekanan tekan briket arang yang dihasilkan. Sebaiknya partikel arang mempunyai ukuran 40-60 mesh. Dalam penggunaan ukuran serbuk arang diperoleh kecenderungan bahwa makin kecil ukuran serbuk makin tinggi pula kerapatan dan keteguhan tekan briket arang.

2. Pencampuran Serbuk Arang dengan Perekat

Tujuan pencampuran serbuk arang dengan perekat adalah untuk memberikan lapisan tipis dari perekat pada permukaan partikel arang. Tahap ini merupakan tahap penting dan menentukan mutu arang briket yang dihasilkan. Campuran yang dibuat tergantung pada ukuran serbuk arang, macam perekat, jumlah perekat, dan tekanan pengempaan yang dilakukan. Proses perekatan yang baik ditentukan oleh hasil pencampuran bahan perekat yang dipengaruhi oleh bekerjanya alat pengaduk (mixer), komposisi bahan perekat yang tepat dan ukuran pencampurannya.

3. Pengempaan

4. Pengeringan

Briket yang dihasilkan setelah pengempaan masih mengandung air yang cukup tinggi (sekitar 50%). Oleh sebab itu perlu dilakukan pengeringan yang dapat dilakukan dengan berbagai macam alat pengering seperti kiln, oven, atau penjemuran dengan menggunakan sinar matahari. Suhu pengeringan yang umum dilakukan adalah sebesar 600C selama 24 jam dengan menggunakan oven. Tujuan pengerinagn adalah agar arang menjadi kering dan kadar airnya dapat disesuaikan dengan ketentuan kadar air briket arang yang berlaku.

2.2.4 Keuntungan dan Kelemahan Briket

Bahan bakar briket arang cocok digunakan oleh pedagang atau pengusaha yang memerlukan pembakaran terus-menerus dalam jangka waktu yang cukup lama. Briket pemakaiannya dengan menggunakan tungku/ kompor sekam, keuntungan-keuntungan briket menurut Adan (1998) antara lain, biayanya lebih murah dibandingkan dengan minyak atau arang kayu, briket arang memiliki masa bakar yang jauh lebih lama, penggunaan briket relatif lebih aman, briket mudah disimpan dan dipindah-pindahkan, tidak perlu berkali-kali mengipasi atau menambah dengan bahan bakar yang baru. Kelemahan briket menurut Prawiroadmodjo dan Armando (2005) adalah walaupun panas sekali, tetapi pijar api tidak mudah terlihat serta tidak dapat dimatikan dengan cepat.

2. 3 Sludge

(IPAL). Selain itu limbah padat kertas juga menghasilkan sludge sekunder yang merupakan hasil sampingan dari (biological aeration) pengendapan air limbah yakni dengan penambahan mikroorganisme untuk menetralisir bahan kimia yang terkandung pada air limbah sebelum dialirkan, sludge sekunder tersusun dari bahan baku pulp yang mengandung mikroorganisme sebagai efek dari biological aeration, limbah padat kertas juga menghasilkan pith yang berupa bahan dari proses depething plant yaitu pemisahan secara mekanik bahan baku pulp yaitu bahan serat dan bahan bukan serat.

Gambar 1 Sludge.

Selama ini buangan sludge merupakan masalah yang besar bagi industri kertas pada umumnya. Adanya sludge membuat perusahaan mengeluarkan biaya yang lebih untuk memasukkannya ke dalam landfill. Sludge juga selama ini digunakan bagi perusahaan sebagai bahan bakar, tetapi dengan membakar sludge sebagai bahan bakar bukan pilihan yang ekonomis karena nilai kalor yang dihasilkan dari sludge yang masih basah sangatlah kecil. Untuk membuat bahan bakar haruslah dikeluarkan air hingga 60% dan ini membutuhkan energi yang cukup besar (Cathie dan Guest, 1991).

Sebagai contoh P.T. Pindo Deli Pulp dan Kertas menghasilkan 1.000 hingga 1.500 ton/bulan sludge kertas yang dikumpulkan pada Belt Press, sludge ini akan dibuat sebagai bahan bakar boiler. Sludge kering memiliki nilai kalor 2.000 kkal/kg, sehingga sebanyak 89 ton sludge kering sama nilainya dengan 223 ton sludge basah (kandungan air dalam lumpur 60%) (P.T. Pindo Deli Pulp dan Kertas, 2006). Dengan pemanfaatan limbah padat tersebut berarti memanfaatkan energi yang ada pada bahan tersebut sekaligus mencegah pencemaran lingkungan hidup.

2. 4 Perekat Tapioka

Penambahan perekat dalam pembuatan briket bertujuan agar partikel saling berikatan dan tidak mudah hancur. Ditinjau dari jenis perekat yang digunakan, briket dapat dibagi menjadi:

1. Briket yang sedikit atau tidak mengelurakan asap pada saat pembakaran. Jenis perekat ini tergolong ke dalam perekat yang mengandung banyak zat pati. 2. Briket yang banyak mengeluarkan asap pada saat pembakaran. Jenis perekat

Menurut Hartomo et al (1992) keuntungan perekat kanji adalah perekat yang serbaguna, setting pada suhu kamar, cepat lekat, sedangkan kelemahannya adalah tidak tahan cuaca, lembab atau perubahan suhu. Bila basah akan cepat rusak oleh organisme.

Menurut Sulistyanto (2006) perekat pati (tapioka) dikelompokkan sebagai perekat alam dengan perekat dasar karbohidrat. Keuntungan penggunaan perekat pati aatara lain, harga lebih murah, mudah pemakaiaannya, dapat menghasilkan kekuatan rekat kering yang tinggi. Selain itu perekat pati juga memiliki kelemahan seperti, ketahanan terhadap air yang rendah untuk perekatan awal sehingga bersifat sementara (dalam kayu lapis), mudah diserang jamur, bakteri dan binatang pemakan pati. Perekat pati dalam bentuk cair sebagai bahan perekat yang digunakan dalam briket arang menghasilkan briket arang yang bernilai rendah dalam hal kerapatan, keteguhan tekan, kadar abu dan zat mudah menguap, tetapi akan lebih tinggi dalam hal kadar air, karbon terikat, dan nilai kalornya apabila dibandingkan dengan briket arang yang menggunakan perekat molase atau tetes tebu (Sudradjat, 1983 dalam Sudradjat et al, 2006).

2.5 Tempurung Kelapa

Tabel 1 Produksi Kelapa Indonesia menurut Daerah Produksi Utama, 2000- 2003

Daerah Produksi Utama Rata-rata (ribu ton) Riau

Jawa Tengah Jawa Timur Sulawesi Utara Sulawesi Tengah

Daerah lainnya

461,913 220,509 257,741 263,109 187,432 1,604,117

Total Indonesia 2,994,822

Sumber: Statistik Pusat Perkebunan Kelapa dalam Muslim (2006)

Kelapa merupakan tanaman yang dapat dimanfaatkan dari mulai batang, daun, serabut, bunga sampai dengan buah dan tempurungnya. Tempurung kelapa merupakan bagian yang melapisi buah kelapa. Tempurung kelapa memiliki komposisi kimia mirip dengan kayu, mengandung lignin, pentosa, dan selulosa. Tempurung kelapa dalam penggunaannya biasanya digunakan sebagai bahan pokok pembuatan arang dan arang aktif, hal tersebut dikarenakan tempurung kelapa merupakan bahan yang dapat menghasilkan kalor sekitar 6500-7600 kka/kg. Selain memiliki nilai kalor yang cukup tinggi, tempurung kelapa juga cukup baik untuk bahan arang aktif (Anonim, 1982 dalam Joseph dan Kindangen, 1993 diacu dalam Triyono, 2006).

2. 6 Nilai Rata-Rata Sifat Fisik dan Kimia Briket Arang

Tabel 2 Nilai Rata-rata Sifat Fisik dan Kimia Briket Arang dari Penelitian

1= 100% serbuk gergajian kayu (Hendra dan Darmawan, 2000) 2= 90% serbuk gergajian kayu dan 10% t.kelapa

III. METODE PENELITIAN

3.1 Waktu dan Tempat Penelitian

Penelitian dilaksanakan pada bulan Maret sampai November 2008. Penelitian dilakukan di Laboratorium Kimia Kayu dan Hasil Hutan, Balai Penelitian dan Pengembangan Aek Nauli, Prapat, Sumatera Utara dan pengujian dilakukan di Laboratorium Penelitian Polimer Fakultas Matematika dan Ilmu Pengetahuan Alam, Medan.

3.2 Bahan dan Alat Penelitian

Bahan-bahan yang diperlukan adalah limbah sludge yang diambil dari industri kertas PT. Toba Pulp Lestari, Tbk., tempurung kelapa yang dimbil dari pasar tradisional di Medan. Bahan perekat yang digunakan adalah tepung tapioka dan air sebagai pengencernya.

3.3 Prosedur Penelitian

3.3.1 Persiapan dan Pembuatan Contoh Uji

Pengeringan Bahan

Bahan baku yang dipakai adalah sludge yang merupakan limbah dari industri pulp dan tempurung kelapa. Sludge, terlebih dahulu diperas kemudian dijemur di bawah sinar matahari untuk menghilangkan airnya karena kandungan air sludge sangat tinggi, sedangkan tempurung kelapa dijemur di bawah sinar matahari sampai kadar kering udara ini bertujuan agar bahan baku yang digunakan mudah terbakar. Khusus untuk tempurung kelapa terlebih dahulu dibersihkan dari serabut-serabut kemudian dipecah menjadi ukuran yang lebih kecil untuk mempermudah penataan sewaktu pengarangan.

2. Pengarangan

pengarangan dilakukan selama ± 3,5 jam atau bila terlihat asap tipis sudah keluar dari tanah berarti proses pengarangan telah selesai (Gambar 2).

(a) (b)

Gambar 2 Proses pengarangan tempurung kelapa (a) pembakaran tempurung kelapa, (b) pengarangan di dalam lubang tanah.

Perlakuan sludge dilakukan dengan cara disangrai. Penyangraian dilakukan sampai sludge berwarna coklat kehitam-hitaman, penyangraian berlangsung selama ± 2 jam. Proses penyangraian tersaji pada Gambar 3.

Gambar 3 Penyangraian Sludge.

Pendinginan dan Penyotiran

yang sudah dingin selanjutnya dikemas dalam plastik. Arang tempurung kelapa dan sludge yang sudah disangrai tersaji pada Gambar 4.

(a) (b)

Gambar 4 Hasil Pengarangan (a) arang tempurung kelapa, (b) sludge yang sudah disangrai.

Penggilingan dan Penyaringan

Sludge yang sudah jadi arang digiling dan disaring pada ukuran lolos 20 mesh, sedangkan arang tempurung kelapa digiling dan disaring pada ukuran 70 mesh.

Persiapan Perekat

Tepung tapioka ditimbang sebanyak 2,5 % dari berat serbuk briket, lalu dicampur dengan air dengan perbandingan konsentrasi perekat dan air, untuk arang tempurung kelapa 1:20, sedangkan untuk arang sludge dan campurannya 1:40 (disesuaikan dengan kebutuhan), kemudian tepung dan air dipanaskan di atas kompor hingga perekatnya merata sempurna.

Pencampuran perekat

sludge dengan tempurung kelapa dilakukan di dalam penelitian ini sebanyak 6 perlakuan, dan diasumsikan spilasi 10%. Perlakuan tersaji Tabel 3 dan jumlah bahan yang digunakan pada Tabel 4.

Tabel 3 Perbandingan Penambahan Tempurung Kelapa dalam Pembuatan Briket

Perlakuan Sludge (%) Tempurung kelapa (%) 1 Perlakuan ini dilakukan dengan ulangan sebanyak tiga kali

Tabel 4 Komposisi Masing-masing Bahan yang Dibutuhkan Perlakuan Sludge

(gr)

Pencetakan dan pengempaan

Gambar 5 Kempa hidrolik. Gambar 6 Briket yang telah dicetak. Pengeringan

Kadar air < 15% Kadar air < 15%

20 mesh 70 mesh

Gambar 7 Diagram alir penelitian. Sludge

Penggilingan

Penyaringan

Serbuk sludge

Tempurung kelapa

Penggilingan

Penyaringan Perekat

tapioka

Pencampuran serbuk

Pengadukan

Pencetakan

Pengeringan Pengeringan

Pengarangan

Serbuk arang

Pengeringan

3.3.2 Prosedur Pengujian

Pengujian Kerapatan

Kerapatan umumnya dinyatakan dalam perbandingan berat dan volume, yaitu dengan cara menimbang briket dan mengukur volume. Kerapatan briket dapat dihitung dengan menggunakan persamaan:

Kerapatan = V G

Keterangan:

K = Kerapatan (g/cm3) G = Bobot briket (g) V = Volume (cm3)

Pengujian Keteguhan Tekan

Prinsip pengujian keteguhan tekan adalah mengukur kekuatan tekan briket dengan memberikan penekanan sampai briket pecah. Pengujian keteguhan tekan dilakukan dengan menggunakan alat Instron dimana beban yang diberikan maksimum adalah 100 kgf. Penekanan yang diberikan secara perlahan-lahan sampai briket tersebut pecah. Penekanan tersaji pada Gambar 5. Penentuan keteguhan tekan dapat dihitung dengan menggunakan persamaan:

Kt = L P

Keterangan:

Kt = beban keteguhan tekan (kg/cm2) P = Beban penekanan (kg)

Gambar 8 Penekanan contoh uji.

Pengujian Kadar Air (ASTM D 5142-02)

Contoh uji ditimbang sebanyak ± 1 gram, lalu dimasukkan ke crucible tanpa tutup kemudian dipanaskan dalam oven pada suhu 104 - 1100 C selama 1 jam, kemudian pindahkan spesimen dan didinginkan ke dalam desikator lalu ditimbang. Kadar air dihitung dengan menggunakan persamaan:

M = x100% W

B W −

Keterangan: M = Kadar air (%)

W = Berat contoh mula-mula (g)

B = Berat contoh setelah dikeringkan pada suhu 104-1100 C (g) Kadar Zat Menguap Briket (ASTM D 5142-02)

Timbang crucible, spesimen yang berasal dari penghitungan kadar air, tutup dan ditempatkan dalam furnace. Panaskan dalam furnace dengan suhu 950 ± 200 C selama 7 menit, kemudian didinginkan dalam deksikator dan selanjutnya ditimbang. Kadar zat menguap dihitung berdasarkan persamaan:

V = x100% W

C B−

Keterangan:

V = Kadar zat mudah menguap (%)

Kadar Abu Briket (ASTM D 5142-02)

Timbang crucible dengan spesimen dan tanpa tutup, tempatkan dalam furnace dan dipanaskan dalam suhu 450 - 5000 C selama 1 jam kemudian suhu 700 – 7500 C selama 2 jam, kemudian dilanjutkan pengabuan dengan suhu 900 – 9500 C selama 2 jam. Pindahkan crucible dari furnace, didinginkan dalam desikator dan timbang segera. Kadar abu dihitung berdasarkan persamaan:

A = x100% W

G F−

Keterangan:

A = Kadar abu (%)

F = Berat crucible dan abu (g) G = Berat kosong crucible (g) W = Berat awal specimen (g)

Kadar Karbon Terikat Briket (ASTM D 5142-02)

Karbon terikat adalah fraksi karbon (C) dalam briket, selain fraksi air, zat mudah menguap dan abu. Kadar karbon terikat dihitung dengan menggunakan persamaan:

Fixed Carbon = 100 – (M + V + A) % Keterangan:

Fixed Carbon = Kadar karbon terikat (%) M = Kadar air (%)

V = Kadar zat mudah menguap (%) A = Kadar Abu (%)

Nilai Kalor Briket

memasangnya pada tangkai penyala yang terpasang pada penutup bom, ditempatkan cawan berisi bahan bakar pada ujung tangkai penyala, ditutup bom dengan kuat setelah dipasang ring-O dengan memutar penutup tersebut, diisikan oksigen ke dalam bom dengan tekanan 30 bar, ditempatkan bom yang telah terpasang ke dalam calorimeter, dimasukkan air pendingin sebanyak 1250 ml, ditutup calorimeter dengan alat penutupnya, dihidupkan pengaduk air pendingin selama 5 menit sebelum penyalaan dilakukan, dihidupkan penyalaan kemudian diaduk terus air pendingin selama 5 menit setelah penyalaan berlangsung, dibaca dan dicatat kembali temperatur air pendingin, dan dimatikan pengaduk.

Penentuan nilai kalor dapat dihitung dengan menggunakan persamaan: Nilai Kalor = T2−T1−0,05xCvx0,24

Keterangan :

T1 = Suhu air mula-mula(0 C)

T2 = Suhu setelah Pembakaran (0 C)

0.05 = suhu akibat kenaikan panas pada kawat Cv = berat jenis calorimeter 73529.6 (J/g) 0.24 = konstanta 1 J= 0,24 kal

3. 4 Rancangan Percobaan

Perlakuan dalam penelitian ini adalah perbedaan komposisi sludge:arang serbuk tempurung kelapa yang diberikan, yaitu (100/0; 90/10; 85/15; 80/20; 75/25 dan 0/100). Model rancangan yang digunakan adalah rancangan acak lengkap dengan tiga kali ulangan. model matematikanya adalah:

Yij = μ + αi + ∑ij Keterangan:

Yij = Angka pengamatan percobaan µ = Nilai rataan

αi = Efek perlakuan ke-i

IV. HASIL DAN PEMBAHASAN

Briket yang dihasilkan rata-rata memiliki tinggi 5 – 6 cm, diameter 4.33 – 4.34 cm dan berwarna dari coklat hingga coklat kehitam-hitaman seperti yang tersaji pada Gambar 9.

Gambar 9 Briket yang dihasilkan.

4.1. Kadar Air

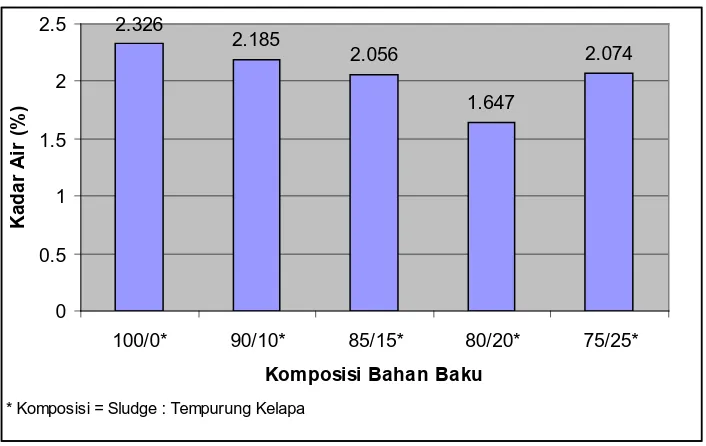

2.326

2.185

2.056

1.647

2.074

0 0.5 1 1.5 2 2.5

100/0* 90/10* 85/15* 80/20* 75/25*

Komposisi Bahan Baku

K

a

d

a

r

A

ir

(

%

)

* Komposisi = Sludge : Tempurung Kelapa

Gambar 10 Grafik nilai rata-rata kadar air.

Gambar 10 memperlihatkan bahwa kadar air rata-rata terendah sebesar 1,647 % diperoleh dari briket arang dengan perlakuan (80/20), sedangkan kadar air rata- rata tertinggi 2,326 % diperoleh dari briket arang dengan perlakuan kontrol (100/0). Adanya pencampuran antara sludge dengan serbuk tempurung kelapa menunjukkan adanya penurunan terhadap nilai kadar air. Menurut Rustini (2004) hal ini disebabkan karena pencampuran akan saling mengisi pori-pori sehingga air yang terikat di dalam pori-pori arang lebih sedikit.

bahan baku yang berkerapatan rendah memiliki kadar air yang lebih tinggi daripada briket arang dengan bahan baku berkerapatan tinggi. Hasil analisis keragaman menunjukkan bahwa penambahan arang tempurung kelapa berpengaruh tidak nyata pada nilai kadar air yang dihasilkan, sehingga tidak perlu dilanjutkan dengan uji Duncan.

Kadar air briket sangatlah mempengaruhi kualitas kalor yang dihasilkan, semakin tinggi kadar air akan menyebabkan kualitas briket arang menurun, terutama akan berpengaruh terhadap nilai kalor. Menurut Sukandarrumidi (2006), kadar air akan berpengaruh pada nilai kalor yang dihasilkan. Apabila kandungan airnya tinggi, maka kalor yang dihasilkan briket sebagian akan dipergunakan lebih dahulu untuk menguapkan air yang terdapat dalam briket. Akibatnya, sebagian kalor yang dihasilkan oleh briket, terpaksa dipakai untuk menguapkan air.

4.2 Kadar Abu

29.133

100/0* 90/10* 85/15* 80/20* 75/25*

Komposisi Bahan Baku

* Komposisi = Sludge : Tempurung Kelapa ** Nilai Uji Duncan

A** B** B** B**

C**

Gambar 11 Grafik nilai rata-rata kadar abu.

Gambar 11 menunjukkan bahwa nilai rata-rata terendah kadar abu untuk briket arang sebesar 22,983% pada perlakuan (75/25) sedangkan nilai rata-rata kadar abu tertinggi 29,133% dihasilkan pada perlakuan kontrol (100/0). Nilai kadar abu untuk pelakuan kontrol (0/100) sekitar 3,968%. Hal ini terjadi karena adanya kandungan kimia sludge yang digunakan pada proses pulping antara lain NaOH, Na2S, dan Na2CO3 tidak dapat terurai meskipun sudah mengalami

Hasil analisis keragaman menunjukkan bahwa penambahan arang tempurung kelapa berpengaruh nyata, ini menunjukkan bahwa penambahan arang tempurung kelapa juga dapat meningkatkan kualitas kadar abu. Hasil uji Duncan menunjukkan bahwa perlakuan (100/0) berpengaruh nyata dengan perlakuan (90/10), perlakuan (85/15), perlakuan (80/20) dan perlakuan (75/25). Perlakuan (90/10) menunjukkan berpengaruh tidak nyata dengan perlakuan (85/15) dan perlakuan (80/20), tetapi berpengaruh nyata dengan perlakuan (100/0) dan perlakuan (75/25).

Menurut Hendra dan Winarni (2003) dalam Hendra (2007) bahwa faktor jenis bahan baku sangat berpengaruh terhadap tinggi rendahnya kadar abu briket arang yang dihasilkan. Hal ini karena bahan baku yang digunakan memiliki komposisi kimia dan jumlah mineral yang berbeda-beda sehingga mengakibatkan kadar abu briket arang yang dihasilkan berbeda pula.

4.3 Kadar Zat Menguap

53.36 53.089

100/0* 90/10* 85/15* 80/20* 75/25*

Komposisi Bahan Baku

* Komposisi = Sludge : Tempurung Kelapa ** Nilai Uji Duncan

A** A** B** B**

C**

Gambar 12 Grafik nilai rata-rata kadar zat menguap.

Gambar 12 menunjukkan bahwa nilai rata-rata terendah kadar zat menguap untuk briket sebesar 47,382% diperoleh pada perlakuan (75/25) sedangkan kadar zat menguap tertinggi sebesar 53,36% pada perlakuan kontrol (100/0). Nilai kadar zat menguap untuk perlakuan kontrol (0/100) sekitar 32,779%. Tinggi kadar zat menguap pada komposisi sludge yang lebih besar terjadi karena tidak adanya proses pengarangan sludge melainkan hanya dengan menyangrainya saja sehingga pada waktu disangrai bahan-bahan kimia yang terdapat pada sludge tidak terurai. Pernyataan ini didukung Triyono (2006) tinggi rendahnya kadar zat menguap disebabkan oleh kesempurnaan proses karbonisasi dan juga dipengaruhi oleh waktu dan suhu pada proses pengarangan. Semakin besar suhu dan waktu pengarangan maka semakin banyak zat yang menguap yang terbuang, sehingga pada saat pengujian kadar zat menguap akan diperoleh kadar zat menguap yang rendah.

tempurung kelapa juga dapat meningkatkan kualitas kadar zat menguap. Hasil uji Duncan menunjukkan bahwa perlakuan (100/0) berpengaruh tidak nyata dengan perlakuan (90/10) tetapi berpengaruh nyata dengan perlakuan (85/15), perlakuan (80/20) dan perlakuan (75/25). Perlakuan (85/15) menunjukkan berpengaruh tidak nyata dengan perlakuan (80/20) tetapi berpengaruh nyata dengan perlakuan (75/25).

Perbedaan jenis bahan baku sangat mempengaruhi besarnya nilai kadar zat menguap briket arang yang dihasilkan. Hasil menunjukkan penambahan arang tempurung menghasilkan briket yang memiliki kandungan kimia dengan komposisi yang berbeda-beda. Banyak sedikitnya kandungan kimia ini yang menyebabkan nilai kadar zat menguap pun berbeda-beda. Seperti halnya menurut Suparno dkk (2000) dalam Setyawan (2006) bahwa tinggi rendahnya kadar zat menguap dipengaruhi oleh jenis bahan baku sehingga perbedaan jenis bahan baku berpengaruh nyata terhadapa kadar zat menguap briket arang.

4.4 Kadar Karbon Terikat

15.18

100/0* 90/10* 85/15* 80/20* 75/25*

Komposisi Bahan Baku

* Komposisi = Sludge : Tempurung Kelapa ** Nilai Uji Duncan

E**

C**

D** B**

A**

Gambar 13 Grafik nilai rata-rata kadar karbon terikat.

Gambar 13 menunjukkan bahwa nilai rata-rata terendah kadar karbon terikat untuk briket arang sebesar 15,18 % pada perlakuan kontrol (100/0) sedangkan nilai rata-rata yang tertinggi sebesar 27,546% pada perlakuan kontrol (75/25). Nilai kadar karbon terikat untuk perlakuan kontrol (0/100) sekitar 61,538%. Berdasarkan hasil dapat dilihat bahwa ada keterkaitan antara kadar zat mudah menguap, kadar abu dengan kadar karbon terikat. Menurut Hendra dan Darmawan (2000) kadar karbon terikat sangat dipengaruhi oleh kadar zat menguap dan kadar abu maka akan menyebabkan turunnya kadar karbon terikat. Hasil menunjukkan bahwa dengan penambahan arang tempurung kelapa dapat meningkatkan nilai kadar karbon terikat briket arang yang dihasilkan.

kelapa yang diberikan berpengaruh nyata terhadap nilai kadar karbon terikat briket yang dihasilkan.

4.5 Kerapatan

Kerapatan merupakan hasil perbandingan antara berat dan volume briket arang. Tinggi rendahnya kerapatan briket sangat berpengaruh terhadap kualitas briket, terutama nilai briket. Besar kecilnya kerapatan dipengaruhi oleh ukuran serbuk dan pengempaan. Nilai rata-rata kerapatan yang dihasilkan setiap perlakuan tersaji pada Gambar 14.

0.667

100/0* 90/10* 85/15* 80/20* 75/25*

Komposisi Bahan Baku

* Komposisi = Sludge : Tempurung Kelapa ** Nilai Uji Duncan

C**

B**

BC** A**

A**

Gambar 14 Grafik nilai rata-rata kerapatan.

Gambar 14 menunjukkan bahwa nilai rata-rata terendah kerapatan untuk briket yang dihasilkan sekitar 0,667 g/cm3 pada perlakuan kontrol (100/0) sedangkan nilai rata-rata tertinggi sekitar 0,792 g/cm3 pada perlakuan (75/25). Nilai kerapatan untuk perlakuan kontrol (0/100) sebesar 0,739 g/cm3.

menunjukkan bahwa perlakuan (75/25) berpengaruh tidak nyata dengan perlakuan (80/20) berpengaruh nyata dengan perlakuan (85/15), perlakuan (90/10) dan perlakuan (100/0). Perlakuan (80/20) menunjukkan bahwa berpengaruh tidak nyata dengan perlakuan (90/10), tetapi berpengaruh nyata dengan perlakuan (100/0). Perlakuan (90/10) berpengaruh tidak nyata dengan perlakuan (100/0).

Penambahan arang tempurung kelapa dapat meningkatkan kerapatan briket arang. Hal ini terjadi karena berat jenis tempurung kelapa lebih tinggi daripada sludge sehingga berat briket per centimeter kubiknya meningkat dengan meningkatnya komposisi arang tempurung kelapa. Pernyataan ini didukung oleh hasil penelitian Sudrajat (1984) dalam Setyawan (2006) menyatakan bahwa kayu yang kerapatan tinggi akan menghasilkan briket dengan kerapatan lebih tinggi, sedangkan kayu yang kerapatan rendah akan menghasilkan briket dengan kerapatan yang rendah.

Menurut Hendra dan Darmawan (2000) kerapatan akan berpengaruh terhadap pengemasan, penyimpanan dan pengangkutan briket. Dengan semakin besar kerapatan maka volume atau ruang yang diperlukan, akan lebih kecil untuk berat briket yang sama.

4.6 Keteguhan Tekan

1.575 1.663

100/0* 90/10* 85/15* 80/20* 75/25*

Komposisi Bahan Baku

* Komposisi = Sludge : Tempurung Kelapa ** Nilai Uji Duncan

B**

A**

B**

A** A**

Gambar 15 Grafik nilai rata-rata keteguhan tekan.

Gambar 15 menunjukkan bahwa nilai tekan rata-rata terendah kekuatan tekan untuk briket arang sebesar 1,575 kgf/cm2 pada perlakuan (100/0), sedangkan nilai rata-rata tertinggi untuk briket sebesar 5,605 kgf/cm2 pada perlakuan (75/25). Adanya perbedaan untuk nilai keteguhan tekan terjadi karena perbedaan komposisi briket arang. Nilai keteguhan tekan pada perlakuan (75/25) lebih tinggi karena adanya pencampuran sehingga antar ruang por-pori saling mengisi dan mengikat. Nilai keteguhan tekan untuk perlakuan kontrol (0/100) sebesar 2,643 kgf/cm2.

sifat keteguhan tekan briket arang yang dihasilkan. Tiap bahan baku memiliki kerapatan yang berbeda-beda sehingga mengakibatkan nilai keteguhan tekan yang berbeda-beda pula untuk tiap jenis bahan baku briket arang. Bahan baku yang berkerapatan tinggi akan menghasilkan briket dengan nilai keteguhan tekan yang tinggi pula (Hendra, 2007).

4.7 Nilai Kalor

Pengujian terhadap nilai kalor bertujuan untuk mengetahui sejauh mana nilai panas pembakaran yang dihasilkan oleh briket arang. Nilai kalor diperoleh berdasarkan pengukuran pada volume tetap, di mana arang yang dibakar akan menaikkan suhu air sehingga nilai kalor arang dapat diukur berdasarkan perbedaan suhu. Nilai rata-rata kalor yang dihasilkan setiap perlakuan tersaji pada Gambar 16.

100/0* 90/10* 85/15* 80/20* 75/25*

Komposisi Bahan Baku

* Komposisi = Sludge : Tempurung Kelapa ** Nilai Uji Duncan

D** C** B**

B** A**

Gambar 16 Nilai rata-rata kalor.

nilai rata-rata tertinggi kalor untuk briket sebesar 4.264,716 kal/gr pada perlakuan (75/25).

Hasil analisis keragaman menunjukkan bahwa penambahan arang tempurung kelapa berpengaruh nyata, ini menunjukkan bahwa penambahan arang tempurung kelapa juga dapat meningkatkan nilai kalor. Hasil uji Duncan menunjukkan bahwa perlakuan (75/25) berpengaruh nyata dengan perlakuan (80/20), perlakuan (85/15), perlakuan (90/10) dan perlakuan (100/0). Perlakuan (80/20) menunjukkan bahwa berpengaruh tidak nyata dengan perlakuan (85/15) tetapi berpengaruh nyata dengan perlakuan (90/10), dan perlakuan (100/0). Perlakuan (90/10) menunjukkan bahwa berpengaruh nyata dengan perlakuan (75/25), perlakuan (80/20) perlakuan (85/15) dan perlakuan (100/0).

4.8 Perbandingan Sifat-sifat Briket yang dihasilkan dengan Buatan Jepang, Amerika, Inggris dan Indonesia

Berdasarkan baik atau tidaknya kualitas briket arang yang dihasilkan maka perlu dibandingkan dengan standar acuan sebagai bahan pertimbangan untuk menilai kualitas briket arang yang dihasilkan seperti yang tersaji pada Tabel 5. Tabel 5 Sifat briket arang buatan Jepang, Amerika, Inggris, Indonesia dan

dari Sludge

Sumber: Badan Penelitian dan Pengembangan Kehutanan, 1994 dalam Hendra dan Winarni, 2003

Tabel 5 menunjukkan bahwa briket dari sludge dan penambahan tempurung kelapa tidak memenuhi kualitas briket arang buatan Jepang, Amerika, Inggris dan Indonesia. Ini terjadi karena bahan baku yang digunakan berbeda dari yang sering digunakan untuk pembuatan bahan baku briket arang. Umumnya bahan baku yang digunakan berupa kayu, serbuk kayu, dan tempurung kelapa. Adanya perbedaan bahan baku yang digunakan menyebabkan kualitas briket arang yang dihasilkan juga berbeda, ini seperti yang telah dipaparkan sebelumnya. Akan tetapi sludge sebagai bahan baku briket arang sangat potensial dikembangkan karena jumlahnya yang banyak dan belum dimanfaatkan secara maksimal.

Tabel 5 menunjukkan bahwa nilai kadar air memenuhi kualitas briket arang buatan Jepang, Amerika, Inggris dan Indonesia. Ini terjadi karena proses pengeringan briket arang yang lebih lama dibandingkan penelitian-penelitian

Sifat JPG USA ING INA Sludge Campuran Sludge dan T. Kelapa Kadar Air (%)

Kadar Abu (%) Kadar zat menguap (%)

Nilai kalor (kal/g)

V. KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Penambahan tempurung kelapa mampu meningkatkan kualitas kadar abu, kadar zat menguap, kadar karbon terikat, kerapatan, keteguhan tekan dan nilai kalor briket arang sludge yang dihasilkan.

2. Sludge dari industri pulp berpotensi untuk dijadikan sebagai bahan bakar alternatif.

5.2 Saran

DAFTAR PUSTAKA

Adan, I. S. 1998. Membuat Briket Bioarang. Yogyakarta: Kanisius.

Afrianti, L. H. 2004. Pati Termodifikasi Dibutuhkan Industri Makanan. Pikiran

Rakyat

American Society for Testing and Materials. 2002. ASTM Standar Coal and Coke D 5. Philadelphia.

Cathie, K dan D. Guest. 1991. Wastepaper. England: Pira International.

Gusmailina, G. Pari dan S. Komarayati. 2002. Pedoman Pembuatan Arang Kompos. Bogor: Badan Pusat Pengembangan Kehutanan Depertemen Kehutanan.

Hartomo, A. J, A. Rusdiharsono dan D. Hardjanto. 1992. Memahami Polimer Perekat. Yogyakarta: Andi Offset.

Hastutik, W, Apriyanto dan H. B Nasution. 2006. Pengaruh Limbah Padat Pabrik Kertas Terhadap Hasil Tanaman Bawang Merah. Surakarta: Fakultas Pertanian, Universitas Tunas Pembangunan. Desember 2007].

Haygreen, J. G dan Bowyer. 1996. Hasil Hutan dan Ilmu Ukur Kayu. Suatu Pengantar Terjemahan Hadikusumo, S. A dan Prawirohatmodjo, S. Yogyakarta: Gadjah Mada University.

Hendra, D dan S. Darmawan. 2000. Pembuatan Briket Arang dari Serbuk Gergajian dengan Penambahan Tempurung Kelapa. Bul Penelitian Hasil Hutan 18:1-9.

Hendra, D dan I. Winarni. 2003. Sifat Fisis dan Kimia Briket Arang Campuran Limbah Kayu Gergajian dan Sabetan Kayu. Bul Penelitian Hasil Hutan 21:211-226.

Hendra, D. 2007. Pembuatan Briket Arang dari Campuran Kayu, Bambu, Sabut Kelapa dan Tempurung Kelapa sebagai Sumber Alternatif. J Penelitian Hasil Hutan 25: 242-255

Muslim, C. 2006. Analisis Daya Saing Produk Ekspor Agroindustri Komoditas Berbasis Kelapa di Indonesia. Pusat Analisis Sosial Ekonomi dan Kebijakan Pertanian. Badan Penelitian dan Pengembangan Pertanian, Departemen Pertanian. Icaseps Working Paper 87.

Pari, G. 2002. Industri Pengolahan Kayu Teknologi Alternatif Pemanfaatan Limbah [makalah falsafah sains]. Bogor: Institut Pertanian Bogor.

P.T. Pindo Deli. 2006. Pemasangan Boiler CFB dan Penggunaan Sludge Kertas

sebagai Bahan Bakar Alternatif [ringkasan].

[15 Januari 2008).

Prawiroadmodjo, W. S dan R. Armando. 2005. Membuat Kompor Tanpa BBM. Jakarta: Swadaya.

Rolidi, H, Ridwan dan A. Pasaribu. 2006. Pembuatan dan Kualitas Karton dari Campuran Sludge Pulp TKS dan Sludge Industri Kertas. J Penelitian hasil Hutan 24:323-336.

Rustini. 2004. Pembuatan Briket Arang dari Serbuk Gergajian Kayu Pinus (Pinus merkusii) dengan Penambahan Tempurung Kelapa [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Sahwalita. 2005. Peningkatan Pemanfaatan Kayu dan Pendapatan Masyarakat Melalui Usaha Pengolahan Arang. Info Konifera 1: 51-57.

Setyawan, I. 2006. Briket Arang dari Limbah Organik Perkotaan [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Sudrajat, R, D. Setiawan dan H. Roliadi. 2006. Teknik Pembuatan dan Sifat Briket Arang dari Tempurung dan Kayu Tanaman Jarak Pagar (Jatropa curcas L). J Penelitian Hasil Hutan 24:227-240.

Sukandarrumidi. 1995. Batubara dan Gambut. Yogyakarta: Universitas Gadjah Mada Press

Sukandarrumidi. 2006. Batubara dan Pemanfaatannya. Yogyakarta: Universitas Gadjah Mada Press

Sulistiyanto, A. 2006. Karakteristik Pembakaran Biobriket Campuran Batubara dan Sabut Kelapa. J Media Mesin 7:77-84.

Tano, E. 1995. Pedoman Membuat Perekat Sintesis. Jakarta: Rineka Cipta.

DAFTAR PUSTAKA

Adan, I. S. 1998. Membuat Briket Bioarang. Yogyakarta: Kanisius.

Afrianti, L. H. 2004. Pati Termodifikasi Dibutuhkan Industri Makanan. Pikiran

Rakyat

American Society for Testing and Materials. 2002. ASTM Standar Coal and Coke D 5. Philadelphia.

Cathie, K dan D. Guest. 1991. Wastepaper. England: Pira International.

Gusmailina, G. Pari dan S. Komarayati. 2002. Pedoman Pembuatan Arang Kompos. Bogor: Badan Pusat Pengembangan Kehutanan Depertemen Kehutanan.

Hartomo, A. J, A. Rusdiharsono dan D. Hardjanto. 1992. Memahami Polimer Perekat. Yogyakarta: Andi Offset.

Hastutik, W, Apriyanto dan H. B Nasution. 2006. Pengaruh Limbah Padat Pabrik Kertas Terhadap Hasil Tanaman Bawang Merah. Surakarta: Fakultas

Pertanian, Universitas Tunas Pembangunan.

Desember 2007].

Haygreen, J. G dan Bowyer. 1996. Hasil Hutan dan Ilmu Ukur Kayu. Suatu Pengantar Terjemahan Hadikusumo, S. A dan Prawirohatmodjo, S. Yogyakarta: Gadjah Mada University.

Hendra, D dan S. Darmawan. 2000. Pembuatan Briket Arang dari Serbuk Gergajian dengan Penambahan Tempurung Kelapa. Bul Penelitian Hasil Hutan 18:1-9.

Hendra, D dan I. Winarni. 2003. Sifat Fisis dan Kimia Briket Arang Campuran Limbah Kayu Gergajian dan Sabetan Kayu. Bul Penelitian Hasil Hutan 21:211-226.

Hendra, D. 2007. Pembuatan Briket Arang dari Campuran Kayu, Bambu, Sabut Kelapa dan Tempurung Kelapa sebagai Sumber Alternatif. J Penelitian Hasil Hutan 25: 242-255

Muslim, C. 2006. Analisis Daya Saing Produk Ekspor Agroindustri Komoditas Berbasis Kelapa di Indonesia. Pusat Analisis Sosial Ekonomi dan Kebijakan Pertanian. Badan Penelitian dan Pengembangan Pertanian, Departemen Pertanian. Icaseps Working Paper 87.

Pari, G. 2002. Industri Pengolahan Kayu Teknologi Alternatif Pemanfaatan Limbah [makalah falsafah sains]. Bogor: Institut Pertanian Bogor.

P.T. Pindo Deli. 2006. Pemasangan Boiler CFB dan Penggunaan Sludge Kertas

sebagai Bahan Bakar Alternatif [ringkasan].

[15 Januari 2008).

Prawiroadmodjo, W. S dan R. Armando. 2005. Membuat Kompor Tanpa BBM. Jakarta: Swadaya.

Rolidi, H, Ridwan dan A. Pasaribu. 2006. Pembuatan dan Kualitas Karton dari Campuran Sludge Pulp TKS dan Sludge Industri Kertas. J Penelitian hasil Hutan 24:323-336.

Rustini. 2004. Pembuatan Briket Arang dari Serbuk Gergajian Kayu Pinus (Pinus merkusii) dengan Penambahan Tempurung Kelapa [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Sahwalita. 2005. Peningkatan Pemanfaatan Kayu dan Pendapatan Masyarakat Melalui Usaha Pengolahan Arang. Info Konifera 1: 51-57.

Setyawan, I. 2006. Briket Arang dari Limbah Organik Perkotaan [skripsi]. Bogor: Fakultas Kehutanan, Institut Pertanian Bogor.

Sudrajat, R, D. Setiawan dan H. Roliadi. 2006. Teknik Pembuatan dan Sifat Briket Arang dari Tempurung dan Kayu Tanaman Jarak Pagar (Jatropa curcas L). J Penelitian Hasil Hutan 24:227-240.

Sukandarrumidi. 1995. Batubara dan Gambut. Yogyakarta: Universitas Gadjah Mada Press

Sukandarrumidi. 2006. Batubara dan Pemanfaatannya. Yogyakarta: Universitas Gadjah Mada Press

Sulistiyanto, A. 2006. Karakteristik Pembakaran Biobriket Campuran Batubara dan Sabut Kelapa. J Media Mesin 7:77-84.

Tano, E. 1995. Pedoman Membuat Perekat Sintesis. Jakarta: Rineka Cipta.

Lampiran 1 Perhitungan Kadar Air

Perlakuan Ulangan Berat Awal

(gr)

Lampiran 2 Hasil Analisis Sidik Ragam Kadar Air One-way ANOVA: kadar air versus perlakuan

Source DF SS MS F P

Lampiran 3 Perhitungan Kadar Abu

Perlakuan Ulangan Berat Awal

(gr)

Lampiran 4 Hasil Analisis Sidik Ragam Kadar Abu One-way ANOVA: kadar abu versus perlakuan

Source DF SS MS F P

Pooled StDev = 0.862

Lampiran 5 Hasil Uji Jarak Duncan Kadar Abu

Perlakuan Rataan UJGD

Lampiran 6 Perhitungan Kadar Zat Menguap

Perlakuan Ulangan Berat Awal

(gr)

Lampiran 7 Hasil Analisis Sidik Ragam Kadar Zat Menguap One-way ANOVA: kadar zat menguap versus perlakuan

Source DF SS MS F P

Pooled StDev = 0.573

Lampiran 8 Hasil Uji Jarak Duncan Kadar Zat Menguap

Perlakuan Rataan UJGD

Lampiran 9 Perhitungan Kadar Karbon Terikat

Perlakuan Ulangan Kadar Karbon

Terikat (%)

Lampiran 10 Hasil Analisis Sidik Ragam Kadar Karbon Terikat One-way ANOVA: kadar karbon terikat versus perlakuan

Source DF SS MS F P

Pooled StDev = 1.067

Lampiran 11 Hasil Uji Jarak Duncan Kadar Karbon Terikat

Perlakuan Rataan UJGD

Lampiran 12 Perhitungan Kerapatan

Perlakuan Ulangan Berat

(gr)

Lampiran 13 Hasil Analisis Sidik Ragam Kerapatan One-way ANOVA: kerapatan versus perlakuan

Source DF SS MS F P

Pooled StDev = 0.01637

Lampiran 14 Hasil Uji Jarak Duncan Kerapatan

Perlakuan Rataan UJGD

Lampiran 15 Perhitungan Keteguhan Tekan

Perlakuan Ulangan Beban

(Kgf)

Lampiran 16 Hasil Analisis Sidik Ragam Keteguhan Tekan One-way ANOVA: kekuatan tekan versus perlakuan Source DF SS MS F P

Pooled StDev = 0.9896

Lampiran 17 Hasil Uji Jarak Duncan Keteguhan Tekan

Perlakuan Rataan UJGD

Lampiran 18 Perhitungan Nilai Kalor

Perlakuan Ulangan Nilai Kalor

(Kal/gr)

Lampiran 19 Hasil Analisis Sidik Ragam Nilai Kalor One-way ANOVA: nilai kalor versus perlakuan

Source DF SS MS F P

Pooled StDev = 128.9

Lampiran 20 Hasil Uji Jarak Duncan Nilai Kalor

Perlakuan Rataan UJGD

RIWAYAT HIDUP

Penulis dilahirkan di Medan pada tanggal 23 Juli 1986 dari ayahanda M. Gultom dan ibunda Misri. Penulis merupakan anak pertama dari tiga bersaudara. Penulis menyelesaikan Sekolah Dasar di SD Percobaan Negeri Medan pada tahun 1998, tamat Sekolah Lanjutan Tingkat Pertama (SLTP) di SLTPN 1 Medan tahun 2001, dan tamat Sekolah Menengah Umum (SMU) di SMUN 2 Medan tahun 2004. Pada tahun 2004 penulis lulus seleksi masuk Universitas Sumatera Utara (USU) melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB), Program Studi Teknologi Hasil Hutan, Departemen Kehutanan, Fakultas Pertanian.