PERENCANAAN DAN ANALISIS STRUKTUR

GELADAK JEMBATAN

GLUED LAMINATED TIMBER

(GLULAM) KAYU MAHONI

ISTIANA FADILAH

DEPARTEMEN TEKNIK SIPIL DAN LINGKUNGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Perencanaan dan Analisis Struktur Geladak Jembatan Glued Laminated Timber (Glulam) Kayu Mahoni adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini. Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

ABSTRAK

ISTIANA FADILAH. Perencanaan dan Analisis Struktur Geladak Jembatan

Glued Laminated Timber (Glulam) Kayu Mahoni. Dibimbing oleh ERIZAL.

Permasalahan lingkungan yang saat ini terjadi merupakan isu global yang juga berdampak pada bidang pembangunan. Saat ini, kayu menjadi salah satu material yang disarankan sebagai pengganti material beton. Selain kekuatan kayu yang dapat bersaing dengan beton, kayu juga merupakan material terbarukan yang ramah lingkungan. Secara umum penelitian ini bertujuan untuk merancang jembatan glulam, menguji defleksi yang terjadi pada material yang telah direncanakan, serta menganalisis struktur rancangan. Penelitian ini diawali dengan perencanaan balok dan geladak jembatan glulam. Setelah didapat ketebalan geladak yang sesuai, kemudian dibuat benda uji untuk memperoleh data primer modulus elastisitas dari beberapa ketebalan yang berbeda. Setelah didapat data primer, selanjutnya dilakukan analisis struktur jembatan dengan menggunakan software SAP2000 versi 14. Dari perencanaan geladak jembatan didapat dimensi 228.6 cm x 133.35 cm x 18 cm, nilai kuat lentur 100.70 kg/cm2 dan defleksi 0.24 cm. Hasil rancangan ini sudah memenuhi ketentuan tegangan-tegangan izin yang diperbolehkan, yaitu kurang dari 86.18 kg/cm2 untuk kuat lentur balok dan 113.85 kg/cm2 untuk kuat lentur geladak. Defleksi yang didapat dari permodelan SAP2000 versi 14 adalah 0.30 in untuk ketebalan 18 cm, 0.12 in untuk ketebalan 15 cm, dan 0.09 in untuk ketebalan 12 cm. Defleksi yang memenuhi syarat maksimum perencanaan adalah ketebalan geladak 12 cm.

Kata kunci: Defleksi, Glulam, Jembatan, Modulus Elastisitas, SAP2000 versi 14

ABSTRACT

ISTIANA FADILAH. Design and Structure Analysis of Mahogany Glued Laminated Timber (Glulam) Bridge Deck. Supervised by ERIZAL.

Environmental problem is a global issue that also affect the construction aspect.Wood is suggested to be concrete substitute. Wood has same strength as concrete, besides wood is renewable material. This research aim to design glulam bridge, test the deflection, and analyze the structure. This research is started by designing bridge beam and deck. After designing the deck thickness, then glulam sample is made, that sample will be tested to get primary data of mudulus elasticity. This modulus elasticity is used to analyze the structure deflection using SAP2000 version 14 software. From deck design, deck dimension in 228.6 cm x 133.35 cm x 18 cm, bending value is 100.70 kg/cm2 and deflection is 0.24 in. These results have met the requirement for each value, 86.18 kg/cm2 for beam bending value and 113.85 kg/cm2 for deck bending value. Deflection from SAP2000 version 14 analysis are 0.30 in for deck thickness 18 cm, 0.12 in for deck thickness 15 cm, and 0.09 in for deck thickness 12 cm. Deflection of deck thickness 12 cm has fulfilled the maksimum deflection requirement.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik

pada

Departemen Teknik Sipil dan Lingkungan

PERENCANAAN DAN ANALISIS STRUKTUR

GELADAK JEMBATAN

GLUED LAMINATED TIMBER

(GLULAM) KAYU MAHONI

ISTIANA FADILAH

DEPARTEMEN TEKNIK SIPIL DAN LINGKUNGAN

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Perencanaan dan Analisis Struktur Geladak Jembatan Glued Laminated Timber (Glulam) Kayu Mahoni

Nama : Istiana Fadilah NIM : F44100036

Disetujui oleh

Dr. Ir. Erizal, M.Agr Pembimbing

Diketahui oleh

Prof. Dr. Ir. Budi Indra Setiawan, M.Agr Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga skripsi yang berjudul “Perencanaan dan Analisis Struktur Geladak Jembatan Glued Laminated Timber (Glulam) Kayu Mahoni” berhasil diselesaikan. Penelitian ini dilaksanakan sejak bulan Maret 2014 bertempat di Kampus IPB Darmaga Bogor. Skripsi ini dibuat sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknik pada Departemen Teknik Sipil dan Lingkungan, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Dalam kesempatan kali ini penulis mengucapkan banyak terima kasih kepada:

1. Dr.Ir.Erizal,M.Agr selaku pembimbing yang telah memberikan bimbingan, saran dan masukan yang bermanfaat sehingga penelitian ini dapat diselesaikan.

2. Semua pihak yang membantu dan mendukung berjalannya penelitian (Departemen Teknik Sipil dan Lingkungan dan Departemen Teknologi Hasil Hutan)

3. Ayah dan ibu, serta kakak atas semua semangat, dukungan dan kasih sayang yang diberikan.

4. Ria Ardianti Pedesi, Eko Riyandi Ginting, dan Christopher PJ Haba sebagai teman satu bimbingan atas kerja sama dan kebersamaan serta saran yang membangun selama ini.

5. Rekan-rekan mahasiswa Departemen Teknik Sipil dan Lingkungan angkatan 2010 atas motivasi, masukan, semangat, dan dukungan yang diberikan.

Penulis sadari dalam penyusunan skripsi ini masih terdapat banyak kekurangan, saran dan kritik penulis harapkan sebagai masukan yang berharga untuk perbaikan dalam penulisan selanjutnya. Penulis harap karya ilmiah ini dapat bermanfaat bagi semua pihak dan dapat digunakan sebagaimana mestinya.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 2

Jembatan 2

Standar Pembebanan 4

Kayu Laminasi 5

Kayu Mahoni 8

METODE 9

Bahan 10

Alat 10

Prosedur Analisis Data 10

HASIL DAN PEMBAHASAN 17

Perencanaan dan Analisis Struktur Geladak Jembatan 17

Pengujian Material Geladak 27

Analisis Struktur Geladak dengan SAP2000 versi 14 28

SIMPULAN DAN SARAN 31

Simpulan 31

Saran 31

DAFTAR PUSTAKA 31

LAMPIRAN 33

DAFTAR TABEL

1 Kuat lentur kayu sengon 7

2 Kuat lentur kayu kelapa 7

3 Kuat lentur kayu laminasi 8

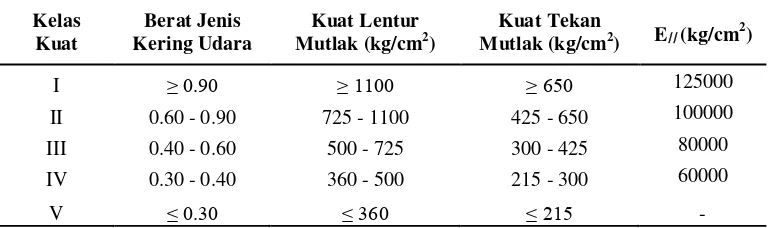

4 Spesifikasi kayu berdasarkan kelas kuat 8

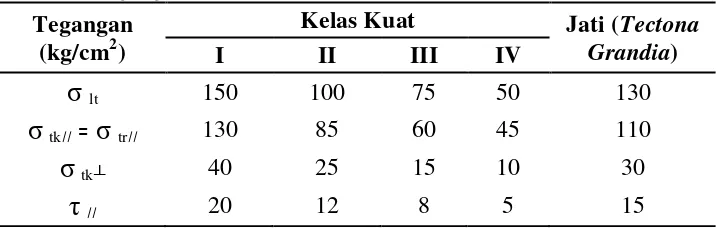

5 Tegangan izin kayu berdasarkan kelas kuat 9

6 Faktor ukuran panel 13

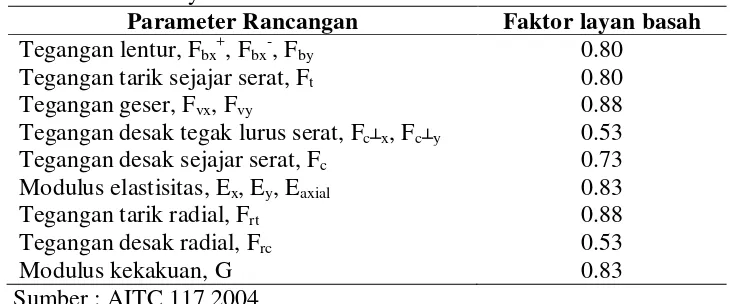

7 Faktor layan basah 13

8 Rekapitulasi hasil perhitungan 25

9 Hasil perencanaan geladak 26

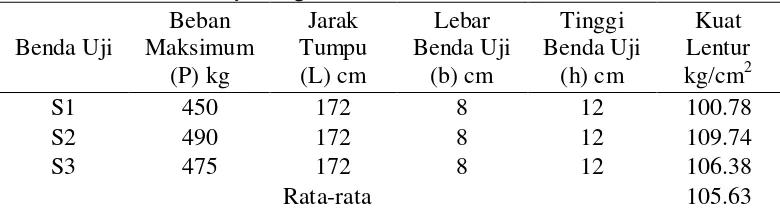

10 Hasil uji lentur dan modulus elastisitas 27

DAFTAR GAMBAR

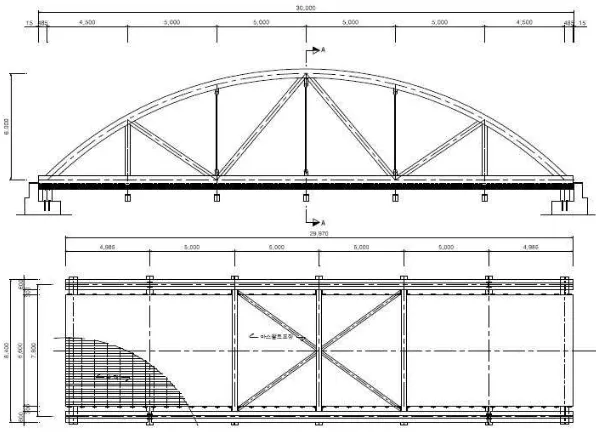

1 Model jembatan geladak glulam 4

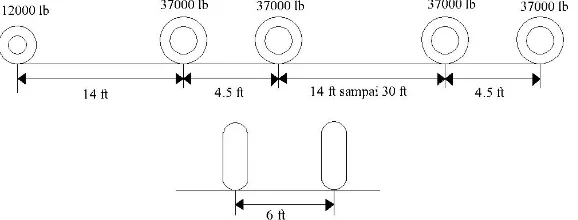

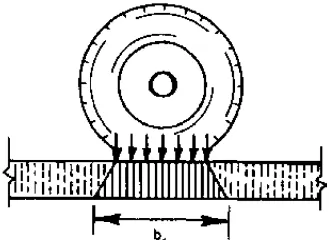

2 Beban roda truk U80 5

3 Sebaran beban roda searah geladak 11

4 Sebaran beban roda tegak lurus bentang geladak 11

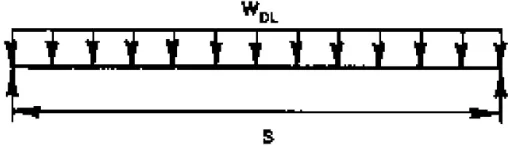

5 Beban mati pada geladak 12

6 Momen maksimum akibat beban hidup pada 17.31<S<122 12

7 Penyusunan lamina 15

8 Proses pelaburan perekat 15

9 Proses pengempaan 16

10 Finishing kayu laminasi 16

11 Uji lentur kayu 17

12 Skema perhitungan momen akibat beban hidup 19

13 Skema perhitungan gaya geser horizontal akibat beban hidup 21

14 Skema perhitungan tegangan lentur kerb 23

15 Skema perhitungan tegangan geser kerb 24

16 Ilustrasi kendaraan yang dapat melewati jembatan dalam satu waktu 26

17 Defleksi pada jembatan 28

18 Defleksi pada panel geladak 29

DAFTAR LAMPIRAN

1 Bagan alir tahapan dan prosedur penelitian 33

2 Skema jembatan 34

3 Skema 3D jembatan 35

PENDAHULUAN

Latar Belakang

Permasalahan lingkungan yang saat ini terjadi merupakan isu global yang juga berdampak pada bidang pembangunan, tidak hanya di Indonesia, namun di seluruh dunia. Beton dianggap sebagai salah satu material yang tidak ramah lingkungan saat ini. Selain dapat mengurangi daerah resapan air, proses pembuatan beton itu sendiri menghasilkan limbah yang membahayakan lingkungan.

Saat ini, kayu menjadi salah satu material yang disarankan sebagai pengganti material beton. Selain kekuatan yang dapat bersaing dengan beton, kayu juga merupakan material terbarukan yang ramah lingkungan. Kayu yang banyak tersedia saat ini adalah kayu rakyat dengan jenis-jenis cepat tumbuh berdiameter kecil dengan kondisi kurang baik, seperti memiliki cacat kayu dan tingkat keawetan yang lebih rendah dibanding kayu alami. Salah satu cara yang biasa dilakukan untuk mendapatkan kayu dengan dimensi yang sesuai dengan rencana adalah dengan teknik laminasi. Saat ini telah dikembangkan produk-produk kayu laminasi yang memiliki kekuatan sebanding dengan beton bahkan lebih.

Kayu laminasi merupakan salah satu produk kayu yang saat ini sedang dikembangkan di negara-negara maju. Rekayasa kayu yang saat ini sudah sangat maju dapat menciptakan produk-produk kayu laminasi yang lebih kuat dan awet. Kayu laminasi sering digunakan sebagai bahan utama bangunan anti gempa di negara-negara maju. Saat ini, kayu laminasi juga sudah mulai digunakan sebagai material jembatan.

Salah satu kayu rakyat yang sering digunakan sebagai material konstruksi adalah kayu mahoni. Kayu mahoni dipilih karena kekuatannya yang cukup tinggi dan ketersediaannya yang cukup banyak di pasaran. Kayu mahoni termasuk ke dalam kelas kuat II dan penyebarannya banyak terdapat di Pulau Jawa. Pada tahun 2003 jumlah pohon mahoni di Jawa yang dikuasai oleh rumah tangga mencapai 39.9 juta pohon sedangkan yang dikuasai oleh rumah tangga usaha sebanyak 24 juta (Departemen Kehutanan, 2004). Hal ini menunjukkan bahwa potensi kayu mahoni di Indonesia sebagai bahan struktur dan infrastruktur cukup menjanjikan.

2

Perumusan Masalah

Berdasarkan latar belakang yang dipaparkan sebelumnya, beberapa rumusan masalah didapat sebagai berikut:

1. Bagaimana tahapan perencanaan geladak jembatan glulam? 2. Apakah ketebalan geladak yang lebih kecil berarti lebih efisien?

Tujuan Penelitian

Penelitian ini bertujuan untuk :

1. Merancang dimensi geladak jembatan glulam

2. Menguji defleksi yang terjadi akibat pembebanan pada rancangan 3. Menganalisis struktur geladak jembatan pada rancangan

Manfaat Penelitian

Penelitian ini bermanfaat bagi mahasiswa Teknik Sipil dan Lingkungan untuk menerapkan ilmu-ilmu yang telah dipelajari. Hasil dari penelitian ini juga diharapkan dapat menjadi acuan pemanfaatan kayu laminasi.

Ruang Lingkup Penelitian

Penelitian ini hanya akan merancang geladak jembatan glulam yang kemudian akan dibuat benda ujinya dengan variasi ketebalan tertentu. Benda uji tersebut akan diuji lentur dengan menggunakan Universal Testing Machine

(UTM) untuk mendapat nilai beban maksimum dan defleksi untuk menghitung modulus elastisitas. Modulus elastisitas akan digunakan untuk analisis struktur dengan menggunakan SAP2000 versi 14.

TINJAUAN PUSTAKA

Jembatan

(Dinas Bina Marga 2012). Lintas tersebut bisa merupakan jalan kendaraan, jalan kereta api atau jalan pejalan kaki, sedangkan rintangan tersebut dapat berupa sungai, jalan, jalan kereta api atau jurang.

Secara umum struktur jembatan dibagi menjadi dua yaitu struktur atas yang menerima beban langsung yang meliputi berat sendiri, beban mati, beban mati tambahan, beban lalu lintas kendaraan, gaya rem, beban pejalan kaki, dan struktur bawah yang berfungsi memikul seluruh beban struktur atas dan beban lainnya yang ditimbulkan oleh tekanan tanah, aliran air dan hanyutan, tumbukan, geseran pada tumpuan (Amir 2013). Struktur atas atau biasa disebut bangunan atas terdiri atas trotoar, pelat lantai kendaraan, balok utama (girder) dan balok diafragma. Adapun bangunan bawah berupa sistem pondasi seperti abutment dan pilar. Kesatuan struktur yang sempurna antara struktur atas dan bawah jembatan akan memberikan pelayanan transportasi yang memadai sesuai dengan nilai desain jembatan itu sendiri.

Beberapa jenis jembatan yang telah berkembang hingga saat ini antara lain

(Supriyadi et al. 2007):

1. Jembatan Kerangka

Jembatan kerangka merupakan jembatan yang konsepnya hampir sama dengan jembatan lengkung, disebut juga truss bridge. Pembuatan jembatan kerangka yaitu dengan menyusun tiang-tiang jembatan membentuk kisi-kisi agar setiap tiang hanya menumpu sebagian berat struktur jembatan tersebut. Penggunaan bahan pada jembatan ini lebih efisien.

2. Jembatan Gantung

Jembatan gantung (suspension bridge) merupakan jembatan yang digantungkan dengan menggunakan tali pada jembatan sederhana atau kabel baja pada jembatan gantung besar. Pada jembatan gantung modern, kabel menggantung dari menara jembatan kamudian melekat pada caisson atau

cofferdam. Caisson atau cofferdam akan ditanamkan jauh ke dalam lantai danau atau sungai.

3. Jembatan Kabel Penahan

Seperti jembatan gantung, jembatan ini ditahan oleh kabel, disebut juga sebagai

cable-stayed bridge. Bedanya, selain jumlah kabel yang dibutuhkan lebih sedikit, jembatan ini memiliki menara penahan kabel yang lebih pendek daripada jembatan gantung.

4. Jembatan Penyangga

Jembatan penyangga atau dikenal sebagai cantilever bridge merupakan jembatan yang disangga oleh tiang penopang di salah satu pangkalnya. Jembatan penyangga biasanya digunakan untuk mengatasi masalah pembuatan jembatan apabila keadaan tidak memungkinkan untuk menahan beban jembatan dari bawah sewaktu proses pembuatan.

4

glulam sepanjang 30m dibuat pada sungai yang melewati Hutan Nasional Rekreasi Alam Michungol (Yangyang, Gangwon). Jembatan geladak glulam ini dibuat untuk menggantikan jembatan beton yang sudah rusak yang ada di lokasi tersebut. Model jembatan geladak glulam tersebut dapat dilihat pada Gambar 1 sebagai berikut:

Gambar 1. Model jembatan geladak glulam

Sumber: Kim et al 2012

Jembatan standar maupun jembatan khusus, harus memenuhi kriteria dasar perencanaan teknis sebagai berikut:

1. Setiap unsur pembentuk jembatan harus mampu menahan setiap beban yang bekerja pada struktur jembatan tersebut dan setiap unsur harus stabil pada pembebanan tersebut.

2. Tipe struktur yang dipilih harus disesuaikan dengan kondisi lingkungan dan lokasi jembatan.

3. Konstruksi mudah dilaksanakan.

4. Biaya pembangunan struktur jembatan yang relatif rendah termasuk biaya pembangunan dan pemeliharaan.

5. Struktur jembatan memiliki nilai estetika.

Standar Pembebanan

beban mati dan beban hidup. Beban mati berasal dari material yang digunakan yaitu kayu. Berat jenis kayu yang digunakan adalah 50 lb/ft3. Beban hidup berasal dari beban kendaraan. Beban kendaraan yang digunakan dalam perencanaan ini adalah beban truk U80 seberat 80 ton. Truk ini memiliki lima baris roda dan masing-masing baris memiliki sebaran beban yang berbeda seperti pada Gambar 2.

Gambar 2. Beban roda truk U80

Kayu Laminasi

Laminasi kayu adalah penyatuan beberapa lapis kayu dengan lem pada kedua sisinya kemudian diberi tekanan. Proses pengeleman ini dilakukan mengikuti arah panjang kayu. Bahan kayu laminasi adalah kayu-kayu lapis yang telah dibentuk dan disiapkan sedemikian rupa sehingga dapat disatukan menjadi bentuk kayu yang diinginkan. Balok laminasi yang dibuat dengan benar akan menunjukkan keseimbangan antara kualitas kayu dan ikatan perekat dalam kinerja struktural (Susanto 2013). Beberapa keuntungan kayu laminasi dibanding kayu alam antara lain:

1. Ukuran kayu dapat disesuaikan dengan keinginan.

2. Berbagai macam bentuk arsitektural yang sulit dapat diperoleh dengan membengkokkan kayu selama proses produksi.

3. Kayu laminasi dapat tahan terhadap cuaca dengan cara pengeringan kayu sebelum digunakan.

4. Bentuk elemen-elemen struktural yang bervariasi dapat dibentuk sedemikian rupa sesuai dengan kebutuhan kekuatan dan kekakuannya.

5. Pada kayu laminasi, kayu dengan kualitas tinggi dapat disatukan dengan kayu yang kualitasnya berada di bawahnya. Kayu dengan kualitas tinggi diletakkan di atas dan di bawah, sedangkan kayu dengan kualitas lebih rendah diletakkan di tengah. Hal ini merupakan salah satu solusi untuk memanfaatkan kayu yang heterogen.

Glued Laminated Timber (Glulam)

6

kekuatan dan kekakuan, memberikan pilihan bentuk geometri lebih beragam, memungkinkan untuk penyesuaian kualitas laminasi dengan tingkat kuat yang diinginkan dan meningkatkan akurasi dimensi dan stabilitas bentuk (Susanto 2013).

Menurut Susanto (2013) beberapa penggunaan glulam yang dapat dibuat antara lain:

1. Bangunan komersial dan rumah; kuda-kuda, balok untuk konstruksi rumah, bangunan kayu bertingkat, dan tiang konstruksi.

2. Jembatan; untuk bagian-bagian dari struktur atas seperti balok penopang dan

decking.

3. Struktur lain; untuk menara transmisi listrik, tonggak listrik dan penggunaan lainnya untuk memenuhi persyaratan ukuran yang tidak dapat dicapai dengan menggunakan tiang kayu konvensional.

Laminated Veneer Lumber (LVL)

Laminated Veneer Lumber (LVL) diperoleh dengan merekatkan veneer

dalam arah sejajar dimana veneer berkualitas rendah diletakkan di bagian dalam sedangkan yang berkualitas baik di bagian luar (Kementerian PU 2009). LVL memiliki kualitas bahan yang tinggi, ukuran yang akurat, bentuk yang tidak berubah, dan mempunyai kekuatan yang merata. LVL hampir menyerupai kayu lapis, perbedaannya adalah lapisan kayu yang digunakan dipasang secara paralel dan ukuran ketebalan sekitar 3-4 mm. LVL biasa digunakan sebagai balok komposit, pelat, batang pada rangka batang.

Cross Laminated Timber (CLT)

Cross Laminated Timber (CLT) merupakan panel berlapis dengan setiap lapisan papan ditempatkan secara bersilang pada lapisan yang berdekatan untuk meningkatkan kekakuan dan stabilitas (Andika 2013). CLT disusun dari 3 sampai 7 lapisan kayu atau papan yang bersilangan antar lapisan satu dengan lainnya yang direkatkan dan diberi tekanan hidraulik atau divakum pada seluruh bagian permukaan atau dengan dipaku. Laminasi lapisan silang veneer kayu disadari dapat meningkatkan sifat-sifat struktural kayu dengan mendistribusikan kekuatan pada kedua arah panjang dan lebar.

Panel CLT dapat digunakan untuk membentuk lantai, dinding, atap dan banyak benda lain. CLT semakin banyak digunakan sebagai lapisan bantalan beban (elemen lantai), panel (elemen dinding) pada bangunan tempat tinggal dan sebagai lapisan geladak pada konstruksi jembatan. Menurut Andika (2013), manfaat dari produk CLT antara lain:

1. Lingkungan, CLT yang digunakan dari kayu yang dihasilkan dari alam dan dipengaruhi oleh lingkungan dan merupakan sumber energi yang terbarukan. 2. Kemudahan dalam penggunaan dan pemeliharaan, CLT dapat meminimalkan

3. Ketahanan terhadap api, CLT memberikan keuntungan yang signifikan dalam hal perlindungan terhadap api dibandingkan dengan produk dari bahan beton atau baja.

4. Bentuk dan ukuran, CLT dapat dibuat dengan ukuran tebal 75 mm-334 mm, lebar 1280 mm-2950 mm dan panjang sampai dengan 18 m. Produk CLT dapat dibentuk untuk penggunaan jendela, pintu dan fitur arsitektur yang dibuat melengkung dengan radius minimum 8 m.

Peningkatan nilai kuat lentur kayu laminasi dapat dilihat dari hasil penelitian Jihannanda (2013) yang membandingkan nilai kuat lentur antara kayu sengon dengan kayu laminasi kombinasi antara kayu sengon dengan kayu kelapa. Teknik laminasi kombinasi ini dapat meningkatkan nilai kuat lentur kayu sengon. Nilai kuat lentur kayu sengon dapat dilihat pada Tabel 1 sebagai berikut:

Tabel 1. Kuat lentur kayu sengon

Benda Uji

Kayu sengon ini kemudian dikombinasikan dengan kayu kelapa yang memiliki nilai kuat lentur seperti pada Tabel 2 sebagai berikut:

Tabel 2. Kuat lentur kayu kelapa

Benda Uji

8

Tabel 3. Kuat lentur kayu laminasi

Benda Uji dibanding kuat lentur kayu sengon asli. Kesimpulan yang didapat dari penelitian ini adalah laminasi kombinasi kayu sengon dengan kayu kelapa dapat meningkatkan kuat lentur rata-rata kayu sengon sebesar 106.72%.

Kayu Mahoni

Kayu merupakan material alam yang dapat digunakan sebagai material struktural. Kayu dibagi menjadi dua kelas mutu dalam penggunaan sebagai kayu struktural. Kayu kelas mutu A merupakan kayu paling sedikit memiliki cacat kayu dibanding kayu kelas mutu B. Selain dibagi menurut mutu, kayu juga dibagi dalam kelas awet dan kelas kuat kayu. Yap (1999) memberikan beberapa spesifikasi kayu berdasarkan kelas kuat kayu, seperti ditunjukkan pada Tabel 4 sebagai berikut:

Tabel 4. Spesifikasi kayu berdasarkan kelas kuat Kelas

Perencanaan struktur menggunakan material kayu, perlu diperhitungkan tegangan izin. Tegangan izin adalah gaya maksimum yang boleh terjadi pada struktur kayu saat struktur tersebut diberi beban. Batasan-batasan tegangan izin diperlukan agar tidak terjadi kerusakan akibat kelebihan beban. Beberapa tegangan izin berdasarkan kelas kuat kayu dapat dilihat pada Tabel 5 sebagai berikut:

Tabel 5. Tegangan izin kayu berdasarkan kelas kuat

Tegangan dalam bahasa botani atau latin disebut Swietenia. Pertumbuhannya tersebar di seluruh Pulau Jawa. Tinggi pohon mahoni bisa mencapai 35 meter dengan diameter mencapai 125 cm. Tekstur kayu agak halus, dengan arah serat berpadu kadang bergelombang, permukaan licin dan mengkilap. Kayu mahoni memiliki berat jenis berkisar 0.53 sampai 0.72, termasuk ke dalam kayu kelas kuat III sampai kelas kuat II.

Kayu mahoni memiliki penyusutan ke arah radial 0.9% hingga 3.3% dan ke arah tangensial 1.3% hingga 5.7%. Penyusutan ini terjadi karena adanya penguapan. Saat suhu di luar permukaan meningkat, air di dalam kayu akan dipaksa keluar. Jika kayu kehilangan kandungan airnya, secara otomatis akan kehilangan ‘ruang’ yang sebelumnya digunakan kandungan air tersebut dan ruang kosong ini membuat ikatan antar pori-pori menjadi lebih dekat (Hidayat 2007). Untuk mencegah terjadinya penyusutan pada kayu struktural, maka sebelum digunakan kayu dikeringkan hingga mencapai kadar air kering udara, bisa mencapai 10% untuk kayu mahoni (Mulyono 2013). Saat kayu mencapai kadar air kering udara, kayu tersebut tidak akan mengalami penyusutan lagi.

METODE

Penelitian dilakukan dalam tiga tahap. Tahap awal merupakan tahap perencanaan. Tahap awal ini dilakukan secara manual dengan persamaan-persamaan yang didapat dari buku panduan Timber Bridge: Design, Construction,

Inspection, and Maintenance karangan Michael A Ritter. Hasil dari tahap awal ini

10

pada tahap awal, penelitian dilanjutkan pada tahap kedua, yaitu menghitung modulus elastistas bahan dari beberapa variasi ketebalan geladak yang memungkinkan. Setelah didapat modulus elastisitas dari masing-masing ketebalan, nilai tersebut kemudian digunakan untuk analisis struktur menggunakan software SAP 2000 versi 14 pada tahap ketiga.

Bahan

Bahan yang digunakan adalah kayu mahoni yang dipotong-potong dengan ukuran 3 cm x 8 cm x 76 cm. Kayu tersebut kemudian direkatkan dengan perekat isosianat yang terdiri dari resin atau perekat utama dan hardener.

Alat

Alat yang digunakan dalam penelitian ini yaitu mesin kempa dingin tipe wcii MH32510X50, Universal Testing Machine, software SAP 2000 versi 14, dan seperangkat laptop merk HP. Alat-alat yang digunakan selama pembuatan benda uji adalah timbangan digital, plastik bening, dan potongan sandal jepit untuk melaburkan perekat pada permukaan kayu.

Prosedur Analisis Data

Tahap 1 : Perencanaan dan analisis struktur geladak jembatan

Metode perhitungan yang digunakan adalah metode noninterconnected glulam deck, yaitu tidak ada sambungan mekanis antar glulam. Model jembatan yang akan dianalisis dapat dilihat pada Lampiran 2. Prosedur perhitungan dengan metode noninterconnected glulam deck ini adalah sebagai berikut:

Perencanaan geladak jembatan glulam dapat dihitung dengan persamaan-persamaan berikut (Ritter 1990):

1) Penentuan bentang efektif geladak (S)

Bentang efektif geladak adalah jarak antar balok ditambah 1/2 lebar balok tersebut. Geladak akan disangga oleh 3 balok dengan lebar 12.25 inchi dengan jarak antar as balok 6 ft, sehingga bentang efektif geladak adalah 65.88 inchi. 2) Penentuan ketebalan geladak (t)

Ketebalan awal geladak merupakan asumsi, yang selanjutnya akan dianalisis dengan cara menghitung defleksi yang terjadi. Asumsi ketebalan geladak yang digunakan adalah 6 3 4 inchi.

Gambar 3. Sebaran beban roda searah geladak

= √0.025 ... (1)

Keterangan:

bt : lebar sebaran beban roda pada daerah bentang geladak (in)

P : beban maksimum roda (lb)

Pada arah tegak lurus bentang geladak, beban roda didistribusikan merata pada lebar efektif (bd)

Gambar 4. Sebaran beban roda tegak lurus bentang geladak

= + 15 ℎ ≤ ... (2)

Keterangan:

bd : sebaran beban roda tegak lurus bentang geladak

t : ketebalan geladak

Perhitungan bagian-bagian efektif geladak :

A : luas efektif geladak (in2) = bd x t ... (3)

Sy : modulus efektif geladak (in3) = ×

... (4)

Iy : momen inersia efektif geladak (in4) = ×

12

4) Perhitungan momen akibat beban mati

Beban mati pada geladak merupakan beban merata.

Gambar 5. Beban mati pada geladak

= × × ... (6) Keterangan:

WDL : beban mati merata (lb/in)

bd : sebaran beban roda tegak lurus bentang geladak (in)

t : ketebalan geladak (in) γk : berat jenis material (lb/ft3)

= . ... (7)

Keterangan:

MDL : momen akibat beban mati (in-lb)

WDL : beban mati pada geladak (lb/in)

S : bentang geladak efektif (in)

5) Perhitungan momen akibat beban hidup

Untuk bentang efektif geladak 17.32 inchi < S < 122 inchi, momen maksimum akibat beban hidup terjadi saat beban berada pada garis tengah bentang, dihitung dengan persamaan berikut:

= × − × ... (8) Keterangan:

MLL : momen akibat beban hidup (in-lb)

R : gaya vertikal pada kedua tumpuan panel geladak (lb) S : bentang efektif geladak (in)

bt : sebaran beban roda serah bentang geladak (in)

6) Perhitungan tegangan lentur geladak

Untuk panjang panel glulam kurang dari atau sama dengan 2 bentang, tegangan lentur dihitung dengan persamaan berikut:

= ... (9)

Untuk panjang panel glulam lebih dari 2 bentang, untuk menghitung tegangan lentur digunakan persamaan berikut:

= . ... (10)

= + ... (11)

Syarat yang harus dipenuhi ≤ ′

′ = . ... (12)

Keterangan:

Fby : tegangan lentur acuan

CF : faktor ukuran panel

CM : faktor layan basah

Faktor ukuran panel dapat dilihat pada Tabel 6. sebagai berikut:

Tabel 6. Faktor ukuran panel

t (in) CF

5 atau 5 1/8 1.10

6 3/4 1.07

8 atau 8 3/4 1.04

Sumber : Ritter 1990

Faktor layan basah dapat dilihat pada Tabel 7. sebagai berikut:

Tabel 7. Faktor layan basah

Parameter Rancangan Faktor layan basah

Tegangan lentur, Fbx+, Fbx-, Fby 0.80

Tegangan tarik sejajar serat, Ft 0.80

Tegangan geser, Fvx, Fvy 0.88

Tegangan desak tegak lurus serat, Fc┴x, Fc┴y 0.53

Tegangan desak sejajar serat, Fc 0.73

Modulus elastisitas, Ex, Ey, Eaxial 0.83

Tegangan tarik radial, Frt 0.88

Tegangan desak radial, Frc 0.53

Modulus kekakuan, G 0.83

14

7) Pengecekan defleksi akibat beban hidup

Untuk 17.32 in < S < 110 in ∆ = .

′ ( 138.8 −20.780 + 90000)... (13) ′= . ... ... (14)

Untuk ≥110 in

∆ = ′ ( 500 + 90.5 −3967074 + 98663396)... (15)

Jika panjang panel glulam lebih dari 2 bentang, maka nilai ΔLL dikali 80%.

8) Pengecekan tegangan geser horizontal

Tegangan geser horizontal tergantung pada gaya geser vertikal maksimum.

= − ... (16)

Keterangan :

VDL : gaya geser akibat beban mati (lb)

= . ... (17)

Keterangan:

fv : tegangan geser horizontal

V = VDL + VLL (lb)... (18)

Av = ( 15 + 2 ) ≤ ( ) (in2)... (19)

′ = ... (20)

Keterangan:

Av : luas bidang geser (in2)

Fv’ : tegangan geser horizontal izin (lb/in2)

Fvy : tegangan geser acuan (lb/in2)

CM : faktor layan basah

Tahap 2 : Pengujian Material Geladak

1) Penyusunan lamina

Lamina merupakan kayu-kayu tipis yang nantinya akan disusun untuk membentuk glulam. Lamina yang digunakan dibuat dari kayu mahoni, yaitu kayu kelas kuat II, dengan ketebalan 3 cm. Lamina-lamina ini disusun untuk membentuk glulam dengan ketebalan yang telah ditentukan.

Gambar 7. Penyusunan lamina

2) Perekatan

Setelah lamina disusun, yang selanjutnya dilakukan adalah pelaburan perekat. Perekat yang digunakan adalah perekat isosianat. Perekat ini dipilih karena memiliki daya ikat yang sangat kuat dengan material alam, seperti kayu. Sebelum dilaburkan, perekat terlebih dulu ditimbang berat laburnya dengan persamaan sebagai berikut:

= ( )

. ... (21)

Keterangan:

GPU : gram pick up (gr)

b : lebar permukaan lamina (cm) l : panjang permukaan lamina (cm)

Setelah didapat nilai berat labur yang sesuai, perekat dilaburkan pada masing-masing sisi lamina dengan metode double spread, yaitu perekatan pada dua sisi lamina.

16

3) Pengempaan

Setelah direkatkan, glulam kemudian ditata pada alat kempa dingin untuk dikempa. Glulam tersebut akan dikempa selama 3 jam dengan tekanan 15 kg/cm2. Menurut Iskandar dan Supriadi (2011), besaran kempa tidak berpengaruh nyata terhadap sifat fisis dan mekanis sehingga secara ekonomis disarankan menggunakan besaran kempa 15 kg/cm2.

Gambar 9. Proses pengempaan

4) Pengondisian dan finishing

Setelah selesai dikempa, glulam kemudian dikondisikan dengan meletakkannya di ruang terbuka agar glulam tersebut dapat beradaptasi dengan kondisi lingkungan. Setelah dikondisikan, glulam kemudian dibentuk sesuai dengan ukuran benda uji yang diinginkan.

Gambar 10. Finishing kayu laminasi

5) Pengujian modulus elastisitas

= ∆

∆ ... (22)

Keterangan:

P : beban maksimum pada saat kayu rusak (kgf) L : jarak sangga (cm)

Δy: defleksi (cm)

b : lebar benda uji (cm) h : tebal benda uji (cm)

Gambar 11. Uji lentur kayu

Tahap 3 : Analisis Struktur Geladak dengan SAP2000 versi 14

Analisis struktur ini dilakukan untuk mengetahui defleksi yang terjadi pada geladak. Analisis dilakukan dengan memasukkan parameter-parameter yang telah diuji pada tahap 2 ke dalam software SAP2000 versi 14. Bagan alir metode penelitian dapat dilihat pada Lampiran 1.

HASIL DAN PEMBAHASAN

Perencanaan dan Analisis Struktur Geladak Jembatan

Hasil yang didapat pada tahap 1 adalah sebagai berikut: 1. Bentang geladak efektif

Geladak ditopang oleh 3 balok, jarak antar garis tengah balok adalah 6 ft, jarak dari garis tengah dengan muka kerb adalah 1.5 ft. Ukuran kerb adalah 0.7 ft x 0.7 ft.

Asumsi lebar balok yang digunakan = 12.25 in

= ( 6 × 12 )−12.25

18

= 59.75

= 59.75 + 12.25

2 = 65.88

2. Asumsi ketebalan geladak dan ukuran panel

Ketebalan geladak adalah 7 in. Ukuran panel yang digunakan 52.5 in. Panjang jembatan 20 m = 787.4 in sehingga banyaknya panel geladak adalah 15 buah. 3. Sebaran beban satu roda

Beban yang dipilih adalah beban over load U80 sebesar 80 ton = 160000 lb. Beban satu roda adalah 18500 lb. Perhitungan dilakukan dengan menggunakan persamaan (1).

= √0.025 × 18500

= 21.51

4. Sebaran beban roda tegak lurus bentang efektif geladak

Perhitungan sebaran beban roda tegak lurus geladak dilakukan dengan menggunakan persamaan (2).

= + 15

= 7 + 15

= 22

5. Ukuran-ukuran efektif panel glulam

Luas efektif panel geladak dihitung menggunakan persamaan (3).

= ×

= 22 × 7

= 154

Selanjutnya, perhitungan modulus efektif panel geladak dilakukan dengan menggunakan persamaan (4).

Momen inersia efektif panel geladak dihitung menggunakan persamaan (5).

= ×

12

= 22 × ( 7 )

12 = 628.83

6. Momen akibat beban mati

mati dilakukan menggunakan persamaan (6). Hasil yang didapat kemudian dikonversi dengan cara dibagi 1728 in3/ft3 sehingga satuan beban mati pada panel geladak adalah lb/in.

= × ×

1728

=

22 × 7 × 50

1728

= 4.46

Perhitungan momen yang terjadi akibat beban mati dilakukan dengan persamaan (7).

= ×

8

= 4.46 × ( 65.88 )

8

= 2419.65 −

7. Momen akibat beban hidup

Beban kendaraan U80 adalah 80 ton atau 160000 lb yang terbagi merata ke seluruh roda. Beban satu roda kendaraan U80 adalah 18500 lb. Beban satu roda ini tersebar merata searah bentang efektif geladak. Perhitungan distribusi beban roda U80 adalah sebagai berikut :

= 18500

21.51 = 860.07

Sebaran beban satu roda digunakan dalam perhitungan momen akibat beban hidup. Skema perhitungan dapat dilihat pada Gambar 12.

20

RL dan RR merupakan gaya vertikal yang terjadi pada tumpuan di kedua ujung

bentang geladak. Besarnya RL dan RR sama karena sebaran beban hidup berada

di tengah bentang sehingga besarnya RL dan RR adalah setengah beban satu

Momen yang terjadi akibat beban hidup dihitung dengan persamaan (8).

= 9250 × 65.88

2 − 9250 ×

10.76

2 = 254930 −

8. Tegangan lentur

Tegangan adalah gaya yang terjadi pada struktur ketika diberi beban. Tegangan lentur dihitung dengan persamaan (9). Nilai momen yang digunakan adalah momen total yaitu momen mati ditambah momen hidup.

=

= ( 2419.65 − + 254930 − )

179.67 = 1432.35

Tegangan lentur izin adalah batas maksimum tegangan lentur yang boleh terjadi pada struktur. Tegangan lentur merupakan batasan sehingga struktur tidak akan runtuh karena kelebihan beban. Tegangan lentur izin dihitung

dengan persamaan (12). Faktor reduksi (β) adalah faktor khusus untuk beban

kendaraan U80 sebesar 1.33.

′ = × × ×

′ = 1422.334 × 1.06 × 0.8 × 1.33

′ = 1604.17

= 1432.35 < ′ = 1604.17

Hasil perhitungan tegangan lentur adalah 1432.35 lb/in2. Nilai ini berada di bawah tegangan lentur izin sehingga tegangan lentur memenuhi syarat aman. 9. Defleksi akibat beban hidup

Defleksi maksimum yang direkomendasikan untuk panel geladak glulam adalah 0.1 in. Batas maksimum ini mengacu pada hasil-hasil penelitian dan observasi lapang yang telah dilakukan sebelumnya (Ritter 1990).

′= ×

′= 1422334.3 × 0.833

′= 1184804.47

∆ = 1.8[ 138.8 −20780 + 90000]

′×

∆ = 1.8[ 138.8( 65.88 ) −20780( 65.88 ) + 90000]

1184804.47 × 628.83

∆ = 0.093 < 0.1

Hasil perhitungan defleksi adalah 0.093 in. Nilai ini berada di bawah batas maksimum defleksi untuk panel glulam sehingga defeleksi geladak memenuhi syarat aman.

10. Gaya geser horizontal

Perhitungan gaya geser horizontal akibat beban mati dilakukan dengan persamaan (16).

=

2−

= 4.46 65.88

2 −7

= 115.69

Gaya geser horizontal akibat beban hidup dilakukan dengan meletakkan ujung distribusi beban roda (bt) pada jarak tebal geladak (t) dari titik tumpuan. Skema perhitungan dapat dilihat pada Gambar 13.

Gambar 13. Skema perhitungan gaya geser horizontal akibat beban hidup

=

+ ( − − )

= 18500 ( 10.76 + 37.36 )

65.88 = 13512.75

Gaya vertikal total adalah penjumlahan gaya vertikal akibat beban mati dan gaya vertikal akibat beban hidup.

22

Luas bidang geser panel geladak dihitung dengan persamaan (19).

= ( 15 + 2 )

= 7 [ 15 + 2( 7 ) ]

= 203

Luas bidang geser digunakan untuk menghitung tegangan geser horizontal yang terjadi pada panel geladak glulam. Perhitungan tegangan geser horizontal dilakukan dengan persamaan (17).

= 1.5

= 1.5( 13628.44 )

203 = 100.7

Tegangan geser izin adalah batas maksimum tegangan geser yang boleh terjadi pada struktur. Tegangan geser izin dihitung dengan persamaan (20). Faktor reduksi (β) adalah faktor khusus untuk beban kendaraan U80 sebesar 1.33.

= × ×

= 170.68 × 0.875 × 1.33

= 198.63

= 100.7 < = 198.63

Hasil perhitungan tegangan geser adalah 100.7 lb/in2. Nilai ini berada di bawah tegangan geser izin sehingga tegangan geser horizontal memenuhi syarat aman. 11. Pengecekan over hanging

Pengecekan over hanging dilakukan untuk mengetahui tegangan lentur dan tegangan geser horizontal yang terjadi pada panel geladak akibat penambahan kerb. Beban mati akibat kerb dihitung dengan persamaan (6), tetapi pada perhitungan ini beban mati kerb dikalikan dengan lebar kerb karena beban mati akibat kerb bukan beban merata. Luas penampang kerb yang digunakan adalah 0.7 ft x 0.7 ft.

=

22 × 0.7 × 0.7 × 50

12

= 44.92

Beban mati panel geladak glulam dihitung dengan persamaan (6). =

22 × 7 × 50

1728

Tegangan lentur kerb dilakukan dengan mengasumsikan pusat beban roda berada 1ft dari muka kerb dan 6 in dari pusat balok luar. Momen dihitung dengan mengukur bentang efektif dari pusat balok luar dikurangi ¼ lebar balok, yaitu 12,25 in. Pembulatan nilai ¼ lebar balok dilakukan untuk memudahkan perhitungan. Skema perhitungan dapat dilihat pada Gambar 14.

Gambar 14. Skema perhitungan tegangan lentur kerb

Momen dihitung dengan persamaan untuk bentang sederhana yaitu beban dikali jarak. Beban yang digunakan pada perhitungan momen akibat beban hidup adalah distribusi beban roda 860.07 lb/in dengan jarak atau panjang beban adalah 13.76 in. Jarak untuk perhitungan momen dengan beban merata adalah setengah jarak. Beban yang digunakan pada perhitungan momen akibat beban mati kerb adalah beban terpusat kerb 44.92 lb dengan jarak 21 in.

= 13.76 × 860.07 × 13.76

2

= 81421.79 −

= 21 × 44.92

= 943.32 −

Beban yang digunakan pada perhitungan momen akibat beban mati geladak adalah beban merata material geladak 4.46 lb/in dengan jarak atau panjang beban adalah 27 in.

= 27 × 4.46 × 27

2

= 1625.67 −

24

= 81421.79 − + 943.32 − + 1625.67 −

= 83990.78 −

Tegangan lentur kerb dihitung dengan persamaan (9). =

= 83990.78 −

179.67

= 467.47 < = 1604.17

Hasil perhitungan tegangan lentur kerb adalah 467.47 lb/in2. Nilai ini berada di bawah tegangan lentur izin sehingga tegangan lentur memenuhi syarat aman. Tegangan geser horizontal dihitung dengan mengasumsikan tegangan geser vertikal maksimum terjadi saat distribusi beban roda berada pada ¼ lebar balok ditambah ketebalan panel geladak dari pusat balok luar. Pembebanan yang ada di antara jarak tersebut diabaikan. Gaya vertikal akibat beban hidup dihitung dengan mengalikan beban hidup merata dengan panjang beban merata tersebut. Hal yang sama dilakukan untuk menghitung gaya vertikal akibat beban mati panel geladak. Skema perhitungan dapat dilihat pada Gambar 15.

Gambar 15. Skema perhitungan tegangan geser kerb

= 6.76 × 860.07

= 5814.07

= 44.92

= 20 × 4.46

Perhitungan gaya vertikal total dilakukan dengan menjumlahkan gaya vertikal akibat beban hidup dengan gaya vertikal akibat beban mati kerb dan gaya vertikal akibat beban mati geladak.

= 5814.07 + 44.92 + 89.2

= 5948.19

Tegangan geser horizontal kerb dihitung dengan persamaan (17).

= 1.5

= 1.5 × 5948.19

203

= 43.95 < = 198.63

Hasil perhitungan tegangan geser adalah 43.95 lb/in2. Nilai ini berada di bawah tegangan geser izin sehingga tegangan geser memenuhi syarat aman.

Rekapitulasi hasil perhitungan dapat dilihat pada Tabel 8.

Tabel 8. Rekapitulasi hasil perhitungan

Faktor Geladak Satuan British Satuan Internasional

Nilai Satuan Nilai Satuan

Sebaran roda tegak lurus geladak (bd)

Beban hidup kendaraan 860.07 lb/in 150.62 kN/m

Momen akibat beban hidup 254930 in-lb 28.80 kN.m

Momen akibat beban mati geladak 1625.67 in-lb 0.18 kN.m

Gaya vertikal total akibat kerb 5948.19 lb 2698.05 kg

26

jembatan adalah 150.62 kN/m. Beban rata-rata mobil adalah 1.5 ton dengan panjang badan mobil adalah 4.5 m. Jembatan yang direncanakan merupakan jembatan satu jalur sehingga tidak memungkinkan adanya penyimpangan. Jembatan ini hanya dapat dilalui oleh satu buah truk seberat 80 ton dengan panjang truk 12 m, empat mobil dengan berat 1.5 ton dengan asumsi jarak antar mobil 0.5 m, dan 8 motor dengan panjang motor adalah 2 m dan asumsi jarak antar motor 0.5 m. Ilustrasi jumlah kendaraan dapat dilihat pada Gambar 16.

Gambar 16. Ilustrasi kendaraan yang dapat melewati jembatan dalam satu waktu

Hasil perencanaan yang dijadikan acuan dalam analisis struktur geladak dapat dilihat pada Tabel 9. sebagai berikut:

Tabel 9. Hasil perencanaan geladak

Kriteria Geladak

Rancangan

Syarat Keterangan Nilai Awal Hasil Konversi Satuan

Dimensi 90in x 52.50in x 7in 228.60cm x 133.35cm x

18cm - -

Momen Inersia 628.83 in4 26173.88 cm4 - -

Tegangan Lentur 1432.35 lb/in2 100.70 kg/cm2 < 112.78

kg/cm2 OK

Defleksi 0.09 in 0.24 cm < 0.25 cm OK

Tegangan Geser 100.70 lb/in2 7.08 kg/cm2 < 13.97

Dimensi geladak yang didapat dari perencanaan adalah 228.6 cm x 133.35 cm x 18 cm. Ketebalan geladak 18cm dijadikan acuan untuk membuat benda uji. Variasi ketebalan benda uji yang dibuat adalah 18 cm, 15 cm, 12 cm. Variasi ini dipilih karena pada ketebalan 18 cm, tegangan lentur rencana sudah berada dibawah batas tegangan lentur izin, sehingga dicari ketebalan yang lebih mendekati nilai tegangan izin agar lebih efisien.

Pengujian Material Geladak

Setelah didapat ketebalan geladak rencana, kemudian dilakukan pengujian contoh uji. Hasil yang didapat dari pengujian lentur contoh uji adalah data beban maksimum dan defleksi yang terjadi. Data tersebut kemudian digunakan untuk menghitung modulus elastisitas (MOE) dengan persamaan (22). Hasil dari pengujian lentur dan modulus elastisitas disajikan pada Tabel 10 sebagai berikut:

Tabel 10. Hasil uji lentur dan modulus elastisitas

Tebal semakin kecil seiring dengan penurunan ketebalan bahan uji. Defleksi yang diperoleh memiliki pola yang tidak linier, hal ini dapat disebabkan oleh kualitas kayu yang berbeda sehingga defleksi yang dihasilkan juga tidak berbanding lurus dengan penurunan ketebalan benda uji.

Hasil modulus elastisitas yang didapat dari pengujian lentur benda uji ternyata masih di berada di bawah standar modulus elastisitas kayu kelas kuat II. Hal ini disebabkan oleh alat UTM yang belum dikalibrasi, sehingga perbandingan perlu dilakukan dengan alat UTM lain untuk mendapatkan faktor pengali. Setelah dilakukan dua kali perbandingan, nilai 25 didapat sebagai faktor pengali hasil uji.

28

Analisis Struktur Geladak dengan SAP2000 versi 14

Gambar 17 menunjukkan hasil analisis defleksi dengan menggunakan permodelan pada SAP2000 versi 14. Warna biru menunjukkan defleksi maksimum yang terjadi pada jembatan. Defleksi maksimum terjadi pada balok tengah jembatan yang menanggung beban paling besar.

(a)

(b)

(c)

Gambar 18 menunjukkan hasil analisis defleksi yang terjadi pada panel geladak. Warna biru menunjukkan defleksi maksimum yang terjadi.

(a)

(b)

(c)

Gambar 18. Defleksi pada panel geladak (a) ketebalan geladak 18 cm ; (b) ketebalan geladak 15 cm ; (c) ketebalan geladak 12 cm

30

permodelan ini digunakan sendi dan sendi roll. Perencanaan pembebanan adalah beban mati, yaitu beban material yang digunakan sebesar 4.46 lb/in dan beban hidup, yaitu beban kendaraan pada masing-masing panel geladak sebesar 860.07 lb/in. Jenis kombinasi beban yang digunakan adalah 1.2 D + L. Kombinasi ini mengacu pada standar yang dibuat oleh American Institute of Timber Construction nomor 117 tahun 2004. Dari permodelan dengan SAP2000 versi 14 ini didapat defleksi yang terjadi pada jembatan jika diberi beban sesuai rencana.

Hasil permodelan pada Gambar 17 menunjukkan defleksi yang terjadi pada seluruh jembatan jika diberi beban sesuai dengan rencana. Pada Gambar 17 (a) defleksi maksimum adalah 4.20 in; (b) defleksi maksimum sebesar 1.68 in; (c) defleksi maksimum sebesar 1.19 in. Defleksi yang didapat pada hasil ini adalah defleksi yang terjadi pada balok penyangga jembatan. Defleksi yang paling kecil terjadi pada permodelan dengan ketebalan geladak 12 cm. Seperti telah dijelaskan sebelumnya, hal ini terjadi karena pada ketebalan 12 cm geladak jembatan memiliki nilai modulus elastisitas yang lebih besar dibanding variasi ketebalan yang lain.

Nilai defleksi yang terjadi pada panel geladak juga didapat dari permodelan yang dibuat. Hasil permodelan pada Gambar 18 menunjukkan defleksi yang terjadi pada panel glulam yang digunakan sebagai geladak jembatan. Pada Gambar 18 (a) defleksi panel geladak adalah -0.30 in; (b) defleksi panel -0.12 in; (c) defleksi -0.09 in. Tanda negatif pada nilai defleksi yang didapat menunjukkan arah lendutan ke atas. Nilai defleksi paling kecil terjadi pada panel geladak dengan ketebalan 12 cm, yaitu 0.09 in. Nilai ini sudah memenuhi syarat defleksi maksimum geladak, yaitu kurang dari 0.1 in.

Simpulan dari hasil analisis adalah geladak dengan ketebalan 12 cm ternyata lebih memenuhi syarat perencanaan dibanding ketebalan yang direncanakan, yaitu 18 cm. Hal ini dapat disebabkan oleh beberapa faktor, salah satunya adalah kayu yang digunakan sebagai benda uji. Pada perencanaan, penggunaan nilai modulus elastisitas mengacu pada PKKI dalam Yap (1999), yaitu 100000 kg/cm2 atau sama dengan 1422334.3 lb/in2 untuk kayu kelas kuat II. Meskipun kayu mahoni termasuk ke dalam kayu kelas kuat II, tetapi karakteristik yang dimiliki tergantung pada kondisi kayu tersebut di pasaran sehingga nilai modulus elastisitas yang diperoleh dari hasil uji lentur dapat berbeda dengan nilai modulus elastisitas pada literatur. Perbedaan modulus elastisitas inilah yang memungkinkan terjadinya perbedaan ketebalan geladak yang memenuhi syarat perencanaan.

SIMPULAN DAN SARAN

Simpulan

Simpulan dari penelitian ini adalah:

2. Contoh uji dibuat dengan variasi ketebalan 18 cm, 15 cm, dan 12 cm. Hasil pengujian yang didapat berupa beban maksimum dan defleksi. Beban maksimum berturut-turut adalah 446.33 kgf, 360.37 kgf, 291.54 kgf. Defleksi yang diperoleh berturut-turut adalah 5.19 cm, 2.99 cm, 3.25 cm. Pola defleksi yang diperoleh tidak linier karena perbedaan kualitas kayu benda uji, sehingga defleksi yang terjadi tidak berbanding lurus dengan penurunan ketebalan benda uji.

3. Pada analisis struktur geladak jembatan dengan menggunakan SAP2000 versi 14 didapatkan defleksi area geladak dengan ketebalan 18 cm, 15 cm, dan 12 cm. Defleksi yang didapat berturut-turut adalah 0.30 in, 0.12 in, dan 0.09 in. Ketebalan geladak yang memenuhi syarat defleksi maksimum adalah 12 cm.

Saran

Saran yang dapat disampaikan untuk penelitian ini adalah sebagai berikut: 1. Contoh uji perlu dibuat untuk balok sehingga didapat nilai-nilai beban

maksimum dan defleksi yang lebih sesuai.

2. Pengujian lentur sebaiknya dilakukan dalam skala penuh sehingga hasil uji dapat menggambarkan struktur jembatan sebenarnya.

3. Modifikasi pada balok perlu dilakukan sehingga defleksi yang terjadi tidak terlalu besar. Penggunaan besi prategang disarankan untuk glulam balok sehingga dapat menambah kuat lentur balok tersebut.

DAFTAR PUSTAKA

[AITC] American Institute of Timber Construction. 2004. Standard Spesification

for Structural Glued Laminated Timber of Softwood Species (AITC 117).

Andika, Ricky. 2013. Pengaruh Kombinasi Tebal dan Orientasi Sudut Lamina

terhadap Karakteristik Cross Laminated Timber Kayu Jabon Menggunakan

Paku [skripsi]. Bogor (ID): Institut Pertanian Bogor.

Battocchi, Stefano. 2006. Pedestrian Timber Bridges with Glulam Beams and

LVL Deck [tesis]. Göteborg (SE): Chalmers University of Technology.

[BSN] Badan Standarisasi Nasional. 1995. Metode Pengujian Kuat Tekan Kayu di

Laboratorium (SNI 03-3958-1995). hlm: 4.

[BSN] Badan Standarisasi Nasional. 2002. Tata Cara Perencanaan Konstruksi

32

[BSN] Badan Standarisasi Nasional. 2005. Standar Pembebanan untuk Jembatan

(RSNI T-02-2005). hlm: 8-21.

Departemen Kehutanan. 2004. Potensi Hutan Rakyat Indonesia 2003 [Internet].

[diunduh 2014 April 28]. Tersedia pada: http://www.dephut.go.id/

Halaman/pranalogi_kehutanan/PHRI_03/PHRI_03.htm.

Dinas Bina Marga. 2012. Kerangka Acuan Kerja Pekerjaan Survey Kondisi

Jembatan. Semarang (ID): Dinas Bina Marga.

Hidayat, Eko Wahyu. 2007. Kayu Bisa Berubah Bentuk [Internet]. [diunduh 2014 Mei 30]. Tersedia pada: http://www.tentangkayu.com/2007/12/kayu-bisa-berubah-bentuk.html. Composed of 30m Long Timber Truss and Stress Laminated Glulam Deck. Auckland (NZ): World Conference on Timber Engineering.

Iskandar, M.I & Supriadi, Achmad. 2011. Pengaruh Besaran Kempa terhadap Sifat Papan Partikel Serutan Kayu. Bogor (ID): Pusat Penelitian dan Pengembangan Keteknikan Kehutanan dan Pengolahan Hasil Hutan.

Jihannanda, Pramudito. 2013. Studi Kuat Lentur Balok Laminasi Kayu Sengon dengan Kayu Kelapa di Daerah Gunung Pati Semarang [skripsi]. Semarang (ID): Universitas Negeri Semarang.

Ritter, Michael A. 1990. Timber Bridge: Design, Construction, Inspection, and

Maintenance. Washington, DC (US): 944 p.

Susanto, Husnul. 2013. Karakteristik Balok Laminasi (glulam) Kayu Ekaliptus

(Eucalyptus urophylla ST. Blake) [skripsi]. Bogor (ID): Institut Pertanian

Bogor.

Supriyadi, Bambang Muntohar, Agus Setyo. 2007. Jembatan. Yogyakarta (ID): Beta offset.

Syaja’iy, Muhammad Hasan. 2010. Pengaruh Modulus Elastisitas terhadap

Kompabilitas Dimensional Beton Induk dengan Repair Material Berbahan

Tambah Polymer [skripsi]. Surakarta (ID): Universitas Sebelas Maret.

Lampiran 1: Bagan Alir Tahapan dan Prosedur Penelitian

MULAI

Penentuan bentang efektif geladak

Penentuan tebal geladak

Perhitungan sebaran beban roda & bagian-bagian efektif

Perhitungan momen akibat beban hidup

Perhitungan kuat lentur geladak

YA

Pengecekan kuat geser horizontal

≤ ′

Perhitungan momen akibat beban mati

TIDAK

Pengecekan defleksi akibat beban hidup

≤ ′

TIDAK

YA

Pembuatan banda uji glulam

Analisis struktur dengan SAP2000 versi 14

SELESAI

RIWAYAT HIDUP

Penulis dilahirkan di kota Pemalang, Jawa Tengah pada tanggal 14 Februari 1992. Penulis merupakan anak kedua dari dua bersaudara dari pasangan bapak Jafar Yasin dan ibu Warningsih dan adik dari Nurul Falah Rahmawati. Penulis telah menyelesaikan pendidikan tingkat SD di SD N 16 Mulyoharjo Pemalang (1998-2004), tingkat SMP di SMP N 2 Pemalang (2004-2007), dan tingkat SMA di SMA N 1 Pemalang (2007-2010). Pada tahun 2010 penulis melanjutkan pendidikan di Departemen Teknik Sipil dan Lingkungan, Institut Pertanian Bogor. Pada tahun 2012-2014 penulis menjadi penerima beasiswa PPA dari Dikti.

Selama perkuliahan, penulis aktif mengikuti organisasi Badan Eksekutif Mahasiswa Fakultas Teknologi Pertanian sebagai anggota departemen Akademik dan Profesi (2011-2012), dan sebagai bendahara umum Himpunan Mahasiswa Teknik Sipil dan Lingkungan (2012-2013). Penulis melaksanakan praktik lapangan pada tahun 2013 di PT.Jaya Konstruksi Manggala Pratama, Tbk. Dengan judul “Pengawasan Kualitas Beton dan PC Spun Pile pada Proyek Jalan Tol JORR W2 Utara Paket 4”.