KAJIAN POLA PENCAMPURAN REAKTAN DI DALAM

STATIC MIXING REACTOR UNTUK PRODUKSI BIODIESEL

NI PUTU DIAN NITAMIWATI

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Kajian Pola Pencampuran Reaktan di dalam Static Mixing Reactor untuk Produksi Biodiesel adalah benar karya saya dengan arahan dari pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Agustus 2013

Ni Putu Dian Nitamiwati

ABSTRAK

NI PUTU DIAN NITAMIWATI. Kajian Pola Pencampuran Reaktan di dalam Static Mixing Reactor untuk Produksi Biodiesel. Dibimbing oleh ARMANSYAH H. TAMBUNAN.

Biodiesel merupakan bahan pengganti bahan bakar diesel dari hasil reaksi transesterifikasi, yaitu pencampuran minyak nabati atau lemak hewani dengan metanol. Reaksi transesterifikasi dapat dilakukan di dalam static mixing reactor

(SMR) untuk meningkatkan pencampuran. Metode simulasi dengan

Computational Fluid Dynamics (CFD) dapat digunakan untuk mengetahui pola pencampuran dan kaitannya dengan laju produksi biodiesel di dalam SMR. Simulasi dilakukan dengan menggunakan elemen pengaduk dengan sudut puntiran 180°, 120° dan 240°. Hasil penelitian ini menunjukkan bahwa terjadi penurunan kecepatan ketika aliran melewati elemen pengaduk, elemen pengaduk dengan sudut puntiran yang lebih besar menghasilkan kecepatan aliran yang seragam, dan laju reaksi yang lebih lama dengan nilai viskositas molekular yang merata. Berdasarkan kecepatan aliran, laju reaksi dan viskositas molekular diketahui bahwa sudut puntiran elemen 240 memiliki pola pencampuran yang lebih baik dibandingkan sudut puntiran elemen 180° dan 120°.

Kata kunci: Biodiesel, static mixer, CFD

ABSTRACT

NI PUTU DIAN NITAMIWATI. Study of Mixing Patterns Reactant in the Static Mixing Reactor for Biodiesel Production. Supervised by ARMANSYAH H. TAMBUNAN.

Biodiesel is a diesel fuel substitute materials from the transesterification reaction, ie mixing vegetable oils or animal fats with methanol. Transesterification reaction can be carried out in the static mixing reactor (SMR) to improve mixing. Simulation method with Computational Fluid Dynamics can be used to determine the mixing patterns and relation to the rate of biodiesel production in the SMR. Simulations performed using the stirrer element with twist angle 180°, 120° and 240°. Results of this study indicate that a decline in velocity when the flow through the mixer element, the larger twist angle of the mixer elements produced flow velocity which is uniform, and longer reaction rate where a molecular viscosity values are uniform. Based on the flow velocity, reaction rates and molecular viscosity is known that the mixer element with twist angle of 240° have a better pattern mixing than element with twist angle 180° and 120°.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

KAJIAN POLA PENCAMPURAN REAKTAN DI DALAM

STATIC MIXING REACTOR UNTUK PRODUKSI BIODIESEL

NI PUTU DIAN NITAMIWATI

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Kajian Pola Pencampuran Reaktan di dalam Static Mixing Reactor untuk Produksi Biodiesel

Nama : Ni Putu Dian Nitamiwati

NIM : F14090078

Disetujui oleh

Prof. Dr. Ir. Armansyah H. Tambunan Pembimbing Akademik

Diketahui oleh

Dr. Ir. Desrial, M.Eng. Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Februari 2013 ini ialah biodiesel, dengan judul Kajian Pola Pencampuran Reaktan di dalam Static Mixing Reactor

untuk Produksi Biodiesel.

Terima kasih penulis ucapkan kepada Bapak Prof. Dr. Ir. Armansyah H. Tambunan selaku pembimbing, yang telah memberikan bimbingan, arahan, dan motivasi kepada penulis, Dr. Ir. Dyah Wulandani, M.Si dan Dr. Ir. Y. Aris Purwanto, M.Sc sebagai dosen penguji yang telah memberikan saran.

Ungkapan terima kasih juga disampaikan kepada ayah (I Wayan Suardiyasa), ibu (Ni Made Nursilawati), adik (Sawitri dan Wira) atas segala doa dan kasih sayangnya. Terima kasih juga penulis ucapkan kepada teman-teman di Laboratorium Pindah Panas dan Massa (Tiara, Mona, Amalia, dan Deny), teman satu kontrakan Tilotama, temen-teman Kemoceng dan TEP Orion 46 atas semangat dan dukungan yang telah diberikan. Khusus untuk seseorang yang terkasih, terima kasih untuk semua semangat dan bantuannya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Agustus 2013

DAFTAR ISI

DAFTAR TABEL ix

DAFTAR GAMBAR ix

DAFTAR LAMPIRAN ix

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 3

Manfaat Penelitian 3

Ruang Lingkup Penelitian 3

TINJAUAN PUSTAKA 3

Proses Produksi Biodiesel 3

Produksi Biodiesel dengan Static Mixing Reactor 4

Simulasi CFD 5

METODE 6

Bahan 6

Alat 6

Prosedur Penelitian 7

HASIL DAN PEMBAHASAN 15

Kecepatan 15

Analisis Laju Reaksi 20

SIMPULAN DAN SARAN 22

Simpulan 22

Saran 22

DAFTAR PUSTAKA 23

LAMPIRAN 25

DAFTAR TABEL

2. Persamaan Kimia Reaksi Transesterifikasi (Knothe et al 2005) 3

3. Elemen Static Mixer (Fourcade 2001) 4

4. Geometri Elemen Static Mixer Tipe Helikal (Wageningen 2005) 5 5. Static Mixing Reactor (Sulastri Panggabean 2011) 7 6. Tampilan Wireframe Isometri SMR (a) dan Tampak Depan (b)

dengan Sudut Puntiran 180° 8

7. Tampilan Isometri Elemen Static Mixer dengan Sudut Puntiran 180° 8 8. Tampilan Hasil Mesh SMR dengan Sudut Puntiran 180° 9

9. TampilanPengaturan Viscous Model 10

10. TampilanPengaturan Species Model dan Reaksi 10

11. TampilanPengaturan Zona Batas Inlet 12

12. TampilanPengaturan Run Calculation 13

13. Contoh Tampilan Wireframe Reaktor dan Static Mixer 13

14. Diagram Alir Penelitian 14

15. Grafik Hubungan Kecepatan - Jarak Aliran Di Dalam SMR 15

16. Grafik Kecepatan Pada Jarak 0.1895 m 16

17. Grafik Kecepatan Pada Jarak 0.2805 m 16

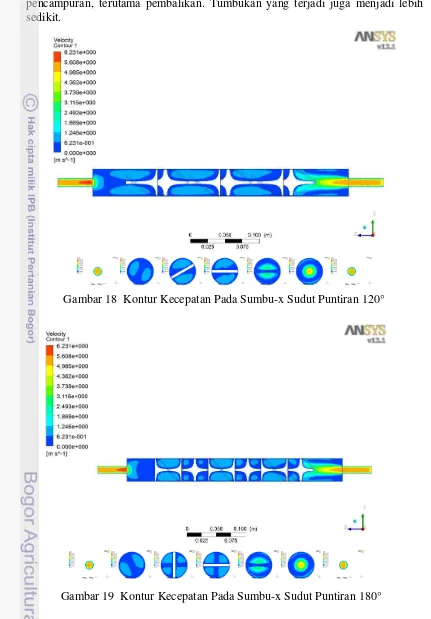

18. Kontur Kecepatan Pada Sumbu-x Sudut Puntiran 120° 17 19. Kontur Kecepatan Pada Sumbu-x Sudut Puntiran 180° 17 20. Kontur Kecepatan Pada Sumbu-x Sudut Puntiran 240° 18

21. Plot Vektor Kecepatan 19

22. Kontur Laju Reaksi Sudut Puntiran 120° 20

23. Kontur Laju Reaksi Sudut Puntiran 180° 20

24. Kontur Laju Reaksi Sudut Puntiran 240° 21

25. Kontur Viskositas Molekular (kg m-1 s-1) Sudut Puntiran 120° (a),

180° (b) dan 240° (c) 21

DAFTAR LAMPIRAN

1

.

Tampilan Geometri Model Reaktor , Elemen Static Mixer , dan Mesh 25 2. Tampilan Streamline Kecepatan Reaktor dengan Berbagai Sudut PuntiranElemen Static Mixer 26

3. Grafik Kecepatan Di Dalam Static Mixing Reactor 27

DAFTAR SINGKATAN

C : konduktivitas panas (W m°-1 C-1) DAB : difusivitas massa (m2 s-1)

d : diameter saluran (m)

K : konstanta Boltzman (1.38x10-23 J K-1) mf : fraksi mol

n : mol

T : suhu (Kelvin) t : waktu (detik)

Qpompa : debit pompa (m3 detik-1)

RA : jari-jari partikel yang berdifusi (nm)

Re : bilangan Reynold

DAFTAR SIMBOL

ϑ : viskositas kinematis (m2 detik-1)

ρ : densitas (kg m-3)

µ : viskositas dinamis (kg m-1 detik-1)

ṁ : laju aliran massa (kg detik-1)

µB : viskositas partikel yang terdifusi (kg m-1 detik-1)

1

PENDAHULUAN

Latar Belakang

Biodiesel merupakan salah satu contoh bentuk energi terbarukan untuk pengganti bahan bakar diesel yang ramah lingkungan. Biodiesel berasal dari reaksi senyawa trigliserida (minyak nabati atau lemak hewani) dengan senyawa alkohol dan menghasilkan metil ester (biodiesel) dan gliserol. Di Indonesia salah satu jenis minyak nabati yang memiliki potensi untuk dijadikan bahan baku biodiesel adalah minyak kelapa sawit atau crude palm oil (CPO). Hal ini didukung dengan ketersediaan lahan dan iklim yang cocok untuk budi daya kelapa sawit, tanaman penghasil minyak kelapa sawit.

Transesterifikasi untuk menghasilkan biodiesel dapat dilakukan dengan metode katalitik dan non-katalitik, bergantung pada skala produksi yang akan dicapai. Metode katalitik menggunakan penambahan zat katalis dalam reaksi transesterifikasi untuk menurunkan energi aktivasi. Katalis dapat bersifat basa, asam dan enzim (katalis alamiah). Metode non-katalitik berbeda dengan metode sebelumnya karena tidak ada penambahan katalis dalam reaksi namun, memerlukan suhu dan/atau tekanan tinggi. Akan tetapi penggunaan katalis pada transesterifikasi memiliki dampak negatif seperti timbulnya penyabunan (saponifikasi), perlu proses pemurnian, dan harganya yang relatif mahal sehingga jumlah penggunaannya perlu dikurangi.

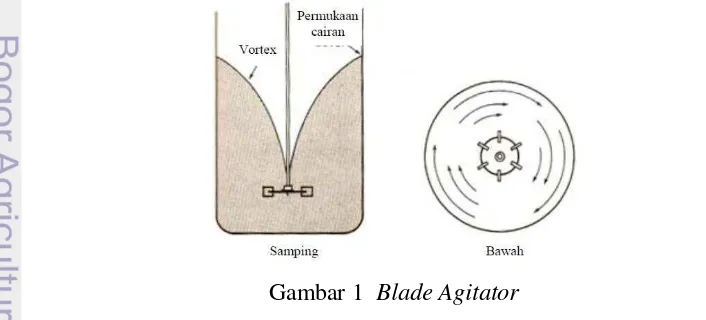

Jumlah penggunaan katalis dapat dikurangi dengan cara memaksimalkan terjadinya tumbukan antar reaktan pada saat pencampuran, yaitu dengan pengadukan yang tinggi. Jenis pengaduk yang digunakan dalam proses transesterifikasi adalah blade agigator dalam CSTR (continuous stirrer tank reactor) seperti pada penelitian yang dilakukan oleh Alamsyah (2010). Mekanisme pengadukan blade agitator dilakukan secara vertikal oleh sepasang atau lebih impeler (blade) yang digerakkan oleh motor. Aliran di dalam CSTR akan searah dengan pergerakan sudu impeler yang radial dan tangensial. Untuk menghasilkan pengadukan yang tinggi diperlukan putaran tinggi namun, putaran tinggi mengakibatkan vortex (pusaran) dapat mencapai impeler, seperti pada Gambar 1.

Pusaran yang kuat berdampak pada tidak tercapainya pencampuran yang homogen karena hanya bagian terdekat impeler saja yang mengalami pengadukan

2

sedangkan bagian terjauh dari impeler cenderung diam. Selain itu, daya yang diperlukan juga semakin besar untuk menggerakkan impeler. Menurut Livenspiel (1972) dalam Panggabean (2011) kelemahan blade agitator dengan putaran tinggi lebih cepat mengalami kerusakan pada batang pengaduk akibat adanya gaya gesekan yang timbul dari tahanan fluida.

Berdasarkan kelemahan pengaduk blade agitator tersebut oleh Panggabean (2011) diganti dengan menggunakan static mixer berbentuk helikal. Static mixer

merupakan elemen penghalang di dalam pipa dan tidak digerakkan oleh motor namun dapat menimbulkan pengadukan dengan memanfaatkan energi dari aliran fluida yang melewatinya (Kandhai et al 1999). Elemen static mixer tipe helikal pertama kali dibuat oleh Kenics yang tersusun dari beberapa plat dan tiap plat dipuntir dengan sudut 180° serta dirangkaikan saling tegak lurus atau searah dan berlawan arah jarum jam menyerupai heliks (Wageningen 2005). Proses reaksi dalam static mixer memanfaatkan tumbukan antar partikel senyawa yang bereaksi akibat pergerakan aliran di dalam reaktor. Semakin besar tumbukan yang terjadi dalam reaktor maka reaksi antar partikel juga akan semakin besar, karena kontak antar bidang permukaan partikel akan semakin sering (Panggabean 2011). Hasil penelitian Alamsyah (2010) dan Panggabean (2011) menunjukkan bahwa laju reaksi biodiesel menggunakan SMR lebih cepat dibandingkan dengan CSTR untuk menghasilkan biodiesel dengan kandungan minimum 96.5%, karena nilai Ea dan banyaknya tumbukan dari SMR (71.83 kJ mol-1, 1.95 x 108 menit-1) lebih besar dari CSTR (10.49 J mol-1, 2.29 menit-1). Hal ini dapat dinyatakan bahwa desain pengaduk juga merupakan salah satu faktor yang dapat meningkatkan terjadinya reaksi pembentukan biodiesel. Untuk itu diperlukan penelitian lebih lanjut mengenai karakteristik aliran yang terjadi di dalam SMR. Pada penelitian ini juga akan melihat pengaruh dari besar sudut puntiran terhadap aliran yang terjadi.

Karakteristik aliran fluida di dalam SMR dapat dilakukan dengan beberapa pendekatan, salah satunya dengan metode CFD (Computational Fluid Dynamics). Metode CFD merupakan analisis yang menggabungkan pendekatan secara teori dan eksperimen. Keuntungan metode ini adalah lebih praktis penggunaannya, hasil lebih cepat didapat, dan dapat mengurangi resiko yang terjadi pada metode eksperimen (Anderson 1995). Metode CFD sekarang ini sudah tersedia di beberapa perangkat lunak sehingga pengguna dapat memilih untuk melakukan perhitungan sesuai kebutuhan dengan memasukkan beberapa data yang dimiliki.

Perumusan Masalah

3 Tujuan Penelitian

Tujuan penelitian ini adalah untuk mengkaji pola pencampuran reaktan di dalam static mixing reactor dan kaitannya dengan laju reaksi pembentukan biodiesel.

Manfaat Penelitian

Manfaat dari penelitian ini adalah salah satu metode untuk mendapatkan karakteristik aliran dan reaksi trigliserida dan metanol di dalam SMR melalui perbandingan hasil simulasi sehingga memberikan gambaran mengenai rancangan

static mixer yang optimal untuk meningkatkan produksi biodiesel. Ruang Lingkup Penelitian

Ruang lingkup dari penelitian ini adalah melakukan simulasi aliran yang terjadi pada reaktor biodiesel (SMR) dengan tiga jenis sudut puntiran (180°, 120° dan 240°), menganalisis pola aliran (kecepatan aliran), kontur laju reaksi dan viskositas molekular sebagai parameter reaksi pembentukan biodiesel.

TINJAUAN PUSTAKA

Proses Produksi Biodiesel

Biodiesel merupakan salah satu bahan pengganti minyak diesel yang berasal dari minyak nabati atau lemak hewani melalui reaksi kimia. Komponen utama dari minyak nabati atau lemak hewani tersebut adalah triasilgliserol (TAG) atau trigliserida (TG). Trigliserida merupakan senyawa ester yang tersusun dari fatty acids (FA) dan gliserol. Reaksi kimia minyak dengan metanol atau jenis senyawa alkohol lain akan menghasilkan fatty acid methyl esters (FAME) dan gliserol, reaksi kimia tersebut lebih dikenal dengan transesterifikasi (Knothe et al. 2005). Proses reaksi dapat dilakukan dengan menggunakan katalis dan tanpa katalis (non-katalis). Katalis yang digunakan dapat bersifat asam (H2SO4) dan basa

(NaOH, KOH), juga dapat berupa katalis alami atau enzim. Menurut Ma dan Hanna (2008), reaksi transesterifikasi bertujuan untuk mengurangi viskositas trigliserida agar menyerupai viskositas minyak diesel.

4

Gambar 2 menunjukkan reaksi kimia yang terjadi pada reaksi transesterifikasi, untuk R1, R2, dan R3 adalah rantai panjang hidrokarbon atau yang biasa disebut rantai asam lemak (Knothe et al 2005). Reaksi tersebut terbagi menjadi tiga tahapan, yaitu sebagai berikut:

Trigliserida (TG) + CH3OH Digliserida (DG) + CH3COOR1

Digliserida (DG) + CH3OH Monogliserida (MG) + CH3COOR2

Monogliserida (MG) + CH3OH Gliserida (GL) + CH3COOR3

Proses pembuatan biodiesel dengan katalis diawali dengan pencampuran atau reaksi transesterifikasi, pemisahan gliserol yang merupakan produk samping, dan pemurnian metil ester atau FAME dari katalis (Arumugam et al 2009). Produksi biodiesel dengan katalis mempunyai kelebihan yaitu reaksi dapat berjalan lebih cepat pada temperatur reaksi rendah, sedangkan kekurangannya adalah diperlukannya proses yang panjang untuk memurnikan produk karena harus dilakukan pencucian berulang (Thompson dan He 2007, Arumugam et al

2009, Alamsyah 2010, Panggabean 2011). Selain itu, menurut Arumugam et al

(2009) pengadukan yang kuat diperlukan pada saat reaksi karena sifat metanol dalam minyak yang sulit bercampur pada kondisi biasa atau bersifat imisibel. Selain itu, harga katalis yang relatif mahal mengakibatkan biaya produksi biodiesel secara katalitik menjadi mahal.

Produksi Biodiesel dengan Static Mixing Reactor

Pengadukan merupakan proses penting dalam pembuatan biodiesel agar reaktan dapat bercampur, bertumbukan dan bereaksi. Hal ini diakibatkan oleh sifat trigliserida dan metanol yang imisibel. Konsep pengadukan static mixer pada SMR dapat mengintensifkan proses fisik dan kimia dan menciptakan aliran turbulens untuk meningkatkan efektifitas pencampuran. Mekanisme pencampuran fluida yang dihasilkan dengan static mixer terdiri atas :

1) splitting (pembagian), 2) stretching (peregangan) 3) reordering (pembalikan)

4) recombine (pencampuran) (Kandhai et al 1999).

5

Jumlah lapisan yang terbentuk akan setara dengan 2n (n adalah jumlah elemen), jika terdapat 6 elemen maka akan terbentuk sebanyak 32 lapisan (Chen 1973 dalam Godfrey 1992). Pembagian lapisan inilah yang menyebabkan pengadukan static mixer bisa meningkatkan homogenitas dan mencegah sedimentasi. Mekanisme pengadukan static mixer juga menghasilkan getaran yang minimal (motionless mixer) (Oldshue 1983 dalam Alamsyah 2010).

Penelitian Thompson dan He (2007) menyebutkan bahwa static mixer dapat digunakan untuk produksi biodiesel dari minyak kedelai secara kontinu dengan suhu 60°C dan katalis 1.5% (b/b) selama 30 menit. Sedangkan Panggabean (2011) menggunakan static mixer untuk produksi biodiesel dari minyak sawit dengan suhu 60°C dan jumlah katalis dapat diturunkan menjadi 0.5% (b/b).

Simulasi CFD

Metode Computational Fluid Dynamics (CFD) adalah ilmu yang mempelajari cara memprediksi aliran fluida, perpindahan panas dan massa, perpindahan massa, reaksi kimia, dan fenomena yang terjadi pada fluida lainnya dengan menyelesaikan persamaan-persamaan matematika (model matematika) (Tuakia 2008). Simulasi dilakukan untuk menyelesaikan model-model matematika dari suatu proses yang dapat menggambarkan kejadian sebenarnya dengan menggunakan alat (komputer).

Menurut Versteeg dan Malalasekera (1995) terdapat tiga tahapan yang harus dilakukan di dalam metode CFD, yaitu :

A. Pra-pemprosesan (Preprocessing)

Tahapan ini merupakan langkah pertama dalam melakukan simulasi CFD. Langkah-langkah yang harus dilakukan, yaitu :

1. Pembuatan geometri, baik dua dimensi atau tiga dimensi.

2. Pembuatan grid/mesh dari bentuk geometri yang sudah dibuat. Grid

merupakan bagian-bagian kecil dari bentuk geometri yang menentukan solusi dan berpengaruhi terhadap tingkat keakuratan hasil CFD. Jumlah grid

lebih banyak maka keakuratan hasil komputasi semakin tinggi.

3. Pendefinisian fenomena-fenomena yang dibutuhkan dalam pemodelan. 4. Pendefinisian karakteristik fluida.

5. Pendefinisian kondisi batas (boundary condition) dari bentuk geometri yang sudah dibuat.

6

B. Pencarian solusi (Solving)

Pada tahap ini dilakukan perhitungan mengenai kondisi-kondisi yang telah diterapkan pada tahap pra-pemprosesan guna mendapatkan solusi. Solusi teknik numerik untuk mencari solusi di dalam CFD terdiri atas beberapa metode, yaitu difference, finite element dan spectral method (Tuakia 2008). C. Pascapemprosesan (Postprocessing)

Tahapan akhir dari proses simulasi CFD adalah pasca pemrosesan yang menyajikan hasil dari simulasi CFD dengan visualisasi warna untuk memudahkan dalam menganalisis. Tampilan hasil yang didapat meliputi : 1. Hasil geometri dan grid yang terbentuk.

2. Plot berdasarkan vektor. 3. Plot berdasarkan kontur.

4. Plot berdasarkan permukaan (2D atau 3D).

Pemilihan jenis perangkat lunak untuk melakukan simulasi CFD dengan Gambit-Fluent (Ansys) didasari oleh beberapa kemudahaan dari program tersebut, yaitu cukup mudah digunakan, proses meshing yang efisien, memiliki beberapa pilihan solver, dan penyajian hasil atau visualisasi mudah dimengerti (Tuakia 2008).

METODE

Waktu dan tempat

Kegiatan penelitian dilaksanakaan mulai bulan Februari 2013 sampai dengan Juli 2013 dan bertempat di Laboratorium Pindah Panas dan Massa, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, IPB.

Bahan

Bahan yang diperlukan berupa data-data fisik dan kimia dari senyawa trigliserida (minyak kelapa sawit), metanol, fatty acid methyl ester (biodiesel), dan gliserol sebagai data input simulasi.

Alat

1. - Perangkat lunak

a. Proses pembuatan gambar dan meshing : Gambit 2.4.6

b. Proses simulasi dan analisis CFD : ANSYS 12.1 : Fluent

c. Penunjang analisis data hasil simulasi : Ms. office & Ms. excel 2007 - Perangkat keras

a. notebook : ASUS A43S

7

Gambar 5 Static Mixing Reactor (Panggabean 2011) Tabel 1 Data Geometri Static Mixing Reactor

Dimensi Reaktor

Panjang total reaktor 470 mm

Diameter Reaktor 40 mm

Diameter sal. masuk 12.7 mm

Diameter sal. keluar 12.7 mm

Dimensi elemen Static Mixer

dstatic mixer 38.5 mm perhitungan, pra-pemprosesan, penyajian data, dan analisis data.

A. Pengukuran dan Perhitungan

Pengukuran yang dilakukan meliputi pengukuran dimensi elemen static mixer dan reaktor. Perhitungan digunakan untuk mendapatkan nilai-nilai yang dimasukkan pada simulasi. Proses perhitungan diperoleh dari persamaan di bawah ini :

1. Menghitung fraksi mol reaktan (Panggabean 2011) mf1 =

2. Menghitung nilai viskositas dinamis, viskositas kinematis dan densitas campuran (Panggabean 2011)

8

ϑcampuran = mf1.ϑ1 + mf2.ϑ2 (3)

ρcampuran = mf1.ρ1 + mf2.ρ2 (4)

µcampuran = mf1.µ1 + mf2.µ2 (5)

3. Menghitung laju massa aliran

ṁ = ρcampuran .Qpompa (6)

4. Konduktivitas panas

Ccampuran = mf1.C1 + mf2.C2 (7)

5. Menghitung diffusivitas massa, persamaan Stoke-Einstein

D AB = KT

6πRAµB

(8)

6. Menghitung bilangan Reynold aliran

Re = Vdϑ (9)

B. Tahapan Pra-pemprosesan

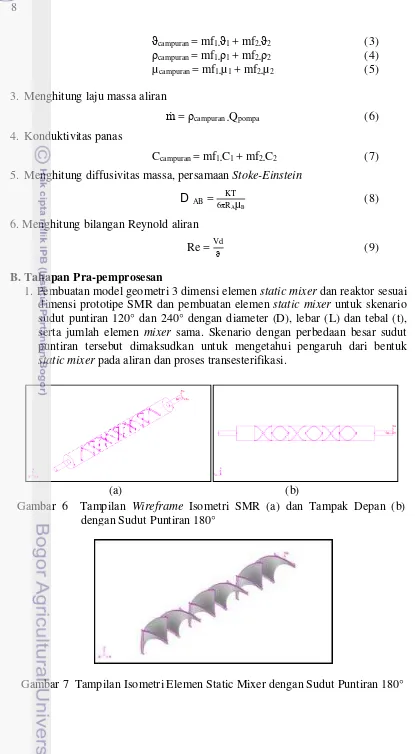

1. Pembuatan model geometri 3 dimensi elemen static mixer dan reaktor sesuai dimensi prototipe SMR dan pembuatan elemen static mixer untuk skenario sudut puntiran 120° dan 240° dengan diameter (D), lebar (L) dan tebal (t), serta jumlah elemen mixer sama. Skenario dengan perbedaan besar sudut puntiran tersebut dimaksudkan untuk mengetahui pengaruh dari bentuk

static mixer pada aliran dan proses transesterifikasi.

(a) (b)

Gambar 6 Tampilan Wireframe Isometri SMR (a) dan Tampak Depan (b) dengan Sudut Puntiran 180°

9 2. Pembuatan mesh model, jenis mesh harus dapat memenuhi kriteria baik

sehingga konvergensi proses simulasi lebih cepat tercapai. Kriteria yang digunakan adalah nilai skewness ≤ 0.9 (Tuakia 2008). Bentuk mesh yang digunakan adalah tetrahedral.

C. Tahapan Pencarian Solusi

Sebelum dapat melakukan simulasi, ada beberapa asumsi-asumsi yang harus didefinisikan terlebih dahulu sebagai batasan proses. Asumsi yang digunakan sebagai berikut :

1. Sistem pada reaktor static mixer dalam keadaan tertutup. Aliran masuk melalui inlet dan keluar melalui outlet.

2. Aliran yang terjadi transien. Aliran berubah menurut waktu, baik kecepatan dan sifat alirannya. Untuk simulasi diambil data aliran pada saat 1 detik. 3. Temperatur di dalam reaktor seragam, yaitu 60°C = 333 K. Temperatur

60°C merupakan temperatur optimal sesuai penelitian Panggabean (2011). 4. Reaksi katalis tidak dihitung karena jumlahnya akan tetap sama (katalis

dapat diregenerasi).

1) General Setting

Proses pengaturan dimulai dengan memasukan mesh model kemudian penskalaan mesh model, mengatur tipe solver pressure-based, pemilihan waktu secara transien untuk melihat perubahan tiap waktu yang diinginkan, kecepatan

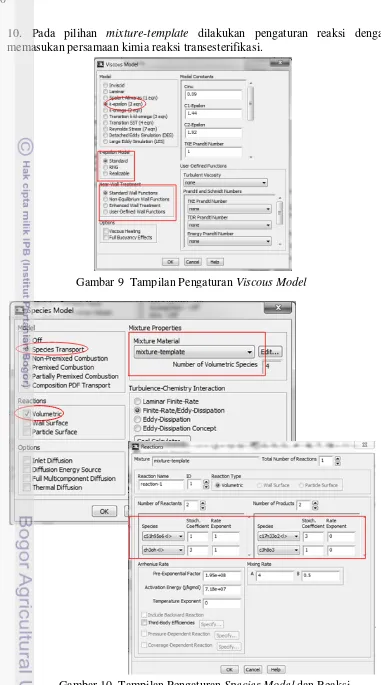

solver absolute, dan nilai gravitasi. 2) Pemilihan Model

Pengaturan model viscous dapat dilihat pada Gambar 9. Pengaturan model memiliki beberapa jenis, bergantung pada proses atau aliran. Model

viscous yang dipilih adalah k-epsilon standar dan standard wall functions. Nilai beberapa konstanta mengikuti nilai yang sudah tersedia (nilai default). Model

k-epsilon cukup stabil, cukup ekonomis, akurasi cukup memadai untuk digunakan pada nilai Reynold tinggi, dan model ini banyak digunakan untuk simulasi yang barkaitan dengan aliran turbulen (Tuakia 2008). Nilai Re aliran 3003.

Simulasi aliran dengan reaksi kimia menurut Tuakia (2008) dapat dimodelkan pada Fluent dengan reaksi volumetrik (volumetric reaction-Species transport). Pada model ini juga dipilih finite-rate/eddy-dissipation untuk interaksi kimia-turbulen dengan faktor turbulen diperhitungkan, lihat Gambar

10

10. Pada pilihan mixture-template dilakukan pengaturan reaksi dengan memasukan persamaan kimia reaksi transesterifikasi.

Gambar 9 Tampilan Pengaturan Viscous Model

11 3) Penambahan Material

Sifat bahan didapatkan melalui database Fluent (metanol dan gliserol) dan masukkan secara manual dari literatur (minyak sawit/trigliserida dan FAME). Komponen fatty acid dari trigliserida adalah asam palmitat yang merupakan kandungan terbesar dari minyak kelapa sawit, yaitu sekitar 44% (b/b) (Darnoko dan Cheryan 2000). Pada menu masukkan material diperlukan data difusivitas massa. Difusivitas massa didapatkan dari persamaan (8) dengan nilai jari-jari partikel yang berdifusi (Rmetanol) adalah 2 nm. Nilai tersebut

merupakan nilai jari-jaripartikel oksigen yang memiliki massa relatif sama dengan metanol. Data sifat fisik dimasukkan pada pilihan mixture-template.

Data sifat fisik bahan dapat dilihat pada Tabel 2. Tabel 2 Nilai Sifat Fisik Bahan Sifat Fisik Bahan (25°C) Minyak

Sawit1 FAME

4) Pengaturan Cell Zone Conditions

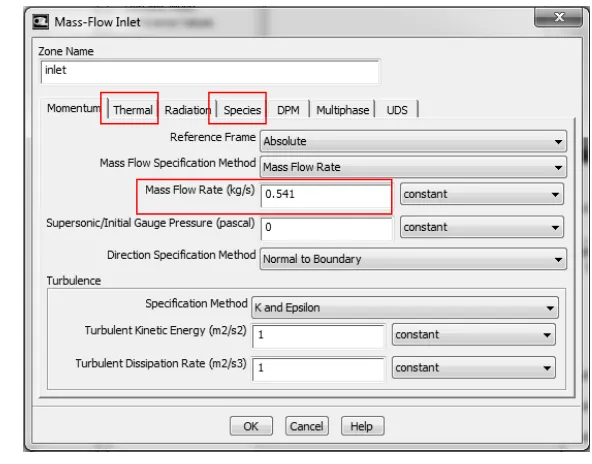

Zona dalam reaktor terbagi atas dua bagian, yaitu zona fluida (mixing zone) dan zona padatan (mixer). Proses perhitungan hanya pada zona fluida. 5) Pengaturan Boundary Conditions

Zona pada boundary meliputi inlet, outlet, interior, dan wall. Simulasi menggunakan mass flow-inlet dan pressure-outlet (Gambar 11). Kondisi batas

12

Tabel 3 Data Input Boundary Condition

Nilai Unit

Laju massa (Inlet) 0.541 kg detik-1

nminyak 0.25

nmetanol 0.75

Energi kinetika turbulen 1 m2 s-2 Laju dispasial turbulen 1 m2 s-3 6) Pengaturan Solution Methods dan Solution Controls

Pengaturan metode solusi merupakan proses interpolasi perhitungan pada titik-titik simpul mesh untuk mendapatkan nilai yang kontinu. Skema interpolasi yang digunakan adalah first-order upwind scheme. Skema ini adalah yang paling ringan dan cepat mencapai konvergen. Parameter kontrol solusi berikutnya adalah pressure-velocity coupling untuk menghitung kontinuitas massa. Pengaturan parameter kontrol solusi adalah faktor under-relaxation untuk menstabilkan proses iterasi.

7) Pengaturan Initialization

Proses inisialisasi (tebakan awal) dihitung dari semua kondisi batas (all zones) dengan nilai awal sesuai dengan nilai yang dimasukan pada kondisi batas tersebut.

8) Pengaturan Calculation Activities

Pengaturan perhitungan meliputi penentuan kriteria konvergensi dan banyaknya iterasi yang akan dilakukan. Kriteria konvergensi menggunakan nilai 0.001 untuk semua persamaan dan 10-6 pada persamaan energi. Kriteria konvergensi adalah perbedaan antara tebakan awal dan hasil akhir hasil iterasi. Iterasi dilakukan sebanyak sepuluh kali untuk data 1 menit.

13 9) Run Calculation

Perhitungan semua persamaan dari model yang sudah ditentukan dan berhenti sesuai waktu iterasi seperti pada Gambar 12.

D. Tahapan Penyajian Data

Tampilan hasil yang didapat meliputi : 1. Hasil geometri dan grid yang terbentuk

2. Plot grafik xy kecepatan di beberapa titik sampel

3. Plot kontur kecepatan, viskositas molekular, dan laju reaksi

E. Analisis Data

Hasil simulasi dalam bentuk plot kontur kecepatan, plot vektor kecepatan, dan streamline kecepatan dianalisis untuk mendapatkan pola aliran dan distribusi kecepatan di dalam reaktor. Plot berdasarkan kontur laju reaksi dan viskositas molekular dianalisis dan dibandingkan dengan data hasil perhitungan, khususnya nilai viskositas. Streamline kecepatan merupakan garis-garis yang menunjukkan nilai distribusi kecepatan sebagai nilai pelengkap dari nilai kecepatan yang tidak dapat ditunjukkan oleh kontur kecepatan. Garis-garis tersebut dapat dianimasikan sehingga dapat dilihat pergerakkan dari partikel saat melewati reaktor.

Gambar 12 TampilanPengaturan Run Calculation

14

Secara keseluruhan tahapan penelitian dapat dilihat pada diagram alir pene-litian di Gambar 14.

Gambar 14 Diagram Alir Penelitian Ya

Tidak

Tidak

Ya

Mulai

Pengukuran dimensi reaktor dan static mixer

Pembuatan model geometri reaktor dan static mixer berdasarkan ukuran protipe SMR (Sulastri Panggabean 2011) dan elemen static mixer dengan

sudut puntiran 120° dan 240°. Pembuatan mesh/grid dari model geometri.

Pendefinisian bidang boundary condition pada model geometri

Proses iterasi Pengecekan mesh

Mesh baik (skewness≤

0.9)?

Iterasi eror ?

Plot data hasil simulasi

Selesai

Penentuan model solver

15

HASIL DAN PEMBAHASAN

Kecepatan

Pola pencampuran reaktan dapat dikaji dari pola aliran yang terjadi ketika reaktan melalui elemen pengaduk. Salah satu parameter yang dapat menjelaskan pola suatu aliran adalah dengan melihat kecepatan aliran. Adanya kecepatan dapat meningkatkan terjadinya interaksi antar partikel. Pada penelitian ini didapatkan hasil simulasi kecepatan di dalam static mixing reactor pada saat t=1 detik dalam bentuk grafik. Grafik kecepatan pada Gambar 15 merupakan hasil rataan kontur kecepatan di bidang sampel di sepanjang sumbu-z (panjang reaktor) dengan jarak 0.03 m, 0.07 m, 0.0985 m, 0.1895 m, 0.2805 m, 0.4 m dan 0.45 m dari inlet untuk semua reaktor (sudut puntiran 120°, 180° dan 240°).

Gambar 15 menunjukkan bahwa sebaran kecepatan ketiga reaktor memiliki pola yang sama. Kecepatan aliran sebelum mengenai elemen static mixer lebih besar mencapai 5 m s-1, kemudian mengalami penurunan hingga di bawah 1 m s-1 . Hal ini dapat menjadi salah satu indikator terjadi mekanisme pengadukan. Bentuk dari elemen static mixer yang dipuntir dan dirangkai menyerupai heliks dapat menggerakan aliran ke berbagai arah dengan nilai kecepatan tertentu. Gerak aliran tersebut menyebabkan partikel-partikel reaktan dapat saling bertumbukan dan bereaksi. Tumbukan antar partikel yang memiliki arah vektor berbeda akan menghasilkan resultan yang lebih rendah dan penurunan kecepatan. Selanjutnya kecepatan aliran meningkat kembali ketika melalui outlet. Saluran outlet memiliki diameter lebih kecil sehingga aliran terdorong keluar melalui lubang lebih kecil dan menghasilkan kecepatan yang lebih tinggi. Dari ketiga grafik, reaktor dengan

Gambar 15 Grafik Kecepatan Di Dalam SMR

16

sudut puntiran elemen 240° memiliki rataan kecepatan yang lebih besar dibandingkan 180° dan 120°. Sudut puntiran yang semakin besar membentuk lengkungan yang lebih banyak sehingga pada mekanisme pembalikan, aliran juga mendapatkan gaya dorong lebih besar.

Berdasarkan grafik pada Gambar 15 perbedaan kecepatan aliran terjadi ketika aliran melewati elemen static mixer, yaitu pada jarak 0.1895 m dan 0.2805 m dari inlet. Secara detail profil kecepatan aliran pada sumbu-x (diameter reaktor) dapat dilihat pada Gambar 16 dan 17.

Gambar 16 Grafik Kecepatan Pada Jarak 0.1895 m

Gambar 17 Grafik Kecepatan Pada Jarak 0.2805 m

17 rendah karena aliran melewati elemen pengaduk tanpa mendapat mekanisme pencampuran, terutama pembalikan. Tumbukan yang terjadi juga menjadi lebih sedikit.

18

Bentuk elemen static mixer juga menyebabkan distribusi kecepatan di dalam reaktor menjadi berbeda. Pada kontur kecepatan aliran di dalam reaktor dengan sudut puntiran elemen 120° (Gambar 18) terlihat kecepatan aliran sebelum mengenai static mixer sama dengan pola aliran yang terjadi pada reaktor dengan sudut puntiran static mixer 180°. Namun, ketika melewati elemen pengaduk aliran tidak mengalami mekanisme pembagian dan pembalikan yang sempurna akibatnya kecepatan aliran menjadi lebih kecil dengan selang 0 sampai dengan 0.6231 m s-1 . Bentuk puntiran 120° memiliki belokan yang landai atau sedikit mengakibatkan mekanisme pembalikan lebih kecil dibandingkan sudut puntiran 180°, ditambah lagi dengan panjang lintasan (panjang reaktor) yang sama maka aliran menjadi berkurang kecepatannya.

Gambar 19 merupakan kontur kecepatan aliran di dalam reaktor dengan sudut puntiran elemen 180°. Pada gambar terlihat kecepatan aliran mengalami penurunan dari selang 4.985 - 5.608 m s-1 menjadi 0 - 0.6231 m s-1. Selain mengalami reaksi, hal ini juga terjadi akibat adanya hambatan berupa mekanisme pembagian kecepatan dari elemen static mixer. Rangkaian elemen yang saling tegak lurus dapat membagi aliran menjadi hampir sama, dilihat dari sebaran warna kontur pada gambar bidang kontur. Kecepatan yang rendah berpengaruh pada reaksi yang kemungkinan tidak berlangsung dengan baik karena frekuensi tumbukan menjadi rendah.

Selanjutnya pada Gambar 20 menunjukkan pola kecepatan yang terjadi pada sudut puntiran 240°. Pola kecepatan awal aliran sebelum melewati static mixer

juga sama dengan kedua sudut puntiran sebelumnya, yaitu lebih tinggi dengan selang 4.985-5.608 m s-1. Namun, saat melewati static mixer dengan sudut puntiran 240° kecepatan yang terjadi lebih tinggi dan seragam dibandingkan sudut puntiran 120° dan 180°, terlihat dari banyaknya kontur dengan selang 0.6231 sampai dengan 1.246 m s-1 dibagian sisi elemen static mixer. Hal ini terjadi karena

19 dengan sudut puntiran elemen 240° memiliki lengkungan lebih banyak sehingga aliran mendapat pembalikan lebih banyak dan kecepatan aliran dapat dipertahankan tinggi dan seragam.

Berdasarkan plot vektor kecepatan (Gambar 21) dapat dilihat arah aliran minyak dan metanol dari inlet mengalir menuju ke dalam reaktor dengan kecepatan tinggi, terlihat dari warna kontur merah di bagian inlet dengan kecepatan aliran dibagian tengah aliran lebih tinggi dibandingkan bagian lain reaktor. Hal ini sesuai dengan sifat fluida ketika melewati saluran tertutup pada bagian tengah saluran aliran tidak mengalami kontak dengan dinding saluran. Kontak aliran dengan dinding akan menjadi gaya gesekan dan akan mengurangi kecepatan aliran. Ketika aliran fluida mengenai elemen static mixer maka aliran akan menyebar dan mengalami aliran balik (backflow) di beberapa titik, terlihat dari arah garis-garis panah pada Gambar 21.

Secara keseluruhan kecepatan aliran yang masuk dari inlet akan lebih besar dibandingkan ketika aliran melewati elemen static mixer. Perubahan kecepatan aliran tersebut dipengaruhi oleh perubahan luas penampang inlet yang membesar secara tiba-tiba. Bentuk elemen static mixer yang berupa heliks di dalam pipa reaktor menyebabkan aliran mengalami tumbukan sehingga kecepatan aliran pun berkurang. Hal ini sesuai jika dikaitkan dengan mekanisme pengadukan static mixer yang bertujuan agar aliran fluida yang melewati elemen statik mixer

mengalami pembagian, pembelokan, dan pembalikan agar reaksi terjadi. Bentuk helikal elemen static mixer yang semakin besar dapat membagi aliran dan kecepatan aliran menjadi seragam. Kecepatan aliran yang lebih seragam dihasilkan oleh sudut puntiran 240° kemudian 180° dan 120°. Pola aliran yang semakin seragam dapat menimbulkan pencampuran yang lebih baik karena aliran

20

bergerak secara merata di seluruh reaktor sehingga mekanisme pengadukan dapat terjadi dengan lebih baik.

Analisis Laju Reaksi

Berdasarkan pola aliran yang terjadi diharapkan reaksi transesterifikasi berlangsung lebih baik dengan meningkatnya laju reaksi. Analisis laju reaksi pencampuran minyak dan metanol dilihat dari laju reaksi dan viskositas molekular. 1. Laju Reaksi

Parameter ini ditampilkan dalam kontur yang menunjukkan besaran kgmol reaktan yang bereaksi per m3 dalam satuan waktu (s). Laju reaksi yang terjadi dapat dilihat pada gambar kontur dibawah ini :

Gambar 22 Kontur Laju Reaksi Sudut Puntiran 120°

21

Gambar 24 Kontur Laju Reaksi Sudut Puntiran 240°

Kontur laju reaksi yang terjadi pada semua reaktor mengalami peningkatan ketika melewati static mixer dan penurunan saat memasuki outlet. Hal ini terjadi karena jumlah reaktan (minyak dan metanol) dibagian awal masih tinggi sehingga laju reaksi masih tinggi, kemudian setelah terjadi pencampuran jumlah reaktan yang bereaksi menjadi berkurang karena sudah dikonversi menjadi produk (FAME dan gliserol). Perbandingan warna dari ketiga kontur laju reaksi menunjukkan reaktor dengan sudut puntiran elemen 240° (Gambar 24) memiliki laju reaksi yang lebih lama karena berlangsung hingga bagian outlet, sedangkan sudut puntiran 120° (Gambar 22) laju reaksi lebih cepat menurun terutama pada bagian outlet. Nilai laju reaksi terkecil adalah 5 x 10-20 kgmol m-3 s-1 yaitu pada reaktor static mixer 180° di bagian inlet.

2. Viskositas Molekul

Parameter berikutnya adalah sifat bahan dari nilai viskositas molekular. Berikut ini merupakan kontur viskositas molekul hasil untuk setiap sudut puntiran.

Gambar 25 Kontur Viskositas Molekular (kg m-1 s-1) Sudut Puntiran 120° (a), 180° (b) dan 240° (c)

22

Gambar 25 menunjukkan kontur viskositas molekular pada aliran di dalam reaktor. Hasil kontur menunjukkan reaksi sudah berlangsung ketika aliran memasuki bagian inlet karena terdapat fraksi viskositas molekular yang saling bercampur. Berdasarkan hasil perhitungan (Persamaan 5) didapatkan nilai viskositas campuran sebesar 0.019714 kg m-1 s-1 dan nilai tersebut belum dapat tercapai dari hasil simulasi. Selang nilai kontur viskositas molekular hasil simulasi, yaitu 0.019699987 sampai dengan 0.019700011 kg m-1 s-1. Hal ini menunjukkan aliran yang melewati elemen static mixer selama satu detik belum menghasilkan pencampuran yang sama persis dengan hasil perhitungan. Hasil perhitungan adalah nilai viskositas campuran yang diharapkan terjadi.

Nilai viskositas molekular bergantung pada proses pencampuran karena semakin baik pencampuran maka semakin didapatkan viskositas molekular yang seragam. Pada Gambar 25a dan 25b terlihat viskositas molekular dengan nilai lebih rendah (0.019699993 - 0.019699998 kg m-1 s-1) dan Gambar 25c menunjukkan bagian dengan nilai viskositas molekular lebih tinggi yang nilainya hampir mendekati hasil perhitungan (0.019699998 - 0.019700008 kg m-1 s-1). Hal ini dapat dikaitkan dengan proses pencampuran pada Gambar 25c lebih baik dengan hasil kontur yang seragam, sedangkan pada Gambar 25a dan 25b menunjukkan kontur tidak seragam karena pencampuran yang terjadi belum merata.

Secara keseluruhan dapat dilihat bahwa kecepatan aliran yang terbentuk bergantung pada bentuk elemen pengaduk. Kecepatan aliran mempengaruhi reaksi yang berlangsung di dalam reaktor, yaitu terhadap laju reaksi dan viskositas molekular karena dengan aliran yang seragam reaksi berlangsung lebih lama dengan hasil viskositas molekular yang seragam pula.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan hasil penelitian ini dapat disimpulkan bahwa simulasi yang dilakukan menunjukkan pola kecepatan aliran di dalam static mixing reactor

berpengaruh pada hasil pencampuran. Terjadi penurunan kecepatan setelah melewati elemen static mixer dan besar sudut puntiran tiap elemen berpengaruh terhadap keseragaman kecepatan aliran. Semakin besar sudut puntiran elemen maka kecepatan aliran menjadi semakin seragam. Selain kecepatan aliran, pola pencampuran di dalam reaktor terlihat pada laju reaksi dan viskositas. Berdasarkan kecepatan aliran, laju reaksi dan viskositas didapatkan bahwa elemen sudut puntiran 240° memiliki hasil pencampuran lebih baik dibandingkan dengan besar sudut puntiran elemen 180° dan 120°.

Saran

Saran yang dapat diberikan adalah sebaiknya dilakukan penelitian lanjutan mengenai produksi biodiesel dalam reaktor dengan besar sudut puntiran elemen

23

DAFTAR PUSTAKA

Alamsyah R. 2010. Studi Proses Mekanisme Pengadukan dengan Metode Static-Mixer untuk Meningkatkan Efisiensi Transesterifikasi Minyak Sawit Menjadi Biodiesel [disertasi]. Bogor(ID):Institut Pertanian Bogor.

Anderson JD, Jr. 1995. Computational Fluid Dynamics : The Basics with Application. New York(US): McGraw-Hill, Inc.

Arumugam S, Cheah KY, Fornasiero P, Kemausuor F, Zinoviev S, Miertur S. 2009. Catalytic Applications in The Production of Biodiesel from Vegetables Oils. ChemSusChem 2: 278 - 300.

Bird RB, Stewart WE, Lightfoot EN. 1960. Transport Phenomena. New York(US): John Wiley & Sons, Inc. 513-516.

Chempro. 2013. Top-Notch Technology in Production of Oils And Fats. [diunduh

2013 Mei 16]. Tersedia pada:

http://www.chempro.in/palmoilproperties.htm.

EBTP (European Biofuels Technology Platform). 2011. Fatty Acid Methyl Ester (FAME) [diunduh 2013 Apr 14]. Tersedia pada: http://ec.europa.eu/environment/chemicals/reach/pdf/6B%20Appendix%2 02.pdf.

Furqon. 2011. Kajian Daur Ulang Panas Pada Produksi Biodiesel Secara Non-Katalitik Berdasarkan Analisis Eksergi [tesis]. Bogor(ID):Institut Pertanian Bogor.

Godfrey JC. 1992. Static Mixer. Di dalam: N. Harnbay, M.F Edwards, A.W Nienow, editor. Mixing In The Process Industries (Second Edition); Inggris Butterworth-Heinemann Ltd. 225-249.

Kandhai D, Vidal DJE, Hoekstra AG, Hoefsloot H, Iedema P, Sloot PMA. 1999. Lattice-Boltzmann And Finite Element Simulations of Fluida Flow In A SMRX Static Mixer Reactor. Int. J. Numer. Meth. Fluid 31: 1019-1033. Knothe G, van Gerpen J, Krahl J, editor. 2005. The Biodiesel Handbook. Illinois

(AS): AOCS Press.

Ma F, Hanna MA. 2008. Biodiesel Production: A Review1. Bioresource Technology 70: 1-15.

Panggabean S. 2011. Analisis Kinetika Reaksi Transesterifikasi Pada Produksi Biodiesel Secara Katalitik dengan Static Mixing Reactor [tesis]. Bogor (ID): Institut Pertanian Bogor.

Thompson JC, He BB. 2007. Biodiesel Production Using Static Mixer. American Society of Agriculture and Biological Engineers (ASABE) 50(1): 161-165. Tuakia F. 2008. Dasar-Dasar CFD Menggunakan Fluent. Bandung(ID) :Bandung

24

Van Wageningen WFC. 2005. Design of A Static Mixer Reactor for Copper Recovery From Waste Streams[proefschrift]. Rotterdam(NE): Universitas Teknik Delft.

25 Lampiran 1 Tampilan Geometri Model Reaktor, Elemen Static Mixer, dan Mesh

26

Lampiran 2 Tampilan Streamline Kecepatan Reaktor dengan Berbagai Sudut Puntiran Elemen Static Mixer

Sudut Puntiran 180° Sudut Puntiran 120°

27 Lampiran 3 Grafik Kecepatan Di Dalam Static Mixing Reactor

28

Lampiran 4 Perhitungan

C3H5O3[ (C16H31O) (C16H31O) (C16H31O)] + 3 CH3OH 3 C16H31O(CH3O) + C3H8O3

Trigeliserida + 3 Metanol 3 FAME + Gliserol Sifat Fisik Bahan

1. Menghitung fraksi mol reaktan mf1 =

29

3. Menghitung laju massa aliran Qpompa = 6.67 x 10-4 m3 s-1

5. Menghitung diffusivitas massa, persamaan Newton-Einstein

D AB= KT

30