PENGGUNAAN CORIOLIS MASS FLOW METER SEBAGAI PENGONTROL LAJU ALIRAN PADA STASIUN DEMIN PLANT UNIT BOILER ( APLIKASI

PTPN IV UNIT USAHA ADOLINA )

Oleh : SUPIANTO NIM. 045203003

PROGRAM DIPLOMA-IV

TEKNOLOGI INSTRUMENTASI PABRIK FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

ABSTRAK

Didalam suatu pabrik yang mempunyai system pembangkit tenaga listrik

( Power Plant ) terutama pada pembangkit listrik tenaga uap ( PLTU ) sangat banyak

menggunakan peralatan instrumentasi sebagai komponen vital dalam pengoperasiannya.

Untuk itu peralatan tersebut harus dapat menghasilkan hasil pengukuran dengan baik dan

akurat. Pada proses nya, PLTU menggunakan air sebagai bahan baku yang dibakar

didalam boiler dan menghasilkan steam ( Uap ) untuk memutar turbin dan generator

sehingga dapat menghasilkan listrik.

Sisa steam yang berasal dari steam yang memutar turbin langsung dikembalikan

ke deaerator untuk memanaskan kembali air yang terdapat pada deaerator tank. Sisa

steam ini langsung mengalir disebabkan perbedaan tekanan dan massa jenis air dan

steam, karena perbedaan massa jenis itu lah steam cenderung menuju ke massa jenis yang

lebih besar yaitu air. Sirkulasi pada tahap ini terus menerus seperti itu. Sisa steam hasil

pemutar turbin jatuh ke condenser ( proses pendinginan ). Pada tahap ini pedinginan

steam sisa dibantu oleh air laut. Setelah melalui proses pendinginan ini, steam berubah

menjadi air kembali kemudian di alirkan ke LPH ( Low Pressure Heater ) untuk

dipanaskan kembali. Setelah dari LPH air yang hampir panas tadi di alirkan lagi ke

Deaerator untuk pemanasan lanjut. setelah dipanaskan di deaerator air panas tadi tidak

langsung di alirkan ke economizer, tetapi air di alirkan terlebih dahulu ke HPH ( High

Pressure Heater ) untuk dipanaskan lebih dan setelah itu barulah dialirkan ke

economizer.. Selain itu juga bisa digunakan sebagai safety jika ada dari salah satu system

dari stage-stage tadi mengalami kerusakan, selain itu tahap demi tahap ini memang

ABSTRAK

Didalam suatu pabrik yang mempunyai system pembangkit tenaga listrik

( Power Plant ) terutama pada pembangkit listrik tenaga uap ( PLTU ) sangat banyak

menggunakan peralatan instrumentasi sebagai komponen vital dalam pengoperasiannya.

Untuk itu peralatan tersebut harus dapat menghasilkan hasil pengukuran dengan baik dan

akurat. Pada proses nya, PLTU menggunakan air sebagai bahan baku yang dibakar

didalam boiler dan menghasilkan steam ( Uap ) untuk memutar turbin dan generator

sehingga dapat menghasilkan listrik.

Sisa steam yang berasal dari steam yang memutar turbin langsung dikembalikan

ke deaerator untuk memanaskan kembali air yang terdapat pada deaerator tank. Sisa

steam ini langsung mengalir disebabkan perbedaan tekanan dan massa jenis air dan

steam, karena perbedaan massa jenis itu lah steam cenderung menuju ke massa jenis yang

lebih besar yaitu air. Sirkulasi pada tahap ini terus menerus seperti itu. Sisa steam hasil

pemutar turbin jatuh ke condenser ( proses pendinginan ). Pada tahap ini pedinginan

steam sisa dibantu oleh air laut. Setelah melalui proses pendinginan ini, steam berubah

menjadi air kembali kemudian di alirkan ke LPH ( Low Pressure Heater ) untuk

dipanaskan kembali. Setelah dari LPH air yang hampir panas tadi di alirkan lagi ke

Deaerator untuk pemanasan lanjut. setelah dipanaskan di deaerator air panas tadi tidak

langsung di alirkan ke economizer, tetapi air di alirkan terlebih dahulu ke HPH ( High

Pressure Heater ) untuk dipanaskan lebih dan setelah itu barulah dialirkan ke

economizer.. Selain itu juga bisa digunakan sebagai safety jika ada dari salah satu system

dari stage-stage tadi mengalami kerusakan, selain itu tahap demi tahap ini memang

BAB I PENDAHULUAN

1.1 Latar Belakang

Kemajuan dalam bidang ilmu pengetahuan dan teknologi yang semakin pesat,

dimana telah diciptakan suatu peralatan yang modern dalam hal mempercepat dan

mempermudah suatu pekerjaan khususnya dalam industri. Instrumen yaitu peralatan yang

digunakan untuk mengukur serta mengendalikan berbagai operasi kerja sistem seperti

tekanan, laju aliran, temperatur serta level (permukaan). Tujuan dari kegiatan pengukuran

ini adalah untuk mendapatkan hasil yang diinginkan sesuai dengan kebutuhan,

memperkecil kemungkinan terjadinya kerusakan unit operasi tersebut.

Dalam suatu proses produksi di pabrik, peran pengendalian laju aliran sangatlah

penting untuk menjaga keadaan aliran tetap sesuai dengan standar operasi. Salah satu alat

instrument yang berfungsi debagai pengontrol laju aliran adalah Coriolis Mass

Flowmeter. Coriolis Mass Flowmeter dipasang pada pipa, baik pada mendatar ataupun

pipa tegak, namun kondisi pemasangan harus benar dan tepat sehingga akan didapat nilai

yang akurat. Sensor yang ditempatkan akan menditeksi aliran fluida, kemudian konverter

mengirimkan sinyal ke display untuk ditampilkan dalam bentuk angka-angka melalui

tampilan digital (seven segment) dengan satuan 1/detik.

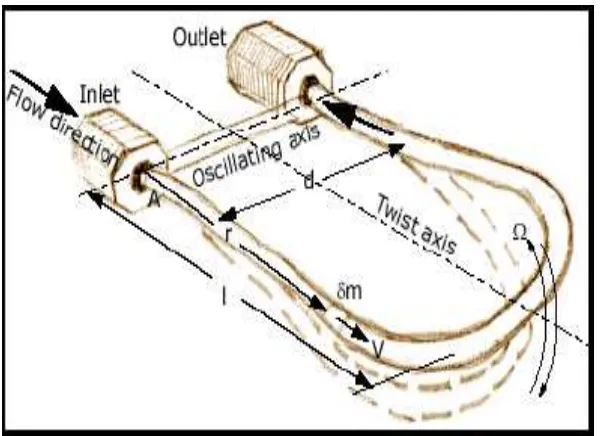

Coriolis flowmeter (diambil dari nama ahli matematika France, Gustave- Gaspard

Coriolis, 1835), prinsip Coriolis menyatakan bahwa jika sebuah partikel di dalam suatu

gerak berputar mendekati atau menjauhi pusat perputaran, maka partikel menghasilkan

sebanding dengan mass flowrate. Andaikan fluida sedang mengalir ke dalam U-Shaped

tube pada kecepatan V dan tabung sedang bergetar pada kecepatan sudut W , maka

dengan mempertimbangkan suatu bagian yang kecil dari fluida pada bagian inlet masuk

dengan jarak r, maka suatu Gaya (dikenal sebagai coriolies force) dihasilkan :

V

Gambar 1.1 Coriolis Mass Flow Meter

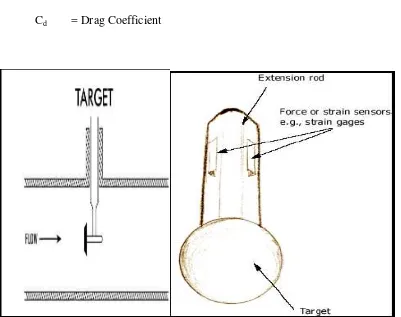

Target flowmeters (drag force flowmeters) _ menyisipkan suatu target (drag

element ; flat disc atau sphere dengan tangkai) ke dalam bidang aliran (flow). Flowmeter

kemudian mengukur gaya tarik (drag force) pada target yang disisipkan kemudian

menkonversinya kedalam kecepatan aliran (flow velocity). Kunci utama dari target

flowmeter ini adalah pengukuran dari drag force. Drag force (Fd ) yang diberikan oleh

persamaan incompressible flow, adalah :

Dimana :

V = Flow Velocity

Ρ = Density dari fluida

A = Luas area dari target

Cd = Drag Coefficient

Gambar 1.2 Prinsip Kerja Coriolis Mass Flow Meter

Drag coefficient ditentukan secara eksperimen, didasarkan pada kondisi flow dan

bentuk geometry dari drag element. Untuk flat plate dan sphere, drag coefficientnya

adalah :

Berdasarkan uraian diatas, penulis mencoba untuk menuangkannya menjadi

FLOW METER SEBAGAI PENGONTROL LAJU ALIRAN PADA STASIUN DEMIN PLANT UNIT BOILER ( APLIKASI PTPN IV UNIT USAHA ADOLINA ) "

1.2Rumusan Masalah

Yang menjadi rumusan masalah pada karya akhir ini adalah :

a. Apa yang dimaksud dengan coriolis mass flow meter.

b. bagaimana prinsip kerja dari coriolis mass flow meter.

c. Bagaimana cara mengontrol laju aliran dengan menggunakan coriolis

mass flow meter.

1.3Tujuan Penulisan

Adapun tujuan dari penulisan karya akhir ini adalah :menganalisa tentang

bagaimana cara mengatur atau mengontrol laju aliran fluida pada stasiun Demin Plant

dengan menggunakan Coriolis Mass Flow Meter.

1.4 Batasan Masalah

Untuk menghindari pembahasan yang meluas, penulis akan membatasi

pembahasan karya akhir ini sebagai berikut :

1. Parameter kinerja yang dibahas adalah coriolis mass flow meter.

2. Prinsip kerja dari coriolis mass flow meter dan hubungannya dengan

mengontrol laju aliran fluida.

3. Tidak membahas perhitungan secara mendetail.

Metode penulisan yang digunakan dalam penulisan karya akhir ini adalah :

1. Studi literatur

Berupa tinjauan dari buku-buku, jurnal ilmiah yang berkaitan dengan sistem

pengukuran aliran fluida.

2. Studi Lapangan

Berupa pengamatan langsung di lapangan serta melakukan diskusi dengan

pembimbing dilapangan.

1.6Sistematika Penulisan

Untuk memberikan gambaran mengenai tulisan ini, secara singkat dapat diuraikan

sistematika penulisan sebagai berikut :

BAB I : Pendahuluan

Bab ini menguraikan tentang latar belakang masalah, tujuan penulisan,

batasan masalah, metodologi penelitian, serta sistematika penulisan.

BAB II : Landasan Teori

Bab ini berisi tentang gambaran umum/dasar teori dari Head Flow Meter.

BAB III : Coriolis Mass Flow Meter

Bab ini menguraikan tentang Coriolis Mass Flow Meter yang digunakan untuk

mengontrol laju aliran serta spesifikasi dari peralatan tersebur.

Bab ini menguraikan tentangmekanisme kerja dari Coriolis Mass Flow Meter

serta keterpasangan alat tersebut dan analisa performansinya.

BAB V : Penutup

Bab ini berisi tentang kesimpulan dan saran dari hasil

pembahasan-pembahasan sebelumnya.

LANDASAN TEORI 2.1 Fluida

Fluida adalah zat yang berubah bentuk secara terus-menerus bila terkena tegangan

geser. Gaya geser adalah komponen gaya yang menyinggung permukaan. Tegangan geser

pada suatu titik adalah nilai batas perbandingan gaya geser terhadap luas dengan

berkurangnya luas hingga menjadi titik tersebut. Suatu zat cair ditempatkan di antara dua

buah plat sejajar, dengan jarak antara yang kecil dan besar sedemikian luasnya sehingga

keadaan pada tepi-tepi plat dapat diabaikan. Plat bawah terpasang tetap dan suatu gaya F

ditetapkan pada plat atas, yang mengerahkan tegangan geser F/A pada zat apapun yang

terdapat di antara plat-plat. A ialah luas plat atas satuannya (m2). Bila gaya F

menyebabkan plat bergerak dengan suatu kecepatan (bukan nol) satuannya (N),

betapapun kecilnya F, maka kita dapat menyimpulkan bahwa zat di antara kedua plat

tersebut adalah fluida. Termasuk fluida adalah air, gas dan zat padat. Aliran (flow) fluida

ada tiga macam yaitu :

1. Kecepatan fluida mengalir (m/s),

2. Debit (banyaknya volume) fluida mengalir per satuan waktu (l/dtk),

3. Jumlah (volume) fluida yang mengalir untuk selang waktu tertentu (liter,

galon).

Jenis alat ukur aliran (flow) sebenarnya sangat banyak, pada dasarnya dapat

dibagi menjadi tiga bagian besar yaitu :

1. Head Flow Meter,

2. Area Flow Meter,

Ketiga jenis alat ukur aliran aliran (flow) ini memiliki cara kerja yang berbeda

pula. Beberapa macam dari masing-masing jenis alat ukur aliran (flow) akan dibahas

pada bagian berikut.

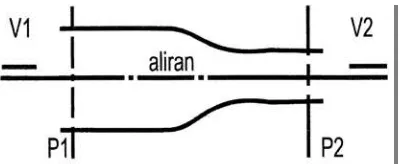

2.1.1Head Flow Meter

Dipakai untuk mengukur aliran fluida dalam suatu pipa dengan head flow meter,

maka dengan itu dipasang suatu penghalang dengan diameter lubang yang lebih kecil dari

diameter pipa, sehingga tekanan maupun kecepatannya berubah. Dengan mengukur

perbedaan tekanan antara sebelum dan sesudah penghalang dapat ditentukan besarnya

aliran fluida. Beberapa aliran (flow) meter di bawah ini merupakan pengukuran aliran

jenis Head Flow Meter, yaitu :

a. Tabung Venturi

b. Flow Nozzle

c. Plat Orifice

d. Tabung Pitot

Sebelum membahas keempat Flow Meter ini, akan dibahas lebih dahulu

hubungan antara perbedaan tekanan dan kecepatan aliran yang menjadi cara kerja dari

Head Flow Meter. Pada Gambar 2.1 terlihat suatu aliran fluida melalui pipa dengan luas

penampang di bagian masukan (input) lebih besar dari bagian keluaran (output).

Misalnya kecepatan, tekanan dan luas penampang di bagian input adalah V1, P1 dan A1

Gambar 2.1 Aliran fluida melalui saluran mengecil

Di sini berlaku persamaan kontinuitas, di mana banyaknya fluida yang masuk

sama dengan banyaknya fluida yang keluar, dapat dilihat pada persamaan 2.1.

V1 x A1 = V2 x A2 ...(2.1)

Dengan menganggap bahwa kecepatan fluida pada seluruh penampang sama,

maka berlaku persamaan Bernouli :

P1 + ½ ρ V12 = P2 + ½ ρ V22 ...(2.2)

Di mana :

P = Tekanan fluida (N/m2)

V = Kecepatan aliran (m/s)

ρ = Massa jenis fluida (m3/s2)

Jadi terlihat di sini bahwa dengan mengukur perbedaan tekanan (P1-P2) dapat

ditentukan besarnya laju aliran. Tetapi biasanya dalam praktek, persamaan di atas masih

harus dikoreksi dengan koefisien yang disebut koefisien discharge (discharge

coefficient). Koefisien discharge ini tidak konstan dan besarnya ditentukan dari

kerugian-kerugian gesekan akibat kekasaran bagian dalam pipa, bentuk geometri dari saluran dan

bilangan Reynold. Aliran turbulen mempunyai bilangan Reynold yang lebih tinggi dari

2000, sedangkan aliran laminar mempunyai bilangan Reynold yang lebih rendah (kurang

dari 2000). Agar dapat mengetahui bilangan Reynold untuk aliran dalam pipa diberikan

µ ρvD

Rd = ...(2.3)

Di mana :

ρ = Massa jenis fluida (kg/m3)

v = Kecepatan rata-rata aliran fluida (m/s)

D = Diameter pipa (m/s2)

Rd = Bilangan Reynold

µ = Permeabilitas (H/m)

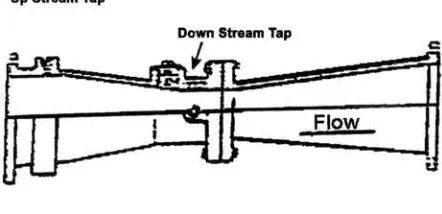

a. Tabung Venturi

Tabung Venturi mempunyai bentuk seperti pada Gambar 2.2. Pada sekeliling pipa

sering dibuat lubang-lubang yang jalan keluarnya dijadikan satu dan dihubungkan dengan

pengukuran tekanan disebut cincin piezometer. Dengan demikian tekanan yang diukur

merupakan tekanan rata-rata sehingga pengukuran menjadi lebih teliti.

Gambar 2.2 Tabung Venturi

Kemiringan dibagian input kira-kira sebesar 30º sedangkan dari bagian output

lebih kecil, yaitu antara 3º sampai 15º. Perbandingan diameter antara leher dan pipa

Tabung Venturi ini merupakan pengukuran yang paling teliti bila dibandingkan dengan

Head Flow Meter yang lain, tetapi paling mahal harganya. Karena bagian leher ini dibuat

sebagai unit tersendiri agar mudah diganti.

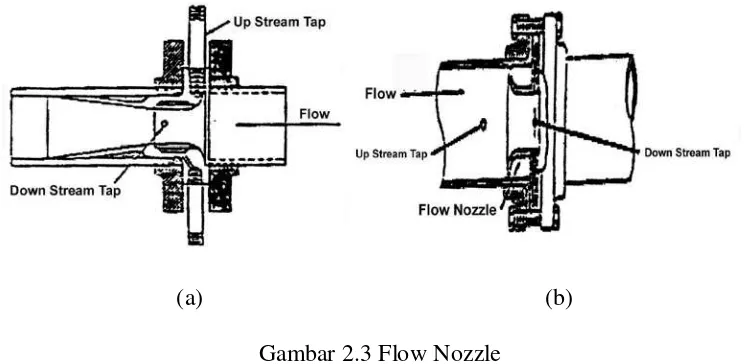

b. Flow Nozzle

Flow Nozzle mempunyai bentuk yang lebih sederhana bila dibandingkan dengan

Tabung Venturi, seperti terlihat pada Gambar 2.3.

(a) (b)

Gambar 2.3 Flow Nozzle

Tap (lubang pengukur tekanan) pada Flow Nozzle ini diletakkan kira-kira pada

jarak satu kali diameter pipa (1 x D) di muka bagian input dan setengah diameter pipa (½

x D) di belakang bagian output seperti terlihat pada Gambar 2.3 (a) atau tepat di bagian

outputnya, serta tergantung pada pabrik pembuatannya seperti terlihat pada Gambar 2.3

(b).

Flow Nozzle ini mempunyai ketelitian yang lebih rendah bila dibandingkan

yang dalam pemasangannya menggunakan pipa saluran, maka pemasangan Flow Nozzle

dapat dilaksanakan tanpa mengganggu sambungan pipa.

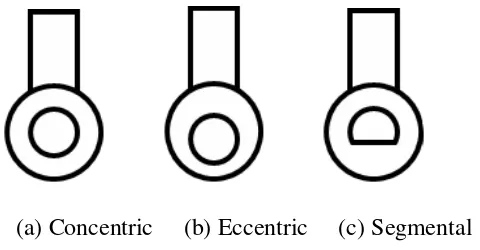

c. Plat Orifice

Plat Orifice merupakan aliran yang paling murah, paling mudah pemasangannya,

tetapi keakuratannya kurang baik di antara pengukuran-pengukuran aliran jenis Head

Flow Meter. Plat Orifice merupakan plat berlubang dengan pinggiran yang tajam. Plat ini

terbuat dari bahan-bahan yang kuat.

Selain terbuat dari logam, ada juga orificenya yang terbuat dari plastik agar tidak

dipengaruhi oleh fluida yang mengalir, erosi atau korosi. Macam-macam tipe Plat Orifice

dapat dilihat pada Gambar 2.4.

(a) Concentric (b) Eccentric (c) Segmental

Gambar 2.4 Tipe-tipe Plat Orifice

Plat Orifice tipe eksentris dan segmental digunakan untuk mengukur aliran yang

mengandung bahan-bahan padat. Bila digunakan Plat Orifice tipe konsentris, timbul

endapan-endapan benda padat yang akan mengganggu pengukuran. Demikian juga

lubang kecil yang terletak pada bagian bawah, dibuat sedemikian rupa agar kesalahan

pengukuran dapat diperkecil, yaitu untuk mengalirkan fluida akibat kondensasi agar tidak

aliran fluida udara yang terjebak dialirkan dengan memberi lubang kecil di bagian atas.

Pemasangan tap (lubang) pengukuran untuk Plat Orifice ada beberapa macam, yaitu :

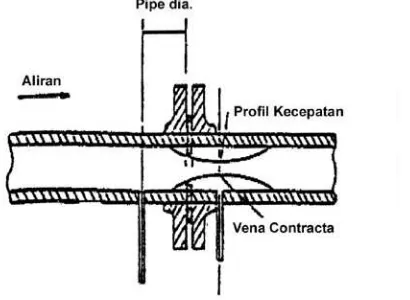

a. Tap Vena Contracta

b. Tap Flange

c. Tap Pipa

Tap pertama dari Tap Vena Contracta diletakkan pada jarak 1 x D sebelum orifice

sedangkan tap kedua pada Vena Contracta. Vena adalah tempat di mana luas aliran

mencapai minimum, sehingga tekanannya paling kecil seperti terlihat pada Gambar 2.5.

Gambar 2.5 Vena Contracta

Oleh karena letaknya tergantung kepada diameter pipa dan diameter orifice maka

pemasangan tap kedua ini akan berbeda untuk pipa dan orifice yang berbeda. Keuntungan

dari Tap Vena Contracta adalah bahwa pengukurannya lebih teliti, karena mendapat

tekanan diferensial yang lebih besar. Kerugiannya ialah bahwa tap harus dipasang pada

pipa dengan tepat pada tempat Vena Contracta.

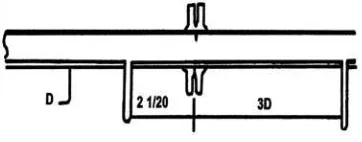

Tap Flange diletakkan simetris di kiri dan kanan orifice kira-kira sejauh sati inci.

Flange pipa tanpa mengganggu. Pipa dan Plat Orifice dapat digantikan tanpa harus

mengubah letak tap. Kerugiannya adalah hasil pengukuran yang kurang teliti, karena

terdapat beda tekanan yang kecil. Pemasangan Tap Flange dapat dilihat pada Gambar 2.6.

Gambar 2.6 Tap Flange

Tap pertama dari Tap Pipa diletakkan sejauh 2½ x D sebelum orifice sedangkan

tap kedua sejauh 8 x D sesudah orifice, seperti terlihat pada Gambar 2.7.

Gambar 2.7 Tap Pipa

Tekanan diferensial yang diukur kecil sekali karena hanya menyatakan rugi

tekanan oleh Plat Orifice. Agar pengukuran aliran dengan menggunakan Plat Orifice

dapat dilakukan dengan ketelitian yang tinggi maka di dekat tap-tap, tekanan tidak boleh

mengalami gangguan. Ganguan-gangguan ini dapat terjadi bila di dekat tap ini terdapat

fitting seperti sambungan pipa, belokan, katup, regulator, pompa dan lain-lain. Umumnya

daerah sejauh 5 m sebelum orifice sampai 20 m sesudah orifice harus bebas dari

fitting-fitting. Angka-angka ini bisa tergantung pada perbandingan diameter dan tipe fitting yang

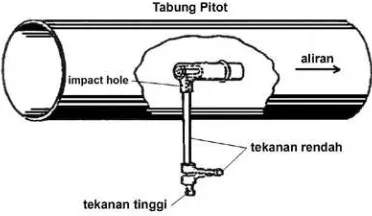

d. Tabung Pitot

Tabung Pitot berbeda dengan ketiga Head Flow Meter yang telah diterangkan

sebelumnya untuk mengukur debit atau laju aliran, maka Tabung Pitot ini merupakan

pengukuran untuk kecepatan fluida mengalir.

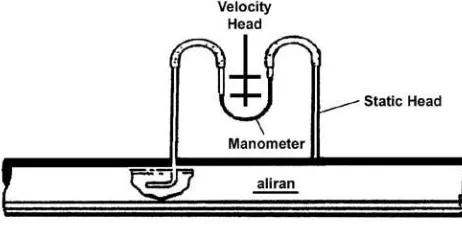

Prinsip kerjanya hampir sama dengan penghalang yang lain. Dapat dilihat pada

Gambar 2.8 Tabung Pitot denga Manometer di bawah ini.

Gambar 2.8 Tabung Pitot dengan Manometer

Tabung Pitot yang dipasang di dalam aliran fluida dengan mulut menghadap

arah aliran fluida. Untuk mengukur perbedaan tekanan (P2-P1) sehingga kecepatan fluida

langsung dapat diketahui. Keuntungan dari Tabung Pitot adalah pengukuran yang tidak

hanya dapat dilakukan dalam pipa-pipa tertutup tetapi juga dalam saluran terbuka.

Kerugiannya adalah tidak dapat dipakai untuk mengukur kecepatan fluida yang

mengandung benda-benda padat, untuk lebih jelasnya dapat dilihat pada Gambar 2.9

Gambar 2.9 Tabung Pitot yang mempunyai tap-tap tersendiri

Tabung Pitot yang mempunyai tap-tap tersendiri, di mana kedua tapnya

merupakan bagian dari Tabung Pitot itu sendiri, sehingga tidak mengganggu (melubangi)

pipa saluran.

Dalam pengukuran menggunakan Head Flow Meter ada 5 faktor yang

mempengaruhi pengukuran fluida, antara lain adalah :

a. Kerapatan (densitas) dari cairan.

b. Temperatur.

c. Tekanan gas.

d. Kekentalan (viskositas).

e. Aliran yang tidak konstan.

f. Kesalahan pemasangan pipa.

g. Ketelitian pembuatan orifice.

h. Adanya gas yang terjebak pada cairan.

2.1.2Area Flow Meter

Prinsip kerja Area Flow Meter merupakan kebalikan dari Head Flow Meter. Pada

perbedaan tekanan, sehingga dapat diketahui debit alirannya. Sebaliknya pada Area Flow

Meter mempunyai skala yang linier.

Rota Meter ini terdiri dari suatu kerucut yang terbuat dari gelas (kaca) atau bahan

lain seperti epoxy yang transparan dan berskala dengan suatu pelampung di dalamnya.

Pelampung ini terbuat dari bahan-bahan yang tahan karat terhadap fluida yang mengalir,

biasanya terbuat dari stainless steel. Oleh karena adanya aliran fluida maka pelampung

akan naik dalam keadaan setimbang dan akan diam pada posisi tertentu. Semakin besar

alirannya maka semakin tinggi posisinya. Rota Meter harus dipasang tegak lurus (tidak

boleh lebih miring dari 2º).

Berat pelampung diimbangi oleh gaya ke atas oleh fluida dan gaya akibat

perbedaan tekanan. Jadi dalam keadaan setimbang pelampung menjadi :

W = ΔP . Ap + ρgf . vp

Di sini terlihat bahwa beda tekanan ΔP tidak tergantung dari posisi pelampung.

Jadi pada posisi manapun beda tekanan akan konstan. Oleh karena luas penampang

kerucut berubah terhadap posisi penampang, maka luas penampang dimana fluida

aliran kontinuitas Bernouli, sehingga pelampung akan mengatur dirinya sendiri pada

posisi dimana kedua persamaan tadi dipenuhi.

Di mana :

, maka bentuk persamaan di atas menjadi :

Q = K (AK – AP) ...(2.5)

Jadi laju aliran Q hanya merupakan fungsi dari luas kerucut. Bila sudut

kemiringan kerucut kecil, maka ini sebanding dengan posisi pelampung. Dengan

demikian debit yang akan diukur sebanding dengan posisi pelampung. Oleh karena berat

jenis fluida mempengaruhi persamaan diatas, maka setiap Rota Meter dikalibrasikan

untuk fluida tertentu. Rota Meter ini tidak sekuat Head Flow Meter karena terbuat dari

bahan transparan, tetapi akhir-akhir ini sudah berhasil dibuat Rota Meter dari logam dan

plastik yang lebih kuat.

2.1.3Positive Displacement Meter

Positive Displacement Meter merupakan meter jumlah, yaitu mengukur

banyaknya fluida yang telah mengalir melalui suatu saluran tertutup. Ada beberapa

macam alat pengukuran aliran jenis Positive Displacement Meter, antara lain adalah :

a. Meter Torak Bolak-Balik

Torak bergerak bolak-balik dan setiap kali menggerakkan sebuah katup geser.

Letak katup geser adalah sedemikian rupa sehingga pada saat torak bergerak ke kiri,

fluida di ruang kiri terdesak keluar, sedangkan ruang kanan terisi oleh fluida masuk.

ruang kanan terdorong ke luar dan ruang kiri kembali terisi. Fluida mengalir setiap kali

torak melakukan gerak balik sehingga dengan menghitung jumlah gerak

bolak-balik torak ini dapat diketahui jumlah volume yang telah mengalir melaluinya. Biasanya

torak ini dihubungkan dengan penghitung mekanis.

b. Meter Bilah Berputar

Prinsip kerja meter bilah berputar sama dengan Meter Torak Bolak-Balik, hanya

di sini terjadi gerakan putar. Silinder dalam letaknya eksentris terhadap silinder luar dan

terpasang bilah-bilah yang dapat bergerak pada celah-celah pada poros silinder dalam.

Bilah-bilah ini berfungsi sebagai pemisah cairan. Pada saat silinder dalam berputar,

sebagian fluida terdorong keluar melalui salah satu sector dan cairan mengalir masuk

pada sector yang lain. Sumbu silinder dalam dihubungkan dengan penghitung mekanis

sehingga jumlah volume fluida yang telah melalui silinder dapat diketahui. Perlu

diketahui bahwa berputarnya silinder dalam disebabkan adanya beda tekanan yang

bekerja pada pengukuran aliran ini.

c. Meter Baling-Baling

Meter Baling-Baling terdiri dari suatu ruangan yang di dalamnya dipasang dua

buah baling-baling yang menyebabkan fluida bergantian masuk dan keluar dari

ruang-ruang yang terpisah oleh kedua baling-baling tersebut. Pengukuran aliran jenis ini

umumnya dipakai untuk aliran gas.

d. Meter Piringan Berayun

Prinsip kerja dari Meter Piringan Berayun adalah dengan mengisi suatu ruangan

dengan volume tertentu kemudian piringan berayun, sehingga fluida akan dialirkan

dari bola yang berada di tengah-tengah piringan dihubungkan ke penghitung mekanis

untuk mengetahui jumlah volume total fluida yang telah melalui piringan.

e. Meter Roda Gigi Oval

Bentuk dan cara kerja meter gigi oval sama dengan Meter Baling-Baling, yang

membedakannya adalah di mana pada Meter Baling-Baling dipasang dua buah

baling-baling, sedangkan pada Meter Roda Gigi Oval dibuat dua buah roda gigi oval.

2.1.4 Pengukur-Pengukur Aliran Yang Lain

Selain yang telah dibahas sebelumnya, masih banyak lagi pengukur-pengukur

aliran yang lain. Beberapa diantaranya adalah :

a. Meter Kecepatan Turbin

Prinsip kerja dari Meter Kecepatan Turbin, di mana turbin akan berputar bila

cairan mengenai dan mendorong baling-baling dari turbin. Suatu kumparan penerima

(pick up coil) yang dipasang pada pipa akan merasakan putaran turbin sehingga

kumparan akan menghasilkan pulsa listrik apabila suatu baling-baling melaluinya.

Frekuensi pulsa yang dihasilkan akan sebanding dengan laju aliran volume dari cairan.

Sifat Meter Kecepatan Turbin adalah :

1. Ketelitian tinggi (0,5 %),

2. Sesuai untuk cairan dengan kekentalan rendah,

3. Sinyal keluaran berupa pulsa listrik.

b. Meter Aliran Magnetik

Meter Aliran Magnetik bekerja berdasarkan hukum Faraday tentang induksi

Gambar 2.10 Meter Aliran Magnetik

Pada suatu aliran muatan listrik yang melintasi medan magnet akan menimbulkan

tegangan yang besarnya :

E = B l v x 10 -8 ...(2.6)

Di mana :

E = Tegangan induksi (Volt)

l = Panjang konduktor (m)

v = Kecepatan dari konduktor (m/s)

B = Fluks density (Wb/m2)

Fluks density dihasilkan dari :

B = µ0 x H

di mana :

µ0 = 4 π x 10-7

H =

ρ

π x

2 1

maka diperoleh :

= ( 4 π x 10-7 ) x (

Cairan yang melewati pipa akan memotong fluksi magnet. Adanya aliran fluida

yang bergerak relatif terhadap medan magnet akan menyebabkan tegangan induks i yang

arahnya tegak lurus terhadap kecepatan konduktor v (m/s) dan fluks densitas B

(Wb/m2).

Tegangan yang timbul dideteksi oleh elektroda yang diletakkan di luar pipa dan

besarnya sebanding dengan kecepatan aliran fluida. Syarat-syarat pengukuran yaitu :

1. Fluida harus dapat mengantarkan arus listrik dan pipa baja tak berkarat

non-magnetik digunakan sebagai tabung pengukuran.

2. Elektroda ditempatkan pada permukaan sebelah dalam dari pipa dan

berhubungan langsung dengan fluida.

3. Tegangan output kecil dan magnet digunakan untuk memperkuat dan

c. Meter Aliran Massa

Pengukuran aliran massa dapat dilakukan secara :

1. Langsung,

2. Tidak Langsung (Inferensial).

Pengukuran Tidak Langsung dilakukan dengan mengukur baik laju aliran dan

densitas (rapat massa). Dengan mengalikan kedua hasil pengukuran ini sehingga pada

komputer (recorder atau controller), laju aliran massa dapat ditentukan. Dalam hal ini

recorder atau controller berfungsi sebagai display, untuk menampilkan hasil pengukuran.

2.2 Istilah-Istilah Sistem Pengendalian

Di dunia sistem pengaturan kita kenal dengan adanya jerat terbuka ( open loop

control system) dan jerat tertutup (closed loop feedback control system). Sistem kendali

jerat terbuka atau umpan maju (feedforward control) umumnya mempergunakan pengatur

(controller) serta aktuator kendali (control actuator) yang berguna untuk memperoleh

respon sistem yang baik. Sistem kendali ini keluarannya tidak diperhitungkan ulang oleh

kontroler. Suatu keadaan apakah plant benar-benar telah mencapai target seperti yang

dikehendaki masukan atau referensi, tidak dapat mempengaruhi kinerja kontroler.

Pada sistem kendali yang lain, yakni sistem kendali jerat tertutup memanfaatkan

variabel yang sebanding dengan selisih respon yang terjadi terhadap respon yang

diinginkan. Sistem seperi ini juga sering dikenal dengan sistem kendali umpan balik.

pesawat terbang. Perangkat sehari -hari yang juga menerapkan sistem ini adalah

penyetelan temperatur pada lemari es, oven, tungku, dan pemanas air.

Masukan keluaran

Gambar 2.11 Sistem pengendalian loop tertutup

Dengan sistem kendali Gambar 2.11 kita bisa ilustrasikan apabila keluaran aktual

telah sama dengan referensi atau masukan maka input kontroler akan bernilai nol. Nilai

ini artinya kontroler tidak lagi memberikan sinyal aktuasi kepada plant, karena target

akhir perintah gerak telah diperoleh. Sistem kendali loop terbuka dan tertutup tersebut

merupakan bentuk sederhana yang nantinya akan mendasari semua sistem pengaturan

yang lebih kompleks dan rumit. Hubungan antara masukan ( input) dengan keluaran

(output) menggambarkan korelasi antara sebab dan akibat proses yang berkaitan.

Masukan juga sering diartikan tanggapan keluaran yang diharapkan.

Untuk mendalami lebih lanjut mengenai sistem kendali tentunya diperlukan

pemahaman yang cukup tentang h al-hal yang berhubungan dengan sistem kontrol. Oleh

karena itu selanjutnya akan dikaji beberapa istilah -istilah yang dipergunakannya.

2.2.1 Istilah-istilah dalam sistem pengendalian

Dalam mempelajari atau mengaplikasikan sistem kendali diperlukan beberapa

pengertian tentang istilah-istilah pada pengaturan. Beberapa istilah yang sering digunakan

pada pembahasan masalah sistem pengendalian dan perlu dimengerti yaitu :

Perbandingan Pengatur Proses/plant

1. Masukan

Masukan atau input adalah rangsangan dari luar yang diterapkan ke sebuah sistem

kendali untuk memperoleh tanggapan tertentu dari sistem pengaturan. Masukan juga

sering disebut respon keluaran yang diharapkan.

2. Keluaran

Keluaran atau output adalah tanggapan sebenarnya yang didapatkan dari suatu

sistem kendali.

3. Plant

Seperangkat peralatan atau objek fisik dimana variabel prosesnya akan

dikendalikan, msalnya pabrik, reaktor nuklir, mobil, sepeda motor, pesawat terbang,

pesawat tempur, kapal laut, kapal selam, mesin cuci, mesin pendingin (sistem AC,

kulkas, freezer), penukar kalor ( heat exchanger), bejana tekan (pressure vessel), robot

dan sebagainya.

4. Proses

Berlangsungnya operasi pengendalian suatu variabel proses, misalnya proses

kimiawi, fisika, biologi, ekonomi, dan sebagainya.

5. Sistem

Kombinasi atau kumpulan dari berbagai komponen yang bekerja secara

bersama-sama untuk mencapai tujuan tertentu.

6. Diagram blok

Bentuk kotak persegi panjang yang digunakan untuk mempresentasikan model

matematika dari sistem fisik.

Perbandingan antara keluaran(output) terhadap masukan(input) suatu system

pengendalian. Suatu misal fungsi alih sistem pengendalian loop terbuka dapat dicari

dengan membandingkan antara output terhadap input.

8. Sistem Pengendalian Umpan Maju

Sistem kendali ini disebut juga sistem pengendalian loop terbuka . Pada sistem ini

keluaran tidak ikut andil dalam aksi pengendalian.

9. Sistem Pengendalian Umpan Balik

Istilah ini sering disebut juga sistem pengendalian loop tertutup. Pengendalian

jenis ini adalah suatu sistem pengaturan dimana sistem keluaran pengendalian ikut andil

dalam aksi kendali. Untuk sistem pengendalian umpan balik dapat dilihat pada Gambar

2.12 Sistem Pengendalian Loop Tertutup di bawah ini.

Input Output

Gambar 2.12 Sistem Pengendalian Loop Tertutup

10. Sistem Pengendalian Manual

Sistem pengendalian dimana faktor manusia sangat dominan dalam aksi

pengendalian yang dilakukan pada sistem tersebut. Peran manusia sangat dominan dalam

menjalankan perintah, sehingga hasil pengendalian akan dipengaruhi pelakunya. Pada

sistem kendali manual ini juga termasuk dalam kategori sistem kendali jerat tertutup.

Tangan berfungsi untuk mengatur permukaan fluida dalam tangki. Permukaan fluida

dalam tangki bertindak sebagai masukan, sedangkan penglihatan bertindak sebagai

Kontroler Proses/plant

sensor. Operator berperan membandingkan tinggi sesungguhnya saat itu dengan tinggi

permukaan fluida yang dikehendaki, dan kemudian bertindak untuk membuka atau

menutup katup sebagai aktuator guna mempertahankan keadaan permukaan yang

diinginkan. Hal ini dapat dilihat pada Gambar 2.13 Sistem Pengendalian Level Cairan

Secara Manual di bawah ini.

Gambar 2.13 Sistem Pengendalian Level Cairan Secara Manual

11. Sistem Pengendalian Otomatis

Sistem pengendalian dimana faktor manusia tidak dominan dalam aksi

pengendalian yang dilakukan pada sistem tersebut. Peran manusia digantikan oleh sistem

kontroler yang telah diprogram secara otomatis sesuai fungsinya, sehingga bisa

memerankan seperti yang dilakukan manusia. Di dunia industri modern banyak sekali

sistem ken dali yang memanfaatkan kontrol otomatis, apalagi untuk industri yang

bergerak pada bidang yang proses nya membahayakan keselamatan jiwa manusia. Hal ini

dapat dilihat pada Gambar 2.14 Sistem Pengendalian Level Cairan Secara Otomatis di

Gambar 2.14 Sistem Pengendalian Level Cairan Secara Otomatis

12. Variabel terkendali (Controlled variable)

Besaran atau variabel yang dikendalikan, biasanya besaran ini dalam diagram

kotak disebut process variable (PV).

13. Manipulated variable

Masukan dari suatu proses yang dapat diubah -ubah atau dimanipulasi agar

process variable besarnya sesuai dengan set point (sinyal yang diumpankan pada suatu

sistem kendali yang digunakan sebagai acuan untuk menentukan keluaran sistem

kontrol). Laju aliran diatur dengan mengendalikan bukaan katup.

14. Servomekanisme

Sistem pengendalian dimana keluarannya berupa besaran-besaran mekanik,

seperti percepatan, kecepatan, posisi, torsi, putaran dan sebagainya. Besaran besaran

inilah yang sebaiknya dimenger ti dan dipahami bagi engineer, sehingga mengetahui

bagaimana sistem kendali akan diaplikasikan.

Dalam sistem pengendalian otomatis terdapat komponen -komponen utama

seperti elemen proses, elemen pengukuran (sensing element dan transmitter), elemen

controller (control unit), dan final control element (control value ). Hal ini dapat di lihat

pada Gambar 2.15 Sistem Pengendalian Digital di bawah ini.

Gambar 2.15 Sistem Pengendalian Digital

16. Gangguan (disturbance)

Suatu sinyal yang mempunyai k ecenderungan untuk memberikan efek yang

melawan terhadap keluaran sistem pengendalian(variabel terkendali). Besaran ini juga

lazim disebut load.

17. Sensing element

Bagian paling ujung suatu sistem pengukuran ( measuring system) atau sering

disebut sensor. Sensor bertugas mendeteksi gerakan atau fenomena lingkungan yang

diperlukan sistem kontroler. Sistem dapat dibuat dari sistem yang paling sederhana

seperti sensor on/off menggunakan limit switch, sistem analog, sistem bus paralel, sistem

bus serial serta si stem mata kamera. Contoh sensor lainnya yaitu thermocouple untuk

pengukur temperatur, accelerometer untuk pengukur getaran, dan pressure gauge untuk

18. Transmitter

Alat yang berfungsi untuk membaca sinyal sensing element dan mengubahnya

supaya dimengerti oleh controller.

19. Aktuator

Piranti elektromekanik yang berfungsi untuk menghasilkan daya gerakan.

Perangkat bisa dibuat dari system motor listrik (motor DC servo, motor DC stepper,

ultrasonic motor, linier moto, torque motor , solenoid), sistem pneumatik dan hidrolik.

Untuk meningkatkan tenaga mekanik aktuator atau torsi gerakan maka bisa dipasang

sistem gear box atau sprochet chain.

20. Transduser

Piranti yang berfungsi untuk mengubah satu bentuk energi menjadi energi bentuk

lainnya atau unit pengalih sinyal. Suatu contoh mengubah sinyal gerakan mekanis

menjadi energi listrik yang terjadi pada peristiwa pengukuran getaran. Terkadang antara

transmiter dan tranduser dirancukan, keduanya memang mempunyai fungsi serupa.

Transduser lebih bersifat umum, namun transmiter pemakaiannya pada sistem

pengukuran.

21.Measurement Variable

Sinyal yang keluar dari transmiter, ini merupakan cerminan sinyal pengukuran.

22. Setting point

Besar variabel proses yang dikehendaki. Suatu kontroler akan selalu berusaha

23. Error

Selisih antara set point dikurangi variabel terkendali. Nilainya bisa positif atau

negatif, bergantung nilai set point dan variabel terkendali. Makin kecil error terhitung,

maka makin kecil pula sinyal kendali kontroler terhadap plant hingga akhirnya mencapai

kondisi tenang ( steady state)

24. Alat Pengendali (Controller)

Alat pengendali sepenuhnya menggantikan peran manusia dalam mengendalikan

suatu proses. Controller merupakan elemen yang mengerjakan tiga dari empat tahap

pengaturan, yaitu

a. membandingkan set point dengan measurement variable

b. menghitung berapa banyak koreksi yang harus dilakukan, dan

c. mengeluarkan sinyal koreksi sesuai dengan hasil perhitungannya ,

25. Control Unit

Bagian unit kontroler yang menghitung besarnya koreksi yang diperlukan.

26. Final Controller Element

Bagian yang berfungsi untuk mengubah measurement variable dengan

memanipulasi besarnya manipulated variable atas dasar perintah kontroler.

27. Sistem Pengendalian Kontinyu

Sistem pengendalian yang ber jalan secara kontinyu, pada setiap saat respon

sistem selalu ada. Pada Gambar 2.16. Sinyal e(t) yang masuk ke kontroler dan sinyal m(t)

Gambar 2.16 Sistem Pengendalian Kontinyu

28. Sistem pengendalian Adaptive

Sistem pengendalian yang mempunyai kemampuan untuk beradaptasi dengan

perubahan lingkungan disekitarnya.

29. Sistem Pengendalian Diskrit ( digital)

Sistem pengendalian yang berjalan secara diskrit, proses p engendalian tidak

berjalan setiap saat, hanya pada waktu -waktu tertentu saja (pada saat terjadi pencuplikan

pada waktu cupliknya). Rangkaian holding device dipakai untuk mengubah sinyal digital

ke sinyal kontinyu. Hal ini dapat dilihat pada Gambar 2.17 Sistem Pengendalian Digital

di bawah ini.

30. Rangsangan

Setiap isyarat masukan yang dimasukkan dari luar yang mempengaruhi keluaran

terkendali.

31. Sistem Regulasi Otomatis

Sistem pengendalian dimana output sistem dijaga agar sesuai dengan nilai input

referensi yang telah ditentukan terlebih dahulu, atau paling tidak mempunyai selang yang

kecil dengan input referensinya.

2.2.2 Sistem pengendalian loop tertutup

Umumnya sistem pengendalian loop tertutup terdiri dari bagian -bagian seperti

terlihat pada Gambar 2.18 Sistem Pengendalian Loop Tertutup di bawah ini.

Gambar 2.18 Sistem Pengendalian Loop Tertutup

1. Input referensi, r(t)

Disebut juga set point, adalah sinyal yang diumpankan pada suatu sistem

pengendalian yang digunakan sebagai acuan untuk menentukan output sistem

pengendalian tersebut. Sinyal -sinyal yang banyak digunakan sebagai input referensi

adalah:

b. Sinyal step

c. Sinyal ramp

d. Sinyal parabolik

e. Sinyal sinusoida

2. Sinyal feedback, b(t)

Sinyal yang dihasilkan dari elemen feedback.

3. Summing point (error detector)

Bagian yang berfungsi untuk menjumlahkan semua sinyal yang masuk padanya.

Pada gambar 2.18, sinyal yang masuk adalah input referensi (bertanda positif) dan sinyal

feedback (bertanda negatif).

4. Sinyal error, e(t)

Sinyal yang dihasilkan dari perbedaan antara input referensi dan sinyal feedback.

Jadi e(t)= r(t)- b(t)

5. Elemen pengatur

Bagian dari sistem pengendalian yang berfungsi untuk menghasilkan sinyal

pengendalian untuk mengendalikan proses/plant. Kontroler sebenarnya terdiri dari bagian

summing point dan elemen kontrol, tetapi kadang -kadang elemen kontrol ini dalam

diagram blok sistem pengendalian ditulis sebagai kontroler, misalnya pada gambar 2.16.

6. Sinyal pengendalian, m(t)

Disebut juga sinyal termanipulasi (manipulated signal) adalah sinyal yang

dihasilkan dari kontroler.

7. Sinyal output, c(t)

8. Elemen feedback

Bagian yang berfungsi untuk mengubah sinyal output menjadi sinyal feedback.

Sinyal feedback ini mempunyai bes aran yang sama dengan sinyal input referensi. Bagian

ini biasanya terdiri dari transducer atau sensor yang berfungsi untuk mengubah satu

bentuk sinyal ke bentuk yang lainnya. Bagian ini bisa ada atau tidak pada suatu sistem

pengendalian diperlukan elemen f eedback jika sinyal output mempunyai besaran yang

tidak sama dengan sinyal input referensi dan tidak diperlukan elemen feedback jika

BAB III

CORIOLIS MASS FLOW METER

3.1 Penjernihan Dan Pemurnian Air (Water Treatment) 3.1.1 Pompa Air Sei Ular

Air yang digunakan bersumber dari Sungai Sei Ular untuk mengalirkan ke

Adolina mengunakan 3 unit pompa dengan memakai mesin diesel dan yang lainnya

menggunakan elektro motor dengan kapasitas pompa masing – masing 80 – 100 m3/jam.

Jarak antara aliran Sei ular ke water treatment 1800 meter. Pompa ini berfungsi sebagai

pengisap air dan mengirimkannya ke water treatment yang ditampung dalam tangki

berbentuk conish.

3.1.2 Water Clarifier Tank

Pada Water Treatment terdapat dua tabung penampung air, satu untuk penampung

air langsung dari Sei Ular dan satunya lagi air yang sudah diinjeksikan dengan air tawas

sehingga kotoran diendapkan didasar tabung. Besar kadar injeksiya 20 kg/8 jam

(tergantung kondisi air). Water Clarifier Tank dapat dilihat pada Gambar 3.1 di bawah

Gambar 3.1 Water Clarifier Tank

Ukuran tangki tersebut berdiameter atas 10.000 mm dan diameter bawah 2.220

mm, dan tinggi 6.23 mm. kapasitas pompa masing – masing 100m3/jam. Tank ini

berfungsi menampung air kotor yang telah dipompakan dan mengklarifikasi antara

kandungan lumpur dan air bersih.

3.1.3 Bak Water Basin

Bak Water Basin ini memiliki ukuran panjang 30.500 mm, lebar 12.500 dan

kedalam 2.250 mm. volume bak ini 700m3. Bak ini berfungsi untuk menampung dari

Water Clarifier Tank untuk mengendapkan pasir – pasir halus sebelum disaring di Sand

Filter. Bak Water Basin dapat dilihat pada Gambar 3.2 di bawah ini.

Gambar 3.2 Bak Water Basin

3.1.4 Sand Filter

Sand Filter terdiri dari dua unit, setiap unit mempunyai dua buah tangki dengan

jenis material penyaring yaitu :

23 cm pasir Silika No

10 cm batu Gravel ukuran 3/5

10 cm batu Gravel ukuran 10/19

10 cm batu Gravel ukuran 20/38

Sand Filter dapat dilihat pada Gambar 3.3 di bawah ini, dengan fungsi menyaring

dari bak water basin yang dihisap dengan pompa dan mendistribusikannya ke

Menara tabung air bersih.

Gambar 3.3 Sand Filter

3.1.5 Menara Air

Menara air terdiri 2 tangki, 1 untuk air bersih yang berada dibagian atas dan yang

satunya berada diagian bawah yang berisi air kotor. Menara tangki ini berfungsi sebagai

menampung air yang setelah disaring dari sand filter, mengirim air ke internal treatment

(air bersih ) sedangkan tangki yang kosong berfungsi sebagai mengirim air ke pabrik

untuk pencucian dan pembersihan. Menara Air dapat dilihat pada Gambar 3.4 di bawah

Gambar 3.4 Menara Air

3.2 Demin Plant

Stasiun Demin Plant merupakan stasiun yang mengontrol laju aliran fluida air

yang akan digunakan pada pemanasan boiler. Pada Stasiun Demin Plant inilah terpasang

alar pengontrol laju aliran fluida Coriolis Mass Flow Meter. Stasiun Demin Plant dapat

Gambar 3.5 Stasiun Demin Plant

3.2.1 Cation Tank

Sebuah tangki berdiameter 1.220 mm dan tinggi 2.240 mm. pada bagian dalam

tangki diisi dengan resin jenis Duolite untuk penyaringan air diperlengakapi dengan

pompa, flow indicator dan 1 buah acid dilution tank (tempat bahan kimia asam sulfat)

dengan fungsi :

- Menerima air bersih dari menara air yang dipompa oleh cation pump

- Menyaring air dalam tangki sebelum dikirim

- Mengirimkan ke digasifier tank

- Mengadakan regenerasi air apabila telah mencapai kapasitas 800 m3 dengan

menggunakan asam sulfat (H2SO4).

3.2.2 Degasifier Tank

Alat ini dilengkapi dengan blower penghisap dan pompa degasifier fungsi nya

untuk menerima air dari cation tank melalui blower dan pompa degasifier menghisapnya

untuk dikirim ke anion tank.

Anion Tank

Sebuah tangki berdiameter 1.200 mm dan tinggi 2.240 mm pada bagian dalam

tanki diisi dengan resin jenis doulite untuk penyaring air. Diperlengkapi dengan pompa,

flow indicator dan 1 (satu) buah caustic tank (tempat bahan kimia causitic soda) dengan

fungsi :

- Menyaring air dalam tangki sebelum dikirim.

- Mengirimkan ke boiler feed water tank (tangki air umpan ketel).

- Mengadakan regenerasi air apabila telah mencapai kapasitas 800 m3 dengan

menggunakan kimia causitic soda.

3.2.3 Boiler Feed Water Tank

Yang berfungsi sebagai menerima hasil olahan anion tank dan mengatur supply

air ketel uap melalui elevator water tank, elevator pump dan vacuum daerator.

3.2.4 Elevator Water Tank

Sebuah tangki yang terletak diatas boiler water tank yang berfungsi menerima

supply air dari boiler water tank dan mengirimkannya ke vacum dearator.

3.2.5 Vacum Daerator

Sebuah tangki berkapasitas 43 m3/jam dengan diameter 1.400 mm x panjang

2.740 mm berdiri tegak yang menerima air masuk bertemperatur antara 1400F – 1700F

dengan fungsi menerima air dari elevator water tank dan mengirimkan air ke ketel uap

dimana pada waktu air keluar dari vacum daerator ini langsung diinjeksikan bahan –

bahan kimia.

Dan pada Vacum Dearator inilah terpasang Coriolis Mass Flow meter sebagai alat

pengontrol laju aliran fluida air .

3.2.6 Coriolis Mass Flow Meter

Air yang berasal dari Elevator Water Tank, dimurnikan dan kemudian air diproses

untuk mengecilkan kadar ion hingga mencapai kadar ion hingga mencapai kadar ion

dengan konduktifitas 0,2 μv/cm. Air ini ditampung dan sebuah Stand By yaitu Reserved

Air ini masuk ke Coriolis Mass Flow Meter pada suhu 40°C lalu dipompa dengan

Condesate Extraction Pump ke Condensate Polishing untuk menurunkan kadar garam

mineral yang terkadang pada air, lalu dilanjutkan ke pemanas dengan memanfaatkan uap

panas bertekanan tinggi dari Air Ejektor. Dilanjutkan ke pemanas Glant Steam, dengan

memanfaatkan uap panas bertekanan tinggi. Keterpasangan Coriolis Mass Flow Meter

dapat dilihat pada Gambar 3.6 di bawah ini.

Gambar 3.6 Keterpasangan Coriolis Mass Flow Meter

Prinsip Coriolis menyatakan bahwa jika sebuah partikel di dalam suatu gerak

berputar mendekati atau menjauhi pusat perputaran, maka partikel menghasilkan gaya

internal yang bekerja pada partikel itu. Gaya internal yang dihasilkan adalah sebanding

dengan mass flowrate. Andaikan fluida sedang mengalir ke dalam U-Shaped tube pada

kecepatan V dan tabung sedang bergetar pada kecepatan sudut W , maka dengan

mempertimbangkan suatu bagian yang kecil dari fluida pada bagian inlet masuk dengan

jarak r, maka suatu Gaya (dikenal sebagai coriolies force) dihasilkan :

V x m a m

Fc=δ . c =δ .2Ω

Target flowmeters (drag force flowmeters) menyisipkan suatu target (drag

element ; flat disc atau sphere dengan tangkai) ke dalam bidang aliran (flow). Flowmeter

kemudian mengukur gaya tarik (drag force) pada target yang disisipkan kemudian

menkonversinya kedalam kecepatan aliran (flow velocity). Kunci utama dari target

flowmeter ini adalah pengukuran dari drag force. Drag force (Fd ) yang diberikan oleh

persamaan incompressible flow, adalah :

2

2 AV C Fd d

ρ

= ………(3.2)

Dimana :

V = Flow Velocity

Ρ = Density dari fluida

A = Luas area dari target

Cd = Drag Coefficient

Prinsip kerja Coriolis Mass Flow Meter dapat dilihat pada Gambar 3.7 di bawah

Gambar 3.7 Prinsip kerja Coriolis Mass Flow Meter

Gambar 3.8 menunjukan bagian Detektor Coriolis Mass Flow Meter. Drag

coefficient ditentukan secara eksperimen, didasarkan pada kondisi flow dan bentuk

geometry dari drag element. Untuk flat plate dan sphere, drag coefficientnya adalah :

5

Gambar 3.8 Bagian Detektor Coriolis Mass Flow Meter

Spesifikasi Coriolis Mass Flow Meter

- Fluid temperature -40 + 200

- Ambient temperature 0 + 40

- Density range 0.2 g/cm 33.5 g/cm3

- Environmental humidity ≤90% RH, non condensation

- Operating pressure ≤ 4.0 MPa

- Mass sensor Model number FHC-CMF I-DNXX

- Mass flow accuracy ± 0.2%

- Mass flow repeatability ± 0.1%

- Density accuracy ± 0.002 g/cm3

- Temperature accuracy ± 1

- Measured pipe materials 316L stainless steel

- Contact modes Flange or thread connection

- Explosion-proof types Essential safety Exib[ib]IIBT4

- Composite Exdib[ib] IIBT4

- Mass transmitter Model number FHC - CMF I

- Output of current 4 mA 20 mA

- Output of frequency /pulse 0 Hz 10 kHz

- Power supply 24 V DC or 220V AC ± 10%, 50 Hz ± 5%

- Power consumed 15 W

- Explosion-proof types Essential safety or Composite

- Contactor capacity of the batch Control relay 24 V/0.1 A

- Display Display the instantaneous flow and flow cumulative flow, temperature,

density and so on

- Contactor form All-time open (can be changed to all-time close according to

BAB IV

PRINSIP KERJA CORIOLIS MASS FLOW METER SEBAGAI PENGANTROL LAJU ALIRAN FLUIDA

4.1 Prinsip Kerja Coriolis Mass Flow Meter Sebagai Pengantrol Laju Aliran Fluida

Prinsip kerja Coriolis Mass Flow Meter jika aliran fluida di dalam suatu gerak

berputar mendekati atau menjauhi pusat perputaran, maka aliran fluida tersebut

menghasilkan gaya internal yang bekerja pada partikel itu. Gaya internal yang dihasilkan

adalah sebanding dengan mass flowrate. Andaikan fluida sedang mengalir ke dalam

U-Shaped tube pada kecepatan V dan tabung sedang bergetar pada kecepatan sudut W ,

maka dengan mempertimbangkan suatu bagian yang kecil dari fluida pada bagian inlet

masuk dengan jarak r.

Gambar 4.1 merupakan Blok Diagram Sistem Pengontrolan dari Coriolis Mass

Flow Meter.

Set Point

+

Input Output

-

Gambar 4.1 Blok Diagram Sistem Pengontrolan dari Coriolis Mass Flow Meter

Kontroller Coriolis Boiler

Mekanisme kerja dari Coriolis Mass Flow Meter dalam mengontrol laju aliran

dapat terlihat seperti terlihat pada Gambar 4.2 di bawah ini.

Gambar 4.2 Mekanisme kerja Coriolis Mass Flow Meter

Mekanisme kerja Coriolis Mass Flow Meter terdiri dari komponen atau kelompok

tersendiri yang bekerja sesuai dengan langkah-langkah yang sudah di tentukan untuk

pengukuran.

- Fungsi tahap I adalah untuk mendeteksi fluida yang mengalir, pada saat fluida

mengalir pada pipa Coriolis yang didalamnya terpasang sehingga tekanan yang

dihasilkan tersebut dapat dibaca kontroler. Lalu mengukur gaya tarik (drag force) pada

target yang disisipkan kemudian menkonversinya kedalam kecepatan aliran (flow

velocity). Kunci utama dari target flowmeter ini adalah pengukuran dari drag force. Drag

2

2 AV C

Fd = dρ ………...……….(4.1)

Dimana :

V = Flow Velocity

Ρ = Density dari fluida

A = Luas area dari target

Cd = Drag Coefficient

Selanjutnya ;

………...…(4.2)

………....(4.3)

……….…..(4.4)

……….(4.5) Dimana ;

Lalu ;

…………..………(4.6)

………..(4.8)

………..…..………(4.9)

……….…………(4.10)

………..(4.11)

- Fungsi tahap II adalah untuk mengkondisikan sinyal yang diterima oleh giafragma

untuk diubah sehngga sinyal instrumen ini dapat diterima oleh tahap III. Disamping itu,

fungsi tahap II ini adalah untuk mengetahui harga tekanan yang dihasilkan oleh fluida

yang mendapatkan tekanan pada sisi upstream maupun downstream dan kemudian

tekanan yang di terima diubah menjadi sinyal output agar dapat ditransmisikan pada

pengontrol.

- Fungsi tahap III adalah memberikan informasi yang di cari dalam bentuk yang

konfrehensi terhadap indra manusia. Keluaran yang dihasilkan dapat dalam bentuk digital

atau dalam bentuk analog.

Pengukuran aliran fluida sangat penting dalam suatu proses untuk mendapatkan data

20 mA untuk selanjutnya di transmisikan ke peralatan penerima elektronik instrumen

pembaca atau controller.

Sinyal atau pulsa-pulsa tegangan yang dihasilkan Coriolis merupakan input dari

Coriolis. Dimana pulsa-pulsa tersebut akan di kondisikan untuk pengoperasian dan

pengendali.

Fungsi konverter adalah mengubah harga pengaturan pengukuran dari set point

yang berupa sinyal elektrik menjadi sinyal pneumatik untuk mengoperasikan control

valve. Pada konverter E/P tekanan udara operasi yang bekerja pada control valve adalah

konstan, seandainya sinyal kendali yang dikirim dari kontroller tetap tidak berubah.

Karena itu, bila tekanan fluida yang bekerja pada kontrol valve itu besar, maka tekanan

ini akan mendorong plug dari valve keatas. Ada dua macam konverter aliran, yang

pertama adalah konverter yang memiliki sinyal elektrik (4mA s/d 20 mA) dan konverter

yang menggunakan sinyal pneumatik (02 s/d 1,0 kg/cm2). Jadi control valve itu kadang

BAB V PENUTUP 5.1 Kesimpulan

Berdasarkan kepada hal-hal yang telah diuraikan pada bab-bab sebelumnya, maka

penulis mengambil beberapa kesimpulan, yaitu :

1. Dengan meningkatnya suhu dan air mendekati kondisi didihnya, beberapa

molekul mendapatkan energi kinetik yang cukup untuk mencapai kecepatan yang

membuatnya sewaktu-waktu lepas dari cairan ke ruang diatas permukaan,

sebelum jatuh kembali ke cairan. Pemanasan lebih lanjut menyebabkan eksitasi

lebih besar dan sejumlah molekul dengan energi cukup untuk meninggalkan

cairan jadi meningkat.

2. Jumlah udara yang tersedia mencukupi untuk pembakaran sejumlah bahan bakar

secara efisien tanpa menimbulkan smoke dan dengan minimum discharge

particulate dari cerobong. Setelah proses didalam boiler ini, aliran steam lalu

dilanjutkan ke Superheater untuk menjadi kan steam kering, suhu steam saat itu

sekitar 520oC – 600oC dan siap untuk memutar turbin.

5.2 Saran

Berdasarkan kepada hal-hal yang telah diuraikan pada bab-bab sebelumnya, maka

penulis mengambil beberapa saran.:

1. Uap yang dialirkan ke deaerator dan ke beberapa instrument lain seperti drum

boiler untuk dicampurkan dengan air dan kemudian kembali kedalam proses

siklus dari pengisian air harus dijaga dan diperhatikan karena ini juga

Daftar Pustaka

1. Vademecum Teknik & Teknologi Kelapa Sawit, Penerbit PTPN – 4

2. Pembangkitan Energi Listrik, Djiteng Marsudi.Penerbit Erlangga, 2005.

3. Heat and Mass Transfer, Frank M. White. University Of Rhode is Island. 1988

4. Instrument dan Proses Kontrol, Ir.Mansyur,Msi