PENGUKURAN TEMPERATUR MATA PISAU(CUTTING EDGE)

PAHAT PADA PROSES DRILLING BAJA KARBON AISI 1045

DENGAN METODE EMBEDDED THERMOCOUPLE

Oleh HENGKI INATA

Skripsi

Sebagai Salah Satu Syarat Untuk Mencapai Gelar SARJANA TEKNIK

Pada

Jurusan Teknik Mesin

Fakultas Teknik Universitas Lampung

JURUSAN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS LAMPUNG

Judul Skripsi : PENGUKURAN TEMPERATUR MATA PISAU (CUTTING EDGE) PAHAT PADA PROSES DRILLING BAJA KARBON AISI 1045 DENGAN METODE EMBEDDED THERMOCOUPLE

Nama Mahasiswa : Hengki Inata

Nomor Pokok Mahasiswa : 0415021063

Jurusan : Teknik Mesin

Fakultas : Teknik

MENYETUJUI

1. Komisi Pembimbing

Dr. Eng Suryadiwansa Harun. Dr. Yanuar Burhanuddin

NIP. 19700501 200003 1 001 NIP. 19640506 200003 1 001

2. Ketua Jurusan Teknik Mesin

Dr. Asnawi Lubis

MENGESAHKAN

1. Tim Penguji

Ketua : Dr. Eng Suryadiwansa Harun ……….

Sekretaris : Dr. Yanuar Burhanuddin ...

Penguji

Bukan Pembimbing : Tarkono, S.T., M.T. ……….

2. Dekan Fakultas Teknik Universitas Lampung

Dr. Ir. Lusmeilia Afriani, D.E.A.

NIP. 19650510 199303 2 008

TUGAS AKHIR INI DIBUAT OLEH PENULIS DAN BUKAN HASIL

PLAGIAT SEBAGAIMANA DIATUR DALAM PASAL 44 PERATURAN

AKADEMIK UNIVERSITAS LAMPUNG DENGAN SURAT KEPUTUSAN

REKTOR No. 159/H26/PP/2008.

YANG MEMBUAT PERNYATAAN

Penulis dilahirkan di Bengkulu pada tanggal 17 Mei tahun

1985, sebagai anak pertama dari tiga bersaudara pasangan

Tapisudin dan Inalia.

Penulis menyelesaikan pendidikan di Taman Kanak-Kanak

(TK) Dharma Wanita Bhayangkari Curup Bengkulu pada tahun 1991, pendidikan

Sekolah Dasar (SD) Negeri 2 Center Curup Bengkulu pada tahun 1997, SLTP

Negeri 4 Kotamadya Bengkulu pada tahun 2000, SMUN 2 Kotamadya Bengkulu

pada tahun 2003, dan pada tahun 2004 penulis terdaftar sebagai Mahasiswa

Teknik Mesin Fakultas Teknik Universitas Lampung melalui jalur Seleksi

Penerimaan Mahasiswa Baru (SPMB).

Selama menjadi mahasiswa, penulis menjadi pengurus HIMATEM (Himpunan

Mahasiswa Teknik Mesin) sebagai kepala bidang organisasi dan kepemimpinan

(2005-2006), dan sebagai anggota MEMO (Mechanical Engineering Motor

Community). Penulis pernah menjadi asisten praktikum di Laboratorium Gambar

(Drafting). Kemudian pada bidang akademik, penulis melaksanakan kerja praktek

di PT. Coca-Cola Bottling unit Lampung, Lampung Selatan tahun 2009. Pada

tahun 2010 penulis melakukan penelitian pada bidang konsentrasi Proses Produksi

dengan judul “Pengukuran Temperatur Mata Pisau (Cutting Edge) Pahat Pada

Proses Drilling Baja Karbon AISI 1045 Dengan Metode Embedded

Thermocouple” dibawah bimbingan Bapak Dr. Eng Suryadiwansa Harun dan

“

Sesungguhnya sesudah kesulitan itu ada

kemudahan. Maka Apabila kamu telah selesai

dari suatu urusan kerjakanlah urusan yang

lain dan hanya kepada Allah SWT

hendaknya kamu berharap

.

”

(QS. Al Insyirah : 6-8)

“

Kebanggaan kita yang terbesar adalah

bukan karena tidak pernah gagal, tetapi

bangkit kembali ketika kita jatuh dan gagal.

”

(engs qiy)

“Keberhasilan bukan berasal dari apa yang

telah kita pikirkan, akan tetapi berasal apa

yang

telah kita kerjakan.”

(Tuwilujaraji)

Dengan kerendahan hati

dan

harapan menggapai ridho Illahi Robbi

ku persembahkan skripsi ini untuk :

Bapak dan Ibu

Atas segala pengorbanan yang tak

terbalaskan, kesabaran, keikhlasan, doa,

cinta dan kasih sayangnya

Almamater tercinta

ABSTRAK

PENGUKURAN TEMPERATUR MATA PISAU (CUTTING EDGE) PAHAT PADA PROSES DRILLING BAJA KARBON AISI 1045 DENGAN

METODE EMBEDDED THERMOCOUPLE

Oleh

Hengki Inata, Dr. Eng Suryadiwansa Harun, Dr. Yanuar Burhanuddin

Salah satu proses permesinan yang sering digunakan dalam industri manufaktur adalah proses gurdi (drilling) dimana hampir 40-60% dari proses permesinan merupakan proses gurdi. Dalam proses ini kualitas yang dibutuhkan adalah kehalusan permukaan dan akurasi dimensi. Salah satu faktor yang mempengaruhi kualitas proses gurdi adalah temperatur pemotongan. Temperatur pemotongan yang tinggi menyebabkan kerusakan permukaan benda kerja dan mempercepat keausan mata pahat sehingga berpengaruh terhadap ketelitian geometri dan biaya produksi. Hal tersebut yang mendorong penulis untuk melakukan penelitian tentang pengaruh variabel pemotongan terhadap temperatur proses gurdi pada material AISI 1045. Tujuannya jelas dengan menguasai pengetahuan tersebut maka proses permesinan gurdi dapat direncanakan dengan baik.

Untuk mengukur temperatur mata pisau pada proses gurdi digunakan termokopel ditanam pada benda kerja. Penelitian ini menggunakan variasi pada kecepatan putaran spindel (443, 635 dan 970rpm), gerak makan (0,10mm/r, 0,18mm/r, 0,24mm/r) dan tanpa cairan pendingin.

Dari hasil penelitian temperatur pemotongan yang paling tinggi diperoleh sebesar 218,557oC pada kondisi pemotongan (V : 970rpm, f : 0,24mm/r), sedangkan temperatur yang terendah sebesar 131,071oC pada kondisi pemotongan (V : 443rpm, f : 0,10mm/r). Kecepatan putaran spindel dan kecepatan makan mempengaruhi temperatur pemotongan khususnya pada mata pisau seiring peningkatan kecepatan puataran spindel dan kecepatan makan. Berdasarkan warna geram peningkatan kecepatan mengakibatkan perubahan warna material benda kerja dari warna asli menjadi coklat atau biru. Hal ini mengindikasikan adanya kenaikan temperatur.

I. PENDAHULUAN

A. Latar Belakang

Perkembangan teknologi telah merubah industri manufaktur menjadi sebuah

industri yang harus dapat berkembang dan bersaing secara global. Pada dasarnya

seluruh elemen dalam sebuah industri akan ikut berkembang seiring dengan

tingginya tuntutan dalam sebuah industri manufaktur yang mengharapkan produk

hasil yang mengutamakan kualitas, kuantitas serta pencapaian target produksi dan

biaya produksi yang ekonomis.

Sebuah industri manufaktur tidak lepas dari adanya proses pemesinan yang

menjadi inti dari sebuah proses produksi. Keutamaan proses permesinan adalah

hasil prosesnya (produk) mempunyai dimensi dan kehalusan permukaan yang

lebih akurat/presisi dibandingkan dengan proses produksi yang lain seperti proses

produksi pembentukan dan lain-lain. Disamping itu, sekitar 70 % dari total proses

produksi industri menggunakan proses permesinan.

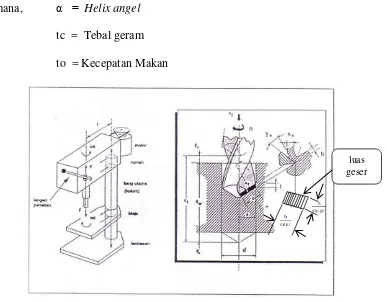

Proses gurdi (lihat gambar 1) merupakan salah satu proses pemesinan yang paling

banyak dijumpai, dari bengkel kecil sampai ke industri manufaktur, dimana

Gambar 1. Proses Gurdi

Dalam dunia industri khususnya dibidang manufaktur ketelitian dalam pembuatan

lubang oleh proses permesinan gurdi pada sebuah material sangat dibutuhkan.

Pada proses ini terdapat beberapa faktor yang mempengaruhi kualitas hasil akhir

dari proses pemotongan benda kerja. Temperatur pemotongan merupakan salah

satu faktor yang harus diperhatikan selama proses permesinan karena temperatur

penggurdian berpengaruh terhadap tingkat ketelitian geometri benda kerja dan

selanjutnya keekonomian proses permesinan. Temperatur pemotongan yang tinggi

yang dihasilkan selama proses permesinan dapat menyebabkan kerusakan

permukaan benda kerja [Kalpakjian, 2001] dan mempercepat keausan pahat

karena proses difusi [Trent, 2000 ; Kalpakjian 2001 ; Ren, 2000] yang memicu

penurunan umur pahat secara drastis. Ketika keausan pahat meningkat, gaya

pemotongan, getaran dan temperatur pemotongan akan meningkat, oleh karena

itu, keausan pahat itu menyebabkan kerusakan integritas permukaan benda kerja

dan rendahnya akurasi dimensi benda kerja.

Hal tersebut yang mendorong penulis untuk melakukan penelitian tentang

pengaruh variabel pemotongan terhadap temperatur pemotongan khususnya

selama proses gurdi pada material AISI 1045. Tujuannya jelas bahwa karena pahat

dengan menguasai pengetahuan tersebut proses permesinan gurdi dapat

direncanakan dengan baik.

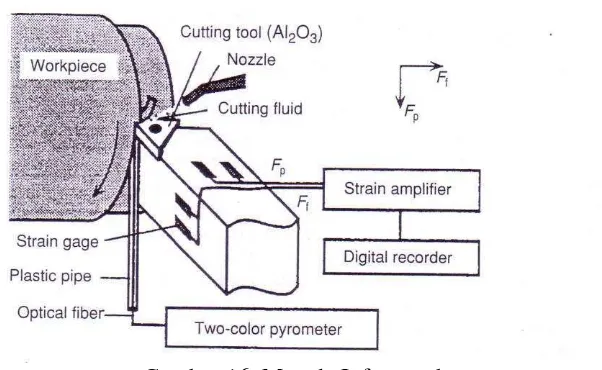

Beberapa peneliti tentang temperatur pemotongan gurdi selama proses permesinan

telah dilakukan baik secara eksperimen maupun teoritis [Ueda et al. 2007]

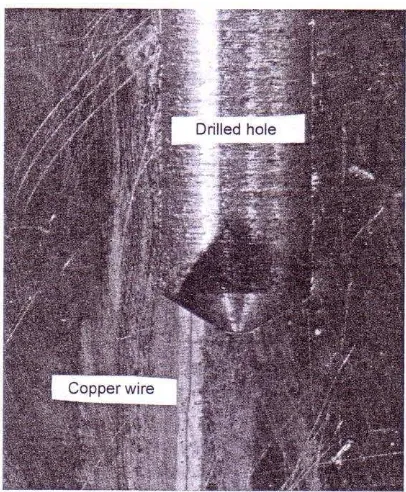

melakukan penelitian tentang pengukuran temperatur pada mata pisau (cutting

edge) pahat dengan metode two-color pyrometer. Dalam penelitiannya, Ueda

menginvestigasikan pengaruh variabel pemotongan yaitu kecepatan potong dan

feeding dalam kondisi pemotongan oil-mist. Ozcelik et al. (2005) juga melakukan

penelitian temperatur pemotongan pada daerah geram pahat. Pada penelitiannya,

Ozcelik mengukur temperatur pemotongan dengan menggunakan metode

termokopel yang ditanam kedalam lubang pendingin pahat drill. Pada penelitian

yang lain, pengukuran temperatur pemotongan gurdi bisa juga dengan metode

scanning electron microscope [Mills, 1981] dan termokopel sensitive paint [Koch,

1971]. Secara teoritis, temperatur pemotongan gurdi bisa dihitung dengan metode

elemen hingga [Bone, 2002].

Dalam studi ini temperatur pemotongan pada daerah kontak antara mata pisau

(cutting edge) pahat gurdi dan benda kerja diukur menggunakan termokopel yang

ditanam pada benda kerja.

B. Tujuan Penelitian

Adapun tujuan yang ingin dicapai dalam penelitian ini adalah:

1. Mengukur temperatur pada pahat saat proses drilling dengan metode embedded

2. Menganalisa pengaruh parameter pemotongan yaitu kecepatan potong dan

gerak makan terhadap temperatur pemotongan tanpa cairan pendingin

utamanya pada daerah deformasi geser selama proses permesinan gurdi.

C. Batasan Masalah

Batasan masalah dalam penelitian ini adalah :

1. Benda kerja menggunakan baja karbon AISI 1045.

2. Termokopel yang digunakan pada penelitian adalah termokopel tipe K.

3. Mata bor yang digunakan menggunakan material jenis HSS.

4. Temperatur yang diukur adalah pada daerah kontak antara cutting edge dengan

permukaan benda kerja yang dipotong.

5. Proses pemotongan dilakukan tanpa cairan pendingin.

D. Manfaat Penelitian

Secara umum penelitian ini bermanfaat untuk memperkaya ilmu tentang pengaruh

parameter pemotongan pada permesinan gurdi (drilling) terhadap temperatur yang

terjadi selama proses pemotongan (deformasi plastis) sehingga proses permesinan

gurdi bisa direncanakan dengan baik. Disamping itu, data yang dihasilkan

(temperatur) dapat digunakan untuk memverifikasi data temperatur pemotongan

hasil permodelan atau simulasi secara numeric misalnya finite element method (

E. Sistematika Penulisan

Sistematika penulisan tugas akhir adalah sebagai berikut:

I. PENDAHULUAN

Pada bab ini menguraikan latar belakang, tujuan, batasan masalah dan sistematika

penulisan.

II. TINJAUAN PUSTAKA

Pada bab ini menguraikan tinjauan pustaka yang dijadikan sebagai landasan teori

untuk mendukung penelitian ini.

III. METODE PENELITIAN

Pada bab ini menjelaskan metode tentang langkah-langkah, alat dan bahan yang

dilakukan untuk mencapai hasil yang diharapkan dalam penelitian ini.

IV. HASIL DAN ANALISA

Pada bab ini menguraikan hasil dan membahas yang diperoleh dari penelitian ini.

V. SIMPULAN DAN SARAN

Pada bab ini memberikan kesimpulan dari hasil dan pembahasan sekaligus

II. TINJAUAN PUSTAKA

A. Proses Gurdi (Drilling)

Proses gurdi (drilling) digunakan untuk pembuatan lubang silindris. Pembuatan

lubang dengan mata gurdi spiral di dalam benda kerja yang pejal merupakan suatu

proses pengikisan dengan daya penyerpihan yang besar. Jika terhadap benda kerja

itu dituntut kepresisian yang tinggi (ketepatan ukuran atau mutu permukaan) pada

dinding lubang, maka diperlukan pengerjaan lanjutan dengan pembenam atau

penggerek. Pada proses gurdi, geram (chips) harus keluar melalui alur helix pahat

gurdi ke luar lubang. Ujung pahat menempel pada benda kerja yang terpotong

selama proses pemotongan, sehingga proses pendinginan menjadi relatif sulit.

Proses pendinginan biasanya dilakukan dengan menyiram benda kerja yang

dilubangi dengan cairan pendingin, disemprot dengan cairan pendingin, atau

cairan pendingin dimasukkan melalui lubang di tengah mata gurdi [Widarto,

2008]. Akan tetapi cairan pendingin yang umumnya berbasis zat kimiawi

berpontensi menggangu kesehatan operator dan merusak lingkungan akibat

limbahnya.

Jenis gurdi yang paling baik untuk jenis aplikasi yang diberikan tergantung pada

jenis material yang dibor, karateristik strukturalnya,ukuran lubang dan material

yang dibor bersifat solid atau getas (lihat gambar 2). Dalam memilih tipe bor yang

factor-faktor diatas. Penggurdian manufaktur membutuhkan tipe pengeboran yang

sama namun dengan variasi yang lebih tajam dalam konfigurasi dan metalurginya.

Variasi yang lebih tajam tersebut mempengaruhi umur mata bor dan kualitas

lubang, khususnya untuk bor yang berdiameter kecil. Tiga jenis Pengeboran

konvensional yang sering digunakan yaitu regrindable drills, spade drills dan

tipped drills. Ada beberapa jenis dari regrindable drills yaitu twiss atau regular

drill, gun drill, counter drill dan pilot drill. Twiss drill memiliki perbedaan dalam

jumlah lekukanya dan sifat-sifat geometrinya seperti sudut helix angel, sudut

permukaannya, bentuk lekukanya, ketebalanya dan lebar margin. Sistem yang

standar dalam mengklasifikasikan twiss drill yang dibuat oleh proses manufaktur

yang berbeda beda belum dikembangkan [D.A Stephenson, 2006].

Gambar 2. Bidang Kerja Gurdi dan Sifat-sifat Lubang

B. Parameter Pemotongan Pada Gurdi (Drilling)

Ilustrasi parameter pemotongan pada proses permesinan gurdi dapat dilihat pada

kecepatan permukaan terluar dari pahat drill relatif terhadap permukaan benda

kerja. Kecepatan potong dapat dihitung dengan menggunakan rumus:

v

= ………. (1)dimana, v : Kecepatan potong (m/min),

N : Kecepatan putaran (rpm: rev/min).

D : Diameter pahat.

Gambar 3. Kondisi pemotongan pada Drilling

Waktu riil permesinan (time of actual machining), Tm (min) :

1. Pada pembuatan lubang tembus (through hole):

N f

A t Tm

……… (2)

2. Pada pembuatan lubang tembus (through hole):

N f

d Tm

……… (3)

dimana, f : gerak makan (mm/rev).

Tm : Waktu riil permesinan (min).

T : Ketebalan benda kerja (mm).

A : Jarak antara sisi terluar pahat drill dengan

permukaan benda kerja ketika ujung drill mulai

menyentuh permukaan.

D : Kedalaman lubang,

: Drill point angle.

Kecepatan pemindahan material (material removal rate), MRR:

4

2

N f D

MRR ………. (4)

dimana, MRR: material removal rate (mm3/min) [Rochim, 1993].

C. Variasi Pahat Pada Gurdi (Drilling)

Mata bor adalah suatu alat pembuat lubang atau alur yang efisien, macam-macam

ukuran daripada mata bor terbagi dalam beberapa jenis, diantaranya ialah: didalam

satuan inchi, di dalam pecahan dari 1/64” sampai 3/8” dan seterusnya. Di dalam

satuan millimeter dengan setiap kenaikan bertambah 0,5 mm, dengan nomor dari

80 – 1 dengan ukuran 0,0135 – 0,228”, dengan tanda huruf A sampai Z dengan

ukuran 0,234 –0, 413”.

Terdapat beberapa hal yang harus kita perhatikan untuk memilih mata bor yaitu :

1. Ukuran lubang

2. Benda kerja yang akan dibor

3. Sudut bibirnya

Ukuran lubang menentukan ukuran garis tengah dari mata bor, setiap mata bor

akan menghasilkan lubang yang lebih besar daripada garis tengahnya, sudut spiral

Alat penyudut dipakai untuk memeriksa sudut bibir, sisi potong yang tumpul akan

menyebabkan permukaan lubang menjadi kasar, hal ini terjadi bila jarak sudut

pahat dengan sisi potong 550, untuk mengurangi akibat yang tidak baik terhadap

sisi potong, jarak perlu diperpendek dengan menggerinda mata bor yang lebih

besar [Daryanto, 1996].

1. Mata bor pilin dengan spiral kecil

Mata bor pilin dengan spiral kecil (lihat gambar 4), sudut penyayatnya 130°

digunakan untuk mengebor aluminium, tembaga, timah, seng, dan timbel

[Widarto, 2008].

Gambar 4. Bor Pilin Spiral Kecil

2. Mata bor pilin spiral besar sudut penyayat 130°

Bor pilin dengan spiral besar (lihat gambar 5), sudut penyayat 130° digunakan

untuk mengebor kuningan dan perunggu.

Gambar 5. Bor Pilin Kisar Besar

3. Mata bor pilin spiral besar sudut penyayat 80°

Mata bor pilin dengan spiral besar (lihat gambar 6), sudut penyayat 80°

digunakan untuk mengebor batu pualam/ marmer, batu tulis, fiber, ebonit, dan

Gambar 6. Bor Pilin Kisar Besar Sudut Sayat Kecil

4. Mata bor pilin spiral besar sudut penyayat 30°

Mata bor pilin dengan spiral besar (lihat gambar 7), sudut penyayat 30°

digunakan untuk mengebor jenis bahan karet yang keras (karet-karet

bantalan).

Gambar 7. Bor Pilin Kisar Besar Sudut Lancip

D. Tool Geometry

Twist drill (drill dengan bermata dua) digunakan luas di industri untuk membuat

lubang secara cepat dan ekonomis, diameter berkisar 0.15 mm (0.006 in.) - 75 mm

(3.0 in.). Geometri pahat dapat dilihat lebih jelas pada gambar 8. Badan drill

memiliki dua daun spiral (flutes). Sudut kemiringan spral daun disebut helixangle,

biasanya sekitar 30°. Saat proses drilling, daun ini berfungsi untuk jalur

pengeluaran geram dari lubang. Tebal (jarak) antara daun disebut web. Ujung twist

drill berbentuk kerucut, sudutnya disebut point angle, nilai sekitar 118°. Desain

umum dari ujung drill adalah chisel edge. Chisel edge menyambung dengan dua

ujung (mata potong) disebut lips dan menyambung ke daun (flutes). Permukaan

flutes yang berhubungan dengan ujung potong berperan sebagai rake face. Twist

drill biasanya terbuat dari high-speed steel (HSS). Pembentukan pahat dibuat

treatment sementara bagian dalamnya tetap kuat/ulet. Setelah itu dilakukan proses

Grinding untuk mempertajam ujung potongnya [Daryanto, 1996].

Gambar 8. Geometri Pahat

E. Mesin Gurdi (Drilling)

Mesin standar untuk drilling disebut drill press. Beberapa jenis drill press:

1. Upright drill (Gambar 9). Mesin ini ditegakkan diatas lantai, terdiri dari meja

untuk meletakkan dan memegang benda kerja, drilling head yang digerakkan

oleh spindle untuk memasang pahat drill, serta landasan dan tiang penopang.

Gambar 9. Upright drill

2. Bench drill. Lebih kecil dari upright drill, diletakkan diatas meja atau bangku.

3. Radial drill (Gambar 10). Drill press besar yang dirancang untuk melobangi

digerakkan sepanjang lengan ini untuk menjangkau lokasi yang relatif jauh dari

tiang mesin.

Gambar 10. Radial drill

4. Gang drill (Gambar 11). Mesin ini terdiri dari 2 - 6 mesin upright drill diatur

saling berhubungan dan segaris. Tiap spindle beroperasi sendiri-sendiri, tapi

memiliki satu meja kerja. Sehingga satu rangkaian proses drilling (centering,

drilling, reaming, tapping) dapat dilakukan secara berurutan dengan hanya

menggeser benda kerja tanpa mengganti pahatnya.

5. Multiple-spindle drill. Mirip dengan mesin gang drill, beberapa spindle

dihubungkan bersama untuk membuat berbagai lubang pada satu benda kerja

secara bersamaan.

6. Numerical control drill presses. Mesin ini mampu mengontrol pemosisian

lubang pada benda kerja. Sering dilengkapi dengan turrets untuk memegang

beberapa pahat drill sekaligus dan dapat dikontrol dengan NC program, sering

disebut mesin CNC turret drill [Darius, 2008].

F. Pemegang Pahat (pencekam)

Peralatan yang biasa digunakan untuk memegang benda kerja pada mesin drill

press antara lain:

1. Ragum (Vise) adalah alat yang umum digunakan, menjepit benda kerja pada dua

sisi berdampingan.

2. Perkakas cekam (Fixture). Peralatan yang dirancang secara khusus untuk

komponen tertentu. Fixtures dirancang untuk mencapai tingkat akurasi

pemosisian yang lebih tinggi, tingkat produksi yang lebih cepat, dan kemudahan

operasi yang lebih besar.

3. Perkakas tuntun (Jig). Mirip seperti fixtures, tapi dilengkapi dengan alat

pengarah pahat drill terhadap benda kerja, sehingga akurasi penempatan pahat

lebih tinggi.

G. Baja (Material Benda Kerja)

Baja karbon dapat diklasifikasikan berdasarkan jumlah kadar karbonnya. Baja

karbon dibagi menjadi tiga kelompok. Adapun pembagian jenis – jenis baja

a). Baja karbon rendah

Baja karbon rendah yang biasanya disebut mild steel mengandung karbon antara

0,1% sampai dengan 0,3% dan dalam perdagangan karbon rendah berbentuk

batang), pelat – pelat baja dan baja strip. Baja karbon rendah memiliki kekuatan

sedang dengan keuletan yang baik dan sesuai dengan tujuan fabrikasi digunakan

dalam kondisi anil atau normalisasi untuk tujuan konstruksi dan struktural, seperti

jembatan, bangunan gedung, kendaraan bermotor, dan kapal laut.

b). Baja karbon sedang

Baja karbon sedang mempunyai kandungan karbon antara 0,3 % sampai dengan

0,6 %. Penemperan di daerah temperatur lebih tinggi (yaitu 350-550°C)

menghasilkan karbida sferoidisasi yang meningkatkan keuletan baja, dan dalam

perdagangan baja karbon sedang digunakan untuk bahan baut, mur, piston, poros

engkol, material as roda, poros, roda gigi, dan rel. Proses ausforming dapat

diterapkan pada baja dengan kadar karbon sedang tersebut sehingga dicapai

kekuatan lebih tinggi tanpa mengurangi keuletan.

c). Baja karbon tinggi

Baja karbon tinggi mempunyai kandungan karbon antara 0,7 % sampai dengan 1,3

% dan setelah mengalami proses heat treatment, baja tersebut digunakan untuk

pegas (per), alat – alat perkakas, gergaji, pisau, kikir dan pahat potong. Baja

karbon tinggi umumnya dikeraskan dengan ditemper ring pada temperatur 250°C

untuk menghasilkan kekuatan dan keuletan yang memadai untuk per, die, dan

perkakas potong. Keterbatasan penggunaan terjadi karena kemampukerasan yang

kurang baik dan pelunakan cepat yang terjadi pada penemperan temperatur

Klasifikasi dari jenis baja karbon tersebut diatas dapat dilihat lebih rincian pada

tabel 1.

Tabel 1. Klasifikasi Baja Karbon [Wiryosumarto, 1996]

Jenis Kadar

Karbon (%)

Kekuatan Luluh (kg/mm2)

Kekuatan Tarik (kg/mm2)

Kekerasa (Brinell)

Perpanjangan (%)

Baja Karbon Rendah :

a. Baja Lunak Khusus

b. Baja Sangat Lunak

c. Baja Lunak

d. Baja Setengah Lunak

Baja Karbon Sedang :

a. Baja Setengah Keras

b. Baja Keras

Baja Karbon Tinggi :

a. Baja Sangat Keras

0,08 0,08-0,12 0,12-0,20 0,20-0,30 0,30-0,40 0,40-0,50 0,50-0,80 18-28 20-29 22-30 24-36 30-40 34-46 36-47 32-36 36-42 38-48 44-55 50-60 58-70 65-100 95-100 80-120 100-130 112-145 140-170 160-200 180-235 40-30 40-30 36-24 32-22 30-17 26-14 20-11

H. Pahat Potong High Speed Steel (HSS)

Baja kecepatan tinggi (sering di singkat HSS/HS) adalah suatu material yang

biasanya digunakan sebagai material pahat potong (cutting tools). Bahan HSS

lebih kuat daripada material perkakas baja karbon tinggi yang mulai di gunakan

pada tahun 1940-an dimana kandungan karbonnya adalah 0,70 % - 1,50 %. Pada

suhu-kamar HSS dan baja karbon tinggi mempunyai kekerasan yang tidak jauh

berbeda, hanya pada suhu yang sudah diatur HSS menjadi lebih menguntungkan.

Adapun aplikasi dari penggunaan utama dari baja kecepatan tinggi digunakan

bits, gear cutters, saw blades, dll. Baja karbon tinggi menjadi suatu pilihan yang

baik untuk aplikasi kecepatan rendah di mana suatu ketajaman tepi sangat

diperlukan, seperti alat pemotong, pahat dan mata pisau.

Baja kecepatan tinggi menjadi Fe-C-X multicomponen bercampur menjadi sistem

logam di mana X mewakili; menunjukkan unsur logam pelapis chromium,

tungsten, molibdenum, vanadium, atau unsur kimia kobalt. Secara umum,

komponen X hadir lebih dari 7%, dengan karbon lebih dari 0,60%. Tingkatan T-1

dengan tungsten 18% tidak berubah komposisinya sejak tahun 1910 dan

penggunaan tipe utama pada 1940, ketika diganti oleh molibdenum. Sekarang ini,

hanya 5-10% dari HSS di Eropa dan hanya 2% di Amerika Serikat yang berasal

dari jenis ini.

Penambahan 10% dari tungsten dan molibdenum secara keseluruhan

memaksimalkan secara efisien kekerasan dan ketahanan dari baja kecepatan tinggi

dan memelihara sifat-sifat pada temperatur tinggi yang dihasilkan ketika

pemotongan logam [Krar, 1997].

I. Temperatur Pemotongan

Hampir seluruh energi pemotongan diubah menjadi panas melalui proses gesekan,

antara geram dengan pahat dan antara pahat dengan benda kerja. Panas yang

ditimbulkan cukup besar karena tekanan yang besar akibat gaya pemotongan dan

luas bidang kontak relatif kecil maka temperature pahat dan bidang utamanya akan

sangat tinggi temperaturnya. Meskipun prosentase panas yang terbawah geram

pada temperatur pahat. Panas mengalir bersama sama geram yang selalu terbentuk

dengan kecepatan tertentu, sedangkan panas yang merambat melalui pahat terjadi

sebagai proses konduksi panas yang dipengaruhi olek konduktivitas panas material

pahat serta penampang pahat yang relative kecil. Panas dalam proses permesinan

ketika logam dipotong, sejumlah energi dibutuhkan dalam mendeformasi geram

(chip) dan mengatasi gesekan antara pahat dan benda. Hampir semua energi yang

dibutuhkan itu diubah menjadi panas (sekitar 98%) [M.C Shaw, 1984],

menghasilkan suhu yang tinggi dalam area zone deformasi (primary and

secondary deformation zone) (lihat Gambar 12). Ini dapat menyebabkan suhu

panas yang sangat tinggi pada benda kerja dan pahat, energi yang tersisa sekitar

2% adalah tetap dipertahankan sebagai energi elastis dalam chip.

Gambar 12. Daerah zone deformasi selama proses pemotongan

Suhu pemotongan (cutting temperature) adalah perlu diperhatikan karena dapat

mempengaruhi unjuk kerja proses pemesinan. Temperatur pada daerah zone

deformasi utama (primary deformation zone), dimana terjadi deformasi benda

kerja menjadi geram akibar tegangan geser, mempengaruhi sifat mekanik benda

kerja dan selanjutnya gaya pemotongan [D.A Stephenson, 2006] serta keausan

tepi pahat. Sedangkan temperatur pada zone deformasi kedua (secondary

deformation zone) sangat mempengaruhi umur pahat utamanya akibat keausan

Primary deformation zone

Secondary deformation zone Primary

deformation zone

kawah. Peningkatan temperatur pada zone ini menyebabkan pahat penjadi lunak

dan keausannya menjadi cepat melalui proses abrasi dan deformasi plastik.

Selama proses gurdi atau pengeboran kondisi panas pada daerah kontak antara

pahat dengan benda kerja dalam pengeboran memiliki perbedaan yang signifikan

dibandingkan dengan pemotongan ortogonal bubut (turning) dan borring. Geram

yang terbentuk pada dasar lubang akan tetap mengalami kontak dengan mata bor

dan mengalami penumpukan karena titik pengeboran bergerak lambat kearah

porsi material kerja sehingga daerah kontak pahat – benda kerja mengalami

pemanasan karena terbentuknya geram. Temperatur pada proses gurdi atau

pengeboran sering kali tidak mencapai kondisi steady, tapi meningkat seiring

dengan kedalaman lubang. Pada proses pemotongan yang lain temperatur

pengeboran sangat dipengaruhi oleh kecepata spindel dan laju gerak makan.

Diantara parameter geometri pahat point angel memiliki pengaruh yang paling

besar. Karena point angel meningkat, panjang ujung potongan pengeboran

menurun, dan temperatur meningkat seiring difusi panas yang konstan ke bagian

yang lebih kecil. Peningkatan sudut heliks, yang mengurangi torsi gurdi atau

pengeboran, tanpanya tidak mempengaruhi temperatur pengeboran seperti yang

diperkirakan karena panas yang dihasilkan dari pengeboran lebih berasal dari

gesekan dari pada pergeseran material kerja [D.A Stephenson, 2006].

J. Analisis Temperatur Proses Gurdi Pada Zona Deformasi Geser

Kesulitan dalam mengukur temperatur pemotongan umumnya mendorong peneliti

untuk melakukan analisis model prediksi temperatur. Analisis yang cukup dikenal

baik adalah solusi sederhana untuk pelat yang panas yang bersumber dari model

pemotongan gurdi diasumsikan bahwa material benda kerja awalnya mempunyai

temperatur sama dengan temperatur ruangan Ө1, dan pada saat deformasi plastis

material benda kerja dipanaskan oleh 2 bidang sumber panas primary deformation

zone dan second deformation zone, dimana merepresentasikan panas yang timbul

akibat deformasi plastis sepanjang zone geser friksi sepanjang bidang geram

pahat. benda kerja terdeformasi masih menjadi geram (chips) pada zona deformasi

pertama dengan temperatur pemotongan Өs yang seragam dan selanjutnya

temperatur pemotongan akan meningkat didaerah zona deformasi kedua akibat

gesekkan. Temperatur pemotongan pada zona deformasi geser (pertama) dapat

dihitung dengan persamaan 5 [Stephenson et al,1993].

Өs

=

+

Ө

1 …………. (5)dimana : Өs = Temperatur pemotongan pada zona deformasi geser,

T1 = Jumlah energi pada saat mengalami deformasi

Ps = Daya pada saat menalami deformasi

ρ = Konduktifitas termal

C = Massa jenis

a = Kecepatan makan

b = Zona deformasi

V = Kecepatan potong

Ө1 = Temperatur ruangan

Untuk menentukan jumlah energi pada saat mengalami deformasi geser (T1) dapat

ditentukan dengan Persamaan 6 [Stephenson et al,1993]

dimana, k = Konduktivitas panas

Selanjutnya Daya pada saat mengalami deformasi geser dapat ditentukan dengan

persamaan 7 [al tintas, 2001].

Ps

= Fs x Vs

…………. (7)Dimana Fs adalah gaya pada saat mengalami deformasi geser. Gaya geser yang

terjadi dapat dihitung dengan persamaan 8, sedangkan Vs adalah kecepatan geser

[al tintas, 2001].

Fs

= τ

sx As

…………. (8)As

=

x

…………. (9)dimana, As = Luas bidang geser (lihat gambar 13)

h = Kecepatan makan

cos i = Sudut oblique

фn = Sudut Geser

Sedangkan untuk mengetahui sudut geser (фn) dapat dihitung dengan persamaan

10 [al tintas, 2001].

tan фn =

…………. (10)

Dari persamaan diatas nilai ŋ dan i diasumsikan sama, sehingga persamaan sudut

geser menjadi persamaan sebagai berikut; [al tintas, 2001].

=

…………. (11)

Dimana rasio (rc) didapat dari kecepatan makan dibagi dengan tebal chip yang

dihasilkan selama proses pemotongan [al tintas, 2001].

dimana, α = Helix angel

tc = Tebal geram

[image:30.595.129.516.84.386.2]to = Kecepatan Makan

Gambar 13. Luas Bidang Geser

K. Pengukuran Temperatur Pemotongan

Temperatur pemotongan lebih sulit diukur secara akurat dibandingkan dengan

gaya pemotongan. Gaya pemotongan adalah vektor yang dipengaruhi oleh tiga

komponennya, sedangkan temperatur adalah besaran skalar yang memiliki banyak

komponen dalam sistem dan tidak secara unik dapat dideskripsikan dalam

beberapa poin tertentu. Untuk alasan-alasan ini, tidak ada perbandingan sederhana

untuk dinamometer gaya pemotongan untuk mengukur temperatur pemotongan,

jika dibandingkan.

Berikut ini dijelaskan beberapa metode yang umum digunakan dalam mengukur

temperatur pemotongan.

Metode Termokopel tool-work

Metode yang paling sering digunakan untuk mengukur temperatur pemotongan

adalah metode termokopel tool-work seperti terlihat pada gambar 14, pertama kali

dikenalkan pada tahun 1920 [H. Shore,1925; E.G.Herbert,1926]. Metode ini

menggunakan pahat (tool) dan benda kerja sebagai elemen dari termokopel. Hot

Junction adalah interface pahat dan bidang kerja, cold junction adalah dibentuk

oleh bagian ymanaang terpisah dari pahat dan benda kerja yang harus

dihubungkan dengan arus listrik dan diperlakukan pada keadaan temperatur

konstan.

Gambar 14. Metode termokopel Tool-Work

Metode ini hanya dapat digunakan ketika pahat dan benda kerja adalah bahan

konduktor yang mempunyai sifat listrik, dan metode ini tidak dapat digunakan

pada berbagai pahat potong keramik. Daya termoelektrik dari sirkuit biasanya

kecil dan harus diestimasi dengan mengkaliberasi sirkuit terhadap termokopel

Metode Termokopel Konvensional

Termokopel konvensional dapat ditanam pada pahat atau pada benda kerjanya

untuk memetakan distribusi temperatur (lihat gambar 15) [B. Alvelid,1970

menyeluruh karena persiapan spesimen yang cukup besar dibutuhkan. Tetapi

metode pengukuran ini relatif akurat dimana hasil pengukurannya lebih akurat

[image:32.595.209.412.172.418.2]dibandingkan dengan metode termokopel Tool-Work.

Gambar 15. Metode Termokopel Konvesional

Metode Inframerah

Temperatur pemotongan juga dapat dihitung dengan mengukur radiasi inframerah

yang keluar dari daerah pemotongan seperti terlihat pada gambar 16. Studi terbaik

mengenai hal ini telah dilakukan oleh beberapa peneliti [Schwerd, Reichenbach

dan Boothroyd,1961]. Reichenbach menggunakan titik sensor yang digabung

dengan lubang bor yang sempit dan temperatur permukaan. Metode pengukuran

ini telah dimanfaatkan uleh banyak peneliti untuk mengukur temperatur

permukaan menggunakan sensor pada proses pemotongan dan penggerindaan.

Boothroyd menggunakan potografi inframerah penuh dari darerah pemotongan

sampel percobaan dipanaskan lagi dengan temperatur tinggi untuk mendapatkan

[image:33.595.164.465.148.333.2]sinyal inframerah yang kuat.

Gambar 16. Metode Inframerah

Metode Metalurgi

Material logam sering berhubungan dengan transformasi metalurgi atau

perubahan kekerasan yang dapat pula berhubungan dengan temperatur. Fakta ini

membuat kemungkinan untuk memetakan distribusi temperatur pada pahat dengan

membagi daerah pahat setelah dilakukan pemotongan dan kita lakukan

pemeriksaan metalografi atau mikroskopis. Metode ini membutuhkan pengukuran

postmortem dan oleh karena itu sangat sulit untuk digunakan pada pemeriksaan

rutin.

L. Termokopel

Pada dunia elektronika, termokopel adalah sensor suhu yang banyak digunakan

untuk mengubah perbedaan suhu dalam benda menjadi perubahan tegangan listrik

konektor standar yang sama, serta dapat mengukur temperatur dalam jangkauan

suhu yang cukup besar dengan batas kesalahan pengukuran kurang dari 1 °C.

M. Prinsip Operasi Termokopel

Pada tahun 1821, seorang fisikawan Estonia bernama Thomas Johann Seebeck

menemukan bahwa sebuah konduktor (semacam logam) yang diberi perbedaan

panas secara gradien akan menghasilkan tegangan listrik. Hal ini disebut sebagai

efek termoelektrik ilustrasi dari prinsip kerja termokopel dapat dilihat pada

gambar 17. Untuk mengukur perubahan panas ini gabungan dua macam

konduktor sekaligus sering dipakai pada ujung benda panas yang diukur.

Konduktor tambahan ini kemudian akan mengalami gradiasi suhu, dan mengalami

perubahan tegangan secara berkebalikan dengan perbedaan temperatur benda.

Menggunakan logam yang berbeda untuk melengkapi sirkuit akan menghasilkan

tegangan yang berbeda, meninggalkan perbedaan kecil tegangan memungkinkan

kita melakukan pengukuran, yang bertambah sesuai temperatur.

Gambar 17. Prinsip Kerja Termokopel

Beberapa kombinasi menjadi populer sebagai standar industri, dilihat dari biaya,

ketersediaanya, kemudahan, titik lebur, kemampuan kimia, stabilitas, dan hasil.

Sangat penting diingat bahwa termokopel mengukur perbedaan temperatur di

antara 2 titik, bukan temperatur absolut.

titik 1

Pada banyak aplikasi, salah satu sambungan (sambungan yang dingin) dijaga

sebagai temperatur referensi, sedang yang lain dihubungkan pada objek

pengukuran. Termokopel dapat dihubungkan secara seri satu sama lain untuk

membuat termopile, dimana tiap sambungan yang panas diarahkan ke suhu yang

lebih tinggi dan semua sambungan dingin ke suhu yang lebih rendah. Dengan

begitu, tegangan pada setiap termokopel menjadi naik, yang memungkinkan untuk

digunakan pada tegangan yang lebih tinggi. Dengan adanya suhu tetapan pada

sambungan dingin, yang berguna untuk pengukuran di laboratorium, secara

sederhana termokopel tidak mudah dipakai untuk kebanyakan indikasi sambungan

lansung dan instrumen kontrol. Mereka menambahkan sambungan dingin tiruan

ke sirkuit mereka yaitu peralatan lain yang sensitif terhadap suhu (seperti

termistor atau dioda) untuk mengukur suhu sambungan input pada peralatan,

dengan tujuan khusus untuk mengurangi gradiasi suhu di antara ujung-ujungnya.

Hal ini dikenal dengan kompensasi hubungan dingin. Biasanya termokopel

dihubungkan dengan alat indikasi oleh kawat yang disebut kabel ekstensi atau

kompensasi. Kabel ekstensi menggunakan kawat-kawat dengan jumlah yang sama

dengan kondoktur yang dipakai pada Termokopel itu sendiri. Kabel-kabel ini

biasanya memiliki spesifikasi untuk rentang suhu yang lebih besar. Mereka

memakai perbedaan kecil, biasanya campuran material konduktor yang murah

yang memiliki koefisien termoelektrik yang sama dengan termokopel (bekerja

pada rentang suhu terbatas), dengan hasil yang tidak seakurat kabel ekstensi.

Kabel ekstensi atau kompensasi harus dipilih sesuai kebutuhan termokopel.

Pemilihan ini menghasilkan tegangan yang proporsional terhadap beda suhu

sehingga tegangan tambahan ditambahkan pada tegangan termokopel,

menggantikan perbedaan suhu antara sambungan panas dan dingin.

Hubungan antara perbedaan suhu dengan tegangan yang dihasilkan termokopel

bukan merupakan fungsi linier melainkan fungsi interpolasi polynomial koefisien

memiliki nilai n. Agar diperoleh hasil pengukuran yang akurat, persamaan

biasanya diimplementasikan pada kontroler digital atau disimpan dalam sebuah

tabel pengamatan.

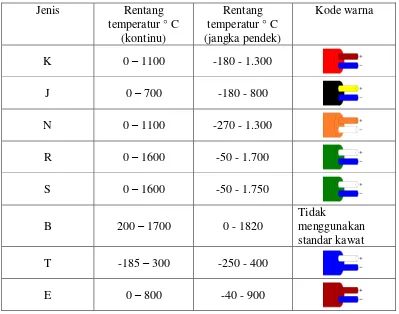

N. Tipe-Tipe Termokopel

Tersedia beberapa jenis termokopel (Tabel 3), tergantung aplikasi penggunaannya

1. Tipe K (Chromel (Ni-Cr alloy) / Alumel (Ni-Al alloy) ialah Termokopel

untuk tujuan umum,Lebih murah,Tersedia untuk rentang suhu −200°C hingga

+1350 °C. Tipe K adalah termokopel dengan sensivitas sekitar 41 µ v/ °C.

2. Tipe E (Chromel / Constantan (Cu-Ni alloy) Tipe E memiliki output yang

besar (68 µV/°C) membuatnya cocok digunakan pada temperatur rendah.

Properti lainnya tipe E adalah tipe non magnetik.

3. Tipe J (Iron / Constantan) Rentangnya terbatas (−40 hingga +750 °C)

membuatnya kurang populer dibanding tipe K. Tipe J memiliki sensitivitas

sekitar ~52 µV/°C

4. Tipe N (Nicrosil (Ni-Cr-Si alloy) / Nisil (Ni-Si alloy) Stabil dan tahanan yang

tinggi terhadap oksidasi membuat tipe N cocok untuk pengukuran suhu yang

sekitar 39 µV/°C pada 900°C, sedikit di bawah tipe K. Tipe N merupakan

perbaikan tipe K

Sedangkan Termokopel tipe B, R, dan S adalah termokopel logam mulia yang

memiliki karakteristik yang hampir sama. Termokopel B,R, dan S ini adalah

termokopel yang paling stabil, tetapi karena sensitifitasnya rendah (sekitar 10

µV/°C) mereka biasanya hanya digunakan untuk mengukur temperatur tinggi

(>300 °C).

1. Type B (Platinum-Rhodium/Pt-Rh) Cocok mengukur suhu di atas 1800 °C.

Tipe B memberi output yang sama pada suhu 0°C hingga 42°C sehingga tidak

dapat dipakai di bawah suhu 50°C.

2. Type R (Platinum /Platinum with 7% Rhodium) Cocok mengukur suhu di

atas 1600 °C. sensitivitas rendah (10 µV/°C) dan biaya tinggi membuat

mereka tidak cocok dipakai untuk tujuan umum.

3. Type S (Platinum/Platinum with 10% Rhodium) Cocok mengukur suhu di

atas 1600°C. Sensitivitas rendah (10 µV/°C) dan biaya tinggi membuat tidak

cocok dipakai untuk tujuan umum. Karena stabilitasnya yang tinggi Tipe S

digunakan untuk standar pengukuran titik leleh emas (1064.43 °C).

Type T (Copper/Constantan) Cocok untuk pengukuran antara −200 to 350 °C.

Konduktor positif terbuat dari tembaga, dan yang negatif terbuat dari constantan.

Tabel 2. Kode warna pada Termokopel

Jenis Rentang temperatur ° C

(kontinu)

Rentang temperatur ° C (jangka pendek)

Kode warna

K 0 – 1100 -180 - 1.300

J 0 – 700 -180 - 800

N 0 – 1100 -270 - 1.300

R 0 – 1600 -50 - 1.700

S 0 – 1600 -50 - 1.750

B 200 – 1700 0 - 1820

Tidak

menggunakan standar kawat

T -185 – 300 -250 - 400

E 0 – 800 -40 - 900

O. Penggunaan Termokopel

Termokopel paling cocok digunakan untuk mengukur rentangan suhu yang luas,

hingga 1800 K. Sebaliknya, kurang cocok untuk mengukuran perbedaan suhu

yang kecil harus diukur dengan akurasi tingkat tinggi, contohnya rentang suhu 0

sampai dengan 100 °C dengan keakuratan 0.1 °C. Untuk aplikasi ini, termistor

lebih cocok untuk digunakan. Contoh Penggunaan Termokopel yang umum antara

lain :

Industri besi dan baja

Pengaman pada alat-alat pemanas

Untuk termopile sensor radiasi

P. Osiloskop

Osiloskop adalah alat ukur besaran listrik yang dapat memetakan sinyal listrik.

Pada kebanyakan aplikasi, grafik yang ditampilkan memperlihatkan bagaimana

sinyal berubah terhadap waktu.

Contoh beberapa kegunaan osiloskop :

• Mengukur besar tegangan listrik dan hubungannya terhadap waktu.

• Mengukur frekuensi sinyal yang berosilasi.

• Mengecek jalannya suatu sinyal pada sebuah rangkaian listrik.

• Membedakan arus AC dengan arus DC.

• Mengecek noise pada sebuah rangkaian listrik dan hubungannya terhadap

waktu.

Osiloskop dikelompokkan menjadi dua bagian berdasarkan cara kerjanya, yaitu:

osiloskop analog dan osiloskop digital.

1. Osiloskop analog (lihat gambar 18)menggunakan tegangan yang diukur untuk

menggerakkan berkas elektron dalam tabung gambar ke atas atau ke bawah

sesuai entuk gelombang yang diukur. Pada layar osiloskop dapat langsung

ditampilkan bentuk gelombang tersebut.

Cara Kerja Osiloskop Analog

• Pada saat osiloskop dihubungkan dengan sirkuit, sinyal tegangan bergerak

melalui probe ke sistem vertical.

• Bergantung kepada pengaturan skala vertical (volts/div), attenuator akan

memperkecil sinyal masukan sedangkan amplifier akan memperkuat sinyal

masukan.

pembelok vertikal dalam CRT(Cathode Ray Tube). Tegangan yang diberikan

pada pelat tersebut akan mengakibatkan titik cahaya bergerak (berkas electron

yang menumbuk fosfor dalam CRT akan menghasilkan pendaran cahaya).

Tegangan positif akan menyebabkan titik tersebut naik sedangkan tegangan

negatif akan menyebabkan titik tersebut turun.

Gambar 18. Osiloskop analog

2. Osiloskop digital (lihat gambar 19) merekam bentuk gelombang yang diukur

dan dengan menggunakan ADC (Analog to Digital Converter) untuk

mengubah besaran tegangan yang didapat menjadi besaran digital.

Cara Kerja Osiloskop Digital

Jika dalam osiloskop analog gelombang yang akan ditampilkan langsung

diberikan ke rangkaian vertikal sehingga diambil begitu saja (real time), maka

dalam osiloskop digital, gelombang yang akan ditampilkan lebih dulu

digitalisasikan. Osiloskop kemudian menyimpan nilai-nilai tegangan ini

bersama sama dengan skala waktu gelombang di memori. Pada prinsipnya,

osiloskop digital hanya merekam dan menyimpan demikian banyak nilai dan

Gambar 19. Osiloskop digital

Q. Bagian Osiloskop

Adapun bagian dari osiloskop :

1. Probe adalah kabel penghubung yang ujungnya diberi penjepit, dengan

penghantar berkualitas, dapat meredam sinyal-sinyal gangguan, seperti sinyal

radio atau noise yang kuat. Ada dua terminal penghubung pada probe, yaitu

ujung probe dan kabel ground yang biasanya dipasangi capit buaya. Pada

prakteknya capit buaya tersebut dihubungkan dengan bagian ground pada

rangkaian, seperti chasis logam, dan sentuhkan ujung probe pada titik yang

dites pada rangkaian.

2. Pengendali intensitas digunakan untuk mengatur intensitas cahaya gambar

gelombang yang ditampilkan pada monitor osiloskop. Bila anda menambahkan

kecepatan sapuan (sweep speed) pada osiloskop analog,maka anda harus

meningkatkan pula tingkat intensitas.

3. Pengendali fokus digunakan untuk mengatur ketajaman gambar gelombang.

Pengendali ini hanya terdapat pada osiloskop analog.

4. Pengendali vertikal digunakan untuk merubah posisi dan skala gelombang

secara vertikal. Osiloskop memiliki pula pengendali untuk mengatur masukan

R. Pengukuran Tegangan

Tegangan adalah besar beda potensial listrik dinyatakan dalam Voltase, antara dua

titik pada rangkaian. Biasanya salah satu titiknya adalah titik ground, tapi tidak

selalu. Tegangan juga diukur dari puncak ke puncak, yaitu dari titik maksimum ke

titik minimum. Pada dasarnya osiloskop adalah alat ukur tegangan. Sebagai

contoh pengukuran arus dengan menerapkan hukum Ohm arus dapat diketahui

melalui pengukuran tegangan dan membaginya dengan besar hambatan yang

digunakan. Penerapan penghitungan juga bisa dilakukan untuk arus AC tetapi

tentunya akan lebih rumit,tetapi pada intinya bahwa dengan mengukur tegangan

sebagai langkah awal, maka besaran lain dapat diketahui melalui penghitungan.

[http://www.google.com]

III. METODE PENELITIAN

A. Tempat Penelitian

Penelitian dilakukan di Laboratorium Teknologi Mekanik Universitas Lampung,

yang meliputi beberapa proses sebagai berikut:

1. Proses pemotongan benda kerja

2. Proses pemasangan termokopel

3. Proses pengeboran benda kerja

4. Proses pengambilan data

B. Peralatan Penelitian

Untuk mendukung terlaksananya penelitian ini maka digunakan berbagai jenis

mesin dan peralatan yang terdapat di Laboratorium Teknologi Mekanik dan

Laboratorium Unila Robotik dan Otomasi. Rincian mesin dan peralatan yang

digunakan adalah sebagai berikut.

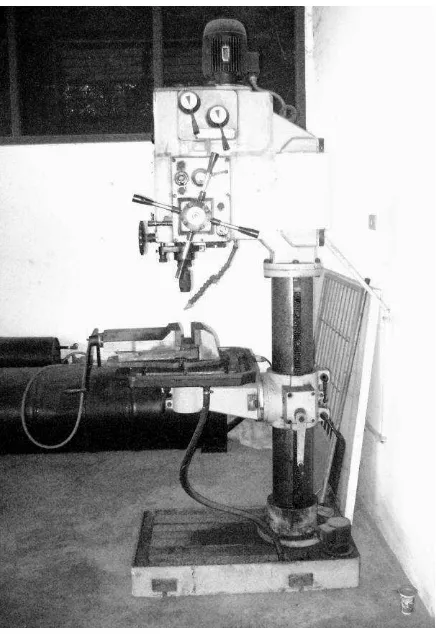

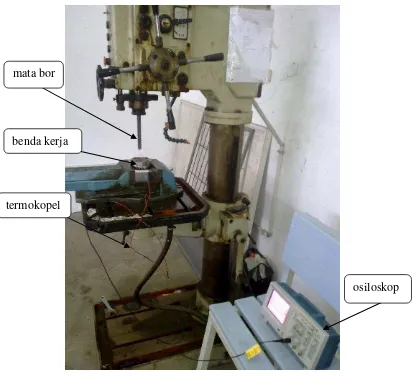

Mesin Bor Vertikal

Mesin ini adalah peralatan utama yang digunakan dalam proses permesinan

(drilling). bentuk dari mesin yang digunakan dapat dilihat pada gambar 20,

Gambar 20. Mesin Bor Vertikal

Tabel 3. Spesifikasi Mesin Bor

Jenis Mesin Mesin Bor Vertikal

Merek ERLO

Tipe TCA 35

Buatan Belanda

Diameter Bor Maksimum 32 mm

KecepatanSpindel Maksimum 1420 rpm

Kecepatan Motor 2800 rpm

Sistem Manual dan Otomatis

Vertical Displacement 200 mm

Mata Bor Nachi

Pahat bor atau drill yang digunaka untuk proses pemotongan adalah twist drill

HSS (liat gambar 21 ) spesifikasi pahat driil ini dapat dilihat pada tabel 4.

Gambar 21. Mata Bor

Tabel 4. Spesifikasi Mata Bor

Kode IK 26

Nama TAPER TWIST DRILL

Nama NACHI

Panjang Ulir 150 mm

Panjang 245 mm

Helix angle 30 °

Tipe 18,0 X 245 mm

Bahan HSS

Mesin Sekrap

Mesin sekrap ini digunakan untuk membuat alur sebagai tempat untuk menanam

kabel termokopel pada benda kerja. Bentuk dari mesin ini dapat dilihat pada tabel

5 dan gambar 22.

Tabel 5. Spesifikasi Mesin Sekrap

Jenis mesin High Speed Heavy Duty Shaping Machine

Merek San Hou

Tipe SH-18K

Jumlah Langkah 8

Motor 2 HP

Tingkat Kecepatan 4 transmisi

[image:46.595.108.520.84.388.2]Jumlah Pergeseran Meja 11

Gambar 22. Mesin Sekrap

Termokopel

Termokopel ( gambar 23 ) adalah sensor suhu yang digunakan untuk mengukur

sinyal panas/suhu akibat proses pemotongan. Output dari pengukuran adalah.

[image:46.595.228.425.474.593.2]Spesifikasi dari termokopel dapat dilihat pada tabel 6.

Gambar 23. Termokopel

Tabel 6. Spesifikasi Termokopel Tipe K

Jenis Kabel Termokopel Tipe K

Kandungan Kabel Chromel Ni-Cr / Alumel Ni-Al

Sensivitas 41 µ v/ °C

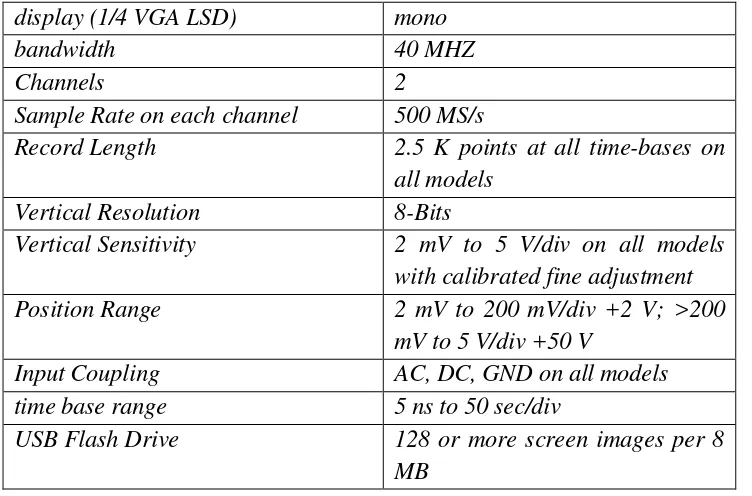

Osiloskop

Osiloskop (gambar 24) adalah alat ukur besaran listrik yang dapat memetakan

sinyal listrik. Pada kebanyakan aplikasi, grafik yang ditampilkan memperlihatkan

bagaimana sinyal berubah terhadap waktu. Alat ini digunakan untuk mencatat

sinyal temperatur pemotongan yang diukur. Spesifikasi dari osiloskop dapat

[image:47.595.126.502.463.711.2]dilihat pada tabel 7.

Gambar 24. Osiloskop Tektronik TDS 1001 B

Tabel 7. Data sheet Osiloskop TEKTRONIK TDS 1001 B

display (1/4 VGA LSD) mono

bandwidth 40 MHZ

Channels 2

Sample Rate on each channel 500 MS/s

Record Length 2.5 K points at all time-bases on all models

Vertical Resolution 8-Bits

Vertical Sensitivity 2 mV to 5 V/div on all models with calibrated fine adjustment Position Range 2 mV to 200 mV/div +2 V; >200

mV to 5 V/div +50 V

Input Coupling AC, DC, GND on all models time base range 5 ns to 50 sec/div

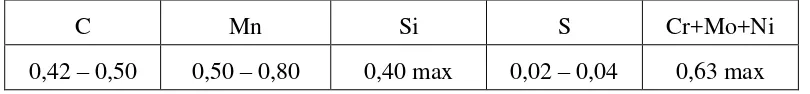

Benda Kerja

Bahan yang digunakan dalam penelitian ini adalah Baja Karbon AISI 1045

(gambar 25). Baja Karbon AISI 1045 memiliki kandungan C,Mn,Si,S dan Cr +

[image:48.595.111.516.224.271.2]Mo + Ni yang persentase kandungannya dapat dilihat pada tabel 8.:

Tabel 8. Kandungan Baja Karbon AISI 1045

C Mn Si S Cr+Mo+Ni

0,42 – 0,50 0,50 – 0,80 0,40 max 0,02 – 0,04 0,63 max

Adapun Baja Karbon AISI 1045 memiliki sifat mekanik sebagai berikut :

Yield Strength, Rp 0,2 : 305 N/mm2 (30 kg/mm2)

Tensile Strength, Rm : 580 N/mm2 (58 kg/mm2)

Elongation. A5 : min 16 %

Reduction of area, Z : min 40 %

Hardness : 200 Brinell

Gambar 25. Benda Kerja

benda kerja bagian atas

[image:48.595.113.522.305.647.2]C. Prosedur Penelitian

Metode yang digunakan dalam penelitian ini adalah metode eksperimen, dimana

[image:49.595.109.521.163.539.2]setup eksperimen dapat dilihat pada gambar 26.

Gambar 26. Setup penelitian

Beberapa tahapan yang dilakukan dalam penelitian ini yaitu sebagai berikut.

1. Mempersiapkan benda kerja

Ada tiga spesimen (benda kerja) yang digunakan dimana memiliki diameter 100

mm. Spesimen tersebut kemudian dipotong menjadi dua bagian dengan tinggi

setiap bagian adalag 20 mm. Detail benda kerja tersebut dapat dilihat pada gambar

25. mata bor

termokopel benda kerja

2. Pembuatan Alur Kabel Termokopel

Pada spesimen (benda kerja) yang telah dibagi menjadi dua, salah satu

permukaannya dibuat alur untuk pemasangan kabel termokopel dengan

menggunakan mesin sekrap. Alur tersebut berbentuk garis lurus ditengah

permukaan benda kerja dengan kedalaman 4 mm dan lebar 2 mm, seperti dilihat

pada gambar 27.

Gambar 27. Benda kerja setelah diproses sekrap

3. Pemasangan termokopel

Pemasangan termokopel dilakukan dengan cara :

a. Alur pada benda kerja dilapisi dengan alumunium foil supaya temperatur

pemotongan mudah dideteksi (gambar 28).

Gambar 28. Benda kerja yang telah dilapisi alumunium foil

b. Sebelum termokopel dipasang pada alurnya terlebih dahulu dilapisi

dengan lem untuk menghindari kontak dengan benda kerja. alur termokopel

c. selanjutnya termokopel ditanam pada alurnya dan dilapisi kembali dengan

alumunium foil, seperti dilihat pada gambar 29.

Gambar 29. Termokopel ditanam

d. Setelah pemasangan kabel termokopel benda kerja disatukan kembali

dengan menggunakan baut M6. Dapat dilihat pada gambar 25.

e. Langkah selanjutnya menghubungkan kabel termokopel tersebut dengan

Osiloskop digital.

4. Proses pengeboran

Setelah setup termokopel pada spesimen uji (benda kerja) selesai dilakukan maka

proses selanjutnya adalah melakukan proses permesinan dengan kondisi

pemotongan seperti terlihat pada tabel 9.

Tabel 9. Parameter penelitian

Material Benda kerja Baja Karbon AISI 1045

Material Pahat HSS

Geometri Pahat α : 30°

D : 18mm

Parameter pemotongan

Kecepatan Potong (RPM) 443 , 635 , 970 Gerak Makan (mm/rev) 0,10 , 0,18 ,0,24 Cairan Pendingin Kering

alumunium foil

5. Pengukuran Temperatur

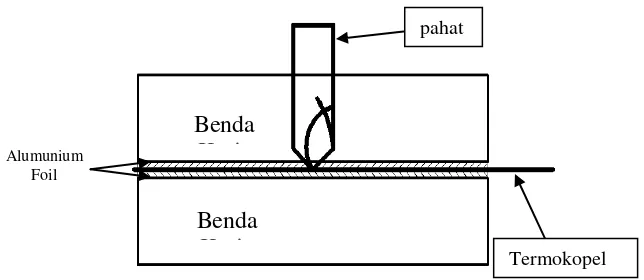

Prinsip pengukuran temperatur Pemotongan pada penelitian ini adalah suatu

system pengukuran suhu dengan termokopel tanam (embedded thermocouple).

Kabel termokopel dengan diameter 0,6 mm ditanam dalam benda kerja seperti

dilustrasikan pada gambar 28. Ketika benda kerja dipotong atau dilubangi oleh

cutting edge pahat bor, kabel termokopel juga ikut terpotong dan suatu tegangan

Thermoelektrik (emf) akan terbentuk pada ujung termokopel. Tegangan listrik

(emf) yang timbul pada ujung termokopel tersebut adalah sama dengan sinyal

temperatur pemotongan (lihat gambar 30) yang terjadi akibat deformasi pada zona

deformasi geser. Untuk mengukur sinyal temperatur pemotongan pada daerah

kontak antar pahat dan benda kerja kabel termokopel dihubungkan dengan

osiloskop digital. Karena waktu pemotongan sangat singkat, maka frekuensi yang

[image:52.595.148.470.442.582.2]digunakan pada osiloskop adalah kurang dari 10 Hz

Gambar 30. Sistem pengukuran temperatur dengan termokopel tanam Benda

Kerja

Alumunium Foil

pahat

Termokopel

D. Diagram Alir Pelaksanaan Penelitian

Prosedur penelitian tersebut dijelaskan dengan menggunakan diagram alir yang

[image:53.595.157.426.167.715.2]ditunjukkan pada gambar 31.

Gambar 31. Diagram Alir Penelitian

Apakah pemotongan

temperatur terdeteksi tidak

ya

Pengambilan data temperatur

Analisa

Kesimpulan

Selesai

Mulai

Penyiapan benda kerja dan alat

Setup termokopel pada benda kerja dari osiloskop

Proses pengeboran

Rancangan Parameter penelitian

Tabel 10. Rancangan Parameter Penelitian

a. Kecepatan Putar 443 rpm

No V rot Feed rate Volt T

1

V1

f1 v1 T1

2 f2 v2 T2

3 f3 v3 T3

b. Kecepatan Putar 635 rpm

No V rot Feed rate Volt T

1

V2

f1 v1 T1

2 f2 v2 T2

3 f3 v3 T3

c. Kecepatan Putar 970 rpm

No V rot Feed rate Volt T

1

V3

f1 v1 T1

2 f2 v2 T2

IV. HASIL DAN PEMBAHASAN

A. Pengambilan Data Percobaan

Pengujian ini dilakukan pada proses mesin gurdi dengan masing – masing tiga

kecepatan putaran spindel (443 rpm,635rpm dan 970 rpm) dan tiga variasi

kecepatan makan (0,10mm/rev, 0,18mm/rev dan 0,24 mm/rev) serta diameter

mata bor 18 mm. Untuk mengukur temperatur pada daerah deformasi geser, kabel

termokopel tipe K ditanam pada alur (Gambar 32a) yang telah dibuat pada

permukaan spesimen, setelah itu kabel tersebut dilapisi dengan alumunium foil

dan disambungkan ke osiloskop digital. Selanjutnya menyatukan kedua spesimen

dengan menggunakan baut baja yang berukuran 40 mm sebanyak 4 buah seperti

yang terlihat pada gambar 32b. Kemudian dilakukan proses gurdi sepanjang 20

mm sampai mengenai kabel termokopel tipe K sehingga kabel tersebut ikut

terpotong. Panas yang terjadi pada pisau pahat (cutting edge) yang mengenai

kabel termokopel akan menimbulkan sinyal tegangan pada osiloskop digital.

Setelah didapatkan hasil tegangan, proses selanjutnya adalah mendapatkan nilai

temperatur dalam satuan °C dengan cara mengkalibrasi termokopel yang

digunakan dengan tungku pemanas (furnace), sehingga didapatkanlah data-data

pengujian berupa variasi temperatur. Dimana akan Dibahas lebih lanjut pada

(a) (b)

Gambar 32. (a) Spesimen sebelum dibor (b) Spesimen sesudah dibor

B. Data Hasil Penelitian

Tabel 11 memperlihatkan data hasil pengujian ini didapatkan dengan kecepatan

putar sebesar 443 rpm dengan 3 variasi kecepatan makan yaitu 0,10 , 0,18 dan

[image:56.595.125.482.85.243.2]0,24 mm/rev.

Tabel 11. Pengujian Dengan kecepatan putaran Spindel 443 rpm

No V rot (rpm) Feed rate (mm/rev) Tegangan(mv)

1

443

0,10 4,35

2 0,18 5,33

3 0,24 5,95

Tabel 12 memperlihatkan data hasil pengujian ini didapatkan dengan kecepatan

putar sebesar 635 rpm dengan 3 variasi kecepatan makan yaitu 0,10 , 0,18 dan

0,24mm/rev.

Tabel 12. Pengujian Dengan Kecepatan Putaran Spindel 635 rpm

No V rot (rpm) Feed rate (mm/rev) Tegangan(mv)

1

635

0,10 4,74

2 0,18 6,04

3 0,24 6,41

[image:56.595.148.476.429.535.2]Tabel 13 memperlihatkan data hasil pengujian ini didapatkan dengan kecepatan

putar sebesar 635 rpm dengan 3 variasi kecepatan makan yaitu 0,10 , 0,18 dan

[image:57.595.149.478.189.290.2]0,24mm/rev.

Tabel 13. Pengujian Dengan Kecepatan Putaran Spindel 970 rpm

No V rot (rpm) Feed rate (mm/rev) Tegangan(mv)

1

970

0,10 6,26

2 0,18 6,96

3 0,24 7,88

Dari data yang didapatkan pada penelitian dapat dilihat pada tabel diatas dapat

diketahui bahwa tegangan akan cenderung meningkat seiring dengan

bertambahnya kecepatan putaran spindel dan kecepatan makan.

C. Proses Pengkalibrasian Pada Tungku Pemanas (Furnace)

Setelah mendapatkan hasil pengujian berupa tegangan dari pencatatan osiloskop

digital maka data yang didapatkan tersebut dikonversikan ke temperatur (°C )

dengan cara mengkalibrasi termokopel yang digunakan. Proses kalibrasi

termokopel ini dilakukan dengan menggunakan tungku pemanas (furnace) seperti

yang terlihat pada gambar 33. Pada proses kalibrasi ini kabel termokopel

disambungkan ke osiloskop digital, setelah kabel termokopel dan osiloskop digital

disatukan maka langkah selanjutnya meletakkan ujung kabel termokopel ke dalam

tungku pemanas (furnace). Setelah itu, tungku pemanas (furnace) di set

Hasil termokopel tipe K dapat dilihat pada Tabel 14.

[image:58.595.117.506.124.294.2]

Gambar 33. Tungku pemanas (Furnace), kabel termokopel dan osiloskop

Tabel 14. Konversi Temperatur terhadap Tegangan

No Temperatur (°C) Tegangan (mv)

1 100 3,06

2 150 5,16

3 200 7,15

4 250 9,12

Dari tabel 14 diatas dapat dibuat persamaan kalibrasi dengan metode penyelesain

persamaan linier regresion ordo I [Steven C , 1998] yaitu sebagai berikut ;

y = a1 + a0(xi) …………. (12)

dimana, untuk mendapatkan nilai a1 dan a0 dapat dicari dengan persamaan sebagai

berikut ;

T (°C) = Xi dan V (mv) = Yi dimana (n = 4)

∑ Xi = (100 + 150 + 200 + 250) = 700

∑ Yi = (3,06 + 5,16 + 7,15 + 9,12) = 24,49

osiloskop

∑ XiYi = [(100 x 3,06) + (150 x 5,16) + ( 200 x 7,15) + (250 x 9,12)]

= 4790

∑ Xi² = (100² + 150² + 200² + 250²) = 135000

x = = = 175

y = = = 6,123

a

1 = [Steven C , 1998] ……. (13)= = 0,0403

a

0=

∑ Yi – a1 (n) [Steven C , 1998] …….(14)=

6,1225 – 0,04034 (175) = 6,1225 – 7,0595=

-0,934Dari hasil diatas, dapat ditulis persamaan

Yi =

a

0 +a

1(Xi)Yi = - 0,934 + 0,040 Xi

0,04034 Xi = Yi + 0,934 ~ Xi = 24,783 V Yi + 23,262

T (°C) = 24,783 V (mv) + 23,262

Selanjutnya dilakukan uji liniertas kalibrasi dengan asumsi apabila standard error

of the estimate lebih kecil standard deviation ( Sx/y < Sy ) maka persamaan

model itu adalah linier apabila sebaliknya maka persamaan itu tidak linier. Untuk

Sx/y = [Steven C , 1998] …….(15)

=

= 0,063

Sy = [Steven C , 1998] …….(16)

=

= 2,603

dimana, St : jumlah nilai (Yi - yˉ ) (lihat Tabel 15)

Sr : Jumlah nilai (Yi - a0 –a1 - a1 Xi)2

Dari hasil perhitungan diatas standard error of the estimate lebih kecil dari

standard deviation ( Sx/y < Sy ) sehingga hasil pengukuran kalibrasi termokopel

[image:60.595.122.470.79.313.2]linier regression yang terlihat pada gambar 33.

Tabel 15. Perhitungan Linear

no Xi Yi (Yi -

yˉ )

(Yi -a

0 –

a

1 -a

1 Xi)21 100 3,06 9,378 0,0016

2 150 5,16 0,926 0,0018

3 200 7,15 1,067 0,0002

4 250 9,12 8,985 0,0045

∑ 700 24,49 20,335 0,0081

grafik kalibrasi tegangan terhadap temperatur 3.06, 100 7.15, 200 9.12, 250 5.16, 150 0 50 100 150 200 250 300

0 1 2 3 4 5 6 7 8 9 10

Voltage (mV) T e m p e ra tu re ( C )

Gambar 34. Grafik kalibrasi tegangan terhadap temperatur

Setelah melakukan perhitungan menggunakan persamaan linier, maka didapatkan

lah hasil temperatur dari tegangan yang didapat pada saat pengujian dengan cara

memasukan nilai tegangan yang didapat pada persamaan berikut ini.

T(°C) = 24,783 V(mv) + 23,262

Hasil akhir pengukuran temperatur dari tegangan yang sudah dikalibrasi dapat

dilihat pada Tabel 16.

Tabel 16. Kalibrasi Tegangan Terhadap Temperatur

Feed Rate

Kecepatan Putar (rpm)

443 635 970

V (mv) T (°C) V (mv) T (°C) V (mv) T (°C)

0,1 4,35 131,071 4,74 140,737 6,26 178,408

0,18 5,33 155,359 6,04 172,955 6,96 195,756

0,24 5,95 170,477 6,41 182,125 7,88 218,557

D. Analisis Perhitungan Temperatur Pada Zona Deformasi Geser

Temperatur yang dihasilkan pada zona deformasi dapat ditentukan dengan

menggunakan persamaan 5. Untuk variasi kecepatan putaran spindel dan

Nilai tebal geram (tc) secara lengkap setiap kondisi pemotongan dapat dilihat pada

Tabel 17.

Tabel 17. Nilai tebal geram setiap kondisi pemotongan

Feed Rate Tebal geram pada kecepatan443 rpm

(mm)

Tebal geram pada kecepatan635 rpm

(mm)

Tebal geram pada kecepatan970 rpm

(mm)

0,10 0,275 0,377 0,436

0,18 0,345 0,438 0,526

0,24 0,366 0,509 0,495

Kecepatan Putaran Spindel 443 rpm dengan kecepatan makan 0,10 mm/rev

rc =

=

= 0,363

=

=

= 0,384фn = 21,006 °

As =

x

=

x

= 3,347 mm2

Fs = τs x As = 580 mpa x 3,347 mm2

= 1941,26 N

Vs = rc x v = rc x = 0,363 x

= 0,363 x 25,038 = 9,088 m/min

Ps = Fs x Vs = 1941,26 N x 9,088 m/min = 17642,17 Nm/min

Ti =

=

Setelah mendapatkan hasil daya geser dan jumlah energi pada saat deformasi

geser maka temperatur yang dihasilkan dapat dihitung dengan pe