PENGGUNAAN SENSOR ULTRASONIC UNTUK

MENGUKUR LEVEL KOKAS PADA SILO

( APLIKASI PT.INALUM KUALA TANJUNG )

Disusun Oleh :

SABRINA BR GINTING

035203017

PROGRAM DIPLOMA-IV

TEKNOLOGI INSTRUMENTASI PABRIK

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Pada proses pembuatan anoda mentah ( Green Plant ), diperlukan suatu alat ukur untuk mengukur level kokas pada silo. Tujuan dari pada pengukuran level kokas adalah untuk mencegah terjadinya kelebihan atau kekurangan material kokas pada silo yang akhirnya dapat menyebabkan tidak berjalannya proses pada pabrik tersebut.

PT. Inalum adalah pabrik peleburan aluminium, produk utama yang dihasilkan dari pabrik aluminium ini adalah Aluminium Ingot.

Salah satu instrumen pengukuran level yang digunakan adalah sensor ultrasonic tipe Prosonic M FMU 43 pada silo ( B – 201 ).

dengan material yang diukur kokas. Berdasarkan metode time of flight yaitu teknologi pengukuran radar dengan mengukur waktu pemancaran dari sinyal yang dipancarkan ke

sinyal hasil refleksi dari pancaran gelombang terhadap objek berupa arus elektrik 4 – 20 mA, yang menunjukkan pada 4 mA kokas dalam silo 0 %, dan pada 20 mA kokas

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yesus Kristus, yang telah memelihara dan melimpahkan kasih karunia-Nya kepada penulis, sehingga Karya Akhir ini dapat diselesaikan.

Karya Akhir ini dimaksudkan adalah sebagai syarat untuk menyelesaikan Program studi di Fakultas Teknik Jurusan Teknologi Instrumentasi Pabrik Diploma-IV Universitas Sumatera Utara.

Selama berlangsungnya penulisan Karya Akhir ini hingga menyelesaikannya, penulis banyak mendapat bantuan yang diberikan baik material, spritual,informasi maupun administrasi. Oleh karena itu sudah sepantasnya penulis mengucapkan terima kasih sebesar-besarnya kepada:

1. Kedua orangtua tercinta, Ayahanda A . Ginting dan Ibunda R. Pinem, serta adikku Juna Armanta Ginting yang telah memberikan dukungan moril, materi dan doa terhadap penulis.

2. Bapak Drs. Hasdari Helmi, MT, selaku dosen pembimbing , dengan tulus dan sabar meluangkan waktu untuk membimbing penulis dalam menyelesaikan tugas akhir ini.

3. Bapak Ir. Nasrul Abdi MT, Selaku Ketua Program Diploma – IV Teknologi Instrumentasi Pabrik Fakultas Teknik Universitas Sumatera Utara.

5. Seluruh Staf Pengajar di Fakultas Teknik Elektro USU, yang telah memberikan bekal ilmu kepada penulis selama mengikuti perkuliahan di Fakultas Teknik Eleltro USU.

6. Seluruh Karyawan di Jurusan Teknik Elektro USU.

7. Rekan –rekan angkatan 03 : Silva, Rambo, Otto, Divo, Aswin, Thomas, serta yang lainnya, yang tidak dapat saya sebutkan satu persatu, sukses selalu.

8. Rekan Permata dan Guru KAKR serta buat B’jimmy, Sardis, Desi, K’Das. Yang telah banyak memberikan semangat serta bantuan terjemahanya.

9. Segenap karyawan PT. Inalum yang telah banyak membantu penulis.Terutama Pak Jujur, Pak Puka dan Pak Sugeng.

Akhir kata penulis dengan keterbatasannya sangat menyadari bahwasanya dalam penyusunan Karya Akhir ini masih banyak kekurangannya, sehingga penulis dengan tulus menerima saran dan kritik yang bersifat membangun dan kiranya dapat digunakan untuk menambah ilmu dan pengetahuan yang lebih baik di masa yang akan datang.

Dengan Kerendahan hati, penulis mohon maaf yang sebesar-besarnya atas segala kekurangan dan semoga karya akhir ini dapat bermanfaat bagi kita semua.

Tuhan memberkati.

Medan, Mei 2008 Hormat Saya,

Penulis

Lembar Pengesahan

Abstrak ……….i

Kata Pengantar ………ii

Daftar Isi ………. .……….iv

Daftar Gambar ………..vii

Daftar Tabel ……….viii

BAB I Pendahuluan 1.1. Latar Belakang Masalah ……….1

1.2. Tujuan Penulisan Karya Akhir ………3

1.3. Rumusan Masalah ………...3

1.4. Batasan Masalah ……… 4

1.5. Metode Penulisan ………4

1.6. Sistematika Penulisan ……….. ………..5

BAB II Tinjauan Pustaka II.1 Pengertian Pengukuran Level ……….7

II.1.1. Pengukuran Langsung ……….7

II.1.2. Pengukuran Permukaan Dengan Gelas Penduga ………8

II.1.3. Pengukuran Permukaan Dengan Pelampung ………..9

II.2 Pengukuran Tidak Langsung ………10

II.2.1. Metode Timbangan (weigh methode) ………...11

II.2.3. Pengukuran Permukaan Dengan Ultrasonik ……….14

II.3. Sistem Kontrol ………..15

II.3.1. Pengertian Sistem Kontrol ………15

II.3.2. Pengertian Sistem Kontrol Otomatis ……...16

II.3.3. Pengertian Sistem Kontrol Rangkaian Terbuka dan Rangkaian Tertutup ………..16

II.4. Transmiter ………19

II.4.1. Transmiter Pneumatik ………..19

II.4.2. Transmiter Elektronik ………..21

BAB III Sensor Ultrasonik ………..23

III.1. Pengertian Sensor Ultrasonik ………23

III.2. Prinsip Kerja Sensor Ultrasonik ………27

III.3. Bentuk dan Konstruksi ………..29

III.4. Prinsip Pengukuran ………...32

III.5. Keuntungan Prosonic M FMU 43 ……….33

BAB IV Penggunaan Sensor Ultrasonic Untuk Mengukur Level Kokas Pada Silo IV.1. Pabrik Anoda Mentah ………..32

IV.2. Pembuatan Blok Anoda Mentah di Pabrik Anoda Mentah (Green Anode Plant)...32

IV.3. Data Pengukuran ...34

BAB V Kesimpulan dan Saran

V.1. Kesimpulan ...44 V.2. Saran ...45

Daftar Pustaka ...46

DAFTAR GAMBAR

Gambar 2.4 Pengukuran tidak Langsung ……….10

Gambar 2.5. Pengukuran Level dengan Metode Timbangan ………11

Gambar 2.6. Pengukuran Permukaan Tangki Tertutup Dengan Pipa U ………14

Gambar 2.7. Pengukuran Permukaan dengan Metode Ultrasonik ……….15

Gambar 2.8. Diagram Blok Sistem Kontrol Rangkaian Terbuka ………..16

Gambar 2.9. Diagram Blok Sistem Kontrol Rangkaian Tertutup ……….17

Gambar 2.10. Transmiter Pneumatik Beda Tekanan ………..20

Gambar 2.11. Struktur Transmiter Elektronik ………22

Gambar 3.1. Pengukuran dengan Cara Ultrasonik ………28

Gambar 3.2. Prosonic M FMU 43 ……….29

Gambar 3.3. Konstruksi Prosonic M FMU 43 ………...30

DAFTAR TABEL

ABSTRAK

Pada proses pembuatan anoda mentah ( Green Plant ), diperlukan suatu alat ukur untuk mengukur level kokas pada silo. Tujuan dari pada pengukuran level kokas adalah untuk mencegah terjadinya kelebihan atau kekurangan material kokas pada silo yang akhirnya dapat menyebabkan tidak berjalannya proses pada pabrik tersebut.

PT. Inalum adalah pabrik peleburan aluminium, produk utama yang dihasilkan dari pabrik aluminium ini adalah Aluminium Ingot.

Salah satu instrumen pengukuran level yang digunakan adalah sensor ultrasonic tipe Prosonic M FMU 43 pada silo ( B – 201 ).

dengan material yang diukur kokas. Berdasarkan metode time of flight yaitu teknologi pengukuran radar dengan mengukur waktu pemancaran dari sinyal yang dipancarkan ke

sinyal hasil refleksi dari pancaran gelombang terhadap objek berupa arus elektrik 4 – 20 mA, yang menunjukkan pada 4 mA kokas dalam silo 0 %, dan pada 20 mA kokas

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Pabrik peleburan aluminium merupakan bagian utama dari PT Inalum, Proses peleburan aluminium tersebut dilakukan melalui beberapa tahapan proses, melalui dari pembuatan anoda karbon, reduksi alumina, dan pencetakan aluminium cair menjadi aluminium batangan (ingot).

Proses peleburan aluminium di PT. Inalum menggunakan prinsip elektrolisa, yang berarti dalam prosesnya harus ada elektroda yang bermuatan positif yaitu anoda,dan katoda sebagai elektroda negatif. Di PT. Inalum, blok anoda yang digunakan dalam proses elektrolisa (reduksi) di buat sendiri pada pabrik tersendiri yang disebut Carbon Plant (Pabrik Karbon).

Bahan baku yang digunakan pada proses pembuatan blok anoda karbon digolongkan menjadi 3(tiga), yaitu:

• Kokas (coke)

• Hard pitch (pitch keras), yang telah dicairkan berfungsi sebagai perekat.

• Return butt, yaitu sisa anoda dari tungku reduksi

Kemudian kokas dibawa ke tempat penyimpanannya masing-masing, yaitu Coke silo ( silo kokas), tempat penyimpanan kokas dan terdiri dari 20 unit yang masing-masing berkapasitas 1.400 ton kokas.

Kokas yang disimpan di silo kokas,dibawa ke Anoda Green Plant dengan menggunakan belt conveyor, kemudian dengan bantuan bucket elevator, kokas dinaikkan ke lantai 8 (delapan) pada mesin pengayak (penyaring). Kemudian secara gravitasi (sistem granulasi) kokas dipisahkan berdasarkan ukurannya oleh mesin pengayak, sehingga diperoleh kokas dengan berbagai ukuran, yaitu:

• Coarse I (kasar 1) : 5 – 18 mm

• Coarse II (kasar 2) : 1 – 5 mm

• Medium : 0,2 – 1 mm

• Fine (halus) : < 0,2 mm

Kokas yang masih kasar dipecah dengan mesin pemecah tumbuk “Air Swept Ball

Mill”. Lalu dilakukan pengayakan kembali, dan dikumpulkan dalam bag filter,

kemudian dibawa ke bagian penyimpanan kokas halus dengan menggunakan Cyclone

Collector.

Setiap industri senantiasa memiliki peralatan elektronik sebagai peralatan kontrol maupun sebagai peralatan instrumen. Alat kontrol tersebut bermacam-macam bentuk dan fungsinya salah satunya adalah pengukur level yang dalam hal ini digunakan sensor

ultrasonic yang berfungsi untuk mengetahui ketinggian material didalam silo tempat

Sensor ultrasonic tersebut merupakan sensor berbentuk gelombang. Sensor ultrasonik terdiri dari rangkaian pemancar ultrasonic yang disebut transmitter dan rangkaian penerima ultrasonic yang disebut receiver. Adapun Sinyal ultrasonik yang dibangkitkan akan dipancarkan dari transmitter ultrasonik. Ketika sinyal mengenai benda penghalang, maka sinyal ini dipantulkan, dan diterima oleh receiver ultrasonic. Sinyal yang diterima oleh rangkaian receiver dikoneksikan dengan peralatan kontrol yang pada umumnya memerlukan input sinyal yang berupa besaran listrik. Adapun hasil pengukuran level adalah berupa besaran listrik antara 4 – 20 mA

Oleh karena itu penulis tertarik untuk membahas tentang “Penggunaan Sensor Ultrasonic Untuk Mengukur Level Kokas Pada Silo” sebagai judul karya akhir.

1.2. Tujuan Karya Akhir

Adapun tujuan dari karya akhir ini adalah

1. Memenuhi syarat menyelesaikan masa studi sebagai mahasiswa program Diploma IV Teknologi Instrumentasi Pabrik.

2. Mengetahui cara kerja Sensor Ultrasonic dan penggunaanya sebagai alat ukur, serta penggunaanya untuk mengukur level kokas pada silo

1.3. Rumusan Masalah

1. Bagaimana proses pengukuran level kokas pada silo menggunakan sensor

2. Bagaimana cara kerja sensor ultrasonic ( Prosonic M FMU 40). 1.4. Batasan Masalah

Mengingat masalah yang akan diangkat sebagai karya akhir ini mempunyai ruang lingkup yang relatif luas, maka penulis membatasi masalah karya akhir ini pada:

• Hanya membahas prinsip kerja, cara kerja sensor ultrasonic.

• Hanya membahas penggunaan sensor ultrasonic( Prosonic M FMU 40) pada pengukuran level kokas pada silo.

• Tidak membahas secara detail alat-alat pendukung proses pengontrolan dan fungsi peralatan tersebut pada pengontrolan level.

• Tidak membahas perhitungan secara detail.

1.5. Metode Penulisan

Metode penulisan yang dipergunakan dalam penulisan karya akhir ini antara lain sebagai berikut:

1. Dengan mempelajari teori dan pengamatan langsung di lapangan serta melakukan diskusi dengan pembimbing lapangan di bagian Green Plant di PT. Inalum.

2. Melakukan diskusi dengan Dosen Pembimbing Fakultas.

1.6. Sistematika Penulisan

Untuk mempermudah pembahasan dalam penulisan karya akhir ini, maka penulis membuat sistematik pembahasan. Sistematik pembahasan ini merupakan urutan bab demi bab termasuk isi dari sb-sub babnya. Adapun sistematika pembahasan tersebut adalah:

BAB I : PENDAHULUAN

Bab ini berisi tentang latar belakang masalah, tujuan penulisan karya akhir, rumusan dan batasan masalah, metode penulisan, dan sistematika penulisan.

BAB II :LANDASAN TEORI

Bab ini menjelaskan tentang pengertian level, alat- alat ukur level, pengertian sistem kontrol, transmiter, pengertian

ultrasonic.

BAB III : SENSOR ULTRASONIC( PROSONIC M FMU 40) Bab ini berisikan penjelasan mengenai sensor ultrasonic (Prosonic M FMU 40), prinsip kerja, kontruksi alat, cara kerja alat.

BAB IV : PROSES PENGUKURAN LEVEL

Bab ini menjelaskan proses pengukuran level, fungsi sensor

ultrasonic (Prosonic M FMU 40) dan analisa data.

BAB V : KESIMPULAN DAN SARAN

BAB II

TINJAUAN PUSTAKA

II.1. Pengertian Pengukuran Level

Alat-alat Instrument yang digunakan untuk mengukur dan menunjukkan tinggi permukaan cairan dikenal dengan istilah Level.

Pengukuran level adalah yang berkaitan dengan keterpasangan terhadap peralatan proses yang berbentuk kolom seperti:Tangki, Drum, Tabung Silinder.

Tujuan dari pada pengukuran dan pengendalian level adalah untuk mencegah agar peralatan Instrumentasi pada suatu lapangan tidak mengalami kelebihan/ kekurangan fluida yang akhirnya dapat merusak peralatan – peralatan instrument tersebut.

II.1.1. Pengukuran Langsung

Gambar 2.1. Pengukuran Langsung

Pengukuran level secara visual atau secara langsung dapat dilihat dengan bantuan alat ukur instrument maka dapatlah diketahui level dari media yang diukur.

II.1.2. Pengukuran Permukaan Dengan Gelas Penunjuk

Gelas penunjuk ini berhubungan dengan cairan di dalam tangki dan diletakkan disamping tangi yang berisi cairan. Menurut hukum bejana berhubungan, tinggi tangki dan pada gelas petunjuk selalu sama. Jadi, dengan mengatur tinggi cairan di dalam tinggi. Untuk dapat melihat tinggi ini,cairan yang akan diukur harus bening dan tidak boleh keruh karena akan menggangu penglihatan pada gelas petunjuk.

Tentunya gelas petunjuk ini adalah bila gelas petunjuk ini pecah maka cairan di dalam tangki akan tumpah keluar. Selain itu biasanya batas ukurnya hanya sampai kira-kira satu meter. Pada gambar 2.2 terlihat cara pengukuran dengan gelas petunjuk baik dalam tangki terbuka maupun tertutup.

TINGGI CAIRAN

Gambar 2.2. Pengukuran permukaan dengan gelas penunjuk II.1.3. Pengukuran Permukaan Dengan Pelampung

Pada gambar 2.3 terlihat salah satu dari banyak sekali cara-cara pengukukan dengan pelampung, tetapi pada dasarnya mempunyai prinsip yang sama, yaitu gerakan permukaan cairan diikuti dengan gerakan pelampung yang selanjutnya dihubungkan pada jarum berskala.

Hubungan antara pelampung jarum penunjuk bisa berupa tali, kawat dengan katrol atau batang kaku dengan suatu engsel.

Dengan menggunakan pelampung, daerah kerja pengukur permukaan dapat diperbesar (lebih dari 1 meter). Skala pembacaan dapat diletakkan pada tempat yang tinggi atau rendah, atau terpisah jauh dari tangki cairan. Untuk memperoleh ketelitian yang baik, pelampung harus tercelup sampai batas penampang yang terbesar.

II.2 Pengukuran tidak langsung

Dalam metoda tidak langsung, perubahan tinggi rendahnya level yang terjadi dialihkan dengan penggunaan mekanisme tertentu, sehingga besaran sinyal dapat diamati. Gaya pada cairan menghasilkan gerak mekanik. Pergerakan mekanik ini kemudian dikalibrasikan kedalam bentuk angka-angka. Mekanisme pengalihan perubahan tinggi rendahnya level yang terjadi menhadi suatu besaran sinyal, seperti pada Gambar 2.4.

Gambar 2.4. Metode Pengukuran Secara Tidak Langsung

II.2.1 Sistem Jebakan Udara

Dalam hal ini tidak ada difragma yang sesuai untuk sesuatu cairan, maka dapat dipakai sistem jebakan udara. Sistem ini terdiri dari satu kotak dengan lubang di bawahnya. Dan yang dipasang di ujung pipa yang dicelupkan ke dalam cairan seperti terlihat pada gambar 2.5 lubang kotak dibiarkan tanpa diafragma. Karena udara di dalam kotak mendapat tekanan cairan maka akan terdesak ke atas.

Tekanan ini diteruskan ke pengukur tekanan. Dengan mengetahui besarnya tekanan ini dapat diketahui tinggi cairan di dalam tangki.

TINGGI CAIRAN

GERAK MEKANIK

Agar kenaikan cairan di dalam kotak tidak terlalu besar, maka volume kotak dibuat jauh lebih besar dari pada volume pipa diatasnya. Sistem jebakan udara ini mempunyai kerugian yaitu bila dipakai untuk cairan yang dapat melarutkan udara. Bila udara larut di dalam cairan maka cairan akan naik ke dalam kotak dan pengukuran menjadi tidak teliti lagi. Untuk itu maka jebakan udara dan kemudian dicelupkan kembali. Bisa juga dibuat saluran ke suatu sumber udara seperti pada sistem gelembung udara untuk mengisi udara kembali. Dengan cara ini jebakan udara tidak perlu lagi diangkat keluar cairan.

2.5 Sistem Jebakan Udara

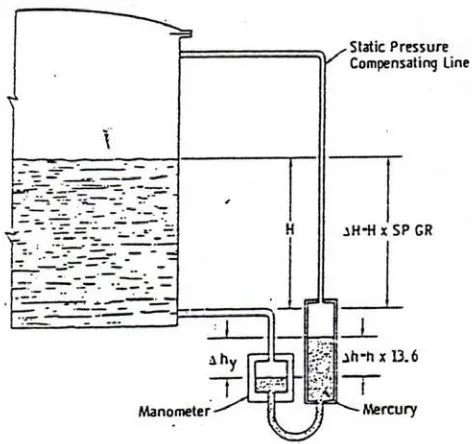

II.2.2. Pengukuran Permukaan Dengan Manometer Pipa U

Pada gambar 2.6 terlihat manometer pipa U yang dipakai untuk mengukur permukaan cairan di dalam tangki terbuka. Dengan mengukur tinggi h dari cairan manometer dapat dipakai tinggi H dari cairan di dalam tangki, yaitu dengan menggunakan persamaan:

pgt pgm H = x h

Ρgm = berat jenis cairan manometer

Ρgt = berat jenis cairan di dalam tangki

Untuk mengukur permukaan di dalam tangki tertutup dapat dipakai manometer pipa U seperti yang terlihat pada gambar 2.6, pada kaki kiri dari manometer yang dibuat lebih besar dari pada kaki kanan, dipasang suatu pelampung.

Pelampung ini dipakai untuk mengukur perubahan tinggi cairan di kaki kiri. Tinggi cairan h di dalam tangki dapat diketahui dengan mengukur perubahan kedudukan pelampung d, dengan persamaan:

ho

Bila diinginkan agar cairan di dalam tangki tidak mengadakan kontak langsung dengan cairan manometer, dipakai cairan pemisah seperti terlihat pada gambar 2.6.

0

Gambar 2.6 Pengukur Permukaan Tangki Tertutup dengan Pipa U

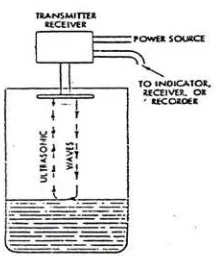

Sumber yang dipasang pada bejana terus-menerus mengirimkan getaran

ultrasonic (getaran yang tidak dapat didengar, mempunyai frekuensi sangat tinggi).

Getaran tersebut terputus bila isi bejana yang berbentuk padat atau cair melewati posisi pemasangan sumber. Terputusnya getaran diubah menjadi sinyal listrik yang ditunjukkan pada alat ukur atau diolah dengan cara lain.

Metode ini banyak kelemahanya yaitu kemungkinan gangguan-gangguan dari luar seperti gelombang-gelombang suara dari luar seperti gelombang-gelombang suara dari sumber-sumber lain, kilat.

Gambar 2.7 Pengukuran Permukaan Dengan Metode Ultrasonic II.3 Sistem Kontrol

Sistem kontrol telah memegang peranan yang sangat penting dalam perkembangan ilmu pengetahuan dan teknologi. Sistem kontrol telah menjadi bagian yang penting dan terpadu dari proses-proses dalam pabrik dan industri modern. Misalnya, kontrol otomatis dalam kontrol numerik dari mesin alat-alat bantu di industri manufaktur. Selain itu sistem kontrol juga merupakan bagian yang penting dalam operasi industri

II.3.1 Pengertian Sistem Kontrol

Sistem kontrol adalah suatu sistem yang terdiri dari beberapa komponen atau elemen pendukung yang digunakan untuk mengukur nilai dari variabel sistem yang dilontrol dan menerapkan variabel tersebut kedalam sistem untuk mengoreksi atau membatasi penyimpangan nilai yang diukur dari nilai yang dikehendaki.

II.3.2 Pengertian Sistem Kontrol Otomatis

Sistem kontrol otomatis adalah sistem kontrol umpan balik dengan acuan masukan atau keluaran yang dikehendaki dapat konstanatau berubah secara perlahan dengan berjalannya waktu dan tugas utamanya adalah menjaga keluaran sebenarnya berada pada nilai yang dikehendaki dengan adanya gangguan. Banyak contoh sistem kontrol otomatis, beberapa diantaranya adalah pengaturan otomatis tegangan pada ”plant” daya listrik ditengah-tengah adanya variasi beban daya listrik dan kontrol otomatis tekanan, kekentalan dan suhu dari proses kimiawi.

II.3.3 Sistem Kontrol Rangkaian Terbuka Dan Rangkaian Tertutup

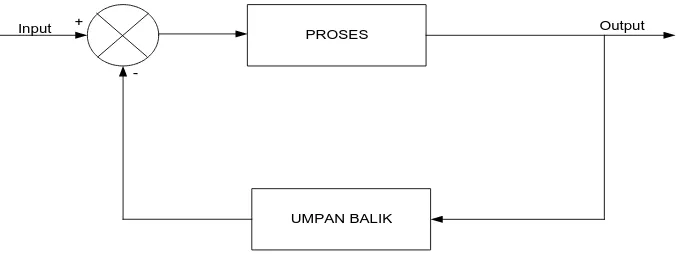

Setiap gangguan yang terjadi akan menimbulkan pengaruh yang tidak diinginkan pada outputnys, seperti terlihat pada gambar di bawah ini

Proses

Input Output

Gambar 2.8 Diagram Blok Sistem Kontrol Rangkaian Terbuka

Sistem kontrol rangkaian tertutup (closed-loop control system) merupakan system pengendalian dimana besaran keluaran memberikan efek terhadap besaran masukan sehingga besaran yang dikendalikan dapat dibandingkan terhadap harga yang diinginkan melalui alat pencatat (indikator atau rekorder). Perbedaan yang terjadi antara besaran yang dikendalikan dan penunjukan pada alat pencatat digunakan sebagai koreksi, seperti pada gambar 2.9 di bawah ini:

PROSES

UMPAN BALIK

Output Input +

-Gambar 2.9 Diagram Blok Sistem Kontrol Rangkaian Tertutup

Kelebihan sistem loop terbuka adalah:

1. Konstruksinya sederhana dan perawatanya mudah 2. Lebih murah daripada sistem kontrol loop tertutup 3. Tidak ada persoalan kestabilan

4. Cocok digunakan jika keluaran sulit diukur atau secara ekonomi tidak layak. (sebagai contoh, mengusahakan suatu peralatan untuk mengukur kualitas keluaran pemanggang roti adalah cukup mahal).

Kelemahan sistem kontrol loop terbuka adalah:

1. Gangguan dan perubahan kalibrasi akan menimbulkan kesalahan, sehingga keluaran mungkin berbeda dengan yang diinginkan.

2. Untuk menjaga kualitas yang diperlukan pada keluaran diperlukan kalibrasi ulang dari waktu ke waktu.

3. dapat digunakan pada sistem jika terdapat gangguan yang tidak dapat diramalkan dan atau perubahan yang tidak dapat diramal pada komponen sistem.

Sedangkan kelebihan sistem kontrol loop tertutup adalah:

1. Tidak memerlukan kalibrasi ulang dari waktu ke waktu.

2. Dapat digunakan untuk komponen-komponen yang relatif kurang teliti dan murah untuk mendapatkan pengontrolan ”plant” yang teliti.

Kelemahan sistem kontrol tertutup adalah:

1. Kestabilan selalu merupakan persoalan utama karena cenderung terjadi kesalahan akibat koreksi berlebih yang dapat menimbulkan osilasi pada amplitudo konstan maupun berubah.

2. Harga lebih mahal daripada sistem kontrol loop terbuka.

II.4 Transmiter

Transmiter adalah salah satu elemen dari sistem pengendalian proses. Alat untuk mendeteksi besaran fisis suatu proses digunakan sensor, keluaran (output) dari

sensor tesebut dapat ditunjukkan ditempat dimana sensor tersebut dipasang (local indicator), bisa juga dikirim untuk kemudian ditunjukkan ditempat lain seperti

diruang kendali.

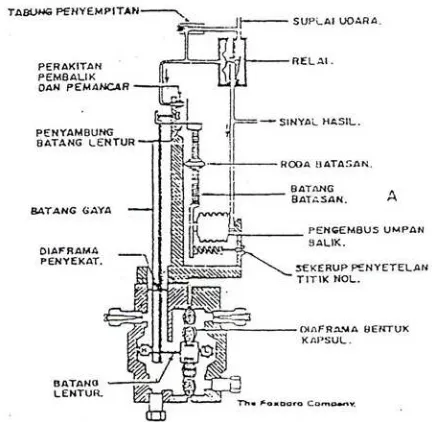

II.4.1 Transmiter Pneumatik

Gambar 2.10 Transmiter Pneumatik Beda Tekanan

Dengan diafragma penyekat yang bertindak sebagai titik tumpu dan sebagai hasilnya, rongga antara pemancar (nozzle) dan pembalik (flapper) menjadi lebih kecil dan udara akan secara normal keluar dari rongga pemancar tersebut dan dibatasi agar tekanan yang dihasilkan oleh pemancar meningkat dan keluaran tersebut akan mendapat penguatan dari pneumatic amplifier.

Bagian dari keluaran digunakan sebagai penghembus umpan balik (feed back

bellow) yang diubah dalam bentuk penguatan yang digunakan oleh batang batasan (range bar) dan menggunakan roda batasan (range whell) sebagai titik tumpu. Dengan membuat

perubahan kedudukan pada pembalik akan mengurangi tekanan pemancar. Hasil akhirnya akan terjadi perbedaan tekanan antara sebelum dan sesudah diafragma. Celah antar pembalik dan pemancar yang telah dikecilkan akan meningkatkan pengeluaranya dan menstabilkannya, dengan cara ini kedua tekanan akan seimbang.

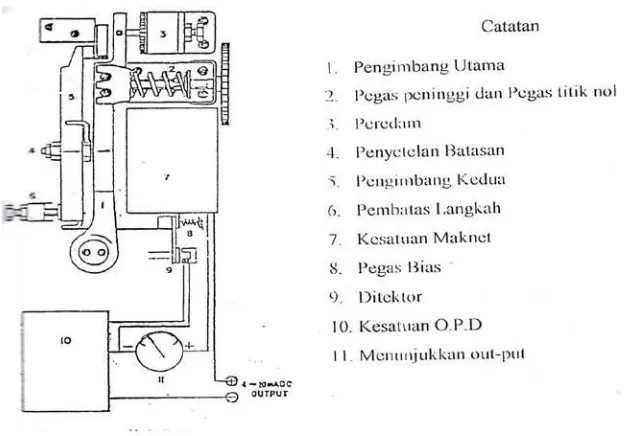

II.4.2 Transmiter Elektronik

Gambar 2.11 Struktur Transmiter Elektronik

Prinsip kerja dari transmiter elektronik pada gambar 2.11 adalah sebagai berikut:

Batang pemuntir dari detektor (bagian perasa) disambungkan dengan pengimbang utama dari bagian pengirim, sehingga pergerakan dari batang pemuntir menghasilkan pergerakan dan pengimbang utama. Pergerakan dari pengimbang utama mengubah jarak antara kedua ferrite dari detektor bagian pengirim. Berubahnya jarak antara kedua ferrite menghasilkan perubahan pada induktansi dari pick-up coil. Perubahan induktansi pick-up coil menghasilkan perubahan pada output osilator dari kesatuan OPD (oscillator power detector). Perubahan pada output osilator menghasilkan perubahan nilai arus listrik yang keluar dari transmiter.

BAB III

SENSOR ULTRASONIC

III.1 Pengertian Sensor Ultrasonic

Sensor ultrasonic merupakan sensor yang dapat mendeteksi / mengukur sesuatu gejala atau sinyal yang berbentuk gelombang. Gelombang ultrasonic adalah gelombang dengan besar frekuensi diatas frekuensi gelombang suara yaitu lebih dari 20 KHz. Gelombang ultrasonic merupakan gelombang ultra (di atas) frekuensi gelombang suara (sonik). Gelombang ultrasonic dapat merambat dalam medium padat, cair dan gas. Reflektivitas dari gelombang ultrasonic ini di permukaan cairan hampir sama dengan permukaan padat, tapi pada tekstil dan busa jenis gelombang ini akan diserap. Kelebihan gelombang ultrasonik yang tidak dapat di dengar, bersifat langsung dan mudah di fokuskan.

Sensor ultrasonic ini terdiri dari rangkaian pemancar ultrasonic yang disebut

transmitter dan rangkaian penerima ultrasonic yang disebut receiver. Adapun Sinyal ultrasonic yang dibangkitkan akan dipancarkan dari transmitter ultrasonic. Ketika sinyal

mengenai benda penghalang, maka sinyal ini dipantulkan, dan diterima oleh receiver

ultrasonic. Sinyal yang diterima oleh rangkaian receiver dikoneksikan dengan peralatan

kontrol yang pada umumnya memerlukan input sinyal yang berupa besaran listrik. Adapun hasil pengukuran level adalah berupa besaran listrik antara 4 – 20 mA.

terdapat pada bagian housing. Dan menghasilkan gelombang pada frekuensi gelombang sekitar 70 MHZ.

Sensor Ultrasonic yang digunakan adalah Prosonic M FMU 43 yang merupakan produk dari Endress and Hauser dan merupakan tipe yang paling populer yang digunakan di industri.

Digunakan mengukur level Silo ( B – 201 ) dengan ketinggian 5,325 m dan material yang diukur kokas dengan:

- Berat jenis : 0,8 – 1.0 Ton / m3 - Ukuran partikel : 5 – 18 mm

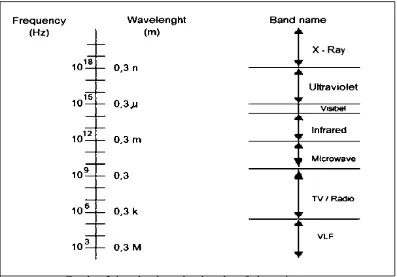

Berdasarkan panjang gelombang dan frekuensi gelombang elektromagnetik, maka gelombang tersebut dapat dikelompokkan menjadi beberapa kelompok.

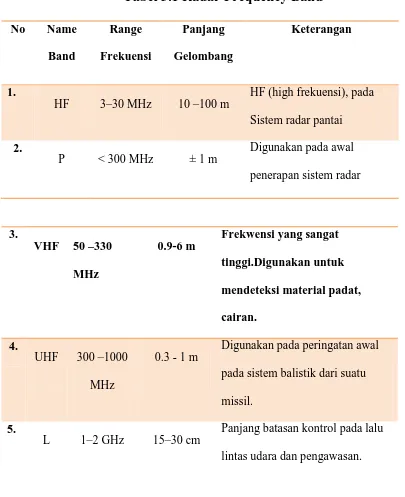

Berdasarkan frekuensinya radar dapat dibagi pada beberapa kelompok frekuensi, dan masing – masing mempunyai panjang gelombang yang berbeda dan aplikasi yang berbeda. Hal ini dapat dilihat pada Tabel 3.1 radar frekuensi band berikut.

Tabel 3.1 Radar Frequency Band

No Name

HF (high frekuensi), pada Sistem radar pantai 2.

P < 300 MHz ± 1 m

Digunakan pada awal penerapan sistem radar

3.

VHF 50 –330 MHz

0.9-6 m

Frekwensi yang sangat tinggi.Digunakan untuk mendeteksi material padat, cairan.

4.

UHF 300 –1000 MHz

0.3 - 1 m

Digunakan pada peringatan awal pada sistem balistik dari suatu missil.

5.

L 1–2 GHz 15–30 cm

6.

S 2 – 4 GHz 7.5 – 15 cm

Untuk control terminal lalu lintas udara, panjang batasan dari

pengamatan cuaca, radar angkatan laut, (S yang berarti short).

7.

C 4 – 8 GHz 3.75-7.5 cm

Berada diantara X dan S band, untuk sistem pengamatan cuaca, Satelit transponders.

8.

X 8 –12 GHz 2.5-3.75 cm

Pemanduan missil, radar angkatan laut, cuaca, pengawasan landasan, pemetaan resolusi-medium, pelabuhan udara. Yang dinamai X band sebab frekwensi adalah suatu rahasia selama perang dunia ke 2. 9.

Ku 12–18 GHz 1.67-2.5 cm

Pemetaan resolusi-tinggi, pengukuran tinggi satelit,

frekwensi hanya di bawah K band. 10

.

K 18–27 GHz 1.11-1.67 cm

11 .

Ka 27– 40 GHz 0.75 -1.11 cm

Batasan yang pendek, pengawasan pelabuhan udara, frekwensi sedikit di atas K band (karenanya 'a') untuk radar photo, trigger kamera agar mengambil gambar dari plat lisensi dari kendaraan yang melewati lampu merah. 12

Millimeter band dibagi lagi atas beberapa band frekuensi seperti Untuk mendesain suatu surat yang nampak acak, dan frekwensi bergantung pada ukuran dari panduan gelombangnya. 13

Digunakan untuk komunikasi militer.

14 .

V 50–75 GHz 6.0 – 4 mm

Gelombang yang sangat kuat diserap oleh atmosfir.

15 .

W 60 –110 GHz

2.7 - 4.0 mm

III.2 Prinsip Kerja

Sensor Ultrasonic bekerja berdasarkan prinsip metode time of flight. Yaitu teknologi pengukuran sensor dengan mengukur waktu penerbangan dari sinyal yang dipancarkan kepada sinyal hasil refleksi dari pancaran gelombang terhadap permukaan objek yang akan diukur. Teknologi sensor ultrasonic tidak memerlukan suatu perjalanan dan medium pengangkut di kelajuan cahaya (3x108m / s ).

Secara sederhana , sensor mengirimkan / memancarkan sinyal ultrasonic dengan frekuensi 70 MHz. Sinyal ini jika menyentuh material padat ( kokas ) akan memantul. Pantulan sinyal tersebut kembali akan di tangkap oleh sensor. Waktu yang dibutuhkan saat sinyal dipancarkan dan ditangkap kembali juga akan dihitung oleh sensor.

Alat ini beroperasi pada frekwensi sekitar 70 MHz dengan panjang gelombang ± 0.9-6 m, pancaran pulsa energi maksimum dari 1mW (dengan keluaran daya merata 1 µW), Waktu yang dibutuhkan untuk penerbangan sinyal yang dipancarkan terhadap sinyal hasil adalah terukur pada satuan nanosecond.

Secara prinsip, kontrol tidak ada, yang ada pengukuran dan indikasi.

III.3 Cara Kerja Prosonic M FMU 43

Gelombang mikro dihasilkan oleh HF Modul akan dipancarkan melalui antena kepermukaan objek pada frekuensi 70 MHz, akan direfleksikan oleh objek ke antena berdasarkan gema hasil refleksi gelombang mikro yang dipancarkan kepermukaan objek. Yang selanjutnya gema hasil refleksi gelombang tadi akan diteruskan ke HF Modul

Prosonic M FMU 43 yang terdapat pada housing yang berfungsi untuk menindas gema

gangguan yang terdapat pada gema hasil pantulan untuk diteruskan ke bagian elektronik. Dimana pada bagian elektronik terdapat suatu mikroprosesor, yang berfungsi untuk mengevaluasi sinyal yang dihasilkan oleh HF Modul Prosonic M FMU 43 berdasarkan tingkatan gema yang disebabkan hasil refleksi gelombang pada permukaan permukaan produk.

Cara pembangkitan frekuensi ultrasonic dengan osilator, berdasarkan metode pengoperasianya osilator dapat dikelompokkan menjadi dua yaitu:

• Osilator balikan adalah sebagian daya keluaran dikembalikan ke masukan yang biasanya dengan menggunakan rangkaian LC. Osilator biasanya diopersasikan pada frekuensi tertentu.

III.4 Bentuk dan Konstruksi

Gambar 3.4 Prosonic M FMU 43

III.5 Data Teknis

Adapun data – data teknis Prosonic M FMU 43 adalah sebagai berikut: 1. Input

Keterangan : 10 : Housing

Rumah atau tempat dudukan seluruh komponen yang terdapat pada komponen Prosonic M FMU 43 ( terbuat dari bahan aluminium).

11 :Hood for terminal compartment Penutup terminal power supply

12 :Screw set ( tempat pengatur dudukan baut )

20 :Cover

Terbuat dari bahan aluminium dan terdiri dari window dan gasket.

25 : Cover

30 : Electronics

Tempat pengolahan data pengukuran. 35 : Terminal module / power supply board

Gambar 3.6 Terminal Modul /Power Supply Board

40 : Display

Adapun display yang terdapat pada prosonic M FMU 43 berupa tampilan digital

Gambar 3.7 Display Prosonic M FMU 43

65 : Sealing kit.

Untuk menentukan level pada suatu silo dapat dilihat pada pada Gambar 3.4 berikut, dimana Jarak permukaan produk ke referensi point dari pengukuran (D) sebanding dengan waktu (t) dari penerbangan impuls sinyal. Dan level dari produk (L) merupakan pengurangan dari empty calibration (E) terhadap Jarak permukaan produk ke referensi point dari pengukuran (D).

Gambar 3.8 Prinsip Pengukuran

Hal ini dapat dilihat pada rumus berikut ini :

L = E – D

Dimana D diperoleh dari :

2

T

.

c

D

=

E = Empty calibration (m).

F = Jarak pengukuran penuh (m).

D = Jarak permukaan produk ke referensi point dari pengukuran (m) c = kecepatan cahaya di udara ( 8

10 . 3 =

c m / dtk ). BD = Jarak blok ( tidak menjadi penilaian pengukuran ) Tabel 3.2 Jenis-jenis Prosonic M FMU

sensor BD Max.range

liquid

Max. Range Bulk

materials

diameter

FMU 40 0,25 m 5 m 2 m 100 mm

FMU 41 0,35 m 8 m 3,5 m 100 mm

FMU 42 0,4 m 10 m 5 m 100 mm

FMU 43 0,6 m 15 m 7 m Min. 100 mm

III.7 Keuntungan dari penggunaan Prosonic M FMU 43 adalah:

1. Menu pemandu operasinya sangat sederhana, melalui 4 garis petunjuk

2. Sampul gambar berbentuk tikungan pada garis dan mudah di kenal / diagnosa.

3. Mempunyai kemampuan pengukuran yang komplek termasuk di dalam mengukur cairan, padat dan lain-lain.

BAB IV

PENGGUNAAN SENSOR ULTRASONIC UNTUK MENGUKUR LEVEL KOKAS PADA SILO

IV.1 Pabrik Anoda Karbon

Blok anoda karbon diproduksi di pabrik karbon dengan menggunakan bahan baku berupa Kokas (Petroleum Coke) yang didatangkan dari Jepang dan Amerika, dan Pitch keras (Hard pitch) yang telah dicairkan dan berfungsi sebagai binder/perekat yang diimpor dari Jepang. Disamping itu, sisa anoda dari tungku

reduksi (Return Butt) dan bongkahan bekas dari pabrik pemanggangan masih digunakan sebagai bahan untuk pembuatan anoda blok.

IV.2 Pembuatan Blok Anoda Mentah di Pabrik Anoda Mentah (Green Anode Plant)

Kokas yang berasal dari penyimpanan kokas (Coke Silo) di bawah ke pabrik anoda mentah dengan menggunakan ban berjalan (Belt Conveyor) dan bucket elevator. Selanjutnya dilakukan penyaringan secara gravitasi dengan menjatuhkan kokas dari tingkat 8 sehingga akan tersaring sesuai dengan ukurannya. Setelah penyaringan, maka akan diperoleh kokas dengan ukuran sebagai berikut :

Masing-masing ukuran tersimpan di bagian penampungan tersendiri. Hard pitch yang telah dicairkan pada Hard pitch Melting Tank (temperatur hard pitch 200ºC) dialirkan ke tanki penyimpanan hard pitch. Sedangkan return butt, dipisahkan dari tangkai anoda di Rodding Plant. Return butt tersebut kemudian dipecah dan disimpan di penampungan puntung anoda (Butt Storage Bin). Kemudian tiap-tiap ukuran kokas ditimbang dengan menggunakan Constant Weighing Feeder (CWF).

Untuk memperoleh anoda mentah yang baik diatur komposisi sebagai berikut a. Kasar-1 (Coarse-1) : 18%

b. Kasar-2 (Coarse-2) : 29% c. Menegah(Medium) : 18% d. Halus (Fine) : 35%

Hal yang sama dilakukan di return butt. Setelah itu kokas dan butt dicampur dan dilakukan pemanasan awal (preheating). Setelah pemanasan awal dilakukan, maka ditambahkan hard pitch dan green scrap, kemudian dilakukan pencampuran dengan pengaduk kneader 1 sambil dipanaskan kira-kira 170ºC. Pencampuran selanjutnya dengan ko-kneader 2 sehingga dihasilkan pasta karbon. Pasta karbon yang dihasilkan di bawah ke shaking machine dengan belt conveyor untuk dibentuk menjadi blok-blok anoda yang disebut dengan anoda mentah.

Selain untuk mengontrol kokas agar mendapatkan komposisi yang baik, dibutuhkan juga sensor yang dapat mengukur level kokas pada silo tersebut agar menghindari terjadinya penumpukan-penumpukan kokas pada silo yang mengakibatkan tidak berjalannya proses suatu pabrik. Sehingga digunakan sensor ultrasonic Prosonic M FMU 43.

Penggunaan Sensor Ultrasonic tipe Prosonic M FMU 43 pada pengukuran material kokas pada silo di green plant PT.Inalum adalah digunakan untuk mengukur level bin ( B -201 ). Dan hasil pengukurannya berupa sinyal elektrik 4-20 mA yang mewakili pengukuran 0 – 100 %. Dimana hasil pengukuranya dapat dilihat dari display

Prosonic M FMU 43.

IV.3 Data pengukuran

Penggunaan sensor ultrasonic (Prosonic M FMU 43) antara 0 – 5 m. Yang berarti apabila level dalam keadaan 0 m (kosong) maka keluarannya adalah 4 mA, dan apabila level pada tangki 5 m maka keluarannya adalah 20 mA. Untuk itu dapat dilihat pada Tabel 4.1 dibawah ini.

1. L = 0 m L = E − D 0 m = 5,325 m − D D = 5,325m

Untuk itu dapat ditentukan nilai T yaitu :

2

Untuk itu dapat ditentukan nilai T yaitu :

2

Untuk itu dapat ditentukan nilai T yaitu :

L = E − D

0 m = 5,325 m – 2,5 m D = 2,82 m

Untuk itu dapat ditentukan nilai T yaitu :

2

Untuk itu dapat ditentukan nilai T yaitu :

2

Untuk itu dapat ditentukan nilai T yaitu :

0 m = 5,325 m – 4 m D = 1,32 m

Untuk itu dapat ditentukan nilai T yaitu :

2

Untuk itu dapat ditentukan nilai T yaitu :

2

Untuk itu dapat ditentukan nilai T yaitu :

Range pengukuran pengukuran pada Prosonic M FMU 43 adalah 0 – 5 m, dengan range arus keluaran (I) 4 – 20 mA.

Maka didapat:

I1 = 4 mA, L1 = 0 m I2 = 20 mA L2 = 5m

b.

KESIMPULAN DAN SARAN

Dalam penulisan Karya Akhir ini kesimpulan yang dapat diambil oleh penulis ada beberapa hal yaitu:

1. Sensor Ultrasonik Prosonic M FMU 43 adalah suatu alat yang berfungsi untuk mengukur level padat, dengan menggunakan gelombang ultrasonik yang dipancarkan ke permukaan padat dengan prinsip time of flight. 2. Hasil pengukuran level kokas 0 m – 5 m pada silo akan menghasilkan

keluaran berupa sinyal elektrik dalam besaran arus 4 mA – 20 mA, yang apabila level yang terukur 0 m maka arus keluarannya 4 mA dan apabila yang terukur 5 m maka arus keluarannya 20 mA.

3. Data pengukuran dalam % dimana:

• Setting alarm high 93 %, maka yang dilakukan karyawan adalah menghentikan pengiriman kokas ke silo.

• Setting alarm low 0 %, maka yang dilakukan karyawan adalah melakukan pengiriman kokas.

V.2 SARAN

47

1. Hal-hal yang perlu diperhatikan pada pemasangan Sensor Ultrasonik adalah letak dan jarak keterpasangan Sensor Ultrasonik M FMU 43 pada silo yang digunakan karena dapat menyebabkan kesalahan pada pengukuran level kokas yang ada pada silo tersebut.

2. Melakukan perawatan berkala (periodic maintenance) alat secara teratur. Hal yang perlu diperhatikan adalah kebersihan peralatan, terutama sensor yang langsung berhubungan dengan material. Karena debu / abu sering lengket pada sensor tersebut, jadi harus dibersihkan secara berkala.

3. Untuk mengawasi agar proses pengukuran level kokas pada silo brjalan dngan baik, maka sebaiknya diperlukan operator yang bertugas untuk mengawasi jalannya proses tersebut.

1. Edigom Aritonang, Sistem Pengukuran Edisi Ketiga, Penerbit Erlangga, Jakarta,1987

2. Goldman, R.G., Ultrasonic Technology. New York,1999 3. Harry N. Norton, , Sensor And Analyzer Handbook

4. Ir. Mansyur, Msi, “ Diktat Instrument Pabrik I”, Medan 2005 5. Ir. Mansyur, Msi, ” Diktat Instrument Pabrik II”, Medan 2006

6. Outo Kumpu, 2006. Ultrasonic Level Measurment, Edisi Pertama, Jerman.

7. William D. Cooper, Instrumentasi Elektronika dan Teknik Pengukuran, Erlangga, Jakarta, 1985.

8. Endress + Hauser, “The School Of Level and Pressure.”