ANALISA PERBANDINGAN BEBAN BATAS DAN BEBAN

LAYAN (LOAD FACTOR) DALAM TAHAPAN

PEMBENTUKAN SENDI

–

SENDI PLASTIS PADA

STRUKTUR GELAGAR MENERUS

Tugas Akhir

Diajukan untuk melengkapi tugas-tugas dan memenuhi syarat untuk

menempuh ujian sarjana Teknik Sipil

Disusun oleh

040404080

JOKO TEGUH WARSITO

Disetujui oleh :

Pembimbing

NIP. 130 878 004 Ir.Besman Surbakti,MT

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

ANALISA PERBANDINGAN BEBAN BATAS DAN BEBAN

LAYAN (LOAD FACTOR) DALAM TAHAPAN

PEMBENTUKAN SENDI

–

SENDI PLASTIS PADA

STRUKTUR GELAGAR MENERUS

Tugas Akhir

Diajukan untuk melengkapi tugas-tugas dan memenuhi syarat untuk

menempuh ujian sarjana Teknik Sipil

Disusun oleh

04 0404 080

JOKO TEGUH WARSITO

Disetujui oleh :

Dosen Pembimbing : Ketua Jurusan :

Ir.Besman Surbakti,MT

NIP. 130 878 004 NIP. 130 905 362

Prof.Dr.Ing Johannes Tarigan

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK USU

MEDAN

LEMBAR PENGESAHAN

ANALISA PERBANDINGAN BEBAN BATAS DAN BEBAN

LAYAN (LOAD FACTOR) DALAM TAHAPAN

PEMBENTUKAN SENDI

–

SENDI PLASTIS PADA

STRUKTUR GELAGAR MENERUS

Tugas Akhir

Diajukan untuk melengkapi tugas-tugas dan memenuhi syarat untuk

menempuh ujian sarjana Teknik Sipil

Disusun oleh

04 0404 080

JOKO TEGUH WARSITO

Pembimbing :

NIP. 130 878 004 Ir.Besman Surbakti,MT

penguji I: penguji II: penguji III :

Prof.Dr.Ing Johannes Tarigan Ir. Sanci Barus,MT Ir. Robert Panjaitan NIP:19561224 198103 1 002 NIP:19520901 198112 001 NIP : 131 127 009

Mengesahkan :

Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara

NIP: 19561224 198103 1 002 Prof.Dr.Ing Johannes Tarigan

BIDANG STUDI STRUKTUR

DEPARTEMEN TEKNIK SIPIL

FAKULTAS TEKNIK USU

MEDAN

ABSTRAK

Telah diketahui bahwa analisa dan desain berdasarkan Teori Linier Elastis

belum mencerminkan faktor kekuatan struktur yang sebenarnya. Penyebabnya

adalah bahwa dalam merencanakan struktur tersebut, mengabaikan kemampuan

beberapa material tertentu seperti baja, untuk mengalami deformasi setelah titik

lelehnya terlampaui.

Dalam tugas akhir ini, penulis berusaha meninjau perbandingan beban

batas (runtuh) dan beban layan dalam tahapan pembentukan sendi-sendi plastis

pada struktur gelagar menerus secara analitis berdasarkan teori plastis, dengan

memberikan beban terpusat dan beban merata pada struktur tersebut. Analisis

yang dilakukan berdasarkan mekanisme keruntuhan suatu struktur dalam

mencapai beban runtuhnya. Pada akhirnya, penulis berusaha menemukan

hubungan rumusan faktor beban (load factor) dengan besarnya lendutan yang

terjadi.

Dari hasil yang diperoleh, terlihat bahwa analisa secara plastis pada

struktur menghasilkan beban runtuh serta lendutan yang lebih besar jika

KATA PENGANTAR

Puji dan syukur penulis sampaikan kehadirat Allah SWT yang telah

melimpahkan rahmat dan karunianya, sehingga penulis dapat menyelesaikan

penulisan tugas akhir ini. Tugas akhir ini diajukan untuk memenuhi syarat dalam

ujian Sarjana Teknik Sipil Bidang studi Struktur pada Fakultas Teknik Universitas

Sumatera Utara.

Adapun judul dari tugas akhir ini adalah : “Analisa perbandingan Beban

Batas Dan Beban Layan (Load Factor) Dalam Tahapan Pembentukan Sendi-Sendi

Plastis Pada Struktur Gelagar Menerus”.

Penulis berusaha menyelesaikan tulisan ini sebaik mungkin, namun

penulis menyadari bahwa tugas akhir ini masih banyak kekurangannya.

Keterbatasan pengetahuan dan kurangnya pengalaman merupakan penyebab dari

ketidak sempurnaan Tugas Akhir ini. Oleh karena itu penulis, mengharapkan

kritik dan saran dari bapak dan ibu dosen serta rekan-rekan mahasiswa.

Penulis mengucapkan terima kasih atas bimbingan dan bantuan yang

diberikan untuk terselesainya tugas akhir ini kepada :

1. Bapak Ir. Besman Surbakti, MT, sebagai pembimbing tugas akhir.

2. Bapak dosen penguji tugas akhir.

3. Bapak Prof. DR. Ing. Johannes Tarigan, sebagai Ketua Departemen

Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

4. Bapak Ir. Teruna Jaya, M.Sc, sebagai Sekertaris Departemen Teknik Sipil

5. Bapak Ir. Sanci Barus,MT, sebagai Ketua Bidang Studi Struktur Jurusan

Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

6. Bapak dan Ibu Staf Pengajar Departemen Teknik Sipil Fakultas Teknik

Universitas Sumatera Utara.

7. Bapak, Ibu, Abang dan Kakak pegawai Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara (Kak Lince, Bang Jul, Bang Nawi).

8. Kepada keluarga besarku, kedua orangtuaku, Ayahanda Dedy Suparno dan

Ibunda Suparti, yang selama ini selalu berusaha memberikan segala yang

terbaik kepada anak-anaknya, kakak-kakakku Evi Sutanti, Nurainun,

Nining Nurhayati, Puji Kartika Sari dan adik-adikku Mutia Wigati dan

Bayu Harry Siswoyo, terima kasih untuk perhatian, nasehat, semangat,

bantuan, dan dorongan yang telah diberikan.

9. Rekan-rekan seperjuanganku Amek, Wahyu, Meydi, Rahmat, Royhan,

Samuela, Faiz, Mabrur, Abang-Abang ’02 Bang Ai, Bang Irfan, Bang

Basirun, dan adik-adik pengurus PONDASI terima kasih untuk semua

bantuannya.

Akhir kata penulis mengharapkan semoga tugas akhir ini dapat berguna

bagi kita semua. Amin.

Medan, 25 Februari 2010

Hormat Saya,

Penulis

DAFTAR ISI

ABSTRAK...i

KATA PENGANTAR...ii

DAFTAR ISI...iv

DAFTAR NOTASI...vi

DAFTAR GAMBAR DAN TABEL...ix

BAB I : PENDAHULUAN I.1 Umum dan Latar Belakang...1

I.2 Permasalahan...3

I.3 Manfaat dan Tujuan...5

I.4 Pembatasan Masalah...6

I.5 Metodologi Penulisan...7

BAB II : TEORI DASAR II.1 Hubungan Tegangan dan Regangan...8

II.2 Menentukan Garis Netral Profil...13

II.3 Hubungan Momen Kelengkungan...15

II.4 Analisis Penampang II.4.1. Modulus Elastis...21

II.4.2. Modulus Plastis...22

II.5 Faktor Bentuk...23

II.6 Sendi Plastis II.6.1. Umum...25

II.6.2. Bentuk Sendi Plastis...28

II.7 Analisa Struktur Secara Plastis II.7.1. Pendahuluan...31

II.7.2. Perhitungan Struktur...33

II.7.3. Metode Kerja Virtual...35

BAB III : ANALISA BEBAN RUNTUH III.1 Umum...36

III.2 Analisis Tahap Demi Tahap...38

III.3.1. Balok Sederhana...44

III.3.2. Balok Bertumpuan Sendi dan Jepit...46

III.3.3. Balok yang Kedua Tumpuannya Jepit...49

III.3.4. Balok Menerus...51

III.4 Metode Kerja Virtual III.4.1. Balok Bertumpuan Sendi Jepit...59

III.4.2. Balok yang Kedua Tumpuannya Jepit...60

III.4.3. Balok Menerus...61

BAB IV : APLIKASI IV.1 Penurunan Persamaan Slope Deflection...64

IV.2 Analisa Faktor Beban IV.2.1. Balok Menerus Tiga Perletakan...68

IV.2.2. Balok Menerus Empat Perletakan...77

IV.2.3. Aplikasi dalam contoh soal………..97

BAB V : KESIMPULAN DAN SARAN V.1 Kesimpulan...102

V.2 Saran...103

DAFTAR NOTASI

P = Beban layan

Pb = Beban batas

Δ = Lendutan balok yang terjadi

k = Kelengkungan

ko = Kelengkungan pada saat elastoplastis

ky = Kelengkungan pada saat leleh

φ

= Sudut kelengkungan balokR = Jari-jari kelengkungan balok

M = Kapasitas momen lentur

Mp = Kapasitas momen dalam keadaan plastis

My = Kapasitas momen dalam keadaan elastic

Mep = Kapasitas momen dalam keadaan elasto-plastis

Mx = Momen pada saat elastis sejauh x

A = Luas penampang

Es = Modulus elastisitas pada saat strain-hardening

ε =

Regangan umumε

y=

Regangan pada keadaan lelehε

s=

Regangan pada keadaan strain hardeningf = Faktor bentuk

l0 = Panjang bentang struktur sebelum dibebani

l = Panjang bentang struktur

S = Modulus penampang

Z = Modulus plastis

I = Inersia penampang

y = Tinggi serat

B = Lebar penampang profil IWF

D = Tinggi penampang profil IWF

t = Tebal flens

T = Tebal web

n = Jumlah sendi plastis untuk runtuh

r = Derajat statis tak tentu

α = Faktor daerah elastis pada penampang

λ = Faktor beban yang dihasilkan

λc = Faktor beban yang sebenarnya

σ = Tegangan normal

σy = Tegangan leleh

σult = Tegangan leleh maksimum

σyu = Tegangan leleh atas

θ = Ubahan sudut rotasi

= Ubahan sudut rotasi akibat timbulnya sendi plastis

DAFTAR GAMBAR DAN TABEL

Gbr. (1.1) : Jenis-jenis mekanisme keruntuhan pada struktur dengan dua perletakan

Gbr. (1.2) : Struktur bentang menerus empat perletakan

Gbr. (2.1) : Hubungan Tegangan –Regangan untuk Baja lunak

Tabel (2.1) : Hubungan persentase karbon ( C ) terhadap tegangan

Gbr. (2.2) : Efek Bauschinger

Tabel (2.2) : Nilai faktor bentuk pada profil IWF

Gbr. (2.3) : Hubungan plastis ideal

Gbr. (2.4) : Penentuan letak garis netral secara plastis

Gbr. (2.5) : Kelengkungan balok

Gbr. (2.6) : Distribusi tegangan pada tampang profil IWF

Gbr. (2.7) : Hubungan momen-kelengkungan

Gbr. (2.8) : Distribusi tegangan pada keadaan leleh dan keadaan plastis pada profil IWF

Gbr. (2.9) : Distribusi tegangan pada penampang IWF

Gbr. (2.10) : Diagram Tegangan Regangan

Gbr. (2.11.a) : Bentuk sendi plastis pada balok dengan pembebanan terpusat

Gbr. (2.11.b) : Lengkung sendi plastis beban terpusat

Gbr. (2.12.a) : Bentuk sendi plastis pada balok dengan pembebanan terbagi rata

Gbr. (2.12.b) : Kurva sendi plastis beban terbagi rata

Gbr. (3.1) : Balok yang kedua ujungnya terjepit

Tabel (3.1) : Faktor beban untuk beberapa penampang

Gbr. (3.2) : Peningkatan momen dalam

Gbr. (3.3) : Diagram momen kondisi ketiga

Gbr. (3.4) : Bentuk lendutan dan mekanisme runtuhnya

Gbr. (3.5) : Hubungan beban lendutan

Gbr. (3.6) : Mekanisme dan diagram momen yang bersesuaian untuk balok sederhana

Gbr. (3.7) : Balok bertumpuan sendi dan jepit

Gbr. (3.8) : Diagram momen yang bersesuaian untuk balok bertumpuan sendi dan jepit dengan beban terpusat

Gbr. (3.9) : Letak momen maksimum pada balok bertumpuan sendi dan jepit

dengan pembebanan terbagi rata

Gbr. (3.10) : Diagram momen yang bersesuaian untuk balok bertumpuan jepit dengan pembebanan terpusat

Gbr. (3.11) : Mekanisme runtuh dan diagram momen pada balok dengan

perletakan jepit-jepit

Gbr. (3.12) : Mekanisme runtuh dan bidang momen yang bersesuaian pada balok

menerus untuk beban terpusat

Gbr. (3.13) : Mekanisme runtuh dan bidang momen yang bersesuaian pada balok

Gbr. (3.14) : Mekanisme keruntuhan dan sudut rotasi pada balok bertumpuan sendi-jepit

Gbr. (3.15) : Mekanisme keruntuhan dan sudut rotasi pada balok tumpuan jepit-jepit

Gbr. (3.16) : Mekanisme keruntuhan dan sudut rotasi pada balok menerus

Gbr. (4.1) : Struktur bentang sederhana

Gbr. (4.2) : Penjabaran momen dalam dan sudut rotasi pada ujung-ujung batang

Gbr. (4.3) : Struktur bentang menerus tiga perletakan

Gbr. (4.4) : Distribusi momen lentur elastis

Gbr. (4.5) : Hubungan (respons) beban-lendutan

Gbr. (4.6) : Struktur bentang menerus empat perletakan

Gbr. (4.7) : Struktur pembebanan dan distribusi momen elastis bentang

menerus empat perletakan

Gbr. (4.8) : Hubungan (respons) beban-lendutan

Gbr. (4.9) : Struktur bentang menerus empat perletakan

Gbr. (4.10) : Struktur pembebanan dan distribusi momen elastis bentang

menerus empat perletakan

ABSTRAK

Telah diketahui bahwa analisa dan desain berdasarkan Teori Linier Elastis

belum mencerminkan faktor kekuatan struktur yang sebenarnya. Penyebabnya

adalah bahwa dalam merencanakan struktur tersebut, mengabaikan kemampuan

beberapa material tertentu seperti baja, untuk mengalami deformasi setelah titik

lelehnya terlampaui.

Dalam tugas akhir ini, penulis berusaha meninjau perbandingan beban

batas (runtuh) dan beban layan dalam tahapan pembentukan sendi-sendi plastis

pada struktur gelagar menerus secara analitis berdasarkan teori plastis, dengan

memberikan beban terpusat dan beban merata pada struktur tersebut. Analisis

yang dilakukan berdasarkan mekanisme keruntuhan suatu struktur dalam

mencapai beban runtuhnya. Pada akhirnya, penulis berusaha menemukan

hubungan rumusan faktor beban (load factor) dengan besarnya lendutan yang

terjadi.

Dari hasil yang diperoleh, terlihat bahwa analisa secara plastis pada

struktur menghasilkan beban runtuh serta lendutan yang lebih besar jika

BAB I PENDAHULUAN

1.1.Umum dan Latar Belakang

Perkembangan teknologi perancangan konstruksi gedung sudah semakin

berkembang dan telah mempermudah manusia untuk melakukan pekerjaan

analisis struktural yang rumit dan membutuhkan waktu yang lama, menjadi

analisis yang mudah dan cepat.

Dalam mendesain bangunan seorang perencana dituntut untuk mendesain

suatu bangunan yang kuat, mudah dalam pelaksanaan dan memenuhi fungsi serta

kebutuhan bangunan. Salah satu faktor penting dalam perencanaan kekuatan

bangunan adalah mengenai daktilitas. Daktilitas struktur dipengaruhi oleh

daktilitas elemen-elemennya; jika elemen struktur dapat memanfaatkan

daktilitasnya dengan baik, maka demikan pula strukturnya secara keseluruhan.

Sehubungan dengan pemanfaatan sifat dakitilitas bahan tersebut, kita telah

mengenal adanya dua macam analisa didalam perencanaan struktur, yaitu analisa elastis dan analisa plastis. Pada analisa elastis diasumsikan bahwa ketika struktur dibebani maka tegangan yang terjadi lebih kecil dari tegangan leleh (yield stress)

dimana tegangan serat terluar tepi atas dan serat terluar tepi bawah adalah linear.

Sementara itu, deformasi yang terjadi akibat beban yang bekerja akan dapat

kembali pada bentuk semula ketika gaya tidak lagi diberikan. Deformasi elestis

Dimana adalah tegangan yang bekerja, E adalah konstanta material yang disebut sebagai Modulus Young dan adalah regangan yang dihasilkan. Hubungan ini hanya berlaku pada keadaan elastis dan mengindikasikan suatu

kemiringan antara tegangan dan regangan yang dapat digunakan untuk

menentukan besarnya Modulus Young.

Sedangkan pada analisa plastis tegangan yang terjadi adalah tegangan

leleh (yield stress) yang telah menjalar kebagian dalam serat penampang. Pada

daerah plastis Hukum Hooke (Hooke’s Law) sudah tidak berlaku lagi. Plastisitas ini sendiri merupakan suatu metoda yang menggambarkan deformasi pada suatu

material yang mengalami perubahan inelastis (inelastic changes) ketika diberikan

beban sebelum mengalami keruntuhan. Deformasi yang terjadi pada analisa

plastis bersifat permanen (tidak dapat kembali ke bentuk semula)

Pada analisa plastis, bila beban pada struktur diperbesar maka untuk

pembebanan tertentu sebagian serat akan mengalami tegangan leleh. Penambahan

beban secara bertahap menyebabkan daerah serat yang mengalami tegangan leleh

akan semakin bertambah. Hingga pada suatu beban plastis (beban batas), maka seluruh serat penampang akan mengalami tegangan leleh. Akibatnya pada bagian

tersebut akan terjadi perubahan sudut (rotasi) yang besar secara terus menerus

walau tanpa diberikan penambahan beban, keadaan ini kemudian disebut sebagai

Dalam hal ini penulis mencoba membahas mengenai analisa perbandingan

antara beban batas (ultimate) dan beban layan dalam tahapan pencapaian

sendi-sendi plastis pada struktur bentang menerus sampai sesaat sebelum terjadinya

keruntuhan. Pemanfatan penuh dari kapasitas plastis pada balok menerus

memerlukan suatu analisis yang meluas dari semua kemungkinan lokasi

tebentuknya sendi-sendi plastis; apabila beban terus ditambah sebelum terjadinya

keruntuhan pada struktur.

1.2.permasalahan

Selain direncanakan untuk menahan beban yang bekerja padanya,suatu

struktur juga dituntut dan diharapkan dapat memberikan keamanan dan

kenyamanan pada penggunanya. Faktor yang mempengaruhi keamanan struktur

diantaranya adalah terhindarnya struktur dari keruntuhan (collapse). Seperti yang telah disebutkan diatas, suatu struktur akan mengalami keruntuhan jika telah

tercapai mekanisme keruntuhan stuktur itu sendiri, yaitu terbentuknya sejumlah

sendi-sendi plastis yang dibutuhkan untuk meruntuhkan struktur tersebut. Untuk

mencegah hal tesebut maka diperlukan analisa dan perhitungan yang matang

mengenai besarnya kapasitas beban batas (ultimate), kapasitas rotasi sendi plastis

di setiap titik yang mungkin terjadi sendi plastis, dan juga perhitungan sejumlah

kemungkinan mekanisme keruntuhan yang paling membahayakan struktur yang

P P

L/2 L/2 L/2 L/2

Pb Pb

a) Mekanisme keruntuhan 1 b) Mekanisme keruntuhan 2

Sendi plastis Sendi plastis

P

L/2 L/2

Pb

c) Mekanisme keruntuhan 3 Sendi plastis

Untuk itu dalam memecahkan masalah ini, penulis mencoba menggunakan

Metode Analisa Sloope Deflection sebagai alat bantu dalam menganalisa pendekatan nilai (besaran) factor beban (load factor), yaitu perbandingan antara

beban batas dan beban layan pada struktur bentang menerus. Adapun dipilihnya

jenis struktur bentang menerus ini dikarenakan sering dijumpainya bentuk stuktur

ini dilapangan baik seperti jembatan maupun struktur balok menerus pada

bangunan yang sering kita jumpai.

1.3.Manfaat dan Tujuan

Dalam tugas akhir ini penulis bertujuan untuk melakukan analisa dan

perhitungan mengenai besaran load factor pada suatu struktur bentang menerus,

dengan memperhitungkan sejumlah kemungkinan lokasi terbentuknya sendi

plastis, sehingga pada akhirnya kita dapat melihat dan menganalisa besaran (nilai)

beban maksimum/batas (yang kemudian disebut sebagai beban plastis) yang dapat dipikul oleh struktur yang bersangkutan.

Dengan demikian, manfaat praktis yang bisa diperoleh dari hasil tulisan ini

adalah optimalisasi kinerja struktur baik dari segi kenyamanan, terlebih lagi dari segi keamanan struktur, bahkan dengan tidak mengabaikan segi keekonomisan

1.4.Pembatasan Masalah

Mengingat luasnya cakupan pembahasan mengenai analisa load factor

tersebut, maka dalam Tugas Akhir ini penulis membatasi permasalahan yang akan

dibahas antara lain:

1. Balok pada struktur yang dianalisa merupakan bahan yang bersifat

homogen dan isotropis.

2. Penampang balok adalah profil IWF dengan perbandingan tertentu antara

tinggi, lebar profil, tebal badan, dan tebal sayap profil.

3. Tegangan geser dan gaya normal tidak ditinjau.

4. Analisa regangan tidak ditinjau.

5. Pengaruh komposisi bahan, temperatur, kecepatan regang bahan dan

residual stress tidak ditinjau.

6. Beban yang dipikul adalah beban terpusat dan beban merata.

7. Struktur yang ditinjau adalah struktur bentang menerus empat perletakan

sendi-jepit; dengan variasi nilai beban yang berbeda-beda antara satu

bentang dengan bentang lainnya, seperti gambar berikut :

Gambar (1.2). Struktur bentang menerus empat perletakan

2EI

EI 3EI

2Pb Pb

E D

C B A

Pb/L

F G

3L 4L

1.5.Metodologi Penulisan

Metode yang digunakan dalam penyelesaian tugas akhir ini adalah dengan

cara analitis. Disamping itu juga digunakan program komputer Microsoft Exel

untuk mempermudah operasi matriks dari penyelesaian persamaan dalam

penentuan nilai faktor beban plastis yang akan dibahas nantinya; serta untuk

BAB II TEORI DASAR

II.I.HUBUNGAN TEGANGAN DAN REGANGAN

Hubungan tegangan dan regangan pertama kali dikemukakan oleh Robert Hooke pada tahun 1678. Dalam hukum hooke dijelaskan bahwa apabila suatu baja lunak ditarik oleh gaya aksial tertentu pada kondisi temperatur ruang maka

material tersebut akan mengalami regangan yang nilainya berbanding lurus

dengan tegangan ataupun dengan beban aksial yang diberikan, kondisi tersebut

kemudian disebut sebagai kondisi elastis. Hubungan antara tegangan dan

ragangan dapat diiterpretasikan sebagai berikut:

• σ = ……… (2.1)

• ε = ……….. (2.2)

• σ = E.ε ……… (2.3)

Dimana: P = beban aksial

A = luas profil

Lo = panjang mula-mula

L = panjang batang setelah dibebani

ε

yε

ρσu

A

A’ B

M

C

ε

Hubungan antara tegangan dan regangan untuk lebih jelasnya dapat diperlihatkan

pada gambar 2.1 berikut ini

GAMBAR 2.1

Hubungan Tegangan –Regangan untuk Baja lunak.

Daerah pertama yaitu OA, merupakan garis lurus dan menyatakan daerah

linier elastis. Kemiringan garis ini menyatakan besarnya modulus elastis atau

disebut juga modulus young, E. Diagram tegangan-regangan untuk baja lunak

umumnya memiliki titik leleh atas (upper yield point), σ, dan daerah leleh datar. Secara praktis, letak titik leleh atas ini, A’, tidaklah terlalu berarti sehingga

pengaruhnya sering diabaikan. Lebih lanjut, tegangan pada titik A disebut sebagai

tegangan leleh, dimana regangan pada kondisi ini berkisar 0.0012.

σyu

Dari grafik tesebut dapat terlihat bahwa bila regangannya terus bertambah

hingga melampaui harga ini , ternyata tegangannya dapat dikatakan tidak

mengalami pertambahan. Sifat dalam daerah AB ini kemudian disebut sebagai

kondisi plastis. Lokasi titik B, yaitu titik akhir sebelum tegangan sedikit

mengalami kenaikan, tidaklah dapat ditentukan. Tetapi, sebagai perkiraan dapat

ditentukan terletak pada regangan 0.014 atau secara praktis dapat ditetapkan

sebesar sepuluh kali besarnya regangan leleh.

Daerah BC merupakan daerah strain-hardenig, dimana pertambahan

regangan akan diikuti oleh sedikit pertambahan tegangan. Disamping itu

hubungan tegangan-regangannya tidak bersifat linier. Kemiringan garis setelah

titik B ini didefinisikan sebagai Es. Dititik M, tegangan mencapai nilai maksimum

yang disbut sebagai tegangan tarik ultimit (ultimate tensile strength). Pada akhirnya material akan putus ketika mencapai titik C.

Besaran-besaran pada gambar 2.1 akan tergantung pada komposisi baja,

proses pengerjaan pembuatan baja dan temperatur baja pada saat percobaan.

Tetapi factor-faktor tersebut tidak terlalu mempengaruhi besarnya modulus elastisitas (E). Roderick dan Heyman (1951), melakukan percobaan terhadap empat jenis baja dengan kadar karbon yang berbeda, data yang dihasilkan

TABEL

Hubungan persentase karbon ( C ) terhadap tegangan

%C σ (N/mm2 ) σya /σy εs /εy Es / Ey

0.28 340 1.33 9.2 0.037

0.49 386 1.28 3.7 0.058

0.74 448 1.19 1.9 0.070

0.89 525 1.04 1.5 0.098

Dari table 2.1 dapat dilihat bahwa semakin besar tegangan lelehnya maka

akan semakin besar kadar karbon yang dibutuhkan. Tegangan leleh bahan akan

berpengaruh pada daktilitas bahan. Semakin tinggi tegangan leleh maka semakin

rendah daktilitas dari material tersebut. Daktilitas adalah perbandingan antara εs

dan εy, dimana εs adalah regangan strain hardening dan εy adalah regangan leleh. Selanjutnya, apabila suatu material logam mengalami keadaan tekan dan

tarik secara berulang, diagram tegangan-regangannya dapat terbentuk seperti

gambar 2.2. lintasan tarik dan tekan adalah sama. Hal ini menunjukkan suatu

keadaan yang disebut efek Bauschinger, yang pertama kali diperkenalkan oleh J.

GAMBAR2.2

Efek Bauschinger

Hubungan tegangan-regangan untuk keperluan analisis ini diidealisasikan

dengan mengabaikan pengaruh tegangan leleh atas (strain hardening) dan efek Bauschinger, sehingga hubungan antara tegangan dan regangan menjadi seperti

gambar 2.3. Keadaan semacam ini sering disebut sebagai keadaan hubungan

plastis ideal (ideal plastic relation).

σy

o

εy

σy

-σy

GAMBAR 2.3

Hubungan plastis ideal

II.2. MENENTUKAN GARIS NETRAL PROFIL

Garis netral untuk tampang yang sama pada kondisi elastis tidak akan

sama dengan kondisi garis netral pada saat kondisi plastis. Pada kondisi elastis,

garis netral merupakan garis yang membagi penampang menjadi dua bagian yang

sama luasnya. Pada kondisi plastis, garis netral ditinjau sebagai berikut :

σ

GAMBAR 2.4

Penentuan letak garis netral secara plastis

D1 = A1. y ... ( 2.4 )

• D1 = A2. y .... ( 2.5 )

Agar terjadi kesetimbangan, maka : D1 = D2

• Sehingga A1 = A2 = ½ A

• Selanjutnya Z1 = S1/A1

Z2 = S2/A2

Dimana : S1 = statis momen pada bidang A1 terhadap garis netral plastis

S2 = statis momen pada bidang A2 terhadap garis netral plastis

D1 = resultan gaya tekan diatas garis netral plastis

D2 = resultan gaya tarik diatas garis netral plastis

Z1 = section modulus luasan 1

D1

D2

Z1

Z2

σy

σy A1

Z2 = section modulus luasan 2

Untuk menentukan momen plastis batas digunakan :

• Mp = D1 ( Z1+Z2 )

Mp = y . ½ A ( Z1+Z2 )

II.3. HUBUNGAN MOMEN-KELENGKUNGAN

Pada saat terjadi sendi plastis pada suatu struktur dengan perletakan

sederhana, struktur akan berotasi secara tidak terbatas. Sebelum gaya luar bekeja,

balok masih dalam keadaan lurus.

Setelah gaya luar bekrja, balok akan mengalami pelenturan. Diasumsikan

bahwa material penyusun balok adalah homogen dan diasumsikan bahwa balok

GAMBAR 2.5

Kelengkungan balok

b a

c1 b1

a1

A1

B1

C1 A

B C

M M

O

y

A B C

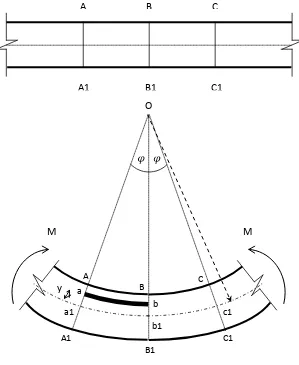

Perubahan kelengkungan akibat lentur murni ditunjukkan oleh gambar 2.5.

Titik A, B, dan C akan tertekan, sedangkan titik A1, B1, dan C1 akan meregang.

Perpanjangan titik A1-A, B1-B, dan C1-C akan mengalami perpotongan pada titik

O. Sudut yang terbentuk akibat terjadinya perubahan kelengkungan dititik A dan

B atau B dan C, dinyatakan dengan φ. Kalau φ ini sangat kecil, maka :

• a b = (ρ - y) φ

• a1 b1 = ρ . φ

d eng an ρ ad alah jari-jari kelengkungan (Radius of curvature ). Sehingga, regangan pada arah memanjang di suatu serat sejauh y dari sumbu netral dapat

dinyatakan sebagai :

•

ε =• ε = ... ( 2.6 )

dimana 1/ ρ menunjukkan kelengkungan ( K ). Tanda negatif menunjukkan bahwa

pada bagian diatas garis netral berada pada kondisi tekan, sedangkan pada kondisi

dibawah garis netral berada pada kondisi tarik. Dengan ε = /E, maka :

•

=

=

... ( 2.7 )Tegangan tarik pada serat bawah dan tegangan tekan pada serat atas adalah :

Dimana : S = Modulus penampang

• y = D/2

Akhirnya didapat

: =

dimana S . D/2 = I ( Momen Inersia). [image:33.595.113.502.108.672.2]•

= =

... ( 2.8 )GAMBAR 2.6

Distribusi tegangan pada tampang profil IWF

σy

z garis netral

σy

D/2

D/2

Daerah yang mengalami plastis

Daerah yang berada pada kondisi elastis

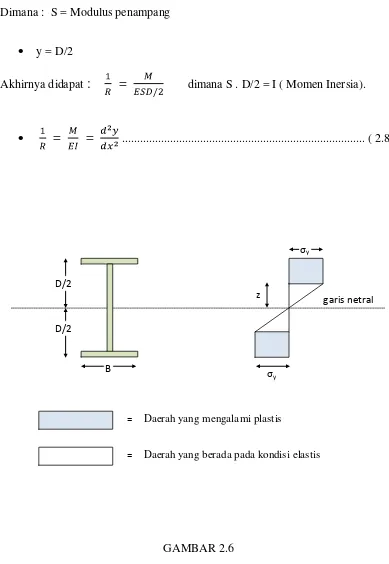

Pada gambar 2.6 dapat dilihat bahwa regangan pada serat terluar telah

mencapai tegangan leleh. Sedangkan serat sejauh z dari garis netral belum

mengalami tegangan leleh. Dengan demikian daerah sejauh 2z materialnya masih

berada pada kondisi elastis dan besarnya momen dalam dapat dicari dari resultan

bagian elastis dan plastis.

Jika z = D/2, hanya serat terluar saja yang mengalami / mencapai kondisi

leleh dan besar momen dalam yang ditahan disebut sebagai momen leleh (My).

• My = S . y... ( 2.9 )

dimana S adalah Modulus penampang (section modulus ).

Dari persamaaan (2.6) dengan harga

ε = ε

y , y = z , dapat diperoleh :• K =

ε

y / z... ( 2.10 )Selanjutnya untuk z = ½ D diperoleh :

• Ky = 2 εy / D... (2.11 )

Dimana :

K = kelengkungan pada kondisi plastis sebagian ( partially plastic state ).

Ky = kelengkungan pada saat kondisi leleh.

Pada penampang IWF seperti yang diperlihatkan pada gambar 2.6, ketika

balok mengalami lentur maka bagian sayap (flens) atas akan memendek dan

bagian sayap bawah akan memanjang / meregang. Selanjutnya selama proses

tegangan leleh masih berada pada daerah sayap, telah melampaui sayap dan

seluruh serat pada bagian sayap telah mengalami leleh.

Perbandingan antara momen plastis (Mp) dan momen leleh (My)

menyatakan peningkatan kekuatan penampang akibat ditinjau pada kondisi plastis.

[image:35.595.111.487.312.528.2]Perbandingan ini tergantung dari bentuk penampang (shape factor) yang dinotasikan sebagai f.

GAMBAR 2.7

Hubungan momen-kelengkungan

Dari gambar 2.7 dapat dilihat bahwa suatu kurva hubungan momen

terhadap kelengkungan ( M – K ), dimana dari kurva tersebut dapat dilihat bahwa

nilai momen (M) akan semakin mendekati f . My apabila harga K semakin besar.

Bila nilai My mencapai nilai faktor bentuk f maka harga K akan mencapai harga

tidak terhingga, dimana ini manandakan bahwa nilai z dalam parsamaan (2.10)

sama dengan nol, dimana y = z, maka seluruh penampang serat mencapai

kondisi plastis penuh dan momen plastisnya adalah Mp = f . My.

b a

c (M/My)

II.4. ANALISA PENAMPANG

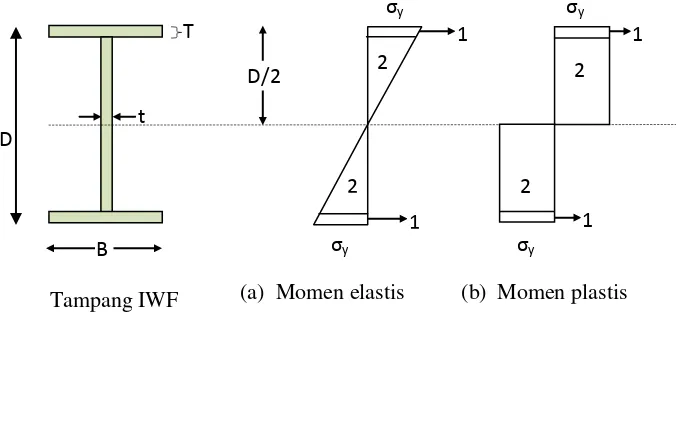

Pada bagian ini akan diberikan paparan yang lebih mendetail tentang

distribusi tegangan pada keadaan leleh menuju kondisi plastis penuh yang

[image:36.595.148.487.266.480.2]digambarkan pada gambar 2.8 pada halaman berikutnya :

GAMBAR 2.8

Distribusi tegangan pada keadaan leleh dan keadaan plastis pada profil IWF

II.4.1. MODULUS ELASTIS ( sumbu X )

M = 2M1 + 2M2

M = 2BT ½ +

M = 1/2 (BT)(D – T) y B

T 1

1 1

1

D

t

D/2 2

2

σy

σy σy

σy

(a) Momen elastis (b) Momen plastis

Tampang IWF

M = y

M = y/D –

σy =

SX = =

–

SX = – ... (2.12.a)

II.4.2. MODULUS PLASTIS

Mp = 2M1 + 2M2

Mp = 2 + 2 y

Mp = – y

Mp = – y

σy =

Zx = = –

Zx = – ………... ( 2.12 )

Jika menggunakan factor bentuk (shape factor) yang dinotasikan dengan f,

dimana f = Zx / Sx (untuk sumbu X) maka hubungan antara kapasitas momen

pada saat keadaan leleh (My) dan kapastas momen pada keadaan plastis (Mp)

•

=

=

= f• ………..……….. ( 2.13 )

II.5. FAKTOR BENTUK ( Shape Factor )

Faktor bentuk ( f ) merupakan indeks yang menyatakan perbandingan

antara momen plastis dan elastis.

Dari persamaan (2.13) diperoleh :

Mp = f . My

Mp / My = f

f = .

f = –

–

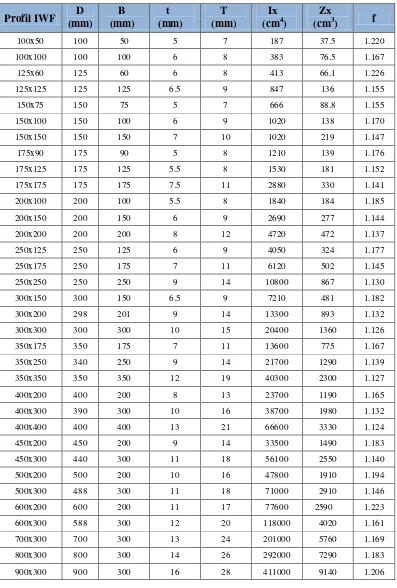

TABEL 2.2

Nilai faktor bentuk pada profil IWF

Profil IWF D (mm) B (mm) t (mm) T (mm) Ix (cm4

)

Zx

(cm3) f

100x50 100 50 5 7 187 37.5 1.220

100x100 100 100 6 8 383 76.5 1.167

125x60 125 60 6 8 413 66.1 1.226

125x125 125 125 6.5 9 847 136 1.155

150x75 150 75 5 7 666 88.8 1.155

150x100 150 100 6 9 1020 138 1.170

150x150 150 150 7 10 1020 219 1.147

175x90 175 90 5 8 1210 139 1.176

175x125 175 125 5.5 8 1530 181 1.152

175x175 175 175 7.5 11 2880 330 1.141

200x100 200 100 5.5 8 1840 184 1.185

200x150 200 150 6 9 2690 277 1.144

200x200 200 200 8 12 4720 472 1.137

250x125 250 125 6 9 4050 324 1.177

250x175 250 175 7 11 6120 502 1.145

250x250 250 250 9 14 10800 867 1.130

300x150 300 150 6.5 9 7210 481 1.182

300x200 298 201 9 14 13300 893 1.132

300x300 300 300 10 15 20400 1360 1.126

350x175 350 175 7 11 13600 775 1.167

350x250 340 250 9 14 21700 1290 1.139

350x350 350 350 12 19 40300 2300 1.127

400x200 400 200 8 13 23700 1190 1.165

400x300 390 300 10 16 38700 1980 1.132

400x400 400 400 13 21 66600 3330 1.124

450x200 450 200 9 14 33500 1490 1.183

450x300 440 300 11 18 56100 2550 1.140

500x200 500 200 10 16 47800 1910 1.194

500x300 488 300 11 18 71000 2910 1.146

600x200 600 200 11 17 77600 2590 1.223

600x300 588 300 12 20 118000 4020 1.161

700x300 700 300 13 24 201000 5760 1.169

800x300 800 300 14 26 292000 7290 1.183

Rata – rata sampel ( x ) = = 1.164

Standar deviasi ( )

= 0.01

Faktor bentuk rata –rata = 1.164 – (1.164 x 0.01)

= 1.147

Maka faktor bentuk ( f ) = 1.147

II.6. SENDI PLASTIS II.6.1. Umum

Sendi plastis merupakan suatu kondisi dimana terjadi perputaran sudut

(rotasi) pada suatu struktur yang berlangsung secara terus-menerus sebelum pada

akhirnya mencapai keruntuhan yang diakibatkan oleh pembebanan eksternal.

Dengan timbulnya sendi plastis pada suatu struktur maka sifat dari

konstruksi tersebut akan berubah, sebagai contoh:

1. Bila konstruksi semula merupakan konstruksi statis tertentu, maka dengan

timbulnya satu sendi plastis akan membuat konstruksi menjadi labil dan

runtuh.

2. Pada suatu konstruksi hiperstatis berderajat n, bila timbul satu sendi plastis

menjadikannya runtuh diperlukan sendi plastis dengan jumlah tertentu

sesuai dengan derajat hiperstatis dari suatu konstruksi

Dengan timbulnya sendi plastis pada suatu konstruksi maka momen yang

semula dihitung dengan cara elastis harus dihitung kembali sesuai dengan

perubahan sifat konstruksi yang ditimbulkan oleh sendi plastis tersebut.

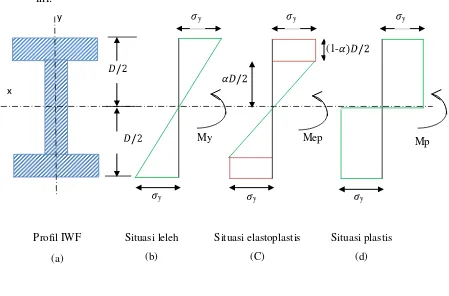

Dalam hal ini, pertama-tama penulis akan meninjau distribusi tegangan

normal pada penampang profil IWF seperti tergambar pada gambar 2.9. berikut

ini:

[image:41.595.77.526.315.611.2]

Gambar 2.9.

Distribusi tegangan pada penampang IWF

Dimana: My = Momen leleh

Mep = Momen elastoplastis/momen peralihan

y y

My Mep

yB

Mp = Momen plastis

Gambar 2.9 menunjukkan bahwa penampang telah mencapai momen tahanan

leleh (MRelastis) kemudian mengalami keadaan peralihan (elastoplastis) dan

akhirnya mencapai keadaan momen plastis (MR plastis). Pada penampang ini

terjadi distribusi tegangan leleh yang diawali dari serat terluar. Gambar 2.9

memperlihatkan tinggi bagian panampang yang mendapatkan distribusi tegangan

yang disebut sebagai jarak elastis ( D/2).

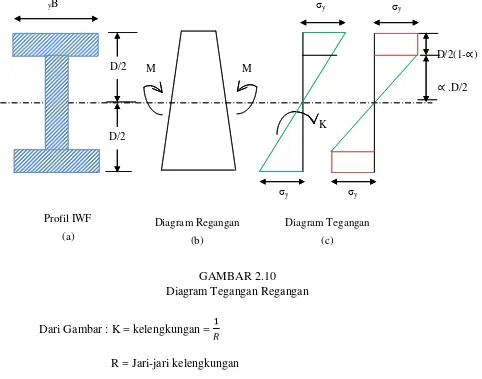

Perhatikan tegangan dan regangan yang terjadi pada gambar 2.10 berikut:

[image:42.595.74.556.337.716.2]GAMBAR 2.10 Diagram Tegangan Regangan

Dari Gambar : K = kelengkungan =

R = Jari-jari kelengkungan

= Regangan

D/2(1- )

.D/2

K

σy σy

σy σy

M M D/2 D/2 Profil IWF (a) Diagram Regangan (b) Diagram Tegangan (c) K

σy σy

σy σy

y = Tinggi serat yang ditinjau dalam keadaan elastis (jarak plastis)

Maka tg K = (untuk sudut kecil tg K = K).

Dari persamaan (2.7) :

=

Untuk y = , Didapat rumus untuk keadaan elastoplastis

•

=

……….……….. (2.15)Rumus untuk keadaan leleh, dimana = 1 dan y = D/2 adalah:

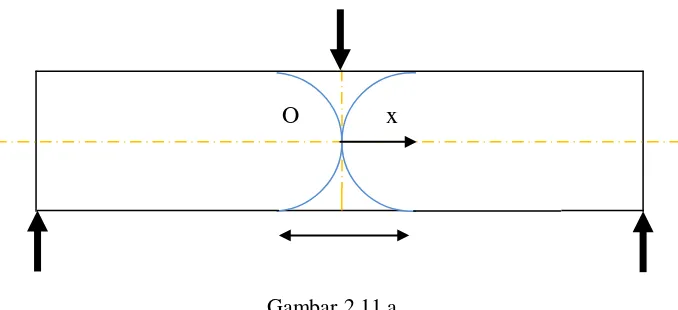

•

=

……… (2.16)II.6.2. Bentuk Sendi Plastis

Sendi plastis akan membentuk suatu persamaan garis tertentu sebelum

terjadi keruntuhan.

Kita tinjau proses terjadinya sendi plastis dan panjang plastis (lp) pada

MR = Mp ( 1 - )

MR = Mp ( 1 – βα2 )

( 1 - ) = ( 1 – βα2 )

x = βLα2

α = βL

[image:44.595.148.487.90.245.2]f(x) = βL

Gambar 2.11.b

Lengkung sendi plastis beban terpusat Gambar 2.11.a

Bentuk sendi plastis pada balok dengan pembebanan terpusat

O x

α

f(x) = βL

Sekarang kita tinjau proses terjadinya sendi plastis dan panjang plastis

(lp) pada balok sepanjang L dengan pembebanan terbagi rata.

g.n

lp

L

Gambar 2.12a

Bentuk sendi plastis pada balok dengan pembebanan terbagi rata

MR = Mp ( 1 - )

MR = Mp ( 1 – βα2 )

( 1 - ) = ( 1 – βα2 )

x2 = βL2α2

α = βLx

f(x) = βLx

O

x

α

f(x) = βLx

β

Gambar 2.12.b.

II.7. ANALISA STRUKTUR SECARA PLASTIS II.7.1. Pendahuluan

Analisa strukur secara plastis bertujuan untuk menentukan beban batas

yang dapat dipikul oleh suatu struktur ketika mengalami keruntuhan. Keruntuhan

struktur dimulai dengan terjadinya sendi plastis. Keruntuhan dapat bersifat

menyeluruh ataupun bersifat parsial.

Suatu struktur hiperstatis berderajat n akan mengalami keruntuhan total

jika kondisinya labil, disini telah terbentuk lebih dari n buah sendi plastis.

Keruntuhan parsial terjadi apabila sendi plastis yang terjadi pada mekanisme

keruntuhan tidak menyebabkan struktur hiperstatis menjadi statis tertentu. Jadi

struktur masih hiperstatis dengan derajat yang lebih rendah dari semula.

Suatu struktur statis tak tentu mampunyai sejumlah mekanisne keruntuhan

yang berbeda. Setiap mekanisme keruntuhan itu menghasilkan beban runtuh yang

berbeda. Sehingga akhirnya dipilihlah mekanisme yang menghasilkan beban

runtuh terkecil.

Jumlah sendi plastis yang dibutuhkan untuk mengubah suatu struktur

kedalam kondisi mekanisme runtuhnya sangat berkaitan dengan derajat statis tak

tentu yang ada dalam struktur tersebut. Dalam hal ini dapat dibuat rumusan

sebagai berikut :

dimana : n = jumlah sendi plastis untuk runtuh

r = derajat statis tak tentu

1. Untuk struktur balok dua perletakan sendi-sendi (struktur statis tertentu)

dengan r = 0 dan n = 1

GAMBAR 2.13.a

Mekanisme Keruntuhan Balok

Struktur diatas hanya memerlukan sebuah sendi plastis untuk mencapai

mekanisme runtuhnya yaitu sendi plastis pada momen maksimum

(dibawah beban titik).

2. Struktur balok dua perletakan sendi-jepit (struktur statis tak tentu

berderajat satu) dengan r = 1 dan n = 2.

GAMBAR 2.13.b

Mekanisme Keruntuhan Balok

(a) Struktur pembebanan (b) Mekanisme runtuh

P

P

(a) Struktur pembebanan (b) Mekanisme runtuh

Struktur perletakan ini memerlukan dua buah sendi plastis untuk

mencapai mekanisme keruntuhannya. Sendi plastis pada sistem

perletakan tersebut akan terjadi pada titik dimana terjadinya momen

maksimum dan pada perletakan jepit.

3. Untuk balok struktur perletakan jepit- jepit (struktur statis tak tentu

berderajat dua) dengan r = 2 dan n = 3.

GAMBAR 2.13.c Mekanisme Keruntuhan Balok

Pada struktur perletakan ini diperlukan tiga buah sendi plastis untuk

mencapai mekanisme keruntuhannya. Sendi plastis pada sistem

perletakan tersebut akan terjadi pada titik dimana terjadinya momen

maksimum dan pada kedua perletakan jepitnya.

II.7.2. Perhitungan Struktur

Pada prinsipnya jika suatu struktur mencapai kondisi keruntuhan maka

akan dipenuhi tiga kondisi berikut :

(b) Struktur pembebanan (b) Mekanisme runtuh

1. Kondisi leleh (Yield Condition)

Momen lentur dalam struktur tidak ada yang melampaui momen batas

(Mp).

2. Kondisi keseimbangan (Equilibrium Condition)

Jumlah gaya-gaya dan momen dalam keadaan seimbang adalah nol

3. Kondisi mekanisme (Mecanism Condition)

Beban batas tercapai apabila terbentuk suatu mekanisme keruntuhan.

Ketiga kondisi diatas menjadi syarat dari teorema berikut :

1. Teorema batas bawah (Lower Bound Theorem)

Teorema batas bawah menetapkan atau menghitung distribusi momen

dalam struktur berdasarkan kondisi keseimbangan dan leleh. Beban yang

dianalisa memiliki faktor beban (λ) yang memiliki nilai yang lebih kecil

dari harga yang sebenarnya (λc), dirumuskan λ ≤ λc, sehingga ha sil yang

dihasilkan mungkin aman atau benar, karena hasil yang diperoleh lebih

kecil atau sama dengan nilai faktor beban yang sebenarnya.

2. Teorema batas atas (Upper Bound Theorem)

Jika distribusi momen yang diperoleh dihitung berdasarkan syarat yang

memenuhi kondisi keseimbangan dan mekanisme, dapat dipastikan

bahwa harga faktor bebannya akan lebih besar atau sama dengan harga

sebenarnya, λc. jadi λ ≥ λc.

3. Teorema unik (Unique Theorem)

Distribusi momen untuk teorema ini akan memenuhi ketiga kondisi

tersebut diatas sehingga akan diperoleh nilai faktor beban eksak dari

mekanisme struktur yang ditinjau : λ = λc. Pada teorema ini terdapat tiga

metode yang dapat digunakan :

a) Metode statis

b) Metode kerja virtual (Virtual Work Method)

c) Metode distribusi momen (Momen Balancing Method)

II.7.3. Metode kerja virtual

Metode kerja virtual adalah metoda yang meninjau keseimbangan energi

dari struktur tersebut ketika mengalami mekanisme runtuhnya. Persamaan kerja

virtual ini dapat ditulis sebagai berikut :

∑ Wi . ∆i = ∑Mj . θj... (2.18)

Dimana : Wi = beban luar (beban terpusat atau terbagi rata)

∆i = Deformasi struktur

∆i = L/2 tan θ , untuk sudut yang kecil tan θ = θ

Tan θ = θ

Mj = Momen pada tampang kritis

BAB III

ANALISA BEBAN RUNTUH (COLLAPSE) III.1. Umum

Faktor beban, atau yang sering kita sebut sebagai faktor keamanan (safety factor) dapat dirumuskan dalam beberapa cara. Umpamanya pada teori elastis,

faktor ini dirumuskan sebagai tegangan leleh di bagi dengan tegangan izin, σy/σ;

atau dapat pula dirumuskan sebagai beban pada kondisi tegangan leleh dibagi

dengan beban kerja. Beban kerja didefinisian sebagai beban yang menimbulkan

tegangan izin maksimum.

Rumusan yang digunakan pada teori plastis menyatakan bahwa faktor

keamanan merupakan hasil pembagian antara kapasitas beban maksimum dengan

beban kerja; yang ekivalen dengan momen plastis dibagi dengan momen elastis,

Mp/M. Dari uraian sebelumnya, kita ketahui bahwa momen plastis sama dengan

σy.Z = σy .S.f, dan momen elastis sama dengan σy .S. Sehingga dengan

mensubstitusikan harga-harga ini kedalam persamaan Mp/M, akan kita peroleh:

Faktor beban atau faktor keamanan =

Harga faktor beban (load faktor) untuk balok diatas dua tumpuan

sederhana dapat kita lihat dalam tabel 3.1. Dari table ini dapat diinterpretasikan

bahwa sebuah balok persegi panjang yang didesain dengan metode elastis yang

tegangan izinnya sebesar 20 ksi, tidak akan runtuh hingga beban yang bekerja

Table 3.1. faktor beban untuk beberapa penampang

Penampang σ(ksi) MPa σy/σ Faktor

bentuk

Faktor beban

Rolled 20 138 33/20 1,12 1,85

Segi-empat 20 138 33/20 1,50 2,48

Segi-empat 24 165 33/24 1,50 2,06

Segi-empat 26 179 33/24 1,50 1,90

lingkaran 30 207 33/30 1,70 1,87

Sedangkan bila direncanakan untuk tegangan tegangan izin sebesar 26 ksi,

akan kita peroleh faktor 1,90. Demikian juga, dapat kita lihat bahwa penampang

lingkaran dengan tegangan izin 30 ksi, akan mempunyai faktor beban 1,87 yang

mendekati hasil sebelumnya.

Bagian 2.1 dari AISC18 menggunakan faktor beban 1,70 untuk balok yang

terletak diatas dua tumpuan maupun balok menerus. Sedangkan faktor beban

untuk portal adalah 1,85 bila menahan beban mati dan beban hidup saja; dan 1,4

bila struktur tersebut menahan beban ini ditambah beban gempa ataupun beban

angin.

Faktor (koefisien) 1,70 ini diambil berdasarkan pada tegangan izin sebesar

0,66 σy, dan faktor bentuknya adalah 1,12 yang berasal dari penampang rolled w

shapes. Jadi,

Dengan sf adalah factor keamanan atau factor beban.

Harga ini dipakai dalam desain plastis, dimana beban rencana atau beban

kerja dapat diperoleh dari beban plastis (beban runtuh) dibagi dengan faktor

beban.

III.2.Analisis tahap demi tahap

Struktur pertama yang kita tinjau adalah sebuah balok dengan kedua ujung

terjepit, seperti tergambar dibawah. Geometri dan beban dari struktur ini

dinyatakan tanpa satuan, yaitu panjangnya dinyatakan dengan L, momen plastis

penampang Mp, dan beban meratanya ditetapkan sebesar w per panjang satuan. Selanjutnya, tingkah laku struktur terhadap peningkatan bebannya akan

diperhatikan.

Gambar 3.1. balok yang kedua ujungnya terjepit

Pertama, kita ketahui bahwa sampai beban tertentu, struktur masih bersifat

elastis. Sehingga dengan menerapkan analisis elastis, kita dapat menentukan

besarnya momen tumpuan, MA = MB = wL2/12. Sedangkan momen ditengah

bentangnya adalah MC = wL2/24. Dengan menggunakan momen-momen ini, kita

dapat menggambarkan diagram momen, seperti gambar 1.7. Selanjutnya bila

kedua momen terbesar pada kedua tumpuan A dan B telah mencapai kapasitas

A B

C

w/satuan panjang

momen plastisnya, akan kita peroleh beban w sebesar 12Mp/L2, yang mengakibatkan terjadinya sendi plastis pada kedua ujung tumpuan ini .

Kemudian dengan penambahan beban berikutnya, nilai momen kedua

tumpuan tersebut tidak berubah; tetapi dititik ini akan terjadi rotasi. Keadaan ini

menunjukkan bahwa sturktur tersebut bertingkah laku seperti balok statis tertentu,

dimana bidang momen yang bersesuaian dapat kia gambarkan pada gambar 1.7.b.

Tampak bahwa momen pada kedua tumpuan adalah sebesar nol dan

momen ditengah bentang adalah w’L2/8. Sedangkan w’ adalah faktor beban yang

baru. Dengan memperhatikan gambar tersebut, kita dapat mengetahui bahwa nilai

momen maksimum di titik C adalah:

MC = Mp/2 + w’L2/8

dimana momen ini akan menjadi sama dengan kapasitas momen plastis Mp, bila

w’ mencapai 4 Mp/L2 atau w sebesar 16 Mp/L2.dengan terbentuk tiga buah sendi

plastis ini, dapat kita pastikan bahwa struktur tersebut akan mengalami keruntuhan

(collapse). Jadi, dari contoh ini dapat disimpulkan bahwa beban runtuhnya adalah:

Wc = 16 Mp/L2

Meskipun dari analisa contoh ini belum dapat kita ketahui kisaran nilai

factor beban (load factor), namun disini kita bisa langsung mengetahui nilai beban

runtuhnya, dengan terlebih dahulu mengetahui dimensi gelagar dari struktur

tersebut, sehingga kita bisa menghitung kapasitas momen plastis penampang

tersebut berdasarkan persamaan (2.13) : Mp = f . My

Dimana : f = faktor bentuk penampang

a. kondisi pertama

b. kondisi kedua

Gambar 3.2. Peningkatan momen dalam

Selain dengan uraian diatas, kita dapat pula menggunakan metode moment area untuk menggambarkan analisis semacam itu. Metode ini menggunakan

persamaan-persamaan berikut ini sebagai persamaan dasarnya

-

-

………. (3.1)-

-

……… (3.2)∆c =

-

-

………... (3.3)dengan , , dan ∆c berturut-turut menyatakan besarnya rotasi di titik A, B,

dan lendutan (defleksi) di titik C. Syarat kompatibilias pada kondisi elastis

menghendaki bahwa di titik A, dan B tidak terjadi rotasi, sehingga , bernilai

nol. Dengan memasukkan harga-harga ini kedalam persamaan diatas, kita peroleh:

MA = MB = wL2/12 ………... (3.4)

w/l’

A B

A

C

L

wL2/8

wL2/12 Mp/2

Mp

A B

C w/l’

L

w’L2/8 Mp

Selanjutnya, dengan meninjau keseimbangan momen ditengah bentang, akan kita

peroleh :

MC = wL2/8 – (MA + MB)/2 = wL2/24……… (3.5)

Sedangkan besarnya lendutan yang terjadi dititik ini dapat kita tentukan

dengan mensubstitusikan harga kedua momen tersebut kedalam Persamaan (3.3),

dan menghasilkan :

∆c = wL4/348EI……….. (3.6)

yang merupakan lendutan pada kondisi elastis.

Dengan memperhatikan diagaram momennya, dapat kita pastikan bahwa

secara serentak akan terjadi sendi plastis pada tumpuan A dan B, dimana

bebannya mencapai 12Mp/L2. Hal ini juga berarti bahwa momen pada kedua

tumpuan tersebut sama dengan kapasitas momen plastis dari penampangnya, Mp.

Selanjutnya dari persamaan (3.3) dapat kita tentukan besarnya lendutan ditengah

bentang, yakni :

∆

c=

–

=

……… (3.7)

Gambar 3.3. Diagram momen kondisi ketiga

Adanya penambahan beban berikutnya dapat menyebabkan terbentuknya

sendi plastis yang ketiga, dan dari gambar ini dapat kita pastikan letak sendi

Mp Mp

C MC

MA wL2

tersebut adalah ditengah bentangan. Dengan demikian, momen dititik ini sama

dengan Mp, dan kita hasilkan :

Mp = wL2/8 – Mp Atau

Mp = wL2/16 Maka

w = 16 Mp/L2 ……… (3.8)

bila kita substitusikan harga w dan MA = MB = Mp ini kedalam Persamaan (3.3),

kita dapat tentukan bahwa :

∆c = ………. (3.9)

yang merupakan besarnya lendutan pada kondisi plastis, sebelum struktur tersebut

mengalami keruntuhan.

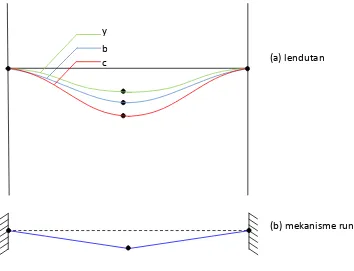

(a) lendutan

(b) mekanisme runtuh y

[image:57.595.117.471.447.718.2]Dengan menggabungkan bentuk ledutan dari semua kondisi tersebut, akan

terlihatlah peningkatan lendutan seperti yang ditunjukkan oleh Gambar (3.4).

Selama proses dari kondisi kedua hingga kodisi ketiga tidak terjadi perubahan

momen pada tumpuannya, tetapi telah kita ketahui bahwa beban dan momen

ditengah bentangannya masih dapat bertambah. Keadaan ini dimungkinkan karena

adanya redistribusi momen dalam struktur. Hubungan antara beban (w) terhadap lendutan ditengah bentangan (∆c), yang dinyatakan oleh kurva oycb yang terdapat

pada gambar (3. 5)berikut :

Ternyata garis lendutan yang terjadi setelah titik C adalah horizontal. Ini

sesuai dengan kenyataan, bahwa lendutan pada kondisi plastis akan terus

bertambah tanpa memerlukan penambahan beban lagi. Keadaan ini menunjukkan

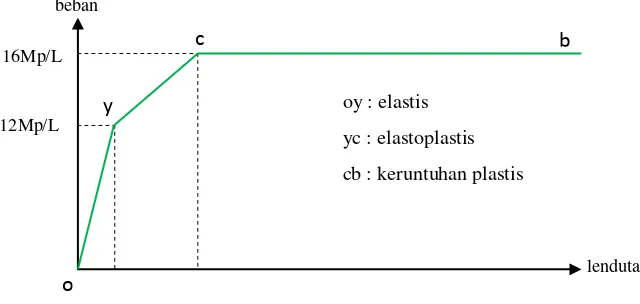

[image:58.595.162.482.373.525.2]bahwa struktur telah mencapai mekanisme runtuhnya. Gambar 3.5. hubungan beban lendutan 16Mp/L

12Mp/L

oy : elastis

yc : elastoplastis

cb : keruntuhan plastis

beban

lendutan

y

c b

Untuk lebih jelasnya, disini penulis akan memaparkan beberapa metode

yang umum digunakan dalam penentuan nilai factor beban (perbandingan beban

batas/runtuh terhadap beban layan) dari beberapa jenis struktur yang ditinjau

khususnya struktur bentang, baik dari bentang sederhana hingga ke bentang

menerus yang menjadi pokok bahasan kita.

III.3. Metode statis

Metode yang sering disebut juga dengan cara grafostatis ini berdasarkan teorema batas bawah, dimana distribusi momen disetiap penampangnya tidak ada

yang melampaui kapasitas momen plastisnya. Besarnya faktor beban, kita

tentukan dari diagram momen yang sesuai.

III.3.1. Balok sederhana

Sesuai dengan persamaan (2.17), struktur ini hanya memerlukan sebuah

sendi plastis untuk mencapai mekanisme runtuhnya. Mekanisme dan diagram

momen yang bersesuaian dapat dilihat pada gambar (3.6)

Sedangkan kurva beban-lendutannya kita gambarkan pada gambar (3.7).

Daerah elastis dibatasi sampai titik leleh saja, yaitu hingga titik yang mempunyai

nilai momen maksimum sama dengan momen leleh (yield moment) yang dalam

gambar tersebut dinyatakan oleh titik a. Beban pada kondisi ini disebut sebagai beban leleh ;

Dimana : My = mommen leleh Mp = momen plastis

Wc = beban keruntuhan

[image:60.595.121.503.254.517.2]f = factor bentuk penampang (shape factor).

Gambar 3.6. Mekanisme dan diagram momen yang bersesuaian untuk balok sederhana

Dari persamaan (3.9), ternyata bahwa perbandingan antara Wc dengan Wy

akan sama dengan faktor bentuk f. Daerah dalam garis c - b merupakan daerah (c)Bidang momen

wL/4

(c) Struktur pembebanan

L/2 L/2

w

plastis, dimana rotasi maupun lendutan struktur bertambah terus tanpa adanya

penambahan beban lagi.

Gambar (3.7). Hubungan beban lendutan

III.3.2. Balok bertumpuan sendi dan jepit

Umumnya, diagram momen dari struktur statis tak tentu dapat dipisahkan

dalam dua bagian, yaitu momen yang ditimbulkan oleh beban luar dengan

menganggap struktur sebagai konstruksi statis tertentu; dan yang diakibatkan oleh

momen dalam atau reaksi perletakan. Diagram yang pertama disebut momen

bebas (free moment), dan yang kedua sebagai momen reaktan (reactant moment), yang berturut-turut diperlihatkan pada gambar (3.8) c dan d, sebagai berikut :

4Mp/L

4Mp/fL

o

oc : elastis

cb : keruntuhan plastis

w

a

c b

Gambar 3.8. Diagram momen yang bersesuaian untuk balok bertumpuan sendi dan jepit dengan beban terpusat

Dari syarat keseimbangan, dapat kita turunkan persamaan momen dibawah

titik beban sebagai :

Mp + (b/L) Mp = (W.a.b)/L

Mp = (W.a.b)/(L+b)

Atau kita peroleh beban runtuh :

Wc = (L + b) Mp/(a.b)………...….. (3.10)

(a) Struktur pembebanan

P

a b

L

Wab/L (c) Momen bebas

Mp (d) Momen reaktan

(b) Momen resultan

Mp

Dengan demikian, dari penyelesaian diatas dapat ditarik kesimpulan

bahwa secara umum sendi plastis akan terbentuk pada tumpuan jepit dan dibawah

beban titik.

Sedangkan, bila struktur ini menahan beban terbagi rata, perlu dianalisa

lagi letak momen maksimum yang terjadi padanya, karena secara otomatis letak

sendi plastis dibentangan akan terjadi tepat dibawah momen maksimum,dan

permasalahan ini tak dapat diselesaikan hanya dengan persamaan matematik

sederhana. Tetapi telah kita ketahui, bahwa momen maksimum terjadi, bila

dMx/dx = 0 telah terpenuhi pada suatu penampang berjarak x dari tumpuan yang

kita tinjau, karena gaya lintang pada titik ini bernilai nol. Sekarang kita

[image:63.595.115.344.446.702.2]perhatikan terlebih dahulu gambar berikut :

Gambar 3.9. Letak momen maksimum pada balok bertumpuan sendi dan jepit dengan pembebanan terbagi rata

A

L (a)struktur

B w/satuan panjang

Mp x

(b)bidang momen

Mp

Mp

Mp

x w/satuan panjang

Dengan menetapkan keseimbangan terhadap titik A, kita peroleh :

(1/2) W (l – x)2 – Mp – Mp = 0

(1/2) W (l – x)2 = 2Mp

Dari keseimbangan terhadap titik B, dihasilkan :

(1/2) W x2 – Mp = 0

(1/2) W x2 = Mp

Dengan menyamakan kedua persamaan ini, kita peroleh :

(1/2) W (l – x)2 = Wx2 + 2Lx – L2 = 0

dan bila persamaan ini diselesaikan, akan kita peroleh letak momen maksimum yang diukur dari tumpuan B, yaitu :

x = ( 2 – 1) L = 0,4142 L

Selanjutnya beban runtuh dapat ditentukan dengan memasukkan harga x = 0,4142L ini kedalam persamaan sebelumnya, sehingga :

0,5W (0,4142L)2 = Mp

Atau :

Wc = 11,66 Mp/L2……….……. (3.11)

III.3.3. Balok yang kedua tumpuannya jepit

Untuk kondisi beban terpusat seperti yang ditunjukkan pada gambar

(3.10), terdapat persamaan momen elastis yang ditunjukkan oleh gambar (3.10.b),

Gambar (3.10) Diagram momen yang bersesuaian untuk balok bertumpuan jepit dengan pembebanan terpusat

Sehingga besar momen dititik beban dapat dirumuskan sebagai berikut :

Mp + Mp = (Wab)/ L

2Mp = (Wab)/L

Sehingga, beban runtuhnya adalah :

Wc = 2 MpL/(ab)………..…(3.12)

Sedangkan bila struktur tersebut memikul beban merata, bidang momen

ketika terjadi keruntuhan dapat kita tetapkan seperti gambar (3.11.c). letak momen

- Mp

(e) Momen reaktan

Wab/L +

(e) Momen bebas (c) Mekanisme runtuh

(b) Diagram momen elastis

Wab2/L2

Wa2b2/L2

Wa2b/L2

-

+

-

(d) Momen resultan

Mp

Mp

Mp

(b) Struktur pembebanan

w

a b

[image:65.595.100.490.114.511.2]maksimum ataupun sendi plastisnya tentunya ditengah bentangan. Dengan

demikian, persamaan momen pada titik ini adalah :

Mp + Mp = WL2/8

Dan

Wc = 16Mp/L2………..…(3.13)

Gambar (3.11). Mekanisme runtuh dan diagram momen pada balok dengan perletakan jepit-jepit

III.3.4.Balok menerus

Balok menerus dapat pula dianalisis dengan menggunakan prinsip

sebelumnya. Akan tetapi terdapat beberapa hal penting yang perlu kita perhatikan,

antara lain :

A B

C w/satuan

L

(d) Struktur pembebanan

(b) Mekanisme runtuh

Mp

wL2/8

wL2/12

[image:66.595.113.493.251.479.2]• Setiap bentangan dapat memiliki bentuk atau ukuran penampang yang

berbeda, sehingga mungkin momenplastis penampangnya juga berlainan.

Keadaan ini dapat menyebabkan kapasitas momen plastis dititik sebelah

kiri dan kanan dari suatu tumpuan tidak sama.

• Setiap bentangan tergantung kondisi bebannya, mungkin tidak akan runtuh

secara bersamaan, sehingga bentangan tersebut harus kita periksa

tersendiri. Dalam keadaan tertentu, dimana kita inginkan suatu struktur

dengan pemakaian bahan yang relatuf hemat tergantung pada biaya

penyambungan dan sebagainya, kita perlu menetapkan ukuran penampang

dari bentangan tersebut sedemikian rupa sehigga akan terjadi mekanisme

runtuh yang bersamaan.

Perhatikanlah suatu balok menerus pada gambar (3.12), dimana kapasitas

momen plastis bentangan tengah dan tepi berbeda. Mula-mula, akan kita tinjau

mekanisme pada bentang A – B dan C – D. Bidang momen untuk kedua

mekanisme ini diperlihatkan pada gambar (3.12) b dan c, dimana persoalannya

0,5Mp 0,75M

1,5Mp +

+

+

- -

(b)Mekanisme runtuh pada bentang pinggir

(f)Mekanisme runtuh saat bentangan tengah runtuh (a)Struktur dan pembebanan

(c – e)Bidang momen A

L L 1.5L 1.5L L L

w 2w

Mp

1.5w

B 1.5Mp C Mp D

c d

e +

- -

-

+ -

+ Mp

Mp

Mp

Mp

(g)Bidang momen saat bentangan tengah runtuh

[image:68.595.127.487.234.558.2]Persamaan keseimbangan dititik beban pada bentang A – B, adalah :

Mp + 0,5 Mp = 0,5 wL

Mp = 0,33 wL

Atau :

Wc = 3Mp/L

Sedangkan untuk bentang C – D adalah :

Mp + 0,5 Mp = 0,75 wL

Mp = 0,50 wL

Maka :

Wc = 2 Mp/L

Seandainya mekanisme runtuh terjadi pada bentang B – C, momen dalam

tumpuan B tidak akan lebih besar dari Mp. Bidang momen untuk mekanisme ini

diperlihatkan pada gambar (3.12) c, dan kita ketahui bahwa problemanya akan

menyerupai problema suatu balok yang kedua tumpuannya jepit. Persamaan

keseimbangannya adalah :

Mp + 1,5 Mp = 3/2 wL

Maka :

Mp = 0,6 wL

Atau :

Dengan membandingkan ketiga beban runtuh tersebut, dapat kita tentukan

bahwa mekanisme runtuh yang pertama kali terjadi akan terletak pada bentang

B – C dengan nilai beban runtuhnya ditunjukkan pada persamaan (3.14). Dengan

demikian, bentang ini merupakan bentang kritis. Ternyata bila kita

membandingkan momen plastisnya, bentang B – C merupakan bentang yang

memiliki nilai Mp terbesar.

Kesimpulannya, bila pada suatu tumpuan terdapat kapasitas momen plastis

yang tidak sama besar, sendi plastis akan terjadi pada titik yang terletak pada

bentangan yang lebih lemah (yang mempunyai kapasitas momen plastis

penampang yang lebih kecil).

Untuk balok menerus yang memikul beban merata dapat kita lihat gambar

(3.13). Berdasarkan kesimpulan tersebut, sendi plastis ditumpuan B dan C

berturut-turut akan terletak pada bentang B – A dan C – D. Persamaan untuk

bentang A – B :

2 Mp + 0,5 Mp = 1,5 wL2

Sehingga kita peroleh beban runtuh :

Wc = 1,67 Mp/L2

Untuk bentang B – C, lihat gambar (3.13) c.

Mp + Mp = (1/8) 3 wL2

Maka :

Wc = 1,77 Mp/L2

Selanjutnya, untuk bentang C – D (gambar 3.13.d) :

2 Mp + (4/3) Mp = 4 wL2

Mp = 1,2 wL2

Sehingga :

Wc = 0,833 Mp/L2………(3.15)

Perhatikan bahwa beban runtuh wc pada bentang C – D merupakan nilai yang

terkecil. Jadi, sekali lagi dapat kita katakan bahwa bentang C – D merupakan

2L 3L

2Mp Mp 2Mp

3wL 6wL

B C D

A

w/satuan panjang

L L L

(a)Struktur dan pembebanan

(b – d)Bidang momen

(f)Mekanisme keruntuhan

+

Mp 2Mp

Mp

+

- - -

+ 2Mp

2Mp Mp

b c

d

[image:72.595.104.480.153.590.2]III.4. Metode Kerja Virtual

Dapat kita lihat dari uraian sebelumnya, bahwa metode statis sangat baik

untuk menyelesaikan berbagai problema keruntuhan pada balok dan struktur yang

hanya memiliki satu atau dua redundan. Akan tetapi, metode ini akan banyak

memakan waktu bila diterapkan pada struktur yang mempunyai beberapa

redundan. Cara lain yang dapat kita lakukan adalah meninjau keseimbangan

energi dari struktur tersebut ketika mengalami mekanisme runtuhnya. Proses

penyelesaian yang berdasarkan prinsip ini akan lebih cepat. Pada saat runtuh

(collapse), struktur akan mengalami deformasi, sehingga beban luar w akan menjalani kerja-luar sebesar w. Kerja-luar total dari seluruh beban adalah ∑wδ,

yang diserap oleh setiap sendi plastis melalui perubahan sudut θ. Energy dari

masing-masing sendi plastis yang disebut sebagai kerja dalam adalah sebesar

Mpθ. Dengan demikian, kerja dalam untuk seluruh sendi menjadi ∑ Mpθ. Kondisi keseimbangan menghendaki kerja luar harus sama dengan kerja dalam, sehingga

menghasilkan persamaan :

∑wδ = ∑Mpθ……….………….(3.16)

Dalam metode ini, kita perlu memperkirakan letak sendi plastisnya, dan

mencoba beberapa mekanisme yang mungkin terjadi. Karena metode ini

berdasarkan teorema batas atas, beban runtuh yang dihasilkan akan sama ataupun

lebih besar dari nilai yang sebenarnya. Dengan demikian, inti persoalan dalam

metode ini adalah menentukan harga faktor beban yang paling kecil atau kapasitas

Mekanisme pada struktur kerangka dapat dibagi menjadi :

• Mekanisme balok (beam mechanism)

• Mekanisme panel (sway mechanism)

• Mekanisme kombinasi (combine mechanism), dan

• Mekanisme gable, yaitu mekanisme khusus yang terjadi pada portal

beratap lancip (gable frame).

Karena dalam tugas akhir ini penulis hanya membahas mengenai struktur

balok menerus, maka disini kita hanya akan membahas tentang mekanisme balok

(sway mechanism) saja.

III.4.1. Balok bertumpuan sendi-jepit

Gambar (3.14). Mekanisme keruntuhan dan sudut rotasi pada balok bertumpuan sendi-jepit

Dari gambar tersebut, dengan mengacu pada persaman (3.16), dihasilkan

formulasi beban runtuh :

α Θ

Θ+α

L - x X

A

L (a)struktur

wc= ………...……….(3.17)

Letak momen maksimum, yang juga merupakan letak sendi plastisnya

dapat kita tentukan dengan cara mendiferensiasikan persamaan ini terhadap x.

sehingga, kita peroleh :

x2 – 4Lx + 2L2 = 0………(3.18)

persamaan kuadrat ini akan mempunyai jawab x = 0,5878 L

Dengan mensubstitusikan harga x ini kedalam persamaan (3.17), akan

dihasilkan beban runtuh wc = 11,66 Mp/L2. Ternyata, baik metode statis maupun

metode kerja virtual (metode kinematis), memberikan hasil penyelesaian yang

sama besar, yang artinya penyelesaian ini memenuhi teorema unik.

III.4.2. Balok yang kedua tumpuanya jepit

Diasumsikan bahwa semua penampangnya memiliki kapasitas momen plastis

yang sama besar. Dari persamaan kerja :

wδ = - Mp (-θ) + Mp 2θ – Mp (-θ)

w θ L/2 = 4Mpθ kita peroleh :

wc = 8Mp/L

Gambar (3.15). Mekanisme keruntuhan dan sudut rotasi pada balok tumpuan jepit-jepit

III.4.3. Balok menerus

Disini akan kita gunakan contoh yang ada pada pasal (III.3.4). untk bentang A – B :

kerja luar = kerja dalam

3wLδ = 2Mp 2θ – Mp(-θ)

3wL2θ = 5Mpθ

hingga diperoleh :

wc = 1,66Mp/L2

Untuk