ANALISA PENGARUH VARIASI PEMBEBANAN TERHADAP

LAJU KEAUSAN BAHAN ALUMINIUM SEKRAP DAN Al-Si

DENGAN MENGGUNAKAN ALAT UJI KEAUSAN

TIPE PIN ON DISK

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

WENDY ADITYA

NIM. 060401070

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Allah SWT, atas limpahan karunia-Nya. Shalawat serta salam penulis sampaikan kepada tauladan terbaik manusia, Rasulullah Muhammad SAW. Skripsi berjudul “Analisa Pengaruh Variasi Pembebanan Terhadap Laju Keausan Bahan Aluminium Sekrap dan Al-Si Dengan Menggunakan Alat Uji

Keausan Tipe Pin On Disk” ini penulis buat sebagai tugas akhir dalam proses menimba ilmu sekaligus menjadi salah satu syarat untuk memperoleh gelar Sarjana Teknik di Departemen Teknik Mesin, Fakultas Teknik, Universitas Sumatera Utara. Selama melaksanakan penelitian ini telah banyak pihak yang membantu penulis, sehingga dengan segala kerendahan hati, penulis sampaikan ucapan terimakasih kepada :

Ayahanda Sukalil, Kakanda Eni Setiawaty, Sugiharto, Andi Irawan, Irawati dan Rendy Pramudya yang tak pernah putus memberi kasih sayang, dukungan,

doa, dan semangat yang tak kan pernah terbalas.

Bapak Dr.-Ing.Ir.Ikhwansyah Isranuri, selaku ketua Departemen Teknik Mesin FT-USU dan sekaligus dosen pembimbing yang telah banyak memberikan

bimbingan dan saran yang sangat membangun dan menambah pengetahuan

penulis selama penelitian dan pembuatan skripsi.

Bapak Suprianto, ST.MT, yang telah meluangkan waktunya untuk berdiskusi dengan penulis selama penyelesaian skripsi ini.

Bapak Rustam, Bapak Sarjana, ST, Sdr. Jamil dan Sdr. Syahreza Tamba yang telah membantu dan memberikan dukungan untuk menyelesaikan skripsi ini.

Seluruh Staf Pengajar, Asisten Laboratorium dan pegawai administrasi pada Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara yang

telah memberikan bekal pengetahuan dan bantuan hingga akhir masa studi.

Rekan-rekan mahasiswa Teknik Mesin USU, khususnya angkatan 2006 yang telah banyak memberikan dukungan dan bantuan.

Semoga skripsi ini dapat memberikan manfaat bagi pihak yang berkepentingan

dan kemajuan ilmu pengetahuan.

Medan, 21 Agustus 2011

ABSTRAK

Pada dasarnya unsur silikon dapat meningkatkan kekerasan (hardness) dan menurunkan keausan (wear) dari unsur Aluminium. Tetapi jika kadar Silikon yang diberikan semakin banyak, maka kekerasan meningkat dan keausan akan menurun. Adapun beberapa sifat penting yang dimiliki Aluminium sehingga banyak digunakan sebagai material teknik, diantaranya adalah penghantar listrik dan panas yang baik (konduktor), mudah difabrikasi, ringan (2,7 gr/cm3), tahan korosi dan tidak beracun serta kekuatannya rendah, tetapi pemaduan (alloy) kekuatannya bisa ditingkatkan. Dari sifat Aluminium diatas, maka perlu dilakukan pengujian untuk mengetahui tingkat kekerasan dan laju keausan dengan penambahan unsur Silikon pada bahan Aluminium Sekrap. Dalam penelitian ini menggunakan alat uji keausan dengan standar ASTM G 99-04, pengujian pada kondisi kering, bahan Aluminium Sekrap dan Aluminium Silikon dan kajian hanya dilakukan dengan variasi variabel beban (load)

yaitu 2,5N, 5N, 7,5N, 10N dan 12,5N. Tujuan dari penelitian ini secara umum adalah mengetahui pengaruh pembebanan (load) terhadap laju keausan pada bahan Aluminium Sekrap dan Aluminium Silikon. Secara khusus yaitu mendapatkan Sliding Speed dan Sliding Distance yang konstan dan melakukan variasi beban (load) untuk mengetahui laju keausan pada bahan Aluminium Sekrap dan Aluminium Silikon. Manfaat dari penelitian ini adalah penyusun dapat menerapkan apa yang dipelajari di buku dengan terjun langsung meneliti sifat-sifat Aluminium dan campurannya dan penyusun dapat memberi pengetahuan tentang hasil penelitian yang telah dilakukan guna referensi penelitian selanjutnya. Metode yang digunakan dalam penelitian ini adalah metode eksperimen, dari jenis penelitian yang digunakan dalam penelitian ini adalah bentuk kualitatif yaitu memaparkan secara jelas hasil eksperimen yang diperoleh dari sejumlah spesimen uji dalam bentuk angka. Sampel diambil untuk dilakukan uji kekerasan (hardness) dan uji keausan (wear test). Dari hasil uji keausan bahwa kenaikan laju keausan akan terus meningkat seiring dengan pertambahan beban. Kenaikan laju keausan yang paling besar terjadi pada beban 12,5N yaitu pada Aluminium coran Aluminium Sekrap sebesar 0,290 mm3/s untuk teori dan 0,308 mm3/s untuk praktek. Sedangkan untuk Aluminium coran 3,76%Si dan 9,12%Si laju keausannya semakin menurun karena nilai kekerasannya sangat berpengaruh pada keausan.

Kata kunci: Aluminium, Aluminium-Silikon, Uji komposisi, Uji kekerasan dan Uji

DAFTAR ISI

1.2 Perumusan Masalah ... 2

1.3 Batasan Masalah ... 2

BAB II TINJAUAN PUSTAKA 2.1 Kajian Pustaka ... 5

2.2 Landasan Teori ... 6

2.2.1 Aluminium ... 6

2.2.2 Silikon ... 8

2.2.3 Aluminium - Silikon ... 9

2.2.4 Pengecoran ... 11

2.2.4.1 Sejarah Pengecoran ... 11

2.2.4.2 Proses Pengecoran ... 12

2.2.4.3 Pembuatan Coran ... 13

2.2.4.4 Sifat Coran Al-Si ... 14

2.2.5 Pengujian Keausan (Wear Test) ... 15

2.2.5.2 Keausan Adhesi ... 21

2.2.5.3 Keausan Oksidasi ... 21

2.2.5.4 Keausan Erosi ... 21

2.2.5.5 Keausan friting ... 21

2.2.6 Pengujian Kekerasan (Hardness Test) ... 21

2.2.6.1 Metode Brinell ... 23

2.2.6.2 Metode Vickers ... 23

2.2.6.3 Metode Rockwell ... 23

2.2.6.4 Metode Micro Hardness ... 24

2.2.7 Equotip Hardness Tester ... 24

2.2.8 Pengujian Kekasaran (Roughness) ... 25

2.2.9 Foto Mikro (Metallography Test) ... 26

BAB III METODOLOGI PENELITAN 3.1 Waktu dan Tempat Penelitian ... 31

3.2 Bahan dan Alat Penelitian ... 31

3.2.1 Bahan penelitian... 31

3.2.2 Alat Penelitian ... 33

3.3 Prosedur Penelitian ... 41

3.3.1 Proses Pengecoran Aluminium ... 41

3.3.2 Pengujian Komposisi ... 42

3.3.3 Pengujian Kekerasan (Hardness) ... 42

3.3.4 Pengujian Kekasaran (Roughness) ... 43

3.3.5 Pengujian Keausan (Wear Test) ... 43

3.3.6 Pengujian Metalografi (Metallography Test) ... 44

3.4 Diagram Alir Penelitian ... 45

BAB IV ANALISA DAN PEMBAHASAN 4.1 Hasil Uji Komposisi ... 46

4.2 Hasil Uji Kekerasan (Hardness Test) ... 52

4.3 Hasil Uji Kekasaran (Roughness) ... 54

4.4 Hasil Uji Keausan (Wear Test) ... 55

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 69

5.2 Saran ... 69

DAFTAR PUSTAKA

DAFTAR GAMBAR

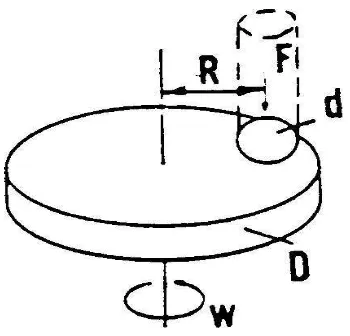

Gambar 2.1 ALat uji keausan tipe pin on disk ... 16

Gambar 2.2 Pengujian keausan dengan metode pin on disk ... 17

Gambar 2.3 Spesimen hasil uji keausan ... 19

Gambar 2.4 Alat uji kekerasan ... 22

Gambar 2.5 Equotip 3 Hardness Tester ... 25

Gambar 2.6 Alat uji kekasaran ... 25

Gambar 2.7 Alat uji struktur mikro ... 29

Gambar 2.8 Hasil foto mikro dari Aluminium murni ... 29

Gambar 2.9 Struktur mikro dari paduan Aluminium-Silikon ... 30

Gambar 3.1 Aluminium Sekrap (tutup kaleng) ... 31

Gambar 3.2 Silikon dan serbuk silikon ... 32

Gambar 3.3 Cover fluks ... 32

Gambar 3.4 Bahan bakar (kayu) ... 33

Gamabar 3.5 Dapur peleburan/Krusibel ... 33

Gambar 3.6 Alat uji keausan standar ASTM G99-04 tipe pin on disk ... 34

Gambar 3.7 Equotip 3 Hardness Tester ... 34

Gambar 3.8 Termokopel type - K ... 35

Gamabar 3.9 Crucible dan penutupnya ... 36

Gambar 3.10 Ladel peleburan ... 36

Gambar 3.11 Polishing Machine ... 37

Gambar 3.12 Mikroskop Optic ... 37

Gamabar 3.13 Alat uji kekasaran ... 38

Gambar 3.14 OES (Optical Emission Spectrometer) ... 38

Gambar 3.15 Ayakan silikon (Mesh) ... 39

Gambar 3.16 Timbangan ... 39

Gambar 3.17 Blower dan air sprayer ... 40

Gambar 3.18 Cetakan Logam ... 40

Gambar 3.19 Mesin bubut... 41

Gambar 3.20 Diagram Alir Penelitian ... 45

Gambar 4.1Diagram Phasa Al-Mg ... 47

Gambar 4.3 Diagram phasa Al-Si ... 48

Gambar 4.4Diagram Phasa Al-Si Sebenarnya ... 48

Gambar 4.5 Diagram phasa Al-Fe ... 50

Gambar 4.6 Diagram Al-Fe sebenarnya ... 50

Gambar 4.7 Diagram phasa Al-Fe-Si ... 51

Gambar 4.8 Grafik kekerasan Vs % Si pada bahan Aluminium Sekrap ... 53

Gambar 4.9 Grafik kekasaran Vs % Si pada bahan Aluminium Sekrap ... 55

Gambar 4.10 Spesimen uji bahan Aluminium Sekrap, Al-Si 3,76% dan Al-Si 9,12% sebelum dilakukan uji keausan ... 56

Gambar 4.11 Spesimen uji bahan Aluminium Sekrap, Al-Si 3,76% dan Al-Si 9,12% setelah dilakukan uji keausan ... 56

Gambar 4.12 Lebar jejak bahan Aluminium Sekrap dengan variasi beban 2,5N, 5N, 7,5N, 10N, 12,5N ... 57

Gambar 4.13 Kedalaman jejak bahan Aluminium Sekrap ... 57

Gambar 4.14Lebar jejak bahan Al-Si 3,76% dengan variasi beban 2,5N, 5N, 7,5N, 10N, 12,5N ... 59

Gambar 4.15 Kedalaman jejak bahan Al-Si 3,76% ... 59

Gambar 4.16 Lebar jejak bahan Al-Si 9,12% dengan variasi beban 2,5N, 5N, 7,5N, 10N, 12,5N ... 60

Gambar 4.17 Kedalaman jejak bahan Al-Si 9,12% ... 61

Gambar 4.18 Grafik laju keausan vs beban bahan Aluminium Sekrap ... 63

Gambar 4.19 Grafik laju keausan vs beban bahan Al-Si 3,76% ... 64

Gambar 4.20 Grafik laju keausan vs beban bahan Al-Si 9,12% ... 65

Gambar 4.21 Foto mikro bahan Aluminium Sekrap ... 66

Gambar 4.22 Foto mikro bahan Al-Si 3,76% ... 67

DAFTAR TABEL

Tabel 2.1 Pengaruh % Si terhadap sifat Aluminium ... 14

Tabel 4.1 Komposisi material Aluminium bekas kemasan minuman ... 46

Tabel 4.2 Hasil uji kekerasan Equotip pada spesimen Aluminium Sekrap ... 52

Tabel 4.3 Hasil uji kekasaran pada spesimen Aluminium Sekrap ... 54

Tabel 4.4 Lebar jejak dan kedalaman jejak bahan Aluminium Sekrap ... 58

Tabel 4.5 Lebar jejak dan kedalaman jejak bahan Al-Si 3,76% ... 60

Tabel 4.6 Lebar jejak dan kedalaman jejak bahan Al-Si 9,12% ... 61

Tabel 4.7 Laju keausan dengan variasi pembebanan pada bahan Aluminium Sekrap ... 62

Tabel 4.8 Laju keausan dengan variasi pembebanan pada bahan Al-Si 3,76% ... 63

DAFTAR NOTASI

Notasi Arti Satuan

Va

Gaya yang diberikan pada pin

Jarak antara disk dengan pin

Diameter bola/pin

Diameter disk

Koefisien keausan

Kekerasanmaterial

Panjang lintasan

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri dan teknologi saat ini khususnya industri logam dan

konstruksi, semakin hari semakin memacu arah pemikiran manusia untuk lebih

meningkatkan kemampuan dalam bidang ilmu pengetahuan dan teknologi, khususnya

teknologi logam dalam bidang permesinan. Perkembangan tersebut secara tak

langsung menuntut tersedianya bahan untuk komponen- komponen permesinan yang

memiliki karakteristik tertentu sesuai dengan penggunaannya. Salah satunya adalah

tingkat keausan suatu komponen. Perkembangan tersebut juga mendorong para

perancang dan para ahli teknik produksi untuk mengetahui dan menghayati tentang

bahan teknik serta pengaruh proses terhadap sifat bahan. Pengetahuan dan

pemahaman tentang bahan teknik yang akan digunakan sangat penting, sehingga dapat

dipilih bahan yang paling ekonomis dan hasil yang terbaik untuk suatu produk.

Aluminium merupakan logam ringan yang cukup menonjol yang banyak digunakan di dalam kehidupan manusia sehari-hari. Pemilihan Aluminium karena

mempunyai ketahanan korosi, ringan, hantaran panas dan listrik yang baik serta

sifat-sifat yang baik lainnya sebagai sifat-sifat logam. Akan tetapi Aluminium murni mempunyai

sifat mekanik yang kurang baik pada kekuatan dan kekerasannya sehingga tidak cocok

untuk bagian mesin yang menanggung beban. Untuk memperbaiki sifat mekanik

tersebut dapat dilakukan yaitu dengan perpaduan.

Perpaduan Aluminium dengan logam lain akan memperbaiki sifat dan

meningkatkan kekuatan mekaniknya misalnya Silikon, yang dapat, meningkatkan

kekerasan, menurunkan berat jenis, menurunkan koefisien ekspansi panas,

menurunkan keuletan, serta meningkatkan ketahanan aus.

Keausan terjadi apabila dua buah benda yang saling menekan dan saling

bergesekan. Keausan yang lebih besar terjadi pada bahan yang lebih lunak.

Faktor-faktor yang mempengaruhi keausan adalah kecepatan, tekanan, kekasaran permukaan

dan kekerasan material. Semakin besar kecepatan relatif benda yang bergesekan, maka

permukaan kontak benda, material akan cepat aus, begitu pula sebaliknya. Keausan

didefinisikan sebagai lepasnya atom dari permukaan material dan pengurangan ukuran

sebagai akibat dari aksi mekanik (Khurmi, R.S, dan Gupta J.K. 1982).

Besarnya tingkat keausan suatu bahan dapat diuji dengan menggunakan alat uji

keausan, diantaranya alat uji keausan tipe pin on disk. Alat uji keausan harus berdasarkan dengan standar uji. Bahan yang digunakan dalam penelitian ini adalah

material Alumunium Sekrap dan Aluminium Sekrap ditambah Silikon (Al-Si) yang

berbentuk disk, berdiameter 70 mm dan tebal 6 mm.

1.2 Perumusan Masalah

Oleh karena adanya faktor-faktor yang mempengaruhi keausan,

diantaranya adalah pembebanan pada lintasan gesek, maka perlu dilakukan

pengujian dengan menggunakan variasi pembebanan pada alat uji keausan tipe

pin on disk untuk mengetahui pengaruhnya terhadap laju keausan dari suatu

material

Pada dasarnya unsur Silikon dapat meningkatkan kekerasan (hardness) dan

menurunkan keausan (wear) dari unsur Aluminium. Tetapi jika kadar Silikon

yang diberikan semakin banyak, maka kekerasan meningkat dan keausan akan

menurun. Oleh karena itu perlu dilakukan pengujian untuk mengetahui tingkat

kekerasan dan laju keausan dengan penambahan unsur Silikon pada bahan

Aluminium Sekrap.

1.3 Batasan Masalah

Batasan masalah pada penelitian ini adalah:

1 Alat uji keausan menggunakan standar ASTM G 99-04.

2. Pengujian pada kondisi kering.

3. Bahan Aluminium Sekrap dan Aluminium Sekrap ditambah Silikon (Al-Si).

1.4 Tujuan Penelitian 1.4.1 Tujuan Umum

Tujuan umum dari penelitian ini adalah untuk mengetahui pengaruh variasi

pembeban terhadap laju keausan pada bahan Aluminium Sekrap dan Aluminium

Sekrap ditambah Silikon (Al-Si) dengan menggunakan alat uji keausan tipe pin on disk.

1.4.2 Tujuan Khusus

Tujuan khusus dari penelitian ini adalah:

1. Mendapatkan putaran dan jarak lintasanyang konstan, dan melakukan variasi

beban (load) pada lintasan gesek untuk mengetahui laju keausan pada bahan Aluminium Sekrap dan Al-Si.

2. Mendapatkan nilai kekerasan (hardness) dari bahan Aluminium Sekrap dan Al-Si.

3. Mendapatkan hasil komposisi pada bahan Aluminium Sekrap dan Al-Si.

1.5 Manfaat Penelitian

Adapun manfaat dari pengujian ini adalah:

1. Bagi peneliti dapat menerapkan apa yang dipelajari di buku dengan terjun

langsung meneliti sifat-sifat Aluminium dan campurannya.

2. Bagi akademik dapat memberi pengetahuan tentang hasil penelitian yang telah

dilakukan guna referensi penelitian selanjutnya.

3. Bagi industri dapat memberikan manfaat bagi industri pembuat komponen

mesin terutama pada komponen mesin yang sering terjadi gesekan dengan cara

mengurangi tingkat keausan. Setelah diketahui volume keausan pada

1.6 Sistematika Penulisan

Laporan penelitian Tugas Akhir ini terbagi dalam lima bab. Untuk

mempermudah dalam memahami pokok permasalahan yang ada maka diuraikan

sebagai berikut.

Pada Bab I yaitu pendahuluan berisikan latar belakang, perumusan masalah,

batasan masalah, tujuan penelitian, manfaat penelitian dan sistematika penulisan.

Pada Bab II ini berisikan tinjauan pustaka, diantaranya mengenai teori yang

berhubungan dengan penelitian yaitu teori keausan, teori aluminium, teori pengecoran,

uji kekerasan, uji kekasaran dan foto mikro.

Adapun pada Bab III yaitu metodologi penulisan berisikan urutan dan cara

yang dilakukan. Dimulai dari bahan, alat dan proses yang dilaksanakan.

Bab IV berisikan analisa data tentang hasil-hasil penelitian meliputi data hasil

pengujian serta pembahasan pada pengujian komposisi kimia, pengujian keausan,

pengujian kekerasan, pengujian kekasaran dan pengujian metalografi.

Adapun pada Bab V yaitu kesimpulan dan saran berisikan jawaban dari tujuan

penelitian, serta saran bagi penelitian selanjutnya.

Kemudian pada daftar pustaka berisikan sumber referensi, dan lampiran yang

berisikan hasil pengujian sebelumnya.

BAB II

TINJAUAN PUSTAKA

2.1 Kajian Pustaka

Aluminium merupakan logam non-ferrous dan merupakan logam kedua terbesar yang dipergunakan oleh industri komponen setalah baja. Kelebihan dari logam

Aluminium adalah memiliki berat sepertiga dari berat baja (ρ: 2,7 g/cm3), memiliki

konduktifitas panas dan listrik yang baik, ratio kekuatan dan berat yang tinggi, tahan

terhadap korosi, memiliki sifat formability yang baik serta mudah dicetak. Aluminium merupakan salah satu material yang sangat banyak dipergunakan dalam bidang teknik,

namun sangat jarang dipergunakan dalam kondisi Aluminium murni. Aluminium yang

dijumpai dalam bidang teknik kebanyakan dalam bentuk alloy dengan unsur penambah utama seperti Silikon, Copper, Magnesium, Iron, Mangan dan Zincum

(Nadca, 1997).

Secara umum, penambahan logam paduan hingga konsentrasi tertentu akan

meningkatkan kekuatan tensil dan kekerasan, serta menurunkan titik lebur. Jika

melebihi konsentrasi tersebut, umumnya titik lebur akan naik disertai meningkatnya

kerapuhan akibat terbentuknya senyawa, kristal, atau granula dalam logam. Namun,

kekuatan bahan paduan Aluminium tidak hanya bergantung pada konsentrasi logam

paduannya saja, tetapi juga bagaimana proses perlakuannya hingga Aluminium siap

digunakan, apakah dengan penempaan, perlakuan panas, penyimpanan, dan

sebagainya (Makalah Aluminium, 2009).

Aluminium sekrap yang selama ini memiliki nilai ekonomis yang lebih

rendah jika dibandingkan dengan Aluminium murni dikarenakan proses pegecoran

yang tidak sempurna. Aluminium sekrap telah digunakan untuk pembuatan sudu

impeller dan brake disc melalui proses pengecoran, dimana hasilnya bagus dengan

casting yield 73,59% untuk impeller dan 85,1% untuk disc brake (Abolarin,etl, 2007). Pengecoran Aluminium akan berakibat penurunan sifat mekanis (tarik dan

impak) dari logam, yang terjadi akibat peningkatan porositas (Purnomo,2004). Porositas yang terjadi pada saat pengecoran Aluminium dapat dieleminir dengan

mengontrol gas/oksigen dan variable pengecoran lainnya seperti, temperatur, laju

dengan tersedianya dapur peleburan yang memadai. Parameter pembekuan sangat

dipengaruhi laju pendinginan, keadaan temperatur pada berbagai fasa berubah dengan

peningkataan laju pendinginan, peningkatan laju pendinginan secara signifikan

meningkatkan temperatur pengintian Aluminium (Dobrzanski, dkk, 2006).

Penambahan Si dan Cu pada Aluminium akan meningkatkan kekerasan dan

kekuatan tarik Aluminium dan penambahan unsur Ti juga dapat meningkatkan

kekerasan dan menghaluskan butir dari Aluminium. Komposisi paduan dan pemilihan

proses pengecoran dapat mempengaruhi struktur mikro dari Aluminium paduan.

Struktur mikro dapat dirubah dengan penambahan elemen tertentu pada paduan

Aluminium seperti mampu cor, sifat mekanis dan mampu mesin yang baik dapat diperbaiki (Brown, 1999).

2.2 Landasan Teori 2.2.1 Aluminium

Aluminium (Al) adalah unsur kimia dengan nomor atom 13 dan massa atom

26, 9815. Unsur ini mempunyai isotop alam: Al-27. Sebuah isomer dari Al-26 dapat

meluruhkan sinar dengan waktu paruh 105 tahun. Aluminium berwarna putih

keperakan, mempunyai titik lebur 659,7 oC dan titik didih 2.057 oC, serta berat

jenisnya 2,699 (pada temperatur 20 oC). Termasuk dalam kelompok Boron dalam

unsur kimia (Al-13) dengan massa jenis 2,7 gr.cm-3. Jari-jari atomnya adalah 117,6

pikometer (1x10-10 m).

Aluminium diambil dari bahasa Latin: alumen, alum. Orang-orang Yunani dan Romawi kuno menggunakan alum sebagai cairan penutup pori-pori dan bahan penajam proses pewarnaan. Pada tahun 1787, Lavoisier menebak bahwa unsur ini

adalah Oksida logam yang belum ditemukan. Pada tahun 1761, de Morveau

mengajukan nama alumine untuk basa alum. Pada Tahun 1827, Wohler disebut sebagai ilmuwan yang berhasil mengisolasi logam ini. Pada 1807, Davy memberikan

proposal untuk menamakan logam ini Aluminum, walau pada akhirnya setuju untuk

menggantinya dengan Aluminium. Nama yang terakhir ini sama dengan nama banyak

unsur lainnya yang berakhir dengan “ium”.

Aluminium ditemukan pada tahun 1825 oleh Hans Christian Oersted. Baru

bebas, bijih utamanya adalah bauksit. Penggunaan Aluminium antara lain untuk

pembuatan kabel, kerangka kapal terbang, mobil dan berbagai produk peralatan rumah

tangga. Senyawanya dapat digunakan sebagai obat, penjernih air, fotografi serta

sebagai ramuan cat, bahan pewarna, ampelas dan permata sintesis.

Aluminium ialah unsur melimpah ketiga terbanyak dalam kerak bumi

(sesudah oksigen dan Silikon), mencapai 8,2% dari massa total. Keberadaannya

umumnya bersamaan dengan Silikon dalam Aluminosilikat dari feldspar dan mika dan

di dalam lempung, yaitu produk pelapukan batuan tersebut. Bijih yang paling penting

untuk produksi Aluminium ialah bauksit, yaitu Aluminium oksida terhidrasi yang

mengandung 50 samapai 60% Al2O3; 1 sampai 20% Fe2O3; 1 sampai 10% silika;

sedikit sekali titanium, zirkonium, vanadium, dan oksida logam transisi yang lain; dan

sisanya (20 sampai 30%) adalah air.

Terdapat beberapa sifat penting yang dimiliki Aluminium sehingga banyak

digunakan sebagai Material Teknik, diantaranya:

1. Penghantar listrik dan panas yang baik (konduktor).

2. Mudah difabrikasi.

3. Ringan (2,7 gr/cm3).

4. Tahan korosi dan tidak beracun.

5. Kekuatannya rendah, tetapi paduan (alloy) dari Aluminium bisa

meningkatkan sifat mekanisnya.

Aluminium banyak digunakan sebagai peralatan dapur, bahan konstruksi

bangunan dan ribuan aplikasi lainnya dimana logam yang mudah dibuat dan kuat.

Walaupun konduktivitas listriknya hanya 60% dari tembaga, tetapi Aluminium bisa

digunakan sebagai bahan transmisi karena ringan. Aluminium murni sangat lunak dan

tidak kuat, tetapi dapat dicampur dengan Tembaga, Magnesium, Silikon, Mangan, dan

unsur-unsur lainnya untuk membentuk sifat-sifat yang menguntungkan. Campuran

logam ini penting kegunaannya dalam konstruksi mesin, pesawat modern dan roket.

Logam ini jika diuapkan di vakum membentuk lapisan yang memiliki reflektivitas

tinggi untuk cahaya yang tampak dan radiasi panas. Lapisan ini menjaga logam

dibawahnya dari proses oksidasi sehingga tidak menurunkan nilai logam yang dilapisi.

Lapisan ini digunakan untuk memproteksi kaca teleskop dan masih banya kegunaan

2.2.2 Silikon

Silikon adalah suatu unsur kimia dalam tabel periodik yang memiliki

lambang Si dan nomor atom 14. Merupakan unsur terbanyak kedua di bumi. Senyawa

yang dibentuk bersifat paramagnetik. Unsur kimia ini ditemukan oleh Jöns Jakob

Berzelius. Silikon hampir 25.7% mengikut berat. Biasanya dalam bentuk Silikon

Dioksida (Silika) dan Silikat. Silikon sering digunakan untuk membuat serat optik dan

dalam operasi plastik digunakan untuk mengisi bagian tubuh pasien dalam bentuk

Silikone. Silikon dalam bentuk mineral dikenal pula sebagai zat kersik. Silikon juga

berasal dari bahasa Latin: Silex, Silicis, Flint. Pada tahun 1800, Davy menganggap

Silika sebagai senyawa, tetapi suatu unsur. Sebelas tahun kemudian pada tahun 1811,

Gay Lussac dan Thenard mungkin mempersiapkan Amorphous Sillikon tidak murni

dengan cara memanaskan kalium dengan Silikon Tetrafluorida.

Menurut Annonymous (2007), Silikon (Latin: Silicium) merupakan unsur

kimia yang mempunyai simbol Si. Silikon adalah sejenis metaloid tetravalen yang

kurang reaktif dibandingkan dengan analog kimianya, karbon. Ia merupakan unsur

kedua paling berlimpah di dalam kerak Bumi, yaitu mencapai hampir 25.7%. Silikon

di dalam tanah liat, Feldspar, Granit, Kuartza dan pasir, kebanyakannya dalam bentuk

Silikon Dioksida (juga dikenali sebagai Silika) dan dalam bentuk Silikat.

Berat jenis Silikon adalah 2.57 g·cm−3 dan jari-jari atomnya 111 pikometer

(1x10-10 m). Silikon adalah suatu unsur kimia dalam tabel periodik yang memiliki

lambang Si dan nomor atom 14. Silikon tidak ditemukan bebas di alam, tetapi muncul

sebagian besar sebagai oksida dan sebagai silikat. Pasir, Quartz, batu kristal,

Amethyst, Agate, Flint, Jasper dan Opal adalah beberapa macam bentuk Silikon

Oksida. Granit, Hornblende, Asbestos, Feldspar, Tanah liat, Mica, dsb merupakan

contoh beberapa mineral Silikat.

Silikon (Si) merupakan salah satu unsur yang terdapat ada kerak bumi secara

berlimpah. Di alam Silikon tidak ditemukan dalam bentuk elemen bebas, melainkan

berikatan dengan Oksigen dan elemen lain. Silikon banyak ditemuka dalam bentuk

Silika (SiO2). Menurut Effendi (2003), silika bersifat tidak larut dalam air maupun

asam dan biasanya berada dalam bentuk koloid. Silika terdapat pada hampir semua

batuan dan mudah mengalami pelapukan. Sumber alami Silika adalah mineral kuarsa

Atom Silikon (Si) mempunyai 14 buah elektron, yang terdiri dari 2 elektron

pada lintasan pertama, 8 elektron pada lintasan kedua, dan 4 elektron pada lintasan

ketiga atau terakhir. Jadi, atom Silikon memiliki 10 elektron yang terikat kuat kepada

inti atom, dan 4 elektron valensi yang ikatannya kepada inti atom tidak kuat dan

mudah lepas dengan sedikit energi tertentu. Karena atom Silikon memiliki 4 buah

elektron valensi, maka ia dikenal dengan istilah atom tetravalen. Untuk menjadi stabil

secara kimiawi, sebuah atom Silikon membutuhkan delapan elektron di lintasan

valensinya. Maka setiap atom Silikon akan bergabung dengan atom Silikon lainnya,

sedemikian rupa sehingga menghasilkan delapan elektron di dalam lintasan

valensinya. Ketika ini terjadi, maka Silikon akan membentuk benda padat, yang

disebut kristal.

Silikon adalah salah satu unsur yang berguna bagi manusia. Dalam

bentuknya sebagai pasir dan tanah liat, dapat digunakan untuk membuat bahan

bangunan seperti batu bata. Silikon juga berguna sebagai bahan tungku pemanas dan

dalam bentuk silikat Silikon digunakan untuk membuat enamels (tambalan gigi), pot-pot tanah liat, dsb. Silika sebagai pasir merupakan bahan utama gelas. Gelas dapat

dibuat dalam berbagai macam bentuk dan digunakan sebagai wadah, jendela, dan

aplikasi-aplikasi lainnya. Silikon super murni dapat dicampur dengan boron, gallium,

fosfor dan arsenik untuk memproduksi Silikon yang digunakan untuk transistor,

sel-sel solar, penyulingan, dan alat-alat solid-state lainnya, yang digunakan secara ekstensif dalam barang-barang elektronik dan industri antariksa. Silikon kristalin

memiliki tampak kelogaman dan bewarna abu-abu. Silikon merupakan unsur yang

tidak reaktif secara kimia (inert), tetapi dapat terserang oleh Halogen dan Alkali. Unsur Silikon mentransmisi lebih dari 95% gelombang cahaya infra merah dari 1,3- 6

mikrometer.

2.2.3 Aluminium-Silikon

Aluminium dengan Silikon sebagai unsur paduan utama merupakan paduan

Aluminium tuang yang paling penting. Hal ini dikarenakan paduan Al-Si memiliki

fluiditas tinggi oleh adanya volume yang besar dari Al-Si eutektik. Kelebihan lainnya

dari paduan Aluminium Silikon ini yaitu memiliki ketahanan korosi yang tinggi, sifat

mampu las yang baik serta memiliki koefisien ekspansi termal rendah karena adanya

mikrostrukturnya, membuat paduan Aluminium Silikon ini susah dalam proses

permesinannya.

Paduan Aluminium Silikon berdasarkan kadar Silikon yang terkandung

didalamnya terbagi menjadi hipoeutektik, eutektik dan hipereutektik.

Paduan Aluminium Silikon hipoeutektik mengandung kurang dari 12% Si

dan memiliki mikrostruktur yang terdiri dari dendrit Aluminium dalam eutektik.

Paduan Aluminium Silikon ini memiliki kekuatan tarik yang relatif tinggi dan

keuletan yang baik. Akan tetapi, ketahanan aus untuk paduan ini relatif rendah

sehingga tidak digunakan dalam aplikasi yang membutuhkan ketahanan aus tinggi.

Pengaruh unsur Silikon pada paduan Al-Si dapat meningkatkan sifat mampu

cor (terutama pada kadar Silikon 5-12% Silikon meningkatkan fluiditas dan ketahanan

terhadap retak panas), meningkatkan kekuatan dan kekerasan serta menurunkan berat

jenis. Bila kadar Si > 12%, maka akan terbentuk kristal Silikon primer yang bersifat

keras, memiliki ekspansi termal rendah, ketahanan ausnya baik sehingga cocok untuk

aplikasi temperatur tinggi seperti piston. Akan tetapi sifat mampu permesinannya

kurang baik.

Sifat Al-Si dapat menghasilkan sifat – sifat yang baik, yaitu:

1. Mudah dicetak

2. Meningkatkan ketahanan aus

3. Meningkatkan kekerasan

4. Menurunkan berat jenis

5. Menurunkan koefisien ekspansi panas

6. Menurunkan keuletan

Hasil penambahan Si pada Aluminium menghasilkan:

1. Pada komposisi Silikon antara 0–14 persen tensile strength paduan Al-Si

mencapai kondisi puncak, yaitu sekitar 36 ksi atau sekitar 250 MPa.

2. Setelah 14 persen, tensile strength material menurun sampai 200 MPa.

3. Hardness pun meningkat dari kadar Si 0 sampai 15 %.

4. Dengan meningkatkan kadar Silikon waktu pembekuan meningkat serta

dengan meningkatnya kadar Silikon penurunan laju keausan dan koefisien

gesekan meningkat. Karena terjadi perbaikan butir mengarah ke bentuk butir

5. Jika konsentrasi Silikon lebih tinggi dari 15%, tingkat kerapuhan logam akan

meningkat secara drastis akibat terbentuknya kristal granula silika.

2.2.4 Pengecoran

2.2.4.1 Sejarah Pengecoran

Sejarah pengecoran logam dimulai ketika orang mengetahui hal bagaimana

mencairkan logam dan bagaimana membuat cetakan logam. Hal ini berlangsung

kira-kira tahun 2000 SM dan dalam zaman cina kuno semasa YIN, kira-kira-kira-kira 1000 -1500

SM.

Teknik pengecoran Mesopotamia diteruskan juga ke Eropa 1400 – 1500 SM.

Barang-barang seperti mata baja dan mata tombak dibuat di Spanyol, Swiss, Jerman,

Australia, Norwegia, serta Denmark, Swedia, Inggris Perancis. Sedangkan teknik

pengecoran India dan Cina diteruskan ke Jepang dan Asia Tenggara, sehingga di

Jepang banyak arca Budha yang dibuat antara 600 – 800 SM. Penggunaan besi

dimulai dengan jalan penempaan, sama dengan tembaga. Orang-orang Mesir dan

Asiria menggunakan perkakas besi antara tahun 2700 – 2800 SM. Kemudian di Cina antara tahun 800 – 900 SM.

Menurut sejarah, meriam pertama dibuat tahun 1313 dari perunggu dengan

proses pengecoran oleh pendeta dari kota Ghent. Benda-benda seni dan patung telah

dibuat di Itali oleh Bevenoutu Cellcini dengan gabungan cetakan tanah dan lilin.

Leonardo da vinci juga menggunakan cara ini untuk membuat beberapa bagian karya seninya. Vannocio B iringuccio (1480 – 1539) adalah seorang tukang cor yang bisa

disebut sebagai bapak industri pengecoran. Ia adalah orang yang menulis praktek

pengecoran secara detail, analisa secara bersamaan dengan pendekatan di lapangan.

Karya Biringoccio meliputi semua hal yang disebut metallurgy pada abad ke 16. Hingga kini pernyataan tiga hal penting masih berlaku, yaitu.

1. Membuat dan merencanakan dengan baik.

2. Melebur dan mencairkan logam dengan baik.

3. Mengatur komposisi dan hubungan hasil yang baik

Tahun 1730 di Inggris, Abraham Darby, mengambil inisiatif penggunaan

batu bara untuk bahan bakar untuk pengecoran. Sejak itu besi dapat diproduksi dengan

biaya sepertiga dari biaya semula. Itu sebabnya batu bara menjadi bahan penting

2.2.4.2 Proses Pengecoran

Pengecoran adalah suatu proses manufaktur yang menggunakan logam cair

dan cetakan untuk menghasilkan parts dengan bentuk yang mendekati bentuk

geometri akhir produk jadi. Logam cair akan dituangkan atau ditekan ke dalam

cetakan yang memiliki rongga sesuai dengan bentuk yang diinginkan. Setelah logam

cair memenuhi rongga dan kembali ke bentuk padat, selanjutnya cetakan disingkirkan

dan hasil cor dapat digunakan untuk proses sekunder.

Proses pengecoran merupakan proses pembuatan tertua yang sampai saat ini

masih terus diterapkan, keunggulan proses pengecoran adalah kemampuannya untuk

memproduksi komponen dengan bentuk kompleks secara masal. Terdapat tiga bagian

utama proses pengecoran, yang pertama proses pembuatan cetakan pasir. Kedua

adalah proses pembuatan inti dan yang ketiga adalah proses peleburan logam. Proses

pembuatan cetakan pasir adalah hal terpenting, apabila cetakan sudah siap maka

dipasangkan inti dan kemudian dilanjutkan dengan penuangan logam cair. Cairan

dibiarkan beberapa lama didalam cetakan sampai membeku, selanjutnya dilakukan

pembongkaran dan dilakukan proses finishing.

Ilmu pengecoran logam terus berkembang dengan pesat. Berbagai macam

metode pengecoran logam telah ditemukan dan terus disempurnakan, diantaranya

adalah centrifugal casting, investment casting, dan sand casting serta masih banyak

lagi metode-metode lainnya.

Untuk menghasilkan tuangan yang berkualitas maka diperlukan pola yang

berkualitas tinggi, baik dari segi konstruksi, dimensi, material pola, dan kelengkapan

lainnya. Pola digunakan untuk memproduksi cetakan. Pada umumnya, dalam proses

pembuatan cetakan, pasir cetak diletakkan di sekitar pola yang dibatasi rangka cetak

kemudian pasir dipadatkan dengan cara ditumbuk sampai kepadatan tertentu. Pada

lain kasus terdapat pula cetakan yang mengeras/menjadi padat sendiri karena reaksi

kimia dari perekat pasir tersebut. Pada umumnya cetakan dibagi menjadi dua bagian

yaitu bagian atas dan bagian bawah sehingga setelah pembuatan cetakan selesai pola

akan dapat dicabut dengan mudah dari cetakan.

Inti dibuat secara terpisah dari cetakan, dalam kasus ini inti dibuat dari pasir

kuarsa yang dicampur dengan Air kaca (Water Glass/Natrium Silikat), dari campuran

sehingga menjadi padat dan keras. Inti diseting pada cetakan. Kemudian cetakan

diasembling dan diklem.

Proses pengecoran dilakukan melalui beberapa tahap mulai dari pembuatan

cetakan, persiapan dan peleburan logam, penuangan logam cair ke dalam cetakan,

pembersihan coran dan proses daur ulang pasir cetakan.

2.2.4.3 Pembuatan Coran

Untuk membuat coran, harus dilakukan beberapa proses seperti pencairan,

pembuatan cetakan, penuangan, pembongkaran dan pembersihan coran. Untuk

mencairkan logam bermacam-macam dapur yang dipakai. Umumnya kupola (dapur

induksi frekwensi rendah) dipergunakan untuk besi cor, dapur busur listrik (dapur

induksi frekwensi tinggi) digunakan untuk baja tuang dan dapur krus untuk paduan

tembaga atau coran paduan ringan, karena dapur ini dapat memberikan logam cair

yang baik dan sangat ekonomis untuk logam-logam tersebut.

Pengecoran tekanan rendah adalah suatu cara pengecoran dimana diberikan

tekanan yang sedikit lebih tinggi dari tekanan atmosfir pada permukaan logam dalam

dapur, tekanan ini mengakibatkan mengalirnya logam cair ke atas melalui pipa ke

dalam cetakan. Pengecoran sentrifugal adalah suata cara pengecoran dimana cetakan

diputar dan logam cair dituangkan ke dalamnya, sehingga logam cair tertekan oleh

gaya sentrifugal dan kemudian membeku. Coran bentuk pipa dibuat dengan jalan

tersebut. Setelah penuangan, coran dikeluarkan dari cetakan dan dibersihkan,

bagian-bagian yang tidak perlu dibuang dari coran. Kemudian dilakukan pemeriksaan dengan

penglihatan terhadap rupa, kerusakan, dan dilakukan pemeriksaan dimensi.

Menurut jenis cetakan yang digunakan proses pengecoran dapat diklasifikan

menjadi dua katagori, yaitu:

1. Pengecoran dengan cetakan sekali pakai.

2. Pengecoran dengan cetakan permanen.

Pada proses pengecoran dengan cetakan sekali pakai, untuk mengeluarkan

produk corannya cetakan harus dihancurkan. Jadi selalu dibutuhkan cetakan yang baru

untuk setiap pengecoran baru, sehingga laju proses pengecoran akan memakan waktu

yang relatif lama. Pada proses cetakan permanen, cetakan biasanya di buat dari bahan

logam, sehingga dapat digunakan berulang-ulang. Dengan demikian laju proses

logam coran yang digunakan harus mempunyai titik lebur yang lebih rendah dari pada

titik lebur logam cetakan.

Cetakan logam merupakan cetakan yang paling banyak digunakan

dibandingkan cetakan pasir, karena memiliki keunggulan:

1. Dapat mencetak benda cor yang berukuran kecil

2. Dapat mencetak benda dengan bentuk yang sulit

3. Lebih cepat proses pengerjaannya

4. Dapat digunakan untuk memproduksi secara masal

5. Dapat digunakan berulang-ulang

2.2.4.4 Sifat coran Al-Si

Paduan Al-Si biasa disebut dengan silumin. Penambahan unsur Mg dan Cu akan meningkatkan kekerasan pada saat panas sehingga dapat digunakan untuk

permesinan. Paduan ini juga banyak digunakan sebagai elektroda terutama untuk

pengelasan yang mengandung Silikon. Paduan Al-Si ini sifat fluiditasnya baik,

memiliki permukaan bagus tanpa kegetasan panas dan sangat baik untuk paduan

coran, memiliki ketahanan korosi yang baik, sangat ringan, koefesien pemuaian kecil.

Silumin alloy Al, Si ditambah dengan Mg, Mn, Cu, cast alloy jenis ini juga ada yang

no heat treatable dan high treatable dimana Cu dan Si merupakan unsur paduan utama pada non heat-treatable cost alloy.

Komposisi 5% Silikon dan Tembaga dalam Aluminium memiliki

karakteristik fluiditas yang baik dan titik didih rendah, sedangkan untuk komposisi

12-13% Silikon dan Tembaga memiliki karakterisitik titik cair didih yang tinggi,

penyusutan besar, permukaan bagus, dan sifat tahan korosi yang baik. Karakteristik

antara Silikon dan Tembaga dalam Aluminium dapat dilihat pada tabel 2.1.

Tabel 2.1. Pengaruh % Si terhadap sifat Aluminium

Type Komposisi Karakteristik

Low Si 5% Si Cu, balance

Al

Alloy yang berfluidity baik dan titik didih rendah

High Si 12-13%Si, 0,5 Na

sisa Al

Alloy yang titik cair didih tinggi, penyusutan besar, permukaan bagus, sifat tahan korosi baik

2.2.5 Pengujian Keausan (Wear Test)

Salah satu cabang ilmu dalam bidang engineering yang fokus membahas tentang tiga bagian penting fenomena dalam permesinan yang sangat erat

hubungannya satu sama lain adalah Tribology. Ketiga bagian tersebut adalah gesekan (friction), keausan (wear) dan pelumasan (lubrication).

Keausan umumnya didefinisikan sebagai kehilangan material secara progresif

akibat adanya gesekan (friksi) antar permukaan padatan atau pemindahan sejumlah material dari suatu permukaan sebagai suatu hasil pergerakan relatif antara permukaan

tersebut dan permukaan lainnya (Yuwono, 2008). Keausan merupakan hal yang biasa terjadi pada setiap material yang mengalami gesekan dengan material lain. Keausan

bukan merupakan sifat dasar material , melainkan response material terhadap sistem

luar (kontak permukaan). Material apapun dapat mengalami keausan disebabkan oleh

mekanisme yang beragam.

Aus terjadi karena adanya kontak gesek antara dua permukaan benda dan

menyebabkan adanya perpindahan material. Hal ini menyebabkan adanya

pengurangan dimensi pada benda tersebut. Defenisi keausan menurut standard Jerman

(DIN 50 320) bahwa keausan di artikan sebagai kehilangan material secara bertahap dari permukaan benda yang bersentuhan akibat dari adanya kontak dengan solid

(benda padat), liquid (benda cair) atau gas pada permukaanya. Keausan yang terjadi

pada setiap sistem mekanisme sebenarnya sangat sulit diprediksi secara teori atau

perumusannya, karena banyak faktor dilapangan yang menyebabkan kesulitan dan

kekeliruan dalam memprediksi keausan tersebut.

Pengujian keausan dapat dilakukan dengan berbagai macam metode dan

teknik, yang semuanya bertujuan untuk mensimulasikan kondisi keausan aktual. Salah

satunya adalah metode pin on disk dimana benda uji yang berputar sementara pin diam menekan benda uji pada disk. Pembebanan gesek ini akan menghasilkan kontak

antar permukaan yang berulang-ulang yang pada akhirnya akan mengambil sebagian

Gambar 2.1 Alat uji keausan tipe pin on disk

Ada beberapa parameter uji dalam pengujian keausan metode pin on disk sesuai dengan standart ASTM G 99-04, diantaranya adalah sebagai berikut:

1. Pembebanan (Load)

2. Kecepatan lintasan (Sliding Speed)

3. Jarak lintasan (Sliding Distance)

4. Suhu (Temperature)

5. Atmosfer (Atmosphere)

Keausan sendiri terbagi dalam beberapa jenis keausan, seperti keausan abrasif, adesif, korosif, keausan fatik, kimia, erosi dan lain-lain. Keausan yang terjadi

pada pengujian tipe pin on disk adalah Keausan Abrasif (Abrasive wear).

Besarnya jejak permukaan dari material tergesek itulah yang dijadikan dasar

penentuan tingkat keausan pada material. Semakin besar dan dalam jejak keausan

maka semakin tinggi volume material yang terkelupas dari benda uji. Ilustrasi

Keterangan:

F = gaya yang diberikan pada pin (N)

R = jarak antara disk dengan pin (mm)

d = diameter bola/pin (mm)

D = diameter disk (mm)

W = putaran (rpm)

Gambar 2.2 Pengujian keausan dengan metode pin on disk (Sumber: ASTM G 99-04)

Volume keausan berdasarkan ASTM G99-04 dapat ditentukan sebagai

perbandingan rumus:

(2.1)

Memprediksi keausan yang terjadi pada permesinan cukuplah sulit. Setiap

rumus pada literatur yang dapat mengitung laju keausan hanya sebatas prediksi atau

pendekatan saja. Pada tahun 1950-an J. F. Archard menemukan suatu hukum yang

dapat memprediksi terjadinya keausan pada material yang saling bergesekan dan dia

menamai hukum itu dengan dirinya sendiri, yaitu hukum keausan Archard (Archard wear law).

mass loss, g

volume loss, mm3 = x 1000

Berdasarkan hukum keausan Archard tentang hukum keausan (wear law) bahwa persamaan volume keausan dapat diperoleh dari (Stachowiak):

VT = k

Dan untuk menghitung panjang lintasan digunakan rumus sebagai berikut,

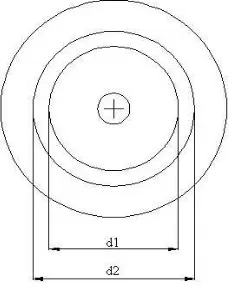

Ilustrasi skematis spesimen hasil uji keausan dapat dilihat pada gambar 2.3.

Keterangan :

d1 = Diamter dalam lintasan (mm)

d2 = Diameter luar lintasan (mm)

Gambar 2.3 Spesimen hasil uji keausan

Dari gambar diatas, untuk menghitung laju keausan secara eksperimen dapat

ditentukan dengan menggunakan rumus sebagai berikut:

VP = (A2 – A1).b

P = VP

t

A1 = π.r12

A2 = π.r22

r2 = r1 + (ā x 10-3)

Dimana:

P = Laju keausan eksperimen (mm3/s)

VP = Volume keausan eksperimen (mm3)

A1 = Luas dalam lintasan (mm2)

A2 = Luas luar lintasan (mm2)

r1 = Jari-jari dalam lintasan (mm)

r2 = Jari-jari luar lintasan (mm)

b

=

Kedalaman rata-rata (µm)(2.6)

(2.7)

(2.8)

(2.9)

Laju keausan Wear rate digunakan untuk menghitung laju keausan per satuan waktu. Unit yang digunakan tergantung pada jenis keausanan dan sifat tribosystem

yang terjadi. Laju keausan dapat dinyatakan sebagai:

1. Volume material yang dibuang per satuan waktu, per unit jarak luncur, per

putaran dari komponen atau per osilasi dari tubuh (yaitu, di keausan sliding).

2. Volume rugi per unit normal gaya per satuan jarak luncur (mm3/N.m, yang kadang-kadang disebut faktor keausan).

3. Massa rugi per satuan waktu.

4. Perubahan dalam dimensi tertentu per satuan waktu.

5. Perubahan relatif dalam dimensi atau volume sehubungan dengan perubahan

yang sama di lain substansi (referensi).

Material jenis apapun akan mengalami keausan dengan mekanisme yang

beragam, yaitu: keausan abrasi, adhesi, oksidasi, erosi dan friting. Di bawah ini

diberikan penjelasan ringkas dari mekanisme-mekanisme tersebut.

2.2.5.1 Keausan Abrasif

Terjadi bila suatu partikel keras (asperity) dari material tertentu meluncur pada permukaan material lain yang lebih lunak sehingga terjadi penetrasi atau

pemotongan material yang lebih lunak. Tingkat keausan pada mekanisme ini

ditentukan oleh derajat kebebasan (degree of freedom) partikel keras atau asperity tersebut. Abrasif dan kontak lelah (fatigue cantact) adalah hal yang paling penting dalam perhitungan keausan pada permesinan. Bisa diperkirakan bahwa total keausan

yang terjadi pada elemen-elemen mesin dapat kisarkan antara 80-90% adalah keausan

abrasif dan dalam 8% adalan keausan lelah (fatigue wear). Kontribusi dari jenis keausan yang lain sangatlah kecil. Sebagian besar pengamatan keausan dilakukan

secara tidak langsung. Salah satunya adalah dengan menimbang berat spesimen atau

benda kerja. Ini adalah cara yang termudah untuk dapat mendeteksi keausan. Dari

menimbang berat benda kerja yang akan dianalisa, kita dapat mengetahui berapa total

material yang telah aus dari selisih berat awal benda kerja sebelum operasi dengan

berat benda kerja setelah operasi, tetapi distribusi kedalaman keausan yang terjadi

2.2.5.2 Keausan Adhesi

Keausan adhesive terjadi bila kontak permukaan dari dua material atau lebih

mengakibatkan adanya perlekatan satu sama lain dan pada akhirnya terjadi

pelepasan/pengoyakan salah satu material. Keausan adhesive biasanya terjadi pada

piston yang bergesek pada dinding silinder.

2.2.5.3 Keausan Oksidasi

Keausan oksidasi: seringkali disebut sebagai keausan korosif. Pada prinsipnya mekanisme ini dimulai dengan adanya perubahan kimiawi material di bagian

permukaan oleh faktor lingkungan. Kontak dengan lingkungan ini akan menghasilkan

pembentukan lapisan pada permukaan dengan sifat yang berbeda dengan material

induk. Sebagai konsekuensinya, material pada lapisan permukaan akan mengalami

keausan yang berbeda Hal ini selanjutnya mengarah kepada perpatahan interface

antara lapisan permukaan dan material induk dan akhirnya seluruh lapisan permukaan

itu akan tercabut.

2.2.5.4 Keausan Erosi

Keausan yang terjadi akibat gesekan logam dengan cairan yang mengalir

terutama cairan yang mengandung partikel keras. Keausan ini dapat terjadi akibat

partikel cair yang terdapat dalam gas yang bergerak dengan cepat. Keausan erosi

biasanya terjadi pada pipa-pipa pengalir minyak dan pipa-pipa keluar dari turbin uap.

2.2.5.5 Keausan Friting

Keausan yang terjadi akibat kombinasi dari gesekan dan getaran, seperti

pada poros dan bearing. Kerusakan akan dipercepat dengan adanya partikel yang lepas dari permukaan yang terperangkap diantara kedua permukaaan tersebut,

sehingga keausan yang terjadi juga disebabkan oleh keausan abrasi.

2.2.6 Pengujian Kekerasan (Hardness Test)

Pengujian kekerasan Brinnel merupakan pengujian standar skala industri, tetapi karena penekannya terbuat dari bola baja yang berukuran besar dan beban besar maka

aplikasi manufaktur, material diuji untuk dua pertimbangan, sebagai riset karakteristik

suatu material baru dan juga sebagai suatu analisa mutu untuk memastikan bahwa

contoh material tersebut menghasilkan spesifikasi kualitas tertentu.

Pengujian yang paling banyak dipakai adalah dengan menekan alat penekan

tertentu kepada benda uji dengan beban tertentu dan dengan mengukur ukuran bekas

penekanan yang terbentuk di atasnya, cara ini dinamakan cara kekerasan dengan

penekanan (brinnel).

Kekerasan suatu material harus diketahui khususnya untuk material yang

dalam penggunaanya akan mangalami pergesekan (Frictional force), dalam hal ini

bidang keilmuan yang berperan penting mempelajarinya adalah Ilmu Bahan Teknik

(Metallurgy Engineering). Kekerasan didefinisikan sebagai kemampuan suatu

material untuk menahan beban identasi atau penetrasi (penekanan).

Didunia teknik, umumnya pengujian kekerasan menggunakan 4 macam

metode pengujian kekerasan, yaitu:

1. Brinell (HB/BHN)

2. Rockwell (HR/RHN)

3. Vickers (HV/VHN)

4. Micro Hardness (Namun jarang sekali dipakai-red)

Alat uji kekerasan metode brinell yang terdapat di Laboratorium Ilmu Logam

USU dapat dilihat pada gambar 2.4.

Pemilihan masing-masing skala (metode pengujian) tergantung pada:

1. Permukaan material

2. Jenis dan dimensi material

3. Jenis data yang diinginkan

4. Ketersedian alat uji

2.2.6.1 Metode Brinell

Pengujian kekerasan dengan metode Brinell bertujuan untuk menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja

(identor) yang ditekankan pada permukaan material uji tersebut (speciment). Idealnya,

pengujian Brinell diperuntukan bagi material yang memiliki kekerasan Brinell sampai

400 HB, jika lebih dati nilai tersebut maka disarankan menggunakan metode

pengujian Rockwell ataupun Vickers. Angka Kekerasan Brinell (HB) didefinisikan

sebagai hasil bagi (Koefisien) dari beban uji (F) dalam Newton yang dikalikan dengan

angka faktor 0,102 dan luas permukaan bekas luka tekan (injakan) bola baja (A)

dalam milimeter persegi.

2.2.6.2 Metode Vickers

Pengujian kekerasan dengan metode Vickers bertujuan menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap intan berbentuk

piramida dengan sudut puncak 136 Derajat yang ditekankan pada permukaan material

uji tersebut. Angka kekerasan Vickers (HV) didefinisikan sebagai hasil bagi

(koefisien) dari beban uji (F) dalam Newton yang dikalikan dengan angka faktor 0,102

dan luas permukaan bekas luka tekan (injakan) bola baja (A) dalam milimeter persegi.

2.2.6.3 Metode Rockwell

Skala yang umum dipakai dalam pengujian Rockwell adalah:

1. HRa (Untuk material yang sangat keras).

2. HRb (Untuk material yang lunak).

2.2.6.4 Metode Micro Hardness

Pada pengujian ini identor-nya menggunakan intan kasar yang di bentuk

menjadi piramida. Bentuk lekukan intan tersebut adalah perbandingan diagonal

panjang dan pendek dengan skala 7:1. Pengujian ini untuk menguji suatu material

adalah dengan menggunakan beban statis. Bentuk identor yang khusus berupa knoop

memberikan kemungkinan membuat kekuatan yang lebih rapat di bandingkan dengan

lekukan Vickers. Hal ini sangat berguna khususnya bila mengukur kekerasan lapisan

tipis atau emngukur kekerasan bahan getas dimana kecenderungan menjadi patah

sebanding dengan volume bahan yang ditegangkan.

Rumus perhitungan Brinell Hardness Number (BHN):

Dimana:

P = beban penekan (Kg)

D = diameter bola penekan (mm)

d = diameter lekukan (mm)

2.2.7 Equotip Hardness Tester

Equotip Hardnes Terster adalah salah satu alat uji kekerasan (hardness)

dengan menggunakan alat uji Equotip tipe 3. Alat ini menggunakan perangkat canggih

dengan perhitungan komputerisasi. Dengan metode pantulan dinamis dari bola yang

terdapat pada salah satu perangkatnya, hasilnya akan langsung kelur pada layar

display dan bisa dibaca. Penggunaannya sangat praktis, bisa dibawa kemana-mana

(portable) dan akurat.

Equotip 3 adalah solusi pengujian kekerasan portabel yang serba guna yang

menggunakan teknik pantulan dinamis Leeb yang ditemukan oleh Proceq. Proceq

telah menggabungkan teknologi saat ini dan pengetahuan Equotip yang telah

diperolehnya selama lebih dari 35 tahun untuk menciptakan Equotip 3 sebuah

instrumen portabel yang menawarkan kemampuan yang beragam dan pengoperasian

yang mudah. Alat uji Equotip 3 yang terdapat di Laboratorium Ilmu Logam USU

dapat dilihat pada gambar 2.5.

Gambar 2.5 Equotip 3 Hardness Tester

2.2.8 Pengujian Kekasaran (Roughness)

Kekasaran permukaan sangat mempengaruhi suatu produk. Dengan

menghitung kekasaran permukaan, maka dapat diketahui apakah produk yang

dihasilkan memiliki kualitas dan kuantitas baik. Kekasaran permukaan adalah ukuran

tekstur dari sebuah permukaan. Hal ini diukur dengan deviasi vertikal dari permukaan

yang nyata dari bentuk ideal. Kekasaran biasanya dianggap frekuensi, panjang

gelombang pendek dan tinggi komponen dari permukaan yang diukur.

Permukaan kasar biasanya lebih cepat aus dan memiliki koefisien gesek yang

tinggi dibandingkan permukaan yang halus. Kekasaran merupakan prediksi yang baik

dari kinerja komponen mekanik, karena penyimpangan dalam permukaan dapat

membentuk keretakan atau korosi. Meskipun kekasaran biasanya tidak diinginkan,

sangat sulit untuk dikontrol dalam manufaktur. Alat uji Kekasaran (Roughness)

Mitutoyo tipe SJ-201 yang terdapat di Laboratorium Teknik Mesin Growth Center

dapat dilihat pada gambar 2.6.

2.2.9 Foto Mikro (Metallography Test)

Analisa mikro adalah suatu analisa mengenai struktur logam melalui

pembesaran dengan menggunakan mikroskop khusus metalografi. Dengan analisa

mikro struktur, kita dapat mengamati bentuk dan ukuran kristal logam, kerusakan

logam akibat proses deformasi, proses perlakuan panas, dan perbedaan komposisi.

Sifat-sifat logam terutama sifat mekanis dan sifat fisis sangat dipengaruhi oleh mikro

struktur logam dan paduannya, disamping komposisi kimianya. Struktur mikro dari

logam dapat diubah dengan jalan perlakuan panas ataupun dengan proses perubahan

bentuk (deformasi) dari logam yang akan diuji. Adapun langkah-langkah yang harus

dilakukan pada metalografi adalah sebagai berikut:

1. Cutting (Pemotongan) Spesimen

Setelah dilakukan proses pencetakan dan spesimen dikeluarkan dari cetakan

maka hal yang dilakukan selanjutnya adalah proses pemotongan. Tujuan dari proses

pemotongan (Cutting) ini adalah untuk membentuk spesimen uji yang kita inginkan.

Pemotongan dalam penelitian ini dilakukan dengan menggunakan proses sekrap

(shaping/planing). Proses sekrap merupakan proses yang hampir sama dengan proses

bubut, dalam hal ini gerak potongannya bukan gerakan rotasi, melainkan gerakan

translasi yang dilakukan oleh pahat (pada mesin sekrap) atau oleh benda kerja (pada

mesin sekrap meja).

Cara kerjanya yaitu, benda kerja dipasang pada meja sementara pahat (serupa

dengan pahat bubut) dipasangkan pada pemegangnya. Kedalaman potong dapat

ditetapkan dengan cara menggeser pahat melalui skala pada pemutar. Gerak makan

seperti halnya pada proses bubut dapat dipilih dan pada saat langkah baik berakhir di

meja atau pahat bergeser sejauh harga yang dipilih tersebut. Panjang langkah

pemotongan diatur sesuai dengan panjang benda kerja ditambah dengan jarak

pengawalan dan jarak pengakhiran. Apabila hal ini talah ditetapkan maka

perbandingan kecepatan menjadi tertentu harganya (tergantung dari konstruksi mesin).

Dalam hal ini kecepatan mundur (tidak memotong) harus lebih tinggi daripada

kecepatan maju (memotong). Kecepatan potong rata-rata dan kecepatan makan

ditentukan oleh jumlah langkah per menit yang akan dipilih dan diatur pada mesin

2. Mounting Spesimen

Spesimen yang berukuran kecil atau memiliki bentuk yang tidak beraturan

akan sulit untuk ditangani khususnya ketika dilakukan pengamplasan dan pemolesan

akhir. Sebagai contoh adalah spesimen yang berupa kawat, spesimen lembaran metal

tipis, potongan yang tipis, dan lain-lain. Untuk memudahkan penanganannya, maka

spesimen-spesimen tersebut harus ditempatkan pada suatu media (media mounting). Secara umum syarat-syarat yang harus dimiliki bahan mounting adalah:

1. Bersifat inert (tidak bereaksi dengan material maupun zat etsa) 2. Sifat eksoterimis rendah

3. Viskositas rendah

4. Penyusutan linier rendah

5. Sifat adhesi baik

6. Flowability baik, dapat menembus pori, celah dan bentuk ketidakteraturan yang terdapat pada spesimen

7. Khusus untuk etsa elektrolitik dan pengujian SEM, bahan mounting harus

kondusif

Media mounting yang dipilih haruslah sesuai dengan material dan jenis

reagen etsa yang akan digunakan. Pada umumnya mounting menggunakan material

plastik sintetik. Materialnya dapat berupa resin (castable resin) yang dicampur dengan

hardener, atau bakelit. Penggunaan castable resin lebih mudah dan alat yang digunakan lebih sederhana dibandingkan bakelit, karena tidak diperlukan aplikasi

panas dan tekanan. Namun bahan castable resin ini tidak memiliki sifat mekanis yang

baik (lunak) sehingga kurang cocok untuk material-material yang keras. Teknik

mounting yang paling baik adalah menggunakan thermosetting resin dengan menggunakan material bakelit. Material ini berupa bubuk yang tersedia dengan warna yang beragam. Thermosetting mounting membutuhkan alat khusus, karena dibutuhkan aplikasi tekanan (4200 lb.in-2) dan panas (1490˚C) pada mold saat mounting.

3. Grinding (Pengamplasan) Spesimen

Sampel yang baru saja dipotong, atau sampel yang telah terkorosi memiliki

permukaan yang kasar. Permukaan yang kasar ini harus diratakan agar pengamatan

struktur mudah untuk dilakukan. Pengamplasan dilakukan dengan menggunakan

pengamplasan harus dilakukan dari nomor mesh yang rendah (hingga 150 mesh) ke

nomor mesh yang tinggi (180 hingga 600 mesh). Ukuran grit pertama yang dipakai

tergantung pada kekasaran permukaan dan ke dalaman kerusakan yang ditimbulkan

oleh pemotongan. Hal yang harus diperhatikan pada saat pengamplasan adalah

pemberian air. Air berfungsi sebagai pemidah geram, memperkecil kerusakan akibat

panas yang timbul yang dapat merubah struktur mikro sampel dan memperpanjang

masa pemakaian kertas amplas.

4. Polishing (Pemolesan) Spesimen

Setelah diamplas sampai halus, sampel harus dilakukan pemolesan.

Pemolesan bertujuan untuk memperoleh permukaan sampel yang halus bebas goresan

dan mengkilap seperti cermin dengan permukaan teratur. Permukaan sampel yang

akan diamati di bawah mikroskop harus benar-benar rata. Apabila permukaan sampel

kasar atau bergelombang, maka pengamatan struktur mikro akan sulit untuk dilakukan

karena cahaya yang datang dari mikroskop dipantulkan secara acak oleh permukaan

sampel. Tahap pemolesan dimulai dengan pemolesan kasar terlebih dahulu kemudian

dilanjutkan dengan pemolesan halus.

5. Etching (Etsa) Spesimen

Etsa merupakan proses penyerangan atau pengikisan batas butir secara

selektif dan terkendali dengan pencelupan ke dalam larutan pengetsa baik

menggunakan listrik maupun tidak ke permukaan sampel sehingga detil struktur yang

akan diamati akan terlihat dengan jelas dan tajam. Untuk beberapa material,

mikrostruktur baru muncul jika diberikan zat etsa. Sehingga perlu pengetahuan yang

tepat untuk memilih zat etsa yang tepat. Pengamatan struktur makro dan mikro.

Pengamatan metalografi dengan mikroskop optik dapat dibagi dua, yaitu:

1. Metalografi makro yaitu pengamatan struktur dengan perbesaran 10-100 kali.

Alat uji Reflected Metallurgical Microscope dengan type Rax Vision No.545491, MM-10A,230V-50Hz dapat dilihat pada gambar 2.7.

Gambar 2.7 Alat Uji struktur mikro

Gambar 2.7 yaitu alat uji struktur mikro, yang fungsinya untuk mengambil

gambar dari spesimen yang diuji dengan ukuran 200x pembesaran (metalografi). Berikut ini adalah contoh gambar hasil pengujian metalografi pada Al-Si dapat dilihat

pada gambar 2.8 dan 2.9.

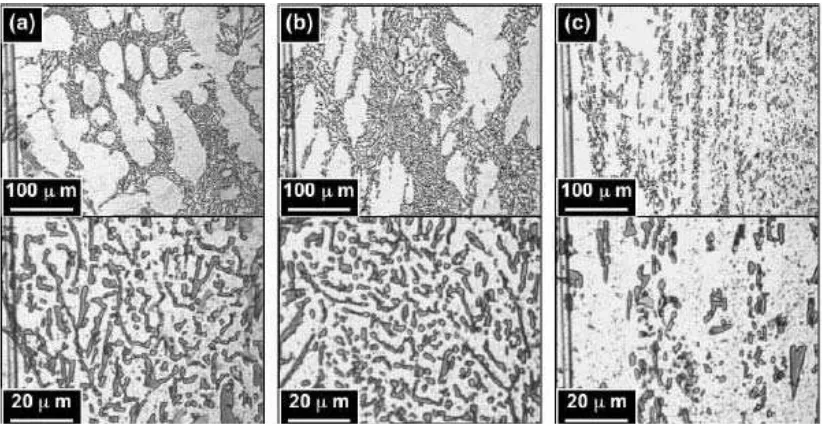

Keterangan gambar:

(a) merupakan paduan Al-Si tanpa perlakuan khusus.

(b) merupakan paduan Al-Si dengan perlakuan termal.

(c) adalah paduan Al-Si dengan perlakuan termal dan penempaan.

Gambar 2.9 Struktur mikro dari paduan Aluminium-Silikon.

(www.metallographic.com)

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat Penelitian

Waktu penelitian ini direncanakan selama lima bulan yang dimulai dari April

sampai dengan Agustus 2011. Tempat dilaksanakannya penelitian adalah di

Laboratorium Teknologi Mekanik dan Ilmu Logam pada Departemen Teknik Mesin

Fakultas Teknik Universitas Sumatera Utara. Khusus untuk uji komposisi dilakukan di

Laboratorium Uji Departemen Teknik Metalurgi dan Material Universitas Indonesia,

untuk uji kekasaran dilakukan di Laboratorium Teknik Mesin Growth Center kopertis wilayah 1 NAD Sumut, Jl. Perata No.1 Medan Estid dan untuk pengecoran

Aluminium dilakukan di CV. Sinar Timur Jl. Madiosantoso 3C, Medan (Sumut).

3.2 Bahan dan Alat Penelitian 3.2.1 Bahan penelitian

1. Aluminium Sekrap

Dalam proses peleburan ini, digunakan bahan Aluminium sekrap berbahan

dasar dari kaleng bekas minuman berbahan Aluminium. Kaleng bekas tersebut didapat

dari pengumpul kaleng di toko penadah bahan bekas. Bagian yang diambil adalah

tutup kaleng tersebut, oleh karena itu perlu dilakukan pemisahan antara badan dan

tutup kaleng. Pemisahan dapat dilakukan dengan menggunakan gunting logam atau

mesin gerinda potong. Kaleng bekas minuman dan Aluminium sekrap dapat dilihat

pada gambar 3.1.

2. Silikon

Silikon merupakan salah satu dari beberapa unsur yang dapat dicampur

dengan Aluminium. , mencampurkan silikon kedalam Aluminium bisa memperbaiki

sifat Aluminium tersebut dan mendapatkan sifat yang kita inginkan. Sebelum

dilakukan peleburan terlebih dahulu silikon padat atau bongkahan di haluskan sampai

pada besar butir yang diinginkan. Besar butiran silikon berpengaruh terhadap sifat

campuran, semakin kecil besar butiran maka campuran akan semakin baik. Gambar

3.2 memperlihatkan silikon dan serbuk silikon.

Gambar 3.2 Silikon dan Serbuk Silikon

3. Cover Fluks

Setelah seluruh material aluminium melebur seluruhnya, kemudian

menaburkan cover flux ke atas permukaan aluminium cair dengan tujuan untuk mengikat kotoran-kotoran berupa oksida-oksida dan impurities lainnya yang terdapat di dalam aluminium cair. Kotoran yang telah berikatan dengan fluxing agent dibuang dengan cara drossing di permukaan aluminium dengan menggunakan sendok plat besi yang telah di-coating dan selanjutnya dibuang. Cover fluks dapat dilihat pada gambar 3.3.

4. Kayu

Banyak sekali bahan bakar yang digunakan dalam proses peleburan di dapur

krusibel, baik itu batubara, briket, kerosin, kayu maupun arang kayu. Kayu merupakan

bahan bakar pengganti kerosin. Selain harga yang lebih murah, kayu juga dapat

menghasilkan panas yang baik untuk peleburan. Bahan bakar (kayu) dapat dilihat pada

gambar 3.4.

Gambar 3.4 Bahan bakar (kayu)

3.2.2 Alat Penelitian

Adapun peralatan yang digunakan dalam penelitian ini adalah:

1. Dapur Peleburan atau Dapur Krusibel

Dapur ini terbuat dari batu bata tahan api dan semen tahan api. Besar dan

volume dari dapur peleburan sangat bervariasi, tergantung pada jumlah bahan yang

akan dilebur. Dapur peleburan tersebut diperlihatkan pada gambar 3.5 di bawah ini.

2. Alat Uji Keausan

Alat uji keausan yang digunakan adalah alat uji keausan dengan standar

ASTM G99-04. Alat ini digunakan untuk mengetahui keausan dari suatu material.

Dalam penelitian ini materialnya adalah Al dan Al-Si. Sebelum dilakukan pengujian

keausan, spesimen harus dibentuk sesuai dengan standar ASTM G99-04. Alat uji

keausan dengan standar ASTM G99-04 dapat dilihat pada gambar 3.6.

Gambar 3.6 Alat Uji keausan Standar ASTM G99-04 tipe pin on disk

3. Alat Uji Kekerasan (Brinnel Hardness tester)

Alat ini digunakan untuk menguji kekerasan (hardness tester) dari material

Aluminium - Silikon hasil pengecoran yang telah melewati proses permesinan. Alat

uji Equotip 3 yang terdapat di Laboratorium Ilmu Logam USU dapat dilihat pada

gambar 3.7.

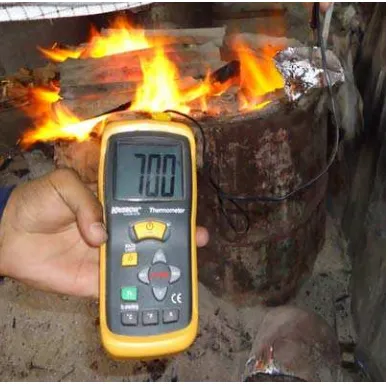

4. Thermokopel tipe-K

Alat ini digunakan sebagai pengukur suhu aluminium cair. Kabel dari alat

ini hanya dapat digunakan satu kali dan maksimal dua kali penggunaan. Dengan

spesifikasi:

1. Dimensi : 165 x 76 x 43 mm

2. Berat : 403 gr

3. Single type K thermocouple with direct or differential measurement to 0,10.

4. Up to 14000 C.

Alat pengukur suhu yang digunakan pada peleburan Aluminium ini adalah

Termokopel type-K dapat dilihat pada gambar 3.8.

Gambar 3.8 Termokopel Type-K

5. Krusibel (Crucible)

Peralatan ini dugunakan untuk melebur Aluminium, dibuat dari besi cor,

dirancang sedemikian rupa agar efektif. Diberi kuping agar bisa diangkat dan dituang

langsung tanpa menggunakan ladel. Akan lebih efisien jika diberikan penutup pada

bagian atasnya utuk mengurangi kalor yang terbuang pada krusibel. Dimensi dari

Gambar 3.9 Crucible dan Penutupnya

6. Ladel

Ladel merupakan alat penuang dalam peleburan. Aluminium cair yang

memiliki suhu tinggi diambil dari dalam crucible dan dituangkan ke dalam cetakan. Ukuran dari alat ini disesuaikan dengan volume cetakan dan penggunanya. Ladel

peleburan dapat dilihat pada gambar 3.10.

Gambar 3.10 Ladel Peleburan

7. Mesin polish (Polishing Machine)

Pemolesan bertujuan untuk memperoleh permukaan sampel yang halus

bebas goresan dan mengkilap seperti cermin dan menghilangkan ketidakteraturan

sampel. Permukaan sampel yang akan diamati di bawah mikroskop harus benar-benar

Gambar 3.11 Polishing Machine

8. Mikroskop Optik

Mikroskop optik digunakan untuk mengamati struktur mikro dari

Aluminium Silikon dengan pembesaran diatas seratus kali. Pengujian ini

menggunakan Reflected Metallurgical Microscope dengan type Rax Vision No.545491, MM-10A,230V-50Hz. Mikroskop optic dapat dilihat pada gambar 3.12 di

bawah ini.

Gambar 3.12 Mikroskop Optik

9. Alat Uji Kekasaran

Alat ini digunakan untuk mengetahui kekasaran permukaan dari material

Aluminium - Silikon hasil pengecoran yang telah melewati proses permesinan. Alat

yang digunakan pada pengujian ini adalah Mitutoyo tipe SJ-201. Alat ini bekerja dengan cara mengesekan bagian sensornya ke permukaaan material. Alat uji

Gambar 3.13 Alat Uji Kekasaran

10. OES (Optical Emission Spectrometer)

Tujuan dari pengujian ini adalah mengetahui komposisi dari suatu material.

Pengujian ini dilakukan di Departemen Metalurgi dan Material FT UI dengan

menggunakan alat OES (Optical Emission Spectrometer). Dimana, sebelum pengujian

alat tersebut dikalibrasi terlebih dahulu. OES tersebut dapat dilihat pada gambar 3.14.

Gambar 3.14 OES (Optical Emission Spectrometer)

11. Ayakan Silikon (mesh)

Ayakan ini digunakan untuk menyeragamkan ukuran silikon yang

diinginkan. Besar butiran silikon berpengaruh terhadap sifat campuran, semakin kecil

besar butiran maka campuran akan semakin baik. Aayakan Silikon yang digunakan

dapat dilihat pada gambar 3.15.

Gambar 3.15. Ayakan Silikon (mesh)

12. Timbangan

Digunakan untuk mengukur berat Aluminium, cover fluks dan silikon yang

akan digunakan dalam proses peleburan. Timbangan tersebut dapat dilihat pada

gambar 3.16 di bawah ini.

Gambar 3.16 Timbangan

13.Blower dan Air Sprayer

Panas pada tungku dijaga dengan terus menyuplai udara pada bagian bawah

tungku, untuk itu digunakan blower dan air sprayer. Kedua alat ini digunakan untuk

menjaga panas yang dihasilkan dari hasil pembakaran kayu. Tanpa alat ini, maka

panas yang dihasilkan dari kayu akan turun kebawah dan panas yang dihasilkan tidak