F. IRENA R. NAPITUPULU

ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2014

METODE PENGERINGAN ANDALIMAN (Zanthoxylum

acanthopodium DC.) UNTUK MEMPEROLEH MUTU

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Metode Pengeringan Andaliman (Zanthoxylum acanthopodium DC.) untuk Memperoleh Mutu Sensori Aroma dan Sensasi Trigeminal yang Optimum adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Oktober 2014

F. Irena R. Napitupulu

ABSTRAK

F. IRENA R. NAPITUPULU. Metode Pengeringan Andaliman (Zanthoxylum acanthopodium DC.) untuk Memperoleh Mutu Sensori Aroma dan Sensasi Trigeminal yang Optimum. Dibimbing oleh C. HANNY WIJAYA.

Andaliman merupakan salah satu rempah tradisional dari Sumatera Utara yang memiliki aroma dan sensasi trigeminal yang khas. Kadar air yang tinggi pada andaliman menyebabkan rempah ini menjadi sulit untuk disimpan dalam waktu lama. Enam metode pengeringan digunakan dalam penelitian ini, yaitu pengeringan dengan sinar matahari, angin, oven, far infra red dryer tipe oven,

fluidized bed dryer, dan freeze dryer. Metode pengeringan dengan oven, berdasarkan mutu kimia, fisik, sensori, serta pertimbangan ekonomi, dari keenam metode pengeringan tersebut dipilih untuk dioptimumkan. Optimasi dilakukan dengan menggunakan RSM (response surface methodology) dengan faktor suhu dan waktu pengeringan berdasarkan respon kadar air, aktivitas air, mutu sensori aroma dan sensasi trigeminal. Hasil pengolahan data dengan bantuan perangkat lunak Design Expert 7 menghasilkan kondisi yang terpilih untuk andaliman kering dengan aroma dan sensasi trigeminal optimum adalah pengeringan dengan suhu 54 °C dan waktu selama 480 menit dengan tingkat desirability 0.674. Respon aktivitas air, kadar air, dan sensasi trigeminal dipengaruhi oleh suhu dan waktu pengeringan. Respon aroma kurang dipengaruhi suhu dan waktu pengeringan tetapi masih dapat digunakan dalam membantu model optimasi pengeringan andaliman. Andaliman kering dapat diterapkan pada sambal, terutama untuk parameter aroma maupun sensasi trigeminal, andaliman kering menunjukkan penilaian yang lebih baik daripada andaliman segar, kecuali untuk metode kering angin.

ABSTRACT

F. IRENA R. NAPITUPULU. Andaliman (Zanthoxylum acanthopodium DC.) Drying Method to Acquire Optimum Sensory Quality Aroma and Trigeminal Sensation. Supervised by C. HANNY WIJAYA.

Andaliman is one of the traditional spices from North Sumatra which has distinctive aroma and trigeminal sensation on the tongue. High moisture content on andaliman causes this spice difficult to be stored for a long time. Six drying methods used in this study, namely sun, air ,oven,oven type far infra red dryer, fluidized bed dryer, and freeze dryer. Oven drying method, based on the quality of the chemical, physical, sensory, and economic considerations, of the six drying methods is selected to be optimized. Selection also considers the cost and time required. Optimization will be done using the RSM (response surface methodology) with two factors, i.e. temperature and drying time and based on the responses of water content, water activity, intensity of aroma and trigeminal sensation. The results of data processing with the aid of Design Expert 7 software produces a chosen condition for dried andaliman with optimum aroma and trigeminal sensation, that is drying with temperature of 54 °C for 480 minutes with 0.674 level of desirability. Water activity, moisture content, and trigeminal sensation responses are influenced by temperature and drying time. Aroma response is less influenced by drying temperature and time but still can be used to help the andaliman drying optimization model . Dry andaliman can be applied to the sauce, especially for aroma and trigeminal sensation, dry andaliman showed better score than fresh andaliman, except for the air drying method.

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Ilmu dan Teknologi Pangan

METODE PENGERINGAN ANDALIMAN (Zanthoxylum

acanthopodium DC.) UNTUK MEMPEROLEH MUTU

SENSORI AROMA DAN SENSASI

TRIGEMINAL YANG OPTIMUM

F. IRENA R. NAPITUPULU

ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PRAKATA

Puji dan syukur kepada Yesus Kristus atas anugerah, penyertaan, dan pemeliharaanNya sehingga penulis dapat menyelesaikan penelitian dan karya

ilmiah ini yang berjudul “Metode Pengeringan Andaliman (Zanthoxylum

acanthopodium DC.) untuk Memperoleh Mutu Sensori Aroma dan Sensasi Trigeminal yang Optimum” sempurna pada waktuNya.

Penulis juga ingin mengucapkan terima kasih dan apresiasi kepada :

1. Kedua orangtua dan adik yang saya kasihi atas dukungannya dalam penyelesaian karya ilmiah ini. Terkhusus untuk Ibu yang tidak pernah berhenti mendorong saya berjuang dalam kasih dan mengingat saya dalam doanya.

2. Prof. Dr. Ir. C. Hanny Wijaya, MAgr selaku dosen pembimbing, yang telah menyediakan waktu dan memberikan bantuan secara moral maupun materi dalam penyelesaian karya ilmiah ini, serta menularkan semangat perjuangan untuk menghasilkan karya bagi negeri.

3. Dr. Ir. Budi Nurtama, M.Agr dan Prof. Dr. Rizal Syarief, DESS selaku dosen penguji, yang telah memberikan waktu, koreksi, dan masukan untuk karya ilmiah ini.

4. Pak Gatot, Alm. Bu Rubiah, Bu Antin, Pak Yahya, Pak Sobirin, Mbak Irin, para teknisi di laboratorium ITP IPB; Pak Junaedi, teknisi Seafast; Pak Ibnu, teknisi laboratorium Instalasi Pertanian Karawang; dan Pak Triyono, teknisi laboratorium Balai Pascapanen atas bantuannya selama penelitian.

5. Stella, Irma, Silvie, Michael, Tania, Florentina dan semua teman-teman ITP khususnya angkatan 47 atas kebersamaan, dukungan dan kenangan selama masa studi dan pengerjaan penelitian ini.

6. Para sahabat : Sayang, Monica dan Stephany, untuk persahabatan kita dalam suka dan duka, serta setiap dukungan yang sangat dirasakan. Keluarga ONG: Attia, Ina, Fira, Prince, Riasyah, Naya, dan Novi untuk setiap tawa dan semangat yang boleh dikirimkan.

7. Jenderal Arbin yang (selalu) gagah di atas kuda putihnya, Kido, untuk setiap dukungan, nasihat agung dan „gangguan‟ yang diberikan.

8. Keluarga besar KPA, khususnya KPA angkatan 47, terima kasih atas dukungan, pertumbuhan, kebersamaan, dan kenangan berharga selama masa studi dan pelayanan. Teman-teman KOPRAL 47 untuk kebersamaan dan semangat yang boleh dibagi.

9. Om, Tante, dan segenap penghuni kosan Family House untuk kekeluargaan yang boleh terjalin dan dukungan selama penyelesaian karya ilmiah ini. Akhir kata, semoga karya ilmiah ini bermanfaat.

Bogor, Oktober 2014

DAFTAR ISI

DAFTAR TABEL ii

DAFTAR GAMBAR iii

DAFTAR LAMPIRAN iii

PENDAHULUAN 1

Tujuan Penelitian 2

Manfaat Penelitian 2

METODOLOGI 3

Waktu dan Tempat 3

Bahan 3

Alat 3

Metode 4

HASIL DAN PEMBAHASAN 11

Penelitian Tahap Pertama 11

Rendemen dan Lama Pengeringan 11

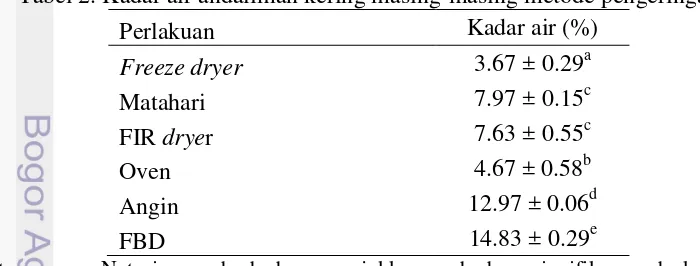

Kadar air 13

Aktivitas air 14

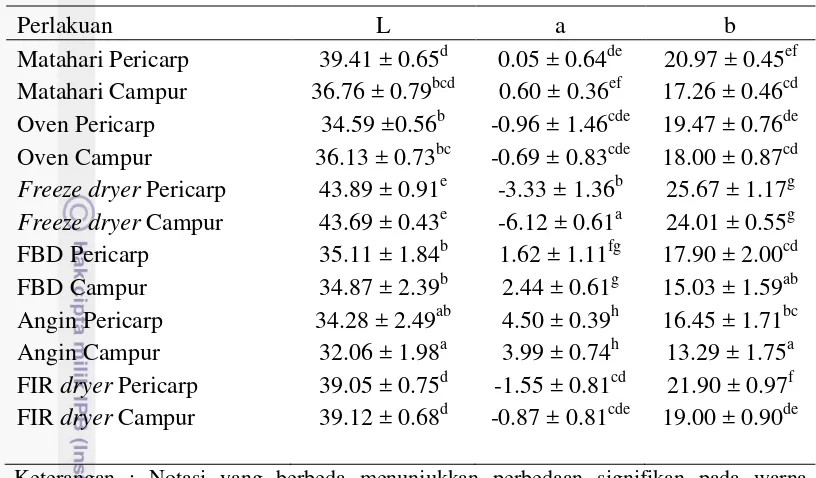

Warna 15

Densitas kamba 18

Higroskopis 18

Analisis Sensori 19

Pemilihan Metode Pengeringan 22

Penelitian Tahap Kedua 23 Penentuan Batas Atas dan Batas Bawah Faktor Optimasi 23

Analisis Respon Optimasi 25

Kadar Air 25

Aktivitas Air 26

Aroma 28

Sensasi Trigeminal 29

Optimasi Proses Pengeringan 29

Verifikasi Hasil 30

SIMPULAN DAN SARAN 32

Simpulan 32

Saran 33

DAFTAR PUSTAKA 33

LAMPIRAN 37

DAFTAR TABEL

1 Rendemen dan waktu pengeringan 12

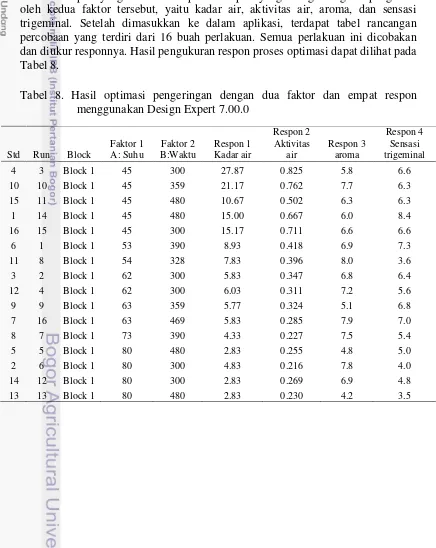

2 Kadar air andaliman kering masing-masing metode pengeringan 14 3 Aktivitas air andaliman kering masing-masing metode pengeringan 15 4 Warna andaliman kering masing-masing metode pengeringan 16 5 Densitas kamba andaliman kering masing-masing metode pengeringan 18 6 Higroskopis andaliman kering masing-masing metode pengeringan 19 7 Skoring pemilihan metode pengeringan andaliman 22 8 Hasil optimasi pengeringan dengan dua faktor dan 4 respon

menggunakan Design Expert 7.00.0 24

9 Hasil analisis ANOVA terhadap keempat respon 25 10 Kriteria yang digunakan untuk menetapkan andaliman kering yang

optimal 31

11 Solusi metode pengeringan yang dihasilkan oleh perangkat lunak

Design Expert 31

12 Verifikasi Hasil Optimasi 32

DAFTAR GAMBAR

1 Andaliman segar varietas simanuk yang belum dipisahkan dari batang 3

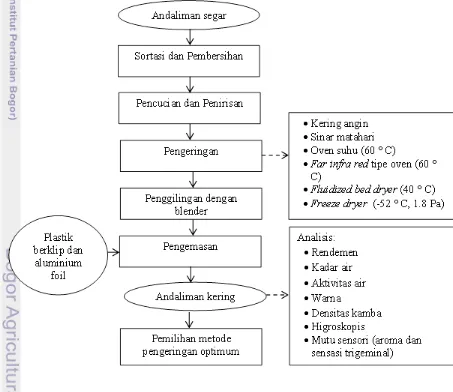

2 Diagram alir penelitian tahap I 5

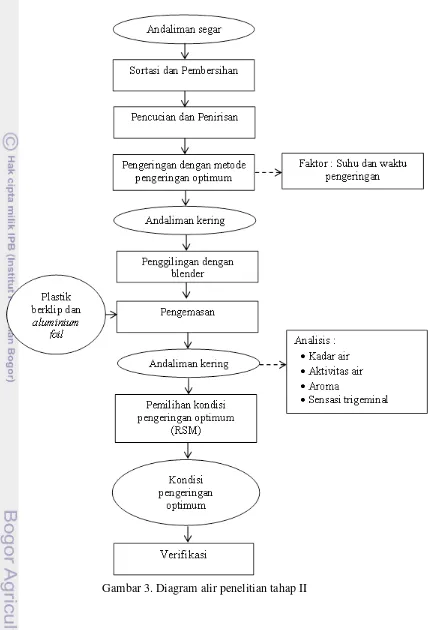

3 Diagram alir penelitian tahap II 7

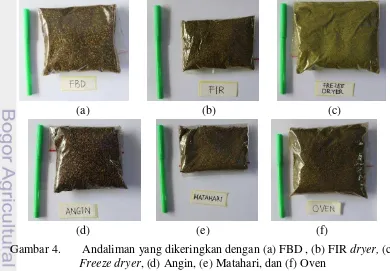

4 Andaliman yang dikeringkan dengan berbagai metode 17

5 Pericarp dan biji andaliman kering 20

6 Skor penilaian aroma andaliman kering dengan menggunakan uji

perbandingan jamak 20

7 Skor penilaian sensasi getir andaliman kering dengan menggunakan uji

perbandingan jamak 21

8 Grafik hubungan antara suhu dan waktu terhadap kadar air 26 9 Grafik hubungan antara suhu dan waktu terhadap aktivitas air 27 10 Grafik hubungan antara suhu dan waktu terhadap aroma 29 11 Grafik hubungan antara suhu dan waktu terhadap sensasi trigeminal 30

DAFTAR LAMPIRAN

1 Metode pengeringan yang diterapkan pada andaliman 37 2 Kuesioner penyaringan panelis uji organoleptik 40 3 Lembar penilaian uji perbandingan jamak andaliman kering 41 4 Lembar penilaian uji sensori andaliman kering tahap verifikasi 43 5 Rancangan penyajian sampel untuk uji sensori dengan metode BIB 42

6 Uji statistik rendemen andaliman kering 45

7 Uji statistik kadar air azetropik 466

8 Uji statistik aktivitas air 47

10 Uji statistik densitas kamba 51

11 Uji statistik higroskopis 51

12 Uji statistik terhadap intensitas aroma biji andaliman kering 52 13 Uji statistik terhadap intensitas getir biji andaliman kering 53 14 Uji statistik terhadap intensitas aroma andaliman (biji dan pericarp)

kering 54

15 Uji statistik terhadap intensitas getir andaliman campur (pericarp dan

biji) kering 55

PENDAHULUAN

Andaliman adalah salah satu bumbu masak tradisional yang sangat digemari oleh etnis Batak, Sumatera Utara. Bumbu ini biasanya digunakan untuk masakan khas Batak seperti arsik, tombur, naniura (ikan yang aman dimakan tanpa dimasak), sambal andaliman, dan na pinadar (ikan atau daging panggang). Hal yang paling menonjol dari bumbu ini adalah aromanya yang spesifik dan sensasi bergetar (tingling) di lidah. Aroma yang khas dari andaliman ini disebabkan keberadaan senyawa volatil citronellal dan limonene (Wijaya et. al. 2002). Sedangkan sensasi bergetar ini disebabkan oleh senyawa 2E,6Z,8E,10E-N-(2’methylpropyl)-dodecatetraenamide yang termasuk ke dalam golongan senyawa amida tersubstitusi (Wijaya 2000).

Andaliman adalah tumbuhan endemik yang berada di sekitar kawasan danau Toba, Sumatera Utara. Belum ada literatur yang menunjukkan tumbuhan ini ada di daerah lain di Indonesia. Di China, terdapat rempah yang mirip dengan andaliman dikenal dengan nama Huajiao merah (Zanthoxylum bungeanum) dan hijau (Zanthoxylum schinifolium) (Yang 2008). Di Jepang terdapat juga tanaman sejenis yang dikenal dengan Sansho (Zanthoxylum piperetum) (Wijaya et al.

2002).

Membaurnya masyarakat etnis Batak dengan etnis lain di lingkungan perantauannya membuat makanan tradisional dengan bahan tambahan bumbu andaliman seperti arsik, disukai juga oleh etnis lainnya. Di Sumatera Utara rumah makan yang menyediakan masakan tradisional Batak yang menggunakan bumbu andaliman dimasuki oleh etnis non Batak bahkan etnis keturunan Tionghoa.

Kerinduan akan masakan tradisional daerah bagi masyarakat Batak yang tinggal di perantauan sering menginginkan andaliman tetap ada dalam masakan sehari-hari. Hal ini ditunjukkan oleh andaliman dijual di beberapa lokasi di pulau Jawa, seperti di pasar Senen (Jakarta) dan pasar Anyar (Bogor), dan mungkin juga di tempat-tempat lainnya. Bahkan orang Batak yang berpergian untuk waktu lama ke luar negeri mengupayakan membawa andaliman sebagai oleh-oleh untuk dapat dinikmati di sana.

Andaliman segar jika disimpan dalam waktu lama akan mengalami penurunan kualitas flavornya. Penurunan ini akan lebih cepat terjadi jika andaliman disimpan pada suhu kamar dibandingkan jika disimpan pada suhu dingin. Biasanya dalam temperatur kamar andaliman akan mengalami pembusukan dalam waktu sepuluh hari. Pembusukan andaliman diawali tumbuhnya miselium jamur pada hari keempat atau kelima setelah panen, walaupun pada tahap ini andaliman rasanya masih seperti andaliman segar. Pada hari kesepuluh hingga keempat belas warna andaliman berubah menjadi hitam, tidak layak untuk dikonsumsi lagi, aromanya hilang dan rasa bergetarnya juga hilang. Mutunya turun sangat nyata.

2

pemilihan metode pengeringan yang digunakan untuk meminimalkan kehilangan senyawa flavor yang menjadi citarasa khas pada rempah tersebut.

Penelitian pengeringan telah dilakukan pada bumbu tradisional Indonesia seperti pada kapulaga (Fahimah 1991), bawang merah (Nugraha et al. 2011) cabai merah (Hartuti dan Sinaga 1997), lada (Hartulistiyoso dan Sudarmaji 2005; Usmiati dan Nurdjannah 2007), dan jenis rempah lainnya. Dengan melakukan pengeringan, kadar air andaliman berkurang sehingga tidak tersedia cukup air untuk aktivitas biologis, mikrobiologis, maupun kimiawi pada rempah. Dalam kondisi kering seperti ini, bumbu-bumbu tersebut dapat disimpan hingga berbulan-bulan. Selain itu, rempah lebih ringan dalam pengangkutan karena kadar airnya telah berkurang sehingga memudahkan dalam transportasi dan penanganannya.

Akan tetapi, penelitian pengeringan pada andaliman belum pernah dilakukan. Oleh karena itu, penelitian ini dilakukan untuk mencoba beberapa metode pengeringan terhadap andaliman dengan berbagai metode pengeringan, seperti pengeringan dengan oven, fluidized bed dryer, dan far infra red dryer,

freeze dryer, sinar matahari, dan angin sehingga akan diperoleh metode pengeringan optimum yang dapat diterapkan pada buah andaliman.

Salah satu titik kristis dalam proses pengeringan, terutama pengeringan rempah-rempah adalah suhu yang digunakan. Andaliman mengandung berbagai senyawa volatil yang mudah menguap oleh suhu tinggi sehingga dapat mengurangi bahkan dapat menghilangkan aroma khas dari andaliman. Oleh karena itu dalam pengeringannya perlu diperhatikan juga suhu pengeringan yang digunakan agar diperoleh hasil pengeringan andaliman dengan mutu sensori yang tidak berbeda secara signifikan dengan andaliman segar.

Tujuan Penelitian

Tujuan penelitian ini adalah untuk mendapatkan metode pengeringan yang memberikan produk kering andaliman dengan mutu sensori berupa aroma dan sensasi trigeminal yang optimum.

Manfaat Penelitian

3

METODOLOGI

Waktu dan Tempat

Penelitian ini dilaksanakan dari Maret hingga Agustus 2014 di laboratorium ITP IPB, Seafast IPB, Technopark IPB, laboratorium Balai Besar Pascapanen Bogor, dan laboratorium Instalasi Pertanian Balai Besar Penelitian dan Pengembangan Pascapanen, Karawang .

Bahan

Bahan utama yang digunakan sebagai sampel dalam penelitian ini adalah buah andaliman segar (Zanthoxylum acanthopodium DC.) varietas Simanuk yang diperoleh dari Simalungun, Sumatera Utara. Bahan andaliman yang akan digunakan adalah andaliman yang masih muda dan berwarna hijau. Andaliman yang digunakan adalah andaliman yang diperoleh kurang lebih dua hari setelah panen dan dibawa ke lokasi penelitian dalam kemasan primer berupa kertas dan kemasaan sekunder berupa kotak karton. Untuk menjaga kesegarannya,sampel disimpan di dalam lemari pendingin setelah sampai di Bogor. Sampel terlebih dulu disortasi dari kotoran, daun, dan andaliman merah yang masih terikut dalam bahan tersebut, serta dipisahkan dari batangnya. Sampel juga dicuci dan ditiriskan sebelum dikeringkan. Bahan kimia yang digunakan adalah toluene dan larutan natrium klorida (NaCl) jenuh.

Gambar 1 . Andaliman segar varietas simanuk yang belum dipisahkan dari batang

Alat

Alat yang digunakan antara lain oven, fluidized bed dryer, freeze dryer dan

4

Metode

Penelitian Tahap I

Penelitian tahap pertama dilakukan untuk mendapatkan metode pengeringan yang dapat menghasilkan andaliman kering dengan kualitas flavor terbaik. Metode pengeringan yang diterapkan adalah pengeringan dengan sinar matahari, kering angin, far infra red tipe oven, fluidized bed dryer, freeze dryer, dan oven (Lampiran 1).

Pengeringan dengan Far Infra Red Dryer Tipe Oven

Pengeringan dengan menggunakan far infra red (FIR) dryer dilakukan pada suhu 60 °C mengacu pada penelitian pengeringan yang telah dilakukan oleh Rachmat et al. (2005) terhadap bawang putih. Andaliman sebanyak 800 gram yang disebar secara merata di atas tray dikeringkan selama 7 jam.

Pengeringan dengan Oven Blower

Pengeringan oven dilakukan dengan suhu 60 °C (Hartuti dan Sinaga 1997). Andaliman sebanyak 800 gram disebar merata di atas sebuah tray dan dikeringkan selama 5 jam.

Pengeringan dengan Fluidized Bed Dryer

Pengeringan dengan fluidized bed dryer dilakukan pada suhu 40 °C (Astuti 2003). Andaliman sebanyak 500 gram yang sudah dicuci dan ditiriskan dimasukkan ke dalam wadah dan ditutup dengan kain penutup, lalu dikeringkan selama 6 jam 50 menit.

Pengeringan dengan Freeze Dryer

Pengeringan dengan menggunakan freeze dryer dilakukan dengan menggunakan prinsip sublimasi pada suhu dingin, di mana bahan terlebih dulu dibekukan lalu kemudian air berdifusi dari bagian basah ke lingkungan (Hariyadi 2013). Pengeringan andaliman dengan menggunakan alat dilakukan selama 69 jam untuk sampel sebanyak 500 gram. Sampel terlebih dulu didinginkan di dalam

freezer sebelum dikeringkan dengan freeze dryer. Penelitian pengeringan cabai dengan menggunakan freeze dryer yang dilakukan oleh Toontom et al. (2012) pada kondisi suhu -50 °C dan tekanan 5 Pa hingga diperoleh kadar air sekitar 10 – 13%. Pengeringan andaliman dilakukan pada kondisi suhu -52 °C dan tekanan 1.8 Pa.

Pengeringan dengan Sinar Matahari

5

Pengeringan dengan Angin

Pengeringan dengan metode kering angin dilakukan dalam ruangan yang tidak terpapar matahari secara langsung. Andaliman sebanyak 500 gram disebar di atas sebuah tampah dan dibiarkan dalam ruangan selama 141 jam 55 menit (6 hari).

Bahan andaliman yang telah kering dari masing-masing perlakuan metode pengeringan tersebut kemudian digiling dengan blender dan disimpan di dalam plastik berklip sebagai kemasan primer dan alumunium foil sebagai kemasan sekunder untuk menjaga sampel tidak berubah. Kemudian dilakukan analisis terhadap parameter rendemen, kadar air, aktivitas air, warna, densitas kamba, higrosopis, serta mutu sensori andaliman kering. Hasil analisis diolah dengan analisis ragam (ANOVA) dan uji lanjut Duncan dengan menggunakan software

SPSS 20. Selanjutnya dipilih hasil pengeringan andaliman yang optimum dengan mempertimbangan hasil analisis tersebut serta efisiensi pengeringan dari segi waktu pengeringan dan biaya yang dibutuhkan. Diagram alir penelitian tahap pertama dapat dilihat pada Gambar 2.

6

Rancangan percobaan yang digunakan adalah rancangan acak lengkap (RAL) dengan satu faktor, yaitu metode pengeringan dan enam taraf yaitu pengeringan dengan matahari, kering angin, far infra red dryer tipe oven,

fluidized bed dryer, freeze dryer dan oven. Model matematika rancangan percobaan yang dilakukan adalah:

Yij = µ + Aij + Ԑij di mana:

Yij : hasil pengamatan dari faktor metode pengeringan menggunakan jenis pengeringan i dengan ulangan ke-j

µ : rata-rata data

Ai : pengaruh metode pengeringan terhadap hasil pengeringan andaliman pada jenis pengeringan i

Ԑij : galat

Penelitian Tahap II

Metode pengeringan andaliman yang terpilih pada penelitian tahap I adalah pengeringan dengan menggunakan oven. Oleh karena itu pada penelitian tahap II ini dilakukan optimasi pada metode terpilih dengan faktor suhu dan waktu. Taraf yang diterapkan berupa suhu dan waktu pengeringan yang menyesuaikan dengan kondisi yang digunakan pada penelitian awal, yaitu di atas dan di bawah suhu dan waktu yang diterapkan pada penelitian tahap I. Sebelum dilakukan optimasi, ditentukan batas atas dan batas bawah kedua faktor agar diketahui apakah respon yang diperoleh berbeda nyata oleh faktor proses.

Optimasi ini dilakukan dengan menggunakan metode respon permukaan (response surface methodology, RSM) dengan bantuan software Design Expert 7. Faktor yang dioptimasi adalah suhu dan waktu pengeringan. Parameter yang diukur adalah kadar air, aktivitas air, mutu sensori berupa intensitas aroma dan sensasi trigeminal melalui uji organoleptik. Pelaksanaan uji organoleptik yang diterapkan pada tahap optimasi ini adalah uji perbandingan jamak, namun terdapat perbedaan dengan uji organoleptik yang diterapkan pada penelitian tahap I. Pada tahap ini, uji organoleptik juga didukung oleh metode Balanced Incomplete Block

(BIB) (Cochran dan Cox 1957). Penggunaan metode ini dilakukan untuk menghindari bias saat dilakukan penilaian mutu sensori akibat kejenuhan panelis karena jumlah sampel yang terlalu banyak. Dalam metode ini, para panelis mengevaluasi hanya sebagian dari keseluruhan sampel (setiap panelis akan mengevaluasi sebanyak k dari total sampel t, k < t) (Meillgard et al. 1999).

7

8

Analisis

Rendemen Andaliman Kering

Rendemen hasil pengeringan dapat dihitung dengan membandingkan bobot hasil pengeringan dengan bobot awal andaliman. Rumus yang digunakan yaitu :

Kadar Air (AOAC 986.21 2006)

Analisis kadar air andaliman dilakukan dengan metode destilasi dengan prinsip pemisahan azeotropik air dengan pelarut organik. Alat yang digunakan berupa labu didih berukuran 125 mL dan labu Bidwell - Sterling berkapasitas 5 mL sebagai penampung air yang dihubungkan kepada kondenser West-type. Pereaksi yang digunakan adalah toluena.

Prosedur penentuan kadar air yaitu pertama sebanyak 10 gram (atau secukupnya sehingga dapat menghasilkan 2-5 mL H2O) sampel andaliman ditempatkan di dalam labu destilasi. Kemudian ditambahkan pelarut toluena minimal 40 mL. Pipa penerima juga diisikan pelarut dengan cara dituangkan melalui bagian atas kondensor. Untuk mencegah terjadinya kondensasi, bagian atas tersebut ditutup dengan kapas. Selanjutnya dilakukan pemanasan dan destilasi secara lambat dengan laju 2 tetes per detik hingga sebagian besar air tersuling, kemudian tingkatkan lajunya menjadi 4 tetes per detik. Destilasi dilanjutkan hingga dilakukan dua kali pembacaan berturut-turut selama 15 menit terpisah dan diperoleh hasil yang tidak berbeda. Air yang tertahan di kondensor dapat dikeluarkan dengan menggunakan sikat atau antena kawat. Lalu kondensor dibilas dengan hati-hati menggunakan 5 mL toluena dan destilasi dilanjutkan selama 3 – 5 menit. Kemudian didinginkan pada suhu ruang (25 ° C), dibiarkan berdiri di udara atau direndam dalam air. Batasan antara pelarut dan air yang terdestilasi akan terlihat dengan jelas sehingga volume air dapat dibaca dengan estimasi terdekat 0.01 mL dan persentase kadar air dapat dihitung dengan rumus:

di mana :

w = bobot bahan (gram)

v = volume air yang terbaca (ml)

Aktivitas Air (Kanpairo et al. 2012)

9

Warna (Tootom et al. 2012)

Pengukuran warna andaliman hasil pengeringan dilakukan dengan menggunakan chromameter, yaitu alat yang mengukur warna yang dipantulkan oleh suatu permukaan. Sebelum dilakukan pengukuran, chromameter dikalibrasi terlebih dulu. Chromameter dinyalakan dan dikalibrasi dengan memasukkan nilai Y, x, dan y yang terdapat pada penutup plat kalibrasi. Selanjutnya measuring head

diletakkan pada alat kalibrasi yang berwarna putih. Setelah tombol ditekan, maka alat akan melakukan pengukuran sebanyak tiga kali.

Pengukuran sampel dilakukan dengan cara yang hampir sama. Measuring head diletakkan pada sampel andaliman kering yang ingin diukur, lalu tombol pada measuring head tersebut ditekan untuk memulai pengukuran. Pengukuran dilakukan pada tiga titik permukaan sampel. Hasil pengukuran yang diperoleh dicatat dalam nilai L*, a*, b*. Nilai L menunjukkan parameter kecerahan (0 = hitam, 100 = putih). Nilai a menunjukkan warna kromatik campuran merah-hijau, di mana (a+) = 0 – 80 untuk warna merah dan (a-) = 0 – (-80) untuk warna hijau. Sedangkan nilai b menunjukkan warna campuran biru-kuning, di mana nilai (b+) = 0 – 70 untuk warna kuning dan (b-) = 0 – (-70) untuk warna biru.

Densitas Kamba (Kanpairo et al. 2012)

Densitas kamba diukur dengan menempatkan sejumlah andaliman kering yang diketahui bobotnya ke dalam gelas ukur 10 mL. Diusahakan pengisiian sampai benar-benar padat. Kemudian dilihat volume andaliman pada gelas ukur tersebut. Densitas kamba dapat dinyatakan dalam gram/mL, dengan rumus:

Higroskopis (Tee et al. 2012)

Higroskopis dapat ditentukan dengan menempatkan satu gram sampel andaliman kering pada desikator dengan larutan NaCl jenuh yang memberikan kelembapan relatif 75.3 %. Setelah satu minggu, sampel ditimbang kembali. Higroskopis dapat dinyatakan sebagai jumlah air yang diserap per 100 gram sampel (g/100 g) yang dihitung dengan rumus:

Analisis Sensori

Uji organoleptik dilakukan untuk mengetahui perbedaan intensitas atribut aroma dan sensasi trigeminal andaliman kering yang dihasilkan dari berbagai metode dan suhu pengeringan terhadap andaliman segar. Analisis sensori akan dilakukan dengan prosedur sebagai berikut ini.

1. Penyaringan panelis

10

andaliman yang diuji. Panelis ahli di sini adalah orang-orang yang berprofesi sebagai koki di rumah makan Batak yang menggunakan andaliman sehari-hari sebagai salah satu bumbunya sehingga sudah mengenal dan memiliki sensitivitas yang baik terhadap karakteristik aroma dan sensasi trigeminal andaliman (Worch

et al. 2010, Ruan dan Zeng 2004). Untuk memilih panelis yang akan digunakan sebagai instrumen pengukuran pada uji organoleptik, maka diberikan pertanyaan saringan dalam bentuk kuesioner (Lampiran 2) terkait dengan usia, pengalaman bekerja sebagai koki, kondisi fisiologis, dan kebiasaan makan calon panelis. Dengan demikian diharapkan panelis memiliki sensitifitas yang lebih tinggi terhadap aroma maupun sensasi trigeminal andaliman.

2. Pengenalan metode penilaian

Tujuan pengenalan metode penilaian kepada panelis adalah untuk mengenalkan cara melakukan penilaian dengan menggunakan skala garis pada uji rating dan menjelaskan jenis atribut sensori apa saja yang perlu diuji, yaitu atribut aroma dan sensasi trigeminal pada andaliman. Tahapan ini dilakukan dengan mengadakan pertemuan informal dengan para calon panelis sebelum dilakukan uji organoleptik. Pengenalan ini diharapkan dapat membuat panelis dapat memberikan penilaian yang tepat dan konsisten.

3. Uji perbandingan jamak (Multiple comparison test)

Uji perbandingan jamak bertujuan untuk mengetahui perbedaan di antara sampel andaliman kering yang dihasilkan dari keenam metode pengeringan dengan andaliman segar (kontrol) dan memperkirakan seberapa besar perbedaan yang ada (Setyaningsih et al. 2010). Pada prinsipnya, para panelis diminta untuk menilai jika terdapat perbedaan atribut sensori yang ditentukan dan seberapa besar perbedaan tersebut jika dibandingkan dengan andaliman segar sebagai kontrol. Hasil penilaian tersebut dianalisis lanjut dengan ANOVA (analysis of variance)

(Meilgaard et al. 1999) dengan bantuan program SPSS 20. Jika diperoleh bahwa terdapat perbedaan nyata pada contoh, maka dilakukan uji lanjut dengan Uji Duncan atau Duncan’s Multiple Range Test.

Uji perbandingan jamak diterapkan dengan menggunakan metode penilaian rating intensitas untuk dua atribut sensori secara organoleptik oleh 15 panelis ahli. Skala pengukuran yang digunakan dalam pengujian adalah skala garis 15 cm (Lampiran 3 dan Lampiran 4). Andaliman segar (kontrol) memiliki nilai 7.5.

Sampel yang diujikan kepada panelis untuk menguji sensasi trigeminal berupa andaliman segar dan kering baik secara langsung maupun yang telah diolah menjadi sambal sebagaimana andaliman biasanya disantap sehari-hari. Andaliman kering yang disajikan secara langsung dalam bentuk campuran, pericarp, dan biji saja yang tidak diolah menjadi sambal. Tujuannya untuk menghindari terjadinya kemungkinan perbedaan jumlah yang diambil saat mencicipi sambal andaliman dengan menggunakan carrier. Pengujian aroma juga dilakukan dengan menggunakan andaliman segar maupun kering berupa andaliman segar dan kering baik secara langsung maupun yang telah diolah menjadi sambal untuk dibaui secara langsung oleh panelis.

11 sampel dan susu sebagai penetral lidah. Kemudian panelis diminta untuk menilai tingkat perbedaan pada masing-masing atribut yang ada pada setiap sampel yang disajikan pada skala garis yang disediakan.

Sedikit berbeda dengan analisis sensori penelitian tahap I, pada penelitian tahap II, analisis sensori sampel dilakukan dengan bantuan metode BIB (Cochran dan Cox 1957). Tujuan penggunaan metode ini adalah mengurangi jumlah sampel yang perlu dievaluasi oleh setiap panelis dari keseluruhan jumlah sampel untuk menghidari kelelahan dan terjadi penilaian yang bias. Rancangan yang digunakan dalam penyajian sampel untuk uji sensori sampel tahap optimasi dapat dilihat pada Lampiran 5.

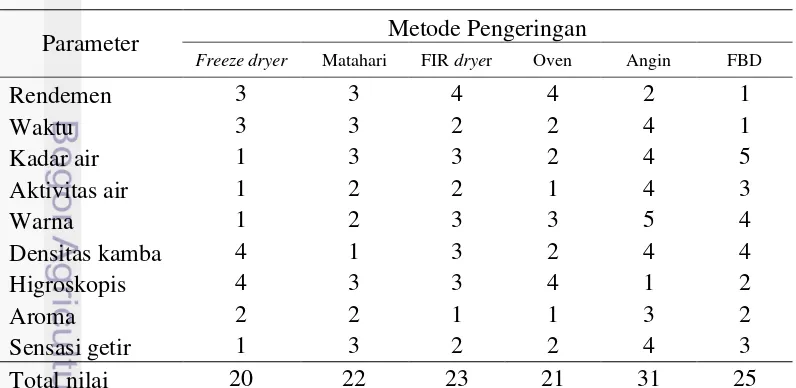

Pemilihan Metode Pengeringan

Metode pengeringan yang selanjutnya dioptimasi pada penelitian tahap kedua dipilih berdasarkan hasil analisis yang dilakukan terhadap parameter-parameter yang telah dianalisa dan diolah secara statistik dengan menggunakan software SPSS 20. Masing-masing perlakuan diberi nilai berdasarkan hasil uji lanjut Duncan. Penilaian dilakukan dengan menerapkan pemeringkatan berbasis skoring. Perlakuan yang tidak memiliki nilai yang berbeda nyata diberi skor peringkat yang sama. Semakin kecil nilai yang diberikan menunjukkan bahwa semakin baik metode pengeringan tersebut. Selanjutnya nilai dari masing-masing parameter akan dijumlahkan dan dipilih total nilai yang paling kecil. Selain itu, dipertimbangkan juga nilai ekonomis dan ketersediaan alat yang akan digunakan.

HASIL DAN PEMBAHASAN

Penelitian Tahap Pertama

Rendemen dan Lama Pengeringan

Sampel andaliman (Zanthoxylum acanthopodium) segar yang digunakan pada penelitian ini diperoleh dari dusun Gotting Raya, kabupaten Simalungun, Sumatera Utara, dengan ketinggian 1437 mdpl. Andaliman yang digunakan kurang lebih dua hari setelah panen yang dibawa ke lokasi penelitian dalam kemasan primer berupa kertas dan kemasaan sekunder berupa kotak karton. Andaliman yang digunakan dalam penelitian ini dipilih yang masih muda yaitu yang berwarna hijau. Bahan dipisahkan dari tangkai, daun, dan kotoran yang terikut, dicuci, serta ditiriskan.

Pada penelitian tahap pertama ini diterapkan enam metode pengeringan, yaitu pengeringan dengan bantuan sinar matahari, angin, oven, fluidized bed dryer

12

Tabel 1. Rendemen dan waktu pengeringan

No Metode Pengeringan Rendemen (%) Waktu Pengeringan

1. FIR dryer 25.64 ± 0.66a 7 jam

Keterangan : Notasi yang berbeda menunjukkan perbedaan signifikan pada rendemen antarsampel

Hasil pengamatan pada Tabel 1 menunjukkan bahwa rendemen yang dihasilkan dari pengeringan andaliman berkisar antara 25,63 % hingga 31,41 %. Rendemen yang paling tinggi dihasilkan oleh pengeringan dengan FBD. Sementara itu, pengeringan dengan menggunakan oven dan FIR dryer adalah yang paling rendah dan tidak berbeda satu sama lainnya. Waktu pengeringan yang paling lama dibutuhkan oleh pengeringan dengan bantuan angin, yaitu selama sekitar 6 hari. Hal ini disebabkan oleh tidak terdapat bantuan udara panas untuk mengeluarkan air dari dalam bahan serta kelembapan udara pada ruangan yang fluktuatif oleh cuaca. Pengeringan dengan menggunakan alat freeze dryer juga membutuhkan waktu yang relatif lama, yaitu selama 69 jam. Hal ini disebabkan mekanisme pengeringan yang terjadi pada bahan yang dikeringkan dengan freeze dryer harus melalui tahap pembekuan dan sublimasi terlebih dahulu (Hariyadi 2013).

Sementara itu, waktu pengeringan yang paling singkat diperoleh dengan menggunakan oven, yaitu selama 5 jam. Pengeringan dengan oven ini relatif lebih singkat karena alat dilengkapi dengan blower, yang meniupkan udara panas terhadap sampel, serta kapasitas alat yang lebih besar sehingga semakin besar luas permukaan bahan yang dikeringkan terpapar oleh udara panas.

Pengeringan matahari secara langsung (penjemuran) adalah metode pengeringan yang relatif murah dan sinar matahari mampu menembus ke dalam jaringan bahan. Namun, pengeringan dengan matahari membutuhkan area kosong yang luas, waktu pengeringan yang lama, serta tergantung pada keberadaan matahari. Saat siang hari pengeringan mungkin bukan suatu masalah, namun saat malam hari pengeringan terpaksa dihentikan karena tidak terdapat sinar matahari, sehingga pengeringan tidak kontinu. Begitu juga saat musim kemarau, pengeringan tidak menjadi masalah, tetapi pada saat musim hujan, akan sulit sekali melakukan proses pengeringan. Selain itu, pengeringan dengan matahari sangat mudah menyebabkan bahan mengalami kontaminasi, serta menyulitkan dalam pengontrolan suhu dan kelembapannya. Namun secara umum pengeringan dengan matahari menghasilkan produk kering dengan kualitas rendah (Rukmana dan Yuniarsih 2005).

13 tetapi biasanya kualitas organoleptiknya sangat berkurang. Suhu oven menjadi salah satu faktor kristis dalam pengeringan (Swanson 2009).

Pengeringan secara fluidisasi atau dengan menggunakan alat fluidized bed dryer (FBD) sering digunakan untuk mengeringkan butiran padat seperti biji-bijian. Bahan padatan yang ingin dikeringkan akan mengalami kontak dengan udara pengering yang bergerak dengan laju tertentu sehingga padatan terfluidisasi yaitu padatan bergerak sebagai suatu sistem seperti fluida. Yang menjadi kelebihan metode pengeringan ini adalah laju transfer panas dan massa antara fase padat dan gas relatif tinggi dibandingkan dengan metode lain. Pengeringan dengan FBD sangat dipengaruhi oleh karakteristik bahan. Bahan dengan struktur berpori akan mengalami pengeringan dengan laju konstan dan menurun, sedangkan bahan yang tidak berpori akan mengalami pengeringan dengan laju konstan (Sembodo dan Fadilah 2009).

Metode pengeringan dengan radiasi far infra red (FIR) terjadi melalui mekanisme pemutusan molekul-molekul air (H2O) secara vibrasi atau getaran tanpa melalui media perantara (udara) seperti halnya pada proses konveksi dan konduksi. Pengeringan dengan metode ini telah dilakukan tehadap komoditas bawang putih, bayam, seledri, cabe merah dan jamur merang dengan variasi suhu pengeringan di antara 50 °C hingga 60 ° C. Diperoleh produk hasil pengeringan mengalami penurunan senyawa volatil, namun tingkat kehilangan yang terjadi relatif minimal (Rachmat et al. 2005).

Pengeringan dengan menggunakan freeze dryer juga sering digunakan dalam berbagai usaha pengawetan berbagai produk yang memiliki komponen flavor yang mudah rusak oleh suhu yang tinggi. Mekanisme pengeringan dengan

freeze dryer adalah terjadinya sublimasi pada suhu dingin. Produk yang akan dikeringkan terlebih dulu dibekukan, kemudian dikeringkan, yaitu dengan mengeluarkan hampir sebagian besar air dari bahan melalui mekanisme sublimasi. Dengan proses pengeringan yang demikian, maka proses pembentukan kerak (case hardening) dapat dihindari. Terbentuknya kerak pada proses pengeringan biasa terjadi akibat adanya perubahan kimia seperti gelatinisasi pati, karamelisasi gula, maupun denaturasi protein. Pembentukan kerak ini dapat menghambat difusi air dari bagian bahan yang basah ke udara lingkungan sehingga menyebabkan pengeringan yang tidak merata (Hariyadi 2013).

Kondisi pengeringan yang demikian membuat freeze dryer lebih mampu mempertahankan kualitas bahan yang dikeringkan, termasuk kualitas flavornya. Namun, biaya yang dibutuhkan untuk melakukan pengeringan dengan alat ini cukup tinggi disebabkan kebutuhan energinya yang sangat tinggi (Tambunan 1999), oleh karena itu akan lebih tepat diaplikasikan pada bahan-bahan yang memiliki nilai ekonomi yang cukup tinggi (Hariyadi 2013).

Kadar Air

14

Dapat dilihat pada Tabel 2 bahwa pengeringan dengan menggunakan metode FBD dan angin menghasilkan kadar air sampel yang tidak memenuhi standar kadar air yang diinginkan. Pengeringan andaliman dengan menggunakan metode kering angin menghasilkan kadar air yang cukup tinggi disebabkan oleh kondisi ruangan tempat pengeringan memang memiliki kelembapan relatif yang cukup tinggi dan bersifat fluktuatif yaitu 71 % - 90 %. Selain itu, hal ini juga dapat terjadi karena tidak terdapat energi atau panas yang membantu mengeluarkan air dari sampel yang dikeringkan. Pada penelitian ini, dapat dilihat bahwa andaliman yang dikeringkan dengan menggunakan FBD memiliki kadar air yang paling tinggi dan tidak memenuhi persyaratan standar kadar air rempah pada umumnya. Padahal FBD memiliki kelebihan untuk dapat mengeringkan bahan secara efektif yaitu laju transfer panas dan massa antara fase padat dan gas relatif lebih tinggi dibandingkan dengan metode lain yang disebabkan oleh prinsip pengeringan FBD. Alat ini memiliki udara pengering yang bergerak dengan laju tertentu sehingga bahan terfluidisasi atau bergerak sebagai suatu sistem seperti fluida (Sembodo dan Fadilah 2009). Namun, pada praktek pengeringan dengan FBD, andaliman tidak dapat dikeringkan secara merata disebabkan oleh kapasitas alat yang kecil dan model penutup alat yang kurang mendukung dalam proses pengeringan. Pada saat pengeringan terjadi, andaliman yang setengah kering sebagian besar tersangkut di bagian penutup sehingga tidak terpapar oleh udara pengering yang bergerak vertikal.

Kadar air andaliman terendah terdapat pada andaliman yang dikeringkan dengan freeze dryer dan oven. Kedua metode pengeringan tersebut memberikan hasil kadar air andaliman kering yang meskipun berbeda nyata, namun memenuhi syarat kadar air yang diinginkan.

Kadar air pada andaliman yang dikeringkan dengan metode pengeringan matahari dan FIR lebih tinggi dan berbeda nyata dibandingkan dengan kadar air andaliman yang dikeringkan dengan metode freeze drying. Meskipun demikian, kadar air masing-masing perlakuan tersebut dapat diterima karena masih memenuhi standar yang diinginkan.

Tabel 2. Kadar air andaliman kering masing-masing metode pengeringan

Perlakuan Kadar air (%)

Keterangan : Notasi yang berbeda menunjukkan perbedaan signifikan pada kadar air antarsampel

Aktivitas Air

15 dan pertumbuhan mikroba. Aktivitas air pada rempah kering, seperti lada hitam, bawang merah bubuk, kayu manis, garam bawang putih, dan lada merah, umumnya berkisar antara 0.351 – 0.587 (Decagon Device Inc. 2010). Menurut American Spices Trade Association (ASTA 2014), untuk mencegah pertumbuhan mikroba pada rempah kering, aktivitas air yang disyaratkan adalah di bawah 0.75. Mikroba yang dapat ditemukan pada rempah kering seperti Xeromyces bisporus

membutuhkan aktivitas air minimal 0.61 untuk dapat tumbuh, sedangkan

C.perfringes dan Botrytis cinerea membutuhkan aktivitas air minimal 0.97. Sementara itu, Salmonella, bakteri yang paling sering menjadi penyebab dalam kasus pengembalian produk dan kasus kesehatan rempah kering, membutuhkan aktivitas air minimal 0.93 – 0.94 untuk dapat tumbuh.

Berdasarkan pengukuran aktivitas air dengan menggunakan aw-meter yang dapat dilihat pada Tabel 3, aktivitas air terendah terdapat pada andaliman yang dikeringkan dengan freeze dryer dan yang kedua terendah adalah pengeringan dengan oven. Aktivitas air pada kedua metode ini tidak berbeda nyata. Andaliman yang dikeringkan dengan menggunakan metode pengeringan matahari dan FIR

dryer memiliki aktivitas air yang lebih besar dan berbeda secara signifikan terhadap aktivitas air andaliman yang dikeringkan dengan freeze dryer dan oven.

Tabel 3. Aktivitas air andaliman kering masing-masing metode pengeringan

Perlakuan Aktivitas air

Freeze dryer 0.450 ± 0.008a

Matahari 0.561 ± 0.013b

FIR dryer 0.568 ± 0.022b

Oven 0.460 ± 0.026a

Angin 0.751 ± 0.014d

FBD 0.681 ± 0.038c

Keterangan : Notasi yang berbeda menunjukkan perbedaan signifikan pada aktivitas air antarsampel

Dari keenam metode pengeringan yang diteliti, metode pengeringan angin dan FBD tidak memenuhi syarat, karena aktivitas air yang dimiliki lebih besar dari 0,587. Sedangkan metode lainnya masih memenuhi syarat untuk dijadikan rempah kering jika dilihat dari aktivitas airnya.

Warna

16

Tabel 4. Warna andaliman kering masing-masing metode pengeringan

Perlakuan L a b

Matahari Pericarp 39.41 ± 0.65d 0.05 ± 0.64de 20.97 ± 0.45ef Matahari Campur 36.76 ± 0.79bcd 0.60 ± 0.36ef 17.26 ± 0.46cd Oven Pericarp 34.59 ±0.56b -0.96 ± 1.46cde 19.47 ± 0.76de Oven Campur 36.13 ± 0.73bc -0.69 ± 0.83cde 18.00 ± 0.87cd

Freeze dryer Pericarp 43.89 ± 0.91e -3.33 ± 1.36b 25.67 ± 1.17g

Freeze dryer Campur 43.69 ± 0.43e -6.12 ± 0.61a 24.01 ± 0.55g FBD Pericarp 35.11 ± 1.84b 1.62 ± 1.11fg 17.90 ± 2.00cd FBD Campur 34.87 ± 2.39b 2.44 ± 0.61g 15.03 ± 1.59ab Angin Pericarp 34.28 ± 2.49ab 4.50 ± 0.39h 16.45 ± 1.71bc Angin Campur 32.06 ± 1.98a 3.99 ± 0.74h 13.29 ± 1.75a FIR dryer Pericarp 39.05 ± 0.75d -1.55 ± 0.81cd 21.90 ± 0.97f FIR dryer Campur 39.12 ± 0.68d -0.87 ± 0.81cde 19.00 ± 0.90de Keterangan : Notasi yang berbeda menunjukkan perbedaan signifikan pada warna antarsampel

L = kecerahan, nilai + berarti warna cerah nilai - berarti warna suram a = nilai + merah ; nilai - hijau

b = nilai + kuning ; nilai - biru

1. Parameter L (Kecerahan)

Semakin tinggi nilai L maka semakin tinggi kecerahan warna andaliman yang dikeringkan. Data pada Tabel 4 menunjukkan nilai kecerahan tertinggi terdapat pada andaliman yang dikeringkan dengan freeze dryer. Ini artinya perubahan warna andaliman kering yang menggunakan metode freeze dryer

terbaik dalam penelitian ini. Jika diurutkan tingkat kecerahan warna andaliman kering dari yang terbaik hingga ke terburuk ialah metode pengeringan dengan

freeze dryer, diikuti dengan FIR dryer , matahari, oven, FBD dan angin.

Warna andaliman yang dikeringkan dengan menggunakan freeze dryer

memiliki warna yang paling cerah disebabkan tidak digunakannya suhu tinggi pada proses pengeringannya. Mekanisme terjadinya pengeringan dengan freeze dryer adalah terjadinya sublimasi pada suhu dingin.

2. Parameter a (Kromasitas Hijau)

Warna buah andaliman segar adalah hijau. Diharapkan semakin hijau andaliman yang dikeringkan akan sejalan dengan meningkatnya persepsi kesukaan konsumen terhadap produk tersebut. Dari data hasil pengukuran warna dengan menggunakan chromameter, andaliman yang dikeringkan dengan menggunakan alat freeze dryer, oven, dan FIR dryer memiliki nilai negatif, artinya andaliman yang dikeringkan dengan ketiga alat ini memiliki warna hijau.

17 andaliman yang dikeringkan dengan metode lainnya. Yang kedua dan ketiga tertinggi nilai kromasitas hijaunya secara berurutan adalah andaliman yang dikeringkan dengan FIR dryer dan oven. Sementara itu, pengeringan andaliman dengan metode lainnya menghasilkan nilai parameter a yang positif yang artinya andaliman yang dikeringkan memiliki kromasitas merah walaupun dengan angka yang rendah.

Warna andaliman yang dikeringkan dengan metode pengeringan angin, matahari memiliki warna yang lebih cenderung ke arah merah dapat disebabkan oleh terjadi proses pencoklatan karena terlalu lama kontak dengan udara terbuka. Degradasi warna dapat terjadi karena oksidasi dan dekomposisi pigmen (Toontom

et al. 2012). Pengeringan dengan menggunakan FBD menghasilkan andaliman dengan warna yang lebih cenderung merah disebabkan kontak langsung antara sampel dengan udara panas dari alat pengering tersebut sehingga panas yang terpapar pada andaliman yang dikeringkan menyebabkan warna kecoklatan. Warna hijau pada andaliman disebabkan oleh keberadaan pigmen klorofil. Klorofil cenderung cepat rusak pada paparan suhu yang tinggi (Handayani et al.

2013). Jika dibandingkan dengan penelitian pengeringan bayam yang dilakukan oleh Sopian et al. (2005) dengan menggunakan freeze dryer, oven vakum, dan FIR dryer, pengeringan dengan menggunakan freeze dryer menghasilkan bayam dengan warna hijau paling tinggi.

3. Parameter b (Kromasitas Kuning)

Data hasil pengukuran warna pada Tabel 4 menunjukkan andaliman kering memiliki nilai yang positif untuk semua metode pengeringan. Nilai kuning tertinggi terdapat pada andaliman yang dikeringankan dengan freeze dryer. Nilai kuning pada andaliman yang dikeringkan dengan alat ini berbeda nyata dengan andaliman yang dikeringkan dengan metode lainnya.

(a) (b) (c)

(d) (e) (f)

Gambar 4. Andaliman yang dikeringkan dengan (a) FBD , (b) FIR dryer, (c)

18

Pericarp andaliman yang dikeringkan dengan menggunakan oven memiliki nilai warna kuning tertinggi ketiga yang tidak berbeda nyata dengan pericarp andaliman yang dikeringkan dengan freeze dryer yang memiliki nilai warna kuning tertinggi kedua. Selanjutnya diikuti oleh andaliman yang dikeringkan dengan menggunakan dengan matahari, FBD, angin dan FIR dryer. Hasil pengeringan andaliman secara visual dapat dilihat pada Gambar 4.

Densitas Kamba

Densitas kamba merupakan sifat fisik bahan pangan khusus biji-bijian atau tepung-tepungan yang penting terutama dalam pengemasan dan penyimpanan. Bahan dengan densitas kamba yang kecil akan membutuhkan tempat yang lebih luas dibandingkan dengan bahan yang memiliki densitas kamba yang besar untuk berat yang sama sehingga tidak efisien dari segi tempat penyimpanan dan kemasan (Ade et al. 2009). Densitas kamba andaliman masing-masing perlakuan dapat dilihat pada Tabel 5.

Tabel 5. Densitas kamba andaliman kering masing-masing metode pengeringan

Perlakuan Densitas kamba (g/mL)

Freeze dryer 0.3228 ± 0.0000a

Matahari 0.4416 ± 0.0113c

FIR dryer 0.3849 ± 0.0000b

Oven 0.4169 ± 0.0002bc

Kering angin 0.3160 ± 0.0057a

FBD 0.3005 ± 0.0539a

Keterangan : Notasi yang berbeda menunjukkan perbedaan signifikan pada densitas kamba antarsampel

Densitas kamba andaliman yang dikeringkan dengan metode FBD adalah yang paling rendah dibandingkan metode lainnya dan tidak berbeda nyata jika dibandingkan dengan andaliman yang dikeringkan dengan metode angin dan

freeze dryer. Densitas kamba yang terbaik dari semua metode pengeringan ialah andaliman dengan metode pengeringan matahari. Produk tepung diharapkan memiliki densitas kamba yang cukup tinggi sehingga dapat mengurangi biaya pengiriman, pengemasan dan gudang yang digunakan untuk tempat menyimpan. Andaliman yang dikeringkan dengan metode oven memiliki densitas kamba yang lebih rendah dibandingkan dengan metode kering matahari namun tidak berbeda secara nyata secara statistik.

Higroskopis

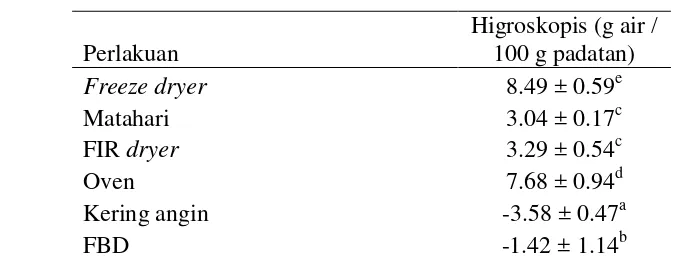

19 bahan tersebut menyerap air dari udara. Data higroskopis dari andaliman kering dapat dilihat pada Tabel 6.

Tabel 6. Higroskopis andaliman kering masing-masing metode pengeringan

Perlakuan

Higroskopis (g air / 100 g padatan)

Freeze dryer 8.49 ± 0.59e

Matahari 3.04 ± 0.17c

FIR dryer 3.29 ± 0.54c

Oven 7.68 ± 0.94d

Kering angin -3.58 ± 0.47a

FBD -1.42 ± 1.14b

Keterangan : Notasi yang berbeda menunjukkan perbedaan signifikan pada higroskopis antarsampel

Dari Tabel 6 di atas terlihat bahwa sifat higroskopis terendah terdapat pada andaliman yang dikeringkan dengan menggunakan angin. Sifat higroskopis pada metode pengeringan angin dan FBD yang bernilai negatif menunjukkan bahwa keduanya justru melepaskan air ke atmosfer lingkungannya. Sedangkan sifat higroskopis andaliman yang dikeringkan dengan metode freeze dryer merupakan yang paling tinggi. Ini artinya andaliman yang telah dikeringkan bila dibiarkan di udara terbuka akan sangat cepat menyerap air dari udara lembab. Sifat higroskopis yang tinggi pada produk bubuk atau tepung dihindari karena dapat menyebabkan penggumpalan (caking) dan mengurangi kemampuan mengalir (flowability) bahan tersebut (Ortega-Rivas et al. 2005). Oleh karena itu produk yang dikeringkan diharapkan memiliki nilai higroskopis yang rendah.

Analisis Sensori

20

Gambar 5. Pericarp (kiri) dan biji (kanan) andaliman kering

Gambar 6. Skor penilaian aroma andaliman kering dengan menggunakan uji perbandingan jamak

Berdasarkan hasil penilaian terhadap parameter aroma andaliman pada Gambar 6, dapat dilihat bahwa kelompok sampel biji andaliman kering memiliki aroma khas andaliman seperti jeruk yang paling rendah dibandingkan kelompok sampel lainnya dan tidak berbeda secara signifikan antar metode pengeringan yang diterapkan. Sementara itu, pada kelompok andaliman campur kering, intensitas aroma yang paling tinggi terdapat pada andaliman yang dikeringkan dengan FIR dryer tanpa batang, yaitu 7.26. Andaliman yang dikeringkan dengan

2.32

21 metode oven memiliki intensitas aroma yang kedua tertinggi dan tidak berbeda nyata dengan metode FIR dryer. Intensitas aroma andaliman yang dikeringkan dengan metode kering angin adalah yang paling rendah dan berbeda nyata dengan andaliman yang dikeringkan dengan FIR dryer tanpa batang.

Aroma pada kelompok pericarp andaliman kering tidak memiliki perbedaan yang signifikan antar metode pengeringan yang diterapkan. Skor penilaian intensitas aroma pada kelompok pericarp andaliman kering tidak berbeda jauh dengan kelompok andaliman campur kering.

Andaliman campur kering juga diterapkan pada sambal rias. Dapat dilihat pada Gambar 6, sambal dengan andaliman campur kering yang dikeringkan dengan metode FBD dan freeze dryer memiliki intensitas aroma yang paling tinggi secara berurutan dan tidak berbeda nyata, yaitu 9.21 dan 9.19. Sedangkan sambal andaliman campur kering yang dikeringkan dengan angin memiliki intensitas aroma yang paling rendah dan berbeda secara signifikan dengan metode FBD dan freeze dryer. Secara umum, sambal yang menggunakan andaliman kering memiliki skor intensitas aroma yang lebih tinggi dibandingkan dengan yang segar, kecuali untuk perlakuan kering angin.

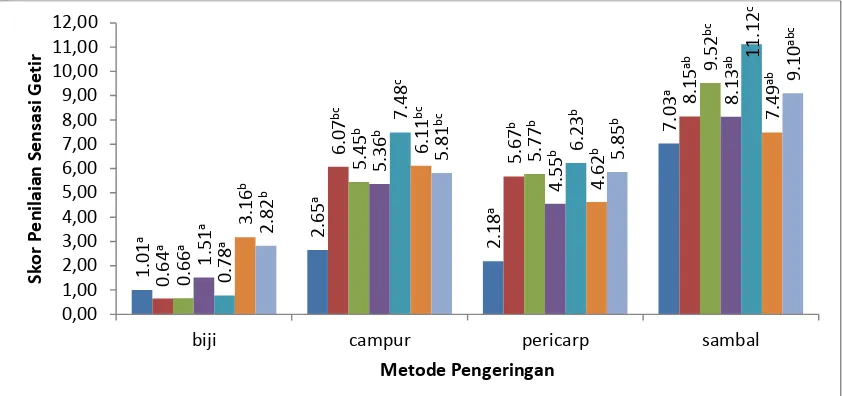

Gambar 7. Skor penilaian sensasi getir andaliman kering dengan menggunakan uji perbandingan jamak

Pengaruh hasil pengeringan dengan berbagai macam metode terhadap parameter sensasi trigeminal atau getir andaliman dapat dilihat pada Gambar 7. Biji andaliman kering yang dikeringkan dengan FIR dryer baik dengan maupun tanpa batang memiliki intensitas sensasi getir yang berbeda signifikan dengan metode pengeringan lainnya. Hal ini disebabkan oleh pemisahan yang kurang teliti sehingga masih terdapat pericarp pada biji andaliman yang dikeringkan dengan FIR dryer, sehingga masih terdapat sensasi getir pada sampel biji andaliman yang dikeringkan dengan FIR dryer.

Hasil pengujian terhadap andaliman campur kering menunjukkan andaliman yang dikeringkan dengan freeze dryer memiliki intensitas sensasi getir yang

1.01

22

paling tinggi, yaitu bernilai 7.48. Andaliman kering yang dikeringkan dengan FIR

dryer dan oven memiliki sensasi getir yang lebih rendah dibandingkan dengan metode freeze dryer, namun tidak berbeda secara signifikan. Andaliman yang dikeringkan dengan angin memiliki intensitas sensasi getir yang paling rendah dan berbeda signifikan dengan andaliman yang dikeringkan dengan freeze dryer.

Pada kelompok sampel pericarp andaliman, andaliman dengan metode kering angin memiliki intensitas getir yang paling rendah dan berbeda signifikan terhadap pericarp andaliman yang dikeringkan oleh metode lainnya. Intensitas getir tertinggi terdapat pada sambal dengan andaliman campur yang dikeringkan dengan metode freeze dryer. Namun, sambal yang menggunakan andaliman campur yang dikeringkan dengan FIR dryer tanpa batang dan FBD memiliki intensitas getir yang tidak berbeda secara signifikan dengan metode pengeringan

freeze dryer. Andaliman yang dikeringkan dengan metode oven memiliki intensitasi getir yang lebih rendah, namun tidak berbeda nyata dengan metode FIR

dryer dan FBD.

Mirip dengan parameter aroma, kelompok sampel sambal sebagian besar menunjukkan skor penilaian sensasi getir yang lebih tinggi dibandingkan dengan andaliman segar. Hanya perlakuan pengeringan dengan menggunakan angin dan FIR dryer dengan batang yang memiliki nilai di bawah skor andaliman segar. Diduga hal ini terjadi karena pengaruh rempah lain yang ditambahkan pada sambal, seperti cabai yang kemungkinan dapat mempengaruhi penilaian oleh panelis. Namun perlu dilakukan studi lebih lanjut untuk evaluasi sensori dan karakteristik kimianya.

Pemilihan Metode Pengeringan

Pemilihan metode pengeringan yang tepat untuk diterapkan terhadap andaliman dilakukan dengan mempertimbangkan setiap respon atau parameter yang diukur dan dianalisis selama penelitian, seperti yang dapat dilihat pada Tabel 7. Selain itu, dipertimbangkan juga nilai ekonomis dan ketersediaan alat yang akan digunakan.

Tabel 7. Skoring pemilihan metode pengeringan andaliman

Parameter Metode Pengeringan

23 Dilihat dari parameter yang diukur, pengeringan andaliman yang terbaik adalah dengan menggunakan alat freeze dryer. Jika dilihat dari parameter organoleptik, andaliman kering yang dihasilkan dengan metode pengeringan angin memiliki hasil yang paling buruk. Selain itu, untuk pericarp andaliman kering, semua metode pengeringan menunjukkan hasil aroma andaliman kering yang tidak berbeda nyata. Demikian juga, andaliman campur, yaitu andaliman yang tidak dipisahkan bijinya, secara umum memiliki aroma yang tidak berbeda nyata, kecuali untuk andaliman yang dikeringkan dengan angin yang memiliki aroma yang paling rendah dan berbeda secara nyata terhadap metode pengeringan lainnya. Untuk sensasi bergetirnya, andaliman yang dikeringkan tercampur biji, batang dan pericarp hasilnya getirnya tidak berbeda nyata antara pengeringan

freeze dryer, oven dan FIR dryer.

Pengeringan kedua terbaik dari sisi kadar air, aktivitas air, setelah freeze dryer adalah pengeringan dengan menggunakan oven. Hanya saja untuk nilai kecerahannya, andaliman kering yang dihasilkan dari pengeringan oven ini jauh lebih rendah dibandingkan dengan andaliman yang dikeringkan dengan freeze dryer maupun FIR dryer. Namun, pengukuran kromasitas hijau dan kuning, pengeringan andaliman dengan menggunakan oven memberikan hasil yang cukup baik walaupun tidak sama dengan yang dihasilkan oleh freeze dryer. Akan tetapi karena pada penerapannya andaliman disajikan tidak dalam bentuk segar, melainkan diaduk dengan bahan dan bumbu lainnya, parameter kecerahan tersebut tidak akan banyak mengakibatkan perubahan warna sambal andaliman yang biasa disajikan, maka dalam hal warna ini untuk tahap awal masih dapat diabaikan sambil akan dipelajari untuk meningkatkan nilai warnanya dengan metode oven ini.

Salah satu upaya yang dilakukan yaitu dengan optimasi melalui variabel suhu dan waktu pengeringan pada metode oven. Dari Tabel 7, dapat dilihat bahwa nilai skoring terendah ditunjukkan oleh metode freeze dryer (total nilai 17), kemudian diikuti oleh metode oven, FIR dryer, matahari, dan FBD. Hasil pengeringan terburuk adalah dengan metode kering angin.

Berdasarkan pertimbangan parameter yang tersebut di atas serta nilai ekomis dan ketersediaan alat, maka dipilih metode oven sebagai metode pengeringan yang paling sesuai untuk selanjutnya dioptimasi. Selain memiliki kualitas andaliman kering yang baik, oven juga relatif lebih murah biaya operasionalnya dibandingkan freeze dryer. Alat ini juga lebih mudah ditemukan dan tersedia sehingga lebih realistis untuk diterapkan untuk pengeringan andaliman.

Penelitian Tahap Kedua

Penentuan Batas Atas dan Batas Bawah Faktor Optimasi

Metode pengeringan yang terpilih untuk dilakukan optimasi melalui penelitian tahap pertama adalah pengeringan dengan oven. Terdapat dua faktor yang digunakan dalam melakukan optimasi yaitu suhu dan waktu. Sebelum dilakukan optimasi, perlu ditentukan batas atas dan batas bawah kedua faktor agar diketahui apakah respon yang diperoleh berbeda nyata oleh faktor proses.

24

adalah 6 dan 8 jam. Respon aktivitas air batas atas dan bawah yang diperoleh masing-masing sebesar 0.351 dan 0.588. Sementara itu, untuk respon sensori tidak menunjukkan selisih yang besar antara perlakuan batas atas dan batas bawah. Respon aroma pada pengeringan dengan batas atas dan bawah kedua faktor masing-masing bernilai 8.8 dan 8.6. Lalu, respon sensasi trigeminal pada pengeringan dengan batas atas dan bawah kedua faktor bernilai 9.6 dan 8.8. Hasil ini tidak cukup signifikan sehingga berdasarkan observasi ini batas atas dan bawah kedua faktor pengeringan diperlebar. Batas atas dan bawah untuk masing-masing respon menjadi 80 °C dan 45 °C serta 5 jam dan 8 jam.

25

Analisis Respon Optimasi

Tabel 9. Hasil analisis ANOVA terhadap keempat respon Respon 1

Model 0.0015 (significant)

< 0.0001

Tujuan utama dari proses pengeringan ini adalah untuk mengurangi kadar air agar lebih lama dapat disimpan. Pengeringan sendiri salah satunya dipengaruhi oleh suhu dan waktu pengeringan (Muchtadi dan Ayustaningwarno 2010). Respon kadar air sampel andaliman hasil pengeringan dapat dilihat pada Tabel 8. Model untuk respon kadar air adalah model kubik. Dapat dilihat pada tabel tersebut, suhu dan waktu pengeringan mempengaruhi respon kadar air buah andaliman.

Analisis ANOVA seperti yang terdapat pada Tabel 2, menunjukkan respon ini memiliki p-value model yang signifikan dan lack of fit yang tidak signifikan sesuai dengan yang diharapkan. Sementara itu nilai Adjusted R2 0.7833,

Predicted R2 0.6217, dan Adequate Precision 8.734. Persamaan akhir dalam respon kadar air ini diperoleh sebagai berikut :

kadar air = +503.19523 - 19.52602 * suhu - 0.43624 * waktu + 0.012746 * suhu * waktu +0.25150 * suhu^2 -9.20886E-005 * suhu^2 * waktu - 1.06478E-003 * suhu^3

Hasil analisis ANOVA menunjukkan Predicted R-Squared bernilai positif dan memiliki selisih dengan nilai Adjusted R-Squared 0.7833 yang lebih kecil daripada 0.2. Nilai adequate precision yang diperoleh lebih besar dari 4, sehingga dari hasil analisis ANOVA ini dapat ditarik kesimpulan sementara bahwa respon kadar air dapat dipakai sebagai respon dalam membantu model optimasi pengeringan andaliman. Hubungan antara respon kadar air dengan kedua faktor pengeringan yang digunakan dapat dilihat pada Gambar 8.

26

Gambar 8. Grafik hubungan antara suhu dan waktu terhadap kadar air Umumnya penurunan kadar air terkait dengan suhu dan waktu pengeringan, di mana semakin meningkat suhu dan waktu pengeringan, maka energi panas yang dibawa udara semakin besar dan semakin banyak jumlah massa air yang ada di permukaan bahan yang dikeringkan. Taib et al. (1988), menyatakan bahwa kemampuan bahan untuk melepaskan air dari permukaannya akan semakin besar dengan meningkatnya suhu udara pengering yang digunakan. Selain itu penggunaan suhu dan waktu pengeringan yang berbeda, menyebabkan laju proses pengeringan yang dihasilkan juga akan berbeda, sehingga kadar air yang dihasilkan semakin rendah dengan semakin tingginya suhu dan semakin lamanya proses pengeringan.

Aktivitas Air

Aktivitas air juga menjadi respon yang penting untuk diukur sebagai parameter yang berpengaruh terhadap keawetan bahan pangan. Pengeringan mengawetkan bahan pangan dengan prinsip menurunkan nilai aktivitas air sehingga tidak memungkinkan bagi mikroba untuk melakukan aktivitasnya (Muchtadi dan Ayustaningwarno 2010). Respon ini seperti halnya kadar air, juga dipengaruhi oleh proses pengeringan terutama oleh faktor suhu dan waktu pengeringan. Pada saat dikeringkan bahan akan kehilangan sebagian besar air sehingga meningkatkan keawetan. Namun kadar air tidak dapat dijadikan indikator keawetan pangan, karena pada kadar air yang sama, bahan pangan dapat memiliki tingkat keawetan yang berbeda. Oleh karena itu parameter aktivitas air menjadi penting untuk menjelaskan stabilitas dan keawetan pangan (Kusnandar 2010).

Mikroba hanya tumbuh pada kisaran aktivitas air tertentu. Untuk mencegah pertumbuhan mikroba, maka aktivitas air bahan harus diatur. Bahan pangan yang mempunyai aktivitas air di bawah 0,70 biasanya dianggap cukup baik dan tahan dalam penyimpanan. Menurut American Spices Trade Association (ASTA 2014), untuk mencegah pertumbuhan mikroba pada rempah kering,

27 aktivitas air yang dapat mencegah mikroba tumbuh pada rempah kering adalah di bawah 0.61. Pada Tabel 9 untuk respon aktivitas air, terlihat perlakuan yang memenuhi syarat pengeringan bila nilainya di bawah 0,61 sebanyak 11 kombinasi perlakuan. Nilai aktivitas air yang memenuhi syarat itu bekisar dari 0,23 – 0,49. Nilai dipenuhi oleh perlakuan mulai suhu 53 derajat dengan lama pengeringan 390 menit sampai dengan perluan suhu 80 °C dengan waktu pengeringan 480 menit. Memang pada Tabel 9, terlihat bahwa pada pengeringan suhu 45 °C selama 480 menit memiliki nilai aktivitas air sebesar 0.502, namun pada ulangan kedua dari perlakuan suhu dan waktu yang sama, nilai aktivitas air sebesar 0,677. Angka ini tidak memenuhi syarat ASTA. Perbedaan hasil ini dapat disebabkan oleh kondisi pengukuran analisis aktivitas air yang berbeda.

Respon kadar air sampel andaliman hasil pengeringan dapat dilihat pada Tabel 9. Model untuk respon kadar air adalah model kuadratik. Analisis ANOVA seperti yang terdapat pada tabel 2, menunjukkan respon ini memiliki p-value

model yang tidak signifikan dan lack of fit yang signifikan. Sementara itu nilai

Adjusted R2 0.9291, Predicted R2 0.8633, dan Adequate Precision 15.917. Persamaan akhir dalam respon kadar air ini diperoleh sebagai berikut :

aktivitas air = +9.04218 - 0.34124 * suhu - 2.27252E-003 * waktu + 2.90834E-005 * suhu * waktu + 4.61301E-003 * suhu^2 - 2.15775E-005 * suhu^3

28

kesimpulan sementara bahwa respon aktivitas air dapat dipakai sebagai respon dalam membantu model optimasi pengeringan andaliman.

Hubungan antara respon aktivitas dengan kedua faktor pengeringan yang digunakan dapat dilihat pada Gambar 9. Dapat dilihat bahwa penggunaan suhu dan waktu yang tinggi akan memberikan hasil respon aktivitas air yang berada di daerah berwarna biru yaitu memiliki nilai aktivitas air yang rendah. Sebaliknya, pengeringan pada suhu yang lebih rendah dan waktu yang sebentar memberikan hasil respon aktivitas air di daerah berwarna merah kehijauan yang memiliki aktivitas air tinggi.

Aroma

Model untuk respon aroma adalah model mean. Analisis ANOVA seperti yang terdapat pada Tabel 2, menunjukkan respon ini memiliki p-value model yang signifikan dan lack of fit yang tidak signifikan. Sementara itu nilai Adjusted R2

0.2202, Predicted R2 0.0057, dan Adequate Precision 4.836. Persamaan akhir dalam respon aroma ini diperoleh sebagai berikut :

aroma = +6.59375

Hasil analisis ANOVA menunjukkan Predicted R-Squared bernilai positif dan memiliki selisih dengan nilai Adjusted R-Squared yang lebih besar daripada 0.2. Nilai adequate precision yang diperoleh cukup tinggi dan lebih besar dari 4, sehingga dari hasil analisis ANOVA ini dapat dinyatakan cukup teliti secara statistik, namun respon aroma kemungkinan tidak dipengaruhi oleh suhu dan waktu pengeringan. Respon aroma masih dapat digunakan dalam membantu model optimasi pengeringan andaliman walaupun korelasinya rendah, tetapi perlu diperhatikan bahwa nilai yang diperoleh masih lebih rendah jika dibandingkan dengan andaliman segar sebagai kontrol.

Pada umumnya pengeringan akan menyebabkan penurunan intensitas flavor pada rempah seiring dengan meningkatnya suhu dan waktu pengeringan yang diterapkan. Pengeringan basil dengan menggunakan oven pada suhu 45 °C mengakibatkan kehilangan 19 % komponen volatilnya. Pengeringan daun thyme

dan sage pada suhu 30 °C dengan menggunakan oven tidak menyebabkan kehilangan komponen volatil secara nyata namun kehilangan komponen volatil semakin tinggi pada kondisi pengeringan pada suhu 60 ° C. Pengeringan rosemary

pada suhu 45 °C dengan metode oven menyebabkan kehilangan 7 % komponen volatil, sementara itu dengan menggunakan metode microwave menyebabkan kehilangan komponen volatil sebanyak 61 %. Sementara itu pengeringan daun peterseli (Petroselinum crispum L.) pada suhu 45 °C dengan metode oven juga menurunkan konsentrasi komponen volatilnya, terutama untuk senyawa p-mentha-1,3,8-triene dan apiole (Maroto et al. 2002). Namun pada penelitian ini dapat dilihat bahwa aroma andaliman yang dikeringkan tidak memiliki nilai yang jauh berbeda antarperlakuan, yang dapat secara mudah jika perbandingan dilakukan antara pengeringan dengan perlakuan suhu terendah dan waktu tersingkat terhadap suhu tertinggi dan waktu terlama.