CO-COMPOSTING LIMBAH PADAT BELTPRESS

DAN JERAMI PADI DENGAN AERATED STATIC PILE

ASTRIDIA PERMATASARI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Dengan ini saya menyatakan bahwa skripsi berjudul Co-composting Limbah Padat Beltpress dan Jerami Padi dengan Aerated Static Pile adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, April 2016

ASTRIDIA PERMATASARI. Co-composting Limbah Padat Beltpress dan Jerami Padi dengan Aerated Static Pile. Dibimbing oleh NASTITI SISWI INDRASTI dan MUHAMMAD ROMLI.

Limbah padat dari mesin beltpress dihasilkan sebanyak 1,25 ton/hari namun sampai saat ini belum termanfaatkan, menimbulkan bau tidak sedap dan membutuhkan biaya besar untuk pembuangannya. Pengomposan merupakan teknologi yang dapat diaplikasikan untuk mengatasi hal tersebut. Penelitian ini bertujuan untuk menguji pengaruh faktor nilai C/N awal dan laju aerasi terhadap kecepatan proses co-composting limbah padat beltpress dan jerami padi dalam mencapai nilai C/N sesuai SNI 19-7030-2004, serta mengetahui karakteristik kompos yang dihasilkan. Rancangan acak lengkap faktorial (3x3) in time yang digunakan terdiri dari faktor nilai C/N dengan 3 taraf yaitu 25; 30; 35 dan laju aerasi dengan 3 taraf yaitu 0; 0,4; 0,8 L/menit.kg bahan kering, sebanyak 2 kali ulangan. Pengomposan dilakukan menggunakan reaktor 30 L dengan pemberian aerasi selama 1 jam/hari pada 7 hari pertama pengomposan. Hasil ANOVA menunjukkan pengaruh nilai C/N awal dan laju aerasi berbeda nyata (P<0,05) terhadap suhu, kadar air, dan nilai C/N, tetapi tidak berbeda nyata (P>0,05) terhadap nilai pH. Semakin rendah nilai C/N awal dan semakin tinggi laju aerasi, semakin cepat mencapai nilai C/N sesuai SNI 19-7030-2004. Perlakuan terbaik berdasarkan kesesuaian dengan SNI 19-7030-2004 yaitu C/N awal 25 dengan laju aerasi 0,8 L/menit.kg bahan kering, yang memenuhi syarat SNI bagian fisik (warna, tekstur, bau), unsur makro, unsur mikro dan unsur lainnya, tetapi tidak memenuhi syarat nilai pH dan kadar air.

Kata kunci: aerated static pile, co-composting, limbah padat beltpress, jerami padi

ABSTRACT

ASTRIDIA PERMATASARI. Co-composting of Beltpress Solid Waste and Rice Straw by Using Aerated Static Pile. Supervised by NASTITI SISWI INDRASTI and MUHAMMAD ROMLI.

1 hour/day during the first 7 days of composting. Based on ANOVA, effects of initial C/N value and aeration rate were significantly different (P<0.05) in the increase of temperature and the decline of water content and C/N value, but were not significantly different (P>0.05) on pH value. Lower initial C/N value and higher aeration rate attained standard C/N value fastest. The best treatment based on the conformity with SNI 19-7030-2004 was initial C/N 25 with aeration rate 0,8 L/minute.kg dry matter. The compost produced met the SNI standards in macro elements, trace elements and other elements, but didn’t qualify the pH value and moisture content.

CO-COMPOSTING LIMBAH PADAT BELTPRESS

DAN JERAMI PADI DENGAN AERATED STATIC PILE

ASTRIDIA PERMATASARI

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karuniaNya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak Maret 2015 sampai Maret 2016 ini ialah manajemen limbah industri, dengan judul Co-composting Limbah Padat Beltpress dan Jerami Padi dengan Aerated Static Pile.

Terimakasih kepada Prof Dr Ir Nastiti Siswi Indrasti dan Prof Dr Ir Muhammad Romli, MSc.St selaku dosen pembimbing. Di samping itu, penghargaan penulis sampaikan kepada Ir. Meirianto atas bimbingannya, serta Bapak Anas dan staf Wastewater Treatment Plant (WWTP), yang telah membantu dalam mengumpulkan bahan baku limbah padat beltpress. Ungkapan terima kasih juga disampaikan kepada ibunda Rukmiasih, ayahanda Asep Tahyana, kakak Dewi Humaira, kakak Bastiyan, sahabat, dan teman-teman TINFORMERS atas doa, dukungan, motivasi dan kasih sayangnya.

Semoga karya ilmiah ini dapat bermanfaat.

Bogor, April 2016

DAFTAR TABEL vii

DAFTAR GAMBAR vii

DAFTAR LAMPIRAN viii

PENDAHULUAN 1

Latar Belakang 1

Tujuan 2

METODE PENELITIAN 2

Bahan dan Alat 2

Metode 3

HASIL DAN PEMBAHASAN 6

Karakteristik dan Formulasi Bahan Baku 8

Perubahan selama Co-composting 11

Karakteristik Produk Kompos 29

Pemilihan dan Pengujian Karakteristik Lanjutan Perlakuan Terbaik 34

SIMPULAN DAN SARAN 36

Simpulan 36

Saran 37

DAFTAR PUSTAKA 37

LAMPIRAN 41

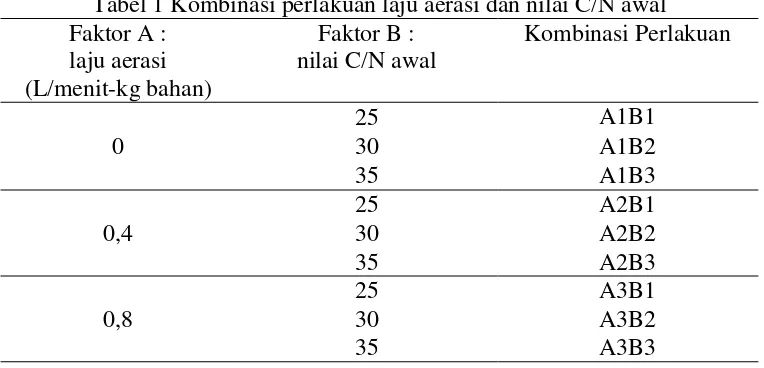

1. Kombinasi perlakuan laju aerasi dan nilai C/N awal 5

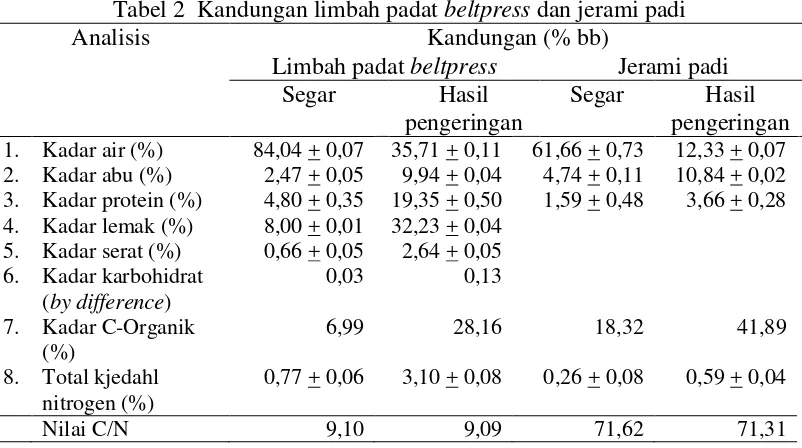

2. Kandungan limbah padat beltpress dan jerami padi 9

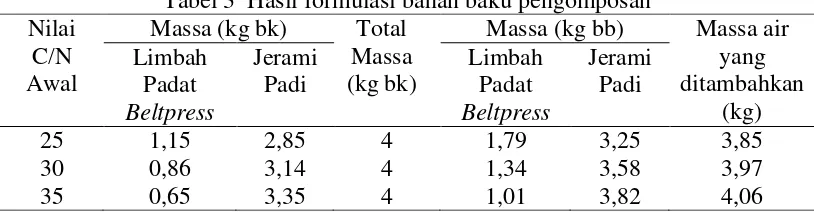

3. Hasil formulasi bahan baku pengomposan 10

4. Karakteristik fisik kompos 31

5. Hasil analisis mutu kompos secara kimia 34

6. Tabulasi kesesuaian hasil perlakuan dengan SNI 34

7. Hasil analisis kandungan kimia perlakuan terbaik 35

8. Kandungan limbah padat beltpress dan jerami padi (berat kering) 45

DAFTAR GAMBAR

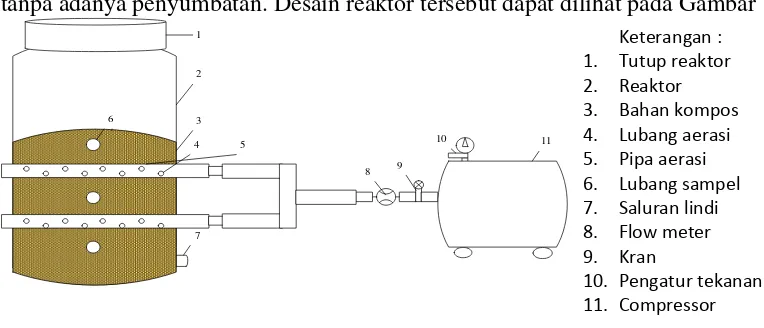

1. Desain reaktor 3

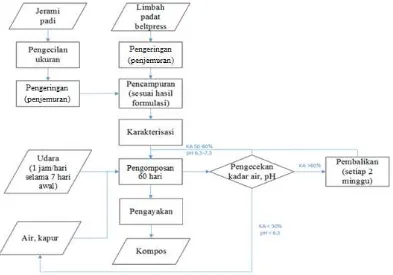

2. Diagram alir proses co-composting 4

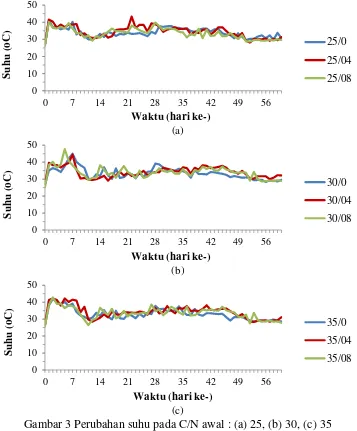

3. Perubahan suhu pada C/N awal: (a) 25, (b) 30, (c) 35 12

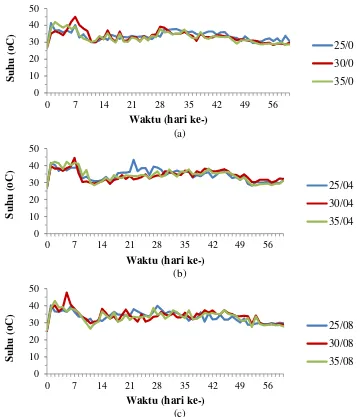

4. Perubahan suhu pada laju aerasi: (a) 0 L/menit.kg bahan kering, 14 (b) 0,4 L/menit.kg bahan kering, (c) 0,8 L/menit.kg bahan kering

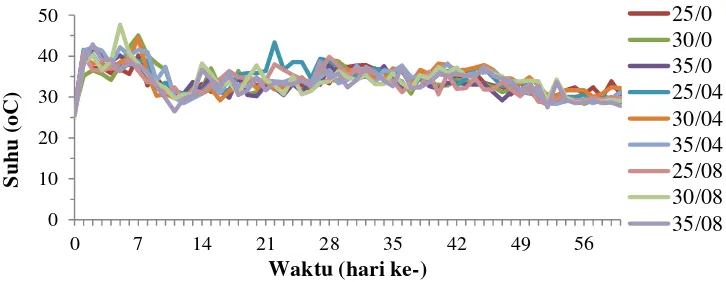

5. Perubahan suhu pengomposan pada seluruh perlakuan 15

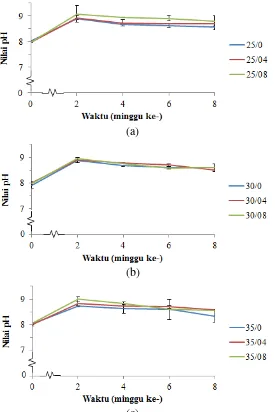

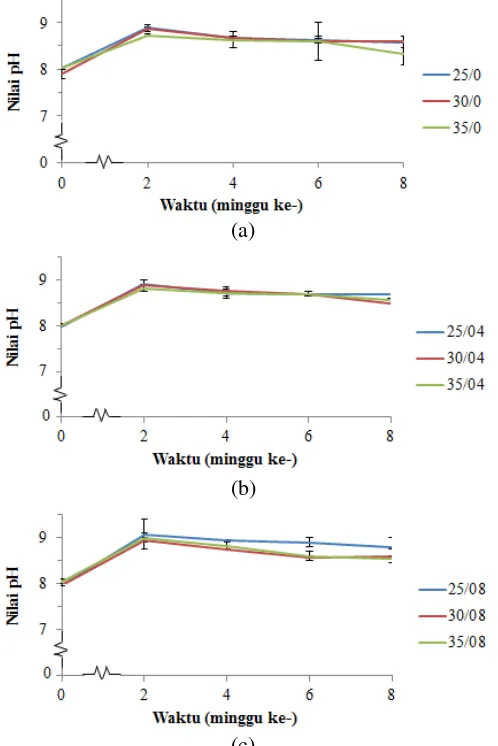

6. Perubahan nilai pH pada C/N awal: (a) 25, (b) 30, (c) 35 17 7. Perubahan nilai pH pada laju aerasi: 0 L/menit.kg bahan kering, 19

(b) 0,4 L/menit.kg bahan kering, (c) 0,8 L/menit.kg bahan kering

8. Perubahan nilai pH pengomposan pada seluruh perlakuan 20 9. Perubahan kadar air pada C/N awal: (a) 25, (b) 30, (c) 35 22 10. Perubahan kadar air pada laju aerasi: (a) 0 L/menit.kg bahan kering, 23

(b) 0,4 L/menit.kg bahan kering, (c) 0,8 L/menit.kg bahan kering

11. Perubahan kadar air pada seluruh perlakuan 24

12. Perubahan nilai C/N pada nilai C/N awal: (a) 25, (b) 30, (c) 35 26 13. Perubahan nilai C/N pada laju aerasi: (a) 0 L/menit.kg 27

bahan kering, (b) 0,4 L/menit.kg bahan kering, (c) 0,8 L/menit.kg bahan kering

14. Perubahan nilai C/N pada seluruh perlakuan 28

15. Bentuk fisik bahan baku pengomposan : 30

(a) limbah padat beltpress, (b) jerami padi,

(c) campuran limbah padat beltpress dan jerami padi

16. Bentuk fisik kompos: (a) 25/0, (b) 25/04, (c) 25/08, (d) 30/0, 30 (e) 30/04, (f) 30/08, (g) 35/0, (h) 35/04, (i) 35/08

1. Prosedur analisis karakteristik 41

2. Perhitungan formulasi C/N bahan baku kompos 45

PENDAHULUAN

Latar Belakang

Limbah cair yang dihasilkan dari proses pemotongan ayam dan pengolahan daging ayam menjadi sosis, nugget dan lainnya mengandung bahan organik berupa protein dan lemak dalam konsentrasi yang tinggi karena terjadinya kontak antara air pencuci dengan darah, organ dalam, tepung, bumbu, daging serta kulit yang tersisa di alat maupun ruang produksi. Hal ini menyebabkan air limbah dapat menjadi media pertumbuhan dan perkembangbiakan mikroba, sehingga akan menghasilkan aroma tidak sedap (NH3 dan H2S) dari proses pembusukan dan akan

mencemari lingkungan sekitar (Formentini et al. 2010).

Selama ini proses pengolahan limbah cair diawali dengan penyaringan menggunakan mesin rotary screen untuk menghilangkan benda asing dengan ukuran > 0,5 mm. Selanjutnya limbah cair ditambahkan polyaluminium chloride (PAC), NaOH dan polimer anionik pada mesin Dissolved Air Flotation (DAF) untuk memisahkan padatan terlarut melalui proses koagulasi. Hasil koagulasi yang berupa gumpalan padatan dipisahkan lalu ditekan dengan mesin beltpress untuk mengurangi kadar airnya. Limbah padat tersebut dihasilkan sejumlah 1,25 ton/hari pada total produksi 155 ton produk/hari. Namun selama ini penanganan terhadap limbah padat tersebut diserahkan ke pihak ketiga sehingga memerlukan biaya yang cukup besar. Dengan tingginya kandungan bahan organik pada limbah padat tersebut, dapat dilakukan peningkatan nilai manfaat limbah.

Salah satu alternatif pengolahan limbah organik dalam jumlah besar adalah pengomposan, karena dapat meminimalkan jumlah timbunan limbah melalui proses dekomposisi dan dapat mengurangi gas hasil perombakan anaerob limbah yang dapat membahayakan kesehatan. Pengomposan merupakan cara yang efektif untuk mengonversi limbah menjadi bahan yang berguna untuk memulihkan atau meningkatkan kesuburan tanah melalui perbaikan sifat fisik tanah. Pengomposan juga dapat memberi masukan finansial dari penjualan kompos (Indrasti 2015).

Valladao (2007) menyatakan bahwa kandungan bahan organik limbah rumah potong unggas tinggi akan protein dan lemak, sehingga memiliki nilai perbandingan kandungan karbon terhadap nitrogen (C/N) yang rendah. Organisme yang melakukan dekomposisi memerlukan karbon dan nitrogen dalam perbandingan tertentu untuk pertumbuhannya. Penelitian sebelumnya yang dilakukan oleh Kumar et al. (2010) menunjukkan bahwa proses pengomposan berlangsung optimal jika nilai C/N bahan berkisar antara 25-30. Sementara menurut Asian Development Bank (2011), nilai C/N ideal untuk memulai pengomposan berkisar antara 25-40. Nilai C/N di atas 40 akan memperlambat pengomposan karena nitrogen menjadi faktor pembatas pertumbuhan mikroorganisme, sedangkan nilai C/N di bawah 25 akan menyebabkan tingginya kehilangan nitrogen dalam bentuk amonia.

pemanfaatannya baru sekitar 38%, yang meliputi penggunaan sebagai pakan ternak, pupuk dan keperluan industri.

Selain itu, pelaksanaan pengomposan di industri membutuhkan waktu yang sesingkat-singkatnya agar tidak terjadi akumulasi bahan. Berdasarkan penelitian Diaz et al. (2002), laju aerasi merupakan faktor yang penting dalam pengomposan. Aerasi yang terlalu sedikit dapat menyebabkan kondisi menjadi anaerobik karena kekurangan oksigen. Namun aerasi yang terlalu banyak dapat meningkatkan biaya dan menurunkan laju pengomposan karena terbuangnya panas, air dan amonia. Oleh karena itu, perlu dilakukan penelitian mengenai nilai C/N dan laju aerasi terbaik yang dapat mempercepat proses pengomposan campuran limbah padat beltpress dan jerami padi.

Tujuan

Penelitian ini bertujuan untuk menguji pengaruh faktor nilai C/N awal dan laju aerasi terhadap kecepatan proses co-composting dalam mencapai nilai C/N yang sesuai SNI 19-7030-2004, serta mengetahui karakteristik kompos yang dihasilkan.

METODE PENELITIAN

Bahan dan Alat

Bahan utama penelitian ini adalah limbah padat beltpress dan jerami padi segar. Limbah padat beltpress merupakan padatan hasil koagulasi limbah cair pabrik pemotongan ayam dan pengolahan daging ayam dengan menggunakan polyaluminium chloride (PAC), NaOH dan polimer anionik pada mesin Dissolved Air Flotation (DAF), yang ditekan dengan mesin beltpress. Jerami padi yang digunakan berasal dari sawah Cikarawang, Bogor. Sementara bahan yang diperlukan untuk uji karakteristik di antaranya H2SO4 pekat, NaOH, etanol 95%,

H3BO3, Na2SO4, HNO3 pekat, CuSO4.5H2O, SnCl2, ammonium heptamolibdat,

aquades, indikator mengsell, indikator phenolptalein, indikator metil orange, gliserol, n-heksan, kertas saring dan kapas.

dilapisi kain kassa sehingga udara dapat dialirkan ke dalam tumpukan bahan baku tanpa adanya penyumbatan. Desain reaktor tersebut dapat dilihat pada Gambar 1.

1

Penelitian ini merupakan penelitian eksperimental skala laboratorium yang terdiri atas tiga tahapan, yaitu karakterisasi dan formulasi bahan baku kompos, co-composting dan karakterisasi produk kompos. Berikut merupakan uraian masing-masing tahapan penelitian.

Karakterisasi dan Formulasi Bahan Baku

Karakterisasi dilakukan untuk mengetahui komposisi bahan. Karakterisasi limbah padat beltpress dilakukan dengan uji proksimat meliputi kadar air, abu, lemak, serat kasar, protein dan karbohidrat sesuai metode AOAC (1984) untuk mengetahui komposisi keseluruhan limbah. Selain itu, juga meliputi pengukuran kandungan karbon organik dengan metode by difference sesuai JICA (1978) dan total kjedahl nitrogen (APHA 2012). Sementara itu karakterisasi jerami meliputi kadar karbon organik dan total kjedahl nitrogen karena pada penelitian ini jerami merupakan bahan tambahan untuk meningkatkan nilai C/N limbah padat beltpress. Prosedur semua uji karakterisasi dapat dilihat pada Lampiran 1.

Setelah karakterisasi bahan baku, dilakukan formulasi bahan. Formulasi bahan baku kompos dilakukan untuk mengetahui bobot masing-masing bahan yang diperlukan untuk mencapai nilai C/N campuran sebesar 25, 30 dan 35 berdasarkan hasil karakterisasi bahan dengan total bobot campuran bahan sebesar 4 kg bahan kering. Formulasi tersebut dapat dilakukan dengan menghitung menggunakan rumus berikut (Djuarnani et al. 2005).

Nilai C/N = % ℎ ℎ %

% ℎ ℎ %

Co-composting

Pengomposan dilaksanakan untuk menguji potensi peningkatan nilai tambah limbah padat beltpress menjadi produk kompos dengan bantuan bahan tambahan

berupa jerami padi. Selain itu pelaksanaan pengomposan juga dilakukan untuk mengetahui pengaruh faktor nilai C/N awal dan laju aerasi terhadap kecepatan waktu pengomposan dan mutu kompos yang dihasilkan. Gambar 2 menunjukkan diagram alir proses pengomposan.

Gambar 2 Diagram alir proses co-composting

Pengomposan dilakukan meggunakan tangki 30 L yang diisi dengan campuran bahan limbah padat beltpress dan cacahan jerami (ukuran 1 inci) yang telah dikeringkan (dijemur) dengan jumlah sesuai komposisi dari hasil tahap formulasi bahan baku kompos. Selama 7 hari pertama proses pengomposan, tumpukan bahan dalam reaktor diberikan aerasi aktif dari kompressor selama 1 jam setiap hari. Udara yang dimasukkan dikontrol kecepatannya dengan flow meter. Kecepatan aliran udara atau laju aerasi yang diberikan untuk masing-masing nilai C/N sebesar 0 L/menit.kg bahan kering; 0,4 L/menit.kg bahan kering; dan 0,8 L/menit.kg bahan kering.

Selama pengomposan, kadar air bahan dijaga agar berada kisaran 50% sampai 60%. Pengontrolan kadar air tersebut dilakukan secara manual, yakni dengan mengambil segenggam bahan dari bagian dalam tumpukan kemudian diperas dengan tangan. Apabila air keluar sedikit (satu atau dua tetes) atau tangan menjadi basah maka kelembaban dianggap cukup atau sekitar 50% sampai 60%. Apabila air tidak keluar berarti tumpukan terlalu kering atau kurang dari 30%. Jika tumpukan terlalu kering maka ditambahkan air dan jika terlalu basah maka tumpukan dibalik. Namun untuk mencegah kekeringan pada awal pengomposan, dilakukan penambahan air sebesar 5% total massa awal setiap minggu dari minggu ke-1 sampai minggu ke-4 (Warsito dalam Hermawan 2015).

tumpukan bahan kompos melalui 3 titik lubang sampel menggunakan termometer. Metode pengukurannya yaitu termometer dibenamkan ke dalam tumpukan kompos dan didiamkan selama 3 menit. Suhu dibaca pada skala yang tertera di termometer. Adapun pengukuran lainnya dilakukan setiap 2 minggu sekali meliputi pH (SNI 06-6989.11-2004), kadar air (AOAC 1984), kadar karbon JICA (1978) dan total kjedahl nitrogen (AOAC 1984). Prosedur analisis disajikan pada Lampiran 1.

Karakterisasi Produk Kompos

Karakterisasi seluruh produk kompos dilakukan untuk mengetahui kualitas kompos yang dihasilkan dari berbagai perlakuan, yang meliputi parameter warna, ukuran partikel, bau, kadar karbon, kadar nitrogen, nilai C/N, kadar air, nilai pH dan suhu, dengan mengacu pada SNI 19-7030-2004. Perlakuan terbaik dipilih berdasarkan jumlah parameter yang paling banyak memenuhi syarat SNI. Kompos dengan perlakuan terbaik kemudian dikeringkan dengan cara dijemur untuk mecegah terjadinya perubahan karakteristik menjelang pelaksanaan uji lanjutan yang meliputi kadar air, kandungan unsur makro (kadar bahan organik, kadar karbon, kadar nitrogen, nilai C/N, kadar phospor/P2O5, kadar kalium/K2O),

kandungan unsur mikro (As, Cd, Co, Cr, Cu, Hg, Ni, Pb, Se, Zn), kandungan unsur lainnya (Ca, Mg, Fe, Al, Mn) (APHA 2012) dan jumlah bakteri patogen Escherichia coli serta Salmonella sp. (SNI 01-2891-1992). Prosedur analisis karakterisasi produk kompos tertera pada Lampiran 1.

Analisis Data

Rancangan percobaan yang digunakan adalah rancangan acak lengkap faktorial (3x3) in time dengan dua faktor perlakuan, yaitu laju aerasi dan nilai C/N awal. Laju aerasi terdiri dari 3 taraf yaitu 0 kg bahan kering, 0,4 L/menit-kg bahan kering, dan 0,8 L/menit-L/menit-kg bahan kering. Nilai C/N awal terdiri dari 3 taraf yaitu 25, 30 dan 35. Setiap perlakuan terdiri dari 2 kali ulangan. Kombinasi perlakuan laju aerasi dan nilai C/N awal dapat dilihat pada Tabel 1.

Model matematis dari rancangan percobaan penelitian ini adalah sebagai

Ai = Pengaruh laju aerasi selama proses co-composting

Bj = Pengaruh nilai C/N bahan baku selama proses co-composting

ABij = Pengaruh interaksi faktor A taraf ke-i, faktor B taraf ke-j

Ɛijk = Pengaruh kesalahan percobaan

Data hasil percobaan diolah menggunakan uji hipotesis sidik ragam untuk mengetahui pengaruh perlakuan laju aerasi dan nilai C/N dengan tingkat kepercayaan 95% (ɑ = 0,05). Apabila berdasarkan uji hipotesis sidik ragam berpengaruh nyata dilanjutkan dengan uji Duncan. Bentuk hipotesis yang diuji dalam rancangan acak lengkap penelitian adalah sebagai berikut :

a) Pengaruh utama faktor A (laju aerasi) :

H0 : A1 = A2 = A3 = 0, laju aerasi tidak berpengaruh terhadap kecepatan

c) Pengaruh interaksi antara faktor A dan B :

H0 : (AB)11 = (AB)12 =... = (AB)ab = 0, interaksi antara faktor A (laju aerasi)

dengan faktor B (nilai C/N awal) tidak berpengaruh terhadap kecepatan pengomposan

H1 : Minimal ada sepasang (i,j) dimana (AB)ij≠ 0

HASIL DAN PEMBAHASAN

Pengomposan adalah proses dekomposisi dan stabilisasi bahan organik secara biologis pada kondisi terkontrol dengan hasil akhir berupa karbondioksida, air dan produk dalam bentuk padatan komplek yang bersifat stabil sehingga tidak menimbulkan efek merugikan terhadap lingkungan apabila diberikan pada lahan (Haug 1980). Co-composting adalah pengomposan yang menggunakan lebih dari 1 bahan baku untuk meningkatkan laju degradasi dan kualitas produk kompos yang dihasilkan, dimana umumnya bahan yang dipadukan adalah biosolid/sludge dengan limbah padat organik (Indrasti 2015).

digunakan adalah limbah padat beltpress karena memiliki porositas yang rendah dan kadar air yang tinggi. Limbah padat beltpress merupakan padatan hasil koagulasi limbah cair pabrik pemotongan ayam dan pengolahan daging ayam yang telah ditekan dengan mesin beltpress. Sementara itu limbah padat organik yang digunakan adalah jerami padi.

Pada dasarnya proses pengomposan adalah suatu proses biologis, yang menunjukkan bahwa peran mikroorganisme pengurai sangat besar. Oleh karena itu prinsip pengomposan adalah menciptakan kondisi yang mendukung pertumbuhan populasi mikroorganisme pengurai untuk mempercepat stabilisasi bahan organik. Dengan demikian kondisi yang mempengaruhi pertumbuhan mikroorganisme pengurai menjadi faktor yang mempengaruhi pengomposan. Faktor-faktor yang mempengaruhi pengomposan terdiri dari ukuran bahan, porositas, nilai C/N, kadar air, suhu, pH dan aerasi (Bari 1999).

Pada proses dekomposisi bahan, beberapa kandungan bahan mudah didegradasi, beberapa lainnya agak sulit terdegradasi dan sulit terdegradasi. Kandungan bahan seperti gula dan pati cepat terdegradasi. Kandungan yang lebih sulit didegradasi dari gula dan pati adalah selulosa, hemiselulosa, lignin, lemak dan protein. Lignin dan beberapa turunannya resisten terhadap dekomposisi sehingga cenderung terakumulasi. Humus akan terbentuk dari bahan yang telah kehilangan semua kandungan yang mudah terdegradasi, serta mengandung zat yang disintesis mikroba dan akumulasi kandungan bahan yang resisten (Bolan et al. 2003).

Saat pengomposan, berbagai kandungan bahan terutama karbon, nitrogen, sulfur dan fosfor diubah menjadi mineral. Karbon sebagian dibebaskan dalam bentuk CO2 dan sebagian lainnya digunakan mikroorganisme untuk mensintesis

sel tubuhnya. Mekanisme dekomposisi karbohidrat oleh mikroorganise tergantung pada sifat karbohidrat, sifat mikroorganisme dan kondisi dekomposisi terutama suplai oksigen. Pada dekomposisi karbohidrat, karbohidrat diubah mikroorganisme menjadi glukosa, selanjutnya diubah menjadi CO2 dengan reaksi

C6H12O6 + 6 O2 6 CO2 + 6 H2O. Jika oksigen tersedia dalam jumlah yang

sedikit, reaksi yang terjadi (Bolan et al. 2003) :

C6H12O6 + 1 ½ O2 C6H8O7 (asam sitrat) + 2 H2O

C6H12O6 + 1 ½ O23 C2H2O4 (asam oksalat) + 3 H2O

Jika oksigen tidak tersedia, mikroorganisme anaerob akan mengubah glukosa dengan reaksi (Bolan et al. 2003) :

C6H12O6 2C3H6O3 (asam laktat)

C6H12O6 2 C2H5OH (alkohol) + 2 CO2

C6H12O6 C4H8O2 (asam butirat) + 2 CO2 + 2 H2

C6H12O6 + 2H+ C4H6O4 (asam fumarat) + C2H5OH (alkohol) + H2O

Kandungan lain dari biomassa yaitu selulosa. Selulosa merupakan polimer dari glukosa yang resisten terhadap berbagai agen pengoksidasi dan hanya terhidrolisis dengan asam pekat. Meski demikian, selulosa dapat didekomposisi oleh organisme spesifik dari golongan bakteri, fungi dan actinomycetes. Actinomycetes tumbuh pada pH 5,5-9,5, sedangkan fungi tumbuh pada pH 3,0-9,5. Bakteri dan fungi aerobik tersebut memecah selulosa menjadi CO2 dan bahan

Pada jerami, selulosa dilindungi oleh lignin. Lignin yang sangat tahan terhadap degradasi dan bersifat hidrofobik. Lignin tersebut membentuk matriks dengan hemiselulosa di sekeliling selulosa sehingga menjadi hambatan untuk menghidrolisis selulosa (Sjostrom 1995).

Adapun kandungan lemak pada bahan akan terhidrolisis menjadi gliserol dan asam lemak. Gliserol akan dioksidasi menjadi CO2 dan air. Sementara itu

ketika protein didekomposisi, protein akan dihidrolisis dengan enzim proteolitik yang dihasilkan mikroorganisme menjadi polipeptida, asam amino dan turunan nitrogen yang lainnya. Bahan yang mengandung nitrogen lebih dari 1,5-1,7%, sebagian nitrogen dibebaskan dalam bentuk amonia. Jika kandungan nitrogen kurang dari 1,5%, sangat sedikit amonia yang dilepaskan. Amonia yang dihasilkan tidak terakumulasi, melainkan dioksidasi oleh bakteri nitrifikasi menjadi nitrat (Bolan et al. 2003).

Secara umum, persamaan reaksi dekomposisi bahan organik secara aerob adalah sebagai berikut (Panda 2013) :

Gula, hemiselulosa, selulosa, lignin, protein

(CH2O)x + x O2 x CO2 + x H2O + energi

Nitrogen organik 1. Pembentukan amonium :

RNH2 + H+ + H2O R·OH + NH4+

2. Pembentukan amonia : NH4+ + OH- NH3 + H2O

3. Pembentukan nitrit :

NH3 + 1.5 O2 NO2- + H+ + H2O

4. Pembentukan nitrat :

NH4+ + 2O2 NO3- + H2O + 2H+

Atau NH3 + 2 O2 NO3- + H+ + H2O

Atau NO2- + ½ O2 NO3

-Sulfur organik S organik + O2 SO4

2-Fosfat organik P organik + O2 H3PO4 Ca(HPO4)2

Sebelum dilakukan pengomposan terhadap limbah padat beltpress dan jerami padi, karakteristik kedua bahan diuji terlebih dahulu untuk memastikan potensi pemanfaatan bahan sebagai bahan baku pengomposan.

Karakteristik dan Formulasi Bahan Baku Karakteristik Bahan Baku

dan protein sebesar 19,35% bb pada kadar air 35,71% bb. Hal ini sesuai dengan pernyataan Valladao (2007) bahwa limbah rumah potong unggas mengandung protein dan lemak yang tinggi. Tingginya kandungan lemak tersebut dapat menyebabkan pengomposan berlangsung lambat. Menurut Mohapatra (2006), lemak dan lilin lebih sulit mengalami degradasi dibandingkan karbohidrat dan protein. Hal ini disebabkan lemak dan lilin bersifat hidrofobik sehingga menghambat akses air dan akhirnya menurunkan laju hidrolisis (Gopferich 1966).

Selain kandungan utama bahan, parameter penting dari karakteristik bahan baku pengomposan adalah nilai C/N. Nilai C/N menunjukkan perbandingan kadar karbon dan nitrogen yang terdapat pada suatu bahan. Organisme dekomposer pada awal pertumbuhannya memerlukan sejumlah karbon dan nitrogen dalam perbandingan tertentu agar pertumbuhannya berlangsung optimal, sehingga proses pengomposan dapat berjalan maksimal. Penelitian sebelumnya yang dilakukan oleh Kumar et al. (2010) menunjukkan bahwa proses pengomposan berlangsung optimal jika nilai C/N bahan berkisar antara 25-30, sementara menurut Asian Development Bank (2011) berkisar antara 25-40.

Tabel 2 Kandungan limbah padat beltpress dan jerami padi

Analisis Kandungan (% bb)

Pada penelitian ini, sumber karbon yang digunakan adalah jerami padi. Karakteristik jerami padi yang sudah dikeringkan meliputi parameter penting pengomposan disajikan pada Tabel 2. Berdasarkan Tabel 2, nilai C/N jerami padi sebesar 71,31. Hasil ini sesuai dengan pernyataan Suhartatik dan Roechan (2001) bahwa jerami segar mempunyai nilai C/N lebih dari 30, dan tidak berbeda jauh dengan hasil penelitian Abbasi et al. (2002) bahwa nilai C/N jerami padi berkisar antara 50-70. Jerami padi memiliki nilai C/N yang lebih tinggi daripada limbah padat beltpress karena secara kimia jerami merupakan biomassa berlignoselulosa yang terdiri dari 28-36% selulosa, 23-28% hemiselulosa, 12-16% lignin, dan 15-20% abu (Mulder 1996). Hal ini menunjukkan bahwa jerami padi dapat digunakan sebagai sumber karbon tambahan. Dengan demikian, limbah padat beltpress dan jerami padi dapat dikombinasikan agar mencapai nilai C/N bahan yang ideal.

Formulasi Bahan Baku

Tingkat kematangan kompos dan lama proses pengomposan ditentukan oleh nilai C/N bahan karena mempengaruhi aktivitas mikroorganisme dalam memperoleh sumber energi dan pembentukan sel mikroorganisme. Bahan-bahan yang memiliki nilai C/N tidak pada rentang ideal dapat dicampurkan dengan bahan lainnya sehingga diperoleh bahan baku pengomposan yang memiliki atau mendekati nilai C/N ideal (25-40). Menurut Djaja (2008), bahan baku kompos harus dipilih dan dicampur pada proporsi yang tepat. Formulasi bahan baku untuk mencapai nilai C/N ideal menggunakan rumus berikut (Djuarnani et al. 2005).

� � = %� ℎ � % ℎ � ℎ + % ℎ � ℎ + %� ℎ � ℎ ℎ

Total bahan baku kompos yang digunakan pada penelitian ini adalah 4 kg berat kering. Perhitungan formulasi C/N bahan baku kompos disajikan pada Lampiran 2. Hasil formulasi disajikan pada Tabel 3.

Tabel 3 Hasil formulasi bahan baku pengomposan Nilai

Perbedaan komposisi limbah padat beltpress dan jerami padi pada masing-masing nilai C/N awal akan mempengaruhi komposisi kandungan dalam campuran bahan, yang pada akhirnya dapat berdampak pada adanya perbedaan kecepatan pengomposan. Pada C/N awal 25, limbah padat beltpress yang digunakan lebih banyak dibandingkan pada C/N awal lainnya sehingga kandungan lemak dan proteinnya lebih tinggi. Sementara itu pada C/N awal 35, jerami padi yang digunakan lebih banyak dibandingkan C/N awal lainnya sehingga kandungan lignoselulosanya lebih tinggi.

Perubahan Selama Co-composting

Suhu

Suhu dapat menjadi indikator adanya aktivitas mikroorganisme dalam mendekomposisi bahan organik (Cahyani 2013). Kalor sebagai salah satu hasil dekomposisi bahan organik secara aerob (Metcalf dan Eddy 1991) meningkatkan suhu bahan selama pengomposan. Kenaikan suhu tersebut merupakan suatu fungsi dari suhu awal, evolusi panas metabolik dan konservasi panas (Miller 1992).

Perubahan suhu pada bahan yang dikomposkan itu sendiri mempengaruhi metabolisme dan dinamika populasi mikroba. Pencapaian suhu optimum sangat penting untuk proses pengomposan yang efektif (Finstein et al. 1986) dan memberikan kontribusi besar terhadap tingginya tingkat dekomposisi yang dicapai selama pengomposan (Miller 1992), sehingga nilai C/N bahan akan semakin cepat sesuai SNI 19-7030-2004. Namun suhu optimum pengomposan berbeda-beda karena komposisi dari populasi mikroba pada suatu bahan dan suhu optimum untuk masing-masing spesies mikroba berbeda (Finstein et al. 1986).

Menurut Herdiyantoro (2010), proses pengomposan terdiri atas tiga tahapan dalam kaitannya dengan suhu, yaitu degradasi awal/mesofilik (24-40oC), termofilik (>45oC), pendinginan dan pematangan. Pada tahap degradasi awal suhu proses akan naik dari suhu lingkungan ke 40oC dengan adanya kapang dan bakteri yang mendekomposisi bahan organik yang mudah terurai (gula dan protein) menjadi gas CO2, air dan kalor (panas) (Metcalf dan Eddy 1991). Setelah itu suhu

terus meningkat sampai suhu termofilik yaitu 45-70oC. Pada tahap ini degradasi bahan organik berlangsung maksimal (Herdiyantoro 2010) karena kecepatan proses oksidasi meningkat 2 kali lipat seiring dengan pertambahan suhu sebesar 8-9oC. Selain itu, pada suhu di atas 55oC juga terjadi eliminasi mikroorganisme patogen (EPA 1994). Suhu pengomposan di bawah 45oC menyebabkan pengomposan berlangsung lebih lama karena reaksi oksidasi berlangsung lebih lambat, sedangkan suhu pengomposan lebih dari 70oC dapat menyebabkan kematian mikoorganisme pengurai. Setelah tahap termofilik, terjadi penurunan suhu karena adanya penurunan aktivitas mikroorganisme akibat jumlah bahan organik yang sudah mulai terbatas. Turunnya suhu pada tahap ini juga menyebabkan pergantian mikroorganisme yang hidup dalam sistem pengomposan, dari mikroorganisme termofilik menjadi bakteri dan kapang mesofilik (Metcalf dan Eddy 1991).

pengomposan karena mengalami peningkatan suhu menjadi 38-41oC. Suhu tinggi tersebut cenderung bertahan atau meningkat mencapai suhu termofilik sampai hari ke-7. Perlakuan C/N awal 30 dengan laju aerasi 0,8 L/menit.kg bahan kering mencapai tahap termofilik dengan rata-rata suhu tertinggi sebesar 47,7oC. Menurut McKinley et al. (1985), aktivitias mikrobial tertinggi pada pengomposan sludge dan bahan lignoselulosa terjadi pada suhu 35-45oC. Dengan demikian aktivitias mikrobial tertinggi pada penelitian ini terjadi mulai dari hari ke-1 sampai hari ke-8 pengomposan.

(a)

(b)

(c)

Gambar 3 Perubahan suhu pada C/N awal : (a) 25, (b) 30, (c) 35

skala 150 kg. Massa bahan terlalu sedikit menyebabkan dimensi gundukan terlalu kecil sehingga panas yang dihasilkan tidak tertahan dalam bahan dan ikut terbawa bersama udara (Indrasti dan Wimbanu 2006).

Berdasarkan Gambar 3, suhu selanjutnya menurun sampai kisaran 26-38oC pada hari ke-9 sampai 14. Penurunan suhu tumpukan kompos sebelum bahan menjadi stabil menunjukkan bahwa kondisi tumpukan kompos telah menjadi anaerobik dan harus diberi aerasi (Guo et al. 2012). Vandergheynst dan Lei (2003) menyatakan selama tahap termofilik, aktivitas mikroorganisme dalam mengoksidasi bahan organik yang sangat tinggi menyebabkan terbatasnya jumlah oksigen. Terbatasnya jumlah oksigen ini dapat disebabkan oleh pemberian aerasi yang hanya berlangsung sampai hari ke-7 pengomposan.

Dari hari ke-14 sampai hari ke-45 suhu cenderung meningkat kembali sampai kisaran 30-39oC. Peningkatan ini dapat disebabkan oleh dilakukannya pembalikan bahan pada hari ke-14 sehingga kondisi menjadi aerobik kembali. Selain itu dapat disebabkan pula oleh tidak tercapainya suhu termofilik yang bertahan lama. Sementara Trautmann (1996) menyatakan bahwa sebagian besar selulosa, hemiselulosa dan lignin terdegradasi pada tahap termofilik. Dengan demikian terdapat kemungkinan bahwa bahan lignoselulosa belum banyak terurai, akibatnya dekomposisi berlanjut pada saat tahap pendinginan. Hal ini diperkuat dengan pernyataan Alexander (1976) bahwa mikroba lignolitik, hemiselulotik dan selulotik mempunyai suhu optimum untuk mendekomposisi sekitar 30-37oC.

Setelah hari ke-45, suhu menurun sampai kisaran 29-32oC. Masing-masing perlakuan mencapai suhu yang relatif stabil pada kisaran suhu ruang (28-30oC) pada hari yang berbeda. Perlakuan yang memiliki suhu yang paling cepat stabil adalah perlakuan C/N awal 25 dengan laju aerasi 0,4 dan 0,8 L/menit.kg bahan kering yang mencapai suhu yang stabil pada hari ke-51. Sementara itu perlakuan C/N awal 30 dengan laju aerasi 0 L/menit.kg bahan kering, 35 dengan laju aerasi 0 dan 0,4 L/menit.kg bahan kering mencapai suhu yang stabil pada hari ke-52. Perlakuan C/N awal 30 dan 35 dengan laju aerasi 0,8 L/menit.kg bahan kering mencapai suhu yang stabil pada hari ke-54. Perlakuan C/N awal 25 dengan laju aerasi 0 L/menit.kg bahan kering dan C/N awal 30 dengan laju aerasi 0,4 L/menit.kg bahan kering masih mengalami sedikit fluktuasi suhu sampai akhir masa pengomposan (60 hari). Perbedaan kecepatan tercapainya suhu stabil menunjukkan adanya perbedaan keefektifan masing-masing perlakuan sebagai kondisi pengomposan. Semakin cepat tercapai suhu stabil menunjukkan semakin efektif kondisi pengomposan yang diberikan sehingga semakin singkat pula waktu pengomposan yang dibutuhkan.

aerob sebesar 38 ATP dengan panas metabolik yang hilang sebesar 68% (Kleidon 2005). Dengan demikian rendahnya panas metabolik dari kondisi anaerobik menyebabkan suhu pengomposan rendah. Sementara aerasi yang berlebihan dapat meningkatkan biaya dan menurunkan laju pengomposan karena tingginya kehilangan panas, air dan amonia (Diaz et al. 2002). Laju aerasi optimum tergantung komposisi bahan baku dan metode pemberian udara (Guo et al. 2012).

Hasil uji ANOVA menunjukkan adanya pengaruh yang berbeda nyata dari perlakuan laju aerasi terhadap suhu selama 60 hari pengomposan (P < 0,05) (Lampiran 3). Hasil uji Duncan menunjukkan suhu perlakuan laju aerasi 0,4 L/menit.kg bahan kering berbeda nyata lebih tinggi daripada perlakuan laju aerasi 0 dan 0,8 L/menit.kg bahan kering (Lampiran 3). Sementara suhu perlakuan laju aerasi 0 dan 0,8 L/menit.kg bahan kering tidak berbeda nyata. Hal ini menunjukkan perlakuan laju aerasi 0,4 L/menit.kg bahan kering merupakan laju aerasi yang optimum untuk pengomposan limbah padat beltpress dan jerami padi.

Adapun perubahan suhu rata-rata pada laju aerasi 0, 0,4 dan 0,8 L/menit.kg bahan kering untuk berbagai nilai C/N awal disajikan pada Gambar 4.

(a)

(b)

(c)

Gambar 4 Perubahan suhu pada laju aerasi : (a) 0 L/menit.kg bahan kering, (b) 0,4 L/menit.kg bahan kering, (c) 0,8 L/menit.kg bahan kering

Berdasarkan Gambar 4, perlakuan C/N awal 25 pada semua laju aerasi menunjukkan suhu yang paling rendah pada awal pengomposan. Hal ini disebabkan kandungan karbon organik mudah terurai pada C/N awal 25 paling sedikit daripada perlakuan lainnya dan memiliki volume tumpukan paling kecil sehingga panas yang dihasilkan tidak tertahan. Sementara itu perlakuan C/N awal 30 memliki suhu maksimal tertinggi, meskipun tidak bertahan lama. Lebih tingginya C/N awal 30 daripada 35 dapat disebabkan oleh tersedianya nutrisi dalam perbandingan yang paling baik bagi kehidupan mikroorganisme dalam proses pengomposan (Djuarnani et al. 2005). Dengan optimalnya kondisi yang mendukung aktivitas mikroorganisme, produksi kalor (panas) dari hasil perombakan bahan organik juga semakin maksimal.

Setelah minggu ke-2 pengomposan, suhu perlakuan C/N awal 30 dan 35 hampir sama. Sementara itu, perlakuan C/N awal 25 memiliki suhu yang relatif lebih tinggi. Hal ini dapat disebabkan oleh baru terjadinya penguraian bahan lignoselulosa dan lemak yang terdapat pada C/N awal 25 akibat suhu pengomposan pada tahap-tahap sebelumnya lebih rendah. Meskipun demikian, suhu pengomposan perlakuan C/N awal 25 paling cepat mencapai kestabilan pada suhu yang disyaratkan oleh SNI 19-7030-2004 dibandingkan dengan C/N awal lainnya, kecuali pada laju aerasi 0 L/menit.kg bahan kering.

Hasil uji ANOVA menunjukkan perlakuan nilai C/N awal tidak memberikan pengaruh nyata (P > 0,05) terhadap suhu selama pengomposan (Lampiran 3). Hal ini menunjukkan bahwa perbedaan komposisi bahan tidak mempengaruhi suhu. Oleh karena itu C/N awal terbaik untuk suhu pengomposan dipilih berdasarkan kecepatannya mencapai kestabilan suhu pada suhu yang disyaratkan SNI 19-7030-2004. Semakin cepat suhu pengomposan mencapai kestabilan suhu yang disyaratkan SNI, menunjukkan waktu proses pengomposan semakin singkat. Dengan demikian, C/N awal terbaik yaitu C/N awal 25. Adapun pengaruh interaksi laju aerasi dan C/N awal dapat dilihat pada Gambar 5.

Gambar 5 Perubahan suhu pengomposan pada seluruh perlakuan

Berdasarkan Gambar 5, diketahui bahwa seluruh perlakuan memiliki suhu pengomposan dalam kisaran 26-47oC. Hasil uji ANOVA menunjukkan bahwa interaksi nilai C/N awal dengan laju aerasi tidak memberikan pengaruh nyata (P > 0,05) terhadap suhu pengomposan (Lampiran 3), artinya kombinasi C/N awal dan laju aerasi yang berbeda menghasilkan suhu pengomposan yang relatif sama. Hal ini menunjukkan bahwa faktor laju aerasi dan C/N awal tidak saling sinergis dalam mempengaruhi suhu pengomposan. Meskipun demikian, suhu dari

kombinasi C/N awal dan laju aerasi yang berbeda memiliki perbedaan kecepatan dalam mencapai kestabilan suhu yang sesuai SNI 19-7030-2004, sehingga pemilihan interaksi terbaik dilakukan berdasarkan waktu mencapai kestabilan. Perlakuan C/N awal 25 dengan laju aerasi 0,4 dan 0,8 L/menit.kg bahan kering sama-sama mencapai suhu yang stabil sesuai SNI 19-7030-2004 pada hari ke-51. Dari segi tingginya suhu maksimal yang dapat dicapai kedua perlakuan tersebut, interaksi terbaik yaitu C/N awal 25 dengan laju aerasi 0,4 L/menit.kg bahan kering, yang mencapai suhu maksimal sebesar 43,3oC.

Secara keseluruhan, berdasarkan hasil uji ANOVA, laju aerasi berpengaruh nyata terhadap suhu pengomposan sementara nilai C/N awal dan interaksi keduanya tidak berpengaruh nyata. Hal ini menunjukkan bahwa dari segi suhu pengomposan, faktor nilai C/N awal tidak perlu diterapkan karena tidak meningkatkan efektivitas. Namun laju aerasi yang paling optimum, yaitu 0,4 L/menit.kg bahan kering perlu untuk diterapkan.

Derajat Keasaman (pH)

Nilai pH mempengaruhi kelarutan berbagai zat kimia dengan mempengaruhi derajat ionisasi senyawa kimia tersebut, sehingga pada akhirnya juga mempengaruhi ketersediaan nutrisi untuk mikroba pengurai, aktivitas populasi mikroba dan toksisitas beberapa bahan yang dikandung bahan. Nilai pH optimum pengomposan berkisar antara 5,5 dan 8,0 (Bertoldi et al. 1983). Pada rentang pH tersebut, nutrisi untuk pertumbuhan mikroorganisme pengurai tersedia paling tinggi karena berada dalam bentuk terdisosiasi. Pada pH di bawah 5,5, nutrisi menjadi kurang tersedia dan beberapa mikronutrien dapat menjadi racun karena bersifat toksik dalam bentuk tidak terdisosiasi. Pada pH di atas 8, pembentukan amonia (bersifat toksik) lebih tinggi.

Nilai pH berubah selama pengomposan karena adanya perubahan komposisi kimia (Beck-Friis et al. 2003). Menurut Weast et al. (1990) nilai pH selama pengomposan dipengaruhi oleh tiga sistem asam-basa. Sistem yang pertama adalah sistem karbonat. Karbon dioksida (CO2) yang terbentuk selama

dekomposisi dapat menguap dalam bentuk gas atau larut dalam cairan membentuk asam karbonat (H2CO3), ion bikarbonat (HCO3-) dan ion karbonat (CO32-), Sistem

ini memiliki dua konstanta disosiasi (pKa) yaitu 6,35 dan 10,33 pada 25°C, sehingga cenderung untuk menetralisir pH kompos, meningkatkan pH rendah dan mengurangi pH tinggi. Sistem yang kedua adalah sistem amonium (NH4+) -

amonia (NH3), yang terbentuk ketika protein terurai. Sistem amonia memiliki pKa

9,24 pada 25°C sehingga meningkatkan nilai pH. Sistem ketiga terdiri dari beberapa asam organik yang didominasi oleh asam asetat dan asam laktat, yang cenderung terbentuk pada kondisi anaerob. Sistem ini dapat mengurangi pH menjadi 4,14, yang juga merupakan pKa asam laktat pada 25°C. Konsentrasi berbagai zat hasil dekomposisi inilah yang pada akhirnya menentukan nilai pH.

digunakan untuk menstabilkan pH air limbah. Meskipun demikian, nilai pH campuran bahan awal masih berada di kisaran yang sesuai untuk pertumbuhan optimal mikroorganisme pengurai, termasuk ammonifier (5,0-8,0), nitrifier autotrof (6,5-8,0) dan denitrifier (6,0-8,0) (Knowles 1982).

(a)

(b)

(c)

Gambar 6 Perubahan nilai pH pada C/N awal: (a) 25, (b) 30, (c) 35

ion H+ pada persamaan reaksi RNH2 + H+ + H2O R·OH + NH4+ , sehingga nilai

pH meningkat sampai kisaran 7-9 (Bishop and Godfrey 1983). Hal inilah yang menjadi penyebab peningkatan nilai pH pada minggu ke-2 pengomposan.

Berdasarkan Gambar 6, setelah mengalami peningkatan pada minggu ke-2, nilai pH mengalami penurunan. Nilai pH akan menurun dari waktu ke waktu menjadi sekitar 7 (Carr dan Brodie 1992). Penurunan nilai pH terjadi karena adanya volatilisasi amonia, nitrifikasi dan reaksi antara karbondioksida yang dihasilkan dari proses degradasi aerob dengan air pada bahan dengan persamaan reaksi (Bolan et al. 2003) :

Moore et al. (1997) volatilisasi NH3 meningkat ketika nilai pH di atas 7,0. Reaksi

tersebut menurunkan nilai pH karena adanya penggunaan ion OH- saat perubahan NH4+ menjadi NH3. Adapun reaksi nitrifikasi dan disosiasi H2CO3 menghasilkan

ion H+ sehingga menurunkan nilai pH pula (Bolan et al. 2003). Selain itu, seiring berjalannya waktu pengomposan juga dihasilkan asam humat dan fulvat sehingga menurunkan nilai pH mendekati netral. Sementara itu kandungan abu, karbonat dan senyawa-senyawa bersifat basa lainnya berfungsi sebagai buffer dan menjaga nilai pH dari penurunan yang terlalu besar (Eklind dan Kirchmann 2000).

Pencapaian nilai pH akhir kompos sekitar 6,80-7,49 (SNI 19-7030-2004) penting karena nutrisi yang diperlukan untuk pertumbuhan tanaman larut dalam air pada pH antara 6 dan 7,8 (Sundberg et al. 2004). Pada pH yang lebih tinggi, mikronutrien dan fosfor menjadi kurang tersedia untuk akar. Adapun pH di bawah 5,5 menyebabkan banyak nutrisi esensial menjadi kurang tersedia dan beberapa mikronutrien dapat menjadi racun bagi akar.

Tingginya nilai pH awal disertai dengan peningkatan pH sampai 9,0 dan adanya aktivitas buffer setelahnya menjadi penyebab nilai pH akhir pengomposan tidak sesuai dengan SNI 19-7030-2004 (6,80-7,49). Hal ini menunjukkan proses nitrifikasi dan pembentukan CO2 dari proses pengomposan terlalu sedikit untuk

dapat menyeimbangkan amonium yang dihasilkan. Hal ini juga menunjukkan bahwa suplai oksigen yang diberikan terlalu sedikit, karena pemberian aerasi hanya dilakukan selama 1 jam/hari pada 7 hari pertama pengomposan dan pembalikan bahan setiap 2 minggu sekali.

Berdasarkan Gambar 6, laju aerasi 0 L/menit.kg bahan kering menunjukkan nilai pH yang paling rendah. Hal ini dapat disebabkan pada laju tersebut, jumlah oksigen yang tersedia paling rendah karena hanya berasal dari porositas bahan. Hal ini menyebabkan reaksi yang terjadi adalah C6H12O6 + 1 ½ O2 C6H8O7

(Bolan et al. 2003). Dihasilkannya asam-asam tersebut, menurunkan nilai pH. Hal ini didukung oleh Beck-Friis et al. (2003) bahwa pada bahan yang tidak diberikan aerasi yang cukup, produksi asam lebih besar dan disertai dengan penguraian (oksidasi) asam yang lebih lambat bila dibandingkan dengan kompos yang diberikan aerasi yang cukup. Jika aerasi yang diberikan cukup untuk mensuplai oksigen, reaksi yang terjadi adalah C6H12O6 + 6 O2 6 CO2 + 6 H2O (Bolan et

al. 2003). Adapun nilai pH tertinggi selama pengomposan dihasilkan oleh perlakuan laju aerasi 0,8 L/menit.kg bahan kering. Hal ini menunjukkan pada aerasi tersebut produksi amonium paling tinggi karena lebih tingginya suplai oksigen yang diberikan pada awal pengomposan.

Hasil uji ANOVA menunjukkan pengaruh laju aerasi tidak berbeda nyata (Lampiran 5) terhadap nilai pH (P > 0,05), artinya hasil kesetimbangan berbagai zat yang diperoleh dari dekomposisi keseluruhan perlakuan laju aerasi hampir sama. Dengan demikian perlakuan terbaik dipilih berdasarkan kecepatannya mendekati nilai pH yang sesuai dengan SNI 19-7030-2004. Perlakuan terbaik yang terpilih yaitu laju aerasi 0 L/menit.kg bahan kering. Perubahan nilai pH pada laju aerasi 0, 0,4 dan 0,8 L/menit.kg bahan kering disajikan pada Gambar 7.

(a)

(b)

(c)

Berdasarkan Gambar 7, semakin rendah nilai C/N awal, nilai pH selama pengomposan akan semakin tinggi. Hal ini disebabkan semakin banyak nitrogen organik pada bahan, semakin tinggi amonium yang dihasilkan sehingga nilai pH nya tinggi (Rynk 2003). Sebaliknya, semakin tinggi nilai C/N awal, nilai pH selama pengomposan semakin rendah. Hal ini disebabkan semakin banyak kandungan karbon, semakin banyak karbondioksida yang dihasilkan dari penguraiannya. Larutnya karbondioksida dalam air membentuk ion karbonat dan ion H+ yang menurunkan nilai pH (Weast et al. 1990).

Hasil uji ANOVA menunjukkan tidak adanya pengaruh yang berbeda nyata dari perlakuan nilai C/N awal (Lampiran 5) terhadap nilai pH selama 8 minggu pengamatan (P > 0,05), artinya hasil kesetimbangan berbagai zat yang diperoleh dari dekomposisi keseluruhan perlakuan C/N awal tidak jauh berbeda. Dengan demikian perlakuan terbaik dipilih berdasarkan kecepatannya mendekati nilai pH yang sesuai dengan SNI 19-7030-2004. Perlakuan C/N awal terbaik yaitu C/N awal 35. Adapun pengaruh interaksi antara laju aerasi dan nilai C/N awal terhadap nilai pH selama pengomposan dapat dilihat pada Gambar 8.

Gambar 8 Perubahan nilai pH pengomposan pada seluruh perlakuan

Berdasarkan Gambar 8, nilai pH selama pengomposan berkisar antara 8-9. Hasil uji ANOVA menunjukkan tidak adanya pengaruh yang berbeda nyata dari interaksi antara nilai C/N awal dan laju aerasi (Lampiran 5) terhadap nilai pH selama 8 minggu pengamatan (P > 0,05), artinya kombinasi nilai C/N awal dan laju aerasi yang berbeda menghasilkan kesetimbangan berbagai zat hasil dekomposisi yang tidak jauh berbeda. Hal ini menunjukkan faktor C/N awal dan laju aerasi tidak bekerja secara sinergis dalam mempengaruhi nilai pH. Dengan demikian perlakuan terbaik dipilih berdasarkan kecepatannya mendekati nilai pH yang sesuai dengan SNI 19-7030-2004. Perlakuan terbaik yang terpilih yaitu C/N awal 35 dengan laju aerasi 0 L/menit.kg bahan kering, dengan nilai pH akhir sebesar 8,32.

Kadar Air

Kadar air merupakan faktor penting yang harus dijaga dalam proses co-composting karena mempengaruhi aktivitas mikroorganisme. Air berperan sebagai media transfer nutrisi dan komponen organik untuk berdifusi ke dalam sel mikroorganisme dan media transfer pengeluaran sisa atau hasil samping metabolisme. Kadar air juga mempengaruhi status aerasi bahan, jumlah bahan terlarut, tekanan osmotik, dan pH (Boulding 1996).

Menurut Djaja (2008) menyatakan bahwa kadar air bahan baku kompos sebaiknya berkisar antara 40-65%. Kondisi kadar air tersebut menunjang proses metabolik mikroorganisme dalam mendegradasi bahan organik. Jika kadar air di bawah 40% akan mengakibatkan aktivitas mikroba dalam mendegradasi bahan organik menjadi lambat karena proses metabolismenya terhambat. Bahkan pada kadar air kurang dari 15%, aktivitas mikroorganisme terhenti (Rynk et al. 1992). sedangkan jika lebih dari 65% akan mengakibatkan air menutupi rongga udara sehingga aliran oksigen berkurang. Akibatnya, kondisi menjadi anaerobik dan pertumbuhan mikroorganisme aerob menjadi terhambat.

Menurut Dalzell et al. (1987), kadar air yang optimum untuk pengomposan sebesar 55%. Oleh karena itu pada awal pengomposan kadar air campuran bahan diatur hingga menjadi 55%. Seiring berjalannya waktu pengomposan, kadar air menurun sehingga dilakukan penambahan air sebanyak 5% total massa awal setiap 1 minggu sekali sampai minggu ke-4. Penambahan air tersebut berfungsi untuk mencegah terhambatnya metabolisme mikroorganisme agar pengomposan dapat terus berjalan baik hingga minggu ke-8. Dinamika perubahan kadar air pada perlakuan C/N awal 25, 30, 35 untuk berbagai laju aerasi dapat dilihat pada Gambar 9.

Berdasarkan Gambar 9, dapat diketahui bahwa seluruh perlakuan mengalami peningkatan kadar air sampai minggu ke-4 selanjutnya mengalami penurunan sampai minggu ke-8. Menurut Herdiyantoro (2010), degradasi bahan organik secara oksidasi akan menghasilkan CO2, energi (panas) dan air sehingga

dapat meningkatkan kadar air bahan. Dihasilkannya air bersamaan dengan energi panas dari hasil dekomposisi bahan organik menyebabkan kadar air pada bahan ditentukan dari hasil kesetimbangan antara keduanya.

Peningkatan kadar air yang paling drastis (1-9%) terjadi pada minggu ke-4. Hal ini disebabkan oleh masih ditambahkannya air pada minggu ke-3 dan ke-4 tetapi suhu pengomposan rendah pada waktu tersebut (Gambar 3 dan 4). Sementara pada 2 minggu pertama, suhu pengomposan lebih tinggi sehingga peningkatan kadar air tidak terlalu besar, yaitu berkisar 3-5%. Pada minggu-minggu berikutnya penurunan kadar air terjadi karena tidak dilakukan penambahan air seperti yang dilakukan dari minggu ke-1 hingga ke-4. Menurut Cahyani (2013), adanya penurunan kadar air merupakan hasil kesetimbangan massa air, dimana air yang diproduksi dari degradasi bahan organik lebih kecil daripada air yang hilang ke udara melalui proses evaporasi. Berdasarkan SNI 19-7030-2004, kadar air kompos maksimal 50%. Pada penelitian ini tidak ada perlakuan yang mencapai nilai tersebut saat akhir pengomposan disebabkan oleh adanya penambahan air sampai minggu ke-4 pengomposan.

menunjukkan peningkatan kadar air yang paling tinggi. Hal ini dapat disebabkan oleh paling rendahnya suhu pengomposan perlakuan laju aerasi 0 L/menit.kg bahan kering daripada perlakuan lainnya. Selain itu, tidak diberikannya aerasi juga menyebabkan evaporasi air lebih rendah daripada yang diberi aerasi. Sementara itu perlakuan laju aerasi 0,8 L/menit.kg bahan kering memiliki peningkatan kadar air yang paling kecil karena adanya evaporasi air yang lebih tinggi akibat pemberian udara yang lebih banyak.

(a)

(b)

(c)

Gambar 9 Perubahan kadar air pada C/N awal : (a) 25, (b) 30, (c) 35

awal pengomposan. Dengan demikian laju aerasi terbaik berdasarkan nilai kadar air yang paling mendekati SNI 19-7030-2004 adalah laju aerasi 0,8 L/menit.kg bahan kering.

Adapun perubahan kadar air pada laju aerasi 0, 0,4 dan 0,8 L/menit.kg bahan kering untuk berbagai nilai C/N awal disajikan pada Gambar 10.

(a)

(b)

(c)

Gambar 10 Perubahan kadar air pada laju aerasi: (a) 0 L/menit.kg bahan kering, (b) 0,4 L/menit.kg bahan kering, (c) 0,8 L/menit.kg bahan kering

dengan volume yang lebih besar memiliki permukaan evaporasi yang lebih rendah daripada tumpukan kompos dengan volume yang lebih kecil.

Hasil uji ANOVA menunjukkan bahwa terdapat pengaruh yang berbeda nyata (P < 0,05) dari perlakuan nilai C/N awal terhadap perubahan kadar air selama 8 minggu pengomposan (Lampiran 6). Hal ini menunjukkan C/N awal mempengaruhi kadar air selama pengomposan karena adanya perbedaan komposisi bahan dan volume tumpukan. Uji lanjut Duncan menunjukkan bahwa perlakuan C/N awal 35 berbeda nyata dengan perlakuan C/N awal lainnya. Sementara itu perlakuan C/N awal 25 dan 30 tidak berbeda nyata. Perlakuan C/N awal terbaik dari segi kadar air berdasarkan nilai yang mendekati syarat SNI yaitu C/N awal 25. Adapun pengaruh interaksi antara nilai C/N awal dan laju aerasi terhadap kadar air dapat dilihat pada Gambar 11.

Gambar 11 Perubahan kadar air pada seluruh perlakuan

Berdasarkan Gambar 11, seluruh perlakuan memiliki kadar air pada kisaran 50-64%. Hasil uji ANOVA menunjukkan interaksi antara nilai C/N awal dan laju aerasi tidak memberikan pengaruh yang berbeda nyata (P > 0,05) terhadap kadar air selama 8 minggu pengomposan, artinya kombinasi laju aerasi dan nilai C/N awal yang berbeda menghasilkan kadar air selama pengomposan yang relatif sama. Hal ini menunjukkan faktor C/N awal dan laju aerasi tidak bekerja secara sinergis dalam mempengaruhi kadar air. Perlakuan interaksi terbaik dari segi kadar air berdasarkan nilai yang mendekati syarat SNI yaitu C/N awal 25 dan laju aerasi 0,8 L/menit.kg bahan kering. Kadar air kompos dari perlakuan tersebut adalah 50,18%.

Secara keseluruhan, berdasarkan hasil uji ANOVA, laju aerasi dan nilai C/N awal berpengaruh nyata terhadap kadar air selama pengomposan sementara interaksi keduanya tidak berpengaruh nyata. Hal ini menunjukkan bahwa dari segi kadar air, fungsi faktor laju aerasi dan nilai C/N awal tidak bersifat sinergis sehingga jika diterapkan bersama-sama tidak meningkatkan efektivitas proses pengomposan. Namun penerapan laju aerasi dan nilai C/N awal secara terpisah dapat meningkatkan efektivitas, sehingga faktor yang perlu diterapkan adalah salah satu di antara keduanya.

Nilai C/N

Asian Development Bank (2011), C/N optimum untuk bahan baku pengomposan berkisar antara 25-40. Hal ini disebabkan untuk pertumbuhan optimal mikroorganisme pengurai, dibutuhkan 1 bagian nitrogen untuk setiap pengonsumsian 30 bagian karbon dalam bahan organik. Jika C/N lebih besar dari rentang tersebut, nitrogen yang tersedia tidak mencukupi kebutuhan nitrogen mikroorganisme sehingga bahan akan terurai lebih lambat. Jika C/N lebih rendah dari rentang tersebut, nitrogen berlebih yang tidak digunakan mikroorganisme akan menguap sebagai gas amonia (Haug 1980).

Seiring berjalannya waktu pengomposan, nilai C/N berubah. Perubahan nilai C/N selama 8 minggu pengomposan pada C/N awal 25, 30, 35 untuk berbagai laju aerasi disajikan pada Gambar 12. Berdasarkan Gambar 12, keseluruhan perlakuan menunjukkan adanya penurunan nilai C/N sampai mencapai nilai C/N akhir sebesar 13-27. Hal ini sesuai dengan pernyataan Golueke (1972) bahwa nilai C/N akan menurun selama pengomposan akibat berkurangnya kadar karbon organik diiringi dengan kadar nitrogen organik yang relatif tetap. Selama pengomposan mikroorganisme akan mengubah bahan organik menjadi biomassa, CO2, air, humus dan energi (panas) (Tumoela et al.

1999). Penurunan karbon organik terjadi akibat mineralisasi karbon organik menjadi anorganik (Bernal et al. 1998) dan pelepasan CO2 ke udara sebagai salah

satu hasil dekomposisi bahan organik oleh mikroorganisme (Bishop dan Godfrey 1983).

Berdasarkan Gambar 12, laju aerasi 0 L/menit.kg bahan kering menunjukkan penurunan nilai C/N yang lebih sedikit daripada perlakuan lainnya, sehingga memiliki kisaran nilai C/N akhir yang paling tinggi yaitu 16-25. Dengan demikian dapat diketahui bahwa pemberian aerasi pada awal pengomposan memberikan pengaruh terhadap penurunan nilai C/N selama pengomposan. Menurut Guo et al. (2012), kebutuhan aerasi pada awal pengomposan sangat besar untuk degradasi bahan organik dan menurun pada tahap selanjutnya. Pemberian aerasi pada awal pengomposan dibutuhkan untuk memperpendek tahap mesofilik awal sehingga tahap termofilik cepat tercapai (Suler dan Finstein 1977).

Selain itu, berdasarkan Gambar 12 juga dapat diketahui bahwa semakin tinggi aerasi yang diberikan, penurunan nilai C/N juga semakin besar sehingga mempercepat tercapainya nilai C/N yang sesuai SNI 19-7030-2004 dan diperoleh nilai C/N akhir yang semakin rendah. Hal ini berkaitan dengan pemberian pasokan oksigen yang lebih banyak pada laju aerasi yang lebih tinggi. Oksigen berperan penting pada pengomposan karena bertindak sebagai penerima elektron (akseptor) dari metabolisme bahan organik untuk menghasilkan energi (ATP) (Stryer 1995). Semakin banyak dihasilkan energi dari perombakan bahan organik, semakin cepat penurunan nilai C/N bahan yang dikomposkan.

Pada dasarnya pengomposan merupakan proses dimana sel mikroorganisme pengurai memetabolisme bahan organik. Respirasi sel adalah himpunan reaksi metabolik dan proses yang berlangsung dalam sel organisme untuk mengubah energi biokimia dari nutrisi menjadi energi yang dapat digunakan dalam bentuk adenosin trifosfat (ATP). Respirasi aerobik terdiri dari 4 tahap secara berturut-turut yaitu glikolisis, dekarboksilasi oksidatif piruvat, siklus asam sitrat (siklus TCA), dan rantai transport elektron (ETC). 3 tahap pertama menghasilkan NADH & FADH2. Pada tahap 4, kedua zat tersebut menyumbangkan elektron ke rantai

satu kompleks ke yang lain, proton dipompa ke dalam ruang antarmembran dari mitokondria untuk dapat membentuk ATP. Pada akhir dari rantai transpor elektron, oksigen menerima pasangan elektron, bersama dengan 2 proton, untuk membentuk air. Suplai oksigen yang kurang menyebabkan akseptor inorganik seperti sulfat dan nitrat berperan sebagai akseptor elektron (Stryer 1995).

(a)

(b)

(c)

Gambar 12 Perubahan nilai C/N pada nilai C/N awal: (a)25, (b) 30, (c) 35

Berdasarkan kecepatannya mencapai kesesuaian nilai C/N SNI 19-7030-2004, perlakuan laju aerasi terbaik yaitu 0,8 L/menit.kg bahan kering. Hasil ini menunjukkan ketidaksesuaian dengan penelitian Kulcu and Yaldiz (2004) yang menyatakan bahwa laju aerasi optimum untuk mendapatkan proses degradasi bahan organik yang tinggi pada pengomposan campuran bahan-bahan pertanian adalah 0,4 L/menit.kg bahan kering. Adapun menurut Guo et al. (2012), laju aerasi optimum tergantung pada komposisi bahan baku dan metode pemberian udara. Dengan demikian perbedaan laju aerasi optimum pada penelitian ini dengan hasil penelitian Kulcu and Yaldiz (2004) dapat disebabkan oleh adanya kandungan bahan yang berbeda karena digunakannya limbah padat beltpress sebagai sumber nitrogen yang mengandung lemak yang tinggi, berbeda dengan bahan-bahan pertanian yang umumnya memiliki kadar lemak yang rendah.

Adapun pengaruh nilai C/N awal terhadap perubahan nilai C/N selama pengomposan dapat dilihat pada Gambar 13.

(a)

(b)

(c)

Berdasarkan Gambar 13, perlakuan C/N awal 25 menunjukkan tercapainya nilai C/N yang relatif stabil setelah minggu ke-2, dengan nilai C/N akhir sebesar 15-16 (sesuai dengan SNI 19-7030-2004). Perlakuan C/N awal 30 mencapai nilai C/N yang relatif stabil setelah minggu ke-4, dengan nilai C/N akhir sebesar 16-19 (sesuai dengan SNI 19-7030-2004). Perlakuan C/N awal 35 mencapai nilai C/N yang relatif stabil setelah minggu ke-6 dengan nilai C/N akhir sebesar 18-25 (C/N akhir 25 tidak sesuai dengan SNI 19-7030-2004).

Dengan demikian diketahui bahwa C/N awal 25 mengalami penurunan nilai C/N yang paling sedikit namun paling cepat stabil pada kisaran nilai C/N yang disyaratkan SNI 19-7030-2004. Sementara itu C/N awal 35 mengalami penurunan nilai C/N yang paling banyak namun tidak cepat stabil pada kisaran nilai C/N yang disyaratkan SNI 19-7030-2004. Hal ini dapat disebabkan oleh kandungan senyawa karbon organik pada C/N awal 25 paling sedikit sedangkan pada C/N awal 35 paling banyak. Selain itu C/N awal 25 sendiri sudah mendekati nilai C/N sesuai SNI 19-7030-2004 yang bernilai 10-20 sehingga waktu yang dibutuhkan untuk pengomposan relatif lebih cepat (Djuarnani et al. 2005).

Hasil uji ANOVA (Lampiran 7) menunjukkan adanya pengaruh yang berbeda nyata dari perlakuan nilai C/N awal terhadap perubahan nilai C/N selama 8 minggu pengamatan (P < 0,05). Hasil uji Duncan menunjukkan ketiga perlakuan nilai C/N awal memberikan pengaruh beda nyata antara satu sama lain. Rata-rata nilai C/N pada C/N awal 35 paling tinggi sedangkan pada C/N awal 25 paling rendah. Hal ini menunjukkan bahwa komposisi bahan mempengaruhi penurunan nilai C/N. Semakin rendah nilai C/N awal, kandungan karbon semakin sedikit sehingga semakin cepat mencapai nilai C/N yang sesuai dengan SNI. Dengan demikian, dari segi kecepatan mencapai nilai C/N yang stabil pada kisaran nilai C/N SNI 19-7030-2004, perlakuan C/N awal terbaik adalah 25. Adapun pengaruh interaksi C/N dengan laju aerasi dapat dilihat pada Gambar 14.

Gambar 14 Perubahan nilai C/N pada seluruh perlakuan

Hasil uji Duncan tersebut menunjukkan bahwa C/N awal 35 membutuhkan pemberian aerasi untuk dapat mencapai nilai C/N akhir 10-20 (sesuai SNI 19-7030-2004) dalam kurun waktu 8 minggu pengomposan. Sementara itu C/N awal 25 dan 30 tidak membutuhkan pemberian aerasi karena hasilnya tidak berbeda nyata dengan yang diberi aerasi. Hal ini disebabkan kandungan karbon organik pada perlakuan C/N awal 35 lebih banyak dibandingkan C/N awal 25 dan 30 sehingga membutuhkan oksigen yang lebih banyak untuk mendegradasinya. Selain itu, kondisi fisik perlakuan C/N awal 35 pada awal pengomposan paling besar volumenya karena mengandung jerami yang paling banyak sehingga menyebabkan tidak adanya head space pada reaktor pengomposan. Sementara itu pada perlakuan C/N awal 25 dan 30 masih terdapat head space pada reaktor.

Tidak berbeda nyatanya semua interaksi perlakuan kecuali C/N awal 35 dengan laju aerasi 0 L/menit.kg bahan kering menyebabkan kombinasi perlakuan terbaik untuk perubahan nilai C/N dipilih melalui pertimbangan waktu yang dibutuhkan untuk mencapai nilai C/N yang sesuai SNI 19-7030-2004. Untuk dapat diaplikasikan oleh industri, proses pengomposan harus sesingkat mungkin agar tidak terjadi penimbunan limbah padat beltpress. Dengan demikian, kombinasi perlakuan terbaik yang terpilih adalah C/N awal 25 dengan laju aerasi 0 L/menit.kg bahan kering. Perlakuan ini mencapai kestabilan pada nilai C/N yang sesuai dengan SNI 19-7030-2004 dalam waktu yang relatif singkat, yaitu mulai 2 minggu pertama pengomposan. Selain itu laju aerasi 0 L/menit.kg bahan kering pada C/N awal 25 ini secara ekonomi lebih efisien karena tidak berbeda nyata dengan yang diberi aerasi.

Secara umum berdasarkan hasil uji ANOVA, laju aerasi, nilai C/N awal dan interaksi keduanya berpengaruh nyata terhadap nilai C/N pengomposan. Hal ini menunjukkan bahwa dari segi penurunan nilai C/N, fungsi faktor laju aerasi dan nilai C/N awal bersifat sinergis sehingga jika diterapkan bersama-sama akan meningkatkan efektivitas, terutama pada C/N awal 35. Namun penerapan laju aerasi dan nilai C/N awal secara bersamaan untuk C/N awal selain 35 tidak dapat meningkatkan produktivitas, sehingga untuk C/N awal selain 35 faktor yang perlu diterapkan agar dapat meningkatkan efektivitas adalah salah satu di antara keduanya.

Berdasarkan hasil uji Duncan (Lampiran 7), nilai C/N pada minggu ke-0 berbeda nyata dengan nilai C/N pada minggu 2, minggu 4, serta minggu ke-6 dan 8. Tidak ada perbedaan nyata antara nilai C/N pada minggu ke-ke-6 dan 8. Hal ini menunjukkan bahwa campuran limbah padat beltpress dan jerami padi cenderung mulai stabil setelah minggu ke-6. Dengan demikian dapat disimpulkan bahwa fase aktif proses pengomposan limbah padat beltpress dan jerami padi berakhir setelah 6 minggu.

Karakteristik Produk Kompos

Karakteristik Fisik

Bentuk fisik bahan baku kompos dapat dilihat pada Gambar 15.

(a) (b) (c)

Gambar 15 Bentuk fisik bahan baku pengomposan : (a) limbah padat beltpress, (b) jerami padi, (c) campuran limbah padat beltpress dan jerami padi

Berdasarkan Gambar 15, bentuk fisik limbah padat beltpress memiliki porositas yang rendah sedangkan cacahan jerami padi memiliki porositas yang lebih tinggi. Pencampuran kedua jenis bahan meingkatkan porositas dan membuat warna campuran menjadi lebih gelap daripada bahan awal jerami (Gambar 15 (c)). Setelah 8 minggu pengomposan, bentuk fisik kompos disajikan pada Gambar 16.

(a) (b) (c)

(d) (e) (f)

(g) (h) (i)

Berdasarkan Gambar 15 dan 16 bentuk fisik kompos berbeda dari bahan baku kompos setelah 8 minggu pengomposan. Selain itu, masing-masing perlakuan menghasilkan bentuk fisik yang berbeda. Secara umum kompos semua perlakuan memiliki warna yang lebih tua dan tekstur yang lebih halus daripada campuran bahan baku limbah padat beltpress dan jerami padi (Gambar 15 (c)).

Selama pengomposan, warna bahan yang dikomposkan berubah menjadi semakin gelap. Kematangan kompos dikatakan tercapai apabila warnanya telah menjadi coklat kehitaman (Alberta 1999). Perubahan warna menjadi lebih gelap disebabkan oleh terbentuknya humus dari dekomposisi lignin, polisakarida dan senyawa yang mengandung nitrogen (Varadachari and Ghosh 1984). Lignin didegrasi dengan enzim ekstraseluler menjadi unit yang lebih kecil, kemudian diserap ke dalam sel-sel mikroba. Dalam sel mikroba, bahan tersebut sebagian diubah menjadi fenol dan kuinon. Zat tersebut kemudian dikeluarkan bersamaan dengan enzim oksidasi ke lingkungan, dan bereaksi dengan senyawa amino membentuk asam humat yang berwarna hitam (Stevenson 1994), sehingga menyebabkan warna bahan yang dikomposkan menjadi lebih gelap.

Sementara itu perubahan tekstur menjadi lebih halus disebabkan oleh adanya degradasi bahan organik menjadi unit-unit yang lebih kecil. Menurut Lekammudiyanse dan Gunatilake (2010), tekstur memberikan gambaran tentang kematangan kompos dari segi ukuran partikel dan bentuk fisiknya. Kompos yang matang memiliki ukuran yang seragam dan bentuk fisik yang menyerupai zat humat tanah. Menurut SNI 19-7030-2004 ciri tekstur kompos yang matang adalah seperti tanah. Detail perbedaan masing-masing perlakuan dari segi karakteristik fisik yang meliputi warna, ukuran partikel dan bau disajikan pada Tabel 4.

Tabel 4 Karakteristik fisik kompos

30 Coklat kehitaman 13 Tidak berbau

35 Coklat tua 21 Tanah

Berdasarkan Tabel 4, diketahui bahwa kompos yang dihasilkan memiliki intensitas warna yang berbeda-beda. Perbedaan intensitas warna kompos masing-masing perlakuan menunjukkan adanya perbedaan tingkat kematangan. Menurut Lekammudiyanse dan Gunatilake (2010), tahap pengomposan yang berbeda menunjukkan warna yang berbeda. Kompos yang belum matang memiliki warna terang karena bahan organik belum terdegradasi sepenuhnya. Sementara sebagian besar warna gelap di kompos menunjukkan proses pengomposan berjalan dengan baik dan tingkat kematangannya tinggi (Swift et al. 1979).