LAMPIRAN

1. Hasil analisis derajat kristalinitas dengan XRD

Profil 1 (Tebu)

Profil 1(Kacang)

58

2. Kelarutan zat ekstraktif dalam air dingin (%)

Ampas tebu = x 100 Kulit kacang = x 100

= x 100 = x 100

= 5,26% = 6,95%

3. Kelarutan zat ekstraktif dalam air panas (%)

6. Kadar padatan (solid content)

Jenis perekat Waktu gelatinasi

DAFTAR PUSTAKA

Badan Penelitian dan Pengembangan Pertanian. 2007. Prospek dan Arah Pengembangan Agribisnis Tebu, Edisi 2. Departemen Pertanian. Jakarta

[BPS] Badan Pusat Statistik . 2011. Tanaman Pangan. Februari 2013]

Badan Standar Nasional. 1998. SNI 06-4567-1998 tentang Fenol Formaldehida Cair untuk Perekat Kayu Lapis. Jakarta.

[BAPPENAS] Badan Perencanaan dan Pembangunan nasional. 2000. Budidaya Pertanian. Sistem Informasi Manajemen Pembangunan di Pedesaan. Jakarta.

Batubara. 2009. Nilai pH dan Analisis Kandungan Kimia Zat Ekstraktif Beberapa Kulit Kayu yang Tumbuh di Kampus USU.Medan.Karya Tulis

Blomquist, RF, AW Christiansen, RH Gillespie and GE Myers. 1983. Adhesive Bonding of Wood and Other Structural Materials. Forest Product Technology USDA Forest Service Wisconsin: The University of Wisconsin-Extension. Direktorat Jenderal Bina Produksi Kehutanan. 200

Hermiati E, Mangunwidjaja D, Sunarti T. C, Suparno O, dan Prasetyo B. 2010. Pemanfaatan Biomassa Lignoselulosa Ampas Tebu untuk Produksi Bioetanol. Fakultas Pertanian Instittut Pertanian Bogor. Bogor

Indriayani, Y.H. dan E. Sumiarsih. 1992. Pembudidayaan Tebu di Lahan Sawah dan Tegalan. Penebar Swadaya. Jakarta

Kasno, A. 2005. Profil dan Perkembangan Teknik Produksi Kacang Tanah di Indonesia. Seminar Rutin Puslitbang Tanaman Pangan. Bogor, 25 Mei 2005. Lautloly, L., Wikana, I. 2008. Tinjauan Kuat lentur Panel Menggunakan Bahan

Ampas Tebu dan Sikacim Bonding Adhesive. Jurusan teknik Spil Fakultas Teknik UKRIM Yogyakarta. Majalah Ilmiah Ukrim Edisi1/th XIII/2008

Manurung. H. 2009. Pemanfaatan Lignin dari Lindi Hitam Sebagai Bahan baku Perekat Lignin Resolsinol Formaldehida (LRF). Skripsi. Fakultas Pertanian. USU

Meda, A, A. 2006. Kualitas Komposit dan Likuida Limbah Sabut Kelapa dengan Fortifikasi Perekat Poliuretan. Skripsi. Fakultas Kehutanan. IPB

Masri AY. 2006. Kualitas Perekat Likuida Tandan Kosong Kelapa Sawit ( Elaeis guinensis Jacq) pada Berbagai Ukuran Serbuk, Keasaman, dan Rasio Molar Formaldehida dengan Fenol. Skripsi. Fakultas Kehutanan Institut Pertanian Bogor. Bogor

Misdarti.2004. Peningkatan Kualitas Bambu Dengan Teknik Laminasi. Balai Penelitian dan Pengembangan kehutanan Sulawesi dan Jurusan Kehutanan Universitas Hasanuddin. Makassar

Penebar Swadaya. 1992. Pembudidayaan Tebu di Lahan Sawah dan Tegalan. Penebar Swadaya. Jakarta

Permata, A.T. 2012. Pengaruh Amoniasi Dengan Urea Pada Ampas Tebu Terhadap Kandungan Bahan Kering, Serat Kasar dan Protein Kasar Untuk Penyediaan Pakan Ternak. Karya Ilmiah. Fakultas Kedokteran Hewan. Universitas Airlangga. Surabaya

Prasetyo, A. 2006. Perekat Likuida Bambu untuk Papan Partikel Bambu. [Skripsi] Fakultas Kehutanan. IPB. Bogor

Prihantini AI. 2008. Kualitas Tandan Kosong Sawit (Elaeis guinensis Jacq.) dengan Perlakuan Perendaman Bahan Baku dalam Air Panas [skripsi]. Bogor: Fakultas Kehutanan IPB.

Pu, S., Yoshioka, M., Tanihira, Y., and Shirashi, N. 1991. Liquefaction of Wood in Phenol and Its Application to Adhesives. Kyoto University. Kyoto

Risnasari, I. 2008. Pemanfaatan Limbah Lignoselulosa untuk Bahan Baku Perekat Likuida sebagai Substitusi Alternatif Perekat Sintetis. Fakultas Pertanian. USU. Medan.

Roffael, E. 1993. Formaldehyde Release from Particleboard and Other Wood Based Panels. Forest Research. Institute Malaysia. Kuala Lumpur.

Ruhendi, S., Febrianto, F. dan Sahriawati, N. 2000. Likuida Kayu untuk Perekat Kayu Lapis Eksterior. Jurnal Ilmu Pertanian Indonesia. Vol. 9(1). IPB. Bogor. Ruhendi, S., Koroh, D.N., Syamani, F.A., Yanti, H., Nurhaida, Saad, S., Sucipto,

T. 2007. Analisis Perekatan Kayu. Fakultas Kehutanan. IPB. Bogor. Rukmana, R. 1998. Kacang Tanah. Kanisius. Yogyakarta

Saskia. 2012. Biaya dan Pendapatan Usaha Tani Tebu Menurut Status Kontrak. Volume 1, Nomor 1, Tahun 2012, Halaman 1-12. Jurusan IESP. Fakultas Ekonomika dan Bisnis. Universitas Diponegoro

Sani, H. R. 2009. Pembuatan Briket Arang dari Campuran Kulit Kacang, Cabang dan Ranting Pohon Sengon Serta Sebetan Bambu. Skripsi. Fakultas Kehutanan. Institut Pertanian Bogor

Setiawan CBN.2004.Pemanfaatan Tandan Kosong Kelapa Sawit (Elaeis

55

Merah (Shore asp). Skripsi. Jurusan Teknologi hasil Hutan. Fakultas

Kehutanan. IPB. Bogor

Seller, T. 2001. Wood Adhesive. Innovation And Applications in North America.Forest Product Journal, June 2001: 51 (6).

Silalahi, L.B. 2012. Perekat Likuida dari Limbah Sabut Pinang (Areca Catechu LIIN). Skripsi. Fakultas Pertanian. USU

Siregar. U. C. 2009. Kualitas Perekat Tanin dati Beberapa Kulit Kayu Mangrove. Skripsi. Fakultas pertanian. USU

Slamet. 2004. Tebu (Saccharum officinarum).

tebu/perkebunan/warintek/merintisbisnis/progressio.htm. [20 Februari 2013] Sucipto, T. 2009a. Perekat Lignin. Karya Tulis. Fakultas Pertanian. Universitas

Sumatera Utara. Medan.

Sucipto, T. 2009b. Karakterisasi Partikel dan Likuida Tandan Kosong Sawit. Tesis. Sekolah Pascasarjana. Institut Pertanian Bogor. Bogor.

Sucipto, T. 2009c. Determinasi Kualitas Perekat. Karya Tulis. Fakultas Pertanian. Universitas Sumatera Utara. Medan

Sudaryanto, Y.; Antaresti; Wibowo, H., 2002. Biopulping Ampas Tebu Menggunakan Trichoderma viride dan Fusarium solani, Prosiding Seminar Nasional Fundamental dan Aplikasi Teknik Kimia, Surabaya, hal. 163-171. Sudjadi, M dan Supriati, Y. 2001.Perbaikan Teknologi Produksi Kacang Tanah di

Indonesia. Balai Penelitian Bioteknologi Tanaman Pangan. Bogor. Buletin AgroBio 4(2):62-68

Supriyadi, A. 1992. Rendemen Tebu : Liku-Liku Permasalahannya. Kanisius. Yogyakarta

Umemura, K. 2006. Wood-based Materials and Wood Adhesives: Recent Trend in Japan. Cibinong: Makalah Wood Science School di UPT Biomaterial LIPI. Wikipedia. 2013. Kacang Tana

Februari 2013]

Waktu dan Tempat

Penelitian ini dilakukan pada bulan April sampai Agustus 2013. Penelitian bertempat di Laboratorium Kimia Organik untuk pembuatan partikel ampas tebu dan kulit kacang tanah serta pembuatan perekat likuida. Determinasi kelarutan perekat dan determinasi kualitas perekat dilakukan di Laboratorium Kimia Anorganik Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara, uji derajat kristalinitas dilakukan di Pusat Penelitian dan Pengembangan Hasil Hutan Bogor.

Alat dan Bahan

Alat yang digunakan adalah alat penggiling, blender, pisau, saringan serbuk ukuran 60~80 mesh, oven, desikator, timbangan, penangas air, pengaduk, kaca datar, cawan abu, gelas ukur, gelas piala, erlenmeyer, tabung reaksi, pipet, pH–meter, kertas pH, viscometer ostwald, piknometer, thermometer, kertas saring, alumunium foil, tisu, botol kaca, x–ray diffractometer untuk determinasi derajat kekristalan, alat tulis, alat hitung dan tally sheet. Bahan yang digunakan adalah ampas tebu dan kulit kacang tanah, phenol kristal, larutan H2SO4 98%, formalin,

NaOH 50%, NH4OH 10%, NaOH 1 N, NaOH 0,1 N, HCl 1 N, HCl 0,1 N,

30

Prosedur Kerja

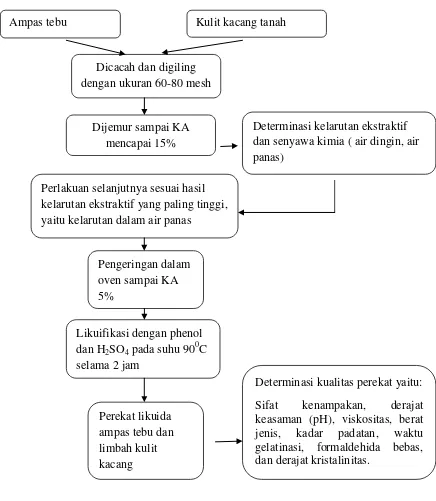

Berikut adalah bagan alir pembuatan perekat likuida dari ampas tebu dan limbah kulit kacang pada Gambar 1:

Gambar 1. Bagan Alir Penelitian

Ampas tebu Kulit kacang tanah

Dicacah dan digiling dengan ukuran 60-80 mesh

Dijemur sampai KA mencapai 15%

Perlakuan selanjutnya sesuai hasil kelarutan ekstraktif yang paling tinggi, yaitu kelarutan dalam air panas

Pengeringan dalam

Determinasi kualitas perekat yaitu: Sifat kenampakan, derajat keasaman (pH), viskositas, berat jenis, kadar padatan, waktu gelatinasi, formaldehida bebas, dan derajat kristalinitas.

a. Pembuatan Serbuk Ampas Tebu dan Kulit Kacang Tanah

1. Ampas tebu dan kulit kacang tanah dicacah menjadi serpihan kecil dengan menggunakan parang.

2. Serpihan ampas tebu dan kulit kacang tanah tersebut dikeringkan sampai kadar air sekitar 15%.

3. Kemudian serpihan tersebut digiling terpisah dengan menggunakan blender dan disaring sampai diperoleh partikel ukuran 60-80 mesh.

4. Dilakukan determinasi kelarutan ekstraktif dalam air panas dan air dingin.

5. Perlakuan selanjutnya direndam dalam air panas dengan suhu 1000C selama 3 jam.

6. Kemudian partikel tersebut dikeringkan dalam oven sampai kadar air sekitar 5% dan disimpan dalam tempat yang tertutup rapat.

b. Determinasi Kelarutan Zat Ekstraktif

Determinasi kelarutan zat ekstraktif mengacu kepada TAPPI 1 m-59 mengenai kelarutan dalam air panas dan air dingin.

Kelarutan dalam air panas

32

hasil saringan dicuci dengan air panas sampai filtrat tak berwarna. Serbuk dikeringkan dalam oven pada suhu 103±20C selama 4 jam. Dimasukkan ke dalam desikator lalu ditimbang. Pengeringan dan penimbangan serbuk dilakukan hingga diperoleh berat tetap (BB). Kelarutan dalam air panas ditentukan dengan rumus:

Kelarutan dalam air panas (%) = {(BA – BB) / BKO} x 100%

Kelarutan dalam air dingin

Cara determinasi kelarutan ekstraktif dalam air dingin adalah: masing-masing serbuk ampas tebu dan kulit kacang tanah sebanyak 2 g (BA) dimasukkan ke dalam gelas piala berukuran 400 ml. Masukkan air sebanyak 300 ml ke dalam gelas piala. Diamkan selama 48 jam pada suhu kamar, dengan beberapa kali pengadukan. Saring dengan kertas saring yang telah diketahui beratnya. Serbuk ampas tebu dan kulit kacang tanah dicuci dengan air sampai filtrat tak berwarna. Serbuk ampas tebu dan kulit kacang tanah dikeringkan dalam oven pada suhu

103±20C selama 4 jam. Dimasukkan ke dalam desikator lalu ditimbang.

Pengeringan dan penimbangan serbuk dilakukan hingga diperoleh berat tetap (BB). Kelarutan dalam air dingin ditentukan dengan rumus:

c. Pembuatan perekat likuida ampas tebu dan kacang tanah

Pembuatan perekat likuida ampas tebu dan kulit kacang tanah ini berdasarkan atas penelitian Masri (2005) dengan beberapa modifikasi dalam Sucipto (2009b) yaitu:

1. Serbuk ampas tebu atau kulit kacang tanah yang berukuran 60-80 mesh dimasukkan ke dalam gelas piala sebanyak 100 gr dan kadar air sekitar 5%.

2. Tambahkan larutan H2SO4 98% sebanyak 25 ml (5% dari berat phenol) ke dalam gelas piala dan diaduk sampai rata sekitar 30 menit. Gelas piala ditutup rapat dan didiamkan selam 24 jam.

3. Phenol kristal teknis dipanaskan dalam penangas air pada suhu 600C agar berubah menjadi larutan. Larutan phenol sebanyak 500 ml (lima kali berat serbuk ampas tebu atau kulit kacang tanah) dimasukkan dalam gelas piala yang sudah berisi serbuk dan larutan H2SO4 98%. Bahan tersebut diaduk sampai larutan menjadi homogen

4. Selanjutnya tambahkan NaOH 50% sambil diaduk sampai mencapai pH 11.

5. Larutan formaldehida 37% (formalin) ditambahkan dengan perbandingan molar phenol : formalin adalah 1 : 1,2. Larutan diaduk sampai homogen

6. Larutan disaring dengan menggunakan kertas saring

34

d. Determinasi kualitas perekat

Determinasi kualitas perekat mengacu pada SNI 06–4567–1998 mengenai Phenol Formaldehida Cair untuk Perekat Kayu Lapis, yang terdiri atas:

Kenampakan

Prinsip uji kenampakan adalah pengamatan secara visual mengenai warna dan adanya benda asing dalam perekat. Cara determinasi kenampakan perekat adalah: contoh perekat dituangkan di atas permukaan gelas datar, lalu dialirkan sampai membentuk lapisan film tipis. Dilakukan pengamatan visual tentang warna, dan keberadaan benda asing berupa butiran padat, debu dan benda lain.

Keasaman (pH)

Pengukuran pH adalah pengukuran banyaknya konsentrasi ion H+ pada suatu larutan. Cara determinasi pH perekat adalah: contoh perekat dituangkan secukupnya ke dalam gelas piala 200 ml dan diukur keasamannya pada suhu 250C menggunakan pH-meter. Sebelum dilakukan pengujian pH perekat, terlebih dahulu dilakukan standardisasi pH-meter dengan larutan buffer pH 7 dan pH 10 pada suhu 25 0C.

Kekentalan (viskositas)

Determinasi kekentalan perekat menggunakan viscometer ostwald. Cara determinasi kekentalan perekat menggunakan viscometer ostwald adalah:

2. Sebelumnya viscometer ostwald diletakkan pada statif dan bagian bawah tabung direndam dalam air agar suhunya stabil (25 0C).

3. Selanjutnya perekat dihisap dengan ball-pipet melalui ujung tabung yang diameternya kecil sampai melewati batas teratas.

4. Diukur waktu yang dibutuhkan oleh perekat untuk mengalir turun dari batas teratas ke batas terbawah. Kekentalan perekat ditentukan dengan rumus:

ηp = {(dp x tp) / ( da x ta)} x ηa

Keterangan:

ηp = viscositas perekat

ηa = viscositas air (0,890 cps)

dp = densitas/kerapatan perekat da = densitas/kerapatan air = 1

tp = waktu turunnya perekat dari batas tera atas ke batas tera bawah (detik).

Berat jenis

36

BJ perekat dihitung dengan rumus:

Berat jenis = (W3 – W1) / (W2 – W1)

Sisa penguapan/kadar padatan

Sisa penguapan/kadar padatan adalah perbandingan antara berat contoh sebelum dipanaskan dengan berat contoh sesudah dipanaskan pada suhu tertentu sampai berat tetap. Cara determinasi kadar padatan perekat adalah: contoh perekat sebanyak 1,5 g dimasukkan ke cawan (W1). Selanjutnya perekat dalam cawan dikeringkan dalam oven pada suhu 150+20C selama satu jam. Dinginkan dalam desikator sampai mencapai suhu kamar, kemudian ditimbang. Pengeringan dan penimbangan dilakukan sampai diperoleh berat tetap (W2). Kadar padatan ditentukan dengan rumus:

Kadar padatan (%) = (W2 / W1) x 100

Waktu gelatinasi

Kadar abu

Pengujian kadar abu perekat menggunakan standar ASTM D 1102–84. Cara determinasi kadar abu perekat adalah: cawan porselen kosong dipanaskan

dalam tanur pada suhu 6000C selama satu jam, kemudian cawan tersebut

didinginkan dalam desikator sampai mencapai suhu kamar dan ditimbang. Sebanyak ±2 g contoh perekat masukkan ke dalam cawan tersebut dan ditimbang,

kemudian dipanaskan dalam oven dengan suhu 103±20C selama satu jam.

Dinginkan dalam desikator sampai mencapai suhu kamar, kemudian ditimbang. Pengeringan dan penimbangan dilakukan sampai diperoleh berat tetap (W1). Selanjutnya contoh perekat dalam cawan dikeringkan dalam tanur dengan suhu 6000C selama satu jam. Dinginkan dalam desikator sampai mencapai suhu kamar, kemudian ditimbang. Pengeringan dan penimbangan dilakukan sampai diperoleh berat tetap (W2). Kadar abu ditentukan dengan rumus:

Kadar abu (%) = (W2 / W1) x 100

Formaldehida bebas

Pengujian formaldehida bebas mengacu pada SNI 06–4565–1998 tentang Urea Formaldehida Cair untuk Perekat Papan Partikel atau SNI 06–0163–1998 tentang Melamin Formaldehida Cair untuk Perekat Kayu Lapis. Pada pengujian ini dilakukan perlakuan pendahuluan berupa karbonisasi menggunakan arang aktif untuk memudahkan pengamatan perubahan warna perekat saat titrasi.

38

50 ml dan aduk sampai merata. Indikator metil merah dan metilen biru diteteskan sebanyak 2~3 tetes, lalu campuran dinetralkan dengan HCl 0,1 N atau NaOH 1 N. Setelah netral, campuran ditambahkan dengan NH4OH 10% sebanyak 10 ml dan NaOH 1 N sebanyak 10 ml. Erlenmeyer tersebut ditutup, dikocok dan diletakkan di atas penangas air pada suhu 300C selama 30 menit.

Selanjutnya campuran dititrasi dengan HCl 1 N sehingga terjadi perubahan warna dari hijau menjadi biru kelabu dan kemudian merah ungu. Dengan menggunakan prosedur yang sama dengan larutan contoh, dibuat juga larutan blanko tanpa penambahan perekat. Formaldehida bebas perekat dapat ditentukan dengan rumus:

(V1 – V2) x N x 30,03

FB (%) = (V1-V2) x N x 30,03 x 100 W x 1000

Keterangan:

FB = formaldehida bebas (%)

V1 = volume HCl yang digunakan untuk titrasi blanko (ml) V2 = volume HCl yang digunakan untuk titrasi contoh (ml) N = normalitas HCl

Derajat kristalinitas

HASIL DAN PEMBAHASAN

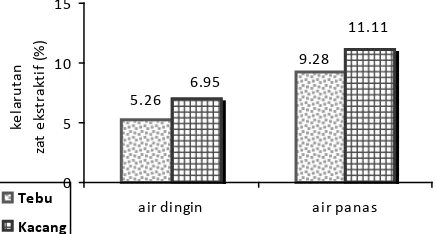

Kelarutan Zat Ekstratif Ampas Tebu dan Limbah Kulit kacang

Serbuk ampas tebu dan limbah kulit kacang digunakan sebagai bahan perekat yang telah dikeringkan kemudian dideterminasi kelarutan zat ekstraktifnya. Zat ekstraktif meliputi sejumlah besar senyawa yang dapat diekstraksi dari kayu dengan menggunakan pelarut polar dan non polar. Dalam istilah sempit ekstraksi merupakan senyawa-senyawa yang larut dalam pelarut organik. Tetapi senyawa-senyawa karbohidrat dan anorganik yang larut dalam air termasuk dalam senyawa yang dapat diekstraksi.

Kelarutan zat ekstraktif dalam air dingin

9.28

Kelarutan zat ekstraktif dalam air panas

Menurut ASTM (1995) dalam Sucipto (2009b) komponen yang terlarut dalam air dingin adalah tanin, gum, karbohidrat, dan pigmen. Komponen yang terlarut dalam air panas adalah sama dengan komponen yang terlarut dalam air dingin ditambah dengan komponen pati.

Kelarutan zat ekstraktif serbuk ampas tebu adalah 9,28%, sedangkan persentase kelarutan limbah kulit kacang adalah 11,11%. Kelarutan ampas tebu lebih kecil dibandingkan dengan limbah kulit kacang. Persentase kelarutan dalam air panas lebih besar dari pada kelarutan dalam air dingin. Suhu berpengaruh terhadap hasil ekstraksi kelarutan. Menurut Sucipto (2009b), kelarutan zat ekstraktif dalam hal ini pati dan gula dengan menggunakan air panas lebih besar dari pada kelarutan dalam air dingin, hal ini dikarenakan kelarutan dengan air panas dapat menimbulkan hidrolisis beberapa lignin dan resin. Kelarutan dalam air air panas tersebut akan menghasilkan asam organik bebas. Sifat tersebut menyebabkan bagian yang terlarut dalam air panas selalu lebih besar daripada dlam air dingin. Determinasi kelarutan zat ekstraktif serbuk ampas tebu dan kulit kacang yang dihasilkan dapat dilihat pada Gambar 2.

42

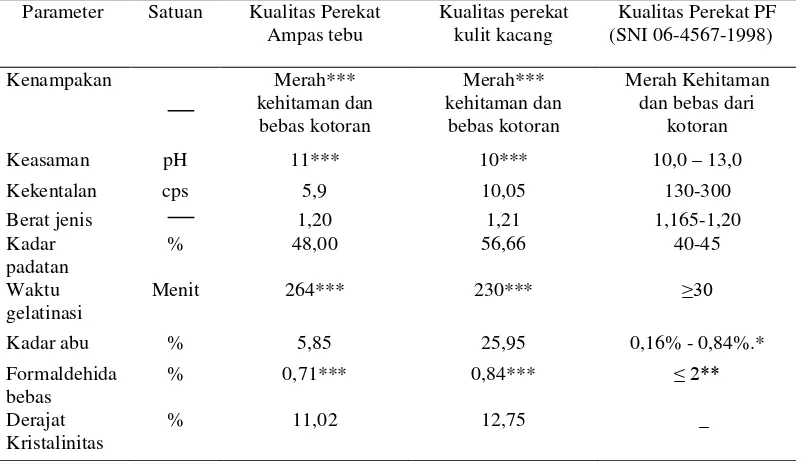

Determinasi kualitas perekat

Determinasi kualitas perekat untuk karakteristik kenampakan, keasaman, kekentalan, berat jenis, kadar padatan dan waktu gelatinasi mengacu pada SNI 06– 4567–1998 mengenai Phenol Formaldehida Cair untuk Perekat Kayu Lapis. Sementara untuk karakteristik pengujian formaldehida bebas mengacu pada SNI 06-4565-1998 dan untuk karakteristik pengujian kadar abu mengacu pada ASTM D 1102-84. Adapun perekat likuida yang dihasilkan dari limbah ampas tebu dan kulit kacang tanah dengan campuran H2SO4, formalin, NaOH dan phenol kristal memiliki karakteristik seperti pada Tabel 3.

Tabel 3. Karakteristik perekat likuida limbah ampas tebu dan kulit kacang serta SNI (06-4567-1998)

Parameter Satuan Kualitas Perekat Ampas tebu

*mengacu pada ASTM D 1102-84 **mengacu pada SNI 06-4565-1998

Kenampakan

Perekat likuida serbuk ampas tebu dan limbah kulit kacang ini diamati langsung kenampakannya secara visual yaitu warna, kejernihan perekat dan keberadaan kotoran. Warna perekat likuida dari ampas tebu dan limbah kulit kacang yang dihasilkan sama-sama berwarna merah kehitaman dan berbentuk cair, tetapi warna yang dihasilkan perekat dari limbah kulit kacang lebih gelap daripada warna perekat yang dihasilkan dari ampas tebu.

Perekat dari ampas tebu dan limbah kulit kacang tidak terdapat kotoran maupun benda asing karena dalam proses pembuatan perekat dilakukan penyaringan dengan kertas saring. Hasil yang diperoleh yaitu memenuhi persyaratan SNI 06-4567-1998 yaitu warna merah kehitaman dan bebas dari kotoran. Menurut Pu et al. (1991), perekat yang berwarna merah kehitaman disebabkan oleh suhu dan waktu pada proses pembuatannya. Perlakuan panas dan kimia pada lignin kayu dan bahan kimia lain yang merupakan hasil konversi komponen selulosa pada kayu dapat menyebabkan perekat likuida berwarna hitam. Kenampakan perekat likuida yang dihasilkan dapat dilihat pada Gambar 3.

A B

44

Penelitian Masri (2006) dan Prihantini (2008) mendapatkan perekat tandan kosong sawit yang masih mengandung kotoran atau serabut butiran halus. Warnanya lebih gelap karena adanya senyawa karbon dan tanpa proses penyaringan perekat sedangkan pada penelitian Prasetyo (2006) warna perekat likuida dari bambu adalah cokelat kehitaman dengan penambahan melamin formaldehida dan terkesan kasar karena adanya butiran yang disebabkan oleh proses konversi serat bambu yang banyak mengandung silika berlangsung tidak sempurna.

Keasaman (pH)

Derajat keasaman perekat likuida dari masing-masing bagian batang memenuhi pH standar SNI 06-4567-1998 yaitu 10-13. Keasaman perekat likuida dirancang agar pH mendekati 11. Keasaman perekat likuida dari ampas tebu adalah 11, sedangkan keasaman perekat dari limbah kulit kacang tanah adalah 10. Keasaman kedua jenis perekat ini memenuhi standat SNI 06-4567-1998. Sifat basa pada perekat ini disebabkan karena adanya penambahan NaOH 50% ke dalam larutan perekat. Sifat demikian diperlukan untuk memperpanjang waktu simpan perekat, karena pH tinggi akan memperlambat proses curing (pengerasan) perekat tersebut (Ruhendi et al. 2007).

akan memperbaiki penetrasi dari perekat. Penambahan NaOH pada ampas tebu lebih banyak dibandingkan dengan perekat dari limbah kulit kacang. Hal ini disebabkan karena pada saat pengukuran pH yang digunakan adalah kertas lakmus yang tidak begitu akurat sehingga sulit untuk mengatur jumlah NaOH yang ditambahkan. Pada penelitian yang telah dilakukan penambahan NaOH pada perekat dari ampas tebu lebih banyak sehingga pH yang lebih tinggi dibandingkan dengan perekat dari limbah kulit kacang.

Kekentalan (Viskositas)

Kekentalan perekat likuida dari ampas tebu adalah 5,9 centipose (cps), sedangkan kekentalan perekat likuida dari limbah kulit kacang adalah 10,05 cps. Kedua perekat ini tidak memenuhi standar SNI 06-4567-1998 yaitu dengan tingkat kekentalan 130-300 cps. Perekat likuida dari limbah kulit kacang lebih kental daripada perekat dari ampas tebu.

46

Viskositas tersebut dapat mempengaruhi kemampuan penetrasi perekat dan pembasahan oleh perekat. Penetrasi dan pembasahan berlangsung bersama-sama antara kayu dengan perekat yang dipakai. Semakin kecil viskositas perekat, maka semakin besar kemampuan perekat untuk mengalir, berpindah dan mengadakan penetrasi dan pembasahan. Dengan demikian maka kualitas perekatan akan meningkat sampai pada batas keenceran tertentu, karena perekat yang terlalu encer akan menurunkan nilai keteguhan rekat (Ruhendi et al. 2007).

Berat Jenis

Berat jenis perekat berkaitan dengan komponen yang terkandung di dalam perekat. Penentuan berat jenis perekat ini dilakukan dengan membandingkan berat jenis air dan berat jenis perekat, menggunakan piknometer 5 ml.

Nilai berat jenis perekat likuida dari ampas tebu adalah 1,207 dan berat jenis perekat likuida dari limbah kulit kacang adalah 1,211. Berat jenis yang dihasilkan tidak memenuhi syarat SNI 06-4567-1998. Berat jenis yang seharusnya disyaratkan adalah 1,165-1,200. Berat jenis perekat dari limbah kulit kacang lebih besar dibandingkan dengan perekat dari ampas walaupun perbedaannya tidak jauh berbeda. Adanya perbedaan ini diduga karena kulit kacang lebih keras dibandingkan dengan ampas tebu.

Sisa penguapan (kadar padatan)

Kadar padatan menunjukkan jumlah molekul pereakat yang akan berikatan dengan molekul sirekat. Kadar padatan perekat dari ampas tebu adalah 48 % dan kadar padatan perekat dari limbah kulit kacang adalah 56,66 %. Kadar padatan perekat dari ampas tebu memenuhi standar, sedangkan kadar padatan perekat dari limbah kulit kacang tidak memenuhi standar SNI 06-4567-1998 yaitu 40-45%. Kulit kacang diduga memiliki zat ekstraktif lebih tinggi yaitu pada air dingin dan air panas adalah 6,95% dan 11,11%, sedangkan ampas tebu pada air dingin dan air panas adalah 5,26% dan 9,28%, sehingga banyak zat yang tidak dapat menguap sehingga kadar padatan juga tinggi.

Pada saat pengukuran kadar padatan masih terdapat kadar abu di dalam perekat yang sebenarnya tidak diperlukan dalam perekat tersebut. Hasil penelitian yang didapat, jika kadar padatan dari perekat dikurangkan dengan hasil kadar abu dari masing-masing perekat yaitu 48% kadar padatan perekat ampas tebu dan 5,85% untuk kadar abunya maka hasilnya adalah 42,15%, sedangkan kadar padatan perekat dari kulit kacang adalah 56,66% dan kadar abunya 25,95% maka hasilnya adalah 30,71%. Hasil yang didapat bahwa kadar padatan ampas tebu lebih besar dari limbah kulit kacang sehingga diduga kadar padatan perekat dari limbah kulit kacang lebih tinggi sebelum dikurangi kadar abunya karena jumlah zat ekstraktif dan kadar abu yang lebih besar dibandingkan dengan perekat dari ampas tebu.

48

kayu berkerapatan rendah yang akan menghasilkan likuida dengan kadar padatan yang rendah. Dan menurut Meda (2006), sabut kelapa mempunyai kerapatan rendah sehingga akan menghasilkan likuida dengan kadar padatan yang rendah.

Waktu gelatinasi

Waktu gelatinasi menunjukkan waktu yang dibutuhkan perekat untuk mengental/mengeras atau menjadi gel, sehingga tidak dapat ditambah lagi dengan bahan lain dan siap untuk direkatkan. Waktu gelatinasi perekat likuida dari ampas tebu adalah 264 menit sedangkan perekat likuida dari limbah kulit kacang adalah 230 menit. Kedua jenis perekat tersebut memenuhi standar SNI 06-4567-1998 yaitu ≥ 30 menit.

Perbedaan waktu gelatinasi perekat ampas tebu dan perekat dari limbah kulit kacang tersebut diduga karena adanya perbedaan kekentalan keduanya. Perekat dari limbah kulit kacang yang lebih kental terlebih dahulu mengental dibandingkan dengan perekat dari ampas tebu.

Kadar abu

Komponen abu yang utama antara lain kalsium, kalium dan magnesium. Dalam banyak kayu jumlah kalsium hingga 50% dan lebih dari unsur total dalam abu kayu. Kalium dan magnesium masing-masing menduduki urutan kedua dan ketiga di ikuti mangan,natrium, fosfat dan klorida. Endapan mineral semakin besar terdiri atas kalsium karbonat, kalsium oksalat, dan silika (Sucipto, 2009b). Abu merupakan zat-zat anorganik berupa logam atau pun mineral-mineral yang ikut masuk ke dalam perekat likuida yang sebenarnya tidak diharapkan dalam perekat.Zat-zat anorganik dan mineral-mineral tersebut dianggap sebagai kotoran yang masuk ke dalam perekat pada saat proses pembuatan bahan baku hingga pembuatan perekat likuida dan kandungan bahan baku dari ampas tebu dan limbah kulit kacang tersebut.

Kadar abu perekat likuida dari ampas tebu adalah 5,85% sedangkan perekat dari limbah kulit kacang adalah 25,95%. Kedua perekat likuida tersebut tidak memenuhi standar kadar abu ASTM D 1102-84 yaitu 0,16% - 0.84%. Jika dibandingkan dengan Standar ASTM D 1102-84, perekat likuida yang dihasilkan dari ampas tebu dan limbah kulit kacang memiliki kadar abu yang tinggi. Kadar abu yang tinggi ini akan berpengaruh terhadap kualitas perekat.

50

semakin rendah proses pelunakan perekat, dengan kata lain nilai keteguhan rekatnya akan semakin rendah.

Formaldehida bebas

Salah satu kelemahan dari perekat sintetis yang mengandung formaldehida (urea formaldehida, phenol formaldehida, melamin urea formaldehida) adalah emisi formal dehida yang tinggi yang berpengaruh terhadap lingkungan dan manusia. Penggunaan beberapa panel kayu dalam ruangan yang dapat mengganggu kesehatan seperti papan partikel, papan serat, kayu lapis dan lain-lain. Gangguan yang dapat disebabkan emisi formaldehida bebas ini adalah gangguan saluran pernapasan dan menurunkan daya penciuman.

Emisi formaldehida yang diperoleh dari perekat likuida dari ampas tebu adalah 0,71% sedangkan perekat dari limbah kulit kacang adalah 0,84%. Kadar formaldehida bebas perekat dari ampas tebu dan limbah kulit kacang yang diperoleh memenuhi standar SNI 06-4567-1998 yaitu ≤ 2%.

Menurut Roffael (1993) dalam Silalahi (2012) besarnya emisi

formaldehida bergantung pada faktor eksternal seperti kelembaban, temperatu dan pertukaran udara dalam ruang serta faktor internal seperti jenis kayu komposisi perekat yang digunakan dan kondisi pembuatan.

Derajat kristalinitas

kristalinitas pada perekat likuida dari ampas tebu adalah 11,02%, sedangkan derajat kristalinitas perekat likuida dari limbah kulit kacang adalah 12,75%.

KESIMPULAN DAN SARAN

Kesimpulan

1. Karakteristik perekat likuida dari ampas tebu dan limbah kulit kacang yang memenuhi SNI 06-4567-1998 mengenai karakteristik perekat phenol formaldehida (PF) untuk kayu lapis yaitu karakteristik kenampakan, keasaman (pH), waktu gelatinasi. Karakteristik formaldehida bebas juga memenuhi persyaratan SNI 06-4567-1998. Kekentalan, kadar padatan, kadar abu dan berat jenis tidak memenuhi SNI 06-4567-1998.

2. Dari kedua perekat yang diteliti, perekat dari ampas tebu lebih baik dibanding dengan perekat dari limbah kulit kacang karena lebih banyak memenuhi kriteria SNI 06-4567-1998.

Saran

Tebu (Saccharum officinarum) merupakan tanaman perkebunan semusim, yang mempunyai sifat tersendiri, sebab di dalam batangnya terdapat zat gula. Tebu termasuk keluarga rumput-rumputan (famili Graminae). Akar tanaman tebu adalah akar serabut dan tanaman ini termasuk dalam kelas monocotyledone (Supriyadi, 1992).

Klasifikasi botani tanaman tebu adalah sebagai berikut (Slamet, 2004) : Divisi : Spermatophyta

Sub divisi : Agiospermae Kelas: Monocotyledonae Famili : Poaceae

Genus : Saccharum

Spesies : Saccharum officinarum

17

Sifat morfologi tebu diantaranya bentuk batang konis (mengerucut), susunan antar ruas berbuku, dengan penampang melintang agak pipih, warna batang hijau kekuningan, batang memiliki lapisan lilin tipis, bentuk buku ruas konis terbalik dengan 3-4 baris mata akar, warna daun hijau kekuningan, lebar daun 4-6 cm, daun melengkung kurang dari setengah panjang daun. Ampas tebu atau lazimnya disebut bagas, adalah hasil samping dari proses ekstra ( pemerahan ) cairan tebu. Dari satu pabrik dihasilkan ampas tebu sekitar 35-40 % dari berat tebu yang digiling (Penebar Swadaya, 1992).

Pada umumnya, pabrik gula di Indonesia memanfaatkan ampas tebu sebagai bahan bakar bagi pabrik yang bersangkutan, setelah ampas tebu tersebut mengalami pengeringan. Disamping untuk bahan bakar, ampas tebu juga banyak digunakan sebagai bahan baku pada industri kertas, particleboard, fibreboard, dan lain-lain (Indriyani dan Sumiarsih, 1992).

Tabel 1. Produksi Tebu Perkebunan Rakyat Berdasarkan Propinsi di Indonesia Tahun 2006-2010

No Provinsi Produksi(Ton)

2006 2007 2008 2009 2010

1 Jawa Timur 833.291 1.137.690 1.125.731 1.125.731 1.125.797

2 Jawa Tengah 252.568 243.633 255.873 246.365 246.718

3 Lampung 67.629 37.400 72.738 80.291 80.765

4 Lampung 56.816 61.035 56.768 56.645 59.702

5 DI Yogyakarta 13.423 15.785 15.648 26.756 26.857

6 Sumatera Utara 2.129 2.764 5.901 5.944 5.963

7 Sulawesi Selatan 3.462 1.793 2.154 5.963

8 Sumatera Selatan 989 563 2.286 2.625 2.631

Sumber: Ditjen Perkebunan (2010) dalam Zaskia (2012)

Ampas tebu yang disebut bagas mengandung lignoselulosa yang cukup banyak. Serat bagas tidak dapat larut dalam air dan sebagian besar terdiri dari selulosa, pentosan, dan lignin. Hasil analisis serat bagas tercantum dalam Tabel 2 (Sudaryanto et al., 2002). Tabel 2. Komposisi Kimia Ampas Tebu

No Kandungan Kadar (%)

Tanaman kacang tanah dalam sitematika tumbuhan menurut Rukmana (1998) sebagai berikut:

Kingdom : Plantae atau tumbuh-tumbuhan

19

Kelas : Dicotyledoneae atau biji berkeping dua

Ordo : Leguminales

Famili : Papilionacae

Genus : Arachis

Spesies : Arachis hypogeae L.

Masuknya kacang tanah ke Indonesia pada abad ke-17 diperkirakan karena dibawa oleh pedagang-pedagang Spanyol, Cina, atau Portugis sewaktu melakukan pelayarannya dari Meksiko ke Maluku setelah tahun 1597. Pada tahun 1863 Holle memasukkan kacang tanah dari Inggris dan pada tahun 1864 Scheffer memasukkan pula kacang tanah dari Mesir, Republik Rakyat Cina dan India kini merupakan penghasil kacang tanah terbesar dunia (Wikipedia, 2013).

Menurut Murni et al. (2008) dalam Sani (2009), sekitar 20-30% dari buah kacang tanah adalah berupa kulit. Limbah ini sering dijadikan sebagai litter (alas) kandang ternak unggas tetapi untuk ruminansia dapat digunakan sebagai bahan pakan. Komposisi kimia kulit kacang tanah adalah bahan kering 90,5%, protein kasar 81,4%, lemak kasar 1,8%, serat kasar 63,5%, abu 3%, dan lignin 29,9%.

bungkil (ampas kacang tanah) yang di Jawa Barat digunakan untuk pembuatan pangan (oncom) (Sudjadi dan Supriati, 2001).

Perekat likuida

Perekat (adhesive) menurut ASTM adalah suatu zat atau bahan yang memiliki kemampuan untuk mengikat dua buah benda berdasarkan ikatan permukaan (Blomquist et al. 1983; Forest Product Society, 1999).Salah satu teknologi pembuatan perekat dengan memanfaatkan sumberdaya alam adalah

teknologi yang telah dikembangkan oleh Pu et al. (1991), yaitu dengan

mengkonversi serbuk kayu dengan proses kimia sederhana yang disebut proses likuifikasi. Menurut Risnasari (2008), perekat alternatif ini dapat mengatasi kebutuhan perekat yang akan semakin meningkat saat ini, selain itu juga dapat mengurangi biaya produksi, karena perekat sintesis saat ini relatif mahal.

Menurut Risnasari (2008), karakteristik perekat likuida dari beberapa limbah non kayu antara lain:

1. Kenampakan

21

2. Derajat keasaman

Keasaman perekat likuiada berkisar 8,04-8,40 yang berarti bersifat basa karena adanya penambahan NaOH 40% ke dalam perekat setelah pemasakan dan pendinginan sesaat. Sifat demikian diperlukan untuk memperpanjang waktu simpan perekat, karena pH tinggi akan memperlambat proses curing (pengerasan) perekat tersebut. Selain itu kesesuaian antara perekat likuida dengan kayu akan lebih baik, karena pada kondisi asam, kayu akan lebih cepat rusak (Ruhendi et al. 2007). Menurut SNI 06-4567-1998, pH perekat berkisar 10-13.

3. Kekentalan (viskositas)

Kekentalan menunjukkan kemampuan perekat untuk mengalir pada permukaan yang direkat. Semakin tinggi kekentalan, maka kemampuan untuk membasahi dan berpenetrasi ke dalam permukaan kayu akan semakin sulit. Namun jika kekentalan terlalu rendah, maka akan terjadi penetrasi yang berlebihan dan menyebabkan miskinnya garis rekat yang terbentuk. Menurut SNI 06-4567-1998, viskositas perekat berkisar 130-300 cps.

4. Berat jenis

Berat jenis semua perekat likuida dari limbah non kayu lebih rendah dari berat jenis perekat fenol formaldehid menurut SNI 06-4567-1998, yaitu sebesar 1,165-1,200. Berat jenis perekat likuida sabut kelapa mengalami penurunan setelah diencerkan dengan air distilat.

5. Kadar padatan

Kadar padatan menunjukkan jumlah molekul perekat yang akan berikatan dengan molekul sirekat. Semakin tinggi kadar padatan pada batas tertentu, maka keteguhan rekat papan yang dihasilkan semakin meningkat karena semakin banyak molekul penyusun perekat yang bereaksi dengan kayu pada perekatan. Kadar padatan perekat likuida kenaf, bambu dan sabut kelapa lebih rendah dari SNI 06-4567-1998 yaitu 40-45%. Ketiga bahan tersebut memiliki kerapatan yang rendah, sehingga menghasilkan likuida dengan kadar padatan yang rendah juga.

6. Waktu Gelatinasi

23

Proses Likuifikasi

Menurut Yoshioka et al. (1992), likuifikasi lignoselulosa adalah suatu prosedur untuk memproduksi minyak dari biomassa dalam kondisi konversi tertentu. Likuifikasi lignoselulosa juga dapat dilakukan pada suhu 240~270 oC tanpa katalis, 80~150 oC dengan katalis asam, bahkan pada suhu ruang (kayu termodifikasi kimia). Pada penelitian ini, serbuk ampas tebu dan kulit kacang direaksikan dengan phenol dan H2SO4 pada suhu 90oC untuk menghasilkan phenolated wood.

Likuifikasi kayu tanpa perlakuan pendahuluan dapat terjadi dengan cara:

a. Perlakuan pada suhu di atas suhu 250 oC selama 15~180 menit, dalam pelarut phenol, bisphenol, alkohol, alkohol polihidrik, oksieter, glikol dietilen, glikol trietilen, glikol polietilen, 1,4-dioxane, cyclohexanone, dietilketon, ethyl n-propyl ketone (Shiraishi et al., 1986, Patent dalam Yoshioka et al. 1992)

b. Perlakuan pada suhu 150 oC, tekanan atmosfir, dengan katalis phenolsulfonic acid dan sulfuric acid (Pu et al. 1991 dalam Yoshioka et al. 1992).

Likuifikasi kayu termodifikasi kimia menggunakan pelarut phenol, bisphenol dan polihydric alkohol, serta dikombinasikan dengan penggunaan cross-linking agent atau hardeners, menghasilkan resin dengan daya rekat yang baik (Shiraishi, 1986; Shiraishi et al. 1986; 1987b dan 1988; Kishi et al. 1986 dalam Yoshioka et al. 1992).

a. Kayu dilarutkan dalam phenol pada suhu 150 oC dengan katalis phenolsulfonic acid (Pu et al. 1991 dalam Yoshioka et al. 1992).

b. Lima bagian chips kayu dilarutkan dalam dua bagian phenol pada suhu 250 oC tanpa katalis (Pu et al. 1991 dalam Yoshioka et al. 1992).

Penelitian Terkait dengan Perekat Likuida

1. Penelitian tentang perekat likuida telah banyak dilakukan, terutama untuk mencari bahan alternatif pengganti perekat sintetis. Medynda (2012) telah melakukan penelitian tentang kualitas perekat likuida dari limbah kulit kakao bagian dalam dan luar. Hasil dari penelitian tersebut didapatkan bahwa perekat likuida kulit buah kakao merupakan golongan perekat phenolik.

25

9000C selama 2 jam sambil diaduk sampai larutan menjadi homogen. Lalu, perekat disimpan dalam botol kaca.

Karakteristik perekat likuida KBKL dan KBKD yang memenuhi karakteristik perekat phenol formaldehida (PF) untuk kayu lapis (SNI 06-4567-1998) yaitu karakteristik kenampakan, keasaman (pH), kadar padatan, waktu gelatinasi. Karakteristik formaldehida bebas juga memenuhi persyaratan SNI 06-4565-1998.

Dari kedua perekat yang diteliti, KBKD lebih baik dibanding dengan KBKL. Karena dari nilai yang dimiliki KBKD sebagian memenuhi dan sebagian karakteristik perekat lebih mendekati SNI 06-4567-1998.

menggunakan kertas saring kemudian dipanaskan dalam penangas air pada suhu 900C selama 2 jam sambil diaduk sampai larutan menjadi homogen.

Perekat likuida sabut pinang merupakan golongan perekat phenolik dengan karakteristik bentuk cair, berwarna merah kehitaman, bebas kotoran, pH 11, kekentalan 6,817 cps, berat jenis 1,136, kadar padatan 33,3%, waktu gelatinasi 436 menit, kadar abu 33,22%, dan formaldehida bebas 1,95%. Sebagian karakteristik perekat likuida memenuhi karakteristik perekat phenol formaldehida (PF) untuk kayu lapis (SNI 06-4567-1998) yaitu karakteristik kenampakan, keasaman (pH), waktu gelatinasi. Karakteristik formaldehida bebas juga memenuhi persyaratan SNI 06-4565-1998.

3. Siregar (2009) juga melakukan penelitian mengenai perekat dengan

menggunakan kulit kayu Avicenia marina, Bruguiera gymnorrhiza dan

Rhizophora mucronata sebagai bahan penelitian. Pembuatan perekat tanin dilakukan dengan cara mencampur 50 gr ekstrak tanin dengan etanol 95% hingga larutan menjadi 100 ml. Tambahkan formaldehid sebanyak 1% dari berat perekat sambil diaduk. Tambahkan larutan NAOH 50% sebagai katalis sebanyak 1% dari berat perekat.

27

Nasional, perekat tanin formaldehid yang dihasilkan dari penelitian ini, hanya berat jenis dan masa gelatinasi yang memenuhi kualifikasi yang dipersyaratkan.

4. Penelitan mengenai perekat juga dilakukan oleh Manurung (2009) dengan menggunakan lindi hitam pulp dari kayu pinus, ekaliptus dan akasia. Komposisi aplikatif perekat lignin resorsinol formaldehida adalah pada resin yang bernisbah mol lignin (L) : resorsinol (R) : formaldehida (F) = 1 : 0,5 : 2 ; 1 : 0,3 : 2 ; dengan kadar aditif 1,5% dari resin padatnya. Penggunaan variasi resorsinol pada pembuatan ini, pada dasarnya ingin melihat keefektifan mana yang paling baik. Resorsinol ini juga digunakan untuk membantu formaldehida dalam bereaksi dengan lignin. Hasil pengujian kualitas perekat berupa bentuk, kenampakan telah sesuai dengan standar begitu juga dengan masa gelatinasi dan pH, akan tetapi untuk pengujian yang lain belum memenuhi standar Fenol Formaldehida.

5. Meda (2006) juga melakukan penelitian terkait dengan dengan perekat yang menggunakan limbah sabut kelapa sebagai bahan penelitian. Proses pembuatan perekat yaitu dengan mereaksikan sabut kelapa berukuran 1 cm dengan phenol sebanyak lima kali berat sebuk, kemudian ditambahkan H2SO4 98% sebanyak 5% dari larutan phenol, campuran ini dipanaskan pada suhu 1000 C selama 30 menit. Selanjutnya ditambahkan NaOH 40% sampai pH 8. Setelah tercapai pH 8 ditambahkan formalin dengan perbandingan molaran antara formalin dan phenol sebesar 0,5.

13

PENDAHULUAN

Latar Belakang

Perekat merupakan salah satu bahan utama yang sangat penting dalam industri pengolahan kayu, khususnya komposit. Dari total biaya produksi kayu yang dibuat dalam berbagai bentuk dan jenis kayu komposit, lebih dari 32% adalah biaya perekatan (Seller, 2001). Jenis perekat yang digunakan dalam pembuatan komposit ini pada umumnya adalah perekat sintetis dan masih jarang menggunakan perekat alami. Umemura (2006) menyatakan kelemahan perekat sintetis seperti urea formaldehida (UF), phenol formaldehida (PF) dan melamin formaldehida (MF) adalah ketersediaan sumber bahan baku perekat yang semakin berkurang dan timbulnya emisi formaldehida dari produk material hasil perekatan terhadap lingkungan. Emisi formaldehida dapat menyebabkan gejala pusing, sakit kepala dan insomnia.

Untuk menghasilkan produk komposit diperlukan adanya perekat (adhesive), yaitu suatu subtitusi yang dapat menyatukan dua benda atau lebih melalui ikatan permukaan. Sehingga untuk ke depannya kebutuhan akan perekat semakin meningkat. Namun industri perekatan di Indonesia saat ini juga belum mampu sepenuhnya untuk memenuhi kebutuhan pasar. Dengan demikian perlu dilakukan upaya-upaya untuk dapat menghasilkan perekat alternatif yang dapat menggantikan perekat sintetis yang ada saat ini (Risnasari, 2008).

berlignoselulosa (selulosa, hemiselulosa dan lignin). Perekat alami dapat diperoleh dari bahan yang berlignoselulosa, misalnya: kacang tanah (Arachis hypogeae) dan tebu (Saccharum officinarum L.). Menurut Murni et al.(2008) dalam Sani (2009), kacang tanah memiliki kandungan lignin yang cukup besar yaitu sekitar 29,9%. Sedangkan menurut Sudaryanto et al. (2002) kandungan lignin pada tebu sekitar 22%.

Pemanfaatan ampas tebu (bagas) merupakan salah satu alternatif untuk pakan ternak, mengingat masih belum adanya pemanfaatan yang optimal terhadap limbah tebu itu sendiri. Kondisi di atas disayangkan karena budidaya tebu di Indonesia khususnya di Pulau Jawa dan Sumatera sangat berlimpah, sehingga akan didapat pula limbah tebu yang banyak di daerah tersebut. Menurut Kurnia (2010) dalam Permata (2012), potensi ampas tebu di Indonesia cukup besar dengan komposisi rata-rata hasil samping industri gula di Indonesia terdiri dari limbah cair 52,9 %, blotong 3,5 %, ampas 32,0 %, tetes 4,5 % dan gula 7,05 % serta abu 0,1%.

Potensi industri tebu di propinsi Sumatera Utara cukup besar. Berdasarkan Ditjen Perkebunan (2010) dalam Saskia (2012), Sumatera Utara memproduksi sekitar 5.963 ton tebu pada tahun 2010. Apabila ampas yang dihasilkan sekitar 32% dalam industri gula, berarti ada sekitar 1.908 ton limbah ampas tebu yang akan dihasilkan.

15

kacang tanah pada tahun 1993-1997 sebesar 3,10 kg/kapita/tahun, dan pada tahun 1997-2002 meningkat sebesar 4,2%/tahun (Kasno, 2005). Menurut Badan Pusat Statistik (2011) menunjukkan bahwa produksi kacang tanah di Indonesia mencapai 11.093 ton. Menurut Murni et al. (2008) dalam Sani (2009), sekitar 20-30% dari buah kacang tanah adalah berupa kulit. Ini berarti ada sekitar 2.218-3.327 ton limbah kulit kacang tanah yang dihasilkan.

Selama ini yang dimanfaatkan dari kacang tanah hanya bagian biji saja. Biasanya kulit kacang tanah dibuang atau hanya dimanfaatkan sebagai makanan ternak. Produksi kacang tanah yang sangat besar di Indonesia pasti akan menghasilkan limbah kulit kacang yang sangat besar.

Pada penelitian ini ampas tebu dan kulit kacang tanah sebagai bahan alami berlignoselulosa dimanfaatkan sebagai bahan baku perekat likuida melalui proses likuifikasi. Kualitas perekat likuida ini diharapkan memiliki kualitas yang sebanding dengan perekat sintetis, ke depannya dapat mensubstitusi perekat sintetis yang selama ini digunakan dalam industri kayu komposit. Sehingga dapat menjadi solusi permasalahan industri yang berkaitan dengan limbah dan faktor produksi (khususnya perekat).

Tujuan Penelitian

Tujuan penelitian ini adalah:

1. Menguji kualitas perekat likuida dari limbah ampas tebu dan kulit kacang. 2. Membandingkan kualitas perekat likuida ampas tebu dan kulit kacang tanah

Enrico Van Berliner Sitompul. Characteristics of Wood Liquid from Bagasse and Peanut Skin Waste.Supervised by Tito Sucipto and Luthfi Hakim

ABSTRACT

Increased need for adhesive in the wood processing industry require alternative to meet the needs.Bagasse and peanut skin are natural resource that contains lignocelluloses and potential to be alternative adhesive through liquefaction process. This research aim to determine adhesive quality such as visible, degree of acidity (pH), viscosity, density, solid content, gelatin time, ash content , free formaldehyde, and crystalline degree, compare the adhesive quality

of waste bagasse and peanut skin, and compare them with SNI 06-4567-1998. Mixed cocoa fruit skin, H2SO4, technical crystal phenol, NaOH and formalin with 90ºC temperature for 2 hours. The results showed that the adhesive liquid of bagasse has the characteristics of a liquid form, dark red, dirt-free, pH 11, 5.9 cps viscosity, specific gravity 1.207, 48% solid content, gelatinasi time 264 minutes, ash content 5.85% , formaldehyde-free 0.71% and 11.02% kristalitas degrees. Adhesives nut shell liquid from the waste liquid has a characteristic shape, dark red, dirt-free, pH 10, the viscosity of 10.05 cps, specific gravity 1.211, solids content of 56.66%, gelatinasi time 230 min, 25.95% ash content, formaldehyde-free 0.84% and 12.75% degree of crystallinity. Liquid adhesive characteristics of bagasse and waste peanut shells that meet the characteristics of adhesive phenol formaldehyde (PF) for plywood (SNI 06-4567-1998) is the characteristic appearance, acidity (pH), gelatinasi time. Formaldehyde-free characteristics also meet the requirements of SNI 06-4565-1998. Studied from both adhesive, adhesive from bagasse better than the adhesive from waste peanut skin.

4

Enrico Van Berliner Sitompul. Karakteristik Perekat Likuida dari Limbah Ampas Tebu dan Kulit Kacang Tanah. Dibimbing oleh Tito Sucipto dan Luthfi Hakim

ABSTRAK

Peningkatan kebutuhan perekat di industri pengolahan kayu memerlukan perekat alternatif untuk memenuhinya. Ampas tebu dan kulit kacang tanah merupakan sumber daya alam berlignoselulosa yang berpotensi menjadi perekat alternatif melalui proses likuifikasi. Penelitian ini bertujuan untuk mendeterminasi kualitas perekat yaitu sifat kenampakan, derajat keasaman (pH), viskositas, berat jenis, kadar padatan, waktu gelatinasi, kadar abu, derajat kristalinitas dan formaldehida bebas dari limbah ampas tebu dan kulit kacang tanah serta membandingkan keduanya dengan standar SNI 06-4567-1998. Pembuatan perekat likuida dengan pencampuran serbuk limbah ampas tebu dan kulit kacang tanah dengan H2SO4, phenol kristal teknis, NaOH, dan formalin dengan suhu 90ºC selama 2 jam. Hasil penelitian menunjukkan bahwa perekat likuida dari ampas tebu memiliki karakteristik bentuk cair, berwarna merah kehitaman, bebas kotoran, pH 11, kekentalan 5,9 cps, berat jenis 1,207, kadar padatan 48%, waktu gelatinasi 264 menit, kadar abu 5,85%, formaldehida bebas 0.71% dan derajat kristalitas 11,02%. Perekat likuida dari limbah kulit kacang memiliki karakteristik bentuk cair, berwarna merah kehitaman, bebas kotoran, pH 10, kekentalan 10,05 cps, berat jenis 1,211, kadar padatan 56,66%, waktu gelatinasi 230 menit, kadar abu 25,95%, formaldehida bebas 0,84% dan derajat kristalinitas 12,75%. Karakteristik perekat likuida dari ampas tebu dan limbah kulit kacang yang memenuhi karakteristik perekat phenol formaldehida (PF) untuk kayu lapis (SNI 06-4567-1998) yaitu karakteristik kenampakan, keasaman (pH), waktu gelatinasi. Karakteristik formaldehida bebas juga memenuhi persyaratan SNI 06-4565-1998. Dari kedua jenis perekat yang diteliti, perekat likuida dari ampas tebu lebih baik dibanding dengan perekat likuida dari limbah kulit kacang.

HASIL PENELITIAN

Oleh

Enrico Van Berliner Sitompul 081203022

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

2

LEMBAR PENGESAHAN

Judul : Karakteristik Perekat Likuida dari Limbah Ampas Tebu dan Kulit Kacang Tanah

Nama : Enrico Van Berliner Sitompul

NIM : 081203022

Program Studi : Kehutanan

Disetujui oleh: Komisi Pembimbing

Tito Sucipto, S.Hut, M.Si Luthfi Hakim, S.Hut, M.Si

Ketua Anggota

Mengetahui:

Enrico Van Berliner Sitompul. Characteristics of Wood Liquid from Bagasse and Peanut Skin Waste.Supervised by Tito Sucipto and Luthfi Hakim

ABSTRACT

Increased need for adhesive in the wood processing industry require alternative to meet the needs.Bagasse and peanut skin are natural resource that contains lignocelluloses and potential to be alternative adhesive through liquefaction process. This research aim to determine adhesive quality such as visible, degree of acidity (pH), viscosity, density, solid content, gelatin time, ash content , free formaldehyde, and crystalline degree, compare the adhesive quality

of waste bagasse and peanut skin, and compare them with SNI 06-4567-1998. Mixed cocoa fruit skin, H2SO4, technical crystal phenol, NaOH and formalin with 90ºC temperature for 2 hours. The results showed that the adhesive liquid of bagasse has the characteristics of a liquid form, dark red, dirt-free, pH 11, 5.9 cps viscosity, specific gravity 1.207, 48% solid content, gelatinasi time 264 minutes, ash content 5.85% , formaldehyde-free 0.71% and 11.02% kristalitas degrees. Adhesives nut shell liquid from the waste liquid has a characteristic shape, dark red, dirt-free, pH 10, the viscosity of 10.05 cps, specific gravity 1.211, solids content of 56.66%, gelatinasi time 230 min, 25.95% ash content, formaldehyde-free 0.84% and 12.75% degree of crystallinity. Liquid adhesive characteristics of bagasse and waste peanut shells that meet the characteristics of adhesive phenol formaldehyde (PF) for plywood (SNI 06-4567-1998) is the characteristic appearance, acidity (pH), gelatinasi time. Formaldehyde-free characteristics also meet the requirements of SNI 06-4565-1998. Studied from both adhesive, adhesive from bagasse better than the adhesive from waste peanut skin.

4

Enrico Van Berliner Sitompul. Karakteristik Perekat Likuida dari Limbah Ampas Tebu dan Kulit Kacang Tanah. Dibimbing oleh Tito Sucipto dan Luthfi Hakim

ABSTRAK

Peningkatan kebutuhan perekat di industri pengolahan kayu memerlukan perekat alternatif untuk memenuhinya. Ampas tebu dan kulit kacang tanah merupakan sumber daya alam berlignoselulosa yang berpotensi menjadi perekat alternatif melalui proses likuifikasi. Penelitian ini bertujuan untuk mendeterminasi kualitas perekat yaitu sifat kenampakan, derajat keasaman (pH), viskositas, berat jenis, kadar padatan, waktu gelatinasi, kadar abu, derajat kristalinitas dan formaldehida bebas dari limbah ampas tebu dan kulit kacang tanah serta membandingkan keduanya dengan standar SNI 06-4567-1998. Pembuatan perekat likuida dengan pencampuran serbuk limbah ampas tebu dan kulit kacang tanah dengan H2SO4, phenol kristal teknis, NaOH, dan formalin dengan suhu 90ºC selama 2 jam. Hasil penelitian menunjukkan bahwa perekat likuida dari ampas tebu memiliki karakteristik bentuk cair, berwarna merah kehitaman, bebas kotoran, pH 11, kekentalan 5,9 cps, berat jenis 1,207, kadar padatan 48%, waktu gelatinasi 264 menit, kadar abu 5,85%, formaldehida bebas 0.71% dan derajat kristalitas 11,02%. Perekat likuida dari limbah kulit kacang memiliki karakteristik bentuk cair, berwarna merah kehitaman, bebas kotoran, pH 10, kekentalan 10,05 cps, berat jenis 1,211, kadar padatan 56,66%, waktu gelatinasi 230 menit, kadar abu 25,95%, formaldehida bebas 0,84% dan derajat kristalinitas 12,75%. Karakteristik perekat likuida dari ampas tebu dan limbah kulit kacang yang memenuhi karakteristik perekat phenol formaldehida (PF) untuk kayu lapis (SNI 06-4567-1998) yaitu karakteristik kenampakan, keasaman (pH), waktu gelatinasi. Karakteristik formaldehida bebas juga memenuhi persyaratan SNI 06-4565-1998. Dari kedua jenis perekat yang diteliti, perekat likuida dari ampas tebu lebih baik dibanding dengan perekat likuida dari limbah kulit kacang.

RIWAYAT HIDUP

Penulis bernama Enrico Van Berliner Sitompul, lahir pada tanggal 10 Mei 1989 di Padangsidimpuan. Anak ketiga dari empat bersaudara dari Bapak Wittepen Sitompul, Ibu Syamsia Simbolon. Penulis menyelesaikan pendidikan Sekolah Dasar di SD Xaverius Padangsidimpuan pada tahun 2001, lulus dari SMP Kesuma Indah Padangsidimpuan pada tahun 2004 dan lulus dari SMA Negeri 3 Padangsidimpuan pada tahun 2007. Penulis kemudian melanjutkan pendidikan ke Perguruan Tinggi Negeri (PTN) melalui jalur Seleksi Penerimaan Masuk Bersama (SPMB) di Universitas Sumatera Utara (USU), Fakultas Pertanian, Program Studi Kehutanan (Teknologi Hasil Hutan).

6

KATA PENGANTAR

Puji syukur penulis haturkan kepada Tuhan Yang Maha Kuasa atas segala berkah dan anugerahNya sehingga penulis dapat menyelesaikan penulisan skripsi yang berjudul “Karakteristik Perekat Likuida dari Limbah Ampas Tebu dan Kulit Kacang Tanah” untuk melengkapi syarat memperoleh gelar kesarjanaan di Program Studi Kehutanan, Fakultas Pertanian, Universitas Sumatera Utara. Penelitian ini merupakan penelitian tentang perekat likuida alternatif yang berbahan limbah ampas tebu dan kulit kacang tanah. Penelitian ini bertujuan untuk mendeterminasi kelarutan zat ekstraktif partikel kulit, mendeterminasi dan membandingkan kualitas perekat likuida ampas tebu dan kulit kacang, serta membandingkannya dengan SNI 06-4567-1998. Penulis menyampaikan terima kasih yang sebesar-besarnya kepada :

1. Bapak Tito Sucipto, S.Hut, M.Si dan Bapak Luthfi Hakim, S.Hut, M.Si sebagai komisi pembimbing yang telah banyak mendukung, membimbing dan memberi masukan serta saran dalam penelitian selama ini.

2. Orang tua tercinta Bapak Wittepen Sitompul, Ibu Syamsia Simbolon yang selalu memberi dukungan materi, doa, dan kasih sayang serta memberi motivasi untuk tetap semangat dalam mewujudkan penelitian ini. Terimakasih juga untuk kakak saya Susi Elviwanti Sitompul dan suami, abang saya Alexander Sitompul, ST, adikku tercinta Cornelia Sitompul yang turut membantu dalam doa, dukungan dan semangat.

4. Saudara-saudara seiman yaitu Pdt. Joy Sopater Wasiono,ST,M.th, Natanael Wasiono, S.pd, M.th, keluarga pastori, Stefanus Ginting dan saudara lainnya yang selalu setia mendukung dalam doa. Sahabat-sahabatku Oktav Hulu, Rizal Simangunsong, Paulus Bali dan asisten-asisten Lab. Kimia Anorganik MIPA USU yang memberi perhatian, doa, dukungan dan kebersamaan yang tidak terlupakan. 5. Kepala Puslitbang Bogor dan Bapak Slamet Chaeruddin yang telah membantu

penulis dalam melakukan penelitian ini.

6. Staf pegawai Kehutanan yang membantu dalam proses administrasi dan seluruh dosen Kehutanan yang membimbing selama kuliah.

7. Para senior dan junior keluarga Kehutanan yang telah membantu baik dari segi doa, semangat dan dukungan.

Penulis mengharapkan agar penelitian ini dapat menjadi panduan belajar dan bacaan yang bermanfaat bagi mahasiswa/i kehutanan secara khusus dan masyarakat secara umum. Akhir kata penulis menyampaikan terima kasih.

Medan, Oktober 2013

8 Tanaman Kacang Tanah ... 4

Klasifikasi ... 4

Kandungan dan Pemanfaatan ... 5

Tanaman Tebu ... 5

Klasifikasi ... 5

Morfologi ... 6

Potensi ... 7

Perekat Likuida ... 8

Proses Likuifikasi ... 11

BAHAN DAN METODE Waktu dan Tempat ... 15

Alat dan Bahan ... 15

Prosedur Penelitian Pembuatan Partikel Ampas Tebu dan Kulit Kacang Tanah ... 16

Determinasi Kelarutan Zat Ekstraktif ... 17

Kelarutan dalam Air Panas ... 17

Kelarutan dalam Air Dingin ... 18

Pembuatan Perekat Likuida Ampas Tebu dan Kacang Tanah ... 19

Determinasi Kualitas Perekat ... 20

Kenampakan ... 20

Kekentalan (viskositas) ... 20

Berat Jenis ... 21

Sisa Penguapan/ Kadar Padatan ... 21

Waktu Gelatinasi ... 22

Kadar Abu ... 22

Formaldehida Bebas ... 23

Derajat Kristalinitas ... 24

HASIL DAN PEMBAHASAN Kelarutan Zat Ekstraktif Ampas Tebu dan Limbah Kulit Kacang ... 28

Kelarutan Zat Ekstraktif dalam Air Dingin ... 28

Kelarutan Zat Ekstraktif dalam Air Panas ... 29

Determinasi Kualitas Perekat ... 30

Kenampakan ... 31

Keasaman ... 32

Kekentalan ... 33

Berat Jenis ... 34

Sisa Penguapan ... 35

Waktu Gelatinasi... 36

Kadar Abu ... 37

Formaldehida Bebas ... 38

Derajat Kristalinitas ... 38

KESIMPULAN DAN SARAN Kesimpulan ... 40

Saran ... 40

10

DAFTAR GAMBAR

DAFTAR TABEL

12

DAFTAR LAMPIRAN

Halaman

1. Hasil analisis derajat kristalinitas dengan XRD ... 44

2. Kelarutan zat ekstraktif dalam air dingin ... 46

3. Kelarutan zat ekstraktif dalam air panas ... 46

4.Kekentalan (viskositas) ... 46

5. Berat Jenis ... 46

6. Kadar padatan / sisa penguapan ... 47

7. Waktu gelatinasi ... 47

8. Kadar abu ... 47