PENGEMBANGAN MODEL MESIN PENGERING METODE

VAKUM UNTUK PENGERINGAN KAYU KUMEA BATU

MUHAMMAD SAKTI MUHAMMADIAH

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI DESERTASI DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa disertasi dengan judul ―Pengembangan Model Mesin Pengering Metode Vakum Untuk Pengeringan Kayu Kumea Batu” adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir desertasi ini.

Bogor, Agustus 2012

ABSTRACT

Muhammad Sakti Muhammadiah. Development Model The Dryer Method A Vacuum To Drying Of Wood Kumea Batu. Under the Supervision of Budi Indra Setiawan, Erizal, Leopold O. Nelwan, And Naresworo Nugroho

Currently, exporters of wood crafts have suffered many losses due to the rejection of their products by the importers. The reason is that many of their crafting goods are cracked after arriving in the countries of destination. The problem is caused by the difference in equilibrium moisture content. The extreme changes of humidity and temperature in the destination countries, which are mostly of temperate regions with equilibrium moisture content of around 10 percent, cause the occurrence of adaptation in moisture content. Consequently, shrinkage or expansion of wood might occur resulting in cracks. Problem in wood drying in Indonesia is particularly experienced by small scale or home industries where small and appropriate dryers are not available. So far, they usually use conventional dryers with bigger or over capacity (>25 m3) and longer drying time. More efficient and appropriate dryer is needed to overcome the problem. A new method by means of vacuum drying might be suitable for that purpose. However, characteristics of such vacuum drying have not been known specifically. Also, this kind of dryer has not been available in the domestic market. Therefore, an experiment was conducted by developing a vacuum dryer model designated for drying of kumea wood. The objectives of this research were: (a) to design and construct a model of vacuum dryer for wood, (b) to know the performance of the vacuum dryer, (c) to study the drying mechanism of kumea wood, and (d) to design small scale vacuum dryer for home industry. The vacuum dryer model was successfully made with a capacity of 0.017 m3 using convective heating. The performance of this machine was shown by its ability to dry materials at a pressure of below 1 Atm with controllable temperature. The change in wood moisture content in this vacuum drying was indicated by its decrease of around 67% at pressure condition of 64 cmHg and temperature of 45oC. Variables used in the process of vacuum drying affecting the wood moisture content were temperature, drying time and vacuum pressure. With combination of treatments of pressure and temperature of 34 cmHg, 49 cmHg, 64 cmHg and 45oC, 55oC, 75 oC, respectively, the drying rate constant (k) was around 0.015/minute or equivalent to a moisture content decrease of 0.9/h. At constant temperature, the lower the pressure of the drying chamber the higher the drying rate was; and at constant pressure, the lower the temperature of the drying chamber the lower the drying rate was. At observed and predicted temperatures that were not far different, a mathematical model was developed showing the relationship of the pressure and temperature of the drying chamber towards the value of the drying rate constant (k), i.e., � �,� = . � . � . .This mathematical model could be applied to study the heat and mass transfers in the thin layer wood vacuum drying with convective heating. This research finally resulted in small scale vacuum dryer using hot vapor flown into a heat exchanger mounted inside the drying chamber with a volume capacity of 10.5 m3.

RINGKASAN

Muhammad Sakti Muhammadiah. Pengembangan Model Mesin Pengering Metode Vakum Untuk Pengeringan Kayu Kumea Batu. Dibimbing oleh Budi Indra Setiawan, Erizal, Leopold O. Nelwan, dan Naresworo Nugroho

Indonesia memiliki potensi hutan sekitar 4.000 jenis kayu, dan diperkirakan 400 jenis diduga akan memegang peranan penting dikemudian hari. Dari 4000 jenis tersebut 258 jenis yang diperdagangkan, paling tidak secara lokal. Sementara sampai tahun 1986 baru sekitar 95 jenis yang telah diteliti sifat dasarnya secara lengkap dan sifat dasar kayu lainnya baru sebagian diteliti

Komoditi industri kehutanan merupakan salah satu produk sumberdaya alam yang perlu dikembangkan. Melihat kekuatan sumberdaya kehutanan cukup besar, hal ini menunjukkan bahwa Indonesia dapat memainkan peran yang penting sebagai negara penentu pasaran kayu khususnya menyangkut barang kerajinan dan bangunan. Kepentingan pengembangannya tidak hanya bertumpu pada perkembangan permintaan dalam negeri, tetapi juga pada potensi ekspor yang cukup besar..

Selama ini banyak kerugian yang dialami pihak eksportir karena produk mereka dikembalikan oleh pihak pemesan. Hal ini dikarenakan barang kerajinan mengalami cacat keretakan setelah berada di negara pemesan. Hal ini disebabkan oleh perbedaan kadar air seimbang. Perubahan kelembaban udara dan temperatur yang ekstrim di negara tujuan, yang umumnya memiliki empat musim dengan kadar air seimbang mencapai 10%, menyebabkan terjadinya penyesuaian kadar air kayu, sehingga mengakibatkan barang kerajinan tersebut mengalami penyusutan dan pengembangan sehingga menjadi retak

Pengering yang saat ini banyak digunakan pelaku usaha furniture kebanyakan pada skala besar yaitu pengeringan konvensional yang membutuhkan investasi besar dan volume pengeringan kayu > 25 m3, ini menjadi permasalahan bagi pengrajin kecil (UKM), karena pada produknya pengrajin hanya membutuh pengeringan kayu ukuran (skala) kecil.

Tujuan penelitian ini untuk mendesain dan membuat model mesin pengeringan vakum kayu,mengetahui kinerja dari model mesin pengering vakum kayu,Mengetahui mekanisme pengeringan vakum kayu kumea dan mendesain sistem pengeringan kayu vakum skala kecil .

Manfaat penelitian dapat meningkatkan kualitas kayu kumea batu, mempersingkat waktu pengeringaan, industri kayu skala kecil (rumah tangga) dapat membuat produk untuk pangsa pasar export dan sebagai dasar pengembangan suatu sistem pengeringan kayu metode vakum

Penelitian ini telah berhasil dibuat mesin model pengering metoda vakum disertai pemberian panas secara konvektif dengan kapasitas ruang pengering sebesar 0.017 m3, kinerja mesin ini dapat mengeringkan bahan dibawah tekanan 1 atm dengan kondisi tekanan dan temperatur yang dapat dikendalikan.

Variabel proses pengeringan metode vakum yang berpengaruh terhadap kadar air kayu adalah pertama suhu pengeringan, kedua waktu pengeringan dan ketiga tekanan vakum pengeringan.

Konstanta laju pengeringan (k) pada pengeringan kayu menggunakan pengering vakum dengan pemberian panas secara konveksi dengan variasi tekanan dan suhu ruang pengering masing-masing 34 cmHg, 49 cmHg, 64 cmHg dan 45oC, 55oC, 75 oC berkisar 0,015/menit atau setara dengan penurunan kadar air basis kering 0.6-0.9 %/jam.

Pada suhu konstan, semakin rendah tekanan ruang pengering maka laju pengeringan semakin besar dan pada tekanan konstan, semakin rendah suhu udara ruang pengering maka laju pengeringan juga semakin kecil. Suhu udara hitung dengan suhu prediksi tidak berbeda jauh dan diperoleh persamaan model matematika hubungan antara tekanan ruang pengering dan suhu udara ruang pengering terhadap nilai konstanta laju pengeringan (k), yaitu :

� �,� = . � . � .

Model matematis dapat diaplikasikan untuk mengkaji perpindahan panas dan perpindahan massa pada pengeringan kayu lapisan tipis menggunakan pengering vakum dengan pemberian panas secara konvektif.

.

© Hak Cipta milik IPB, tahun 2012

Hak Cipta dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan yang wajar IPB.

PENGEMBANGAN MODEL MESIN PENGERING METODE

VAKUM UNTUK PENGERINGAN KAYU KUMEA BATU

MUHAMMAD SAKTI MUHAMMADIAH

Disertasi

sebagai salah satu syarat untuk memperoleh gelar Doktor pada

Program Studi Ilmu Keteknikan Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Penguji Luar Komisi

Ujian Tertutup :

1. Dr. Ir. Desrial, M.Eng

2. Dr. Ir. Dede Hermawan, M.Sc Ujian Terbuka :

Judul Disertasi : Pengembangan Model Mesin Pengering Metode Vakum Untuk Pengeringan Kayu Kumea Batu

Nama : Muhammad Sakti Muhammadiah

NIM : F164070081

Disetujui Komisi Pembimbing

Prof.Dr.Ir. Budi Indra Setiawan, M.Agr. Dr.Ir. Erizal, M.Agr.

Ketua Anggota

Dr.Ir. Leopold O. Nelwan, M.Si Dr.Ir. Naresworo Nugroho, M.Si

Anggota Anggota

Diketahui

Ketua Program Studi Dekan Sekolah Pascasarjana Ilmu Keteknikan Pertanian

PRAKATA

Segala puji bagi Allah SWT yang hanya dengan rahmat dan inayah Nya Alhamdulillah dapat diselesaikan disertasi yang diberi judul Pengembangan Model Mesin Pengering Metode Vakum Untuk Pengeringan Kayu Kumea Batu . Penghargaan yang setingginya dan rasa hormat penulis sampaikan atas pendidikan, bimbingan, dorongan, pengorbanan dan doa orangtua Ibunda (almarhum) Dra Asia Muhammadiah, MS, Ayahanda Prof. Drs. H Muhammadiah yang tiada henti-hentinya sejak penulis kecil sampai dapat menyelesaikan pendidikan Doktor ini.

Penulis mengucapkan terimah kasih dan penghargaan yang setinggi-tingginya kepada:

1. Prof. Dr. Ir. Budi Indra Setiawan, M.Agr sebagai Ketua Komisi Pembimbing , Dr.Ir. Erizal, M.Agr sebagai Anggota Komisi Pembimbing, Dr.Ir. Leopold O. Nelwan, M.Si sebagai Anggota Komisi Pembimbing dan Dr.Ir. Naresworo Nugroho, M.Si sebagai Anggota Komisi Pembimbing atas segala perhatian, bantuan, nasehat, kritik, saran bimbingan keilmuan dan diskusi-diskusi, serta waktu yang disediakan selama penulisan proposal, pelaksanaan penelitian, penulisan disertasi, mempersiapkan seminar dan ujian.

2. Pimpinan Institut Pertanian Bogor atas kesempatan yang telah diberikan untuk menempuh pendidikan S3 di perguruan tinggi ini.

3. Pimpinan Universitas Negeri Makassar atas bantuan dan dukungan selama penulis mengikuti pendidikan di IPB.

4. Dirjen DIKTI atas bantuan pendanaan pendidikan melalui program BPPS. 5. Dr. Ir. Wawan Hermawan, M.S, selaku Ketua Program Studi Ilmu Keteknikan

Pertanian IPB, atas dorongan semangat, kerjasama, dan bantuan selama penulis menyelesaikan tugas belajar di IPB.

6. Teman-teman warga Wisma Wageningen: Dr. Ir. Garjdjito, MSc, Dr. Satyanto Krido Saptomo, STP, MSi, Dr. Ir. Mieske Wydarti, M.Sc, Fadli Irsyad STP, M.Si, Chusnul Arief, STP, M.Si, Dr. Yanto Surdianto,M.Si, Ahmad Mulyawatullah, Wiranto, STP, Ir .Rohman dan Pandi, atas kebersamaan, persahabatan, bantuan dan dukungan serta dorongan semangat dalam menyelesaikan disertasi ini.

7. Teman-teman warga Laboratorium Teknik Mesin dan Automisasi : M. Tahir Sapsal,STP,M.Si, Pandu Gunawan, STP, Miftahuddin, STP, atas persahabatan, bantuan dan dukungan dalam menyelesaikan disertasi ini. 8. Istri tersayang Suarsi Nawir,SH, M.Kn, anak-anak penulis Afzaal Jerarldi,

Izyan Darian dan Mazaya Asia, atas kesabaran, pengorbanan, dan ketabahannya dalam mendampingi penulis selama masa tugas belajar yang sangat tidak mudah ditempuh.

Semoga bimbingan, bantuan, dukungan, dan doa dari berbagai pihak menjadi amal sholeh dan mendapat balasan yang setimpal dari Allah SWT. Akhirnya penulis beharap semoga disertasi ini dapat bermanfaat.

Bogor, Agustus 2012

RIWAYAT HIDUP

DAFTAR ISI

Halaman

DAFTAR TABEL ... xv

DAFTAR GAMBAR ... xvi

DAFTAR SIMBOL ... xix

PENDAHULUAN ... 1

Latar Belakang ... 1

Tujuan Penelitian ... 4

Manfaat Penelitian ... 4

Kebaruan Penelitian ... 4

TINJAUAN PUSTAKA ... 5

Anatomi Kayu ... 5

Sifat-sifat Kayu ... 8

Sifat Fisis Kayu ... 8

Sifat Mekanis Kayu ... 13

Pengeringan Kayu ... 15

Air dalam Kayu... 15

Tujuan dan Manfaat Pengeringan Kayu ... 17

Faktor yang Mempengaruhi Pengeringan Kayu ... 17

Mekanisme Pengeringan Kayu ... 21

Metode Pengeringan Kayu ... 22

Metode pengeringan dehumidifier ... 23

Metode pengeringan vakum ... 23

Metode pengeringan fan ... 24

Metoda pengeringan konvensional (kilang pengering) ... 24

Cacat Pengeringan Kayu ... 25

Perubahan warna (staining) ... 26

Cacat bentuk (warping) ... 26

Tegangan sisa pengeringan (case hardening)... 26

Retak (checking) ... 27

Collapse ... 28

Jadwal Pengeringan Kayu ... 29

Perpindahan Panas dan Massa ... 30

Tempat dan Waktu Penelitian ... 32

Bahan dan Alat ... 32

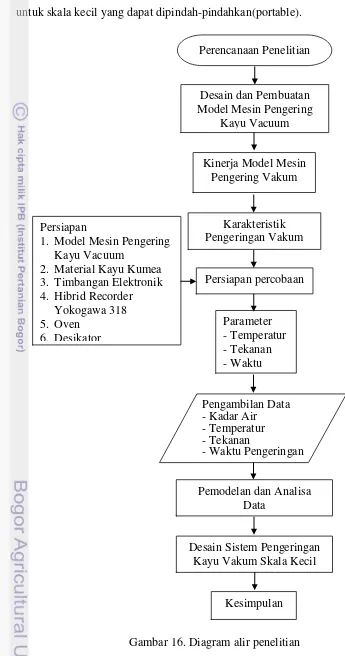

Tahapan Peneltian ... 32

Desain dan Pembuatan Model Pengeringan Vakum Kayu ... 34

Analisis Desain ... 34

Analisis Desain Fungsional ... 34

Analisis Desain Struktural ... 35

Uji Kinerja Model Pengering Vakum ... 37

Karakteristik Pengeringan Metode Vakum Kayu Kumea Batu ... 38

Rancangan Penelitian ... 39

Percobaan Faktorial 3x3x3 ... 39

Analisis Regresi ... 40

Model Regresi Linier Sederhana ... 40

Model Regresi Linier Berganda... 41

Karakteristik Pengeringan Kayu Kumea Batu ... 41

Model Persamaan Pengeringan Newton ... 41

Model Persamaan Pengeringan Fick ... 42

Difusivitas Panas Kayu Kumea ... 42

Difusi Panas ... 43

HASIL DAN PEMBAHASAN ... 45

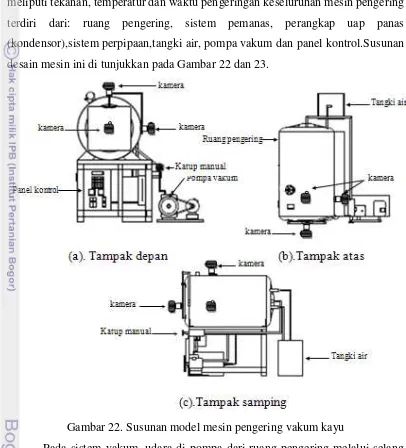

Desain Struktural Model Mesin Pengering Vakum Kayu ... 45

Ruang Pengering ... 46

Pintu Ruang Pengering ... 47

Tekanan Vakum ... 47

Dimensi Pipa Kondensor ... 47

Heater ... 48

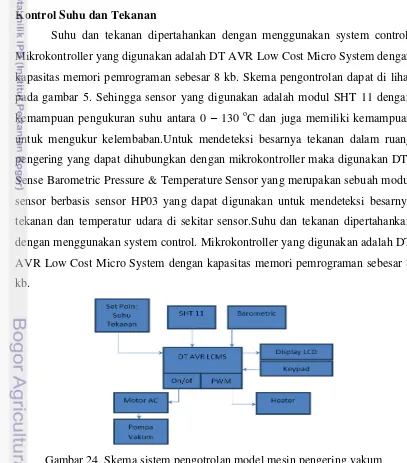

Kontrol Suhu dan Tekanan ... 48

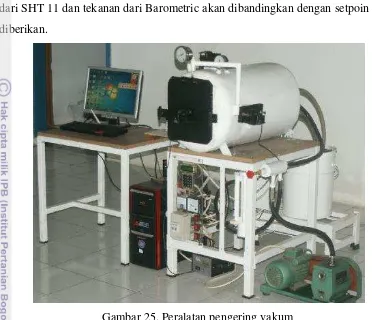

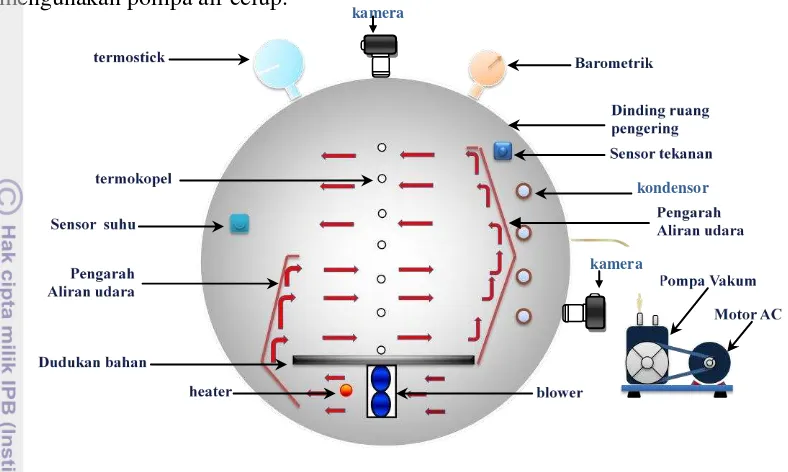

Prinsip Kerja Model Mesin Pengering Metode Vakum ... 49

Kinerja Pengering Vakum ... 51

Validasi Tekanan Pada Model Mesin Pengengering ... 53

Validasi Suhu Pada Model Mesin Pengering ... 54

Kamera Pemantau Proses Pengeringan ... 54

Karakteristik Pengeringan Metode Vakum Pada Kayu Kumea ... 55

Analisis Kadar Air Kayu ... 55

Analisis Regresi Untuk Kadar Air Pengeringan Metoda Vakum ... 59

Analisis Hubungan Parameter Pengeringan Terhadap Kadar Air Kayu ... 60

Pengaruh Tekanan dan Suhu Ruang Pengering terhadap Perubahan Kadar Air Kayu... 62

Periode Laju Pengeringan ... 63

Penentuan Kadar Air Keseimbangan Kayu (Me) ... 64

Model Konstanta Laju Pengeringan ... 65

Penentuan Kadar Air Kayu Keseimbangan (Me) dan Difusivitas Massa (D) Dengan Model Persamaan Pengeringan Fick ... 68

Model Difusivitas Massa Pengeringan ... 69

Model persamaan kadar air kayu (dihitung dengan D model) ... 70

Validasi Data Kadar Air (D hitung dan D model) ... 71

Perbandingan Kadar Air (dihitung dengan D hitung dan D model) ... 71

Kondisi Pengeringan Optimal ... 72

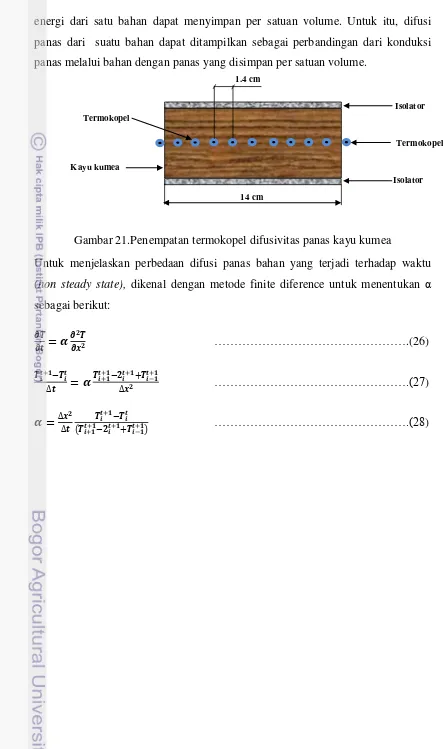

Difusivitas Panas Kayu Kumea ... 73

Penentuan Difusivitas Panas Kayu Dengan Metode Numerik ... 73

Penentuan Difusivitas Panas Kayu Dengan Metode Tidak Langsung ... 75

Desain Sistem Pengering Kayu Vakum Skala Kecil ... 75

Ruang Pengering ... 77

Pintu Ruang Pengering ... 78

Pompa Vakum ... 78

Pemanas ... 78

Dimensi Pipa Kondesor ... 79

Kontrol Suhu dan Tekanan ... 79

Prinsip Kerja Desain Mesin Pengering Metode Vakum Skala Kecil ... 81

KESIMPULAN ... 82

SARAN ... 82

DAFTAR TABEL

Halaman

1. Beberapa sifat fisik dan thermis kayu kumea batu ... 38

2. Perbandingan kadar air kayu antara pengeringan konvensional dan pengeringan metoda vakum ... 56

3. Hasil analisis ragam kadar air pengeringan metoda vakum ... 58

4. Hasil koefisien korelasi ganda dan pengujian signifikansi koefisien korelasi ganda. ... 59

5. Hasil koefesien persamaan garis regresi ... 60

6. Nilai Me kayu pada berbagai variasi tekanan dan suhu ... 64

7. Tabel konstanta laju pengeringan kayu (1/jam) pada berbagai variasi ... 65

8. Konstanta laju pengeringan k model ... 65

9. Nilai Me kayu pada berbagai variasi tekanan dan suhu dengan solver ... 68

10. Difusivitas kayu (cm2/jam) pada berbagai variasi suhu dan tekanan dengan solver ... 69

DAFTAR GAMBAR

Halaman

1. Struktur sel kayu (Budianto, 1996) ... 5

2. Penampang melintang kayu.(Alex W, 2010) ... 6

3. Arah longitudinal, tangensial dan radial pada kayu (Budianto,1996) ... 7

4. Kesetimbangan kadar air kayu sebagai fungsi dari kelembaban relatif dan temperature (Glass, 2010) ... 9

5. Kadar air dan kelembaban relatif hubungan dengan kayu adsorpsi Dan desorpsi. ... 10

6. Karakteristik penyusutan dan distorsi dipengaruhi oleh arah lingkaran tahun pertumbuhan.( Zelinka, 2010) ... 11

7. Penyusutan kayu dan kadar air pada arah tangensial dan radial. (Glass, 2010) ... 11

8. Hubungan antara beban tekan dengan deformasi untuk tarikan dan tekanan ... 13

9. Sel Kayu. Air bebas terdapat pada rongga sel. Air terikat berada pada mikrofibril dinding sel [J.E. Reeb, Wood and Moisture Relationship] ... 16

10. Tahapan laju pengeringan hydroscopic (Mujumdar,2006) ... 21

11. Cacat bentuk dalam pengeringan: (a) memangkuk (cuping) (b) membusur (bowing) (c) memuntir (twisting) (d) diamonding (e) membungkuk (crook)... 26

12. Kondisi kayu dalam uji garpu: (a) kondisi awal kayu; (b) tidak terjadi casehardening ; (c) terjadi casehardening (d) reserve casehardening. ... 27

13. Cacat retak permukaan (a) cacat pecah ujung (b) (Bergman, 2010) ... 27

14. Cacat honeycombing pada papan quartersawn (a) dan pada papan flatsawn (b) (Bergman, 2010) ... 27

15. Kayu yang mengalami collapse. ... 28

16. Diagram alir penelitian ... 33

17. Beban penekanan pada dinding ruang pengering ... 35

18. Penempatan termokopel untuk distribusi temperatur panas di ruang Pengering ... 37

19. Spesimen kadar air kayu ... 38

20. Skema alat pengering vakum ... 39

21. Penempatan termokopel difusivitas panas kayu kumea ... 44

22. Susunan model mesin pengering vakum kayu... 45

23. Skema peralatan pengering vakum ... 46

24. Skema sistem pengotrolan model mesin pengering vakum ... 48

25. Peralatan pengering vakum... 49

26. Prinsip kerja model mesin pengering vakum... 50

27. Penurunan tekanan terhadap waktu ... 51

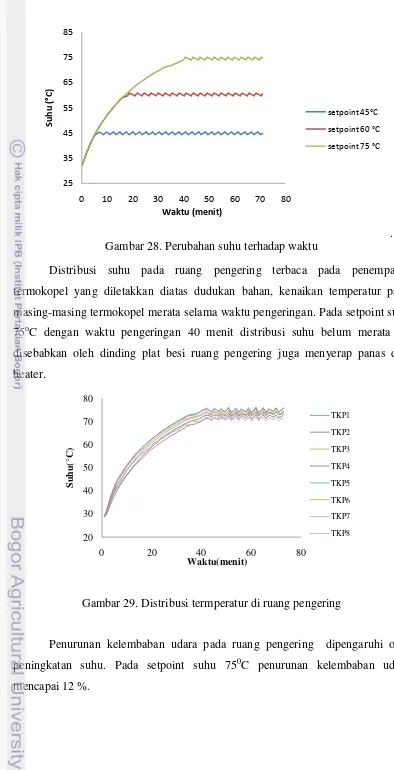

28. Perubahan suhu terhadap waktu ... 52

29. Distribusi termperatur di ruang pengering ... 52

30. Perubahan kelembaban udara di ruang pengering ... 53

31. Validasi Tekanan Setpoint ... 53

32. Validasi Suhu Setpoint ... 54

34. Tampak depan kamera pemantau proses pengeringan ... 55

35. Tampak samping kamera pemantau proses pengeringan ... 55

36. Hubungan antara pengeringan konvensional dan pengeringan metode vakum, pada T = 45oC, P = 76 cmHg dan P = 64 cmHg ... 56

37. Hubungan antara pengeringan konvensional dan pengeringan metode vakum, pada T = 55oC, P = 76 cmHg dan P = 64 cmHg ... 57

38. Hubungan antara pengeringan konvensional dan pengeringan metode vakum, pada T = 75oC, P = 76 cmHg dan P = 64 cmHg ... 57

39. Grafik hubungan suhu pengeringan dengan kadar air kayu ... 61

40. Grafik hubungan tekanan vakum dengan kadar air kayu ... 61

41. Grafik hubungan waktu pengeringan dengan kadar air kayu ... 61

42. Perubahan kadar air kayu terhadap waktu pada berbagai variasi ... 62

43. Hubungan laju pengeringan terhadap waktu pada berbagai variasi ... 63

44. Hubungan Ln ((M-Me)/(Mo-Me)) dengan waktu pada variasi tekanan dan suhu udara ruang pengering. ... 64

45. Kadar air kayu hitung dan model terhadap waktu pada P = 64 cmHg, T = 45°C ... 66

46. Kadar air kayu hitung dan kadar air obsevasi terhadap waktu (dihitung dengan k hitung) pada P = 64 cmHg, T = 45°C ... 67

47. Validasi kadar air hitung dan prediksi pada P=75 cmHg,T = 45°C. ... 67

48. Perbandingan kadar air pada variasi 64 cmHg,T = 45°C. ... 68

49. Kadar air kayu obsevasi dan hitung terhadap waktu (dihitung dengan D hitung) pada P = 64 cmHg, T = 45°C ... 70

50. Grafik kadar air kayu hitung dan prediksi terhadap waktu (dihitung dengan D prediksi) pada P = 64 cmHg,T = 45°C. ... 71

51. Validasi kadar air hitung dan model pada P=64 cmHg,T = 45°C. ... 71

52. Perbandingan kadar air pada variasi 64 cmHg,T = 45°C. ... 72

53. Grafik perubahan kadar air prediksi (dihitung dengan k hitung) ... 72

54. Grafik perubahan kadar air prediksi (dihitung dengan k model) ... 73

55. Grafik perubahan suhu thermokopel permenit pemanasan ... 73

56. Grafik kofesien panas kayu kumea batu ... 74

57. Perubahan suhu kayu sepanjang specimen kayu dengan mengunakan kofesien difusivitas kayu ... 74

58. Tampak depan pengering kayu metode vakum skala kecil ... 76

59. Tampak samping kanan pengering kayu metode vakum skala kecil ... 76

60. Tampak atas pengering kayu metode vakum skala kecil ... 76

61. Skema sistem pengotrolan model mesin pengering vakum ... 80

62. Desain structural sistem pengering metoda vakum skala kecil ... 80

DAFTAR LAMPIRAN

Halaman

1. Kebutuhan kayu nasional ... 87

2. Tabel kombinasi perlakuan faktorial 3x3x4 ... 87

3. Data perubahan kadar air kayu proses pengeringan vakum ... 87

4. Data perbandingan kadar air kayu pengeringan metode vakum dengan pengeringan konvensional ... 87

5. Data perubahan suhu thermokopel pengukuran kondivitas panas jenis kayu kumea. ... 88

6. Struktur anatomi, sifat fisis dan mekanis kayu kumea batu ... 90

7. Listing program kontrol pengering vakum ... 94

8. Pengukuran kapasitas kalor jenis kayu kumea ... 105

9. Psychrometric chart for different pressures. ... 110

10. Tabel jenuh air (berdasarkan temperatur) ... 111

11. A nomograph of composite parameters ... 112

12. Gambar model mesin pengeringan pengeringan vakum ... 113

13. Gambar desain mesin pengeringan vakum kayu skala kecil ... 121

14. Metode pengukuran konduktivitas thermal ... 128

15. Hibrid Recorder Yokogawa ... 131

DAFTAR SIMBOL

� Gaya tarik, (KN)

Tebal dinding pengering, (mm)

� Tegangan ijin bahan, (Mpa)

� Tegangan mulur bahan, (Mpa)

∆ Beda tekanan antara bagian dalam pengering dan tekanan udara luar, (kPa)

A Luas permukaan (m²) D Koefesien difusifitas bahan dc/dx Gradien konsentrasi

Dm Jumlah bahan yang dipindahkan,

dt Perubahan waktu

dT Perubahan suhu (oC)

dx Perubahan arah aliran panas terhadap sumbu x (m) H Koefisien perpndahan kalor (W/m² 0C)

K Konduktivitas termal (W/moC) q Laju perpindahan panas (W) T∞ Suhu fluda (0C)

TW Suhu plat (0C)

Diameter ruang pengering, (m) Panjang ruang pengering, (m)

Faktor keamanan bahan.

� phi, (3.14)

�T Perbedaan suhu (oC)

�x Perbedaan panjang (m)

� Kadar air, (%)

� Nilai pengamatan yang diperoleh taraf ke-I dari faktor A,taraf ke-j dari faktor B, taraf ke-k dari faktor C

� Nilai rata-rata sesungguhnya.

Pengaruh adiktif dari taraf ke-i dari faktor A Pengaruh adiktif dari taraf ke-j dari faktor B

Pengaruh interaksi taraf ke-i faktor A dan taraf ke-j dari faktor B

Pengaruh adiktif dari taraf ke-k dari faktor C

Pengaruh interaksi taraf ke-i faktor A dan taraf ke-k dari faktor C Pengaruh interaksi taraf ke-j faktor B dan taraf ke-k dari faktor C Pengaruh interaksi taraf ke-i faktor A dan taraf ke-j dari faktor B

dan taraf ke-k faktor C

β0 Konstanta

ε Kesalahan pengganggu

� Perubahan kadar air (%) Konstanta pengeringan

� Kadar air, (%)

� Kadar air keseimbangan, (%)

� Kadar air awal, (%)

PENDAHULUAN

Latar Belakang

Hutan Indonesia memiliki potensi sekitar 4.000 jenis kayu, dan

diperkirakan 400 jenis diduga akan memegang peranan penting dikemudian hari.

Dari 4000 jenis tersebut 258 jenis yang diperdagangkan, baik di dalam maupun di

luar negeri. Sementara sampai tahun 1986 baru sekitar 95 jenis yang telah diteliti

sifat dasarnya secara lengkap dan sifat dasar kayu lainnya baru sebagian diteliti

(Mandang dan Martawijaya, 1987).

Data BPS (ASMINDO, 2006), ekspor mebel dari Indonesia meningkat dari tahun ke tahun. Data ekspor tahun 2005 menunjukkan total volume ekspor mebel dari Indonesia sebanyak 1.800 ton dengan nilai US$ 1.800 juta. Kontribusi terhadap total pertumbuhan hanya sekitar 2,6% yang membuat peringkat Indonesia (no. 11) jauh di bawah China yang menempati urutan pertama dari 20 besar eksportir mebel dunia. Salah satu masalah krusial yang sering ditemukan di industri permebelan skala UKM/pengrajin adalah mendapatkan produk yang berdaya saing tinggi. Hal ini karena lemahnya penguasaan teknologi. Produk berupa mebel dan kerajinan selalu dituntut harus berkualitas baik, terutama untuk ekspor. Agar ini bisa terwujud maka faktor yang perlu diperhatikan adalah kondisi bahan baku kayu dan penerapan teknologi pengolahan yang sesuai dengan keadaan dan sifat kayu tersebut.

Selama ini banyak kerugian yang dialami pihak eksportir karena produk mereka dikembalikan oleh pihak pemesan. Hal ini dikarenakan barang kerajinan mengalami cacat keretakan setelah berada di negara pemesan. Hal ini disebabkan oleh perbedaan kadar air seimbang. Perubahan kelembaban udara dan temperatur yang ekstrim di negara tujuan, yang umumnya memiliki empat musim dengan kadar air keseimbangan mencapai 10% basis kering, menyebabkan terjadinya penyesuaian kadar air kayu, sehingga mengakibatkan barang kerajinan tersebut mengalami penyusutan dan pengembangan sehingga menjadi retak.

Kayu kumea batu tergolong kayu sangat berat dengan penyusutan dari keadaan basah ke kering udara rata-rata 2,84% (tangensial) dan dari keadaan

kumea batu tergolong kayu yang memiliki penyusutan sangat tinggi. Kayu yang

memiliki penyusutan tinggi pada umumnya adalah jenis yang mempunyai dinding

serat yang tebal dan kayu kumea batu mempunyai diding serat yang sangat tebal

yaitu rata-rata 10,10 μm (6 - 15 μm). Perbandingan penyusutan tangensial dan

radial (T/R) sebesar 1,48 menunjukkan bahwa kayu tersebut memiliki kestabilan

dimensi yang cukup rendah. Panshin dan de Zeeuw (1980) mengemukakan bahwa

nilai banding T/R yang makin mendekati 1,00 berarti stabil. Kayu kumea batu

dalam bentuk papan atau balok dikeringkan secara alami berubah bentuk

(melengkung) dan cacat retak yang cukup berat. Oleh karena itu, pengeringan

kayu tersebut harus dilakukan dengan hati-hati. Demikian juga bila menggunakan

kayu kumea batu untuk pembuatan produk yang membutuhkan nilai kestabilan

dimensi yang cukup tinggi, misalnya untuk mebel dan barang kerajinan, maka

kemungkinan retak dan perubahan bentuk harus dipertimbangkan secara seksama

dalam pengolahan/pengerjaan kayu agar kualitas produk yang dihasilkan tidak

mengecewakan.

Penyusutan kayu kumea yang tinggi disebabkan oleh tingginya kerapatan

kayu. Menurut Haygreen dan Bowyer (1982), semakin tinggi kerapatan kayu,

semakin banyak kecenderungannya untuk menyusut. Salah satu penentu tingginya

kerapatan kayu kumea menurut Panshin dan de Zeeuw (1969) adalah tebal

dinding sel. Semakin tebal dinding sel khususnya serabut dan lumen yang kecil,

maka kayu tersebut cenderung memiliki kerapatan yang tinggi.

Pengeringan kayu adalah proses untuk mengeluarkan air yang terdapat di dalam kayu. Untuk memperoleh kayu dengan kualitas baik, pengeringan kayu mutlak diperlukan. Pengeringan kayu bertujuan antara lain untuk : 1). memperkecil kandungan air di dalam kayu, 2). mencegah serangan terhadap kayu oleh jamur dan serangga, 3). meningkatkan kekuatan kayu, 4). mempermudah pengerjaan.

(pengeringan secara terus-menerus) atau adanya tempering (penundaan antara waktu-waktu pengeringan berlangsung) (Anonim 1994)

Salah satu tipe pengeringan pada kayu adalah pengeringan metode vakum, pemberian tekanan vakum pada ruang pengering akan menaikkan beda tekanan uap di permukaan bahan dengan lingkungannya sehingga laju pindah massa uap air juga akan meningkat. Dengan demikian tekanan vakum dapat meningkatkan laju pengeringan (Bazyma et al. 2006; Jena dan Das 2007; Montgometry et al. 1997).

Chen dan Lamb (2004), merancang dan membuat pengering vakum untuk pengeringan kayu segar dimana rancangannya sederhana, mudah dibuat, dioperasikan dan pemeliharaan (maintenace). Hasil penelitiannya membuktikan pengering vakum dapat menguapkan air di dalam kayu, yang utama pada laju pengeringan adalah perbedaan tekanan vakum. Pengeringan kayu segar red oak sampai mencapai kadar air kesimbangan 6% membutuhkan waktu 30 jam pada suhu 50 oC dan tekanan 12 mmHg. Distribusi penguapan kadar air arah ketebalan kayu pada pengeringan vakum tidak teratur dibandingkan pengeringan konvensional yang berbentuk parabola. Pengeringan vakum tidak mengubah warna kayu dan keretakan tidak terjadi pada pangkal kayu hanya terjadi pada ujung sekitar 5 mm.

Pengering yang saat ini banyak digunakan pelaku usaha furnitur kebanyakan pada skala besar yaitu pengeringan konvensional yang membutuhkan investasi besar dan volume pengeringan kayu > 25 m3, ini menjadi persoalan bagi pengrajin kecil (UKM), karena pada produknya pengrajin hanya membutuh pengeringan kayu ukuran (skala) kecil.

Perumusan Masalah

1) Belum adanya pengeringan kayu yang optimum untuk industri kayu skala kecil.

2) Pengeringan konvensional yang umum digunakan membutuhkan waktu pengeringan yang cukup lama .

3) Karakteristik pengeringan kayu kumea batu dengan metode vakum belum di ketahui..

Tujuan Penelitian

1) Mendesain dan membuat model mesin pengeringan vakum kayu skala laboratorium.

2) Mengetahui kinerja model mesin pengering vakum kayu

3) Mempelajari karakteristik pengeringan vakum kayu kumea batu 4) Mendesain sistem pengeringan kayu vakum skala kecil .

Manfaat Penelitian 1) Meningkat kualitas kayu kumea

2) Mempersingkat waktu pengeringaan

3) Industri kayu skala kecil dapat membuat produk untuk pangsa pasar export 4) Sebagai dasar pengembangan suatu sistem pengeringan kayu metode

vakum

Kebaruan Penelitian

1) Model mesin pengering kayu dengan tekanan udara diruang pengering dibawah 1 Atm (vakum) dan suhu pengering yang terkendali serta penempatan 3 buah kamera untuk memantau perubahan kayu selama proses pengeringan.

2) Karakteristik pengeringan kayu kumea batu berupa laju pengeringan dengan metode pengeringan dibawah tekanan 1 atm (vakum).

TINJAUAN PUSTAKA

Kayu adalah suatu bahan yang dihasilkan oleh pohon-pohonan. Perbedaan jenis pohon, tempat tumbuh, daniklim tempat tumbuh menghasilkan pohon-pohonan yang sangat bervariasi, yang juga akan menghasilkan kayu yang sangat bervariasi. Banyaknya variasi kayu menyebabkan kayu dapat dipergunakan untuk berbagai keperluan. Kayu memiliki beberapa sifat yang tidak dapat ditiru oleh bahan-bahan lain. Pemilihan dan penggunaan kayu untuk suatu tujuan pemakaian,merupakan pengetahuan tentang sifat-sifat kayu (Dept. Kehutanan RI, 2007).

Anatomi Kayu

Batang kayu terdiri sel-sel yang berlekatan satu sama lain. Struktur sel kayu dapat dibedakan menurut kelasnya, yaitu antara kayu berdaun lebar (angiosperma) dan kayu berdaun jarum (gymnosperma). Dinding sel terdiri dari zat selulosa. Antara satu sel dengan sel lainnya dihubungkan dengan zat perekat yang disebut lignin. Karena serat-serat kayu merupakan susunan dari sel-sel maka arah serat kayu adalah sejajar dengan arah sumbu batang. Daya lekat sel-sel dapat menentukan tinggi rendahnya geser sejajar serat kayu. Selain itu kepadatan sel juga menentukan kekokohan batang, karena semakin padat selnya berarti semakin tinggi berat jenis kayunya.

Senyawa utama penyusun kayu adalah selulosa, hemiselulosa, dan lignindengan komposisi 50 % selulosa, 25% hemiselulosa, dan 25% lignin. Sel-sel kayu ini kemudian secara berkelompok membentuk pembuluh, parenkim, dan serat. Pembuluh memiliki bentuk seperti pipa yang berfungsi menyalurkan air dan zat hara. Parenkim memiliki bentuk kotak, berdinding tipis dan berfungsi sebagai tempat penyimpanan sementara hasil fotosintesis. Serat memiliki panjang langsing dan berdinding tebal serta berfungsi sebagai penguat pohon.

Gambar 2. Penampang melintang kayu.(Alex W, 2010)

Penampang sebatang pohon yang dipotong melintang seperti Gambar 2 diatas, dapat dijelaskan sebagai berikut :

1. Kulit luar (outer bark), bagian ini kering dan bersifat sebagai pelindung. 2. Kulit dalam (bast), bagian ini lunak dan basah. Berfungsi untuk mengangkut

bahan makanan dari daerah daun ke bagian lain dari tumbuhan.

penghujan lainnya menimbulkan batas-batas. Batas-batas inilah yang disebut lingkaran tahunan. Pada keadaan musim yang teratur maka lingkaran tahun dapat menunjukkan umur pohon. Pohon kayu yang mengalami pertumbuhan cepat akan memiliki cincin tahunan yang lebih besar bila debandingkan dengan pohon kayu yang pertumbuhannya lambat. Cincin tahunan dapat dipakai sebagai parameter untuk menentukan kualitas kayu. Batang-batang yang memiliki lapisan lingkaran tahunan tipis mempunyai kualitas lebih baik daripada batang yang lapisan tahunannya tebal, karena semakin tipis lingkaran tahunan berarti pori-pori semakin rapat.

4. Kayu gubal (sapwood), biasanya warnanya keputih-putihan. Bagian ini mengangkut air dan zat makanan dari tanah ke daun.

5. Kayu teras (heartwood), bagian ini warnanya lebih tua dari kayu gubal. Kayu teras sebelumnya adalah kayu gubal, namun sudah tidak berfungsi seperti kayu gubal. Perubahannya menjadi kayu teras terjadi secara perlahan-lahan. Dibandingkan kayu gubal, kayu teras umumnya lebih tahan terhadap serangan serangga, bubuk kayu, jamur, dan sebagainya. Kayu teras inilah yang biasanya diambil dan dimanfaatkan sebagai ―kayu‖ pada bangunan

6. Hati (pith), adalah bagian lingkaran kecil yan berada paling tengah.

7. Jari-jari teras (rays), bagian ini yang menghubungkan berbagai bagian dari pohon untuk penyimpanan dan peralihan makanan.

Kayu adalah bahan alam yang tidak homogen. Sifat tidak homogen ini disebabkan oleh pola pertumbuhan batang dan kondisi lingkungan yang tidak sama. Sifat-sifat fisis dan mekanis kayu berbeda pada arah longitudinal, radial, dan tangensial.

Sifat-sifat Kayu

Ketepatan pemilihan jenis kayu untuk sesuatu pemakaian memerlukan pengetahuan tentang sifat dasarnya. Sifat dasar tersebut, diantaranya berat jenis, kekuatan, dan stabilitas dimensi. Sifat tersebut bisa dipengaruhi oleh sifat atau karakteristik anatomi kayu. Sebagai contoh pohon yang membentuk kayu dengan berat jenis tinggi dipengaruhi antara lain oleh dinding sel yang tebal dan kadar zat ekstraktif. Hal tersebut sangat bernilai bagi pengolahan produk-produk kayu gergajian struktural. Sedangkan jenis pohon yang menghasilkan kayu dengan berat jenis rendah dipengaruhi oleh dinding sel yang tipis dan rongga sel, jumlah dan ukuran pori yang besar. Jenis ini cocok sebagai bahan baku pembuatan pulp dan kertas. Jadi, sifat dasar kayu ini penting dipahami agar didalam proses pengolahan, pengangkutan, maupun penggunaannya dapat dilakukan secara saksama sehingga tidak terjadi pemborosan bahan,waktu, tenaga maupun biaya. Sifat Fisis Kayu

Beberapa hal yang tergolong dalam sifat fisik kayu adalah : Kadar Air Kayu

Kadar air merupakan banyaknya air yang terdapat dalam kayu yang dinyatakan dalam persen terhadap berat kering tanurnya. Air dalam kayu terdapat dalam dua bentuk yaitu air bebas yang terdapat pada rongga sel dan air terikat (imbibisi) yang terdapa pada diding sel. Kondisi dimana diding sel jenuh dengan air sedangkan rongga sel kosong, dinamakan kondisi kadar air pada titik jenuh serat (Simpson, et.al, 1999 ;Brown, et.al, 1952). Kadar air titik jenuh serat besarnya tidak sama untuk setiap jenis kau, hal ini disebabkan oleh perbedaan struktur dan komponen kimia. Pada umumnya kadar air titik jenuh serat besarnya berkisa antara 25-30% (Panshin, et.al, 1964). Tsoumis (1991) mengemukakan bahwa besarnya titik jenuh serat berkisar antara 20-40%.

memperlihatkan pengerutan. Pengerutan terbesar adalah pada arah tangensial, yang disusul arah radial. Pengerutan arah aksial lebih kecil.

Besarnya kadar air pada suatu material biasanya dinyatakan sebagai persentase berat kering dari material terebut. Ada beberapa cara untuk mencari kadar air pada suatu material, antara lain dengan cara pengeringan, dengan peralatan, dan desilasi. Cara yang paling sesuai dan akurat adalah dengan metode pengeringan. Kadar air juga dipengaruhi oleh keadaan udara disekitar kayu yaitu suhu udara dan kelembaman relatif. Semakin besar suhu udara disekitar kayu, maka kadar air akan semakin rendah dan berbanding terbalik dengan kelembaman relatif.

Gambar 4. Kesetimbangan kadar air kayu sebagai fungsi dari kelembaban relatif dan temperature (Glass, 2010)

Gambar 5. Kadar air dan kelembaban relatif hubungan dengan kayu adsorpsi Dan desorpsi.

Standar Internasional ISO 15148 (ISO 2002) menjelaskan metode untuk mengukur tingkat penyerapan air. Massa air diserap per satuan luas permukaan spesimen diplot terhadap akar kuadrat dari waktu. Bagian awal dari kurva biasanya linier, dan kemiringan bagian ini linier adalah penyerapan air koefisien Aw (kg m-2 s-1 / 2). nilai terukur dari Aw untuk kayu lunak berada di kisaran

10-16 gm-2 s-1 / 2 dalam arah longitudinal dan 1-7 gm-2 s-1 / 2 dalam arah melintang (IEA 1991; Kumaran 1999, 2002).Difusivitas. air cair Dw (m2 s-1) adalah ukuran laju aliran air (kg m-2 s-1) melalui materi mengalami perbedaan unit konsentrasi kelembaban (kg m-3) di ketebalan unit ( m).

Berat Jenis Kayu

Kayu memiliki berat jenis yang berbeda-beda, berkisar 0,20 (g/cm3) sampai 1.28 (g/cm3). Berat jenis merupakan petunjuk penting bagi aneka sifat kayu. Makin berat kayu itu, umumnya makin kuat pula kayunya. Semakin ringan suatu jenis kayu, akan berkurang pula kekuatannya. Berat jenis kayu diperoleh dari perbandingan antara berat suatu volume kayu tertentu dengan volume air yang sama pada suhu standar. Menurut Brown et al. (1952), berat jenis kayu adalah perbandingan antara kerapatan kayu tersebut terhadap benda standart. Penyusutan Kayu

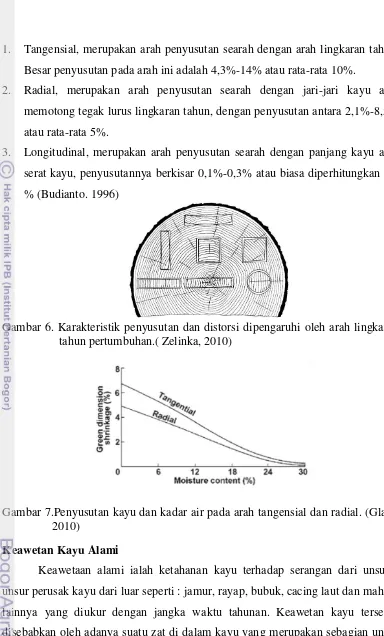

1. Tangensial, merupakan arah penyusutan searah dengan arah lingkaran tahun. Besar penyusutan pada arah ini adalah 4,3%-14% atau rata-rata 10%.

2. Radial, merupakan arah penyusutan searah dengan jari-jari kayu atau memotong tegak lurus lingkaran tahun, dengan penyusutan antara 2,1%-8,5% atau rata-rata 5%.

[image:31.595.111.495.43.679.2]3. Longitudinal, merupakan arah penyusutan searah dengan panjang kayu atau serat kayu, penyusutannya berkisar 0,1%-0,3% atau biasa diperhitungkan 0,3 % (Budianto. 1996)

Gambar 6. Karakteristik penyusutan dan distorsi dipengaruhi oleh arah lingkaran tahun pertumbuhan.( Zelinka, 2010)

Gambar 7.Penyusutan kayu dan kadar air pada arah tangensial dan radial. (Glass, 2010)

Keawetan Kayu Alami

Warna Kayu

Ada beraneka macam, antara lain warna kuning, keputih-putihan, coklat muda, coklat tua, kehitam-hitaman, kemerah-merahan dan lain sebaginya. Hal ini disebabkan oleh zat-zat pengisi warna dalam kayu yang berbeda-beda. Warna suatu jenis kayu dapat dipengaruhi oleh faktor tempat di dalam batang, umur pohon dan kelembaban udara.Beberapa hal yang tergolong dalam sifat fisik kayu adalah : Berat Jenis, Keawetan Alami, Warna, Higroskopik, Berat, Kekerasan dan lain-lain.

Tekstur

Tekstur ialah ukuran relative sel-sel kayu. Yang dimaksut dengan sel kayu ialah serat-serat kayu. Jadi dapat dikatakan tekstur ialah ukuran relative serat-serat kayu. Berdasarkan teksturnya, kayu dapat digolongkan ke dalam :

1. Kayu bertekstur halus, contoh : giam, lara, kulim dll 2. Kayu bertekstur sedang, contoh : jati, sonokeling dll 3. Kayu bertekstur kasar, contoh : meranti, kempas dll Serat

Bagian ini terutama menyangkut sifat kayu, yang menunjukkan arah sel-sel kayu di dalam kayu terhadap sumbu batang pohon asal potongan tadi. Arah serat dapat ditentukan oleh alur-alur yang terdapat pada permukaan kayu. Kayu dikatakan berserat lurus, jika arah sel-sel kayunya sejajar dengan sumbu batang. Jika arah sel-sel itu menyimpang atau membentuk sudut terhadap sumbu panjang batang, dikatakan kayu itu berserat mencong. Serat mencong dapat dibagi lagi menjadi:

1. Serat berpadu; bila batang kayu terdiri dari lapisan-lapisan yang berselang-seling, menyimpang ke kiri kemudian ke kanan terhadap sumbu batang, contoh kayu: kulim, renghas, kapur.

3. Serat terpilin; serat-serat kayu yang membuat gambaran terpilin (puntiran), seolah-olah batang kayu dipilin mengelilingi sumbu, contoh kayu: bintangur, kapur, dammar dan lain-lain

4. Serat diagonal; yaitu serat yang terdapat pada potongan kayu atau papan, yang digergaji sedemikian rupa sehingga tepinya tidak sejajar arah sumbu, tetapi membentuk sudut dengan sumbu.

Sifat Mekanis Kayu

Kekuatan kayu adalah kemampuan material kayu untuk menahan gaya luar atau beban yang berusaha untuk mengubah bentuk dan ukuran dari material tersebut. Akibat yang terjadi pada material karena bekerjanya gaya luar tersebut adalah timbulnya gaya dalam pada material yang menahan terjadinya perubahan ukuran dan bentuk tersebut. Perubahan ukuran dan bentuk ini dikenal dengan nama deformasi, dimana deformasi berbanding lurus dengan pertambahan beban. Jika beban kemudian dihilangkan, maka material tersebut akan berusaha kembali ke bentuk semulanya, disebut dengan nama elastisitas material. Dapat atau tidaknya material itu kembali ke bentuk semula tergantung pada besarnya elastisitas material itu. Deformasi sebanding dengan besarnya beban yang bekerja hingga pada suatu titik. Titik ini adalah limit proporsional. Setelah melewati limit proporsional ini, besarnya deformasi akan bertambah lebih cepat dari besarnya beban yang diberikan. Hubungan antara beban dan deformasi ini ditunjukkan pada Gambar 8

Gambar 8. Hubungan antara beban tekan dengan deformasi untuk tarikan dan tekanan

Kokoh Tarik (Tension Strength)

Kekuatan atau kokoh tarik dari suatu jenis kayu adalah kekuatan kayu untuk menahan gaya-gaya yang berusaha untuk menarik kayu tersebut. Kekuatan tarik terbesar pada kayu adalah pada arah sejajar serat kayu. Kekuatan tarik tegak lurus arah serat lebih kecil daripada kekuatan tarik sejajar arah serat, dan mempunyai hubungan dengan ketahanan kayu terhadap pembelahan (Dumanauw,2001).

Kokoh Tekan

Kokoh tekan suatu jenis kayu adalah kekuatan kayu untuk menahan gaya tekan (kompresi) yang bekerja pada kayu tersebut. Kokoh tekan terbagi atas dua, yaitu kokoh tekan sejajar arah serat dan kokoh tekan tegak lurus arah serat. Kokoh tekan menyebabkan kayu memiliki kekuatan untuk menahan tekuk yang dapat terjadi akibat gaya tekan, baik sejajar arah serat maupun tegak lurus arah serat. Kokoh Geser

Kokoh geser adalah suatu ukuran kekuatan kayu dalam hal kemampuannya menahan gaya-gaya yang membuat suatu bagian dari kayu tersebut bergeser atau bergelingsir dari bagian lain di dekatnya. Dalam hubungan ini dibedakan atas 3 macam kekuatan yaitu; kuat geser sejajar arah serat, kuat geser tegak lurus arah serat, dan kuat geser miring.

Menurut Dumanauw (2001), kokoh geser adalah ukuran kekuatan kayu dalam hal kemampuannya menahan gaya-gaya yang membuat suatu bagian kayu tersebut bergeser kebagian lain di dekatnya. Dalam hubungan ini dibedakan tiga macam keteguhan yaitu, keteguhan geser sejajar arah serat, keteguhan geser tegak lurus serat, dan keteguhan geser miring. Keteguhan geser tegak lurus arah serat jauh lebih besar dari pada keteguhan geser sejajar arah serat.

Kokoh Lentur

mengenainya secara perlahan, sedangkan kekuatan lengkung pukul menunjukkan kekuatan kayu menahan gaya yang mengenainya secara mendadak seperti pukulan/tumbukan.

Kekakuan

Kekakuan kayu adalah suatu ukuran kekuatan kayu untuk mampu menahan perubahan bentuk ataupun lengkungan. Kekuatan tersebut dinyatakan dalam modulus elastisitas, yang berasal dari pengujian keteguhan lengkung statik Kekerasaan (Hardnesss)

Kekerasan merupakan ukuran kekerasan kayu untuk menahan kikisan pada permukaannya, sifat kekerasan ini dipengaruhi oleh kerapatan kayu, keuletan kayu,ukuran serat, daya ikat antar serat Nilai yang di dapaat dari hasil pengujian merupakan uji pembanding, yaitu besar gaya yang dibutuhkaan untuk memasukan bola baja berdiameter 0.444 inchi pada kedalamaan 0.22 inchi

Pengeringan Kayu

Pengeringan kayu merupakan cara untuk mengurangi kadar air yang terkandung di dalam kayu dari keadaan semula sampai tingkat kadar air akhir yang diinginkan.

Air dalam Kayu

Gambar 9. Sel Kayu. Air bebas terdapat pada rongga sel. Air terikat berada pada mikrofibril dinding sel [J.E. Reeb, Wood and Moisture Relationship] Dalam proses pengeringan kayu, air bebas keluar lebih dulu, tanpa mempengaruhi sifat dan bentuk kayu, namun mempengaruhi berat dari kayu. Keluarnya air terikat dari dinding sel kayu, berpengaruh terhadap sifat fisis dan mekanis kayu serta lebih sulit dikeluarkan dari kayu dibandingkan dengan air bebas (Siau 1984). Kondisi ketika air bebas telah keluar dari rongga sel, sedangkan pada dinding sel masih jenuh dengan air, dinamakan titik jenuh serat (Tobing 1988).

Mujumdar dan Menon (1995), menjelaskan tedapat 2 metode pelepasan air tak terikat yaitu:

1. Evaporation : Terjadi ketika tekanan uap kandungan air pada permukaan padatan sama dengan tekanan atmosfer (tekanan lingkungannya). Hal ini dilakukan dengan cara menaikkan temperatur kandungan air pada permukaan padatan hingga mencapai titik didihnya,

2.Vaporization : Pengeringan dilakukan secara konveksi dengan melewatkan udara panas pada padatan (kayu). Udara panas tadi kemudian didinginkan oleh padatan (kayu), kemudian air dipindahkan/ditransfer ke udara yang selanjutnya dibawa keluar dari padatan

Haygreen dan Bowyer (2007), menjelaskan bahwa pada umumnya kadar air titik jenuh serat kayu adalah sekitar 30%. Kadar air titik jenuh serat sangatlah penting dalam pengeringan karena :

2. Penyusutan dinding sel kayu terjadi ketika kadar air kayu dibawah titik jenuh serat.

3. Perubahan kadar air dibawah titik jenuh serat mengakibatkan perubahan sifat fisis dan mekanis kayu.

Penurunan kadar air kayu akan berlangsung terus hingga tercapainya kondisi kayu yang tidak lagi dapat melepas air ke lingkungannya. Kadar air pada kondisi ini disebut kadar air kesetimbangan (Tobing 1988).

Tujuan dan Manfaat Pengeringan Kayu

Tujuan pengeringan ialah untuk menjaga stabilitas dimensi (akibat penyusutan kayu) yang sering menimbulkan cacat bentuk. Pengeringan juga mengurangi berat kayu, meningkatkan kekuatan kayu (dengan berkurangnya kadar air dibawah titik jenuh serat), menghindari serangan agen perusak biologis, mempermudah proses pengerjaan selanjutnya, dan mempermudah pemasukan bahan pengawet (Coto 2004).

Faktor yang Mempengaruhi Pengeringan Kayu

Proses pengeringan kayu dipengaruhi oleh sifat-sifat kayu dan lingkungan pengeringan. Sifat kayu yang berpengaruh terhadap proses pengeringan adalah struktur anatomi, diantaranya adalah :

1. Kayu gubal dan kayu teras

Kayu gubal merupakan bagian dalam batang pohon yang terdiri dari bagian xylem yang masih hidup dan berfungsi sebagai penyalur cairan dan menyimpan cadangan makanan. Bagian kayu gubal cenderung basah dan lebih mudah dikeringkan. Sedangkan pada kayu teras seluruh proses fisiologi sudah tidak dapat berfungsi sebagaimana mestinya dan banyak mengandung zat ekstraktif sehingga permeabilitas kayu menurun sehingga sulit dikeringkan dan mudah mengalami cacat pengeringan (Pandit 2008).

2. Empulur (pith)

3. Kayu remaja (Juvenile wood)

Kayu remaja merupakan bagian kayu yang terbentuk oleh kambium berumur muda yang memiliki banyak serat spiral dan diding sel yang tipis. Kayu remaja berpotensi susut arah longitudinal lebih besar dibandingkan bagian kayu lainnya. Cacat yang sering terjadi pada bagian ini adalah deformasi (perubahan bentuk) seperti cacat bungkuk (crook) dan collapse (Haygreen dan Bowyer 2007). 4. Jari-jari kayu

Menurut Pandit (2008), jari-jari kayu terdiri dari sel-sel berdinding tipis oleh karena itu relatif lebih lemah terutama jari-jari yang rapat, sehingga bagian ini sering mengalami cacat pengeringan seperti retak permukaan, pecah atau retak dalam.

5. Riap tumbuh

Pada penampang lintang batang dapat dilihat adanya garis-garis konsentris yang terlihat nyata ataupun samar. Garis-garis konsentris ini memusat pada empulur dan disebut riap tumbuh. Dalam satu riap tumbuh terdiri dari dua bagian kayu, yaitu kayu gubal dan kayu teras (Pandit 2008). Sifat pengeringan kayu gubal dan kayu teras berbeda yang diakibatkan oleh berat jenisnya yang berbeda. Oleh karena itu penyusutan arah radial dan tangensial kayu sering diikuti oleh deformasi.

6. Mata kayu

Mata kayu memiliki berat jenis yang lebih tinggi dibandingkan bagian kayu disekitarnya. Pada saat pengeringan, mata kayu rentan mengalami pecah dan lepas (loose knots). Hal ini dapat menurunkan mutu kayu hasil pengeringan (Tobing 1988).

7. Kayu reaksi

Menurut Haygreen dan Bowyer (2007), kayu reaksi berpotensi mengalami deformasi saat pengeringan, seperti crook (bungkuk), twist (muntir) dan sebagainya. Hal ini disebabkan penyusutan longitudinal kayu reaksi yang lebih besar dibandingkan dengan penyusutan normalnya.

8. Serat miring

9.Tekstur kayu

Tobing (1988) menjelaskan bahwa tekstur kayu yang tidak merata dapat mengakibatkan cacat pada proses pengeringan, terutama berupa retak permukanaan dan pecah.

10. Sel pembuluh

Kayu yang memiliki sel pembuluh yang berdiameter besar dan tidak tersumbat tylosis maupun zat amorf pada umumnya relatif mudah dikeringkan. Sedangkan sel kayu yang pembuluhnya berdiameter kecil dan berisi banyak tylosis cenderung lambat proses pengeluaran airnya dari dalam kayu, sehingga menimbulkan gradien kadar air yang cukup besar antara bagian permukaan dengan bagian dalam kayu yang dapat mengakibatkan cacat pengeringan (Haygreen dan Bowyer 2007). Jumlah pori yang sedikit dan noktah pada pembuluh yang sempit juga dapat mengahmbat keluarnya air pada proses pengeringan.

11. Dinding sel

Semakin tebal dinding sel kayu, maka semakin banyak jumlah air terikat yang harus dikeluarkan dari dalam kayu dibandingkan dengan kayu yang memiliki dinding sel tipis. Dinding sel yang tebal juga menyebabkan masa kayu yang harus dilewati secara difusi oleh air lebih banyak; selain itu masa kayu yang mengalami penyusutan juga lebih besar, sehingga dapat mendorong terjadinya cacat deformasi ataupun retak permukaan dan retak ujung (Tobing 1988).

12. Parenkim

Kayu dengan parenkim berbentuk pita apalagi yang kondisinya rapat beraturan dapat memudahkan keluarnya air ke arah tebal dan lebar sortimen. Sehingga pengeringannya relatif cepat (Pandit 2008).

Sifat pengeringan kayu juga dipengaruhi oleh sifat fisis seperti diantaranya:

Berat jenis

kemungkinan mengalami cacat yang lebih besar dibandingkan kayu yang berat jenisnya rendah (Walker 2007).

Penyusutan (shirinkage)

Penyusutan adalah penurunan dimensi kayu akibat keluarnya air terikat dari dinding sel. Faktor-faktor yang berpengaruh terhadap penyusutan kayu antara lain: kadar air, kerapatan, struktur/anatomi kayu, kadar ekstraktif, kandungan/komposisi bahan penyusun kimia (Tsoumis 1991).

Faktor kondisi lingkungan yang dapat mempengaruhi proses pengeringan menurut Tsoumis (1991), antara lain :

Temperatur

Panas merupakan energi yang diperlukan oleh molekul air untuk melepaskan ikatan antar sesama molekul air pada air bebas yang berada didalam rongga sel, dan untuk melepaskan ikatan gugus hidroksil pada air terikat. Ketersediaan panas haruslah cukup, sehingga terjadi pergerakan air dari dalam menuju permukaan kayu.

Kelembaban relatif

Kelembaban rei merupakan penentu kapasitas pengeringan. Rendahnya nilai kelembaban relatif mengakibatkan semakin tingginya air yang dapat di tampung udara yang di uapkan dari dalam kayu, sehingga kadar air kayu dapat semakin rendah.

Sirkulasi udara

Udara yang bergerak dan mempunyai gerakan yang tinggi selain dapat mengambil uap air juga akan menghilangkan uap air tersebut dari permukaan kayu, sehingga akan mencegah terjadinya atmosfir jenuh yang akan memperlambat penghilangan air. Apabila aliran udara disekitar tempat pengeringan berjalan denganbaik, proses pengeringan akan semakin cepat, yaitu semakin mudah dan semakin cepat uap air terbawa dan teruapkan

Tekanan Udara

semakin besar makaudara disekitar pengeringan akan lembab, sehingga kemampuan menampung uap airterbatas dan menghambat proses atau laju pengeringan

Mekanisme Pengeringan Kayu

Keluarnya air dari dalam kayu terjadi secara lambat dan bertahap. Bila kayu basah diletakan pada suatu ruangan, maka air akan keluar dari permukaan kayu sehingga terjadi kondisi yang dinamakan gradien kadar air kayu, yaitu bagian permukaan kayu lebih kering dari pada bagian dalamnya. Hal ini mengakibatkan air dari bagian dalam kayu bergerak keluar. Air dalam kayu bergerak ke segala arah. Pergerakan air yang paling cepat terjadi pada arah longitudinal, sedangkan yang paling lambat terjadi pada arah tangensial. Air ini dapat bergerak dalam bentuk caian (air bebas dan air terikat) maupun dalam bentuk uap (Coto 2004).

Pada proses pengeringan kayu buatan terdapat tahapan-tahapan dalam pengeringan yang mencakup periode laju konstan dan periode laju menurun yang dapat terlihat pada gambar di bawah ini.

Penambahan laju pengeringan dari laju pengeringan konstan menjadi laju pengeringan turun. Koefisien difusi merupakan hal yang sangat penting dalam proses pengeringan dan untuk pemodelan sifat-sifat. higroskopis dari kayu (Fotsing,2000). Adapun faktor-faktor yang mempengaruhi laju pengeringan konstan menurut Brooker et al (1973) dalam Simarmata (1994) adalah kecepatan aliran udara, suhu udara dan kelembaban udara

Karakteristik kurva pengeringan pada banyak bahan hydroscopic mengalami periode laju pengeringan konstan dengan awal yang cepat selama lapisan air pada permukaan bahan cukup banyak, selanjutnya diikuti periode laju pengeringan menurun yang lebih lambat

Laju pengeringan menurun akan sebanding dengan penurunan kadar air selama pengeringan. Permukaan partikel bahan yang dikeringkan tidak lagi ditutupi oleh lapisan air. Jumlah air terikat semakin lama akan berkurang, yang disebabkan proses migrasi dari bagian dalam ke permukaan secara difusi (Henderson and Perry,1976)

Tobing (1988) menerangkan bahwa terdapat beberapa gaya yang mempengaruhi pergerakan air secara simultan. Beberapa gaya tersebut antara lain ialah :

Gaya kapiler menyebabkan air bebas bergerak dari lumen, melalui noktah dan membran sel. Gaya ini berhenti ketika kayu mencapai kadar air dibawah titik jenuh serat.

Perbedaan tekanan uap air menyebabkan uap air bergerak dari lumen, melalui noktah, membran noktah dan ruang antar sel. Gerakan ini efektif pada temperature tinggi dan pada kayu dengan berat jenis rendah.

Perbedaan kadar air menyebabkan air bergerak melalui dinding sel. Gerakan ini penting pada pengeringan kayu dengan temperatur rendah. Budianto (1996) menerangkan, bahwa mekanisme keluarnya air dari dalam kayu dipengaruhi oleh permeabilitas kayu, proses difusi dan penguapan. Difusi ini dialami uap air dan air terikat dalam kayu.

Metode Pengeringan Kayu

pengeringan udara. Pengeringan alami dilakukan dengan menumpuk kayu menurut susunan tertentu dan membiarkan tumpukan itu beberapa lama di lapangan pada kondisi terbuka ataupun dibawah naungan (Budianto 1996).

Metode pengeringan alami banyak dilakukan sebagai perlakuan awal untuk membantu mangurangi cacat serta mempercepat waktu pada pengeringan buatan. Adapun kelemahan pengeringan alami yaitu sangat dipengeruhi kondisi cuaca dan lokasi, sulit mencapai kadar air 15%, perlu pencegahan terhadap serangan berbagai organisme perusak kayu selama proses pengeringan, waktu pengeringan relatif lama dan perlu areal yang cukup luas. Maka dikembangkanlah sistemsistem pengeringan lain guna menjamin kelangsungan proses produksi serta untuk mengurangi cacat pengering yang terjadi, yaitu dengan sistem pengeringan buatan (Coto 2004).

Sistem pengeringan buatan tidak tergantung pada kondisi cuaca. Beberapa model pengeringan buatan, antara lain ialah :

a. Metode pengeringan dehumidifer b. Metode pengeringan vakum c. Metode pengeringan fan

d. Metode pengeringan kilang pengering (konvensional) Metode pengeringan dehumidifier

Pengeringan dehumidifier berprinsip memanaskan udara agar air dalam kayu terevaporasi keluar dilanjutkan dengan penurunan kelembaban udara. Air yang menguap dari kayu menjadikan udara disekitarnya lembab. Udara lembab tersebut dikondensasikan oleh mesin melalui proses pendinginan udara. Air kondensasi tersebut dibuang keluar kilang, sedangkan udara kering disirkulasikan lagi didalam kilang melalui elemen pemanas. Udara panas dan kering tersebut kembali menguapkan air dari kayu. Proses tersebut terus berulang selama pengeringan (Budianto 1997).

Metode pengeringan vakum

Menggunakan penukar kalor dalam ruang pengering. panas tersebut bersumber dari elemen pemanas disirkulasikan menggunakan kipas dan diarahkan ruang pengering.Pada saat yang sama udara di keluarkan dari ruang pengering dengan menggunakan pompa vakum sehingga tekanan udara di ruang pengering di bawah 1 atm. Penguapan air berlangsung lebih cepat dibandingkan dengan sistem pengering kovensional, dengan tekanan rendah dan temperatur didih air lebih rendah sehingga energi dan waktudapat di efesienkan dengan sistem pengeringan vakum dapat menggurangi kekurangan yang terjadi pada sistem pengeringan konvensional

Dalam pengeringan vakum, kayu yang ditempatkan dalam ruang pengering yang ketat. Sistem pengeringan vakum menarik vakum pada kayu sehingga air di kayu mendidih dan ditarik keluar dari kayu (Simpson 1984). Metode pengeringan fan

Metode pengeringan ini dilakukan menggunakan fan (kipas), yang cukup efektif untuk mengeringkan kayu yang tergolong mudah dikeringkan dan kadar airnya masih tinggi. Pengeringan menggunakan fan ini berprinsip kepada kecepatan udara yang mempengaruhi penyebaran molekul air yang keluar dari kayu ke udara sekitarnya. Tapi menurut Coto (2004) percepatan sirkulasi udara tidak berpengaruh nyata terhadap kayu yang sulit untuk dikeringkan dan kadar airnya rendah.

Metoda pengeringan konvensional (kilang pengering)

dan seterusnya berkelanjutan hingga kayu pada tumpukan tersebut mengering. Metode pengeringan ini dapat digunakan untuk semua jenis kayu.

Selain metode pengeringan yang telah dijelaskan di atas, teknik penumpukan memiliki peranan yang cukup penting dalam menentukan lamanya pengeringan kayu. Kayu yang ditumpuk secara berlapis dipisahkan oleh ganjal (sticker). Peletakan sticker dalam penumpukan ini harus tersusun lurus dari bagian bawah hingga bagian atas (vertically alignment) dengan jarak antar sticker tersusun dengan teratur. Hal ini bertujuan agar sirkulasi udara masuk kedalam tumpukan kayu secara merata. Pemberian beban yang cukup dibagian atas tumpukan dan pengaturan jarak ganjal yang baik akan menghasilkan kualitas kayu kering yang baik pula.

Martawijaya dan Barly (1995), Rasmussen (1961), He dan Lin (1989) menyarankan percepatan pengeringan dengan melakukan kombinasi pengeringan alami dan pengeringan konvensional. Selain itu, pemberian uap air panas (pengukusan) kayu selama 12-24 jam menjelang akhir pengeringan dapat memulihkan cacat collapse (McMillen 1978, diacu dalam Basri 2000), namun demikian teknik ini tidak selalu cocok untuk setiap jenis kayu, terutama kayu muda. Pengaruh suhu pengukusan yang tinggi dalam waktu yang lama juga dikhawatirkan akan menurunkan kekuatan kayu tersebut (Basri et al 2000).

Cacat Pengeringan Kayu

Pada penelitian sifat dasar pengeringan, sebagian besar contoh uji kayu yang didapat merupakan kayu berdiameter kecil (diameter 30 – 40 cm). Kayu diameter kecil juga dapat dikategorikan sebagai kayu muda yang memiliki kelemahan antara lain ialah cukup banyak mengandung serat spiral, rasio penyusutan tengensial/radial yang besar, dinding sel relatif tipis dengan sudut mikrofibril dalam dinding sel yang besar sehingga penyusutan longitudinalnya besar. Kondisi tersebut menyebabkan sortimen dari kayu diameter kecil cenderung berubah bentuk (warping), dan atau collapse pada saat dikeringkan (Walker 2007)

Perubahan warna (staining)

Perubahan warna dapat terjadi karena serangan jamur pewarna terutama pada kayu segar hal ini dapat ditangani dengan meminimalisir waktu antara penebangan dengan pengolahannya. Penumpukan kayu perlu dilakukan secepatnya agar permukaannya cepat mengering dan mencapai kadar kurang dari 20%. Pewarnaan pada kayu hasil pengeringan dapat juga terjadi oleh ganjal yang digunakan, serta bahan-bahan dalam ruang pengering yang mengalami kondensasi seperti karat pada besi.

Cacat bentuk (warping)

Cacat bentuk pada umumnya terjadi akibat perbedaan susut pada arah radial dan tangensial (Walker 2007). Terjadinya cacat bentuk ini dapat juga disebabkan kesalahan dalam pemilihan jadwal pengeringan serta proses penumpukan kayu yang tidak benar. Beberapa jenis perubahan bentuk yang sering dijumpai dapat dilihat pada gambar 1,2, dan 3 (Tsoumis 1991)

Gambar 11. Cacat bentuk dalam pengeringan: (a) memangkuk (cuping) (b) membusur (bowing) (c) memuntir (twisting) (d) diamonding (e) membungkuk (crook).

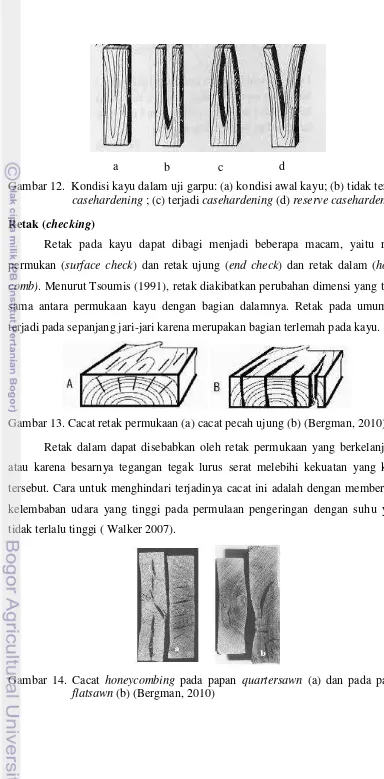

Tegangan sisa pengeringan (case hardening)

Gambar 12. Kondisi kayu dalam uji garpu: (a) kondisi awal kayu; (b) tidak terjadi casehardening ; (c) terjadi casehardening (d) reserve casehardening. Retak (checking)

[image:47.595.105.489.41.820.2]Retak pada kayu dapat dibagi menjadi beberapa macam, yaitu retak permukan (surface check) dan retak ujung (end check) dan retak dalam (honey comb). Menurut Tsoumis (1991), retak diakibatkan perubahan dimensi yang tidak sama antara permukaan kayu dengan bagian dalamnya. Retak pada umumnya terjadi pada sepanjang jari-jari karena merupakan bagian terlemah pada kayu.

Gambar 13. Cacat retak permukaan (a) cacat pecah ujung (b) (Bergman, 2010) Retak dalam dapat disebabkan oleh retak permukaan yang berkelanjutan atau karena besarnya tegangan tegak lurus serat melebihi kekuatan yang kayu tersebut. Cara untuk menghindari terjadinya cacat ini adalah dengan memberikan kelembaban udara yang tinggi pada permulaan pengeringan dengan suhu yang tidak terlalu tinggi ( Walker 2007).

Gambar 14. Cacat honeycombing pada papan quartersawn (a) dan pada papan flatsawn (b) (Bergman, 2010)

Collapse

Apabila kadar air kayu cukup tinggi, rongga sel penuh berisi air, maka bila terjadi proses pengeringan yang sangat cepat, air bebas akan bergerak dari dalam rongga sel kayu keluar melalui kapiler yang berakibat tegangan vakum pada lumen sehingga dinding sel mengalami collapse. Collapse terjadi pada kayu ketika tegangan kapiler di rongga sel melebihi keteguhan tekan tegak lurus serat (Walker 2007).

Gambar 15.Kayu yang mengalami collapse.

Tsoumis (1991) menyatakan bahwa collapse merupakan penyusutan sel yang sangat parah sehingga permukaan papan tampak berkerut (Gambar 7). Agar cacat collapse dapat dihindari, maka kayu yang rawan collapse perlu mendapatkan pengeringan pendahuluan (predrying) dengan suhu rendah selama beberapa hari atau dilakukan pengeringan alami dalam beberapa minggu. Selain itu terdapat beberapa cara yang menjelaskan pencegahan terjadinya collapse, antara lain ialah :

1. Mengganti air yang berada dalam kayu dengan cairan lain yang mempunyai tegangan permukaan yang lebih rendah dari air, seperti metanol dan etanol, sehingga tegangan cairan yang terbentuk lebih kecil. Namun usaha ini masih terlalu mahal untuk diterapkan walaupun usaha ini berhasil mencegah collapse (Siau 1984)

Jadwal Pengeringan Kayu

Menurut Coto (2004), jadwal pengeringan adalah pengaturan faktor pengering (kelembaban dan suhu) pada setiap tahapan pengeringan agar waktu pengeringan dapat dilakukan sesingkat-singkatnya dan cacat yang terjadi pada kayu yang dikeringkan pun seminimal mungkin. Basri (1990) menjelaskan bahwa jadwal pengeringan sangat penting dalam pengeringan kayu. Jadwal pengeringan yang lazim digunakan ialah yang perubahan suhu dan kelembabannya berdasarkan kadar air kayu yang dikeringkan. Jadwal pengeringan yang berbasis kadar air merupakan pedoman umum yang memuat langkah-langkah perubahan suhu dan kelembaban udara berdasarkan kadar air rerata kayu.

Basri dan Rahmat (2001) menerangkan bahwa jadwal pengeringan kayu ditetapkan secara individual atau per jenis kayu melalui beberapa kali percobaan pengeringan. Untuk menetapkan suhu dan kelembaban awal hingga akhir pengeringan agar kayu dapat mengering dalam waktu yang optimal tanpa merusak kualitas kayu, diperlukan pengetahuan dasar tentang sifat pengeringan kayu. Pendugaan sifat pengeringan kayu yang lazim didasarkan pada berat jenis kayu, kayu yang memiliki berat jenis yang kurang lebih sama, diduga memiliki sifat pengeringan yang sama.

Menurut Basri (1990), jadwal pengeringan umumnya dibuat dengan melakukan pengujian pengeringan pendahuluan (sifat dasar pengeringan) menggunakan suhu tinggi (100 °C). Pengujian pendahuluan ini ditujukan untuk menduga sifat pengeringan (kepekaan) kayu dalam dapur pengering. Hasil pengujian pendahuluan ini dapat digunakan untuk merancang jadwal pengeringan dasar melalui evaluasi tingkat cacat yang terjadi pada contoh uji selama pengeringan hingga mencapai berat kering tanur. Kemudian jadwal pengeringan diuji lagi di dapur pengering percobaan. Cacat pengeringan yang diamati ialah yang terkait dengan dampak proses pengeringan seperti retak/pecah ujung dan permukaan, retak dalam serta deformasi (collapse).

seluruh contoh uji hanya satu contoh uji saja yang mengalami cacat terparah, maka penetapan suhu dan kelembaban tersebut mengacu terhadap tingkat cacat yang terparah (Basri 1990).

Perpindahan Panas dan Massa

Proses pengeringan pada prinsipnya menyangkut proses pindah panas dan pindah massa yang terjadi secara bersamaan (simultan). Pertama-tama pan