ABSTRAK

NADYA AYU DENITASARI. Briket Ampas Sagu sebagai Bahan Bakar

Alternatif.

Dibimbing

oleh

ARMI

WULANAWATI

dan

HENNY

PURWANINGSIH.

Briket biomassa dari ampas sagu dapat digunakan sebagai bahan bakar

alternatif. Briket biomassa dibuat melalui beberapa tahapan, yaitu pengarangan,

pencampuran dengan perekat, pengempaan, dan pengeringan. Pada pembuatan

briket ampas sagu digunakan perekat kanji dengan ragam 3%, 5%, dan 7%.

Pencirian mutu briket meliputi kadar air, kadar abu, bagian yang hilang pada suhu

950 °C, dan nilai kalor. Berdasarkan nilai kalor yang memenuhi standar arang

kayu Indonesia (SNI 06-3730-1995) diperoleh bahwa briket ampas sagu dapat

dijadikan sebagai salah satu bahan bakar alternatif.

Kata kunci : briket biomassa, ampas sagu, perekat kanji.

ABSTRACT

NADYA AYU DENITASARI. Sago Waste Briquettes as an Alternative Fuel

Supervised by ARMI WULANAWATI and HENNY PURWANINGSIH.

Biomass briquettes made of sago waste can be used as an alternative fuel.

The steps for making biomass briquettes were composting, mixing with adhesive,

compression, and drying. Starch adhesive employed were 3%, 5%, and 7%.

Characterization of quality were moisture content, ash content, lost mass at

temperature of 950° C, and heat value. Based on the heat value according to

National Standard of wood coal (SNI 06-3730-1995), the briquettes of sago waste

can be used as an alternative fuel.

PENDAHULUAN

Minyak bumi adalah sumber energi yang tidak dapat diperbaharui dan digunakan dalam kehidupan sehari-hari, sehingga mengakibatkan cadangan minyak bumi semakin menipis. Hasil olahan minyak bumi yang digunakan sebagai bahan bakar antara lain, Liquifed Petroleum Gas (LPG), bensin, minyak tanah, kerosin, solar dan lain-lain. Nilai kalor dari minyak bumi sebesar 45 kJ/gram (Sugianto 2009). Energi alternatif yang biasa dikembangkan sebagai pengganti dari minyak bumi, antara lain gas bumi, batubara, arang kayu, dan biomassa. Indonesia memiliki potensi energi biomassa yang sangat besar dengan perkiraan 146.7 juta ton biomassa per tahun (Abdullah 2002). Biomassa menjadi sumber energi utama untuk makhluk hidup dan diperkirakan berkontribusi 13% dari pasokan energi dunia (Tsukahara dan Sawayama 2005).

Biomassa merupakan bahan hayati yang biasanya dianggap sebagai limbah, sampah, dan sering dimusnahkan dengan cara dibakar. Biomassa tumbuhan sebagian besar berupa biomassa lignoselulosa yang tersusun dari selulosa, hemiselulosa, dan lignin. Selain itu, pektin, protein, zat ekstraktif, dan abu juga terdapat dalam biomassa tumbuhan tetapi dengan jumlah kecil. Salah satu biomassa lignoselulosa adalah limbah sagu (Singhal et al.2008)

Tanaman sagu (Metroxylon sagu) merupakan tanaman asli Asia Tenggara dan tumbuh secara alami di daerah dataran atau rawa dengan sumber air yang melimpah. Menurut Oates dan Hicks (2002), tanaman sagu dapat tumbuh dengan baik pada ketinggian 1.250 meter dengan curah hujan 4.500 mm/tahun. Tanaman sagu dunia sekitar 50 % atau 1.128 juta ha tumbuh di Indonesia (Flach 1983), dan 90% dari jumlah tersebut atau 1.015 juta ha berkembang di Provinsi Papua dan Maluku (Lakuy dan Limbongan 2003). Pada daerah-daerah yang terisolasi dan sulit dijangkau seperti papua, pengolahan sagu masih dilakukan secara tradisional. Seiring dengan perkembangan teknologi, pati dari sagu banyak dimanfaatkan pada industri, seperti bahan pelapis (industri kertas), bahan perekat (industri tekstil), dan sebagai bahan pengental (industri pangan) (Radley 1976). Perkembangan industri pengolahan pati menyebabkan peningkatan hasil sampingan berupa limbah sagu. Industri ekstraksi pati sagu menghasilkan tiga jenis limbah, yaitu residu empulur sagu berserat (ampas), kulit

batang sagu, dan air buangan. Jumlah kulit batang sagu dan ampas sagu berturut-turut adalah 26% dan 14% berdasarkan bobot total sagu (Singhal et al. 2008)

Bagian-bagian tanaman sagu seperti batang dan daun dapat digunakan untuk bahan pembuatan rumah, jembatan, dan alat rumah tangga. Selain itu, masyarakat telah memanfaatkan limbah pohon sagu untuk memelihara ulat sagu sebagai makanan berprotein tinggi (Limbongan et al. 2005).

Limbah pemrosesan pohon sagu, khususnya ampas sagu sampai saat ini belum dimanfaatkan secara optimal dan hanya sebagian kecil digunakan sebagai pakan, khususnya ruminansia. Selain itu, ampas sagu dibuang di tempat penampungan atau di sepanjang aliran sungai pada lokasi pengolahan sagu yang mengakibatkan pencemaran lingkungan, khususnya daerah aliran sungai.

2

TINJAUAN PUSTAKA

Ampas Sagu

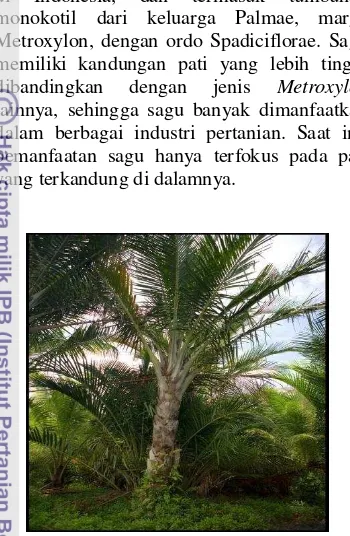

Tanaman sagu (Metroxylon sagu) (Gambar 1) merupakan tanaman yang tersebar di Indonesia, dan termasuk tumbuhan monokotil dari keluarga Palmae, marga Metroxylon, dengan ordo Spadiciflorae. Sagu memiliki kandungan pati yang lebih tinggi dibandingkan dengan jenis Metroxylon lainnya, sehingga sagu banyak dimanfaatkan dalam berbagai industri pertanian. Saat ini, pemanfaatan sagu hanya terfokus pada pati yang terkandung di dalamnya.

Gambar 1 Tanaman sagu.

Perkembangan industri pengolahan pati menyebabkan peningkatan hasil sampingan berupa limbah sagu yang berupa kulit batang dan limbah sagu. Limbah ikutan pengolahan sagu berupa kulit batang sekitar 17-25% dari serat batang, sedangkan ampas sagu75-83%. Namun, limbah tersebut belum dimanfaatkan secara optimal (McClatchey et al. 2006).

Limbah sagu merupakan limbah lignoselulosa yang kaya akan selulosa dan pati, sehingga dapat dimanfaatkan secara optimal sebagai sumber karbon. Limbah sagu berupa ampas mengandung 65,7% pati dan sisanya berupa serat kasar, protein kasar, lemak, dan abu. Berdasarkan presentase tersebut ampas mengandung residu lignin sebesar 21%, sedangkan kandungan selulosanya sebesar 20% dan sisanya merupakan zat ekstraktif dan abu. Selain itu, kulit batang sagu mengandung selulosa (57%) dan lignin yang lebih banyak (38%) daripada ampas sagu (Kiat 2006) .Kandungan dari ampas sagu (Tabel 1) dipengaruhi oleh spesies, umur, tempat hidup, dan proses pengolahannya.

Tabel 1 Kandungan ampas sagu

Jenis Jumlah (%)

Kadar air Lemak Protein Karbohidrat Serat kasar 78,34 0,20 1,31 6,67 13,48 Sumber : Haryanto dan Pangloli (1992)

Briket Biomassa

Biomassa adalah bahan hayati yang dianggap sebagai sampah dan sering dimusnahkan dengan cara dibakar (Subroto 2007). Sedangkan menurut Silalahi (2000), biomassa adalah campuran material organik yang kompleks, biasanya terdiri dari karbohidrat, lemak, protein, dan beberapa mineral lain yang jumlahnya sedikit seperti sodium, fosfor, kalsium, dan besi. Komponen utama tanaman biomassa adalah karbohidrat (berat kering kira-kira sampai 75%), lignin (sampai dengan 25%), dimana dalam beberapa tanaman komposisinya berbeda-beda. Biomassa merupakan produk fotosintesis, dimana sel hijau daun menyerap energi matahari dan mengkonversi karbon dioksida dengan air menjadi suatu senyawa karbon, hidrogen, dan oksigen. Senyawa tersebut menyerap energi yang dapat dikonversi menjadi produk lain. Hasil konversi senyawa tersebut dapat berbentuk arang atau karbon, alkohol kayu, ter, dan sebagainya.

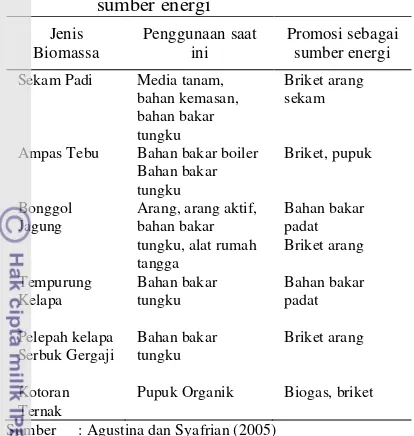

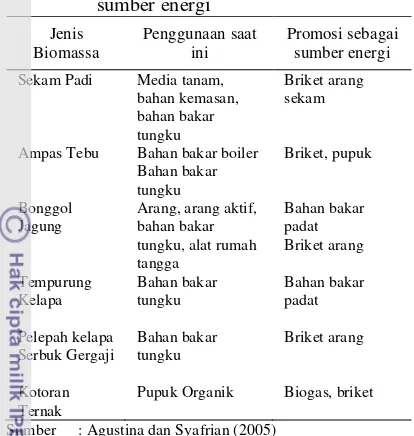

Biomassa tersebut dapat diolah menjadi briket biomassa, yang merupakan bahan bakar yang memiliki nilai kalor yang cukup tinggi dan dapat digunakan dalam kehidupan sehari-hari. Biomassa yang dibuat briket pada umumnya berbentuk serpihan atau serbuk-serbuk kecil. Beberapa potensi limbah biomassa yang dapat dimanfaatkan sebagai sumber energi dalam rangka penyediaan energi alternatif dapat dilihat pada Tabel 2.

Tabel 2 Potensi limbah biomassa sebagai sumber energi Jenis Biomassa Penggunaan saat ini Promosi sebagai sumber energi Sekam Padi Ampas Tebu Bonggol Jagung Tempurung Kelapa Pelepah kelapa Serbuk Gergaji Kotoran Ternak Media tanam, bahan kemasan, bahan bakar tungku

Bahan bakar boiler Bahan bakar tungku

Arang, arang aktif, bahan bakar tungku, alat rumah tangga Bahan bakar tungku Bahan bakar tungku Pupuk Organik Briket arang sekam Briket, pupuk Bahan bakar padat Briket arang Bahan bakar padat Briket arang Biogas, briket Sumber : Agustina dan Syafrian (2005)

Briket merupakan bahan bakar padat dengan dimensi tertentu yang seragam, diperoleh dari hasil pembentukan bahan berbentuk curah, serbuk, berukuran relatif kecil atau tidak beraturan sehingga sulit digunakan sebagai bahan bakar dalam bentuk aslinya (Agustina 2006). Kriteria sederhana suatu bahan dapat menjadi bahan bakar, yaitu memiliki nilai kalor tinggi yang mencukupi standar, jumlah ketersediaan bahan yang cukup, mudah terbakar, laju pembakarannya rendah, dan nyaman dalam penggunaan. Standar mutu briket menurut SNI 01-6235-2000 dapat dilihat dilihat pada Tabel 3.

Tabel 3 Standar mutu briket arang kayu di Indonesia

Parameter Uji Nilai*

Kadar air (%) Kadar abu (%)

Bagian yang hilang pada pemanasan 950 °C (%) Nilai kalor (Kal/g)

Maks 8 Maks 15 Maks 8

Min 5000

*Sumber : SNI 01-6235-2000

Briket dikatakan memiliki mutu yang baik apabila memiliki ciri-ciri seperti api yang dihasilkan berwarna kebiru-biruan, tidak berasap atau mengeluarkan sedikit asap, tidak memercikan api, tidak berbau, tidak terlalu cepat terbakar, dan menghasilkan kalor panas yang tinggi (Sudrajat dan Soleh 1993). Mutu briket umumnya ditentukan dari sifat fisik dan kimia seperti kadar air, kadar abu, nilai kalor, dan bagian yang hilang pada suhu 950 °C.

Perekat

Perekat adalah suatu zat atau bahan yang memiliki kemampuan untuk mengikat dua benda melalui ikatan permukaan. Salah satu istilah dari perekat adalah pasta. Pasta merupakan perekat pati yang dibuat melalui pemanasan campuran pati dan air. Penggunaan perekat akan mengakibatkan ikatan antar partikel semakin kuat, butir-butiran arang akan saling mengikat yang menyebabkan air terikat dalam pori-pori arang (Josep dan Hislop 1981)

Perekat yang umum digunakan, yaitu pati, clay, molase, resin tumbuhan, pupuk hewan, tanin, dan ter. Perekat yang baik mempunyai bau yang baik bila dibakar, kemampuan merekat yang baik, harga yang murah, dan mudah didapatkan (Karch dan Boutette 1983). Menurut Hartoyo et al. (1983), bahan perekat seperti pati, dekstrin, dan tepung beras akan menghasilkan briket yang tidak berasap tetapi mempunyai nilai kalor yang rendah dibandingkan dengan arang kayu.

Kanji adalah perekat tapioka dicampur air dalam jumlah tidak melebihi 70% dari berat serbuk arang dan kemudian dipanaskan sampai berbentuk gel. Pencampuran kanji dengan serbuk arang diusahakan merata (Sudrajat dan Soleh 1993). Hasil penelitian menunjukkan bahwa briket arang dengan tepung kanji sebagai bahan perekatnya akan menurunkan sedikit nilai kalornya bila dibandingkan dengan nilai kalor kayu dalam bentuk aslinya.

Penggunaan perekat pati memiliki beberapa keuntungan, yaitu harga murah, mudah pemakaiannya, dapat menghasilkan kekuatan rekat kering yang tinggi. Namun perekat ini memiliki kelemahan, yaitu ketahanan terhadap air rendah, hal ini disebabkan karena tapioka mempunyai sifat dapat menyerap air dari udara, sehingga memungkinkan mudah diserang jamur,bakteri, dan binatang pemakan pati (Hartoyo et al. 1983)

4

Campuran yang dibuat tergantung pada ukuran serbuk, macam perekat, jumlah perekat, dan tekanan pengempaan yang dilakukan

Achmad (1991) menyatakan bahwa untuk setiap 1 kg serbuk arang cukup dicampurkan dengan perekat yang terdiri atas 30 gram tepung tapioka (3% dari berat serbuk arang) dan air sebanyak 1liter. Kadar perekat dalam briket tidak boleh terlalu tinggi karena dapat mengakibatkan penurunan mutu briket arang yang sering menimbulkan banyak asap.

Pencirian Briket

Mutu briket yang baik adalah briket yang memenuhi standar mutu agar dapat digunakan sesuai dengan keperluannya. Sifat-sifat penting dari briket yang mempengaruhi kualitas bahan bakar adalah sifat fisik dan kimia, seperti kadar air, kadar abu, bagian yang hilang pada pemanasan 950 °C, dan nilai kalor.

Kadar Air

Besarnya persentase nilai kadar air berbanding terbalik dengan jumlah nilai kalor yang dihasilkan. Semakin tinggi kadar air semakin rendah nilai kalor dan daya pembakarannya. Listiyanawati et al. (2008) menjelaskan bahwa kadar air sangat mempengaruhi nilai kalor dan efisiensi pembakaran suatu briket karena panas yang tersimpan dalam briket terlebih dahulu digunakan untuk mengeluarkan air yang ada sebelum menghasilkan panas yang dapat dipergunakan sebagai panas pembakaran

Kadar Abu

Merupakan ukuran kandungan material dan berbagai material anorganik di dalam benda uji. Kadar abu setiap arang berbeda-beda tergantung jenis bahan baku arang. Arang yang baik memiliki kadar abu sekitar 3% (Subadra 2005). Senyawa yang terdapat dalam abu meliputi SiO2, Al2O3, P2O5, Fe2O3, dan lain-lain (Raharjo 2006). Senyawa yang banyak terkandung dalam abu hasil pembakaran briket adalah silikat. Kandungan silikat yang tinggi menunjukkan kadar abu yang tinggi dalam briket. Kadar abu yang terkandung pada briket akan mempengaruhi nilai kalornya. Semakin tinggi kadar abu yang terkandung dalam briket maka semakin rendah nilai kalornya (Listiyanawati et al. 2008).

Bagian yang hilang pada pemanasan 950°C Merupakan zat selain air, karbon terikat, dan abu yang terdapat dalam arang, terdiri dari cairan dan sisa ter yang tidak habis dalam proses karbonisasi. Bagian yang hilang pada pemanasan 950 °C dalam arang mempunyai batas maksimum 40% dan batas minimum 5%, hal ini akan mempengaruhi kesempurnaan pembakaran, laju pembakaran, dan intensitas api (Raharjo 2006)

Nilai Kalor

Nilai kalor suatu bahan bakar biomassa adalah jumlah energi panas (kJ) yang dapat dilepaskan pada setiap satu satuan berat bahan bakar (kg) tersebut apabila terbakar habis dengan sempurna (SNI 01-6235-2000). Suatu bahan bakar disebut terbakar habis dan sempurna apabila seluruh kandungan unsur karbon (C) dalam bahan bakar tersebut bereaksi dengan oksigen menjadi karbon dioksida (CO2). Energi panas (kalor) yang dilepaskan dapat dipindahkan ke lingkungan dengan cara hantaran (konduksi), edaran (konveksi), atau pancaran (radiasi).

Salah satu jenis pengukur nilai kalor adalah kalorimeter bom (Gambar 2). Bagian utama alat ini adalah bejana reaksi yang diletakkan dalam bejana yang lebih besar sehingga terdapat rongga udara di antarakedua bejana tersebut yang berfungsi sebagai isolator perpindahan kalor. Prinsip yang digunakan pada alat ini adalah perubahan suhu fluida pada volume tetap, dimana reaksi pembakaran terjadi dalam bejana tertutup dan disebut bom.

Gambar 2 Kalorimeter bom.

BAHAN DAN METODE

Alat dan Bahan

Campuran yang dibuat tergantung pada ukuran serbuk, macam perekat, jumlah perekat, dan tekanan pengempaan yang dilakukan

Achmad (1991) menyatakan bahwa untuk setiap 1 kg serbuk arang cukup dicampurkan dengan perekat yang terdiri atas 30 gram tepung tapioka (3% dari berat serbuk arang) dan air sebanyak 1liter. Kadar perekat dalam briket tidak boleh terlalu tinggi karena dapat mengakibatkan penurunan mutu briket arang yang sering menimbulkan banyak asap.

Pencirian Briket

Mutu briket yang baik adalah briket yang memenuhi standar mutu agar dapat digunakan sesuai dengan keperluannya. Sifat-sifat penting dari briket yang mempengaruhi kualitas bahan bakar adalah sifat fisik dan kimia, seperti kadar air, kadar abu, bagian yang hilang pada pemanasan 950 °C, dan nilai kalor.

Kadar Air

Besarnya persentase nilai kadar air berbanding terbalik dengan jumlah nilai kalor yang dihasilkan. Semakin tinggi kadar air semakin rendah nilai kalor dan daya pembakarannya. Listiyanawati et al. (2008) menjelaskan bahwa kadar air sangat mempengaruhi nilai kalor dan efisiensi pembakaran suatu briket karena panas yang tersimpan dalam briket terlebih dahulu digunakan untuk mengeluarkan air yang ada sebelum menghasilkan panas yang dapat dipergunakan sebagai panas pembakaran

Kadar Abu

Merupakan ukuran kandungan material dan berbagai material anorganik di dalam benda uji. Kadar abu setiap arang berbeda-beda tergantung jenis bahan baku arang. Arang yang baik memiliki kadar abu sekitar 3% (Subadra 2005). Senyawa yang terdapat dalam abu meliputi SiO2, Al2O3, P2O5, Fe2O3, dan lain-lain (Raharjo 2006). Senyawa yang banyak terkandung dalam abu hasil pembakaran briket adalah silikat. Kandungan silikat yang tinggi menunjukkan kadar abu yang tinggi dalam briket. Kadar abu yang terkandung pada briket akan mempengaruhi nilai kalornya. Semakin tinggi kadar abu yang terkandung dalam briket maka semakin rendah nilai kalornya (Listiyanawati et al. 2008).

Bagian yang hilang pada pemanasan 950°C Merupakan zat selain air, karbon terikat, dan abu yang terdapat dalam arang, terdiri dari cairan dan sisa ter yang tidak habis dalam proses karbonisasi. Bagian yang hilang pada pemanasan 950 °C dalam arang mempunyai batas maksimum 40% dan batas minimum 5%, hal ini akan mempengaruhi kesempurnaan pembakaran, laju pembakaran, dan intensitas api (Raharjo 2006)

Nilai Kalor

Nilai kalor suatu bahan bakar biomassa adalah jumlah energi panas (kJ) yang dapat dilepaskan pada setiap satu satuan berat bahan bakar (kg) tersebut apabila terbakar habis dengan sempurna (SNI 01-6235-2000). Suatu bahan bakar disebut terbakar habis dan sempurna apabila seluruh kandungan unsur karbon (C) dalam bahan bakar tersebut bereaksi dengan oksigen menjadi karbon dioksida (CO2). Energi panas (kalor) yang dilepaskan dapat dipindahkan ke lingkungan dengan cara hantaran (konduksi), edaran (konveksi), atau pancaran (radiasi).

Salah satu jenis pengukur nilai kalor adalah kalorimeter bom (Gambar 2). Bagian utama alat ini adalah bejana reaksi yang diletakkan dalam bejana yang lebih besar sehingga terdapat rongga udara di antarakedua bejana tersebut yang berfungsi sebagai isolator perpindahan kalor. Prinsip yang digunakan pada alat ini adalah perubahan suhu fluida pada volume tetap, dimana reaksi pembakaran terjadi dalam bejana tertutup dan disebut bom.

Gambar 2 Kalorimeter bom.

BAHAN DAN METODE

Alat dan Bahan

5

rakyat Cimahpar, tepung kanji komersil, dan air.

Metode Penelitian

Penelitian terdiri atas beberapa tahap. Tahap pertama adalah pembuatan briket yang terdiri dari pengeringan ampas sagu,

pengarangan, pembuatan perekat, pencampuran dengan perekat, pencetakan dan

pengempaan, serta pengeringan briket. Tahap kedua adalah pengujian briket yang terdiri dari penentuan kadar air, kadar abu, bagian yang hilang pada pemanasan 950 °C, dan nilai kalor. Bagan alir penelitian dapat dilihat pada Lampiran 1.

Pengeringan Ampas Sagu

Ampas sagu dijemur di bawah sinar matahari sampai kering udara selama tiga hari.

Pengarangan

Pengarangan dilakukan di dalam klin drum selama 5–7 jam dengan suhu 500–600 °C, kemudian didinginkan selama 7 jam.

Pembuatan Perekat

Tepung kanji dicampur dengan air dengan perbandingan komposisi 1:12, selanjutnya dipanaskan dan diaduk sampai mengental.

Pencampuran dengan Perekat

Arang ampas sagu dicampurkan perekat dengan persentase 3%, 5%, dan 7% berturut-turut dari bobot arang ampas sagu yaitu 1.5 g, 2.5 g, dan 3.5 g. Setiap perlakuan membutuhkan 50 gram arang ampas sagu.

Pencetakan dan Pengempaan

Adonan antara arang ampas sagu dan perekat dicetak pada alat pengempa hidrolik manual dengan luas permukaan cetakan 3x3x1 cm dan tekanan pengempaan sebesar 20 ton untuk 12 cetakan.

Pengeringan Briket

Briket arang yang dihasilkan, dikeringkan di dalam oven selama dua hari pada suhu 60 °C

Penentuan Kadar Air (SNI 06-3730-1995) Cawan kosong ditimbang hingga konstan, kemudian dimasukkan sampel ke dalam cawan tersebut hingga diperoleh bobot sampel sebanyak satu gram. Sampel diratakan dan dimasukkan ke dalam oven yang telah

diatur suhunya sebesar 105 °C selama 3 jam dan didinginkan dalam desikator, kemudian ditimbang sampai bobot tetap. Penentuan kadar air dilakukan sebanyak dua kali ulangan (duplo).

Keterangan :

A = Bobot cawan + sampel B = Bobot cawan kosong C = Bobot sampel awal

Penentuan Kadar Abu (SNI 06-3730-1995) Cawan porselin dikeringkan di dalam tanur listrik bersuhu 600 °C selama 30 menit. Selanjutnya cawan didinginkan dalam desikator selama 30 menit, dan ditimbang bobot kosongnya. Kemudian dimasukkan sampel ke dalam cawan tersebut hingga diperoleh bobot sampel sebanyak satu gram.Sampel tersebut dipijarkan di atas nyala api pembakar bunsen sampai tidak berasap lagi. Setelah itu, dimasukkan ke dalam tanur listrik dengan suhu 850 °C sampai sampel menjadi abu selama 4 jam. Setelah abu berwarna putih, cawan yang berisi abu diangkat dari dalam tanur dan didinginkan dalam desikator, lalu ditimbang. Penentuan kadar abu dilakukan sebanyak dua kali ulangan (duplo).

Keterangan :

A = Bobot abu

B = Bobot sampel awal

Penentuan Bagian yang Hilang pada Suhu 950 °C (SNI 06-3730-1995)

Cawan kosong ditimbang hingga konstan, kemudian dimasukkan sampel ke dalam cawan tersebut hingga diperoleh bobot sampel sebanyak satu gram. Cawan porselin ditutup dan dimasukkan ke dalam tanur dengan suhu 950 °C selama tujuh menit. Penentuan bagian yang hilang pada suhu 950 °C dilakukan sebanyak dua kali ulangan (duplo).

Bagian yang hilang pada suhu 950°C =

Keterangan :

W1 = Bobot sampel awal

Penentuan Nilai Kalor

Sebanyak satu gram sampel dibungkus ke dalam tisu khusus dan diikat dengan kawat nikel, kemudian diletakkan ke dalam wadah bakar dan kawat nikel dihubungkan dengan elektroda (positif dan negatif) pada sistem kalorimeter bom, lalu dmasukkan ke dalam bom dan ditutup rapat.

Gas oksigen diisikan ke dalam bom melalui lubang drat yang telah disediakan hingga mencapai tekanan 20-30 kg/cm2, kemudian air dimasukkan kedalam tangki pemanas sampai ketinggian maksimum (2 liter), lalu tombol pemanas di tekan sehingga suhu di dalam air tangki mencapai 85 °C.

Sebanyak 2100 gram air dimasukkan ke dalam bejana dalam lalu diletakkan pada bejana tengah. Bom diletakkan di dalam bejana dalam, kemudian secara bersama-sama dengan bejana tengah dimasukkan ke dalam jaket. Kabel elektroda dihubungkan lalu sistem kalorimeter ditutup dengan sempurna. Air diisikan ke dalam jaket hingga bejana tengah terendam air. Termometer Beckman dan belt di pasang pada tempatnya, seluruh sistem ditutup dengan sempurna dan penyulut dihubungkan.

Motor dihidupkan, strovoskop akan menunjukkan 800-850 rpm dan suhu awal air dicatat. Pembacaan dilakukan sebanyak tiga kali dengan selang waktu tiga menit, kemudian dirata-ratakan. Tombol katup air panas (hot water valve) ditekan selama 1-2 detik untuk mengalirkan air panas ke dalam jacket, lalu tombol pembakaran ditekan. Apabila suhu air di dalam bejana mulai naik, tombol katup air panas ditekan untuk menaikan suhu air di dalam jacket agar selalu sama dengan kenaikan suhu di dalam bejana dalam. Suhu air pada bejana dalam sebelum, pada saat, dan setelah kenaikan suhu tidak terjadi lagi dicatat

Keterangan :

Hbb = Nilai kalor bahan bakar (J/g) Na = Nilai ekivalen air

(kapasitas kalor bom) (Kal/ºC) mbb = Massa bahan bakar (g)

ma = Massa air dalam bejana (g) × c c = Kalor jenis air (Kal/ºC.g) ∆t = Kenaikan suhu pada bejana

dalam (°C)

HASIL DAN PEMBAHASAN

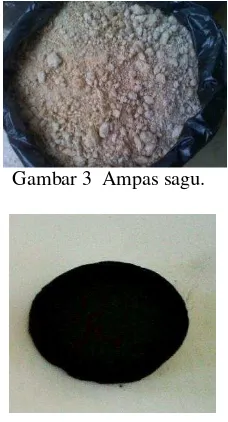

Ampas sagu (Gambar 3), seperti halnya ampas tebu, sekam padi, serbuk gergaji, tempurung kelapa, dan jenis biomassa lainnya mengandung banyak pati dan selulosa yang merupakan salah satu faktor penting dalam menentukan nilai kalor pembakaran (Kiat 2006). Dalam pemanfaatannya sebagai suatu bahan bakar alternatif, ampas sagu dibuat dalam bentuk briket (Gambar 4), sehingga faktor-faktor yang dapat menurunkan nilai kalor dan meningkatkan laju pembakaran, seperti tingginya kadar air, kadar abu, dan bagian yang hilang pada suhu 950 °C dapat ditekan (Agustina 2005)

Gambar 3 Ampas sagu.

Gambar 4 Briket ampas sagu.

Mutu briket dipengaruhi pula oleh keberadaan perekat dalam briket, baik jumlah maupun jenis perekat yang digunakan. Dengan kata lain, penambahan perekat dalam briket merupakan tahap terpenting dalam menentukan mutu briket.

Salah satu perekat yang sering digunakan dalam pembuatan briket adalah tepung kanji. Tepung kanji merupakan hasil ekstraksi pati ubi kayu yang telah mengalami proses pencucian secara sempurna serta dilanjutkan dengan pengeringan. Tepung kanji hampir seluruhnya terdiri dari pati. Pati ubi kayu terdiri dari molekul amilosa dan amilopektin yang jumlahnya berbeda-beda

6

Penentuan Nilai Kalor

Sebanyak satu gram sampel dibungkus ke dalam tisu khusus dan diikat dengan kawat nikel, kemudian diletakkan ke dalam wadah bakar dan kawat nikel dihubungkan dengan elektroda (positif dan negatif) pada sistem kalorimeter bom, lalu dmasukkan ke dalam bom dan ditutup rapat.

Gas oksigen diisikan ke dalam bom melalui lubang drat yang telah disediakan hingga mencapai tekanan 20-30 kg/cm2, kemudian air dimasukkan kedalam tangki pemanas sampai ketinggian maksimum (2 liter), lalu tombol pemanas di tekan sehingga suhu di dalam air tangki mencapai 85 °C.

Sebanyak 2100 gram air dimasukkan ke dalam bejana dalam lalu diletakkan pada bejana tengah. Bom diletakkan di dalam bejana dalam, kemudian secara bersama-sama dengan bejana tengah dimasukkan ke dalam jaket. Kabel elektroda dihubungkan lalu sistem kalorimeter ditutup dengan sempurna. Air diisikan ke dalam jaket hingga bejana tengah terendam air. Termometer Beckman dan belt di pasang pada tempatnya, seluruh sistem ditutup dengan sempurna dan penyulut dihubungkan.

Motor dihidupkan, strovoskop akan menunjukkan 800-850 rpm dan suhu awal air dicatat. Pembacaan dilakukan sebanyak tiga kali dengan selang waktu tiga menit, kemudian dirata-ratakan. Tombol katup air panas (hot water valve) ditekan selama 1-2 detik untuk mengalirkan air panas ke dalam jacket, lalu tombol pembakaran ditekan. Apabila suhu air di dalam bejana mulai naik, tombol katup air panas ditekan untuk menaikan suhu air di dalam jacket agar selalu sama dengan kenaikan suhu di dalam bejana dalam. Suhu air pada bejana dalam sebelum, pada saat, dan setelah kenaikan suhu tidak terjadi lagi dicatat

Keterangan :

Hbb = Nilai kalor bahan bakar (J/g) Na = Nilai ekivalen air

(kapasitas kalor bom) (Kal/ºC) mbb = Massa bahan bakar (g)

ma = Massa air dalam bejana (g) × c c = Kalor jenis air (Kal/ºC.g) ∆t = Kenaikan suhu pada bejana

dalam (°C)

HASIL DAN PEMBAHASAN

Ampas sagu (Gambar 3), seperti halnya ampas tebu, sekam padi, serbuk gergaji, tempurung kelapa, dan jenis biomassa lainnya mengandung banyak pati dan selulosa yang merupakan salah satu faktor penting dalam menentukan nilai kalor pembakaran (Kiat 2006). Dalam pemanfaatannya sebagai suatu bahan bakar alternatif, ampas sagu dibuat dalam bentuk briket (Gambar 4), sehingga faktor-faktor yang dapat menurunkan nilai kalor dan meningkatkan laju pembakaran, seperti tingginya kadar air, kadar abu, dan bagian yang hilang pada suhu 950 °C dapat ditekan (Agustina 2005)

Gambar 3 Ampas sagu.

Gambar 4 Briket ampas sagu.

Mutu briket dipengaruhi pula oleh keberadaan perekat dalam briket, baik jumlah maupun jenis perekat yang digunakan. Dengan kata lain, penambahan perekat dalam briket merupakan tahap terpenting dalam menentukan mutu briket.

Salah satu perekat yang sering digunakan dalam pembuatan briket adalah tepung kanji. Tepung kanji merupakan hasil ekstraksi pati ubi kayu yang telah mengalami proses pencucian secara sempurna serta dilanjutkan dengan pengeringan. Tepung kanji hampir seluruhnya terdiri dari pati. Pati ubi kayu terdiri dari molekul amilosa dan amilopektin yang jumlahnya berbeda-beda

Pada briket ampas sagu digunakan perekat kanji dengan konsentrasi 3% , 5%, dan 7% dari bobot total arang ampas sagu. Hasil karakterisasi briket ampas sagu dapat dilihat pada Tabel 4.

Tabel 4 Karakteristik briket ampas sagu dengan variasi perekat

Parameter Perekat (%)

3 5 7

Kadar air (%) 4.5013 3.7837 3.6086 Kadar abu (%) 17.0336 17.0849 17.3056

Bagian yang hilang pada pemanasan 950 °C (%)

42.1732 43.4773 51.8577

Nilai kalor

(Kal/g) 6946.70 6502.40 6327.40

Kadar Air

Kadar air briket ampas sagu semakin menurun dengan adanya penambahan konsentrasi perekat (Gambar 5). Meningkatnya konsentrasi perekat terhadap briket, kerapatan briket diharapkan semakin tinggi, karena semakin banyak perekat yang mengisi pori-pori briket sehingga mengakibatkan ikatan antar perekat dan partikel-partikel serbuk arang dapat menyatu dan lebih rapat satu sama lain.

Gambar 5 Kadar air briket ampas sagu terhadap konsentrasi perekat.

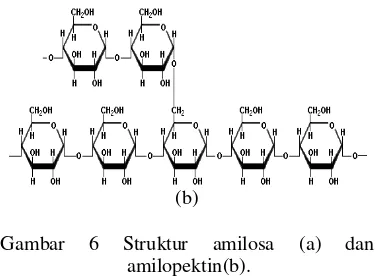

Selain itu, amilopektin dari pati ampas sagu maupun tepung kanji juga mempengaruhi kadar air. Menurut Flach (2005) pati sagu mengandung 27% amilosa (Gambar 6a) dan 73% amilopektin (Gambar 6b).

(a)

(b)

Gambar 6 Struktur amilosa (a) dan amilopektin(b).

Diketahui, semakin besar kandungan amilopektin maka pati akan lebih basah, lengket dan cenderung sedikit menyerap air, hal ini dikarenakan adanya percabangan di rantai karbon C1 dan C6 yang menyebabkan ikatan hidrogen susah terbentuk. Sementara itu, jika kandungan amilosa tinggi, pati bersifat kering, kurang lekat, dan mudah menyerap air (higroskopis) (Hartoyo 1983). Dengan demikian, semakin besar konsentrasi perekat maka kandungan amilopektin juga semakin tinggi, sehingga kadar air briket juga semakin menurun.

Kadar air merupakan salah satu penentu dari nilai kalor. Kadar air yang tinggi akan menyebabkan nilai kalornya semakin menurun karena panas yang terdapat pada briket digunakan untuk mengeluarkan air pada briket sebelum menghasilkan panas untuk pembakaran. Kadar air briket ampas sagu yang diperoleh memenuhi standar briket di Indonesia yang mengacu pada SNI 01-6235-2000 yaitu kurang dari 8%. Data penentuan kadar air dapat dilihat pada Lampiran 2.

Kadar Abu

Abu merupakan zat-zat anorganik yang berupa logam ataupun mineral-mineral yang terkandung dalam bahan bakar padat dan merupakan sisa dari proses pembakaran (Eero 1995). Berdasarkan Gambar 7, diperoleh bahwa bertambahnya konsentrasi perekat tidak secara signifikan mempengaruhi jumlah kadar abu. Selain itu, diperoleh juga hasil bahwa kadar abu dari briket ampas sagu 2.5 kali lebih besar dari standar briket di Indonesia yaitu kurang dari 8%. Data penentuan kadar abu dapat dilihat pada Lampiran 3

. 4.5031

3.7837

3.6086

3 4 5

3 5 7

K

ada

r

ai

r

(%)

8

Gambar 7 Kadar abu briket ampas sagu terhadap konsentrasi perekat.

Kadar abu yang tinggi dapat disebabkan dari berbagai garam yang terendapkan dalam dinding-dinding sel dan lumen. Endapan yang khas adalah endapan dari berbagai garam-garam logam, seperti karbonat, silikat, oksalat, dan fosfat (Eero 1995). Berdasarkan Departemen Kesehatan R.I Komponen logam dalam pati sagu yang banyak ditemukan adalah kalsium (11 mg) dan besi (1.5 mg) dalam 100 gram pati sagu. Ion-ion logam tersebut hanya dapat dihilangkan dan dicuci dengan asam cair atau senyawa pengompleks (Eero 1995). Garam-garam logam ini selain terdapat pada bahan baku briket itu sendiri, bisa juga terdapat pada tepung kanji yang digunakan sebagai perekat.

Tepung kanji yang berbahan dasar singkong memiliki kandungan logam besi dan kalsium berturut-turut 0.70 mg dan 33 mg dalam 100 gram singkong (Sudrajat dan Soleh 1993). Selain itu, proses pembuatan tepung kanji juga mempengaruhi kadar abu melalui alat–alat produksi. Menurut Subadra (2005), hasil yang tinggi dari proses pengujian kadar abu menunjukkan tingginya oksida-oksida logam dalam arang yang terdiri dari mineral yang tidak dapat menguap pada proses pengabuan.

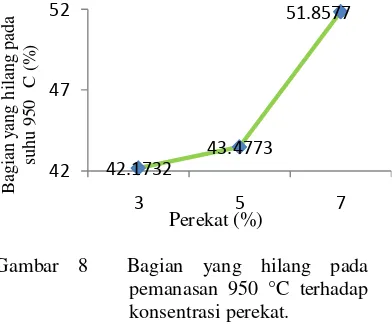

Bagian yang Hilang pada Pemanasan 950 °C

Bagian yang hilang pada pemanasan 950 °C atau yang disebut dengan zat menguap adalah kadar zat yang menguap setelah proses pembakaran pada suhu 950 °C selama tujuh menit. Zat yang menguap adalah zat selain air, karbon yang terikat dan abu yang terdapat dalam arang, terdiri dari cairan dan sisa ter yang tidak habis dalam proses pengarangan. Kadar zat mudah menguap dapat berubah-ubah tergantung pada lama proses pengarangan dan temperatur yang diberikan. Kadar zat menguap akan turun persentasenya apabila diberikan perlakuan dengan memperlama proses pengarangan, sehingga proses penguraian senyawa karbon dan H2 lebih maksimal. Kadar zat menguap mempengaruhi kesempurnaan pembakaran dan intensitas api.

Berdasarkan grafik pada Gambar 8, kadar bagian yang hilang pada suhu 950 °C ini belum memenuhi standar mutu briket yang ada di Indonesia yaitu kurang dari 15%. Hasil yang didapatkan menunjukkan bahwa semakin tinggi konsentrasi perekat yang digunakan maka kadar zat menguap akan semakin tinggi pula karena kandungan organik semakin banyak sehingga lebih banyak pula bagian yang dengan mudah menjadi gas atau uap pada saat proses pembakaran. Diketahui, bahan-bahan organik yang terdapat pada ampas sagu dan tepung kanji menguap seluruhnya pada suhu 950 °C

Gambar 8 Bagian yang hilang pada pemanasan 950 °C terhadap konsentrasi perekat.

Selain itu, diperoleh semakin tinggi kadar zat menguap pada briket menunjukkan bahwa semakin rendah karbon yang terikat pada briket, sehingga briket cepat terbakar dan menyala yang menyebabkan laju pembakaran briket semakin cepat. Banyaknya karbon yang terikat akan mempengaruhi nilai kalor pada suatu briket, berarti, semakin tinggi kadar zat menguap, maka akan semakin rendah karbon yang terikat sehingga nilai kalornya akan semakin rendah. Arang yang baik adalah yang memiliki karbon terikat yang tinggi. Hal ini disebabkan di dalam proses pembakaran membutuhkan karbon yang bereaksi dengan oksigen untuk menghasilkan kalor (Rustini 2004). Selain itu, pengaruh kadar zat menguap pada briket adalah berbanding lurus dengan peningkatan panjang nyala api atau laju pembakaran dan membantu dalam memudahkan penyalaan briket (Listiyanawati et al. 2008).

Nilai Kalor

Penetapan nilai kalor bertujuan untuk mengetahui nilai panas pembakaran yang dapat dihasilkan oleh suatu briket arang. Nilai kalor menjadi parameter mutu paling penting 17.035 6 17.084 9 17.305 6 17 17.6

3 5 7

K ada r abu (% )

Perekat (%)

42.1732 43.4773 51.8577 42 47 52

3 5 7

bagi briket biomassa sebagai bahan bakar. Apabila nilai kalor suatu briket semakin tinggi, maka akan semakin baik pula mutu briket biomassa yang dihasilkan. Berdasarkan hasil penentuan nilai kalor pada Gambar 9, menunjukkan bahwa semakin besar jumlah perekat yang digunakan maka nilai kalor yang dihasilkan semakin rendah.

Gambar 9 Nilai kalor briket ampas sagu terhadap konsentrasi perekat.

Nilai kalor pada briket ampas sagu, cenderung lebih dipengaruhi oleh kadar zat menguap. Semakin rendah kadar abu, dan kadar zat menguap maka nilai kalor akan semakin tinggi. Hal ini berarti, semakin besar konsetrasi perekat yang digunakan, maka zat mudah menguap cenderung semakin besar sehingga nilai kalor briket biomassa akan semakin berkurang. Suhu yang lebih besar daripada penentuan kadar abu, akan membuat reaksi penguraian perekat dan partikel-partikel yang saling terikat lebih cepat. Semakin besar jumlah perekat, partikel–partikel yang terikat juga semakin besar. Kadar abu dan kadar zat menguap yang didapatkan tinggi dan tidak sesuai dengan standar mutu briket di Indonesia, namun nilai kalor briket ampas sagu yang diperoleh masih memenuhi standar mutu briket di Indonesia yaitu diatas 5000 Kal/g

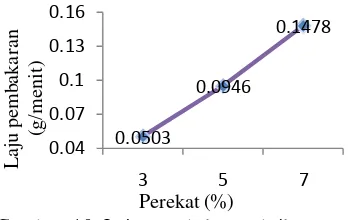

Briket dikatakan memiliki mutu yang baik bila memiliki nilai kalor yang tinggi, kadar air, kadar abu, zat menguap yang rendah, laju pembakarannya rendah, menyala dengan baik dan memberikan panas secara merata, selain itu bersih, tidak menempel ditangan. Briket ampas sagu dengan variasi perekat belum memberikan hasil yang maksimal. Jumlah konsentrasi perekat juga menentukan laju pembakaran (Gambar 10) dan tingkat kerapuhan briket seperti terlihat pada Gambar 11.

Gambar 10 Laju pembakaran briket ampas sagu.

Pada perekat 3% briket yang dihasilkan cukup rapuh sehingga mengakibatkan laju pembakarannya semakin meningkat yaitu 0.0503 g/menit dan panas yang tidak merata. Briket dengan perekat 5% mempunyai bentuk yang cukup kuat dan tidak terlalu rapuh seperti pada briket dengan komposisi perekat 3%, waktu penyalaan cepat, dan laju pembakarannya lama, yaitu 0.0946 g/menit. Sedangkan pada briket dengan komposisi perekat 7% dihasilkan briket dengan kualitas yang bagus tetapi memiliki nilai kalor paling rendah, dengan penyalaan yang lama dan laju pembakarannya cepat, yaitu 0.1478 g/menit. Laju pembakaran yang cepat dikarenakan kadar zat menguap yang tinggi.

Gambar 11 Briket dengan variasi perekat 3%, 5% , dan 7%.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan nilai kalor yang memenuhi standar briket arang kayu Indonesia (SNI 06-3730-1995), diperoleh bahwa briket ampas sagu dapat dijadikan sebagai salah satu bahan bakar alternatif. 6946.7 6502.4 6327.4 6300 6500 6700 6900 7100

3 5 7

N il ai ka lo r (K al /g) Perekat (%) 0.0503 0.0946 0.1478 0.04 0.07 0.1 0.13 0.16

3 5 7

9

bagi briket biomassa sebagai bahan bakar. Apabila nilai kalor suatu briket semakin tinggi, maka akan semakin baik pula mutu briket biomassa yang dihasilkan. Berdasarkan hasil penentuan nilai kalor pada Gambar 9, menunjukkan bahwa semakin besar jumlah perekat yang digunakan maka nilai kalor yang dihasilkan semakin rendah.

Gambar 9 Nilai kalor briket ampas sagu terhadap konsentrasi perekat.

Nilai kalor pada briket ampas sagu, cenderung lebih dipengaruhi oleh kadar zat menguap. Semakin rendah kadar abu, dan kadar zat menguap maka nilai kalor akan semakin tinggi. Hal ini berarti, semakin besar konsetrasi perekat yang digunakan, maka zat mudah menguap cenderung semakin besar sehingga nilai kalor briket biomassa akan semakin berkurang. Suhu yang lebih besar daripada penentuan kadar abu, akan membuat reaksi penguraian perekat dan partikel-partikel yang saling terikat lebih cepat. Semakin besar jumlah perekat, partikel–partikel yang terikat juga semakin besar. Kadar abu dan kadar zat menguap yang didapatkan tinggi dan tidak sesuai dengan standar mutu briket di Indonesia, namun nilai kalor briket ampas sagu yang diperoleh masih memenuhi standar mutu briket di Indonesia yaitu diatas 5000 Kal/g

Briket dikatakan memiliki mutu yang baik bila memiliki nilai kalor yang tinggi, kadar air, kadar abu, zat menguap yang rendah, laju pembakarannya rendah, menyala dengan baik dan memberikan panas secara merata, selain itu bersih, tidak menempel ditangan. Briket ampas sagu dengan variasi perekat belum memberikan hasil yang maksimal. Jumlah konsentrasi perekat juga menentukan laju pembakaran (Gambar 10) dan tingkat kerapuhan briket seperti terlihat pada Gambar 11.

Gambar 10 Laju pembakaran briket ampas sagu.

Pada perekat 3% briket yang dihasilkan cukup rapuh sehingga mengakibatkan laju pembakarannya semakin meningkat yaitu 0.0503 g/menit dan panas yang tidak merata. Briket dengan perekat 5% mempunyai bentuk yang cukup kuat dan tidak terlalu rapuh seperti pada briket dengan komposisi perekat 3%, waktu penyalaan cepat, dan laju pembakarannya lama, yaitu 0.0946 g/menit. Sedangkan pada briket dengan komposisi perekat 7% dihasilkan briket dengan kualitas yang bagus tetapi memiliki nilai kalor paling rendah, dengan penyalaan yang lama dan laju pembakarannya cepat, yaitu 0.1478 g/menit. Laju pembakaran yang cepat dikarenakan kadar zat menguap yang tinggi.

Gambar 11 Briket dengan variasi perekat 3%, 5% , dan 7%.

SIMPULAN DAN SARAN

Simpulan

Berdasarkan nilai kalor yang memenuhi standar briket arang kayu Indonesia (SNI 06-3730-1995), diperoleh bahwa briket ampas sagu dapat dijadikan sebagai salah satu bahan bakar alternatif. 6946.7 6502.4 6327.4 6300 6500 6700 6900 7100

3 5 7

N il ai ka lo r (K al /g) Perekat (%) 0.0503 0.0946 0.1478 0.04 0.07 0.1 0.13 0.16

3 5 7

Saran

Diperlukan penelitian lebih lanjut mengenai komposisi yang paling tepat untuk meningkatkan kualitas dari briket ampas sagu seperti jumlah arang dan perekat, serta ukuran yang tepat dari arang ampas sagu yang akan mempengaruhi kerapatan dari briket ampas sagu. Selain itu, penghilangan ion-ion logam pada ampas sagu dengan pencucian menggunakan asam cair atau senyawa pengompleks.

DAFTAR PUSTAKA

Abdullah K. 2002. Biomass Energy Potential and Utilization in Indonesia. Bogor: Institut Pertanian Bogor.

Achmad R. 1991. Briket Arang Lebih dari Kayu Bakar.Neraca 10(4) : 21-22.

Agustina SE. 2006. Densification Technology. Bogor : Fakultas Teknologi Pertanian IPB.

Agustina SE dan A. Syafrian. 2005. Mesin Pengempa Briket Biomassa, salah Satu Penyediaan Bahan Bakar Pengganti BBM untuk Rumah Tangga dan Industri Kecil. Di Dalam : Seminar Nasional dan Kongres Perteta. Bandung

ASTM. 1959. Coal and coke D-5. Philadelpia : American Society for Testing and Material.

[BSN] Badan Standarisasi Nasional SNI 01-6235-2000. Briket Arang Kayu. Jakarta : Badan Standarisasi Nasional

[BSN] Badan Standarisasi Nasional SNI 06-3730-1995. Arang Aktif Teknis. Jakarta : Badan Standsarisasi Nasional.

Eero Sjocstrom. 1995. Kimia kayu Dasar-Dasar dan Penggunaan Edisi kedua.Dr. Hardjono Sostrohamidjojo, penerjemah; Prof.Dr.Ir. Soenardi Prawirohatmodjo. Editor. Finlandia: Academic Press. Terjemahan dari : Wood Chemistry, Fundamentals and Application, Second Edition.

Flach M. 2005. A Simple Growth Modl for Sago Palm cv. Molat-Ambuturb and Application for Cultivation [abstrak]. Di dalam: Symposium of the eight

International Sago. Jayapura : Japan Society for Promotion Science. Hendra D. 1999. Bahan Baku Pembuatan Arang dan Briket Arang. Bogor : Litbang Hasil Hutan.

Hartoyo. 1983. Pembuatan Arang dan Briket Arang Secara Sederhana dari Serbuk Gergaji dan Limbah Industri Perkayuan. Di Dalam : Seminar Pemanfaatan Limbah Pertanian atau Kehutanan Sebagai Sumber Energi. Bogor :Pusat Penelitian dan Pengembangan Hasil Hutan.

Haryanto B, P. Panglolo. 1992. Potensi dan

Pemanfaatan Sagu. Yogyakarta :

Kanisius

Jankwoska H, Swiatkowki A, Choma J. 1991. Activated Carbon. England : Ellis Horwood Limited

Josep S, Hislop D. 1981. Residu Briquetting in Development Countries. London : Aplyed Science Publisher.

Karch GE dan Boutette. 1983. Charcoal Small Scale Production. German Approriate Technology Exchange, Federal Republic of Germany.

Kiat LJ. 2006. Preparation and Characterization of Carboxymethyl Sago Waste and Hydrogel.[tesis]. Malaysia : Universiti Putra Malaysia.

Komarayati S, Setiawan D, Mahpudin. 2004. Beberapa sifat dan pemanfaatan arang dari serasah dan kulit kayu Pinus. Jurnal Penelitian Hasil Hutan 22 : 17-22.

Lakuy H, J Limbongan. 2003. Beberapa hasil kajian dan teknologi yang diperlukan untuk pengembangan sagu di Provinsi Papua. Prosiding Seminar Nasional Sagu. Manado, 6 Oktober 2003. Manado : Balai Penelitian Tanaman Kelapa dan Palma Lain.

Limbongan J, Hanafiah A, M Ngobe. 2005. Pengembangan Sagu Papua. Papua: Balai Pengkajian Teknologi Pertanian Papua.

BRIKET AMPAS SAGU SEBAGAI BAHAN BAKAR

ALTERNATIF

NADYA AYU DENITASARI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Saran

Diperlukan penelitian lebih lanjut mengenai komposisi yang paling tepat untuk meningkatkan kualitas dari briket ampas sagu seperti jumlah arang dan perekat, serta ukuran yang tepat dari arang ampas sagu yang akan mempengaruhi kerapatan dari briket ampas sagu. Selain itu, penghilangan ion-ion logam pada ampas sagu dengan pencucian menggunakan asam cair atau senyawa pengompleks.

DAFTAR PUSTAKA

Abdullah K. 2002. Biomass Energy Potential and Utilization in Indonesia. Bogor: Institut Pertanian Bogor.

Achmad R. 1991. Briket Arang Lebih dari Kayu Bakar.Neraca 10(4) : 21-22.

Agustina SE. 2006. Densification Technology. Bogor : Fakultas Teknologi Pertanian IPB.

Agustina SE dan A. Syafrian. 2005. Mesin Pengempa Briket Biomassa, salah Satu Penyediaan Bahan Bakar Pengganti BBM untuk Rumah Tangga dan Industri Kecil. Di Dalam : Seminar Nasional dan Kongres Perteta. Bandung

ASTM. 1959. Coal and coke D-5. Philadelpia : American Society for Testing and Material.

[BSN] Badan Standarisasi Nasional SNI 01-6235-2000. Briket Arang Kayu. Jakarta : Badan Standarisasi Nasional

[BSN] Badan Standarisasi Nasional SNI 06-3730-1995. Arang Aktif Teknis. Jakarta : Badan Standsarisasi Nasional.

Eero Sjocstrom. 1995. Kimia kayu Dasar-Dasar dan Penggunaan Edisi kedua.Dr. Hardjono Sostrohamidjojo, penerjemah; Prof.Dr.Ir. Soenardi Prawirohatmodjo. Editor. Finlandia: Academic Press. Terjemahan dari : Wood Chemistry, Fundamentals and Application, Second Edition.

Flach M. 2005. A Simple Growth Modl for Sago Palm cv. Molat-Ambuturb and Application for Cultivation [abstrak]. Di dalam: Symposium of the eight

International Sago. Jayapura : Japan Society for Promotion Science. Hendra D. 1999. Bahan Baku Pembuatan Arang dan Briket Arang. Bogor : Litbang Hasil Hutan.

Hartoyo. 1983. Pembuatan Arang dan Briket Arang Secara Sederhana dari Serbuk Gergaji dan Limbah Industri Perkayuan. Di Dalam : Seminar Pemanfaatan Limbah Pertanian atau Kehutanan Sebagai Sumber Energi. Bogor :Pusat Penelitian dan Pengembangan Hasil Hutan.

Haryanto B, P. Panglolo. 1992. Potensi dan

Pemanfaatan Sagu. Yogyakarta :

Kanisius

Jankwoska H, Swiatkowki A, Choma J. 1991. Activated Carbon. England : Ellis Horwood Limited

Josep S, Hislop D. 1981. Residu Briquetting in Development Countries. London : Aplyed Science Publisher.

Karch GE dan Boutette. 1983. Charcoal Small Scale Production. German Approriate Technology Exchange, Federal Republic of Germany.

Kiat LJ. 2006. Preparation and Characterization of Carboxymethyl Sago Waste and Hydrogel.[tesis]. Malaysia : Universiti Putra Malaysia.

Komarayati S, Setiawan D, Mahpudin. 2004. Beberapa sifat dan pemanfaatan arang dari serasah dan kulit kayu Pinus. Jurnal Penelitian Hasil Hutan 22 : 17-22.

Lakuy H, J Limbongan. 2003. Beberapa hasil kajian dan teknologi yang diperlukan untuk pengembangan sagu di Provinsi Papua. Prosiding Seminar Nasional Sagu. Manado, 6 Oktober 2003. Manado : Balai Penelitian Tanaman Kelapa dan Palma Lain.

Limbongan J, Hanafiah A, M Ngobe. 2005. Pengembangan Sagu Papua. Papua: Balai Pengkajian Teknologi Pertanian Papua.

11

//www.mmt.its.ac.id/library/wp-content/denny-listiyanawati-ok-print-pdf. [17 April 2010].

Ma’arif S, AB Ahza, Meutia, S Harjo. 1984.

Studi Pengembangan Proses Pembuatan Tepung Tapioka dari Singkong. Bogor : FAPERTA, IPB.

Mc Clatchey W, Manner HI, Elvitch CR. 2006. Metroxylon Amicarum, M.Paulcoxii, M. Sago, M. Salomonense, M. Vitiense, and M, Warbugii (Sago Plam), Arecaceae (palm family) Species Profiles for Pacific Island Agroforestry. [terhubung berkala]. www.traditional

tree.org. [6 Juni 2011].

Palungkun R. 1999. Aneka Produk Olahan Kelapa. Bogor : Penebar Swadaya

Oates C, Hicks A. 2002. Sago Starch Production in Asia and the Pacific-Problem and Prospect. New Frontiers of Sago Palm Studies. Tokyo : Universal Academic Press.

Radley JA. 1976. Starch Production Technology. London : Applied Science Pub Ltd.

Raharjo IB. 2006. Mengenal Batu Bara. [terhubung berkala]. http :

//www.beritaiptek.com/zberita-beritaiptek-2006-02-18-Mengenal Batubara.shtml. [26 Maret 2010].

Ramaswarmi S. 1973.Briquetting of charcoal. The Indian Forester LXIII : 94-99.

Rustini. 2004. Pembuatan Briket Arang Serbuk Gergajian kayu Pinus(Pinus merkusii Zungh.Et deVr.j) dengan

Penambahan Tempurung Kelapa

[skripsi]. Bogor : Departemen Teknologi Hasil Hutan, Institut Pertanian Bogor.

Sani HR. 2009. Pembuatan Briket Arang dari campuran kulit kacang, cabang dan ranting pohon sengon serta sebetan bambu. Bogor : Departemen Hasil Hutan Fakultas Kehutanan IPB.

Silalahi. 2000. Penelitian Pembuatan Briket Kayu dari Serbuk Gergaji Kayu. Bogor : Hasil Penelitian Industri Deperindag,

Singh RK, Misra. 2005. Biofuels from Biomass. Department of Chemichal.

Singhal RS, Kennedy JF, Gopal Akrishnan SM, knill CJ, dan Akmar PF. 2008.Industrial production, processing, and utilization of sagu palm derived product. Carbohydrat polymer 72:1-20

Subadra I, Setiaji B, Tahir I. 2005. Activated carbon production from coconut Shell with (NH4)HCO3 activator as an adsorbent in Virgin Cococnut oil purification. Prosiding Seminar Nasional DIES ke 50 FMIPA UGM; Yogyakarta, 17 September 2005.

Subroto. 2006. Karakteristik pembakaran biobriket campuran batu bara, ampas tebu, dan jerami. Jurnal Media Mesin 7 : 47-54.

Sudrajat R dan Soleh S. 1993. Petunjuk Teknis Pembuatan Arang Briket. Bogor : Badan Penelitian dan Pengembangan Kehutanan.

Sugianto Bambang. 2009. Kalor Pembakaran. [terhubung berkala]. http : //www.chem-

is-try.org/materi- kimia/kimia_fisika1/termokimia/kalor-pembakaran/.

Sulistyanto A. 2007. Pengaruh variasi bahan perekat terhadap laju pembakaran biobriket campuran batubara dan sabut kelapa. Jurnal Media Mesin 8 : 45-52.

Tsukahara K, Sawayama S. 2005. Liquid fuel production using microalgae. J Jpn Petrol Inst 45 : 251-259. [terhubung berkala]. http://www.jstage.jst.go.jp/article/jpi/48/5 /251/_pdf [ 26 Mar 2010].

NADYA AYU DENITASARI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

ABSTRAK

NADYA AYU DENITASARI. Briket Ampas Sagu sebagai Bahan Bakar

Alternatif.

Dibimbing

oleh

ARMI

WULANAWATI

dan

HENNY

PURWANINGSIH.

Briket biomassa dari ampas sagu dapat digunakan sebagai bahan bakar

alternatif. Briket biomassa dibuat melalui beberapa tahapan, yaitu pengarangan,

pencampuran dengan perekat, pengempaan, dan pengeringan. Pada pembuatan

briket ampas sagu digunakan perekat kanji dengan ragam 3%, 5%, dan 7%.

Pencirian mutu briket meliputi kadar air, kadar abu, bagian yang hilang pada suhu

950 °C, dan nilai kalor. Berdasarkan nilai kalor yang memenuhi standar arang

kayu Indonesia (SNI 06-3730-1995) diperoleh bahwa briket ampas sagu dapat

dijadikan sebagai salah satu bahan bakar alternatif.

Kata kunci : briket biomassa, ampas sagu, perekat kanji.

ABSTRACT

NADYA AYU DENITASARI. Sago Waste Briquettes as an Alternative Fuel

Supervised by ARMI WULANAWATI and HENNY PURWANINGSIH.

Biomass briquettes made of sago waste can be used as an alternative fuel.

The steps for making biomass briquettes were composting, mixing with adhesive,

compression, and drying. Starch adhesive employed were 3%, 5%, and 7%.

Characterization of quality were moisture content, ash content, lost mass at

temperature of 950° C, and heat value. Based on the heat value according to

National Standard of wood coal (SNI 06-3730-1995), the briquettes of sago waste

can be used as an alternative fuel.

NADYA AYU DENITASARI

Skripsi

sebagai salah satu syarat untuk memperoleh gelar

Sarjana Sains pada

Departemen Kimia

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

INSTITUT PERTANIAN BOGOR

Judul : Briket Ampas Sagu Sebagai Bahan Bakar Alternatif

Nama

: Nadya Ayu Denitasari

NIM

: G44062745

Menyetujui

Pembimbing I,

Armi Wulanawati, S.Si, M.Si

NIP 19690725 200003 2 001

Pembimbing II,

Henny Purwaningsih, S.Si, M.Si.

NIP 19741201 200501 2 001

Mengetahui

Ketua Departemen Kimia,

Prof. Dr. Ir. Tun Tedja Irawadi, M.S.

NIP 19501227 197603 2 002

karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Judul yang dipilih

dalam penelitian ini ialah Briket Ampas Sagu Sebagai Bahan Bakar Alternatif,

yang dilaksanakan pada bulan Desember 2010 sampai dengan Maret 2011

bertempat di Laboratorium Kimia Fisik dan Lingkungan, IPB.

Penulis mengucapkan terima kasih kepada Ibu Armi Wulanawati, S.Si,

M.Si selaku pembimbing pertama dan Ibu Henny Purwaningsih Suyuti, S.Si,

M.Si. selaku pembimbing kedua yang telah memberikan arahan, saran, dan

dorongan selama pelaksanaan penelitian dan penulisan karya ilmiah ini.

Ungkapan terima kasih penulis berikan kepada seluruh keluarga tercinta, Mama,

Papa, Kakek, Nenek, Dicko, dan Fiki yang selalu memberikan semangat, doa, dan

kasih sayang kepada penulis. Terima kasih juga kepada Bapak Nano, Ibu Ai,

Bapak Ismail, Bapak Eman, Bapak Sabur atas fasilitas dan bantuan yang diberikan

selama penelitian. Ucapan terima kasih juga disampaikan kepada

Apple’s

,

Kacrud’s, Lele, Mitha, Ranti, Keke, Agnes

dan semua teman-teman KIMIA 43

yang turut membantu memberikan semangat dan dukungannya dalam penyusunan

karya ilmiah.

Semoga karya ilmiah ini dapat bermanfaat bagi ilmu pengetahuan

Bogor, Oktober 2011

RIWAYAT HIDUP

Penulis dilahirkan di Yogyakarta pada tanggal 3 Juni 1988 dari Ayah

Deddy Sugandi dan Ibu Henny Iswariana. Penulis adalah anak pertama dari dua

bersaudara.

Halaman

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... vii

PENDAHULUAN ...

1

TINJAUAN PUSTAKA

Ampas Sagu ...

2

Briket Biomassa ...

2

Perekat ...

3

Pencirian Briket ...

4

Kadar Air...

4

Kadar Abu ...

4

Bagian yang hilang pada pemanasan 950 °C ...

4

Nilai Kalor ...

4

BAHAN DAN METODE

Bahan dan Alat ...

4

Metode Penelitian ...

5

HASIL DAN PEMBAHASAN ...

6

Kadar Air ...

7

Kadar Abu ... 7

Bagian yang Hilang pada Pemanasan 950

oC ... 8

Nilai Kalor ...

8

SIMPULAN DAN SARAN

Simpulan ...

9

Saran ... 10

DAFTAR PUSTAKA ... 10

DAFTAR TABEL

Halaman

1 Kandungan ampas sagu ...

2

2 Potensi limbah biomassa sebagai sumber energi ...

3

3 Standar mutu briket arang kayu di Indonesia ...

3

4 Karakteristik briket ampas sagu dengan variasi perekat ...

7

DAFTAR GAMBAR

Halaman

1 Tanaman sagu ...

2

2 Kalorimeter bom ...

4

3 Ampas sagu ...

6

4 Briket ampas sagu ...

6

5 Kadar air briket ampas sagu terhadap konsentrasi perekat ...

7

6 Struktur amilosa dan amilopektin ...

7

7 Kadar abu briket ampas sagu terhadap konsentrasi perekat ...

8

8 Bagian yang hilang pada pemanasan 950 °C terhadap konsentrasi perekat ..

8

9 Nilai kalor briket ampas sagu terhadap konsentrasi perekat ...

9

10 Laju pembakaran briket ampas sagu ...

9

Halaman

1 Diagram alir penelitian ... 13

2 Kadar air briket ampas sagu... 14

3 Kadar abu briket ampas sagu ... 15

4 Penentuan bagian yang hilang pada pemanasan 950 °C briket ampas sagu .. 16

1

PENDAHULUAN

Minyak bumi adalah sumber energi yang tidak dapat diperbaharui dan digunakan dalam kehidupan sehari-hari, sehingga mengakibatkan cadangan minyak bumi semakin menipis. Hasil olahan minyak bumi yang digunakan sebagai bahan bakar antara lain, Liquifed Petroleum Gas (LPG), bensin, minyak tanah, kerosin, solar dan lain-lain. Nilai kalor dari minyak bumi sebesar 45 kJ/gram (Sugianto 2009). Energi alternatif yang biasa dikembangkan sebagai pengganti dari minyak bumi, antara lain gas bumi, batubara, arang kayu, dan biomassa. Indonesia memiliki potensi energi biomassa yang sangat besar dengan perkiraan 146.7 juta ton biomassa per tahun (Abdullah 2002). Biomassa menjadi sumber energi utama untuk makhluk hidup dan diperkirakan berkontribusi 13% dari pasokan energi dunia (Tsukahara dan Sawayama 2005).

Biomassa merupakan bahan hayati yang biasanya dianggap sebagai limbah, sampah, dan sering dimusnahkan dengan cara dibakar. Biomassa tumbuhan sebagian besar berupa biomassa lignoselulosa yang tersusun dari selulosa, hemiselulosa, dan lignin. Selain itu, pektin, protein, zat ekstraktif, dan abu juga terdapat dalam biomassa tumbuhan tetapi dengan jumlah kecil. Salah satu biomassa lignoselulosa adalah limbah sagu (Singhal et al.2008)

Tanaman sagu (Metroxylon sagu) merupakan tanaman asli Asia Tenggara dan tumbuh secara alami di daerah dataran atau rawa dengan sumber air yang melimpah. Menurut Oates dan Hicks (2002), tanaman sagu dapat tumbuh dengan baik pada ketinggian 1.250 meter dengan curah hujan 4.500 mm/tahun. Tanaman sagu dunia sekitar 50 % atau 1.128 juta ha tumbuh di Indonesia (Flach 1983), dan 90% dari jumlah tersebut atau 1.015 juta ha berkembang di Provinsi Papua dan Maluku (Lakuy dan Limbongan 2003). Pada daerah-daerah yang terisolasi dan sulit dijangkau seperti papua, pengolahan sagu masih dilakukan secara tradisional. Seiring dengan perkembangan teknologi, pati dari sagu banyak dimanfaatkan pada industri, seperti bahan pelapis (industri kertas), bahan perekat (industri tekstil), dan sebagai bahan pengental (industri pangan) (Radley 1976). Perkembangan industri pengolahan pati menyebabkan peningkatan hasil sampingan berupa limbah sagu. Industri ekstraksi pati sagu menghasilkan tiga jenis limbah, yaitu residu empulur sagu berserat (ampas), kulit

batang sagu, dan air buangan. Jumlah kulit batang sagu dan ampas sagu berturut-turut adalah 26% dan 14% berdasarkan bobot total sagu (Singhal et al. 2008)

Bagian-bagian tanaman sagu seperti batang dan daun dapat digunakan untuk bahan pembuatan rumah, jembatan, dan alat rumah tangga. Selain itu, masyarakat telah memanfaatkan limbah pohon sagu untuk memelihara ulat sagu sebagai makanan berprotein tinggi (Limbongan et al. 2005).

Limbah pemrosesan pohon sagu, khususnya ampas sagu sampai saat ini belum dimanfaatkan secara optimal dan hanya sebagian kecil digunakan sebagai pakan, khususnya ruminansia. Selain itu, ampas sagu dibuang di tempat penampungan atau di sepanjang aliran sungai pada lokasi pengolahan sagu yang mengakibatkan pencemaran lingkungan, khususnya daerah aliran sungai.

TINJAUAN PUSTAKA

Ampas Sagu

Tanaman sagu (Metroxylon sagu) (Gambar 1) merupakan tanaman yang tersebar di Indonesia, dan termasuk tumbuhan monokotil dari keluarga Palmae, marga Metroxylon, dengan ordo Spadiciflorae. Sagu memiliki kandungan pati yang lebih tinggi dibandingkan dengan jenis Metroxylon lainnya, sehingga sagu banyak dimanfaatkan dalam berbagai industri pertanian. Saat ini, pemanfaatan sagu hanya terfokus pada pati yang terkandung di dalamnya.

Gambar 1 Tanaman sagu.

Perkembangan industri pengolahan pati menyebabkan peningkatan hasil sampingan berupa limbah sagu yang berupa kulit batang dan limbah sagu. Limbah ikutan pengolahan sagu berupa kulit batang sekitar 17-25% dari serat batang, sedangkan ampas sagu75-83%. Namun, limbah tersebut belum dimanfaatkan secara optimal (McClatchey et al. 2006).

Limbah sagu merupakan limbah lignoselulosa yang kaya akan selulosa dan pati, sehingga dapat dimanfaatkan secara optimal sebagai sumber karbon. Limbah sagu berupa ampas mengandung 65,7% pati dan sisanya berupa serat kasar, protein kasar, lemak, dan abu. Berdasarkan presentase tersebut ampas mengandung residu lignin sebesar 21%, sedangkan kandungan selulosanya sebesar 20% dan sisanya merupakan zat ekstraktif dan abu. Selain itu, kulit batang sagu mengandung selulosa (57%) dan lignin yang lebih banyak (38%) daripada ampas sagu (Kiat 2006) .Kandungan dari ampas sagu (Tabel 1) dipengaruhi oleh spesies, umur, tempat hidup, dan proses pengolahannya.

Tabel 1 Kandungan ampas sagu

Jenis Jumlah (%)

Kadar air Lemak Protein Karbohidrat Serat kasar 78,34 0,20 1,31 6,67 13,48 Sumber : Haryanto dan Pangloli (1992)

Briket Biomassa

Biomassa adalah bahan hayati yang dianggap sebagai sampah dan sering dimusnahkan dengan cara dibakar (Subroto 2007). Sedangkan menurut Silalahi (2000), biomassa adalah campuran material organik yang kompleks, biasanya terdiri dari karbohidrat, lemak, protein, dan beberapa mineral lain yang jumlahnya sedikit seperti sodium, fosfor, kalsium, dan besi. Komponen utama tanaman biomassa adalah karbohidrat (berat kering kira-kira sampai 75%), lignin (sampai dengan 25%), dimana dalam beberapa tanaman komposisinya berbeda-beda. Biomassa merupakan produk fotosintesis, dimana sel hijau daun menyerap energi matahari dan mengkonversi karbon dioksida dengan air menjadi suatu senyawa karbon, hidrogen, dan oksigen. Senyawa tersebut menyerap energi yang dapat dikonversi menjadi produk lain. Hasil konversi senyawa tersebut dapat berbentuk arang atau karbon, alkohol kayu, ter, dan sebagainya.

Biomassa tersebut dapat diolah menjadi briket biomassa, yang merupakan bahan bakar yang memiliki nilai kalor yang cukup tinggi dan dapat digunakan dalam kehidupan sehari-hari. Biomassa yang dibuat briket pada umumnya berbentuk serpihan atau serbuk-serbuk kecil. Beberapa potensi limbah biomassa yang dapat dimanfaatkan sebagai sumber energi dalam rangka penyediaan energi alternatif dapat dilihat pada Tabel 2.

3

Tabel 2 Potensi limbah biomassa sebagai sumber energi Jenis Biomassa Penggunaan saat ini Promosi sebagai sumber energi Sekam Padi Ampas Tebu Bonggol Jagung Tempurung Kelapa Pelepah kelapa Serbuk Gergaji Kotoran Ternak Media tanam, bahan kemasan, bahan bakar tungku

Bahan bakar boiler Bahan bakar tungku

Arang, arang aktif, bahan bakar tungku, alat rumah tangga Bahan bakar tungku Bahan bakar tungku Pupuk Organik Briket arang sekam Briket, pupuk Bahan bakar padat Briket arang Bahan bakar padat Briket arang Biogas, briket Sumber : Agustina dan Syafrian (2005)

Briket merupakan bahan bakar padat dengan dimensi tertentu yang seragam, diperoleh dari hasil pembentukan bahan berbentuk curah, serbuk, berukuran relatif kecil atau tidak beraturan sehingga sulit digunakan sebagai bahan bakar dalam bentuk aslinya (Agustina 2006). Kriteria sederhana suatu bahan dapat menjadi bahan bakar, yaitu memiliki nilai kalor tinggi yang mencukupi standar, jumlah ketersediaan bahan yang cukup, mudah terbakar, laju pembakarannya rendah, dan nyaman dalam penggunaan. Standar mutu briket menurut SNI 01-6235-2000 dapat dilihat dilihat pada Tabel 3.

Tabel 3 Standar mutu briket arang kayu di Indonesia

Parameter Uji Nilai*

Kadar air (%) Kadar abu (%)

Bagian yang hilang pada pemanasan 950 °C (%) Nilai kalor (Kal/g)

Maks 8 Maks 15 Maks 8

Min 5000

*Sumber : SNI 01-6235-2000

Briket dikatakan memiliki mutu yang baik apabila memiliki ciri-ciri seperti api yang dihasilkan berwarna kebiru-biruan, tidak berasap atau mengeluarkan sedikit asap, tidak memercikan api, tidak berbau, tidak terlalu cepat terbakar, dan menghasilkan kalor panas yang tinggi (Sudrajat dan Soleh 1993). Mutu briket umumnya ditentukan dari sifat fisik dan kimia seperti kadar air, kadar abu, nilai kalor, dan bagian yang hilang pada suhu 950 °C.

Perekat

Perekat adalah suatu zat atau bahan yang memiliki kemampuan untuk mengikat dua benda melalui ikatan permukaan. Salah satu istilah dari perekat adalah pasta. Pasta merupakan perekat pati yang dibuat melalui pemanasan campuran pati dan air. Penggunaan perekat akan mengakibatkan ikatan antar partikel semakin kuat, butir-butiran arang akan saling mengikat yang menyebabkan air terikat dalam pori-pori arang (Josep dan Hislop 1981)

Perekat yang umum digunakan, yaitu pati, clay, molase, resin tumbuhan, pupuk hewan, tanin, dan ter. Perekat yang baik mempunyai bau yang baik bila dibakar, kemampuan merekat yang baik, harga yang murah, dan mudah didapatkan (Karch dan Boutette 1983). Menurut Hartoyo et al. (1983), bahan perekat seperti pati, dekstrin, dan tepung beras akan menghasilkan briket yang tidak berasap tetapi mempunyai nilai kalor yang rendah dibandingkan dengan arang kayu.

Kanji adalah perekat tapioka dicampur air dalam jumlah tidak melebihi 70% dari berat serbuk arang dan kemudian dipanaskan sampai berbentuk gel. Pencampuran kanji dengan serbuk arang diusahakan merata (Sudrajat dan Soleh 1993). Hasil penelitian menunjukkan bahwa briket arang dengan tepung kanji sebagai bahan perekatnya akan menurunkan sedikit nilai kalornya bila dibandingkan dengan nilai kalor kayu dalam bentuk aslinya.

Penggunaan perekat pati memiliki beberapa keuntungan, yaitu harga murah, mudah pemakaiannya, dapat menghasilkan kekuatan rekat kering yang tinggi. Namun perekat ini memiliki kelemahan, yaitu ketahanan terhadap air rendah, hal ini disebabkan karena tapioka mempunyai sifat dapat menyerap air dari udara, sehingga memungkinkan mudah diserang jamur,bakteri, dan binatang pemakan pati (Hartoyo et al. 1983)

Campuran yang dibuat tergantung pada ukuran serbuk, macam perekat, jumlah perekat, dan tekanan pengempaan yang dilakukan

Achmad (1991) menyatakan bahwa untuk setiap 1 kg serbuk arang cukup dicampurkan dengan perekat yang terdiri atas 30 gram tepung tapioka (3% dari berat serbuk arang) dan air sebanyak 1liter. Kadar perekat dalam briket tidak boleh terlalu tinggi karena dapat mengakibatkan penurunan mutu briket arang yang sering menimbulkan banyak asap.

Pencirian Briket

Mutu briket yang baik adalah briket yang memenuhi standar mutu agar dapat digunakan sesuai dengan keperluannya. Sifat-sifat penting dari briket yang mempengaruhi kualitas bahan bakar adalah sifat fisik dan kimia, seperti kadar air, kadar abu, bagian yang hilang pada pemanasan 950 °C, dan nilai kalor.

Kadar Air

Besarnya persentase nilai kadar air berbanding terbalik dengan jumlah nilai kalor yang dihasilkan. Semakin tinggi kadar air semakin rendah nilai kalor dan daya pembakarannya. Listiyanawati et al. (2008) menjelaskan bahwa kadar air sangat mempengaruhi nilai kalor dan efisiensi pembakaran suatu briket karena panas yang tersimpan dalam briket terlebih dahulu digunakan untuk mengeluarkan air yang ada sebelum menghasilkan panas yang dapat dipergunakan sebagai panas pembakaran

Kadar Abu

Merupakan ukuran kandungan material dan berbagai material anorganik di dalam benda uji. Kadar abu setiap arang berbeda-beda tergantung jenis bahan baku arang. Arang yang baik memiliki kadar abu sekitar 3% (Subadra 2005). Senyawa yang terdapat dalam abu meliputi SiO2, Al2O3, P2O5, Fe2O3, dan lain-la