ANALISIS BEBAN KERJA DAN KORELASINYA TERHADAP

PRODUKTIVITAS KERJA PADA PROSES PRODUKSI CPO

DI PMS SEMUNTAI PTPN XIII PASIR, KALTIM

M. ATTA BARY

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa tesis berjudul Analisis Beban Kerja dan Korelasinya terhadap Produktivitas Kerja pada Proses Produksi CPO di PMS Semuntai PTPN XIII Pasir, Kaltim adalah benar karya saya dengan arahan dari komisi pembimbing Dr Ir M Faiz Syuaib, M Agr dan Prof Dr Ir Muchlis Rachmat, M Agr, dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2013

RINGKASAN

M ATTA BARY. Analisis Beban Kerja dan Korelasinya terhadap Produktivitas Kerja pada Proses Produksi CPO di PMS Semuntai PTPN XIII Pasir, Kaltim. Dibimbing oleh M FAIZ SYUAIB dan MUCHLIS RACHMAT.

Pengolahan Tandan Buah Segar (TBS) menjadi Crude Palm Oil (CPO) merupakan proses ekstraksi minyak yang dilakukan di Pabrik Minyak Sawit (PMS). Tahapan proses di PMS dibagi dalam enam stasiun pengolahan yaitu loading ramp, sterilizer, thresher, screw press, klarifikasi, pabrik biji, serta dua stasiun penyuplai energi yaitu ketel uap dan ruang mesin. Kegiatan pengolahan TBS di PMS berkapasitas 50 ton TBS jam-1 berlangsung selama 24 jam per hari. Pengolahannya masih mengutamakan tenaga manusia, baik sebagai operator alat dan mesin maupun tenaga kerja manual, waktu kerja di lokasi penelitian terbagi menjadi 2 shift kerja siang dan malam. Pabrik pengolahan minyak sawit memiliki sistem kerja yang dinamis sehingga terdapat hubungan erat antara teknologi sebagai mesin dan manusia sebagai tenaga kerja. Pekerjaan relatif berat, kondisi lingkungan kerja yang bising, suhu panas dapat mengakibatkan resiko kelelahan ataupun kecelakaan kerja dan penurunan produktivitas kerja. Analisis beban kerja melalui melalui metode pengukuran denyut jantung secara langsung pada operator saat melakukan pekerjaan pada masing-masing stasiun dapat menggambarkan kondisi beban kerja yang sebenarnya terjadi di sana.

Penelitian ini bertujuan untuk menganalisis tingkat beban kerja dan korelasinya terhadap produktivitas kerja di pabrik pengolahan minyak sawit dengan kapasitas 50 ton TBS jam-1, serta menganalisis jumlah dan distribusi tenaga kerja yang optimal berdasarkan tingkat beban kerja, konsumsi energi kerja dan durasi kerja.

Penelitian ini dilaksanakan di PT Perkebunan Nusantara XIII PMS Semuntai. Kegiatan penelitian dilakukan pada 8 stasiun pengolahan CPO yang melibatkan 18 subyek operator. Analisis denyut jantung dilakukan untuk mengetahui tingkat beban kerja yang dialami operator secara kualitatif dan kuantitatif. Pengukuran menggunakan Heart Rate Monitor, diawali dengan pengukuran denyut jantung subyek operator saat kalibrasi step test untuk mengetahui karakteristik denyut jantung masing-masing subyek operator. Selanjutnya dilakukan pengukuran denyut jantung subyek operator saat melakukan pekerjaan pada masing-masing stasiun pengolahan CPO. Indikator tingkat beban kerja (kualitatif) disampaikan dalam terminologi Increase Ratio of Heart Rate - IRHR (Syuaib 2002). Sedangkan laju konsumsi energi (beban kerja kuantitatif) disampaikan dalam terminologi Total Energi Cost (TEC) dalam satuan kkal per waktu.

Kondisi ambient lingkungan kerja menunjukkan bahwa tingkat kebisingan yang terjadi pada stasiun-stasiun kerja di pabrik berkisar antara 77.73 sampai 108.40 dBA. Tingkat kebisingan tertinggi terjadi pada ruang mesin sebesar 108.40 dBA. Kondisi suhu lingkungan kerja berkisar antara 27.50 sampai 36.43 C. Tingkat suhu tertinggi terjadi pada ruang mesin sebesar 36.43 C. Kondisi kelembaban relatif pada seluruh stasiun pengolahan CPO berkisar antara 21.19 sampai 71.10 %. Tingkat kelembaban relatif tertinggi terjadi pada stasiun klarifikasi sebesar 71.10 %.

Hasil penelitian menunjukkan bahwa tingkat beban kerja secara umum adalah “ringan” sampai dengan “sedang” dengan nilai IRHR antara 1.15 sampai 1.74. Tingkat beban kerja tertinggi terjadi pada stasiun ketel uap dengan IRHR 1.74.

Waktu kerja efektif yang diperlukan untuk menyelesaikan target pekerjaan sebesar 600 ton TBS per shift kerja (11 sampai 13 jam kerja per shift) pada masing-masing stasiun pengolahan CPO berkisar antara 2.69 sampai 6.37 jam.

Tingkat konsumsi energi (tenaga kerja manusia) rata-rata per ton TBS adalah sebesar 18.56 kkal. Jumlah tenaga kerja optimal untuk produktivitas yang direncanakan (50 ton TBS jam-1) adalah 23 orang.

SUMMARY

M. ATTA BARY. Workload Analysis and Correlation on Work Productivity of CPO Production Process at Semuntai Palm Oil Mill, PTPN XIII Pasir, East Kalimantan. Supervised by M. FAIZ SYUAIB and MUCHLIS RACHMAT.

The processing of fresh fruit bunch (FFB) into crude palm oil (CPO) is basically an oil extraction process which takes place in 8 processing stations,which are loading ramp, sterilizer, thresher, screw press, clarifying, kernel plant, boiler, and engine room. FFB processing activities in a palm oil mill with a capacity of 50 tones FFB hour-1go on 24 hours daily. The palm oil mill still uses men power as tool and engine operators which are arranged into night work and day work shifts. This mill has a dynamic working system so that there is a close relationship between technology as a machine and human as a labor. A relatively heavy work, noisy work environment, and hot temperature could result in a risk of exhaustion, work accident, and lowering work productivity. Analysis of workload through direct heart rate measurement of the operator when performing work on the station can provide the actual workload condition that occured.

This study aims to analyze the level of workload and its correlation to work productivity in palm oil processing plant with a capacity of 50 tonnes FFB hour-1, as well as analyzing the number and distribution of optimal labor based on workload level, energy consumption and labor duration.

This research was conducted at Semuntai Palm Oil Mill, which belongs to PT Perkebunan Nusantara XIII. The research activities carried out at 8 processing stations involving 18 operators. Heart rate analysis was conducted to determine operator’s workload level qualitatively and quantitatively using a Heart Rate Monitor. Heart rate measurement began with the step test calibration to determine the characteristics of the heart rate of each operator and was followed by measuring subject’s heart rate when performing work on each processing station. Workload level indicator (qualitative) was presented in the terminology of Increase Ratio of Heart Rate - IRHR (Syuaib 2002), while the rate of energy consumption (quantitative workload) was presented in the terminology of Total Energy Cost (TEC) in the unit of kcal per time.

In addition to energy consumption we also measured labor productivity of operator for each day work and night work shift. Value of labor productivity could be seen from the TBS capacity that could be processed by each operator on his station and the effective time that needed to accomplish the job. Measurement of ambient condition of work environment on processing stations included noise levels, temperature, and humidity.

The ambient condition of work environment showed that noise level at processing stations varied between 77.73 and 108.40 dB, with the highest level occuring at engine room. Work environment temperature at processing stations varied between 27.50 and 36.43 C, where the highest temperature also occured at engine room. Relative humidity at processing stations varied between 21.19 and 71.1 % where the highest level occured at clarifying station.

The highest workload level occured at boiler station with IRHR value of 1.74. The effective work time needed to accomplish the whole work target for 600 ton FFB per work shift at each processing station was 2.69 to 6.37 hours. The average level of energy consumed (human labor) per ton FFB was 18.56 kcal. The optimal number of human labor for planned productivity (50 ton FFB hour-1) was 23 labors.

Keyword : Palm oil mill, workload, FFB processing

© Hak Cipta Milik IPB, Tahun 2013

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Teknik Mesin Pertanian dan Pangan

ANALISIS BEBAN KERJA DAN KORELASINYA TERHADAP

PRODUKTIVITAS KERJA PADA PROSES PRODUKSI CPO

DI PMS SEMUNTAI PTPN XIII PASIR, KALTIM

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2013

Judul Tesis : Analisis Beban Kerja dan Korelasinya terhadap Produktivitas Kerja pada Proses Produksi CPO di PMS Semuntai PTPN XIII Pasir, Kaltim Nama : M. Atta Bary

NIM : F151090021

Disetujui oleh

Komisi Pembimbing

Dr Ir M Faiz Syuaib, M Agr

Ketua Prof Dr Ir Muchlis Rachmat, M Agr Anggota

Diketahui oleh

Ketua Program Studi

Teknik Mesin Pertanian dan Pangan

Dr Ir Setyo Pertiwi, M Agr

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

Tanggal Ujian: 1 Juli 2013

(tanggal pelaksanaan ujian tesis) Tanggal Lulus: 30 Juli 2013 (tanggal penandatanganan tesis oleh Dekan Sekolah

PRAKATA

Untaian puji hanyalah milik Allah subhanahu wa ta’ala Rabb alam semesta, atas segala karunia-Nya sehingga tesis ini berhasil diselesaikan. Tema yang dipilih dalam penelitian ini ialah fisiologi kerja, dengan judul Analisis Beban Kerja dan Korelasinya terhadap Produktivitas Kerja pada Proses Produksi CPO di PMS Semuntai PTPN XIII Pasir, Kaltim.

Terima kasih penulis ucapkan kepada Bapak Dr Ir M Faiz Syuaib, M Agr dan Bapak Prof Dr Ir Muchlis Rachmat, M Agr selaku pembimbing. Di samping itu, penghargaan penulis sampaikan kepada General Manajer PTPN XIII Distrik Kalimantan Timur, Manajer PMS Semuntai, Kepala Asisten Pengolahan PMS Semuntai beserta rekan-rekan Asisten Pengolahan, Mandor dan Operator di Stasiun Pengolahan PMS Semuntai, yang telah membantu selama pengumpulan data. Ungkapan terima kasih juga disampaikan kepada seluruh keluarga, atas segala do’a dan dukungannya. Semoga tesis ini dapat bermanfaat.

Jazakumullahu khairan, barakallahu fiik.

Bogor, Juni 2013

DAFTAR ISI

DAFTAR TABEL i

DAFTAR GAMBAR i

DAFTAR LAMPIRAN i

DAFTAR ISTILAH ii

1 PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 3

Urgensi Penelitian 3

2 TINJAUAN PUSTAKA 5

Sejarah Kebun Kelapa Sawit 5

Kelapa Sawit dan Produk Turunannya 5

Pengolahan di Pabrik Minyak Sawit 6

Profil Perusahaan 8

Ergonomika 11

Fisiologi Kerja 11

Kebisingan 12

Suhu dan Kelembaban 15

3 METODE PENELITIAN 18

Tempat dan Waktu 18

Alat dan Perlengkapan 18

Metode Penelitian 18

Penelitian Pendahuluan 19

Pengambilan Data 20

4 HASIL DAN PEMBAHASAN 25

Sistem dan Pola Kerja di Lokasi Penelitian 25

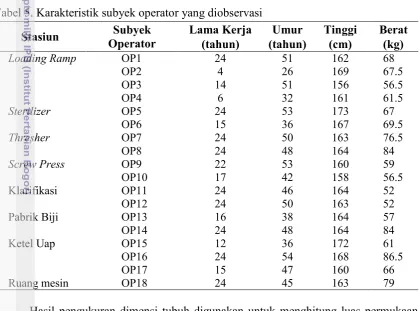

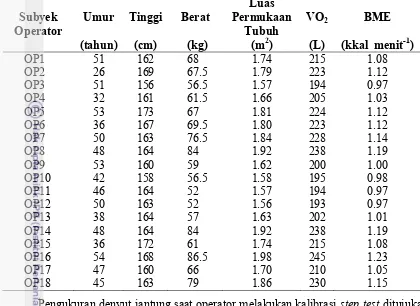

Pengambilan Data Subyek Operator 27

Kondisi Ambient Kerja di Stasiun Pengolahan CPO 55

Analisis Beban Kerja di Stasiun Pengolahan CPO 61

KESIMPULAN DAN SARAN 66

DAFTAR PUSTAKA 67

LAMPIRAN 69

DAFTAR TABEL

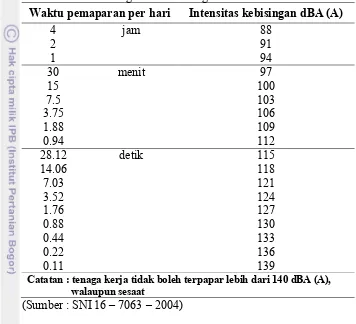

1 Nilai ambang batas kebisingan 13

2 Nilai ambang batas iklim kerja 16

3 Tabel konversi BME ekuivalen dengan VO2 berdasarkan luas

permukaan tubuh (Syuaib 2003) 23

4 Kategori pekerjaan berdasarkan IRHR (Syuaib 2003) 23

5 Karakteristik subyek operator yang diobservasi 27

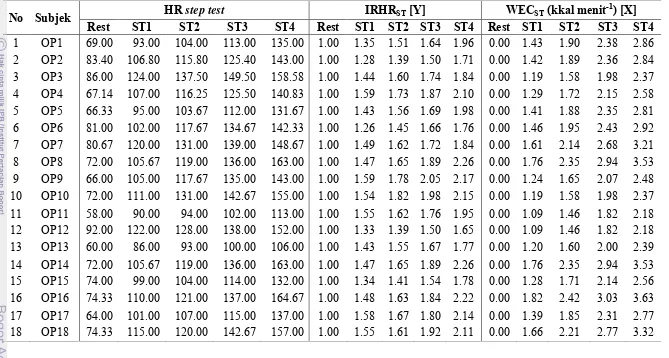

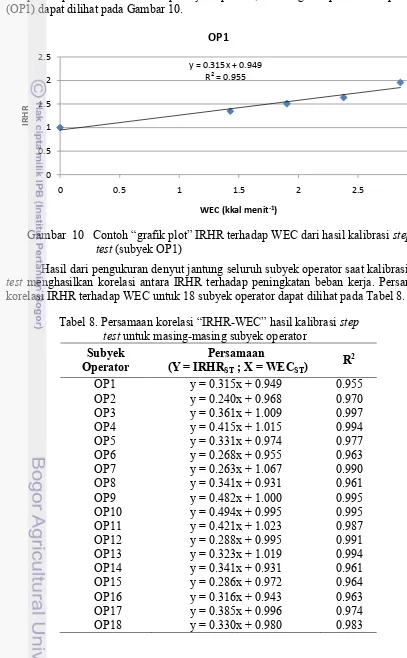

6 Perhitungan luas permukaan tubuh dan BME operator yang diobservasi 28 7 Rekapitulasi perhitungan HR step test, IRHRST dan WECST 30 8 Persamaan korelasi “IRHR-WEC” hasil kalibrasi step test untuk

masing-masing subyek operator 31

9 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun loading

ramp untuk shift kerja siang 34

10 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun loading

ramp untuk shift kerja malam 34

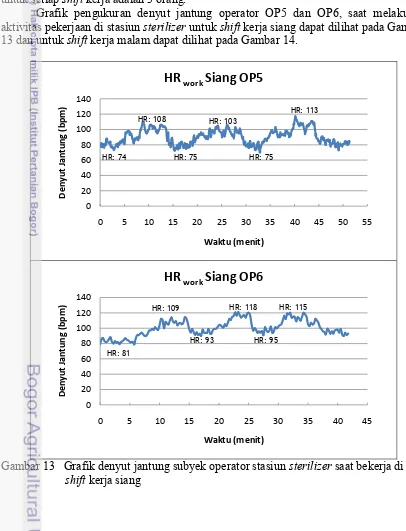

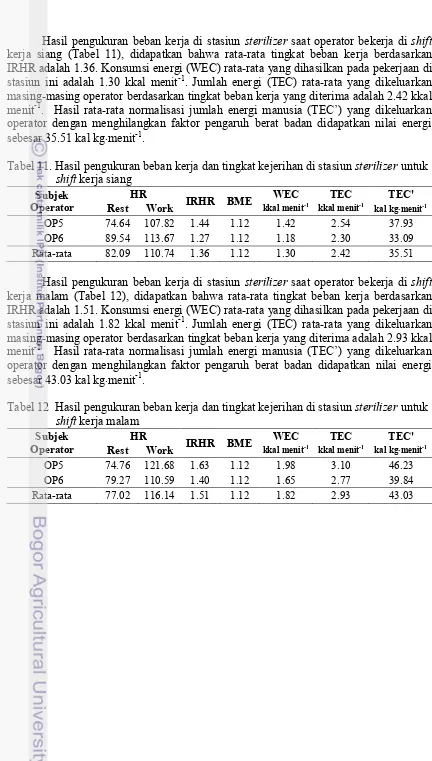

11 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun sterilizer

untuk shift kerja siang 37

12 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun sterilizer

untuk shift kerja malam 37

13 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun thresher

untuk shift kerja siang 39

14 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun thresher

untuk shift kerja malam 40

15 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun screw

press untuk shift kerja siang 42

16 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun screw

press untuk shift kerja malam 42

17 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun

klarifikasi untuk shift kerja siang 44

18 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun

klarifikasi untuk shift kerja malam 45

19 Hasil Pengukuran beban kerja dan tingkat kejerihan di pabrik biji untuk

shift kerja siang 47

20 Hasil Pengukuran beban kerja dan tingkat kejerihan di pabrik biji untuk

shift kerja malam 47

21 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun ketel uap

untuk shift kerja siang 49

22 Hasil Pengukuran beban kerja dan tingkat kejerihan di stasiun ketel uap

untuk shift kerja malam 51

23 Hasil Pengukuran beban kerja dan tingkat kejerihan di ruang mesin

untuk shift kerja siang 52

24 Hasil Pengukuran beban kerja dan tingkat kejerihan di ruang mesin

untuk shift kerja malam 52

25 Rata-rata beban kerja dan tingkat kejerihan di masing-masing kondisi

26 Rata-rata beban kerja dan tingkat kejerihan serta kondisi ambient kerja

di masing-masing kondisi kerja yang di observasi 56

27 Rata-rata beban kerja dan toleransi waktu pemaparan bising di stasiun

kerja 57

28 Konsumsi energi pada masing-masing stasiun pengolahan CPO dan

optimasi pekerja di 8 stasiun pengolahan 63

DAFTAR GAMBAR

1 Pohon industri kelapa sawit (Sumber: PPKS) 6

2 Bagan alir proses pengolahan kelapa sawit di PMS 7

3 Peralatan yang digunakan untuk pengukuran beban kerja operator dan kondisi lingkungan; (a) portable HRM; (b) wearlink HR sensor; (c) IrDA USB adapter interface; (d) digital metronome; (e) stopwatch; (f) bangku step test; (h) sound level meter; dan (h) thermohygrometer 18

4 Diagram alir penelitian di Pabrik Minyak Sawit 19

5 Pemasangan alat ukur denyut jantung (a) wearlink HR sensor dan (b)

receiver portable HR 20

6 Tahapan gerakan langkah kaki saat melakukan step test 21 7 Skema proses produksi minyak sawit berdasarkan stasiun kerja 25 8 Pembagian shift kerja 2 pola dan pertukaran shift setiap pekan 26 9 Grafik denyut jantung subyek OP1 saat melakukan kalibrasi step test 28 10 Contoh “grafik plot” IRHR terhadap WEC dari hasil kalibrasi step test

(subyek OP1) 31

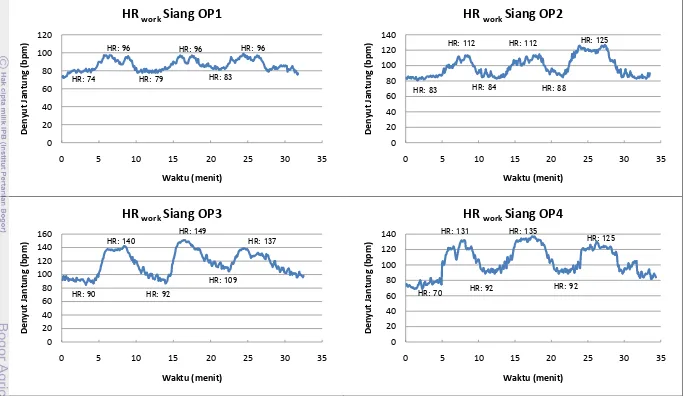

11 Grafik denyut jantung subyek operator stasiun loading ramp saat

bekerja di shift kerja siang 33

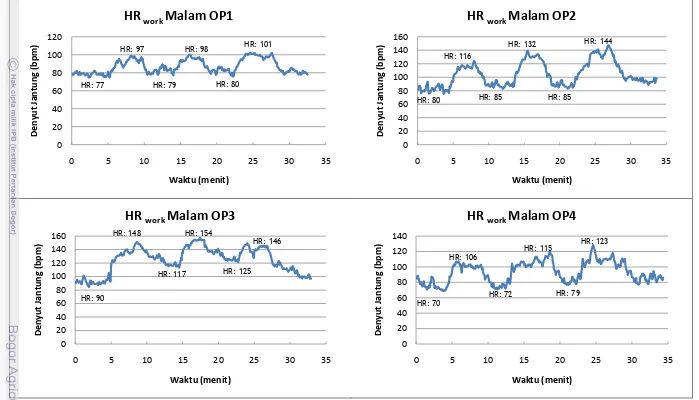

12 Grafik denyut jantung subyek operator stasiun loading ramp saat

bekerja di shift kerja malam 35

13 Grafik denyut jantung subyek operator stasiun sterilizer saat bekerja di

shift kerja siang 36

14 Grafik denyut jantung subyek operator stasiun sterilizer saat bekerja di

shift kerja malam 38

15 Grafik denyut jantung subyek operator stasiun thresher saat bekerja di

shift kerja siang 39

16 Grafik denyut jantung subyek operator stasiun thresher saat bekerja di

shift kerja malam 40

17 Grafik denyut jantung subyek operator stasiun screw press saat bekerja

di shift kerja siang 41

18 Grafik denyut jantung subyek operator stasiun screw press saat bekerja

di shift kerja malam 43

19 Grafik denyut jantung subyek operator stasiun klarifikasi saat bekerja di

shift kerja siang 44

20 Grafik denyut jantung subyek operator stasiun klarifikasi saat bekerja di

shift kerja malam 45

21 Grafik denyut jantung subyek operator pabrik biji saat bekerja di shift

22 Grafik denyut jantung subyek operator pabrik biji saat bekerja di shift

kerja malam 48

23 Grafik denyut jantung subyek operator stasiun ketel uap saat bekerja di

shift kerja siang 49

24 Grafik denyut jantung subyek operator stasiun ketel uap saat bekerja di

shift kerja malam 50

25 Grafik denyut jantung subyek operator ruang mesin saat bekerja di shift

kerja siang 51

26 Grafik denyut jantung subyek operator ruang mesin saat bekerja di shift

kerja malam 52

DAFTAR LAMPIRAN

1 Kegiatan kerja pada stasiun pengolahan di Pabrik Minyak Sawit 69 2 Grafik hasil pengukuran kalibrasi step test dan grafik korelasi IRHR

DAFTAR ISTILAH

CPO (Crude Palm Oil) : Hasil olahan primer dari tandan buah segar kelapa

sawit

BME (Basal Metabolic Energy) : Laju kebutuhan energi metabolik yang diperlukan oleh manusia untuk menjalankan fungsi dasar fisiologisnya agar bertahan hidup (kkal menit-1)

bpm (beats per minute) : Satuan untuk denyut jantung (denyut per menit)

HR (Heart Rate) : Denyut jantung

IRHR (Increase Ratio of Heart Rate) : Indeks perbandingan relatif antara denyut jantung saat bekerja terhadap denyut jantung saat istirahat PPE (Personal Protection Equipment)

atau

PPD (Perlengkapan Perlindungan Diri)

Perlengkapan atau pakaian tertentu yang harus dikenakan seseorang (pekerja) untuk melindungi dirinya dari resiko bahaya saat melakukan pekerjaan tertentu

ST (Step Test) : Metode kalibrasi untuk mengetahui korelasi relatif antara peningkatan denyut jantung terhadap peningkatan beban kerja

TBS (Tandan Buah Segar) : Tangkai buah yang berisi buah sawit segar sebagai

hasil panen pohon kelapa sawit

TEC (Total Energy Cost) : Laju konsumsi energi metabolik secara keseluruhan (total) yang dibutuhkan seseorang untuk melakukan suatu aktivitas tertentu

TEC’ (TEC perbodyweight) : TEC ternormalisasi terhadap berat badan (TEC dibagi berat badan subyek)

WEC (Work Energy Cost) : Peningkatan laju kebutuhan energi metabolik yang

terjadi akibat adanya peningkatan beban atau aktivitas kerja (kkal menit-1)

1

PENDAHULUAN

Latar Belakang

Kelapa sawit sebagai tanaman penghasil minyak sawit dan inti sawit merupakan salah satu primadona tanaman perkebunan yang menjadi sumber penghasil devisa non migas bagi Indonesia. Cerahnya prospek komoditi minyak kelapa sawit dalam perdagangan minyak nabati dunia telah mendorong pemerintah Indonesia untuk memacu pengembangan areal perkebunan kelapa sawit.

Berkembangnya sub‐sektor perkebunan kelapa sawit di Indonesia tidak lepas dari adanya kebijakan pemerintah yang memberikan berbagai insentif, terutama kemudahan dalam hal perijinan dan bantuan subsidi investasi untuk pembangunan perkebunan rakyat dengan pola PIR‐Bun dan dalam pembukaan wilayah baru untuk areal perkebunan besar swasta. Untuk membangun sebuah usaha perkebunan yang integrated dengan industri Crude Palm Oil (CPO) dibutuhkan sekurangnya lahan perkebunan seluas 6000 hektar dalam satu hamparan.

Tanaman kelapa sawit menghasilkan Tandan Buah Sawit (TBS) yang mengandung minyak sawit 25 % dan inti sawit 7 % (Naibaho 1998). Minyak sawit di dalam tandan saat proses pengolahan mudah mengalami perubahan kimia dan fisika sehingga perlu segera diolah. Tandan harus mendapat perlakuan fisika dan mekanik di dalam pabrik sehingga diperoleh minyak dan inti. Oleh sebab itu pengembangan perkebunan sawit selalu diiringi dengan pembangunan pabrik.

Dalam hal industri pengolahan, industri pengolahan CPO telah berkembang dengan pesat. Unit pengolahan minyak sawit di pabrik merupakan proses pengolahan tandan buah segar untuk mengekstraksi minyak, di mana banyak diperlukan tenaga kerja. Pabrik Minyak Sawit (PMS) dengan kapasitas 30 ton TBS jam-1 memerlukan sekitar 158 orang tenaga (Siregar 2005). Menurut GAPKI (2009) jumlah PMS yang terdata di tahun 2009 ada sekitar 470 PMS dengan jumlah pekerja sebesar 63450 orang yang tersebar di seluruh Indonesia dan ini merupakan salah satu sektor yang banyak menyerap tenaga kerja dan untuk selanjutnya pabrik-pabrik pengolahan ini akan terus bertambah seiring dengan pertambahan areal perkebunan sawit.

Tahapan proses ekstraksi minyak sawit adalah sterilisasi (perebusan), pemisahan buah dari tandan yang telah direbus (pemipilan), pelumatan buah, pengeluaran minyak dan pemisahan inti sawit (pengempaan) dan pemurnian minyak (klarifikasi). Tandan buah dikumpulkan dalam jumlah besar sebelum diolah di pabrik. Pengolahan TBS dalam kapasitas besar ini berdampak pada penggunaan alat mesin dengan kapasitas yang besar pula. Operasional alat mesin pengolahan yang berada di pabrik masih dikendalikan oleh operator.

suhu saat pelumatan buah, tekanan saat pengempaan, suhu saat pemisahan (klarifikasi), suhu saat pengeringan minyak serta pengeringan biji dan inti biji. Umumnya mesin-mesin pada unit proses tersebut bersinggungan atau berada dalam keadaan ekstrim yakni berada pada suhu dan tekanan tinggi (Siregar 2005). Dampak lain dari penggunaan mesin-mesin berkapasitas besar di pabrik adalah kebisingan yang ditimbulkan oleh aktivitas mesin-mesin pengolahan, bising saat pembuangan steam oleh back pressure vessel dan saat pembuangan steam bekas perebusan.

Pabrik pengolahan minyak sawit merupakan bagian dari industri kelapa sawit yang merupakan sistem kerja yang dinamis sehingga memiliki hubungan erat antara teknologi sebagai mesin dan manusia sebagai tenaga kerja. Umumnya pekerjaan dilakukan pada jam kerja yang dimulai pukul 07.00 sampai pukul 18.00 (Rosa dan Colligan 1997). Pabrik Minyak Sawit dengan kapasitas pengolahan sebesar 50 ton TBS jam-1 memiliki jam operasional selama 24 jam, sehingga diberlakukan pembagian shift kerja bagi operator yang bekerja di pabrik.

Pembagian shift kerja akan mempengaruhi kondisi fisiologis tubuh manusia di mana pada siang hari tubuh manusia siap untuk beraktivitas dan pada malam hari tubuh manusia akan beristirahat. Perubahan jam biologis tubuh pekerja oleh shift kerja akan mempengaruhi tingkat kesehatan pekerja (Costa 1996). Esquirol et al. (2011) melakukan analisis terhadap beberapa hasil penelitian 10 tahun terakhir tentang shift kerja dan faktor-faktor resiko cardiovaskular, menyimpulkan bahwa shift kerja memiliki dampak pada faktor-faktor resiko cardiovaskular seperti gangguan ritme sirkadian, gangguan tidur, perubahan perilaku (gangguan diet, konsumsi alkohol, merokok) dan tekanan pekerjaan. Pengaruh shift kerja pada sebuah industri perlu mendapatkan perhatian serius oleh pihak manajemen maupun pekerja itu sendiri (Mitchell dan Williamson 2000; Tamagawa et al. 2007; Mitchell et al. 2008).

Kondisi kerja di lingkungan PMS secara ergonomi perlu penelitian lebih lanjut karena tingkat kebisingan di atas ambang batas (85 dBA), suhu lingkungan kerja di beberapa titik mencapai 35 sampai 45 oC. Kondisi kerja ini akan mempengaruhi tingkat kejerihan operator, apalagi jika operator harus bekerja dalam waktu yang cukup lama yakni lebih dari 8 jam.

Faktor manusia pada industri pengolahan minyak sawit memiliki pengaruh terhadap produktivitas kerja. Pengolahan minyak sawit di pabrik melibatkan banyak tenaga kerja untuk mengendalikan alat dan mesin pengolahan. Beban kerja yang berpengaruh bagi pekerja pada tempat kerjanya merupakan kondisi beban kerja dalam kajian sistem antara manusia dan mesin (Kroemer dan Grandjean 1997; Sanders dan McCormick 1993).

Menurut Syuaib (2003) fisiologi kerja adalah satu bab disiplin ilmu ergonomika yang mengkaji tentang kondisi fisiologi yang disebabkan tekanan eksternal saat melakukan suatu aktivitas kerja. Kajian fisiologi kerja sangat terkait dengan beberapa indikator metabolik, yaitu : (1) cardiovascular (denyut jantung); (2) respiratory (pernafasan); (3) body temperature (suhu tubuh); dan (4) muscular act (aktivitas otot).

yang diperlukan otot untuk melakukan kerja berasal dari proses oksidasi glukosa yang terjadi di dalam tubuh.

Konsumsi oksigen secara langsung berkaitan dengan pengeluaran energi tetapi pengukurannya cukup sulit dalam situasi kerja nyata. Sehingga, pengukuran konsumsi energi lebih sering dihitung melalui pengukuran denyut jantung karena pengukurannya lebih mudah. Menurut Bridger (2003) denyut jantung meningkat sesuai fungsi dari beban kerja dan konsumsi oksigen.

Pengukuran energi fisik manusia yang dikonsumsikan untuk kerja berguna untuk mengetahui kapasitas aerobik tubuh (Pennathur et al. 2005), mengetahui ketahanan dan daya tahan otot (Demura dan Nakada 2010) dan hasil pengukurannya dimanfaatkan untuk pemilihan teknik penanganan secara manual (Singh 2011).

Kajian tentang beban kerja yang berhubungan dengan pengukuran beban kerja atau fisiologi kerja pada industri pertanian terus dikembangkan dan diaplikasikan, diantaranya pada penggunaan traktor tipe ride-on (Syuaib et al. 2003), penggunaan power tiller (Tiwari dan Gite 2006) dan pemanenan padi (Singh 2012).

Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Menganalisis tingkat beban kerja dan korelasinya terhadap produktivitas kerja di pabrik pengolahan minyak sawit dengan kapasitas 50 ton TBS jam-1.

2. Menganalisis jumlah dan distribusi tenaga kerja yang optimal berdasarkan tingkat beban kerja, konsumsi energi kerja dan durasi kerja.

Urgensi Penelitian

Saat ini terdapat enam pemain besar bisnis CPO yang menguasai lebih dari 50% areal perkebunan kelapa sawit, yakni PT. Perkebunan Nusantara – PTPN (terdiri dari 13 PTPN), Sinar Mas, Raja Garuda Mas, Astra Agro Lestari, Minamas Plantation (Kelompok Guthrie Berhad asal Malaysia) dan Indofood Tbk. Hingga tahun 2011 dari data yang dimiliki Bidang Usaha Disbun Prov. Kaltim di Kalimantan Timur sedikitnya ada sekitar 27 pabrik pengolahan minyak sawit dengan kapasitas pengolahan sebesar 1245 ton TBS jam-1 yang tersebar di 7 Kabupaten yakni Kabupaten Pasir, Penajam Paser Utara, Kutai Timur, Kutai Kartanegara, Berau, Nunukan, dan Kutai Barat

minyak (klarifikasi). Selanjutnya juga suhu pengeringan minyak, pengeringan biji dan inti biji. Umumnya mesin-mesin pada unit proses tersebut bersinggungan atau berada dalam keadaan ekstrim yakni berada pada suhu dan tekanan tinggi (Siregar 2005).

Dalam rangka meningkatkan produktivitas maka perbaikan prestasi kerja operator merupakan salah satu syarat penting. PMS dalam menjalankan produksinya menggunakan mesin-mesin untuk memproduksi CPO dalam skala besar. Dengan adanya mesin-mesin tersebut, diharapkan bahan baku berupa TBS dapat menghasilkan ALB yang rendah dan rendemen yang tinggi serta menambah efisiensi kerja. Namun, di sisi lain dengan adanya mesin-mesin tersebut tanpa disadari menimbulkan dampak yang kurang baik bagi kesehatan jika tidak diperhatikan dengan cermat. Keadaan lingkungan kerja yang tidak nyaman bagi pekerja secara tidak langsung dapat merugikan kesehatan, menurunkan performansi dan produktivitas tenaga kerja.

2 TINJAUAN PUSTAKA

Sejarah Kebun Kelapa Sawit

Kelapa sawit (Elaeis guineensis) termasuk golongan tumbuhan palma. Sawit menjadi populer setelah Revolusi Industri pada akhir abad ke-19 yang menyebabkan permintaan minyak nabati untuk bahan pangan dan industri sabun menjadi tinggi.

Upaya pembudidayaan kelapa sawit dunia secara kebetulan terjadi pertama kali di Indonesia. Kelapa sawit di Indonesia diintroduksi pertama kali oleh Kebun Raya tahun 1848 saat Johannes Elyas Teysmann menjabat sebagai Direktur Kebun Raya dengan mendatangkan sebanyak empat pohon, dua di antaranya berasal dari Hortus Botanicus Amsterdam dan dua lagi dari Reunion atau Mauritius. Hasil introduksi ini berkembang dan menjadi induk dari perkebunan kelapa sawit di Asia Tenggara. Pohon induk ini telah mati pada 15 Oktober 1989, tapi anakannya bisa dilihat di Kebun Raya Bogor. Pengembangan perkebunan kelapa sawit di Indonesia dirintis oleh Adrian Hallet berkebangsaan Belgia pada tahun 1911 dengan membangun perkebunan kelapa sawit pertama dalam skala besar di Sungai Liput (pantai timur Aceh) dan Pulu Raja (Asahan) dengan menggunakan benih dari Deli. Pada tahun 1914 perkebunan ini telah mencapai luas 3250 ha. Bersama rintisan A. Hallet, seorang Jerman bernama Karl Valentine Theodore Schdat, adalah pelopor pembudidayaan kelapa sawit, pada tahun 1911 menanam 2000 pohon kelapa sawit di kebun Tanah Itam Ulu di Wilayah konsesi Deli. Pada tahun 1925 di pulau Sumatera telah ditanam sawit pada kebun seluas 39000 ha dan pada tahun 1938 seluas 114000 ha ( Siahaan dan Darmosarkoro 2010).

Pada awalnya, pelaku usaha kelapa sawit terbatas pada perusahaan asing berskala besar dan terintegrasi antara budidaya, pengolahan Pabrik Minyak Sawit dan pemasaran hasilnya. Hal ini berlangsung hingga periode awal Republik. Sekitar 1958, beberapa perusahaan Belanda dinasionalisasikan dan diambil alih sebagai Perusahaan Perkebunan Negara.

Kelapa Sawit dan Produk Turunannya

lain ditentukan oleh adanya curah hujan yang tinggi, sekitar 2000 sampai 2500 mm setahun.

Gambar 1 Pohon industri kelapa sawit (Sumber: PPKS)

Produk utama adalah minyak sawit yang terdiri dari Crude Palm Oil (CPO) dan Palm Kernel Oil (PKO), yang selanjutnya menjadi bahan baku industri hilir pangan maupun non pangan. Di samping produk utama CPO dan PKO serta produk-produk turunannya secara lebih rinci dalam pohon industri kelapa sawit (Gambar 1) dapat dilihat potensi produk-produk sampingan seperti tandan kosong, pelepah dan batang, serta limbah padat dan limbah cair.

Pengolahan di Pabrik Minyak Sawit

Usaha kebun kelapa sawit yang memiliki pabrik bertujuan menghasilkan minyak dan inti sawit sebanyak-banyaknya, dengan mutu setinggi-tingginya dan dengan biaya serendah-rendahnya. Untuk mencapai tujuan tersebut perkebunan yang memiliki pabrik, dalam mengelola dan mengendalikan kebunnya harus memanen sematang mungkin. Pembatas dalam hal ini adalah kehilangan berondolan dan peningkatan kadar ALB dalam minyak (Siregar 2005).

Tanaman kelapa sawit menghasilkan tandan yang mengandung minyak 25 % dan inti sawit 7 %. Tandan tersebut harus mendapat perlakuan fisika dan mekanik dalam pabrik sehingga diperoleh minyak dan inti. Pengembangan tanaman kelapa sawit selalu disertai dengan pembangunan pabrik, yang berbeda halnya dengan pengolahan hasil komoditi lainnya yang dapat dilakukan secara manual atau tradisional. Hal ini disebabkan minyak sawit mudah mengalami perubahan kimia dan fisika selama dalam tandan dan pengolahan (Naibaho 1998).

pendukung. Stasiun utama berfungsi sebagai (a) penerimaan buah (fruit reception); (b) rebusan (sterilizer); (c) pemipilan (thresher); (d) pencacahan (digester) dan pengempaan (screw press); (e) pemurnian (clarifier); (f) pemisahan biji dan kernel (kernel). stasiun pendukung berfungsi sebagai (a) pembangkit tenaga (power); (b) laboratorium (laboratory); (c) pengolahan air (water treatment); (d) penimbunan produk (bulking); (e) bengkel (workshop).

Gambar 2 Bagan alir proses pengolahan kelapa sawit di PMS

Penanganan bahan baku TBS meliputi penimbangan TBS di jembatan timbang, sortasi, dan pemasukan TBS ke loading ramp. Pengolahan selanjutnya meliputi perebusan di sterilizer, penebahan di thresher, peremasan di digester, pengempaan di screw press, pengutipan dan pemurnian minyak, dan pengolahan biji. Pengutipan dan pemurnian minyak meliputi sand trap cyclone, vibro screen, crude oil tank, reception

Hooper (Tankos)

Incenerator

Abu Tankos Tankos ke kebun

ampas press dan biji

biji

sabut Depricarper

Polishing Drum

Pure Oil Tank

Oil Purifier

Vacuum Drier

CPO minyak

Digester

Screw Press

Vibrating Screen

Crude Oil Tank

Clarifier Tank tankos Thresher Loading Ramp

Sterilizer TBS

Jembatan Timbang

air sisa rebusan Condensate

Efluen (kolam limbah)

sludge minyak

minyak Ketel Uap - BB sabut

& cangkang (steam 18-20 kg cm-2)

Ruang Mesin uap

Back Pressure Vessel (steam 3-3.5 kg cm-2)

Sludge Separator/ Decanter

Sludge Tank

kernel Pneumatic Separating Column

Clay Bath

Kernel Silo

Inti Sawit Nut Silo

Nut Cracker

oil tank, diteruskan ke oil purifier, vacuum dryer, dan minyak produksi ditampung di oil storage tank, kemudian diteruskan ke sludge, sludge yang masih mengandung minyak akan kembali ke vibro screen, sedangkan sludge pada bak fat pit yang masih mengandung minyak akan dialirkan lagi kembali continuous settling tank. Gumpalan biji yang berasal dari proses pengepresan akan dipecah-pecah oleh cake breaker conveyor (CBC), kemudian dilakukan pemisahan serabut dan biji oleh depericarper, dan masuk ke dalam polishing drum, nut silo dryer, LTDS, kernel silo dryer, kernel winnowing, dan kemudian diperoleh inti sawit.

Pada Pabrik Minyak Sawit, suhu dan tekanan yang perlu mendapat perhatian adalah pada proses perebusan, suhu pada peremasan, tekanan pengempaan dan suhu pada pemisahan (klarifikasi) minyak. Selanjutnya juga suhu pengeringan minyak, pengeringan biji dan inti biji. Alat-alat ukur harus ditempatkan sedemikian rupa sehingga mudah terlihat dan dapat ditempatkan pada suatu ruangan tertentu (ruang pusat kendali). Alat-alat ukur tersebut harus tetap bekerja dengan baik. Umumnya alat-alat tersebut bersinggungan atau berada dalam keadaan ekstrim yakni berada pada suhu dan tekanan tinggi (Siregar 2005).

Profil Perusahaan

Sejarah Perusahaan

PT. Perkebunan Nusantara XIII (Persero) adalah Badan Usaha Milik Negara (BUMN) yang beralamat di jalan Sultan Abdurrachman No. 11 Pontianak. Dan didirikan pada tanggal 11 Maret 1996 berdasarkan Peraturan Pemerintah Republik Indonesia No. 18 Tahun 1996 tanggal 14 Pebruari 1996 tentang penyertaan modal negara RI untuk pendirian perusahaan perseroan (Persero) PT. Perkebunan Nusantara XIII (Lembaran Negara tahun 1996 Nomor 24) dan bergerak di bidang agribisnis dengan komoditi kelapa sawit dan karet. Akta notaris Harun Kamil, SH No. 46 Tanggal 22 Juli 1996 tentang pendirian perusahaan perseroan (Persero) PT. Perkebunan Nusantara XIII dan telah disahkan oleh Menteri Kehakiman R.I melalui keputusan No. C2-8341.HT.01.01.TH.96 tahun 1996 serta tambahan berita Negara R.I No. 81. berita acara serah terima aset dan personil direksi PT. Perkebunan Nusantara VI, VII, XII, XIII, XVIII, XXIV-V dan XXIX (Persero) kepada direksi PT. Perkebunan Nusantara XIII (Persero) tanggal 22 April 1996 di Pontianak. PT. Perkebunan Nusantara XIII (Persero) wilayahnya meliputi Provinsi Kalimantan Barat, Kalimantan Selatan, Kalimantan Tengah dan Kalimantan Timur.

Visi perusahaan adalah menjadi perusahaan agribisnis yang berdaya saing tinggi, tumbuh dan berkembang bersama masyarakat secara berkelanjutan. Misi perusahaan adalah menghasilkan produk dan jasa dalam bidang kelapa sawit, karet, industri hilir dan bidang usaha lainnya secara efisien dan bermutu tinggi, mendinamisasikan perekonomian regional dan nasional, mengembangkan dan memberdayakan potensi masyarakat berbasis kemitraaan, serta mengembangkan sistem perkebunan yang ramah lingkungan.

Sasaran Mutu

a) Manajemen berusaha memperbaiki kinerja pabrik secara keseluruhan dari kapasitas olah, mutu produk sampai pengolahan limbah dan SDM.

b) Tercapainya kapasitas kualitas hasil olahan, yaitu:

-CPO : ALB ≤ 3.5 %, Kadar Air ≤ 0.15 %, Kadar Kotoran ≤ 0.02 %. -Kernel : Kadar Air = 7 %, Kadar Kotoran ≤ 6 %, ALB ≤ 2 %.

c) Tercapainya kapasitas pabrik secara terus menerus pada tingkat ≥ 90 % dari kapasitas terpasang.

d) Tercapainya losses CPO ≤ 1.65 % dan Inti Sawit ≤ 0.60 %. e) Tercapainya biaya olah per kg minyak + inti sesuai RKAP.

f) Terwujudnya keselamatan dan kesehatan kerja (K3) pada tingkat “Zero Accident “. g) Mutu Limbah: BOD 100 ppm, COD 350 ppm, TSS 250 ppm, Lemak 25 ppm,

Nitrogen 50 ppm, pH 6.0 sampai 9.0.

Kebijakan Mutu

a) Manajemen bertujuan menghasilkan minyak sawit (CPO) dan inti sawit yang memenuhi spesifikasi teknis SNI 01-2901-1992 (CPO) dan SNI 01-0002-1987 (inti sawit) serta persyaratan pelanggan.

b) Untuk hal diatas manajemen menerapkan SMM ISO 9001 : 2000, guna memenuhi kepuasan pelanggan.

c) Manajemen benar-benar menerapkan SMM yang diberlakukan, dipelihara, dan dikembangkan agar dapat selalu menampung perkembangan SMM dan kemajuan teknologi, serta melakukan tinjauan manajemen pada SMM dan kebijakan mutu secara periodik.

d) Meningkatkan kemampuan sumber daya manusia dengan kompetensi tinggi untuk kelancaran pelaksanaan tugas.

Prinsip Tata Kelola Good Corporate Governance PTPN XIII (Persero)

a) Transparasi, keterbukaan dalam melaksanakan proses pengambilan keputusan dan keterbukaan dalm mengemukakan informasi materiil dan relevan mengenai perusahaan. Contoh : situs PTPN XIII (www.ptpn13.com)

b) Kemandirian, suatu keadaan yang oleh perusahaan dikelola secara professional tanpa benturan kepentingan dan tekanan dari pihak manapun yang tidak sesuai dengan peraturan perundang-undangan yang berlaku dan prinsip korporasi yang sehat.

c) Akuntabilitas, kejelasan fungsi, pelaksanaan dan pertanggungjawaban organ (RUPS, Komisaris dan Direksi) sehingga pengelolaan perusahaan terlaksana efektif.

d) Pertanggungjawaban, kesesuaian di dalam pengelolaan perusahaan terhadap peraturan perundang-undangan yang berlaku dan prinsip korporasi yang sehat. e) Kewajaran (fairness), keadilan dan kesetaraan di dalam memenuhi hak-hak

stakeholder yang timbul berdasarkan perjanjian dan peraturan perundangan-undangan yang berlaku.

Pabrik Minyak Sawit (PMS) Semuntai

tanaman menghasilkan (TM) perkembangan produksi TBS semakin meningkat, sehingga pada tahun 1993 dilakukan ekspansi kapasitas menjadi 40 ton TBS jam-1. PMS Semuntai berdiri diatas tanah seluas 9.2 Ha yang lokasinya terletak di Desa Semuntai, Kecamatan Long Ikis, Kabupaten Pasir, Provinsi Kalimantan Timur.

TBS yang diolah di PMS Semuntai mayoritas berasal dari kebun Tabara yang memiliki area seluas 17757 ha terdiri dari kebun inti seluas 6485 ha, kebun plasma 9146 ha dan kebun KKPA 2126 ha serta pihak III seperti petani yang menanam dengan modal sendiri. Produk yang dihasilkan berupa minyak sawit (Crude Palm Oil, CPO) dan inti sawit (kernel). Produksi dalam satu tahun mencapai 55414 ton CPO, dan 10507 ton inti sawit yang dipasarkan untuk memenuhi kebutuhan dalam negeri.

Pada tanggal 17 Februari 2005 PMS Semuntai telah menerapkan sistem manajemen mutu ISO 9001 tahun 2000 dan mendapatkan sertifikat dari TUV CERT Jerman pada tanggal 26 Juli 2005 yang telah diperpanjang mulai tanggal 12 Agustus 2008. Pada tahun 2011 dan tahun berikutnya terjadi peningkatan produksi kelapa sawit sehingga diperlukan kesiapan pabrik dalam mengolah kelapa sawit. Pabrik Semuntai pada tahun 2011 melakukan peningkatan kapasitas menjadi 50 ton TBS jam-1, dengan tujuan dapat mengolah buah TBS dari kebun inti, kebun KKPA, Plasma dan Pihak III yang telah melewati target RKAP 2011 tanpa mengabaikan norma ALB, kadar air, dan kadar kotoran yang telah ditetapkan.

Pabrik Semuntai memiliki beberapa bagian kerja, antara lain:

A.Bagian TUK meliputi Asisten TUK, Asisten PUH, dan Asisten Gudang. Kerani I TUK yang membawahi:

1. Kerani Keuangan (Finance) meliputi Kerani Anggaran (RKAP, dan RKO), Kerani Kas, Bank, Pajak dan sebagai Kasir, dan Kerani Pengadaan Barang . 2. Kerani Tata Gaji dan Upah.

3. Kerani Pembukuan, meliputi Kerani Aktiva, Kerani Finansil Inventory Control, dan Kerani Jurnal, PB-71, LM, Tata Buku.

4. Kerani Verifikasi.

5. Kerani Gudang Financial dan Material. 6. Sekretaris.

7. Pelayan Kantor.

B.Bagian Administrasi Pengolahan meliputi Asisten Kepala Pengolahan yang membawahi:

1. Asisten Pengolahan membawahi Mandor Pengolahan dan Operator Pabrik

2. Kerani Administrasi Pengolahan meliputi Kerani Produksi, Kerani Sortasi, Kerani Upah dan Premi, Kerani Pengiriman CPO dan Inti Kernel, Kerani Sonding stok CPO, dan Kerani SPB TBS.

3. Kerani Transportasi umum

C.Bagian Teknik meliputi Asisten Teknik yang membawahi:

1. Bengkel Reparasi yang terdiri dari, Kerani I Teknik, Kerani Teknik, Juru Gambar, Mandor dan Mekanik .

2. Bengkel Umum, Bengkel Listrik dan Bengkel Motor masing-masing membawahi Mandor dan Mekanik.

D.Bagian Quality Assurance meliputi Asisten Quality Assurance yang membawahi: 1. Bagian Laboratorium terdiri dari Mandor, Kerani Administrasi dan Petugas

Analisa

4. Petugas Sortasi

E. Tenaga kerja PMS Semuntai yang terdiri dari:

1. Karyawan Pimpinan yang terdiri dari Manajer, Asisten Kepala Pengolahan, Asisten TUK, Asisten Gudang, AsistenTeknik, Asisten Quality Assurance, Asisten Pengolahan I, Asisten Pengolahan, Asisten Pengolahan, Kepala Pengamanan.

2. Karyawan Pelaksana terdiri dari Adm TUK (14 orang), Keamanan (13 orang), Reparasi (19 orang), Bengkel Umum (5 orang), Bengkel Lori (4 orang), Bengkel Listrik (10 orang), Bengkel Motor (5 orang), Transport (13 orang), Teknik CD (8 orang), Pengolahan Harian - QA (45 orang), Biodiesel (3 orang), Pengolahan Shift I (36 orang), Pengolahan Shift II (39 orang), jumlah pekerja yang berkerja di Pabrik Minyak Sawit Semuntai sebanyak 214 orang.

Ergonomika

Ergonomi berasal dari bahasa Yunani yang tersusun dari dua kata, yaitu ergos yang berarti kerja dan nomos yang berarti aturan atau hukum. Ergonomi didefinisikan oleh Sutalaksana et al. (1979) sebagai suatu cabang ilmu yang sistematis untuk memanfaatkan informasi mengenai sifat, kemampuan dan keterbatasan manusia dalam merancang suatu sistem kerja yang baik, efektif, aman dan nyaman.

Menurut International Ergonomics Association (IEA) ergonomika dapat diartikan sebagai disiplin ilmu yang mempelajari tentang interaksi antara manusia dan elemen lainnya dalam sistem yang berhubungan dengan perancangan, operatoran, produk dan lingkungan untuk mendapatkan kesesuaian antara kebutuhan, kemampuan dan keterbatasan manusia (Syuaib 2003). Human factors (disebut juga human engineering) adalah nama lain dari ergonomika yang biasa digunakan di Amerika Utara dan sebagian Amerika Serikat. Banyak pula istilah lainnya yang mempunyai maksud yang sama yaitu Biomechanics, Bio-technology, Engineering Psychology atau Arbeltswissensschaft (Jerman).

Disiplin ergonomi secara khusus akan mempelajari keterbatasan dari kemampuan manusia dalam berinteraksi dengan teknologi dan produk-produk buatannya, seperti saat berhadapan dengan keadaan lingkungan kerjanya yang berupa perangkat keras/hardware (mesin-mesin, peralatan kerja) atau perangkat lunak atau software (metode kerja, sistem dan prosedur). Maksud dan tujuan dari disiplin ergonomi adalah mendapatkan suatu pengetahuan yang utuh tentang permasalahan-permasalahan interaksi manusia dengan teknologi dan produk-produknya, sehingga dimungkinkan adanya suatu rancangan sistem manusia-manusia (teknologi) yang optimal. Ergonomi melihat permasalahan interaksi tersebut sebagai suatu sistem dengan pemecahan-pemecahan masalahnya melalui proses pendekatan sistem pula (Wignjosoebroto 1995).

Fisiologi Kerja

diaplikasikan untuk mengevaluasi apakah tata cara kerja sudah dirancang memiliki dampak baik atau belum adalah dengan mengukur penggunaan “energi kerja” (energi otot manusia) yang harus dikeluarkan untuk melaksanakan aktivitas selama pekerjaan berlangsung. Menurut Syuaib (2003) fisiologi kerja adalah satu bab disiplin ilmu ergonomika yang mengkaji tentang kondisi fisiologi yang disebabkan tekanan eksternal saat melakukan suatu aktivitas kerja. Kajian fisiologi kerja sangat terkait berat atau ringannya kerja yang harus dilakukan oleh seorang pekerja yang akan bisa ditentukan dengan adanya perubahan pada beberapa indikator metabolik dan dapat diukur lewat pengukuran anggota tubuh atau fisik manusia, yaitu : (1) cardiovascular (denyut jantung); (2) respiratory (pernafasan); (3) body temperature (suhu tubuh); dan (4) muscular act (aktivitas otot).

Konsumsi oksigen secara langsung berkaitan dengan pengeluaran energi tetapi pengukurannya cukup rumit dalam situasi kerja nyata. Sehingga, pengukuran konsumsi energi lebih sering dihitung melalui pengukuran denyut jantung karena pengukurannya lebih mudah. Menurut Bridger (2003), denyut jantung meningkat sesuai fungsi dari beban kerja dan konsumsi oksigen. Metode ini tidak langsung terkait dengan pengukuran energi fisik (otot) yang harus dikonsumsikan seseorang untuk kerja. Pengukuran konsumsi O2 (oksigen) dalam hal ini justru akan berkaitan dengan proses metabolisme yang merupakan proses “pembakaran” dalam tubuh manusia yang akan menghasilkan energi untuk kerja yang mana besar atau kecilnya O2 yang dikonsumsikan akan langsung terkait secara proporsional dengan konsumsi energi yang akan dipakai untuk kerja (Astrand dan Rodahl 1977).

Faktor lingkungan kerja (kondisi ambient) yang melewati ambang batas kenyamanan bagi manusia (operator) dapat mengakibatkan dampak negatif bagi operator untuk jangka waktu yang lama. Kondisi ambient yang dapat mempengaruhi kondisi fisiologis tubuh manusia adalah kebisingan (ambient noise), suhu (room temperature) dan kelembaban (relative humidity).

Kebisingan

Bunyi atau suara didefinisikan sebagai serangkaian gelombang yang merambat dari suatu sumber getar sebagai akibat perubahan kerapatan dan tekanan udara. Kebisingan yaitu bunyi yang tidak diinginkan dari usaha atau kegiatan dalam tingkat dan waktu tertentu yang dapat menimbulkan gangguan kesehatan manusia dan kenyamanan lingkungan (Kep.Men.LH No.48 Tahun 1996) atau semua suara yang tidak dikehendaki yang bersumber dari alat-alat proses produksi dan atau alat-alat kerja pada tingkat tertentu dapat menimbulkan gangguan pendengaran (KEP–51/MEN/1999). Kebisingan merupakan terjadinya bunyi yang tidak dikehendaki termasuk bunyi yang tidak beraturan dan bunyi yang dikeluarkan oleh transportasi dan industri, sehingga dalam jangka waktu yang panjang akan dapat mengganggu dan membahayakan konsentrasi kerja, merusak pendengaran (kesehatan) dan mengurangi efektivitas kerja (Wilson 1989).

respon manusia normal dan frekuensi suara (jumlah gelombang suara yang sampai di telinga kita setiap detik dinyatakan dalam jumlah getaran per detik atau Hertz, Hz). Nilai ambang batas kebisingan adalah 85 dBA untuk waktu pemajanan selama 8 jam per hari. Pengendalian kebisingan dilakukan dengan mengatur waktu kerja sehubungan dengan tingkat paparan kebisingan, seperti pada Tabel 1.

Tabel 1. Nilai Ambang Batas Kebisingan

Waktu pemaparan per hari Intensitas kebisingan dBA (A)

4 2 1

jam 88

91 94 30

15 7.5 3.75 1.88 0.94

menit 97

100 103 106 109 112 28.12

14.06 7.03 3.52 1.76 0.88 0.44 0.22 0.11

detik 115

118 121 124 127 130 133 136 139

Catatan : tenaga kerja tidak boleh terpapar lebih dari 140 dBA (A), walaupun sesaat

(Sumber : SNI 16 – 7063 – 2004)

Kebisingan dapat menimbulkan pengaruh negatif pada tenaga kerja berupa gangguan-gangguan diantaranya:

1. Gangguan fisiologis; pada umumnya berupa bising bernada tinggi sangat mengganggu, apalagi bila terputus-putus atau yang datangnya tiba-tiba. Gangguan dapat berupa peningkatan tekanan darah (± 10 mm Hg-1), peningkatan nadi, konstraksi pembuluh darah perifer terutama pada tangan dan kaki, serta dapat menyebabkan pucat dan gangguan sensoris. Bising dengan intensitas tinggi dapat menyebabkan pusing atau sakit kepala. Hal ini disebabkan bising dapat merangsang situasi reseptor vestibular dalam telinga dalam yang akan menimbulkan efek sakit kepala. Perasaan mual, susah tidur dan sesak nafas disebabkan oleh rangsangan bising terhadap sistem saraf, keseimbangan organ, kelenjar endokrin, tekanan darah, sistem pencernaan dan keseimbangan elektrolit.

2. Gangguan psikologis; gangguan psikologis dapat berupa rasa tidak nyaman, kurang konsentrasi, susah tidur, dan cepat marah. Bila kebisingan diterima dalam waktu lama dapat menyebabkan penyakit psikosomatik berupa gastritis, jantung, stres, kelelahan dan lain-lain.

suara. Komunikasi pembicaraan harus dilakukan dengan cara berteriak. Gangguan ini menyebabkan terganggunya pekerjaan, sampai pada kemungkinan terjadinya kesalahan karena tidak mendengar isyarat atau tanda bahaya. Gangguan komunikasi ini secara tidak langsung membahayakan keselamatan seseorang.

4. Gangguan keseimbangan; bising yang sangat tinggi dapat menyebabkan kesan berjalan di ruang angkasa atau melayang, yang dapat menimbulkan gangguan fisiologis berupa kepala pusing (vertigo) atau mual-mual.

5. Efek pada pendengaran; pengaruh utama dari bising pada kesehatan adalah kerusakan pada indera pendengaran, yang menyebabkan tuli progresif dan efek ini telah diketahui dan diterima secara umum dari zaman dulu. Mula-mula efek bising pada pendengaran adalah sementara dan pemulihan terjadi secara cepat sesudah pekerjaan di area bising dihentikan. Akan tetapi apabila bekerja terus-menerus di area bising maka akan terjadi tuli menetap dan tidak dapat normal kembali, biasanya dimulai pada frekuensi 4000 Hz dan kemudian makin meluas kefrekuensi sekitarnya dan akhirnya mengenai frekuensi yang biasanya digunakan untuk percakapan.

Pengendalian kebisingan dapat dilakukan dengan beberapa cara yaitu: 1. Pengendalian secara teknik (engineering control).

Pengendalian secara teknik pada sumber suara adalah cara yang paling efektif untuk mengurangi tingkat kebisingan. Hal pertama yang harus dikendalikan adalah sumber suara terkeras. Pengendalian secara teknik dilakukan dengan cara:

a. Mendesain kembali peralatan untuk mengurangi kecepatan atau benturan dari benda yang bergerak, memasang peredam pada lubang pemasukan dan pembuangan, mengganti peralatan dengan jenis dan desain yang lebih baik.

b. Merawat peralatan dengan baik, mengganti bagian yang aus dan memberikan pelumas pada bagian yang bergerak.

c. Mengisolasi peralatan dengan menjauhkan dari pekerja atau menutupi.

d. Memasang peredam dengan bantalan karet agar bunyi yang ditimbulkan oleh getaran dan bagian logam dapat dapat dikurangi.

e. Bahan penyerap bunyi dapat digantung di tempat kerja untuk menyerap bunyi di tempat tersebut.

2. Pengendalian administratif (administrative control). Pengendalian administratif dapat dilakukan dengan cara: a. Melakukan shift kerja.

b. Mengurangi waktu kerja. c. Melakukan pelatihan. 3. Alat pelindung diri.

Pemakaian alat pelindung diri merupakan pilihan terakhir yang harus dilakukan. Alat pelindung diri yang dipakai harus mampu mengurangi kebisingan hingga mencapai level Time-Weighted Average (TWA) atau kurang dari itu, yaitu 85 dBA. Ada tiga jenis alat pelindung diri atau alat pelindung pendengaran yaitu :

a. Sumbat telinga (earplug), dapat mengurangi kebisingan 8 sampai 30 dBA. Biasanya digunakan untuk proteksi sampai dengan 100 dBA. Beberapa tipe dari sumbat telinga antara lain : formable type, costum-molded type, premolded type. b. Tutup telinga (earmuff), dapat menurunkan kebisingan 25 sampai 40 dBA.

Digunakan untuk proteksi sampai dengan 110 dBA.

Suhu dan Kelembaban

Kondisi kenyamanan termal menggambarkan kondisi psikologis seseorang yang biasanya digunakan untuk mengetahui apakah pekerja merasa terlalu panas atau terlalu dingin berada dalam suatu kondisi lingkungan tertentu. Indikator yang paling umum digunakan dalam melakukan uji kenyamanan termal adalah suhu udara. Hubungan suhu terhadap lingkungan dan faktor personal juga harus dipertimbangkan.

Faktor yang mempengaruhi kenyamanan termal seseorang berdasarkan SNI 03-6572-2001 adalah:

1. Temperatur udara kering

Temperatur udara kering sangat besar pengaruhnya terhadap besar kecilnya kalor yang dilepas melalui penguapan (evaporasi) dan melalui konveksi. Daerah kenyamanan termal untuk daerah tropis dapat dibagi menjadi:

a. sejuk nyaman, temperatur efektif berkisar antara 20.5 sampai 22.8 C. b. nyaman optimal, temperatur efektif berkisar antara 20.8 sampai 25.8 C. c. hangat nyaman, temperatur efektif berkisar antara 25.8 sampai 27.1 C.

2. Kelembaban udara relatif

Kelembaban udara relatif dalam ruangan adalah perbandingan antara jumlah uap air yang dikandung oleh udara tersebut dibandingkan dengan jumlah kandungan uap air pada keadaan jenuh pada temperatur udara ruangan tersebut. Untuk daerah tropis, kelembaban udara relatif yang dianjurkan antara 40 sampai 50%, tetapi untuk ruangan yang jumlah orangnya padat seperti ruang pertemuan, kelembaban udara relatif masih diperbolehkan berkisar antara 55 sampai 60%.

3. Pergerakan udara (kecepatan udara)

Untuk mempertahankan kondisi nyaman, kecepatan udara yang jatuh di atas kepala tidak boleh lebih besar dari 0.25 m detik-1 dan sebaiknya lebih kecil dari 0.15 m detik-1. Kecepatan udara ini dapat lebih besar dari 0.25 m detik-1 tergantung dari temperatur udara kering rancangan. Kecepatan udara yang dapat memberikan kesejukan berdasarkan temperatur udara kering adalah:

a. temperatur udara kering 25 C, kecepatan udara optimal adalah 0.1 m detik-1. b. temperatur udara kering 26.8 C, kecepatan udara optimal adalah 0.2 m detik-1. c. temperatur udara kering 26.9 C, kecepatan udara optimal adalah 0.25 m detik-1. d. temperatur udara kering 27.1 C, kecepatan udara optimal adalah 0.3 m detik-1. e. temperatur udara kering 27.2 C, kecepatan udara optimal adalah 0.35 m detik-1. 4. Radiasi permukaan yang panas

Apabila di dalam suatu ruangan dinding-dinding sekitarnya panas, akan mempengaruhi kenyamanan seseorang di dalam ruangan tersebut, meskipun temperatur udara disekitarnya sesuai dengan tingkat kenyamanannya (misalnya di dekat oven atau dapur). Usahakan temperatur radiasi rata-rata sama dengan temperatur udara kering ruangan. Apabila temperatur radiasi rata-rata lebih tinggi dari temperatur udara kering ruangan, maka temperatur udara ruangan rancangan dibuat lebih rendah dari temperatur rancangan biasanya. Temperatur operatif didefinisikan sebagai temperatur rata-rata dari temperatur radiasi rata-rata dan temperatur udara kering ruangan.

5. Pakaian yang dipakai

Personal Protective Equipment (PPE) dapat menjadi penyebab utama tekanan panas bahkan saat lingkungan tidak dianggap panas sekalipun.

6. Aktivitas orang

Aktivitas orang akan mempengaruhi tingkat metabolisme tubuh (metabolic rate), keadaan ini menjelaskan panas yang dihasilkan dalam tubuh saat manusia melakukan aktivitas fisik. Semakin berat aktivitas fisik yang dilakukan, semakin banyak panas yang dihasilkan. Semakin banyak panas yang dihasilkan, semakin banyak pula panas yang harus dikeluarkan tubuh agar tidak terjadi overheat. Tingkat metabolisme seseorang sangat berdampak terhadap kenyamanan termal. Dalam melakukan pertimbangan kenyamanan termal, karakteristik personal pekerja harus selalu disertakan, seperti usia, berat badan, tingkat kebugaran dan jenis kelamin, selain juga faktor-faktor lingkungan seperti suhu, kelembaban dan kecepatan udara.

Suhu udara dan kelembaban lingkungan kerja sangat berpengaruh pada efektivitas pekerjaan. Menurut Eastman (1986) kenyamanan tubuh dapat ditentukan dari proses perpindahan panas dari tubuh ke lingkungan atau sebaliknya. Panas yang ditimbulkan oleh tubuh melalui proses metabolisme tubuh dan kerja otot akan ditransfer ke lingkungan melalui proses konveksi, radiasi dan evaporasi. Sedangkan proses konduksi dapat dilakukan melalui kontak antara tubuh dengan permukaan benda panas atau dingin. Ketidaknyamanan (discomfort) dapat ditimbulkan oleh respon fisiologis tubuh terhadap suhu dan kelembaban udara yang berada di luar comfort zone. Derajat ketidaknyamanan tersebut antara lain dapat diketahui dengan mengukur skin surface temperature (suhu permukaan kulit), sweating rate (laju pengeluaran keringat) dan cardiovascular (denyut jantung). Tingkat ketidaknyamanan yang disebabkan panas akan naik jika salah satu atau beberapa diantara parameter tadi mengalami kenaikan (heat discomfort atau heat stress).

Berdasarkan Keputusan Menteri Tenaga Kerja Nomor KEP–51/MEN/1999, tentang nilai ambang batas iklim kerja, Indeks Suhu Basah dan Bola (ISBB) yang diperkenankan terlihat seperti dalam Tabel 2.

Tabel 2. Nilai ambang batas iklim kerja

Pengaturan waktu kerja setiap jam Beban Kerja ISSB ( C) Waktu Kerja Waktu Istirahat Ringan Sedang Berat

Bekerja terus menerus

(8 jam per hari) 30.0 26.7 25.0

75% kerja 25% istirahat 30.6 28.0 25.9

50% kerja 50% istirahat 31.4 29.4 27.9

25% kerja 75% istirahat 32.2 31.1 30.0

Indeks Suhu Basah dan Bola untuk di luar ruangan dengan panas radiasi: ISBB = 0.7 Suhu basah alami + 0.2 Suhu bola + 0.1 Suhu kering.

Indeks Suhu Basah dan Bola untuk di dalam atau di luar ruangan tanpa panas radiasi: ISBB = 0.7 Suhu basah alami + 0.3 Suhu bola.

Beberapa definisi yang terdapat dalam keputusan Menteri Tenaga Kerja Nomor KEP–51/MEN/1999 (Pasal 1) adalah sebagai berikut:

2. Tempat kerja adalah tiap ruangan atau lapangan, tertutup atau terbuka, bergerak atau tetap di mana tenaga kerja bekerja, atau yang sering dimasuki tenaga kerja untuk keperluan suatu usaha dan di mana terdapat sumber atau sumber-sumber bahaya. 3. Nilai ambang batas (NAB) adalah standar faktor tempat kerja yang dapat diterima

tenaga kerja tanpa mengakibatkan penyakit atau gangguan kesehatan, dalam pekerjaan sehari-hari untuk waktu tidak melebihi 8 jam sehari atau 40 jam seminggu. 4. Faktor fisika adalah faktor di dalam tempat kerja yang bersifat fisika yang dalam

keputusan ini terdiri dari iklim kerja, kebisingan, getaran, gelombang mikro dan sinar ultra ungu.

5. Iklim kerja adalah hasil perpaduan antara suhu, kelembaban. kecepatan gerakan udara dan panas radiasi dengan tingkat pengeluaran panas dari tubuh tenaga kerja sebagai akibat pekerjaannya.

6. Suhu kering (dry bulb temperature) adalah suhu yang ditunjukkan oleh termometer suhu kering.

7. Suhu basah alami (natural wet bulb temperature) adalah suhu yang ditunjukkan oleh termometer bola basah alami (natural wet bulb thermometer).

8. Suhu bola (globe temperature) adalah suhu yang ditunjukkan oleh termometer bola (globe thermometer).

3 METODE PENELITIAN

Tempat dan Waktu

Penelitian dilaksanakan di Pabrik Minyak Sawit Semuntai milik PT. Perkebunan Nusantara XIII (Persero) di Kabupaten Pasir, Kalimantan Timur. Pabrik memiliki kapasitas 50 ton TBS jam-1. Kegiatan penelitian difokuskan pada 6 stasiun pengolahan dan 2 stasiun penyuplai energi. Penelitian berlangsung sejak Januari 2012 hingga April 2013.

Alat dan Perlengkapan

Alat-alat yang digunakan untuk mengukur kondisi kerja operator dan lingkungan kerja (Gambar 3) adalah sebagai berikut:

(1) heart rate monitor Polar RS400 dengan wearlink heart rate sensor, Polar IrDA USB adapter interface, software Polar ProTrainer 5; (2) timbangan badan; (3) meteran; (4) stopwatch; (5) digital dan analog metronome; (6) sound level meter; (7) thermohygrometer; (8) bangku step test setinggi 30 cm.

a B c d

e f g h

Gambar 3 Peralatan yang digunakan untuk pengukuran beban kerja operator dan kondisi lingkungan; (a) heart rate monitor; (b) wearlink HR sensor; (c) IrDA USB adapter interface; (d) digital metronome; (e) stopwatch; (f) bangku step test; (h) sound level meter; dan (h) thermohygrometer

Metode Penelitian

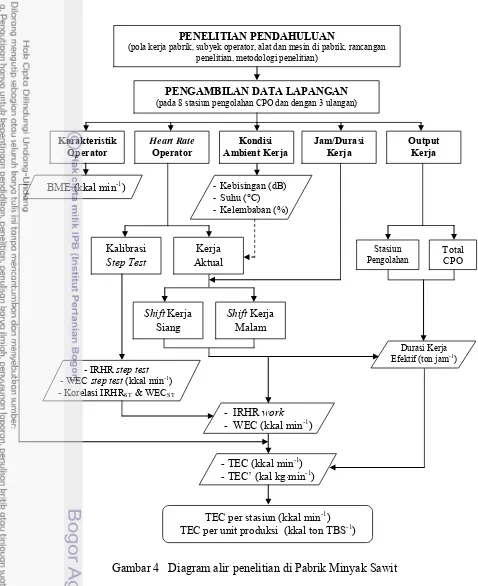

Gambar 4 Diagram alir penelitian di Pabrik Minyak Sawit

Penelitian Pendahuluan

Penelitian ini dimulai dengan studi pendahuluan meliputi studi awal lapangan dan studi pustaka. Dari penelitian pendahuluan yang dilakukan pada PMS Semuntai didapatkan kondisi dan karakteristik kerja di pabrik sebagai berikut:

1. PMS Semuntai berdiri sejak tahun 1987 dengan kapasitas 50 ton TBS jam-1. BME (kkal min-1)

PENELITIAN PENDAHULUAN

(pola kerja pabrik, subyek operator, alat dan mesin di pabrik, rancangan penelitian, metodologi penelitian)

PENGAMBILAN DATA LAPANGAN

(pada 8 stasiun pengolahan CPO dan dengan 3 ulangan)

Kondisi Ambient Kerja

Heart Rate

Operator Jam/Durasi Kerja Output Kerja

Karakteristik Operator

-Kebisingan (dB)

-Suhu (C)

-Kelembaban (%)

Shift Kerja

Siang ShiftMalam Kerja Kalibrasi

Step Test Aktual Kerja

TEC per stasiun (kkal min-1) TEC per unit produksi (kkal ton TBS-1)

- TEC (kkal min-1) - TEC’ (kal kgmin-1)

- IRHR work - WEC (kkal min-1)

- IRHR step test

- WEC step test (kkal min-1) - Korelasi IRHRST & WECST

Durasi Kerja Efektif (ton jam-1)

Stasiun

2. Pabrik mengolah TBS yang berasal dari kebun inti, plasma dan pihak ketiga,

3. Jam kerja pabrik adalah 24 jam yang terbagi menjadi 2 shift kerja, dengan pola jam kerja adalah 11 jam untuk siang hari dan 13 jam untuk malam hari.

4. Pembagian kerja dibagi dalam 2 kelompok kerja yaitu kelompok kerja PMS I dan kelompok kerja PMS II yang akan bekerja pada shift kerja siang dan malam.

5. Setiap pekan diadakan pertukaran shift kerja untuk masing-masing kelompok kerja antara PMS I dan PMS II.

6. Penelitian pengukuran beban kerja dilakukan pada stasiun yang memiliki keterkaitan langsung dengan proses produksi CPO, yaitu loading ramp, sterilizer, thresher, screw press, klarifikasi, pabrik biji, ketel uap dan ruang mesin dengan melibatkan sebanyak 18 orang operator.

Pengambilan Data Pengukuran Beban Kerja

Pengukuran beban kerja diawali dengan mengukur dimensi tubuh subyek operator meliputi tinggi badan (cm) dan berat badan (kg). Karakteristik subyek operator lainnya yang diamati adalah jenis kelamin, lama kerja dan umur. Berdasarkan data dimensi tubuh tersebut maka dapat diketahui luas permukaan tubuh dan energi basal (basal metabolic energy) masing-masing subyek operator. Selanjutnya dilakukan pengukuran beban kerja dengan mengukur denyut jantung operator menggunakan Heart Rate Monitor (HRM). Alat ini diprogram secara otomatis sehingga mampu merekam denyut jantung subyek operator setiap 5 detik untuk mengetahui tingkat beban kerja yang dialami operator (Gambar 5).

Work Energi Cost (WEC) adalah nilai energi atau usaha yang harus dikeluarkan melalui proses metabolisme oleh seseorang untuk merespon suatu beban kerja yang diterima. Salah satu metode yang dapat digunakan untuk mengetahui nilai WEC adalah dengan mengetahui tingkat perubahan (peningkatan) denyut jantung, karena korelasi antara peningkatan laju denyut jantung terhadap peningkatan beban kerja adalah linear (Syuaib 2003).

Gambar 5 Pemasangan alat ukur denyut jantung (a) heart ratesensor dan (b) receiver heart rate

Pengukuran kapasitas umum (general capacity) tubuh untuk menyesuaikan diri terhadap pekerjaan berat dan pulihnya tubuh kembali dari tugas tersebut dilakukan dengan metode tes langkah dari brouha atau harvard step test (Brouha 1943). Metode step test adalah salah satu metode yang lazim digunakan untuk menghasilkan atau

(a)

mengetahui korelasi antara Increase Ratio of Heart Rate (IRHR) terhadap perubahan WEC untuk masing-masing subyek operator (Herodian 1995 dan Syuaib et al. 2007). Kalibrasi step test dilakukan sebelum pengukuran denyut jantung saat bekerja terhadap masing-masing subyek operator. Metode kalibrasi step test dilakukan dengan cara melangkah naik turun bangku step test setinggi 30 cm dengan irama kecepatan langkah diatur dengan alat digital metronome (Gambar 6).

(a) (b) (c) (d) (e)

Gambar 6 Tahapan gerakan langkah kaki saat melakukan step test

Sebelum tes dimulai kepada subyek operator dijelaskan tujuan tes dan cara pelaksanaannya serta diikuti dengan contoh melakukan tes. Subyek operator lain yang menunggu giliran untuk dites dapat duduk disekitar lokasi pengukuran dan memperhatikan rekannya saat melakukan tes. Untuk tes diperlukan pengawas dengan tugas agar subyek operator mengikuti irama yang telah ditentukan dan tiap kali berdiri di atas bangku kedua tungkai harus lurus. Ritme kecepatan langkah yang diukur yaitu 15 siklus menit-1 (60 bpm), 20 siklus menit-1 (80 bpm), 25 siklus menit-1 (100 bpm) dan 30 siklus menit-1 (120 bpm). Setiap tingkatan ritme dilakukan dengan durasi 5 menit yang kemudian diselingi istirahat selama 5 menit. Bila ada yang tidak dapat mempertahankan ritme, maka dapat berhenti dan duduk. Pengawas mencatat waktunya dan memperhatikan denyut jantung di HRM.

Pengambilan data operator meliputi data step test dan data pengukuran denyut jantung saat operator bekerja. Jenis pekerjaan yang dilakukan operator adalah aktivitas kerja yang berkaitan langsung dengan proses pengolahan CPO dan target pengolahan di masing-masing stasiun. Pengukuran waktu efektif pengolahan TBS dan kapasitas pengolahan dilakukan pada masing-masing stasiun.

Untuk menghindari subjektivitas nilai denyut jantung (HR) yang umumnya sangat dipengaruhi oleh faktor-faktor personal, psikologis dan lingkungan, maka perhitungan nilai HR harus dinormalisasikan agar diperoleh nilai HR yang objektif (Syuaib 2003). Normalisasi nilai denyut jantung dilakukan dengan cara perbandingan HR relatif saat kerja terhadap HR saat istirahat. Nilai perbandingan HR tersebut dinamakan IRHR (Increase Ratio of Heart Rate). Perbandingan tersebut dirumuskan sebagai berikut:

IRHR = HR work / HR rest ... (1) di mana: HR work = denyut jantung saat melakukan pekerjaan (bpm)

HR rest = denyut jantung saat istirahat (bpm)

Nilai IRHR selanjutnya dapat digunakan sebagai nilai indeks tingkat kelelahan (kejerihan) kualitatif, di mana semakin tinggi nilai IRHR maka akan mengindikasikan tingkat kejerihan yang semakin tinggi dirasakan oleh seseorang (Syuaib et al. 2002).

Work Energy Cost Step Test (WECST) manusia dapat dihitung dengan menggunakan persamaan berikut ini:

WEC ST = 2 f wgh / 4.2 103 ... (2) di mana : WEC ST = Work Energy Cost saat step test (kkal menit-1)

f = frekuensi step test (menit -1) w = berat badan (kg)

g = percepatan gravitasi (9.8 m detik-1) h = tinggi bangku step test (meter)

4.2 = faktor kalibrasi satuan dari Joule menjadi kalori

Selanjutnya korelasi antara WECST dengan IRHR diplotkan dalam grafik sehingga diperoleh persamaan dengan bentuk umum untuk seorang operator sebagai berikut:

Y = aX + b