SUPARTINI

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN SUMBER

INFORMASI

Dengan ini saya menyatakan bahwa tesis Karakteristik Cross Laminated Timber dari Kayu Cepat Tumbuh dengan Jumlah Lapisan yang Berbeda adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Januari 2012

Supartini. Characteristics of cross laminated timber made from fast growing species with a different number of layers. Under the supervision of Naresworo Nugroho and Yusuf Sudo Hadi.

Cross laminated timber (CLT) is one of the engineered wood products made by arranging a number of layers of wood crossing one another, which are then glued with adhesive. The purpose of this study was to determine the effect of timber spesies and number of layers to physical and mechanical properties of CLT, to investigate the number of layers and wood species of CLT constituent that produce the best characteristics and compare the physical and mechanical properties of CLT with solid wood. The wood species used in this study were mangium wood (Acacia mangium Willd.), afrika (Maesopsis eminii Engl.) and jabon (Anthocephalus cadamba Miq.). CLT beam was divided into 3 groups based on the number of lamina layers, 3 layers, 5 layers and 7 layers respectively. The adhesive used was Water Based Polymer Isocyanate (WBPI), applied on both surfaces to be bonded with the spreading weight of 280 g/m2. The test method of physical and mechanical properties of CLT was conducted based on ASTM D143-05 : Standard Test Methods for Small Clear Specimen of Wood. The study results showed that the type of wood and the number of layers significantly influenced the physical and mechanical properties of CLT. In comparison of the physical and mechanical properties of CLT with solid wood, the average density and stiffness of CLT were equivalent to those of its solid wood, the average value of moisture content in CLT was 2.3 to 5.6% lower compared to that of solid wood, the average value of bending strength for CLT with 5 layers was equivalent to that of its solid wood while the CLT of 3 and 7 layers was 18.3 to 18.6% lower compared to its solid wood, the average value of compressive strength parallel to grain of CLT was 21.8 to 26.1% lower than that of its solid wood, and the average value of shearing strength for afrika and jabon CLT was equivalent to its solid wood whereas that of mangium CLT was 26.8 to 47.4% lower when compared to its solid wood

Key words : Cross laminated timber, fast growing species, physical and mechanical properties.

RINGKASAN

SUPARTINI. Karakteristik Cross Laminated Timber dari Kayu Cepat Tumbuh dengan Jumlah Lapisan yang Berbeda. Dibimbing oleh NARESWORO NUGROHO dan YUSUF SUDO HADI.

Kebutuhan sebagian komponen struktural memerlukan dimensi yang cukup besar, disisi lain kayu yang banyak tersedia saat ini adalah kayu-kayu dari hutan tanaman yang memiliki diameter kecil. Untuk memenuhi ketersediaan komponen struktural dengan dimensi yang tidak tergantung diameter kayu maka perlu dikembangkan produk rekayasa kayu yaitu komponen laminasi yang dibuat melalui perekatan. Perkembangan bidang rekayasa kayu yang semakin pesat dapat mendorong terciptanya produk-produk berkualitas tinggi, salah satunya adalah Cross Laminated Timber (CLT) atau laminasi kayu bersilang.

Penelitian ini bertujuan mengetahui komposisi nilai MOE lamina kayu akasia, afrika dan jabon penyusun balok CLT, mengetahui pengaruh jenis kayu, jumlah lapisan dan interaksi antar keduanya terhadap sifat fisis dan mekanis balok CLT, mengetahui jenis kayu dan jumlah lapisan penyusun balok CLT yang memiliki karakteristik terbaik, mengetahui pengembangan tebal kumulatif balok CLT dan membandingkan karakteristik balok CLT dengan balok utuhnya.

Penelitian ini menggunakan kayu afrika (Maesopsis eminii Engl.), kayu akasia (Acacia mangium Willd.) dan kayu jabon (Anthocephalus cadamba Miq.). Ukuran tebal lamina yang digunakan dalam pembuatan balok CLT ini adalah 1,67 cm (balok CLT 3 lapis), 1 cm (balok CLT 5 lapis) dan 0,71 cm (balok CLT 7 lapis. Pemilahan seluruh lamina dilakukan berdasarkan modulus elastisitasnya (MOE) dengan cara pengujian lentur NDT. Ukuran penampang semua balok CLT 3, 5 dan 7 lapis yang dibuat adalah 5 cm x 5 cm. Perekat yang digunakan adalah Polyurethane merupakan Water based Polymer Isocyanate. Perekat terdiri dari dua bagian : bagian pertama adalah PI 3100 sebagai cairan resin dan H7 sebagai cairan pengeras. Kedua bagian tersebut dicampur dengan perbandingan 100 : 15 berdasarkan berat. Berat labur perekat diaplikasikan sebesar 280 g/m2

Nilai rataan MOE lamina dengan pengujian lentur NDT yang digunakan sebagai penyusun balok CLT untuk lamina kayu jabon diperoleh rataan sebesar 6,88 x 10

pada kedua permukaan rekatan. Prosedur pengujian dilaboratorium dilakukan berdasarkan ASTM D143-05, Standard Test Methods for Small Clear Specimen of Wood.

4

-7,51 x 104 kg/cm2, kayu afrika 7,94 x 104-8,97 x 104 kg/cm2 dan kayu akasia 10,65 x 104-13,65 x 104 kg/cm2

Nilai kadar air, MOE, MOR, keteguhan tekan sejajar serat dan keteguhan geser rekat balok CLT dipengaruhi oleh jenis kayu dan jumlah lapisan penyusun balok CLT, sedangkan kerapatan balok CLT hanya dipengaruhi oleh jenis kayu. Pada nilai rataan kadar air, keteguhan tekan sejajar serat dan keteguhan geser rekat terdapat interaksi antara jenis kayu dan jumlah lapisan.

.

Hasil skoring secara keseluruhan terhadap sifat fisis dan mekanis balok CLT yang memiliki karakteristik terbaik adalah balok CLT dari jenis kayu akasia dan balok CLT yang disusun dari 5 lapisan lamina.

lapis akasia sebesar 6,38-6,77% dan terendah balok CLT 3 lapis afrika sebesar 3,03-3,90% sedangkan pada keadaan kering oven ke kering oven terbesar adalah balok CLT 5 lapis akasia sebesar 1,89-2,38% dan terendah balok CLT 3 lapis campuran jabon-afrika sebesar 0,18-0,31%.

LAPISAN YANG BERBEDA

SUPARTINI

Tesis

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada Mayor Ilmu dan Teknologi Hasil Hutan

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Nama Mahasiswa : Supartini

NRP : E251090051

Disetujui

Komisi Pembimbing

Ketua

Dr. Ir. Naresworo Nugroho, M.Si

Anggota

Prof. Dr. Ir. Yusuf Sudo Hadi, M. Agr.

Mengetahui

Ketua Program Studi Dekan Sekolah Pascasarjana Ilmu dan Teknologi Hasil Hutan

Dr. Ir. I. Wayan Darmawan, M.Sc. Dr. Ir. Dahrul Syah, M.Sc. Agr

© Hak Cipta Milik IPB, tahun 2012 Hak Cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebut sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah

b. Pengutipan tersebut tidak merugikan kepentingan yang wajar IPB

PRAKATA

Puji dan syukur penulis panjatkan atas kehadirat Allah SWT, karena atas

berkat-Nya penulis dapat menyelesaikan tesis yang berjudul “ Karakteristik Cross Laminated Timber dari Kayu Cepat Tumbuh dengan Jumlah Lapisan yang Berbeda”. Pada kesempatan ini penulis ingin menyampaikan terima kasih yang

sebesar-besarnya kepada :

1. Dr. Ir. Naresworo Nugroho, M.Si selaku Ketua Komisi Pembimbing dan

Prof. Dr. Ir. Yusuf Sudo Hadi, M. Agr. selaku Anggota Komisi Pembimbing

yang telah banyak memberi bimbingan, masukan dan saran dalam berbagai

kesempatan diskusi yang berkaitan dengan penelitian ini.

2. Prof. Dr. Ir. Muh. Yusram Massijaya, MS selaku Dosen Penguji Luar Komisi

atas kesediannya, bantuan dan saran.

3. Dr. Ir. I. Wayan Darmawan, M. Sc. selaku Ketua Program Studi Ilmu dan

Teknologi Hasil Hutan atas segala bantuan, arahan dan saran.

4. Seluruh staf pengajar Program Mayor Ilmu dan Teknologi Hasil Hutan atas

ilmu yang diberikan selama menempuh studi di IPB.

5. Kementerian Kehutanan Republik Indonesia sehingga penulis dapat

mengikuti pendidikan di Mayor Ilmu dan Teknologi Hasil Hutan, Sekolah

Pascasarjana IPB.

6. Suami tercinta Suwarto, S. Hut dan anak tersayang Baruchsena Zacky Abrar

atas izin, pengertian, pengorbanan dan dukungannya selama penulis

mengikuti pendidikan S2 di IPB.

7. Kedua orang tua, adik dan kakak atas segala doa dan kasih sayangnya.

8. Rekan-rekan Pascasarjana Mayor Ilmu dan Teknologi Hasil Hutan angkatan

2009 atas bantuan dan kebersamaan selama ini.

9. Para laboran di lingkungan Departemen Hasil Hutan atas segala bantuannya.

10. Berbagai pihak yang tidak bisa disebutkan satu persatu, untuk semua

Penulis menyadari bahwa tesis ini masih jauh dari kesempurnaan. Oleh

karena itu, saran dan kritik yang membangun sangat diharapkan agar dapat

memberikan informasi dalam pengembangan karya tulis ilmiah ini lebih lanjut.

Semoga karya tulis ilmiah ini dapat bermanfaat bagi semua pihak.

Bogor, Januari 2012

RIWAYAT HIDUP

Penulis dilahirkan di Nganjuk pada tanggal 08 April 1980 dari pasangan

Hartono dan Suparti. Penulis merupakan anak ketiga dari empat bersaudara.

Pada tahun 1999 penulis diterima di Jurusan Teknologi Hasil Hutan

Fakultas Kehutanan Universitas Mulawarman melalui Penjaringan Bibit Unggul

Daerah (PBUD). Penulis menyelesaikan pendidikan sarjana pada tahun 2003.

Pada tahun 2003 penulis lulus seleksi CPNS di Departemen Kehutanan

Republik Indonesia dan sampai tahun 2006 penulis bekerja di Balai Sertifikasi

Penguji Hasil Hutan (BSPHH) Wilayah XII Palangkaraya dengan jabatan

Fungsional Pengendali Ekosistem Hutan (PEH). Tahun 2006 penulis pindah ke

Balai Pemantauan Pemanfaatan Hutan Produksi (BP2HP) Wilayah XIII

Samarinda. Penulis mendapat kesempatan melanjutkan pendidikan Pascasarjana

pada tahun 2009 melalui beasiswa Kementerian Kehutanan. Pendidikan

Pascasarjana ditempuh pada Mayor Ilmu dan Teknologi Hasil Hutan, Sekolah

DAFTAR ISI

Cross Laminated Timber (CLT) ………. Perekat dan Perekatan ………. Perekat Isosianat……….. Gambaran Umum Jenis Kayu ………. BAHAN DAN METODE ………. Waktu dan Tempat Penelitian ………. Bahan dan Alat Penelitian ………... Metode Penelitian ………... Desain Penelitian dan Analisa Data ……… HASIL DAN PEMBAHASAN ………

Karakteristik Bahan ……….. Pemilahan dan Penyusunan Lamina ……….

Karakteristik Cross Laminated Timber………

Perbandingan Sifat Fisis dan Mekanis Balok Utuh dan CLT ……… SIMPULAN DAN SARAN ………

DAFTAR TABEL

Halaman

1. Sifat – sifat mekanis kayu jabon ………... 12 2. Sifat mekanis kayu mangium (Acacia mangium Willd.) dalam

keadaan kering udara ………... 15

3. Nilai MOE dan jumlah setiap kelompok lamina pada masing-masing

ukuran tebal ………. 30

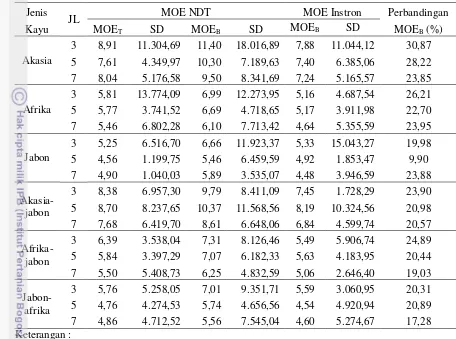

4. Rekapitulasi nilai rataan MOE dengan NDT dan MOE Instron serta

perbandingan MOE baring pada dua metode pengujian ……….. 43 5. Rataan nilai keteguhan rekat, persentase kerusakan kayu dan selisih

keteguhan geser rekat balok CLT ……… 57

6. Pengembangan dan penyusutan rata-rata pada balok CLT (%) ……... 60

7. Sifat fisis balok CLT ………... 70

DAFTAR GAMBAR

Halaman

1. Sistem ikatan perekat dengan sirekat ………... 9

2. Deflektometer dan pemilahan lamina dengan NDT ... 18 3. Penampang melintang CLT 3 lapis (A), 5 lapis (B) dan 7 lapis (C)

dengan ukuran 5 cm x 5 cm ………... 19

4. Balok CLT 3 lapis (A), 5 lapis (B) dan 7 lapis (C) dari

masing-masing jenis kayu ……… 20

5. Pembagian contoh uji untuk pengujian sifat fisis dan mekanis CLT .. 21

6. Pola pembebanan pada pengujian MOE dan MOR………. 22

7. Pengujian MOE dan MOR dengan mengunakan UTM merk Instron 22 8. Pola pembebanan pada pengujian keteguhan tekan sejajar serat ……. 23 9. Pengujian keteguhan tekan sejajar serat menggunakan UTM

Baldwin ... 23 10. Contoh uji untuk pengujian keteguhan geser rekat ... 24 11. Penampang melintang kayu akasia (A), afrika (B) dan jabon (C) ….. 27 12. Perekat WBPI yang terdiri dari base resin (A) dan hardener (B) serta

kenampakan perekat campuran antara base resin dan hardener (C) … 28 13. Sudut kontak antara kayu akasia (a) , afrika (b) dan jabon (c) dengan

perekat isosianat ………... 29

14. Histogram nilai rataan kerapatan balok CLT dari berbagai jenis kayu

dan jumlah lapisan ………... 32

15. Histogram nilai rataan kadar air balok CLT dari berbagai jenis kayu

dan jumlah lapisan ………... 34

16. Pengujian MOE dengan NDT pada posisi baring (A) dan tegak (B)

balok CLT ……… 37

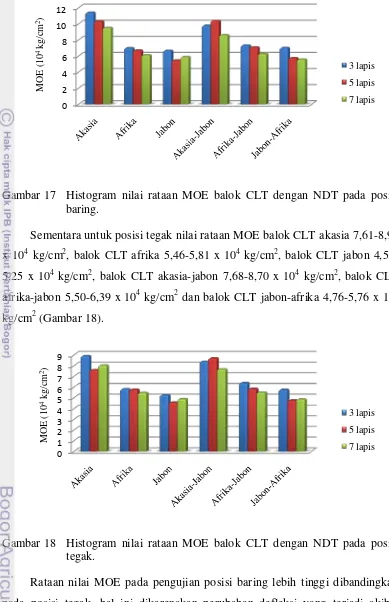

17. Histogram nilai rataan MOE balok CLT dengan NDT pada posisi

baring ………... 38

18. Histogram nilai rataan MOE balok CLT dengan NDT pada posisi

tegak ………. 38

19. Histogram nilai rataan MOE balok CLT dari berbagai jenis kayu dan

jumlah lapisan ……….. 40

20. Hubungan antara MOE NDT dengan MOE Instron balok CLT …….. 44 21. Histogram nilai rataan MOR balok CLT dari berbagai jenis kayu dan

jumlah lapisan ……….. 43

22. Cacat-cacat yang terdapat pada lamina kayu afrika ………. 44

24. Hubungan antara MOE Instron dengan MOR balok CLT ………… 51 25. Histogram nilai rataan keteguhan tekan sejajar serat balok CLT dari

berbagai jenis kayu dan jumlah lapisan ………... 52

26. Histogram nilai rataan keteguhan geser rekat pengujian kering pada

balok CLT dari berbagai jenis kayu dan jumlah lapisan ………. 54 27. Histogram nilai rataan keteguhan geser rekat pengujian basah pada

balok CLT dari berbagai jenis kayu dan jumlah lapisan ………. 55 28. Kerusakan contoh uji keteguhan rekat pada kondisi kering balok

CLT akasia (A), afrika (B), jabon (C) , campuran akasia-jabon (D),

campuran afrika-jabon(E) dan campuran jabon-afrika ……… 58 29. Kerusakan contoh uji keteguhan rekat pada kondisi basah balok CLT

akasia (A), afrika (B), jabon (C), campuran akasia-jabon (D), campuran afrika-jabon(E) dan campuran jabon-afrika ……… 58 30. Pengembangan tebal relatif (%) terhadap tebal awal balok CLT 3

lapis dari berbagai jenis kayu pada uji siklis ………... 61 31. Pengembangan tebal relatif (%) terhadap tebal awal balok CLT 5

lapis dari berbagai jenis kayu pada uji siklis ………... 62 32. Pengembangan tebal relatif (%) terhadap tebal awal balok CLT 7

lapis dari berbagai jenis kayu pada uji siklis ………... 63 33. Pengembangan tebal relatif (%) terhadap tebal awal balok CLT

akasia dari berbagai jumlah lapisan ………. 64

34. Pengembangan tebal relatif (%) terhadap tebal awal balok CLT

afrika dari berbagai jumlah lapisan ……… 65

35. Pengembangan tebal relatif (%) terhadap tebal awal balok CLT

jabon dari berbagai jumlah lapisan ……….. 66

36. Pengembangan tebal relatif (%) terhadap tebal awal balok CLT campuran akasia-jabon dari berbagai jumlah lapisan ……….. 67 37. Pengembangan tebal relatif (%) terhadap tebal awal balok CLT

campuran afrika-jabon dari berbagai jumlah lapisan ………... 68 38. Pengembangan tebal relatif (%) terhadap tebal awal balok CLT

campuran jabon-afrika dari berbagai jumlah lapisan ………... 69 39. Histogram nilai rataan kerapatan (g/cm3

40. Histogram nilai rataan kadar air (%) balok utuh dan balok CLT dari

kayu akasia, afrika dan jabon ………... 74

) balok utuh dan balok CLT

dari kayu akasia, afrika dan jabon ………... 73

41. Histogram nilai rataan MOE UTM merk Instron pada balok utuh dan

balok CLT ……… 76

42. Histogram nilai rataan MOR pada balok utuh dan balok CLT ……... 77 43. Tipikal kerusakan balok CLT akasia (A), afrika (B), jabon (C) dan

44. Histogram nilai rataan keteguhan tekan sejajar serat pada balok utuh

dan balok CLT ………. 81

45. Histogram nilai rataan keteguhan geser pada balok utuh dan balok

DAFTAR LAMPIRAN

Halaman

1. Nilai kerapatan (ρ), Modulus Elastisitas NDT (MOEndt

2. Nilai kerapatan (ρ), Modulus Elastisitas NDT (MOE

) dan

pengelompokan lamina kayu akasia………. 92

ndt

3. Nilai kerapatan (ρ), Modulus Elastisitas NDT (MOE

) dan

pengelompokan lamina kayu afrika ………. 94

ndt

4. Komposisi MOE (x 10

) dan

pengelompokan lamina kayu jabon ………. 97

4

kg/cm2

5. Komposisi MOE (x 10

) lamina-lamina penyusun balok CLT

3 lapis pada masing-masing jenis kayu ……… 100

4

kg/cm2

6. Komposisi MOE (x 10

) lamina-lamina penyusun balok CLT

5 lapis pada masing-masing jenis kayu ……… 101

4

kg/cm2

7. Nilai pengujian kadar air (KA), kerapatan (ρ), keteguhan tekan sejajar serat, modulus elastisitas NDT (MOE

) lamina-lamina penyusun balok CLT

7 lapis pada masing-masing jenis kayu ……… 102

ndt

8. Nilai pengujian kadar air (KA), kerapatan (ρ), keteguhan tekan sejajar serat, modulus elastisitas NDT (MOE

), MOE UTM merk

Instron dan modulus patah (MOR) balok CLT kayu akasia ………… 103

ndt

9. Nilai pengujian kadar air (KA), kerapatan (ρ), keteguhan tekan sejajar serat, modulus elastisitas NDT (MOE

), MOE UTM merk

Instron dan modulus patah (MOR) balok CLT kayu afrika …………. 104

ndt

10. Nilai pengujian kadar air (KA), kerapatan (ρ), keteguhan tekan sejajar serat, modulus elastisitas NDT (MOE

), MOE UTM merk

Instron dan modulus patah (MOR) balok CLT kayu jabon………….. 105

ndt

11. Nilai pengujian kadar air (KA), kerapatan (ρ), keteguhan tekan sejajar serat, modulus elastisitas NDT (MOE

), MOE UTM merk Instron dan modulus patah (MOR) balok CLT campuran kayu akasia

dengan kayu jabon ………... 106

ndt

12. Nilai pengujian kadar air (KA), kerapatan (ρ), keteguhan tekan sejajar serat, modulus elastisitas NDT (MOE

), MOE UTM merk Instron dan modulus patah (MOR) balok CLT campuran kayu afrika

dengan kayu jabon……… 107

ndt

13. Nilai pengujian keteguhan rekat dan persentase kerusakan balok

CLT kayu akasia pada kondisi basah dan kering ………. 109 ), MOE UTM merk

Instron dan modulus patah (MOR) balok CLT campuran kayu jabon

dengan kayu afrika……… 108

14. Nilai pengujian keteguhan rekat dan persentase kerusakan balok

CLT kayu afrika pada kondisi basah dan kering……… 109 15. Nilai pengujian keteguhan rekat dan persentase kerusakan balok

16. Nilai pengujian keteguhan rekat dan persentase kerusakan balok CLT campuran dari kayu akasia dengan jabon pada kondisi basah

dan kering………. 110

17. Nilai pengujian keteguhan rekat dan persentase kerusakan balok CLT campuran dari kayu afrika dengan jabon pada kondisi basah

dan kering ……… 111

18. Nilai pengujian keteguhan rekat dan persentase kerusakan balok CLT campuran dari kayu jabon dengan afrika pada kondisi basah

dan kering……… 111

19. Nilai pengujian kadar air (KA), kerapatan (ρ), keteguhan tekan sejajar serat, keteguhan geser, modulus elastisitas NDT (MOEndt

20. Tebal rata-rata balok CLT setelah diuji siklis (mm)………. 113 ),

MOE UTM merk Instron dan modulus patah (MOR) balok utuh

berukuran 5 cm x 5 cm x 125 cm ………. 112

21. Pengembangan dan penyusutan rata-rata pada tebal balok CLT (%)... 114

22. Pengembangan tebal kumulatif (%) balok CLT……… 114

23. Hasil analisis statistik rancangan percobaan faktorial acak lengkap pengaruh jenis kayu (akasia, afrika, jabon, akasia-jabon, afrika-jabon, jabon-afrika), jumlah lapisan (3 lapis, 5 lapis, 7 lapis) CLT

dan uji lanjut DMRT (Duncan Multiple Range Test)……… 115 24. Hasil analisis statistik regresi dan korelasi antara MOE Instron

dengan MOE NDT balok CLT ……… 125

25. Hasil analisis statistik regresi dan korelasi antara MOR dengan MOE

NDT balok CLT ………... 126

26. Hasil analisis statistik regresi antara MOR dengan MOE Instron

balok CLT ……… 127

27. Hasil analisis statistik rancangan percobaan faktorial acak lengkap pengaruh jenis kayu (akasia, afrika, jabon), jumlah lapisan (1/balok utuh, 3 lapis, 5 lapis, 7 lapis) CLT dan uji lanjut DMRT (Duncan

Multiple Range Test)……… 128

Latar Belakang

Berdasarkan Statistik Kehutanan tahun 2009, produksi kayu bulat dari hutan tanaman sebesar 19,04 juta m3 (56%), dari hutan alam sebesar 11,47 juta m3 (33%), dan dari ijin lainnya yang sah sebesar 3,80 juta m3 (11%)

Kayu yang berasal dari hutan tanaman pada umumnya adalah jenis-jenis cepat tumbuh (fast growing species). Jenis kayu cepat tumbuh sebagian besar mempunyai diameter kecil, hal ini dikarenakan daur tebangnya sangat pendek.

(Kementerian Kehutanan 2010). Data ini menunjukkan bahwa pemenuhan kebutuhan kayu pada saat ini lebih banyak berasal dari hutan tanaman.

Oleh karena itu jenis kayu cepat tumbuh dengan diameter yang kecil belum dapat digunakan sebagai produk yang efisien sebagai komponen struktural, hal ini dikarenakan kebutuhan sebagian komponen struktural memerlukan dimensi yang cukup besar. Untuk memenuhi ketersediaan komponen struktural dengan dimensi yang tidak tergantung diameter kayu maka perlu dikembangkan produk rekayasa kayu yaitu komponen laminasi yang dibuat melalui perekatan. Perkembangan bidang rekayasa kayu yang semakin pesat dapat mendorong terciptanya produk-produk berkualitas tinggi, salah satunya adalah Cross Laminated Timber (CLT) atau laminasi kayu silang.

mendistribusikan kekuatan di sepanjang serat kayu pada kedua arah. Plywood dikenal memiliki sifat-sifat unggul karena penataan lapisan yang saling bersilangan, penataan lapisan seperti ini dapat menghasilkan produk dengan ukuran yang lebar sehingga memenuhi syarat untuk komponen dinding atau lantai. CLT dapat didesain sesuai bentuk dan ukuran yang dikehendaki sehingga pekerjaan konstruksi dapat dilakukan dengan mudah, cepat dan murah. Panel CLT dapat diproduksi dan dipersiapkan untuk instalasi pintu, jendela dan komponen arsitektural lainnya. Bahkan panel CLT dapat dibuat melengkung dengan radius yang cukup lebar, serta dapat dikombinasikan dengan panel rekayasa lainnya seperti I-beam, LVL, dan kayu lapis struktural sehingga memungkinkan membangun gedung yang seluruhnya terbuat dari kayu.

Keuntungan penggunaan balok CLT adalah keseragaman kekuatan dan sifatnya karena setiap panel tersusun dari lapisan kayu yang bersilangan satu sama lainnya sehingga kekuatan kayu terdistribusikan secara merata pada kedua arah serat kayu. CLT juga memiliki sifat antara lain : tahan terhadap api, isolasi suara, dan memiliki nilai estetika yang tinggi (Wood Naturally Better 2010). Perkins and McCloskey (2010) menambahkan bahwa keunggulan kinerja bangunan dari CLT adalah isolasi suara, perlindungan api, ketahanan gempa, stabilitas dimensi dan dapat diketam/diamplas.

Seiring dengan makin menurunnya produksi kayu konstruksi berkualitas tinggi dari hutan alam, diharapkan laminasi kayu silang mampu mensubstitusi kekurangan tersebut. Pada umumnya kayu berkualitas tinggi diperoleh dari kayu bulat berdiameter besar, namun karena semakin menurunnya kualitas dan kuantitas kayu tersebut, maka teknologi laminasi dapat diproduksi dari kayu berdiameter kecil dan kualitasnya rendah.

dapat dilakukan. Hal ini tentunya menguntungkan secara ekonomis dan dapat menjamin kelestarian hutan.

Balok CLT dengan dimensi melintang yang sama, dapat disusun dari 3, 5 dan 7 lapis lamina secara bersilangan antar lapisan. Perbedaan jumlah lapisan penyusun CLT dapat mempengaruhi kemampuan kekakuan dan kekuatan dari CLT. Sulistyawati (2009) melaporkan bahwa kekakuan balok glulam kayu mangium cenderung meningkat dengan ketebalan lamina yang semakin tipis, semakin tipis ketebalan lamina semakin besar gaya maksimun yang dapat ditahan. Sedangkan untuk produk Cross Laminated Timber (CLT) atau laminasi kayu silang, sampai saat ini khususnya di Indonesia belum ditemukan penelitian yang membedakan jumlah lapisan penyusun CLT sehingga perlu dilakuan penelitian tentang pembuatan laminasi kayu silang dari kayu cepat tumbuh dengan jumlah lapisan yang berbeda.

Perumusan Masalah

Pembuatan produk CLT merupakan perkembangan teknologi rekayasa kayu untuk mengatasi keterbatasan dimensi yang dimiliki kayu cepat tumbuh yang berdiameter kecil, tetapi harus diingat bahwa kayu sebagai bahan struktural harus memenuhi pesyaratan tertentu menyangkut kekakuan dan kekuatannya.

Tujuan Penelitian

Pertanyaan yang ingin dijawab dalam penelitian ini adalah jenis kayu apa dan berapa jumlah lapisan penyusun CLT agar mendapatkan nilai kekakuan dan kekuatan yang paling tinggi dengan memanfaatkan seluruh bagian kayu sebagai upaya efisiensi penggunaan kayu dan apakah balok CLT tersebut memiliki karakteristik yang dapat memenuhi persyaratan kayu struktural.

Tujuan dari penelitian karakteristik cross laminated timber dari kayu cepat tumbuh dengan jumlah lapisan yang berbeda adalah :

1. Mengetahui komposisi nilai MOE lamina kayu akasia, afrika dan jabon penyusun balok CLT.

3. Mengetahui jenis kayu dan jumlah lapisan penyusun balok CLT yang memiliki karakteristik terbaik.

4. Mengetahui pengembangan tebal kumulatif balok CLT.

5. Membandingkan karakteristik balok CLT dengan balok utuhnya.

Hipotesa Penelitian

Variasi jenis kayu, jumah lapisan dan interaksi keduanya diduga akan berpengaruh terhadap sifat fisis dan mekanis dari balok CLT yang dihasilkan.

Manfaat Penelitian

TINJAUAN PUSTAKA

Cross Laminated Timber (CLT)

Definisi

Cross Laminated Timber (CLT) merupakan produk rekayasa panel kayu yang dibentuk dengan menyusun lapisan tipis kayu dengan orientasi tegak lurus dari arah serat kayu (Gulzow et al. 2010). Sturzenbecher et al. (2010) menyatakan bahwa CLT merupakan produk kayu dengan kinerja yang tinggi, diproduksi dari papan biasa yang direkatkan dengan cara bersilangan antara lapisan satu dengan lapisan yang lain. Menurut Associates (2010) laminasi kayu silang dibentuk dengan cara menyusun sejumlah papan atau lamina dengan arah bersilangan satu sama lain kemudian diikat dengan perekat. Perkins dan McCloskey (2010) menyatakan bahwa CLT merupakan rekayasa panel kayu terbesar yang diproduksi dari laminasi kayu silang dengan perekat sebagai pengikat. CLT disusun dari 3 sampai 7 lapisan kayu atau papan yang bersilangan antar lapisan satu dengan lainnya yang direkatkan dan diberi tekanan hidraulik atau divakum pada seluruh bagian permukaan atau dengan dipaku.

Siddiq (1989) menyatakan bahwa kekuatan kayu laminasi dipengaruhi oleh beberapa faktor yang pada umumnya merupakan bagian proses pembuatannya, yaitu antara lain :

1. Jenis dan mutu kayu yang dipakai sebagai bahan laminasi, makin tinggi mutu kayu yang dipakai maka makin tinggi kekuatan kayu laminasi yang dihasilkan. 2. Mata kayu mengganggu arah serat disekitar lokasi mata kayu dan dapat

memperlemah sifat keteguhan lentur, tarik dan tekan sejajar serat.

3. Kemiringan arah serat kayu, arah serat kayu lamina yang miring akan menggangu sifat keteguhan lentur, tarik, dan tekan sejajar serat tetapi hal ini mudah dihindari dengan pengaturan dan pemilahan kayu untuk lamina.

Pada dasarnya sifat-sifat fisis laminasi kayu ditentukan oleh sifat-sifat kayu pembentuknya, seperti kadar air dan berat jenis (Wirjomartono 1958).

Sejarah dan Perkembangan

CLT pertama dikembangkan di Swiss pada tahun 1970-an yang dinyatakan sebagai salah satu rekayasa panel kayu yang paling menarik dan inovatif yang merupakan perkembangan teknologi yang dimulai dari kayu lapis, laminasi lapisan silang veneer kayu disadari dapat meningkatkan sifat-sifat struktural kayu dengan mendistribusikan kekuatan pada kedua arah panjang dan lebar (Wood Naturally Better 2010).

Pada tahun 2010, arsitek Andrew Waugh menerima persetujuan untuk membangun gedung Stadthaus bertingkat 9 di London Inggris, yang dibuat dari panel CLT untuk membentuk struktur dinding, tangga, inti lift dan lantai. CLT yang digunakan dipasok oleh produsen Austria KLH Massivholz GmbH melalui KLH Inggris (Ward 2010). Pada bulan Desember 2010 dibangun menara lonceng 78 kaki di Gastonia Amerika Serikat, yang terbuat dari CLT pada 70 kaki diatas landasan beton 3 kaki. Ini merupakan bangunan pertama di Amerika Serikat yang dibangun dari CLT (WWNRC 2010).

Sejauh ini pengembangan produk dikendalikan oleh aspek teknologi dan fasilitas produksi. Potensi mekanis produk belum sepenuhnya terdengar (Sturzenbecher et al. 2010). Sementara itu teknologi laminasi kayu silang di Indonesia masih belum popular, sehingga pemakaian maupun penelitian tentang produk CLT belum banyak ditemui.

Kelebihan dan Kekurangan

Perkins and McCloskey (2010) menyatakan bahwa beberapa kelebihan CLT adalah penyerapan suara, ketahanan api, tahan gempa, stabilitas dimensi, CLT dapat diketam dan diamplas dengan mudah, ramah lingkungan dan dalam hal ukuran. Menurut Associates (2010) manfaat dari produk CLT antara lain :

2. Kemudahan dalam penggunaan dan pemeliharaan, CLT dapat meminimalkan cacat yang ada pada kayu dan mengurangi biaya konstruksi. Produk CLT memerlukan sedikit atau tidak ada pemeliharaan.

3. Ketahanan terhadap api, CLT memberikan keuntungan yang signifikan dalam hal perlindungan terhadap api dibandingkan dengan produk dari bahan beton atau baja.

4. Bentuk dan ukuran, CLT dapat dibuat dengan ukuran tebal 75 mm – 334 mm, lebar 1280 mm – 2950 mm dan panjang sampai dengan 18 m. Produk CLT dapat dibentuk untuk penggunaan jendela, pintu dan fitur arsitektur yang dibuat melengkung dengan radius minimum 8 m.

5. Pemeliharaan, CLT dirancang dan didesain dengan benar, sehingga panel CLT sedikit atau tidak ada pemeliharaan.

Salah satu keuntungan dari produk ini adalah kekuatan dan keseragaman sifatnya. Setiap panel terdiri dari lima lapisan kayu bersilangan satu sama lain. CLT juga memiliki sifat ketahanan terhadap api, penyerapan suara dan sifat isolasi dari semua produk kayu, kualitas estetika tinggi yang menarik bagi arsitek dan desainer

Morisco (2006), secara garis besar keuntungan yang dapat diperoleh dari teknologi laminasi antara lain :

(Wood Naturally Better 2010).

1. Teknologi laminasi secara tidak langsung dapat mengatasi masalah retak, pecah ataupun cacat akibat pengeringan karena lamina terdiri atas lembaran-lembaran yang tipis sehingga pengeringan lebih cepat dan mudah.

2. Produk laminasi yang berlapis-lapis memungkinkan untuk memanfaatkan lamina berkualitas rendah untuk disisipkan diantara lapisan luar (face) dan lapisan belakang (back) seperti halnya produk kayu lapis.

3. Produk laminasi memungkinkan pembuatan struktur bangunan berukuran besar yang lebih stabil karena seluruh komponen yang digunakan dikeringkan sebelum dirakit menjadi produk laminasi.

4. Arah serat lamina dapat dipasang saling bersilangan, sehingga susunan ini akan menjadikan nilai kembang susut produk tidak besar.

Disamping kelebihan yang disebutkan diatas, CLT juga memiliki beberapa kekurangan seperti pada produk laminasi kayu lainnya. Jika kayu solid tersedia dalam ukuran yang diperlukan maka proses tambahan dalam pembuatan CLT akan meningkatkan biaya produksi melebihi kayu gergajian. Pembuatan CLT memerlukan peralatan khusus, perekat, fasilitas pabrik dan teknologi dalam pembuatannya.

Penggunaan

Panel CLT dapat digunakan untuk membentuk lantai, dinding, atap dan banyak benda lainnya (Wood Naturally Better 2010). Gulzow et al. (2010) menyatakan bahwa CLT semakin banyak digunakan sebagai lapisan bantalan beban (elemen lantai), panel (elemen dinding) pada bangunan tempat tinggal dan sebagai lapisan dek pada konstruksi jembatan. Sturzenbecher (2010) menyatakan bahwa CLT merupakan produk kayu dengan kinerja yang tinggi, yang digunakan untuk aplikasi bantalan beban dan pemanfaatannya sebagai lapisan struktural pada konstruksi bertingkat. Serrano dan Enquist (2010) menyatakan bahwa dalam beberapa tahun terakhir CLT telah digunakan dalam peningkatan jumlah struktur bertingkat tinggi dan menengah.

Perekat dan Perekatan

Perekat adalah zat yang dapat mengikat material menjadi satu melalui ikatan permukaan. Adherent (sirekat) adalah bahan yang direkat dengan bahan lain oleh perekat. Perekatan adalah keadaan dimana kedua permukaan bahan menjadi satu oleh ikatan permukaan, yang disebabkan karena gaya valensi maupun interlocking action. (Blomquist 1983; Wood Handbook 1999).

arah serat, serta keterbasahan kayu. Sedangkan sifat kimia kayu menyangkut pada tiga unsur pokok pembentuk kayu yaitu selulosa, hemiselulosa, dan lignin. Unsur lain yang juga penting adalah zat ekstraktif kayu.

Terjadinya proses perekatan pada kayu dapat diterangkan melalui teori adhesi mekanikal dan adhesi spesifik. Menurut Pizzi (1994) mechanical entanglement/interlocking theory merupakan aksi bersikunci perekat yang mengeras secara fisis dan mekanis ke dalam ketidakteraturan makro dan mikro permukaan substrat, merupakan faktor utama dalam perekatan. Pizzi (1994) menyatakan teori adhesi spesifik disebut juga teori adsorbsi, yaitu sebagai keadaan dimana perekat akan menempel ke substrat karena adanya gaya intermolekul dan gaya interatom antara atom dan molekul dari kedua material.

Sistem ikatan antara kayu-perekat-kayu bisa dianalogikan sebagai suatu rantai. Kelemahan sebuah rantai akan melemahkan rantai yang lainnya sehingga kelemahan pada perakitan ikatan akan melemahkan keseluruhan ikatan. Konsep ini dapat membantu menganalisa kegagalan ikatan perekatan, ketika ikatan yang gagal diuji secara visual (Blomquist 1983). Menurut Marra (1992), gambaran secara visual mengenai ikatan perekat sebagai system of a links adalah sebagai berikut :

Gambar 1 Sistem ikatan perekat dengan sirekat.

Sumber (Marra, 1992)

Keterangan :

Rantai 1 : lapisan perekat

Rantai 2 dan 3 : lapisan batas antar-perekat

8

6

4

2

1

3

5

7

Rantai 4 dan 5 : daerah interaksi antara perekat dan sirekat Rantai 6 dan 7 : daerah permukaan sirekat

Rantai 8 dan 9 : sirekat

Sistem ikatan perekat dengan sirekat (9 rantai) terdiri dari sembilan rantai yaitu rantai 1 (lapisan perekat), rantai 2 dan 3 (lapisan batas antar perekat), rantai 4 dan 5 (daerah interaksi antara perekat dan sirekat), rantai 6 dan 7 (daerah permukaan sirekat) serta rantai 8 dan 9 (sirekat), seperti disajikan pada Gambar 1.

Pemilihan jenis perekat untuk kayu laminasi harus dipilih perekat yang dapat memberikan ikatan yang baik dalam jangka waktu yang panjang. Perekat yang digunakan dalam pembuatan laminasi kayu harus memenuhi persyaratan untuk pemakaian pada kondisi kering (kadar air < 16%) maupun pada kondisi basah (kadar air ≥ 16%) (APA 2003). Vick (1999) menyatakan bahwa perekat yang digunakan untuk keperluan struktural eksterior adalah phenol formaldehyde (PF), resorcinol formaldehyde (RF), phenol resorcinol formaldehyde (PRF),

isocyanate dan melamin formaldehyde (MF).

Perekat Isosianat

Perekat isosianat didasarkan pada reaktivitasnya radikal isosianat (−N=C=O) yang tinggi. Penggabungan dengan polaritas yang kuat membuat senyawa yang mengandung radikal ini tidak hanya memiliki potensi adhesi yang baik tetapi juga potensial untuk membentuk ikatan kovalen dengan bahan yang memiliki hydrogen (Marra 1992). Selanjutnya Vick (1999) menyatakan bahwa diisosianat adalah bahan kimia yang sangat reaktif yang membentuk polimer dengan cepat jika berhubungan dengan basa kuat, asam mineral dan air.

Keuntungan perekat ini adalah lebih sedikit jumlah yang dibutuhkan dalam memproduksi sifat-sifat papan yang sama, dapat digunakan suhu pengempaan yang lebih rendah, siklus pengempaan lebih cepat, lebih toleran terhadap kadar air, energy pengeringan yang dibutuhkan lebih sedikit dan tidak adanya emisi formaldehyde (Marra 1992).

air dan udara lembab serta sangat tahan terhadap kondisi basah dan kering yang berulang (Vick 1999).

Gambaran Umum Jenis Kayu

Kayu Jabon (Anthocephalus cadamba Miq.)

Kayu dengan nama botani Anthocephalus cadamba Miq. termasuk dalam family Rubiaceae, dikenal dengan nama daerah jabon, jabun, johan, kelampai, kelampayan, pontua, sencari dan masarambi. Daerah penyebarannya di seluruh Sumatera, Jawa Barat, Jawa Timur, Kalimantan Selatan, Kalimantan Timur, seluruh Sulawesi, Nusa Tenggara Barat dan Irian Jaya (Martawijaya et al. 1989).

Tinggi pohon kayu jabon dapat mencapai 45 m dengan panjang batang bebas cabang 30 m, diameter sampai 160 cm. Batang lurus dan silindris, bertajuk tinggi dengan cabang mendatar, memiliki banir sampai dengan ketinggihan 1,50 m, kulit luar berwarna kelabu-coklat sampai coklat, sedikit beralur dangkal (Martawijaya et al. 1989).

Ciri umum kayu jabon adalah kayu teras berwarna putih semu-semu kuning muda, kayu gubal tidak dapat dibedakan dari kayu teras. Tekstur kayu agak halus sampai agak kasar, arah serat lurus, kadang-kadang agak terpadu. Permukaan kayu licin atau agak licin dan mengkilap (Martawijaya et al. 1989).

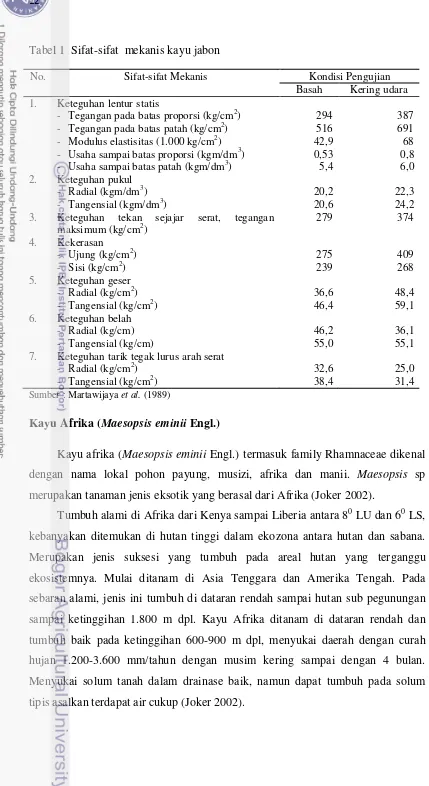

Tabel 1 Sifat-sifat mekanis kayu jabon

No. Sifat-sifat Mekanis Kondisi Pengujian Basah Kering udara 1. Keteguhan lentur statis

- Tegangan pada batas proporsi (kg/cm2 - Tegangan pada batas patah (kg/cm

)

2

- Modulus elastisitas (1.000 kg/cm )

2

- Usaha sampai batas proporsi (kgm/dm )

3

- Usaha sampai batas patah (kgm/dm ) 2. Keteguhan pukul

- Radial (kgm/dm3 3. Keteguhan tekan sejajar serat, tegangan

maksimum (kg/cm2 5. Keteguhan geser

- Radial (kg/cm2 6. Keteguhan belah

- Radial (kg/cm) 7. Keteguhan tarik tegak lurus arah serat

- Radial (kg/cm2

Sumber : Martawijaya et al. (1989)

Kayu Afrika (Maesopsis eminii Engl.)

Kayu afrika (Maesopsis eminii Engl.) termasuk family Rhamnaceae dikenal dengan nama lokal pohon payung, musizi, afrika dan manii. Maesopsis sp merupakan tanaman jenis eksotik yang berasal dari Afrika (Joker 2002).

Pohon kayu afrika selalu hijau dengan ketinggihan mencapai 45 m. Batang lurus dengan garis tengah 50-180 cm, akar papan kecil atau bahkan tidak ada, kulit batang halus atau beralur dalam dan vertikal. Pada umumnya daun berhadapan bersilang, tunggal dan berbentuk bulat telur-jorong sampai bulat telur memanjang, pangkal daun membulat sampai menjatung, ujung daun meruncing, tepi daun beringgit. Bunga majemuk, aksiler tak terbatas berukuran 1-5 cm, terdiri dari 5 daun mahkota berwarna kuning kehijauan. Buah keras berbentuk bulat telur sungsang, secara berangsur-angsur warna buah berubah semakin tua warnanya berubah dari hijau menjadi kuning hingga unggu kehitaman.

Kayu gubalnya berwarna hampir putih dan kayu terasnya kekuningan apabila masih basah, berubah menjadi coklat tua setelah lama terbuka. Tekstur kayu agak kasar dengan serat bersilang, menghasilkan corak pada permukaan papan. Kerapatan kayu pada kadar air 15% sebesar 0,64-0,72 g/cm3 dari pohon berumur 42 tahun sedangkan dari pohon berumur 6 tahun sebesar 0,58-0,64 g/cm3

Kayu afrika merupakan jenis pohon yang cepat tumbuh dan serbaguna berkekuatan sedang sampai kuat. Kayu afrika umumnya ditanam dipekarangan rumah sebagai pohon peneduh, sebagai sumber kayu bakar dan bahan bangunan (ringan dan berat), pulp, papan partikel, tiang, lantai dan bangunan kapal. Daunnya digunakan untuk pakan ternak karena kandungan bahan keringnya mencapai 35% dan dapat dicerna dengan baik oleh ternak. Pulp dari jenis ini sebanding dengan pulp dari jenis kayu keras umumnya (Joker 2002). Dilihat dari potensi yang dimilikinya, kayu afrika mempunyai prospek yang baik untuk dikembangkan dalam pembangunan hutan tanaman.

(Ani dan Aminah 2006). Menurut klasifikasi kelas kuat di Indonesia kayu afrika termasuk kelas kuat III-IV dengan berat jenis rata-rata 0,39-0,44 (Abdurachman dan Hadjib 2006).

Kayu Akasia (Acacia mangium Willd.)

dengan nama mangium dan kayu sofada sedangkan di Thailand dikenal dengan kra thin tepa (Awang dan Taylor 1993).

Secara umum pohon akasia dapat mencapai tinggi 25-35 m dengan bebas cabang melebihi setengah dari total tinggi. Diameternya dapat lebih dari 60 cm. Pada lahan yang miskin, pohon biasanya lebih kecil dengan rata-rata tinggi antara 7 dan 10 m. Pohon yang masih muda berwarna hijau, kulit kasar dan beralur, berwarna abu-abu atau coklat (Awang dan Taylor 1993).

Berdasarkan pernyataan Pandit dan Kurniawan (2008) kayu acacia mangium mempunyai ciri diagnostik sebagai berikut :

a. Kayu teras berwarna coklat pucat sampai coklat tua, kadang-kadang coklat zaitun sampai coklat kelabu, batasnya tegas dengan gubal yang berwarna kuning pucat sampai kuning jerami.

b. Corak polos atau berjalur-jalur berwarna gelap dan terang bergantian pada bidang radial.

c. Tekstur halus sampai agak kasar dan merata, arah serat lurus, kadang-kadang terpadu, permukaan agak mengkilap dan licin.

d. Kekerasan : agak keras sampai keras.

Sedangkan ciri anatomi berdasarkan pernyataan dari kedua penulis tersebut adalah sebagai berikut :

a. Pembuluh : pori baur, soliter dan berganda radial yang terdiri atas 2-3 pori, kadang-kadang sampai 4 dengan diameter agak kecil, jarang sampai agak jarang, bidang perforasi sederhana.

b. Parenkim : bertipe paratrakea bentuk selubung disekeliling pembuluh, kadang-kadang cenderung bentuk sayap pada pembuluh yang kecil.

c. Jari-jari : sempit, jarang sampai agak jarang, ukuran agak pendek sampai pendek.

d. Trakeid : sebagian berisi damar, sehingga tampak bintik-bintik berwarna coklat pada penampang radial.

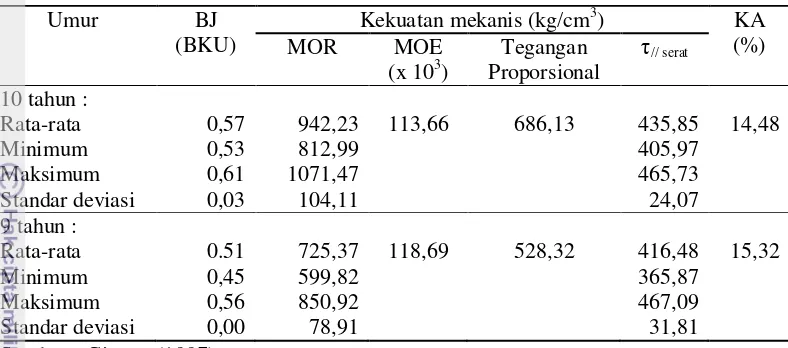

Tabel 2 Sifat mekanis kayu akasia (Acacia mangium Willd.) dalam keadaan

Sumber : Ginoga (1997)

Keterangan :

BJ (BKU) = Berat jenis berdasarkan berat dan volume kering udara MOR = Modulus of Rupture

MOE = Modulus of Elasticity

τ// serat

Penanaman kayu akasia di Asia terutama digunakan untuk pulp dan kertas. Pemanfaatan lain meliputi kayu bakar, kayu konstruksi dan mebel, kayu tiang, pengendali erosi, naungan dan perlindungan. Nilai lebih yang lain adalah kemampuan untuk bersaing dengan alang-alang (Joker 2001). Pandit dan Kurniawan (2008) menyatakan bahwa kegunaan kayu akasia adalah sebagai bahan konstruksi ringan sampai berat, rangka pintu dan jendela, perabot rumah tangga, lantai, papan dinding, tiang, tiang pancang, gerobak dan rodanya, pemeras minyak, alat pertanian, batang korek api, papan partikel, papan serat, venir dan kayu lapis, pulp dan kertas, selain itu baik juga untuk kayu bakar dan arang.

BAHAN DAN METODE

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan April sampai dengan bulan Agustus 2011 di Laboratorium Biokomposit, Laboratorium Keteknikan Kayu, Laboratorium Anatomi dan Fisika Kayu, Laboratorium Penggergajian dan Pengerjaan Kayu, Laboratorium Kayu Solid, Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor.

Bahan dan Alat Penelitian

Bahan yang digunakan dalam penelitian ini adalah kayu afrika (Maesopsis eminii Engl.), kayu akasia (Acacia mangium Willd.) dan kayu jabon (Anthocephalus cadamba Miq.) yang berasal dari daerah Dramaga, Ciampea Bogor dan Sindangbarang, Cianjur Jawa Barat. Perekat yang dipakai adalah Water Based Polymer Isocyanate (WBPI) yang diperoleh dari PT. Polychemie Asia Pacific Permai, Jakarta.

Alat yang digunakan meliputi peralatan untuk penyiapan bahan baku, pembuatan CLT dan alat pengujian dengan uraian sebagai berikut :

1. Alat untuk penyiapan bahan baku terdiri dari gergaji mesin, mesin serut dan mesin amplas.

2. Alat untuk pembuat CLT meliputi wadah plastik, pengaduk dan kape yang berfungsi untuk melaburkan perekat Isocyanate pada permukaan kayu yang akan dilaminasi, alat kempa dan gergaji cakram (circular saw) untuk memotong contoh uji.

3. Alat untuk pengujian yaitu Universal Testing Machine (UTM) Instron dan Baldwin, deflektometer dan beban (10 kg, 2 kg, 1 kg dan 0,5 kg) digunakan untuk menguji sifat mekanis sedangkan untuk menguji sifat fisis dipakai

Metode Penelitian

Pembuatan Cross Laminated Timber

Pembuatan Lamina dan Pengeringan

Balok dari kayu afrika, jabon dan kayu akasia dipotong dengan panjang berkisar ± 125 cm dan lebar ± 6 cm. Kayu tersebut kemudian dibelah secara acak dengan ketebalan 2 cm, 1,2 cm dan 1 cm, kemudian dikeringkan sampai mencapai kadar air 12-15 %. Langkah selanjutnya yaitu setiap lamina diserut sampai mencapai ketebalan yang diinginkan (1,67 cm, 1 cm dan 0,71 cm) kemudian diamplas sampai halus.

Ukuran lamina yang dibuat serta jumlahnya untuk masing-masing jenis kayu adalah :

a. 1,67 cm x 6 cm x 120 cm sebanyak 20 lamina kayu akasia, 24 kayu afrika dan 28 kayu jabon.

b. 1 cm x 6 cm x 120 cm sebanyak 32 lamina kayu akasia, 40 kayu afrika dan 48 kayu jabon.

c. 0,71 cm x 6 x 120 sebanyak 44 lamina kayu akasia, 56 kayu afrika dan 68 kayu jabon.

Setiap lamina diukur dimensinya (panjang, lebar dan tebal) dan ditimbang untuk menentukan kerapatan masing-masing lamina. Ukuran akhir CLT yang dibuat adalah 5 cm x 5 cm x 125 cm. Selain itu dibuat juga balok utuh ukuran 5 cm x 5 cm x 125 cm dari ketiga jenis kayu tersebut sebagai pembanding.

Tahap selanjutnya adalah pemilahan seluruh lamina berdasarkan nilai MOE dengan cara mengadakan pengujian lentur sistem Non Destructive Test (NDT). Prosedurnya adalah sebagai berikut :

1. Kayu yang akan dipilih diletakkan di atas tumpuan, defleksi yang terjadi dicatat.

2. Beban diletakkan tepat di atas kayu searah jarum penyetara penimbangan, defleksi yang terjadi dicatat.

Gambar 2 Deflektometer dan pemilahan lamina dengan NDT.

Berdasarkan pemilahan mekanis dengan NDT diperoleh nilai defleksi dari masing-masing lamina, yang akan digunakan untuk menentukan nilai MOE tiap lamina. Rumus yang digunakan untuk perhitungannya adalah :

MOE =

∆Y : Besarnya perubahan defleksi yang terjadi akibat beban P (cm) b : Lebar penampang (cm)

h : Tebal penampang (cm)

Nilai MOE yang diperoleh kemudian dikelompokkan berdasarkan jenis dan ketebalan lamina, kemudian dibagi menjadi 3 rentang nilai tertentu dan diberi simbol E1, E2 dan E3 dimana E1>E2>E3

Penyusunan Lamina

. Prinsip penyusunan lamina dalam pembuatan CLT ini adalah lamina yang memiliki nilai MOE tertinggi digunakan sebagai lapisan luar sedangkan lamina yang memiliki nilai MOE rendah digunakan sebagai lapisan dalam. Untuk pembuatan CLT dari kayu akasia, afrika dan jabon, lamina yang digunakan sebagai lapisan silang dipotong dengan panjang ± 6 cm. Pembuatan CLT akasia-jabon dan afrika-jabon, lamina dari kayu jabon sebagai lapisan silang sedangkan lamina kayu afrika dan akasia sebagai lapisan sejajar. Pembuatan CLT jabon-afrika lamina kayu afrika sebagai lapisan silang dan lamina kayu jabon sebagai lapisan sejajar.

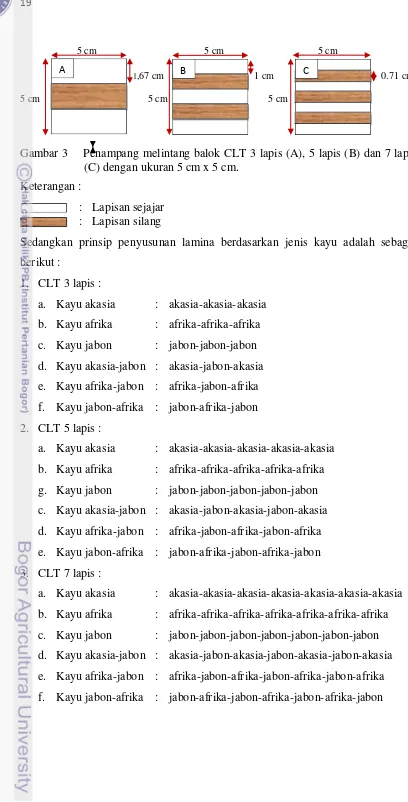

5 cm 5 cm 5 cm

1,67 cm 1 cm 0.71 cm

5 cm 5 cm 5 cm

Gambar 3 Penampang melintang balok CLT 3 lapis (A), 5 lapis (B) dan 7 lapis (C) dengan ukuran 5 cm x 5 cm.

Keterangan :

: Lapisan sejajar : Lapisan silang

Sedangkan prinsip penyusunan lamina berdasarkan jenis kayu adalah sebagai berikut :

1. CLT 3 lapis :

a. Kayu akasia : akasia-akasia-akasia b. Kayu afrika : afrika-afrika-afrika c. Kayu jabon : jabon-jabon-jabon d. Kayu akasia-jabon : akasia-jabon-akasia e. Kayu afrika-jabon : afrika-jabon-afrika f. Kayu jabon-afrika : jabon-afrika-jabon 2. CLT 5 lapis :

a. Kayu akasia : akasia-akasia-akasia-akasia-akasia b. Kayu afrika : afrika-afrika-afrika-afrika-afrika g. Kayu jabon : jabon-jabon-jabon-jabon-jabon c. Kayu akasia-jabon : akasia-jabon-akasia-jabon-akasia d. Kayu afrika-jabon : afrika-jabon-afrika-jabon-afrika e. Kayu jabon-afrika : jabon-afrika-jabon-afrika-jabon 3. CLT 7 lapis :

a. Kayu akasia : akasia-akasia-akasia-akasia-akasia-akasia-akasia b. Kayu afrika : afrika-afrika-afrika-afrika-afrika-afrika-afrika c. Kayu jabon : jabon-jabon-jabon-jabon-jabon-jabon-jabon d. Kayu akasia-jabon : akasia-jabon-akasia-jabon-akasia-jabon-akasia e. Kayu afrika-jabon : afrika-jabon-afrika-jabon-afrika-jabon-afrika f. Kayu jabon-afrika : jabon-afrika-jabon-afrika-jabon-afrika-jabon

Perekatan

Perekat yang digunakan terdiri atas dua komponen (base resin dan

hardener) yang dicampurkan dengan perbandingan 100 : 15. Pelaburan perekat pada seluruh permukaan lamina yang direkatkan dan kedua sisi untuk lapisan silang dilakukan dengan menggunakan kape. Pelaburan dilakukan pada dua permukaan (double spread) dengan berat labur setiap bidang rekat sebesar 280 g/m2

Pengempaan

.

Pengempaan dilakukan dengan menempatkan lamina yang telah dilaburi perekat diatas besi siku. Lamina disusun secara bersilangan antara lapisan satu dengan lapisan yang lain. Kemudian plat besi dipasang menempel pada bagian luar, lalu diklem dengan jarak klem ± 25 cm selama 3 jam dengan tekanan kempa berkisar 10-15 kg/cm2

Pengkondisian

.

Pengkondisian CLT dilakukan selama 1 minggu. Hal ini bertujuan untuk menyeragamkan kondisi kadar air dan tekanan dalam dalam balok CLT setelah dilakukan pengempaan.

Pengujian Sifat Fisis dan Mekanis CLT

CLT dipotong ujungnya dan diserut kemudian diukur dimensinya dan ditimbang untuk memperoleh nilai kerapatan kering udara (Gambar 4).

Gambar 4 Balok CLT 3 lapis (A), 5 lapis (B) dan 7 lapis (C) dari masing-masing jenis kayu.

Balok CLT kemudian dipotong untuk pengujian kadar air, kerapatan, MOE, MOR, keteguhan tekan sejajar dan keteguhan geser rekat sesuai dengan standar ASTM D 143 (2005) serta uji siklis (Gambar 5).

125 cm

5 cm

5 cm

Gambar 5 Pembangian contoh uji untuk pengujian sifat fisis dan mekanis CLT.

Keterangan :

A : Contoh uji untuk pengujian kadar air dan kerapatan CLT dengan ukuran contoh uji 5 cm x 5 cm x 5 cm.

B : Contoh uji untuk pengujian MOE dan MOR dengan ukuran contoh uji 5 cm x 5 cm x 76 cm.

C : Contoh uji untuk pengujian keteguhan tekan sejajar serat dengan ukuran contoh uji 5 cm x 5 cm x 20 cm.

D : Contoh uji untuk pengujian keteguhan geser rekat dengan ukuran contoh uji 5 cm x 5 cm x 5 cm.

E : Contoh uji untuk pengujian siklis dengan ukuran contoh uji 5 cm x 5 cm x 5 cm.

Kadar Air dan Kerapatan

Pengujian kadar air dan kerapatan mengikuti standar ASTM D 143 (2005) dengan ukuran contoh uji 5 cm x 5 cm x 5 cm. Contoh uji ditimbang dan diperoleh berat awal (kondisi kering udara), kemudian diukur dimensinya (panjang, lebar dan tebal) sehingga diperoleh nilai volumenya. Contoh uji kemudian dikeringkan dalam oven pada suhu 103 ± 2 0

Kadar Air (%) =

C sampai beratnya konstan (biasanya diperoleh setelah 24 jam pengovenan) dan diperoleh berat kering tanur. Nilai kadar air dan kerapatan dihitung berdasarkan rumus :

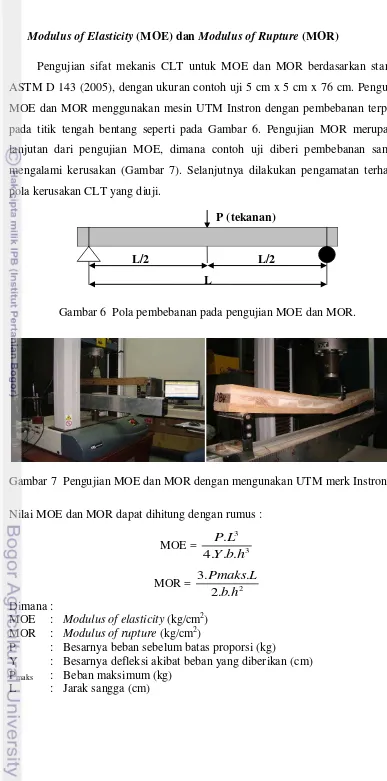

Modulus of Elasticity (MOE) dan Modulus of Rupture (MOR)

Pengujian sifat mekanis CLT untuk MOE dan MOR berdasarkan standar ASTM D 143 (2005), dengan ukuran contoh uji 5 cm x 5 cm x 76 cm. Pengujian MOE dan MOR menggunakan mesin UTM Instron dengan pembebanan terpusat pada titik tengah bentang seperti pada Gambar 6. Pengujian MOR merupakan lanjutan dari pengujian MOE, dimana contoh uji diberi pembebanan sampai mengalami kerusakan (Gambar 7). Selanjutnya dilakukan pengamatan terhadap pola kerusakan CLT yang diuji.

P (tekanan)

∆Contoh Uji

L/2 L/2

L

Gambar 6 Pola pembebanan pada pengujian MOE dan MOR.

Gambar 7 Pengujian MOE dan MOR dengan mengunakan UTM merk Instron.

Nilai MOE dan MOR dapat dihitung dengan rumus :

MOE = 3

P : Besarnya beban sebelum batas proporsi (kg) )

Y : Besarnya defleksi akibat beban yang diberikan (cm) Pmaks

b : Lebar contoh uji (cm) h : Tebal contoh uji (cm)

Keteguhan Tekan Sejajar

Pengujian keteguhan tekan sejajar serat dilakukan dengan cara contoh uji diletakkan secara vertikal dan diberi beban dengan arah sejajar serat, sampai contoh uji mengalami kerusakan seperti pada Gambar 8 dan 9. Beban maksimum dibaca saat contoh uji mengalami kerusakan. Besarnya nilai keteguhan tekan sejajar serat dapat dihitung dengan rumus :

Keteguhan tekan sejajar (kg/cm2) =

P 5 cm

20 cm

5 cm

P

Gambar 8 Pola pembebanan pada pengujian keteguhan tekan sejajar serat.

Uji Keteguhan Geser Rekat

Pengujian keteguhan geser rekat dilakukan dalam keadaan kering dan basah. Pengujian dalam keadaan kering adalah dengan menguji contoh uji dalam keadaan kering atau langsung tanpa perlakuan lagi. Perlakuan uji basah dilakukan dengan cara contoh uji direbus dalam air mendidih selama 4 jam kemudian contoh uji dikeringkan dalam oven pada suhu 600C ± 30

Keteguhan rekat (kg/cm

C selama 20 jam. Contoh uji direbus kembali dalam air mendidih selama 4 jam, kemudian direndam ke air dengan suhu ruangan selama 10 menit dan diuji dalam kedaan basah. Bidang rekat contoh uji diukur terlebih dahulu (panjang dan lebarnya) kemudian pengujian dilakukan dengan cara memberikan pembebanan yang diletakkan pada arah sejajar serat dengan meletakkan contoh uji secara vertikal (Gambar 10). Pembebanan dilakukan secara berlahan-lahan sampai terjadi kerusakan contoh uji, ditandai dengan pergeseran yang permanen pada bidang rekatnya (terjadi kerusakan pada bidang rekat). Nilai keteguhan geser garis rekat (glue line shear strength) diperoleh dari hasil bagi antara beban maksimum terhadap penampang kritisnya atau luas bidang gesernya.

2

) =

0.5 cm

4,5 cm

5 cm

Gambar 10 Contoh uji untuk pengujian keteguhan geser rekat.

Pengujian Siklis

Contoh uji yang digunakan untuk pengujian siklis berukuran 5 cm x 5 cm x 5 cm. Pengujian siklis mengikuti prosedur Rowell dan Ellis (1978) diacu dalam

suhu kamar selama 2 hari dan diukur kembali tebalnya untuk mengetahui pengembangan tebal CLT atau penyerapan (absorptive) air. Setelah itu contoh uji dikeringkan dalam oven dengan suhu 100 0

Desain Penelitian dan Analisa Data

C selama 5 hari dengan anggapan bahwa contoh uji ini telah mencapai berat kering oven kemudian diukur tebalnya untuk mengetahui penyusutan tebal CLT. Dengan perendaman selama 2 hari dan pengeringan selama 5 hari maka contoh uji ini telah diuji satu kali siklis, pengujian perubahan ketebalan CLT dilakukan selama empat siklis. Pengembangan tebal CLT diamati pada keadaan basah maupun kering ovennya.

Penelitian ini dilaksanakan dengan menggunakan rancangan percobaan faktorial acak lengkap yang terbagi menjadi dua rancangan percobaan :

1. Rancangan percobaan faktorial acak lengkap 6x3 dengan ulangan setiap perlakuan sebanyak 4 kali. Rancangan ini digunakan untuk menganalisa pengaruh faktor-faktor yang dicobakan yaitu jenis kayu (afrika, akasia, jabon, akasia-jabon, afrika-jabon dan jabon-afrika) dan jumlah lapisan (3, 5, dan 7). Model linier aditif dari rancangan RAL ini menurut Mattjik dan Sumertajaya (2006) adalah :

: nilai pengamatan pada faktor jenis kayu taraf ke-i, faktor jumlah lapisan ke-j dan ulangan ke-k.

αi : pengaruh utama dari jenis kayu (afrika, akasia, jabon, campuran

akasia-jabon, campuran afrika-jabon dan campuran

βj jabon-afrika)

(αβ) ij : pengaruh utama dari jumlah lapisan (3, 5 dan 7)

εijk : komponen interaksi dari jenis kayu dan jumlah lapisan

2. Rancangan percobaan faktorial acak lengkap 4x3 dengan ulangan setiap perlakuan sebanyak 4 kali. Rancangan ini digunakan untuk menganalisa pengaruh faktor-faktor yang dicobakan yaitu jenis kayu (afrika, akasia dan jabon), dan jumlah lapisan (1 atau balok utuh, 3, 5, dan 7). Model linier aditif dari rancangan RAL ini menurut Mattjik dan Sumertajaya (2006) adalah :

: galat percobaan.

Dimana : Yijk

µ : komponen aditif dari rataan

: nilai pengamatan pada faktor jenis kayu taraf ke-i, faktor jumlah lapisan ke-j dan ulangan ke-k.

αi

βj : pengaruh utama dari jenis kayu (afrika, akasia, dan jabon)

(αβ) ij : pengaruh utama dari jumlah lapisan (1 atau balok utuh, 3, 5 dan 7)

εijk : komponen interaksi dari jenis kayu dan jumlah lapisan

HASIL DAN PEMBAHASAN

Karakteristik Bahan

Kayu yang digunakan dalam penelitian ini adalah kayu akasia, afrika dan jabon yang berasal dari daerah Dramaga, Ciampea Bogor dan Sindangbarang, Cianjur Jawa Barat. Kayu akasia diperoleh dalam bentuk balok ukuran 6 cm x 15 cm x 150 cm dengan perkiraan umur pohon ± 10 tahun, kayu afrika diperoleh dalam bentuk balok ukuran 6 cm x 12 cm x 400 cm dengan perkiraan umur pohon ± 6 tahun sedangkan kayu jabon diperoleh dalam bentuk balok ukuran 8 cm x 15 cm x 150 cm dan dalam bentuk log berdiameter ± 36 cm dengan perkiraan umur pohon ± 7 tahun.

Kayu akasia mempunyai susunan sel pembuluh tata baur, soliter dan berganda radial yang terdiri atas 2-3 pori. Parenkim kayu akasia bertipe paratakrea bentuk selubung di sekeliling pembuluh (Gambar 11a). Kayu afrika sel pembuluhnya berbentuk oval, sebagian soliter dan bergabung radial 2-4 sel pembuluh. Tipe sel parenkim adalah paratrakeal aliform sampai aliform bersambung. Sel jari-jarinya terbagi 2 macam yaitu sebagian ada yang lebar dan sebagian ada yang sempit (Gambar 11b). Struktur sel pembuluh kayu jabon jarang yang soliter, sebagian besar bergabung 2-3 dalam arah radial. Parenkim kayu jabon agak jarang, berbentuk 2-3 garis bersambungan dalam arah tangensial diantara jari-jari dan bersinggungan dengan sel pembuluh membentuk garis-garis panjang yang halus dan merupakan jaringan seperti jala dengan jari-jari (Gambar 11c).

Gambar 11 Penampang melintang kayu akasia (A), afrika (B) dan jabon (C).

Nilai berat jenis kayu akasia sebesar 0,53, kayu afrika 0,38 dan kayu jabon 0,35 sedangkan nilai kerapatan rata-rata kayu akasia sebesar 0,62 g/cm3, kayu afrika 0,44 g/cm3 dan kayu jabon 0,40 g/cm3

Perekat yang digunakan dalam penelitian ini adalah jenis perekat campuran dengan merk dagang P.I. Bond. Perekat tersebut diproduksi oleh PT. Polyoshika Co Ltd. Jepang dan didistribusikan oleh PT. Polychemie Asia Pacific Permai. Sesuai keterangan spesifikasi produk, perekat tersebut dikelompokkan sebagai WBPI dengan tipe produk PI-3100 untuk resin dan H-7 untuk hardener. Dalam aplikasinya perekat dicampur dengan perbandingan berat resin cair 100 bagian berat resin : 15 bagian berat hardener. Hasil determinasi menunjukkan bahwa resin solid content adalah rata-rata 52,53% untuk resin dan 94,35 % untuk hardener. Berdasarkan hasil pengamatan visual, perekat isosianat berwarna putih susu, bersih dan tidak ditemukan keberadaan benda asing baik itu berupa butiran padat, debu maupun benda lain seperti yang terlihat pada Gambar 12 :

. Penyusutan longitudinal, radial dan tangensial kayu akasia dari kondisi segar ke kering udara rata-rata sebesar 0,29%, 2,41% dan 4,62%. Kayu afrika rata-rata penyusutan longitudinal, radial dan tangensial sebesar 0,83%, 1,94% dan 3,04%, sedangkan rata-rata penyusutan kayu jabon sebesar 0,31%, 1,34% dan 4,89%. Nilai rata-rata kadar air kayu akasia pada kondisi basah dan kering udara sebesar 104,23%, 16,15% sedangkan untuk kayu afrika sebesar 63,35%, 14,21% dan kayu jabon sebesar 68,84%, 16,74%.

A B C

Gambar 12 Perekat WBPI yang terdiri dari base resin (A) dan hardener (B) serta kenampakan perekat campuran antara base resin dan hardener (C).

perekat isosianat dengan permukaan kayu akasia, afrika dan jabon sebesar ± 60,9 °C, ± 71,0 °C dan ± 55,8 °C, seperti pada Gambar 13 :

Gambar 13 Sudut kontak antara kayu akasia (A) , afrika (B dan jabon (C) dengan perekat isosianat.

Cairan dapat dikatakan membasahi bahan padat jika besar sudut kontak terletak antara 0°C dan 90°C dan dikatakan tidak membasahi bahan padat jika besar sudut kontak terletak antara 90°C dan 180°C. Keterbasahan menentukan sejauh mana cairan akan ditarik oleh permukaan, mempengaruhi absorpsi, adsorpsi, penetrasi, dan penyebaran (Marra 1992). Untuk memungkinkan terjadinya ikatan antara perekat dan permukaan, perekat harus lebih dulu membasahi permukaan dengan kata lain perekat harus diaplikasikan dalam bentuk cairan.

Pemilahan dan Penyusunan Lamina

Pemilahan lamina dengan NDT menghasilkan nilai MOE yang digunakan untuk pengelompokan lamina. Nilai MOE pada setiap ukuran tebal dibagi menjadi 3 kelompok dengan rentan nilai tertentu dan diberi symbol E1, E2 dan E3, dimana E1>E2>E3 (Lampiran 1, 2 dan 3). MOE dan jumlah masing-masing kelompok untuk setiap ukuran tebal dapat dilihat pada Tabel 3.

Tabel 3 Nilai MOE dan jumlah setiap kelompok lamina pada masing-masing

Tabel 3 menunjukkan secara umum nilai rataan MOE kayu akasia untuk semua ukuran tebal lebih tinggi dibandingkan dengan kayu afrika dan jabon. Nilai rataan MOE untuk kayu jabon 6,88 x 104-7,51 x 104 kg/cm2, kayu afrika 7,94 x 104-8,97 x 104 kg/cm2 dan kayu akasia 10,65 x 104-13,65 x 104 kg/cm2

Selain cacat tersebut, terdapat juga cacat berupa pingul yaitu adanya kulit atau tidak semupurnanya sudut-sudut pada pinggir atau sudut-sudut dari sepotong kayu. Cacat lain yang terdapat pada lamina ketiga jenis kayu adalah cacat akibat proses pengeringan karena adanya perbedaan penyusutan antara arah radial dan tangensial serta pengaruh internal stress akibat perbedaan distribusi kadar air dalam kayu (Tsoumis 1991). Cacat-cacat tersebut diantaranya membusur (bowing), melengkung (crooking) dan mencawan (cupping). Meskipun disebutkan bahwa jenis cacat ini tidak mempengaruhi nilai MOE namun cacat ini menjadi hal yang perlu diperhatikan dalam penyusunan lamina karena dapat menyulitkan dalam proses pengempaan.

. Nilai MOE ini berhubungan dengan kerapatan ketiga jenis kayu, disamping adanya cacat seperti mata kayu dan serat miring. Mata kayu dan serat miring lebih banyak terdapat pada kayu afrika. Hasil penelitian Alifianto (2007) bahwa cacat yang dominan pada kayu afrika adalah serat miring (48,4%) dan mata kayu (40,3%).

lamina terutama adanya cacat mata kayu dan serat miring. Nilai MOE lamina yang bervariasi disebabkan pada penelitian ini tidak dilakukan pembatasan nilai minimal atau maksimal yang digunakan dalam pembuatan balok CLT. Pemilahan yang dilakukan lebih ditujukan untuk pengelompokkan lamina menjadi kategori tinggi (E1), sedang (E2) dan rendah (E3) sehingga diharapkan semua lamina dapat digunakan.

Penyusunan nilai MOE pada setiap balok CLT diusahakan merata agar diperoleh balok CLT yang memilki kekuatan relatif homogen. Prinsip penyusunan ini adalah dengan menempatkan lamina yang memiliki nilai MOE yang lebih tinggi dibagian luar, sedangkan lamina yang memilki nilai MOE yang rendah ditempatkan dibagian dalam. Balok CLT 3 lapis tersusun atas 3 lapisan lamina tebal 1,67 cm dengan kombinasi penyusunan lamina sejajar bagian luar atas dan bawah serta lamina silang bagian dalam. Lamina yang memiliki nilai MOE tertinggi (E1) ditempatkan pada bagian luar bawah dan E2 ditempatkan bagian terluar atas serta pada bagian tengah ditempatkan E3 (Lampiran 4). Sementara itu, balok CLT 5 lapis disusun lamina dengan tebal 1 cm, kombinasi penyusunannya terdiri dari 2 lapisan sejajar bagian luar, 2 lapisan silang dan 1 lapisan sejajar bagian dalam. Balok CLT 7 lapis disusun oleh lamina tebal 0,71 cm dengan kombinasi penyusunan lamina sebagai berikut 2 lapisan sejajar bagian luar, 2 lapisan sejajar bagian dalam dan 3 lapisan silang. Penyusunan Lamina Balok CLT 5 dan 7 lapis adalah E1 ditempatkan sebagai lapisan luar, E2 sebagai lapisan kedua dan E3 sebagai lapisan dalam (Lampiran 5 dan 6).

Karakteristik Cross Laminated Timber

Kerapatan

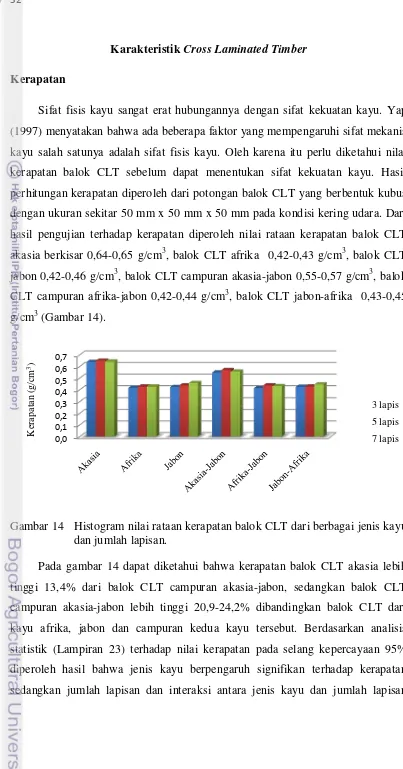

Sifat fisis kayu sangat erat hubungannya dengan sifat kekuatan kayu. Yap (1997) menyatakan bahwa ada beberapa faktor yang mempengaruhi sifat mekanis kayu salah satunya adalah sifat fisis kayu. Oleh karena itu perlu diketahui nilai kerapatan balok CLT sebelum dapat menentukan sifat kekuatan kayu. Hasil perhitungan kerapatan diperoleh dari potongan balok CLT yang berbentuk kubus dengan ukuran sekitar 50 mm x 50 mm x 50 mm pada kondisi kering udara. Dari hasil pengujian terhadap kerapatan diperoleh nilai rataan kerapatan balok CLT akasia berkisar 0,64-0,65 g/cm3, balok CLT afrika 0,42-0,43 g/cm3, balok CLT jabon 0,42-0,46 g/cm3, balok CLT campuran akasia-jabon 0,55-0,57 g/cm3, balok CLT campuran afrika-jabon 0,42-0,44 g/cm3, balok CLT jabon-afrika 0,43-0,45 g/cm3 (Gambar 14).

Gambar 14 Histogram nilai rataan kerapatan balok CLT dari berbagai jenis kayu dan jumlah lapisan.

Pada gambar 14 dapat diketahui bahwa kerapatan balok CLT akasia lebih tinggi 13,4% dari balok CLT campuran akasia-jabon, sedangkan balok CLT campuran akasia-jabon lebih tinggi 20,9-24,2% dibandingkan balok CLT dari kayu afrika, jabon dan campuran kedua kayu tersebut. Berdasarkan analisis statistik (Lampiran 23) terhadap nilai kerapatan pada selang kepercayaan 95% diperoleh hasil bahwa jenis kayu berpengaruh signifikan terhadap kerapatan sedangkan jumlah lapisan dan interaksi antara jenis kayu dan jumlah lapisan

pengaruhnya tidak signifikan. Hal ini berarti bahwa jenis kayu memberikan pengaruh yang beragam terhadap kerapatan sedangkan jumlah lapisan memberikan pengaruh yang sama terhadap nilai kerapatan.

Hasil uji lanjut DMRT (Lampiran 23) menunjukkan bahwa nilai kerapatan balok CLT dari jenis kayu akasia berbeda nyata dengan balok CLT dari jenis kayu yang lain, begitu juga dengan balok CLT campuran kayu akasia-jabon berbeda nyata dengan balok CLT lainnya. Sedangkan balok CLT Jabon berbeda nyata dengan balok CLT akasia dan campuran akasia-jabon tetapi tidak berbeda nyata dengan balok CLT campuran jabon-afrika, campuran afrika-jabon dan afrika.

Nilai rataan kerapatan terbesar adalah balok CLT akasia dan kerapatan terendah balok CLT afrika. Hal ini dikarenakan berat jenis kayu akasia lebih besar dibandingkan kayu afrika maupun jabon. Menurut Pandit dan Kurniawan (2008), Semakin tinggi berat jenis suatu kayu maka akan semakin tinggi nilai kerapatan kayu tersebut. Pandit dan Kurniawan (2008) juga menyebutkan bahwa berat jenis rata kayu akasia 0,61 (0,43-0,66). Yani (2009) melaporkan berat jenis rata-rata kayu jabon dengan diameter setinggi dada ± 36 cm sebesar 0,30, sedangkan kisaran berat jenis untuk kayu afrika menurut Abdurachman dan Hadjib (2006) sebesar 0,39-0,44.

Kadar air

Kadar air balok CLT akasia berkisar 14,41-15,53%, balok CLT afrika 12,72-13,31%, balok CLT jabon 13,78-14,68%, balok CLT campuran akasia-jabon 13,87-15,15%, balok CLT campuran afrika-akasia-jabon 13,01-13,59% dan balok CLT campuran jabon-afrika 13,16-13,84% (Gambar 15).

Gambar 15 Histogram nilai rataan kadar air balok CLT dari berbagai jenis kayu dan jumlah lapisan.

Pada gambar 15 dapat diketahui bahwa kadar air balok CLT 3 lapis dari kayu akasia memiliki nilai lebih tinggi jika dibandingkan dengan balok CLT lainnya sedangkan balok CLT yang memiliki nilai kadar air paling rendah adalah balok CLT 7 lapis dari kayu afrika. Berdasarkan hasil analisis statistik (Lampiran 23) terhadap nilai kadar air pada selang kepercayaan 95% menunjukkan bahwa jumlah lapisan, jenis kayu dan interaksi antara jumlah lapisan dan jenis kayu berpengaruh signifikan terhadap kadar air balok CLT yang dihasilkan. Hal ini berarti bahwa jenis kayu dan jumlah lapisan memberikan pengaruh yang beragam terhadap kadar air balok CLT.

Hasil uji lanjut DMRT (Lampiran 23) jenis kayu terhadap kadar air menunjukkan bahwa nilai kadar air balok CLT dari jenis kayu akasia berbeda nyata dengan balok CLT dari jenis kayu yang lain, balok CLT dari jenis kayu campuran akasia-jabon tidak berbeda nyata dengan balok CLT jabon tetapi berbeda nyata dengan balok CLT dari jenis kayu yang lain. Balok CLT campuran afrika-jabon mempunyai nilai kadar air yang tidak berbeda nyata dengan balok CLT campuran jabon-afrika tetapi berbeda nyata dengan balok CLT lainnya.

Sedangkan balok CLT afrika mempunyai nilai rataan kadar air yang berbeda nyata dengan balok CLT yang lain. Kadar air tertinggi adalah balok CLT dari kayu akasia dan balok CLT yang memiliki kadar air terendah adalah balok CLT dari kayu afrika.

Hasil uji lanjut DMRT (Lampiran 23) jumlah lapisan terhadap kadar air balok CLT menunjukkan bahwa nilai kadar air balok CLT 3 lapis berbeda nyata dengan balok CLT 5 dan 7 lapis, sedangkan balok CLT 5 lapis nilai rataan kadar airnya berbeda nyata dengan balok CLT 7 lapis. Nilai rataan kadar air tertinggi adalah balok CLT 3 lapis dan yang terendah adalah balok CLT 7 lapis. Hal ini berarti bahwa semakin tebal lamina penyusun balok CLT semakin besar nilai rataan kadar air balok CLT yang dihasilkan. Ketebalan lamina mempengaruhi lamanya proses pengeringan, semakin tebal lamina semakin lama waktu yang diperlukan dalam proses pengeringan.