NASKAH PUBLIKASI

PRARANCANGAN PABRIK

HEXAMINE DENGAN PROSES LEONARD KAPASITAS 35.000 TON/TAHUN

Diajukan Guna Melengkapi Persyaratan dalam Menyelesaikan Pendidikan Tingkat Strata Satu di Jurusan Teknik Kimia Fakultas Teknik

Universitas Muhammadiyah Surakarta

Oleh : TIYA SISWANTI D 500 100 056 Dosen Pembimbing : 1. M. Mujiburohman Ph.D. 2. Kun Harismah Ph.D.

JURUSAN TEKNIK KIMIA FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH SURAKARTA

HALAMAN PENGESAHAN

UNIVERSITAS MUHAMMADIYAH SURAKARTA FAKULTAS TEKNIK

JURUSAN TEKNIK KIMIA

Nama : Tiya Siswanti

NIM : D 500 100 056

Judul Tugas Prarancangan Pabrik : Prarancangan Pabrik Hexamine dengan Proses Leonard Kapasitas 35.000 Ton/Tahun

Dosen Pembimbing : 1. M. Mujiburohman Ph.D. 2. Kun Harismah Ph.D. Surakarta, Juli 2014 Menyetujui, Dosen Pembimbing I M. Mujiburohman Ph.D. NIDN : 0608087301 Dosen Pembimbing II Kun Harismah Ph.D. NIDN : 0606016101

INTISARI

Prarancangan pabrik hexamine dimaksudkan untuk memenuhi kebutuhan hexamine dalam negeri dan mengurangi ketergantungan impor. Hexamine banyak digunakan sebagai bahan baku peledak di bidang pertambangan dan sebagai bahan baku antiseptik, curing agent (pengawetan) resin, accelerator elastisitas pada tekstil, shrink proofing agent pada tekstil untuk memperindah warna, bahan fungisida pada makanan, menambah elastisitas pada serat selulosa, sebagai bahan anti korosi dalam industri logam, pendeteksi logam, sebagai bahan penyerap gas beracun dan sebagai anti caking agent (penggumpalan) dalam industri pupuk urea. Untuk memenuhi kebutuhan produk dalam negeri dan dengan adanya peluang ekspor yang terbuka, maka dirancang pabrik hexamine dengan proses Leonard kapasitas 35.000 ton/tahun dengan bahan baku amoniak 2.216,5249 kg/jam dan formaldehid 5.867,2718 kg/jam. Pabrik direncanakan berdiri di kawasan industri Bontang, Kalimantan Timur tahun 2014.

Proses pembuatan hexamine merupakan reaksi homogen fase cair yang menghasilkan produk samping air. Reaksi berlangsung di dalam Reaktor Alir Tangki Berpengaduk dengan suhu 40°C dan tekanan 16 atm, irreversible dan eksotermis. Konversi reaksi sebesar 98% terhadap amoniak. Produk yang dihasilkan adalah hexamine dengan kadar 99,93%. Tahapan proses meliputi persiapan bahan baku amoniak dan formaldehid, pembentukan hexamine di dalam reaktor, dan pemurnian produk. Pemurnian produk dilakukan di dalam evaporator, centrifuge, dan rotary dryer. Unit pendukung proses meliputi unit pengadaan air, tenaga listrik, steam, bahan bakar, udara tekan, dan unit pengolahan limbah. Pabrik juga didukung laboratorium yang mengontrol mutu bahan baku dan produk serta bahan buangan pabrik. Pabrik hexamine didirikan di atas lahan seluas 45.880 m2 dengan jumlah karyawan sebanyak 160 orang, dengan bentuk perusahaan Perseroan Terbatas (PT).

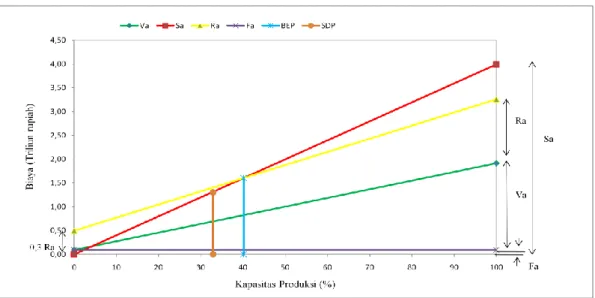

Pabrik hexamine yang akan didirikan menggunakan modal tetap sebesar Rp 1.085.038.488.249 dan modal kerja sebesar Rp 287.904.144.387. Dari analisis ekonomi diperoleh nilai Return on Investment (ROI) sebelum pajak yakni sebesar Rp 722.200.247.391, dan sesudah pajak Rp 505.540.173.174. Pay Out Time (POT) sebelum pajak sebesar 1,31 tahun, dan sesudah pajak sebesar 1,77 tahun. Break Even Point (BEP) 40,16%, Shut Down Point (SDP) 32,92%, sedangkan Discounted Cash Flow (DCF) sebesar 32,83%. Jadi, dari segi ekonomi pabrik tersebut layak untuk didirikan.

I. PENDAHULUAN 1.1 Latar Belakang

Secara umum, industri kimia di Indonesia menunjukkan kenaikan produksi yang cukup mantap walaupun sempat dilanda krisis moneter. Hal ini disebabkan adanya perluasan kapasitas produksi beberapa pabrik, pembangunan pabrik-pabrik kimia baru, dan makin meningkatnya permintaan pasar terutama pasar ekspor. Salah satu industri kimia yang mempunyai kegunaan penting dan memiliki prospek yang bagus adalah hexamine. Sementara kebutuhan impor hexamine saat ini mencapai 21.441 Ton. Dengan didirikannya pabrik hexamine diharapkan dapat memenuhi kebutuhan dalam negeri, menciptakan lapangan pekerjaan serta memacu pertumbuhan industri penghasil formaldehid dan amoniak dan industri yang menggunakan hexamine sebagai bahan utama maupun pembantu.

Hexamine banyak diperlukan untuk keperluan pertahanan dan keamanan. Selain sebagai bahan baku pembuatan peledak, hexamine banyak digunakan juga dalam berbagai bidang antara lain: bidang kedokteran (bahan baku antiseptik), industri resin (curing agent), industri karet (accelerator yaitu agar karet menjadi elastis), industri tekstil (shrink-proofing

agent dan untuk memperindah warna), industri serat selulosa (menambah elastisitas), pada industri buah digunakan sebagai fungisida pada tanaman jeruk untuk menjaga tanaman dari serangan jamur, sebagai bahan anti korosi dalam industri logam, pendeteksi logam, sebagai bahan penyerap gas beracun dan sebagai anti caking agent dalam industri pupuk urea (Kent, 1974).

Hexamine dihasilkan dari bahan baku amoniak dan formaldehid. Bahan baku amoniak didapatkan dari PT Pupuk Kaltim dan bahan baku formaldehid didapatkan dari beberapa industri penghasil formaldehid di Kalimantan. 1.2 Tujuan Penelitian

Tujuan penelitian sebagai berikut: 1. Menghemat devisa negara karena

mengurangi beban impor hexamine

2. Menciptakan lapangan pekerjaan baru dan mengurangi pengangguran

3. Memacu pertumbuhan industri-industri di Indonesia

1.3 Kapasitas Perancangan

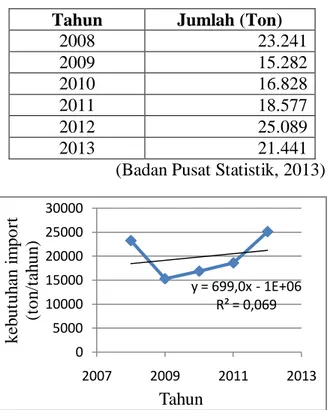

Kebutuhan hexamine dalam negeri masih banyak didatangkan dari luar negeri. Hal ini dapat dilihat dari data impor Badan Pusat Statistik.

y = 699,0x - 1E+06 R² = 0,069 0 5000 10000 15000 20000 25000 30000 2007 2009 2011 2013 ke b ut uh an i m po rt (t o n /t ah un ) Tahun

Tabel 1 Data impor hexamine 2008- 2013.

(Badan Pusat Statistik, 2013)

Gambar 1 Data impor hexamine. Kenaikan impor hexamine sesuai dengan persamaan garis lurus:

y = 699x – 1000000

Dari persamaan tersebut dapat dihitung besarnya impor hexamine pada tahun 2014 adalah sebesar 28.576 Ton/Tahun. Dengan prediksi kebutuhan hexamine di atas maka ditetapkan perancangan kapasitas pabrik sebesar 35.000 ton/tahun. Kelebihan produksi dialokasikan untuk ekspor di kawasan Asia, seperti: Filipina, Singapura, China, India, dan Pakistan, yang juga masih membutuhkan hexamine, serta tidak menutup kemungkinan untuk diekspor di kawasan lainnya.

Berdasarkan pertimbangan ketersediaan bahan baku, letak pasar, transportasi, tenaga kerja, perizinan, peraturan daerah dan keberadaan masyarakat, iklim, perluasan area, fasilitas air, dan prasarana maka ditetapkan pendirian pabrik hexamine di Bontang, Kalimantan Timur.

II. TINJAUAN PUSTAKA

2.1 Macam-macam Proses Pembuatan Hexamine

Pembuatan hexamine secara komersial dengan bahan baku amoniak dan formaldehid dapat dilakukan dengan 3 proses:

1. Poses Meissner 2. Proses Leonard 3. Proses AGF Lefebvre

Dengan membandingkan ketiga macam proses di atas, maka dalam perancangan pabrik hexamine dipilih proses Leonard dengan 4 pertimbangan:

1. Reaksi yang berlangsung merupakan reaksi homogen fase cair sehingga penanganan lebih mudah jika dibandingkan dengan reaksi fase heterogen yaitu gas dan cair

2. Konversi yang dihasilkan cukup besar yaitu 98% dan yield 95-96% dibandingkan dengan proses Meissner yaitu konversi 97% dan

Tahun Jumlah (Ton)

2008 23.241 2009 15.282 2010 16.828 2011 18.577 2012 25.089 2013 21.441

yield 95% dan proses AGF Lefebvre yaitu konversi 97% dan yield 95%

3. Panas reaksi yang dihasilkan lebih kecil jika dibandingkan dengan proses lainnya, sehingga memudahkan pengontrolan suhu reaktor

4. Dengan panas yang kecil maka kebutuhan pendingin lebih sedikit. Hal ini dapat menghemat biaya operasi reaktor.

2.2 Konsep Reaksi a. Dasar reaksi

Proses pembuatan hexamine dengan bahan baku amoniak dan formaldehid dalam fase cair. Reaksi yang terjadi: 6CH2O(aq) + NH3(l) (CH2)6N4(aq) +

6H2O(l)

Pada reaksi di atas formaldehid melepas atom oksigen, sedangkan amoniak melepas dua atom hidrogen dan membentuk produk samping H2O. Reaksi

yang terjadi berlangsung cepat sehingga tidak memerlukan katalis.

b. Mekanisme reaksi

Reaksi yang terjadi dalam fase cair berlangsung dalam empat tahap:

1. Mula-mula 3 molekul formaldehid bereaksi dengan 3 molekul amoniak membentuk methylenemine dan melepas H2O

2. Tiga molekul methylenemine bereaksi membentuk trimethylenetriami

3. Kemudian trimethylenetriamine bereaksi dengan CH2O membentuk

trimethyloltriamethylenetriamine.

4. Molekul trimethyloltriamethylen-etriamine bereaksi dengan NH3 dan

melepas tiga molekul H2O

membentuk hexamine.

c. Kondisi operasi

Kondisi operasi pada reaktor dalam perancangan pabrik hexamine ini adalah:

Temperatur : 40°C Tekanan : 16 atm Sifat reaksi : eksotermis

Fase : cair-cair Mol (CH2O : NH3) : 3 : 2

d. Tinjauan termodinamika

Tinjauan termodinamika digunakan untuk mengetahui sifat reaksi (endotermis/eksotermis) dan arah reaksi (reversible/irreversible). Penentuan panas reaksi yang berjalan secara eksotermis maupun endotermis dapat dihitung dengan perhitungan panas pembentukan standar (∆H°f)

pada P = 1 atm dan T = 283 K. Reaksi yang terjadi:

6CH2O(aq) + NH3(l) (CH2)6N4(aq) +

6H2O(l)

Harga (∆H°f) masing-masing

komponen pada suhu 283K dapat dilihat pada Tabel 3 (Yaws, 1999). Tabel 2 Harga ∆H°f komponen.

Komponen ∆H°f kJ/mol CH2O -108,57 NH3 -46,11 H2O -285,83 (CH2)6N4 760,68 ∆H°r298K = ∆H°f produk - ∆H°f reaktan = [(∆H°f (CH2)6N4)+(6 x ∆H°f H2O)] – [(6 x ∆H°f CH2O)+(4 x ∆H°f NH3)] =(760,68+(6x-285,83)) –((6x-108,57)+(4x-46,11)) = -118,44 kJ/mol

Karena harga ∆H°r 298 K bernilai negatif, maka reaksi bersifat eksotermis. Reaksi pembentukan hexamine merupakan reaksi irreversible. Hal ini dapat dilihat dari nilai konstanta kesetimbangan (K). Energi bebas Gibbs dari reaktan dan produk adalah (Yaws, 1999):

Tabel 3 Harga ∆G°f komponen.

Persamaan (Smith and Van Ness, 1975): ∆G°f = ∑(n∆G°f ) produk - ∑(n∆G°f ) reaktan ∆G°f = -RT ln K maka: K = exp(-∆G°f /RT) dengan:

∆G°f :energi bebas Gibbs standar

(kJ/mol) T : temperatur (K) R : tetapan gas (8,314 x 10-3) kJ/mol K K : konstanta kesetimbangan pada 298 K ∆G°f = ∑(n∆G°f ) produk - ∑(n∆G°f ) reaktan = (410,8+(6 x -228,642)) – ((6 x -109,9) + (4 x - 16,40)) Komponen ∆G°f kJ/mol CH2O -109,9 NH3 -16,40 H2O -228,642 (CH2)6N4 410,80

= -236,0508 kJ/mol

K = exp(236,0508/8,314 x10-3 x 298) = 2,3846 x 1041

Dari persamaan (Smith and Van Ness, 1975):

Ln (K/K1) = -(∆H298/R) x (1/T-1/T1)

Di mana:

K1 = konstanta kesetimbangan

pada temperatur tertentu T1 = temperatur tertentu (K)

∆H298= panas reaksi pada suhu 298 K

Pada suhu T1 = 40°C = 313 K

besarnya konstanta kesetimbangan dapat dihitung: Ln (K/ K1) = -(ΔH298/R) x (1/T – 1/T1) Ln(2,3846.1041/K1) =-(118,44/8,314.10 -3 )x((1/298)–(1/313)) Ln ( 2,3846.1041/K1) = 2,2909 (2,3846.1041/K1) = 9,8845 K1 = K313 = 2,4125.1040

Nilai K1 sangat besar sehingga reaksi

dianggap berjalan searah atau irreversible.

e. Tinjauan kinetika

Reaksi yang terjadi merupakan reaksi orde 3 dengan persamaan kecepatan reaksi:

-rA = kCA2CB

dimana :

CA = konsentrasi amoniak (mol/L)

CB = konsentrasi formaldehid (mol/L)

Persamaan kinetika (Kermode and Stevens, 1965):

k = 1,42 x 103exp(-3090/T) dengan:

k = konstanta kecepatan reaksi (L2/detik.mol2)

T = suhu (K)

Pada kondisi operasi reaktor T = 313K nilai k adalah

k = 0,0624 (L2/detik.mol2) 2.3 Tahapan Proses

1. Tahap persiapan bahan baku a. Amoniak

Amoniak disimpan dalam tangki penyimpan (F-111) pada tekanan 16 atm dan suhu 35°C dalam kondisi cair. Dari tangki penyimpan amoniak dipompa (L-212) untuk dialirkan ke reaktor. b. Formaldehid

Larutan formaldehid disimpan pada tangki penyimpan (F-110) pada tekanan 1 atm dan suhu 35°C. Untuk mengalirkan larutan formaldehid ke dalam reaktor dan menaikkan tekanannya menjadi 16 atm digunakan pompa (L-210) dan pompa (L-211).

2. Tahap pembentukan hexamine Bahan baku diumpankan ke dalam reaktor dengan perbandingan

mol formaldehid : amoniak = 3 : 2. Reaksi berlangsung dalam fase cair dan bersifat eksotermis. Konversi yang dicapai sebesar 98% dengan reaktan pembatas amoniak. Reaksi berjalan dalam RATB pada keadaan isotermal 40°C. Tekanan operasi reaktor 16 atm, hal ini bertujuan menjaga agar reaktan tetap pada kondisi cair.

Produk keluar dari reaktor mempunyai suhu 40°C dengan tekanan 16 atm kemudian dialirkan ke dalam expander (G-250) untuk menurunkan tekanan menjadi 1 atm sebelum masuk evaporator (V-110). Suhu produk keluar expander sebesar 40°C, produk hexamine dan sisa reaktan yang berupa amoniak dan larutan formaldehid keluar expander kemudian diumpankan ke dalam evaporator 110) dan (V-111). Di dalam evaporator, produk mengalami proses pemekatan dan pengkristalan. Evaporator bekerja pada tekanan di bawah 1 atm (vakum). Hal ini bertujuan untuk menghindari dekomposisi hexamine. Tekanan evaporator 1 (V-110) yaitu 0,11 atm dan suhu 48°C. Evaporator 2 (V-111) beroperasi pada tekanan 0,12 atm dan suhu 50°C. Sebagai

media pemanas digunakan steam jenuh pada suhu 150°C dan tekanan 4,7 atm. Produk hasil evaporator 2 (V-111) berupa kristal hexamine selanjutnya di umpankan ke centrifuge (H-140) dengan menggunakan pompa (L-213) untuk dipisahkan antara kristal hexamine dengan cairannya. Kristal hexamine kemudian dibawa ke unit pemurnian dengan menggunakan screw conveyor (J-240). Sedangkan cairan keluar centrifuge (mother liquor) di-recycle kembali masuk dalam evaporator 1 (V-110) .

3. Tahap Pemurnian Dan Penyimpanan Produk

Produk yang dihasilkan dimurnikan dengan menggunakan alat rotary dryer (B-120). Pada rotary dryer terjadi penguapan sisa-sisa air dan dihasilkan produk dengan kemurnian mencapai 99,93%. Selanjutnya produk masuk dalam unit penyimpanan melalui belt conveyor (J-230), lalu produk diangkut oleh bucket elevator (J-210) sebelum disimpan dalam silo (F-260).

III. SPESIFIKASI ALAT UTAMA PROSES

Kode : F-110

Fungsi : Menyimpan kebutuhan bahan baku formaldehid selama 2 hari

Tipe : Silinder Vertical Conical Head Kondisi operasi: Temperatur : 35°C Tekanan : 1 atm Kapasitas : 5.163,0642 m3 Diameter : 15,2402 m Lebar : 12,8018 m Tebal Shell : Course 1 = 1,102 in Course 2 = 1,023 in Course 3 = 0,945 in Course 4 = 0,866 in Course 5 = 0,788 in Course 6 = 0,709 in Course 7 = 0,631 in Tebal head : 0,568 in Tinggi head : 0,7119 m

Bahan : Carbon Steel Jumlah : 3 buah

2. Tangki Amoniak Kode : F-111

Fungsi :Menyimpan kebutuhan bahan baku amoniak selama 2 hari

Tipe : Spherical tank Kondisi operasi: Temperatur : 35°C Tekanan : 16 atm Kapasitas : 220,966 m3 Diameter : 7,5020 m Tebal Shell : 2,5 in Tinggi cairan : 1,0420 m Bahan : Stainless Steel Jumlah : 1 buah

3. Reaktor Kode : R-110

Fungsi :Mereaksikan bahan baku formaldehid dengan amoniak

Tipe : Reaktor Alir Tangki Berpengaduk (RATB) Kondisi operasi: 1. Temperatur : 40°C 2.Tekanan : 16 atm Volume shell : 29,2063 m3 Diameter : 3,5475 m Volume head : 35,0482 m3 Volume reaktor : 35,0516 m3 Tinggi cairan : 2,9549 m Diameter pengaduk: 1,0642 m Jarak pengaduk : 1,1824 m Tinggi pengaduk : 3,5474 m Lebar pengaduk : 0,2660 m Lebar baffle : 0,2956 m Jumlah pengaduk : 1 buah Putaran pengaduk : 53 rpm Power : 1 Hp Tebal shell : 1,25 in OD : 144 in Tebal head : 2,75 in

Tinggi reaktor : 4,2331 m ΔTLMTD : 12,9842 °F

Luas transfer panas : 340,9978 ft2 Luas selubung reaktor: 507,8121 ft2 Jenis pendingin : Jaket

Tebal jaket : 1,5 in Tinggi jaket : 2,5949 m Rd : 0,003

Bahan : Stainless steel Jumlah : 1 buah

4. Evaporator 1 Kode : V-110

Fungsi : Menguapkan sisa CH2O,

CH3OH, NH3, dan

sebagian air dari produk reaktor

Tipe : Standard Vertical Tube Evaporator

Diameter : 7,421 ft Tinggi shell : 11,131 ft Tebal shell : 3/16 in Tebal head : 3/16 in Jenis tube : Calandria

Ukuran tube: 8 in IPS schedule 40 OD : 8,625 in

ID : 7,891 in Panjang tube : 8 ft Jumlah tube : 444 buah Bahan konstruksi : Carbon Steel 5. Evaporator 2

Kode : V-111

Fungsi : Menguapkan sisa CH2O,

CH3OH, NH3, dan

sebagian air dari produk reaktor

Tipe : Standard Vertical Tube Evaporator

Diameter : 4,856 ft Tinggi shell : 7,284 ft Tebal shell : 3/16 in Tebal head : 3/16 in Jenis tube : Calandria

Ukuran tube: 4 in IPS Schedule 40 OD : 4,5 in

ID : 4,026 in Panjang tube : 4 ft Jumlah tube : 243 buah Bahan konstruksi : Carbon Steel 6. Rotary dryer

Kode : B-120

Fungsi : Mengeringkan padatan dari centrifuge

Kondisi operasi:

Suhu umpan masuk : 40°C Suhu umpan keluar : 50°C Tekanan : 1 atm Luas penampang : 2,2204 ft2 Diameter : 0,5125 m Panjang : 4,1194 m Kecepatan putar : 6 rpm Power : 8 Hp Slope : 0,3296 Bahan :Carbon steel

Jumlah : 1 buah 7. Centrifuge Kode : H-140 Fungsi : Memisahkan kristal hexamine dari filtrat

Tipe : Nozzle discharge Bahan : Carbon Steel Kondisi operasi : 1. Temperatur : 40°C 2.Tekanan : 1 atm Kecepatan : 5,1582 m3/jam Power : 40 Hp Diameter : 0,4040 m Jumlah : 1 buah Kecepatan putar : 6250 rpm

IV. HASIL PENELITIAN

Dari hasil analisa ekonomi, nilai BEP berada pada batas minimum yang diijinkan yaitu 40,16% , batasan untuk pabrik kimia BEP antara 40-60%. Nilai BEP dipengaruhi oleh harga jual dan harga bahan baku, semakin tinggi selisih antara harga jual dan harga bahan baku maka nilai BEP akan semakin rendah. Nilai POT pabrik ini sebelum pajak adalah 1,31 tahun dan POT setelah pajak 1,77 tahun. Nilai POT berada pada batas minimum yang diizinkan yaitu maksimal 4 tahun. Nilai DCF juga cukup tinggi yaitu 32,83% diatas bunga bank yaitu 25% sehingga peluang investasinya menjanjikan, maka pendirian pabrik hexamine ini layak untuk dipertimbangkan dan didirikan.

Gambar 2 Grafik analisa ekonomi. KESIMPULAN

Pabrik hexamine digolongkan pabrik beresiko rendah. Hal ini dapat dilihat dari hasil analisis kelayakan ekonomi. Hasil analisis kelayakan ekonomi adalah:

1. Keuntungan sebelum pajak = Rp 722.200.247.391 Keuntungan setelah pajak

= Rp 505.540.173.174 2. Return on Investment (ROI)

sebelum pajak = 66,56% Return on Investment (ROI) setelah pajak = 46,60% Return on Investment (ROI) minimal 11%

3. Pay out Time (POT) sebelum pajak = 1,31 tahun

Pay out Time (POT) setelah pajak = 1,77 tahun

Pay out Time (POT) maksimal 4 tahun

4. Break Even Point (BEP) sebesar 40,16%

BEP utnuk pabrik kimia berkisar antara 40-60%

5. Shut Down Point (SDP) sebesar 32,92%

6. Discounted Cash Flow (DCF) sebesar 32,83%

Discounted Cash Flow (DCF) minimal 25%

7. Cumulatif Cash Position diperoleh waktu 5,3 tahun Dari data hasil perhitungan analisis ekonomi di atas dapat disimpulkan bahwa pabrik hexamine ini LAYAK untuk dipertimbangkan pendiriannya.

DAFTAR PUSTAKA

Badan Pusat Statistik, 2013, Data Impor Indonesia, Diakses dari

http://www.bps.go.id pada

tanggal 11 November 2013 Kent, A.J., 1974, Riegel’s Handbook

of Industrial Chemistry, 7th edition, Littion Educational Publishing, Inc, USA

Kermode, R.I. and Stevens, W.F., 1965, Canadian Journal

Chemical Engineering, vol 43 No 63

Smith, J.M. and Van Ness, H.H., 1975, Introduction to Chemical Engineering Thermodynamic, 3th edition, McGraw Hill International Book, Co, Tokyo Yaws, C.L., 1999, Chemical

Properties Handbook, McGraw Hill Book Co, New York