Karakteristik Aus Mata Pisau Tungsten Carbide Terlapisi

Bahan Pengeras pada Pemotongan Kayu Solid dan Kayu

Komposit

FAUZAN FAHRUSSIAM

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2015

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa tesis berjudul Karakteristik Aus Mata Pisau Tungsten Carbide Terlapisi Bahan Pengeras pada Pemotongan Kayu Solid dan Kayu Komposit adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, November 2015 Fauzan Fahrussiam NIM E251140126

RINGKASAN

FAUZAN FAHRUSSIAM. Karakteristik Aus Mata Pisau Tungsten Carbide Terlapisi Bahan Pengeras pada Pemotongan Kayu Solid dan Kayu Komposit. Dibimbing oleh WAYAN DARMAWAN dan IMAM WAHYUDI.

Aus mata pisau merupakan faktor penting dalam proses pemesinan kayu maupun kayu komposit pada produktivitas yang tinggi. Aus mata pisau tidak hanya mempengaruhi masa pakai, tapi juga mempengaruhi konsumsi energi, laju produksi, dan kualitas produksi. Di sisi lain, untuk meningkatkan produktivitas dan menekan biaya produksi, dibutuhkan mata pisau yang memiliki masa pakai yang panjang dan menghasilkan kualitas pemotongan yang tinggi. Inovasi teknologi yang sedang dikembangkan untuk mewujudkan hal tersebut adalah dengan memberikan lapisan pengeras pada permukaan mata pisau.

Tesis ini menjelaskan karakteristik aus mata pisau yang telah dilapisi bahan pengeras baru pada pemotongan kayu mersawa, papan serat, dan glass reinforce concrete (GRC). Mata pisau tungsten carbide K10 digunakan sebagai substrat yang kemudian dilapisi dengan lapisan tunggal titanium aluminium nitrid (TiAlN), multi-lapis TiAlN/ titanium silikon nitrid (TiSiN) dan multi-lapis TiAlN/ titanium boron okside nitrid (TiBON). Uji pemotongan menggunakan computer numeric control (CNC) router pada kecepatan potong 17 m/s dengan laju pengumpanan sebesar 0.2 mm/rev untuk melihat karakteristik aus pada sisi clearance mata pisau.

Hasil penelitian menunjukkan bahwa mata pisau yang telah dilapisi bahan pengeras menghasilkan jumlah aus yang lebih rendah dibandingkan dengan mata pisau tanpa lapisan pengeras pada pemotongan kayu mersawa, papan serat, dan GRC. Pemotongan GRC menghasilkan jumlah aus yang paling tinggi untuk semua jenis bahan pelapis dibandingkan pemotongan papan serat, dan kayu mersawa. Lapisan multi-lapis TiAlN/TiBON pada penelitian ini menghasilkan daya tahan aus yang paling tinggi. Kekerasan yang tinggi, koefisien gesekan yang rendah, daya tahan oksidasi yang tinggi, dan ketahanan terhadap delaminasi yang tinggi pada lapisan multi-lapis TiAlN/TiBON menunjukkan bahwa lapisan ini sangat cocok diaplikasikan pada pemotongan kayu abrasif (kandungan silika tinggi) dan kayu komposit pada kecepatan potong yang tinggi.

Kata kunci : aus clearance, GRC, kayu mersawa, lapisan multi-lapis, papan serat, silika,

SUMMARY

FAUZAN FAHRUSSIAM. Wear Characteristic of Coated Tungsten Carbide Tools when Routing Wood and Wood-Based Composite. Supervised by WAYAN DARMAWAN and IMAM WAHYUDI.

Cutting tool wear is a limiting factor in high productivity machining of wood and woodbased products. Tool wear affects not only tool life, but additionally power consumption, surface finish and production rates. In order to enhance productivity and reduce operating cost it is necessary to use advanced cutting tools that can provide longer tool life, less unscheduled stops, and better surface quality. An innovative technology to improve the wear resistance is by depositioning of hard coating film on the surface of tools.

This article presents the characteristic of wear on the clearance face of newly multilayer-coated K10 cutting tools when cutting mersawa wood, fiberboard, and glass reinforced concrete (GRC). The K10 cutting tools were coated with monolayer titanium aluminum nitride (TiAlN), multilayer TiAlN/titanium silicon nitride (TiSiN), and TiAlN/titanium boron oxide nitride (TiBON). Cutting tests were performed on computer numeric control router at a high cutting speed of 17 m/s and a feed rate of 0.2 mm/rev to investigate the wear characteristics on the clearance face of these coated tools.

Experimental results show that the coated tools experienced a smaller amount of wear than the uncoated tool when cutting the mersawa, fiberboard, and GRC. Cutting of GRC caused the highest amount of wear for all types of coating material than cutting fiberboard and mersawa. High content of silica and density are a reason for this phenomenon. The best coating among other coated in this study was multilayer TiAlN/TiBON. The high hardness, low coefficient of friction, high resistance to oxidation, and high resistance to delamination wear of the multilayer-coated TiAlN/TiBON tool indicate a very promising applicability of this coating for high-speed cutting of abrasive woods and wood based materials.

Keywords : clearance wear, GRC, fiberboard, mersawa wood, multilayer coated tools, silica

© Hak Cipta Milik IPB, Tahun 2011

Hak Cipta Dilindungi Undang-Undang

Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumbernya. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah; dan pengutipan tersebut tidak merugikan kepentingan IPB Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya tulis ini dalam bentuk apa pun tanpa izin IPB

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains

pada

Program Studi Ilmu dan Teknologi Hasil Hutan

KARAKTERISTIK AUS MATA PISAU TUNGSTEN

CARBIDE TERLAPISI BAHAN PENGERAS PADA

PEMOTONGAN KAYU SOLID DAN KAYU KOMPOSIT

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2015

Judul Tesis : Karakteristik Aus Mata Pisau Tungsten Carbide Terlapisi Bahan Pengeras pada Pemotongan Kayu Solid dan Kayu Komposit

Nama : Fauzan Fahrussiam NIM : E251140126

Disetujui oleh Komisi Pembimbing

Prof Dr Ir Wayan Darmawan, MSc Ketua

Prof Dr Ir Imam Wahyudi, MS Anggota

Diketahui oleh

Ketua Program Studi

Ilmu dan Teknologi Hasil Hutan

Dr Ir I Nyoman Jaya Wistara, MS

Dekan Sekolah Pascasarjana

Dr Ir Dahrul Syah, MScAgr

Tanggal Ujian:

(tanggal pelaksanaan ujian tesis)

Tanggal Lulus:

(tanggal penandatanganan tesis oleh Dekan Sekolah Pascasarjana)

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Februari 2015 sampai bulan Juni 2015 ini adalah daya tahan aus mata pisau, dengan judul Karakteristik Aus Mata Pisau Tungsten Carbide Terlapisi Bahan Pengeras pada Pemotongan Kayu Solid dan Kayu Komposit.

Terima kasih penulis ucapkan kepada Bapak Prof Dr Ir Wayan Darmawan, M.Sc dan Bapak Prof Dr Ir Imam Wahyudi, MS selaku pembimbing. Di samping itu, penghargaan penulis sampaikan kepada PT. Hitachi dan PT. Kanefusa Indonesia yang telah membantu menyediakan mata pisau tungsten carbide yang telah dilapisi bahan pengeras dan mata pisau tanpa bahan pelapis. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, serta seluruh keluarga, atas segala doa dan kasih sayangnya. Kepada rekan-rekan pascasarjana angkatan 2013 dan 2014, penulis juga sampaikan terima kasih atas kebersamaan dan kehangatan selama proses menimba ilmu di kampus.

Akhirnya semoga karya ilmiah ini dapat memberikan manfaat dalam pengembangan ilmu pengerjaan kayu.

Bogor, November 2015

DAFTAR ISI

DAFTAR TABEL vi DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi 1 PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 3 Manfaat Penelitian 3 3 METODE 3Waktu dan Tempat Penelitian 3

Bahan dan Alat Penelitian 3

Prosedur Penelitian 4

Pengukuran Kandungan Kimia Kayu dan Kayu Komposit 4 Pengukuran Sifat Fisis Kayu dan Kayu Komposit 5 Pengujian Karakteristik Aus Mata Pisau 5

Analisis Data 6

4 HASIL DAN PEMBAHASAN 6

Karakteristik Material Potong 6

Karakteristik Aus Mata Pisau 8

Karakteristik Aus Kimia Mata Pisau 13

5 SIMPULAN DAN SARAN 15

Simpulan 15

Saran 15

DAFTAR PUSTAKA 16

DAFTAR TABEL

1 Karakteristik bahan pengeras 4

2 Kondisi pemotongan material potong pada CNC router 5

3 Karakteristik material potong 6

4 Persamaan regresi linear dan koefisien korelasi antara jumlah aus (edge recession) dan jumlah delaminasi bahan pelapis 10 5 Persentase kehilangan berat mata pisau dalam rendaman serbuk mersawa,

papan serat, dan GRC 14

DAFTAR GAMBAR

1 Sketsa pengukuran aus pada sisi clearance mata pisau 6 2 SEM micrograph dan EDS profil dari kandungan bahan abrasif kayu

mersawa, GRC, dan papan serat 7

3 Perkembangan jumlah aus (edge recession) mata pisau terlapisi bahan

pengeras pada pemotongan mersawa, papan serat, dan GRC 9 4 Perkembangan jumlah delaminasi mata pisau terlapisi bahan pengeras pada

pemotongan mersawa, papan serat, dan GRC 11

5 Profil aus mata pisau sebelum dan sesudah pemotongan pada papan serat, mersawa, dan GRC pada panjang pemotongan 1000 m. 13 6 Mekanisme aus lapisan multi-lapis TiAlN/TiSiN pada saat pemotongan

1 PENDAHULUAN

Latar Belakang

Proses pengerjaan kayu sangat berbeda dengan proses pengerjaan material lain seperti logam. Kecepatan pemotongan material kayu 5-20 kali lebih cepat dibandingkan pemotongan material logam (Costes dan Larricq 2002). Kondisi ini akan menghasilkan suhu pemotongan yang tinggi sehingga akan mempercepat laju aus mata pisau. Selain itu, kandungan bahan abrasif yang semakin tinggi dalam produk kayu komposit akan mengakibatkan daya tahan aus pisau semakin rendah (Darmawan et al. 2001). Pada industri pengolahan kayu, jumlah aus mata pisau menjadi faktor penting terkait dengan produktifitas, kualitas dan biaya produksi. Maka dari itu, penelitian terkait dengan karakteristik aus mata pisau akan membantu perusahaan dalam memilih jenis bahan pisau yang cocok digunakan dalam proses produksinya.

Material mata pisau yang selama ini banyak digunakan dalam proses pengolahan kayu adalah jenis tungsten carbide (WC) tipe K10. Namun, penggunaan jenis material pisau ini semakin terbatas terkait dengan daya tahan aus yang rendah pada saat pemotongan kayu komposit yang memiliki sifat abrasif yang tinggi terhadap mata pisau. Oleh karena itu, inovasi teknologi yang telah dilakukan untuk meningkatkan daya tahan aus mata pisau adalah dengan memberikan lapisan pengeras (surface coating) pada permukaan mata pisau tungsten carbide.

Penelitian-penelitian sebelumnya melaporkan bahwa pemberian bahan pelapis pada permukaan tungsten carbide tidak selalu menghasilkan daya tahan aus yang lebih tinggi dibandingkan mata pisau tanpa bahan pelapis. Penelitian Fuch dan Raatz (1997) melaporkan bahwa pengaplikasian bahan pelapis titanium nitrid (TiN) pada mata pisau tungsten carbide K10 tidak memberikan peningkatan daya tahan aus yang nyata dibandingkan dengan K10 tanpa bahan pelapis TiN pada pemotongan papan partikel. Sementara itu, penelitian Darmawan et al. (2001) melaporkan bahwa di antara bahan pelapis TiN, chromium carbide (CrC), chromium nitride (CrN), titanium carbon nitride (TiCN), dan titanium alumunium nitride yang dilapisksan pada substrat tungsten carbide pada pemotongan papan semen, lapisan TiAlN menyebabkan aus yang paling rendah dibandingkan bahan pelapis lainnya. Aus yang terjadi pada mata pisau terlapisi disebabkan oleh delaminasi bahan pelapis pada awal pemotongan dan dipercepat oleh adanya proses oksidasi pada kecepatan pemotongan yang tinggi.

Bahan pengeras yang baru-baru ini banyak diteliti dan diaplikasikan pada permukaan carbide untuk mengurangi laju aus mata pisau adalah titanium boron nitrid (TiBN) (Son et al. 2002), titanium alumunium nitrid (TiAlN) (Grzesik et al. 2006), dan titanium silikon nitrid (TiSiN) (Guo et al. 2008). Namun, pengaplikasian bahan-bahan pengeras tersebut masih menghasilkan delaminasi cukup tinggi yang disebabkan oleh ikatan adhesi yang kurang kuat antara bahan pelapis dengan substrat. Selain itu, proses oksidasi dan suhu pemotongan yang semakin tinggi selama proses pemotongan akan mempercepat delaminasi bahan pelapis.

Inovasi baru yang sedang dikembangkan dalam teknologi pelapisan bahan pengeras adalah dengan teknik pelapisan multi-lapis. Yang et al. (2008) melaporkan bahwa lapisan multi-lapis TiSiN/CrN mampu mengurangi laju aus

2

menjadi 0.6 µm2/menit dibandingkan dengan lapisan tunggal TiSiN sebesar 2.87 µm2/menit. Penelitian lain juga malaporkan bahwa lapisan multi-lapis TiSiN/TiAlN mampu meningkatkan kekerasan dan daya tahan terhadap korosi dibandingkan dengan lapisan tunggal TiAlN dan TiSiN (Chang et al. 2007). Pengaplikasian bahan-bahan pengeras dengan teknik multi-lapis ini masih belum banyak dilakukan dalam proses pengolahan kayu. Darmawan et al. (2010) melaporkan bahwa pengaplikasian bahan pengeras multi-lapis TiAlN/TiSiN, TiAlN/TiBN, dan TiAlN/CrAlN pada substrat tungsten carbide K10 pada pemotongan papan partikel menghasilkan daya tahan aus yang lebih tinggi daripada bahan pelapis tunggal TiAlN. Kombinasi bahan pengeras berupa lapisan multi-lapis pada penelitian tersebut menghasilkan karakteristik mata pisau dengan kekerasan yang relatif tinggi dan koefisien gesekan yang rendah sehingga jumlah delaminasi bahan pengeras juga lebih rendah. Namun, Penelitian tersebut hanya baru menggunakan material potong berupa papan partikel dan belum dilakukan pengujian terhadap material kayu solid maupun kayu komposit lainnya.

Selain karakteristik bahan pengeras yang diaplikasikan, perbedaan karakteristik material potong yang digunakan juga menghasilkan karakteristik aus yang berbeda. Darmawan et al. (2011) melaporkan bahwa sifat kayu yang berperan penting dalam menentukan laju aus mata pisau adalah kerapatan atau kekuatan kayu, zat ekstraktif, dan silika dalam kayu. Keragaman sifat kayu ini akan semakin lebar setelah kayu diolah menjadi produk-produk kayu komposit yang menggunakan berbagai jenis perekat, aditif, katalis dan bahan-bahan pelengkap lain dalam proses pembuatannya.

Penelusuran pustaka menunjukkan bahwa belum ditemukan penelitian mengenai karakteristik aus mata pisau tungsten carbide K10 yang dilapisi bahan pengeras TiAlN, TiAlN/TiBON, dan TiAlN/TiSiN pada pemotongan kayu tropis dan berbagai produk komposit. Maka dari itu, penelitian ini penting dilakukan untuk menguji daya tahan lapisan multi-lapis beberapa bahan pengeras baru (TiAlN, TiAlN/TiBON, dan TiAlN/TiSiN) yang dilapiskan pada mata pisau tungsten carbide K10 saat pemotongan kayu solid berupa kayu mersawa dan beberapa kayu komposit seperti papan serat dan glass reinforced concrete (GRC).

Perumusan Masalah

Inovasi teknologi yang telah sedang dilakukan untuk meningkatkan daya tahan aus mata pisau adalah dengan memberikan lapisan pengeras (surface coating) pada permukaan mata pisau tungsten carbide. Jenis bahan pengeras yang sudah secara komersial tersedia di pasaran terdiri dari titanium carbide (TiC), titanium nitrid (TiN), titanium carbon nitrid (TiCN), chromium nitrid (CrN), dan TiAlN. Namun, pengaplikasian bahan-bahan pengeras ini pada saat pemotongan kayu solid maupun kayu komposit terutama yang mengandung bahan abrasif yang tinggi terhadap mata pisau, masih menghasilkan delaminasi yang cukup tinggi (Fuch dan Raatz 1997, Sheikh-Ahmad and Stewart 1995). Maka dari itu dikembangkan bahan pengeras baru (TiAlN/CrAlN, TiSiN/CrN, TiAlN/TiBN, dan TiAlN/TiSiN) dengan teknik multi-lapis yang memiliki kekerasan yang relatif tinggi, koefisien gesekan yang rendah, dan ikatan adhesi dengan substrat (mata pisau) yang tinggi (Chang et al. 2007, Yang et al. 2008, Darmawan et al. 2010).

3 Pengaplikasian bahan-bahan pengeras dengan teknik multi-lapis ini masih belum banyak dilakukan dalam proses pengolahan kayu. Di sisi lain pengembangan produk komposit berupa papan partikel, papan serat, dan papan semen atau GRC masih menghasilkan bahan abrasif yang tinggi berupa silika maupun bahan resin lainnya terhadap mata pisau. Sementara itu, bagaimana karakteristik aus pisau berupa jumlah aus, profil aus yang dihasilkan, dan mekanisme aus yang terjadi pada mata pisau yang telah dilapisi bahan pengeras dengan teknik multi-lapis pada pemotongan kayu komposit maupun kayu solid belum dikaji lebih dalam.

Tujuan Penelitian

Penelitian ini bertujuan untuk :

1. Mengukur jumlah aus mata pisau yang telah dilapisi bahan pengeras (TiAlN, TiAlN/TiBON, dan TiAlN/TiSiN) pada pemotongan kayu dan kayu komposit.

2. Menentukan profil aus yang dihasilkan pada masing-masing bahan pengeras.

3. Menjelaskan mekanisme terjadinya aus mata pisau selama pemotongan kayu dan kayu komposit

Manfaat Penelitian

Hasil penelitian ini diharapkan menghasilkan informasi ilmiah baru yang bermanfaat dalam pengembangan ilmu pengerjaan kayu. Penelitian ini juga diharapkan dapat berkontribusi terhadap industri manufaktur pisau dalam memilih lapisan bahan pengeras yang tepat guna meningkatkan masa pakai pisau.

2 METODE

Waktu dan Tempat

Penelitian dilaksanakan di Laboratorium Anatomi dan Fisis Kayu, Bengkel Penggergajian dan Pengerjaan Kayu, dan Laboratorium Kimia Kayu Departemen Hasil Hutan, Institut Pertanian Bogor. Penelitian telah dilaksanakan dari bulan Februari-Juni 2015.

Bahan dan Alat

Bahan utama penelitian ini terdiri dari material potong berupa kayu mersawa, papan serat, dan GRC serta mata pisau tungsten carbide yang telah dilapisi bahan pengeras TiAlN, TiAlN/TiSiN, dan TiAlN/TiBON. Pengaplikasian bahan pengeras pada permukaan mata pisau tungsten carbide dilakukan menggunakan metode arc-ion plating (AIP) dengan karakteristik seperti pada Tabel 1. Peralatan utama yang digunakan dalam penelitian ini terdiri dari computer numeric control (CNC) router, digital video miroskop, pH meter, water bath, oven, dan timbangan analisis.

4

Tabel 1 Karakteristik mata pisau terlapisi bahan pengeras Bahan pengeras Ketebalan filma (µm) Kekerasan (Hv) Suhu mulai oksidasi (ºC) Koefisian gesekan Tanpa Pelapis TiAIN - 3 1400 2800 700 800 0.8 0.8 TiAIN/TiSiN 3 3600 1100 0.9 TiAIN/TiBN 3 2700 800 0.6

aketebalan lapisan target. Kekerasan, suhu mulai oksidasi, dan koefisien gesekan dihitung berdasarkan ASTM E2546 (ASTM International 2009), ASTM G111 (ASTM International 2006), dan ASTM G99 (ASTM International 2010)

Prosedur Penelitian

Pengukuran kandungan kimia kayu dan kayu komposit

Pengukuran kandungan kimia kayu dan kayu komposit meliputi pengukuran keasaman (pH), kadar ekstraktif, kadar abu, dan kadar silika. Pengukuran pH dilakukan berdasarkan metode yang dilakukan Nawawi dan Widiyati (2005) dalam Krilov dan Lasander (1988). Masing-masing 5 g serbuk kayu dan kayu komposit berukuran 40 mesh dan 50 ml aquades ke dalam gelas erlenmayer 250 ml. Gelas erlenmayer tersebut kemudian ditutup dengan menggunakan alumunium foil dan dipanaskan dalam water bath selama 30 menit pada suhu 80ºC. Serbuk kayu dan kayu komposit kemudian disaring menggunakan kertas saring, sedangkan air hasil saringan kayu dan kayu komposit (filtrat) didinginkan kemudian diukur keasamannya menggunakan pH meter.

Pengukuran kadar ekstraktif kayu dan kayu komposit dilakukan dengan menggunakan prosedur TAPPI T 204 om-88 (TAPPI 1991a). Sebanyak 8 ± 0.01 g serbuk kayu dan kayu komposit berukuran 40 mesh diekstraksi dengan campuran pelarut etanol-benzena (1:2 v/v) selama 6-8 jam. Serbuk kayu dan kayu komposit kemudian dioven sampai beratnya konstan pada suhu 103 ± 2ºC. Kadar ekstraktif dihitung berdasarkan persentase kehilangan berat terhadap berat kering tanur awal.

Pengukuran kadar abu dan silika kayu solid dan kayu komposit dilakukan berdasarkan standar TAPPI T211 om-85 (TAPPI 1991b), yaitu dengan memanaskan sebanyak 2 ± 0.01 g serbuk kayu dan kayu komposit berukuran 40 mesh ke dalam tanur bersuhu 600ºC selama 6 jam. Kadar abu dihitung berdasarkan persentase perbandingan berat abu terhadap berat kering tanur serbuk.

Abu yang diperoleh dari pengukuran kadar abu ditambahkan 20 ml HCl 4 N kemudian dipanaskan di atas water bath pada suhu 80ºC. Larutan kemudian diencerkan dengan aquades dan disaring menggunakan kertas whatman No 42. Silika yang tersaring pada kertas whatman No. 42 kemudian dicuci menggunakan aquades hingga bebas asam. Larutan AgNO3 digunakan sebagai indikator keasaman

larutan hasil saringan silika tersebut. Kertas saring dan silika kemudian dimasukkan dalam tanur bersuhu 600ºC. Kadar silika diperoleh dari persentase berat silika terhadap berat kering tanur serbuk kayu dan kayu komposit.

5

Pengukuran sifat fisis kayu dan kayu komposit

Sifat fisis kayu dan kayu komposit yang diukur adalah kadar air dan kerapatan. Penentuan kadar air didasarkan pada metode gravimetri dimana contoh uji berukuran 2x2x2 cm (kayu mersawa) dan 10x10x1.2 cm (papan serat, GRC) ditimbang berat awal dan diukur volumenya. Sampel kemudian dimasukkan ke dalam oven pada suhu 103±2ºC sampai beratnya konstan. Kadar air dihitung berdasarkan persentase selisih berat awal dengan berat setelah dioven terhadap berat setelah dioven. Sementara kerapatan kayu dan kayu komposit diperoleh dari perbandingan antara berat awal terhadap volume awal sampel.

Pengujian karakteristik aus mata pisau a. Aus secara mekanis

Pengujian karakteristik aus mata pisau secara mekanis dilakukan melalui uji pemotongan pada CNC router. Pengujian dilakukan dengan memotong kayu dan kayu komposit sampai panjang pemotongan 1000 m atau waktu pemotongan selama 500 menit. Kondisi pemotongan kayu dan kayu komposit pada CNC router disajikan pada Tabel 2.

Contoh uji kayu mersawa berbentuk balok (50x15x6) cm3 dan papan serat serta GRC dengan ukuran 80x50x1.2 cm3 dipasang di atas meja CNC, kemudian divakum dengan bantuan mesin compressor sehingga posisi kayu dan kayu komposit tidak berubah selama proses pemotongan. Setiap mencapai panjang pemotongan 100 m atau waktu pemotongan 50 menit dilakukan pengukuran aus mekanis mata pisau di bawah digital video microscope. Pengukuran dilakukan pada titik-titik yang mewakili terjadinya aus kemudian dirata-ratakan.

Tabel 2 Kondisi pemotongan material potong pada CNC router

Variabel Kondisi

Kecepatan pemotongan (m/detik) 17 Laju per putaran (mm/putaran) 0.2

Putaran bilah (rpm) 10000

Laju pengumpanan (mm/menit) 2000

Lebar pemotongan (mm) 2

Tebal pemotongan (mm) 3

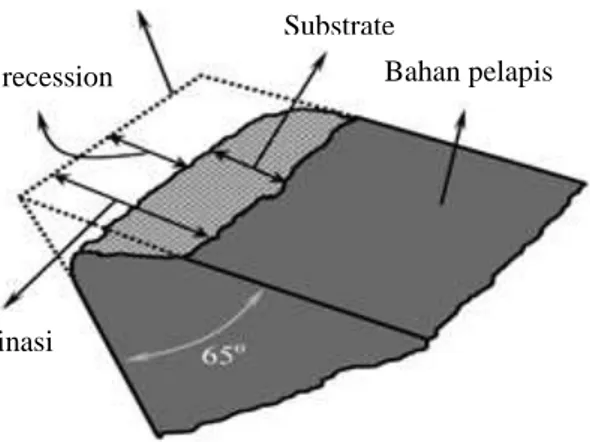

Aus pisau dihitung berdasarkan besarnya edge recession dan delaminasi bahan pengeras pada sisi clearance mata pisau. Sketsa pengukuran aus dapat dilihat pada Gambar 1. Proses pemotongan terus dilanjutkan sampai panjang pemotongan mencapai 1000 m.

6

Gambar 1 Sketsa pengukuran aus pada sisi clearance mata pisau (Darmawan et al. 2010)

b. Aus secara kimia

Pengukuran aus kimia dilakukan dengan memasukkan masing-masing mata pisau yang telah ditimbang berat awalnya (B0) ke dalam erlenmayer 250 ml dan ditambahkan 10 gr serbuk material potong berukuran 40 mesh. Larutan tersebut kemudian dipanaskan selama 48 jam di atas water bath pada suhu 80º C. Mata pisau kemudian ditimbang kembali beratnya (B1). Aus mata pisau secara kimiawi dihitung berdasarkan persentase kehilangan berat mata pisau yaitu dengan menggunakan rumus (B0-B1)/B0 x 100.

Analisis Data

Data yang diperoleh selama penelitian dianalisis secara deskriptif. Selain itu, digunakan model regresi linear untuk melihat hubungan antara jumlah aus edge recession dengan jumlah delaminasi bahan pengeras.

3 HASIL DAN PEMBAHASAN

Karakteristik material potong

Sifat kayu dan kayu komposit yang berperan penting dalam menentukan laju aus mata pisau adalah kerapatan atau kekuatan kayu, zat ekstraktif, dan kandungan silika. Hasil pengukuran karakteristik material potong yang meliputi sifat fisis dan kandungan kimia pada kayu mersawa, papan serat, dan GRC disajikan pada Tabel 3.

Tabel 3 Karakteristik material potong Material potong Tebal (cm) Kerapatan (g/cm3) KA (%) Ekstraktif (%) Abu (%) Silika (%) pH Mersawa 6.0 0.81 12.0 5.87 1.44 1.0 6.2 Papan serat 1.2 0.67 9.4 9.57 1.07 0.29 4.7 GRC 1.2 1.42 12.4 1.94 75.06 46.1 9.1

Kondisi awal mata pisau

Edge recession

Delaminasi

Substrate

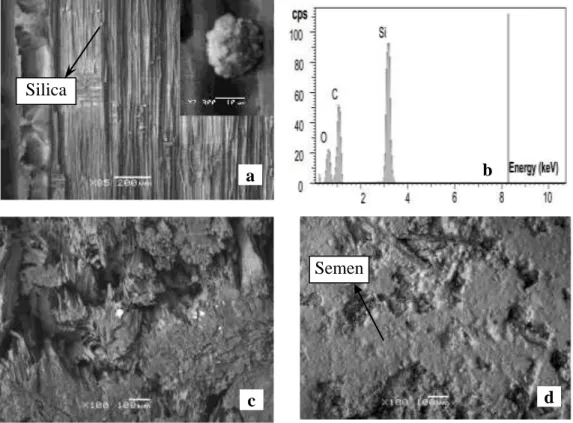

7 Tabel 3 menunjukkan bahwa kandungan silika paling tinggi terdapat pada GRC dan kandungan ekstraktif paling tinggi terdapat pada papan serat. Kandungan bahan anorganik (abu) GRC yang mencapai 75.06%, terdapat sebanyak 46.1% kandungan silika. Hal ini menunjukkan bahwa terdapat 28.95% kandungan bahan anorganik lain yang terdapat pada GRC. Glass Reinforced Concrate Association ( GRCA 2010) melaporkan bahwa kandungan utama GRC terdiri dari serat gelas, semen, pasir halus, air, bahan pencampur yang terdiri dari bahan kalsium clorid, polimer acrylic, pigment, dan bahan campuran lain yang ditambahkan untuk meningkatkan beberapa sifat unik lainnya. Darmawan et al. (2012) melaporkan bahwa analisis SEM pada permukaan GRC menunjukkan kandungan semen sebagai pengikat serat gelas yang tersebar rata pada permukaan (Gambar 2d).

Torelli et al. (2013) melaporkan bahwa kandungan silika pada jenis kayu temperate lebih rendah dibandingkan pada jenis kayu tropis. Kandungan silika kayu tropis dapat berkisar antara 0.5-2 %, dan pada jenis tertentu dapat mencapai 9%. Darmawan et al. (2012) melaporkan bahwa kandungan silika dalam kayu memiliki kekerasan sekitar 1200 Hv yang terdapat pada lapisan trakeida dan jari-jari parenkim dengan bentuk permukaan yang bergelombang. Hasil foto SEM kayu mersawa pada Gambar 2a menunjukkan adanya beberapa butiran kristal silika. Selain itu, analisis EDS pada butiran kristal kayu mersawa menunjukkan presentase jumlah kandungan anorganik (Gambar 2b) yang didominasi oleh kandungan silika. Sementara foto SEM papan serat pada Gambar 2c menunjukkan kumpulan serat individu dan resin yang mengeras

Gambar 2 SEM micrograph kayu mersawa (a) papan serat (c), dan GRC (d) dan EDS profil yang mengindikasikan bahan abrasive kayu mersawa (b) (Darmawan et al. 2012). c Silica a d b Semen

8

Nawawi dan Widiyanti (2005) menyatakan bahwa zat ekstraktif merupakan komponen kimia kayu yang dapat memberikan kontribusi terhadap pH kayu. Hal tersebut terjadi bila zat ekstraktif kayu banyak terdiri dari senyawa yang bersifat asam. Hasil pengujian pada Tabel 3 menunjukkan bahwa papan serat memiliki tingkat keasaman yang paling tinggi kemudian kayu mersawa. Tingkat keasaman pada kayu dan kayu komposit selain dipengaruhi oleh kandungan ekstraktif yang bersifat asam, juga dipengaruhi oleh gugus glukorunoksilan yang larut dalam air (Fengel dan Wegener 1983). Namun demikian, pada GRC ditemukan tingkat keasaman yang rendah yang disebabkan oleh kondisi pembuatan GRC dalam keadaan basa (pH>7).

Sifat fisis material potong pada Tabel 3 menunjukkan bahwa kadar air pada GRC, mersawa, dan papan serat tergolong rendah yaitu dibawah 13 %. Kayu dan produk komposit dengan kadar air yang rendah lebih memiliki efek yang positif terhadap daya tahan aus pisau dibandingan dengan kayu dan produk komposit dengan kadar air yang tinggi. Ratnasingam (2002) melaporkan bahwa jumlah aus mata pisau akan meningkat dengan meningkatnya kadar air, yang mana proses korosifitas akan mulai pada kadar air 16-18%.

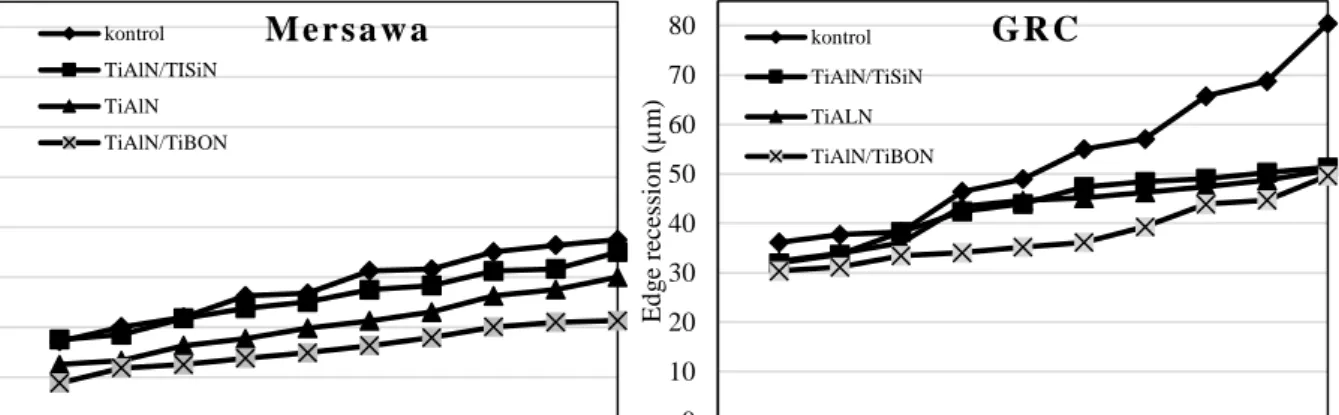

Karakteristik Aus Mata Pisau

Aus mata pisau didefinisikan sebagai proses perubahan bentuk dan geometri mata pisau akibat proses pemotongan. Perkembangan jumlah aus edge recession mata pisau terlapisi dan tanpa pelapis bahan pengeras disajikan pada Gambar 3. Hasil pada Gambar 3 menunjukkan bahwa jumlah aus edge recession mata pisau meningkat seiring dengan bertambahnya panjang pemotongan. Gambar 3 juga menunjukkan bahwa material potong GRC menghasilkan jumlah aus paling tinggi dibandingkan material potong mersawa dan papan serat. Jumlah aus mata pisau tanpa lapisan pengeras pada pemotongan GRC, mersawa, dan papan serat sebesar 80.5 µm, 38.8 µm, dan 33.8 µm sampai panjang pemotongan 1000 m (1 km).

Jumlah aus yang tinggi pada GRC disebabkan oleh kandungan bahan abrasif yang tinggi yaitu kandungan silika sebesar 46.1% (Tabel 3). Torelli et al. (2013) melaporkan bahwa material potong (kayu solid) dengan kandungan silika di atas 0.5% akan meningkatkan laju aus mata pisau. Selain itu, kerapatan yang tinggi pada GRC (1.42 g/cm3) menyebabkan jumlah aus semakin tinggi pula. Ramasamy dan Ratnasingam (2010) menjelaskan bahwa semakin tinggi kerapatan maka masa kayu dan kayu komposit yang dipotong per satuan volume akan semakin tinggi sehingga abrasi terhadap mata pisau akan semakin tinggi pula. Sementara itu, aus yang dihasilkan dari pemotongan papan serat disebabkan oleh kandungan abrasif berupa resin yang mengeras (UF), bahan aditif, katalis dan bahan-bahan pelengkap lain dalam proses pembuatannya. Jumlah aus pada pemotongan papan serat lebih rendah dibandingkan pemotongan mersawa. Hal ini disebabkan oleh kandungan silika yang lebih rendah dan kerapatan bahan baku kayu yang digunakan dalam proses pembuatan papan serat.

Hasil penelitian pada Gambar 3 juga menunjukkan bahwa mata pisau yang dilapisi bahan pengeras menghasilkan jumlah aus yang lebih rendah dibandingkan dengan mata pisau tanpa bahan pengeras pada semua material potong. Tingkat kekerasan yang lebih rendah pada mata pisau tanpa pelapis (WC K10) sebesar 1400 Hv dibandingkan bahan pelapis TiAlN, TiAlN/TiSiN, dan TiAlN/TiBON (Tabel 1)

9 menjadi alasan fenomena tersebut. Selain itu, lapisan tipis (film) yang terbentuk dari bahan pengeras pada permukaan pisau tungsten carbide mampu mengurangi konduktifitas termal dari panas yang dihasilkan selama pemotongan ke substrat mata pisau.

Gambar 3 Perkembangan jumlah aus (edge recession) mata pisau terlapisi bahan pengeras pada pemotongan mersawa, papan serat, dan GRC.

Samani et al. (2015) melaporkan bahwa konduktivitas panas pada lapisan tunggal TiN dan TiAlN (11 W/mK, 5 W/mK) lebih tinggi dibandingkan konduktifitas panas multi-lapis TiN/TiAlN (4.7 W/mK). Sementara konduktivitas panas pada mata pisau tidak terlapisi (tungsten carbide) menurut Talib et al. (2013) sebesar 80.2 W/mK. Konduktivitas panas yang tinggi pada material tungsten carbide tersebut akan mengoksidasi kandungan cobalt (Co) selama proses pemotongan (Stewart 1992). Kondisi tersebut mengakibatkan ikatan antar-partikel tungsten carbide menjadi tidak kompak dan akan mengalami abrasi yang tinggi selama proses pemotongan dan menghasilkan permukaan mata pisau yang tidak rata (bergelombang).

Lapisan multi-lapis TiAlN/TiBON menghasilkan daya tahan aus yang paling tinggi dibandingkan bahan pelapis multi-lapis TiAlN/TiSiN, dan lapisan tunggal TiAlN pada semua material potong (Gambar 3). Hal ini disebabkan oleh

0 10 20 30 40 50 60 70 80 0 0 . 1 0 . 2 0 . 3 0 . 4 0 . 5 0 . 6 0 . 7 0 . 8 0 . 9 1 Ed g e re ce ss io n (µm ) Panjang Pemotongan (km) M e r s a w a kontrol TiAlN/TISiN TiAlN TiAlN/TiBON 0 10 20 30 40 50 60 70 80 0 0 . 1 0 . 2 0 . 3 0 . 4 0 . 5 0 . 6 0 . 7 0 . 8 0 . 9 1 Ed g e re ce ss io n (µm ) Panjang pemotongan (km) G R C kontrol TiAlN/TiSiN TiALN TiAlN/TiBON 0 10 20 30 40 50 60 70 80 0 0 . 1 0 . 2 0 . 3 0 . 4 0 . 5 0 . 6 0 . 7 0 . 8 0 . 9 1 Ed g e re ce ss io n (µm ) Panjang pemotongan (km) Pa p a n s e r a t kontrol TiAlN/TiSiN TiALN TiAlN/TiBON

10

lapisan multi-lapis TiAlN/TiBON memiliki koefisien gesek paling rendah yaitu sebesar 0.6 (Tabel 1). Selain itu, penelitian Chao et al. (2013) juga menjelaskan bahwa nilai fracthure thougness lapisan TiBN (9.8 MPa.m1/2) lebih tinggi dibandingkan lapisan TiSiN (8.39 MPa.m1/2). Semakin tinggi fracthure thougness suatu bahan pengeras maka semakin tinggi daya tahan aus terhadap kerapuhan (brittleness) sebelum material tersebut mengalami kerusakan (Ding et al. 2000).

Jumlah aus yang terjadi pada mata pisau terlapisi nampaknya tergantung pada jumlah delaminasi bahan pengeras. Darmawan et al. (2010) menjelaskan bahwa aus mata pisau diawali dengan proses terdelaminasinya lapisan pengeras yang mana pada awal pemotongan terjadi proses chipping. Semakin tinggi delaminasi yang terjadi maka jumlah aus yang dihasilkan selama proses pemotongan akan semakin tinggi pula. Tabel 4 menjelaskan hubungan linear antara jumlah delaminasi dengan jumlah aus (edge recession) yang dihasilkan mulai panjang pemotongan 100 m.

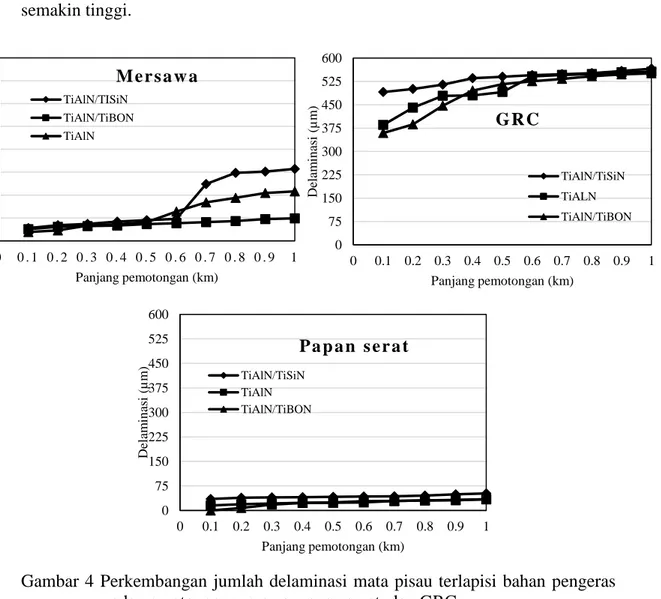

Gambar 4 menunjukkan bahwa jumlah delaminsi pisau terlapisi bahan pengeras menghasilkan nilai yang berbeda-beda pada masing-masing material potong. Perkembangan jumlah delaminasi pada pemotongan mersawa tidak jauh berbeda dengan bahan pelapis lainnya sampai panjang pemotongan 500 m. Namun, setelah pemotongan di atas 500 m bahan multi-lapis TiAlN/TiSiN menghasilkan delaminasi yang lebih tinggi dibandingkan bahan multi-lapis TiAlN/TiBON dan lapisan tunggal TiAlN samapi akhir pemotongan (1000 m).

Tabel 4 Persamaan regresi linear dan koefisien korelasi antara jumlah aus (edge recession) dan jumlah delaminasi bahan pelapis

Material potong Bahan pelapis Persamaan linear R

GRC TiAlN/TiBON TiAlN/TiSiN TiAlN y = 18.572+0.0402x y = 17.965+0.0518x y = 12.13+0.0578x 0.87 0.93 0.91 Papan serat TiAlN/TiBON

TiAlN/TiSiN TiAlN y = 19.196+0.0544x y = -3.567+0.0427x y = 7.735+0.0868x 0.92 0.99 0.98 Mersawa TiAlN/TiBON TiAlN/TiSiN TiAlN y = 8.616. +0.0792x y = 18.461+0.0617x y = -8.450+0.516x 0.97 0.89 0.98

y = jumlah aus edge recession, x = jumlah delaminasi, R = koefisien korelasi

Sementara itu, jumlah delaminasi masing-masing bahan pengeras pada pemotongan papan serat menunjukkan perkembangan yang rendah. Jumlah delaminasi bahan pelapis multi-lapis TiAlN/TiBON, TiAlN/TiSiN, dan lapisan tunggal TiAlN pada pemotongan papan serat sampai akhir pemotongan secara berurutan sebesar 33.9 µm, 52.2 µm, dan 34.6 µm. Kondisi ini disebabkan oleh karakteristik papan serat yang memiliki kandungan silika yang rendah dan kerapatan yang tergolong rendah pula (Tabel 3). Selain itu, karakteristik papan serat yang merupakan kumpulan dari individu-individu serat telah menghasilkan gesekan yang rendah selama proses pemotongan.

Namun demikian, pemotongan GRC menghasilkan perkembangan delaminasi yang sangat tinggi. Delaminasi bahan pelapis dimulai dari awal

11 pemotongan yaitu pada panjang pemotongan 10 m. Perkembangan jumlah delaminasi yang terjadi pada awal pemotongan untuk semua jenis bahan pengeras terlihat tidak jauh berbeda. Namun, peningkatan yang signifikan terlihat pada panjang pemotongan 100 m sampai 500 m dan pada panjang pemotongan di atas 600 m terlihat perkembangan jumlah delaminasi yang relatif rendah.

Hasil penelitian pada Gambar 4 menunjukkan bahwa lapisan multi-lapis TiAlN/TiSiN menghasilkan jumlah delaminasi yang paling tinggi dibandingkan dengan bahan pelapis lainnya. Hal ini diindikasikan karena lapisan multi-lapis TiAlN/TiSiN memiliki koefisien gesekan yang tinggi (Tabel 1). Kandungan silikon (Si) pada lapisan TiSiN menghasilkan kekerasan yang tinggi yaitu >40 GPa, namun tegangan sisa yang tinggi pada lapisan tersebut mengakibatkan ikatan adhesi yang lemah antara bahan pelapis dan substrat (Yang et al. 2008). Chang et al. (2007) menjelaskan bahwa perbedaan tegangan sisa antara bahan pelapis dan substrat akan menimbulkan garis rekat yang lemah, sehingga jumlah delaminasi yang terjadi semakin tinggi.

Gambar 4 Perkembangan jumlah delaminasi mata pisau terlapisi bahan pengeras pada pemotongan merswa, papan serat, dan GRC.

Bouzakis et al. (2009) melaporkan bahwa ikatan adhesi TiSiN yang rendah pada substrat tungsten carbide disebabkan oleh adanya reaksi antara silikon (Si) dan carbide (C) membentuk ikatan SixC, sementara itu keberadaan C pada permukaan

WC sangat rapuh sehingga ikatan adhesi yang terbentuk akan berkurang.

0 75 150 225 300 375 450 525 600 0 0 . 1 0 . 2 0 . 3 0 . 4 0 . 5 0 . 6 0 . 7 0 . 8 0 . 9 1 De lam in asi (µm ) Panjang pemotongan (km) M e r s a w a TiAlN/TISiN TiAlN/TiBON TiAlN 0 75 150 225 300 375 450 525 600 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 Del am in asi (µm ) Panjang pemotongan (km) Pa p a n s e r a t TiAlN/TiSiN TiAlN TiAlN/TiBON 0 75 150 225 300 375 450 525 600 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 De lam in asi (µm ) Panjang pemotongan (km) GR C TiAlN/TiSiN TiALN TiAlN/TiBON

12

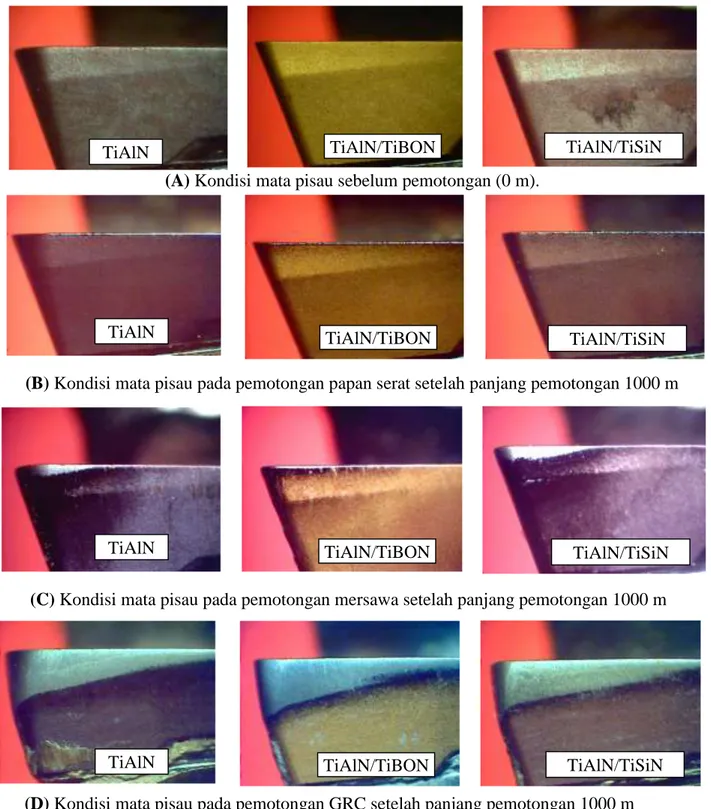

Gambar 5 Profil aus mata pisau sebelum (A) dan sesudah pemotongan pada papan serat (B), mersawa (C), dan GRC (D) pada panjang pemotongan 1000 m. Jumlah delaminasi paling rendah yang sekaligus menunjukkan daya tahan aus paling tinggi terdapat pada lapisan multi-lapis TiAlN/TiBON. Selain karena koefisien gesek yang rendah (Tabel 1), pada temperature yang tinggi lapisan TiBON menghasilkan efek pelumasan (Usuki et al. 2013).

TiAlN/TiSiN TiAlN/TiBN

TiAlN

(A) Kondisi mata pisau sebelum pemotongan (0 m).

(B) Kondisi mata pisau pada pemotongan papan serat setelah panjang pemotongan 1000 m

(C) Kondisi mata pisau pada pemotongan mersawa setelah panjang pemotongan 1000 m

(D) Kondisi mata pisau pada pemotongan GRC setelah panjang pemotongan 1000 m

TiAlN/TiBON TiAlN TiAlN/TiSiN TiAlN/TiSiN TiAlN/TiSiN TiAlN/TiSiN TiAlN/TiBON TiAlN/TiBON TiAlN/TiBON TiAlN TiAlN TiAlN

13

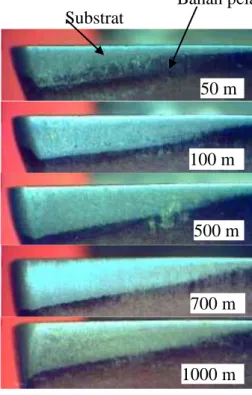

Gambar 6 Mekanisme aus lapisan multi-lapis TiAlN/TiSiN pada saat pemotongan GRC

Pengamatan aus mata pisau terlapisi di bawah digital video microscope menunjukkan mekanisme delaminasi bahan pelapis yang relatif sama pada pemotongan mersawa, papan serat, dan GRC. Aus delaminasi terjadi diakibatkan oleh abrasi secara mekanis antara bahan pelapis dengan bahan abrasive material potong selama proses pemotongan. Gambar 5 menunjukkan mata pisau terlapisi bahan pengeras setelah melakukan pemotongan mencapai 1000 m. Gambar 6 menggambarkan mekanisme delaminasi lapisan multi-lapis TiAlN/TiSiN pada pemotongan GRC yang dipilih sebagai perwakilan mata pisau terlapisi lainnya. Delaminasi lapisan TiAlN/TiSiN dimulai pada saat pemotongan 10 m dengan titik delaminasi berada pada ujung mata pisau. Luas delaminasi semakin bertambah ke bagian tengah mata pisau dengan luasan yang semakin besar. Kondisi ini terus meningkat sampai panjang pemotongan 50 m. Meningkatnya panjang pemotongan sampai 100 m menunjukkan delaminasi pada lapisan TiAlN/TiSiN semakin jelas dengan luasan yang lebih merata. Perkembangan delaminasi lapisan TiAlN/TiSiN dari pemotongan 500 m sampai 1000 m tidak mengalami perkembangan yang begitu nyata. Namun, jumlah aus edge recession yang dihasilkan terus mengalami peningkatan yang cukup nyata.

Mata pisau Substrat

Bahan pelapis 0 m 30m 40 m 50 m 100 m 20 m 10 m 1000 m 700 m 500 m

14

Karakteristik Aus kimia mata pisau

Daya tahan aus mata pisau secara kimiawi ditentukan berdasarkan kehilangan berat bahan penyusun mata pisau setelah direaksikan dengan ekstraktif mersawa, papan serat, dan GRC. Jumlah aus secara kimiawi berdasarkan hasil penelitian disajikan pada Tabel 5. Semakin besar persentase kehilangan berat bahan penyusun mata pisau, maka daya tahan aus mata pisau secara kimiawi semakin rendah. Hasil penelitian pada Tabel 5 menunjukkan bahwa mata pisau tanpa pemberian bahan pelapis mengalami kehilangan berat yang lebih tinggi dibandingkan dengan mata pisau dengan bahan pelapis. Zat ekstraktif yang terkandung dalam kayu mengalami suatu interaksi yang kompleks dengan bahan penyusun mata pisau. Zelinka dan Stone (2011) melaporkan bahwa diantara ratusan jenis ekstraktif dalam kayu hanya 3 jenis yang paling berpengaruh terhadap pengkorosian metal yaitu asam asetat, tannin, dan fhenol. Sementara menurut Schofield (2010), kayu yang memiliki pH di bawah 4 akan memiliki sifat yang sangat korosif terhadap metal.

Kehilangan berat yang terjadi pada mata pisau tidak terlapisi tergolong rendah. Darmawan et al. (2012) melaporkan bahwa kehilangan berat yang kecil pada material tungsten carbide setelah direaksikan dengan ekstraktif kayu tapi-tapi disebabkan oleh mikrostruktur tungsten carbide yang terdiri dari matrix austenite dan martensit sehingga memiliki kesetabilan kimia yang tinggi. Mata pisau tanpa bahan pelapis mengalami kehilangan berat paling tinggi pada perendaman mersawa. Hal ini diindikasikan kandungan ekstraktif mersawa lebih reaktif dibandingkan papan serat dan GRC. Perbedaan komposisi kimia dalam kayu serta perbedaan penyusun metalurgi logam juga akan mempengaruhi variasi korosi yang terjadi. Tabel 5 Persentase kehilangan berat mata pisau dalam rendaman serbuk mersawa,

papan serat, dan GRC Material

potong

Persentase kehilangan berat

Tanpa pelapis TiAlN TiAlN/TiSiN TiAlN/TiBON

Mersawa 0.13 0.01 0.01 0.01

Papan serat 0.10 0.03 0.03 0.02

GRC 0.11 0.01 0.03 0.02

Hasil penelitian pada Tabel 5 juga menunjukkan bahwa, kehilangan berat mata pisau terlapisi bahan pengeras pada mersawa, papan serat dan GRC sangat rendah yaitu paling tinggi hanya mencapai 0.03%. Adanya lapisan TiALN pada masing-masing bahan pengeras akan menghasilkan lapisan tipis Al2O3 dengan

kekerasan yang tinggi (Jindal et al. 1999). Lapisan ini akan mampu melindungi substrat tungsten carbide dari proses oksidasi sehingga korosifitaspun akan berkurang. Namun demikian, penelitian Grips et al. (2006) melaporkan bahwa pemberian bahan pengeras pada permukaan substrat tidak selamanya menghasilkan daya tahan terhadap korosi yang tinggi. Hal ini disebabkan oleh adanya pori maupun lubang kecil secara mikro yang dihasilkan selama proses deposisi bahan pengeras.

15

4 SIMPULAN DAN SARAN

Simpulan

Berdasarkan hasil penelitian dapat disimpulkan bahwa mata pisau dengan lapisan bahan pengeras TiAlN, TiAlN/TiSiN, dan TiAlN/TiBON menghasilkan jumlah aus yang lebih rendah dibandingkan dengan mata pisau tanpa bahan pelapis. Mekanisme aus yang terjadi pada masing-masing bahan pelapis yaitu diawali dengan delaminasi pada awal pemotongan. Delaminasi semakin bertambah dan merata di permukaan mata pisau seiring dengan bertambahnya panjang pemotongan. Profil aus mata pisau yang telah dilapisi bahan pengeras pada pemotongan mersawa, papan serat, dan GRC hampir sama yaitu proses aus substrat tungsten carbide terjadi setelah bahan pelapis terpisah dari substrat carbide yang disebabkan oleh abrasi secara mekanis. Mata pisau dengan lapisan multi-lapis TiAlN/TiBON dengan karakteristik kekerasan yang tinggi, koefisien gesekan yang rendah, dan daya tahan oksidasi yang tinggi menghasilkan daya tahan aus mata pisau yang tinggi yang mengindikasikan penggunaannya berpeluang diaplikasikan pada pemotongan material abrasive dengan kecepatan potong tinggi.

Saran

Penelitian selanjutnya perlu dikembangkan metode pelapisan bahan pengeras lain agar delaminasi yang dihasilkan terutama pada awal pemotongan bisa diminimalisir. Perlu dilakukan penelitian lebih dalam terhadap kandungan bahan anorganik lain selain silika yang terdapat pada material potong GRC yang mana diindikasikan berkontribusi terhadap abrasifitas mata pisau.

16

DAFTAR PUSTAKA

ASTM International. 2006. Standard guide for corrosion tests in high temperature or high pressure environment. ASTM G111-97. Dalam: Annual Book of ASTM Standards. Vol. 03.02. ASTM International, Philadelphia.

ASTM International. 2009. Standard practice for instrumented indentation testing. ASTM E2546-07. In: Annual Book of ASTM Standards. Vol. 03.01. ASTM International, Philadelphia.

ASTM International. 2010. Standard test method for wear testing with a pin-on-disk apparatus. ASTM G99-05. In: Annual Book of ASTM Standards. Vol. 03.02. ASTM International, Philadelphia.

Bouzakis KD, Skordaris G, Gerardis S, Katirtzoglou G, Makrimallakis S, Pappa M, Lill E, Saoubi RM. 2009. Ambient and elevated temperature properties of TiN, TiAlN, and TiSiN PVD films and their impact on cutting performance of coated carbide tools. Surface & Coating Technology. 204 : 1061-1065.

Chang CL, Chen WC, Tsai PC, Ho WY, Wang DY. 2007. Characteristic and performance of TiSiN/TiAlN multilayers coating synthesized by cathodic arc plasma evaporation. Surface & Coating Technology 202 : 987-992.

Chao W, Xiangxin X, Xiazhou C, He Y, Gongjin CH. 2013. The effect of Ti addition on microstructure and fracture thougness of BN.Al composite Materials synthesized by vacuum infiltration. Metalurgy and Materials 58 : 509-512. Costes J.P dan Larricq P. 2002. Towards high cutting speed in wood milling.

Journal Forest Science. 59 : 857–865.

Darmawan W, Tanaka C, Usuki H, Ohtani T. 2001. Performance of coated carbide tools in turning wood-based materials : effect of cutting speeds and coating materials on the wear characteristics of coated carbide tool in turning wood-chip cement board. Journal of Wood Science 47(5): 342-349.

Darmawan W, Usuki H, Rahayu IS, Gottlober C, Marchal R. 2010. Wear characteristic of multilayer-coated cutting tools when milling particleboard. Forest Product Journal 60(7/8): 615-621.

Darmawan W, Rahayu IS, Nandika D, Marchal R. 2011. Wear characteristic of wood cutting tools caused by extractive and abrasive materials in some tropical woods. Tropical forest science 23(3): 345-353.

Darmawan W, Rahayu IS, Nandika D, Marchal R. 2012. The importance of extractives and abrasives in wood materials on the wearing of cutting tools. BioResources 7(4): 4715-4729.

Ding J, Meng Y, Wen S. 2000. Mechanical properties and fracture thougness of multilayer hard coatings using nanoindentation. Thin Solid Film. 371 : 178-182. Fengel D, Wegener G. 1983. Kayu: Kimia, Ultrastruktur, Reaksi-Reaksi. H Sastroamidjojo, penerjemah. Yogyakarta (ID) : Gajah Mada University Press. Fuuch I dan Raatz C. 1997. Study of wear behavior of specially coated (CVD,

PACVD) cemented carbide tools while milling of wood-based material. Proceding of the 13th International Wood Machining Seminar, pp. 709-715. Grips VKW, Selvi VE, Barshilia HC, Rajam KS. 2006. Effect of electroless nickel

interlayer on the electrochemical behavior of single layer CrN, TiN, TiAlN coatings and nanolayerd TiAlN/CrN multilayer coatings prepared by reactive dc magnetron sputtering. Electrochimica Acta 51 : 3461-3468.

17 Grzesik W, Zalisz Z, Krol S, Nieslony P. 2006. Investigation on friction and wear mechanisms of the PVD-TiAlN coated carbide in dry sliding against steels and cast iron. Wear 261 : 1191-1200.

Guo CT, Lee D, Chen PC. 2008. Deposition of TiSiN coatings by arc ion plating process. Applied Surface Science 254 : 3130-3136.

[GRCA]. Glassfibre Reinforced Concrate Association. 2010. Specification for the manufacture, curing and testing of GRC products : third edition. GRCA International : United Kingdom.

Jindal PC, Santhanam AT, Schleinkofer U, Shuster AF. 1999. International Journal of Refractory Metals & Hard Materials. 17 :163-170.

Krilov A dan Lasander. 1988. Acidity of heartwood and sapwood in some eucalyptus species. Holzforschung. 42 : 253-258.

Nawawi DS, Widiyanti L. 2005. Nilai pH dan Kadar Ekstraktif Empat Jenis Kayu Tropis serta Pengaruhnya terhadap Pengerasan Perekat. Jurnal Tekhnologi Hasil Hutan 18 (1 ): 7-12.

Ramasamy G, Ratnasingam J. 2010. A review of cemented tungsten carbide tool wear during wood cutting processes. Journal of Applied Science. 10 (22) : 2799-2804.

Ratnasingam J. 2002. Wood machining process : A managerial perspective. Serdang : Tanabe Fondation, Japan (JP).

Samani MK, Ding XZ, Khosravian N, Amin-Ahmadi B, Yi Y, Chen G, Neyts EC, Bogaerts A, Tay BK. 2015. Thermal conductivity of titanium nitrid/titanium aluminum nitride multilayer coatings deposited by lateral rotating cathode arc. Thin Solid Film. 578 : 133-138

Schofield M J. 2010. Corrosion by wood. CAPCIS Ltd, 1 Echo Street, Manchester M1 7DP, UK 2 (28) : 1323-1328.

Son MJ, Kang SS, Lee EA, Kim KH. 2002. Properties of TiBN coating on the tool steels by PECVD and its applications. Journal of Materials Processing Technology 130-131 : 266-271.

Sheikh-Ahmad, J. Y dan J. S. Stewart. 1995. Performance of different PVD coated tungsten carbide tools in the continuous machining of particleboard. Proceedings of the 12th International Wood Machining Seminar, October 2–4, 1995, Kyoto University, Kyoto, Japan. pp. 282–291.

Stewart HA. 1992. High-temperature halogenation of tungsten carbide cobalt tool material when machining medium density fiberboard. Forest Product Journal. 42(10):27–31.

Talib RJ, Zaharah AM, Selamet MA, Mahaidin AA, Fazira MF. 2013. Friction and wear characteristics of WC and TiCN-coated insert in turning carbon steel workpiece. The Malaysian International Tribology Conference. Procedia Engineering : 68 716-722.

Torelli N, Piskur M, Tilser V. 2013. Wood species of the central African Republic : ash and silica content. Zbornik Gozdarstva in Lesarstva. 72 : 53-61.

TAPPI. 1991a. Tappi Test Methods : Solvent Extractives of wood and pulp (T 204 om-88). Volume I. Tappi Press. Atlanta.

TAPPI. 1991b. Tappi Test Methods : Ash in Wood and Pulp (T211 om-85). Volume I. Tappi Press. Atlanta.

Usuki H, Uehara K, Isaka M, and Kubota K. 2013. Machining of Inconel 718 with Lubricant-Coated Tool. Int. J. of Automation Technology. 7 (3) : 306-312.

18

Yang SM, Chang YY, Lin DY, Wang DY, Wu W. 2008. Mechanical and tribological properties of multilayerd TiSiN/CrN coating synthesized by a chathodic arc deposition process. Surface and Coating Technology. 202 : 2176-2181.

Zelinka SL, Stone DS. 2011. The effect of tannins and pH on the corrosion of steel in wood extracts. Materials and Corrosion. 62(8) : 739-744.

19

RIWAYAT HIDUP

Penulis dilahirkan di Lombok Tengah pada tanggal 14 Februari 1992. Penulis merupakan anak pertama dari dua bersaudara dari pasangan Suparman dan Khadijah. Pendidikan sarjana ditempuh di program Studi Teknologi Hasil Hutan, Fakultas Kehutanan IPB. Pendidikan sarjana diselesaikan pada tahun 2014, dan di tahun yang sama mengikuti program sinergi S1-S2 jurusan Ilmu dan teknologi Hasil Hutan. Selama menjalani kuliah pascasarjana, penulis memperoleh beasiswa fresh graduate Dikti. Selama menjalani perkuliahan, penulis pernah menjadi asisten praktikum Praktek Pengolahan Hutan yang dilaksanakan dari tanggal 3 Agustus – 19 Agustus 2015.