BAB 3

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilakukan di laboratorium pelumas, Pusat Penelitian dan Pengembangan Teknologi Minyak dan Gas Bumi (PPPTMGB “LEMIGAS”) yang berlokasi di Jalan Ciledug Raya Kav.109, Daerah Khusus Ibukota Jakarta.Waktu percobaan dilakukan pada tanggal 7 Maret hingga 20 Mei2016.

3.2 Alat dan Bahan 3.2.1 Alat

1. Hot Plate

Berfungsi untuk memanaskan sampel.

2. Magnetik Stirrer

Berfungsi untuk mengaduk sampel. 3. Timbangan Digital

Berfungsi untuk menimbang bahan yang akan digunakan.

4. Beakerglass

Berfungsi sebagai wadah sampel pada saat proses blending.

5. Fume Hood

Berfungsi sebagai tempat pada saat proses blending 1 sampel M-0,1 yang berfungsi sebagai penyedot gas H2

6. Pipet Tetes

O yang menguap.

Berfungsi untuk memindahkan sejumlah base oil dan aquades dalam sekala milliliter.

7. Spatula

Berfungsi sebagai alat pemindah bahan MoS2

8. Botol Sampel

dan surfaktan SDS kedalam beakerglass.

9. Tissu/Majun

Berfungsi untuk melap peralatan yang kotor dan bahan yang tumpah. 3.2.2 Bahan

1. HVI 60(base oil group I)

Berfungsi sebagai minyak lumas dasar. 2. HVI 95 (base oil group I)

Berfungsi sebagai minyak lumas dasar. 3. Yubase 8 (base oil group III)

Berfungsi sebagai minyak lumas dasar. 4. LZ 7075 (aditif indeks viskositas improver)

Berfungsi sebagai pemodifikasi viskositas yaitu pembesaran polimer sesuai dengan peningkatan temperature untuk mencegah pengenceran oli.

5. LZ 19010(aditif paket)

Berfungsi sebagai aditif paket yaitu memiliki multifungsi. 6. Viscoplex PP(aditif penurun titik tuang)

Berfungsi sebagai pour point depressant yaitu membungkus krista lilin sehingga mencegah pembekuan pelumas pada suhu rendah.

7. MoS2

Berfungsi sebagai aditif friction modifier yaitu membentuk lapisan yang menempel dibidang yang dilumasi sehingga mengurangi gesekan.

(aditif nano pemodifikasi gesekan)

8. SDS(surfaktan Sodium Dodecyl Sulfate)

Berfungsi sebagai aditif polaritas yaitu membungkus partikel nano MoS2

.

sehingga mencegah pengendapan.

3.3 Penandaan Sampel Uji

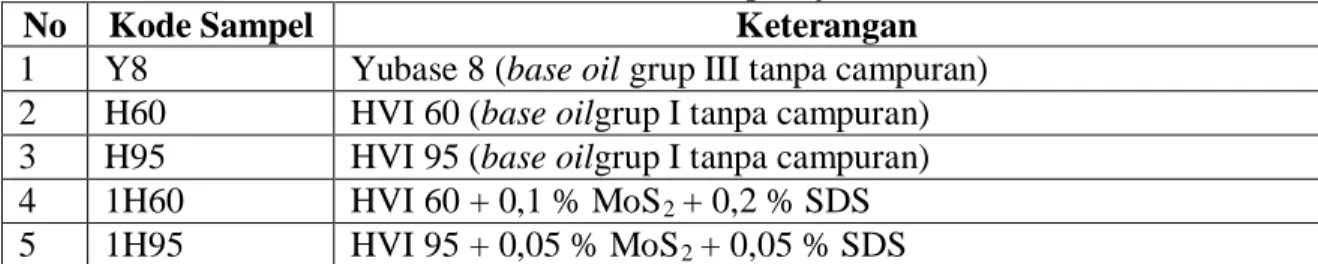

Tabel 3.1 Penandaan sampel ujii

No Kode Sampel Keterangan

1 Y8 Yubase 8 (base oil grup III tanpa campuran) 2 H60 HVI 60 (base oilgrup I tanpa campuran) 3 H95 HVI 95 (base oilgrup I tanpa campuran) 4 1H60 HVI 60 + 0,1 % MoS2 + 0,2 % SDS 5 1H95 HVI 95 + 0,05 % MoS2 + 0,05 % SDS

6 2H95 HVI 95 + 0,01 % MoS2 + 0,01 % SDS 7 3H95 HVI 95 + 0,5 % MoS2 + 0,5 % SDS 8 4H95 HVI 95 + 0,05 % MoS2 + 0,01 % SDS 9 5H95 HVI 95 + 0,5 % MoS2 + 0,01 % SDS 10 6H95 HVI 95 + 0,1 % MoS2 + 0,2 % SDS 11 1Yu8 Yubase 8 + 0,05 % MoS2 + 0,05 % SDS 12 2Yu8 Yubase 8 + 0,01 % MoS2 + 0,01 % SDS 13 3Yu8 Yubase 8 + 0,5 % MoS2 + 0,5 % SDS 14 4Yu8 Yubase 8 + 0,05 % MoS2 + 0,01 % SDS 15 5Yu8 Yubase 8 + 0,5 % MoS2 + 0,01 % SDS 16 6Yu8 Yubase 8 + 0,1 % MoS2 + 0,2 % SDS 17 Y8-0,1(6Yu8) Yubase 8 + 0,1 % MoS2 + 0,2 % SDS 18 H60-0,1(1H60) HVI 60 + 0,1 % MoS2 + 0,2 % SDS 19 H95-0,1(6H95) HVI 95 + 0,1 % MoS2 + 0,2 % SDS 20 M Pelumas SAE 10W-30

21 M-0,1 Pelumas SAE 10W-30+0,1% MoS2 + 0,2 % SDS

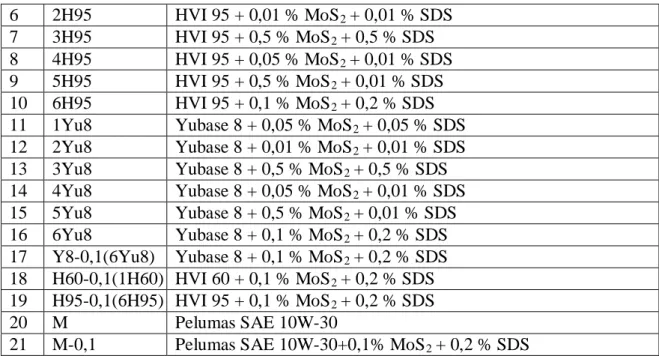

3.4 Proses Formulasi

Untuk mendapatkan campuran tertentu antara minyak lumas dasar dengan aditif, dilakukan proses formulasi. Formulasi mencakup spesifikasi sebagaimana dipersyaratkan dalam standar SAE dan API Service.Formula minyak lumas disusun dengan menggunakan kalkulasi teoritis.Walaupun sudah banyak teori yang merumuskan persamaan perhitungannya, nilai yang dihasilkan masih berbeda dengan hasil analisis laboratorium.Oleh karena itu, perhitungan secara matematis digunakan sebagai panduan dalam menentukan konsentrasi formula.Karakteristik físika kimia minyak lumas sendiri ditentukan dengan analisis laboratorium.

Tabel 3.2Formulasi pembuatan pelumas SAE 10W-30(Sampel M)

No Komposisi Blending 1 Blending 2

%wt Berat(gr) %wt Berat(gr) 1 Base oil HVI-60 50 100 71,4 142,8

2 Base oil HVI-95 21,4 42.8 0 0

3 Base oil Yu-8 10 20 10 20

4 Aditif LZ7075 10 20 10 20

5 Aditif LZ19010 8,5 17 8,5 17

6 Aditif Viscoplex PP 0,1 0,2 0,1 0,2 Total Berat Pelumas Jadi: 100 200 100 200

Tabel 3.3 Formulasi pembuatan pelumas SAE 10W-30 + 0,1% MoS2 + 0,2% SDS(sampel M-0,1) No Komposisi Konsentr asi (%wt) Blending 1 Blending 2 %wt Berat(gr) %wt Berat(gr) 1 Base oil HVI-60 71,1858 10 50 61,1858 305,929

2 Base oil HVI-95 - - - - -

3 Base oil Yu-8 9,97 - - 9,97 49,85

4 Aditif LZ7075 9,97 - - 9,97 49,85 5 Aditif LZ19010 8,4745 - - 8,4745 42,3725 6 Aditif Viscoplex PP 0,0997 - - 0,0997 0,4985 7 Aditif MoS2 0,1 0,1 0,5 - - 8 Surfaktan SDS 0,2 0,2 1 - - Total Blending I 10,3 51,5 10,3 51,5

Total Pelumas Jadi 100 500

3.5 Pengujian

Ada 2 jenis alat uji yang akan digunakan untuk karakterisasi sifat perlindungan keausan pelumas dalam penelitian ini, yaitu mesin uji four-ball, dan HFRR.

3.5.1 Uji Four-Ball

Pengujian dilakukan di Laboratorium Pelumas, KP3 Teknologi Aplikasi Produk PPPTMBG “Lemigas”. Mesin uji four-ball dapat digunakan untuk pengujian sesuai dengan ketentuan ASTM D 4172 untuk karakteristik ketahanan terhadap keausan dari minyak lumas. Minyak lumas hasil formulasi, diuji karakteristik perlindungan keausannya menggunakan metode uji ASTM D 4172 “Standard Test Method for Wear Preventive Characteristics of Lubricating Fluid

(Four-Ball Method)”.

Bola uji yang dipakai adalah baja paduan kromium,sesuai standar material AISI E-52100, diameter 12,7 mm (0,5 inci), grade 25 EP (Extra Polish). Kekerasan Rockwell C antara 64-66. Hasil dari pengujian ini adalah ukuran goresan dari bola uji. Semakin besar goresan yang ditimbulkan, berarti perlindungan terhadap keausannya semakin kecil dan berlaku sebaliknya. Gambar mesin uji four-ball disajikan pada Gambar 3.1.

Gambar 3.1 Mesin Uji Four-Ball Merk Stanhope Seta (kiri) dan skematis (kanan)

3.5.2 Uji HFRR

Pengujian dilakukan di Laboratorium Bahan Bakar Minyak dan Gas, KP3 Teknologi Aplikasi Produk PPPTMBG “Lemigas”. Mesin uji HFRR lebih tepat digunakan untuk pengujian lubrisitas minyak diesel yang digunakan pada kendaraan bermesin diesel. Uji HFRR dilakukan dalam penelitian ini yaitu untuk mengukur koefisien friksi, diameter goresan benda uji dan sifat pelapisan film. Uji HFRR sesuai dengan ketentuan ASTM D 6079.

Spesifikasi bola uji adalah terbuat dari baja AISI E-52100 Grade 24 per ANSI B3.12, diameter of 6,00 mm, memiliki tingkat kekerasan Rockwellhardness skala “C” (HRC) nomor 58 – 66 menurut Metode Uji E 18, dan kekasaran permukaan kurang dari 0,05 μm Ra. Cakram uji berukuran 10 mm dari baja AISI E-52100 memiliki tingkat kekerasan Vickers hardness “HV 30,” sesuai spesifikasi E 92, nomor skala 190-210, dilapis dengan kekasaran permukaan kurang dari 0,02 μm Ra. Gambar mesin uji dan diagram skematis mesin uji HFRR disajikan pada Gambar 3.2.

3.5.3 Uji Viskositas kinematik 1000 3.5.4 Uji CCS

C

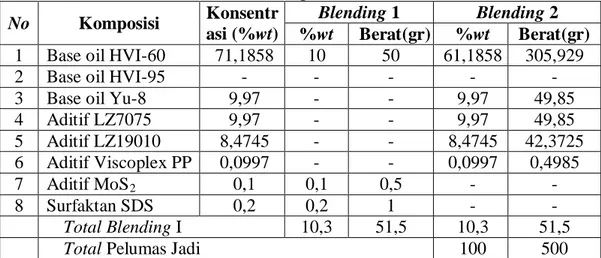

3.6 Diagram Alir

3.6.1 Diagram Alir pembuatan pelumas SAE 10W-30(Sampel M)

Pengadaan Aditif: LZ 7075, LZ 19010,

Viscoplex

Persiapan bahan dan formulasi

Pengadaan Base Oil: HVI 60, HVI 95, Yubase 8

Pengujian Cold Cranking Simulator

(Viskositas pada suhu rendah) untuk grade 10W

Analisa Data. Memenuhi grade SAE 10W-30? Selesai Pengambilan Data Blending ±50oC, ±330rpm, ±60menit Ya Tidak Pengujian Four-Ball(sifat ketahanan terhadap keausan) Pengambilan Data

Viskositas kinematik pada suhu 100oC untuk grade 30

HFRR(koefisien friksi, diameter goresan benda uji,

film)

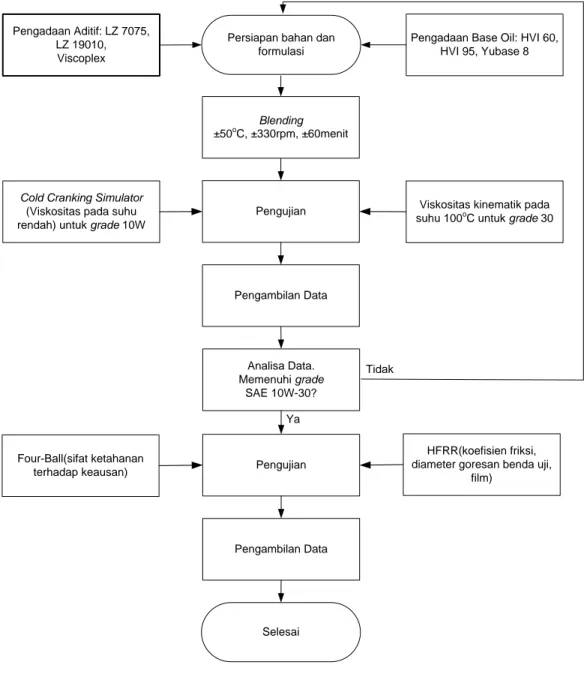

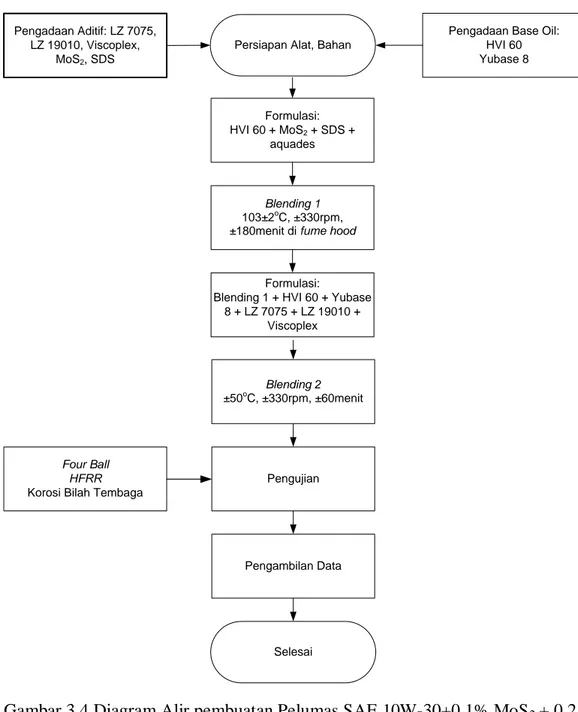

3.6.2 Diagram Alir pembuatan Pelumas SAE 10W-30+0,1% MoS2 + 0,2 % SDS (Sampel M-0,1)

Pengadaan Aditif: LZ 7075, LZ 19010, Viscoplex,

MoS2, SDS

Persiapan Alat, Bahan

Pengadaan Base Oil: HVI 60 Yubase 8

Pengujian Four Ball

HFRR Korosi Bilah Tembaga

Selesai Pengambilan Data

Blending 1 103±2oC, ±330rpm, ±180menit di fume hood

Formulasi: HVI 60 + MoS2 + SDS +

aquades

Formulasi:

Blending 1 + HVI 60 + Yubase 8 + LZ 7075 + LZ 19010 +

Viscoplex

Blending 2 ±50oC, ±330rpm, ±60menit

Gambar 3.4 Diagram Alir pembuatan Pelumas SAE 10W-30+0,1% MoS2 + 0,2 % SDS (Sampel M-0,1)

BAB 4

HASIL DAN PEMBAHASAN

4.1 Karakteristik perlindungan keausan dari uji four-ball

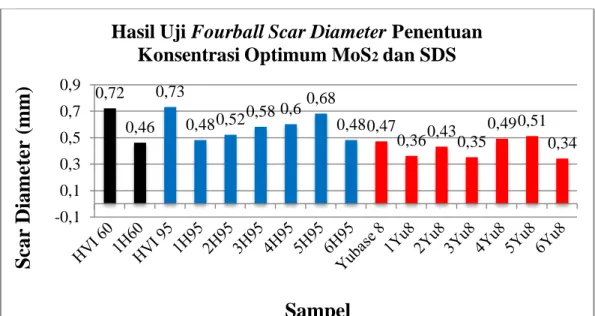

Sebagai dasar analisa, pengujian dilakukan terhadap ketiga base oil tanpa aditif MoS2.Untuk menentukan konsentrasi optimum aditif MoS2 dan surfaktan SDS digunakan 2 jenis base oil yaitu HVI 95 dan Yubase 8.Nano aditif MoS2 divariasikan dengan 6 konsentrasi yang berbeda.Kemudian konsentrasi yang paling optimum, selanjutnya di uji coba menggunakan base oil HVI 60. Setelah dilakukan perhitungan, besar rata-rata diameter luka dari masing-masing base

oildengan dan tanpa aditif MoS2 disajikan pada Gambar 4.1

Gambar 4.1 Diagram batang hasil uji four-ball scar diameter penentuan konsentrasi optimum MoS2 dan SDS(warna hitam mewakili base oil HVI 60, warna biru mewakili base oil HVI 95, warna merah mewakili base oil Yubase8).

Dari gambar diatas terlihat bahwa penambahan nano aditif MoS2 ke dalam masing-masing base oil memberikan pengaruh yang baik yaitu dengan menurunkan diameter luka bola uji. Sampel 1H60 menunjukkan hasil yang terbaik menggunakan base oil HVI 60 dengan konsentrasi 0,1% berat MoS2 + 0,2% berat SDS. Menggunakan base oil HVI 95 dan Yubase8, secara berurut pada sampel 6H95 dan 6Yu8 menunjukkan hasil terbaik dengan konsentrasi MoS2 dan SDS

0,72 0,46 0,73 0,480,520,58 0,6 0,68 0,480,47 0,360,430,35 0,490,51 0,34 -0,1 0,1 0,3 0,5 0,7 0,9

S

car

D

iam

ete

r

(mm)

Sampel

Hasil Uji Fourball Scar Diameter Penentuan

yang sama. Tetapi ada 2 sampel dengan base oil Yubase8 menghasilkan diameter luka bola uji yang lebih tinggi dibandingkan tanpa penambahan aditif MoS2 yaitu pada sampel 4Yu8 dan 5Yu8.Faktor-faktor yang mempengaruhi keefektifan aditif MoS2

Jika konsentrasi aditif MoS

adalah temperature kerja, kondisi lingkungan terutama kelembaban, ukuran dan tingkat kemurnian.

2 terlalu tinggi, maka partikel nano cenderung teraglomerasi membentuk agregat dengan ukuran partikel lebih besar dan pengendapan secara kimia terjadi.Karena kecilnya ukuran partikel nano aditif MoS2, maka semakin mudah teroksidasi menjadi MoO3 yang bersifat abrasive, terutama jika pada kondisi lingkungan dengan kelembaban tinggi dan temperature tinggi. Semakin tinggi tingkat oksidasi semakin banyak produk MoO3 yang terbentuk yang akan meningkatkan kemungkinan keausan abrasive dan meningkatnya koefisien gesek dari pelumas. Ini terlihat dari sampel 5H95 dan 5Yu8 dengan penambahan konsentrasi nano aditif MoS2 sebanyak 0,5%, terlihat indikasi adanya produk abrasive MoO3 yang mengakibatkan diameter luka bola uji justru lebih besar jika dibandingkan base oil tanpa aditif MoS2

Dari Gambar 4.1 dapat disimpulkan karakteristik perlindungan keausan

base oil grup III (Yubase8) lebih baik dari pada grup I (HVI 60 dan HVI 95). Hal

ini disebabkan molekul penyusun base oil grup III lebih seragam dibandingkangrup I sehingga base oil grup III memiliki koefisien gesekan yang lebih rendah yang berpengaruh terhadap semakin baik perlindungan keausanya. Akan tetapi setelah ditambah nano aditif MoS

. Sedangkan jika konsentrasi terlalu kecil, jumlahnya tidak mencukupi untuk membentuk gesekan menggelinding tetapi gesekan menggelincir, sehingga gesekan yang ditimbulkan menjadi lebih besar.

2, sampel dengan base oil grup I memiliki rata-rata persen perbaikan yang lebih tinggi dibandingkan sampel dengan base oil grup III. Hal ini disebabkan karena pada dasarnya base oil grup III sudah memiliki perlindungan keausan yang lebih baik sehingga ketika ditambahkan nano aditif MoS2

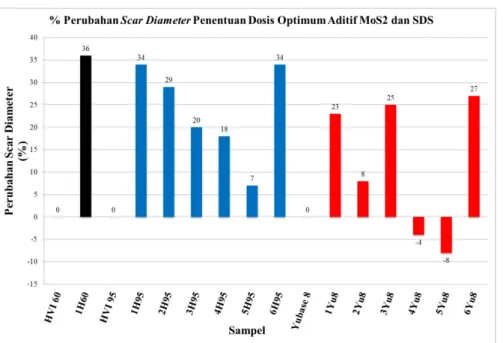

Pada Gambar 4.2 terlihat peningkatan unjuk kerja terbaik sebesar 36 % pada sampel 1H60, sebesar 34 % pada sampel 1H95 dan 6H95 dan sebesar 27% hanya berpengaruh sedikit, berbeda dengan grup I yang sangat terbantu dengan penambahan aditif.

pada sampel 6Yu8. Hasil dari ketiga sampel diatas diperoleh dengan penambahan 0,1% aditif MoS2 + 0,2% SDS. Sedangkan beberapa sampel memberikan pengaruh buruk yaitu pada sampel 4Yu8 dan 5Yu8 dengan penurunan unjuk kerja sehingga memberikan nilai persen perbaikan yang negatif. Dari Gambar 4.1 dan Gambar 4.2 disimpulkan bahwa konsentrasi aditif MoS2 optimum sebesar 0,1% dan 0,2% untuk surfaktan SDS.

Gambar 4.2 Diagram batang perbaikan scar diameter penentuan konsentrasi optimum nano aditif MoS2 dan surfaktan SDS(dalam satuan %)

Membutuhkan 2 kali formulasi untuk menghasilkan pelumas SAE 10W-30, karena hasil uji viskositas kinematik 1000C hasil formulasi pertama tidak memenuhi standart SAE J300 Jan 2015(Tabel 2.2) untuk multigrade SAE 10W-30. Percobaan dilanjutkan pengujian scar diameterdilakukan terhadap sampel M. Dari hasil pengujian, nilai scar diameter sampel M sebesar 0,31 mm(Tabel 4.3). Hasil pengujian viskositas 1000

Tabel 4.1 Hasil pengujian viskositas 100

Cdan CCS dapat dilihat pada Tabel 4.1. 0

Cdan CCS Pelumas SAE 10W-30(Sampel M)

No Karakteristik Blending 1 Blending 2 1 Viskositas100oC(cSt) 14,63 12,30

2 CCS (cP) 6713 4733

Pada sampel M-0,1, membutuhkan 2 kali proses blending dalam formulasinya. Pada blendingI, terlihat bahwa base oil yang digunakan hanya HVI-60, nano aditif MoS2 dan surfaktan SDS. Pada Tabel 3.3(formulasi pembuatan

sampel M-0,1) tidak dicantumkan aquades yang digunakan sebagai pelarut SDS, karena aquades yang digunakan akan hilang setelah blending I selesai. Proses

blending I menggunakan suhu dan waktu yang berbeda dengan blending II, karena

tujuan utama blending I adalah menghilangkan aquades yang digunakan untuk melarutkan surfaktan SDS.Blending I menggunakan suhu 103±2o

C selama 180 menit dan putaran ±330 rpm yang dilakukan di fume hood sedangkan blending II dengan suhu dan waktu yang berbeda yaitu ±50o

Untuk menjaga kualitas pelumas tidak turun saat proses blending I dengan suhu 103±2

C selama 60 menit.

o

Tadinya dihawatirkan kandungan aquades yang belum hilang akan menyebabkan reaksi kimia yang tidak diinginkan pada mesin, maka dilakukan pengujian korosi bilah tembaga metode uji ASTM D 130. Hasil pengujian menunjukan bahwa tidak terjadi korosi sama sekali pada bilah tembaga ini terlihat dari lempeng tembaga masuk klasifikasi 1a. Hasil ini menunjukan bahwa aquades yang terdapat pada pelumas jadi telah hilang dan tidak menyebabkan korosi.

C, maka hanya sedikit base oil HVI 60 yang digunakan pada blending I karena konsentrasi HVI 60 merupakan yang terbanyak sekitar 71,2% berat total pelumas jadi. Maka dari itu total berat blendingan I hanya sekitar 10,3 % berat dari total berat pelumas jadi dengan penambahan HVI 60 sekitar 10% berat dari total konsentrasi pelumas jadi.

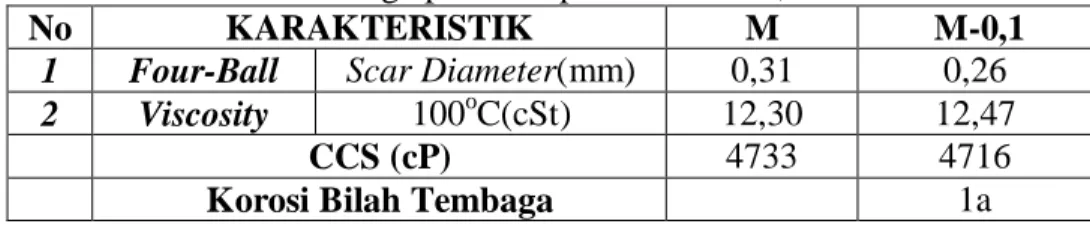

Pengujian dilanjutkan dengan menggunakan mesin uji four-ball scar

diameter ASTM D 4172 yaitu beban 40 kgf, putaran mesin 1200 rpm selama 60

menit pengujian. Dari hasil pengujian, nilai scar diameter untuk sampel M-0,1 menghasilkan 0,26 mm. Hasil pengujian dapat dilihat pada Tabel 4.2.

Tabel 4.2 Hasil pengujian four-ballscar diameter, viscosity, CCS, dan korosi bilah tembaga pada sampel M dan M-0,1

No KARAKTERISTIK M M-0,1

1 Four-Ball Scar Diameter(mm) 0,31 0,26

2 Viscosity 100oC(cSt) 12,30 12,47

CCS (cP) 4733 4716

Korosi Bilah Tembaga 1a

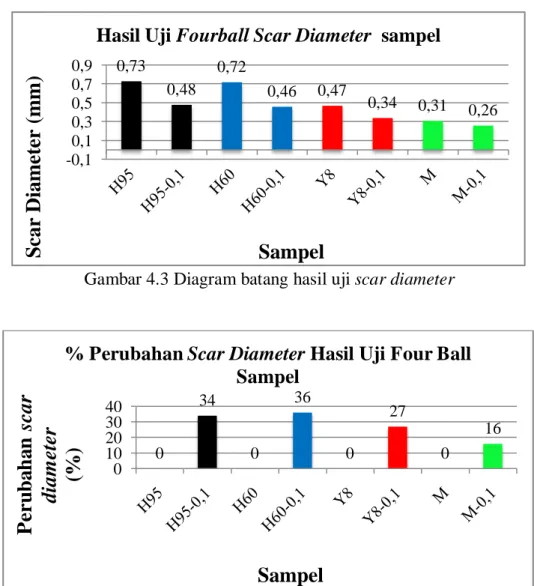

Terlihat bahwa perubahan nilai scar diameter dari sampel M-0,1 menunjukan hasil yang positif yaitu menurunkan nilai scar diameternya sekitar 16% (Gambar 4.4). Hasil ujiscar diameter dan % perubahan nilai scar diameter ditampilkan dalam bentuk diagram batangpada Gambar 4.3 dan Gambar 4.4.

Gambar 4.3 Diagram batang hasil uji scar diameter

Gambar 4.4 Diagram batang perubahan scar diameter (dalam satuan %) 4.2 Karakteristik Koefisien Gesek Dari Uji HFRR(High-Frequency

Reciprocating Rig)

Selain karakterisasi sifat perlindungan keausan, karakteristik gesekan diuji juga menggunakan metode HFRR.Pada uji HFRR, koefisien friksi berbanding lurus dengan wear scar dan berbanding terbalik dengan pelapisan film.Berikut disajikan hasil uji HFRR pada Gambar 4.5, Gambar 4.6, Gambar 4.7.

0,73 0,48 0,72 0,46 0,47 0,34 0,31 0,26 -0,1 0,1 0,3 0,5 0,7 0,9

S

car

D

iam

ete

r

(mm)

Sampel

Hasil Uji Fourball Scar Diameter sampel

0 34 0 36 0 27 0 16 0 10 20 30 40

P

er

ub

ah

an

sc

ar

di

am

ete

r

(%)

Sampel

% Perubahan Scar Diameter Hasil Uji Four Ball Sampel

Gambar 4.5 Diagram batang hasil pengujian wear scar uji HFRR

Dari Gambar 4.5 terlihat nilai wear scar masing-masing base oil dan pelumas setelah ditambah nano aditif MoS2.Dengan penambahan nano aditif MoS2 ke dalam pelumas memberikan hasil yang positif dengan menurunkan nilai wear

scarnya ini terlihat dari sampel M(pelumas tanpa nano aditif MoS2) dan sampel M-0,1(pelumas ditambah nano aditif MoS2).

Gambar 4.6 Diagram batang hasil pengujian koefisien friksi uji HFRR

Sama hal nya uji HFRR, Gambar 4.6 juga menunjukan hasil yang positif dengan menurunkan nilai koefisien friksi pelumas SAE 10W-30 setelah ditambah nano aditif MoS2 ini terlihat dari sampel M(pelumas tanpa nano aditif MoS2) dan sampel M-0,1(pelumas ditambah nano aditif MoS2).

371 400,5 224 167 96 0 100 200 300 400 500 H60-0,1 H95-0,1 Y8-0,1 M M-0,1

w

ear

s

car

(

µm

)

Sampel

Hasil Uji wear scar HFRR

177 175 125 124 122 0 50 100 150 200 H60-0,1 H95-0,1 Y8-0,1 M M-0,1

ko

ef

is

ie

n f

ri

ks

i

Sampel

Gambar 4.7 Diagram batang hasil pengujian film uji HFRR

Beda halnya dengan dengan uji pelapisan film HFRR, semakin kecil koefisien friksi maka semakin kecil juga nilai wear scarnya yang mengindikasikan semakin bagus pelumas melapisi logam dalam satuan persen (%). Untuk sampel H60-0,1 dan H95-0,1 nilai persen (%) pelapisan film sampel cukup kecil secara berurut 12% dan 8%(Gambar 4.7). Sedangkan sampel M dan sampel M-0,1 memberikan hasil yang terbaik dengan nilai pelapisan film 100%. Berikut hasil uji HFRR ditampilkan dalam bentuk Tabel(Tabel 4.3).

Tabel 4.3. Hasil pengujian HFRR

KARAKTERISTIK Y8-0,1 H60-0,1 H95-0,1 M M-0,1 HFRR Film(%) 85 12 8 100 100 Wear scar (µm) 224,0 371,0 400,5 167,5 96,0 Coefficient Friction 0,125 0,177 0,175 0,124 0,122

Pelapisan film terlihat pada Gambar 4.8, dengan stabil berada pada bagian atas terdapat 2 sampel yang menunjukan grafik sedemikian yang menunjukan pelapisan film sebesar 100% yaitu terlihat pada sampel M dan M-0,1. Sedangkan untuk sampel Y8-0,1 membutuhkan waktu sekitar 40 menit agar terjadi pelapisan yang konstan 100%, tetapi besar pelapisan rata-rata dari awal hingga akhir pengujian sampel Y8-0,1 sebesar 85%(Tabel 4.3). Untuk sampel H60-0,1 dan H95-0,1 sifat pelapisan film pada pelumas masih tergolong kecil hal ini dilihat dari grafik warna hijau dan ungu yang berada dibagian bawah dan tidak stabil.

12 8 85 100 100 0 50 100 150 H60-0,1 H95-0,1 Y8-0,1 M M-0,1

fi

lm (%)

Sampel

Gambar 4.8 Gabungan grafik pelapisan film uji HFRR

Pada Gambar 4.9 terlihat di akhir pengujian sampel Y8-0,1 berada di bagian terbawah lebih rendah dari sampel M dan M-0,1. Hal ini menunjukan koefisien gesek sampel Y8-0,1 menurun walaupun di awal pengujian koefisien gesekanya lebih tinggi dibandingkan sampel M dan M-0,1. Untuk sampel M dan M-0,1 memiliki koefisien gesek cukup stabil dari awal pengujian hingga akhir. Sedangkan untuk sampel H60-0,1 dan H95-0,1 menunjukkan koefisien gesek yang tidak stabil dan paling besar dari ke tiga sampel lainya. Profil uji HFRR sampel H60-0,1(Lampiran 5), H95-0,1(Lampiran 6), Y8-0,1(Lampiran 7), M(Lampiran 8), M-0,1(Lampiran 9).

BAB 5

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan data dan analisa percobaan karakterisasi sifat perlindungan keausan pelumas SAE 10W-30 dengan penambahan nano aditif MoS2

1. Penambahan aditif MoS

sebagai pemodifikasi gesekan, dapat disimpulkan bahwa:

2

2. Konsentrasi nano aditif MoS

ke dalam pelumas SAE 10W-30 berpengaruh terhadap karakteristik dan koefisien gesekan dan perlindungan keausanya.

2

3. Hasil ujiscar diameterpelumas SAE 10W-30 dengan penambahan aditif MoS

paling optimum sebesar 0,1%wtdan surfaktan SDS sebesar 0,2%wt.

2

4. Hasil uji four-ballscar diameter memperlihatkan bahwa aditif MoS

sebesar 0,26 mm, hasil uji HFRR wearscarsebesar 96 µm danbesar koefisien gesekn pelumas sebesar 0,122.

2memberikan perbaikan sekitar 16% terhadap karakteristik perlindungan keausan pelumas SAE 10W-30.

5.1 Saran

1. Sebaiknya peneliti selanjutnya memakai surfaktan berbeda berdasarkan teori yang tepat yang dapat membuat nano aditif MoS2

2. Sebaiknya penelitian selanjutnya melakukan perhitungan secara teori untuk menentukan berat konsentrasi (%wt) yang optimum penambahan nano aditif MoS

stabil parmanen.

2 dan surfaktan SDS sesuai dengan besar dan bentuk materialnya.