Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 9 No.2 Agustus 2013 65

PENGARUH BENTUK KAMPUH LAS TERHADAP SIFAT

MEKANIK MATERIAL BAJA ST 37

Supriyono 1], Tri Mulyanto2], Cahya Suhenda3]

1], 2]

Dosen Teknik Mesin Fakultas Teknologi Industri Universitas Gunadarma

3]

Jurusan Teknik Mesin Fakultas Teknologi Industri Univeritas Gunadarma

ABSTRAK

Teknik pengelasan banyak digunakan secara luas pada penyambungan logam, proses manufaktur, rangka baja, perkapalan, jembatan, kereta api, pipa saluran dan lain sebagainya. Tujuan utamanya pengelasan dalam konstruksi adalah untuk mencapai hasil yang lebih sempurna sehingga harus memperhatikan beberapa hal, diantaranya efisiensi pengelasan, penghematan tenaga, penghematan energi, dan tentunya dengan biaya yang murah. Kelebihan sambungan las adalah konstruksi ringan, dapat menahan kekuatan yang tinggi, mudah pelaksanaannya, serta cukup ekonomis. Namun kelemahan yang paling utama adalah terjadinya perubahan struktur mikro bahan yang dilas, sehingga terjadi perubahan sifat fisik maupun mekanis dari bahan yang dilas.

Tahapan proses penelitian ini, antara lain : pemilihan material, jenis las, kampuh las, pembuatan sampel uji dan pembuatan specimen. Bagaimanapun baiknya suatu material dipersiapkan, pasti memiliki cacat-cacat kisi yang akan mempengaruhi sifat-sifat yang berkaitan dengan struktur material tersebut. Dengan mengamati sifat mekanik logam, akan diperoleh informasi sifat-sifat cacat kisi tersebut. Ada beberapa pengujian yang dilakukan diantaranya : uji komposisi kimia, uji tarik dan uji metalografi.

Berdasarkan hasil pengujian tarik maka diperoleh perbedaan kekuatan dari hasil pengelasannya, dimana kampuh-U tunggal lebih kuat dibandingkan dengan kampuh-V tunggal dengan perbedaan nilai rata-rata yield stress pada kampuh-V tunggal adalah 370,96 N/m2 sedangkan pada kampuh-U tunggal adalah 389,51 N/m2.

Kata kunci: Pengelasan, kampuh las, pengujian, yield stress

I. PENDAHULUAN 1.1 Latar Belakang

Pada era industrialisasi dewasa ini teknik pengelasan telah banyak dipergunakan secara luas pada penyambungan logam. Teknologi pengelasan merupakan salah satu bagian yang tidak bisa dipisahkan dalam proses ma-nufaktur, ruang lingkup penggunaan teknologi pengelasan meliputi rangka baja, perkapalan, jembatan, kereta api, pipa saluran dan lain sebagainya. Dalam rancangan konstruksi

pengelasan bukan tujuan utamanya

melainkan sarana untuk mencapai tujuan yang lebih sempurna. Untuk itu pengelasan harus memperhatikan beberapa hal yang penting, diantaranya efisiensi pengelasan, penghematan tenaga, penghematan energi, dan tentunya dengan biaya yang murah. Dalam praktek pengelasan, perlu didukung teori-teori pengelasan seperti : perencanaan tentang cara-cara pengelasan, cara-cara pemeriksaan, bahan las, dan jenis las yang

akan digunakan. Pengelasan merupakan penyambungan bahan yang didasarkan pada prinsip-prinsip ikatan magnetik antar atom dari kedua bahan yang disambung. Kelebihan sambungan las adalah konstruksi ringan, dapat menahan kekuatan yang tinggi, mudah pelaksanaannya, serta cukup ekonomis. Namun kelemahan yang paling utama adalah terjadinya perubahan struktur mikro bahan yang dilas, sehingga terjadi perubahan sifat fisik maupun mekanis dari bahan yang dilas.

Mutu dari pengelasan di samping tergantung dari pengerjaan lasnya sendiri dan juga sangat tergantung dari persiapan sebelum pelaksanaan pengelasan, karena pengelasan adalah proses penyambungan antara dua bagian logam atau lebih dengan menggunakan energi panas, secara umum pengelasan dapat diartikan sebagai suatu ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan saat logam dalam keadaan cair.

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 9 No.2 Agustus 2013 66

Pengelasan sangat erat hubungannya dengan bentuk kampuh las pada umumnya mempunyai pengaruh terhadap keamanan dari konstruksi yang dilas. Bentuk-bentuk kampuh las antara lain : kampuh las bentuk V tunggal, kampuh las bentuk V ganda, kampuh las bentuk U tunggal, kampuh las bentuk U ganda, kampuh las bentuk T dan kampuh las bentuk L. Maka dalam pemilihan jenis kampuh las yang dipakai pada proses pengelasan sangat berperan terhadap sifat mekanik material, dimana untuk dapat mengetahui pengaruh hasil pengelasan pada pelat baja dilakukan dengan, uji tarik, uji impact, uji tekan dan uji metalografi.

1.2 Maksud dan Tujuan

Bertolak dari latar belakang masalah di

atas maka penulis ingin mengetahui

bagaimana pengaruh jenis-jenis kampuh las terhadap kekuatan dari sambungan las pada logam baja St 37.

Adapun tujuan dari penelitian ini adalah sebagai berikut :

1. Mengetahui pengaruh bentuk kampuh las terhadap kekuatan pelat baja St 37. 2. Mengetahui sifat mekanik akibat

pengelasan TIG (Tungsten Inert Gas).

3. Mengetahui stuktur mikro hasil

pengelasan TIG (Tungsten Inert Gas).

1.3 Batasan Masalah

Agar dalam penelitian ini lebih mengarah ke tujuannya maka dibuat batasan permasa-lahan sebagai berikut:

1. Bahan yang digunakan dalam penelitian ini adalah pelat baja St 37.

2. Pengelasan yang dilakukan adalah pengelasan listrik dengan metode pengelasan TIG (Tungsten Inert Gas),

dengan menggunakan arus listrik

sebesar 110 A.

3. Bentuk kampuh las yang digunakan adalah kampuh las bentuk V tunggal dan kampuh las bentuk U tunggal.

4. Pengujian yang dilakukan adalah uji komposisi kimia, uji tarik dan uji metalografi terhadap kekuatan pada sambungan las dari material pelat baja St 37.

5. Standarisasi yang digunakan adalah mengunakan standarisasi ASTM E8.

II. METODOLOGI PENELITIAN 2.1 Alur Penelitian

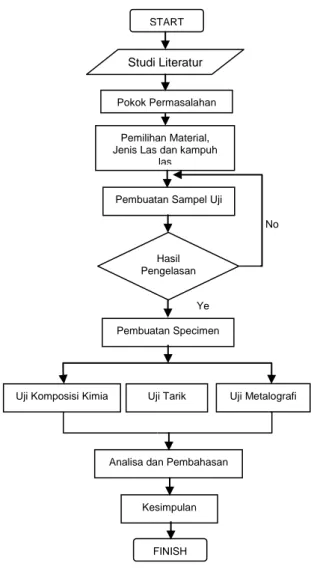

Berikut ini akan dijelaskan mengenai metodologi penelitian yang dilakukan dari awal penelitian hingga akhir, yang ditunjukkan melalui sebuah diagram alir.

Gambar 1 Diagram alir proses penelitian

Diagram di atas menggambarkan

tahapan dan proses yang dilakukan dalam melakukan penelitian sehingga mendapatkan hasil penelitian yang sesuai dengan literatur. Langkah-langkah proses penelitian berupa tahapan proses yang diawali dengan start dan diakhiri dengan finish, yang meliputi beberapa tahapan proses penelitian, mulai dari studi literatur, perumusan masalah, pemilihan bahan dan pengelasan, pembuatan

specimen pengelasan dan pengujian,

pengujian, analisa dan pembahasan, sampai diperoleh kesimpulan.

2.2 Bahan dan Alat

Dalam penelitian ini menggunakan beberapa jenis bahan dan peralatan untuk mendukung penelitian dengan tujuan untuk mengetahui perbandingan pengaruh bentuk kampuh las terhadap sifat mekanik material baja St 37. Adapun jenis bahan dan peralatan utama yang digunakan dalam penelitian ini meliputi: regulator las, elektroda las dan material yang di las.

Regulator las berfungsi sebagai alat utama dalam pengelasan. Regulator las yang

Pemilihan Material, Jenis Las dan kampuh

las START

Studi Literatur Pokok Permasalahan

Pembuatan Sampel Uji

Hasil Pengelasan

Pembuatan Specimen

Uji Komposisi Kimia Uji Tarik Uji Metalografi

Analisa dan Pembahasan

Kesimpulan

FINISH

No

Ye s

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 9 No.2 Agustus 2013 67

kebanyakan digunakan di industri mempunyai kapasitas 200 sampai 500 Amper. Tegangan yang keluar dari regulator ini antara 38 sampai 70 Volt. Adapun elektroda las ini berfungsi sebagai bahan tambahan yang menghasilkan logam lasan untuk menyatukan material atau komponen yang dilas yang akan mengisi kampuh las.

2.3 Proses Pengelasan Baja ST 37

Dalam proses pengelasan baja ST 37 yang digunakan adalah las TIG (Tungsten Inert Gas) dengan memakai arus 110 A dan menggunakan bentuk kampuh-V tunggal dan

kampuh-U tunggal. Adapun proses

pengelasan yang dilakukan dalam penelitian ini adalah pada material baja ST 37 dimana prosesnya sebagai berikut :

1. Proses awal pemotongan material uji, dimana material baja ST 37 di potong dari ukuran panjang : 230 mm, lebar : 36 mm dan tebal : 6 mm menjadi panjang : 115 mm, lebar : 36 mm dan tebal : 6 mm. 2. Proses selanjutnya pemilihan jenis las, dimana jenis las yang digunakan dalam penelitian ini adalah jenis las TIG

(Tungsten Inert Gas) dengan

menggunakan arus 110 A.

3. Kemudian dilakukan pembentukan

kampuh, jenis kampuh yang digunakan adalah kampuh las bentuk V tunggal dan kampuh las bentuk U tunggal.

4. Proses pengelasan, satu persatu material uji dilas dengan menggunakan las TIG dengan menggunakan elektroda yang berdiameter 3,2 mm.

2.4 Pengujian Bahan

Pengujian bahan dilakukan untuk

mengetahui sifat-sifat mekanik material atau

logam, sehingga akan diperoleh juga

informasi sifat-sifat mekanis ataupun cacat pada material tersebut. Jenis pengujian mekanik yang biasa dilakukan adalah uji metalografi, uji kekerasan, uji impact, dan uji tarik, dimana hasil dari pengujian tersebut untuk memeriksa kualitas material yang dipakai apakah sudah sesuai dengan standar spesifikasinya. Adapun pengujian yang dilakukan dalam penelitian ini meliputi:

2.4.1 Pengujian Metalografi

Pengujian metalografi bertujuan untuk mengetahui struktur logam, yang meliputi

pengujian makroskopi dan pengujian

mikroskopi. Pengujian makroskopi dilakukan dengan mata telanjang atau memakai kaca

pembesar, sedangkan pada pengujian

mikroskopi menggunakan suatu alat yaitu mikroskop optis ataupun mikroskop elektron.

Dalam penelitian ini pengujian metalografi adalah untuk melihat struktur dan fasa yang terkandung pada material baja ST 37.

Sebelum dilakukan pengujian metalografi

perlu diperhatikan beberapa langkah

persiapan terlebih dahulu, kemudian

dilakukan pengujian metalografi dengan langkah-langkah sebagai berikut:

1. Pengamplasan.

Pengamplasan ini bertujuan untuk menghaluskan permukaan material uji dengan goresan yang searah. Amplas yang digunakan adalah dimulai dari ampelas kasar sampai dengan yang halus, yaitu dari nomor 100, 200, 400, 500, 600, 800, 1000, 1200, 1500 dan 2000. Selama pengampelasan material uji harus dialiri air bersih, hal ini untuk menghindari timbulnya panas dipermuka-an material uji akibat kontak ldipermuka-angsung dengan kertas amplas.

2. Pemolesan.

Proses ini bertujuan untuk menghilang-kan sisa-sisa goresan dari proses pengampelasan. Pemolesan dilakukan dengan bantuan mesin poles yang dilapisi media kain beludru dan memakai pasta intan 1μm.

3. Pengetsaan.

Mengetsa dengan bahan etsa dilakukan untuk memperoleh gambar struktur mikro dari permukaan material uji, adapun bahan etsa yang digunakan dalam penelitian ini adalah 10 ml HNO3, 10 ml

Acetic Acid, 15 ml HCL dan 5 ml glycerol. 4. Pengematan dengan mikroskop.

Sampel uji yang telah dietsa, selanjutnya diamati dibawah mikroskop optis dengan pembesaran 400 X, untuk mengetahui struktur mikronya.

5. Pengambilan gambar dengan kamera. Kamera digunakan untuk memotret gambar struktur mikro yang telah diamati dibawah mikroskop, sehingga kamera ini harus dapat dipasang pada mikroskop untuk dapat melakukan pemotretan struktur mikro material uji dengan baik dan cepat.

2.4.2 Pengujian Tarik

Pengujian tarik yang akan dilakukan dalam percobaan ini berdasarkan standard

ASTM (American Society for Testing

Materials). Standard ASTM yang digunakan adalah ASTM E yang diperuntukan untuk sampel logam yang berbentuk plat. Ukuran material yang akan diuji dibentuk sesuai dengan standar ASTM dengan panjang 23 mm, lebar 34 mm dan tebal 6 mm.

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 9 No.2 Agustus 2013 68

Pengujian tarik akan menghasilkan data berupa beban (F) dan panjang (L). Dari data tersebut selanjutnya bisa dihitung tegangan dan regangan material uji, sehingga dari pengujian tarik ini bisa dibuat kurva tegangan dan regangan. Kurva tegangan-regangan tersebut terdiri dari daerah deformasi elastis, deformasi plastis dan pengecilan diameter luas penampang atau yang dikenal sebagai necking. Daerah deformasi elastis terletak dibawah titik luluh sedangkan daerah plastis terletak diantara titik luluh dan titik kekuatan tarik. Pengecilan luas penampang material uji tarik terjadi antara titik kekuatan tarik dan titik patah.

Sifat lain yang didapat dari pengujian tarik adalah keuletan. Sifat ini merupakan ukuran derajat deformasi plastis sebelum patah. Material yang tidak atau sedikit mempunyai daerah deformasi plastis akan besifat getas. Sebaliknya, material dengan besar daerah deformasi plastis akan bersifat ulet.

III. PENGOLAHAN DAN ANALISA DATA 3.1 Pengujian Komposisi Kimia

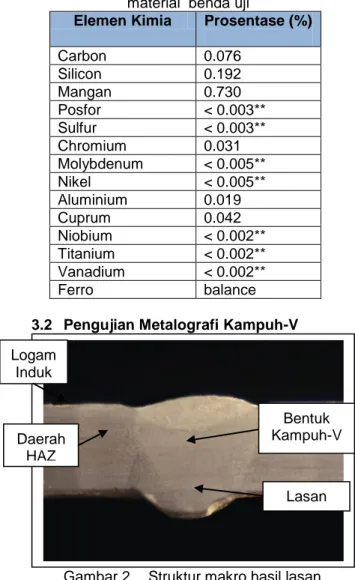

Komposisi kimia dari baja ST 37 yang standar adalah terdiri dari: Cu = 0.042%, Mn = 0.730%, Cr = 0.031 dan Si = 0.192% serta karbon (C) maksimum 0.076% . Baja ST 37 termasuk jenis baja bertipe baja karbon rendah karena unsur karbon yang terkandung hanya sedikit.

Dari hasil pengujian dan data-data yang diperoleh maka specimen uji termasuk baja ST 37 dengan karbon rendah. Dengan terbentuknya fase-fase pada baja ST 37 tersebut maka telah terjadi perubahan konstanta kisi pada sampel dasar. Perubahan konstanta kisi tersebut mengakibatkan terbentuknya sistem kristal baru dari FCC (face central cubic) untuk baja ST 37 menjadi ortorombic untuk fase FeB dan tetragonal untuk fase Fe2B. Fasa yang terjadi pada baja ST 37 adalah fasa austenitic dan fasa ferritik. Sehingga pada material ini lebih keras dan ulet dikarenakan kandungan mangan dalam baja ST 37 ini lebih mendominasi unsur-unsur nya.

Hasil pengujian komposisi kimia dari material yang diuji, hasilnya disusun dalam tabel 1. berikut ini :

Tabel 1. Hasil uji komposisi kimia material benda uji

Elemen Kimia Prosentase (%)

Carbon 0.076 Silicon 0.192 Mangan 0.730 Posfor < 0.003** Sulfur < 0.003** Chromium 0.031 Molybdenum < 0.005** Nikel < 0.005** Aluminium 0.019 Cuprum 0.042 Niobium < 0.002** Titanium < 0.002** Vanadium < 0.002** Ferro balance

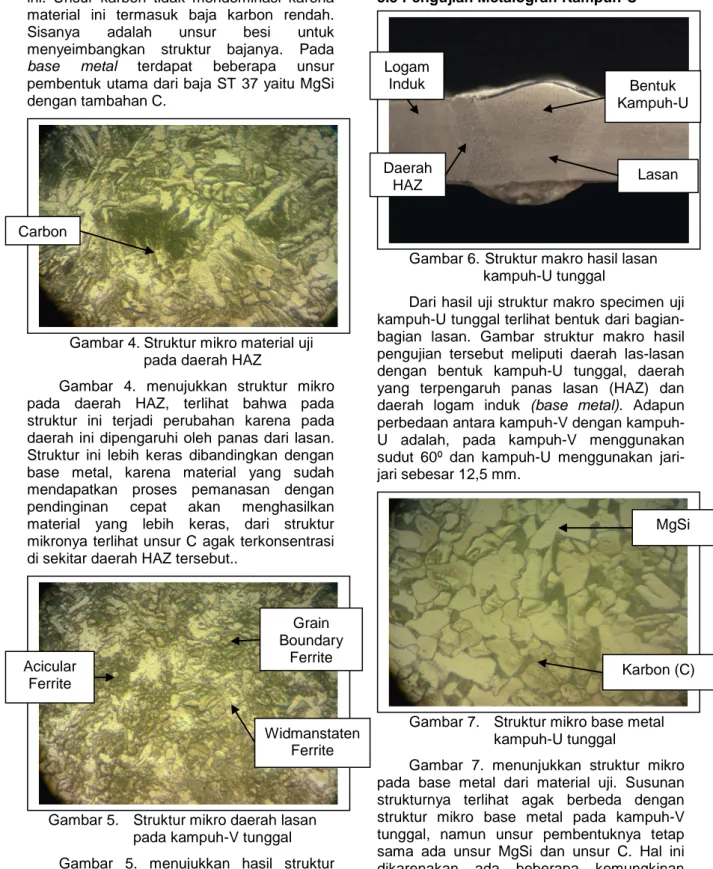

3.2 Pengujian Metalografi Kampuh-V

Gambar 2. Struktur makro hasil lasan kampuh-v tunggal

Dari hasil uji struktur makro specimen uji kampuh-V tunggal yang terlihat pada Gambar 2 bentuk dari kampuh lasan. Gambar struktur makro hasil pengujian tersebut meliputi daerah las-lasan dengan bentuk kampuh-v tunggal, daerah yang terpengaruh panas lasan (HAZ) dan daerah logam induk (base metal).

Gambar 3. Struktur mikro base metal. Daerah HAZ Logam Induk Lasan Bentuk Kampuh-V Karbon (C) MgSi

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 9 No.2 Agustus 2013 69

Gambar 3. menunjukkan struktur mikro base metal pada material uji. dimana kan-dungan dari mangan (Mn) lebih mendominasi unsur-unsur komposisi kimia pada material ini. Unsur karbon tidak mendominasi karena material ini termasuk baja karbon rendah.

Sisanya adalah unsur besi untuk

menyeimbangkan struktur bajanya. Pada

base metal terdapat beberapa unsur

pembentuk utama dari baja ST 37 yaitu MgSi dengan tambahan C.

Gambar 4. Struktur mikro material uji pada daerah HAZ

Gambar 4. menujukkan struktur mikro pada daerah HAZ, terlihat bahwa pada struktur ini terjadi perubahan karena pada daerah ini dipengaruhi oleh panas dari lasan. Struktur ini lebih keras dibandingkan dengan base metal, karena material yang sudah mendapatkan proses pemanasan dengan

pendinginan cepat akan menghasilkan

material yang lebih keras, dari struktur mikronya terlihat unsur C agak terkonsentrasi di sekitar daerah HAZ tersebut..

Gambar 5. Struktur mikro daerah lasan pada kampuh-V tunggal Gambar 5. menujukkan hasil struktur mikro pada daerah lasan kampuh-V tunggal. Dalam struktur ini terdapat unsur silikon karbida dari elektroda dan campuran ferro dari base metal itu sendiri. Unsur dalam struktur lasan ini lebih keras dibandingkan

dengan base metalnya, dikarenakan dalam lasan terdapat unsur silikon karbida yang membuat hasil lasan akan lebih keras.

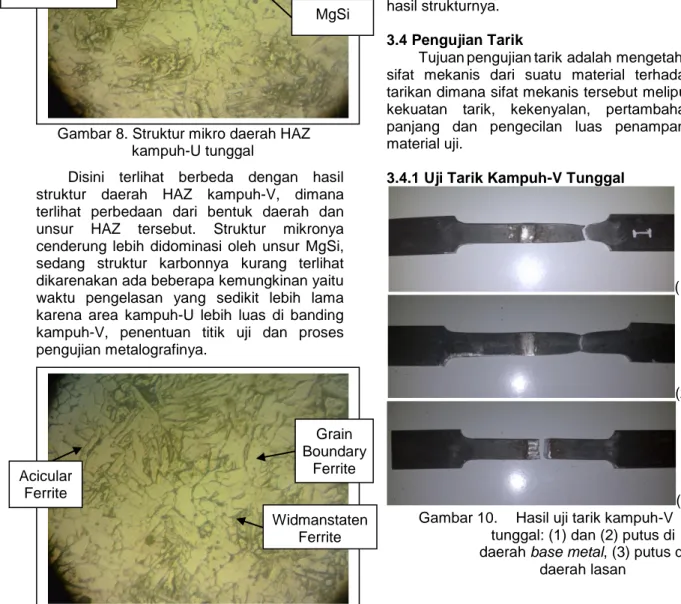

3.3 Pengujian Metalografi Kampuh-U

Gambar 6. Struktur makro hasil lasan kampuh-U tunggal

Dari hasil uji struktur makro specimen uji kampuh-U tunggal terlihat bentuk dari bagian-bagian lasan. Gambar struktur makro hasil pengujian tersebut meliputi daerah las-lasan dengan bentuk kampuh-U tunggal, daerah yang terpengaruh panas lasan (HAZ) dan daerah logam induk (base metal). Adapun perbedaan antara V dengan kampuh-U adalah, pada kampuh-V menggunakan sudut 60º dan kampuh-U menggunakan jari-jari sebesar 12,5 mm.

Gambar 7. Struktur mikro base metal kampuh-U tunggal

Gambar 7. menunjukkan struktur mikro pada base metal dari material uji. Susunan strukturnya terlihat agak berbeda dengan struktur mikro base metal pada kampuh-V tunggal, namun unsur pembentuknya tetap sama ada unsur MgSi dan unsur C. Hal ini dikarenakan ada beberapa kemungkinan

diantaranya adalah waktu pengelasan,

pengambilan sampel uji dan penentuan titik dari pengujian metalografi itu sendiri.

MgSi Carbon Acicular Ferrite Grain Boundary Ferrite Widmanstaten Ferrite Logam Induk Daerah HAZ Bentuk Kampuh-U Lasan Karbon (C)

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 9 No.2 Agustus 2013 70

Gambar 8. Struktur mikro daerah HAZ kampuh-U tunggal

Disini terlihat berbeda dengan hasil struktur daerah HAZ kampuh-V, dimana terlihat perbedaan dari bentuk daerah dan unsur HAZ tersebut. Struktur mikronya cenderung lebih didominasi oleh unsur MgSi, sedang struktur karbonnya kurang terlihat dikarenakan ada beberapa kemungkinan yaitu waktu pengelasan yang sedikit lebih lama karena area kampuh-U lebih luas di banding kampuh-V, penentuan titik uji dan proses pengujian metalografinya.

Gambar 9. Struktur mikro hasil lasan kampuh-U tunggal

Dari Gambar 9. di atas tampak bahwa unsur silikon karbidanya kurang terlihat,

dibandingkan dengan struktur mikro pada kampuh-V tunggal dimana susunan silikon karbidanya lebih rapih dibandingkan dengan hasil pada struktur ini. Hal ini antara lain dipengaruhi oleh lamanya proses pengelasan dan bentuk kampuh las yang mempengaruhi hasil strukturnya.

3.4 Pengujian Tarik

Tujuan pengujian tarik adalah mengetahui sifat mekanis dari suatu material terhadap tarikan dimana sifat mekanis tersebut meliputi kekuatan tarik, kekenyalan, pertambahan panjang dan pengecilan luas penampang material uji.

3.4.1 Uji Tarik Kampuh-V Tunggal

(1)

(2)

(3) Gambar 10. Hasil uji tarik kampuh-V

tunggal: (1) dan (2) putus di daerah base metal, (3) putus di

daerah lasan

Tabel 2. Data hasil uji tarik pengelasan kampuh-V tunggal

No. Specification Simbol Unit Material Uji (1) Material Uji (2) Material Uji (3)

1 Panjang sebelum di uji Lo mm 100 100 100 2 Panjang sesudah di uji L1 mm 115 120 110 3 Width ω mm 20 20 20 4 Thichness t mm 5,5 5,5 5,5 5 Maximum Load F N 56350 53900 53410 6 Location of

Break Material Material Sambungan Las

Karbon (C) MgSi Acicular Ferrite Grain Boundary Ferrite Widmanstaten Ferrite

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 9 No.2 Agustus 2013 71

Tabel 3. Hasil perhitungan uji tarik pengelasan kampuh-V tunggal

No Specification Simbol Unit Material Uji (1) Material Uji (2) Material Uji (3) Rata-rata 1 Sectional Area A0 mm 2 110 110 110 110 2 Tensile Stress σT N/m 2 512,27 490 485,55 495,94 3 Yield Point σY N 40805,17 44100 40785,82 41896,99 4 Yield stress τ N/m2 370,96 400,91 370,78 380,89 5 Elongation ε % 15% 20% 10% 15%

Tabel 2 dan 3 merupakan data hasil pengujian tarik pengelasan dengan bentuk kampuh-V tunggal pada material uji 1, material uji 2 dan material uji 3. Material uji 1 dan 2 putus di daerah base metal, sedangkan pada material uji 3 putus di daerah lasan. Hal ini menandakan bahwa hasil pengelasan pada material uji 1 dan 2 lebih baik dibandingkan dengan hasil pengelasan pada material uji 3.

Dari tabel 2 terlihat bahwa panjang material setelah diuji pada material uji 2 paling panjang dibanding material uji 2 dan 3. Dan dari tabel 3 terlihat pada material uji 2 memiliki nilai yield stress lebih tinggi dibandingkan dengan material uji 1 dan material uji 3, selain itu dilihat dari elongationnya material uji 2 juga paling tinggi dibandingkan dengan material uji 2 dan 3. Hal ini menandakan bahwa pada material uji 2 lebih ulet dibanding material uji 2 dan 3. Sedangkan pada material uji 3 panjang material setelah diuji paling kecil dan elongationnya juga paling kecil, hal ini karena material ujinya putus di daerah lasan.

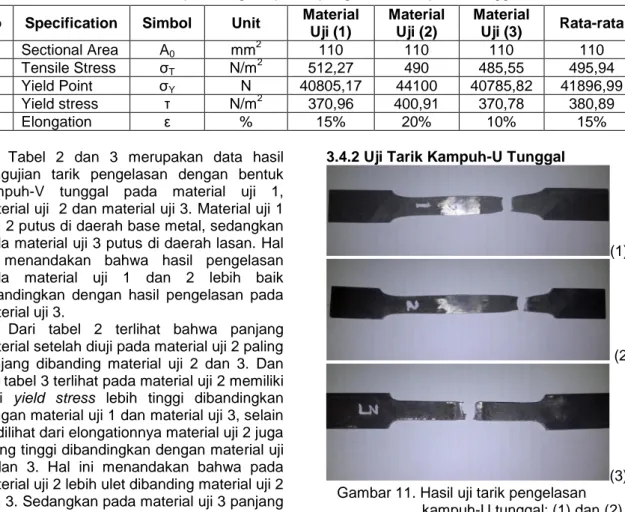

3.4.2 Uji Tarik Kampuh-U Tunggal

(1)

(2)

(3) Gambar 11. Hasil uji tarik pengelasan

kampuh-U tunggal: (1) dan (2) putus di daerah base metal, (3) putus di daerah lasan

Tabel 4. Data hasil uji tarik pengelasan kampuh-U tunggal

No. Specification Simbol Unit Material Uji (a) Material Uji (b) Material Uji (c)

1 Panjang sebelum di uji L0 mm 100 100 100 2 Panjang sesudah di uji L1 mm 120 120 112 3 Width ω mm 20 20 20 4 Thichness t mm 5,5 5,5 5,5 5 Maximum Load F N 61250 59584 58310 6 Location of

Break Material Material Sambungan Las

Tabel 5. Hasil perhitungan uji tarik pengelasan kampuh-U tunggal

No Specification Simbol Unit Material Uji (a) Material Uji (b) Material Uji (c) Rata-rata 1 Sectional Area A0 mm2 110,00 110,00 110,00 110,00 2 Tensile Stress σT N/m 2 556,82 541,67 530,09 542,86 3 Yield Point σY N 43066,41 43246,45 42224,48 42845,78 4 Yield stress τ N/m2 391,51 393,15 383,86 389,51 5 Elongation ε % 20,00% 20,00% 12,00% 17.33%

Jurnal Mekanikal Teknik Mesin S-1 FTUP Vol 9 No.2 Agustus 2013 72

Tabel 4 dan 5 merupakan data hasil pengujian tarik dari pengelasan dengan bentuk kampuh-U tunggal pada material uji (a), (b) dan (c). Dimana material uji (a) dan (b) putus di daerah base metal, sedangkan pada material uji (c) putus di daerah lasan. Hal ini menandakan bahwa hasil pengelasan pada material uji (a) dan (b) lebih baik dibandingkan dengan hasil pengelasan pada material uji (c). Dari tabel 4 dan 5 tersebut terlihat bahwa pada material uji (a) dan (b) panjang sesudah diuji dan elongationnya nilainya lebih besar dibandingkan nilai material uji (c), hal ini menandakan material uji (a) dan (b) yang patah di base metal lebih ulet dibandingkan dengan material uji (c) yang patah di lasannya.

Sedangkan dari table 5 jika dilihat dari yield stress-nya, maka material uji (b) memiliki nilai yield stress paling tinggi dibandingkan dengan material uji (a) dan (c), sedangkan material uji (c) yield stress-nya paling rendah. Hal ini juga menunjukkan bahwa material uji (b) paling ulet dan material uji (c) paling getas. Dari tabel 2, 3, 4 dan 5 terlihat perbedaan antara hasil uji tarik dari pengelasan dengan bentuk kampuh-V tunggal dengan bentuk kampuh-U tunggal. Dari tabel-tabel tersebut terlihat bahwa specimen dari kampuh-U tunggal memiliki nilai yield stress yang hasilnya lebih tinggi dibandingkan dengan specimen pada kampuh-V tunggal. Dimana pada kampuh-V tunggal memiliki nilai rata-rata yield stress 380,89 N/m2, sedangkan pada kampuh-U tunggal memiliki nilai rata-rata yield stress 389,51 N/m2. Demikian juga jika dilihat dari rata-rata elongation-nya specimen dengan kampuh-U (17,33%) lebih

besar dibandingkan dengan rata-rata

elongation kampuh-V (15%). Sehingga dapat diambil kesimpulan bahwa specimen dengan kampuh-U tunggal lebih kuat dibandingkan dengan specimen pada kampuh-V tunggal.

IV. PENUTUP 4.1. Kesimpulan

Berdasarkan hasil penelitian pengaruh bentuk kampuh las terhadap sifat mekanik material baja ST 37 dengan membedakan bentuk kampuh-V tunggal dengan kampuh-U tunggal, maka dapat diambil beberapa kesimpulan sebagai berikut :

1. Material uji yang digunakan adalah termasuk jenis material baja ST 37 yang memiliki komposisi kimia Mn= 0,730%, Si= 0,192% dan C= 0,076%.

2. Hasil uji metalografi pada kampuh-V tunggal dan kampuh-U tunggal lebih

didominasi oleh struktur MgSi

dibandingkan dengan karbonnya, pada daerah lasannya acicular ferrite memiliki daerah struktur yang lebih banyak

dikarenakan struktur bahan ini

merupakan baja tipe ferritik.

3. Hasil uji tarik pada specimen kampuh-V tunggal memiliki nilai rata-rata tensile

stress (495,94 N/m2), yield point

(41896,99 N), yield stress (370,96 N/m2) dan elongation (15 %).

4. Sedangkan hasil uji tarik pada specimen kampuh-U tunggal memiliki nilai rata-rata tensile stress (542,86 N/m2), yield point (42845,78 N), yield stress (389,51 N/m2) dan elongation (17,33 %). Sehingga dari hasil tersebut diperoleh bahwa kekuatan hasil lasnya pada kampuh-U tunggal lebih kuat dibandingkan dengan kampuh-V tunggal

4.2. Saran

Kegiatan dan hasil penelitian ini dapat disampaikan saran sebagai berikut :

1. Operator lasnya haruslah orang yang

mempunyai kompetensi di bidang

pengelasan, agar diperolah hasil yang baik dan sesuai standard.

2. Alat uji yang akan digunakan sebaiknya dikalibrasi terlebih dahulu, supaya saat digunakan hasil perhitungannya tepat.

DAFTAR PUSTAKA.

1. Electrik, Lincoln, The Procedur Hand Book Of Arc Welding, Edisi Ke12, Ohio, 1973.

2. T, W, Harsono, Okumura, Teknologi Pengelasan Logam, Pradnya Paramita, Cetakan ke VIII, Jakarta, 2000.

3. AWS Comitee on Structural Welding, Structure Welding Code, ANSI/AWS, DI, 1994.

4. Myer, Kutz, Handbook Of Material Selection, An Introduction, 6th ed, New York, 1995.

5. American Standard Testing of Material (ASTM)

6. Dieter, George E, Mechanical Metallurgy, 3rd Edition, New York, 1986.

7. Messler, R, W, Principle of Welding, New York, 1999.