4

BAB II

TINJAUAN PUSTAKA DAN DASAR TEORI

2.1 Tinjauan Pustaka

Pada penelitian (Mawahib, 2017) dilakukan penelitian pengujian tarik dan impak pada pengerjaan pengelasan SMAW dengan mesin genset menggunakan diameter elektroda yang berbeda. Pada penelitian ini digunakan kekuatan arus 150 A sebagai parameter tetap, sedangkan diameter elektroda (3.2mm & 4mm) dan ketebalan pelat (8mm & 10mm) sebagai pamater perubah. Pada hasil uji tarik penelitian tersebut dijelaskan bahwa daerah patahan masing-masing pelat bervariasi, ada daerah perpatahan yang terletak di daerah las (ditengah) dan ada daerah patahan yang terletak di daerah base metal (dipinggir). Pada penelitian ini diketahui bahwa hasil pengujian tarik didapatkan nilai tegangan tarik tertinggi dengan menggunakan diameter elektroda 3.2 mm pada masing-masing ketebalan pelat 8 mm dengan (443,747 N/mm2) dan 10 mm (447,23 N/mm2). Hal tersebut dikarenakan pengaruh masukan panas yang terjadi, semakin besar diameter elektroda yang digunakan dalam pengelasan maka semakin besar pula masukan panas yang terjadi dan akan menyebabkan perubahan struktur pada daerah lasan atau Heat Affected Zone.

Pada penelitian (Syaripuddin, 2014) dilakukan penelitian yang bertujuan untuk mengetahui pengaruh jenis kampuh las terhadap kekuatan tarik baja paduan rendah (ASTM A36) dengan ketebalan pelat 10mm menggunakan las SMAW. Kampuh yang digunakan adalah single V dengan Elektroda E7018 berdiameter 3,2 mm pada polaritas DC+ dengan arus 100 ampere, 110 ampere, 120 ampere dan 130 ampere. Hasil pengujian tarik menunjukkan bahwa angka kekuatan tarik tertinggi terdapat pada hasil pengelasan SMAW dengan kuat arus 130 ampere sebesar 547 N/mm2 , dimana 2 dari 3 patahan spesimen terjadi pada daerah logam induk,

sedangkan kekuatan tarik terendah pada arus 100 ampere sebesar 497,67 N/mm2 , dimana 2 dari 3 patahan spesimen terjadi pada logam las.

Pada penelitian (Haq, 2019) dilakukan penelitian analisa kekuatan tarik, tekuk, dan impak pengelasan Flux Cored Arc Welding material baja St 40 posisi 3G dengan variasi kuat arus listrik. Kuat arus yang digunakan sebesar 135 ampere dan 165 ampere. Jenis sambungan pengelasan yang digunakan pada penelitian kali ini adalah jenis sambungan single v dengan sudut kampuh sebesar 60⁰. Disimpulkan bahwa kuat arus terbaik untuk pengelasan FCAW posisi 3G pada material baja ST 40 adalah 135 A, dimana variasi tersebut menghasilkan nilai tegangan tarik, regangan,dan tegangan tekuk yang lebih tinggi dibandingkan dengan kuat arus 165A.

Pada penelitian (Purkuncoro, 2018) dilakukan penelitian analisis pengaruh proses annealing untuk menghilangkan tegangan sisa akibat proses pengelasan pada pembuatan drum ketel uap. Dalam penelitian ini bertujuan membandingkan sifat mekanis dari material hasil pengelasan SA 516 gr 70 yang tanpa perlakuan panas dan pengelasan yang diberi perlakuan panas menggunakan heater electric dengan suhu 625°C untuk mengurangi tegangan sisa pada material pengelasan. Dari penelitian tersebut diperoleh material pengelasan dengan perlakuan panas mempunyai sifat lebih baik dibandingkan pengelasan tanpa perlakuan panas, dimana perlakuan panas mempengaruhi nilai kekerasan menurun, kekuatan material meningkat dan tegangan sisa berkurang. Terutama pada uji tarik, kekuatan tarik lebih kuat yang perlakuan panas dari pada tanpa perlakuan panas yaitu sebesar 490,190 MPa untuk kekuatan tariknya, jika pengelasan tanpa perlakuan panas kekuatan tariknya lebih rendah dari pada raw material (kekuatan bahan asli).

2.2 Baja

Besi dan baja merupakan logam yang sering digunakan untuk keperluan industri dan konstruksi. Begitu juga didalam Industri Maritim khususnya Industri Perkapalan, baja sering digunakan sebagai bahan

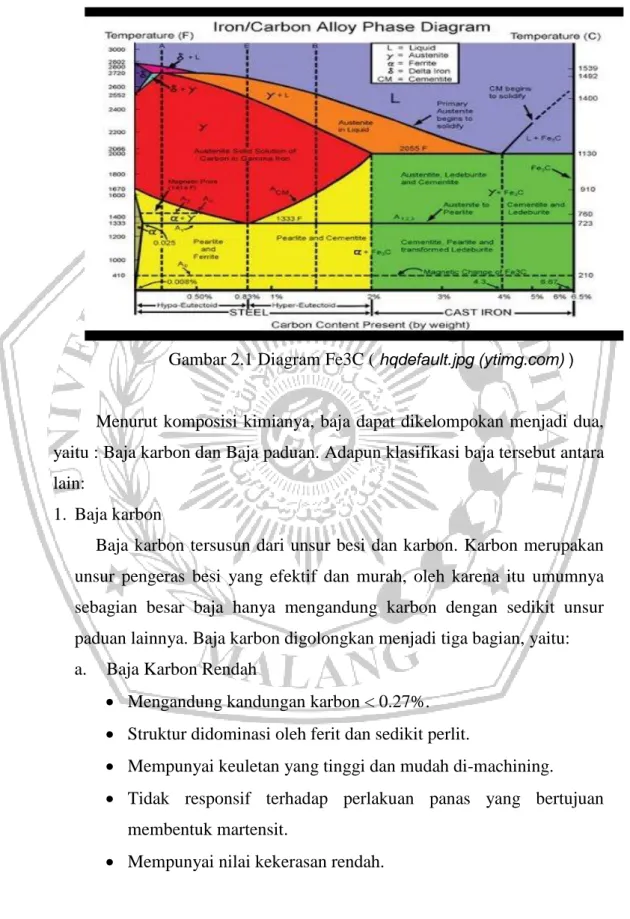

konstruksi didalam pembuatan bagian-bagian kapal. Untuk mengetahui sifat dari baja, kita dapat melihat pada gambar 2.1 diagram Fe3C dibawah ini.

Gambar 2.1 Diagram Fe3C ( hqdefault.jpg (ytimg.com) )

Menurut komposisi kimianya, baja dapat dikelompokan menjadi dua, yaitu : Baja karbon dan Baja paduan. Adapun klasifikasi baja tersebut antara lain:

1. Baja karbon

Baja karbon tersusun dari unsur besi dan karbon. Karbon merupakan unsur pengeras besi yang efektif dan murah, oleh karena itu umumnya sebagian besar baja hanya mengandung karbon dengan sedikit unsur paduan lainnya. Baja karbon digolongkan menjadi tiga bagian, yaitu:

a. Baja Karbon Rendah

Mengandung kandungan karbon < 0.27%.

Struktur didominasi oleh ferit dan sedikit perlit.

Mempunyai keuletan yang tinggi dan mudah di-machining.

Tidak responsif terhadap perlakuan panas yang bertujuan membentuk martensit.

Mempunyai nilai kekerasan rendah.

Aplikasinya digunakan sebagai pagar pintu rumah, body mobil, dan pipa saluran.

b. Baja Karbon Menengah

Mengandung kandungan karbon 0,27% - 0,6%.

Dapat dinaikkan sifat mekaniknya melalui perlakuan panas austenizing, quenching, dan tempering.

Lebih kuat dari baja karbon rendah.

Lebih sulit untuk dibengkokkan, dilas, dan dipotong daripada baja karbon rendah.

Aplikasinya digunakan sebagai bahan baku pembuatan perangkat mesin seperti roda gigi, poros, dan crankshaft.

c. Baja Karbon Tinggi

Mengandung kandungan karbon 0,6% - 1,7%.

Lebih kuat, lebih keras, lebih getas daripada baja karbon menengah.

Lebih sulit untuk dibengkokkan, dilas, dan dipotong daripada baja karbon menengah.

Sulit dibentuk dengan mesin.

Aplikasinya digunakan untuk gergaji, perkakas potong, pisau cukur, pegas, dan rel kereta api.

2. Baja Paduan

Baja paduan diklasifikasikan menurut kadar paduannya dibagi menjadi:

a. Baja paduan rendah (low-aloy-steel), jika elemen paduan ≤ 2.5%

misalnya unsur Cr, Mn, S, Si, P dan lain-lain.

b. Baja paduan menengah (medium-aloy-steel), jika elemen paduannya 2.5% – 10% misalnya unsur Cr, Mn, Ni, S, Si, P, dan lain-lain.

c. Baja paduan tinggi (high-alloy steel ) jika elemen paduannya > 10%

misalnya unsur Cr, Mn, Si, S, P, dan lain-lain. [Amanto,1999]

2.2.1 Baja ASTM A36

Pada penelitian ini, baja yang digunakan adalah ASTM A36.

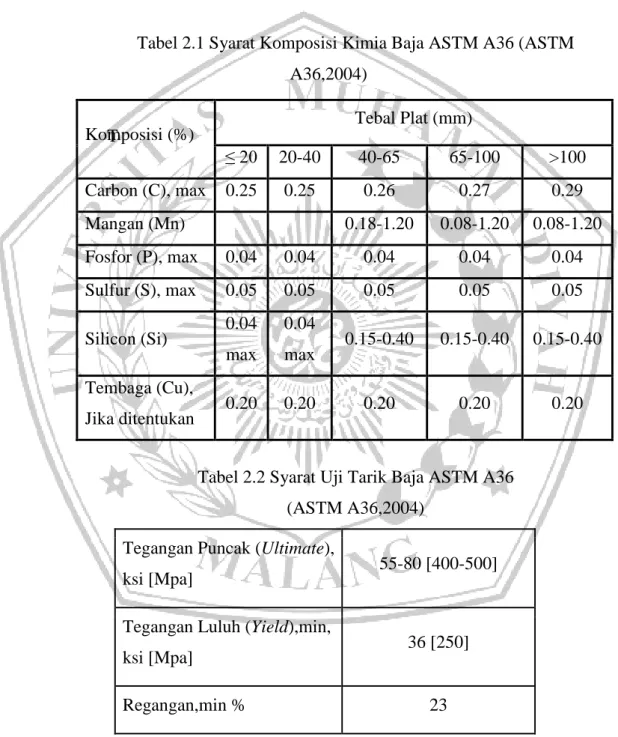

Pada baja ASTM A36 termasuk baja yang memiliki komposisi karbon rendah (low carbon steel), mempunyai komposisi material dan mechanic property yang ditunjukkan pada Tabel 2.1 dan 2.2 yaitu:

Tabel 2.1 Syarat Komposisi Kimia Baja ASTM A36 (ASTM A36,2004)

T

Tabel 2.2 Syarat Uji Tarik Baja ASTM A36 (ASTM A36,2004)

Tegangan Puncak (Ultimate),

ksi [Mpa] 55-80 [400-500]

Tegangan Luluh (Yield),min,

ksi [Mpa] 36 [250]

Regangan,min % 23

Komposisi (%)

Tebal Plat (mm)

≤ 20 20-40 40-65 65-100 >100 Carbon (C), max 0.25 0.25 0.26 0.27 0.29

Mangan (Mn) 0.18-1.20 0.08-1.20 0.08-1.20

Fosfor (P), max 0.04 0.04 0.04 0.04 0.04 Sulfur (S), max 0.05 0.05 0.05 0.05 0.05 Silicon (Si) 0.04

max

0.04

max 0.15-0.40 0.15-0.40 0.15-0.40 Tembaga (Cu),

Jika ditentukan 0.20 0.20 0.20 0.20 0.20

2.3 Pengelasan SMAW (Shielded Metal Art Welding )

Pengelasan merupakan proses penyambungan dua bahan atau lebih, sehingga terjadi penyatuan bagian bahan yang disambung. Kelebihan sambungan las adalah konstruksi ringan, dapat menahan kekuatan yang tinggi, mudah pelaksanaannya, serta cukup ekonomis. Namun kelemahan yang paling utama adalah terjadinya perubahan struktur mikro bahan yang dilas, sehingga terjadi perubahan sifat fisik maupun mekanis dari bahan yang dilas. (Djamiko,2008)

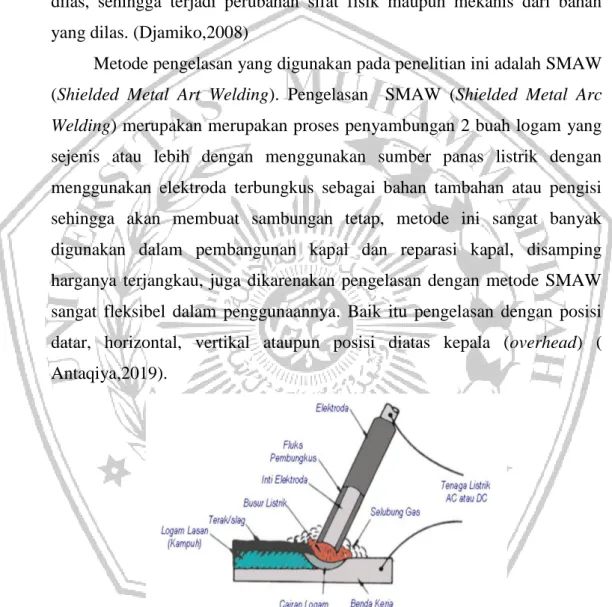

Metode pengelasan yang digunakan pada penelitian ini adalah SMAW (Shielded Metal Art Welding). Pengelasan SMAW (Shielded Metal Arc Welding) merupakan merupakan proses penyambungan 2 buah logam yang sejenis atau lebih dengan menggunakan sumber panas listrik dengan menggunakan elektroda terbungkus sebagai bahan tambahan atau pengisi sehingga akan membuat sambungan tetap, metode ini sangat banyak digunakan dalam pembangunan kapal dan reparasi kapal, disamping harganya terjangkau, juga dikarenakan pengelasan dengan metode SMAW sangat fleksibel dalam penggunaannya. Baik itu pengelasan dengan posisi datar, horizontal, vertikal ataupun posisi diatas kepala (overhead) ( Antaqiya,2019).

Gambar 2.2 Pengelasan SMAW (Antaqiya,2019)

2.4 Heat Treatment Annealing

Perlakuan panas atau heat treatment adalah suatu metode yang dipergunakan untuk merubah sifat-sifat mekanik dari suatu baja, seperti misalnya kekerasan, kekuatan atau keuletannya. Komponen/perkakas yang diproses perlakuan panas ada bermacam-macam, ada yang sederhana bentuknya tetapi ada pula yang rumit seperti moulds, matres, komponen mesin. Dalam hal ini ada suatu jaminan untuk tidak gagal terlalu awal, yaitu penggunaan material yang baik sesuai dengan Jenis perkakas yang dibuat dan yang tidak kalah pentingnya ialah perlakuan panas yang benar dari material tersebut.

Mengeraskan suatu perkakas memang mudah, tetapi memberikan kekerasan yang paling sesuai untuk fungsi suatu perkakas adalah sulit.

Untuk memperoleh sifat-sifat yang paling baik dari baja yang dipilih dengan benar memang diperlukan perlengkapan yang memadai. Sekurang- kurangnya harus ada temperature control yang bekerja dengan baik pada dapur-dapur pemanasnya. Selanjutnya diperlukan pula fasilitas pengujian kekerasan untuk benda-benda yang sudah diproses perlakuan panas (Purwanto, 2016).

Perlakuan panas (Heat treatment) secara umum meliputi:

1. Pemanasan sampai suhu dan kecepatan tertentu.

2. Mempertahankan suhu untuk waktu tertentu sehingga temperaturnya merata antara permukaan dan inti.

3. Pendinginan dengan media pendingin (air, minyak, atau udara/ media pendingin yang lain).

Ketiga hal tersebut tergantung dari sifat-sifat yang diinginkan. Syarat -syarat perlakuan panas (heat treatment) yang harus dipenuhi:

1. Suhu pemanasan harus naik secara teratur dan merata.

2. Alat ukur suhu hendaknya seteliti mungkin

3. Laju pendinginan sesuai dengan jenis perlakuan panas yang dilakukan.

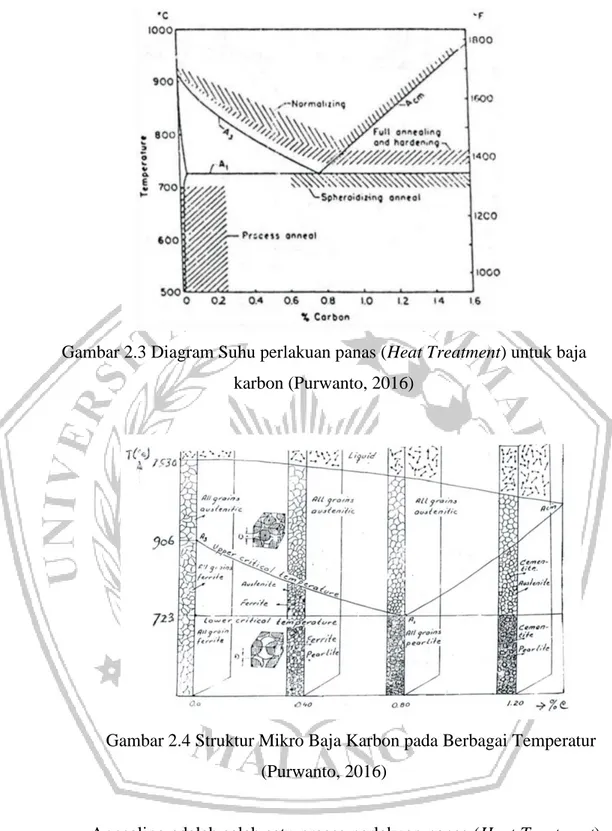

Gambar 2.3 Diagram Suhu perlakuan panas (Heat Treatment) untuk baja karbon (Purwanto, 2016)

Gambar 2.4 Struktur Mikro Baja Karbon pada Berbagai Temperatur (Purwanto, 2016)

Annealing adalah salah satu proses perlakuan panas (Heat Treatment) yang digunakan untuk mengurangi kekerasan, menghilangkan tegangang sisa, memperbaiki kekuatan, memperbaiki ductility, dan menghaluskan ukuran butiran. Macam-macam proses annealing (Purwanto, 2016):

1. Full Annealing

Untuk mengubah bentuk lapisan sementit di dalam perlit dan sementit pada batasan-batasan butiran dari baja karbon tinggi menjadi bentuk spheroidical (bentuk bola).

Untuk baja hypoeutectoid (<0,83% C). Baja dipanaskan 30 - 60°C (50 - 100°F) di atas temperatur A3 , kemudian ditahan beberapa saat, baru didinginkan di dalam dapur dengan kecepatan pendinginan 10 - 30°C/jam sampai temperatur 30°C di bawah A1 , kemudian didinginkan di udara. Untuk baja hyper eutectoid (>0,83%C). Pada dasarnya sama dengan baja hypo eutectoid, kecuali pad a permulaan pemanasan hanya sampai daerah austenit + sementit, yaitu pada temperatur sekitar 30 - 60°C di atas A1.

2. Recrystallisation Annealing

Tujuannya untuk melunakkan baja hasil pengerjaan, karena adanya rekristalisasi dan pengembangan bentuk strukturnya. Penggunaan untuk baja hasil pengerjaan dingin yang berat.

Pada proses, baja dipanaskan pada suhu kira-kira 700°C (sedikit di bawah temperatur A1), tahan pada temperatur tersebut untuk mencapai kelunakan, kemudian didinginkan dengan kecepatan tertentu (biasanya di udara).

3. Stress Relief Annealing

Tujuannya untuk menghilangkan tegangan sisa (tegangan dalam) dalam baja tuang yang tebal, juga pada logam yang sudah mengalami pengelasan.

Pada proses, Benda kerja dipanaskan sampai suhu di bawah A1 (550- 650)°C dipertahankan beberapa saat kemudian didinginkan perlahan.

4. Spheroidization

Tujuannya Membentuk/menghaluskan struktur sementit dengan menghancurkan bentuk sphreoids (bulatan kecil) dalam kandungan ferrit.

Pada proses, memperpanjang waktu pemanasan pada suhu tepat di bawah A1 , diikuti dengan pendinginan yang lambat. Memperpanjang periode di sekitar suhu A1 yaitu sedikit di atas dan di bawahnya. Untuk tool steel dan high alloy steel, pemanasan antara 750 - 800 °C atau lebih tinggi dan dipertahankan pada suhu tersebut untuk beberapa jam, diikuti oleh pendinginan yang perlahan-lahan.

2.5 Mikrostruktur Besi dan Baja

Besi dan baja paling banyak digunakan sebagai bahan industri yang merupakan sumber sangat besar, dimana sebagian ditentukan oleh nilai ekonominya, tetapi yang paling penting sifat-sifatnya yang bervariasi. Yaitu bahwa bahan tersebut mempunyai berbagai sifat dari yang paling mudah lunak dan mudah dibuat sampai yang paling keras dan tajampun untuk pisau pemotong dapat dibuat, atau apa saja dengan bentuk apapun dapat dibuat dengan pengecoran. Dari unsur besi berbagai bentuk struktur logam dapat dibuat, itulah sebabnya mengapa besi dan baja disebut bahan yang kaya dengan sifat-sifat. Struktur mikro dari besi dan baja dimana unsur paduan utamanya adalah karbon (Surdia, et al., 1999).

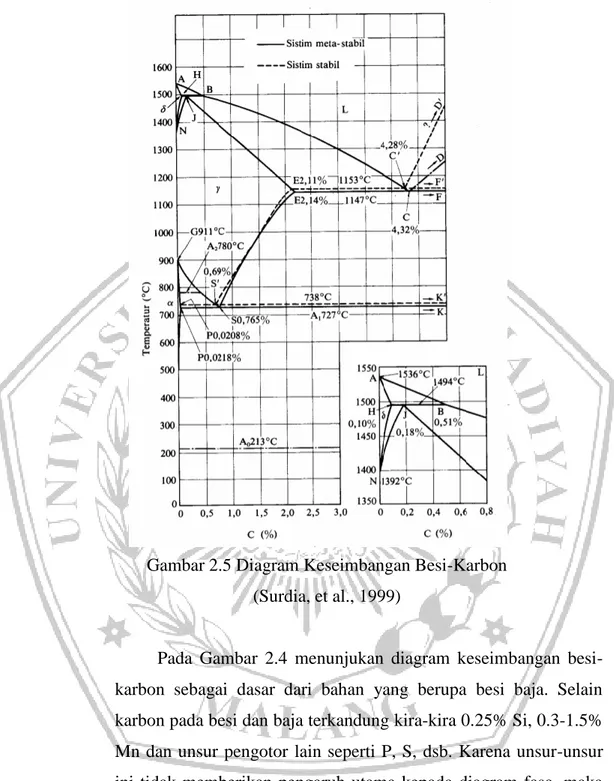

2.5.1 Diagram Fasa Besi-Karbon (Surdia, et al., 1999)

Gambar 2.5 Diagram Keseimbangan Besi-Karbon (Surdia, et al., 1999)

Pada Gambar 2.4 menunjukan diagram keseimbangan besi- karbon sebagai dasar dari bahan yang berupa besi baja. Selain karbon pada besi dan baja terkandung kira-kira 0.25% Si, 0.3-1.5%

Mn dan unsur pengotor lain seperti P, S, dsb. Karena unsur-unsur ini tidak memberikan pengaruh utama kepada diagram fasa, maka dagram fasa tersebut dapat dipergunakan tanpa menghiraukan adanya unsur-unsur tersebut.

Pada paduan besi karbon terdapat fasa karbida yang disebut sementit dan juga grafit, grafi llebih stabil daripada sementit.

Diagram pada Gambar 2.5 membahas Fe-Fe3C (Sementit

mempunyai kadar C=6.67%). Titik-titik penting pada diagram fasa tersebut adalah:

● A : Titik cair besi.

● B : Titik pada cairan yang ada hubungannya dengan reaksi peritektik.

● H : Larutan padat δ yang ada hubungan dengan reaksi peritektik.

Kelarutan karbon maksimum adalah 0,1 %.

● J : Titik peritektik. Selama pendinginan austenit pada komposisi J. Fasa γ terbentuk dari larutan padat δ pada komposisi H dan cairan pada komposisi B.

● N : Titik transformasi dari besi δ dari/ke besi γ, titik transformasi A4 dari besimurni.

● C : Titik eutektik. Selama pendinginan fasa γ dengan komposisi E dan sementit pada komposisi F (6,67% C) terbentuk dari cairan pada komposisi C. Fasa eutektik disebut ledeburit.

● E : Titik yang menyatakan fasa γ, ada hubungan dengan reaksi eutektik. Kelarutan maksimum dari karbon 2,14%. Paduan besi karbon sampai pada komposisi ini disebut baja.

● G : Titik transformasi besi γ dari/ke besi α. Titik transformasi A3 untuk besi.

● P : Titik yang menyatakan ferit, fasa α, ada hubungan dengan reaksi eutektoid. Kelarutan maksimum dari karbon kira-kira 0,02%.

● S : Titik eutektoid. Selama pendinginan ferit pada komposisi P dan sementit pada komposisi K terbentuk simultan dari austenit pada komposisi S. Reaksi eutektoid ini dinamakan transformasi A1, dan fasa eutektoid ini dinamakan perlit.

● GS : Garis yang menyatakan hubungan antara temperatur dan komposisi, dimana mulai terbentuk ferit dan austenit. Garis ini disebut garis A3.

● ES : Garis yang menyatakan hubungan antara temperatur dan komposisi, dimana mulai terbentuk sementit dari austenit, dinamakan garis Acm.

● A2 : Titik transformasi magnetik untuk besi atau ferit.

● A0 : Titik transformasi magnetik untuk sementit.

Baja yang berkadar karbon sama dengan komposisi eutektoid dinamakan baja eutektoid, yang berkadar karbon kurang dari komposisi eutektoid disebut baja hipoeutektoid, dan yang berkadar karbon lebih dari komposisi eutektoid disebut baja hipereutektoid.

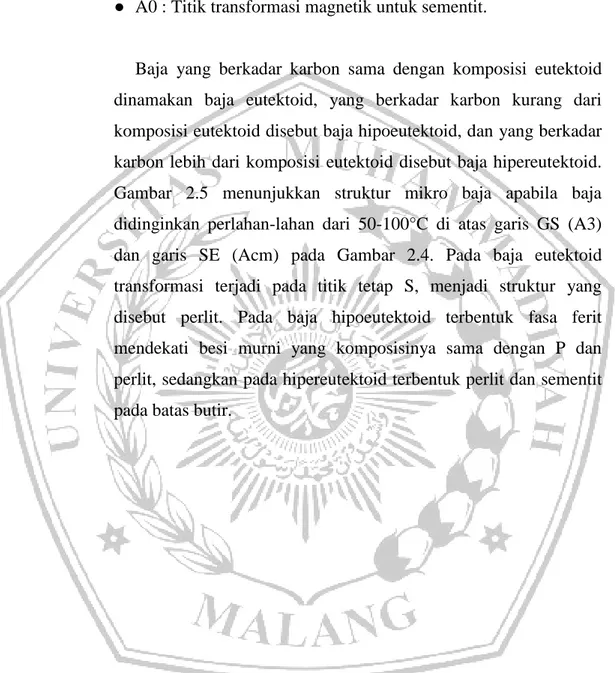

Gambar 2.5 menunjukkan struktur mikro baja apabila baja didinginkan perlahan-lahan dari 50-100°C di atas garis GS (A3) dan garis SE (Acm) pada Gambar 2.4. Pada baja eutektoid transformasi terjadi pada titik tetap S, menjadi struktur yang disebut perlit. Pada baja hipoeutektoid terbentuk fasa ferit mendekati besi murni yang komposisinya sama dengan P dan perlit, sedangkan pada hipereutektoid terbentuk perlit dan sementit pada batas butir.

Gambar 2.6 Struktur Mikro Baja Karbon Keterangan Gambar 2.6:

● a : 0,06% C, besar butir medium (ASTM no.7) perbesaran 100 kali.

● b : 0,25% C baja dinormalkan pada 930°C perbesaran 500 kali.

● c : 0,3% C baja diaustenitkan pada 930°C ditransformasikan isotermal pada 700°C, ferit dan perlit kasar perbesaran 1000 kali.

● d : 0,45% C baja dinormalkan pada 840°C, ferit dan perlit perbesaran 500 kali.

● e : 0,8% C baja diaustenitkan pada 1150°C, didinginkan di tungku perbesaran 2000 kali.

● f : 1% C baja dirol panas pada 1050°C, pendinginan udara, matriks perlit, sementit pada batas butir (garis putih) perbesaran 500 kali

2.5.2 Perubahan Struktur Pada Perlakuan Panas (Surdia, et al., 1999)

Besi dan baja diharapkan mempunyai kekuatan statik dan dinamik, ulet, mudah diolah, tahan korosi dan mempunyai sifat elektromagnet agar dapat dipakai sebagai bahan untuk konstruksi dan mesin-mesin. Dilihat dari transformasi ada tiga macam baja:

1. Baja dengan titik transformasi A1, berupa ferit dibawah A1, dan austenit pada A3 atau di atas A1.

2. Baja dengan titik tranformasi A1 di bawah temperatur kamar, berupa austenit pada temperatur kamar.

3. Baja dengan daerah austenit yang kecil, berupa ferit sampai temperatur tinggi pada daerah komposisi tertentu.

Baja yang tergolong macam (1) berupa ferit pada temperatur kamar (dalam keseimbangan), dapat diproses menjadi berbagai struktur dengan jalan perlakuan panas. Struktur tersebut diikhtisarkan pada Tabel 2.3. Fasa-fasa tersebut memiliki sifat-sifat khas. Ferit mempunyai sel satuan kubus pusat badan atau body centered cubic (bcc), menunjukkan titik mulur yang jelas dan menjadi getas pada temperatur rendah. Austenit mempunyai sel satuan kubus pusat muka atau face centered cubic (fcc) menunjukkan titik mulur yang jelas tanpa kegetasan dalam keadaan dingin. Akan tetapi kalau berupa fasa metastabil bisa berubah menjadi 𝞪’ pada temperatur rendah dengan pengerjaan. Martensit adalah fasa larutan padat lewat jenuh dari karbon dalam sel satuan tetragonal pusat badan atau body centered tetragonal (bct). Makin tinggi derajat kelewat jenuh karbon, semakin besar perbandingan satuan sumbu sel satuannya dan makin keras serta makin getas martensit tersebut. Bainit mempunyai sifat-sifat antara martensit dan ferit.

Tabel 2.3 Fasa Baja (Surdia, et al., 1999)

Sesuai dengan keaneka ragaman strukturnya, maka dapat diperoleh bebagai sifat baja termasuk kekuatan dan keuletan.

Faktor- faktor yang menentukan sifat-sifat mekanik adalah macam fasa, kadar unsur paduan dala fasa, banyak fasa, ukuran dan bentuk senyawa. Untuk mendapatkan sifat-sifat mekanik yang diinginkan perlu mendapat struktur yang cocok dengan komposisi kimia dan perlakuan panas yang tepat.

2.6 Uji Tarik

Kekuatan tarik adalah salah satu sifat mekanik yang sangat penting dan dominan dalam suatu perancangan konstruksi dan proses manufaktur. Setiap material atau bahan memiliki sifat (kekerasan, kelenturan, dan lain lain) yang berbeda-beda. Untuk dapat mengetahui sifat mekanik dari suatu material maka diperlukan suatu pengujian, salah satu pengujian yang paling sering dilakukan yaitu uji tarik (tensile test).

Uji Tarik (Tensile Test) adalah suatu metode yang digunakan untuk menguji kekuatan (tensile strength) suatu material/bahan dengan cara memberikan beban (gaya statis) yang sesumbu dan diberikan secara lambat atau cepat. Diperoleh hasil sifat mekanik dari pengujian ini berupa kekuatan dan elastisitas dari material/bahan (Firmansyah, 2020).

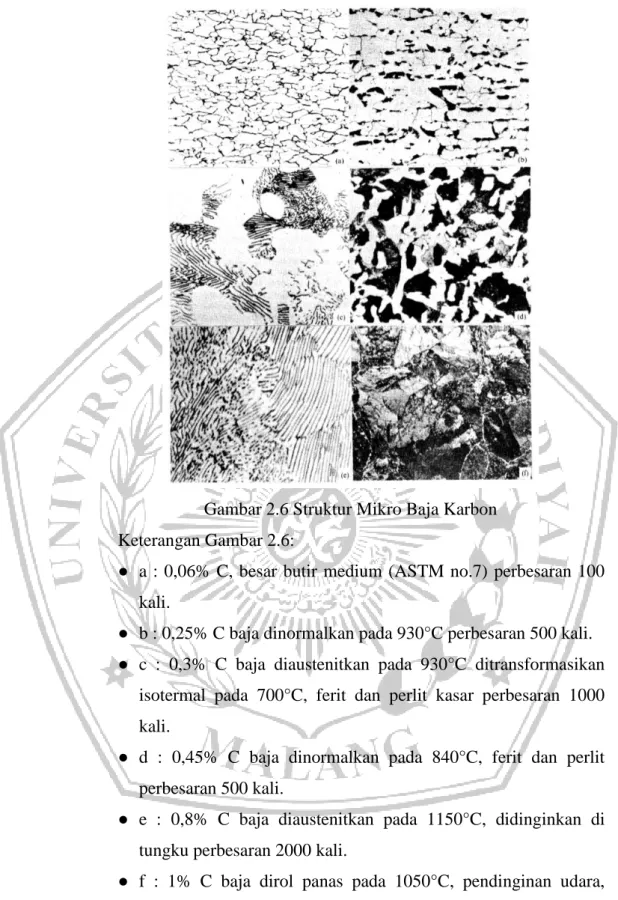

Salah satu standard uji tarik adalah ASTM E8. Dalam ASTM E8 (Standard Test Methods for Tension Testing of Metallic Materials) telah diatur mengenai bentuk spesimen uji tarik yang baku. Dalam standar

tersebut, sebuah spesimen uji tarik harus memiliki spesifikasi tertentu meliputi Gage Length (G), Width (W), Thickness (T), Radius (R), Over all length (L), Length of Reduced (A), Length of Grip Section (B), dan Width of Grip Section (C) (ASTM, 2013).

Spesimen uji tipe lembaran standar ditunjukkan pada Gambar 2.4 dengan keterangan pada Tabel 2.3. Spesimen ini digunakan untuk menguji bahan logam dalam bentuk lembaran, pelat, kawat pipih, strip, pita, lingkaran, persegi panjang, dan bentuk mulai dari ketebalan nominal 0,13 hingga 19 mm [0,005 hingga 0,750 in] (ASTM 2013).

Gambar 2.7. Standar Benda Uji Tipe Lembar ASTM E8/E8M (ASTM 2013)

Tabel 2.4. Dimensi Standar Benda Uji Tipe Lembar ASTM E8/E8M (ASTM 2013)

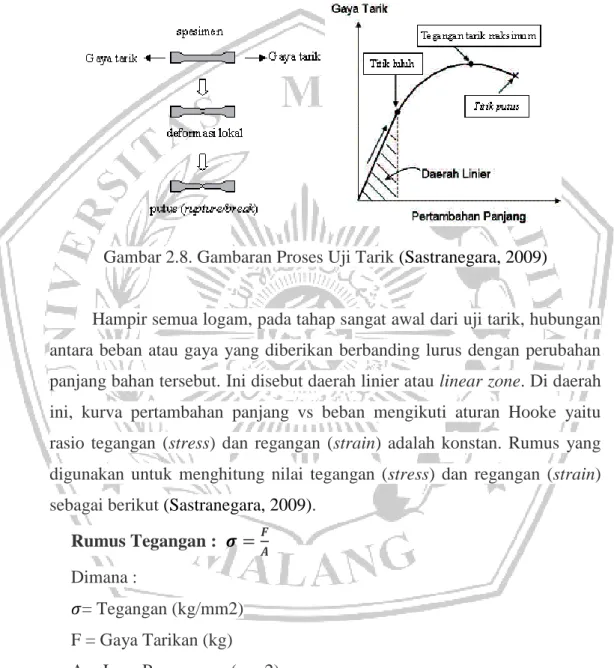

Dalam Uji Tarik bila dilakukan tarikan pada suatu bahan (dalam hal ini suatu logam) sampai putus, akan didapatkan profil tarikan yang lengkap yang berupa kurva seperti digambarkan pada Gambar 2.8. Kurva ini

menunjukkan hubungan antara gaya tarikan dengan perubahan panjang.

Biasanya yang menjadi fokus perhatian adalah kemampuan maksimum bahan tersebut dalam menahan beban. Kemampuan ini umumnya disebut

“Ultimate Tensile Strength” disingkat dengan UTS, dalam bahasa Indonesia disebut tegangan tarik maksimum (Sastranegara, 2009).

Gambar 2.8. Gambaran Proses Uji Tarik (Sastranegara, 2009)

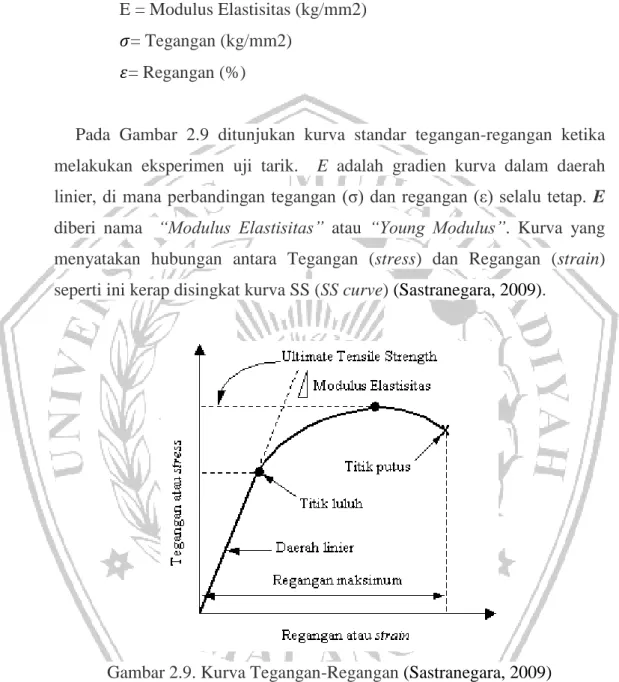

Hampir semua logam, pada tahap sangat awal dari uji tarik, hubungan antara beban atau gaya yang diberikan berbanding lurus dengan perubahan panjang bahan tersebut. Ini disebut daerah linier atau linear zone. Di daerah ini, kurva pertambahan panjang vs beban mengikuti aturan Hooke yaitu rasio tegangan (stress) dan regangan (strain) adalah konstan. Rumus yang digunakan untuk menghitung nilai tegangan (stress) dan regangan (strain) sebagai berikut (Sastranegara, 2009).

Rumus Tegangan : 𝝈= 𝑭

𝑨

Dimana :

𝜎= Tegangan (kg/mm2) F = Gaya Tarikan (kg) A = Luas Penampang (mm2) Rumus Regangan: 𝜺=∆𝑳

𝐋

Dimana:

𝜀 = Regangan (%)

∆L = Pertambahan Panjang (mm)

L = Panjang Awal (mm)

Hubungan Tegangan dan Regangan: 𝑬 =𝝈

𝜺

Dimana:

E = Modulus Elastisitas (kg/mm2) 𝜎= Tegangan (kg/mm2)

𝜀= Regangan (%)

Pada Gambar 2.9 ditunjukan kurva standar tegangan-regangan ketika melakukan eksperimen uji tarik. E adalah gradien kurva dalam daerah linier, di mana perbandingan tegangan (σ) dan regangan (ε) selalu tetap. E diberi nama “Modulus Elastisitas” atau “Young Modulus”. Kurva yang menyatakan hubungan antara Tegangan (stress) dan Regangan (strain) seperti ini kerap disingkat kurva SS (SS curve) (Sastranegara, 2009).

Gambar 2.9. Kurva Tegangan-Regangan (Sastranegara, 2009)

Gambar 2.10. Profil Data Hasil Uji tarik (Sastranegara, 2009)

Detail profil uji tarik dan sifat mekanik logam ditunjukan pada Gambar 2.10. Pada gambar tersebut terdapat sifat-sifat mekanik bahan dengan pedoman pada hasil uji tarik, dimana proses uji tarik dilakukan mulai dari titik O sampai D. Sifat-sifat mekanik berdasarkan Gambar tersebut yaitu (Sastranegara, 2009):

Batas Elastis σE (Elastic Limit)

Pada Gambar 2.10 dinyatakan dengan titik A. Bila sebuah bahan diberi beban sampai pada titik A, kemudian bebannya dihilangkan, maka bahan tersebut akan kembali ke kondisi semula (tepatnya hampir kembali ke kondisi semula) yaitu regangan “nol” pada titik O (lihat inset dalam Gambar.10). Tetapi bila beban ditarik sampai melewati titik A, hukum Hooke tidak lagi berlaku dan terdapat perubahan permanen dari bahan.

Terdapat konvensi batas regangan permamen (permanent strain) sehingga masih disebut perubahan elastis yaitu kurang dari 0.03%, tetapi sebagian referensi menyebutkan 0.005% . Tidak ada standarisasi yang universal mengenai nilai ini.

Batas Proporsional σp (Proportional Limit)

Titik sampai di mana penerapan hukum Hook masih bisa ditolerir. Tidak ada standarisasi tentang nilai ini. Dalam praktek, biasanya batas proporsional sama dengan batas elastis.

Deformasi Plastis (Plastic Deformation)

Perubahan bentuk yang tidak kembali ke keadaan semula. Pada Gambar 2.10 yaitu bila bahan ditarik sampai melewati batas proporsional dan mencapai daerah landing.

Tegangan Luluh Atas σuy (Upper Yield Stress)

Tegangan maksimum sebelum bahan memasuki fase daerah landing peralihan deformasi elastis ke plastis.

Tegangan Luluh Bawah σly (Lower Yield Stress)

Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase deformasi plastis. Bila hanya disebutkan tegangan luluh (yield stress), maka yang dimaksud adalah tegangan ini.

Regangan Luluh εy (Yield Strain)

Regangan permanen saat bahan akan memasuki fase deformasi plastis.

Regangan Elastis εe (Elastic Strain)

Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban dilepaskan regangan ini akan kembali ke posisi semula.

Regangan Plastis εp (Plastic Strain)

Regangan yang diakibatkan perubahan plastis. Pada saat beban dilepaskan regangan ini tetap tinggal sebagai perubahan permanen bahan.

Regangan Total (Total Strain)

Merupakan gabungan regangan plastis dan regangan elastis, εT = εe+εp.

Perhatikan beban dengan arah OABE. Pada titik B, regangan yang ada adalah regangan total. Ketika beban dilepaskan, posisi regangan ada pada titik E dan besar regangan yang tinggal (OE) adalah regangan plastis.

Tegangan Tarik Maksimum TTM (UTS, Ultimate Tensile Strength).

Pada Gambar 2.10 ditunjukkan dengan titik C (σβ), merupakan besar tegangan maksimum yang didapatkan dalam uji tarik.

Kekuatan Patah (Breaking Strength)

Pada Gambar 2.10 ditunjukkan dengan titik D, merupakan besar tegangan di mana bahan yang diuji putus atau patah.

Tegangan Luluh pada data tanpa batas jelas antara perubahan elastis dan plastis.

Untuk hasil uji tarik yang tidak memiliki daerah linier dan landing yang jelas, tegangan luluh biasanya didefinisikan sebagai tegangan yang menghasilkan regangan permanen sebesar 0.2%, regangan ini disebut offset-strain ditunjukan pada Gambar 2.11.

Gambar 2.11. Penentuan Tegangan Luluh (Yield Stress) Untuk Kurva Tanpa Daerah Linier (Sastranegara, 2009

Istilah lain yang penting seputar interpretasi hasil uji tarik yang mengacu pada Gambar 2.10, 2.11 dan 2.12 diantaranya (Sastranegara, 2009):

Kelenturan (Ductility)

Merupakan sifat mekanik bahan yang menunjukkan derajat deformasi plastis yang terjadi sebelum suatu bahan putus atau gagal pada uji tarik.

Bahan disebut lentur (ductile) bila regangan plastis yang terjadi sebelum putus lebih dari 5%, bila kurang dari itu suatu bahan disebut getas (brittle).

Derajat Kelentingan (Resilience)

Derajat kelentingan didefinisikan sebagai kapasitas suatu bahan menyerap energi dalam fase perubahan elastis. Sering disebut dengan Modulus Kelentingan (Modulus of Resilience), dengan satuan strain energy per unit volume (Joule/m3 atau Pa). Dalam Gambar 2.10, modulus kelentingan ditunjukkan oleh luas daerah yang diarsir

Derajat Ketangguhan (toughness)

Kapasitas suatu bahan menyerap energi dalam fase plastis sampai bahan tersebut putus. Sering disebut dengan Modulus Ketangguhan (Modulus of Toughness). Dalam Gambar 2.10, modulus ketangguhan sama dengan luas daerah dibawah kurva OABCD.

Pengerasan Regang (Strain Hardening)

Sifat kebanyakan logam yang ditandai dengan naiknya nilai tegangan berbanding regangan setelah memasuki fase plastis

Tegangan Sejati , Regangan Sejati (True Stress, True Strain)

Dalam beberapa kasus definisi tegangan dan regangan seperti yang telah dibahas di atas tidak dapat dipakai. Untuk itu dipakai definisi tegangan dan regangan sejati, yaitu tegangan dan regangan berdasarkan luas penampang bahan secara real time. Detail definisi tegangan dan regangan sejati ini dapat dilihat pada Gambar 2.12.

Gambar 2.12 Tegangan dan Regangan berdasarkan Panjang Bahan Sesungguhnya (Sastranegara, 2009)