TEKNOLOGI MEMBRAN DALAM PENGOLAHAN AIR DAN LIMBAH

I G. Wenten*

Departemen Teknik Kimia – ITB, Jl. Ganesha 10 Bandung 40132 *Email: igw@che.itb.ac.id

I. PENDAHULUAN

Kecenderungan yang terlihat saat ini menunjukkan bahwa kebutuhan air baik untuk kebutuhan domestik ataupun untuk industri terus meningkat dari tahun ke tahun. Peningkatan ini antara lain disebabkan oleh pertambahan populasi penduduk dan juga laju pertumbuhan industri. Di lain sisi, ketersediaan sumber-sumber air khususnya air tawar semakin menipis. Hal ini sebagian besar disebabkan oleh pencemaran serta kerusakan lingkungan yang semakin parah. Air laut yang di lain pihak berada dalam jumlah berlimpah, tidak dapat langsung digunakan tanpa terlebih dahulu diolah secara khusus. Indonesia sendiri saat ini telah mengalami krisis air, ditandai dengan sulitnya akses memperoleh air bersih dan terbatasnya fasilitas sanitasi yang memadai. Pengolahan air dengan demikian menjadi salah satu kunci untuk mengatasi masalah krisis air terutama bila dikaitkan dengan beragamnya kualitas air yang tersedia.

Krisis air yang dihadapi juga tidak terlepas dari permasalahan limbah yang ada. Sudah menjadi rahasia umum bahwa tidak sedikit pencemaran lingkungan yang terjadi disebabkan oleh pembuangan limbah industri yang tidak melewati proses pengolahan terlebih dahulu. Industri sendiri dalam menjalankan aktivitasnya menggunakan air dalam jumlah yang signifikan, air bahkan menjadi komponen utama dan penentu kualitas produk di sejumlah industri misalnya industri minuman, industri tapioka, dsb. Ketidaksadaran pihak industri dalam menangani limbah yang dihasilkannya sangatlah mengkhawatirkan mengingat saat ini ketersediaan air tawar semakin langka. Sementara di sisi lain, pertumbuhan industri juga terus meningkat akibatnya limbah yang dihasilkan juga kian bertambah. Keterbatasan teknologi pengolahan limbah menyebabkan efluen yang dihasilkan memiliki kualitas yang jauh dari standar baku mutu limbah padahal pengolahan limbah sendiri merupakan komponen yang cukup mahal. Akibatnya selama ini limbah selalu dianggap sebagai sektor non-profit dan bahkan menjadi “cost center”. Penerapan pajak lingkungan yang mengharuskan pihak industri membayar pajak per volume limbah yang dihasilkan semakin menguatkan anggapan ini. Kondisi perekonomian yang tidak kondunsif juga semakin mempersulit permasalahan limbah ini.

Pada situasi seperti ini, reklamasi merupakan cara untuk mengatasi permasalahan pemenuhan kebutuhan akan air. Sistem pengolahan limbah dengan konsep “re-use” (guna-ulang) merupakan salah satu cara untuk mengatasi ketersediaan air. Teknologi membran merupakan pilihan yang tepat dengan kemampuannya sebagai proses pemisahan yang sangat selektif untuk menghasilkan produk berkualitas tinggi. Penggunaan teknologi membran bahkan dalam beberapa pengolahan limbah menggeser anggapan “limbah sebagai cost” menjadi “limbah sebagai profit”. Konsep pemanfaatan kembali yang ditawarkan oleh teknologi membran terbukti dapat menghasilkan keuntungan diantaranya penghematan dari segi biaya operasional (air, listrik, bahan kimia, dll). Hal ini tentunya memberikan implikasi positif tidak saja bagi pihak industri karena proses menjadi hampir selalu menguntungkan (profitable) tetapi juga bagi kelestarian lingkungan yang selama ini acapkali terabaikan.

Pada pengolahan limbah, teknologi membran dapat diaplikasikan secara tunggal atau dikombinasikan dengan proses lain. Minimisasi limbah dilakukan dengan pengambilan (recovery) air yang terdapat dalam limbah sehingga debit limbah menjadi minimum. Ukuran pori membran yang sedemikian rupa akan menghasilkan air yang memiliki kualitas yang memenuhi syarat untuk digunakan sebagai air proses sehingga konsep guna-ulang dapat dicapai. Pada aplikasi membran terkombinasi, membran dikombinasikan dengan proses-proses fisik konvensional atau dengan proses membran sendiri. Kombinasi lainnya yang saat ini tengah berkembang dengan pesat adalah kombinasi proses membran dengan proses biologis untuk pengolahan limbah yang dikenal dengan sistem bioreaktor membran. Baik proses membran secara tunggal ataupun terkombinasi dalam aplikasinya mampu menghasilkan efluen dengan kualitas yang memenuhi syarat untuk digunakan kembali. Pada paper ini akan diulas mengenai peran membran dalam pengolahan air dan limbah cair.

II. STATUS TERKINI MF, UF, NF, DAN RO

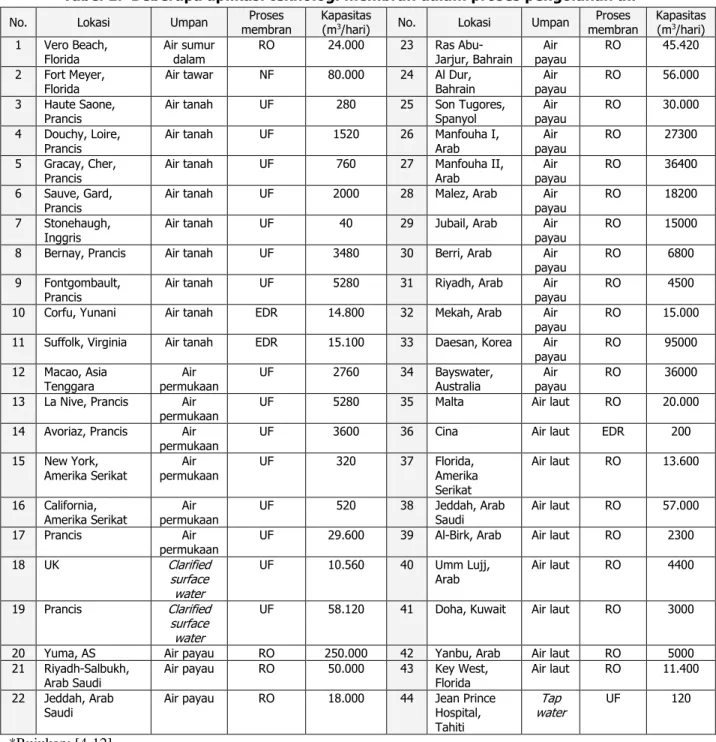

Proses membran yang dikenal luas dalam proses pengolahan air adalah proses membran berbasis gaya dorong tekanan seperti mikrofiltrasi (MF), ultrafiltrasi (UF), nanofiltrasi (NF), dan reverse osmosis (RO) [1]. Khususnya untuk produksi air minum, salah satu isu penting yang berkembang saat ini adalah semakin ketatnya standar kualitas yang harus dipenuhi. Salah satu metode konvensional yang biasa ditempuh untuk memenuhi persyaratan ini adalah penambahan dosis klorin sebagai desinfektan. Akan tetapi peningkatan dosis desinfektan juga akan mengakibatkan semakin tingginya kemungkinan terbentuknya produk samping dari desinfektan ini. Pembentukan produk samping desinfektan seperti trihalometan (THM) juga menjadi isu penting karena berkaitan dengan masalah kesehatan. Produk samping desinfektan terbentuk ketika material organik alami dalam air bereaksi dengan klorin atau senyawa kimia oksidator lain yang digunakan untuk desinfeksi. Tidak semua senyawa organik alami merupakan prekursor produk samping ini akan tetapi pengendaliannya dapat dilakukan dengan penghilangan senyawa organik alami atau penghilangan prekursor produk samping. Penyisihan senyawa organik alami tidak hanya mengurangi pembentukan produk samping desinfektan tapi juga mengurangi kebutuhan klorin pada sistem distribusi. Penyisihan senyawa organik alami akan menghilangkan sumber makanan bakteri sehingga lebih lanjut akan menurunkan aktivitas biologi dan pertumbuhan kembali mikroba di dalam sistem distribusi. Proses membran merupakan pilihan yang tepat untuk produksi air minum dengan kemampuannya untuk merejeksi kontaminan organik dan anorganik yang berasal dari air. Sementara itu pengembangan juga ditujukan terhadap material membran yang digunakan. PVDF (polivinilidefluorida) merupakan material membran yang resisten terhadap oksidan yang seringkali digunakan sebagai desinfektan kimia. Di negara maju seperti Amerika Serikat, proses membran NF merupakan proses membran yang telah mendapat pengakuan dari EPA (‘Environmental Protection Agency’) sebagai ‘Best Available Technology’ untuk proses pengolahan air. Pada tahun 1996, kapasitas seluruh plant NF yang ada di Florida, Amerika Serikat mencapai 60 juta galon/hari. NF menjadi aplikasi proses membran terbesar kedua di Amerika Serikat [2]. Tabel 1 menunjukkan plant-plant aplikasi teknologi membran dalam pengolahan air dengan kapasitas berkisar dari 40-250.000 m3/hari dengan berbagai jenis umpan seperti air sumur dalam, air tanah, air payau, dan air laut.

Pertumbuhan proses membran untuk proses purifikasi air sebenarnya telah dimulai sejak tahun 1960-an dengan diaplikasikannya RO untuk desalinasi air laut [3]. RO dikenal sebagai proses membran bertekanan tinggi. Baru pada sekitar tahun 1985, proses membran MF/UF yang merupakan membran bertekanan rendah mulai digunakan untuk purifikasi air. Dari tahun ke tahun, penerapan proses membran untuk purifikasi air meningkat secara eksponensial dari segi kapasitas kumulatif. Meskipun untuk proses RO/NF masih bersaing dengan proses konvensional seperti MSF, namun pada tahun 1997, kapasitas kumulatif proses RO/NF melampaui proses MSF. Hal ini tentunya menunjukkan kelebihan yang dimiliki proses membran dibandingkan proses konvensional. Hal yang sama juga berlaku pada proses MF/UF dimana pertumbuhannya juga meningkat secara eksponensial.

Hal yang juga menarik adalah perkembangan MF/UF yang sangat pesat pada tahun-tahun terakhir ini dibandingkan proses RO/NF. Pada tahun 1980-an, kapasitas total terpasang unit RO/NF lebih tinggi dibandingkan proses MF/UF [3]. Namun demikian, terjadi peningkatan kapasitas terpasang MF/UF yang signifikan pada tahun 2000-an. Bahkan pada tahun 2003, kapasitas total terpasang MF/UF mencapai hingga 12.000.000 m3/hari, mendekati kapasitas total terpasang unit RO/NF, dan tidak menutup kemungkinan untuk melampaui RO/NF dalam waktu yang tidak lama lagi.

Instalasi terbesar untuk proses MF, UF, dan NF saat ini berturut-turut terdapat di Coliban (Australia), Chesnut (Singapura), dan Mery sur Oise (Perancis). Instalasi membran MF di Coliban (Australia) memiliki kapasitas 140 ML/hari dengan recovery >95%. Membran yang digunakan adalah membran MF dengan konfigurasi terendam. Sementara instalasi UF di Chesnut (Singapura) memiliki kapasitas 273 ML/hari dengan membran yang digunakan juga merupakan membran UF konfigurasi terendam. Sementara di Mery sur Oise (Perancis), digunakan membran NF modul spiral wound dengan kapasitas 140 ML/hari.

Peningkatan penerapan yang dramatis dari proses-proses membran tekanan rendah ini tidak terlepas dari kebutuhan yang meningkat terhadap penyisihan patogen dari air dan juga penurunan harga membran yang signifikan. Dengan demikian keuntungan yang diperoleh adalah produk air berkualitas tinggi dengan teknologi yang terjangkau dari segi biaya. Membran yang dimanufaktur oleh Memcor dan Zenon mengalami penurunan harga membran yang signifikan untuk [3]. Untuk membran MF dari Memcor, dari tahun ke tahun, peningkatan luas membran disertai dengan biaya terpasang yang makin rendah hingga di bawah 100 USD/m2 pada tahun 1997, bandingkan dengan biaya pada tahun 1987 yang masih di atas 1000 USD/m2 [3]. Hal yang sama juga berlaku pada membran UF dari Zenon dimana harga membran per satuan produk turun hingga 10 kalinya dalam kurun waktu lima tahun [3].

Tabel 1. Beberapa aplikasi teknologi membran dalam proses pengolahan air*

No. Lokasi Umpan membran Proses Kapasitas (m3/hari) No. Lokasi Umpan membran Proses Kapasitas (m3/hari)

1 Vero Beach,

Florida Air sumur dalam RO 24.000 23 Ras Abu-Jarjur, Bahrain payau Air RO 45.420 2 Fort Meyer,

Florida Air tawar NF 80.000 24 Al Dur, Bahrain payau Air RO 56.000 3 Haute Saone,

Prancis Air tanah UF 280 25 Son Tugores, Spanyol payau Air RO 30.000 4 Douchy, Loire,

Prancis Air tanah UF 1520 26 Manfouha I, Arab payau Air RO 27300 5 Gracay, Cher,

Prancis Air tanah UF 760 27 Manfouha II, Arab payau Air RO 36400 6 Sauve, Gard,

Prancis Air tanah UF 2000 28 Malez, Arab payau Air RO 18200 7 Stonehaugh,

Inggris Air tanah UF 40 29 Jubail, Arab payau Air RO 15000 8 Bernay, Prancis Air tanah UF 3480 30 Berri, Arab Air

payau RO 6800 9 Fontgombault,

Prancis Air tanah UF 5280 31 Riyadh, Arab payau Air RO 4500 10 Corfu, Yunani Air tanah EDR 14.800 32 Mekah, Arab Air

payau RO 15.000 11 Suffolk, Virginia Air tanah EDR 15.100 33 Daesan, Korea Air

payau RO 95000 12 Macao, Asia

Tenggara permukaan Air UF 2760 34 Bayswater, Australia payau Air RO 36000 13 La Nive, Prancis Air

permukaan UF 5280 35 Malta Air laut RO 20.000 14 Avoriaz, Prancis Air

permukaan UF 3600 36 Cina Air laut EDR 200 15 New York,

Amerika Serikat permukaan Air UF 320 37 Florida, Amerika Serikat

Air laut RO 13.600 16 California,

Amerika Serikat permukaan Air UF 520 38 Jeddah, Arab Saudi Air laut RO 57.000 17 Prancis Air

permukaan UF 29.600 39 Al-Birk, Arab Air laut RO 2300 18 UK Clarified

surface water

UF 10.560 40 Umm Lujj,

Arab Air laut RO 4400 19 Prancis Clarified

surface water

UF 58.120 41 Doha, Kuwait Air laut RO 3000 20 Yuma, AS Air payau RO 250.000 42 Yanbu, Arab Air laut RO 5000 21 Riyadh-Salbukh,

Arab Saudi Air payau RO 50.000 43 Key West, Florida Air laut RO 11.400 22 Jeddah, Arab

Saudi Air payau RO 18.000 44 Jean Prince Hospital, Tahiti

Tap

water UF 120

*Rujukan: [4-12]

Proses membran MF dan UF seperti diulas sebelumnya diterapkan pada pengolahan air tawar untuk penyisihan turbiditas, Cryptosporidium, NOM (natural organic matters), dll. Namun demikian sebagai sumber air yang terbatas ketersediaannya maka tentunya sumber air lain seperti air asin/air laut juga harus dimanfaatkan. Proses untuk mengubah air laut menjadi air tawar dikenal sebagai proses desalinasi. Di dunia, kapasitas desalinasi total pada tahun 1971 adalah 1,5 juta m3/hari dan pada tahun 1995, kapasitas total ini meningkat hingga 20,3 juta m3/hari dengan 11.000 instalasi yang tersebar di 120 negara di dunia. Sekitar 50% kapasitas ini berada di Teluk Persia dengan 30%-nya terdapat di Arab Saudi. Plant desalinasi terbesar terletak di kompleks Al Jubail Phase II yang telah berproduksi sejak tahun 1982 menghasilkan hampir 1 juta m3/hari. Proses membran RO (reverse osmosis) dapat digunakan untuk proses desalinasi air laut dan air payau untuk menghasilkan air tawar. Proses membran RO mampu menahan garam hingga 99,5%. Di Amerika Serikat terdapat sekitar 1900 unit desalinasi dengan kapasitas lebih dari 15% produksi dunia. Sebagian besar produksi dilakukan dengan menggunakan proses membran RO khususnya untuk pengolahan air payau maupun air permukaan [13].

Saat ini proses RO mulai menggantikan proses distilasi untuk menghasilkan air tawar misalnya di daerah-daerah gurun. Indonesia sendiri memiliki potensi untuk menggunakan proses membran sebagai sarana desalinasi, terutama mengingat banyaknya sumber air tawar yang kini mulai terintrusi air laut sehingga berubah menjadi air payau misalnya di kota-kota besar seperti Jakarta dan Surabaya. Seperti telah disebut sebelumnya, negara-negara lain seperti Arab Saudi dan Amerika Serikat telah memiliki unit desalinasi air payau berbasis membran. Beberapa unit desalinasi di Arab Saudi terletak di Buwayb dan Salbukh, sementara di Amerika, berlokasi di Sanibel Island dan Florida. Unit Buwayb memiliki kapasitas sebesar 45.000 ton/hari, menggunakan modul spiral wound dengan tingkat perolehan 89,9% dan konsumsi energi total 3,6 kWh/ton produk. Adapun Salbukh memiliki kapasitas 38.500 ton/hari, menggunakan modul membran hollow fiber, dengan tingkat perolehan 88,2 % dan konsumsi energi total 3,12 kWh/ton produk. Kedua unit di atas dioperasikan dengan tekanan rendah yaitu 27,6 bar [14]. Unit Sanibel Island berkapasitas 13.600 m3/hari dengan tingkat perolehan 80% dan rejeksi garam sebesar 86,3% (umpan 3.300 ppm dan produk 450 ppm) [15]. Plant RO terbesar memiliki kapasitas >300 ML/hari [3]. Penerapan teknologi ini dalam skala yang cukup signifikan juga telah dilakukan di sejumlah industri di Indonesia [16]. Sama seperti halnya membran bertekanan rendah seperti MF dan UF, harga membran RO juga semakin menurun dari tahun ke tahun. Kebutuhan energi juga telah berkurang hingga 90%-nya dalam 40 tahun terakhir, yaitu < 3 kWh/m3 [3].

III. PROGRAM REKLAMASI AIR DENGAN MEMBRAN

Semakin berkurangnya persediaan air tawar yang disertai dengan penurunan kualitas air permukaan yang salah satunya diakibatkan oleh pencemaran limbah merupakan alasan utama yang mendorong untuk dilakukannya reklamasi. Reklamasi dapat diartikan sebagai perlakuan atau pemrosesan yang dilakukan terhadap air limbah untuk membuatnya dapat digunakan kembali. Air limbah merupakan sumber air yang tidak terbatas dan hendaknya dijadikan sebagai alternatif sumber air yang baru selain air permukaan. Kemampuan untuk memanfaatkan air limbah ini akan sangat membantu terhadap kelestarian lingkungan dan sustainable development.

Salah satu contoh pemanfaatan air limbah adalah dengan mengambil (recovery) air yang terdapat di dalam air limbah untuk digunakan kembali sekaligus dengan cara ini meminimumkan volume limbah yang dihasilkan. Hal ini dapat dilakukan dengan menerapkan proses pemisahan berbasis membran. Air limbah dilewatkan pada membran, kontaminan akan terejeksi menjadi konsentrat sementara air yang telah terpisah dari kontaminan limbah akan lolos melewati membran dan keluar dalam bentuk permeat. Permeat yang berasal dari limbah ini dapat digunakan kembali sebagai air proses sehingga mengurangi kebutuhan pemakaian air baku. Hal ini dimungkinkan karena proses membran yang digunakan mampu merejeksi kontaminan-kontaminan berukuran mikron hingga ionik dari air sehingga menghasilkan air berkualitas yang tidak saja memenuhi standar baku mutu tapi juga dapat dipergunakan kembali. Proses ini terbukti dapat dilakukan di berbagai sektor industri. Dalam aplikasinya, teknologi membran dapat ditempatkan sebagai pengolahan lanjut (tersier). Penerapannya dapat sebagai proses yang berdiri sendiri atau dikombinasikan dengan proses konvensional (penukar ion, karbon aktif, dll. ) atau dengan proses membran sendiri (MF/UF, UF/RO, dll.). Air limbah khususnya keluaran dari tahap pengolahan sekunder (secondary effluent) juga merupakan salah satu contoh alternatif sumber air yang potensial. Beberapa faktor pendorong terhadap peluang pemanfaatan air limbah ini didasari oleh relatif rendahnya kandungan TDS, recovery yang lebih tinggi (80%) dibandingkan dari air laut, dan biaya yang 50% lebih rendah dibandingkan desalinasi terhadap air permukaan [Fane, 2005]. Tabel 2 di bawah ini berisikan proses-proses membran yang telah diaplikasikan di berbagai industri untuk kepentingan minimisasi limbah dan pemanfaatan kembali.

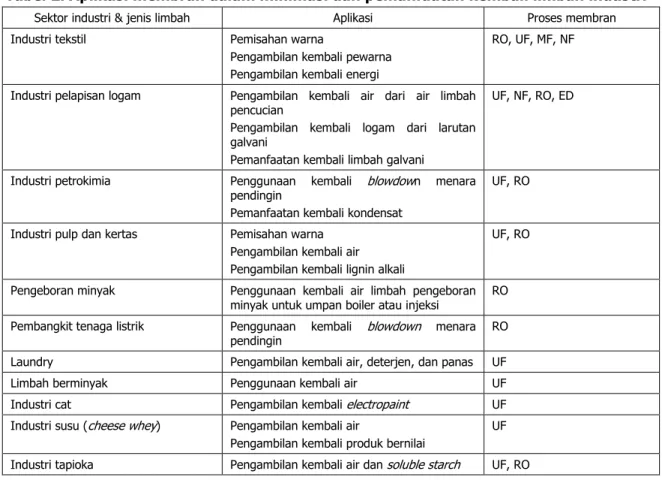

Berdasarkan Tabel 2, dapat dilihat beragamnya industri yang telah menerapkan proses membran untuk pengolahan limbahnya. Pemanfaatan kembali air limbah akan menghemat penggunaan air baku sehingga dapat mengurangi biaya operasional yang harus dikeluarkan. Pada Tabel 2 juga terlihat bahwa pemanfaatan kembali bukan hanya pada komponen air tapi juga komponen-komponen bernilai lainnya yang masih terdapat di dalam limbah. Pewarna misalnya pada limbah industri tekstil dapat diambil kembali dari limbah. Hal yang sama juga terlihat pada proses laundry. Penggunaan UF memungkinkan deterjen yang tersisa di dalam limbah laundry untuk diperoleh kembali dan dimanfaatkan kembali ke aliran proses. Demikian pula pada industri susu, selain dihasilkan air berkualitas, didapat pula konsentrat berupa produk bernilai yang dapat dimanfaatkan untuk keperluan lain. Energi juga merupakan salah satu komponen yang dapat diperoleh kembali seperti terlihat pada Tabel 2, khususnya untuk sektor industri tekstil dan laundry.

Tabel 2. Aplikasi membran dalam minimasi dan pemanfaatan kembali limbah industri*

Sektor industri & jenis limbah Aplikasi Proses membran Industri tekstil Pemisahan warna

Pengambilan kembali pewarna Pengambilan kembali energi

RO, UF, MF, NF

Industri pelapisan logam Pengambilan kembali air dari air limbah pencucian

Pengambilan kembali logam dari larutan galvani

Pemanfaatan kembali limbah galvani

UF, NF, RO, ED

Industri petrokimia Penggunaan kembali blowdown menara pendingin

Pemanfaatan kembali kondensat

UF, RO

Industri pulp dan kertas Pemisahan warna Pengambilan kembali air Pengambilan kembali lignin alkali

UF, RO

Pengeboran minyak Penggunaan kembali air limbah pengeboran minyak untuk umpan boiler atau injeksi RO Pembangkit tenaga listrik Penggunaan kembali blowdown menara

pendingin RO Laundry Pengambilan kembali air, deterjen, dan panas UF Limbah berminyak Penggunaan kembali air UF Industri cat Pengambilan kembali electropaint UF Industri susu (cheese whey) Pengambilan kembali air

Pengambilan kembali produk bernilai

UF Industri tapioka Pengambilan kembali air dan soluble starch UF, RO *Rujukan: [5, 7, 10, 14, 17-20]

Kualitas air yang diinginkan dari proses reklamasi akan tergantung pada tujuan guna-ulang air tersebut. Air hasil reklamasi dapat ditujukan untuk keperluan irigasi pertanian, irigasi bentang darat (landscape), keperluan industri (air pendingin, umpan boiler, dll), pengisian air tanah, penggunaan yang berhubungan dengan fasilitas rekreasi atau lingkungan, keperluan di luar air minum (air pemadam kebakaran, pembilas toilet, dll) dan keperluan air minum [21]. Namun demikian, beberapa tantangan yang dihadapi dalam penerapan membran untuk reklamasi air adalah fouling dan kualitas produk air khususnya terhadap kandungan trace organic. Persepsi publik terhadap air yang dihasilkan juga merupakan salah satu tantangan yang harus diatasi. Pengolahan secondary effluent dengan menggunakan MF atau UF kemudian dilanjutkan dengan RO mampu menghasilkan air dengan kualitas tinggi. Penggunaan air ini untuk keperluan industri tentunya jauh lebih mudah untuk diimplementasikan dibandingkan penggunaannya untuk air minum meskipun kualitas air yang dihasilkan memenuhi persyaratan.

Beberapa plant reklamasi skala besar diantaranya adalah Water Factory 21 di Amerika Serikat yang telah beroperasi sejak tahun 1976. Plant ini menggunakan proses membran RO dalam salah satu tahap pengolahannya. Air yang dihasilkan digunakan untuk pengisian air tanah, diinjeksikan ke dalam basin air tanah untuk mencegah instrusi air laut, menjaga akuifer air, dan keperluan air-minum tak-langsung (indirect potable) [3]. Instalasi lainnya berlokasi di Newater, Singapura dengan kapasitas 30, 80, dan 180 ML/hari. Sementara di Sulaibiya (Kuwait) terdapat instalasi reklamasi dengan kapasitas >350 ML/hari. Seluruh instalasi ini menggunakan membran bertekanan rendah (MF, UF) sebagai pretreatment dengan mode operasi dead-end.

Salah satu hal yang perlu diperhatikan pada proses penerapan membran adalah konsentrat. Dalam penerapannya, biasanya dihasilkan dua aliran yaitu permeat (air) dan konsentrat. Permeat merupakan produk air yang dapat dimanfaatkan kembali. Sedangkan konsentrat dalam hal ini adalah limbah yang telah jauh berkurang dari segi volume namun dari segi konsentrasi akan jauh lebih pekat. Pada sejumlah kasus, konsentrat yang dihasilkan merupakan produk bernilai misalnya pada industri susu (cheese whey) dan industri tapioka. Namun pada kasus dimana konsentrat merupakan limbah yang harus diolah, instalasi pengolahan limbah yang biasanya sudah tersedia di lingkungan pabrik tetap diperlukan untuk mengolah limbah ini. Namun demikian, efluen yang dihasilkan dari teknologi pengolahan limbah konvensional umumnya belum mampu memenuhi standar baku mutu. Penerapan teknologi membran berupa kombinasi dengan proses biologis (bioreaktor membran) dapat dimanfaatkan

untuk keperluan ini. Bahasan lebih lanjut mengenai bioreaktor membran akan diulas pada sub bahasan lain dari paper ini.

Seperti telah diulas sebelumnya, reklamasi merupakan pilihan yang tidak terelakkan untuk mengatasi kebutuhan air bersih. Dalam prakteknya, reklamasi umumnya dilakukan secara tersentralisasi. Hal ini biasa dijumpai di negara-negara maju dimana pengolahan air limbah dilakukan secara terpusat. Namun demikian, tidak demikian halnya dengan Indonesia. Infrastruktur yang ada tidak memungkinkan sistem pengolahan yang tersentralisasi. Sebaliknya, pengolahan limbah yang dijumpai justru bersifat desentralisasi. Hal ini sebaliknya memunculkan peluang untuk mewujudkan sistem reklamasi terdesentralisasi dengan unit terkecil adalah skala rumah-tangga. Reklamasi terhadap buangan-buangan rumah-tangga (air cucian, air mandi, dll) akan menghasilkan produk air yang dapat digunakan misalnya untuk mandi dan cuci sehingga membantu mengurangi pemakaian air bersih. Namun untuk menjamin kualitas air yang dihasilkan tentunya diperlukan unit pengolahan yang tepat dengan biaya yang terjangkau. Proses membran UF merupakan pilihan yang paling sesuai untuk situasi ini.

Kemampuan teknologi UF dalam menghasilkan air berkualitas hanya dalam 1 (satu) tahap saja, tanpa penggunaan bahan kimia, merupakan kelebihan yang dimiliki teknologi ini dibandingkan dengan teknologi konvensional yang ada. Konsumsi energi dapat diminimumkan, bahkan perkembangan terbaru memunculkan unit UF yang dapat dioperasikan tanpa listrik sekalipun yaitu “IGW Pump” seperti ditunjukkan pada Gambar 1. “IGW Pump” merupakan pilihan yang tepat untuk diaplikasikan pada sistem reklamasi terdesentralisasi. Murahnya harga membran khususnya UF menjadikannya sebagai unit yang cocok untuk digunakan bahkan dalam skala rumah-tangga sekalipun. Dengan unit “IGW Pump” ini reklamasi dapat dimulai dari satuan masyarakat yang terkecil, dengan biaya yang terjangkau dan hemat energi diringi dengan produksi air berkualitas tinggi. “IGW Pump” juga telah telah diaplikasikan pada saat penanganan bencana alam tsunami dan gempa bumi Aceh dan Sumatera Utara. Kemunculan unit ini sangat membantu di lapangan dimana terjadi keterbatasan/ketiadaan sumber listrik sementara kebutuhan akan air bersih merupakan kebutuhan yang mutlak harus terpenuhi. Unit ini saat ini banyak diaplikasikan untuk mengatasi konsumsi air di daerah-daerah kering, bencana (banjir), dan di tempat atau daerah-daerah terpencil seperti terlihat pada Gambar 2.

Gambar 2. Aplikasi penerapan ”IGW Pump“

IV. SISTEM ULTRAFILTRASI

Seperti dijelaskan pada bahasan-bahasan sebelumnya, proses UF adalah salah satu proses membran yang saat ini tengah berkembang dengan pesat baik dari perluasan aplikasi maupun pengembangan lainnya yang berkaitan dengan usaha peningkatan kinerja membran. Sistem UF beroperasi pada tekanan rendah dengan TMP umumnya 0,5-5 bar. Hal ini tidak saja memungkinkan penggunaan nonpositive displacement pumps tetapi juga instalasi membran dapat dikonstruksi dari komponen-komponen sintetik yang lebih murah.

Membran UF dapat disintesis dari polimer organik atau polimer anorganik (keramik). Terdapat banyak pilihan polimer ataupun material lain yang dapat digunakan untuk membuat membran UF. Pemilihan polimer tertentu sebagai bahan membran didasarkan atas sifat-sifat yang sangat spesifik seperti berat molekul, fleksibilitas rantai, interaksi rantai, dll. Beberapa dari bahan ini adalah polisulfon, polietersulfon, polisulfon tersulfonasi, polivinilidenfluorida, poliakrilonitril, selulosa, poliimid, polieterimid, poliamid alifatik, dan polieterketon. Bahan anorganik juga telah digunakan seperti alumina dan zirkonia [22].

Struktur pori membran UF dapat berupa struktur simetris atau asimetris. Tebal membran simetris (porous atau non-porous) berkisar antara 10 to 200 m. Tahanan terhadap transfer massa ditentukan oleh tebal total membran. Semakin tipis tebal membran maka laju permeasi akan semakin meningkat. Membran UF memiliki struktur asimetris yang terdiri atas lapisan atas yang sangat dense (skin) dengan tebal 0,1 – 0,5 m yang ditunjang oleh lapisan sub berpori dengan tebal 50 - 150 m. Membran ini mengkombinasikan selektivitas membran dense dengan laju permeasi dari membran yang sangat tipis. Tahanan terhadap transfer massa ditentukan sebagian atau bahkan sepenuhnya oleh lapisan atas yang tipis.

Pada membran berpori, dimensi pori menentukan terhadap karakteristik pemisahan. Sedangkan bahan membran menentukan terhadap stabilitas kimia, termal, dan mekanik tetapi tidak terhadap fluks dan rejeksi. Oleh karena itu, dalam proses pembuatan membran, yang ingin dicapai adalah modifikasi terhadap bahan membran dengan teknik yang tepat untuk mendapatkan struktur membran dengan morfologi yang paling sesuai untuk melakukan pemisahan yang spesifik. Teknik-teknik pembuatan membran yang paling penting adalah sintering, stretching, track-etching, inversi fasa, proses sol-gel,

deposisi uap, dan solution coating. Akan tetapi, teknik yang biasanya digunakan untuk pembuatan membran UF adalah inversi fasa dan proses sol-gel.

Karakterisasi terhadap membran yang telah dibuat dapat dilakukan berdasarkan parameter berbasis struktur (penentuan ukuran pori, distribusi ukuran pori, tebal lapisan atas, porositas permukaan) dan parameter berbasis permeasi (pengukuran cut-off) [22]. Molecular weight cut-off (MWCO) adalah spesifikasi yang digunakan untuk menjelaskan kemampuan retensi membran UF. Nilai ini merujuk pada berat molekul makrosolut (umumnya polietilen glikol, dekstran, protein) yang lebih dari 90%-nya tertahan oleh membran. MWCO dengan demikian dapat dianggap sebagai ukuran dimensi pori membran. UF mencakup partikel-partikel dan molekul-molekul dengan berat molekul berkisar 1000-500.000 Da [23]. Teknik lain untuk mengkarakterisasi membran UF adalah termporometri, liquid displacement, dan permporometri.

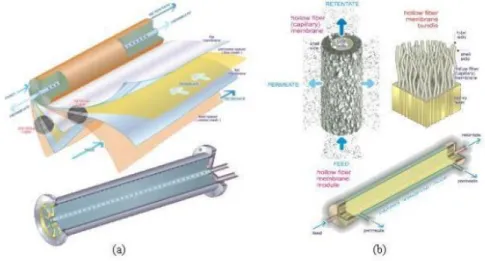

Membran UF dapat dipabrikasi dalam dua bentuk yaitu bentuk tubular dan bentuk datar. Dalam aplikasinya, kedua bentuk membran ini digunakan dalam bentuk modul-modul. Modul umumnya terdiri atas membran, struktur penunjang tekanan, inlet umpan, outlet konsentrat, dan saluran permeat. Dua modul membran yang paling umum dijumpai di pasaran adalah modul hollow fiber (kapiler) dan spiral wound (Gambar 3). Bentuk modul lainnya adalah plate & frame, tubular, rotari, vibrasi, dan vorteks Dean.

Gambar 3. Tipe utama modul membran: (a) spiral wound dan (b) hollow fiber

Masing-masing modul memiliki karakteristik masing-masing yang didasarkan pada packing density, kemudahan pencucian, hilang tekan, volume hold-up, dan kebutuhan sistem perlakuan awal (pretreatment). Modul hollow fiber memiliki packing density yang paling tinggi dibandingkan jenis modul lainnya, termasuk pula paling mudah dibersihkan. Dari segi harga, hollow fiber dan spiral wound lebih kompetitif dibanding modul lainnya. Sementara dari segi hilang tekan, modul tubular dan rotating-disc/silinder memiliki hilang tekan yang paling rendah. Kebutuhan pretreatment paling minim pada modul tubular dan rotating disc/silinder [9].

Sistem membran yang ada saat ini biasanya merupakan sistem yang modular dengan packing density yang tinggi. Sebagian besar dapat di scale-up hingga dimensi yang lebih besar. Perangkat-perangkat pendukung sistem membran juga tersedia, baik untuk pemisahan skala kecil di laboratorium-laboratorium hingga aplikasi skala industri [8]. Pada aplikasi skala industri, membran biasanya terdiri dari banyak modul yang disusun seri atau paralel dengan sistem satu-tahap hingga multi-tahap.

Dari segi pengoperasiannya, membran dapat dioperasikan secara dead-end (filtrasi statis) ataupun cross-flow. Operasi dengan tipe dead-end serupa dengan peroperasian dengan cartridge filter dimana hanya terdapat aliran umpan dan aliran filtrat. Operasi secara dead-end umumnya memungkinkan recovery air sebanyak 95-98%, khususnya untuk umpan dengan kandungan padatan tersuspensi rendah. Mode operasi cross-flow berbeda dengan dead-end dimana terdapat aliran tambahan selain aliran umpan dan aliran filtrat (permeat), yakni aliran konsentrat. Mode operasi cross-flow biasanya memberikan recovery yang lebih rendah yakni 90-95% [24].

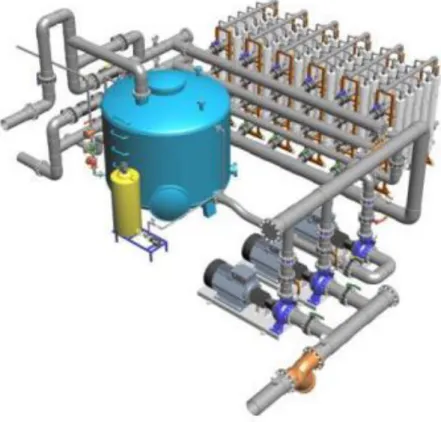

Saat ini, elemen membran skala penuh dirancang dalam berbagai cara untuk mengoptimasi luas membran terhadap ukuran elemen. Perancangan fasilitas juga telah dioptimasi dengan peningkatan kapasitas plant. Unit-unit individual (skid mounted units) biasanya digunakan untuk plant kapasitas kecil

sementara untuk kapasitas plant yang lebih besar (>10.000 m3/hari) digunakan rancangan berupa rak-rak berserta perangkat pelengkapnya. Saat ini rak-rak yang tersusun atas lebih dari 48 modul membran tengah dibuat [25]. Tipikal unit UF skala besar dapat dilihat pada Gambar 4.

Fenomena penurunan fluks yang memberikan pengaruh negatif terhadap ekonomi dalam operasi UF merupakan tantangan yang paling serius dalam pengoperasian sistem UF. Penurunan fluks biasanya dihubungkan dengan fenomena fouling. Adanya fouling menyebabkan modul harus dicuci secara periodik. Pencucian membran ditujukan untuk mereduksi fouling dengan menghilangkan material asing dari permukaan dan struktur membran dan perangkat lain yang berhubungan dengannya. Frekuensi pencucian merupakan faktor ekonomi yang penting karena memberikan pengaruh yang nyata terhadap usia pakai membran. Pencucian dan sanitasi membran diperlukan karena sejumlah alasan yakni peraturan dan undang-undang (mis. pada industri makanan dan bioteknologi), reduksi mikroba untuk mencegah kontaminasi produk, dan optimasi proses. Membran yang bersih dapat didefinisikan dalam tiga istilah yakni membran yang bersih secara fisik, kimia, dan biologis. Recovery fluks hingga mencapai nilai fluks awal membran baru dapat digunakan sebagai indikasi membran bersih.

Gambar 4. Tipikal unit UF skala besar

Metode pencucian membran dapat dibedakan ke dalam empat golongan, yaitu pencucian hidraulik, pencucian mekanis, pencucian kimiawi, dan pencucian elektris. Pemilihan metode pencucian bergantung pada konfigurasi modul, tipe membran, ketahanan kimia, dan jenis foulant. Pencucian hidraulik meliputi backflushing, pressurize-depressurize tekanan, dan perubahan aliran pada frekuensi tertentu. Pada metode backflushing, arah aliran permeat dibalik secara periodik. Backflushing dapat juga dikategorikan pada pengendalian fouling melalui pengaturan kondisi operasi. Pada motode tersebut, produk dialirkan dari sisi permeat menuju sisi umpan. Metode tersebut mereduksi waktu operasi efektif juga menyebabkan kehilangan permeat ke larutan umpan. Hal ini menyebabkan backflush dalam aplikasi industri sangat terbatas sehingga diperlukan optimalisasi. Optimalisasi proses backflush dilakukan terhadap durasi dan interval backflush. Peningkatan laju produk setelah dilakukan backflush semata-mata merupakan fungsi tekanan backflush dan interval antara dua backflush. Belakangan ini, waktu interval backflush telah dikurangi hingga hitungan detik yang menandakan pula tahanan cake tetap rendah karena tidak sempat membentuk lapisan.

Teknik backflush terbaru dengan frekuensi tinggi dan waktu yang sangat singkat juga telah dikembangkan. Dengan waktu bakcflush yang sangat singkat (0,06 detik) dan interval maksimum 5 detik (disarankan 1-3 detik) didapatkan hasil yang sangat baik [26, 27]. Karena waktu backflush efektif yang

sangat singkat dan tekanan backflush yang relative tinggi (1 bar di atas tekanan umpan) metode ini disebut sebagai “backshock”. Kehilangan permeat selama backshock menjadi sangat rendah dan hampir tidak mempengaruhi aliran permeat. Teknik backshock yang dikombinasikan dengan struktur memban asimetrik terbalik memungkinkan filtrasi pada kecepatan crossflow yang sangat rendah dan fluks permeat yang sangat stabil. Backshock dengan frekuensi tinggi akan mencegah membran dari penyumbatan dan memungkinkan filtrasi dengan fluks yang sangat stabil [27]. Dengan metode tersebut, permasalahan fouling pada proses klarifikasi larutan tersuspensi dapat diatasi [28-31].

Metode lainnya yaitu pencucian mekanis, hanya dapat diterapkan pada sistem modul tubular seperti dengan metode ultrasonik. Adapun pencucian kimiawi merupakan metode yang paling penting untuk mereduksi fouling menggunakan bahan kimia yang dapat digunakan secara terpisah maupun terkombinasi. Konsentrasi bahan kimia dan waktu pencucian juga merupakan hal yang penting karena berkaitan dengan ketahanan membran terhadap bahan kimia. Pencucian secara elektrik merupakan metode pencucian yang sangat khusus. Dengan mengaplikasikan arus listrik melewati membran, partikel-partikel atau molekul-molekul bermuatan akan bermigrasi sesuai dengan arah arus listrik. Pencucian elektrik dapat dilakukan tanpa mengganggu proses yang sedang berjalan dimana arus listrik dihidupkan hanya pada interval-interval waktu tertentu [22].

Selain pencucian, fouling juga dapat dikendalikan dengan mengatur laju alir membran seperti mengoperasikan membran di bawah fluks kritisnya [32]. Dengan metode seperti ini, penumpukan foulant dipermukaan membran dapat dihindari. Selain itu, membran dapat dioperasikan dengan fluks yang stabil.

Pengolahan air merupakan salah satu aplikasi yang paling menjanjikan untuk penerapan proses UF. Seperti diketahui, air memiliki kemampuan untuk melarutkan dan membawa berbagai macam substansi. Air tawar yang berasal dari air permukaan atau air tanah dimanfaatkan untuk keperluan industri atau domestik, baik untuk keperluan minum atau bukan-minum. Untuk memenuhi kebutuhan tersebut maka dibutuhkan suatu sistem pengolahan air. Secara umum, plant pengolahan air konvensional terdiri atas pengolahan fisik (skrining, sedimentasi, flotasi, filtrasi) dan pengolahan kimia (pengaturan pH, koagulasi-flokulasi, oksidasi-reduksi, adsorpsi) [33]. Derajat kompleksitas plant tergantung pada kualitas air baku dan kebutuhan air hasil olahan. Pada proses-proses di industri, air digunakan pada banyak aplikasi yang membutuhkan beragam kualitas. Sebagai contoh adalah penggunaan air untuk air pendingin, air untuk pembilasan, produksi bahan kimia, umpan boiler, air murni, air injeksi, dll. Pertumbuhan populasi, meningkatnya biaya pengolahan dan distribusi, kontaminasi sumber air bersih, dan kepuasan konsumen, telah mendorong pengembangan teknologi pengolahan air yang lebih baik [8].

UF terbukti menjadi sistem pengolahan yang kompetitif dibandingkan sistem konvensional. Untuk memproduksi air yang bersih dan aman biasanya membutuhkan tahap-tahap presipitasi kimia, adsorpsi, sedimentasi dan filtrasi [8]. Masing-masing tahap harus dikendalikan untuk mendapatkan kinerja keseluruhan process yang optimal yang berakibat pada sistem pengendalian yang kompleks [34]. Saat ini UF telah digunakan untuk menggantikan tahap klarifikasi pada plant pengolahan air konvensional (koagulasi, sedimentasi, dan filtrasi), dengan demikian aplikasi UF ini dapat dikatakan sebagai operasi klarifikasi dan desinfeksi. Membran UF merupakan membran berpori akan tetapi seluruh kontaminan partikulat seperti virus dan bakteri termasuk makromolekul dapat direjeksi. Keuntungan utama proses membran UF tekanan rendah dibandingkan klarifikasi konvensional (direct filtration, settling/rapid sand filtration, atau koagulasi/sedimentasi/filtrasi) dan desinfeksi (post-klorinasi) adalah tidak diperlukannya bahan kimia, filtasi berbasis ukuran, kualitas produk yang baik dan konsisten khususnya terhadap penghilangan partikel dan mikroba, proses dan plant yang kompak, dan otomatisasi yang sederhana [8]. Dalam pengoperasiannya, kualitas umpan juga merupakan faktor penting yang harus diperhatikan. Kualitas umpan berpengaruh langsung terhadap kinerja membran UF. Oleh karena itu, dalam prakteknya, tergantung kualitas air baku, UF dapat dioperasikan dalam bentuk operasi tunggal atau kombinasi dengan proses lain (koagulasi, adsorpsi, dll.) atau hibrid dengan sistem membran (UF-MF). UF juga dapat bertindak sebagai proses utama ataupun sebagai pre-treatment misalnya untuk sistem RO.

Saat ini lebih dari 2 juta m3/hari air minum diproduksi di seluruh dunia dengan menggunakan membran bertekanan rendah termasuk MF dan UF. Lebih dari 50 plant UF untuk memproduksi air minum dari air permukaan telah beroperasi di dunia [35]. Dari plant skala penuh yang beroperasi dan teriidentifikasi, proses UF mencapai 74% dari total kapasitas yang terpasang. Pengoperasian UF selama 6 tahun di Amoncourt, Prancis menunjukkan tidak adanya penurunan kinerja dari segi kapasitas produksi dan kualitas air. Sifat mekanik material membran juga tidak menunjukkan adanya penurunan [25]. Plant-plant UF yang ada di dunia saat ini mengolah berbagai macam umpan seperti air tanah, air permukaan,

air permukaan terklarifikasi, untuk memproduksi air minum dengan kapasitas 0,01-14,53 gpd. Beberapa berlokasi di Prancis, Inggris, AS, Tahiti, dan Jepang [8].

Terlepas dari terus meningkatnya jumlah plant UF, fouling dan harga membran masih menjadi batasan perkembangan dan perluasan aplikasi UF [36, 37]. Akan tetapi biaya teknologi UF telah menurun secara signifikan dalam lima tahun terakhir. Biaya kapital diketahui tidak hanya tergantung pada kualitas air baku (fluks) dan kapasitas plant tetapi juga pada tahun/waktu konstruksi [25]. Sementara banyak penelitian telah dilakukan untuk mempelajari mekanisme dan faktor yang mempengaruhi penurunan fluks sekaligus cara mengendalikannya.

Beberapa peneliti telah mempelajari pengaruh material fouling, yakni, lempung organik, humic acid, produk dekomposisi mikroba, terhadap fouling membran [38-42]. Teixeira, dkk. (2002) menemukan peran penting pH terhadap kinerja UF dalam mengendalikan interaksi membran dengan materi fouling. Rejeksi NOM (natural organic matter) dan transportnya melewati membran juga telah dipelajari [43]. NOM yang terdapat di dalam air baku tidak saja memberikan warna pada air tapi juga dapat menyebabkan resiko kesehatan yang berkaitan dengan produk samping desinfektan (DBP/desinfection by-products). DBP yang paling umum ditemukan di dalam air minum adalah trihalometan (THM) dan asam haloasetit (HAA) yang terbentuk ketika NOM bereaksi dengan klorin atau desinfektan berbasis klorin [44]. Proses membran memungkinkan reduksi atau eliminasi NOM yang merupakan prekursor THM dan mencegah pembentukan substansi yang berbahaya terhadap kesehatan [45].

Pada kasus dimana air umpan mengandung turbiditas dalam jumlah tinggi atau tendensi fouling yang tinggi, maka dibutuhkan kombinasi dengan pre-treatment konvensional (adsorpsi, koagulasi, oksidasi) untuk mencapai operasi membran yang efisien [46]. UF yang berdiri sendiri tidak terlalu efektif dalam menghilangkan DBP dan substansi terlarut, dan memiliki kemampuan terbatas dalam menghilangkan materi organik. Penggunaan karbon aktif bubuk yang dikombinasikan dengan membran UF juga merupakan hal yang menarik khususnya untuk penghilangan senyawa organik dalam pengolahan air minum [47]. Proses hibrid ini memanfaatkan kemampuan karbon aktif untuk mengadsorp impuritas dan mikroorganisme; dan kemampuan membran untuk penyisihan partikel [45]. Dengan digabungkan bersama bubuk karbon aktif, UF dapat digunakan untuk mengolah air tanah yang terkontaminasi polutan-polutan mikro seperti pestisida atau air permukaan dengan beban materi organik tinggi [25]. Pengaruh waktu filtrasi, volume reaktor, prosedur dosing karbon, dosis karbon dan ukuran partikel karbon terhadap penyisihan polutan mikro dan materi organik terlarut juga telah dipelajari [47-49]. Yuasa (1998) menemukan bahwa kombinasi UF dengan PAC/GAC dapat meningkatkan penyisihan organik dan polutan mikro lain seperti agrokimia. Saat ini telah terdapat beberapa instalasi plant pengolahan air yang telah menggunakan hibrid karbon aktif dengan UF dengan kapasitas berkisar dari 200-65.000 m3/hari [25].

Kombinasi koagulasi-UF juga dapat dipertimbangkan untuk air permukaan yang mengandung organik cukup tinggi dan juga untuk meminimasi potensi fouling membran [25]. Pretreatment berupa koagulasi dapat meningkatkan fluks permeat dengan mereduksi penetrasi foulant ke dalam pori membran, mengkondisikan lapisan material yang terdeposisi di atas membran, dan meningkatkan karakteristik transport partikel [50]. Guigui, dkk. (2001) melaporkan bahwa penambahan koagulan sebelum unit UF dengan atau tanpa pengendapan dapat meningkatkan penyisihan NOM untuk reduksi DBP yang lebih baik. Penentuan kondisi koagulasi optimum, efisiensi penyisihan, pengaruh konfigurasi dan desain modul dari kombinasi UF/koagulasi juga telah dipelajari [37, 51, 52].

V. INTEGRATED MEMBRANE SYSTEM UF-RO

Salah satu aplikasi teknologi membran yang pertama kali adalah pengolahan air laut menjadi air minum dengan menggunakan membran reverse osmosis (RO). Sistem RO memisahkan zat terlarut (ion bermuatan tunggal, seperti Na+, Cl-) dari air melewati membran semipermeabel yang melewatkan air dan menahan solut. RO dapat digambarkan sebagai proses difusi terkendali dimana transfer massa ion melewati membran RO dikontrol oleh difusi. Dalam RO tidak ada lubang secara fisik yang membedakannya dengan sistem filtrasi yang lain. Membran RO bersifat sangat hidrofilik sehingga air dapat didifusikan melewati struktur polimer membran.

Empat tipe modul yang digunakan dalam membran RO adalah plate and frame, tubular, hollow fiber dan spiral wound. Elemen spiral wound adalah elemen yang paling umum digunakan untuk proses produksi air minum. Konfigurasi RO meliputi satu-tahap, dua-tahap dan sistem two-pass. Pemilihan konfigurasi tergantung pada produk kualitas air yang diinginkan. Sistem pass memberikan produk kualitas air terbaik dan sesuai untuk air make-up boiler. Sistem satu-tahap adalah sistem yang paling

sederhana dan paling umum digunakan untuk beberapa aplikasi desalinasi. Sedangkan, sistem dua-tahap biasa digunakan pada air payau dimana dalam hal ini diperlukan untuk meningkatkan rasio recovery secara keseluruhan [53].

Saat ini, sistem RO sangat terkenal sebagai teknologi pengolahan air dalam industri yang membutuhkan pemisahan solut terlarut dari pelarutnya (air) seperti desalinasi dan juga untuk meningkatkan rasa dengan menghilangkan kontaminan-kontaminan dari dalam air. Desalinasi dengan menggunakan RO menjadi sumber utama untuk memproduksi air tawar pada beberapa daerah kering dimana air tawar sangat sulit ditemukan. Hal terbaru khususnya dalam peningkatan kualitas bahan membran dan pre-treatment menujukkan bahwa desalinasi RO bersifat sangat ekonomis untuk pemekatan air laut. Belakangan, skala aplikasi membran telah mencapai nilai yang sangat besar, pabrik-pabrik dengan kapasitas mencapai 19000 m3/hari telah umum dilakukan [54].

Keberhasilan dari teknologi RO kebanyakan disebabkan oleh operasinya yang sangat ekonomis dan sederhana. Perkembangan RO yang pesat selama ini secara umum ditujukan untuk menciptakan membran yang mampu bekerja dalam tekanan rendah dan sekaligus meningkatkan kemampuan rejeksi garam. Sebagai contoh adalah perkembangan dari membran selulosa asetat yang memerlukan tekanan operasi 28 bar hingga membran poliamida modern yang hanya memerlukan tekanan operasi 7 bar. Peningkatan rejeksi garam dalam membran RO juga meningkat dari 97% menjadi 99.5% dengan beberapa tipe membran yang bahkan memiliki efisiensi pemisahan lebih tinggi [55]. Bryne (1995) juga mencatat perkembangan membran yang lebih baru yang memiliki efisiensi energi yang lebih tinggi karena kemampuannya untuk menahan garam dan melewatkan lebih banyak air pada tekanan tertentu. Kesederhanaan proses desalinasi RO dibandingkan dengan proses desalinasi termal skala besar juga memperlihatkan kelebihan RO. Desain modul dapat diperluas untuk meningkatkan kapasitas produksi. Konsumsi tenaga spesifik dari RO sangat rendah, sekitar 5 kWh/m3. Jumlah ini hampir sama dengan tenaga yang diperlukan untuk pemompaan pada proses desalinasi termal, termasuk MSF dan ME [53].

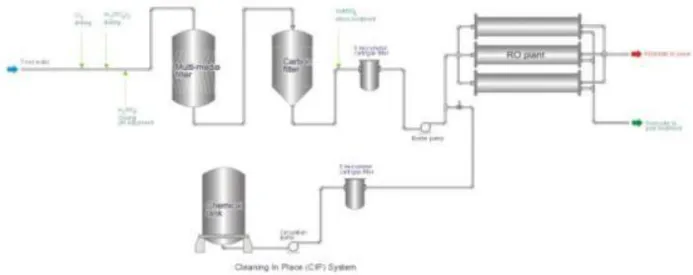

Sekalipun begitu, membran RO yang tersedia saat ini tidak dapat langsung dioperasikan pada umpan air laut [56]. Membran RO lebih sensitif terhadap scaling, fouling, kimia, dan serangan biologis dibandingkan proses desalinasi termal. Kerentanan membran terhadap fouling merupakan salah satu kelemahan utama membran RO. Dengan demikian, meskipun RO telah berkembang sebagai alternatif sistem dengan energi yang lebih efisien akan tetapi tetap bersaing dari segi kebutuhan pre-treatment. Hal ini khususnya terjadi ketika umpan yang diolah memiliki tendensi fouling yang tinggi terhadap membran sehingga dibutuhkan serangkaian unit pretreatment yang kompleks. Skematik RO dengan sistem pre-treatment ekstensif dapat dilihat pada Gambar 5 berikut.

Gambar 5. Unit RO dengan pre-treatment ekstensif

Kinerja yang sukses dari plant desalinasi dengan RO sangat bergantung pada pre-treatment yang sesuai. Sistem pre-treatment RO didesain untuk mencegah fouling pada membran, menjaga kinerja sistem, dan meningkatkan umur membran [56]. Pemilihan pre-treatment untuk RO berdasarkan pada kualitas air umpan, kelayakan, biaya investasi, dan tipe membran RO.

Seperti yang disebutkan sebelumnya, proses pre-treatment terhadap umpan sebelum memasuki unit RO sangat penting untuk menjaga umur membran dan operasi yang ekonomis [Anselme & Jacobs,

1996]. Pre-treatment dengan cara-cara konvensional seperti koagulasi, flokulasi, dan filter media, dikenal sangat rumit, mahal tenaga kerja dan banyak memakan tempat. Banyak plant SWRO (Sea Water RO) beroperasi dengan baik meskipun menggunakan pre-treatment konvensional [57]. Namun demikian, jika sistem pre-treatment konvensional ini tidak didesain dan dioperasikan dengan hati-hati, maka plant RO dapat bermasalah dengan fouling membran.

Utamanya, perkembangan teknologi UF dalam aplikasi air difokuskan pada produksi air minum [24]. Akhir-akhir ini, UF menjadi pre-treatment yang sangat efisien untuk sistem RO [34]. Evaluasi ulang biaya dan keunggulan operasi UF untuk pre-treatment sangat penting khususnya untuk umpan dengan tendensi fouling tinggi seperti air permukaan, limbah cair, dan air laut [Bates, 1999]. Sistem yang dirancang dengan membran MF/UF sebagai pre-treatment sebelum sistem RO dikenal sebagai Integrated Membrane System (IMS) [24, 58]. IMS menggabungkan keuntungan UF dalam menyisihkan partikel dengan kemampuan pemisahan RO yang sangat selektif [59]. Penggunaan UF sebagai pretreatment RO telah mendapat perhatian serius dan banyak penelitian tengah dilakukan untuk mengevaluasi kelayakan sistem ini [25]. Salah satu alasan kuat berkaitan dengan berkembangnya membran UF ini adalah peningkatan dalam pengendalian fouling melalui penerapan backwash secara periodik dalam durasi waktu yang singkat. Dengan adanya backwash periodik, frekuensi pencucian secara kimia dapat dikurangi misalnya dari satu kali dalam sebulan menjadi satu kali dalam enam bulan [24]. Keunggulan yang dimiliki pretreatment UF adalah pengoperasiannya kontinu dan mudah dioperasikan, tidak ada kebocoran seperti pada filtrasi dengan media granula, tidak dibutuhkan bahan kimia, perlakuan desinfeksi kimiawi sederhana, dan desain peralatan yang kompak [60].

Pretreatment terhadap umpan sebelum memasuki sistem RO ditujukan untuk menurunkan silt density index (SDI), menyisihkan turbiditas atau padatan tersuspensi, mengatur dan mengendalikan pH [56]. SDI merupakan indeks fouling yang paling sering digunakan. Persyaratan SDI umpan plant RO adalah kurang dari 2, hal ini dimaksudkan untuk meminimasi fouling yang disebabkan oleh koloid (coloidal fouling) [12]. Kualitas produk yang dihasilkan sistem UF yang dioperasikan secara pararel dengan sistem konvensional, hampir tidak dipengaruhi oleh fluktuasi kualitas umpan [61]. Air dengan SDI 13-25 dikurangi menjadi kurang dari 1 sebaliknya pretreatment konvensional tidak dapat menurunkan dibawah 2,5 [62]. Van Hoof [63] menunjukkan bahwa membran UF yang digunakan untuk pretreatment menghasilkan air dengan nilai SDI15 0,4 dan menunjukkan operasi yang stabil. Glucina, dkk. (2000) juga menemukan bahwa UF dapat memproduksi filtrat dengan SDI rata-rata 1,2, angka yang sangat rendah dibandingkan dengan nilai maksimum yang direkomendasikan oleh pabrik membran.

UF yang dioperasikan secara dead-end dan pada tekanan rendah memungkinkan pula penghematan dari segi energi, yakni hanya membutuhkan energi 0,1 kWh/m3 permeat [64]. Sistem UF juga membutuhkan waktu yang lebih sedikit dan lebih mudah dioperasikan dibandingkan proses-proses filtrasi konvensional, khususnya yang rentan terhadap gangguan. Konsentrat yang dihasilkan membran UF juga lebih mudah dibuang dibandingkan konsentrat yang dihasilkan dari pretreatment kimiawi konvensional [24]. Drioli, dkk. (2002) juga menyebutkan bahwa jalan untuk mengurangi fouling dan meningkatkan umur membran RO adalah penggunaan UF untuk pretreatment. Hasil percobaan UF untuk pretreatment yang diujikan pada dua tempat yang berbeda menyatakan bahwa pretreatment dengan membran adalah teknologi yang dapat diandalkan yang mampu secara konsisten menyediakan kualitas umpan untuk system RO air laut dan tidak terpengaruh oleh fluktuasi kualitas air umpan [61]. Selain itu, fluks spesifik membran UF juga stabil seperti yang ditemukan oleh Teuler, dkk. [64].

Pada kondisi tertentu yang berkaitan dengan tendensi fouling dari umpan, dimungkinkan pula adanya kebutuhan sistem pretreatment tambahan. Tambahan pretreatment tak dapat dihindarkan meningkatkan biaya investasi. Namun demikian hal ini akan diimbangi dengan biaya operasi dan perawatan yang lebih rendah karena kinerja sistem yang lebih stabil dengan frekuensi pencucian yang lebih rendah dan juga masa pakai membran yang lebih panjang [58]. Umumnya pretreament yang diperlukan membran UF hanya berupa filter kasar dengan rentang ukuran pori 100-150 mikron. Pada kasus-kasus tertentu, kadang diperlukan pula perlakuan berupa penambahan koagulan [24]. Kombinasi antara UF dengan pra-koagulasi dosis rendah membantu mengendalikan fouling membran UF dan menghasilkan air dengan kondisi yang tunak [62]. Sistem desalinasi dengan UF sebagai pretreatment dapat didesain untuk beroperasi pada fluks permeat yang lebih tinggi karena konsentrasi padatan tersuspensi yang rendah pada filtrat UF [61]. Kemampuan untuk mengoperasikan RO pada fluks dan laju perolehan yang lebih tinggi memungkinkan optimasi terhadap proses RO dan reduksi biaya air [61].

Meningkatnya penggunaan UF sebagai pretreatment RO juga didasari oleh faktor-faktor berikut yakni feasibility, proses yang tahan uji (reliability), ketersediaan plant (plant availability), sifatnya yang modular, tidak dipengaruhi fluktuasi kualitas umpan, dan biaya operasi yang lebih rendah. Dengan penggunaan UF sebagai pretreatment, inventarisasi plant RO dapat direduksi hingga 20% dan dengan

pretreatment yang lebih sederhana sama artinya dengan biaya operasi yang lebih rendah [65]. Bates [24] melaporkan bahwa biaya operasi dan bahan-bahan kimia cukup bersaing dengan sistem konvensional bahkan lebih rendah pada sejumlah kasus. Kebutuhan sistem UF sebagai pretreatment RO akan semakin terlihat jelas seiring dengan semakin langkanya sumber umpan yang memiliki tendensi fouling rendah (air sumur). Nederlof, dkk. [58] menyatakan bahwa persaingan akan terjadi antara sistem koagulasi-sedimentasi-filtrasi-UF-RO dengan sistem koagulasi-sedimentasi-filtrasi-slow sand filtration pada tahun-tahun mendatang.

Akan tetapi, meskipun UF terbukti mampu menghasilkan air dengan kualitas memadai sebagai umpan RO namun penggunaannya masih dibatasi terutama oleh tingginya biaya kapital yang harus dikeluarkan. Glueckstern, dkk. [61] menyebutkan bahwa biaya membran sebagai pretreatment lebih mahal dibandingkan pretreatment konvensional. Redondo [65] dengan mengutip dari sejumlah peneliti juga menyatakan bahwa aplikasi IMS tidak dilakukan untuk menurunkan biaya meskipun hal ini mungkin saja terjadi pada kasus-kasus tertentu. Namun demikian, karena kebutuhan energinya yang sangat rendah, maka sebenarnya harga/biaya yang tinggi ini adalah pada harga membran. Saat ini, harga membran UF sendiri telah jauh menurun bahkan di bawah harga sistem konvensional seiring pertumbuhan industri-industri membran Asia. Oleh karena itu dapat dipastikan bahwa UF telah menjadi sistem pretreatment RO yang kompetitif untuk mengolah umpan dengan berbagai kualitas baik kualitas air yang baik hingga yang ekstrim sekalipun (tendensi fouling tinggi).

VI. BIOREAKTOR MEMBRAN UNTUK PENGOLAHAN LIMBAH INDUSTRI

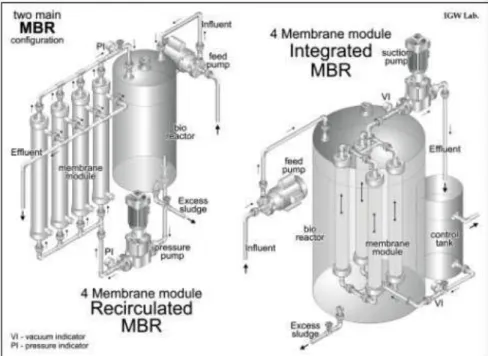

Bioreaktor membran merupakan kombinasi antara proses pengolahan limbah secara biologis dengan proses membran. Bioreaktor membran dikelompokkan menjadi tiga yaitu bioreaktor membran untuk pemisahan biomassa, bioreaktor membran aerasi, dan bioreaktor membran ekstraktif [66]. Ketiga jenis bioreaktor membran ini memiliki fungsi masing-masing yang disesuaikan dengan jenis limbah. Gambar 6 menunjukkan skema secara garis besar ketiga tipe bioreaktor membran.

Bioreaktor membran untuk pemisahan biomassa merupakan bioreaktor membran yang aplikasinya paling luas dibandingkan dua bioreaktor membran lainnya. Saat ini bioreaktor membran untuk pemisahan biomassa telah diaplikasikan hingga skala industri. Jumlah instalasi bioreaktor membran telah mencapai lebih dari 500 plant [66]. Tabel 3 menunjukkan beberapa instalasi bioreaktor membran yang tersebar di berbagai tempat dengan kapasitas instalasi lebih dari 50.000 galon per hari. Sebagian besar manufaktur bioreaktor membran didominasi oleh perusahaan-perusahaan besar seperti Kubota, Zenon, Suez-LDE, dan Mitsubishi-Rayon.

Peran membran pada bioreaktor membran pemisahan biomassa adalah menggantikan bak sedimentasi sekunder pada proses pengolahan limbah lumpur aktif. Dengan demikian, pemisahan antara efluen dan biomassa yang biasanya mengandalkan pada proses sedimentasi digantikan dengan proses filtrasi menggunakan membran. Hal ini menghasilkan keuntungan utama berupa penghematan ruang dan dihasilkannya kualitas efluen yang jauh lebih baik dibandingkan kualitas efluen yang dihasilkan proses sedimentasi. Sejumlah kasus yang ada menunjukkan bahwa efluen yang dihasikan dari bioreaktor membran tidak saja memenuhi standar buangan tetapi juga memiliki kualitas yang memenuhi syarat untuk digunakan kembali sebagai air proses. Proses membran yang biasa digunakan untuk bioreaktor membran pemisahan biomassa adalah mikrofiltrasi (MF), ultrafiltrasi (UF), dan nanofiltrasi (NF). Dengan ukuran pori yang dimiliki ketiga proses membran ini, maka dapat dipastikan hampir seluruh biomassa maupun pengotor yang terdapat pada umpan yang berasal dari bioreaktor dapat direjeksi sehingga yang melewati membran adalah air yang telah terpisah dari biomassa dan pengotor lainnya. Konfigurasi bioreaktor membran untuk pemisahan biomassa pada awalnya berupa bioreaktor dan modul membran yang terpisah, belakangan kemudian muncul konfigurasi dimana modul membran direndam langsung ke dalam bioreaktor (Gambar 7).

Setiap konfigurasi memiliki kelemahan dan keunggulan masing-masing, namun demikian masalah yang sama-sama dihadapi kedua konfigurasi ini adalah fouling. Beberapa metode telah dikembangkan untuk mengendalikan masalah fouling pada bioreaktor membran, beberapa diantaranya adalah pengendalian turbulensi, pengoperasian pada fluks sub-kritis, dan/atau pemilihan material membran yang tahan fouling [67]. Sebagai contoh, pengoperasian membran pada fluks yang relatif rendah dapat mencegah penumpukan foulant pada permukaan membran [68]. Salah satu perkembangan terbaru yang berkaitan dengan pengendalian fouling adalah modifikasi konfigurasi BRM yang memunculkan sistem BRM tertanam yang diajukan oleh Wenten [16]. Konfigurasi ini memungkinkan kontak yang minimum antara umpan dengan membran sehingga tendensi fouling dapat diminimumkan. Dalam aplikasinya, bioreaktor pemisahan biomassa dapat dilakukan dalam kondisi aerob

dan anaerob. Manem & Sanderson [69] telah merangkum sejumlah hasil penelitian mengenai BRM seperti ditunjukkan pada Tabel 4 berikut.

Tabel 3. Instalasi bioreaktor membran kapasitas >50.000 galon/hari [70]

No. Lokasi Manufaktur Aplikasi Kapasitas

(galon/hari) Tahun 1 Prancis Suez-LDE Pabrik susu 211.260 02/97 2 Prancis Suez-LDE Air minum 105.680 03/95 3 Pads, Prancis Suez-LDE Perkotaan 486.129 Pilot 100 hari 4 Chiba, Jepang Mitsubishi-Rayon Industri 264.200 01/96 5 Ibaraki, Jepang Mitsubishi-Rayon Industri makanan 52.840 1996 6 Xamaguchi, Jepang Mitsubishi-Rayon Pabrik es krim 264.200 1996 7 Aichi, Jepang Mitsubishi-Rayon Industri 198.150 1996 8 Ehime, Jepang Mitsubishi-Rayon Pabrik permen 66.050 1996 9 Tokyo, Jepang Mitsubishi-Rayon Perhotelan 19.260 1996 10 Chiba, Jepang Mitsubishi-Rayon Gedung perkantoran 121.532 1996 11 Gifu, jepang Mitsubishi-Rayon Bir 92.470 1997 12 Kumamoto, Jepang Mitsubishi-Rayon Bir 92.470 1997 13 Shizuoka, Jepang Mitsubishi-Rayon Industri 158.520 04/97 14 Aomori, Jepang Mitsubishi-Rayon Industri makanan laut 52.840 03/97 15 Gifu, Jepang Mitsubishi-Rayon Bir 79.260 05/97 16 Kumamoto, Jepang Mitsubishi-Rayon Bir 79.260 05/97 17 Kagawa, Jepang Mitsubishi-Rayon Industri 79.260 03/97 18 Wakayama, Jepang Mitsubishi-Rayon Industri 221.929 03/98 19 Okinawa, Jepang Mitsubishi-Rayon Industri 118.890 06/98 20 Prancis CGE/Zenon Perkotaan 237.780 1995-1996 21 B.C., Kanada Zenon Rekreasi/domestik 200.000 11/96 22 B.C., Kanada Zenon Perkotaan 134.000

200.000 1999: Tahap III 1997: Tahap II 23 Tecumseh, MI Zenon Industri 60.000 n.a. 24 ON, Kanada Zenon Perkotaan 260.000 – 520.000 06/97

Proyek satu tahun 25 Denver, CO Zenon Perkotaan, instalasi

pengolahan limbah 1.000.000 – 1.500.000 Sedang dibangun 26 Kairo, Mesir Zenon Perkotaan, instalasi

pengolahan limbah 660.000 – 1.320.000 Sedang dibangun 27 Kaha, Mesir Zenon Perkotaan, instalasi

pengolahan limbah 1.000.000 – 2.000.000 Sedang dibangun 28 Orascum, Mesir Zenon Perkotaan, instalasi

pengolahan limbah, irigasi

265.000 Sedang dibangun 29 B.C., Kanada Zenon Perkotaan, instalasi

pengolahan limbah 1.000.000 – 2.000.000 Sedang dibangun 30 Mansfield, OH Zenon Industri 60.000 1991 31 ON, Kanada Zenon Industri 230.000 Akhir 1994 32 Kolombia, WA Zenon Industri minuman 120.000 n.a. 33 Puerto Rico Zenon Industri kosmetik 60.000 n.a.

(a) (b) (c)

Gambar 6. Skema tiga tipe bioreaktor membran (a: bioreaktor membran pemisahan biomassa; b: bioreaktor membran aerasi; c: bioreaktor membran ekstraktif)

Gambar 7. Skema bioreaktor membran eksternal (recirculated) dan terendam (integrated) Tabel 4. Aplikasi bioreaktor membran pemisahan biomassa [69]

Industri Proses Influen Efluen Rujukan COD mg/L BOD5 mg/L SS g/L N-NTK mg/L COD mg/L BOD5 mg/L SS g/L N-NTK mg/L

Kosmetik Aerobik 6.500 2.400 1.900 40 <100 20 <5 0,4 Manem, dkk. (1993) Pemrosesan

susu Aerobik 4.200 2.600 650 110 40 <10 <5 4,2 Manem (1995) Tekstil Aerobik 10.000 - - - 600 - - - Krauth, dkk.

(1994) Jus buah Aerobik 2.250 - - - 24 - - -

Penyamakan Aerobik 7.600 - - - 190 - - - Air limbah oily Aerobik

4.300-6.900 1.360 919- 253-889 - 180-660 3-34 1-11 - Knoblock, dkk. (1994) Sludge heat

treated liquor Anaerobik 10.600 9.200- 4.300-5.000 180-520 160-310 1.500-2.200 150-230 <5 250 dkk. (1991) Kayawake, Sweet whey Anaerobik 58.000 34.000 5.200 - 700 300 <10 - Li, dkk. (1985) Tepung tapioka Anaerobik 35.000 15.000 13.000 - 270 70 <10 -

Air limbah

Tabel 4 menunjukkan dengan jelas kinerja bioreaktor membran dalam penghilangan COD, BOD, SS, dan total N. Efisiensi penghilangan COD, BOD5, SS dan total N rata-rata di atas 97%. Beban COD yang sangat tinggi yaitu 58.000 ppm seperti pada limbah sweet whey berhasil diolah dengan bioreaktor membran dengan efisiensi penghilangan kurang-lebih 98%. Pada Tabel 4 juga terlihat bahwa aplikasi bioreaktor membran telah merambah ke berbagai industri seperti industri komestik, industri pemrosesan susu, industri tekstil, industri jus buah, industri penyamakan, industri penghasil limbah berminyak, dan industri tapioka. Hingga saat ini penelitian-penelitian di bidang bioreaktor membran masih terus berlangsung. Beberapa diantaranya tidak dicantumkan di dalam Tabel 4 namun dapat diulas sedikit bahwa penelitian yang ada saat ini diantaranya telah pula mengolah limbah-limbah lain seperti limbah perkotaan, limbah domestik, limbah industri kimia, limbah lindi, limbah kertas, limbah farmasi, limbah kelapa sawit, limbah pulp kraft, limbah wool scour, dll. [66].

Tipe bioreaktor membran lainnya adalah bioreaktor membran aerasi. Kemunculan bioreaktor membran aerasi (BRMA) berkaitan dengan rendahnya efisiensi proses aerasi konvensional pada sistem pengolahan limbah. Aerasi pada sistem pengolahan limbah ditujukan untuk memenuhi kebutuhan oksigen mikroba pendegradasi limbah yang terdapat di dalam bioreaktor. Aerasi menjadi faktor penting yang menentukan kinerja sistem pada sistem pengolahan limbah yang mengolah limbah dengan kandungan BOD/COD tinggi. Transfer oksigen untuk keperluan aerasi tidak dapat dilakukan hanya dengan mengandalkan transfer oksigen secara alami melalui antar muka permukaan (interface) udara/air. Penambahan antar muka untuk mencapai laju transfer oksigen yang lebih tinggi dapat dilakukan dengan menggunakan peralatan aerasi diantaranya berupa lempeng dan tabung berpori, pipa perforasi, ataupun difuser yang terbuat dari logam atau plastik. Peralatan yang digunakan untuk menghasilkan gaya geser hidraulik juga dapat digunakan sebagai aerator [71].

Penggunaan oksigen murni juga merupakan upaya untuk meningkatkan efisiensi aerasi. Pada pengolahan limbah konvensional, metode aerasi yang menggunakan oksigen murni diantaranya adalah multi-stage reactor surface oxygenation dan venturi oxygenation. Metode ini mampu menghasilkan perpindahan oksigen dengan efisiensi yang cukup tinggi yaitu 50-90% [66]. Pengoperasian venturi oxygenation pada tekanan tinggi menjamin keberadaan oksigen di dalam bioreaktor pada konsentrasi tinggi. Namun demikian hingga saat ini belum didapat data kuantitatif mengenai berapa banyak oksigen yang dapat dimanfaatkan oleh mikroba dari kedua metode aerasi tersebut di atas. Meskipun efisiensi perpindahan oksigen pada kedua metode aerasi tersebut tinggi, molekul-molekul oksigen mengalami hambatan sebelum dapat mencapai sel-sel mikroba. Hal ini disebabkan oleh keterbatasan pada proses perpindahan massa melalui proses difusi. Banyaknya oksigen yang dapat ditransfer ke bulk per unit energi yang dihasilkan oleh metode ini hanya 1-3 kali lebih tinggi dibandingkan aerasi yang menggunakan udara atmosfer yaitu hanya sebesar 2,8-5,5 kg O2/kWh [66].

BRMA sejauh ini merupakan alternatif menarik untuk mencapai efisiensi aerasi yang tinggi di dalam sistem pengolahan limbah. Pada BRMA, mikroba yang digunakan berada dalam bentuk terikat/melekat pada media suport dan tumbuh dalam bentuk film biologis (biofilm), tidak dalam bentuk suspensi. Pada biofilm yang diaerasi secara konvensional, laju difusi oksigen maksimum adalah 10 g/m2/hari sehingga oksigen menjadi faktor pembatas pada instalasi pengolahan limbah [72]. Debus, dkk. (1994) menyatakan bahwa dengan BRMA, laju difusi oksigen maksimum yang dicapai lebih tinggi dibandingkan proses konvensional yaitu sebesar 20 g/m2/hari/bar, dan pada kondisi optimum, dengan menggunakan pemodelan menunjukkan bahwa dimungkinkan untuk mencapai laju difusi oksigen maksimum sebesar 30 g/m2/hari/bar [73]. Proses aerasi pada BRMA dimana oksigen langsung dikontakkan ke biofilm mikroba tanpa melewati bulk juga menyebabkan efisiensi penggunaan oksigen oleh biofilm jauh lebih tinggi dibandingkan proses konvensional. Sama seperti halnya sistem pengolahan limbah konvensional, media yang digunakan untuk aerasi pada BRMA dapat berupa oksigen murni ataupun udara atmosfer. Namun hanya beberapa penelitian saja yang diketahui menggunakan udara atmosfer [66]. Untuk saat ini, proses BRMA baru dilakukan pada skala laboratorium ataupun hingga skala pilot dan sebagian besar menggunakan oksigen murni. BRMA telah diaplikasikan pada berbagai jenis air limbah dan berbagai laju pembebanan. Berdasarkan hasil penelitian yang ada, diketahui bahwa dalam penerapannya, BRMA cocok digunakan untuk mengolah limbah dengan BOD tinggi; biodegradasi senyawa organik volatil; dan pengolahan limbah berupa kombinasi nitrifikasi, denitrifikasi dan/atau oksidasi karbon pada biofilm yang sama. Limbah primer, limbah sintetik, dan efluen bir merupakan jenis air limbah yang telah diolah menggunakan BRMA. Stephenson, dkk. (2000) telah merangkum hasil-hasil penelitian berkaitan dengan BRMA seperti dapat dilihat pada Tabel 5. Penyisihan organik yang mampu dicapai sekitar 28-98% dengan kisaran laju pembebanan 0,001 – 0,6 kg/m2/hari. BRMA dengan kemampuannya melakukan penetrasi oksigen secara sempurna memastikan bahwa ketika melakukan

pengolahan limbah dengan BOD/COD tinggi, biofilm yang ada seluruhnya aktif berfungsi dalam biodegradasi polutan.

Tabel 5. Aplikasi-aplikasi BRMA [66]

Jenis efluen Komponen air limbah Laju pembebanan polutan (kg/m2/hari) Kons. polutan di influen (mg/l) % penghilangan polutan Laju penghi-langan polutan (kg/m2/ hari) Rujukan Primary

sewage Org-N TOC NH4-N 0.003-0.011 0.001 0.002-0.002 <0.004 70-92 17-27 14-30 33-50 55-75 Timberlake et al., 1988 Primary

sewage Tot. N COD 0.1-0.6 <0.1 75-90 0.01-0.05 <0.18 Osa et al., 1997 Sintetik BOD TOC Tot.N 0.011 0.007 0.003 200 114 41 50-90 95 0.002 Yamagiwa et al., 1994 Sintetik TOC Tot. N 0.042 a 0.002a 1000 59 98 98 Hirasa et al., 1991 Sintetik 2,4 diklorofenok -siasetat ~0.0003b ~2c 85 Kniebusch et al., 1990 Sintetik TOC 0.0048 83 0.0040 Suzuki et al.,

1993 Sintetik NH4-N 0.006 ~45-55 83 nitrifikasi

98 penghilangan N 0.005 Brindle et al., 1998 Efluen bir Tot. CODd

Sus. CODd Tot. CODe Sus. CODe ~0.068 ~0.013 ~0.076 ~0.014 1782 40 343 49 2545 69 465 14 83 84 81 28 Brindle et al., 1999

alaju pembebanan volumetrik (kg/m3/hari), blaju pembebanan volumetrik (mM/m3/hari), cmM/l, dcomplete-mixed operation, e

plug-flow operation

Bioreaktor membran ekstraktif (BRME) merupakan tipe bioreaktor membran yang paling akhir kemunculannya. BRME memiliki kesamaan dengan bioreaktor membran aerasi (BRMA) dimana mikroba yang digunakan berada dalam bentuk pertumbuhan terikat (biofilm). Berbeda dengan BRMA yang menekankan pada peningkatan efisiensi aerasi, BRME lebih ditekankan pada peningkatan efisiensi pengolahan limbah toksik dengan cara mengekstrak senyawa toksik tersebut kemudian diolah secara tersendiri.

Tipe BRM berikutnya adalah BRM ekstraktif (BRME). Kemunculan BRM ini berkaitan dengan limbah toksik. Sebagian besar limbah terkontaminasi oleh senyawa organik toksik sehingga digolongkan sebagai limbah berbahaya. Penggolongan suatu senyawa sebagai senyawa toksik didasarkan atas kemampuan senyawa tersebut dalam berbagai konsentrasi untuk memberikan efek merusak terhadap lingkungan (khususnya kehidupan akuatik) dan manusia [71]. Salah satu contoh senyawa organik toksik misalnya fenol dapat dijumpai pada limbah yang dihasilkan industri kimia, industri pulp dan kertas, industri penyamakan, dan industri obat-obatan [74]. Meskipun kontaminasi senyawa organik toksik ini umumnya pada konsentrasi rendah, senyawa organik toksik ini tetap harus dipisahkan dari aliran limbah dengan alasan kesehatan dan juga agar aliran limbah tersebut bisa diproses lebih lanjut dengan metode yang sesuai. Pengolahan limbah toksik secara biologis mampu menghilangkan senyawa organik toksik dari lingkungan, menurunkan toksisitas senyawa organik toksik, ataupun keduanya [75]. Namun demikian pada sejumlah kasus, kondisi limbah sangat ekstrim sehingga mikroba tidak dapat tumbuh akibatnya limbah toksik tidak dapat didegradasi secara biologis.

Teknologi konvensional yang umum digunakan adalah steam-stripping dan adsorpsi karbon namun teknologi ini masih meninggalkan residu kontaminan pekat yang harus dibuang [76]. Pada kondisi dimana limbah diolah secara biologis (dalam hal ini kondisi anorganik limbah masih memungkinkan pertumbuhan mikroba), mikroba akan terlebih dahulu mendegradasi senyawa organik yang mudah di biodegradasi sehinggga acapkali senyawa organik toksik menjadi tidak terdegradasi dan menjadi “hard COD” [77]. Oleh karena itu, pencampuran limbah toksik dengan limbah dari unit proses lain sebaiknya dihindari untuk menghindari peluang terbentuknya “hard COD”. Pengolahan limbah toksik langsung di tempat limbah dihasilkan (point of source) akan mengeliminasi kemungkinan tersebut di atas.

![Tabel 3. Instalasi bioreaktor membran kapasitas >50.000 galon/hari [70]](https://thumb-ap.123doks.com/thumbv2/123dok/4458337.3235276/15.893.100.795.171.1120/tabel-instalasi-bioreaktor-membran-kapasitas-gt-galon-hari.webp)

![Tabel 5. Aplikasi-aplikasi BRMA [66]](https://thumb-ap.123doks.com/thumbv2/123dok/4458337.3235276/18.893.92.810.176.564/tabel-aplikasi-aplikasi-brma.webp)