LAPORAN

KULIAH KERJA LAPANGAN (KKL)

PT PETROKIMIA GRESIK

PT WILMAR NABATI INDONESIA

Disusun Oleh :

ANDI GHINA SEPTHEA 1003020005 AMIRATUS SHOLIKHAH 1003020006 BETTY IKA HIDAYAH 1003020008

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS MUHAMMADIYAH PURWOKERTO

2013

ii DAFTAR ISI

HALAMAN JUDUL ..……….. i

LEMBAR PENGESAHAN ………... ii

DAFTAR ISI ……….... iii

BAB I. PENDAHULUAN ………... 1

1.1 LATAR BELAKANG ……….1

1.2 TUJUAN ……… 2

1.3 MANFAAT ………...… 2

1.4 WAKTU & TEMPAT PELAKSANAAN ……….. 2

1.5 OBJEK KKL ……… 2

BAB II. PEMBAHASAN ……….. 3

2.1 PT PETROKIMIA GRESIK ………..………. 3

2.1.1 Sejarah PT. Petrokimia Gresik …..………..………….….. 3

2.1.2 Visi, Misi dan Nilai-Nilai Dasar Perusahaan ………..…………... 5

2.1.3 Logo dan Arti ………..…... 6

2.1.4 Produksi………...…… 6

2.1.5 Unit Sarana Pendukung………...……… 11

2.1.6 Anak Perusahaan dan Usaha Patungan………... 12

2.1.7 Utilitas ………...…….. 12

2.1.8 Pengolahan Limbah………... 13

2.1.9 Keselamatan dan Kesehatan Kerja (K3)………...…….. 14

2.2 PT WILMAR NABATI INDONESIA ………. 15

2.2.1 Sejarah PT. Wilmar Nabati Indonesia……….……… 15

2.2.2 Nilai-Nilai Dasar Perusahaan ……….……… 18

2.2.3 Unit Proses ……….……… 18

2.2.4 Unit Produksi ……….……… 18

2.2.5 Pengolahan Limbah .……….…….. 19

2.2.6 Perusahaan Induk dan Cabang………..…….. 20

BAB III. PENUTUP ……….……. 21

3.1 KESIMPULAN………... 21

ii LEMBAR PENGESAHAN

LAPORAN KULIAH KERJA LAPANGAN PROGRAM STUDI TEKNIK KIMIA ANGKATAN 2010

PT PETROKIMIA GRESIK PT. WILMAR NABATI INDONESIA

Di terima dan di setujui Tanggal : ...

Ketua Program Studi Teknik Kimia

Anwar Ma’ruf, S.T., M.T NIK 2160178

Pembimbing KKL

Neni Damajanti, S.T., M.T NIK 2160171

ii BAB I

PENDAHULUAN

I.1. LATAR BELAKANG

Pengetahuan akan masalah yang dihadapi oleh masyarakat dalam pembangunan dewasa ini merupakan hal yang penting untuk dijadikan suatu pembekalan bagi mahasiswa khususnya masalah pekerjaan yang lambat laun semakin sempit. Di satu sisi, setiap tahun jumlah lulusan sarjana maupun diploma semakin bertambah dan sulit tertampung di bidang-bidang yang sesuai dengan jurusannya atau bidang usaha lainnya. Pada era globalisasi dan pasar bebas ini kompetisi dalam setiap bidang semakin ketat, termasuk dalam bidang lapangan pekerjaan. Persaingan terbuka dengan berbagai negara di dunia sudah tidak dapat dihindari lagi. Hal ini mengakibatkan tiap individu dituntut untuk mampu bersaing dan mengimbangi setiap kemajuan yang sesuai dengan tuntutan zaman. Penguasaan skill yang sesuai dan komunikasi yang baik serta pengetahuan mengenai segala informasi merupakan faktor penting yang sangat berpengaruh pada kemampuan individu untuk mampu bersaing.

Sarjana lulusan Teknik Kimia diharapkan mampu bersaing dengan ketatnya lulusan engineering lainnya. Oleh karena itu, sebelum benar-benar terjun secara langsung di dunia kerja maka mahasiswa Teknik Kimia Universitas Muhammadiyah Purwokerto memasukkan Kuliah Kerja Lapangan dalam kurikulum pendidikannya dengan maksud agar mahasiswa dapat mengetahui gambaran mengenai industri yang bergerak di bidang keteknik kimiaan.

Kuliah Kerja Lapangan (KKL) merupakan kegiatan wajib yang harus di lakukan oleh mahasiswa Teknik Kimia Universitas Muhammadiyah Purwokerto semester 6 dengan bobot nilai sebanyak 1 SKS. KKL penting adanya sebagai tempat bagi mahasiswa teknik kimia untuk mengetahui seperti apa lulusan sarjana teknik kimia di gunakan dalam insustri dengan terjun langsung melihat industri-industri yang berkaitan dengan teknik kimia. KKL juga ditujukan untuk mempelajari secara langsung mengenai kegunaan alat, pengolahan limbah, Keselamatan dan Kesehatan Kerja (K3) dan hal-hal lainnya yang telah di ajarkan di perkuliahan.

ii I.2. TUJUAN

a. Memberikan informasi secara langsung dari sumber yang berpengalaman mengenai industri yang bergerak di bidang keteknik kimiaan.

b. Memberi kesempatan kepada mahasiswa untuk melihat langsung alat-alat produksi yang digunakan dalam suatu industri, proses dan tempat pengolahan baik di lapangan ataupun di laboratorium, system K3 yang di gunakan dan cara pengolahan limbah industry tersebut.

I.3. MANFAAT

a. Mahasiswa mendapatkan informasi secara lengkap mengenai industri keteknik kimiaan langsung dari pakarnya

b. Mahasiswa dapat mengetahui dan melihat secara langsung alat-alat produksi yang di gunakan, proses dan tempat pengolahan serta tempat dan cara pengolahan limbah yang selama ini di pelajari di bangku kuliah.

I.4. WAKTU dan TEMPAT PELAKSANAAN

a. Waktu Pelaksanaan : 29-30 Januari 2013 b. Tempat Pelaksanaan : Gresik, Jawa Timur

I.5. OBJEK KKL

a. PT. Petrokimia Gresik, Gresik b. PT. Wilmar Nabati Indonesia, Gresik

ii BAB II

PEMBAHASAN

2.1 PT. PETROKIMIA GRESIK

2.1.1 Sejarah PT. Petrokimia Gresik

PT. Petrokimia Gresik merupakan salah satu perusahaan yang berada di bawah holding company PT. Pupuk Indonesia (dahulunya bernama PT. Pupuk Sriwijaya) yang merupakan Badan Usaha Milik Negara (BUMN). PT. Petrokimia Gresik adalah suatu perusahaan yang bergerak dalam bidang produksi pupuk, bahan kimia, dan jasa lainnya.

Sebagai sebuah perusahaan yang besar PT. Petrokimia Gresik mempunyai sejarah yang cukup panjang. Penjelasan secara ringkas tentang sejarah PT. Petrokimia Gresik sebagai berikut :

Tahun 1960

PT. Petrokimia Gresik didirikan dengan dasar hukum TAP MPRS No. II/MPRS/1960 dan Keppres RI No. 260 Tahun 1960, dengan nama PROJEK PETROKIMIA SOERABAJA, yang pada masa itu merupakan proyek prioritas.

Tahun 1964

Pembangunan fisik tahap pertama Projek Petrokimia Soerabaja didasarkan pada Inpres RI No. 1/Instr/1963, dilaksanakan oleh Consindit Sp. A dari Italia.

Tahun 1968

Proyek ini sempat terhenti karena terjadi pergolakan politik dan keadaan ekonomi memburuk.

Tahun 1972

Projek Petrokimia Soerabaja diresmikan oleh Presiden Soeharto sebagai badan usaha berbentuk perusahaan umum dengan nama Perum Petrokimia Gresik. Selanjutnya setiap tanggal 10 Juli diperingati sebagai Hari Ulang Tahun PT. Petrokimia Gresik.

Tahun 1975

ii

Tahun 1997

PT. Petrokimia Gresik telah berubah status menjadi Holding Company bersama PT. Pupuk Sriwijaya Palembang.

Tahun 2000

Pabrik Pupuk Majemuk PHONSKA dengan teknologi Spanyol INCRO dimana konstruksinya ditangani oleh PT. Rekayasa Industri dengan kapasitas produksi 3000 ton/tahun. Pabrik ini diresmikan oleh presiden Abdurrachman Wachid pada tanggal 25 Agustus 2000.

Tahun 2003

Pada Bulan Oktober dibangun pabrik NPK blending dengan kapasitas produksi 60.000 ton/tahun.

Tahun 2004

Penerapan Rehabilitation Flexible Operation (RFO) ditujukan agar Pabrik Fosfat I (PF I) dapat memproduksi pupuk PHONSKA selain memproduksi SP-36 dengan harapan dapat memenuhi permintaan pasar akan PHONSKA yang tinggi sewaktu-waktu.

Tahun 2005

Bulan Maret diproduksi pupuk Kalium Sulfat (ZK) dengan kapasitas produksi 10.000 ton/tahun. Bulan Desember diproduksi/dikomersialkan pupuk petroganik dengan kapasitas produksi 3.000 ton/tahun. Pada bulan Desember pula dikomersialkan pupuk NPK Granulation dengan kapasitas produksi 100.000 ton/tahun

Daerah Gresik dipilih sebagai lokasi pabrik pupuk berdasarkan hasil studi kelayakan pada tahun 1962 oleh Badan Persiapan Proyek-Proyek Industri (BP3I) yang dikoordinir oleh Departemen Perindustrian Dasar dan Pertambangan. Gresik dianggap ideal dengan pertimbangan berikut ini : 1. Tersedianya sumber air dari aliran sungai Brantas dan Bengawan Solo. 2. Dekat dengan daerah konsumen pupuk besar, yaitu perkebunan dan petani 3. Dekat dengan pelabuhan sehingga memudahkan untuk mengangkut

peralatan pabrik selama masa konstruksi, pengadaan bahan baku, serta pendistribusian hasil produksi melalui jalur laut.

ii PT. Petrokimia Gresik menampati lahan kompleks seluas 450 hektar di Area Kawasan Industri Gresik. Areal tanah yang di tempati berada di tiga kecamatan yang meliputi 11 desa. Yaitu Kecamatan Gresik 5 desa, Kecamatan Kebomas 3 desa dan Kecamatan Manyar 3 desa.

PT. PETROKIMIA GRESIK terus maju dan berkembang hingga kini memiliki 21 Unit pabrik pupuk dn non pupuk dengan jumlah produksi yang dihasilkan pertahunnya yaitu sebanyak 6.076.000 ton/tahun dan karyawan berjumlah 3344 orang.

PT. PETROKIMIA GRESIK menjadi pabrik pupuk pertama di Indonesia yang tidak menggunakan gas sebagai bahan baku pembuatannya, namun menggunakan minyak bumi, keberadaannya pun senantiasadekat dengan konsumennya dan mempertahankan penggunaan minyak dengan kadar belerang yang rendah (LSFO)

2.1.2 Visi Misi dan Nilai-nilai dasar Perusahaan

2.1.2.1 Visi

Menjadi Produsen pupuk dan produk kimia lainnya yang berdaya saing tinggi dan produknya paling diminati konsumen.

2.1.2.2 Misi

Mendukung penyediaan pupuk nasional untuk tercapainya program swasembada pangan

Meningkatkan hasil usaha untuk menunjang kelancaran kegiatan operasional dan pengembangan usaha perusahaan

Mengembangkan potensi usaha untuk mendukung industry kimia nasional dan berperan aktif dalam Community development

2.1.2.3 Nilai-nilai Dasar Perusahaan

Mengutamakan keselamatan dan kesehatan kerja serta pelestarian lingkungan hidup dalam setiap kegiatan operasional

Memanfaatkan profesionalisme untuk peningkatan kepuasan pelanggan Meningkatkan inovasi untuk memenangkan bisnis

Mengutamakan integritas di atas segala hal

ii

2.1.3 Logo dan Arti Logo

Arti

Logo dengan gambar kerbau berwarna emas di pilih sebagai bentuk penghormatan terhadap daerah Kecamatan Kebomas. Selain itu kerbau juga melambangkan sikap yang suka bekerja keras, loyal, dan jujur. Kerbau juga merupakan hewan yang di kenal luas oleh masyarakat Indonesia sebagai Sahabat Petani. Logo mempunyai arti keseluruhan ”Dengan hati yang bersih

berdasarkan kelima sila Pancasila, PT. Petrokimi Gresik berusaha mencapai masyarakat yang adil dan makmur untuk menuju keagungan bangsa”.

2.1.4 Produksi

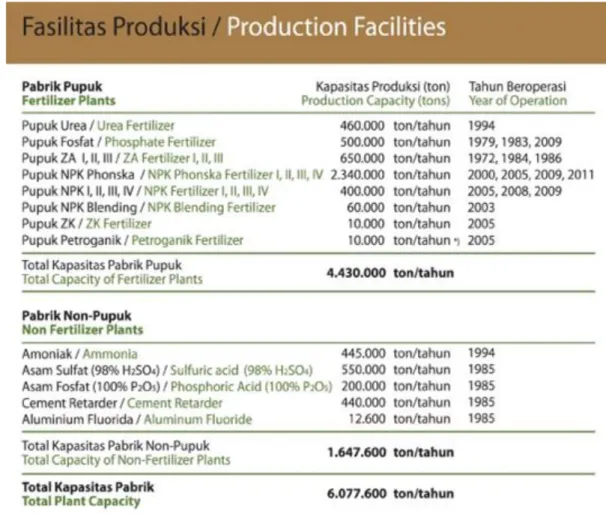

PT. Petrokimia Gresik mempunyai tiga unit departemen produksi/pabrik, yaitu Departemen Produksi I (unit pupuk Nitrogen), Departemen Produksi II (unit pupuk Fosfat) dan Departemen Produksi III (Unit Asam Fosfat) dan mengoprasikan 21 pabrik yang terdiri atas 16 pabrik yang memproduksi pupuk Urea, pupuk Fosfat, Pupuk ZA, pupuk majemuk PHONZKA, pupuk NPK, pupuk ZK (K2SO4) dan pupuk Petroganik, serta 5 Pabrik yang

memproduksi produk non pupuk mencakup Amoniak, Asam Sulfat, Cement Retarder dan Aluminium Flourida.

ii Setiap tahun nya pabrik PT Petrokimia Gresik dapat memproduksi 4.430.000 ton pupuk dan 1.647.600 ton produk non pupuk. Rincian produksi PT Petrokimia Gresik Pertahun di jabarkan dalam gambar berikut.

Beberapa proses produksi Pupuk pada PT Petrokimia Gresik, yaitu :

2.1.4.1 Pabrik Pupuk NPK

Pabrik NPK merupakan pabrik yang didesain untuk mendapatkan pupuk NPK dalam bentuk compound. Proses pembentukan NPK compound pada pabrik ini berlangsung dengan bahan baku semuanya berbentuk padatan (solid base). Pabrik NPK ini digunakan untuk memenuhi permintaan produksi pada produk pupuk NPK Kebomas atau untuk membantu dalam pemenuhan kebutuhan pupuk Phonska

ii Pabrik pupuk NPK memproduksi pupuk NPK dengan berbagai variasi formula yang menggunakan proses steam granulation. Prinsipnya yaitu dengan mencampurkan beberapa bahan baku berupa DAP, Urea, KCl (potash), Clay,dan Dolomite. Dengan tahapan sebagai berikut :

Persiapan Bahan Baku

Bahan baku bersama Urea di-crusher terlebih dahulu setelah itu diumpankan ke Raw material Hopper oleh Urea Bucket Elevator lalu Urea diumpankan ke hooper dan selanjutnya bahan baku lainnya seperti KCl, Clay, dan Dolomit dicurahkan ke masing-masing hopper melalui KCl weigher dan Clay weigher. Bahan baku yang diumpankan ke dalam hopper dilengkapi dengan level indicator dan

level alarm untuk low level, high level, dan very high level.

Perbandingan masing-masing bahan baku tergantung dari formula yang akan diproduksi.

Proses Granulasi

Material dari Raw material conveyor dibawa oleh Raw material

Bucket Elevator menuju ke granulator. Proses granulasi atau

pembutiran di granulator ini dengan menggunakan bantuan steam dan

slurry atau air. Pengaturan steam dan air ini masih diatur dengan cara

manual.Pemakaian steam dan air ini diatur sedemikian rupa sehingga didapatkan NPK granul yang terbaik.

ii

Pengeringan Produk

NPK granul dari granulator kemudian dibwa oleh Product

Granulator Conveyor ke Dryer untuk pengurangan kadar air. Udara

panas, sebagian uap air, gas amoniak, dan debu di dalam granulator dihisap ke scrubber unit dan granulator fan. Untuk mengeringkan NPK granul di dalam dryer digunakan udara panas dari furnace. Gas panas hasil pembakaran di dalam furnace diencerkan dengan udara dari furnace fan. Gas panas dari dalam dryer dibawa ke scrubber unit setelah sebelumnya dipisahkan dari debu yang terbawa oleh dryer yang dihisap oleh blower. Debu dari dryer akan dikembalikan ke raw

material conveyor untukdigunakan kembali sebagai bahan baku.

Pendinginan dan Pelapisan Produk NPK Granulasi

NPK Granul kering keluar dari dryer dibawa product dryer

conveyor ke Cooler untuk didinginkan. Pendinginan dilakukan

dengan mengalirkan udara (suhu kamar) ke dalam cooler menggunakan cooler fan. Debu yang terbawa di dalam udara pendingin dari dedusting system dipisahkan dan dikembalikan ke raw

material conveyor. NPK Granul yang sudah dingin dibawa oleh product cooler conveyor dan product cooler bucket elevator ke over vibrating screen untuk diayak. Hasil atas diterima oleh oversize conveyor untuk kemudian di haluskan di oversize crusher dan

hasilnya masuk ke raw material untuk digranulasi kembali. Hasil bawah masuk ke undersize vibrating screen untuk dipisahkan menjadi product onsize dan undersize. Product onsize masuk ke recycle

regulator bin sedangkan undersize masuk ke raw material conveyor

untuk di granulasi kembali. Product onsize di recycle bin dikirim ke

coater, product yang masuk coater dilapisi dengan coating coil yang

berupa tamol. NPK granul onsize yang telah dilapisi oleh coating coil kemudian dikirim ke bagging unit.

ii

Bagging System

Produk NPK dari final product bucket elevator masuk ke product

hopper yang dilengkapi dengan level indicator. Produk NPK di dalam product hopper dikantongi dengan menggunakan bagging machine

dan di jahit menggunakan sewing machine. NPK dalam kantong kemudian diterima oleh bagging product conveyor kemudian dibawa

forklift menuju gudang penyimpanan sementara

2.1.4.2 Pabrik Pupuk Phonska

Proses pembuatan pupuk di unit Phonska adalah proses kompleks yang menggabungkan antara proses pencampuran dengan pereaksian. Secara umum proses pembuatan pupuk Phonska terdiri atas pemrosesan bahan padat dan bahan cair yang kemudian akan disatukan di dalam sebuah alat yang disebut granulator. Unit Phonska juga dilengkapi dengan proses penyerapan (scrubbing) yang tujuan utamanya adalah untuk mengurangi kadar unsur hara dan zat-zat berbahaya dari gas buang. Selain itu proses

scrubbing juga dimanfaatkan untuk mengencerkan asam fosfat yang

akan digunakan untuk proses produksi.

2.1.5 Unit Sarana Pendukung

PT. Petrokimia Gresik memiliki beberapa unit sarana pendukung, yaitu : 1. Dermaga khusus

a. Kapasitas bongkar muat 5 jta ton/tahun b. Kapasitas sandar 8 kapal sekaligus c. Fasilitas bongkar muat

2. Unit pembangkit tenaga listrik milik sendiri

a. Gas Turbine Generator (GTG), terdapat pada unit produksi pupuk Nitrogen yang mampu menghasilkan daya 33 MW

b. Steam Turbine Generator (STG), terdapat di unit produksi Asam Fosfat yang mampu menghasilkan daya sampai 20 MW

ii

2.1.6 Anak Perusahaan dan Usaha Patungan 2.1.6.1 PT. Petrokimia Kayaku

2.1.6.2 PT. Petrosida Gresik

2.1.6.3 PT. Kawasan Industri Gresik 2.1.6.4 PT. Petronika

2.1.6.5 PT. Petrowidada 2.1.6.6 PT. Petrocentral

2.1.6.7 PT. Padi Energi Nusantara 2.1.6.8 PT. BUMN Hijau Lestari II 2.1.6.9 PT. Petro Jordan Abadi

2.1.7 Utilitas

PT. Petrokimia Gresik dilengkapi dengan perangkat penyediaan utilitas yang meliputi unit power, phosparic acid storage, sulfuric acid storage, unit mixed

acid, ammonia storage, steam generation, plant air instrument air, dan waste water system.

Unit produksi atau service unit merupakan sarana penunjang agar pabrik dapat beroperasi, yang meliputi:

1. Unit penyediaan tenaga listrik

Tenaga listrik dissuplay dari 2 sumber yaitu dari PLN dan gas turbin generator (GTG). Tenaga listrik dari PLN sebesar 150 KV diturunkan menjadi 20 KV di travo gardu induk. Sedangkan tenaga listrik dari GTG sebesar 11, 5 KV kemudian dinaikkan di gardu induk menjadi 20 KV. 2. Unit penyediaan uap

Unit penyediaan uap pada utilitas pabrik mempunyai 2 buah boiler yaitu 02 B.911 dan 03 B.911 dengan kapasitas masing-masing 10 dan 12 ton/jam dan jenisnya adalah boiler pipa api (fire tube). Air umpan boiler merupakan air demin yang telah diinjeksikan carbohidrazit untuk menghilangkan O2, selanjutnya ditambahkan PO4 untuk melunakkan

kerak dalam tube dan menghindari korosi. 3. Unit penyediaan udara tekan dan instrument

Unit ini menghasilkan 2 jenis udara bertekanan yaitu, plant air dan

ii digunakan untuk mengirimkan sinyal pada instrumentasi pabrik sehinga membutuhkan udara kering. Sedangkan plant air digunakan dalam proses produksi dan tidak membutuhkan kadar air yang rendah.

4. Unit penyediaan air

Kebutuhan air di PT. Petrokimia Gresik disuplay dari dua sumber air, yaitu dari sungai brantas dan sungai bengawan solo yang diambil dari

water intake Gunung Sari dan water intake babat

5. Unit penyediaan bahan bakar

Kebutuhan gas alam PT. Petrokimia Gresik di supplay dari Pertamina. 6. Unit Utilitas Batubara

PT. Petrokimia Gresik membangun Proyek konversi energi Batubara dengan kapasitas 25 Megawatt Nett. Pengoprasian Unit Utilitas Batubara mampu menghemat penggunaan Gas sebesar 6,3 MMSCFD.

2.1.8 Pengolahan Limbah

PT. Petrokimia Gresik memiliki unit pengolahan limbah cair yang berkapasitas 240 m3/jam dan dua unit pengolahan/pengendalian limbah gas. PT. Petrokimia Gresik menjamin bahwa semua limbah cair maupun gas yang keluar dari areal pabrik telah melewati proses pengolahan yang ketat dan berstandar internasional, baik secara biologis maupun kimia, sehingga aman bagi lingkungan.

Unit pengolahan limbah cair yang ada di PT. Petrokimia Gresik menggunakan Internal Treatment, yaitu limbah cair yang di dapat sebelum di buang ke laut terlebih dahulu di beri penambahan koagulan untuk menetralisir kandungan-kandungan dalam limbah cair tersebut sehingga aman jika di alirkan ke lautan.

2.1.9 Keselamatan dan Kesehatan Kerja (K3)

Keselamatan dan Kesehatan Kerja (K3) merupakan program yang mutlak harus diterapkan dalam setiap perusahaan sebagai upaya pencegahan dan pengendalian kerugian akibat kecelakaan, kerusakan sarana perusahaan, serta kerusakan lingkungan. Penerapan K3 di lingkungan PT. Petrokimia Gresik sebagai usaha penjabaran Undang – undang No. 1 tahun 1970 dan peraturan mengenai K3 yang lainnya dalam rangka perlindungan terhadap seluruh aset

ii perusahaan, baik sumber daya manusia (SDM) maupun faktor produksi yang lainnya.

PT. Petrokimia Gresik bertekad menjadi produsen pupuk serta bahan kimia lainnya yang produknya paling diminati oleh konsumen, yang mengutamakan K3 dan pelestarian lingkungan hidup dalam setiap kegiatan operasionalnya. Sesuai dengan nilai-nilai dasar tersebut, Direksi PT. Petrokimia Gresik menetapkan kebijakan K3 sebagai berikut :

a. PT. Petrokimia Gresik bertekad menjadi produsen pupuk dan produk kimia lainnya yang berdaya saing tinggi dan produknya diminati oleh konsumen.

b. Penyediaan produk pupuk, produk kimia dan jasa yang berkualitas sesuai permintaan pelanggan dilakukan melalui proses produksi dengan menerapkan sistem manajemen yang menjamin mutu, pencegahan pencemaran dan berbudaya K3 serta penyempurnaan secara bertahap dan berkesinambungan. Untuk mendukung tekad tersebut, manajemen berupaya memenuhi standar mutu yang ditetapkan, peraturan lingkungan, ketentuan dan norma-norma K3 serta peraturan/perundangan terkait lainnya.

c. Seluruh karyawan bertanggung jawab dan mengambil peran dalam upaya meningkatkan ketrampilan, kedisiplinan untuk mengembangkan produk dan jasa yang berkualitas, pentaatan terhadap peraturan lingkungan dan ketentuan K3 serta menjunjung tinggi integritas

ii

2.2 PT. WILMAR NABATI INDONESIA 2.2.1 Sejarah PT. Wilmar Nabati

PT Wilmar Nabati Indonesia sebelumnya bernama Bukit Kapur Reksa (BKR).PT WINA telah berdiri sejak tahun 1989 dengan produksi utama minyak goreng. Desa bukit kapur kurang lebih 30 km dari kota dumai dan pada tahun 1991 berkembang dengan didirikan pabrik kedua berlokasi di jalan datuk laksamana, areal pelabuhan dumai yang kemudian di jadikan sebagai pabrik dan kantor pusat untuk wilayah dumai. Perkembangan PT WINA didukung juga dengan lokasi pabrik yang strategis, yaitu fasilitas dermaga dari pelindo yang dapat menyadarkan kapal-kapal bertaraf internasional untuk ekspor dengan daya angkut 30.000 MT.

PT Wilmar Nabati Indonesia adalah bagian dari WILMAR Group perusahaan asing yang berkantor pusat di Singapore. Di Indonesia Wilmar memproduksi Palm Oil dan produk sampingannya. Kalau kalian tahu produk minyak goreng Sania, Fortune itu adalah produk dari PT Wilmar nabati Indonesia. Disamping produk lainnya seperti mentega, pupuk,dll. Pabrik (plant) yang ada di Gresik ini baru ada tahun 2008. Namun perkembangannya luar biasa.

Pada awal tahun 2004, manajemen PT. WINA telah memutuskan untuk menambah tangki timbun bahan baku CPO sebesar 12.000 MT. dengan penambahan tangki timbun ini, tertentu secara lansung dan tidak lansung akan berpengaruh pada perekonomian di RIAU umumnya dan tidak lansung akan berpengaruh pada perekonomian di riau umunnya dan kota dumai pada khususnya akan semakin maju dan berdampak positif dalam pembangunan kota.PT WINA telah mampu mengolah CPO sebesar 4.100 MT/harinya dan PK crushing sebanyak 1000 MT/ harinya yang menjadikan PT. WINA sebagai produsen dan pengekspor minyak sawit terbesar di Indonesia.

Perkembangan lain yang dilakukan oleh manajemen PT WINA yaitu pada awal tahun 2005 kembali membangun pabrik di kawasan industri dumai-pelitung berupa pembangunan refinery/fractionation dengan kapasitas 5.600 MTD dan PK Crusing plant dengan kapasitas 1500 TDP (Ton Per Day). Adapun

ii perkembangan pabrik ini didukung dengan pelabuhan yang mempunyai dermaga dengan panjang 425 meter dan kolom pelabuhan dengan kedalaman 14 meter, yang dapat disadari oleh kapal dengan bobot 50.000 DWT dan akan dikembangkan untuk dapat disandari kapal 70.000 DWT yang merupakan perusahaan yang berada dalam satu naungan WILMAR Group.

PT. Wilmar Nabati Indonesia (WINA) Gresik sendiri di bangun pada tanggal 8 Agustus 2008, dengan lahan seluas 54,80 hektar yang kemudian berkembang hingga kini 102,05 hektar. Komitmen yang tinggi dari manajemen dan karyawannya memungkinkan PT WINA untuk berkembang lebih besar lagi. Hal ini terbukti dengan telah di perolehnya sertifikat ISO 9001:2008 pada tanggal 16 oktober 2009. Didalam menjalankan operasional perusahaaan, manjemen PT WINA telah menetapkan suatu visi dan misi yaitu mendukung bisnis operasional group sehingga tercapai kapasitas yang optimal dan kualitas yang sesuai denngan permitaan pelanggan serta waktu pengiriman yang tepat dengan cara pengembangan kinerja sumber daya manusia yang ada.pada tahun 2009, PT WINA nama menjadi PT WILMAR NABATI Indonesia sebagai wujud perkembangan usaha yang semakin besar dan mulai membangun pabrik-pabrik baru di luar kota dumai dibawah bendera WILMAR Group.

ii WILMAR Group mulai berkembang dan terus mengepakan sayapnya hingga kini, berikut sekilas perjalanan WILMAR Group di Asia:

1991

Memulai beroperasi sebagai perusahaan pengolah palm oil dengan membangun perusahaan di atas lahan seluas 7.100 hektar di Sumatera barat, Indonesia yang kemudian meluas ke Sumatera Utara, Sumatera Selatan dan Riau dengan kapasitas produksi 50-700 MT per hari.

1995

Menjadi Perusahaan pertama di bidang pengolahan minyak kelapa dengan kapasitas produksi yang di hasilkan mencapai 40 MT per jam.

1996

Memperluas operasi pengolahan hingga ke Malaysia dengan penambahan satu pabrik pengolahan minyak dan satu pabrik frasinasi di Butterworth, Malaysia.

2000

Memulai pengembangan dan pemasaran produk baru dari Sania Edible

Oil di Indonesia.

2004

Membangun Pabrik Oleochemical pertama yang beroperasi di Shanghai, China.

2005

Bersama PT. Cahaya Kalbar Tbk. Mengolah secara khusus minyak dan lemak untuk coklat, Industri pembuat coklat, Industri roti dan kue, dan serta industry makanan dan minuman.

2006

Di tahun 2006 Wilmar Group banyak melakukan pembangunan, baik di Indonesia atau pun di Negara-negara lainnya, salah satunya adalah pembangunan 5 pabrik di lahan seluas 85.000 hektar di Kalimantan, pabrik 30 Hektar di Jambi dan Sumatera 12.700 hektar.

ii

2.2.2 Nilai-nilai Dasar Perusahaan Integrity Excellence Passion Innovation Team Work Safety 2.2.3 Unit Proses

PT. Wilmar Nabati Indonesia memilliki lebih dari 25 unit proses pengolahan, diantaranya adalah :

Plant Kernel Crushing Plant sebanyak 2 unit

Refinery Fractination sebanyak 2 unit

Consumer Pack, Merk minyak olahan yang terkenal di masyarakat adalah Sovia, Sania dan Fortune

Speciality Fats

Oleo Plant, meliputi Hydrogenation, Finishing Plant, Packing Product, Methyl Ester Plant, Fatty Alcohol Plant dan Biorefinery

NPK Fertilizer sebanyak 2 unit

2.2.4 Unit Produksi

Secara garis besar WILMAR Group menghasilkan produk-produk dengan bahan kelapa sawit dan laurat yang pengaplikasiannya dapat digunakan oleh industri-industri di bidang makanan, kosmetik, farmasi serta biodiesel. PT. Wilmar Nabati Indonesia yang bertempat di Gresik memproduksi Edible Oil, Oleokimia dan pupuk.

Edible Oil

Produk Edible Oil yang di produksi oleh PT. Wilmar meliputi : minyak sawit (Sania & Fortune), palm olein, palm stearin, palm kernel oil dan minyak kelapa. Selain itu Minyak sawit dapat diproses lebih lanjut menjadi palm olein dan palm stearin. Palm olein memiliki proporsi

ii yang lebih rendah dari minyak jenuh palm stearin, sehingga sering digunakan sebagai minyak goreng dan industri makanan olahan. Minyak dan Palm kernel oil, juga dikenal sebagai minyak laurat yang memiliki komposisi asam laurat tinggi dan umumnya digunakan untuk produksi lemak khusus dan oleokimia.

Oleokimia

Wilmar merupakan salah satu produsen oleokimia terbesar di dunia, menguasai sepertiga dari produksi asam lemak di Asia. Produk Oleokimia yang di hasilkan oleh PT. Wilmar Nabati Indonesia meliputi:

o Asam Lemak o Soap Noodles o Glycerine Refined o Methyl Esters o Cosmetic Esters o Fatty Alcohols o Lilin Sawit o Finishing Soap o Methyl Ester Sulfonat

Pupuk

PT. Wilmar Nabati juga memproduksi beberapa jenis pupuk, yaitu Pupuk nitrogen, fospat dan potassium (NPK) dan memiliki 2 unit proses pabrik pengolahan pupuk.

2.2.5 Pengolahan Limbah

PT. Wilmar Nabati Indonesia memiliki unit pengolahan limbah dengan kapasistas 800 m3/hari, sistem pengolahan yang digunakan adalah menggunakan sistem aerobic dan anaerobic, dan hasil pengolahan limbahnya kemudian akan di analisis selama 6 bulan untuk memastikan bahwa limbah tersebut aman bagi lingkungan. Secara garis besar semua bagian dari kelapa sawit dapat di gunakan sebagai bahan baku pengolahan yang bermanfaat sehingga dapat di katakan bahwa Pabrik Oleokimia PT. Wilmar Nabati Indonesia tidak memiliki limbah yang berbahaya.

ii

2.2.6 Perusahaan Induk dan Cabang

2.2.6.1 Wilmar Trading Pte Ltd, Singapore 2.2.6.2 Wilmar Iberia S.L, Spanyol

2.2.6.3 Wilmar Oleo B.V, Belanda 2.2.6.4 Wilmar Japan Co., Ltd, Jepang

2.2.6.5 Wilmar Oleo North America LLC, Amerika 2.2.6.6 Yihai Kerry Investments Co. Ltd, China 2.2.6.7 PT. Wilmar Bioenergi Indonesia

2.2.6.8 PT. Sentana Adidaya Pratama, Indonesia 2.2.6.9 PT. Kawasan Industri Dumai, Indonesia 2.2.6.10 PT. Jawamanis Rafinasi, Banten-Indonesia

ii BAB III. PENUTUP

3.1 KESIMPULAN

Kuliah Kerja Lapangan (KKL) mahasiswa program studi Teknik Kimia Universitas Muhammadiyah Purwokerto ke PT. Petrokimia Gresik dan PT. Wilmar Nabati Indonesia telah menghasilkan gambaran-gambaran nyata dan informasi secara langsung mengenai proses pengolahan suatu produk, sistem K3, pengolahan limbah serta permasalahan-permasalahan dan pemecahan masalah yang ada di setiap perusahan yang dalam hal ini bergerak di bidang keteknik kimiaan.

Pengolahan limbah dan K3 merupakan suatu hal yang penting dalam sebuah perusahan demi menjaga kelestarian lingkungan dan masyarakat sekitar. Standar baku, proses utilitas dan sarana penunjang yang mendukung juga menjadi suatu hal penting yang harus selalu di perhatikan dan di tingkatkan demi meningkatkan kualitas dan kuantitas suatu produksi

3.2 SARAN

Untuk Kuliah Kerja Lapangan (KKL) selanjutnya di harapkan bisa tertuju pada Perusahaan-perusahaan yang bergerak di bidang industry kimia selain Oleokimia dan Pupuk, sehingga akan di dapatkan pengetahuan yang lebih luas lagi mengenai proses-proses yang ada di dalam industri yang bergerak di bidang teknik kimia.

ii LAMPIRAN