BAB II

TINJAUAN PUSTAKA

2.1 Komposit

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material dimana sifat mekanik dari material pembentuknya berbeda-beda. Dikarenakan karakteristik pembentuknya berbeda-beda, maka akan dihasilkan material baru yaitu komposit yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material-material pembentuknya (Schwartz, 1984).

2.1.1 Kegunaan Bahan Komposit

Kegunaan bahan komposit sangat luas yaitu untuk (Emma, 1992):

1. Angkasa luar seperti komponen kapal terbang, komponen helikopter, komponen satelit.

2. Automobile seperti komponen mesin, badan kereta.

3. Olah raga dan rekreasi seperti sepeda, stick golf, raket tenis, sepatu olah raga. 4. Industri pertahanan seperti komponen jet tempur, peluru, komponen kapal selam. 5. Industri pembinaan seperti jembatan, terowongan, rumah.

6. Kesehatanseperti kaki palsu, sambungan sendi pada pinggang. 7. Kelautan seperti kapal layar.

Ciri-ciri bahan komposit adalah berenergi retakan besar dan mudah dibuat dari berbagai zat penguat dan matrik dengan sifat – sifat komposit:

1. Kekuatan dapat jauh lebih besar dari pada bahan konstruksi biasa. 2. Dapat dibuat sangat tegar atau kaku.

3. Rapatannya rendah atau ringan. 2.1.2 Klasifikasi Komposit

Secara garis besar ada lima jenis komposit berdasarkan penguat yang digunakan (Schwartz, 1984):

1. Komposit serat (fiber komposite)

Merupakan jenis komposit yang hanya terdiri dari satu lamina atau satu lapisan menggunakan serat penguat. Serat yang digunakan biasanya berupa serat gelas, serat karbon, serat aramid dan sebagainya. Serat ini bisa disusun secara acak maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman. Komposit yang diperkuat dengan serat dapat digolongkan menjadi dua bagian yaitu:

a. Komposit serat pendek (short fiber composite)

Komposit yang diperkuat dengan serat pendek umumnya sebagai matriknya adalah resin termoset yang amorf atau semikristalin.

Material komposit yang diperkuat dengan serat pendek dapat dibagi menjadi dua bagian yaitu:

1. Material komposit yang diperkuat dengan serat pendek yang mengandungun orientasi secara acak (inplane random orientasi). Secara acak biasanya derajat orientasi dapat terjadi dari suatu bagian ke bagian lain. Akibat langsung dari distribusi acak serat ini adalah nilai fraksi volume lebih rendah dalam material yang menyebabkan bagian resin lebih

besar. Fraksi berat yang lebih rendah berhubungan dengan ketidakefisienan balutan dan batasan – batasan dalam proses pencetakan.

2. Material komposit yang diperkuat dengan serat pendek yang terorientasi atau sejajar satu dengan yang lain.

Tujuan pemakaian serat pendek adalah memungkinkan pengolahan yang mudah, lebih cepat, produksi lebih murah dan lebih beraneka ragam (Emma, 1992).

b. Komposit serat panjang (long fiber composite)

Keistimewaan komposit serat panjang adalah lebih mudah diorientasikan, jika dibandingkan dengan serat pendek. Walaupun demikian serat pendek memiliki rancangan lebih banyak. Secara teoritis serat panjang dapat menyalurkan pembebanan atau tegangan dari suatu titik pemakaiannya. Pada prakteknya, hal ini tidak mungkin karena variabel pembuatan komposit serat panjang tidak mungkin memperoleh kekuatan tarik melampaui panjangnya. Perbedaan serat panjang dan serat pendek yaitu serat pendek dibebani secara tidak langsung atau kelemahan matriks akan menentukan sifat dari produk komposit tersebut yakni jauh lebih kecil dibandingkan dengan besaran yang terdapat pada serat panjang. Bentuk serat panjang memiliki kemampuan yang tinggi, disamping itu kita tidak perlu memotong-motong serat.

Fungsi penggunaan serat sebagai penguat secara umum adalah sebagai bahan yang dimaksudkan untuk memperkuat komposit, disamping itu penggunaan serat juga mengurangi pemakaian resin sehingga akan diperoleh suatu komposit yang lebih kuat, kokoh dan tangguh jika dibandingkan produk bahan komposit yang tidak menggunakan serat penguat (Emma, 1992).

2. Komposit laminat (laminated composite)

Merupakan jenis komposit yang terdiri dari dua lapis atau lebih yang digabungkan menjadi satu dan setiap lapisannya memiliki karakteristik khusus. Komposit

laminat ini terdiri dari empat jenis yaitu komposit serat kontinyu, komposit serat anyam, komposit serat acak dan komposit serat hibrid.

Komposit yang terdiri dari lapisan yang diperkuat oleh matrik sebagai contoh adalah plywood yang sering digunakan bahan bangunan dan kelengkapannya. Pada umunya manipulasi makroskopis yang dilakukan yang tahan terhadap korosi, kuat dan tahan terhadap temperatur.

3. Komposit partikel (particulated composite)

Merupakan komposit yang menggunakan partikel atau serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriks. Komposit yang terdiri dari partikel dan matriks yaitu butiran (batu, pasir) yang diperkuat semen yang kita jumpai sebagai beton, senyawa komplek ke dalam senyawa komplek. Komposit partikel merupakan produk yang dihasilkan dengan menempatkan partikel-partikel dan sekaligus mengikatnya dengan suatu matriks bersama-sama dengan satu atau lebih unsur-unsur perlakuan seperti panas, tekanan, kelembaban, katalisator dan lain-lain. Komposit partikel ini berbeda dengan jenis serat acak sehingga bersifat isotropis. Kekuatan komposit serat dipengaruhi oleh tegangan koheren di antara fase partikel dan matriks yang menunjukkan sambungan yang baik.

4. Komposit serpihan (flake komposite)

Pengertian dari serpihan adalah partikel kecil yang telah ditentukan sebelumnya yang dihasilkan dalam peralatan yang khusus dengan orientasi serat sejajar permukaannya. Suatu komposit serpihan terdiri atas serpih-serpih yang saling menahan dengan mengikat permukaan atau dimasukkan ke dalam matriks. Sifat-sifat khusus yang dapat diperoleh dari serpihan adalah bentuknya besar dan datar sehingga dapat disusun dengan rapat untuk menghasilkan suatu bahan penguat yang tinggi untuk luas penampang lintang tertentu. Pada umumnya serpihan-serpihan saling tumpang tindih pada suatu komposit sehingga dapat membentuk lintasan

fluida ataupun uap yang dapat mengurangi kerusakan mekanis karena penetrasi atau perembesan.

5. Komposit pengisi (filler komposit)

Komposit ini terdiri dari struktur sambungan tiga dimensi yang menerobos struktur dimensi atau impregnasi dengan dua – phase material pengisi. Pengisi juga mempunyai bentuk tiga dimensi yang ditentukan oleh kekosongan di dalam matrik.

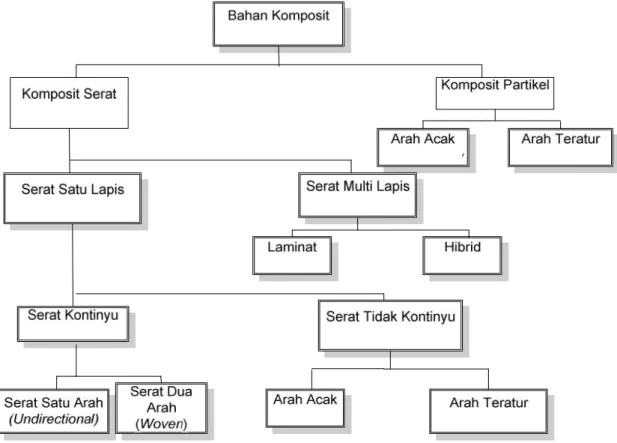

Berikut adalah gambar dari klasifikasi komposit (Schwartz, 1984):

Gambar 2.1 Diagram klasifikasi bahan komposit yang umum dikenal 2.2 Komposit Hibrid

Komposit hibrid merupakan kombinasi dua atau lebih dari serat yang berbeda yang diperkuat oleh matrik. Komposit hibrid merupakan tingkat pengembangan yang sangat besar yang dicapai oleh komposit. Pada umumnya komposit hibrid ini sebagai penyediaan komposit lanjutan dan mengarah ke kombinasi yang bervariasi.

Tipe dasar komposit hibrid yaitu (Schwartz, 1984):

1. Interply yaitu terdiri dari dua atau lebih lapisan – lapisan yang berbeda dengan hanya satu serat saja. Lapisan komposit ini merupakan lapisan unidirectional (komposit searah).

2. Intraply hibrid yaitu terdiri dari dua atau lebih serat yang diampur dalam satu lapisan yang sama.

3. Interply – intraply terdiri dari lapisan interply - intraply hibrid yang disusun dengan urutan spesifik. Tipe ini umumnya memiliki matrik yang sama dan laminatnya dibuat dengan proses pengeringan. Jika lapisan dari hibrid ini berbeda matrik maka harus dibuat dengan proses pengeringan yang cocok dengan kedua sistem.

4. Superhibrid terdiri dari lapisan komposit resin – matriks disusun dengan urutan spesifik.

5. Penguatan Selektif (Selective reinforment)

Keistimewaan dari kompoisit hibrid yaitu bisa digunakan dengan keuntungan produk yang tak terhitung dari hardware automobile dan aerospace sebagai supporting baik dan perlengkapan tekstil. Selain itu sekarang ini perindustrian pesawat terbang, body kapal, pipa – pipa dan automobile merupakan pengguna komposit hibrid paling besar.

Dalam kehidupan sehari-hari kita banyak menggunakan plastik dan serat, baik serat alam maupun serat buatan. Plastik maupun serat yang biasa kita gunakan tersebut disebut polimer. Istilah polimer dapat pula diartikan sebagai molekul besar yang terbentuk dengan pengulangan unit-unit molekul yang disebut monomer.

Polimer berasal dari bahasa Yunani yang terdiri dari dua kata , yaitu : poly berarti banyak dan meros berarti bagian-bagian atau unit-unit dasar. Jadi polimer adalah molekul-molekul yang terdiri atas banyak bagian-bagian. Polimer merupakan molekul raksasa yang tersusun dari ikatan kimia sederhana atau bahan dengan berat molekul yang besar mempunyai struktur dan sifat-sifat yang rumit disebabkan jumlah atom pembentuk yang jauh lebih besar dibandingkan dengan senyawa yang berat atomnya rendah (Surdia, 2003).

Sifat-sifat umum yang dimiliki bahan-bahan polimer adalah sebagai berikut: 1. Kemampuan cetaknya cukup baik, artinya pada temperatur relative rendah bahan

dapat dicetak dengan berbagai cara, diantaranya : dengan penyuntikan, penekanan, ekstruksi.

2. Produk yang ringan dan kuat dapat dibuat.

3. Baik sekali ketahananya terhadap air dan zat kimia.

4. Banyak diantaranya polimer bersifat isolasi listrik yang baik dan mudah termuati listrik secara elektrostatik.

5. Kurang tahan terhadap panas.

6. Kekerasan permukaanya sangat kurang.

7. Produk-produk dengan sifat-sifat yang cukup berbeda dapat dibuat tergantung cara pembuatannya.

2.4 Serat

Serat merupakan bahan yang kuat, kaku, getas. Karena serat yang terutama menahan gaya luar, ada dua hal yang membuat serat menahan gaya yaitu :

a. Perekatan (bonding) antara serat dan matriks (intervarsial bonding) sangat baik dan kuat sehingga tidak mudah lepas dari matriks (debonding).

b. Kelangsingan (aspec ratio) yaitu perbandingan antara panjang serat dengan diameter serat cukup besar.

Arah serat penguat menentukan kekutan komposit dan mempengaruhi jumlah serat yang dapat diisikan ke dalam matrik. Makin cermat penataannya, makin banyak penguat dapat dimasukkan. Hal tersebut menentukan optimum saat komposit maksimum (Surdia, 1995).

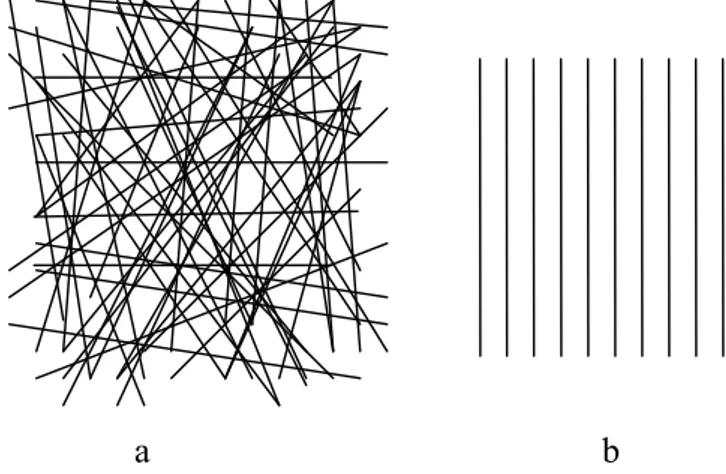

a b

Gambar 2.2 susunan serat a). Susunan arah serat acak b). Susunan arah serat teratur

2.4.1 Serat Sebagai Penguat

Secara umum dapat dikatakan bahwa fungsi serat adalah sebagai penguat bahan untuk memperkuat komposit sehingga sifat mekaniknya lebih kaku, tangguh

dan lebih kokoh dibandingkan dengan tanpa serat penguat, selain itu serat juga menghemat penggunaan resin. Kaku adalah kemampuan dari suatu bahan untuk menahan perubahan bentuk jika dibebani dengan gaya tertentu dalam daerah alastis pada pengujian tarik. Tangguh adalah bila pemberian gaya atau beban yang menyebabkan bahan-bahan tersebut menjadi patah pada pengujian tiga titik lentur. Kokoh adalah kondisi yang diperoleh akibat benturan atau pukulan serta proses kerja yang mengubah struktur komposit sehingga menjadi keras pada pengujian impak (Nurdin B, 1988).

Beberapa syarat untuk dapat memperkuat matriks antara lain : 1. Mempunyai modulus elastisitas yang tinggi 2. Kekuatan lentur yang tinggi

3. Perbedaan kekuatan diameter serat harus relatif sama

4. Mampu menerima perubahan gaya dari matriks dan mampu menerima gaya yang bekerja padanya.

2.4.2 Serat gelas

Serat gelas (glass fiber ) adalah bahan yang tidak mudah terbakar. Serat jenis ini biasanya digunakan sebagai penguat matrik jenis polimer. Komposisi kimia serat gelas sebagain besar adalah SiO dan sisanya adalah oksida-oksida alumunium (Al), kalsium (Ca), magnesium (Mg), natrium (Na), dan unsur-unsur lainnya.

Berdasarkan bentuknya serat gelas dapat dibedakan menjadi beberapa macam antara lain (Santoso, 2002).

a. Roving

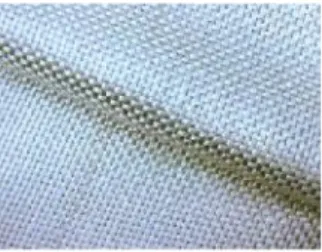

Berupa benang panjang yang digulung mengelilingi silinder. b. Woven Roving (WR)

Serat gelas jenis anyaman (woven roving) mempunyai bentuk seperti anyaman tikar, serat gelas yang teranyam dibuat saling bertindih secara selang seling ke arah vertikal dan horisontal (0odan 90o).

Gambar 2.3 Serat gelas anyaman

Kumpulan anyaman adalah seperti tali; anyaman ini memberikan penguatan kearah vertikal dan horisontal. Pemakaiannya dalam konstruksi terutama pada bagian frame. WR ini sedikit kaku, sehingga agak sulit dibentuk terutama bila digunakan untuk bagian berlekuk tajam. Bentuk serat gelas woven roving adalah merupakan gulungan serat gelas bentuk serat gelas ini sangat baik dipergunakan dalam bidang industri misalnya: pembuatan bak mandi, pembuatan kapal dan lain – lain.

c. Chop Strand Mat (CSM)

Serat gelas acak (chop strand mat) mempunyai bentuk seperti acak (random), serat gelas yang teranyam dibuat bertindih secara tidak teratur ke segala arah (undirectional). Serat gelas yang teranyam mempunyai panjang serat yang relatif lebih pendek dari panjang serat WR. Pemakaiannya dalam konstruksi. CSM ini lebih fleksibel, sehingga mudah dibentuk dan mudah digunakan untuk bagian berlekuk tajam.

Gambar 2.4 Serat gelas acak d. Yarn

Berupa bentuk benang yang lekat dihubungkan pada filamen. e. Reinforcing Mat

Berupa lembaran chopped strand dan continuous strand yang tersusun secara acak.

f. Woven Fabric

Berupa serat yang dianyam seperti kain tenun.

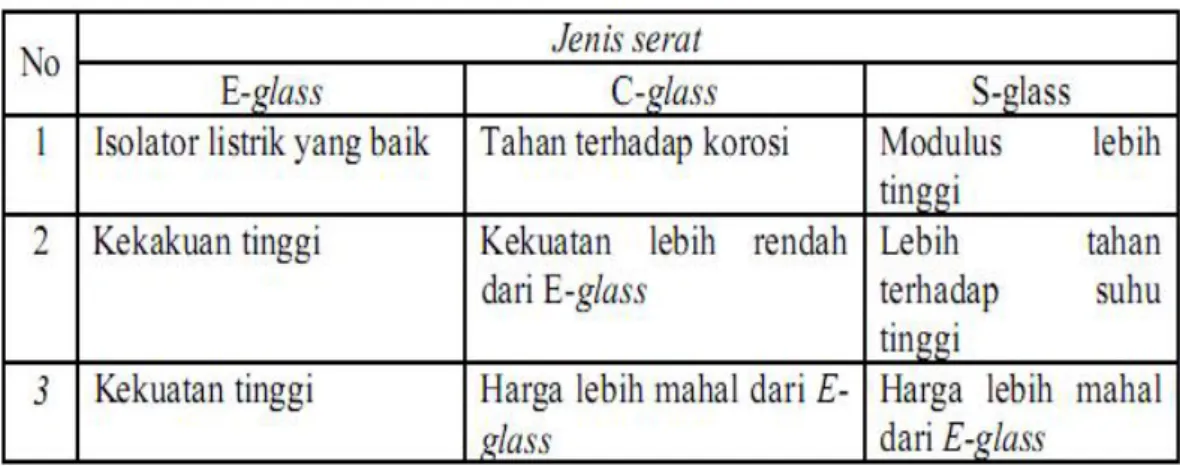

Berdasarkan jenisnya serat gelas dapat dibedakan menjadi beberapa macam antara lain:

a. Serat E-Glass

Serat E-Glass adalah salah satu jenis serat yang dikembangkan sebagai penyekat atau bahan isolasi. Jenis ini mempunyai kemampuan bentuk yang baik.

b. Serat C-Glass

Serat C-Glass adalah jenis serat yang mempunyai ketahanan yang tinggi terhadap korosi.

c. Serat S-Glass

Serat S-Glass adalah jenis serat yang mempunyai kekakuan yang tinggi.

Tabel 2.1 Sifat-sifat serat gelas (Antonia, 2006).

Serat gelas mempunyai banyak macam keuntungan, sebagai bahan penguat karena :

1. Mudah ditarik menjadi serat berkekuatan tinggi dari keadaan lunak.

2. Mudah didapat dan dipabrikasi menjadi plastik yang diperkuat dengan serat gelas

3. Sebagai serat ia kuat, dan bila disatukan dengan matriks plastik akan memberikan komposit yang mempunyai kekuatan tinggi

4. Sangat berguna pada lingkungkungan yang korosif. 2.5 Coremat

Coremat merupakan bahan inti yang digunakan dalam berbagai konstruksi komposit dan yang diperkuat dengan serat. Kerusakan coremat terjadi bila ada pada

ruang vakum. Resin yang diserap tidak mempengaruhi bobot komposit. Coremat merupakan bahan yang murah yang digunakan untuk komposit dengan semua jenis resin.

Coremat adalah jaringan serat yang tidak bergelombang dan berupa lembaran kain yang dihasilkan dari serat poliester sintetik yang tidak teranyam (non woven) dan digabung dengan pengikat (M Sitepu 1985). Bahan coremat tersedia dalam bentuk gulungan (rol) dengan panjang 50 m dan lebar 1 m. Tipe-tipe coremat yang tersedia dengan tebal 1, 2, 3, 4, dan 5 mm dapat dipakai sebagai mat tunggal diantara lapisan serat gelas atau dikombinasikan untuk memperoleh bahan pengisi yang tebal.

Gambar 2.5 Coremat

Keuntungan-keuntungan yang dperoleh dengan menggunakan firet coremat yaitu: 1. Coremat menghemat resin dan biaya

Karena setengah bagian dari coremat sudah terisi, maka hanya diperlukan setengah. dari jumlah resin yang biasa dipakai apabila dibandingkan dengan serat gelas.

2. Hasil laminasi dengan coremat akan bermutu dengan lebih baik. a. Lebih ringan dan lebih kuat

Perbandingan kekuatan terhadap berat adalah 200 hingga 300 lebih tinggi dibanding laminasi serat gelas.

c. Coremat dapat pula digunakan sebagai bahan surfacing tissue karena permukaannya yang halus dan rata yang disebabkan karena coremat mempunyai daya penyebaran resin yang lebih baik.

d. Laminasi coremat memiliki kemampuan isolasi 2 kali dibanding dengan serat gelas.

3. Proses pengerjaan yang mudah

a. Pemakaian coremat dapat menghemat waktu karena tidak perlu dikerjakan lapis demi lapis, karena terdapat berbagai pilihan tebal coremat dari 1 mm hingga 5 mm.

b. Coremat dapat di gulung, dipotong dengan gunting biasa dan mudah dicetak bila dicampur dengan resin.

c. Bila telah kering, laminasi coremat dapat dibor, dipotong dan direkat dengan mudah.

d. Tidak memerlukan alat-alat dan keahlian khusus untuk mengerjakannya.

Coremat sebagai pengganti serat gelas, hampir dapat digunakan untuk semua produk-produk yang menggunakan serat gelas antara lain:

a. Kapal

Karena sifat coremat yang tahan uji, ekonomis bahan bakar dan biaya produksi rendah maka sangat cocok untuk pembuatan bermacam-macam kapal seperti fishing boat, speed boat, dan lain-lain.

b. Bangunan dan konstruksi

Untuk pembuatan tangki-tangki, pipa, perlengkapan bangunan, jembatan, kolam renang.

Karena sifatnya yang ringan dan peredam getaran, firet coremat banyak digunakan untuk pembuatan bagian-bagian kenderaan seperti mobil, bus, kereta api ( Juliani, 1990).

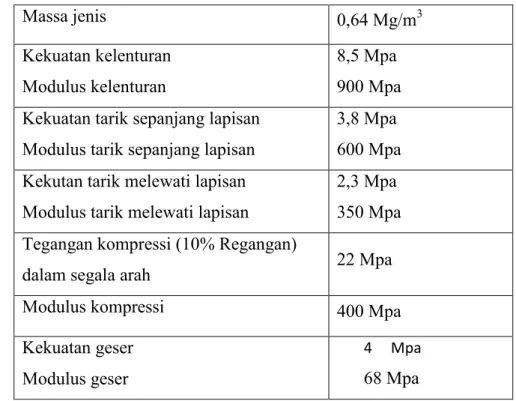

Tabel 2.2 Sifat-Sifat Mekanis Firet Coremat (Juliani, 1990).

Massa jenis 0,64 Mg/m3

Kekuatan kelenturan Modulus kelenturan

8,5 Mpa 900 Mpa Kekuatan tarik sepanjang lapisan

Modulus tarik sepanjang lapisan

3,8 Mpa 600 Mpa Kekutan tarik melewati lapisan

Modulus tarik melewati lapisan

2,3 Mpa 350 Mpa Tegangan kompressi (10% Regangan)

dalam segala arah 22 Mpa

Modulus kompressi 400 Mpa

Kekuatan geser Modulus geser

4 Mpa 68 Mpa 2.6 Matriks

2.6.1 Defenisi Fungsi Matriks Dan Klasifikasi

Matriks adalah bahan atau material yang digunakan untuk mengikat atau menyatukan bahan pengisi tanpa bereaksi secara kimia dengan bahan pengisi tersebut. Persyaratan di bawah ini perlu dipenuhi sebagai bahan matriks untuk pencetakan bahan komposit :

1. Resin yang dipakai perlu memiliki viskositas rendah, dapat sesuai dengan bahan penguat dan permeable.

2. Dapat diukur pada temperatur kamar dalam waktu yang optimal. 3. Mempunyai penyusutan yang kecil pada pengawetan.

4. Memiliki daya rekat yang baik dengan bahan penguat. (Surdia,2003). Pada umumnya matriks berfungsi sebagai:

1. Untuk melindungi material komposit dari kerusakan-kerusakan secara mekanik maupun kimiawi.

2. Untuk mengalihkan atau meneruskan beban dari luar ke serat. 3. Sebagai pengikat.

Bahan pengisi yang berfungsi sebagai penguat pada material komposit dapat berbentuk serat, partikel, dan serpihan. Dalam hal ini sebagai pengikat atau penyatu antara serat dengan serat, partikel dengan partikel dan seterusnya digunakan matriks. Secara umum matriks terbagi atas dua kelompok yaitu:

1. Termoset merupakan bahan yang sulit mencair atau lunak apabila dipanaskan karena harus membutuhkan temperatur yang sangat tinggi. Hal ini diakibatkan karena molekul-molekulnya mengalami ikatan silang (cross linking) sehingga bahan tersebut sulit dan bahkan jarang didaur ulang kembali, contohnya resin epoksi, poliester, urea formaldehyde, phonol-formaldehyde, melamine formaldehyde dan lain-lain. Phenolik mempunyai sifat sangat keras, rigit dengan modulus elastisitas yang baik dibanding dengan resin lainnya karena sifatnya yang keras, kuat, mudah dibentuk, mudah diberi warna dan tidak transparan. Epoxy mempunyai sifat ulet, elastis, tidak bereaksi dengan sebagian besar bahan kimia dan mempunyai dimensi yang lebih stabil. Dilihat dari struktur kimianya epoxi sebenarnya adalah poliester, berbeda dengan polimer lain karena molekulnya lebih pendek. Bila diberi bahan penguat komposit epoxy mempunyai kekuatan yang lebih baik dibanding resin yang lain (Hartomo, 1992).

Gambar 2.6 Memperlihatkan bahwa pemanasan bahan temoset akan mengakibatkan terjadinya cross linking antara molekul-molekul sehingga jika

bahan termoset telah mengeras maka sulit untuk dilunakan kembali dengan pemanasan.

Gambar 2.6 Molekul pada polimer termoset mengalami cross linking (a) Sebelum dipanaskan dan (b) Sesudah dipanaskan.

2. Termoplastik merupakan bahan yang mudah menjadi lunak kembali apabila dipanaskan dan mengeras apabila didinginkan sehingga pembentukan dapat dilakukan berulang-ulang karena mempunyai struktur yang linier.

Keistimewaan dari termoplastik ini adalah bahan-bahan termoplastik yang telah mengeras dapat diolah kembali dengan mudah sedangkan termoset sulit dan bahkan tidak bisa diolah kembali. Contoh termoplastik PVC (poli vinil clorida), FE (polietilen), nilon 66, poliamida, poliasetal dan lain-lain.

2.6.2 Matrik Poliester

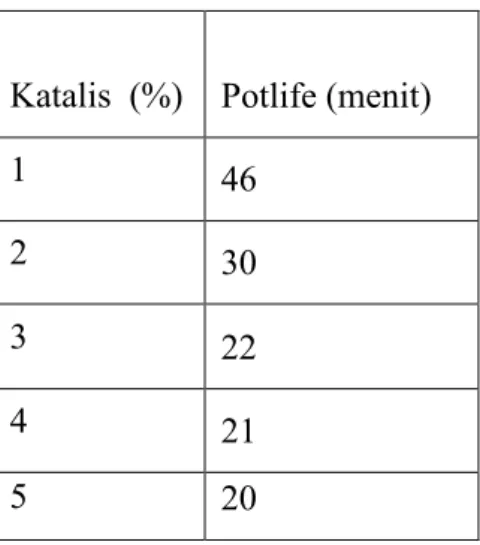

Resin poliester sebelum dicampur dengan zat pengeras/katalis, akan tetap dalam keadaan cair dan akan mengeras setelah pencampuran dengan katalisnya setelah beberapa menit, sesuai dengan jenis dan banyaknya katalis yang digunakan dalam pencampuran seperti ditunjukkan pada tabel 2.3. Semakin banyak penggunaan katalis tersebut maka waktu pengerasan cairan matrik (curing time) akan semakin

cepat. Akan tetapi apabila kita mengikuti aturan berdasarkan standar 1% maka hal tersebut akan menyebabkan curing time menjadi sangat cepat, sehingga dapat merusak produk komposit yang dibuat. Hal ini dikarenakan temperatur ruangan pada saat pembuatan produk komposit tidaklah terkontrol dengan baik. (Emma, 1992).

Tabel 2.3 Hubungan persentase (%) katalis dengan potlife pada poliester BQTN 157 - ex (Emma, 1992).

Katalis (%) Potlife (menit)

1 46

2 30

3 22

4 21

5 20

Curing merupakan suatu proses pengeringan untuk merubah material pengikat dari keadaan cair menjadi padat. Curing ini terjadi melalui reaksi kopolimerisasi radikal antara molekul jenis vinil yang membentuk hubungan silang melalui bagian tak jenuh dari poliester. Reaksi ini timbul karena dipicu oleh katalis yang ada, yang mulai diaktifkan oleh sejumlah kecil akselerator. Standar yang dianjurkan untuk penggunaan katalis adalah 1% pada suhu kamar.

Karena berupa resin cair dengan viscositas yang relatif rendah, mengeras pada suhu kamar dengan penggunaan katalis tanpa menghasilkan gas sewaktu pengesetan seperti banyak resin termoseting yang lainnya, maka tak perlu diberi tekanan untuk

pencetakan. Kemampuan poliester terhadap cuaca sangat baik, tahan terhadap kelembaban dan sinar U.V bila dibiarkan diluar Berdasarkan karateristik ini, bahan ini dikembangkan secara luas sebagai penguat serat dengan menggunakan serat gelas. Banyaknya penggunaan resin ini juga didasarkan pada pertimbangan harga relatif murah, curing cepat, dan mudah penanganannya. Poliester adalah jenis resin yang paling banyak digunakan sebagai matrik pada serat gelas untuk badan kapal, mobil, tandon air dan sebagainya (Hartomo, 1992).

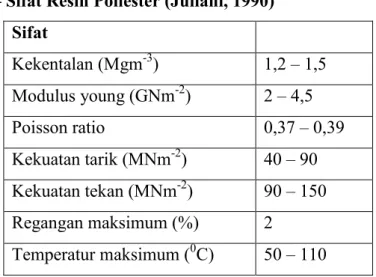

Tabel 2.4 Sifat – Sifat Resin Poliester (Juliani, 1990) Sifat Kekentalan (Mgm-3) 1,2 – 1,5 Modulus young (GNm-2) 2 – 4,5 Poisson ratio 0,37 – 0,39 Kekuatan tarik (MNm-2) 40 – 90 Kekuatan tekan (MNm-2) 90 – 150 Regangan maksimum (%) 2 Temperatur maksimum (0C) 50 – 110

Tabel 2.5 Spesifikasi resin unsaturated polyester yukalac 157 BQTN (Sumber : Justus Kimia Raya, 1996)

Item Nilai Tipikal Catatan

Berat jenis (gr / cm3) 1.215

Suhu distorsi panas (0C) 70

Penyerapan air (suhu ruangan) (%) 0,188 24 jam

0,466 3 hari

Modulus Flexural (Kg/ mm2) 300 Daya rentang (Kg/ mm2) 5,5 Modulus rentang (Kg/ mm2) 300

Elongasi (%) 1,6

2. 7 Daya Rekat Matriks Serat (Adhesi)

Perekatan (adhesi) matrik serat dapat dinyatakan sebagai subtansi yang dapat menyatukan beberapa bahan sekaligus melalui penempelan (perekatan) pada permukaan bahan – bahan tersebut. Bahwa permukaan yang berbeda muatannya positif dan negatif akan menghasilkan gaya tarik yang disebut adhesi. Pada perekatan matrik – serat ditinjau keadaan permukaan dari matriks dan serat. Pada keadaan ini, berlaku konsep energi permukaan. Konsep energi permukaan ini sangat penting untuk menjelaskan kekuatan serat – matriks. Ikatan interface yang optimal antara matrik dan serat merupakan aspek yang penting dalam menunjukka sifat – sifat mekanik komposit. Transfer beban atau tegangan di antara dua fase yang berbeda ditentukan oleh derajat adhesi. Adhesi yang kuat diantara permukaan antara matrik dan serat diperlukan untuk efektifnya perpindahan dan distribusi beban melalui ikatan permukaan (Hartomo, 1992).

2.8 Energi Permukaan

Pada konsep energi permukaan dinyatakan bahwa cairan matrik hanya akan membasahi permukaan padat yang memiliki energi permukaan yang lebih besar dari energi permukaan cairan matrik tersebut. Permukaan yang energinya besar biasanya bersifat polar dan permukaan yang energinya rendah biasanya bersifat non – polar. Pada tabel diperlihatkan beberapa bahan dengan energi permukaannya.

Tabel 2.6 Nilai energi permukaan beberapa bahan (Piatti, 1978). Bahan Energi permukaan

(mJm-2) Serat Gelas 560 Grafit 70 Resin Epoksi 43 Resin Poliester 35 Resin polietilena 31

Bentuk permukaan juga mempengaruhi daya adhesif serat matrik. Semakin licin permukaan adheren maka daya rekat adhesif bahan tersebut semakin rendah. Dalam hal ini jika daya adhesif tinggi atau kuat maka matrik harus dapat mengalir dan mengikuti bentuk permukaan adheren. Perekatan yang baik tersebut terjadi karena pembasahan yang baik dan matrik ini dapat menyinggung dan mengisi permukaan adheren serapat mungkin sehingga gaya – gaya perekatan dapat berperan. Persinggungan yang rapat itu diperoleh setelah adhesif matrik mengeras dan membentuk komposi (Derek H, 1981).

2.9 Pengujian Sifat Mekanik

2.9.1 Pengujian kekuatan geser antar lapisan (Interlaminar Shear Strength)

Kekuatan geser adalah suatu ukuran kekuatan komposit dalam hal kemampuannya menahan gaya – gaya yang membuat suatu bagian dari komposit tersebut bergeser atau bergelingsir dari bagian lain di dekatnya (M Sitepu, 1985). Dalam

hubungan ini dibedakan atas 3 macam kekuatan yaitu; kuat geser sejajar arah serat, kuat geser tegak lurus arah serat, dan kuat geser miring. Pengujian ini dirancang untuk mengetahui kekuatan geser antar lapisan komposit, dimana sampelnya diregangkan dalam susunan paralel menjadi serat teratur. Kekuatan geser antar lapisan komposit didominasi oleh sifat mekanis matrik dimana retakan dapat terjadi pada seluruh bidang matrik. Jika gaya geser diminimalis pada komposit searah maka sampel menjadi melengkung. Kegagalan geser dipengaruhi oleh panjang sample. Bentuk serat pendek dipilih agar kegagalan kekuatan geser terjadi sebelum kegagalan flexure.

W

b d L

Gambar 2.7 Skematis pengujian kekuatan geser antar lapisan

Persamaan berikut dipakai untuk kekuatan geser antar lapisan (ILSS) adalah (Sturgeon, 1971) : bd W ILLS 4 3 (2.1)

Dimana : W adalah beban

b adalah ketebalan sampel d adalah lebar sampel.

Penurunan rumus ILSS dapat dilihat pada lampiran G. 2.9.2 Pengujian Impak (Impact Test)

Pengujian impak bertujuan untuk mengukur berapa energi yang dapat diserap suatu material samapai material tersebut patah. Pengujian impak ini merupakan respon terhadap beban yang tiba – tiba yang bertujuan mengetahui ketangguhan suatu bahan terhadap pembebanan dinamis, sehingga dapat diketahui apakah suatu bahan yang diuji rapuh atau kuat. Dasar pengujian impak ini adalah penyerapan energi potensial dari pendulum beban yang berayun dari suatu ketinggian tertentu dan menumbuk benda uji sehingga benda uji mengalami deformasi. Semakin banyak energi yang terserap maka akan semakin besar kekuatan impak dari suatu beban. Umumnya kekuatan impak bahan polimer lebih kecil daripada kekuatan impak bahan logam.

Untuk menguji impak ini kedua ujung sampel dengan ukuran standar diletakkan pada penumpu, kemudian beban dinamis dilepaskan dengan tiba-tiba dan cepat menuju sampel. Dalam pengujian impak, impaktor yang digunakan dalam bentuk pendulum yang diayunkan dari ketinggian dengan massa.

Gambar 2.8 Ilustrasi skematis pengujian impak dengan benda uji Charpy dan Izod

Besarnya kekuatan impak dari benda uji dengan luas penampang lintang (A) adalah (Surdia, 2005): Is= A Es (2.2) dengan : Is : Kekuatan Impak (J/m2)

Es : energi yang diserap sampel setelah tumbukan (J)

A : luas penampang lintang sampel (m2) Penurunan rumus Is dapat dilihat pada lampiran G.

2.9.3 Pengujian Kekutan Lentur (Ultimate Flexural Strenght)

Pengujian kekuatan lentur dimaksudkan untuk mengetahui ketahanan komposit terhadap pembebanan pada tiga titik lentur. Pengujian kekuatan lentur ini juga bertujuan untuk mengetahui sifat keelastisan suatu bahan. Pada pengujian ini pembebanan yan diberikan adalah tegak lurus terhadap arah sampel dengan tiga titik lentur. Pada pengujian ini bila bahan diberi beban maka permukaan bawah akan memanjang dan terjadi pelengkungan sampel akibat regangan tarik dan regangan tekan. Besarnya pelengkungan pada titik tengah sampel dinamakan defleksi. (Sturgeon, 1971 ).

Defleksi sampel akan berkurang apabila keelastisan bahan makin bertambah. Defleksi tergantung pada panjang dan besar sampel uji, tempat dan besar beban yang diberikan dan modulus keelastisan bahan penunjang sampel uji. Kegagalan yang terjadi akibat uji bending yaitu mengalami patah pada bagian bawah karena tidak mampu menahan beban tarik. Pengujian kekuatan lentur ini menggunakan peralatan universal testing machine.

P

d b

L

Gambar 2.9 Skematis pengujian kekuatan lentur

Persamaan berikut digunakan untuk memperoleh nilai kekuatan lentur (Sturgeon, 1971): 2 2 3 bd PL UFS (2.3) dengan :

UFS = kekutan lentur ( m )2

P = gaya penekan (N) L = jarak dua penumpu (m) b = lebar sampel (m) d = tebal sampel uji (m)