4. PENGOLAHAN DAN ANALISIS DATA

4.1. Keadaan Umum Perusahaan 4.1.1. Sejarah Perusahaan

PT Nojorono Tobacco International merupakan perusahaan yang bergerak dalam bidang produksi rokok. Pada awalnya perusahaan ini didirikan di desa Godi Pati pada tanggal 14 Oktober 1932 dengan masih berbentuk perusahaan firma dan permodalan keluarga. Pada tahun 1972 perusahaan merubah badan hukumnya menjadi perusahaan perseroan terbatas dengan nama pabrik tembakau PT Nojorono Kudus. Saat ini PT Nojorono telah berkembang menjadi 3 perseroan terbatas sesuai dengan jenis produk yang diproduksi yaitu PT Nojorono Tobacco International, PT Nikorama Citra, dan PT Nikki Super.

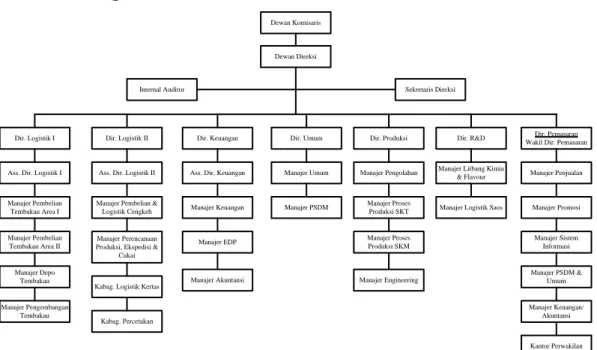

4.1.2. Struktur Organisasi Perusahaan Dewan Komisaris

Dewan Direksi

Sekretaris Direksi Internal Auditor

Dir. Logistik I Ass. Dir. Logistik I Manajer Pembelian Tembakau Area I Manajer Pembelian Tembakau Area II Manajer Depo Tembakau Manajer Pengembangan Tembakau Dir. Logistik II Ass. Dir. Logistik II Manajer Pembelian &

Logistik Cengkeh Manajer Perencanaan Produksi, Ekspedisi &

Cukai Kabag. Logistik Kertas

Kabag. Percetakan

Dir. Keuangan Ass. Dir. Keuangan Manajer Keuangan Manajer Akuntansi Manajer EDP Dir. Umum Manajer Umum Manajer PSDM Dir. Produksi Manajer Pengolahan Manajer Proses Produksi SKT Manajer Engineering Manajer Proses Produksi SKM Dir. R&D Manajer Litbang Kimia

& Flavour Manajer Logistik Saos

Dir. Pemasaran Wakil Dir. Pemasaran

Manajer Penjualan Manajer Promosi Manajer Sistem Informasi Manajer PSDM & Umum Manajer Keuangan/ Akuntansi Kantor Perwakilan Gambar 4.1. Struktur Organisasi PT Nojorono Tobacco International

Sumber: Data Perusahaan

PT Nojorono Tobacco International telah membagi organisasi menjadi pusat-pusat pertanggungjawaban disertai desentralisasi wewenang dan tanggung jawab masing-masing. Setiap tingkatan manajemen mempunyai wewenang

membuat keputusan sesuai dengan tingkatannya dan bertanggung jawab terhadap keputusan yang telah dibuatnya. Berikut adalah tugas dan wewenang tiap tingkatan manajemen di PT Nojorono Tobacco International:

Dewan komisaris merupakan orang pertama yang memegang kendali strategi dalam perusahaan dan mempunyai wewenang dalam mengambil keputusan.

Dewan direksi bertanggung jawab melaksanakan keputusan yang dibuat oleh dewan komisaris.

Internal auditor memiliki fungsi kontrol yaitu harus menguasai semua masalah atau kasus-kasus yang terjadi.

Direktur logistik I mempunyai tugas untuk merencanakan pembelian, pengadaan dan stok tembakau dalam gudang serta mengelola perawatan, penggunaan dan jalur distribusi tembakau ke bagian pengolahan.

Direktur logistik II memiliki tugas untuk merencanakan pembelian, pengadaan stok cengkeh dan saos.

Direktur keuangan mempunyai tugas atau wewenang dalam merencanakan, mengarahkan dan mengatur segala macam aktivitas yang berhubungan dengan keuangan seperti pembelian, pengelolaan dan penggunaan kekayaan perusahaan, pengaturan gaji karyawan dan masalah administrasi perusahaan dengan sistem komputerisasi.

Direktur umum mempunyai tugas dan wewenang dalam memimpin dan bertanggung jawab terhadap kegiatan yang dilakukan atas nama perusahaan baik di dalam maupun di luar perusahaan.

Direktur produksi mempunyai tugas dan wewenang dalam merencanakan, mengarahkan, mengatur pengelolaan tembakau dan cengkeh, menentukan produk yang akan dibuat dan kegiatan produksi dalam Sigaret Kretek Tangan (SKT) dan Sigaret Kretek Mesin (SKM), serta penjadwalan dan perawatan dalam SKM.

Direktur penelitian dan pengembangan mempunyai tugas dan wewenang dalam merencanakan, mengarahkan dan mengatur kegiatan penelitian dan pengembangan bahan, proses produksi dan produk untuk tujuan penyempurnaan mutu produk, efisiensi proses produksi dan alternatif

produk baru untuk memenuhi tujuan perusahaan dalam jangka panjang maupun pendek.

Direktur pemasaran mempunyai tugas dan wewenang dalam merencanakan, mengarahkan, dan mengatur kegiatan pemasaran sesuai dengan tujuan perusahaan secara efektif dan efisien melalui penetapan kebijakan di semua aspek pemasaran maupun aspek yang berpengaruh terhadap kegiatan pemasaran.

4.2. Bahan Baku

Berikut adalah bahan baku yang digunakan pada setiap proses beserta dengan fungsinya:

1. Proses Maker

Tembakau blending, sebagai bahan baku utama rokok.

Cigarette paper, sebagai pembungkus tembakau menjadi lintingan rokok.

Lem cigarette paper, sebagai perekat kertas rokok. Filter road, sebagai filter rokok.

Corktipping, sebagai kertas pembungkus filter road. Lem CTP, sebagai perekat untuk kertas CTP.

2. Proses Packer

Rokok batangan, sebagai bahan baku pengisi pak rokok.

Aluminium foil, sebagai bahan pembungkus rokok agar saos rokok tidak menguap.

Inner, sebagai bahan penjaga posisi rokok agar stabil/tidak mudah rusak.

Blank/HLP, sebagai pembungkus dan tempat untuk melindungi rokok dari kerusakan.

Lem HLP, untuk merekatkan lipatan HLP. 3. Proses Stampper dan Wrapper

Rokok polosan, sebagai bahan baku proses.

Bandrol/pita cukai, sebagai cukai penjualan (pajak pemerintah). Lem kertas, sebagai perekat bandrol pada rokok polosan.

OPP, sebagai pembungkus pak rokok untuk melindungi dari kerusakan.

Tear tape, sebagai alat bantu dalam membuka OPP/segel pak. 4. Proses Boxer dan Marden

Dos pres, sebagai kemasan sejumlah pak rokok.

OPP pres, sebagai pembungkus dos pres untuk melindungi dari kerusakan.

Tear tape pres, sebagai alat bantu dalam membuka OPP/segel pres. Kertas bal, sebagai kemasan sejumlah pres rokok.

Plat bal, sebagai segel kemasan bal.

Lem kertas, sebagai perekat dos pres, kertas bal, dan plat bal. Box, sebagai kemasan sejumlah bal rokok.

Isolasi, sebagai segel kemasan box.

4.3. Proses Produksi

Proses produksi rokok dalam departemen SKM dimulai dari bahan baku berupa tembakau menjadi rokok dalam bentuk kemasan kardus/box. Peta proses operasi dari rokok Clas Mild 16 dan 12 dapat dilihat pada lampiran 1.

4.3.1. Proses Mesin Maker

Proses ini terbagi menjadi 2 jenis lini proses yaitu lini terhubung dan lini terpisah. Mesin yang digunakan pada proses lini terhubung adalah mesin Protos 80E sedangkan pada lini terpisah menggunakan mesin Mollin dengan tipe MK 8 dan MK 9. Pada proses lini terhubung berarti proses pembuatan rokok sampai proses pengepakan dilakukan dalam satu alur proses dan perpindahan material dari satu tahap pengerjaan menuju tahap lainnya dilakukan secara internal tanpa bantuan operator sebagai alat transportasinya. Hal ini berbeda dengan proses lini terpisah yang membutuhkan bantuan operator dalam transportasi perpindahan material dari satu tahap ke tahap lainnya.

Tahap awal dari proses ini adalah kegiatan pemilihan tembakau dari gagang atau kotoran yang tercampur dengan campuran tembakau. Hal ini dikarenakan gagang tembakau atau kotoran-kotoran yang tercampur akan

menyebabkan kerja mesin tidak optimal (breakdown) dan kualitas yang dihasilkan tidak sesuai dengan standar. Tembakau yang telah disortir akan dihisap oleh

central pneumatic dan dilakukan pengadukan kembali agar campuran lebih

homogen. Proses selanjutnya adalah pemisahan dengan hembusan udara keatas dengan tekanan tertentu sehingga material yang kelebihan berat (material asing) akan jatuh dengan sendirinya. Tembakau yang telah siap akan masuk ke cigarette

forming dan dilinting menggunakan papir. Setelah tembakau memenuhi papir

kedua ujung papir dilipat dan sepanjang papir akan diberi lem kemudian dipanaskan pada suhu tertentu agar lem tersebut mengering. Batangan rokok yang berbentuk lonjoran ini akan dipotong sesuai dengan standar yang ditentukan menjadi tobacco rod. Tobacco rod ini akan digabungkan dengan filter dengan bantuan filter assembler menggunakan CTP. Setelah proses penyambungan selesai tobacco rod yang semula berpasangan akan dipotong tepat ditengah-tengahnya menjadi 2 batang rokok yang disebut cigarette rod. Berikut adalah gambar proses pemotongan tobacco rod:

Filter road yang

sudah terbungkus CTP Letak pemotongan

tobacco road

Gambar 4.2. Posisi Pemotongan Tobacco Rod

4.3.2. Proses Mesin Packer

Cigarette rod dari hasil proses maker akan ditempatkan pada tempat

penampungan yang secara otomatis mendorong rokok menuju ke pengisian 16 atau 12 batang dengan sistem sensor. Rokok tersebut akan mengalami proses pemberian aluminium foil dan inner frame, kemudian dilanjutkan dengan pemberian blank, pelipatan blank dan pemberian lem.

4.3.3. Proses Mesin Stampper dan Wrapper

Rokok dalam pak dari hasil proses packer akan dimasukkan ke dalam penampungan dan secara otomatis rokok akan terdorong turun dan dibawa konveyor menuju ke pemberian pita cukai/bandrol. Pack rokok akan diteruskan ke proses pembungkusan dengan pemberian OPP dan tear tape pack.

4.3.4. Proses Mesin Boxer dan Marden

Hasil produk dari mesin stampper dan wrapper akan dilanjutkan dengan proses pengepakan dalam skala dos pres yang berisi 10 pack rokok. Proses selanjutnya adalah proses pembungkusan dengan menggunakan OPP pres dan

tear tape pres. Rokok dalam skala pres tersebut kemudian dibungkus dengan

kertas bal dengan jumlah 10 pres, diberi plat bal serta stamped dan kode produksi. Kemasan yang sudah berbentuk bal akan diteruskan dengan proses pengemasan dalam box dengan jumlah 8 bal untuk isi pak 12 batang dan 6 bal untuk isi pak 16 batang.

4.4. Tahap Define

Tahap pertama dalam salah satu tools program peningkatan kualitas six

sigma (DMAIC) adalah define. Tahap ini dimulai dengan pengidentifikasian

masalah yang akan digunakan dalam tahap selanjutnya. Tahap ini digunakan untuk mendefinisikan nilai, proses kunci, sasaran/tujuan dari proyek yang akan dilakukan. Tools yang digunakan adalah diagram SIRPORC dan tree diagram. Pendefinisikan proses-proses kunci dilakukan dengan diagram SIRPORC berikut ini:

Supplier: Supplier Bahan Baku

Processes: Maker

Customer:

Proses Packer

Requirements:

Jumlah dan kualitas bahan baku sesuai dengan spesifikasi

Requirements:

Cigarette road sesuai dengan spesifikasi visual dan physical

Inputs: Tembakau Cigarette paper CTP Filter road Lem CTP

Lem cigarette paper Cigarette roadOutput:

Gambar 4.3. Diagram SIRPORC Proses Maker

Diagram SIRPORC untuk proses maker diawali dengan supplier bahan baku yang melakukan pengiriman bahan baku untuk proses maker. Bahan baku yang digunakan antara lain tembakau, cigarette paper, CTP, filter road, lem CTP, dan lem cigarette paper. Proses maker ini membutuhkan persyaratan agar proses dapat berjalan dengan baik yaitu jumlah dan kualitas bahan baku yang digunakan harus sesuai dengan spesifikasi. Output dari proses maker adalah cigarette road,

output ini akan digunakan untuk proses selanjutnya yaitu proses packer. Proses packer ini membutuhkan persyaratan yaitu cigarette road harus sesuai dengan

Supplier: Proses Maker Processes: Packer Customer: Wrapper Requirements:

Rokok dalam satuan pack sesuai dengan spesifikasi visual

Requirements:

Cigarette road sesuai dengan spesifikasi visual dan physical

Inputs: Cigarette road HLC/Blank Alumunium foil Inner Frame Lem HLC Pita cukai + lem OPP pack

Tear tape Output:

Rokok dalam pack

Gambar 4.4. Diagram SIRPORC Proses Packer

Diagram SIRPORC untuk proses packer diawali dari output proses maker yaitu cigarette road . Bahan baku yang digunakan dalam proses packer antara lain

cigarette road, HLC/blank, alumunium foil, inner frame, lem HLC, pita cukai &

lem, OPP pack, tear tape. Proses packer ini membutuhkan persyaratan agar proses dapat berjalan dengan baik yaitu cigarette road harus sesuai dengan spesifikasi

visual dan physical. Output dari proses packer adalah rokok dalam pack, output

ini akan digunakan untuk proses selanjutnya yaitu proses wrapper. Proses

wrapper ini membutuhkan persyaratan yaitu rokok dalam pack harus sesuai

Supplier:

Proses Packer

Processes:

Wrapper

Customer: Proses Bal & Boxer

Requirements:

Rokok dalam satuan pack sesuai dengan spesifikasi visual

Requirements:

Rokok dalam satuan press sesuai dengan spesifikasi visual Inputs:

Rokok pack Dos press + lem OPP press

Tear tape press

Output:

Rokok dalam press

Gambar 4.5. Diagram SIRPORC Proses Wrapper

Diagram SIRPORC untuk proses wrapper diawali dari output proses

packer yaitu rokok dalam satuan pack . Bahan baku yang digunakan dalam proses packer antara lain rokok dalam satuan pack, dos press, OPP press, tear tape press.

Proses wrapper ini membutuhkan persyaratan agar proses dapat berjalan dengan baik yaitu rokok dalam satuan pack harus sesuai dengan spesifikasi visual dan

physical. Output dari proses packer adalah rokok dalam press, output ini akan

digunakan untuk proses selanjutnya yaitu proses bal & boxer. Proses bal & boxer ini membutuhkan persyaratan yaitu rokok dalam press harus sesuai dengan spesifikasi visual.

Tools yang digunakan selanjutnya adalah tree diagram. Tree diagram

digunakan untuk menyelidiki sebuah permasalahan menjadi komponen yang lebih detail. Berikut adalah hasil pembuatan tree diagram hasil diskusi dengan perusahaan:

Proses Produksi yang Optimal

Sumber Daya

Penggunaan sumber daya harus sesuai dengan kebutuhan

Penanganan sumber daya/bahan baku dilakukan dengan baik

Proses

Penjadwalan (jumlah, jenis dan waktu pengiriman) material tepat waktu

Aliran bahan efektif (tidak ada bottleneck/buffer)

Waktu set up dan produksi dilakukan seminimal mungkin

Meminimalkan pergerakan/pemindahan barang yang tidak perlu

Meminimalkan downtime mesin

Meminimumkan waktu yang tidak memberi nilai tambah

Distribusi

Penanganan barang jadi dilakukan dengan baik, supaya meminimalkan produk cacat Meminimumkan jumlah waste material, defect dan produk rework

Meningkatkan produktifitas Meningkatkan utilitas mesin

Pengiriman barang jadi sesuai dengan waktu yang dijanjikan

Pengiriman barang jadi sesuai dengan jumlah yang dipesan

Meningkatkan ketrampilan, keahlian, dan semangat operator sehingga meminimumkan kesalahan yang terjadi

Meminimalkan bahan baku yang tidak sesuai spesifikasi

Gambar 4.6. Tree Diagram

Tree diagram diatas membantu dalam menganalisa langkah-langkah apa

saja yang harus dilakukan ketika diinginkan proses produksi yang optimal. Pengoptimalan proses produksi dapat dilihat dari 3 macam komponen yaitu sumber daya (material, energi, dll), proses, dan distribusi. Ketiga komponen tersebut harus diupayakan semaksimal mungkin agar proses produksi dapat berjalan dengan efektif dan efisien. Hasil diskusi dengan perusahaan langkah-langkah diatas dapat diselesaikan dengan penggunaan lean manufacturing terutama dengan cara pengurangan waste. Waste merupakan segala sesuatu yang tidak memberi nilai tambah pada sebuah produk, sehingga waste harus diminimalisasikan agar proses produksi dapat berjalan optimal.

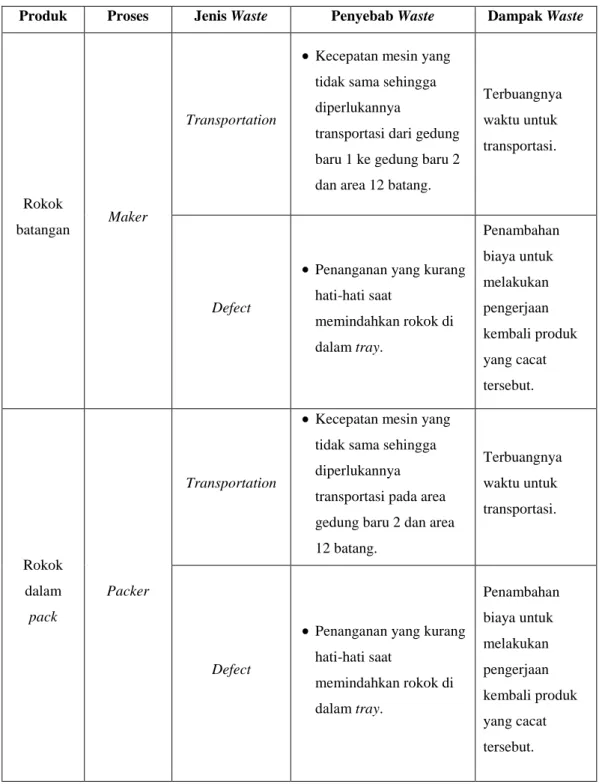

Setelah tujuan proyek telah diketahui, langkah selanjutnya adalah mengidentifikasi beberapa macam waste berdasarkan pengamatan yang ada di perusahaan. Pengidentifikasian waste dapat dilihat pada tabel berikut ini:

Tabel 4.1. Tabel Pengidentifikasian Waste

Produk Proses Jenis Waste Penyebab Waste Dampak Waste

Rokok

batangan Maker

Transportation

Kecepatan mesin yang tidak sama sehingga diperlukannya

transportasi dari gedung baru 1 ke gedung baru 2 dan area 12 batang.

Terbuangnya waktu untuk transportasi.

Defect

Penanganan yang kurang hati-hati saat memindahkan rokok di dalam tray. Penambahan biaya untuk melakukan pengerjaan kembali produk yang cacat tersebut. Rokok dalam pack Packer Transportation

Kecepatan mesin yang tidak sama sehingga diperlukannya transportasi pada area gedung baru 2 dan area 12 batang.

Terbuangnya waktu untuk transportasi.

Defect

Penanganan yang kurang hati-hati saat memindahkan rokok di dalam tray. Penambahan biaya untuk melakukan pengerjaan kembali produk yang cacat tersebut.

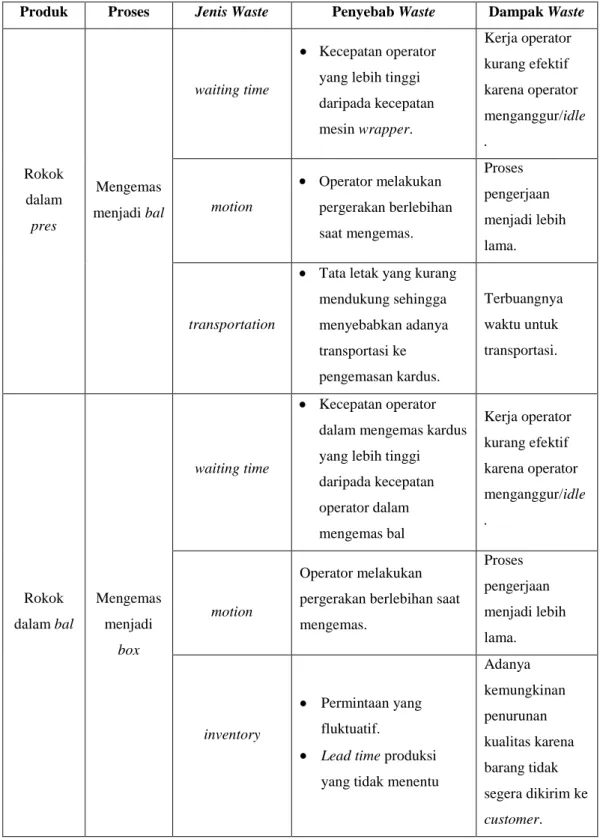

Tabel 4.1. Tabel Pengidentifikasian Waste (sambungan)

Produk Proses Jenis Waste Penyebab Waste Dampak Waste

Rokok dalam pres Mengemas menjadi bal waiting time Kecepatan operator yang lebih tinggi daripada kecepatan mesin wrapper. Kerja operator kurang efektif karena operator menganggur/idle . motion Operator melakukan pergerakan berlebihan saat mengemas. Proses pengerjaan menjadi lebih lama. transportation

Tata letak yang kurang mendukung sehingga menyebabkan adanya transportasi ke pengemasan kardus. Terbuangnya waktu untuk transportasi. Rokok dalam bal Mengemas menjadi box waiting time Kecepatan operator dalam mengemas kardus yang lebih tinggi daripada kecepatan operator dalam mengemas bal Kerja operator kurang efektif karena operator menganggur/idle . motion Operator melakukan pergerakan berlebihan saat mengemas. Proses pengerjaan menjadi lebih lama. inventory Permintaan yang fluktuatif.

Lead time produksi yang tidak menentu

Adanya kemungkinan penurunan kualitas karena barang tidak segera dikirim ke customer.

Pada proses maker, waste yang terjadi yaitu transportation dan defect.

Waste ini terjadi ketika adanya transportasi dari mesin maker yang terdapat di

batang, layout pabrik dapat dilihat pada lampiran 2. Mesin yang digunakan pada gedung baru 1 adalah mesin Protos yang secara otomatis mengisi rak dan akan turun ke tray lifter (hoist). Tray-tray ini akan dipindahkan secara otomatis ke mesin packer gedung baru 2 dan area 12 batang. Pemindahan dilakukan dengan tenaga manusia menggunakan kletek. Kletek merupakan material handling yang dapat mengangkut 16 tray. Pengangkutan ini cukup beresiko karena mempunyai kemungkinan rokok mengalami kecacatan saat dipindahkan, misalkan jatuh.

Waste yang dapat terjadi selanjutnya adalah pada saat penumpukan rokok di

dalam tray. Proses packer pada gedung baru 2 dan area 12 batang dilakukan dengan manual yaitu rokok batangan dimasukkan ke dalam wadah penampungan di dalam mesin packer. Rokok batangan di dalam tray yang belum diproses ini akan dibiarkan terlebih dahulu di sebuah tempat. Penumpukan ini terjadi ketika terjadi perbedaan kecepatan mesin maker dengan mesin packer, jika penumpukan terjadi cukup lama maka dapat mengakibatkan terjadinya penurunan kualitas rokok karena rokok dibiarkan di udara terbuka.

Pada proses packer yang terdapat pada gedung baru 2 dan area 12 batang, mesin yang digunakan merupakan mesin manual, sehingga rokok yang telah diproduksi dari mesin maker akan disalurkan menggunakan kletek melalui bantuan tray ke mesin packer. Waste yang terjadi pada proses ini adalah waste

transportation dan defect. Perpindahan yang dilakukan juga dapat mengakibatkan

kemungkinan rokok mengalami kecacatan.

Pada proses wrapper menuju ke proses pengemasan menjadi bal yang dilakukan oleh operator terlihat adanya waiting time waste. Hal ini terjadi karena output mesin wrapper memiliki kecepatan yang lebih lambat dibandingkan dengan kecepatan operator yang mengemasnya. Hal ini mengakibatkan operator menunggu mesin wrapper menghasilkan 10 pres rokok untuk dapat dikemas menjadi 1 bal rokok. Disisi lain terdapat gerakan-gerakan yang tidak perlu yang dilakukan oleh operator dalam mengemas menjadi satuan bal. Gerakan tersebut seperti mengoles lem berkali-kali, yang membuat waktu proses pengemasan menjadi lebih lama. Setelah proses pengemasan bal, maka proses selanjutnya adalah pengemasan dalam skala box. Proses ini menimbulkan transportation

Proses pemindahan ini juga menimbulkan kemungkinan defect waste, misalkan

bal jatuh saat dipindahkan.

Pada proses mengemas dalam skala box, waste yang terjadi adalah waste

waiting time, motion dan inventory. Proses yang dilakukan sebelumnya adalah

proses mengemas dalam skala bal. Perpindahan yang dilakukan adalah dengan menggunakan hand pallet. Perpindahan akan dilakukan ketika hand pallet telah terisi penuh dengan bal rokok, sehingga operator yang akan mengemas dalam box akan menunggu hand pallet yang ada terisi penuh (waiting time waste). Selain itu pada saat melakukan pengemasan, operator sering melakukan gerakan-gerakan yang tidak diperlukan dan tidak memberi nilai tambah, seperti melempar bal rokok ke operator lainnya sebelum dimasukkan ke dalam kardus/box. Proses terakhir dari proses produksi adalah pengemasan dalam box ini, sehingga penyimpanan dan pengiriman rokok dalam skala box. Waste yang terjadi selanjutnya adalah waste inventory. Inventory merupakan proses yang tidak memberikan nilai tambah dan justru memberikan biaya penyimpanan. Gudang penyimpanan rokok yang ada di perusahaan terlihat penuh terisi box rokok, jika

box ini tidak segera dikirimkan ke customer maka juga dapat menurunkan kualitas

rokok karena tersimpan dalam waktu yang lama.

4.5. Tahap Measure

Tahap ini dilakukan untuk mengetahui seberapa besar persentase waste yang terdapat di perusahaan. Pengidentifikasian waste di perusahaan dilakukan baik dengan cara menganalisis data perusahaan maupun dengan pengamatan langsung di lantai produksi.

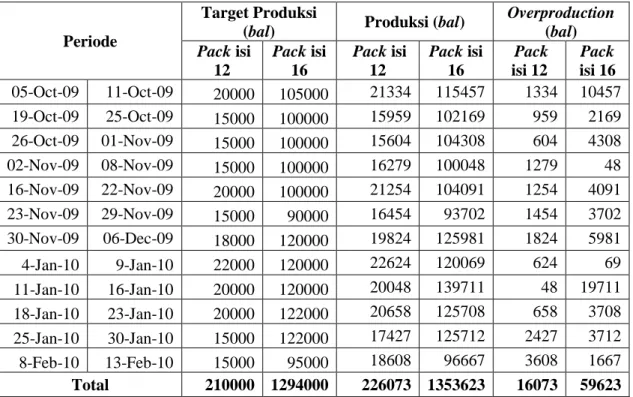

4.5.1. Overproduction Waste

Banyak perusahaan lebih memilih memiliki overproduction di dalam perusahaan mereka dibanding dengan underproduction, karena underproduction secara tidak langsung akan berdampak pada konsumen. Berikut adalah data

Tabel 4.2. Data Overproduction

Periode

Target Produksi

(bal) Produksi (bal)

Overproduction (bal) Pack isi 12 Pack isi 16 Pack isi 12 Pack isi 16 Pack isi 12 Pack isi 16 05-Oct-09 11-Oct-09 20000 105000 21334 115457 1334 10457 19-Oct-09 25-Oct-09 15000 100000 15959 102169 959 2169 26-Oct-09 01-Nov-09 15000 100000 15604 104308 604 4308 02-Nov-09 08-Nov-09 15000 100000 16279 100048 1279 48 16-Nov-09 22-Nov-09 20000 100000 21254 104091 1254 4091 23-Nov-09 29-Nov-09 15000 90000 16454 93702 1454 3702 30-Nov-09 06-Dec-09 18000 120000 19824 125981 1824 5981 4-Jan-10 9-Jan-10 22000 120000 22624 120069 624 69 11-Jan-10 16-Jan-10 20000 120000 20048 139711 48 19711 18-Jan-10 23-Jan-10 20000 122000 20658 125708 658 3708 25-Jan-10 30-Jan-10 15000 122000 17427 125712 2427 3712 8-Feb-10 13-Feb-10 15000 95000 18608 96667 3608 1667 Total 210000 1294000 226073 1353623 16073 59623

Dari tabel diatas dapat dilihat bahwa adanya overproduction waste yang terjadi di perusahaan. Overproduction tersebut dimaksudkan agar produk jadi tetap tersedia ketika adanya pesanan yang tidak tentu dari customer. Besarnya persentase total overproduction waste yang ada di perusahaan adalah sebesar 4,79%.

4.5.2. Inventory Waste

Inventory mempunyai tujuan untuk mengantisipasi adanya permintaan

yang fluktuatif, namun inventory yang terlalu berlebihan juga akan menimbulkan banyak kerugian bagi perusahaan seperti kerugian dalam hal biaya dan tempat penyimpanan. Berikut adalah jumlah inventory bahan jadi yang dilakukan perusahaan:

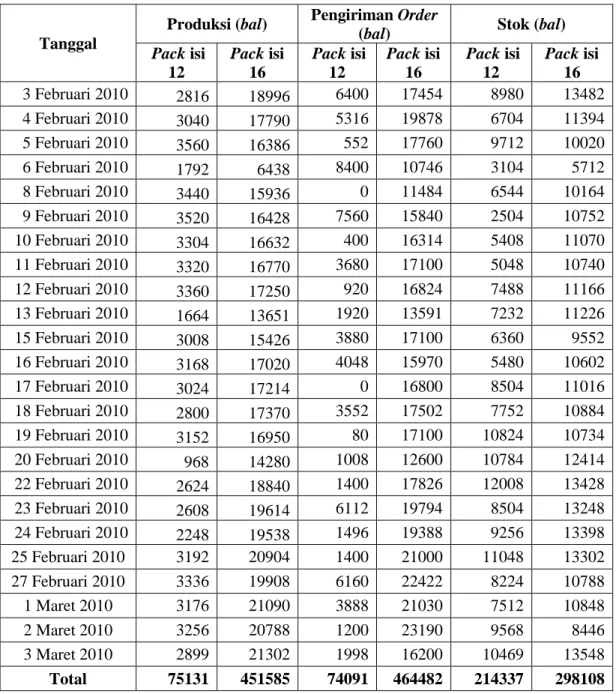

Tabel 4.3. Data Inventory

Tanggal

Produksi (bal) Pengiriman Order

(bal) Stok (bal)

Pack isi 12 Pack isi 16 Pack isi 12 Pack isi 16 Pack isi 12 Pack isi 16 1 Februari 2010 3408 17100 81 25257 12756 18234 2 Februari 2010 2448 17964 2640 24258 12564 11940

Tabel 4.3. Data Inventory (sambungan)

Tanggal

Produksi (bal) Pengiriman Order

(bal) Stok (bal)

Pack isi 12 Pack isi 16 Pack isi 12 Pack isi 16 Pack isi 12 Pack isi 16 3 Februari 2010 2816 18996 6400 17454 8980 13482 4 Februari 2010 3040 17790 5316 19878 6704 11394 5 Februari 2010 3560 16386 552 17760 9712 10020 6 Februari 2010 1792 6438 8400 10746 3104 5712 8 Februari 2010 3440 15936 0 11484 6544 10164 9 Februari 2010 3520 16428 7560 15840 2504 10752 10 Februari 2010 3304 16632 400 16314 5408 11070 11 Februari 2010 3320 16770 3680 17100 5048 10740 12 Februari 2010 3360 17250 920 16824 7488 11166 13 Februari 2010 1664 13651 1920 13591 7232 11226 15 Februari 2010 3008 15426 3880 17100 6360 9552 16 Februari 2010 3168 17020 4048 15970 5480 10602 17 Februari 2010 3024 17214 0 16800 8504 11016 18 Februari 2010 2800 17370 3552 17502 7752 10884 19 Februari 2010 3152 16950 80 17100 10824 10734 20 Februari 2010 968 14280 1008 12600 10784 12414 22 Februari 2010 2624 18840 1400 17826 12008 13428 23 Februari 2010 2608 19614 6112 19794 8504 13248 24 Februari 2010 2248 19538 1496 19388 9256 13398 25 Februari 2010 3192 20904 1400 21000 11048 13302 27 Februari 2010 3336 19908 6160 22422 8224 10788 1 Maret 2010 3176 21090 3888 21030 7512 10848 2 Maret 2010 3256 20788 1200 23190 9568 8446 3 Maret 2010 2899 21302 1998 16200 10469 13548 Total 75131 451585 74091 464482 214337 298108

Inventory waste pada pembuatan rokok pack 12 dan 16 didapatkan

dengan cara membandingkan total stok yang dimiliki perusahaan dengan total permintaan dari konsumen dan total produksi. Pada Tabel 4.3. dapat diketahui total persentase stock rokok pack isi 12 dan rokok pack isi 16 adalah sebesar 32,47%.

4.5.3. Defect Waste

Terdapat 3 jenis inspeksi yang dilakukan oleh perusahaan,yaitu inspeksi

visual, physical, dan chemical. Inspeksi visual adalah inspeksi yang melihat dari

sisi visual apakah tampilan dari produk memenuhi standar-standar yang ada. Inspeksi ini dilakukan pada saat pembuatan batang rokok, rokok pack dan rokok

pres. Inspeksi secara physical adalah inspeksi yang dilakukan dengan

menggunakan alat ukur, poin-poin pengukuran secara physical ini meliputi diameter, berat, pressure drop, dan ventilasi. Inspeksi secara chemical adalah inspeksi mengenai campuran rokok dan saos, inspeksi ini dilakukan oleh divisi R&D. Data kecacatan yang penulis teliti hanya data kecacatan visual saja, data tersebut dapat dilihat pada lampiran 3. Rata-rata persentase kecacatan yang ada di perusahaan adalah sekitar 0,87%.

4.5.4. Motion Waste

Proses produksi yang dilakukan pada departemen produksi SKM merupakan aktivitas yang sebagian besar menggunakan mesin. Berbeda dengan departemen produksi SKT, peranan operator di dalam departemen produksi SKM tidak terlalu banyak. Beberapa tugas operator dalam proses produksi antara lain membongkar kardus tembakau, memilah tembakau dari gagang/kotoran, melakukan transportasi, mengganti bahan baku yang habis, mengemas rokok pres menjadi bal, dan mengemas bal rokok menjadi kemasan kardus/box. Dari hasil pengamatan, terdapat 2 motion waste yang terjadi di proses produksi. Motion

waste tersebut adalah saat pengemasan bal rokok yaitu melakukan pengeleman

plat bal berulang-ulang dan pada saat melakukan pengemasan box rokok yaitu melakukan gerakan melempar bal rokok sebelum dimasukkan ke dalam kardus.

Lama waktu operator melakukan motion waste dapat dilihat pada lampiran 4. Rata-rata waktu yang dibuang saat melakukan motion waste oleh operator saat mengemas bal rokok adalah sebesar 2,82 detik, rata-rata kemampuan produksi yang dilakukan oleh 1 operator selama 1 shift adalah sebesar 731 bal, sehingga persentase waktu yang terbuang ketika operator melakukan motion waste dalam mengemas bal rokok selama 1 shift (11 jam) adalah sebesar 5,20%. Rata-rata

kemampuan produksi yang dilakukan oleh 1 operator selama 1 shift adalah sebesar 1463 bal, maka persentase waktu yang terbuang ketika operator melakukan motion waste dalam mengemas box rokok selama 1 shift (11 jam) adalah sebesar 6,46%. Jadi rata-rata motion waste yang dilakukan oleh operator selama 1 shift adalah sebesar 5,83%.

4.5.5. Transportation Waste

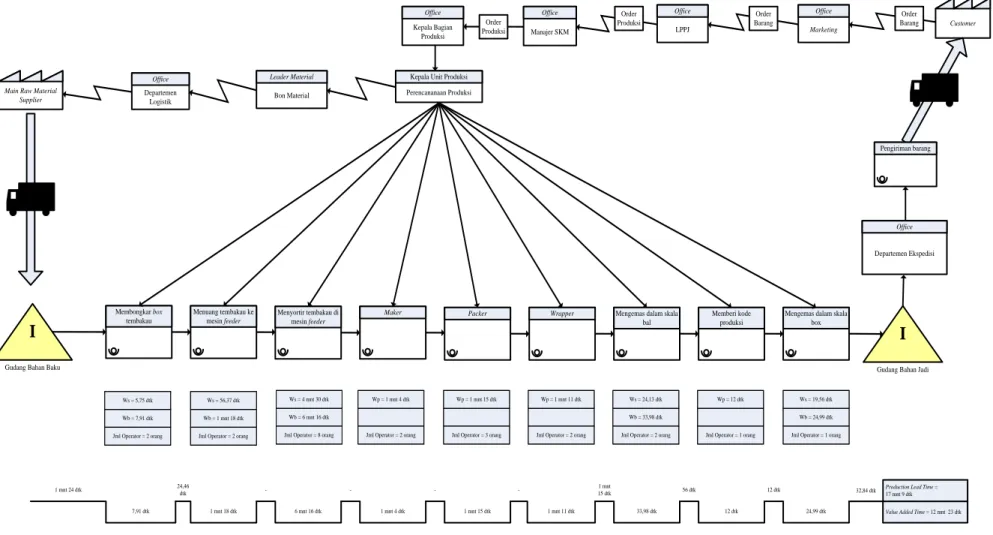

Pengidentifikasian transportation waste di perusahaan menggunakan bantuan value stream mapping berikut ini:

Customer Order Barang Marketing Office LPPJ Office Manajer SKM Office Perencananaan Produksi Kepala Unit Produksi

Kepala Bagian Produksi Office Bon Material Leader Material Departemen Logistik Office Main Raw Material

Supplier Membongkar box tembakau Menuang tembakau ke mesin feeder Menyortir tembakau di mesin feeder

Maker Packer Wrapper Mengemas dalam skala

bal

Mengemas dalam skala box Memberi kode

produksi

I

Gudang Bahan Baku

I

Gudang Bahan Jadi Order Barang Order Produksi Order Produksi Departemen Ekspedisi Office Pengiriman barang 7,91 dtk 1 mnt 24 dtk 1 mnt 18 dtk 24,46 dtk 6 mnt 16 dtk -1 mnt 4 dtk -1 mnt -15 dtk -1 mnt -1-1 dtk -33,98 dtk 1 mnt 15 dtk 12 dtk 56 dtk 24,99 dtk 12 dtk

Value Added Time = 12 mnt 23 dtk Production Lead Time =

17 mnt 9 dtk 32,84 dtk Wb = 7,91 dtk Jml Operator = 2 orang Ws = 5,75 dtk Wb = 1 mnt 18 dtk Jml Operator = 2 orang Ws = 56,37 dtk Wb = 6 mnt 16 dtk Jml Operator = 8 orang Ws = 4 mnt 30 dtk Jml Operator = 2 orang Wp = 1 mnt 4 dtk Jml Operator = 3 orang Wp = 1 mnt 15 dtk Jml Operator = 2 orang Wp = 1 mnt 11 dtk Wb = 33,98 dtk Jml Operator = 2 orang Ws = 24,13 dtk Jml Operator = 1 orang Wp = 12 dtk Wb = 24,99 dtk Jml Operator = 1 orang Ws = 19,56 dtk

Gambar 4.7. Value Stream Mapping Gedung Baru 1

3 3 Un ive rsitas Kri sten P etra

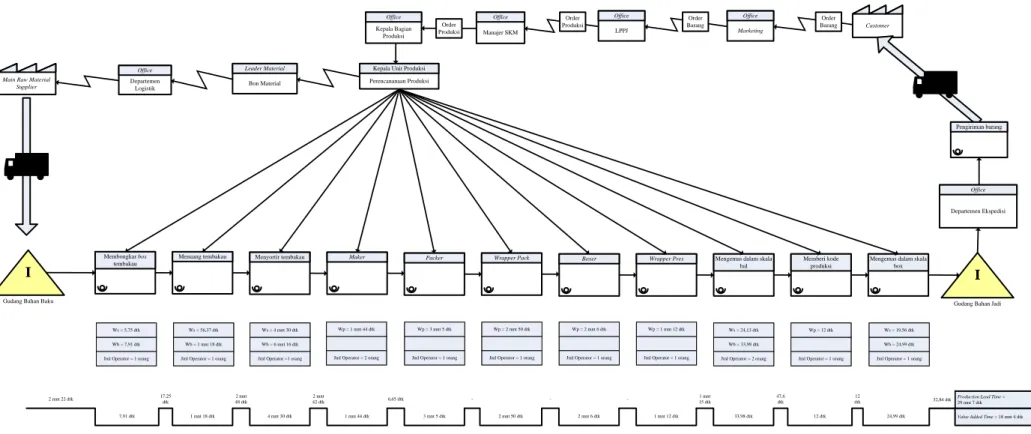

Customer Order Barang Marketing Office LPPJ Office Manajer SKM Office Perencananaan Produksi Kepala Unit Produksi

Kepala Bagian Produksi Office Bon Material Leader Material Departemen Logistik Office Main Raw Material

Supplier

Membongkar box tembakau

Menuang tembakau Menyortir tembakau Maker Packer Wrapper Pack Mengemas dalam skala bal

Mengemas dalam skala box Memberi kode

produksi I

Gudang Bahan Baku

I Gudang Bahan Jadi Order Barang Order Produksi Order Produksi Departemen Ekspedisi Office Pengiriman barang 7,91 dtk 2 mnt 22 dtk 1 mnt 18 dtk 17,25 dtk 4 mnt 30 dtk 2 mnt 48 dtk 1 mnt 44 dtk 2 mnt 42 dtk 3 mnt 5 dtk 6,65 dtk 2 mnt 50 dtk -2 mnt 6 dtk -1 mnt -12 dtk -33,98 dtk 1 mnt 15 dtk

Value Added Time = 18 mnt 4 dtk Production Lead Time = 29 mnt 7 dtk 32,84 dtk Jml Operator = 2 orang Wp = 1 mnt 44 dtk Jml Operator = 1 orang Wp = 3 mnt 5 dtk Jml Operator = 1 orang Wp = 2 mnt 50 dtk Jml Operator = 1 orang Wp = 2 mnt 6 dtk Jml Operator = 1 orang Wp = 1 mnt 12 dtk

Boxer Wrapper Pres

12 dtk 47,6 dtk 24,99 dtk 12 dtk Wb = 7,91 dtk Jml Operator = 1 orang Ws = 5,75 dtk Wb = 1 mnt 18 dtk Jml Operator = 1 orang Ws = 56,37 dtk Wb = 6 mnt 16 dtk Jml Operator =1 orang Ws = 4 mnt 30 dtk Wb = 33,98 dtk Jml Operator = 2 orang Ws = 24,13 dtk Jml Operator = 1 orang Wp = 12 dtk Wb = 24,99 dtk Jml Operator = 1 orang Ws = 19,56 dtk

Gambar 4.8. Value Stream Mapping Gedung Baru 2

3 4 Un ive rsitas Kri sten P etra

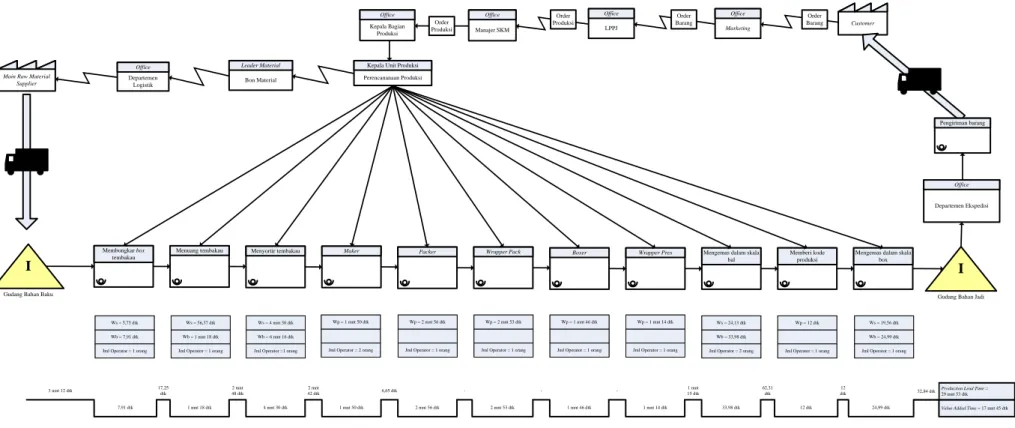

Customer Order Barang Marketing Office LPPJ Office Manajer SKM Office Perencananaan Produksi Kepala Unit Produksi

Kepala Bagian Produksi Office Bon Material Leader Material Departemen Logistik Office Main Raw Material

Supplier

Membongkar box tembakau

Menuang tembakau Menyortir tembakau Maker Packer Wrapper Pack Mengemas dalam skala bal

Mengemas dalam skala box Memberi kode

produksi

I

Gudang Bahan Baku

I

Gudang Bahan Jadi Order Barang Order Produksi Order Produksi Departemen Ekspedisi Office Pengiriman barang 7,91 dtk 3 mnt 12 dtk 1 mnt 18 dtk 17,25 dtk 4 mnt 30 dtk 2 mnt 48 dtk 1 mnt 50 dtk 2 mnt 42 dtk 2 mnt 56 dtk 6,65 dtk 2 mnt 53 dtk -1 mnt 46 dtk -1 mnt -14 dtk -33,98 dtk 1 mnt 15 dtk

Value Added Time = 17 mnt 45 dtk Production Lead Time = 29 mnt 53 dtk 32,84 dtk Jml Operator = 2 orang Wp = 1 mnt 50 dtk Jml Operator = 1 orang Wp = 2 mnt 56 dtk Jml Operator = 1 orang Wp = 2 mnt 53 dtk Jml Operator = 1 orang Wp = 1 mnt 46 dtk Jml Operator = 1 orang Wp = 1 mnt 14 dtk Boxer Wrapper Pres

12 dtk 62,31 dtk 24,99 dtk 12 dtk Wb = 7,91 dtk Jml Operator = 1 orang Ws = 5,75 dtk Wb = 1 mnt 18 dtk Jml Operator = 1 orang Ws = 56,37 dtk Wb = 6 mnt 16 dtk Jml Operator =1 orang Ws = 4 mnt 30 dtk Wb = 33,98 dtk Jml Operator = 2 orang Ws = 24,13 dtk Jml Operator = 1 orang Wp = 12 dtk Wb = 24,99 dtk Jml Operator = 1 orang Ws = 19,56 dtk

Gambar 4.9. Value Stream Mapping Area 12 Batang

3 5 Un ive rsitas Kri sten P etra

Tahap pertama dari value stream mapping rokok mild ini dimulai dari

order barang customer yang diterima oleh divisi marketing. Order barang tersebut

bersifat mingguan. Order-order tersebut akan disampaikan dari divisi marketing kepada departemen Logistik Prasarana Produk Jadi (LPPJ), selanjutnya Departemen LPPJ akan membuat order produksi. Order produksi ini harus diketahui dan disetujui oleh manajer produksi Sigaret Kretek Mesin (SKM) sebelum dilanjutkan ke kepala bagian produksi SKM. Manajer produksi SKM tersebut kemudian menyampaikan order produksi tersebut kepada kepala bagian produksi SKM. Kepala bagian produksi SKM ini mempunyai kewajiban untuk melihat apakah bagian produksi mampu memenuhi order produksi tersebut dengan mempertimbangkan berbagai hal seperti kapasitas produksi, jadwal

maintenance mesin, dan lain-lain. Jika ternyata sanggup maka order produksi

tersebut akan dilanjutkan ke Kepala Unit masing-masing produk untuk membuat perencanaan produksinya. Produk akan diproduksi sesuai dengan perencanaan produksi yang telah dibuat. Sebelum produk diproduksi, bagian leader material akan membuat bon material yang digunakan untuk meminta sejumlah bahan baku yang dirasa kurang ke departemen logistik.

Proses yang dilalui dimulai dari proses pembongkaran box tembakau, menuang tembakau tersebut ke mesin feeder, menyortir tembakau dari gagang/kotoran sebelum tembakau digulung menjadi batangan rokok. Proses dilanjutkan dengan proses maker yaitu pembuatan rokok dengan bahan baku

cigarette paper, corktipping paper, filter road, lem corktipping paper, dan lem cigarette paper. Setelah batangan rokok terbentuk, maka dilanjutkan dengan

proses packer yaitu pengepakan ke dalam satuan pack yang berisi 16 batang rokok. Rokok yang telah dikemas tersebut akan diberi pita cukai, OPP pack dan

tear tape pack. Rokok yang sudah terkemas lengkap akan dilanjutkan dengan

pengemasan skala pres yang terdiri dari 10 pack rokok, proses ini dinamakan proses boxer. Rokok dalam satuan pres tersebut juga diberi OPP pres dan teartape

pres (proses marden). Rokok dalam satuan pres dilanjutkan dengan pengemasan

dalam skala bal yang berisi 10 pres rokok, kemudian dilanjutkan dengan pengemasan dalam satuan kardus yang berisi 8 bal untuk isi pak 12 batang dan 6

Pembagian value stream mapping ini adalah berdasarkan proses produksi yang sedikit berbeda. Pada area gedung baru 1 mesin yang digunakan adalah mesin Protos dan Focke yang terdapat pada lini terhubung dan bersifat continue yaitu proses pembuatan rokok sampai proses pengepakannya dilakukan dalam 1 alur proses. Perpindahan material dari satu tahap menuju tahap lainnya dilakukan internal tanpa bantuan tenaga operator sebagai alat transportasinya. Pada gedung baru 2 dan area 12 batang merupakan lini terpisah, artinya proses pengerjaan mesin dilakukan secara terpisah. Mesin yang digunakan adalah mesin jenis

Mollins. Produk dalam bentuk kardus tersebut akan disimpan ke gudang produk

jadi sebelum dikirim ke customer oleh departemen ekspedisi.

Data transportasi yang dapat dilihat pada value stream mapping diatas adalah sebagai berikut:

Tabel 4.4. Data Transportasi

Area Transportation Time Production Lead Time

Gedung baru 1 172,84 detik 1029 detik

Gedung baru 2 241,09 detik 1747 detik

Area 12 batang 305,8 detik 1793 detik

Contoh perhitungan waktu yang digunakan dalam value stream mapping dapat dilihat pada lampiran 5, sedangkan rangkuman dari seluruh perhitungan waktu baku dapat dilihat pada lampiran 6. Persentase besarnya transportation

waste yang terjadi di gedung baru 1 adalah sebesar 16,8%, gedung baru 2 sebesar

13,8% dan area 12 batang sebesar 17,05 %. Jadi rata-rata transportation waste yang ada di perusahaan adalah sebesar 15,75%.

4.5.6. Overprocesing Waste

Produk yang mengalami proses rework di dalam perusahaan adalah produk yang mengalami kecacatan atau mengalami kesalahan penanganan. Data perusahaan selama 3 bulan terakhir menunjukkan rata-rata tingkat rework yang dikerjakan ulang oleh perusahaan terdapat pada lampiran 7.

Dari tabel tersebut dapat terlihat bahwa jumlah rework dibandingkan dengan jumlah produksi rokok yang dilakukan oleh perusahaan memiliki persentase sebesar 0,00478%.

4.5.7. Waiting Time Waste

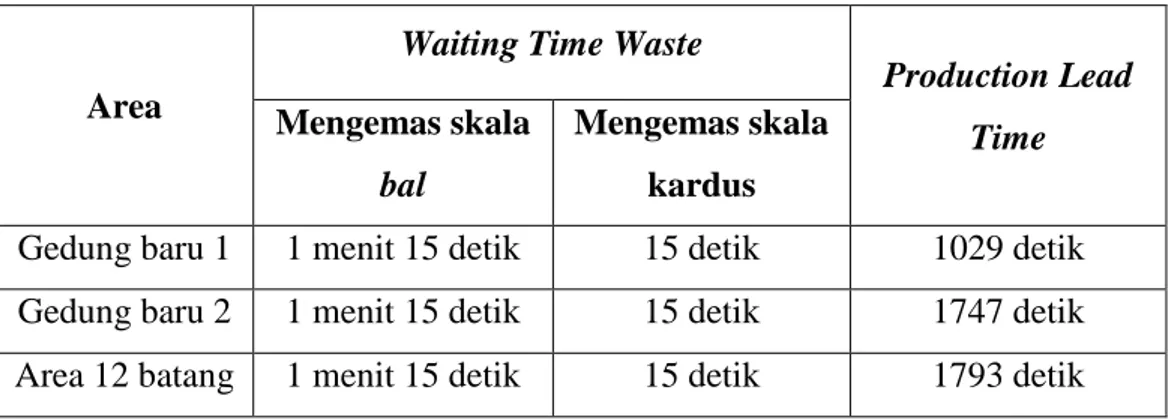

Lama waktu menunggu pada semua lini proses pembuatan rokok adalah sebagai berikut:

Tabel 4.5. Data Waktu Menunggu

Area

Waiting Time Waste

Production Lead Time Mengemas skala bal Mengemas skala kardus

Gedung baru 1 1 menit 15 detik 15 detik 1029 detik Gedung baru 2 1 menit 15 detik 15 detik 1747 detik Area 12 batang 1 menit 15 detik 15 detik 1793 detik

Persentase besarnya waiting time waste yang terjadi di gedung baru 1 adalah sebesar 0,87%, gedung baru 2 sebesar 0,05% dan area 12 batang sebesar 0,003 %. Jadi rata-rata transportation waste yang ada di perusahaan adalah sebesar 0,3%.

4.5.8. Analisa Pengukuran Awal Waste

Dengan menggunakan prinsip Pareto 80-20, ditemukan bahwa waste yang masuk ke dalam prinsip tersebut adalah inventory waste dan transportation waste. Selanjutnya dilakukan perhitungan performance awal dari proses yang akan diperbaiki. Nilai yang akan diukur sebagai performance awal adalah nilai sigma

quality level (SQL). Sebelum pengukuran performance awal, maka dilakukan

klasifikasi macam-macam inventory waste dan transportation waste yang mungkin terjadi. Klasifikasi inventory waste antara lain:

a. Adanya variasi permintaan

Permintaan yang memiliki variasi juga mempengaruhi dilakukannya

inventory. Semakin tinggi variasi permintaan maka peluang kekurangan

persediaan (stock out) juga semakin besar, oleh karena itu dipersiapkannya persediaan.

b. Adanya lead time produksi yang besar

Lead time produksi yang ada di perusahaan tidak dapat diprediksi,

hal-hal yang mempengaruhi ketidakpastian lead time produksi seperti rusaknya mesin, spare part terlambat datang, dan lain lain. Dengan adanya hal-hal seperti inilah maka inventory dilakukan.

Klasifikasi transportation waste yang terjadi di perusahaan antara lain: a. Ketidakseimbangan input dan output dalam sebuah line produksi

Ketika kecepatan produksi antara mesin di proses satu dengan mesin di proses lainnya dalam sebuah line tidak seimbang, maka akan terjadi ketidakseimbangan. Hal ini mempengaruhi adanya transportation waste, karena output dari sebuah mesin yang berlebihan tersebut harus dikirimkan ke mesin yang dapat menampungnya. Contoh yang dapat diambil, ketika mesin

maker memproduksi rokok batangan yang melebihi kapasitas mesin packer

pada sebuah line, maka sisa rokok batangan yang tidak dapat diproses tersebut akan dialihkan ke mesin packer pada line lainnya. Hal ini mengakibatkan adanya transportation waste.

b. Tata letak yang kurang mendukung

Tata letak yang buruk pada sebuah perusahaan akan mengakibatkan timbulnya transportation waste, hal ini disebabkan karena tingginya perpindahan dari sebuah tempat ke tempat yang lain. Berikut adalah perhitungan performance awal dari inventory waste:

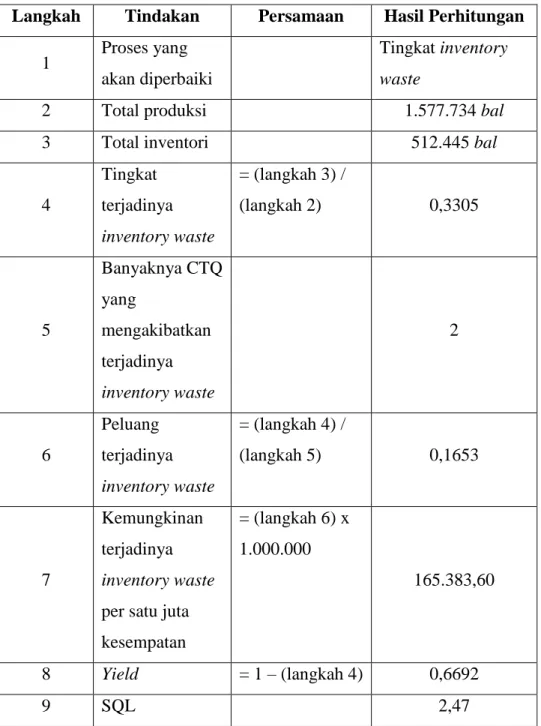

Tabel 4.6. Perhitungan Performance Awal Inventory Waste Langkah Tindakan Persamaan Hasil Perhitungan

1 Proses yang akan diperbaiki

Tingkat inventory

waste

2 Total produksi 1.577.734 bal

3 Total inventori 512.445 bal

4 Tingkat terjadinya inventory waste = (langkah 3) / (langkah 2) 0,3305 5 Banyaknya CTQ yang mengakibatkan terjadinya inventory waste 2 6 Peluang terjadinya inventory waste = (langkah 4) / (langkah 5) 0,1653 7 Kemungkinan terjadinya inventory waste

per satu juta kesempatan = (langkah 6) x 1.000.000 165.383,60 8 Yield = 1 – (langkah 4) 0,6692 9 SQL 2,47

Hasil perhitungan diatas menunjukkan nilai kemungkinan terjadinya inventory waste per satu juta waktu kesempatan adalah sebesar 165.383,60. Nilai SQL yang didapatkan dari perhitungan adalah sebesar 2,47, nilai ini dibawah tingkat SQL rata-rata perusahaan pada umumnya yaitu sebesar 3-4σ. Nilai ini masih harus ditingkatkan agar dapat mencapai nilai SQL perusahaan tingkat dunia yaitu sebesar 6σ. Untuk nilai yield adalah sebesar 66,92%, hal ini berarti hasil produksi yang benar-benar digunakan untuk memenuhi pesanan dari customer adalah sebesar 66,92%.

Tabel 4.7. Perhitungan Performance Awal Transportation Waste Langkah Tindakan Persamaan Hasil Perhitungan

1 Proses yang akan diperbaiki

Tingkat

transportation waste

2 Total waktu simulasi 1.440 menit

3 Total waktu transportasi 320,53 menit 4 Tingkat terjadinya transportation waste = (langkah 3) / (langkah 2) 0,2225 5 Banyaknya CTQ yang mengakibatkan terjadinya transportation waste 2 6 Peluang terjadinya transportation waste = (langkah 4) / (langkah 5) 0,111 7 Kemungkinan terjadinya transportation waste

per satu juta kesempatan = (langkah 6) x 1.000.000 111295,14 8 Yield = 1 – (langkah 4) 0,7775 9 SQL 2,722

Hasil perhitungan diatas menunjukkan nilai kemungkinan terjadinya transportation waste per satu juta waktu kesempatan adalah sebesar 111295,14. Nilai SQL yang didapatkan dari perhitungan adalah sebesar 2,722, nilai ini dibawah tingkat SQL rata-rata perusahaan pada umumnya yaitu sebesar 3-4σ. Nilai ini masih harus ditingkatkan agar dapat mencapai nilai SQL perusahaan tingkat dunia yaitu sebesar 6σ. Untuk nilai yield adalah sebesar 77,75%, hal ini berarti waktu yang benar-benar digunakan untuk produksi adalah sebesar 77,75%.

4.6. Tahap Analyze

Pada tahap ini dilakukan analisa mengenai penyebab terjadinya waste terbesar yang ada di perusahaan yaitu inventory waste dan transportation waste. Kedua waste tersebut akan diidentifikasi penyebab-penyebabnya dengan menggunakan bantuan fishbone diagram atau diagram sebab akibat.

Inventory Waste

Environment Method

Machine

Permintaan yang fluktuatif

Adanya musiman Belum adanya perhitungan safety stock

Perhitungan inventory hanya kira-kira

Adanya maintenance mesin Adanya mesin yang tidak beroperasi

Spare part belum datang

Gambar 4.11. Diagram Sebab Akibat Inventory Waste

Penyebab adanya inventory waste disebabkan oleh 3 faktor penyebab yaitu dari faktor method, environment dan machine. Faktor method disebabkan karena perhitungan inventory saat ini hanya bersifat kira-kira, sehingga jumlah barang yang disimpan tidak pasti jumlahnya dan cenderung terlalu banyak. Perhitungan yang masih bersifat kira-kira ini disebabkan oleh belum adanya perhitungan yang

pasti mengenai jumlah barang jadi yang disimpan. Faktor environment disebabkan karena permintaan yang bersifat fluktuatif karena adanya musiman. Faktor yang terakhir adalah faktor machine. Faktor ini merupakan faktor penyebab lead time produksi menjadi besar karena adanya mesin yang tidak beroperasi. Adanya mesin yang tidak beroperasi tersebut akan mengakibatkan perusahaan akan melakukan inventory sebagai cadangan.

Transportation Waste

Environment

Letak stasiun kerja tidak optimal

Machine

Kecepatan mesin tidak sama

Tidak adanya pengaturan tata letak Adanya mesin yang dimaintenance

Adanya mesin yang tidak beroperasi

Gambar 4.12. Diagram Sebab Akibat Transportation Waste

Penyebab terjadinya transportation waste terdiri dari 2 faktor yaitu faktor

machine dan environment. Faktor machine dikarenakan adanya perbedaan

kecepatan mesin dari sebuah lini tidak sama, sehingga adanya output yang berlebihan dari mesin yang beroperasi. Output yang berlebihan tersebut harus didistribusikan ke mesin selanjutnya yang dapat menampungnya. Pendistribusian ini akan menyebabkan transportation waste yang tidak berguna. Sedangkan dari faktor environment, hal ini disebabkan karena adanya letak stasiun kerja tidak bagus sehingga operator harus melakukan transportasi yang jauh untuk mencapai tempat yang dituju. Penyebab letak stasiun kerja yang tidak optimal ini adalah belum adanya pengaturan tata letak dari perusahaan.

Hasil pengidentifikasian dengan menggunakan diagram sebab akibat ini selanjutnya didiskusikan dengan pihak perusahaan. Hasil diskusi dengan perusahaan, didapatkan solusi untuk menurunkan tingkat inventory waste yaitu

dengan perhitungan safety stock sedangkan untuk transportation waste dilakukan pengaturan ulang tata letak dari perusahaan.

4.7. Tahap Improve

4.7.1. Perhitungan Safety Stock Optimal

Data permintaan selama 5 bulan dapat dilihat pada lampiran 8. Berikut adalah tabel perhitungan maksimum inventory level perusahaan:

Tabel 4.8. Perhitugan Maximum Inventory Level

Produk St. Dev Demand Safety Stock Demand Max Inventory Level

Clas Mild 16 15385,0577 25385,345 100000 125385,345

Clas Mild 12 3216,7715 5307,673 19381 24688,673

Hasil perhitungan dalam tabel di atas diperoleh dengan menggunakan rumus sebagai berikut:

SS = z D (4.1)

Maximum inventory level = D + SS (4.2)

Dimana:

SS = safety stock

zα = service level (berdasarkan kebijakan perusahaan adalah sebesar 95%)

D = standar deviasi demand

D = permintaan selama periode tertentu

Sumber: Wisner, J.D., Tan, K. C., Leong, G.K., (2009).

Dari hasil perhitungan maksimal inventori diatas, didapatkan hasil bahwa maksimum inventori yang ada di perusahaan adalah sejumlah 125.386 bal/bulan untuk produk Clas Mild 16 dan 24.689 bal/bulan untuk produk Clas Mild 12.

4.7.2. Pengaturan Ulang Tata Letak

Data awal yang digunakan untuk pengaturan tata letak perusahaan adalah data flow (perpindahan/pergerakan) dan data distance/jarak dari satu tempat ke

tempat lain. Berikut adalah data flow selama 1 bulan berdasarkan pengamatan di perusahaan:

Tabel 4.9. Data Flow Layout

A B C D E F G A - 240 0 1584 533 184 0 B 240 - 0 0 0 0 0 C 0 - - 0 31112 999 0 D 1584 0 0 - 0 1540 9874 E 533 0 31112 0 - 218 4719 F 184 0 999 1540 218 - 4937 G 0 0 0 9874 4719 4937 - Keterangan:

A : Gudang Bahan Baku B : Lift 1 C : Lift 2 D : Gedung Baru 1 E : Gedung Baru 2 F : Area 12 batang G : Pengkodean

Perhitungan titik berat dilakukan dengan melihat denah layout awal yang terdapat di lampiran 9,titik berat denah initial layout adalah sebagai berikut:

Tabel 4.10. Data Titik Berat Initial Layout

Fasilitas X (m) Y (m) Luas (m2)

Gudang Bahan Baku (A) 6,86 2,94 69,54

Lift 1 (B) 2,74 4,615 13,7

Lift 2 (C) 50,79 31,06 13,7

Gedung Baru 1 (D) 24,05 19,52 1229,12

Gedung Baru 2 (E) 65,56 19,52 895,81

Area 12 batang (F) 95,545 19,52 638,22

Perhitungan data distance dilakukan dengan menggunakan data titik berat dari masing-masing fasilitas. Cara menghitung data distance adalah dengan rumus (4.3)

dij= | Xi – Xj | + | Yi – Yj | (4.3)

Keterangan:

dij = jarak rectilinear antara fasilitas i dan fasilitas j

(Xi,Yi) = titik pusat fasilitas i

(Xj,Yj) = titik pusat fasilitas j

Berikut adalah data distance initial layout perusahaan:

Tabel 4.11. Data Distance Initial Layout

A B C D E F G A - 5,795 72,05 33,77 75,28 105,265 45,755 B 5,795 - 74,495 36,215 77,725 107,71 51,554 C 72,05 74,495 - 38,28 26,31 56,295 29,945 D 33,77 36,215 38,28 - 41,51 71,495 45,145 E 75,28 77,725 26,31 41,51 - 29,985 32,905 F 105,265 107,71 56,295 71,495 29,985 - 62,89 G 45,755 51,554 29,945 45,145 32,905 62,89 -

Setelah mendapatkan data distance dan flow, maka initial momen dapat dihitung dengan rumus 4.4.

Momen = (4.4)

Dimana:

fij = flow dari departemen i ke departemen j

dij = distance dari departemen i ke departemen j

Tabel 4.12. Data Momen Initial Layout A B C D E F G A - 586,8 0 53491,68 40124,24 19368,76 0 B 586,8 - 0 0 0 0 0 C 0 0 - 0 818556,72 56238,705 0 D 53491,68 0 0 - 0 110102,3 445761,73 E 40124,24 0 818556,72 0 - 6536,73 155278,695 F 19368,76 0 56238,705 110102,3 6536,73 - 310487,93 G 0 0 0 445761,73 155278,695 310487,93 -

Jumlah total momen initial layout adalah sebesar 4.034.677

4.7.2.1. Perancangan Layout Usulan dengan Metode CRAFT

Setelah melakukan pengambilan dan perhitungan data flow dan distance kemudian data tersebut akan diolah dengan menggunakan software Quantitave

System (QS). Hasil pengolahan data dengan software QS adalah sebagai berikut:

Gambar 4.14. Hasil Usulan Layout Software QS Iterasi 1

Hasil pengolahan software QS tidak dapat langsung digunakan karena harus disesuaikan/adjustment dengan lahan yang dimiliki perusahaan. Layout yang telah disesuaikan dapat dilihat pada lampiran 10. Berikut adalah hasil posisi

layout usulan dengan software QS yang telah mengalami penyesuaian:

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 1 A A A A A D D C E E E E E F F F F F 2 A A A A A D D E E E E E E F F F F F 3 D D D D D D D E E E E E E F F F F F 4 B D D D D D D 5 D D D G G 6 D D D G

Gambar 4.15. Hasil Usulan Layout Software QS

Layout usulan yang telah didapatkan tersebut juga dilakukan perhitungan

momen untuk membandingkan momen layout awal dengan momen layout usulan. Berikut adalah perhitungan titik berat, distance, dan momen layout usulan dari

software QS:

Tabel 4.13. Data Titik Berat Layout Usulan Software QS

Fasilitas X (m) Y (m) Luas (m2)

Gudang Bahan Baku (A) 6,185 28,945 69,54

Lift 1 (B) 2,74 4,615 13,7

Lift 2 (C) 50,79 31,06 13,7

Gedung Baru 1 (D) 24,02 17,78 1229,12

Gedung Baru 2 (E) 65,56 19,52 895,81

Area 12 batang (F) 95,545 19,52 638,22

Pengkodean (G) 50,925 1,25 14,375

Tabel 4.14. Data Distance Layout Usulan Software QS

A B C D E F G A - 27,775 46,72 29 68,8 98,785 72,435 B 27,775 - 74,495 34,445 77,725 107,71 51,554 C 46,72 74,495 - 40,05 26,31 56,295 29,945 D 29 34,445 40,05 - 43,28 73,265 43,435 E 68,8 77,725 26,31 43,28 - 29,985 32,905 F 98,785 107,71 56,295 73,265 29,985 - 62,89 G 72,435 51,554 29,945 43,435 32,905 62,89 -

Tabel 4.15. Data Momen Layout Usulan Software QS

A B C D E F G A - 6666 0 45936 36670,4 18176,44 0 B 6666 - 0 0 0 0 0 C 0 0 - 0 818556,72 56238,705 0 D 45936 0 0 - 0 112828,1 428877,19 E 36670,4 0 818556,72 0 - 6536,73 155278,695 F 18176,44 0 56238,705 112828,1 6536,73 - 310487,93 G 0 0 0 428877,19 155278,695 310487,93 -

Perhitungan momen dengan software QS didapatkan nilai sebesar 3.992.506. Momen usulan ini lebih kecil daripada momen awal sebesar 4.034.677, oleh karena itu, layout usulan dengan software QS yang dipilih.

4.7.2.2. Perancangan Layout Usulan dengan Metode BLOCPLAN

Software yang digunakan untuk melakukan pengolahan data algoritma

BLOCPLAN adalah software BLOCPLAN 90. Data yang dibutuhkan berupa data kualitatif yang dirumuskan dalam bentuk REL chart berikut ini:

A U E E E U U E E E U O E E U I E E E E E Gudang Bahan Baku (A)

Lift 1 (B)

Lift 2 (C)

Gedung Baru 1 (D)

Gedung Baru 2 (E)

Area 12 batang (F)

Pengkodean (G)

Gambar 4.16. Activity Relationship Chart (REL Chart)

Hasil pengolahan data menggunakan software BLOCPLAN akan menghasilkan 20 layout usulan dapat dilihat pada lampiran 11. Layout-layout usulan tersebut memiliki nilai R-score, layout score dan Rel-Dist-Score masing-masing. Berikut adalah hasil pengolahan dengan menggunakan software BLOCPLAN:

Gambar 4.17. Hasil Pengolahan Software BLOCPLAN

Pemilihan layout yang terbaik adalah berdasarkan nilai R-score yang terbesar yaitu 0,89. Dari hasil pengolahan software tersebut juga didapatkan nilai

layout score sebesar 0,83, dan Rel-Dist Score sebesar 2594. Hasil layout usulan

BLOCPLAN adalah sebagai berikut:

6 1 4 3 5 2 7

Gambar 4.18. Layout Pilihan Software BLOCPLAN

Hasil usulan tersebut harus disesuaikan dengan kondisi lahan perusahaan. Penyesuaian usulan layout dari software BLOCPLAN ini dapat dilihat pada lampiran 12. Layout usulan ini juga dihitung momennya untuk dapat dibandingkan dengan layout usulan software QS. Perhitungan titik berat, distance dan momen terdapat pada tabel berikut ini:

Tabel 4.16. Data Titik Berat Layout Usulan BLOCPLAN

Fasilitas X (m) Y (m) Luas (m2)

Gudang Bahan Baku (A) 6,86 2,94 69,54

Lift 1 (B) 2,74 4,615 13,7

Lift 2 (C) 50,79 31,06 13,7

Gedung Baru 1 (D) 59,045 19,52 1229,12

Gedung Baru 2 (E) 17.51 19,52 895,81

Area 12 batang (F) 95,545 19,52 638,22

Pengkodean (G) 50,925 1,25 14,375

Tabel 4.17. Data Distance Layout Usulan BLOCPLAN

A B C D E F G A - 5,795 72,05 68,765 27,23 105,265 45,755 B 5,795 - 74,495 71,21 29.675 107,71 51,554 C 72,05 74,495 - 19,825 44,82 56,295 29,945 D 68,765 71,21 19,795 - 41,53 36,5 26,39 E 27,23 29.675 44,82 41,53 - 78,035 51,685 F 105,265 107,71 56,295 36,5 78,035 - 62,89 G 45,755 51,554 29,945 26,39 51,685 62,89 -

Tabel 4.18. Data Momen Layout Usulan BLOCPLAN

A B C D E F G A - 586,8 0 108923,76 14513,59 19368,76 0 B 586,8 - 0 0 0 0 0 C 0 0 - 0 1394439,84 56238,705 0 D 108923,76 0 0 - 0 56210 260574,86 E 14513,59 0 1394439,84 0 - 17011,63 243901,51 F 19368,76 0 56238,705 56210 17011,63 - 310487,93 G 0 0 0 260574,86 243901,51 310487,93 -

Total momen layout usulan BLOCPLAN adalah sebesar 4.966.122,78. Jika dibandingkan dengan momen layout usulan yang didapatkan dari algoritma CRAFT yaitu sebesar 3.992.506, maka momen usulan yang menggunakan algoritma CRAFT mempunyai momen terkecil daripada algoritma BLOCPLAN. Oleh karena itu, penulis memilih layout dari algoritma CRAFT sebagai layout usulan.

Pengaturan ulang tata letak ini tidak diimplementasikan, sehingga dilakukan simulasi untuk mengetahui waktu transportasi rancangan usulan tata letak yang baru. Hasil simulasi dan layout baik layout awal maupun usulan dapat dilihat pada lampiran 13, 14, 15, dan 16. Hasil simulasi layout usulan terbukti mengurangi jumlah transportasi sebesar 16,12 menit.

4.7.3. Analisa Pengukuran Solusi Usulan Pengurangan Inventory Waste dan Transportation Waste

Perhitungan performance solusi usulan adalah dengan perhitungan nilai SQL. Berikut adalah tabel perhitungan performance dari solusi usulan yang diberikan:

Tabel 4.19. Perhitungan Performance Solusi Usulan Inventory Waste Langkah Tindakan Persamaan Hasil Perhitungan

1 Proses yang akan diperbaiki Tingkat inventory waste 2 Total rata-rata produksi 1.152.623 bal 3 Total inventori usulan 150.075 bal 4 Tingkat terjadinya inventory waste = (langkah 3) / (langkah 2) 0,1302 5 Banyaknya CTQ yang mengakibatkan terjadinya inventory waste 2

Tabel 4.19. Perhitungan Performance Solusi Usulan Inventory Waste (sambungan)

Langkah Tindakan Persamaan Hasil Perhitungan

6 Peluang terjadinya inventory waste = (langkah 4) / (langkah 5) 0,065 7 Kemungkinan terjadinya inventory

waste per satu juta

kesempatan = (langkah 6) x 1.000.000 65.101,512 8 Yield = 1 – (langkah 4) 0,8698 9 SQL 3,013

Rata-rata produk jadi yang diproduksi selama 1 bulan adalah sebesar 1.152.623 bal, total maksimal inventory yang didapatkan dari hasil perhitungan adalah sebesar 150.075 bal. Hasil perhitungan diatas menunjukkan nilai kemungkinan terjadinya inventory waste per satu juta waktu kesempatan adalah sebesar 65.101,512. Nilai SQL yang didapatkan dari perhitungan adalah sebesar 3,013. Hasil SQL solusi usulan lebih tinggi daripada hasil SQL performance awal yang hanya sebesar 2,47. Hasil perhitungan total inventory yang digunakan dalam perhitungan ini adalah total inventory maksimal, semakin turun inventory yang dilakukan akan semakin bagus. Nilai yield dari solusi usulan adalah sebesar 86,98%, hal ini berarti hasil produksi yang benar-benar digunakan untuk memenuhi pesanan dari customer bisa mencapai sebesar 86,98%.

Tabel 4.20. Perhitungan Performance Solusi Usulan Transportation Waste Langkah Tindakan Persamaan Hasil Perhitungan

1 Proses yang akan diperbaiki Tingkat transportation waste 2 Total waktu simulasi 1.440 menit

Tabel 4.20. Perhitungan Performance Solusi Usulan Transportation Waste (sambungan)

Langkah Tindakan Persamaan Hasil Perhitungan

3 Total waktu transportasi 304,77 menit 4 Tingkat terjadinya transportation waste = (langkah 3) / (langkah 2) 0,21 5 Banyaknya CTQ yang mengakibatkan terjadinya transportation waste 2 6 Peluang terjadinya transportation waste = (langkah 4) / (langkah 5) 0,1053 7 Kemungkinan terjadinya transportation waste per satu

juta kesempatan = (langkah 6) x 1.000.000 105.277,78 8 Yield = 1 – (langkah 4) 0,79 9 SQL 2,759

Hasil perhitungan diatas menunjukkan nilai kemungkinan terjadinya transportation waste per satu juta waktu kesempatan adalah sebesar 105.277,78. Nilai SQL yang didapatkan dari perhitungan adalah sebesar 2,759. Hasil SQL solusi usulan lebih tinggi daripada hasil SQL performance awal yang

hanya sebesar 2,722. Nilai yield adalah sebesar 79%, hal ini berarti waktu yang benar-benar digunakan untuk produksi adalah sebesar 79%

4.8. Tahap Control

Tahap ini merupakan tahap operasional terakhir dalam siklus DMAIC. Rencana pengontrolan dapat dilakukan dengan membuat salah satu seven tools yaitu check sheet yang digunakan untuk mengontrol jumlah inventori yang ada di gudang bahan jadi. Pencatatan ini dimaksudkan supaya jumlah inventori yang disimpan tidak melebihi maksimum inventory level. Contoh check sheet yang dapat membantu perusahaan dalam pengontrolan inventori dapat dilihat pada lampiran 17.

Rencana pengontrolan transportation waste adalah dengan pengawasan yang dilakukan oleh supervisor agar operator meminimumkan transportasi dengan cara memaksimalkan jumlah barang yang dapat diangkut dalam sekali perjalanan.