V-1

Bab V

Metode Pelaksanaan Kerja

5. 1 Uraian Umum

Bangunan adalah suatu lingkungan buatan atau lingkungan binaan yang dibuat oleh manusia untuk memenuhi berbagai kebutuhan hidup sehari-hari seperti sebagai tempat istirahat, berkumpul bersama keluarga, tempat rekreasi, dan juga sebagai tempat mencari nafkah. Berkaitan dengan bangunan sebagai lingkungan buatan maka untuk mempercepat proses pembuatan suatu bangunan dibutuhkan suatu cara/ metoda yang disebut dengan metodakonstruksi.

Metoda konstruksi adalah suatu rangkaian kegiatan pelaksanaan konstruksi yang mengikuti prosedur serta telah dirancang sesuai dengan pengetahuan atau standar yang telah diuji cobakan. Cara atau metoda tersebut tidak terlepas dari penggunaan teknologi sebagai pendukung dan mempercepat proses pembuatan suatu bangunan, agar kegiatan pembangunan dapat berjalan sebagai mana mestinya sesuai dengan yang diharapkan dan lebih ekonomis

Berkaitan dengan bangunan sebagai lingkungan buatan, teknologi dibutuhkan agar berbagai kegiatan pembangunan dapat berjalan secara effisien dan effektif, juga dengan teknologi akan didapat produk yang lebih berkualitas atau lebih sesuai dengan kebutuhan pemakai bangunan dan lebih ekonomis dalam biaya,pemakaian bahan, dan sebagainya.

V-2 5.2 Metode Pelaksanaan

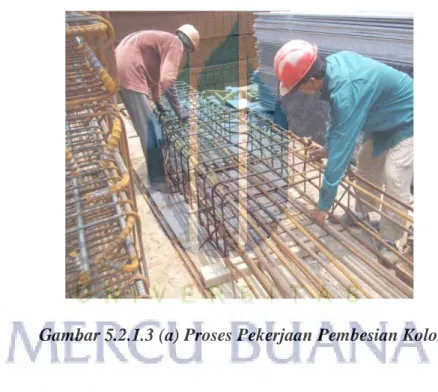

5.2.1 Pekerjaan Kolom 5.2.1.1 Pembesian Kolom

Pelaksanaan pembesian kolom dilakukan pada tempat terpisah dan setelah kolom selesai dirakit kemudian diangkut dengan tower crane untuk dipasang pada tempatnya.

Tulangan yang digunakann dalam tulangan kolom adalah: a. Untuk pembesian pokok digunakan tulangan D22

b. Untuk tulangan sengkang digunakan tulangan D10-100 & D10-150

c. Besi yang digunakan adalah besi ulir

5.2.1.2 Fabrikasi Besi Kolom

Proses fabrikasi adalah merupakan tahap pekerjaan pembesian yang pertama kali, dan merupakan proses perakitan tulangan disuatu tempat yang telah ditentukan yang meliputi proses pemotongan, pembengkokan dan penyambungan. Terdapat satu tempat fabrikasi yang terletak di depan kantor.

V-3 a. Mesin pembengkok besi (bar bender)

Gambar 5.2.1.2 (a) Bar Bender b. Mesin pemotong besi (bar cutter)

Gambar 5.2.1.2 (b) Bar Cutter

5.2.1.3 Pemasangan Tulangan Kolom

Dalam pelaksanaan pekerjaan pembesian pada proyek ini, besi-besi tulangan yang telah datang di lokasi proyek, diletakkan di lokasi penyimpanan yang telah ditentukan sebagai lokasi fabrikasi besi. Transportasi besi ke tempat yang diinginkan baik secara vertikal maupun

V-4 horizontal dapat dipermudah dengan bantuan tower crane yang telah tersedia di lokasi proyek.

Tahap-tahap pelaksanaan pekerjaan pembesian harus tetap mengacu pada instruksi yang diberikan, diantaranya membuat dan melaksanakan pekerjaan pembesian harus sesuai dengan daftar pemotongan dan pembengkokan besi tulangan yang tidak boleh menyimpang dari gambar kerja yang sesuai dengan bar banding schedule.

V-5 Gambar 5.2.1.3 (b) Pemasangan Tulangan Sengkang

5.2.1.4 Pekerjaan Pengukuran dan Pengecekan Kolom

Pekerjaan pengukuran merupakan salah satu proses pengecekan, baik pengecekan dari sisi penulangan, penempatan beton decking, dimensi kolom dan tingkat vertikalisasi kolom. Pengukuraan ini dilakukan kontraktor utama, peralatan yang di gunakan pada pengecekan tersebut meliputi:

1.Lod dan benang 2.Theodolit 3.Meteran.

Marking penentuan sepatu kolom. Dimaksudkan untuk mengetahui jarak antara tulangan kolom dengan bekisting kolom sebelum dilakukan pekerjaan bekisting.

V-6 Gambar 5.2.1.4 Proses Pengecekan Pembesian kolom

5.2.1.5 Pekerjaan Pemasangan Bekisting Kolom

Setelah surveyor menyatakan pembesian kolom siap kemudian dilakukan pemasangan bekisting. Pada proyek ini pemasangan bekisting kolom ini tidak di lakukan dengan system konvensional, tetapi dengan system pemasangan langsung dengan menggunakan tower crane yang sebelumnya telah di fabrikasi ditempat yang ditentukan. Setelah itu disetting verticality dengan menggunakan unting–unting/ lod, dengan benang yang di kaitkan oleh lod kemudian benang beserta lod tersebut di kaitkan dibekisting yang sudah terpasang menutupi tulangan kolom. Dengan adanya lod dan benang pengukur bisa mengetahui jarak yang tidak sesuai dengan arah x yang sudah di tentukan, pada setiap sisi bekisting dan diperkuat dengan menggunakan bracing. Setelah pengecekan selesai maka kolom siap di cor.

Sebelum memulai pekerjaan bekisting, maka dilakukan terlebih dahulu beberapa langkah – langkah sebagai berikut :

V-7 A. Ruang Lingkup

Sebelum dilaksanakan pekerjaan pembesian semua pihak agar benar-benar terlebih dahulu mengetahui lingkup pekerjaan yang harus dikerjakan dan spesifikasi material yang digunakan. Adapula lingkup pekerjaan tersebut adalah sebagai berikut :

1. Bekisting untuk pekerjaan balok 2. Bekisting untuk pekerjaan plat

3. Bekisting untuk pekerjaan kolom dan Shearwall B. Penyiapan Shop Drawing

Untuk memudahkan pelaksanaan di lapangan, maka harus dibuat gambar yang detail dan lengkap, gambar tersebut disebut gambar pelaksanaan atau shop drawing. Gambar pelaksanaan harus menggambarkan :

1. Gambar tampak, harus dapat memberikan informasi mengenai jenis-jenis material yang dipakai untuk system bekisting yang akan digunakan.

2. Gambar detail, harus dapat memberikan informasi mengenai ukuran ukuran material, jarak pemasangan material tersebut dan detail penempatan sambungan.

Semua gambar pelaksanaan harus mengacu pada gambar perencanaan yang berstatus “for construction” spesifikasi dan risalah lelang. Gambar tersebut harus sudah disetujui pemberi tugas. Sebelum diedarkan ke lapangan serta gambar yang beredar merupakan gambar dengan revisi terakhir.

V-8 C. Cara Pelaksanaan

Sistem penggunaan bekisting typical dapat dilihat pada gambar. Untuk efektifitas dan efisiensi pelaksanaan pekerjaan bekisting, areal kerja dibagi dalam zone.

D. Sistem Bekisting Kolom

Bekisting dinding untuk kolom menggunkan plywood phenolic tebal 18 mm, dengan panjang 2,40m x 1,20m.

V-9 5.2.1.6. Pekerjaan pengecoran Kolom

Setelah proses pemasangan bekisting selesai dan telah di nyatakan siap di cor dari pihak surveyor, setelah itu di lakukan pengecoran.

Tahap – tahapan pekerjaan pengecoran adalah sebagai berikut :

1. Pihak kontraktor akan dapat melaksanakan pengecoran jika telah mendapatkan persetujuan dari pihak manajemen konstruksi , jika pekerjaan pembesian, pekerjaan bekisting, pekerjaan mekanikal dan elektrikal telah selesai.

2. Semua pekerjaan pembesian yang dipasang harus sesuai dengan gambar rencana, termasuk semua ikatan-ikatan dan sengkang yang telah terpasang dengan baik.

3. Semua lantai pengecoran telah dibersihkan dari segala macam kotoran dengan cara disemprotkan atau disapu dengan udara bertekanan tinggi dari kompressor.

4. Beton jadi yang digunakan dalam pekerjaan pengecoran setelah tiba di lokasi harus dilakukan pengujian slump test dengan standar uji yang berlaku yakni (12 + 2) cm .

V-10 Gambar 5.2.1.6 Slump Test

Pengambilan sample pada slump test di proyek ini dilakukan dengan mengambil sesuai kedatangan dari truck mixer.

4. Untuk memadatkan beton sebaiknya menggunakan alat penggetar atau vibrator, hal ini untuk menghindari terjadinya keropos beton dikarenakan adanya rongga-rongga pada beton ataupun pemisahan adukan beton yang dapat mengurangi kekuatan beton. jika seandainya pengecoran terlalu dalam dan vibrator tidak mampu menjangkaunya maka di gunakan palu karet untuk mengetuk – ngetuk kolom.

5.2.1.7 Metode Pelaksanaan Pekerjaan Pengecoran A. Kolom

I. BAHAN

Concrete Fc 35 MPa II. TENAGA KERJA

1. Juru ukur / Surveyor 2. Pembantu juru ukur 3. Pekerja

V-11 5. Quality control

6. Tenaga pembersihan 7. Safety & K3

III. PERALATAN

1. Alat Ukur : Waterpass, Theodolite, Benang, Roll meter, Lot.

2. Alat Kerja Tukang: Sekop, Ember,Alat Perata

3. Alat Test Beton : Cetakan Silinder, Kerucut Abrams

4. Alat Pengecoran : Concrete mixer, Concrete pump, Concrete Vibrator, Talang Cor, Compressor

5. Perlengkapan : Lampu, Selang, Palu besi 8 kg dan palu besi 1 kg

IV. METODE PELAKSANAAN 1. Pekerjaan persiapan

a. Mempelajari shop drawing

b. Mempelajari tenaga kerja, alat kerja dan bahan yang akan diperlukan.

2. Pelaksanaan

a. Lokasi Pengecoran kemudian dibersihkan kotoran – kotoran terlebih dahulu menggunakan air compressor b. Membuat campuran beton sesuai dengan mutu yang

disyaratkan

c. Test slump dengan kerucut Abrams oleh tim pengawas lapangan

V-12 d. Pembuatan silinder beton sebanyak 5 buah dan satu

untuk cadangan

e. Pengecoran pelat lantai dilakukan menggunakan concret bucket. Beton yang akan dituang harus ditempatkan sedekat mungkin pada lokasi pengecoran dalam posisi lapisan horizontal, kira-kira setinggi 30 cm

f. Selama pengecoran dilakukan pemadatan menggunakan vibrator untuk mencegah timbulnya rongga-rongga kosong dan beton yang keropos.

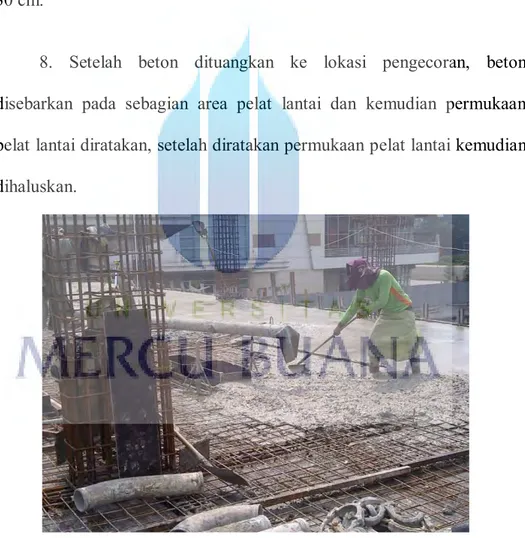

g. Setelah beton dituangkan ke lokasi pengecoran, beton disebarkan pada sebagian area pelat lantai dan kemudian permukaan pelar lantai diratakan, setelah diratakan permukaan pelat lantai kemudian dihaluskan.

h. Selesai Pengecoran harus diadakan perawatan beton (curing) dengan cara curing compound dengan bahan sika.

5.2.1.8 Pembongkaran Bekisting Pada Kolom 1. Pembongkaran Bekisting Kolom :

Pembongkaran bekisting pada kolom dilakukan setelah pengecoran berumur 12 jam.

V-13 5.2.1.9 Pekerjaan Perawatan Beton (Curing)

Setelah pekerjaan pengecoran selesai dilaksanakan dan beton sudah mulai mengeras, maka harus dilakukan perawatan beton atau curing beton.Pada proyek ini setelah beton kering, dan bekisting setelah dibongkar pada jam ke 12. Pekerjaan curing dilakukan dengan cara menyeliputi kolom tersebut dengan plastik yang telah dibasahi.

Perawatan ini dilakukan dengan tujuan sebagai berikut :

1. Mencegah penguapan air pada permukaan beton yang terbuka.

2. Mencegah hilangnya air dari beton yang akan berakibat retak - retak.

3. Mencegah perubahan suhu secara mendadak.

4. Mencegah retak plastis akibat tegangan tarik beton yang terjadi beberapa jam setelah proses pengecoran selesai.

5. Supaya mutu beton tetap terjaga.

5.2.2 Pekerjaan Pelat dan Balok

Pelat dan balok merupakan bagian dari suatu struktur suatu bangunan. Pelat berfungsi menahan gaya vertikal sedangkan balok sebagai penopang dari pelat itu sendiri.

V-14 Gambar 5.2.2.1 Pelat dan Balok

Tata Cara Pelaksanaan Pekerjaan Pelat dan Balok 5.2.2.1 Pekerjaan Pemasangan Bekisiting Pelat dan Balok

Pada pekerjaan balok dan pelat pertama di lakukan adalah erection material, pemasangan perancah (scaffolding) yang berguna untuk menahan beban sementara pada bangunan yang akan di cor setelah dicor sampai umur beton sudah mencapai 10 hari.

Pada pekerjaan pemasangan perancah dilanjutkan pada pekerjaan pemasangan bekisting, setelah semua selesai dilakukan pekerjaan perkuatan bekisting.

V-15 Gambar 5.2.2.1 (a) Proses Pekerjaan Pemasangan Perancah

Gambar 5.2.2.1 (a) Proses Pekerjaan Pemasangan Bekisting

5.2.2.2 Pekerjaan Pembesian Pelat dan Balok

Pembesian merupakan bagian dari suatu struktur dalam bangunan yang berfungsi menahan gaya tarik akibat beban pada beton. Pekerjaan pembesian adalah pekerjaan perakitan besi tulangan untuk mendukung kekuatan pada beton bangunan yang disesuaikan dengan shop drawing yang mengacu pada standarisasi

penulangan sehingga didapat kekuatan bangunan yang sesuai dengan yang direncanakan.

V-16 Tahapan pekerjaan pembesian :

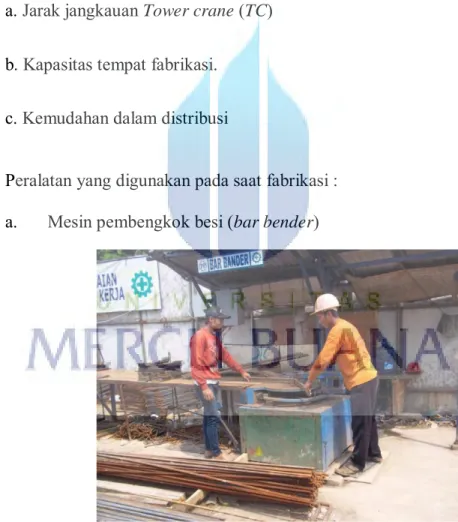

1. Fabrikasi

Proses fabrikasi adalah merupakan tahap pekerjaan pembesian yang pertama kali, dan merupakan proses perakitan tulangan di suatu tempat yang telah ditentukan yang meliputi proses memotongan, pembengkokan dan penyambungan. Penentuan tempat fabrikasi ini mengacu

pada :

a. Jarak jangkauan Tower crane (TC)

b. Kapasitas tempat fabrikasi.

c. Kemudahan dalam distribusi

Peralatan yang digunakan pada saat fabrikasi : a. Mesin pembengkok besi (bar bender)

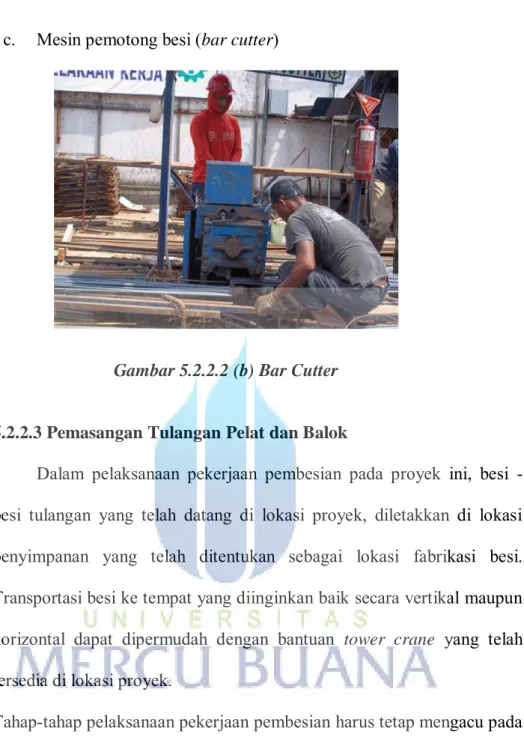

V-17 c. Mesin pemotong besi (bar cutter)

Gambar 5.2.2.2 (b) Bar Cutter

5.2.2.3 Pemasangan Tulangan Pelat dan Balok

Dalam pelaksanaan pekerjaan pembesian pada proyek ini, besi - besi tulangan yang telah datang di lokasi proyek, diletakkan di lokasi penyimpanan yang telah ditentukan sebagai lokasi fabrikasi besi. Transportasi besi ke tempat yang diinginkan baik secara vertikal maupun horizontal dapat dipermudah dengan bantuan tower crane yang telah tersedia di lokasi proyek.

Tahap-tahap pelaksanaan pekerjaan pembesian harus tetap mengacu pada instruksi yang diberikan, diantaranya membuat dan melaksanakan pekerjaan pembesian harus sesuai dengan daftar pemotongan dan pembengkokan besi tulangan yang tidak boleh menyimpang dari gambar kerja yang sesuai dengan bar banding schedule.

V-18 Gambar 5.2.2.3 (a) Penulangan Balok

Gambar 5.2.2.3 (b) Penulangan Pelat

5.2.2.4 Pekerjaan Perkuatan Pelat dan Balok

Setelah pekerjaan bekisting selesai dan dirasa sudah kuat maka dilakukan pekerjaan pengukuran dengan cara menggunakan water pass, dengan tujuan memeriksa kembali elevasi pada balok dan plat sesuai dengan perencanaan dan perkuatannya.

V-19 Gambar 5.2.2.4 Perkuatan Balok Bekisting

5.2.2.5 Pekerjaan Pembersihan Pelat dan Balok

Setelah semua pekerjaan telah selesai dan sudah dilakukan pengecekan oleh pengawas segera dilakukan pembersihan dengan alat bantu kompressor udara. Hal ini dilakukan agar saat pengecoran tidak terdapat material atau bahan-bahan yang dapat mengurangi kekuatan beton.

5.2.2.6 Pekerjaan Pengecoran Pelat dan Balok

Tahapan – tahapan pekerjaan pengecoran adalah sebagai berikut :

1. Pihak kontraktor akan dapat melaksanakan pengecoran jika telah mendapatkan persetujuan dari pihak manajemen konstruksi, jika pekerjaan pembesian, pekerjaan bekisting, pekerjaan mekanikal dan elektrikal telah selesai.

2. Semua pekerjaan pembesian yang dipasang harus sesuai dengan gambar rencana, termasuk semua ikatan-ikatan dan sengkang yang telah terpasang dengan baik.

V-20 3. Dalam proyek ini agar pengecoran sesuai prosedur dan manejemen yang bagus, maka dalam pengerjaan pengecoran baik plat dan balok menggunakan 2 zona pengecoran, zona 1/ zona awal merupakan pekerjaan awal yang disiapkan untuk para pekerja kayu yang mempersiapkan casing untuk pengecoran serta dudukan untuk para pekerja, setelah tukang kayu selesai dengan pekerjaan pada zona 1, tukang kayu pindah ke zona 2. Kemudian zona 1diisi oleh pekejaan pengukuran dan pembesian, setelah pembesian selesai berlanjut ke zona 2 sampai akhirnya zona 1 siap untuk pengecoran kemudian dilanjutkan ke zona 2.

4. Semua lantai pengecoran telah dibersihkan dari segala macam kotoran dengan cara disemprotkan atau disapu dengan udara bertekanan tinggi dari kompressor.

5. Beton jadi yang digunakan dalam pekerjaan pengecoran setelah tiba di lokasi harus dilakukan pengujian slump test dengan standar uji yang berlaku yakni (12 + 2) cm. Pengambilan sample pada slump test di proyek ini dilakukan dengan mengambil sesuai kedatangan dari truck mixer.

V-21 6. Untuk memadatkan beton sebaiknya menggunakan alat penggetar atau vibrator, hal ini untuk menghindari terjadinya keropos beton akibat timbulnya rongga - rongga pada beton ataupun pemisahan adukan beton yang dapat mengurangi kekuatan beton.

7. Beton yang akan dituang harus ditempatkan sedekat mungkin pada lokasi pengecoran dalam posisi lapisan horisontal, kira-kira setinggi 30 cm.

8. Setelah beton dituangkan ke lokasi pengecoran, beton disebarkan pada sebagian area pelat lantai dan kemudian permukaan pelat lantai diratakan, setelah diratakan permukaan pelat lantai kemudian dihaluskan.

V-22 5.2.2.7 Pembongkaran Bekisting Pelat dan Balok

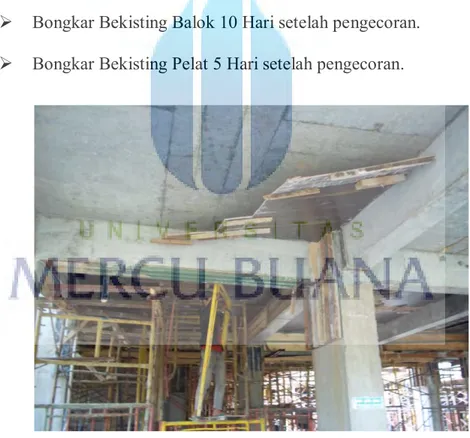

Cetakan beton baru boleh dibuka setelah beton mengeras. Beton biasa dianggap mengeras apabila sudah mencapai kurang 70% dari kekuatan karateristiknya, yaitu umumnya 7 hari setelah pengecoran dilaksanakan. Setelah umur 7 hari tersebut, panel-panel bekisting balok sudah boleh dibuka, namun scaffolding masih harus dipasang, yang berarti bekisting untuk pelat lantai, balok, masih belum dibuka. Baru setelah 21 hari atau 2 lantai berada diatasnya, yang sudah mencapai sekitar 90% dari kekuatan karateristiknya.

Bongkar Bekisting Balok 10 Hari setelah pengecoran. Bongkar Bekisting Pelat 5 Hari setelah pengecoran.

V-23 5.2.2.8 Pekerjaan Perawatan Beton (Curing)

Selesai pengecoran harus diadakan perawatan beton (curing) dengan cara disiram air selama 3 hari.

Perawatan ini dilakukan dengan tujuan sebagai berikut :

1. Mencegah penguapan air pada permukaan beton yang terbuka.

2. Mencegah hilangnya air dari beton yang akan berakibat retak - retak.

3. Mencegah perubahan suhu secara mendadak.

4. Mencegah retak plastis akibat tegangan tarik beton yang terjadi beberapa jam setelah proses pengecoran selesai.

5. Agar mutu beton tetap terjaga.

5.2.3 Pekerjaan Corewall

Corewall merupakan bagian dari suatu struktur suatu bangunan, khususnya bangunan dengan tinggi lebih dari 10 lantai. Fungsi corewall itu sendiri biasanya digunakan sebagai dinding pada penempatan lift dan tangga kebakaran, Pada tiap lantai berbeda pada penulangannya menurut beban yang diterimanya, makin keatas beban semakin kecil sehingga jarak antara tulangan besi semakin renggang. Pada proyek Hotel Amaris & Ruko Blok G bentuk corewall yang digunakan adalah corewall type shearwall. Sebagaiman dapat di lihat pada gambar 5.2.3.

V-24 Gambar 5.2.3 Struktur Corewall

Tahapan pekerjaan corewall terdiri perakitan pembesian, pemsangan block out, pemasangan bekisting, dan pengecoran.

5.2.3.1 Pekerjaan Pembesian

Pekerjaan pembesian merupakan pekerjaan yang terdiri dari pemotongan, pembengkokan, dan pemasangan (perangkaian) besi tulangan. Peralatan yang digunakan pada pekerjaan pembesian adalah : a. Mesin pembengkok besi (bar bender)

b. Mesin pemotong besi (bar cutter) c. Alat bantu seperti kakak tua

Dalam pelaksanaan pekerjaan pembesian pada proyek ini, besi - besi tulangan yang telah datang di lokasi proyek, diletakkan di lokasi penyimpanan yang telah ditentukan sebagai lokasi fabrikasi besi. Transportasi besi ke tempat yang diinginkan baik secara vertikal maupun horizontal dapat dipermudah dengan bantuan tower crane yang telah tersedia di lokasi proyek.

V-25 Tahap - tahap pelaksanaan pekerjaan pembesian harus tetap mengacu pada instruksi yang diberikan, diantaranya membuat dan melaksanakan pekerjaan pembesian harus sesuai dengan daftar pemotongan dan pembengkokan besi tulangan yang tidak boleh menyimpang dari gambar kerja yang sesuai dengan bar banding schedule. Sebelum dan sesudah dilakukan pemotongan, besi tersebut harus tetap memenuhi persyaratan fisik yang ditetapkan. Pembengkokan besi tidak boleh dengan cara dipanaskan. Sebagaimana dapat di lihat pada gambar 5.2.3.1 (a), proses pekerjaan pembengkokan menggunkan alat bar bander.

Setelah pekerjaan pemotongan dan pembengkokan selesai, maka pekerjaan selanjutnya adalah merakit atau merangkai besi sesuai dengan bentuk yang diinginkan dan sesuai dengan gambar kerja. Untuk perakitan ini ada yang dapat dilakukan di fabrikasi besi dan ada juga yang langsung dirakit di tempat yang akan dipasang. Sebagimana dapat di lihat pada gambar 5.2.3.1 (b). proses pekerjaan pembesian corewall.

V-26 Gambar 5.2.3.1 Proses Pekerjaan Pembesian

5.2.3.2 Pekerjaan Pembesian Corewall

Pada proyek ini pembesian tulangan corewall dilakukan di dalam area proyek, disesuaikan dengan jumlah, panjang dan diameter, setelah itu dibawa / diangkut dengan menggunakan tower crane (dengan menyesuaikan kapasitas berat). Sebagaimana dapat di lihat pada gambar 5.2.3.2, proses pekerjaan pembesian corewall.

V-27 Pembesian Corewall pada proyek Hotel Amaris & Ruko Blok G : 1. Membuat marking as-as dan dimensi sesuai gambar kerja. Kemudian pasang tulangan utama baik vertikal maupun horisontal sesuai jumlah dan dimensi besi dengan cara disambung pada stek yang ada, sambungan di ikat dengan kawat bendrat serta pasang besi peminggang sesuai jumlah, panjang, dimensi dan jarak, sehingga tulangan terikat dengan kuat dan kokoh. Untuk tulangan utama / pokok yang digunakan rata - rata berdiameter 25 mm dan dengan sengkang atau begel 10 mm dan peminggang 13 mm.

2. Untuk perkuatan posisi opening digunakan caping beam, yaitu merupakan pembesian yang menggunakan besi diameter 25 mm yang bentuknya dibuat seperti huruf x, yang dipasang pada ujung sisi corewall dekat opening.Sebagaimana dapat di lihat pada gambar 5.2.3.2 (b) Tulangan pokok dipasang vertikal sesuai dengan gambar kerja (shop drawing), dan penyambungannya dibuat sesuai dengan over lapping yaitu 40D.

3. Untuk menjaga vertikalitas dinding maka dibuat penguat sementara sesuai metode kerja. Pasang sparing atau suling - suling untuk Tie Rod dan Wing Nut, dan embeded rolling atau unting - unting harus lengkap dan terpasang rapi. Alat - alat yang mendukung pekerjaan ini adalah :

a. Hammer (Palu) b. Gegep / kakak tua c. Benang

V-28 5. Bahan - bahan yang digunakan diantaranya adalah:

a. Baja tulangan b. Kawat Beton

Gambar 5.2.3.2 (b) Pembesian Corewall

6. Setelah penyambuang selesai maka akan dipasang tahu beton atau beton deckling dan pemasangan pelat denagan las listrik untuk meratakan tebal selimut beton. Setelah beton deckling dan pemasangan pelat denagan las listrik dengan jarak dari penulang corewall 5 cm yang di pasang pada bagian kanan dan kiri pada bagian bawah sudut kolom corewall, berfungsi untuk menahan posisi tulangan sekaligus mejaga jarak antara tulangan dengan bekisting, sehingga tulangan tersebut akan tetap pada posisinya pada saat proses pengecoran berlangsung.terpasang maka akan dilakukan pekerjaan pemasangan bekisting dan selanjutnya pengecoran. Sebagaimana dapat di lihat pada gambar 5.2.3.2 (c).

V-29 Gambar 5.2.3.2 (c) Beton Deckling

5.2.3.3 Pekerjaan Pemasangan Block Out Pada Corewall

Sebelum pemasangan bekisting, ada yang dinamakan pemasangan block out, yaitu teknik pemasangannya dengan sterofoam yang di ikat dengan kawat ke bagian pembesian corewall dengan tenaga manusia yang di pasang setelah pekerjaan pembesian untuk corewall selesai, dan yang di block out pada bagian kolom corewall dan bagian tengah dinding untuk dinding pemisah antar corewall dengan panjang 70 cm dan lebar 35 cm (sesuai dengan ukuran balok). Tujuannya untuk pembesian atau penulangan untuk balok atau sebagai penghubung antara penulangan corewall dengan balok, ketika nanti pada waktu pengecoran bagian kolom pada corewall yang di block out tidak terkena coran karena telah di batasi dengan sterofoam atau yang dinamakan teknik pemasangan block out. Pada saat penulangan / pembesian untuk balok bagian yang di block out dengan sterofoam di bongkar untuk penyambungan pembesian balok dengan kolom corewall. Sebagaimana dapat di lihat pada gambar 5.2.3.3, proses pemasangan block out pada corewall.

V-30 Gambar 5.2.3.3 Pemasangan Block Out pada Corewall

5.2.3.4 Pekerjaan Bekisting Corewall

Bekisting sangat diperlukan sebagai persiapan untuk pekerjaan pengecoran. Seperti diketahui bahwa beton memerlukan waktu untuk merubah keadaan yang semula cair menjadi keras sepeti batu, bekisting juga diperlukan untuk memberi bentuk pada struktur yang akan dicor. Atau dengan kata lain bekisting adalah suatu susunan konstruksi yang bersifat sementara, yang digunakan untuk mencetak beton yang akan dicor didalamnya.

Dalam merencanakan suatu bekisting, kontraktor berpedoman pada bentuk (arsiteksur), jenis beton, dan beban atau gaya yang harus dipikul oleh bekisting tersebut. Bekisting yang baik selain memenuhi kriteria tersebut di atas juga harus memenuhi syarat mudah dibongkar, sehingga selain menghemat waktu juga menghemat bahan.

V-31 Bahan yang digunakan adalah plywood, setelah itu diadakan pembersihan pada lokasi dinding yang akan dipasang bekisting dinding dan beton decking pada besi dinding. Dan dilanjutkan pada pemasangan block out, sparing ME, sesuai elevasi yang ditentukan pada gambar kerja. Kemudian dilakukan pemasangan bekisting dinding dengan tower crane dan dilakukan perkuatan dengan Bracing dan Tie Rod. Dan memeriksa vertikalitas dinding dengan unting - unting dan alat ukur optik (water pass). Bekisting sistem ini membutuhkan biaya yang cukup mahal. Tetapi memang, model bekisting seperti ini sangat memerlukan perhatian khusus, terutama dalam hal pembesian, pemasangan, pembongkaran, dan pemindahannya setelah digunakan, karena bekisting tersebut dapat digunakan berulang-ulang.

Adapun alat yang mendukung pekerjaan ini antara lain :

Tower crane

Unting - unting

Benang

Waterpass

Dan bahan yang digunakan adalah :

Bekisting Sateco

Bracing

Tie Rod dan Wing Nut

V-32 Gambar 5.2.3.4 (a) Bracing Gambar 5.2.3.4 (b) Tie Rod dan Wing Nut

Gambar 5.2.3.4 (c) Waller

5.2.4 Pekerjaan Shearwall

Shearwall adalah suatu komponen struktur pada bangunan, biasanya pada bangunan tower atau gedung bertingkat berupa dinding beton yang berfungsi sebagai penahan gaya geser yang terjadi. Pada tiap lantai berbeda pada penulangannya menurut beban yang diterimanya, makin ke atas beban semakin kecil sehingga jarak antara tulangan besi semakin renggang, Gaya - gaya dari pembebanan mati, berat balok sendiri dan plat lantai pada tiap lantai disalurkan ke shearwall yang terletak pada tengah

V-33 bangunan dan di bagian tepi bangunan. Sebagaimana dapat di lihat pada gambar 5.2.4.

Gambar 5.2.4 Struktur Shearwall

5.2.4.1 Pekerjaan Pembesian Shearwall

Pembesian Shearwall pada proyek Hotel Amaris & Ruko Blok G, hampir sama dengan pekerjaan pembesiaan pada corewall tetapi terdapat bermacam - macam ukuran shearwall yang pada pembesiannya berbeda - beda sesuai dengan dimensi shearwall yang akan dibuat. Tulangan utama / pokok yang digunakan rata - rata berdiameter 25 mm dengan sengkang atau begel 10 mm dan peminggang 13 mm. Sebagaimana dapat di lihat pada gambar 5.2.4.1, proses pekerjaan pembesian shearwall.

V-34 Gambar 5.2.4.1 Pembesian Shearwall

Tahap pelaksanaan pembesian shearwall yaitu sebagai berikut: 1. Menyiapkan tulangan utama atau tulangan pokok, dan sengkang yang

dibutuhkan kedalam tulangan tersebut.

2. Seluruh tulangan shearwall dirakit dan dipasang langsung dilapangan diatas bekisting yang telah dibuat.

3. Merakit tulangan shearwall menggunakan tulangan sengkang sebagai pengikat dengan menggunakan kawat beton.

4. Untuk perkuatan posisi opening digunakan caping beam, yaitu merupakan pembesian yang menggunakan besi diameter 25 mm yang bentuknya dibuat seperti huruf x, yang dipasang pada ujung sisi corewall dekat opening.

5. Tulangan pokok dipasang vertikal sesuai dengan gambar kerja (shop drawing), dan penyambungannya dibuat sesuai dengan over lapping yaitu 40D.

V-35 6. Pemasangan tulangan tumpuan dan tulangan lapangan pada shearwall harus dilakukan dengan cermat, karena kedua tulangan ini sangat penting untuk performa shearwall dalam Manahan beban.

7. Setelah tulangan selesai dirakit kemudian tulangan shearwall diikat dengan tulangan kolom menggunakan kawat beton.

Untuk menjaga supaya tulangan yang telah dirakit dan diletakkan diatas bekisting tidak berubah posisinya, dan juga untuk ketebalan selimut beton, maka dipasang beton deckling pada bagian bawah serta sisi kanan dan kiri tulangan yang diikat pada pada tulangan dan pemasangan pelat dengan las listrik pada bagian kiri dan kanan pada bagian sudut bawah shearwall. Beton deckling dan pemasangan pelat dengan las listrik dengan jarak dari penulang shearwall 5 cm berfungsi untuk menahan posisi tulangan sekaligus mejaga jarak antara tulangan dengan bekisting, sehingga tulangan tersebut akan tetap pada posisinya pada saat proses pengecoran berlangsung.

5.2.4.2 Pekerjaan Pemasangan Block Out Pada Shearwall

Sama teknik pemasangannya dengan block out pada corewall, hanya saja bagian yang di block out hanya bagian kolom sheawall saja, dan ketentuannya sama dengan panjang 70 cm dan lebar 35 cm (sesuai dengan ukuran balok). Tujuannya untuk pembesian / penulangan untuk balok atau sebagai penghubung antara penulangan shearwall dengan balok, ketika nanti pada waktu pengecoran bagian kolom pada shearwall yang di block out tidak terkena coran karean telah di batasi dengan

V-36 sterofoam atau yang dinamakan teknik pemasangan block out. Pada saat penulangan / pembesian untuk balok bagian yang di block out dengan sterofoam di bongkar untuk penyambungan pembesian balok dengan kolom shearwall. Sebagaimana dapat di lihat pada gambar 5.2.4.2. proses pemasangan block out pada shearwall.

Gambar 5.12 Pemasangan Block Out pada Shearwall

5.2.4.2 Pekerjaan Bekisting Shearwall

Pada pekerjaan Bekisting shearwall, sama dengan pekerjaan bekisting corewall. Dalam pemasangan posisi bekisting dinding, pastikan posisi as dan tebal sepatu dinding sudah cocok, setelah itu diadakan pembersihan pada lokasi dinding yang akan dipasang bekisting dinding dan beton decking pada besi dinding. Dan dilanjutkan pada pemasangan block out, sparing ME, sesuai elevasi yang ditentukan pada gambar kerja. Kemudian dilakukan pemasangan bekisting dinding dengan tower crane dan dilakukan perkuatan dengan Bracing dan Tie Rod. Dan memeriksa vertikalitas dinding dengan unting - unting dan alat ukur optik

V-37 (waterpass). Sebagaimana dapat di lihat pada gambar 5.2.4.2 (a) dan 5.2.4.2 (b), proses pemasangan bekisting pada shearwall.

Gambar 5.2.4.2 (a) Pemasangan Bekisting Shearwall dengan Tower Crane

V-38 5.2.4.3 Pekerjaan Pengecoran Corewall dan Shearwall

Pelaksanaan pengecoran ini dapat dilakukan secara bersamaan. Sebelum melakukan pengecoran, selimut beton yang akan di cor harus ditentukan terlebih dahulu dengan memasang beton decking dan pemasangan pelat denagan las listrik. Setelah beton deckling dan pemasangan pelat dengan las listrik dengan jarak dari penulang corewall 5 cm yang di pasang pada bagian kanan dan kiri pada bagian bawah sudut kolom corewall dan shearwall. Fungsinya untuk menjaga agar tebal selimut dinding corewall dan shearwall memiliki level yang sama, dikontrol dengan cara membidik permukaan yang akan di cor dengan water pass pada titik - titik yang diinginkan. Sebelum dilakukan pengecoran pada corewall dan shearwall, harus dipastikan bahwa semua sudah terpasang dengan baik.

Tahap pelaksanaan pengecoran corewall dan shearwall sebagai berikut:

1. Melakukan pembersihan dari kotoran - kotoran dan menyiapkan concrete bucket yang telah dihubungkan dengan tower crane yang kemudian diisi dengan adukan beton langsung dari truck mixer, atau pun menyiapkan concrete pump.

2. Concrete bucket yang telah diisi dengan adukan beton dibawa dengan tower crane ke tempat pengecoran yang telah ditentukan, kemudian pintu bucket tersebut dibuka, dan adukan tersebut dituang ke dalam bekisting.

V-39 3. Selama pengecoran berlangsung, dilakukan penggetaran atau pemadatan dengan menggunakan alat vibrator, kemudian melakukan pengaturan tinggi atau tebal pelat yang dikontrol dengan water pass.

4. Untuk mendapatkan hasil yang baik dan halus maka pada pengecoran plat lantai setelah pengecoran selesai, permukaannya dapat dihaluskan atau diratakan dengan menggunakan alat perata.

5.2.4.4 Pembongkaran Bekisting Corewall dan Shearwall

Pembongkaran bekisting Corewall dan Shearwall dilakukan 8 jam setelah pengecoran. Sebagaimana dapat di lihat pada tabel 5.3. Untuk pembongkaran bekisting cara yang digunakan yaitu dengan cara membuka pengunci (Tie Rod) formwork dengan hammer 5 kg, setelah agak renggang barulah diangkat per segmen mengggunakan tower crane. Sebagaimana dapat di lihat pada gambar 5.2.4.4.

NO JENIS FORMWORK UMUR

1 Bekisting untuk corewall 8 Jam 2 Bekisting untuk shearwall 8 Jam

V-40 5.2.4.5 Pekerjaan Perawatan Beton (Curing)

Setelah pekerjaan pengecoran selesai dilaksanakan dan beton sudah mulai mengeras, maka harus dilakukan perawatan beton atau curing beton. Perawatan ini dilakukan dengan tujuan sebagai berikut :

1. Mencegah penguapan air pada permukaan beton yang terbuka.

2. Mencegah hilangnya air dari beton yang akan berakibat retak - retak.

3. Mencegah perubahan suhu secara mendadak.

4. Mencegah retak plastis akibat tegangan tarik beton yang terjadi beberapa jam setelah proses pengecoran selesai.

Hal - hal yang perlu diperhatikan dalam curing antara lain :

1. Untuk elemen vertikal, seperti kolom, shearwall dan corewall curing harus dilaksanakan dengan curing compund dengan menggunakan bahan sika anti sol, dan untuk pelat dan balok menggunakan air yang semua di kerjakan pada pagi hari segera setelah formwork dibuka.

2. Untuk elemen horizontal, curing dilaksanakan dengan menggunakan air atau karung basah selama 14 hari berturut - turut. Sebagaimana dapat di lihat pada gambar 5.2.4.5 dan 5.23, proses perawatan beton (Curing).

V-41 Gambar 5.2.4.5 Perawatan Beton (Curing) dengan Compound

5.2.3.1 Bahan pembetonan beton readymix

Penggunaan beton readymix memiliki banyak keuntungan karena beton ini lebih praktis tidak membutuhkan banyak tenaga kerja, cepat dalam pengadaannya, dan mutu yang dihasilkan lebih terjamin. Sebelum dimulainya pekerjaan pihak owner menentukan perusahaan beton readymix yang akan digunakan. Setelah itu pihak konsultan akan mengecek perusahaan mana yang mutu dan kualitasnya dapat memenuhi syarat dan kriteria yang telah ditentukan. Dalam proyek pekerjaan ini beton readymix disediakan oleh PT. Pionirbeton, karena perusahaan inilah yang memenuhi kriteria mutu yang telah ditentukan oleh pihak konsultan.

Agregat yang digunakan pada campuran beton readymix harus memenuhi syarat-syarat yang telah ditentukan oleh PBI 1971. Untuk semen yang digunakan juga merupakan Portland Cement jenis 1 yang memenuhi syarat-syarat :

V-42 1. Peraturan Portland Cement Indonesia ( NI.8-1972 ).

2. Peraturan beton Indonesia ( NI.2-1971 ). 3. Mempunyai sertifikat uji.

Air yang digunakan untuk pembuatan beton harus bersumber dari air tanah yang diperoleh dari sumur dewatering. Syarat air yang diperbolehkan adalah apabila hasil adukan dibandingkan dengan adukan yang menggunakan air suling kekuatan betonnya tidak boleh lebih dari 10%.

a. Portland Cement

Semen merupakan bahan campuran yang secara kimiawi aktif setelah berhubungan dengan air. Semen merupakan hasil industri yang sangat kompleks, dengan campuran serta susunan yang berbeda-beda. Semen yang digunakan adalah semen Portland (Portland Cement).

Dalam proyek ini terdapat beberapa ketentuan mengenai semen yang digunakan, yaitu: Portland Cement yang digunakan harus dari mutu terbaik, terdiri dari satu jenis merk dan atas persetujuan dan harus memenuhi persyaratan yang ditentukan.

b. Agregat halus (pasir)

Agregat halus dapat berupa pasir alam sebagai hasil desintegrasi alami dari batuan-batuan atau yang dihasilkan oleh alat-alat pemecah batu dan harus terdiri dari butir-butir yang tajam dan keras. Agregat halus tidak boleh mengandung lumpur lebih dari 5 % dan tidak mengandung bahan organis yang dibuktikan dengan percobaan warna dari abrems harder dan memenuhi persyaratan gradasi seperti pada PBI 1971.

V-43 c. Agregat kasar (kerikil)

Agergat kasar dapat berupa kerikil sebagai hasil desintegrasi alami dari batuan-batuan atau yang dihasilkan oleh alat-alat pemecah batu dan terdiri dari butir-butir yang keras dan tidak berpori. Pada umumnya agregat kasar adalah agregat dengan besar butir lebih dari 5 mm. Agregat kasar tidak boleh mengadung lumpur lebih dari 1% (terhadap berta kering), mengandung butir pipih lebih besar dari 20 % dari seluruh berat agregat, mengandung zat-zat reaktif alkali, kehilangan berat lebih dari 50 % dengan mesin penguas Los Angeles. Semua persyaratan ini mengikuti ketentuan dalam PBI 1971.

d. Air

Air untuk pembuatan dan perawatan beton tidak boleh mengandung minyak, asam, alkali, garam-garam, bahan organis atau bahan-bahan lain yang merusak beton dan/atau baja tulangan serta ketentuan lain yang tercantum dalam PBI 1971.

e. Besi tulangan

Besi tulangan yang dipakai adalah besi ulir dan besi polos. Batangan-batangan tulangan dari berbagai jenis baja harus diberi tanda yang jelas dan disimpan terpisah supaya tidak tertukar dalam pemakaiannya.

f. Kawat pengikat

Kawat pengikat yang digunakan harus terbuat dari baja lunak dengan diameter 1 mm yang telah dipijarkan terlebih dahulu dan tidak bersepuh seng.