1

DIAGNOSIS PERBAIKAN PRODUKTIVITAS SISTEM MANUFAKTUR DENGAN

PENDEKATAN OVERALL THROUGHPUT ANALYSIS (OTE), LEAN MANUFACTURING, DAN

SIMULASI

Christian Gotama, Moses L. Singgih

Jurusan Teknik Industri

Institut Teknologi Sepuluh Nopember (ITS) Surabaya

Kampus ITS Sukolilo Surabaya 60111

Email: christiangotama09@gmail.com; moseslsinggih@gmail.com

Abstrak

Perusahaan X adalah perusahaan manufaktur yang bergerak di bidang percetakan dan penerbitan. Proses produksi pada perusahaan dilakukan berdasarkan order dari pelanggan sehingga perusahaan dituntut untuk efektif dan efisien dalam menjalankan produksi agar kepuasan pelanggan dapat tercapai. Saat ini perusahaan amatan belum menggunakan metode tertentu dalam mengukur performansi sistem produksinya. Perusahaan masih berpatokan pada nilai availability untuk mengukur produktivitas sistem produksinya. Penelitian ini menggunakan konsep Overall Throughput Effectiveness (OTE) untuk mengukur performansi sistem produksi pada level pabrik. Konsep OTE dapat memberikan gambaran performansi sistem produksi yang lebih menyeluruh. Konsep OTE juga dapat digunakan untuk mengidentifikasi bottleneck pada sistem dengan bottleneck indicator. Tujuan utama penelitian ini yaitu untuk melakukan diagnosis perbaikan produktivitas menggunakan konsep OTE dan bottleneck indicator yang dibantu dengan tools simulasi. Perbaikan produktivitas menggunakan konsep lean manufacturing untuk mengetahui penyebab kritis terjadinya bottleneck. Dengan mengeliminasi penyebab kritis, performansi pada suatu bottleneck akan meningkat dan mengakibatkan munculnya bottleneck baru. Proses ini terus berlanjut dan digunakan sebagai acuan untuk menentukan keputusan perbaikan terbaik.

Kata kunci: Overall Throughput Effectiveness (OTE), Lean Manufacturing, Simulasi, Diagnosis Perbaikan Produktivitas, Bottleneck Indicator

Abstract

X company is a manufacturing company which expertise in printing and publishing. The production process in printing company is based on orders from the customers so the company must be effective and efficient in doing their job in order to achieve customer satisfaction. In the current state, the company is yet to use any particular method to measure it`s manufacturing system performance. The company only use availability to measure it`s performance. This research uses Overall Throughput Effectiveness (OTE) approach to measure production system performance at the factory level. OTE can give an overview of production system performance more thorough.OTE can also be used to identify system’s bottleneck with bottleneck indicator. The main objective of this research is to perform factory-level performance diagnostics using OTE and bottleneck indicator with the help of simulation tool. Productivity improvement process in this research is using lean manufacturing approach to identify critical causes of the bottleneck. By eliminating this critical causes, bottleneck performance will improve and this will results in the new bottleneck to show up. This process can continue further for productivity improvement decision.

Keywords: Overall Throughput Effectiveness (OTE), Lean Manufacturing, Simulation, Factory-Level Performance Diagnostics, Bottleneck Indicator

1. Pendahuluan

Jumlah industri manufaktur yang semakin bertambah menyebabkan persaingan antar perusahaan semakin meningkat dan peningkatan persaingan ini menciptakan kesadaran yang semakin besar akan butuhnya suatu metode improvement yang dapat mempertahankan daya saing (Muthiah & Huang, 2006). Perbaikan produktivitas dalam penerapannya berkaitan dengan pengukuran produktivitas karena

seseorang tidak dapat memperbaiki sesuatu yang tidak dapat diukur (Muthiah & Huang, 2006). Perusahaan X masih berpatokan pada availability untuk mengukur performansi sistem produksinya namun availability belum cukup untuk mengukur efektivitas seluruh sistem produksi.

Saat ini telah berkembang konsep matriks pengukuran performansi pada level peralatan yang dikembangkan oleh Seichii Nakajima pada tahun 1988. Matriks pengukuran produktivitas tersebut

2

dikenal dengan nama Overall Equipment Effectiveness (OEE). Matriks OEE bertujuan untuk mengungkapkan biaya tersembunyi yang berhubungan dengan peralatan (Muthiah, Huang, & Mahadevan, 2006).Scott dan Pisa (1998) menjelaskan bahwa keuntungan yang didapatkan dari matriks OEE penting dan berkelanjutan, namun masih belum cukup. Perlu adanya suatu pendekatan lagi yang dapat mengukur performansi tidak hanya pada level peralatan namun juga pada level pabrik. OEE telah sangat baik menangkap produktivitas peralatan namun dibutuhkan matriks Overall Throughput Effectiveness (OTE) untuk menangkap produktivitas seluruh pabrik karena tujuan utama yang ingin dicapai adalah efisiensi sistem manufaktur yang terintegrasi bukan efisiensi masing-masing peralatan.

Perusahaan telah menerapkan Total Productive Maintenance (TPM) untuk perbaikan produktivitas, namun TPM yang diterapkan memiliki beberapa kendala dimana perusahaan tidak memiliki alokasi biaya yang jelas dan tidak menambah mesin untuk menambah kapasitas produksi pada tahun 2012 dan 2013. Dalam kondisi tersebut, penerapan TPM akan sulit untuk dilakukan, oleh karena itu saat ini telah berkembang konsep lean manufacturing yang berfokus pada identifikasi dan eliminasi waste pada sistem produksi untuk memenuhi ekspektasi konsumen. Waste adalah segala aktivitas dalam proses produksi yang tidak memberi nilai tambah bagi konsumen (Melton, 2005). Dengan mengeliminasi waste pada sistem produksi maka biaya atau cost akan turun.

Sistem manufaktur saat ini memiliki struktur yang sangat rumit dan menganalisis berbagai macam aspek dalam sistem secara manual merupakan tugas yang sangat sulit. Cara sederhana untuk menganalisis sistem adalah melakukan eksperimen langsung pada lantai produksi dengan mengubah parameter manufaktur sesuai perubahan lingkungan yang dinamis. Metode tersebut bagaimanapun juga akan memakan biaya yang mahal, makan waktu, mengganggu proses produksi yang ada, dan berbahaya untuk diterapkan secara langsung (Mahadevan, 2004). Oleh karena itu, penggunaan tools simulasi dapat dijadikan solusi terhadap permasalahan tersebut. Dengan bantuan simulasi, diagnosis perbaikan produktivitas berdasarkan OTE dan bottleneck indicator dapat dilakukan untuk keperluan pemilihan alternatif perbaikan terbaik. 2. Pengukuran Performansi Sistem Produksi

Pengukuran performansi pada level pabrik diawali dengan pengukuran performansi peralatan menggunakan OEE. Matriks OEE berupaya untuk

mengidentifikasi biaya tersembunyi yang terdapat pada setiap peralatan produksi (Muthiah, Huang, & Mahadevan, 2006). OEE dirumuskan sebagai berikut. 𝑂𝑂𝑂𝑂𝑂𝑂 = 𝐴𝐴𝑒𝑒𝑒𝑒𝑒𝑒× 𝑃𝑃𝑒𝑒𝑒𝑒𝑒𝑒 × 𝑄𝑄𝑒𝑒𝑒𝑒𝑒𝑒 (1)

Ketiga komponen OEE ini dihitung dengan rumus berikut: 𝐴𝐴𝑒𝑒𝑒𝑒𝑒𝑒 =𝑇𝑇𝑈𝑈 𝑇𝑇𝑇𝑇 (2) 𝑃𝑃𝑒𝑒𝑒𝑒𝑒𝑒 =𝑇𝑇𝑇𝑇𝑃𝑃𝑈𝑈×𝑅𝑅𝑅𝑅𝑎𝑎𝑎𝑎𝑎𝑎𝑎𝑎ℎ (3) 𝑄𝑄𝑒𝑒𝑒𝑒𝑒𝑒 =𝑃𝑃𝑃𝑃𝑔𝑔𝑎𝑎 (4) Dimana,

𝐴𝐴𝑒𝑒𝑒𝑒𝑒𝑒 = Tingkat Ketersediaan Waktu Peralatan 𝑃𝑃𝑒𝑒𝑒𝑒𝑒𝑒 = Tingkat Performansi Peralatan 𝑄𝑄𝑒𝑒𝑒𝑒𝑒𝑒 = Tingkat Kualitas Peralatan 𝑇𝑇𝑈𝑈 = Uptime Peralatan

𝑇𝑇𝑇𝑇 = Total Waktu Observasi 𝑇𝑇𝑃𝑃 = Waktu Produksi Peralatan

𝑅𝑅𝑎𝑎𝑎𝑎𝑎𝑎 = Kecepatan Aktual Proses Produksi Peralatan

𝑅𝑅𝑎𝑎ℎ = Kecepatan Proses Produksi Secara Teori dari Peralatan

𝑝𝑝𝑔𝑔 = Output Baik yang dihasilkan 𝑝𝑝𝑎𝑎 = Produk Aktual yang dihasilkan

Menurut Gershwin (2000), sistem manufaktur adalah kumpulan mesin-mesin, elemen-elemen transportasi, komputer, storage buffers, dan barang-barang lain yang digunakan bersama-sama untuk proses manufaktur. Dengan demikian Scott dan Pisa (1998) mengatakan bahwa sangat penting untuk memfokuskan perhatian tidak hanya pada performansi setiap peralatan produksi namun juga performansi seluruh pabrik. Oleh karena itu digunakan matriks pengukuran performansi pada level pabrik yaitu matriks OTE. Konsep OTE memperlakukan seluruh sistem sebagai kombinasi subsistem sederhana, Huang et al. (2002). Secara umum, tata letak setiap pabrik dapat dikelompokkan menjadi empat subsistem yang sederhana yaitu seri, paralel, assembly, dan ekspansi (expansion).

3

Tabel 1 Rumus Matematis OTE untuk setiap subsistem (Muthiah dan Huang, 2006) Subsystem OTE Seri 𝑚𝑚𝑚𝑚𝑚𝑚 �𝑚𝑚=1,2,…𝑚𝑚−1�𝑂𝑂𝑂𝑂𝑂𝑂𝑚𝑚𝑚𝑚𝑚𝑚 (𝑚𝑚)×𝑅𝑅𝑎𝑎ℎ(𝑚𝑚)×∏𝑚𝑚𝑗𝑗 =𝑚𝑚+1𝑄𝑄𝑒𝑒𝑒𝑒𝑒𝑒 (𝑗𝑗)�,𝑂𝑂𝑂𝑂𝑂𝑂(𝑚𝑚)×𝑅𝑅𝑎𝑎ℎ(𝑚𝑚)� 𝑚𝑚𝑚𝑚𝑚𝑚 𝑚𝑚=1,2,…𝑚𝑚�𝑅𝑅𝑎𝑎ℎ(𝑚𝑚)� Paralel ∑𝑚𝑚𝑚𝑚=1�𝑂𝑂𝑂𝑂𝑂𝑂(𝑚𝑚)×𝑅𝑅𝑎𝑎ℎ(𝑚𝑚)� ∑𝑚𝑚𝑚𝑚=1𝑅𝑅𝑎𝑎ℎ(𝑚𝑚) Assembly 𝑚𝑚𝑚𝑚𝑚𝑚 � 𝑚𝑚𝑚𝑚𝑚𝑚 𝑚𝑚=1,2,…𝑚𝑚�𝑂𝑂𝑂𝑂𝑂𝑂(𝑚𝑚)×𝑅𝑅𝑎𝑎ℎ(𝑚𝑚)𝑘𝑘𝐴𝐴(𝑚𝑚)×𝑄𝑄𝑒𝑒𝑒𝑒𝑒𝑒 (𝑎𝑎)�,𝑅𝑅𝑎𝑎ℎ(𝑎𝑎)×𝑂𝑂𝑂𝑂𝑂𝑂(𝑎𝑎)� 𝑚𝑚𝑚𝑚𝑚𝑚� 𝑚𝑚𝑚𝑚𝑚𝑚𝑚𝑚=1,2,…𝑚𝑚�𝑅𝑅𝑎𝑎ℎ(𝑚𝑚) 𝑘𝑘𝐴𝐴(𝑚𝑚)�,𝑅𝑅𝑎𝑎ℎ(𝑎𝑎)� Expansion (Case 1 – Unlimited Queue Capacity) ∑𝑚𝑚𝑚𝑚=1𝑚𝑚𝑚𝑚𝑚𝑚 �𝑅𝑅𝑎𝑎ℎ(𝑒𝑒)×𝑂𝑂𝑂𝑂𝑂𝑂(𝑒𝑒)×𝑘𝑘𝑂𝑂(𝑚𝑚)×𝑄𝑄𝑒𝑒𝑒𝑒𝑒𝑒(𝑚𝑚),𝑅𝑅𝑎𝑎ℎ(𝑚𝑚)×𝑂𝑂𝑂𝑂𝑂𝑂(𝑚𝑚)� ∑𝑚𝑚𝑚𝑚=1𝑚𝑚𝑚𝑚𝑚𝑚 �𝑅𝑅𝑎𝑎ℎ(𝑒𝑒)×𝑘𝑘𝑂𝑂(𝑚𝑚),𝑅𝑅𝑎𝑎ℎ(𝑚𝑚)� Expansion (Case 2 – Limited Queue Capacity) 𝑚𝑚𝑚𝑚𝑚𝑚 𝑚𝑚=1,2,…𝑚𝑚�𝑘𝑘𝑂𝑂(𝑚𝑚)𝑁𝑁 �𝑚𝑚𝑚𝑚𝑚𝑚 �𝑂𝑂𝑂𝑂𝑂𝑂(𝑒𝑒)×𝑅𝑅𝑎𝑎ℎ(𝑒𝑒)×𝑘𝑘𝑂𝑂(𝑚𝑚)𝑁𝑁 ×𝑄𝑄𝑚𝑚�,𝑂𝑂𝑂𝑂𝑂𝑂(𝑚𝑚)×𝑅𝑅𝑎𝑎ℎ(𝑚𝑚)�� 𝑚𝑚𝑚𝑚𝑚𝑚 𝑚𝑚=1,2,…𝑚𝑚�𝑘𝑘𝑂𝑂(𝑚𝑚)𝑁𝑁 �𝑚𝑚𝑚𝑚𝑚𝑚 �𝑅𝑅𝑎𝑎ℎ(𝑒𝑒)×𝑘𝑘𝑂𝑂(𝑚𝑚)𝑁𝑁 �,𝑅𝑅𝑎𝑎ℎ(𝑚𝑚)��

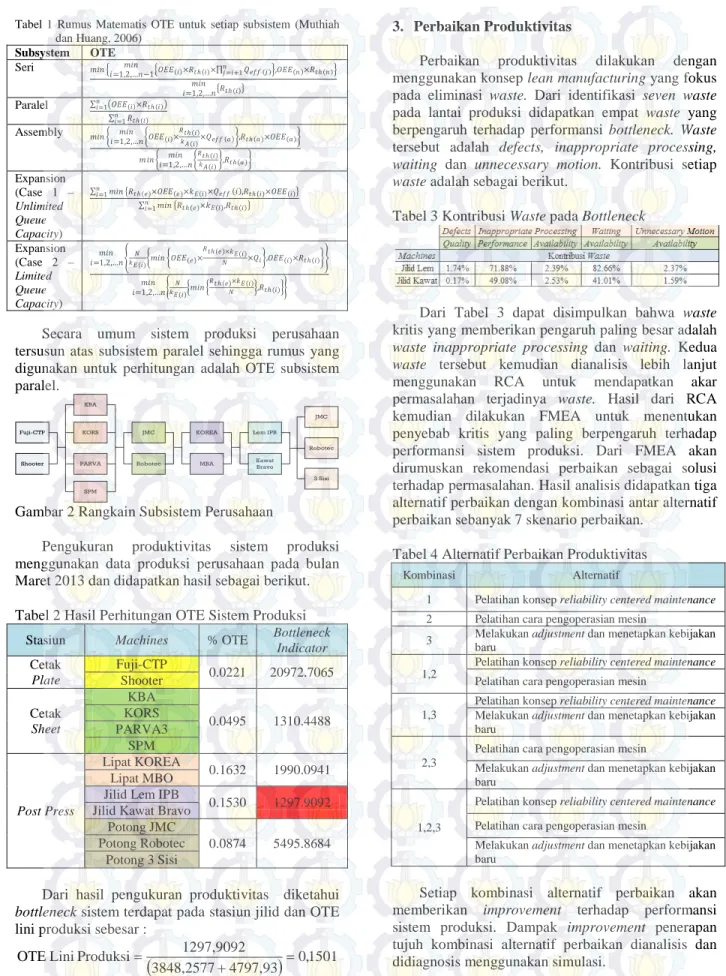

Secara umum sistem produksi perusahaan tersusun atas subsistem paralel sehingga rumus yang digunakan untuk perhitungan adalah OTE subsistem paralel. Fuji-CTP Shooter KBA KORS PARVA SPM JMC Robotec KOREA MBA Lem IPB Kawat Bravo JMC Robotec 3 Sisi

Gambar 2 Rangkain Subsistem Perusahaan

Pengukuran produktivitas sistem produksi menggunakan data produksi perusahaan pada bulan Maret 2013 dan didapatkan hasil sebagai berikut. Tabel 2 Hasil Perhitungan OTE Sistem Produksi

Stasiun Machines % OTE Bottleneck

Indicator Cetak Plate Fuji-CTP 0.0221 20972.7065 Shooter Cetak Sheet KBA 0.0495 1310.4488 KORS PARVA3 SPM Post Press Lipat KOREA 0.1632 1990.0941 Lipat MBO

Jilid Lem IPB

0.1530 1297.9092 Jilid Kawat Bravo

Potong JMC

0.0874 5495.8684 Potong Robotec

Potong 3 Sisi

Dari hasil pengukuran produktivitas diketahui bottleneck sistem terdapat pada stasiun jilid dan OTE lini produksi sebesar :

(

)

0,1501 4797,93 3848,2577 1297,9092 Produksi Lini OTE = + = 3. Perbaikan ProduktivitasPerbaikan produktivitas dilakukan dengan menggunakan konsep lean manufacturing yang fokus pada eliminasi waste. Dari identifikasi seven waste pada lantai produksi didapatkan empat waste yang berpengaruh terhadap performansi bottleneck. Waste tersebut adalah defects, inappropriate processing, waiting dan unnecessary motion. Kontribusi setiap waste adalah sebagai berikut.

Tabel 3 Kontribusi Waste pada Bottleneck

Dari Tabel 3 dapat disimpulkan bahwa waste kritis yang memberikan pengaruh paling besar adalah waste inappropriate processing dan waiting. Kedua waste tersebut kemudian dianalisis lebih lanjut menggunakan RCA untuk mendapatkan akar permasalahan terjadinya waste. Hasil dari RCA kemudian dilakukan FMEA untuk menentukan penyebab kritis yang paling berpengaruh terhadap performansi sistem produksi. Dari FMEA akan dirumuskan rekomendasi perbaikan sebagai solusi terhadap permasalahan. Hasil analisis didapatkan tiga alternatif perbaikan dengan kombinasi antar alternatif perbaikan sebanyak 7 skenario perbaikan.

Tabel 4 Alternatif Perbaikan Produktivitas

Kombinasi Alternatif

1 Pelatihan konsep reliability centered maintenance

2 Pelatihan cara pengoperasian mesin

3 Melakukan adjustment dan menetapkan kebijakan baru 1,2

Pelatihan konsep reliability centered maintenance Pelatihan cara pengoperasian mesin

1,3

Pelatihan konsep reliability centered maintenance Melakukan adjustment dan menetapkan kebijakan baru

2,3

Pelatihan cara pengoperasian mesin

Melakukan adjustment dan menetapkan kebijakan baru

1,2,3

Pelatihan konsep reliability centered maintenance Pelatihan cara pengoperasian mesin

Melakukan adjustment dan menetapkan kebijakan baru

Setiap kombinasi alternatif perbaikan akan memberikan improvement terhadap performansi sistem produksi. Dampak improvement penerapan tujuh kombinasi alternatif perbaikan dianalisis dan didiagnosis menggunakan simulasi.

4

4. Diagnosis Perbaikan ProduktivitasUntuk melakukan diagnosis perbaikan produktivitas, terlebih dahulu membuat model simulasi yang menggambarkan kinerja sistem yang sebenarnya. Setelah model telah valid maka dilakukan pengukuran performansi model simulasi eksisting. Hasil yang didapatkan yaitu:

Tabel 5 Hasil Perhitungan OTE Model Simulasi Eksisting

Dari hasil pengukuran performansi model simulasi eksisting juga didapatkan stasiun bottleneck pada stasiun jilid, hal ini sesuai dengan kondisi sistem yang sebenarnya. Langkah selanjutnya adalah mensimulasikan dan menghitung performansi sistem produksi setiap penerapan kombinasi alternatif perbaikan untuk menentukan solusi perbaikan terbaik. Pemilihan solusi perbaikan terbaik berdasarkan pada nilai OTE lini produksi dan perpindahan bottleneck ke tempat lain. Hasil pengukuran performansi sistem produksi setiap model simulasi perbaikan adalah sebagai berikut. Tabel 6 Kriteria Pemilihan Alternatif Perbaikan

Skenario Perbaikan

Stasiun

Bottleneck

Perbaikan

Bottleneck Eksisting Keterangan

OTE Lini Produksi Perbaikan 1 Lipat Jilid √ 15.84% 2 Lipat Jilid √ 15.03% 3 Lipat Jilid √ 15.84% 4 Lipat Jilid √ 12.57%

5 Cetak Sheet Jilid √ 6.15%

6 Lipat Jilid √ 12.57%

7 Lipat Jilid √ 15.21%

Dari segi perpindahan bottleneck, seluruh alternatif perbaikan telah memenuhi syarat dan dapat diterapkan untuk meningkatkan performansi sistem produksi. Namun syarat lain yang perlu diperhatikan adalah nilai OTE lini produksi dari setiap skenario perbaikan. Dari Tabel 6 diketahui bahwa skenario perbaikan dengan nilai Overall Factory Effectiveness

tertinggi adalah skenario perbaikan satu dan tiga. Tahap selanjutnya adalah memilih diantara menerapkan alternatif perbaikan satu atau alternatif perbaikan tiga yang memberikan dampak lebih signifikan. Kriteria perbandingan yang digunakan yaitu nilai OTE subsistem jilid setelah diperbaiki. Semakin tinggi nilai OTE subsistem jilid maka semakin tinggi tingkat improvement yang telah terjadi. Adapun perbandingan nilai OTE subsistem jilid antara alternatif perbaikan satu dan tiga yaitu: Tabel 7 Perbandingan Nilai OTE Subsistem Jilid

Skenario Perbaikan OFE Bottleneck Indicator OTE Sub Sistem Jilid Alternatif Perbaikan 1 16% 2,833.226 0,3292 Alternatif Perbaikan 3 16% 4,449.058 0,5162 Dari Tabel 7 dapat disimpulkan bahwa alternatif perbaikan 3 merupakan solusi perbaikan terbaik untuk diterapkan karena akan menunjukkan angka improvement tertinggi diantara alternatif perbaikan lainnya. Untuk proses improvement lebih lanjut dilakukan percobaan analisis sensitivitas menggunakan tiga kriteria perbaikan yang dapat meningkatkan nilai OEE dan akhirnya nilai OTE dan OFE. Tiga kriteria perbaikan yang dapat dilakukan untuk meningkatkan produktivitas yaitu:

1. Mengurangi waktu proses aktual sehingga meningkatkan speed mesin.

2. Mengurangi downtime seperti breakdown, setup, dan adjustment sehingga meningkatkan uptime. 3. Meningkatkan jumlah output baik pada proses

produksi.

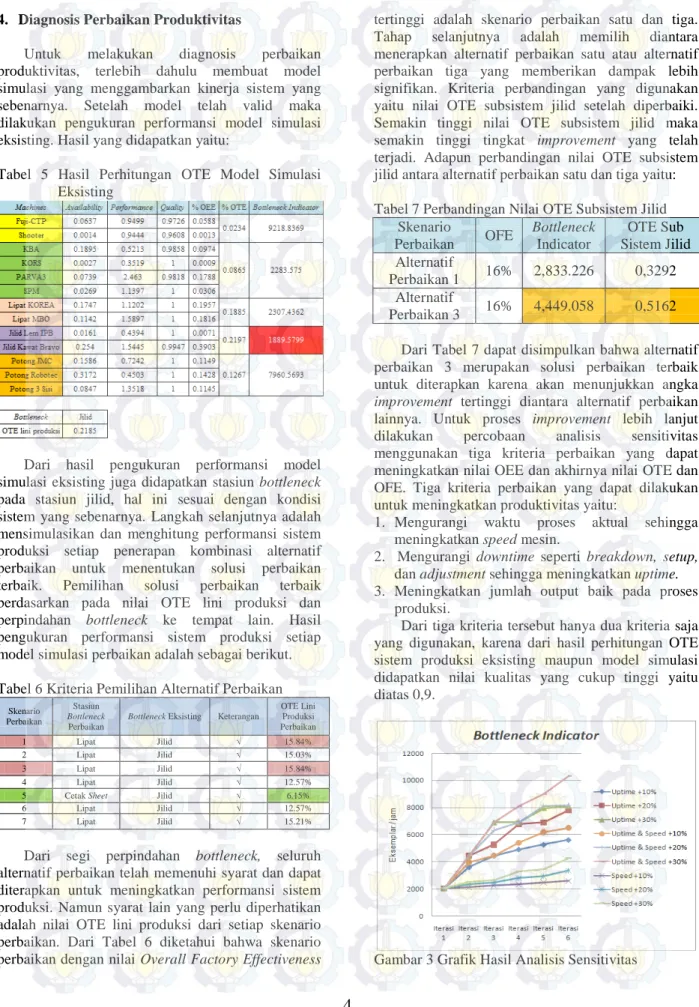

Dari tiga kriteria tersebut hanya dua kriteria saja yang digunakan, karena dari hasil perhitungan OTE sistem produksi eksisting maupun model simulasi didapatkan nilai kualitas yang cukup tinggi yaitu diatas 0,9.

5

Analisis sensitivitas dicoba dengan menggunakan masing-masing kriteria yang ada yaitu mengurangi waktu proses aktual sehingga meningkatkan speed sebesar 10% atau mengurangi downtime sehingga meningkatkan uptime 10%. Dari analisis sensitivitas didapatkan bahwa penerapan salah satu kriteria perbaikan akan memberikan dampak peningkatan performansi yang tidak terlalu siginifikan dibandingkan jika menerapkan kombinasi kriteria perbaikan. Hasil analisis sensitivitas dapat dilihat pada Gambar 3.5. Kesimpulan dan Saran Perbaikan ke Depan

Matriks OTE yang digunakan untuk mengukur performansi sistem produksi memberikan gambaran yang lebih representatif terkait tingkat produktivitas sistem produksi dibanding parameter pengukuran lainnya karena OTE merupakan perkembangan dari OEE. Kelebihan dari matriks OTE adalah dapat digunakan untuk mengidentifikasi subsistem bottleneck menggunakan bottleneck indicator. Dengan demikian perbaikan produktivitas yang dilakukan dapat terfokus pada area dengan performansi terendah. Ditambah dengan simulasi, konsep OTE dapat digunakan untuk melakukan diagnosis perbaikan produktivitas berdasarkan pencapaian OFE dan bottleneck indicator. Setiap perbaikan yang diterapkan pada bottleneck sistem akan meningkatkan performansi bottleneck tersebut sehingga mengakibatkan munculnya bottleneck baru pada subsistem lain. Proses ini merupakan metode perbaikan produktivitas sistematik.

Metode pada penelitian ini juga dapat digunakan untuk analisis kuantitatif terkait payback yang didapatkan dari menerapkan suatu alternatif perbaikan. Jika diberikan informasi biaya, pengembalian investasi dapat dikalkulasi dengan mudah, dan memungkinkan perusahaan untuk menentukan improvement decision. Penelitian ini untuk keperluan diagnosis perbaikan masih melakukan perhitungan secara manual, sehingga dapat dikembangkan menjadi menggunakan program.

DAFTAR PUSTAKA

Gershwin, S. (2000). Design and Operation of Manufacturing Systems: The Control-Point Policy. IIE Transactions , Vol. 32, pp. 891-906. Huang, S., Dimukes, J., Shi, J., Su, Q., Razzak, M., &

Robinson, D. (2002). Manufacturing System Modeling For Productivity Improvement. J Manuf Syst, 21:249-259.

Mahadevan, S. (2004). Automated Simulation Analysis of Overall Equipment Effectiveness Metrics. University of Cincinnati: M. S. Thesis, Department of Mechanical, Industrial, and Nuclear Engineering.

Melton, T. (2005). The Benfits of Lean Manufacturing What Lean Thinking has to Offer the Process Industries. Chemical Engineering Research and Design , 83(A6): 662-673.

Muthiah, K. M. (2003). Diagnostic Factory Productivity Metrics. University of Cincinnati: M.S. Thesis, Department of Mechanical, Industrial, and Nuclear Engineering.

Muthiah, K. M., Huang, S. H., & Mahadevan, S. (2006). Automating Factory Performance Diagnostics Using Overall Throughput Effectiveness (OTE) Metric. Int J Adv Manuf Technol , DOI 10.1007/s00170-006-0891-x. Muthiah, K., & Huang, S. H. (2006). A Review of

Literature on Manufacturing Systems Productivity Measurement and Improvement. Int. J. Industrial and Systems Engineering , Vol. 1, No. 4, pp. 461-484.

Nakajima, S. (1988). Introduction to Total Productive Maintenance. Cambridge, MA: Productivity Press.

Scott, D., & Pisa, R. (1998). Can Overall Factory Effectiveness Prolong Moore's Law? Solid State Technol , 41(3):75-82.