Draft Bahan Kuliah

TAMBANG TERBUKA

(HTKK-024)

Oleh :

NURHAKIM, ST, MT

PROGRAM STUDI TEKNIK PERTAMBANGAN

UNIVERSITAS LAMBUNG MANGKURAT

BANJARBARU

2004/2005

PRAKATA

Alhamdulillah, La haula wala quwwata illa billah, Subhanakallah, La ‘ilma lana illa ma allamtana

Bahan kuliah ini disusun untuk adik-adik mahasiswa D-2 Teknik Pertambangan Unlam yang mengambil matakuliah Tambang Terbuka. Hal yang melatarbelakangi penyusunan bahan kuliah ini adalah mengingat sangat minimnya buku yang tersedia untuk disiplin ilmu Teknik Pertambangan, khususnya yang berbahasa Indonesia.

Bahan kuliah ini sebagian besar berisi terjemahan buku “Introductory Mining Engineering” (Howart K Hartman, 1987). Akan tetapi, mengingat sasarannya adalah mahasiswa program diploma, bahasannya sengaja dibuat tidak terlalu detail. Namun untuk menambah wawasan mahasiswa, penyusun juga menelaah beberapa referensi lain sebagai bahan pembanding.

Terima kasih disampaikan kepada seluruh pihak yang membantu dan memberikan dukungan dalam penyusunan bahan kuliah ini, terutama ananda Beryl dan mamanya.

Penyusun sadar bahwa dalam penyusunan bahan kuliah ini terdapat banyak kekurangan, untuk itu, diharapkan masukan dan saran konstruktif agar dapat memperbaiki bahan kuliah ini di masa mendatang. Akhirnya, penyusun berharap agar bahan kuliah ini bermanfaat. Amin.

Pesona Gading Indah, Februari 2005

Nurhakim, ST, MT

DAFTAR ISI

Prakata Daftar Isi

Silabus Matakuliah

1 Pengantar 1

1.1 Kontribusi Pertambangan untuk Peradaban Manusia 1

1.2 Pemilihan Metoda Penambangan 2

2 Klasifikasi Metoda Penambangan dan Perbandingannya 5

2.1 Klasifikasi Metoda Penambangan 5

2.2 Perbandingan Tambang Terbuka Tambang Bawah Tanah 9

3. Satuan Operasi Penambangan 10

3.1 Pemboran dan Penetrasi Batuan 11

3.2 Pemuatan dan Penggalian 17

3.3 Operasi Tambahan 22

3.4 Siklus dan Sistem 23

4 Persiapan Tambang Terbuka 24

4.1 Sifat dan Lingkup Tugas 25

4.2. Rancangan dan Perencanaan Tambang 28

4.3 Pemilihan Alat 29

4.4 Cut-off Grade dan Nisbah Pengupasan 30

5 Metode Ekstraksi Mekanik 35

6 Metode Ekstraksi Aqueous 38

7 Pengantar Kestabilan Lereng 44

8 Sistem Penyaliran 53

8.1 Sistem Penyaliran Langsung (konvensional) 53

SILABUS

Tambang Terbuka

Program Studi D2 Teknik Pertambangan

Prasyarat :

Telah mengikuti matakuliah Pengantar Teknologi Mineral Uraian :

1. Pemahaman kontribusi industri pertambangan 2. Pemahaman sistem-sistem tambang terbuka

3. Pengenalan urutan kerja dan peralatan yang dioperasikan pada kegiatan pertambangan.

4. Pengertian Nisbah kupas (stripping Ratio)

5. Pengenalan aspek-aspek Tambang Terbuka meliputi lereng tambang dan penirisan / penyaliran tambang

Pustaka :

1. Crawfrod, H., 1979, Open Pit Mine Planning and Design, SME-AIME, 1979 2. Hartman, H.L., 1987, Introductory Mining Engineering, John Wiley and

Sons, New York

3. Irwandy Arief, Tambang Terbuka, Teknik Pertambangan ITB, Bandung 4. Nurhakim, 2003, Bahan Kuliah Tambang Terbuka, Program Studi Teknik

Pertambangan FT Unlam, Banjarbaru

5. Pfleider, 1972, Surface Mining, Seeley W. Mudd Series, AIME

6. Sudarto Notosiswoyo dan Partanto Projosumarto, 1982, Pengantar Analisis Kemantapan Lereng, Teknik Pertambangan ITB, Bandung

I. PENGANTAR

1.1. KONTRIBUSI PERTAMBANGAN UNTUK PERADABAN

Kegiatan pertambangan telah dimulai sejak keberadaan manusia di dunia ini. Demikian tuanya, sehingga pertambangan (yang dilakukan dengan maksud untuk memanfaatkan sumberdaya mineral yang terdapat di bumi demi kesejahteraan manusia) diyakini sebagai ikhtiar kedua yang dilakukan manusia, setelah kegiatan pertanian / agrikultur.

Tidak dapat dipungkiri, bahwa acapkali era budaya (cultural ages of man) diasosiasikan dengan penemuan dan pemanfaatan mineral, antara lain: zaman batu (stone age, sebelum 4000 SM), zaman tembaga (Bronze age,

4000 - 1500 SM), zaman besi (Iron age – 1500 SM - 1780), zaman Baja (Steel age – 1780 – 1945 M), dan zaman nuklir (Nuclear age sejak 1945 M).

Dalam pelaksanaannya, kegiatan pertambangan di suatu daerah akan memberikan dampak terhadap lingkungannya, baik dampak positif maupun negatif. Kontribusi positif dari industri pertambangan antara lain :

1. Menambah pendapatan dan devisa negara

2. Dapat meningkatkan kondisi sosial, ekonomi, budaya dan kesehatan masyarakat daerah di sekitarnya

3. Membuka kesempatan kerja dan berusaha 4. Memberi kesempatan alih teknologi

5. Berperan sebagai pusat pengembangan wilayah (community & regional development)

Disamping kontribusi positif di atas, industri pertambangan dapat pula mengakibatkan dampak negatif, antara lain :

1. Mengubah morfologi dan fisiologi daerah tersebut (tata guna lahan) 2. Berpeluang merusak lingkungan, karena

a. Kesuburan tanah dapat berkurang / hilang

b. Mengurangi vegetasi, sehingga dapat menimbulkan kegundulan hutan, longsor dan erosi

c. Flora dan fauna rusak, sehingga ekologi juga rusak d. Mencemari sungai

e. Polusi suara dan udara (debu dan kebisingan)

3. Dapat menimbulkan kesenjangan sosial, ekonomi dan budaya di wilayah setempat

Untuk itu, sebelum memulai kegiatan pertambangan, terlebih dahulu harus dilakukan telaah untuk mendapatkan metoda penambangan yang sesuai, menguntungkan dan berwawasan lingkungan.

1.2. PEMILIHAN METODA PENAMBANGAN

Pemilihan metoda penambangan didasarkan pada keuntungan terbesar yang akan diperoleh, (note : pada awalnya pemilihan metode penambangan di dasarkan pada letak endapan relatif terhadap permukaan – dangkal atau dalam), serta mempunyai perolehan tambang yang terbaik dengan memperhatikan karakteristik unik di daerah yang akan ditambang (meliputi : alamiah, geologi, lingkungan, dll).

(The cardinal rule or mine exploitation is to select a mining method that best matches the unique characteristics (natural, geologic, environmental, etc) ot the mineral deposit being mined, within the limits imposed by safety, technology, and economics, to yield the lowest cost and return the maximum profit.)

Faktor- faktor yang mempengaruhi pemilihan sistem penambangan adalah sebagai berikut :

1. Karakteristik spasial dari endapan

Faktor-faktor ini bisa jadi merupakan determinan terpenting, sebab sangat mempengaruhi dalam pemilihan suatu daerah akan ditambang dengan tambang terbuka atau bawah tanah, laju produksi, pemilihan metoda penanganan material dan lay-out tambang dari cebakan.

a. Ukuran (dimensi : tebal dan penyebaran)

b. Bentuk (tabular, lentikular, massiv, atau irregular) c. Attitude (inklinasi dan dip)

2. Kondisi Geologi dan Hidrogeologi

Karakteristik geologi dari mineral dan batuan induknya sangat mempengaruhi pemilihan metoda penambangan, khususnya dalam pemilihan antara metoda selektif atau tidak. Hidrologi mempengaruhi sistem drainase dan pompa yang diperlukan. Sedangkan mineralogi mempengaruhi cara pengolahan mineral.

a. Mineralogi dan petrografi (sulfida dan oksida)

b. Komposisi kimia dan kualitas (bahan tambang primer dan produk samping – by-product; untuk batubara : CV, TM, Ash, S)

c. Struktur geologi (lipatan, patahan, diskontiniu, intrusi)

d. Bidang lemah (kekar, retakan, cleavage dalam endapan bijih / cleats

dalam batubara)

e. Keseragaman, alterasi, oksidasi, erosi (zona dan batas) f. Air tanah dan hidrologi

3. Sifat-sifat Geoteknik (mekanika tanah dan batuan) untuk bijih dan batuan sekelilingnya. Sifat mekanis dari material endapan dan batuan sekitarnya merupakan faktor kunci dalam pemilihan peralatan pada tambang terbuka (pada tambang bawah tanah hal ini berpengaruh pula pada kelas metoda yang dipilih : unsupported, supported, atau caving) a. Sifat elastik (kekuatan, modulus elastis, nisbah Poisson, dll)

b. Perilaku elastik atau viskoelastik (flow, creep) c. Keadaan tegangan (tegangan awal, induksi) d. Konsolidasi, kompaksi dan kompetensi

e. Sifat-sifat fisik lainnya (bobot isi - SG, voids, porositas, permeabilitas, kandungan lengas - moisture content)

4. Konsiderasi Ekonomi

Faktor-faktor ini akan mempengaruhi hasil, investasi, aliran kas, masa pengembalian dan keuntungan

a. Cadangan (tonase dan kadar / kualitas) b. Laju produksi (produksi per satuan waktu) c. Umur tambang

d. Produktivitas (produksi per satuan pekerja dan waktu, misal ton/karyawan-shift)

e. Perbandingan ongkos penambangan untuk metode penambangan yang cocok

5. Faktor Teknologi

a. Perolehan tambang (mine recovery)

b. Dilusi (jumlah waste yang dihasilkan dengan bijih / batubara) c. Ke-fleksibelitas-an metode dengan perubahan kondisi

d. Selektivitas metode untuk batubara dan waste

e. Konsentrasi atau dispersi dari pekerjaan f. Modal, pekerja, dan intensitas mekanisasi 6. Faktor Lingkungan

a. Kontrol bawah tanah

b. Penurunan permukaan tanah (subsidence)

c. Kontrol atmosfir (kontrol kualitas, kontrol panas dan kelembaban, serta untuk tambang bawah tanah : ventilasi,)

d. Kekuatan pekerja (pelatihan, recruitment, kondisi kesehatan dan keselamatan kerja, kehidupan dan pemukiman)

Obyektif dasar di dalam pemilihan suatu metode penambangan suatu endapan mineral tertentu adalah merancang suatu sistem eksploitasi yang paling cocok di bawah suatu lingkungan yang aktual (Hamrin, 1982 dalam Hartman, 1987). Sering kali pengalaman memainkan peranan penting dalam pengambilan keputusan. Akan tetapi, pencapaian solusi optimal biasanya difasilitasi dengan menggunakan evaluasi kuantitatif dan kerekayasaan, mencakup teknik penelitian operasi (operation research), ditambah dengan komputerisasi pemrosesan data dan informasi. Evaluasi kerekayasaan dapat dibagi dalam tiga tingkatan, yaitu :

• Studi konseptual (conceptual study) • Studi kerekayasaan (engineering study) • Studi desain detail (detailed design study)

II. KLASIFIKASI METODE PENAMBANGAN

DAN PERBANDINGANNYA

2.1. KLASIFIKASI METODA PENAMBANGAN

Beberapa ahli tambang telah melakukan klasifikasi metoda penambangan terbuka dan bawah tanah antara lain : Peele (1941), Young (1946), Lewis dan Clark (1964). Dasar dari pembagian metoda ini adalah beberapa kombinasi subyektif dari spasial, geologi dan faktor geoteknik. Sedangkan beberapa skema saat ini dikenalkan lebih kuantitatif atau memiliki pendekatan sistem tetapi menggunakan dasar pendekatan yang sama seperti Peele adalah Morrison dan Russel (1973), Boshkov dan Wright (1973), Thomas (1978), Nicholas (1981) dan Hamrin (1982).

Secara garis besar, metode penambangan dapat digolongkan menjadi 3, yaitu :

1. Tambang terbuka (surface mining)

2. Tambang dalam / bawah tanah (underground mining) 3. Tambang bawah air (underwater mining / marine mine)

Tambang terbuka adalah metoda penambangan yang segala aktivitas penambangannya dilakukan di atas atau relatif dekat dengan permukaan bumi, dan tempat kerjanya berhubungan langsung dengan udara bebas. Tambang bawah tanah adalah metoda penambangan yang segala kegiatan atau aktivitasnya dilakukan di bawah permukaan bumi, dan tempat kerjanya tidak langsung berhubungan dengan udara luar.

Tambang bawah air adalah metoda penambangan yang kegiatan penggaliannya dilakukan di bawah permukaan air atau endapan mineral berharganya terletak di bawah permukaan air.

Dengan semakin pesatnya perkembangan ilmu pengetahuan dan teknologi, serta diaplikasikannya berbagai cara baru dalam usaha mengambil

bahan galian, saat ini yang diperlukan suatu klasifikasi metoda penambangan yang mempunyai ciri (Hartman, 1987) :

1. Umum (dapat diaplikasikan pada tambang terbuka atau bawah tanah, untuk semua komoditi tambang, batubara atau non batubara).

2. Meliputi metoda yang sedang berjalan dan metoda baru (novel) yang sedang dikembangkan tetapi belum dapat dibuktikan secara keseluruhan. 3. Mengenali perbedaan kelas metoda yang besar dan biaya relatif.

Kategori yang digunakan oleh Hartman adalah : - dapat diterima (acceptance): tradisional atau baru

- lokal untuk tambang terbuka (atau tambang bawah tanah) - kelas dan sub kelas

- metoda

Klasifikasi metoda menurut Hartman (1987) dapat dilihat pada tabel di bawah ini.

Tabel 2.1

Klasifikasi metode penambangan

AKSEPTANSI / LOKAL KELAS SUBKLAS METODE KOMODITAS * Open Pit Mining Metal, Nonmetal Quarry Nonmetal * Open Cast Mining Coal, Nonmetal Mekanis

(Mechanical) ---

Auger Mining Coal

Hydraulicking Metal, Nonmetal Placer Dredging Metal, Nonmetal

Borehole Mining Nonmetal Tambang Terbuka

( Surface Mining )

Aqueous

Solution Leaching Metal * Room & Pillar Mining Coal, Nonmetal * Stope & Pillar Mining Metal, Nonmetal Shrinkage Stoping Metal, Nonmetal Unsupported ---

* Sublevel Stoping Metal, Nonmetal Cut and Fill Stoping Metal

Stull Stopping Metal Supported ---

Square Set Stoping Metal * Longwall Mining Coal Sublevel Caving Metal

TRADISIONAL

Tambang Bawah Tanah (Underground Mining )

Caving ---

* Block Caving Metal

Rapid Excavation NonCoal (Hard rock) Automation, Robotics All

Hydraulic Mining Coal, Soft rock UG Gasification Coal Underground Retorting Hydrocarbons Ocean Mining Metal Nuclear Mining Noncoal

NOVEL --- --- ---

Extraterrestrial Mining Metal, Nonmetal

Catatan : Tanda * menunjukkan metode paling penting dan paling sering digunakan Sumber : Hartman, 1987

Sebelum Hartman mengemukakan pendapatnya, telah ada beberapa pembagian sistem penambangan menurut beberapa ahli, antara lain :

Menurut Robert S Lewis • Surface mining

• Placer mining • Open cut mining • Underground mining

• Stope Naturally Supported - Open stoping

- Open stopes in small orebodies - Sub level stoping

- Open stopes with pillar supports - Casual pillar

- Room (or stope) and pillar (regular arrangement) • Stopes articially supported

- Shrinkage stoping - With pillar - Without pillar

- With subsequent waste filling - Cut and fill stoping

- Stulled stopes in narrow veins - Square set stoping

• Caved stopes

- Caving (ore broken by induced caving) - Block caving

- Sublevel caving - Top slicing

• Combination of supported and caved stopes Menurut L J Thomas

• Surface mining • Alluvial mining • Mineral sands mining • General open pit mining • Surface mining machinary

• Open cut mining of bedded deposit • Open pit mining of massive deposit • Abandoned pit

• Non-entry mining

Menurut K A Sweet • Surface mining

• Placer mining

- Panning and sluicing - Hydraulicking - Dredging • Open pit - Single bench - Multiple bench - Strip mining - Quarry mining • Glory hole • Underground Metalliferous

• Self supported opening (natural) - Open stope mining

- Isolated openings - Sublevel stoping - Longhole stoping - Pillared open stopes

- Random pillars - Regular pillars

• Open Artificially supported stopes (supported openings) - Shrinkage stoping (broken ore)

- Cut and fill (waste filled) - Square set stoping - Longwall mining

• Caving methods (Stress relief)

- Caving (ore broken bay induces collapse) - Sub level caving

- Block caving - Top Slicing • Underground Coal Mines

• Drift mine • Slop mine • Shaft mine

2.2. PERBANDINGAN TAMBANG TERBUKA DAN BAWAH TANAH Keuntungan tambang terbuka antara lain :

1. Ongkos penambangan per ton atau per BCM bijih lebih murah karena tidak perlu adanya penyanggaan, ventilasi dan pencahayaan (illumination)

2. Kondisi kerjanya lebih baik, karena berhubungan langsung dengan udara luar dan sinar matahari

3. Penggunaan alat-alat mekanis dengan ukuran besar dapat lebih leluasa, sehingga produksinya bisa lebih besar

4. Pemakaian bahan peledak dapat lebih efisien, leluasa dan hasilnya lebih baik, karena :

a. Adanya bidang bebas (free face) yang lebih banyak

b. Gas-gas beracun yang dapat ditimbulkan oleh peledakan dapat dihembus angin dengan cepat (tidak terakumulasi)

5. Perolehan tambang (mining recovery) lebih besar, karena batas endapan dapat dilihat dengan jelas

6. relatif lebih aman, karena bahaya yang mungkin timbul terutama akibat kelongsoran, sedangkan pada tambang bawah tanah selain kelongsoran juga disebabkan oleh adanya gas-gas beracun, kebakaran dll

7. Pengawasan dan pengamatan mutu bijih (grade control) lebih mudah Kerugian tambang terbuka antara lain :

1. Para pekerja akan langsung dipengaruhi oleh keadaan cuaca, dimana hujan yang lebat atau suhu tinggi akan mengakibatkan efisiensi kerja menurun

2. Kedalaman penggalian terbatas, karena semakin dalam penggalian akan semakin banyak overburden harus dipindahkan

3. Timbul masalah dalam mencari tempat pembuangan tanah penutup yang jumlahnya cukup banyak

4. Alat-alat mekanis letaknya tersebar

III. SATUAN OPERASI PENAMBANGAN

Selama tahap persiapan dan eksploitasi dari semua tambang jika material batuan dan tanah, bijih atau buangan ditambang dari bumi, dicatat bahwa ada satuan operasi yang digunakan. Satuan operasi penambangan adalah langkah dasar yang digunakan untuk memproduksi mineral dari endapan, bersama dengan langkah tambahan yang terlibat. Langlkah-langkah ini yang mengkontribusi secara langsung ke ekstraksi mineral disebut “operasi produksi”, termasuk siklus produksi dari operasi. Sedangkan langkah-langkah tambahan yang mendukung siklus produksi disebut “operasi tambahan”.Siklus produksi menggunakan satuan operasi yang secara normal didalam dua fungsi : pemecahan batuan dan penanganan material. Pemecahan batuan meliputi berbagai mekanika, tetapi untuk batuan dilengkapi dengan pemboran dan peledakan. Penanganan material meliputi pemuatan atau pengalihan dan transportasi material (transportasi horisontal), dengan option “kerekan”. Jadi sklus produksi dasar di dalam tambang terdiri dari satuan-satuan operasi.

Siklus produksi = Pemboran + Peledakan + Pemuatan + Pengangkutan

Jika operasi produksi cenderung untuk memisahkan dan bersiklus secara alamiah, sedangkan kecenderungan tambang yang modern adalah mengeliminasi atau mengkombinasikan fungsi-fungsi dalam menambahkan kekontinuitasan. Sebagai contoh tanah dapat digali dengan suatu alat gali tanpa memerlukan pemboran dan peledakan. Jika penggemburan (loosening) diperlukan, kegiatan dapat dilengkapi penggaruan (ripping) tanpa peledakan sebelum pemuatan.

Siklus operasi pada tambang terbuka dibedakan terutama oleh skala peralatan. Pada tambang terbuka yang modern, misalnya lubang tembak dengan diameter beberapa inchi dilakukan dengan mesin bor putar atau tumbuk untuk penempatan bahan peledak jika batuan keras yang akan digali.

3.1 PEMBORAN DAN PENETRASI BATUAN Rock Breakage

Pelepasan atau pembebasan batuan dari massa batuan induknya disebut “pemecahan batuan” (rock breakage). Hal ini dapat dilakukan menggunakan api, air bertekanan tinggi, tekanan, maupun bahan peledak.

Pada umumnya, ada dua tipe operasi pemecahan batuan yang dilakukan ditunjukkan dalam industri pertambangan, yaitu penetrasi batuan (rock penetration : drilling, cutting, boring, dll) dan fragmentasi batuan (rock fragmentation).

Dalam penetrasi batuan (pemboran, cutting dll) pada suatu lubang bor biasanya dilakukan secara mekanik dan kadang-kadang termik atau hidrolik. Tujuan dari penetrasi batuan antara lain untuk :

(1) Penempatan bahan peledak atau keperluan lain yang memerlukan lubang berukuran kecil

(2) Membuat bukaan tambang atau terowongan (tunnel) final.

(3) Mengekstraksi produk mineral sesuai ukuran dan bentuk yang diijinkan (batu dimensi).

Berlawanan dengan penetrasi batuan, fragmentasi batuan bertujuan untuk menggemburkan dan memuat menjadi fragmen-fragmen suatu massa batuan, secara konvensional dengan energi kimia, pada peledakan tetapi ditambah secara mekanik hidrolik dan aplikasi baru dari energi.

Penetrasi batuan dapat diklasifikasikan pada beberapa basis. Termasuk dalam hal ini ukuran lubang, metoda mounting, tipe dari power. Pembagian / skema yang akan digunakan pada tulisan ini adalah berdasarkan bentuk dari penggempuran batuan atau jenis energi yang digunakan untuk melakukan penetrasi. Klasifikasi ini bersifat umum, dapat

diaplikasikan pada seluruh jenis tambang dan mencakup seluruh bentuk penetrasi.

Metoda dan konsep penetrasi batuan dapat dilihat pada tabel berikut : Tabel 3.1

Klasifikasi Metoda Penetrasi batuan

BENTUK ENERGI METODA MESIN

Praktikal Mechanical Percussion

(Drilling) Drop tool Churn atau Cable-tool drill

Hammer Rock Drill, Channeler

Rotary, drag-bit

Blade Auger atau Rotary drill, boring

Stone-set Diamond drill

Sawing Wire-rope, chain atau rotary saw Rotary, roller bit Rolling-cutter drill, boring

Rotary-percussion

Hammer Rock drill (independent rotation)

Rotary Rolling-cutter drill (superimposed

percussion)

Baru (Novel) Termal Flame Jet piercer, jet channeler

Plasma Plasma torch

Hot Fluid Rocket

Fusion Subterrene

Freezing (conceptual)

Fluid Jet Hydraulic jet, monitor, canon

Erosion Pellet-impact atau abrasion drill

Bursting Impossion drill

Cavitation Cavitating drill

Eksperimental Sonik Vibration High-frequency transducer

Kimiawi Explosion Shaped charge, capsule, projectile

(Chemical) Reaction Rock “softener”, dissolution Elektris Electric arc or Current Electrofrac drill

Electric beam Electron gun

Electromagnetic induction Spark drill

Sinar Laser Electromagnetic radiation beam

Nuklir Fisi (conceptual)

Fusi (conceptual)

Sumber : Hartman, 1987 Pemboran (Drilling)

Pemboran dapat dilakukan untuk bermacam-macam tujuan : penempatan bahan peledak; pemercontohan (merupakan metoda sampling utama dalam eksplorasi); dalam tahan developmen : penirisan, test fondasi dan lain-lain; dan dalam tahap eksplotasi untuk penempatan baut batuan & kabel batuan (dalam batubara pemboran lebih banyak dibuat untuk pemasangan baut batuan - bolting daripada untuk peledakan). Jika

dihubungkan dengan peledakan, penggunaan terbesar adalah sebagai pemboran produksi.

Komponen Operasi dari Sistem Pemboran

Ada 4 komponen fungsional utama. Fungsi ini dihubungkan dengan penggunaan energi oleh sistem pemboran di dalam melawan batuan dengan cara sebagai berikut :

• Mesin bor, sumber energi adalah penggerak utarna, mengkonversikan energi dari bentuk asal (fluida, elektrik, pnuematik, atau penggerak mesin combustion) ke energi mekanik untuk mengfungsikan sistem. • Batang bor (rod) mengtransmisikan energi dari penggerak utama ke

mata bor (bit).

• Mata bor (bit) adalah pengguna energi didalam sistem, menyerang batuan secara makanik untuk melakukan penetrasi.

• Sirkulasi fluida untuk membersihkan lubang bor, mengontrol debu, mendinginkan bit dan kadang-kadang mengstabilkan lubang bor.

Ketiga komponen pertama adalah komponen fisik yang mengontrol proses penetrasi, sedangkan komponen ke empat adalah mendukung penetrasi melalui pengangkatan cuttings.

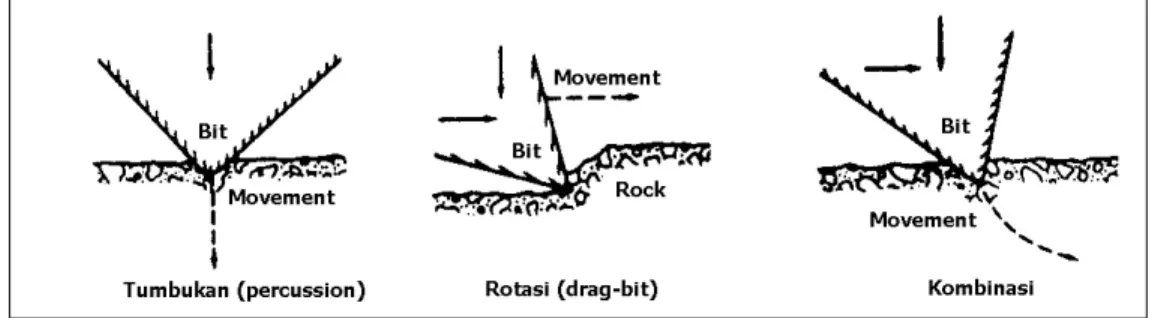

Mekanisme penetrasi, dapat dikategorikan kedalam 2 golongan secara mekanik yaitu rotasi dan tumbukan (percussion) atau selanjutnya kombinasi keduanya. Gambaran dari aksi pemboran untuk masing-masing kategori dapat dilihat pada gambar di bawah ini.

Faktor-faktor yang mempengaruhi unjuk kerja pemboran.

1. Variabel operasi, mempengaruhi ke empat komponen sistem pemboran (drill, rod, bit dan fluid). Variabel dapat dikontrol pada umumnya dan mencakup dua kategori dari faktor-faktor kekuatan pemboran : (a) tenaga pemboran, energi semburan dan frekuensi, kecepatan putar, daya dorong dan rancangan batang bor dan (b) sifat-sifat fluida dan laju alirnya.

2. Faktor-faktor lubang bor, meliputi : ukuran, panjang, inklinasi lubang bor; tergantung pada persyaratan dari luar, jadi merupakan variabel bebas. Lubang bor di tambang terbuka pada umumnya 15 - 45 cm (6-18 inch). Sebagai perbandingan, untuk tambang bawah tanah 4-17,5 cm (1,5-7 in.).

3. Faktor-faktor batuan, faktor bebas yang terdiri dari : sifat-sifat batuan, kondisi geologi, keadaan tegangan yang bekerja pada lubang bor yang sering disebut sebagai drillability factors yang menentukan

drilling strength dari batuan (kekuatan batuan untuk bertahan terhadap penetrasi) dan membatasi unjuk kerja pemboran.

4. Faktor-faktor pelayanan, yang terdiri dari pekerja dan supervisi, keter-sediaan tenaga, tempat kerja, cuaca dan lain-lain, juga merupakan faktor bebas.

Parameter Performansi (Unjuk Kerja)

Untuk memilih dan mengevaluasi sistem pemboran yang optimal, ada 4 parameter yang harus diukur atau diperkirakan,yaitu :

1. Energi proses dan konsumsi daya (power) 2. Laju penetrasi

3. Lama penggunaan bit (umur)

4. Biaya (biaya kepemilikan + biaya operasi) Pemilihan Alat Bor

Pemilihan suatu alat produksi haruslah melalui suatu prosedur yang telah didefinisikan dengan baik. Hal ini merupakan persoalan rancangan rekayasa

yang sebenarnya (true engineering design) yang memerlukan suatu pertimbangan harga. Langkah-langkahnya adalah sebagai berikut :

1. Mendeterminasi dan menentukan spesifikasi kondisi-kondisi dimana alat bor akan digunakan, seperti faktor-faktor yang berhubungan dengan pekerjaan (pekerja, lokasi, cuaca dan lain-lain) dengan konsiderasi keselamatan kerja.

2. Menetapkan tujuan untuk fase pemecahan batuan dari siklus operasi produksi ke dalam tonase, fragmentasi, throw, vibrasi dan lain-lain (mempertimbangkan batasan pemuatan dan pengangkutan, stabilitas kemiringan lereng, kapasitas crusher, kuota produksi, geometri pit, dll).

3. Atas dasar pada persyaratan peledakan, merancang pola lubang bor (ukuran dan kedalaman lubang ledak, kemiringan, burden dan spasi). 4. Menentukan faktor drillability untuk jenis batuan yang diantisipasi,

mengindentifikasikan metoda pemboran yang mendekati kelayakan. 5. Men-spesifikasikan variabel operasi untuk tiap sistem dibawah

pengamatan, meliputi : mesin bor, batang bor, mata bor dan sirkulasi fluida.

6. Memperhitungkan parameter unjuk kerja, termasuk ketersediaan alat, biaya dan perbandingan. Mengamati sumber tenaga dan memilih spesifikasi. Item biaya yang besar adalah mata bor, depresiasi alat bor, tenaga kerja, pemeliharaan, energi dan fluida. Umur bit dan biaya merupakan hal yang kritis namun sulit untuk diproyeksikan.

7. Memilih sistem pemboran yang memuaskan semua persyaratan biaya keseluruhan yang rendah dan memperhatikan keselamatan kerja. Tabel di bawah ini adalah salah satu contoh alat bantu untuk pemilihan alat bor.

Tabel 3.2

Aplikasi pemboran dan metoda penetrasi dari beberapa batuan yang berbeda DRILLABILITY (KEMAMPUBORAN) & JENIS BATUAN

METODE PEMBORAN

1 LUNAK (Serpih, Batu kapur

terlapukkan, Batubara 2 SEDANG - KERAS (bt kapur, batu pasir terlapukkan) 3 KERAS (Granit, Rijang) 4 SANGAT KERAS (Takonit, Kuarsit) Hydraulic Jet X X

Rotary, drag bit X X

Rotary, roller bit X X X

Rotary Percussion X X

Pecussion X X X

Therm. Jet Piercing X X

Sumber: Hartman, 1987 Pemotongan (Cutting)

Jika pemotongan merupakan bagian integral dari siklus produksi, hal itu dilakukan dengan mesin yang dirancang sesuai dengan karakteristik batuan / mineral yang diinginkan. Pada saat ini, pemotongan (cutting) dilakukan pada dua aplikasi utama, yaitu :

1. Batubara dan mineral non-metal yang lebih lunak (tambang bawah tanah); jenisnya : Chain cutting machine, shortwall (fixed bar) atau universal (movable-bar).

2. Batuan dimensi (tambang terbuka)

a. Channeling machine, percussion atau flame jet b. Saw, wire, atau rotary

Tujuan dari kegiatan cutting adalah menghasilkan “kerf” yang dapat mengurangi atau mengeliminir peledakan. Aksi penetrasi dasar dalam pemotongan batuan atau batubara sama dengan pemboran.

Penggalian Mekanik (Mechanical Excavating)

Aplikasi penggalian secara mekanis pada tambang terbuka a.l.: 1. Penggaru (Ripper)

Tanah yang sangat kompak, batubara, atau batuan yang lunak atau telah mengalami pelapukan.

Tanah dan batubara. 3. Auger and highwall miners

Batubara

4. Mesin Gali Mangkuk mekanis (MGM - Mechanical dredges) Endapan aluvial / placer, koral dan tanah (di bawah air).

Sebagai perbandingan, penggalian secara mekanis pada tambang bawah tanah dilakukan sebagai berikut :

1. Continous miner dan longwall shearer

Batubara atau batuan non-logam yang lunak

2. Boom-type miner (roadheader) dan Tunnel-boring, raise-boring, serta shaft-sinking machine

Batuan lunak sampai sedang-keras. 3.2. PEMUATAN DAN PENGGALIAN Penanganan Material (Material Handling)

Semua satuan operasi yang terlihat dalam penggalian atau pemindahan tanah / batuan selama penambangan disebut penanganan material (material handling). Pada siklus operasi, dua operasi utama adalah pemuatan dan transportasi, dan jika transportasi vertikal diperlukan, kerekan (hoisting) akan menjadi operasi opsi ketiga.

Penanganan material pada tambang mekanisasi modern berpusat pada peralatan. Skala peralatan pada tambang terbuka semakin bertambah besar. Batas atas ukuran truk meningkat menjadi 300 ton, 170 m3 untuk

dragline, 140 m3 untuk shovel dan 8400 m3 untuk bucket wheel excavator.

Klasifikasi untuk peralatan tambang untuk penggalian-pernuatan dapat dilihat pada Tabel di bawah ini.

Tabel 3.3.

Klasifikasi peralatan penggalian dan pemuatan Tambang Terbuka OPERASI

TAMBANG

KATEGORI / METODE MESIN (APLIKASI) TERBUKA

Siklus (Cyclic) Shovel Power Shovel, Front-end Loader, Hydraulic Excavator, Backhoe (penambangan bijih, pengupasan OB)

Dragline Clawler, Walking (pengupasan OB)

Dozer Rubber tired, crawler (blade)

Scraper Rubber tired, crawler

Peledakan (Blasting) Explossives stripping (OB) Kontiniu

(Continuous) Ekskavator Mekanis (Mech. Excavator) Bucket Wheel (BWE) (OB), cutting head (tanah, batubara) Highwall Mining Auger, Hidghwall Miner (batubara)

Dredging Bucket ladder, hydraulic (placer) BAWAH TANAH

Siklus (Cyclic) Loader Overhead, gathering arm, shovel, front-end

Shaft Mucker Clamshell, Orange peel, Cactus grab Self-loading transport Load-Haul-Dump (LHD)

Slusher Rope-drawn Scrapper (bijih logam)

Kontiniu Continous Miner Milling type, drum, ripper, borer, auger, plow, shearer (batubara & non-logam)

Boring Machine Tunnel-Boring Machine (TBM), roadheader, raise borer, shaft borer (batuan lunak)

Keuntungan dan kerugian dari berbagai alat dapat dilihat pada Tabel berikut. Tabel 3.4.

Perbandingan antara fitur Shovel, Dragline dan BWE

Alat Keuntungan Kerugian

Shovel

1. Biaya modal per satuan volume lebih rendah atas kapasitas mangkuk, meskipun bila memperhitungkan panjang boom atau berat mesin gambaran kasar biaya-biaya modal adalah ekivalen

2. Penggalian lebih baik pada material keras dan hasil peledakan

3. Dapat memilah-milah dengan baik

1. Dapat terjadi kehancuran batubara pada perolehan yang kecil

2. Dimasuki oleh luncuran timbunan dan banjir pada pit

3. Tidak mudah menangani timbunan yang kestabilannya rendah

4. Tidak mudah menggali box-cut 5. Kemampuan / kedalaman penggalian

berkurang bila dibandingkan dengan dragline dengan biaya yang sama 6. Sulit digerakkan

Dragline

1. Operasinya luas dan mudah digerakkan 2. Kemampuan menggalinya besar 3. Dapat menangani dan menimbun tanah

penutup yang memiliki kestabilan rendah 4. Aman dari luncuran tumpukan tanah dan

longsoran pit selama operasi normal 5. Prosentase perolehan batubara besar dan

meminimkan kehancuran

6. Dapat menggali box-cut lebih dalam 7. Biaya perawatan rendah 8. Dapat memilah dengan baik

9. Tidak terpengaruh golongan lap. batubara 10. Dapat bergerak ke sebarang arah

1. Memerlukan persiapan permukaan 2. Tidak dapat menggali dengan baik, apabila

hasil peledakan tidak baik 3. Biaya modal per yard3 lebih besar,

walaupun bila memperhitungkan panjang boom dan berat mesin diperhitungkan, biaya akan ekivalen

BWE

1. Operasinya kontinu

2. Interval jangkauannya panjang

3. Dapat beroperasi pada dinding jenjang yang tinggi dan pada lapisan batubara

4. Dapat dengan mudah menjangkau karak-teristik tumpukan dan kestabilan buruk 5. Dapat memperluas interval shovel dan dragline jika beroperasi secara tandem 6. Dapat langsung menyediakan dataran untuk

reklamasi

1. Tidak dapat menggali material keras 2. Memerlukan sejumlah persiapan

permukaan

3. Ketersediaan rendah

4. Membutuhkan kru dalam jumlah besar 5. Biaya modal besar bila dibandingkan hasil 6. Dapat dimasuki luncuran timbunan dan

banjir

7. Dapat menyebabkan kehancuran batubara sehingga perolehan batubara kecil 8. Mobilitas rendah

Sumber: Anon., 1976a (By permission from Bucyrus-Erie Co., S. Milwaukee, Wl.), dalam Hartman, 1987

Pemilihan Alat

Secara garis besar, ada empat faktor yang pemilihan alat ekskavasi (Pfileider, 1973a, Martin et al, 1982 dalam Hartman, 1987), yaitu :

1. Faktor performansi (unjuk kerja)

Faktor ini berhubungan langsung dengan produktifitas mesin, dan meliputi : kecepatan putar, tenaga yang tersedia, jarak penggalian, kapasitas bucket, kecepatan tempuh, dan reliabilitas.

2. Faktor desain

Mencakup kecakapan pekerja, teknologi yang digunakan, jenis pengawasan dan tenaga (power) yang tersedia.

3. Faktor penunjang (Support) 4. Faktor biaya

Pengangkutan

Material dalam jumlah besar dalam industri pertambangan ditransport dengan haulage (pemindahan ke arah horizontal) dan hoisting (pemindahan vertikal). Klasifikasi metoda pengangkutan dapat dilihat pada Tabel di bawah ini.

Tabel 3.5

Klasifikasi metoda pengangkutan Tambang Terbuka

GRADEABILITY (O)

OPERASI

TAMBANG METODA JARAK ANGKUT Rerata Maks.

TERBUKA

Siklus (Cyclic) Rail, Train Tidak terbatas 2 3

Truk, Trailer 0,3-8 km 0,2-5 mil 8 12

Scrapper (ban karet) 150-1500 m 500-5000 ft 12 15

Front-end Loader 300 m <1000 ft 8 12

Dozer 150 m <500 ft 15 20

Skip 2400 m <8000 ft vert. Tidak terbatas

Aerial Tramway 0,8-8 km 0,5-5 mil 5 20

Kontinius Belt Conveyor 0,3-16 km 0,2-10 mil 17 20

High-angle conveyor 1,6 km <1 mil 40 60

Hydraulic conveyor

(pipeline) Tidak terbatas Tidak terbatas

BAWAH TANAH

Siklus (Cyclic) Rail (Train) Tidak terbatas 2 3

Truck, Shuttle Car 150-1500 m 500-5000 ft 8 12

Slusher (Scraper) 30-90 m 100-300 ft 25 30

LHD 90-600 m 300-2000 ft 8 12

Skip, Cage 2400 m <8000 ft vert. Tidak terbatas

Kontinius Conveyor (Belt, Chain

and flight, monorail) 0,3-8 km 0,2-5 mil 17 20

Hydraulic Conveyor Tidak terbatas Tidak terbatas

Pneumatic Conveyor Tidak terbatas Tidak terbatas

Sumber : Hartman, 1987

Untuk alat angkut yang paling banyak digunakan (truk jungkit), dapat dijumpai 4 tahap : pemuatan, pengangkutan, penuangan dan kembali kosong (lihat Gambar).

Sumber : Martin, 1982 dalam Hartman, 1987 Gambar 3.1.

Daerah kerja pengangkutan pada tambang terbuka

Keuntungan dan kerugian beberapa alat angkut dirangkum pada tabel di bawah ini.

Tabel 3.6

Perbandingan Keuntungan dan Kerugian beberapa alat angkut

MESIN KEUNTUNGAN KERUGIAN

Dozer 1. Luwes

2. Kemampuan tanjakan baik 3. mampu di medan yang susah

1. Terbatas untuk angkutan jarak dekat 2. Tidak kontiniu

3. Produksi kecil, lambat Truck, Trailer 1. Luwes dan mudah digerakkan

2. Menangani batuan kasar, besar 3. Kemampuan tanjakan sedang

1. Membutuhkan jalan angkut yang baik 2. Pelan saat cuaca buruk

3. Ongkos operasi tinggi Scraper

(roda karet) 1. Luwes dan mudah digerakkan 2. Kemampuan tanjakan (grade-ability) baik

1. Mungkin membutuhkan dorongan pemuatan 2. Terbatas untuk tanah, fragmen kecil 3. Ongkos perawatan tinggi Rail

(Kereta Api) 1. Produksi besar, ongkos murah 2. Jarak angkut tak terbatas 3. Menangani batuan kasar, besar

1. Biaya perawatan rel (track) 2. Kemampuan tanjakan buruk 3. Biaya investasi tinggi Belt

Conveyor (Ban berjalan)

1. Produksi besar, kontiniu

2. Kemampuan tanjakan sangat baik 3. Biaya operasi kecil

1. Tidak luwes

2. Terbatas untuk batuan kecil atau hancur 3. Biaya investasi tinggi

Sumber: Modifikasi dari Pfieider, 1973a, 1973b; Martin et al, 1982 dalam Hartman, 1987

3.3. OPERASI TAMBAHAN

Operasi ini terdiri dari operasi-operasi yang mendukung tetapi tidak mempunyai kontribusi langsung dari penambangan. Klasifikasi operasi ini dapat dilhat pada Tabel berikut.

Tabel 3.7.

Klasifikasi Operasi Tambahan pada Pertambangan

FUNGSI TAMBANG TERBUKA TAMBANG BAWAH TANAH

Eksploitasi

Kesehatan & Keselamatan Kerja

Pemantauan debu* Pengurangan kebisingan Pencegahan pembakaran spontan Pencegahan penyakit

Pemantauan debu & gas* Pengaturan ventilasi & udara* Pengurangan kebisingan Pencegahan penyakit Kontrol lingkungan Proteksi air dan udara

Pembuangan limbah* Proteksi air tanah Kontrol subsidens Kontrol Tanah Stabilitas lereng

Kontrol erosi tanah Kontrol Roof Kontrol ambrukan

Suplai & distribusi tenaga Distribusi tenaga / listrik Distribusi tenaga/listrik/udara terkompresi Kontrol air dan banjir Pemompaan , drainase Pemompaan , drainase

Pembuangan limbah Penyimpanan, penumpahan Back filling, hoist ke permukaan

Persediaan material Penyimpanan, deliveri persediaan Penyimpanan, deliveri persediaan Perawatan dan Perbaikan Fasilitas bengkel Fasilitas bengkel

Pencahayaan Lampu portabel Lampu portabel dan stationery

Alat komunikasi Radio, telefon Radio, telefon

Konstruksi Jalan angkut, dll Jalan angkut, dll

Angkutan Karyawan Truk karyawan, dll Man cages, trips, cars, dll

Development

Persiapan lokasi Pembersihan lahan, jalan, dll

Pemindahan topsoil Pengupasan, penimbunan

3.4. SIKLUS DAN SISTEM

Suatu bagan alir dari satu siklus operasi tipikal tambang terbuka dapat dilihat pada gambar di bawah ini.

Persiapan lokasi Pembersihan Pemindahan tanah pucuk

Transport untuk pemindahan langsung Transport

ke lokasi penyimpanan

Persiapan pemboran jenjang

Pemboran Penggaruan Pengisian & Peledakan

Pembuangan OB (Langsung

Pembuangan OB Transport ke lokasi

penyimpanan Transport ke lokasibackfill

Pembersihan permukaan batubara / bijih Pemboran batubara / bijih

Coal Augering Penggaruan batubara / bijih

Peledakan

Penggalian / Pemuatan Batubara / bijih Transport batubara / bijih (utk penyimpanan & proses)

Pembuangan Parting Back filling (dari lokasi penyimpanan)

Perataan bongkahan Pemindahan tanah pucuk Perataan permukaan akhir

Penghijauan Pemantauan Aktifitas penunjang : - Drainase - Pergudangan - Jalan / akses - Pengawasan

Sumber : Martin, 1982 dalam Hartman, 1987 Gambar 3.2.

IV. PERSIAPAN TAMBANG TERBUKA

Persiapan tambang adalah pekerjaan yang dilakukan untuk menyingkap endapan mineral untuk siap ditambang. Proses yang termasuk disini adalah semua tahapan yang diperlukan untuk suatu tambang menuju ke penjadwalan produksi yang lengkap, antara lain perencanaan, perancangan, konstruksi dan lain-lain. Persiapan tambang mengikuti pada umumnya studi kelayakan pada tahap I dan II yang dikembangkan sejauh mungkin dan informasi yang lebih baik tersedia selama tahapan beruntut dari proyek.

Dari titik pandang fisik di pembukaan tambang, sifat utama persiapan adalah melengkapi jalan menuju ke endapan bijih yang memungkinkan para pekerja, peralatan, power, supplier, air dan udara dapat melaluinya.

Faktor-faktor yang mempengaruhi pekerjaan persiapan tambang antara lain :

1. Faktor lokasi dan iklim 2. Faktor Geologi dan Alamiah

a. Tanah dan topografi.

b. Relasi spasial (ukuran, bentuk, attitude dan lain-lain) dari badan bijih termasuk kedalaman.

c. Konsiderasi geologi, mineralogi, petrografi, struktur, genesa badan bijih, gradien temperatur batuan, kehadiran air clan lain-lain.

d. Sifat mekanika batuan: kekuatan, modulus elastik, kekerasan, abrasiveness, dan lain-lain.

e. Sifat-sifat kimia dan metalurgi (akibat penyimpanan, proses dan laih-lain),

3. Faktor Sosial - Ekonomi - Politik - Lingkungan

Sangat tergantung pada faktor luar. Faktor-faktor ini antara lain : a. Demografi clan keterampilan penduduk setempat.

b. Finansial dan pemasaran. c. Kestabilan politik setempat.

d. Peraturan polusi.

e. Bantuan pemerintahan yang lain. Tahapan Persiapan

Tahapan ini dapat berlaku untuk persiapan di tambang terbuka maupun tambang bawah tanah, yaitu :

a. Adopsi dari laporan studi kelayakan sebagai dokumen perencanaan, subyek ke modifikasi sebagai kemajuan pengembangan.

b. Konfirmasi dari metoda penambangan dan rencana pertambangan umum. c. Pengaturan finansial yang berdasarkan pada estimasi biaya yang telah

dikonfirmasikan pada laporan studi kelayakan.

d. Pengumpulan data tanah, termasuk Undang-undang Pertambangan dan Permukaan.

e. Pengarsipan pernyataan dampak lingkungan, mendapatkan ijin penambangan (termasuk rencana reklamasi).

f. Melengkapi jalan-jalan permukaan, transportasi, komunikasi, dan power supply ke tambang.

g. Perencanaan dan konstruksi pabrik, termasuk fasilitas pendukung, pelayanan dan kontrol administrasi.

h. Pendirian pabrik pengolahan mineral, jika diperlukan, dan penanganan bijih dan fasilitas perkapalan, penimbunan dan pembuangan waste.

i. Pemilihan peralatan penambangan untuk persiapan dan eksplorasi.

j. Konstruksi dari bukaan jalan utama ke badan bijih dan bukaan selanjutnya, pada tambang terbuka : pengupasan tanah lanjut (advanced stripping).

k. Pengadaan tenaga kerja dan pelatihan tenaga kerja dan pelayanan pendukung (perumahan, transportasi, gudang yang diperlukan).

4.1. SIFAT DAN LINGKUP TUGAS

Beberapa faktor pada persiapan tambang menerima beberapa perhatian khusus didalam tahap preparasi tambang terbuka. Dari faktor lokasi, iklim adalah faktor yang lebih kritis yang berhubungan dengan operasi

di permukaan. Di antara faktor geologi, lapangan, kedalaman dan karakteristik spasial dari endapan serta keberadaan air adalah sangat penting pada tambang terbuka. Pada faktor lingkungan, beberapa persyaratan anti polusi dan reklamasi sangat perlu diperhatikan.

Mencatat tahapan pada persiapan tambang yang telah disebutkan di atas ada 3 tahapan penting dan unik pada tambang terbuka yaitu :

1. Inisiasi rencana reklamasi sebagai bagian dari pernyataan dampak lingkungan.

2. Penentuan tempat penimbunan tanah pucuk dan limbah.

3. Penentuan dari pengupasan tanah penutup lanjut untuk mendapatkan jalan ke endapan.

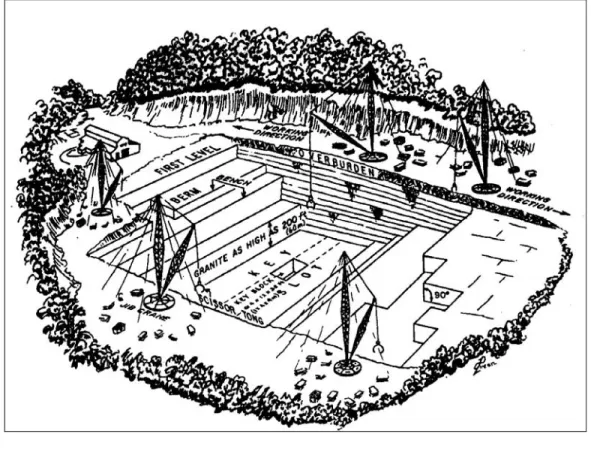

Sebagai petunjuk, tabel di bawah ini menunjukkan diagram penjadwalan dari suatu tambang terbuka yang dirancang untuk produksi bijih "metal" 20.000 ton/hari. Tahap prospeksi selama 2,5 tahun. Tahap eksplorasi dan studi kelayakan sekitar 5,5 tahun. Tahap persiapan memerlukan lebih dari 3 tahun, dan dengan tahun tambahan untuk percobaan produksi untuk mencapai target produksi yang direncanakan. Jadi waktu total sekitar 12 tahun. Reklamasi, pembuangan waste dan pengupasan tanah penutup lanjut dijadwalkan pada tahap ke 3. Pada gambar di halaman berikutnya akan diperlihatkan denah dari suatu tambang batubara di Black Thunder.

Tabel 4.1

Diagram penjadwalan untuk tambang terbuka

tahun 1 2 3 4 5 6 7 8 9 10 11

1.2 Prospeksi / Eksplorasi

- Geologi

- Pemboran Pendahuluan - Survey dan Ijin lingkungan - Uji Jenjang Metallurgy

Studi Kelayakan

- Geologi

- Pemboran Konfirmasi

- Jalan / Akses ke Deposit - Sampel Curah (Bulk Sampling)

- Uji Metalurgi dan Desain Flow Sheet

- Studi Teknik dan Ekonomi - Survey, ijin & Kontrol Lingkungan - Administrasi & Penunjang

3 Pembangunan & Konstruksi

- Desain dan rekayasa - Konstruksi fasilitas di permukaan - Pengupasan pra-produksi - Kontrol Lingkungan - Administrasi & Penunjang

Penemuan Mulai Produksi

Sumber : Hartman 1987

Gambar 4.1.

4.2. RANCANGAN DAN PERENCANAN TAMBANG

Tugas utama dari desain kerekayasaan pada tahap persiapan tambang terbuka adalah perencanaan open pit. Ada tiga faktor utama yang mempengaruhi perencanaan ini (Soderberg dan Rausch, 1968; Atkinson, 1983 dalam Hartman, 1987) yaitu:

1. Faktor alamiah dan geologi :

kondisi geologi, jenis bijih, kondisi hidrologi, topografi, dan karakteristik metalurgi.

2. Faktor ekonomi :

kadar bijih, tonase bijih, nisbah pengupasan, kadar rata-rata (terendah), biaya operasi, biaya investasi, keuntungan yang diinginkan, tingkat produksi, dan kondisi pemasaran.

3. Faktor teknologi :

peralatan, pit slope, tinggi jenjang, kemiringan jalan, batas properti dan batas pit.

Selain penentuan batas pit yang sangat penting, Mathilson (1982) menekankan kepentingan yang sama dan pengembangan suatu tahapan penambangan yang optimal dan penjadwalan produksi selama umur tambang. Oleh karena itu, dia membuat daftar obyektif dari perencanaan tambang dari titik pandang kelayakan sebagai berikut :

1. Menambang bijih sehingga didapatkan ongkos produksi minimum per satuan berat dari bijih (Penambangan next best ore dengan tahapan). 2. Menjaga viabilitas operasi (kecukupan ukuran lebar jenjang dan kesiapan

jalan untuk peralatan).

3. Menjaga bijih yang terekspos untuk mengamankan kesalahan perhitungan atau kekurangan data eksplorasi.

4. Menunda pengupasan tanah penutup selama mungkin tanpa keserasian dengan peralatan, tenaga kerja clan jadwal produksi.

5. Mengikuti jadwal mulai yang logis dan dapat dicapai (untuk pelatihan, pembelian peralatan, logistik, dan lain-lain) yang meminimumkan resiko keterlambatan.

7. Menguji laju produksi yang ekonomis dan alternatif kadar rata-rata terendah.

8. Akhirnya, pencapaian tujuan mendapatkan metoda, peralatan dan jadwal yang sesuai untuk melaksanakan perencanaan sebelum memulai pembangunan / pengembangan.

Perencanaan tambang dapat dikategorikan ke perencanaan jangka pendek dan jangka panjang.

4.3. PEMILIHAN ALAT DAN SISTEM

Pemilihan beberapa alat telah diterangkan sebelumnya. Di sini ditambahkan suatu petunjuk pemilihan alat untuk penanganan material seperti terlihat pada tabel di bawah ini.

Tabel 4.2

Petunjuk pemilihan alat untuk penanganan material di tambang terbuka.

Dozer Front

end Loader Scrapper Dozer - (direct casting) Dragline Excavator - Truck

Excavator - Hopper - Crusher - Conveyor Wheel Excavator - Conveyor Produksi

maksimum Sedang Sedang Tinggi Tinggi Tinggi Tinggi Laju produksi Sedang Rendah Tinggi Sedang Sedang Sedang Umur pit Pendek Pendek Panjang Sedang Panjang Panjang Kedalaman pit Sedang Dangkal dan

datar Sedang Dalam Dalam Sedang Deposit Tdk

ter-konsolidasi konsolidasi Tdk ter- konsolidasi Ter- konsolidasi Ter- konsolidasi Ter- Seragam sedikit boulder Preparasi (jika

perlu) Garu Garu Bor-Ledak Bor-Ledak Bor-Ledak Bor-Ledak Kompleksitas

sistem Rendah Sedang Rendah Sedang Tinggi Tinggi Fleksibilitas

operasi Tinggi Sedang Rendah Tinggi Rendah Rendah Kapasitas blending Tinggi Tinggi Rendah Sedang Rendah Rendah Penempatan

selektif

(pembuangan) Baik Sangat baik Buruk Baik Sedang Sedang Pengaruh cuaca

basah Besar Besar Kecil Sedang Kecil Kecil Kebutuhan

penjadwalan Kecil Besar Kecil Besar Sedang Sedang Ketersediaan

sistem Sedang sedang Tinggi Sedang Kecil Kecil Peralatan

pendukung Kecil Kecil Sedang Sedang Tinggi Tinggi Kemudahan

memulai pekerjaan Sederhana Sederhana Moderat Sederhana Rumit Rumit

Investasi Kecil Kecil Sedang Sedang Tinggi Tinggi

4.4. CUT-OFF GRADE DAN NISBAH PENGUPASAN Ada dua pengertian cut-off grade, yaitu :

1. Kadar endapan bahan galian terendah yang masih memberikan keuntungan bila ditambang

2. Kadar rata-rata terendah dari endapan bahan galian yang masih memberikan keuntungan apabila ditambang

Cut-off grade ini yang akan menentukan batas-batas atau besarnya cadangan, selain itu juga menentukan perlu tidaknya dilakukan pencampuran (mixing / blending) antara endapan bahan galian yang berkadar tinggi dengan yang rendah.

Nisbah pengupasan adalah perbandingan antara tonase waste yang harus dipindahkan terhadap satu ton bijih yang ditambang. Hasil suatu perancangan pit akan menentukan beberapa tonase bijih dan waste yang dikandung pit itu.

Perbandingan antara waste dan bijih tersebut akan memberikan nisbah pengupasan rata-rata suatu open pit.

Menurut Jennings dan Black, ada 2 (dua) nisbah pengupasan yang harus dibedakan, yaitu :

a. Overall stripping ratio (R)

R menyatakan berapa volume waste yang harus dipindahkan untuk menyingkapkan satu volume unit bijih. Dirumuskan sebagai berikut :

bijih bijih pit

V

V

V

R

=

+

b. Breakeven stripping ratio (BESR)

Untuk menganalisis kemungkinan sistem penambangan yang akan digunakan, apakah tambang terbuka atau tambang dalam, maka digunakan konsep breakeven stripping ratio (BESR).

1) BESR(1) (Overall stripping ratio)

yaitu perbandingan antara biaya penambangan bawah tanah dengan penambangan terbuka.

D

C

B

A

BESR

(1)=

−

=

dimana:

A = biaya penambangan secara bawah tanah/ton bijih

underground mining cost / ton ore

B = biaya penambangan secara tambang terbuka/ton bjih

open pit mining cost / ton ore

C = ongkos pengupasan tanah petutup/ton waste open pit stripping cost / ton waste

Ini berarti hanya bagian endapan yang mempunyai BESR lebih kecil dari D yang dapat ditambang secara tambang terbuka dengan menguntungkan. Jadi D adalah BESR(1) tertinggi yang masih dibolehkan untuk operasi

tambang terbuka dengan kondisi tersebut diatas.

Setelah ditentukan bahwa akan digunakan sistem tambang terbuka, maka dalam rangka pengembangan rencana penambangan digunakan BESR(2)

dengan rumus sebagai berikut: 2) BESR(2) (Economic stripping ratio)

artinya berapa besar keuntungan yang dapat diperoleh bila endapan bijih itu ditambang secara tambang terbuka.

G

F

E

BESR

(2)−

=

dimana:E = pendapatan /ton bijih (recoverable value / ton ore) F = ongkos produksi /ton bjih (production cost / ton ore)

G = ongkos pengupasan tanah / ton waste (stripping cost / ton waste) 3) BESR(3)

Biasanya keuntungan maksimum dimasukkan dalam pertimbangan BESR, sebagai berikut :

G

H

F

E

BESR

(3)=

−

+

dimana :H = keuntungan minimum/ton bijih yang diharapkan

Contoh penentuan BESR

Contoh perhitungan BESR(2) untuk bijih tembaga kadar 0,80%, 0,75 %, dan

0,60 % Cu dapat dilihat pada tabel di halaman berikutnya. Dari tabel tersebut terlihat bahwa apabila harga logam Cu = $ 0,25 / lb,

- bijih Cu (ore) dengan kadar 0,80 % mempunyai BESR = 2,5 : 1 - bijih Cu (ore) dengan kadar 0,70 % mempunyai BESR = 1,5 : 1 - bijih Cu (ore) dengan kadar 0,60 % mempunyai BESR = 0,6 : 1

Demikian pula dengan harga logam Cu yang lain ($0,30/lb Cu dan % 0,35 /Lb Cu)

Tabel 4.3.

Contoh perhitungan Break Even Stripping Ratio BESR(2)

Kadar bijih, %Cu 0,80 0,70 0,60

Smelter recovery, % 81,80 83,02 85,80

Recovery Cu/ton Ore, lb 14,10 12,20 10,30

Ongkos Produksi

Penambangan $ 0,45 $ 0,45 $ 0,45

Milling Dpr. & Gen. Cost $ 1,25 $ 1,25 $ 1,25

Treatment $ 0,85 $ 0,76 $ 0,65

Ongkos Produksi total $ 2,55 $ 2,46 $ 2,35

Ongkos Pengupasan

Ongkos Pengupaan /ton waste $ 0,40 $ 0,40 $ 0,40 Recovery Value

Harga jual per ton bijih

1. Untuk $0,25 / lb Cu $ 3,53 $ 3,05 $ 2,58 BESR 2,5 : 1 1,5 : 1 0,6 : 1 2. Untuk $0,25 / lb Cu $ 4,23 $ 4,23 $ 3,09 BESR 4,2 : 1 3,0 : 1 1,8 : 1 3. Untuk $0,25 / lb Cu $ 4,94 $ 4,27 $ 3,61 BESR 6,0 : 1 4,5 : 1 3,2 : 1

Setelah masing-masing BESR dihitung untuk setiap kadar Cu dan berbagai harga logam Cu, kemudian dibuat grafik BESR Vs Kadar Cu.

Grafik 4.1. Contoh Grafik BESR(2)

Dari grafik BESR(2) terlihat bahwa tinggi rendahnya BESR sangat dipengaruhi

oleh

- kadar logam dari bijih yang akan ditambang - harga logam di pasaran

Jadi pada dasarnya, jika terjadi kenaikan harga logam di pasaran, dapat mengakibatkan perluasan tambang karena cadangan bertambah, sebaliknya jika harga turun, maka jumlah cadangan akan berkurang.

Equivalent Yardage

Menyatakan berapa ongkos pemindahan lapisan penutup per satuan unit volume tanah tertutup ($/m3, $/yd3). Besaran ini diterima dan menjadi

standar pada berbagai tambang dan distrik di AS. Konsep ini berguna untuk menghitung maximum allowable stripping ratio dan pit limit. Beberapa standar yang dipakai :

- Lake Superior iron ranges (loaded and hauled)

Glacial till $ 0.33 - 0.651 / m3

- Eastern US Coal fields (cast)

Tanah atau batuan lepas $ 0.13 - 0.391 /m3

- Western US porphyry copper district (blasted, loaded, hauled) Quartz monzonite porphyry $ 0.65 - 1.311 M3

Equivalent yardage rating, e, adalah perbandingan ongkos pengupasan suatu material terhadap ongkos pengupasan rata-rata standar pada e = 1 untuk $ 0,26/ m3. Harga e pada berbagai material ditunjukkan

pada tabel di bawah ini.

Tabel 4.3

Equivalent Yardage Ratings

Material Rating e

Dredged mud, water 0.5

Loose sand 0.7

Common soil (sand, loam, till) 1.0 Hard soil (clay, hardpan) 1.5

Shaley rock 1.5-2.5

Sandstone, limestone 2-3

Hard taconite 3-5

V. METODA EKSTRAKSI MEKANIK

Penambangan endapan bijih, batubara atau batuan yang dilakukan di permukaan dikenal sebagai tambang terbuka. Jadi metoda ini prinsipnya berdasarkan pada "permukaan".

Metoda ekstraksi mekanik yang menggunakan proses mekanik pada lingkungan yang kering dapat dibedakan atas

1. Open-pitmining 2. Kuari

3. Opencastmining 4. Augermining

Keempat metoda ini adalah diterapkan pada 90% dari produksi permukaan.

Secara luas, metoda open pit dan open cast menggunakan siklus operasi penambangan yang konvensional; pemecahan batuan dengan pemboran dan peledakan, diikuti operasi penanganan material penggalian, pemuatan dan pengangkutan. Pada Kuari dan auger, peledakan merupakan kegiatan yang selalu melekat bersamanya.

Pada open pit mining, tanah penutup dikupas dan ditransportasikan ke suatu daerah pembuangan yang tidak ada endapan mineral dibawahnya, sedangkan open cast mining yang hampir sama metodanya dengan open pit mining, tetapi berbeda pada satu hal yaitu : tanah penutup tidak dibuang ke daerah pembuangan tetapi diangkut langsung ke daerah yang berbatasan dan telah ditambang. Penambangan material disini terdiri dari penggalian dan pengangkutan (= casting), yang pada umumnya dikombinasikan oleh suatu alat saja.

Beberapa petunjuk praktis dari ukuran jenjang dapat dilihat pada tabel berikut ini.

Tabel 5.1

Ukuran jenjang berbagai endapan Tinggi jenjang Lebar jenjang Endapan Ft m ft m Kemiringan lereng Tembaga 40 – 60 12 – 18 80 – 125 24 – 38 50 – 60 Bijih besi 30 – 45 9 – 14 60 – 100 18 – 30 60 – 70 Non logam 40 – 100 12 – 30 60 – 150 18 – 45 50 – 60 Batubara 50 – 75 15 – 23 50 – 100 15 – 30 60 – 70 Sumber : HARTMAN, 1987

Kuari hampir sama dengan open pit, tetapi jenjangnya pendek dan hampir vertikal. Meskipun kuari selama ini diterapkan untuk bahan galian logam, namun lebih disukai bila membatasi kuari untuk operasi batu berdimensi. Jadi batu gamping yang di-crusher dihasilkan oleh open pit mine

sedangkan batu gamping berdimensi dihasilkan oleh kuari.

Gambar 5.1 Ilustrasi Kuari

Auger mining adalah suatu metoda untuk permukaan yang berdinding tinggi atau outcrop recovery dari batubara dengan pemboran atau penggalian bukaan ke dalam lapisan, diantara lapisan penutup. Meskipun tanah penutup tidak dipindahkan, dan batubara diekstraksi oleh suatu auger

VI. METODA EKSTRAKSI AQUEOUS

Metoda ini berhubungan dengan air atau cairan untuk memperoleh mineral dari dalam bumi, baik dengan aksi hidrolik maupun dengan serangan cairan. Masih sangat kurang pemakaiannya pada tambang terbuka.

Ada 2 jenis penambangan didalam metoda ini yaitu placer mining dan

solution mining. Placer mining menggunakan air untuk menggali, mentransportasi dan mengkonsentrasikan mineral-mineral berat. Solution mining adalah metoda yang membuat cair mineral-mineral sehingga dapat ditransportasikan dengan menggunakan air atau cairan pelarut. Placer mining terdiri dari hydraulicking dan dredging, sedangkan solution mining

terdiri dari borehole extraction dan leaching. Placer Mining : Hydraulicking

Secara geologi, suatu endapan placer adalah suatu konsentrasi mekanik dari mineral berat, yang dapat menjadi suatu endapan bijih jika menguntungkan dari segi nilainya. Pada umumnya endapan ini adalah emas, intan, timah (cassiterite), titanium (rutile), platina, tungsten (scheelite), kromit, magnetit dan phospat. Placer diklasifikasikan oleh media sebagai aluvial (continental detrital), eolian (angin), marin dan glacial. Dari segi lokasi, endapan ini dikategorikan sebagai residual (aluvial), jenjang (samping bukit), stream (fluvial), pantai, buried atau padang pasir.

Kualitas yang berbeda dari endapan placer sehingga memungkinkan dikategorikan sebagai ekstraksi aqueous adalah (Daily, 1968):

1. Material di tempat memungkinkan terdesintegrasi oleh aksi tekanan air (atau aksi mekanik ditambah hidrolik)

2. Ketersediaan / supply air pada head yang diperlukan 3. Ketersediaan ruang untuk penempatan waste

4. Konsentrasi berat adalah mineral yang berharga, memungkinkan ke pengolahan mineral sederhana

5. Pada umumnya, gradient alamiah dan rendah sudah memungkinkan transportasi hidrolik dari mineral.

6. Dapat mematuhi peraturan-peraturan lingkungan yang berhubungan dengan air dan pembuangan waste.

Gambar 6.1 Metoda hydraulicking,

Tinggi jenjang yang disemprot pada umumnya berkisar antara 5 - 15 m, tetapi dapat mencapai 60 m (MORRISON clan RUSSELL, 1973).

Salah satu rancangan monitor dapat dilihat sebagai berikut Diameter nozzle : 40 - 150 mm

Tekanan head : 30 - 140 atau 300 - 1400 Wa Kecepatan alir volume : 30 - 250 Ildetik

Kecepatan waterjet :

Pasir 0. 15 m/detik Kerikil (gravel) 1.5 m/detik

Placer Mining: Dredging

Dredging adalah mesin tambang menerus yang ditemukan pertamakali. Dredging adalah penggalian bawah air dari endapan placer.

Dredges dapat dikiasifikasikan sebagai berikut (TURNER, 1975) 1. Mekanik

1. Bucket line (endless chain of buckets revolving along ladder). 2. Bucket-wheel suction (buckets discharge in suction pipeline). 3. Dripper (showel, grapple, or dragfine mounted on barge). 2. Hidraulik

1. Suction (open intake suction line)

2. Cutter head (excavation by rotating cutter on suction line).

Gambar 6.2.

Gambar 6.3.

Solution Mining : Borehole Extraction.

Bila produksi bijih konvensional menjadi lebih sulit dan lebih mahal, maka daya tarik solution mining sebagai metoda eksploitasi meningkat.

Solution mining adalah salah satu metoda ekstraksi aqueous dimana mineral diperoleh biasanya di tempat dengan dilarutkan, dicairkan, diluluhkan atau

slurrying meskipun beberapa persiapan atau eksploitasi di bawah tanah, tetapi hampir semua operasi dilakukan di permukaan.

Pada borehole mining, air diinjeksikan melalui lubang bor ke dalam formasi mineral yang kemudian dilarutkan, dicairkan atau sluffies menjadi mineral berharga dan dipompakan ke permukaan melalui lubang bor. Kadang-kadang suatu reagen ditambahkan ke air, yang membentuk leaching

kimia.

Contoh mineral yang dapat dieksploitasi dengan borehole mining

adalah : Evaporit (garam, potash, dan trona dengan dissolusi, belerang dengan melting (frasch process), phospat, kaolin, oil sand; batubara, gilsonite, uranium dengan slurrying (percobaan) dan uranium dan liquite dengan leaching kimia.

Solution Mining : Leaching

Leaching adalah ekstraksi kimia dari metal atau mineral dari ikatan suatu cadangan bijih sebaik dari material yang telah digali dan ditambang (SCHLITT, 1982). Proses pada dasarnya adalah kimiawi tetapi dapat juga proses bakteri (beberapa bakteri beraksi sebagai katalis untuk mempercepat reaksi pada leaching suffida). Jika ekstraksi dilakukan di tempat mineral tersebut maka dinamakan leaching insitu, dan bila dilakukan di tempat penimbunan disebut leaching timbunan (heap leaching) yang dan termasuk kategori metoda penambangan sekunder.

Leaching pada saat ini adalah proses kombinasi, karena ditambahkan pada ekstraksi, hal itu dilengkapi benefication dalam tahap awal dari pengolahan mineral (LASTRA, dan CHASE, 1984). Akibatnya, biaya produksi cenderung relatif lebih rendah daripada metoda penambangan konvensional. Sebagai perbandingan (Bhappu, 1982) menunjukkan untuk tambang

tembaga, biaya produksi total yang diperkirakan untuk metoda open pit

sekitar US $ 5,00 - US $ 6,80 / ton sedangkan leaching insitu sekitar US $ 3,60 - US $ 4,40/ton.

Aplikasi dari leaching insitu sejauh ini dibatasi pada tembaga dari uranium, dengan emas dan perak dengan leaching timbunan. Studi percobaan mengindikasikan bahwa banyak logam seperti mangan, emas-perak, alumunium, dan cobalt-nikel, adalah kandidat utama untuk leaching insitu (Porter et.al, 1982). Leaching insitu dari lignite juga sedang diteliti (Sadler dan Huang, 1981).

VII. PENGANTAR KESTABILAN LERENG

Kemantapan (stabilitas) lereng merupakan suatu faktor yang sangat penting dalam pekerjaan yang berhubungan dengan penggalian dan penimbunan tanah, batuan dan bahan galian, karena menyangkut persoalan keselamatan manusia (pekerja), keamanan peralatan serta kelancaran produksi. Keadaan ini berhubungan dengan terdapat dalam bermacam-macam jenis pekerjaan, misalnya pada pembuatan jalan, bendungan, penggalian kanal, penggalian untuk konstruksi, penambangan dan lain-lain.Dalam operasi penambangan masalah kemantapan lereng ini akan diketemukan pada penggalian tambang terbuka, bendungan untuk cadangan air kerja, tempat penimbunan limbah buangan (tailing disposal) dan penimbunan bijih (stockyard). Apabila lereng-lereng yang terbentuk sebagai akibat dari proses penambangan (pit slope) maupun yang merupakan sarana penunjang operasi penambangan (seperti bendungan dan jalan) tidak stabil, maka akan mengganggu kegiatan produksi. Dari keterangan di atas, dapat dipahami bahwa analisis kemantapan lereng merupakan suatu bagian yang penting untuk mencegah terjadinya gangguan terhadap kelancaran produksi maupun terjadinya bencana yang fatal.

Dalam keadaan tidak terganggu (alamiah), tanah atau batuan umumnya berada dalam keadaan seimbang terhadap gaya-gaya yang timbul dari dalam. Kalau misalnya karena sesuatu sebab mengalami perubahan keseimbangan akibat pengangkatan, penurunan, penggalian, penimbunan, erosi atau aktivitas lain, maka tanah atau batuan itu akan berusaha untuk mencapai keadaaan yang baru secara alamiah. Cara ini biasanya berupa proses degradasi atau pengurangan beban, terutama dalam bentuk longsoran-longsoran atau gerakan-gerakan lain sampai tercapai keadaaan keseimbangan yang baru.

Pada tanah atau batuan dalam keadaan tidak terganggu (alamiah) telah bekerja tegangan-tegangan vertikal, horisontal dan tekanan air dari

pori. Ketiga hal di atas mempunyai peranan penting dalam membentuk kestabilan lereng. Sedangkan tanah atau batuan sendiri mempunyai sifat-sifat fisik asli tertentu, seperti sudut geser dalam (angle of internal friction), gaya kohesi dan bobot isi yang juga sangat berperan dalam menentukan kekuatan tanah dan yang juga mempengaruhi kemantapan lereng. Oleh karena itu dalam usaha untuk melakukan analisis kemantapan lereng harus diketahui dengan pasti sistem tegangan yang bekerja pada tanah atau batuan dan juga sifat-sifat fisik aslinya. Dengan pengetahuan dan data tersebut kemudian dapat dilakukan analisis kelakuan tanah atau batuan tersebut jika digali atau “diganggu”. Setelah itu, bisa ditentukan geometri lereng yang diperbolehkan atau mengaplikasi cara-cara lain yang dapat membantu lereng tersebut menjadi stabil dan mantap.

Dalam menentukan kstabilan atau kemantapan lereng dikenal istilah faktor keamanan (safety factor) yang merupakan perbandingan antara gaya-gaya yang menahan gerakan terhadap gaya-gaya-gaya-gaya yang menggerakkan tanah tersebut dianggap stabil, bila dirumuskan sebagai berikut :

Dimana untuk keadaan :

• F > 1,0 : lereng dalam keadaan mantap

• F = 1,0 : lereng dalam keadaan seimbnag, dan siap untuk longsor

• F < 1,0 : lereng tidak mantap

Jadi dalam menganalisis kemantapan lereng akan selalu berkaitan dengan perhitungan untuk mengetahui angka faktor keamanan dari lereng tersebut.

Ada beberapa faktor yang mempengaruhi kemantapan lereng, antara lain :

• Penyebaran batuan

Penyebaran dan keragaman jenis batuan sangat berkaitan dengan kemantapan lereng, ini karena kekuatan, sifat fisik dan teknis suatu jenis

batuan berbeda dengan batuan lainnya. Penyamarataan jenis batuan akan mengakibatkan kesalahan hasil analisis. Misalnya : kemiringan lereng yang terdiri dari pasir tentu akan berbeda dengan lereng yang terdiri dari lempung atau campurannya.

• Struktur geologi

Struktur geologi yang mempengaruhi kemantapan lereng dan perlu diperhatikan dalam analisis adalah struktur regional dan lokal. Struktur ini mencakup sesar, kekar, bidang perlapisan, sinklin dan antiklin, ketidakselarasan, liniasi, dll. Struktur ini sangat mempengaruhi kekuatan batuan karena umumnya merupakan bidang lemah pada batuan tersebut, dan merupakan tempat rembesan air yang mempercepat proses pelapukan.

• Morfologi

Keadaan morfologi suatu daerah akan sangat mempengaruhi kemantapan lereng di daerah tersebut. Morfologi yang terdiri dari keadaan fisik, karakteristik dan bentuk permukaan bumi, sangat menentukan laju erosi dan pengendapan yang terjadi, menentukan arah aliran air permukaan maupun air tanah dan proses pelapukan batuan.

• Iklim

Iklim mempengaruhi temperatur dan jumlah hujan, sehingga berpengaruh pula pada proses pelapukan. Daerah tropis yang panas, lembab dengan curah hujan tinggi akan menyebabkan proses pelapukan batuan jauh lebih cepat daripada daerah sub-tropis. Karena itu ketebalan tanah di daerah tropis lebih tebal dan kekuatannya lebih rendah dari batuan segarnya.

• Tingkat pelapukan

Tingkat pelapukan mempengaruhi sifat-sifat asli dari batuan, misalnya angka kohesi, besarnya sudut geser dalam, bobot isi, dll. Semakin tinggi tingkat pelapukan, maka kekuatan batuan akan menurun.

• Hasil kerja manusia

Selain faktor alamiah, manusia juga memberikan andil yang tidak kecil. Misalnya, suatu lereng yang awalnya mantap, karena manusia menebangi

pohon pelindung, pengolahan tanah yang tidak baik, saluran air yang tidak baik, penggalian / tambang, dan lainnya menyebabkan lereng tersebut menjadi tidak mantap, sehingga erosi dan longsoran mudah terjadi.

Pada dasarnya longsoran akan terjadi karena dua sebab, yaitu naiknya tegangan geser (shear strees) dan menurunnya kekuatan geser (shear strenght).

Adapun faktor yang dapat menaikkan tegangan geser adalah

• Pengurangan penyanggaan lateral, antara lain karena erosi, longsoran terdahulu yang menghasilkan lereng baru dan kegiatan manusia.

• Pertambahan tegangan, antara lain karena penambahan beban, tekanan air rembesan, dan penumpukan.

• Gaya dinamik, yang disebabkan oleh gempa dan getaran lainnya.

• Pengangkatan atau penurunan regional, yang disebabkan oleh gerakan pembentukan pegunungan dan perubahan sudut kemiringan lereng. • Pemindahan penyangga, yang disebabkan oleh pemotongan tebing oleh

sungai, pelapukan dan erosi di bawah permukaan, kegiatan pertambangan dan terowongan, berkurangnya/hancurnya material di bagian dasar.

• Tegangan lateral, yang ditimbulkan oleh adanya air di rekahan serta pembekuan air, penggembungan lapisan lempung dan perpindahan sisa tegangan.

Sedangkan faktor yang mengurangi kekuatan geser adalah :

• Keadaan atau rona awal, memang sudah rendah dari awal disebabkan oleh komposisi, tekstur, struktur dan geometri lereng.

• Perubahan karena pelapukan dan reaksi kimia fisik, yang menyebabkan lempung berposi menjadi linak, disinteggrasi batuan granular, turunnya kohesi, pengggembungan lapisan lempung, pelarutan material penyemen batuan

• Perubahan gaya antara butiran karena pengaruh kandunga air dan tekanan air pori.