2.1 Pengenalan Unit CAT OHT 777D

Off Highway Truck (OHT) adalah alat berat yang biasa digunakan dalam industri, konstruksi, dan kehutanan. Off highway truck berfungsi untuk mengangkut dan memindahkan material pada jarak menengah sampai jarak jauh. Muatannya dapat diisikan oleh dozer, shovel, dan excavator. Di dunia industri off highway truck jenisnya dapat dibagi beberapa kategori menurut bentuk dan ukurannya. Sebagai contoh pada PT.Cipta Kridatama site Adimitra Baratama Nusantara (ABN), PT.Cipta Kridatama menggunakan produk CAT off highway truck 777D sebagai alat untuk mengangkut material. Off highway truck 777D biasanya digunakan untuk mengangkut material lapisan tanah penutup (overburden), lumpur, dan tanah ke tempat pembuangan akhir (disposal).

Keterangan OHT 777D yaitu : OHT : Off highway truck

777 : Kapasitas angkut material sebesar 70700 kg = 70,7 ton = 155,867 lb D : Series CAT 777

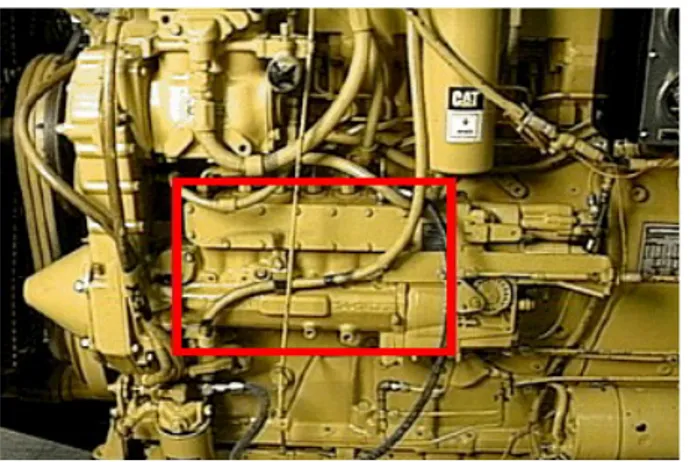

Gambar 2.1 Unit 777D

2.2 Definisi Manajemen

Kata manajemen (management) berasal dari beberapa bahasa seperti bahasa Latin, yakni “managiere” yang artinya melakukan, melaksanakan dan mengurus sesuatu (Tanthowi, 1983). Sedangkan bahasa Italia, “maneggiare” artinya melatih atau secara harfiah berarti mengendalikan sama dengan to handle

(Silalahi, 1989). Dalam bahasa Prancis, yaitu “manege” atau “manage” artinya tindakan membimbing, memimpin, mengemudikan, mengurus dan memerintah (Tanthowi, 1983 dan Atmosudirdjo, 1986). Dan dalam bahasa Inggris sendiri istilah itu dikenal dengan “management” yang bentuk infinitifnya adalah “to manage” yang berarti menangani, mengendalikan, menguasai, mengurus dan menyelesaikan sesuatu (Atmosudirdjo, 1986).

George R. Terry dan Leslie W. Rue dalam bukunya Principle of Management yang dialih bahasakan oleh G. A. Ticolau mengemukan bahwa manajemen adalah suatu proses atau kerangka kerja yang melibatkan bimbingan atau pengarahan suatu kelompok orang ke arah tujuan organisasional. Manajemen adalah suatu kegiatan, pelaksanaannya adalah “managing” atau disebut pengelola atau manajer (George R. Terry, 1999).

Dari beberapa pendapat diatas, maka manajemen dapat diartikan sebagai suatu proses yang terdiri dari rangkaian kegiatan, seperti perencanaan, pengorganisasian, pengerakan dan pengendalian atau pengawasan yang dilakukan untuk menentukan dan mencapai tujuan yang telah ditetapkan melalui pemanfaatan sumber daya manusia dan sumber daya yang lainnya.

2.2.1 Fungsi Manajemen

Fungsi manajemen adalah sebagai elemen-elemen dasar yang akan selalu ada dan melekat didalam proses manajemen yang akan dijadikan sebagai pedoman oleh manajer dalam melaksanakan kegiatan untuk mencapai tujuan.

Dalam rangka pencapaian tujuan manajemen memiliki fungsi. Fungsi manajemen menurut para ahli secara umum memiliki kesamaan menurut Henry F. ataupun menurut George R. Terry menyatakan ada 4 fungsi utama dari sebuah manajemen, yakni Perencanaan (Planning), Pengorganisasian (Organizing), Pengarahan (Directing) dan Pengendalian atau Pengawasan (Controlling). Dari fungsi manajemen diatas, untuk menjabarkan arti dari fungsi-fungsi manajemen tersebut yakni sebagai berikut :

1. Planning merupakan suatu aktifitas menyusun tujuan perusahaan yang lalu dilanjutkan dengan menyusun berbagai rencana – rencana guna mencapai tujuan perusahaan yang sudah ditentukan. Planning dilaksanakan dalam penentuan tujuan organisai secara keseluruhan dan merupakan langkah yang terbaik untuk mencapai tujuannya.

2. Organizing adalah suatu aktifitas pengaturan dalam sumber daya manusian dan sumber daya fisik lainnya yang dimiliki oleh perusahann untuk bisa melaksanakan rencana yang sudah ditetapkan dan mencapai tujuan utama perusahaan. Dalam bahasa yang lebih sederhana Organizing merupakan suatu proses dalam pengelompokkan semua orang, alat tugas, tanggung jawab dan wewenang yang dimiliki sedemikian rupa sehingga memunculkan kesatuan yang bisa digerakkan dalam mencapai tujuan. 3. Directing atau Pengarahan merupakan fungsi untuk meningkatkan kinerja

dengan optimal dan menciptakan suasana lingkungan kerja yang dinamis, sehat dan lain – lain. Ada beberapa aktifitas yang dilakukan dalam Directing ini yakni ialah mengimplementasikan suatu proses kepemimpinan, bimbingan dan memberikan motivasi kepada pekerja supaya bisa bekerja secara efektif dan efisien dalam mencapai tujuan yang ditetapkan, memberikan tugas serta penjelasan secara rutin tentang pekerjaan dan menjelaskan semua kebijakan yang sudah ditetapkan. 4. Controlling merupakan kegiatan dalam menilai suatu kinerja yang

berdasarkan pada standar yang sudah dibuat perubahan atau suatu perbaikan apabila dibutuhkan. Dalam Controlling ini mencakup beberapa aktifitas dalam fungsi, ialah mengevaluasi keberhasilan dalam proses mencapai tujuan dan target mengikuti indikator yang sudah ditetapkan, menempuh langkah klarifikasi serta koreksi atas terjadinya penyimpangan yang ditemukan dan memberikan alternatif solusi atas masalah yang terjadi dalam mencapai tujuan yang ditetapkan.

2.3 Definisi Perencanaan

Perencanaan adalah sejumlah kegiatan yang ditentukan sebelumnya untuk dilaksanakan pada suatu periode tertentu dalam rangka mencapai tujuan yang ditetapkan. Perencanaan adalah proses mempersiapkan kegiatan-kegiatan secara sistematis yang akan dilakukan untuk mencapai tujuan tertentu, siapa yang melakukan, bilamana melakukannya, dimana melakukannya dan bagaimana cara melakukannya (Bintoro Tjokroaminoto dalam Husaini Usman,2008).

Dari pengertian-pengertian tersebut dapat disimpulkan bahwa perencanaan kegiatan yang akan dilaksanakan di masa yang akan datang untuk mencapai

tujuan dan dalam perencanaan itu mengandung beberapa unsur, diantaranya sejumlah kegiatan yang ditetapkan sebelumnya, adanya proses, hasil yang ingin dicapai dan menyangkut masa depan dalam waktu tertentu. Pelaksanaan dan pengawasan termasuk pemantauan, penilaian, dan pelaporan merupakan unsur yang tidak bisa dilepaskan dari perencanaan. Dalam perencanaan diperlukan pengawasan agar tidak terjadi penyimpangan.

Dalam perencanaan ada beberapa langkah, diantaranya adalah :

Tahap I : Menetapkan tujuan atau serangkaian tujuan Tahap II : Merumuskan keadaan saat ini

Tahap III : Mengidentifikasi segala kemudahan dan hambatan

Tahap IV : Mengembangkan rencana atau serangkaian kegiatan untuk mencapai tujuan.

2.4 Syarat, Sifat, Tujuan, Manfaat, Kelemahan serta Alasan-Alasan Perlunya Perencanaan

1. Syarat Perencanaan

Perencanaan yang dibuat harus memenuhi syarat sebagai berikut : a. Faktual dan realistik

b. Logis dan rasional c. Fleksibel

d. Kontinuitas e. Dialektis

2. Sifat Perencanaan

Sifat-sifat perencanaan adalah :

a. Kontribusi terhadap tujuan (contribution of onjective)

Yaitu perencanaan dilakukan untuk mencapai tujuan yang telah direncanakan.

b. Kedudukan yang istimewa dari suatu perencanaan (primacy of planning) Bahwa setiap perencanaan selalu mendapat tempat yang pertama dalam suatu proses manajemen dan perencanaan harus mampu memberikan arah terhadap proses manajemen selanjutnya.

c. Kemampuan pengisisan dari planning (pervasiveness of planning)

Yaitu perencanaan merupakan dasar manajemen yang berisi tujuan dan cara pencapaiannya.

d. Efisiensi dari perencanaan (effeciency of planning)

Rencana yang telah direncanakan dapat tercapai dengan cara yang efisien. 3. Tujuan Perencanaan

Tujuan dari perencanaan adalah :

a. Standar pengawasan, yaitu mencocokkan pelaksanaan dengan perencanaannya.

b. Mengetahui kapan pelaksanaan dan selesainya suatu kegiatan.

c. Mengetahui siapa saja yang terlibat (struktur organisasinya), baik kualifikasinya maupun kuantitasnya.

d. Mendapatkan kegiatan yang sistematis termasuk biaya dan kualitas pekerjaan.

e. Meminimalkan kegiatan-kegiatan yang tidak produktif serta menghemat biaya, tenaga dan waktu.

f. Memberikan gambaran yang menyeluruh mengenai kegiatan pekerjaan.

g. Menyerasikan dan memadukan beberapa sub kegiatan. h. Mendeteksi hambatan kesulitan yang bakal ditemui. i. Mengarahkan pada pencapaian tujuan.

4. Manfaat Perencanaan

Perencanaan mempunyai banyak manfaat, diantaranya adalah sebagai berikut:

a. Membantu manajemen untuk menyesuaikan diri dengan perubahan-perubahan lingkungan.

b. Membantu dalam kristalisasi persesuaian dalam masalah-masalah utama.

c. Memungkinkan manajer memahami keseluruhan gambaran operasi lebih jelas.

d. Pemilihan berbagai alternatif terbaik. e. Standar pelaksanaan dan pengawasan.

f. Penyusunan skala prioritas, baik sasaran maupun kegiatan. g. Menghemat pemanfaatan sumber daya organisasi.

h. Alat memudahkan dalam berkoordinasi dengan pihak terkait. i. Membuat tujuan lebih khusus, terperinci dan lebih mudah dipahami.

j. Meminimumkan pekerjaan yang tidak pasti. k. Menghemat waktu, usaha dan dana.

5. Kelemahan Perencanaan

Perencanaan juga mempunyai beberapa kelemahan, diantaranya:

a. Pekerjaan yang tercakup dalam perencanaan mungkin berlebihan pada kontribusi nyata.

b. Perencanaan cenderung menunda kegiatan.

c. Perencanaan mungkin terlalu membatasi manajemen untuk berinisiatif dan berinovasi.

d. Perencanaan mempunyai nilai praktis yang terbatas.

e. Hasil yang paling baik didapatkan oleh penyelesaian situasi individual dan penanganan setiap masalah pada saat masalah tersebut terjadi.

f. Ada rencana-rencana yang diikuti cara-cara yang tidak konsisten. Meskipun perencanaan mempunyai kelemahan tersebut manfaat yang didapat dari perencanaan jauh lebih banyak. Oleh karena itu perencanaan tidak hanya seharusnya dilakukan tetapi harus dilakukan.

6. Alasan-Alasan Adanya Perencanaan

Ada dua alasan dasar perlunya perencanaan. Perencanaan dilakukan untuk mencapai:

1. Protective benefit yang dihasilkan dari pengurangan

kemungkinan terjadinya kesalahan dalam pembuatan keputusan.

2. Positive benefit dalam bentuk meningkatnya sukses

pencapaian tujuan organisasi.

2.5 Hubungan Perencanaan dengan Fungsi-Fungsi Manajemen Lainnya Dalam banyak hal, perencanaan adalah fungsi yang paling dasar dan meresap ke seluruh fungsi-fungsi manajemen lainnya. Fungsi perencanaan dan fungsi serta kegiatan manajerial lainnya saling berhubungan, saling tergantung, dan berinteraksi.

1. Pengorganisasian

Pengorganisasian adalah proses pengaturan kerja bersama sumber daya keuangan, fisik dan manusia dalam organisasi. 2. Pengawasan

Perencanaan dan pengawasan saling berhubungan sangat erat, sehingga sering disebut sebagai “kembar siam” dalam manajemen.

3. Pengarahan

Fungsi pengarahan selalu berkaitan erat dengan perencanaan. Perencanaan menentukan kombinasi yang paling baik dari faktor-faktor, kekuatan-kekuatan, sumber

daya dan hubungan-hubungan yang diperlukan untuk mengarahkan dan memotivasi karyawan. Fungsi pengarahan meliputi penerapan unsur-unsur tersebut menjadi pengaruh. 2.6 Definisi Maintenance

Definisi maintenance adalah suatu kegiatan untuk memelihara dan menjaga fasilitas yang ada serta memperbaiki, melakukan penyesuaian atau penggantian yang diperlukan untuk mendapatkan suatu kondisi operasi produksi agar sesuai dengan perencanaan yang ada (Patrick, 2001).

Maintenance atau perawatan secara umum yaitu serangkaian aktivitas baik bersifat teknis dan administratif yang diperlukan untuk mempertahankan dan menjaga suatu produk atau sistem tetap berada dalam kondisi aman, ekonomis, efektif dan efisien serta dapat menghasilkan produk yang berkualitas.

Maintenance dilakukan untuk menjaga agar performa dari kerja mesin stabil dan selalu baik dalam meningkatkan produksi serta memperpanjang jangka waktu pemakaian. Mengurangi biaya untuk memperbaiki atau mengganti komponen-komponen yang unplanned schedule. Menjaga agar downtime unit tidak terlalu tinggi karena perawatan yang baik adalah perawatan yang bisa meminimalisir downtime dengan maksimal dan mengurangi biaya dengan maksimal untuk memperbaiki atau mengganti komponen yang unplanned schedule.

2.7 Tujuan Maintenance

Perawatan pada alat produksi tentu memiliki tujuan. Tujuan-tujuan tersebut adalah :

1. Memperpanjang life time unit tersebut.

2. Menjamin ketersediaan peralatan dan kesiapan operasional perlengkapan serta peralatan yang dipasang untuk kegiatan produksi.

3. Menekan tingkat biaya perawatan semaksimal mungkin dengan melaksanakan perawatan secara efektif dan efisien.

4. Memenuhi kebutuhan tingkat produksi tepat waktu.

5. Menjaga kulitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri sehingga kegiatan produksi tidak terganggu.

2.8 Jenis-Jenis Maintenance

2.8.1 Perawatan Terencana (Planned Maintenance)

Perawatan terencana adalah perawatan yang dilakukan secara terorganisasi dan sesuai dengan rencana perawatan yang telah dibuat sebelumnya. Perawatan ini sudah dijadwalkan untuk biaya penggantian part, manpower yang mengerjakan, waktu pengerjaan, lokasi pekerjaan, alat yang dipergunakan dan batas waktu perawatan.

2.8.2 Perawatan Tidak Terencana (Unplanned Maintenance)

Perawatan tak terencana merupakan bentuk perawatan darurat yang dapat didefinisikan sebagai perawatan yang perlu dilakukan untuk mencegah kerusakan yang lebih serius. Hilangnya waktu untuk unit berproduksi dan kerusakan yang lebih parah akan menyebabkan biaya-biaya untuk penggantian komponen itu berkurang.

2.9 Preventive Maintenance

Preventive Maintenance merupakan tindakan pemeliharaan yang terjadwal dan terencana. Hal ini dilakukan untuk mengantisipasi masalah-masalah yang dapat mengakibatkan kerusakan pada komponen/alat dan menjaganya selalu tetap normal selama dalam operasi. Preventive maintenance dibagi 3 (tiga) yaitu :

Periodic Maintenance adalah pelaksanaan service yang dilakukan setelah alat bekerja untuk jumlah jam operasi tertentu. Jumlah jam operasi ini adalah sesuai dengan jumlah yang ditunjukkan oleh pencatat jam operasi (service meter unit) yang ada pada alat tersebut.

Periodic Inspection atau pemeriksaan harian dan mingguan sebelum unit dioperasikan. Hal ini dilakukan pada pelaksanaan pemeriksaan harian dapat menggunakan alat bantu yaitu :

Service sheet yaitu suatu daftar yang digunakan untuk mencatat hasil pemeriksaan harian (daily check) dan pemeriksaan mingguan (weekly check) untuk mengetahui/ mencatat hasil inspeksi dari tiap-tiap unit yang di check.

Periodic Service adalah suatu usaha untuk mencegah timbulnya kerusakan pada suatu alat yang dilakukan secara berkala/continue dengan interval pelaksanaan yang telah ditentukan berdasarkan service meter unit (SMU)/hours meter (HM). Perawatan unit secara teratur (berkala) sangat penting demi menjamin pengoperasian unit yang bebas dari kerusakan.

Selain itu, dengan melaksanakan perawatan unit secara teratur, umur unit dapat tercapai atau sesuai umur yang direkomendasikan oleh factory. 2.10 Interval Preventive Maintenance

Interval preventive maintenance menurut operation manual maintenance caterpillar dibagi menjadi 8 yaitu : 250 hours, 500 hours, 1000 hours, 2000 hours, dan 3000 hours, dan 4000 hours. Berikut penjelasan dari masing-masing interval preventive maintenance.

2.10.1 Preventive maintenance 250 Hours

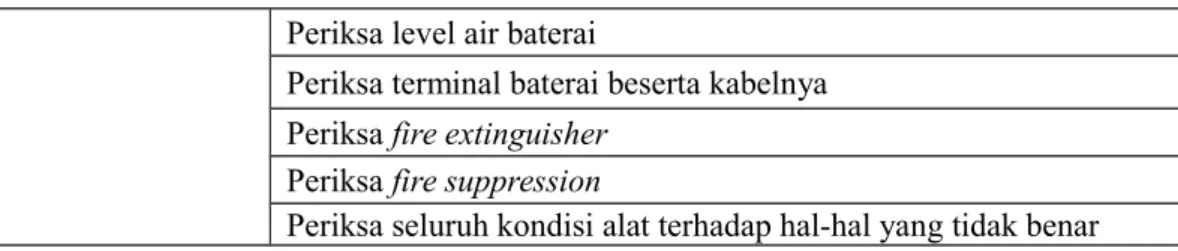

Preventive maintenance 250 hours adalah service yang dilakukan setiap 250 hours, setiap bulan atau hours meter yang tercapai lebih dulu. Berikut adalah hal-hal yang dilakukan pada saat preventive maintenance 250 hours, yaitu :

Tabel 2.1 Activity Preventive maintenance 250 Hours Sumber : PM Service sheet Off Highway Truck 777D,2007

Interval Preventive Maintenance P R E V E N T IV E M A IN T E N A N C E 2 5 0 H O U R S

Ambil Data Tattletale

Test RPM pada

Menggoyangkan mesin dan periksa kelonggaran bearing

Periksa seluruh kebocoran saat Ambil sampel dari oli

Ganti oli engine

Periksa level oli untuk Periksa/kencangkan Cek kelonggaran seluruh pengencang

Buang endapan air dalam tangki bahan bakar

Ganti elemen water separator

Ganti secondary filter

Periksa dan bersihkan elemen diperlukan

Periksa dan bersihkan elemen diperlukan

Bersihkan Precleaner

Periksa dan Bersihkan

Memeriksa coolant additive

Memeriksa level

Periksa filter bekas apakah ada serpihan partikel

Periksa dan bersihkan semua Periksa level oli pada Periksa dan bersihkan semua drive

Periksa semua level oli pada Periksa dan bersihkan semua Periksa level oli pada roda depan Periksa level oli pada

Periksa bearing

2.10.2 Preventive maintenance 500 hours

Preventive maintenance 500 hours adalah service yang dilakukan setiap 500 hours/yang dilakukan setiap 3 bulan atau hours meter yang tercapai lebih dulu. Berikut adalah hal-hal yang dilakukan pada saat preventive maintenance 500 hours, yaitu :

Tabel 2.2 Activity Preventive maintenance 500 Hours Sumber : PM Service sheet Off Highway Truck 777D,2007

Interval Preventive Maintenance

Activity

Ambil data tattletale

Test RPM pada torque converter stall

Menggoyangkan mesin dan periksa kelonggaran linkage, pin dan

bearing

Periksa seluruh kebocoran saat repair atau backlog

Ambil sampel dari oli engine

Ganti oli engine dan filter untuk oli engine

Periksa level oli untuk engine

Periksa/kencangkan alternator/fan belts dan ganti jika diperlukan

Cek kelonggaran seluruh bearing pada fan drive dan pulley

pengencang

Bersihkan breather untuk engine crankcase

Buang endapan air di dalam tangki bahan bakar

Ganti elemen water seoarator untuk sistem bahan bakar

Ganti secondary filter untuk sistem bahan bakar

Bersihkan cab untuk tangki bahan bakar dan strainernya

Periksa dan bersihkan elemen outer pada filter udara/ ganti jika

diperlukan

Periksa dan bersihkan elemen inner pada filter udara/ ganti jika

diperlukan

Bersihkan Precleaner udara pada engine

Periksa mounts pada engine

Periksa dan bersihkan core untuk radiator

Memeriksa coolant additive (dengan memakai tool 1U7298)

Memeriksa level coolant

Ambil sampel oli dari semua differential

Periksa dan bersihkan semua plug magnetic untuk differential

Periksa level oli pada differential

Ambil sampel oli dari semua final drive

Periksa dan bersihkan semua plug magnetic untuk final drive

Periksa semua level oli pada final drive

Ambil sampel oli dari roda depan

Periksa dan bersihkan semua plug magnetic pada roda depan

Ganti/bersihkan hub breather untuk semua roda depan

Ganti oli untuk roda depan Periksa level oli pada roda depan

Ambil sampel oli dari torque converter dan transmission

Ganti/bersihkan breather pada torque converter/transmission

Periksa level oli pada torque converter dan transmission

Periksa bearing cross joint dan shaft

Periksa filter bekas apakah ada serpihan partikel

Test brake sistem engagesment

Check cycle time steering Test steering secondary Check cycle time hoist

Ambil sampel oli pada hydraulic system

Periksa level oli pada tangki hoist dan brake

Ambil sampel oli dari sistem steering

Ganti filter oli pada steering

Periksa level oli pada sistem steering

Periksa pin dan bearing pada steering linkage

Periksa filter bekas apakah ada serpihan partikel

Melumasi fan drive bearing

Periksa dan test autolube (bila dilengkapi)

Periksa grease lines dan seluruh nipples

Lumasi seluruh bearing pada silinder hoist

Lumasi seluruh suspension bearing

Lumasi seluruh bearing pada silinder steering

Lumasi seluruh bearing pada body pivot

Lumasi seluruh bearing A-frame axle belakang

Lumasi seluruh bearing pada lateral control rod untuk housing

axle

Lumasi seluruh bearing pada tie rod dan pin untuk steering

Periksa level air baterai

Periksa terminal baterai beserta kabelnya

Periksa fire extinguisher

Periksa fire suppression

Periksa seluruh kondisi alat terhadap hal-hal yang tidak benar 2.10.3 Preventive maintenance 1000 hours

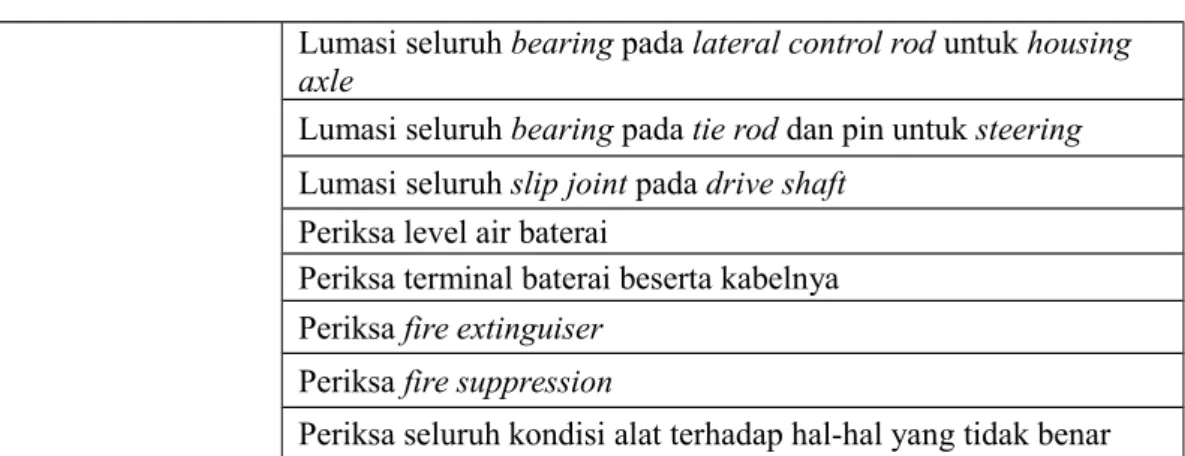

Preventive maintenance 1000 hours adalah service yang dilakukan setiap 1000 hours/yang dilakukan setiap 6 bulan atau hours meter yang tercapai lebih dulu. Berikut adalah hal-hal yang dilakukan pada saat preventive maintenance 1000 hours, yaitu :

Tabel 2.3 Activity Preventive maintenance 1000 Hours Sumber : PM Service sheet Off Highway Truck 777D,2007 Interval Preventive Maintenance Activity P R E V E N T IV E M A IN T E N A N C E 10 00 H O U R

S Ambil data tattletale

Test RPM pada torque converter stall

Menggoyangkan mesin dan periksa kelonggaran linkage, pin dan

bearing

Periksa seluruh kebocoran saat repair atau backlog

Ambil sampel dari oli engine

Ganti oli engine dan filter untuk oli engine

Periksa level oli untuk engine

Periksa/kencangkan alternator/fan belts dan ganti jika diperlukan

Cek kelonggaran seluruh bearing pada fan drive dan pulley

pengencang

Bersihkan breather untuk engine crankcase

Buang endapan air di dalam tangki bahan bakar

Ganti elemen water separator untuk sistem bahan bakar

Ganti secondary filter untuk sistem bahan bakar

Bersihkan cab untuk tangki bahan bakar dan strainernya

Periksa dan bersihkan elemen outer pada filter udara/ ganti jika

diperlukan

Periksa dan bersihkan elemen inner pada filter udara/ ganti jika

diperlukan

Bersihkan Precleaner udara pada engine

Periksa mounts pada engine

Periksa dan bersihkan core untuk radiator

Memeriksa coolant additive (dengan memakai tool 1U7298)

Periksa filter bekas apakah ada serpihan partikel

Ambil sampel oli dari semua differential

Periksa dan bersihkan semua plug magnetic untuk differential

Periksa level oli pada differential

Ambil sampel oli dari semua final drive

Periksa dan bersihkan semua plug magnetic untuk final drive

Periksa semua level oli pada final drive

Ambil sampel oli dari roda depan

Periksa dan bersihkan semua plug magnetic pada roda depan

Ganti/bersihkan hub breather untuk semua roda depan

Ganti oli untuk roda depan Periksa level oli pada roda depan

Ambil sampel oli dari torque converter dan transmission

Periksa dan bersihkan screen untuk transmission

Ganti/bersihkan breather pada torque converter/transmission

Ganti oli dan filter untuk system torque converter/transmission

Periksa level oli pada torque converter dan transmission

Periksa bearing cross joint dan shaft

Periksa filter bekas apakah ada serpihan partikel

Test brake sistem engagesment

Check cycle time steering Test steering secondary Check cycle time hoist

Ambil sampel oli pada hydraulic system

Ganti filter oli pada park brake release

Periksa level oli pada tangki hoist dan brake

Ambil sampel oli dari sistem steering

Ganti filter oli pada steering

Periksa level oli pada sistem steering

Periksa pin dan bearing pada steering linkage

Ganti dessicant untuk pengering udara

Periksa filter bekas apakah ada serpihan partikel

Melumasi fan drive bearing

Periksa dan test autolube (bila dilengkapi)

Periksa grease lines dan seluruh nipples

Lumasi seluruh bearing pada silinder hoist

Lumasi seluruh suspension bearing

Lumasi seluruh bearing pada silinder steering

Lumasi seluruh bearing pada body pivot

Lumasi seluruh bearing pada lateral control rod untuk housing axle

Lumasi seluruh bearing pada tie rod dan pin untuk steering

Lumasi seluruh slip joint pada drive shaft

Periksa level air baterai

Periksa terminal baterai beserta kabelnya

Periksa fire extinguiser

Periksa fire suppression

Periksa seluruh kondisi alat terhadap hal-hal yang tidak benar 2.10.4 Preventive maintenance 2000 hours

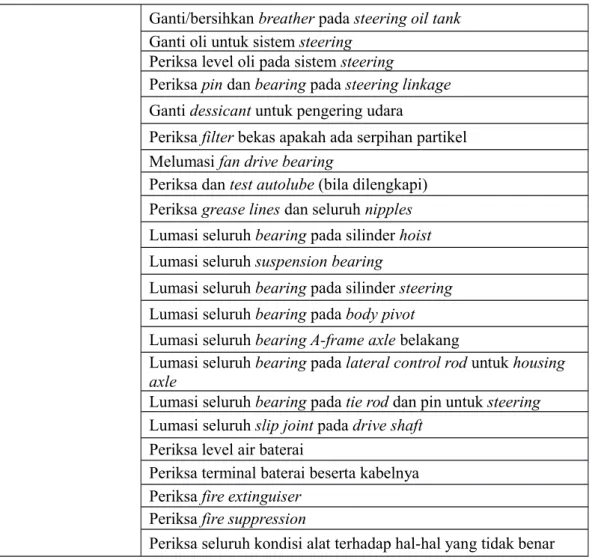

Preventive maintenance 2000 hours adalah service yang dilakukan setiap 2000 hours/yang dilakukan setiap 1 tahun atau hours meter yang tercapai lebih dulu. Berikut adalah hal-hal yang dilakukan pada saat preventive maintenance 2000 hours, yaitu :

Tabel 2.4 Activity Preventive maintenance 2000 Hours Sumber : PM Service sheet Off Highway Truck 777D,2007 Interval Preventive Maintenance Activity P R E V E N T IV E M A IN T E N A N C E 2 00 0 H O U R

S Ambil data tattletale

Test RPM pada torque converter stall

Menggoyangkan mesin dan periksa kelonggaran linkage, pin dan

bearing

Periksa seluruh kebocoran saat repair atau backlog

Ambil sampel dari oli engine

Ganti oli engine dan filter untuk oli engine

Periksa level oli untuk engine

Periksa/kencangkan alternator/fan belts dan ganti jika

diperlukan

Cek kelonggaran seluruh bearing pada fan drive dan pulley

pengencang

Bersihkan breather untuk engine crankcase

Buang endapan air di dalam tangki bahan bakar

Ganti elemen water seoarator untuk sistem bahan bakar

Ganti secondary filter untuk sistem bahan bakar

Bersihkan cab untuk tangki bahan bakar dan strainernya

Periksa dan bersihkan elemen outer pada filter udara/ ganti jika

diperlukan

Periksa dan bersihkan elemen inner pada filter udara/ ganti jika

Bersihkan Precleaner udara pada engine

Periksa mounts pada engine

Periksa dan bersihkan core untuk radiator

Memeriksa coolant additive (dengan memakai tool 1U7298)

Memeriksa level coolant

Periksa filter bekas apakah ada serpihan partikel

Ambil sampel oli dari semua differential

Periksa dan bersihkan semua plug magnetic untuk differential

Ganti oli untuk semua differential

Periksa level oli pada differential

Ambil sampel oli dari semua final drive

Periksa dan bersihkan semua plug magnetic untuk final drive

Ganti/bersihkan breather untuk rumah axle

Ganti oli untuk semua final drive

Periksa semua level oli pada final drive

Ambil sampel oli dari roda depan

Periksa dan bersihkan semua plug magnetic pada roda depan

Ganti/bersihkan hub breather untuk semua roda depan

Ganti oli untuk roda depan Periksa level oli pada roda depan

Ambil sampel oli dari torque converter dan transmission

Periksa dan bersihkan screen untuk transmission

Ganti/bersihkan breather pada torque converter/transmission

Periksa dan bersihkan screen (torque converter)

Ganti oli dan filter untuk system torque converter/transmission

Periksa level oli pada torque converter dan transmission

Periksa bearing cross joint dan shaft

Periksa clearance pada pin thrust untuk differential

Periksa filter bekas apakah ada serpihan partikel

Test brake sistem engagesment

Check cycle time steering Test steering secondary Check cycle time hoist

Ambil sampel oli pada hydraulic system

Periksa dan bersihkan screen untuk hydraulic system

Ganti/bersihkan hydraulic tank breather

Ganti/bersihkan breather pada silinder udara/hidrolik

Ganti filter oli pada park brake release

Ganti oli untuk sistem hydraulik dan bersihkan strainer

Periksa level oli pada tangki hoist dan brake

Ambil sampel oli dari sistem steering

Ganti/bersihkan breather pada steering oil tank

Ganti oli untuk sistem steering

Periksa level oli pada sistem steering

Periksa pin dan bearing pada steering linkage

Ganti dessicant untuk pengering udara

Periksa filter bekas apakah ada serpihan partikel

Melumasi fan drive bearing

Periksa dan test autolube (bila dilengkapi)

Periksa grease lines dan seluruh nipples

Lumasi seluruh bearing pada silinder hoist

Lumasi seluruh suspension bearing

Lumasi seluruh bearing pada silinder steering

Lumasi seluruh bearing pada body pivot

Lumasi seluruh bearing A-frame axle belakang

Lumasi seluruh bearing pada lateral control rod untuk housing

axle

Lumasi seluruh bearing pada tie rod dan pin untuk steering

Lumasi seluruh slip joint pada drive shaft

Periksa level air baterai

Periksa terminal baterai beserta kabelnya

Periksa fire extinguiser

Periksa fire suppression

Periksa seluruh kondisi alat terhadap hal-hal yang tidak benar

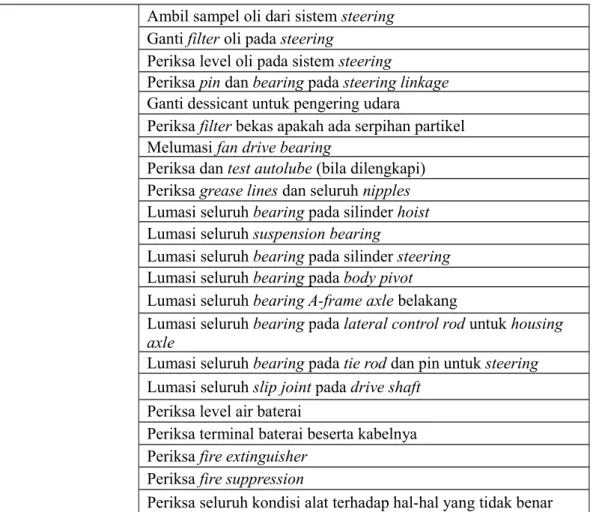

2.10.5 Preventive maintenance 3000 hours

Preventive maintenance 3000 hours adalah service yang dilakukan setiap 3000 hours/yang dilakukan setiap 2 tahun atau hours meter yang tercapai lebih dulu. Berikut adalah hal-hal yang dilakukan pada saat preventive maintenance 3000 hours, yaitu :

Tabel 2.5 Activity Preventive maintenance 3000 Hours Sumber : PM Service sheet Off Highway Truck 777D,2007 Interval Preventive Maintenance ACTIVITY P R E V E N T IV E M A IN T E N A N C E 3 00 0 H O U R

S Ambil data tattletale

Test RPM pada torque converter stall

Menggoyangkan mesin dan periksa kelonggaran linkage, pin dan

bearing

Periksa seluruh kebocoran saat repair atau backlog

Ganti oli engine dan filter untuk oli engine

Periksa level oli untuk engine

Periksa/kencangkan alternator/fan belts dan ganti jika diperlukan

Cek kelonggaran seluruh bearing pada fan drive dan pulley

pengencang

Bersihkan breather untuk engine crankcase

Buang endapan air di dalam tangki bahan bakar

Ganti elemen water separator untuk sistem bahan bakar

Ganti secondary filter untuk sistem bahan bakar

Bersihkan cab untuk tangki bahan bakar dan strainernya

Periksa dan bersihkan elemen outer pada filter udara/ ganti jika

diperlukan

Periksa dan bersihkan elemen inner pada filter udara/ ganti jika

diperlukan

Bersihkan Precleaner udara pada engine

Periksa mounts pada engine

Periksa dan bersihkan core untuk radiator

Memeriksa coolant additive (dengan memakai tool 1U7298)

Memeriksa level coolant

Periksa filter bekas apakah ada serpihan partikel

Ambil sampel oli dari semua differential

Periksa dan bersihkan semua plug magnetic untuk differential

Periksa level oli pada differential

Ambil sampel oli dari semua final drive

Periksa dan bersihkan semua plug magnetic untuk final drive

Periksa semua level oli pada final drive

Ambil sampel oli dari roda depan

Periksa dan bersihkan semua plug magnetic pada roda depan

Ganti/bersihkan hub breather untuk semua roda depan

Ganti oli untuk roda depan Periksa level oli pada roda depan

Ambil sampel oli dari torque converter dan transmission

Periksa dan bersihkan screen untuk transmission

Ganti/bersihkan breather pada torque converter/transmission

Ganti oli dan filter untuk system torque converter/transmission

Periksa level oli pada torque converter dan transmission

Periksa bearing cross joint dan shaft

Periksa filter bekas apakah ada serpihan partikel

Test brake sistem engagesment

Check cycle time steering Test steering secondary Check cycle time hoist

Ambil sampel oli pada hydraulic system

Ganti filter oli pada park brake release

Ambil sampel oli dari sistem steering

Ganti filter oli pada steering

Periksa level oli pada sistem steering

Periksa pin dan bearing pada steering linkage

Ganti dessicant untuk pengering udara

Periksa filter bekas apakah ada serpihan partikel

Melumasi fan drive bearing

Periksa dan test autolube (bila dilengkapi)

Periksa grease lines dan seluruh nipples

Lumasi seluruh bearing pada silinder hoist

Lumasi seluruh suspension bearing

Lumasi seluruh bearing pada silinder steering

Lumasi seluruh bearing pada body pivot

Lumasi seluruh bearing A-frame axle belakang

Lumasi seluruh bearing pada lateral control rod untuk housing

axle

Lumasi seluruh bearing pada tie rod dan pin untuk steering

Lumasi seluruh slip joint pada drive shaft

Periksa level air baterai

Periksa terminal baterai beserta kabelnya

Periksa fire extinguisher

Periksa fire suppression

Periksa seluruh kondisi alat terhadap hal-hal yang tidak benar 2.10.6 Preventive Maintenance 4000 Hours

Berikut adalah hal-hal yang dilakukan pada saat preventive maintenance 4000hours, yaitu :

Tabel 2.6 Activity Preventive maintenance 4000 Hours Sumber : PM Service sheet Off Highway Truck 777D,2007 Interval Preventive Maintenance Activity P R E V E N T IV E M A IN T E N A N C E 4 0 0 0 H O U R S

Ambil data tattletale

Test RPM pada torque converter stall

Menggoyangkan mesin dan periksa kelonggaran linkage, pin dan

bearing

Periksa seluruh kebocoran saat repair atau backlog

Ambil sampel dari oli engine

Ganti oli engine dan filter untuk oli engine

Periksa level oli untuk engine

Periksa/kencangkan alternator/fan belts dan ganti jika

Cek kelonggaran seluruh bearing pada fan drive dan pulley pengencang

Bersihkan breather untuk engine crankcase

Buang endapan air di dalam tangki bahan bakar

Ganti elemen water seoarator untuk sistem bahan bakar

Ganti secondary filter untuk sistem bahan bakar

Bersihkan cab untuk tangki bahan bakar dan strainernya

Periksa dan bersihkan elemen outer pada filter udara/ ganti jika

diperlukan

Periksa dan bersihkan elemen inner pada filter udara/ ganti jika

diperlukan

Bersihkan Precleaner udara pada engine

Periksa mounts pada engine

Periksa dan bersihkan core untuk radiator

Memeriksa coolant additive (dengan memakai tool 1U7298)

Mengganti coolant dan inhibitor

Memeriksa level coolant

Memeriksa/mengencangkan engine valve lash

Bersihkan/ganti pressure relief valve untuk sistem pendingin

Periksa damper untuk crankshaft vibration

Adjust valve

Periksa filter bekas apakah ada serpihan partikel

Ambil sampel oli dari semua differential

Periksa dan bersihkan semua plug magnetic untuk differential

Ganti oli untuk semua differential

Periksa level oli pada differential

Ambil sampel oli dari semua final drive

Periksa dan bersihkan semua plug magnetic untuk final drive

Ganti/bersihkan breather untuk rumah axle

Ganti oli untuk semua final drive

Periksa semua level oli pada final drive

Ambil sampel oli dari roda depan

Periksa dan bersihkan semua plug magnetic pada roda depan

Ganti/bersihkan hub breather untuk semua roda depan

Ganti oli untuk roda depan Periksa level oli pada roda depan

Ambil sampel oli dari torque converter dan transmission

Periksa dan bersihkan screen untuk transmission

Ganti/bersihkan breather pada torque converter/transmission

Periksa dan bersihkan screen (torque converter)

Ganti oli dan filter untuk system torque converter/transmission

Periksa level oli pada torque converter dan transmission

Periksa clearance pada pin thrust untuk differential

Periksa filter bekas apakah ada serpihan partikel

Test brake sistem engagesment

Check cycle time steering Test steering secondary Check cycle time hoist

Ambil sampel oli pada hydraulic system

Periksa dan bersihkan screen untuk hydraulic system

Ganti/bersihkan hydraulic tank breather

Ganti/bersihkan breather pada silinder udara/hidrolik

Ganti filter oli pada park brake release

Ganti oli untuk sistem hydraulik dan bersihkan strainer

Periksa level oli pada tangki hoist dan brake

Ambil sampel oli dari sistem steering

Ganti filter oli pada steering

Ganti/bersihkan breather pada steering oil tank

Ganti oli untuk sistem steering

Periksa level oli pada sistem steering

Periksa pin dan bearing pada steering linkage

Ganti dessicant untuk pengering udara

Periksa filter bekas apakah ada serpihan partikel

Melumasi fan drive bearing

Periksa dan test autolube (bila dilengkapi)

Periksa grease lines dan seluruh nipples

Lumasi seluruh bearing pada silinder hoist

Lumasi seluruh suspension bearing

Lumasi seluruh bearing pada silinder steering

Lumasi seluruh bearing pada body pivot

Lumasi seluruh bearing A-frame axle belakang

Lumasi seluruh bearing pada lateral control rod untuk housing

axle

Lumasi seluruh bearing pada tie rod dan pin untuk steering

Lumasi seluruh slip joint pada drive shaft

Periksa level air baterai

Periksa terminal baterai beserta kabelnya

Periksa fire extinguiser

Periksa fire suppression

Periksa seluruh kondisi alat terhadap hal-hal yang tidak benar 2.11 Sistem Bahan Bakar

Jumlah bahan bakar yang dibakar di dalam engine berhubungan langsung terhadap jumlah horsepower dan torque yang diperlukan. Secara umum,

bertambah banyak bahan bakar yang diterima engine, maka bertambah torque yang tersedia pada flywheel. Sistem bahan bakar memberikan bahan bakar yang bersih pada saat yang tepat dan pada jumlah yang sesuai untuk memenuhi kebutuhan horsepower yang diperlukan. Komponen sistem bahan bakar menyesuaikan jumlah bahan bakar yang diberikan untuk memenuhi kebutuhan horsepower dengan mengatur jumlah bahan bakar dan waktu yang tepat untuk diinjeksikan.

2.11.1 Komponen Sistem Bahan Bakar 1. Tangki Bahan Bakar (Fuel Tank)

Tangki bahan bakar adalah tempat menyimpan bahan bakar. Tangki bahan bakar tersedia dalam berbagai ukuran.

Gambar 2.2 Tangki Bahan Bakar

Sumber : Buku Dasar-Dasar Engine PT.Trakindo Utama, 2004 2. Saringan Bahan Bakar (Fuel Filter)

Primary fuel filter berfungsi menyaring kotoran kasar yang terdapat di dalam bahan bakar .

Gambar 2.3 Primary Fuel Filter

Final fuel filter/Secondary fuel filter berfungsi untuk menyaring partikel-partikel kecil dan contaminant dari bahan bakar, yang bisa merusak nozzle atau injector.

Gambar 2.4 Secondary Fuel Filter

Sumber : Buku Dasar-Dasar Engine PT.Trakindo Utama, 2004 3. Fuel Transfer Pump

Fuel transfer pump untuk menghisap bahan bakar dari tangki, melalui primary fuel filter.

Gambar 2.5 Fuel Transfer Pump

Sumber : Buku Dasar-Dasar Engine PT.Trakindo Utama, 2004 4. Injection Pump

Injection Pump berguna untuk menaikkan tekanan bahan bakar. Injection pump housing biasanya terletak di dekat bagian depan engine, karena pompa ini digerakkan oleh camshaft gear.

Gambar 2.6 Injection Pump

Sumber : Buku Dasar-Dasar Engine PT.Trakindo Utama, 2004 5. Water Separator

Water separator brfingsi untuk memisahkan air dengan bahan bakar. Air di dalam bahan bakar bisa menimbulkan kerusakan serius terhadap engine.

Gambar 2.7 Water Separator

Sumber : Buku Dasar-Dasar Engine PT.Trakindo Utama, 2004

6. Priming Pump

Priming pump berfungsi untuk membuang angin setelah melakukan perbaikan. Pompa ini juga berfungsi untuk mengisi sistem bahan bakar setelah mengganti saringan bahan bakar.

Sumber : Buku Dasar-Dasar Engine PT.Trakindo Utama, 2004

7. Nozzle

Nozzle atau injector berfungsi untuk mengabutkan bahan bakar.

Gambar 2.9 Nozzle

Sumber : Buku Dasar-Dasar Engine PT.Trakindo Utama, 2004 8. Fuel Return Line

Fuel return line berfungsi mengarahkan sisa bahan bakar kembali ke tangki, membuang udara dari bahan bakar dan mendinginkan bahan bakar dengan cara mengalirkannya terus-menerus.

Gambar 2.10 Fuel Return Line

Sumber : Buku Dasar-Dasar Engine PT.Trakindo Utama, 2004 9. Fuel Shut Off

Fuel shut off berfungsi untuk menghentikan bahan bakar ke dalam sistem secara elektronis maupun secara manual.

Gambar 2.11Fuel Shut Off

Sumber : Buku Dasar-Dasar Engine PT.Trakindo Utama, 2004

2.11.2 Cara Kerja Sistem Bahan Bakar

Gambar 2.12 Sistem Bahan Bakar

Sumber : Buku Dasar-Dasar Engine PT.Trakindo Utama, 2004 Bahan bakar mulai mengalir saat Anda memutar kunci kontak untuk menghidupkan engine. Pada saat itu, ada solenoid yang diaktifkan/dikirim arus dan memungkinkan bahan bakar untuk mengalir dari transfer pump ke injection pump. Fuel transfer pump menghisap bahan bakar dari tangki melalui primary fuel filter. Primary fuel filter ini akan menyaring kotoran-kotoran yang besar dari bahan bakar. Dari primary fuel filter, bahan bakar masuk ke transfer pump.

Transfer pump mengalirkannya ke sistem bahan bakar yang bertekanan rendah. Bahan bakar keluar dari transfer pump dan masuk ke secondary atau final fuel filter. Saringan ini menyaring partikel-partikel kecil dan contaminant dari bahan bakar, yang bisa merusak nozzle atau injector.

Saringan bahan bakar tidak dilengkapi dengan by pass valve. Jika saringan ini tersumbat, aliran bahan bakar akan berhenti dan engine tidak akan hidup. Hal ini untuk menjaga agar bahan bakar yang kotor tidak masuk kedalam runag bakar. Dari final filter bahan bakar mengalir menuju fuel gallery di dalam injection pump housing. Injection pump berguna untuk menaikkan tekanan bahan bakar. Pada pump & line fuel system, saluran bahan bakar bertekanan tinggi dipasang untuk menghubungkan fuel injection pump dengan nozzle. Jumlah bahan bakar yang tepat akan mengalir melalui saluran bahan bakar bertekanan tinggi ini ke fuel nozzle. Bahan bakar mengalir melalui saluran bahan bakar bertekanan tinggi menuju nozzle yang terletak pada cylinder head.Fungsi nozzle adalah untuk mengabutkan bahan bakar. Nozzle mempunyai valve yang membuka pada saat tekanan bahan bakar cukup tinggi. Ketika valve membuka, bahan bakar dikabutkan dan disemprotkan ke dalam ruang pembakaran. Pada akhir penyemprotan, tekanan akan turun secara drastis dan menyebabkan valve-nya menutup kembali. Tidak semua bahan bakar yang tersedia dalam fuel injection pump disemprotkan kedalam ruang bakar. Sebagian fuel ini dikembalikan ke tangki melalui return line. Sistem bahan bakar tidak akan bekerja dengan benar tanpa adanya fuel return line.

2.12 Penyebab Blocked Fuel Filter

Terdapat beberapa penyebab blocked fuel filter yaitu : 1. Resistance

2. Pengisian Fuel 3. Delivery Fuel

2.13 Contamination Control

Contaminant merupakan berbagai macam material asing di dalam sistem yang bukan merupakan bagian dari sistem tersebut yang dapat mengakibatkan keausan dini bahkan kerusakan. Contaminant merupakan musuh utama sistem alat berat terutama pada engine, hidrolik, transmisi dan bahan bakar.

Contamination control merupakan program pengontrolan masuknya contaminant ke sistem yang harus dimengerti, disadari dan diterapkan oleh dealer,

factory dan customer untuk menjaga agar produk Caterpillar mempunyai ketangguhan dan dapat menghasilkan nilai tambah dan keuntungan sebesar-besarnya bagi pengguna. Peningkatan tuntutan efisiensi alat berat menghasilkan desain sistem yang menggunakan kontrol elektrik dan hidrolik, tekanan yang lebih tinggi dan suaian (clearance) yang lebih teliti. Sistem ini tentunya membutuhkan perawatan yang lebih baik, salah satunya yaitu dengan mengontrol masuknya contaminant ke dalam sistem.

2.13.1 Jenis-Jenis Contamination

Contamination control sangat penting diterapkan dalam melakukan pekerjaan karena seringkali kita mengabaikan musuh utama ini akibat tidak terlihat ataupun tidak disadari.

Jenis-jenis contaminant yang sering sekali mencemari sistem-sistem alat berat terdiri dari :

A. Berasal dari dalam sistem (Internal) 1. Partikel, yang terdiri dari :

a. Kotoran

b. Partikel bekas proses pengelasan c. Cat

d. Serpihan atau lembaran plastik e. Partikel akibat keausan logam f. Debu rokok

g. Gemuk (grease)

h. Material yang timbul dari oksidasi oil

Gambar 2.13 Contaminants

Sumber : Basic Mechanic (BM) PT.Trakindo Utama, 2005 2. Kimiawi

a. Panas b. Air

c. Udara

Gambar 2.14 Setengah Sendok Teh Debu yang mencemari 55 Gallon Fuel Sumber : Basic Mechanic (BM) PT.Trakindo Utama, 2005

B. Berasal dari luar sistem (Eksternal) 1. Fuel distribution

2. Storage tank 3. Fuel Service truck

2.14 Flow proses preventive maintenance

Flow proses preventive wajib ada di sebuah perusahaan. Mekanik wajib mengetahui dan wajib mengerti flow proses preventive maintenance terutama bagi mekanik PM & Backlog. Berikut gambar 2.14 menunjukkan flow proses preventive maintenance di PT.Cipta Kridatama.

START

`

Gambar 2. 15 Flow Proses Maintenance PT.Cipta Kridatama

Berikut penjelasan dari flow proses preventive maintenance di PT. Cipta Kridatama Site Adimitra Baratama Nusantara. Flow ini dibuat oleh Planner yang wajib untuk diketahui dan dipahami oleh Superitandent, Supervisor, Foreman dan mekanik yang lainnnya terutama mekanik section PM&Backlog.

Start lalu melakukan pre PM inspection yaitu inspeksi sebelum melakukan preventive maintenance yang dilakukan oleh team inspector atau team assesment. Selanjutnya melakukan pencucian unit yang dilakukan oleh washman. Setelah unit bersih melakukan PM service yang dilakukan oleh team PM & Backlog. Selanjutnya mengisi PM service sheet yang telah ada dan sesuai prosedur pelaksanaan preventive maintenance oleh team PM & Backlog. Pastikan mengisi service sheet dengan benar dan sesuai prosedur yang ada jangan sampai kolomnya ada yang kosong pada saat checklist dan service sheet ini biasanya diisi oleh team PM & Backlog setelah selesai melakukan preventive maintenance. Setelah diisi service sheet diserahkan ke Foreman atau ke Supervisor untuk divalidasidan yang menyerahkan adalah Foreman scheduler. Foreman Scheduler akan memeriksa service sheet yang telah diisi oleh team PM & Backlog jika ok maka dilakukan prerelease inspection oleh team inspector jika tidak maka membuat revisi yang dilakukan oleh team PM & Backlog dan kembali mengisi PM service sheet hingga benar sampai berulang kembali melakukan prerelease inspection. Jika prerelease Melakukan Pre PM Inspection

END Washing

YA Melakukan Inspeksi Perbaikan

TIDAK OK ? Melakukan Prerelease Inspection Membuat Revisi Melakukan PM Service

Mengisi PM Service Sheet

Menyerahkan ke FRM/SPV

untuk divalidasi OK ?

inspection ok maka selesai preventive maintenance sesuai yang diinginkan, jika tidak maka melakukan inspeksi perbaikan yang dilakukan oleh team inspector. Jika inspeksi perbaikan telah dilakukan maka lakukan kemali melakukan prerelease inspection jika telah ok maka preventive maintenance telah selesai. 2.15 Key Performance Indicator (KPI) plant

Key performance indicator memiliki peran penting bagi kemajuan sebuah perusahaan. Sebab, perusahaan akhirnya dintuntut memiliki visi dan misi yang jelas serta langkah praktis untuk merealisasikan tujuannya. Dan tidak sekedar itu saja, dengan Key Performance Indicators perusahaan bisa mengukur pencapaian performa kinerjanya. Apakah sudah sesuai ataukah belum sama sekali. Karena Key Performance Indicators merupakan alat ukur performa kinerja sebuah perusahaan, maka Key Performance Indicators juga harus mencerminkan tujuan yang ingin diraih oleh perusahaan tersebut. Artinya, Key Performance Indicators setiap perusahaan bisa jadi berbeda sesuai dengan kebutuhannya.

Oleh karena itu sebelum menetapkan Key Performance Indicators, perusahaan harus melakukan beberapa persiapan berikut ini:

1. Menetapkan tujuan yang hendak dicapai.

2. Memiliki bisnis proses yang telah terdefinisi dengan jelas.

3. Menetapkan ukuran kuantitatif dan kualitatif sesuai dengan tujuan yang hendak dicapai.

4. Memonitor setiap kondisi yang terjadi serta melakukan perubahan yang diperlukan guna mencapai tujuan yang telah ditetapkan, baik tujuan jangka pendek maupun tujuan jangka panjang.

Key Performance Indicators membutuhkan perencanaan yang matang. Selain itu juga harus didukung oleh ketersediaan data dan informasi yang akurat serta konsisten. Di sinilah peran penting sistem informasi bagi sebuah perusahaan. Jika perusahaan mampu menyediakan sistim informasi yang akurat, konsisten, dan mudah diakses bagi siapa saja yang berkepentingan, niscaya data yang diperoleh bisa dipertanggung jawabkan keakuratan dan konsistensinya. Walhasil, perusahaan juga harus menyediakan perangkat teknologi informasi yang fungsional dan tepat sasaran.

Agar Key Performance Indicators bisa berfungsi dengan optimal, maka Key Performance Indicators harus memenuhi kaidah SMART. Yakni scietific (spesifik), measureable (terukur), achievable (bisa dicapai/realistis), reliable (bisa

dipercaya), time bound (target waktu). Key performance indicators terdapat 6 bagian yaitu :

a. Mechanical Availability

Adalah angka yang menunjukkan seberapa besar prosentase tingkat kesiapan alat untuk operasi. Perhitungan mechanical availability adalah sebagai berikut:

Total Operating Hours – Total Downtime

MA = --- x 100 % Total Operating Hours

b. Mean Time To Repair (MTTR)

Adalah jangka waktu rata-rata perbaikan mesin yang dapat dicapai. Tingginya MTTR mengindikasikan rendahnya maintainbility. Dimana MTTR merupakan indicator kemampuan skill dari operator maintenance mesin dalam menangani atau mengatasi setiap masalah kerusakan.

Total Waktu Perbaikan (hrs) MTTR = Total Event Down

c. Mean Time Between Stop (MTBS)

Adalah rata-rata waktu suatu mesin dapat dioperasikan sebelum terjadinya kerusakan. MTBS dirumuskan dengan lamanya mesin dioperasikan setelah diperbaiki/rata-rata waktu diantara perbaikan. Berikut rumus perhitungan MTBS.

Total Operating (hrs)

MTBS = Total Event Down

d. PM Acuraccy

Adalah Pengukuran efesiensi perencanaan dan penjadwalan. Ketepatan jumlah yang masuk dalam target service +10 % ( + 25 hrs ), Berbanding dengan total unit yang di service.

Jumlah Unit yang masuk PM dengan akurasi + 25 jam

PM Accuracy = ---x 100% Total Event PM

Adalah total jam breakdown dilakukan dalam suatu periode yang telah direncanakan. Schedule Downtime (hrs) Schedule Maint. = --- x 100% Total Downtime (hrs) f. Reliability

Adalah pengukuran kualitas pemeliharaan secara efisien dan efektif.

MTBS

Reliability = --- x 100% MTBS + MTTR