4. PEMBAHASAN

4.1 Aliran Proses Produksi Part Upper Cover

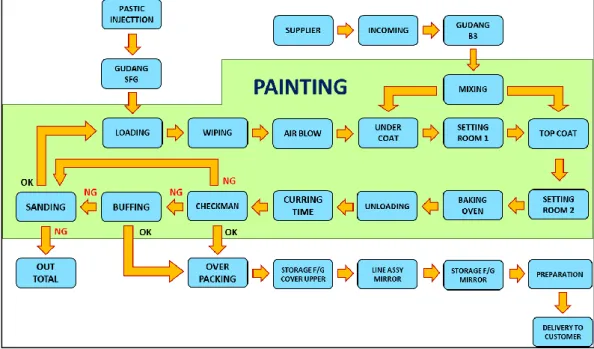

Aliran proses produksi part upper cover yang akan dibahas di bawah ini dimulai ketika part semi finish good atau SFG (part mentah) dan part after proses repair sanding telah dikirim ke area loading hingga pengecekan oleh checkman. Gambar 4.1 berikut merupakan gambaran besar aliran proses produksi part upper cover dari proses plastic injection dan supplier cat hingga ke customer.

Gambar 4.1 Aliran Proses Produksi Upper Cover

1. Proses Loading: Proses loading merupakan proses pemasangan part upper cover ke subjig. Part yang di-loading adalah part mentah dari plastic injection dan part repair dari proses repair sanding. Satu subjig berisi empat buah part. Subjig yang telah terisi part kemudian dipasangkan ke rel konveyor. Kecepatan rel konveyor sekitar 2,5 m/menit. Di dalam proses loading terdapat dua manpower. Satu manpower dari departemen PPIC untuk mengeluarkan part dari kereta penyimpanan part semi finish good ke meja loading, untuk part after sanding dipersiapkan oleh manpower sanding. Satu manpower yang

lainnya bertugas untuk melakukan pemasangan part ke subjig dan ke rel konveyor.

2. Proses Wipping: Proses wipping merupakan proses pengelapan part upper cover. Pengelapan part ini bertujuan untuk menghilangkan debu dan minyak yang menempel pada part mentah dan part after sanding. Proses wipping dilakukan dengan dua tahap, masing-masing tahap dilakukan oleh satu manpower. Tahap pertama dilakukan pengelapan dengan menggunakan lap zabina yang dicelupkan ke wash bensin. Tahap kedua dilakukan pengelapan dengan menggunakan lap takrags.

3. Proses Air Blow: Proses air blow adalah proses penyemprotan anti static ke part upper cover. Proses ini bertujuan untuk menghilangkan sisa-sisa debu yang masih menempel pada part setelah proses wipping. Proses air blow ini dilakukan secara otomatis. Terdapat enam buah anti static gun yang dipasang sesuai ketinggian yang telah ditetapkan mulai dari permukaan atas part hingga permukaan bawah part. Model pemasangan anti static gun tersebut bertujuan agar debu diarahkan jatuh ke bawah, tidak bertebaran ke atas lagi. Ruangan di proses air blow juga dilengkapi dengan exhaust system.

4. Mixing Room: Mixing room merupakan ruangan proses pembuatan cat agar menghasilkan cat yang baik saat proses spray, baik proses spray under coat maupun top coat. Cat yang dapat digunakan dengan baik adalah cat yang telah memiliki viscositas sesuai, bersih dari kotoran, dan tidak kadarluarsa. Setiap warna cat yang akan digunakan memiliki standard viscositas masing-masing. Cat dicampur menggunakan thinner sesuai dengan takarannya untuk mendapat viscositas yang sesuai standard. Setelah mendapat viscositas yang sesuai standard, cat disaring menggunakan mesh (saringan) ukuran 200 untuk warna cat metalic dan ukuran 400 untuk warna cat solid. Cat yang sudah sesuai viscositasnya dan telah bersih, dibawa ke dalam pump room masing-masing proses spray. Penambahan hardener dilakukan ketika cat akan digunakan di dalam pump room agar cat tidak berubah viscositasnya atau bahkan menggumpal saat akan digunakan. Terdapat satu manpower dalam melakukan pekerjaan ini.

5. Proses Spray Under Coat: Proses under coat merupakan proses penyemprotan cat lapisan dasar pada part upper cover yang menggunakan spray gun otomatis. Terdapat lima buah spray gun yang dipasang pada ketinggian yang telah ditetapkan, mulai dari permukaan bawah part hingga permukaan atas part. Spray gun yang digunakan adalah jenis spray gun low pressure high volume, dengan tekanan cat sebesar 0,6-0,9 bar dan tekanan angin sebesar 4-6 bar. Ruangan di dalam proses under coat dilengkapi dengan exhaust system dan water fall agar dust spray hasil penyemprotan satu part tidak mengkontaminasi part lainnya.

6. Setting Room 1: Setting room 1 merupakan ruangan yang dibuat untuk proses penguapan cat setelah proses under coat. Part upper cover tidak mendapat perlakuan apa-apa di dalam setting room ini. Part dibiarkan berjalan sesuai lintasan rel konveyor sepanjang 12,5 m (5 menit waktu tempuh). Kondisi part setelah melalui setting room 1 diharapkan membuat part menjadi setengah kering, agar ketika mendapat proses top coat tidak terjadi meler.

7. Proses Spray Top Coat: Proses top coat merupakan proses penyemprotan clear atau cat lapisan atas pada part upper cover yang menggunakan spray gun otomatis. Cat lapisan atas hanya digunakan untuk part upper cover warna white W09 dan red R40. Sama seperti proses under coat, di dalam proses top coat juga terdapat lima buah spray gun yang dipasang pada ketinggian yang telah ditetapkan. Bedanya adalah pada tekanan cat dan angin yang dikeluarkan pada proses top coat, yaitu sebesar 0,6-0,9 bar dan 4-6 bar. Ruangan di dalam proses top coat juga dilengkapi dengan exhaust system dan water fall agar dust spray hasil penyemprotan satu part tidak mengkontaminasi part lainnya.

8. Setting Room 2: Setting Room 2 merupakan ruangan yang memiliki fungsi sama seperti setting room 1, yaitu untuk proses penguapan cat. Panjang lintasan rel konveyor setting room 2 dibuat sedikit lebih panjang dari setting room 1, agar saat berada dalam proses oven tidak terjadi lifting, popping atau orange peel akibat cat yang masih basah dikeringkan secara paksa. Panjang lintasan rel konveyor dalam setting room 2 ini adalah 14 m (5,6 menit waktu tempuh).

9. Proses Oven: Proses oven merupakan proses pemberian panas pada part upper cover agar penguapan cat terjadi lebih cepat. Suhu yang digunakan dalam oven sebesar 70-80 °C. Lama waktu pemberian panas dalam proses oven sekitar 30 menit.

10.Proses Unloading: Proses unloading merupakan proses pelepasan part upper cover dari subjig ke hambalan proses curring time. Setelah proses pelepasan part, dilakukan proses pelepasan subjig dari rel konveyor ke box penampungan subjig sementara, sebelum dimasukkan ke dalam kereta subjig. Terdapat tiga manpower yang melakukan proses unloading. Masing-masing satu manpower untuk proses pelepasan part upper cover dan proses pelepasan subjig, satu manpower lainnya untuk melakukan handling hambalan proses curring time ke flow rack proses curring time.

11.Proses Curring Time: Proses curring time merupakan proses pengeringan part upper cover secara alami dengan suhu ruangan yang diletakkan di flow rack proses curring time. Proses pengeringan ini bertujuan untuk lebih mengeraskan cat yang ada pada part upper cover, sehingga cat pada part upper cover dapat kering dengan sempurna. Hal ini dikarenakan pengeringan cat yang dilakukan di dalam proses oven hanya kering sentuhan, sehingga kering sempurna yang dimaksud adalah cat tidak membekas saat mendapat tekanan benda tumpul. Minimal waktu yang dibutuhkan untuk proses curring time ini adalah sekitar 8 jam di dalam flow rack proses curring time. Flow rack proses curring time ini digunakan khusus untuk part upper cover dan kapasistasnya sebanyak 5520 part.

12.Proses Checkman: Proses checkman merupakan proses pengecekan dan pemberian status kualitas pada part upper cover oleh dua manpower yang telah mendapat sertifikat dari departemen quality engineering. Satu manpower untuk melakukan pengecekan part upper cover kiri dan satu manpower lagi untuk melakukan pengecekan part upper cover kanan. Pemberian status yang dilakukan adalah memberikan tanda pada part dengan menggunakan pensil warna, baik part OK maupun part NG (not good). Pemberian tanda pada part OK agar memberi bukti bahwa part telah dilakukan pengecekan, sedangkan pada part NG agar mempermudah manpower saat melakukan proses repair.

Part OK akan dimasukkan ke dalam box (packing) dan dialirkan ke gudang penyimpanan, sedangkan part NG akan dialirkan ke proses repair buffing atau sanding. Part yang tidak dapat dilakukan repair akan dialirkan ke proses out total (crusher).

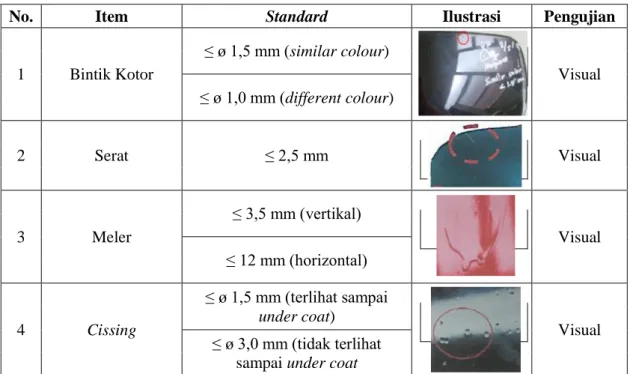

4.2 Karakteristik Kualitas

Pengendalian kualitas yang dilakukan oleh departemen quality engineering didasarkan pada beberapa karakteristik kualitas. Karakteristik kualitas yang digunakan untuk menjaga kualitas part ditetapkan berdasarkan dari permintaan customer sendiri. Karakteristik kualitas digunakan sebagai standard acuan untuk mengukur apakah part dapat dikatakan berkualitas atau tidak. Part dapat dikatakan berkualitas apabila telah dapat memenuhi seluruh kriteria karakteristik kualitas dengan baik. Karakteristik kualitas part secara tidak langsung juga menjadi dasar pengendalian kualitas di dalam proses produksi itu sendiri. Karakteristik dan metode pengujian untuk part upper cover dapat dilihat pada Tabel 4.1 berikut.

Tabel 4.1 Karakteristik Kualitas Part Upper Cover

No. Item Standard Ilustrasi Pengujian

1 Bintik Kotor ≤ ø 1,5 mm (similar colour) Visual ≤ ø 1,0 mm (different colour) 2 Serat ≤ 2,5 mm Visual 3 Meler ≤ 3,5 mm (vertikal) Visual ≤ 12 mm (horizontal) 4 Cissing ≤ ø 1,5 mm (terlihat sampai under coat) Visual ≤ ø 3,0 mm (tidak terlihat

sampai under coat

Tabel 4.1 Karakteristik Kualitas Part Upper Cover (Lanjutan)

No. Item Standard Ilustrasi Pengujian

5 Orange Peel ≤ 60 mm2 Visual

6 Tipis ≤ ø 4,0 mm or 12 mm2 Visual

7 Popping ≤ 35 mm2 Visual

8 Lecet ≤ 5,0 mm Visual

9 Different Colour Base on limit sampel colour

matching Visual

(Sumber: Standard Appearance Painting Part Upper Cover PT ASKI)

Bintik kotor merupakan kecacatan pada part upper cover yang berbentuk bulatan bintik. Bintik tersebut dapat berupa debu, hasil spray yang menggumpal, maupun material-material lain berbentuk bulatan yang menempel pada part upper cover. Bintik kotor ini memiliki standard yang masih diperbolehkan atau masih diterima oleh customer. Bintik yang memiliki warna sama dengan part masih diperbolehkan hingga diameter 1,5 mm, untuk bintik yang berbeda warna hanya diperbolehkan hingga diameter 1 mm. Bintik kotor yang diperbolehkan hanya berjumlah satu buah.

Kecacatan serat merupakan kecacatan pada part upper cover yang berbentuk serat seperti benang tipis. Serat tersebut dapat berupa serat debu, serat sisa finishing dari proses plastic injection, maupun material-material lain yang berbentuk seperti benang tipis. Panjang serat yang masih diperbolehkan mencapai 2,5 mm. Jumlah serat yang diperbolehkan hanya satu buah.

Kecacatan meler merupakan kecacatan pada part upper cover yang bebentuk seperti lelehan. Penyebab kecacatan meler ini antara lain dari proses spray yang salah atau dari viscositas cat yang tidak sesuai. Proses spray salah yang dimaksud adalah mulai dari kecepatan laju dan kecepatan putar konveyor

tidak sesuai standard maupun tekanan angin dan tekanan cat tidak sesuai standard. Kecacatan meler ada dua macam, yaitu meler vertikal dan meler horizontal. Meler vertikal masih diperbolehkan hingga 3,5 mm, untuk meler horizontal masih diperbolehkan hingga 12 mm.

Kecacatan cissing merupakan jenis kecacatan pada part upper cover yang berbentuk seperti kawah kecil/bulatan minyak. Penyebab kecacatan cissing antara lain dari proses injeksi part mentah maupun akibat sisa dari proses repair sanding yang tidak bersih dan berminyak. Cissing yang tidak terlihat hingga under coat diperbolehkan sebesar diameter 3 mm, untuk cissing yang terlihat hingga under coat hanya diperbolehkan sebesar diameter 1,5 mm.

Kecacatan orange peel merupakan jenis kecacatan pada part upper cover yang berbentuk seperti kulit jeruk tipis dan hampir tidak terlihat. Orange peel hanya dapat terlihat jika terkena garis sinar lampu yang lurus. Pantulan garis sinar lampu yang seharusnya lurus akan terlihat bergelombang kecil. Penyebab kecacatan orange peel ini dapat disebabkan karena proses mixing cat yang tidak tercampur rata antara cat, thinner, dan hardener. Kecacatan orange peel masih diperbolehkan hingga berukuran 60 mm2. Orange peel tidak diperbolehkan jika tertangkap langsung oleh mata.

Kecacatan tipis pada part upper cover ini dapat disebabkan oleh proses spray yang salah atau karena viscositas cat tidak sesuai. Proses spray salah yang dimaksud adalah mulai dari kecepatan laju dan kecepatan putar konveyor tidak sesuai standard maupun tekanan angin dan tekanan cat tidak sesuai standard. Kecacatan tipis ini masih diperbolehkan jika berbentuk bulatan hingga berdiameter 4 mm atau total luasan hingga 12 mm2 jika di tempat yang berbeda.

Kecacatan popping merupakan kecacatan pada part upper cover yang berbentuk seperti cat bolong yang sangat kecil (bolong jarum). Penyebab terjadinya popping karena waktu proses oven yang terlalu cepat dan panas. Total kecacatan popping yang masih diperbolehkan adalah hingga berukuran 35 mm2.

Kecacatan lecet merupakan kecacatan pada part upper cover yang berbentuk goresan halus. Lecet pada part upper cover dapat disebabkan oleh handling manpower yang kurang berhati-hati pada saat proses unloading maupun

saat proses curring time. Lecet masih diperbolehkan hingga berukuran 5 mm. Lecet yang terlihat hingga part mentah tidak diperbolehkan.

Kecacatan different colour tidak diperbolehkan dalam proses produksi painting apalagi sampai ke customer, karena warna yang tidak sesuai dengan permintaan customer tidak akan diterima. Departemen quality engineering menyediakan limit sample colour yang terpasang dekat dengan checkman sebagai upaya warna yang tidak sesuai terkirim ke customer. Kecacatan ini dapat disebabkan karena kesalahan pada proses mixing yaitu viscositas cat tidak sesuai dan memakai cat yang telah kadarluarsa atau memakai cat yang telah dibuka lebih dari 5 jam.

Terdapat karakteristik kualitas lainnya yang ditetapkan departemen quality engineering sebagai upaya pengendalian kualitas di dalam proses produksi, antara lain adalah:

Cat tidak boleh terlihat menyerap akibat part mentah yang memiliki pori-pori (lubang kecil).

Cat tidak boleh mengelupas (peel off) dan tidak boleh berkeriput (lifting).

Part upper cover tidak boleh berubah bentuk sebagian (legok) atau total (deformasi) akibat part mentah yang cacat injeksi atau karena proses oven yang terlalu lama dan panas.

4.3 Plan

Plan merupakan bagian pertama dalam metode PDCA. Terdapat lima langkah dalam bagian plan ini. Lima langkah tersebut terdiri dari penentuan tema, penetapan target, penganalisaan kondisi yang ada, penganalisaan sebab akibat, dan perencanaan penanggulangan.

4.3.1 Menentukan Tema

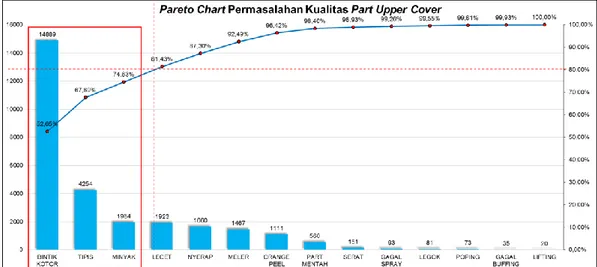

Langkah pertama dalam bagian plan adalah menentukan tema perbaikan. Tema perbaikan yang hendak dilakukan dapat ditentukan dengan melihat permasalahan kualitas yang sering terjadi. Gambar 4.2 berikut adalah diagram pareto yang dapat memetakan permasalahan kualitas apa saja yang sering terjadi pada part upper cover periode Januari – Maret 2015.

Gambar 4.2 Diagram Pareto Permasalahan Kualitas Part Upper Cover (Sumber: Data Part NG Painting Production PT ASKI Periode Januari – Maret

2015)

Berdasarkan Gambar 4.2 diagram pareto, 80% permasalahan kualitas part upper cover diakibatkan oleh 20% penyebab permasalahan terbesar, yaitu bintik kotor, tipis, dan minyak. Tema perbaikan yang dipilih seharusnya untuk ketiga permasalahan kualitas part upper cover tersebut, akan tetapi pihak management meminta berfokus pada bintik kotor terlebih dahulu. Oleh karena itu, tema perbaikan yang dilakukan adalah menurunkan permasalahan kualitas part upper cover jenis bintik kotor.

4.3.2 Menetapkan Target

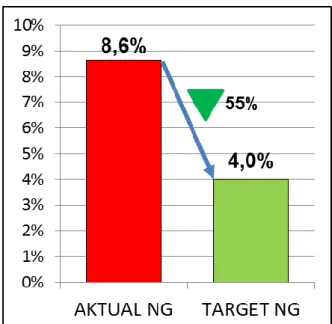

Langkah kedua dalam bagian plan adalah menetapkan target perbaikan. Target perbaikan yang hendak dicapai dapat disesuaikan dengan target management. Gambar 4.3 merupakan target akhir semester management untuk permasalahan kualitas jenis bintik kotor part upper cover.

Gambar 4.3 Target Perbaikan Permasalahan Kualitas Jenis Bintik Kotor Part Upper Cover

(Sumber: Data Part NG Painting Production PT ASKI Periode Januari – Maret 2015)

Data part NG painting production PT ASKI mencatat ada 14.889 part NG bintik kotor. Jumlah tersebut sekitar 8,6% dari 172.568 total inspeksi selama periode Januari – Maret 2015. Pihak management departemen produksi painting PT ASKI memiliki target akhir semester tahun 2015 untuk menurunkan part NG jenis bintik kotor khusus part upper cover menjadi 4,0%.

4.3.3 Analisa Kondisi Yang Ada

Langkah ketiga dalam bagian plan adalah melakukan analisa kondisi yang ada. Penganalisaan kondisi yang ada adalah melakukan analisa sesuai kondisi aktual yang sedang terjadi di lapangan. Analisa kondisi yang dilakukan ini sesuai dengan target perbaikan yang hendak dicapai. Tahap analisa kondisi yang ada ini akan dibahas pada subbab berikut.

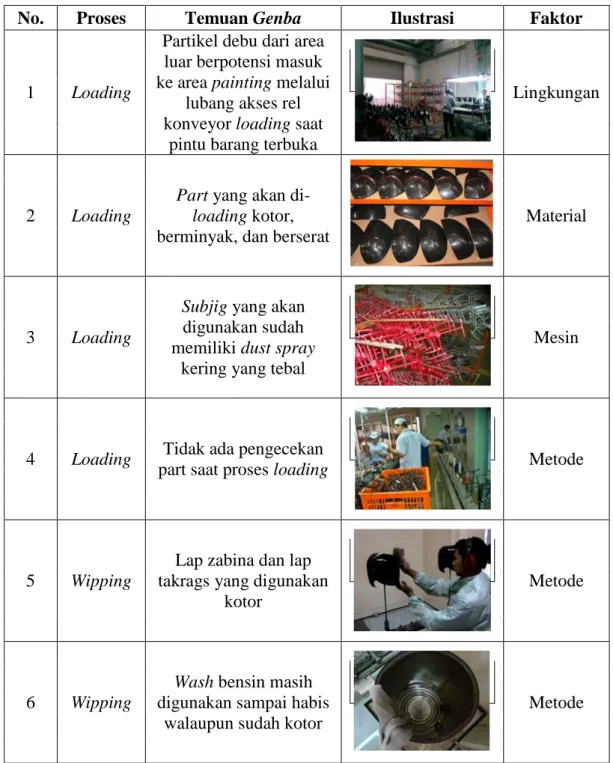

4.3.3.1 Analisa Genba

Analisa genba adalah metode analisa dengan datang langsung ke lantai produksi untuk melihat langsung kondisi apa saja yang menjadi potensi

permasalahan kualitas. Permasalahan kualitas yang menjadi fokus analisa genba adalah permasalahan kualitas jenis bintik kotor. Analisa genba yang dilakukan dimulai dari awal proses hingga akhir proses. Segala potensi permasalahan akan ditulis terlebih dahulu, baik yang berdampak langsung pada part maupun yang tidak. Hasil analisa genba dapat dilihat pada tabel 4.2 berikut ini.

Tabel 4.2 Hasil Analisa Genba

No. Proses Temuan Genba Ilustrasi Faktor

1 Loading

Partikel debu dari area luar berpotensi masuk ke area painting melalui

lubang akses rel konveyor loading saat

pintu barang terbuka

Lingkungan

2 Loading

Part yang akan di-loading kotor, berminyak, dan berserat

Material

3 Loading

Subjig yang akan digunakan sudah memiliki dust spray

kering yang tebal

Mesin

4 Loading Tidak ada pengecekan part saat proses loading

Metode

5 Wipping

Lap zabina dan lap takrags yang digunakan

kotor

Metode

6 Wipping

Wash bensin masih digunakan sampai habis

walaupun sudah kotor

Tabel 4.2 Hasil Analisa Genba (Lanjutan)

No. Proses Temuan Genba Ilustrasi Faktor

7 Mixing

Room

Mesh untuk saringan cat tidak ada standard penggantian (last

18-10-2014), pembersihan saringan hanya disiram

thinner

Metode

8 Mixing

Room

Saringan cat digunakan untuk warna metalic dan

warna solid sekaligus

Metode

9 Mixing

Room

Cat yang akan digunakan langsung ditambahkan hardener,

tidak selalu disaring terlebih dahulu

Metode

10 Mixing

Room

Alat pelindung diri yang digunakan manpower

mixing kotor (sarung tangan dan baju anti

static)

Mesin

11 Mixing

Room

Manpower mixing tidak mengenakan APD lengkap Manusia 12 Mixing Room

Pintu mixing room tidak bisa ditutup

Mesin

13 Under

Coat

Dust spray menumpuk di cover rel konveyor

Tabel 4.2 Hasil Analisa Genba (Lanjutan)

No. Proses Temuan Genba Ilustrasi Faktor

14 Under

Coat

Putaran saat proses spray under coat membuat dust spray berbalik lagi ke depan

part (potensi mengkontaminasi part

lain)

Mesin

15 Top Coat Dust spray menumpuk di cover rel konveyor

Lingkungan

16 Top Coat

Putaran saat proses spray top coat membuat

dust spray berbalik lagi ke depan part (potensi mengkontaminasi part

lain)

Mesin

Berdasarkan keenambelas poin hasil temuan genba pada Tabel 4.2 dapat dilihat di dalam proses awal painting yaitu proses loading, potensi bintik kotor sudah bisa terjadi. Temuan genba tersebut diantaranya adalah faktor lingkungan, yaitu pintu loading part yang dekat dengan pintu gerbang barang akan membawa banyak partikel debu masuk ke area painting. Di sisi lain, tidak adanya pengecekan awal untuk part yang di-loading membuat part yang sudah memiliki bintik kotor atau kecacatan lainnya akan menjadi cacat juga.

Temuan genba selanjutnya berada di proses selanjutnya yaitu proses wipping sebanyak dua poin. Temuan ini berhubungan dengan temuan genba di proses loading. Part yang telah kotor membuat lap zabina dan lap takrags yang digunakan cepat kotor, akan tetapi penggunaan kedua lap ini belum ada standard yang digunakan. Wash bensin yang digunakan juga belum ada standard waktu penggantian wash bensin atau waktu pengisian ulang wash bensin, sehingga wash bensin akan tetap digunakan sampai habis meskipun sudah memiliki endapan debu. Lap zabina, wash bensin, dan lap takrags yang bertujuan untuk membersihkan part malah dapat mengkontaminasi part.

Temuan genba paling banyak berada dalam proses mixing room, yaitu sebanyak enam poin. Enam poin tersebut karena faktor metode-metode yang ada di dalam mixing room tidak dijalankan padahal standard sudah ada. Standard yang ada dalam mixing room seperti cat yang digunakan disaring terlebih dahulu, mengenakan APD saat berada di dalam mixing room, serta mesh saringan cat yang digunakan dibedakan untuk warna metalic dan solid.

Hasil temuan sebanyak dua poin juga terdapat di masing-masing proses spray (under coat dan top coat). Temuan genba ini adalah saat penyemprotan cat ke part upper cover, dust spray hasil penyemprotan part yang terkena putaran part berterbangan ke depan part terlebih dahulu baru terhisap oleh exhaust system yang berada di belakang part. Dust spray berterbangan yang paling mencolok adalah pada penyemprotan bagian bawah part. Hal ini mungkin terjadi karena posisi spray gun berada di bawah part dan mengarah ke atas atau karena exhaust system yang tidak bekerja dengan maksimal. Temuan genba lainnya adalah dust spray yang tebal mengering di atas cover rel konveyor, padahal jarak antara bagian bawah part dan dust spray yang tebal mengering hanya 20 cm. Dust spray yang sudah mengering masih tetap berpotensi berterbangan dan mengkontaminasi part, karena tekanan angin yang dikeluarkan dari spray gun.

Beberapa proses tidak terdapat hasil temuan genba, seperti di dalam proses air blow, setting room 1, setting room 2, dan proses oven. Hal ini belum menutup kemungkinan bahwa proses yang tidak ditemui potensi kecacatan bintik kotor saat genba, sudah menjadi proses yang baik. Hasil temuan genba yang telah ditemukan tersebut belum diketahui apakah benar merupakan akar permasalahan dari kecacatan bintik kotor yang tinggi atau tidak. Oleh karena itu, masih diperlukan analisa lain untuk mendukung hasil analisa genba ini.

4.3.3.2 Analisa Pengukuran Partikel Debu

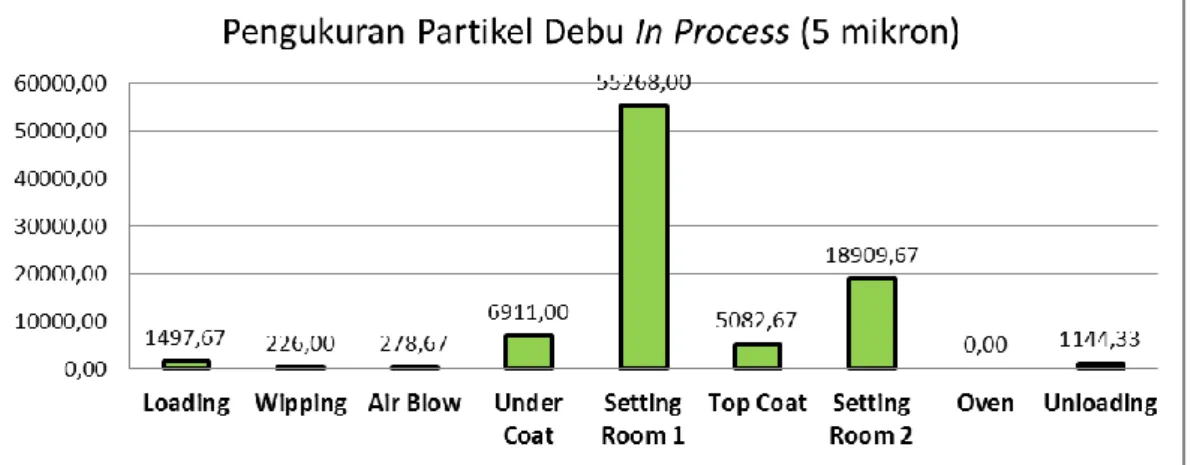

Analisa pengukuran debu di line automatic bertujuan untuk mengetahui seberapa banyak partikel debu yang terdapat di dalam line automatic dan untuk melakukan pendekatan di proses mana part berpotensi terkena bintik kotor. Pengukuran debu yang dilakukan ini menggunakan alat ukur partikel debu (dust particle counter). Gambar 4.4 berikut merupakan alat ukur partikel debu.

Gambar 4.4 Dust Particle Counter

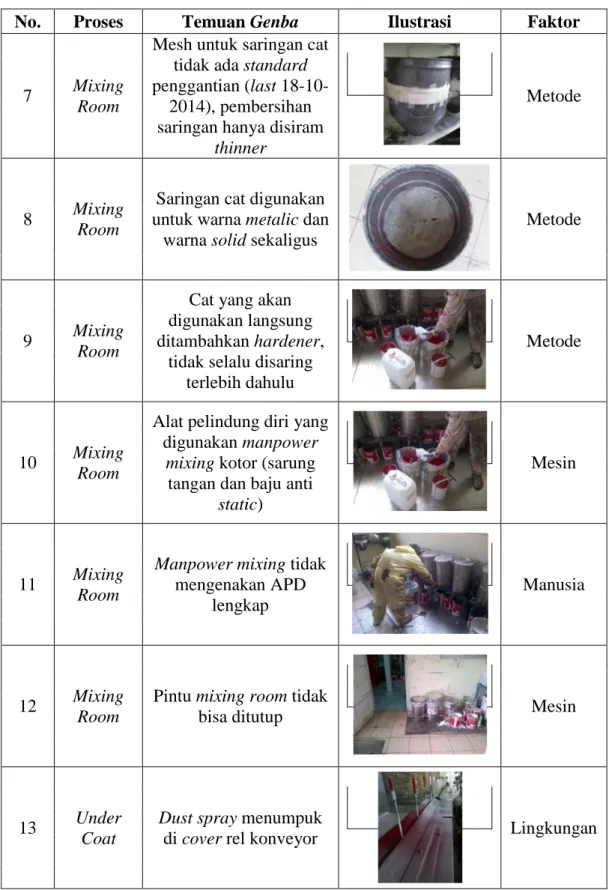

Pengukuran partikel debu dilakukan berdasarkan dua kondisi yang berbeda. Kondisi pengukuran debu yang pertama dilakukan saat line automatic after maintenance dan kondisi yang kedua adalah saat line automatic melakukan proses produksi. Setiap kondisi dilakukan pengukuran sebanyak tiga kali (pk 07.00, pk 11.30, dan pk 14.00) yang diukur dari proses loading hingga proses unloading. Besar partikel debu yang diukur adalah sebesar 5 mikron. Gambar 4.5 berikut merupakan grafik rata-rata hasil pengukuran partikel debu pada kondisi after maintenance.

Gambar 4.5 Grafik Hasil Pengukuran Partikel Debu After Maintenance

Berdasarkan Gambar 4.5 grafik hasil pengukuran partikel debu pada kondisi after maintenance, jumlah partikel debu dari proses loading hingga proses

unloading tidak berbeda jauh. Jumlah partikel debu paling sedikit terdapat di proses spray top coat, yaitu 180 partikel, sedangkan jumlah partikel debu yang paling banyak terdapat di proses unloading, yaitu 381 partikel. Pengukuran partikel debu dilanjutkan pada kondisi proses produksi agar mengetahui perbandingannya. Gambar 4.6 berikut merupakan grafik rata-rata hasil pengukuran partikel debu pada kondisi proses produksi.

Gambar 4.6 Grafik Hasil Pengukuran Partikel Debu In Process

Berdasarkan Gambar 4.6 grafik hasil pengukuran debu pada kondisi proses produksi dapat dilihat bahwa jumlah partikel debu di semua proses mengalami peningkatan yang tinggi, kecuali proses wipping dan proses air blow. Kemungkinan penyebab peningkatan jumlah partikel debu yang tinggi selain di proses wipping dan proses air blow sebagai berikut.

1. Proses loading dapat dkarenakan area loading yang dekat dengan pintu keluar masuk barang, sehingga partikel debu dari area luar masuk ke area loading ketika pintu barang terbuka.

2. Proses spray (under coat dan top coat) dikarenakan proses ini memang penghasil partikel debu yang paling banyak (dust spray), akan tetapi jika daya hisap exhaust baik, maka partikel debu dapat terjaga.

3. Setting room 1 yang menjadi jumlah partikel debu terbanyak dapat dikarenakan daya hisap exhaust di proses spray yang tidak optimal, sehingga partikel debu (dust spray) dari proses spray under coat dan top coat bergerak menuju setting room 1.

4. Setting room 2 yang menjadi jumlah partikel debu yang terbanyak kedua juga dikarenakan hal yang sama seperti setting room 1. Hanya saja partikel debu yang bergerak menuju setting room 2 berasal dari proses spray top coat saja. 5. Proses unloading dapat dikarenakan area unloading dekat dengan pintu keluar

masuk barang dan aktivitas repair dari buffing dan sanding dengan amplas menghasilkan partikel debu.

Kemungkinan penyebab hasil meningkatnya partikel debu yang sangat tinggi ini memerlukan analisa lebih lanjut lagi, terutama untuk exhaust system di proses spray. Analisa kinerja exhaust system di proses spray akan dibahas pada subbab berikut.

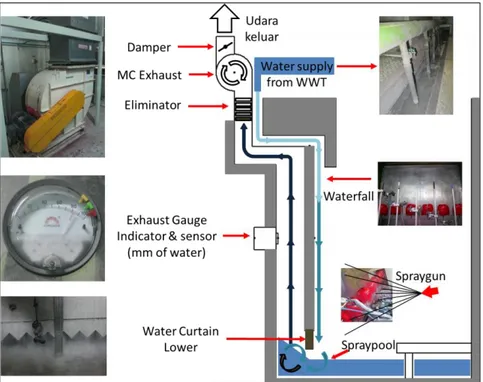

4.3.3.3 Analisa Kinerja Exhaust System Di Spray Booth

Proses spray under coat dan top coat dilengkapi dengan exhaust system yang berguna untuk menjaga ruangan spray booth tetap bersih dari debu kotoran maupun dust spray. Analisa pengukuran exhaust system ini bertujuan untuk mengetahui apakah exhaust system di proses spray under coat dan top coat berfungsi dengan baik untuk menghisap debu kotoran dan dust spray. Sistem kerja dari exhaust system dapat dilihat pada Gambar 4.7 berikut ini.

Berdasarkan Gambar 4.7 sistem kerja dari exhaust system dimulai dari cat yang dikeluarkan dari spray gun tidak semuanya menempel pada part. Cat yang tidak menempel ke part tersebut menjadi dust spray. Kondisi dust spray ada yang berterbangan dahulu baru turun ke spray pool, ada yang langsung terbawa turun oleh water fall, dan ada yang langsung masuk melalui celah water curtain lower. Water fall yang mengandung air bersih bercampur dengan dust spray turun ke bawah kemudian masuk melalui celah water curtain lower. Sama halnya dengan spray pool yang mengandung air bersih bercampur dengan dust spray akan terbawa masuk ke dalam water curtain lower.

Damper merupakan tuas kendali untuk menyalakan mesin exhaust. Exhaust yang menyala menghisap udara dari belakang water fall, dan membuat tampungan air di belakang water curtain lower terangkat dan berputar seperti pada Gambar 4.7 sistem kerja exhaust system. Perputaran air tersebut dapat digunakan untuk menangkap kembali dust spray yang masuk ke dalam water curtain lower tanpa melalui water fall maupun spray pool.

Udara yang terangkat naik oleh exhaust diharapkan sudah terpisahkan dari dust spray dan semua dust spray sudah menempel di air. Eliminator yang dipasang di dalam mesin exhaust digunakan untuk menyaring dust spray yang tidak tertangkap dari putaran air, sehingga udara yang keluar tidak mencemari lingkungan sekitar. Air yang telah berputar di dalam tampungan belakang water curtain lower kemudian mengalir ke pembuangan menuju bak WWT (Waste Water Treatment) untuk diolah kembali menjadi air bersih. Air yang telah diolah menjadi air bersih kemudian disedot naik kembali menggunakan pompa air ke pipa water supply untuk water fall.

Adapun faktor-faktor yang mempengaruhi daya hisap exhaust di dalam ruang spray booth adalah sebagai berikut.

1. Tingkat bukaan damper, faktor ini merupakan faktor yang mempengaruhi langsung, jika damper dibuka maksimal maka kipas di dalam exhaust pun juga berputar maksimal untuk menghisap udara.

2. Water supply dari WWT, faktor ini tidak berpengaruh langsung pada daya hisap exhaust dalam ruang spray booth tetapi mempengaruhi ketinggian spray pool.

Semakin besar air yang di suplai dan turun sebagai water fall, akan membuat air di spray pool semakin tinggi.

3. Ketinggian spray pool, faktor ini juga tidak mempengaruhi langsung pada daya hisap exhaust dalam ruang spray booth tetapi mempengaruhi ketinggian water curtain lower dari permukaan air. Semakin tinggi air dalam spray pool dapat mempersempit celah water curtain lower.

4. Ketinggian water curtain lower dari permukaan air (mulut buaya). Mulut buaya dapat menghambat daya hisap exhaust jika terbuka terlalu lebar maupun terlalu sempit. Semakin mulut buaya terbuka lebar maka kecepatan angin yang masuk ke mulut buaya akan berkurang. Semakin sempit mulut buaya, maka potensi mulut buaya menjadi tertutup oleh gelombang air pun semakin besar dan mengakibatkan tidak ada udara yang terhisap.

Tabel 4.3 merupakan ilustrasi dari faktor-faktor yang mempengaruhi daya hisap exhaust di dalam ruang spray booth.

Tabel 4.3 Ilustrasi Faktor Yang Mempengaruhi Daya Hisap Exhaust

No. Katergori Faktor Ilustrasi

1 Mesin Exhaust Tingkat bukaan damper

2 Water Level

1. Water supply dari WWT (Waste Water Treatment) 2. Ketinggian air di spraypool 3 Water Curtain Lower Ketinggian water curtain lower (mulut

buaya) dari

permukaan air

Daya hisap exhaust yang optimal di dalam proses spray under coat maupun top coat adalah sebesar 80 mm of water. Hasil daya hisap yang optimal

dapat dicapai apabila kondisi faktor-faktor yang mempengaruhi daya hisap exhaust tersebut sudah sesuai standard. Ukuran daya hisap tersebut dilihat dari indikator daya hisap exhaust (exhaust gauge) yang terpasang di masing-masing exhaust. Tabel 4.4 berikut merupakan hasil pengukuran faktor-faktor yang mempengaruhi daya hisap exhaust.

Tabel 4.4 Pengukuran Faktor Yang Mempengaruhi Daya Hisap Exhaust

No. Katergori Faktor Standard Aktual Ilustrasi

1 MC Exhaust Tingkat bukaan damper (Tingkat 1 - 8) - Under Coat Tingkat 6

Top Coat Tingkat 8 2 Water Level 1. Water supply dari WWT (Waste Water Treatment) 18 - 20 A Under Coat & Top Coat 20 A 2. Ketinggian air di spraypool 16 cm Under Coat 15,5 cm Top Coat 15 cm 3 Water curtain lower Ketinggian water curtain lower (mulut buaya) dari permukaan air 8 cm Under Coat 7 cm Top Coat 8 cm

Berdasarkan Tabel 4.4 hasil pengukuran faktor yang mempengaruhi daya hisap exhaust menunjukkan kondisi aktual dari exhaust system di proses spray

under coat dan top coat sudah mendekati standard. Tingkat bukaan damper belum memiliki standard, sehingga tingkat bukaan damper yang digunakan menyesuaikan. Water supply yang mengalir dari bak WWT memiliki arus yang baik dan sesuai standard 18 – 20 A, yaitu 20 A.

Ketinggian air di spray pool under coat dan top coat masing-masing sebesar 15,5 cm dan 15 cm. Ketinggian air spray pool ini belum sesuai standard 16 cm, akan tetapi perbedaan kecil dari standard dengan kondisi aktual ini tidak signifikan mempengaruhi daya hisap exhaust. Ketinggian water curtain lower dari permukaan air (mulut buaya) untuk under coat sebesar 7 cm dan top coat sebesar 8 cm. Ketinggian mulut buaya di top coat sudah sesuai standard 8 cm, sedangkan ketinggian mulut buaya di under coat belum sesuai standard. Perbedaan kecil dari standard ketinggian mulut buaya dengan tinggi kondisi aktual ini tidak signifikan mempengaruhi daya hisap exhaust juga.

Pengecekkan exhaust gauge dilakukan setelah mengukur faktor-faktor yang mempengaruhi daya hisap exhaust. Pengecekkan exhaust gauge bertujuan agar mengetahui apakah hasil pengukuran yang sudah mendekati standard membuat daya hisap exhaust mencapai harapan (optimal). Gambar 4.8 berikut merupakan exhaust gauge yang terpasang di proses spray under coat.

Gambar 4.8 Exhaust Gauge Proses Spray Under Coat

Gambar 4.8 exhaust gauge di proses spray under coat menunjukkan daya hisap exhaust berada pada angka 90 mm of water. Hal ini membuktikan bahwa daya hisap exhaust di proses spray under coat sudah berkerja mendekati

maksimal. Gambar 4.9 berikut merupakan exhaust gauge yang terpasang di proses spray top coat.

Gambar 4.9 Exhaust Gauge Proses Spray Top Coat

Gambar 4.9 exhaust gauge di proses spray top coat menunjukkan daya hisap exhaust berada pada angka 96 mm of water. Hal ini membuktikan bahwa daya hisap exhaust di proses spray top coat sudah berkerja mendekati maksimal pula. Daya hisap yang ditunjukkan oleh kedua exhaust gauge sekaligus membuktikan bahwa kinerja dari exhaust system dan waterfall dalam proses spray booth line automatic sudah berfungsi dengan baik.

4.3.3.4 Analisa Ketebalan Cat Part Upper Cover

Analisa ketebalan cat part upper cover adalah analisa yang bertujuan untuk mengetahui di ketebalan berapa letak bintik kotor itu berada. Analisa ketebalan cat ini sekaligus sebagai salah satu metode pendekatan untuk mengetahui di proses spray mana bintik kotor tersebut terjadi. Asumsi yang dipakai dalam melakukan analisa ketebalan cat pada part adalah cat yang disemprotkan di setiap titik permukaan part memiliki ketebalan yang sama/merata.

Langkah-langkah dalam melakukan analisa ketebalan cat pada part upper cover adalah sebagai berikut:

1. Mengambil sampel part upper cover untuk dilakukan pengukuran ketebalan part di laboratorium departemen Quality Assurance. Sampel yang dipilih

adalah part yang memiliki kecacatan jenis bintik kotor. Jumlah sampel yang digunakan sebanyak 10 part. Gambar 4.10 berikut merupakan foto part upper cover yang dipilih menjadi sampel pengukuran.

Gambar 4.10 Sampel Pengukuran Part Upper Cover

2. Melakukan cross cut pada part upper cover di area dekat dengan posisi bintik kotor berada. Cross cut adalah proses melakukan penggoresan part upper cover hingga ke permukaan part mentah. Gambar 4.11 berikut merupakan part yang telah dilakukan cross cut dengan pisau cross cut.

Gambar 4.11 Part Setelah Cross Cut Dan Pisau Cross Cut

3. Mengukur ketebalan lapisan cat awal (under coat dan top coat) dengan menggunakan mikroskop yang tersambung di komputer dan melakukan perekapan data. Gambar 4.12 berikut merupakan foto proses pengukuran ketebalan lapisan cat awal menggunakan mikroskop.

Gambar 4.12 Foto Proses Pengukuran Ketebalan Lapisan Cat Awal

4. Melakukan pengamplasan halus pada area yang terdapat bintik kotor. Pengamplasan ini dilakukan hingga bintik kotor hilang. Bintik kotor dapat dikatakan hilang jika tidak terlihat lagi oleh mata dan saat diraba sudah halus/rata. Part yang sudah diamplas hingga bintik kotor sudah hilang kemudian dilakukan cross cut lagi pada area bintik kotor tersebut. Gambar 4.13 berikut merupakan part yang telah dilakukan cross cut pada area bintik kotor.

Gambar 4.13 Part Setelah Cross Cut Di Area Bintik Kotor

5. Mengukur ketebalan lapisan cat pada area yang telah diamplas dan melakukan perekapan data pengukuran ketebalan tersebut.

Hasil pengukuran ketebalan cat yang telah dilakukan dapat dilihat pada Tabel 4.5 berikut.

Tabel 4.5 Data Hasil Pengukuran Ketebalan Cat

No. Sampel

Ketebalan Cat Ketebalan Lapisan Cat Total Setelah Pengamplasan (µm) Judgement Under Coat (µm) Top Coat (µm) 1 34 4 26 Under Coat 2 39 5,6 16 Under Coat 3 46 16 55 Top Coat 4 44 6 29 Under Coat 5 34 5,8 31,5 Under Coat 6 28 7,6 16 Under Coat 7 26 6,8 16 Under Coat 8 20 5 22 Top Coat 9 29 7 26,5 Under Coat 10 Part Repaint

Berdasarkan Tabel 4.5 sebanyak 7 dari 9 part memiliki bintik kotor di under coat dan sebanyak 2 dari 9 part memiliki bintik kotor di top coat. Terdapat satu part yang tidak dapat didentifikasi letak dari bintik kotor, karena part tersebut merupakan hasil repaint. Part hasil repaint tidak dapat dilakukan judgement karena part bisa saja sudah terdapat bintik kotor dari proses repair sanding yang tidak tuntas, sehingga ketika dilakukan repaint bintik kotor akan muncul kembali di titik yang sama. Kesimpulan yang didapat dari analisa ketebalan cat ini adalah untuk melakukan perbaikan dari proses spray under coat.

4.3.4 Analisa Sebab Akibat

Langkah keempat dalam dalam bagian plan adalah melakukan analisa sebab akibat. Analisa sebab akibat ini merupakan analisa akhir yang diharapkan mampu menemukan akar permasalahan dari tingginya part NG jenis bintik kotor. Analisa ini dibuat berdasarkan hasil analisa kondisi yang ada, wawancara/diskusi dengan manpower, line leader, supervisor produksi, maupun dari departemen process engineering. Analisa sebab akibat yang dilakukan hanya pada proses loading, wipping, spray, dan mixing. Hal ini dikarenakan hasil analisa kondisi yang ada terdapat pada proses-proses tersebut dan dianggap sebagai proses kritis yang harus dikontrol/dilakukan perbaikan. Gambar 4.14 berikut merupakan diagram sebab akibat dari potensi terjadinya bintik kotor di proses loading.

Gambar 4.14 Diagram Sebab Akibat Potensi Bintik Kotor Di Proses Loading

Berdasarkan diagram sebab akibat part berpotensi bintik kotor di proses loading Gambar 4.14 dapat dilihat akar permasalahan terjadi karena pengaruh faktor metode, mesin, material, dan lingkungan. Faktor metode dalam hal ini diakibatkan karena part yang akan di-loading tidak dilakukan pengecekkan bahkan pengelapan, padahal part SFG maupun part after proses repair sanding

yang tersedia kotor. Tidak adanya pengecekkan atau pengelapan part yang akan di-loading ini diakibatkan karena tidak adanya manpower yang memiliki jobdesc tersebut.

Faktor mesin yang dapat menyebabkan part berpotensi bintik kotor di proses loading ini adalah subjig yang digunakan untuk proses loading di kereta subjig memiliki dust spray kering yang cukup tebal. Subjig yang memiliki dust spray ketika berputar di rel konveyor akan terbang menempel pada part, apalagi ketika proses spray berlangsung nantinya. Subjig yang memiliki dust spray cukup tebal ini dapat diakibatkan karena tidak adanya standard pembersihan subjig secara berkala, apakah setiap satu kali, dua kali, atau tiga kali selesai digunakan. Pembersihan subjig yang hingga kini berlangsung hanya ketika dirasa subjig telah kotor.

Faktor material yang dapat menyebabkan part berpotensi bintik kotor di proses loading adalah part SFG yang tersedia sudah kotor meskipun sudah memiliki penutup di kereta penyimpanan part SFG. Hal lain pada faktor material adalah part after proses repair sanding yang tersedia kotor dan berminyak. Kondisi part after repair sanding tersebut dapat diakibatkan karena part yang dibawa ke area loading tidak di lap bersih dari minyak dan kereta penyimpanan part after proses repair sanding tidak memiliki penutup (terbuka).

Faktor lingkungan yang dapat menyebabkan part berpotensi bintik kotor di proses loading adalah area loading berada dekat dengan pintu gerbang keluar masuk barang. Partikel debu yang masuk dari area luar berpotensi menempel pada part yang telah berada di rel konveyor meskipun part yang di-loading bersih. Hal ini dapat diakibatkan karena tidak adanya closed area untuk proses loading part.

Solusi dari permasalahan yang dapat dilakukan berdasarkan analisa sebab akibat potensi bintik kotor di proses loading akan dibahas pada subbab rencana penanggulangan. Analisa sebab akibat dilanjutkan ke proses kritis berikutnya, yaitu proses wipping. Diagram sebab akibat dari potensi terjadinya bintik kotor di proses wipping dapat dilihat pada Gambar 4.15 berikut.

Berdasarkan diagram sebab akibat part berpotensi bintik kotor di proses wipping Gambar 4.15 dapat dilihat akar permasalahan terjadi karena pengaruh faktor manusia, metode, dan mesin. Faktor manusia dalam hal ini yang pertama dapat diakibatkan karena manpower tidak menggunakan menggunakan alat pelindung diri (APD) lengkap dan benar. Alat pelindung diri yang dimaksud meliputi, baju anti static dengan ritsleting ditutup dan kerudung kepala dikenakan rapat, masker, penutup telinga, sarung tangan, dan sandal anti static.

Faktor manusia yang kedua adalah APD yang digunakan manpower kotor. Hal ini dapat diakibatkan karena tidak semua manpower masuk melalui pintu masuk tapi melalui pintu darurat, padahal baju maupun sandal anti static telah dibawa keluar area painting, misalnya ke toilet. Pintu masuk ke area dalam painting sebenarnya telah dilengkapi dengan air shower yang berfungsi untuk merontokan debu di baju dan sandal anti static. Hal lain dari APD yang digunakan manpower kotor dapat diakibatkan karena tidak adanya fasilitas pencucian APD, khususnya baju anti static.

Faktor manusia yang ketiga adalah visitor maupun engineer yang masuk ke area dalam painting tidak memakai APD. Visitor maupun engineer yang masuk hanya mengenakan seragam yang telah tercemar dari luar. Hal ini dapat diakibatkan karena tidak adanya stock APD untuk visitor maupun engineer.

Faktor metode yang dapat menyebabkan part berpotensi bintik kotor di proses wipping adalah manpower belum paham tentang jenis lap yang digunakan dan standard yang ada. Manpower pertama yang seharusnya bertugas menggunakan lap zabina yang menggunakan wash bensin malah menggunakan lap takrags. Manpower hanya mengerti tugas yang harus dilakukan adalah mengelap part yang lewat di depannya.

Faktor mesin yang dapat menyebabkan part berpotensi bintik kotor di proses wipping adalah lap takrags yang digunakan kotor. Hal ini dapat diakibatkan karena standard penggantian lap takrags adalah selama dua jam sekali, akan tetapi manpower tidak tahu kapan dua jam tersebut berakhir karena tidak ada pewaktu di dalam wipping room. Hal lain pada faktor wipping adalah wash bensin yang digunakan untuk mencelupkan lap zabina kotor, sehingga lap zabina akan selalu

kotor. Hal ini dapat diakibatkan karena tidak adanya standard minimal pemakaian/ penggantian wash bensin.

Solusi dari permasalahan yang dapat dilakukan berdasarkan analisa sebab akibat potensi bintik kotor di proses wipping akan dibahas pada subbab rencana penanggulangan. Analisa sebab akibat dilanjutkan ke proses kritis berikutnya, yaitu proses mixing. Diagram sebab akibat dari potensi terjadinya bintik kotor di proses mixing dapat dilihat pada Gambar 4.16 berikut.

Berdasarkan diagram sebab akibat cat berpotensi kotor di proses mixing Gambar 4.16 dapat dilihat akar permasalahan terjadi karena pengaruh faktor manusia, metode, mesin, material, dan lingkungan. Faktor manusia dalam hal ini yang pertama dapat diakibatkan karena manpower tidak menggunakan APD lengkap dan benar. Faktor manusia yang kedua adalah APD yang digunakan manpower kotor. Hal ini dapat diakibatkan karena tidak adanya fasilitas pencucian APD, khususnya baju anti static. Faktor manusia yang ketiga adalah visitor maupun engineer yang masuk ke mixing room tidak memakai APD. Hal ini dapat diakibatkan karena tidak adanya stock APD untuk visitor maupun engineer.

Faktor metode yang dapat menyebabkan cat berpotensi kotor di proses wipping adalah cat yang akan digunakan untuk proses spray setelah dilakukan proses mixing antara cat dan thinner tidak semuanya disaring. Standard yang diberlakukan adalah untuk menyaring semua cat yang telah dilakukan proses mixing. Hal ini dapat diakibatkan karena manpower terburu-buru agar proses spray under coat maupun top coat tidak terjadi line stop dari cat yang terlambat. Hal lain dalam faktor metode adalah saringan cat digunakan untuk menyaring semua jenis cat dan warna, padahal standard yang ada adalah saringan cat dibedakan untuk masing-masing warna dan jenis cat (metalic dan solid). Hal ini dapat diakibatkan karena keterbatasan jumlah saringan cat yang ada.

Faktor mesin yang dapat menyebabkan cat berpotensi kotor di proses mixing adalah saringan yang digunakan kotor. Pembersihan yang dilakukan untuk semua saringan cat hanya dengan membilas saringan dengan thinner. Hal ini dapat diakibatkan karena tidak ada standard penggantian mesh saringan secara berkala. Penggantian dilakukan jika saringan cat telah rusak.

Faktor material yang dapat menyebabkan cat berpotensi kotor di proses mixing adalah cat yang tersedia di proses mixing sudah terdapat gumpalan kecil, meskipun cat baru dibuka. Faktor material lainnya adalah thinner maupun hardener yang digunakan kotor, meskipun baru dibuka dan terlihat bersih. Oleh karena itu, departemen process engineering memberikan standard untuk menyaring cat setelah dilakukan proses mixing.

Faktor lingkungan yang dapat menyebabkan cat berpotensi kotor di proses mixing adalah partikel debu dari area luar masuk ke dalam mixing room. Partikel

debu ini berpotensi mengkontaminasi cat pada saat proses mixing berlangsung. Hal ini diakibatkan karena handle pintu mixing room rusak, sehingga mixing room tidak bisa tertutup rapat.

Solusi dari permasalahan yang dapat dilakukan berdasarkan analisa sebab akibat potensi cat kotor di proses mixing akan dibahas pada subbab rencana penanggulangan. Analisa sebab akibat dilanjutkan ke proses kritis berikutnya, yaitu proses spray. Diagram sebab akibat dari potensi terjadinya bintik kotor di proses spray dapat dilihat pada Gambar 4.17 berikut.

Berdasarkan diagram sebab akibat part berpotensi bintik kotor di proses spray Gambar 4.17 dapat dilihat akar permasalahan terjadi karena pengaruh faktor manusia dan mesin. Faktor manusia dalam hal ini adalah manpower yang bertugas melakukan setting mesin saat proses spray under coat maupun top coat. Penyebab faktor manusia ini sama halnya dengan yang terjadi di proses wipping dan mixing. Faktor manusia yang pertama diakibatkan karena manpower tidak menggunakan APD lengkap dan benar. Faktor manusia yang kedua adalah APD yang digunakan manpower kotor. Hal ini dapat diakibatkan karena manpower tidak masuk melalui air shower room dan tidak adanya fasilitas pencucian APD, khususnya baju anti static. Faktor manusia yang ketiga adalah visitor maupun engineer yang masuk ke mixing room tidak memakai APD. Hal ini dapat diakibatkan karena tidak adanya stock APD untuk visitor maupun engineer.

Faktor mesin pertama yang dapat menyebabkan part berpotensi bintik kotor di proses spray adalah cover rel konveyor di bawah spray gun tebal dengan dust spray kering. Hal ini diakibatkan yang pertama adalah karena pembersihan cover rel konveyor dilakukan seminggu sekali saat maintenance sehingga tidak ada manpower yang bertanggung jawab atas kebersihan cover rel konveyor setiap harinya. Hal yang diakibatkan kedua adalah putaran saat proses spray membuat dust spray berbalik lagi ke depan part. Faktor mesin yang kedua adalah nozzle spray gun yang kotor (abnormal). Hal ini diakibatkan karena tidak ada standard pembersihan nozzle spray gun secara berkala. Pembersihan nozzle spray gun hanya pada saat hasil spray yang dikeluarkan kotor. Faktor mesin yang ketiga adalah selang spray gun kotor. Hal ini diakibatkan karena tidak ada standard penggantian selang spray gun secara berkala. Selang spray gun diganti hanya pada saat hasil spray masih kotor meskipun nozzle spray gun sudah dibersihkan. Solusi dari permasalahan yang dapat dilakukan berdasarkan analisa sebab akibat potensi part bintik kotor di proses spray akan dibahas pada subbab rencana penanggulangan.

4.3.5 Rencana Penanggulangan

Langkah kelima dalam bagian plan adalah melakukan rencana penanggulangan. Rencana penanggulangan disusun berdasarkan poin-poin akar

permasalahan yang telah diapatkan dari analisa sebab akibat. Susunan rencana penanggulangan dapat dilihat pada Tabel 4.6 berikut.

Tabel 4.6 Susunan Rencana Penanggulangan

No. Proses

Potensi Masalah

Akar

Permasalahan Penanggulangan PIC

Where What Why How Who

1 Loading

Partikel debu dari area luar berpotensi masuk ke area painting melalui lubang akses rel konveyor loading saat pintu barang terbuka Tidak ada closed area untuk proses loading part Pembuatan closed room untuk area loading Improvement, Production, dan Plant Engineering 2 Loading

Part yang akan di-loading kotor, berminyak, dan berserat Tidak ada manpower yang memiliki jobdesc untuk pengecekan/ pengelapan part sebelum di-loading Pembuatan area preparation loading untuk part yang akan

di-loading Improvement, Production, dan Plant Engineering 3 Loading Tidak ada pengecekan part saat proses

loading 4 Loading Subjig yang akan digunakan sudah memiliki dust spray kering yang tebal Tidak ada standard pembersihan subjig secara berkala Pembuatan standarisasi pembersihan subjig secara berkala Improvement, Production, dan Process Engineering 5 Wipping

Lap zabina dan lap takrags yang digunakan kotor Terdapat standard penggantian lap,

tetapi tidak ada pewaktu di wipping room Pembuatan standarisasi penggantian lap yang baru Improvement, Production, dan Process Engineering

Tabel 4.6 Susunan Rencana Penanggulangan (Lanjutan)

No. Proses

Potensi Masalah

Akar

Permasalahan Penanggulangan PIC

Where What Why How Who

6 Wipping Wash bensin masih digunakan sampai habis walaupun sudah kotor Tidak ada standard minimal pemakaian/ penggantian wash bensin Pembuatan standarisasi pemakaian/ penggantian wash bensin Improvement, Production, dan Process Engineering 7 Wipping, Mixing

& Spray Manpower menggunakan APD yang kotor saat melakukan proses wipping/ mixing/ spray Tidak ada fasilitas pencucian APD manpower, khususnya baju anti static Pembuatan fasilitas pencucian baju anti static Improvement, Production, dan Plant Engineering 8 Wipping & Spray Tidak semua manpower masuk melalui air shower room, tetapi melalui pintu darurat Melakukan sosialisasi rutin mengenai peraturan perusahaan Production 9 Wipping, Mixing & Spray Visitor/engineer yang masuk wipping room/ mixing room/ spray booth/ tidak menggunakan APD Tidak adanya stock APD untuk visitor/engineer Penambahan APD untuk visitor/ engineer Production 10 Wipping, Mixing & Spray - Manpower tidak menggunakan APD dengan lengkap dan benar Melakukan sosialisasi rutin mengenai job desc dan peraturan perusahaan Production 11 Wipping Manpower belum paham tentang jenis lap

Tabel 4.6 Susunan Rencana Penanggulangan (Lanjutan)

No. Proses

Potensi Masalah

Akar

Permasalahan Penanggulangan PIC

Where What Why How Who

12 Mixing Room Saringan yang digunakan kotor Mesh untuk saringan cat tidak

ada standard penggantian dan pembersihan saringan hanya disiram thinner Pembuatan saringan baru dengan bahan stainless steel agar mudah dibersihkan dengan thinner dan mesh mudah

diganti Improvement, Production, dan Process Engineering 13 Mixing Room Saringan cat digunakan untuk warna metalic dan warna solid sekaligus Jumlah saringan yang terbatas 14 Mixing Room

Cat yang akan digunakan tidak

selalu disaring terlebih dahulu

Manpower proses mixing terburu-buru agar proses

produksi tidak line stop karena keterlambatan cat

Melakukan study cycle time vs takt

time proses mixing Improvement, Production, dan Process Engineering 15 Mixing Room

Debu dari area luar mixing

room berpotensi

masuk

Pintu mixing room tidak bisa

ditutup, karena handle pintu rusak Perbaikan pintu mixing room Plant Engineering 16 Spray Cover rel konveyor di bawah spray gun tebal dengan dust spray Tidak ada manpower yang bertanggung jawab atas kebersihan cover rel konveyor setiap harinya Pembuatan niagara di cover rel konveyor tersebut Improvement, Production, dan Process Engineering 17 Spray Putaran saat proses spray membuat dust spray berbalik lagi ke depan part

Tabel 4.6 Susunan Rencana Penanggulangan (Lanjutan)

No. Proses

Potensi Masalah

Akar

Permasalahan Penanggulangan PIC

Where What Why How Who

18 Spray Nozzle spray gun kotor Tidak ada standard pembersihan nozzle spray gun secara berkala Pembuatan standarisasi pembersihan nozzle spray gun

secara berkala

Improvement, Production, dan Process Engineering

19 Spray Selang spray gun kotor Tidak ada standard penggantian selang spray gun secara berkala Pembuatan standarisasi penggantian selang spray gun

secara berkala

Improvement, Production, dan Process Engineering

Berdasarkan Tabel 4.6 susunan rencana penanggulangan seharusnya terdapat kolom due date (when) dan kolom perhitungan biaya penanggulangan (how much). Hal tersebut agar penanggulangan dapat berjalan sesuai rencana dan dapat diketahui profit yang didapat. Akan tetapi, kedua kolom tersebut tidak dicantumkan dikarenakan penulis tidak bisa memberikan due date tanpa ada dukungan penuh dari management, dan penulis tidak mengetahui biaya penanggulangan yang dikeluarkan management.

Tujuan penanggulangan pembuatan closed room, area preparation loading, dan standarisasi pembersihan subjig adalah agar mampu mengurangi potensi partikel debu yang menempel pada part ketika part di-loading. Tujuan lainnya adalah agar part maupun subjig yang di-loading merupakan part dan subjig yang layak (bersih). Tujuan penanggulangan pembuatan standarisasi penggantian lap dan pemakaian minimal wash bensin di proses wipping adalah agar manpower yang melakukan pekerjaan memberikan hasil yang baik. Standarisasi penggantian lap yang baru adalah dengan mengganti lap setiap jumlah part yang telah dilakukan study (misal 10, 20, atau 30 part sekali). Tujuan penanggulangan pembuatan fasilitas pencucian baju anti static, penambahan APD untuk visitor/engineer adalah agar setiap orang yang masuk ke dalam area dalam painting tidak membawa partikel debu yang dapat mengkontaminasi part.

Tujuan penanggulangan dan dilakukannya sosialisasi rutin untuk manpower adalah agar manpower benar-benar paham mengenai pekerjaan yang dilakukannya dan memiliki kedisiplinan serta kesadaran bahwa masalah yang ada merupakan tanggung jawab bersama. Tujuan pembuatan saringan baru adalah agar saringan cat mudah dibersihkan dan mesh saringan mudah diganti. Tujuan penanggulangan melakukan study perbandingan cycle time dan takt time pada proses mixing adalah agar mengetahui apakah cycle time proses mixing lebih besar dari pada takt time atau malah sebaliknya, sehingga dapat dilakukan langkah penanggulangan lebih lanjut. Tujuan dilakukannya perbaikan handle pintu mixing room adalah agar mixing room dapat tertutup rapat, sehingga potensi cat yang kotor dapat terhindarkan.

Tujuan pembuatan niagara di cover rel konveyor dekat spray gun adalah agar dust spray yang tebal di lokasi tersebut dapat terhindarkan, sebab dust spray akan terbawa oleh air yang mengalir dan tidak mengendap. Selain itu, pembuatan niagara tersebut dapat mengurangi jadwal maupun biaya maintenance untuk melakukan pembersihan cover rel konveyor, sebab pembersihan niagara hanya perlu mengganti air tampungan dalam niagara tersebut. Tujuan pembuatan standarisasi untuk pembersihan nozzle spray gun secara berkala adalah agar mampu mengurangi resiko abnormality di proses spray yang kotor dan mengakibatkan line stop. Tujuan tersebut sama halnya dengan tujuan pembuatan standarisasi untuk penggantian selang spray gun secara berkala.

4.4 Do

Langkah keenam yang merupakan bagian do adalah melakukan penanggulangan dari susunan rencana penanggulangan yang telah disusun. Langkah penanggulangan ini masih banyak yang belum terealisasi. Hasil penanggulangan yang telah terealisasi maupun yang belum terealisasi dapat dilihat pada Tabel 4.7 penanggulan berikut.

Tabel 4.7 Penanggulangan

No. Penanggulangan Ilustrasi Status

Before After 1 Pembuatan closed room untuk area loading OK 2 Pembuatan area preparation loading untuk part yang akan

di-loading Trial 3 Pembuatan standarisasi pembersihan subjig secara berkala

-

Study 4 Pembuatan standarisasi penggantian lap yang baru-

Study 5 Pembuatan standarisasi pemakaian/ penggantian wash bensin-

Study 6 Pembuatan fasilitas pencucian baju anti static-

In ProcessTabel 4.7 Penanggulangan (Lanjutan)

No. Penanggulangan Ilustrasi Status

Before After 7 Melakukan sosialisasi rutin mengenai peraturan perusahaan, dan jobdesc manpower

-

-

OK 8 Penambahan APD untuk visitor/ engineer-

In Process 9 Pembuatan saringan baru dengan bahan stainless steel agar mudah dibersihkan dengan thinner dan mesh mudahdiganti In Process 10 Melakukan study cycle time vs takt

time proses mixing

-

-

Study 11 Perbaikan pintu mixing room-

In ProcessTabel 4.7 Penanggulangan (Lanjutan)

No. Penanggulangan Ilustrasi Status

Before After 12 Pembuatan niagara di cover rel konveyor proses spray In Process 13 Pembuatan standarisasi pembersihan nozzle spray gun

secara berkala

-

-

Study 14 Pembuatan standarisasi penggantian selang spray gunsecara berkala

-

-

StudyBerdasarkan Tabel 4.7 hasil penanggulangan yang telah dilakukan hanya 2 dari 14 rencana penanggulangan yang telah terealisasi, yaitu pembuatan closed room area loading dan sosialisasi peraturan perusahaan serta jobdesc masing-masing manpower. Sosialisasi ini tidak memiliki dokumentasi ketika diadakannya, karena dilakukan menggunakan cara one man lessons. One man lessons yang dimaksud adalah sosialisasi dengan cara mendatangi kepada satu per satu manpower yang bersangkutan. Sosialisasi ini dilakukan oleh leader line automatic.

Pembuatan closed room area loading telah terealisasi sesuai dengan layout yang diajukan. Pembuatan closed room area loading ini selesai di minggu pertama pada bulan April. Waktu penyelesaian closed room area loading ini memakan waktu yang lama karena pengerjaannya terhalang oleh project mezanine yang berada tepat diatas pembuatan closed room loading. Gambar 4.18 berikut merupakan layout closed room area loading.

Gambar 4.18 Layout Closed Room Loading

Pihak management juga setuju jika dibuatkan closed room untuk jalur-jalur rel konveyor di dalam area painting line automatic yang terbuka, seperti jalur after loading dan jalur after proses oven. Gambar 4.19 berikut merupakan layout 3D closed room line automatic.

Gambar 4.19 Layout 3D Closed Room Line Automatic

Pembuatan area preparation loading berstatus trial, karena masih belum ada tindak lanjut lagi setelah trial dilakukan. Trial yang dilakukan pun masih belum sesuai dengan pembuatan area preparation yang diinginkan. Trial ini hanya sebatas pengelapan part upper cover yang akan loading dengan menggunakan wash bensin. Trial area preparation loading dilakukan dua minggu setelah closed room area loading selesai, yaitu pada minggu kedua hingga minggu ketiga bulan April. Hasil evaluasi trial area preparation loading akan dibahas pada subbab evaluasi hasil implementasi penanggulangan.

After Loading

After Oven Loading

Penanggulangan yang masih berstatus study adalah pembuatan standarisasi pembersihan subjig di proses loading. Pembuatan standarisasi penggantian lap yang baru dan standarisasi minimal pemakaian wash bensin di proses wipping juga masih berstatus study. Status study yang lainnya adalah pembuatan standarisasi pembersihan nozzle spray gun dan penggantian selang spray gun secara berkala di proses spray.

Penanggulangan yang berstatus in proses adalah pembuatan fasilitas pencucian baju anti static. Status in proses ini dikarenakan peralatan seperti mesin cuci dan rak penjemuran baju anti static sudah ada. Hanya saja masih diperlukan pendataan lagi untuk baju anti static setiap manpower, agar tidak tertukar satu sama lain. Penambahan APD untuk line automatic masih belum ada, karena masih dalam proses pemesanan. Pembuatan saringan baru yang mudah dibersihkan dan mudah untuk dilakukan penggantian mesh masih dalam proses pemesanan. Status penanggulangan yang berstatus in proses lagi adalah perbaikan pintu mixing room, karena masih menunggu giliran dari pekerjaan departemen plant engineering lainnya. Pembuatan niagara di cover rel konveyor proses spray juga masih dalam in proses, hal ini dikarenakan masih dalam pengerjaan.

4.5 Check

Langkah ketujuh yang merupakan bagian check ini adalah evaluasi hasil implementasi penanggulangan. Evaluasi hasil penanggulangan yang telah dilakukan adalah sejak closed room area loading dan closed room di jalur konveyor after loading dan after oven selesai dibuat. Evaluasi hasil penanggulangan ini juga termasuk trial pengelapan part di proses loading. Gambar 4.20 berikut merupakan persentase part NG bintik kotor part upper cover bulan Maret.

Gambar 4.20 Persentase Part NG Bintik Kotor Upper Cover Bulan Maret (Sumber: Data Part NG Painting Production PT ASKI Periode Maret 2015)

Gambar 4.20 adalah grafik sebelum adanya area closed room loading dan trial pengelapan part di proses loading. Dapat dilihat part NG jenis bintik kotor paling rendah di bulan Maret terjadi di minggu kelima, yaitu sebesar 8,7%. Hasil adanya closed room area di proses loading dan trial pengelapan part diharapkan mampu memberikan persentase part NG yang lebih rendah lagi. Gambar 4.21 berikut merupakan persentase part NG bintik kotor upper cover bulan April.

Gambar 4.21 Persentase Part NG Bintik Kotor Upper Cover Bulan April (Sumber: Data Part NG Painting Production PT ASKI Periode Maret 2015)