Pengembangan Sistem Identifikasi Fitur Dua Dimensi Kekasaran

Permukaan Berbasis Machine Vision untuk Produk Hasil

Permesinan

Zulfan Yus Andi

Program Studi Teknik Perancangan Mekanik, Politeknik Manufaktur Negeri Bangka-Belitung, SungaiLiat, Bangka 33211, Indonesia

Email: [email protected] ABSTRAK

Kekasaran suatu produk merupakan salah satu standar keakuratan dan kualitas permukaan produk yang dihasilkan dari suatu proses permesinan. Nilai kekasaran ini sangat bervariatif, dilihat dari proses permesinan dan parameternya. Semakin halus permukaannya, semakin tinggi kualitas permukaan yang dihasilkan. Metode pengukuran kekasaraan dapat dilakukan dengan metode kontak dan metode non-kontak, salah satunya metode pengenalan citra, yaitu identifikasi citra dan pengolahannya.Hal ini disebut dengan metode machine vision. Cakupan penelitian ini meliputi pembuatan sistem pengukuran machine vision dengan menggunakan kamera saku digital pembesaran 4x, mikroskop pembesaran 20 x, pencahayaan (lighting) dan benda kerja hasil CNC bubut 36 x 50 mm. Selanjutya pemrosesan citra/image dengan perangkat lunak, yaitu identifikasi profil permukaan pelat kalibrator sebagai dasar pengukuran dan pengukuran terhadap benda ujinya. Pengukuran dilakukan dari puncak profil hingga lembah profil, sehingga memberikan kedalaman permukaan ukur. Dengan pengukuran machine vision pengenalan citra ini lebih mendekati nilai analitis, artinya tingkat kepresisian yang dihasilkan lebih mendekati nilai Ra natural, dengan rata-rata persentase penyimpangan yang dihasilkan 6.00%.

Kata kunci: Kekasaran permukaan, fitur 2D, machine vision, pengolahan citra.

ABSTRACT

Roughnessof aproductis oneof thestandards ofaccuracy and surface qualityof products result from a machiningprocess. The roughness value has varian cedepends on the machining processused. The finer the surface, the higher the surface quality produced. The roughness measurement method can be performed by contacts and non-contact method. One of non-contact method is image recognition, that are identification and image processing. This is called the machine vision method. This research includesof making the measurement system of machine vision consists of a pocket digital camera in scale of zoom 4 times, and microscope in scale of zoom 20 times, lighting, and CNC turning of workpiece with dimension 36 x 50 mm. And then development software for image processing, and measuring surface roughness of workpieces. Roughness average is measured frompeaks and valleys of surface profile, henceyields depth of average from surface roughness. By machine vision method for measuring depth of average from surface roughness, it is shown that the result more acurate from the contact method with percentage of deviation is 6.00%.

Keywords: Surface roughness measurement, 2D features, machine vision, image processing.

PENDAHULUAN

Salah satu ukuran kualitas produk, dapat terlihat seberapa besar tingkat kekasaran permukaan yang dihasilkan dari suatu pemrosesan yang dilakukan. Pengukuran kekasaran permukaan telah banyak dilakukan [1-5]. Secara tradisional, metode yang umum digunakan adalah pengukuran profil meter atau stylus profile meter [1-5], (Gambar 1). Beberapa kelemahan pengujian ini, diantaranya stylus dapat merusak permukaan objek benda uji, kurangnya

ketepatan fitur yang diukur karena dipengaruhi oleh dimensi bola ukur pada ujung stylus profile [2] dan diperlukan waktu analisis untuk menemukan nilai kekasaran tersebut.

Baru-baru ini, ada tiga jenis penelitian dengan metode non-kontak untuk mendeteksi permukaan kekasaran, yaitu metode pengenalan gambar, ultrasonik dan X-ray [3], seperti Gambar 2. Salah satu perlakukan pengukuran kekasaran dengan metodenon-kontak, dapat menghasilkan fitur profil 3D [1,3,4], seperti Gambar 3. Pengukuran ini

dilakukan dengan pengolahan citra dari hasil pengambilan citra (capturing image) dari kamera, mikroskop dan pencahayaan [6]. Image gray dari hasil capture tersebut dianalisa sehingga menghasil-kan fitur kekasaran permukaan, dimana fitur ini dipengaruhi oleh pemakanan dari pahat potong pemrosesan mesin pada obyek benda kerja [4].

Gambar 1. Profil Actual dan Profil Pengukuran

Meng-gunakan Metode Stylus [1]

Gambar 2. Sistem Pengukuran dan Pencahayaan [2]

Gambar 3. Obyek Fitur Facing Turning [6] Pada metode lain digunakan penggabungan a light sectioning microscope and computer vision system untuk mengukur kekasaran. Vision system merupakan capture image untuk melihat profil kekasaran dengan pendetailan mikroskop dan untuk selanjutnya dilakukan pengolahan citra [6].

Juga pada identifikasi penelitian sebelumnya pengolahan citra masih memerlukan pengolahan algoritma yang baik, sehingga dianjurkan melaku-kan eksplorasi secara komputasi numerik untuk menemukan fitur yang lain sebagai pertimbangan dalam menemukan nilai kekasaran berbasis vision [4].

Tujuan penelitian ini adalah identifikasi profil atau fitur permukaan dari hasil pemrosesan mesin sehingga menghasilkan nilai ketinggian atau keda-laman rata-rata, dengan menggunakan metode non-kontak pengenalan citra.

Beberapa hal yang membatasi penelitian ini agar mencapai tujuan tersebut, adalah Obyek benda silinder 38 x 50 mm sejumlah 10 buah hasil permesinan CNC bubut menggunakan pahat insert merk Korloy jenis CNMG120408-HS. Permesinan yang dilakukan dengan beberapa parameter, yaitu parameter tetap adalah kecepatan spindle 1414 rpm, kedalaman pemakanan 1.0 mm, kecepatan pemakanan (Vc) 160 m/min dan radius pahat 0.8mm. Dan parameter tidak tetapadalah batasan federate 0.1-0.4 mm/rev (150-555 mm/min, incre-ment 45 mm/min). Konstruksi sederhana pada image capturing obyek, yaitu mikroskop pembesar-an 20x, digital pocket Nikon coolpixS3000; pen-cahayaan ke obyek dan menghasilkan citra jenis*.jpeg; Simulasi perangkat lunak MATLAB untuk pemrosesan dan peningkatan gambar; Peng-ukuran kekasaran rata-rata obyek uji.

METODE PENELITIAN

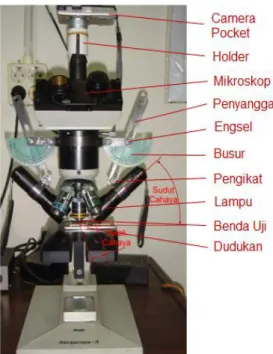

Dimulai denganstudi literatur yang berhu-bungan dengan tema penelitian baik dari jurnal nasional ataupun internasional, lalu dilanjutkan dengan membangun konstruksi sederhana dengan menggunakan mikroskop standar pembesaran/skala 20 x, pocket camera pembesaran maksimal 4 x dan pencahayaan daya 20 watt, juga pengaturannya.

Pembuatan benda uji (workpiece) dilakukan pada permesinan CNC bubut dengan 10 variasi federate 150 mm/min s.d. 555 mm/min (increment 45 mm/min), bahan baja S45C (baja karbon dengan kadar karbon 0,45%) dan kekuatan tarik 67 kg/mm2 atau kekerasan HB 187 [7], dengan nilai kekerasan 55,7 HRA (High RockwellA). Alat potong pahat insert Carbide jenis CNMG120408-HS.

Sedangkan parameter pemotongan yang dilakukan untuk benda uji tersebut yaitu kecepatan potong (VC) 160 m/min; putaran spindle1414 rpm; radius mata pahat 0.8 mm; kedalaman pemakanan 1 mm.

Melakukan perhitungan analitis terhadap benda uji dari inputan parameter proses permesinan CNC bubut dan parameter pahat insert. Sehingga terangkum nilai kekasaran ideal pada masing-masing benda uji untuk analisa dasar pada

peng-ukuran pengenalan citra. Selain ini juga, melakukan pengukuran metode kontak dengan menggunakan stylus meter bertujuan untuk melihat perbandingan persentase analisa error pengukuran metode kontak dan non-kontak terhadap perhitungan kekasaran analitis.

Sebelum melakukan pengujian, terlebih dahulu melakukan kalibrasi dengan pengukuran pada pelat kalibrator roughtness permukaan kekasaran 0.40 μm atau 2.90 μm sebagai kekasaran dasar untuk mendapatkan nilai kekasaran pada benda uji yang akan dilakukan.

Gambar 4. Konstruksi Alat Pengukuran

Gambar 5. Dimensi Benda Uji

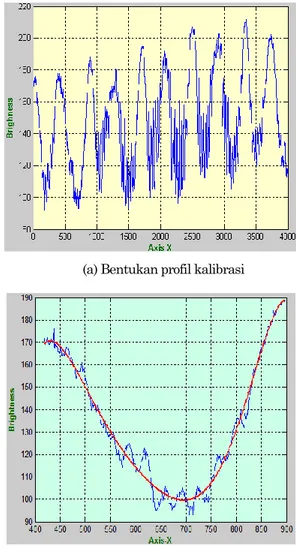

Gambar 6. Pelat Kalibrasi 0.40 mm dan 2.90 mm Kalibrasi pemrosesan citra, yaitu melakukan identifikasi tiap titik pixel, sehingga dapat

mem-berikan bentuk profil permukaan kedalaman per-mukaan. Selanjutnya bentuk profil permukaan sebenarnya itu disimulasikan kembali untuk mengetahui bentuk profil garis linear, sehingga dapat diidentifikasikan batasan bagian lembah profil dan batasan bagian puncak profil. Agar nilai kalibrasi dapat teridentifikasi, yaitu melakukan pengukuran hasil kedalaman kekasaran yang di-hasilkan pada permukaan obyek ukur pada pelat kalibrasi dan ditranspormasikan dengan nilai dasar pelat kalibrator kekasaran tersebut, sehingga meng-hasilkan nilai dimensi per-brightness.

Dari nilai kalibrasi dapatlah mengukur ke-dalaman permukaan seluruh benda uji yang telah di-capture dan memberikan Ra dari masing masing-masing feed rate yang berbeda.

HASIL DAN PEMBAHASAN

Mikroskop dibuat dudukan dari beberapa part pelat, diharapkan dapat memposisikan/mengarah-kan pencahayaan ke titik obyek permukaan benda uji.

Gambar 7. Bagian-bagian dan Set-Up Konstruksi Konstruksi ini dibuat bertujuan untuk meng-atur sudut pencahayaan, jarak pencahayaan, peng-aturan pembesaran skala objek dan pemposisian titik objek permukaan yang diambil. Set-up hasil pengujian yang dilakukan dapat terlihat pada hasil image capturing ini.

Dari hasil image capturingpada Gambar 8, dilakukan identifikasi bentukan profil sebagai batas ukur kalibrasi yang akan ditransformasikan dengan nilai kalibrator 0.4 μm dan 2.9 μm.

Pemrosesan citra input dari hasil image capturing obyek tidak luput dipengaruhi oleh pen-cahayaan yang terjadi pada permukaan obyek. Ketegasan nilai brightnes ini dapat disimulasikan jika berbentuk permukaan ideal seperti di bawah pengaruh dari pencahayaan secara bervariatif. Hasil pemrosesan menunjukkan kalibrasi pengukuran awal dari kalibrator tersebut, dengan nilai kalibrasi 0.0569m perbrightness. Selanjutnya nilai ini ditransformasikan dengan pemrosesan citra ter-hadap benda uji dengan hasil kekasaran dari tiap feedrate yang berbeda-beda.

(a) Dengan sudut pencahayaan 30

(b) Dengan sudut pencahayaan tegak lurus

Gambar 8. Hasil Image Capturing Permukaan

Kekasar-an 2.9 mm dengKekasar-an PembesarKekasar-an 80 x

Gambar 9. Algoritma Image Processingdan Image Enhan-cemnet Bentukan Profil Permukaan Objek Ukur

(a) Bentukan profil kalibrasi

(b) Bentukan satu profil ukur

Gambar 10. Pemrosesan Citra

Gambar 11. Simulasi Grafis Bentuk Profil dari Bentuk

Permukaan Ideal yang Dipengaruhi Nilai Brightness dari Sudut Pencahayaan Input

Mulai

Objek citra (pelat kalibrasi dan benda uji)

Profil permukaan citra input

Profil garis linear

Batasan lembah & puncak profil permukaan

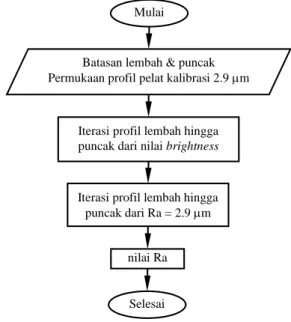

Gambar 12. Algoritma Pemrosesan Kalibrasi Pengukuran Tabel 1. Hasil Pemrosesan Citra untuk Batasan Nilai dan Ra Objek Benda Uji dari Beberapa Feedrate yang Berbeda

Sedangkan hasil perhitungan analitis yang didapatkan dari parameter pemrosesan CNC bubut yang dilakukan dengan bentuk idealnya dan hasil pengukuran kontak (sylus meter).

Tabel 2. Hasil Perhitungan Analitis dari Bentuk Ideal

Hasil Pemrosesan CNC Bubut dan Parameter-Parameter-nya

Tabel 3. Hasil Pengukuran Kontak Menggunakan Stylus Meter

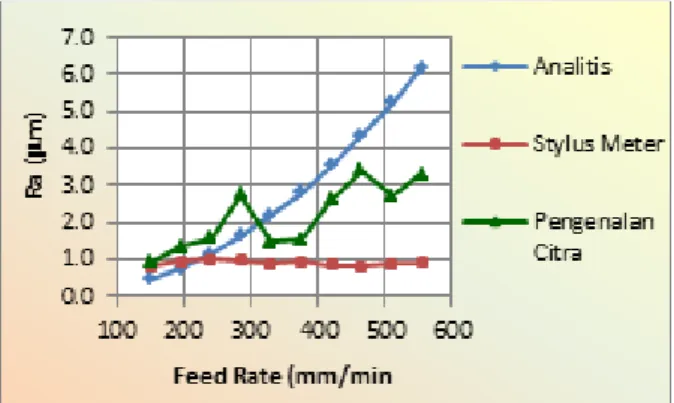

Dilihat dari nilai Ra pada masing-masing metode perhitungan dan pengukuran kekasaran rata-rata yang dilakukan, terangkum pada Tabel 4.

Analisis hasil pengukuran kekasaran rata-rata yang ditunjukkan tabel dan grafik di atas bahwa pengukuran machine vision pengenalan citra lebih mendekati nilai analitis, artinya tingkat kepresisian yang dihasilkan lebih mendekati nilai Ranatural. Nilai kontak yang terjadi masih di bawah nilai kekasaran natural yang dihasilkan. Hal ini disebab-kan karena pengaruh dari besarnya radius bola kontak sebagai pengukuran profil kekasaran per-mukaan yang didapatkan. Sedang persentase penyimpangan yang dihasilkan dari pengukuran kontak (stylus meter) dengan kekasaran natural rata-rata di bawah analitis (-40.26%), dan non-kontak (pengenalan citra) terhadap kekasaran natural di atas analitis 6.0%.

Tabel 4. Persentase Penyimpangan Nilai Kekasaran

Metode Pengukuran Stylus (Metode Kontak) dan Machine

Vision (Metode Non-kontak)

Mulai

Batasan lembah & puncak Permukaan profil pelat kalibrasi 2.9 m

Iterasi profil lembah hingga puncak dari nilai brightness

nilai Ra

Selesai

Iterasi profil lembah hingga puncak dari Ra = 2.9 m

Awal Akhir R ang e Bawah Atas R ang e Ra (m) 150 2919 3739 8 2 0 137.00 191.2598 54 .2 59 8 0 .9 0 2 8 19 5 1451 2535 10 8 4 96.00 158.0582 6 2 .0 58 2 1.3 4 6 5 2 4 0 202 1617 14 15 90.00 156.0062 6 6 .0 0 6 2 1.5711 2 8 5 1377 2977 16 0 0 91.00 177.8645 8 6 .8 6 4 5 2 .7578 3 3 0 1910 3561 16 51 116.00 180.0804 6 4 .0 8 0 4 1.4 6 15 3 75 1663 3478 18 15 108.00 173.1901 6 5.19 0 1 1.52 4 6 4 2 0 1935 3340 14 0 5 120.00 204.4057 8 4 .4 0 57 2 .6 179 4 6 5 1547 3345 179 8 92.00 190.3848 9 8 .3 8 4 8 3 .4 13 2 510 1310 3428 2 118 109.00 194.8137 8 5.8 13 7 2 .6 9 8 0 555 1403 3901 2 4 9 8 104.00 200.1382 9 6 .13 8 2 3 .2 8 54 Kalib rato r 0 .4 µm 208 275 6 7 116.4117 161.8348 4 5.4 2 3 1 0 .4 0 0 0 Kalib rato r 2 .9 µm 418 897 4 79 99.5268 188.8906 8 9 .3 6 3 8 2 .9 0 0 0 Feed R ate (mm/min)

Batas an leb ar p ro fil Batas an keting g ian p ro fil d ari nilai

b rig htnes s Feed Rate (mm/min) Feed rate (mm/rev) Ra (μm) 150 0.10607 0.4515 195 0.13789 0.7630 240 0.16971 1.1557 285 0.20154 1.6297 330 0.23336 2.1850 375 0.26518 2.8216 420 0.29700 3.5394 465 0.32882 4.3385 510 0.36064 5.2188 555 0.39246 6.1804

Feed Rate (mm/min) Ra (μm)

150 0.8080 195 0.9360 240 1.0160 285 0.9720 330 0.8720 375 0.9360 420 0.8600 465 0.8200 510 0.8960 555 0.9080 Kalibrator 0.4 µm 0.680 Kalibrator 2.9 µm 3.356 Analitis Stylus Meter (SM) Machine Vision (MV) SM vs Analitis MV vs Analitis MV vs SM 150 0.4515 0.808 0.9028 78.98 99.97 11.73 195 0.7630 0.936 1.3465 22.68 76.48 43.85 240 1.1557 1.016 1.5711 -12.09 35.94 54.63 285 1.6297 0.972 2.7578 -40.36 69.22 183.72 330 2.1850 0.872 1.4615 -60.09 -33.11 67.60 375 2.8216 0.936 1.5246 -66.83 -45.96 62.89 420 3.5394 0.860 2.6179 -75.70 -26.03 204.41 465 4.3385 0.820 3.4132 -81.10 -21.33 316.25 510 5.2188 0.896 2.6980 -82.83 -48.30 201.12 555 6.1804 0.908 3.2854 -85.31 -46.84 261.83 -40.26 6.002 140.80 Persentase penyimpangan (%) Feed Rate (mm/min) Hasil Pengukuran Ra (m) Rata-rata

Gambar 13. Grafik Nilai Kekasaran dari Perhitungan

Analitis, Pengukuran Metode Kontak dan Metode Non-Kontak

KESIMPULAN

Karakteristik yang mempengaruhi pengukur-an kekasarpengukur-an dengpengukur-an metode pengenalpengukur-an obyek pada machine vision ini adalah capture image (set-up external terhadap kualitas citra yang ditangkap), identifikasi profil dari pemrosesan citra input dan transformasi identifikasi kalibrasi ke pengukuran benda uji.

Dengan melakukan kalibrasi pemrosesan citra pada pelat kalibrator maka didapatkan iterasi peng-ukuran profil 0.0569 m per brightness sebagai dasar pengukuran benda uji.

Hasil pengukuran non-kontak yang dilakukan memberikan hasil yang mendekati nilai kekasaran natural dibandingkan dengan metode kontak, ini menunjukkan ketelitian pengukuran non-kontak terarah pada tingkat ketelitian yang cukup tinggi. Dengan persentase penyimpangan rata-rata 6.00%.

DAFTAR PUSTAKA

[1] Shahabi, H. H. & Ratnam, M. M., Non-contact Roughness Measurement of Turned Parts using Machine Vision, DOI10.1007/S00170-009-2101-0, International Journal Advanced Manufactur-ing Technology, 46: pp. 275-284, 2010.

[2] Rakiman, Studi Eksperimental Pengukuran Ke-kasaran Permukaan Dengan Metode Electronic Speckle Pattern Interferometry (ESPI), Tesis-RM2702, 2007.

[3] Xiaojun, T., et al., Surface Roughness Measure-ment Based on Image Processing and Image Recognition, Jurnal Computers and Simulation in Modern Science, China, ISSN: 1790-2769, ISBN: 978-960-474-117-5,pp. 91-96.

[4] Budi, H., Identifikasi Fitur 2D Kekasaran Per-mukaan Berbasis Vision untuk Produk Hasil Permesinan, Tesis DTM-UI, 2009.

[5] Thivakaran, T. K., and Chandrasekaran, R. M., Machine Vision based Surface Roughness Mea-surement with Evolvable Hardware Filter, ICGST-GVIP Journal, Volume 10, Issue 3, pp. 11-19, www.icgst.com, 2010.

[6] Ossama, B. A., 3D Surface Roughness Measure-ment Using a Light Sectioning Vision System, ISBN: 978-988-17012-9-9, Proceedings of the World Congress on Engineering, Vol I, London, U.K., 2010.

[7] Ninuk, J., Pengaruh Parameter Potongdan Geo-metri Pahat terhadap Kekasaran Permukaan pada Proses Bubut, Jurnal Teknik Mesin, Vol. 1, No. 1: 82-88, April 1999.

![Gambar 1. Profil Actual dan Profil Pengukuran Meng- Meng-gunakan Metode Stylus [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4150552.3076142/2.893.102.431.260.436/gambar-profil-actual-profil-pengukuran-gunakan-metode-stylus.webp)