BAB 2

LANDASAN TEORI

2.1 Definisi Quality (Mutu / Kualitas).

Kualitas memang merupakan topik yang hangat di dunia bisnis dan akademik. Namun demikian, istilah tersebut memerlukan tanggapan secara hati-hati dan perlu mendapat penafsiran secara cermat. Faktor utama yang menentukan kinerja suatu perusahaan adalah kualitas barang dan jasa yang dihasilkan. Produk dan jasa yang berkualitas adalah produk dan jasa yang sesuai dengan apa yang diinginkan konsumen. Kita dapat mendefinisikan kualitas dalam berbagai cara. Sebagian orang memiliki pemahaman konseptual bahwa kualitas berhubungan dengan satu atau lebih karakteristik yang harus dimiliki suatu produk atau jasa.

Ada banyak sekali definisi dan pengertian kualitas, yang sebenarnya definisi atau pengertian yang satu hampir sama dengan definisi atau pengertian yang lain. Pengertian kualitas menurut beberapa ahli ayng banyak dikenal antara lain : • Juran (1962) : “kualitas adalah kesesuaian dengan tujuan dan manfaatnya”. • Crosby (1979) : “kualitas adalah kesesuaian dengan kebutuhan yang meliputi

availability, delivery, reliability, maintainability, dan cost effectiveness”. • Deming (1982) : “kualitas harus bertujuan memenuhi kebutuhan pelanggan

• Feigenbaum (1991) :”kualitas merupakan keseluruhan karakteristik produk dan jasa yang meliputi marketing, engineering, manufacture, dan maintenace, dalam mana produk dan jasa tersebut dalam pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan”.

• Scherkenbach (1991) : “kualitas ditentukan oleh pelanggan, pelanggan menginginkan produk dan jasa yang sesuai dengan kebutuhan dan harapannya pada suatu tingkat harga tertentu yang menunjukkan nilai produk tersebut”. • Elliot (1993) : “kualitas adalah sesuatu yang berbeda untuk orang yang

berbeda dan tergantung pada waktu dan tempat, atau dikatakan sesuai dengan tujuan”.

• Goetch dan Davis (1995) : “kualitas adalah suatu kondisi dinamis yang berkaitan dengan produk, pelayanan, orang, proses, dan lingkungan yang memenuhi atau melebihi apa yang diharapkan”.

• Perbendaharaan istilah ISO 8402 dan dari Standar Nasional Indonesia (SNI 10-8402-1991) : “kualitas adalah keseluruhan ciri dan karakteristik produk atau jasa yang kemampuannya dapat memuaskan kebutuhan, baik yang dinyatakan secara tegas maupun tersamar. Istilah kebutuhan diartikan sebagai spesifikasi yang tercantum dalam kontrak maupun kriteria-kriteria yang harus didefinisikan terlebih dahulu”.

• Vincent Gaspersz : “kualitas sebagai segala sesuatu yang dapat memuaskan pelanggan atau sesuai dengan persyaratan dan kebutuhan pelanggan. Selain

itu didefinisikan juga bahwa kualitas sebagai konsistensi peningkatan dan penurunan variasi karakteristik produk, agar dapat memenuhi spesifikasi dan kebutuhan, guna meningkatkan kepuasan pelanggan internal maupun eksternal”.

Dalam konteks pembahasan tentang pengendalian proses statistikal, terminologi kualitas didefinisikan sebagai konsistensi peningkatan atau perbaikan dan penurunan variasi karakteristik dari suatu produk (barang dan/ atau jasa) yang dihasilkan, agar memenuhi kebutuhan yang telah dispesifikasikan, guna meningkatkan kepuasan pelanggan internal maupun eksternal. Dengan demikian pengertian kualitas dalam konteks pengendalian proses statitistikal adalah bagaimana baiknya suatu output itu memenuhi spesifikasi dan toleransi yang ditetapkan oleh bagian desain dari suatu perusahaan. Spesifikasi dan toleransi yang ditetapkan oleh bagian desain produk yang disebut sebagai kualitas desain (quality of design) harus berorientasi kepada kebutuhan atau keinginan konsumen (orientasi pasar). Hal ini dimaksudkan agar sesuai dengan konsep Roda Deming dalam proses industri modern, yaitu (1) riset pasar, (2) desain produk dan proses, (3) proses produksi, dan (4) proses pemasaran.

Selanjutnya, ada beberapa dimensi kualitas untuk industri manufaktur dan jasa. Dimensi ini digunakan untuk melihat dari sisi manakah kualitas dinilai. Tentu saja perusahaan ada yang menggunakan salah satu dari sekian banyak

dimensi kualitas yang ada, namun ada kalanya yang membatasi hanya pada salah satu dimensi tertentu. Yang dimaksud dimensi kualitas tersebut telah diuraikan oleh Gavin (1996) untuk industri manufaktur, meliputi :

• Performance, yaitu kesesuaian produk dengan fungsi utama produk itu sendiri atau karakteristik operasi dari suatu produk.

• Feature, yaitu ciri khas produk yang membedakan dari produk lain yang merupakan karakteristik pelengkap dan mampu menimbulkan kesan yang baik bagi pelanggan.

• Reliability, yaitu kepercayaan pelanggan terhadap produk karena kehandalannya atau karena kemungkinan kerusakan yang rendah.

• Conformance, yaitu kesesuaian produk dengan syarat atau ukuran tertentu atau sejauh mana karakteristik desain dan operasi memenuhi standar yang telah ditetapkan.

• Durability, yaitu tingkat ketahanan/ awet atau lama umur produk.

• Serviceability, yaitu kemudahan produk itu bila akan diperbaiki atau kemudahan memperoleh komponen produk tersebut.

• Aesthetics, yaitu keindahan atau daya tarik produk tersebut.

• Perception, yaitu fanatisme konsumen akan merek suatu produk tertentu karena citra atau reputasi produk itu sendiri.

2.2 Pengertian Pengendalian Kualitas.

Untuk menjaga konsistensi kualitas produk dan jasa yang dihasilkan dan sesuai dengan tuntutan kebutuhan pasar, perlu dilakukan pengendalian kualitas (quality control) atas aktivitas proses yang dijalani. Dari pengendalian kualitas yang berdasarkan inspeksi dengan penerimaan produk yang memenuhi syarat dan penolakan yang tidak memenuhi syarat sehingga banyak bahan, tenaga, dan waktu yang terbuang, muncul pemikiran untuk menciptakan sistem yang dapat mencegah timbulnya masalah mengenai kualitas agar kesalahan yang terjadi tidak terulang lagi.

Menurut Vincent Gaspersz, pengendalian kualitas merupakan aktivitas teknik dan manajemen, melalui mana kita mengukur karakteristik kualitas dari output kemudian membandingkan hasil pengukuran itu dengan spesifikasi output yang diinginkan pelanggan, serta mengambil tindakan perbaikan yang tepat apabila ditemukan perbedaan antara perfomansi aktual dan standar.

Pengendalian kualitas statistik merupakan teknik penyelesaian masalah yang digunakan untuk memonitor, mengendalikan, menganalisis, mengelola, dan memperbaiki produk dan proses menggunakan metode-metode statistik.

Pada dasarnya perfomansi kualitas dapat ditentukan dan diukur berdasarkan karakteristik kualitas yang terdiri dari beberapa sifat atau dimensi berikut:

2. Sensory (berkaitan dengan panca indera): rasa, penampilan, warna, bentuk, model, dan lain- lain.

3. Orientasi waktu: reliability, serviceability, maintainability, dan lain- lain. 4. Orientasi biaya: berkaitan dengan dimensi biaya yang menggambarkan harga

atau ongkos dari suatu produk yang harus dibayarkan oleh konsumen.

Pada dasarnya suatu pengukuran perfomansi kualitas dapat dilakukan pada tiga tingkat, yaitu:

1. Pengukuran pada tingkat proses, yang mengukur setiap langkah atau aktivitas dalam proses dan karakteristik input yang diserahkan oleh pemasok (supplier) yang mengendalikan karakteristik output yang diinginkan. Tujuan dari pengukuran pada tingkat ini adalah mengidentifikasi perilaku yang mengatur setiap langkah dalam proses dan menggunakan ukuran-ukuran ini untuk mengendalikan operasi serta memperkirakan output yang akan dihasilkan sebelum output itu diproduksi atau diserahkan ke pelanggan. Beberapa contoh ukuran pada tingkat proses adalah: lama waktu menjawab panggilan telepon, banyaknya panggilan telepon yang tidak dikembalikan ke pelanggan, konformasi terhadap waktu penyerahan yang dijanjikan, persentase material cacat yang diterima dari pemasok, siklus waktu produk (product cycle times), banyaknya inventori setengah jadi (work in process inventory), dan lain-lain.

2. Pengukuran pada tingkat output, yang mengukur karakteristik output yang dihasilkan dibandingkan terhadap spesifikasi karakteristik yang diinginkan pelanggan. Beberapa contoh ukuran pada tingkat output adalah: banyaknya unit produk yang tidak memenuhi spesifikasi tertentu yang ditetapkan (banyak produk cacat), tingkat efektivitas dan efisiensi produksi, karakteristik kualitas dari produk yang dihasilkan, dan lain-lain.

3. Pengukuran pada tingkat outcome, yang mengukur bagaimana baiknya suatu produk memenuhi kebutuhan dan ekspektasi pelanggan. Pengukuran pada tingkat outcome merupakan tingkat tertinggi dalam pengukuran performansi kualitas. Beberapa contoh pengukuran pada tingkat outcome adalah: banyaknya keluhan pelanggan yang diterima, banyaknya produk yang dikembalikan oleh pelanggan, tingkat ketepatan waktu penyerahan produk tepat waktu sesuai dengan waktu yang dijanjikan, dan lain-lain.

2.3 Statistical Process Control (SPC).

Pengendalian Proses Stastistikal (Statistical Process Control = SPC) adalah suatu terminologi yang mulai digunakan sejak tahun 1970-an untuk menjabarkan penggunaan teknik-teknik statistikal (Stastistical Techniques) dalam memantau dan meningkatkan performansi proses menghasilkan produk berkualitas. Pada tahun 1950-an sampai 1960-an digunakan terminologi Pengendalian Kualitas

Statistikal (Statistical Quality Control = SQC) yang memiliki pengertian sama dengan Pengendalian Proses Statistikal (Statistical Process Control = SPC).

Pengendalian proses statistik (SPC) merupakan suatu metodologi pengumpulan dan analisis data kualitas, serta penentuan dan interpretasi pengukuran-pengukuran yang menjelaskan tentang proses dalam suatu sistem industri, untuk meningkatkan kualitas dari output guna memenuhi kebutuhan dan ekspektasi pelanggan.

2.3.1 Definisi Data.

Data adalah catatan tentang sesuatu, baik yang bersifat kualitatif maupun kuantitatif yang dipergunakan sebagai petunjuk untuk bertindak. Berdasarkan data, kita mempelajari fakta- fakta yang ada dan kemudian mengambil tindakan yang tepat berdasarkan pada fakta itu. Dalam konteks pengendalian proses statistikal dikenal dua jenis data, yaitu:

• Data Atribut (Attributes Data), yaitu data kualitatif yang dapat dihitung untuk pencatatan dan analisis. Contoh dari data atribut karakteristik kualitas adalah ketiadaan label pada kemasan produk, kesalahan proses administrasi buku tabungan nasabah, banyaknya jenis cacat pada produk, banyaknya produk kayu lapis yang cacat karena corelap, dan lain-lain. Data atribut biasanya diperoleh dalam bentuk unit-unit nonkonformans atau ketidaksesuaian dengan spesifikasi atribut yang telah ditetapkan.

• Data Variabel (Variables Data) merupakan data kuantitatif yang diukur untuk keperluan analisis. Contoh dari data variabel karakteristik kualitas adalah: diameter pipa, ketebalan produk kayu lapis, berat semen dalam kantong, banyaknya kertas setiap rim, konsentrasi elektrolit dalam persen, dan lain-lain. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume biasanya merupakan data variabel.

2.3.2 Tujuh Alat Pengendalian Kualitas (Seven Tools Quality Control).

Dalam SPC terdapat tujuh alat pemecahan masalah (problem solving) yang harus diajarkan secara luas dalam organisasi dan digunakan secara rutin untuk mengidentifkasi kesempatan pengembangan dan untuk mengurangi variabilitas dan serta mengurangi waste. Ketujuh alat yang sering disebut sebagi “magnificent seven” itu adalah :

1. Lembar Periksa (Check Sheet). 2. Diagram Pareto (Pareto Chart).

3. Diagram Sebab Akibat (Fishbone Diagram). 4. Diagram Batang (Histogram).

5. Diagram Tebar (Scatter Diagram). 6. Diagram Alir (Flowchart).

Dari ketujuh alat itu, tidak semua alat yang digunakan oleh penulis dalam melakukan penelitian Tugas Akhir. Yang digunakan hanya diagram pareto, diagram sebab-akibat, diagram alir, dan peta kendali sehingga yang akan dibahas secara mendalam oleh penulis hanyalah ke-empat alat ini.

2.3.2.1 Lembar Periksa (Check Sheet).

Lembar periksa adalah suatu formulir dimana item-item yang akan diperiksa telah dicetak dalam formulir tersebut, dengan maksud agar data dapat dikumpulkan secara mudah dan ringkas. Penggunaan lembar periksa bertujuan untuk :

1. Memudahkan proses pengumpulan data terutama untuk mengetahui bagaimana sesuatu masalah sering terjadi.Tujuan utama dari penggunaan lembar periksa adalah membantu mentabulasikan banyaknya kejadian dari suatu masalah tertentu atau penyebab tertentu.

2. Mengumpulkan data tentang jenis masalah yang sedang terjadi. Dalam kaitan ini, lembar periksa akan membantu memilah-milah data kedalam kategori yang berbeda-beda, seperti penyebab-penyebab, masalah-masalah, dan lain-lain.

3. Menyusun data secara otomatis, sehingga data itu dapat dipergunakan dengan mudah.

4. Memisahkan antara opini dan fakta. Kita sering berfikir bahwa kita mengetahui sesuatu masalah atau menganggap bahwa sesuatu penyebab itu merupakan hal yang paling penting. Dalam kaitan ini, lembar periksa akan membantu membuktikan opini kita itu apakah benar atau salah.

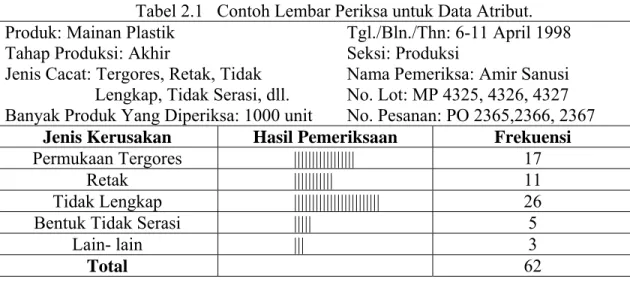

Lembar periksa dapat digunakan untuk berbagai jenis data yaitu data variabel maupun data atribut. Contoh dari lembar periksa untuk data atribut dapat dilihat pada tabel 2.1.

Tabel 2.1 Contoh Lembar Periksa untuk Data Atribut. Produk: Mainan Plastik

Tahap Produksi: Akhir

Jenis Cacat: Tergores, Retak, Tidak Lengkap, Tidak Serasi, dll. Banyak Produk Yang Diperiksa: 1000 unit

Tgl./Bln./Thn: 6-11 April 1998 Seksi: Produksi

Nama Pemeriksa: Amir Sanusi No. Lot: MP 4325, 4326, 4327 No. Pesanan: PO 2365,2366, 2367

Jenis Kerusakan Hasil Pemeriksaan Frekuensi

Permukaan Tergores ||||||||||||||||| 17

Retak ||||||||||| 11

Tidak Lengkap |||||||||||||||||||||||| 26

Bentuk Tidak Serasi ||||| 5

Lain- lain ||| 3

Total 62

2.3.2.2 Diagram Pareto (Pareto Chart).

Diagram Pareto adalah grafik batang yang menunjukkan masalah berdasarkan urutan banyaknya kejadian. Masalah yang paling banyak terjadi ditunjukkan oleh grafik batang pertama yang tertinggi serta ditempatkan pada sisi paling kiri, dan seterusnya sampai masalah yang paling sedikit terjadi

ditunjukkan oleh grafik batang terakhir yang terendah serta ditempatkan pada sisi paling kanan.

Pada dasarnya diagram Pareto dapat digunakan sebagai alat interpretasi untuk :

• Menentukan frekuensi relatif dan urutan pentingnya masalah-masalah atau penyebab-penyebab dari masalah yang ada.

• Memfokuskan perhatian pada isu-isu kritis dan penting melalui pembuatan ranking terhadap masalah-masalah atau penyebab-penyebab dari masalah itu dalam bentuk yang signifikan.

Pada dasarnya diagram pareto terdiri dari dua jenis, yaitu :

1. Diagram Pareto Mengenai Fenomena. Diagram ini berkaitan dengan hasil-hasil berikut yang tidak diinginkan dan digunakan untuk mengetahui apa masalah utama yang ada. Contoh fenomena antara lain :

a. Kualitas : kerusakan, kegagalan, keluhan, item-item yang dikembalikan, perbaikan (reparasi), dan lain-lain.

b. Biaya : jumlah kerugian, ongkos pengeluaran, dan lain-lain.

c. Penyerahan (delivery) : penundaan penyerahan, keterlambatan pembayaran, kekurangan stok, dan lain-lain.

2. Diagram Pareto Mengenai Penyebab. Diagram ini berkaitan dengan penyebab dalam proses dan dipergunakan untuk mengetahuiapa penyebab utama dari masalah yang ada. Contoh penyebab, antara lain :

a. Operator : umur, pengalaman, keterampilanm sifat indovidual, pergantian kerja (shift), dan lain-lain.

b. Mesin : peralatan, mesin, instrumen, dan lain-lain.

c. Bahan Baku : pembuatan bahan baku, macam bahan baku, pabrik bahan baku, dan lain-lain .

d. Metode Operasi : kondisi operasi, metode kerja, sistem pengaturan, dan lain-lain .

Penjelasan proses pembuatan diagram Pareto akan dikemukakan melalui beberapa langkah berikut :

• Langkah 1.

Menentukan masalah apa yang akan diteliti, mengidentifikasi kategori-kategori atau penyebab-penyebab dari masalah yang akan diperbandingkan. Setelah itu merencanakan dan melaksanakan pengumpulan data.

a. Menentukan masalah apa yang akan diteliti. Contoh masalah : keterlambatan pengiriman barang, keterlambatan pelayanan, item yang rusak/cacat, kerugian dalam nilai uang, kecelakaan yang terjadi, dan

lain-lain. Kategori-kategori atau penyebab-penyebab dari masalah yang dapat diidentifikasi oleh pihak manajemen. Sebagai misal : kategori-kategori atau penyebab-penyebab dari masalah keterlambatan pengiriman barang adalah kekurangan personel, kekurangan alat transportasi, terlalu sibuk, kemacetan lalu lintas, jadwal pengiriman tidak konsisten, dan lain-lain.

b. Menentukan data apa yang diperlukan dan bagaimana mengklasifikasikan atau mengkategorikan data itu. Contoh: klasifikasi berdasarkan penyebab keterlambatan, jenis kerusakan, lokasi, proses, mesin, shift, operator/pekerja, metode, dan lain-lain. (Catatan : untuk data yang kejadiannya jarang muncul dapat diklasifikasikan ke dalam jenis “lain-lain”).

c. Menentukan metode dan periode pengumpulan data. Termasuk dalam hal ini adalah menentukan unit pengukuran dan periode waktu yang dikaji. (Catatan : gunakan formulir pengumpulan data yang memudahkan untuk penggunaan selanjutnya dan sedapat mungkin data yang dikumpulkan cukup banyak sehingga mampu menggambarkan masalah yang sesungguhnya).

• Langkah 2.

Membuat suatu ringkasan daftar atau tabel yang mencatat frekuensi kejadian dari masalah yang telah diteliti dengan menggunakan formulir pengumpulan data atau lembar periksa.

• Langkah 3.

Membuat daftar masalah secara berurut berdasarkan frekuensi kejadaian dari yang tertinggi sampai terendah, serta hitunglah frekuensi kumulatif, persentase dari total kejadian, dan persentase dari total kejadian secara kumulatif.

• Langkah 4.

Menggambar dua buah garis vertikal dan sebuah garis horizontal. 1. Garis Vertikal :

a. Garis vertikal sebelah kiri : buatkan pada garis ini, skala dari nol sampai total keseluruhan dari kerusakan.

b. Garis vertikal sebelah kanan : buatkan pada garis ini, skala dari 0% sampai 100%.

2. Garis Horizontal :

Bagilah garis ini ke dalam banyaknya interval sesuai dengan banyaknya item masalah yang diklasifikasikan.

• Langkah 5.

• Langkah 6.

Gambarkan kurva kumulatif serta cantumkan nilai-nilai kumulatif (total kumulatif atau persen kumulatif) di sebelah kanan atas dari interval setiap item masalah.

• Langkah 7.

Memutuskan untuk mengambil tindakan perbaikan atas penyebab utama dari masalah yang sedang terjadi itu. Untuk mengetahui akar penyebab dari suatu masalah, kita dapat menggunakan diagram sebab-akibat atau bertanya mengapa beberapa kali (konsep five whys).

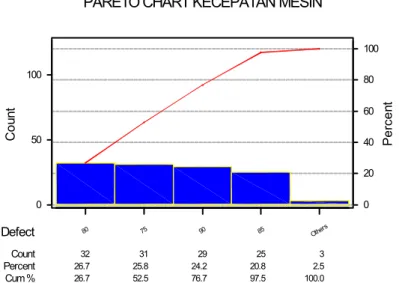

80 75 90 85 Others 32 31 29 25 3 26.7 25.8 24.2 20.8 2.5 26.7 52.5 76.7 97.5 100.0 0 50 100 0 20 40 60 80 100 Defect Count Percent Cum % Pe rc e nt Co un t

PARETO CHART KECEPATAN MESIN

2.3.2.3 Diagram Sebab Akibat (Fishbone Diagram)

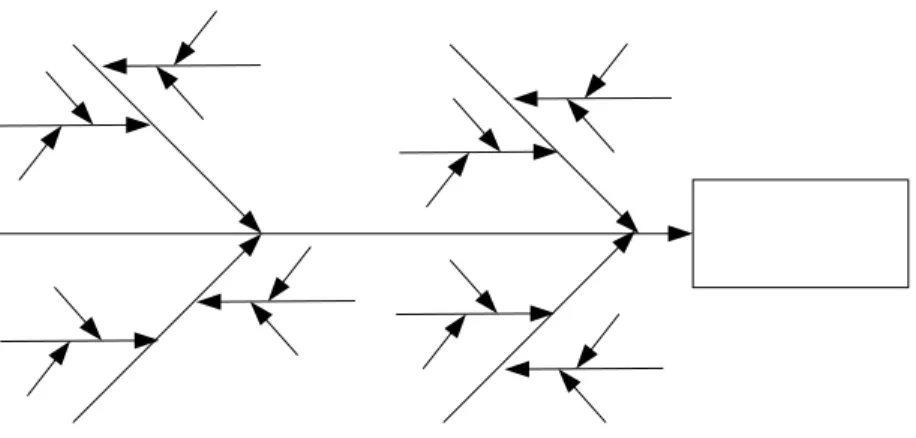

Diagram sebab akibat adalah suatu diagram yang menunjukkan hubungan antara sebab dan akibat. Berkaitan dengan pengendalian proses statistikal, diagram sebab-akibat dipergunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh faktor-faktor penyebab itu. Diagram sebab-akibat ini sering disebut juga sebagai diagram tulang ikan (fishbone diagram) karena bentuknya seperti kerangka ikan, atau diagram Ishikawa (Ishikawa’s diagram) karena pertama kali diperkenalkan oleh Prof. Kaoru Ishikawa dari Universitas Tokyo pada tahun 1953.

Pada dasarnya diagram sebab akibat dapat dipergunakan untuk kebutuhan-kebutuhan berikut :

• Membantu mengidentifikasi akar penyebab dari suatu masalah. • Membantu membangkitkan ide-ide untuk solusi suatu masalah. • Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

Langkah-langkah dalam pembuatan diagram sebab-akibat dapat dikemukakan sebagai berikut :

1. Mulai dengan pernyataan masalah-masalah utama yang penting dan mendesak untuk diselesaikan.

2. Tuliskan pernyataan masalah itu pada “kepala ikan”, yang merupakan akibat (effect). Tuliskan pada sisi sebelah kanan dari kertas (kepala ikan), kemudian gambarkan “tulang belakang” dari kiri ke kanan dan tempatkan pernyataan masalah itu dalam kotak.

3. Tuliskan faktor-faktor penyebab utama (sebab-sebab) yang mempengaruhi masalah kualitas sebagai “tulang besar”, juga ditempatkan dalam kotak. Faktor-faktor penyebab atau kategori-kategori utama dapat dikembangkan melalui stratifikasi ke dalam pengelompokan dari faktor-faktor : manusia, mesin, peralatan, material, metode kerja, lingkungan kerja, pengukuran, dan lain-lain, atau stratifikasi melalui langkah-langkah aktual dalam proses. Faktor-faktor penyebab atau kategori-kategori dapat dikembangkan melalui brainstorming.

4. Tuliskan penyebab sekunder yang mempengaruhi penyebab-penyebab utama (tulang-tulang besar), serta penyebab-penyebab sekunder itu dinyatakan sebagai “tulang-tulang berukuran sedang”.

5. Tuliskan penyebab tersier yang mempengaruhi penyebab sekunder (tulang-tulang berukuran sedang), serta penyebab-penyebab tersier itu dinyatakan sebagai “tulang-tulang berukuran kecil”. 6. Tentukan item-item yang penting dari setiap faktor dan tandailah

faktor-faktor penting tertentu yang kelihatannya memiliki pengaruh nyata terhadap karakteristik kualitas.

7. Catatlah informasi yang perlu di dalam diagram sebab-akibat itu, seperti : judul, nama produk, proses, kelompok, daftar partisipan, tanggal, dan lain-lain.

Diagram 2.2 Contoh Diagram Sebab Akibat.

2.3.2.4 Diagram Batang (Histogram).

Histogram merupakan salah satu alat yang membantu kita untuk menemukan variasi. Histogram merupakan suatu potret dari proses yang menunjukkan : (1) diagram berupa grafik balok yang dibentuk dari distribusi dari pengukuran, dan (2) frekuensi dari setiap pengukuran itu. Dengan demikian histogram dapat dipergunakan sebagai suatu alat untuk : (1) mengkomunikasikan informasi tentang variasi dalam proses, dan (2) membantu manajemen dalam membuat keputusan-keputusan yang berfokus pada usaha perbaikan terus-menerus (continuous improvement efforts).

Langkah-langkah menbuat histogram yaitu : • Langkah 1 : mengumpulkan data pengukuran.

• Langkah 2 : tentukan besarnya range ( R). terkecil nilai terbesar nilai X X R = max − min = .

• Langkah 3 : tentukan banyaknya kelas interval.

• Langkah 4 : tentukan interval kelas ( L), batas kelas (BB, BA), dan nilai tengah kelas.

K R L=

BB = nilai terkecil – (1/2 x unit pengukuran. BA = BB + L.

• Langkah 5 : tentukan frekuensi dari setiap kelas interval.Tentukan frekuensi bagi masing- masing kelas.

• Langkah 6 : Buatlah histogramnya.

2.3.2.5 Diagram Tebar (Scatter Diagram)

Pada dasarnya diagram tebar (scatter diagram) merupakan suatu alat interpretasi data yang digunakan untuk :

• Menguji bagaimana kuatnya hubungan antara dua variabel, misalnya : kecepatan dari mesin bubut dan dimensi dari bagian mesin, banyaknya kunjungan tenaga penjual (salesman) dan hasil penjualan, temperatur dan hasil proses kimia, downtime mesin dan persentase banyaknya produk yang ditolak (cacat), konsumsi makanan dan pertambahan bobot badan,

biaya pengeluaran iklan dan penjualan, pengalaman kerja dan performasi karyawan, dan lain-lain.

• Menentukan jenis hubungan dari dua variabel itu, apakah positif, negatif, atau tidak ada hubungan.

Dua variabel yang ditunjukkan dalam diagram tebar dapat berupa : • Karakteristik kualitas dan faktor yang mempengaruhinya.

• Dua karakteristik kualitas yang daling berhubungan.

• Dua faktor yang saling berhubungan yang mempengaruhi karakteristik kualitas.

2.3.2.6 Diagram Alir (Flowchart)

Flowchart didefinisikan sebagai suatu metode grafis, yang menggambarkan proses yang telah ada, ataupun suatu usulan proses dengan menggunakan simbol yang sederhana, garis, dan kata- kata untuk menunjukkan aktivitas serta urutan dalam suatu proses. Atau dengan kata lain, flowchart secara grafis mewakili aktivitas yang terdapat pada suatu proses, sama seperti suatu peta mewakili area tertentu.

Keuntungan mempergunakan flowchart:

• Pada flowchart dapat menunjukkan bagaimana elemen-elemen yang berbeda bergabung bersama.

• Dengan membangun suatu flowchart, akan lebih mengarahkan pemikiran kita dimana caranya yaitu dengan membandingkan flowchart yang ada dengan kenyataan proses yang berlangsung, maka akan menunjukkan bagian dimana terdapat peraturan maupun kebijakan yang tidak jelas atau telah dilanggar.

Pada dasarnya, terdapat berbagai macam tipe flowchart dengan berbagai jenis penggunaannya. Tetapi untuk topik ini, akan dibahas 4 tipe flowchart yang mendasar, yaitu:

1. Block Diagram, dimana menyediakan secara cepat gambaran tentang suatu proses.

2. The American National Standards Institute (ANSI) standar flowchart, dimana mampu menganalisa secara detail hubungan- hubungan yang ada dalam suatu proses.

3. Functional flowchart, dimana menggambarkan aliran yang ada di antara organisasi atau area.

4. Geographic flowchart, dimana mengilustrasikan aliran proses di antara lokasi.

2.3.2.7 Peta Kendali (Control Chart).

Peta kontrol pertama kali diperkenalkan oleh Dr. Walter Andrew Shewhart dari Bell telephone Laboratories, Amerika Serikat, pada tahun 1924 dengan

maksud untuk menghilangkan variasi tidak normal melalui pemisahan variasi yang disebabkan oleh penyebab khusus dari variasi yang disebabkan oleh penyebab khusus dari variasi yang disebabkan oleh penyebab umum. Pada dasarnya peta kontrol dipergunakan untuk:

• Menentukan apakah suatu proses berada dalam pengendalian statistikal? Dengan demikian peta-peta kontrol digunakan untuk mencapai suatu keadaan terkendali secara statistikal, dimana semua nilai rata-rata dan range dari sub-sub kelompok (subgroups) contoh berada dalam batas-batas pengendalian (control limits), oleh karena itu variasi penyebab khusus menjadi tidak ada lagi dalam proses.

• Memantau proses terus-menerus sepanjang waktu agar proses tetap stabil secara statistikal dan hanya mengandung variasi penyebab umum.

• Menentukan kemampuan proses (process capability). Setelah proses berada dalam pengendalian statistikal, batas-batas dari variasi proses dapat ditentukan.

Pada dasarnya setiap peta kontrol memiliki :

1. Garis Tengah (Central Line), yang biasanya dinotasikan CL.

2. Sepasang batas kendali (Control Limits), di mana satu batas kendali ditempatkan di atas garis tengah yang dikenal sebagai batas kendali atas (Upper Control Limit), biasanya dinotasikan sebagai UCL, dan yang satu

lagi ditempatkan di bawah garis tengah yang dikenal sebagai batas kendali bawah (Lower Control Limit), biasanya dinotasikan sebagai LCL.

3. Tebaran nilai-nilai karakteristik kualitas yang menggambarkan keadaan dari proses. Jika semua nilai yang ditebarkan (diplot) pada peta itu berada di dalam batas-batas kontrol tanpa memperlihatkan kecenderungan tertentu, maka proses yang berlangsung dianggap berada dalam kendali atau terkendali secara statistikal. Namun jika nilai-nilai yang ditebarkan pada peta itu jatuh atau berada di luar batas-batas kendali atau memperlihatkan kecenderungan tertentu atau memiliki bentuk yang aneh, maka proses yang berlangsung dianggap berada di luar kendali (tidak terkendali) sehingga perlu diambil tindakan korektif untuk memperbaiki proses yang ada.

Berdasarkan jenis datanya, peta kendali dibedakan menjadi dua, yaitu peta kendali atribut dan peta kendali variabel. Peta kendali untuk data atribut yang umum digunakan adalah peta p, np, c, dan u. Peta kendali untuk data variabel

yang umum dikenal adalah peta kendali x-R, x-S, dan X-MR..Untuk

penelitian ini, penulis menggunakan peta kendali x dan R sebab data yang dikumpulkan merupakan data variabel.

Peta kendali x dan R digunakan untuk memantau proses yang mempunyai karakteristik berdimensi kontinu, sehingga peta kendali x dan R sering

disebut sebagai peta kendali untuk data variabel. Peta kendali x menjelaskan pada kita tentang apakah perubahan-perubahan yang telah terjadi dalam ukuran titik pusat (central tendency) atau rata-rata dari suatu proses. Hal ini mungkin disebabkan oleh faktor-faktor seperti : peralatan yang dipakai, peningkatan temperatur secara gradual, perbedaan metode yang digunakan dalam shift kedua, material baru, tenaga kerja baru yang belum dilatih, dan lain-lain. Sedangkan peta kendali R (Range) menjelaskan tentang apakah perubahan-perubahan telah terjadi dalam ukuran variasi, dengan demikian berkaitan dengan perubahan homogenitas produk yang dihasilkan melalui suatu proses. Hal ini mungkin disebabkan oleh faktor-faktor seperti : bagian peralatan yang hilang, minyak pelumas mesin yang tidak mengalir dengan baik, kelelahan pekerja, dan lain-lain.

Apabila kita telah berhasil membangun peta kendali x dan R yang

menunjukkan bahwa proses berada dalam pengendalian statistikal, kita dapat menggunakan peta kontrol untuk memantau proses yang sedang berlangsung dari waktu ke waktu.

Langkah-langkah untuk membangun peta kendali x dan R dapat

dikemukakan sebagai berikut :

1. Langkah 1 : Tentukan ukuran contoh. 2. Langkah 2 : Kumpulkan 20-25 set contoh.

4. Langkah 4 : Hitung niali rata-rata dari semua x, yaitu : x-double bar yang merupakan garis tengah (central line) dari peta kendali x, serta nilai rata-rata dari semua R, yaitu R-bar yang merupakan garis tengah (central line) dari peta kontrol R.

5. Langkah 5 : Hitung batas-batas kontrol 3 σ dari peta kendali x dan R. • Peta kendali x (batas-batas kontrol 3δ ).

R

A

x

LCL

R

A

x

UCL

x

CL

2 2−

=

+

=

=

• Peta kendali R (batas-batas kontrol 3δ ).

R D LCL R D UCL R CL 3 4 = = =

6. Langkah 6 : Buatkan peta kendali x dan R dengan menggunakan batas-batas kontrol 3 σ diatas. Setelah itu plot atau tebarkan data x dan R dari setiap contoh yang diambil itu pada peta kendali x dan R serta lakukan pengamatan apakah data itu berada dalam pengendalian statistikal. Apabila semua data pengukuran berada dalam peta kontrol itu, yang menunjukkan bahwa proses sedang berada dalam pengendalian statistikal, maka kita dapat menggunakan peta kendali x dan R yang dibangun itu sebagai peta kontrol untuk memantau proses yang sedang berlangsung

dari waktu ke waktu. Apabila semua data pengukuran tidak berada dalam pengendalian statistikal, maka proses harus diperbaiki. Setelah itu

dilakukan pengukuran ulang untuk membangun peta kendali x dan R

sampai peta kontrol itu telah menunjukkan bahwa proses telah berada dalam pengendalian statistikal. Peta kontrol yang tidak terkendali tidak boleh digunakan sebagai peta kontrol untuk memantau proses yang sedang berlangsung dari waktu ke waktu. Dengan demikian pemantauan terhadap proses baru dapat dilaksanakan, apabila proses itu telah dianggap stabil secara statistikal.

7. Langkah 7 : Apabila proses berada dalam pengendalian statistikal (proses stabil), lakukan analisa Cp.

8. Langkah 8 : Gunakan peta kontrol terkendali peta kendali x dan R itu untuk memantau proses yang sedang berlangsung dari waktu ke waktu.

2.4 Capability Process.

Kapabilitas digunakan sebagai landasan untuk memperkirakan bagaimana proses akan beroperasi berdasarkan data statistikal yang dikumpulkan dari

proses itu. Dalam mendiskusikan tentang kapabilitas proses perlu

dipertimbangkan dua konsep yang berbeda berikut ini:

Kapabilitas Proses ditentukan oleh variasi yang bersumber dari variasi penyebab-umum. Secara umum kapabilitas proses menggambarkan

performansi terbaik (misalnya range minimum) dari proses itu sendiri. Dengan demikian kapabilitas proses berkaitan dengan variasi proses tanpa mempedulikan dimana spesifikasi (didefinisikan sebagai kebutuhan pelanggan) itu berada berkaitan dengan lokasi dan/atau range dari proses.

Pelanggan (Internal atau Eksternal) biasanya lebih memperhatikan output

secara keseluruhan dari proses dan bagaimana output itu memenuhi

kebutuhan mereka (diidentifikasikan sebagai spesifikasi), tanpa mempedulikan variasi dari proses.

Karena suatu proses dalam pengendalian statistikal secara umum digambarkan melalui suatu distribusi yang dapat diperkirakan, proporsi dari parts dalam spesifikasi (in spesification parts) dapat diperkirakan dari distribusi ini. Sepanjang proses berada dalam pengendalian statitsikal dan tidak berubah dalam lokasi, range, atau bentuk, maka itu akan menghasilkan parts dalam spesifikasi (in spesification parts) dengan distribusi yang sama.

Tindakan pertama pada proses harus melokalisasikan proses pada nilai target (target value) yang merupakan kebutuhan pelanggan (didefinisikan sebagai spesifikasi output). Setelah itu apabila range dari proses masih belum dapat diterima, misalnya masih terdapat sejumlah minimum parts di luar

spesifikasi (out of spesification parts) yang diproduksi, maka pihak

mengurangi variasi yang bersumber dari variasi penyebab-umum, yang biasanya diperlukan untuk meningkatkan kapabilitas proses beserta outputnya untuk memenuhi spesifikasi (kebutuhan pelanggan) secara konsisten. Dengan demikian pihak manajemen industri pertama kali harus membawa proses ke dalam pengendalian statistikal dengan mendeteksi dan mengambil tindakan terhadap variasi penyebab-khusus. Setelah itu performansi proses diperkirakan, dan kapabilitas proses untuk memenuhi kebutuhan dan ekspektasi pelanggan dievaluasi.

Praktek yang dapat diterima dalam dunia industri adalah kapabilitas proses baru dihitung dan dipergunakan hanya jika proses itu berada dalam keadaan pengendalian statistikal. Kapabilitas digunakan sebagai landasan untuk memperkirakan bagaimana proses akan beroperasi berdasarkan data statistikal yang dikumpulkan dari proses itu.

Indeks kapabilitas proses (Cp), dan indeks performansi Kane, Cpk, dihitung

dengan rumus : ) / ( 3 ) ( ) / ( 3 ) ( : dimana ) , min( ) / ( 6 ) ( 2 2 2 d R x USL CPU d R LSL x CPL CPU CPL C d R LSL USL C pk p − = − = = − =

Kriteria penilaian (rule of thumb) :

Jika Cp >1.33, maka kapabilitas proses sangat baik.

Jika 1.00 ≤ Cp ≤ 1.33. maka kapabilitas proses baik, namun perlu

pengendalian ketat apabila Cp mendekati 1.00.

Jika Cp < 1.00, maka kapabilitas proses rendah sehingga perlu ditingkatkan

performasi melalui perbaikan proses itu.

Indeks perfomansi Kane (Cpk) merefleksikan kedekatan nilai rata- rata dari

proses sekarang terhadap salah satu batas spesifikasi atas (USL) atau batas spesifikasi bawah (LSL).

2.5 Design of Experiments (DOE).

Pada umumnya, percobaan digunakan untuk mempelajari suatu proses atau sistem. Design of Experiments/ perancangan percobaan adalah suatu tes atau serangkaian tes dimana perubahan-perubahan yang berarti dilakukan pada variabel-variabel input dari proses sehingga kita dapat mengamati dan mengenali

perubahan-perubahan pada output. Perancangan percobaan adalah suatu alat

teknik yang sangat penting untuk meningkatkan proses produksi.

2.5.1 Tujuan DOE.

DOE dimaksudkan untuk mencari tahu mengenai suatu proses tertentu atau untuk membandingkan efek dari beberapa faktor pada beberapa

fenomena. Desain eksperimen bertujuan untuk menyediakan informasi tentang faktor mana yang harus dikendalikan dengan hati-hati selama proses produksi berlangsung guna mencegah tingkat kecacatan dan penampilan proses yang tak menentu.

Objektivitas dari desain eksperimen mencakup :

1. Menentukan variabel mana yang paling mempengaruhi variabel respon, y. 2. Menentukan bagaimana menempatkan nilai dari variabel yang

berpengaruh supaya variabel respon mendekati nilai target.

3. Menentukan bagaimana menempatkan nilai dari variabel yang berpengaruh supaya variasi variabel respon kecil.

4. Menentukan bagaimana menempatkan nilai dari variabel yang berpengaruh supaya supaya pengaruh dari faktor gangguan dapat diperkecil.

2.5.2 Prinsip Dasar DOE.

Dalam suatu perancangan percobaan, suatu pendekatan ilmiah untuk merencanakan percobaan harus diterapkan. Tiga prinsip dasar dari perancangan percobaan yaitu :

1. Replikasi.

Replikasi adalah pengulangan dari percobaan dasar. Replikasi memiliki dua ciri-ciri penting, yaitu :

• Mengizinkan orang yang melakukan percobaan untuk memperoleh suatu perkiraan eror dari percobaan. Perkiraan eror ini menjadi dasar pengukuran untuk menentukan apakah perbedaan pengamatan pada data bear-benar merupakan perbedaan secara statistikal.

• Jika nilai rata-rata sampel digunakan untuk memperkirakan pengaruh dari faktor pada percobaan, replikasi mengizinkan si pelaku percobaan menentukan perkiraan yang lebih jelas pada pengaruh ini.

2. Pengacakan atau Randomisasi

Dalam percobaan, selain faktor-faktor yang diselidiki pengaruhnya terhadap suatu variabel, juga terdapat faktor-faktor lain yang tidak dapat dikendalikan/tidak diinginkan seperti kelelahan operator, naik/turun daya mesin, dan lain-lain. Hal tersebut dapat mempengaruhi hasil percobaan. Pengaruh faktor-faktor tersebut diperkecil dengan menyebarkan pengaruh selama percobaan melalui randomisasi (pengacakan) urutan percobaan. Secara umum randomisasi (pengacakan) dimaksudkan untuk :

• Meratakan pengaruh dari faktor-faktor yang tidak dapat dikendalikan pada semua unit percobaan.

• Memberikan kesempatan yang sama pada setiap unit percobaan untuk menerima suatu perlakuan sehingga diharapkan ada kehomogenan pengaruh dari setiap perlakuan yang sama.

• Mendapatkan hasil pengamatan yang bebas (independen) satu sama lain.

Randomisasi dapat dilakukan dengan menggunakan tabel bilangan acak, mengundi, menggunakan mata uang dan sebagainya. Ada beberapa teknik randomisasi yang dapat dilakukan seperti randomisasi lengkap, randomisasi lengkap dengan blok, pengulangan sederhana, split-plot design, dan lain-lain. Pemilihan teknik yang digunakan tergantung dari masalah yang diselidiki, hasil yang diharapkan, data yang didapat, dan penyesuaian yang akan dilakukan dengan teknik-teknik yang ada.

3. Blocking

Blocking merupakan langkah-langkah atau usaha-usaha yang berbentuk penyeimbangan, pengkotakan atau pemblokan dan pengelompokkan dari unit-unit percobaan yang digunakan dalam percobaan. Jika replikasi dan pengacakan pada dasarnya akan memungkinkan berlakunya uji signifikansi, maka blocking menyebabkan percobaan lebih efisien, yaitu menghasilkan prosedur pengujian dengan kuasa yang lebih tinggi.

Blocking berarti pengalokasian unit-unit percobaan ke dalam blok sedemikian sehingga unit-unit dalam blok secara relatif bersifat homogen sedangkan sebagian besar daripada variasi yang dapat diperkirakan di

antara unit-unit telah baur (confounded) dengan blok. Ini berarti,

percobaan, maka dapat dibuat perancangan percobaan sedemikian rupa sehingga kebanyakkan dari variasi yang dapat diduga tidak menjadi bagian dari kekeliruan percobaan. Dengan jalan demikian dapat diperoleh percobaan yang lebih efisien.

5.5.3 Istilah dalam DOE.

Selain replikasi, pengacakan, dan blocking, istilah-istilah lainnya yang umumnya digunakan dalam DOE yaitu :

1. Perlakuan (treatment).

Perlakuan diartikan sekumpulan kondisi eksperimen yang digunakan terhadap unit eksperimen dalam ruang lingkup yang dipilih. Perlakuan ini bisa berbentuk tunggal atau bentuk kombinasi.

2. Satuan percobaan.

Satuan percobaan adalah unit yang dikenai perlakuan tunggal (dapat berupa gabungan beberapa faktor) dalam sebuah replikasi eksperimen dasar.

3. Kekeliruan eksperimen (galat percobaan).

Kekeliruan eksperimen menyatakan kegagalan dari dua unit eksperimen identik yang dikenai perlakuan untuk memberikan hasil yang sama. Hal ini bisa terjadi karena, misalnya kekeliruan waktu menjalankan

eksperimen, kekeliruan pengamatan, variasi antara unit eksperimen, variasi bahan eksperimen, dan pengaruh gabungan semua faktor tambahan yang mempengaruhi karakteristik yang sedang dipelajari.

4. Satuan amatan.

Satuan amatan adalah anak gugus dari unit percobaan tempat dimana respon perlakuan diukur.

5. Faktor.

Faktor adalah suatu peubah bebas yang dicocokkan dalam percobaan sebagai penyusun struktur perlakuan.

6. Taraf (Level).

Taraf adalah nilai-nilai peubah bebas (faktor) yang dicobakan dalam percobaan.

2.6 Factorial Experiment 2.6.1 2k Factorial Designs.

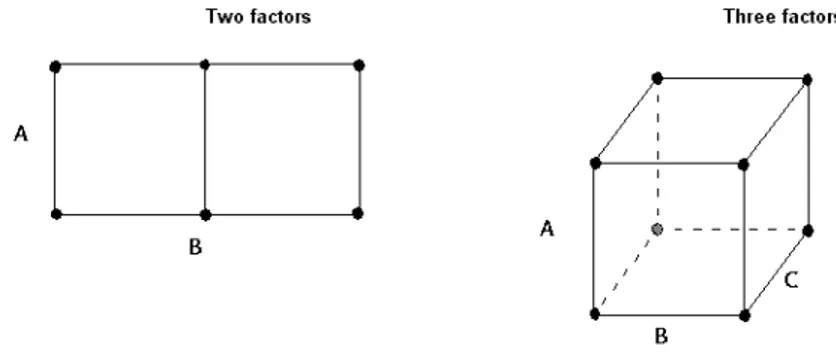

Factorial designs digunakan secara luas dalam percobaan yang melibatkan beberapa faktor dimana perlu untuk mempelajari pengaruh gabungan dari faktor-faktor terhadap respon. Dalam percobaan faktorial 2k, mengandung k faktor dengan masing-masing faktor mempunyai 2 level.

2k designs biasanya digunakan pada tahap awal pekerjaan percobaan, ketika terdapat banyak faktor untuk diselidiki. Rancangan pertama dari seri 2k adalah dengan hanya 2 faktor saja, sebut saja A dan B, keduanya beroperasi pada dua level. Rancangan ini disebut sebagai “22factorial design”.

Gambar 2.1. Percobaan faktorial 2k.

Model matematis untuk percobaan 2k mencakup k faktor utama,

( )

2 k

interaksi dua faktor,

( )

3

k interaksi 3 faktor, . . . , dan satu interaksi k-faktor.

Sehingga untuk faktorial penuh 2k akan mempunyai 2k – 1 efek.

Untuk menghitung efek atau Sum Of Squares, terlebih dahulu harus

ditentukan contrast untuk efek yang bersangkutan. Secara umum, contrast untuk efek AB . . . K ditentukan dengan cara menyelesaikan sisi sebelah kanan dari persamaan berikut ini.

Dalam menyelesaikan persamaan di atas simbol angka “1” pada hasil terakhir diubah menjadi “(1)”. Tanda positif negatif pada setiap suku dalam persamaan tersebut menjadi negatif jika faktor tersebut termasuk ke dalam efek dan sebaliknya.

Begitu juga cara mencari efek untuk yang lainnya sehingga setelah selesai dapat dibentuk tabel tanda positif dan negatif sesuai dengan contrastnya. Setelah nilai contrast dihitung maka efek dan Sum Of Squares juga dapat dihitung dengan rumus berikut.

2 K . . . AB k K) . . . (AB K) . . . (AB k K) . . . (AB ) (Contrast n2 1 es(SS) SumOfSquar Contrast n2 2 Effect = =

2.6.2 ANOVA (Analysis Of Variance).

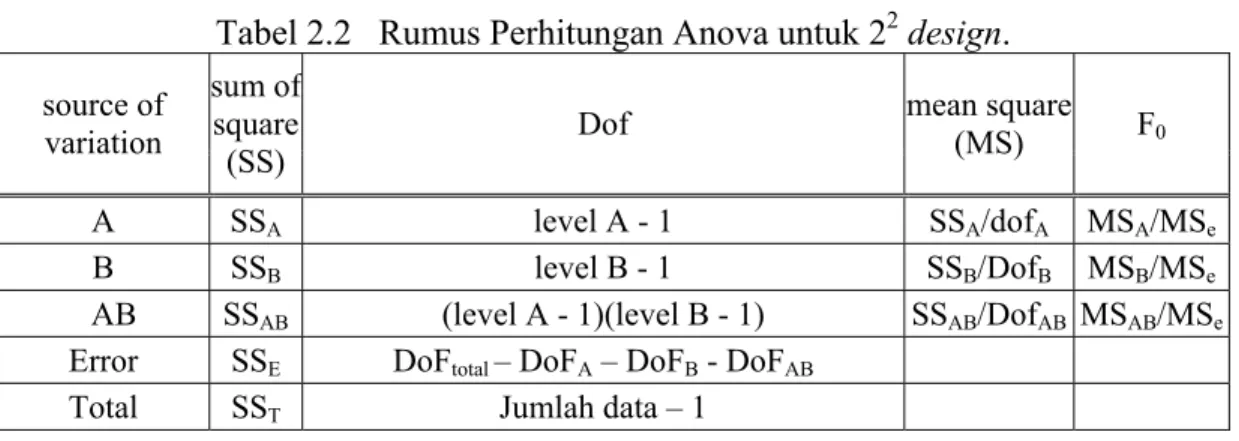

Perhitungan nilai error dan interaksi dapat diperoleh dengan melakukan uji ANOVA. Dibawah ini dijelaskan perhitungan uji ANOVA pada percobaan 22.

Langkah-langkah perhitungan ANOVA:

1. H01 : Faktor A tidak berpengaruh secara signifikan.

H02 : Faktor B tidak berpengaruh secara signifikan.

H03 : Interaksi faktor A dan B tidak berpengaruh secara signifikan.

2. H11 : Faktor A berpengaruh secara signifikan.

H13 : Interaksi faktor A dan B berpengaruh secara signifikan.

3. α = 0.05 4. Wilayah kritik:

a. Tolak H01 jika f1 > fα[dofA, dofE].

b. Tolak H02 jika f2 > fα[dofB, dofE].

c. Tolak H03 jika f3 > fα[dofAB, dofE].

5. Perhitungan: ] ) 1 ( [ )] 1 ( [ )] 1 ( [ b a ab ContrastAB a ab b ContrastB b ab a ContrastA − − + = − − + = − − + = n Contrast Effect 2 = n Contrast SS es SumOfSquar 4 ) ( 2 = AB B A T E SS SS SS SS SS = − − − SSFaktor Utama = SSA + SSB SST =

∑∑∑

= = = + − 2 1 2 1 1 2 ... 2 ) 4 ( i j n k ijk nc n y y SSE = SST – SSA – SSB – SSAB Dof SS MS s MeanSquare ( )=Tabel 2.2 Rumus Perhitungan Anova untuk 22 design. source of variation sum of square (SS)

Dof mean square (MS) F0 A SSA level A - 1 SSA/dofA MSA/MSe B SSB level B - 1 SSB/DofB MSB/MSe AB SSAB (level A - 1)(level B - 1) SSAB/DofAB MSAB/MSe Error SSE DoFtotal – DoFA – DoFB - DoFAB

Total SST Jumlah data – 1

6. Kesimpulan:

a. Terima / tolak H01 dan simpulkan bahwa ….

b. Terima / tolak H02 dan simpulkan bahwa ….

c. Terima / tolak H03 dan simpulkan bahwa ….

2.6.3 Proses Permesinan (Mesin Cetak Flexo).

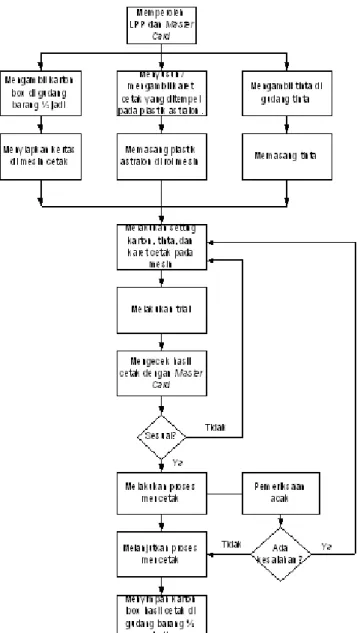

Seperti yang telah disebutkan dalam bab 1, mesin cetak flexo dapat menghasilkan cetakan 4 warna. Bentuk, bagian, dan ukuran mesin ini dapat dilihat pada lampiran 3, 4, dan 5.

Proses permesin pada mesin flexo simulai dengan diperolehnya LPP (Lembar Petunjuk Produksi). LPP ini berisi data-data mengenai pesanan-pesanan yang akan diproduksi di mesin cetak.Sebelum mulai mensetak, selain LPP, kepala bagian akan memperoleh Master Card. Master Card ini berisi mengenai keterangan pesanan ( nomor order, jenis pesanan, contoh dari hasil cetakan yang diingini yang dibuat dengan komputer). Untuk pesanan baru

(langganan baru), disamping Master Card juga dilampirkan contoh karton box dari pelanggan (untuk pelanggan baru yang tidak memiliki contohnya, perusahaan dapat mendesain dan membuatkannya). Sedangkan untuk pelanggan lama contoh itu tidak diperlukan. Contoh tersebut digunakan untuk disesuaikan dengan hasil cetakan, apakah telah sesuai.

Setelah mengetahui pesanan yang akan diproduksi, maka disiapkan karton box (hasil dari mesin Corrugator) dan tinta yang dibutuhkan (tinta diambil di gudang tinta).Karton box tersebut diletakkan dekat mesin cetak dan tinta dipasangkan/dimasukkan dalam mesin. Langkah selanjutnya adalah menyiapkan karet cetakannya. Karet cetakan disusun dan ditempelkan pada plastik astralon. Penyusunan ini mempertimbangkan posisi karet cetak dan warna yang ingin dihasilkan. Penyusunan ini dilakukan dimeja moulding.

Untuk pesanan lama, karet cetakan yang disusun di plastik astralon tinggal diambil dari gantungan. Sebab setiap selesai digunakan, plastik tersebut digantung agar dapat dipakai kembali di kemudian hari. Plastik astralon itu kemudian dipasangkan pada masing-masing rol yang ada pada mesin cetak. Kemudian operator melakukan setting mesin. Pada awal produksi dilakukan trial terlebih dahulu, dilihat apakah hasil cetakan telah sesuai dengan pesanan (dibandingkan dengan Master Card atau contoh karton box). Dilihat apakah penyusunan karet cetakan telah benar, dan apakah warna tinta telah sesuai.

Jika telah sesuai maka kepala mesin meng-accnya dan produksi dapat dilakukan. Produksi dimulai dengan memasukkan karton box ke mesin. Bagian yang mau dicetak diletakkan dengan arah ke atas. Karton tersebut akan melalui mesin dan dalam mesin, karton tersebut akan dicetak ketika melewati masing-masing alat printing (yang telah diisi tinta). Pada mesin flexo terdapat 4 alat printing. Jika karton tersebut perlu dibuat coakan dan tekukan maka karton tersebut akan melewati slotter yang terdapat di mesin (ini tergantung dari setting-an awal mesin). Jika proses telah selesai, maka karton box yang telah tercetak akan keluar dari mesin.

Ketika proses sedang berjalan, operator melakukan pemeriksaan secara acak untuk menghindari kesalahan. Karton box yang telah selesai dicetak dibawa ke gudang barang ½ jadi (jika harus melewati proses di mesin lain) atau langsung diikat dan dibawa ke gudang barang jadi (jika tidak perlu melewati proses lainnya).

Untuk memudah pemahaman mengenai proses permesinan mesin cetak, maka dapat dilihat pada flow chart-nya pada diagram 2.3.

Diagram 2.3 Flow Chart Proses Permesinan Pada Mesin Cetak.

Dalam pembuatan model regresi percobaan, digunakan metode least square. Metode least square biasanya banyak digunakan untuk menghitung koefisien regresi dalam model multiple linier regresi.

Secara umum, variabel respon y mungkin berkaitan dengan k banyaknya variabel regressor. Modelnya yaitu : y=β0 +β1x1+β2x2 +...+βkxk+∈

disebut model multiple linier regresi. Parameter βj, j = 0, 1, ..., k disebut koefisien regresi. Model ini menggambarkan bentuk dalam k-dimensi dari variabel regressor (xj). Parameter βj mewakili perubahan yang diharapkan pada respon y setiap unit perubahan pada xj sewaktu semua variabel bebas lainnya xi (i ≠ j) ditahan konstan.

Agar lebih memudahkan perhitungan maka digunakan notasi matrix dalam memecahkan permasalahan regresi yang ada. Model umum dalam notasi matrix adalah : ∈ + =Xβ y dimana : ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = n y y y y ... 2 1 , ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = nk k k n n x x x x x x x x x x ... ... 1 ... ... ... ... ... 1 ... 1 2 1 2 1 22 21 12 11 ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = n β β β β ... 2 1 , dan ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ∈ ∈ ∈ ∈= n ... 2 1

secara umum, y adalah matrix (n x 1) vektor dari pengamatan. X adalah matrix (n x p) dari level-level variabel bebas, β adalah matrix (p x 1) vektor dari koefisien regresi, dan ∈ adalah matrix (n x 1) dari error/galat acak.

Kita mengharapkan agar dapat menemukan vektor dari perhitungan least squares, βˆ , yang meminimasi :

) ( )' ( ' 1 2 y Xβ y Xβ L n i i =∈∈= − − ∈ =

∑

=Perlu diingat bahwa L mungkin saja digambarkan sebagai : L= y'y−β'X'y−y'Xβ +β'X'Xβ β β β X y X X y y' −2 ' ' + ' ' =

karena β'X 'y adalah matrix (1 x 1), atau skalar, maka transpose dari

((β'X'y)'= y'Xβ adalah skalar yang sama. Perhitungan least square harus

memenuhi :

y X X X' βˆ = '

agar dapat menyelesaikan rumus normal tersebut maka kedua sisi harus dikalikan dengan invers dari X’X. Sehingga perhitungan least squares dari β menjadi : y X X X' ) ' ( ˆ= −1 β

sehingga model regresi yang dicobanya adalah :

βˆ ˆ X y=

L = fungsi least square.

y = variabel respon.

yˆ = model regresi yang dicoba. β = koefisien regresi.

βˆ = penghitung least square koefisien regresi.

∈ = error/galat acak. X = variabel bebas.

'

X = transpose variabel bebas.

1 −

X = invers variabel bebas.

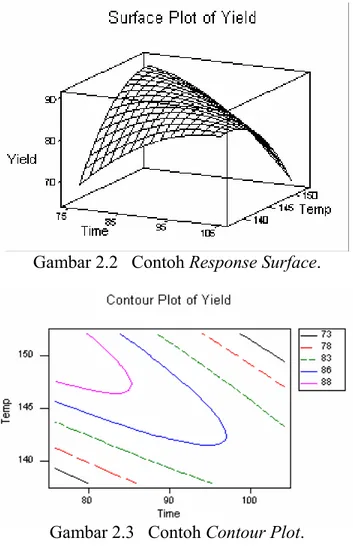

2.6.5 Contour Plot dan Response Surface.

Metodologi respon permukaan (RSM / Response Surface Methodology) adalah kumpulan dari teknik-teknik matematika dan statistika yang sangat berguna dalam membuat model dan menganalisa permasalahan yang ada dimana respon dari penelitian dipengaruhi oleh beberapa variabel dengan tujuan untuk mengoptimisasi respon. Tujuan RSM adalah menentukan kondisi operasi yang optimum untuk sistem atau untuk menentukan daerah faktor dimana spesifikasi operasi terpenuhi.

Respon permukaan dapat diwakili dengan grafik seperti pada gambar 2.2. Gambar ini disebut sebagai Response Surface dimana plot permukaan ditampilkan berupa tiga dimensi. Untuk memudahkan saat mengamati bentuk

respon permukaan tersebut, maka dapat diplot dalam bentuk contour plot yang memperlihatkan dua dimensi dari response surface.

Gambar 2.2 Contoh Response Surface.